鋼帯の穴欠陥検出装置

【課題】投光器および受光器の診断機能を有する鋼帯の穴欠陥検出装置を提供する。

【解決手段】連続的に搬送される鋼帯1を挟んだ上下に配置された投光器2および受光器3と、光ファイバ4と、これらより少し上流に配置された溶接穴検出器5と、トラッキング装置6と、穴欠陥検出制御装置7と、表示装置8とからなる。穴欠陥検出制御装置7は、鋼帯1に穴欠陥があるかどうかを常時検出する穴欠陥検出部71と、投光器2を常時診断する投光器診断部72と、受光器3を所定のタイミングで診断する受光器診断部73を有する。受光器診断部73は、鋼帯1のコイル間の溶接部に設けた穴が穴欠陥として検出されたタイミングとほぼ同時か、前記穴が前記受光口の上を通過し前記溶接部が前記受光口の上に存在すると予測されたタイミングで、前記溶接部に対する穴欠陥検出が行われている間に、受光器の光検出器に診断光を入射して、受光器の光検出器からの光検出信号に基づいて受光器を診断する。

【解決手段】連続的に搬送される鋼帯1を挟んだ上下に配置された投光器2および受光器3と、光ファイバ4と、これらより少し上流に配置された溶接穴検出器5と、トラッキング装置6と、穴欠陥検出制御装置7と、表示装置8とからなる。穴欠陥検出制御装置7は、鋼帯1に穴欠陥があるかどうかを常時検出する穴欠陥検出部71と、投光器2を常時診断する投光器診断部72と、受光器3を所定のタイミングで診断する受光器診断部73を有する。受光器診断部73は、鋼帯1のコイル間の溶接部に設けた穴が穴欠陥として検出されたタイミングとほぼ同時か、前記穴が前記受光口の上を通過し前記溶接部が前記受光口の上に存在すると予測されたタイミングで、前記溶接部に対する穴欠陥検出が行われている間に、受光器の光検出器に診断光を入射して、受光器の光検出器からの光検出信号に基づいて受光器を診断する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、連続的に搬送される鋼帯を挟んだ上下に投光器と受光器を例えば複数組配置し、投光器から出て鋼帯の穴欠陥を通った光を受光器で受光することで鋼帯の穴欠陥を検出する、鋼帯の穴欠陥検出装置に関する。

【背景技術】

【0002】

従来より、冷延鋼板等の製造ラインでは、連続的に搬送される鋼帯を挟んだ上下に投光器と受光器を配置し、投光器から出て鋼帯の穴欠陥を通った光を受光器で受光することで鋼帯の穴欠陥を検出することが行われている(特許文献1などを参照)。投光器の光源としてはレーザー光が使用され、鋼帯の幅方向全体をカバーできるように多数の投光器と受光器を配置している。

この穴欠陥検出装置では、全ての投光器および受光器が正常に作動していないと穴欠陥検出を正確に行うことができないが、これまでに、投光器および受光器を診断する機能を備えたものは提案されていない。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平1−320455号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

この発明の課題は、投光器および受光器の診断機能を有する鋼帯の穴欠陥検出装置を提供することである。

【課題を解決するための手段】

【0005】

上記課題を解決するために、この発明の鋼帯の穴欠陥検出装置は、連続的に搬送される鋼帯を挟んだ上下に投光器と受光器を配置し、投光器から出て鋼帯の穴欠陥を通った光を受光器で受光することで鋼帯の穴欠陥を検出する穴欠陥検出装置であって、下記の構成(1) 〜(6) を有することを特徴とする。

(1) 前記投光器は、鋼帯に向けた投光口から外れた位置に設置された診断用光検出器と、鋼帯の幅方向に広がる光を前記投光口に向かわせるとともに前記光の一部を前記診断用光検出器に向かわせる光学系とを有する。

(2) 前記受光器は、投光器からの光を検出する光検出器と、診断光の発光部と、前記光検出器に向けて診断光を照射する光学系とを有する。

【0006】

(3) 一端が前記投光器の前記受光部と接続され、他端が前記受光器の前記発光部と接続された光ファイバを有する。

(4) 前記光ファイバの光路を開閉する光シャッターを有する。

(5) 前記投光器の光検出器からの光検出信号に基づいて、前記投光器を診断する投光器診断部を有する。

(6) 前記鋼帯のコイル間の溶接部に設けた穴が穴欠陥として検出されたタイミングとほぼ同時か、前記穴が前記受光口の上を通過し前記溶接部が前記受光口の上に存在すると予測されたタイミングで、前記光シャッターを開いて前記投光器の受光部で受光した光を光ファイバを介して前記受光器の発光部に向かわせることで、前記受光器の光検出器に診断光を入射し、受光器の光検出器からの光検出信号に基づいて受光器を診断する受光器診断部を有する。

【0007】

この発明の穴欠陥検出装置は、鋼帯が連続的に搬送されている間、投光器から鋼帯に向けて光が照射されて使用される。その際に、投光器から鋼帯に向けて光が出ていれば、前記光学系により投光器の診断用光検出器が光を検出し続けるため、投光器診断部により投光器は正常であると判断され、診断用投光器から鋼帯に向けて光が出ていなければ、投光器の光検出器が光を検出しないため、投光器診断部により投光器は異常であると判断される。

【0008】

受光器の診断は、受光器診断部により、あるタイミングで光シャッターを開いて、受光器の光検出器に発光部から診断光を入射することで行われる。そのタイミングとは、鋼帯のコイル間の溶接部に設けた穴が穴欠陥として検出されたタイミングとほぼ同時か、前記穴が前記受光口の上を通過し前記溶接部が前記受光口の上に存在すると予測されたタイミングである。すなわち、この発明の穴欠陥検出装置では、鋼帯の溶接部で受光器診断が行われる。

【0009】

穴欠陥検出を行っている間は、鋼帯に穴欠陥がある部分で、投光器からの光が受光器の光検出器で検出される。穴欠陥検出を行っている間に診断光を受光器の光検出器に入射すると、受光器の光検出器による光検出が、穴欠陥の存在に伴う投光器からの光と診断光の両方を受光したことによるものであるか、穴欠陥が存在せず診断光のみを受光したことによるものであるかが区別できない。よって、受光器診断を行う鋼帯の部分では、穴欠陥がない場合でも穴欠陥検出と判断されることがあり、穴欠陥検出が正確に行われない。

【0010】

この発明の穴欠陥検出装置では、鋼帯の溶接部で受光器診断が行われる。鋼帯のコイルのつなぎ目である溶接部は、製品として出荷時に捨てる部分であるため、この部分は穴欠陥検出が正確に行われなくても問題がない。これにより、鋼帯の製品とする部分の全体で正確な穴欠陥検出を行いながら受光器の診断を行うことができる。

また、この発明の穴欠陥検出装置では、光ファイバを使用することにより、前記投光器の光を受光器の診断光に利用している。よって、受光器に診断用の光源を設置する場合と比較して、コストを抑えることができる。

【発明の効果】

【0011】

この発明の鋼帯の穴欠陥検出装置によれば、鋼帯の製品とする部分の全体で正確な穴欠陥検出を行いながら、穴欠陥検出装置を構成する投光器および受光器の診断を行うことができる。

【図面の簡単な説明】

【0012】

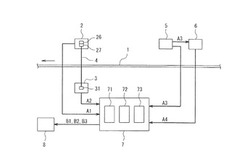

【図1】この発明の一実施形態に相当する鋼帯の穴欠陥検出装置を示す概略構成図である。

【図2】実施形態の穴欠陥検出装置を構成する投光器と受光器の配置を示す斜視図である。

【図3】投光器の光学系を示す正面図(a)と側面図(b)である。

【図4】受光器の光学系を示す斜視図である。

【図5】実施形態の穴欠陥検出装置を構成する穴欠陥検出制御装置の受光器診断部が実施する演算処理を示すフローチャートである。

【図6】図5のフローチャートに基づくタイムチャートであり、鋼帯の溶接穴が穴欠陥として検出されたタイミングとほぼ同時に、全ての受光器の診断が行われた場合(a)と、溶接穴が受光口のLmだけ下流の位置を通過するタイミングで、全ての受光器の診断が行われた場合(b)を示す。

【発明を実施するための形態】

【0013】

以下、この発明の実施形態について説明する。

この実施形態の鋼帯の穴欠陥検出装置は、図1に示すように、連続的に搬送される鋼帯1を挟んだ上下に配置された投光器2および受光器3と、光ファイバ4と、これらより少し上流に配置された溶接穴検出器5と、トラッキング装置6と、穴欠陥検出制御装置7と、表示装置8とからなる。

【0014】

鋼帯1は複数のコイルを溶接で接続して連続的に搬送され、コイル間の溶接部にはトラッキングのための穴(以下、「溶接穴」と称する。)が設けてある。

投光器2および受光器3は、図2に示すように、鋼帯1の幅方向全体で穴欠陥が漏れなく検出できるように、鋼帯1の幅方向に沿って多数、鋼帯1の移動方向に2列の千鳥配置で設置されている。また、図示は省略しているが、上下の対応する投光器2と受光器3が、それぞれ鋼帯1と干渉しない状態で光ファイバ4により接続されている。

【0015】

投光器2の光学系は、図3に示すように、レーザー発振器21と、ポリゴンミラー22と、ビームスプリッター23と、板状ミラー24と、二個の診断用光検出器25と、受光素子(受光部)26と、光シャッター27とからなる。レーザー発振器21から出力されたレーザー光210は、回転するポリゴンミラー22で反射されて鋼帯1の幅方向に広がる光となって下向きに進み、ビームスプリッター23に入る。

【0016】

ビームスプリッター23に入ったレーザー光210は、投光器2の下方に設けた細長い投光口20にそのまま向かう光211と、板状ミラ−24に向かう光212とに分けられ、板状ミラ−24に向かったレーザー光212は板状ミラ−24で反射されて診断用光検出器25と受光素子26に入る。二個の診断用光検出器25は、レーザー光212の幅方向両端部であって、レーザー光212の範囲に確実に入る位置に配置されている。診断用診断用光検出器25は光検出信号A1を穴欠陥検出制御装置7に出力する。

【0017】

受光素子26は、一方の診断用光検出器25の近傍で、レーザー光210の範囲に確実に入る位置に配置されている。この受光素子26に、光シャッター27を介して光ファイバ4の一端が結合されている。光シャッター27は、穴欠陥検出制御装置7からの開閉信号により開閉する。具体的には、後述の図5のステップS6で所定時間開ける以外は閉じた状態となるように制御されている。

【0018】

受光器3は、図4に示すように、投光器2の投光口20に合わせた細長い受光口30と、光ファイバ4の端部が結合された発光部31と、直角反射プリズム32と、平凹シリンドリカルレンズ33と、光検出器34とからなる。発光部31と直角反射プリズム32と平凹シリンドリカルレンズ33は、光検出器34の上面に対して斜め上方の位置に配置されている。発光部31と直角反射プリズム32は同じ高さに配置されている。

【0019】

投光器2のレーザー発振器21から出力されたレーザー光210の一部であるレーザー光212が、受光素子26、光シャッター27、および光ファイバ4を通って、受光器3の発光部31に入り、発光部31から診断光310として出射される。診断光310は、直角反射プリズム32で90°向きが変わり、平凹シリンドリカルレンズ33で幅が広がって光検出器34で受光される。

【0020】

光検出器34の寸法は、細長い受光口30とほぼ同じであり、受光口30の真下に光検出器34が配置されている。投光器2と受光器3は、投光口20と受光口30を一致させて設置されている。よって、受光器3の光検出器34は、投光器2から出射された鋼帯1の幅方向に広がるレーザー光211(図4では、光軸のみを表示)を受信できる。また、光検出器34は光検出信号A2を穴欠陥検出制御装置7に出力する。

【0021】

溶接穴検出器5は、鋼帯1の溶接穴が、投光器2および受光器3が配置された位置の少し上流側に到達したことを検出して、溶接穴接近信号A3をトラッキング装置6と穴欠陥検出制御装置7に出力する。

トラッキング装置6は、鋼帯1を常時監視し、鋼帯1の進行状態を示すトラッキング信号A4を穴欠陥検出制御装置7に出力する。

【0022】

穴欠陥検出制御装置7は、鋼帯1に穴欠陥があるかどうかを常時検出する穴欠陥検出部71と、投光器2を常時診断する投光器診断部72と、受光器3を所定のタイミングで診断する受光器診断部73を有する。

穴欠陥検出部71は、受光器3の光検出器34からの光検出信号A2に基づき、鋼帯1に穴欠陥が生じているか否かを示す穴欠陥検出信号B1を表示装置8に出力する。

【0023】

投光器診断部72は、投光器2の診断用光検出器25からの光検出信号A1に基づき、投光器2の診断結果を示す投光器診断信号B2を表示装置8に出力する。

受光器診断部73は、受光器3の光検出器34からの光検出信号A2と、溶接穴検出器5からの溶接穴接近信号A3と、トラッキング装置6からのトラッキング信号A4に基づき、図5に示すフローチャートに従う演算処理を行って、受光器3の診断結果を示す受光器診断信号B3を表示装置8に出力する。

【0024】

図5のフローチャートについて説明する。

先ず、ステップS1では、溶接穴検出器5からの溶接穴接近信号A3を受信したかどうかを判断し、受信した場合はステップS2に移行して、受光器の診断開始に備えて溶接穴のトラッキングを開始する。

次に、ステップS3に移行して、溶接穴が受光口30のLmだけ下流の位置を通過する(溶接穴の中心が受光口30の上を通過し、溶接部が受光口30の上に存在する)と予測されるタイミングになっているかどうかを判断する。このタイミングは、トラッキング装置6から入力されているトラッキング信号A4により、溶接穴検出器5を通過してからの鋼帯1の送り量で計算することで予測する。そして、このタイミングになっていない場合はステップS4に移行し、なっている場合はステップS5に移行する。

【0025】

ステップS4では、穴欠陥検出部71で穴欠陥が検出されたか否かを判断する。穴欠陥が検出された場合(すなわち、溶接穴が穴欠陥として検出された場合)はステップS6に移行し、検出されなかった場合はステップS3に戻る。

ステップS3からステップS5に移行した場合は、いずれかの光検出器34で溶接穴を通過したレーザー光211が受光できなかった状態にあるため、ステップS5で、いずれかの受光器3または投光器2に異常があることを示す信号を受光器診断信号B3として出力した後、ステップS6に移行する。

【0026】

ステップS6では、全ての投光器2の光シャッター27に所定時間開ける信号を出力することで、受光素子26で受光したレーザー光212が光ファイバ4を通って受光器3の発光部31に入るようにする。これにより、発光部31から光検出器34に診断光310を入射し、全ての受光器3の光検出器34を診断した後、ステップS7に移行する。ステップS7では、全ての光検出器34について診断光を受光したか否かを調べて、ステップS8に移行する。

【0027】

ステップS8では、全ての光検出器34で診断光を受光したか、いずれかの光検出器34で診断光を受光できなかったかを判断し、全ての光検出器34で診断光を受光した場合はステップS9に移行する。ステップS9では、全ての受光器3が正常であることを示す信号を受光器診断信号B3として出力した後、演算処理を終了する。

いずれかの光検出器34で診断光を受光できなかった場合は、ステップS8からステップS10に移行して、光検出器34による受光ができなかった受光器3の番号等を示す信号を受光器診断信号B3として出力した後、演算処理を終了する。

【0028】

表示装置8は、穴欠陥検出制御装置7からの信号B1〜B3に基づき、穴欠陥の検出結果と投光器1および受光器2の診断結果を表示する。

この実施形態の鋼帯の穴欠陥検出装置は以下のように作動する。

鋼帯1が進行している間、常時、投光器2のレーザー発振器21が作動し、幅広で真下に向くレーザー光211が鋼帯1の上面に照射され、板状ミラー24で反射されたレーザー光212が診断用光検出器25と受光素子26に入る。光シャッター27は閉じられているので、受光素子26に入ったレーザー光212は光ファイバ4に入らない。

【0029】

投光器2に異常がない場合は、投光器2の診断用光検出器25がレーザー光212を受光し、これを示す光検出信号A1が投光器診断部72に入力され、投光器診断部72から表示装置8に、投光器2が正常である診断結果を示す投光器診断信号B2が出力される。投光器2に異常がある場合は、投光器2の診断用光検出器25がレーザー光212を受光せず、これを示す光検出信号A1が投光器診断部72に入力され、投光器診断部72から表示装置8に、投光器2が異常である診断結果を示す投光器診断信号B2が出力される。そして、投光器2の診断結果が表示装置8に表示される。

【0030】

鋼帯1の穴欠陥が生じている部分が投光器2の真下を通ると、受光器3の光検出器34が投光器2からのレーザー光211を受光し、これを示す光検出器34からの光検出信号A2が穴欠陥検出制御装置7の穴欠陥検出部71に入力される。これに伴って、穴欠陥検出部71から表示装置8に、鋼帯1に穴欠陥が生じていることを示す穴欠陥検出信号B1が出力され、穴欠陥が生じていることが表示装置8に表示される。

【0031】

また、溶接穴検出器5が鋼帯1の溶接穴を検出して、溶接穴接近信号A3が受光器診断部73に入力されると、図5のフローチャートのステップS1からステップS2に移行して、溶接穴のトラッキングが開始される。そして、ステップS3で鋼帯1の溶接穴が受光口30のLmだけ下流の位置を通過すると予測されたタイミングであると判断された時点で、あるいはステップS4で穴欠陥検出部71により溶接穴が穴欠陥として検出された時点で、ステップS6,7による受光器3の診断が行われる。

【0032】

すなわち、鋼帯1の溶接穴が受光器3の受光口30の上に至った時点で、投光器2から出射されたレーザー光211が受光器3の光検出器34で受光されることにより、穴欠陥検出部71で溶接穴が穴欠陥として検出された場合は、この時点で、全ての投光器2の光シャッター27に所定時間開の信号が入力されて、光シャッター27が所定時間開となり、受光素子26に入った光212が光ファイバ4に入るため、全ての受光器3の発光部31から診断光310が光検出器34に入射される(ステップS6)。

【0033】

一方、鋼帯1の溶接穴が受光器3の受光口30の上に至った時点で、投光器2から出射されたレーザー光211が受光器3の光検出器34で受光されず、穴欠陥検出部71で溶接穴が穴欠陥として検出されなかった場合は、ステップS3で、溶接穴が受光口30のLmだけ下流の位置を通過すると予測されたタイミングであると判断された時点で、ステップS5で、いずれかの受光器3または投光器2に異常があることを示す受光器診断信号B3が表示装置8に出力される。

その後、全ての投光器2の光シャッター27に所定時間開の信号が入力されて、光シャッター27が所定時間開となり、受光素子26に入った光212が光ファイバ4に入るため、全ての受光器3の発光部31から診断光310が光検出器34に入射される(ステップS6)。

【0034】

次に、各受光器3の光検出器34から出力された光検出信号A2に基づいて、各受光器3の光検出器34が診断光310を受光したか否かが確認され(ステップS7)、全ての光検出器34で受光が確認された場合は、ステップS8からステップS9に移行して、全ての受光器3が正常であることを示す受光器診断信号B3が表示装置8に出力されて、表示装置8に全ての受光器3が正常であることが表示される。この場合は、受光器3ではなく投光器2に異常があるため、ステップS5で出力された信号を変更する構成としてもよい。

いずれかの光検出器34で受光が確認されなかった場合は、ステップS8からステップS10に移行して、いずれの受光器3が異常であるか(光検出器34による受光ができなかった受光器3の番号等)を示す受光器診断信号B3が表示装置8に出力されて、表示装置8に異常である受光器3の番号等が表示される。

【0035】

図6(a)のタイムチャートは、図5のフローチャートでステップS3→ステップS4→ステップS6と進んだ場合を示す。すなわち、溶接穴の真下の受光器3が正常であって、鋼帯1の溶接穴が穴欠陥として検出されたタイミングとほぼ同時に、全ての受光器3の診断が行われた場合を示す。

図6(b)のタイムチャートは、図5のフローチャートでステップS3→ステップS5→ステップS6と進んだ場合を示す。すなわち、溶接穴の真下の受光器3または真上の投光器2が異常であって、溶接穴が受光口30のLmだけ下流の位置を通過する(溶接穴から長さLmの位置の溶接部が受光口30の上に存在する)タイミングで、全ての受光器3の診断が行われた場合を示す。

【0036】

この実施形態の穴欠陥検出装置では、受光器3の診断時には、光検出器34による光検出が、診断光の受光のみによるものなのか、穴欠陥の存在に伴う投光器2からの受光を含むものなのか区別できないため、正確な穴欠陥検出が行われない。しかし、受光器3の診断は、製品として出荷時に捨てる部分である鋼帯1の溶接部で行われる。

よって、この実施形態の穴欠陥検出装置によれば、鋼帯1の製品とする部分の全体で正確な穴欠陥検出を行いながら、受光器3の診断を行うことができる。

また、この実施形態の穴欠陥検出装置では、光ファイバを使用することにより、投光器2のレーザー光212を受光器3の診断光に利用している。よって、各受光器3に診断用の光源を設置する場合と比較して、コストを抑えることができる。

【符号の説明】

【0037】

1 鋼帯

2 投光器

20 投光口

21 レーザー発振器

210 レーザー光

211 下方に向かう光

212 板状ミラ−に向かう光

22 ポリゴンミラー

23 ビームスプリッター

24 板状ミラー

25 診断用光検出器

26 受光素子(受光部)

27 光シャッター

3 受光器

30 受光口

31 発光部

32 直角反射プリズム

33 平凹シリンドリカルレンズ

34 光検出器

310 診断光

4 光ファイバ

5 溶接穴検出器

6 トラッキング装置

7 穴欠陥検出制御装置

71 穴欠陥検出部

72 投光器診断部

73 受光器診断部

8 表示装置

【技術分野】

【0001】

この発明は、連続的に搬送される鋼帯を挟んだ上下に投光器と受光器を例えば複数組配置し、投光器から出て鋼帯の穴欠陥を通った光を受光器で受光することで鋼帯の穴欠陥を検出する、鋼帯の穴欠陥検出装置に関する。

【背景技術】

【0002】

従来より、冷延鋼板等の製造ラインでは、連続的に搬送される鋼帯を挟んだ上下に投光器と受光器を配置し、投光器から出て鋼帯の穴欠陥を通った光を受光器で受光することで鋼帯の穴欠陥を検出することが行われている(特許文献1などを参照)。投光器の光源としてはレーザー光が使用され、鋼帯の幅方向全体をカバーできるように多数の投光器と受光器を配置している。

この穴欠陥検出装置では、全ての投光器および受光器が正常に作動していないと穴欠陥検出を正確に行うことができないが、これまでに、投光器および受光器を診断する機能を備えたものは提案されていない。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平1−320455号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

この発明の課題は、投光器および受光器の診断機能を有する鋼帯の穴欠陥検出装置を提供することである。

【課題を解決するための手段】

【0005】

上記課題を解決するために、この発明の鋼帯の穴欠陥検出装置は、連続的に搬送される鋼帯を挟んだ上下に投光器と受光器を配置し、投光器から出て鋼帯の穴欠陥を通った光を受光器で受光することで鋼帯の穴欠陥を検出する穴欠陥検出装置であって、下記の構成(1) 〜(6) を有することを特徴とする。

(1) 前記投光器は、鋼帯に向けた投光口から外れた位置に設置された診断用光検出器と、鋼帯の幅方向に広がる光を前記投光口に向かわせるとともに前記光の一部を前記診断用光検出器に向かわせる光学系とを有する。

(2) 前記受光器は、投光器からの光を検出する光検出器と、診断光の発光部と、前記光検出器に向けて診断光を照射する光学系とを有する。

【0006】

(3) 一端が前記投光器の前記受光部と接続され、他端が前記受光器の前記発光部と接続された光ファイバを有する。

(4) 前記光ファイバの光路を開閉する光シャッターを有する。

(5) 前記投光器の光検出器からの光検出信号に基づいて、前記投光器を診断する投光器診断部を有する。

(6) 前記鋼帯のコイル間の溶接部に設けた穴が穴欠陥として検出されたタイミングとほぼ同時か、前記穴が前記受光口の上を通過し前記溶接部が前記受光口の上に存在すると予測されたタイミングで、前記光シャッターを開いて前記投光器の受光部で受光した光を光ファイバを介して前記受光器の発光部に向かわせることで、前記受光器の光検出器に診断光を入射し、受光器の光検出器からの光検出信号に基づいて受光器を診断する受光器診断部を有する。

【0007】

この発明の穴欠陥検出装置は、鋼帯が連続的に搬送されている間、投光器から鋼帯に向けて光が照射されて使用される。その際に、投光器から鋼帯に向けて光が出ていれば、前記光学系により投光器の診断用光検出器が光を検出し続けるため、投光器診断部により投光器は正常であると判断され、診断用投光器から鋼帯に向けて光が出ていなければ、投光器の光検出器が光を検出しないため、投光器診断部により投光器は異常であると判断される。

【0008】

受光器の診断は、受光器診断部により、あるタイミングで光シャッターを開いて、受光器の光検出器に発光部から診断光を入射することで行われる。そのタイミングとは、鋼帯のコイル間の溶接部に設けた穴が穴欠陥として検出されたタイミングとほぼ同時か、前記穴が前記受光口の上を通過し前記溶接部が前記受光口の上に存在すると予測されたタイミングである。すなわち、この発明の穴欠陥検出装置では、鋼帯の溶接部で受光器診断が行われる。

【0009】

穴欠陥検出を行っている間は、鋼帯に穴欠陥がある部分で、投光器からの光が受光器の光検出器で検出される。穴欠陥検出を行っている間に診断光を受光器の光検出器に入射すると、受光器の光検出器による光検出が、穴欠陥の存在に伴う投光器からの光と診断光の両方を受光したことによるものであるか、穴欠陥が存在せず診断光のみを受光したことによるものであるかが区別できない。よって、受光器診断を行う鋼帯の部分では、穴欠陥がない場合でも穴欠陥検出と判断されることがあり、穴欠陥検出が正確に行われない。

【0010】

この発明の穴欠陥検出装置では、鋼帯の溶接部で受光器診断が行われる。鋼帯のコイルのつなぎ目である溶接部は、製品として出荷時に捨てる部分であるため、この部分は穴欠陥検出が正確に行われなくても問題がない。これにより、鋼帯の製品とする部分の全体で正確な穴欠陥検出を行いながら受光器の診断を行うことができる。

また、この発明の穴欠陥検出装置では、光ファイバを使用することにより、前記投光器の光を受光器の診断光に利用している。よって、受光器に診断用の光源を設置する場合と比較して、コストを抑えることができる。

【発明の効果】

【0011】

この発明の鋼帯の穴欠陥検出装置によれば、鋼帯の製品とする部分の全体で正確な穴欠陥検出を行いながら、穴欠陥検出装置を構成する投光器および受光器の診断を行うことができる。

【図面の簡単な説明】

【0012】

【図1】この発明の一実施形態に相当する鋼帯の穴欠陥検出装置を示す概略構成図である。

【図2】実施形態の穴欠陥検出装置を構成する投光器と受光器の配置を示す斜視図である。

【図3】投光器の光学系を示す正面図(a)と側面図(b)である。

【図4】受光器の光学系を示す斜視図である。

【図5】実施形態の穴欠陥検出装置を構成する穴欠陥検出制御装置の受光器診断部が実施する演算処理を示すフローチャートである。

【図6】図5のフローチャートに基づくタイムチャートであり、鋼帯の溶接穴が穴欠陥として検出されたタイミングとほぼ同時に、全ての受光器の診断が行われた場合(a)と、溶接穴が受光口のLmだけ下流の位置を通過するタイミングで、全ての受光器の診断が行われた場合(b)を示す。

【発明を実施するための形態】

【0013】

以下、この発明の実施形態について説明する。

この実施形態の鋼帯の穴欠陥検出装置は、図1に示すように、連続的に搬送される鋼帯1を挟んだ上下に配置された投光器2および受光器3と、光ファイバ4と、これらより少し上流に配置された溶接穴検出器5と、トラッキング装置6と、穴欠陥検出制御装置7と、表示装置8とからなる。

【0014】

鋼帯1は複数のコイルを溶接で接続して連続的に搬送され、コイル間の溶接部にはトラッキングのための穴(以下、「溶接穴」と称する。)が設けてある。

投光器2および受光器3は、図2に示すように、鋼帯1の幅方向全体で穴欠陥が漏れなく検出できるように、鋼帯1の幅方向に沿って多数、鋼帯1の移動方向に2列の千鳥配置で設置されている。また、図示は省略しているが、上下の対応する投光器2と受光器3が、それぞれ鋼帯1と干渉しない状態で光ファイバ4により接続されている。

【0015】

投光器2の光学系は、図3に示すように、レーザー発振器21と、ポリゴンミラー22と、ビームスプリッター23と、板状ミラー24と、二個の診断用光検出器25と、受光素子(受光部)26と、光シャッター27とからなる。レーザー発振器21から出力されたレーザー光210は、回転するポリゴンミラー22で反射されて鋼帯1の幅方向に広がる光となって下向きに進み、ビームスプリッター23に入る。

【0016】

ビームスプリッター23に入ったレーザー光210は、投光器2の下方に設けた細長い投光口20にそのまま向かう光211と、板状ミラ−24に向かう光212とに分けられ、板状ミラ−24に向かったレーザー光212は板状ミラ−24で反射されて診断用光検出器25と受光素子26に入る。二個の診断用光検出器25は、レーザー光212の幅方向両端部であって、レーザー光212の範囲に確実に入る位置に配置されている。診断用診断用光検出器25は光検出信号A1を穴欠陥検出制御装置7に出力する。

【0017】

受光素子26は、一方の診断用光検出器25の近傍で、レーザー光210の範囲に確実に入る位置に配置されている。この受光素子26に、光シャッター27を介して光ファイバ4の一端が結合されている。光シャッター27は、穴欠陥検出制御装置7からの開閉信号により開閉する。具体的には、後述の図5のステップS6で所定時間開ける以外は閉じた状態となるように制御されている。

【0018】

受光器3は、図4に示すように、投光器2の投光口20に合わせた細長い受光口30と、光ファイバ4の端部が結合された発光部31と、直角反射プリズム32と、平凹シリンドリカルレンズ33と、光検出器34とからなる。発光部31と直角反射プリズム32と平凹シリンドリカルレンズ33は、光検出器34の上面に対して斜め上方の位置に配置されている。発光部31と直角反射プリズム32は同じ高さに配置されている。

【0019】

投光器2のレーザー発振器21から出力されたレーザー光210の一部であるレーザー光212が、受光素子26、光シャッター27、および光ファイバ4を通って、受光器3の発光部31に入り、発光部31から診断光310として出射される。診断光310は、直角反射プリズム32で90°向きが変わり、平凹シリンドリカルレンズ33で幅が広がって光検出器34で受光される。

【0020】

光検出器34の寸法は、細長い受光口30とほぼ同じであり、受光口30の真下に光検出器34が配置されている。投光器2と受光器3は、投光口20と受光口30を一致させて設置されている。よって、受光器3の光検出器34は、投光器2から出射された鋼帯1の幅方向に広がるレーザー光211(図4では、光軸のみを表示)を受信できる。また、光検出器34は光検出信号A2を穴欠陥検出制御装置7に出力する。

【0021】

溶接穴検出器5は、鋼帯1の溶接穴が、投光器2および受光器3が配置された位置の少し上流側に到達したことを検出して、溶接穴接近信号A3をトラッキング装置6と穴欠陥検出制御装置7に出力する。

トラッキング装置6は、鋼帯1を常時監視し、鋼帯1の進行状態を示すトラッキング信号A4を穴欠陥検出制御装置7に出力する。

【0022】

穴欠陥検出制御装置7は、鋼帯1に穴欠陥があるかどうかを常時検出する穴欠陥検出部71と、投光器2を常時診断する投光器診断部72と、受光器3を所定のタイミングで診断する受光器診断部73を有する。

穴欠陥検出部71は、受光器3の光検出器34からの光検出信号A2に基づき、鋼帯1に穴欠陥が生じているか否かを示す穴欠陥検出信号B1を表示装置8に出力する。

【0023】

投光器診断部72は、投光器2の診断用光検出器25からの光検出信号A1に基づき、投光器2の診断結果を示す投光器診断信号B2を表示装置8に出力する。

受光器診断部73は、受光器3の光検出器34からの光検出信号A2と、溶接穴検出器5からの溶接穴接近信号A3と、トラッキング装置6からのトラッキング信号A4に基づき、図5に示すフローチャートに従う演算処理を行って、受光器3の診断結果を示す受光器診断信号B3を表示装置8に出力する。

【0024】

図5のフローチャートについて説明する。

先ず、ステップS1では、溶接穴検出器5からの溶接穴接近信号A3を受信したかどうかを判断し、受信した場合はステップS2に移行して、受光器の診断開始に備えて溶接穴のトラッキングを開始する。

次に、ステップS3に移行して、溶接穴が受光口30のLmだけ下流の位置を通過する(溶接穴の中心が受光口30の上を通過し、溶接部が受光口30の上に存在する)と予測されるタイミングになっているかどうかを判断する。このタイミングは、トラッキング装置6から入力されているトラッキング信号A4により、溶接穴検出器5を通過してからの鋼帯1の送り量で計算することで予測する。そして、このタイミングになっていない場合はステップS4に移行し、なっている場合はステップS5に移行する。

【0025】

ステップS4では、穴欠陥検出部71で穴欠陥が検出されたか否かを判断する。穴欠陥が検出された場合(すなわち、溶接穴が穴欠陥として検出された場合)はステップS6に移行し、検出されなかった場合はステップS3に戻る。

ステップS3からステップS5に移行した場合は、いずれかの光検出器34で溶接穴を通過したレーザー光211が受光できなかった状態にあるため、ステップS5で、いずれかの受光器3または投光器2に異常があることを示す信号を受光器診断信号B3として出力した後、ステップS6に移行する。

【0026】

ステップS6では、全ての投光器2の光シャッター27に所定時間開ける信号を出力することで、受光素子26で受光したレーザー光212が光ファイバ4を通って受光器3の発光部31に入るようにする。これにより、発光部31から光検出器34に診断光310を入射し、全ての受光器3の光検出器34を診断した後、ステップS7に移行する。ステップS7では、全ての光検出器34について診断光を受光したか否かを調べて、ステップS8に移行する。

【0027】

ステップS8では、全ての光検出器34で診断光を受光したか、いずれかの光検出器34で診断光を受光できなかったかを判断し、全ての光検出器34で診断光を受光した場合はステップS9に移行する。ステップS9では、全ての受光器3が正常であることを示す信号を受光器診断信号B3として出力した後、演算処理を終了する。

いずれかの光検出器34で診断光を受光できなかった場合は、ステップS8からステップS10に移行して、光検出器34による受光ができなかった受光器3の番号等を示す信号を受光器診断信号B3として出力した後、演算処理を終了する。

【0028】

表示装置8は、穴欠陥検出制御装置7からの信号B1〜B3に基づき、穴欠陥の検出結果と投光器1および受光器2の診断結果を表示する。

この実施形態の鋼帯の穴欠陥検出装置は以下のように作動する。

鋼帯1が進行している間、常時、投光器2のレーザー発振器21が作動し、幅広で真下に向くレーザー光211が鋼帯1の上面に照射され、板状ミラー24で反射されたレーザー光212が診断用光検出器25と受光素子26に入る。光シャッター27は閉じられているので、受光素子26に入ったレーザー光212は光ファイバ4に入らない。

【0029】

投光器2に異常がない場合は、投光器2の診断用光検出器25がレーザー光212を受光し、これを示す光検出信号A1が投光器診断部72に入力され、投光器診断部72から表示装置8に、投光器2が正常である診断結果を示す投光器診断信号B2が出力される。投光器2に異常がある場合は、投光器2の診断用光検出器25がレーザー光212を受光せず、これを示す光検出信号A1が投光器診断部72に入力され、投光器診断部72から表示装置8に、投光器2が異常である診断結果を示す投光器診断信号B2が出力される。そして、投光器2の診断結果が表示装置8に表示される。

【0030】

鋼帯1の穴欠陥が生じている部分が投光器2の真下を通ると、受光器3の光検出器34が投光器2からのレーザー光211を受光し、これを示す光検出器34からの光検出信号A2が穴欠陥検出制御装置7の穴欠陥検出部71に入力される。これに伴って、穴欠陥検出部71から表示装置8に、鋼帯1に穴欠陥が生じていることを示す穴欠陥検出信号B1が出力され、穴欠陥が生じていることが表示装置8に表示される。

【0031】

また、溶接穴検出器5が鋼帯1の溶接穴を検出して、溶接穴接近信号A3が受光器診断部73に入力されると、図5のフローチャートのステップS1からステップS2に移行して、溶接穴のトラッキングが開始される。そして、ステップS3で鋼帯1の溶接穴が受光口30のLmだけ下流の位置を通過すると予測されたタイミングであると判断された時点で、あるいはステップS4で穴欠陥検出部71により溶接穴が穴欠陥として検出された時点で、ステップS6,7による受光器3の診断が行われる。

【0032】

すなわち、鋼帯1の溶接穴が受光器3の受光口30の上に至った時点で、投光器2から出射されたレーザー光211が受光器3の光検出器34で受光されることにより、穴欠陥検出部71で溶接穴が穴欠陥として検出された場合は、この時点で、全ての投光器2の光シャッター27に所定時間開の信号が入力されて、光シャッター27が所定時間開となり、受光素子26に入った光212が光ファイバ4に入るため、全ての受光器3の発光部31から診断光310が光検出器34に入射される(ステップS6)。

【0033】

一方、鋼帯1の溶接穴が受光器3の受光口30の上に至った時点で、投光器2から出射されたレーザー光211が受光器3の光検出器34で受光されず、穴欠陥検出部71で溶接穴が穴欠陥として検出されなかった場合は、ステップS3で、溶接穴が受光口30のLmだけ下流の位置を通過すると予測されたタイミングであると判断された時点で、ステップS5で、いずれかの受光器3または投光器2に異常があることを示す受光器診断信号B3が表示装置8に出力される。

その後、全ての投光器2の光シャッター27に所定時間開の信号が入力されて、光シャッター27が所定時間開となり、受光素子26に入った光212が光ファイバ4に入るため、全ての受光器3の発光部31から診断光310が光検出器34に入射される(ステップS6)。

【0034】

次に、各受光器3の光検出器34から出力された光検出信号A2に基づいて、各受光器3の光検出器34が診断光310を受光したか否かが確認され(ステップS7)、全ての光検出器34で受光が確認された場合は、ステップS8からステップS9に移行して、全ての受光器3が正常であることを示す受光器診断信号B3が表示装置8に出力されて、表示装置8に全ての受光器3が正常であることが表示される。この場合は、受光器3ではなく投光器2に異常があるため、ステップS5で出力された信号を変更する構成としてもよい。

いずれかの光検出器34で受光が確認されなかった場合は、ステップS8からステップS10に移行して、いずれの受光器3が異常であるか(光検出器34による受光ができなかった受光器3の番号等)を示す受光器診断信号B3が表示装置8に出力されて、表示装置8に異常である受光器3の番号等が表示される。

【0035】

図6(a)のタイムチャートは、図5のフローチャートでステップS3→ステップS4→ステップS6と進んだ場合を示す。すなわち、溶接穴の真下の受光器3が正常であって、鋼帯1の溶接穴が穴欠陥として検出されたタイミングとほぼ同時に、全ての受光器3の診断が行われた場合を示す。

図6(b)のタイムチャートは、図5のフローチャートでステップS3→ステップS5→ステップS6と進んだ場合を示す。すなわち、溶接穴の真下の受光器3または真上の投光器2が異常であって、溶接穴が受光口30のLmだけ下流の位置を通過する(溶接穴から長さLmの位置の溶接部が受光口30の上に存在する)タイミングで、全ての受光器3の診断が行われた場合を示す。

【0036】

この実施形態の穴欠陥検出装置では、受光器3の診断時には、光検出器34による光検出が、診断光の受光のみによるものなのか、穴欠陥の存在に伴う投光器2からの受光を含むものなのか区別できないため、正確な穴欠陥検出が行われない。しかし、受光器3の診断は、製品として出荷時に捨てる部分である鋼帯1の溶接部で行われる。

よって、この実施形態の穴欠陥検出装置によれば、鋼帯1の製品とする部分の全体で正確な穴欠陥検出を行いながら、受光器3の診断を行うことができる。

また、この実施形態の穴欠陥検出装置では、光ファイバを使用することにより、投光器2のレーザー光212を受光器3の診断光に利用している。よって、各受光器3に診断用の光源を設置する場合と比較して、コストを抑えることができる。

【符号の説明】

【0037】

1 鋼帯

2 投光器

20 投光口

21 レーザー発振器

210 レーザー光

211 下方に向かう光

212 板状ミラ−に向かう光

22 ポリゴンミラー

23 ビームスプリッター

24 板状ミラー

25 診断用光検出器

26 受光素子(受光部)

27 光シャッター

3 受光器

30 受光口

31 発光部

32 直角反射プリズム

33 平凹シリンドリカルレンズ

34 光検出器

310 診断光

4 光ファイバ

5 溶接穴検出器

6 トラッキング装置

7 穴欠陥検出制御装置

71 穴欠陥検出部

72 投光器診断部

73 受光器診断部

8 表示装置

【特許請求の範囲】

【請求項1】

連続的に搬送される鋼帯を挟んだ上下に投光器と受光器を配置し、投光器から出て鋼帯の穴欠陥を通った光を受光器で受光することで鋼帯の穴欠陥を検出する穴欠陥検出装置であって、

前記投光器は、鋼帯に向けた投光口から外れた位置に設置された診断用光検出器および受光部と、鋼帯の幅方向に広がる光を前記投光口に向かわせるとともに前記光の一部を前記診断用光検出器および前記受光部に向かわせる光学系とを有し、

前記受光器は、投光器からの光を検出する光検出器と、診断光の発光部と、前記光検出器に向けて診断光を照射する光学系とを有し、

一端が前記投光器の前記受光部と接続され、他端が前記受光器の前記発光部と接続された光ファイバと、

前記光ファイバの光路を開閉する光シャッターと、

前記投光器の診断用光検出器からの光検出信号に基づいて、前記投光器を診断する投光器診断部と、

前記鋼帯のコイル間の溶接部に設けた穴が穴欠陥として検出されたタイミングとほぼ同時か、前記穴が前記受光口の上を通過し前記溶接部が前記受光口の上に存在すると予測されたタイミングで、前記光シャッターを開いて前記投光器の受光部で受光した光を光ファイバを介して前記受光器の発光部に向かわせることで、前記受光器の光検出器に診断光を入射し、受光器の光検出器からの光検出信号に基づいて受光器を診断する受光器診断部を有することを特徴とする鋼帯の穴欠陥検出装置。

【請求項1】

連続的に搬送される鋼帯を挟んだ上下に投光器と受光器を配置し、投光器から出て鋼帯の穴欠陥を通った光を受光器で受光することで鋼帯の穴欠陥を検出する穴欠陥検出装置であって、

前記投光器は、鋼帯に向けた投光口から外れた位置に設置された診断用光検出器および受光部と、鋼帯の幅方向に広がる光を前記投光口に向かわせるとともに前記光の一部を前記診断用光検出器および前記受光部に向かわせる光学系とを有し、

前記受光器は、投光器からの光を検出する光検出器と、診断光の発光部と、前記光検出器に向けて診断光を照射する光学系とを有し、

一端が前記投光器の前記受光部と接続され、他端が前記受光器の前記発光部と接続された光ファイバと、

前記光ファイバの光路を開閉する光シャッターと、

前記投光器の診断用光検出器からの光検出信号に基づいて、前記投光器を診断する投光器診断部と、

前記鋼帯のコイル間の溶接部に設けた穴が穴欠陥として検出されたタイミングとほぼ同時か、前記穴が前記受光口の上を通過し前記溶接部が前記受光口の上に存在すると予測されたタイミングで、前記光シャッターを開いて前記投光器の受光部で受光した光を光ファイバを介して前記受光器の発光部に向かわせることで、前記受光器の光検出器に診断光を入射し、受光器の光検出器からの光検出信号に基づいて受光器を診断する受光器診断部を有することを特徴とする鋼帯の穴欠陥検出装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−11561(P2013−11561A)

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願番号】特願2011−145726(P2011−145726)

【出願日】平成23年6月30日(2011.6.30)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願日】平成23年6月30日(2011.6.30)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]