鋼材とアルミニウム材との異材接合方法

【課題】GAめっき鋼板を使用したアルミニウム材との異材接合の場合でも、十分な継手強度あるいは接合強度を有する、スポット溶接による異材接合方法を提供することを目的とする。

【解決手段】特定板厚の鋼材1とアルミニウム材2とを互いに重ね合わせ、鋼材1 側とアルミニウム材2 側とから、先端が所定の曲率半径を有する曲面である電極チップ7 、8 により各々挟み込んだ状態で抵抗スポット溶接により溶接接合する異材接合方法であって、鋼材1 側の電極チップ7 の先端曲率半径R1を30〜90mmとする一方、アルミニウム材2 側の電極チップ8 の先端曲率半径R2を、鋼材1 側の電極チップ7 の先端曲率半径R1に比して一定の範囲で大きくし、高い接合強度を得る。

【解決手段】特定板厚の鋼材1とアルミニウム材2とを互いに重ね合わせ、鋼材1 側とアルミニウム材2 側とから、先端が所定の曲率半径を有する曲面である電極チップ7 、8 により各々挟み込んだ状態で抵抗スポット溶接により溶接接合する異材接合方法であって、鋼材1 側の電極チップ7 の先端曲率半径R1を30〜90mmとする一方、アルミニウム材2 側の電極チップ8 の先端曲率半径R2を、鋼材1 側の電極チップ7 の先端曲率半径R1に比して一定の範囲で大きくし、高い接合強度を得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車、鉄道車両などの輸送分野、機械部品、建築構造物等における鉄系材料とアルミニウム系材料との異種金属部材同士の、スポット溶接による異材接合方法に関するものである。

【背景技術】

【0002】

スポット溶接は、一般には同種の金属部材同士を接合するが、例えば鉄系材料(以下、単に鋼材と言う)とアルミニウム系材料(純アルミニウムおよびアルミニウム合金を総称したもので、以下、単にアルミニウム材と言う)という異種の金属部材の接合( 異材接合体) に適用することができれば、軽量化等に著しく寄与することができる。

【0003】

スポット溶接は、重ね合わせられた金属板同士の接合に一般に用いられている抵抗スポット溶接法であり、重ね抵抗溶接法の一種である。この溶接法は、2枚以上の金属板を重ね合わせ、その表面を直接、上下の電極で挟み加圧力を加えながら、上下電極間に大電流の溶接電流を短時間流して接合する方法である。このような大電流の溶接電流を流すことで発生する抵抗発熱を利用して、円形の平面形状を有する溶接部が得られる。この円形状の溶接部は、ナゲットと呼ばれ、両金属板に電流を流した際に両金属板の接触個所で両金属板が溶融し、凝固した部分であり、これにより両金属板が円形状に接合される。

【0004】

しかし、前記した鋼材とアルミニウム材との異材接合をする場合、接合部に脆い金属間化合物が生成しやすいために信頼性のある高強度を有する接合部( 接合強度) を得ることは非常に困難であった。したがって、従来では、これら異種接合体(異種金属部材)の接合にはボルトやリベット等による接合がなされているが、接合継手の信頼性、気密性、コスト等の問題がある。

【0005】

そこで、従来より、これら異種接合体のスポット溶接法について多くの検討がなされてきている。例えば、アルミニウム材と鋼材の間に、アルミニウム−鋼クラッド材をインサートする方法が提案されている(特許文献1、2参照)。また、鋼材側に融点の低い金属をめっきしたり、インサートしたりする方法が提案されている(特許文献3、4、5参照)。更に、アルミニウム材と鋼材の間に絶縁体粒子を挟む方法(特許文献6参照)や、部材に予め凹凸を付ける方法(特許文献7参照)なども提案されている。

【0006】

しかしながら、これらいずれの方法も、単なるスポット溶接ではなく、多層でのスポット溶接やめっきや加工など別の工程が必要であり、現状の溶接ラインに新たな設備を組み入れなければならない問題があり、溶接コストも高くなる。また、これらいずれの方法も、溶接条件が著しく限定されるなど作業上の問題も多い。

【0007】

それらとは別の手法でめっきなどの皮膜を鋼に施す方法として、特許文献8〜11などが提案されている。これらは、鋼またはアルミニウム材に予めめっきを施しておけば、直接溶接が可能であるため、汎用性が高く、また低融点である膜を鋼−アルミ材料間に形成することにより、界面反応層の低減や界面の凹凸形成をさせることを目的としており、それぞれ鋼とアルミ材料との直接接合よりも高い強度を得たとある。また、めっきの種類によっては、鋼とアルミニウム材との間で生じる異種金属接触腐食を抑制することができる。特許文献8ではMgを、特許文献9ではアルミ材より低融点の膜を、特許文献10では鋼より低融点の膜を、特許文献11ではアルミ材の融点より300℃低い温度以上であってかつアルミ材の融点よりも低い温度が融点となる膜を形成している。

【0008】

しかしながら、特許文献8では、母材破断とは言え、80kgfと強度が不十分である。また特許文献9では十分なせん断引張強度が得られているが、ナゲットが形成していない。これら微視的な結合によるアンカー効果のみでは、せん断引張強度は確保できても、十字引張強度(剥離強度)が保持できず、用途はせん断引張しか生じない特殊なものに限定される。

【0009】

特許文献10では、更に抵抗体をインサートする必要があるため、上記した現状の溶接ラインに新たな設備を組み入れなければならない問題があり、コストも高い。特許文献11では、十字引張強度にて母材破断が得られているが、界面反応層が形成しないことが高強度となる作用として記載されている。確かに、鋼とアルミの金属間化合物である界面反応層は脆弱ではあるが、発明者らの知見では、特許文献10のように界面反応層が全く無くては、相互拡散による密着層が無いため、接合強度としては低くなる。このため、特許文献9と同じく、微視的な結合のみでは、十分な十字引張強度が保持できず、更なる高強度接合体の要望には応えられない。

【0010】

そこで、発明者らは、特許文献12〜15にて、めっき皮膜の厚さや融点、さらにナゲット径、界面反応層厚さを制御することにより、0.9kN/spot以上の剥離強度を得ることができる技術を提案した。

【0011】

なお、鋼材とアルミニウム材との異材接合ではないが、板厚の異なる鋼材同士のスポット溶接において、使用する電極チップの曲率半径を変えること自体は公知である (特許文献16参照) 。即ち、この特許文献16では、自動車車体を構成するパネル、メンバーとの間にリインフォースメントを挟み込むなど、3枚以上の鋼板を重ね合わせてスポット溶接する際に、必要なサイズのナゲットを形成することを目的とする。

【0012】

このために、特許文献16では、薄板側の電極チップの先端形状を所定曲率半径を有する曲面とし、厚板側の電極チップの先端形状を薄板側電極チップの先端曲面より大きな曲率半径を有する曲面とする。これによって、溶接初期に、電極チップによる加圧力を低くし、薄板側のたわみを小さく、厚板側での表散りの発生を防止する。また、電極チップと薄板側の接触面積が小さく制限され、薄板−厚板間の電流密度が高くなり、溶接初期に金属板間の接触抵抗発熱を有効に活用することができ、薄板−厚板間に所望サイズのナゲットを形成できるとしている。

【特許文献1】特開平6−63763号公報

【特許文献2】特開平7−178563号公報

【特許文献3】特開平4−251676号公報

【特許文献4】特開平7−24581号公報

【特許文献5】特開平4−14383号公報

【特許文献6】特開平5−228643号公報

【特許文献7】特開平9−174249号公報

【特許文献8】特開平4−143083号公報

【特許文献9】特開平4−251676号公報

【特許文献10】特開平7−24581号公報

【特許文献11】特開平7−178565号公報

【特許文献12】特開2005−305504号公報

【特許文献13】特開2005−152958号公報

【特許文献14】特開2005−152959号公報

【特許文献15】特開2006−167801号公報

【特許文献16】特開2006−55898号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

確かに、これら従来技術でも、スポット溶接による継手の接合強度の向上効果は認められる。しかしながら、少なくともアルミニウム材との接合面に亜鉛めっきが施された鋼材の接合強度を高めるには限界がある。

【0014】

鋼板表面に、亜鉛めっき、それも溶融めっきあるいは電気めっきなどによる純亜鉛めっき(GIめっき鋼板)ではなく、特に、溶融亜鉛合金化めっきが施されている高張力鋼板(GAめっき鋼板)の場合に、接合強度を高めることが著しく難しい。そして、自動車車体用には、この種GAめっき鋼板が周知の通り汎用されている。

【0015】

したがって、このように、GAめっき鋼板との接合が困難である点も、前記した、鋼材とアルミニウム材とのスポット溶接が、自動車などの構造部材で未だ実用化されていない大きな要因となっていた。

【0016】

このため、本発明は、例えGAめっき鋼板を使用したアルミニウム材との異材接合の場合でも、十分な継手強度あるいは接合強度を有する、スポット溶接による異材接合方法を提供することを目的とする。

【課題を解決するための手段】

【0017】

上記目的を達成するための、本発明における鋼材とアルミニウム材との異材接合方法の要旨は、板厚t2が0.5 〜4.0mm であるアルミニウム材と、板厚t1が0.3 〜3.0mm であり、少なくともアルミニウム材との接合面に亜鉛めっきが施された鋼材とを互いに重ね合わせ、鋼材側とアルミニウム材側とから、先端が所定の曲率半径R を有する曲面である電極チップにより各々挟み込んだ状態で抵抗スポット溶接により溶接接合する異材接合方法であって、鋼材側の電極チップの先端曲率半径R1を30〜90mmとする一方、アルミニウム材側の電極チップの先端曲率半径R2を2.0 <R2/R1 <6.0 として、鋼材側の電極チップの先端曲率半径R1よりも大きくすることである。

【0018】

ここで、前記した発明が解決しようとする課題からして、少なくともアルミニウム材との接合面に亜鉛めっきが施された鋼材が溶融亜鉛合金化めっき高張力鋼板であることが好ましい。

【発明の効果】

【0019】

鋼材とアルミニウム材との異材同士を接合する場合、鋼材はアルミニウム材と比較して、融点、電気抵抗が高く、熱伝導率が小さいため、鋼側の発熱が大きくなり、まず低融点のアルミニウムが溶融する。

【0020】

ここで、アルミニウム材側が一気に溶融するような大きな入熱を与えた場合には、電極(チップ)の加圧力によって、アルミニウムが接合面(接合部、接合界面とも言う)から排除されると同時に、Al-Fe 系の脆い金属間化合物層(界面反応層)の形成が促進されて、鋼とアルミニウムとの高い接合強度を得ることができない。また、アルミニウム材料表面まで溶融が達すると、アルミニウム材の減肉量が増大し、高い接合強度が得られない。

【0021】

したがって、鋼材とアルミニウム材との異材をスポット溶接にて接合する場合に、高い接合強度を得るためには、入熱量を制御して、鋼と接触するアルミニウムがアルミニウム材側から少量溶け出してアルミニウムの溶融プールを接合面に作成するようにする。これによって、Al-Fe 系の脆い金属間化合物層(界面反応層)の形成が抑制されて、鋼とアルミニウムとの高い接合強度を得ることができる。

【0022】

しかし、表面に亜鉛めっきされた鋼板をアルミニウム材などの異材とスポット溶接にて接合する場合には、先ず、鋼板とアルミニウム材との接合面に介在する亜鉛めっき層を、この接合面から、溶融、排除することが必要となる。このためには、亜鉛めっき層を溶融させ、電極(チップ)の加圧力によって、溶融亜鉛めっきを接合面から排除できる(押し出せる)だけの入熱を与えることが必要となる。

【0023】

この際に、アルミニウムが一気に溶融する大きな入熱を与えた場合には、アルミニウムが接合面から排除される、前記した問題が生じる。このため、アルミニウムを一気に溶融させない比較的小さな入熱量を与える比較的小さな溶接電流を流す必要がある。

【0024】

ただ、このような比較的小さな溶接電流では、溶融亜鉛めっきを接合面から排除できるだけの入熱を与えるためには、通電時間をより長くする必要がある。このため、アルミニウム材側がある程度加熱されてしまうことになる。この状態で、前記したアルミニウムの溶融プールを接合面に作成するに必要な入熱量を与えた場合、アルミニウム材側が予め加熱されているために、アルミニウムの溶融が促進されてしまう。したがって、前記アルミニウムが一気に溶融する大きな入熱を与えた場合と同様に、電極(チップ)の加圧力によって、アルミニウムが接合面から排除される問題が生じる。

【0025】

ここで、GIめっき鋼板などの場合、純亜鉛めっきは融点が低いために、ある程度の高い入熱量によれば、電極チップの加圧力(挟持力)によって、接合界面から比較的容易に溶融除去されうる。したがって、アルミニウムが接合面から排除されにくく、アルミニウムの溶融プールを接合面に作成するのが比較的容易となる。

【0026】

これに対して、GAめっき鋼板など、鋼板表面に亜鉛合金化めっきが施されている場合、亜鉛合金化めっきは鉄との合金化めっきであるために、純亜鉛めっきよりは、融点がかなり高くなる。このため、純亜鉛めっきなら接合面から溶融除去される程度の入熱量や電極チップの加圧力によっては、亜鉛合金化めっきは、接合面から容易に溶融除去されない。このため、溶融亜鉛合金化めっきの、電極チップの加圧力による、接合面からの溶融除去には、かなり高い入熱量が必要となる。

【0027】

しかし、このように入熱量を高くすると、溶融亜鉛合金化めっきの接合面からの溶融除去はできても、アルミニウムへの入熱量が高くなって、前記したアルミニウムの接合面からの排除が起こり、アルミニウムの溶融プールを接合面に作成しにくくなる。したがって、GAめっき鋼板など、鋼板表面に亜鉛合金化めっきが施されている場合に、スポット溶接にて、鋼材とアルミニウム材との異材接合をして、必要な接合強度を得ることは、前記した通り、かなり難しい技術課題となる。

【0028】

これに対して、本発明では、先端が所定の曲率半径R を有する曲面である電極チップを使用し、鋼材側の電極チップの先端曲率半径R1に対して、アルミニウム材側の電極チップの先端曲率半径R2を一定の範囲で大きくすることを特徴とする。

【0029】

これによって、鋼材と電極(チップ)との接触面圧に比較して、アルミニウム材と電極(チップ)との接触面圧は小さくなる。このため、電極による同じ加圧力に対しても、ナゲット部での加圧力の伝達を小さくすることができ、前記したアルミニウムの接合面からの排除が起こりにくくなる。言い換えると、アルミニウムの溶融プールを接合面に作成しやすくなる。この効果は、アルミニウムを一気に溶融させない比較的小さな入熱量を与える比較的小さな溶接電流を流し、通電時間が長くなって、アルミニウム材側がある程度加熱されてしまうことになった場合でも、同様に生じる。

【0030】

一方、電極チップの面圧が大きく、比較的大きくな発熱量が確保できる鋼材側では、純亜鉛めっきであっても、また、例え、融点が比較的高い溶融亜鉛合金化めっきであっても、電極チップの加圧力によって、接合面から比較的容易に亜鉛めっきを溶融除去できるようになる。

【0031】

以上の通り、本発明では、接合面でのアルミニウムの溶融量が不足することとなく、アルミニウムの溶融プールを接合面に円滑に作ることができる。この結果、接合面にて、Al-Fe 系の脆い金属間化合物層の形成が抑制されて、鋼とアルミニウムとの異材同士のスポット溶接であっっても、高い接合強度を得ることができる。

【発明を実施するための最良の形態】

【0032】

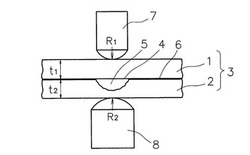

以下に、本発明の実施態様につき、以下に説明する。図1に、異種接合体を得るための本発明スポット溶接方法の一態様を例示する。ここで、本発明スポット溶接方法の基本的な態様は、通常のスポット溶接の態様と同じである。

【0033】

図1において、1は高張力鋼板、2はアルミニウム合金板、3は異種接合体、4は接合面(接合界面)、5はナゲット、6は亜鉛めっき層、7と8は電極(電極チップ)である。板厚t1は鋼材の板厚、板厚t2はアルミニウム材2の板厚を示す。

【0034】

(鋼材の板厚)

本発明では、鋼材1 の板厚t1が0.3 〜3.0mm である接合体であることが必要である。鋼材1 の板厚t1が0.3mm 未満の場合、前記した構造部材や構造材料として必要な強度や剛性を確保できず不適正である。また、それに加えて、スポット溶接による加圧によって、鋼材の変形が大きく、酸化皮膜が容易に破壊されるため、アルミニウムとの反応が促進される。その結果、金属間化合物が形成しやすくなる。

【0035】

一方、3.0mm を越える場合は、前記した構造部材や構造材料としては、他の接合手段が採用されるため、スポット溶接を行って接合する必要性が少ない。このため、鋼材1 の板厚t1を3.0mm を超えて厚くする必要性はない。

【0036】

(鋼材)

本発明においては、使用する鋼材1 の形状や材料を特に限定するものではなく、構造部材に汎用される、あるいは構造部材用途から選択される、鋼板、鋼形材、鋼管などの適宜の形状、材料が使用可能である。ただ、自動車部材などの軽量な高強度構造部材(異材接合体)を得るためには、鋼材の引張強度が400MPa以上である通常の高張力鋼(ハイテン)であることが好ましい。引張強度が400MPa未満の低強度鋼では一般に低合金鋼が多く、酸化皮膜が鉄酸化物からなるため、FeとAlの拡散が容易となり、脆い金属間化合物が形成しやすい。このためにも引張強度が400MPa以上、望ましくは500MPa以上の高張力鋼(ハイテン)であることが好ましい。

【0037】

ここで、鋼材1 は、少なくともアルミニウム材との接合面に亜鉛めっきが施された鋼材とする。前記した通り、自動車の構造部材や構造材料として、スポット溶接の対象となるのは、大部分が表面に亜鉛めっきが施された鋼材である。そして、使用される鋼板としても、GIめっき鋼板よりも、耐食性向上のために、溶融亜鉛合金化めっきが施されたGAめっき鋼板の方が圧倒的に多い。このため、本発明では、接合面4に亜鉛めっき層6を有する亜鉛めっき鋼材、その中でもGAめっき鋼板、その中でも特にGAめっき高張力鋼板を対象とする。

【0038】

(アルミニウム材)

本発明で用いるアルミニウム材2 は、その合金の種類や形状を特に限定するものではなく、各構造用部材としての要求特性に応じて、汎用されている板材、形材、鍛造材、鋳造材などが適宜選択される。ただ、アルミニウム材2 の強度についても、上記鋼材の場合と同様に、スポット溶接時の加圧による変形を抑えるために高い方が望ましい。この点、アルミニウム合金の中でも強度が高く、この種構造用部材として汎用されている、A5000 系、A6000 系などの使用が最適である。

【0039】

ただ、本発明で使用するこれらアルミニウム材2 の板厚t2は0.5 〜4.0mm の範囲とする。アルミニウム材2 の板厚t2が0.5mm 未満の場合、構造材料としての強度が不足して不適切であるのに加え、ナゲット径が得られず、アルミニウム材料表面まで溶融が達しやすいため、高い接合強度が得られない。一方、アルミニウム材2 の板厚t2が4.0mm を越える場合は、前記した鋼材の板厚の場合と同様に、構造部材や構造材料としては他の接合手段が採用されるため、スポット溶接を行って接合する必要性が少ない。このため、アルミニウム材2 の板厚t2を4.0mm を超えて厚くする必要性はない。

【0040】

(スポット溶接)

本発明スポット溶接方法では、前記した通り、スポット溶接方法の基本的な態様、あるいは前提的な態様は、通常の抵抗スポット溶接の態様と同じである。即ち、上記した鋼材1 とアルミニウム材2 とを互いに重ね合わせ、鋼材1 側とアルミニウム材2 側とから電極チップ7 、8 により各々挟み込んだ状態で、加圧力を加えながら、上下電極間に大電流の溶接電流を短時間流す。そして、このような大電流の溶接電流を流すことで発生する抵抗発熱を利用して、接合面4 に円形の平面形状を有するナゲット5 と呼ばれる溶接部を得る。このナゲット5 は、両金属板に電流を流した際に両金属板の接触個所で両金属板が溶融し、凝固した部分であり、これにより鋼材1 とアルミニウム材2 同士が円形状に接合される。

【0041】

本発明に好適に使用可能な溶接装置は、上下一対の電極チップ7 、8 を備え、一対の電極チップ7 、8 で溶接する部分を挟み、加圧、通電でき、溶接中に加圧力、溶接電流をそれぞれ任意に制御可能な加圧力制御装置および制御可能な溶接電流制御装置を有していれば良い。加圧機構(エアシリンダやサーボモータ等)、電流制御機構、形式(定置式、ロボットガン等)等はとくに限定されない。

【0042】

(電極チップ)

本発明で特徴的な電極チップの条件について、以下に説明する。先ず、本発明スポット溶接方法では、図1に示す、先端が所定の曲率半径R を有する曲面である電極チップ7 、8 は、ドーム型の曲面を有するDR型の電極チップか、あるいはR型の電極チップの使用を前提とする。ここでDR型電極チップとは、JIS C 9304 (1999)に規定する電極形状で、図2に示すように、先端の曲率半径Rが2段階で変化するために、Double−Radius=DR型と称している。このDR型電極チップの場合の先端の曲率半径R(R1、R2)は、2段階の曲率半径Rの内でも、図2で先端径の範囲として図示している、電極チップ先端側(より先端側)の曲率半径を言う。また、R型電極チップとは、図3に示すように、先端の曲率半径Rが変化せずに一定である電極チップを言う。なお、図2、3において、電極チップの先端曲率半径R(R1、R2)は、各々先端Rと略記している。

【0043】

先端の曲率半径Rが一定なR型電極チップの先端径は、図3の通り、電極径に等しい。これに対して、先端の曲率半径R が2段階で変化するDR型電極チップの先端径は、図2の通り、電極径ではなく、先端R(先端側R)の部分の直径を言う。ここで、電極チップの先端形状は、これら汎用されているDR型の電極チップかR型の電極チップからの多少の形状変更は許容する。例えば、先端形状が全面的あるいは完全な曲面でなくとも、角張る、段差があるなどの多少の形状変更は許容する。

【0044】

(電極チップ先端曲率半径)

本発明スポット溶接方法では、Al-Fe 系の脆い金属間化合物層(界面反応層)の形成を抑制して、鋼とアルミニウムとの高い接合強度を得る。このために、電極チップの先端曲率半径Rとして、図1の鋼材1側の電極チップ7の先端曲率半径R1を30〜90mmとする一方、アルミニウム材2側の電極チップ8の先端曲率半径R2を、この鋼材側の電極チップの先端曲率半径R1に比して一定量大きくする。その範囲は、鋼材1 側の電極チップ7 の先端曲率半径R1との比率で2.0 <R2/R1 <6.0 となる範囲とする。

【0045】

前記した特許文献16では、薄板に接する電極チップ先端の曲率半径R1よりも、他方の厚板に接する電極チップ先端の曲率半径Rを大きな曲率半径とする。これは、薄板側に接する電極チップと厚板側に接する電極チップの先端形状を同じ形状とした場合に、加圧した際の薄板側の撓みが厚板側より大きくなることを防止するためである。加圧した際の薄板側の撓みが厚板側より大きくなると、厚板側に比べて、薄板側の電極との接触面積が大きくなる。このため、薄板−厚板間に適正なナゲットが形成されるに十分な電流を供給すると、厚板−電極間では過剰な電流が供給されることになり、厚板−電極間で表散りが発生してしまうからである。この特許文献16の考え方は、3枚重ねの鋼板を対象にするスポット溶接独特のものである。したがって、この特許文献16の鋼板電極チップ先端の曲率半径Rに対する考え方は、異材接合、しかもGA鋼板による異材接合を対象とする本発明とは全く異なる。

【0046】

通常の2枚重ねの鋼板同士あるいはアルミニウム合金板−鋼板同士のスポット溶接では、この特許文献16のような3枚重ねの鋼板同士をスポット溶接するような特殊な場合を除いて、電極チップ同士の先端曲率半径R を変えるような手法は採らない。即ち、重ね合わせた板同士を挟み込む、先端が曲面である、両方の電極チップ同士の先端曲率半径R は基本的に同じとする。

【0047】

即ち、鋼板同士のスポット溶接であれば、電極チップ同士の先端曲率半径R は例えば 40mm と比較的小さくした上で同じとする。また、鋼材とアルミニウム材との異材接合スポット溶接であっても、電極チップ同士の先端曲率半径R は例えば 150mmと比較的大きくした上で同じとする。しかしながら、特に、GAめっき鋼板など、鋼材1 側表面に、溶融亜鉛合金化めっき6 が施されている場合に、電極チップ同士の先端曲率半径R を例えば 40mm と比較的小さくして同じとした場合には、高い接合強度を得ることができなくなる。

【0048】

この理由は、アルミニウム材側、鋼材側ともに、電極チップの先端曲率半径R が小さいために、同じ電極加圧力に対して、アルミニウム材と電極(チップ)との接触面圧が大きくなり、ナゲット部での加圧力の伝達が大きくなるためである。このため、前記したアルミニウムの接合面からの排除が起こりやすくなり、アルミニウムの溶融プールを接合面に作成しにくくなる。特に、前記した通電時間が長くなった場合など、アルミニウム材側がある程度加熱されてしまうことになった場合に、前記したアルミニウムの接合面からの排除が起こりやすくなる。このため、結果として、アルミニウムの溶融プールを接合界面に作ることができず、接合面にてAl-Fe 系の脆い金属間化合物層が形成しやすくなり、高い接合強度を得ることができなくなる。

【0049】

一方、電極チップ同士の先端曲率半径R を例えば150mm と比較的大きくして同じとした場合にも、やはり高い接合強度を得ることができなくなる。電極チップ同士の先端曲率半径R が大きくなれば、同じ電極加圧力に対しては、アルミニウム材側の接触面圧を小さくすることができる。しかし、電極チップ同士の先端曲率半径R を大きくした場合には、R が小さい場合に比して、電極加圧力を大きく(高く)して、通電のための異種材料間、電極と材料間の電気的接触確保のために、接触面圧は同程度に確保することが常識乃至一般的である。このために、電極チップ同士の先端曲率半径R が大きくなれば、ナゲット径も必然的に大きくなる。それゆえ、ナゲット部での加圧力の伝達を効果的に低下させることができず、前記したアルミニウムの接合面からの排除は起こりやすいままとなるため、結果として、上記電極チップの先端曲率半径R が小さい場合と同様に、高い接合強度を得ることができない。

【0050】

即ち、従来のスポット溶接のように、電極チップ同士の先端曲率半径R を同じとした場合には、電極チップ同士の先端曲率半径R が大きくても小さくても、高い接合強度を得ることができなくなる。

【0051】

したがって、上記鋼材1 側かアルミニウム材2 側かのいずれかの不具合を解消するためには、互いの電極チップ7 、8 同士の先端曲率半径R を異ならせることが必要である。鋼材1 側の入熱量や面圧を高く、あるいは確保して、融点の高い溶融亜鉛合金化めっき6 を接合界面4 から溶融除去するためには、鋼材1 側の電極チップ7 の先端曲率半径R1を小さくする必要がある。また、この一方で、ある程度の入熱量のもと、前記したアルミニウムの接合面4 からの排除を抑制して、アルミニウムの溶融プールを接合面4 に作るためには、アルミニウム材2 側の電極チップ8 の先端曲率半径R2を大きくし、面圧を低くする必要がある。

【0052】

このために、本発明スポット溶接方法では、鋼材1 側の電極チップ7 の先端曲率半径R1を30〜90mmとする一方、アルミニウム材2 側の電極チップ8 の先端曲率半径R2を、鋼材1 側の電極チップ7 の先端曲率半径R1との比率で2.0 <R2/R1 <6.0 として、鋼材側の電極チップの先端曲率半径R1に比して大きくする。

【0053】

これによって、鋼材1 と電極(チップ)7 との接触面圧に比較して、アルミニウム材2 と電極(チップ)8 との接触面圧は小さくなる。このため、ナゲット5 での加圧力の伝達を小さくすることができ、前記したアルミニウムの接合面4 からの排除が起こりにくくなる。言い換えると、アルミニウムの溶融プールを接合面に作成しやすくなる。この効果は、アルミニウムを一気に溶融させない比較的小さな入熱量を与える比較的小さな溶接電流を流し、通電時間が長くなって、アルミニウム材2 側がある程度加熱されてしまうことになった場合でも、同様に生じる。

【0054】

一方、電極チップの面圧が大きく、比較的大きくな発熱量が確保できる鋼材1 側では、純亜鉛めっきであっても、また、例え、融点が比較的高い溶融亜鉛合金化めっきであっても、電極チップ7 の加圧力によって、接合面4 から比較的容易に亜鉛めっき6 を溶融除去できるようになる。

【0055】

以上の通り、本発明では、接合面でのアルミニウムの溶融量が不足することとなく、アルミニウムの溶融プールを接合面に円滑に作ることができる。この結果、接合面にて、Al-Fe 系の脆い金属間化合物層の形成が抑制されて、鋼とアルミニウムとの高い接合強度を得ることができる。

【0056】

(鋼材側の電極チップの先端曲率半径)

ここで、鋼材1 側の電極チップ7 の先端曲率半径R1が小さすぎると、鋼材1 側の面圧が高くなりすぎ、ナゲット部での加圧力の伝達を小さくできず、前記したアルミニウムの接合面4 からの排除抑制ができにくい。このため、却って高い接合強度を得ることができなくなる。一方、鋼材1 側の電極チップ7 の先端曲率半径R1が大きすぎると、電極チップ7 による鋼材1 側の面圧も下がるために、融点の高い溶融亜鉛合金化めっき6 の接合面4 からの溶融除去ができなくなる。したがって、鋼材1 側の電極チップ7 の先端曲率半径R1は30〜90mmの範囲とする。

【0057】

(アルミニウム材側の電極チップの先端曲率半径)

一方、アルミニウム材2 側の電極チップ8 の先端曲率半径R2を、鋼材1 側の電極チップ7 の先端曲率半径R1よりも大きくする割合が小さい(R2が小さすぎると)と、本発明の効果が出ず、従来と同じとなる。即ち、アルミニウム材2 側の面圧が高くなりすぎ、ナゲット5 での加圧力の伝達を小さくできず、前記したアルミニウムの接合面4 からの排除抑制ができにくくなる。この結果、アルミニウムの溶融プールを接合面4 に作ることができず、高い接合強度を得ることができなくなる。

【0058】

一方、アルミニウム材2 側の電極チップ8 の先端曲率半径R2を、鋼材1 側の電極チップ7 の先端曲率半径R1に比して、あまり大きくしすぎる必要は無い。また、大きくしすぎるとアルミニウム材2 側の面圧が小さくなりすぎ、特に、融点の高い溶融亜鉛合金化めっきの接合面からの溶融除去ができなくなるか、通電のための異種材料間、電極と材料間の電気的接触が確保できなくなる。

【0059】

このため、アルミニウム材2 側の電極チップ8 の先端曲率半径R2は、鋼材1 側の電極チップ7 の先端曲率半径R1との比率で、前記した2.0 <R2/R1 <6.0 となる範囲で選択するが、実際には、R2として70〜200mm の値が好適である。

【0060】

(電極チップの先端径)

電極チップ7、8の先端径(mm)は、先端曲率半径R1、R2の大きさによって変わり、R が大きくなるほど大きくなり、小さくなるほど小さくなる。ただ、スポット溶接の装置、設備能力限界からすると、電極チップ7、8の先端径(mm)は、汎用されている 5〜20mmの範囲から選択することが好ましい。

【0061】

(好ましいスポット溶接条件)

以下に、高い接合強度を得るための、上記した電極チップ条件以外の好ましいスポット溶接条件を説明する。なお、以下の好ましいスポット溶接条件は、上記した電極チップ条件と、互いに重ね合わせてスポット溶接する、アルミニウム材の板厚t2が0.5 〜4.0mm であり、亜鉛めっき鋼材の板厚t1が0.3 〜3.0mm であることを前提とする。

【0062】

(加圧力)

以上説明した電極チップを使用した電極チップ7、8の挟持による加圧力は、異種材料間、電極と材料間の電気的接触を安定化し、ナゲット内の溶融金属をナゲット周辺の未溶融部で支え、比較的大きなナゲット面積を得るためには、比較的大きな加圧力を印加する。本発明では、この加圧力は、先端曲率半径が小さい鋼材側の電極チップ7の最適加圧力に合わせる。

【0063】

鋼材1 側の電極チップ7の最適加圧力として、この加圧力が大きい方が、溶融した亜鉛めっき6 を接合面4 より押し出せる (排除できる) ために望ましい。しかし、本発明では、加圧力が大きすぎると、鋼材1 側の面圧が高くなりすぎ、ナゲット5 での加圧力の伝達を小さくできず、前記したアルミニウムの接合面4 からの排除抑制ができにくくなる。このため、本発明では、前記した電極チップ7の先端曲率半径R1の大きさの範囲に応じて、好ましくは2.5 〜5.0kN の範囲とする。

【0064】

(電流)

スポット溶接時の電流については、前記したアルミニウムの接合面4 からの排除抑制の本発明効果を得るためには、8 〜30kAの電流を200 〜1800msecの通電時間流す工程を有し、この範囲で上記板厚範囲に応じた適切な条件を選択することが好ましい。更に、これらの工程より高い電流の工程が存在しない電流パターンであることが好ましい。

【0065】

このような電流パターンとすることで、予め本発明の抑制層を形成した際に、大きな入熱量が得られ、前記した通り、鋼とアルミニウム材との接合面における界面反応層を制御して、高い接合強度を得ることが可能となる。また、異種材料間と、電極と材料間との電気的接触を安定化し、ナゲット内の溶融金属をナゲット周辺の未溶融部で支え、上記比較的大きなナゲット必要面積と、上記最適界面反応層の必要面積を得ることができる。また、チリの発生を抑制することができる。

【0066】

電流パターンの上記工程において、電流が8kA未満、または通電時間が200msec 未満では、鋼材の表面亜鉛めっき層及びアルミニウム材の溶融が広範囲に行われず、最適範囲厚さの界面反応層の面積が小さい。一方、電流が30kAを超える、または通電時間が1800msecを超えては、アルミニウムが接合面から排除されすぎて、脆い界面反応層が厚く成長するため、接合強度が低下する。

【0067】

この電流範囲の工程は複数あっても良いが、それらの合計時間が上記200 〜1800msecの範囲であることが好ましい。鋼とアルミニウム材との接合では、この電流条件の前後の工程に、別の電流パターンを加えて、複数段階の電流パターンとしても良いが、界面反応層が厚く成長しないようにすることが必要である。

【0068】

(ウエルドボンド)

異材接合体に耐食性が要求される場合には、鋼材1 とアルミニウム材2 との間に、全面的に、あるいは必要部位に、予め有機樹脂接着剤の皮膜を介在させた上でスポット溶接を行う、ウエルドボンド方式の態様としても良い。有機樹脂接着剤の皮膜は、電気的な絶縁層として、スポット溶接時には、脆い界面反応層形成時間を抑制制御し、更に、スポット溶接後は、鋼材とアルミニウム材との間に、広範にあるいは全面的に介在して、異種金属同士の接触腐食を抑制する機能を有する。

【0069】

有機樹脂接着剤の種類や塗布厚さは、特に制限されず、通常、自動車の車体製作に汎用される、マスチック接着剤、ウエルボンド用接着剤、ヘミング用接着剤、スポットウエルド用シーリング剤などが、その種類や塗布厚さとともに適用できる。エポキシ、アクリルなどの熱硬化性樹脂接着剤皮膜であれば、スポット溶接時に、鋼材とアルミニウム材とを挟持する両電極チップから応力(加圧力)を加えた場合に、軟質ゆえに、鋼材とアルミニウム材との溶接部分から、周囲の部分に、排出あるいは除去されやすい特性がある。熱硬化性樹脂接着剤を用いれば、この特性によって、スポット接合時に、鋼材とアルミニウム材とを電気的に導通させることができる。

【0070】

スポット溶接後は、予め塗布された有機樹脂接着剤皮膜は、除去されたスポット溶接部のみを除いて、鋼材とアルミニウム材との間に、広範にあるいは全面的に介在して、電気的な絶縁層となり、異材接合体の異種金属接触腐食を抑制する。

【0071】

塗布する有機樹脂接着剤厚みは、耐食性の面からピンホールが存在しにくい、0.1 μm 以上であればよく、接合時の圧力によって接着剤がはみ出ない程度に薄く塗布する。また、スポット接合後の最終的な接着剤厚みは、腐食抑制のために、接着剤の硬化後あるいは熱硬化後の目安で0.1 〜10μm 程度の厚みがあればよい。

【0072】

以下、実施例を挙げて本発明をより具体的に説明するが、本発明はもとより、下記実施例によって制限を受けるものではなく、前記、後記の趣旨に適合し得る範囲で適当に変更を加えて実施することも勿論可能であり、それらはいずれも本発明の技術的範囲に包含される。

【実施例】

【0073】

鋼材1 として市販の590MPa級の高張力鋼板と、アルミニウム材2 として市販のA6022 (6000 系) アルミニウム合金板とを重ね合わせた上で、図1 のように、スポット溶接を行い、異材接合体3 を製作し、接合強度を評価した。この際、特に両電極チップ7 、8 のR1とR2との関係を変化させ、これに応じて、加圧力(kN)も変化させた。なお、表2の例32〜37だけは、鋼材1 として市販の270MPa級GAめっき鋼板を使用した。

【0074】

高張力鋼板側は、溶融亜鉛合金化めっき鋼板(GAめっき鋼板)とした。この結果を表1、2に記載する。

【0075】

アルミニウム合金板2 の板厚t2は共通して1.2mm 、鋼板1 の板厚t1は共通して1.2mm とした。また、これら鋼板1 、アルミニウム合金板2 とも、JIS A 3137記載の十字引張試験片形状に加工し、スポット溶接を行った。

【0076】

(スポット溶接)

スポット溶接は、直流抵抗溶接試験機を用い、Cu-Cr 合金からなる、図 1に示す、DR型の電極チップ7 、8 か、あるいはR型の電極チップを用い、陽極をアルミニウム合金板2 、陰極を鋼板1 として接合した。そして、表1に示す、電流パターン (溶接電流、溶接時間) にて溶接を行い、異材接合体の十字引張試験体を作製した。表1、2において、例1〜19、例32〜37はDR型の電極チップ(電極先端径:R1 が40の部分の電極径φ8 )、例20〜31はR型の電極チップ(電極先端径=電極径φ16)を用いた。

【0077】

(接合強度評価)

これら各例について、接合強度評価用に5体作製し、接合強度を評価した。強度の評価には、スポット接合の強度を測定するために、各例について5体の十字引張試験を実施し、剥離強度(接合強度)を測定し、平均化した。剥離強度が1.0 kN以上を○、剥離強度が0.7kN以上を溶接条件や用途を変更すれば使用可能として△と評価した。さらに、剥離強度が0.7kN 未満であれば使用不可として×とした。

【0078】

表1、2の各発明例は、鋼材側の電極チップの先端曲率半径R1を40mmとする一方、アルミニウム材側の電極チップの先端曲率半径R2を100 〜150mm の範囲で、かつ2.0 <R2/R1 <6.0 となる範囲で大きくしている。また、電流パターン (溶接電流、通電各時間など) も上記した好適な範囲内の条件である。この結果、表1、2の各発明例は、GAめっき鋼板の異材接合体であるにもかかわらず、高い接合強度が得られている。

【0079】

一方、表1、2の比較例17〜19、20〜25、26〜31は、鋼材側の電極チップの先端曲率半径R1と、アルミニウム材側の電極チップの先端曲率半径R2との関係が、2.0 <R2/R1 <6.0 の範囲から外れている。この結果、電流パターン (溶接電流、通電各時間など) が上記した好適な範囲内の条件であるにもかかわらず、各発明例に比して、接合強度が低い。

【0080】

また、表1、2の比較例1 、11、13、16、32、35は、鋼材側の電極チップの先端曲率半径R1と、アルミニウム材側の電極チップの先端曲率半径R2との関係が、2.0 <R2/R1 <6.0 の範囲を満足するものの、電流パターン (溶接電流、通電各時間など) が上記した好適な範囲内の条件から外れている。この結果、各発明例に比して、接合強度が低い。

【0081】

以上の実施例の結果から、亜鉛めっき鋼材、特にGAめっき鋼板の異材接合体の接合強度を高めるための、本発明の意義と、本発明規定要件の臨界的な意義が裏付けられる。

【0082】

【表1】

【0083】

【表2】

【産業上の利用可能性】

【0084】

本発明によれば、例えGAめっき鋼板を使用したアルミニウム材との異材接合の場合でも、十分な継手強度あるいは接合強度を有する、スポット溶接による異材接合方法を提供できる。このような異材接合体は、接合強度とともに耐食性を高めたために、自動車、鉄道車両などの輸送分野、機械部品、建築構造物等における各種構造部材として大変有用に適用できる。したがって、本発明は鋼材とアルミニウムとの異種接合体の用途を大きく拡大するものである。

【図面の簡単な説明】

【0085】

【図1】本発明の異種接合体を得るためのスポット溶接の態様を示す説明図である。

【図2】DR型電極チップの先端形状を示す説明図である。

【図3】R型電極チップの先端形状を示す説明図である。

【符号の説明】

【0086】

1:鋼板、2:アルミニウム合金板、3:異種接合体、4:接合面、

5:ナゲット、6:亜鉛めっき層、7、8:電極

【技術分野】

【0001】

本発明は、自動車、鉄道車両などの輸送分野、機械部品、建築構造物等における鉄系材料とアルミニウム系材料との異種金属部材同士の、スポット溶接による異材接合方法に関するものである。

【背景技術】

【0002】

スポット溶接は、一般には同種の金属部材同士を接合するが、例えば鉄系材料(以下、単に鋼材と言う)とアルミニウム系材料(純アルミニウムおよびアルミニウム合金を総称したもので、以下、単にアルミニウム材と言う)という異種の金属部材の接合( 異材接合体) に適用することができれば、軽量化等に著しく寄与することができる。

【0003】

スポット溶接は、重ね合わせられた金属板同士の接合に一般に用いられている抵抗スポット溶接法であり、重ね抵抗溶接法の一種である。この溶接法は、2枚以上の金属板を重ね合わせ、その表面を直接、上下の電極で挟み加圧力を加えながら、上下電極間に大電流の溶接電流を短時間流して接合する方法である。このような大電流の溶接電流を流すことで発生する抵抗発熱を利用して、円形の平面形状を有する溶接部が得られる。この円形状の溶接部は、ナゲットと呼ばれ、両金属板に電流を流した際に両金属板の接触個所で両金属板が溶融し、凝固した部分であり、これにより両金属板が円形状に接合される。

【0004】

しかし、前記した鋼材とアルミニウム材との異材接合をする場合、接合部に脆い金属間化合物が生成しやすいために信頼性のある高強度を有する接合部( 接合強度) を得ることは非常に困難であった。したがって、従来では、これら異種接合体(異種金属部材)の接合にはボルトやリベット等による接合がなされているが、接合継手の信頼性、気密性、コスト等の問題がある。

【0005】

そこで、従来より、これら異種接合体のスポット溶接法について多くの検討がなされてきている。例えば、アルミニウム材と鋼材の間に、アルミニウム−鋼クラッド材をインサートする方法が提案されている(特許文献1、2参照)。また、鋼材側に融点の低い金属をめっきしたり、インサートしたりする方法が提案されている(特許文献3、4、5参照)。更に、アルミニウム材と鋼材の間に絶縁体粒子を挟む方法(特許文献6参照)や、部材に予め凹凸を付ける方法(特許文献7参照)なども提案されている。

【0006】

しかしながら、これらいずれの方法も、単なるスポット溶接ではなく、多層でのスポット溶接やめっきや加工など別の工程が必要であり、現状の溶接ラインに新たな設備を組み入れなければならない問題があり、溶接コストも高くなる。また、これらいずれの方法も、溶接条件が著しく限定されるなど作業上の問題も多い。

【0007】

それらとは別の手法でめっきなどの皮膜を鋼に施す方法として、特許文献8〜11などが提案されている。これらは、鋼またはアルミニウム材に予めめっきを施しておけば、直接溶接が可能であるため、汎用性が高く、また低融点である膜を鋼−アルミ材料間に形成することにより、界面反応層の低減や界面の凹凸形成をさせることを目的としており、それぞれ鋼とアルミ材料との直接接合よりも高い強度を得たとある。また、めっきの種類によっては、鋼とアルミニウム材との間で生じる異種金属接触腐食を抑制することができる。特許文献8ではMgを、特許文献9ではアルミ材より低融点の膜を、特許文献10では鋼より低融点の膜を、特許文献11ではアルミ材の融点より300℃低い温度以上であってかつアルミ材の融点よりも低い温度が融点となる膜を形成している。

【0008】

しかしながら、特許文献8では、母材破断とは言え、80kgfと強度が不十分である。また特許文献9では十分なせん断引張強度が得られているが、ナゲットが形成していない。これら微視的な結合によるアンカー効果のみでは、せん断引張強度は確保できても、十字引張強度(剥離強度)が保持できず、用途はせん断引張しか生じない特殊なものに限定される。

【0009】

特許文献10では、更に抵抗体をインサートする必要があるため、上記した現状の溶接ラインに新たな設備を組み入れなければならない問題があり、コストも高い。特許文献11では、十字引張強度にて母材破断が得られているが、界面反応層が形成しないことが高強度となる作用として記載されている。確かに、鋼とアルミの金属間化合物である界面反応層は脆弱ではあるが、発明者らの知見では、特許文献10のように界面反応層が全く無くては、相互拡散による密着層が無いため、接合強度としては低くなる。このため、特許文献9と同じく、微視的な結合のみでは、十分な十字引張強度が保持できず、更なる高強度接合体の要望には応えられない。

【0010】

そこで、発明者らは、特許文献12〜15にて、めっき皮膜の厚さや融点、さらにナゲット径、界面反応層厚さを制御することにより、0.9kN/spot以上の剥離強度を得ることができる技術を提案した。

【0011】

なお、鋼材とアルミニウム材との異材接合ではないが、板厚の異なる鋼材同士のスポット溶接において、使用する電極チップの曲率半径を変えること自体は公知である (特許文献16参照) 。即ち、この特許文献16では、自動車車体を構成するパネル、メンバーとの間にリインフォースメントを挟み込むなど、3枚以上の鋼板を重ね合わせてスポット溶接する際に、必要なサイズのナゲットを形成することを目的とする。

【0012】

このために、特許文献16では、薄板側の電極チップの先端形状を所定曲率半径を有する曲面とし、厚板側の電極チップの先端形状を薄板側電極チップの先端曲面より大きな曲率半径を有する曲面とする。これによって、溶接初期に、電極チップによる加圧力を低くし、薄板側のたわみを小さく、厚板側での表散りの発生を防止する。また、電極チップと薄板側の接触面積が小さく制限され、薄板−厚板間の電流密度が高くなり、溶接初期に金属板間の接触抵抗発熱を有効に活用することができ、薄板−厚板間に所望サイズのナゲットを形成できるとしている。

【特許文献1】特開平6−63763号公報

【特許文献2】特開平7−178563号公報

【特許文献3】特開平4−251676号公報

【特許文献4】特開平7−24581号公報

【特許文献5】特開平4−14383号公報

【特許文献6】特開平5−228643号公報

【特許文献7】特開平9−174249号公報

【特許文献8】特開平4−143083号公報

【特許文献9】特開平4−251676号公報

【特許文献10】特開平7−24581号公報

【特許文献11】特開平7−178565号公報

【特許文献12】特開2005−305504号公報

【特許文献13】特開2005−152958号公報

【特許文献14】特開2005−152959号公報

【特許文献15】特開2006−167801号公報

【特許文献16】特開2006−55898号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

確かに、これら従来技術でも、スポット溶接による継手の接合強度の向上効果は認められる。しかしながら、少なくともアルミニウム材との接合面に亜鉛めっきが施された鋼材の接合強度を高めるには限界がある。

【0014】

鋼板表面に、亜鉛めっき、それも溶融めっきあるいは電気めっきなどによる純亜鉛めっき(GIめっき鋼板)ではなく、特に、溶融亜鉛合金化めっきが施されている高張力鋼板(GAめっき鋼板)の場合に、接合強度を高めることが著しく難しい。そして、自動車車体用には、この種GAめっき鋼板が周知の通り汎用されている。

【0015】

したがって、このように、GAめっき鋼板との接合が困難である点も、前記した、鋼材とアルミニウム材とのスポット溶接が、自動車などの構造部材で未だ実用化されていない大きな要因となっていた。

【0016】

このため、本発明は、例えGAめっき鋼板を使用したアルミニウム材との異材接合の場合でも、十分な継手強度あるいは接合強度を有する、スポット溶接による異材接合方法を提供することを目的とする。

【課題を解決するための手段】

【0017】

上記目的を達成するための、本発明における鋼材とアルミニウム材との異材接合方法の要旨は、板厚t2が0.5 〜4.0mm であるアルミニウム材と、板厚t1が0.3 〜3.0mm であり、少なくともアルミニウム材との接合面に亜鉛めっきが施された鋼材とを互いに重ね合わせ、鋼材側とアルミニウム材側とから、先端が所定の曲率半径R を有する曲面である電極チップにより各々挟み込んだ状態で抵抗スポット溶接により溶接接合する異材接合方法であって、鋼材側の電極チップの先端曲率半径R1を30〜90mmとする一方、アルミニウム材側の電極チップの先端曲率半径R2を2.0 <R2/R1 <6.0 として、鋼材側の電極チップの先端曲率半径R1よりも大きくすることである。

【0018】

ここで、前記した発明が解決しようとする課題からして、少なくともアルミニウム材との接合面に亜鉛めっきが施された鋼材が溶融亜鉛合金化めっき高張力鋼板であることが好ましい。

【発明の効果】

【0019】

鋼材とアルミニウム材との異材同士を接合する場合、鋼材はアルミニウム材と比較して、融点、電気抵抗が高く、熱伝導率が小さいため、鋼側の発熱が大きくなり、まず低融点のアルミニウムが溶融する。

【0020】

ここで、アルミニウム材側が一気に溶融するような大きな入熱を与えた場合には、電極(チップ)の加圧力によって、アルミニウムが接合面(接合部、接合界面とも言う)から排除されると同時に、Al-Fe 系の脆い金属間化合物層(界面反応層)の形成が促進されて、鋼とアルミニウムとの高い接合強度を得ることができない。また、アルミニウム材料表面まで溶融が達すると、アルミニウム材の減肉量が増大し、高い接合強度が得られない。

【0021】

したがって、鋼材とアルミニウム材との異材をスポット溶接にて接合する場合に、高い接合強度を得るためには、入熱量を制御して、鋼と接触するアルミニウムがアルミニウム材側から少量溶け出してアルミニウムの溶融プールを接合面に作成するようにする。これによって、Al-Fe 系の脆い金属間化合物層(界面反応層)の形成が抑制されて、鋼とアルミニウムとの高い接合強度を得ることができる。

【0022】

しかし、表面に亜鉛めっきされた鋼板をアルミニウム材などの異材とスポット溶接にて接合する場合には、先ず、鋼板とアルミニウム材との接合面に介在する亜鉛めっき層を、この接合面から、溶融、排除することが必要となる。このためには、亜鉛めっき層を溶融させ、電極(チップ)の加圧力によって、溶融亜鉛めっきを接合面から排除できる(押し出せる)だけの入熱を与えることが必要となる。

【0023】

この際に、アルミニウムが一気に溶融する大きな入熱を与えた場合には、アルミニウムが接合面から排除される、前記した問題が生じる。このため、アルミニウムを一気に溶融させない比較的小さな入熱量を与える比較的小さな溶接電流を流す必要がある。

【0024】

ただ、このような比較的小さな溶接電流では、溶融亜鉛めっきを接合面から排除できるだけの入熱を与えるためには、通電時間をより長くする必要がある。このため、アルミニウム材側がある程度加熱されてしまうことになる。この状態で、前記したアルミニウムの溶融プールを接合面に作成するに必要な入熱量を与えた場合、アルミニウム材側が予め加熱されているために、アルミニウムの溶融が促進されてしまう。したがって、前記アルミニウムが一気に溶融する大きな入熱を与えた場合と同様に、電極(チップ)の加圧力によって、アルミニウムが接合面から排除される問題が生じる。

【0025】

ここで、GIめっき鋼板などの場合、純亜鉛めっきは融点が低いために、ある程度の高い入熱量によれば、電極チップの加圧力(挟持力)によって、接合界面から比較的容易に溶融除去されうる。したがって、アルミニウムが接合面から排除されにくく、アルミニウムの溶融プールを接合面に作成するのが比較的容易となる。

【0026】

これに対して、GAめっき鋼板など、鋼板表面に亜鉛合金化めっきが施されている場合、亜鉛合金化めっきは鉄との合金化めっきであるために、純亜鉛めっきよりは、融点がかなり高くなる。このため、純亜鉛めっきなら接合面から溶融除去される程度の入熱量や電極チップの加圧力によっては、亜鉛合金化めっきは、接合面から容易に溶融除去されない。このため、溶融亜鉛合金化めっきの、電極チップの加圧力による、接合面からの溶融除去には、かなり高い入熱量が必要となる。

【0027】

しかし、このように入熱量を高くすると、溶融亜鉛合金化めっきの接合面からの溶融除去はできても、アルミニウムへの入熱量が高くなって、前記したアルミニウムの接合面からの排除が起こり、アルミニウムの溶融プールを接合面に作成しにくくなる。したがって、GAめっき鋼板など、鋼板表面に亜鉛合金化めっきが施されている場合に、スポット溶接にて、鋼材とアルミニウム材との異材接合をして、必要な接合強度を得ることは、前記した通り、かなり難しい技術課題となる。

【0028】

これに対して、本発明では、先端が所定の曲率半径R を有する曲面である電極チップを使用し、鋼材側の電極チップの先端曲率半径R1に対して、アルミニウム材側の電極チップの先端曲率半径R2を一定の範囲で大きくすることを特徴とする。

【0029】

これによって、鋼材と電極(チップ)との接触面圧に比較して、アルミニウム材と電極(チップ)との接触面圧は小さくなる。このため、電極による同じ加圧力に対しても、ナゲット部での加圧力の伝達を小さくすることができ、前記したアルミニウムの接合面からの排除が起こりにくくなる。言い換えると、アルミニウムの溶融プールを接合面に作成しやすくなる。この効果は、アルミニウムを一気に溶融させない比較的小さな入熱量を与える比較的小さな溶接電流を流し、通電時間が長くなって、アルミニウム材側がある程度加熱されてしまうことになった場合でも、同様に生じる。

【0030】

一方、電極チップの面圧が大きく、比較的大きくな発熱量が確保できる鋼材側では、純亜鉛めっきであっても、また、例え、融点が比較的高い溶融亜鉛合金化めっきであっても、電極チップの加圧力によって、接合面から比較的容易に亜鉛めっきを溶融除去できるようになる。

【0031】

以上の通り、本発明では、接合面でのアルミニウムの溶融量が不足することとなく、アルミニウムの溶融プールを接合面に円滑に作ることができる。この結果、接合面にて、Al-Fe 系の脆い金属間化合物層の形成が抑制されて、鋼とアルミニウムとの異材同士のスポット溶接であっっても、高い接合強度を得ることができる。

【発明を実施するための最良の形態】

【0032】

以下に、本発明の実施態様につき、以下に説明する。図1に、異種接合体を得るための本発明スポット溶接方法の一態様を例示する。ここで、本発明スポット溶接方法の基本的な態様は、通常のスポット溶接の態様と同じである。

【0033】

図1において、1は高張力鋼板、2はアルミニウム合金板、3は異種接合体、4は接合面(接合界面)、5はナゲット、6は亜鉛めっき層、7と8は電極(電極チップ)である。板厚t1は鋼材の板厚、板厚t2はアルミニウム材2の板厚を示す。

【0034】

(鋼材の板厚)

本発明では、鋼材1 の板厚t1が0.3 〜3.0mm である接合体であることが必要である。鋼材1 の板厚t1が0.3mm 未満の場合、前記した構造部材や構造材料として必要な強度や剛性を確保できず不適正である。また、それに加えて、スポット溶接による加圧によって、鋼材の変形が大きく、酸化皮膜が容易に破壊されるため、アルミニウムとの反応が促進される。その結果、金属間化合物が形成しやすくなる。

【0035】

一方、3.0mm を越える場合は、前記した構造部材や構造材料としては、他の接合手段が採用されるため、スポット溶接を行って接合する必要性が少ない。このため、鋼材1 の板厚t1を3.0mm を超えて厚くする必要性はない。

【0036】

(鋼材)

本発明においては、使用する鋼材1 の形状や材料を特に限定するものではなく、構造部材に汎用される、あるいは構造部材用途から選択される、鋼板、鋼形材、鋼管などの適宜の形状、材料が使用可能である。ただ、自動車部材などの軽量な高強度構造部材(異材接合体)を得るためには、鋼材の引張強度が400MPa以上である通常の高張力鋼(ハイテン)であることが好ましい。引張強度が400MPa未満の低強度鋼では一般に低合金鋼が多く、酸化皮膜が鉄酸化物からなるため、FeとAlの拡散が容易となり、脆い金属間化合物が形成しやすい。このためにも引張強度が400MPa以上、望ましくは500MPa以上の高張力鋼(ハイテン)であることが好ましい。

【0037】

ここで、鋼材1 は、少なくともアルミニウム材との接合面に亜鉛めっきが施された鋼材とする。前記した通り、自動車の構造部材や構造材料として、スポット溶接の対象となるのは、大部分が表面に亜鉛めっきが施された鋼材である。そして、使用される鋼板としても、GIめっき鋼板よりも、耐食性向上のために、溶融亜鉛合金化めっきが施されたGAめっき鋼板の方が圧倒的に多い。このため、本発明では、接合面4に亜鉛めっき層6を有する亜鉛めっき鋼材、その中でもGAめっき鋼板、その中でも特にGAめっき高張力鋼板を対象とする。

【0038】

(アルミニウム材)

本発明で用いるアルミニウム材2 は、その合金の種類や形状を特に限定するものではなく、各構造用部材としての要求特性に応じて、汎用されている板材、形材、鍛造材、鋳造材などが適宜選択される。ただ、アルミニウム材2 の強度についても、上記鋼材の場合と同様に、スポット溶接時の加圧による変形を抑えるために高い方が望ましい。この点、アルミニウム合金の中でも強度が高く、この種構造用部材として汎用されている、A5000 系、A6000 系などの使用が最適である。

【0039】

ただ、本発明で使用するこれらアルミニウム材2 の板厚t2は0.5 〜4.0mm の範囲とする。アルミニウム材2 の板厚t2が0.5mm 未満の場合、構造材料としての強度が不足して不適切であるのに加え、ナゲット径が得られず、アルミニウム材料表面まで溶融が達しやすいため、高い接合強度が得られない。一方、アルミニウム材2 の板厚t2が4.0mm を越える場合は、前記した鋼材の板厚の場合と同様に、構造部材や構造材料としては他の接合手段が採用されるため、スポット溶接を行って接合する必要性が少ない。このため、アルミニウム材2 の板厚t2を4.0mm を超えて厚くする必要性はない。

【0040】

(スポット溶接)

本発明スポット溶接方法では、前記した通り、スポット溶接方法の基本的な態様、あるいは前提的な態様は、通常の抵抗スポット溶接の態様と同じである。即ち、上記した鋼材1 とアルミニウム材2 とを互いに重ね合わせ、鋼材1 側とアルミニウム材2 側とから電極チップ7 、8 により各々挟み込んだ状態で、加圧力を加えながら、上下電極間に大電流の溶接電流を短時間流す。そして、このような大電流の溶接電流を流すことで発生する抵抗発熱を利用して、接合面4 に円形の平面形状を有するナゲット5 と呼ばれる溶接部を得る。このナゲット5 は、両金属板に電流を流した際に両金属板の接触個所で両金属板が溶融し、凝固した部分であり、これにより鋼材1 とアルミニウム材2 同士が円形状に接合される。

【0041】

本発明に好適に使用可能な溶接装置は、上下一対の電極チップ7 、8 を備え、一対の電極チップ7 、8 で溶接する部分を挟み、加圧、通電でき、溶接中に加圧力、溶接電流をそれぞれ任意に制御可能な加圧力制御装置および制御可能な溶接電流制御装置を有していれば良い。加圧機構(エアシリンダやサーボモータ等)、電流制御機構、形式(定置式、ロボットガン等)等はとくに限定されない。

【0042】

(電極チップ)

本発明で特徴的な電極チップの条件について、以下に説明する。先ず、本発明スポット溶接方法では、図1に示す、先端が所定の曲率半径R を有する曲面である電極チップ7 、8 は、ドーム型の曲面を有するDR型の電極チップか、あるいはR型の電極チップの使用を前提とする。ここでDR型電極チップとは、JIS C 9304 (1999)に規定する電極形状で、図2に示すように、先端の曲率半径Rが2段階で変化するために、Double−Radius=DR型と称している。このDR型電極チップの場合の先端の曲率半径R(R1、R2)は、2段階の曲率半径Rの内でも、図2で先端径の範囲として図示している、電極チップ先端側(より先端側)の曲率半径を言う。また、R型電極チップとは、図3に示すように、先端の曲率半径Rが変化せずに一定である電極チップを言う。なお、図2、3において、電極チップの先端曲率半径R(R1、R2)は、各々先端Rと略記している。

【0043】

先端の曲率半径Rが一定なR型電極チップの先端径は、図3の通り、電極径に等しい。これに対して、先端の曲率半径R が2段階で変化するDR型電極チップの先端径は、図2の通り、電極径ではなく、先端R(先端側R)の部分の直径を言う。ここで、電極チップの先端形状は、これら汎用されているDR型の電極チップかR型の電極チップからの多少の形状変更は許容する。例えば、先端形状が全面的あるいは完全な曲面でなくとも、角張る、段差があるなどの多少の形状変更は許容する。

【0044】

(電極チップ先端曲率半径)

本発明スポット溶接方法では、Al-Fe 系の脆い金属間化合物層(界面反応層)の形成を抑制して、鋼とアルミニウムとの高い接合強度を得る。このために、電極チップの先端曲率半径Rとして、図1の鋼材1側の電極チップ7の先端曲率半径R1を30〜90mmとする一方、アルミニウム材2側の電極チップ8の先端曲率半径R2を、この鋼材側の電極チップの先端曲率半径R1に比して一定量大きくする。その範囲は、鋼材1 側の電極チップ7 の先端曲率半径R1との比率で2.0 <R2/R1 <6.0 となる範囲とする。

【0045】

前記した特許文献16では、薄板に接する電極チップ先端の曲率半径R1よりも、他方の厚板に接する電極チップ先端の曲率半径Rを大きな曲率半径とする。これは、薄板側に接する電極チップと厚板側に接する電極チップの先端形状を同じ形状とした場合に、加圧した際の薄板側の撓みが厚板側より大きくなることを防止するためである。加圧した際の薄板側の撓みが厚板側より大きくなると、厚板側に比べて、薄板側の電極との接触面積が大きくなる。このため、薄板−厚板間に適正なナゲットが形成されるに十分な電流を供給すると、厚板−電極間では過剰な電流が供給されることになり、厚板−電極間で表散りが発生してしまうからである。この特許文献16の考え方は、3枚重ねの鋼板を対象にするスポット溶接独特のものである。したがって、この特許文献16の鋼板電極チップ先端の曲率半径Rに対する考え方は、異材接合、しかもGA鋼板による異材接合を対象とする本発明とは全く異なる。

【0046】

通常の2枚重ねの鋼板同士あるいはアルミニウム合金板−鋼板同士のスポット溶接では、この特許文献16のような3枚重ねの鋼板同士をスポット溶接するような特殊な場合を除いて、電極チップ同士の先端曲率半径R を変えるような手法は採らない。即ち、重ね合わせた板同士を挟み込む、先端が曲面である、両方の電極チップ同士の先端曲率半径R は基本的に同じとする。

【0047】

即ち、鋼板同士のスポット溶接であれば、電極チップ同士の先端曲率半径R は例えば 40mm と比較的小さくした上で同じとする。また、鋼材とアルミニウム材との異材接合スポット溶接であっても、電極チップ同士の先端曲率半径R は例えば 150mmと比較的大きくした上で同じとする。しかしながら、特に、GAめっき鋼板など、鋼材1 側表面に、溶融亜鉛合金化めっき6 が施されている場合に、電極チップ同士の先端曲率半径R を例えば 40mm と比較的小さくして同じとした場合には、高い接合強度を得ることができなくなる。

【0048】

この理由は、アルミニウム材側、鋼材側ともに、電極チップの先端曲率半径R が小さいために、同じ電極加圧力に対して、アルミニウム材と電極(チップ)との接触面圧が大きくなり、ナゲット部での加圧力の伝達が大きくなるためである。このため、前記したアルミニウムの接合面からの排除が起こりやすくなり、アルミニウムの溶融プールを接合面に作成しにくくなる。特に、前記した通電時間が長くなった場合など、アルミニウム材側がある程度加熱されてしまうことになった場合に、前記したアルミニウムの接合面からの排除が起こりやすくなる。このため、結果として、アルミニウムの溶融プールを接合界面に作ることができず、接合面にてAl-Fe 系の脆い金属間化合物層が形成しやすくなり、高い接合強度を得ることができなくなる。

【0049】

一方、電極チップ同士の先端曲率半径R を例えば150mm と比較的大きくして同じとした場合にも、やはり高い接合強度を得ることができなくなる。電極チップ同士の先端曲率半径R が大きくなれば、同じ電極加圧力に対しては、アルミニウム材側の接触面圧を小さくすることができる。しかし、電極チップ同士の先端曲率半径R を大きくした場合には、R が小さい場合に比して、電極加圧力を大きく(高く)して、通電のための異種材料間、電極と材料間の電気的接触確保のために、接触面圧は同程度に確保することが常識乃至一般的である。このために、電極チップ同士の先端曲率半径R が大きくなれば、ナゲット径も必然的に大きくなる。それゆえ、ナゲット部での加圧力の伝達を効果的に低下させることができず、前記したアルミニウムの接合面からの排除は起こりやすいままとなるため、結果として、上記電極チップの先端曲率半径R が小さい場合と同様に、高い接合強度を得ることができない。

【0050】

即ち、従来のスポット溶接のように、電極チップ同士の先端曲率半径R を同じとした場合には、電極チップ同士の先端曲率半径R が大きくても小さくても、高い接合強度を得ることができなくなる。

【0051】

したがって、上記鋼材1 側かアルミニウム材2 側かのいずれかの不具合を解消するためには、互いの電極チップ7 、8 同士の先端曲率半径R を異ならせることが必要である。鋼材1 側の入熱量や面圧を高く、あるいは確保して、融点の高い溶融亜鉛合金化めっき6 を接合界面4 から溶融除去するためには、鋼材1 側の電極チップ7 の先端曲率半径R1を小さくする必要がある。また、この一方で、ある程度の入熱量のもと、前記したアルミニウムの接合面4 からの排除を抑制して、アルミニウムの溶融プールを接合面4 に作るためには、アルミニウム材2 側の電極チップ8 の先端曲率半径R2を大きくし、面圧を低くする必要がある。

【0052】

このために、本発明スポット溶接方法では、鋼材1 側の電極チップ7 の先端曲率半径R1を30〜90mmとする一方、アルミニウム材2 側の電極チップ8 の先端曲率半径R2を、鋼材1 側の電極チップ7 の先端曲率半径R1との比率で2.0 <R2/R1 <6.0 として、鋼材側の電極チップの先端曲率半径R1に比して大きくする。

【0053】

これによって、鋼材1 と電極(チップ)7 との接触面圧に比較して、アルミニウム材2 と電極(チップ)8 との接触面圧は小さくなる。このため、ナゲット5 での加圧力の伝達を小さくすることができ、前記したアルミニウムの接合面4 からの排除が起こりにくくなる。言い換えると、アルミニウムの溶融プールを接合面に作成しやすくなる。この効果は、アルミニウムを一気に溶融させない比較的小さな入熱量を与える比較的小さな溶接電流を流し、通電時間が長くなって、アルミニウム材2 側がある程度加熱されてしまうことになった場合でも、同様に生じる。

【0054】

一方、電極チップの面圧が大きく、比較的大きくな発熱量が確保できる鋼材1 側では、純亜鉛めっきであっても、また、例え、融点が比較的高い溶融亜鉛合金化めっきであっても、電極チップ7 の加圧力によって、接合面4 から比較的容易に亜鉛めっき6 を溶融除去できるようになる。

【0055】

以上の通り、本発明では、接合面でのアルミニウムの溶融量が不足することとなく、アルミニウムの溶融プールを接合面に円滑に作ることができる。この結果、接合面にて、Al-Fe 系の脆い金属間化合物層の形成が抑制されて、鋼とアルミニウムとの高い接合強度を得ることができる。

【0056】

(鋼材側の電極チップの先端曲率半径)

ここで、鋼材1 側の電極チップ7 の先端曲率半径R1が小さすぎると、鋼材1 側の面圧が高くなりすぎ、ナゲット部での加圧力の伝達を小さくできず、前記したアルミニウムの接合面4 からの排除抑制ができにくい。このため、却って高い接合強度を得ることができなくなる。一方、鋼材1 側の電極チップ7 の先端曲率半径R1が大きすぎると、電極チップ7 による鋼材1 側の面圧も下がるために、融点の高い溶融亜鉛合金化めっき6 の接合面4 からの溶融除去ができなくなる。したがって、鋼材1 側の電極チップ7 の先端曲率半径R1は30〜90mmの範囲とする。

【0057】

(アルミニウム材側の電極チップの先端曲率半径)

一方、アルミニウム材2 側の電極チップ8 の先端曲率半径R2を、鋼材1 側の電極チップ7 の先端曲率半径R1よりも大きくする割合が小さい(R2が小さすぎると)と、本発明の効果が出ず、従来と同じとなる。即ち、アルミニウム材2 側の面圧が高くなりすぎ、ナゲット5 での加圧力の伝達を小さくできず、前記したアルミニウムの接合面4 からの排除抑制ができにくくなる。この結果、アルミニウムの溶融プールを接合面4 に作ることができず、高い接合強度を得ることができなくなる。

【0058】

一方、アルミニウム材2 側の電極チップ8 の先端曲率半径R2を、鋼材1 側の電極チップ7 の先端曲率半径R1に比して、あまり大きくしすぎる必要は無い。また、大きくしすぎるとアルミニウム材2 側の面圧が小さくなりすぎ、特に、融点の高い溶融亜鉛合金化めっきの接合面からの溶融除去ができなくなるか、通電のための異種材料間、電極と材料間の電気的接触が確保できなくなる。

【0059】

このため、アルミニウム材2 側の電極チップ8 の先端曲率半径R2は、鋼材1 側の電極チップ7 の先端曲率半径R1との比率で、前記した2.0 <R2/R1 <6.0 となる範囲で選択するが、実際には、R2として70〜200mm の値が好適である。

【0060】

(電極チップの先端径)

電極チップ7、8の先端径(mm)は、先端曲率半径R1、R2の大きさによって変わり、R が大きくなるほど大きくなり、小さくなるほど小さくなる。ただ、スポット溶接の装置、設備能力限界からすると、電極チップ7、8の先端径(mm)は、汎用されている 5〜20mmの範囲から選択することが好ましい。

【0061】

(好ましいスポット溶接条件)

以下に、高い接合強度を得るための、上記した電極チップ条件以外の好ましいスポット溶接条件を説明する。なお、以下の好ましいスポット溶接条件は、上記した電極チップ条件と、互いに重ね合わせてスポット溶接する、アルミニウム材の板厚t2が0.5 〜4.0mm であり、亜鉛めっき鋼材の板厚t1が0.3 〜3.0mm であることを前提とする。

【0062】

(加圧力)

以上説明した電極チップを使用した電極チップ7、8の挟持による加圧力は、異種材料間、電極と材料間の電気的接触を安定化し、ナゲット内の溶融金属をナゲット周辺の未溶融部で支え、比較的大きなナゲット面積を得るためには、比較的大きな加圧力を印加する。本発明では、この加圧力は、先端曲率半径が小さい鋼材側の電極チップ7の最適加圧力に合わせる。

【0063】

鋼材1 側の電極チップ7の最適加圧力として、この加圧力が大きい方が、溶融した亜鉛めっき6 を接合面4 より押し出せる (排除できる) ために望ましい。しかし、本発明では、加圧力が大きすぎると、鋼材1 側の面圧が高くなりすぎ、ナゲット5 での加圧力の伝達を小さくできず、前記したアルミニウムの接合面4 からの排除抑制ができにくくなる。このため、本発明では、前記した電極チップ7の先端曲率半径R1の大きさの範囲に応じて、好ましくは2.5 〜5.0kN の範囲とする。

【0064】

(電流)

スポット溶接時の電流については、前記したアルミニウムの接合面4 からの排除抑制の本発明効果を得るためには、8 〜30kAの電流を200 〜1800msecの通電時間流す工程を有し、この範囲で上記板厚範囲に応じた適切な条件を選択することが好ましい。更に、これらの工程より高い電流の工程が存在しない電流パターンであることが好ましい。

【0065】

このような電流パターンとすることで、予め本発明の抑制層を形成した際に、大きな入熱量が得られ、前記した通り、鋼とアルミニウム材との接合面における界面反応層を制御して、高い接合強度を得ることが可能となる。また、異種材料間と、電極と材料間との電気的接触を安定化し、ナゲット内の溶融金属をナゲット周辺の未溶融部で支え、上記比較的大きなナゲット必要面積と、上記最適界面反応層の必要面積を得ることができる。また、チリの発生を抑制することができる。

【0066】

電流パターンの上記工程において、電流が8kA未満、または通電時間が200msec 未満では、鋼材の表面亜鉛めっき層及びアルミニウム材の溶融が広範囲に行われず、最適範囲厚さの界面反応層の面積が小さい。一方、電流が30kAを超える、または通電時間が1800msecを超えては、アルミニウムが接合面から排除されすぎて、脆い界面反応層が厚く成長するため、接合強度が低下する。

【0067】

この電流範囲の工程は複数あっても良いが、それらの合計時間が上記200 〜1800msecの範囲であることが好ましい。鋼とアルミニウム材との接合では、この電流条件の前後の工程に、別の電流パターンを加えて、複数段階の電流パターンとしても良いが、界面反応層が厚く成長しないようにすることが必要である。

【0068】

(ウエルドボンド)

異材接合体に耐食性が要求される場合には、鋼材1 とアルミニウム材2 との間に、全面的に、あるいは必要部位に、予め有機樹脂接着剤の皮膜を介在させた上でスポット溶接を行う、ウエルドボンド方式の態様としても良い。有機樹脂接着剤の皮膜は、電気的な絶縁層として、スポット溶接時には、脆い界面反応層形成時間を抑制制御し、更に、スポット溶接後は、鋼材とアルミニウム材との間に、広範にあるいは全面的に介在して、異種金属同士の接触腐食を抑制する機能を有する。

【0069】

有機樹脂接着剤の種類や塗布厚さは、特に制限されず、通常、自動車の車体製作に汎用される、マスチック接着剤、ウエルボンド用接着剤、ヘミング用接着剤、スポットウエルド用シーリング剤などが、その種類や塗布厚さとともに適用できる。エポキシ、アクリルなどの熱硬化性樹脂接着剤皮膜であれば、スポット溶接時に、鋼材とアルミニウム材とを挟持する両電極チップから応力(加圧力)を加えた場合に、軟質ゆえに、鋼材とアルミニウム材との溶接部分から、周囲の部分に、排出あるいは除去されやすい特性がある。熱硬化性樹脂接着剤を用いれば、この特性によって、スポット接合時に、鋼材とアルミニウム材とを電気的に導通させることができる。

【0070】

スポット溶接後は、予め塗布された有機樹脂接着剤皮膜は、除去されたスポット溶接部のみを除いて、鋼材とアルミニウム材との間に、広範にあるいは全面的に介在して、電気的な絶縁層となり、異材接合体の異種金属接触腐食を抑制する。

【0071】

塗布する有機樹脂接着剤厚みは、耐食性の面からピンホールが存在しにくい、0.1 μm 以上であればよく、接合時の圧力によって接着剤がはみ出ない程度に薄く塗布する。また、スポット接合後の最終的な接着剤厚みは、腐食抑制のために、接着剤の硬化後あるいは熱硬化後の目安で0.1 〜10μm 程度の厚みがあればよい。

【0072】

以下、実施例を挙げて本発明をより具体的に説明するが、本発明はもとより、下記実施例によって制限を受けるものではなく、前記、後記の趣旨に適合し得る範囲で適当に変更を加えて実施することも勿論可能であり、それらはいずれも本発明の技術的範囲に包含される。

【実施例】

【0073】

鋼材1 として市販の590MPa級の高張力鋼板と、アルミニウム材2 として市販のA6022 (6000 系) アルミニウム合金板とを重ね合わせた上で、図1 のように、スポット溶接を行い、異材接合体3 を製作し、接合強度を評価した。この際、特に両電極チップ7 、8 のR1とR2との関係を変化させ、これに応じて、加圧力(kN)も変化させた。なお、表2の例32〜37だけは、鋼材1 として市販の270MPa級GAめっき鋼板を使用した。

【0074】

高張力鋼板側は、溶融亜鉛合金化めっき鋼板(GAめっき鋼板)とした。この結果を表1、2に記載する。

【0075】

アルミニウム合金板2 の板厚t2は共通して1.2mm 、鋼板1 の板厚t1は共通して1.2mm とした。また、これら鋼板1 、アルミニウム合金板2 とも、JIS A 3137記載の十字引張試験片形状に加工し、スポット溶接を行った。

【0076】

(スポット溶接)

スポット溶接は、直流抵抗溶接試験機を用い、Cu-Cr 合金からなる、図 1に示す、DR型の電極チップ7 、8 か、あるいはR型の電極チップを用い、陽極をアルミニウム合金板2 、陰極を鋼板1 として接合した。そして、表1に示す、電流パターン (溶接電流、溶接時間) にて溶接を行い、異材接合体の十字引張試験体を作製した。表1、2において、例1〜19、例32〜37はDR型の電極チップ(電極先端径:R1 が40の部分の電極径φ8 )、例20〜31はR型の電極チップ(電極先端径=電極径φ16)を用いた。

【0077】

(接合強度評価)

これら各例について、接合強度評価用に5体作製し、接合強度を評価した。強度の評価には、スポット接合の強度を測定するために、各例について5体の十字引張試験を実施し、剥離強度(接合強度)を測定し、平均化した。剥離強度が1.0 kN以上を○、剥離強度が0.7kN以上を溶接条件や用途を変更すれば使用可能として△と評価した。さらに、剥離強度が0.7kN 未満であれば使用不可として×とした。

【0078】

表1、2の各発明例は、鋼材側の電極チップの先端曲率半径R1を40mmとする一方、アルミニウム材側の電極チップの先端曲率半径R2を100 〜150mm の範囲で、かつ2.0 <R2/R1 <6.0 となる範囲で大きくしている。また、電流パターン (溶接電流、通電各時間など) も上記した好適な範囲内の条件である。この結果、表1、2の各発明例は、GAめっき鋼板の異材接合体であるにもかかわらず、高い接合強度が得られている。

【0079】

一方、表1、2の比較例17〜19、20〜25、26〜31は、鋼材側の電極チップの先端曲率半径R1と、アルミニウム材側の電極チップの先端曲率半径R2との関係が、2.0 <R2/R1 <6.0 の範囲から外れている。この結果、電流パターン (溶接電流、通電各時間など) が上記した好適な範囲内の条件であるにもかかわらず、各発明例に比して、接合強度が低い。

【0080】

また、表1、2の比較例1 、11、13、16、32、35は、鋼材側の電極チップの先端曲率半径R1と、アルミニウム材側の電極チップの先端曲率半径R2との関係が、2.0 <R2/R1 <6.0 の範囲を満足するものの、電流パターン (溶接電流、通電各時間など) が上記した好適な範囲内の条件から外れている。この結果、各発明例に比して、接合強度が低い。

【0081】

以上の実施例の結果から、亜鉛めっき鋼材、特にGAめっき鋼板の異材接合体の接合強度を高めるための、本発明の意義と、本発明規定要件の臨界的な意義が裏付けられる。

【0082】

【表1】

【0083】

【表2】

【産業上の利用可能性】

【0084】

本発明によれば、例えGAめっき鋼板を使用したアルミニウム材との異材接合の場合でも、十分な継手強度あるいは接合強度を有する、スポット溶接による異材接合方法を提供できる。このような異材接合体は、接合強度とともに耐食性を高めたために、自動車、鉄道車両などの輸送分野、機械部品、建築構造物等における各種構造部材として大変有用に適用できる。したがって、本発明は鋼材とアルミニウムとの異種接合体の用途を大きく拡大するものである。

【図面の簡単な説明】

【0085】

【図1】本発明の異種接合体を得るためのスポット溶接の態様を示す説明図である。

【図2】DR型電極チップの先端形状を示す説明図である。

【図3】R型電極チップの先端形状を示す説明図である。

【符号の説明】

【0086】

1:鋼板、2:アルミニウム合金板、3:異種接合体、4:接合面、

5:ナゲット、6:亜鉛めっき層、7、8:電極

【特許請求の範囲】

【請求項1】

板厚t2が0.5 〜4.0mm であるアルミニウム材と、板厚t1が0.3 〜3.0mm であり、少なくともアルミニウム材との接合面に亜鉛めっきが施された鋼材とを互いに重ね合わせ、鋼材側とアルミニウム材側とから、先端が所定の曲率半径R を有する曲面である電極チップにより各々挟み込んだ状態で抵抗スポット溶接により溶接接合する異材接合方法であって、鋼材側の電極チップの先端曲率半径R1を30〜90mmとする一方、アルミニウム材側の電極チップの先端曲率半径R2を2.0 <R2/R1 <6.0 として、鋼材側の電極チップの先端曲率半径R1よりも大きくすることを特徴とする鋼材とアルミニウム材との異材接合方法。

【請求項2】

前記鋼材が溶融亜鉛合金化めっき高張力鋼板である請求項1に記載の鋼材とアルミニウム材との異材接合方法。

【請求項1】

板厚t2が0.5 〜4.0mm であるアルミニウム材と、板厚t1が0.3 〜3.0mm であり、少なくともアルミニウム材との接合面に亜鉛めっきが施された鋼材とを互いに重ね合わせ、鋼材側とアルミニウム材側とから、先端が所定の曲率半径R を有する曲面である電極チップにより各々挟み込んだ状態で抵抗スポット溶接により溶接接合する異材接合方法であって、鋼材側の電極チップの先端曲率半径R1を30〜90mmとする一方、アルミニウム材側の電極チップの先端曲率半径R2を2.0 <R2/R1 <6.0 として、鋼材側の電極チップの先端曲率半径R1よりも大きくすることを特徴とする鋼材とアルミニウム材との異材接合方法。

【請求項2】

前記鋼材が溶融亜鉛合金化めっき高張力鋼板である請求項1に記載の鋼材とアルミニウム材との異材接合方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−200687(P2008−200687A)

【公開日】平成20年9月4日(2008.9.4)

【国際特許分類】

【出願番号】特願2007−36723(P2007−36723)

【出願日】平成19年2月16日(2007.2.16)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願〔平成18年度 通商産業省 新エネルギー・産業技術総合開発機構(NEDO)からの委託研究、産業活力再生特別措置法第30条の適用を受けるもの〕

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成20年9月4日(2008.9.4)

【国際特許分類】

【出願日】平成19年2月16日(2007.2.16)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願〔平成18年度 通商産業省 新エネルギー・産業技術総合開発機構(NEDO)からの委託研究、産業活力再生特別措置法第30条の適用を受けるもの〕

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]