鋼材のメカニカルデスケーリング方法

【課題】Si、CrまたはNiを含有する鋼材を熱間圧延温度域まで加熱したときに生成する、3層からなる通常の酸化スケールと、この酸化スケールと地鉄界面に生成する剥離困難なサブスケールの両方を、設備およびエネルギー消費の両面で効率的に除去できるデスケーリング方法を提供することである。

【解決手段】Si、Cr、Niの少なくとも1種を0.1%以上含有する熱間圧延用の鋼材のデスケーリングを、鋼材を加熱炉内で1200℃以上の雰囲気温度で加熱した後、その表面温度が900℃以上でメカニカルデスケーリングを行なうようにしたのである。このようなデスケーリング条件では、サブスケールの気孔率が上昇してよりポーラスな構造となり、また、スケールの硬さの減少割合が大きくなり、ブラシロールによるサブスケールの破壊および剥離が容易になる。

【解決手段】Si、Cr、Niの少なくとも1種を0.1%以上含有する熱間圧延用の鋼材のデスケーリングを、鋼材を加熱炉内で1200℃以上の雰囲気温度で加熱した後、その表面温度が900℃以上でメカニカルデスケーリングを行なうようにしたのである。このようなデスケーリング条件では、サブスケールの気孔率が上昇してよりポーラスな構造となり、また、スケールの硬さの減少割合が大きくなり、ブラシロールによるサブスケールの破壊および剥離が容易になる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、圧延開始前に素材の鋼材表面に生成しているスケールを除去するための、鋼材の熱間圧延工程でのメカニカルデスケーリング方法に関する。

【背景技術】

【0002】

熱間圧延によって、鋼板や線材、棒鋼等の圧延製品を製造する場合、加熱炉から抽出されたスラブやビレットなどの鋼材表面には、加熱過程で生成したスケール(酸化層)が付着しており、スケールを除去せずに圧延を開始すると、このスケールが鋼材に押し込まれ、表面疵が発生し、製品での表面欠陥となる。このため、一般に、加熱炉から抽出された、圧延開始前の前記鋼材表面に、高圧水を吹き付けることによりスケールを除去するデスケーリング方法が用いられている。しかし、鋼材の材質によっては、高圧水によるデスケーリング方法では、スケールを完全に除去することが困難な場合があるため、高圧水の圧力上昇または吹き付け流量の増加等により、鋼材表面への衝突圧を上昇させる対策がとられてきた。この対策には、高圧水の圧力を大きく上昇させるためには、大きな設備が必要となること、また吹き付け流量増加により鋼材の温度低下量が大きくなるため加熱温度を上昇させる必要があること、などの問題点を伴う。

【0003】

このような問題点を解消するためのデスケーリング方法として、例えば、特許文献1では、圧延機の入側にブラシロールとスプレイノズルを設け、ブラシロールの前面側で鋼材の温度を測定し、この測定温度に基づいて、ブラシロールの周速および/または流体スプレイ圧を制御するようにした、ブラシロールによる機械的方法(メカニカルデスケーリング)と高圧水を用いた流体噴射による方法を併用したデスケーリング方法が開示されている。このデスケーリング方法では、鋼材温度とデスケール効果に強い相関があることを見出し、スケール欠陥が生じやすい鋼材温度域(実施例では1200℃以上または950℃以下)では、ブラシロールの周速度およびスプレイ圧のいずれか一方または双方を増加させ、スケール欠陥が生じにくい鋼材温度域(実施例では950℃超1200℃未満)では、その逆の操作を行なうことにより、鋼材全長にわたって、デスケール不足や過剰なデスケールを生じない適切なデスケーリング処理を可能としている。

【0004】

また、特許文献2では、メカニカルブラシに到達する前の段階で、圧力水により鋼材を急冷して脆い性質のFe3O4の生成を促進してスケールの剥離性を向上させた後に、メカニカルブラシによりスケールの破壊および剥離を行い、さらに浮遊状態にあるスケールを圧力水により飛散させるという各段階を実施するデスケーリング方法が開示され、スケール除去能力の向上および動力費の低減、並びに過冷却の防止が図られている。

【特許文献1】特開昭59−21426号公報

【特許文献2】特開昭59−82110号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、本発明者らが行なった実機実験によれば、デスケーリング性向上の対象とした、合金元素Si、Cr、Niの中、少なくとも1種を0.1%以上含有する鋼材の場合、鋼材温度が850℃程度以下の低温になると、スケールの剥離性が急激に低下し、特許文献1に開示されたように、メカニカルデスケーリングのブラシロールの回転数、または流体噴射デスケーリングのスプレイ圧を増加させても、スケール剥離性は改善されないことが判明した。また、特許文献2に開示されたように、圧延ラインに沿って移送中の鋼材表面を急冷することにより、脆い性質のFe3O4の生成は促進されることになるが、Si、Cr,Ni等の合金元素を含有する鋼材では、これらの合金元素とFe、O2との化合物である、ファイヤライト(Fe2SiO2)などの剥離困難な問題となるスケールはそのまま残存し、単にメカニカルデスケーリングと流体噴射デスケーリングを組み合わせただけでは、前記スケールを剥離させることはできないことも判明した。

【0006】

そこで、この発明の課題は、Si、CrまたはNiを含有する鋼材を熱間圧延温度域まで加熱したときに鋼材表面に生成する、3層からなる通常の酸化スケール(鉄−酸素化合物)と、この酸化スケールと地鉄(鋼材)界面に生成する剥離困難スケール(サブスケール)の両方を、設備面およびエネルギー消費面の両面で効率的に除去できるデスケーリング方法を提供することである。

【課題を解決するための手段】

【0007】

前記の課題を解決するために、この発明では以下の構成を採用したのである。

【0008】

即ち、請求項1に係る鋼材のメカニカルデスケーリング方法は、Si、Cr、Niの少なくとも1種を0.1%以上含有する熱間圧延用の鋼材のメカニカルデスケーリング方法であって、前記鋼材を加熱炉内で1200℃以上の雰囲気温度で加熱した後、この鋼材の表面温度が900℃以上でメカニカルデスケーリングを行なうことを特徴とする。

【0009】

前記鋼材の加熱温度が上昇すると、前記酸化スケールと地鉄界面に生成する剥離困難スケール(サブスケール)内に気泡が発生し、地鉄ヘのスケール密着性が低下する。前記合金元素としてCrに着目し、Cr含有量が1.5質量%程度の鋼材から切り出した円筒状試験片を、1100〜1300℃の異なる温度域にそれぞれ加熱した後、試験温度(1000℃)まで冷却して圧縮加工試験(加工歪50%、歪速度10mm/s)を行なった後の、試験片表面に残留したスケールの面積率を測定した。測定結果から、1.5質量%程度のCr量を含有する鋼材は、Cr含有量が多く、サブスケールが多く生成する鋼材であるため、加熱温度が上昇すると、サブスケールの気孔率が上昇してよりポーラスな構造となり、地鉄へのスケール密着性が低下して残存スケールの面積率が減少し、メカニカルデスケーリング性が向上することを把握した。とくに加熱温度が1200℃以上になると、上記のような一軸圧縮加工試験後であっても、残留したスケール面積率が50%を下回るようになり、また、生成したスケール自体も高温になるほど、すなわち900℃以上ではスケールおよびサブスケールともに硬さの減少割合が大きくなり、サブスケールの破壊強度自体も低下するため、加熱雰囲気温度とメカニカルデスケーリング時の鋼材温度を上記の温度域に収めることにより、サブスケールのメカニカルデスケーリング性が向上する。なお、上記雰囲気温度は、過熱による局部的溶融等の防止のため、1400℃以下とすることが望ましい。

【0010】

請求項2に係る鋼材メカニカルデスケーリング方法は、Si、Cr、Niの少なくとも1種を0.1%以上含有する熱間圧延用の鋼材のメカニカルデスケーリング方法であって、メカニカルデスケーリングを行うときの鋼材表面温度が900℃以上であり、かつメカニカルデスケーリングの直前に鋼材表面温度を急速に上昇させることを特徴とする。

【0011】

材質制御を目的とした900℃未満の低温加熱材でも、圧延ラインのトラブル等で在炉時間が長くなった場合、前記サブスケールが成長して、剥離が困難な問題となるスケールが地鉄界面に生成する。上記のように、鋼材表面温度のみを900℃以上に急速加熱すれば、材質制御を行いつつ、サブスケールのデスケール性を向上させることができる。なお、この急速加熱は、メカニカルデスケーリング装置の入側に急速加熱装置を設置することにより、または加熱炉の最終加熱ゾーンの雰囲気温度を高く設定することにより、行なうことができる。

【発明の効果】

【0012】

この発明では、Si、Cr、Niの少なくとも1種を合金元素として含有する熱間圧延用鋼材を、1200℃以上の雰囲気温度で加熱して抽出した後、鋼材表面温度が900℃以上でブラシロールを用いてメカニカルデスケーリングを行なうようにしたので、通常の酸化スケールと地鉄界面に生成する剥離困難なスケール(サブスケール)も含めて、効率的にスケール除去を行なうことができる。それにより、スケールに起因する表面疵の発生が抑制され、製品での表面欠陥を大幅に減少させることが可能となり、製品表面品質が向上する。

【発明を実施するための最良の形態】

【0013】

以下に、この発明の実施形態を、実施例を交えて、添付の図1から図4に基づいて説明する。

【0014】

図1は、線材圧延ラインの加熱炉1および粗圧延機列2を示したもので、NO.1圧延機の入側に、図2(a)に示すように、ビレット6の各面(4つの表面)に対して、その対向する面の中央A1、A2に、ブラシロール3a、3bおよび3c、3dのロール幅中央部が位置するように配置したメカニカルデスケーリング装置3が配置され、このメカニカルデスケーリング装置3に引き続いて、高圧水を噴射する流体噴射デスケーリング装置4が配置されている。また、加熱炉1とメカニカルデスケーリング装置3との間に、例えば高周波加熱コイルを備えた急速加熱装置5が配置されている。加熱炉1で、1200℃以上の雰囲気温度で所要時間、例えば20分程度の加熱を受け、所要の熱間圧延温度を満足するように加熱炉1から抽出された、Si、Cr、Niの少なくとも1種を合金元素として含有する鋼ビレット6の4面に、図2(b)に示したように、ブラシロール3a〜3dが、使用し続けたときのブラシの局部的損耗等を緩和するため、その軸心を垂直方向に対して、一定の角度、例えば、30°だけ傾けて、所要の力(例えば、100〜200kgf)で押し付けられ、このブラシロール3a〜3dの回転により、ビレット6の表面に生成したスケールが、圧延開始前に、破壊され、剥離される。そして、通常、流体噴射デスケーリング装置4で、ビレット6の4面に高圧水が噴射され、ビレット6の表面上に残存するスケール剥離片が吹き飛ばされる。このようにしてスケール除去されたビレット6すなわち圧延材6aは、NO.1圧延機(NO.1st)で最初の圧下を受け、後続の圧延機での圧延の進行とともに順次その断面積が減少し、所定の寸法の線材に仕上げられる。なお、Si、Cr、Niの少なくとも1種を合金元素として含有し、前記サブスケールが生成しやすい熱間圧延用鋼材としては、例えば、軸受鋼、バネ鋼、耐熱鋼などを挙げることができる。

【0015】

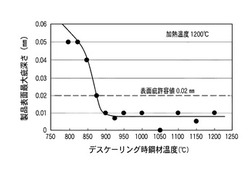

前記メカニカルデスケーリング装置3を用いた場合のデスケーリング性(スケール除去能力)に及ぼすデスケーリング温度、すなわちビレット(圧延材)温度の影響を調査するため、155mm角のビレット(軸受鋼)からΦ5.5mm線材の圧延時に、流体噴射デスケーリングを併用した実機メカニカルデスケール実験を実施した。加熱雰囲気温度を1200℃として、加熱炉から抽出したビレットに、800〜1200℃の温度域でそれぞれメカニカルデスケーリングと流体噴射デスケーリングを実施した後、これらのビレット(圧延材)をNO.1〜NO.8圧延機からなる粗圧延機列で順次断面積を減少させて直径5.5mmの線材に仕上げ圧延した後、この線材製品からサンプル材を採取し、酸洗して表面疵の発生状況を目視観察した。そして、表面疵発生部を疵が消失するまで削り、表面疵深さを測定して、各デスケーリング温度の場合の表面最大疵深さを求めた。図3は、この表面最大疵深さをデスケーリング時のビレット(鋼材)温度に対してプロットしたものである。900℃以上のデスケーリング温度では、製品表面最大疵深さが著しく減少し、製品表面疵許容値0.02mm以内に収まっていることがわかる。

【実施例】

【0016】

前記メカニカルデスケーリング装置を用いた場合のデスケーリング性(スケール除去能力)に及ぼすデスケーリング温度、すなわちビレット(圧延材)温度の影響を調査するため、図1に示した場合と同様に、155mm角のビレット(軸受鋼)からΦ5.5mm線材の圧延時に、表1に示すように、加熱温度が1000℃〜1300℃の4ケースについて、メカニカルデスケーリングを行なうビレット温度(デスケーリング温度)を変化させて、流体噴射デスケーリングを併用した実機メカニカルデスケール実験を実施した。その際に、ブラシロールの押し付け力を2水準変化させた。前記温度範囲のそれぞれの温度に加熱されたビレットにメカニカルデスケーリングをそれぞれ実施し、剥離したスケールを流体噴射デスケーリングで除去した後、これらのビレット(圧延材)を粗圧延機列から仕上げ圧延機にかけてで順次断面積を減少させて直径5.5mmの線材に仕上げ圧延した後、この線材製品からサンプル材を採取し、酸洗して表面疵の発生状況を目視観察した。そして、表面疵発生部を疵が消失するまで削り、表面疵深さを測定して、各デスケーリング温度の場合の表面最大疵深さを求めた。製品表面疵深さが0.02mmを判定基準として、この表面最大疵深さが0.02mm以下の場合を合格として○印で、0.02mmを超える場合を不合格として×印で、No.1〜No.24のそれぞれのデスケーリング条件に対して表1に記載した。

表1から、加熱温度が1200℃以上で、デスケーリング温度が900℃以上の場合は、いずれのブラシロール押付力でも、製品最大表面疵深さが0.02mm以下で疵判定基準を満たしている。これに対し、加熱温度およびデスケーリング温度がこれらの温度域に達しない場合には、製品最大表面疵深さが0.02mm以上で疵判定基準を満たしていない。

【0017】

【表1】

【0018】

このように、加熱温度が1200℃以上およびデスケーリング温度が900℃以上でデスケーリング性が良好であったのは、高温の加熱雰囲気下で生成するサブスケールの構造がポーラスになること、および高温になるほどサブスケールの硬さの減少割合が大きくなり、サブスケールの破壊強度自体が低下することにより、ブラシロールによる破壊および剥離が容易になることによる。また、従来から使用されている高圧水を噴射する流体噴射デスケーリングだけでは、高温状態でデスケーリングを行なう場合の上記の利点があっても、地鉄界面からサブスケールを剥離させる力が不十分であるため、スケールの生成量(生成厚さ)自体は増加する高温での剥離性がわるかったと見なすことができる。

【0019】

また、材質制御を目的として、加熱炉内で低温加熱を行ない、900℃未満の温度で抽出する低温加熱材については、圧延ラインのトラブル等で在炉時間が長くなった場合、前記サブスケールが成長して、剥離が困難な問題となるスケールが地鉄界面に生成するため、図1に示した急速加熱装置5により、ビレットの表面温度のみを900℃以上に急速加熱すれば、材質制御を行いつつ、サブスケールのデスケール性を向上させることができる。なお、この急速加熱は、加熱炉抽出直後のみならず、熱間圧延工程の途中で行い、例えば、低温圧延時に、鋼材表面を900℃以上に上昇させてメカニカルデスケーリングを行なうようにすることもできる。

【0020】

図4は、上述の実機メカニカルデスケール実験時に、図1に示した粗圧延機列2の出側の圧延材をサンプリングし、このサンプル圧延材に発生した表面疵の個数とデスケ−リング時のビレット温度との関係を模式的に示したものである。高圧水を吹き付ける流体噴射デスケーリングのみの場合よりも、メカニカルデスケーリングを行なった後に、流体噴射デスケーリングにより、破壊、剥離したスケールを吹き飛ばすようにすれば、表面疵発生個数は減少し、デスケーリング性が向上し、製品(仕上げ線材)に残存する表面疵の深さが減少する。このデスケーリング性の向上(表面疵発生個数の減少)は、メカニカルデスケーリング温度が高温になるほど顕著となる。なお、本発明のメカニカルデスケーリング方法は、線材や棒鋼のみならず、鋼板など他の鋼材の熱間圧延時のスケール除去にも使用することができる。

【図面の簡単な説明】

【0021】

【図1】線材圧延ラインの粗圧延機列と、メカニカルデスケーリング装置の配置の一例を示す説明図である。

【図2】(a)ブラシロールの配置の一例を示す説明図である。(b)ビレット表面に対するブラシロールの傾斜角の一例を示す説明図である。

【図3】デスケーリング温度が製品表面最大疵深さに及ぼす影響を示す説明図である。

【図4】デスケーリング温度と表面疵発生個数を模式的に示す説明図である。

【符号の説明】

【0022】

1:加熱炉 2:粗圧延機列 3:メカニカルデスケーリング装置

3a〜3d:ブラシロール 4:流体噴射デスケーリング装置

5:急速加熱装置 6:ビレット 6a:圧延材

【技術分野】

【0001】

この発明は、圧延開始前に素材の鋼材表面に生成しているスケールを除去するための、鋼材の熱間圧延工程でのメカニカルデスケーリング方法に関する。

【背景技術】

【0002】

熱間圧延によって、鋼板や線材、棒鋼等の圧延製品を製造する場合、加熱炉から抽出されたスラブやビレットなどの鋼材表面には、加熱過程で生成したスケール(酸化層)が付着しており、スケールを除去せずに圧延を開始すると、このスケールが鋼材に押し込まれ、表面疵が発生し、製品での表面欠陥となる。このため、一般に、加熱炉から抽出された、圧延開始前の前記鋼材表面に、高圧水を吹き付けることによりスケールを除去するデスケーリング方法が用いられている。しかし、鋼材の材質によっては、高圧水によるデスケーリング方法では、スケールを完全に除去することが困難な場合があるため、高圧水の圧力上昇または吹き付け流量の増加等により、鋼材表面への衝突圧を上昇させる対策がとられてきた。この対策には、高圧水の圧力を大きく上昇させるためには、大きな設備が必要となること、また吹き付け流量増加により鋼材の温度低下量が大きくなるため加熱温度を上昇させる必要があること、などの問題点を伴う。

【0003】

このような問題点を解消するためのデスケーリング方法として、例えば、特許文献1では、圧延機の入側にブラシロールとスプレイノズルを設け、ブラシロールの前面側で鋼材の温度を測定し、この測定温度に基づいて、ブラシロールの周速および/または流体スプレイ圧を制御するようにした、ブラシロールによる機械的方法(メカニカルデスケーリング)と高圧水を用いた流体噴射による方法を併用したデスケーリング方法が開示されている。このデスケーリング方法では、鋼材温度とデスケール効果に強い相関があることを見出し、スケール欠陥が生じやすい鋼材温度域(実施例では1200℃以上または950℃以下)では、ブラシロールの周速度およびスプレイ圧のいずれか一方または双方を増加させ、スケール欠陥が生じにくい鋼材温度域(実施例では950℃超1200℃未満)では、その逆の操作を行なうことにより、鋼材全長にわたって、デスケール不足や過剰なデスケールを生じない適切なデスケーリング処理を可能としている。

【0004】

また、特許文献2では、メカニカルブラシに到達する前の段階で、圧力水により鋼材を急冷して脆い性質のFe3O4の生成を促進してスケールの剥離性を向上させた後に、メカニカルブラシによりスケールの破壊および剥離を行い、さらに浮遊状態にあるスケールを圧力水により飛散させるという各段階を実施するデスケーリング方法が開示され、スケール除去能力の向上および動力費の低減、並びに過冷却の防止が図られている。

【特許文献1】特開昭59−21426号公報

【特許文献2】特開昭59−82110号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、本発明者らが行なった実機実験によれば、デスケーリング性向上の対象とした、合金元素Si、Cr、Niの中、少なくとも1種を0.1%以上含有する鋼材の場合、鋼材温度が850℃程度以下の低温になると、スケールの剥離性が急激に低下し、特許文献1に開示されたように、メカニカルデスケーリングのブラシロールの回転数、または流体噴射デスケーリングのスプレイ圧を増加させても、スケール剥離性は改善されないことが判明した。また、特許文献2に開示されたように、圧延ラインに沿って移送中の鋼材表面を急冷することにより、脆い性質のFe3O4の生成は促進されることになるが、Si、Cr,Ni等の合金元素を含有する鋼材では、これらの合金元素とFe、O2との化合物である、ファイヤライト(Fe2SiO2)などの剥離困難な問題となるスケールはそのまま残存し、単にメカニカルデスケーリングと流体噴射デスケーリングを組み合わせただけでは、前記スケールを剥離させることはできないことも判明した。

【0006】

そこで、この発明の課題は、Si、CrまたはNiを含有する鋼材を熱間圧延温度域まで加熱したときに鋼材表面に生成する、3層からなる通常の酸化スケール(鉄−酸素化合物)と、この酸化スケールと地鉄(鋼材)界面に生成する剥離困難スケール(サブスケール)の両方を、設備面およびエネルギー消費面の両面で効率的に除去できるデスケーリング方法を提供することである。

【課題を解決するための手段】

【0007】

前記の課題を解決するために、この発明では以下の構成を採用したのである。

【0008】

即ち、請求項1に係る鋼材のメカニカルデスケーリング方法は、Si、Cr、Niの少なくとも1種を0.1%以上含有する熱間圧延用の鋼材のメカニカルデスケーリング方法であって、前記鋼材を加熱炉内で1200℃以上の雰囲気温度で加熱した後、この鋼材の表面温度が900℃以上でメカニカルデスケーリングを行なうことを特徴とする。

【0009】

前記鋼材の加熱温度が上昇すると、前記酸化スケールと地鉄界面に生成する剥離困難スケール(サブスケール)内に気泡が発生し、地鉄ヘのスケール密着性が低下する。前記合金元素としてCrに着目し、Cr含有量が1.5質量%程度の鋼材から切り出した円筒状試験片を、1100〜1300℃の異なる温度域にそれぞれ加熱した後、試験温度(1000℃)まで冷却して圧縮加工試験(加工歪50%、歪速度10mm/s)を行なった後の、試験片表面に残留したスケールの面積率を測定した。測定結果から、1.5質量%程度のCr量を含有する鋼材は、Cr含有量が多く、サブスケールが多く生成する鋼材であるため、加熱温度が上昇すると、サブスケールの気孔率が上昇してよりポーラスな構造となり、地鉄へのスケール密着性が低下して残存スケールの面積率が減少し、メカニカルデスケーリング性が向上することを把握した。とくに加熱温度が1200℃以上になると、上記のような一軸圧縮加工試験後であっても、残留したスケール面積率が50%を下回るようになり、また、生成したスケール自体も高温になるほど、すなわち900℃以上ではスケールおよびサブスケールともに硬さの減少割合が大きくなり、サブスケールの破壊強度自体も低下するため、加熱雰囲気温度とメカニカルデスケーリング時の鋼材温度を上記の温度域に収めることにより、サブスケールのメカニカルデスケーリング性が向上する。なお、上記雰囲気温度は、過熱による局部的溶融等の防止のため、1400℃以下とすることが望ましい。

【0010】

請求項2に係る鋼材メカニカルデスケーリング方法は、Si、Cr、Niの少なくとも1種を0.1%以上含有する熱間圧延用の鋼材のメカニカルデスケーリング方法であって、メカニカルデスケーリングを行うときの鋼材表面温度が900℃以上であり、かつメカニカルデスケーリングの直前に鋼材表面温度を急速に上昇させることを特徴とする。

【0011】

材質制御を目的とした900℃未満の低温加熱材でも、圧延ラインのトラブル等で在炉時間が長くなった場合、前記サブスケールが成長して、剥離が困難な問題となるスケールが地鉄界面に生成する。上記のように、鋼材表面温度のみを900℃以上に急速加熱すれば、材質制御を行いつつ、サブスケールのデスケール性を向上させることができる。なお、この急速加熱は、メカニカルデスケーリング装置の入側に急速加熱装置を設置することにより、または加熱炉の最終加熱ゾーンの雰囲気温度を高く設定することにより、行なうことができる。

【発明の効果】

【0012】

この発明では、Si、Cr、Niの少なくとも1種を合金元素として含有する熱間圧延用鋼材を、1200℃以上の雰囲気温度で加熱して抽出した後、鋼材表面温度が900℃以上でブラシロールを用いてメカニカルデスケーリングを行なうようにしたので、通常の酸化スケールと地鉄界面に生成する剥離困難なスケール(サブスケール)も含めて、効率的にスケール除去を行なうことができる。それにより、スケールに起因する表面疵の発生が抑制され、製品での表面欠陥を大幅に減少させることが可能となり、製品表面品質が向上する。

【発明を実施するための最良の形態】

【0013】

以下に、この発明の実施形態を、実施例を交えて、添付の図1から図4に基づいて説明する。

【0014】

図1は、線材圧延ラインの加熱炉1および粗圧延機列2を示したもので、NO.1圧延機の入側に、図2(a)に示すように、ビレット6の各面(4つの表面)に対して、その対向する面の中央A1、A2に、ブラシロール3a、3bおよび3c、3dのロール幅中央部が位置するように配置したメカニカルデスケーリング装置3が配置され、このメカニカルデスケーリング装置3に引き続いて、高圧水を噴射する流体噴射デスケーリング装置4が配置されている。また、加熱炉1とメカニカルデスケーリング装置3との間に、例えば高周波加熱コイルを備えた急速加熱装置5が配置されている。加熱炉1で、1200℃以上の雰囲気温度で所要時間、例えば20分程度の加熱を受け、所要の熱間圧延温度を満足するように加熱炉1から抽出された、Si、Cr、Niの少なくとも1種を合金元素として含有する鋼ビレット6の4面に、図2(b)に示したように、ブラシロール3a〜3dが、使用し続けたときのブラシの局部的損耗等を緩和するため、その軸心を垂直方向に対して、一定の角度、例えば、30°だけ傾けて、所要の力(例えば、100〜200kgf)で押し付けられ、このブラシロール3a〜3dの回転により、ビレット6の表面に生成したスケールが、圧延開始前に、破壊され、剥離される。そして、通常、流体噴射デスケーリング装置4で、ビレット6の4面に高圧水が噴射され、ビレット6の表面上に残存するスケール剥離片が吹き飛ばされる。このようにしてスケール除去されたビレット6すなわち圧延材6aは、NO.1圧延機(NO.1st)で最初の圧下を受け、後続の圧延機での圧延の進行とともに順次その断面積が減少し、所定の寸法の線材に仕上げられる。なお、Si、Cr、Niの少なくとも1種を合金元素として含有し、前記サブスケールが生成しやすい熱間圧延用鋼材としては、例えば、軸受鋼、バネ鋼、耐熱鋼などを挙げることができる。

【0015】

前記メカニカルデスケーリング装置3を用いた場合のデスケーリング性(スケール除去能力)に及ぼすデスケーリング温度、すなわちビレット(圧延材)温度の影響を調査するため、155mm角のビレット(軸受鋼)からΦ5.5mm線材の圧延時に、流体噴射デスケーリングを併用した実機メカニカルデスケール実験を実施した。加熱雰囲気温度を1200℃として、加熱炉から抽出したビレットに、800〜1200℃の温度域でそれぞれメカニカルデスケーリングと流体噴射デスケーリングを実施した後、これらのビレット(圧延材)をNO.1〜NO.8圧延機からなる粗圧延機列で順次断面積を減少させて直径5.5mmの線材に仕上げ圧延した後、この線材製品からサンプル材を採取し、酸洗して表面疵の発生状況を目視観察した。そして、表面疵発生部を疵が消失するまで削り、表面疵深さを測定して、各デスケーリング温度の場合の表面最大疵深さを求めた。図3は、この表面最大疵深さをデスケーリング時のビレット(鋼材)温度に対してプロットしたものである。900℃以上のデスケーリング温度では、製品表面最大疵深さが著しく減少し、製品表面疵許容値0.02mm以内に収まっていることがわかる。

【実施例】

【0016】

前記メカニカルデスケーリング装置を用いた場合のデスケーリング性(スケール除去能力)に及ぼすデスケーリング温度、すなわちビレット(圧延材)温度の影響を調査するため、図1に示した場合と同様に、155mm角のビレット(軸受鋼)からΦ5.5mm線材の圧延時に、表1に示すように、加熱温度が1000℃〜1300℃の4ケースについて、メカニカルデスケーリングを行なうビレット温度(デスケーリング温度)を変化させて、流体噴射デスケーリングを併用した実機メカニカルデスケール実験を実施した。その際に、ブラシロールの押し付け力を2水準変化させた。前記温度範囲のそれぞれの温度に加熱されたビレットにメカニカルデスケーリングをそれぞれ実施し、剥離したスケールを流体噴射デスケーリングで除去した後、これらのビレット(圧延材)を粗圧延機列から仕上げ圧延機にかけてで順次断面積を減少させて直径5.5mmの線材に仕上げ圧延した後、この線材製品からサンプル材を採取し、酸洗して表面疵の発生状況を目視観察した。そして、表面疵発生部を疵が消失するまで削り、表面疵深さを測定して、各デスケーリング温度の場合の表面最大疵深さを求めた。製品表面疵深さが0.02mmを判定基準として、この表面最大疵深さが0.02mm以下の場合を合格として○印で、0.02mmを超える場合を不合格として×印で、No.1〜No.24のそれぞれのデスケーリング条件に対して表1に記載した。

表1から、加熱温度が1200℃以上で、デスケーリング温度が900℃以上の場合は、いずれのブラシロール押付力でも、製品最大表面疵深さが0.02mm以下で疵判定基準を満たしている。これに対し、加熱温度およびデスケーリング温度がこれらの温度域に達しない場合には、製品最大表面疵深さが0.02mm以上で疵判定基準を満たしていない。

【0017】

【表1】

【0018】

このように、加熱温度が1200℃以上およびデスケーリング温度が900℃以上でデスケーリング性が良好であったのは、高温の加熱雰囲気下で生成するサブスケールの構造がポーラスになること、および高温になるほどサブスケールの硬さの減少割合が大きくなり、サブスケールの破壊強度自体が低下することにより、ブラシロールによる破壊および剥離が容易になることによる。また、従来から使用されている高圧水を噴射する流体噴射デスケーリングだけでは、高温状態でデスケーリングを行なう場合の上記の利点があっても、地鉄界面からサブスケールを剥離させる力が不十分であるため、スケールの生成量(生成厚さ)自体は増加する高温での剥離性がわるかったと見なすことができる。

【0019】

また、材質制御を目的として、加熱炉内で低温加熱を行ない、900℃未満の温度で抽出する低温加熱材については、圧延ラインのトラブル等で在炉時間が長くなった場合、前記サブスケールが成長して、剥離が困難な問題となるスケールが地鉄界面に生成するため、図1に示した急速加熱装置5により、ビレットの表面温度のみを900℃以上に急速加熱すれば、材質制御を行いつつ、サブスケールのデスケール性を向上させることができる。なお、この急速加熱は、加熱炉抽出直後のみならず、熱間圧延工程の途中で行い、例えば、低温圧延時に、鋼材表面を900℃以上に上昇させてメカニカルデスケーリングを行なうようにすることもできる。

【0020】

図4は、上述の実機メカニカルデスケール実験時に、図1に示した粗圧延機列2の出側の圧延材をサンプリングし、このサンプル圧延材に発生した表面疵の個数とデスケ−リング時のビレット温度との関係を模式的に示したものである。高圧水を吹き付ける流体噴射デスケーリングのみの場合よりも、メカニカルデスケーリングを行なった後に、流体噴射デスケーリングにより、破壊、剥離したスケールを吹き飛ばすようにすれば、表面疵発生個数は減少し、デスケーリング性が向上し、製品(仕上げ線材)に残存する表面疵の深さが減少する。このデスケーリング性の向上(表面疵発生個数の減少)は、メカニカルデスケーリング温度が高温になるほど顕著となる。なお、本発明のメカニカルデスケーリング方法は、線材や棒鋼のみならず、鋼板など他の鋼材の熱間圧延時のスケール除去にも使用することができる。

【図面の簡単な説明】

【0021】

【図1】線材圧延ラインの粗圧延機列と、メカニカルデスケーリング装置の配置の一例を示す説明図である。

【図2】(a)ブラシロールの配置の一例を示す説明図である。(b)ビレット表面に対するブラシロールの傾斜角の一例を示す説明図である。

【図3】デスケーリング温度が製品表面最大疵深さに及ぼす影響を示す説明図である。

【図4】デスケーリング温度と表面疵発生個数を模式的に示す説明図である。

【符号の説明】

【0022】

1:加熱炉 2:粗圧延機列 3:メカニカルデスケーリング装置

3a〜3d:ブラシロール 4:流体噴射デスケーリング装置

5:急速加熱装置 6:ビレット 6a:圧延材

【特許請求の範囲】

【請求項1】

Si、Cr、Niの少なくとも1種を0.1%以上含有する熱間圧延用の鋼材のメカニカルデスケーリング方法であって、前記鋼材を加熱炉内で1200℃以上の雰囲気温度で加熱した後、この鋼材の表面温度が900℃以上でメカニカルデスケーリングを行なうことを特徴とする鋼材のメカニカルデスケーリング方法。

【請求項2】

Si、Cr、Niの少なくとも1種を0.1%以上含有する熱間圧延用の鋼材のメカニカルデスケーリング方法であって、メカニカルデスケーリングを行うときの鋼材表面温度が900℃以上であり、かつメカニカルデスケーリングの直前に鋼材表面温度を急速に上昇させることを特徴とする鋼材のメカニカルデスケーリング方法。

【請求項1】

Si、Cr、Niの少なくとも1種を0.1%以上含有する熱間圧延用の鋼材のメカニカルデスケーリング方法であって、前記鋼材を加熱炉内で1200℃以上の雰囲気温度で加熱した後、この鋼材の表面温度が900℃以上でメカニカルデスケーリングを行なうことを特徴とする鋼材のメカニカルデスケーリング方法。

【請求項2】

Si、Cr、Niの少なくとも1種を0.1%以上含有する熱間圧延用の鋼材のメカニカルデスケーリング方法であって、メカニカルデスケーリングを行うときの鋼材表面温度が900℃以上であり、かつメカニカルデスケーリングの直前に鋼材表面温度を急速に上昇させることを特徴とする鋼材のメカニカルデスケーリング方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2007−118028(P2007−118028A)

【公開日】平成19年5月17日(2007.5.17)

【国際特許分類】

【出願番号】特願2005−311549(P2005−311549)

【出願日】平成17年10月26日(2005.10.26)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【公開日】平成19年5月17日(2007.5.17)

【国際特許分類】

【出願日】平成17年10月26日(2005.10.26)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

[ Back to top ]