鋼材の品質管理方法および熱処理された鋼材の製造方法

【課題】顧客が熱処理を確実かつ効率的に行うことを可能とする品質管理情報を、顧客に提供する鋼材の品質管理方法および熱処理された鋼材の製造方法を提供する。

【解決手段】鋼材における、析出物および/または介在物の組成の情報、析出物および/または介在物のサイズの情報、着目する元素の固溶量の情報の一つ以上を分析により得る。次いで、前記分析ステップにて得られた前記各情報に基づく分析結果のうちの少なくとも1つを、前記鋼材を熱処理する際の鋼材品質管理情報として、前記鋼材を出荷する際に、または、前記鋼材の出荷と別途に、顧客へ提供する。

【解決手段】鋼材における、析出物および/または介在物の組成の情報、析出物および/または介在物のサイズの情報、着目する元素の固溶量の情報の一つ以上を分析により得る。次いで、前記分析ステップにて得られた前記各情報に基づく分析結果のうちの少なくとも1つを、前記鋼材を熱処理する際の鋼材品質管理情報として、前記鋼材を出荷する際に、または、前記鋼材の出荷と別途に、顧客へ提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車、造船、土木および建築などに用いられ、出荷後熱処理される鋼材を出荷するにあたり、顧客が熱処理を確実かつ効率的に行うことを可能とする品質管理情報を、顧客に提供する鋼材の品質管理方法、および、鋼材の品質管理方法により熱処理される鋼材の製造方法に関するものである。

【背景技術】

【0002】

自動車、造船、土木および建築などの材料として用いられる、薄鋼板、厚鋼板、棒鋼・線材等の鉄鋼一次製品(以降、鋼材と称することもする)を顧客に出荷するにあたっては、製品の一部もしくは全量について出荷検査を実施し、顧客の要望を満足する製品特性を保証するために、ミルシートに、製品素材の化学組成、機械特性等の必要事項を記載することが一般的に行なわれている。そして、顧客は前記ミルシートに記載された情報を基に、熱処理や加工等の次工程の処理条件を決定し、二次製品あるいは最終製品を完成させる。従って、出荷検査結果の情報を記載したミルシートは、供給側、顧客の双方にとって重要な性能保証の一種となる。

製品素材の化学組成は材料特性を大きく支配する重要情報であるが、化学組成のみでは材料特性は一義的に決まらない。そのため、材料強度や、伸び特性といった一般的な機械特性の情報も必要である。

さらに、最近の鉄鋼製品は厳格な化学組成管理に加え、材料によっては、顧客側でさらに高度な熱処理や加工工程等の二次処理が施される場合も多い。そのため、供給側では、顧客側で行われる後工程において有益となる付加的製品情報を、出荷時に顧客に提供することが、顧客からの信用と安心を獲得するうえで重要となる。しかしながら、供給側からは、出荷した製品に対し顧客がどのような二次処理を、どのような目的で行うか等を完全に把握することは難しい。その結果、顧客側で有益となる情報付加を出荷時に行えていないのが現状である。

【発明の開示】

【発明が解決しようとする課題】

【0003】

本発明は、かかる事情に鑑みなされたもので、顧客が熱処理を確実かつ効率的に行うことを可能とする品質管理情報を、顧客に提供する鋼材の品質管理方法および熱処理された鋼材の製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0004】

上記課題を解決するため、発明者らは、顧客側にとって有益な情報とはどんなものであるかについて検討した。

現状、簡易に提供できる情報は化学組成情報であるが、例えば、素材中に含まれるA元素が鋼中に固溶状態で存在するのか、析出した状態で存在するのかは、化学組成情報のみでは分からない。このA元素の状態が顧客側で行われる熱処理工程で大きく変化する場合には、顧客にとって有益なA元素の情報を積極的に開示することにより、熱処理を効率よく行え、出荷製品の安定的な特性を保証することができる。

【0005】

しかしながら、現状では、熱処理工程で大きく変化し顧客にとって有益なA元素の詳細情報を顧客に提供できず、顧客が鋼材を熱処理して必要な特性を得るにあたっては不確定性が大きい。例えば、顧客が高周波熱処理によって鋼材中の着目元素の固溶による焼き入れ性を利用した表面硬化を図る場合、当該元素の濃度情報よりも、固溶含有率が重要であると考えられる。あるいは、顧客が歪取り焼鈍によって結晶組織の粗大化を促進し良好な磁気特性を得ようとする場合においては、鋼中の微細な金属炭化物、窒化物が粒成長性に悪影響を及ぼすため、これらの金属元素がどのような状態で析出しているかの情報が重要であり、この情報に基づき、焼鈍温度や雰囲気の制御が可能となると思われる。

【0006】

以上の検討の結果、発明者等は、鋼材を顧客に出荷する際に、顧客側に鋼材中の着目元素の固溶量(固溶状態での含有率)や析出物および/または介在物のサイズ別の情報(析出状態での含有率やサイズ情報等)等の詳細情報を提供することができれば、顧客において熱処理条件等の決定を容易にすることができるものと考えた。

しかしながら、従来の分析技術では、上記分析情報を迅速かつ高精度に、鉄鋼材料一次製品の品質管理情報として十分な程度の分析情報を容易に得ることはできなかった。

そこで、発明者らは、既に開発した迅速かつ高精度に把握することが可能な新しい分析法を、本発明の上記分析情報を得る分析法として用いることとした。そして、この分析法により得られた情報を品質管理情報として顧客に提供することによって、顧客が効率良く熱処理を行え、かつ、熱処理後の特性を安定して得ることができるようになる。本発明は、上記思想に基づき、完成するに至ったものである。

【0007】

本発明は、以上の知見に基づきなされたもので、その要旨は以下のとおりである。

[1]鋼材における、析出物および/または介在物の組成の情報、析出物および/または介在物のサイズの情報、着目する元素の固溶量の情報の一つ以上を得る分析ステップと、前記分析ステップにて得られた前記各情報に基づく分析結果のうちの少なくとも1つを、前記鋼材を熱処理する際の鋼材品質管理情報として、前記鋼材を出荷する際に、または、前記鋼材の出荷と別途に、顧客へ提供する情報提供ステップとを有することを特徴とする鋼材の品質管理方法。

[2]前記[1]において、前記分析ステップは、鋼材を電解液中で電解し、前記鋼材に付着している析出物および/または介在物を分散性を有する溶液中に分離後、析出物および/または介在物の組成の情報、析出物および/または介在物のサイズの情報、着目する元素の固溶量の情報の一つ以上を得る分析をすることを特徴とする鋼材の品質管理方法。[3]前記[2]において、前記分析ステップは、分離された析出物および/または介在物を含んだ分散性を有する溶液を一段以上ろ過することにより、前記析出物および/または介在物をサイズ別に分別することを特徴とする鋼材の品質管理方法。

[4]前記[1]〜[3]のいずれかにおいて、前記分析ステップは、鋼材を電解した後の電解液を分析し、前記電解液中の着目元素の濃度と鉄の濃度との比を求め、求められた比に前記鋼材の鉄の全濃度を乗じることで、着目元素の固溶量を分析することを特徴とする鋼材の品質管理方法。

[5]前記[1]〜[4]のいずれかにおいて、前記情報提供ステップにおいて、前記品質管理情報は検査証明書に記載され提供されることを特徴とする鋼材の品質管理方法。

[6]前記[1]〜[5]のいずれかに記載の鋼材の品質管理方法により提供される品質管理情報を、鋼材を熱処理する際の情報として取得する情報取得ステップと、前記情報取得ステップにより取得した品質管理情報に基づき、熱処理条件の変更、および/または、熱処理後の鋼材用途の決定を行う管理ステップと、前記管理ステップの結果に基づき、鋼材を熱処理する製造ステップとを有することを特徴とする熱処理された鋼材の製造方法。

なお、本発明において、析出物及び/又は介在物を、まとめて析出物等と称することとする。

【発明の効果】

【0008】

本発明によれば、顧客が出荷後の鋼材に対して確実かつ効率良く熱処理を行うことが可能となる品質管理情報を、顧客に提供することができる。

そして、このような情報を提供することで、顧客側が熱処理をする際に条件の決定等を容易に行えるなど効率よく処理でき、さらには、熱処理後に必要な特性を安定して得ることができる。その結果、顧客との出荷製品の取り扱いにおいて、顧客からの信用と安心を獲得することができる。

【発明を実施するための最良の形態】

【0009】

以下、本発明について、詳細に説明する。

本発明は、顧客において行われる後処理で鋼中での存在形態(固溶しているか析出しているか)が変化しうる着目すべき元素(以下、着目元素と称す)について、その存在形態の明確な情報を得、この情報を顧客に提供する。

さらに、本発明では、本発明者らが開発した着目元素の鋼中での固溶状態と析出状態の定量値および析出物等のサイズ別における析出物等中の定量値を迅速かつ正確に把握することが可能な新しい分析法を、検査に必要な情報を得るための分析法として用いることとする。

以上は本発明の特徴であり、重要な要件である。以下にその詳細について説明する。

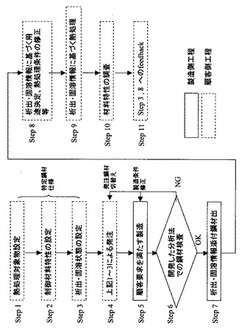

図1は、本発明に係る品質管理工程の一実施態様を示す図である。

図1は顧客側で実施される8工程(破線)と製造側で実施される3工程(実線)から構成される。まず、顧客において、Step 1〜3で過去の知見に基づきながら用途に応じた仕様を決定し、Step 4で鋼材種と析出・固溶の好適範囲を指定した発注を行なう。この発注内容に基づき、製造側では、Step5で顧客の析出・固溶要求をできるだけ満たせるよう鋼材を製造し、Step6で着目元素の固溶量、析出物等の組成の情報、析出物等のサイズの情報のうち少なくとも1つについて分析する。なお、この分析ステップでは、後述する、迅速かつ高精度に情報を得ることが可能な新しい分析法を適用する。もし、この段階で、顧客の発注した好適範囲と分析結果が一致しない場合は、当該製造物を条件を満たす他の注文に割り振るか、もしくは製造条件等を再設定して顧客発注好適範囲を満足する鋼材を再製造する。次いで、顧客の発注した好適範囲と分析結果が一致して製造された鋼材を、Step7で、分析した析出・固溶情報を添付し出荷する。次に、顧客が入荷した鋼材は、Step8で前記析出・固溶情報を基に熱処理後の鋼材の用途を決定する。または、さらに、熱処理条件の変更、修正を行う。そして、Step9において所望の材質を得るための熱処理を実施する。こうして得られた最終鋼材製品の特性をStep10で調べ、狙いの材質範囲を満足することを確認するとともに、Step11で得られた特性、受領した析出・固溶情報、現実の熱処理条件から、Step3(析出状態・固溶の好適範囲)、Step8(析出・固溶情報にもとづく素材の用途決定)にフィードバックし、データベースを更新する。

【0010】

次に、上記Step6にて行われる、分析方法について説明する。

鋼材における、析出物等の組成の情報、析出物等のサイズの情報、着目する元素の固溶量の情報の一つ以上を得る分析ステップでは、本発明者らが開発した、高精度に、析出物等の組成、サイズおよび着目元素の固溶量を分析する方法を用いることとし、これについて以下に説明する。

【0011】

鋼材試料を適切な条件で電解し、析出強化元素の固溶部分をマトリクスの鉄とともに電解液中に溶解させ、析出物等を試料表面に露出させる。このとき、露出した析出物等は電気的引力によって陽極である試料表面に付着するので、析出物等と電解液(固溶部分)とを分離できる。すなわち、析出物等の付着した試料を電解液から取り出すだけで、ほとんどすべての析出物等が電解液から取り出せることになる。そして、試料とともにポリ燐酸水溶液のような分散性を有する溶液に浸漬して超音波を付与し、試料に付着している析出物等を試料から剥離する。このとき、分離された析出物等は、ポリ燐酸塩から表面電荷が付与されて、互いに反発しあって分散性を有する溶液中に分散する。

【0012】

先ず、析出物等をサイズ別に分けない場合には、析出物等を含んだ分散性を有する溶液を動的光散乱分光分析方法で分析し、全析出物等の平均粒径や粒径分布を求める。

【0013】

次に、析出物等をサイズ別に分ける場合には、以下の手順による。析出物等の分散した分散性を有する溶液をフィルタ孔径YとZ(ただし、Y>Z)のフィルタを用いて順次ろ過する。このとき、孔径Yのフィルタ上の残渣がサイズY以上の析出物等であり、孔径Zのフィルタ上の残渣がサイズZ以上Y未満の析出物等であり、孔径Zのフィルタを透過したろ液にはサイズZ未満の析出物等が含まれる。次いで、ろ過後のフィルタ上の析出物等とろ液を、誘導結合プラズマ(ICP)発光分光分析法、ICP質量分析法および原子吸光分析法等により分析し、サイズY以上、サイズZ以上Y未満、サイズZ未満の析出物等中の着目元素の含有量を求める。または、ろ過後のろ液を動的光散乱分光分析方法で分析し、サイズZ未満の析出物等の平均粒径や粒径分布を求める。

【0014】

このように、複数のフィルタ孔径のフィルタを用いてろ過することにより、析出物等をサイズ別に分別することが可能となる。なお、析出物等を含んだ分散性を有する溶液を所定のフィルタ孔径のフィルタでろ過すると、析出物等のサイズに応じてフィルタに捕集されるものとフィルタを通過するものとに分かれるが、このとき、比較的大きな析出物等によりフィルタ孔の閉塞が進行し、本来通過するべきサイズの析出物等がフィルタを通過せずに捕集されることがある。このような場合は、フィルタに捕集された析出物等の分析値は正しい値より高くなり、反対にろ液の分析値は正しい値より低くなる。しかし、フィルタとして、直孔でかつ4%以上の空隙率を有するフィルタを用いれば、フィルタ孔径より小さい析出物等が捕集されることなく、より正確な析出物等のサイズ別分析が可能となる。ここで、直孔とは、一定の開口形状で貫通しているフィルタ孔のことをいう。

【0015】

着目元素の固溶量を求めるには、析出物等と分離された電解液中の着目元素の絶対量を測定して、鋼材試料の電解重量で除算する必要がある。しかしながら、一般的な電解液はメタノールを主体とした有機溶媒で揮発性が高いうえに数百ミリリットルもの液量となることから、着目元素の含有量を測定することは容易ではない。そこで、多量の電解液から1/10以下の適当量を採取して乾燥した後、適切な溶液で溶解して水溶液としてから着目元素と鉄をそれぞれ適切な溶液分析法で測定し、その濃度比(即ち、着目元素の測定濃度/鉄の測定濃度)に鋼材試料中の鉄の含有量を乗算することにより、着目元素の鋼中の固溶量を求めた。なお、水溶液を分析する方法としては、ICP発光分光分析法、ICP質量分析法および原子吸光分析法が適当である。また、鋼材試料中の鉄の含有量を求めるための方法としては、スパーク放電発光分光分析方法(JIS G1253)、蛍光X線分析方法(JIS G1256)、ICP発光分光分析法およびICP質量分析法等により得られた鉄以外の元素の合計値を100mass%から減算する方法が適当である。

【0016】

本発明の鋼材の品質管理方法においては、こうして得られた析出物等の組成、サイズおよび着目元素の固溶量のうち少なくとも一つの情報(分析結果)を、品質管理情報として顧客に提供する。

析出物等の組成の結果のみを用いる場合は、例えば、析出物を構成する着目元素の種類とその含有量製品の組成値全体を100mass%とした場合のmass%など、必要に応じた方法で提示可能である。また、析出物等のサイズの結果のみを用いる場合は、例えば、前述の動的光散乱分光分析方法で得られた平均粒径や粒径分布を提示できる。析出物等の組成とサイズの両方の結果を用いる場合は、例えば、析出物等のサイズ別における着目元素の析出物等中の含有量が提示できる。なお、着目元素の析出物等中の含有量とは、例えば、着目する元素に関して、その元素が析出物等としてどれくらい存在しているかを、(a)鋼材(製品)全体に対する含有率、(b)着目元素量全体に対する比、(c)着目元素の固溶量に対する比、等、必要に応じて提示できる。また他の例として、着目元素の析出量と析出物等の平均粒径や粒径分布を同時に提示することも可能である。

また、着目元素の固溶量は、例えば、着目する元素に関して、その元素が固溶した状態でどれくらい存在しているかを、(d)鋼材全体に対する含有率、(e)着目元素量全体に対する比、(f)析出物等中の着目元素の含有量に対する比、等、必要に応じて提示できる。

【0017】

提供する方法として、例えば、以下の方法があげられる。

(1)析出および/または固溶情報、すなわち析出物等の組成、析出物等のサイズ別の各析出量および着目する元素の固溶量の内少なくとも1つを、ミルシート(検査証明書)に記載する。

(2)鋼材出荷時に、出荷票(納品書等)に析出・固溶情報を記載したシート若しくは当該情報を記憶した電子媒体(磁気ディスク、CD、DVDなど)を添付する。

(3)出荷側(鋼材製造者、コイルセンタ、商社等)のWebサイト(インターネット)に、析出・固溶情報を掲載し、注文番号等を対応付けて顧客が当該情報をダウンロードできるようにする。

(4)電子メールやその他の電子的通信手段により析出・固溶情報を顧客に送付する。

【0018】

例えば、優れた耐疲労強度を得る技術として、鋼組成および高周波焼き入れ条件の適正化によって焼き入れ層の旧オーステナイト粒径(表面組織)を微細化することは知られており、特性は添加されるMoの固溶・析出状態に依存することが定性的にわかっている。Moの添加または含有量が低い場合や、添加量または含有量は十分でも鋼材表面の有効固溶Moが確保できていない場合、表面の組織の微細化が不十分となり、目標の疲労強度が得られない場合がある。

これに対して、本発明の品質管理方法では、鋼材を出荷する際に、組成情報だけでなく、表層付近のMo固溶情報や析出情報を品質管理情報として提供する。本鋼材は、原則的に顧客側で部品形状に加工後、高周波熱処理されるため、出荷鋼材に関しては、組成情報だけでなく、表層付近のMo固溶情報や析出情報を添付することにより、顧客側で部品形状に加工後、高周波熱処理された後、疲労特性が確保されることになる。あるいは、情報によっては顧客側にて高周波熱処理条件の変更を行うことが可能になる。

【実施例1】

【0019】

実施例1は、顧客側にて部品形状に加工後、高周波熱処理される鋼材を出荷する場合であり、鋼材を出荷するに際し、組成情報だけでなく、表層付近のMo固溶情報や析出情報を品質管理情報として提供することにより、顧客側での高周波熱処理後の疲労特性を確保すること、あるいは高周波熱処理条件の変更等を可能にする例である。

【0020】

表1に示す鋼組成(Fe以外の主要組成のみ示す)からなる鋼素材を溶製転炉-連続鋳造プロセスにより溶製し、300×400mmの鋳片をブレークダウン工程(角型鋳片より棒鋼圧延用のビレットに成型する工程)を経て150mm角ビレットに粗圧延した鋼を、1050℃および1250℃で0.5h保持後、24mmφの棒鋼に熱間圧延した。熱間圧延時の仕上げ温度は900℃とし、0.5〜1℃/sの冷却速度で室温まで冷却した。

このようにして得られた2種の鋼材A、Bについて、表面1mm以内のMoの固溶量と析出量を調査した。

【0021】

上記鋼材A、Bから適当な大きさの試験片を切り出し、10%AA系電解液中(10%アセチルアセトン-1%塩化テトラメチルアンモニウム-メタノール)で電流密度20mA/cm2で0.2gだけ定電流電解後、表面に析出物等が付着している試験片を電解液から取り出して、ヘキサメタリン酸ナトリウム水溶液(以下SHMP水溶液)500mg/l中に浸漬し、超音波振動を付与して、析出物等を試験片から剥離しSHPM水溶液中に分離した。

次いで、この析出物等を含むSHMP水溶液に対してICP発光分光分析装置を用いて分析し、当該SHMP水溶液中のMoの絶対量を測定した。次いで、Moの絶対量を電解重量で除して、析出物等に含まれるMo量を得た。なお、電解重量は、析出物等剥離後の試料に対して重量を測定し、電解前の試料重量から差し引くことで求めた。

また、Moの固溶量の定量は以下のように実施した。上記電解後の電解液を分析溶液とし、ICP質量分析法を用いてMoおよび比較元素としてFeの液中濃度を測定した。得られた濃度を基に、Feに対するMoの濃度比をそれぞれ算出し、さらに、試料中のFeの含有量を乗じることで、Moの固溶量を求めた。なお、試料中のFeの含有量は、表1に示したFe以外の組成値の合計を100mass%から減算することで求めることができる。

これら析出物等に含まれるMo量とMoの固溶量は、試験鋼材の全組成を100mass%とした場合の値である。

得られた結果を表1に鋼組成と併せて示す。

【0022】

【表1】

【0023】

表1は、鋼組成と、上記分析により得られた析出物等の情報を示しており、顧客に提供する、部品形状に加工後高周波熱処理される鋼材に対する品質管理情報である。

表1より、鋼種A、Bは、鋼組成としてはほぼ同一にも関わらず、表面におけるMoの存在状態が変化している。鋼Aにおいては、表面におけるMoの固溶量が0.2mass%以下と低い。ビレット再加熱温度が低かったため、素材鋳造時のMo偏析が解消されなかったと考えられる。一方、鋼Bにおいては、スラブ加熱時にも固溶しない(Ti,Mo)(C,N)等の未固溶析出分はあるものの、0.3mass%以上の固溶量が確保されている。

【0024】

次いで、以下に記載の方法によりねじり疲労強度を測定し、上記品質管理情報の内容を確認した。

<ねじり疲労強度>

上記素材棒鋼から、平行部:20mmφ、応力集中係数α=1.5の切欠きを有するねじり試験片を作成し、周波数:15kHzの高周波焼入れ装置を用いて、昇温速度600℃/s、到達温度900℃の1回の焼入れ処理を施し、170℃、30分の条件で焼き戻した後、ねじり疲労試験を実施した。この時のねじり疲労試験は、JIS Z 2273に準じて、最大トルク:4900 N・m(=500kgf・m)のねじり疲労試験機を用いて、両振りで応力条件を変えて行い、1×105回の寿命となる応力を疲労強度として評価した。得られた結果を表2に示す。

【0025】

【表2】

【0026】

表2より、鋼種Aではねじり疲労強度が劣っている。一方、鋼種Bでは、優れたねじり疲労特性が得られている。

以上の結果から、表面におけるMoの固溶量の大小に応じて、高周波熱処理後のねじり疲労特性が変化しており、表面におけるMoの固溶量が0.2mass%以下と低い鋼種Aにおいてはねじり疲労特性が明らかに劣位となっていることが確認された。

すなわち、本発明の品質管理方法により得られ、顧客へ提供されるMoの固溶情報は、顧客側にて部品形状に加工後、高周波熱処理される場合に非常に重要であることがわかる。

【実施例2】

【0027】

析出物等による分散強化を利用する熱延鋼板での例について説明する。

表3に示す鋼組成(Fe以外の主要組成のみ示す)からなる鋼素材を溶製転炉-連続鋳造プロセスにより溶製し、得られたスラブを1250℃に加熱後、表3に示す仕上げ圧延温度(FT)で熱間圧延を行い板厚3mmの熱延板とした。次いで、巻取り温度まで平均冷却速度70〜80℃/sで冷却し、表3に示す巻取り温度(CT)で1時間保持した後、室温まで炉冷した。

このようにして得られた3種の鋼材C、D、Eについて、酸洗したのち、JIS5号引張試験片を採取し機械的特性を調査した。なお、これら機械的特性の試験方法は、JIS Z2241に準じて行った。

また、着目すべき重要金属元素であるTiおよびMoについて調査した。分析方法は以下の通りである。

【0028】

上記鋼材C、D、Eから適当な大きさの試験片を切り出し、10%AA系電解液中(10%アセチルアセトン-1%塩化テトラメチルアンモニウム-メタノール)で電流密度20mA/cm2で0.2gだけ定電流電解後、表面に析出物等が付着している試験片を電解液から取り出して、ヘキサメタリン酸ナトリウム水溶液(以下SHMP水溶液)500mg/l中に浸漬し、超音波振動を付与して、析出物等を試験片から剥離しSHPM水溶液中に分離した。

次いで、析出物等を含むSHMP水溶液を、孔径100nmのフィルタでろ過した後さらに孔径20nmのフィルタを用いてろ過し、ろ過後のフィルタ上の残渣とろ液に対してICP発光分光分析装置を用いて分析し、フィルタ上の残渣中およびろ液中のTiとMoの絶対量を測定した。次いで、TiとMoの絶対量を電解重量で除して、サイズ100nm以上の析出物等に含まれるTi量およびMo量、サイズ100nm未満、20nm以上の析出物等に含まれるTi量およびMo量とサイズ20nm未満の析出物等に含まれるTi量およびMo量を得た。なお、電解重量は、析出物等剥離後の試料に対して重量を測定し、電解前の試料重量から差し引くことで求めた。

一方、電解後の電解液を分析溶液とし、ICP質量分析法を用いてTi、Moおよび比較元素としてFeの液中濃度を測定した。得られた濃度を基に、Feに対するTiおよびMoの濃度比をそれぞれ算出し、さらに、試料中のFeの量を乗じることで、Tiの固溶量とMoの固溶量、を求めた。なお、試料中のFeの量は、表3に示すFe以外の組成値の合計を100%から減算することで求めることができる。

なお、これら析出物等に含まれるTi量とTiの固溶量、Mo量とMoの固溶量は、試験鋼材の全組成を100mass%とした場合の値である。

また、表中に示した析出物等のサイズ別比率とは、Ti量とMo量それぞれについて析出物等サイズ毎に定量し、そのサイズ別定量値の全析出量に対する比をパーセンテージで示したものである、また固溶比率は、Ti量とMo量それぞれについて前述した固溶量を定量し、その定量値とTiまたはMoのそれぞれの組成値に対する比をパーセンテージ表示にて求めた。この固溶比率に関しては、着目元素それぞれにおいて、組成値から析出量の合計を引いた値を、組成値で除して得られる値((組成値−析出量合計値)/組成値)と大差ないことを確認している。

以上により得られた結果を表3、表4、表5に示す。

【0029】

【表3】

【0030】

【表4】

【0031】

【表5】

【0032】

表3より、鋼Cおよび鋼Dは、鋼組成がほぼ同じであるが、YSおよびTSに有意差が現れており、巻取り温度(CT)の違いが原因と想定される。

【0033】

また、表4、表5より、鋼組成がほとんど同じである鋼Cおよび鋼Dの2鋼種間で、Tiの析出率に大きな差がある。鋼Cでは、Tiを含む析出物等のうちサイズが100nm以上のものと20nm未満の比率が同程度となっている。これに対して、鋼DではTiの固溶量が10mass%未満になる上、析出物等サイズが20nm未満の比率が80%を超えており、Tiに関してはかなりの割合で微細な析出状態となっていることが分かる。

一方、表3〜表5より、鋼Eでは、Ti、MoおよびCの含有量が多いことに反映して、強度があがっており、Tiの析出物等サイズが20nm未満の比率が80%を越えていることがわかる。

以上より、鋼の組成と合わせて、表4と表5に示した固溶情報と析出情報を品質管理情報として顧客側に提供する事により、例えば、鋼Cについては顧客側で追加の熱処理等によって微細な析出物等の量を確保し強度を高めることや、用途変更をすることが可能となる。

【実施例3】

【0034】

次に、顧客側の熱処理条件の変更等によって耐食性向上が期待できる電縫溶接鋼管への適用例について説明する。

各種配管に用いられる電縫溶接鋼管は、溶接熱影響部の選択腐食が原因で配管損傷にいたることがある。特に、溶接熱影響部に沿って溝状に腐食する場合、その原因としては溶接熱影響部における固溶Sの存在が指摘されており、溶接後の固溶S量を低減する鋼材の開発がなされてきた。しかしながら、工業的には回避しがたい製造条件のばらつきによって、意図に反して溶接部近傍の固溶S量が増加した電縫溶接鋼管が顧客に出荷される可能性がある。

【0035】

表6に示す鋼組成(Fe以外の主要組成のみ示す)からなる鋼素材を溶製転炉-連続鋳造プロセスにより溶製し、スラブとした後、1100℃で0.5h保持後、熱間圧延し板厚17.5mmの熱延鋼鈑とした。得られた熱延鋼板を通常行われているように冷間で管成型し、高周波誘導加熱により電縫溶接後、室温まで冷却した。この時、鋼材Fは溶接後の冷却速度の制御を行わずに製造し、鋼材Gは保温カバーを用いて冷却速度を落とす条件で製造した。

このようにして得られた基本組成が同じで製造タイミングが異なる2種の鋼材F、Gについて、電縫溶接鋼管における溶接熱影響部分(約2mm幅)と母材部分の固溶S量を、以下の固溶量の分析方法により測定した。

【0036】

上記鋼材F、Gから適当な大きさの試験片を切り出し、10%AA系電解液中(10%アセチルアセトン-1%塩化テトラメチルアンモニウム-メタノール)で電流密度20mA/cm2で0.2gだけ定電流電解後、電解液を分析溶液とし、ICP質量分析法を用いてSおよび比較元素としてFeの液中濃度を測定した。得られた濃度を基に、Feに対するSの濃度比をそれぞれ算出し、さらに、試料中のFeの含有量を乗じることで、Sの固溶量を求めた。なお、試料中のFeの含有量は、表6に示したFe以外の組成値の合計を100mass%から減算することで求めることができる。

これら析出物等に含まれるSの固溶量は、試験鋼材の全組成を100mass%とした場合の値である。

得られた結果を表6に鋼組成と併せて示す。

【0037】

【表6】

【0038】

表6より、鋼Fにおいては溶接熱影響部における固溶S量が母材部に比べて非常に高い。一方、鋼Gにおいては溶接熱影響部と母材部の固溶S量の差が明らかに低減しており、溶接熱影響部におけるSの固定が十分達成されていることが分かる。

次いで、鋼材F、Gに対して、溶接熱影響部での固溶S量の影響を確認するため、腐食促進試験を行った。腐食加速試験は、-550mV SCEで、30℃の3%NaCl水溶液中で144時間定電位電解を行い、溝状腐食の有無は、腐食加速試験後の母材部の減肉量h1と溶接部の溝の深さh2を測定し、h2/h1の比が1.5を越える場合を溝状腐食有りとして評価した。得られた結果を上記分析結果と併せて表6に示す。

【0039】

鋼材Fでは、溝状腐食があり、このまま顧客側で耐食鋼管として使用するには懸念が多い。しかしながら、本発明では、このような鋼材Fを出荷したとしても、鋼材Fに対して、出荷される電縫溶接鋼管に付随して、表6に示した品質管理情報を提供するので、顧客側での使用用途の決定や、後熱処理の必要性の判断が速やかに実施でき、顧客側の熱処理によっては耐食性向上が期待できることになる。

【産業利用の可能性】

【0040】

以上説明したように、本発明による品質管理法は、信頼性の高い鋼材を顧客に提供する上で、標準的な情報提供方法となる可能性が大きく、自動車、造船、土木および建築などの材料として出荷する際に好適に用いることができる。

【図面の簡単な説明】

【0041】

【図1】本発明に係る品質管理工程の一例を示す図である。

【技術分野】

【0001】

本発明は、自動車、造船、土木および建築などに用いられ、出荷後熱処理される鋼材を出荷するにあたり、顧客が熱処理を確実かつ効率的に行うことを可能とする品質管理情報を、顧客に提供する鋼材の品質管理方法、および、鋼材の品質管理方法により熱処理される鋼材の製造方法に関するものである。

【背景技術】

【0002】

自動車、造船、土木および建築などの材料として用いられる、薄鋼板、厚鋼板、棒鋼・線材等の鉄鋼一次製品(以降、鋼材と称することもする)を顧客に出荷するにあたっては、製品の一部もしくは全量について出荷検査を実施し、顧客の要望を満足する製品特性を保証するために、ミルシートに、製品素材の化学組成、機械特性等の必要事項を記載することが一般的に行なわれている。そして、顧客は前記ミルシートに記載された情報を基に、熱処理や加工等の次工程の処理条件を決定し、二次製品あるいは最終製品を完成させる。従って、出荷検査結果の情報を記載したミルシートは、供給側、顧客の双方にとって重要な性能保証の一種となる。

製品素材の化学組成は材料特性を大きく支配する重要情報であるが、化学組成のみでは材料特性は一義的に決まらない。そのため、材料強度や、伸び特性といった一般的な機械特性の情報も必要である。

さらに、最近の鉄鋼製品は厳格な化学組成管理に加え、材料によっては、顧客側でさらに高度な熱処理や加工工程等の二次処理が施される場合も多い。そのため、供給側では、顧客側で行われる後工程において有益となる付加的製品情報を、出荷時に顧客に提供することが、顧客からの信用と安心を獲得するうえで重要となる。しかしながら、供給側からは、出荷した製品に対し顧客がどのような二次処理を、どのような目的で行うか等を完全に把握することは難しい。その結果、顧客側で有益となる情報付加を出荷時に行えていないのが現状である。

【発明の開示】

【発明が解決しようとする課題】

【0003】

本発明は、かかる事情に鑑みなされたもので、顧客が熱処理を確実かつ効率的に行うことを可能とする品質管理情報を、顧客に提供する鋼材の品質管理方法および熱処理された鋼材の製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0004】

上記課題を解決するため、発明者らは、顧客側にとって有益な情報とはどんなものであるかについて検討した。

現状、簡易に提供できる情報は化学組成情報であるが、例えば、素材中に含まれるA元素が鋼中に固溶状態で存在するのか、析出した状態で存在するのかは、化学組成情報のみでは分からない。このA元素の状態が顧客側で行われる熱処理工程で大きく変化する場合には、顧客にとって有益なA元素の情報を積極的に開示することにより、熱処理を効率よく行え、出荷製品の安定的な特性を保証することができる。

【0005】

しかしながら、現状では、熱処理工程で大きく変化し顧客にとって有益なA元素の詳細情報を顧客に提供できず、顧客が鋼材を熱処理して必要な特性を得るにあたっては不確定性が大きい。例えば、顧客が高周波熱処理によって鋼材中の着目元素の固溶による焼き入れ性を利用した表面硬化を図る場合、当該元素の濃度情報よりも、固溶含有率が重要であると考えられる。あるいは、顧客が歪取り焼鈍によって結晶組織の粗大化を促進し良好な磁気特性を得ようとする場合においては、鋼中の微細な金属炭化物、窒化物が粒成長性に悪影響を及ぼすため、これらの金属元素がどのような状態で析出しているかの情報が重要であり、この情報に基づき、焼鈍温度や雰囲気の制御が可能となると思われる。

【0006】

以上の検討の結果、発明者等は、鋼材を顧客に出荷する際に、顧客側に鋼材中の着目元素の固溶量(固溶状態での含有率)や析出物および/または介在物のサイズ別の情報(析出状態での含有率やサイズ情報等)等の詳細情報を提供することができれば、顧客において熱処理条件等の決定を容易にすることができるものと考えた。

しかしながら、従来の分析技術では、上記分析情報を迅速かつ高精度に、鉄鋼材料一次製品の品質管理情報として十分な程度の分析情報を容易に得ることはできなかった。

そこで、発明者らは、既に開発した迅速かつ高精度に把握することが可能な新しい分析法を、本発明の上記分析情報を得る分析法として用いることとした。そして、この分析法により得られた情報を品質管理情報として顧客に提供することによって、顧客が効率良く熱処理を行え、かつ、熱処理後の特性を安定して得ることができるようになる。本発明は、上記思想に基づき、完成するに至ったものである。

【0007】

本発明は、以上の知見に基づきなされたもので、その要旨は以下のとおりである。

[1]鋼材における、析出物および/または介在物の組成の情報、析出物および/または介在物のサイズの情報、着目する元素の固溶量の情報の一つ以上を得る分析ステップと、前記分析ステップにて得られた前記各情報に基づく分析結果のうちの少なくとも1つを、前記鋼材を熱処理する際の鋼材品質管理情報として、前記鋼材を出荷する際に、または、前記鋼材の出荷と別途に、顧客へ提供する情報提供ステップとを有することを特徴とする鋼材の品質管理方法。

[2]前記[1]において、前記分析ステップは、鋼材を電解液中で電解し、前記鋼材に付着している析出物および/または介在物を分散性を有する溶液中に分離後、析出物および/または介在物の組成の情報、析出物および/または介在物のサイズの情報、着目する元素の固溶量の情報の一つ以上を得る分析をすることを特徴とする鋼材の品質管理方法。[3]前記[2]において、前記分析ステップは、分離された析出物および/または介在物を含んだ分散性を有する溶液を一段以上ろ過することにより、前記析出物および/または介在物をサイズ別に分別することを特徴とする鋼材の品質管理方法。

[4]前記[1]〜[3]のいずれかにおいて、前記分析ステップは、鋼材を電解した後の電解液を分析し、前記電解液中の着目元素の濃度と鉄の濃度との比を求め、求められた比に前記鋼材の鉄の全濃度を乗じることで、着目元素の固溶量を分析することを特徴とする鋼材の品質管理方法。

[5]前記[1]〜[4]のいずれかにおいて、前記情報提供ステップにおいて、前記品質管理情報は検査証明書に記載され提供されることを特徴とする鋼材の品質管理方法。

[6]前記[1]〜[5]のいずれかに記載の鋼材の品質管理方法により提供される品質管理情報を、鋼材を熱処理する際の情報として取得する情報取得ステップと、前記情報取得ステップにより取得した品質管理情報に基づき、熱処理条件の変更、および/または、熱処理後の鋼材用途の決定を行う管理ステップと、前記管理ステップの結果に基づき、鋼材を熱処理する製造ステップとを有することを特徴とする熱処理された鋼材の製造方法。

なお、本発明において、析出物及び/又は介在物を、まとめて析出物等と称することとする。

【発明の効果】

【0008】

本発明によれば、顧客が出荷後の鋼材に対して確実かつ効率良く熱処理を行うことが可能となる品質管理情報を、顧客に提供することができる。

そして、このような情報を提供することで、顧客側が熱処理をする際に条件の決定等を容易に行えるなど効率よく処理でき、さらには、熱処理後に必要な特性を安定して得ることができる。その結果、顧客との出荷製品の取り扱いにおいて、顧客からの信用と安心を獲得することができる。

【発明を実施するための最良の形態】

【0009】

以下、本発明について、詳細に説明する。

本発明は、顧客において行われる後処理で鋼中での存在形態(固溶しているか析出しているか)が変化しうる着目すべき元素(以下、着目元素と称す)について、その存在形態の明確な情報を得、この情報を顧客に提供する。

さらに、本発明では、本発明者らが開発した着目元素の鋼中での固溶状態と析出状態の定量値および析出物等のサイズ別における析出物等中の定量値を迅速かつ正確に把握することが可能な新しい分析法を、検査に必要な情報を得るための分析法として用いることとする。

以上は本発明の特徴であり、重要な要件である。以下にその詳細について説明する。

図1は、本発明に係る品質管理工程の一実施態様を示す図である。

図1は顧客側で実施される8工程(破線)と製造側で実施される3工程(実線)から構成される。まず、顧客において、Step 1〜3で過去の知見に基づきながら用途に応じた仕様を決定し、Step 4で鋼材種と析出・固溶の好適範囲を指定した発注を行なう。この発注内容に基づき、製造側では、Step5で顧客の析出・固溶要求をできるだけ満たせるよう鋼材を製造し、Step6で着目元素の固溶量、析出物等の組成の情報、析出物等のサイズの情報のうち少なくとも1つについて分析する。なお、この分析ステップでは、後述する、迅速かつ高精度に情報を得ることが可能な新しい分析法を適用する。もし、この段階で、顧客の発注した好適範囲と分析結果が一致しない場合は、当該製造物を条件を満たす他の注文に割り振るか、もしくは製造条件等を再設定して顧客発注好適範囲を満足する鋼材を再製造する。次いで、顧客の発注した好適範囲と分析結果が一致して製造された鋼材を、Step7で、分析した析出・固溶情報を添付し出荷する。次に、顧客が入荷した鋼材は、Step8で前記析出・固溶情報を基に熱処理後の鋼材の用途を決定する。または、さらに、熱処理条件の変更、修正を行う。そして、Step9において所望の材質を得るための熱処理を実施する。こうして得られた最終鋼材製品の特性をStep10で調べ、狙いの材質範囲を満足することを確認するとともに、Step11で得られた特性、受領した析出・固溶情報、現実の熱処理条件から、Step3(析出状態・固溶の好適範囲)、Step8(析出・固溶情報にもとづく素材の用途決定)にフィードバックし、データベースを更新する。

【0010】

次に、上記Step6にて行われる、分析方法について説明する。

鋼材における、析出物等の組成の情報、析出物等のサイズの情報、着目する元素の固溶量の情報の一つ以上を得る分析ステップでは、本発明者らが開発した、高精度に、析出物等の組成、サイズおよび着目元素の固溶量を分析する方法を用いることとし、これについて以下に説明する。

【0011】

鋼材試料を適切な条件で電解し、析出強化元素の固溶部分をマトリクスの鉄とともに電解液中に溶解させ、析出物等を試料表面に露出させる。このとき、露出した析出物等は電気的引力によって陽極である試料表面に付着するので、析出物等と電解液(固溶部分)とを分離できる。すなわち、析出物等の付着した試料を電解液から取り出すだけで、ほとんどすべての析出物等が電解液から取り出せることになる。そして、試料とともにポリ燐酸水溶液のような分散性を有する溶液に浸漬して超音波を付与し、試料に付着している析出物等を試料から剥離する。このとき、分離された析出物等は、ポリ燐酸塩から表面電荷が付与されて、互いに反発しあって分散性を有する溶液中に分散する。

【0012】

先ず、析出物等をサイズ別に分けない場合には、析出物等を含んだ分散性を有する溶液を動的光散乱分光分析方法で分析し、全析出物等の平均粒径や粒径分布を求める。

【0013】

次に、析出物等をサイズ別に分ける場合には、以下の手順による。析出物等の分散した分散性を有する溶液をフィルタ孔径YとZ(ただし、Y>Z)のフィルタを用いて順次ろ過する。このとき、孔径Yのフィルタ上の残渣がサイズY以上の析出物等であり、孔径Zのフィルタ上の残渣がサイズZ以上Y未満の析出物等であり、孔径Zのフィルタを透過したろ液にはサイズZ未満の析出物等が含まれる。次いで、ろ過後のフィルタ上の析出物等とろ液を、誘導結合プラズマ(ICP)発光分光分析法、ICP質量分析法および原子吸光分析法等により分析し、サイズY以上、サイズZ以上Y未満、サイズZ未満の析出物等中の着目元素の含有量を求める。または、ろ過後のろ液を動的光散乱分光分析方法で分析し、サイズZ未満の析出物等の平均粒径や粒径分布を求める。

【0014】

このように、複数のフィルタ孔径のフィルタを用いてろ過することにより、析出物等をサイズ別に分別することが可能となる。なお、析出物等を含んだ分散性を有する溶液を所定のフィルタ孔径のフィルタでろ過すると、析出物等のサイズに応じてフィルタに捕集されるものとフィルタを通過するものとに分かれるが、このとき、比較的大きな析出物等によりフィルタ孔の閉塞が進行し、本来通過するべきサイズの析出物等がフィルタを通過せずに捕集されることがある。このような場合は、フィルタに捕集された析出物等の分析値は正しい値より高くなり、反対にろ液の分析値は正しい値より低くなる。しかし、フィルタとして、直孔でかつ4%以上の空隙率を有するフィルタを用いれば、フィルタ孔径より小さい析出物等が捕集されることなく、より正確な析出物等のサイズ別分析が可能となる。ここで、直孔とは、一定の開口形状で貫通しているフィルタ孔のことをいう。

【0015】

着目元素の固溶量を求めるには、析出物等と分離された電解液中の着目元素の絶対量を測定して、鋼材試料の電解重量で除算する必要がある。しかしながら、一般的な電解液はメタノールを主体とした有機溶媒で揮発性が高いうえに数百ミリリットルもの液量となることから、着目元素の含有量を測定することは容易ではない。そこで、多量の電解液から1/10以下の適当量を採取して乾燥した後、適切な溶液で溶解して水溶液としてから着目元素と鉄をそれぞれ適切な溶液分析法で測定し、その濃度比(即ち、着目元素の測定濃度/鉄の測定濃度)に鋼材試料中の鉄の含有量を乗算することにより、着目元素の鋼中の固溶量を求めた。なお、水溶液を分析する方法としては、ICP発光分光分析法、ICP質量分析法および原子吸光分析法が適当である。また、鋼材試料中の鉄の含有量を求めるための方法としては、スパーク放電発光分光分析方法(JIS G1253)、蛍光X線分析方法(JIS G1256)、ICP発光分光分析法およびICP質量分析法等により得られた鉄以外の元素の合計値を100mass%から減算する方法が適当である。

【0016】

本発明の鋼材の品質管理方法においては、こうして得られた析出物等の組成、サイズおよび着目元素の固溶量のうち少なくとも一つの情報(分析結果)を、品質管理情報として顧客に提供する。

析出物等の組成の結果のみを用いる場合は、例えば、析出物を構成する着目元素の種類とその含有量製品の組成値全体を100mass%とした場合のmass%など、必要に応じた方法で提示可能である。また、析出物等のサイズの結果のみを用いる場合は、例えば、前述の動的光散乱分光分析方法で得られた平均粒径や粒径分布を提示できる。析出物等の組成とサイズの両方の結果を用いる場合は、例えば、析出物等のサイズ別における着目元素の析出物等中の含有量が提示できる。なお、着目元素の析出物等中の含有量とは、例えば、着目する元素に関して、その元素が析出物等としてどれくらい存在しているかを、(a)鋼材(製品)全体に対する含有率、(b)着目元素量全体に対する比、(c)着目元素の固溶量に対する比、等、必要に応じて提示できる。また他の例として、着目元素の析出量と析出物等の平均粒径や粒径分布を同時に提示することも可能である。

また、着目元素の固溶量は、例えば、着目する元素に関して、その元素が固溶した状態でどれくらい存在しているかを、(d)鋼材全体に対する含有率、(e)着目元素量全体に対する比、(f)析出物等中の着目元素の含有量に対する比、等、必要に応じて提示できる。

【0017】

提供する方法として、例えば、以下の方法があげられる。

(1)析出および/または固溶情報、すなわち析出物等の組成、析出物等のサイズ別の各析出量および着目する元素の固溶量の内少なくとも1つを、ミルシート(検査証明書)に記載する。

(2)鋼材出荷時に、出荷票(納品書等)に析出・固溶情報を記載したシート若しくは当該情報を記憶した電子媒体(磁気ディスク、CD、DVDなど)を添付する。

(3)出荷側(鋼材製造者、コイルセンタ、商社等)のWebサイト(インターネット)に、析出・固溶情報を掲載し、注文番号等を対応付けて顧客が当該情報をダウンロードできるようにする。

(4)電子メールやその他の電子的通信手段により析出・固溶情報を顧客に送付する。

【0018】

例えば、優れた耐疲労強度を得る技術として、鋼組成および高周波焼き入れ条件の適正化によって焼き入れ層の旧オーステナイト粒径(表面組織)を微細化することは知られており、特性は添加されるMoの固溶・析出状態に依存することが定性的にわかっている。Moの添加または含有量が低い場合や、添加量または含有量は十分でも鋼材表面の有効固溶Moが確保できていない場合、表面の組織の微細化が不十分となり、目標の疲労強度が得られない場合がある。

これに対して、本発明の品質管理方法では、鋼材を出荷する際に、組成情報だけでなく、表層付近のMo固溶情報や析出情報を品質管理情報として提供する。本鋼材は、原則的に顧客側で部品形状に加工後、高周波熱処理されるため、出荷鋼材に関しては、組成情報だけでなく、表層付近のMo固溶情報や析出情報を添付することにより、顧客側で部品形状に加工後、高周波熱処理された後、疲労特性が確保されることになる。あるいは、情報によっては顧客側にて高周波熱処理条件の変更を行うことが可能になる。

【実施例1】

【0019】

実施例1は、顧客側にて部品形状に加工後、高周波熱処理される鋼材を出荷する場合であり、鋼材を出荷するに際し、組成情報だけでなく、表層付近のMo固溶情報や析出情報を品質管理情報として提供することにより、顧客側での高周波熱処理後の疲労特性を確保すること、あるいは高周波熱処理条件の変更等を可能にする例である。

【0020】

表1に示す鋼組成(Fe以外の主要組成のみ示す)からなる鋼素材を溶製転炉-連続鋳造プロセスにより溶製し、300×400mmの鋳片をブレークダウン工程(角型鋳片より棒鋼圧延用のビレットに成型する工程)を経て150mm角ビレットに粗圧延した鋼を、1050℃および1250℃で0.5h保持後、24mmφの棒鋼に熱間圧延した。熱間圧延時の仕上げ温度は900℃とし、0.5〜1℃/sの冷却速度で室温まで冷却した。

このようにして得られた2種の鋼材A、Bについて、表面1mm以内のMoの固溶量と析出量を調査した。

【0021】

上記鋼材A、Bから適当な大きさの試験片を切り出し、10%AA系電解液中(10%アセチルアセトン-1%塩化テトラメチルアンモニウム-メタノール)で電流密度20mA/cm2で0.2gだけ定電流電解後、表面に析出物等が付着している試験片を電解液から取り出して、ヘキサメタリン酸ナトリウム水溶液(以下SHMP水溶液)500mg/l中に浸漬し、超音波振動を付与して、析出物等を試験片から剥離しSHPM水溶液中に分離した。

次いで、この析出物等を含むSHMP水溶液に対してICP発光分光分析装置を用いて分析し、当該SHMP水溶液中のMoの絶対量を測定した。次いで、Moの絶対量を電解重量で除して、析出物等に含まれるMo量を得た。なお、電解重量は、析出物等剥離後の試料に対して重量を測定し、電解前の試料重量から差し引くことで求めた。

また、Moの固溶量の定量は以下のように実施した。上記電解後の電解液を分析溶液とし、ICP質量分析法を用いてMoおよび比較元素としてFeの液中濃度を測定した。得られた濃度を基に、Feに対するMoの濃度比をそれぞれ算出し、さらに、試料中のFeの含有量を乗じることで、Moの固溶量を求めた。なお、試料中のFeの含有量は、表1に示したFe以外の組成値の合計を100mass%から減算することで求めることができる。

これら析出物等に含まれるMo量とMoの固溶量は、試験鋼材の全組成を100mass%とした場合の値である。

得られた結果を表1に鋼組成と併せて示す。

【0022】

【表1】

【0023】

表1は、鋼組成と、上記分析により得られた析出物等の情報を示しており、顧客に提供する、部品形状に加工後高周波熱処理される鋼材に対する品質管理情報である。

表1より、鋼種A、Bは、鋼組成としてはほぼ同一にも関わらず、表面におけるMoの存在状態が変化している。鋼Aにおいては、表面におけるMoの固溶量が0.2mass%以下と低い。ビレット再加熱温度が低かったため、素材鋳造時のMo偏析が解消されなかったと考えられる。一方、鋼Bにおいては、スラブ加熱時にも固溶しない(Ti,Mo)(C,N)等の未固溶析出分はあるものの、0.3mass%以上の固溶量が確保されている。

【0024】

次いで、以下に記載の方法によりねじり疲労強度を測定し、上記品質管理情報の内容を確認した。

<ねじり疲労強度>

上記素材棒鋼から、平行部:20mmφ、応力集中係数α=1.5の切欠きを有するねじり試験片を作成し、周波数:15kHzの高周波焼入れ装置を用いて、昇温速度600℃/s、到達温度900℃の1回の焼入れ処理を施し、170℃、30分の条件で焼き戻した後、ねじり疲労試験を実施した。この時のねじり疲労試験は、JIS Z 2273に準じて、最大トルク:4900 N・m(=500kgf・m)のねじり疲労試験機を用いて、両振りで応力条件を変えて行い、1×105回の寿命となる応力を疲労強度として評価した。得られた結果を表2に示す。

【0025】

【表2】

【0026】

表2より、鋼種Aではねじり疲労強度が劣っている。一方、鋼種Bでは、優れたねじり疲労特性が得られている。

以上の結果から、表面におけるMoの固溶量の大小に応じて、高周波熱処理後のねじり疲労特性が変化しており、表面におけるMoの固溶量が0.2mass%以下と低い鋼種Aにおいてはねじり疲労特性が明らかに劣位となっていることが確認された。

すなわち、本発明の品質管理方法により得られ、顧客へ提供されるMoの固溶情報は、顧客側にて部品形状に加工後、高周波熱処理される場合に非常に重要であることがわかる。

【実施例2】

【0027】

析出物等による分散強化を利用する熱延鋼板での例について説明する。

表3に示す鋼組成(Fe以外の主要組成のみ示す)からなる鋼素材を溶製転炉-連続鋳造プロセスにより溶製し、得られたスラブを1250℃に加熱後、表3に示す仕上げ圧延温度(FT)で熱間圧延を行い板厚3mmの熱延板とした。次いで、巻取り温度まで平均冷却速度70〜80℃/sで冷却し、表3に示す巻取り温度(CT)で1時間保持した後、室温まで炉冷した。

このようにして得られた3種の鋼材C、D、Eについて、酸洗したのち、JIS5号引張試験片を採取し機械的特性を調査した。なお、これら機械的特性の試験方法は、JIS Z2241に準じて行った。

また、着目すべき重要金属元素であるTiおよびMoについて調査した。分析方法は以下の通りである。

【0028】

上記鋼材C、D、Eから適当な大きさの試験片を切り出し、10%AA系電解液中(10%アセチルアセトン-1%塩化テトラメチルアンモニウム-メタノール)で電流密度20mA/cm2で0.2gだけ定電流電解後、表面に析出物等が付着している試験片を電解液から取り出して、ヘキサメタリン酸ナトリウム水溶液(以下SHMP水溶液)500mg/l中に浸漬し、超音波振動を付与して、析出物等を試験片から剥離しSHPM水溶液中に分離した。

次いで、析出物等を含むSHMP水溶液を、孔径100nmのフィルタでろ過した後さらに孔径20nmのフィルタを用いてろ過し、ろ過後のフィルタ上の残渣とろ液に対してICP発光分光分析装置を用いて分析し、フィルタ上の残渣中およびろ液中のTiとMoの絶対量を測定した。次いで、TiとMoの絶対量を電解重量で除して、サイズ100nm以上の析出物等に含まれるTi量およびMo量、サイズ100nm未満、20nm以上の析出物等に含まれるTi量およびMo量とサイズ20nm未満の析出物等に含まれるTi量およびMo量を得た。なお、電解重量は、析出物等剥離後の試料に対して重量を測定し、電解前の試料重量から差し引くことで求めた。

一方、電解後の電解液を分析溶液とし、ICP質量分析法を用いてTi、Moおよび比較元素としてFeの液中濃度を測定した。得られた濃度を基に、Feに対するTiおよびMoの濃度比をそれぞれ算出し、さらに、試料中のFeの量を乗じることで、Tiの固溶量とMoの固溶量、を求めた。なお、試料中のFeの量は、表3に示すFe以外の組成値の合計を100%から減算することで求めることができる。

なお、これら析出物等に含まれるTi量とTiの固溶量、Mo量とMoの固溶量は、試験鋼材の全組成を100mass%とした場合の値である。

また、表中に示した析出物等のサイズ別比率とは、Ti量とMo量それぞれについて析出物等サイズ毎に定量し、そのサイズ別定量値の全析出量に対する比をパーセンテージで示したものである、また固溶比率は、Ti量とMo量それぞれについて前述した固溶量を定量し、その定量値とTiまたはMoのそれぞれの組成値に対する比をパーセンテージ表示にて求めた。この固溶比率に関しては、着目元素それぞれにおいて、組成値から析出量の合計を引いた値を、組成値で除して得られる値((組成値−析出量合計値)/組成値)と大差ないことを確認している。

以上により得られた結果を表3、表4、表5に示す。

【0029】

【表3】

【0030】

【表4】

【0031】

【表5】

【0032】

表3より、鋼Cおよび鋼Dは、鋼組成がほぼ同じであるが、YSおよびTSに有意差が現れており、巻取り温度(CT)の違いが原因と想定される。

【0033】

また、表4、表5より、鋼組成がほとんど同じである鋼Cおよび鋼Dの2鋼種間で、Tiの析出率に大きな差がある。鋼Cでは、Tiを含む析出物等のうちサイズが100nm以上のものと20nm未満の比率が同程度となっている。これに対して、鋼DではTiの固溶量が10mass%未満になる上、析出物等サイズが20nm未満の比率が80%を超えており、Tiに関してはかなりの割合で微細な析出状態となっていることが分かる。

一方、表3〜表5より、鋼Eでは、Ti、MoおよびCの含有量が多いことに反映して、強度があがっており、Tiの析出物等サイズが20nm未満の比率が80%を越えていることがわかる。

以上より、鋼の組成と合わせて、表4と表5に示した固溶情報と析出情報を品質管理情報として顧客側に提供する事により、例えば、鋼Cについては顧客側で追加の熱処理等によって微細な析出物等の量を確保し強度を高めることや、用途変更をすることが可能となる。

【実施例3】

【0034】

次に、顧客側の熱処理条件の変更等によって耐食性向上が期待できる電縫溶接鋼管への適用例について説明する。

各種配管に用いられる電縫溶接鋼管は、溶接熱影響部の選択腐食が原因で配管損傷にいたることがある。特に、溶接熱影響部に沿って溝状に腐食する場合、その原因としては溶接熱影響部における固溶Sの存在が指摘されており、溶接後の固溶S量を低減する鋼材の開発がなされてきた。しかしながら、工業的には回避しがたい製造条件のばらつきによって、意図に反して溶接部近傍の固溶S量が増加した電縫溶接鋼管が顧客に出荷される可能性がある。

【0035】

表6に示す鋼組成(Fe以外の主要組成のみ示す)からなる鋼素材を溶製転炉-連続鋳造プロセスにより溶製し、スラブとした後、1100℃で0.5h保持後、熱間圧延し板厚17.5mmの熱延鋼鈑とした。得られた熱延鋼板を通常行われているように冷間で管成型し、高周波誘導加熱により電縫溶接後、室温まで冷却した。この時、鋼材Fは溶接後の冷却速度の制御を行わずに製造し、鋼材Gは保温カバーを用いて冷却速度を落とす条件で製造した。

このようにして得られた基本組成が同じで製造タイミングが異なる2種の鋼材F、Gについて、電縫溶接鋼管における溶接熱影響部分(約2mm幅)と母材部分の固溶S量を、以下の固溶量の分析方法により測定した。

【0036】

上記鋼材F、Gから適当な大きさの試験片を切り出し、10%AA系電解液中(10%アセチルアセトン-1%塩化テトラメチルアンモニウム-メタノール)で電流密度20mA/cm2で0.2gだけ定電流電解後、電解液を分析溶液とし、ICP質量分析法を用いてSおよび比較元素としてFeの液中濃度を測定した。得られた濃度を基に、Feに対するSの濃度比をそれぞれ算出し、さらに、試料中のFeの含有量を乗じることで、Sの固溶量を求めた。なお、試料中のFeの含有量は、表6に示したFe以外の組成値の合計を100mass%から減算することで求めることができる。

これら析出物等に含まれるSの固溶量は、試験鋼材の全組成を100mass%とした場合の値である。

得られた結果を表6に鋼組成と併せて示す。

【0037】

【表6】

【0038】

表6より、鋼Fにおいては溶接熱影響部における固溶S量が母材部に比べて非常に高い。一方、鋼Gにおいては溶接熱影響部と母材部の固溶S量の差が明らかに低減しており、溶接熱影響部におけるSの固定が十分達成されていることが分かる。

次いで、鋼材F、Gに対して、溶接熱影響部での固溶S量の影響を確認するため、腐食促進試験を行った。腐食加速試験は、-550mV SCEで、30℃の3%NaCl水溶液中で144時間定電位電解を行い、溝状腐食の有無は、腐食加速試験後の母材部の減肉量h1と溶接部の溝の深さh2を測定し、h2/h1の比が1.5を越える場合を溝状腐食有りとして評価した。得られた結果を上記分析結果と併せて表6に示す。

【0039】

鋼材Fでは、溝状腐食があり、このまま顧客側で耐食鋼管として使用するには懸念が多い。しかしながら、本発明では、このような鋼材Fを出荷したとしても、鋼材Fに対して、出荷される電縫溶接鋼管に付随して、表6に示した品質管理情報を提供するので、顧客側での使用用途の決定や、後熱処理の必要性の判断が速やかに実施でき、顧客側の熱処理によっては耐食性向上が期待できることになる。

【産業利用の可能性】

【0040】

以上説明したように、本発明による品質管理法は、信頼性の高い鋼材を顧客に提供する上で、標準的な情報提供方法となる可能性が大きく、自動車、造船、土木および建築などの材料として出荷する際に好適に用いることができる。

【図面の簡単な説明】

【0041】

【図1】本発明に係る品質管理工程の一例を示す図である。

【特許請求の範囲】

【請求項1】

鋼材における、析出物および/または介在物の組成の情報、析出物および/または介在物のサイズの情報、着目する元素の固溶量の情報の一つ以上を得る分析ステップと、前記分析ステップにて得られた前記各情報に基づく分析結果のうちの少なくとも1つを、前記鋼材を熱処理する際の鋼材品質管理情報として、前記鋼材を出荷する際に、または、前記鋼材の出荷と別途に、顧客へ提供する情報提供ステップとを有することを特徴とする鋼材の品質管理方法。

【請求項2】

前記分析ステップは、鋼材を電解液中で電解し、前記鋼材に付着している析出物および/または介在物を分散性を有する溶液中に分離後、析出物および/または介在物の組成の情報、析出物および/または介在物のサイズの情報、着目する元素の固溶量の情報の一つ以上を得る分析をすることを特徴とする請求項1に記載の鋼材の品質管理方法。

【請求項3】

前記分析ステップは、分離された析出物および/または介在物を含んだ分散性を有する溶液を一段以上ろ過することにより、前記析出物および/または介在物をサイズ別に分別することを特徴とする請求項2に記載の鋼材の品質管理方法。

【請求項4】

前記分析ステップは、鋼材を電解した後の電解液を分析し、前記電解液中の着目元素の濃度と鉄の濃度との比を求め、求められた比に前記鋼材の鉄の全濃度を乗じることで、着目元素の固溶量を分析することを特徴とする請求項1〜3のいずれかに記載の鋼材の品質管理方法。

【請求項5】

前記情報提供ステップにおいて、前記品質管理情報は検査証明書に記載され提供されることを特徴とする請求項1〜4のいずれかに記載の鋼材の品質管理方法。

【請求項6】

請求項1〜5のいずれかに記載の鋼材の品質管理方法により提供される品質管理情報を、鋼材を熱処理する際の情報として取得する情報取得ステップと、前記情報取得ステップにより取得した品質管理情報に基づき、熱処理条件の変更、および/または、熱処理後の鋼材用途の決定を行う管理ステップと、前記管理ステップの結果に基づき、鋼材を熱処理する製造ステップとを有することを特徴とする熱処理された鋼材の製造方法。

【請求項1】

鋼材における、析出物および/または介在物の組成の情報、析出物および/または介在物のサイズの情報、着目する元素の固溶量の情報の一つ以上を得る分析ステップと、前記分析ステップにて得られた前記各情報に基づく分析結果のうちの少なくとも1つを、前記鋼材を熱処理する際の鋼材品質管理情報として、前記鋼材を出荷する際に、または、前記鋼材の出荷と別途に、顧客へ提供する情報提供ステップとを有することを特徴とする鋼材の品質管理方法。

【請求項2】

前記分析ステップは、鋼材を電解液中で電解し、前記鋼材に付着している析出物および/または介在物を分散性を有する溶液中に分離後、析出物および/または介在物の組成の情報、析出物および/または介在物のサイズの情報、着目する元素の固溶量の情報の一つ以上を得る分析をすることを特徴とする請求項1に記載の鋼材の品質管理方法。

【請求項3】

前記分析ステップは、分離された析出物および/または介在物を含んだ分散性を有する溶液を一段以上ろ過することにより、前記析出物および/または介在物をサイズ別に分別することを特徴とする請求項2に記載の鋼材の品質管理方法。

【請求項4】

前記分析ステップは、鋼材を電解した後の電解液を分析し、前記電解液中の着目元素の濃度と鉄の濃度との比を求め、求められた比に前記鋼材の鉄の全濃度を乗じることで、着目元素の固溶量を分析することを特徴とする請求項1〜3のいずれかに記載の鋼材の品質管理方法。

【請求項5】

前記情報提供ステップにおいて、前記品質管理情報は検査証明書に記載され提供されることを特徴とする請求項1〜4のいずれかに記載の鋼材の品質管理方法。

【請求項6】

請求項1〜5のいずれかに記載の鋼材の品質管理方法により提供される品質管理情報を、鋼材を熱処理する際の情報として取得する情報取得ステップと、前記情報取得ステップにより取得した品質管理情報に基づき、熱処理条件の変更、および/または、熱処理後の鋼材用途の決定を行う管理ステップと、前記管理ステップの結果に基づき、鋼材を熱処理する製造ステップとを有することを特徴とする熱処理された鋼材の製造方法。

【図1】

【公開番号】特開2010−145163(P2010−145163A)

【公開日】平成22年7月1日(2010.7.1)

【国際特許分類】

【出願番号】特願2008−320870(P2008−320870)

【出願日】平成20年12月17日(2008.12.17)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成22年7月1日(2010.7.1)

【国際特許分類】

【出願日】平成20年12月17日(2008.12.17)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]