鋼材補修構造及び鋼材補修方法

【課題】簡易な構造で腐食部を補強することができる、鋼材補修構造及び鋼材補修方法を提供する。

【解決手段】鋼材Sの表面に形成された腐食部Cを補修する鋼材補修構造であり、腐食部Cに充填されるとともに腐食部Cの外周を被覆する第一補強樹脂層2と、第一補強樹脂層2の上に配置される補強材3と、補強材3及び第一補強樹脂層2を被覆する第二補強樹脂層4と、を有している。さらに、鋼材補修構造1は、腐食部Cの裏面に第一補強樹脂層2と同等の領域を被覆する第一補助樹脂層5と、第一補助樹脂層5の上に配置される補助補強材6と、補助補強材6及び第一補助樹脂層5を被覆する第二補助樹脂層7と、を有している。

【解決手段】鋼材Sの表面に形成された腐食部Cを補修する鋼材補修構造であり、腐食部Cに充填されるとともに腐食部Cの外周を被覆する第一補強樹脂層2と、第一補強樹脂層2の上に配置される補強材3と、補強材3及び第一補強樹脂層2を被覆する第二補強樹脂層4と、を有している。さらに、鋼材補修構造1は、腐食部Cの裏面に第一補強樹脂層2と同等の領域を被覆する第一補助樹脂層5と、第一補助樹脂層5の上に配置される補助補強材6と、補助補強材6及び第一補助樹脂層5を被覆する第二補助樹脂層7と、を有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鋼材補修構造及び鋼材補修方法に関し、特に、橋梁、水門、建築物、海洋構造物、プラント等の鋼材を使用した構造物における腐食部の補修に適した鋼材補修構造及び鋼材補修方法に関する。

【背景技術】

【0002】

鋼材(鋼製の材料)は、炭素含有量や熱処理の仕方によって、強度、耐食性、耐熱性、磁気特性、熱膨張率等を調整することができ、種々の種類のものが製造されており、橋梁、水門、建築物、海洋構造物、プラント等、様々な構造物に使用されている。これらの鋼製構造物において、鋼材は荷重を支持する部材として使用されていることが多く、一定の強度を必要とする。一方で、鋼製構造物は、野外に曝露した状態で設置されることが多く、水分の付着等によって鋼材が腐食し易い。鋼材が腐食した場合には、肉厚が部分的に薄くなってしまい、強度が低下し、座屈してしまうおそれがある。そこで、腐食した鋼材を補修する必要があるが、上述した鋼製構造物は、大型であることが多く、部分的な腐食で鋼材全体を交換することは効率が悪く、交換作業も大掛かりなものとなってしまう。特に、鋼製構造物が橋梁等のインフラ設備の場合には、鋼材の交換を行う際に設備の使用を停止しなければならず、社会的に与える影響も大きい。

【0003】

例えば、特許文献1の従来技術の欄には、補強板を高力ボルトで接合する方法が多用されている旨が記載されており、かかる補修方法の欠点を改善する方法として、既設鋼桁の補強必要部位に鉄筋コンクリートを充填して補修する方法や既設鋼桁の補強必要部位にスタッドを溶着し、該スタッドを利用して鉄筋を取り付け、ついでコンクリートを充填して補修する方法が記載されている。

【0004】

また、特許文献2には、橋梁の上部又は底部に補強板(鋼板)を固定して空洞部を形成し、その空洞部にプラスチックや高分子材料等の熱硬化性材料を注入して、鉄道サービスを中断せずに高架鉄道橋を補強又は補修する方法が記載されている。

【0005】

また、特許文献3には、架橋ゴム微粒子を分散させたエポキシ樹脂接着剤を介して強化繊維材料を接着する鋼製構造物の補強方法が記載されている。具体的には、試験例として、I型鋼の底面に上述したエポキシ樹脂接着剤を塗布してプライマー層を形成し、その上に繊維強化シートを積層させることが記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−266319号公報

【特許文献2】特表2008−520867号公報

【特許文献3】特開2004−107944号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上述した特許文献1に記載された補修方法では、コンクリートを使用していることから、補修箇所が重量物となり易く鋼製構造物への負荷を増大させてしまう、コンクリートの施工の準備が面倒であるとともに養生完了までに時間を要してしまう等の問題があった。

【0008】

また、上述した特許文献2及び特許文献3に記載された補修方法を腐食した鋼材の補修に適用することもできる。しかしながら、特許文献2に記載されたような補修方法では、空洞部を形成する補強板を鋼製構造物に固定しなければならず、補強板が重量物となり易く、固定手段も大型化し易く、設置面積及び設置空間が大きくなり易いという問題がある。また、特許文献3に記載されたような補修方法では、腐食した鋼製構造物の表面に繊維強化シートが接着しているが、橋梁等の大型構造物の場合には、繊維強化シートでは十分な強度(例えば、圧縮強度や引張強度)が得られないという問題がある。

【0009】

本発明は、上述した問題点に鑑み創案されたものであり、簡易な構造で腐食部を補強することができる、鋼材補修構造及び鋼材補修方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明によれば、鋼材の表面に形成された腐食部を補修する鋼材補修構造であって、前記腐食部に充填されるとともに前記腐食部の外周を被覆する第一補強樹脂層と、該第一補強樹脂層の上に配置される補強材と、該補強材及び前記第一補強樹脂層を被覆する第二補強樹脂層と、を有することを特徴とする鋼材補修構造が提供される。

【0011】

前記腐食部の裏面に前記第一補強樹脂層と同等の領域を被覆する第一補助樹脂層と、該第一補助樹脂層の上に配置される補助補強材と、該補助補強材及び前記第一補助樹脂層を被覆する第二補助樹脂層と、を有していてもよい。

【0012】

前記腐食部の外周に配置され少なくとも前記第一補強樹脂層に被覆されるズレ止め部材を有していてもよい。また、前記補強材又は前記補助補強材は、前記ズレ止め部材に固定されていてもよい。

【0013】

前記第一補強樹脂層、前記第二補強樹脂層、前記第一補助樹脂層及び前記第二補助樹脂層は、エポキシ系樹脂剤により構成されていてもよい。また、前記補強材及び前記補助補強材は、網筋又は薄肉鋼板であってもよい。また、前記第一補強樹脂層の下に配置される副補強材を有していてもよい。

【0014】

前記鋼材が長手方向に配列された複数の補強鋼材を有する場合に、前記第一補強樹脂層は、隣接する前記補強鋼材間の全域に渡って形成されていてもよい。

【0015】

また、本発明によれば、鋼材の表面に形成された腐食部を補修する鋼材補修方法であって、前記腐食部に充填されるとともに前記腐食部の外周を被覆する第一補強樹脂層を形成する第一補強樹脂層形成工程と、前記第一補強樹脂層の上に補強材を配置する補強材配置工程と、前記補強材及び前記第一補強樹脂層を被覆する第二補強樹脂層を形成する第二補強樹脂層形成工程と、を有することを特徴とする鋼材補修方法が提供される。

【0016】

前記腐食部の裏面に前記第一補強樹脂層と同等の領域を被覆する第一補助樹脂層を形成する第一補助樹脂層形成工程と、前記第一補助樹脂層の上に補助補強材を配置する補助補強材配置工程と、前記補助補強材及び前記第一補助樹脂層を被覆する第二補助樹脂層を形成する第二補助樹脂層形成工程と、を有していてもよい。

【0017】

前記第一補強樹脂層形成工程又は前記第一補助樹脂層形成工程の前に、少なくとも前記第一補強樹脂層に被覆されるズレ止め部材を前記腐食部の外周に配置するズレ止め部材配置工程を有していてもよい。また、前記ズレ止め部材に前記補強材又は前記補助補強材を固定する補強材固定工程を有していてもよい。

【発明の効果】

【0018】

上述した本発明に係る鋼材補修構造及び鋼材補修方法によれば、補強樹脂剤を使用して腐食部を補修するとともに補強樹脂剤に補強材を埋め込むようにしたことにより、簡易な構造で腐食部を補修することができる。また、コンクリートや大型の補強板を使用しないことから、補修構造の軽量化及び作業性の向上を図ることができる。また、腐食部が狭小部や角隅部に存在する場合であっても容易に補修することができる。

【図面の簡単な説明】

【0019】

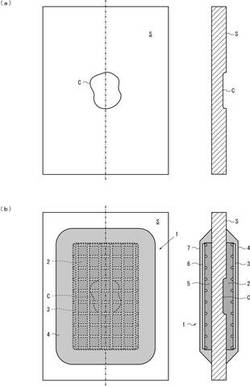

【図1】本発明の第一実施形態に係る鋼材補修構造を示す図であり、(a)は腐食部を示す平面図及び中央断面図、(b)は補修構造を示す平面図及び中央断面図、である。

【図2】本発明の第一実施形態に係る鋼材補修方法を示す図であり、(a)は補修前の状態、(b)は第一補強樹脂層形成工程及び第一補助樹脂層形成工程、(c)は補強材配置工程及び補助補強材配置工程、(d)は第二補強樹脂層形成工程及び第二補助樹脂層形成工程、を示している。

【図3】本発明の他の実施形態に係る鋼材補修構造を示す図であり、(a)は第二実施形態、(b)は第三実施形態、(c)は第四実施形態、(d)は第五実施形態、(e)は第六実施形態、(f)は第七実施形態、を示している。

【図4】第三実施形態に係る鋼材補修構造による鋼材補修方法を示す図であり、(a)は補修前の状態、(b)はズレ止め部材配置工程、(c)は第一補強樹脂層形成工程及び第一補助樹脂層形成工程、(d)は補強材配置工程及び補助補強材配置工程、(e)は第二補強樹脂層形成工程及び第二補助樹脂層形成工程、を示している。

【図5】第四実施形態に係る鋼材補修構造による鋼材補修方法を示す図であり、(a)は補修前の状態、(b)はズレ止め部材配置工程、(c)は第一補強樹脂層形成工程及び第一補助樹脂層形成工程、(d)は補強材配置工程及び補助補強材配置工程、(e)は補強材固定工程及び補助補強材固定工程、(f)は第二補強樹脂層形成工程及び第二補助樹脂層形成工程、を示している。

【図6】鋼桁橋の腐食部を補修する場合の説明図であり、(a)は鋼桁橋の構成図、(b)は補修前の腐食部、(c)は補修後の腐食部、を示している。

【図7】トラス橋の腐食部を補修する場合の説明図であり、(a)はトラス橋の構成図、(b)は補修前の腐食部、(c)は補修後の腐食部、を示している。

【図8】本発明の他の実施形態に係る鋼材補修構造を示す図であり、(a)は第八実施形態、(b)は第九実施形態、(c)は第十実施形態、(d)は第十一実施形態、を示している。

【発明を実施するための形態】

【0020】

以下、本発明に係る鋼材補修構造及び鋼材補修方法について、図1〜図8を用いて説明する。ここで、図1は、本発明の第一実施形態に係る鋼材補修構造を示す図であり、(a)は腐食部を示す平面図及び中央断面図、(b)は補修構造を示す平面図及び中央断面図、である。図2は、本発明の第一実施形態に係る鋼材補修方法を示す図であり、(a)は補修前の状態、(b)は第一補強樹脂層形成工程及び第一補助樹脂層形成工程、(c)は補強材配置工程及び補助補強材配置工程、(d)は第二補強樹脂層形成工程及び第二補助樹脂層形成工程、を示している。

【0021】

本発明の第一実施形態に係る鋼材補修構造1は、図1(a)及び(b)に示したように、鋼材Sの表面に形成された腐食部Cを補修する鋼材補修構造であり、腐食部Cに充填されるとともに腐食部Cの外周を被覆する第一補強樹脂層2と、第一補強樹脂層2の上に配置される補強材3と、補強材3及び第一補強樹脂層2を被覆する第二補強樹脂層4と、を有している。さらに、鋼材補修構造1は、腐食部Cの裏面に第一補強樹脂層2と同等の領域を被覆する第一補助樹脂層5と、第一補助樹脂層5の上に配置される補助補強材6と、補助補強材6及び第一補助樹脂層5を被覆する第二補助樹脂層7と、を有している。

【0022】

前記第一補強樹脂層2は、例えば、エポキシ系樹脂剤等の高強度樹脂剤により構成される。高強度樹脂剤には、鉄等の金属粉末、セラミック粉末、カーボン粉末、短繊維等が配合されていてもよい。かかる高強度樹脂剤は、硬化剤を混合することにより硬化し、接着性に優れ、一定の強度(例えば、圧縮強度及び引張強度)を有する。例えば、鋼材Sが10mm程度の肉厚を有する場合には、第一補強樹脂層2は5mm程度に設定される。なお、第一補強樹脂層2を形成する高強度樹脂剤は、エポキシ系樹脂剤に限定されるものではなく、一定の接着性と一定の強度を有する樹脂剤であれば、他の高強度樹脂剤であってもよい。

【0023】

前記補強材3は、例えば、網筋により構成される。網筋とは、網目状又は格子状に形成された鉄筋(ステンレス鋼筋を含む)を意味する。補強材3は、第一補強樹脂層2が硬化する前に配置され、第一補強樹脂層2に接着される。補強材3は、第一補強樹脂層2に保持されることから、高強度樹脂剤の種類や分量等に応じて、網筋の大きさや重量を調整する必要がある。

【0024】

前記第二補強樹脂層4は、第一補強樹脂層2と同様に、エポキシ系樹脂剤等の高強度樹脂剤により構成される。第二補強樹脂層4は、第一補強樹脂層2と同じ種類の高強度樹脂剤を使用してもよいし、機能性を考慮して異なる高強度樹脂剤を使用してもよい。第二補強樹脂層4の表面には、防水、防錆、美観向上等の効果を有するコーティングや塗装を施すようにしてもよい。

【0025】

このように、高強度樹脂剤により補強材3を挟持して腐食部Cの上面を覆うことにより、腐食部Cの減肉分を補い、鋼材Sに作用する応力を第一補強樹脂層2及び第二補強樹脂層4を介して補強材3に伝達することができ、座屈や損傷を抑制することができる。

【0026】

前記第一補助樹脂層5は、腐食部Cが存在する表面と反対側の面(裏面)に形成される樹脂層である。第一補助樹脂層5は、第一補強樹脂層2と同じ樹脂剤により、略同じ構成となるように形成される。

【0027】

前記補助補強材6は、補強材3と同様に、網筋により構成される。補助補強材6は、補強材3と同じ強度を発揮できるように、補強材3と同じ構成を有する。また、前記第二補助樹脂層7は、第二補強樹脂層4と同じ高強度樹脂剤により、略同じ構成となるように形成される。

【0028】

腐食部Cの裏面に配置される第一補助樹脂層5、補助補強材6及び第二補助樹脂層7は、鋼材Sに荷重がかかることによって、表裏の両方に撓むこととなるため、腐食部Cの表裏に実質的に同じ構成の補強構造を配置するようにしたものである。また、腐食部Cの表裏に補強構造を配置することにより、片面の補強構造を薄く形成することができ、補強構造の軽量化を図ることができる。

【0029】

ここで、図1に示した鋼材補修構造1による鋼材補修方法について、図2を参照しつつ説明する。図2(a)は、補修前の状態であり、鋼材Sの一部に腐食部Cが形成された状態を示している。

【0030】

本実施形態に係る鋼材補修方法は、鋼材Sの表面に形成された腐食部Cを補修する鋼材補修方法であって、腐食部Cに充填されるとともに腐食部Cの外周を被覆する第一補強樹脂層2を形成する第一補強樹脂層形成工程と、第一補強樹脂層2の上に補強材3を配置する補強材配置工程と、補強材3及び第一補強樹脂層2を被覆する第二補強樹脂層4を形成する第二補強樹脂層形成工程と、を有している。さらに、本実施形態に係る鋼材補修方法は、腐食部Cの裏面に第一補強樹脂層2と同等の領域を被覆する第一補助樹脂層5を形成する第一補助樹脂層形成工程と、第一補助樹脂層5の上に補助補強材6を配置する補助補強材配置工程と、補助補強材6及び第一補助樹脂層5を被覆する第二補助樹脂層7を形成する第二補助樹脂層形成工程と、を有している。

【0031】

図2(b)に示した第一補強樹脂層形成工程及び第一補助樹脂層形成工程は、腐食部Cの表面に第一補強樹脂層2を形成し、腐食部Cの裏面に第一補助樹脂層5を形成する工程である。第一補強樹脂層2及び第一補助樹脂層5を形成する範囲(面積)は、腐食部Cの大きさや深さによって設定され、補強したい強度を補うことができ、補強材3を支持することができるように設定される。なお、複数の腐食部Cを同一の第一補強樹脂層2で覆うようにしてもよい。

【0032】

図2(c)に示した補強材配置工程及び補助補強材配置工程は、第一補強樹脂層2の上に補強材3を配置し、第一補助樹脂層5の上に補助補強材6を配置する工程である。補強材3は、第一補強樹脂層2が硬化する前に配置され、補助補強材6は、第一補助樹脂層5が硬化する前に配置される。このとき、補強材3及び補助補強材6の表面が各樹脂層に食い込むように押し付けるようにしてもよい。

【0033】

図2(d)に示した第二補強樹脂層形成工程及び第二補助樹脂層形成工程は、補強材3の上から第二補強樹脂層4を形成し、補助補強材6の上から第二補助樹脂層7を形成する工程である。このとき、第二補強樹脂層4は、補強材3及び第一補強樹脂層2の全体を覆うように形成され、第二補助樹脂層7は、補助補強材6及び第二補強樹脂層4の全体を覆うように形成される。第二補強樹脂層4及び第二補助樹脂層7の外周部はテーパ状に形成することにより、接着性や防水性を向上させることができる。

【0034】

なお、図2(b)に示した第一補強樹脂層形成工程及び第一補助樹脂層形成工程の前に、第一補強樹脂層2及び第一補助樹脂層5を形成する部分(腐食部C内及び鋼材S表面)を洗浄やケレンするようにしてもよいし、図2(d)に示した第二補強樹脂層形成工程及び第二補助樹脂層形成工程の後に、第二補強樹脂層4及び第二補助樹脂層7を塗装するようにしてもよい。

【0035】

上述した実施形態では、腐食部Cの表面側の補強構造(第一補強樹脂層2、補強材3及び第二補強樹脂層4)と裏面側の補強構造(第一補助樹脂層5、補助補強材6及び第二補助樹脂層7)とを同時に形成する場合について説明したが、腐食部Cの表面側の補強構造(第一補強樹脂層2、補強材3及び第二補強樹脂層4)を形成してから、腐食部Cの裏面側の補強構造(第一補助樹脂層5、補助補強材6及び第二補助樹脂層7)を形成するようにしてもよい。

【0036】

次に、本発明の他の実施形態に係る鋼材補修構造1について、図3を参照しつつ説明する。ここで、図3は、本発明の他の実施形態に係る鋼材補修構造を示す図であり、(a)は第二実施形態、(b)は第三実施形態、(c)は第四実施形態、(d)は第五実施形態、(e)は第六実施形態、(f)は第七実施形態、を示している。なお、上述した第一実施形態に係る鋼材補修構造1と同じ構成部品については、同じ符号を付して重複した説明を省略する。

【0037】

図3(a)に示した第二実施形態は、補強材3及び補助補強材6に薄肉鋼板を使用したものである。このように、補強材3及び補助補強材6は、網筋に限定されるものではなく、他の強度部材により置換するようにしてもよい。さらに、補強材3及び補助補強材6は、所定の強度を有していれば、薄肉鋼板以外の金属板や三次元織物等であってもよい。

【0038】

図3(b)に示した第三実施形態は、腐食部Cの外周に配置され少なくとも第一補強樹脂層2に被覆されるズレ止め部材8を有するものである。ここでは、ズレ止め部材8は、第一補強樹脂層2及び第一補助樹脂層5の両方に埋め込まれている。ズレ止め部材8は、例えば、スタッドボルト81とナット82とにより構成される。ズレ止め部材8は、腐食部Cに近接し、ボルト孔を開けても腐食部Cに影響を与えない位置に配置される。なお、スタッドボルト81に替えて、通常のボルト、打ち込み式のスタッドボルト、スタッド溶接ピン、鋼材Sを貫通させずに片面又は両面に立設されるボルト(この場合はナット82は不要)を使用するようにしてもよい。

【0039】

かかるズレ止め部材8は、第一補強樹脂層2及び第一補助樹脂層5との結合を強化して、第一補強樹脂層2及び第一補助樹脂層5が鋼材Sの表面から脱離しないようにする部材である。したがって、ズレ止め部材8は、強度部材である必要はなく、従来の補修方法において使用されていた高力ボルトよりも径の小さいスタッドボルト81を使用することができる。すなわち、ボルト孔を小さくすることができることから、ボルト孔を開ける際に減肉した腐食部Cに与える影響(例えば、荷重)を小さくすることができ、腐食部Cにより近い箇所にズレ止め部材8を配置することができる。よって、従来の補修方法において高力ボルトを使用できなかった腐食部Cにおいてもズレ止め部材8を配置することができる場合があり、効果的に腐食部Cを補修することができる。

【0040】

また、ここではズレ止め部材8は、二本配置した場合を図示しているが、ズレ止め部材8は、少なくとも一本配置されていればよく、腐食部Cの大きさや深さに応じて本数を増減させるようにしてもよい。

【0041】

図3(c)に示した第四実施形態は、補強材3及び補助補強材6をズレ止め部材8に固定したものである。ズレ止め部材8に補強材3及び補助補強材6を固定する場合には、スタッドボルト81が補強材3及び補助補強材6を貫通する長さに設定し、ズレ止め部材8を固定するナット82の外側から第二ナット83を締め付けることによって、補強材3及び補助補強材6をナット82と第二ナット83との間で挟持させるようにすればよい。ナット82は、補強材3及び補助補強材6の位置決めを行うスペーサとしても機能する。ナット82は、締付機能を有しない単なるスペーサに置換するようにしてもよい。また、第二ナット83を含むズレ止め部材8は、第二補強樹脂層4及び第二補助樹脂層7によって被覆される。

【0042】

このように補強材3及び補助補強材6をズレ止め部材8に固定した場合には、鋼材Sに負荷される応力を、ズレ止め部材8を介して確実に補強材3及び補助補強材6に伝達することができ、効果的に腐食部Cを補強することができる。なお、鋼材Sが一方向にのみ撓み易い場合には、補強材3又は補助補強材6のいずれか一方のみをズレ止め部材8に固定するようにしてもよい。

【0043】

図3(d)に示した第五実施形態は、腐食部Cの表面に補強構造を形成し、腐食部Cの裏面に補強構造を形成しないようにしたものである。すなわち、鋼材補修構造1は、第一補助樹脂層5、補助補強材6及び第二補助樹脂層7により構成される。かかる実施形態によっても、腐食部Cの減肉を補うことができ、鋼材Sを補修することができる。

【0044】

図3(e)に示した第六実施形態は、第五実施形態に係る鋼材補修構造1にズレ止め部材8を配置したものである。このように腐食部Cの片面のみを補修した場合であっても、ズレ止め部材8を配置して、物理的性質(圧縮強度や引張強度)を向上させることができる。ズレ止め部材8は、図示したように、少なくとも一本あればよいが、二本以上配置するようにしてもよい。ズレ止め部材8は、例えば、普通ボルト84及びナット82により構成される。なお、腐食部Cの裏面に露出したズレ止め部材8を樹脂剤で被覆したり、塗装を施したり、キャップを被せたりすることによって、防水対策及び防錆対策を施すようにしてもよい。

【0045】

図3(f)に示した第七実施形態は、第六実施形態に係る鋼材補修構造1のズレ止め部材8に補強材3を固定するようにしたものである。ズレ止め部材8に補強材3を固定する場合には、普通ボルト84が補強材3を貫通する長さに設定し、ズレ止め部材8を固定するナット82の外側から第二ナット83を締め付けることによって、補強材3をナット82と第二ナット83との間で挟持させるようにすればよい。

【0046】

このように腐食部Cの片面のみを補修した場合であっても、ズレ止め部材8に補強材3を固定して、第四実施形態と同様に、物理的性質(圧縮強度や引張強度)を向上させることができる。なお、腐食部Cの裏面に露出したズレ止め部材8を樹脂剤で被覆したり、塗装を施したり、キャップを被せたりすることによって、防水対策及び防錆対策を施すようにしてもよい。

【0047】

次に、上述した第三実施形態に係る鋼材補修構造1による鋼材補修方法について、図4を参照しつつ説明する。ここで、図4は、第三実施形態に係る鋼材補修構造による鋼材補修方法を示す図であり、(a)は補修前の状態、(b)はズレ止め部材配置工程、(c)は第一補強樹脂層形成工程及び第一補助樹脂層形成工程、(d)は補強材配置工程及び補助補強材配置工程、(e)は第二補強樹脂層形成工程及び第二補助樹脂層形成工程、を示している。

【0048】

図4(a)に示した補修前の状態は、鋼材Sの一部に腐食部Cが形成された状態を示している。この状態において、第一補強樹脂層2及び第一補助樹脂層5を形成する部分(腐食部C内及び鋼材S表面)を洗浄やケレンするようにしてもよい。

【0049】

図4(b)に示したズレ止め部材配置工程は、少なくとも第一補強樹脂層2に被覆されるズレ止め部材8を腐食部Cの外周に配置する工程である。具体的には、腐食部Cの近傍の健全な鋼材Sにボルト孔を穿設し、スタッドボルト81をボルト孔に挿通し、鋼材Sの両面からナット82を螺合する。かかる処理により、スタッドボルト81が鋼材Sに固定され、鋼材Sの表裏から突出したズレ止め部材8を容易に形成することができる。

【0050】

図4(c)に示した第一補強樹脂層形成工程及び第一補助樹脂層形成工程は、腐食部Cの表面に第一補強樹脂層2を形成し、腐食部Cの裏面に第一補助樹脂層5を形成する工程である。このとき、第一補強樹脂層2及び第一補助樹脂層5にズレ止め部材8を埋設することにより、補強材3及び補助補強材6とズレ止め部材8との干渉を抑制し、補強材3及び補助補強材6の接着性の維持することができる。

【0051】

また、図示しないが、補強材3及び補助補強材6が網筋やパンチングメタルのように複数の開口部を有し、かかる開口部によってズレ止め部材8との干渉を回避できる場合には、第一補強樹脂層2及び第一補助樹脂層5からズレ止め部材8の先端部が突出するようにしてもよい。この場合、ズレ止め部材8は、第一補強樹脂層2及び第二補強樹脂層4並びに第一補助樹脂層5及び第二補助樹脂層7に埋設することとなり、ズレ止め効果を向上させることができる。

【0052】

図4(d)に示した補強材配置工程及び補助補強材配置工程は、第一補強樹脂層2の上に補強材3を配置し、第一補助樹脂層5の上に補助補強材6を配置する工程である。補強材3は、第一補強樹脂層2が硬化する前に配置され、補助補強材6は、第一補助樹脂層5が硬化する前に配置される。このとき、補強材3及び補助補強材6の表面が各樹脂層に食い込むように押し付けるようにしてもよい。

【0053】

図4(e)に示した第二補強樹脂層形成工程及び第二補助樹脂層形成工程は、補強材3の上から第二補強樹脂層4を形成し、補助補強材6の上から第二補助樹脂層7を形成する工程である。第二補強樹脂層4は、補強材3及び第一補強樹脂層2の全体を覆うように形成され、第二補助樹脂層7は、補助補強材6及び第二補強樹脂層4の全体を覆うように形成される。なお、第二補強樹脂層4及び第二補助樹脂層7の外周部はテーパ状に形成するようにしてもよいし、第二補強樹脂層4及び第二補助樹脂層7を塗装するようにしてもよい。

【0054】

上述した実施形態では、腐食部Cの表面側の補強構造(第一補強樹脂層2、補強材3及び第二補強樹脂層4)と裏面側の補強構造(第一補助樹脂層5、補助補強材6及び第二補助樹脂層7)とを同時に形成する場合について説明したが、腐食部Cの表面側の補強構造(第一補強樹脂層2、補強材3及び第二補強樹脂層4)を形成してから、腐食部Cの裏面側の補強構造(第一補助樹脂層5、補助補強材6及び第二補助樹脂層7)を形成するようにしてもよい。

【0055】

また、図3(e)に示した第六実施形態の鋼材補修構造1を形成する場合には、上述した第三実施形態に係る鋼材補修構造1による鋼材補修方法において、第一補助樹脂層形成工程、補助補強材配置工程及び第二補助樹脂層形成工程を省略するようにすればよい。

【0056】

次に、上述した第四実施形態に係る鋼材補修構造1による鋼材補修方法について、図5を参照しつつ説明する。ここで、図5は、第四実施形態に係る鋼材補修構造による鋼材補修方法を示す図であり、(a)は補修前の状態、(b)はズレ止め部材配置工程、(c)は第一補強樹脂層形成工程及び第一補助樹脂層形成工程、(d)は補強材配置工程及び補助補強材配置工程、(e)は補強材固定工程及び補助補強材固定工程、(f)は第二補強樹脂層形成工程及び第二補助樹脂層形成工程、を示している。

【0057】

図5(a)に示した補修前の状態は、鋼材Sの一部に腐食部Cが形成された状態を示している。この状態において、第一補強樹脂層2及び第一補助樹脂層5を形成する部分(腐食部C内及び鋼材S表面)を洗浄やケレンするようにしてもよい。

【0058】

図5(b)に示したズレ止め部材配置工程は、補強材3及び補助補強材6を固定できるように構成されたズレ止め部材8を腐食部Cの外周に配置する工程である。具体的には、腐食部Cの近傍の健全な鋼材Sにボルト孔を穿設し、スタッドボルト81をボルト孔に挿通し、鋼材Sの両面からナット82を螺合する。かかる処理により、スタッドボルト81が鋼材Sに固定される。

【0059】

図5(c)に示した第一補強樹脂層形成工程及び第一補助樹脂層形成工程は、腐食部Cの表面に第一補強樹脂層2を形成し、腐食部Cの裏面に第一補助樹脂層5を形成する工程である。このとき、第一補強樹脂層2及び第一補助樹脂層5にズレ止め部材8の一部(ナット82)を埋設する。

【0060】

図5(d)に示した補強材配置工程及び補助補強材配置工程は、第一補強樹脂層2の上に補強材3を配置し、第一補助樹脂層5の上に補助補強材6を配置する工程である。補強材3は、第一補強樹脂層2が硬化する前に配置され、補助補強材6は、第一補助樹脂層5が硬化する前に配置される。このとき、補強材3及び補助補強材6の表面が各樹脂層に食い込むように押し付けるようにしてもよい。

【0061】

図5(e)に示した補強材固定工程及び補助補強材固定工程は、ズレ止め部材8に補強材3及び補助補強材6を固定する工程である。具体的には、補強材3及び補助補強材6の上から第二ナット83を螺合させる。かかる処理によって、補強材3及び補助補強材6は、ナット82と第二ナット83との間で締め付けられてズレ止め部材8に固定される。かかる工程は、第一補強樹脂層2及び第一補助樹脂層5が硬化した後に行うようにしてもよいが、第一補強樹脂層2及び第一補助樹脂層5が硬化する前に第二ナット83を螺合させることにより、補強材3及び補助補強材6を第一補強樹脂層2及び第一補助樹脂層5に押し付けることができ接着性を容易に向上させることができる。

【0062】

図4(f)に示した第二補強樹脂層形成工程及び第二補助樹脂層形成工程は、補強材3の上から第二補強樹脂層4を形成し、補助補強材6の上から第二補助樹脂層7を形成する工程である。第二補強樹脂層4は、補強材3、第一補強樹脂層2及びズレ止め部材8の全体を覆うように形成され、第二補助樹脂層7は、補助補強材6、第二補強樹脂層4及びズレ止め部材8の全体を覆うように形成される。なお、第二補強樹脂層4及び第二補助樹脂層7の外周部はテーパ状に形成するようにしてもよいし、第二補強樹脂層4及び第二補助樹脂層7を塗装するようにしてもよい。

【0063】

上述した実施形態では、腐食部Cの表面側の補強構造(第一補強樹脂層2、補強材3及び第二補強樹脂層4)と裏面側の補強構造(第一補助樹脂層5、補助補強材6及び第二補助樹脂層7)とを同時に形成する場合について説明したが、腐食部Cの表面側の補強構造(第一補強樹脂層2、補強材3及び第二補強樹脂層4)を形成してから、腐食部Cの裏面側の補強構造(第一補助樹脂層5、補助補強材6及び第二補助樹脂層7)を形成するようにしてもよい。

【0064】

次に、上述した本実施形態に係る鋼材補修構造1及び鋼材補修方法を橋梁に適用した場合について、図6及び図7を参照しつつ説明する。ここで、図6は、鋼桁橋の腐食部を補修する場合の説明図であり、(a)は鋼桁橋の構成図、(b)は補修前の腐食部、(c)は補修後の腐食部、を示している。図7は、トラス橋の腐食部を補修する場合の説明図であり、(a)はトラス橋の構成図、(b)は補修前の腐食部、(c)は補修後の腐食部、を示している。

【0065】

図6(a)に示した鋼桁橋9は、例えば、両端部及び中間部に配置された橋桁91と、橋桁91の上の支持された鋼材92と、鋼材92の上に支持された道路や線路を構成する上部構造物93と、を有する。鋼材92は、例えば、I型鋼により構成され、長手方向に配列された複数の垂直補強鋼材94を有する。

【0066】

図6(b)は、図6(a)におけるA部拡大図である。図示したように、鋼材92(I型鋼)は、ウェブ92a及びフランジ92bを有し、垂直補強鋼材94は、ウェブ92a及びフランジ92bに溶接されている。鋼材92のフランジ92bは、略水平面を形成するように形成されていることから、表面に雨水等の水分が溜まり易く腐食し易い。例えば、フランジ92bに腐食部Cが生じている場合、上述した第一実施形態〜第六実施形態のいずれの鋼材補修構造1を使用して、鋼材Sを補修することができる。

【0067】

図6(c)に示したように、鋼材92に垂直補強鋼材94が配置されている場合には、第一補強樹脂層2は、隣接する垂直補強鋼材94間の全域に渡って形成される。したがって、上述した第一実施形態〜第六実施形態のいずれかの鋼材補修構造1が、隣接する垂直補強鋼材94の間におけるフランジ92bの表面の全域に渡って形成されることとなる。このように垂直補強鋼材94の間を鋼材補修構造1で埋めることにより、フランジ92bに生じる応力分布を均一にすることができ、応力集中を抑制することができる。なお、鋼材補修構造1は、実際には、フランジ92bの外側まで拡張するように(フランジ92bの端面を覆うように)施工されるが、ここでは腐食部Cの様子を表示するために、フランジ92bの外側に拡張された部分は仮想線(一点鎖線)で図示している。

【0068】

図7(a)に示したトラス橋10は、例えば、外形を構成する上弦材101及び下弦材102と、上弦材101又は下弦材102に固定されるガセットプレート103と、両端がガセットプレート103に固定される斜材104と、を有する。一般に、トラス橋10では、上弦材101、下弦材102、ガセットプレート103及び斜材104は、いずれも鋼材により構成されており、例えば、斜材104はH型鋼により構成されることが多い。また、トラス橋10は、図示した上路式のワーレントラスに限定されるものではなく、下路式であってもよいし、プラットトラス、ハウトラス等の他のトラス構造であってもよい。かかるトラス橋では、ガセットプレート103と上弦材101、下弦材102及び斜材104との接続部には、リベットやボルト等の締結具が使用されており、この接続部に雨水等の水分が溜まり易くなっている。

【0069】

図7(b)は、図7(a)におけるB部拡大断面図である。図示したように、斜材104は、ガセットプレート103の上部に接続されていることが多く、斜材104とガセットプレート103との接続部に溜まった水分がガセットプレート103の表面を伝って下方に流れ易くなっている。したがって、斜材104の接続部の周辺におけるガセットプレート103が腐食し易い。

【0070】

例えば、図7(c)に示したように、ガセットプレート103の表面に腐食部Cが生じている場合、上述した第一実施形態〜第六実施形態のいずれの鋼材補修構造1を使用して、鋼材Sを補修することができる。

【0071】

最後に、本発明の他の実施形態に係る鋼材補修構造1について、図8を参照しつつ説明する。ここで、図8は、本発明の他の実施形態に係る鋼材補修構造を示す図であり、(a)は第八実施形態、(b)は第九実施形態、(c)は第十実施形態、(d)は第十一実施形態、を示している。なお、上述した第一実施形態に係る鋼材補修構造1と同じ構成部品については、同じ符号を付して重複した説明を省略する。

【0072】

図8(a)〜(d)に示した実施形態は、第一補強樹脂層2の下に配置される副補強材11を有するものである。副補強材11は、減肉された腐食部Cの強度をさらに補強するための部材であり、例えば、薄板鋼板により形成される。副補強材11は、腐食部Cを覆うことができる程度の最小限の面積を有し、両ネジボルト81及びナット82や普通ボルト84及びナット82により鋼材Sの表面に直に固定される。かかる構成により、腐食部Cを覆って効果的に強度を補強することができる。なお、腐食部Cと副補強材11との隙間には、第一補強樹脂層2を形成する高強度樹脂剤で充填してもよいし、空洞のままであってもよい。

【0073】

図8(a)に示した第八実施形態は、図3(b)に示した第三実施形態に係る鋼材補修構造1に対して、副補強材11を配置したものである。また、図8(b)に示した第九実施形態は、図3(c)に示した第四実施形態に係る鋼材補修構造1に対して、副補強材11を配置したものである。また、図8(c)に示した第十実施形態は、図3(e)に示した第六実施形態に係る鋼材補修構造1に対して、副補強材11を配置したものである。このとき、副補強材11を固定するためには二本以上の普通ボルト84を使用することが好ましい。図8(d)に示した第十一実施形態は、図3(f)に示した第七実施形態に係る鋼材補修構造1に対して、副補強材11を配置したものである。なお、これらの実施形態についても、適宜、図6に示した鋼桁橋9や図7に示したトラス橋10等の腐食部Cに使用することができる。

【0074】

本発明は上述した実施形態に限定されず、橋梁以外の、水門、建築物、海洋構造物、プラント等の鋼材を使用した様々な構造物における腐食部の補修に適用することができる等、本発明の趣旨を逸脱しない範囲で種々変更が可能であることは勿論である。

【符号の説明】

【0075】

1 鋼材補修構造

2 第一補強樹脂層

3 補強材

4 第二補強樹脂層

5 第一補助樹脂層

6 補助補強材

7 第二補助樹脂層

8 ズレ止め部材

11 副補強材

94 垂直補強鋼材(補強鋼材)

【技術分野】

【0001】

本発明は、鋼材補修構造及び鋼材補修方法に関し、特に、橋梁、水門、建築物、海洋構造物、プラント等の鋼材を使用した構造物における腐食部の補修に適した鋼材補修構造及び鋼材補修方法に関する。

【背景技術】

【0002】

鋼材(鋼製の材料)は、炭素含有量や熱処理の仕方によって、強度、耐食性、耐熱性、磁気特性、熱膨張率等を調整することができ、種々の種類のものが製造されており、橋梁、水門、建築物、海洋構造物、プラント等、様々な構造物に使用されている。これらの鋼製構造物において、鋼材は荷重を支持する部材として使用されていることが多く、一定の強度を必要とする。一方で、鋼製構造物は、野外に曝露した状態で設置されることが多く、水分の付着等によって鋼材が腐食し易い。鋼材が腐食した場合には、肉厚が部分的に薄くなってしまい、強度が低下し、座屈してしまうおそれがある。そこで、腐食した鋼材を補修する必要があるが、上述した鋼製構造物は、大型であることが多く、部分的な腐食で鋼材全体を交換することは効率が悪く、交換作業も大掛かりなものとなってしまう。特に、鋼製構造物が橋梁等のインフラ設備の場合には、鋼材の交換を行う際に設備の使用を停止しなければならず、社会的に与える影響も大きい。

【0003】

例えば、特許文献1の従来技術の欄には、補強板を高力ボルトで接合する方法が多用されている旨が記載されており、かかる補修方法の欠点を改善する方法として、既設鋼桁の補強必要部位に鉄筋コンクリートを充填して補修する方法や既設鋼桁の補強必要部位にスタッドを溶着し、該スタッドを利用して鉄筋を取り付け、ついでコンクリートを充填して補修する方法が記載されている。

【0004】

また、特許文献2には、橋梁の上部又は底部に補強板(鋼板)を固定して空洞部を形成し、その空洞部にプラスチックや高分子材料等の熱硬化性材料を注入して、鉄道サービスを中断せずに高架鉄道橋を補強又は補修する方法が記載されている。

【0005】

また、特許文献3には、架橋ゴム微粒子を分散させたエポキシ樹脂接着剤を介して強化繊維材料を接着する鋼製構造物の補強方法が記載されている。具体的には、試験例として、I型鋼の底面に上述したエポキシ樹脂接着剤を塗布してプライマー層を形成し、その上に繊維強化シートを積層させることが記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−266319号公報

【特許文献2】特表2008−520867号公報

【特許文献3】特開2004−107944号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上述した特許文献1に記載された補修方法では、コンクリートを使用していることから、補修箇所が重量物となり易く鋼製構造物への負荷を増大させてしまう、コンクリートの施工の準備が面倒であるとともに養生完了までに時間を要してしまう等の問題があった。

【0008】

また、上述した特許文献2及び特許文献3に記載された補修方法を腐食した鋼材の補修に適用することもできる。しかしながら、特許文献2に記載されたような補修方法では、空洞部を形成する補強板を鋼製構造物に固定しなければならず、補強板が重量物となり易く、固定手段も大型化し易く、設置面積及び設置空間が大きくなり易いという問題がある。また、特許文献3に記載されたような補修方法では、腐食した鋼製構造物の表面に繊維強化シートが接着しているが、橋梁等の大型構造物の場合には、繊維強化シートでは十分な強度(例えば、圧縮強度や引張強度)が得られないという問題がある。

【0009】

本発明は、上述した問題点に鑑み創案されたものであり、簡易な構造で腐食部を補強することができる、鋼材補修構造及び鋼材補修方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明によれば、鋼材の表面に形成された腐食部を補修する鋼材補修構造であって、前記腐食部に充填されるとともに前記腐食部の外周を被覆する第一補強樹脂層と、該第一補強樹脂層の上に配置される補強材と、該補強材及び前記第一補強樹脂層を被覆する第二補強樹脂層と、を有することを特徴とする鋼材補修構造が提供される。

【0011】

前記腐食部の裏面に前記第一補強樹脂層と同等の領域を被覆する第一補助樹脂層と、該第一補助樹脂層の上に配置される補助補強材と、該補助補強材及び前記第一補助樹脂層を被覆する第二補助樹脂層と、を有していてもよい。

【0012】

前記腐食部の外周に配置され少なくとも前記第一補強樹脂層に被覆されるズレ止め部材を有していてもよい。また、前記補強材又は前記補助補強材は、前記ズレ止め部材に固定されていてもよい。

【0013】

前記第一補強樹脂層、前記第二補強樹脂層、前記第一補助樹脂層及び前記第二補助樹脂層は、エポキシ系樹脂剤により構成されていてもよい。また、前記補強材及び前記補助補強材は、網筋又は薄肉鋼板であってもよい。また、前記第一補強樹脂層の下に配置される副補強材を有していてもよい。

【0014】

前記鋼材が長手方向に配列された複数の補強鋼材を有する場合に、前記第一補強樹脂層は、隣接する前記補強鋼材間の全域に渡って形成されていてもよい。

【0015】

また、本発明によれば、鋼材の表面に形成された腐食部を補修する鋼材補修方法であって、前記腐食部に充填されるとともに前記腐食部の外周を被覆する第一補強樹脂層を形成する第一補強樹脂層形成工程と、前記第一補強樹脂層の上に補強材を配置する補強材配置工程と、前記補強材及び前記第一補強樹脂層を被覆する第二補強樹脂層を形成する第二補強樹脂層形成工程と、を有することを特徴とする鋼材補修方法が提供される。

【0016】

前記腐食部の裏面に前記第一補強樹脂層と同等の領域を被覆する第一補助樹脂層を形成する第一補助樹脂層形成工程と、前記第一補助樹脂層の上に補助補強材を配置する補助補強材配置工程と、前記補助補強材及び前記第一補助樹脂層を被覆する第二補助樹脂層を形成する第二補助樹脂層形成工程と、を有していてもよい。

【0017】

前記第一補強樹脂層形成工程又は前記第一補助樹脂層形成工程の前に、少なくとも前記第一補強樹脂層に被覆されるズレ止め部材を前記腐食部の外周に配置するズレ止め部材配置工程を有していてもよい。また、前記ズレ止め部材に前記補強材又は前記補助補強材を固定する補強材固定工程を有していてもよい。

【発明の効果】

【0018】

上述した本発明に係る鋼材補修構造及び鋼材補修方法によれば、補強樹脂剤を使用して腐食部を補修するとともに補強樹脂剤に補強材を埋め込むようにしたことにより、簡易な構造で腐食部を補修することができる。また、コンクリートや大型の補強板を使用しないことから、補修構造の軽量化及び作業性の向上を図ることができる。また、腐食部が狭小部や角隅部に存在する場合であっても容易に補修することができる。

【図面の簡単な説明】

【0019】

【図1】本発明の第一実施形態に係る鋼材補修構造を示す図であり、(a)は腐食部を示す平面図及び中央断面図、(b)は補修構造を示す平面図及び中央断面図、である。

【図2】本発明の第一実施形態に係る鋼材補修方法を示す図であり、(a)は補修前の状態、(b)は第一補強樹脂層形成工程及び第一補助樹脂層形成工程、(c)は補強材配置工程及び補助補強材配置工程、(d)は第二補強樹脂層形成工程及び第二補助樹脂層形成工程、を示している。

【図3】本発明の他の実施形態に係る鋼材補修構造を示す図であり、(a)は第二実施形態、(b)は第三実施形態、(c)は第四実施形態、(d)は第五実施形態、(e)は第六実施形態、(f)は第七実施形態、を示している。

【図4】第三実施形態に係る鋼材補修構造による鋼材補修方法を示す図であり、(a)は補修前の状態、(b)はズレ止め部材配置工程、(c)は第一補強樹脂層形成工程及び第一補助樹脂層形成工程、(d)は補強材配置工程及び補助補強材配置工程、(e)は第二補強樹脂層形成工程及び第二補助樹脂層形成工程、を示している。

【図5】第四実施形態に係る鋼材補修構造による鋼材補修方法を示す図であり、(a)は補修前の状態、(b)はズレ止め部材配置工程、(c)は第一補強樹脂層形成工程及び第一補助樹脂層形成工程、(d)は補強材配置工程及び補助補強材配置工程、(e)は補強材固定工程及び補助補強材固定工程、(f)は第二補強樹脂層形成工程及び第二補助樹脂層形成工程、を示している。

【図6】鋼桁橋の腐食部を補修する場合の説明図であり、(a)は鋼桁橋の構成図、(b)は補修前の腐食部、(c)は補修後の腐食部、を示している。

【図7】トラス橋の腐食部を補修する場合の説明図であり、(a)はトラス橋の構成図、(b)は補修前の腐食部、(c)は補修後の腐食部、を示している。

【図8】本発明の他の実施形態に係る鋼材補修構造を示す図であり、(a)は第八実施形態、(b)は第九実施形態、(c)は第十実施形態、(d)は第十一実施形態、を示している。

【発明を実施するための形態】

【0020】

以下、本発明に係る鋼材補修構造及び鋼材補修方法について、図1〜図8を用いて説明する。ここで、図1は、本発明の第一実施形態に係る鋼材補修構造を示す図であり、(a)は腐食部を示す平面図及び中央断面図、(b)は補修構造を示す平面図及び中央断面図、である。図2は、本発明の第一実施形態に係る鋼材補修方法を示す図であり、(a)は補修前の状態、(b)は第一補強樹脂層形成工程及び第一補助樹脂層形成工程、(c)は補強材配置工程及び補助補強材配置工程、(d)は第二補強樹脂層形成工程及び第二補助樹脂層形成工程、を示している。

【0021】

本発明の第一実施形態に係る鋼材補修構造1は、図1(a)及び(b)に示したように、鋼材Sの表面に形成された腐食部Cを補修する鋼材補修構造であり、腐食部Cに充填されるとともに腐食部Cの外周を被覆する第一補強樹脂層2と、第一補強樹脂層2の上に配置される補強材3と、補強材3及び第一補強樹脂層2を被覆する第二補強樹脂層4と、を有している。さらに、鋼材補修構造1は、腐食部Cの裏面に第一補強樹脂層2と同等の領域を被覆する第一補助樹脂層5と、第一補助樹脂層5の上に配置される補助補強材6と、補助補強材6及び第一補助樹脂層5を被覆する第二補助樹脂層7と、を有している。

【0022】

前記第一補強樹脂層2は、例えば、エポキシ系樹脂剤等の高強度樹脂剤により構成される。高強度樹脂剤には、鉄等の金属粉末、セラミック粉末、カーボン粉末、短繊維等が配合されていてもよい。かかる高強度樹脂剤は、硬化剤を混合することにより硬化し、接着性に優れ、一定の強度(例えば、圧縮強度及び引張強度)を有する。例えば、鋼材Sが10mm程度の肉厚を有する場合には、第一補強樹脂層2は5mm程度に設定される。なお、第一補強樹脂層2を形成する高強度樹脂剤は、エポキシ系樹脂剤に限定されるものではなく、一定の接着性と一定の強度を有する樹脂剤であれば、他の高強度樹脂剤であってもよい。

【0023】

前記補強材3は、例えば、網筋により構成される。網筋とは、網目状又は格子状に形成された鉄筋(ステンレス鋼筋を含む)を意味する。補強材3は、第一補強樹脂層2が硬化する前に配置され、第一補強樹脂層2に接着される。補強材3は、第一補強樹脂層2に保持されることから、高強度樹脂剤の種類や分量等に応じて、網筋の大きさや重量を調整する必要がある。

【0024】

前記第二補強樹脂層4は、第一補強樹脂層2と同様に、エポキシ系樹脂剤等の高強度樹脂剤により構成される。第二補強樹脂層4は、第一補強樹脂層2と同じ種類の高強度樹脂剤を使用してもよいし、機能性を考慮して異なる高強度樹脂剤を使用してもよい。第二補強樹脂層4の表面には、防水、防錆、美観向上等の効果を有するコーティングや塗装を施すようにしてもよい。

【0025】

このように、高強度樹脂剤により補強材3を挟持して腐食部Cの上面を覆うことにより、腐食部Cの減肉分を補い、鋼材Sに作用する応力を第一補強樹脂層2及び第二補強樹脂層4を介して補強材3に伝達することができ、座屈や損傷を抑制することができる。

【0026】

前記第一補助樹脂層5は、腐食部Cが存在する表面と反対側の面(裏面)に形成される樹脂層である。第一補助樹脂層5は、第一補強樹脂層2と同じ樹脂剤により、略同じ構成となるように形成される。

【0027】

前記補助補強材6は、補強材3と同様に、網筋により構成される。補助補強材6は、補強材3と同じ強度を発揮できるように、補強材3と同じ構成を有する。また、前記第二補助樹脂層7は、第二補強樹脂層4と同じ高強度樹脂剤により、略同じ構成となるように形成される。

【0028】

腐食部Cの裏面に配置される第一補助樹脂層5、補助補強材6及び第二補助樹脂層7は、鋼材Sに荷重がかかることによって、表裏の両方に撓むこととなるため、腐食部Cの表裏に実質的に同じ構成の補強構造を配置するようにしたものである。また、腐食部Cの表裏に補強構造を配置することにより、片面の補強構造を薄く形成することができ、補強構造の軽量化を図ることができる。

【0029】

ここで、図1に示した鋼材補修構造1による鋼材補修方法について、図2を参照しつつ説明する。図2(a)は、補修前の状態であり、鋼材Sの一部に腐食部Cが形成された状態を示している。

【0030】

本実施形態に係る鋼材補修方法は、鋼材Sの表面に形成された腐食部Cを補修する鋼材補修方法であって、腐食部Cに充填されるとともに腐食部Cの外周を被覆する第一補強樹脂層2を形成する第一補強樹脂層形成工程と、第一補強樹脂層2の上に補強材3を配置する補強材配置工程と、補強材3及び第一補強樹脂層2を被覆する第二補強樹脂層4を形成する第二補強樹脂層形成工程と、を有している。さらに、本実施形態に係る鋼材補修方法は、腐食部Cの裏面に第一補強樹脂層2と同等の領域を被覆する第一補助樹脂層5を形成する第一補助樹脂層形成工程と、第一補助樹脂層5の上に補助補強材6を配置する補助補強材配置工程と、補助補強材6及び第一補助樹脂層5を被覆する第二補助樹脂層7を形成する第二補助樹脂層形成工程と、を有している。

【0031】

図2(b)に示した第一補強樹脂層形成工程及び第一補助樹脂層形成工程は、腐食部Cの表面に第一補強樹脂層2を形成し、腐食部Cの裏面に第一補助樹脂層5を形成する工程である。第一補強樹脂層2及び第一補助樹脂層5を形成する範囲(面積)は、腐食部Cの大きさや深さによって設定され、補強したい強度を補うことができ、補強材3を支持することができるように設定される。なお、複数の腐食部Cを同一の第一補強樹脂層2で覆うようにしてもよい。

【0032】

図2(c)に示した補強材配置工程及び補助補強材配置工程は、第一補強樹脂層2の上に補強材3を配置し、第一補助樹脂層5の上に補助補強材6を配置する工程である。補強材3は、第一補強樹脂層2が硬化する前に配置され、補助補強材6は、第一補助樹脂層5が硬化する前に配置される。このとき、補強材3及び補助補強材6の表面が各樹脂層に食い込むように押し付けるようにしてもよい。

【0033】

図2(d)に示した第二補強樹脂層形成工程及び第二補助樹脂層形成工程は、補強材3の上から第二補強樹脂層4を形成し、補助補強材6の上から第二補助樹脂層7を形成する工程である。このとき、第二補強樹脂層4は、補強材3及び第一補強樹脂層2の全体を覆うように形成され、第二補助樹脂層7は、補助補強材6及び第二補強樹脂層4の全体を覆うように形成される。第二補強樹脂層4及び第二補助樹脂層7の外周部はテーパ状に形成することにより、接着性や防水性を向上させることができる。

【0034】

なお、図2(b)に示した第一補強樹脂層形成工程及び第一補助樹脂層形成工程の前に、第一補強樹脂層2及び第一補助樹脂層5を形成する部分(腐食部C内及び鋼材S表面)を洗浄やケレンするようにしてもよいし、図2(d)に示した第二補強樹脂層形成工程及び第二補助樹脂層形成工程の後に、第二補強樹脂層4及び第二補助樹脂層7を塗装するようにしてもよい。

【0035】

上述した実施形態では、腐食部Cの表面側の補強構造(第一補強樹脂層2、補強材3及び第二補強樹脂層4)と裏面側の補強構造(第一補助樹脂層5、補助補強材6及び第二補助樹脂層7)とを同時に形成する場合について説明したが、腐食部Cの表面側の補強構造(第一補強樹脂層2、補強材3及び第二補強樹脂層4)を形成してから、腐食部Cの裏面側の補強構造(第一補助樹脂層5、補助補強材6及び第二補助樹脂層7)を形成するようにしてもよい。

【0036】

次に、本発明の他の実施形態に係る鋼材補修構造1について、図3を参照しつつ説明する。ここで、図3は、本発明の他の実施形態に係る鋼材補修構造を示す図であり、(a)は第二実施形態、(b)は第三実施形態、(c)は第四実施形態、(d)は第五実施形態、(e)は第六実施形態、(f)は第七実施形態、を示している。なお、上述した第一実施形態に係る鋼材補修構造1と同じ構成部品については、同じ符号を付して重複した説明を省略する。

【0037】

図3(a)に示した第二実施形態は、補強材3及び補助補強材6に薄肉鋼板を使用したものである。このように、補強材3及び補助補強材6は、網筋に限定されるものではなく、他の強度部材により置換するようにしてもよい。さらに、補強材3及び補助補強材6は、所定の強度を有していれば、薄肉鋼板以外の金属板や三次元織物等であってもよい。

【0038】

図3(b)に示した第三実施形態は、腐食部Cの外周に配置され少なくとも第一補強樹脂層2に被覆されるズレ止め部材8を有するものである。ここでは、ズレ止め部材8は、第一補強樹脂層2及び第一補助樹脂層5の両方に埋め込まれている。ズレ止め部材8は、例えば、スタッドボルト81とナット82とにより構成される。ズレ止め部材8は、腐食部Cに近接し、ボルト孔を開けても腐食部Cに影響を与えない位置に配置される。なお、スタッドボルト81に替えて、通常のボルト、打ち込み式のスタッドボルト、スタッド溶接ピン、鋼材Sを貫通させずに片面又は両面に立設されるボルト(この場合はナット82は不要)を使用するようにしてもよい。

【0039】

かかるズレ止め部材8は、第一補強樹脂層2及び第一補助樹脂層5との結合を強化して、第一補強樹脂層2及び第一補助樹脂層5が鋼材Sの表面から脱離しないようにする部材である。したがって、ズレ止め部材8は、強度部材である必要はなく、従来の補修方法において使用されていた高力ボルトよりも径の小さいスタッドボルト81を使用することができる。すなわち、ボルト孔を小さくすることができることから、ボルト孔を開ける際に減肉した腐食部Cに与える影響(例えば、荷重)を小さくすることができ、腐食部Cにより近い箇所にズレ止め部材8を配置することができる。よって、従来の補修方法において高力ボルトを使用できなかった腐食部Cにおいてもズレ止め部材8を配置することができる場合があり、効果的に腐食部Cを補修することができる。

【0040】

また、ここではズレ止め部材8は、二本配置した場合を図示しているが、ズレ止め部材8は、少なくとも一本配置されていればよく、腐食部Cの大きさや深さに応じて本数を増減させるようにしてもよい。

【0041】

図3(c)に示した第四実施形態は、補強材3及び補助補強材6をズレ止め部材8に固定したものである。ズレ止め部材8に補強材3及び補助補強材6を固定する場合には、スタッドボルト81が補強材3及び補助補強材6を貫通する長さに設定し、ズレ止め部材8を固定するナット82の外側から第二ナット83を締め付けることによって、補強材3及び補助補強材6をナット82と第二ナット83との間で挟持させるようにすればよい。ナット82は、補強材3及び補助補強材6の位置決めを行うスペーサとしても機能する。ナット82は、締付機能を有しない単なるスペーサに置換するようにしてもよい。また、第二ナット83を含むズレ止め部材8は、第二補強樹脂層4及び第二補助樹脂層7によって被覆される。

【0042】

このように補強材3及び補助補強材6をズレ止め部材8に固定した場合には、鋼材Sに負荷される応力を、ズレ止め部材8を介して確実に補強材3及び補助補強材6に伝達することができ、効果的に腐食部Cを補強することができる。なお、鋼材Sが一方向にのみ撓み易い場合には、補強材3又は補助補強材6のいずれか一方のみをズレ止め部材8に固定するようにしてもよい。

【0043】

図3(d)に示した第五実施形態は、腐食部Cの表面に補強構造を形成し、腐食部Cの裏面に補強構造を形成しないようにしたものである。すなわち、鋼材補修構造1は、第一補助樹脂層5、補助補強材6及び第二補助樹脂層7により構成される。かかる実施形態によっても、腐食部Cの減肉を補うことができ、鋼材Sを補修することができる。

【0044】

図3(e)に示した第六実施形態は、第五実施形態に係る鋼材補修構造1にズレ止め部材8を配置したものである。このように腐食部Cの片面のみを補修した場合であっても、ズレ止め部材8を配置して、物理的性質(圧縮強度や引張強度)を向上させることができる。ズレ止め部材8は、図示したように、少なくとも一本あればよいが、二本以上配置するようにしてもよい。ズレ止め部材8は、例えば、普通ボルト84及びナット82により構成される。なお、腐食部Cの裏面に露出したズレ止め部材8を樹脂剤で被覆したり、塗装を施したり、キャップを被せたりすることによって、防水対策及び防錆対策を施すようにしてもよい。

【0045】

図3(f)に示した第七実施形態は、第六実施形態に係る鋼材補修構造1のズレ止め部材8に補強材3を固定するようにしたものである。ズレ止め部材8に補強材3を固定する場合には、普通ボルト84が補強材3を貫通する長さに設定し、ズレ止め部材8を固定するナット82の外側から第二ナット83を締め付けることによって、補強材3をナット82と第二ナット83との間で挟持させるようにすればよい。

【0046】

このように腐食部Cの片面のみを補修した場合であっても、ズレ止め部材8に補強材3を固定して、第四実施形態と同様に、物理的性質(圧縮強度や引張強度)を向上させることができる。なお、腐食部Cの裏面に露出したズレ止め部材8を樹脂剤で被覆したり、塗装を施したり、キャップを被せたりすることによって、防水対策及び防錆対策を施すようにしてもよい。

【0047】

次に、上述した第三実施形態に係る鋼材補修構造1による鋼材補修方法について、図4を参照しつつ説明する。ここで、図4は、第三実施形態に係る鋼材補修構造による鋼材補修方法を示す図であり、(a)は補修前の状態、(b)はズレ止め部材配置工程、(c)は第一補強樹脂層形成工程及び第一補助樹脂層形成工程、(d)は補強材配置工程及び補助補強材配置工程、(e)は第二補強樹脂層形成工程及び第二補助樹脂層形成工程、を示している。

【0048】

図4(a)に示した補修前の状態は、鋼材Sの一部に腐食部Cが形成された状態を示している。この状態において、第一補強樹脂層2及び第一補助樹脂層5を形成する部分(腐食部C内及び鋼材S表面)を洗浄やケレンするようにしてもよい。

【0049】

図4(b)に示したズレ止め部材配置工程は、少なくとも第一補強樹脂層2に被覆されるズレ止め部材8を腐食部Cの外周に配置する工程である。具体的には、腐食部Cの近傍の健全な鋼材Sにボルト孔を穿設し、スタッドボルト81をボルト孔に挿通し、鋼材Sの両面からナット82を螺合する。かかる処理により、スタッドボルト81が鋼材Sに固定され、鋼材Sの表裏から突出したズレ止め部材8を容易に形成することができる。

【0050】

図4(c)に示した第一補強樹脂層形成工程及び第一補助樹脂層形成工程は、腐食部Cの表面に第一補強樹脂層2を形成し、腐食部Cの裏面に第一補助樹脂層5を形成する工程である。このとき、第一補強樹脂層2及び第一補助樹脂層5にズレ止め部材8を埋設することにより、補強材3及び補助補強材6とズレ止め部材8との干渉を抑制し、補強材3及び補助補強材6の接着性の維持することができる。

【0051】

また、図示しないが、補強材3及び補助補強材6が網筋やパンチングメタルのように複数の開口部を有し、かかる開口部によってズレ止め部材8との干渉を回避できる場合には、第一補強樹脂層2及び第一補助樹脂層5からズレ止め部材8の先端部が突出するようにしてもよい。この場合、ズレ止め部材8は、第一補強樹脂層2及び第二補強樹脂層4並びに第一補助樹脂層5及び第二補助樹脂層7に埋設することとなり、ズレ止め効果を向上させることができる。

【0052】

図4(d)に示した補強材配置工程及び補助補強材配置工程は、第一補強樹脂層2の上に補強材3を配置し、第一補助樹脂層5の上に補助補強材6を配置する工程である。補強材3は、第一補強樹脂層2が硬化する前に配置され、補助補強材6は、第一補助樹脂層5が硬化する前に配置される。このとき、補強材3及び補助補強材6の表面が各樹脂層に食い込むように押し付けるようにしてもよい。

【0053】

図4(e)に示した第二補強樹脂層形成工程及び第二補助樹脂層形成工程は、補強材3の上から第二補強樹脂層4を形成し、補助補強材6の上から第二補助樹脂層7を形成する工程である。第二補強樹脂層4は、補強材3及び第一補強樹脂層2の全体を覆うように形成され、第二補助樹脂層7は、補助補強材6及び第二補強樹脂層4の全体を覆うように形成される。なお、第二補強樹脂層4及び第二補助樹脂層7の外周部はテーパ状に形成するようにしてもよいし、第二補強樹脂層4及び第二補助樹脂層7を塗装するようにしてもよい。

【0054】

上述した実施形態では、腐食部Cの表面側の補強構造(第一補強樹脂層2、補強材3及び第二補強樹脂層4)と裏面側の補強構造(第一補助樹脂層5、補助補強材6及び第二補助樹脂層7)とを同時に形成する場合について説明したが、腐食部Cの表面側の補強構造(第一補強樹脂層2、補強材3及び第二補強樹脂層4)を形成してから、腐食部Cの裏面側の補強構造(第一補助樹脂層5、補助補強材6及び第二補助樹脂層7)を形成するようにしてもよい。

【0055】

また、図3(e)に示した第六実施形態の鋼材補修構造1を形成する場合には、上述した第三実施形態に係る鋼材補修構造1による鋼材補修方法において、第一補助樹脂層形成工程、補助補強材配置工程及び第二補助樹脂層形成工程を省略するようにすればよい。

【0056】

次に、上述した第四実施形態に係る鋼材補修構造1による鋼材補修方法について、図5を参照しつつ説明する。ここで、図5は、第四実施形態に係る鋼材補修構造による鋼材補修方法を示す図であり、(a)は補修前の状態、(b)はズレ止め部材配置工程、(c)は第一補強樹脂層形成工程及び第一補助樹脂層形成工程、(d)は補強材配置工程及び補助補強材配置工程、(e)は補強材固定工程及び補助補強材固定工程、(f)は第二補強樹脂層形成工程及び第二補助樹脂層形成工程、を示している。

【0057】

図5(a)に示した補修前の状態は、鋼材Sの一部に腐食部Cが形成された状態を示している。この状態において、第一補強樹脂層2及び第一補助樹脂層5を形成する部分(腐食部C内及び鋼材S表面)を洗浄やケレンするようにしてもよい。

【0058】

図5(b)に示したズレ止め部材配置工程は、補強材3及び補助補強材6を固定できるように構成されたズレ止め部材8を腐食部Cの外周に配置する工程である。具体的には、腐食部Cの近傍の健全な鋼材Sにボルト孔を穿設し、スタッドボルト81をボルト孔に挿通し、鋼材Sの両面からナット82を螺合する。かかる処理により、スタッドボルト81が鋼材Sに固定される。

【0059】

図5(c)に示した第一補強樹脂層形成工程及び第一補助樹脂層形成工程は、腐食部Cの表面に第一補強樹脂層2を形成し、腐食部Cの裏面に第一補助樹脂層5を形成する工程である。このとき、第一補強樹脂層2及び第一補助樹脂層5にズレ止め部材8の一部(ナット82)を埋設する。

【0060】

図5(d)に示した補強材配置工程及び補助補強材配置工程は、第一補強樹脂層2の上に補強材3を配置し、第一補助樹脂層5の上に補助補強材6を配置する工程である。補強材3は、第一補強樹脂層2が硬化する前に配置され、補助補強材6は、第一補助樹脂層5が硬化する前に配置される。このとき、補強材3及び補助補強材6の表面が各樹脂層に食い込むように押し付けるようにしてもよい。

【0061】

図5(e)に示した補強材固定工程及び補助補強材固定工程は、ズレ止め部材8に補強材3及び補助補強材6を固定する工程である。具体的には、補強材3及び補助補強材6の上から第二ナット83を螺合させる。かかる処理によって、補強材3及び補助補強材6は、ナット82と第二ナット83との間で締め付けられてズレ止め部材8に固定される。かかる工程は、第一補強樹脂層2及び第一補助樹脂層5が硬化した後に行うようにしてもよいが、第一補強樹脂層2及び第一補助樹脂層5が硬化する前に第二ナット83を螺合させることにより、補強材3及び補助補強材6を第一補強樹脂層2及び第一補助樹脂層5に押し付けることができ接着性を容易に向上させることができる。

【0062】

図4(f)に示した第二補強樹脂層形成工程及び第二補助樹脂層形成工程は、補強材3の上から第二補強樹脂層4を形成し、補助補強材6の上から第二補助樹脂層7を形成する工程である。第二補強樹脂層4は、補強材3、第一補強樹脂層2及びズレ止め部材8の全体を覆うように形成され、第二補助樹脂層7は、補助補強材6、第二補強樹脂層4及びズレ止め部材8の全体を覆うように形成される。なお、第二補強樹脂層4及び第二補助樹脂層7の外周部はテーパ状に形成するようにしてもよいし、第二補強樹脂層4及び第二補助樹脂層7を塗装するようにしてもよい。

【0063】

上述した実施形態では、腐食部Cの表面側の補強構造(第一補強樹脂層2、補強材3及び第二補強樹脂層4)と裏面側の補強構造(第一補助樹脂層5、補助補強材6及び第二補助樹脂層7)とを同時に形成する場合について説明したが、腐食部Cの表面側の補強構造(第一補強樹脂層2、補強材3及び第二補強樹脂層4)を形成してから、腐食部Cの裏面側の補強構造(第一補助樹脂層5、補助補強材6及び第二補助樹脂層7)を形成するようにしてもよい。

【0064】

次に、上述した本実施形態に係る鋼材補修構造1及び鋼材補修方法を橋梁に適用した場合について、図6及び図7を参照しつつ説明する。ここで、図6は、鋼桁橋の腐食部を補修する場合の説明図であり、(a)は鋼桁橋の構成図、(b)は補修前の腐食部、(c)は補修後の腐食部、を示している。図7は、トラス橋の腐食部を補修する場合の説明図であり、(a)はトラス橋の構成図、(b)は補修前の腐食部、(c)は補修後の腐食部、を示している。

【0065】

図6(a)に示した鋼桁橋9は、例えば、両端部及び中間部に配置された橋桁91と、橋桁91の上の支持された鋼材92と、鋼材92の上に支持された道路や線路を構成する上部構造物93と、を有する。鋼材92は、例えば、I型鋼により構成され、長手方向に配列された複数の垂直補強鋼材94を有する。

【0066】

図6(b)は、図6(a)におけるA部拡大図である。図示したように、鋼材92(I型鋼)は、ウェブ92a及びフランジ92bを有し、垂直補強鋼材94は、ウェブ92a及びフランジ92bに溶接されている。鋼材92のフランジ92bは、略水平面を形成するように形成されていることから、表面に雨水等の水分が溜まり易く腐食し易い。例えば、フランジ92bに腐食部Cが生じている場合、上述した第一実施形態〜第六実施形態のいずれの鋼材補修構造1を使用して、鋼材Sを補修することができる。

【0067】

図6(c)に示したように、鋼材92に垂直補強鋼材94が配置されている場合には、第一補強樹脂層2は、隣接する垂直補強鋼材94間の全域に渡って形成される。したがって、上述した第一実施形態〜第六実施形態のいずれかの鋼材補修構造1が、隣接する垂直補強鋼材94の間におけるフランジ92bの表面の全域に渡って形成されることとなる。このように垂直補強鋼材94の間を鋼材補修構造1で埋めることにより、フランジ92bに生じる応力分布を均一にすることができ、応力集中を抑制することができる。なお、鋼材補修構造1は、実際には、フランジ92bの外側まで拡張するように(フランジ92bの端面を覆うように)施工されるが、ここでは腐食部Cの様子を表示するために、フランジ92bの外側に拡張された部分は仮想線(一点鎖線)で図示している。

【0068】

図7(a)に示したトラス橋10は、例えば、外形を構成する上弦材101及び下弦材102と、上弦材101又は下弦材102に固定されるガセットプレート103と、両端がガセットプレート103に固定される斜材104と、を有する。一般に、トラス橋10では、上弦材101、下弦材102、ガセットプレート103及び斜材104は、いずれも鋼材により構成されており、例えば、斜材104はH型鋼により構成されることが多い。また、トラス橋10は、図示した上路式のワーレントラスに限定されるものではなく、下路式であってもよいし、プラットトラス、ハウトラス等の他のトラス構造であってもよい。かかるトラス橋では、ガセットプレート103と上弦材101、下弦材102及び斜材104との接続部には、リベットやボルト等の締結具が使用されており、この接続部に雨水等の水分が溜まり易くなっている。

【0069】

図7(b)は、図7(a)におけるB部拡大断面図である。図示したように、斜材104は、ガセットプレート103の上部に接続されていることが多く、斜材104とガセットプレート103との接続部に溜まった水分がガセットプレート103の表面を伝って下方に流れ易くなっている。したがって、斜材104の接続部の周辺におけるガセットプレート103が腐食し易い。

【0070】

例えば、図7(c)に示したように、ガセットプレート103の表面に腐食部Cが生じている場合、上述した第一実施形態〜第六実施形態のいずれの鋼材補修構造1を使用して、鋼材Sを補修することができる。

【0071】

最後に、本発明の他の実施形態に係る鋼材補修構造1について、図8を参照しつつ説明する。ここで、図8は、本発明の他の実施形態に係る鋼材補修構造を示す図であり、(a)は第八実施形態、(b)は第九実施形態、(c)は第十実施形態、(d)は第十一実施形態、を示している。なお、上述した第一実施形態に係る鋼材補修構造1と同じ構成部品については、同じ符号を付して重複した説明を省略する。

【0072】

図8(a)〜(d)に示した実施形態は、第一補強樹脂層2の下に配置される副補強材11を有するものである。副補強材11は、減肉された腐食部Cの強度をさらに補強するための部材であり、例えば、薄板鋼板により形成される。副補強材11は、腐食部Cを覆うことができる程度の最小限の面積を有し、両ネジボルト81及びナット82や普通ボルト84及びナット82により鋼材Sの表面に直に固定される。かかる構成により、腐食部Cを覆って効果的に強度を補強することができる。なお、腐食部Cと副補強材11との隙間には、第一補強樹脂層2を形成する高強度樹脂剤で充填してもよいし、空洞のままであってもよい。

【0073】

図8(a)に示した第八実施形態は、図3(b)に示した第三実施形態に係る鋼材補修構造1に対して、副補強材11を配置したものである。また、図8(b)に示した第九実施形態は、図3(c)に示した第四実施形態に係る鋼材補修構造1に対して、副補強材11を配置したものである。また、図8(c)に示した第十実施形態は、図3(e)に示した第六実施形態に係る鋼材補修構造1に対して、副補強材11を配置したものである。このとき、副補強材11を固定するためには二本以上の普通ボルト84を使用することが好ましい。図8(d)に示した第十一実施形態は、図3(f)に示した第七実施形態に係る鋼材補修構造1に対して、副補強材11を配置したものである。なお、これらの実施形態についても、適宜、図6に示した鋼桁橋9や図7に示したトラス橋10等の腐食部Cに使用することができる。

【0074】

本発明は上述した実施形態に限定されず、橋梁以外の、水門、建築物、海洋構造物、プラント等の鋼材を使用した様々な構造物における腐食部の補修に適用することができる等、本発明の趣旨を逸脱しない範囲で種々変更が可能であることは勿論である。

【符号の説明】

【0075】

1 鋼材補修構造

2 第一補強樹脂層

3 補強材

4 第二補強樹脂層

5 第一補助樹脂層

6 補助補強材

7 第二補助樹脂層

8 ズレ止め部材

11 副補強材

94 垂直補強鋼材(補強鋼材)

【特許請求の範囲】

【請求項1】

鋼材の表面に形成された腐食部を補修する鋼材補修構造であって、

前記腐食部に充填されるとともに前記腐食部の外周を被覆する第一補強樹脂層と、

該第一補強樹脂層の上に配置される補強材と、

該補強材及び前記第一補強樹脂層を被覆する第二補強樹脂層と、

を有することを特徴とする鋼材補修構造。

【請求項2】

前記腐食部の裏面に前記第一補強樹脂層と同等の領域を被覆する第一補助樹脂層と、該第一補助樹脂層の上に配置される補助補強材と、該補助補強材及び前記第一補助樹脂層を被覆する第二補助樹脂層と、を有することを特徴とする請求項1に記載の鋼材補修構造。

【請求項3】

前記腐食部の外周に配置され少なくとも前記第一補強樹脂層に被覆されるズレ止め部材を有する、ことを特徴とする請求項1又は請求項2に記載の鋼材補修構造。

【請求項4】

前記補強材又は前記補助補強材は、前記ズレ止め部材に固定されている、ことを特徴とする請求項3に記載の鋼材補修構造。

【請求項5】

前記第一補強樹脂層、前記第二補強樹脂層、前記第一補助樹脂層及び前記第二補助樹脂層は、エポキシ系樹脂剤により構成されている、ことを特徴とする請求項1〜請求項4のいずれかに記載の鋼材補修構造。

【請求項6】

前記補強材及び前記補助補強材は、網筋又は薄肉鋼板である、ことを特徴とする請求項1〜請求項5のいずれかに記載の鋼材補修構造。

【請求項7】

前記第一補強樹脂層の下に配置される副補強材を有する、ことを特徴とする請求項1〜請求項6のいずれかに記載の鋼材補修構造。

【請求項8】

前記鋼材が長手方向に配列された複数の補強鋼材を有する場合に、前記第一補強樹脂層は、隣接する前記補強鋼材間の全域に渡って形成される、ことを特徴とする請求項1〜請求項7のいずれかに記載の鋼材補修構造。

【請求項9】

鋼材の表面に形成された腐食部を補修する鋼材補修方法であって、

前記腐食部に充填されるとともに前記腐食部の外周を被覆する第一補強樹脂層を形成する第一補強樹脂層形成工程と、

前記第一補強樹脂層の上に補強材を配置する補強材配置工程と、

前記補強材及び前記第一補強樹脂層を被覆する第二補強樹脂層を形成する第二補強樹脂層形成工程と、

を有することを特徴とする鋼材補修方法。

【請求項10】

前記腐食部の裏面に前記第一補強樹脂層と同等の領域を被覆する第一補助樹脂層を形成する第一補助樹脂層形成工程と、前記第一補助樹脂層の上に補助補強材を配置する補助補強材配置工程と、前記補助補強材及び前記第一補助樹脂層を被覆する第二補助樹脂層を形成する第二補助樹脂層形成工程と、を有することを特徴とする請求項9に記載の鋼材補修方法。

【請求項11】

前記第一補強樹脂層形成工程又は前記第一補助樹脂層形成工程の前に、少なくとも前記第一補強樹脂層に被覆されるズレ止め部材を前記腐食部の外周に配置するズレ止め部材配置工程を有する、ことを特徴とする請求項9又は請求項10に記載の鋼材補修方法。

【請求項12】

前記ズレ止め部材に前記補強材又は前記補助補強材を固定する補強材固定工程を有する、ことを特徴とする請求項11に記載の鋼材補修方法。

【請求項1】

鋼材の表面に形成された腐食部を補修する鋼材補修構造であって、

前記腐食部に充填されるとともに前記腐食部の外周を被覆する第一補強樹脂層と、

該第一補強樹脂層の上に配置される補強材と、

該補強材及び前記第一補強樹脂層を被覆する第二補強樹脂層と、

を有することを特徴とする鋼材補修構造。

【請求項2】

前記腐食部の裏面に前記第一補強樹脂層と同等の領域を被覆する第一補助樹脂層と、該第一補助樹脂層の上に配置される補助補強材と、該補助補強材及び前記第一補助樹脂層を被覆する第二補助樹脂層と、を有することを特徴とする請求項1に記載の鋼材補修構造。

【請求項3】

前記腐食部の外周に配置され少なくとも前記第一補強樹脂層に被覆されるズレ止め部材を有する、ことを特徴とする請求項1又は請求項2に記載の鋼材補修構造。

【請求項4】

前記補強材又は前記補助補強材は、前記ズレ止め部材に固定されている、ことを特徴とする請求項3に記載の鋼材補修構造。

【請求項5】

前記第一補強樹脂層、前記第二補強樹脂層、前記第一補助樹脂層及び前記第二補助樹脂層は、エポキシ系樹脂剤により構成されている、ことを特徴とする請求項1〜請求項4のいずれかに記載の鋼材補修構造。

【請求項6】

前記補強材及び前記補助補強材は、網筋又は薄肉鋼板である、ことを特徴とする請求項1〜請求項5のいずれかに記載の鋼材補修構造。

【請求項7】

前記第一補強樹脂層の下に配置される副補強材を有する、ことを特徴とする請求項1〜請求項6のいずれかに記載の鋼材補修構造。

【請求項8】

前記鋼材が長手方向に配列された複数の補強鋼材を有する場合に、前記第一補強樹脂層は、隣接する前記補強鋼材間の全域に渡って形成される、ことを特徴とする請求項1〜請求項7のいずれかに記載の鋼材補修構造。

【請求項9】

鋼材の表面に形成された腐食部を補修する鋼材補修方法であって、

前記腐食部に充填されるとともに前記腐食部の外周を被覆する第一補強樹脂層を形成する第一補強樹脂層形成工程と、

前記第一補強樹脂層の上に補強材を配置する補強材配置工程と、

前記補強材及び前記第一補強樹脂層を被覆する第二補強樹脂層を形成する第二補強樹脂層形成工程と、

を有することを特徴とする鋼材補修方法。

【請求項10】

前記腐食部の裏面に前記第一補強樹脂層と同等の領域を被覆する第一補助樹脂層を形成する第一補助樹脂層形成工程と、前記第一補助樹脂層の上に補助補強材を配置する補助補強材配置工程と、前記補助補強材及び前記第一補助樹脂層を被覆する第二補助樹脂層を形成する第二補助樹脂層形成工程と、を有することを特徴とする請求項9に記載の鋼材補修方法。

【請求項11】

前記第一補強樹脂層形成工程又は前記第一補助樹脂層形成工程の前に、少なくとも前記第一補強樹脂層に被覆されるズレ止め部材を前記腐食部の外周に配置するズレ止め部材配置工程を有する、ことを特徴とする請求項9又は請求項10に記載の鋼材補修方法。

【請求項12】

前記ズレ止め部材に前記補強材又は前記補助補強材を固定する補強材固定工程を有する、ことを特徴とする請求項11に記載の鋼材補修方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−14949(P2013−14949A)

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願番号】特願2011−148780(P2011−148780)

【出願日】平成23年7月5日(2011.7.5)

【特許番号】特許第4885327号(P4885327)

【特許公報発行日】平成24年2月29日(2012.2.29)

【出願人】(000000099)株式会社IHI (5,014)

【出願人】(395013212)株式会社IHIインフラ建設 (10)

【Fターム(参考)】

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願日】平成23年7月5日(2011.7.5)

【特許番号】特許第4885327号(P4885327)

【特許公報発行日】平成24年2月29日(2012.2.29)

【出願人】(000000099)株式会社IHI (5,014)

【出願人】(395013212)株式会社IHIインフラ建設 (10)

【Fターム(参考)】

[ Back to top ]