鋼板とアルミニウム合金板との異種金属接合方法および異種金属接合継手

【課題】接合界面に金属間化合物が生成するのを抑制でき、継手強度、疲労強度および耐食性を向上させることが可能な、鋼板とアルミニウム合金板との異種金属接合方法および異種金属接合継手を提供する。

【解決手段】

鋼板1とアルミニウム合金板2とを抵抗スポット溶接する際、通電時間Bt(ms)、休止時間Rt(ms)を、次式{2≦Bt≦10}、{1≦Rt≦5}を満たす条件とし、加圧力EF(kN)でのパルセーション通電を2〜8回の範囲で行い、休止時間Rt(ms)での最後の通電休止が完了した後、直ちに加圧力を次式{1.2×EF≦FF≦2.0×EF}を満たす通電完了後の加圧力FF(kN)まで増加させ、その後、次式{50≦Ht≦300}を満足する保持時間Ht(ms)で加圧保持した後、加圧力を除荷する方法とする。

【解決手段】

鋼板1とアルミニウム合金板2とを抵抗スポット溶接する際、通電時間Bt(ms)、休止時間Rt(ms)を、次式{2≦Bt≦10}、{1≦Rt≦5}を満たす条件とし、加圧力EF(kN)でのパルセーション通電を2〜8回の範囲で行い、休止時間Rt(ms)での最後の通電休止が完了した後、直ちに加圧力を次式{1.2×EF≦FF≦2.0×EF}を満たす通電完了後の加圧力FF(kN)まで増加させ、その後、次式{50≦Ht≦300}を満足する保持時間Ht(ms)で加圧保持した後、加圧力を除荷する方法とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鋼板とアルミニウム合金板との異種金属接合方法および異種金属接合継手に関するものであり、特に、部分的なアルミニウム合金板の適用で軽量化された自動車用部品の製造や車体の組立等の工程において、鋼板とアルミニウム合金板とを接合する異種金属接合方法、および、それによって得られる異種金属接合継手に関するものである。

【背景技術】

【0002】

近年、自動車分野においては、低燃費化や炭酸ガス(CO2)の排出量削減を目的とした車体の軽量化のため、車体や部品等に部分的にアルミニウム合金板を使用するニーズが高まっており、特に、ハイブリッド車等の分野において顕著となっている。一方、車体の組立や部品の取付け等の工程においては、主としてスポット溶接が用いられているが、アルミニウム合金板が部分的に使用された場合には、鋼板とアルミニウム合金板とをスポット溶接する必要性が生じる。

【0003】

ここで、一般に、スポット溶接によって得られる溶接継手で重要な特性としては、引張強さと疲労強度が挙げられるが、まず重要なのは引張強さである。溶接継手の引張強さには、せん断方向に引張荷重を負荷して測定する引張せん断強さ(TSS)と、剥離方向に引張荷重を負荷して測定する十字引張強さ(CTS)がある。

【0004】

しかしながら、鋼板とアルミニウム合金板とをスポット溶接した場合には、以下のような問題が生じる。

図6に示すように、鋼板101とアルミニウム合金板201とをスポット溶接した場合には、溶接部において脆性なFe2Al5等からなる金属間化合物203が生成される。この金属間化合物203は、鋼板101とアルミニウム合金板201側に生成されるAl溶融部201aの界面で生成され、特に、Fe溶融部101aが大きい場合には金属間化合物203の生成量も増大する。このような金属間化合物203が大量に生成されると、スポット溶接部(溶接継手)110の引張強さ、特に剥離方向の十字引張強さが極端に低下するという問題が生じる。また、上述のような金属間化合物203が生成された溶接継手に衝撃が加わった場合には、容易に破壊が起こるという問題も生じる。さらに、金属間化合物203が生成された溶接部では、腐食が優先的に進行するため、耐食性が劣るという問題もある。

【0005】

鋼板とアルミニウム合金板とを溶接する際に金属間化合物が生成するのを抑制し、継手強度を高めるため、これまでに多くの方法が提案されている。例えば、溶接時の通電パターンを大電流・短時間通電とすることで金属間化合物の生成を抑制する方法(例えば、特許文献1等を参照)や、電極先端形状を工夫することによって金属間化合物の成長を抑制する方法(例えば、特許文献2等を参照)が提案されている。また、被溶接材である鋼板やアルミニウム合金板の組成、または、酸化皮膜におけるMnやSiの含有量を適正化することで、金属間化合物の生成を抑制する方法が提案されている(例えば、特許文献3等を参照)。

【0006】

また、鋼板とアルミニウム合金板とを溶接するにあたり、予め接合面間に接着層等を設け、接着と溶接を併用することで継手強度や耐食性を向上させる方法が提案されている(例えば、特許文献4等を参照)。また、鋼板とアルミニウム合金板とを溶接するにあたり、共晶反応を用いた溶接を行う方法が提案されている(例えば、特許文献等5を参照)。また、鋼板とアルミニウム合金板との溶接部に生成される金属間化合物の厚さや面積率を規定することで、継手強度を確保する方法も提案されている(例えば、特許文献6等を参照)。

【0007】

また、例えば、鋼板とアルミニウム合金板との間にアルミクラッド鋼板をインサートして溶接することで、溶接後の継手強度を高める方法や、セルフピアスリベット等による機械的接合を使用する方法もある。また、ピンを回転させながら加圧力で被溶接材に押し付けて摩擦熱を発生させ、この摩擦熱と、ピンの回転と軸方向に発生した塑性流動によって接合を行う摩擦攪拌接合法を用いる方法もある。また、パイプ同士や棒同士の接合では、回転した被接合材同士を強い圧力で押し当てることで、その摩擦熱で接合する摩擦攪拌接合を用いる方法も考えられる。その他、例えば、アルミニウム合金板を鋼ピンで貫通させて鋼板に接触させ、鋼ピンと鋼板との間で通電を行うことで接触部を抵抗溶接することにより、鋼板とアルミニウム合金板とを接合させる方法等も考えられる。

しかしながら、上記何れの方法においても、鋼板とアルミニウム合金板との溶接部において脆弱な金属間化合物が大量に生成され、接合強度や耐食性が低下するという問題があった。また、これらの方法は、接合法が複雑であるという問題も抱えていた。

【0008】

ここで、鋼板にアルミニウムめっき鋼板を用いるとともに、アルミニウムめっき中におけるSi等の成分組成を適正化する方法が提案されている(例えば、特許文献7等を参照)。特許文献7に記載の方法によれば、めっき中の成分が適正化されたアルミニウムめっき鋼板を用いることで、溶接部の接合強度が高められるとされている。しかしながら、特許文献7に記載の方法を用いても、鋼板とアルミニウム合金板で生成する溶融Al(Al溶融部)との界面において大量のFe−Al系金属間化合物が生成する。このため、上記同様に、溶接後の継手強度、特に剥離方向の十字引張強さや耐衝撃性、耐食性が低下するという問題があった。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2004−114108号公報

【特許文献2】特開2007−326146号公報

【特許文献3】特開2006−336070号公報

【特許文献4】特開2008−080394号公報

【特許文献5】特開2010−099672号公報

【特許文献6】特開2009−061500号公報

【特許文献7】特開2006−198679号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は上記問題に鑑みてなされたものであり、鋼板とアルミニウム合金板とをスポット溶接した場合においても、接合界面にFe−Al系金属間化合物が生成されるのを抑制することができ、継手強度、疲労強度および耐食性を向上させることが可能な、鋼板とアルミニウム合金板との異種金属接合方法、および、それによって得られる異種金属接合継手を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者等が上記問題を解決するために鋭意研究したところ、鋼板とアルミニウム合金板との間で、スポット溶接による異種金属接合を行うにあたり、大電流・短時間のパルセーション通電を行う通電条件を採用し、通電終了後に直ちに加圧力を増加させることで、接合界面における金属間化合物の生成・成長が抑制され、かつ金属化合物が生成されても鋼板とアルミニウム合金板の界面から排出されることを知見した。即ち、適正な溶接条件で鋼板とアルミニウム合金板とをスポット溶接することにより、継手強度、特に剥離方向の十字引張強さが向上するとともに、疲労強度および耐食性を向上させることが可能となることを見出し、本発明を完成させた。

即ち、本発明の要旨は以下のとおりである。

【0012】

[1] 鋼板とアルミニウム合金板とを各1枚以上で合計2枚以上を重ね合わせた状態とし、前記鋼板およびアルミニウム合金板の上下に配置された電極で加圧しながら抵抗スポット溶接を行う、鋼板とアルミニウム合金板との異種金属接合方法であって、前記抵抗スポット溶接を行う際、通電時間Bt(ms)、休止時間Rt(ms)を下記(1)、(2)式を満たす条件とし、加圧力EF(kN)でのパルセーション通電を2〜8回の範囲で行い、前記休止時間Rt(ms)での最後の通電休止が完了した後、直ちに、加圧力を、下記(3)式を満たす通電完了後の加圧力FF(kN)まで増加させ、その後、下記(4)式を満足する保持時間Ht(ms)で加圧保持した後、加圧力を除荷することを特徴とする、鋼板とアルミニウム合金板との異種金属接合方法。

2 ≦ Bt ≦ 10 ・・・・・(1)

1 ≦ Rt ≦ 5 ・・・・・(2)

1.2×EF ≦ FF ≦ 2.0×EF ・・・・・(3)

50 ≦ Ht ≦ 300 ・・・・・(4)

{但し、上記(1)〜(4)式において、Bt:通電時間(ms)、Rt:休止時間(ms)、EF:パルセーション通電中の加圧力(kN)、FF:通電完了後の加圧力(kN)、Ht:保持時間(ms)を示す。}

【0013】

[2] 前記パルセーション通電を行う前に、予め、下記(5)、(6)を満たす前通電時間Pt(ms)および前通電中の加圧力PF(kN)の条件で前通電を行うことにより、前記鋼板とアルミニウム合金板との接合界面間に微小な散りを発生させ、その後、前記パルセーション通電を行うことを特徴とする、上記[1]に記載の鋼板とアルミニウム合金板との異種金属接合方法。

5 ≦ Pt ≦ 20 ・・・・・(5)

0.6×EF ≦ PF ≦ 0.8×EF ・・・・・(6)

{但し、上記(5)、(6)式において、Pt:前通電時間(ms)、EF:パルセーション通電中の加圧力(kN)、PF:前通電中の加圧力(kN)を示す。}

【0014】

[3] 上記[1]または[2]に記載の異種金属接合方法により、鋼板とアルミニウム合金板とが接合されてなる異種金属接合継手であって、前記鋼板とアルミニウム合金板との接合界面に、加圧通電時の電極中心部に対応する位置における厚さが0.5μm以下のFe−Al系金属間化合物層が生成されていることを特徴とする、鋼板とアルミニウム合金板との異種金属接合継手。

【発明の効果】

【0015】

本発明の鋼板とアルミニウム合金板との異種金属接合方法によれば、上記構成の如く、鋼板とアルミニウム合金板とをスポット溶接する際の溶接条件、即ち、通電ならびに加圧条件を最適化する方法を採用している。これにより、鋼板とアルミニウム合金板とを接合する際の良好な作業性を確保しつつ、溶接部の特性、即ち、継手強度、疲労強度および耐食性に優れた、信頼性の高い継手を形成させることが可能となる。

【0016】

また、本発明に係る異種金属接合継手によれば、上記の異種金属接合方法によって鋼板とアルミニウム合金板とを接合することで得られ、金属間化合物の厚さが所定以下に抑制されたものなので、継手強度、疲労強度および耐食性に優れた信頼性の高いものとなる。

【0017】

従って、例えば、自動車分野において、部分的なアルミニウム合金板の適用で軽量化された自動車用部品の製造や車体の組立等の工程に本発明を適用することにより、車体全体の軽量化による低燃費化や炭酸ガス(CO2)の排出量削減等のメリットを十分に享受することができ、その社会的貢献は計り知れない。

【図面の簡単な説明】

【0018】

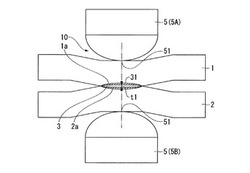

【図1】本発明に係る鋼板とアルミニウム合金板との異種金属接合方法および異種金属接合継手の一例を模式的に説明する図であり、スポット溶接によって鋼板とアルミニウム合金板とを接合する工程を示す断面図である。

【図2】本発明に係る鋼板とアルミニウム合金板との異種金属接合方法および異種金属接合継手の一例を模式的に説明する図であり、鋼板とアルミニウム合金板とをスポット溶接で接合した後の溶接部を示す断面図である。

【図3】本発明に係る鋼板とアルミニウム合金板との異種金属接合方法および異種金属接合継手の一例を模式的に説明する図であり、スポット溶接によって溶接部を形成させる際のパルセーション通電パターン、ならびに、電極による加圧力のパターンを示すグラフである。

【図4】本発明に係る鋼板とアルミニウム合金板との異種金属接合方法および異種金属接合継手の一例を模式的に説明する図であり、1枚の鋼板と1枚のアルミニウム合金板とが接合されてなる異種金属接合継手の十字引張強さの測定方法を示す概略図である。

【図5】本発明に係る鋼板とアルミニウム合金板との異種金属接合方法および異種金属接合継手の一例を模式的に説明する図であり、2枚の鋼板と1枚のアルミニウム合金板とが接合されてなる異種金属接合継手の十字引張強さの測定方法を示す概略図である。

【図6】従来の鋼板とアルミニウム合金板との異種金属接合方法および異種金属接合継手を模式的に説明する図であり、スポット溶接によって鋼板とアルミニウム合金板とを溶接した際に生成される金属間化合物を示す断面図である。

【発明を実施するための形態】

【0019】

以下、本発明の鋼板とアルミニウム合金板との異種金属接合方法および異種金属接合継手(以下、単に異種金属接合方法、異種金属接合継手と略称することがある)の実施の形態について、図1〜図6を適宜参照しながら説明する。なお、本実施形態は、本発明における異種金属接合方法および異種金属接合継手の趣旨をより良く理解させるために詳細に説明するものであるから、特に指定の無い限り本発明を限定するものではない。

【0020】

近年、特に自動車分野においては、低燃費化や炭酸ガス(CO2)の排出量削減を目的とした車体の軽量化のために、車体や部品等に部分的にアルミニウム合金板を使用するニーズが高まっており、この傾向は、特に、ハイブリッド車等の分野において顕著となっている。また、車体の組立や部品の取付け等を行う場合には、主としてスポット溶接方法が用いられるが、アルミニウム合金板が部分的に使用された場合には、鋼板とアルミニウム合金板とをスポット溶接する必要性が生じる。従来、鋼板とアルミニウム合金板とを溶接した場合には、特に、接合界面において生成されるFe−Al系金属間化合物により、溶接部の剥離方向における引張強さ(十字引張強さ)が低下したり、疲労強度や耐食性が低下したりする問題があった。このため、自動車分野におけるアルミニウム合金板の適用箇所の拡大に伴い、鋼板とアルミニウム合金板とをスポット溶接する際に金属間化合物が生成するのを抑制でき、優れた継手特性が実現できる方法が望まれていた。

【0021】

このような要求に対し、本発明の鋼板とアルミニウム合金板との異種金属接合方法では、上述したように、大電流による短時間のパルセーション通電を行う通電条件を採用し、さらに、通電終了後に直ちに加圧力を増加させる方法としている。これにより、従来と同様の抵抗スポット溶接設備等を用いて、溶接通電や加圧パターンを実用の溶接条件範囲内で適正に制御しながら、金属間化合物の生成を抑制することができ、継手強度、疲労強度および耐食性に優れた異種金属接合継手を得ることが可能となる。以下に、本発明の鋼板とアルミニウム合金板との異種金属接合方法および異種金属接合継手について詳細に説明する。

【0022】

[鋼板とアルミニウム合金板との異種金属接合方法]

本発明の鋼板1とアルミニウム合金板2との異種金属接合方法は、図1に示すように、鋼板1とアルミニウム合金板2とを各1枚以上で合計2枚以上(図示例では各1枚で合計2枚)を重ね合わせた状態とし、鋼板1およびアルミニウム合金板2の上下に配置された電極5(5A、5B)で加圧しながら抵抗スポット溶接を行う方法である。そして、本発明では、鋼板1とアルミニウム合金板2とを抵抗スポット溶接する際、通電時間Bt(ms)、休止時間Rt(ms)を下記(1)、(2)式を満たす条件とし、加圧力EF(kN)でのパルセーション通電を2〜8回の範囲で行い、休止時間Rt(ms)での最後の通電休止が完了した後、直ちに、加圧力を、下記(3)式を満たす通電完了後の加圧力FF(kN)まで増加させ、その後、下記(4)式を満足する保持時間Ht(ms)で加圧保持した後、加圧力を除荷する方法を採用している。

2 ≦ Bt ≦ 10 ・・・・・(1)

1 ≦ Rt ≦ 5 ・・・・・(2)

1.2×EF ≦ FF ≦ 2.0×EF ・・・・・(3)

50 ≦ Ht ≦ 300 ・・・・・(4)

但し、上記(1)〜(4)式において、Bt:通電時間(ms)、Rt:休止時間(ms)、EF:パルセーション通電中の加圧力(kN)、FF:通電完了後の加圧力(kN)、Ht:保持時間(ms)を示す。

【0023】

「抵抗スポット溶接」

図1は、本発明において鋼板1とアルミニウム合金板2とを溶接するのに用いられる抵抗スポット溶接方法を説明するための模式図である。

本発明で説明する抵抗スポット溶接とは、まず、被溶接材である鋼板1とアルミニウム合金板2とを重ね合わせる。図示例においては、鋼板1とアルミニウム合金板2とを各1枚ずつ重ね合わせた状態としている。そして、鋼板1とアルミニウム合金板2との重ね合わせ部分に対して両側から、即ち、図1中における上下方向から挟み込むように、銅合金からなる溶接電極5A、5Bを押し付けつつ通電することにより、鋼板1とアルミニウム合金板2との間に溶融金属を形成させる。この溶融金属は、パルセーション通電による溶接通電が終了した後、水冷された溶接電極5A、5Bによる抜熱や鋼板1およびアルミニウム合金板2への熱伝導によって急速に冷却されて凝固し、鋼板1とアルミニウム合金板2との間に凝固部が形成される。

【0024】

本発明では、図2に示す例のように、鋼板1とアルミニウム合金板2との接合界面において、薄い溶融金属層であるFe溶融部1aおよびAl溶融部2aが形成される。このようなFe溶融部1aおよびAl溶融部2aが凝固してナゲットが形成されることにより、鋼板1とアルミニウム合金板2とが溶接される。なお、鋼板1とアルミニウム合金板2の界面では必ずしも溶融する必要性はなく、両者またはどちらか一方が固相状態で接合されても良い。

【0025】

また、図2に示す例では、接合界面におけるFe溶融部1aとAl溶融部2aとの間に、Fe−Al系金属からなる金属間化合物層3が生成されている。本発明においては、詳細を後述するが、金属間化合物層3の厚さが、加圧通電時の電極5A、5Bの中心部51に対応する中心位置31における厚さt1で0.5μm以下に制限されている。なお、この金属間化合物層3の厚さt1は、鋼板1とアルミニウム合金板2の両者、またはどちらか一方が固相状態で接合されている場合の厚さであっても良い。

【0026】

本発明に係る異種金属接合方法は、上述のような抵抗スポット溶接において、電極5A、5Bによる大電流で短時間のパルセーション通電を行う通電条件とし、また、通電終了後に直ちに加圧力を増加させる条件を組み合わせた方法としている。そして、これら各条件を以下に説明するような最適範囲に規定することにより、特に、鋼板1の母材側におけるFe溶融部1aの生成が抑制される。このように、鋼板1側におけるFe溶融部1aの生成を抑制することで、このFe溶融部1aとAl溶融部2aとから生成される、Fe−Al系金属間化合物の生成も抑制される。そして、Fe−Al系金属間化合物からなる金属間化合物層3の厚さが上記範囲となるように、その生成を抑制することで、継手強度、特に剥離方向の強度である十字引張強さを向上させ、また、疲労強度および耐食性に優れ、信頼性の高い溶接部を形成させることが可能となる。

【0027】

「鋼板」

以下に、本発明の異種金属接合方法における一方の被溶接材である、鋼板1の特性について詳述する。

【0028】

(鋼種)

本発明では、被溶接材である鋼板の鋼種については特に限定されず、例えば、極低C型(フェライト主体組織)、Al−k型(フェライト中にパーライトを含む組織)、2相組織型(例えば、フェライト中にマルテンサイトを含む組織、フェライト中にベイナイトを含む組織)、加工誘起変態型(フェライト中に残留オーステナイトを含む組織)、微細結晶型(フェライト主体組織)等、何れの型の鋼板であっても良い。何れの鋼種からなる鋼板であっても、本発明の異種金属接合方法を適用することにより、鋼板の特性を損なうことなく、金属間化合物の生成を抑制しながら鋼板とアルミニウム合金板とを溶接することができ、信頼性の高い異種金属接合継手(溶接部)が得られる。

【0029】

(引張強さ)

本発明では、鋼板の引張強さについても、特に限定されるものではなく、如何なる引張強さの鋼板であっても適用が可能である。例えば、自動車車体等において一般的に用いられる、270〜1470MPa級程度の引張強さとされた鋼板を何ら制限無く採用することができる。

【0030】

(めっき)

本発明では、表層にさらにめっき層が設けられた鋼板を採用することができるが、この際に施されるめっき層の種類についても、何ら制限されるものではない。例えば、めっき層の種類としては、Zn系(Zn、Zn−Fe、Zn−Ni、Zn−Al、Zn−Al−Mg、Zn−Al−Mg−Si等)、Al系(Al−Si等)等、何れのものであっても良い。また、これらのめっき層の目付量についても特に限定されないが、両面の目付け量で100g/100g/m2以下とすることが好ましい。めっきの目付け量が片面あたりで100g/m2を越えると、めっき層が溶接の際の障害となる場合がある。

【0031】

(板厚)

本発明では、鋼板の板厚についても特に限定されるものではなく、自動車車体等において一般的に用いられる、0.50〜2.3mm程度の厚さとされた鋼板を何ら制限無く採用することができる。

【0032】

「アルミニウム合金板」

以下、本発明の異種金属接合方法における他方の被溶接材である、アルミニウム合金板2の特性について詳述する。

【0033】

(合金種)

本発明では、アルミニウム合金板2の合金の種類についても特に限定されるものではない。例えば、自動車車体等において一般的に用いられる5000(Al−Mg)系、6000(Al−Mg−Si)系等、何れの型のアルミニウム合金であっても何ら制限無く採用することが可能である。

【0034】

(引張強さ)

本発明では、アルミニウム合金板2の合金の引張強さについても特に限定されるものではなく、例えば、自動車車体等において一般的に用いられる100〜400MPa級程度のものを何ら制限無く採用することができる。

【0035】

(板厚)

本発明では、アルミニウム合金板2の板厚についても特に限定されるものでは無く、例えば、自動車車体等において一般的に用いられる、0.55〜2.0mm程度の厚さとされたアルミニウム合金板を何ら制限無く採用することができる。

【0036】

「鋼板とアルミニウム合金板との重ね合わせ」

本実施形態では、異種金属接合方法に関して、主として図2(図1も参照)に例示するような、鋼板1とアルミニウム合金板2とを各1枚の2枚重ねでスポット溶接する場合を説明しているが、本発明ではこれには限定されない。本発明では、被溶接材として一方に鋼板が、他方にアルミニウム合金板が存在する条件であれば、3枚重ね以上としてスポット溶接を行っても良く、適宜選択することが可能である。図5に示す、十字引張試験の試験条件を説明する模式図においては、鋼板1を2枚重ねとしたうえで、アルミニウム合金板2を1枚用い、合計3枚で重ね合わせて溶接した例を示している。 また、これら鋼板1およびアルミニウム合金板2は、各々2枚以上を重ね合わせた場合には、異厚、異種材であっても良い。

【0037】

「溶接条件の限定理由」

以下に、本発明の異種金属接合方法で規定する溶接条件について、その限定理由を詳述する。

【0038】

まず、以下において説明する、鋼板1とアルミニウム合金板2とをスポット溶接する際の通電・加圧パターンを図3(a)、(b)のグラフに示す。図3(a)、(b)に示す通電・加圧パターンは、本発明の異種金属接合方法におけるスポット溶接に適用可能な通電パターンの一例であり、図3(a)に示す例では、大電流による短時間のパルセーション通電を行うとともに電極の加圧力(EF)を通常とし、通電終了後に直ちに加圧力(FF)を増加させるパターンとしている。なお、図3(a)、(b)に示すグラフ中において、縦軸は加圧力(kN)または電流(kA)であり、横軸は時間(ms)である。

【0039】

従来、一般のスポット溶接法で鋼板を溶接する場合には、詳細な図示を省略するが、一定の電流(I)にて所定の時間(t)溶接通電した後、電流を遮断する、概ね矩形状の電流波形を示す通電パターンとされており、また、電極の加圧力も同様の矩形状の加圧パターンとされている。これに対し、本発明においては、上述したように、まず、溶接通電に関し、通電(通電時間Bt)と休止(休止時間Rt)とを2〜8回の範囲で繰り返すパルセーション通電とし、この間の加圧力(パルセーション通電中の加圧力EF)を一定としている。そして、通電終了後に、直ちに加圧力(通電完了後の加圧力FF)を増加させるパターンとしている。

【0040】

なお、本発明においては、図3(b)に示す例のように、上記条件のパルセーション通電を行う前に、予め、パルセーション通電時よりも低い加圧力として通電ならびに加圧する前通電を行うことも可能である。

【0041】

(パルセーション通電中の加圧力:EF)

本発明においては、パルセーション通電による溶接通電を行う際の、電極5A、5Bの鋼板1およびアルミニウム合金板2に対する加圧力EF(kN)については、特に限定されない。本発明では、パルセーション通電中の加圧力EFについては、従来から鋼板とアルミニウム合金板とをスポット溶接する際に用いられていた条件を何ら制限無く採用することが可能であり、例えば、1.47〜4.5(kN)程度の範囲の加圧力EFとすることができる。本発明では、加圧力EF(kN)を上記範囲とすることにより、例えば、自動車車体等に用いられる、板厚が1mm前後の軟鋼板やアルミニウム合金板を2枚重ね以上で重ねてスポット溶接する際に、高い溶接性や生産性を確保することが可能となる。

【0042】

ここで、電極5A、5Bのパルセーション通電中の加圧力EFは、溶接部の強度、特に剥離方向の強度等にも影響を及ぼす。このため、本発明においては、この加圧力EFを上記範囲とすることが、金属間化合物層3の生成を効果的に抑制する観点からも、より好ましい。パルセーション通電中の加圧力EFが上記範囲を超えると、溶接部の凹みが大きくなって、外観を損ねるだけでなく継手強度が低下する可能性が生じる。また、加圧力EFが上記範囲を下回る場合には、溶接金属内において欠陥が生じる可能性がある。

【0043】

なお、本発明の異種金属接合方法においては、例えば、図1に例示するような電極5(5A、5B)が備えられた従来公知の抵抗スポット溶接設備を何ら制限無く採用することが可能である。また、電極5A、5B等についても、従来から使用されている構成のものを用いれば良い。

【0044】

また、電極5A、5Bに電流を供給する溶接電源についても、交流電源または直流電源の何れであっても良く、具体的には、インバータ式直流電源、インバータ式交流電源、単相式交流電源等が挙げられるが、中でもインバータ式直流電源が好ましい。

【0045】

(パルセーション通電電流:BC)

本発明では、パルセーション通電の際の電流BC(kA)についても、鋼板とアルミニウム合金板とを抵抗スポット溶接する際に従来から採用されている電流値と同程度とすることができ、例えば、20〜30(kA)程度の範囲の通電電流BCとすることができる。この通電電流BCが20kA未満の場合、十分な接合強度が得られない可能性があり、また、30kAを超えた場合、金属間化合物層が生成・成長し易くなる可能性がある。また、通電電流BCが30kAを超える条件とした場合には、電源装置において、大電流を発生させるための大きなトランスが必要となり、設備上のコストアップの要因となる。

【0046】

(パルセーション通電における通電時間:Bt)

本発明では、パルセーション通電における通電時間Bt(ms)を、下記(1)式を満たす範囲に規定する。

2 ≦ Bt ≦ 10 ・・・・・(1)

但し、上記(1)式中において、Bt:通電時間(ms)を示す。

【0047】

パルセーション通電における通電時間Btが2ms未満だと、十分な接合強度が得られず、また、10msを超えると、金属間化合物層が生成・成長し易くなるとともに、工程における全体の接合時間も長くなるため、生産性が低下する。

【0048】

(パルセーション通電における休止時間:Rt)

本発明では、パルセーション通電における休止時間Rt(ms)を、下記(2)式を満たす範囲に規定する。

1 ≦ Rt ≦ 5 ・・・・・(2)

但し、上記(2)式中において、Rt:休止時間(ms)を示す。

【0049】

パルセーション通電における休止時間Rtが1ms未満だと、十分な冷却効果が得られないために金属間化合物層が生成・成長し易くなり、また、3msを超えると、溶融金属の温度が低下しすぎて十分な接合強度が得られなくなるとともに、工程における全体の接合時間も長くなるため、生産性が低下する。

【0050】

(パルセーション通電パターンの回数:2〜8回)

本発明では、上記通電時間Btおよび休止時間を繰り返すパルセーション通電パターンの繰り返し回数(パルス回数)を2〜8回の範囲に規定する。この通電パターン回数が2回未満だと、十分な接合強度が得られず、また、8回を超えると、金属間化合物層が生成・成長し易くなり、工程における全体の接合時間も長くなるため、生産性が低下する。

【0051】

(パルセーション通電パターン完了後の加圧力:FF)

本発明では、上記条件でのパルセーション通電パターンによる溶接通電が完了した後、即ち、上記休止時間Rt(ms)での最後の通電休止が完了した後、直ちに、鋼板1およびアルミニウム合金板2に対する電極5A、5Bの加圧力を、下記(3)式を満たす通電完了後の加圧力FF(kN)まで増加させる。

1.2×EF ≦ FF ≦ 2.0×EF ・・・・・(3)

但し、上記(3)式中において、FF:通電完了後の加圧力(kN)を示す。

【0052】

上記(3)式に示す通り、本発明では、パルセーション通電パターンの完了後、直ちに、パルセーション通電中の加圧力EFの1.2〜2.0倍の範囲の加圧力FF(kN)とする。このように、パルセーション通電による溶接通電パターンが完了した後、電極5A、5Bの鋼板1およびアルミニウム合金板2に対する加圧力を高めることにより、接合界面に生成される金属間化合物層3が溶接部から排出される。これにより、異種金属接合継手10に生成される金属間化合物層3の厚さを、0.5μm以下に薄く制御することができ、継手強度の向上、疲労強度ならびに耐食性の向上を図ることが可能となる。

【0053】

パルセーション通電パターンの完了後の加圧力FF(kN)が上記範囲未満だと、接合界面の金属間化合物層の排出が不十分になり、また、上記範囲を超えると、アルミニウム合金板2側の窪みが大きくなり、継手の十字引張強さが低下する。

【0054】

(保持時間:Ht)

本発明では、電極5A、5Bの鋼板1およびアルミニウム合金板2に対する加圧力FF(kN)を上記範囲に高めた後、下記(4)式を満足する保持時間Ht(ms)で加圧保持し、その後、加圧力を除荷する。

50 ≦ Ht ≦ 300 ・・・・・(4)

但し、上記(4)式中において、Ht:保持時間(ms)を示す。

【0055】

本発明では、パルセーション通電パターンの完了後、直ちに上記範囲の加圧力FFとして、30〜300(ms)の範囲の保持時間Htで鋼板1およびアルミニウム合金板2を保持することにより、接合界面に生成される金属間化合物層3が溶接部から効果的に排出される。これにより、上述したように、金属間化合物層3の厚さを0.5μm以下に制御でき、継手強度の向上、疲労強度ならびに耐食性の向上を図ることが可能となる。

【0056】

パルセーション通電パターンの完了後、加圧力FFでの保持時間Htが50ms未満だと、接合界面の金属間化合物層の排出が不十分になり、また、300msを超えると、工程における全体の接合時間も長くなるため、生産性が低下する。

なお、上述した保持時間Htは、実際の保持時間を示しており、溶接装置にもよるが、通常は装置側で設定した時間よりも長くなる。

【0057】

本実施形態によれば、上述したように、通電時間Btおよび休止時間Rtを最適化して大電流による短時間のパルセーション通電を行う溶接通電パターンを採用し、さらに、パルセーション通電終了後に直ちに、増加させた加圧力FFならびに最適化された保持時間Htで加圧保持する方法としている。これにより、特に、鋼板1の母材側におけるFe溶融部1aの生成を顕著に抑制することができる。そして、これに伴い、鋼板1とアルミニウム合金板2との接合界面において、金属間化合物層3の生成を抑制することができ、継手強度、疲労強度および耐食性に優れた異種金属接合継手10を得ることが可能となる。

【0058】

なお、本実施形態においては、パルセーション通電パターンにおける、休止時間Rtでの最後の通電休止が完了した後に、上記条件の加圧保持を行う方法を説明しているが、本発明ではこのようなパターンには限定されない。例えば、パルセーション通電パターンにおける通電時間Btでの最後の通電が完了した後、休止時間をおかずに加圧保持を開始する方法としても良く、何れの方法においても、上述した本発明による効果が得られる。

【0059】

以上説明した溶接条件が本発明の異種金属接合方法における必須条件であるが、本発明では、さらに、パルセーション通電を行う前に、予め、前通電を行う方法とすることがより好ましい。パルセーション通電に先だって前通電を行い、鋼板1とアルミニウム合金板2との接合界面間に微小な散りを発生させることにより、鋼板1とアルミニウム合金板2との間に介在する酸化物等の異物を除去する効果が得られる。

以下、本発明の異種金属接合方法において、パルセーション通電を行う前の前通電を行う場合の各条件について詳述する。

【0060】

(前通電時間:Pt)

本発明において、パルセーション通電を行う前に前通電を行う場合には、前通電時間Pt(ms)を、下記(5)式を満たす範囲に規定する。

5 ≦ Pt ≦ 20 ・・・・・(5)

但し、上記(5)式において、Pt:前通電時間(ms)を示す。

【0061】

上記(5)式に示す通り、本発明において前通電を行う場合には、前通電時間Ptを5〜20(ms)の範囲とする。前通電時間Ptが5(ms)未満だと、接合界面において微小な散りが発生し難く、上記した清浄化の効果が得られない。また、前通電時間Ptが20msを超えると、アルミニウム合金板2側における接合界面の窪みが大きくなり、継手強度(十字引張強さ)が低下する。

【0062】

(前通電中の加圧力:PF)

本発明において、パルセーション通電を行う前に前通電を行う場合には、上述の前通電時間Ptで通電する際の加圧力PFを、下記(6)式を満たす範囲に規定する。

0.6×EF ≦ PF ≦ 0.8×EF ・・・・・(6)

但し、上記(6)式において、EF:パルセーション通電中の加圧力(kN)、PF:前通電中の加圧力(kN)を示す。

【0063】

上記(6)式に示す通り、本発明において前通電を行う場合には、前通電時間Ptを上述した範囲としたうえで、前通電時の加圧力PFを、パルセーション通電中の加圧力EFの0.6〜0.8倍の範囲とし、溶接通電を行う際の加圧力EFよりも低めとする。このように、パルセーション通電に先だち、低い加圧力PFでの前通電を行うことにより、接合界面間に微小な散りを効果的に発生させて接合界面を清浄化することが可能となる。

【0064】

前通電中の加圧力PFが上記範囲未満だと、通電した際の電流集中が高くなり過ぎて爆飛現象が生じ、被接合材である鋼板やアルミニウム合金板に穴あき等の欠陥が生じるおそれがある。また、前通電中の加圧力PFが上記範囲を超えると、発熱不足となり、接合界面から微小な散りが発生し難いので、酸化物等を散りとして除去するのが困難となる。

【0065】

本発明の異種金属接合方法では、パルセーション通電を行う前に、予め、上記各条件による前通電を行うことにより、鋼板1とアルミニウム合金板2との接合界面間を清浄化することができる。このように、接合界面間を清浄化した状態として、上述した条件のパルセーション通電を行うことにより、上述したような、鋼板1側におけるFe溶融部1aの生成が顕著に抑制され、これに伴って、金属間化合物層3の生成を効果的に抑制できる。従って、継手強度(十字引張強さ)、疲労強度および耐食性に優れた異種金属接合継手10を得ることが可能となる。

【0066】

なお、パルセーション通電に先立ち、予め、上述の前通電を行う場合の前通電電流PC(kA)は、パルセーション通電における通電電流BC(kA)と同程度とすることができる。

また、図3(b)に示すパターンにおいては、前通電電流PCを電極5A、5Bに供給するよりも前に、これら電極5A、5Bを、鋼板1およびアルミニウム合金板2に対して、加圧力PF(kN)で加圧しているが、これに限定されるものではない。例えば、前通電中の加圧を開始するタイミングは、前通電電流PCの供給と同時であっても良く、適宜決定すれば良い。

【0067】

[異種金属接合継手]

本発明の異種金属接合継手10は、上記したような本発明の異種金属接合方法により、鋼板1とアルミニウム合金板2とが抵抗スポット溶接で接合されて得られるものである。また、本発明の異種金属接合継手10は、図2に例示するように、鋼板1とアルミニウム合金板2との接合界面に、加圧通電時の電極5A、5Bの中心部51に対応する中心位置31における厚さt1が0.5μm以下の、Fe−Al系金属からなる金属間化合物層3が生成されている。

【0068】

「金属間化合物層の厚さ:t1」

図2に示すように、異種金属接合継手10は、接合界面におけるFe溶融部1aとAl溶融部2aとの間に、Fe−Al系金属からなる金属間化合物層3が生成されている。そして、本発明では、この金属間化合物層3の厚さが、上記した中心位置31における厚さt1で0.5μm以下に制限されている。このように、抵抗スポット溶接を用いた異種金属接合方法によって生成される金属間化合物層3に関し、その生成を可能な限り抑制して薄くすることにより、優れた継手強度、疲労強度および耐食性が得られる。

金属間化合物層3の厚さが、中心位置31における厚さt1で0.5μmを超えると、継手強度、特に剥離方向の強度(十字引張強さ)が低下する。

【0069】

以上説明したような、本発明に係る鋼板1とアルミニウム合金板2との異種金属接合方法によれば、上記構成の如く、鋼板とアルミニウム合金板とをスポット溶接する際の溶接条件、即ち、通電ならびに加圧条件を最適化する方法を採用している。これにより、鋼板1とアルミニウム合金板2とを接合する際の良好な作業性を確保しつつ、溶接部の特性、即ち、継手強度、疲労強度および耐食性に優れた、信頼性の高い継手を形成させることが可能となる。

【0070】

また、本発明に係る異種金属接合継手10によれば、上記の異種金属接合方法によって鋼板1とアルミニウム合金板2とを接合することで得られ、金属間化合物層3の厚さが所定以下に抑制されたものなので、継手強度、疲労強度および耐食性に優れた信頼性の高いものとなる。

【0071】

従って、例えば、自動車分野において、部分的なアルミニウム合金板の適用で軽量化された自動車用部品の製造や車体の組立等の工程に本発明を適用することにより、車体全体の軽量化による低燃費化や炭酸ガス(CO2)の排出量削減等のメリットを十分に享受することができ、その社会的貢献は計り知れない。

【実施例】

【0072】

以下、本発明に係る鋼板とアルミニウム合金板との異種金属接合方法および異種金属接合継手の実施例を挙げ、本発明をより具体的に説明するが、本発明は、もとより下記実施例に限定されるものではなく、前、後記の趣旨に適合し得る範囲で適当に変更を加えて実施することも可能であり、それらはいずれも本発明の技術的範囲に含まれるものである。

【0073】

上述したように、本発明においては、パルセーション通電時の加圧力EF(kN)については特に限定していないが、本実施例では、板厚が1mm前後の軟鋼板やアルミニウム合金板の2枚重ね溶接時に用いられる、1.47〜4.5kNの範囲の中で代表的な加圧力を選定した。このような加圧力に選定することで、本発明における加圧力の設定変更によっても、一般的なロボット搭載型スポット溶接機の加圧力設定可能範囲を逸脱するものとはならないため、実施例データとして適正であるとともに、実工程においては生産性を阻害しないメリットがある。なお、本実施例では、母材強度と板厚から経験的に多用されている、次式{F=α×板厚×(TS/270)0.5}[kN]によって選定した。

【0074】

また、本発明においては、パルセーション通電時の溶接電流BC(kA)についても特に限定していないが、この溶接電流BCは、通常、電極形状や加圧力、通電時間等がそれぞれ相互に関連して決定されるものである。本実施例では、溶接電極として、Cr−Cu合金製で先端径が6.0mmとされたドームラジアス形のものを使用した。また、加圧力については、上述したパルセーション通電時の加圧力EFと同一とし、さらに、通電時間を100msecとして1回通電で溶接した際に、その溶接継手のせん断方向の引張強さが2.5kN以上となり、大きな散りの発生や欠陥が生じない溶接電流を選定した。

【0075】

[実施例1]

実施例1においては、まず、下記表1に示すような板厚とされた引張強さが270MPa級の鋼板と、同様に下記表1に示すような板厚とされたアルミニウム合金板(5000系ならびに6000系)を準備した。そして、これらの各鋼板およびアルミニウム合金板から、抵抗スポット溶接継手の十字引張試験方法(JIS Z3137)に基づいて、十字引張試験片に用いる50×150mmのサイズのサンプル片を切り出した。

【0076】

【表1】

【0077】

次に、上記サンプル片を用いて、抵抗スポット溶接継手の十字引張試験方法(JIS Z3137)に基づき、図4に示すような十字状に各試験片を重ね合せ、下記表2〜7に示す条件で、インバータ式直流スポット溶接機を用いてスポット溶接を行い、溶接継手によって各サンプル片が接合されてなる十字引張試験片を作製した。この際、抵抗スポット溶接の溶接電極として、Cr−Cu合金製で先端径が6.0mmのドームラジアス型のものを使用した。ここで、パルセーション通電による溶接通電、ならびに、パルセーション通電パターンが完了した後の加圧保持条件については、下記表2〜6に示す範囲で変化させた。また、下記表4に示す試験No.81〜No.110の本発明例においては、パルセーション通電を行う前に、予め、下記表4に示す条件で前通電を行った。

【0078】

次に、得られた十字引張試験片について、抵抗スポット溶接継手の十字引張試験方法(JIS Z3137)に基づき、十字引張試験を実施した。この際、剥離方向、即ち、図4中の符号6で示すように、上側の試験片を上方向に、下側の試験片を下方向に、相互に剥離する方向で荷重を付加することで十字引張試験を実施し、十字引張強さ(CTS)を測定した。そして、十字引張強さ(剥離荷重)について、アルミニウム合金板A6022同士のスポット溶接部における接合強度を参考にして、1.0(kN)以上を「○」、1.0(kN)未満を「×」として評価し、結果を下記表2〜6に示した。

【0079】

また、鋼板とアルミニウム合金板との接合界面に生成される金属間化合物層に関し、加圧通電時の電極中心部に対応する位置における厚さを測定した。この測定にあたっては、まず、上述の十字引張試験と同じサンプル片を用いて、同条件で抵抗スポット溶接を行うことで断面観察用スポット溶接サンプルを作製した。次いで、このサンプルの溶接部中央付近を切断し、樹脂に埋め込んで断面研磨した後、走査型電子顕微鏡によって断面を観察することで厚さを測定した。そして、金属間化合物層における、電極中心部に対応する位置の厚さが0.3μm以下の場合を「◎」、0.3μm超0.5μm以下を「○」、0.5μm超を「×」として評価し、結果を下記表2〜6に示した。

また、上記の金属間化合物層の厚さの測定と同時に、鋼板とアルミニウム合金板との接合界面におけるFe溶融部の生成の有無を断面観察によって確認し、結果を下記表2〜6に示した。

【0080】

そして、総合評価として、電極中心部の対応位置における金属間化合物層の厚さが0.5μm以下(◎または○)であって、十字引張強さ(剥離過重)が1.0kN以上(○)の場合を「○」とし、また、金属間化合物層の厚さが0.5μm超(×)もしくは十字引張強さが1.0kN未満の場合を「×」として評価し、結果を下記表2〜6に示した。

【0081】

【表2】

【0082】

【表3】

【0083】

【表4】

【0084】

【表5】

【0085】

【表6】

【0086】

表2〜4に示す試験No.1〜No.110は本発明例であり、また、表5、6に示す条件No.111〜No.210は比較例である。

表2〜4の結果に示すように、本発明で規定するパルセーション通電パターンで溶接通電を行い、その後、本発明で規定する条件の加圧保持を行った試験No.1〜No.110の本発明例においては、何れも、鋼板とアルミニウム合金板との間においてFe溶融部の生成が見られず、接合界面間に生成された金属間化合物層が0.5μm以下の厚さに抑制されていた(◎または○の評価)。また、十字引張強さも全て1.0kN以上であり、接合強度が高いことが確認できた。そして、上記結果により、試験No.1〜No.110の本発明例は、全て、総合評価が「○」となった。

【0087】

一方、表5、6の結果に示すように、本発明で規定する範囲外のパルセーション通電パターンで溶接通電を行うか、あるいは、その後の加圧保持条件が本発明の規定範囲外である試験No.111〜No.210の比較例においては、鋼板とアルミニウム合金板との間においてFe溶融部の生成が見られた。これに伴い、接合界面間に生成された金属間化合物層の厚さに大きなばらつきがあり、ほとんどの比較例において金属間化合物層の厚さが0.5μmを超える結果となった。また、これら比較例のほとんどは、十字引張強さが1.0kN未満であり、結果として、金属間化合物層の厚さ、または、十字引張強さの少なくとも何れかが「×」の評価となり、継手強度に劣るものとなった。この結果、試験No.111〜No.210の比較例は、全て、総合評価が「×」となった。

【0088】

[実施例2]

実施例2においては、実施例1と同様、まず、表1に示すような板厚とされた引張強さが270MPa級の鋼板と、表1に示すような板厚とされたアルミニウム合金板(5000系ならびに6000系)を準備した。そして、これらの各鋼板およびアルミニウム合金板から、抵抗スポット溶接継手の十字引張試験方法(JIS Z3137)に基づいて、十字引張試験片に用いる50×150mmのサイズのサンプル片を切り出した。

【0089】

次に、上記サンプル片を用いて、サンプル片を2枚重ねとして試験を行うJIS Z3137で規定された抵抗スポット溶接継手の十字引張試験方法を基本とし、さらに、図5に示すように、鋼板のサンプル片を2枚重ねとしたうえでアルミニウム合金板のサンプル片を1枚とし、合計3枚重ねとしてスポット溶接を行った。この際、上記実施例1と同様に、図5に示すような十字状に各試験片を重ね合せ、下記表7、8に示す条件で、インバータ式直流スポット溶接機を用いてスポット溶接を行い、溶接継手によって各サンプル片が接合されてなる十字引張試験片を作製した。

【0090】

また、抵抗スポット溶接の溶接電極としては、実施例1と同様、Cr−Cu合金製で先端径が6.0mmのドームラジアス型のものを使用した。ここで、パルセーション通電による溶接通電、ならびに、パルセーション通電パターンが完了した後の加圧保持条件についても、実施例1と同様、下記表7、8に示す範囲で変化させた。また、下記表7に示す試験No.325〜No.334の本発明例においては、パルセーション通電を行う前に、予め、下記表7に示す条件で前通電を行った。

【0091】

次に、得られた十字引張試験片について、抵抗スポット溶接継手の十字引張試験方法(JIS Z3137)に基づき、十字引張試験を実施した。この際、剥離方向、即ち、図5中の符号6で示すように、上側の試験片、即ち、2枚重ねとされた鋼板側の試験片を上方向に、下側の試験片(アルミニウム合金板)を下方向に、相互に剥離する方向で荷重を付加することで十字引張試験を実施し、十字引張強さ(CTS)を測定した。そして、十字引張強さ(剥離荷重)について、アルミニウム合金板A6022同士のスポット溶接部における接合強度を参考にして、1.0(kN)以上を「○」、1.0(kN)未満を「×」として評価し、結果を下記表7、8に示した。

【0092】

また、鋼板とアルミニウム合金板との接合界面に生成される金属間化合物層に関し、加圧通電時の電極中心部に対応する位置における厚さを測定した。この測定にあたっては、上記実施例1と同様の方法を用いるとともに、2枚重ねとされた鋼板のサンプル片の内、アルミニウム合金板のサンプル片と接する側のサンプル片と、アルミニウム合金板のサンプル片との接合界面に生成された金属間化合物層の厚さを測定した。そして、金属間化合物層における、電極中心部に対応する位置の厚さが0.3μm以下の場合を「◎」、0.3μm超0.5μm以下を「○」、0.5μm超を「×」として評価し、結果を下記表7、8に示した。

また、上記実施例1と同様に、鋼板とアルミニウム合金板との接合界面におけるFe溶融部の生成の有無を断面観察によって確認し、結果を下記表7、8に示した。

【0093】

そして、総合評価として、電極中心部の対応位置における金属間化合物層の厚さが0.5μm以下(◎または○)であって、十字引張強さ(剥離過重)が1.0kN以上(○)の場合を「○」とし、また、金属間化合物層の厚さが0.5μm超(×)もしくは十字引張強さが1.0kN未満の場合を「×」として評価し、結果を下記表7、8に示した。

【0094】

【表7】

【0095】

【表8】

【0096】

表7に示す試験No.301〜No.334は本発明例であり、また、表8に示す条件No.335〜No.364は比較例である。

表7の結果に示すように、鋼板のサンプル片を2枚重ねとし、アルミニウム合金板のサンプル片を1枚とした、合計で3枚重ねとしたうえで、本発明で規定するパルセーション通電パターンで溶接通電を行い、その後、本発明で規定する条件の加圧保持を行った試験No.301〜No.334の本発明例においては、何れも、鋼板とアルミニウム合金板との間においてFe溶融部の生成が見られず、接合界面間に生成された金属間化合物層が0.5μm以下の厚さに抑制されていた(◎または○の評価)。また、十字引張強さも全て1.0kN以上であり、接合強度が高いことが確認できた。そして、上記結果により、試験No.301〜No.334の本発明例は、全て、総合評価が「○」となった。

【0097】

一方、表8の結果に示すように、上述のような3枚重ねとしたうえで、本発明で規定する範囲外のパルセーション通電パターンで溶接通電を行うか、あるいは、その後の加圧保持条件が本発明の規定範囲外である試験No.335〜No.364の比較例においては、一部、鋼板とアルミニウム合金板との間においてFe溶融部の生成が見られた。これに伴い、接合界面間に生成された金属間化合物層の厚さに大きなばらつきがあり、ほとんどの比較例において金属間化合物層の厚さが0.5μmを超える結果となった。また、これら比較例のほとんどは、十字引張強さが1.0kN未満であり、結果として、金属間化合物層の厚さ、または、十字引張強さの少なくとも何れかが「×」の評価となり、継手強度に劣るものとなった。この結果、試験No.335〜No.364の比較例は、全て、総合評価が「×」となった。

【0098】

なお、上記実施例1、2においては、板厚を変更して実験を行った場合も、また、めっき種や目付量等を変更して実験を行った場合も、結果は上記と同様であった。即ち、板厚やめっきの有無等にかかわらず、本発明の異種金属接合方法を採用することで、接合界面間における金属間化合物層の生成を抑制することができ、継手強度、疲労強度特性や耐食性が向上する効果が得られることが確認できた。

【産業上の利用可能性】

【0099】

本発明によれば、部分的なアルミニウム合金板の適用で軽量化された自動車用部品の製造や車体の組立等の工程に本発明を適用することにより、良好な作業性を確保しつつ、継手特性を向上させることが可能となる。従って、自動車分野において、車体全体の軽量化による低燃費化や炭酸ガス(CO2)の排出量削減等のメリットを十分に享受することができ、その社会的貢献は計り知れない。

【符号の説明】

【0100】

1(1A、1B)…鋼板、

2…アルミニウム合金板、

3…金属間化合物層(金属間化合物)、

31…中心位置(電極中心部に対応する位置)、

5(5A、5B)…電極、

51…中心部(電極中心部)、

10…異種金属接合継手、

t1…金属間化合物層の電極中心部に対応する位置における厚さ、

【技術分野】

【0001】

本発明は、鋼板とアルミニウム合金板との異種金属接合方法および異種金属接合継手に関するものであり、特に、部分的なアルミニウム合金板の適用で軽量化された自動車用部品の製造や車体の組立等の工程において、鋼板とアルミニウム合金板とを接合する異種金属接合方法、および、それによって得られる異種金属接合継手に関するものである。

【背景技術】

【0002】

近年、自動車分野においては、低燃費化や炭酸ガス(CO2)の排出量削減を目的とした車体の軽量化のため、車体や部品等に部分的にアルミニウム合金板を使用するニーズが高まっており、特に、ハイブリッド車等の分野において顕著となっている。一方、車体の組立や部品の取付け等の工程においては、主としてスポット溶接が用いられているが、アルミニウム合金板が部分的に使用された場合には、鋼板とアルミニウム合金板とをスポット溶接する必要性が生じる。

【0003】

ここで、一般に、スポット溶接によって得られる溶接継手で重要な特性としては、引張強さと疲労強度が挙げられるが、まず重要なのは引張強さである。溶接継手の引張強さには、せん断方向に引張荷重を負荷して測定する引張せん断強さ(TSS)と、剥離方向に引張荷重を負荷して測定する十字引張強さ(CTS)がある。

【0004】

しかしながら、鋼板とアルミニウム合金板とをスポット溶接した場合には、以下のような問題が生じる。

図6に示すように、鋼板101とアルミニウム合金板201とをスポット溶接した場合には、溶接部において脆性なFe2Al5等からなる金属間化合物203が生成される。この金属間化合物203は、鋼板101とアルミニウム合金板201側に生成されるAl溶融部201aの界面で生成され、特に、Fe溶融部101aが大きい場合には金属間化合物203の生成量も増大する。このような金属間化合物203が大量に生成されると、スポット溶接部(溶接継手)110の引張強さ、特に剥離方向の十字引張強さが極端に低下するという問題が生じる。また、上述のような金属間化合物203が生成された溶接継手に衝撃が加わった場合には、容易に破壊が起こるという問題も生じる。さらに、金属間化合物203が生成された溶接部では、腐食が優先的に進行するため、耐食性が劣るという問題もある。

【0005】

鋼板とアルミニウム合金板とを溶接する際に金属間化合物が生成するのを抑制し、継手強度を高めるため、これまでに多くの方法が提案されている。例えば、溶接時の通電パターンを大電流・短時間通電とすることで金属間化合物の生成を抑制する方法(例えば、特許文献1等を参照)や、電極先端形状を工夫することによって金属間化合物の成長を抑制する方法(例えば、特許文献2等を参照)が提案されている。また、被溶接材である鋼板やアルミニウム合金板の組成、または、酸化皮膜におけるMnやSiの含有量を適正化することで、金属間化合物の生成を抑制する方法が提案されている(例えば、特許文献3等を参照)。

【0006】

また、鋼板とアルミニウム合金板とを溶接するにあたり、予め接合面間に接着層等を設け、接着と溶接を併用することで継手強度や耐食性を向上させる方法が提案されている(例えば、特許文献4等を参照)。また、鋼板とアルミニウム合金板とを溶接するにあたり、共晶反応を用いた溶接を行う方法が提案されている(例えば、特許文献等5を参照)。また、鋼板とアルミニウム合金板との溶接部に生成される金属間化合物の厚さや面積率を規定することで、継手強度を確保する方法も提案されている(例えば、特許文献6等を参照)。

【0007】

また、例えば、鋼板とアルミニウム合金板との間にアルミクラッド鋼板をインサートして溶接することで、溶接後の継手強度を高める方法や、セルフピアスリベット等による機械的接合を使用する方法もある。また、ピンを回転させながら加圧力で被溶接材に押し付けて摩擦熱を発生させ、この摩擦熱と、ピンの回転と軸方向に発生した塑性流動によって接合を行う摩擦攪拌接合法を用いる方法もある。また、パイプ同士や棒同士の接合では、回転した被接合材同士を強い圧力で押し当てることで、その摩擦熱で接合する摩擦攪拌接合を用いる方法も考えられる。その他、例えば、アルミニウム合金板を鋼ピンで貫通させて鋼板に接触させ、鋼ピンと鋼板との間で通電を行うことで接触部を抵抗溶接することにより、鋼板とアルミニウム合金板とを接合させる方法等も考えられる。

しかしながら、上記何れの方法においても、鋼板とアルミニウム合金板との溶接部において脆弱な金属間化合物が大量に生成され、接合強度や耐食性が低下するという問題があった。また、これらの方法は、接合法が複雑であるという問題も抱えていた。

【0008】

ここで、鋼板にアルミニウムめっき鋼板を用いるとともに、アルミニウムめっき中におけるSi等の成分組成を適正化する方法が提案されている(例えば、特許文献7等を参照)。特許文献7に記載の方法によれば、めっき中の成分が適正化されたアルミニウムめっき鋼板を用いることで、溶接部の接合強度が高められるとされている。しかしながら、特許文献7に記載の方法を用いても、鋼板とアルミニウム合金板で生成する溶融Al(Al溶融部)との界面において大量のFe−Al系金属間化合物が生成する。このため、上記同様に、溶接後の継手強度、特に剥離方向の十字引張強さや耐衝撃性、耐食性が低下するという問題があった。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2004−114108号公報

【特許文献2】特開2007−326146号公報

【特許文献3】特開2006−336070号公報

【特許文献4】特開2008−080394号公報

【特許文献5】特開2010−099672号公報

【特許文献6】特開2009−061500号公報

【特許文献7】特開2006−198679号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は上記問題に鑑みてなされたものであり、鋼板とアルミニウム合金板とをスポット溶接した場合においても、接合界面にFe−Al系金属間化合物が生成されるのを抑制することができ、継手強度、疲労強度および耐食性を向上させることが可能な、鋼板とアルミニウム合金板との異種金属接合方法、および、それによって得られる異種金属接合継手を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者等が上記問題を解決するために鋭意研究したところ、鋼板とアルミニウム合金板との間で、スポット溶接による異種金属接合を行うにあたり、大電流・短時間のパルセーション通電を行う通電条件を採用し、通電終了後に直ちに加圧力を増加させることで、接合界面における金属間化合物の生成・成長が抑制され、かつ金属化合物が生成されても鋼板とアルミニウム合金板の界面から排出されることを知見した。即ち、適正な溶接条件で鋼板とアルミニウム合金板とをスポット溶接することにより、継手強度、特に剥離方向の十字引張強さが向上するとともに、疲労強度および耐食性を向上させることが可能となることを見出し、本発明を完成させた。

即ち、本発明の要旨は以下のとおりである。

【0012】

[1] 鋼板とアルミニウム合金板とを各1枚以上で合計2枚以上を重ね合わせた状態とし、前記鋼板およびアルミニウム合金板の上下に配置された電極で加圧しながら抵抗スポット溶接を行う、鋼板とアルミニウム合金板との異種金属接合方法であって、前記抵抗スポット溶接を行う際、通電時間Bt(ms)、休止時間Rt(ms)を下記(1)、(2)式を満たす条件とし、加圧力EF(kN)でのパルセーション通電を2〜8回の範囲で行い、前記休止時間Rt(ms)での最後の通電休止が完了した後、直ちに、加圧力を、下記(3)式を満たす通電完了後の加圧力FF(kN)まで増加させ、その後、下記(4)式を満足する保持時間Ht(ms)で加圧保持した後、加圧力を除荷することを特徴とする、鋼板とアルミニウム合金板との異種金属接合方法。

2 ≦ Bt ≦ 10 ・・・・・(1)

1 ≦ Rt ≦ 5 ・・・・・(2)

1.2×EF ≦ FF ≦ 2.0×EF ・・・・・(3)

50 ≦ Ht ≦ 300 ・・・・・(4)

{但し、上記(1)〜(4)式において、Bt:通電時間(ms)、Rt:休止時間(ms)、EF:パルセーション通電中の加圧力(kN)、FF:通電完了後の加圧力(kN)、Ht:保持時間(ms)を示す。}

【0013】

[2] 前記パルセーション通電を行う前に、予め、下記(5)、(6)を満たす前通電時間Pt(ms)および前通電中の加圧力PF(kN)の条件で前通電を行うことにより、前記鋼板とアルミニウム合金板との接合界面間に微小な散りを発生させ、その後、前記パルセーション通電を行うことを特徴とする、上記[1]に記載の鋼板とアルミニウム合金板との異種金属接合方法。

5 ≦ Pt ≦ 20 ・・・・・(5)

0.6×EF ≦ PF ≦ 0.8×EF ・・・・・(6)

{但し、上記(5)、(6)式において、Pt:前通電時間(ms)、EF:パルセーション通電中の加圧力(kN)、PF:前通電中の加圧力(kN)を示す。}

【0014】

[3] 上記[1]または[2]に記載の異種金属接合方法により、鋼板とアルミニウム合金板とが接合されてなる異種金属接合継手であって、前記鋼板とアルミニウム合金板との接合界面に、加圧通電時の電極中心部に対応する位置における厚さが0.5μm以下のFe−Al系金属間化合物層が生成されていることを特徴とする、鋼板とアルミニウム合金板との異種金属接合継手。

【発明の効果】

【0015】

本発明の鋼板とアルミニウム合金板との異種金属接合方法によれば、上記構成の如く、鋼板とアルミニウム合金板とをスポット溶接する際の溶接条件、即ち、通電ならびに加圧条件を最適化する方法を採用している。これにより、鋼板とアルミニウム合金板とを接合する際の良好な作業性を確保しつつ、溶接部の特性、即ち、継手強度、疲労強度および耐食性に優れた、信頼性の高い継手を形成させることが可能となる。

【0016】

また、本発明に係る異種金属接合継手によれば、上記の異種金属接合方法によって鋼板とアルミニウム合金板とを接合することで得られ、金属間化合物の厚さが所定以下に抑制されたものなので、継手強度、疲労強度および耐食性に優れた信頼性の高いものとなる。

【0017】

従って、例えば、自動車分野において、部分的なアルミニウム合金板の適用で軽量化された自動車用部品の製造や車体の組立等の工程に本発明を適用することにより、車体全体の軽量化による低燃費化や炭酸ガス(CO2)の排出量削減等のメリットを十分に享受することができ、その社会的貢献は計り知れない。

【図面の簡単な説明】

【0018】

【図1】本発明に係る鋼板とアルミニウム合金板との異種金属接合方法および異種金属接合継手の一例を模式的に説明する図であり、スポット溶接によって鋼板とアルミニウム合金板とを接合する工程を示す断面図である。

【図2】本発明に係る鋼板とアルミニウム合金板との異種金属接合方法および異種金属接合継手の一例を模式的に説明する図であり、鋼板とアルミニウム合金板とをスポット溶接で接合した後の溶接部を示す断面図である。

【図3】本発明に係る鋼板とアルミニウム合金板との異種金属接合方法および異種金属接合継手の一例を模式的に説明する図であり、スポット溶接によって溶接部を形成させる際のパルセーション通電パターン、ならびに、電極による加圧力のパターンを示すグラフである。

【図4】本発明に係る鋼板とアルミニウム合金板との異種金属接合方法および異種金属接合継手の一例を模式的に説明する図であり、1枚の鋼板と1枚のアルミニウム合金板とが接合されてなる異種金属接合継手の十字引張強さの測定方法を示す概略図である。

【図5】本発明に係る鋼板とアルミニウム合金板との異種金属接合方法および異種金属接合継手の一例を模式的に説明する図であり、2枚の鋼板と1枚のアルミニウム合金板とが接合されてなる異種金属接合継手の十字引張強さの測定方法を示す概略図である。

【図6】従来の鋼板とアルミニウム合金板との異種金属接合方法および異種金属接合継手を模式的に説明する図であり、スポット溶接によって鋼板とアルミニウム合金板とを溶接した際に生成される金属間化合物を示す断面図である。

【発明を実施するための形態】

【0019】

以下、本発明の鋼板とアルミニウム合金板との異種金属接合方法および異種金属接合継手(以下、単に異種金属接合方法、異種金属接合継手と略称することがある)の実施の形態について、図1〜図6を適宜参照しながら説明する。なお、本実施形態は、本発明における異種金属接合方法および異種金属接合継手の趣旨をより良く理解させるために詳細に説明するものであるから、特に指定の無い限り本発明を限定するものではない。

【0020】

近年、特に自動車分野においては、低燃費化や炭酸ガス(CO2)の排出量削減を目的とした車体の軽量化のために、車体や部品等に部分的にアルミニウム合金板を使用するニーズが高まっており、この傾向は、特に、ハイブリッド車等の分野において顕著となっている。また、車体の組立や部品の取付け等を行う場合には、主としてスポット溶接方法が用いられるが、アルミニウム合金板が部分的に使用された場合には、鋼板とアルミニウム合金板とをスポット溶接する必要性が生じる。従来、鋼板とアルミニウム合金板とを溶接した場合には、特に、接合界面において生成されるFe−Al系金属間化合物により、溶接部の剥離方向における引張強さ(十字引張強さ)が低下したり、疲労強度や耐食性が低下したりする問題があった。このため、自動車分野におけるアルミニウム合金板の適用箇所の拡大に伴い、鋼板とアルミニウム合金板とをスポット溶接する際に金属間化合物が生成するのを抑制でき、優れた継手特性が実現できる方法が望まれていた。

【0021】

このような要求に対し、本発明の鋼板とアルミニウム合金板との異種金属接合方法では、上述したように、大電流による短時間のパルセーション通電を行う通電条件を採用し、さらに、通電終了後に直ちに加圧力を増加させる方法としている。これにより、従来と同様の抵抗スポット溶接設備等を用いて、溶接通電や加圧パターンを実用の溶接条件範囲内で適正に制御しながら、金属間化合物の生成を抑制することができ、継手強度、疲労強度および耐食性に優れた異種金属接合継手を得ることが可能となる。以下に、本発明の鋼板とアルミニウム合金板との異種金属接合方法および異種金属接合継手について詳細に説明する。

【0022】

[鋼板とアルミニウム合金板との異種金属接合方法]

本発明の鋼板1とアルミニウム合金板2との異種金属接合方法は、図1に示すように、鋼板1とアルミニウム合金板2とを各1枚以上で合計2枚以上(図示例では各1枚で合計2枚)を重ね合わせた状態とし、鋼板1およびアルミニウム合金板2の上下に配置された電極5(5A、5B)で加圧しながら抵抗スポット溶接を行う方法である。そして、本発明では、鋼板1とアルミニウム合金板2とを抵抗スポット溶接する際、通電時間Bt(ms)、休止時間Rt(ms)を下記(1)、(2)式を満たす条件とし、加圧力EF(kN)でのパルセーション通電を2〜8回の範囲で行い、休止時間Rt(ms)での最後の通電休止が完了した後、直ちに、加圧力を、下記(3)式を満たす通電完了後の加圧力FF(kN)まで増加させ、その後、下記(4)式を満足する保持時間Ht(ms)で加圧保持した後、加圧力を除荷する方法を採用している。

2 ≦ Bt ≦ 10 ・・・・・(1)

1 ≦ Rt ≦ 5 ・・・・・(2)

1.2×EF ≦ FF ≦ 2.0×EF ・・・・・(3)

50 ≦ Ht ≦ 300 ・・・・・(4)

但し、上記(1)〜(4)式において、Bt:通電時間(ms)、Rt:休止時間(ms)、EF:パルセーション通電中の加圧力(kN)、FF:通電完了後の加圧力(kN)、Ht:保持時間(ms)を示す。

【0023】

「抵抗スポット溶接」

図1は、本発明において鋼板1とアルミニウム合金板2とを溶接するのに用いられる抵抗スポット溶接方法を説明するための模式図である。

本発明で説明する抵抗スポット溶接とは、まず、被溶接材である鋼板1とアルミニウム合金板2とを重ね合わせる。図示例においては、鋼板1とアルミニウム合金板2とを各1枚ずつ重ね合わせた状態としている。そして、鋼板1とアルミニウム合金板2との重ね合わせ部分に対して両側から、即ち、図1中における上下方向から挟み込むように、銅合金からなる溶接電極5A、5Bを押し付けつつ通電することにより、鋼板1とアルミニウム合金板2との間に溶融金属を形成させる。この溶融金属は、パルセーション通電による溶接通電が終了した後、水冷された溶接電極5A、5Bによる抜熱や鋼板1およびアルミニウム合金板2への熱伝導によって急速に冷却されて凝固し、鋼板1とアルミニウム合金板2との間に凝固部が形成される。

【0024】

本発明では、図2に示す例のように、鋼板1とアルミニウム合金板2との接合界面において、薄い溶融金属層であるFe溶融部1aおよびAl溶融部2aが形成される。このようなFe溶融部1aおよびAl溶融部2aが凝固してナゲットが形成されることにより、鋼板1とアルミニウム合金板2とが溶接される。なお、鋼板1とアルミニウム合金板2の界面では必ずしも溶融する必要性はなく、両者またはどちらか一方が固相状態で接合されても良い。

【0025】

また、図2に示す例では、接合界面におけるFe溶融部1aとAl溶融部2aとの間に、Fe−Al系金属からなる金属間化合物層3が生成されている。本発明においては、詳細を後述するが、金属間化合物層3の厚さが、加圧通電時の電極5A、5Bの中心部51に対応する中心位置31における厚さt1で0.5μm以下に制限されている。なお、この金属間化合物層3の厚さt1は、鋼板1とアルミニウム合金板2の両者、またはどちらか一方が固相状態で接合されている場合の厚さであっても良い。

【0026】

本発明に係る異種金属接合方法は、上述のような抵抗スポット溶接において、電極5A、5Bによる大電流で短時間のパルセーション通電を行う通電条件とし、また、通電終了後に直ちに加圧力を増加させる条件を組み合わせた方法としている。そして、これら各条件を以下に説明するような最適範囲に規定することにより、特に、鋼板1の母材側におけるFe溶融部1aの生成が抑制される。このように、鋼板1側におけるFe溶融部1aの生成を抑制することで、このFe溶融部1aとAl溶融部2aとから生成される、Fe−Al系金属間化合物の生成も抑制される。そして、Fe−Al系金属間化合物からなる金属間化合物層3の厚さが上記範囲となるように、その生成を抑制することで、継手強度、特に剥離方向の強度である十字引張強さを向上させ、また、疲労強度および耐食性に優れ、信頼性の高い溶接部を形成させることが可能となる。

【0027】

「鋼板」

以下に、本発明の異種金属接合方法における一方の被溶接材である、鋼板1の特性について詳述する。

【0028】

(鋼種)

本発明では、被溶接材である鋼板の鋼種については特に限定されず、例えば、極低C型(フェライト主体組織)、Al−k型(フェライト中にパーライトを含む組織)、2相組織型(例えば、フェライト中にマルテンサイトを含む組織、フェライト中にベイナイトを含む組織)、加工誘起変態型(フェライト中に残留オーステナイトを含む組織)、微細結晶型(フェライト主体組織)等、何れの型の鋼板であっても良い。何れの鋼種からなる鋼板であっても、本発明の異種金属接合方法を適用することにより、鋼板の特性を損なうことなく、金属間化合物の生成を抑制しながら鋼板とアルミニウム合金板とを溶接することができ、信頼性の高い異種金属接合継手(溶接部)が得られる。

【0029】

(引張強さ)

本発明では、鋼板の引張強さについても、特に限定されるものではなく、如何なる引張強さの鋼板であっても適用が可能である。例えば、自動車車体等において一般的に用いられる、270〜1470MPa級程度の引張強さとされた鋼板を何ら制限無く採用することができる。

【0030】

(めっき)

本発明では、表層にさらにめっき層が設けられた鋼板を採用することができるが、この際に施されるめっき層の種類についても、何ら制限されるものではない。例えば、めっき層の種類としては、Zn系(Zn、Zn−Fe、Zn−Ni、Zn−Al、Zn−Al−Mg、Zn−Al−Mg−Si等)、Al系(Al−Si等)等、何れのものであっても良い。また、これらのめっき層の目付量についても特に限定されないが、両面の目付け量で100g/100g/m2以下とすることが好ましい。めっきの目付け量が片面あたりで100g/m2を越えると、めっき層が溶接の際の障害となる場合がある。

【0031】

(板厚)

本発明では、鋼板の板厚についても特に限定されるものではなく、自動車車体等において一般的に用いられる、0.50〜2.3mm程度の厚さとされた鋼板を何ら制限無く採用することができる。

【0032】

「アルミニウム合金板」

以下、本発明の異種金属接合方法における他方の被溶接材である、アルミニウム合金板2の特性について詳述する。

【0033】

(合金種)

本発明では、アルミニウム合金板2の合金の種類についても特に限定されるものではない。例えば、自動車車体等において一般的に用いられる5000(Al−Mg)系、6000(Al−Mg−Si)系等、何れの型のアルミニウム合金であっても何ら制限無く採用することが可能である。

【0034】

(引張強さ)

本発明では、アルミニウム合金板2の合金の引張強さについても特に限定されるものではなく、例えば、自動車車体等において一般的に用いられる100〜400MPa級程度のものを何ら制限無く採用することができる。

【0035】

(板厚)

本発明では、アルミニウム合金板2の板厚についても特に限定されるものでは無く、例えば、自動車車体等において一般的に用いられる、0.55〜2.0mm程度の厚さとされたアルミニウム合金板を何ら制限無く採用することができる。

【0036】

「鋼板とアルミニウム合金板との重ね合わせ」

本実施形態では、異種金属接合方法に関して、主として図2(図1も参照)に例示するような、鋼板1とアルミニウム合金板2とを各1枚の2枚重ねでスポット溶接する場合を説明しているが、本発明ではこれには限定されない。本発明では、被溶接材として一方に鋼板が、他方にアルミニウム合金板が存在する条件であれば、3枚重ね以上としてスポット溶接を行っても良く、適宜選択することが可能である。図5に示す、十字引張試験の試験条件を説明する模式図においては、鋼板1を2枚重ねとしたうえで、アルミニウム合金板2を1枚用い、合計3枚で重ね合わせて溶接した例を示している。 また、これら鋼板1およびアルミニウム合金板2は、各々2枚以上を重ね合わせた場合には、異厚、異種材であっても良い。

【0037】

「溶接条件の限定理由」

以下に、本発明の異種金属接合方法で規定する溶接条件について、その限定理由を詳述する。

【0038】

まず、以下において説明する、鋼板1とアルミニウム合金板2とをスポット溶接する際の通電・加圧パターンを図3(a)、(b)のグラフに示す。図3(a)、(b)に示す通電・加圧パターンは、本発明の異種金属接合方法におけるスポット溶接に適用可能な通電パターンの一例であり、図3(a)に示す例では、大電流による短時間のパルセーション通電を行うとともに電極の加圧力(EF)を通常とし、通電終了後に直ちに加圧力(FF)を増加させるパターンとしている。なお、図3(a)、(b)に示すグラフ中において、縦軸は加圧力(kN)または電流(kA)であり、横軸は時間(ms)である。

【0039】

従来、一般のスポット溶接法で鋼板を溶接する場合には、詳細な図示を省略するが、一定の電流(I)にて所定の時間(t)溶接通電した後、電流を遮断する、概ね矩形状の電流波形を示す通電パターンとされており、また、電極の加圧力も同様の矩形状の加圧パターンとされている。これに対し、本発明においては、上述したように、まず、溶接通電に関し、通電(通電時間Bt)と休止(休止時間Rt)とを2〜8回の範囲で繰り返すパルセーション通電とし、この間の加圧力(パルセーション通電中の加圧力EF)を一定としている。そして、通電終了後に、直ちに加圧力(通電完了後の加圧力FF)を増加させるパターンとしている。

【0040】

なお、本発明においては、図3(b)に示す例のように、上記条件のパルセーション通電を行う前に、予め、パルセーション通電時よりも低い加圧力として通電ならびに加圧する前通電を行うことも可能である。

【0041】

(パルセーション通電中の加圧力:EF)

本発明においては、パルセーション通電による溶接通電を行う際の、電極5A、5Bの鋼板1およびアルミニウム合金板2に対する加圧力EF(kN)については、特に限定されない。本発明では、パルセーション通電中の加圧力EFについては、従来から鋼板とアルミニウム合金板とをスポット溶接する際に用いられていた条件を何ら制限無く採用することが可能であり、例えば、1.47〜4.5(kN)程度の範囲の加圧力EFとすることができる。本発明では、加圧力EF(kN)を上記範囲とすることにより、例えば、自動車車体等に用いられる、板厚が1mm前後の軟鋼板やアルミニウム合金板を2枚重ね以上で重ねてスポット溶接する際に、高い溶接性や生産性を確保することが可能となる。

【0042】

ここで、電極5A、5Bのパルセーション通電中の加圧力EFは、溶接部の強度、特に剥離方向の強度等にも影響を及ぼす。このため、本発明においては、この加圧力EFを上記範囲とすることが、金属間化合物層3の生成を効果的に抑制する観点からも、より好ましい。パルセーション通電中の加圧力EFが上記範囲を超えると、溶接部の凹みが大きくなって、外観を損ねるだけでなく継手強度が低下する可能性が生じる。また、加圧力EFが上記範囲を下回る場合には、溶接金属内において欠陥が生じる可能性がある。

【0043】

なお、本発明の異種金属接合方法においては、例えば、図1に例示するような電極5(5A、5B)が備えられた従来公知の抵抗スポット溶接設備を何ら制限無く採用することが可能である。また、電極5A、5B等についても、従来から使用されている構成のものを用いれば良い。

【0044】

また、電極5A、5Bに電流を供給する溶接電源についても、交流電源または直流電源の何れであっても良く、具体的には、インバータ式直流電源、インバータ式交流電源、単相式交流電源等が挙げられるが、中でもインバータ式直流電源が好ましい。

【0045】

(パルセーション通電電流:BC)

本発明では、パルセーション通電の際の電流BC(kA)についても、鋼板とアルミニウム合金板とを抵抗スポット溶接する際に従来から採用されている電流値と同程度とすることができ、例えば、20〜30(kA)程度の範囲の通電電流BCとすることができる。この通電電流BCが20kA未満の場合、十分な接合強度が得られない可能性があり、また、30kAを超えた場合、金属間化合物層が生成・成長し易くなる可能性がある。また、通電電流BCが30kAを超える条件とした場合には、電源装置において、大電流を発生させるための大きなトランスが必要となり、設備上のコストアップの要因となる。

【0046】

(パルセーション通電における通電時間:Bt)

本発明では、パルセーション通電における通電時間Bt(ms)を、下記(1)式を満たす範囲に規定する。

2 ≦ Bt ≦ 10 ・・・・・(1)

但し、上記(1)式中において、Bt:通電時間(ms)を示す。

【0047】

パルセーション通電における通電時間Btが2ms未満だと、十分な接合強度が得られず、また、10msを超えると、金属間化合物層が生成・成長し易くなるとともに、工程における全体の接合時間も長くなるため、生産性が低下する。

【0048】

(パルセーション通電における休止時間:Rt)

本発明では、パルセーション通電における休止時間Rt(ms)を、下記(2)式を満たす範囲に規定する。

1 ≦ Rt ≦ 5 ・・・・・(2)

但し、上記(2)式中において、Rt:休止時間(ms)を示す。

【0049】

パルセーション通電における休止時間Rtが1ms未満だと、十分な冷却効果が得られないために金属間化合物層が生成・成長し易くなり、また、3msを超えると、溶融金属の温度が低下しすぎて十分な接合強度が得られなくなるとともに、工程における全体の接合時間も長くなるため、生産性が低下する。

【0050】

(パルセーション通電パターンの回数:2〜8回)

本発明では、上記通電時間Btおよび休止時間を繰り返すパルセーション通電パターンの繰り返し回数(パルス回数)を2〜8回の範囲に規定する。この通電パターン回数が2回未満だと、十分な接合強度が得られず、また、8回を超えると、金属間化合物層が生成・成長し易くなり、工程における全体の接合時間も長くなるため、生産性が低下する。

【0051】

(パルセーション通電パターン完了後の加圧力:FF)

本発明では、上記条件でのパルセーション通電パターンによる溶接通電が完了した後、即ち、上記休止時間Rt(ms)での最後の通電休止が完了した後、直ちに、鋼板1およびアルミニウム合金板2に対する電極5A、5Bの加圧力を、下記(3)式を満たす通電完了後の加圧力FF(kN)まで増加させる。

1.2×EF ≦ FF ≦ 2.0×EF ・・・・・(3)

但し、上記(3)式中において、FF:通電完了後の加圧力(kN)を示す。

【0052】

上記(3)式に示す通り、本発明では、パルセーション通電パターンの完了後、直ちに、パルセーション通電中の加圧力EFの1.2〜2.0倍の範囲の加圧力FF(kN)とする。このように、パルセーション通電による溶接通電パターンが完了した後、電極5A、5Bの鋼板1およびアルミニウム合金板2に対する加圧力を高めることにより、接合界面に生成される金属間化合物層3が溶接部から排出される。これにより、異種金属接合継手10に生成される金属間化合物層3の厚さを、0.5μm以下に薄く制御することができ、継手強度の向上、疲労強度ならびに耐食性の向上を図ることが可能となる。

【0053】

パルセーション通電パターンの完了後の加圧力FF(kN)が上記範囲未満だと、接合界面の金属間化合物層の排出が不十分になり、また、上記範囲を超えると、アルミニウム合金板2側の窪みが大きくなり、継手の十字引張強さが低下する。

【0054】

(保持時間:Ht)

本発明では、電極5A、5Bの鋼板1およびアルミニウム合金板2に対する加圧力FF(kN)を上記範囲に高めた後、下記(4)式を満足する保持時間Ht(ms)で加圧保持し、その後、加圧力を除荷する。

50 ≦ Ht ≦ 300 ・・・・・(4)

但し、上記(4)式中において、Ht:保持時間(ms)を示す。

【0055】

本発明では、パルセーション通電パターンの完了後、直ちに上記範囲の加圧力FFとして、30〜300(ms)の範囲の保持時間Htで鋼板1およびアルミニウム合金板2を保持することにより、接合界面に生成される金属間化合物層3が溶接部から効果的に排出される。これにより、上述したように、金属間化合物層3の厚さを0.5μm以下に制御でき、継手強度の向上、疲労強度ならびに耐食性の向上を図ることが可能となる。

【0056】

パルセーション通電パターンの完了後、加圧力FFでの保持時間Htが50ms未満だと、接合界面の金属間化合物層の排出が不十分になり、また、300msを超えると、工程における全体の接合時間も長くなるため、生産性が低下する。

なお、上述した保持時間Htは、実際の保持時間を示しており、溶接装置にもよるが、通常は装置側で設定した時間よりも長くなる。

【0057】

本実施形態によれば、上述したように、通電時間Btおよび休止時間Rtを最適化して大電流による短時間のパルセーション通電を行う溶接通電パターンを採用し、さらに、パルセーション通電終了後に直ちに、増加させた加圧力FFならびに最適化された保持時間Htで加圧保持する方法としている。これにより、特に、鋼板1の母材側におけるFe溶融部1aの生成を顕著に抑制することができる。そして、これに伴い、鋼板1とアルミニウム合金板2との接合界面において、金属間化合物層3の生成を抑制することができ、継手強度、疲労強度および耐食性に優れた異種金属接合継手10を得ることが可能となる。

【0058】

なお、本実施形態においては、パルセーション通電パターンにおける、休止時間Rtでの最後の通電休止が完了した後に、上記条件の加圧保持を行う方法を説明しているが、本発明ではこのようなパターンには限定されない。例えば、パルセーション通電パターンにおける通電時間Btでの最後の通電が完了した後、休止時間をおかずに加圧保持を開始する方法としても良く、何れの方法においても、上述した本発明による効果が得られる。

【0059】

以上説明した溶接条件が本発明の異種金属接合方法における必須条件であるが、本発明では、さらに、パルセーション通電を行う前に、予め、前通電を行う方法とすることがより好ましい。パルセーション通電に先だって前通電を行い、鋼板1とアルミニウム合金板2との接合界面間に微小な散りを発生させることにより、鋼板1とアルミニウム合金板2との間に介在する酸化物等の異物を除去する効果が得られる。

以下、本発明の異種金属接合方法において、パルセーション通電を行う前の前通電を行う場合の各条件について詳述する。

【0060】

(前通電時間:Pt)

本発明において、パルセーション通電を行う前に前通電を行う場合には、前通電時間Pt(ms)を、下記(5)式を満たす範囲に規定する。

5 ≦ Pt ≦ 20 ・・・・・(5)

但し、上記(5)式において、Pt:前通電時間(ms)を示す。

【0061】

上記(5)式に示す通り、本発明において前通電を行う場合には、前通電時間Ptを5〜20(ms)の範囲とする。前通電時間Ptが5(ms)未満だと、接合界面において微小な散りが発生し難く、上記した清浄化の効果が得られない。また、前通電時間Ptが20msを超えると、アルミニウム合金板2側における接合界面の窪みが大きくなり、継手強度(十字引張強さ)が低下する。

【0062】

(前通電中の加圧力:PF)

本発明において、パルセーション通電を行う前に前通電を行う場合には、上述の前通電時間Ptで通電する際の加圧力PFを、下記(6)式を満たす範囲に規定する。

0.6×EF ≦ PF ≦ 0.8×EF ・・・・・(6)

但し、上記(6)式において、EF:パルセーション通電中の加圧力(kN)、PF:前通電中の加圧力(kN)を示す。

【0063】

上記(6)式に示す通り、本発明において前通電を行う場合には、前通電時間Ptを上述した範囲としたうえで、前通電時の加圧力PFを、パルセーション通電中の加圧力EFの0.6〜0.8倍の範囲とし、溶接通電を行う際の加圧力EFよりも低めとする。このように、パルセーション通電に先だち、低い加圧力PFでの前通電を行うことにより、接合界面間に微小な散りを効果的に発生させて接合界面を清浄化することが可能となる。

【0064】

前通電中の加圧力PFが上記範囲未満だと、通電した際の電流集中が高くなり過ぎて爆飛現象が生じ、被接合材である鋼板やアルミニウム合金板に穴あき等の欠陥が生じるおそれがある。また、前通電中の加圧力PFが上記範囲を超えると、発熱不足となり、接合界面から微小な散りが発生し難いので、酸化物等を散りとして除去するのが困難となる。

【0065】

本発明の異種金属接合方法では、パルセーション通電を行う前に、予め、上記各条件による前通電を行うことにより、鋼板1とアルミニウム合金板2との接合界面間を清浄化することができる。このように、接合界面間を清浄化した状態として、上述した条件のパルセーション通電を行うことにより、上述したような、鋼板1側におけるFe溶融部1aの生成が顕著に抑制され、これに伴って、金属間化合物層3の生成を効果的に抑制できる。従って、継手強度(十字引張強さ)、疲労強度および耐食性に優れた異種金属接合継手10を得ることが可能となる。

【0066】

なお、パルセーション通電に先立ち、予め、上述の前通電を行う場合の前通電電流PC(kA)は、パルセーション通電における通電電流BC(kA)と同程度とすることができる。

また、図3(b)に示すパターンにおいては、前通電電流PCを電極5A、5Bに供給するよりも前に、これら電極5A、5Bを、鋼板1およびアルミニウム合金板2に対して、加圧力PF(kN)で加圧しているが、これに限定されるものではない。例えば、前通電中の加圧を開始するタイミングは、前通電電流PCの供給と同時であっても良く、適宜決定すれば良い。

【0067】

[異種金属接合継手]

本発明の異種金属接合継手10は、上記したような本発明の異種金属接合方法により、鋼板1とアルミニウム合金板2とが抵抗スポット溶接で接合されて得られるものである。また、本発明の異種金属接合継手10は、図2に例示するように、鋼板1とアルミニウム合金板2との接合界面に、加圧通電時の電極5A、5Bの中心部51に対応する中心位置31における厚さt1が0.5μm以下の、Fe−Al系金属からなる金属間化合物層3が生成されている。

【0068】

「金属間化合物層の厚さ:t1」

図2に示すように、異種金属接合継手10は、接合界面におけるFe溶融部1aとAl溶融部2aとの間に、Fe−Al系金属からなる金属間化合物層3が生成されている。そして、本発明では、この金属間化合物層3の厚さが、上記した中心位置31における厚さt1で0.5μm以下に制限されている。このように、抵抗スポット溶接を用いた異種金属接合方法によって生成される金属間化合物層3に関し、その生成を可能な限り抑制して薄くすることにより、優れた継手強度、疲労強度および耐食性が得られる。

金属間化合物層3の厚さが、中心位置31における厚さt1で0.5μmを超えると、継手強度、特に剥離方向の強度(十字引張強さ)が低下する。

【0069】

以上説明したような、本発明に係る鋼板1とアルミニウム合金板2との異種金属接合方法によれば、上記構成の如く、鋼板とアルミニウム合金板とをスポット溶接する際の溶接条件、即ち、通電ならびに加圧条件を最適化する方法を採用している。これにより、鋼板1とアルミニウム合金板2とを接合する際の良好な作業性を確保しつつ、溶接部の特性、即ち、継手強度、疲労強度および耐食性に優れた、信頼性の高い継手を形成させることが可能となる。

【0070】

また、本発明に係る異種金属接合継手10によれば、上記の異種金属接合方法によって鋼板1とアルミニウム合金板2とを接合することで得られ、金属間化合物層3の厚さが所定以下に抑制されたものなので、継手強度、疲労強度および耐食性に優れた信頼性の高いものとなる。

【0071】

従って、例えば、自動車分野において、部分的なアルミニウム合金板の適用で軽量化された自動車用部品の製造や車体の組立等の工程に本発明を適用することにより、車体全体の軽量化による低燃費化や炭酸ガス(CO2)の排出量削減等のメリットを十分に享受することができ、その社会的貢献は計り知れない。

【実施例】

【0072】

以下、本発明に係る鋼板とアルミニウム合金板との異種金属接合方法および異種金属接合継手の実施例を挙げ、本発明をより具体的に説明するが、本発明は、もとより下記実施例に限定されるものではなく、前、後記の趣旨に適合し得る範囲で適当に変更を加えて実施することも可能であり、それらはいずれも本発明の技術的範囲に含まれるものである。

【0073】

上述したように、本発明においては、パルセーション通電時の加圧力EF(kN)については特に限定していないが、本実施例では、板厚が1mm前後の軟鋼板やアルミニウム合金板の2枚重ね溶接時に用いられる、1.47〜4.5kNの範囲の中で代表的な加圧力を選定した。このような加圧力に選定することで、本発明における加圧力の設定変更によっても、一般的なロボット搭載型スポット溶接機の加圧力設定可能範囲を逸脱するものとはならないため、実施例データとして適正であるとともに、実工程においては生産性を阻害しないメリットがある。なお、本実施例では、母材強度と板厚から経験的に多用されている、次式{F=α×板厚×(TS/270)0.5}[kN]によって選定した。

【0074】

また、本発明においては、パルセーション通電時の溶接電流BC(kA)についても特に限定していないが、この溶接電流BCは、通常、電極形状や加圧力、通電時間等がそれぞれ相互に関連して決定されるものである。本実施例では、溶接電極として、Cr−Cu合金製で先端径が6.0mmとされたドームラジアス形のものを使用した。また、加圧力については、上述したパルセーション通電時の加圧力EFと同一とし、さらに、通電時間を100msecとして1回通電で溶接した際に、その溶接継手のせん断方向の引張強さが2.5kN以上となり、大きな散りの発生や欠陥が生じない溶接電流を選定した。

【0075】

[実施例1]

実施例1においては、まず、下記表1に示すような板厚とされた引張強さが270MPa級の鋼板と、同様に下記表1に示すような板厚とされたアルミニウム合金板(5000系ならびに6000系)を準備した。そして、これらの各鋼板およびアルミニウム合金板から、抵抗スポット溶接継手の十字引張試験方法(JIS Z3137)に基づいて、十字引張試験片に用いる50×150mmのサイズのサンプル片を切り出した。

【0076】

【表1】

【0077】

次に、上記サンプル片を用いて、抵抗スポット溶接継手の十字引張試験方法(JIS Z3137)に基づき、図4に示すような十字状に各試験片を重ね合せ、下記表2〜7に示す条件で、インバータ式直流スポット溶接機を用いてスポット溶接を行い、溶接継手によって各サンプル片が接合されてなる十字引張試験片を作製した。この際、抵抗スポット溶接の溶接電極として、Cr−Cu合金製で先端径が6.0mmのドームラジアス型のものを使用した。ここで、パルセーション通電による溶接通電、ならびに、パルセーション通電パターンが完了した後の加圧保持条件については、下記表2〜6に示す範囲で変化させた。また、下記表4に示す試験No.81〜No.110の本発明例においては、パルセーション通電を行う前に、予め、下記表4に示す条件で前通電を行った。

【0078】

次に、得られた十字引張試験片について、抵抗スポット溶接継手の十字引張試験方法(JIS Z3137)に基づき、十字引張試験を実施した。この際、剥離方向、即ち、図4中の符号6で示すように、上側の試験片を上方向に、下側の試験片を下方向に、相互に剥離する方向で荷重を付加することで十字引張試験を実施し、十字引張強さ(CTS)を測定した。そして、十字引張強さ(剥離荷重)について、アルミニウム合金板A6022同士のスポット溶接部における接合強度を参考にして、1.0(kN)以上を「○」、1.0(kN)未満を「×」として評価し、結果を下記表2〜6に示した。

【0079】

また、鋼板とアルミニウム合金板との接合界面に生成される金属間化合物層に関し、加圧通電時の電極中心部に対応する位置における厚さを測定した。この測定にあたっては、まず、上述の十字引張試験と同じサンプル片を用いて、同条件で抵抗スポット溶接を行うことで断面観察用スポット溶接サンプルを作製した。次いで、このサンプルの溶接部中央付近を切断し、樹脂に埋め込んで断面研磨した後、走査型電子顕微鏡によって断面を観察することで厚さを測定した。そして、金属間化合物層における、電極中心部に対応する位置の厚さが0.3μm以下の場合を「◎」、0.3μm超0.5μm以下を「○」、0.5μm超を「×」として評価し、結果を下記表2〜6に示した。

また、上記の金属間化合物層の厚さの測定と同時に、鋼板とアルミニウム合金板との接合界面におけるFe溶融部の生成の有無を断面観察によって確認し、結果を下記表2〜6に示した。

【0080】

そして、総合評価として、電極中心部の対応位置における金属間化合物層の厚さが0.5μm以下(◎または○)であって、十字引張強さ(剥離過重)が1.0kN以上(○)の場合を「○」とし、また、金属間化合物層の厚さが0.5μm超(×)もしくは十字引張強さが1.0kN未満の場合を「×」として評価し、結果を下記表2〜6に示した。

【0081】

【表2】

【0082】

【表3】

【0083】

【表4】

【0084】

【表5】

【0085】

【表6】

【0086】

表2〜4に示す試験No.1〜No.110は本発明例であり、また、表5、6に示す条件No.111〜No.210は比較例である。

表2〜4の結果に示すように、本発明で規定するパルセーション通電パターンで溶接通電を行い、その後、本発明で規定する条件の加圧保持を行った試験No.1〜No.110の本発明例においては、何れも、鋼板とアルミニウム合金板との間においてFe溶融部の生成が見られず、接合界面間に生成された金属間化合物層が0.5μm以下の厚さに抑制されていた(◎または○の評価)。また、十字引張強さも全て1.0kN以上であり、接合強度が高いことが確認できた。そして、上記結果により、試験No.1〜No.110の本発明例は、全て、総合評価が「○」となった。

【0087】

一方、表5、6の結果に示すように、本発明で規定する範囲外のパルセーション通電パターンで溶接通電を行うか、あるいは、その後の加圧保持条件が本発明の規定範囲外である試験No.111〜No.210の比較例においては、鋼板とアルミニウム合金板との間においてFe溶融部の生成が見られた。これに伴い、接合界面間に生成された金属間化合物層の厚さに大きなばらつきがあり、ほとんどの比較例において金属間化合物層の厚さが0.5μmを超える結果となった。また、これら比較例のほとんどは、十字引張強さが1.0kN未満であり、結果として、金属間化合物層の厚さ、または、十字引張強さの少なくとも何れかが「×」の評価となり、継手強度に劣るものとなった。この結果、試験No.111〜No.210の比較例は、全て、総合評価が「×」となった。

【0088】

[実施例2]

実施例2においては、実施例1と同様、まず、表1に示すような板厚とされた引張強さが270MPa級の鋼板と、表1に示すような板厚とされたアルミニウム合金板(5000系ならびに6000系)を準備した。そして、これらの各鋼板およびアルミニウム合金板から、抵抗スポット溶接継手の十字引張試験方法(JIS Z3137)に基づいて、十字引張試験片に用いる50×150mmのサイズのサンプル片を切り出した。

【0089】

次に、上記サンプル片を用いて、サンプル片を2枚重ねとして試験を行うJIS Z3137で規定された抵抗スポット溶接継手の十字引張試験方法を基本とし、さらに、図5に示すように、鋼板のサンプル片を2枚重ねとしたうえでアルミニウム合金板のサンプル片を1枚とし、合計3枚重ねとしてスポット溶接を行った。この際、上記実施例1と同様に、図5に示すような十字状に各試験片を重ね合せ、下記表7、8に示す条件で、インバータ式直流スポット溶接機を用いてスポット溶接を行い、溶接継手によって各サンプル片が接合されてなる十字引張試験片を作製した。

【0090】

また、抵抗スポット溶接の溶接電極としては、実施例1と同様、Cr−Cu合金製で先端径が6.0mmのドームラジアス型のものを使用した。ここで、パルセーション通電による溶接通電、ならびに、パルセーション通電パターンが完了した後の加圧保持条件についても、実施例1と同様、下記表7、8に示す範囲で変化させた。また、下記表7に示す試験No.325〜No.334の本発明例においては、パルセーション通電を行う前に、予め、下記表7に示す条件で前通電を行った。

【0091】

次に、得られた十字引張試験片について、抵抗スポット溶接継手の十字引張試験方法(JIS Z3137)に基づき、十字引張試験を実施した。この際、剥離方向、即ち、図5中の符号6で示すように、上側の試験片、即ち、2枚重ねとされた鋼板側の試験片を上方向に、下側の試験片(アルミニウム合金板)を下方向に、相互に剥離する方向で荷重を付加することで十字引張試験を実施し、十字引張強さ(CTS)を測定した。そして、十字引張強さ(剥離荷重)について、アルミニウム合金板A6022同士のスポット溶接部における接合強度を参考にして、1.0(kN)以上を「○」、1.0(kN)未満を「×」として評価し、結果を下記表7、8に示した。

【0092】

また、鋼板とアルミニウム合金板との接合界面に生成される金属間化合物層に関し、加圧通電時の電極中心部に対応する位置における厚さを測定した。この測定にあたっては、上記実施例1と同様の方法を用いるとともに、2枚重ねとされた鋼板のサンプル片の内、アルミニウム合金板のサンプル片と接する側のサンプル片と、アルミニウム合金板のサンプル片との接合界面に生成された金属間化合物層の厚さを測定した。そして、金属間化合物層における、電極中心部に対応する位置の厚さが0.3μm以下の場合を「◎」、0.3μm超0.5μm以下を「○」、0.5μm超を「×」として評価し、結果を下記表7、8に示した。

また、上記実施例1と同様に、鋼板とアルミニウム合金板との接合界面におけるFe溶融部の生成の有無を断面観察によって確認し、結果を下記表7、8に示した。

【0093】

そして、総合評価として、電極中心部の対応位置における金属間化合物層の厚さが0.5μm以下(◎または○)であって、十字引張強さ(剥離過重)が1.0kN以上(○)の場合を「○」とし、また、金属間化合物層の厚さが0.5μm超(×)もしくは十字引張強さが1.0kN未満の場合を「×」として評価し、結果を下記表7、8に示した。

【0094】

【表7】

【0095】

【表8】

【0096】

表7に示す試験No.301〜No.334は本発明例であり、また、表8に示す条件No.335〜No.364は比較例である。

表7の結果に示すように、鋼板のサンプル片を2枚重ねとし、アルミニウム合金板のサンプル片を1枚とした、合計で3枚重ねとしたうえで、本発明で規定するパルセーション通電パターンで溶接通電を行い、その後、本発明で規定する条件の加圧保持を行った試験No.301〜No.334の本発明例においては、何れも、鋼板とアルミニウム合金板との間においてFe溶融部の生成が見られず、接合界面間に生成された金属間化合物層が0.5μm以下の厚さに抑制されていた(◎または○の評価)。また、十字引張強さも全て1.0kN以上であり、接合強度が高いことが確認できた。そして、上記結果により、試験No.301〜No.334の本発明例は、全て、総合評価が「○」となった。

【0097】

一方、表8の結果に示すように、上述のような3枚重ねとしたうえで、本発明で規定する範囲外のパルセーション通電パターンで溶接通電を行うか、あるいは、その後の加圧保持条件が本発明の規定範囲外である試験No.335〜No.364の比較例においては、一部、鋼板とアルミニウム合金板との間においてFe溶融部の生成が見られた。これに伴い、接合界面間に生成された金属間化合物層の厚さに大きなばらつきがあり、ほとんどの比較例において金属間化合物層の厚さが0.5μmを超える結果となった。また、これら比較例のほとんどは、十字引張強さが1.0kN未満であり、結果として、金属間化合物層の厚さ、または、十字引張強さの少なくとも何れかが「×」の評価となり、継手強度に劣るものとなった。この結果、試験No.335〜No.364の比較例は、全て、総合評価が「×」となった。

【0098】

なお、上記実施例1、2においては、板厚を変更して実験を行った場合も、また、めっき種や目付量等を変更して実験を行った場合も、結果は上記と同様であった。即ち、板厚やめっきの有無等にかかわらず、本発明の異種金属接合方法を採用することで、接合界面間における金属間化合物層の生成を抑制することができ、継手強度、疲労強度特性や耐食性が向上する効果が得られることが確認できた。

【産業上の利用可能性】

【0099】

本発明によれば、部分的なアルミニウム合金板の適用で軽量化された自動車用部品の製造や車体の組立等の工程に本発明を適用することにより、良好な作業性を確保しつつ、継手特性を向上させることが可能となる。従って、自動車分野において、車体全体の軽量化による低燃費化や炭酸ガス(CO2)の排出量削減等のメリットを十分に享受することができ、その社会的貢献は計り知れない。

【符号の説明】

【0100】

1(1A、1B)…鋼板、

2…アルミニウム合金板、

3…金属間化合物層(金属間化合物)、

31…中心位置(電極中心部に対応する位置)、

5(5A、5B)…電極、

51…中心部(電極中心部)、

10…異種金属接合継手、

t1…金属間化合物層の電極中心部に対応する位置における厚さ、

【特許請求の範囲】

【請求項1】

鋼板とアルミニウム合金板とを各1枚以上で合計2枚以上を重ね合わせた状態とし、前記鋼板およびアルミニウム合金板の上下に配置された電極で加圧しながら抵抗スポット溶接を行う、鋼板とアルミニウム合金板との異種金属接合方法であって、

前記抵抗スポット溶接を行う際、通電時間Bt(ms)、休止時間Rt(ms)を下記(1)、(2)式を満たす条件とし、加圧力EF(kN)でのパルセーション通電を2〜8回の範囲で行い、前記休止時間Rt(ms)での最後の通電休止が完了した後、直ちに、加圧力を、下記(3)式を満たす通電完了後の加圧力FF(kN)まで増加させ、その後、下記(4)式を満足する保持時間Ht(ms)で加圧保持した後、加圧力を除荷することを特徴とする、鋼板とアルミニウム合金板との異種金属接合方法。

2 ≦ Bt ≦ 10 ・・・・・(1)

1 ≦ Rt ≦ 5 ・・・・・(2)

1.2×EF ≦ FF ≦ 2.0×EF ・・・・・(3)

50 ≦ Ht ≦ 300 ・・・・・(4)

{但し、上記(1)〜(4)式において、Bt:通電時間(ms)、Rt:休止時間(ms)、EF:パルセーション通電中の加圧力(kN)、FF:通電完了後の加圧力(kN)、Ht:保持時間(ms)を示す。}

【請求項2】

前記パルセーション通電を行う前に、予め、下記(5)、(6)を満たす前通電時間Pt(ms)および前通電中の加圧力PF(kN)の条件で前通電を行うことにより、前記鋼板とアルミニウム合金板との接合界面間に微小な散りを発生させ、その後、前記パルセーション通電を行うことを特徴とする、請求項1に記載の鋼板とアルミニウム合金板との異種金属接合方法。

5 ≦ Pt ≦ 20 ・・・・・(5)

0.6×EF ≦ PF ≦ 0.8×EF ・・・・・(6)

{但し、上記(5)、(6)式において、Pt:前通電時間(ms)、EF:パルセーション通電中の加圧力(kN)、PF:前通電中の加圧力(kN)を示す。}

【請求項3】

請求項1または請求項2に記載の異種金属接合方法により、鋼板とアルミニウム合金板とが接合されてなる異種金属接合継手であって、

前記鋼板とアルミニウム合金板との接合界面に、加圧通電時の電極中心部に対応する位置における厚さが0.5μm以下のFe−Al系金属間化合物層が生成されていることを特徴とする、鋼板とアルミニウム合金板との異種金属接合継手。

【請求項1】

鋼板とアルミニウム合金板とを各1枚以上で合計2枚以上を重ね合わせた状態とし、前記鋼板およびアルミニウム合金板の上下に配置された電極で加圧しながら抵抗スポット溶接を行う、鋼板とアルミニウム合金板との異種金属接合方法であって、

前記抵抗スポット溶接を行う際、通電時間Bt(ms)、休止時間Rt(ms)を下記(1)、(2)式を満たす条件とし、加圧力EF(kN)でのパルセーション通電を2〜8回の範囲で行い、前記休止時間Rt(ms)での最後の通電休止が完了した後、直ちに、加圧力を、下記(3)式を満たす通電完了後の加圧力FF(kN)まで増加させ、その後、下記(4)式を満足する保持時間Ht(ms)で加圧保持した後、加圧力を除荷することを特徴とする、鋼板とアルミニウム合金板との異種金属接合方法。

2 ≦ Bt ≦ 10 ・・・・・(1)

1 ≦ Rt ≦ 5 ・・・・・(2)

1.2×EF ≦ FF ≦ 2.0×EF ・・・・・(3)

50 ≦ Ht ≦ 300 ・・・・・(4)

{但し、上記(1)〜(4)式において、Bt:通電時間(ms)、Rt:休止時間(ms)、EF:パルセーション通電中の加圧力(kN)、FF:通電完了後の加圧力(kN)、Ht:保持時間(ms)を示す。}

【請求項2】

前記パルセーション通電を行う前に、予め、下記(5)、(6)を満たす前通電時間Pt(ms)および前通電中の加圧力PF(kN)の条件で前通電を行うことにより、前記鋼板とアルミニウム合金板との接合界面間に微小な散りを発生させ、その後、前記パルセーション通電を行うことを特徴とする、請求項1に記載の鋼板とアルミニウム合金板との異種金属接合方法。

5 ≦ Pt ≦ 20 ・・・・・(5)

0.6×EF ≦ PF ≦ 0.8×EF ・・・・・(6)

{但し、上記(5)、(6)式において、Pt:前通電時間(ms)、EF:パルセーション通電中の加圧力(kN)、PF:前通電中の加圧力(kN)を示す。}

【請求項3】

請求項1または請求項2に記載の異種金属接合方法により、鋼板とアルミニウム合金板とが接合されてなる異種金属接合継手であって、

前記鋼板とアルミニウム合金板との接合界面に、加圧通電時の電極中心部に対応する位置における厚さが0.5μm以下のFe−Al系金属間化合物層が生成されていることを特徴とする、鋼板とアルミニウム合金板との異種金属接合継手。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−152786(P2012−152786A)

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願番号】特願2011−14081(P2011−14081)

【出願日】平成23年1月26日(2011.1.26)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【出願人】(000107538)古河スカイ株式会社 (572)

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願日】平成23年1月26日(2011.1.26)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【出願人】(000107538)古河スカイ株式会社 (572)

[ Back to top ]