鋼板のガスシールドアークブレージング方法

【課題】鋼板のアークブレージング方法において、アークの不安定現象に起因するスパッタの発生やアークの過度な集中によるビード不整の発生、ビード表面の酸化によるビードの変色並びにシワの発生を防止すると共に、ギャップや狙いズレ発生による溶け落ちや溶け分れを防止することを目的とする。

【解決手段】シールドガスとして、酸素ガスが0.03〜0.3体積%、残部がアルゴンからなる混合ガスを使用し、3回以上のパルス溶滴移行と1回の短絡溶滴移行を1周期として周期的に繰り返し、ピーク電流からベース電流までのパルス立ち下がり時間を3.1〜8.4msとしてアークブレージングする。

【解決手段】シールドガスとして、酸素ガスが0.03〜0.3体積%、残部がアルゴンからなる混合ガスを使用し、3回以上のパルス溶滴移行と1回の短絡溶滴移行を1周期として周期的に繰り返し、ピーク電流からベース電流までのパルス立ち下がり時間を3.1〜8.4msとしてアークブレージングする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、銅を主成分としアルミニウムを含有する銅アルミニウム合金ワイヤを用いた鋼板のアークブレージング方法に関するもので、高速ブレージング時のスパッタやビード不整(ビード幅の不均一)の発生を抑制するとともに、ギャップや狙いズレ発生時の溶け落ちや溶け分れの発生を防止するようにしたものである。

【背景技術】

【0002】

アークブレージングは、電気アークを熱源としたろう付け方法であり、接合する母材より融点の低い金属又は合金を溶加材として用い、母材をほとんど溶融せずに接合する接合方法であり、アーク溶接向けに販売されている溶接電源を用いて施工されるのが一般的である。

【0003】

使用される溶加材には主として銅合金ワイヤが用いられ、シリコンやマンガンを含有した銅シリコン合金(CuSi型、融点910〜1025℃)やアルミニウムを含有した銅アルミニウム合金(CuAl型、融点1030〜1040℃)が一般的に使用される。

特に、CuAl型ワイヤは引張強度がCuSi型(330〜370MPa)よりも高く(390〜450MPa)、光沢のある黄金色のビードが得られる特徴がある。

アークブレージングは、GMA(Gas Metal Arc)溶接等の溶融溶接に比べて低入熱であるため、歪の発生が少なく、ギャップの大きい継手の接合が可能であるため、自動車車体部品など薄板の接合に適している。

【0004】

また、電気アークを大気から保護するため、アーク溶接と同様にシールドガスが必要であり、アルゴンガスが一般的に用いられている。

しかしながら、シールドガスにアルゴンガスを使用すると、陰極点が安定せずアークの発生が不安定となり、スパッタが発生すると共にビード止端の安定性低下や蛇行といったビード不整を生じる。また、パルスアークではアークの広がりが大きくなると共に、ワイヤを溶融・離脱させるためアーク電圧が高くなり易く、入熱が増加し溶け落ちを生じる不具合がある。

【0005】

ブレージング速度もアーク溶接と同様にアークを不安定化させる要因となるため、高速化は困難であり、一般的に1.0m/min未満の領域で施工されているが、ギャップを生じ易い継手の場合には、より低速度での施工を余儀なくされている。

【0006】

アーク不安定に起因するスパッタやビード不整を低減するアークブレージング方法として、シールドガス中に酸素ガス、炭酸ガス、水素ガス又はヘリウムガスを一定量以上添加し、アークを安定化させる方法が提案されている(特開平9−248668号公報、特開2007−83303号公報、特表2005−515899号公報)。

【0007】

また、ワイヤの溶着量を減らすことなく入熱を低減するために、ワイヤの細経化やワイヤ突出し長さを長くすることが一般的に知られている。

パルスアーク溶接に関しては、低溶接入熱化を実現するために、亜鉛めっき鋼板のパルスアーク溶接を対象として、ベース電流期間中に短絡による溶滴移行を行わせる方法(特開平8−309533号公報)や、パルス溶滴移行とワイヤの前進後退動作による機械的な短絡溶滴移行が周期的に組み合わされる溶接プロセスが提案されている(特表2007−508939号公報)。

【0008】

前記特開平9−248668号公報で開示されている方法では、アークの不安定に起因するスパッタや溶け落ち発生を防止するため、アルゴンガス中に酸素を2〜10%含有させたシールドガスを使用することが提案されている。

しかしながら、この方法ではアークの不安定現象に起因するスパッタの発生は防止できるが、ビードの酸化に起因するスパッタは防止できない問題がある。

【0009】

また、アーク長を短くしても溶滴移行は円滑に行えるが、アルゴンガスのみに比べ、アーク電圧が低下し、アークが集中するため、パルスアークではビード幅が細くなりビード止端の安定性が低下するため、ギャップや狙いずれに弱くなり高速化も困難となる。さらに、シールドガス中の酸化性ガス成分によりビードに著しい酸化を生じるため、CuAl型ワイヤで得られる黄金色のビードが黒色に変色するとともにシワがビード上に発生し、耐食性及び外観上問題がある。

【0010】

一方、特表2005−515899号公報では、0.4〜2.0%水素、0.3〜2.0%二酸化炭素および残部アルゴンからなるガス混合物を用いた亜鉛めっきされた金属部品のブレーズ溶接方法が開示されている。

しかしながら、ここでのガス混合物には水素が添加されている。一般的に鋼板のアーク溶接では溶接割れ発生の懸念から水素を添加したシールドガスの使用は好ましくなく、鋼板のアークブレージングにおいても、割れの発生が懸念される。また、ガス混合物は3種混合ガスであるためコスト高となる。

【0011】

さらに、入熱低減のためのワイヤの細経化はワイヤ価格の上昇を招き、ワイヤ突出し長さを長くすると、接合線に対するワイヤの狙いズレが発生し易くなる不具合を生じる。

【0012】

ところで、消耗電極式のアークブレージングでは、短絡アーク(ショートアーク)またはパルスアークを用いて施工されるのが一般的である。

ショートアークとは、アークの点弧と短絡による消失とを交互に繰返しながら溶滴を移行させるアーク形態であり、薄鋼板のアークブレージングに多用されている。一般的な溶接電源を用いて、薄鋼板をショートアークでアークブレージングする場合には、溶け落ちを防止するため低電流・低電圧域で施工される。

【0013】

ワイヤが被加工物方向に常に供給される形態のショートアークでは、アークの点弧により溶滴が形成され、溶滴が被接合物もしくは溶融池に接触短絡することによりアークが消失し、電磁的ピンチ力及び熱的ピンチ力を受け溶滴がワイヤから離脱する短絡溶滴移行が行われる。

【0014】

このとき、電磁的ピンチ力の大きさは電流値に依存し、熱的ピンチ力の大きさはアークの冷却効果が大きく、アークを緊縮させる炭酸ガスや酸素ガス等のシールドガス中の比率に依存する。すなわち、ショートアークで薄鋼板のアークブレージングを行う場合、低電流域で施工されるため、電磁的ピンチ力が弱く、短絡時のスパッタ発生が避けられない。

【0015】

また、CuAl型ワイヤを用いる場合には、ビードの酸化を防止する観点から酸化性ガスの添加も制限されるため、熱的ピンチ力も期待できず、スパッタ発生が著しくなる問題がある。

さらに、ピンチ力に依存した溶滴移行を行う一般的なショートアークではビード幅の狭い凸ビードになると共にビード止端部が不揃いになり易いため、ワイヤの狙いズレに対する許容範囲が狭くなる問題がある。

【0016】

パルスアークは、臨界電流よりも高電流のピーク電流と、低電流のベース電流を周期的に付加し、ピーク電流期間でワイヤを溶融し、ピーク電流からベース電流へと遷移するパルス立下り期間とベース期間でワイヤ先端に形成された溶滴を溶融池に移行させることにより、溶滴が溶融池と接触することなく、溶滴を移行させるアーク形態である。

パルスアークでは、1回のパルスピーク電流でワイヤを溶融、溶滴を形成し、ピーク電流からベース電流へと遷移するパルス立下り期間とベース期間で溶滴を溶融池に移行させるようにパルス条件を調整することにより、溶滴移行が1パルス1移行になり、スパッタ発生量が低減できる。また、アークの広がりが大きいため、ショートアークに比べて幅広のビードが得られる。

【0017】

一般に、アークブレージングが多用されている薄板部品の接合においては、板厚が薄いため、継手にギャップが生じ易い。また、ロボット等の自動溶接を採用している自動車の組み立てライン等では、部材組み立て時に生じる歪により、教示した溶接線に対して狙いズレを生じ易く、板間が接合されない「溶け分れ」が発生し易い。これらに起因する不具合を抑制するため、溶接電流を高くしてワイヤの送給量(溶着量)を増すことが一般的に行われるが、入熱量も増加するため母材の溶融が避けられない。

【0018】

このため、熱容量が小さい薄鋼板の継手をアークブレージングする際に、パルスアークを用いると、ショートアークに比べて電流値・電圧値共に高くなるため、入熱が大きくなり易く、入熱過多により継手に穴が開く「溶け落ち」を生じ易くなる問題がある。

溶け落ちや溶け分れは手直しコストの増加に繋がり好ましくなく、特に溶け落ちは手直しが困難となる場合があるため、発生しない施工条件が求められる。

【0019】

特開平8−309533号公報には、亜鉛めっき鋼板のパルスアーク溶接の低溶接入熱化を実現するために、1パルス周期ごとの溶滴移行について、1パルス周期のベース電流期間中に短絡による1回の溶滴移行を行う、1パルス1短絡溶滴移行が大部分となるように溶接電圧を設定する方法が開示されている。

しかし、この方法では低溶接入熱化を実現できるものの、溶滴移行が短絡発生時のみになるため、CuAl型ワイヤを用いたアークブレージングでは、パルス溶滴移行に比べスパッタの発生が多くなる問題がある。

【0020】

特表2007−508939号公報には、パルス溶滴移行とワイヤの前進後退動作による機械的な短絡溶滴移行が周期的に組み合わされる溶接プロセスを用いることにより、入熱バランスを調整、制御できる方法が開示されている。

この方法では、短絡溶滴移行において、ワイヤ先端に形成された溶滴をワイヤの前進動作(ワイヤ送給方向が被接合部材側)により溶融池に接触させた後、ワイヤの後退動作(ワイヤ送給方向の逆転)を行って溶滴をワイヤから離脱させるため、この区間での入熱が低減されるとともに、溶滴移行時のスパッタの発生が抑制されるというものである。

【特許文献1】特開平9−248668号公報

【特許文献2】特開2007−83303号公報

【特許文献3】特表2005−515899号公報

【特許文献4】特開平8−309533号公報

【特許文献5】特表2007−508939号公報

【発明の開示】

【発明が解決しようとする課題】

【0021】

本発明は、鋼板のアークブレージング方法において、アークの不安定現象に起因するスパッタの発生やアークの過度な集中によるビード不整の発生、ビード表面の酸化によるビードの変色並びにシワの発生を防止するとともに、ギャップや狙いズレ発生による溶け落ちや溶け分れを防止することを目的とする。

【課題を解決するための手段】

【0022】

このような課題を解決するため、

請求項1にかかる発明は、銅を主成分としアルミニウムを含有するソリッドワイヤを用いた鋼板のアークブレージングにおいて、

パルス溶滴移行と短絡溶滴移行を周期的に行い、シールドガスとして、酸素ガスが0.03〜0.3体積%、残部がアルゴンからなる混合ガスを使用し、アークブレージングすることを特徴とする鋼板のガスシールドアークブレージング方法である。

【0023】

請求項2にかかる発明は、3回以上のパルス溶滴移行と1回の短絡溶滴移行を1周期とし、ピーク電流からベース電流までのパルス立ち下がり時間が3.1〜8.4msであることを特徴とする請求項1記載の鋼板のガスシールドアークブレージング方法である。

【0024】

請求項3にかかる発明は、板材を2枚以上重ね合わせた継手において、ワイヤの狙い位置を、重ねられた一番上側に位置する板材の上板端部から下ろされた垂線と、一番下側に位置する下板上面との交点を基準に、下板側に1mm、上板側に2mmの範囲としたことを特徴とする請求項1または2記載の鋼板のガスシールドアークブレージング方法である。

【0025】

請求項4にかかる発明は、板材を2枚以上重ね合わせた継手において、板間のギャップを2.0mm以下、もしくは継手の一番下側に位置する下板の板厚の2倍以下としたことを特徴とする請求項1または2記載の鋼板のガスシールドアークブレージング方法である。

請求項5にかかる発明は、入熱量を700〜1800J/cmとしたことを特徴とする請求項3または4記載の鋼板のガスシールドアークブレージング方法である。

【発明の効果】

【0026】

本発明のアークブレージング方法によれば、低速度だけではなく、高速のアークブレージングにおいても、アークの不安定現象を改善し、スパッタの発生を低減できる。また、アークの過度な集中やアーク電圧の低減により、止端の揃ったビードが形成でき、ギャップや狙いズレに強くなり、溶け落ちや溶け分れの発生低減が実現できると共にアークブレージングの高速化が実現できる。さらに、ビード表面の酸化によるビードの変色並びにシワの発生を防止できる。

【発明を実施するための最良の形態】

【0027】

図1は、本発明のブレージング方法の一例を模式的に示すもので、その要部を示している。図1中、符号1は、溶接トーチを示す。この溶接トーチ1は、ガスノズル2とコンタクトチップ3とから構成されている。

ガスノズル2は、中空円筒状もので、その内部には同軸的に中空円筒状のコンタクトチップ3が間隙を配して挿通、固定されている。

【0028】

ガスノズル2とコンタクトチップ3との間の間隙は、シールドガスが流れる流路となっており、この流路は、図示しないシールドガス供給源に接続され、シールドガスが供給されるようになっている。

コンタクトチップ3内の空洞には消耗電極となるワイヤ4が挿通され、図示しないワイヤ送給装置から自動的に送給されたワイヤ4が連続的に送り出されるように構成されている。

このワイヤ送給装置は、ワイヤ4を送り出す前進動作とワイヤ4をわずかに後退させる後退動作とを行うことができる装置であって、前進動作および後退動作の回数、タイミング、ワイヤ4の移動量などを適宜設定できるようになっている。

【0029】

また、コンタクトチップ3と母材5との間には、溶接電源装置6からの溶接電流が印加されるようになっており、この溶接電流によりワイヤ4と母材5との間にアークが発生し、このアークによりワイヤ4が溶融して溶滴が形成され、この溶滴が母材5に移行し、母材5の隙間に流入して母材5の接合(ろう付け)が行われる。

【0030】

前記シールドガスには、酸素ガスが0.03〜0.3体積%、好ましくは0.05〜0.18体積%であり、残部がアルゴンからなる混合ガスが用いられる。ここで、酸素が0.03体積%未満ではアークが不安定になることからスパッタの発生やビード幅が不均一となり、0.3体積%を越えると著しいビード酸化とともにアークが極度に集中するため、ビード幅が狭くなり過剰となった溶融金属がスパッタとして飛散し、ビード幅も不揃いとなる。

シールドガスの流量は10〜30リットル/分程度とされるが、この範囲に限定されることはない。

【0031】

前記ワイヤ4には、直径0.8〜1.2mmの銅を主成分としアルミニウムを含有する銅合金のソリッドワイヤ(中実型ワイヤ)が用いられ、EN14640:2005に規定されるアルミニウム含有量が6.0〜9.5wt%の範囲である銅合金ワイヤ(CuAl8)を使用することができる。ワイヤ4の送り出し速度は、必要溶着量に基づき選択され、3〜20m/分の範囲が好ましいが、この範囲に限定されることはない。

【0032】

前記母材5には、炭素鋼板、ステンレス鋼板などの鋼板が用いられ、その板厚は0.6〜3.2mm程度とされる。継手形状は、主に重ね継手とされるが、これに限られることはない。2枚の母材5、5の間の隙間は0〜3mm程度とされる。

なお、亜鉛めっき鋼板などの表面処理鋼板は除かれる。

【0033】

本発明での溶接電流には、直流のパルス電流が用いられる。

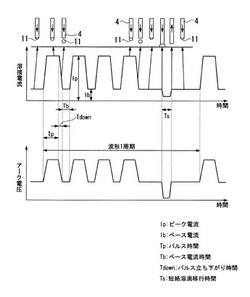

図2は、本発明における溶接電流、アーク電圧、ワイヤ4の動きおよび溶滴11の移行状態を示すタイミングチャートである。なお、溶接電流、アーク電圧については模式的に示したものである。

本発明では、図2にあるように、3回以上、好ましくは3回〜8回(図示例では4回)のパルス溶滴移行と1回の短絡溶滴移行とを組み合わせて1周期として、これを周期的に繰り返して溶滴移行を行う点に特徴がある。

【0034】

前記パルス溶滴移行とは、図示のように、ベース電流Ibからピーク電流Ipにかけて溶滴11が形成され、パルス立ち下がり時間Tdownの時にこの溶滴11が溶融池に落下(移行)し、1パルス波形毎に1回の溶滴移行が生じるものを言う。

このパルス溶滴移行の繰り返し回数が3回未満ではワイヤ4の供給量が少なくなり、安定したビード形成に必要な溶着量を確保できない。8回を越えると1周期におけるパルス回数が増加するため入熱が過剰となり、短絡溶滴移行を伴うことによる入熱低減効果が失われる。

【0035】

また、前記短絡溶滴移行とは、図2に示すように、ベース電流時間Tbにおいて、溶滴11の形成がある程度進行した時点で、ワイヤ4をそれまでよりも早い速度で送り出し、ワイヤ4先端の溶滴11を被溶接物に接触(短絡)させて溶滴11を移行させたのち、ワイヤ4を所定量後退させることによる溶滴移行を言うものである。

この短絡溶滴移行が行われる短絡溶滴移行時間Tsでは、溶接電流およびアーク電圧が低下して、入熱量が減少する。

【0036】

パルス波形においては、そのピーク電流Ipからベース電流Ibまでのパルス立ち下がり時間Tdownを3.1〜8.4msとすることが好ましい。

立ち下がり時間Tdownが3.1ms未満ではワイヤ4先端に形成された溶滴11が溶融池に円滑に移行する前に次のパルスが印加されるため、アークの不安定現象並びにスパッタ発生に繋がる。

一方、8.4msを越えると溶滴の移行間隔が長くなるため、ブレージング速度が速くなると不規則な溶滴移行になり、短絡やビード不整を生じ易くなる。パルス立下り時間Tdownをこの範囲に調整することにより、パルス溶滴移行はパルス立下り時間Tdownの区間で行われ、ベース電流時間Tbが短くても、安定した溶滴移行となる。

また、平均溶接電流は70〜150Aとすることが好ましく、ピーク電流Ipは360〜420A、ベース電流Ibは20〜70A、パルス時間Tpは1.0〜1.8msとすることが好ましい。溶接電流条件が上記範囲未満では、ワイヤ供給量が少なく溶着量不足となると共に、アークが不安定になるためスパッタ及びビード不整の発生に繋がる。溶接電流条件が上記範囲を超えると、ワイヤの溶融が過剰となり、溶滴移行が不安定になると共に、入熱過剰となることから、ギャップを生じた場合に溶け落ちを生じ易い。

溶接トーチ1の移動速度、すなわちブレージング速度は、アークの不安定化を防止するため3m/min以下が好ましいが、ギャップや狙いずれを生じる継手の場合には、より低速で施工する必要があり、実用上、ブレージング速度を0.8〜1.5m/min程度にすることが好ましい。

【0037】

以上のような3〜8回のパルス溶滴移行と1回の短絡溶滴移行とを組み合わせて周期的に繰り返す動作を実行させるには、溶接電源装置6からの溶接電流波形などの制御とワイヤ供給装置でのワイヤ4の供給制御とで可能になる。

【0038】

次に、溶接継手について説明すると、本発明では上述の3〜8回のパルス溶滴移行と1回の短絡溶滴移行とを組み合わせて周期的に繰り返す動作を行うことによって、ワイヤ4の狙い位置を広くとることができる。

重ね継手やせぎり継手等の板材を重ね合わせた継手を対象とする場合には、図3に示すように、2枚以上重ねられた板材21、22の一番上側に位置する板材21の上板端部から下ろされた垂線Hと、一番下側に位置する板材22上面との交点を基準に下板側に1mm、上板側に2mmの範囲をワイヤ4の狙い位置とすることができる。

【0039】

また、板材間のギャップを広くとることもできる。板材を2枚以上重ね合わせた継手においては、板材間のギャップが2.0mm以下、もしくは継手の一番下側に位置する下板の板厚の2倍以下にすることが好ましく、板厚が0.6〜1.0mmの薄鋼板の重ね継手のアークブレージングにおいては、ギャップが継手の一番下側に位置する板材の板厚以上である場合、そのギャップを0.6〜2.0mm、もしくは継手の一番下側に位置する下板の板厚の1〜2倍の範囲にすることが好ましい。

また、そのとき加えられる入熱は700〜1800J/cm以内にすることが好ましく、ビード1m当たりのワイヤ供給量は20〜45g/mとすることが好ましい。これらの範囲を外れると、ワイヤ溶着量不足や母材への入熱不足、または入熱過剰により、溶け分れや溶け落ちを生じる。

【0040】

以下に、本発明のシールドガス組成限定の理由について、後述の具体例の結果から導き出された考察に基づいて述べる。

シールドガス中に酸化性ガスを添加すると、母材の陰極点が安定して形成され、アークの集中性が増すと共にアーク電圧が低下するため、ビード蛇行に代表されるアークの不安定現象が改善され、狙いズレの許容範囲が広がると共に、入熱過多による溶け落ちを防止できる効果が得られる。このため、ワイヤの溶着量を増すことができ、ギャップ発生に対する許容範囲が広がる効果も得られる。

【0041】

一方、酸化性ガスを必要以上添加するとアークが過度に集中するため、供給過剰となった溶融金属がスパッタとして飛散し、ビード幅も狭くなるため狙いズレの許容範囲が狭くなる。また、酸化によりビード表面が黒く変色する問題があることから、CuAl型ワイヤを用いたアークブレージングにおいては、酸化性ガスの過剰添加は好ましくない。

以上の検討結果、添加ガスとして酸素を用いる場合、酸素の最低濃度は0.03体積%、上限濃度は0.3体積%であることがわかった。

【0042】

以下、試験例を示す。

[試験例1]

板厚0.6〜2.3mmの炭素鋼板及びステンレス鋼板を用いた重ね継手において、上板と下板の間のギャップを0mm、アークトーチの前進角を5°、傾斜角を30度とし、銅アルミニウム合金製のソリッドワイヤを用いて、トーチ移動速度(ブレージング速度)1.0〜3.0m/minでアークブレージングを行い、アークの安定性及びスパッタの発生状況を高速度ビデオカメラで観察し、ビード止端の安定性を目視観察により評価した。

【0043】

溶接電源はパルス溶滴移行とワイヤの前進後退動作による機械的な短絡溶滴移行を周期的に実施できる溶接機を用い、パルス電流の印加はワイヤの前進後退動作による機械的な短絡溶滴移行1回につき3〜7回とした。

シールドガスとして、アルゴンガス及び酸素ガスからなる混合ガスを用い、酸素ガスの組成を変えてアークブレージングを行った。また、比較としてアークブレージングで通常用いられているアルゴンガスを用いた。

図4にこの試験例での継手構成とトーチの狙い位置を示している。

試験結果を表1および表2にわけて示す。

【0044】

評価については、銅アルミニウム合金ワイヤを用いた場合に特徴的な、光沢のある黄金色のビード外観を損なう因子である、スパッタ、ビード不整、ビードの表面酸化による黒色変色を対象とし、以下の評価基準に基づき評価を行った。

合格である「○」は、アークの不安定現象に伴うスパッタ発生がほとんど認められず、ビード幅の最大値と最小値の差が2mm未満の均一なビードを形成するもの(スタート部とクレータ部を除く)、またはビードの変色及びシワ発生無いものとした。

【0045】

また、スパッタ発生が若干認められるものの、スパッタが母材表面に付着しない程度のもの、またはビード表面に若干酸化が認められるもののシワの発生にまで至っていないものは「△」とし、「○」とともに合格とした。

一方、アークが不安定となり著しいスパッタが発生するもの、ビード幅の最大値と最小値の差が2mm以上のビード不整を生じるもの(スタート部とクレータ部を除く)、ビード表面が酸化により変色しシワの発生が認められるものは不合格である「×」とした。

表1および表2について、各評価項目の評価が「○」または「△」のみである試験結果を総合評価で合格とし、表中の備考欄に「発明例」と記載した。また、各評価項目に「×」が1つ以上ある試験結果は総合評価で不合格とし、表中の備考欄に「比較例」と記載した。

【0046】

ブレージング方法 :消耗電極式アークブレージング

母材 :炭素鋼板(SPCC)、ステンレス鋼板(SUS430)

板厚 :0.6〜2.3mm

継手形状 :重ね継手

ワイヤ :銅アルミニウム合金(アルミニウム青銅)ソリッドワイヤ

CuAl8 (EN14640:2005) 径1.0mm

板間ギャップ :0

アークトーチ前進角:5°

アークトーチ傾斜角:30°

ブレージング速度 :1.0〜3.0m/min

ワイヤ送給速度 :4.0〜8.0m/min

シールドガス流量 :15L/min

平均溶接電流 :70〜150A

ピーク電流Ip :370〜415A

ベース電流Ib :20〜65A

パルス時間Tp :1.0〜1.8ms

パルス立下り時間Tdown:3.1〜8.4ms

【0047】

【表1】

【0048】

【表2】

【0049】

表1および表2の結果から、ブレージング速度1.0〜3.0m/min、パルス立下り時間Tdownが3.1〜8.4msの範囲において、酸素ガスを0.03〜0.3体積%の範囲に調整し残部がアルゴンからなる混合ガスを用いることで、良好な結果が得られることがわかる。

さらに、酸素ガスを0.05〜0.18体積%の範囲に調整することにより、より好ましい結果(評価がすべて「○」)が得られることがわかる。

【0050】

[試験例2]

板厚0.6〜1.0mmの炭素鋼板を用いた重ね継手において、上板と下板の間のギャップを0〜2.0mm、ワイヤの狙い位置を重ねられた一番上側に位置する板材の上板端部から下ろされた垂線と、一番下側に位置する下板上面との交点(以下、狙い位置0とする)を基準に下板側(以下、狙い位置−側とする)に2mm、上板側(以下、狙い位置+側とする)に3mmの範囲とし、アークトーチの前進角を5°、傾斜角を30度とし、銅アルミニウム合金製のソリッドワイヤを用いて、ブレージング速度0.8〜1.5m/minでアークブレージングを行い、アークの安定性及びスパッタの発生状況を高速度ビデオカメラで観察し、ギャップ量とワイヤ狙い位置による溶け分れ、溶け落ち、及びビード不整の発生を目視確認した。図5にこの例の継手構成とトーチの狙い位置を示している。

【0051】

溶接電源は試験例1と同じ溶接機を用い、パルス電流の印加はワイヤの前進後退動作による機械的な短絡溶滴移行1回につき4及び8回とした。シールドガスには、アルゴンガス及び酸素ガスからなる混合ガスを用い、アルゴンガス中の酸素ガスの組成を変えてアークブレージングを行った。

【0052】

表3に狙い位置0における試験結果を、表4に表3のブレージング条件で、狙い位置を−側2mm、+側3mmの範囲でアークブレージングを行った試験結果を示す。

評価については、重ね継手の継手品質を損なう因子である溶け落ちや溶け分れ、銅アルミニウム合金ワイヤを用いた場合に特徴的な、光沢のある美麗なビード外観を損なう因子である、ビード不整、ビードの表面酸化による黒色変色を対象とし、以下の評価基準に基づき評価を行った。

【0053】

表3において、合格である「○」は、アークの不安定現象によるスパッタやビード不整が確認されず、ビードに溶け落ちや溶け分れが無いもの、またはビードの変色及びシワ発生無いものとした。また、スパッタ発生が若干認められるものの、スパッタが母材表面に付着しない程度のもの、またはビード表面に若干酸化が認められるもののシワの発生にまで至っていないものは「△」とし、「○」とともに合格とした。

一方、アークが不安定となり、著しいスパッタやビード不整を生じるもの、ビードに溶け落ちや溶け分れを生じるもの、またはビード表面が酸化により変色したものやシワの発生が認められるものは不合格である「×」とした。

なお、表3に関して、各評価項目の評価が「○」または「△」のみである試験結果を総合評価で合格とし、表中の備考欄に「発明例」と記載した。また、各評価項目に「×」が1つ以上ある試験結果は総合評価で不合格とし、表中の備考欄に「比較例」と記載した。

表4に関しては、ギャップ量とワイヤ狙い位置による溶け分れ、溶け落ち発生の評価を行い、溶け分れ、溶け落ちの無いものを合格である「○」とし、溶け分れ、溶け落ちが発生したものは不合格である「×」とした。その上で、表3の評価が「○」または「△」のみであり、かつワイヤの狙い位置が−1〜+2mmの範囲で評価が「○」となる試験結果を総合評価で合格とし、表中の備考欄に「発明例」と記載した。また、上記に当てはまらないものは不合格とし、表中の備考欄に「比較例」と記載した。

【0054】

ブレージング方法 :消耗電極式アークブレージング

母材 :炭素鋼板(SPCC) 板厚0.6〜1.0mm

継手形状 :重ね継手

ワイヤ :銅アルミニウム合金(アルミニウム青銅)ソリッドワイヤ

CuAl8(EN14640:2005)径1.0mm

ブレージング速度 :0.8〜1.5m/min

板間ギャップ :0〜2.0mm

アークトーチ前進角:5°

アークトーチ傾斜角:30°

ブレージング速度 :0.8〜1.5m/min

ワイヤ送給速度 :5.5〜7.0m/min

シールドガス流量 :15L/min

平均溶接電流 :100〜130A

ピーク電流Ip :370〜390A

ベース電流Ib :30〜50A

パルス時間Tp :1.0〜1.7ms

パルス立下り時間Tdown:3.7〜6.9ms

【0055】

【表3】

【0056】

【表4】

【0057】

表3および表4の結果から、板厚0.6〜1.0mmの薄板のアークブレージングにおいて、ブレージング速度0.8〜1.5m/min、板間のギャップを0〜2.0mm、ワイヤの狙い位置を重ねられた一番上側に位置する板材の上板端部から下ろされた垂線と、一番下側に位置する下板上面との交点を基準に下板側に1mm、上板側に2mmの範囲とし、酸素ガスを0.03〜0.3体積%の範囲に調整し残部がアルゴンからなる混合ガスを用いることにより、スパッタの発生やビード不整が低減され、ギャップや狙いズレに発生においても、溶け落ちや溶け分れの無い良好な結果が得られることがわかる。

さらに、酸素ガスを0.05〜0.18体積%の範囲に調整することにより、より好ましい結果(評価がすべて「○」)が得られることがわかる。

【0058】

特に、板間にギャップがあり、そのギャップが0.6〜2.0mm、若しくは継手の一番下側に位置する下板の板厚の1〜2倍の範囲において、従来ガスでは殆どの狙い位置で溶け落ちや溶け分れを生じるのに対して、本発明のシールドガスを用いると広範囲で接合が可能になる。

【0059】

図6は、表1における試料番号45(比較例)、試料番号49(本発明品)についてのビード外観を示す写真である。試料番号45のものでは、ビードが不均一で波を打っている。

図7は、表2における試料番号86(比較例)、試料番号89(本発明品)についてのビード外観を示す写真である。試料番号86では、溶け落ちが生じている。

【図面の簡単な説明】

【0060】

【図1】本発明のアークブレージング方法の例を示す概略構成図である。

【図2】本発明で用いられる溶接電流の波形、電圧変化、溶滴移行の状態、ワイヤの動きを示すタイミングチャートである。

【図3】本発明でのワイヤの狙い位置の例を示す構成図である。

【図4】試験例1での継手構成とトーチの狙い位置を示す構成図である。

【図5】試験例2での継手構成とトーチの狙い位置を示す構成図である。

【図6】試験例1で得られた接合部の外観を示す写真である。

【図7】試験例2で得られた接合部の外観を示す写真である。

【符号の説明】

【0061】

1・・溶接トーチ、2・・ガスノズル、3・・コンタクトチップ、4・・ワイヤ、5・・母材、6・・溶接電源装置

【技術分野】

【0001】

本発明は、銅を主成分としアルミニウムを含有する銅アルミニウム合金ワイヤを用いた鋼板のアークブレージング方法に関するもので、高速ブレージング時のスパッタやビード不整(ビード幅の不均一)の発生を抑制するとともに、ギャップや狙いズレ発生時の溶け落ちや溶け分れの発生を防止するようにしたものである。

【背景技術】

【0002】

アークブレージングは、電気アークを熱源としたろう付け方法であり、接合する母材より融点の低い金属又は合金を溶加材として用い、母材をほとんど溶融せずに接合する接合方法であり、アーク溶接向けに販売されている溶接電源を用いて施工されるのが一般的である。

【0003】

使用される溶加材には主として銅合金ワイヤが用いられ、シリコンやマンガンを含有した銅シリコン合金(CuSi型、融点910〜1025℃)やアルミニウムを含有した銅アルミニウム合金(CuAl型、融点1030〜1040℃)が一般的に使用される。

特に、CuAl型ワイヤは引張強度がCuSi型(330〜370MPa)よりも高く(390〜450MPa)、光沢のある黄金色のビードが得られる特徴がある。

アークブレージングは、GMA(Gas Metal Arc)溶接等の溶融溶接に比べて低入熱であるため、歪の発生が少なく、ギャップの大きい継手の接合が可能であるため、自動車車体部品など薄板の接合に適している。

【0004】

また、電気アークを大気から保護するため、アーク溶接と同様にシールドガスが必要であり、アルゴンガスが一般的に用いられている。

しかしながら、シールドガスにアルゴンガスを使用すると、陰極点が安定せずアークの発生が不安定となり、スパッタが発生すると共にビード止端の安定性低下や蛇行といったビード不整を生じる。また、パルスアークではアークの広がりが大きくなると共に、ワイヤを溶融・離脱させるためアーク電圧が高くなり易く、入熱が増加し溶け落ちを生じる不具合がある。

【0005】

ブレージング速度もアーク溶接と同様にアークを不安定化させる要因となるため、高速化は困難であり、一般的に1.0m/min未満の領域で施工されているが、ギャップを生じ易い継手の場合には、より低速度での施工を余儀なくされている。

【0006】

アーク不安定に起因するスパッタやビード不整を低減するアークブレージング方法として、シールドガス中に酸素ガス、炭酸ガス、水素ガス又はヘリウムガスを一定量以上添加し、アークを安定化させる方法が提案されている(特開平9−248668号公報、特開2007−83303号公報、特表2005−515899号公報)。

【0007】

また、ワイヤの溶着量を減らすことなく入熱を低減するために、ワイヤの細経化やワイヤ突出し長さを長くすることが一般的に知られている。

パルスアーク溶接に関しては、低溶接入熱化を実現するために、亜鉛めっき鋼板のパルスアーク溶接を対象として、ベース電流期間中に短絡による溶滴移行を行わせる方法(特開平8−309533号公報)や、パルス溶滴移行とワイヤの前進後退動作による機械的な短絡溶滴移行が周期的に組み合わされる溶接プロセスが提案されている(特表2007−508939号公報)。

【0008】

前記特開平9−248668号公報で開示されている方法では、アークの不安定に起因するスパッタや溶け落ち発生を防止するため、アルゴンガス中に酸素を2〜10%含有させたシールドガスを使用することが提案されている。

しかしながら、この方法ではアークの不安定現象に起因するスパッタの発生は防止できるが、ビードの酸化に起因するスパッタは防止できない問題がある。

【0009】

また、アーク長を短くしても溶滴移行は円滑に行えるが、アルゴンガスのみに比べ、アーク電圧が低下し、アークが集中するため、パルスアークではビード幅が細くなりビード止端の安定性が低下するため、ギャップや狙いずれに弱くなり高速化も困難となる。さらに、シールドガス中の酸化性ガス成分によりビードに著しい酸化を生じるため、CuAl型ワイヤで得られる黄金色のビードが黒色に変色するとともにシワがビード上に発生し、耐食性及び外観上問題がある。

【0010】

一方、特表2005−515899号公報では、0.4〜2.0%水素、0.3〜2.0%二酸化炭素および残部アルゴンからなるガス混合物を用いた亜鉛めっきされた金属部品のブレーズ溶接方法が開示されている。

しかしながら、ここでのガス混合物には水素が添加されている。一般的に鋼板のアーク溶接では溶接割れ発生の懸念から水素を添加したシールドガスの使用は好ましくなく、鋼板のアークブレージングにおいても、割れの発生が懸念される。また、ガス混合物は3種混合ガスであるためコスト高となる。

【0011】

さらに、入熱低減のためのワイヤの細経化はワイヤ価格の上昇を招き、ワイヤ突出し長さを長くすると、接合線に対するワイヤの狙いズレが発生し易くなる不具合を生じる。

【0012】

ところで、消耗電極式のアークブレージングでは、短絡アーク(ショートアーク)またはパルスアークを用いて施工されるのが一般的である。

ショートアークとは、アークの点弧と短絡による消失とを交互に繰返しながら溶滴を移行させるアーク形態であり、薄鋼板のアークブレージングに多用されている。一般的な溶接電源を用いて、薄鋼板をショートアークでアークブレージングする場合には、溶け落ちを防止するため低電流・低電圧域で施工される。

【0013】

ワイヤが被加工物方向に常に供給される形態のショートアークでは、アークの点弧により溶滴が形成され、溶滴が被接合物もしくは溶融池に接触短絡することによりアークが消失し、電磁的ピンチ力及び熱的ピンチ力を受け溶滴がワイヤから離脱する短絡溶滴移行が行われる。

【0014】

このとき、電磁的ピンチ力の大きさは電流値に依存し、熱的ピンチ力の大きさはアークの冷却効果が大きく、アークを緊縮させる炭酸ガスや酸素ガス等のシールドガス中の比率に依存する。すなわち、ショートアークで薄鋼板のアークブレージングを行う場合、低電流域で施工されるため、電磁的ピンチ力が弱く、短絡時のスパッタ発生が避けられない。

【0015】

また、CuAl型ワイヤを用いる場合には、ビードの酸化を防止する観点から酸化性ガスの添加も制限されるため、熱的ピンチ力も期待できず、スパッタ発生が著しくなる問題がある。

さらに、ピンチ力に依存した溶滴移行を行う一般的なショートアークではビード幅の狭い凸ビードになると共にビード止端部が不揃いになり易いため、ワイヤの狙いズレに対する許容範囲が狭くなる問題がある。

【0016】

パルスアークは、臨界電流よりも高電流のピーク電流と、低電流のベース電流を周期的に付加し、ピーク電流期間でワイヤを溶融し、ピーク電流からベース電流へと遷移するパルス立下り期間とベース期間でワイヤ先端に形成された溶滴を溶融池に移行させることにより、溶滴が溶融池と接触することなく、溶滴を移行させるアーク形態である。

パルスアークでは、1回のパルスピーク電流でワイヤを溶融、溶滴を形成し、ピーク電流からベース電流へと遷移するパルス立下り期間とベース期間で溶滴を溶融池に移行させるようにパルス条件を調整することにより、溶滴移行が1パルス1移行になり、スパッタ発生量が低減できる。また、アークの広がりが大きいため、ショートアークに比べて幅広のビードが得られる。

【0017】

一般に、アークブレージングが多用されている薄板部品の接合においては、板厚が薄いため、継手にギャップが生じ易い。また、ロボット等の自動溶接を採用している自動車の組み立てライン等では、部材組み立て時に生じる歪により、教示した溶接線に対して狙いズレを生じ易く、板間が接合されない「溶け分れ」が発生し易い。これらに起因する不具合を抑制するため、溶接電流を高くしてワイヤの送給量(溶着量)を増すことが一般的に行われるが、入熱量も増加するため母材の溶融が避けられない。

【0018】

このため、熱容量が小さい薄鋼板の継手をアークブレージングする際に、パルスアークを用いると、ショートアークに比べて電流値・電圧値共に高くなるため、入熱が大きくなり易く、入熱過多により継手に穴が開く「溶け落ち」を生じ易くなる問題がある。

溶け落ちや溶け分れは手直しコストの増加に繋がり好ましくなく、特に溶け落ちは手直しが困難となる場合があるため、発生しない施工条件が求められる。

【0019】

特開平8−309533号公報には、亜鉛めっき鋼板のパルスアーク溶接の低溶接入熱化を実現するために、1パルス周期ごとの溶滴移行について、1パルス周期のベース電流期間中に短絡による1回の溶滴移行を行う、1パルス1短絡溶滴移行が大部分となるように溶接電圧を設定する方法が開示されている。

しかし、この方法では低溶接入熱化を実現できるものの、溶滴移行が短絡発生時のみになるため、CuAl型ワイヤを用いたアークブレージングでは、パルス溶滴移行に比べスパッタの発生が多くなる問題がある。

【0020】

特表2007−508939号公報には、パルス溶滴移行とワイヤの前進後退動作による機械的な短絡溶滴移行が周期的に組み合わされる溶接プロセスを用いることにより、入熱バランスを調整、制御できる方法が開示されている。

この方法では、短絡溶滴移行において、ワイヤ先端に形成された溶滴をワイヤの前進動作(ワイヤ送給方向が被接合部材側)により溶融池に接触させた後、ワイヤの後退動作(ワイヤ送給方向の逆転)を行って溶滴をワイヤから離脱させるため、この区間での入熱が低減されるとともに、溶滴移行時のスパッタの発生が抑制されるというものである。

【特許文献1】特開平9−248668号公報

【特許文献2】特開2007−83303号公報

【特許文献3】特表2005−515899号公報

【特許文献4】特開平8−309533号公報

【特許文献5】特表2007−508939号公報

【発明の開示】

【発明が解決しようとする課題】

【0021】

本発明は、鋼板のアークブレージング方法において、アークの不安定現象に起因するスパッタの発生やアークの過度な集中によるビード不整の発生、ビード表面の酸化によるビードの変色並びにシワの発生を防止するとともに、ギャップや狙いズレ発生による溶け落ちや溶け分れを防止することを目的とする。

【課題を解決するための手段】

【0022】

このような課題を解決するため、

請求項1にかかる発明は、銅を主成分としアルミニウムを含有するソリッドワイヤを用いた鋼板のアークブレージングにおいて、

パルス溶滴移行と短絡溶滴移行を周期的に行い、シールドガスとして、酸素ガスが0.03〜0.3体積%、残部がアルゴンからなる混合ガスを使用し、アークブレージングすることを特徴とする鋼板のガスシールドアークブレージング方法である。

【0023】

請求項2にかかる発明は、3回以上のパルス溶滴移行と1回の短絡溶滴移行を1周期とし、ピーク電流からベース電流までのパルス立ち下がり時間が3.1〜8.4msであることを特徴とする請求項1記載の鋼板のガスシールドアークブレージング方法である。

【0024】

請求項3にかかる発明は、板材を2枚以上重ね合わせた継手において、ワイヤの狙い位置を、重ねられた一番上側に位置する板材の上板端部から下ろされた垂線と、一番下側に位置する下板上面との交点を基準に、下板側に1mm、上板側に2mmの範囲としたことを特徴とする請求項1または2記載の鋼板のガスシールドアークブレージング方法である。

【0025】

請求項4にかかる発明は、板材を2枚以上重ね合わせた継手において、板間のギャップを2.0mm以下、もしくは継手の一番下側に位置する下板の板厚の2倍以下としたことを特徴とする請求項1または2記載の鋼板のガスシールドアークブレージング方法である。

請求項5にかかる発明は、入熱量を700〜1800J/cmとしたことを特徴とする請求項3または4記載の鋼板のガスシールドアークブレージング方法である。

【発明の効果】

【0026】

本発明のアークブレージング方法によれば、低速度だけではなく、高速のアークブレージングにおいても、アークの不安定現象を改善し、スパッタの発生を低減できる。また、アークの過度な集中やアーク電圧の低減により、止端の揃ったビードが形成でき、ギャップや狙いズレに強くなり、溶け落ちや溶け分れの発生低減が実現できると共にアークブレージングの高速化が実現できる。さらに、ビード表面の酸化によるビードの変色並びにシワの発生を防止できる。

【発明を実施するための最良の形態】

【0027】

図1は、本発明のブレージング方法の一例を模式的に示すもので、その要部を示している。図1中、符号1は、溶接トーチを示す。この溶接トーチ1は、ガスノズル2とコンタクトチップ3とから構成されている。

ガスノズル2は、中空円筒状もので、その内部には同軸的に中空円筒状のコンタクトチップ3が間隙を配して挿通、固定されている。

【0028】

ガスノズル2とコンタクトチップ3との間の間隙は、シールドガスが流れる流路となっており、この流路は、図示しないシールドガス供給源に接続され、シールドガスが供給されるようになっている。

コンタクトチップ3内の空洞には消耗電極となるワイヤ4が挿通され、図示しないワイヤ送給装置から自動的に送給されたワイヤ4が連続的に送り出されるように構成されている。

このワイヤ送給装置は、ワイヤ4を送り出す前進動作とワイヤ4をわずかに後退させる後退動作とを行うことができる装置であって、前進動作および後退動作の回数、タイミング、ワイヤ4の移動量などを適宜設定できるようになっている。

【0029】

また、コンタクトチップ3と母材5との間には、溶接電源装置6からの溶接電流が印加されるようになっており、この溶接電流によりワイヤ4と母材5との間にアークが発生し、このアークによりワイヤ4が溶融して溶滴が形成され、この溶滴が母材5に移行し、母材5の隙間に流入して母材5の接合(ろう付け)が行われる。

【0030】

前記シールドガスには、酸素ガスが0.03〜0.3体積%、好ましくは0.05〜0.18体積%であり、残部がアルゴンからなる混合ガスが用いられる。ここで、酸素が0.03体積%未満ではアークが不安定になることからスパッタの発生やビード幅が不均一となり、0.3体積%を越えると著しいビード酸化とともにアークが極度に集中するため、ビード幅が狭くなり過剰となった溶融金属がスパッタとして飛散し、ビード幅も不揃いとなる。

シールドガスの流量は10〜30リットル/分程度とされるが、この範囲に限定されることはない。

【0031】

前記ワイヤ4には、直径0.8〜1.2mmの銅を主成分としアルミニウムを含有する銅合金のソリッドワイヤ(中実型ワイヤ)が用いられ、EN14640:2005に規定されるアルミニウム含有量が6.0〜9.5wt%の範囲である銅合金ワイヤ(CuAl8)を使用することができる。ワイヤ4の送り出し速度は、必要溶着量に基づき選択され、3〜20m/分の範囲が好ましいが、この範囲に限定されることはない。

【0032】

前記母材5には、炭素鋼板、ステンレス鋼板などの鋼板が用いられ、その板厚は0.6〜3.2mm程度とされる。継手形状は、主に重ね継手とされるが、これに限られることはない。2枚の母材5、5の間の隙間は0〜3mm程度とされる。

なお、亜鉛めっき鋼板などの表面処理鋼板は除かれる。

【0033】

本発明での溶接電流には、直流のパルス電流が用いられる。

図2は、本発明における溶接電流、アーク電圧、ワイヤ4の動きおよび溶滴11の移行状態を示すタイミングチャートである。なお、溶接電流、アーク電圧については模式的に示したものである。

本発明では、図2にあるように、3回以上、好ましくは3回〜8回(図示例では4回)のパルス溶滴移行と1回の短絡溶滴移行とを組み合わせて1周期として、これを周期的に繰り返して溶滴移行を行う点に特徴がある。

【0034】

前記パルス溶滴移行とは、図示のように、ベース電流Ibからピーク電流Ipにかけて溶滴11が形成され、パルス立ち下がり時間Tdownの時にこの溶滴11が溶融池に落下(移行)し、1パルス波形毎に1回の溶滴移行が生じるものを言う。

このパルス溶滴移行の繰り返し回数が3回未満ではワイヤ4の供給量が少なくなり、安定したビード形成に必要な溶着量を確保できない。8回を越えると1周期におけるパルス回数が増加するため入熱が過剰となり、短絡溶滴移行を伴うことによる入熱低減効果が失われる。

【0035】

また、前記短絡溶滴移行とは、図2に示すように、ベース電流時間Tbにおいて、溶滴11の形成がある程度進行した時点で、ワイヤ4をそれまでよりも早い速度で送り出し、ワイヤ4先端の溶滴11を被溶接物に接触(短絡)させて溶滴11を移行させたのち、ワイヤ4を所定量後退させることによる溶滴移行を言うものである。

この短絡溶滴移行が行われる短絡溶滴移行時間Tsでは、溶接電流およびアーク電圧が低下して、入熱量が減少する。

【0036】

パルス波形においては、そのピーク電流Ipからベース電流Ibまでのパルス立ち下がり時間Tdownを3.1〜8.4msとすることが好ましい。

立ち下がり時間Tdownが3.1ms未満ではワイヤ4先端に形成された溶滴11が溶融池に円滑に移行する前に次のパルスが印加されるため、アークの不安定現象並びにスパッタ発生に繋がる。

一方、8.4msを越えると溶滴の移行間隔が長くなるため、ブレージング速度が速くなると不規則な溶滴移行になり、短絡やビード不整を生じ易くなる。パルス立下り時間Tdownをこの範囲に調整することにより、パルス溶滴移行はパルス立下り時間Tdownの区間で行われ、ベース電流時間Tbが短くても、安定した溶滴移行となる。

また、平均溶接電流は70〜150Aとすることが好ましく、ピーク電流Ipは360〜420A、ベース電流Ibは20〜70A、パルス時間Tpは1.0〜1.8msとすることが好ましい。溶接電流条件が上記範囲未満では、ワイヤ供給量が少なく溶着量不足となると共に、アークが不安定になるためスパッタ及びビード不整の発生に繋がる。溶接電流条件が上記範囲を超えると、ワイヤの溶融が過剰となり、溶滴移行が不安定になると共に、入熱過剰となることから、ギャップを生じた場合に溶け落ちを生じ易い。

溶接トーチ1の移動速度、すなわちブレージング速度は、アークの不安定化を防止するため3m/min以下が好ましいが、ギャップや狙いずれを生じる継手の場合には、より低速で施工する必要があり、実用上、ブレージング速度を0.8〜1.5m/min程度にすることが好ましい。

【0037】

以上のような3〜8回のパルス溶滴移行と1回の短絡溶滴移行とを組み合わせて周期的に繰り返す動作を実行させるには、溶接電源装置6からの溶接電流波形などの制御とワイヤ供給装置でのワイヤ4の供給制御とで可能になる。

【0038】

次に、溶接継手について説明すると、本発明では上述の3〜8回のパルス溶滴移行と1回の短絡溶滴移行とを組み合わせて周期的に繰り返す動作を行うことによって、ワイヤ4の狙い位置を広くとることができる。

重ね継手やせぎり継手等の板材を重ね合わせた継手を対象とする場合には、図3に示すように、2枚以上重ねられた板材21、22の一番上側に位置する板材21の上板端部から下ろされた垂線Hと、一番下側に位置する板材22上面との交点を基準に下板側に1mm、上板側に2mmの範囲をワイヤ4の狙い位置とすることができる。

【0039】

また、板材間のギャップを広くとることもできる。板材を2枚以上重ね合わせた継手においては、板材間のギャップが2.0mm以下、もしくは継手の一番下側に位置する下板の板厚の2倍以下にすることが好ましく、板厚が0.6〜1.0mmの薄鋼板の重ね継手のアークブレージングにおいては、ギャップが継手の一番下側に位置する板材の板厚以上である場合、そのギャップを0.6〜2.0mm、もしくは継手の一番下側に位置する下板の板厚の1〜2倍の範囲にすることが好ましい。

また、そのとき加えられる入熱は700〜1800J/cm以内にすることが好ましく、ビード1m当たりのワイヤ供給量は20〜45g/mとすることが好ましい。これらの範囲を外れると、ワイヤ溶着量不足や母材への入熱不足、または入熱過剰により、溶け分れや溶け落ちを生じる。

【0040】

以下に、本発明のシールドガス組成限定の理由について、後述の具体例の結果から導き出された考察に基づいて述べる。

シールドガス中に酸化性ガスを添加すると、母材の陰極点が安定して形成され、アークの集中性が増すと共にアーク電圧が低下するため、ビード蛇行に代表されるアークの不安定現象が改善され、狙いズレの許容範囲が広がると共に、入熱過多による溶け落ちを防止できる効果が得られる。このため、ワイヤの溶着量を増すことができ、ギャップ発生に対する許容範囲が広がる効果も得られる。

【0041】

一方、酸化性ガスを必要以上添加するとアークが過度に集中するため、供給過剰となった溶融金属がスパッタとして飛散し、ビード幅も狭くなるため狙いズレの許容範囲が狭くなる。また、酸化によりビード表面が黒く変色する問題があることから、CuAl型ワイヤを用いたアークブレージングにおいては、酸化性ガスの過剰添加は好ましくない。

以上の検討結果、添加ガスとして酸素を用いる場合、酸素の最低濃度は0.03体積%、上限濃度は0.3体積%であることがわかった。

【0042】

以下、試験例を示す。

[試験例1]

板厚0.6〜2.3mmの炭素鋼板及びステンレス鋼板を用いた重ね継手において、上板と下板の間のギャップを0mm、アークトーチの前進角を5°、傾斜角を30度とし、銅アルミニウム合金製のソリッドワイヤを用いて、トーチ移動速度(ブレージング速度)1.0〜3.0m/minでアークブレージングを行い、アークの安定性及びスパッタの発生状況を高速度ビデオカメラで観察し、ビード止端の安定性を目視観察により評価した。

【0043】

溶接電源はパルス溶滴移行とワイヤの前進後退動作による機械的な短絡溶滴移行を周期的に実施できる溶接機を用い、パルス電流の印加はワイヤの前進後退動作による機械的な短絡溶滴移行1回につき3〜7回とした。

シールドガスとして、アルゴンガス及び酸素ガスからなる混合ガスを用い、酸素ガスの組成を変えてアークブレージングを行った。また、比較としてアークブレージングで通常用いられているアルゴンガスを用いた。

図4にこの試験例での継手構成とトーチの狙い位置を示している。

試験結果を表1および表2にわけて示す。

【0044】

評価については、銅アルミニウム合金ワイヤを用いた場合に特徴的な、光沢のある黄金色のビード外観を損なう因子である、スパッタ、ビード不整、ビードの表面酸化による黒色変色を対象とし、以下の評価基準に基づき評価を行った。

合格である「○」は、アークの不安定現象に伴うスパッタ発生がほとんど認められず、ビード幅の最大値と最小値の差が2mm未満の均一なビードを形成するもの(スタート部とクレータ部を除く)、またはビードの変色及びシワ発生無いものとした。

【0045】

また、スパッタ発生が若干認められるものの、スパッタが母材表面に付着しない程度のもの、またはビード表面に若干酸化が認められるもののシワの発生にまで至っていないものは「△」とし、「○」とともに合格とした。

一方、アークが不安定となり著しいスパッタが発生するもの、ビード幅の最大値と最小値の差が2mm以上のビード不整を生じるもの(スタート部とクレータ部を除く)、ビード表面が酸化により変色しシワの発生が認められるものは不合格である「×」とした。

表1および表2について、各評価項目の評価が「○」または「△」のみである試験結果を総合評価で合格とし、表中の備考欄に「発明例」と記載した。また、各評価項目に「×」が1つ以上ある試験結果は総合評価で不合格とし、表中の備考欄に「比較例」と記載した。

【0046】

ブレージング方法 :消耗電極式アークブレージング

母材 :炭素鋼板(SPCC)、ステンレス鋼板(SUS430)

板厚 :0.6〜2.3mm

継手形状 :重ね継手

ワイヤ :銅アルミニウム合金(アルミニウム青銅)ソリッドワイヤ

CuAl8 (EN14640:2005) 径1.0mm

板間ギャップ :0

アークトーチ前進角:5°

アークトーチ傾斜角:30°

ブレージング速度 :1.0〜3.0m/min

ワイヤ送給速度 :4.0〜8.0m/min

シールドガス流量 :15L/min

平均溶接電流 :70〜150A

ピーク電流Ip :370〜415A

ベース電流Ib :20〜65A

パルス時間Tp :1.0〜1.8ms

パルス立下り時間Tdown:3.1〜8.4ms

【0047】

【表1】

【0048】

【表2】

【0049】

表1および表2の結果から、ブレージング速度1.0〜3.0m/min、パルス立下り時間Tdownが3.1〜8.4msの範囲において、酸素ガスを0.03〜0.3体積%の範囲に調整し残部がアルゴンからなる混合ガスを用いることで、良好な結果が得られることがわかる。

さらに、酸素ガスを0.05〜0.18体積%の範囲に調整することにより、より好ましい結果(評価がすべて「○」)が得られることがわかる。

【0050】

[試験例2]

板厚0.6〜1.0mmの炭素鋼板を用いた重ね継手において、上板と下板の間のギャップを0〜2.0mm、ワイヤの狙い位置を重ねられた一番上側に位置する板材の上板端部から下ろされた垂線と、一番下側に位置する下板上面との交点(以下、狙い位置0とする)を基準に下板側(以下、狙い位置−側とする)に2mm、上板側(以下、狙い位置+側とする)に3mmの範囲とし、アークトーチの前進角を5°、傾斜角を30度とし、銅アルミニウム合金製のソリッドワイヤを用いて、ブレージング速度0.8〜1.5m/minでアークブレージングを行い、アークの安定性及びスパッタの発生状況を高速度ビデオカメラで観察し、ギャップ量とワイヤ狙い位置による溶け分れ、溶け落ち、及びビード不整の発生を目視確認した。図5にこの例の継手構成とトーチの狙い位置を示している。

【0051】

溶接電源は試験例1と同じ溶接機を用い、パルス電流の印加はワイヤの前進後退動作による機械的な短絡溶滴移行1回につき4及び8回とした。シールドガスには、アルゴンガス及び酸素ガスからなる混合ガスを用い、アルゴンガス中の酸素ガスの組成を変えてアークブレージングを行った。

【0052】

表3に狙い位置0における試験結果を、表4に表3のブレージング条件で、狙い位置を−側2mm、+側3mmの範囲でアークブレージングを行った試験結果を示す。

評価については、重ね継手の継手品質を損なう因子である溶け落ちや溶け分れ、銅アルミニウム合金ワイヤを用いた場合に特徴的な、光沢のある美麗なビード外観を損なう因子である、ビード不整、ビードの表面酸化による黒色変色を対象とし、以下の評価基準に基づき評価を行った。

【0053】

表3において、合格である「○」は、アークの不安定現象によるスパッタやビード不整が確認されず、ビードに溶け落ちや溶け分れが無いもの、またはビードの変色及びシワ発生無いものとした。また、スパッタ発生が若干認められるものの、スパッタが母材表面に付着しない程度のもの、またはビード表面に若干酸化が認められるもののシワの発生にまで至っていないものは「△」とし、「○」とともに合格とした。

一方、アークが不安定となり、著しいスパッタやビード不整を生じるもの、ビードに溶け落ちや溶け分れを生じるもの、またはビード表面が酸化により変色したものやシワの発生が認められるものは不合格である「×」とした。

なお、表3に関して、各評価項目の評価が「○」または「△」のみである試験結果を総合評価で合格とし、表中の備考欄に「発明例」と記載した。また、各評価項目に「×」が1つ以上ある試験結果は総合評価で不合格とし、表中の備考欄に「比較例」と記載した。

表4に関しては、ギャップ量とワイヤ狙い位置による溶け分れ、溶け落ち発生の評価を行い、溶け分れ、溶け落ちの無いものを合格である「○」とし、溶け分れ、溶け落ちが発生したものは不合格である「×」とした。その上で、表3の評価が「○」または「△」のみであり、かつワイヤの狙い位置が−1〜+2mmの範囲で評価が「○」となる試験結果を総合評価で合格とし、表中の備考欄に「発明例」と記載した。また、上記に当てはまらないものは不合格とし、表中の備考欄に「比較例」と記載した。

【0054】

ブレージング方法 :消耗電極式アークブレージング

母材 :炭素鋼板(SPCC) 板厚0.6〜1.0mm

継手形状 :重ね継手

ワイヤ :銅アルミニウム合金(アルミニウム青銅)ソリッドワイヤ

CuAl8(EN14640:2005)径1.0mm

ブレージング速度 :0.8〜1.5m/min

板間ギャップ :0〜2.0mm

アークトーチ前進角:5°

アークトーチ傾斜角:30°

ブレージング速度 :0.8〜1.5m/min

ワイヤ送給速度 :5.5〜7.0m/min

シールドガス流量 :15L/min

平均溶接電流 :100〜130A

ピーク電流Ip :370〜390A

ベース電流Ib :30〜50A

パルス時間Tp :1.0〜1.7ms

パルス立下り時間Tdown:3.7〜6.9ms

【0055】

【表3】

【0056】

【表4】

【0057】

表3および表4の結果から、板厚0.6〜1.0mmの薄板のアークブレージングにおいて、ブレージング速度0.8〜1.5m/min、板間のギャップを0〜2.0mm、ワイヤの狙い位置を重ねられた一番上側に位置する板材の上板端部から下ろされた垂線と、一番下側に位置する下板上面との交点を基準に下板側に1mm、上板側に2mmの範囲とし、酸素ガスを0.03〜0.3体積%の範囲に調整し残部がアルゴンからなる混合ガスを用いることにより、スパッタの発生やビード不整が低減され、ギャップや狙いズレに発生においても、溶け落ちや溶け分れの無い良好な結果が得られることがわかる。

さらに、酸素ガスを0.05〜0.18体積%の範囲に調整することにより、より好ましい結果(評価がすべて「○」)が得られることがわかる。

【0058】

特に、板間にギャップがあり、そのギャップが0.6〜2.0mm、若しくは継手の一番下側に位置する下板の板厚の1〜2倍の範囲において、従来ガスでは殆どの狙い位置で溶け落ちや溶け分れを生じるのに対して、本発明のシールドガスを用いると広範囲で接合が可能になる。

【0059】

図6は、表1における試料番号45(比較例)、試料番号49(本発明品)についてのビード外観を示す写真である。試料番号45のものでは、ビードが不均一で波を打っている。

図7は、表2における試料番号86(比較例)、試料番号89(本発明品)についてのビード外観を示す写真である。試料番号86では、溶け落ちが生じている。

【図面の簡単な説明】

【0060】

【図1】本発明のアークブレージング方法の例を示す概略構成図である。

【図2】本発明で用いられる溶接電流の波形、電圧変化、溶滴移行の状態、ワイヤの動きを示すタイミングチャートである。

【図3】本発明でのワイヤの狙い位置の例を示す構成図である。

【図4】試験例1での継手構成とトーチの狙い位置を示す構成図である。

【図5】試験例2での継手構成とトーチの狙い位置を示す構成図である。

【図6】試験例1で得られた接合部の外観を示す写真である。

【図7】試験例2で得られた接合部の外観を示す写真である。

【符号の説明】

【0061】

1・・溶接トーチ、2・・ガスノズル、3・・コンタクトチップ、4・・ワイヤ、5・・母材、6・・溶接電源装置

【特許請求の範囲】

【請求項1】

銅を主成分としアルミニウムを含有するソリッドワイヤを用いた鋼板のアークブレージングにおいて、

パルス溶滴移行と短絡溶滴移行を周期的に行い、シールドガスとして、酸素ガスが0.03〜0.3体積%、残部がアルゴンからなる混合ガスを使用し、アークブレージングすることを特徴とする鋼板のガスシールドアークブレージング方法。

【請求項2】

3回以上のパルス溶滴移行と1回の短絡溶滴移行を1周期とし、ピーク電流からベース電流までのパルス立ち下がり時間が3.1〜8.4msであることを特徴とする請求項1記載の鋼板のガスシールドアークブレージング方法。

【請求項3】

板材を2枚以上重ね合わせた継手において、ワイヤの狙い位置を、重ねられた一番上側に位置する板材の上板端部から下ろされた垂線と、一番下側に位置する下板上面との交点を基準に、下板側に1mm、上板側に2mmの範囲としたことを特徴とする請求項1または2記載の鋼板のガスシールドアークブレージング方法。

【請求項4】

板材を2枚以上重ね合わせた継手において、板間のギャップを2.0mm以下、もしくは継手の一番下側に位置する下板の板厚の2倍以下としたことを特徴とする請求項1または2記載の鋼板のガスシールドアークブレージング方法。

【請求項5】

入熱量を700〜1800J/cmとしたことを特徴とする請求項3または4記載の鋼板のガスシールドアークブレージング方法。

【請求項1】

銅を主成分としアルミニウムを含有するソリッドワイヤを用いた鋼板のアークブレージングにおいて、

パルス溶滴移行と短絡溶滴移行を周期的に行い、シールドガスとして、酸素ガスが0.03〜0.3体積%、残部がアルゴンからなる混合ガスを使用し、アークブレージングすることを特徴とする鋼板のガスシールドアークブレージング方法。

【請求項2】

3回以上のパルス溶滴移行と1回の短絡溶滴移行を1周期とし、ピーク電流からベース電流までのパルス立ち下がり時間が3.1〜8.4msであることを特徴とする請求項1記載の鋼板のガスシールドアークブレージング方法。

【請求項3】

板材を2枚以上重ね合わせた継手において、ワイヤの狙い位置を、重ねられた一番上側に位置する板材の上板端部から下ろされた垂線と、一番下側に位置する下板上面との交点を基準に、下板側に1mm、上板側に2mmの範囲としたことを特徴とする請求項1または2記載の鋼板のガスシールドアークブレージング方法。

【請求項4】

板材を2枚以上重ね合わせた継手において、板間のギャップを2.0mm以下、もしくは継手の一番下側に位置する下板の板厚の2倍以下としたことを特徴とする請求項1または2記載の鋼板のガスシールドアークブレージング方法。

【請求項5】

入熱量を700〜1800J/cmとしたことを特徴とする請求項3または4記載の鋼板のガスシールドアークブレージング方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−82641(P2010−82641A)

【公開日】平成22年4月15日(2010.4.15)

【国際特許分類】

【出願番号】特願2008−252696(P2008−252696)

【出願日】平成20年9月30日(2008.9.30)

【出願人】(000231235)大陽日酸株式会社 (642)

【Fターム(参考)】

【公開日】平成22年4月15日(2010.4.15)

【国際特許分類】

【出願日】平成20年9月30日(2008.9.30)

【出願人】(000231235)大陽日酸株式会社 (642)

【Fターム(参考)】

[ Back to top ]