鋼板の繊維強化樹脂補修補強構造および補修補強方法

【課題】 腹板の腐食減肉した鋼桁構造物を補修または補強するため、鋼桁腹板に繊維強化樹脂を剥離しないように貼り付けて鋼桁腹板の座屈耐荷力を向上させる鋼板の炭素繊維強化樹脂補修補強構造および補修補強方法を提供する。

【解決手段】 鋼橋の鋼桁腹板9に繊維強化樹脂層13を設置して鋼桁腹板の終局耐荷力を回復増強する補修補強構造であって、鋼桁腹板9と繊維強化樹脂層13の間にポリウレア系樹脂でできたパテ層12を設ける。

【解決手段】 鋼橋の鋼桁腹板9に繊維強化樹脂層13を設置して鋼桁腹板の終局耐荷力を回復増強する補修補強構造であって、鋼桁腹板9と繊維強化樹脂層13の間にポリウレア系樹脂でできたパテ層12を設ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、既設または新設の鋼橋の鋼桁腹板に繊維強化樹脂を設置して強化する補修補強構造に関する。

【背景技術】

【0002】

橋梁などの鋼構造物は、雨水や海からの飛来塩分、路面に散布される凍結防止剤の飛散などの影響により、供用と共に腐食が進み鋼板が減肉してくる。鋼橋などの鋼構造物では損傷の多くが腐食であって、実際に、機能向上対策以外の目的で掛け替えをする鋼構造物のほぼ半数は、鋼材の腐食を原因とする。

図14は、鋼橋の鋼桁における腹板の腐食状況を説明する概念図である。鋼橋の大部分は鈑桁や箱桁構造であり、桁端部における漏水や、通気や水はけの悪さなどの影響により、フランジの腐食のみならず、腹板の腐食損傷が数多く発生する。特に、桁端部に近い鋼桁の腹板の下フランジ近傍における腐食による減肉が観察される。

【0003】

図15は、腹板がせん断座屈を起こしたときの応力状態を示す概念図である。せん断応力度の分力が圧縮力となる方向の腹板部分は、実線や波線で示すように局部座屈している場合に、有効な強度を有しない状態にある。ところが、この圧縮力の方向と交わる方向の腹板には直線で示すように引張り力が作用し、張力場を形成する。

【0004】

このように、腹板には局部座屈が生じる方向の対角線と交わる対角線の方向を向いた張力場が生じるため、斜め方向の腹板部材とフランジおよび垂直補剛材とでトラスに似た一種の骨組み構造が形成され、せん断座屈が起こる場合のせん断耐荷力以上のせん断力をさらに支えることが可能になる。たとえば、せん断パネルの終局荷重に対する安全率1.7を確保するためには、弾性せん断座屈応力度に対して安全率1.25を取れば、腹板に局部座屈が生じても十分に安全であることが明らかにされている。

【0005】

腐食により腹板が減肉すると、鋼桁構造物のせん断耐荷力が低下した状態となり、地震時や異常荷重載荷時に橋梁が崩壊する可能性も考慮しなければならない。

従来より、鋼桁腹板の腐食部を補修する場合はボルト接合による当て板補修が一般的である。当て板に用いる鋼材は補修面積に応じて重量化し、施工時は、多くの機材が必要になる。また、当て板補修では、個々の補修部分に合わせた補修設計を行い、鋼材料を手配し補修材を加工してから現地に搬入して施工するので、工期を要する。さらに、高張力ボルト締め付け作業などの専門技術を有する作業者が必要になる。

【0006】

また、腹板部材とフランジと垂直補剛材でトラス構造が形成され、せん断座屈時のせん断耐荷力以上のせん断力を支えることから、鋼構造物では腹板部材の強度機能を十分に発揮させることが好ましい。このため、腹板の腐食を防止して長寿命化を図るばかりでなく、腹板の強度を補強する観点から補修補強構造を見直す必要がある。

このように、近年の腐食損傷事例の増加に伴い維持管理の重要性が広く認識されるようになり、鋼桁腹板など局部座屈を生じる供用中の鋼板に対する効果的な補修補強構造および工法が求められるようになってきた。

【0007】

特許文献1は、鋼構造物の補強方法を開示するが、梁や板の曲げによる引張力を受ける鋼桁部材に対して補強材の剥離が生じにくい補強方法を提供するもので、腹板の局部座屈現象のように鋼板に対して垂直の面外方向に大きく変形する場合にも補強材が剥離しにくく補強効果が維持されることが要求される対象に用いるためには適当でない。

【0008】

また、特許文献2は、鋼板と補強材の間に緩衝材層を介装することにより補強材の剥離を防止する補強方法を開示するが、鋼板面に垂直な方向の面外変形に対しても剥離を十分に防止するものではない。また、エポキシ樹脂の伸びと強度は相反的な関係にあるため伸びが大きくなると強度が低下し、エポキシ樹脂を緩衝材として使用する特許文献2記載の構成では、鋼板と補強材の変位差がそれほど大きくならないうちに緩衝材の部分で破断して補強材が剥離する場合が多くなる。したがって、特許文献2記載の補強方法は、局部座屈する材料に対して有効な方法とはいえない。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2007−332674号公報

【特許文献2】特許第3553865号明細書

【発明の開示】

【発明が解決しようとする課題】

【0010】

そこで、本発明が解決しようとする課題は、局部座屈を生じる鋼桁腹板や補剛板などの腐食鋼板を補強してこれを含む構造物の寿命を長期化するため、面外方向に大きく変形した場合であっても、鋼板に繊維強化樹脂を剥離しないように貼り付けて鋼板の座屈耐荷力を向上させる鋼板の繊維強化樹脂補修補強構造および補修補強方法を提供することである。

【課題を解決するための手段】

【0011】

本発明の鋼板の繊維強化樹脂補修補強構造は、鋼橋の鋼桁腹板に繊維強化樹脂層を設置して鋼桁腹板の終局耐荷力を増強するものであって、鋼桁腹板と繊維強化樹脂層の間にポリウレア樹脂で形成されたパテ層を設けたことを特徴とする。

【0012】

パテ層は、鋼桁腹板と繊維強化樹脂層の間にあって、両者の接合を強化するもので、高い引張り強度を持ち、引張り最大荷重時伸びが大きい。したがって、特に鋼桁腹板が局部座屈を起こして、板面に対して垂直方向に大きな面外変形を生じるときにも、パテ層を介装することにより、鋼桁腹板と繊維強化樹脂層の間を大きな引張り強度の下に接合して、鋼桁腹板と繊維強化樹脂層が剥離しないように、鋼桁腹板に繊維強化樹脂層の耐荷力を加えて強化させることができる。

【0013】

ポリウレア樹脂は、たとえば、引張り強度約8N/mm2、引張り弾性率約61N/mm2、引張り最大荷重時伸び約420%を有し、これをパテ層に利用することにより、鋼板に局部座屈が生じそうになって伸びが大きくなっても高い弾性率を維持し、鋼桁腹板と繊維強化樹脂を強く接合して、鋼桁腹板に繊維強化樹脂の強度を添加して補修補強することができる。

このような補修補強構造は、局部座屈を生じる鋼桁腹板に適用することにより、局部座屈が生じても鋼桁腹板から剥離しにくく大きな補修補強効果を持つものとなる。

【0014】

なお、パテ層の引張り弾性率が100N/mm2より大きければ、局部座屈が生じて鋼桁腹板が面外変形しようとするときに繊維強化樹脂層が変形に十分追従することができない。また、パテ層の引張り弾性率が小さければ繊維強化樹脂層を鋼桁腹板の変形に追従させることができるが、50N/mm2より小さなパテ層の場合は、繊維による補強効果が十分得られない。

また、パテ層の引張り最大荷重時伸びが300%より小さいときは、局部座屈により鋼桁腹板が大きく変形するとパテ層が破断し繊維強化樹脂層が剥離するようになり、一方、引張り最大荷重時伸びが500%より大きなパテはその弾性率との共存が困難である。

【0015】

繊維強化樹脂層は、強化繊維でなる連続繊維シートを用いて強化した樹脂層であることが好ましい。

連続繊維シートは、炭素繊維、ガラス繊維、バサルト繊維、ボロン繊維、チタン繊維、スチール繊維などの金属系繊維、アラミド繊維、PBO繊維、ポリアミド、ポリエチレン、ポリプロピレン、ポリアミド、ポリエステルなどの有機繊維から選ばれた、単独または2種類以上の繊維で形成されるものであって、交織、積織、引き揃えなどにより形成されたものであってもよい。

【0016】

繊維強化樹脂層は、極めて大きい弾性率を有する炭素繊維強化樹脂層を少なくとも1層含んで形成されることが好ましい。また、炭素繊維強化樹脂の層の内側にこれより弾性率が小さい繊維強化樹脂、たとえば、ガラス繊維強化樹脂の層を形成するようにすれば、鋼桁腹板の変形を緩衝して炭素繊維強化樹脂に作用させることになり、より大きな変形を受容できるようになるので、より好ましい。

さらに、繊維強化樹脂層の強化繊維が、鋼桁腹板に生じる斜め張力場に平行な方向とこれと交差する方向の2つの方向に配列されるようにすると、強化繊維の引張り強度を有効に活用することができ、鋼桁腹板により大きな応力が生じた場合にも耐えることができるようになるので、好ましい。

【0017】

また、本発明の鋼板の繊維強化樹脂補修補強方法は、鋼桁腹板にケレンもしくはブラストを施して鋼桁腹板の素地を露出させて素地調整する工程と、鋼桁腹板に減肉があるときに減肉部分の不陸を修正して平滑化する工程と、平滑化された鋼桁腹板の表面にポリウレア樹脂によりパテ層を形成する工程と、パテ層に繊維強化樹脂のマトリックス樹脂を塗布する工程と、マトリックス樹脂の上から強化繊維の連続繊維シートを張る工程と、外層から上記マトリックス樹脂と同じ樹脂を塗布して含浸させる工程とを備えることを特徴とする。

なお、繊維強化樹脂層は、極めて高い弾性率を有する炭素繊維強化樹脂を含んで形成されることが好ましい。

【0018】

本発明の鋼板の繊維強化樹脂補修補強方法によれば、鋼桁腹板の素地を露出させて、鋼桁腹板に減肉があれば減肉部分を鋼材等またはパテで断面補強し、その上にパテ層を形成して、パテ層の上に繊維強化樹脂のマトリックス樹脂を塗布して、マトリックス樹脂に強化繊維からなる連続繊維シートを浸けて、その外からマトリックス樹脂を塗布するので、鋼桁腹板の上にパテ層と繊維強化樹脂層を順次形成した、本発明の鋼板の繊維強化樹脂補修補強構造を形成することができる。

また、従来工法において用いられる補強鋼板の代わりに、繊維強化樹脂層を現地において形成するため、製造工程に特段の重機を用いる必要も熟練工を使う必要もなく、簡易かつ低廉に施工することができる。

【図面の簡単な説明】

【0019】

【図1】本発明の第1実施例に係る鋼板の繊維強化樹脂補修補強構造を施工した鋼桁の側面図である。

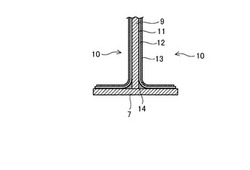

【図2】第1実施例の繊維強化樹脂補修補強構造の断面図である。

【図3】第1実施例の繊維強化樹脂補修補強構造の施工手順を示す流れ図である。

【図4】第1実施例における比較試験の対象とした補強繊維の一覧表である。

【図5】第1実施例の繊維強化樹脂補修補強構造に係る試験により得られた補修補強効果を示すグラフである。

【図6】第1実施例の繊維強化樹脂補修補強構造における荷重中央変位の関係を示すグラフである。

【図7】本発明の第2実施例に係る鋼板の繊維強化樹脂補修補強構造の構成を説明する斜視図である。

【図8】第2実施例の繊維強化樹脂補修補強構造の施工手順を示す流れ図である。

【図9】第2実施例における構成例を示す一覧表である。

【図10】第2実施例の繊維強化樹脂補修補強構造に係る試験により得られた補修補強効果を示すグラフである。

【図11】本発明の第3実施例に係る鋼板の繊維強化樹脂補修補強構造の構成例を示す鋼桁の側面図である。

【図12】第3実施例に係る鋼板の繊維強化樹脂補修補強構造の別の構成例を示す鋼桁の側面図である。

【図13】第3実施例に係る繊維強化樹脂補修補強構造の補修補強効果を説明するグラフである。

【図14】従来における鋼桁腹板の腐食状況を説明する鋼橋の鋼桁の側面図である。

【図15】腹板における局部座屈と張力場を説明する概念図である。

【発明を実施するための形態】

【0020】

以下、実施例を用いて本発明の鋼板の繊維強化樹脂補修補強構造および補修補強方法について詳細に説明する。

【実施例1】

【0021】

図1から図6は、本発明の第1実施例の繊維強化樹脂補修補強構造に係る図面である。図1は第1実施例の繊維強化樹脂補修補強構造を施工した鋼橋を示す側面図、図2はその繊維強化樹脂補修補強構造の断面図、図3は補修補強構造の施工方法を示す流れ図である。

本実施例の鋼板の繊維強化樹脂補修補強構造は、腹板が腐食減肉した鋼桁構造物について、鋼桁腹板に繊維強化樹脂を貼り付けて座屈耐荷力を向上させることにより、延命化するものである。特に、供用中の鋼構造物に対して効果的な補修および補強を施すのに適している。

【0022】

通常、鋼橋の桁端部などから漏れ込む雨水などに、鋼桁腹板が曝される場合が多いため、桁端部付近の腹板の下フランジ近傍に腐食がよく見られる。

腐食で腹板が減肉した鋼桁構造物は、せん断耐荷力が低下した状態にあるため、繊維強化樹脂層を設置して補強することが求められる。

【0023】

図1を参照すると、鋼桁構造1の端部が支承3を介して橋台2に支持されている。鋼桁構造1は、上フランジ6と下フランジ7を備えた腹板9、および上フランジ6と下フランジ7の間に設置された垂直補剛材8で形成され、上フランジ6の上にコンクリート床版4が載置されている。コンクリート床版4の端部には、橋梁の伸縮を吸収する伸縮装置5が設けられている。

本実施例の繊維強化樹脂補修補強構造10は、腐食により減肉された腹板9に適用される。図1は、鋼桁の最端部の腹板9とその隣の腹板9に繊維強化樹脂補修補強構造10を施工したところを図示している。

【0024】

図1に示した本実施例では、腹板9の両面に対して、現地において、図3に示す施工手順により図2に示す構成の繊維強化樹脂補修補強構造10を設置する。

すなわち、施工対象の腹板9に対して、ディスクサンダーなどを使って表面の塗装がなくなるまで下地をケレンする(S11)。なお、ケレンに代えてブラスト処理を行っても良い。

ケレン後は、アセトンを染み込ませたウェスで脱脂清掃を行い、汚れや切削粉を完全に取り除く(S12)。なお、腹板表面が腐食により減肉しているときは、減肉部分を鋼材等またはパテで断面補強することが好ましい。

【0025】

清掃・脱脂された腹板表面にプライマー11を施す(S13)。プライマー11は、たとえば0.15kg/m2の厚さで処理される。プライマー11の上にパテ層12を形成する(S14)。プライマー11は、鋼板9とパテ層12の間を強固に接着することが要求される。

パテは、ポリウレア樹脂であることが好ましい。パテ層は使用量約1.0kg/m2で処理され、厚さが約0.8mmになる。

【0026】

たとえば、ポリウレア樹脂は、主剤にイソシアネートプレポリマーを用い、硬化剤に芳香族アミンおよび促進剤を使用する2液成分により形成される。液状樹脂を主とするため、また現場作業に適応するため、充填剤、揺変剤、効果速度の調整のための促進剤などを含有する。ポリウレタン樹脂に充填剤を33質量%混合して構成されるパテは、引張り伸び423%、引張り強度8.0N/mm2、引張り弾性率61N/mm2のパテ層を形成する。

【0027】

さらに、パテ層12の上に連続繊維シートを接着して繊維強化樹脂層13を形成する(S15)。繊維強化樹脂層13は、パテ層12の上にマトリックス樹脂を塗布し、その上に連続繊維シートを載置し、さらにマトリックス樹脂を塗布して含浸させることにより、連続繊維シートを接着して形成される。

繊維強化樹脂補修補強構造10の表面には、樹脂層があるので腐食しにくいが、鋼桁一般部と同色の塗料を塗っておくことが望ましい。

【0028】

なお、繊維強化樹脂補修補強構造10を腹板9だけでなく、上フランジ6、下フランジ7や垂直補剛材8などに掛かる形で設置するときには、腹板9と下フランジ7などとの接合部が小さな角度で接すること、および繊維強化樹脂層13の許容する曲率半径が小さくないことに鑑みて、腹板9と下フランジ7の交わる部分にパテ材を置いてR仕上げ14とし、フランジとR仕上げ14と腹板9の連続体の表面を繊維強化樹脂層13の許容曲率半径より大きな曲率で円滑化した上にプライマーを施すことが好ましい。R仕上げ14を形成することにより、繊維強化樹脂補修補強構造10はその許容曲率半径より大きな偏向部分を持つようにして繊維強化樹脂補修補強構造10が破断や損傷を受けないようにすることができる。

また、腹板9と下フランジ7の交わる部分への雨水や飛来塩分の侵入を防止できるので、再度腐食が進行することを防ぐことができる。

【0029】

発明者らは、連続繊維シートによる補強効果を比較する試験を行った。比較する連続繊維シートとして、図4に示した、高強度型炭素繊維CU、高弾性型炭素繊維CE、ガラス繊維G、高強度ポリエチレンP、炭素繊維とガラス繊維を1対1で混用したハイブリッド繊維H、など各種の強化繊維からなるシートと、高弾性型炭素繊維ストランドシートCSを選択した。

【0030】

鋼構造物の補強構造に用いる材料は、気象環境の変化による−20℃から+60℃程度の環境温度範囲で大きく物性変化しないことが望ましい。従来、コンクリート構造物などにおいて含浸接着剤として使用してきたエポキシ樹脂は、鋼構造物を対象にしたときには軟質化して補強効果が得られない場合があることが知られている。そこで、新たに配合製作した高耐熱型エポキシ樹脂を使用することにより、比較的高いガラス転移点温度を実現し、+60℃になる鋼材表面に適用しても補強効果が得られるようになった。

高耐熱型エポキシ樹脂は、ビスフェノール型エポキシ樹脂を主剤成分とし、脂肪族アミン成分を主成分とする硬化剤や、作業環境温度での作業性能を確保するため色々な添加剤を含有した、2液型常温硬化のエポキシ樹脂である。

【0031】

連続繊維シートは、0.6kg/m2の高耐熱型エポキシ樹脂製接着剤を含浸して固化し、構造物表面またはパテ層の上に接合して、繊維強化樹脂層13とした。

高弾性型炭素繊維ストランドシートCSは、高弾性型炭素繊維のストランドに高耐熱型エポキシ樹脂を含浸・硬化させてシート状に加工したもので、専用接着剤で構造物表面またはパテ層に貼り付けて補強に使用する。本試験では、3.0kg/m2の接着剤で処理した。

【0032】

図5は、図4に挙げた連続繊維シートで形成される繊維強化樹脂層13を含む繊維強化樹脂補修補強構造10について、補強効果を測定した結果を示す。補強効果は、鋼材自体の終局荷重に対する繊維強化樹脂補修補強構造設置時の終局荷重増加分の割合(%)で表している。この結果から、いずれの繊維強化樹脂層も補強効果があるが、一般に炭素繊維を含む構成(CU、CE、H、CS)がより大きな補強効果を有し、特に高弾性型炭素繊維ストランドシートCSまたは高弾性型炭素繊維CEのシートを用いて構成した場合に極めて大きな補強効果が得られること、一方、ガラス繊維Gや高強度ポリエチレンPは補強効果が余り大きくないことが分かる。

【0033】

さらに、図6は、主要な連続繊維シートについてパテ層の有無に分けて行った試験の結果で、繊維強化樹脂補修補強構造の圧縮方向に載荷したときの中央位置の変位量を表すグラフである。鋼材単体の測定結果も一緒に記入されている。試験体のパテ層は、ポリウレア樹脂で形成されている。

【0034】

図6のグラフから、ガラス繊維Gや高強度ポリエチレンPは、パテ層の有無に拘わらず、座屈時の鋼材の変形に良く追従するが補強効果は大きくないことが分かる。

また、高弾性型炭素繊維CEと高弾性型炭素繊維ストランドシートCSでは、補強効果が大きいこと、パテ層がなく直接鋼材に接着されている場合は変位が小さい部分でも剥離が生じて補強効果が急減することがあること、パテ層が介装されている場合は繊維の破断で徐々に補強効果が減少する現象が見られるが比較的変位が大きいところまで補強効果が残り急減しないこと、などが分かる。

【0035】

これは、たとえばポリウレア樹脂を用いて、引張り弾性率が大きく引張り最大荷重時伸びが大きいパテ層が、鋼材が大きく変位しても十分な強度を維持したまま変形に追従するため、鋼板と繊維強化樹脂層の間を大きな引張り強度の下に接合し、繊維強化樹脂層の耐荷力を鋼板に加えて鋼板を強化させるからである。

【0036】

これらの結果から、腹板などの鋼板と繊維強化樹脂層の間にパテ層を設けた繊維強化樹脂補修補強構造は、鋼板の大きな変形に良く追従して剥離しにくく、かつ鋼板の終局耐荷力を補強することが分かる。さらに、繊維強化樹脂が炭素繊維で強化されたものである場合は、より補修補強効果が高く、特に高弾性型炭素繊維ストランドシートまたは高弾性型炭素繊維で構成した場合に極めて大きな補修補強効果が得られる。したがって、局部座屈を生じる鋼桁腹板に適用する場合にも、よく補修補強効果を発揮する。

【0037】

なお、本実施例の繊維強化樹脂補修補強構造は、補修補強対象とする鋼構造物の現場において、特殊な装置を用いず、熟練工でない通常の作業員により、簡単に施工し形成することができる。また、現場に搬入すべき連続繊維シートや接着剤なども比較的軽量で取り扱いやすい。

また、補修補強構造の表面は樹脂で被覆された状態になっているので、適宜の上塗り塗装が可能である。

なお、当て板を用いた補修補強では、鋼材の角が残ったり、鋼材間に隙間が生じたりするので再度腐食が進行するケースが多いが、本実施例の補修補強構造では腐食が進行する原因を有しないため、鋼桁の寿命が長期化する。

【実施例2】

【0038】

図7から図10は、本発明の第2実施例を説明する図面である。第2実施例の繊維強化樹脂補修補強構造は、図1に表された第1実施例の場合と同じく、鋼桁の最端部の腹板やその隣の腹板に施工して鋼板を補修補強するものであるが、第1実施例と比較して、繊維強化樹脂層が、最外層の炭素繊維強化樹脂層と、その内側に設けた弾性率がより小さい繊維強化樹脂層とで形成された複層型繊維強化樹脂層であるところが異なるもので、その他の部分は同じである。そこで、以下の説明においては、第1実施例と異なる部分を主として説明する。

【0039】

図7は、第2実施例に係る鋼板の繊維強化樹脂補修補強構造の構成を説明する斜視図である。図は、補修補強構造の主な層毎に一部ずつ剥がして下の層が現れた状態を表している。図8は、現地における補修補強構造の施工方法を示す流れ図である。

第2実施例の繊維強化樹脂補修補強構造20を形成するときは、まず、施工対象の腹板9に対して、表面の塗装がなくなるまで下地をケレンする(S21)。ケレンに代えてブラスト処理でも良い。さらに、脱脂清掃をして汚れや切削粉を取り除く(S22)。また、腹板表面に不陸があるときは、パテなどの不陸修正材17を入れて平滑化する(S23)。

【0040】

清浄化し平滑化した表面に、たとえば0.15kg/m2の厚さのプライマー11を施す(S24)。さらに、プライマー11の上に厚さがたとえば1mmのパテ層12を形成する(S25)。パテは、ポリウレア樹脂で形成することが好ましい。

さらに、パテ層12の上に適宜の連続繊維シートを接着して内層側の繊維強化樹脂層15を形成する(S26)。内層側の繊維強化樹脂層15は、パテ層12の上にマトリックス樹脂を塗布し、その上に連続繊維シートを載置し、さらにマトリックス樹脂を塗布して含浸させることにより、連続繊維シートを接着して形成される。マトリックス樹脂は高耐熱型エポキシ樹脂を0.4kg/m2で使用した。

【0041】

さらに、内層側の繊維強化樹脂層15の上に炭素繊維を含む連続繊維シートを接着して外層側の炭素繊維強化樹脂層16を形成する(S27)。外層側の炭素繊維強化樹脂層16は、内層側の繊維強化樹脂層15の上にマトリックス樹脂を塗布し、その上に炭素繊維を含む連続繊維シートを載置し、さらにマトリックス樹脂を塗布して含浸させることにより、炭素繊維を含む連続繊維シートを内層側の繊維強化樹脂層15に接着して形成される。外層側のマトリックス樹脂も内層側のものと同じ材料をシートに含浸させるように上塗りし、上塗り下塗り併せて0.6kg/m2になるように使用した。ただし、高弾性型炭素繊維ストランドシートを使った繊維強化樹脂層では、マトリックス樹脂を3.0kg/m2とした。

【0042】

複層型繊維強化樹脂補修補強構造について強化繊維の組み合わせおよびパテの有無による補修補強効果の差を評価するため、外層側に、高弾性型炭素繊維CEまたは高弾性型炭素繊維ストランドシートCSの層を配置し、内側に、高弾性型炭素繊維CE、ガラス繊維G、または高強度ポリエチレンPを配した2層構造の繊維強化樹脂補修補強構造について試験した。図9に、比較した複層型繊維強化樹脂補修補強構造について荷重試験の結果を示す。

【0043】

破壊モードの観察結果を見ると、外層側に高弾性型炭素繊維CEを用い内層側にガラス繊維Gまたは高強度ポリエチレンPを用いた補修補強構造では、パテを用いることにより、破壊モードが引張り側中央部あるいは端部の剥離から中央部の破断へと移行している。したがって、これらの補修補強構造では、パテ層を設けることで、繊維強化樹脂が鋼板から剥離して突然に補修補強効果が欠落することを防止し、強化繊維の破断まで補修補強効果を持続させるようになることが分かった。

【0044】

図10のグラフは、図9に挙げた繊維強化樹脂補修補強構造について、補修補強効果を測定した結果を示す。補修補強効果は、鋼材自体の終局荷重に対する繊維強化樹脂補修補強構造設置後の終局荷重増加分の割合(%)で表している。

繊維強化樹脂を1層貼った補強構造について試験した結果を示す図5のグラフと、複層型繊維強化樹脂補修補強構造について試験した結果を示す図10のグラフを比較すると、複層型の補修補強構造の方が1層貼りのものより大きな補修補強効果が得られることが分かる。

また、高弾性型炭素繊維CEのシートを外層側の繊維強化樹脂層に用いた補修補強構造についてパテ層の有無の影響を観察すると、パテ層を備える補修補強構造の方が僅かに補修補強効果が大きいといえる。

【0045】

さらに、特に高弾性型炭素繊維ストランドシートCSを外層側に配し高弾性型炭素繊維CEのシートを内層側に配したパテ層付きの補修補強構造は極めて大きな補修補強効果が得られること、また、高弾性型炭素繊維ストランドシートCSを外層側に配しガラス繊維Gのシートを内層側に配したパテ層付きの補修補強構造も、他の組み合わせより高い補修補強効果が得られることが分かる。

これらの組み合わせは、図7において、外層側の炭素繊維強化樹脂層16より弾性率が小さいものを内層側の繊維強化樹脂層15に配置するため、補修補強構造が設置された鋼板の曲げ剛性を向上させ、局部座屈耐荷力を向上させるということができる。

【0046】

図7に示す本実施例の繊維強化樹脂補修補強構造20は、ポリウレア樹脂で形成するパテ層12が支える内層側の繊維強化樹脂層15が外層側の炭素繊維強化樹脂層16より弾性率が小さいため、鋼板9の変形に対して剥離を起こさず良く追従して、炭素繊維強化樹脂層16の耐荷力を加えて補強することができる。このように、鋼板9が極めて大きな変形を生じて、内層側あるいは外層側の繊維強化樹脂層15,16における強化繊維が破断するまで鋼板9の補強を持続するので、局部座屈後の終局強度まで担保する補修補強効果を得ることができ、鋼桁腹板などの補修補強が可能になる。

また、本実施例の補修補強構造20を施工するときには、第1実施例と同様に、補修補強対象の鋼板がある場所に、搬送の容易な連続繊維シートや樹脂類を持ち込んで、特に熟練を必要としない設置作業を行えばよいので、工期や工費の節減ができる。

【実施例3】

【0047】

図11から図13は、本発明の第3実施例を説明する図面である。第3実施例の繊維強化樹脂補修補強構造30は、鋼桁の腹板に施工して鋼板を補強するものであるが、強化繊維の向きに注目して、より補修補強効果の高い構成にしたものである。

既に図15により説明したとおり、上フランジ6と下フランジ7と垂直補剛材8に囲まれた腹板9には対角線方向に張力場が発生して、トラスに似た骨組み構造が形成され、せん断座屈が生じるせん断耐荷力以上のせん断力を受容することができる。この張力場に対して腹板9の耐荷力の補強を行うことにより、腐食で減肉した腹板についても、終局強度を期待できるようになる。

【0048】

図11は、鋼桁構造1が支承により橋台上に支持される図中左端のパネルにおける腹板9に対して、図3に表示した工程にしたがって繊維強化樹脂補修補強構造30を形成した状態を表示している。繊維の向きを交差させた補強繊維は、一方向高弾性型炭素繊維シート21,22を腹板8の交差する2つの対角線方向に重ねて配置したものである。

一方向高弾性型炭素繊維シート21,22は、繊維の向きをシートの長手方向に配置させた繊維基材で、高弾性型炭素繊維をたとえば300g/m2目付の密度で一定幅に並べ、たとえば繊維基材をボビンに巻いた状態で供給されている。

【0049】

本実施例の繊維強化樹脂層は、現場において、設置対象となる腹板9の表面をケレンしてプライマーをかけ更にパテ層を形成した上に形成される。繊維強化樹脂層は、パテ層の上にエポキシ樹脂などの接着剤を塗布して、一方向高弾性型炭素繊維シート21を腹板9の一方の対角線方向に設置し、更に接着剤を塗布して、別の一方向高弾性型炭素繊維シート22を今度は前回と異なる隅同士を結ぶ対角線方向に設置し、接着剤を上から塗布して含浸させて、硬化させることにより形成する。繊維強化樹脂層は、連続繊維シート1層ごとに約1mmの厚みを有する。

【0050】

なお、一方向高弾性型炭素繊維シート21,22は、2層に限る必要はなく、たとえば合計6層など、複数の連続繊維シートを重ねて、より効果的に補修補強するようにしても良い。また、炭素繊維シートに、ガラス繊維やアラミド繊維などの連続繊維シートを混合して重ねることにより多層にすることもできる。

【0051】

図11に表した繊維強化樹脂補修補強構造30は、腹板9の対角線方向に働く引張り応力を高弾性型炭素繊維で強度を増大させた繊維強化樹脂層に分担させることにより、腹板9自体に作用する応力を緩和させて、腹板9を座屈変形させにくくする効果を有する。

また、腹板9が圧縮応力により局部座屈を起こす場合も、腹板9は面外に変形するが、腹板9に繊維強化樹脂補修補強構造30を設置した場合は、高弾性の繊維強化樹脂層がパテ層を介して剥離することなく支持するため、腹板9に終局強度を期待できるという効果を有する。

【0052】

図12は、図11の繊維強化樹脂補修補強構造30の交差する一方向高弾性型炭素繊維シート21,22で強化する代わりに、高弾性型炭素繊維バイアスシート23で形成した繊維強化樹脂層を用いて補強するようにした繊維強化樹脂補修補強構造30を表している。

高弾性型炭素繊維バイアスシート23は、高弾性型炭素繊維の織物をその織り目に対して斜めに裁断したシートを用いてもよいが、より好ましくは、高弾性型炭素繊維を連続繊維シート長手方向に対してたとえば±45°や±30°など所定の傾きを持つように引き揃えて配向し、ポリエステル糸等にてステッチすることによりシート状に編成した連続繊維シートである。

【0053】

腹板9に対して高弾性型炭素繊維バイアスシート23を図12に表したように設置すると、高弾性型炭素繊維バイアスシート23の繊維の方向が腹板9の対角線方向と一致するので、対角線方向の耐荷力が増大する。なお、高弾性型炭素繊維バイアスシート23を使う場合は、一方向高弾性型炭素繊維シートの2層分が1枚のバイアスシートに対応するものを使用すれば、現場における施工効率が大いに高まる。高弾性型炭素繊維バイアスシート23も複数枚重ねて使用することができる。

また、高弾性型炭素繊維を連続繊維シート長手方向に対して、たとえば±45°や±30°など所定の斜め方向に角度を付けて、3層以上引き揃えて配向し、ポリエステル糸等でステッチすることによりシート状に編成した、いわゆる多軸繊維シートを使用してもよい。

【0054】

図13は、腹板9にせん断力を載荷する試験において、その載荷荷重に対して、変位計で腹板9中央部分の面外変形量を測定した結果を表すグラフで、補修補強構造のない腹板自体(腹板単体)、一方向高弾性型炭素繊維シート(300g/m2目付)2枚を交差させた補修補強構造を設置した腹板(X張りシート補強)、高弾性型炭素繊維バイアスシート(150g/m2目付2方向)で形成した補修補強構造を設置した腹板(バイアスシート補強)、について荷重とたわみ量の変化を表示している。

【0055】

図13によると、X張りシート補強とバイアスシート補強のいずれの場合も、腹板単体のときと比較して、腹板の耐荷力をより大きくする補強効果があり、かつ、座屈後も補強耐荷力が維持され著しく低下しないことが確認できる。また、補修補強構造を設置したいずれの場合も、強化繊維が切断すると一旦耐荷力が低下するが、炭素繊維強化樹脂層が腹板から剥離していないため、耐荷力が復活して補強効果が持続する現象が表れている。

【産業上の利用可能性】

【0056】

本発明の繊維強化樹脂補修補強構造は、既設の鋼橋の鋼桁腹板に適用することにより、鋼板を補強して延命化すると共に、施工においても重量物の搬入や重機類の利用が不要で、また熟練を要しないので、簡単にかつ低廉な工費で施工することができる。

【符号の説明】

【0057】

1 鋼桁構造

2 橋台

3 支承

4 コンクリート床版

5 伸縮装置

6 上フランジ

7 下フランジ

8 垂直補剛材

9 腹板

10,20,30,40 補修補強構造

11 プライマー

12 パテ層

13 繊維強化樹脂層

14 R仕上げ

15 内層側の繊維強化樹脂層

16 外層側の炭素繊維強化樹脂層

17 不陸修正材

21,22 一方向高弾性型炭素繊維シート

23 ±45°高弾性型炭素繊維バイアスシート

【技術分野】

【0001】

本発明は、既設または新設の鋼橋の鋼桁腹板に繊維強化樹脂を設置して強化する補修補強構造に関する。

【背景技術】

【0002】

橋梁などの鋼構造物は、雨水や海からの飛来塩分、路面に散布される凍結防止剤の飛散などの影響により、供用と共に腐食が進み鋼板が減肉してくる。鋼橋などの鋼構造物では損傷の多くが腐食であって、実際に、機能向上対策以外の目的で掛け替えをする鋼構造物のほぼ半数は、鋼材の腐食を原因とする。

図14は、鋼橋の鋼桁における腹板の腐食状況を説明する概念図である。鋼橋の大部分は鈑桁や箱桁構造であり、桁端部における漏水や、通気や水はけの悪さなどの影響により、フランジの腐食のみならず、腹板の腐食損傷が数多く発生する。特に、桁端部に近い鋼桁の腹板の下フランジ近傍における腐食による減肉が観察される。

【0003】

図15は、腹板がせん断座屈を起こしたときの応力状態を示す概念図である。せん断応力度の分力が圧縮力となる方向の腹板部分は、実線や波線で示すように局部座屈している場合に、有効な強度を有しない状態にある。ところが、この圧縮力の方向と交わる方向の腹板には直線で示すように引張り力が作用し、張力場を形成する。

【0004】

このように、腹板には局部座屈が生じる方向の対角線と交わる対角線の方向を向いた張力場が生じるため、斜め方向の腹板部材とフランジおよび垂直補剛材とでトラスに似た一種の骨組み構造が形成され、せん断座屈が起こる場合のせん断耐荷力以上のせん断力をさらに支えることが可能になる。たとえば、せん断パネルの終局荷重に対する安全率1.7を確保するためには、弾性せん断座屈応力度に対して安全率1.25を取れば、腹板に局部座屈が生じても十分に安全であることが明らかにされている。

【0005】

腐食により腹板が減肉すると、鋼桁構造物のせん断耐荷力が低下した状態となり、地震時や異常荷重載荷時に橋梁が崩壊する可能性も考慮しなければならない。

従来より、鋼桁腹板の腐食部を補修する場合はボルト接合による当て板補修が一般的である。当て板に用いる鋼材は補修面積に応じて重量化し、施工時は、多くの機材が必要になる。また、当て板補修では、個々の補修部分に合わせた補修設計を行い、鋼材料を手配し補修材を加工してから現地に搬入して施工するので、工期を要する。さらに、高張力ボルト締め付け作業などの専門技術を有する作業者が必要になる。

【0006】

また、腹板部材とフランジと垂直補剛材でトラス構造が形成され、せん断座屈時のせん断耐荷力以上のせん断力を支えることから、鋼構造物では腹板部材の強度機能を十分に発揮させることが好ましい。このため、腹板の腐食を防止して長寿命化を図るばかりでなく、腹板の強度を補強する観点から補修補強構造を見直す必要がある。

このように、近年の腐食損傷事例の増加に伴い維持管理の重要性が広く認識されるようになり、鋼桁腹板など局部座屈を生じる供用中の鋼板に対する効果的な補修補強構造および工法が求められるようになってきた。

【0007】

特許文献1は、鋼構造物の補強方法を開示するが、梁や板の曲げによる引張力を受ける鋼桁部材に対して補強材の剥離が生じにくい補強方法を提供するもので、腹板の局部座屈現象のように鋼板に対して垂直の面外方向に大きく変形する場合にも補強材が剥離しにくく補強効果が維持されることが要求される対象に用いるためには適当でない。

【0008】

また、特許文献2は、鋼板と補強材の間に緩衝材層を介装することにより補強材の剥離を防止する補強方法を開示するが、鋼板面に垂直な方向の面外変形に対しても剥離を十分に防止するものではない。また、エポキシ樹脂の伸びと強度は相反的な関係にあるため伸びが大きくなると強度が低下し、エポキシ樹脂を緩衝材として使用する特許文献2記載の構成では、鋼板と補強材の変位差がそれほど大きくならないうちに緩衝材の部分で破断して補強材が剥離する場合が多くなる。したがって、特許文献2記載の補強方法は、局部座屈する材料に対して有効な方法とはいえない。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2007−332674号公報

【特許文献2】特許第3553865号明細書

【発明の開示】

【発明が解決しようとする課題】

【0010】

そこで、本発明が解決しようとする課題は、局部座屈を生じる鋼桁腹板や補剛板などの腐食鋼板を補強してこれを含む構造物の寿命を長期化するため、面外方向に大きく変形した場合であっても、鋼板に繊維強化樹脂を剥離しないように貼り付けて鋼板の座屈耐荷力を向上させる鋼板の繊維強化樹脂補修補強構造および補修補強方法を提供することである。

【課題を解決するための手段】

【0011】

本発明の鋼板の繊維強化樹脂補修補強構造は、鋼橋の鋼桁腹板に繊維強化樹脂層を設置して鋼桁腹板の終局耐荷力を増強するものであって、鋼桁腹板と繊維強化樹脂層の間にポリウレア樹脂で形成されたパテ層を設けたことを特徴とする。

【0012】

パテ層は、鋼桁腹板と繊維強化樹脂層の間にあって、両者の接合を強化するもので、高い引張り強度を持ち、引張り最大荷重時伸びが大きい。したがって、特に鋼桁腹板が局部座屈を起こして、板面に対して垂直方向に大きな面外変形を生じるときにも、パテ層を介装することにより、鋼桁腹板と繊維強化樹脂層の間を大きな引張り強度の下に接合して、鋼桁腹板と繊維強化樹脂層が剥離しないように、鋼桁腹板に繊維強化樹脂層の耐荷力を加えて強化させることができる。

【0013】

ポリウレア樹脂は、たとえば、引張り強度約8N/mm2、引張り弾性率約61N/mm2、引張り最大荷重時伸び約420%を有し、これをパテ層に利用することにより、鋼板に局部座屈が生じそうになって伸びが大きくなっても高い弾性率を維持し、鋼桁腹板と繊維強化樹脂を強く接合して、鋼桁腹板に繊維強化樹脂の強度を添加して補修補強することができる。

このような補修補強構造は、局部座屈を生じる鋼桁腹板に適用することにより、局部座屈が生じても鋼桁腹板から剥離しにくく大きな補修補強効果を持つものとなる。

【0014】

なお、パテ層の引張り弾性率が100N/mm2より大きければ、局部座屈が生じて鋼桁腹板が面外変形しようとするときに繊維強化樹脂層が変形に十分追従することができない。また、パテ層の引張り弾性率が小さければ繊維強化樹脂層を鋼桁腹板の変形に追従させることができるが、50N/mm2より小さなパテ層の場合は、繊維による補強効果が十分得られない。

また、パテ層の引張り最大荷重時伸びが300%より小さいときは、局部座屈により鋼桁腹板が大きく変形するとパテ層が破断し繊維強化樹脂層が剥離するようになり、一方、引張り最大荷重時伸びが500%より大きなパテはその弾性率との共存が困難である。

【0015】

繊維強化樹脂層は、強化繊維でなる連続繊維シートを用いて強化した樹脂層であることが好ましい。

連続繊維シートは、炭素繊維、ガラス繊維、バサルト繊維、ボロン繊維、チタン繊維、スチール繊維などの金属系繊維、アラミド繊維、PBO繊維、ポリアミド、ポリエチレン、ポリプロピレン、ポリアミド、ポリエステルなどの有機繊維から選ばれた、単独または2種類以上の繊維で形成されるものであって、交織、積織、引き揃えなどにより形成されたものであってもよい。

【0016】

繊維強化樹脂層は、極めて大きい弾性率を有する炭素繊維強化樹脂層を少なくとも1層含んで形成されることが好ましい。また、炭素繊維強化樹脂の層の内側にこれより弾性率が小さい繊維強化樹脂、たとえば、ガラス繊維強化樹脂の層を形成するようにすれば、鋼桁腹板の変形を緩衝して炭素繊維強化樹脂に作用させることになり、より大きな変形を受容できるようになるので、より好ましい。

さらに、繊維強化樹脂層の強化繊維が、鋼桁腹板に生じる斜め張力場に平行な方向とこれと交差する方向の2つの方向に配列されるようにすると、強化繊維の引張り強度を有効に活用することができ、鋼桁腹板により大きな応力が生じた場合にも耐えることができるようになるので、好ましい。

【0017】

また、本発明の鋼板の繊維強化樹脂補修補強方法は、鋼桁腹板にケレンもしくはブラストを施して鋼桁腹板の素地を露出させて素地調整する工程と、鋼桁腹板に減肉があるときに減肉部分の不陸を修正して平滑化する工程と、平滑化された鋼桁腹板の表面にポリウレア樹脂によりパテ層を形成する工程と、パテ層に繊維強化樹脂のマトリックス樹脂を塗布する工程と、マトリックス樹脂の上から強化繊維の連続繊維シートを張る工程と、外層から上記マトリックス樹脂と同じ樹脂を塗布して含浸させる工程とを備えることを特徴とする。

なお、繊維強化樹脂層は、極めて高い弾性率を有する炭素繊維強化樹脂を含んで形成されることが好ましい。

【0018】

本発明の鋼板の繊維強化樹脂補修補強方法によれば、鋼桁腹板の素地を露出させて、鋼桁腹板に減肉があれば減肉部分を鋼材等またはパテで断面補強し、その上にパテ層を形成して、パテ層の上に繊維強化樹脂のマトリックス樹脂を塗布して、マトリックス樹脂に強化繊維からなる連続繊維シートを浸けて、その外からマトリックス樹脂を塗布するので、鋼桁腹板の上にパテ層と繊維強化樹脂層を順次形成した、本発明の鋼板の繊維強化樹脂補修補強構造を形成することができる。

また、従来工法において用いられる補強鋼板の代わりに、繊維強化樹脂層を現地において形成するため、製造工程に特段の重機を用いる必要も熟練工を使う必要もなく、簡易かつ低廉に施工することができる。

【図面の簡単な説明】

【0019】

【図1】本発明の第1実施例に係る鋼板の繊維強化樹脂補修補強構造を施工した鋼桁の側面図である。

【図2】第1実施例の繊維強化樹脂補修補強構造の断面図である。

【図3】第1実施例の繊維強化樹脂補修補強構造の施工手順を示す流れ図である。

【図4】第1実施例における比較試験の対象とした補強繊維の一覧表である。

【図5】第1実施例の繊維強化樹脂補修補強構造に係る試験により得られた補修補強効果を示すグラフである。

【図6】第1実施例の繊維強化樹脂補修補強構造における荷重中央変位の関係を示すグラフである。

【図7】本発明の第2実施例に係る鋼板の繊維強化樹脂補修補強構造の構成を説明する斜視図である。

【図8】第2実施例の繊維強化樹脂補修補強構造の施工手順を示す流れ図である。

【図9】第2実施例における構成例を示す一覧表である。

【図10】第2実施例の繊維強化樹脂補修補強構造に係る試験により得られた補修補強効果を示すグラフである。

【図11】本発明の第3実施例に係る鋼板の繊維強化樹脂補修補強構造の構成例を示す鋼桁の側面図である。

【図12】第3実施例に係る鋼板の繊維強化樹脂補修補強構造の別の構成例を示す鋼桁の側面図である。

【図13】第3実施例に係る繊維強化樹脂補修補強構造の補修補強効果を説明するグラフである。

【図14】従来における鋼桁腹板の腐食状況を説明する鋼橋の鋼桁の側面図である。

【図15】腹板における局部座屈と張力場を説明する概念図である。

【発明を実施するための形態】

【0020】

以下、実施例を用いて本発明の鋼板の繊維強化樹脂補修補強構造および補修補強方法について詳細に説明する。

【実施例1】

【0021】

図1から図6は、本発明の第1実施例の繊維強化樹脂補修補強構造に係る図面である。図1は第1実施例の繊維強化樹脂補修補強構造を施工した鋼橋を示す側面図、図2はその繊維強化樹脂補修補強構造の断面図、図3は補修補強構造の施工方法を示す流れ図である。

本実施例の鋼板の繊維強化樹脂補修補強構造は、腹板が腐食減肉した鋼桁構造物について、鋼桁腹板に繊維強化樹脂を貼り付けて座屈耐荷力を向上させることにより、延命化するものである。特に、供用中の鋼構造物に対して効果的な補修および補強を施すのに適している。

【0022】

通常、鋼橋の桁端部などから漏れ込む雨水などに、鋼桁腹板が曝される場合が多いため、桁端部付近の腹板の下フランジ近傍に腐食がよく見られる。

腐食で腹板が減肉した鋼桁構造物は、せん断耐荷力が低下した状態にあるため、繊維強化樹脂層を設置して補強することが求められる。

【0023】

図1を参照すると、鋼桁構造1の端部が支承3を介して橋台2に支持されている。鋼桁構造1は、上フランジ6と下フランジ7を備えた腹板9、および上フランジ6と下フランジ7の間に設置された垂直補剛材8で形成され、上フランジ6の上にコンクリート床版4が載置されている。コンクリート床版4の端部には、橋梁の伸縮を吸収する伸縮装置5が設けられている。

本実施例の繊維強化樹脂補修補強構造10は、腐食により減肉された腹板9に適用される。図1は、鋼桁の最端部の腹板9とその隣の腹板9に繊維強化樹脂補修補強構造10を施工したところを図示している。

【0024】

図1に示した本実施例では、腹板9の両面に対して、現地において、図3に示す施工手順により図2に示す構成の繊維強化樹脂補修補強構造10を設置する。

すなわち、施工対象の腹板9に対して、ディスクサンダーなどを使って表面の塗装がなくなるまで下地をケレンする(S11)。なお、ケレンに代えてブラスト処理を行っても良い。

ケレン後は、アセトンを染み込ませたウェスで脱脂清掃を行い、汚れや切削粉を完全に取り除く(S12)。なお、腹板表面が腐食により減肉しているときは、減肉部分を鋼材等またはパテで断面補強することが好ましい。

【0025】

清掃・脱脂された腹板表面にプライマー11を施す(S13)。プライマー11は、たとえば0.15kg/m2の厚さで処理される。プライマー11の上にパテ層12を形成する(S14)。プライマー11は、鋼板9とパテ層12の間を強固に接着することが要求される。

パテは、ポリウレア樹脂であることが好ましい。パテ層は使用量約1.0kg/m2で処理され、厚さが約0.8mmになる。

【0026】

たとえば、ポリウレア樹脂は、主剤にイソシアネートプレポリマーを用い、硬化剤に芳香族アミンおよび促進剤を使用する2液成分により形成される。液状樹脂を主とするため、また現場作業に適応するため、充填剤、揺変剤、効果速度の調整のための促進剤などを含有する。ポリウレタン樹脂に充填剤を33質量%混合して構成されるパテは、引張り伸び423%、引張り強度8.0N/mm2、引張り弾性率61N/mm2のパテ層を形成する。

【0027】

さらに、パテ層12の上に連続繊維シートを接着して繊維強化樹脂層13を形成する(S15)。繊維強化樹脂層13は、パテ層12の上にマトリックス樹脂を塗布し、その上に連続繊維シートを載置し、さらにマトリックス樹脂を塗布して含浸させることにより、連続繊維シートを接着して形成される。

繊維強化樹脂補修補強構造10の表面には、樹脂層があるので腐食しにくいが、鋼桁一般部と同色の塗料を塗っておくことが望ましい。

【0028】

なお、繊維強化樹脂補修補強構造10を腹板9だけでなく、上フランジ6、下フランジ7や垂直補剛材8などに掛かる形で設置するときには、腹板9と下フランジ7などとの接合部が小さな角度で接すること、および繊維強化樹脂層13の許容する曲率半径が小さくないことに鑑みて、腹板9と下フランジ7の交わる部分にパテ材を置いてR仕上げ14とし、フランジとR仕上げ14と腹板9の連続体の表面を繊維強化樹脂層13の許容曲率半径より大きな曲率で円滑化した上にプライマーを施すことが好ましい。R仕上げ14を形成することにより、繊維強化樹脂補修補強構造10はその許容曲率半径より大きな偏向部分を持つようにして繊維強化樹脂補修補強構造10が破断や損傷を受けないようにすることができる。

また、腹板9と下フランジ7の交わる部分への雨水や飛来塩分の侵入を防止できるので、再度腐食が進行することを防ぐことができる。

【0029】

発明者らは、連続繊維シートによる補強効果を比較する試験を行った。比較する連続繊維シートとして、図4に示した、高強度型炭素繊維CU、高弾性型炭素繊維CE、ガラス繊維G、高強度ポリエチレンP、炭素繊維とガラス繊維を1対1で混用したハイブリッド繊維H、など各種の強化繊維からなるシートと、高弾性型炭素繊維ストランドシートCSを選択した。

【0030】

鋼構造物の補強構造に用いる材料は、気象環境の変化による−20℃から+60℃程度の環境温度範囲で大きく物性変化しないことが望ましい。従来、コンクリート構造物などにおいて含浸接着剤として使用してきたエポキシ樹脂は、鋼構造物を対象にしたときには軟質化して補強効果が得られない場合があることが知られている。そこで、新たに配合製作した高耐熱型エポキシ樹脂を使用することにより、比較的高いガラス転移点温度を実現し、+60℃になる鋼材表面に適用しても補強効果が得られるようになった。

高耐熱型エポキシ樹脂は、ビスフェノール型エポキシ樹脂を主剤成分とし、脂肪族アミン成分を主成分とする硬化剤や、作業環境温度での作業性能を確保するため色々な添加剤を含有した、2液型常温硬化のエポキシ樹脂である。

【0031】

連続繊維シートは、0.6kg/m2の高耐熱型エポキシ樹脂製接着剤を含浸して固化し、構造物表面またはパテ層の上に接合して、繊維強化樹脂層13とした。

高弾性型炭素繊維ストランドシートCSは、高弾性型炭素繊維のストランドに高耐熱型エポキシ樹脂を含浸・硬化させてシート状に加工したもので、専用接着剤で構造物表面またはパテ層に貼り付けて補強に使用する。本試験では、3.0kg/m2の接着剤で処理した。

【0032】

図5は、図4に挙げた連続繊維シートで形成される繊維強化樹脂層13を含む繊維強化樹脂補修補強構造10について、補強効果を測定した結果を示す。補強効果は、鋼材自体の終局荷重に対する繊維強化樹脂補修補強構造設置時の終局荷重増加分の割合(%)で表している。この結果から、いずれの繊維強化樹脂層も補強効果があるが、一般に炭素繊維を含む構成(CU、CE、H、CS)がより大きな補強効果を有し、特に高弾性型炭素繊維ストランドシートCSまたは高弾性型炭素繊維CEのシートを用いて構成した場合に極めて大きな補強効果が得られること、一方、ガラス繊維Gや高強度ポリエチレンPは補強効果が余り大きくないことが分かる。

【0033】

さらに、図6は、主要な連続繊維シートについてパテ層の有無に分けて行った試験の結果で、繊維強化樹脂補修補強構造の圧縮方向に載荷したときの中央位置の変位量を表すグラフである。鋼材単体の測定結果も一緒に記入されている。試験体のパテ層は、ポリウレア樹脂で形成されている。

【0034】

図6のグラフから、ガラス繊維Gや高強度ポリエチレンPは、パテ層の有無に拘わらず、座屈時の鋼材の変形に良く追従するが補強効果は大きくないことが分かる。

また、高弾性型炭素繊維CEと高弾性型炭素繊維ストランドシートCSでは、補強効果が大きいこと、パテ層がなく直接鋼材に接着されている場合は変位が小さい部分でも剥離が生じて補強効果が急減することがあること、パテ層が介装されている場合は繊維の破断で徐々に補強効果が減少する現象が見られるが比較的変位が大きいところまで補強効果が残り急減しないこと、などが分かる。

【0035】

これは、たとえばポリウレア樹脂を用いて、引張り弾性率が大きく引張り最大荷重時伸びが大きいパテ層が、鋼材が大きく変位しても十分な強度を維持したまま変形に追従するため、鋼板と繊維強化樹脂層の間を大きな引張り強度の下に接合し、繊維強化樹脂層の耐荷力を鋼板に加えて鋼板を強化させるからである。

【0036】

これらの結果から、腹板などの鋼板と繊維強化樹脂層の間にパテ層を設けた繊維強化樹脂補修補強構造は、鋼板の大きな変形に良く追従して剥離しにくく、かつ鋼板の終局耐荷力を補強することが分かる。さらに、繊維強化樹脂が炭素繊維で強化されたものである場合は、より補修補強効果が高く、特に高弾性型炭素繊維ストランドシートまたは高弾性型炭素繊維で構成した場合に極めて大きな補修補強効果が得られる。したがって、局部座屈を生じる鋼桁腹板に適用する場合にも、よく補修補強効果を発揮する。

【0037】

なお、本実施例の繊維強化樹脂補修補強構造は、補修補強対象とする鋼構造物の現場において、特殊な装置を用いず、熟練工でない通常の作業員により、簡単に施工し形成することができる。また、現場に搬入すべき連続繊維シートや接着剤なども比較的軽量で取り扱いやすい。

また、補修補強構造の表面は樹脂で被覆された状態になっているので、適宜の上塗り塗装が可能である。

なお、当て板を用いた補修補強では、鋼材の角が残ったり、鋼材間に隙間が生じたりするので再度腐食が進行するケースが多いが、本実施例の補修補強構造では腐食が進行する原因を有しないため、鋼桁の寿命が長期化する。

【実施例2】

【0038】

図7から図10は、本発明の第2実施例を説明する図面である。第2実施例の繊維強化樹脂補修補強構造は、図1に表された第1実施例の場合と同じく、鋼桁の最端部の腹板やその隣の腹板に施工して鋼板を補修補強するものであるが、第1実施例と比較して、繊維強化樹脂層が、最外層の炭素繊維強化樹脂層と、その内側に設けた弾性率がより小さい繊維強化樹脂層とで形成された複層型繊維強化樹脂層であるところが異なるもので、その他の部分は同じである。そこで、以下の説明においては、第1実施例と異なる部分を主として説明する。

【0039】

図7は、第2実施例に係る鋼板の繊維強化樹脂補修補強構造の構成を説明する斜視図である。図は、補修補強構造の主な層毎に一部ずつ剥がして下の層が現れた状態を表している。図8は、現地における補修補強構造の施工方法を示す流れ図である。

第2実施例の繊維強化樹脂補修補強構造20を形成するときは、まず、施工対象の腹板9に対して、表面の塗装がなくなるまで下地をケレンする(S21)。ケレンに代えてブラスト処理でも良い。さらに、脱脂清掃をして汚れや切削粉を取り除く(S22)。また、腹板表面に不陸があるときは、パテなどの不陸修正材17を入れて平滑化する(S23)。

【0040】

清浄化し平滑化した表面に、たとえば0.15kg/m2の厚さのプライマー11を施す(S24)。さらに、プライマー11の上に厚さがたとえば1mmのパテ層12を形成する(S25)。パテは、ポリウレア樹脂で形成することが好ましい。

さらに、パテ層12の上に適宜の連続繊維シートを接着して内層側の繊維強化樹脂層15を形成する(S26)。内層側の繊維強化樹脂層15は、パテ層12の上にマトリックス樹脂を塗布し、その上に連続繊維シートを載置し、さらにマトリックス樹脂を塗布して含浸させることにより、連続繊維シートを接着して形成される。マトリックス樹脂は高耐熱型エポキシ樹脂を0.4kg/m2で使用した。

【0041】

さらに、内層側の繊維強化樹脂層15の上に炭素繊維を含む連続繊維シートを接着して外層側の炭素繊維強化樹脂層16を形成する(S27)。外層側の炭素繊維強化樹脂層16は、内層側の繊維強化樹脂層15の上にマトリックス樹脂を塗布し、その上に炭素繊維を含む連続繊維シートを載置し、さらにマトリックス樹脂を塗布して含浸させることにより、炭素繊維を含む連続繊維シートを内層側の繊維強化樹脂層15に接着して形成される。外層側のマトリックス樹脂も内層側のものと同じ材料をシートに含浸させるように上塗りし、上塗り下塗り併せて0.6kg/m2になるように使用した。ただし、高弾性型炭素繊維ストランドシートを使った繊維強化樹脂層では、マトリックス樹脂を3.0kg/m2とした。

【0042】

複層型繊維強化樹脂補修補強構造について強化繊維の組み合わせおよびパテの有無による補修補強効果の差を評価するため、外層側に、高弾性型炭素繊維CEまたは高弾性型炭素繊維ストランドシートCSの層を配置し、内側に、高弾性型炭素繊維CE、ガラス繊維G、または高強度ポリエチレンPを配した2層構造の繊維強化樹脂補修補強構造について試験した。図9に、比較した複層型繊維強化樹脂補修補強構造について荷重試験の結果を示す。

【0043】

破壊モードの観察結果を見ると、外層側に高弾性型炭素繊維CEを用い内層側にガラス繊維Gまたは高強度ポリエチレンPを用いた補修補強構造では、パテを用いることにより、破壊モードが引張り側中央部あるいは端部の剥離から中央部の破断へと移行している。したがって、これらの補修補強構造では、パテ層を設けることで、繊維強化樹脂が鋼板から剥離して突然に補修補強効果が欠落することを防止し、強化繊維の破断まで補修補強効果を持続させるようになることが分かった。

【0044】

図10のグラフは、図9に挙げた繊維強化樹脂補修補強構造について、補修補強効果を測定した結果を示す。補修補強効果は、鋼材自体の終局荷重に対する繊維強化樹脂補修補強構造設置後の終局荷重増加分の割合(%)で表している。

繊維強化樹脂を1層貼った補強構造について試験した結果を示す図5のグラフと、複層型繊維強化樹脂補修補強構造について試験した結果を示す図10のグラフを比較すると、複層型の補修補強構造の方が1層貼りのものより大きな補修補強効果が得られることが分かる。

また、高弾性型炭素繊維CEのシートを外層側の繊維強化樹脂層に用いた補修補強構造についてパテ層の有無の影響を観察すると、パテ層を備える補修補強構造の方が僅かに補修補強効果が大きいといえる。

【0045】

さらに、特に高弾性型炭素繊維ストランドシートCSを外層側に配し高弾性型炭素繊維CEのシートを内層側に配したパテ層付きの補修補強構造は極めて大きな補修補強効果が得られること、また、高弾性型炭素繊維ストランドシートCSを外層側に配しガラス繊維Gのシートを内層側に配したパテ層付きの補修補強構造も、他の組み合わせより高い補修補強効果が得られることが分かる。

これらの組み合わせは、図7において、外層側の炭素繊維強化樹脂層16より弾性率が小さいものを内層側の繊維強化樹脂層15に配置するため、補修補強構造が設置された鋼板の曲げ剛性を向上させ、局部座屈耐荷力を向上させるということができる。

【0046】

図7に示す本実施例の繊維強化樹脂補修補強構造20は、ポリウレア樹脂で形成するパテ層12が支える内層側の繊維強化樹脂層15が外層側の炭素繊維強化樹脂層16より弾性率が小さいため、鋼板9の変形に対して剥離を起こさず良く追従して、炭素繊維強化樹脂層16の耐荷力を加えて補強することができる。このように、鋼板9が極めて大きな変形を生じて、内層側あるいは外層側の繊維強化樹脂層15,16における強化繊維が破断するまで鋼板9の補強を持続するので、局部座屈後の終局強度まで担保する補修補強効果を得ることができ、鋼桁腹板などの補修補強が可能になる。

また、本実施例の補修補強構造20を施工するときには、第1実施例と同様に、補修補強対象の鋼板がある場所に、搬送の容易な連続繊維シートや樹脂類を持ち込んで、特に熟練を必要としない設置作業を行えばよいので、工期や工費の節減ができる。

【実施例3】

【0047】

図11から図13は、本発明の第3実施例を説明する図面である。第3実施例の繊維強化樹脂補修補強構造30は、鋼桁の腹板に施工して鋼板を補強するものであるが、強化繊維の向きに注目して、より補修補強効果の高い構成にしたものである。

既に図15により説明したとおり、上フランジ6と下フランジ7と垂直補剛材8に囲まれた腹板9には対角線方向に張力場が発生して、トラスに似た骨組み構造が形成され、せん断座屈が生じるせん断耐荷力以上のせん断力を受容することができる。この張力場に対して腹板9の耐荷力の補強を行うことにより、腐食で減肉した腹板についても、終局強度を期待できるようになる。

【0048】

図11は、鋼桁構造1が支承により橋台上に支持される図中左端のパネルにおける腹板9に対して、図3に表示した工程にしたがって繊維強化樹脂補修補強構造30を形成した状態を表示している。繊維の向きを交差させた補強繊維は、一方向高弾性型炭素繊維シート21,22を腹板8の交差する2つの対角線方向に重ねて配置したものである。

一方向高弾性型炭素繊維シート21,22は、繊維の向きをシートの長手方向に配置させた繊維基材で、高弾性型炭素繊維をたとえば300g/m2目付の密度で一定幅に並べ、たとえば繊維基材をボビンに巻いた状態で供給されている。

【0049】

本実施例の繊維強化樹脂層は、現場において、設置対象となる腹板9の表面をケレンしてプライマーをかけ更にパテ層を形成した上に形成される。繊維強化樹脂層は、パテ層の上にエポキシ樹脂などの接着剤を塗布して、一方向高弾性型炭素繊維シート21を腹板9の一方の対角線方向に設置し、更に接着剤を塗布して、別の一方向高弾性型炭素繊維シート22を今度は前回と異なる隅同士を結ぶ対角線方向に設置し、接着剤を上から塗布して含浸させて、硬化させることにより形成する。繊維強化樹脂層は、連続繊維シート1層ごとに約1mmの厚みを有する。

【0050】

なお、一方向高弾性型炭素繊維シート21,22は、2層に限る必要はなく、たとえば合計6層など、複数の連続繊維シートを重ねて、より効果的に補修補強するようにしても良い。また、炭素繊維シートに、ガラス繊維やアラミド繊維などの連続繊維シートを混合して重ねることにより多層にすることもできる。

【0051】

図11に表した繊維強化樹脂補修補強構造30は、腹板9の対角線方向に働く引張り応力を高弾性型炭素繊維で強度を増大させた繊維強化樹脂層に分担させることにより、腹板9自体に作用する応力を緩和させて、腹板9を座屈変形させにくくする効果を有する。

また、腹板9が圧縮応力により局部座屈を起こす場合も、腹板9は面外に変形するが、腹板9に繊維強化樹脂補修補強構造30を設置した場合は、高弾性の繊維強化樹脂層がパテ層を介して剥離することなく支持するため、腹板9に終局強度を期待できるという効果を有する。

【0052】

図12は、図11の繊維強化樹脂補修補強構造30の交差する一方向高弾性型炭素繊維シート21,22で強化する代わりに、高弾性型炭素繊維バイアスシート23で形成した繊維強化樹脂層を用いて補強するようにした繊維強化樹脂補修補強構造30を表している。

高弾性型炭素繊維バイアスシート23は、高弾性型炭素繊維の織物をその織り目に対して斜めに裁断したシートを用いてもよいが、より好ましくは、高弾性型炭素繊維を連続繊維シート長手方向に対してたとえば±45°や±30°など所定の傾きを持つように引き揃えて配向し、ポリエステル糸等にてステッチすることによりシート状に編成した連続繊維シートである。

【0053】

腹板9に対して高弾性型炭素繊維バイアスシート23を図12に表したように設置すると、高弾性型炭素繊維バイアスシート23の繊維の方向が腹板9の対角線方向と一致するので、対角線方向の耐荷力が増大する。なお、高弾性型炭素繊維バイアスシート23を使う場合は、一方向高弾性型炭素繊維シートの2層分が1枚のバイアスシートに対応するものを使用すれば、現場における施工効率が大いに高まる。高弾性型炭素繊維バイアスシート23も複数枚重ねて使用することができる。

また、高弾性型炭素繊維を連続繊維シート長手方向に対して、たとえば±45°や±30°など所定の斜め方向に角度を付けて、3層以上引き揃えて配向し、ポリエステル糸等でステッチすることによりシート状に編成した、いわゆる多軸繊維シートを使用してもよい。

【0054】

図13は、腹板9にせん断力を載荷する試験において、その載荷荷重に対して、変位計で腹板9中央部分の面外変形量を測定した結果を表すグラフで、補修補強構造のない腹板自体(腹板単体)、一方向高弾性型炭素繊維シート(300g/m2目付)2枚を交差させた補修補強構造を設置した腹板(X張りシート補強)、高弾性型炭素繊維バイアスシート(150g/m2目付2方向)で形成した補修補強構造を設置した腹板(バイアスシート補強)、について荷重とたわみ量の変化を表示している。

【0055】

図13によると、X張りシート補強とバイアスシート補強のいずれの場合も、腹板単体のときと比較して、腹板の耐荷力をより大きくする補強効果があり、かつ、座屈後も補強耐荷力が維持され著しく低下しないことが確認できる。また、補修補強構造を設置したいずれの場合も、強化繊維が切断すると一旦耐荷力が低下するが、炭素繊維強化樹脂層が腹板から剥離していないため、耐荷力が復活して補強効果が持続する現象が表れている。

【産業上の利用可能性】

【0056】

本発明の繊維強化樹脂補修補強構造は、既設の鋼橋の鋼桁腹板に適用することにより、鋼板を補強して延命化すると共に、施工においても重量物の搬入や重機類の利用が不要で、また熟練を要しないので、簡単にかつ低廉な工費で施工することができる。

【符号の説明】

【0057】

1 鋼桁構造

2 橋台

3 支承

4 コンクリート床版

5 伸縮装置

6 上フランジ

7 下フランジ

8 垂直補剛材

9 腹板

10,20,30,40 補修補強構造

11 プライマー

12 パテ層

13 繊維強化樹脂層

14 R仕上げ

15 内層側の繊維強化樹脂層

16 外層側の炭素繊維強化樹脂層

17 不陸修正材

21,22 一方向高弾性型炭素繊維シート

23 ±45°高弾性型炭素繊維バイアスシート

【特許請求の範囲】

【請求項1】

鋼橋の鋼桁腹板に繊維強化樹脂層を設置して該鋼桁腹板の終局耐荷力を回復または増強する補修補強構造であって、該鋼桁腹板と繊維強化樹脂層の間にポリウレア樹脂からなるパテ層を設けた、鋼桁腹板の繊維強化樹脂補修補強構造。

【請求項2】

前記繊維強化樹脂層が、連続繊維シートを用いて形成されたものである、請求項1記載の鋼板の繊維強化樹脂補補修強構造。

【請求項3】

前記繊維強化樹脂層が、少なくとも1層は炭素繊維強化樹脂で形成された層である、請求項1または2記載の鋼板の繊維強化樹脂補補修強構造。

【請求項4】

前記繊維強化樹脂層が、炭素繊維強化樹脂の層の内側にガラス繊維強化樹脂の層を形成することにより構成された、請求項3記載の鋼板の繊維強化樹脂補修補強構造。

【請求項5】

前記繊維強化樹脂層の繊維が、前記鋼桁腹板の斜め張力場に平行な方向とこれと交差する方向の2つの方向に配列された、請求項1から4のいずれか1項に記載の鋼板の繊維強化樹脂補修補強構造。

【請求項6】

鋼橋の鋼桁腹板の施工対象部分における素地調整をする工程と、

前記素地調整された鋼桁腹板の表面にポリウレア樹脂によりパテ層を形成する工程と、

前記パテ層の上に、繊維強化樹脂層を形成する工程と

を備える、鋼板の繊維強化樹脂補修補強方法。

【請求項7】

前記繊維強化樹脂層が、連続繊維シートを用いて形成される、請求項6記載の鋼板の繊維強化樹脂補補修強方法。

【請求項8】

前記繊維強化樹脂層は、少なくとも1層が炭素繊維強化樹脂で形成される、請求項6または7記載の鋼板の繊維強化樹脂補修補強方法。

【請求項9】

前記繊維強化樹脂層が、高弾性型炭素繊維ストランドシートにより強化される、請求項6から8のいずれか1項に記載の鋼板の繊維強化樹脂補修補強方法。

【請求項1】

鋼橋の鋼桁腹板に繊維強化樹脂層を設置して該鋼桁腹板の終局耐荷力を回復または増強する補修補強構造であって、該鋼桁腹板と繊維強化樹脂層の間にポリウレア樹脂からなるパテ層を設けた、鋼桁腹板の繊維強化樹脂補修補強構造。

【請求項2】

前記繊維強化樹脂層が、連続繊維シートを用いて形成されたものである、請求項1記載の鋼板の繊維強化樹脂補補修強構造。

【請求項3】

前記繊維強化樹脂層が、少なくとも1層は炭素繊維強化樹脂で形成された層である、請求項1または2記載の鋼板の繊維強化樹脂補補修強構造。

【請求項4】

前記繊維強化樹脂層が、炭素繊維強化樹脂の層の内側にガラス繊維強化樹脂の層を形成することにより構成された、請求項3記載の鋼板の繊維強化樹脂補修補強構造。

【請求項5】

前記繊維強化樹脂層の繊維が、前記鋼桁腹板の斜め張力場に平行な方向とこれと交差する方向の2つの方向に配列された、請求項1から4のいずれか1項に記載の鋼板の繊維強化樹脂補修補強構造。

【請求項6】

鋼橋の鋼桁腹板の施工対象部分における素地調整をする工程と、

前記素地調整された鋼桁腹板の表面にポリウレア樹脂によりパテ層を形成する工程と、

前記パテ層の上に、繊維強化樹脂層を形成する工程と

を備える、鋼板の繊維強化樹脂補修補強方法。

【請求項7】

前記繊維強化樹脂層が、連続繊維シートを用いて形成される、請求項6記載の鋼板の繊維強化樹脂補補修強方法。

【請求項8】

前記繊維強化樹脂層は、少なくとも1層が炭素繊維強化樹脂で形成される、請求項6または7記載の鋼板の繊維強化樹脂補修補強方法。

【請求項9】

前記繊維強化樹脂層が、高弾性型炭素繊維ストランドシートにより強化される、請求項6から8のいずれか1項に記載の鋼板の繊維強化樹脂補修補強方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2012−52293(P2012−52293A)

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願番号】特願2010−193276(P2010−193276)

【出願日】平成22年8月31日(2010.8.31)

【出願人】(304021288)国立大学法人長岡技術科学大学 (458)

【出願人】(507194017)株式会社高速道路総合技術研究所 (33)

【出願人】(505398941)東日本高速道路株式会社 (66)

【出願人】(505398952)中日本高速道路株式会社 (94)

【出願人】(505398963)西日本高速道路株式会社 (105)

【出願人】(000000974)川崎重工業株式会社 (1,710)

【出願人】(306032316)新日鉄マテリアルズ株式会社 (196)

【出願人】(000001096)倉敷紡績株式会社 (296)

【Fターム(参考)】

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願日】平成22年8月31日(2010.8.31)

【出願人】(304021288)国立大学法人長岡技術科学大学 (458)

【出願人】(507194017)株式会社高速道路総合技術研究所 (33)

【出願人】(505398941)東日本高速道路株式会社 (66)

【出願人】(505398952)中日本高速道路株式会社 (94)

【出願人】(505398963)西日本高速道路株式会社 (105)

【出願人】(000000974)川崎重工業株式会社 (1,710)

【出願人】(306032316)新日鉄マテリアルズ株式会社 (196)

【出願人】(000001096)倉敷紡績株式会社 (296)

【Fターム(参考)】

[ Back to top ]