鋼板の重ね溶接方法及び鋼板の重ね溶接継手

【課題】板厚が比較的小さな鋼板を含む複数の鋼板を、高い接合強度で重ね溶接する鋼板の重ね溶接方法及び鋼板の重ね溶接継手を提供する。

【解決手段】表面側鋼板1aと、表面側鋼板1aよりも板厚が大きい高板厚鋼板1b、1cとを、表面側鋼板1aが表面側に配置するように重ね合わせた状態で、鋼板1a〜1cを板厚方向から加圧しながらスポット溶接することにより、鋼板1a〜1cにスポット溶接部5を設けるスポット溶接工程と、スポット溶接部5または前記スポット溶接部5の周囲にレーザ光Lを照射して、表面側鋼板1aと高板厚鋼板1bとをレーザ溶接するレーザ溶接工程と、を具備してなる鋼板の重ね溶接方法を採用する。

【解決手段】表面側鋼板1aと、表面側鋼板1aよりも板厚が大きい高板厚鋼板1b、1cとを、表面側鋼板1aが表面側に配置するように重ね合わせた状態で、鋼板1a〜1cを板厚方向から加圧しながらスポット溶接することにより、鋼板1a〜1cにスポット溶接部5を設けるスポット溶接工程と、スポット溶接部5または前記スポット溶接部5の周囲にレーザ光Lを照射して、表面側鋼板1aと高板厚鋼板1bとをレーザ溶接するレーザ溶接工程と、を具備してなる鋼板の重ね溶接方法を採用する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鋼板の重ね溶接方法及び鋼板の重ね溶接継手に関し、特に、レーザ溶接とスポット溶接を併用した鋼板の重ね溶接方法及び鋼板の重ね溶接継手に関する。

【背景技術】

【0002】

近年、自動車分野では、低燃費化あるいはCO2の排出量削減を目的とした車体の軽量化を図る手段として、車体や部品などへの高強度鋼板の採用が進められている。また、自動車車体の衝突安全性の向上を図る手段として、車体を構成する外板パネルと内板の間にリインフォースメントを挟み込んだ構造が採用されている。このような構造においては、3枚以上の鋼板を重ねて溶接することが必要とされる。例えば、車体の外側に板厚が1mm以下の薄鋼板からなるパネルを配置し、内側に板厚がそれぞれ1mm超のリインフォースメントとメンバー乃至は内板とを配置し、パネルとリインフォースメントとメンバー乃至は内板とが組み合わされた板組をスポット溶接する必要が生じる。

【0003】

ところでスポット溶接法では、複数枚の鋼板を重ね合わせて溶接した場合に、総板厚方向のほぼ中心部分にナゲットが形成されるという性質がある。このため、板厚1mm以下の鋼板を外板パネルとし、この外板パネルにリインフォースメント及び内板を重ねてスポット溶接を実施すると、リインフォースメントとメンバー乃至は内板との間にはナゲットが形成される一方で、外板パネルにはナゲットが形成されず、リインフォースメント及び内板と外板パネルとを一体に溶接できない問題がある。

【0004】

そこで、特許文献1には、2枚以上の厚板と薄板とを重ね合わせてスポット溶接を実施する際に、薄板側に先端の曲率半径が比較的小さな電極を配置するとともに、加圧力を二段階で高くしながらスポット溶接を行う技術が開示されている。この特許文献1では、第一段の溶接における加圧力よりも第二段の溶接における加圧力を高くすることで、薄板と厚板との間の電流密度を高くして有効にナゲットを形成させている。

【0005】

また、車体の溶接は、スポット溶接法に限らず、レーザ溶接法を用いる場合もある。レーザ溶接法は、高エネルギービームを用いた溶接方法であり、スポット溶接と比較して長い部位を高速で連続溶接可能であり、車体の溶接方法として有効である。しかし、亜鉛めっき鋼板の重ねレーザ溶接では、低沸点の亜鉛が瞬時に蒸発して溶融池を吹き上げてしまうため、良好な連続ビードを得ることが困難である。また、鋼板間の隙間が大きくなりすぎると良好な溶接が得られない。このような問題に対して特許文献2では、亜鉛めっき鋼板を重ねレーザ溶接する際に、亜鉛めっき鋼板同士の間に多孔質シートを挟み込むことで、亜鉛めっき鋼板間に微小な隙間を確保しつつ、レーザによる加熱で生じた亜鉛蒸気を多孔質シートの内部を通過させて外部に逃がす方法が開示されている。

【0006】

また、特許文献3には、3枚以上の鋼板を重ね合わせてスポット溶接する方法が開示されている。この特許文献3では、3枚以上の鋼板のうち溶接電極に接する最薄の鋼板の重ね面に、リン酸塩処理被膜、クロメート処理被膜、有機被膜または無機被膜を形成し、その接触抵抗値が50〜500mΩとなるように板組する。この状態でスポット溶接することで、電極で最も冷却されやすい薄板にナゲットを形成している。

【0007】

また、特許文献4には、低融点の被覆材で被覆された被接合部材と母材とを重ね合わせてレーザ溶接する方法が開示されている。この特許文献4では、片側からシリーズ溶接を行って溶接領域の被覆材を蒸発除去し、次いで、溶接領域にレーザ光を照射して溶接領域及びその周辺から被覆材を蒸発除去し、次いで、溶接領域内をレーザ溶接する方法が開示されている。

【0008】

更に、特許文献5では、重ねレーザ溶接する際に、溶接動作と並行して溶接直後のビード形状を測定し、その測定結果に応じてフィラーワイヤーの供給量等の溶接条件を制御することによって、鋼板間の隙間が変動しても良好な溶接ビードを得る方法が開示されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2006−55898号公報

【特許文献2】特開平4−288986号公報

【特許文献3】特開2008−161878号公報

【特許文献4】特開2006−110565号公報

【特許文献5】特開2006−136904号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかし、特許文献1に記載の技術では、薄板側に熱を集中させるため、特に薄板側の電極の損耗が激しく、連続的に溶接可能な打点数が少なくなり、頻繁な電極のドレッシングが必要となって作業性に劣る問題があった。

また、特許文献2に記載の技術では、多孔質シートを挿入する工程が必要となって工程が煩雑になる問題があった。また、溶接工程の後段の塗装工程において、鋼板間に残存した多孔質シートによって、鋼板間へ塗料の付き周りが阻害されてしまう問題があった。

更に、特許文献3に記載の技術では、薄板に特殊な表面処理を施した鋼板が必要となることから、汎用性に欠けるという課題があった。

更に、特許文献4に記載の技術では、例えばレーザ光を照射して亜鉛めっきからなる被覆材を除去する際に、鋼板間に加圧力を印加しない状態でレーザ光を照射するので、レーザ光の照射で亜鉛を蒸発させても、亜鉛の蒸気がその場に留まることが多く、亜鉛めっきを完全に除去できず、溶接強度がばらつく虞があった。

更に、特許文献5に記載の技術では、溶接直後のビード形状を測定する手段と、その測定結果に応じてフィラーワイヤーの供給量等の溶接条件を調整する手段が必要になり、装置が大がかりになる問題があった。

【0011】

本発明は上記事情に鑑みてなされたものであって、板厚が比較的小さな鋼板を含む複数の鋼板を重ね溶接する場合に、高い接合強度で重ね溶接できる鋼板の重ね溶接方法及び鋼板の重ね溶接継手を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明は、上記の課題を解決すべく、以下の構成を採用する。

(1) 2以上の鋼板を重ねて溶接する鋼板の重ね溶接方法であって、2以上の前記鋼板には、板厚が0.3〜1mmの範囲の表面側鋼板と、前記表面側鋼板よりも板厚が大きい1以上の高板厚鋼板とが含まれ、前記表面側鋼板及び前記1以上の高板厚鋼板の合計板厚に対する前記表面側鋼板の板厚の比(合計板厚/表面側鋼板の板厚)を5以上とし、前記表面側鋼板を表面側に配置するように前記2以上の鋼板を重ね合わせた状態で、前記2以上の鋼板を板厚方向から加圧しながらスポット溶接することにより、少なくとも前記1以上の高板厚鋼板にスポット溶接部を設けるスポット溶接工程と、前記スポット溶接部または前記スポット溶接部の周囲にレーザ光を照射して、前記表面側鋼板に隣接する前記高板厚鋼板と前記表面側鋼板とをレーザ溶接するレーザ溶接工程と、を具備してなることを特徴とする鋼板の重ね溶接方法。

(2) 前記レーザ溶接工程において、前記スポット溶接部に重なるように円環状の溶接ビードを形成することを特徴とする(1)に記載の鋼板の重ね溶接方法。

(3) 前記レーザ溶接工程において、前記スポット溶接部の周囲に、前記スポット溶接部を囲む円環状の溶接ビードを形成することを特徴とする(1)に記載の鋼板の重ね溶接方法。

(4) 前記溶接ビードの溶接始端部と溶接終端部を離間させることを特徴とする(3)に記載の鋼板の重ね溶接方法。

(5) 前記溶接ビードの深さを、前記表面側鋼板の板厚の1.2倍以上の深さとすることを特徴とする(1)乃至(4)の何れか一項に記載の鋼板の重ね溶接方法。

(6) 1枚の前記表面側鋼板と2枚の前記高板厚鋼板とを、前記表面側鋼板が表面側に配置されるように重ね合わせた状態で、前記スポット溶接工程において、前記2枚の高板厚鋼板にスポット溶接部を形成するととともに、前記表面側鋼板と前記高板厚鋼板とを圧接し、前記レーザ溶接工程において、圧接状態の前記表面側鋼板と前記高板厚鋼板とをレーザ溶接することを特徴とする(1)乃至(5)の何れか一項に記載の鋼板の重ね溶接方法。

(7) 2以上の鋼板が重ねられて溶接された鋼板の重ね溶接継手であって、前記2以上の鋼板には、板厚が0.3〜1mmの範囲の表面側鋼板と、前記表面側鋼板よりも板厚が大きい1以上の高板厚鋼板とが含まれ、前記表面側鋼板及び前記1以上の高板厚鋼板の合計板厚に対する前記表面側鋼板の板厚の比(合計板厚/表面側鋼板の板厚)が5以上とされ、前記表面側鋼板が表面側に配置された状態で前記2以上の鋼板が重ね合わされ、少なくとも前記1以上の高板厚鋼板に、ナゲットを含むスポット溶接部が設けられるとともに、前記スポット溶接部または前記スポット溶接部の周囲に、前記表面側鋼板に隣接する前記高板厚鋼板と前記表面側鋼板とを溶接する溶接ビードが設けられていることを特徴とする鋼板の重ね溶接継手。

(8) 前記溶接ビードが、前記スポット溶接部に重なって円環状に設けられていることを特徴とする(7)に記載の鋼板の重ね溶接継手。

(9) 前記溶接ビードが、前記スポット溶接部の周囲において前記スポット溶接部を囲むように円環状に設けられていることを特徴とする(7)に記載の鋼板の重ね溶接継手。

(10) 前記溶接ビードの溶接始端部と溶接終端部とが離間されていることを特徴とする(9)に記載の鋼板の重ね溶接継手。

(11) 前記溶接ビードの深さが、前記表面側鋼板の板厚の1.2倍以上の深さであることを特徴とする(7)乃至(10)の何れか一項に記載の鋼板の重ね溶接継手。

(12) 1枚の前記表面側鋼板と2枚の前記高板厚鋼板とが、前記表面側鋼板を表面側に配置した状態で重ね合わされ、少なくとも前記スポット溶接部によって前記2枚の高板厚鋼板が溶接されているとともに、少なくとも前記溶接ビードによって前記表面側鋼板に隣接する前記高板厚鋼板と前記表面側鋼板とが溶接されていることを特徴とする(7)乃至(11)の何れか一項に記載の鋼板の重ね溶接継手。

【発明の効果】

【0013】

本発明の鋼板の重ね溶接方法によれば、スポット溶接工程と、レーザ溶接工程を順次行うことで、2以上の鋼板のうち、表面側鋼板に隣接する高板厚鋼板と表面側鋼板との間にスポット溶接部が形成されない場合であっても、レーザ溶接によって表面側鋼板と高板厚鋼板とを溶接するので、表面側鋼板を含む2以上の鋼板を確実に重ね溶接することができる。また、スポット溶接部の周囲をレーザ溶接する場合には、表面側鋼板に隣接する高板厚鋼板と表面側鋼板とのギャップが一定の範囲に管理された状態でレーザ溶接を実施することが可能となり、レーザ溶接を安定して行うことができ、表面側鋼板を含む2以上の鋼板を確実に重ね溶接することができる。

また、全ての鋼板に渡ってスポット溶接部を設ける必要がないので、スポット溶接工程における溶接電流及び電流印加時間を少なくすることができ、スポット溶接の連続打点性を向上できる。

【0014】

また、本発明の鋼板の重ね溶接方法によれば、スポット溶接部にレーザ溶接ビードを形成するので、表面側鋼板が薄くても、表面側鋼板が高板厚鋼板に圧接されているので鋼板間の隙間に影響されることなく良好なレーザ溶接ビードを形成することができる。レーザ溶接ビードは、直線とすることもできるが、スポット溶接部に重なるように円環状のレーザ溶接ビードを形成することで、溶接部位の占める面積を小さくすることができ、外観に優れた重ね溶接継手を形成できる。また、スポット溶接部に重なるように溶接ビードを形成することで、溶接強度を高めることができる。

更に、本発明の鋼板の重ね溶接方法によれば、スポット溶接部の周囲に、スポット溶接部を囲む円環状のレーザ溶接ビードを形成するので、スポット溶接部と溶接ビードとが離間され、設計通りの溶接強度を発現できる。

更にまた、本発明の鋼板の重ね溶接方法によれば、溶接ビードの形成時に、鋼板が過熱されることによって発生した鋼板由来の金属蒸気が、溶融ビードとスポット溶接部との間に充満されるおそれがあるところ、溶接ビードの溶接始端部と溶接終端部を離間させることで、金属蒸気を逃がすことができ、安定してレーザ溶接を行うことができる。

また、本発明の鋼板の重ね溶接方法によれば、溶接ビードの深さを、前記表面側鋼板の板厚の1.2倍以上の深さとすることで、表面側鋼板に隣接する高板厚鋼板と表面側鋼板とを確実に溶接できる。また、溶接ビードの深さを表面側鋼板の板厚の1.2倍程度とすることで、小さな発振器でレーザ溶接工程を実現でき、初期設備コストを低減できる。

【0015】

次に、本発明の鋼板の重ね溶接継手によれば、2以上の鋼板間にスポット溶接部が設けられるとともに、スポット溶接部またはスポット溶接部の周囲に、表面側鋼板に隣接する高板厚鋼板と表面側鋼板とを溶接する溶接ビードが設けられるので、表面側鋼板に隣接する高板厚鋼板と表面側鋼板との間にスポット溶接部が形成されない場合であっても、表面側鋼板を含む2以上の鋼板を確実に重ね溶接することができる。

【0016】

また、本発明の鋼板の重ね溶接継手によれば、スポット溶接部にレーザ溶接ビードを形成するので、表面側鋼板が薄くても、表面側鋼板が高板厚鋼板に圧接されているので鋼板間の隙間に影響されることなく良好なレーザ溶接ビードを形成することができる。レーザ溶接ビードは、直線とすることもできるが、スポット溶接部に重なる円環状のレーザ溶接ビードを設けることで、溶接部位が占める面積を小さくすることができ、重ね溶接継手の外観を向上できる。また、スポット溶接部に重なる円環状の溶接ビードを設けることで、溶接強度を高めることができる。

更に、本発明の鋼板の重ね溶接継手によれば、スポット溶接部の周囲に、スポット溶接部を囲む円環状のレーザ溶接ビードを設けることにより、スポット溶接部と溶接ビードとが離間されるので、設計通りの溶接強度を発現できる。

更にまた、本発明の鋼板の重ね溶接継手によれば、レーザ溶接ビードの始端部と終端部を離間させることで、レーザ溶接に伴う金属蒸気を逃がすことができ、安定した溶接ビードを形成することができる。

また、本発明の鋼板の重ね溶接継手によれば、溶接ビードの深さを、前記表面側鋼板の板厚の1.2倍以上の深さとすることで、表面側鋼板に隣接する高板厚鋼板と表面側鋼板とを確実に溶接できる。

【図面の簡単な説明】

【0017】

【図1】図1は、本発明の第1の実施形態である鋼板の重ね溶接方法を説明する工程図である。

【図2】図2は、本発明の第1の実施形態である鋼板の重ね溶接方法を説明する図であって、点溶接工程を示す工程図である。

【図3】図3は、本発明の第1の実施形態である鋼板の重ね溶接方法を説明する図であって、点溶接工程を示す工程図である。

【図4】図4は、本発明の第1の実施形態である鋼板の重ね溶接方法を説明する図であって、レーザ溶接工程を示す工程図である。

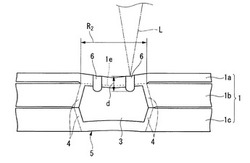

【図5】図5は、本発明の第2の実施形態である鋼板の重ね溶接方法を説明する図であって、レーザ溶接工程後の表面側鋼板を示す平面図である。

【図6】図6は、本発明の第2の実施形態である鋼板の重ね溶接方法を説明する工程図である。

【図7】図7は、本発明の実施形態である鋼板の重ね溶接方法を説明する図であって、レーザ溶接工程後の表面側鋼板を示す平面図である。

【発明を実施するための形態】

【0018】

「第1の実施形態」

以下、本発明の第1の実施形態である鋼板の重ね溶接方法及び鋼板の重ね溶接継手について、図面を参照して説明する。

本実施形態の鋼板の重ね溶接方法は、2以上の鋼板を重ね合わせて仮組みする準備工程と、2以上の鋼板を板厚方向から加圧しながらスポット溶接するスポット溶接工程と、レーザ溶接工程とから概略構成されている。

【0019】

先ず準備工程では、図1に示すように、2以上の鋼板1を重ね合わせて仮組みする。重ね溶接の対象となる鋼板1の枚数は、2以上であればよく、好ましくは2〜4であり、最も好ましくは3である。

【0020】

本発明を好適に適用することが可能な形態は、2以上の鋼板1のうち、最小の板厚となる鋼板を表面側鋼板1aとして配される場合である。ここで表面側とは、2以上の鋼板1が重ね合わされたときに、最も外側に配置され、かつレーザ溶接が可能な側のことをいう。

表面側鋼板1a以外の鋼板としては、板厚が表面側鋼板1aより大きな1または2以上の高板厚鋼板を用いることができる。本実施形態では、2枚の高板厚鋼板1b、1cを用いる。表面側鋼板1aの板厚は、0.3〜1.0mmの範囲が好ましい。また、高板厚鋼板1b、1cの板厚は0.8mm〜5mm程度の範囲であればよい。尚、高板厚鋼板とは、表面側鋼板よりも板厚が大きい鋼板を意味する用語であり、所謂厚板と同義ではない。

【0021】

更に、表面側鋼板1a及び高板厚鋼板1b、1cの合計板厚に対する表面側鋼板1aの板厚の比(合計板厚/表面側鋼板の板厚(以下、板厚比という))は、5以上とすることが好ましい。

板厚比が5未満であれば、総板厚に対する表面側鋼板1aの板厚の占める割合が十分大きくなり、この場合は通常のスポット溶接で重ね溶接することが可能なので、あえて本発明に係る重ね溶接方法を用いる必要はない。板厚比が5未満でも本発明に係る重ね溶接方法は適用可能だが、レーザ溶接を行う点で経済的に不利になる。

また、板厚比の上限については特に制限はないが、板厚比の上限は板厚比が10を超える組み合わせについては、適用例があまり見あたらないので、板厚比の上限を10とする。

【0022】

鋼板1a〜1cの積層順序は、図1に示すように、高板厚鋼板1cの上に別の高板厚鋼板1bを重ね合わせ、更にその上に表面側鋼板1aを重ね合わせることが望ましい。尚、鋼板1の積層順序は、前記の順序と逆の順序でも良い。要するに表面側鋼板1aが表側に配置されていればよい。なお、各鋼板1a〜1cは比較的平坦であるものの、多少の反りがあるので、相互に重ねた各鋼板1a〜1cの間には隙間が存在する。また、各鋼板1a〜1cが事前に成形加工されている場合には、各鋼板1a〜1cに成形加工に伴う歪みが生じているので、この場合にも各鋼板1a〜1cの間には多少の隙間が存在することになる。

【0023】

本実施形態の重ね溶接方法では、鋼板1a〜1cの品種には特に制限はない。尚、通常のレーザ溶接においては、亜鉛等の低沸点金属がめっきされためっき鋼板をレーザ溶接する際に、めっき成分を構成する低沸点金属が蒸気となって溶鋼をスパッタとして飛散させ、溶接を阻害する場合があるが、本実施形態の重ね溶接法では何ら問題なくめっき鋼板を用いることができ、例えば亜鉛めっき鋼板であっても好適に用いることができる。

【0024】

次に、スポット溶接工程では、図2に示すように、鋼板1a〜1cに対してその板厚方向から溶接電極2a、2bを押し当てる。本実施形態では、図2に示すようにダイレクトスポット溶接が好適に適用される。溶接電極2a、2bによって板厚方向に押圧されることで、鋼板1a〜1cが密着せしめられる。

【0025】

次に、図3に示すように、溶接電極2a、2bから溶接電流を印加してスポット溶接を行う。スポット溶接することで、高板厚鋼板1b、1cの間にナゲット3が形成される。

また、ナゲット3の周囲には、高板厚鋼板1b、1cの母材金属が固相圧接されたコロナボンド部4が形成される。このように、重ね溶接の対象となる鋼板1には、ナゲット3とコロナボンド部4とを含むスポット溶接部5が形成される。

また、コロナボンド部4は高板厚鋼板1bの一面まで広がり、先の密着部分1dにおいて表面側鋼板1aとが固相溶接される。

この固相溶接の強度は比較的弱いものであるが、表面側鋼板1aと高板厚鋼板1bを仮止めするには十分な強度になる。

このとき、表面側鋼板1aと高板厚鋼板1bとの圧接部分1dの周囲には、表面側鋼板1aの塑性流動に伴って板の浮き上がり現象(以下、シートセパレーション現象という)が起こる。このシートセパレーション現象によって、表面側鋼板1aと高板厚鋼板1bとの間にギャップG1が設けられる。ギャップGは比較的均一なギャップになるので、レーザ溶接をする際の溶接条件の安定化に寄与することになる。尚、シートセパレーション現象は、塑性流動のみならず、溶接電流の通電に伴う板体積の熱膨張分が鋼板間に膨出されることにより助長される。

【0026】

また、スポット溶接部5の周囲であって、高板厚鋼板1b、1cの間にはギャップG2が形成される。ギャップG1、G2は、前述のシートセパレーション現象によって形成される。即ち、ギャップG1は、溶接電極2a、2bの押圧による主に表面側鋼板1aの塑性流動と、溶接電流の通電に伴う板体積の熱膨張分の膨出とによって形成される。このギャップG1は、スポット溶接部5の周囲にレーザ溶接する場合のギャップとなる。尚、ギャップG1は、溶接電極の先端の曲率半径R、溶接電極による加圧力、または通電条件によって制御可能である。

【0027】

スポット溶接の溶接条件には特に制限はなく、少なくとも高板厚鋼板1b、1cをスポット溶接することが可能な条件であればよい。例えば、溶接電極2a、2bの先端直径を6〜8mmの範囲とし、溶接電極2a、2bの先端の曲率半径Rを例えば40mmとし、溶接電極2a、2bによる加圧力を3〜5kNの範囲とし、溶接電流の電流値を7〜9kAの範囲とし、通電時間を12/50〜30/50秒の範囲とすればよい。溶接条件は例示した条件に限らず、鋼板1の品種や板厚等に応じて適宜決定すればよい。

【0028】

次に、図4及び図5に示すように、スポット溶接部5に対して表面側鋼板1a側からレーザ光Lを照射してレーザ溶接を行う。レーザ溶接によって、高板厚鋼板1bと表面側鋼板1aとに渡る溶接ビード6が形成され、高板厚鋼板1bと表面側鋼板1aとが溶接される。図4及び図5に示すように、本実施形態の溶接ビード6は、鋼板1を平面視したときにスポット溶接部5の内側、即ちコロナボンド部4の内側の領域に形成する。表面側鋼板1aが高板厚鋼板に伝えるべき設計荷重を負担できる溶接ビード長さがあれば良いので、溶接ビード6は直線状でよいが、溶接ビード6を円環状に配置すれば荷重を伝える能力に方向性をなくすことができるので好ましい。レーザ光Lを円環状に走査することで、溶接ビード6を円環状に形成可能である。また、溶接ビード6を形成する際に、溶接始端部6aと溶接終端部6bとを重ねてもよく、溶接始端部6aと溶接終端部6bを離間させてもよい。さらには、表面側鋼板1aが高板厚鋼板に伝えるべき設計荷重を負担できる溶接ビード長さがあれば良いので、溶接ビード6は、1/2円であっても1つあるいは複数個の1/n円であっても良い。図5では、溶接始端部6aと溶接終端部6bとを重ねて溶接した例である。

【0029】

また、図5に示すように、溶接ビード6を円環状に配置する場合、円環状の溶接ビード6の中心位置Oと溶接ビード6の幅方向中心線Bとの最短距離を溶接ビード6の半径r1とし、更に半径r1の2倍を溶接ビード6の直径R1としたとき、溶接ビード6の直径R1は2mm以上とすることが好ましい。

直径R1が2mm未満になると、円環状の溶接ビード6の内側まで熱伝導で溶融し、凝固割れが生じやすくなるので好ましくない。

また、溶接ビード6の直径R1は、コロナボンド部4の外周径R2よりも1mm程度短い値がよい。これは、溶接ビード6がコロナボンド部4の外側に形成させないための制限である。溶接ビード6をコロナボンド部4の外側に形成させる場合は、後に述べるように溶接始端部6aと溶接終端部6bとを離間させる必要がある。尚、幅方向中心線Bは、溶接ビード6を形成する際のレーザ光Lの軌跡に対応する。

【0030】

コロナボンド部4の外周径R2は、事前にスポット溶接だけを行った継手から、断面検鏡、あるいは軟鋼であればピール試験により決定する必要がある。この作業は、高板厚鋼板1b、1c同士の溶接が適切に行われているのかどうか確認し、スポット溶接条件を決定するためにも必要な作業である。

また、コロナボンド部4の外周径R2は、図4に示すように板厚方向に沿って一定ではなく、高板厚鋼板1b、1cの間において最大となり、そこから離れるに従って徐々に小さくなっている。この場合のコロナボンド部4の外周径R2は、高板厚鋼板1bの表面側鋼板1側の面におけるコロナボンド部4の外周径を採用すればよい。

【0031】

また、溶接ビード6の深さd(溶け込み深さ)は、表面側鋼板1aの板厚の少なくとも1.2倍以上の溶け込み深さが得られるように溶接条件を調整する。溶け込み深さdは、別の鋼板でメルトランを行い、部分溶け込みでの溶け込み深さを測定して、予め溶接条件を決定することで決めればよい。

【0032】

また、レーザ溶接工程では、表面側鋼板1a側からレーザ光Lを照射することが好ましい。高板厚鋼板1c側からレーザ光を照射することも可能であるが、この場合はレーザ光による金属溶融部を表面側鋼板1aまで到達させる必要があり、大きなレーザ出力が必要になる。即ち、高板厚鋼板1c側からレーザ光を照射する場合、全板厚を貫通溶接できる溶接条件を選定する必要があり、レーザ溶接設備が大がかりなものになってしまう。

【0033】

また、レーザ溶接では、集光途中に配置した鏡を駆動して、レーザビームを走査して溶接することもできる。この場合、レーザ溶接工程に要する時間を大幅に短縮することができる。

更にレーザ溶接の際のシールドガスとしては、窒素、炭酸ガス、アルゴン、ヘリウム、乾燥空気を用いることが好ましい。特に、窒素または炭酸ガスを用いることで、レーザ光Lの照射を表面側鋼板1a側から行う非貫通溶接時において、溶接ビード6における気孔の発生を抑制できる。

【0034】

また、本実施形態の重ね溶接方法は、一例として、自動車製造工程における車体の溶接工程に適用される。車体の溶接などの流れ作業では、被溶接体の位置決め及びクランプを実施した後、再位置決め、再クランプを行うことなく、スポット溶接工程及びレーザ溶接工程を続けて実施することが好ましい。より好ましくは、スポット溶接を行ったステーションと同じステーションでレーザ溶接を行うか、あるいは、スポット溶接を行ったステーションに近いステーションでレーザ溶接を行う。本実施形態の重ね溶接方法を適用したいスポット溶接の後に、他のスポット溶接の打点数が増加すると、被溶接体に僅かながらも歪みが生じ、レーザ溶接位置の再位置決めが必要となるためである。同じステーションあるいは次のステーションであれば、スポット溶接を行った位置情報を基準にして、レーザ溶接を行うことができる。

【0035】

このようにして、図4及び図5に示す重ね溶接継手が得られる。図4及び図5に示す重ね溶接継手は、板厚が0.3〜1mmの範囲の板厚を有する表面側鋼板1aと、板厚が表面側鋼板1aより大きな2つの高板厚鋼板1b、1cを重ね溶接した継手である。表面側鋼板1a及び高板厚鋼板1b、1cの合計板厚に対する表面側鋼板1aの板厚の比(合計板厚/表面側鋼板の板厚)は5以上とされている。そして、表面側鋼板1aが表面側に配置された状態で各鋼板1a〜1bが重ね合わされている。また、高板厚鋼板1b、1cに渡って、抵抗点溶接によるナゲット3が設けられている。ナゲット3の周辺には、固相接合状態となったコロナボンド部4が形成され、コロナボンド部4とナゲット3とが一体になってスポット溶接部5が形成されている。また、スポット溶接部5の上には、表面側鋼板1aと高板厚鋼板1bとに渡ってレーザ溶接による溶接ビード6が設けられている。このように、本実施形態の重ね溶接継手は、高板厚鋼板1b、1c同士を溶接するスポット溶接部5と、表面側鋼板1aと高板厚鋼板1bとを溶接する溶接ビード6とから構成されている。また、表面側鋼板1aと高板厚鋼板1bとの接合部分には、圧接部1eが設けられており、表面側鋼板1aと高板厚鋼板1bとが圧接された状態になっている。この圧接部1eも重ね溶接継手に含まれる。

また、本実施形態の重ね溶接継手においては、溶接ビード6の底部がナゲット3に侵入しており、溶接ビード6とスポット溶接部5とが一体になっている。

【0036】

溶接ビード6は、スポット溶接部5に重なって円環状に設けられている。この溶接ビード6は、高板厚鋼板1b、1cのコロナボンド部4の内側の領域に設けられている。溶接ビード6の直径は、2mm以上であることが好ましく、コロナボンド部4の外周径よりも1mm小さな径とすることが好ましい。更に、溶接ビード6の深さは、表面側鋼板1aの板厚の1.2倍以上の深さであることが好ましい。

【0037】

以上説明したように、本実施形態の重ね溶接方法によれば、スポット溶接工程と、レーザ溶接工程を順次行うことで、表面側鋼板1aと高板厚鋼板1bとの間にスポット溶接によるナゲットが形成されない場合であっても、レーザ溶接によって表面側鋼板1aと高板厚鋼板1bとを溶接するので、表面側鋼板1aを含む2以上の鋼板1a〜1cを確実に重ね溶接することができる。

また、全ての鋼板1a〜1cに渡ってスポット溶接部を設ける必要がないので、スポット溶接工程における溶接電流及び電流印加時間を少なくすることができ、スポット溶接の連続打点性を向上できる。

また、コロナボンド部4の内側に円環状の溶接ビード6を形成することで、溶接部位の占める面積を小さくすることができ、外観に優れた重ね溶接継手を形成できる。また、コロナボンド部4の内側に円環状の溶接ビード6を形成することで、溶接ビード6の底部がナゲット3に侵入し、溶接ビード6とスポット溶接部5とが一体になるので、溶接強度を高めることができる。

また、溶接ビード6の深さを、表面側鋼板1aの板厚の1.2倍以上の深さとすることで、表面側鋼板1aと高板厚鋼板1bとを確実に溶接できる。また、溶接ビード6の深さを表面側鋼板1aの板厚の1.2倍程度とすることで、小さな発振器でレーザ溶接工程を実現でき、初期設備コストを低減できる。

【0038】

また、鋼板1a〜1cとして亜鉛めっき鋼板を用いた場合は、スポット溶接時の溶接熱によって亜鉛が蒸気となって飛散するので、スポット溶接部5の直上の圧接部分1dには亜鉛がほとんど残存しなくなる。本実施形態では、スポット溶接部5に重なるようにレーザ溶接による溶融ビード6を形成するので、レーザ溶接の際の溶融池が亜鉛の蒸気によって飛散する現象を回避できる。

【0039】

次に、本実施形態の鋼板の重ね溶接継手によれば、高板厚鋼板1b、1cに渡ってナゲット3を含むスポット溶接部5が設けられるとともに、スポット溶接部5に、表面側鋼板1aと高板厚鋼板1bとを溶接する溶接ビード6が設けられるので、表面側鋼板1aと高板厚鋼板1bとの間にナゲット3が形成されない場合であっても、溶接ビード6によって表面側鋼板1aと高板厚鋼板1bとが溶接されるので、表面側鋼板1aを含む2以上の鋼板1a〜1cを確実に重ね溶接できる。

また、溶接ビード6の底部がナゲット3に侵入して、溶接ビード6とスポット溶接部5とが一体になるので、溶接強度を高めることができる。

【0040】

「第2の実施形態」

次に、本発明の第2の実施形態である鋼板の重ね溶接方法及び鋼板の重ね溶接継手について、図面を参照して説明する。

本実施形態の重ね溶接方法は、レーザ溶接による溶接ビードを形成する際に、コロナボンド部の外側に溶接ビードを形成する点において第1の実施形態と異なっている。

【0041】

即ち、図6に示すように、本実施形態では、スポット溶接部5に表面側鋼板1a側からレーザ光Lを照射してレーザ溶接を行う。レーザ溶接によって、表面側鋼板1aに隣接する高板厚鋼板1bと表面側鋼板1aとに渡って溶接ビード16が形成され、高板厚鋼板1bと表面側鋼板1aとが溶接される。本実施形態では、鋼板1を平面視したときにスポット溶接部5の外側、即ちコロナボンド部4の外側に、スポット溶接部5を囲むように溶接ビード16を形成する。溶接ビード16は円環状に形成することが好ましいが、必ずしも全円または全円に近くする必要はなく、例えば1/2円など、1つあるいは複数個の1/n円であっても良い。表面側鋼板1aが高板厚鋼板に伝えるべき設計荷重を負担できる溶接ビード長さがあれば良いからである。図6に示す例では、スポット溶接用の溶接電極を待避させた状態でレーザ溶接しているが、溶接電極を鋼板1に当接させたままでレーザ溶接を行ってもよい。溶接電極を当接させたままとすることで、レーザ溶接中でもスポット溶接部5を溶接電極によって冷却することができ、スポット溶接部5を過熱することがない。

【0042】

コロナボンド部4の外側では、表面側鋼板1aと高板厚鋼板1bとの間にギャップG1が設けられている。このギャップG1は、スポット溶接工程において生じたシートセパレーション現象によるギャップである。このギャップG1は、コロナボンド部4の外周に沿ってほぼ一定の大きさになっている。このため、溶融ビード16をコロナボンド部4の外周に沿って円環状に設ける場合に、ギャップが常に一定になるので、溶接条件が変動せず、安定したレーザ溶接が可能になる。尚、ギャップG1は、溶接電極の先端の曲率半径R、溶接電極による加圧力、または通電条件によって制御可能である。

【0043】

また、鋼板1a〜1cとして亜鉛めっき鋼板を用いた場合には、スポット溶接部5の形成に伴う溶接熱の影響によって、スポット溶接部5の近傍の亜鉛めっきが溶融、蒸気化する。溶融、蒸気化した亜鉛は、ギャップG1、G2に放出されるが、本実施形態においてレーザ溶接を施工する箇所には、シートセパレーションが形成されているので安定したレーザ溶接が可能である。

【0044】

また、本実施形態における溶接ビード16は、その溶接始端部16aと溶接終端部16bとを離間させる必要がある。これは、スポット溶接部5を囲むように溶接ビード16を形成することに起因する。表面側鋼板1aと高板厚鋼板1bは、スポット溶接部5の近傍にある圧接部1eを介して圧接されている。溶接ビード16は、この圧接部1eを囲むように形成するが、その際、溶接ビード16、表面側鋼板1a、高板厚鋼板1b及び圧接部1eに囲まれた空間Sが形成される。仮に、溶接始端部16aと溶接終端部16bとを重ねてしまうと、この空間Sが完全に密閉された空間になる。レーザ溶接工程では、レーザ光によって各鋼板1a、1bの母材金属を溶融させながら溶接が進行するが、この際に発生した金属蒸気が空間Sにも満たされる。鋼板1a〜1cとして亜鉛めっき鋼板を用いた場合には、発生する金属蒸気に亜鉛蒸気も含まれる。このような状況で溶接ビード16の溶接始端部16aと溶接終端部16bとを重ねて空間Sを完全に密閉すると、空間Sに取り残された金属蒸気によって空間S内の内圧が高まり、溶接ビード16の終端部を形成する際に溶鋼を飛散させて穴を開けてしまう。従って、溶接ビード16をスポット溶接部5の外側に円環状に形成する場合には、溶接始端部16aと溶接終端部16bとを離間させて、金属蒸気の逃げ口を設けておくことが好ましい。これにより、表面側鋼板1aと高板厚鋼板1bとの溶接強度が低下する恐れがない。

【0045】

また、円環状の溶接ビード16の中心位置Oと溶接ビード16の幅方向中心線Bとの最短距離を溶接ビード16の半径r2とし、半径r2の2倍数を溶接ビード16の直径R3としたとき、溶接ビード16の直径R3は、コロナボンド部4の外周径R2と同一かそれ以上にすればよい。また、溶接ビード16の直径R3の上限は16mm以下にすればよい。溶接ビード16の直径R3をこれ以上大きくしても、対象とする表面側鋼板1aの溶接にとって強度上のメリットがない。また、通常のスポット溶接の溶接電極の直径が16mmであり、この直径範囲内であれば、何の障害もなくレーザ溶接を行うことができるが、これを超える直径の溶接をレーザで行う場合、他の部材やジグと干渉してレーザ光を照射できないことが発生しかねず、レーザ溶接のために治工具の工夫が必要となりかねない。

【0046】

また、溶接ビード16の深さd(溶け込み深さ)は、第1の実施形態と同様に、表面側鋼板1aの板厚の少なくとも1.2倍以上の溶け込み深さが得られるように溶接条件を調整すればよい。

【0047】

また、レーザ溶接では、表面側鋼板1a側からレーザ光Lを照射することが好ましいが、第1の実施形態と同様に、高板厚鋼板1c側からレーザ光を照射してレーザ溶接を行うことも可能である。

更にレーザ溶接の際のシールドガスとしては、窒素、炭酸ガス、アルゴン、ヘリウム、乾燥空気を用いることが好ましい。特に、窒素または炭酸ガスを用いることで、レーザ光Lの照射を表面側鋼板1a側から行う非貫通溶接時において、溶接ビード16における気孔の発生を抑制できる。

【0048】

このようにして、図6及び図7に示す重ね溶接継手が得られる。図6及び図7に示す重ね溶接継手は、板厚が0.3〜1mmの範囲であって最小の板厚を有する表面側鋼板1aと、板厚が表面側鋼板1aより大きな2つの高板厚鋼板1b、1cを重ね溶接した継手である。この重ね継手では、高板厚鋼板1b、1cに渡ってナゲット3が設けられる。ナゲット3の周辺には、固相圧接状態のコロナボンド部4が形成される。そして、コロナボンド部4とナゲット3とが一体になってスポット溶接部5が形成されている。また、スポット溶接部5の上には、表面側鋼板1aと高板厚鋼板1bとに渡ってレーザ溶接による溶接ビード16が設けられている。このように、本実施形態の重ね溶接継手は、高板厚鋼板1b、1c同士を溶接するスポット溶接部5と、表面側鋼板1aと高板厚鋼板1bとを溶接する溶接ビード16とから構成されている。また、表面側鋼板1aと高板厚鋼板1bとの接合部分には、圧接部1eが設けられており、表面側鋼板1aと高板厚鋼板1bとが圧接された状態になっている。この圧接部1eも重ね溶接継手に含まれる。

【0049】

溶接ビード16は、スポット溶接部5を囲むように円環状に設けられている。この溶接ビード16は、高板厚鋼板1b、1cのコロナボンド部4の外側に設けられている。溶接ビード16の直径は、コロナボンド部4の外周径と同一かそれ以上であることが好ましく、また、16mm以下にすることが好ましい。更に、溶接ビード16の深さdは、表面側鋼板1aの板厚の1.2倍以上の深さであることが好ましい。

また、スポット溶接部5の周囲に円環状の溶接ビード16が設けられることで、スポット溶接部5と溶接ビード16とが常に離間した状態になる。

【0050】

本実施形態の重ね溶接方法によれば、第1の実施形態の重ね溶接方法と同様な効果の他に、下記の効果が得られる。

即ち、本実施形態の重ね溶接方法によれば、スポット溶接部5の周囲にレーザ溶接を施すので、表面側鋼板1aと高板厚鋼板1bとのギャップG1が一定の範囲に管理された状態でレーザ溶接を実施でき、レーザ溶接を安定して行うことができ、表面側鋼板1aを含む鋼板1を確実に重ね溶接できる。このギャップG1は、溶接電極の先端の曲率半径R、溶接電極による加圧力、または通電条件によって制御可能なので、ギャップG1が大きすぎてレーザ溶接が不可能となる事態は避けられる。また、ギャップG1が安定するので、従来のように必要量のフィラーを送給するという複雑な機構が不要となる。

【0051】

また、スポット溶接部5と溶接ビード16とが離間されるので、スポット溶接、レーザ溶接のそれぞれにおいて設計通りの溶接強度を発現させることができる。また、鋼板1として亜鉛めっき鋼板を用いた場合においても、シートセパレーションによって隙間が形成されている部分をレーザ溶接するので、レーザ溶接を安定して行うことができる。

【0052】

また、レーザ溶接ビード16の形成時に、鋼板1に由来する金属蒸気が溶融ビード16と圧接部との間の空間Sに充満するおそれがあるところ、溶接ビード16の始端部16aと終端部16bを離間させることで、充満した金属蒸気を逃がすことができ、安定してレーザ溶接を行うことができる。

【0053】

また、本実施形態の鋼板の重ね溶接継手によれば、スポット溶接部5の周囲に、スポット溶接部5を囲む円環状の溶接ビード16を設けることで、スポット溶接部5と溶接ビード16とが相互に離間されるので、スポット溶接部5及び溶接ビード16のそれぞれについて、設計通りの溶接強度を発現できる。

【0054】

更に、溶接始端部16aと溶接終端部16bを重ねずに離間させることで、溶接始端部16aが再加熱されることがなく、溶接割れを未然に防止できる。

【0055】

なお、本発明では、板厚比が5.0を超える3枚以上の重ね溶接であっても、最小の板厚の鋼板を高板厚鋼板間に挟み込むことができる場合には、容易にスポット溶接が可能となるので、本発明の適用対象とはならない。

【実施例】

【0056】

表1に示す各種の鋼板を用意し、表面側鋼板、2枚目の高板厚鋼板、3枚目の高板厚鋼板、4枚目の高板厚鋼板の順に重ね合わせてA〜Hの板組とした。次に、これらの鋼板を板厚方向から加圧しながら、表2に示す条件でスポット溶接を行った。スポット溶接時のスクイズ時間は25サイクルに固定した。次に、スポット溶接部、スポット溶接部の外周上、またはスポット溶接部の周囲に向けて、表面側鋼板の側からレーザ光を照射して、表2に示す条件でレーザ溶接を行った。このようにして、重ね溶接継手を製造した。

得られた重ね溶接継手について、レーザ溶接による溶接ビードの外観を観察した。また、JIS Z 3137に規定された溶接継手の十字引張試験法に準じて、十字引張試験を行った。また、十字引張試験では、鋼板の重ね枚数が3枚の場合は、表面側鋼板と2枚目の高板厚鋼板の間で引っ張った。また、鋼板の重ね枚数が4枚の場合は、表面側鋼板と2枚目の高板厚鋼板の間で引っ張った。溶接ビードの外観の観察結果と、十字引張試験の結果を表3に示す。なお、鋼板の重ね枚数が3枚の場合の、2枚目の高板厚鋼板と3枚目の高板厚鋼板との間の引張試験、およびで鋼板の重ね枚数が4枚の場合の、各高板厚鋼板間の引張試験では、良好な継手強度が得られた。

【0057】

尚、表1における鋼種表記は、日本鉄鋼連盟規格JFS A 2001(2008)およびJFS A 3011(2008)によるものである。また、表2の「4mmナゲット」「3.5mmナゲット」とは、表面側鋼板と2枚目の高板厚鋼板に渡って、直径4mm、3.5mmのナゲットが形成されたという意味である。また、表2の終始端処理の欄において、「重ね」は溶接始端部と溶接終端部を重ねた例であり、例えば30°非溶接とは、溶接ビードの中心位置における角度30°の領域に溶接ビードを形成しないという意味である。また、表2の溶接位置の欄において、「圧接部」とはスポット溶接部に重ねるように溶接ビードを形成した例であり(図4に示す例)、「圧接部外周上」とは、スポット溶接部のコロナボンド部の外周上に溶接ビードを形成した例であり、「シートセパレーション部」とはスポット溶接部の周囲にスポット溶接部を囲むように溶接ビードを形成した例である(図6に示す例)。

【0058】

【表1】

【0059】

【表2】

【0060】

【表3】

【0061】

表1〜3に示すように、試験例1では、表面側鋼板の厚みが0.2mmと薄すぎたので、圧接状態であってもプラグ破断となり良好な強度を発揮したためレーザ溶接を行う必要がなかった。

また、試験例5では、表面側鋼板の厚みが1.2mmと厚く、表面側鋼板にもナゲットが形成された。この例では、レーザ溶接を行う必要がなかった。

また、試験例6では、板厚比が4.7と低く、表面側鋼板にもナゲットが形成された。この例では、レーザ溶接を行う必要がなかった。

試験例8は、試験例7の比較としてレーザ溶接を適用しなかったもので、界面破断となりまた十分な継手強度が得られなかった。

試験例10は、試験例9の比較としてレーザ溶接を適用しなかったもので、界面破断となりまた十分な継手強度が得られなかった。

試験例21は、スポット溶接部のコロナボンド部の外周上に溶接ビードを形成しており、本発明では始終端を重ねずに隙間(非溶接部)を設けるべきところ、あえて溶接した例であり、終端にピット(溶鋼の飛散による溶接ビードの穴あき)が発生し、継手強度に影響を与えてしまった例である。

試験例25では、スポット溶接部の周囲に溶接ビードを設けたが、溶接ビードの溶接始端部と溶接終端部を重ねたため、溶接ビードの溶接始端部付近にピットが発生し、外観不良となり、継手強度を低下させてしまった。

試験例27は、試験例26の比較としてレーザ溶接を適用しなかったもので、部分的に界面破断となり、また十分な継手強度が得られなかった。

試験例29は、試験例28の比較としてレーザ溶接を適用しなかったもので、界面破断となり、また十分な継手強度が得られなかった。

【符号の説明】

【0062】

1…鋼板、1a…表面側鋼板、1b…高板厚鋼板、3…ナゲット、4…コロナボンド部、5…スポット溶接部、6、16…溶接ビード、6a、16a…溶接始端部、6b、16b…溶接終端部、d…溶接ビードの深さ、L…レーザ光。

【技術分野】

【0001】

本発明は、鋼板の重ね溶接方法及び鋼板の重ね溶接継手に関し、特に、レーザ溶接とスポット溶接を併用した鋼板の重ね溶接方法及び鋼板の重ね溶接継手に関する。

【背景技術】

【0002】

近年、自動車分野では、低燃費化あるいはCO2の排出量削減を目的とした車体の軽量化を図る手段として、車体や部品などへの高強度鋼板の採用が進められている。また、自動車車体の衝突安全性の向上を図る手段として、車体を構成する外板パネルと内板の間にリインフォースメントを挟み込んだ構造が採用されている。このような構造においては、3枚以上の鋼板を重ねて溶接することが必要とされる。例えば、車体の外側に板厚が1mm以下の薄鋼板からなるパネルを配置し、内側に板厚がそれぞれ1mm超のリインフォースメントとメンバー乃至は内板とを配置し、パネルとリインフォースメントとメンバー乃至は内板とが組み合わされた板組をスポット溶接する必要が生じる。

【0003】

ところでスポット溶接法では、複数枚の鋼板を重ね合わせて溶接した場合に、総板厚方向のほぼ中心部分にナゲットが形成されるという性質がある。このため、板厚1mm以下の鋼板を外板パネルとし、この外板パネルにリインフォースメント及び内板を重ねてスポット溶接を実施すると、リインフォースメントとメンバー乃至は内板との間にはナゲットが形成される一方で、外板パネルにはナゲットが形成されず、リインフォースメント及び内板と外板パネルとを一体に溶接できない問題がある。

【0004】

そこで、特許文献1には、2枚以上の厚板と薄板とを重ね合わせてスポット溶接を実施する際に、薄板側に先端の曲率半径が比較的小さな電極を配置するとともに、加圧力を二段階で高くしながらスポット溶接を行う技術が開示されている。この特許文献1では、第一段の溶接における加圧力よりも第二段の溶接における加圧力を高くすることで、薄板と厚板との間の電流密度を高くして有効にナゲットを形成させている。

【0005】

また、車体の溶接は、スポット溶接法に限らず、レーザ溶接法を用いる場合もある。レーザ溶接法は、高エネルギービームを用いた溶接方法であり、スポット溶接と比較して長い部位を高速で連続溶接可能であり、車体の溶接方法として有効である。しかし、亜鉛めっき鋼板の重ねレーザ溶接では、低沸点の亜鉛が瞬時に蒸発して溶融池を吹き上げてしまうため、良好な連続ビードを得ることが困難である。また、鋼板間の隙間が大きくなりすぎると良好な溶接が得られない。このような問題に対して特許文献2では、亜鉛めっき鋼板を重ねレーザ溶接する際に、亜鉛めっき鋼板同士の間に多孔質シートを挟み込むことで、亜鉛めっき鋼板間に微小な隙間を確保しつつ、レーザによる加熱で生じた亜鉛蒸気を多孔質シートの内部を通過させて外部に逃がす方法が開示されている。

【0006】

また、特許文献3には、3枚以上の鋼板を重ね合わせてスポット溶接する方法が開示されている。この特許文献3では、3枚以上の鋼板のうち溶接電極に接する最薄の鋼板の重ね面に、リン酸塩処理被膜、クロメート処理被膜、有機被膜または無機被膜を形成し、その接触抵抗値が50〜500mΩとなるように板組する。この状態でスポット溶接することで、電極で最も冷却されやすい薄板にナゲットを形成している。

【0007】

また、特許文献4には、低融点の被覆材で被覆された被接合部材と母材とを重ね合わせてレーザ溶接する方法が開示されている。この特許文献4では、片側からシリーズ溶接を行って溶接領域の被覆材を蒸発除去し、次いで、溶接領域にレーザ光を照射して溶接領域及びその周辺から被覆材を蒸発除去し、次いで、溶接領域内をレーザ溶接する方法が開示されている。

【0008】

更に、特許文献5では、重ねレーザ溶接する際に、溶接動作と並行して溶接直後のビード形状を測定し、その測定結果に応じてフィラーワイヤーの供給量等の溶接条件を制御することによって、鋼板間の隙間が変動しても良好な溶接ビードを得る方法が開示されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2006−55898号公報

【特許文献2】特開平4−288986号公報

【特許文献3】特開2008−161878号公報

【特許文献4】特開2006−110565号公報

【特許文献5】特開2006−136904号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかし、特許文献1に記載の技術では、薄板側に熱を集中させるため、特に薄板側の電極の損耗が激しく、連続的に溶接可能な打点数が少なくなり、頻繁な電極のドレッシングが必要となって作業性に劣る問題があった。

また、特許文献2に記載の技術では、多孔質シートを挿入する工程が必要となって工程が煩雑になる問題があった。また、溶接工程の後段の塗装工程において、鋼板間に残存した多孔質シートによって、鋼板間へ塗料の付き周りが阻害されてしまう問題があった。

更に、特許文献3に記載の技術では、薄板に特殊な表面処理を施した鋼板が必要となることから、汎用性に欠けるという課題があった。

更に、特許文献4に記載の技術では、例えばレーザ光を照射して亜鉛めっきからなる被覆材を除去する際に、鋼板間に加圧力を印加しない状態でレーザ光を照射するので、レーザ光の照射で亜鉛を蒸発させても、亜鉛の蒸気がその場に留まることが多く、亜鉛めっきを完全に除去できず、溶接強度がばらつく虞があった。

更に、特許文献5に記載の技術では、溶接直後のビード形状を測定する手段と、その測定結果に応じてフィラーワイヤーの供給量等の溶接条件を調整する手段が必要になり、装置が大がかりになる問題があった。

【0011】

本発明は上記事情に鑑みてなされたものであって、板厚が比較的小さな鋼板を含む複数の鋼板を重ね溶接する場合に、高い接合強度で重ね溶接できる鋼板の重ね溶接方法及び鋼板の重ね溶接継手を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明は、上記の課題を解決すべく、以下の構成を採用する。

(1) 2以上の鋼板を重ねて溶接する鋼板の重ね溶接方法であって、2以上の前記鋼板には、板厚が0.3〜1mmの範囲の表面側鋼板と、前記表面側鋼板よりも板厚が大きい1以上の高板厚鋼板とが含まれ、前記表面側鋼板及び前記1以上の高板厚鋼板の合計板厚に対する前記表面側鋼板の板厚の比(合計板厚/表面側鋼板の板厚)を5以上とし、前記表面側鋼板を表面側に配置するように前記2以上の鋼板を重ね合わせた状態で、前記2以上の鋼板を板厚方向から加圧しながらスポット溶接することにより、少なくとも前記1以上の高板厚鋼板にスポット溶接部を設けるスポット溶接工程と、前記スポット溶接部または前記スポット溶接部の周囲にレーザ光を照射して、前記表面側鋼板に隣接する前記高板厚鋼板と前記表面側鋼板とをレーザ溶接するレーザ溶接工程と、を具備してなることを特徴とする鋼板の重ね溶接方法。

(2) 前記レーザ溶接工程において、前記スポット溶接部に重なるように円環状の溶接ビードを形成することを特徴とする(1)に記載の鋼板の重ね溶接方法。

(3) 前記レーザ溶接工程において、前記スポット溶接部の周囲に、前記スポット溶接部を囲む円環状の溶接ビードを形成することを特徴とする(1)に記載の鋼板の重ね溶接方法。

(4) 前記溶接ビードの溶接始端部と溶接終端部を離間させることを特徴とする(3)に記載の鋼板の重ね溶接方法。

(5) 前記溶接ビードの深さを、前記表面側鋼板の板厚の1.2倍以上の深さとすることを特徴とする(1)乃至(4)の何れか一項に記載の鋼板の重ね溶接方法。

(6) 1枚の前記表面側鋼板と2枚の前記高板厚鋼板とを、前記表面側鋼板が表面側に配置されるように重ね合わせた状態で、前記スポット溶接工程において、前記2枚の高板厚鋼板にスポット溶接部を形成するととともに、前記表面側鋼板と前記高板厚鋼板とを圧接し、前記レーザ溶接工程において、圧接状態の前記表面側鋼板と前記高板厚鋼板とをレーザ溶接することを特徴とする(1)乃至(5)の何れか一項に記載の鋼板の重ね溶接方法。

(7) 2以上の鋼板が重ねられて溶接された鋼板の重ね溶接継手であって、前記2以上の鋼板には、板厚が0.3〜1mmの範囲の表面側鋼板と、前記表面側鋼板よりも板厚が大きい1以上の高板厚鋼板とが含まれ、前記表面側鋼板及び前記1以上の高板厚鋼板の合計板厚に対する前記表面側鋼板の板厚の比(合計板厚/表面側鋼板の板厚)が5以上とされ、前記表面側鋼板が表面側に配置された状態で前記2以上の鋼板が重ね合わされ、少なくとも前記1以上の高板厚鋼板に、ナゲットを含むスポット溶接部が設けられるとともに、前記スポット溶接部または前記スポット溶接部の周囲に、前記表面側鋼板に隣接する前記高板厚鋼板と前記表面側鋼板とを溶接する溶接ビードが設けられていることを特徴とする鋼板の重ね溶接継手。

(8) 前記溶接ビードが、前記スポット溶接部に重なって円環状に設けられていることを特徴とする(7)に記載の鋼板の重ね溶接継手。

(9) 前記溶接ビードが、前記スポット溶接部の周囲において前記スポット溶接部を囲むように円環状に設けられていることを特徴とする(7)に記載の鋼板の重ね溶接継手。

(10) 前記溶接ビードの溶接始端部と溶接終端部とが離間されていることを特徴とする(9)に記載の鋼板の重ね溶接継手。

(11) 前記溶接ビードの深さが、前記表面側鋼板の板厚の1.2倍以上の深さであることを特徴とする(7)乃至(10)の何れか一項に記載の鋼板の重ね溶接継手。

(12) 1枚の前記表面側鋼板と2枚の前記高板厚鋼板とが、前記表面側鋼板を表面側に配置した状態で重ね合わされ、少なくとも前記スポット溶接部によって前記2枚の高板厚鋼板が溶接されているとともに、少なくとも前記溶接ビードによって前記表面側鋼板に隣接する前記高板厚鋼板と前記表面側鋼板とが溶接されていることを特徴とする(7)乃至(11)の何れか一項に記載の鋼板の重ね溶接継手。

【発明の効果】

【0013】

本発明の鋼板の重ね溶接方法によれば、スポット溶接工程と、レーザ溶接工程を順次行うことで、2以上の鋼板のうち、表面側鋼板に隣接する高板厚鋼板と表面側鋼板との間にスポット溶接部が形成されない場合であっても、レーザ溶接によって表面側鋼板と高板厚鋼板とを溶接するので、表面側鋼板を含む2以上の鋼板を確実に重ね溶接することができる。また、スポット溶接部の周囲をレーザ溶接する場合には、表面側鋼板に隣接する高板厚鋼板と表面側鋼板とのギャップが一定の範囲に管理された状態でレーザ溶接を実施することが可能となり、レーザ溶接を安定して行うことができ、表面側鋼板を含む2以上の鋼板を確実に重ね溶接することができる。

また、全ての鋼板に渡ってスポット溶接部を設ける必要がないので、スポット溶接工程における溶接電流及び電流印加時間を少なくすることができ、スポット溶接の連続打点性を向上できる。

【0014】

また、本発明の鋼板の重ね溶接方法によれば、スポット溶接部にレーザ溶接ビードを形成するので、表面側鋼板が薄くても、表面側鋼板が高板厚鋼板に圧接されているので鋼板間の隙間に影響されることなく良好なレーザ溶接ビードを形成することができる。レーザ溶接ビードは、直線とすることもできるが、スポット溶接部に重なるように円環状のレーザ溶接ビードを形成することで、溶接部位の占める面積を小さくすることができ、外観に優れた重ね溶接継手を形成できる。また、スポット溶接部に重なるように溶接ビードを形成することで、溶接強度を高めることができる。

更に、本発明の鋼板の重ね溶接方法によれば、スポット溶接部の周囲に、スポット溶接部を囲む円環状のレーザ溶接ビードを形成するので、スポット溶接部と溶接ビードとが離間され、設計通りの溶接強度を発現できる。

更にまた、本発明の鋼板の重ね溶接方法によれば、溶接ビードの形成時に、鋼板が過熱されることによって発生した鋼板由来の金属蒸気が、溶融ビードとスポット溶接部との間に充満されるおそれがあるところ、溶接ビードの溶接始端部と溶接終端部を離間させることで、金属蒸気を逃がすことができ、安定してレーザ溶接を行うことができる。

また、本発明の鋼板の重ね溶接方法によれば、溶接ビードの深さを、前記表面側鋼板の板厚の1.2倍以上の深さとすることで、表面側鋼板に隣接する高板厚鋼板と表面側鋼板とを確実に溶接できる。また、溶接ビードの深さを表面側鋼板の板厚の1.2倍程度とすることで、小さな発振器でレーザ溶接工程を実現でき、初期設備コストを低減できる。

【0015】

次に、本発明の鋼板の重ね溶接継手によれば、2以上の鋼板間にスポット溶接部が設けられるとともに、スポット溶接部またはスポット溶接部の周囲に、表面側鋼板に隣接する高板厚鋼板と表面側鋼板とを溶接する溶接ビードが設けられるので、表面側鋼板に隣接する高板厚鋼板と表面側鋼板との間にスポット溶接部が形成されない場合であっても、表面側鋼板を含む2以上の鋼板を確実に重ね溶接することができる。

【0016】

また、本発明の鋼板の重ね溶接継手によれば、スポット溶接部にレーザ溶接ビードを形成するので、表面側鋼板が薄くても、表面側鋼板が高板厚鋼板に圧接されているので鋼板間の隙間に影響されることなく良好なレーザ溶接ビードを形成することができる。レーザ溶接ビードは、直線とすることもできるが、スポット溶接部に重なる円環状のレーザ溶接ビードを設けることで、溶接部位が占める面積を小さくすることができ、重ね溶接継手の外観を向上できる。また、スポット溶接部に重なる円環状の溶接ビードを設けることで、溶接強度を高めることができる。

更に、本発明の鋼板の重ね溶接継手によれば、スポット溶接部の周囲に、スポット溶接部を囲む円環状のレーザ溶接ビードを設けることにより、スポット溶接部と溶接ビードとが離間されるので、設計通りの溶接強度を発現できる。

更にまた、本発明の鋼板の重ね溶接継手によれば、レーザ溶接ビードの始端部と終端部を離間させることで、レーザ溶接に伴う金属蒸気を逃がすことができ、安定した溶接ビードを形成することができる。

また、本発明の鋼板の重ね溶接継手によれば、溶接ビードの深さを、前記表面側鋼板の板厚の1.2倍以上の深さとすることで、表面側鋼板に隣接する高板厚鋼板と表面側鋼板とを確実に溶接できる。

【図面の簡単な説明】

【0017】

【図1】図1は、本発明の第1の実施形態である鋼板の重ね溶接方法を説明する工程図である。

【図2】図2は、本発明の第1の実施形態である鋼板の重ね溶接方法を説明する図であって、点溶接工程を示す工程図である。

【図3】図3は、本発明の第1の実施形態である鋼板の重ね溶接方法を説明する図であって、点溶接工程を示す工程図である。

【図4】図4は、本発明の第1の実施形態である鋼板の重ね溶接方法を説明する図であって、レーザ溶接工程を示す工程図である。

【図5】図5は、本発明の第2の実施形態である鋼板の重ね溶接方法を説明する図であって、レーザ溶接工程後の表面側鋼板を示す平面図である。

【図6】図6は、本発明の第2の実施形態である鋼板の重ね溶接方法を説明する工程図である。

【図7】図7は、本発明の実施形態である鋼板の重ね溶接方法を説明する図であって、レーザ溶接工程後の表面側鋼板を示す平面図である。

【発明を実施するための形態】

【0018】

「第1の実施形態」

以下、本発明の第1の実施形態である鋼板の重ね溶接方法及び鋼板の重ね溶接継手について、図面を参照して説明する。

本実施形態の鋼板の重ね溶接方法は、2以上の鋼板を重ね合わせて仮組みする準備工程と、2以上の鋼板を板厚方向から加圧しながらスポット溶接するスポット溶接工程と、レーザ溶接工程とから概略構成されている。

【0019】

先ず準備工程では、図1に示すように、2以上の鋼板1を重ね合わせて仮組みする。重ね溶接の対象となる鋼板1の枚数は、2以上であればよく、好ましくは2〜4であり、最も好ましくは3である。

【0020】

本発明を好適に適用することが可能な形態は、2以上の鋼板1のうち、最小の板厚となる鋼板を表面側鋼板1aとして配される場合である。ここで表面側とは、2以上の鋼板1が重ね合わされたときに、最も外側に配置され、かつレーザ溶接が可能な側のことをいう。

表面側鋼板1a以外の鋼板としては、板厚が表面側鋼板1aより大きな1または2以上の高板厚鋼板を用いることができる。本実施形態では、2枚の高板厚鋼板1b、1cを用いる。表面側鋼板1aの板厚は、0.3〜1.0mmの範囲が好ましい。また、高板厚鋼板1b、1cの板厚は0.8mm〜5mm程度の範囲であればよい。尚、高板厚鋼板とは、表面側鋼板よりも板厚が大きい鋼板を意味する用語であり、所謂厚板と同義ではない。

【0021】

更に、表面側鋼板1a及び高板厚鋼板1b、1cの合計板厚に対する表面側鋼板1aの板厚の比(合計板厚/表面側鋼板の板厚(以下、板厚比という))は、5以上とすることが好ましい。

板厚比が5未満であれば、総板厚に対する表面側鋼板1aの板厚の占める割合が十分大きくなり、この場合は通常のスポット溶接で重ね溶接することが可能なので、あえて本発明に係る重ね溶接方法を用いる必要はない。板厚比が5未満でも本発明に係る重ね溶接方法は適用可能だが、レーザ溶接を行う点で経済的に不利になる。

また、板厚比の上限については特に制限はないが、板厚比の上限は板厚比が10を超える組み合わせについては、適用例があまり見あたらないので、板厚比の上限を10とする。

【0022】

鋼板1a〜1cの積層順序は、図1に示すように、高板厚鋼板1cの上に別の高板厚鋼板1bを重ね合わせ、更にその上に表面側鋼板1aを重ね合わせることが望ましい。尚、鋼板1の積層順序は、前記の順序と逆の順序でも良い。要するに表面側鋼板1aが表側に配置されていればよい。なお、各鋼板1a〜1cは比較的平坦であるものの、多少の反りがあるので、相互に重ねた各鋼板1a〜1cの間には隙間が存在する。また、各鋼板1a〜1cが事前に成形加工されている場合には、各鋼板1a〜1cに成形加工に伴う歪みが生じているので、この場合にも各鋼板1a〜1cの間には多少の隙間が存在することになる。

【0023】

本実施形態の重ね溶接方法では、鋼板1a〜1cの品種には特に制限はない。尚、通常のレーザ溶接においては、亜鉛等の低沸点金属がめっきされためっき鋼板をレーザ溶接する際に、めっき成分を構成する低沸点金属が蒸気となって溶鋼をスパッタとして飛散させ、溶接を阻害する場合があるが、本実施形態の重ね溶接法では何ら問題なくめっき鋼板を用いることができ、例えば亜鉛めっき鋼板であっても好適に用いることができる。

【0024】

次に、スポット溶接工程では、図2に示すように、鋼板1a〜1cに対してその板厚方向から溶接電極2a、2bを押し当てる。本実施形態では、図2に示すようにダイレクトスポット溶接が好適に適用される。溶接電極2a、2bによって板厚方向に押圧されることで、鋼板1a〜1cが密着せしめられる。

【0025】

次に、図3に示すように、溶接電極2a、2bから溶接電流を印加してスポット溶接を行う。スポット溶接することで、高板厚鋼板1b、1cの間にナゲット3が形成される。

また、ナゲット3の周囲には、高板厚鋼板1b、1cの母材金属が固相圧接されたコロナボンド部4が形成される。このように、重ね溶接の対象となる鋼板1には、ナゲット3とコロナボンド部4とを含むスポット溶接部5が形成される。

また、コロナボンド部4は高板厚鋼板1bの一面まで広がり、先の密着部分1dにおいて表面側鋼板1aとが固相溶接される。

この固相溶接の強度は比較的弱いものであるが、表面側鋼板1aと高板厚鋼板1bを仮止めするには十分な強度になる。

このとき、表面側鋼板1aと高板厚鋼板1bとの圧接部分1dの周囲には、表面側鋼板1aの塑性流動に伴って板の浮き上がり現象(以下、シートセパレーション現象という)が起こる。このシートセパレーション現象によって、表面側鋼板1aと高板厚鋼板1bとの間にギャップG1が設けられる。ギャップGは比較的均一なギャップになるので、レーザ溶接をする際の溶接条件の安定化に寄与することになる。尚、シートセパレーション現象は、塑性流動のみならず、溶接電流の通電に伴う板体積の熱膨張分が鋼板間に膨出されることにより助長される。

【0026】

また、スポット溶接部5の周囲であって、高板厚鋼板1b、1cの間にはギャップG2が形成される。ギャップG1、G2は、前述のシートセパレーション現象によって形成される。即ち、ギャップG1は、溶接電極2a、2bの押圧による主に表面側鋼板1aの塑性流動と、溶接電流の通電に伴う板体積の熱膨張分の膨出とによって形成される。このギャップG1は、スポット溶接部5の周囲にレーザ溶接する場合のギャップとなる。尚、ギャップG1は、溶接電極の先端の曲率半径R、溶接電極による加圧力、または通電条件によって制御可能である。

【0027】

スポット溶接の溶接条件には特に制限はなく、少なくとも高板厚鋼板1b、1cをスポット溶接することが可能な条件であればよい。例えば、溶接電極2a、2bの先端直径を6〜8mmの範囲とし、溶接電極2a、2bの先端の曲率半径Rを例えば40mmとし、溶接電極2a、2bによる加圧力を3〜5kNの範囲とし、溶接電流の電流値を7〜9kAの範囲とし、通電時間を12/50〜30/50秒の範囲とすればよい。溶接条件は例示した条件に限らず、鋼板1の品種や板厚等に応じて適宜決定すればよい。

【0028】

次に、図4及び図5に示すように、スポット溶接部5に対して表面側鋼板1a側からレーザ光Lを照射してレーザ溶接を行う。レーザ溶接によって、高板厚鋼板1bと表面側鋼板1aとに渡る溶接ビード6が形成され、高板厚鋼板1bと表面側鋼板1aとが溶接される。図4及び図5に示すように、本実施形態の溶接ビード6は、鋼板1を平面視したときにスポット溶接部5の内側、即ちコロナボンド部4の内側の領域に形成する。表面側鋼板1aが高板厚鋼板に伝えるべき設計荷重を負担できる溶接ビード長さがあれば良いので、溶接ビード6は直線状でよいが、溶接ビード6を円環状に配置すれば荷重を伝える能力に方向性をなくすことができるので好ましい。レーザ光Lを円環状に走査することで、溶接ビード6を円環状に形成可能である。また、溶接ビード6を形成する際に、溶接始端部6aと溶接終端部6bとを重ねてもよく、溶接始端部6aと溶接終端部6bを離間させてもよい。さらには、表面側鋼板1aが高板厚鋼板に伝えるべき設計荷重を負担できる溶接ビード長さがあれば良いので、溶接ビード6は、1/2円であっても1つあるいは複数個の1/n円であっても良い。図5では、溶接始端部6aと溶接終端部6bとを重ねて溶接した例である。

【0029】

また、図5に示すように、溶接ビード6を円環状に配置する場合、円環状の溶接ビード6の中心位置Oと溶接ビード6の幅方向中心線Bとの最短距離を溶接ビード6の半径r1とし、更に半径r1の2倍を溶接ビード6の直径R1としたとき、溶接ビード6の直径R1は2mm以上とすることが好ましい。

直径R1が2mm未満になると、円環状の溶接ビード6の内側まで熱伝導で溶融し、凝固割れが生じやすくなるので好ましくない。

また、溶接ビード6の直径R1は、コロナボンド部4の外周径R2よりも1mm程度短い値がよい。これは、溶接ビード6がコロナボンド部4の外側に形成させないための制限である。溶接ビード6をコロナボンド部4の外側に形成させる場合は、後に述べるように溶接始端部6aと溶接終端部6bとを離間させる必要がある。尚、幅方向中心線Bは、溶接ビード6を形成する際のレーザ光Lの軌跡に対応する。

【0030】

コロナボンド部4の外周径R2は、事前にスポット溶接だけを行った継手から、断面検鏡、あるいは軟鋼であればピール試験により決定する必要がある。この作業は、高板厚鋼板1b、1c同士の溶接が適切に行われているのかどうか確認し、スポット溶接条件を決定するためにも必要な作業である。

また、コロナボンド部4の外周径R2は、図4に示すように板厚方向に沿って一定ではなく、高板厚鋼板1b、1cの間において最大となり、そこから離れるに従って徐々に小さくなっている。この場合のコロナボンド部4の外周径R2は、高板厚鋼板1bの表面側鋼板1側の面におけるコロナボンド部4の外周径を採用すればよい。

【0031】

また、溶接ビード6の深さd(溶け込み深さ)は、表面側鋼板1aの板厚の少なくとも1.2倍以上の溶け込み深さが得られるように溶接条件を調整する。溶け込み深さdは、別の鋼板でメルトランを行い、部分溶け込みでの溶け込み深さを測定して、予め溶接条件を決定することで決めればよい。

【0032】

また、レーザ溶接工程では、表面側鋼板1a側からレーザ光Lを照射することが好ましい。高板厚鋼板1c側からレーザ光を照射することも可能であるが、この場合はレーザ光による金属溶融部を表面側鋼板1aまで到達させる必要があり、大きなレーザ出力が必要になる。即ち、高板厚鋼板1c側からレーザ光を照射する場合、全板厚を貫通溶接できる溶接条件を選定する必要があり、レーザ溶接設備が大がかりなものになってしまう。

【0033】

また、レーザ溶接では、集光途中に配置した鏡を駆動して、レーザビームを走査して溶接することもできる。この場合、レーザ溶接工程に要する時間を大幅に短縮することができる。

更にレーザ溶接の際のシールドガスとしては、窒素、炭酸ガス、アルゴン、ヘリウム、乾燥空気を用いることが好ましい。特に、窒素または炭酸ガスを用いることで、レーザ光Lの照射を表面側鋼板1a側から行う非貫通溶接時において、溶接ビード6における気孔の発生を抑制できる。

【0034】

また、本実施形態の重ね溶接方法は、一例として、自動車製造工程における車体の溶接工程に適用される。車体の溶接などの流れ作業では、被溶接体の位置決め及びクランプを実施した後、再位置決め、再クランプを行うことなく、スポット溶接工程及びレーザ溶接工程を続けて実施することが好ましい。より好ましくは、スポット溶接を行ったステーションと同じステーションでレーザ溶接を行うか、あるいは、スポット溶接を行ったステーションに近いステーションでレーザ溶接を行う。本実施形態の重ね溶接方法を適用したいスポット溶接の後に、他のスポット溶接の打点数が増加すると、被溶接体に僅かながらも歪みが生じ、レーザ溶接位置の再位置決めが必要となるためである。同じステーションあるいは次のステーションであれば、スポット溶接を行った位置情報を基準にして、レーザ溶接を行うことができる。

【0035】

このようにして、図4及び図5に示す重ね溶接継手が得られる。図4及び図5に示す重ね溶接継手は、板厚が0.3〜1mmの範囲の板厚を有する表面側鋼板1aと、板厚が表面側鋼板1aより大きな2つの高板厚鋼板1b、1cを重ね溶接した継手である。表面側鋼板1a及び高板厚鋼板1b、1cの合計板厚に対する表面側鋼板1aの板厚の比(合計板厚/表面側鋼板の板厚)は5以上とされている。そして、表面側鋼板1aが表面側に配置された状態で各鋼板1a〜1bが重ね合わされている。また、高板厚鋼板1b、1cに渡って、抵抗点溶接によるナゲット3が設けられている。ナゲット3の周辺には、固相接合状態となったコロナボンド部4が形成され、コロナボンド部4とナゲット3とが一体になってスポット溶接部5が形成されている。また、スポット溶接部5の上には、表面側鋼板1aと高板厚鋼板1bとに渡ってレーザ溶接による溶接ビード6が設けられている。このように、本実施形態の重ね溶接継手は、高板厚鋼板1b、1c同士を溶接するスポット溶接部5と、表面側鋼板1aと高板厚鋼板1bとを溶接する溶接ビード6とから構成されている。また、表面側鋼板1aと高板厚鋼板1bとの接合部分には、圧接部1eが設けられており、表面側鋼板1aと高板厚鋼板1bとが圧接された状態になっている。この圧接部1eも重ね溶接継手に含まれる。

また、本実施形態の重ね溶接継手においては、溶接ビード6の底部がナゲット3に侵入しており、溶接ビード6とスポット溶接部5とが一体になっている。

【0036】

溶接ビード6は、スポット溶接部5に重なって円環状に設けられている。この溶接ビード6は、高板厚鋼板1b、1cのコロナボンド部4の内側の領域に設けられている。溶接ビード6の直径は、2mm以上であることが好ましく、コロナボンド部4の外周径よりも1mm小さな径とすることが好ましい。更に、溶接ビード6の深さは、表面側鋼板1aの板厚の1.2倍以上の深さであることが好ましい。

【0037】

以上説明したように、本実施形態の重ね溶接方法によれば、スポット溶接工程と、レーザ溶接工程を順次行うことで、表面側鋼板1aと高板厚鋼板1bとの間にスポット溶接によるナゲットが形成されない場合であっても、レーザ溶接によって表面側鋼板1aと高板厚鋼板1bとを溶接するので、表面側鋼板1aを含む2以上の鋼板1a〜1cを確実に重ね溶接することができる。

また、全ての鋼板1a〜1cに渡ってスポット溶接部を設ける必要がないので、スポット溶接工程における溶接電流及び電流印加時間を少なくすることができ、スポット溶接の連続打点性を向上できる。

また、コロナボンド部4の内側に円環状の溶接ビード6を形成することで、溶接部位の占める面積を小さくすることができ、外観に優れた重ね溶接継手を形成できる。また、コロナボンド部4の内側に円環状の溶接ビード6を形成することで、溶接ビード6の底部がナゲット3に侵入し、溶接ビード6とスポット溶接部5とが一体になるので、溶接強度を高めることができる。

また、溶接ビード6の深さを、表面側鋼板1aの板厚の1.2倍以上の深さとすることで、表面側鋼板1aと高板厚鋼板1bとを確実に溶接できる。また、溶接ビード6の深さを表面側鋼板1aの板厚の1.2倍程度とすることで、小さな発振器でレーザ溶接工程を実現でき、初期設備コストを低減できる。

【0038】

また、鋼板1a〜1cとして亜鉛めっき鋼板を用いた場合は、スポット溶接時の溶接熱によって亜鉛が蒸気となって飛散するので、スポット溶接部5の直上の圧接部分1dには亜鉛がほとんど残存しなくなる。本実施形態では、スポット溶接部5に重なるようにレーザ溶接による溶融ビード6を形成するので、レーザ溶接の際の溶融池が亜鉛の蒸気によって飛散する現象を回避できる。

【0039】

次に、本実施形態の鋼板の重ね溶接継手によれば、高板厚鋼板1b、1cに渡ってナゲット3を含むスポット溶接部5が設けられるとともに、スポット溶接部5に、表面側鋼板1aと高板厚鋼板1bとを溶接する溶接ビード6が設けられるので、表面側鋼板1aと高板厚鋼板1bとの間にナゲット3が形成されない場合であっても、溶接ビード6によって表面側鋼板1aと高板厚鋼板1bとが溶接されるので、表面側鋼板1aを含む2以上の鋼板1a〜1cを確実に重ね溶接できる。

また、溶接ビード6の底部がナゲット3に侵入して、溶接ビード6とスポット溶接部5とが一体になるので、溶接強度を高めることができる。

【0040】

「第2の実施形態」

次に、本発明の第2の実施形態である鋼板の重ね溶接方法及び鋼板の重ね溶接継手について、図面を参照して説明する。

本実施形態の重ね溶接方法は、レーザ溶接による溶接ビードを形成する際に、コロナボンド部の外側に溶接ビードを形成する点において第1の実施形態と異なっている。

【0041】

即ち、図6に示すように、本実施形態では、スポット溶接部5に表面側鋼板1a側からレーザ光Lを照射してレーザ溶接を行う。レーザ溶接によって、表面側鋼板1aに隣接する高板厚鋼板1bと表面側鋼板1aとに渡って溶接ビード16が形成され、高板厚鋼板1bと表面側鋼板1aとが溶接される。本実施形態では、鋼板1を平面視したときにスポット溶接部5の外側、即ちコロナボンド部4の外側に、スポット溶接部5を囲むように溶接ビード16を形成する。溶接ビード16は円環状に形成することが好ましいが、必ずしも全円または全円に近くする必要はなく、例えば1/2円など、1つあるいは複数個の1/n円であっても良い。表面側鋼板1aが高板厚鋼板に伝えるべき設計荷重を負担できる溶接ビード長さがあれば良いからである。図6に示す例では、スポット溶接用の溶接電極を待避させた状態でレーザ溶接しているが、溶接電極を鋼板1に当接させたままでレーザ溶接を行ってもよい。溶接電極を当接させたままとすることで、レーザ溶接中でもスポット溶接部5を溶接電極によって冷却することができ、スポット溶接部5を過熱することがない。

【0042】

コロナボンド部4の外側では、表面側鋼板1aと高板厚鋼板1bとの間にギャップG1が設けられている。このギャップG1は、スポット溶接工程において生じたシートセパレーション現象によるギャップである。このギャップG1は、コロナボンド部4の外周に沿ってほぼ一定の大きさになっている。このため、溶融ビード16をコロナボンド部4の外周に沿って円環状に設ける場合に、ギャップが常に一定になるので、溶接条件が変動せず、安定したレーザ溶接が可能になる。尚、ギャップG1は、溶接電極の先端の曲率半径R、溶接電極による加圧力、または通電条件によって制御可能である。

【0043】

また、鋼板1a〜1cとして亜鉛めっき鋼板を用いた場合には、スポット溶接部5の形成に伴う溶接熱の影響によって、スポット溶接部5の近傍の亜鉛めっきが溶融、蒸気化する。溶融、蒸気化した亜鉛は、ギャップG1、G2に放出されるが、本実施形態においてレーザ溶接を施工する箇所には、シートセパレーションが形成されているので安定したレーザ溶接が可能である。

【0044】

また、本実施形態における溶接ビード16は、その溶接始端部16aと溶接終端部16bとを離間させる必要がある。これは、スポット溶接部5を囲むように溶接ビード16を形成することに起因する。表面側鋼板1aと高板厚鋼板1bは、スポット溶接部5の近傍にある圧接部1eを介して圧接されている。溶接ビード16は、この圧接部1eを囲むように形成するが、その際、溶接ビード16、表面側鋼板1a、高板厚鋼板1b及び圧接部1eに囲まれた空間Sが形成される。仮に、溶接始端部16aと溶接終端部16bとを重ねてしまうと、この空間Sが完全に密閉された空間になる。レーザ溶接工程では、レーザ光によって各鋼板1a、1bの母材金属を溶融させながら溶接が進行するが、この際に発生した金属蒸気が空間Sにも満たされる。鋼板1a〜1cとして亜鉛めっき鋼板を用いた場合には、発生する金属蒸気に亜鉛蒸気も含まれる。このような状況で溶接ビード16の溶接始端部16aと溶接終端部16bとを重ねて空間Sを完全に密閉すると、空間Sに取り残された金属蒸気によって空間S内の内圧が高まり、溶接ビード16の終端部を形成する際に溶鋼を飛散させて穴を開けてしまう。従って、溶接ビード16をスポット溶接部5の外側に円環状に形成する場合には、溶接始端部16aと溶接終端部16bとを離間させて、金属蒸気の逃げ口を設けておくことが好ましい。これにより、表面側鋼板1aと高板厚鋼板1bとの溶接強度が低下する恐れがない。

【0045】

また、円環状の溶接ビード16の中心位置Oと溶接ビード16の幅方向中心線Bとの最短距離を溶接ビード16の半径r2とし、半径r2の2倍数を溶接ビード16の直径R3としたとき、溶接ビード16の直径R3は、コロナボンド部4の外周径R2と同一かそれ以上にすればよい。また、溶接ビード16の直径R3の上限は16mm以下にすればよい。溶接ビード16の直径R3をこれ以上大きくしても、対象とする表面側鋼板1aの溶接にとって強度上のメリットがない。また、通常のスポット溶接の溶接電極の直径が16mmであり、この直径範囲内であれば、何の障害もなくレーザ溶接を行うことができるが、これを超える直径の溶接をレーザで行う場合、他の部材やジグと干渉してレーザ光を照射できないことが発生しかねず、レーザ溶接のために治工具の工夫が必要となりかねない。

【0046】

また、溶接ビード16の深さd(溶け込み深さ)は、第1の実施形態と同様に、表面側鋼板1aの板厚の少なくとも1.2倍以上の溶け込み深さが得られるように溶接条件を調整すればよい。

【0047】

また、レーザ溶接では、表面側鋼板1a側からレーザ光Lを照射することが好ましいが、第1の実施形態と同様に、高板厚鋼板1c側からレーザ光を照射してレーザ溶接を行うことも可能である。

更にレーザ溶接の際のシールドガスとしては、窒素、炭酸ガス、アルゴン、ヘリウム、乾燥空気を用いることが好ましい。特に、窒素または炭酸ガスを用いることで、レーザ光Lの照射を表面側鋼板1a側から行う非貫通溶接時において、溶接ビード16における気孔の発生を抑制できる。

【0048】

このようにして、図6及び図7に示す重ね溶接継手が得られる。図6及び図7に示す重ね溶接継手は、板厚が0.3〜1mmの範囲であって最小の板厚を有する表面側鋼板1aと、板厚が表面側鋼板1aより大きな2つの高板厚鋼板1b、1cを重ね溶接した継手である。この重ね継手では、高板厚鋼板1b、1cに渡ってナゲット3が設けられる。ナゲット3の周辺には、固相圧接状態のコロナボンド部4が形成される。そして、コロナボンド部4とナゲット3とが一体になってスポット溶接部5が形成されている。また、スポット溶接部5の上には、表面側鋼板1aと高板厚鋼板1bとに渡ってレーザ溶接による溶接ビード16が設けられている。このように、本実施形態の重ね溶接継手は、高板厚鋼板1b、1c同士を溶接するスポット溶接部5と、表面側鋼板1aと高板厚鋼板1bとを溶接する溶接ビード16とから構成されている。また、表面側鋼板1aと高板厚鋼板1bとの接合部分には、圧接部1eが設けられており、表面側鋼板1aと高板厚鋼板1bとが圧接された状態になっている。この圧接部1eも重ね溶接継手に含まれる。

【0049】

溶接ビード16は、スポット溶接部5を囲むように円環状に設けられている。この溶接ビード16は、高板厚鋼板1b、1cのコロナボンド部4の外側に設けられている。溶接ビード16の直径は、コロナボンド部4の外周径と同一かそれ以上であることが好ましく、また、16mm以下にすることが好ましい。更に、溶接ビード16の深さdは、表面側鋼板1aの板厚の1.2倍以上の深さであることが好ましい。

また、スポット溶接部5の周囲に円環状の溶接ビード16が設けられることで、スポット溶接部5と溶接ビード16とが常に離間した状態になる。

【0050】

本実施形態の重ね溶接方法によれば、第1の実施形態の重ね溶接方法と同様な効果の他に、下記の効果が得られる。

即ち、本実施形態の重ね溶接方法によれば、スポット溶接部5の周囲にレーザ溶接を施すので、表面側鋼板1aと高板厚鋼板1bとのギャップG1が一定の範囲に管理された状態でレーザ溶接を実施でき、レーザ溶接を安定して行うことができ、表面側鋼板1aを含む鋼板1を確実に重ね溶接できる。このギャップG1は、溶接電極の先端の曲率半径R、溶接電極による加圧力、または通電条件によって制御可能なので、ギャップG1が大きすぎてレーザ溶接が不可能となる事態は避けられる。また、ギャップG1が安定するので、従来のように必要量のフィラーを送給するという複雑な機構が不要となる。

【0051】

また、スポット溶接部5と溶接ビード16とが離間されるので、スポット溶接、レーザ溶接のそれぞれにおいて設計通りの溶接強度を発現させることができる。また、鋼板1として亜鉛めっき鋼板を用いた場合においても、シートセパレーションによって隙間が形成されている部分をレーザ溶接するので、レーザ溶接を安定して行うことができる。

【0052】

また、レーザ溶接ビード16の形成時に、鋼板1に由来する金属蒸気が溶融ビード16と圧接部との間の空間Sに充満するおそれがあるところ、溶接ビード16の始端部16aと終端部16bを離間させることで、充満した金属蒸気を逃がすことができ、安定してレーザ溶接を行うことができる。

【0053】

また、本実施形態の鋼板の重ね溶接継手によれば、スポット溶接部5の周囲に、スポット溶接部5を囲む円環状の溶接ビード16を設けることで、スポット溶接部5と溶接ビード16とが相互に離間されるので、スポット溶接部5及び溶接ビード16のそれぞれについて、設計通りの溶接強度を発現できる。

【0054】

更に、溶接始端部16aと溶接終端部16bを重ねずに離間させることで、溶接始端部16aが再加熱されることがなく、溶接割れを未然に防止できる。

【0055】

なお、本発明では、板厚比が5.0を超える3枚以上の重ね溶接であっても、最小の板厚の鋼板を高板厚鋼板間に挟み込むことができる場合には、容易にスポット溶接が可能となるので、本発明の適用対象とはならない。

【実施例】

【0056】

表1に示す各種の鋼板を用意し、表面側鋼板、2枚目の高板厚鋼板、3枚目の高板厚鋼板、4枚目の高板厚鋼板の順に重ね合わせてA〜Hの板組とした。次に、これらの鋼板を板厚方向から加圧しながら、表2に示す条件でスポット溶接を行った。スポット溶接時のスクイズ時間は25サイクルに固定した。次に、スポット溶接部、スポット溶接部の外周上、またはスポット溶接部の周囲に向けて、表面側鋼板の側からレーザ光を照射して、表2に示す条件でレーザ溶接を行った。このようにして、重ね溶接継手を製造した。

得られた重ね溶接継手について、レーザ溶接による溶接ビードの外観を観察した。また、JIS Z 3137に規定された溶接継手の十字引張試験法に準じて、十字引張試験を行った。また、十字引張試験では、鋼板の重ね枚数が3枚の場合は、表面側鋼板と2枚目の高板厚鋼板の間で引っ張った。また、鋼板の重ね枚数が4枚の場合は、表面側鋼板と2枚目の高板厚鋼板の間で引っ張った。溶接ビードの外観の観察結果と、十字引張試験の結果を表3に示す。なお、鋼板の重ね枚数が3枚の場合の、2枚目の高板厚鋼板と3枚目の高板厚鋼板との間の引張試験、およびで鋼板の重ね枚数が4枚の場合の、各高板厚鋼板間の引張試験では、良好な継手強度が得られた。

【0057】

尚、表1における鋼種表記は、日本鉄鋼連盟規格JFS A 2001(2008)およびJFS A 3011(2008)によるものである。また、表2の「4mmナゲット」「3.5mmナゲット」とは、表面側鋼板と2枚目の高板厚鋼板に渡って、直径4mm、3.5mmのナゲットが形成されたという意味である。また、表2の終始端処理の欄において、「重ね」は溶接始端部と溶接終端部を重ねた例であり、例えば30°非溶接とは、溶接ビードの中心位置における角度30°の領域に溶接ビードを形成しないという意味である。また、表2の溶接位置の欄において、「圧接部」とはスポット溶接部に重ねるように溶接ビードを形成した例であり(図4に示す例)、「圧接部外周上」とは、スポット溶接部のコロナボンド部の外周上に溶接ビードを形成した例であり、「シートセパレーション部」とはスポット溶接部の周囲にスポット溶接部を囲むように溶接ビードを形成した例である(図6に示す例)。

【0058】

【表1】

【0059】

【表2】

【0060】

【表3】

【0061】

表1〜3に示すように、試験例1では、表面側鋼板の厚みが0.2mmと薄すぎたので、圧接状態であってもプラグ破断となり良好な強度を発揮したためレーザ溶接を行う必要がなかった。

また、試験例5では、表面側鋼板の厚みが1.2mmと厚く、表面側鋼板にもナゲットが形成された。この例では、レーザ溶接を行う必要がなかった。

また、試験例6では、板厚比が4.7と低く、表面側鋼板にもナゲットが形成された。この例では、レーザ溶接を行う必要がなかった。

試験例8は、試験例7の比較としてレーザ溶接を適用しなかったもので、界面破断となりまた十分な継手強度が得られなかった。

試験例10は、試験例9の比較としてレーザ溶接を適用しなかったもので、界面破断となりまた十分な継手強度が得られなかった。

試験例21は、スポット溶接部のコロナボンド部の外周上に溶接ビードを形成しており、本発明では始終端を重ねずに隙間(非溶接部)を設けるべきところ、あえて溶接した例であり、終端にピット(溶鋼の飛散による溶接ビードの穴あき)が発生し、継手強度に影響を与えてしまった例である。

試験例25では、スポット溶接部の周囲に溶接ビードを設けたが、溶接ビードの溶接始端部と溶接終端部を重ねたため、溶接ビードの溶接始端部付近にピットが発生し、外観不良となり、継手強度を低下させてしまった。

試験例27は、試験例26の比較としてレーザ溶接を適用しなかったもので、部分的に界面破断となり、また十分な継手強度が得られなかった。

試験例29は、試験例28の比較としてレーザ溶接を適用しなかったもので、界面破断となり、また十分な継手強度が得られなかった。

【符号の説明】

【0062】

1…鋼板、1a…表面側鋼板、1b…高板厚鋼板、3…ナゲット、4…コロナボンド部、5…スポット溶接部、6、16…溶接ビード、6a、16a…溶接始端部、6b、16b…溶接終端部、d…溶接ビードの深さ、L…レーザ光。

【特許請求の範囲】

【請求項1】

2以上の鋼板を重ねて溶接する鋼板の重ね溶接方法であって、

2以上の前記鋼板には、板厚が0.3〜1mmの範囲の表面側鋼板と、前記表面側鋼板よりも板厚が大きい1以上の高板厚鋼板とが含まれ、前記表面側鋼板及び前記1以上の高板厚鋼板の合計板厚に対する前記表面側鋼板の板厚の比(合計板厚/表面側鋼板の板厚)を5以上とし、前記表面側鋼板を表面側に配置するように前記2以上の鋼板を重ね合わせた状態で、

前記2以上の鋼板を板厚方向から加圧しながらスポット溶接することにより、少なくとも前記1以上の高板厚鋼板にスポット溶接部を設けるスポット溶接工程と、

前記スポット溶接部または前記スポット溶接部の周囲にレーザ光を照射して、前記表面側鋼板に隣接する前記高板厚鋼板と前記表面側鋼板とをレーザ溶接するレーザ溶接工程と、

を具備してなることを特徴とする鋼板の重ね溶接方法。

【請求項2】

前記レーザ溶接工程において、前記スポット溶接部に重なるように円環状の溶接ビードを形成することを特徴とする請求項1に記載の鋼板の重ね溶接方法。

【請求項3】

前記レーザ溶接工程において、前記スポット溶接部の周囲に、前記スポット溶接部を囲む円環状の溶接ビードを形成することを特徴とする請求項1に記載の鋼板の重ね溶接方法。

【請求項4】

前記溶接ビードの溶接始端部と溶接終端部を離間させることを特徴とする請求項3に記載の鋼板の重ね溶接方法。

【請求項5】

前記溶接ビードの深さを、前記表面側鋼板の板厚の1.2倍以上の深さとすることを特徴とする請求項1乃至請求項4の何れか一項に記載の鋼板の重ね溶接方法。

【請求項6】

1枚の前記表面側鋼板と2枚の前記高板厚鋼板とを、前記表面側鋼板が表面側に配置されるように重ね合わせた状態で、

前記スポット溶接工程において、前記2枚の高板厚鋼板にスポット溶接部を形成するととともに、前記表面側鋼板と前記高板厚鋼板とを圧接し、

前記レーザ溶接工程において、圧接状態の前記表面側鋼板と前記高板厚鋼板とをレーザ溶接することを特徴とする請求項1乃至請求項5の何れか一項に記載の鋼板の重ね溶接方法。

【請求項7】

2以上の鋼板が重ねられて溶接された鋼板の重ね溶接継手であって、

前記2以上の鋼板には、板厚が0.3〜1mmの範囲の表面側鋼板と、前記表面側鋼板よりも板厚が大きい1以上の高板厚鋼板とが含まれ、前記表面側鋼板及び前記1以上の高板厚鋼板の合計板厚に対する前記表面側鋼板の板厚の比(合計板厚/表面側鋼板の板厚)が5以上とされ、前記表面側鋼板が表面側に配置された状態で前記2以上の鋼板が重ね合わされ、

少なくとも前記1以上の高板厚鋼板に、ナゲットを含むスポット溶接部が設けられるとともに、

前記スポット溶接部または前記スポット溶接部の周囲に、前記表面側鋼板に隣接する前記高板厚鋼板と前記表面側鋼板とを溶接する溶接ビードが設けられていることを特徴とする鋼板の重ね溶接継手。

【請求項8】

前記溶接ビードが、前記スポット溶接部に重なって円環状に設けられていることを特徴とする請求項7に記載の鋼板の重ね溶接継手。

【請求項9】

前記溶接ビードが、前記スポット溶接部の周囲において前記スポット溶接部を囲むように円環状に設けられていることを特徴とする請求項7に記載の鋼板の重ね溶接継手。

【請求項10】

前記溶接ビードの溶接始端部と溶接終端部とが離間されていることを特徴とする請求項9に記載の鋼板の重ね溶接継手。

【請求項11】

前記溶接ビードの深さが、前記表面側鋼板の板厚の1.2倍以上の深さであることを特徴とする請求項7乃至請求項10の何れか一項に記載の鋼板の重ね溶接継手。

【請求項12】

1枚の前記表面側鋼板と2枚の前記高板厚鋼板とが、前記表面側鋼板を表面側に配置した状態で重ね合わされ、

少なくとも前記スポット溶接部によって前記2枚の高板厚鋼板が溶接されているとともに、少なくとも前記溶接ビードによって前記表面側鋼板に隣接する前記高板厚鋼板と前記表面側鋼板とが溶接されていることを特徴とする請求項7乃至請求項11の何れか一項に記載の鋼板の重ね溶接継手。

【請求項1】

2以上の鋼板を重ねて溶接する鋼板の重ね溶接方法であって、

2以上の前記鋼板には、板厚が0.3〜1mmの範囲の表面側鋼板と、前記表面側鋼板よりも板厚が大きい1以上の高板厚鋼板とが含まれ、前記表面側鋼板及び前記1以上の高板厚鋼板の合計板厚に対する前記表面側鋼板の板厚の比(合計板厚/表面側鋼板の板厚)を5以上とし、前記表面側鋼板を表面側に配置するように前記2以上の鋼板を重ね合わせた状態で、

前記2以上の鋼板を板厚方向から加圧しながらスポット溶接することにより、少なくとも前記1以上の高板厚鋼板にスポット溶接部を設けるスポット溶接工程と、

前記スポット溶接部または前記スポット溶接部の周囲にレーザ光を照射して、前記表面側鋼板に隣接する前記高板厚鋼板と前記表面側鋼板とをレーザ溶接するレーザ溶接工程と、

を具備してなることを特徴とする鋼板の重ね溶接方法。

【請求項2】

前記レーザ溶接工程において、前記スポット溶接部に重なるように円環状の溶接ビードを形成することを特徴とする請求項1に記載の鋼板の重ね溶接方法。

【請求項3】

前記レーザ溶接工程において、前記スポット溶接部の周囲に、前記スポット溶接部を囲む円環状の溶接ビードを形成することを特徴とする請求項1に記載の鋼板の重ね溶接方法。

【請求項4】

前記溶接ビードの溶接始端部と溶接終端部を離間させることを特徴とする請求項3に記載の鋼板の重ね溶接方法。

【請求項5】

前記溶接ビードの深さを、前記表面側鋼板の板厚の1.2倍以上の深さとすることを特徴とする請求項1乃至請求項4の何れか一項に記載の鋼板の重ね溶接方法。

【請求項6】

1枚の前記表面側鋼板と2枚の前記高板厚鋼板とを、前記表面側鋼板が表面側に配置されるように重ね合わせた状態で、

前記スポット溶接工程において、前記2枚の高板厚鋼板にスポット溶接部を形成するととともに、前記表面側鋼板と前記高板厚鋼板とを圧接し、

前記レーザ溶接工程において、圧接状態の前記表面側鋼板と前記高板厚鋼板とをレーザ溶接することを特徴とする請求項1乃至請求項5の何れか一項に記載の鋼板の重ね溶接方法。

【請求項7】

2以上の鋼板が重ねられて溶接された鋼板の重ね溶接継手であって、

前記2以上の鋼板には、板厚が0.3〜1mmの範囲の表面側鋼板と、前記表面側鋼板よりも板厚が大きい1以上の高板厚鋼板とが含まれ、前記表面側鋼板及び前記1以上の高板厚鋼板の合計板厚に対する前記表面側鋼板の板厚の比(合計板厚/表面側鋼板の板厚)が5以上とされ、前記表面側鋼板が表面側に配置された状態で前記2以上の鋼板が重ね合わされ、

少なくとも前記1以上の高板厚鋼板に、ナゲットを含むスポット溶接部が設けられるとともに、

前記スポット溶接部または前記スポット溶接部の周囲に、前記表面側鋼板に隣接する前記高板厚鋼板と前記表面側鋼板とを溶接する溶接ビードが設けられていることを特徴とする鋼板の重ね溶接継手。

【請求項8】

前記溶接ビードが、前記スポット溶接部に重なって円環状に設けられていることを特徴とする請求項7に記載の鋼板の重ね溶接継手。

【請求項9】

前記溶接ビードが、前記スポット溶接部の周囲において前記スポット溶接部を囲むように円環状に設けられていることを特徴とする請求項7に記載の鋼板の重ね溶接継手。

【請求項10】

前記溶接ビードの溶接始端部と溶接終端部とが離間されていることを特徴とする請求項9に記載の鋼板の重ね溶接継手。

【請求項11】

前記溶接ビードの深さが、前記表面側鋼板の板厚の1.2倍以上の深さであることを特徴とする請求項7乃至請求項10の何れか一項に記載の鋼板の重ね溶接継手。

【請求項12】

1枚の前記表面側鋼板と2枚の前記高板厚鋼板とが、前記表面側鋼板を表面側に配置した状態で重ね合わされ、

少なくとも前記スポット溶接部によって前記2枚の高板厚鋼板が溶接されているとともに、少なくとも前記溶接ビードによって前記表面側鋼板に隣接する前記高板厚鋼板と前記表面側鋼板とが溶接されていることを特徴とする請求項7乃至請求項11の何れか一項に記載の鋼板の重ね溶接継手。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−264503(P2010−264503A)

【公開日】平成22年11月25日(2010.11.25)

【国際特許分類】

【出願番号】特願2009−120095(P2009−120095)

【出願日】平成21年5月18日(2009.5.18)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成22年11月25日(2010.11.25)

【国際特許分類】

【出願日】平成21年5月18日(2009.5.18)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]