鋼板コンクリート構造

【課題】鋼板コンクリート構造の部材どうしを溶接によることなく接合する。

【解決手段】外殻鋼板1の端部どうしを突き合わせるとともにそれらの端部相互間に跨るように接合ソケット4を介装し、外殻鋼板の内部にコンクリート3を充填することによって双方の外殻鋼板どうしを接合ソケットおよびコンクリートを介して応力伝達可能な状態で接合する。外殻鋼板の内面に孔あき鋼板からなる補強リブ2を軸方向に沿って溶接し、接合ソケットは外殻鋼板内に挿入可能な接合鋼管5の外周面に孔あき鋼板からなる補強リブ6を軸方向に沿って溶接し、接合ソケットを双方の外殻鋼板の接合部に跨る位置に配置してそれぞれの補強リブを孔の位置を合致させて重ね合わせ、その状態で外殻鋼板内全体に充填したコンクリートにより接合ソケットを埋設せしめて、双方の外殻鋼板を接合ソケットとコンクリートを介して重ね継手により接合する。

【解決手段】外殻鋼板1の端部どうしを突き合わせるとともにそれらの端部相互間に跨るように接合ソケット4を介装し、外殻鋼板の内部にコンクリート3を充填することによって双方の外殻鋼板どうしを接合ソケットおよびコンクリートを介して応力伝達可能な状態で接合する。外殻鋼板の内面に孔あき鋼板からなる補強リブ2を軸方向に沿って溶接し、接合ソケットは外殻鋼板内に挿入可能な接合鋼管5の外周面に孔あき鋼板からなる補強リブ6を軸方向に沿って溶接し、接合ソケットを双方の外殻鋼板の接合部に跨る位置に配置してそれぞれの補強リブを孔の位置を合致させて重ね合わせ、その状態で外殻鋼板内全体に充填したコンクリートにより接合ソケットを埋設せしめて、双方の外殻鋼板を接合ソケットとコンクリートを介して重ね継手により接合する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、外殻鋼板内にコンクリートを一体に充填してなる鋼板コンクリート構造に関する。

【背景技術】

【0002】

周知のように、鋼板コンクリート構造(SC構造)は,各種の構造部材の外殻となる鋼板を型枠としてその内部にコンクリートを充填し、外殻鋼板の内面に植設した多数のスタッドボルトを介して外殻鋼板とその内部に充填したコンクリートとを構造的に一体化する構造であって、大断面の頑強な構造部材を効率的に施工できることからたとえば特許文献1に示されるような原子力施設における建屋の構造形式として普及しつつある。

【0003】

この種の構造においては外殻鋼板の最大厚さを40mmとするという規定もあるので、特許文献2には外殻鋼板の内面に補強リブを多数溶接することにより外殻鋼板を補強して所要肉厚を軽減可能な構造が提案されている。

これは、たとえば図6〜図7に示すように、正方形断面の外殻鋼板1の内面に帯板状の鋼板からなる多数(図示例では各面に4枚ずつ全16枚)の補強リブ2を軸方向に沿うように溶接しておくことにより、それら補強リブ2を外殻鋼板1の一部として断面評価して外殻鋼板1の所要肉厚を40mm以下に抑制しつつ構造部材としての所要断面を必要以上に拡大することなく許容応力度を満足し得るような性能を確保し得るものである。

【0004】

しかも、この構造によれば、図示しているように補強リブ2として孔あき鋼板を用いることにより、外殻鋼板1内に充填されたコンクリート3が補強リブ2に形成されている孔内に自ずと入り込むから、その補強リブ2自体がスタッドボルトと同様に機能して外殻鋼板1とコンクリート3とを構造的に一体化させることが可能であり、したがって特許文献1に示されるような従前の鋼板コンクリート構造においては不可欠であった多数のスタッドボルトを省略ないし大幅に軽減することも可能であり、施工性に優れるという利点もある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3309290号公報

【特許文献2】特開2011−69133号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、特許文献1に示される従前の鋼板コンクリート構造はもとより、特許文献2に示されるような改良型の鋼板コンクリート構造においても、外殻鋼板どうしを接合する際にはそれらの端部を現場にて突き合わせて溶接する必要があるが、大断面の外殻鋼板どうしを高精度で現場溶接するためには養生等の準備作業や溶接後の検査も含めて多大の手間と高度の品質管理が必要である。

【0007】

特に、特許文献2に示される構造の場合において、たとえば図6〜図7に例示しているように下側の部材に対して上側の部材を軸方向に接合するに際しては、双方の外殻鋼板1の端部どうしのみならず双方の外殻鋼板1の内面に多数溶接されている多数の補強リブ2どうしも溶接する必要があり、そのために接合部において多数の溶接線が交差状態で複雑に錯綜してしまうことから、従前の構造に比べて溶接作業や溶接品質管理がさらに煩雑化し、その点ではさらなる改良が必要ともされている。

【0008】

そして、たとえば原子力関連施設の建屋の構造としてこの種の鋼板コンクリート構造を適用する場合においては、その施工のさらなる簡略化や無人による完全自動化も必要とされることから、外殻鋼板どうしを溶接によることなくより簡易にかつ確実に接合可能であることが望まれ、それを可能とするための有効適切な手法の開発が急務とされている。

【0009】

なお、この種の構造においては、外殻鋼板どうしの接合を溶接接合に代えて高力ボルトによる摩擦接合とすることも考えられなくはないが、その場合は接合部に対する添え板や膨大な本数の高力ボルトの配置計画が極めて複雑なものとなって通常は合理的な設計が困難であるし、施工性もさして改善されるものではないので、現実的ではない。

【0010】

上記事情に鑑み、本発明は外殻鋼板どうしを溶接によることなく容易にしかも構造的に確実堅固に接合することを可能とする有効適切な鋼板コンクリート構造を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明は、中空の閉鎖断面とした外殻鋼板の端部どうしを突き合わせるとともに双方の外殻鋼板の端部相互間に跨るように接合ソケットを介装し、双方の外殻鋼板の内部全体にコンクリートを充填することによって、双方の外殻鋼板どうしを前記接合ソケットおよび前記コンクリートを介して応力伝達可能な状態で接合してなる鋼板コンクリート構造であって、接合するべき双方の外殻鋼板にはそれらの内面にそれぞれ多数の孔を形成した孔あき鋼板からなる補強リブを軸方向に沿って溶接し、前記接合ソケットは前記外殻鋼板内に挿入可能な接合鋼管の外周面に多数の孔を形成した孔あき鋼板からなる補強リブを軸方向に沿って溶接してなり、前記接合ソケットを双方の外殻鋼板の端部相互間に跨る位置に配置して該接合ソケットの補強リブを双方の外殻鋼板の補強リブに対して重ね合わせてそれら補強リブのそれぞれに形成されている孔の位置を合致させ、その状態で双方の外殻鋼板内にコンクリートを充填して該コンクリート中に前記接合ソケットを埋設せしめることにより、双方の外殻鋼板を前記接合ソケットおよび前記コンクリートを介して重ね継手により接合してなることを特徴とする。

【発明の効果】

【0012】

本発明によれば、接合対象の外殻鋼板どうしを接合ソケットおよび内部に充填したコンクリートを介して重ね継手により接合するので、補強リブどうしはもとより外殻鋼板どうしも溶接することなく構造的に確実堅固に接合することが可能である。

したがって従来においては必要不可欠であった現場溶接作業を完全に省略可能であって施工性を大きく改善できるし、接合作業に係わる施工管理や品質管理も容易となって接合作業の完全自動化を図ることも可能である。

【図面の簡単な説明】

【0013】

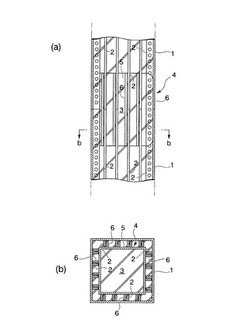

【図1】本発明の鋼板コンクリート構造の実施形態を示すもので、接合ソケットの一例を示す図である。

【図2】同、接合部の作用の説明図である。

【図3】同、接合手順を示す図である。

【図4】同、接合手順を示す図である。

【図5】同、接合後の状態を示す図である。

【図6】従来一般の鋼板コンクリート構造における接合手順を示す図である。

【図7】同、接合後の状態を示す図である。

【図8】本発明の基礎となった鋼板コンクリート構造における接合手順を示す図である。

【図9】同、接合後の状態を示す図である。

【発明を実施するための形態】

【0014】

本発明の実施形態を説明するに先立ち、本発明の基礎となった先行技術について図8〜図9を参照して説明する。

これは、特許文献2に示される従来の鋼板コンクリート構造(図6〜図7参照)をさらに改良するべく、本出願人が先に「鋼板コンクリート構造の構造部材(特願2010−269707)」として提案したもので、補強リブ2どうしを溶接することなく重ね継手の手法により接合することを主眼とするものである。

【0015】

すなわち、この場合は、基本的には特許文献2に示される構造と同様に、接合するべき双方の外殻鋼板1の内面にそれぞれ孔あき鋼板からなる補強リブ2を溶接しておくのであるが、本例では図8(a)に示すように一方(図示例では下側)の外殻鋼板1に設ける補強リブ2をその上端よりも所定寸法だけ上方に突出させておき、かつ双方の外殻鋼板1への補強リブ2の溶接位置をその厚さ相当分程度だけ横方向(周方向)にずらしておいて、図9に示すように双方の外殻鋼板1の端部どうしを同軸状態で突き合わせた状態では双方の補強リブ2の端部どうしが上側の外殻鋼板1の下端部内側において若干の隙間をおいて自ずと重ね合わされるようにしたものである。

なお、図示例の場合は双方の補強リブ2どうしの間に若干の隙間を確保しているので厳密にはあき重ね継手となっているが、そのような隙間を確保することなく双方の補強リブ2どうしを密着させた状態で接合する本来の重ね継手とすることも勿論可能である。その場合は、双方の補強リブ2の周方向への溶接位置をその厚さ寸法に厳密に合致する分だけずらしておけば良い。

【0016】

これによれば、双方の補強リブ2を上記のようにして重ね合わせた状態で外殻鋼板1内にコンクリート3を充填することのみで、双方の補強リブ2どうしがコンクリート3の付着力により重ね継手の形態で構造的に接合可能であり、したがってそれら補強リブ2どうしを溶接する必要はないので、特許文献2に示される従来の構造に比べて溶接作業を軽減できるものである。

しかも、双方の外殻鋼板1どうしを突き合わせる際には補強リブ2の突出部がいわばエレクションピースとして機能して位置決めのためのガイドとなるので、その作業を容易に行うことができる利点もある。

【0017】

しかし、この場合は補強リブ2どうしの溶接を省略できるのみで外殻鋼板1の端部どうしは従前の構造と同様に溶接せざるを得ず、したがって接合作業の完全自動化を実現し得るものとはなり得ないから、本発明はこれを基礎としてさらに改良を加えて外殻鋼板1どうしの溶接をも省略することを可能としたものである。

【0018】

以上を踏まえて、本発明の実施形態を図1〜図5を参照して説明する。

本実施形態における接合対象の双方の外殻鋼板1は、図6〜図7に示した従来の構造による場合と全く同様に、同一断面形状かつ同一寸法とされていてそれぞれの内面に孔あき鋼板からなる補強リブ2が同位置に溶接されたものであって、それら外殻鋼板1の端部どうしが同軸状態に突き合わせられ、かつ双方の補強リブ2の端部どうしも自ずと突き合わせられた状態で、双方の外殻鋼板1の内部全体にコンクリート3が充填されることで双方の外殻鋼板1どうしが接合されるのであるが、上述したように従来においては双方の外殻鋼板1どうしおよび補強リブ2どうしをそれぞれ直接的に溶接するか、あるいは補強リブ2のみは重ね継手により接合するのに対し、本実施形態ではそれらの溶接を完全に省略するべく双方の外殻鋼板1の間に接合ソケット4を介装して重ね継手の形態で接合することを主眼とする。

【0019】

本実施形態における接合ソケット4の一例を図1に示す。これは、双方の外殻鋼板1内に挿入可能な大きさの正方形状の短尺の接合鋼管5を主体として、その外周面に補強リブ6が溶接されたものである。

具体的には、接合鋼管5の外形寸法は接合対象の外殻鋼板1の内法寸法よりもその内面に溶接されている補強リブ2の幅寸法分だけ小さくされているか、あるいはそれよりもさらに若干小さくされていて、この接合鋼管5の各外周面に、双方の外殻鋼板1の内面に溶接されている補強リブ2と同様に孔あき鋼板からなる同一形状、同一寸法、同一枚数の補強リブ6が補強リブ2の位置に対応して溶接されている。

【0020】

但し、接合ソケット4における補強リブ6の溶接位置は、外殻鋼板1における補強リブ2の溶接位置に対して横方向(接合鋼管5の周方向)にそれら補強リブ2,6の厚さ相当分程度(あるいは厚さ寸法に厳密に合致する分だけ)ずれていて、図4に示すようにこの接合ソケット4が外殻鋼板1内に挿入された状態では、接合鋼管1に溶接されている補強リブ2が接合鋼管5の外面にほぼ当接し、同時に接合鋼管5の外面に溶接されている補強リブ6が外殻鋼板1の内面にほぼ当接し、かつそれら補強リブ2,6が若干の隙間を有する状態で(あるいは隙間なく密着した状態で)重ね合わせられ、しかも各補強リブ2,6に形成されている孔の位置が合致するように、それら補強リブ2,6の位置が予め適切に設定されている。

【0021】

そして、図5に示すように、双方の外殻鋼板1の補強リブ2と接合ソケット4の補強リブ6を上記のように重ね合わせた状態で接合ソケット4を双方の外殻鋼板1の端部相互間に跨る位置に介装し、接合ソケット4の内部も含めて外殻鋼板1の内部全体にコンクリート3を充填することにより、双方の外殻鋼板1の補強リブ2と接合ソケット4の補強リブ6とが、図8〜図9に示した構造による場合と同様にコンクリート3の付着力によって重ね継手の形態で接合され、双方の補強リブ2,6の孔内にはコンクリートが自ずと入り込むことから、それら補強リブ2,6どうしを溶接せずとも相互に応力伝達可能な状態で構造的に接合されるようになっている。

【0022】

また、上記のように補強リブ2,6どうしが重ね継手を構成するばかりでなく、接合ソケット4における接合鋼管5が双方の外殻鋼板1の端部相互間に跨る位置に介装されてその内外全体にコンクリート3が充填されているのであるから、双方の外殻鋼板1どうしも接合鋼管5およびコンクリート3を介して重ね継手(あるいはあき重ね継手)の形態で相互に応力伝達可能な状態で構造的に接合されるものとなる。

したがって、従来のように外殻鋼板1どうしを溶接せずともそれらを接合ソケット4およびコンクリート3を介して構造的に確実堅固に接合できるものとなり、図2に模式的に示すようにそのような構造で接合した構造部材(たとえば柱)に対して曲げモーメントが作用した際には、(a)に示すような重ね継手作用のみならず、(b)に示すような接合ソケット4による梃子の作用が生じて曲げモーメントの一部が相互に支障なく伝達可能となる。

【0023】

上記の構造により外殻鋼板1どうしを接合するための施工手順としては、まず図3に示すように下側の外殻鋼板1の上端部に対して接合ソケット4の下半部を挿入する。

その際、補強リブ2,6がガイドとなって外殻鋼板1と接合鋼管5とが自ずと同軸状態となってそれらの水平方向の位置決めがなされる。

【0024】

なお、その際には、接合ソケット4の挿入深さを規制するための適宜の位置決め部材(図示せず)を外殻鋼板1の内部の所定位置に予め突出させた状態で設けておいて、接合ソケット4がそれに係止されるまで挿入することで接合ソケット4の上下方向の位置決めを容易にかつ精度良く行うことができる。

あるいは、接合ソケット4を挿入するに先立って接合ソケット4の下端となる位置まで外殻鋼板1内にコンクリート3を予め充填しておき、その上に接合ソケット4を配置することでも良い。

さらに、可能であれば、外殻鋼板1を製作する際にその上端部に予め接合ソケット4の下半部を組み付けておくことも考えられ、それによれば現場での接合ソケット4の挿入作業を省略することができる。

【0025】

そして、図4に示すように、下側の外殻鋼板1に対して挿入されている接合ソケット4の上部から上側の外殻鋼板2を落とし込むようにしてその下端部に接合ソケット4の上半部を挿入する。その際、接合ソケット4の上半部は下側の外殻鋼板1の上方に突出しているので、それがガイドとなって上側の外殻鋼板1の位置決めと建て込み作業を容易に行うことが可能である。

【0026】

しかる後に、図5に示すように双方の外殻鋼板1の内部全体(上述のように下側の外殻鋼板1内に予めコンクリート3を接合ソケット4の位置まで打設しておいた場合にはそれよりも上部全体)にコンクリート3を充填し、それが硬化すれば接合完了となる。

【0027】

なお、接合ソケット4を外殻鋼板1に予め組み付けておくことが可能な場合においては、上記のように下側の外殻鋼板1の上端部に接合ソケット4の下半部を組み付けておくことに代えて、上側の外殻鋼板1の下端部に接合ソケット4の上半部を組み付けておくことでも良く、いずれにしても現場では双方の外殻鋼板1を順次建て込むことのみで同様の構造で接合することが可能である。

【0028】

以上のように、本発明によれば、接合対象の双方の外殻鋼板1どうしを重ね継手により接合するので、補強リブ2どうしはもとより外殻鋼板1どうしも溶接することなく構造的に確実堅固に接合することが可能である。

したがって従来においてはこの種の構造では必要不可欠であった現場溶接作業を完全に省略可能であって、その施工性を大きく改善できるし、外殻鋼板どうしを接合するための作業に係わる施工管理や品質管理も容易となるし、接合作業の完全自動化を図ることも可能である。

【0029】

以上で本発明の実施形態について説明したが、本発明は上記実施形態に限定されるものでは勿論なく、接合ソケットの形状や寸法、所要強度等の具体的な仕様および施工手順については、接合対象の構造部材の形態や用途、それに要求される接合強度その他の諸条件に応じて適宜の設計的変更や応用が可能であることはいうまでもなく、外殻鋼板どうしを接合ソケットを介して重ね継手により接合するという本発明の要旨を逸脱しない範囲内で最適設計すれば良い。

【符号の説明】

【0030】

1 外殻鋼板

2 補強リブ

3 コンクリート

4 接合ソケット

5 接合鋼管

6 補強リブ

【技術分野】

【0001】

本発明は、外殻鋼板内にコンクリートを一体に充填してなる鋼板コンクリート構造に関する。

【背景技術】

【0002】

周知のように、鋼板コンクリート構造(SC構造)は,各種の構造部材の外殻となる鋼板を型枠としてその内部にコンクリートを充填し、外殻鋼板の内面に植設した多数のスタッドボルトを介して外殻鋼板とその内部に充填したコンクリートとを構造的に一体化する構造であって、大断面の頑強な構造部材を効率的に施工できることからたとえば特許文献1に示されるような原子力施設における建屋の構造形式として普及しつつある。

【0003】

この種の構造においては外殻鋼板の最大厚さを40mmとするという規定もあるので、特許文献2には外殻鋼板の内面に補強リブを多数溶接することにより外殻鋼板を補強して所要肉厚を軽減可能な構造が提案されている。

これは、たとえば図6〜図7に示すように、正方形断面の外殻鋼板1の内面に帯板状の鋼板からなる多数(図示例では各面に4枚ずつ全16枚)の補強リブ2を軸方向に沿うように溶接しておくことにより、それら補強リブ2を外殻鋼板1の一部として断面評価して外殻鋼板1の所要肉厚を40mm以下に抑制しつつ構造部材としての所要断面を必要以上に拡大することなく許容応力度を満足し得るような性能を確保し得るものである。

【0004】

しかも、この構造によれば、図示しているように補強リブ2として孔あき鋼板を用いることにより、外殻鋼板1内に充填されたコンクリート3が補強リブ2に形成されている孔内に自ずと入り込むから、その補強リブ2自体がスタッドボルトと同様に機能して外殻鋼板1とコンクリート3とを構造的に一体化させることが可能であり、したがって特許文献1に示されるような従前の鋼板コンクリート構造においては不可欠であった多数のスタッドボルトを省略ないし大幅に軽減することも可能であり、施工性に優れるという利点もある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3309290号公報

【特許文献2】特開2011−69133号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、特許文献1に示される従前の鋼板コンクリート構造はもとより、特許文献2に示されるような改良型の鋼板コンクリート構造においても、外殻鋼板どうしを接合する際にはそれらの端部を現場にて突き合わせて溶接する必要があるが、大断面の外殻鋼板どうしを高精度で現場溶接するためには養生等の準備作業や溶接後の検査も含めて多大の手間と高度の品質管理が必要である。

【0007】

特に、特許文献2に示される構造の場合において、たとえば図6〜図7に例示しているように下側の部材に対して上側の部材を軸方向に接合するに際しては、双方の外殻鋼板1の端部どうしのみならず双方の外殻鋼板1の内面に多数溶接されている多数の補強リブ2どうしも溶接する必要があり、そのために接合部において多数の溶接線が交差状態で複雑に錯綜してしまうことから、従前の構造に比べて溶接作業や溶接品質管理がさらに煩雑化し、その点ではさらなる改良が必要ともされている。

【0008】

そして、たとえば原子力関連施設の建屋の構造としてこの種の鋼板コンクリート構造を適用する場合においては、その施工のさらなる簡略化や無人による完全自動化も必要とされることから、外殻鋼板どうしを溶接によることなくより簡易にかつ確実に接合可能であることが望まれ、それを可能とするための有効適切な手法の開発が急務とされている。

【0009】

なお、この種の構造においては、外殻鋼板どうしの接合を溶接接合に代えて高力ボルトによる摩擦接合とすることも考えられなくはないが、その場合は接合部に対する添え板や膨大な本数の高力ボルトの配置計画が極めて複雑なものとなって通常は合理的な設計が困難であるし、施工性もさして改善されるものではないので、現実的ではない。

【0010】

上記事情に鑑み、本発明は外殻鋼板どうしを溶接によることなく容易にしかも構造的に確実堅固に接合することを可能とする有効適切な鋼板コンクリート構造を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明は、中空の閉鎖断面とした外殻鋼板の端部どうしを突き合わせるとともに双方の外殻鋼板の端部相互間に跨るように接合ソケットを介装し、双方の外殻鋼板の内部全体にコンクリートを充填することによって、双方の外殻鋼板どうしを前記接合ソケットおよび前記コンクリートを介して応力伝達可能な状態で接合してなる鋼板コンクリート構造であって、接合するべき双方の外殻鋼板にはそれらの内面にそれぞれ多数の孔を形成した孔あき鋼板からなる補強リブを軸方向に沿って溶接し、前記接合ソケットは前記外殻鋼板内に挿入可能な接合鋼管の外周面に多数の孔を形成した孔あき鋼板からなる補強リブを軸方向に沿って溶接してなり、前記接合ソケットを双方の外殻鋼板の端部相互間に跨る位置に配置して該接合ソケットの補強リブを双方の外殻鋼板の補強リブに対して重ね合わせてそれら補強リブのそれぞれに形成されている孔の位置を合致させ、その状態で双方の外殻鋼板内にコンクリートを充填して該コンクリート中に前記接合ソケットを埋設せしめることにより、双方の外殻鋼板を前記接合ソケットおよび前記コンクリートを介して重ね継手により接合してなることを特徴とする。

【発明の効果】

【0012】

本発明によれば、接合対象の外殻鋼板どうしを接合ソケットおよび内部に充填したコンクリートを介して重ね継手により接合するので、補強リブどうしはもとより外殻鋼板どうしも溶接することなく構造的に確実堅固に接合することが可能である。

したがって従来においては必要不可欠であった現場溶接作業を完全に省略可能であって施工性を大きく改善できるし、接合作業に係わる施工管理や品質管理も容易となって接合作業の完全自動化を図ることも可能である。

【図面の簡単な説明】

【0013】

【図1】本発明の鋼板コンクリート構造の実施形態を示すもので、接合ソケットの一例を示す図である。

【図2】同、接合部の作用の説明図である。

【図3】同、接合手順を示す図である。

【図4】同、接合手順を示す図である。

【図5】同、接合後の状態を示す図である。

【図6】従来一般の鋼板コンクリート構造における接合手順を示す図である。

【図7】同、接合後の状態を示す図である。

【図8】本発明の基礎となった鋼板コンクリート構造における接合手順を示す図である。

【図9】同、接合後の状態を示す図である。

【発明を実施するための形態】

【0014】

本発明の実施形態を説明するに先立ち、本発明の基礎となった先行技術について図8〜図9を参照して説明する。

これは、特許文献2に示される従来の鋼板コンクリート構造(図6〜図7参照)をさらに改良するべく、本出願人が先に「鋼板コンクリート構造の構造部材(特願2010−269707)」として提案したもので、補強リブ2どうしを溶接することなく重ね継手の手法により接合することを主眼とするものである。

【0015】

すなわち、この場合は、基本的には特許文献2に示される構造と同様に、接合するべき双方の外殻鋼板1の内面にそれぞれ孔あき鋼板からなる補強リブ2を溶接しておくのであるが、本例では図8(a)に示すように一方(図示例では下側)の外殻鋼板1に設ける補強リブ2をその上端よりも所定寸法だけ上方に突出させておき、かつ双方の外殻鋼板1への補強リブ2の溶接位置をその厚さ相当分程度だけ横方向(周方向)にずらしておいて、図9に示すように双方の外殻鋼板1の端部どうしを同軸状態で突き合わせた状態では双方の補強リブ2の端部どうしが上側の外殻鋼板1の下端部内側において若干の隙間をおいて自ずと重ね合わされるようにしたものである。

なお、図示例の場合は双方の補強リブ2どうしの間に若干の隙間を確保しているので厳密にはあき重ね継手となっているが、そのような隙間を確保することなく双方の補強リブ2どうしを密着させた状態で接合する本来の重ね継手とすることも勿論可能である。その場合は、双方の補強リブ2の周方向への溶接位置をその厚さ寸法に厳密に合致する分だけずらしておけば良い。

【0016】

これによれば、双方の補強リブ2を上記のようにして重ね合わせた状態で外殻鋼板1内にコンクリート3を充填することのみで、双方の補強リブ2どうしがコンクリート3の付着力により重ね継手の形態で構造的に接合可能であり、したがってそれら補強リブ2どうしを溶接する必要はないので、特許文献2に示される従来の構造に比べて溶接作業を軽減できるものである。

しかも、双方の外殻鋼板1どうしを突き合わせる際には補強リブ2の突出部がいわばエレクションピースとして機能して位置決めのためのガイドとなるので、その作業を容易に行うことができる利点もある。

【0017】

しかし、この場合は補強リブ2どうしの溶接を省略できるのみで外殻鋼板1の端部どうしは従前の構造と同様に溶接せざるを得ず、したがって接合作業の完全自動化を実現し得るものとはなり得ないから、本発明はこれを基礎としてさらに改良を加えて外殻鋼板1どうしの溶接をも省略することを可能としたものである。

【0018】

以上を踏まえて、本発明の実施形態を図1〜図5を参照して説明する。

本実施形態における接合対象の双方の外殻鋼板1は、図6〜図7に示した従来の構造による場合と全く同様に、同一断面形状かつ同一寸法とされていてそれぞれの内面に孔あき鋼板からなる補強リブ2が同位置に溶接されたものであって、それら外殻鋼板1の端部どうしが同軸状態に突き合わせられ、かつ双方の補強リブ2の端部どうしも自ずと突き合わせられた状態で、双方の外殻鋼板1の内部全体にコンクリート3が充填されることで双方の外殻鋼板1どうしが接合されるのであるが、上述したように従来においては双方の外殻鋼板1どうしおよび補強リブ2どうしをそれぞれ直接的に溶接するか、あるいは補強リブ2のみは重ね継手により接合するのに対し、本実施形態ではそれらの溶接を完全に省略するべく双方の外殻鋼板1の間に接合ソケット4を介装して重ね継手の形態で接合することを主眼とする。

【0019】

本実施形態における接合ソケット4の一例を図1に示す。これは、双方の外殻鋼板1内に挿入可能な大きさの正方形状の短尺の接合鋼管5を主体として、その外周面に補強リブ6が溶接されたものである。

具体的には、接合鋼管5の外形寸法は接合対象の外殻鋼板1の内法寸法よりもその内面に溶接されている補強リブ2の幅寸法分だけ小さくされているか、あるいはそれよりもさらに若干小さくされていて、この接合鋼管5の各外周面に、双方の外殻鋼板1の内面に溶接されている補強リブ2と同様に孔あき鋼板からなる同一形状、同一寸法、同一枚数の補強リブ6が補強リブ2の位置に対応して溶接されている。

【0020】

但し、接合ソケット4における補強リブ6の溶接位置は、外殻鋼板1における補強リブ2の溶接位置に対して横方向(接合鋼管5の周方向)にそれら補強リブ2,6の厚さ相当分程度(あるいは厚さ寸法に厳密に合致する分だけ)ずれていて、図4に示すようにこの接合ソケット4が外殻鋼板1内に挿入された状態では、接合鋼管1に溶接されている補強リブ2が接合鋼管5の外面にほぼ当接し、同時に接合鋼管5の外面に溶接されている補強リブ6が外殻鋼板1の内面にほぼ当接し、かつそれら補強リブ2,6が若干の隙間を有する状態で(あるいは隙間なく密着した状態で)重ね合わせられ、しかも各補強リブ2,6に形成されている孔の位置が合致するように、それら補強リブ2,6の位置が予め適切に設定されている。

【0021】

そして、図5に示すように、双方の外殻鋼板1の補強リブ2と接合ソケット4の補強リブ6を上記のように重ね合わせた状態で接合ソケット4を双方の外殻鋼板1の端部相互間に跨る位置に介装し、接合ソケット4の内部も含めて外殻鋼板1の内部全体にコンクリート3を充填することにより、双方の外殻鋼板1の補強リブ2と接合ソケット4の補強リブ6とが、図8〜図9に示した構造による場合と同様にコンクリート3の付着力によって重ね継手の形態で接合され、双方の補強リブ2,6の孔内にはコンクリートが自ずと入り込むことから、それら補強リブ2,6どうしを溶接せずとも相互に応力伝達可能な状態で構造的に接合されるようになっている。

【0022】

また、上記のように補強リブ2,6どうしが重ね継手を構成するばかりでなく、接合ソケット4における接合鋼管5が双方の外殻鋼板1の端部相互間に跨る位置に介装されてその内外全体にコンクリート3が充填されているのであるから、双方の外殻鋼板1どうしも接合鋼管5およびコンクリート3を介して重ね継手(あるいはあき重ね継手)の形態で相互に応力伝達可能な状態で構造的に接合されるものとなる。

したがって、従来のように外殻鋼板1どうしを溶接せずともそれらを接合ソケット4およびコンクリート3を介して構造的に確実堅固に接合できるものとなり、図2に模式的に示すようにそのような構造で接合した構造部材(たとえば柱)に対して曲げモーメントが作用した際には、(a)に示すような重ね継手作用のみならず、(b)に示すような接合ソケット4による梃子の作用が生じて曲げモーメントの一部が相互に支障なく伝達可能となる。

【0023】

上記の構造により外殻鋼板1どうしを接合するための施工手順としては、まず図3に示すように下側の外殻鋼板1の上端部に対して接合ソケット4の下半部を挿入する。

その際、補強リブ2,6がガイドとなって外殻鋼板1と接合鋼管5とが自ずと同軸状態となってそれらの水平方向の位置決めがなされる。

【0024】

なお、その際には、接合ソケット4の挿入深さを規制するための適宜の位置決め部材(図示せず)を外殻鋼板1の内部の所定位置に予め突出させた状態で設けておいて、接合ソケット4がそれに係止されるまで挿入することで接合ソケット4の上下方向の位置決めを容易にかつ精度良く行うことができる。

あるいは、接合ソケット4を挿入するに先立って接合ソケット4の下端となる位置まで外殻鋼板1内にコンクリート3を予め充填しておき、その上に接合ソケット4を配置することでも良い。

さらに、可能であれば、外殻鋼板1を製作する際にその上端部に予め接合ソケット4の下半部を組み付けておくことも考えられ、それによれば現場での接合ソケット4の挿入作業を省略することができる。

【0025】

そして、図4に示すように、下側の外殻鋼板1に対して挿入されている接合ソケット4の上部から上側の外殻鋼板2を落とし込むようにしてその下端部に接合ソケット4の上半部を挿入する。その際、接合ソケット4の上半部は下側の外殻鋼板1の上方に突出しているので、それがガイドとなって上側の外殻鋼板1の位置決めと建て込み作業を容易に行うことが可能である。

【0026】

しかる後に、図5に示すように双方の外殻鋼板1の内部全体(上述のように下側の外殻鋼板1内に予めコンクリート3を接合ソケット4の位置まで打設しておいた場合にはそれよりも上部全体)にコンクリート3を充填し、それが硬化すれば接合完了となる。

【0027】

なお、接合ソケット4を外殻鋼板1に予め組み付けておくことが可能な場合においては、上記のように下側の外殻鋼板1の上端部に接合ソケット4の下半部を組み付けておくことに代えて、上側の外殻鋼板1の下端部に接合ソケット4の上半部を組み付けておくことでも良く、いずれにしても現場では双方の外殻鋼板1を順次建て込むことのみで同様の構造で接合することが可能である。

【0028】

以上のように、本発明によれば、接合対象の双方の外殻鋼板1どうしを重ね継手により接合するので、補強リブ2どうしはもとより外殻鋼板1どうしも溶接することなく構造的に確実堅固に接合することが可能である。

したがって従来においてはこの種の構造では必要不可欠であった現場溶接作業を完全に省略可能であって、その施工性を大きく改善できるし、外殻鋼板どうしを接合するための作業に係わる施工管理や品質管理も容易となるし、接合作業の完全自動化を図ることも可能である。

【0029】

以上で本発明の実施形態について説明したが、本発明は上記実施形態に限定されるものでは勿論なく、接合ソケットの形状や寸法、所要強度等の具体的な仕様および施工手順については、接合対象の構造部材の形態や用途、それに要求される接合強度その他の諸条件に応じて適宜の設計的変更や応用が可能であることはいうまでもなく、外殻鋼板どうしを接合ソケットを介して重ね継手により接合するという本発明の要旨を逸脱しない範囲内で最適設計すれば良い。

【符号の説明】

【0030】

1 外殻鋼板

2 補強リブ

3 コンクリート

4 接合ソケット

5 接合鋼管

6 補強リブ

【特許請求の範囲】

【請求項1】

中空の閉鎖断面とした外殻鋼板の端部どうしを突き合わせるとともに双方の外殻鋼板の端部相互間に跨るように接合ソケットを介装し、双方の外殻鋼板の内部全体にコンクリートを充填することによって、双方の外殻鋼板どうしを前記接合ソケットおよび前記コンクリートを介して応力伝達可能な状態で接合してなる鋼板コンクリート構造であって、

接合するべき双方の外殻鋼板にはそれらの内面にそれぞれ多数の孔を形成した孔あき鋼板からなる補強リブを軸方向に沿って溶接し、

前記接合ソケットは前記外殻鋼板内に挿入可能な接合鋼管の外周面に多数の孔を形成した孔あき鋼板からなる補強リブを軸方向に沿って溶接してなり、

前記接合ソケットを双方の外殻鋼板の端部相互間に跨る位置に配置して該接合ソケットの補強リブを双方の外殻鋼板の補強リブに対して重ね合わせてそれら補強リブのそれぞれに形成されている孔の位置を合致させ、

その状態で双方の外殻鋼板内にコンクリートを充填して該コンクリート中に前記接合ソケットを埋設せしめることにより、双方の外殻鋼板を前記接合ソケットおよび前記コンクリートを介して重ね継手により接合してなることを特徴とする鋼板コンクリート構造。

【請求項1】

中空の閉鎖断面とした外殻鋼板の端部どうしを突き合わせるとともに双方の外殻鋼板の端部相互間に跨るように接合ソケットを介装し、双方の外殻鋼板の内部全体にコンクリートを充填することによって、双方の外殻鋼板どうしを前記接合ソケットおよび前記コンクリートを介して応力伝達可能な状態で接合してなる鋼板コンクリート構造であって、

接合するべき双方の外殻鋼板にはそれらの内面にそれぞれ多数の孔を形成した孔あき鋼板からなる補強リブを軸方向に沿って溶接し、

前記接合ソケットは前記外殻鋼板内に挿入可能な接合鋼管の外周面に多数の孔を形成した孔あき鋼板からなる補強リブを軸方向に沿って溶接してなり、

前記接合ソケットを双方の外殻鋼板の端部相互間に跨る位置に配置して該接合ソケットの補強リブを双方の外殻鋼板の補強リブに対して重ね合わせてそれら補強リブのそれぞれに形成されている孔の位置を合致させ、

その状態で双方の外殻鋼板内にコンクリートを充填して該コンクリート中に前記接合ソケットを埋設せしめることにより、双方の外殻鋼板を前記接合ソケットおよび前記コンクリートを介して重ね継手により接合してなることを特徴とする鋼板コンクリート構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−104172(P2013−104172A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−246603(P2011−246603)

【出願日】平成23年11月10日(2011.11.10)

【出願人】(000002299)清水建設株式会社 (2,433)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月10日(2011.11.10)

【出願人】(000002299)清水建設株式会社 (2,433)

【Fターム(参考)】

[ Back to top ]