鋼板連結補助具、および鋼板連結補助具を使用した鋼板連結方法

【課題】対向する鋼板の連結の際、一方の鋼板に取り付けられた連結棒の先端部を、対向する他方の鋼板の対応する取り付け位置に容易かつ迅速に案内することができる鋼板連結補助具および鋼板連結方法を提供すること。

【解決手段】連結棒11先端の第1連結部材12のネジ孔122にネジ結合されるネジ部31bが形成されている共に、その最大外径部分が第2連結部材13の中心孔の最小内径、すなわち貫通孔133の内径より小さい鋼板連結補助具3を、連結棒11先端の第1連結部材12のネジ孔122に取り付け、次いで他方の鋼板2bに固定された第2連結部材13の中心孔133に通して、第1連結部材12を第2連結部材13嵌め、その後、他方の鋼板2bの表側から鋼板連結補助具3を回転させて第1連結部材12から取外す。

【解決手段】連結棒11先端の第1連結部材12のネジ孔122にネジ結合されるネジ部31bが形成されている共に、その最大外径部分が第2連結部材13の中心孔の最小内径、すなわち貫通孔133の内径より小さい鋼板連結補助具3を、連結棒11先端の第1連結部材12のネジ孔122に取り付け、次いで他方の鋼板2bに固定された第2連結部材13の中心孔133に通して、第1連結部材12を第2連結部材13嵌め、その後、他方の鋼板2bの表側から鋼板連結補助具3を回転させて第1連結部材12から取外す。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、一対の鋼板を連結棒等を介し連結する際の鋼板連結補助具、および鋼板連結補助具を使用した鋼板連結方法に関する。

【背景技術】

【0002】

近年、建築や土木等の分野において、鋼板連結装置を用い、対向配置された鋼板を所定間隔空けて連結し、その鋼板間にコンクリートを流し込む鋼板コンクリート構造等が採用されている(例えば、特許文献1〜3参照。)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2000−240196号公報

【特許文献2】特開平06−264540号公報

【特許文献3】特開平07−323373号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、前述の特許文献1のものでは、対向する鋼板間を連結する連結棒と、鋼板に設けられた固定用鋼棒等の連結受け部材とを、ネジ結合により結合するだけであるので、鋼板の連結の際、クレーン等で吊り上げた一方の鋼板が揺れたり、撓む等すると、一方の鋼板に取り付けた連結棒の先端部を、対応する他方の鋼板の取り付け位置に容易に案内することができない、という課題がある。

【0005】

また、前述の特許文献2のものでは、一方の鋼板に溶接された連結棒先端と、他方の鋼板に溶接された凹部等とを、嵌めて固定することを主眼として構成されているため、鋼板の連結の際、クレーン等で吊り上げた一方の鋼板が揺れたり、撓む等すると、連結棒先端を対応する凹部に案内して嵌めるのに手間がかかると共に、嵌め合いのみで固定しているため、確実に連結できないおそれがある、という課題がある。

【0006】

また、前述の特許文献3のものでも、一方の鋼板に溶接された連結棒先端を、他方の鋼板に形成された対応する溶接孔に位置合わせして溶接するため、鋼板の連結の際、クレーン等で吊り上げた一方の鋼板が揺れたり、撓む等すると、連結棒の先端部を対応する溶接孔に容易に案内することができない、という課題がある。

【0007】

そこで、本発明は、対向する鋼板の連結の際、一方の鋼板に取り付けられた連結棒の先端部を、対向する他方の鋼板の対応する取り付け位置に容易かつ迅速に案内することができる、鋼板連結補助具、およびその鋼板連結補助具を使用した鋼板連結方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

前記課題を解決するため、本発明の鋼板連結補助具は、一方の鋼板に取り付けられた連結棒の先端側を、対向する他方の鋼板の所定位置に嵌めて連結する際の鋼板連結補助具であって、当該鋼板連結補助具には、前記連結棒の先端側のネジ孔にネジ結合されるネジ部が形成されている一方、その最大外径部分が前記他方の鋼板の所定位置に形成された中心孔の最小内径より小さく、当該鋼板連結補助具を前記他方の鋼板の表側から抜くことができる、ことを特徴する鋼板連結補助具である。

ここで、前記鋼板連結補助具において、当該鋼板連結補助具は、複数本あって、かつ、その長さは、少なくとも長短2種類以上ある、ようにしても良い。

また、前記鋼板連結補助具において、当該鋼板連結補助具は、前記ネジ部が形成された太軸部と、前記ネジ部が形成されていない細軸部とからなり、前記細軸部の外径は、前記太軸部の外径より小さい、ようにしても良い。

また、本発明の鋼板連結補助具を使用した鋼板連結方法は、前記いずれかの鋼板連結補助具を使用した鋼板連結方法であって、前記一方の鋼板に取り付けられた連結棒の先端側のネジ孔に、前記鋼板連結補助具のネジ部をネジ結合により取り付ける工程と、前記鋼板連結補助具の先端部を対向する前記他方の鋼板の所定位置に形成された対応する中心孔に挿通させることにより、前記連結棒の先端側と前記他方の鋼板の所定位置に形成された対応する中心孔との位置を合わせる工程と、前記連結棒の先端側と前記他方の鋼板の所定位置に形成された対応する中心孔との位置が合った場合、前記他方の鋼板の表側にて前記鋼板連結補助具を回転させて、前記連結棒の先端側から取外す工程と、前記連結棒の先端側から前記鋼板連結補助具を取外した後、前記他方の鋼板の表側からネジ結合部材を挿入してネジ結合することにより、前記連結棒を介し、前記一方の鋼板と前記他方の鋼板とを連結する工程と、を有することを特徴する鋼板連結補助具を使用した鋼板連結方法である。

また、本発明の鋼板連結補助具を使用した別の鋼板連結方法は、前記いずれかの鋼板連結補助具を使用した鋼板連結方法であって、前記一方の鋼板に取り付けられた複数本の連結棒の先端側のネジ孔に、それぞれ、長さの異なる複数本の前記鋼板連結補助具のネジ部のいずれかをネジ結合により取り付ける工程と、長さの異なる複数本の前記鋼板連結補助具の先端部を長いものから順に対向する前記他方の鋼板の所定位置に形成された対応する中心孔に挿通させることにより、前記連結棒の先端側と前記他方の鋼板の所定位置に形成された対応する中心孔との位置を合わせる工程と、前記連結棒の先端側と前記他方の鋼板の所定位置に形成された対応する中心孔との位置が合った場合、前記他方の鋼板の表側にて長さの異なる複数本の前記鋼板連結補助具を回転させて、前記連結棒の先端側から取外す工程と、前記連結棒の先端側から前記鋼板連結補助具を取外した後、前記他方の鋼板の表側からネジ結合部材を挿入してネジ結合することにより、前記連結棒を介し、前記一方の鋼板と前記他方の鋼板とを連結する工程と、を有することを特徴する鋼板連結補助具を使用した鋼板連結方法である。

【発明の効果】

【0009】

本発明の鋼板連結補助具、およびその鋼板連結補助具を使用した鋼板連結方法によれば、鋼板連結補助具は、連結棒の先端側のネジ孔にネジ結合されるネジ部が形成されている一方、その最大外径部分が他方の鋼板の所定位置に形成された中心孔より小さく、当該鋼板連結補助具を前記他方の鋼板の表側から抜くことができるようにしたので、一方の鋼板の連結棒先端に取り付けられた第1連結部材のネジ孔に鋼板連結補助具のねじ部をネジ結合により取り付け、鋼板連結補助具の先端部を対向する他方の鋼板に取り付けられた対応する第2連結部材の中心孔に挿通して連結棒の先端側と他方の鋼板の対応する中心孔との位置を合わせ、その後、鋼板連結補助具を取外すことにより、対向する鋼板の連結の際、一方の鋼板に取り付けられた連結棒の先端部を、対向する他方の鋼板の対応する取り付け位置に容易かつ迅速に案内することができる。

【図面の簡単な説明】

【0010】

【図1】(a),(b)は、それぞれ、本発明に係る鋼板連結補助具が対象とする鋼板連結装置を使用して連結した一対の鋼板を示す正面図、A−A線断面図である。

【図2】鋼板連結装置の構成例を示す図である。

【図3】(a),(b)は、それぞれ、鋼板連結装置の連結状態の一例を示す正面図、要部断面図である。

【図4】(a)〜(d)は、それぞれ、鋼板連結装置の第1連結部材の断面図、右側面図、第2連結部材の左側面図、断面図である。

【図5】(a)〜(d)は、それぞれ、鋼板連結装置における、一方の鋼板と連結棒との連結方法の例を示す図である。

【図6】(a)〜(d)は、それぞれ、鋼板連結装置における、鋼板と第2連結部材との連結方法の例と、ネジ結合環の外観を示す図である。

【図7】(a),(b)は、それぞれ、鋼板連結装置のネジ結合部材の他の例を示す全ネジボルトとナット、六角穴付きボルトを示す断面図である。

【図8】(a),(b)は、それぞれ、図1〜図7とは異なる鋼板連結装置の第1連結部材および第2連結部材の断面図である。

【図9】(a),(b)は、それぞれ、本発明に係る鋼板連結補助具の一例を、鋼板連結装置と共に示す正面図、要部詳細断面図である。

【図10】(a)〜(c)は、それぞれ、鋼板連結補助具を使用した鋼板連結方法の一例を示す工程図である。

【図11】(a),(b)は、それぞれ、鋼板連結補助具を使用した鋼板連結方法の一例を示す工程図である。

【図12】(a)〜(d)は、それぞれ、鋼板連結補助具を使用した鋼板連結方法の一例を示す工程図である。

【発明を実施するための形態】

【0011】

以下、本発明に係る鋼板連結補助具、およびその鋼板連結補助具を使用した鋼板連結方法の実施の形態を説明する。ただし、まず、鋼板連結補助具が対象とする鋼板連結装置を説明し、その後に、本発明に係る鋼板連結補助具、およびその鋼板連結補助具を使用した鋼板連結方法の実施の形態を説明する。

【0012】

図1(a),(b)は、それぞれ、鋼板連結装置1を使用して連結した一対の鋼板を示す正面図、A−A線断面図であり、図2は、鋼板連結装置1の構成例を示す図である。

【0013】

図1(a),(b)および図2に示すように、鋼板連結装置1は、対向配置された一対の鋼板2a,2bを、連結棒11、第1連結部材12、第2連結部材13、およびネジ結合部材としてのボルト14(図1では、鋼板2bにより隠れて図示されていない。)により連結するものである。

【0014】

連結棒11の先端部11aには、図2に示すように、第1連結部材12がネジ結合されるように雄ネジ部11a1が形成されている。なお、連結棒11は、その先端部11aだけではなく、長手方向全体に亘って雄ネジ部11a1が形成された全ネジボルトでも勿論よい。

【0015】

ネジ結合部材であるボルト14は、ネジ部14aと、頭部14bとから構成されており、ネジ部14aが第2連結部材13を貫通して、第1連結部材12にネジ結合される。

【0016】

なお、図1において、15は、対向する一対の鋼板2a,2b間に打設されるコンクリートと鋼板2a,2bとを一体化して、鋼板2a,2bに加わったせん断力を確実にコンクリートに伝達するため、鋼板2a,2bそれぞれの内側面に任意の所定間隔で溶接して設けた複数のスタッド(ずれ防止材)であり、省略しても良い。

【0017】

図3(a),(b)は、それぞれ、鋼板連結装置1の連結状態の一例を示す正面図、要部断面図であり、図4(a)〜(d)は、それぞれ、鋼板連結装置1の第1連結部材12の断面図、右側面図、および第2連結部材13の左側面図、断面図である。

【0018】

図3(a)では、連結棒11は、基端部11b側は、一方の鋼板2aに溶接等により固定されたナット17に、ネジ結合により固定されている。

【0019】

第1連結部材12は、図2および図3(a),(b)に示すように、連結棒11の先端部11a側に取り付けられるもので、図4(a)に示すように、連結棒11の雄ネジ部11a1にネジ結合する雌ネジ部121が形成されたネジ孔122が設けられている

【0020】

そして、第1連結部材12は、図3(a),(b)や、図4(a),(b)に示すように、その基端部12bから先端部12aに向かうに従い外径が細くなる先細形状に形成されたテーパー(傾斜)面123aを有する被ガイド部123を有する。

【0021】

一方、第2連結部材13は、図3(b)や図4(c),(d)に示すように、鋼板2a,2bの連結の際、クレーン等で吊り上げた一方の、鋼板2aが揺れたり、撓む等して、第1連結部材12の中心と第2連結部材13の中心に多少ズレがあっても、そのズレを吸収して案内するように、先端部13aから基端部13bに向かうに従い内径が小さくなる、いわゆるすり鉢形状のテーパー面131aを有するガイド部131が、第2連結部材13の長手方向のほぼ中央付近まで形成されている。

【0022】

また、第2連結部材13には、図3(b)や図4(d)に示すように、基端部13b側にネジ結合部材であるボルト14を挿入するための凹部132が形成されている。さらに、先端部13a側のガイド部131と、基端部13b側の凹部132との間には、ボルト14のネジ部14aが通る内径の貫通孔133が形成されており、貫通孔133を介しボルト14が第1連結部材12にネジ結合される。

【0023】

なお、鋼板連結装置1では、他方の鋼板2bと連結棒11とを、第1連結部材12と第2連結部材13とを介して、ボルト14により固定するので、図3(a),(b)に示すように、他方の鋼板2bにおける第2連結部材13の取り付け箇所に、取り付け孔21bが形成されている。なお、取り付け孔21bの内径は、ボルト14の頭部14bを回転させるボックスレンチ等の先端が挿入できる大きさを確保しておく。

【0024】

このため、鋼板連結装置1では、図1に示すように、連結棒11が取り付けられた一方の鋼板2aをクレーン等により吊って下ろし、第2連結部材13が取り付けられた他方の鋼板2bに組み付ける際、クレーン等で吊り上げた一方の鋼板2aが揺れたり、撓む等して、第1連結部材12の中心と第2連結部材13の中心に多少ズレがあっても、そのズレを吸収するように、第1連結部材12の先細形状の被ガイド部123が、第2連結部材13のガイド部131に案内されて、それらの中心が一致するように嵌るので、作業性が向上する。

【0025】

特に、第2連結部材13のガイド部131のテーパー面131aの傾きを、第1連結部材12の被ガイド部123のテーパー面123aの傾きより大きくすると、連結棒11および第1連結部材12を引き寄せる範囲が広くなるため、連結棒11の取り付け時に生じる中心のズレ等の誤差を大きく吸収して、案内することができる。

【0026】

そして、図3(a),(b)に示すように、他方の鋼板2bの表面側からボルト14を第2連結部材13の凹部132に挿入して、第2連結部材13を介して第1連結部材12とネジ結合により結合することにより、確実かつ簡単に鋼板2aと鋼板2bとを連結することができる。

【0027】

その際、第2連結部材13の凹部132には、図3(b)や図4(d)に示すように、ボルト14のネジ部14aが第1連結部材12のネジ孔122に挿入されネジ結合した際に、ボルト14の頭部14bが鋼板2bの表側から突出しないように,ボルト14の頭部14bが埋まる大きさおよび深さに形成されている。

【0028】

そのため、ボルト14の頭部14bが鋼板2bの表側から突出しないので、鋼板2bの表側が面一になり、鋼板2bの表面側の意匠性が向上する。

【0029】

図5(a)〜(d)は、それぞれ、鋼板連結装置1における一方の鋼板2aと連結棒11の基端部11b側との連結方法の例を示す図である。

【0030】

図5(a)は、図3(a)と同様であり、鋼板2aの内側にナット17が溶接されており、このナット17に連結棒11の基端部11bをネジ結合により連結した場合の連結方法を示している。この方法は、現場で、ナット17に連結棒を11を結合することができるので、鋼板2a、2bの保管性や、作業性に優れている。なお、この場合には、連結棒11の基端部11bには、先端部11aと同様に、雄ネジ部が形成されているか、連結棒11全体が全ネジである必要がある。

【0031】

図5(b)は、鋼板2aに直接、連結棒11の基端部11bが溶接されて結合した場合の連結方法を示している。従って、この場合には、連結棒11の基端部11bには、雄ネジ部が形成されている必要はなく、最も簡単な連結方法である。

【0032】

図5(c)は、鋼板2aにスタッドボルト16が溶接されており、このスタッドボルト16にナット17を介し連結棒11の基端部11bをネジ結合により連結した場合の連結方法を示している。従って、この場合には、図5(a)に示す場合と同様に、連結棒11の基端部11b側には、雄ネジ部が形成されているか、連結棒11全体が全ネジである必要がある。

【0033】

図5(d)は、鋼板2a側も鋼板2b側と同様に、鋼板2aの内面側に第2連結部材13を溶接等により取り付けておき、第1連結部材12を介し、連結棒11の基端部11bをネジ結合により連結した場合の連結方法を示している。この方法の場合、鋼板2a,鋼板2bとして、第2連結部材13を溶接等した同じ鋼板を容易しておけば良いので、この点で、作業性等の点で優れている。なお、この場合にも、図5(a),(b)に示す場合と同様に、連結棒11の基端部11b側には、雄ネジ部が形成されている必要がある。

【0034】

図6(a)〜(d)は、それぞれ、鋼板連結装置1における鋼板2bと第2連結部材13との連結方法の例と、ネジ結合環18の外観を示す図である。

【0035】

図6(a)は、鋼板2bに第2連結部材13の基端部13bの外周を溶接した場合の連結方法を示している。なお、図中、22bは、溶接部である。

【0036】

図6(b)も、鋼板2bに第2連結部材13の基端部13bの外周を溶接した場合の連結方法を示しているが、この場合、第2連結部材13の基端部13bの内周側には、鋼板2b内側の取り付け孔21b内側に挿入され、かつ、鋼板2bの厚さと同一かそれ以下の長さの短い位置決めガイド132bが設けられている。

【0037】

これにより、第2連結部材13の基端部13b側の位置決めガイド132bを、鋼板2b内側の取り付け孔21b内側に挿入することにより、第2連結部材13を鋼板2b内側の取り付け孔21bに確実に嵌めた後に、第2連結部材13と鋼板2b内側とを溶接できるので、より正確な位置合わせが可能になる。

【0038】

図6(c)は、鋼板2bに第2連結部材13の基端部13bを溶接ではなく、図6(d)に示すネジ結合環18を用いた場合の連結方法を示している。

【0039】

つまり、図6(c)に示す場合、第2連結部材13の凹部132内周面には、雌ネジ部132cが形成されている。

【0040】

その一方、ネジ結合環18には、図6(c),(d)に示すように、ボルト14が挿入される挿入孔18bが形成されていると共に、先端外周面には雄ネジ部18aが形成されている一方、後端には取り付け孔21bの内径より大きい外径の頭部18cとが形成されている。そのため、ネジ結合環18の雄ネジ部18aを、取り付け孔21bを介して鋼板2bの外側から第2連結部材13の凹部132に挿入し、凹部132の雌ネジ部132cにネジ結合して、頭部18cが鋼板2bの表面に当たるまで回転させると、溶接を用いなくても、鋼板2bに第2連結部材13の基端部13b側を固定することができる。

【0041】

従って、鋼板連結装置1によれば、対向配置された鋼板2a,2bを連結する際に、クレーン等で吊り上げた一方の鋼板2a等が揺れたり、撓む等して、その鋼板2aに取り付けた連結棒11先端の第1連結部材12の位置が、対応する第2連結部材13の位置と多少ずれていても、第1連結部材12先端の被ガイド部123が第2連結部材13のガイド部131に案内されて嵌るので、それらの案内作用により、第1連結部材12を対応する第2連結部材13に容易に嵌めることができると共に、しかもネジ結合部材14によるネジ結合により確実に連結することができ、作業性を向上させることが可能となる。

【0042】

特に、鋼板連結装置1では、第2連結部材13の鋼板2b内側となる基端部13b側には、ボルト14により固定した際に、ボルト14の頭部14bが鋼板2bの表側から突出しないように、ボルト14の頭部14bが埋まる大きさおよび深さの凹部132を形成しているので、ボルト14の頭部14bが鋼板2b表面側から突出することを防止することが可能となり、鋼板2bの表側の意匠性を向上させることができる。

【0043】

なお、前記の説明では、ネジ結合部材としてネジ部14aと頭部14bとを有するボルト14により説明したが、これに限らず、図7(a)に示すように、全ネジボルト14a’とナット14b’でも良いし、さらには、図7(b)に示すように、頭部14b”に六角レンチ(図示せず。)用の凹部14c”が形成された六角穴付きボルト14”等でも勿論よく、要は、第1連結部材12と第2連結部材13とを介して、連結棒11を鋼板2bにネジ結合できるものであれば良い。

【0044】

次に、図1とは異なる鋼板連結装置2について説明する。なお、この鋼板連結装置2では、前期鋼板連結装置1とは、第1連結部材12’および第2連結部材13’の形状が異なるだけであるので、第1連結部材12’および第2連結部材13’の形状についてのみ説明する。

【0045】

図8(a),(b)は、それぞれ、鋼板連結装置2の第1連結部材12’および第2連結部材13’の断面図である。

【0046】

つまり、前記鋼板連結装置1では、図4等に示すように、第1連結部材12には、その基端部12bから先端部12aに向かうに従い先細形状のテーパー面123aを有する被ガイド部123を形成する一方、第2連結部材13には、その先端部13aから基端部13bに向かうに従い内径が小さくなる、いわゆるすり鉢形状のテーパー面131aを有するガイド部131を形成して説明した。

【0047】

これに対し、鋼板連結装置2では、前記鋼板連結装置1とは逆に、第1連結部材12’の先端部12a’側には、図8(a)に示すように、先端部12a’側から基端部12b’側に向かうに従い内径が小さくなる、いわゆるすり鉢形状のテーパー面123a’を有する被ガイド部123’を形成する一方、第2連結部材13’には、図8(b)に示すように、その基端部13b’側から先端部13a’側に向かうに従い外径が細くなる先細形状のテーパー面131a’を有するガイド部131’を形成している。そして、鋼板連結装置2の場合、ネジ結合部材であるボルト14等が第2連結部材13’を介し第1連結部材12’にネジ結合されるように、第2連結部材13’の中心に先端部13a’側と基端部13b’側の凹部132とを貫通する貫通孔133’が形成されている。

【0048】

これにより、鋼板連結装置1の場合と同様に、対向配置された鋼板2a,2bを連結する際に、連結棒11が取り付けられた鋼板2aをクレーン等により下ろして、第2連結部材13’が取り付けられた鋼板2bに組み付ける際、第1連結部材12’先端のすり鉢形状の被ガイド部123a’が第2連結部材13’先端の先細形状のガイド部131’に案内されて所定の位置に嵌ることになる。

【0049】

従って、鋼板連結装置2によれば、対向配置された鋼板2a,2bを連結する際に、前記鋼板連結装置1と同様に、クレーン等で吊り上げた一方の鋼板2a等が揺れたり、撓む等して、その鋼板2aに取り付けた連結棒11先端の第1連結部材12’の位置が、対応する第2連結部材13’の位置と多少ずれていても、それらの案内作用により、連結棒11先端の第1連結部材12’を対応する第2連結部材13’に容易に案内し、しかもネジ結合部材14によるネジ結合により確実に連結するので、作業勝手を向上させることができると共に、ボルト頭部等が鋼板2b表面側から突出しないので、意匠性を向上させることができる。

【0050】

次に、本発明に係る鋼板連結補助具3と、鋼板連結補助具3を使用した鋼板連結方法の一例を、前記鋼板連結装置1に適用した場合について説明する。

【0051】

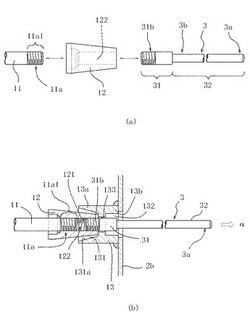

図9は、鋼板連結補助具3の一例を、鋼板連結装置1と共に示す図である。具体的には、図9(a)は、鋼板連結補助具3を連結する前の正面図、図9(b)は、鋼板連結補助具3を鋼板連結装置1に連結し、しかも他方の鋼板2bに固定された第2連結部材13の中心孔に挿入した状態を示す要部詳細断面図である。

【0052】

つまり、図9(a)に示すように、鋼板連結補助具3は、連結棒11先端に取り付けられた第1連結部材12のネジ孔122にネジ結合されるネジ部31bが長手方向のほぼ半分まで形成された太軸部31と、ネジ部が形成されてなく太軸部31側の基端部3bから先端部3aまで延びる細軸部32とから構成されている。ここで、太軸部31の長手方向全体にネジ部31bが形成されていても勿論良い。

【0053】

そして、図9(b)に示すように、鋼板連結補助具3の最大外径部分、すなわち太軸部31bの外径は、第2連結部材13の中心孔の最小内径、すなわち貫通孔133の内径より小さくしている。これにより、鋼板連結補助具3を、第1連結部材12のネジ孔122に結合し、図9(b)に示すように、他方の鋼板2bに固定された第2連結部材13の貫通孔133等に挿入した後でも、鋼板2bの表面側から、矢印αの方向に鋼板連結補助具3だけを取外すことができる。

【0054】

また、図9(a),(b)に示すように、鋼板連結補助具3では、細軸部32の外径は、太軸部31の外径より小さくしている。これにより、鋼板連結補助具3の細軸部32を、第2連結部材13の中心孔である貫通孔133等に挿通させる際、細軸部32の外径が太軸部31の外径と同一径の場合よりも、容易に第2連結部材13の貫通孔133等に挿通させることが可能となる。なお、鋼板連結補助具3の細軸部32の外径を、太軸部31の外径より小さくすることは任意であり、細軸部32の外径を太軸部31の外径と同一径にしても勿論よい。

【0055】

また、図9では、図示していないが、鋼板連結補助具3は、図10以降に示すように、複数本(ここの説明では、便宜上、3本とする。)あって、その長さは、少なくとも長短2種類以上の長・中・短の異なる長さとしている。

【0056】

これにより、連結棒11先端の第1連結部材12に取り付けた鋼板連結補助具3の細軸部32の先端を、第2連結部材13の中心孔である貫通孔133等に挿通させる際、異なる長さの鋼板連結補助具3であれば、長いものから順に、それぞれが対応する第2連結部材13の中心孔13に挿入されていくので、容易に鋼板連結補助具3の細軸部32の先端を、第2連結部材13の中心孔である貫通孔133等に挿通させることが可能となる。なお、鋼板連結補助具3が複数本ある場合、その長さを少なくとも長短2種類以上とすることは任意であり、全て同じ長さでも勿論よいし、また、その長さが長・短の2種類でも、4種類以上でも勿論よい。

【0057】

次に、本発明に係る鋼板連結補助具3を使用した鋼板連結方法の一例について説明する。

【0058】

図10〜図12は、鋼板連結補助具3を使用した鋼板連結方法の一例を示す工程図である。なお、以下の説明では、長手方向の長さが長・中・短の鋼板連結補助具3を使用するので、その長・中・短の長さを区別するため鋼板連結補助具3A〜3Cと符号を付す。また、対応する複数の連結棒11や、第1連結部材12、第2連結部材13、ナット17等にも、鋼板連結補助具3A〜3Cの符号に合わせて、説明の便宜上、A〜C等の符号を追加して説明する。

【0059】

図10(a)に示すように、連結すべき対向する鋼板2a,2bのうち、一方の鋼板2aには、予め、溶接等により、スタッド(ずれ防止材)15およびナット17A〜17Dが所定の間隔で固定されている。なお、ここでは、説明の便宜上、例えば、4個のナット17A〜17Dが図示されているが、4個に限定されるものではない。

【0060】

次に、図10(b)に示すように、一方の鋼板2aに固定された複数のナット17A〜17Dに、それぞれ、鋼板連結装置1の連結棒11A〜11Dそれぞれの基端部11b側をネジ結合により固定する。なお、鋼板2aへの連結棒11の連結方法には、図5に示す通り、複数の方法が可能であり、例えば、図5(b)に示す、連結棒11の基端部11b側を直接溶接により鋼板2aへ取り付ける方法を採用する場合には、連結棒11A〜11Dそれぞれの基端部11b側を直接溶接により鋼板2aへ取り付けることになる。

【0061】

次に、図10(c)に示すように、一方の鋼板2aに基端部11b側を固定した連結棒11A〜11Dそれぞれの先端部11a側に、第1連結部材12A〜12Dをネジ結合により取り付け、さらに、例えば、第1連結部材12Dを除く、第1連結部材12A〜12Cに鋼板連結補助具3A〜3Cを取り付ける。

【0062】

ここで、第1連結部材12Dを除き、3つの第1連結部材12A〜12Cにのみ鋼板連結補助具3A〜3Cを取り付けた理由は、鋼板連結補助具3A〜3Cを3本も使用すれば、連結棒11が4本以上あっても、連結棒11先端の第1連結部材12を、対応する第2連結部材13に位置合わせすることが、容易であり、また十分だからである。

【0063】

そして、ここでは、図10(c)に示すように、長・中・短の長さの異なる鋼板連結補助具3A〜3Cは、それぞれ、鋼板2aの最も外側の第1連結部材12Aから順に、第1連結部材12B、第1連結部材12Cへと取り付ける。なお、長さの異なる長・中・短の鋼板連結補助具3A〜3Cの取り付け順位は、この順に限らず、例えば、第1連結部材12の1本おきに取り付けても、両端の第1連結部材12A,12Dに長・短の鋼板連結補助具3A,3Bを取り付けても勿論よい。さらに、中間に位置する第1連結部材12Bまたは12Cに対して最も長い鋼板連結補助具3Aを取り付け、その両側にそれよりも短い鋼板連結補助具3B,3Cを取り付けるようにしても良い。すなわち、鋼板2a,2b間の間隔が狭い場合には、図10(c)のように一端側から他端側に向けて長・中・短の順に配置する方が好ましいが、鋼板2a,2b間の間隔が広い場合には、鋼板2a,2b間に作業者が入ることができるので、中間部分の第1連結部材12Bまたは12Cから長い鋼板連結補助具3Aを取り付けるようにしても良い。要は、長さの異なる鋼板連結補助具3A〜3Cにより、鋼板2a,2bの連結を補助できるものであれば良い。

【0064】

その際、鋼板連結補助具3A〜3Cは、太軸部31にネジ部31bが形成されているので、鋼板連結補助具3A〜3Cを回転させることにより、対応する第1連結部材12A〜12Cにそのネジ部31bをネジ結合する。

【0065】

そして、図11(a)に示すように、連結棒11A〜11Cの先端部11a側の第1連結部材12A〜12Cに、それぞれ鋼板連結補助具3A〜3Cが取り付けられた鋼板2aに対して、対向する内面側に第2連結部材13A〜13Dが固定された他方の鋼板2bを、クレーン等(図示せず)により吊り下げながら上方より近付ける。

【0066】

すると、本実施の形態では、3本の鋼板連結補助具3A〜3Cの長さを、長・中・短というように全て変えているので、図11(b)に示すように、最も長い鋼板連結補助具3Aから、中の長さの鋼板連結補助具3B、最も短い鋼板連結補助具3Cという順に、立設状態の鋼板連結補助具3A〜3Cが他方の鋼板2bに取り付けられたそれぞれが対応する第2連結部材13A〜13Cに挿入されていく。

【0067】

このように鋼板2bを吊り下げた場合には、その重量が重いため、撓み等が必然的に生じるが、かかる場合でも、鋼板連結補助具3A〜3Cによって、対応する所定位置への挿入を案内するので、第1連結部材12A〜12Cを、対応する第2連結部材13A〜13Cに簡単に挿入することが可能となる。

【0068】

また、第1連結部材12A〜12Cが対応する第2連結部材13A〜13Cに挿入されれば、それらの挿入に引き寄せられて、他の第1連結部材12D等も対応する第2連結部材13Dに簡単に挿入されることになる。その結果、この点でも、対向する鋼板2a,2bを連結する際の作業性や施工性を向上させることができる。

【0069】

そして、図12(a)に示すように、第1連結部材12A〜12Dがそれぞれ対応する第2連結部材13A〜13Dに挿入された後、鋼板2bの表側から3本の鋼板連結補助具3A〜3Cを抜ける方向に回転させて、図12(b)に示すように、それぞれ対応する第1連結部材12A〜12Cから取外す。

【0070】

そして、鋼板連結補助具3を取外した後、図12(c)に示すように、ボルト14A〜14D等のネジ結合部材を、第2連結部材13A〜13Dそれぞれの凹部132(図3(b)や、図7(a)、図9(b)等参照。)に挿入して、図12(d)に示すように、第1連結部材12A〜12D、第2連結部材13A〜13Dおよび連結棒11A〜11Dを介して、対向する鋼板2aと鋼板2bとを連結することができる。

【0071】

従って、本発明に係る鋼板連結補助具3およびその鋼板連結補助具3を使用した鋼板連結方法によれば、鋼板連結補助具3を、連結棒11先端に取り付けられた第1連結部材12のネジ孔122にネジ結合により取り付け、次いで他方の鋼板2bに固定された第2連結部材13の中心孔に通し、第1連結部材12の中心と第2連結部材13の中心とを合わせ、第1連結部材12を第2連結部材13(図4参照。)にあるいはその逆に嵌め(図8参照。)、その後、他方の鋼板2bの表側から鋼板連結補助具3を回転させて第1連結部材12から取外することができるので、対向する鋼板2a,2bを連結する際、一方の鋼板2aに取り付けられた連結棒11の先端部を、対向する他方の鋼板2bの対応する取り付け位置に容易かつ迅速に案内することができる。

【0072】

特に、鋼板連結補助具3では、複数本あって、その長さは、少なくとも長短2種類以上の、例えば、長・中・短としたので、これら長さの異なる鋼板連結補助具3を複数本利用して、対向する鋼板2a,2bを連結することにより、長い順に第1連結部材12の中心と第2連結部材13の中心が順に合って挿入されていくので、さらに、対向する鋼板2a,2bを連結する際の作業勝手を向上させることができる。

【0073】

また、鋼板連結補助具3は、ネジ部31bが形成された太軸部31と、ネジ部31bが形成されていない細軸部32とからなり、細軸部32の外径は、太軸部31の外径より小さくしたので、この点でも、対向する鋼板2a,2bを連結する際の作業勝手を向上させることができる。

【0074】

なお、本実施の形態の説明では、本発明にかかる鋼板連結補助具3と、鋼板連結補助具3を使用した鋼板連結方法の一例を、前記鋼板連結装置1に適用した場合、すなわち連結棒11先端に図4(a)等に示す第1連結部材12が設けられている一方、他方の鋼板2bに図4(b)等に示す第2連結部材13が設けられている場合について説明したが、本発明では、これに限らず、図8に示すような前記鋼板連結装置2に適用した場合にも同様に適用される。また、本発明は、連結棒11先端に第1連結部材12が設けられてなく、また、他方の鋼板2bに第2連結部材13が設けられてなく、連結棒11先端にネジ孔等が形成されていて、直接、鋼板連結補助具3をネジ結合により取り付けても、さらには、他方の鋼板2bの中心孔に第2連結部材13を介さずに連結棒11先端を位置させるようにしても良く、要は、鋼板連結補助具3を使用して、一方の鋼板2aに取り付けられた連結棒11の先端側を、対向する他方の鋼板2bの所定位置に形成された対応する中心孔に案内できるものであれば良く、第1連結部材12や第2連結部材13を採用するか否かは任意のことである。

【0075】

なお、前記実施の形態の説明では、一例として、他方の鋼板2b側をクレーン等で吊り、連結棒11に鋼板連結補助具3が取り付けられた一方の鋼板2aに連結するものとして説明したが、本発明では、これに限らず、鋼板2a側をクレーン等で吊って連結するようにしても勿論よい。また、例えば、一方の鋼板2aを立設状態、すなわち鋼板2aに取り付けられた連結棒11や鋼板連結補助具3が水平方向に伸びるような状態に鋼板2aを置き、それに他方の鋼板2bをあてがうようにしても勿論よい。

【符号の説明】

【0076】

1,2 鋼材連結装置

11 連結棒

11a 先端部

11a1 ネジ部

11b 基端部

12,12’ 第1連結部材

12a 先端部

12b 基端部

121 雌ネジ部

122 ネジ孔

123,123’ 被ガイド部

123a,123a’ テーパー面

13,13’ 第2連結部材

13a 先端部

13b 基端部

131,131’ ガイド部

131a,131a’ テーパー面

132 凹部

133,133’ 貫通孔

132b 位置決めガイド

18 ネジ結合環

14 ボルト(ネジ結合部材)

14’ ナット(ネジ結合部材)

14” 6角レンチ用ボルト(ネジ結合部材)

16 スタッド

17 ナット

18 ネジ結合環

18a ネジ部

18b 挿入孔

18c 頭部

3 鋼板連結補助具

31 太軸部

31b ネジ部

32 細軸部

【技術分野】

【0001】

本発明は、一対の鋼板を連結棒等を介し連結する際の鋼板連結補助具、および鋼板連結補助具を使用した鋼板連結方法に関する。

【背景技術】

【0002】

近年、建築や土木等の分野において、鋼板連結装置を用い、対向配置された鋼板を所定間隔空けて連結し、その鋼板間にコンクリートを流し込む鋼板コンクリート構造等が採用されている(例えば、特許文献1〜3参照。)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2000−240196号公報

【特許文献2】特開平06−264540号公報

【特許文献3】特開平07−323373号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、前述の特許文献1のものでは、対向する鋼板間を連結する連結棒と、鋼板に設けられた固定用鋼棒等の連結受け部材とを、ネジ結合により結合するだけであるので、鋼板の連結の際、クレーン等で吊り上げた一方の鋼板が揺れたり、撓む等すると、一方の鋼板に取り付けた連結棒の先端部を、対応する他方の鋼板の取り付け位置に容易に案内することができない、という課題がある。

【0005】

また、前述の特許文献2のものでは、一方の鋼板に溶接された連結棒先端と、他方の鋼板に溶接された凹部等とを、嵌めて固定することを主眼として構成されているため、鋼板の連結の際、クレーン等で吊り上げた一方の鋼板が揺れたり、撓む等すると、連結棒先端を対応する凹部に案内して嵌めるのに手間がかかると共に、嵌め合いのみで固定しているため、確実に連結できないおそれがある、という課題がある。

【0006】

また、前述の特許文献3のものでも、一方の鋼板に溶接された連結棒先端を、他方の鋼板に形成された対応する溶接孔に位置合わせして溶接するため、鋼板の連結の際、クレーン等で吊り上げた一方の鋼板が揺れたり、撓む等すると、連結棒の先端部を対応する溶接孔に容易に案内することができない、という課題がある。

【0007】

そこで、本発明は、対向する鋼板の連結の際、一方の鋼板に取り付けられた連結棒の先端部を、対向する他方の鋼板の対応する取り付け位置に容易かつ迅速に案内することができる、鋼板連結補助具、およびその鋼板連結補助具を使用した鋼板連結方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

前記課題を解決するため、本発明の鋼板連結補助具は、一方の鋼板に取り付けられた連結棒の先端側を、対向する他方の鋼板の所定位置に嵌めて連結する際の鋼板連結補助具であって、当該鋼板連結補助具には、前記連結棒の先端側のネジ孔にネジ結合されるネジ部が形成されている一方、その最大外径部分が前記他方の鋼板の所定位置に形成された中心孔の最小内径より小さく、当該鋼板連結補助具を前記他方の鋼板の表側から抜くことができる、ことを特徴する鋼板連結補助具である。

ここで、前記鋼板連結補助具において、当該鋼板連結補助具は、複数本あって、かつ、その長さは、少なくとも長短2種類以上ある、ようにしても良い。

また、前記鋼板連結補助具において、当該鋼板連結補助具は、前記ネジ部が形成された太軸部と、前記ネジ部が形成されていない細軸部とからなり、前記細軸部の外径は、前記太軸部の外径より小さい、ようにしても良い。

また、本発明の鋼板連結補助具を使用した鋼板連結方法は、前記いずれかの鋼板連結補助具を使用した鋼板連結方法であって、前記一方の鋼板に取り付けられた連結棒の先端側のネジ孔に、前記鋼板連結補助具のネジ部をネジ結合により取り付ける工程と、前記鋼板連結補助具の先端部を対向する前記他方の鋼板の所定位置に形成された対応する中心孔に挿通させることにより、前記連結棒の先端側と前記他方の鋼板の所定位置に形成された対応する中心孔との位置を合わせる工程と、前記連結棒の先端側と前記他方の鋼板の所定位置に形成された対応する中心孔との位置が合った場合、前記他方の鋼板の表側にて前記鋼板連結補助具を回転させて、前記連結棒の先端側から取外す工程と、前記連結棒の先端側から前記鋼板連結補助具を取外した後、前記他方の鋼板の表側からネジ結合部材を挿入してネジ結合することにより、前記連結棒を介し、前記一方の鋼板と前記他方の鋼板とを連結する工程と、を有することを特徴する鋼板連結補助具を使用した鋼板連結方法である。

また、本発明の鋼板連結補助具を使用した別の鋼板連結方法は、前記いずれかの鋼板連結補助具を使用した鋼板連結方法であって、前記一方の鋼板に取り付けられた複数本の連結棒の先端側のネジ孔に、それぞれ、長さの異なる複数本の前記鋼板連結補助具のネジ部のいずれかをネジ結合により取り付ける工程と、長さの異なる複数本の前記鋼板連結補助具の先端部を長いものから順に対向する前記他方の鋼板の所定位置に形成された対応する中心孔に挿通させることにより、前記連結棒の先端側と前記他方の鋼板の所定位置に形成された対応する中心孔との位置を合わせる工程と、前記連結棒の先端側と前記他方の鋼板の所定位置に形成された対応する中心孔との位置が合った場合、前記他方の鋼板の表側にて長さの異なる複数本の前記鋼板連結補助具を回転させて、前記連結棒の先端側から取外す工程と、前記連結棒の先端側から前記鋼板連結補助具を取外した後、前記他方の鋼板の表側からネジ結合部材を挿入してネジ結合することにより、前記連結棒を介し、前記一方の鋼板と前記他方の鋼板とを連結する工程と、を有することを特徴する鋼板連結補助具を使用した鋼板連結方法である。

【発明の効果】

【0009】

本発明の鋼板連結補助具、およびその鋼板連結補助具を使用した鋼板連結方法によれば、鋼板連結補助具は、連結棒の先端側のネジ孔にネジ結合されるネジ部が形成されている一方、その最大外径部分が他方の鋼板の所定位置に形成された中心孔より小さく、当該鋼板連結補助具を前記他方の鋼板の表側から抜くことができるようにしたので、一方の鋼板の連結棒先端に取り付けられた第1連結部材のネジ孔に鋼板連結補助具のねじ部をネジ結合により取り付け、鋼板連結補助具の先端部を対向する他方の鋼板に取り付けられた対応する第2連結部材の中心孔に挿通して連結棒の先端側と他方の鋼板の対応する中心孔との位置を合わせ、その後、鋼板連結補助具を取外すことにより、対向する鋼板の連結の際、一方の鋼板に取り付けられた連結棒の先端部を、対向する他方の鋼板の対応する取り付け位置に容易かつ迅速に案内することができる。

【図面の簡単な説明】

【0010】

【図1】(a),(b)は、それぞれ、本発明に係る鋼板連結補助具が対象とする鋼板連結装置を使用して連結した一対の鋼板を示す正面図、A−A線断面図である。

【図2】鋼板連結装置の構成例を示す図である。

【図3】(a),(b)は、それぞれ、鋼板連結装置の連結状態の一例を示す正面図、要部断面図である。

【図4】(a)〜(d)は、それぞれ、鋼板連結装置の第1連結部材の断面図、右側面図、第2連結部材の左側面図、断面図である。

【図5】(a)〜(d)は、それぞれ、鋼板連結装置における、一方の鋼板と連結棒との連結方法の例を示す図である。

【図6】(a)〜(d)は、それぞれ、鋼板連結装置における、鋼板と第2連結部材との連結方法の例と、ネジ結合環の外観を示す図である。

【図7】(a),(b)は、それぞれ、鋼板連結装置のネジ結合部材の他の例を示す全ネジボルトとナット、六角穴付きボルトを示す断面図である。

【図8】(a),(b)は、それぞれ、図1〜図7とは異なる鋼板連結装置の第1連結部材および第2連結部材の断面図である。

【図9】(a),(b)は、それぞれ、本発明に係る鋼板連結補助具の一例を、鋼板連結装置と共に示す正面図、要部詳細断面図である。

【図10】(a)〜(c)は、それぞれ、鋼板連結補助具を使用した鋼板連結方法の一例を示す工程図である。

【図11】(a),(b)は、それぞれ、鋼板連結補助具を使用した鋼板連結方法の一例を示す工程図である。

【図12】(a)〜(d)は、それぞれ、鋼板連結補助具を使用した鋼板連結方法の一例を示す工程図である。

【発明を実施するための形態】

【0011】

以下、本発明に係る鋼板連結補助具、およびその鋼板連結補助具を使用した鋼板連結方法の実施の形態を説明する。ただし、まず、鋼板連結補助具が対象とする鋼板連結装置を説明し、その後に、本発明に係る鋼板連結補助具、およびその鋼板連結補助具を使用した鋼板連結方法の実施の形態を説明する。

【0012】

図1(a),(b)は、それぞれ、鋼板連結装置1を使用して連結した一対の鋼板を示す正面図、A−A線断面図であり、図2は、鋼板連結装置1の構成例を示す図である。

【0013】

図1(a),(b)および図2に示すように、鋼板連結装置1は、対向配置された一対の鋼板2a,2bを、連結棒11、第1連結部材12、第2連結部材13、およびネジ結合部材としてのボルト14(図1では、鋼板2bにより隠れて図示されていない。)により連結するものである。

【0014】

連結棒11の先端部11aには、図2に示すように、第1連結部材12がネジ結合されるように雄ネジ部11a1が形成されている。なお、連結棒11は、その先端部11aだけではなく、長手方向全体に亘って雄ネジ部11a1が形成された全ネジボルトでも勿論よい。

【0015】

ネジ結合部材であるボルト14は、ネジ部14aと、頭部14bとから構成されており、ネジ部14aが第2連結部材13を貫通して、第1連結部材12にネジ結合される。

【0016】

なお、図1において、15は、対向する一対の鋼板2a,2b間に打設されるコンクリートと鋼板2a,2bとを一体化して、鋼板2a,2bに加わったせん断力を確実にコンクリートに伝達するため、鋼板2a,2bそれぞれの内側面に任意の所定間隔で溶接して設けた複数のスタッド(ずれ防止材)であり、省略しても良い。

【0017】

図3(a),(b)は、それぞれ、鋼板連結装置1の連結状態の一例を示す正面図、要部断面図であり、図4(a)〜(d)は、それぞれ、鋼板連結装置1の第1連結部材12の断面図、右側面図、および第2連結部材13の左側面図、断面図である。

【0018】

図3(a)では、連結棒11は、基端部11b側は、一方の鋼板2aに溶接等により固定されたナット17に、ネジ結合により固定されている。

【0019】

第1連結部材12は、図2および図3(a),(b)に示すように、連結棒11の先端部11a側に取り付けられるもので、図4(a)に示すように、連結棒11の雄ネジ部11a1にネジ結合する雌ネジ部121が形成されたネジ孔122が設けられている

【0020】

そして、第1連結部材12は、図3(a),(b)や、図4(a),(b)に示すように、その基端部12bから先端部12aに向かうに従い外径が細くなる先細形状に形成されたテーパー(傾斜)面123aを有する被ガイド部123を有する。

【0021】

一方、第2連結部材13は、図3(b)や図4(c),(d)に示すように、鋼板2a,2bの連結の際、クレーン等で吊り上げた一方の、鋼板2aが揺れたり、撓む等して、第1連結部材12の中心と第2連結部材13の中心に多少ズレがあっても、そのズレを吸収して案内するように、先端部13aから基端部13bに向かうに従い内径が小さくなる、いわゆるすり鉢形状のテーパー面131aを有するガイド部131が、第2連結部材13の長手方向のほぼ中央付近まで形成されている。

【0022】

また、第2連結部材13には、図3(b)や図4(d)に示すように、基端部13b側にネジ結合部材であるボルト14を挿入するための凹部132が形成されている。さらに、先端部13a側のガイド部131と、基端部13b側の凹部132との間には、ボルト14のネジ部14aが通る内径の貫通孔133が形成されており、貫通孔133を介しボルト14が第1連結部材12にネジ結合される。

【0023】

なお、鋼板連結装置1では、他方の鋼板2bと連結棒11とを、第1連結部材12と第2連結部材13とを介して、ボルト14により固定するので、図3(a),(b)に示すように、他方の鋼板2bにおける第2連結部材13の取り付け箇所に、取り付け孔21bが形成されている。なお、取り付け孔21bの内径は、ボルト14の頭部14bを回転させるボックスレンチ等の先端が挿入できる大きさを確保しておく。

【0024】

このため、鋼板連結装置1では、図1に示すように、連結棒11が取り付けられた一方の鋼板2aをクレーン等により吊って下ろし、第2連結部材13が取り付けられた他方の鋼板2bに組み付ける際、クレーン等で吊り上げた一方の鋼板2aが揺れたり、撓む等して、第1連結部材12の中心と第2連結部材13の中心に多少ズレがあっても、そのズレを吸収するように、第1連結部材12の先細形状の被ガイド部123が、第2連結部材13のガイド部131に案内されて、それらの中心が一致するように嵌るので、作業性が向上する。

【0025】

特に、第2連結部材13のガイド部131のテーパー面131aの傾きを、第1連結部材12の被ガイド部123のテーパー面123aの傾きより大きくすると、連結棒11および第1連結部材12を引き寄せる範囲が広くなるため、連結棒11の取り付け時に生じる中心のズレ等の誤差を大きく吸収して、案内することができる。

【0026】

そして、図3(a),(b)に示すように、他方の鋼板2bの表面側からボルト14を第2連結部材13の凹部132に挿入して、第2連結部材13を介して第1連結部材12とネジ結合により結合することにより、確実かつ簡単に鋼板2aと鋼板2bとを連結することができる。

【0027】

その際、第2連結部材13の凹部132には、図3(b)や図4(d)に示すように、ボルト14のネジ部14aが第1連結部材12のネジ孔122に挿入されネジ結合した際に、ボルト14の頭部14bが鋼板2bの表側から突出しないように,ボルト14の頭部14bが埋まる大きさおよび深さに形成されている。

【0028】

そのため、ボルト14の頭部14bが鋼板2bの表側から突出しないので、鋼板2bの表側が面一になり、鋼板2bの表面側の意匠性が向上する。

【0029】

図5(a)〜(d)は、それぞれ、鋼板連結装置1における一方の鋼板2aと連結棒11の基端部11b側との連結方法の例を示す図である。

【0030】

図5(a)は、図3(a)と同様であり、鋼板2aの内側にナット17が溶接されており、このナット17に連結棒11の基端部11bをネジ結合により連結した場合の連結方法を示している。この方法は、現場で、ナット17に連結棒を11を結合することができるので、鋼板2a、2bの保管性や、作業性に優れている。なお、この場合には、連結棒11の基端部11bには、先端部11aと同様に、雄ネジ部が形成されているか、連結棒11全体が全ネジである必要がある。

【0031】

図5(b)は、鋼板2aに直接、連結棒11の基端部11bが溶接されて結合した場合の連結方法を示している。従って、この場合には、連結棒11の基端部11bには、雄ネジ部が形成されている必要はなく、最も簡単な連結方法である。

【0032】

図5(c)は、鋼板2aにスタッドボルト16が溶接されており、このスタッドボルト16にナット17を介し連結棒11の基端部11bをネジ結合により連結した場合の連結方法を示している。従って、この場合には、図5(a)に示す場合と同様に、連結棒11の基端部11b側には、雄ネジ部が形成されているか、連結棒11全体が全ネジである必要がある。

【0033】

図5(d)は、鋼板2a側も鋼板2b側と同様に、鋼板2aの内面側に第2連結部材13を溶接等により取り付けておき、第1連結部材12を介し、連結棒11の基端部11bをネジ結合により連結した場合の連結方法を示している。この方法の場合、鋼板2a,鋼板2bとして、第2連結部材13を溶接等した同じ鋼板を容易しておけば良いので、この点で、作業性等の点で優れている。なお、この場合にも、図5(a),(b)に示す場合と同様に、連結棒11の基端部11b側には、雄ネジ部が形成されている必要がある。

【0034】

図6(a)〜(d)は、それぞれ、鋼板連結装置1における鋼板2bと第2連結部材13との連結方法の例と、ネジ結合環18の外観を示す図である。

【0035】

図6(a)は、鋼板2bに第2連結部材13の基端部13bの外周を溶接した場合の連結方法を示している。なお、図中、22bは、溶接部である。

【0036】

図6(b)も、鋼板2bに第2連結部材13の基端部13bの外周を溶接した場合の連結方法を示しているが、この場合、第2連結部材13の基端部13bの内周側には、鋼板2b内側の取り付け孔21b内側に挿入され、かつ、鋼板2bの厚さと同一かそれ以下の長さの短い位置決めガイド132bが設けられている。

【0037】

これにより、第2連結部材13の基端部13b側の位置決めガイド132bを、鋼板2b内側の取り付け孔21b内側に挿入することにより、第2連結部材13を鋼板2b内側の取り付け孔21bに確実に嵌めた後に、第2連結部材13と鋼板2b内側とを溶接できるので、より正確な位置合わせが可能になる。

【0038】

図6(c)は、鋼板2bに第2連結部材13の基端部13bを溶接ではなく、図6(d)に示すネジ結合環18を用いた場合の連結方法を示している。

【0039】

つまり、図6(c)に示す場合、第2連結部材13の凹部132内周面には、雌ネジ部132cが形成されている。

【0040】

その一方、ネジ結合環18には、図6(c),(d)に示すように、ボルト14が挿入される挿入孔18bが形成されていると共に、先端外周面には雄ネジ部18aが形成されている一方、後端には取り付け孔21bの内径より大きい外径の頭部18cとが形成されている。そのため、ネジ結合環18の雄ネジ部18aを、取り付け孔21bを介して鋼板2bの外側から第2連結部材13の凹部132に挿入し、凹部132の雌ネジ部132cにネジ結合して、頭部18cが鋼板2bの表面に当たるまで回転させると、溶接を用いなくても、鋼板2bに第2連結部材13の基端部13b側を固定することができる。

【0041】

従って、鋼板連結装置1によれば、対向配置された鋼板2a,2bを連結する際に、クレーン等で吊り上げた一方の鋼板2a等が揺れたり、撓む等して、その鋼板2aに取り付けた連結棒11先端の第1連結部材12の位置が、対応する第2連結部材13の位置と多少ずれていても、第1連結部材12先端の被ガイド部123が第2連結部材13のガイド部131に案内されて嵌るので、それらの案内作用により、第1連結部材12を対応する第2連結部材13に容易に嵌めることができると共に、しかもネジ結合部材14によるネジ結合により確実に連結することができ、作業性を向上させることが可能となる。

【0042】

特に、鋼板連結装置1では、第2連結部材13の鋼板2b内側となる基端部13b側には、ボルト14により固定した際に、ボルト14の頭部14bが鋼板2bの表側から突出しないように、ボルト14の頭部14bが埋まる大きさおよび深さの凹部132を形成しているので、ボルト14の頭部14bが鋼板2b表面側から突出することを防止することが可能となり、鋼板2bの表側の意匠性を向上させることができる。

【0043】

なお、前記の説明では、ネジ結合部材としてネジ部14aと頭部14bとを有するボルト14により説明したが、これに限らず、図7(a)に示すように、全ネジボルト14a’とナット14b’でも良いし、さらには、図7(b)に示すように、頭部14b”に六角レンチ(図示せず。)用の凹部14c”が形成された六角穴付きボルト14”等でも勿論よく、要は、第1連結部材12と第2連結部材13とを介して、連結棒11を鋼板2bにネジ結合できるものであれば良い。

【0044】

次に、図1とは異なる鋼板連結装置2について説明する。なお、この鋼板連結装置2では、前期鋼板連結装置1とは、第1連結部材12’および第2連結部材13’の形状が異なるだけであるので、第1連結部材12’および第2連結部材13’の形状についてのみ説明する。

【0045】

図8(a),(b)は、それぞれ、鋼板連結装置2の第1連結部材12’および第2連結部材13’の断面図である。

【0046】

つまり、前記鋼板連結装置1では、図4等に示すように、第1連結部材12には、その基端部12bから先端部12aに向かうに従い先細形状のテーパー面123aを有する被ガイド部123を形成する一方、第2連結部材13には、その先端部13aから基端部13bに向かうに従い内径が小さくなる、いわゆるすり鉢形状のテーパー面131aを有するガイド部131を形成して説明した。

【0047】

これに対し、鋼板連結装置2では、前記鋼板連結装置1とは逆に、第1連結部材12’の先端部12a’側には、図8(a)に示すように、先端部12a’側から基端部12b’側に向かうに従い内径が小さくなる、いわゆるすり鉢形状のテーパー面123a’を有する被ガイド部123’を形成する一方、第2連結部材13’には、図8(b)に示すように、その基端部13b’側から先端部13a’側に向かうに従い外径が細くなる先細形状のテーパー面131a’を有するガイド部131’を形成している。そして、鋼板連結装置2の場合、ネジ結合部材であるボルト14等が第2連結部材13’を介し第1連結部材12’にネジ結合されるように、第2連結部材13’の中心に先端部13a’側と基端部13b’側の凹部132とを貫通する貫通孔133’が形成されている。

【0048】

これにより、鋼板連結装置1の場合と同様に、対向配置された鋼板2a,2bを連結する際に、連結棒11が取り付けられた鋼板2aをクレーン等により下ろして、第2連結部材13’が取り付けられた鋼板2bに組み付ける際、第1連結部材12’先端のすり鉢形状の被ガイド部123a’が第2連結部材13’先端の先細形状のガイド部131’に案内されて所定の位置に嵌ることになる。

【0049】

従って、鋼板連結装置2によれば、対向配置された鋼板2a,2bを連結する際に、前記鋼板連結装置1と同様に、クレーン等で吊り上げた一方の鋼板2a等が揺れたり、撓む等して、その鋼板2aに取り付けた連結棒11先端の第1連結部材12’の位置が、対応する第2連結部材13’の位置と多少ずれていても、それらの案内作用により、連結棒11先端の第1連結部材12’を対応する第2連結部材13’に容易に案内し、しかもネジ結合部材14によるネジ結合により確実に連結するので、作業勝手を向上させることができると共に、ボルト頭部等が鋼板2b表面側から突出しないので、意匠性を向上させることができる。

【0050】

次に、本発明に係る鋼板連結補助具3と、鋼板連結補助具3を使用した鋼板連結方法の一例を、前記鋼板連結装置1に適用した場合について説明する。

【0051】

図9は、鋼板連結補助具3の一例を、鋼板連結装置1と共に示す図である。具体的には、図9(a)は、鋼板連結補助具3を連結する前の正面図、図9(b)は、鋼板連結補助具3を鋼板連結装置1に連結し、しかも他方の鋼板2bに固定された第2連結部材13の中心孔に挿入した状態を示す要部詳細断面図である。

【0052】

つまり、図9(a)に示すように、鋼板連結補助具3は、連結棒11先端に取り付けられた第1連結部材12のネジ孔122にネジ結合されるネジ部31bが長手方向のほぼ半分まで形成された太軸部31と、ネジ部が形成されてなく太軸部31側の基端部3bから先端部3aまで延びる細軸部32とから構成されている。ここで、太軸部31の長手方向全体にネジ部31bが形成されていても勿論良い。

【0053】

そして、図9(b)に示すように、鋼板連結補助具3の最大外径部分、すなわち太軸部31bの外径は、第2連結部材13の中心孔の最小内径、すなわち貫通孔133の内径より小さくしている。これにより、鋼板連結補助具3を、第1連結部材12のネジ孔122に結合し、図9(b)に示すように、他方の鋼板2bに固定された第2連結部材13の貫通孔133等に挿入した後でも、鋼板2bの表面側から、矢印αの方向に鋼板連結補助具3だけを取外すことができる。

【0054】

また、図9(a),(b)に示すように、鋼板連結補助具3では、細軸部32の外径は、太軸部31の外径より小さくしている。これにより、鋼板連結補助具3の細軸部32を、第2連結部材13の中心孔である貫通孔133等に挿通させる際、細軸部32の外径が太軸部31の外径と同一径の場合よりも、容易に第2連結部材13の貫通孔133等に挿通させることが可能となる。なお、鋼板連結補助具3の細軸部32の外径を、太軸部31の外径より小さくすることは任意であり、細軸部32の外径を太軸部31の外径と同一径にしても勿論よい。

【0055】

また、図9では、図示していないが、鋼板連結補助具3は、図10以降に示すように、複数本(ここの説明では、便宜上、3本とする。)あって、その長さは、少なくとも長短2種類以上の長・中・短の異なる長さとしている。

【0056】

これにより、連結棒11先端の第1連結部材12に取り付けた鋼板連結補助具3の細軸部32の先端を、第2連結部材13の中心孔である貫通孔133等に挿通させる際、異なる長さの鋼板連結補助具3であれば、長いものから順に、それぞれが対応する第2連結部材13の中心孔13に挿入されていくので、容易に鋼板連結補助具3の細軸部32の先端を、第2連結部材13の中心孔である貫通孔133等に挿通させることが可能となる。なお、鋼板連結補助具3が複数本ある場合、その長さを少なくとも長短2種類以上とすることは任意であり、全て同じ長さでも勿論よいし、また、その長さが長・短の2種類でも、4種類以上でも勿論よい。

【0057】

次に、本発明に係る鋼板連結補助具3を使用した鋼板連結方法の一例について説明する。

【0058】

図10〜図12は、鋼板連結補助具3を使用した鋼板連結方法の一例を示す工程図である。なお、以下の説明では、長手方向の長さが長・中・短の鋼板連結補助具3を使用するので、その長・中・短の長さを区別するため鋼板連結補助具3A〜3Cと符号を付す。また、対応する複数の連結棒11や、第1連結部材12、第2連結部材13、ナット17等にも、鋼板連結補助具3A〜3Cの符号に合わせて、説明の便宜上、A〜C等の符号を追加して説明する。

【0059】

図10(a)に示すように、連結すべき対向する鋼板2a,2bのうち、一方の鋼板2aには、予め、溶接等により、スタッド(ずれ防止材)15およびナット17A〜17Dが所定の間隔で固定されている。なお、ここでは、説明の便宜上、例えば、4個のナット17A〜17Dが図示されているが、4個に限定されるものではない。

【0060】

次に、図10(b)に示すように、一方の鋼板2aに固定された複数のナット17A〜17Dに、それぞれ、鋼板連結装置1の連結棒11A〜11Dそれぞれの基端部11b側をネジ結合により固定する。なお、鋼板2aへの連結棒11の連結方法には、図5に示す通り、複数の方法が可能であり、例えば、図5(b)に示す、連結棒11の基端部11b側を直接溶接により鋼板2aへ取り付ける方法を採用する場合には、連結棒11A〜11Dそれぞれの基端部11b側を直接溶接により鋼板2aへ取り付けることになる。

【0061】

次に、図10(c)に示すように、一方の鋼板2aに基端部11b側を固定した連結棒11A〜11Dそれぞれの先端部11a側に、第1連結部材12A〜12Dをネジ結合により取り付け、さらに、例えば、第1連結部材12Dを除く、第1連結部材12A〜12Cに鋼板連結補助具3A〜3Cを取り付ける。

【0062】

ここで、第1連結部材12Dを除き、3つの第1連結部材12A〜12Cにのみ鋼板連結補助具3A〜3Cを取り付けた理由は、鋼板連結補助具3A〜3Cを3本も使用すれば、連結棒11が4本以上あっても、連結棒11先端の第1連結部材12を、対応する第2連結部材13に位置合わせすることが、容易であり、また十分だからである。

【0063】

そして、ここでは、図10(c)に示すように、長・中・短の長さの異なる鋼板連結補助具3A〜3Cは、それぞれ、鋼板2aの最も外側の第1連結部材12Aから順に、第1連結部材12B、第1連結部材12Cへと取り付ける。なお、長さの異なる長・中・短の鋼板連結補助具3A〜3Cの取り付け順位は、この順に限らず、例えば、第1連結部材12の1本おきに取り付けても、両端の第1連結部材12A,12Dに長・短の鋼板連結補助具3A,3Bを取り付けても勿論よい。さらに、中間に位置する第1連結部材12Bまたは12Cに対して最も長い鋼板連結補助具3Aを取り付け、その両側にそれよりも短い鋼板連結補助具3B,3Cを取り付けるようにしても良い。すなわち、鋼板2a,2b間の間隔が狭い場合には、図10(c)のように一端側から他端側に向けて長・中・短の順に配置する方が好ましいが、鋼板2a,2b間の間隔が広い場合には、鋼板2a,2b間に作業者が入ることができるので、中間部分の第1連結部材12Bまたは12Cから長い鋼板連結補助具3Aを取り付けるようにしても良い。要は、長さの異なる鋼板連結補助具3A〜3Cにより、鋼板2a,2bの連結を補助できるものであれば良い。

【0064】

その際、鋼板連結補助具3A〜3Cは、太軸部31にネジ部31bが形成されているので、鋼板連結補助具3A〜3Cを回転させることにより、対応する第1連結部材12A〜12Cにそのネジ部31bをネジ結合する。

【0065】

そして、図11(a)に示すように、連結棒11A〜11Cの先端部11a側の第1連結部材12A〜12Cに、それぞれ鋼板連結補助具3A〜3Cが取り付けられた鋼板2aに対して、対向する内面側に第2連結部材13A〜13Dが固定された他方の鋼板2bを、クレーン等(図示せず)により吊り下げながら上方より近付ける。

【0066】

すると、本実施の形態では、3本の鋼板連結補助具3A〜3Cの長さを、長・中・短というように全て変えているので、図11(b)に示すように、最も長い鋼板連結補助具3Aから、中の長さの鋼板連結補助具3B、最も短い鋼板連結補助具3Cという順に、立設状態の鋼板連結補助具3A〜3Cが他方の鋼板2bに取り付けられたそれぞれが対応する第2連結部材13A〜13Cに挿入されていく。

【0067】

このように鋼板2bを吊り下げた場合には、その重量が重いため、撓み等が必然的に生じるが、かかる場合でも、鋼板連結補助具3A〜3Cによって、対応する所定位置への挿入を案内するので、第1連結部材12A〜12Cを、対応する第2連結部材13A〜13Cに簡単に挿入することが可能となる。

【0068】

また、第1連結部材12A〜12Cが対応する第2連結部材13A〜13Cに挿入されれば、それらの挿入に引き寄せられて、他の第1連結部材12D等も対応する第2連結部材13Dに簡単に挿入されることになる。その結果、この点でも、対向する鋼板2a,2bを連結する際の作業性や施工性を向上させることができる。

【0069】

そして、図12(a)に示すように、第1連結部材12A〜12Dがそれぞれ対応する第2連結部材13A〜13Dに挿入された後、鋼板2bの表側から3本の鋼板連結補助具3A〜3Cを抜ける方向に回転させて、図12(b)に示すように、それぞれ対応する第1連結部材12A〜12Cから取外す。

【0070】

そして、鋼板連結補助具3を取外した後、図12(c)に示すように、ボルト14A〜14D等のネジ結合部材を、第2連結部材13A〜13Dそれぞれの凹部132(図3(b)や、図7(a)、図9(b)等参照。)に挿入して、図12(d)に示すように、第1連結部材12A〜12D、第2連結部材13A〜13Dおよび連結棒11A〜11Dを介して、対向する鋼板2aと鋼板2bとを連結することができる。

【0071】

従って、本発明に係る鋼板連結補助具3およびその鋼板連結補助具3を使用した鋼板連結方法によれば、鋼板連結補助具3を、連結棒11先端に取り付けられた第1連結部材12のネジ孔122にネジ結合により取り付け、次いで他方の鋼板2bに固定された第2連結部材13の中心孔に通し、第1連結部材12の中心と第2連結部材13の中心とを合わせ、第1連結部材12を第2連結部材13(図4参照。)にあるいはその逆に嵌め(図8参照。)、その後、他方の鋼板2bの表側から鋼板連結補助具3を回転させて第1連結部材12から取外することができるので、対向する鋼板2a,2bを連結する際、一方の鋼板2aに取り付けられた連結棒11の先端部を、対向する他方の鋼板2bの対応する取り付け位置に容易かつ迅速に案内することができる。

【0072】

特に、鋼板連結補助具3では、複数本あって、その長さは、少なくとも長短2種類以上の、例えば、長・中・短としたので、これら長さの異なる鋼板連結補助具3を複数本利用して、対向する鋼板2a,2bを連結することにより、長い順に第1連結部材12の中心と第2連結部材13の中心が順に合って挿入されていくので、さらに、対向する鋼板2a,2bを連結する際の作業勝手を向上させることができる。

【0073】

また、鋼板連結補助具3は、ネジ部31bが形成された太軸部31と、ネジ部31bが形成されていない細軸部32とからなり、細軸部32の外径は、太軸部31の外径より小さくしたので、この点でも、対向する鋼板2a,2bを連結する際の作業勝手を向上させることができる。

【0074】

なお、本実施の形態の説明では、本発明にかかる鋼板連結補助具3と、鋼板連結補助具3を使用した鋼板連結方法の一例を、前記鋼板連結装置1に適用した場合、すなわち連結棒11先端に図4(a)等に示す第1連結部材12が設けられている一方、他方の鋼板2bに図4(b)等に示す第2連結部材13が設けられている場合について説明したが、本発明では、これに限らず、図8に示すような前記鋼板連結装置2に適用した場合にも同様に適用される。また、本発明は、連結棒11先端に第1連結部材12が設けられてなく、また、他方の鋼板2bに第2連結部材13が設けられてなく、連結棒11先端にネジ孔等が形成されていて、直接、鋼板連結補助具3をネジ結合により取り付けても、さらには、他方の鋼板2bの中心孔に第2連結部材13を介さずに連結棒11先端を位置させるようにしても良く、要は、鋼板連結補助具3を使用して、一方の鋼板2aに取り付けられた連結棒11の先端側を、対向する他方の鋼板2bの所定位置に形成された対応する中心孔に案内できるものであれば良く、第1連結部材12や第2連結部材13を採用するか否かは任意のことである。

【0075】

なお、前記実施の形態の説明では、一例として、他方の鋼板2b側をクレーン等で吊り、連結棒11に鋼板連結補助具3が取り付けられた一方の鋼板2aに連結するものとして説明したが、本発明では、これに限らず、鋼板2a側をクレーン等で吊って連結するようにしても勿論よい。また、例えば、一方の鋼板2aを立設状態、すなわち鋼板2aに取り付けられた連結棒11や鋼板連結補助具3が水平方向に伸びるような状態に鋼板2aを置き、それに他方の鋼板2bをあてがうようにしても勿論よい。

【符号の説明】

【0076】

1,2 鋼材連結装置

11 連結棒

11a 先端部

11a1 ネジ部

11b 基端部

12,12’ 第1連結部材

12a 先端部

12b 基端部

121 雌ネジ部

122 ネジ孔

123,123’ 被ガイド部

123a,123a’ テーパー面

13,13’ 第2連結部材

13a 先端部

13b 基端部

131,131’ ガイド部

131a,131a’ テーパー面

132 凹部

133,133’ 貫通孔

132b 位置決めガイド

18 ネジ結合環

14 ボルト(ネジ結合部材)

14’ ナット(ネジ結合部材)

14” 6角レンチ用ボルト(ネジ結合部材)

16 スタッド

17 ナット

18 ネジ結合環

18a ネジ部

18b 挿入孔

18c 頭部

3 鋼板連結補助具

31 太軸部

31b ネジ部

32 細軸部

【特許請求の範囲】

【請求項1】

一方の鋼板に取り付けられた連結棒の先端側を、対向する他方の鋼板の所定位置に嵌めて連結する際の鋼板連結補助具であって、

当該鋼板連結補助具には、

前記連結棒の先端側のネジ孔にネジ結合されるネジ部が形成されている一方、その最大外径部分が前記他方の鋼板の所定位置に形成された中心孔の最小内径より小さく、当該鋼板連結補助具を前記他方の鋼板の表側から抜くことができる、

ことを特徴する鋼板連結補助具。

【請求項2】

請求項1記載の鋼板連結補助具において、

当該鋼板連結補助具は、

複数本あって、かつ、その長さは、少なくとも長短2種類以上ある、

ことを特徴する鋼板連結補助具。

【請求項3】

請求項1または請求項2記載の鋼板連結補助具において、

当該鋼板連結補助具は、

前記ネジ部が形成された太軸部と、

前記ネジ部が形成されていない細軸部とからなり、

前記細軸部の外径は、前記太軸部の外径より小さい、

ことを特徴する鋼板連結補助具。

【請求項4】

請求項1に記載の鋼板連結補助具を使用した鋼板連結方法であって、

前記一方の鋼板に取り付けられた連結棒の先端側のネジ孔に、前記鋼板連結補助具のネジ部をネジ結合により取り付ける工程と、

前記鋼板連結補助具の先端部を対向する前記他方の鋼板の所定位置に形成された対応する中心孔に挿通させることにより、前記連結棒の先端側と前記他方の鋼板の所定位置に形成された対応する中心孔との位置を合わせる工程と、

前記連結棒の先端側と前記他方の鋼板の所定位置に形成された対応する中心孔との位置が合った場合、前記他方の鋼板の表側にて前記鋼板連結補助具を回転させて、前記連結棒の先端側から取外す工程と、

前記連結棒の先端側から前記鋼板連結補助具を取外した後、前記他方の鋼板の表側からネジ結合部材を挿入してネジ結合することにより、前記連結棒を介し、前記一方の鋼板と前記他方の鋼板とを連結する工程と、

を有することを特徴する鋼板連結補助具を使用した鋼板連結方法。

【請求項5】

請求項2に記載の鋼板連結補助具を使用した鋼板連結方法であって、

前記一方の鋼板に取り付けられた複数本の連結棒の先端側のネジ孔に、それぞれ、長さの異なる複数本の前記鋼板連結補助具のネジ部のいずれかをネジ結合により取り付ける工程と、

長さの異なる複数本の前記鋼板連結補助具の先端部を長いものから順に対向する前記他方の鋼板の所定位置に形成された対応する中心孔に挿通させることにより、前記連結棒の先端側と前記他方の鋼板の所定位置に形成された対応する中心孔との位置を合わせる工程と、

前記連結棒の先端側と前記他方の鋼板の所定位置に形成された対応する中心孔との位置が合った場合、前記他方の鋼板の表側にて長さの異なる複数本の前記鋼板連結補助具を回転させて、前記連結棒の先端側から取外す工程と、

前記連結棒の先端側から前記鋼板連結補助具を取外した後、前記他方の鋼板の表側からネジ結合部材を挿入してネジ結合することにより、前記連結棒を介し、前記一方の鋼板と前記他方の鋼板とを連結する工程と、

を有することを特徴する鋼板連結補助具を使用した鋼板連結方法。

【請求項1】

一方の鋼板に取り付けられた連結棒の先端側を、対向する他方の鋼板の所定位置に嵌めて連結する際の鋼板連結補助具であって、

当該鋼板連結補助具には、

前記連結棒の先端側のネジ孔にネジ結合されるネジ部が形成されている一方、その最大外径部分が前記他方の鋼板の所定位置に形成された中心孔の最小内径より小さく、当該鋼板連結補助具を前記他方の鋼板の表側から抜くことができる、

ことを特徴する鋼板連結補助具。

【請求項2】

請求項1記載の鋼板連結補助具において、

当該鋼板連結補助具は、

複数本あって、かつ、その長さは、少なくとも長短2種類以上ある、

ことを特徴する鋼板連結補助具。

【請求項3】

請求項1または請求項2記載の鋼板連結補助具において、

当該鋼板連結補助具は、

前記ネジ部が形成された太軸部と、

前記ネジ部が形成されていない細軸部とからなり、

前記細軸部の外径は、前記太軸部の外径より小さい、

ことを特徴する鋼板連結補助具。

【請求項4】

請求項1に記載の鋼板連結補助具を使用した鋼板連結方法であって、

前記一方の鋼板に取り付けられた連結棒の先端側のネジ孔に、前記鋼板連結補助具のネジ部をネジ結合により取り付ける工程と、

前記鋼板連結補助具の先端部を対向する前記他方の鋼板の所定位置に形成された対応する中心孔に挿通させることにより、前記連結棒の先端側と前記他方の鋼板の所定位置に形成された対応する中心孔との位置を合わせる工程と、

前記連結棒の先端側と前記他方の鋼板の所定位置に形成された対応する中心孔との位置が合った場合、前記他方の鋼板の表側にて前記鋼板連結補助具を回転させて、前記連結棒の先端側から取外す工程と、

前記連結棒の先端側から前記鋼板連結補助具を取外した後、前記他方の鋼板の表側からネジ結合部材を挿入してネジ結合することにより、前記連結棒を介し、前記一方の鋼板と前記他方の鋼板とを連結する工程と、

を有することを特徴する鋼板連結補助具を使用した鋼板連結方法。

【請求項5】

請求項2に記載の鋼板連結補助具を使用した鋼板連結方法であって、

前記一方の鋼板に取り付けられた複数本の連結棒の先端側のネジ孔に、それぞれ、長さの異なる複数本の前記鋼板連結補助具のネジ部のいずれかをネジ結合により取り付ける工程と、

長さの異なる複数本の前記鋼板連結補助具の先端部を長いものから順に対向する前記他方の鋼板の所定位置に形成された対応する中心孔に挿通させることにより、前記連結棒の先端側と前記他方の鋼板の所定位置に形成された対応する中心孔との位置を合わせる工程と、

前記連結棒の先端側と前記他方の鋼板の所定位置に形成された対応する中心孔との位置が合った場合、前記他方の鋼板の表側にて長さの異なる複数本の前記鋼板連結補助具を回転させて、前記連結棒の先端側から取外す工程と、

前記連結棒の先端側から前記鋼板連結補助具を取外した後、前記他方の鋼板の表側からネジ結合部材を挿入してネジ結合することにより、前記連結棒を介し、前記一方の鋼板と前記他方の鋼板とを連結する工程と、

を有することを特徴する鋼板連結補助具を使用した鋼板連結方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2012−77560(P2012−77560A)

【公開日】平成24年4月19日(2012.4.19)

【国際特許分類】

【出願番号】特願2010−225565(P2010−225565)

【出願日】平成22年10月5日(2010.10.5)

【出願人】(000000446)岡部株式会社 (277)

【公開日】平成24年4月19日(2012.4.19)

【国際特許分類】

【出願日】平成22年10月5日(2010.10.5)

【出願人】(000000446)岡部株式会社 (277)

[ Back to top ]