鋼棒線材の冷却方法、鋼棒線材の冷却装置及びノズル部材

【課題】冷却長及び復熱長を比較的自由に設定でき、鋼棒線材を均一に冷却して高品質な鋼棒線材を製出することが可能な鋼棒線材の冷却方法、鋼棒線材の冷却装置及びこの冷却装置に適したノズル部材を提供する。

【解決手段】鋼棒線材の熱間圧延工程で用いられる鋼棒線材の冷却方法であって、通過する鋼棒線材Sに対して冷却用流体を噴出する冷却用ノズル部41と、鋼棒線材Sに対して剥離用流体を噴出することで鋼棒線材Sの表面に付着した前記冷却用流体を剥離する剥離用ノズル部46と、が設けられたノズルユニット30を、鋼棒線材Sの進行方向に沿って直列に複数配列し、それぞれのノズルユニット30において、冷却用ノズル部41及び剥離用ノズル部46を選択的に使用あるいは不使用とすることで、鋼棒線材Sの冷却長及び復熱長を設定することを特徴とする。

【解決手段】鋼棒線材の熱間圧延工程で用いられる鋼棒線材の冷却方法であって、通過する鋼棒線材Sに対して冷却用流体を噴出する冷却用ノズル部41と、鋼棒線材Sに対して剥離用流体を噴出することで鋼棒線材Sの表面に付着した前記冷却用流体を剥離する剥離用ノズル部46と、が設けられたノズルユニット30を、鋼棒線材Sの進行方向に沿って直列に複数配列し、それぞれのノズルユニット30において、冷却用ノズル部41及び剥離用ノズル部46を選択的に使用あるいは不使用とすることで、鋼棒線材Sの冷却長及び復熱長を設定することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、普通鋼、合金鋼、ステンレス鋼等の鋼材を熱間圧延して、棒材及び線材(鋼棒線材)を成形する熱間圧延工程において用いられる鋼棒線材の冷却方法、鋼棒線材の冷却装置及びノズル部材に関するものである。

【背景技術】

【0002】

一般に、鋼片を熱間圧延して棒材及び線材(鋼棒線材)を成形する熱間圧延設備においては、複数の圧延機が直列に配置されており、供給される鋼片に対して連続的に熱間圧延を行う構成とされている。そして、特許文献1に示すように、複数の圧延機の間や最終の仕上圧延機の後段には、通過する鋼棒線材を冷却する冷却装置が設けられている。

ここで、熱間圧延工程における鋼棒線材の温度は、製出される鋼棒線材の特性や品質に大きな影響を与えることになるため、前述の冷却装置における冷却状態を精度良く制御する必要があった。

【0003】

そこで、例えば特許文献2には、冷却水を噴出する冷却用ノズルを直列に複数配列し、その冷却用ノズルの一つ一つに三方弁を接続した冷却装置が開示されている。この冷却装置においては、三方弁の切替によって使用する冷却用ノズルの個数を選択することができ、冷却長を調整することが可能とされている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−160316号公報

【特許文献2】特開平06−122015号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、熱間圧延工程において鋼棒線材を冷却する場合、鋼材の熱伝導率が比較的低いことから、鋼線棒材に対して冷却水を噴出した場合、表層部の温度が低下しても中心部は比較的温度が高いまま冷却が推移する。この結果、中心部の鋼材組織は、温度が高いために再結晶により成長する一方、表層部では、温度が低いために再結晶が起きず組織成長が抑制されることになり、中心部と表層部とで異なる組織となってしまう可能性がある。そして、同一成分であれば、一般に組織が粗いと変形抵抗が小さく、組織が細かいと変形抵抗が大きくなるため、次の熱間圧延工程での不均一変形につながる。さらに、組織の不均一性が製品にも残り、需要家での加工工程における不均一変形の原因となることがある。

ここで、特許文献1に記載された冷却装置では、水量制御は可能であるものの冷却長を調整する機能が設けられていないことから、冷却装置の終端まで冷却されることになり、冷却装置の出側において鋼棒線材の表層部と中心部とで冷却履歴の差から組織に差が生じ、その後の圧延装置で変形が不均一となってしまう。

【0006】

また、特許文献2に記載された冷却装置においては、三方弁の切替によって冷却長を調整可能であるため、冷却長とその後の復熱長とを調整することは可能である。しかしながら、冷却後の鋼棒線材の表面には、冷却水が不均一に付着したままであることから、復熱の際に温度が不均一となってしまう。このため、やはり、その後の圧延装置で変形が不均一となってしまう。

【0007】

本発明は、前述した状況に鑑みてなされたものであって、冷却長及び復熱長を比較的自由に設定でき、鋼棒線材を均一に冷却して高品質な鋼棒線材を製出することが可能な鋼棒線材の冷却方法、鋼棒線材の冷却装置及びこの冷却装置に適したノズル部材を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明に係る鋼棒線材の冷却方法は、鋼棒線材の熱間圧延工程で用いられる鋼棒線材の冷却方法であって、通過する前記鋼棒線材に対して冷却用流体を噴出する冷却用ノズル部と、前記鋼棒線材に対して剥離用流体を噴出することで前記鋼棒線材の表面に付着した前記冷却用流体を剥離する剥離用ノズル部と、が設けられたノズルユニットを、前記鋼棒線材の進行方向に沿って直列に複数配列し、それぞれのノズルユニットにおいて、前記冷却用ノズル部及び前記剥離用ノズル部を選択的に使用あるいは不使用とすることで、前記鋼棒線材の冷却長及び復熱長を設定することを特徴とする。

【0009】

また、本発明に係る鋼棒線材の冷却装置は、鋼棒線材の熱間圧延工程で用いられる鋼棒線材の冷却装置であって、通過する前記鋼棒線材に対して冷却用流体を噴出する冷却用ノズル部と、前記鋼棒線材に対して剥離用流体を噴出することで前記鋼棒線材の表面に付着した前記冷却用流体を剥離する剥離用ノズル部と、が設けられたノズルユニットを有し、 複数の前記ノズルユニットが、前記鋼棒線材の進行方向に沿って直列に配列されており、 一のノズルユニットにおいて、前記冷却用ノズル部に対して冷却用流体を供給する冷却用流体供給部と、前記剥離用ノズル部に対して剥離用流体を供給する剥離用流体供給部と、がそれぞれ独立して設けられており、それぞれのノズルユニットにおいて、前記冷却用ノズル部及び前記剥離用ノズル部を選択的に使用可能とされていることを特徴とする。

【0010】

この構成の鋼棒線材の冷却方法及び鋼棒線材の冷却装置によれば、通過する鋼棒線材に対して冷却用流体を噴出する冷却用ノズル部と、鋼棒線材に対して剥離用流体を噴出することで前記鋼棒線材の表面に付着した前記冷却用流体を剥離する剥離用ノズル部と、を備えたノズルユニットが、前記鋼棒線材の進行方向に沿って直列に複数配列されており、このノズルユニットにおいて前記冷却用ノズル部又は前記剥離用ノズル部を選択的に使用あるいは不使用としていることから、冷却を行うノズルユニットの数、位置、及び、剥離を行うノズルユニットの数、位置、並びに、冷却や剥離を実施せずに鋼棒線材を復熱させるノズルユニットの数、位置、を選択でき、冷却長及び復熱長を任意に設定することができる。

【0011】

また、冷却用ノズル部を使用したノズルユニットの後段のノズルユニットにおいて、剥離用ノズル部を使用することで、鋼棒線材の表面に付着している冷却用流体を除去することができ、その後の復熱過程で鋼棒線材の温度が均一化されることになる。

よって、冷却後の鋼棒線材の中心部と表層部との温度差が小さくなり、高品質な鋼棒線材を製出することが可能となる。

【0012】

ここで、前述の鋼棒線材の冷却装置において、前記冷却用流体供給部は、それぞれのノズルユニットに対して前記冷却用流体の流量を調整する流量調整部並びに前記冷却用流体の噴出と遮断とを選択する流体遮断部を備え、前記剥離用流体供給部は、それぞれのノズルユニットに対して前記剥離用流体の噴出と遮断とを選択する流体遮断部を備えていることが好ましい。

この場合、冷却用ノズル部への冷却用流体の供給流量の調整、遮断、及び、剥離用ノズル部への剥離用流体の遮断を行うことができ、冷却及び剥離を確実に行うことができる。

【0013】

また、前記ノズルユニットは、前記冷却用ノズル部と前記剥離用ノズル部とが一体に成形されたノズル部材とされていることが好ましい。

この場合、ノズルユニットの長さが短くなるため、冷却長及び復熱長を細かく設定することができ、冷却をさらに精度良く制御することができる。また、冷却、剥離、復熱という3つの状態を与える冷却装置の最小構成に要する長さも短くすることができ、熱間圧延設備内の設置場所の自由度を増すことができる。さらに、鋼棒線材の進行方向が湾曲している場合でも、前述のノズルユニットを配設することができ、冷却装置を比較的自由に設置することができる。

【0014】

本発明に係るノズル部材は、前述の鋼棒線材の冷却装置に用いられるノズル部材であって、前記鋼棒線材が通過する通路孔を備えたノズル本体を有し、このノズル本体には、前記通路孔に向けて冷却用流体を噴出する冷却用ノズル部と、前記通路孔に向けて剥離用流体を噴出する剥離用ノズル部と、が備えられていることを特徴としている。

【0015】

この構成のノズル部材によれば、通路孔を通過する鋼棒線材に対して冷却用流体を噴出すること、あるいは、剥離用流体を噴出することで鋼棒線材に付着した冷却用流体を除去することが可能となる。よって、前述の鋼棒線材の冷却方法を実施するのに特に適している。また、冷却用ノズル部と剥離用ノズル部とが、ノズル本体に一体に形成されているので、ノズルユニットの長さが短くなり、冷却長及び復熱長を細かく設定することができ、冷却をさらに精度良く制御することができる。

【発明の効果】

【0016】

このように、本発明によれば、冷却長及び復熱長を比較的自由に設定でき、鋼棒線材を均一に冷却して高品質な鋼棒線材を製出することが可能な鋼棒線材の冷却方法、鋼棒線材の冷却装置及びこの冷却装置に適したノズル部材を提供することができる。

【図面の簡単な説明】

【0017】

【図1】本発明の一実施形態である鋼棒線材の冷却装置を備えた熱間圧延設備の概略説明図である。

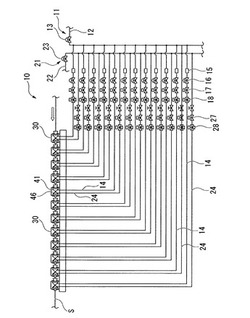

【図2】本発明の一実施形態である鋼棒線材の冷却装置の概略説明図である。

【図3】図2に示す鋼棒線材の冷却装置に備えられたノズルユニット(ノズル部材)の断面説明図である。

【図4】本発明の他の実施形態である鋼棒線材の冷却装置の概略説明図である。

【図5】本発明の他の実施形態である鋼棒線材の冷却装置に用いられるノズルユニットの概略説明図である。

【図6】比較例の温度履歴を示す図である。

【図7】本発明例の温度履歴を示す図である。

【図8】比較例における鋼棒線材の断面組織及び硬度分布を示す図である。

【図9】本発明例における鋼棒線材の断面組織及び硬度分布を示す図である。

【発明を実施するための形態】

【0018】

以下に、本発明の一実施形態である鋼棒線材の冷却方法、鋼棒線材の冷却装置及びノズル部材について、添付した図面を参照して説明する。

普通鋼、合金鋼、ステンレス鋼等の鋼材を熱間圧延し、例えば断面円形の鋼棒線材Sを製出する熱間圧延設備1は、図1に示すように、複数の圧延機3と、製出された鋼棒線材Sを巻き取る巻取機5と、これら複数の圧延機3及び巻取機5との間に配設された冷却装置10と、を備えている。

本実施形態である鋼棒線材Sの冷却方法、鋼棒線材Sの冷却装置10及びノズル部材は、このような熱間圧延設備1において使用されるものである。

【0019】

本実施形態である鋼棒線材Sの冷却装置10は、図2に示すように、複数のノズルユニット30が鋼棒線材Sの進行方向に沿って直列に配列された構成とされている。本実施形態では、12個のノズルユニット30が直列に配列されている。

このノズルユニット30は、通過する鋼棒線材Sに対して冷却用流体(冷却水)を噴出する冷却用ノズル部41と、鋼棒線材Sに対して剥離用流体(剥離用高圧水)を噴出することで鋼棒線材Sの表面に付着した冷却水を剥離する剥離用ノズル部46と、が交互に配列された構造とされている。

【0020】

この鋼棒線材Sの冷却装置10では、図2に示すように、ノズルユニット30の冷却用ノズル部41に対して冷却水を供給する冷却水配管部11と、剥離用ノズル部46に対して剥離用高圧水を供給する剥離用高圧水配管部21と、が配設されている。

冷却水配管部11は、主管部12と、この主管部12から分岐して各ノズルユニット30に接続される支管部14とを有し、主管部12には圧力調整弁13が配設されており、支管部14には、流量計15、流量調整弁16、遮断弁17、三方弁18が配設されている。

同様に、剥離用高圧水配管部21は、主管部22と、この主管部22から分岐して各ノズルユニット30に接続される支管部24とを有し、主管部22には圧力調整弁23が配設されており、支管部24には、遮断弁27、三方弁28、が配設されている。

【0021】

すなわち、本実施形態では、各ノズルユニット30の冷却用ノズル部41に冷却水を供給する冷却水配管部11と、剥離用ノズル部46に剥離用高圧水を供給する剥離用高圧水配管部21とが接続されており、それぞれのノズルユニット30において、冷却用ノズル部41及び剥離用ノズル部46を選択的に使用あるいは不使用とすることが可能な構成とされているのである。

【0022】

ここで、本実施形態では、ノズルユニット30は、冷却用ノズル部41と剥離用ノズル部46とが一体に成形されたノズル部材とされている。

次に、図3を参照して、本実施形態であるノズルユニット(ノズル部材)30について説明する。

このノズルユニット30は、鋼棒線材Sが通過する通路孔32を備えたノズル本体31と、このノズル本体31の外周側に配設された支持ブロック体35と、を有している。ノズル本体31には、径方向外方に向けて突出する一対のフランジ部33,34が形成されており、この一対のフランジ部33,34の間に支持ブロック体35が配置されている。そして、フランジ部33,34を挿通する接合ボルト37が支持ブロック体35に螺着されることによって、支持ブロック体35とノズル本体31とが固定されている。また、支持ブロック体35の外周側からも接合ボルト38が挿通されており、この接合ボルト38がノズル本体31に螺着されることによって、ノズル本体31の外周面と支持ブロック体35の内周面とが密着させられる構成とされている。

【0023】

そして、ノズル本体31には、通路孔32に向けて冷却水を噴出する冷却用ノズル部41と、通路孔32に向けて剥離用高圧水を噴出する剥離用ノズル部46と、が備えられている。

冷却用ノズル部41は、外周側から通路孔32へと向かうにしたがい漸次鋼棒線材Sの進行方向に向かうように傾斜して形成されており、鋼棒線材Sの進行方向に向けて冷却水を噴出する構成とされている。

なお、冷却用ノズル部41のスリット間隔は1mm以上10mm以下の範囲内に設定されている。また、冷却水の圧力は、例えば0.2MPa以上0.5MPa以下に設定される。

【0024】

剥離用ノズル部46は、外周側から通路孔32へと向かうにしたがい漸次鋼棒線材Sの進行方向とは反対側に向かうように傾斜して形成されており、鋼棒線材Sの進行方向とは反対側に向けて剥離用高圧水を噴出する構成とされている。

なお、剥離用ノズル部46のスリット間隔は、冷却用ノズル部41のスリット間隔よりも小さく設定されており、具体的には0.1mm以上2mm以下の範囲内に設定されている。また、剥離用高圧水の圧力は、例えば0.5MPa以上1.5MPa以下に設定される。

【0025】

そして、冷却用ノズル部41が鋼棒線材Sの入口側(図3において右側)に配設され、剥離用ノズル部46が鋼棒線材Sの出口側(図3において左側)に配設されており、冷却用ノズル部41と剥離用ノズル部46とが互いに対向するように配置されている。

【0026】

また、冷却用ノズル部41は、ノズル本体31の外周面に形成された凹溝と支持ブロック体35の内周面に形成された凹溝とによって画成された環状孔部42に接続されている。この環状孔部42には、支持ブロック体35の外周面に開口するとともに外部から冷却水を導入する冷却水供給路43が連通されている。

さらに、剥離用ノズル部46は、ノズル本体31の外周面に形成された凹溝と支持ブロック体35の内周面に形成された凹溝とによって画成された環状孔部47に接続されている。この環状孔部47には、支持ブロック体35の外周面に開口するとともに外部から剥離用高圧水を導入する剥離用高圧水供給路48が連通されている。

【0027】

そして、ノズルユニット30の冷却水供給路43に、前述の冷却水配管部11の支管部14が接続され、ノズルユニット30の剥離用高圧水供給路48に、前述の剥離用高圧水配管部21の支管部24が接続されているのである。

【0028】

このような構成とされた鋼棒線材Sの冷却装置10を用いた本実施形態である鋼棒線材Sの冷却方法では、鋼棒線材Sの進行方向に直列に配設された複数のノズルユニット30において、それぞれ冷却用ノズル部41及び剥離用ノズル部46を選択的に使用あるいは不使用とすることで、鋼棒線材Sの冷却長及び復熱長を設定する。

【0029】

冷却用ノズル部41及び剥離用ノズル部46の使用、不使用の選択は、それぞれの遮断弁17、27を用いて行う。すなわち、使用時は遮断弁17、27を開け、不使用時は遮断弁17、27を閉める。遮断弁17、27は、開閉速度は三方弁18、28より遅いが確実に冷却水若しくは剥離用高圧水を遮断でき、漏洩の可能性が極めて小さいため、使用、不使用の選択に用いられる。

【0030】

一方、鋼棒線材Sの先端が冷却装置10を通過するとき、通路孔32に流体(水)が充満していると抵抗となって鋼棒線材Sが腰折れしトラブルとなるため、鋼棒線材Sの先端が通路孔32を通過してから冷却水及び剥離用高圧水を噴出する必要がある。しかし、鋼棒線材Sの先端が非冷却となって製品としては使えず切り捨てることになる。鋼棒線材Sの先端が各ノズルを通過後に速やかに噴出して非冷却部分の長さを極力短くする必要がある。このために各ノズルには遮断弁17、27より開閉速度の速い三方弁18、28を設け、速やかに噴出できるように構成されているのである。ただし、三方弁18、28は流体(水)の閉止性が遮断弁17、27より劣るため、長時間の不使用を選択する際に歯、遮断弁17、27を使用する。

【0031】

例えば、図2に示す鋼棒線材Sの冷却装置10において、鋼棒線材Sの入側(図2において右側)から1、2番目の2つのノズルユニット30で冷却用ノズル部41を使用し、3番目のノズルユニット30で剥離用ノズル部46を使用し、4,5,6番目の3つのノズルユニット30では冷却用ノズル部41及び剥離用ノズル部46を不使用とする。さらに、7、8番目の2つのノズルユニット30で冷却用ノズル部41を使用し、9番目のノズルユニット30で剥離用ノズル部46を使用し、10,11,12番目の3つのノズルユニット30では冷却用ノズル部41及び剥離用ノズル部46を不使用とする。

【0032】

すると、1、2番目の2つのノズルユニット30で冷却が行われた後、3番目のノズルユニット30で鋼棒線材Sに付着した冷却水が剥離され、4,5,6番目のノズルユニット30の部分で復熱することになる。復熱後、7、8番目の2つのノズルユニット30で再度冷却が行われ、9番目のノズルユニット30で鋼棒線材Sに付着した冷却水を剥離した後に、再度10,11,12番目のノズルユニット30の部分で復熱することになる。

【0033】

あるいは、鋼棒線材Sの入側から1番目のノズルユニット30で冷却用ノズル部41を使用し、2番目のノズルユニット30で剥離用ノズル部46を使用し、3,4番目の2つのノズルユニット30では冷却用ノズル部41及び剥離用ノズル部46を不使用とする。また、5番目のノズルユニット30で冷却用ノズル部41を使用し、6番目のノズルユニット30で剥離用ノズル部46を使用し、7,8番目の2つのノズルユニット30では冷却用ノズル部41及び剥離用ノズル部46を不使用とする。さらに、9番目のノズルユニット30で冷却用ノズル部41を使用し、10番目のノズルユニット30で剥離用ノズル部46を使用し、11,12番目の2つのノズルユニット30では冷却用ノズル部41及び剥離用ノズル部46を不使用とする。

【0034】

すると、1番目のノズルユニット30で冷却が行われた後、2番目のノズルユニット30で鋼棒線材Sに付着した冷却水が剥離され、3,4番目のノズルユニット30の部分で復熱することになる。復熱後、5番目のノズルユニット30で再度冷却が行われ、6番目のノズルユニット30で鋼棒線材Sに付着した冷却水を剥離した後に、再度7,8番目のノズルユニット30の部分で復熱することになる。さらに、9番目のノズルユニット30で冷却が行われ、10番目のノズルユニット30で鋼棒線材Sに付着した冷却水を剥離した後に、11,12番目のノズルユニット30の部分で復熱することになる。

【0035】

このように、直列に配列された複数のノズルユニット30において、それぞれ冷却用ノズル部41及び剥離用ノズル部46を選択的に使用あるいは不使用とすることで、鋼棒線材Sの冷却長及び復熱長が自由に設定されるのである。

【0036】

前述のような構成とされた本実施形態である鋼棒線材Sの冷却方法、鋼棒線材Sの冷却装置10によれば、通過する鋼棒線材Sに対して冷却水を噴出する冷却用ノズル部41と、鋼棒線材Sに対して剥離用高圧水を噴出することで鋼棒線材Sの表面に付着した冷却水を剥離する剥離用ノズル部46と、を備えたノズルユニット30が、鋼棒線材Sの進行方向に沿って直列に複数配列されており、このノズルユニット30において冷却用ノズル部41及び剥離用ノズル部46を選択的に使用あるいは不使用としていることから、冷却を行うノズルユニット30の数、位置、及び、剥離を行うノズルユニット30の数、位置、並びに、冷却や剥離を実施せずに鋼棒線材Sを復熱させるノズルユニット30の数、位置、を選択でき、冷却長及び復熱長を任意に設定することができる。

【0037】

また、冷却用ノズル部41を使用したノズルユニット30の後段のノズルユニット30において剥離用ノズル部46を使用することで、鋼棒線材Sの表面に付着している冷却水を除去することができ、その後の復熱過程において、鋼棒線材Sの温度が均一化されることになる。よって、冷却後の鋼棒線材Sの中心部と表層部との温度差が小さくなり、高品質な鋼棒線材Sを製出することが可能となる。

【0038】

また、本実施形態では、それぞれのノズルユニット30において、冷却用ノズル部41に冷却水を供給する冷却水配管部11の支管部14に、冷却水の水量を調整する流量調整弁16、遮断弁17、三方弁18が配設されているので、通過する鋼棒線材Sの冷却条件を調整することが可能となる。

一方、それぞれのノズルユニット30において、剥離用ノズル部46に剥離用高圧水を供給する剥離用高圧水配管部21の支管部24に、剥離用高圧水の噴出、遮断を選択する遮断弁27、三方弁28が配設されているので、通過する鋼棒線材Sに付着した冷却水を確実に剥離・除去することが可能となる。

【0039】

さらに、本実施形態では、ノズルユニット30が、冷却用ノズル部41と剥離用ノズル部46とが一体に成形されたノズル部材とされているので、ノズルユニット30の長さが短くなり、冷却長及び復熱長を細かく設定することができ、冷却をさらに精度良く制御することができる。また、冷却、剥離、復熱という3つの状態を与える冷却装置10の最小構成に要する長さも短くすることができ、熱間圧延設備内の設置場所の自由度を増すことができる。

【0040】

以上、本発明の実施形態である鋼棒線材の冷却方法、鋼棒線材の冷却装置及びノズル部材についてについて説明したが、本発明はこれに限定されることはなく、その発明の技術的思想を逸脱しない範囲で適宜変更可能である。

例えば、本実施形態では、直線状にノズルユニット(ノズル部材)を配列した構成として説明したが、これに限定されることはなく、図4に示すように、鋼棒線材Sが湾曲された部分にノズルユニット130(ノズル部材)を配列してもよい。特に、図3に示すノズル部材においては、ノズル長が短いことから、湾曲した部分に配列することが可能となる。また、ノズルユニット130(ノズル部材)をガイドとしても使用でき、熱間圧延設備のレイアウトの自由度が高くなる。

【0041】

また、冷却用ノズル部と剥離用ノズル部とが一体に成形されたノズル部材を用いるものとして説明したが、これに限定されることはなく、例えば図5に示すように、独立した冷却用ノズル240と剥離用ノズル245とを組み合わせて、ノズルユニット230を構成してもよい。

この場合、冷却用ノズル240として、冷却ノズル部241のスリット間隔が例えば1mm以上10mm以下の範囲内に設定されたものを用いることが好ましい。また、剥離用ノズル245として、剥離用ノズル部246のスリット間隔が、冷却用ノズル部41のスリット間隔よりも小さく、例えば0.1mm以上2mm以下の範囲内に設定されたものを用いることが好ましい。

【0042】

さらに、冷却装置の内部に少なくとも一つの温度計を設置し、この温度計の測定値から冷却用流体の流量制御や、冷却長及び復熱長の設定を行うように構成してもよい。

また、剥離用ノズル部から、高圧水を噴出する構成として説明したが、これに限定されることはなく、高圧空気等を噴出して冷却用流体を剥離する構成としてもよい。

【実施例】

【0043】

以下に、本発明の効果を確認すべく行った確認実験の結果について説明する。

熱間圧延設備の仕上圧延機と巻取機との間に、比較例となる冷却装置と、本発明例となる冷却装置を配設し、それぞれ冷却を行った。なお、仕上圧延機と巻取機との間に配設される冷却装置の全長を40mとした。

JIS G3506で規定されている硬鋼線材からなる鋼材を熱間圧延することで、断面円形をなし直径が5.5mmの鋼線を製出し、この鋼線を冷却した。なお、仕上圧延機から巻取機までの間における鋼線の通過速度は90mm/secとした。

また、仕上圧延機の出口温度を約1000℃とし、巻取機の入側温度が約800℃となるように冷却装置によって冷却を行った。

【0044】

比較例では、図6に示すように、4台の水冷ボックスを配設した。水冷ボックスにおいては、水冷用ノズル4個と剥離用ノズル2個とを配設し、4個の水冷ノズルが1つの流量調整弁、遮断弁、三方弁で制御され、2個の剥離用ノズルが1つの遮断弁、三方弁で制御される構成とした。そして、次の水冷ボックスまでの間で復熱を行う構成とした。水冷用ノズルの圧力は0.2〜0.5MPaとし、流量を全体で5〜15m3/minとした。また、剥離用ノズルの圧力は0.5〜1.5MPaとした。

【0045】

本発明例では、図7に示すように、前述の実施形態に記載したノズルユニットを36個準備し、これらのノズルユニットを直列に配列した。それぞれのノズルユニットには、冷却水用の流量調整弁、遮断弁、三方弁、及び、剥離用高圧水用の遮断弁、三方弁が配設されており、各ノズルユニット毎に冷却用ノズル部及び前記剥離用ノズル部を選択的に使用あるいは不使用とすることが可能な構成とした。

水冷用ノズル部の圧力は0.2〜0.5MPaとし、流量を全体で5〜15m3/minとした。また、剥離用ノズル部の圧力は0.5〜1.5MPaとした。

【0046】

ここで、図7に示すように、1,2番目のノズルユニットで冷却用ノズル部を使用し、3番目のノズルユニットで剥離用ノズル部を使用し、4,5番目のノズルユニットで冷却用ノズル部及び剥離用ノズル部を不使用とした。このパターンで30番目のノズルユニットまで、冷却用ノズル部及び剥離用ノズル部を使用した。

そして、31、32番目のノズルユニットで冷却用ノズル部を使用し、33、34番目のノズルユニットで剥離用ノズル部を使用し、35,36番目のノズルユニットで冷却用ノズル部及び剥離用ノズル部を不使用とした。

【0047】

比較例における温度履歴を図6に、実施例における温度履歴を図7に示す。

また、得られた鋼線の断面観察結果及びこの断面における硬度測定結果を図8(比較例)、図9(本発明例)に示す。なお、この図8、図9の硬度測定結果は、鋼線の中心部の硬さを基準(1)として、硬度の分布を表記している。

【0048】

比較例では、鋼線の表面温度が、水冷ボックスを通過する際に大きく低下し、水冷ボックスから出た復熱領域では大きく上昇しており、鋼線の表層部は大きな変動を繰り返しながら冷却されていった。一方、鋼線の中心部は、熱伝導が不十分なことから、大きく変動することなく冷却された。

これにより、図8に示すように、径方向で結晶粒の大きさが変動しており、硬さも中心部に比べて表層部が2割程度硬くなっていた。すなわち、鋼線の径方向で特性が大きくばらついていたのである。

【0049】

一方、本発明例では、冷却と復熱とが短い周期で繰り返し実施されることから、表面温度が大きく変動することが抑制されていた。これにより、図9に示すように、中心部と表層部とで結晶の大きさに差はなく、均一な組織を有していた。また、硬さも中心部と表層部とで大きな差は認められなかった。

以上のことから、本発明例によれば、高品質な鋼棒線材を製出することが可能であることが確認された。

【符号の説明】

【0050】

10 鋼棒線材の冷却装置

11 冷却水配管部(冷却用流体供給部)

16 流量調整弁(流量調整部)

17 遮断弁(流体遮断部)

18 三方弁(流体遮断部)

21 剥離用高圧水配管部(剥離用流体供給部)

27 遮断弁(流体遮断部)

28 三方弁(流体遮断部)

30 ノズルユニット(ノズル部材)

31 ノズル本体

41 冷却用ノズル部

46 剥離用ノズル部

S 鋼棒線材

【技術分野】

【0001】

本発明は、普通鋼、合金鋼、ステンレス鋼等の鋼材を熱間圧延して、棒材及び線材(鋼棒線材)を成形する熱間圧延工程において用いられる鋼棒線材の冷却方法、鋼棒線材の冷却装置及びノズル部材に関するものである。

【背景技術】

【0002】

一般に、鋼片を熱間圧延して棒材及び線材(鋼棒線材)を成形する熱間圧延設備においては、複数の圧延機が直列に配置されており、供給される鋼片に対して連続的に熱間圧延を行う構成とされている。そして、特許文献1に示すように、複数の圧延機の間や最終の仕上圧延機の後段には、通過する鋼棒線材を冷却する冷却装置が設けられている。

ここで、熱間圧延工程における鋼棒線材の温度は、製出される鋼棒線材の特性や品質に大きな影響を与えることになるため、前述の冷却装置における冷却状態を精度良く制御する必要があった。

【0003】

そこで、例えば特許文献2には、冷却水を噴出する冷却用ノズルを直列に複数配列し、その冷却用ノズルの一つ一つに三方弁を接続した冷却装置が開示されている。この冷却装置においては、三方弁の切替によって使用する冷却用ノズルの個数を選択することができ、冷却長を調整することが可能とされている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−160316号公報

【特許文献2】特開平06−122015号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、熱間圧延工程において鋼棒線材を冷却する場合、鋼材の熱伝導率が比較的低いことから、鋼線棒材に対して冷却水を噴出した場合、表層部の温度が低下しても中心部は比較的温度が高いまま冷却が推移する。この結果、中心部の鋼材組織は、温度が高いために再結晶により成長する一方、表層部では、温度が低いために再結晶が起きず組織成長が抑制されることになり、中心部と表層部とで異なる組織となってしまう可能性がある。そして、同一成分であれば、一般に組織が粗いと変形抵抗が小さく、組織が細かいと変形抵抗が大きくなるため、次の熱間圧延工程での不均一変形につながる。さらに、組織の不均一性が製品にも残り、需要家での加工工程における不均一変形の原因となることがある。

ここで、特許文献1に記載された冷却装置では、水量制御は可能であるものの冷却長を調整する機能が設けられていないことから、冷却装置の終端まで冷却されることになり、冷却装置の出側において鋼棒線材の表層部と中心部とで冷却履歴の差から組織に差が生じ、その後の圧延装置で変形が不均一となってしまう。

【0006】

また、特許文献2に記載された冷却装置においては、三方弁の切替によって冷却長を調整可能であるため、冷却長とその後の復熱長とを調整することは可能である。しかしながら、冷却後の鋼棒線材の表面には、冷却水が不均一に付着したままであることから、復熱の際に温度が不均一となってしまう。このため、やはり、その後の圧延装置で変形が不均一となってしまう。

【0007】

本発明は、前述した状況に鑑みてなされたものであって、冷却長及び復熱長を比較的自由に設定でき、鋼棒線材を均一に冷却して高品質な鋼棒線材を製出することが可能な鋼棒線材の冷却方法、鋼棒線材の冷却装置及びこの冷却装置に適したノズル部材を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明に係る鋼棒線材の冷却方法は、鋼棒線材の熱間圧延工程で用いられる鋼棒線材の冷却方法であって、通過する前記鋼棒線材に対して冷却用流体を噴出する冷却用ノズル部と、前記鋼棒線材に対して剥離用流体を噴出することで前記鋼棒線材の表面に付着した前記冷却用流体を剥離する剥離用ノズル部と、が設けられたノズルユニットを、前記鋼棒線材の進行方向に沿って直列に複数配列し、それぞれのノズルユニットにおいて、前記冷却用ノズル部及び前記剥離用ノズル部を選択的に使用あるいは不使用とすることで、前記鋼棒線材の冷却長及び復熱長を設定することを特徴とする。

【0009】

また、本発明に係る鋼棒線材の冷却装置は、鋼棒線材の熱間圧延工程で用いられる鋼棒線材の冷却装置であって、通過する前記鋼棒線材に対して冷却用流体を噴出する冷却用ノズル部と、前記鋼棒線材に対して剥離用流体を噴出することで前記鋼棒線材の表面に付着した前記冷却用流体を剥離する剥離用ノズル部と、が設けられたノズルユニットを有し、 複数の前記ノズルユニットが、前記鋼棒線材の進行方向に沿って直列に配列されており、 一のノズルユニットにおいて、前記冷却用ノズル部に対して冷却用流体を供給する冷却用流体供給部と、前記剥離用ノズル部に対して剥離用流体を供給する剥離用流体供給部と、がそれぞれ独立して設けられており、それぞれのノズルユニットにおいて、前記冷却用ノズル部及び前記剥離用ノズル部を選択的に使用可能とされていることを特徴とする。

【0010】

この構成の鋼棒線材の冷却方法及び鋼棒線材の冷却装置によれば、通過する鋼棒線材に対して冷却用流体を噴出する冷却用ノズル部と、鋼棒線材に対して剥離用流体を噴出することで前記鋼棒線材の表面に付着した前記冷却用流体を剥離する剥離用ノズル部と、を備えたノズルユニットが、前記鋼棒線材の進行方向に沿って直列に複数配列されており、このノズルユニットにおいて前記冷却用ノズル部又は前記剥離用ノズル部を選択的に使用あるいは不使用としていることから、冷却を行うノズルユニットの数、位置、及び、剥離を行うノズルユニットの数、位置、並びに、冷却や剥離を実施せずに鋼棒線材を復熱させるノズルユニットの数、位置、を選択でき、冷却長及び復熱長を任意に設定することができる。

【0011】

また、冷却用ノズル部を使用したノズルユニットの後段のノズルユニットにおいて、剥離用ノズル部を使用することで、鋼棒線材の表面に付着している冷却用流体を除去することができ、その後の復熱過程で鋼棒線材の温度が均一化されることになる。

よって、冷却後の鋼棒線材の中心部と表層部との温度差が小さくなり、高品質な鋼棒線材を製出することが可能となる。

【0012】

ここで、前述の鋼棒線材の冷却装置において、前記冷却用流体供給部は、それぞれのノズルユニットに対して前記冷却用流体の流量を調整する流量調整部並びに前記冷却用流体の噴出と遮断とを選択する流体遮断部を備え、前記剥離用流体供給部は、それぞれのノズルユニットに対して前記剥離用流体の噴出と遮断とを選択する流体遮断部を備えていることが好ましい。

この場合、冷却用ノズル部への冷却用流体の供給流量の調整、遮断、及び、剥離用ノズル部への剥離用流体の遮断を行うことができ、冷却及び剥離を確実に行うことができる。

【0013】

また、前記ノズルユニットは、前記冷却用ノズル部と前記剥離用ノズル部とが一体に成形されたノズル部材とされていることが好ましい。

この場合、ノズルユニットの長さが短くなるため、冷却長及び復熱長を細かく設定することができ、冷却をさらに精度良く制御することができる。また、冷却、剥離、復熱という3つの状態を与える冷却装置の最小構成に要する長さも短くすることができ、熱間圧延設備内の設置場所の自由度を増すことができる。さらに、鋼棒線材の進行方向が湾曲している場合でも、前述のノズルユニットを配設することができ、冷却装置を比較的自由に設置することができる。

【0014】

本発明に係るノズル部材は、前述の鋼棒線材の冷却装置に用いられるノズル部材であって、前記鋼棒線材が通過する通路孔を備えたノズル本体を有し、このノズル本体には、前記通路孔に向けて冷却用流体を噴出する冷却用ノズル部と、前記通路孔に向けて剥離用流体を噴出する剥離用ノズル部と、が備えられていることを特徴としている。

【0015】

この構成のノズル部材によれば、通路孔を通過する鋼棒線材に対して冷却用流体を噴出すること、あるいは、剥離用流体を噴出することで鋼棒線材に付着した冷却用流体を除去することが可能となる。よって、前述の鋼棒線材の冷却方法を実施するのに特に適している。また、冷却用ノズル部と剥離用ノズル部とが、ノズル本体に一体に形成されているので、ノズルユニットの長さが短くなり、冷却長及び復熱長を細かく設定することができ、冷却をさらに精度良く制御することができる。

【発明の効果】

【0016】

このように、本発明によれば、冷却長及び復熱長を比較的自由に設定でき、鋼棒線材を均一に冷却して高品質な鋼棒線材を製出することが可能な鋼棒線材の冷却方法、鋼棒線材の冷却装置及びこの冷却装置に適したノズル部材を提供することができる。

【図面の簡単な説明】

【0017】

【図1】本発明の一実施形態である鋼棒線材の冷却装置を備えた熱間圧延設備の概略説明図である。

【図2】本発明の一実施形態である鋼棒線材の冷却装置の概略説明図である。

【図3】図2に示す鋼棒線材の冷却装置に備えられたノズルユニット(ノズル部材)の断面説明図である。

【図4】本発明の他の実施形態である鋼棒線材の冷却装置の概略説明図である。

【図5】本発明の他の実施形態である鋼棒線材の冷却装置に用いられるノズルユニットの概略説明図である。

【図6】比較例の温度履歴を示す図である。

【図7】本発明例の温度履歴を示す図である。

【図8】比較例における鋼棒線材の断面組織及び硬度分布を示す図である。

【図9】本発明例における鋼棒線材の断面組織及び硬度分布を示す図である。

【発明を実施するための形態】

【0018】

以下に、本発明の一実施形態である鋼棒線材の冷却方法、鋼棒線材の冷却装置及びノズル部材について、添付した図面を参照して説明する。

普通鋼、合金鋼、ステンレス鋼等の鋼材を熱間圧延し、例えば断面円形の鋼棒線材Sを製出する熱間圧延設備1は、図1に示すように、複数の圧延機3と、製出された鋼棒線材Sを巻き取る巻取機5と、これら複数の圧延機3及び巻取機5との間に配設された冷却装置10と、を備えている。

本実施形態である鋼棒線材Sの冷却方法、鋼棒線材Sの冷却装置10及びノズル部材は、このような熱間圧延設備1において使用されるものである。

【0019】

本実施形態である鋼棒線材Sの冷却装置10は、図2に示すように、複数のノズルユニット30が鋼棒線材Sの進行方向に沿って直列に配列された構成とされている。本実施形態では、12個のノズルユニット30が直列に配列されている。

このノズルユニット30は、通過する鋼棒線材Sに対して冷却用流体(冷却水)を噴出する冷却用ノズル部41と、鋼棒線材Sに対して剥離用流体(剥離用高圧水)を噴出することで鋼棒線材Sの表面に付着した冷却水を剥離する剥離用ノズル部46と、が交互に配列された構造とされている。

【0020】

この鋼棒線材Sの冷却装置10では、図2に示すように、ノズルユニット30の冷却用ノズル部41に対して冷却水を供給する冷却水配管部11と、剥離用ノズル部46に対して剥離用高圧水を供給する剥離用高圧水配管部21と、が配設されている。

冷却水配管部11は、主管部12と、この主管部12から分岐して各ノズルユニット30に接続される支管部14とを有し、主管部12には圧力調整弁13が配設されており、支管部14には、流量計15、流量調整弁16、遮断弁17、三方弁18が配設されている。

同様に、剥離用高圧水配管部21は、主管部22と、この主管部22から分岐して各ノズルユニット30に接続される支管部24とを有し、主管部22には圧力調整弁23が配設されており、支管部24には、遮断弁27、三方弁28、が配設されている。

【0021】

すなわち、本実施形態では、各ノズルユニット30の冷却用ノズル部41に冷却水を供給する冷却水配管部11と、剥離用ノズル部46に剥離用高圧水を供給する剥離用高圧水配管部21とが接続されており、それぞれのノズルユニット30において、冷却用ノズル部41及び剥離用ノズル部46を選択的に使用あるいは不使用とすることが可能な構成とされているのである。

【0022】

ここで、本実施形態では、ノズルユニット30は、冷却用ノズル部41と剥離用ノズル部46とが一体に成形されたノズル部材とされている。

次に、図3を参照して、本実施形態であるノズルユニット(ノズル部材)30について説明する。

このノズルユニット30は、鋼棒線材Sが通過する通路孔32を備えたノズル本体31と、このノズル本体31の外周側に配設された支持ブロック体35と、を有している。ノズル本体31には、径方向外方に向けて突出する一対のフランジ部33,34が形成されており、この一対のフランジ部33,34の間に支持ブロック体35が配置されている。そして、フランジ部33,34を挿通する接合ボルト37が支持ブロック体35に螺着されることによって、支持ブロック体35とノズル本体31とが固定されている。また、支持ブロック体35の外周側からも接合ボルト38が挿通されており、この接合ボルト38がノズル本体31に螺着されることによって、ノズル本体31の外周面と支持ブロック体35の内周面とが密着させられる構成とされている。

【0023】

そして、ノズル本体31には、通路孔32に向けて冷却水を噴出する冷却用ノズル部41と、通路孔32に向けて剥離用高圧水を噴出する剥離用ノズル部46と、が備えられている。

冷却用ノズル部41は、外周側から通路孔32へと向かうにしたがい漸次鋼棒線材Sの進行方向に向かうように傾斜して形成されており、鋼棒線材Sの進行方向に向けて冷却水を噴出する構成とされている。

なお、冷却用ノズル部41のスリット間隔は1mm以上10mm以下の範囲内に設定されている。また、冷却水の圧力は、例えば0.2MPa以上0.5MPa以下に設定される。

【0024】

剥離用ノズル部46は、外周側から通路孔32へと向かうにしたがい漸次鋼棒線材Sの進行方向とは反対側に向かうように傾斜して形成されており、鋼棒線材Sの進行方向とは反対側に向けて剥離用高圧水を噴出する構成とされている。

なお、剥離用ノズル部46のスリット間隔は、冷却用ノズル部41のスリット間隔よりも小さく設定されており、具体的には0.1mm以上2mm以下の範囲内に設定されている。また、剥離用高圧水の圧力は、例えば0.5MPa以上1.5MPa以下に設定される。

【0025】

そして、冷却用ノズル部41が鋼棒線材Sの入口側(図3において右側)に配設され、剥離用ノズル部46が鋼棒線材Sの出口側(図3において左側)に配設されており、冷却用ノズル部41と剥離用ノズル部46とが互いに対向するように配置されている。

【0026】

また、冷却用ノズル部41は、ノズル本体31の外周面に形成された凹溝と支持ブロック体35の内周面に形成された凹溝とによって画成された環状孔部42に接続されている。この環状孔部42には、支持ブロック体35の外周面に開口するとともに外部から冷却水を導入する冷却水供給路43が連通されている。

さらに、剥離用ノズル部46は、ノズル本体31の外周面に形成された凹溝と支持ブロック体35の内周面に形成された凹溝とによって画成された環状孔部47に接続されている。この環状孔部47には、支持ブロック体35の外周面に開口するとともに外部から剥離用高圧水を導入する剥離用高圧水供給路48が連通されている。

【0027】

そして、ノズルユニット30の冷却水供給路43に、前述の冷却水配管部11の支管部14が接続され、ノズルユニット30の剥離用高圧水供給路48に、前述の剥離用高圧水配管部21の支管部24が接続されているのである。

【0028】

このような構成とされた鋼棒線材Sの冷却装置10を用いた本実施形態である鋼棒線材Sの冷却方法では、鋼棒線材Sの進行方向に直列に配設された複数のノズルユニット30において、それぞれ冷却用ノズル部41及び剥離用ノズル部46を選択的に使用あるいは不使用とすることで、鋼棒線材Sの冷却長及び復熱長を設定する。

【0029】

冷却用ノズル部41及び剥離用ノズル部46の使用、不使用の選択は、それぞれの遮断弁17、27を用いて行う。すなわち、使用時は遮断弁17、27を開け、不使用時は遮断弁17、27を閉める。遮断弁17、27は、開閉速度は三方弁18、28より遅いが確実に冷却水若しくは剥離用高圧水を遮断でき、漏洩の可能性が極めて小さいため、使用、不使用の選択に用いられる。

【0030】

一方、鋼棒線材Sの先端が冷却装置10を通過するとき、通路孔32に流体(水)が充満していると抵抗となって鋼棒線材Sが腰折れしトラブルとなるため、鋼棒線材Sの先端が通路孔32を通過してから冷却水及び剥離用高圧水を噴出する必要がある。しかし、鋼棒線材Sの先端が非冷却となって製品としては使えず切り捨てることになる。鋼棒線材Sの先端が各ノズルを通過後に速やかに噴出して非冷却部分の長さを極力短くする必要がある。このために各ノズルには遮断弁17、27より開閉速度の速い三方弁18、28を設け、速やかに噴出できるように構成されているのである。ただし、三方弁18、28は流体(水)の閉止性が遮断弁17、27より劣るため、長時間の不使用を選択する際に歯、遮断弁17、27を使用する。

【0031】

例えば、図2に示す鋼棒線材Sの冷却装置10において、鋼棒線材Sの入側(図2において右側)から1、2番目の2つのノズルユニット30で冷却用ノズル部41を使用し、3番目のノズルユニット30で剥離用ノズル部46を使用し、4,5,6番目の3つのノズルユニット30では冷却用ノズル部41及び剥離用ノズル部46を不使用とする。さらに、7、8番目の2つのノズルユニット30で冷却用ノズル部41を使用し、9番目のノズルユニット30で剥離用ノズル部46を使用し、10,11,12番目の3つのノズルユニット30では冷却用ノズル部41及び剥離用ノズル部46を不使用とする。

【0032】

すると、1、2番目の2つのノズルユニット30で冷却が行われた後、3番目のノズルユニット30で鋼棒線材Sに付着した冷却水が剥離され、4,5,6番目のノズルユニット30の部分で復熱することになる。復熱後、7、8番目の2つのノズルユニット30で再度冷却が行われ、9番目のノズルユニット30で鋼棒線材Sに付着した冷却水を剥離した後に、再度10,11,12番目のノズルユニット30の部分で復熱することになる。

【0033】

あるいは、鋼棒線材Sの入側から1番目のノズルユニット30で冷却用ノズル部41を使用し、2番目のノズルユニット30で剥離用ノズル部46を使用し、3,4番目の2つのノズルユニット30では冷却用ノズル部41及び剥離用ノズル部46を不使用とする。また、5番目のノズルユニット30で冷却用ノズル部41を使用し、6番目のノズルユニット30で剥離用ノズル部46を使用し、7,8番目の2つのノズルユニット30では冷却用ノズル部41及び剥離用ノズル部46を不使用とする。さらに、9番目のノズルユニット30で冷却用ノズル部41を使用し、10番目のノズルユニット30で剥離用ノズル部46を使用し、11,12番目の2つのノズルユニット30では冷却用ノズル部41及び剥離用ノズル部46を不使用とする。

【0034】

すると、1番目のノズルユニット30で冷却が行われた後、2番目のノズルユニット30で鋼棒線材Sに付着した冷却水が剥離され、3,4番目のノズルユニット30の部分で復熱することになる。復熱後、5番目のノズルユニット30で再度冷却が行われ、6番目のノズルユニット30で鋼棒線材Sに付着した冷却水を剥離した後に、再度7,8番目のノズルユニット30の部分で復熱することになる。さらに、9番目のノズルユニット30で冷却が行われ、10番目のノズルユニット30で鋼棒線材Sに付着した冷却水を剥離した後に、11,12番目のノズルユニット30の部分で復熱することになる。

【0035】

このように、直列に配列された複数のノズルユニット30において、それぞれ冷却用ノズル部41及び剥離用ノズル部46を選択的に使用あるいは不使用とすることで、鋼棒線材Sの冷却長及び復熱長が自由に設定されるのである。

【0036】

前述のような構成とされた本実施形態である鋼棒線材Sの冷却方法、鋼棒線材Sの冷却装置10によれば、通過する鋼棒線材Sに対して冷却水を噴出する冷却用ノズル部41と、鋼棒線材Sに対して剥離用高圧水を噴出することで鋼棒線材Sの表面に付着した冷却水を剥離する剥離用ノズル部46と、を備えたノズルユニット30が、鋼棒線材Sの進行方向に沿って直列に複数配列されており、このノズルユニット30において冷却用ノズル部41及び剥離用ノズル部46を選択的に使用あるいは不使用としていることから、冷却を行うノズルユニット30の数、位置、及び、剥離を行うノズルユニット30の数、位置、並びに、冷却や剥離を実施せずに鋼棒線材Sを復熱させるノズルユニット30の数、位置、を選択でき、冷却長及び復熱長を任意に設定することができる。

【0037】

また、冷却用ノズル部41を使用したノズルユニット30の後段のノズルユニット30において剥離用ノズル部46を使用することで、鋼棒線材Sの表面に付着している冷却水を除去することができ、その後の復熱過程において、鋼棒線材Sの温度が均一化されることになる。よって、冷却後の鋼棒線材Sの中心部と表層部との温度差が小さくなり、高品質な鋼棒線材Sを製出することが可能となる。

【0038】

また、本実施形態では、それぞれのノズルユニット30において、冷却用ノズル部41に冷却水を供給する冷却水配管部11の支管部14に、冷却水の水量を調整する流量調整弁16、遮断弁17、三方弁18が配設されているので、通過する鋼棒線材Sの冷却条件を調整することが可能となる。

一方、それぞれのノズルユニット30において、剥離用ノズル部46に剥離用高圧水を供給する剥離用高圧水配管部21の支管部24に、剥離用高圧水の噴出、遮断を選択する遮断弁27、三方弁28が配設されているので、通過する鋼棒線材Sに付着した冷却水を確実に剥離・除去することが可能となる。

【0039】

さらに、本実施形態では、ノズルユニット30が、冷却用ノズル部41と剥離用ノズル部46とが一体に成形されたノズル部材とされているので、ノズルユニット30の長さが短くなり、冷却長及び復熱長を細かく設定することができ、冷却をさらに精度良く制御することができる。また、冷却、剥離、復熱という3つの状態を与える冷却装置10の最小構成に要する長さも短くすることができ、熱間圧延設備内の設置場所の自由度を増すことができる。

【0040】

以上、本発明の実施形態である鋼棒線材の冷却方法、鋼棒線材の冷却装置及びノズル部材についてについて説明したが、本発明はこれに限定されることはなく、その発明の技術的思想を逸脱しない範囲で適宜変更可能である。

例えば、本実施形態では、直線状にノズルユニット(ノズル部材)を配列した構成として説明したが、これに限定されることはなく、図4に示すように、鋼棒線材Sが湾曲された部分にノズルユニット130(ノズル部材)を配列してもよい。特に、図3に示すノズル部材においては、ノズル長が短いことから、湾曲した部分に配列することが可能となる。また、ノズルユニット130(ノズル部材)をガイドとしても使用でき、熱間圧延設備のレイアウトの自由度が高くなる。

【0041】

また、冷却用ノズル部と剥離用ノズル部とが一体に成形されたノズル部材を用いるものとして説明したが、これに限定されることはなく、例えば図5に示すように、独立した冷却用ノズル240と剥離用ノズル245とを組み合わせて、ノズルユニット230を構成してもよい。

この場合、冷却用ノズル240として、冷却ノズル部241のスリット間隔が例えば1mm以上10mm以下の範囲内に設定されたものを用いることが好ましい。また、剥離用ノズル245として、剥離用ノズル部246のスリット間隔が、冷却用ノズル部41のスリット間隔よりも小さく、例えば0.1mm以上2mm以下の範囲内に設定されたものを用いることが好ましい。

【0042】

さらに、冷却装置の内部に少なくとも一つの温度計を設置し、この温度計の測定値から冷却用流体の流量制御や、冷却長及び復熱長の設定を行うように構成してもよい。

また、剥離用ノズル部から、高圧水を噴出する構成として説明したが、これに限定されることはなく、高圧空気等を噴出して冷却用流体を剥離する構成としてもよい。

【実施例】

【0043】

以下に、本発明の効果を確認すべく行った確認実験の結果について説明する。

熱間圧延設備の仕上圧延機と巻取機との間に、比較例となる冷却装置と、本発明例となる冷却装置を配設し、それぞれ冷却を行った。なお、仕上圧延機と巻取機との間に配設される冷却装置の全長を40mとした。

JIS G3506で規定されている硬鋼線材からなる鋼材を熱間圧延することで、断面円形をなし直径が5.5mmの鋼線を製出し、この鋼線を冷却した。なお、仕上圧延機から巻取機までの間における鋼線の通過速度は90mm/secとした。

また、仕上圧延機の出口温度を約1000℃とし、巻取機の入側温度が約800℃となるように冷却装置によって冷却を行った。

【0044】

比較例では、図6に示すように、4台の水冷ボックスを配設した。水冷ボックスにおいては、水冷用ノズル4個と剥離用ノズル2個とを配設し、4個の水冷ノズルが1つの流量調整弁、遮断弁、三方弁で制御され、2個の剥離用ノズルが1つの遮断弁、三方弁で制御される構成とした。そして、次の水冷ボックスまでの間で復熱を行う構成とした。水冷用ノズルの圧力は0.2〜0.5MPaとし、流量を全体で5〜15m3/minとした。また、剥離用ノズルの圧力は0.5〜1.5MPaとした。

【0045】

本発明例では、図7に示すように、前述の実施形態に記載したノズルユニットを36個準備し、これらのノズルユニットを直列に配列した。それぞれのノズルユニットには、冷却水用の流量調整弁、遮断弁、三方弁、及び、剥離用高圧水用の遮断弁、三方弁が配設されており、各ノズルユニット毎に冷却用ノズル部及び前記剥離用ノズル部を選択的に使用あるいは不使用とすることが可能な構成とした。

水冷用ノズル部の圧力は0.2〜0.5MPaとし、流量を全体で5〜15m3/minとした。また、剥離用ノズル部の圧力は0.5〜1.5MPaとした。

【0046】

ここで、図7に示すように、1,2番目のノズルユニットで冷却用ノズル部を使用し、3番目のノズルユニットで剥離用ノズル部を使用し、4,5番目のノズルユニットで冷却用ノズル部及び剥離用ノズル部を不使用とした。このパターンで30番目のノズルユニットまで、冷却用ノズル部及び剥離用ノズル部を使用した。

そして、31、32番目のノズルユニットで冷却用ノズル部を使用し、33、34番目のノズルユニットで剥離用ノズル部を使用し、35,36番目のノズルユニットで冷却用ノズル部及び剥離用ノズル部を不使用とした。

【0047】

比較例における温度履歴を図6に、実施例における温度履歴を図7に示す。

また、得られた鋼線の断面観察結果及びこの断面における硬度測定結果を図8(比較例)、図9(本発明例)に示す。なお、この図8、図9の硬度測定結果は、鋼線の中心部の硬さを基準(1)として、硬度の分布を表記している。

【0048】

比較例では、鋼線の表面温度が、水冷ボックスを通過する際に大きく低下し、水冷ボックスから出た復熱領域では大きく上昇しており、鋼線の表層部は大きな変動を繰り返しながら冷却されていった。一方、鋼線の中心部は、熱伝導が不十分なことから、大きく変動することなく冷却された。

これにより、図8に示すように、径方向で結晶粒の大きさが変動しており、硬さも中心部に比べて表層部が2割程度硬くなっていた。すなわち、鋼線の径方向で特性が大きくばらついていたのである。

【0049】

一方、本発明例では、冷却と復熱とが短い周期で繰り返し実施されることから、表面温度が大きく変動することが抑制されていた。これにより、図9に示すように、中心部と表層部とで結晶の大きさに差はなく、均一な組織を有していた。また、硬さも中心部と表層部とで大きな差は認められなかった。

以上のことから、本発明例によれば、高品質な鋼棒線材を製出することが可能であることが確認された。

【符号の説明】

【0050】

10 鋼棒線材の冷却装置

11 冷却水配管部(冷却用流体供給部)

16 流量調整弁(流量調整部)

17 遮断弁(流体遮断部)

18 三方弁(流体遮断部)

21 剥離用高圧水配管部(剥離用流体供給部)

27 遮断弁(流体遮断部)

28 三方弁(流体遮断部)

30 ノズルユニット(ノズル部材)

31 ノズル本体

41 冷却用ノズル部

46 剥離用ノズル部

S 鋼棒線材

【特許請求の範囲】

【請求項1】

鋼棒線材の熱間圧延工程で用いられる鋼棒線材の冷却方法であって、

通過する前記鋼棒線材に対して冷却用流体を噴出する冷却用ノズル部と、前記鋼棒線材に対して剥離用流体を噴出することで前記鋼棒線材の表面に付着した前記冷却用流体を剥離する剥離用ノズル部と、が設けられたノズルユニットを、前記鋼棒線材の進行方向に沿って直列に複数配列し、

それぞれのノズルユニットにおいて、前記冷却用ノズル部及び前記剥離用ノズル部を選択的に使用あるいは不使用とすることで、前記鋼棒線材の冷却長及び復熱長を設定することを特徴とする鋼棒線材の冷却方法。

【請求項2】

鋼棒線材の熱間圧延工程で用いられる鋼棒線材の冷却装置であって、

通過する前記鋼棒線材に対して冷却用流体を噴出する冷却用ノズル部と、前記鋼棒線材に対して剥離用流体を噴出することで前記鋼棒線材の表面に付着した前記冷却用流体を剥離する剥離用ノズル部と、が設けられたノズルユニットを有し、

複数の前記ノズルユニットが、前記鋼棒線材の進行方向に沿って直列に配列されており、

一のノズルユニットにおいて、前記冷却用ノズル部に対して冷却用流体を供給する冷却用流体供給部と、前記剥離用ノズル部に対して剥離用流体を供給する剥離用流体供給部と、がそれぞれ独立して設けられており、

それぞれのノズルユニットにおいて、前記冷却用ノズル部及び前記剥離用ノズル部を選択的に使用可能とされていることを特徴とする鋼棒線材の冷却装置。

【請求項3】

前記冷却用流体供給部は、それぞれのノズルユニットに対して前記冷却用流体の流量を調整する流量調整部並びに前記冷却用流体の噴出と遮断とを選択する流体遮断部を備え、前記剥離用流体供給部は、それぞれのノズルユニットに対して前記剥離用流体の噴出と遮断とを選択する流体遮断部を備えていることを特徴とする請求項2に記載の鋼棒線材の冷却装置。

【請求項4】

前記ノズルユニットは、前記冷却用ノズル部と前記剥離用ノズル部とが一体に成形されたノズル部材とされていることを特徴とする請求項2又は請求項3に記載の鋼棒線材の冷却装置。

【請求項5】

請求項4に記載の鋼棒線材の冷却装置に用いられるノズル部材であって、

前記鋼棒線材が通過する通路孔を備えたノズル本体を有し、

このノズル本体には、前記通路孔に向けて冷却用流体を噴出する冷却用ノズル部と、前記通路孔に向けて剥離用流体を噴出する剥離用ノズル部と、が備えられていることを特徴とするノズル部材。

【請求項1】

鋼棒線材の熱間圧延工程で用いられる鋼棒線材の冷却方法であって、

通過する前記鋼棒線材に対して冷却用流体を噴出する冷却用ノズル部と、前記鋼棒線材に対して剥離用流体を噴出することで前記鋼棒線材の表面に付着した前記冷却用流体を剥離する剥離用ノズル部と、が設けられたノズルユニットを、前記鋼棒線材の進行方向に沿って直列に複数配列し、

それぞれのノズルユニットにおいて、前記冷却用ノズル部及び前記剥離用ノズル部を選択的に使用あるいは不使用とすることで、前記鋼棒線材の冷却長及び復熱長を設定することを特徴とする鋼棒線材の冷却方法。

【請求項2】

鋼棒線材の熱間圧延工程で用いられる鋼棒線材の冷却装置であって、

通過する前記鋼棒線材に対して冷却用流体を噴出する冷却用ノズル部と、前記鋼棒線材に対して剥離用流体を噴出することで前記鋼棒線材の表面に付着した前記冷却用流体を剥離する剥離用ノズル部と、が設けられたノズルユニットを有し、

複数の前記ノズルユニットが、前記鋼棒線材の進行方向に沿って直列に配列されており、

一のノズルユニットにおいて、前記冷却用ノズル部に対して冷却用流体を供給する冷却用流体供給部と、前記剥離用ノズル部に対して剥離用流体を供給する剥離用流体供給部と、がそれぞれ独立して設けられており、

それぞれのノズルユニットにおいて、前記冷却用ノズル部及び前記剥離用ノズル部を選択的に使用可能とされていることを特徴とする鋼棒線材の冷却装置。

【請求項3】

前記冷却用流体供給部は、それぞれのノズルユニットに対して前記冷却用流体の流量を調整する流量調整部並びに前記冷却用流体の噴出と遮断とを選択する流体遮断部を備え、前記剥離用流体供給部は、それぞれのノズルユニットに対して前記剥離用流体の噴出と遮断とを選択する流体遮断部を備えていることを特徴とする請求項2に記載の鋼棒線材の冷却装置。

【請求項4】

前記ノズルユニットは、前記冷却用ノズル部と前記剥離用ノズル部とが一体に成形されたノズル部材とされていることを特徴とする請求項2又は請求項3に記載の鋼棒線材の冷却装置。

【請求項5】

請求項4に記載の鋼棒線材の冷却装置に用いられるノズル部材であって、

前記鋼棒線材が通過する通路孔を備えたノズル本体を有し、

このノズル本体には、前記通路孔に向けて冷却用流体を噴出する冷却用ノズル部と、前記通路孔に向けて剥離用流体を噴出する剥離用ノズル部と、が備えられていることを特徴とするノズル部材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−156575(P2011−156575A)

【公開日】平成23年8月18日(2011.8.18)

【国際特許分類】

【出願番号】特願2010−21409(P2010−21409)

【出願日】平成22年2月2日(2010.2.2)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【公開日】平成23年8月18日(2011.8.18)

【国際特許分類】

【出願日】平成22年2月2日(2010.2.2)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

[ Back to top ]