鋼管の曲げ加工方法および曲げ加工装置

【課題】曲げ加工後における鋼管のスプリングバックを低減して、寸法精度の高い鋼管を成形することが可能な鋼管の曲げ加工方法および曲げ加工装置を提供する。

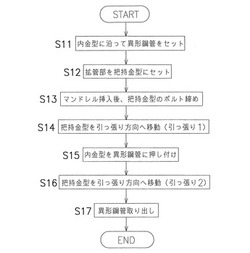

【解決手段】ストレッチベンド装置50では、異形鋼管Pを曲げ加工用の内金型31の傍にセット(ステップS11)した後、異形鋼管Pの一部に形成された拡管部P1の部分を把持金型32a,32bによって把持した状態(ステップS12,13)で、把持金型32a,32bを引っ張りながら内金型31を押し付けて、異形鋼管Pに対して引っ張り曲げ力を付与して曲げ加工を行う(ステップS14〜S16)。

【解決手段】ストレッチベンド装置50では、異形鋼管Pを曲げ加工用の内金型31の傍にセット(ステップS11)した後、異形鋼管Pの一部に形成された拡管部P1の部分を把持金型32a,32bによって把持した状態(ステップS12,13)で、把持金型32a,32bを引っ張りながら内金型31を押し付けて、異形鋼管Pに対して引っ張り曲げ力を付与して曲げ加工を行う(ステップS14〜S16)。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鋼管の両端を把持して引っ張り曲げ加工を行う鋼管の曲げ加工方法および曲げ加工装置に関する。

【背景技術】

【0002】

近年、鋼管からなるパイプ材を曲げ型に押し付けて所定の曲げ形状になるように加工する曲げ加工方法が用いられている。

例えば、特許文献1〜3には、鋼管の両端部をチャックやクランプ等によって把持した状態で、引っ張り曲げ加工を行う曲げ加工方法および装置が開示されている。

【特許文献1】特開2006−43765号公報(平成18年2月16日公開)

【特許文献2】特開平10−71428号公報(平成10年3月17日公開)

【特許文献3】特開平10−314851号公報(平成10年12月2日公開)

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、上記従来のパイプの曲げ加工方法では、以下に示すような問題点を有している。

すなわち、上記公報に開示されたパイプの曲げ加工方法では、曲げ加工する鋼管の両端部分を、チャックやクランプ等の把持部材によって挟み込むようにして保持しながら曲げ加工を行うため、加工時に把持部材と鋼管との間に滑りが発生するために歪み分布が一様でなくなり加工後のスプリングバックが大きく、寸法精度が低くなるおそれがある。

【0004】

本発明の課題は、曲げ加工後における鋼管のスプリングバックを低減して、寸法精度の高い鋼管を成形することが可能な鋼管の曲げ加工方法および曲げ加工装置を提供することにある。

【課題を解決するための手段】

【0005】

第1の発明に係る鋼管の曲げ加工方法は、拡管部を備えた鋼管の曲げ加工方法であって、第1から第3のステップを備えている。第1のステップは、鋼管を引っ張り曲げ加工用の第1金型に沿って設置する。第2のステップは、鋼管に含まれる拡管部を、引っ張り用の第2金型によって把持する。第3のステップは、第2金型を鋼管の延伸方向に引っ張りながら第1金型に沿って曲げ加工を行う。

【0006】

ここでは、一部に拡管部を備えた鋼管の曲げ加工方法であって、この拡管部を利用して曲げ加工を行う。

具体的には、拡管部の部分を引っ張り用の第2金型内にセットして把持した後、鋼管を曲げ加工用の第1金型に沿って曲げ加工する。なお、拡管部は、鋼管の両端に形成されていてもよいし、鋼管の一端、あるいは鋼管の端部よりも内側に形成されていてもよい。また、拡管部は、鋼管の成形時に成形されたものであってもよいし、鋼管の一部を拡管成形したものであってもよい。さらに、第1のステップと第2のステップとは、必ずしもこの順に実施される必要はなく、順番が逆であってもよい。

【0007】

これにより、引っ張り曲げ加工時において、他の部分よりも管径が大きい拡管部が第2金型内に引っ掛かった状態となるため、第2金型による把持部分における鋼管との間の滑り量を低減することができる。この結果、従来の鋼管の両端部をシリンダで加圧把持しながら引っ張り曲げ加工を行う方法と比較して、曲げ加工時の把持部分における滑り量を低減することで、曲げ加工後における鋼管のスプリングバックを低減して寸法精度を向上させた鋼管の曲げ加工品を製造することができる。

【0008】

第2の発明に係る鋼管の曲げ加工方法は、第1の発明に係る鋼管の曲げ加工方法であって、第2のステップでは、鋼管の両端にそれぞれ形成された拡管部を第2金型によって把持させる。

ここでは、鋼管の両端部に形成された拡管部をそれぞれ第2金型によって把持した状態で鋼管の曲げ加工を行う。

これにより、片側にのみ拡管部が形成された鋼管の曲げ加工時と比較して、両端の把持部分における金型等の把持部材と鋼管との間における滑り量をさらに効果的に低減することができる。この結果、曲げ加工後における鋼管のスプリングバックを低減して、さらに寸法精度の高い鋼管を得ることができる。

【0009】

第3の発明に係る鋼管の曲げ加工方法は、第1または第2の発明に係る鋼管の曲げ加工方法であって、第2のステップでは、拡管部の内径側に挿入部材を挿入して、拡管部を第2金型によって把持させる。

ここでは、第2金型によって把持される鋼管の拡管部を、拡管部の内径側にマンドレル等の挿入部材を挿入した状態で第2金型によって把持させる。

【0010】

これにより、第2金型によって拡管部を把持して引っ張り曲げ加工を行った場合でも、拡管部の内径側に挿入部材が入っているために、拡管部が第2金型によって押しつぶされてしまうことを防止することができる。この結果、引っ張り曲げ加工時に負荷がかかりやすい拡管部の変形を最小限としつつ、高精度な鋼管の曲げ加工方法を実現することができる。

【0011】

第4の発明に係る鋼管の曲げ加工方法は、第1から第3の発明のいずれか1つに係る鋼管の曲げ加工方法であって、第3のステップでは、第2金型を鋼管の延伸方向に引っ張りながら、第1金型を鋼管に対して押し付ける。

ここでは、鋼管の拡管部を把持する第2金型を鋼管の延伸方向へ引っ張りながら第1金型を押し付けて引っ張り曲げ加工を行う。

これにより、第2金型の引っ張り方向を変えることなく、鋼管の引っ張り曲げ加工を行うことができるため、曲げ加工を行う装置の構成を簡略化することができる。

【0012】

第5の発明に係る鋼管の曲げ加工装置は、第1から第4の発明のいずれか1つに係る鋼管の曲げ加工方法を実施する鋼管の曲げ加工装置であって、第1金型と、第2金型と、を備えている。第1金型は、鋼管に対して押し付けられて曲げ加工の型となる。第2金型は、鋼管の一部に形成された拡管部を把持する。

【0013】

これにより、引っ張り曲げ加工時において、他の部分よりも管径が大きい拡管部が第2金型内に引っ掛かった状態となるため、第2金型による把持部分における鋼管との間の滑り量を低減することができる。この結果、従来の鋼管の両端部をシリンダで加圧把持しながら引っ張り曲げ加工を行う方法と比較して、曲げ加工時の把持部分における滑り量を低減することで、曲げ加工後における鋼管のスプリングバックを低減して寸法精度を向上させることができる。

【発明の効果】

【0014】

本発明に係る装置によれば、曲げ加工時の把持部分における滑り量を低減することで、曲げ加工後における鋼管のスプリングバックを低減して寸法精度を向上させることができる。

【発明を実施するための最良の形態】

【0015】

本発明の一実施形態に係る鋼管のストレッチベンド方法(曲げ加工方法)およびストレッチベンド装置(曲げ加工装置)について、図1〜図11を用いて説明すれば以下の通りである。

ここではまず、本実施形態に係る鋼管のストレッチベンド方法の前提となる鋼管の拡管部を成形するための方法およびその装置について、図1〜図5を用いて説明する。

【0016】

[拡管成形装置10の構成]

拡管成形装置10は、異形鋼管Pの内部に所定の形状を有する拡管成形用のパンチ12を挿入して拡管成形を行う装置であって、図1に示すように、メインシリンダ11と、拡管成形用のパンチ12と、ダイ13と、サイド金型21を含むサイド加圧装置15と、制御部20と、を備えている。

【0017】

異形鋼管Pは、油圧ショベル等の建設機械に搭載されるキャブを構成するフレーム支柱用に形成される部材であって、円形断面の丸鋼管をロールフォーミングによって異形断面に成形される。

メインシリンダ11は、固定配置された異形鋼管Pに対して、パンチ12を挿入するための押圧力を付与する。

【0018】

パンチ12は、図2(a)および図2(b)に示すように、異形鋼管Pの内部に挿入されて異形鋼管Pに拡管部P1を形成するための部材であって、第1の面12aと、第1の面12aに対して平行な第2の面12bおよび第3の面12cと、テーパ部12dと、を有している。第2の面12bと第3の面12cとは、第1の面12aからの距離がそれぞれl1,l2(l1≠l2)と異なるように配置されており、テーパ部12dを介してつながっている。このパンチ12を用いて拡管成形を行うことで、第1の面12aと第2の面12bとの平行部を保ったまま一方の面の一部を拡管成形することができる。

【0019】

ダイ13は、図3(a),図3(b)に示すように、拡管成形を行う対象となる異形鋼管Pの外周を、後述するサイド金型21とともに覆うように配置されている。そして、パンチ12が挿入される異形鋼管Pに沿ってダイ13を設置することで、拡管成形の成形性を向上させることができる。

サイド加圧装置15は、拡管成形の対象となる異形鋼管Pの一方の開口端部に対して、パンチ12の挿入方向と同じ方向に向かって押圧力を付与する機構であって、図1に示すように、サイド金型21、金型保持部22、シャフト23およびモータMを有している。サイド金型21は、シャフト23の先端部分に装着された金型保持部22に対して取り付けられており、モータMから伝達される回転駆動力によって金型保持部22がシャフト23ごとF方向へ前進することで、異形鋼管Pの開口端部に対して押圧力を付与する。なお、モータMは、ACサーボモータであって、メインシリンダ11におけるパンチ12を前進させる際のストロークおよび速度に基づいて、異形鋼管Pの開口端部に向かって適度な押圧力を付与するように、制御部20によってフィードフォワード制御される。

【0020】

制御部20は、上述のように、メインシリンダ11におけるパンチ12を前進させるストロークや速度を受信して、サイド加圧装置15によるサイド金型21を最適な押圧力によって前進させるようにモータMの回転制御を行う。

<本拡管成形装置10による拡管成形の流れ>

本実施形態では、上述した構成を備えた拡管成形装置10において、図5に示すフローチャートに従って、以下に示すような手順で異形鋼管Pの拡管成形を行う。

【0021】

すなわち、本実施形態の拡管成形装置10では、ステップS1において、図3(a)に示すように、ダイ13にセットされた異形鋼管Pに対して、パンチ12を挿入していくように、メインシリンダ11(図1参照)の伸展を行う。

次に、ステップS2では、異形鋼管P内へのパンチ12の挿入のタイミング、パンチ12の挿入ストロークに基づいて、モータMによってサイド金型21を異形鋼管Pのパンチ12挿入側の開口端部に対して押し当てながら前進させて押圧する。

【0022】

このとき、パンチ12は、図3(b)に示すように、異形鋼管Pの内部へと挿入される。そして、サイド金型21は、異形鋼管Pの断面における拡管成形側の部分を押圧する。

次に、ステップS3では、異形鋼管P内にパンチ12が挿入されていく過程において、異形鋼管Pが拡管されて薄肉化が開始するまで、パンチ12の挿入およびサイド金型21の押圧を継続する。このとき、異形鋼管Pは、図4(a)および図4(b)に示すように、高さh、幅b1の断面を、テーパ角度θのテーパ部分を有するパンチ12を挿入することによって、幅(b1+b2)に拡管するように成形される。そして、サイド金型21は、この拡管される部分に対して集中的に押圧力を付与する。

【0023】

なお、この異形鋼管Pの拡管率は、以下の関係式(1)に基づいて算出される。

拡管率=b2/b1 ・・・・・(1)

そして、異形鋼管Pの薄肉化が始まると、ステップS4へ進み、制御部20は、一旦所定の値で一定の押圧力を付与されていたサイド金型21の押圧力を、さらに上昇させるように制御を行う。

【0024】

ここで、異形鋼管Pの薄肉化が始まったことは、異形鋼管Pの内部に挿入されるパンチ12の押圧力の上昇が止まったタイミングAを検出することによって判断される。つまり、異形鋼管P内にパンチ12を挿入していく過程において、異形鋼管Pの薄肉化が始まるまでは異形鋼管Pの内径よりも大きい外径を有するパンチ12を所定の挿入ストロークを維持したままで挿入するためには、パンチ12の押圧力を上昇させながら挿入していく必要がある。一方、異形鋼管Pの薄肉化が始まると、パンチ12の押圧力の上昇は停止して所定値付近で横ばいになる。このため、異形鋼管P内に挿入されるパンチ12の押圧力の上昇が停止したタイミングAを検出することで、サイド金型21を押圧する力を上昇させるタイミングCとして設定することができる。これにより、薄肉化が始まるのとほぼ同時に、異形鋼管Pの開口端部を押し込むための押圧力を増大させることで、薄肉化が局所的に進んで成形不良となることを防止することができる。

【0025】

なお、サイド金型21は、上述した押圧力を上昇させて所定の最大値Dに到達すると、一定になるように制御される。

次に、ステップS5では、パンチ12の押圧、サイド金型21の押圧を継続し、メインシリンダ11がパンチ12を所定の位置まで進行させると、成形完了として判定し、ステップS6へと進む。

【0026】

次に、ステップS6では、異形鋼管Pの内部に挿入されたパンチ12を取り出すとともに、ステップS7において、サイド金型21の押圧も解除して異形鋼管Pの側方から退避させる。

本実施形態の異形鋼管Pの拡管成形装置10では、以上のように、拡管成形用のパンチ12を異形鋼管P内に挿入していくと同時に、サイド金型21を用いて異形鋼管Pの開口端部の一部を押圧する。

【0027】

これにより、拡管成形用のパンチ12の挿入によって薄肉化することで拡管成形される異形鋼管Pが、局所的に薄肉化して成形不良となってしまうことを回避して、拡管成形における成形性を向上させることができる。

<ストレッチベンド装置50の構成>

本実施形態では、異形鋼管Pの両端部にそれぞれ上述した拡管成形方法によって拡管部P1を成形した後、まず、異形鋼管Pのほぼ中央部分に小さい曲げ半径R部分(R=204mm(図9(a)参照))の曲げ加工を行う。

【0028】

ここで、その後で行われる異形鋼管Pにおける拡管部P1の部分を把持して所定の大きい曲げ半径R形状(R=6500mm(図9(d)参照))を形成する引っ張り曲げ加工を行うストレッチベンド装置およびストレッチベンド方法について、図6〜図11(b)を用いて説明すれば以下の通りである。

具体的には、図6に示すストレッチベンド装置50を用いて、拡管成形された異形鋼管Pの両端の拡管部P1を、把持金型(第2金型)32a,32bによって把持し、曲げ加工用のR形状を有する内金型(第1金型)31に沿って折り曲げて、異形鋼管Pに所望の大R形状を成形する。

【0029】

ストレッチベンド装置50は、図6に示すように、異形鋼管Pの両端がセットされる引っ張り部30a,30bと、内金型31と、押圧部34と、を備えている。

引っ張り部30a,30bは、それぞれ把持金型32a,32bと、加圧シリンダ33a,33bと、を有している。把持金型32a,32bは、異形鋼管Pの拡管部P1を覆うように把持する部材であって、上下に分割可能な2つの金型を合わせて構成されている。そして、この2つの金型は、図11(a)および図11(b)に示す4本のボルト41a〜41dによって固定される。加圧シリンダ33a,33bは、把持金型32a,32bに対して連結されており、図7(b)および図8(b)に示すように、異形鋼管Pを延伸させる方向へ把持金型32a,32bを移動させる。

【0030】

内金型31は、異形鋼管Pの上記大R部分を形成するための金型であって、既に異形鋼管Pの中央部付近に形成された小Rの部分と、上記大Rの部分とを含んでおり、異形鋼管Pはこの内金型31に沿ってセットされる。

押圧部34は、上記内金型31を異形鋼管Pに対して押し付けるための装置であって、油圧シリンダによって押圧力を付与する。

【0031】

<ストレッチベンド工程の流れ>

ここで、上述した構成を備えたストレッチベンド装置50によって、ストレッチベンド方法を実施する場合の各工程について、図7(a)〜図8(b)、図9に示す各工程図、および図10に示すフローチャート等を用いて説明すれば以下の通りである。

すなわち、ステップS11では、図9(a)に示すように、R=204mmの小Rが形成された異形鋼管Pを、内金型31に沿って配置する。

【0032】

次に、ステップS12では、図7(a)に示すように、異形鋼管Pの両端に形成された拡管部P1の部分に、引っ張り部30a,30bに含まれる把持金型32a,32bをセットする。

次に、ステップS13では、図11(a)および図11(b)に示すように、拡管部P1の内径側にマンドレル(挿入部材)36を挿入した後、把持金型32a,32bを構成する上下の金型部材を、4本のボルト41a〜41dによって締め付けて固定する。ここで、拡管部P1の内径側に挿入されるマンドレル36は、断面が拡管部P1の断面形状よりも若干小さい相似形であって、把持金型32a,32bによって把持された拡管部P1の部分が、後述する引っ張り曲げ加工中における変形を抑制するために挿入される。

【0033】

次に、ステップS14では、図7(b)に示すように、異形鋼管Pの両端の拡管部P1を把持する把持金型32a,32bを加圧シリンダ33a,33bによって異形鋼管Pの延伸方向へ移動させる(第1段階の引っ張り)。このとき、異形鋼管Pの両端部に形成された拡管部P1は、図9(b)および図11(a)に示すように、その内側の異形鋼管Pの部分よりも管径が大きいため、把持金型32a,32bにおいて引っ掛かる。このため、異形鋼管Pに対して引っ張り力を付与する際の、把持金型32a,32bと拡管部P1との間の滑り量を、従来よりも低減することができる。

【0034】

次に、ステップS15では、図8(a)に示すように、異形鋼管Pに沿って配置された内金型31を、押圧部34によって異形鋼管P1側に向かって押し付けるように移動させる。このとき、異形鋼管Pには、図9(c)に示すように、内金型31の大R形状に沿った曲げ力が付与され、異形鋼管Pの一部にR=6500mmの大R形状に沿った部分を形成することができる。

【0035】

次に、ステップS16では、図8(b)に示すように、異形鋼管Pの両端の拡管部P1を把持する把持金型32a,32bを、再度、加圧シリンダ33a,33bによって異形鋼管Pの延伸方向へ移動させる(第2段階の引っ張り)。ここでも、第1段階の引っ張り力を付与する場合と同様に、管径が大きい拡管部P1が把持金型32a,32bにおいて引っ掛かった状態で引っ張られるため、把持金型32a,32bと拡管部P1との間の滑り量を、従来よりも低減することができる。このとき、異形鋼管Pには、内金型31を押し付けたことによる曲げ力と把持金型32a,32bによる引っ張り力とが付与され、図9(d)に示すように、異形鋼管Pの所望の位置に、R=6500mmの大R形状を形成することができる。

【0036】

次に、ステップS17では、異形鋼管Pの両端にセットされた引っ張り部30a,30b(把持金型32a,32b)を外して、所望の大R形状が形成された異形鋼管Pを取り出す。

本実施形態のストレッチベンド装置50によるストレッチベンド方法では、以上のように、異形鋼管Pの両端に形成された拡管部P1を把持金型32a,32bによって把持した状態で引っ張り曲げ加工を行う。

【0037】

これにより、加工中(引っ張り力、曲げ力の付与中)の把持部分における異形鋼管Pの滑り量を低減することができるため、曲げ加工後における異形鋼管Pのスプリングバックの量を低減して寸法精度の高い曲げ加工品を製造することができる。

[本ストレッチベンド方法および装置の特徴]

(1)

本実施形態のストレッチベンド方法では、ストレッチベンド装置50において、図10に示すように、異形鋼管Pを曲げ加工用の内金型31の傍にセット(ステップS11)した後、異形鋼管Pの一部に形成された拡管部P1の部分を把持金型32a,32bによって把持した状態(ステップS12,13)で、把持金型32a,32bを引っ張りながら内金型31を押し付けて、異形鋼管Pに対して引っ張り曲げ力を付与して曲げ加工を行う(ステップS14〜S16)。

【0038】

これにより、拡管部P1の部分が把持金型32a,32b内に引っ掛かった状態で引っ張り曲げ加工を行うことで、引っ張り曲げ加工時における把持金型32a,32bと拡管部P1との間の滑り量を低減することができる。よって、引っ張り曲げ加工時において、異形鋼管Pに対して引っ張り力および曲げ力をロス無く付与することができる。この結果、曲げ加工後における異形鋼管Pのスプリングバック量が低減し、曲げ加工後における異形鋼管Pの寸法精度を向上させることができる。また、引っ張り曲げ加工時に、拡管部P1を利用することで、従来の上下から管端部をシリンダによって挟み込む等の大掛かりな装置が不要になるため、曲げ加工装置のコストダウンが図れる。さらには、管端部をシリンダで挟み込んで曲げ加工を行う従来の方法と比較して、曲げ加工後における管端部の変形を最小限に抑えることができるため、異形鋼管Pの端部を曲げ加工後に切断する必要がなくなり、製品歩留りを向上させることができる。

【0039】

(2)

本実施形態のストレッチベンド方法では、図7等に示すように、異形鋼管Pの両端に形成された拡管部P1を、それぞれ把持金型32a,32bによって把持した状態で、引っ張り曲げ加工を行う。

これにより、異形鋼管Pに対して引っ張り曲げ力を付与した際の把持金型32a,32bにおける異形鋼管Pの滑り量を、異形鋼管Pの一端のみに拡管部P1を形成した場合と比較して、さらに効果的に低減することができる。この結果、異形鋼管Pに対して引っ張り力と曲げ力とを効率よく付与して、スプリングバックの少ない曲げ加工品を成形することができる。

【0040】

(3)

本実施形態のストレッチベンド方法では、図11(b)に示すように、把持金型32a,32bによって把持される拡管部P1の内径側に、マンドレル36を挿入して引っ張り曲げ加工を行う。

これにより、拡管部P1を把持金型32a,32bによって把持した状態で引っ張り曲げ加工を行った場合でも、把持金型32a,32b内における拡管部P1の変形を最小限に抑制することができる。この結果、曲げ加工後に切断される異形鋼管Pの端部の量を少なくすることができるため、曲げ加工品の製品歩留まりを向上させることができる。

【0041】

(4)

本実施形態のストレッチベンド方法では、図10に示すように、異形鋼管Pの両端に形成された拡管部P1を把持する把持金型32a,32bによって異形鋼管Pを延伸方向へ引っ張りながら、異形鋼管Pに対して内金型31を押し付けて曲げ加工を行う(ステップS14〜16)。

【0042】

これにより、把持金型32a,32bにおいては、異形鋼管Pに対して引っ張り力だけを付与すればよいため、ストレッチベンド装置50の構成が複雑化することを回避することができる。

(5)

本実施形態のストレッチベンド装置50では、把持金型32a,32bによって拡管部P1を把持した状態で、上述したストレッチベンド方法を実施する。

【0043】

これにより、上述したように、引っ張り曲げ加工時において、把持金型32a,32bにおける拡管部P1の滑り量を低減することで、異形鋼管Pに対して引っ張り力と曲げ力とをロス無く付与することができる。この結果、曲げ加工後における異形鋼管Pのスプリングバック量を低減して、曲げ加工後の製品の寸法精度を向上させることができる。

[他の実施形態]

以上、本発明の一実施形態について説明したが、本発明は上記実施形態に限定されるものではなく、発明の要旨を逸脱しない範囲で種々の変更が可能である。

【0044】

(A)

上記実施形態では、拡管成形装置10において、拡管成形用のパンチ12、ダイ13、サイド金型21を含むサイド加圧装置15等を用いて、異形鋼管Pの両端に拡管部P1を成形する例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

例えば、拡管部を成形する装置や方法としては、上述した実施形態に限定されるものではなく、他の装置や方法によって拡管部を成形してもよい。また、拡管部の成形は、鋼管の成形と同時に行われてもよいし、上述したように、鋼管の成形後に拡管部を別途成形するようにしてもよい。

【0045】

(B)

上記実施形態では、異形鋼管Pの両端部にそれぞれ拡管部P1を成形した後、この両端の拡管部P1を把持金型32a,32bによって把持して曲げ加工を行う例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

例えば、鋼管の片方の端部に形成された拡管部を把持し、他方の端部はシリンダ等の把持部材によって把持して曲げ加工を行ってもよい。

【0046】

この場合でも、拡管部を把持した側については滑り量を低減できるため、一様な歪み分布を形成することで加工後におけるスプリングバックの量を低減して、従来よりも寸法精度の高い曲げ加工を行うことができる。

ただし、この場合には、他方の端部においては把持部材における鋼管との滑りが発生してしまうため、その分スプリングバックの量を十分に低減できないおそれがあるという点では、上記実施形態のように、鋼管の両端に拡管部を設け、これらを把持して曲げ加工を行うことがより好ましい。

【0047】

(C)

上記実施形態では、ストレッチベンド装置50において、異形鋼管Pの両端を把持金型32a,32bによって把持した状態で引っ張りながら、曲げ型用の内金型31を異形鋼管Pに対して押し付けて引っ張り曲げ加工を行う例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0048】

例えば、内金型を押し付けるのではなく、把持用金型を曲げ加工方向に移動させて曲げ加工を行ってもよい。

ただし、この場合には、把持用金型によって、鋼管に対して、延伸方向に引っ張る力と曲げる力とを付与する必要があるため動きが複雑化するという点では、上記実施形態のように、鋼管の引っ張り力と曲げ力とを別々の部材によって付与することがより好ましい。

【0049】

(D)

上記実施形態では、ストレッチベンド装置50によって曲げ半径R=6500mmの大R形状の曲げ加工を行う例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

例えば、曲げ半径Rの大きさについては曲げ半径R=6500mmに限定されるものではなく、6500mmよりも小さい曲げ半径Rの曲げ加工であってもよいし、反対に6500mmよりも大きい曲げ半径Rの曲げ加工であってもよい。

【0050】

(E)

上記実施形態では、図9(a)等に示すように、大きい曲げ半径Rの曲げ加工前に、曲げ半径R=204mmの小さい曲げ半径Rの曲げ加工を行う例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

例えば、いきなり本発明に係るストレッチベンド装置によってストレッチベンド方法を実施して、曲げ加工を行ってもよい。

【0051】

(F)

上記実施形態では、円形断面の丸鋼管をロールフォーミングによって成形された異形断面を有する異形鋼管Pの曲げ加工を行う例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

例えば、異形鋼管ではなく、断面が円形の丸鋼管の曲げ加工についても、本発明の適用は可能である。

【0052】

(G)

上記実施形態では、拡管成形後の異形鋼管Pをストレッチベンド装置50において曲げ加工して、油圧ショベル等に搭載されるキャブを構成するフレーム支柱(Aピラー)として使用する例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

例えば、油圧ショベル等の建設機械に搭載されるキャブのフレーム支柱に限らず、他の用途に使用される鋼管の拡管成形においても、本発明を適用することは当然に可能である。

【実施例1】

【0053】

ここでは、上述した実施形態に係るストレッチベンド方法およびストレッチベンド装置によって曲げ加工された異形鋼管Pと、従来の曲げ加工方法によって処理された拡管部のない異形鋼管Paとについて、曲げ加工後におけるスプリングバック量、寸法精度について検証した実験結果について説明する。

なお、実験に使用した従来の異形鋼管Paは、拡管部が形成されていないために両端をシリンダによって挟み込むように把持して曲げ加工を行った点以外、材質、長さ、および断面形状、曲げ加工に使用された内金型の大きさ、形状等については上述した実施形態に係る異形鋼管Pと共通の条件となっているものとする。

【0054】

まず、上述した実施形態に係る拡管部P1を両端部に有する異形鋼管Pでは、図12(a)に示すように、曲げ加工後における拡管部P1同士を結ぶ対角線距離は、2259mmであった。これに対し、図12(b)に示すように、所定時間が経過してスプリングバックが発生した後における異形鋼管Pの対角線距離は、2291mmであった。

一方、拡管部を持たない従来の異形鋼管Paでは、図13(a)に示すように、曲げ加工後における両端同士を結ぶ対角線距離は、2251mmであった。これに対し、図13(b)に示すように、所定時間が経過してスプリングバックが発生した後における異形鋼管Paの対角線距離は、2306mmであった。

【0055】

この結果、図14に示すように、本実施形態に係る異形鋼管Pのスプリングバック量が、32mmであったのに対して、従来の異形鋼管Paのスプリングバック量は55mmもあり、スプリングバック量を約42%も低減することができた。

このように、本実施形態に係るストレッチベンド方法によって処理された異形鋼管Pは、曲げ加工後におけるスプリングバック量を大幅に低減して、寸法精度の高い曲げ加工品を製造できるという効果を奏することが実証された。

【0056】

なお、以上のような好ましい結果の主な要因としては、異形鋼管Pの端部に拡管部P1を形成し、把持金型32a,32bによって把持しながら引っ張り曲げ加工を行ったことで、図15に示すように、把持部分における滑り量が大幅に低減されたことが挙げられる。

具体的には、図15に示すように、従来の異形鋼管Paでは、滑り量が最大で約11mmであるのに対し、本実施形態に係る異形鋼管Pでは、滑り量が最大で約8mmであった。

【0057】

このように、本実施形態のストレッチベンド方法によれば、引っ張り曲げを行う際の両端の把持部分における滑り量を約27%低減することができたため、上述したように、曲げ加工後におけるスプリングバック量を低減して、寸法精度の高い曲げ加工品を製造することが可能になる。

【産業上の利用可能性】

【0058】

本発明のストレッチベンド方法および装置は、曲げ加工時の把持部分における滑り量を低減することで、曲げ加工後における鋼管のスプリングバックを低減して寸法精度を向上させることができるという効果を奏することから、鋼管に限らず、他の材料によって形成された部材の曲げ加工に対して広く適用可能である。

【図面の簡単な説明】

【0059】

【図1】本発明の一実施形態に係るストレッチベンド方法および装置の前提となる鋼管の拡管成形部を成形する装置の構成を示す側面図。

【図2】(a),(b)は、異形鋼管内にパンチを挿入する際の過程を示す側面図。

【図3】(a)は、異形鋼管内にパンチを挿入する際のサイド金型、パンチ、異形鋼管およびダイの位置関係を示す正面図。(b)は、(a)を側方から見た断面図。

【図4】(a),(b)は、パンチが挿入された結果、拡管成形された異形鋼管を示す正面図および断面図。

【図5】図1の拡管成形装置による拡管成形法の流れを示すフローチャート。

【図6】本発明の一実施形態に係るストレッチベンド方法を実施するストレッチベンド装置の構成を示す説明図。

【図7】(a),(b)は、図6のストレッチベンド装置を用いたストレッチベンド方法に含まれる各工程を示す説明図。

【図8】(a),(b)は、図7(b)の工程に引き続いて行われる各工程を示す説明図。

【図9】図6のストレッチベンド装置における図。

【図10】図6のストレッチベンド装置によるストレッチベンド方法の流れを示すフローチャート。

【図11】(a),(b)は、図6のストレッチベンド装置に含まれる把持金型の構成を示す拡大図。

【図12】(a),(b)は、図6に示すストレッチベンド装置によって実施されたストレッチベンド方法によって加工された異形鋼管のスプリングバック量を調べた実施例図。

【図13】(a),(b)は、従来のストレッチベンド装置によって実施されたストレッチベンド方法によって加工された異形鋼管のスプリングバック量を調べた比較例図。

【図14】本実施例と従来の比較例とについて把持部分における鋼管のスプリングバック量を比較したグラフ。

【図15】本実施例と従来の比較例とについて把持部分における鋼管の滑り量を比較したグラフ。

【符号の説明】

【0060】

10 拡管成形装置

11 メインシリンダ

12 パンチ

13 ダイ

15 サイド加圧装置

20 制御部

21 サイド金型

22 金型保持部

23 シャフト

30a,30b 引っ張り部

31 内金型(第1金型)

32a,32b 把持金型(第2金型)

33a,33b 加圧シリンダ

34 押圧部

36 マンドレル(挿入部材)

41a〜41d ボルト

50 ストレッチベンド装置(鋼管の曲げ加工装置)

M モータ

P 異形鋼管(鋼管)

P1 拡管部

【技術分野】

【0001】

本発明は、鋼管の両端を把持して引っ張り曲げ加工を行う鋼管の曲げ加工方法および曲げ加工装置に関する。

【背景技術】

【0002】

近年、鋼管からなるパイプ材を曲げ型に押し付けて所定の曲げ形状になるように加工する曲げ加工方法が用いられている。

例えば、特許文献1〜3には、鋼管の両端部をチャックやクランプ等によって把持した状態で、引っ張り曲げ加工を行う曲げ加工方法および装置が開示されている。

【特許文献1】特開2006−43765号公報(平成18年2月16日公開)

【特許文献2】特開平10−71428号公報(平成10年3月17日公開)

【特許文献3】特開平10−314851号公報(平成10年12月2日公開)

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、上記従来のパイプの曲げ加工方法では、以下に示すような問題点を有している。

すなわち、上記公報に開示されたパイプの曲げ加工方法では、曲げ加工する鋼管の両端部分を、チャックやクランプ等の把持部材によって挟み込むようにして保持しながら曲げ加工を行うため、加工時に把持部材と鋼管との間に滑りが発生するために歪み分布が一様でなくなり加工後のスプリングバックが大きく、寸法精度が低くなるおそれがある。

【0004】

本発明の課題は、曲げ加工後における鋼管のスプリングバックを低減して、寸法精度の高い鋼管を成形することが可能な鋼管の曲げ加工方法および曲げ加工装置を提供することにある。

【課題を解決するための手段】

【0005】

第1の発明に係る鋼管の曲げ加工方法は、拡管部を備えた鋼管の曲げ加工方法であって、第1から第3のステップを備えている。第1のステップは、鋼管を引っ張り曲げ加工用の第1金型に沿って設置する。第2のステップは、鋼管に含まれる拡管部を、引っ張り用の第2金型によって把持する。第3のステップは、第2金型を鋼管の延伸方向に引っ張りながら第1金型に沿って曲げ加工を行う。

【0006】

ここでは、一部に拡管部を備えた鋼管の曲げ加工方法であって、この拡管部を利用して曲げ加工を行う。

具体的には、拡管部の部分を引っ張り用の第2金型内にセットして把持した後、鋼管を曲げ加工用の第1金型に沿って曲げ加工する。なお、拡管部は、鋼管の両端に形成されていてもよいし、鋼管の一端、あるいは鋼管の端部よりも内側に形成されていてもよい。また、拡管部は、鋼管の成形時に成形されたものであってもよいし、鋼管の一部を拡管成形したものであってもよい。さらに、第1のステップと第2のステップとは、必ずしもこの順に実施される必要はなく、順番が逆であってもよい。

【0007】

これにより、引っ張り曲げ加工時において、他の部分よりも管径が大きい拡管部が第2金型内に引っ掛かった状態となるため、第2金型による把持部分における鋼管との間の滑り量を低減することができる。この結果、従来の鋼管の両端部をシリンダで加圧把持しながら引っ張り曲げ加工を行う方法と比較して、曲げ加工時の把持部分における滑り量を低減することで、曲げ加工後における鋼管のスプリングバックを低減して寸法精度を向上させた鋼管の曲げ加工品を製造することができる。

【0008】

第2の発明に係る鋼管の曲げ加工方法は、第1の発明に係る鋼管の曲げ加工方法であって、第2のステップでは、鋼管の両端にそれぞれ形成された拡管部を第2金型によって把持させる。

ここでは、鋼管の両端部に形成された拡管部をそれぞれ第2金型によって把持した状態で鋼管の曲げ加工を行う。

これにより、片側にのみ拡管部が形成された鋼管の曲げ加工時と比較して、両端の把持部分における金型等の把持部材と鋼管との間における滑り量をさらに効果的に低減することができる。この結果、曲げ加工後における鋼管のスプリングバックを低減して、さらに寸法精度の高い鋼管を得ることができる。

【0009】

第3の発明に係る鋼管の曲げ加工方法は、第1または第2の発明に係る鋼管の曲げ加工方法であって、第2のステップでは、拡管部の内径側に挿入部材を挿入して、拡管部を第2金型によって把持させる。

ここでは、第2金型によって把持される鋼管の拡管部を、拡管部の内径側にマンドレル等の挿入部材を挿入した状態で第2金型によって把持させる。

【0010】

これにより、第2金型によって拡管部を把持して引っ張り曲げ加工を行った場合でも、拡管部の内径側に挿入部材が入っているために、拡管部が第2金型によって押しつぶされてしまうことを防止することができる。この結果、引っ張り曲げ加工時に負荷がかかりやすい拡管部の変形を最小限としつつ、高精度な鋼管の曲げ加工方法を実現することができる。

【0011】

第4の発明に係る鋼管の曲げ加工方法は、第1から第3の発明のいずれか1つに係る鋼管の曲げ加工方法であって、第3のステップでは、第2金型を鋼管の延伸方向に引っ張りながら、第1金型を鋼管に対して押し付ける。

ここでは、鋼管の拡管部を把持する第2金型を鋼管の延伸方向へ引っ張りながら第1金型を押し付けて引っ張り曲げ加工を行う。

これにより、第2金型の引っ張り方向を変えることなく、鋼管の引っ張り曲げ加工を行うことができるため、曲げ加工を行う装置の構成を簡略化することができる。

【0012】

第5の発明に係る鋼管の曲げ加工装置は、第1から第4の発明のいずれか1つに係る鋼管の曲げ加工方法を実施する鋼管の曲げ加工装置であって、第1金型と、第2金型と、を備えている。第1金型は、鋼管に対して押し付けられて曲げ加工の型となる。第2金型は、鋼管の一部に形成された拡管部を把持する。

【0013】

これにより、引っ張り曲げ加工時において、他の部分よりも管径が大きい拡管部が第2金型内に引っ掛かった状態となるため、第2金型による把持部分における鋼管との間の滑り量を低減することができる。この結果、従来の鋼管の両端部をシリンダで加圧把持しながら引っ張り曲げ加工を行う方法と比較して、曲げ加工時の把持部分における滑り量を低減することで、曲げ加工後における鋼管のスプリングバックを低減して寸法精度を向上させることができる。

【発明の効果】

【0014】

本発明に係る装置によれば、曲げ加工時の把持部分における滑り量を低減することで、曲げ加工後における鋼管のスプリングバックを低減して寸法精度を向上させることができる。

【発明を実施するための最良の形態】

【0015】

本発明の一実施形態に係る鋼管のストレッチベンド方法(曲げ加工方法)およびストレッチベンド装置(曲げ加工装置)について、図1〜図11を用いて説明すれば以下の通りである。

ここではまず、本実施形態に係る鋼管のストレッチベンド方法の前提となる鋼管の拡管部を成形するための方法およびその装置について、図1〜図5を用いて説明する。

【0016】

[拡管成形装置10の構成]

拡管成形装置10は、異形鋼管Pの内部に所定の形状を有する拡管成形用のパンチ12を挿入して拡管成形を行う装置であって、図1に示すように、メインシリンダ11と、拡管成形用のパンチ12と、ダイ13と、サイド金型21を含むサイド加圧装置15と、制御部20と、を備えている。

【0017】

異形鋼管Pは、油圧ショベル等の建設機械に搭載されるキャブを構成するフレーム支柱用に形成される部材であって、円形断面の丸鋼管をロールフォーミングによって異形断面に成形される。

メインシリンダ11は、固定配置された異形鋼管Pに対して、パンチ12を挿入するための押圧力を付与する。

【0018】

パンチ12は、図2(a)および図2(b)に示すように、異形鋼管Pの内部に挿入されて異形鋼管Pに拡管部P1を形成するための部材であって、第1の面12aと、第1の面12aに対して平行な第2の面12bおよび第3の面12cと、テーパ部12dと、を有している。第2の面12bと第3の面12cとは、第1の面12aからの距離がそれぞれl1,l2(l1≠l2)と異なるように配置されており、テーパ部12dを介してつながっている。このパンチ12を用いて拡管成形を行うことで、第1の面12aと第2の面12bとの平行部を保ったまま一方の面の一部を拡管成形することができる。

【0019】

ダイ13は、図3(a),図3(b)に示すように、拡管成形を行う対象となる異形鋼管Pの外周を、後述するサイド金型21とともに覆うように配置されている。そして、パンチ12が挿入される異形鋼管Pに沿ってダイ13を設置することで、拡管成形の成形性を向上させることができる。

サイド加圧装置15は、拡管成形の対象となる異形鋼管Pの一方の開口端部に対して、パンチ12の挿入方向と同じ方向に向かって押圧力を付与する機構であって、図1に示すように、サイド金型21、金型保持部22、シャフト23およびモータMを有している。サイド金型21は、シャフト23の先端部分に装着された金型保持部22に対して取り付けられており、モータMから伝達される回転駆動力によって金型保持部22がシャフト23ごとF方向へ前進することで、異形鋼管Pの開口端部に対して押圧力を付与する。なお、モータMは、ACサーボモータであって、メインシリンダ11におけるパンチ12を前進させる際のストロークおよび速度に基づいて、異形鋼管Pの開口端部に向かって適度な押圧力を付与するように、制御部20によってフィードフォワード制御される。

【0020】

制御部20は、上述のように、メインシリンダ11におけるパンチ12を前進させるストロークや速度を受信して、サイド加圧装置15によるサイド金型21を最適な押圧力によって前進させるようにモータMの回転制御を行う。

<本拡管成形装置10による拡管成形の流れ>

本実施形態では、上述した構成を備えた拡管成形装置10において、図5に示すフローチャートに従って、以下に示すような手順で異形鋼管Pの拡管成形を行う。

【0021】

すなわち、本実施形態の拡管成形装置10では、ステップS1において、図3(a)に示すように、ダイ13にセットされた異形鋼管Pに対して、パンチ12を挿入していくように、メインシリンダ11(図1参照)の伸展を行う。

次に、ステップS2では、異形鋼管P内へのパンチ12の挿入のタイミング、パンチ12の挿入ストロークに基づいて、モータMによってサイド金型21を異形鋼管Pのパンチ12挿入側の開口端部に対して押し当てながら前進させて押圧する。

【0022】

このとき、パンチ12は、図3(b)に示すように、異形鋼管Pの内部へと挿入される。そして、サイド金型21は、異形鋼管Pの断面における拡管成形側の部分を押圧する。

次に、ステップS3では、異形鋼管P内にパンチ12が挿入されていく過程において、異形鋼管Pが拡管されて薄肉化が開始するまで、パンチ12の挿入およびサイド金型21の押圧を継続する。このとき、異形鋼管Pは、図4(a)および図4(b)に示すように、高さh、幅b1の断面を、テーパ角度θのテーパ部分を有するパンチ12を挿入することによって、幅(b1+b2)に拡管するように成形される。そして、サイド金型21は、この拡管される部分に対して集中的に押圧力を付与する。

【0023】

なお、この異形鋼管Pの拡管率は、以下の関係式(1)に基づいて算出される。

拡管率=b2/b1 ・・・・・(1)

そして、異形鋼管Pの薄肉化が始まると、ステップS4へ進み、制御部20は、一旦所定の値で一定の押圧力を付与されていたサイド金型21の押圧力を、さらに上昇させるように制御を行う。

【0024】

ここで、異形鋼管Pの薄肉化が始まったことは、異形鋼管Pの内部に挿入されるパンチ12の押圧力の上昇が止まったタイミングAを検出することによって判断される。つまり、異形鋼管P内にパンチ12を挿入していく過程において、異形鋼管Pの薄肉化が始まるまでは異形鋼管Pの内径よりも大きい外径を有するパンチ12を所定の挿入ストロークを維持したままで挿入するためには、パンチ12の押圧力を上昇させながら挿入していく必要がある。一方、異形鋼管Pの薄肉化が始まると、パンチ12の押圧力の上昇は停止して所定値付近で横ばいになる。このため、異形鋼管P内に挿入されるパンチ12の押圧力の上昇が停止したタイミングAを検出することで、サイド金型21を押圧する力を上昇させるタイミングCとして設定することができる。これにより、薄肉化が始まるのとほぼ同時に、異形鋼管Pの開口端部を押し込むための押圧力を増大させることで、薄肉化が局所的に進んで成形不良となることを防止することができる。

【0025】

なお、サイド金型21は、上述した押圧力を上昇させて所定の最大値Dに到達すると、一定になるように制御される。

次に、ステップS5では、パンチ12の押圧、サイド金型21の押圧を継続し、メインシリンダ11がパンチ12を所定の位置まで進行させると、成形完了として判定し、ステップS6へと進む。

【0026】

次に、ステップS6では、異形鋼管Pの内部に挿入されたパンチ12を取り出すとともに、ステップS7において、サイド金型21の押圧も解除して異形鋼管Pの側方から退避させる。

本実施形態の異形鋼管Pの拡管成形装置10では、以上のように、拡管成形用のパンチ12を異形鋼管P内に挿入していくと同時に、サイド金型21を用いて異形鋼管Pの開口端部の一部を押圧する。

【0027】

これにより、拡管成形用のパンチ12の挿入によって薄肉化することで拡管成形される異形鋼管Pが、局所的に薄肉化して成形不良となってしまうことを回避して、拡管成形における成形性を向上させることができる。

<ストレッチベンド装置50の構成>

本実施形態では、異形鋼管Pの両端部にそれぞれ上述した拡管成形方法によって拡管部P1を成形した後、まず、異形鋼管Pのほぼ中央部分に小さい曲げ半径R部分(R=204mm(図9(a)参照))の曲げ加工を行う。

【0028】

ここで、その後で行われる異形鋼管Pにおける拡管部P1の部分を把持して所定の大きい曲げ半径R形状(R=6500mm(図9(d)参照))を形成する引っ張り曲げ加工を行うストレッチベンド装置およびストレッチベンド方法について、図6〜図11(b)を用いて説明すれば以下の通りである。

具体的には、図6に示すストレッチベンド装置50を用いて、拡管成形された異形鋼管Pの両端の拡管部P1を、把持金型(第2金型)32a,32bによって把持し、曲げ加工用のR形状を有する内金型(第1金型)31に沿って折り曲げて、異形鋼管Pに所望の大R形状を成形する。

【0029】

ストレッチベンド装置50は、図6に示すように、異形鋼管Pの両端がセットされる引っ張り部30a,30bと、内金型31と、押圧部34と、を備えている。

引っ張り部30a,30bは、それぞれ把持金型32a,32bと、加圧シリンダ33a,33bと、を有している。把持金型32a,32bは、異形鋼管Pの拡管部P1を覆うように把持する部材であって、上下に分割可能な2つの金型を合わせて構成されている。そして、この2つの金型は、図11(a)および図11(b)に示す4本のボルト41a〜41dによって固定される。加圧シリンダ33a,33bは、把持金型32a,32bに対して連結されており、図7(b)および図8(b)に示すように、異形鋼管Pを延伸させる方向へ把持金型32a,32bを移動させる。

【0030】

内金型31は、異形鋼管Pの上記大R部分を形成するための金型であって、既に異形鋼管Pの中央部付近に形成された小Rの部分と、上記大Rの部分とを含んでおり、異形鋼管Pはこの内金型31に沿ってセットされる。

押圧部34は、上記内金型31を異形鋼管Pに対して押し付けるための装置であって、油圧シリンダによって押圧力を付与する。

【0031】

<ストレッチベンド工程の流れ>

ここで、上述した構成を備えたストレッチベンド装置50によって、ストレッチベンド方法を実施する場合の各工程について、図7(a)〜図8(b)、図9に示す各工程図、および図10に示すフローチャート等を用いて説明すれば以下の通りである。

すなわち、ステップS11では、図9(a)に示すように、R=204mmの小Rが形成された異形鋼管Pを、内金型31に沿って配置する。

【0032】

次に、ステップS12では、図7(a)に示すように、異形鋼管Pの両端に形成された拡管部P1の部分に、引っ張り部30a,30bに含まれる把持金型32a,32bをセットする。

次に、ステップS13では、図11(a)および図11(b)に示すように、拡管部P1の内径側にマンドレル(挿入部材)36を挿入した後、把持金型32a,32bを構成する上下の金型部材を、4本のボルト41a〜41dによって締め付けて固定する。ここで、拡管部P1の内径側に挿入されるマンドレル36は、断面が拡管部P1の断面形状よりも若干小さい相似形であって、把持金型32a,32bによって把持された拡管部P1の部分が、後述する引っ張り曲げ加工中における変形を抑制するために挿入される。

【0033】

次に、ステップS14では、図7(b)に示すように、異形鋼管Pの両端の拡管部P1を把持する把持金型32a,32bを加圧シリンダ33a,33bによって異形鋼管Pの延伸方向へ移動させる(第1段階の引っ張り)。このとき、異形鋼管Pの両端部に形成された拡管部P1は、図9(b)および図11(a)に示すように、その内側の異形鋼管Pの部分よりも管径が大きいため、把持金型32a,32bにおいて引っ掛かる。このため、異形鋼管Pに対して引っ張り力を付与する際の、把持金型32a,32bと拡管部P1との間の滑り量を、従来よりも低減することができる。

【0034】

次に、ステップS15では、図8(a)に示すように、異形鋼管Pに沿って配置された内金型31を、押圧部34によって異形鋼管P1側に向かって押し付けるように移動させる。このとき、異形鋼管Pには、図9(c)に示すように、内金型31の大R形状に沿った曲げ力が付与され、異形鋼管Pの一部にR=6500mmの大R形状に沿った部分を形成することができる。

【0035】

次に、ステップS16では、図8(b)に示すように、異形鋼管Pの両端の拡管部P1を把持する把持金型32a,32bを、再度、加圧シリンダ33a,33bによって異形鋼管Pの延伸方向へ移動させる(第2段階の引っ張り)。ここでも、第1段階の引っ張り力を付与する場合と同様に、管径が大きい拡管部P1が把持金型32a,32bにおいて引っ掛かった状態で引っ張られるため、把持金型32a,32bと拡管部P1との間の滑り量を、従来よりも低減することができる。このとき、異形鋼管Pには、内金型31を押し付けたことによる曲げ力と把持金型32a,32bによる引っ張り力とが付与され、図9(d)に示すように、異形鋼管Pの所望の位置に、R=6500mmの大R形状を形成することができる。

【0036】

次に、ステップS17では、異形鋼管Pの両端にセットされた引っ張り部30a,30b(把持金型32a,32b)を外して、所望の大R形状が形成された異形鋼管Pを取り出す。

本実施形態のストレッチベンド装置50によるストレッチベンド方法では、以上のように、異形鋼管Pの両端に形成された拡管部P1を把持金型32a,32bによって把持した状態で引っ張り曲げ加工を行う。

【0037】

これにより、加工中(引っ張り力、曲げ力の付与中)の把持部分における異形鋼管Pの滑り量を低減することができるため、曲げ加工後における異形鋼管Pのスプリングバックの量を低減して寸法精度の高い曲げ加工品を製造することができる。

[本ストレッチベンド方法および装置の特徴]

(1)

本実施形態のストレッチベンド方法では、ストレッチベンド装置50において、図10に示すように、異形鋼管Pを曲げ加工用の内金型31の傍にセット(ステップS11)した後、異形鋼管Pの一部に形成された拡管部P1の部分を把持金型32a,32bによって把持した状態(ステップS12,13)で、把持金型32a,32bを引っ張りながら内金型31を押し付けて、異形鋼管Pに対して引っ張り曲げ力を付与して曲げ加工を行う(ステップS14〜S16)。

【0038】

これにより、拡管部P1の部分が把持金型32a,32b内に引っ掛かった状態で引っ張り曲げ加工を行うことで、引っ張り曲げ加工時における把持金型32a,32bと拡管部P1との間の滑り量を低減することができる。よって、引っ張り曲げ加工時において、異形鋼管Pに対して引っ張り力および曲げ力をロス無く付与することができる。この結果、曲げ加工後における異形鋼管Pのスプリングバック量が低減し、曲げ加工後における異形鋼管Pの寸法精度を向上させることができる。また、引っ張り曲げ加工時に、拡管部P1を利用することで、従来の上下から管端部をシリンダによって挟み込む等の大掛かりな装置が不要になるため、曲げ加工装置のコストダウンが図れる。さらには、管端部をシリンダで挟み込んで曲げ加工を行う従来の方法と比較して、曲げ加工後における管端部の変形を最小限に抑えることができるため、異形鋼管Pの端部を曲げ加工後に切断する必要がなくなり、製品歩留りを向上させることができる。

【0039】

(2)

本実施形態のストレッチベンド方法では、図7等に示すように、異形鋼管Pの両端に形成された拡管部P1を、それぞれ把持金型32a,32bによって把持した状態で、引っ張り曲げ加工を行う。

これにより、異形鋼管Pに対して引っ張り曲げ力を付与した際の把持金型32a,32bにおける異形鋼管Pの滑り量を、異形鋼管Pの一端のみに拡管部P1を形成した場合と比較して、さらに効果的に低減することができる。この結果、異形鋼管Pに対して引っ張り力と曲げ力とを効率よく付与して、スプリングバックの少ない曲げ加工品を成形することができる。

【0040】

(3)

本実施形態のストレッチベンド方法では、図11(b)に示すように、把持金型32a,32bによって把持される拡管部P1の内径側に、マンドレル36を挿入して引っ張り曲げ加工を行う。

これにより、拡管部P1を把持金型32a,32bによって把持した状態で引っ張り曲げ加工を行った場合でも、把持金型32a,32b内における拡管部P1の変形を最小限に抑制することができる。この結果、曲げ加工後に切断される異形鋼管Pの端部の量を少なくすることができるため、曲げ加工品の製品歩留まりを向上させることができる。

【0041】

(4)

本実施形態のストレッチベンド方法では、図10に示すように、異形鋼管Pの両端に形成された拡管部P1を把持する把持金型32a,32bによって異形鋼管Pを延伸方向へ引っ張りながら、異形鋼管Pに対して内金型31を押し付けて曲げ加工を行う(ステップS14〜16)。

【0042】

これにより、把持金型32a,32bにおいては、異形鋼管Pに対して引っ張り力だけを付与すればよいため、ストレッチベンド装置50の構成が複雑化することを回避することができる。

(5)

本実施形態のストレッチベンド装置50では、把持金型32a,32bによって拡管部P1を把持した状態で、上述したストレッチベンド方法を実施する。

【0043】

これにより、上述したように、引っ張り曲げ加工時において、把持金型32a,32bにおける拡管部P1の滑り量を低減することで、異形鋼管Pに対して引っ張り力と曲げ力とをロス無く付与することができる。この結果、曲げ加工後における異形鋼管Pのスプリングバック量を低減して、曲げ加工後の製品の寸法精度を向上させることができる。

[他の実施形態]

以上、本発明の一実施形態について説明したが、本発明は上記実施形態に限定されるものではなく、発明の要旨を逸脱しない範囲で種々の変更が可能である。

【0044】

(A)

上記実施形態では、拡管成形装置10において、拡管成形用のパンチ12、ダイ13、サイド金型21を含むサイド加圧装置15等を用いて、異形鋼管Pの両端に拡管部P1を成形する例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

例えば、拡管部を成形する装置や方法としては、上述した実施形態に限定されるものではなく、他の装置や方法によって拡管部を成形してもよい。また、拡管部の成形は、鋼管の成形と同時に行われてもよいし、上述したように、鋼管の成形後に拡管部を別途成形するようにしてもよい。

【0045】

(B)

上記実施形態では、異形鋼管Pの両端部にそれぞれ拡管部P1を成形した後、この両端の拡管部P1を把持金型32a,32bによって把持して曲げ加工を行う例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

例えば、鋼管の片方の端部に形成された拡管部を把持し、他方の端部はシリンダ等の把持部材によって把持して曲げ加工を行ってもよい。

【0046】

この場合でも、拡管部を把持した側については滑り量を低減できるため、一様な歪み分布を形成することで加工後におけるスプリングバックの量を低減して、従来よりも寸法精度の高い曲げ加工を行うことができる。

ただし、この場合には、他方の端部においては把持部材における鋼管との滑りが発生してしまうため、その分スプリングバックの量を十分に低減できないおそれがあるという点では、上記実施形態のように、鋼管の両端に拡管部を設け、これらを把持して曲げ加工を行うことがより好ましい。

【0047】

(C)

上記実施形態では、ストレッチベンド装置50において、異形鋼管Pの両端を把持金型32a,32bによって把持した状態で引っ張りながら、曲げ型用の内金型31を異形鋼管Pに対して押し付けて引っ張り曲げ加工を行う例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0048】

例えば、内金型を押し付けるのではなく、把持用金型を曲げ加工方向に移動させて曲げ加工を行ってもよい。

ただし、この場合には、把持用金型によって、鋼管に対して、延伸方向に引っ張る力と曲げる力とを付与する必要があるため動きが複雑化するという点では、上記実施形態のように、鋼管の引っ張り力と曲げ力とを別々の部材によって付与することがより好ましい。

【0049】

(D)

上記実施形態では、ストレッチベンド装置50によって曲げ半径R=6500mmの大R形状の曲げ加工を行う例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

例えば、曲げ半径Rの大きさについては曲げ半径R=6500mmに限定されるものではなく、6500mmよりも小さい曲げ半径Rの曲げ加工であってもよいし、反対に6500mmよりも大きい曲げ半径Rの曲げ加工であってもよい。

【0050】

(E)

上記実施形態では、図9(a)等に示すように、大きい曲げ半径Rの曲げ加工前に、曲げ半径R=204mmの小さい曲げ半径Rの曲げ加工を行う例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

例えば、いきなり本発明に係るストレッチベンド装置によってストレッチベンド方法を実施して、曲げ加工を行ってもよい。

【0051】

(F)

上記実施形態では、円形断面の丸鋼管をロールフォーミングによって成形された異形断面を有する異形鋼管Pの曲げ加工を行う例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

例えば、異形鋼管ではなく、断面が円形の丸鋼管の曲げ加工についても、本発明の適用は可能である。

【0052】

(G)

上記実施形態では、拡管成形後の異形鋼管Pをストレッチベンド装置50において曲げ加工して、油圧ショベル等に搭載されるキャブを構成するフレーム支柱(Aピラー)として使用する例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

例えば、油圧ショベル等の建設機械に搭載されるキャブのフレーム支柱に限らず、他の用途に使用される鋼管の拡管成形においても、本発明を適用することは当然に可能である。

【実施例1】

【0053】

ここでは、上述した実施形態に係るストレッチベンド方法およびストレッチベンド装置によって曲げ加工された異形鋼管Pと、従来の曲げ加工方法によって処理された拡管部のない異形鋼管Paとについて、曲げ加工後におけるスプリングバック量、寸法精度について検証した実験結果について説明する。

なお、実験に使用した従来の異形鋼管Paは、拡管部が形成されていないために両端をシリンダによって挟み込むように把持して曲げ加工を行った点以外、材質、長さ、および断面形状、曲げ加工に使用された内金型の大きさ、形状等については上述した実施形態に係る異形鋼管Pと共通の条件となっているものとする。

【0054】

まず、上述した実施形態に係る拡管部P1を両端部に有する異形鋼管Pでは、図12(a)に示すように、曲げ加工後における拡管部P1同士を結ぶ対角線距離は、2259mmであった。これに対し、図12(b)に示すように、所定時間が経過してスプリングバックが発生した後における異形鋼管Pの対角線距離は、2291mmであった。

一方、拡管部を持たない従来の異形鋼管Paでは、図13(a)に示すように、曲げ加工後における両端同士を結ぶ対角線距離は、2251mmであった。これに対し、図13(b)に示すように、所定時間が経過してスプリングバックが発生した後における異形鋼管Paの対角線距離は、2306mmであった。

【0055】

この結果、図14に示すように、本実施形態に係る異形鋼管Pのスプリングバック量が、32mmであったのに対して、従来の異形鋼管Paのスプリングバック量は55mmもあり、スプリングバック量を約42%も低減することができた。

このように、本実施形態に係るストレッチベンド方法によって処理された異形鋼管Pは、曲げ加工後におけるスプリングバック量を大幅に低減して、寸法精度の高い曲げ加工品を製造できるという効果を奏することが実証された。

【0056】

なお、以上のような好ましい結果の主な要因としては、異形鋼管Pの端部に拡管部P1を形成し、把持金型32a,32bによって把持しながら引っ張り曲げ加工を行ったことで、図15に示すように、把持部分における滑り量が大幅に低減されたことが挙げられる。

具体的には、図15に示すように、従来の異形鋼管Paでは、滑り量が最大で約11mmであるのに対し、本実施形態に係る異形鋼管Pでは、滑り量が最大で約8mmであった。

【0057】

このように、本実施形態のストレッチベンド方法によれば、引っ張り曲げを行う際の両端の把持部分における滑り量を約27%低減することができたため、上述したように、曲げ加工後におけるスプリングバック量を低減して、寸法精度の高い曲げ加工品を製造することが可能になる。

【産業上の利用可能性】

【0058】

本発明のストレッチベンド方法および装置は、曲げ加工時の把持部分における滑り量を低減することで、曲げ加工後における鋼管のスプリングバックを低減して寸法精度を向上させることができるという効果を奏することから、鋼管に限らず、他の材料によって形成された部材の曲げ加工に対して広く適用可能である。

【図面の簡単な説明】

【0059】

【図1】本発明の一実施形態に係るストレッチベンド方法および装置の前提となる鋼管の拡管成形部を成形する装置の構成を示す側面図。

【図2】(a),(b)は、異形鋼管内にパンチを挿入する際の過程を示す側面図。

【図3】(a)は、異形鋼管内にパンチを挿入する際のサイド金型、パンチ、異形鋼管およびダイの位置関係を示す正面図。(b)は、(a)を側方から見た断面図。

【図4】(a),(b)は、パンチが挿入された結果、拡管成形された異形鋼管を示す正面図および断面図。

【図5】図1の拡管成形装置による拡管成形法の流れを示すフローチャート。

【図6】本発明の一実施形態に係るストレッチベンド方法を実施するストレッチベンド装置の構成を示す説明図。

【図7】(a),(b)は、図6のストレッチベンド装置を用いたストレッチベンド方法に含まれる各工程を示す説明図。

【図8】(a),(b)は、図7(b)の工程に引き続いて行われる各工程を示す説明図。

【図9】図6のストレッチベンド装置における図。

【図10】図6のストレッチベンド装置によるストレッチベンド方法の流れを示すフローチャート。

【図11】(a),(b)は、図6のストレッチベンド装置に含まれる把持金型の構成を示す拡大図。

【図12】(a),(b)は、図6に示すストレッチベンド装置によって実施されたストレッチベンド方法によって加工された異形鋼管のスプリングバック量を調べた実施例図。

【図13】(a),(b)は、従来のストレッチベンド装置によって実施されたストレッチベンド方法によって加工された異形鋼管のスプリングバック量を調べた比較例図。

【図14】本実施例と従来の比較例とについて把持部分における鋼管のスプリングバック量を比較したグラフ。

【図15】本実施例と従来の比較例とについて把持部分における鋼管の滑り量を比較したグラフ。

【符号の説明】

【0060】

10 拡管成形装置

11 メインシリンダ

12 パンチ

13 ダイ

15 サイド加圧装置

20 制御部

21 サイド金型

22 金型保持部

23 シャフト

30a,30b 引っ張り部

31 内金型(第1金型)

32a,32b 把持金型(第2金型)

33a,33b 加圧シリンダ

34 押圧部

36 マンドレル(挿入部材)

41a〜41d ボルト

50 ストレッチベンド装置(鋼管の曲げ加工装置)

M モータ

P 異形鋼管(鋼管)

P1 拡管部

【特許請求の範囲】

【請求項1】

拡管部を備えた鋼管の曲げ加工方法であって、

前記鋼管を引っ張り曲げ加工用の第1金型に沿って設置する第1のステップと、

前記鋼管に含まれる前記拡管部を、引っ張り用の第2金型によって把持する第2のステップと、

前記第2金型を前記鋼管の延伸方向に引っ張りながら前記第1金型に沿って曲げ加工を行う第3のステップと、

を備えている鋼管の曲げ加工方法。

【請求項2】

前記第2のステップでは、前記鋼管の両端にそれぞれ形成された前記拡管部を前記第2金型によって把持させる、

請求項1に記載の鋼管の曲げ加工方法。

【請求項3】

前記第2のステップでは、前記拡管部の内径側に挿入部材を挿入して、前記拡管部を前記第2金型によって把持させる、

請求項1または2に記載の鋼管の曲げ加工方法。

【請求項4】

前記第3のステップでは、前記第2金型を前記鋼管の延伸方向に引っ張りながら、前記第1金型を前記鋼管に対して押し付ける、

請求項1から3のいずれか1項に記載の鋼管の曲げ加工方法。

【請求項5】

請求項1から4のいずれか1項に記載の鋼管の曲げ加工方法を実行する鋼管の曲げ加工装置であって、

前記鋼管に対して押し付けて前記曲げ加工の型となる第1金型と、

前記鋼管の一部に形成された前記拡管部を把持する第2金型と、

を備えている鋼管の曲げ加工装置。

【請求項1】

拡管部を備えた鋼管の曲げ加工方法であって、

前記鋼管を引っ張り曲げ加工用の第1金型に沿って設置する第1のステップと、

前記鋼管に含まれる前記拡管部を、引っ張り用の第2金型によって把持する第2のステップと、

前記第2金型を前記鋼管の延伸方向に引っ張りながら前記第1金型に沿って曲げ加工を行う第3のステップと、

を備えている鋼管の曲げ加工方法。

【請求項2】

前記第2のステップでは、前記鋼管の両端にそれぞれ形成された前記拡管部を前記第2金型によって把持させる、

請求項1に記載の鋼管の曲げ加工方法。

【請求項3】

前記第2のステップでは、前記拡管部の内径側に挿入部材を挿入して、前記拡管部を前記第2金型によって把持させる、

請求項1または2に記載の鋼管の曲げ加工方法。

【請求項4】

前記第3のステップでは、前記第2金型を前記鋼管の延伸方向に引っ張りながら、前記第1金型を前記鋼管に対して押し付ける、

請求項1から3のいずれか1項に記載の鋼管の曲げ加工方法。

【請求項5】

請求項1から4のいずれか1項に記載の鋼管の曲げ加工方法を実行する鋼管の曲げ加工装置であって、

前記鋼管に対して押し付けて前記曲げ加工の型となる第1金型と、

前記鋼管の一部に形成された前記拡管部を把持する第2金型と、

を備えている鋼管の曲げ加工装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2008−93687(P2008−93687A)

【公開日】平成20年4月24日(2008.4.24)

【国際特許分類】

【出願番号】特願2006−277393(P2006−277393)

【出願日】平成18年10月11日(2006.10.11)

【出願人】(000001236)株式会社小松製作所 (1,686)

【Fターム(参考)】

【公開日】平成20年4月24日(2008.4.24)

【国際特許分類】

【出願日】平成18年10月11日(2006.10.11)

【出願人】(000001236)株式会社小松製作所 (1,686)

【Fターム(参考)】

[ Back to top ]