鋼管の継手構造

【課題】鋼管同士を軸線方向へ継ぎ足し接続する継手構造を提供する。

【解決手段】一方の鋼管1の端部に外側継手管2を取り付け、他方の鋼管1の端部に内側継手管3を取り付け、外側継手管2内へ内側継手管3を嵌め合わせて接続する継手構造である。内側継手管3と外側継手管2には中心が一致する配置のピン孔2c、3cが複数位置に設けられている。内側継手管3の内周面に、雌ネジ部材5がピン孔3cの中心と一致させた配置で固定され、両継手管のピン孔2c、3cへ挿し込む結合用のピン6又は6’は、外端部に外側継手管2の外周面へ突き当たる鍔部6bを有する鍔付きピンである。鍔付きピン6又は6’は外側継手管2のピン孔2cから内側継手管3のピン孔3cへ挿し込まれ、ボルト通し孔6aを通じて挿入した抜け止め用のボルト7が雌ネジ部材5のネジ孔5bへねじ込まれ締結して鍔付きピン6が固定される。

【解決手段】一方の鋼管1の端部に外側継手管2を取り付け、他方の鋼管1の端部に内側継手管3を取り付け、外側継手管2内へ内側継手管3を嵌め合わせて接続する継手構造である。内側継手管3と外側継手管2には中心が一致する配置のピン孔2c、3cが複数位置に設けられている。内側継手管3の内周面に、雌ネジ部材5がピン孔3cの中心と一致させた配置で固定され、両継手管のピン孔2c、3cへ挿し込む結合用のピン6又は6’は、外端部に外側継手管2の外周面へ突き当たる鍔部6bを有する鍔付きピンである。鍔付きピン6又は6’は外側継手管2のピン孔2cから内側継手管3のピン孔3cへ挿し込まれ、ボルト通し孔6aを通じて挿入した抜け止め用のボルト7が雌ネジ部材5のネジ孔5bへねじ込まれ締結して鍔付きピン6が固定される。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、鋼管同士を軸線方向へ継ぎ足し接続する継手構造の技術分野に属する。

【背景技術】

【0002】

従来から鋼管同士を軸線方向へ継ぎ足して接続する用途は広範な技術分野に存在する。

例えば鋼管杭を打設する分野、或いはトンネルを掘削し構築するにあたり地盤の活荷重の影響が大きい場合などに実施するパイプルーフ工法の施工分野、更には鋼管を用いた砂防ダム(スリットダム)の施工分野などにおいて、鋼管を軸線方向へ継ぎ足す接続のために種々な継手構造及び継手工法が実施されている。

先行技術として例えば下記の特許文献1に開示された「鋼管杭接続構造」は、接続するべき各鋼管杭の端部に、相互に嵌め合わせる雌・雄の円筒を接合して、この雄円筒を雌円筒の内側へ嵌め込む。前記雄円筒は内周面にリング状の円周帯状部材を備え、この円周帯状部材は円周方向に一定の間隔でネジ孔を有している。一方、前記のように嵌め合わせる雄円筒と雌円筒はそれぞれ、円筒の中心から放射方向に、前記円周帯状部材の各ネジ孔と放射方向の中心線が一致するピン孔を円周方向に一定の間隔を開けて複数個備えている。つまり、前記のように中心を一致させたピン孔へ結合用のピンを嵌め込み、更に同ピンの中心に貫通させたボルト孔を通じてボルトを挿入し、雄円筒の内周面に設置した前記円周帯状部材のネジ孔へねじ込み締結してピンを固定し、もって鋼管杭接続の目的を達する構成とされている。

【0003】

ところで本発明の実施対象である鋼管の外径は、小さいものはφ200mmぐらいから、大きいものはφ2000mmに及ぶほど広範囲にわたる。また、前記鋼管の1単位の長さは、陸上輸送や施工の容易性を考慮して6m程度が普通である。したがって、この種の鋼管の継手構造に要請される条件は、前記した単位長さの鋼管を、施工の現場で順次軸線方向へ継ぎ足す作業が容易で、迅速に行え、しかも継手強度(接続強度)に優れることである。施工の現場で作業する鋼管の継手数量は膨大であり、継手構造の性能の良し悪し、及び継手の組み立て作業の容易性と施工性の良さが、鋼管杭やパイプルーフ工法の施工品質や性能及び工期の長短を大きく左右し、工費を左右するからである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−138382号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記特許文献1に開示された「鋼管杭接続構造」のように、内外二重に嵌め合わせた鋼管の半径方向に結合用ピンを挿して同鋼管を結合する継手の場合、施工性の良さを確保し、また、製作時の精度(公差)を考慮すると、鋼管に設けるピン孔の口径は、結合用ピンの外径に比して少し大きめに形成する必要があり、両者間に若干の隙間(嵌め合い公差)を必ず設ける。同様に内外二重に嵌め合わせた鋼管(外継手管と内継手管)の間にも若干の隙間(嵌め合い公差)を設けることを避けられない。

そこで上記特許文献1に記載された円柱形状の結合用ピンを挿して内外二重に嵌め合わせた鋼管をピンにより結合し接続する構造について、同ピンの結合性能を確認する目的で、図11の要領で耐荷重性能を試験した結果について説明する。

【0006】

図11は、上記内外二重に嵌め合わせた鋼管2、3のピン孔2c、3cへ円柱形状のピン60を挿して鋼管2、3を結合する継手構造において、同鋼管2、3に引っ張り荷重Pを負荷させて前記ピン60が抵抗する耐荷重性能の試験を行った場合に、ピンの回転挙動を少し誇張して示している。

内外二重に嵌め合わせた鋼管2、3に大きな引っ張り力Pが負荷されると、ピン孔2c、3cの口径と結合用ピン60の外径との嵌め合い公差、及び内外二重に嵌め合わせた鋼管2、3間の嵌め合い公差が原因で、結合用ピン60に回転挙動が生じ、同ピン60と鋼管2、3の接触面積が減少し、前記負荷を必要十分に伝達する性能が低下し、前記の負荷を負担できない状況に至ることが確認された。そして、ピン60が回転すると、同ピン60はピン孔2c、3cから抜け出そうする動きになるので、同ピン60を固定する抜け止めボルトが必要であることも確認された。

【0007】

上記図11の耐荷重性能試験の結果は、図12の荷重−変形線図に点線で耐荷重性能を表示したとおりで、円柱形状ピン60の局限荷重は、鋼管の軸線方向の変位量が15mm近辺において350KN程度であり、それ以降は崩壊現象を呈することが確認された。

上記円柱形状ピン60の回転挙動に対して、特許文献1の場合は、同ピンを固定する抜け止めボルトを採用しているが、同ボルトには上記したピン60の回転挙動に伴い大きな負荷が作用することは明らかである。

そこで上記の大きな負荷を考慮して抜け止めボルトの軸径及びネジ有効径を必要十分な大きさにすると、この抜け止めボルトを通すために結合用ピンの中心部に設けるボルト孔の口径も大きくせざるを得ない。その結果、前記ボルト孔の口径分だけ結合用ピンの断面欠損も大きいので、結合用ピンに必要とされる断面積を確保するため、ピンの外径を更に大きくしなければならない。そうすると内外二重に嵌め合わせた鋼管2、3に設けるピン孔2c、3cの口径も大きくなり、鋼管の断面欠損が大きくなる、など悪循環の連鎖を来す。

勿論、内外の鋼管2、3が大きな荷重を負担する条件の場合には、使用する結合用ピンの本数も多くなるから、鋼管の断面欠損は一層大きくなるという問題点がある。

【0008】

よって本発明の目的は、内外二重に嵌め合わせた継手管を結合するピンは、前記内外二重に嵌め合わせた継手管に負荷される引っ張り力又は圧縮力によりピン孔内で回転する挙動を阻止する鍔を外端部に備えた鍔付きピンとして構成し、嵌め合い公差を有するピン孔内で各継手管に負荷された引っ張り力又は圧縮力によりピンが回転しかけると、前記の鍔が外側継手管の外周面へ突き当たって回転挙動に抵抗し、回転を阻止して、内外の継手管の各ピン孔の孔縁とピンとの接触面積(接触状態)を良好に保持して前記負荷を伝達するメカニズムを堅持させ、鍔付きピンが継手管の負荷を安全に負担する構成とした鋼管の継手構造を提供することにある。

本発明の次の目的は、上記した鍔付きピン自体が、内外二重に嵌め合わせた継手管の負荷で回転することを阻み、ピン孔から抜けだそうとする動きを阻止する構成として、同鍔付きピンを固定する抜け止めボルトに作用する引き抜き力を軽減し、もって抜け止めボルトに必要な外径を縮小化し、ひいては鍔付きピンの中心部に設けるボルト孔の口径を小さくでき、結合用ピンの断面欠損を小さくして、 結合用ピンに必要とされる断面積を確保するピン外径も小さくできるという好循環の作用効果を期待できる、鋼管の継手構造を提供することにある。

【課題を解決するための手段】

【0009】

上記従来技術の課題を解決するための手段として、請求項1に記載した発明に係る鋼管の継手構造は、

接続する一方の鋼管1の端部に外側継手管2を取り付け、他方の鋼管1の端部には前記外側継手管2の中空部内へ嵌め込む内側継手管3を取り付けて、前記外側継手管2内へ内側継手管3を嵌め合わせて鋼管同士を接続する継手構造において、

前記内側継手管3と外側継手管2にはそれぞれ、両継手管を嵌め合わせると孔の中心が一致する配置のピン孔2c、3cが、周方向に間隔を開けて複数位置に設けられており、

前記内側継手管3の内周面に、ネジ孔5bを有する雌ネジ部材5が、同ネジ孔5bの中心を内側継手管3の前記ピン孔3cの中心と一致させた配置で固定され、

外側継手管2の中空部内へ内側継手管3が嵌め込まれて中心が一致する配置とされた両継手管のピン孔2c、3cへ挿し込む結合用のピン6又は6’は、外端部に外側継手管2の外周面へ突き当たる鍔部6bを有する鍔付きピンであり、中心部にボルト通し孔6aが貫通されており、この鍔付きピン6又は6’は外側継手管2のピン孔2cから内側継手管3のピン孔3cへ先端が前記雌ネジ部材5へ接するまで挿し込まれ、

前記鍔付きピン6の前記ボルト通し孔6aを通じて挿入した抜け止め用のボルト7が前記雌ネジ部材5のネジ孔5bへねじ込まれ締結して前記鍔付きピン6が固定され、外側継手管2と内側継手管3の嵌め合わせ状態が結合されていることを特徴とする。

【0010】

請求項2に記載した発明は、請求項1に記載した鋼管の継手構造において、

雌ネジ部材5’は、ネジ孔5bを中心として起立するネジ筒5aを備え、ネジ孔5bはネジ筒5aの先端まで連続するようにねじ切りした構成とされ、一方、鍔付きピン6’には、その先端面に前記ネジ筒5aを受け入れる深さ及び形状の座ぐり穴6cが形成されていることを特徴とする。

請求項3に記載した発明は、請求項1又は2に記載した鋼管の継手構造において、

雌ネジ部材は、内側継手管3のピン孔3cの位置毎に独立して内側継手管3の内周面に固定する独立部材として構成され、又は内側継手管3の内周面にピン孔の周方向配列に沿って固定するリング形状部材に構成され、それぞれには内側継手管3の各ピン孔3cの中心と一致する配置でネジ孔5bが形成されていることを特徴とする。

【発明の効果】

【0011】

請求項1〜3に記載した発明に係る鋼管の継手構造は、外側継手管2とその中空部内へ嵌め合わせた内側継手管3それぞれのピン孔2cと3cへ挿して両管を結合するピンを、外端部に鍔部6bを備えた鍔付きピン6(又は6’、以下同じ。)としたから、外側継手管2と内側継手管3が軸線方向に強い引っ張り荷重、又は圧縮荷重を受けた場合に、鍔付きピン6は、鍔部6bが外側継手管2の外周面へ突き当たり又は引っ掛かる働きで強く抵抗し、内外二重構造に嵌め合わせた継手管2、3の結合状態を堅持し、強力で安定した継手性能を発揮する。

具体的に、内外二重に嵌めた継手管2、3を鍔付きピン6で結合した場合の耐荷重性能を試験した結果に基づいて説明する。図10は、鍔部6bを有する鍔付きピン6で、内外二重構造に嵌め合わせた外側継手管2と内側継手管3を結合して、引っ張り荷重Pが作用した際に起こるピンの回転挙動を少し誇張して示している。これを図11に示した円柱形状の鍔無しピン60の回転挙動と対比すると明解なとおり、鍔付きピン6は、引っ張り荷重Pを受けた外側継手管2と内側継手管3のピン孔3cと2cの孔縁により回転モーメントを受けても、鍔付きピン6の鍔部6bが外側継手管2の外周面へ突き当たる(又は引っ掛かる)ため、回転挙動自体が阻止される。その結果、鍔付きピン6による両継手管2、3の結合状態は、内外の継手管2、3のピン孔2c、3cの口縁との接触状態を安定に保って応力を伝達するので、高強度で安定した継手性能を発揮する。

【0012】

因みに上記図10に示した鍔付きピン6による継手の耐荷重性能は、その試験結果を示す図12中に実線で表示したとおりで、鍔が無いピン60の耐荷重性能を示した点線と対比すると両者の差異が明かであろう。即ち、鍔付きピン6による局限荷重は約470KNに達し、変位が20mmに及んでも健全性を維持することが明らかで、鋼管相互の継手構造として優れた耐荷重性能を発揮する。

上記した通り、鍔付きピン6の回転挙動は鍔部6bによって効果的に阻止されるから、この鍔付きピン6を固定するボルト7が負担する引き抜き負荷も小さい。よって同ボルト7に必要な外径も小さくて済む。従って、鍔付きピン6に設けるボルト孔6aの口径も小さくて済み、断面欠損が小さい構成となる、その分だけ鍔付きピン6に要求される横断面積を確保するピン外径も小さくなる。ひいては外側継手管2および内側継手管3にそれぞれに設けるピン孔2c、3cの口径も小さくて済み、外側継手管2および内側継手管3の断面欠損も小さくできる、等々の好連鎖の作用効果が得られる。

【0013】

その他、本発明の継手構造は機械式継手であるから、現場での品質管理が容易であるし、簡単で迅速な継手の組み立て作業を進めることができる。具体的には外径がφ1000mm程度の鋼管の場合は、1箇所の継手作業をおよそ15分から20分程度の所要時間で完結でき、工期の短縮化に大きく寄与できる。

もとより、本発明の継手構造は、継手の解体・分離の必要が生じた際には、上記のボルト7を緩めて外し、鍔付きピン6をピン孔2c、3cから抜き外し、内側継手管3を外側継手管2から抜いて分離・解体することが容易に可能である。よって、鋼管1を地盤中へ押し込む施工のやり直しや鋼管1の交換、或いは回収を容易に行える。その際に、内側継手管3及び外側継手管2を損傷させることがないので、同鋼管1の再利用に何ら支障を生じさせないという効果も奏する。

【図面の簡単な説明】

【0014】

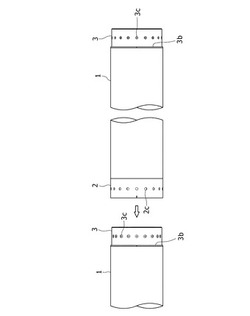

【図1】本発明の継手構造を実施して接続する鋼管が内側継手管と外側継手管を備えて一連の配置に置かれた状態を示した正面図である。

【図2】図1の鋼管が本発明の継手構造で接続された状態を示した正面図である。

【図3】Aは図2に指示したIII−III線矢視の拡大した断面図、Bは同じ視点で異なる実施例を示した断面図である。

【図4】接続する鋼管の内外の継手管を嵌め込み途中の段階で少し拡大して示した断面図である。

【図5】図4の状態から内外の継手管の嵌め込みを進め鍔付きピンによる結合を行った状態を、図2のV−V線矢視図として示した断面図である。

【図6】Aは図5に指示したVI−VI線矢視に沿って切断し拡大して示した断面図、BはA図とは異なる実施例を示した断面図である。

【図7】Aは鍔付きピンの一例を右半分を破断して示した正面図、Bは鍔付きピンの異なる実施例を示した正面図である。

【図8】Aは雌ネジ部材の一例を右半分を破断して示した正面図、Bは雌ネジ部材の異なる実施例をやはり右半分を破断して示した断面図である。

【図9】Aは抜け止め用ボルトの一例を示した正面図、Bは同ボルト頭を示す平面図である。

【図10】鍔部を有する鍔付きピンで結合した外側継手管と内側継手管が引き抜き荷重Pを受けた場合の挙動を少し誇張して示した説明図である。

【図11】鍔部を有しない円柱形状ピンで結合した外側継手管と内側継手管が引き抜き荷重Pを受けた場合の挙動を少し誇張して示した説明図である。

【図12】鍔付きピン及び鍔なしピンの耐荷重性能を比較した荷重−変位曲線図である。

【発明を実施するための形態】

【0015】

本発明に係る鋼管の継手構造は、接続する一方の鋼管1の端部に外側継手管2を取り付け、他方の鋼管1の端部には前記外側継手管2の中空部内へ嵌め込む内側継手管3を取り付け、前記外側継手管2の中空部内へ内側継手管3を嵌め合わせて鋼管1、1同士の接続を行う構成である。

内側継手管3と外側継手管2にはそれぞれ、両管を嵌め合わせると中心が一致する配置のピン孔2c、3cが、周方向に間隔を開けて複数位置に設けられる。

内側継手管3の内周面に、ネジ孔5bを設けた雌ネジ部材5を、そのネジ孔5bの中心を内側継手管3の前記ピン孔3cの中心と一致させた配置で固定する。

外側継手管2の中空部内へ内側継手管3を嵌め込み、中心を一致させた両継手管のピン孔2c、3cへ結合用のピン6を挿し込む。結合用のピン6は、その外端部に外側継手管2の外周面へ突き当たる鍔部6bを形成した鍔付きピンであり、この鍔付きピン6の中心部にはボルト通し孔6aを貫通させている。鍔付きピン6は、外側継手管3のピン孔2cから内側継手管3のピン孔2cへ、先端が前記雌ねじ部材5へ接するまで挿し込む。

更に鍔付きピン6の前記ボルト通し孔6aへ抜け止め用のボルト7を挿入し、前記雌ネジ部材5のネジ孔5bへねじ込み締結して前記鍔付きピン6を固定し、もって外側継手管2と内側継手管3の嵌め合わせ状態を結合し、鋼管1、1の接続を達成する。

【0016】

なお、雌ネジ部材5’は、そのネジ孔5bを中心として起立するネジ筒5aを備え、ネジ孔5bはネジ筒5aの先端まで連続するようにねじ切りした構成とする。一方、鍔付きピン6’には、その先端面に前記ネジ筒5aを受け入れる深さ、形状の座ぐり穴6cを形成した構成で実施することも好ましい。

また、雌ネジ部材5又は5’は、内側継手管3のピン孔3cの位置毎に独立して内側継手管3の内周面に固定する独立部材として構成する場合(図3Aを参照)のほか、図3Bに示した雌ネジ部材50のように、内側継手管3の内周面に固定するリング形状部材として構成し、内側継手管3の各ピン孔3cの位置毎に、中心がピン孔3cの中心と一致する配置で複数のネジ孔5bを形成した構成で実施することも好ましい。

【0017】

なお、本発明の継手構造を実施する鋼管1は、横断面が円形の丸管に限らない。角管、或いは楕円管などの接続にも全く同様に実施できる。この場合、内外の継手管2、3の横断面形状は、鋼管1と同形状とされる。

同様に、ピン材6又は6’の軸部の横断面も円形に限る理由はない。特に、鋼管が角管である場合には、ピン材の横断面も四角形(正方形又は長方形)で実施することができる。横断面が多角形のピン材も使用可能である。

更に、鋼管の形態も真っ直ぐな直管に限らない。使用の必要に応じて湾曲ないし屈曲された鋼管の接続にも全く同様に適用できる。

【実施例1】

【0018】

次に、本発明を図示した実施例に基づいて説明する。

先ず図1と図2は、軸線方向に前後する2本の鋼管1、1を、接続前と接続後の配置関係に置いて示している。図3〜図6は、継手構造の詳細を示している。

本実施例の場合、鋼管1の単位長さは約6m、外径はφ1000mm余の大きさとされ、図中右方の鋼管1の端部(図中左端部)に外側継手管2を取り付け、左方の鋼管1の端部(図中右端部)に、前記外側継手管2の中空部内へ嵌め込む内側継手管3を取り付けた構成とされている。左右方向に前後する鋼管1、1同士は、前記外側継手管2の中空部内へ内側継手管3を密接に嵌め合わせて接続する(図2)。

なお、図1と図2に示した鋼管1は、一側端部に外側継手管2を、他側の端部に内側継手管3を互い違いに取り付けた構成を示しているが、この限りではない。異なる実施形態として、一方の鋼管1の両端部に外側継手管2を取り付け、他方の鋼管1の両端部には前記外側継手管2の中空部内へ嵌め込む内側継手管3を取り付けた構成とし、この種の鋼管1、1を前後に互い違いの配置に並べて組み合わせ接続する構成で実施することもできる。

【0019】

図4〜図6に示した実施例の場合、鋼管1の管壁厚さは10mm程度であるのに対して、外側継手管2及び内側継手管3は、鋼管1よりも強度が優越するように、その管壁厚さを16mmとやや厚肉とし、長さは380mm程度の鋼管材に加工した構成とされている。外側継手管2の内径はφ984mmであるのに対して、内側継手管3の外径はφ976mmで、内外の継手管3と2は全周に平均約4mmの隙間(嵌め合い公差)で密接に嵌め合せる構成とされている。各継手管2、3の基端部は、鋼管1の端部と突き合わせて全周溶接により一体的に接合されている。

上記外側継手管2の先端部2aが、内側継手管3の基端部の外周部位に形成された厚肉断面の段部3bへ突き当たった状態が、両管の嵌め合わせ完成状態となる構成とされている(図5参照)。

【0020】

上記構成の鋼管1、1は、内側継手管3を外側継手管2の中空部内へ嵌め込み、外側継手管2の先端部2aが内側継手管3の段部3bへ突き当たった嵌め合わせ完成状態において、両継手管2、3の管軸方向の中間部位(図1と図2では略中央部を示すが、この位置には限らない。)であって、しかも円周方向に一定の間隔を開けた複数の位置(図3では18等分の位置)に、両継手管2、3の中心Oから放射方向外向きの中心線Nを共有する配置(図3を参照)で、口径がφ49程度で同一大きさのピン孔2c、3cが設けられている(図4及び図5を参照)。

【0021】

図3Aと図4〜図6Aに示した実施例1は、内側継手管3の内周面における各ピン孔3cの位置毎に、図8Aに詳示したように中心部にネジ孔5bを設けた平板形状(円板形状)の雌ネジ部材5が、内側継手管3の各ピン孔3cの位置毎に、同ピン孔3cの中心とネジ孔5bの中心とを一致させて、個別に同内周面へ密接させ、溶接により固定して設置されている。

因みに、雌ねじ部材5を内側継手管3の内周面へ設置する作業は、当該内側継手管3を鋼管1の端部へ接合する作業工程の以前に、工場等における作業として精密に行っておく。

【0022】

ここで上記雌ネジ部材5の平板形状の厚さ寸法について説明する。例えばパイプルーフ工法の施工、あるいは鋼管杭の埋め込み施工に際しては、通例、同鋼管1の中空部内に掘進機の中掘りオーガーを通し、同中掘りオーガーで中堀りを行いつつ、当該鋼管1の地盤中への押し込み工程を進める。

その関係上、雌ネジ部材5は、図8Aに示した実施例のように、薄い円板形状に形成して、同平板の厚さ(内側継手管3の内周面からのせり出し高さの寸法)が、中掘りオーガーの出入り動作に支障とならず、しかも後述するボルト締めに対して必要十分なネジ止め強度を発揮する条件を満たす構成とされている。因みに、図8Aに示す雌ネジ部材5の板厚は、一例として12mmの厚さに形成している。

しかし、厚さ12mmの平板へネジ孔5bを加工した構成では、強度上の観点で、その有効ネジ長さがネジ接合の強度に不足する事態も懸念される。そこで前記有効ネジ長さを必要十分に確保する手段として、図8Bに異なる実施例として示した雌ネジ部材5’を使用するのが有効的である。この雌ネジ部材5’は、外側面に突き出るネジ筒5aを設けた構成であり、ネジ孔5bはネジ筒5aの先端まで延長されている。前記のネジ筒5aは、雌ねじ部材5’の外側面から内側継手管3のピン孔3cに向かって立ち上がる。よって図6Bに示した実施例2のとおり、上記中掘りオーガーの出入り動作にネジ筒5aは一切支障とならない。もっとも、内側継手管3は外側継手管2の中空部内へ嵌める関係上、ネジ筒5aのせいは、内側継手管3のピン孔cの深さ以内に構成することが肝要である。図6Bに示した実施例2の場合、ネジ筒5aのせいは、一例として5mmとし、もって雌ネジ孔5bの有効ネジ長さは17mmに延長されている。

なお、図8Bに示した実施例において、雌ネジ部材5’の外側面(内側継手管3の内周面と接する面)に見られる段差部5cは、内側継手管3の上記ピン孔3cと同径に形成された位置決め用段差である。当該雌ネジ部材5’を内側継手管3のピン孔3cの中心と一致させる際に、前記位置決め用段差5cをピン孔3cの口縁へ嵌めると、位置決めと仮固定ができて安定する。したがって、当該雌ネジ部材5’を内側継手管3の内周面へ全周溶接で固定する作業に至便である。

【0023】

もっとも雌ネジ部材の構成は、上記図3A及び図8A、Bに示した実施例のように内側継手管3の内周面における各ピン孔3cの位置毎に個別、独立した平板部材として固定し設置する構成に限らない。

図3Bに例示した実施例のように、同じ内側継手管3の内周面における上記ピン孔3cが配列された円周線に沿った位置に、円環材(リング形状部材)として形成した雌ネジ部材50を固定し設置した構成で同様に実施することもできる。勿論、円環材(リング形状部材)として構成した雌ネジ部材50には、内側継手管3の周方向に間隔を開けて設けた各ピン孔3cの中心と一致する位置毎にネジ孔を設け、或いは同ネジ孔と同心にネジ筒を起立させた構成で実施される。

但し、この円環材(リング形状部材)として構成した雌ネジ部材50は、完全円の構成で実施する構成に限らない。例えば周方向に二つ割り又は三ツ割に分割した構成として、各分割片を内側継手管3の内周面の周方向へ順次列状に連続する配置に固定して設置し、もって最終的に円環状に完成する構成で実施することも好都合である。このような分轄型で構成すれば、当該円環状の雌ネジ部材50の外周面に各ネジ孔と一連のネジ筒を起立させた構成の場合に、内側継手管3の内周面へ嵌め込み設置する作業が容易になるので好ましい。

【0024】

以上に説明した各構成要素の準備と工作は、通例は全て工場加工として精密に行うことが通例である。そして、出来上がった鋼管1を、パイプルーフ工法や鋼管杭等の施工現場へ運び込み、同鋼管1を地盤中へ押し込む作業工程の進捗の途中で、鋼管1、1同士の接続を次の要領にて行う。

図1と図2に示した実施例の場合は、先行して施工した図中左側の鋼管1の後端へ取り付けた内側継手管3に対して、次順の鋼管1(右側に位置する鋼管)の左端に、外側継手管2を取り付けた構成で相対峙させている。そして、内外の継手管2、3は、各々の対応するピン孔2cと3cの位置関係を見定め、且つ両管の中心線が一致する配置として内外の継手管3、2の嵌め合わせ作業を進める。こうして内外の継手管3、2の嵌め合わせ作業を進めると、図4から図5に例示した経緯で、外側継手管2の先端2aが内側継手管3の奥端の段部3bへ突き当たった嵌め合わせ完了段階で、両継手管のピン孔2cと3cの位置が一致する。そこで外側継手管2のピン孔2cから、内側継手管3の対応するピン孔3cに向かって鍔付きピン6の挿し込みを行い、同鍔付きピン6の先端を雌ネジ部材5の外側面へ当接させる。

【0025】

図5及び図6Aに示した実施例1の場合、鍔付きピン6には、図7Aに示したものが使用されている。この鍔付きピン6の軸部は、鋼管1、1を通じて当該継手部に負荷される押し込み力や地盤の土圧等に起因する負荷に十分に耐え得る大きさの外径と横断面積で構成されている。例えば各継手管2、3のピン孔2c、3cの口径が上記したφ49mmである場合に、鍔付きピン6の軸部外径は、その全周に平均約0.5mmの嵌め合い公差を有するようにφ48mm程度に形成されている。また、当該鍔付きピン6の中心部の軸方向には口径がφ17mmのボルト通し孔6aが貫通状態に設けられている。

鍔付きピン6の外端部(上端部)に形成された鍔部6bは、当該ピン6の軸部を上記したようにピン孔2c及び3cへ挿し込んだ際、同ピン6の先端が雌ネジ部材5の外側面に接するのと同時期に、鍔部6bが外側継手管2の外周面へ突き当たって止まる寸法仕様で構成されている。鍔部6bはまた、当該継手部に土圧作用等の外力が負荷され、鍔付きピン6に上記図10に基づいて説明した回転挙動を生じた際には、回転挙動の阻止に効果的な機能を発揮する。この鍔部6bの厚さも、鋼管1を地盤中へ押し込む際にできるだけ地盤との摩擦抵抗が小さく、しかも前記回転挙動の阻止作用が、後述する鋼管1、1の接続強度を確保する上で必要な強度、剛性を発揮するように、例えば高さ(厚さ)9mm、外径はφ55mm(ピン外径との差寸は7mm)程度の平たい形状に形成されている。

【0026】

図5及び図6Aに示した実施例1は、上記図7Aに示す形状、構造の鍔付きピン6と、及び図8Aに示す形状、構造の雌ネジ部材5を使用した継手構造の接続状態を示しており、敢えて言えば請求項1に係る発明の実施例でもある。

即ち、外側継手管2の中空部内へ内側継手管3を嵌め込み、両継手管2、3のピン孔2c、3cの中心を一致させて、鍔付きピン6の軸部をピン孔2c及び3cへ挿し込み、その先端を雌ネジ部材5の外側面へ接触させている。その上で、抜け止め用のボルト7を鍔付きピン6のボルト通し孔6aへ通し、雌ネジ部材5のネジ孔5aへねじ込み強く締結して鍔付きピン6を固定することにより、外側継手管2と内側継手管3を結合した継手構造を示している。

【0027】

一方、図6Bに示した実施例2は、上記図7Bに示す形状、構造の鍔付きピン6’と、及び図8Bに示す形状、構造の雌ネジ部材5’とを使用した継手構造の接続状態を示しており、これは請求項2に係る発明の実施例に相当する。

上記の段落番号0022で既に説明したように、継手構造の強度上の観点で、図8Aに示す平板形状の雌ネジ部材5のネジ孔5aでは、有効ネジ長さがネジ接合の強度に不足すると懸念される場合に、図8Bに示した雌ネジ部材5’のように、外側面に突き出るネジ筒5aを設けた構成を採用するのが有効的である。前記ネジ筒5aは、雌ねじ部材5’の外側面から内側継手管3のピン孔3cに向かって立ち上がるから、図6Bに示すとおり、上記中掘りオーガーの出入り動作には一切支障とならないし、また、内側継手管3と外側継手管2との嵌め合わせにも支障を来さない。

図8Bに示した雌ネジ部材5’が、ネジ筒5aを有する形態であることに対応して、図6Bに示す鍔付きピン6は、その先端面に、前記ネジ筒5aを受け入れて、同ピン6の先端面を雌ネジ部材5へぴったり面接触させる座ぐり穴6cが、ネジ筒5aの外径よりも大きい口径で、且つネジ筒5aの突き出し高さよりも深い凹部として形成されている。また、鍔付きピン6の鍔部6bには、ボルト通し孔6aを中心として、同孔6aへ挿入したボルト7の頭を鍔部6bの上面より以下に沈ませる深さの座ぐり穴6dが、同ボルト頭よりも少し大きい口径と深さの凹部として形成されている。したがって、図6Bに示す実施例2の場合は、ボルト7の頭7aが、鋼管1を地盤中へ押し込む際に有害な抵抗を生じさせる懸念はない。

図6Bの実施例2に使用するボルト7は、図9に例示したように、円柱形状のボルト頭7aの上面中央に、当該ボルト7を回す工具であるレンチ(図示は省略)を装着して回転するための六角穴7bを設けた構成とされている。前記円柱形状のボルト頭7aを有するボルト7を使用する理由は、鍔付きピン6の鍔部6bに設ける座ぐり穴6dの口径を小さくする配慮に基づく。したがって、前記の配慮を要しないときは、ボルト7の頭部7aの形状は、図示した円柱形状に限らず、四角形又は六角形の頭であってもよい。或いはドライバーを差し込むプラス又はマイナス形状の溝を備えた皿頭のボルトを使用しても良い。

【0028】

上記図6Aに示す実施例1、或いは図6Bに示す実施例2のいずれであっても、継手の組み立て(接続)作業としては、施工(押し込み等)方向に前後する配置とした鋼管1、1における外側継手管2の中空部内へ内側継手管3を規定位置まで嵌め合わせて、各継手管2、3の対応するピン孔2c、3cの中心を一致させる。しかる上で、外側継手管2のピン孔2cから内側継手管3のピン孔3cに向かって、鍔付きピン6又は6’を挿し込む。鍔付きピン6又は6’は、図5と図6に例示したように、ピン孔2cから3cへと進入してゆき、鍔部6bが外側継手管2の外周面へ接して止まるのと同時期に、鍔突きピン6又は6’の下端面は、内側継手管3のピン孔3cを通って、雌ネジ部材5の外側面へ接する。

このとき図6Bに示す実施例2の場合は、雌ネジ部材5’のネジ筒5aが、鍔付きピン6’の先端面に設けた座ぐり穴6cの中に収まり、雌ネジ部材5’のネジ孔5bの中心と、鍔付きピン6のボルト通し孔6aの中心とが一致した状態となる。

【0029】

続いて、上記の鍔付きピン6(又は6’、以下同じ)のボルト通し孔6aへ抜け止め用のボルト7を挿入する。同ボルト7は雌ネジ部材5(又は5’、以下同じ)のネジ孔5bへ到達するから、同ボルト7を正転方向へ回すことにより、ネジ孔5bへねじ込み締結して鍔付きピン6の抜け止めと固定が達成される。前記ボルト7を強く締結することにより、鍔付きピン6は強力に固定化され、嵌め合わせた外側継手管2と内側継手管3の強固な接続(結合)が完成する。

外側継手管2と内側継手管3には、図3の例では円周方向に18個のピン孔2cと3cの対が設けられている。よって、各々のピン孔2cと3cへ計18本の鍔付きピン6を挿入し、それぞれをボルト7で強く締結することにより、当該継手構造による鋼管1、1の接続は必要十分な強度と剛性で達成される。したがって、鋼管1に作用する土圧等の大きな負荷に対しても十分に耐える強度と剛性を備えた継手構造を実現できる。しかも本発明の継手構造は、平易な接続作業の内容で、速やかに一定の品質で完成する。

【0030】

本発明によれば、鋼管の施工方向(押し込み方向など)に前後する配置とした鋼管1、1の接合を、各鋼管1へ取り付けた外側継手管2と内側継手管3とを嵌め合わせ、両継手管2、3の相対応するピン孔2cと3cへ結合用の鍔付きピン6を挿し込み、更に同鍔付きピン6を抜け止め用のボルト7で強固に締結して固定する構成であるから、接続作業(継手の組み立て作業)に格別の熟練を要さず、強度及び剛性に優れた接続を簡単に速やかに効率の良い作業内容で進めることができ、工期短縮の要請にも十分応えられる。また、品質管理が容易なので現場作業に適する。

もとより、予期せぬ事情で、又は施工条件の変化などで鋼管1の押し込み施工等を中止するだけでなく、既設鋼管の引き抜き等を余儀なくされた場合でも、上記ボルト7を緩めて抜き外し、鍔付きピン6を各ピン孔2c、3cから抜き外し、内側継手管3を外側継手管2から抜き外すことにより、解体・分離も容易に行える。しかも前記解体・分離の際に内側継手管3及び外側継手管2を一切損傷させないので、同鋼管1の再利用に何の支障もなく、経済性が高い。

【0031】

最後に、本発明の上記継手構造を構成する内外の継手管2、3を結合する鍔付きピン6の耐荷重性能、ひいては鋼管同士の接続強度を確認する目的で行った、図10に示す耐荷重性能試験の内容について説明する。

既に段落番号0012において簡単に説明したが、図10のように鍔付きピン6で結合した外側継手管2と内側継手管3に引っ張り荷重Pが作用した際に、同鍔付きピン6は若干の回転挙動を生ずる。

即ち、外側継手管2と内側継手管3が引っ張り荷重Pを受けると、鍔付きピン6は、内外の継手管3、2それぞれのピン孔3cと2cの孔縁を介して回転モーメントの作用を受ける。図10では、鍔付きピン6は右回りの回転挙動を生じている。しかし、鍔付きピン6は、上端に鍔部6bを有するため、前記回転挙動に対しては、鍔部6bが外側継手管2の外周面へ突き当たって(又は引っ掛かって)抵抗し、それ以上の回転挙動を阻止する。

前記鍔部6bによる回転阻止の作用効果については、耐荷重性能試験の結果を示した図12に、荷重−変形性能を実線で表示した通りになる。即ち、図10の鍔付きピン6の場合は、変位が20mmに延びて局限荷重が約470KNに達した。

一方、円柱形状で鍔部を持たないピン6’ついて、図11に示す要領で行った耐荷重性能試験の結果は、同じ図12中に荷重−変形性能を点線で示したように、変位が15mm程度において350KN程度の極限荷重を示すにすぎない。

上記のように鍔部6bを有する鍔付きピン6は、円柱形状で鍔部を持たないピン6’に比して、耐荷重性能が格別に優れている。従って、鍔付きピン6を使用した鋼管の継手構造の強度及び剛性が優れていることは明らかである。

【0032】

以上に本発明を図示した実施例に基づいて説明したが、もとより本発明は各実施例の構成、作用に限定されるものではない。いわゆる当業者が必要に応じて行う設計変更に類する変更、応用の範囲まで含む技術的思想であることを念のため申し添える。

【符号の説明】

【0033】

1 鋼管

2 外側継手管

2a 先端部

3 内側継手管

3a 先端部

3b 段部

2c、3c ピン孔

5、5’、50 雌ネジ部材

5a ネジ筒

5b ネジ孔

6、6’ 鍔付きピン

6a ボルト通し孔

6b 鍔部

6d 座ぐり穴

7 ボルト

7a ボルト頭

【技術分野】

【0001】

この発明は、鋼管同士を軸線方向へ継ぎ足し接続する継手構造の技術分野に属する。

【背景技術】

【0002】

従来から鋼管同士を軸線方向へ継ぎ足して接続する用途は広範な技術分野に存在する。

例えば鋼管杭を打設する分野、或いはトンネルを掘削し構築するにあたり地盤の活荷重の影響が大きい場合などに実施するパイプルーフ工法の施工分野、更には鋼管を用いた砂防ダム(スリットダム)の施工分野などにおいて、鋼管を軸線方向へ継ぎ足す接続のために種々な継手構造及び継手工法が実施されている。

先行技術として例えば下記の特許文献1に開示された「鋼管杭接続構造」は、接続するべき各鋼管杭の端部に、相互に嵌め合わせる雌・雄の円筒を接合して、この雄円筒を雌円筒の内側へ嵌め込む。前記雄円筒は内周面にリング状の円周帯状部材を備え、この円周帯状部材は円周方向に一定の間隔でネジ孔を有している。一方、前記のように嵌め合わせる雄円筒と雌円筒はそれぞれ、円筒の中心から放射方向に、前記円周帯状部材の各ネジ孔と放射方向の中心線が一致するピン孔を円周方向に一定の間隔を開けて複数個備えている。つまり、前記のように中心を一致させたピン孔へ結合用のピンを嵌め込み、更に同ピンの中心に貫通させたボルト孔を通じてボルトを挿入し、雄円筒の内周面に設置した前記円周帯状部材のネジ孔へねじ込み締結してピンを固定し、もって鋼管杭接続の目的を達する構成とされている。

【0003】

ところで本発明の実施対象である鋼管の外径は、小さいものはφ200mmぐらいから、大きいものはφ2000mmに及ぶほど広範囲にわたる。また、前記鋼管の1単位の長さは、陸上輸送や施工の容易性を考慮して6m程度が普通である。したがって、この種の鋼管の継手構造に要請される条件は、前記した単位長さの鋼管を、施工の現場で順次軸線方向へ継ぎ足す作業が容易で、迅速に行え、しかも継手強度(接続強度)に優れることである。施工の現場で作業する鋼管の継手数量は膨大であり、継手構造の性能の良し悪し、及び継手の組み立て作業の容易性と施工性の良さが、鋼管杭やパイプルーフ工法の施工品質や性能及び工期の長短を大きく左右し、工費を左右するからである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−138382号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記特許文献1に開示された「鋼管杭接続構造」のように、内外二重に嵌め合わせた鋼管の半径方向に結合用ピンを挿して同鋼管を結合する継手の場合、施工性の良さを確保し、また、製作時の精度(公差)を考慮すると、鋼管に設けるピン孔の口径は、結合用ピンの外径に比して少し大きめに形成する必要があり、両者間に若干の隙間(嵌め合い公差)を必ず設ける。同様に内外二重に嵌め合わせた鋼管(外継手管と内継手管)の間にも若干の隙間(嵌め合い公差)を設けることを避けられない。

そこで上記特許文献1に記載された円柱形状の結合用ピンを挿して内外二重に嵌め合わせた鋼管をピンにより結合し接続する構造について、同ピンの結合性能を確認する目的で、図11の要領で耐荷重性能を試験した結果について説明する。

【0006】

図11は、上記内外二重に嵌め合わせた鋼管2、3のピン孔2c、3cへ円柱形状のピン60を挿して鋼管2、3を結合する継手構造において、同鋼管2、3に引っ張り荷重Pを負荷させて前記ピン60が抵抗する耐荷重性能の試験を行った場合に、ピンの回転挙動を少し誇張して示している。

内外二重に嵌め合わせた鋼管2、3に大きな引っ張り力Pが負荷されると、ピン孔2c、3cの口径と結合用ピン60の外径との嵌め合い公差、及び内外二重に嵌め合わせた鋼管2、3間の嵌め合い公差が原因で、結合用ピン60に回転挙動が生じ、同ピン60と鋼管2、3の接触面積が減少し、前記負荷を必要十分に伝達する性能が低下し、前記の負荷を負担できない状況に至ることが確認された。そして、ピン60が回転すると、同ピン60はピン孔2c、3cから抜け出そうする動きになるので、同ピン60を固定する抜け止めボルトが必要であることも確認された。

【0007】

上記図11の耐荷重性能試験の結果は、図12の荷重−変形線図に点線で耐荷重性能を表示したとおりで、円柱形状ピン60の局限荷重は、鋼管の軸線方向の変位量が15mm近辺において350KN程度であり、それ以降は崩壊現象を呈することが確認された。

上記円柱形状ピン60の回転挙動に対して、特許文献1の場合は、同ピンを固定する抜け止めボルトを採用しているが、同ボルトには上記したピン60の回転挙動に伴い大きな負荷が作用することは明らかである。

そこで上記の大きな負荷を考慮して抜け止めボルトの軸径及びネジ有効径を必要十分な大きさにすると、この抜け止めボルトを通すために結合用ピンの中心部に設けるボルト孔の口径も大きくせざるを得ない。その結果、前記ボルト孔の口径分だけ結合用ピンの断面欠損も大きいので、結合用ピンに必要とされる断面積を確保するため、ピンの外径を更に大きくしなければならない。そうすると内外二重に嵌め合わせた鋼管2、3に設けるピン孔2c、3cの口径も大きくなり、鋼管の断面欠損が大きくなる、など悪循環の連鎖を来す。

勿論、内外の鋼管2、3が大きな荷重を負担する条件の場合には、使用する結合用ピンの本数も多くなるから、鋼管の断面欠損は一層大きくなるという問題点がある。

【0008】

よって本発明の目的は、内外二重に嵌め合わせた継手管を結合するピンは、前記内外二重に嵌め合わせた継手管に負荷される引っ張り力又は圧縮力によりピン孔内で回転する挙動を阻止する鍔を外端部に備えた鍔付きピンとして構成し、嵌め合い公差を有するピン孔内で各継手管に負荷された引っ張り力又は圧縮力によりピンが回転しかけると、前記の鍔が外側継手管の外周面へ突き当たって回転挙動に抵抗し、回転を阻止して、内外の継手管の各ピン孔の孔縁とピンとの接触面積(接触状態)を良好に保持して前記負荷を伝達するメカニズムを堅持させ、鍔付きピンが継手管の負荷を安全に負担する構成とした鋼管の継手構造を提供することにある。

本発明の次の目的は、上記した鍔付きピン自体が、内外二重に嵌め合わせた継手管の負荷で回転することを阻み、ピン孔から抜けだそうとする動きを阻止する構成として、同鍔付きピンを固定する抜け止めボルトに作用する引き抜き力を軽減し、もって抜け止めボルトに必要な外径を縮小化し、ひいては鍔付きピンの中心部に設けるボルト孔の口径を小さくでき、結合用ピンの断面欠損を小さくして、 結合用ピンに必要とされる断面積を確保するピン外径も小さくできるという好循環の作用効果を期待できる、鋼管の継手構造を提供することにある。

【課題を解決するための手段】

【0009】

上記従来技術の課題を解決するための手段として、請求項1に記載した発明に係る鋼管の継手構造は、

接続する一方の鋼管1の端部に外側継手管2を取り付け、他方の鋼管1の端部には前記外側継手管2の中空部内へ嵌め込む内側継手管3を取り付けて、前記外側継手管2内へ内側継手管3を嵌め合わせて鋼管同士を接続する継手構造において、

前記内側継手管3と外側継手管2にはそれぞれ、両継手管を嵌め合わせると孔の中心が一致する配置のピン孔2c、3cが、周方向に間隔を開けて複数位置に設けられており、

前記内側継手管3の内周面に、ネジ孔5bを有する雌ネジ部材5が、同ネジ孔5bの中心を内側継手管3の前記ピン孔3cの中心と一致させた配置で固定され、

外側継手管2の中空部内へ内側継手管3が嵌め込まれて中心が一致する配置とされた両継手管のピン孔2c、3cへ挿し込む結合用のピン6又は6’は、外端部に外側継手管2の外周面へ突き当たる鍔部6bを有する鍔付きピンであり、中心部にボルト通し孔6aが貫通されており、この鍔付きピン6又は6’は外側継手管2のピン孔2cから内側継手管3のピン孔3cへ先端が前記雌ネジ部材5へ接するまで挿し込まれ、

前記鍔付きピン6の前記ボルト通し孔6aを通じて挿入した抜け止め用のボルト7が前記雌ネジ部材5のネジ孔5bへねじ込まれ締結して前記鍔付きピン6が固定され、外側継手管2と内側継手管3の嵌め合わせ状態が結合されていることを特徴とする。

【0010】

請求項2に記載した発明は、請求項1に記載した鋼管の継手構造において、

雌ネジ部材5’は、ネジ孔5bを中心として起立するネジ筒5aを備え、ネジ孔5bはネジ筒5aの先端まで連続するようにねじ切りした構成とされ、一方、鍔付きピン6’には、その先端面に前記ネジ筒5aを受け入れる深さ及び形状の座ぐり穴6cが形成されていることを特徴とする。

請求項3に記載した発明は、請求項1又は2に記載した鋼管の継手構造において、

雌ネジ部材は、内側継手管3のピン孔3cの位置毎に独立して内側継手管3の内周面に固定する独立部材として構成され、又は内側継手管3の内周面にピン孔の周方向配列に沿って固定するリング形状部材に構成され、それぞれには内側継手管3の各ピン孔3cの中心と一致する配置でネジ孔5bが形成されていることを特徴とする。

【発明の効果】

【0011】

請求項1〜3に記載した発明に係る鋼管の継手構造は、外側継手管2とその中空部内へ嵌め合わせた内側継手管3それぞれのピン孔2cと3cへ挿して両管を結合するピンを、外端部に鍔部6bを備えた鍔付きピン6(又は6’、以下同じ。)としたから、外側継手管2と内側継手管3が軸線方向に強い引っ張り荷重、又は圧縮荷重を受けた場合に、鍔付きピン6は、鍔部6bが外側継手管2の外周面へ突き当たり又は引っ掛かる働きで強く抵抗し、内外二重構造に嵌め合わせた継手管2、3の結合状態を堅持し、強力で安定した継手性能を発揮する。

具体的に、内外二重に嵌めた継手管2、3を鍔付きピン6で結合した場合の耐荷重性能を試験した結果に基づいて説明する。図10は、鍔部6bを有する鍔付きピン6で、内外二重構造に嵌め合わせた外側継手管2と内側継手管3を結合して、引っ張り荷重Pが作用した際に起こるピンの回転挙動を少し誇張して示している。これを図11に示した円柱形状の鍔無しピン60の回転挙動と対比すると明解なとおり、鍔付きピン6は、引っ張り荷重Pを受けた外側継手管2と内側継手管3のピン孔3cと2cの孔縁により回転モーメントを受けても、鍔付きピン6の鍔部6bが外側継手管2の外周面へ突き当たる(又は引っ掛かる)ため、回転挙動自体が阻止される。その結果、鍔付きピン6による両継手管2、3の結合状態は、内外の継手管2、3のピン孔2c、3cの口縁との接触状態を安定に保って応力を伝達するので、高強度で安定した継手性能を発揮する。

【0012】

因みに上記図10に示した鍔付きピン6による継手の耐荷重性能は、その試験結果を示す図12中に実線で表示したとおりで、鍔が無いピン60の耐荷重性能を示した点線と対比すると両者の差異が明かであろう。即ち、鍔付きピン6による局限荷重は約470KNに達し、変位が20mmに及んでも健全性を維持することが明らかで、鋼管相互の継手構造として優れた耐荷重性能を発揮する。

上記した通り、鍔付きピン6の回転挙動は鍔部6bによって効果的に阻止されるから、この鍔付きピン6を固定するボルト7が負担する引き抜き負荷も小さい。よって同ボルト7に必要な外径も小さくて済む。従って、鍔付きピン6に設けるボルト孔6aの口径も小さくて済み、断面欠損が小さい構成となる、その分だけ鍔付きピン6に要求される横断面積を確保するピン外径も小さくなる。ひいては外側継手管2および内側継手管3にそれぞれに設けるピン孔2c、3cの口径も小さくて済み、外側継手管2および内側継手管3の断面欠損も小さくできる、等々の好連鎖の作用効果が得られる。

【0013】

その他、本発明の継手構造は機械式継手であるから、現場での品質管理が容易であるし、簡単で迅速な継手の組み立て作業を進めることができる。具体的には外径がφ1000mm程度の鋼管の場合は、1箇所の継手作業をおよそ15分から20分程度の所要時間で完結でき、工期の短縮化に大きく寄与できる。

もとより、本発明の継手構造は、継手の解体・分離の必要が生じた際には、上記のボルト7を緩めて外し、鍔付きピン6をピン孔2c、3cから抜き外し、内側継手管3を外側継手管2から抜いて分離・解体することが容易に可能である。よって、鋼管1を地盤中へ押し込む施工のやり直しや鋼管1の交換、或いは回収を容易に行える。その際に、内側継手管3及び外側継手管2を損傷させることがないので、同鋼管1の再利用に何ら支障を生じさせないという効果も奏する。

【図面の簡単な説明】

【0014】

【図1】本発明の継手構造を実施して接続する鋼管が内側継手管と外側継手管を備えて一連の配置に置かれた状態を示した正面図である。

【図2】図1の鋼管が本発明の継手構造で接続された状態を示した正面図である。

【図3】Aは図2に指示したIII−III線矢視の拡大した断面図、Bは同じ視点で異なる実施例を示した断面図である。

【図4】接続する鋼管の内外の継手管を嵌め込み途中の段階で少し拡大して示した断面図である。

【図5】図4の状態から内外の継手管の嵌め込みを進め鍔付きピンによる結合を行った状態を、図2のV−V線矢視図として示した断面図である。

【図6】Aは図5に指示したVI−VI線矢視に沿って切断し拡大して示した断面図、BはA図とは異なる実施例を示した断面図である。

【図7】Aは鍔付きピンの一例を右半分を破断して示した正面図、Bは鍔付きピンの異なる実施例を示した正面図である。

【図8】Aは雌ネジ部材の一例を右半分を破断して示した正面図、Bは雌ネジ部材の異なる実施例をやはり右半分を破断して示した断面図である。

【図9】Aは抜け止め用ボルトの一例を示した正面図、Bは同ボルト頭を示す平面図である。

【図10】鍔部を有する鍔付きピンで結合した外側継手管と内側継手管が引き抜き荷重Pを受けた場合の挙動を少し誇張して示した説明図である。

【図11】鍔部を有しない円柱形状ピンで結合した外側継手管と内側継手管が引き抜き荷重Pを受けた場合の挙動を少し誇張して示した説明図である。

【図12】鍔付きピン及び鍔なしピンの耐荷重性能を比較した荷重−変位曲線図である。

【発明を実施するための形態】

【0015】

本発明に係る鋼管の継手構造は、接続する一方の鋼管1の端部に外側継手管2を取り付け、他方の鋼管1の端部には前記外側継手管2の中空部内へ嵌め込む内側継手管3を取り付け、前記外側継手管2の中空部内へ内側継手管3を嵌め合わせて鋼管1、1同士の接続を行う構成である。

内側継手管3と外側継手管2にはそれぞれ、両管を嵌め合わせると中心が一致する配置のピン孔2c、3cが、周方向に間隔を開けて複数位置に設けられる。

内側継手管3の内周面に、ネジ孔5bを設けた雌ネジ部材5を、そのネジ孔5bの中心を内側継手管3の前記ピン孔3cの中心と一致させた配置で固定する。

外側継手管2の中空部内へ内側継手管3を嵌め込み、中心を一致させた両継手管のピン孔2c、3cへ結合用のピン6を挿し込む。結合用のピン6は、その外端部に外側継手管2の外周面へ突き当たる鍔部6bを形成した鍔付きピンであり、この鍔付きピン6の中心部にはボルト通し孔6aを貫通させている。鍔付きピン6は、外側継手管3のピン孔2cから内側継手管3のピン孔2cへ、先端が前記雌ねじ部材5へ接するまで挿し込む。

更に鍔付きピン6の前記ボルト通し孔6aへ抜け止め用のボルト7を挿入し、前記雌ネジ部材5のネジ孔5bへねじ込み締結して前記鍔付きピン6を固定し、もって外側継手管2と内側継手管3の嵌め合わせ状態を結合し、鋼管1、1の接続を達成する。

【0016】

なお、雌ネジ部材5’は、そのネジ孔5bを中心として起立するネジ筒5aを備え、ネジ孔5bはネジ筒5aの先端まで連続するようにねじ切りした構成とする。一方、鍔付きピン6’には、その先端面に前記ネジ筒5aを受け入れる深さ、形状の座ぐり穴6cを形成した構成で実施することも好ましい。

また、雌ネジ部材5又は5’は、内側継手管3のピン孔3cの位置毎に独立して内側継手管3の内周面に固定する独立部材として構成する場合(図3Aを参照)のほか、図3Bに示した雌ネジ部材50のように、内側継手管3の内周面に固定するリング形状部材として構成し、内側継手管3の各ピン孔3cの位置毎に、中心がピン孔3cの中心と一致する配置で複数のネジ孔5bを形成した構成で実施することも好ましい。

【0017】

なお、本発明の継手構造を実施する鋼管1は、横断面が円形の丸管に限らない。角管、或いは楕円管などの接続にも全く同様に実施できる。この場合、内外の継手管2、3の横断面形状は、鋼管1と同形状とされる。

同様に、ピン材6又は6’の軸部の横断面も円形に限る理由はない。特に、鋼管が角管である場合には、ピン材の横断面も四角形(正方形又は長方形)で実施することができる。横断面が多角形のピン材も使用可能である。

更に、鋼管の形態も真っ直ぐな直管に限らない。使用の必要に応じて湾曲ないし屈曲された鋼管の接続にも全く同様に適用できる。

【実施例1】

【0018】

次に、本発明を図示した実施例に基づいて説明する。

先ず図1と図2は、軸線方向に前後する2本の鋼管1、1を、接続前と接続後の配置関係に置いて示している。図3〜図6は、継手構造の詳細を示している。

本実施例の場合、鋼管1の単位長さは約6m、外径はφ1000mm余の大きさとされ、図中右方の鋼管1の端部(図中左端部)に外側継手管2を取り付け、左方の鋼管1の端部(図中右端部)に、前記外側継手管2の中空部内へ嵌め込む内側継手管3を取り付けた構成とされている。左右方向に前後する鋼管1、1同士は、前記外側継手管2の中空部内へ内側継手管3を密接に嵌め合わせて接続する(図2)。

なお、図1と図2に示した鋼管1は、一側端部に外側継手管2を、他側の端部に内側継手管3を互い違いに取り付けた構成を示しているが、この限りではない。異なる実施形態として、一方の鋼管1の両端部に外側継手管2を取り付け、他方の鋼管1の両端部には前記外側継手管2の中空部内へ嵌め込む内側継手管3を取り付けた構成とし、この種の鋼管1、1を前後に互い違いの配置に並べて組み合わせ接続する構成で実施することもできる。

【0019】

図4〜図6に示した実施例の場合、鋼管1の管壁厚さは10mm程度であるのに対して、外側継手管2及び内側継手管3は、鋼管1よりも強度が優越するように、その管壁厚さを16mmとやや厚肉とし、長さは380mm程度の鋼管材に加工した構成とされている。外側継手管2の内径はφ984mmであるのに対して、内側継手管3の外径はφ976mmで、内外の継手管3と2は全周に平均約4mmの隙間(嵌め合い公差)で密接に嵌め合せる構成とされている。各継手管2、3の基端部は、鋼管1の端部と突き合わせて全周溶接により一体的に接合されている。

上記外側継手管2の先端部2aが、内側継手管3の基端部の外周部位に形成された厚肉断面の段部3bへ突き当たった状態が、両管の嵌め合わせ完成状態となる構成とされている(図5参照)。

【0020】

上記構成の鋼管1、1は、内側継手管3を外側継手管2の中空部内へ嵌め込み、外側継手管2の先端部2aが内側継手管3の段部3bへ突き当たった嵌め合わせ完成状態において、両継手管2、3の管軸方向の中間部位(図1と図2では略中央部を示すが、この位置には限らない。)であって、しかも円周方向に一定の間隔を開けた複数の位置(図3では18等分の位置)に、両継手管2、3の中心Oから放射方向外向きの中心線Nを共有する配置(図3を参照)で、口径がφ49程度で同一大きさのピン孔2c、3cが設けられている(図4及び図5を参照)。

【0021】

図3Aと図4〜図6Aに示した実施例1は、内側継手管3の内周面における各ピン孔3cの位置毎に、図8Aに詳示したように中心部にネジ孔5bを設けた平板形状(円板形状)の雌ネジ部材5が、内側継手管3の各ピン孔3cの位置毎に、同ピン孔3cの中心とネジ孔5bの中心とを一致させて、個別に同内周面へ密接させ、溶接により固定して設置されている。

因みに、雌ねじ部材5を内側継手管3の内周面へ設置する作業は、当該内側継手管3を鋼管1の端部へ接合する作業工程の以前に、工場等における作業として精密に行っておく。

【0022】

ここで上記雌ネジ部材5の平板形状の厚さ寸法について説明する。例えばパイプルーフ工法の施工、あるいは鋼管杭の埋め込み施工に際しては、通例、同鋼管1の中空部内に掘進機の中掘りオーガーを通し、同中掘りオーガーで中堀りを行いつつ、当該鋼管1の地盤中への押し込み工程を進める。

その関係上、雌ネジ部材5は、図8Aに示した実施例のように、薄い円板形状に形成して、同平板の厚さ(内側継手管3の内周面からのせり出し高さの寸法)が、中掘りオーガーの出入り動作に支障とならず、しかも後述するボルト締めに対して必要十分なネジ止め強度を発揮する条件を満たす構成とされている。因みに、図8Aに示す雌ネジ部材5の板厚は、一例として12mmの厚さに形成している。

しかし、厚さ12mmの平板へネジ孔5bを加工した構成では、強度上の観点で、その有効ネジ長さがネジ接合の強度に不足する事態も懸念される。そこで前記有効ネジ長さを必要十分に確保する手段として、図8Bに異なる実施例として示した雌ネジ部材5’を使用するのが有効的である。この雌ネジ部材5’は、外側面に突き出るネジ筒5aを設けた構成であり、ネジ孔5bはネジ筒5aの先端まで延長されている。前記のネジ筒5aは、雌ねじ部材5’の外側面から内側継手管3のピン孔3cに向かって立ち上がる。よって図6Bに示した実施例2のとおり、上記中掘りオーガーの出入り動作にネジ筒5aは一切支障とならない。もっとも、内側継手管3は外側継手管2の中空部内へ嵌める関係上、ネジ筒5aのせいは、内側継手管3のピン孔cの深さ以内に構成することが肝要である。図6Bに示した実施例2の場合、ネジ筒5aのせいは、一例として5mmとし、もって雌ネジ孔5bの有効ネジ長さは17mmに延長されている。

なお、図8Bに示した実施例において、雌ネジ部材5’の外側面(内側継手管3の内周面と接する面)に見られる段差部5cは、内側継手管3の上記ピン孔3cと同径に形成された位置決め用段差である。当該雌ネジ部材5’を内側継手管3のピン孔3cの中心と一致させる際に、前記位置決め用段差5cをピン孔3cの口縁へ嵌めると、位置決めと仮固定ができて安定する。したがって、当該雌ネジ部材5’を内側継手管3の内周面へ全周溶接で固定する作業に至便である。

【0023】

もっとも雌ネジ部材の構成は、上記図3A及び図8A、Bに示した実施例のように内側継手管3の内周面における各ピン孔3cの位置毎に個別、独立した平板部材として固定し設置する構成に限らない。

図3Bに例示した実施例のように、同じ内側継手管3の内周面における上記ピン孔3cが配列された円周線に沿った位置に、円環材(リング形状部材)として形成した雌ネジ部材50を固定し設置した構成で同様に実施することもできる。勿論、円環材(リング形状部材)として構成した雌ネジ部材50には、内側継手管3の周方向に間隔を開けて設けた各ピン孔3cの中心と一致する位置毎にネジ孔を設け、或いは同ネジ孔と同心にネジ筒を起立させた構成で実施される。

但し、この円環材(リング形状部材)として構成した雌ネジ部材50は、完全円の構成で実施する構成に限らない。例えば周方向に二つ割り又は三ツ割に分割した構成として、各分割片を内側継手管3の内周面の周方向へ順次列状に連続する配置に固定して設置し、もって最終的に円環状に完成する構成で実施することも好都合である。このような分轄型で構成すれば、当該円環状の雌ネジ部材50の外周面に各ネジ孔と一連のネジ筒を起立させた構成の場合に、内側継手管3の内周面へ嵌め込み設置する作業が容易になるので好ましい。

【0024】

以上に説明した各構成要素の準備と工作は、通例は全て工場加工として精密に行うことが通例である。そして、出来上がった鋼管1を、パイプルーフ工法や鋼管杭等の施工現場へ運び込み、同鋼管1を地盤中へ押し込む作業工程の進捗の途中で、鋼管1、1同士の接続を次の要領にて行う。

図1と図2に示した実施例の場合は、先行して施工した図中左側の鋼管1の後端へ取り付けた内側継手管3に対して、次順の鋼管1(右側に位置する鋼管)の左端に、外側継手管2を取り付けた構成で相対峙させている。そして、内外の継手管2、3は、各々の対応するピン孔2cと3cの位置関係を見定め、且つ両管の中心線が一致する配置として内外の継手管3、2の嵌め合わせ作業を進める。こうして内外の継手管3、2の嵌め合わせ作業を進めると、図4から図5に例示した経緯で、外側継手管2の先端2aが内側継手管3の奥端の段部3bへ突き当たった嵌め合わせ完了段階で、両継手管のピン孔2cと3cの位置が一致する。そこで外側継手管2のピン孔2cから、内側継手管3の対応するピン孔3cに向かって鍔付きピン6の挿し込みを行い、同鍔付きピン6の先端を雌ネジ部材5の外側面へ当接させる。

【0025】

図5及び図6Aに示した実施例1の場合、鍔付きピン6には、図7Aに示したものが使用されている。この鍔付きピン6の軸部は、鋼管1、1を通じて当該継手部に負荷される押し込み力や地盤の土圧等に起因する負荷に十分に耐え得る大きさの外径と横断面積で構成されている。例えば各継手管2、3のピン孔2c、3cの口径が上記したφ49mmである場合に、鍔付きピン6の軸部外径は、その全周に平均約0.5mmの嵌め合い公差を有するようにφ48mm程度に形成されている。また、当該鍔付きピン6の中心部の軸方向には口径がφ17mmのボルト通し孔6aが貫通状態に設けられている。

鍔付きピン6の外端部(上端部)に形成された鍔部6bは、当該ピン6の軸部を上記したようにピン孔2c及び3cへ挿し込んだ際、同ピン6の先端が雌ネジ部材5の外側面に接するのと同時期に、鍔部6bが外側継手管2の外周面へ突き当たって止まる寸法仕様で構成されている。鍔部6bはまた、当該継手部に土圧作用等の外力が負荷され、鍔付きピン6に上記図10に基づいて説明した回転挙動を生じた際には、回転挙動の阻止に効果的な機能を発揮する。この鍔部6bの厚さも、鋼管1を地盤中へ押し込む際にできるだけ地盤との摩擦抵抗が小さく、しかも前記回転挙動の阻止作用が、後述する鋼管1、1の接続強度を確保する上で必要な強度、剛性を発揮するように、例えば高さ(厚さ)9mm、外径はφ55mm(ピン外径との差寸は7mm)程度の平たい形状に形成されている。

【0026】

図5及び図6Aに示した実施例1は、上記図7Aに示す形状、構造の鍔付きピン6と、及び図8Aに示す形状、構造の雌ネジ部材5を使用した継手構造の接続状態を示しており、敢えて言えば請求項1に係る発明の実施例でもある。

即ち、外側継手管2の中空部内へ内側継手管3を嵌め込み、両継手管2、3のピン孔2c、3cの中心を一致させて、鍔付きピン6の軸部をピン孔2c及び3cへ挿し込み、その先端を雌ネジ部材5の外側面へ接触させている。その上で、抜け止め用のボルト7を鍔付きピン6のボルト通し孔6aへ通し、雌ネジ部材5のネジ孔5aへねじ込み強く締結して鍔付きピン6を固定することにより、外側継手管2と内側継手管3を結合した継手構造を示している。

【0027】

一方、図6Bに示した実施例2は、上記図7Bに示す形状、構造の鍔付きピン6’と、及び図8Bに示す形状、構造の雌ネジ部材5’とを使用した継手構造の接続状態を示しており、これは請求項2に係る発明の実施例に相当する。

上記の段落番号0022で既に説明したように、継手構造の強度上の観点で、図8Aに示す平板形状の雌ネジ部材5のネジ孔5aでは、有効ネジ長さがネジ接合の強度に不足すると懸念される場合に、図8Bに示した雌ネジ部材5’のように、外側面に突き出るネジ筒5aを設けた構成を採用するのが有効的である。前記ネジ筒5aは、雌ねじ部材5’の外側面から内側継手管3のピン孔3cに向かって立ち上がるから、図6Bに示すとおり、上記中掘りオーガーの出入り動作には一切支障とならないし、また、内側継手管3と外側継手管2との嵌め合わせにも支障を来さない。

図8Bに示した雌ネジ部材5’が、ネジ筒5aを有する形態であることに対応して、図6Bに示す鍔付きピン6は、その先端面に、前記ネジ筒5aを受け入れて、同ピン6の先端面を雌ネジ部材5へぴったり面接触させる座ぐり穴6cが、ネジ筒5aの外径よりも大きい口径で、且つネジ筒5aの突き出し高さよりも深い凹部として形成されている。また、鍔付きピン6の鍔部6bには、ボルト通し孔6aを中心として、同孔6aへ挿入したボルト7の頭を鍔部6bの上面より以下に沈ませる深さの座ぐり穴6dが、同ボルト頭よりも少し大きい口径と深さの凹部として形成されている。したがって、図6Bに示す実施例2の場合は、ボルト7の頭7aが、鋼管1を地盤中へ押し込む際に有害な抵抗を生じさせる懸念はない。

図6Bの実施例2に使用するボルト7は、図9に例示したように、円柱形状のボルト頭7aの上面中央に、当該ボルト7を回す工具であるレンチ(図示は省略)を装着して回転するための六角穴7bを設けた構成とされている。前記円柱形状のボルト頭7aを有するボルト7を使用する理由は、鍔付きピン6の鍔部6bに設ける座ぐり穴6dの口径を小さくする配慮に基づく。したがって、前記の配慮を要しないときは、ボルト7の頭部7aの形状は、図示した円柱形状に限らず、四角形又は六角形の頭であってもよい。或いはドライバーを差し込むプラス又はマイナス形状の溝を備えた皿頭のボルトを使用しても良い。

【0028】

上記図6Aに示す実施例1、或いは図6Bに示す実施例2のいずれであっても、継手の組み立て(接続)作業としては、施工(押し込み等)方向に前後する配置とした鋼管1、1における外側継手管2の中空部内へ内側継手管3を規定位置まで嵌め合わせて、各継手管2、3の対応するピン孔2c、3cの中心を一致させる。しかる上で、外側継手管2のピン孔2cから内側継手管3のピン孔3cに向かって、鍔付きピン6又は6’を挿し込む。鍔付きピン6又は6’は、図5と図6に例示したように、ピン孔2cから3cへと進入してゆき、鍔部6bが外側継手管2の外周面へ接して止まるのと同時期に、鍔突きピン6又は6’の下端面は、内側継手管3のピン孔3cを通って、雌ネジ部材5の外側面へ接する。

このとき図6Bに示す実施例2の場合は、雌ネジ部材5’のネジ筒5aが、鍔付きピン6’の先端面に設けた座ぐり穴6cの中に収まり、雌ネジ部材5’のネジ孔5bの中心と、鍔付きピン6のボルト通し孔6aの中心とが一致した状態となる。

【0029】

続いて、上記の鍔付きピン6(又は6’、以下同じ)のボルト通し孔6aへ抜け止め用のボルト7を挿入する。同ボルト7は雌ネジ部材5(又は5’、以下同じ)のネジ孔5bへ到達するから、同ボルト7を正転方向へ回すことにより、ネジ孔5bへねじ込み締結して鍔付きピン6の抜け止めと固定が達成される。前記ボルト7を強く締結することにより、鍔付きピン6は強力に固定化され、嵌め合わせた外側継手管2と内側継手管3の強固な接続(結合)が完成する。

外側継手管2と内側継手管3には、図3の例では円周方向に18個のピン孔2cと3cの対が設けられている。よって、各々のピン孔2cと3cへ計18本の鍔付きピン6を挿入し、それぞれをボルト7で強く締結することにより、当該継手構造による鋼管1、1の接続は必要十分な強度と剛性で達成される。したがって、鋼管1に作用する土圧等の大きな負荷に対しても十分に耐える強度と剛性を備えた継手構造を実現できる。しかも本発明の継手構造は、平易な接続作業の内容で、速やかに一定の品質で完成する。

【0030】

本発明によれば、鋼管の施工方向(押し込み方向など)に前後する配置とした鋼管1、1の接合を、各鋼管1へ取り付けた外側継手管2と内側継手管3とを嵌め合わせ、両継手管2、3の相対応するピン孔2cと3cへ結合用の鍔付きピン6を挿し込み、更に同鍔付きピン6を抜け止め用のボルト7で強固に締結して固定する構成であるから、接続作業(継手の組み立て作業)に格別の熟練を要さず、強度及び剛性に優れた接続を簡単に速やかに効率の良い作業内容で進めることができ、工期短縮の要請にも十分応えられる。また、品質管理が容易なので現場作業に適する。

もとより、予期せぬ事情で、又は施工条件の変化などで鋼管1の押し込み施工等を中止するだけでなく、既設鋼管の引き抜き等を余儀なくされた場合でも、上記ボルト7を緩めて抜き外し、鍔付きピン6を各ピン孔2c、3cから抜き外し、内側継手管3を外側継手管2から抜き外すことにより、解体・分離も容易に行える。しかも前記解体・分離の際に内側継手管3及び外側継手管2を一切損傷させないので、同鋼管1の再利用に何の支障もなく、経済性が高い。

【0031】

最後に、本発明の上記継手構造を構成する内外の継手管2、3を結合する鍔付きピン6の耐荷重性能、ひいては鋼管同士の接続強度を確認する目的で行った、図10に示す耐荷重性能試験の内容について説明する。

既に段落番号0012において簡単に説明したが、図10のように鍔付きピン6で結合した外側継手管2と内側継手管3に引っ張り荷重Pが作用した際に、同鍔付きピン6は若干の回転挙動を生ずる。

即ち、外側継手管2と内側継手管3が引っ張り荷重Pを受けると、鍔付きピン6は、内外の継手管3、2それぞれのピン孔3cと2cの孔縁を介して回転モーメントの作用を受ける。図10では、鍔付きピン6は右回りの回転挙動を生じている。しかし、鍔付きピン6は、上端に鍔部6bを有するため、前記回転挙動に対しては、鍔部6bが外側継手管2の外周面へ突き当たって(又は引っ掛かって)抵抗し、それ以上の回転挙動を阻止する。

前記鍔部6bによる回転阻止の作用効果については、耐荷重性能試験の結果を示した図12に、荷重−変形性能を実線で表示した通りになる。即ち、図10の鍔付きピン6の場合は、変位が20mmに延びて局限荷重が約470KNに達した。

一方、円柱形状で鍔部を持たないピン6’ついて、図11に示す要領で行った耐荷重性能試験の結果は、同じ図12中に荷重−変形性能を点線で示したように、変位が15mm程度において350KN程度の極限荷重を示すにすぎない。

上記のように鍔部6bを有する鍔付きピン6は、円柱形状で鍔部を持たないピン6’に比して、耐荷重性能が格別に優れている。従って、鍔付きピン6を使用した鋼管の継手構造の強度及び剛性が優れていることは明らかである。

【0032】

以上に本発明を図示した実施例に基づいて説明したが、もとより本発明は各実施例の構成、作用に限定されるものではない。いわゆる当業者が必要に応じて行う設計変更に類する変更、応用の範囲まで含む技術的思想であることを念のため申し添える。

【符号の説明】

【0033】

1 鋼管

2 外側継手管

2a 先端部

3 内側継手管

3a 先端部

3b 段部

2c、3c ピン孔

5、5’、50 雌ネジ部材

5a ネジ筒

5b ネジ孔

6、6’ 鍔付きピン

6a ボルト通し孔

6b 鍔部

6d 座ぐり穴

7 ボルト

7a ボルト頭

【特許請求の範囲】

【請求項1】

接続する一方の鋼管の端部に外側継手管を取り付け、他方の鋼管の端部には前記外側継手管の中空部内へ嵌め込む内側継手管を取り付けて、前記外側継手管内へ内側継手管を嵌め合わせて鋼管同士を接続する継手構造において、

前記内側継手管と外側継手管にはそれぞれ、両継手管を嵌め合わせると孔の中心が一致する配置のピン孔が、周方向に間隔を開けた複数位置に設けられており、

前記内側継手管の内周面に、ネジ孔を設けた雌ネジ部材が、同ネジ孔の中心を内側継手管の前記ピン孔の中心と一致させた配置で固定され、

外側継手管の中空部内へ内側継手管が嵌め込まれて中心が一致する配置とされた両継手管のピン孔へ挿し込む結合用のピンは、外端部に外側継手管の外周面へ突き当たる鍔部を有する鍔付きピンであり、中心部にボルト通し孔が貫通されており、この鍔付きピンは外側継手管のピン孔から内側継手管のピン孔へ先端が前記雌ねじ部材へ接するまで挿し込まれ、

前記鍔付きピンの前記ボルト通し孔を通じて挿入した抜け止め用のボルトが前記雌ネジ部材のネジ孔へねじ込まれ締結して前記鍔付きピンが固定され、外側継手管と内側継手管の嵌め合わせ状態が結合されていることを特徴とする、鋼管の継手構造。

【請求項2】

雌ネジ部材は、ネジ孔を中心として起立するネジ筒を備え、ネジ孔はネジ筒の先端まで連続するようにねじ切りした構成とされ、一方、鍔付きピンには、その先端面に前記ネジ筒を受け入れる深さ及び形状の座ぐり穴が形成されていることを特徴とする、請求項1に記載した鋼管の継手構造。

【請求項3】

雌ネジ部材は、内側継手管のピン孔の位置毎に独立して内側継手管の内周面に固定する独立部材として構成され、又は内側継手管の内周面にピン孔の周方向配列に沿って固定するリング形状部材に構成され、それぞれには内側継手管の各ピン孔の中心と一致する配置でネジ孔が形成されていることを特徴とする、請求項1又は2に記載した鋼管の継手構造。

【請求項1】

接続する一方の鋼管の端部に外側継手管を取り付け、他方の鋼管の端部には前記外側継手管の中空部内へ嵌め込む内側継手管を取り付けて、前記外側継手管内へ内側継手管を嵌め合わせて鋼管同士を接続する継手構造において、

前記内側継手管と外側継手管にはそれぞれ、両継手管を嵌め合わせると孔の中心が一致する配置のピン孔が、周方向に間隔を開けた複数位置に設けられており、

前記内側継手管の内周面に、ネジ孔を設けた雌ネジ部材が、同ネジ孔の中心を内側継手管の前記ピン孔の中心と一致させた配置で固定され、

外側継手管の中空部内へ内側継手管が嵌め込まれて中心が一致する配置とされた両継手管のピン孔へ挿し込む結合用のピンは、外端部に外側継手管の外周面へ突き当たる鍔部を有する鍔付きピンであり、中心部にボルト通し孔が貫通されており、この鍔付きピンは外側継手管のピン孔から内側継手管のピン孔へ先端が前記雌ねじ部材へ接するまで挿し込まれ、

前記鍔付きピンの前記ボルト通し孔を通じて挿入した抜け止め用のボルトが前記雌ネジ部材のネジ孔へねじ込まれ締結して前記鍔付きピンが固定され、外側継手管と内側継手管の嵌め合わせ状態が結合されていることを特徴とする、鋼管の継手構造。

【請求項2】

雌ネジ部材は、ネジ孔を中心として起立するネジ筒を備え、ネジ孔はネジ筒の先端まで連続するようにねじ切りした構成とされ、一方、鍔付きピンには、その先端面に前記ネジ筒を受け入れる深さ及び形状の座ぐり穴が形成されていることを特徴とする、請求項1に記載した鋼管の継手構造。

【請求項3】

雌ネジ部材は、内側継手管のピン孔の位置毎に独立して内側継手管の内周面に固定する独立部材として構成され、又は内側継手管の内周面にピン孔の周方向配列に沿って固定するリング形状部材に構成され、それぞれには内側継手管の各ピン孔の中心と一致する配置でネジ孔が形成されていることを特徴とする、請求項1又は2に記載した鋼管の継手構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−11095(P2013−11095A)

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願番号】特願2011−143997(P2011−143997)

【出願日】平成23年6月29日(2011.6.29)

【出願人】(000006839)日鐵住金建材株式会社 (371)

【出願人】(000001373)鹿島建設株式会社 (1,387)

【出願人】(590005771)株式会社富田製作所 (11)

【Fターム(参考)】

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願日】平成23年6月29日(2011.6.29)

【出願人】(000006839)日鐵住金建材株式会社 (371)

【出願人】(000001373)鹿島建設株式会社 (1,387)

【出願人】(590005771)株式会社富田製作所 (11)

【Fターム(参考)】

[ Back to top ]