鋼管ソイルセメント杭の施工方法および合成杭のの施工方法

【課題】せん断強度が大きく、下からの支持力が大きく、強固で安定した鋼管ソイルセメント杭を構築する。

【解決手段】先導管2の先端から先方に圧縮空気を噴射しながら掘削ビット1を回転させつつ下降させることにより、掘削ビットによって地盤40を掘削する掘削工程と、掘削ビットにより地盤を所定の深度まで掘削した後、噴射ノズルによりセメントミルクを外側方に向けて超高圧で噴射し、かつ噴射されたセメントミルクを圧縮空気で回りから包むように圧縮空気を外側方に向けて噴射しながら掘削ビットを回転させつつ上昇させ、地盤の掘削部分42およびその周囲44においてセメントミルクと土砂とを混合することにより、地盤の掘削部分およびその周囲にソイルセメント杭46を構築するソイルセメント杭構築工程と、固化前のソイルセメント杭の中央部に鋼管48を垂直に圧入する鋼管圧入工程とを行う。

【解決手段】先導管2の先端から先方に圧縮空気を噴射しながら掘削ビット1を回転させつつ下降させることにより、掘削ビットによって地盤40を掘削する掘削工程と、掘削ビットにより地盤を所定の深度まで掘削した後、噴射ノズルによりセメントミルクを外側方に向けて超高圧で噴射し、かつ噴射されたセメントミルクを圧縮空気で回りから包むように圧縮空気を外側方に向けて噴射しながら掘削ビットを回転させつつ上昇させ、地盤の掘削部分42およびその周囲44においてセメントミルクと土砂とを混合することにより、地盤の掘削部分およびその周囲にソイルセメント杭46を構築するソイルセメント杭構築工程と、固化前のソイルセメント杭の中央部に鋼管48を垂直に圧入する鋼管圧入工程とを行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ソイルセメント杭に鋼管を圧入した鋼管ソイルセメント杭の施工方法に関し、さらに詳述すると、ソイルセメント杭の強度が発現しにくい軟弱な地盤、例えば中間層が粘土層や有機質土層となっている地盤の改良に好適に使用される鋼管ソイルセメント杭の施工方法および合成杭のの施工方法に関する。

【背景技術】

【0002】

住宅、建築物、構築物などを支持する地盤の基礎杭としては、ソイルセメント杭や、高支持力が得られるソイルセメント杭と鋼管との合成杭(以下、「鋼管ソイルセメント杭」という)が多く採用されてきた。鋼管ソイルセメント杭は、地盤中の土砂とセメントミルクとを混合して構築されたソイルセメント杭と、このソイルセメント杭に圧入、埋設された鋼管とから構成されている。ソイルセメント杭は、例えば深層混合処理方法によって施工される(例えば、特許文献1〜3参照)。

【0003】

ところで、近年では、埋め立て地などの軟弱な地盤上に住宅、建築物、構築物などが建設されるようになっており、このような軟弱地盤の基礎杭として鋼管ソイルセメント杭が用いられている。軟弱地盤の基礎杭は、通常、先端が強固な支持層に達するように施工されるが、軟弱地盤では地表から支持層(硬質地層、岩盤層など)までの地層(中間層)が軟弱であるため、その軟弱地盤の沈下によって、杭の周囲の地盤が杭を引き下げるようなネガティブフリクション(負の摩擦力)が杭に働く。このような現象が生じると、杭とその周囲の地盤との間の摩擦力は支持力(正の摩擦力)として作用しなくなるだけではなく、杭に対する負荷を増大させることとなり、その結果杭の強度不足をきたし、住宅、建築物、構築物などの不等沈下が生じることとなる。

【0004】

上述したネガティブフリクションへの対策として、従来、地盤に掘削する孔の径を大きくしてソイルセメント杭の杭径を大きくしたり、セメントの品質を変えたり、セメントの配合量を増やしたりすることにより、ソイルセメント杭の強度を高める方法が採られている。また、地盤の中間層に粘土や有機質土(酸性土、腐食土など)が多い場合は、ソイルセメント杭のせん断強度が非常に小さくなり、設計基準を満たさなくなるおそれがあることから、鋼管ソイルセメント杭を断念して、鋼管杭、既成杭を単独で敷設することが行われている。

【0005】

【特許文献1】特許第3391781号公報

【特許文献2】特開2001−98541号公報

【特許文献3】特開2002−21072号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

深層混合処理方法によるソイルセメント杭の強度(杭のせん断強度)は、地盤の土質により著しく変化し、強い強度が得られる土層と弱い強度しか得られない土層とがある。例えば、粘土層や有機質土層ではソイルセメント杭のせん断強度は著しく小さくなり、所定の強度(設計基準強度など)に達しない場合もある。このような場合は、杭の強度が不足し、住宅、構築物、建築物などの荷重を支えることができないが、鋼管をソイルセメント杭の中心に打ち込むことにより、ソイルセメント杭の強度を向上させることができる。

【0007】

一般的に、設計上、鋼管杭はソイルセメント杭に比べて杭外径が非常に小さく、その断面積が小さいことから、下部からの支持力を得にくいが、鋼管杭はそのせん断強度には十分余裕がある。一方、ソイルセメント杭は先端部の外径が非常に大きいことから、下部からの支持力を得やすい。したがって、ソイルセメント杭と鋼管杭の長所を組み合わせたものが鋼管ソイルセメント杭である。

【0008】

本発明は、前述した事情に鑑みてなされたもので、せん断強度がより大きく、下からの支持力がより大きい鋼管ソイルセメント杭を構築することが可能な鋼管ソイルセメント杭の施工方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、前記目的を達成するため、軸体と、前記軸体の周囲に設けられた螺旋状羽根と、前記軸体の先端に設けられ、先端から先方に圧縮空気を噴射する先導管とを具備し、前記軸体の螺旋状羽根が設けられた部分は軸方向中央部が太く、軸方向両端部が細くなっており、前記螺旋状羽根は中央部から基端側および先端側に向かってそれぞれ径が小さくなる形状であるとともに、前記螺旋状羽根の上面および下面にはそれぞれ複数の爪が設けられ、かつ、セメントミルクを外側方に向けて超高圧で噴射し、さらに噴射されたセメントミルクを圧縮空気で回りから包むように圧縮空気を外側方に向けて噴射する噴射ノズルが前記軸体に設けられた掘削ビットを用い、前記先導管の先端から先方に圧縮空気を噴射しながら前記掘削ビットを回転させつつ下降させることにより、該掘削ビットによって地盤を掘削する掘削工程と、

前記掘削ビットにより地盤を所定の深度まで掘削した後、前記噴射ノズルによりセメントミルクを外側方に向けて超高圧で噴射し、かつ噴射されたセメントミルクを圧縮空気で回りから包むように圧縮空気を外側方に向けて噴射しながら前記掘削ビットを回転させつつ上昇させ、地盤の掘削部分およびその周囲においてセメントミルクと土砂とを混合することにより、地盤の掘削部分およびその周囲にソイルセメント杭を構築するソイルセメント杭構築工程と、

固化前の前記ソイルセメント杭の中央部に鋼管を垂直に圧入する鋼管圧入工程とを具備することを特徴とする鋼管ソイルセメント杭の施工方法を提供する。

【0010】

本発明では、ソイルセメント杭構築工程において、噴射ノズルによりセメントミルクを外側方に向けて超高圧で噴射し、かつ噴射されたセメントミルクを圧縮空気で回りから包むように圧縮空気を外側方に向けて噴射しながら掘削ビットを回転させつつ上昇させることにより、地盤の掘削部分(ビットの径と同径の部分)の土砂とセメントミルクとを混合することができるだけでなく、地盤の掘削部分の周囲においても土砂とセメントミルクとを混合することができる。したがって、本発明によれば、平面面積が大きく、せん断強度の大きいソイルセメント杭を構築することができ、しかもソイルセメント杭を鋼管によって補強するので、せん断強度が非常に大きいソイルセメント杭を得ることができる。例えば、ソイルセメント杭の直径が2倍になればその杭の底面積が4倍になることから、ソイルセメント杭の下部からの支持力は4倍に向上する。このソイルセメント杭に鋼管を圧入することにより、上部からのせん断強度もソイルセメントのせん断強度と鋼管のせん断強度との合計となり、さらに一層向上する。

【0011】

また、本発明ではせん断強度の大きいソイルセメント杭のせん断強度をさらに高めるために鋼管を使用している。その鋼管のせん断強度が非常に大きいため、鋼管としては小口径のものを用いればよく、経済的に有利である。本発明では、セメントミルクを超高圧で噴射することにより、掘削ビットによる掘削部分の直径より直径が60〜200cm程度大きい大口径のソイルセメント杭を地盤の掘削部分およびその周囲に構築することができ、この大口径のソイルセメント杭に圧入する鋼管の径は48mm以上(好ましくは114.3mm以上)、肉厚は2.3mm以上(好ましくは4.5mm以上)とすることができる。

【0012】

本発明において、掘削ビットの螺旋状羽根の下面に設けられた爪の少なくとも先端には、超硬合金、好ましくはタングステン、タングステンカーバイド、モリブデン、クロム、チタン、ニッケルおよびコバルトから選ばれる成分を含有する超硬合金、特に好ましくはWC−Co系超硬合金からなる部分を設けることが好適である。このようにした場合、地盤中の支持層(硬質地層、岩盤層など)を容易に掘削して、ソイルセメント杭の先端部を上記支持層の掘削部分に挿入させることができ、これによりソイルセメント杭先端の根固め部分を安定させることができる。もちろん、掘削ビットの螺旋状羽根の下面に設けられた爪の全体を超硬合金で形成してもよく、掘削ビットの螺旋状羽根の上面に設けられた爪の少なくとも先端に超硬合金からなる部分を設けてもよい。さらに、本発明では、螺旋状羽根の上面および下面のみならず、螺旋状羽根の外周部に爪を設け、この爪の少なくとも先端に超硬合金からなる部分を設けることができる。

【0013】

本発明において、掘削ビットの噴射ノズルは、外管と、外管の内部に外管と離間して配置された内管とを有し、内管からセメントミルクを超高圧で噴射するとともに、外管と内管との間の間隙から圧縮空気を噴射するものであることが好ましい。このような二重管構造の噴射ノズルを用いた場合、噴射ノズルの中央よりセメントミルクが超高圧にて外側方に噴射され、さらにその噴射されたセメントミルクを包むように圧縮空気が外側方に噴射されるため、セメントミルクの超高圧度が圧縮空気の包み込み作用により下がらずにセメントミルクが遠くまで噴射され、 地盤の掘削部分およびその周囲の広い範囲の部分において土砂とセメントミルクとが良好に攪拌、混合され、その結果平面面積の大きいソイルセメント杭を構築することができる。

【0014】

本発明においては、鋼管の先端がソイルセメント杭の先端からソイルセメント杭の直径の半分以上の距離の箇所またはソイルセメント杭の先端から20〜300cmの範囲(好ましくは30〜100cmの範囲)の箇所に位置するようにソイルセメント杭に鋼管を圧入することが適当である。このようにした場合、鋼管の根固めを良好に行うことができる。

【0015】

本発明において、ソイルセメント杭の先端部は地盤中の支持層に掘削ビットにより形成された略逆円錐状または略逆円錐台状の凹部内に挿入されていることが好ましい。このようにした場合、ソイルセメント杭の根固めが良好に行われ、施工後にソイルセメント杭の中心がずれたり、ソイルセメント杭が横方向に移動したりすることを防止することができ、強固で安定したソイルセメント杭を得ることができる。

【0016】

本発明において、鋼管は、外側方に延びる拡大翼が軸方向の所定の箇所に形成されたものであることが好ましい。鋼管に拡大翼を設置しない場合は、鋼管上部に加わる荷重が、鋼管とソイルセメント杭との摩擦はあるものの、ソイルセメント杭の下部に直接伝達され、鋼管先端部分(先端面積)が接するソイルセメント杭の下部部分に大きな負担がかかるため、ソイルセメント杭の下部には非常に大きな強度、硬さが要求される。これに対し、鋼管に拡大翼を設置した場合、鋼管先端面積が非常に大きくなり、かつ鋼管に加わる荷重を各拡大翼にて分散して分担することにより、ソイルセメント杭の下部部分に加わる荷重を低減することができる。これにより、荷重が分散され、鋼管ソイルセメント杭がより安定したものになる。この場合、上記拡大翼は、鋼管の軸方向の所定の箇所に単数または複数設けることができる。拡大翼の形状、大きさに限定はないが、例えば螺旋状や円板状とすることができ、また、好ましくは翼の直径は掘削ビットの径より小さくし、かつ鋼管の径の2倍程度とすることが適当である。従来一般に使用されている機械撹拌式深層混合処理方法では、掘削ビットの径に限界があり、ソイルセメント柱の径を掘削ビットの径より大きくできないので、鋼管に拡大翼を設ける場合は、拡大翼の径に限界があった。これに対し、本発明では、セメントミルクの超高圧噴射により、掘削ビットの径より大きい径を有するソイルセメント杭を構築することができるため、結果として上記拡大翼の径を大きくすることができる。

【0017】

本発明では、形状の違う各種の鋼管に代えて、H形鋼または鉄筋をソイルセメント杭の中央部に垂直に圧入することにより、H形鋼とソイルセメント杭との合成杭、あるいは鉄筋とソイルセメント杭との合成杭を施工してもよい。

【0018】

本発明では、鋼管の先端が定着される根固め部分にセメントミルクの固化剤を多く注入することにより、鋼管の根固めを強固に行うようにしてもよい。通常、基礎杭を施工する場合は、基礎杭の下端部は強固な地盤や岩盤などに挿入させるが、そのような強固な地盤や岩盤などがないときには、鋼管の先端が定着される根固め部分に注入するセメントミルクのセメント濃度を高くしたり、上記根固め部分へのセメントミルクの注入量を多くしたりすることにより、鋼管の根固めを強固に行うことが可能となる。

【発明の効果】

【0019】

本発明によれば、せん断強度が大きく、下からの支持力が大きく、強固で安定した鋼管ソイルセメント杭を構築することができる。

【発明を実施するための最良の形態】

【0020】

以下、本発明の実施の形態を図面を参照して説明するが、本発明は下記例に限定されるものではない。図1は本発明の実施に用いる土木機械の一例を示す正面図である。作業台車23は無限軌道24を備えて自走可能であり、工事現場において土木機械全体を容易に移動させることができる。作業台車23には上下動可能なアーム25を介してリーダー26が取り付けられている。リーダー26はチャック27を上下に移動可能に取り付けるスライド式の取り付け装置である。施工場所に作業台車23を移動させたら、アーム25の角度を調整してリーダー26を垂直に立てる。チャック27に最上段の中間ロッドを通し、チャック27で中間ロッドをつかむ。最上段の中間ロッドの上にスイベル9がつながれ、最下段の中間ロッドの下に掘削ビット1が接続される。チャック27は油圧駆動により中間ロッド22を正逆両方向に回転させることができる。すなわち、中間ロッド22はチャック27の回転を先端の掘削ビット1に伝達する駆動軸の働きをする。スイベル9にセメントミルクホース(図示せず)と空気ホース(図示せず)とが接続され、それぞれのホースはプラントのグラウトポンプとコンプレッサにつながれる。スイベル9、中間ロッド22および掘削ビット1は、それぞれ三重管構造であるが、接続機構により空気およびセメントミルクの通路がつながるよう接続される。

【0021】

図2は本例の掘削ビット1を示す斜視図、図2は同掘削ビット1の正面図、図3は同掘削ビット1の底面図である。本例の掘削ビット1は、軸体4のまわりに螺旋状羽根を有するループ式ビットである。先端に先導管2を有し、先導管2の先端には切削チップ3および空気噴出口8が設けられている。切削チップ3により地盤を切削しながら、先導管2が地中に入っていく。先導管2に続いて軸体4が設けられ、その周囲に螺旋状羽根5が設けられている。軸体4は中空となっているが、図3に示すように螺旋状羽根5が設けられている部分は、軸方向に沿って中央部が太く、両端部が細くなるように構成されている。本例では、図3に示すように、円筒の両側に円錐台形の筒を接続したような形状になっており、両端部から中央部へ向かって径が大きくなっている。そして、螺旋状羽根5を含む全体の形状で見ても、両端部から中央部へ向かって全体として径が大きくなっている。

【0022】

螺旋状羽根5の最大径は、排泥を発生させないためには400mm以上であることが好ましく、設備の規模を余り大きくしないためには2000mm以下であることが好ましい。本例において螺旋状羽根5の最大径は1000mmである。また、軸体4の長さは約800mmで、中央の長さ約160mmの部分は一定の太さとなっており、上下の長さ約320mmの範囲において軸径は約140mmから約400mmへと一定の割合で変化しており、そのテーパ角は22°程度である。軸体4のテーパ角は螺旋状羽根5が地中を進行する場合にスムーズに土砂を後方に送るため有用な機能を有するが、かかる機能を十分に発揮するためには22°程度にするのが好ましい。

【0023】

螺旋状羽根5は、軸方向に160mm進むごとに一周するようなピッチになっており、軸体4の長さに沿って5周している。軸体4がテーパ状になっている範囲では、螺旋状羽根5の外径は中央部に向かって一定の割合で大きくなっている。一方、軸体4の太さが一定である範囲では、螺旋状羽根5の外径も一定となっている。本例においては、螺旋状羽根5は外径が最大の状態で完全に一周しており、底面図で見れば外形は完全な円形をしているため、掘り進めていくときに軸はぶれることなく真直ぐに進んでいく。

【0024】

軸体4は中空となっているが、内部には内管および中管が設けられており、内管はセメントミルクの噴射ノズル7(セメントミルク排出口)へつながっている。噴射ノズル7は軸体4の最も径が大きい位置において外へ向かって設けられている。本例では噴射ノズル7は2本設けられているが、3本以上設けてもよい。また、軸体4に対して完全に垂直に設ける以外にも、ある程度傾けてもよい。軸体と中管との間の隙間は圧縮空気の通路となり、先導管2の先端より圧縮空気が噴射できるようになっている。

【0025】

本例において、上述したセメントミルクの噴射ノズル7は図5に示す構造を有する。図5の噴射ノズル7は、軸体4内の中管と連通する外管30と、外管30の内部に外管30と離間して配置され、軸体4内の内管と連通する内管32とを有し、内管32の先端からセメントミルク34を超高圧で噴射するとともに、外管30と内管32との間の間隙36から圧縮空気38を噴射するものである。この場合、本例の噴射ノズル7は、内管32の内径が出口近傍で絞られており、内管32の吐出口の直径をDとすると、先端の絞った部分の長さは3〜4D、その内側の徐々に内径が広がる部分の内周面と軸線とがなす角度θは10〜15°、具体的には13°、ノズルの全体の長さSは15〜20Dである。

【0026】

螺旋状羽根5の上面、下面、外周部には、それぞれブロック板形状の爪6a、6b、6cが複数取り付けられている。爪6a、6b、6cは、軸体4を中心とする円周に接する方向に、すなわち、爪6a、6b、6cの板厚の方向が半径方向になるように設けられている。この方向で取付けることによって、排泥の発生がより起こりにくくなる。螺旋状羽根5の上面の爪6aは、図6に示すように、四角板部6dの幅方向一端部に三角柱部6eが連設された形状を有し、四角板部6dの幅方向他端部の上部の角に面取り6dが施されている。螺旋状羽根5の下面の爪6bは、図7に示すように、四角板部6gの幅方向両端部に三角柱部6fが連設された形状を有する。螺旋状羽根5の下面の爪6cは、図8に示すように、四角板部6hの幅方向一端部に三角柱部6fが連設された形状を有する。また、下向きの爪6cには下部に、上向きの爪6cには上部に、WC−Co系超硬合金などの超硬合金からなる部分6jを設けてある。

【0027】

本例の掘削ビット1は、上記構造を採用したことにより、掘り進めるときは螺旋状羽根5の下面に設けられた爪6bおよび螺旋状羽根5の外周部に設けられた下向きの爪6cが鋭く土壌にくい込みながら土壌を効果的に撹拌し、一方、上面に設けられた爪6aは切削・撹拌された土壌を滑らかに後方へ送り、こぶし程度の大きさの石が混ざっていても噛み込みにくくなっている。逆に、引き上げるときは、螺旋状羽根5の上面に設けられた爪6aおよび螺旋状羽根5の外周部に設けられた下向きの爪6cが効果的に土壌を切削・撹拌し、下面に設けられた爪6bが土壌を滑らかに後方へ送る。なお、本例の掘削ビット1において、螺旋状羽根5の上面、下面、外周部における爪6a、6b、6cの配置態様は、掘削の条件等に応じて適宜決定することができる。

【0028】

図9はスイベル9の断面図である。スイベル9の上部は非回転部10であり、回転しない。非回転部10に対して回転自在に回転軸14がベアリング13を介して取り付けられている。回転軸14は内管15と中管16と外管17とから構成される三重管構造になっている。内管15は中空となっており、この中空部がセメントミルク通路40を構成する。セメントミルク通路40はセメントミルク導入口41から導入されたセメントミルクが通過できるようになっている。内管15と中管16との間、中管16と外管17との間にもそれぞれ隙間が設けられており、内管15と中管16との間の隙間が噴射ノズル7から空気を噴射するための空気通路42を構成し、中管16と外管17との間の隙間が先導管2から空気を噴射するための空気通路43を構成しており、空気通路42、43は空気導入口44、45から導入された空気が通過できるようになっている。

【0029】

次に、本例の土木機械を用いて本発明方法により鋼管ソイルセメント杭を施工する手順を示す。

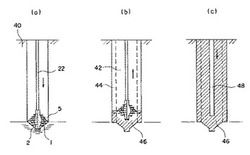

(1)まず、図10(a)に示すように、先導管2の先端から先方に圧縮空気を噴射しながら掘削ビット1を回転させつつ下降させることにより、掘削ビット1によって地盤40を掘削する(掘削工程)。このように掘削ビット1により地盤を掘り進めるときには、コンプレッサで空気を送り掘削ビット1の先端より噴射するとともに、掘削ビット1の螺旋状羽根5が下向きに進行するよう回転させる。先導管2の先端から先方に空気を送り込むことで、地盤への衝撃、上下左右方向への揺動、撹拌効果などにより掘削が容易となる。ある程度掘り進めたら、中間ロッド22を継ぎ足して、さらに深く掘り進める。螺旋状羽根の上面の爪は、石が混じっている土壌でも土砂を滑らかに後方へ送る。また、切削した土砂を滑らかに後方に送るために、螺旋状羽根のループは先端から中央部に向かって径が広がり、また上部へ向かって径が小さくなる形状になっている。ここで、螺旋状羽根は大きい方が土砂を押さえる力は強く有利であるが、螺旋状羽根には地中で抵抗がかかり、特に中央部のループの径の大きい部分での抵抗は大きくなる。軸体が一定の太さであると中央部において羽根は大きく突き出した形状になり、大きな力がかかるとともに、羽根は破損しやすい。また、軸体にかかる力も大きくなり破損しやすい。本例の掘削ビット1では、軸体4の螺旋状羽根5が取り付けられる部分は軸方向に沿って中央部が太く両端部が細くなる。そのため、中央部においても螺旋状羽根および軸体は強固であり、また掘り進みながらスムーズに土砂を後方に送るため、施工中に掘削ビット1が地中で破損しにくくなり、比較的硬い地盤や粘土質の場所でも施工ができる。

(2)次に、図10(b)に示すように、掘削ビット1により地盤40を所定の深度まで掘削した後、噴射ノズルによりセメントミルク(セメント、水および混和剤の混合物)を外側方に向けて超高圧(好ましくは18〜29MPa)で噴射し、かつ圧縮空気(圧縮空気の圧力は好ましくは0.5〜1MPa)を外側方に向けて噴射しながら掘削ビット1を掘削工程とは逆方向に回転させつつ上昇させ、地盤40の掘削部分42およびその周囲44においてセメントミルクと土砂とを混合することにより、地盤の掘削部分42およびその周囲44にソイルセメント杭46を構築する(ソイルセメント杭構築工程)。より具体的には、最終深さまで掘り進めたら、土木機械のチャックの回転方向を逆にして、螺旋状羽根が上向きに進行するよう回転させながら、掘削ビット1を引き上げる。この際、セメントミルクホースよりセメントミルクを導入し、掘削ビット1の噴射ノズルよりセメントミルクを地中に注入する。引き上げ時には螺旋状羽根の上面の爪が土砂を撹拌する。螺旋状羽根の下面の爪は、同様に土砂を滑らかに後方へ送る。そして、本例においては、土砂の機械的撹拌とセメントミルクの噴射による土砂の撹拌が同時に行われ、切削された土砂とセメントミルクが効率的に混合される上、切削された土砂が排泥として地上に排出されることがない。引き上げるときは、掘り進めるときとは逆に、中間ロッドを順次取り外しながら作業を進める。所定の高さまで引き上げたらセメントミルクの注入を停止して、掘削ビット1を引き上げる。このようにして一つの穴の施工が完了したら、土木機械を次の位置に移動させ、同様の施工を繰り返す。なお、本工程において、セメントトミルクの逆流を防ぐ程度に先導管2の先端から先方に圧縮空気を噴射してもよい。また、図11に示すように、地盤40の掘削部分42の中間部でセメントミルクを低圧(好ましくは0.6〜2.5MPa)で噴射し、掘削部分42の上部および下部においてのみセメントミルクを超高圧で噴射することにより、掘削部分42の上部および下部においてのみ地盤の掘削部分42およびその周囲44にソイルセメント杭46を構築するようにしてもよく、これにより、セメント材料を節約することができ、工事費用が安価にすることが可能となる。

(3)その後、図10(c)に示すように、固化前のソイルセメント杭46の中央に鋼管48を垂直に圧入、埋設する(鋼管圧入工程)。鋼管の圧入方法に限定はないが、例えば、土木機械の掘削ビットを鋼管杭圧入用の金具に交換し、この金具を用いてソイルセメント杭中に鋼管を押し込み圧入あるいは回転圧入する方法が挙げられる。この場合、鋼管の先端がソイルセメント杭の先端からソイルセメント杭の直径の半分以上の距離の箇所またはソイルセメント杭の先端から20〜300cmの箇所に位置するようにソイルセメント杭46に鋼管48を圧入する。そして、ソイルセメント杭46を固化させれば鋼管ソイルセメント杭が完成する。

【図面の簡単な説明】

【0030】

【図1】本発明の実施に用いる土木機械の一例を示す正面図である。

【図2】掘削ビットの一例を示す斜視図である。

【図3】同掘削ビットの正面図である。

【図4】同掘削ビットの底面図である。

【図5】噴射ノズルの一例を示す断面図である。

【図6】掘削ビットの爪の一例を示す斜視図である。

【図7】掘削ビットの爪の一例を示す斜視図である。

【図8】掘削ビットの爪の一例を示す斜視図である。

【図9】スイベルの一例を示す断面図である。

【図10】本発明方法により鋼管ソイルセメント杭を施工する手順を示す説明図である。

【図11】鋼管ソイルセメント杭の一例を示す概略図である。

【符号の説明】

【0031】

1 掘削ビット

2 先導管

4 軸体

5 螺旋状羽根

6a、6b、6c 爪

7 噴射ノズル

8 空気噴出口

30 外管

32 内管

34 セメントミルク

36 間隙

38 圧縮空気

40 地盤

42 掘削部分

44 周囲

46 ソイルセメント杭

48 鋼管

【技術分野】

【0001】

本発明は、ソイルセメント杭に鋼管を圧入した鋼管ソイルセメント杭の施工方法に関し、さらに詳述すると、ソイルセメント杭の強度が発現しにくい軟弱な地盤、例えば中間層が粘土層や有機質土層となっている地盤の改良に好適に使用される鋼管ソイルセメント杭の施工方法および合成杭のの施工方法に関する。

【背景技術】

【0002】

住宅、建築物、構築物などを支持する地盤の基礎杭としては、ソイルセメント杭や、高支持力が得られるソイルセメント杭と鋼管との合成杭(以下、「鋼管ソイルセメント杭」という)が多く採用されてきた。鋼管ソイルセメント杭は、地盤中の土砂とセメントミルクとを混合して構築されたソイルセメント杭と、このソイルセメント杭に圧入、埋設された鋼管とから構成されている。ソイルセメント杭は、例えば深層混合処理方法によって施工される(例えば、特許文献1〜3参照)。

【0003】

ところで、近年では、埋め立て地などの軟弱な地盤上に住宅、建築物、構築物などが建設されるようになっており、このような軟弱地盤の基礎杭として鋼管ソイルセメント杭が用いられている。軟弱地盤の基礎杭は、通常、先端が強固な支持層に達するように施工されるが、軟弱地盤では地表から支持層(硬質地層、岩盤層など)までの地層(中間層)が軟弱であるため、その軟弱地盤の沈下によって、杭の周囲の地盤が杭を引き下げるようなネガティブフリクション(負の摩擦力)が杭に働く。このような現象が生じると、杭とその周囲の地盤との間の摩擦力は支持力(正の摩擦力)として作用しなくなるだけではなく、杭に対する負荷を増大させることとなり、その結果杭の強度不足をきたし、住宅、建築物、構築物などの不等沈下が生じることとなる。

【0004】

上述したネガティブフリクションへの対策として、従来、地盤に掘削する孔の径を大きくしてソイルセメント杭の杭径を大きくしたり、セメントの品質を変えたり、セメントの配合量を増やしたりすることにより、ソイルセメント杭の強度を高める方法が採られている。また、地盤の中間層に粘土や有機質土(酸性土、腐食土など)が多い場合は、ソイルセメント杭のせん断強度が非常に小さくなり、設計基準を満たさなくなるおそれがあることから、鋼管ソイルセメント杭を断念して、鋼管杭、既成杭を単独で敷設することが行われている。

【0005】

【特許文献1】特許第3391781号公報

【特許文献2】特開2001−98541号公報

【特許文献3】特開2002−21072号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

深層混合処理方法によるソイルセメント杭の強度(杭のせん断強度)は、地盤の土質により著しく変化し、強い強度が得られる土層と弱い強度しか得られない土層とがある。例えば、粘土層や有機質土層ではソイルセメント杭のせん断強度は著しく小さくなり、所定の強度(設計基準強度など)に達しない場合もある。このような場合は、杭の強度が不足し、住宅、構築物、建築物などの荷重を支えることができないが、鋼管をソイルセメント杭の中心に打ち込むことにより、ソイルセメント杭の強度を向上させることができる。

【0007】

一般的に、設計上、鋼管杭はソイルセメント杭に比べて杭外径が非常に小さく、その断面積が小さいことから、下部からの支持力を得にくいが、鋼管杭はそのせん断強度には十分余裕がある。一方、ソイルセメント杭は先端部の外径が非常に大きいことから、下部からの支持力を得やすい。したがって、ソイルセメント杭と鋼管杭の長所を組み合わせたものが鋼管ソイルセメント杭である。

【0008】

本発明は、前述した事情に鑑みてなされたもので、せん断強度がより大きく、下からの支持力がより大きい鋼管ソイルセメント杭を構築することが可能な鋼管ソイルセメント杭の施工方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、前記目的を達成するため、軸体と、前記軸体の周囲に設けられた螺旋状羽根と、前記軸体の先端に設けられ、先端から先方に圧縮空気を噴射する先導管とを具備し、前記軸体の螺旋状羽根が設けられた部分は軸方向中央部が太く、軸方向両端部が細くなっており、前記螺旋状羽根は中央部から基端側および先端側に向かってそれぞれ径が小さくなる形状であるとともに、前記螺旋状羽根の上面および下面にはそれぞれ複数の爪が設けられ、かつ、セメントミルクを外側方に向けて超高圧で噴射し、さらに噴射されたセメントミルクを圧縮空気で回りから包むように圧縮空気を外側方に向けて噴射する噴射ノズルが前記軸体に設けられた掘削ビットを用い、前記先導管の先端から先方に圧縮空気を噴射しながら前記掘削ビットを回転させつつ下降させることにより、該掘削ビットによって地盤を掘削する掘削工程と、

前記掘削ビットにより地盤を所定の深度まで掘削した後、前記噴射ノズルによりセメントミルクを外側方に向けて超高圧で噴射し、かつ噴射されたセメントミルクを圧縮空気で回りから包むように圧縮空気を外側方に向けて噴射しながら前記掘削ビットを回転させつつ上昇させ、地盤の掘削部分およびその周囲においてセメントミルクと土砂とを混合することにより、地盤の掘削部分およびその周囲にソイルセメント杭を構築するソイルセメント杭構築工程と、

固化前の前記ソイルセメント杭の中央部に鋼管を垂直に圧入する鋼管圧入工程とを具備することを特徴とする鋼管ソイルセメント杭の施工方法を提供する。

【0010】

本発明では、ソイルセメント杭構築工程において、噴射ノズルによりセメントミルクを外側方に向けて超高圧で噴射し、かつ噴射されたセメントミルクを圧縮空気で回りから包むように圧縮空気を外側方に向けて噴射しながら掘削ビットを回転させつつ上昇させることにより、地盤の掘削部分(ビットの径と同径の部分)の土砂とセメントミルクとを混合することができるだけでなく、地盤の掘削部分の周囲においても土砂とセメントミルクとを混合することができる。したがって、本発明によれば、平面面積が大きく、せん断強度の大きいソイルセメント杭を構築することができ、しかもソイルセメント杭を鋼管によって補強するので、せん断強度が非常に大きいソイルセメント杭を得ることができる。例えば、ソイルセメント杭の直径が2倍になればその杭の底面積が4倍になることから、ソイルセメント杭の下部からの支持力は4倍に向上する。このソイルセメント杭に鋼管を圧入することにより、上部からのせん断強度もソイルセメントのせん断強度と鋼管のせん断強度との合計となり、さらに一層向上する。

【0011】

また、本発明ではせん断強度の大きいソイルセメント杭のせん断強度をさらに高めるために鋼管を使用している。その鋼管のせん断強度が非常に大きいため、鋼管としては小口径のものを用いればよく、経済的に有利である。本発明では、セメントミルクを超高圧で噴射することにより、掘削ビットによる掘削部分の直径より直径が60〜200cm程度大きい大口径のソイルセメント杭を地盤の掘削部分およびその周囲に構築することができ、この大口径のソイルセメント杭に圧入する鋼管の径は48mm以上(好ましくは114.3mm以上)、肉厚は2.3mm以上(好ましくは4.5mm以上)とすることができる。

【0012】

本発明において、掘削ビットの螺旋状羽根の下面に設けられた爪の少なくとも先端には、超硬合金、好ましくはタングステン、タングステンカーバイド、モリブデン、クロム、チタン、ニッケルおよびコバルトから選ばれる成分を含有する超硬合金、特に好ましくはWC−Co系超硬合金からなる部分を設けることが好適である。このようにした場合、地盤中の支持層(硬質地層、岩盤層など)を容易に掘削して、ソイルセメント杭の先端部を上記支持層の掘削部分に挿入させることができ、これによりソイルセメント杭先端の根固め部分を安定させることができる。もちろん、掘削ビットの螺旋状羽根の下面に設けられた爪の全体を超硬合金で形成してもよく、掘削ビットの螺旋状羽根の上面に設けられた爪の少なくとも先端に超硬合金からなる部分を設けてもよい。さらに、本発明では、螺旋状羽根の上面および下面のみならず、螺旋状羽根の外周部に爪を設け、この爪の少なくとも先端に超硬合金からなる部分を設けることができる。

【0013】

本発明において、掘削ビットの噴射ノズルは、外管と、外管の内部に外管と離間して配置された内管とを有し、内管からセメントミルクを超高圧で噴射するとともに、外管と内管との間の間隙から圧縮空気を噴射するものであることが好ましい。このような二重管構造の噴射ノズルを用いた場合、噴射ノズルの中央よりセメントミルクが超高圧にて外側方に噴射され、さらにその噴射されたセメントミルクを包むように圧縮空気が外側方に噴射されるため、セメントミルクの超高圧度が圧縮空気の包み込み作用により下がらずにセメントミルクが遠くまで噴射され、 地盤の掘削部分およびその周囲の広い範囲の部分において土砂とセメントミルクとが良好に攪拌、混合され、その結果平面面積の大きいソイルセメント杭を構築することができる。

【0014】

本発明においては、鋼管の先端がソイルセメント杭の先端からソイルセメント杭の直径の半分以上の距離の箇所またはソイルセメント杭の先端から20〜300cmの範囲(好ましくは30〜100cmの範囲)の箇所に位置するようにソイルセメント杭に鋼管を圧入することが適当である。このようにした場合、鋼管の根固めを良好に行うことができる。

【0015】

本発明において、ソイルセメント杭の先端部は地盤中の支持層に掘削ビットにより形成された略逆円錐状または略逆円錐台状の凹部内に挿入されていることが好ましい。このようにした場合、ソイルセメント杭の根固めが良好に行われ、施工後にソイルセメント杭の中心がずれたり、ソイルセメント杭が横方向に移動したりすることを防止することができ、強固で安定したソイルセメント杭を得ることができる。

【0016】

本発明において、鋼管は、外側方に延びる拡大翼が軸方向の所定の箇所に形成されたものであることが好ましい。鋼管に拡大翼を設置しない場合は、鋼管上部に加わる荷重が、鋼管とソイルセメント杭との摩擦はあるものの、ソイルセメント杭の下部に直接伝達され、鋼管先端部分(先端面積)が接するソイルセメント杭の下部部分に大きな負担がかかるため、ソイルセメント杭の下部には非常に大きな強度、硬さが要求される。これに対し、鋼管に拡大翼を設置した場合、鋼管先端面積が非常に大きくなり、かつ鋼管に加わる荷重を各拡大翼にて分散して分担することにより、ソイルセメント杭の下部部分に加わる荷重を低減することができる。これにより、荷重が分散され、鋼管ソイルセメント杭がより安定したものになる。この場合、上記拡大翼は、鋼管の軸方向の所定の箇所に単数または複数設けることができる。拡大翼の形状、大きさに限定はないが、例えば螺旋状や円板状とすることができ、また、好ましくは翼の直径は掘削ビットの径より小さくし、かつ鋼管の径の2倍程度とすることが適当である。従来一般に使用されている機械撹拌式深層混合処理方法では、掘削ビットの径に限界があり、ソイルセメント柱の径を掘削ビットの径より大きくできないので、鋼管に拡大翼を設ける場合は、拡大翼の径に限界があった。これに対し、本発明では、セメントミルクの超高圧噴射により、掘削ビットの径より大きい径を有するソイルセメント杭を構築することができるため、結果として上記拡大翼の径を大きくすることができる。

【0017】

本発明では、形状の違う各種の鋼管に代えて、H形鋼または鉄筋をソイルセメント杭の中央部に垂直に圧入することにより、H形鋼とソイルセメント杭との合成杭、あるいは鉄筋とソイルセメント杭との合成杭を施工してもよい。

【0018】

本発明では、鋼管の先端が定着される根固め部分にセメントミルクの固化剤を多く注入することにより、鋼管の根固めを強固に行うようにしてもよい。通常、基礎杭を施工する場合は、基礎杭の下端部は強固な地盤や岩盤などに挿入させるが、そのような強固な地盤や岩盤などがないときには、鋼管の先端が定着される根固め部分に注入するセメントミルクのセメント濃度を高くしたり、上記根固め部分へのセメントミルクの注入量を多くしたりすることにより、鋼管の根固めを強固に行うことが可能となる。

【発明の効果】

【0019】

本発明によれば、せん断強度が大きく、下からの支持力が大きく、強固で安定した鋼管ソイルセメント杭を構築することができる。

【発明を実施するための最良の形態】

【0020】

以下、本発明の実施の形態を図面を参照して説明するが、本発明は下記例に限定されるものではない。図1は本発明の実施に用いる土木機械の一例を示す正面図である。作業台車23は無限軌道24を備えて自走可能であり、工事現場において土木機械全体を容易に移動させることができる。作業台車23には上下動可能なアーム25を介してリーダー26が取り付けられている。リーダー26はチャック27を上下に移動可能に取り付けるスライド式の取り付け装置である。施工場所に作業台車23を移動させたら、アーム25の角度を調整してリーダー26を垂直に立てる。チャック27に最上段の中間ロッドを通し、チャック27で中間ロッドをつかむ。最上段の中間ロッドの上にスイベル9がつながれ、最下段の中間ロッドの下に掘削ビット1が接続される。チャック27は油圧駆動により中間ロッド22を正逆両方向に回転させることができる。すなわち、中間ロッド22はチャック27の回転を先端の掘削ビット1に伝達する駆動軸の働きをする。スイベル9にセメントミルクホース(図示せず)と空気ホース(図示せず)とが接続され、それぞれのホースはプラントのグラウトポンプとコンプレッサにつながれる。スイベル9、中間ロッド22および掘削ビット1は、それぞれ三重管構造であるが、接続機構により空気およびセメントミルクの通路がつながるよう接続される。

【0021】

図2は本例の掘削ビット1を示す斜視図、図2は同掘削ビット1の正面図、図3は同掘削ビット1の底面図である。本例の掘削ビット1は、軸体4のまわりに螺旋状羽根を有するループ式ビットである。先端に先導管2を有し、先導管2の先端には切削チップ3および空気噴出口8が設けられている。切削チップ3により地盤を切削しながら、先導管2が地中に入っていく。先導管2に続いて軸体4が設けられ、その周囲に螺旋状羽根5が設けられている。軸体4は中空となっているが、図3に示すように螺旋状羽根5が設けられている部分は、軸方向に沿って中央部が太く、両端部が細くなるように構成されている。本例では、図3に示すように、円筒の両側に円錐台形の筒を接続したような形状になっており、両端部から中央部へ向かって径が大きくなっている。そして、螺旋状羽根5を含む全体の形状で見ても、両端部から中央部へ向かって全体として径が大きくなっている。

【0022】

螺旋状羽根5の最大径は、排泥を発生させないためには400mm以上であることが好ましく、設備の規模を余り大きくしないためには2000mm以下であることが好ましい。本例において螺旋状羽根5の最大径は1000mmである。また、軸体4の長さは約800mmで、中央の長さ約160mmの部分は一定の太さとなっており、上下の長さ約320mmの範囲において軸径は約140mmから約400mmへと一定の割合で変化しており、そのテーパ角は22°程度である。軸体4のテーパ角は螺旋状羽根5が地中を進行する場合にスムーズに土砂を後方に送るため有用な機能を有するが、かかる機能を十分に発揮するためには22°程度にするのが好ましい。

【0023】

螺旋状羽根5は、軸方向に160mm進むごとに一周するようなピッチになっており、軸体4の長さに沿って5周している。軸体4がテーパ状になっている範囲では、螺旋状羽根5の外径は中央部に向かって一定の割合で大きくなっている。一方、軸体4の太さが一定である範囲では、螺旋状羽根5の外径も一定となっている。本例においては、螺旋状羽根5は外径が最大の状態で完全に一周しており、底面図で見れば外形は完全な円形をしているため、掘り進めていくときに軸はぶれることなく真直ぐに進んでいく。

【0024】

軸体4は中空となっているが、内部には内管および中管が設けられており、内管はセメントミルクの噴射ノズル7(セメントミルク排出口)へつながっている。噴射ノズル7は軸体4の最も径が大きい位置において外へ向かって設けられている。本例では噴射ノズル7は2本設けられているが、3本以上設けてもよい。また、軸体4に対して完全に垂直に設ける以外にも、ある程度傾けてもよい。軸体と中管との間の隙間は圧縮空気の通路となり、先導管2の先端より圧縮空気が噴射できるようになっている。

【0025】

本例において、上述したセメントミルクの噴射ノズル7は図5に示す構造を有する。図5の噴射ノズル7は、軸体4内の中管と連通する外管30と、外管30の内部に外管30と離間して配置され、軸体4内の内管と連通する内管32とを有し、内管32の先端からセメントミルク34を超高圧で噴射するとともに、外管30と内管32との間の間隙36から圧縮空気38を噴射するものである。この場合、本例の噴射ノズル7は、内管32の内径が出口近傍で絞られており、内管32の吐出口の直径をDとすると、先端の絞った部分の長さは3〜4D、その内側の徐々に内径が広がる部分の内周面と軸線とがなす角度θは10〜15°、具体的には13°、ノズルの全体の長さSは15〜20Dである。

【0026】

螺旋状羽根5の上面、下面、外周部には、それぞれブロック板形状の爪6a、6b、6cが複数取り付けられている。爪6a、6b、6cは、軸体4を中心とする円周に接する方向に、すなわち、爪6a、6b、6cの板厚の方向が半径方向になるように設けられている。この方向で取付けることによって、排泥の発生がより起こりにくくなる。螺旋状羽根5の上面の爪6aは、図6に示すように、四角板部6dの幅方向一端部に三角柱部6eが連設された形状を有し、四角板部6dの幅方向他端部の上部の角に面取り6dが施されている。螺旋状羽根5の下面の爪6bは、図7に示すように、四角板部6gの幅方向両端部に三角柱部6fが連設された形状を有する。螺旋状羽根5の下面の爪6cは、図8に示すように、四角板部6hの幅方向一端部に三角柱部6fが連設された形状を有する。また、下向きの爪6cには下部に、上向きの爪6cには上部に、WC−Co系超硬合金などの超硬合金からなる部分6jを設けてある。

【0027】

本例の掘削ビット1は、上記構造を採用したことにより、掘り進めるときは螺旋状羽根5の下面に設けられた爪6bおよび螺旋状羽根5の外周部に設けられた下向きの爪6cが鋭く土壌にくい込みながら土壌を効果的に撹拌し、一方、上面に設けられた爪6aは切削・撹拌された土壌を滑らかに後方へ送り、こぶし程度の大きさの石が混ざっていても噛み込みにくくなっている。逆に、引き上げるときは、螺旋状羽根5の上面に設けられた爪6aおよび螺旋状羽根5の外周部に設けられた下向きの爪6cが効果的に土壌を切削・撹拌し、下面に設けられた爪6bが土壌を滑らかに後方へ送る。なお、本例の掘削ビット1において、螺旋状羽根5の上面、下面、外周部における爪6a、6b、6cの配置態様は、掘削の条件等に応じて適宜決定することができる。

【0028】

図9はスイベル9の断面図である。スイベル9の上部は非回転部10であり、回転しない。非回転部10に対して回転自在に回転軸14がベアリング13を介して取り付けられている。回転軸14は内管15と中管16と外管17とから構成される三重管構造になっている。内管15は中空となっており、この中空部がセメントミルク通路40を構成する。セメントミルク通路40はセメントミルク導入口41から導入されたセメントミルクが通過できるようになっている。内管15と中管16との間、中管16と外管17との間にもそれぞれ隙間が設けられており、内管15と中管16との間の隙間が噴射ノズル7から空気を噴射するための空気通路42を構成し、中管16と外管17との間の隙間が先導管2から空気を噴射するための空気通路43を構成しており、空気通路42、43は空気導入口44、45から導入された空気が通過できるようになっている。

【0029】

次に、本例の土木機械を用いて本発明方法により鋼管ソイルセメント杭を施工する手順を示す。

(1)まず、図10(a)に示すように、先導管2の先端から先方に圧縮空気を噴射しながら掘削ビット1を回転させつつ下降させることにより、掘削ビット1によって地盤40を掘削する(掘削工程)。このように掘削ビット1により地盤を掘り進めるときには、コンプレッサで空気を送り掘削ビット1の先端より噴射するとともに、掘削ビット1の螺旋状羽根5が下向きに進行するよう回転させる。先導管2の先端から先方に空気を送り込むことで、地盤への衝撃、上下左右方向への揺動、撹拌効果などにより掘削が容易となる。ある程度掘り進めたら、中間ロッド22を継ぎ足して、さらに深く掘り進める。螺旋状羽根の上面の爪は、石が混じっている土壌でも土砂を滑らかに後方へ送る。また、切削した土砂を滑らかに後方に送るために、螺旋状羽根のループは先端から中央部に向かって径が広がり、また上部へ向かって径が小さくなる形状になっている。ここで、螺旋状羽根は大きい方が土砂を押さえる力は強く有利であるが、螺旋状羽根には地中で抵抗がかかり、特に中央部のループの径の大きい部分での抵抗は大きくなる。軸体が一定の太さであると中央部において羽根は大きく突き出した形状になり、大きな力がかかるとともに、羽根は破損しやすい。また、軸体にかかる力も大きくなり破損しやすい。本例の掘削ビット1では、軸体4の螺旋状羽根5が取り付けられる部分は軸方向に沿って中央部が太く両端部が細くなる。そのため、中央部においても螺旋状羽根および軸体は強固であり、また掘り進みながらスムーズに土砂を後方に送るため、施工中に掘削ビット1が地中で破損しにくくなり、比較的硬い地盤や粘土質の場所でも施工ができる。

(2)次に、図10(b)に示すように、掘削ビット1により地盤40を所定の深度まで掘削した後、噴射ノズルによりセメントミルク(セメント、水および混和剤の混合物)を外側方に向けて超高圧(好ましくは18〜29MPa)で噴射し、かつ圧縮空気(圧縮空気の圧力は好ましくは0.5〜1MPa)を外側方に向けて噴射しながら掘削ビット1を掘削工程とは逆方向に回転させつつ上昇させ、地盤40の掘削部分42およびその周囲44においてセメントミルクと土砂とを混合することにより、地盤の掘削部分42およびその周囲44にソイルセメント杭46を構築する(ソイルセメント杭構築工程)。より具体的には、最終深さまで掘り進めたら、土木機械のチャックの回転方向を逆にして、螺旋状羽根が上向きに進行するよう回転させながら、掘削ビット1を引き上げる。この際、セメントミルクホースよりセメントミルクを導入し、掘削ビット1の噴射ノズルよりセメントミルクを地中に注入する。引き上げ時には螺旋状羽根の上面の爪が土砂を撹拌する。螺旋状羽根の下面の爪は、同様に土砂を滑らかに後方へ送る。そして、本例においては、土砂の機械的撹拌とセメントミルクの噴射による土砂の撹拌が同時に行われ、切削された土砂とセメントミルクが効率的に混合される上、切削された土砂が排泥として地上に排出されることがない。引き上げるときは、掘り進めるときとは逆に、中間ロッドを順次取り外しながら作業を進める。所定の高さまで引き上げたらセメントミルクの注入を停止して、掘削ビット1を引き上げる。このようにして一つの穴の施工が完了したら、土木機械を次の位置に移動させ、同様の施工を繰り返す。なお、本工程において、セメントトミルクの逆流を防ぐ程度に先導管2の先端から先方に圧縮空気を噴射してもよい。また、図11に示すように、地盤40の掘削部分42の中間部でセメントミルクを低圧(好ましくは0.6〜2.5MPa)で噴射し、掘削部分42の上部および下部においてのみセメントミルクを超高圧で噴射することにより、掘削部分42の上部および下部においてのみ地盤の掘削部分42およびその周囲44にソイルセメント杭46を構築するようにしてもよく、これにより、セメント材料を節約することができ、工事費用が安価にすることが可能となる。

(3)その後、図10(c)に示すように、固化前のソイルセメント杭46の中央に鋼管48を垂直に圧入、埋設する(鋼管圧入工程)。鋼管の圧入方法に限定はないが、例えば、土木機械の掘削ビットを鋼管杭圧入用の金具に交換し、この金具を用いてソイルセメント杭中に鋼管を押し込み圧入あるいは回転圧入する方法が挙げられる。この場合、鋼管の先端がソイルセメント杭の先端からソイルセメント杭の直径の半分以上の距離の箇所またはソイルセメント杭の先端から20〜300cmの箇所に位置するようにソイルセメント杭46に鋼管48を圧入する。そして、ソイルセメント杭46を固化させれば鋼管ソイルセメント杭が完成する。

【図面の簡単な説明】

【0030】

【図1】本発明の実施に用いる土木機械の一例を示す正面図である。

【図2】掘削ビットの一例を示す斜視図である。

【図3】同掘削ビットの正面図である。

【図4】同掘削ビットの底面図である。

【図5】噴射ノズルの一例を示す断面図である。

【図6】掘削ビットの爪の一例を示す斜視図である。

【図7】掘削ビットの爪の一例を示す斜視図である。

【図8】掘削ビットの爪の一例を示す斜視図である。

【図9】スイベルの一例を示す断面図である。

【図10】本発明方法により鋼管ソイルセメント杭を施工する手順を示す説明図である。

【図11】鋼管ソイルセメント杭の一例を示す概略図である。

【符号の説明】

【0031】

1 掘削ビット

2 先導管

4 軸体

5 螺旋状羽根

6a、6b、6c 爪

7 噴射ノズル

8 空気噴出口

30 外管

32 内管

34 セメントミルク

36 間隙

38 圧縮空気

40 地盤

42 掘削部分

44 周囲

46 ソイルセメント杭

48 鋼管

【特許請求の範囲】

【請求項1】

軸体と、前記軸体の周囲に設けられた螺旋状羽根と、前記軸体の先端に設けられ、先端から先方に圧縮空気を噴射する先導管とを具備し、前記軸体の螺旋状羽根が設けられた部分は軸方向中央部が太く、軸方向両端部が細くなっており、前記螺旋状羽根は中央部から基端側および先端側に向かってそれぞれ径が小さくなる形状であるとともに、前記螺旋状羽根の上面および下面にはそれぞれ複数の爪が設けられ、かつ、セメントミルクを外側方に向けて超高圧で噴射し、さらに噴射されたセメントミルクを圧縮空気で回りから包むように圧縮空気を外側方に向けて噴射する噴射ノズルが前記軸体に設けられた掘削ビットを用い、前記先導管の先端から先方に圧縮空気を噴射しながら前記掘削ビットを回転させつつ下降させることにより、該掘削ビットによって地盤を掘削する掘削工程と、

前記掘削ビットにより地盤を所定の深度まで掘削した後、前記噴射ノズルによりセメントミルクを外側方に向けて超高圧で噴射し、かつ噴射されたセメントミルクを圧縮空気で回りから包むように圧縮空気を外側方に向けて噴射しながら前記掘削ビットを回転させつつ上昇させ、地盤の掘削部分およびその周囲においてセメントミルクと土砂とを混合することにより、地盤の掘削部分およびその周囲にソイルセメント杭を構築するソイルセメント杭構築工程と、

固化前の前記ソイルセメント杭の中央部に鋼管を垂直に圧入する鋼管圧入工程とを具備することを特徴とする鋼管ソイルセメント杭の施工方法。

【請求項2】

前記掘削ビットの螺旋状羽根の下面に設けられた爪の少なくとも先端にはWC−Co系超硬合金からなる部分が設けられていることを特徴とする請求項1に記載の鋼管ソイルセメント杭の施工方法。

【請求項3】

前記掘削ビットの噴射ノズルは、外管と、外管の内部に外管と離間して配置された内管とを有し、内管からセメントミルクを超高圧で噴射するとともに、外管と内管との間の間隙から圧縮空気を噴射するものであることを特徴とする請求項1または2に記載の鋼管ソイルセメント杭の施工方法。

【請求項4】

前記鋼管の先端がソイルセメント杭の先端からソイルセメント杭の直径の半分以上の距離の箇所またはソイルセメント杭の先端から20〜300cmの箇所に位置するようにソイルセメント杭に鋼管を圧入することを特徴とする請求項1〜3のいずれか1項に記載の鋼管ソイルセメント杭の施工方法。

【請求項5】

前記ソイルセメント杭の先端部は地盤中の支持層に前記掘削ビットにより形成された略逆円錐状または略逆円錐台状の凹部内に挿入されていることを特徴とする請求項1〜4のいずれか1項に記載の鋼管ソイルセメント杭の施工方法。

【請求項6】

前記鋼管は、外側方に延びる拡大翼が軸方向の所定の箇所に形成されたものであることを特徴とする請求項1〜5のいずれか1項に記載の鋼管ソイルセメント杭の施工方法。

【請求項7】

請求項1〜6のいずれか1項に記載の鋼管ソイルセメント杭の施工方法において、前記鋼管に代えて、H形鋼または鉄筋をソイルセメント杭の中央部に垂直に圧入することを特徴とする合成杭の施工方法。

【請求項1】

軸体と、前記軸体の周囲に設けられた螺旋状羽根と、前記軸体の先端に設けられ、先端から先方に圧縮空気を噴射する先導管とを具備し、前記軸体の螺旋状羽根が設けられた部分は軸方向中央部が太く、軸方向両端部が細くなっており、前記螺旋状羽根は中央部から基端側および先端側に向かってそれぞれ径が小さくなる形状であるとともに、前記螺旋状羽根の上面および下面にはそれぞれ複数の爪が設けられ、かつ、セメントミルクを外側方に向けて超高圧で噴射し、さらに噴射されたセメントミルクを圧縮空気で回りから包むように圧縮空気を外側方に向けて噴射する噴射ノズルが前記軸体に設けられた掘削ビットを用い、前記先導管の先端から先方に圧縮空気を噴射しながら前記掘削ビットを回転させつつ下降させることにより、該掘削ビットによって地盤を掘削する掘削工程と、

前記掘削ビットにより地盤を所定の深度まで掘削した後、前記噴射ノズルによりセメントミルクを外側方に向けて超高圧で噴射し、かつ噴射されたセメントミルクを圧縮空気で回りから包むように圧縮空気を外側方に向けて噴射しながら前記掘削ビットを回転させつつ上昇させ、地盤の掘削部分およびその周囲においてセメントミルクと土砂とを混合することにより、地盤の掘削部分およびその周囲にソイルセメント杭を構築するソイルセメント杭構築工程と、

固化前の前記ソイルセメント杭の中央部に鋼管を垂直に圧入する鋼管圧入工程とを具備することを特徴とする鋼管ソイルセメント杭の施工方法。

【請求項2】

前記掘削ビットの螺旋状羽根の下面に設けられた爪の少なくとも先端にはWC−Co系超硬合金からなる部分が設けられていることを特徴とする請求項1に記載の鋼管ソイルセメント杭の施工方法。

【請求項3】

前記掘削ビットの噴射ノズルは、外管と、外管の内部に外管と離間して配置された内管とを有し、内管からセメントミルクを超高圧で噴射するとともに、外管と内管との間の間隙から圧縮空気を噴射するものであることを特徴とする請求項1または2に記載の鋼管ソイルセメント杭の施工方法。

【請求項4】

前記鋼管の先端がソイルセメント杭の先端からソイルセメント杭の直径の半分以上の距離の箇所またはソイルセメント杭の先端から20〜300cmの箇所に位置するようにソイルセメント杭に鋼管を圧入することを特徴とする請求項1〜3のいずれか1項に記載の鋼管ソイルセメント杭の施工方法。

【請求項5】

前記ソイルセメント杭の先端部は地盤中の支持層に前記掘削ビットにより形成された略逆円錐状または略逆円錐台状の凹部内に挿入されていることを特徴とする請求項1〜4のいずれか1項に記載の鋼管ソイルセメント杭の施工方法。

【請求項6】

前記鋼管は、外側方に延びる拡大翼が軸方向の所定の箇所に形成されたものであることを特徴とする請求項1〜5のいずれか1項に記載の鋼管ソイルセメント杭の施工方法。

【請求項7】

請求項1〜6のいずれか1項に記載の鋼管ソイルセメント杭の施工方法において、前記鋼管に代えて、H形鋼または鉄筋をソイルセメント杭の中央部に垂直に圧入することを特徴とする合成杭の施工方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2008−121186(P2008−121186A)

【公開日】平成20年5月29日(2008.5.29)

【国際特許分類】

【出願番号】特願2006−302636(P2006−302636)

【出願日】平成18年11月8日(2006.11.8)

【出願人】(399070228)山伸工業株式会社 (6)

【出願人】(302002535)有限会社さかわ土木工業 (4)

【Fターム(参考)】

【公開日】平成20年5月29日(2008.5.29)

【国際特許分類】

【出願日】平成18年11月8日(2006.11.8)

【出願人】(399070228)山伸工業株式会社 (6)

【出願人】(302002535)有限会社さかわ土木工業 (4)

【Fターム(参考)】

[ Back to top ]