鋼管内周の劣化部分を補修する補修機及び当該補修機を用いた補修方法

【課題】この発明は、鋼管の内部に導通する、著しく狭隘な挿入口から挿入可能であり、施工品質及び施工後の劣化進度を管理可能な補修機及び当該補修機を用いた補修方法の提供を目的とする。

【解決手段】鋼管内周の劣化部分を補修する補修機において、当該補修機は少なくとも、内部に空気が充填されると中央部が自身の直径方向に拡張する略筒状の弾性体1と、両端部が弾性体1の両端部に夫々固着され、弾性体1の外周に、弾性体1の直径方向への拡張に伴って中央部が直径方向に拡がるように巻き付けられている剥離シート2とからなり、弾性体1の両端部には、楕円形状の金具5が夫々設けられ、剥離シート2上には、一定時間の押圧により接着する硬化性樹脂が含浸されたライニング材7が固定され、内部に空気が充填されることにより弾性体1が直径方向に拡張すると、剥離シート2から離れてライニング材7が鋼管内周の劣化部分に圧着する構成とした。

【解決手段】鋼管内周の劣化部分を補修する補修機において、当該補修機は少なくとも、内部に空気が充填されると中央部が自身の直径方向に拡張する略筒状の弾性体1と、両端部が弾性体1の両端部に夫々固着され、弾性体1の外周に、弾性体1の直径方向への拡張に伴って中央部が直径方向に拡がるように巻き付けられている剥離シート2とからなり、弾性体1の両端部には、楕円形状の金具5が夫々設けられ、剥離シート2上には、一定時間の押圧により接着する硬化性樹脂が含浸されたライニング材7が固定され、内部に空気が充填されることにより弾性体1が直径方向に拡張すると、剥離シート2から離れてライニング材7が鋼管内周の劣化部分に圧着する構成とした。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、鋼管内周の劣化部分を補修する補修機及び当該補修機を用いた補修方法に関するものである。

【背景技術】

【0002】

主柱材や斜材等の部材が鋼管で構成された架空送電線用鉄塔では、鉄塔建設から20〜30年が経過すると、経年劣化によって、鋼管内周に錆や腐食が生じる。そのため、内周に錆や腐食等が生じた鋼管を取り換えたり、鋼管内周に生じた錆や腐食等の劣化部分を補修する必要が生じる。劣化部分の補修を行う場合には、具体的には例えば、図9に示すようにガラスシートにエポキシ樹脂等の硬化性樹脂が含浸されたライニング材で劣化部分を含む鋼管内面をコーティングし、劣化部分を外気から遮断することで、劣化部分の進行を抑制する。

【0003】

内周に錆や腐食等が生じた鋼管を取り換える場合の従来技術としては、対象部材にかかる荷重をバイパスさせる治具で保持しながら、対象部材を取り外して新品の部材と取り換える方法が示されている。また、鋼管内周に生じた錆や腐食等の劣化部分を補修する場合の従来技術としては、内周に錆や腐食が生じた対象部材について、鋼管の内周に硅砂を吹き付けて研削を行った後、塗料を吹き付けて塗装する方法が特許文献1で示されている。また、対象部材にモルタルを注入し、錆や腐食等が生じた劣化部分の密封を行う方法が示されている。

【特許文献1】特開平11−156254

【0004】

また大径の下水管やケーブル防護管では、クラック(=ひび)等の補修方法としてライナー工法が採用されている。このライナー工法は、合成樹脂製の補修材を下水管内面に貼り付けることで、クラック等の劣化部分の補修を行うものである。

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、対象部材を取り外して新品と取り換える方法は、大掛かりな工事となり、コストが掛かる上、荷重のバイパスを行うために大きな耐力を有する機材が必要となったり、荷重がかかっている状態によっては対象部材の取り外しが不可能な場合もある。

【0006】

また鋼管内周を研削・塗装する方法や対象部材にモルタルを充填する方法は、施工品質を定量的に管理することが難しい。特に、鋼管内周を研削・塗装する方法では素地調整の管理が極めて困難である。

【0007】

また下水管の補修で採用されているライナー工法は、送電線用鉄塔の鋼管の補修に適用することは難しい。下水管に機材等を挿入する場合は、挿入部分は断面が開放されているが、図6に示すように送電線用鉄塔では部材の両端に接続用プレート等の継手があるため、著しく狭隘な挿入口から挿入可能な構成の補修機である必要がある。また、図7に示すように複数の部材が複雑に結合した仕口(=しぐち)構造に対しても支障なく挿入可能な構成の補修機である必要がある。

【0008】

そこで、この発明は、上記従来技術を考慮したものであって、鋼管の内部に導通する、著しく狭隘な挿入口から挿入可能であり、施工品質及び施工後の劣化進度を管理可能な補修機及び当該補修機を用いた補修方法の提供を目的とするものである。

【課題を解決するための手段】

【0009】

前記目的を達成するため、請求項1の発明では、鋼管内周の劣化部分を補修する補修機において、当該補修機は少なくとも、

内部に空気が充填されると中央部が自身の直径方向に拡張する略筒状の弾性体と、

両端部が前記弾性体の両端部に夫々固着され、前記弾性体の外周に、前記弾性体の直径方向への拡張に伴って中央部が直径方向に拡がるように巻き付けられている剥離シートとからなり、

前記弾性体の両端部には、楕円形状の金具が夫々設けられ、

前記剥離シート上には、一定時間の押圧により接着する硬化性樹脂が含浸されたライニング材が固定され、

内部に空気が充填されることにより前記弾性体が直径方向に拡張すると、前記剥離シートから離れて前記ライニング材が鋼管内周の劣化部分に圧着する、補修機とした。

【0010】

請求項2の発明では、前記弾性体の長手方向に、繊維が線状に複数埋設されている、請求項1に記載の補修機とした。

【0011】

請求項3の発明では、前記弾性体の両端部に、当該弾性体と同一の構成からなる帯状のシートが直径方向に夫々巻き付けられている、請求項1又は2に記載の補修機とした。

【0012】

請求項4の発明では、前記ライニング材は、所定以上の圧力が加わると拡張するテープ材又は輪ゴムを用いて前記剥離シート上に固定されている、請求項1〜3のいずれかに記載の補修機とした。

【0013】

請求項5の発明では、前記剥離シートの剥離および円滑性に優れた潤滑剤が塗布されている、請求項1〜4のいずれかに記載の補修機とした。

【0014】

請求項6の発明では、請求項1〜5のいずれかに記載の補修機を用いた補修方法であって、

前記補修機を鋼管端部の狭隘な挿入口から挿入して鋼管内周の劣化部分付近に配置し、

内部に空気を充填させて前記弾性体を拡張させて、前記ライニング材を鋼管内周の劣化部分に圧着させ、

所定の時間が経過し、前記ライニング材に含浸された硬化性樹脂が硬化すると、前記弾性体の内部に充填された空気を抜き、前記弾性体を縮径させて、鋼管端部の狭隘な挿入口から取り出すことにより、

前記補修機を鋼管内部から撤去させる、補修方法とした。

【発明の効果】

【0015】

請求項1〜6の発明によれば、鋼管内部に導通する当該鋼管の端部の挿入口が著しく狭隘であっても、周辺の構造物の状況により挿入部に直線的には挿入できない場合であっても鋼管内部に挿入でき、鋼管内周の劣化部分を補修することができる。

【0016】

また特に、請求項2の発明によれば、弾性体を、長手方向に、繊維が線状に複数埋設されている構成とすることによって、内部に空気を充填させた場合、弾性体の中央部は長手方向に拡張することなく、自身の直径方向にのみ拡張する。従って、内部に充填させた空気を効率的に使用して、弾性体の中央部を略筒状に拡張させ、ライニング材を鋼管内周の劣化部分に容易に圧着させることができる。

【0017】

また特に、請求項3の発明によれば、前記弾性体の両端部に、当該弾性体と同一の構成からなる帯状のシートが直径方向に巻き付けられている構成とすることによって、当該シートが巻き付けられている前記弾性体の両端部は、長手方向にも直径方向にも拡張せず、当該両端部に固着されている剥離シートが弾性体の拡張によって外れることがない。

【0018】

また特に、請求項4の発明によれば、所定以上の圧力が加わると拡張するテープ材又は輪ゴムを用いて、剥離シート上にライニング材を固定する構成とすることにより、鋼管の端部の挿入口に補修機を挿入してから、鋼管内周の劣化部分付近に補修機を配置するまで、ライニング材を剥離シート上に保持させることができる。一方、内部に空気を充填し弾性体が拡張すると、それに伴いテープ材又は輪ゴムも拡張し、ライニング材を剥離シートから剥離させることができる。

【0019】

また特に、請求項5の発明によれば、剥離シートの表面にシリコン等の潤滑剤を塗布する構成とすることにより、弾性体の拡張に同期して、円滑に剥離シートを展開させることができる。

【発明を実施するための最良の形態】

【0020】

この発明は、鋼管内周の劣化部分を補修する補修機において、当該補修機は少なくとも、内部に空気が充填されると中央部が自身の直径方向に拡張する略筒状の弾性体と、両端部が前記弾性体の両端部に夫々固着され、前記弾性体の外周に、前記弾性体の直径方向への拡張に伴って中央部が直径方向に拡がるように巻き付けられている剥離シートとからなり、前記弾性体の両端部には、楕円形状の金具が夫々設けられ、前記剥離シート上には、一定時間の押圧により接着する硬化性樹脂が含浸されたライニング材が固定され、内部に空気が充填されることにより前記弾性体が直径方向に拡張すると、前記剥離シートから離れて前記ライニング材が鋼管内周の劣化部分に圧着する構成とすることにより、鋼管内部に導通する、当該鋼管の端部の挿入口が著しく狭隘であっても、周辺の構造物の状況により挿入部に直線的には挿入できない場合であっても挿入でき、鋼管内周の劣化部分を補修することができる。

【実施例1】

【0021】

補修機は、主として弾性体1と剥離シート2とから構成されている。

【0022】

図1の(a)図及び(b)図は弾性体1の平面図及び側面図である。弾性体1は、円形の筒状体であるが、弾性体1の前端部3及び後端部4に夫々設けられている金具5の断面形状が楕円形であるため、弾性体1の両端部の断面は夫々楕円形状になっている。このように、弾性体1及び金具5の断面を楕円形にすることによって、鋼管の端部の挿入部が狭隘な場合であっても、補修機を鋼管の内部に挿入可能となる。なお弾性体1は、鋼管の端部の狭隘な挿入口から補修機を挿入できるようにするため、内部に空気が充填されていない状態では小さく、内部に空気が充填された状態では中央部が直径方向に大きく拡張する構成であることが望ましい。従って例えば、弾性体1は拡張率の大きい天然ゴム製である。また、弾性体1の膜厚を薄くすると、内部に空気を充填させる際の空気の圧力を低くすることができるが、弾性体1が均等に拡張しなくなるため、弾性体1の膜厚は、例えば約5ミリである。

【0023】

また弾性体1の長手方向には、弾性体1の長手方向への拡張を拘束する繊維6が、線状に複数埋設されている。そのため、弾性体1の内部に空気が充填されて弾性体1が拡張しても、弾性体1は長手方向に拡張することなく、弾性体1の直径方向にのみ拡張する。従って、内部に充填させた空気を効率的に使用して、弾性体1を拡張させ、ライニング材7(後述)を鋼管内周の劣化部分に圧着させることができる。

【0024】

また弾性体1の両端部には、当該弾性体1と同一の構成からなるシート8が巻き付けられている。このシート8は、当該シート8が巻き付けられている箇所の弾性体1の直径方向の拡張を拘束する。そのため、シート8が巻き付けられている弾性体1の両端部は、長手方向にも直径方向にも拡張せず、当該両端部に固着されている剥離シート2が弾性体1の拡張によって外れることがない。

【0025】

弾性体1の金具5には、アイボルト9が夫々螺着されている。アイボルト9は、補修機を引っ張る等移動させるために器具を引っ掛けたり(図示省略)、ワイヤー10(図5参照) またはロープ(図示省略)を結びつけたりするために用いる輪つきボルトであり、例えばステンレス製である。また、弾性体1の後端部4にはエアホース11が接続されている。エアホース11は弾性体1の内部に導通しており、エアホース11を介して弾性体1の内部に空気が充填される。

【0026】

剥離シート2は、ライニング材7を補修機から剥離しやすくするためのものである。また剥離シート2は、図2に示すように弾性体1の両端部に例えばビニールテープ12で固着され、弾性体1の外周に巻き付けられている。そして弾性体1の中央部が直径方向に拡張すると、剥離シート2もこれに伴って直径方向に展開する。なお、上述したように弾性体1の両端部は弾性体1の内部に空気が充填されても拡張しないため、当該箇所に固着された剥離シート2が弾性体1から外れることがない。また、剥離シート2の表面には剥離および円滑性に優れたシリコン等の潤滑剤が塗布されている。従って、図4に示すように弾性体1の拡張に同期して剥離シート2が円滑に滑り、容易に拡がる。

【0027】

ライニング材7は、例えばエポキシ樹脂等の硬化性樹脂が含浸されたガラスシートであり、図3に示すように、剥離シート2上に固定される。ライニング材7は、テープ材13を用いて剥離シート2上に固定されている。テープ材13は、所定以上の圧力が加わると拡張する、例えば紙テープである。鋼管の端部の挿入口に補修機を挿入してから、鋼管内周の劣化部分付近に補修機を配置するまで、ライニング材7を剥離シート2上に保持させることができる。一方、内部に空気が充填され弾性体1が拡張すると、テープ材13は拡張し、ライニング材7を剥離シート2から剥離させることができる。なお、本実施例では、ライニング材7を剥離シート2上に固定するため、テープ材13を用いる構成を示したが、この構成に限定されるものではなく、輪ゴム(図示省略)を用いる構成としても良い。この輪ゴムも、所定以上の圧力が加わると拡張する。またライニング材7は、例えば50センチ(=補修機の長手方向の長さ)×鋼管の内周プラス5センチの大きさである。従ってこの場合、鋼管内周の劣化部分が50センチまでの長さであれば対応でき、また劣化部分の長さが短い場合には、ライニング材7の位置合わせが容易である。そしてライニング材7は、鋼管内周の劣化部分を含めた鋼管の内面の全周に圧着されるため、劣化部分の直径方向に対して誤ってズレた箇所にライニング材7を固着してしまうという工事ミスが生じることがない。更にライニング材7は、例えば0.6〜1.0ミリメートルの厚さのガラスシートを使用して硬化性樹脂を含浸し、鋼管内周に圧着後は通常0.5〜0.65ミリメートルの厚さになる。

【0028】

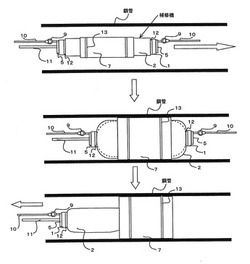

次に、補修機を用いた鋼管内周の劣化部分の補修方法について図5を用いて説明する。鋼管の両端には、例えば図6に示すようにその断面中央部に接続プレート14が溶接されており、接続プレート14は他の鋼管等とボルト15及びナット16を用いて接続されている。従ってこの場合、鋼管の端部の補修機の挿入部は接続プレート14の片側部となり、狭い。更に、図7に示すように周辺の構造物の状況により挿入部に直線的には挿入できない場合もある。このように狭隘な挿入部から補修機を挿入し、鋼管内周の劣化部分付近に配設する。具体的には、補修機の前後のアイボルト9にワイヤー10を夫々接続する。そして補修機の前端部3の金具5のアイボルト9に接続されたワイヤー10を、補修機の前方から引っ張り、鋼管内部に補修機を移動させる。なお鋼管内に補修機を挿入する際は、弾性体1は内部に空気が充填されていない状態であるが、内部の空気を減圧してから鋼管内に挿入しても良い。内部の空気を減圧すると弾性体1は更に小さくなるため、補修機を鋼管の端部の挿入部から挿入しやすくなる。

【0029】

また通常、鋼管の端部の挿入部から補修機を挿入する前に、鋼管の内面のいずれの箇所に腐食等の劣化部分があるのかをカメラ等を用いて確認する。この時、補修機の移動箇所となる鋼管の内面に粉塵や鳥の営巣等が確認された場合はブロワーやブラシ等で清掃する。

【0030】

そして、補修機の弾性体1の内部にエアホース11を介して鋼管の外部から例えば、コンプレッサーを用いて鋼管径φ89.1×3.2の場合は0.3M(Pa)の圧力で空気を充填する(鋼管径や弾性体1の構造により充填する圧力は異なる)。その結果、弾性体1の中央部は自己の直径方向に拡張し、剥離シート2は弾性体1の拡張に同期して円滑に滑り、容易に拡がる。また弾性体1の拡張に伴い、所定以上の圧力が加わったテープ材13は拡張し、ライニング材7は鋼管内周の劣化部分に圧着される。この状態で一定時間が経過し、ライニング材7に含浸されている硬化性樹脂が、鋼管内周の劣化部分から剥がれない程度硬化すると(例えば、摂氏23℃の温度下で約3時間)、弾性体1の内部に充填された空気を、エアホース11を介して排気し、弾性体1を拡張前の元の大きさにする。これによりライニング材7のみが鋼管の内周に付着し、剥離シート2はライニング材7から離れ、弾性体1と共に縮径する。その後、補修機の後端部4の金具5に設けたアイボルト9を介してワイヤー10を引っ張り、鋼管端部の狭隘な挿入口から取り出すことにより、鋼管の内部から補修機を撤去する。なお、テープ材13は鋼管の内周に付着したライニング材7の外周と鋼管の内周との間に残る。

【0031】

上記のような補修機を送電用鉄塔等の鋼管内周の劣化部分の補修に用いる構成とすることによって、鋼管内部に導通する当該鋼管の端部の挿入口が著しく狭隘な場合であっても、周辺の構造物の状況により挿入部に直線的には挿入できない場合であっても、鋼管内部に挿入でき、鋼管内周の劣化部分を補修することができる。また補修機は、主として弾性体1と剥離シート2とから構成されているため軽量であり、送電線用鉄塔等の塔上での取り扱いや持ち運びが容易である。また補修を行う前に、鋼管内周の劣化部分のケレン作業等の素地調整を行う必要がない。また、上記のように鋼管内周の劣化部分をライニング材7等で被覆する補修を行うことによって、当該箇所に生じた腐食等の劣化の進行を遅らせることができる。また、上記のような補修機を用いる補修方法では、塗装作業に比べ作業員の技量によるところが少なく、同じ仕上がりを得ることができる。また、補修機の弾性体1の内部に空気を充填するために用いるコンプレッサーや、鋼管内部の清掃に使用するブロワー等の使用機器は、小型のもので足りるため、山岳地や市街地にある送電線用鉄塔等の補修にも対応可能である。また、ガラスシートに硬化性樹脂を含浸させたライニング材7を用いる構成とすることによって、塗装作業に比べ補修作業中に硬化性樹脂がほとんど飛散しない。

【0032】

なお、本実施例では、1つの補修機に対し1つの弾性体1を用いる構成を示したが、この構成に限定されるものではなく、図8に示すように1つの補修機に対し複数の弾性体1を用いる構成としても良い。このような構成とすれば、弾性体1として拡張率が小さいゴム等を用いることができ、便宜である。

【0033】

またライニング材7として、透明度が高いものを使用しても良い。ライニング材7の透明度を確保することにより、補修完了後に鋼管内周の劣化部分に適切にライニングが施されたか否かについて、カメラ等を介した目視で確認することができ、便宜である。

【0034】

更に、透明度が高いライニング材7に色紙等の透明度を測る色見本または水分や酸素に反応するシートを混入させる、あるいはライニング材7を固定するテープ材13を色見本として使用しても良い。色見本を混入させる、あるいはテープ材13を色見本として使用すれば、後日、カメラ等を介して目視すると、この色見本が鮮明に見えるか否かによって施工されたライニング材7の厚さを推定することができたり、施工品質や劣化進行速度の管理ができ、便宜である。

【0035】

なお上記実施例においては、ガラスシートに硬化性樹脂が含浸されたライニング材7を用いる構成を示したが、この構成に限定されるものではなく、一定時間の押圧により固化する硬化性樹脂を含浸させたライニング材7であれば良い。また上記実施例においては、補修機を送電線用鉄塔の鋼管で用いる構成を示したが、この構成に限定されるものではなく、当該補修機は狭隘な挿入口を有する鋼管であれば、適用可能である。

【0036】

また上記実施例においては、弾性体1は、円形の筒状体であるが、弾性体1の前端部3及び後端部4に夫々設けられている金具5の断面形状が楕円形であるため、弾性体1の両端部の断面が楕円形状になっている構成を示したが、この構成に限定されるものではなく、弾性体1の両端部の断面形状そのものが楕円形状になっている構成としても良い。

【0037】

なお上記実施例においては、弾性体1の内部に空気を充填する構成を示したが、この構成に限定されるものではなく、弾性体1の内部に液体を充填しても良い。冬季では温度の高い液体を充填することで、硬化性樹脂の硬化時間が短縮され、夏季では低温の液体を充填することで可使時間の確保ができ、便宜である。

【図面の簡単な説明】

【0038】

【図1】この発明に係る補修機の弾性体の構成を示すもので、(a)は平面図、(b)は側面図である。

【図2】この発明に係る補修機の剥離シートの弾性体への巻き付け方を示す説明斜視図である。

【図3】この発明に係る補修機のライニング材の剥離シートへの巻き付け方を示す説明斜視図である。

【図4】この発明に係る補修機の弾性体の拡張に伴い、剥離シート及びライニング材が展開する状態を示す説明図である。

【図5】この発明に係る補修機を用いた鋼管内周の劣化部分の補修方法を示す説明断面図である。

【図6】この発明に係る補修機を挿入する鋼管の端部の挿入部を例示的に示す説明図である。

【図7】この発明に係る補修機を挿入する鋼管の端部の挿入部周辺が構造物の状況により直線的には挿入できない場合を例示的に示す説明図である。

【図8】この発明に係る補修機の別の構成を示す正面図である。

【図9】ガラスシートに硬化性樹脂が含浸されたライニング材で、劣化部分を含む鋼管内面をコーティングした状態を示す説明図である。

【符号の説明】

【0039】

1:弾性体、2:剥離シート、3:前端部、4:後端部、5:金具、

6:繊維、7:ライニング材、8:シート、9:アイボルト、10:ワイヤー、11:エアホース、12:ビニールテープ、13:テープ材、14:接続プレート、15:ボルト、16:ナット

【技術分野】

【0001】

この発明は、鋼管内周の劣化部分を補修する補修機及び当該補修機を用いた補修方法に関するものである。

【背景技術】

【0002】

主柱材や斜材等の部材が鋼管で構成された架空送電線用鉄塔では、鉄塔建設から20〜30年が経過すると、経年劣化によって、鋼管内周に錆や腐食が生じる。そのため、内周に錆や腐食等が生じた鋼管を取り換えたり、鋼管内周に生じた錆や腐食等の劣化部分を補修する必要が生じる。劣化部分の補修を行う場合には、具体的には例えば、図9に示すようにガラスシートにエポキシ樹脂等の硬化性樹脂が含浸されたライニング材で劣化部分を含む鋼管内面をコーティングし、劣化部分を外気から遮断することで、劣化部分の進行を抑制する。

【0003】

内周に錆や腐食等が生じた鋼管を取り換える場合の従来技術としては、対象部材にかかる荷重をバイパスさせる治具で保持しながら、対象部材を取り外して新品の部材と取り換える方法が示されている。また、鋼管内周に生じた錆や腐食等の劣化部分を補修する場合の従来技術としては、内周に錆や腐食が生じた対象部材について、鋼管の内周に硅砂を吹き付けて研削を行った後、塗料を吹き付けて塗装する方法が特許文献1で示されている。また、対象部材にモルタルを注入し、錆や腐食等が生じた劣化部分の密封を行う方法が示されている。

【特許文献1】特開平11−156254

【0004】

また大径の下水管やケーブル防護管では、クラック(=ひび)等の補修方法としてライナー工法が採用されている。このライナー工法は、合成樹脂製の補修材を下水管内面に貼り付けることで、クラック等の劣化部分の補修を行うものである。

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、対象部材を取り外して新品と取り換える方法は、大掛かりな工事となり、コストが掛かる上、荷重のバイパスを行うために大きな耐力を有する機材が必要となったり、荷重がかかっている状態によっては対象部材の取り外しが不可能な場合もある。

【0006】

また鋼管内周を研削・塗装する方法や対象部材にモルタルを充填する方法は、施工品質を定量的に管理することが難しい。特に、鋼管内周を研削・塗装する方法では素地調整の管理が極めて困難である。

【0007】

また下水管の補修で採用されているライナー工法は、送電線用鉄塔の鋼管の補修に適用することは難しい。下水管に機材等を挿入する場合は、挿入部分は断面が開放されているが、図6に示すように送電線用鉄塔では部材の両端に接続用プレート等の継手があるため、著しく狭隘な挿入口から挿入可能な構成の補修機である必要がある。また、図7に示すように複数の部材が複雑に結合した仕口(=しぐち)構造に対しても支障なく挿入可能な構成の補修機である必要がある。

【0008】

そこで、この発明は、上記従来技術を考慮したものであって、鋼管の内部に導通する、著しく狭隘な挿入口から挿入可能であり、施工品質及び施工後の劣化進度を管理可能な補修機及び当該補修機を用いた補修方法の提供を目的とするものである。

【課題を解決するための手段】

【0009】

前記目的を達成するため、請求項1の発明では、鋼管内周の劣化部分を補修する補修機において、当該補修機は少なくとも、

内部に空気が充填されると中央部が自身の直径方向に拡張する略筒状の弾性体と、

両端部が前記弾性体の両端部に夫々固着され、前記弾性体の外周に、前記弾性体の直径方向への拡張に伴って中央部が直径方向に拡がるように巻き付けられている剥離シートとからなり、

前記弾性体の両端部には、楕円形状の金具が夫々設けられ、

前記剥離シート上には、一定時間の押圧により接着する硬化性樹脂が含浸されたライニング材が固定され、

内部に空気が充填されることにより前記弾性体が直径方向に拡張すると、前記剥離シートから離れて前記ライニング材が鋼管内周の劣化部分に圧着する、補修機とした。

【0010】

請求項2の発明では、前記弾性体の長手方向に、繊維が線状に複数埋設されている、請求項1に記載の補修機とした。

【0011】

請求項3の発明では、前記弾性体の両端部に、当該弾性体と同一の構成からなる帯状のシートが直径方向に夫々巻き付けられている、請求項1又は2に記載の補修機とした。

【0012】

請求項4の発明では、前記ライニング材は、所定以上の圧力が加わると拡張するテープ材又は輪ゴムを用いて前記剥離シート上に固定されている、請求項1〜3のいずれかに記載の補修機とした。

【0013】

請求項5の発明では、前記剥離シートの剥離および円滑性に優れた潤滑剤が塗布されている、請求項1〜4のいずれかに記載の補修機とした。

【0014】

請求項6の発明では、請求項1〜5のいずれかに記載の補修機を用いた補修方法であって、

前記補修機を鋼管端部の狭隘な挿入口から挿入して鋼管内周の劣化部分付近に配置し、

内部に空気を充填させて前記弾性体を拡張させて、前記ライニング材を鋼管内周の劣化部分に圧着させ、

所定の時間が経過し、前記ライニング材に含浸された硬化性樹脂が硬化すると、前記弾性体の内部に充填された空気を抜き、前記弾性体を縮径させて、鋼管端部の狭隘な挿入口から取り出すことにより、

前記補修機を鋼管内部から撤去させる、補修方法とした。

【発明の効果】

【0015】

請求項1〜6の発明によれば、鋼管内部に導通する当該鋼管の端部の挿入口が著しく狭隘であっても、周辺の構造物の状況により挿入部に直線的には挿入できない場合であっても鋼管内部に挿入でき、鋼管内周の劣化部分を補修することができる。

【0016】

また特に、請求項2の発明によれば、弾性体を、長手方向に、繊維が線状に複数埋設されている構成とすることによって、内部に空気を充填させた場合、弾性体の中央部は長手方向に拡張することなく、自身の直径方向にのみ拡張する。従って、内部に充填させた空気を効率的に使用して、弾性体の中央部を略筒状に拡張させ、ライニング材を鋼管内周の劣化部分に容易に圧着させることができる。

【0017】

また特に、請求項3の発明によれば、前記弾性体の両端部に、当該弾性体と同一の構成からなる帯状のシートが直径方向に巻き付けられている構成とすることによって、当該シートが巻き付けられている前記弾性体の両端部は、長手方向にも直径方向にも拡張せず、当該両端部に固着されている剥離シートが弾性体の拡張によって外れることがない。

【0018】

また特に、請求項4の発明によれば、所定以上の圧力が加わると拡張するテープ材又は輪ゴムを用いて、剥離シート上にライニング材を固定する構成とすることにより、鋼管の端部の挿入口に補修機を挿入してから、鋼管内周の劣化部分付近に補修機を配置するまで、ライニング材を剥離シート上に保持させることができる。一方、内部に空気を充填し弾性体が拡張すると、それに伴いテープ材又は輪ゴムも拡張し、ライニング材を剥離シートから剥離させることができる。

【0019】

また特に、請求項5の発明によれば、剥離シートの表面にシリコン等の潤滑剤を塗布する構成とすることにより、弾性体の拡張に同期して、円滑に剥離シートを展開させることができる。

【発明を実施するための最良の形態】

【0020】

この発明は、鋼管内周の劣化部分を補修する補修機において、当該補修機は少なくとも、内部に空気が充填されると中央部が自身の直径方向に拡張する略筒状の弾性体と、両端部が前記弾性体の両端部に夫々固着され、前記弾性体の外周に、前記弾性体の直径方向への拡張に伴って中央部が直径方向に拡がるように巻き付けられている剥離シートとからなり、前記弾性体の両端部には、楕円形状の金具が夫々設けられ、前記剥離シート上には、一定時間の押圧により接着する硬化性樹脂が含浸されたライニング材が固定され、内部に空気が充填されることにより前記弾性体が直径方向に拡張すると、前記剥離シートから離れて前記ライニング材が鋼管内周の劣化部分に圧着する構成とすることにより、鋼管内部に導通する、当該鋼管の端部の挿入口が著しく狭隘であっても、周辺の構造物の状況により挿入部に直線的には挿入できない場合であっても挿入でき、鋼管内周の劣化部分を補修することができる。

【実施例1】

【0021】

補修機は、主として弾性体1と剥離シート2とから構成されている。

【0022】

図1の(a)図及び(b)図は弾性体1の平面図及び側面図である。弾性体1は、円形の筒状体であるが、弾性体1の前端部3及び後端部4に夫々設けられている金具5の断面形状が楕円形であるため、弾性体1の両端部の断面は夫々楕円形状になっている。このように、弾性体1及び金具5の断面を楕円形にすることによって、鋼管の端部の挿入部が狭隘な場合であっても、補修機を鋼管の内部に挿入可能となる。なお弾性体1は、鋼管の端部の狭隘な挿入口から補修機を挿入できるようにするため、内部に空気が充填されていない状態では小さく、内部に空気が充填された状態では中央部が直径方向に大きく拡張する構成であることが望ましい。従って例えば、弾性体1は拡張率の大きい天然ゴム製である。また、弾性体1の膜厚を薄くすると、内部に空気を充填させる際の空気の圧力を低くすることができるが、弾性体1が均等に拡張しなくなるため、弾性体1の膜厚は、例えば約5ミリである。

【0023】

また弾性体1の長手方向には、弾性体1の長手方向への拡張を拘束する繊維6が、線状に複数埋設されている。そのため、弾性体1の内部に空気が充填されて弾性体1が拡張しても、弾性体1は長手方向に拡張することなく、弾性体1の直径方向にのみ拡張する。従って、内部に充填させた空気を効率的に使用して、弾性体1を拡張させ、ライニング材7(後述)を鋼管内周の劣化部分に圧着させることができる。

【0024】

また弾性体1の両端部には、当該弾性体1と同一の構成からなるシート8が巻き付けられている。このシート8は、当該シート8が巻き付けられている箇所の弾性体1の直径方向の拡張を拘束する。そのため、シート8が巻き付けられている弾性体1の両端部は、長手方向にも直径方向にも拡張せず、当該両端部に固着されている剥離シート2が弾性体1の拡張によって外れることがない。

【0025】

弾性体1の金具5には、アイボルト9が夫々螺着されている。アイボルト9は、補修機を引っ張る等移動させるために器具を引っ掛けたり(図示省略)、ワイヤー10(図5参照) またはロープ(図示省略)を結びつけたりするために用いる輪つきボルトであり、例えばステンレス製である。また、弾性体1の後端部4にはエアホース11が接続されている。エアホース11は弾性体1の内部に導通しており、エアホース11を介して弾性体1の内部に空気が充填される。

【0026】

剥離シート2は、ライニング材7を補修機から剥離しやすくするためのものである。また剥離シート2は、図2に示すように弾性体1の両端部に例えばビニールテープ12で固着され、弾性体1の外周に巻き付けられている。そして弾性体1の中央部が直径方向に拡張すると、剥離シート2もこれに伴って直径方向に展開する。なお、上述したように弾性体1の両端部は弾性体1の内部に空気が充填されても拡張しないため、当該箇所に固着された剥離シート2が弾性体1から外れることがない。また、剥離シート2の表面には剥離および円滑性に優れたシリコン等の潤滑剤が塗布されている。従って、図4に示すように弾性体1の拡張に同期して剥離シート2が円滑に滑り、容易に拡がる。

【0027】

ライニング材7は、例えばエポキシ樹脂等の硬化性樹脂が含浸されたガラスシートであり、図3に示すように、剥離シート2上に固定される。ライニング材7は、テープ材13を用いて剥離シート2上に固定されている。テープ材13は、所定以上の圧力が加わると拡張する、例えば紙テープである。鋼管の端部の挿入口に補修機を挿入してから、鋼管内周の劣化部分付近に補修機を配置するまで、ライニング材7を剥離シート2上に保持させることができる。一方、内部に空気が充填され弾性体1が拡張すると、テープ材13は拡張し、ライニング材7を剥離シート2から剥離させることができる。なお、本実施例では、ライニング材7を剥離シート2上に固定するため、テープ材13を用いる構成を示したが、この構成に限定されるものではなく、輪ゴム(図示省略)を用いる構成としても良い。この輪ゴムも、所定以上の圧力が加わると拡張する。またライニング材7は、例えば50センチ(=補修機の長手方向の長さ)×鋼管の内周プラス5センチの大きさである。従ってこの場合、鋼管内周の劣化部分が50センチまでの長さであれば対応でき、また劣化部分の長さが短い場合には、ライニング材7の位置合わせが容易である。そしてライニング材7は、鋼管内周の劣化部分を含めた鋼管の内面の全周に圧着されるため、劣化部分の直径方向に対して誤ってズレた箇所にライニング材7を固着してしまうという工事ミスが生じることがない。更にライニング材7は、例えば0.6〜1.0ミリメートルの厚さのガラスシートを使用して硬化性樹脂を含浸し、鋼管内周に圧着後は通常0.5〜0.65ミリメートルの厚さになる。

【0028】

次に、補修機を用いた鋼管内周の劣化部分の補修方法について図5を用いて説明する。鋼管の両端には、例えば図6に示すようにその断面中央部に接続プレート14が溶接されており、接続プレート14は他の鋼管等とボルト15及びナット16を用いて接続されている。従ってこの場合、鋼管の端部の補修機の挿入部は接続プレート14の片側部となり、狭い。更に、図7に示すように周辺の構造物の状況により挿入部に直線的には挿入できない場合もある。このように狭隘な挿入部から補修機を挿入し、鋼管内周の劣化部分付近に配設する。具体的には、補修機の前後のアイボルト9にワイヤー10を夫々接続する。そして補修機の前端部3の金具5のアイボルト9に接続されたワイヤー10を、補修機の前方から引っ張り、鋼管内部に補修機を移動させる。なお鋼管内に補修機を挿入する際は、弾性体1は内部に空気が充填されていない状態であるが、内部の空気を減圧してから鋼管内に挿入しても良い。内部の空気を減圧すると弾性体1は更に小さくなるため、補修機を鋼管の端部の挿入部から挿入しやすくなる。

【0029】

また通常、鋼管の端部の挿入部から補修機を挿入する前に、鋼管の内面のいずれの箇所に腐食等の劣化部分があるのかをカメラ等を用いて確認する。この時、補修機の移動箇所となる鋼管の内面に粉塵や鳥の営巣等が確認された場合はブロワーやブラシ等で清掃する。

【0030】

そして、補修機の弾性体1の内部にエアホース11を介して鋼管の外部から例えば、コンプレッサーを用いて鋼管径φ89.1×3.2の場合は0.3M(Pa)の圧力で空気を充填する(鋼管径や弾性体1の構造により充填する圧力は異なる)。その結果、弾性体1の中央部は自己の直径方向に拡張し、剥離シート2は弾性体1の拡張に同期して円滑に滑り、容易に拡がる。また弾性体1の拡張に伴い、所定以上の圧力が加わったテープ材13は拡張し、ライニング材7は鋼管内周の劣化部分に圧着される。この状態で一定時間が経過し、ライニング材7に含浸されている硬化性樹脂が、鋼管内周の劣化部分から剥がれない程度硬化すると(例えば、摂氏23℃の温度下で約3時間)、弾性体1の内部に充填された空気を、エアホース11を介して排気し、弾性体1を拡張前の元の大きさにする。これによりライニング材7のみが鋼管の内周に付着し、剥離シート2はライニング材7から離れ、弾性体1と共に縮径する。その後、補修機の後端部4の金具5に設けたアイボルト9を介してワイヤー10を引っ張り、鋼管端部の狭隘な挿入口から取り出すことにより、鋼管の内部から補修機を撤去する。なお、テープ材13は鋼管の内周に付着したライニング材7の外周と鋼管の内周との間に残る。

【0031】

上記のような補修機を送電用鉄塔等の鋼管内周の劣化部分の補修に用いる構成とすることによって、鋼管内部に導通する当該鋼管の端部の挿入口が著しく狭隘な場合であっても、周辺の構造物の状況により挿入部に直線的には挿入できない場合であっても、鋼管内部に挿入でき、鋼管内周の劣化部分を補修することができる。また補修機は、主として弾性体1と剥離シート2とから構成されているため軽量であり、送電線用鉄塔等の塔上での取り扱いや持ち運びが容易である。また補修を行う前に、鋼管内周の劣化部分のケレン作業等の素地調整を行う必要がない。また、上記のように鋼管内周の劣化部分をライニング材7等で被覆する補修を行うことによって、当該箇所に生じた腐食等の劣化の進行を遅らせることができる。また、上記のような補修機を用いる補修方法では、塗装作業に比べ作業員の技量によるところが少なく、同じ仕上がりを得ることができる。また、補修機の弾性体1の内部に空気を充填するために用いるコンプレッサーや、鋼管内部の清掃に使用するブロワー等の使用機器は、小型のもので足りるため、山岳地や市街地にある送電線用鉄塔等の補修にも対応可能である。また、ガラスシートに硬化性樹脂を含浸させたライニング材7を用いる構成とすることによって、塗装作業に比べ補修作業中に硬化性樹脂がほとんど飛散しない。

【0032】

なお、本実施例では、1つの補修機に対し1つの弾性体1を用いる構成を示したが、この構成に限定されるものではなく、図8に示すように1つの補修機に対し複数の弾性体1を用いる構成としても良い。このような構成とすれば、弾性体1として拡張率が小さいゴム等を用いることができ、便宜である。

【0033】

またライニング材7として、透明度が高いものを使用しても良い。ライニング材7の透明度を確保することにより、補修完了後に鋼管内周の劣化部分に適切にライニングが施されたか否かについて、カメラ等を介した目視で確認することができ、便宜である。

【0034】

更に、透明度が高いライニング材7に色紙等の透明度を測る色見本または水分や酸素に反応するシートを混入させる、あるいはライニング材7を固定するテープ材13を色見本として使用しても良い。色見本を混入させる、あるいはテープ材13を色見本として使用すれば、後日、カメラ等を介して目視すると、この色見本が鮮明に見えるか否かによって施工されたライニング材7の厚さを推定することができたり、施工品質や劣化進行速度の管理ができ、便宜である。

【0035】

なお上記実施例においては、ガラスシートに硬化性樹脂が含浸されたライニング材7を用いる構成を示したが、この構成に限定されるものではなく、一定時間の押圧により固化する硬化性樹脂を含浸させたライニング材7であれば良い。また上記実施例においては、補修機を送電線用鉄塔の鋼管で用いる構成を示したが、この構成に限定されるものではなく、当該補修機は狭隘な挿入口を有する鋼管であれば、適用可能である。

【0036】

また上記実施例においては、弾性体1は、円形の筒状体であるが、弾性体1の前端部3及び後端部4に夫々設けられている金具5の断面形状が楕円形であるため、弾性体1の両端部の断面が楕円形状になっている構成を示したが、この構成に限定されるものではなく、弾性体1の両端部の断面形状そのものが楕円形状になっている構成としても良い。

【0037】

なお上記実施例においては、弾性体1の内部に空気を充填する構成を示したが、この構成に限定されるものではなく、弾性体1の内部に液体を充填しても良い。冬季では温度の高い液体を充填することで、硬化性樹脂の硬化時間が短縮され、夏季では低温の液体を充填することで可使時間の確保ができ、便宜である。

【図面の簡単な説明】

【0038】

【図1】この発明に係る補修機の弾性体の構成を示すもので、(a)は平面図、(b)は側面図である。

【図2】この発明に係る補修機の剥離シートの弾性体への巻き付け方を示す説明斜視図である。

【図3】この発明に係る補修機のライニング材の剥離シートへの巻き付け方を示す説明斜視図である。

【図4】この発明に係る補修機の弾性体の拡張に伴い、剥離シート及びライニング材が展開する状態を示す説明図である。

【図5】この発明に係る補修機を用いた鋼管内周の劣化部分の補修方法を示す説明断面図である。

【図6】この発明に係る補修機を挿入する鋼管の端部の挿入部を例示的に示す説明図である。

【図7】この発明に係る補修機を挿入する鋼管の端部の挿入部周辺が構造物の状況により直線的には挿入できない場合を例示的に示す説明図である。

【図8】この発明に係る補修機の別の構成を示す正面図である。

【図9】ガラスシートに硬化性樹脂が含浸されたライニング材で、劣化部分を含む鋼管内面をコーティングした状態を示す説明図である。

【符号の説明】

【0039】

1:弾性体、2:剥離シート、3:前端部、4:後端部、5:金具、

6:繊維、7:ライニング材、8:シート、9:アイボルト、10:ワイヤー、11:エアホース、12:ビニールテープ、13:テープ材、14:接続プレート、15:ボルト、16:ナット

【特許請求の範囲】

【請求項1】

鋼管内周の劣化部分を補修する補修機において、当該補修機は少なくとも、

内部に空気が充填されると中央部が自身の直径方向に拡張する略筒状の弾性体と、

両端部が前記弾性体の両端部に夫々固着され、前記弾性体の外周に、前記弾性体の直径方向への拡張に伴って中央部が直径方向に拡がるように巻き付けられている剥離シートとからなり、

前記弾性体の両端部には、楕円形状の金具が夫々設けられ、

前記剥離シート上には、一定時間の押圧により接着する硬化性樹脂が含浸されたライニング材が固定され、

内部に空気が充填されることにより前記弾性体が直径方向に拡張すると、前記剥離シートから離れて前記ライニング材が鋼管内周の劣化部分に圧着することを特徴とする、補修機。

【請求項2】

前記弾性体の長手方向に、繊維が線状に複数埋設されていることを特徴とする、請求項1に記載の補修機。

【請求項3】

前記弾性体の両端部に、当該弾性体と同一の構成からなる帯状のシートが直径方向に夫々巻き付けられていることを特徴とする、請求項1又は2に記載の補修機。

【請求項4】

前記ライニング材は、所定以上の圧力が加わると拡張するテープ材又は輪ゴムを用いて前記剥離シート上に固定されていることを特徴とする、請求項1〜3のいずれかに記載の補修機。

【請求項5】

前記剥離シートの剥離および円滑性に優れた潤滑剤が塗布されていることを特徴とする、請求項1〜4のいずれかに記載の補修機。

【請求項6】

請求項1〜5のいずれかに記載の補修機を用いた補修方法であって、

前記補修機を鋼管端部の狭隘な挿入口から挿入して鋼管内周の劣化部分付近に配置し、

内部に空気を充填させて前記弾性体を拡張させて、前記ライニング材を鋼管内周の劣化部分に圧着させ、

所定の時間が経過し、前記ライニング材に含浸された硬化性樹脂が硬化すると、前記弾性体の内部に充填された空気を抜き、前記弾性体を縮径させて、鋼管端部の狭隘な挿入口から取り出すことにより、

前記補修機を鋼管内部から撤去させることを特徴とする、補修方法。

【請求項1】

鋼管内周の劣化部分を補修する補修機において、当該補修機は少なくとも、

内部に空気が充填されると中央部が自身の直径方向に拡張する略筒状の弾性体と、

両端部が前記弾性体の両端部に夫々固着され、前記弾性体の外周に、前記弾性体の直径方向への拡張に伴って中央部が直径方向に拡がるように巻き付けられている剥離シートとからなり、

前記弾性体の両端部には、楕円形状の金具が夫々設けられ、

前記剥離シート上には、一定時間の押圧により接着する硬化性樹脂が含浸されたライニング材が固定され、

内部に空気が充填されることにより前記弾性体が直径方向に拡張すると、前記剥離シートから離れて前記ライニング材が鋼管内周の劣化部分に圧着することを特徴とする、補修機。

【請求項2】

前記弾性体の長手方向に、繊維が線状に複数埋設されていることを特徴とする、請求項1に記載の補修機。

【請求項3】

前記弾性体の両端部に、当該弾性体と同一の構成からなる帯状のシートが直径方向に夫々巻き付けられていることを特徴とする、請求項1又は2に記載の補修機。

【請求項4】

前記ライニング材は、所定以上の圧力が加わると拡張するテープ材又は輪ゴムを用いて前記剥離シート上に固定されていることを特徴とする、請求項1〜3のいずれかに記載の補修機。

【請求項5】

前記剥離シートの剥離および円滑性に優れた潤滑剤が塗布されていることを特徴とする、請求項1〜4のいずれかに記載の補修機。

【請求項6】

請求項1〜5のいずれかに記載の補修機を用いた補修方法であって、

前記補修機を鋼管端部の狭隘な挿入口から挿入して鋼管内周の劣化部分付近に配置し、

内部に空気を充填させて前記弾性体を拡張させて、前記ライニング材を鋼管内周の劣化部分に圧着させ、

所定の時間が経過し、前記ライニング材に含浸された硬化性樹脂が硬化すると、前記弾性体の内部に充填された空気を抜き、前記弾性体を縮径させて、鋼管端部の狭隘な挿入口から取り出すことにより、

前記補修機を鋼管内部から撤去させることを特徴とする、補修方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−215192(P2012−215192A)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願番号】特願2011−79374(P2011−79374)

【出願日】平成23年3月31日(2011.3.31)

【出願人】(000003687)東京電力株式会社 (2,580)

【出願人】(000141060)株式会社関電工 (115)

【出願人】(592185666)管清工業株式会社 (12)

【出願人】(503020895)株式会社オーテック工業 (1)

【出願人】(398065416)サンエス護謨工業株式会社 (4)

【Fターム(参考)】

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願日】平成23年3月31日(2011.3.31)

【出願人】(000003687)東京電力株式会社 (2,580)

【出願人】(000141060)株式会社関電工 (115)

【出願人】(592185666)管清工業株式会社 (12)

【出願人】(503020895)株式会社オーテック工業 (1)

【出願人】(398065416)サンエス護謨工業株式会社 (4)

【Fターム(参考)】

[ Back to top ]