鋼管杭の溶接方法

【課題】 鋼管杭施工地での鋼管杭の溶接方法として、溶接時間を短縮するとともに溶接欠陥を低減することができる鋼管杭の炭酸ガスシールドアーク溶接方法を提供する

【解決手段】 鋼管杭施工地での鉛直方向に配置された鋼管杭同士を炭酸ガスシールドアーク溶接で溶接する鋼管杭の溶接方法において、開先形状をルートフェイス3mm以下、開先角度25°〜35°、ルートギャップ1mm以下のレ形開先とし、シールドガス流量/ノズル内径を6〜12L/min・mm2、溶接電流を350〜450Aとすることを特徴とする鋼管杭の炭酸ガスシールドアーク溶接方法。

【解決手段】 鋼管杭施工地での鉛直方向に配置された鋼管杭同士を炭酸ガスシールドアーク溶接で溶接する鋼管杭の溶接方法において、開先形状をルートフェイス3mm以下、開先角度25°〜35°、ルートギャップ1mm以下のレ形開先とし、シールドガス流量/ノズル内径を6〜12L/min・mm2、溶接電流を350〜450Aとすることを特徴とする鋼管杭の炭酸ガスシールドアーク溶接方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、土木・建築構造物の基礎として用いられる鋼管杭の現地溶接施工法としての鋼管杭の溶接方法に関するものであり、特に、溶接時間の短縮を図ると共に、溶接欠陥のない良好な溶接継手を得る鋼管杭の溶接方法に関するものである。

【背景技術】

【0002】

鋼管杭は、地中に鋼管杭を打設する場合に鋼管杭を継足して、長尺の鋼管杭として施工されている。鋼管杭を継足す現場接合工法としてはアーク溶接が用いられていて、アーク溶接は簡便な接合方法であり低コストでの施工が可能である。

【0003】

しかしながら、近年の鋼管杭は、大きな支持力を得るために鋼管杭直径の拡大ならびに板厚の拡大が進んでおり、鋼管杭の溶接時間が増加し、鋼管杭施工時間が長時間となることが問題となってきた。鋼管杭の溶接時間を短縮するためには、開先断面積を低減する狭開先溶接が有効である。

【0004】

一般的な鋼管杭溶接時の従来の開先形状は、図1(a)に示すように、下側鋼管杭1の開先面を水平にし、上側鋼管杭2の開先角度θ1が45°程度、ルートギャップ3が3mm程度、ルートフェイス4が1〜3mm程度のレ形開先とするのが通常である。この開先の裏側に裏当て金5を取付けて、ア−ク溶接によりビ−ド(溶接金属)6を下から盛り上げて多層に積層する多パス溶接が行われている。

【0005】

しかし、このようなレ形開先では、開先断面積が広いためビードを多層に積層する必要があり溶接時間が長くかかる(例えば、1箇所の溶接に1時間以上を要する)という問題がある。

【0006】

これに対し、溶接時間を短縮するために開先断面積を狭くして、図1(b)に示すように、ルートギャップ3を0mmとし、またベベル角度θ2を30°の狭開先とすることによって、開先断面積を半分程度に低減することができる。

【0007】

しかしながら、ルートギャップを0mmとすると鋼管内面側に溶接入熱が届かずに鋼管内面側の溶け込みが得られず融合不良欠陥7が発生しやすくなるという問題がある。また、開先角度を小さくすると多パス溶接する際に積層欠陥8が発生するという問題もあった。

【0008】

特許文献1では、狭開先溶接における融合不良欠陥を抑制する技術が提案されている。本文献では、溶接ワイヤを湾曲に加工することによって溶接アークを開先壁面に向かって発生させると共に、0.2〜10Hzのパルス電流で良好なビード形状を得ることによって、多パス溶接時の積層欠陥を抑制している。本技術はワイヤを湾曲させるための複雑な機構が必要となるため、溶接装置の重量が増加する。このため、鋼管杭の現場溶接のように溶接機を溶接個所に持ち運び、装置の操作性、ハンドリング性が要求されるような場合には不向きと考えられる。

【0009】

また、特許文献2には、狭開先溶接方法として、極性を従来の棒プラスに対して逆の棒マイナスとし、適量の希土類金属(rare earth metal)を添加したワイヤを用いる炭酸ガスシールドアーク溶接方法が開示されているが、高価な溶接ワイヤを用いる特殊溶接方法であって、一般的でない。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開昭59−202183号公報

【特許文献2】特開2011−73044号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

そこで、本発明は、鋼管杭施工地での鋼管杭の溶接方法として、溶接時間を短縮するとともに溶接欠陥を低減することができる鋼管杭の炭酸ガスシールドアーク溶接方法を提供することを目的とするものである。

【課題を解決するための手段】

【0012】

本発明者等は、上記課題を解決するために、鋼管杭の現地溶接施工法として、開先断面積を減少させて溶接時間を短縮する鋼管杭の溶接方法について、簡便な溶接装置で、鋼管内面の融合不良欠陥、並びに多パス溶接時の積層欠陥を抑制する手段を検討した。その結果、溶接部の溶け込み深さを増加させると共に、溶融金属を早期に凝固させ安定したビード形状を得ることが重要な事項であることを見出した。

【0013】

これらの事項を解決するために更に研究を進めた結果、溶接時のシールドガス(炭酸ガス)流量を大幅に増加させ、かつ溶接電流を350〜450Aとすることによって、開先形状をルートフェイス3mm以下、開先角度25°〜35°、ルートギャップ1mm以下のレ形開先でも良好な溶接が可能で、溶接時間を短縮でき、溶接欠陥のない溶接継手が得られることを見出し、本発明を完成した。

【0014】

本発明の要旨は、次の通りである。

【0015】

(1) 鋼管杭施工地での鉛直方向に配置された鋼管杭同士を炭酸ガスシールドアーク溶接で溶接する鋼管杭の溶接方法において、開先形状をルートフェイス3mm以下、開先角度25°〜35°、ルートギャップ1mm以下のレ形開先とし、シールドガス流量/ノズル内径を6〜13L/min/mm、溶接電流を350〜450Aとすることを特徴とする鋼管杭の炭酸ガスシールドアーク溶接方法。

【0016】

(2) 溶接継手が溶接金属硬さ/母材硬さ≧1.3、溶接金属の衝撃吸収エネルギーが70〜150J/cm2を満足する溶接継手であることを特徴とする上記(1)に記載の鋼管杭の炭酸ガスシールドアーク溶接方法。

【発明の効果】

【0017】

本発明では、開先形状として上側鋼管杭の開先角度を水平より上向きに25°〜35°、ルートフェイス3mm以下、ルートギャップ1mm以下のレ形開先とし開先断面積を減少させるようにしたから、横向き溶接での溶接時間の短縮ができ、また、溶接時のシールドガス流量を大幅に増加させ、かつ溶接電流を高くしたので、溶接欠陥がなく、母材強度以上の強度を有する良好な鋼管杭の溶接継手を炭酸ガスシールドアーク溶接方法によって得ることが可能となった。

【図面の簡単な説明】

【0018】

【図1】鋼管杭の溶接方法を示す図で、(a)は従来開先、(b)は狭開先による鋼管杭の溶接方法を示す図である。

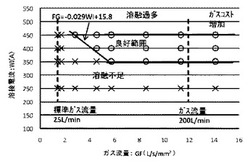

【図2】シールドガス流量/ノズル内径(L/min/mm)と溶接電流(A)に対応する溶け込み深さ(mm)の関係を示す図である。

【図3】開先角度が小さい開先で溶接を行った場合の溶け込み深さを説明するための模式図で、(a)は十分な溶け込みが得られない例、(b)は溶け込み深さが増加した例を示す模式図である。

【図4】各溶接材料における溶接部の溶け残り量(mm)と引張強さ(MPa)の関係を示す図である。

【図5】硬さ比(溶接金属/母材)と継手引張強さ(MPa)の関係に示す図である。

【図6】溶け残りが生じた状態を示す模式図である。

【図7】母材熱影響部での破断を示す溶接部の断面写真である。

【図8】溶接金属のシャルピー吸収エネルギー(J)と継手引張強さ(MPa)の関係を示す図である。

【発明を実施するための形態】

【0019】

本発明者等は、鋼管杭の現地溶接工法として、開先断面積を減少させて溶接時間を短縮すると共に、溶接欠陥のない鋼管杭の溶接方法について、簡便な溶接装置で、鋼管内面の融合不良欠陥、並びに多パス溶接時の積層欠陥を抑制する手段を検討した結果、溶接部の溶け込み深さを増加させると共に、溶融金属を早期に凝固させ安定したビード形状を得ることが重要な事項であること、そして、溶接時のシールドガス流量を大幅に増加させることによって、シールドガス圧によってアーク直下の溶融金属を排除することができ溶け込み深さが拡大すること、さらにシールドガスの流量を多くすることによる冷却効果で溶融金属を早期に凝固させることによって安定したビード形状が得られ、融合不良欠陥や積層欠陥のない溶接継手が得られることを見出した。

【0020】

そして、ルートフェイス3mm以下(0を含む)、開先角度25°〜35°、ルートギャップ1mm以下(0を含む)のレ形開先でも良好な溶接が可能で、溶接時間を短縮できることを見出した。たとえば、開先角度を45度から35度に減少させると開先断面積が約1/2となり溶接時間の短縮が可能となる。

【0021】

一方、シールドガス流量を大幅に増加させた溶接方法を用いてもルートフェイスのばらつきや溶接狙い位置のずれにより、わずかに融合不良欠陥が生じる場合がある。そこで、溶接金属強度を母材強度よりも高くし、更に良好な溶接金属の靭性を確保することによって、多少の融合不良欠陥が生じた場合でも母材強度以上の継手引張強度を確保できると考え、溶接試験を実施した。

【0022】

すなわち、シールドガス流量を大幅に増加させて母材強度以上の継手引張強度を確保するための試験として、開先角度30°、ルートフェイス3mm、ルートギャップ0mmの狭いレ形開先で溶け込み深さを評価する溶接試験を実施した。溶接試験での溶接条件は炭酸ガスアーク溶接とし、シールドガス流量/ノズル内径(L/min/mm)を変化させ、溶接電流250〜450A、溶接速度30cm/minとした。なお、溶接部の良否判定はルートフェイス3mm以上を溶融させつつ、鋼管内面の裏当て材を貫通させない範囲とした。

【0023】

その試験結果を図2に示す。

【0024】

図2のガス流量(L/min/mm)と溶接電流(A)に対応する溶け込み深さ(mm)の関係に示すように、通常のガス流量1.7L/min/mm(25L/min、φ15mmノズル)では、溶け込み深さが電流値の高い溶接電流450Aであっても3mm未満であり溶融不足となったが、シールドガス流量を増加させ、[シールドガス流量/ノズル内径]を6〜13L/min/mmとすることによって溶け込み深さが増加し、450Aから350Aへと良好な溶け込み深さ3mm以上の範囲が拡がる結果となっていた。なお、溶接電流250Aの低電流域では、溶接入熱が低いためガス流量を増加させても溶け込み深さは増加しなかった。

【0025】

以上の溶接試験結果から、本発明では、良好な溶け込み深さを得るための溶接電流の適正範囲を350A〜450Aの範囲とした。また、シールドガス流量の下限に関して、溶接電流450Aの場合は溶接電流350Aの場合よりも少ないシールドガス流量で良好な溶け込みが得られる結果となった。しかしながら、溶接電流に応じてシールドガス流量を適宜調整することは困難であるため、溶接電流が350A〜450Aの範囲で少なくとも3mmの十分な溶け込み深さを得るためには、[シールドガス(炭酸ガス)流量/ノズル内径](以下単にシールドガス流量ということがある)を6L/min/mm以上とする必要がある。一方、シールドガス流量の上限に関しては特に限定する必要はないが、シールドガス流量の増加に伴いシールドガス使用量が多くなりコストが増加するため、シールドガス流量の効果が飽和する13L/min/mm(φ15mmノズルで200L/min相当)を上限とした。

【0026】

したがって、本発明では、良好な溶接金属の靭性を確保するために、[シールドガス(炭酸ガス)流量/ノズル内径]を6〜13L/min/mmの範囲とした。好ましくは、[シールドガス(炭酸ガス)流量/ノズル内径]は8〜12L/min/mmである。

【0027】

なお、本発明では、シールドガスとして炭酸ガス(CO2ガス)を用いる。炭酸ガスはイオン化しにくく、溶接開先の奥の方まで溶接金属が溶け込むことが可能となるからである。しかし、シールドガスにアルゴン(Ar)ガスを混合させるとアークが広がり、溶接開先の入り口を溶かし、十分な溶け込みが得られず、健全な溶接部を得ることが困難となるので、本発明ではシールドガスとしては炭酸ガス(CO2ガス)を用いることとした。

【0028】

一般に、開先角度が小さい開先で溶接を行うと、図3(a)に示すように、溶接ワイヤ9から供給された溶着金属10の上にアーク11が発生するためアークの熱が溶接裏面に届きにくく、十分な溶け込みが得られないが、シールドガス(炭酸ガス)流量を増加させることによって、図3(b)に示すように、シールドガス流12のガス圧力が増加して溶融金属状態の溶接金属10を掘り下げた状態でアーク11を発生させることが可能となり、溶け込み深さが増加したと考えられる。

【0029】

シールドガス流量を増加させることによって、深い溶け込みを得ることができるようになったが、実際の溶接ではルートフェイスにばらつきが生じたり、溶接狙い位置が変動することによって溶接裏面に溶け残りが生じたりする場合がある。そこで、溶け残りが生じた場合の引張り強度を評価する試験をした。

【0030】

引張強さ520MPaのSM490鋼に対して、表1に示す成分の(1)490MPa級、(2)590MPa級、(3)780MPa級の溶接材料を用いて溶け残り量の異なる試験体を作成した。なお、590MPa級の溶接材料としては靭性の異なる2種類の溶接材料(4)(5)を追加して試験した。

【0031】

母材硬さ(Hv)に対する溶接金属硬さ(Hv)の上昇率は、490MPa級溶材で1.1倍、590MPa級溶材で1.3倍、780MPa級溶材で1.5倍であった。

【0032】

なお、母材部および溶接金属の硬度はJIS Z 2244に記載されたビッカース硬さ試験により測定し、溶接部の靭性はJIS Z 2202に記載されたVノッチ試験片を用いて、JIS Z 2242に記載された金属材料衝撃試験方法に従い測定した。

【0033】

【表1】

【0034】

図4に、各溶接材料における溶接部の溶け残り(mm)と引張強さ(MPa)の関係を示す。図4に示すように、硬さ比が異なっても溶け残り量が多くなるにしたがって、引張強さは低下する。特に、硬さ比の小さい方が低下の度合いが大きい。

【0035】

また、図5の硬さ比(溶接金属硬さ/母材硬さ)と継手引張強さ(MPa)の関係に示すように、溶け残り量が多くなるにしたがって、引張強さは低下するが、溶接金属硬さ比(溶接金属硬さ/母材硬さ)の増加により、溶接部(継手)の引張強さMPaが増加することがわかる。溶接金属硬さ比:α(溶接金属硬さ/母材硬さ)=1.1の場合は、図6に示す溶け残り13の発生により溶接金属内での破断となったが、α=1.3またはα=1.5の場合は、図7の溶接部の断面写真に示すように、母材熱影響部での破断となり、引張強さも母材引張強さ以上に増加した。母材部での破断であるのに対して、引張強さが母材以上に増加した理由としては、溶接金属および母材熱影響部の硬化による拘束効果により、引張試験時の破断部のくびれが抑制され、強度が増加したと考えられる。

【0036】

一方、α=1.3と溶接金属硬さが硬い場合でも、図8の溶接金属のシャルピー吸収エネルギー(J)と継手引張強さ(MPa)の関係に示すように、溶接部の靭性(溶接金属のシャルピー(衝撃)吸収エネルギー)が低い場合は継手の強度が低下する傾向となった。低靭性の場合は、引張試験時の応力が集中する融合不良個所からの破断を抑制できなかったと考えられる。

【0037】

したがって、わずかに融合不良欠陥が生じる場合があっても、母材に対する溶接材料(溶接ワイヤ)を選択し溶接金属硬さ/母材硬さ≧1.3として、溶接金属の衝撃吸収エネルギーを70J以上とすれば、溶接継手部から破断することなく母材強度以上の良好な継手強度が得られることが分かった。溶接金属硬さ/母材硬さの上限は特に限定する必要がないものであるが、遅れ破壊防止の観点から2.0とすることが好ましい。また、溶接金属の衝撃吸収エネルギーの上限は特に限定する必要がないものであるが、150Jを超えるとコストがかかりすぎるので現実的でない。

【0038】

以上の結果から、本発明では、溶接継手の特性として、溶接金属硬さ/母材硬さ≧1.3、溶接金属の衝撃吸収エネルギーを70〜150Jとすることが好ましい。

【実施例】

【0039】

以下、実施例に基づいて本発明の効果を説明する。

【0040】

板厚25mm、直径1200φの鋼管杭を用いて溶接試験を行なった。溶接試験でのレ形開先形状(ルートフェイス、開先角度、ルートギャップ)および溶接条件(シールドガス流量/ノズル内径、溶接電流)を種々変更して横向きの炭酸ガスシールドアーク溶接を実施した。

【0041】

表2にレ形開先形状(開先角度、ルートギャップ、ルートフェイス)および溶接条件を示した。また、溶接試験の結果を併せて表2に示した。なお、溶接部の強度は、JIS Z 2201に記載された14B試験片を溶接部が中央となるように切り出し、JIS Z 2241の引張試験方法に従って引張強さを測定した。

【0042】

【表2】

【0043】

表2に示すように、本発明の要件を満たす発明例1〜7は、何れも溶接時間35分以内の短時間で溶接することができ、溶接部の強度は母材強度以上で、溶接欠陥のない溶接継手であった。

これに対して、比較例8は、開先角度が広く、シールドガス流量が少なかったので、溶接時間が68分と長時間を要した。

比較例9は、開先角度が狭すぎて、ルート部の溶け込みが十分でなく解け残りが生じて融合不良となり、溶接部の強度が低かった。

比較例10は、シールドガス流量が少なかったので、ルート部の溶け残りが生じ溶接部の強度が低かった。

【0044】

比較例11は、融合不良は1mmと比較的小さな値であったが、開先角度が広く、溶接時間が48分と長時間を要した。また、溶接金属の靭性が低くいため溶接部の強度が低下した。

【符号の説明】

【0045】

1:下側鋼管杭、2:上側鋼管杭、3:ルートギャップ、4:ルートフェィス、

5:裏当金、6:ビード(溶接金属)、7:融合不良欠陥、8:積層欠陥、

9:溶接ワイヤ、10:溶接金属、11:アーク、12:シールドガス流、

13:溶け残り、θ1:開先角度、θ2:ベベル角度

【技術分野】

【0001】

本発明は、土木・建築構造物の基礎として用いられる鋼管杭の現地溶接施工法としての鋼管杭の溶接方法に関するものであり、特に、溶接時間の短縮を図ると共に、溶接欠陥のない良好な溶接継手を得る鋼管杭の溶接方法に関するものである。

【背景技術】

【0002】

鋼管杭は、地中に鋼管杭を打設する場合に鋼管杭を継足して、長尺の鋼管杭として施工されている。鋼管杭を継足す現場接合工法としてはアーク溶接が用いられていて、アーク溶接は簡便な接合方法であり低コストでの施工が可能である。

【0003】

しかしながら、近年の鋼管杭は、大きな支持力を得るために鋼管杭直径の拡大ならびに板厚の拡大が進んでおり、鋼管杭の溶接時間が増加し、鋼管杭施工時間が長時間となることが問題となってきた。鋼管杭の溶接時間を短縮するためには、開先断面積を低減する狭開先溶接が有効である。

【0004】

一般的な鋼管杭溶接時の従来の開先形状は、図1(a)に示すように、下側鋼管杭1の開先面を水平にし、上側鋼管杭2の開先角度θ1が45°程度、ルートギャップ3が3mm程度、ルートフェイス4が1〜3mm程度のレ形開先とするのが通常である。この開先の裏側に裏当て金5を取付けて、ア−ク溶接によりビ−ド(溶接金属)6を下から盛り上げて多層に積層する多パス溶接が行われている。

【0005】

しかし、このようなレ形開先では、開先断面積が広いためビードを多層に積層する必要があり溶接時間が長くかかる(例えば、1箇所の溶接に1時間以上を要する)という問題がある。

【0006】

これに対し、溶接時間を短縮するために開先断面積を狭くして、図1(b)に示すように、ルートギャップ3を0mmとし、またベベル角度θ2を30°の狭開先とすることによって、開先断面積を半分程度に低減することができる。

【0007】

しかしながら、ルートギャップを0mmとすると鋼管内面側に溶接入熱が届かずに鋼管内面側の溶け込みが得られず融合不良欠陥7が発生しやすくなるという問題がある。また、開先角度を小さくすると多パス溶接する際に積層欠陥8が発生するという問題もあった。

【0008】

特許文献1では、狭開先溶接における融合不良欠陥を抑制する技術が提案されている。本文献では、溶接ワイヤを湾曲に加工することによって溶接アークを開先壁面に向かって発生させると共に、0.2〜10Hzのパルス電流で良好なビード形状を得ることによって、多パス溶接時の積層欠陥を抑制している。本技術はワイヤを湾曲させるための複雑な機構が必要となるため、溶接装置の重量が増加する。このため、鋼管杭の現場溶接のように溶接機を溶接個所に持ち運び、装置の操作性、ハンドリング性が要求されるような場合には不向きと考えられる。

【0009】

また、特許文献2には、狭開先溶接方法として、極性を従来の棒プラスに対して逆の棒マイナスとし、適量の希土類金属(rare earth metal)を添加したワイヤを用いる炭酸ガスシールドアーク溶接方法が開示されているが、高価な溶接ワイヤを用いる特殊溶接方法であって、一般的でない。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開昭59−202183号公報

【特許文献2】特開2011−73044号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

そこで、本発明は、鋼管杭施工地での鋼管杭の溶接方法として、溶接時間を短縮するとともに溶接欠陥を低減することができる鋼管杭の炭酸ガスシールドアーク溶接方法を提供することを目的とするものである。

【課題を解決するための手段】

【0012】

本発明者等は、上記課題を解決するために、鋼管杭の現地溶接施工法として、開先断面積を減少させて溶接時間を短縮する鋼管杭の溶接方法について、簡便な溶接装置で、鋼管内面の融合不良欠陥、並びに多パス溶接時の積層欠陥を抑制する手段を検討した。その結果、溶接部の溶け込み深さを増加させると共に、溶融金属を早期に凝固させ安定したビード形状を得ることが重要な事項であることを見出した。

【0013】

これらの事項を解決するために更に研究を進めた結果、溶接時のシールドガス(炭酸ガス)流量を大幅に増加させ、かつ溶接電流を350〜450Aとすることによって、開先形状をルートフェイス3mm以下、開先角度25°〜35°、ルートギャップ1mm以下のレ形開先でも良好な溶接が可能で、溶接時間を短縮でき、溶接欠陥のない溶接継手が得られることを見出し、本発明を完成した。

【0014】

本発明の要旨は、次の通りである。

【0015】

(1) 鋼管杭施工地での鉛直方向に配置された鋼管杭同士を炭酸ガスシールドアーク溶接で溶接する鋼管杭の溶接方法において、開先形状をルートフェイス3mm以下、開先角度25°〜35°、ルートギャップ1mm以下のレ形開先とし、シールドガス流量/ノズル内径を6〜13L/min/mm、溶接電流を350〜450Aとすることを特徴とする鋼管杭の炭酸ガスシールドアーク溶接方法。

【0016】

(2) 溶接継手が溶接金属硬さ/母材硬さ≧1.3、溶接金属の衝撃吸収エネルギーが70〜150J/cm2を満足する溶接継手であることを特徴とする上記(1)に記載の鋼管杭の炭酸ガスシールドアーク溶接方法。

【発明の効果】

【0017】

本発明では、開先形状として上側鋼管杭の開先角度を水平より上向きに25°〜35°、ルートフェイス3mm以下、ルートギャップ1mm以下のレ形開先とし開先断面積を減少させるようにしたから、横向き溶接での溶接時間の短縮ができ、また、溶接時のシールドガス流量を大幅に増加させ、かつ溶接電流を高くしたので、溶接欠陥がなく、母材強度以上の強度を有する良好な鋼管杭の溶接継手を炭酸ガスシールドアーク溶接方法によって得ることが可能となった。

【図面の簡単な説明】

【0018】

【図1】鋼管杭の溶接方法を示す図で、(a)は従来開先、(b)は狭開先による鋼管杭の溶接方法を示す図である。

【図2】シールドガス流量/ノズル内径(L/min/mm)と溶接電流(A)に対応する溶け込み深さ(mm)の関係を示す図である。

【図3】開先角度が小さい開先で溶接を行った場合の溶け込み深さを説明するための模式図で、(a)は十分な溶け込みが得られない例、(b)は溶け込み深さが増加した例を示す模式図である。

【図4】各溶接材料における溶接部の溶け残り量(mm)と引張強さ(MPa)の関係を示す図である。

【図5】硬さ比(溶接金属/母材)と継手引張強さ(MPa)の関係に示す図である。

【図6】溶け残りが生じた状態を示す模式図である。

【図7】母材熱影響部での破断を示す溶接部の断面写真である。

【図8】溶接金属のシャルピー吸収エネルギー(J)と継手引張強さ(MPa)の関係を示す図である。

【発明を実施するための形態】

【0019】

本発明者等は、鋼管杭の現地溶接工法として、開先断面積を減少させて溶接時間を短縮すると共に、溶接欠陥のない鋼管杭の溶接方法について、簡便な溶接装置で、鋼管内面の融合不良欠陥、並びに多パス溶接時の積層欠陥を抑制する手段を検討した結果、溶接部の溶け込み深さを増加させると共に、溶融金属を早期に凝固させ安定したビード形状を得ることが重要な事項であること、そして、溶接時のシールドガス流量を大幅に増加させることによって、シールドガス圧によってアーク直下の溶融金属を排除することができ溶け込み深さが拡大すること、さらにシールドガスの流量を多くすることによる冷却効果で溶融金属を早期に凝固させることによって安定したビード形状が得られ、融合不良欠陥や積層欠陥のない溶接継手が得られることを見出した。

【0020】

そして、ルートフェイス3mm以下(0を含む)、開先角度25°〜35°、ルートギャップ1mm以下(0を含む)のレ形開先でも良好な溶接が可能で、溶接時間を短縮できることを見出した。たとえば、開先角度を45度から35度に減少させると開先断面積が約1/2となり溶接時間の短縮が可能となる。

【0021】

一方、シールドガス流量を大幅に増加させた溶接方法を用いてもルートフェイスのばらつきや溶接狙い位置のずれにより、わずかに融合不良欠陥が生じる場合がある。そこで、溶接金属強度を母材強度よりも高くし、更に良好な溶接金属の靭性を確保することによって、多少の融合不良欠陥が生じた場合でも母材強度以上の継手引張強度を確保できると考え、溶接試験を実施した。

【0022】

すなわち、シールドガス流量を大幅に増加させて母材強度以上の継手引張強度を確保するための試験として、開先角度30°、ルートフェイス3mm、ルートギャップ0mmの狭いレ形開先で溶け込み深さを評価する溶接試験を実施した。溶接試験での溶接条件は炭酸ガスアーク溶接とし、シールドガス流量/ノズル内径(L/min/mm)を変化させ、溶接電流250〜450A、溶接速度30cm/minとした。なお、溶接部の良否判定はルートフェイス3mm以上を溶融させつつ、鋼管内面の裏当て材を貫通させない範囲とした。

【0023】

その試験結果を図2に示す。

【0024】

図2のガス流量(L/min/mm)と溶接電流(A)に対応する溶け込み深さ(mm)の関係に示すように、通常のガス流量1.7L/min/mm(25L/min、φ15mmノズル)では、溶け込み深さが電流値の高い溶接電流450Aであっても3mm未満であり溶融不足となったが、シールドガス流量を増加させ、[シールドガス流量/ノズル内径]を6〜13L/min/mmとすることによって溶け込み深さが増加し、450Aから350Aへと良好な溶け込み深さ3mm以上の範囲が拡がる結果となっていた。なお、溶接電流250Aの低電流域では、溶接入熱が低いためガス流量を増加させても溶け込み深さは増加しなかった。

【0025】

以上の溶接試験結果から、本発明では、良好な溶け込み深さを得るための溶接電流の適正範囲を350A〜450Aの範囲とした。また、シールドガス流量の下限に関して、溶接電流450Aの場合は溶接電流350Aの場合よりも少ないシールドガス流量で良好な溶け込みが得られる結果となった。しかしながら、溶接電流に応じてシールドガス流量を適宜調整することは困難であるため、溶接電流が350A〜450Aの範囲で少なくとも3mmの十分な溶け込み深さを得るためには、[シールドガス(炭酸ガス)流量/ノズル内径](以下単にシールドガス流量ということがある)を6L/min/mm以上とする必要がある。一方、シールドガス流量の上限に関しては特に限定する必要はないが、シールドガス流量の増加に伴いシールドガス使用量が多くなりコストが増加するため、シールドガス流量の効果が飽和する13L/min/mm(φ15mmノズルで200L/min相当)を上限とした。

【0026】

したがって、本発明では、良好な溶接金属の靭性を確保するために、[シールドガス(炭酸ガス)流量/ノズル内径]を6〜13L/min/mmの範囲とした。好ましくは、[シールドガス(炭酸ガス)流量/ノズル内径]は8〜12L/min/mmである。

【0027】

なお、本発明では、シールドガスとして炭酸ガス(CO2ガス)を用いる。炭酸ガスはイオン化しにくく、溶接開先の奥の方まで溶接金属が溶け込むことが可能となるからである。しかし、シールドガスにアルゴン(Ar)ガスを混合させるとアークが広がり、溶接開先の入り口を溶かし、十分な溶け込みが得られず、健全な溶接部を得ることが困難となるので、本発明ではシールドガスとしては炭酸ガス(CO2ガス)を用いることとした。

【0028】

一般に、開先角度が小さい開先で溶接を行うと、図3(a)に示すように、溶接ワイヤ9から供給された溶着金属10の上にアーク11が発生するためアークの熱が溶接裏面に届きにくく、十分な溶け込みが得られないが、シールドガス(炭酸ガス)流量を増加させることによって、図3(b)に示すように、シールドガス流12のガス圧力が増加して溶融金属状態の溶接金属10を掘り下げた状態でアーク11を発生させることが可能となり、溶け込み深さが増加したと考えられる。

【0029】

シールドガス流量を増加させることによって、深い溶け込みを得ることができるようになったが、実際の溶接ではルートフェイスにばらつきが生じたり、溶接狙い位置が変動することによって溶接裏面に溶け残りが生じたりする場合がある。そこで、溶け残りが生じた場合の引張り強度を評価する試験をした。

【0030】

引張強さ520MPaのSM490鋼に対して、表1に示す成分の(1)490MPa級、(2)590MPa級、(3)780MPa級の溶接材料を用いて溶け残り量の異なる試験体を作成した。なお、590MPa級の溶接材料としては靭性の異なる2種類の溶接材料(4)(5)を追加して試験した。

【0031】

母材硬さ(Hv)に対する溶接金属硬さ(Hv)の上昇率は、490MPa級溶材で1.1倍、590MPa級溶材で1.3倍、780MPa級溶材で1.5倍であった。

【0032】

なお、母材部および溶接金属の硬度はJIS Z 2244に記載されたビッカース硬さ試験により測定し、溶接部の靭性はJIS Z 2202に記載されたVノッチ試験片を用いて、JIS Z 2242に記載された金属材料衝撃試験方法に従い測定した。

【0033】

【表1】

【0034】

図4に、各溶接材料における溶接部の溶け残り(mm)と引張強さ(MPa)の関係を示す。図4に示すように、硬さ比が異なっても溶け残り量が多くなるにしたがって、引張強さは低下する。特に、硬さ比の小さい方が低下の度合いが大きい。

【0035】

また、図5の硬さ比(溶接金属硬さ/母材硬さ)と継手引張強さ(MPa)の関係に示すように、溶け残り量が多くなるにしたがって、引張強さは低下するが、溶接金属硬さ比(溶接金属硬さ/母材硬さ)の増加により、溶接部(継手)の引張強さMPaが増加することがわかる。溶接金属硬さ比:α(溶接金属硬さ/母材硬さ)=1.1の場合は、図6に示す溶け残り13の発生により溶接金属内での破断となったが、α=1.3またはα=1.5の場合は、図7の溶接部の断面写真に示すように、母材熱影響部での破断となり、引張強さも母材引張強さ以上に増加した。母材部での破断であるのに対して、引張強さが母材以上に増加した理由としては、溶接金属および母材熱影響部の硬化による拘束効果により、引張試験時の破断部のくびれが抑制され、強度が増加したと考えられる。

【0036】

一方、α=1.3と溶接金属硬さが硬い場合でも、図8の溶接金属のシャルピー吸収エネルギー(J)と継手引張強さ(MPa)の関係に示すように、溶接部の靭性(溶接金属のシャルピー(衝撃)吸収エネルギー)が低い場合は継手の強度が低下する傾向となった。低靭性の場合は、引張試験時の応力が集中する融合不良個所からの破断を抑制できなかったと考えられる。

【0037】

したがって、わずかに融合不良欠陥が生じる場合があっても、母材に対する溶接材料(溶接ワイヤ)を選択し溶接金属硬さ/母材硬さ≧1.3として、溶接金属の衝撃吸収エネルギーを70J以上とすれば、溶接継手部から破断することなく母材強度以上の良好な継手強度が得られることが分かった。溶接金属硬さ/母材硬さの上限は特に限定する必要がないものであるが、遅れ破壊防止の観点から2.0とすることが好ましい。また、溶接金属の衝撃吸収エネルギーの上限は特に限定する必要がないものであるが、150Jを超えるとコストがかかりすぎるので現実的でない。

【0038】

以上の結果から、本発明では、溶接継手の特性として、溶接金属硬さ/母材硬さ≧1.3、溶接金属の衝撃吸収エネルギーを70〜150Jとすることが好ましい。

【実施例】

【0039】

以下、実施例に基づいて本発明の効果を説明する。

【0040】

板厚25mm、直径1200φの鋼管杭を用いて溶接試験を行なった。溶接試験でのレ形開先形状(ルートフェイス、開先角度、ルートギャップ)および溶接条件(シールドガス流量/ノズル内径、溶接電流)を種々変更して横向きの炭酸ガスシールドアーク溶接を実施した。

【0041】

表2にレ形開先形状(開先角度、ルートギャップ、ルートフェイス)および溶接条件を示した。また、溶接試験の結果を併せて表2に示した。なお、溶接部の強度は、JIS Z 2201に記載された14B試験片を溶接部が中央となるように切り出し、JIS Z 2241の引張試験方法に従って引張強さを測定した。

【0042】

【表2】

【0043】

表2に示すように、本発明の要件を満たす発明例1〜7は、何れも溶接時間35分以内の短時間で溶接することができ、溶接部の強度は母材強度以上で、溶接欠陥のない溶接継手であった。

これに対して、比較例8は、開先角度が広く、シールドガス流量が少なかったので、溶接時間が68分と長時間を要した。

比較例9は、開先角度が狭すぎて、ルート部の溶け込みが十分でなく解け残りが生じて融合不良となり、溶接部の強度が低かった。

比較例10は、シールドガス流量が少なかったので、ルート部の溶け残りが生じ溶接部の強度が低かった。

【0044】

比較例11は、融合不良は1mmと比較的小さな値であったが、開先角度が広く、溶接時間が48分と長時間を要した。また、溶接金属の靭性が低くいため溶接部の強度が低下した。

【符号の説明】

【0045】

1:下側鋼管杭、2:上側鋼管杭、3:ルートギャップ、4:ルートフェィス、

5:裏当金、6:ビード(溶接金属)、7:融合不良欠陥、8:積層欠陥、

9:溶接ワイヤ、10:溶接金属、11:アーク、12:シールドガス流、

13:溶け残り、θ1:開先角度、θ2:ベベル角度

【特許請求の範囲】

【請求項1】

鋼管杭施工地での鉛直方向に配置された鋼管杭同士を炭酸ガスシールドアーク溶接で溶接する鋼管杭の溶接方法において、開先形状をルートフェイス3mm以下、開先角度25°〜35°、ルートギャップ1mm以下のレ形開先とし、シールドガス流量/ノズル内径を6〜13L/min/mm、溶接電流を350〜450Aとすることを特徴とする鋼管杭の炭酸ガスシールドアーク溶接方法。

【請求項2】

溶接継手が溶接金属硬さ/母材硬さ≧1.3、溶接金属の衝撃吸収エネルギーが70〜150J/cm2を満足する溶接継手であることを特徴とする請求項1に記載の鋼管杭の炭酸ガスシールドアーク溶接方法。

【請求項1】

鋼管杭施工地での鉛直方向に配置された鋼管杭同士を炭酸ガスシールドアーク溶接で溶接する鋼管杭の溶接方法において、開先形状をルートフェイス3mm以下、開先角度25°〜35°、ルートギャップ1mm以下のレ形開先とし、シールドガス流量/ノズル内径を6〜13L/min/mm、溶接電流を350〜450Aとすることを特徴とする鋼管杭の炭酸ガスシールドアーク溶接方法。

【請求項2】

溶接継手が溶接金属硬さ/母材硬さ≧1.3、溶接金属の衝撃吸収エネルギーが70〜150J/cm2を満足する溶接継手であることを特徴とする請求項1に記載の鋼管杭の炭酸ガスシールドアーク溶接方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図8】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図8】

【図7】

【公開番号】特開2013−81996(P2013−81996A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−225271(P2011−225271)

【出願日】平成23年10月12日(2011.10.12)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月12日(2011.10.12)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]