鋼管杭の連結構造

【課題】ナットの挿入が容易に行える鋼管杭の連結構造を提供するを提供する。

【解決手段】下半部が下方の杭本体1上端部に内嵌合され且つ上半部が上方の杭本体1下端部に内嵌合される円筒状の連結部材Nを設け、下方の杭本体1の上端部及び上方の杭本体1の下端部に周方向一定間隔おきにボルト挿通孔7を設け、連結部材Nの上端部側及び下端部側には、連結部材Nを杭本体1の連結端部に内嵌合させた時に杭本体側ボルト挿通孔7と合致する位置にボルト挿通孔8を設けると共に、連結部材Nの内周面上端部及び下端部には、各連結部材側ボルト挿通孔8と軸方向に対向する対向位置でナット10を保持するナット保持部9を設け、上端部側の各ナット保持部9は、ナット10を前記対向位置に受け止めてナット10の回転を制限する両側一対の保持壁11,11と、ナット挿入時はナット10を入口Oより叩き込むことにより入口Oを広げるように弾性変形して挿入を許し、挿入後は復元してナット10を抜け止めする抜け止めアーム12とからなる。

【解決手段】下半部が下方の杭本体1上端部に内嵌合され且つ上半部が上方の杭本体1下端部に内嵌合される円筒状の連結部材Nを設け、下方の杭本体1の上端部及び上方の杭本体1の下端部に周方向一定間隔おきにボルト挿通孔7を設け、連結部材Nの上端部側及び下端部側には、連結部材Nを杭本体1の連結端部に内嵌合させた時に杭本体側ボルト挿通孔7と合致する位置にボルト挿通孔8を設けると共に、連結部材Nの内周面上端部及び下端部には、各連結部材側ボルト挿通孔8と軸方向に対向する対向位置でナット10を保持するナット保持部9を設け、上端部側の各ナット保持部9は、ナット10を前記対向位置に受け止めてナット10の回転を制限する両側一対の保持壁11,11と、ナット挿入時はナット10を入口Oより叩き込むことにより入口Oを広げるように弾性変形して挿入を許し、挿入後は復元してナット10を抜け止めする抜け止めアーム12とからなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鋼管杭において下方の杭本体の上端部に上方の杭本体の下端部を連結したり、杭本体の下端部に掘削ヘッドを連結するのに使用される鋼管杭の連結構造に関する。

【背景技術】

【0002】

建造物等の基礎に使用される鋼管杭としては、杭本体下端部に取り付けた掘削ヘッドに螺旋翼を設けた拡底型、掘削ヘッドと共に杭本体の中間所要部に螺旋翼を設けた多翼型、また杭本体の下端部に掘削ヘッドのみ取り付けたストレート型の3種類の鋼管杭が一般に知られているが、その何れの鋼管杭も、杭打ち機械による杭長さの制約、施工現場での置き場スペースによる制約、運送時の長さの制約から、最大長さは6〜8mとされ、これらを越える長さの杭については、掘削ヘッドをもたない杭本体のみからなる所定長さの杭を地盤に打ち込みながら逐次継ぎ足して使用されるようになっている。軟弱地盤での杭打ち機械による鋼管杭の打ち込み作業においては、杭先端部が支持層に達するまで所要本数の杭を逐次継ぎ足してゆく、つまり先に打ち込んだ杭の上端部に後続の杭の下端部を逐次連結してゆくわけであるが、この連結にあたり、従来では、先行杭の上端部に後続杭の下端部を溶接によって連結していた。しかしながら、そのような溶接作業によるな鋼管杭の継ぎ足し作業では、溶接用の電源や発電機等が必要となって、コストアップの要因となり、また雨天時には感電等の恐れがあるため作業が行えず、更に溶接にはある程度熟練した溶接技術者が必要であるためコストが高くつく、と言うような問題がある。

【0003】

上記のような問題を解決するために、本発明の出願人は、下記引用文献に記載のような鋼管杭の連結構造を提案した。この鋼管杭の連結構造は、下方の杭本体の上端部に上方の杭本体の下端部を連結するにあたり、下半部が下方の杭本体上端部に内嵌合され且つ上半部が上方の杭本体下端部に内嵌合される円筒状の連結部材を設け、下方の杭本体の上端部及び上方の杭本体の下端部には周方向一定間隔おきにボルト挿通孔を設け、連結部材の上端部側及び下端部側には、連結部材を杭本体の連結端部に内嵌合した時に杭本体側ボルト挿通孔と合致する位置にボルト挿通孔を設けると共に、連結部材の内周面側には、各連結部材側ボルト挿通孔と軸方向に対向する位置でナットを保持するナット保持部を設けておいて、連結部材の下半部を下方の杭本体上端部に内嵌合し、ボルトを杭本体側ボルト挿通孔から連結部材側ボルト挿通孔に挿通してナット保持部内に保持されたナットに螺合することにより、連結部材を下方の杭本体上端部に固定し、この連結部材の上半部を上方の杭本体下端部に内嵌合して、ボルトを杭本体側ボルト挿通孔から連結部材側ボルト挿通孔に挿通してナット保持部内に保持されたナットに螺合することにより、連結部材を上方の杭本体下端部に固定して、両杭本体を一体的に連結しするようにしたものである。

【0004】

この連結構造によれば、従来の溶接による連結作業のように溶接用の電源や発電機などの設備が一切不要となり、しかも連結作業は溶接のような熟練を要しないため作業コストの低減化を図ることができると共に、杭打ち工事期間の短縮を図ることができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−127029号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記特許文献1に記載の鋼管杭の連結構造では、連結部材による杭本体の連結作業に先立って、連結部材の各ナット保持部にナットを挿入しておくが、連結部材が直立状態のままであれば、ナットがナット保持部の上部側から抜け出ることはないが、連結部材が横向きになったり上下逆様になると抜け出るようになることから、片方のアーム壁の上端部側にピン孔を設け、これに抜け止めピンをナット保持部の内方へ差し込んでナットの抜け出しを防止する必要があるが、各ナット保持部にナットを挿入した後に抜け止めピンをピン孔に差し込む作業に手間がかかり、という問題がある。また、この連結構造にあっては、連結部材の上端部側ナット保持部の入口と下端部側ナット保持部の入口が同じ上向きに形成されているため、下端部側ナット保持部にナットを挿入するのが難しく、手間がかかるという問題もある。

【0007】

本発明は、上記の課題に鑑み、各ナット保持部に、ナットの挿入が可能な抜け止め用のアームを一体に設けることにより、従来のように抜け止めピンをナット保持部にいちいち差し込む必要がなくなり、また連結部材の上端部側には入口が上向きのナット保持部を設け、連結部材の下端部側には入口が下向きのナット保持部を設けることにより、ナットの挿入を容易に行えるようにした鋼管杭の連結構造を提供することを目的とする。尚、本発明に係る鋼管杭の連結構造は、杭先端部が支持層に達するまで所定長さの杭を所要本数逐次継ぎ足してゆく場合の杭本体どうしの連結構造の他に、鋼管杭を製造するにあたって、1本の鋼管杭の杭本体を複数に分割し、その半割体どうしを連結する場合の連結構造も含むものとする。

【課題を解決するための手段】

【0008】

上記課題を解決するための手段を、後述する実施形態の参照符号を付して説明すると、請求項1に係る発明の鋼管杭の連結構造は、下方の杭本体1の上端部に上方の杭本体1の下端部を連結するにあたり、下半部が下方の杭本体1上端部に内嵌合され且つ上半部が上方の杭本体1下端部に内嵌合される円筒状の連結部材Nを設け、下方の杭本体1の上端部及び上方の杭本体1の下端部には周方向一定間隔おきにボルト挿通孔7を設け、連結部材Nの上端部側及び下端部側には、連結部材Nを杭本体1の連結端部に内嵌合させた時に杭本体側ボルト挿通孔7と合致する位置にボルト挿通孔8を設けると共に、連結部材Nの内周面上端部及び下端部には、各連結部材側ボルト挿通孔8と軸方向に対向する対向位置でナット10を保持するナット保持部9を設け、上端部側の各ナット保持部9は、上部の入口Oより挿入したナット10を前記対向位置に受け止めてナット10の回転を制限する両側一対の保持壁11,11と、入口Oからのナット10の抜け出しを阻止すると共にナット10を前記対向位置に保持するために、片側の保持壁11に入口Oを狭めるように一体に突設されていて、ナット挿入時はナット10を入口Oより叩き込むことにより入口Oを広げるように弾性変形して挿入を許し、挿入後は復元してナット10を抜け止めする抜け止めアーム12と、からなり、下端部側の各ナット保持部9は、上端部側の各ナット保持部9と上下対称状に形成されており、しかして連結部材Nの下半部を下方の杭本体1上端部に内嵌合して、ボルト13を杭本体側ボルト挿通孔7から連結部材側ボルト挿通孔8に挿通してナット保持部9内に保持されたナット10に螺合することにより、連結部材Nを下方の杭本体1上端部に固定し、この連結部材Nの上半部を上方の杭本体1下端部に内嵌合して、ボルト13を杭本体側ボルト挿通孔7から連結部材側ボルト挿通孔8に挿通してナット保持部9に保持されたナット10に螺合することにより、連結部材Nを上方の杭本体1下端部に固定して、両杭本体1,1を一体的に連結してなることを特徴とする。

【0009】

請求項2は、請求項1に記載の鋼管杭の連結構造において、前記各ナット保持部9の抜け止めアーム12は、片側の保持壁11の手前側上端部から反対側の保持壁11の対向部位に向かって水平に突出するアーム本体部12aと、このアーム本体部12aの先端部内側面からナット保持部9の入口Oを若干狭めるように一体に突出す突起部12bとからなることを特徴とする。

【0010】

請求項3は、請求項1又は2に記載の鋼管杭の連結構造において、前記各ナット保持部9の各保持壁11は、平面視略L字状の縦壁部11aと、縦壁部11aの下端部から内向きに突出するナット受け壁部11bとからなることを特徴とする。

【0011】

請求項4は、請求項1〜3の何れかに記載の鋼管杭の連結構造において、前記ナット10に螺合されるボルト13の締付けによって圧接される圧接面となるナット保持部9の背面部14は平面部であることを特徴とする。

【0012】

請求項5は、請求項1〜4の何れかに記載の鋼管杭の連結構造において、前記連結部材Nの外周面には、連結する杭本体1が電縫鋼管である場合に鋼管長手方向に伸びて内周面側に突出する溶接ビード22を受け入れるための凹溝部15が連結部材軸方向に条設されていることを特徴とする。

【0013】

請求項6は、請求項5に記載の鋼管杭の連結構造において、前記凹溝部15を基点にその左右へ連結部材周方向に等距離mの位置に前記連結部材側ボルト挿通孔8が設けられると共に、杭本体1には溶接ビード22を基点にその左右へ杭本体周方向に等距離nの位置に前記杭本体側ボルト挿通孔が7けられていることを特徴とする。

【0014】

請求項7は、請求項1〜6の何れかに記載の鋼管杭の連結構造において、前記連結部材Nは、図4及び図5に例示するように、この連結部材Nを上下に二等分した半割体と同形状の半割体ロウ模型Wnをロウ模型成形型より二つ成形し、両半割体ロウ模型Wn,Wnを上下対称状に接合して連結部材Nと同形状の連結部材ロウ模型WNを形成し、この連結部材ロウ模型WNを用いてロストワックス法により鋳造することによって形成されることを特徴とする。

【0015】

請求項8に係る発明の鋼管杭の連結構造は、下方の杭本体1の上端部に上方の杭本体1の下端部を連結するにあたり、杭本体1の外径と同じ外径を有する円筒状本体20の上下端部に、外径が杭本体1の内径より径小で上方の杭本体1の下端部及び下方の杭本体1の上端部が夫々外嵌合する上下基筒部21,21を形成してなる円筒状の連結部材Mを設け、下方の杭本体1の上端部及び上方の杭本体1の下端部には周方向一定間隔おきにボルト挿通孔7を設け、連結部材Mの上下各基筒部21には、基筒部21に杭本体1の連結端部が外嵌合した時に杭本体側ボルト挿通孔と合致する位置にボルト挿通孔8を設けると共に、各基筒部21の内周面側に、各基筒部側ボルト挿通孔8と軸方向に対向する対向位置でナット10を保持するナット保持部9を設け、上端部側の各ナット保持部9は、上部の入口Oより挿入したナット10を前記対向位置に受け止めてナット10の回転を制限する両側一対の保持壁11,11と、入口Oからのナット10の抜け出しを阻止すると共にナット10を前記対向位置に保持するために、片側の保持壁11に入口Oを狭めるように一体に突設されていて、ナット挿入時はナット10を入口Oより叩き込むことにより入口Oを広げるように弾性変形して挿入を許し、挿入後は復元してナット10を抜け止めする抜け止めアーム12と、からなり、下端部側の各ナット保持部9は、上端部側の各ナット保持部9と上下対称状に形成されており、しかして下基筒部21を下方の杭本体1の上端部に内嵌合して、ボルト13を杭本体側ボルト挿通孔7から基筒部側ボルト挿通孔8に挿通してナット保持部9内に保持されたナット10に螺合することにより、下基筒部21を下方の杭本体上端部に固定し、上基筒部21を上方の杭本体下端部に内嵌合して、ボルト13を杭本体側ボルト挿通孔7から基筒部側ボルト挿通孔8に挿通してナット保持部9内に保持されたナット10に螺合することにより、上基筒部21を上方の杭本体下端部に固定して、両杭本体1,1を一体的に連結してなることを特徴とする。

【0016】

請求項9は、請求項8に記載の鋼管杭の連結構造において、前記連結部材Mの円筒状本体20に螺旋翼4を突設してなることを特徴とする。

【0017】

請求項10は、請求項8又は9に記載の鋼管杭の連結構造において、前記各ナット保持部9の抜け止めアーム12は、片側の保持壁11の手前側上端部から反対側の保持壁11の対向部位に向かって水平に突出するアーム本体部12aと、このアーム本体部の先端部内側面からナット保持部の入口を若干狭めるように一体に突出す突起部12bとからなることを特徴とする。

【0018】

請求項11は、請求項8〜10の何れかに記載の鋼管杭の連結構造において、前記各ナット保持部9の各保持壁11は、平面視略L字状の縦壁部11aと、縦壁部11aの下端部から内向きに突出するナット受け壁部11bとからなることを特徴とする。

【0019】

請求項12は、請求項8〜11の何れかに記載の鋼管杭の連結構造において、前記ナット10に螺合されるボルト13の締付けによって圧接される圧接面となるナット保持部の背面部14は平面部であることを特徴とする。

【0020】

請求項13は、請求項8〜12の何れかに記載の鋼管杭の連結構造において、前記連結部材Mの上下各基筒部21の外周面には、連結する杭本体1が電縫鋼管である場合に鋼管長手方向に伸びて内周面側に突出する溶接ビード22を受け入れるための凹溝部15が連結部材軸方向に条設されていることを特徴とする。

【0021】

請求項14は、請求項13に記載の鋼管杭の連結構造において、前記凹溝部15を基点にその左右へ連結部材周方向に等距離mの位置に前記連結部材側ボルト挿通孔8が設けられると共に、杭本体1には溶接ビード22を基点にその左右へ杭本体周方向に等距離nの位置に前記杭本体側ボルト挿通孔が7けられていることを特徴とする。

【0022】

請求項15は、請求項8,10〜14の何れかに記載の鋼管杭の連結構造において、前記連結部材Mは、この連結部材Mを上下に二等分した半割体と同形状の半割体ロウ模型をロウ模型成形型により二つ成形し、両半割体ロウ模型を上下対称状に接合して連結部材Mと同形状の連結部材ロウ模型を形成し、この連結部材ロウ模型を用いてロストワックス法により鋳造することによって形成されることを特徴とする。

【0023】

請求項16は、請求項9〜14に記載の鋼管杭の連結構造において、円筒状本体20に螺旋翼4を突設した連結部材Mは、この螺旋翼4を突設した円筒状本体20と同形状の螺旋翼付き円筒状本体ロウ模型をロウ模型成形型により成形すると共に前記基筒部21と同形状の基筒部ロウ模型をロウ模型成形型によって二つ成形し、両基筒部ロウ模型を前記螺旋翼付き円筒状本体ロウ模型の上下端に上下対称状に接合して連結部材Mと同形状の連結部材ロウ模型を形成し、この連結部材ロウ模型を用いてロストワックス法により鋳造することによって形成されることを特徴とする。

【0024】

請求項17に係る発明の鋼管杭の連結構造は、杭本体1の下端部に掘削ヘッド2を連結するにあたり、杭本体1の外径と同じ外径を有して下端部に掘削ヘッド2を形成した円筒状ヘッド本体3の上端部に、外径が杭本体1の内径より径小で杭本体1の下端部が外嵌合する基筒部6を形成してなる円筒状の連結部材Qを設け、杭本体1の下端部には周方向一定間隔おきにボルト挿通孔7を設け、連結部材Qの基筒部6には、基筒部6に杭本体1の連結端部が外嵌合した時に杭本体側ボルト挿通孔7と合致する位置にボルト挿通孔8を設けると共に、基筒部6の内周面側に、基筒部側ボルト挿通孔8と軸方向に対向する対向位置でナット10を保持するナット保持部9を設け、各ナット保持部9は、上部の入口Oより挿入したナット10を前記対向位置に受け止めてナット10の回転を制限する両側一対の保持壁11,11と、入口Oからのナット10の抜け出しを阻止すると共にナット10を前記対向位置に保持するために、片側の保持壁11に入口Oを狭めるように一体に突設されていて、ナット挿入時はナット10を入口より叩き込むことにより入口Oを広げるように弾性変形して挿入を許し、挿入後は復元してナット10を抜け止めする抜け止めアーム12とからなり、しかして基筒部6を杭本体1の下端部に内嵌合して、ボルト13を杭本体側ボルト挿通孔7から基筒部側ボルト挿通孔8に挿通してナット保持部9内に保持されたナット10に螺合することにより、連結部材Qを杭本体1の下端部に固定するようにしてなることを特徴とする。

【0025】

請求項18は、請求項17に記載の鋼管杭の連結構造において、前記連結部材Qの円筒状ヘッド本体3に螺旋翼4を突設してなることを特徴とする。

【0026】

請求項19は、請求項17又は18に記載の鋼管杭の連結構造において、前記各ナット保持部9の抜け止めアーム12は、片側の保持壁11の手前側上端部から反対側の保持壁11の対向部位に向かって水平に突出するアーム本体部12aと、このアーム本体部12aの先端部内側面からナット保持部9の入口Oを若干狭めるように一体に突出す突起部12bとからなることを特徴とする。

【0027】

請求項20は、請求項17〜19の何れかに記載の鋼管杭の連結構造において、前記各ナット保持部9の各保持壁11は、平面視略L字状の縦壁部11aと、縦壁部11aの下端部から内向きに突出するナット受け壁部11bとからなることを特徴とする。

【0028】

請求項21は、請求項17〜20の何れかに記載の鋼管杭の連結構造において、前記ナット10に螺合されるボルト13の締付けによって圧接される圧接面となるナット保持部9の背面部14は平面部であることを特徴とする。

【0029】

請求項22は、請求項17〜21の何れかに記載の鋼管杭の連結構造において、前記連結部材Qの基筒部6の外周面には、連結する杭本体1が電縫鋼管である場合に鋼管長手方向に伸びて内周面側に突出する溶接ビード22を受け入れるための凹溝部15が連結部材軸方向に条設されていることを特徴とする。

【0030】

請求項23は、請求項22に記載の鋼管杭の連結構造において、前記凹溝部15を基点にその左右へ連結部材周方向に等距離mの位置に前記基筒部側ボルト挿通孔8が設けられると共に、杭本体1には溶接ビード22を基点にその左右へ杭本体周方向に等距離nの位置に前記杭本体側ボルト挿通孔7が設けられていることを特徴とする。

【0031】

請求項24は、請求項17,19〜23の何れかに記載の鋼管杭の連結構造において、前記連結部材Qは、前記円筒状ヘッド本体3と同形状のヘッド本体ロウ模型をロウ模型成形型により成形すると共に前記基筒部6と同形状の基筒部ロウ模型をロウ模型成形型によって成形し、ヘッド本体ロウ模型の上端に基筒部ロウ模型を接合して連結部材Qと同形状の連結部材ロウ模型を形成し、この連結部材ロウ模型を用いてロストワックス法により鋳造することによって形成されることを特徴とする。

【0032】

請求項25は、請求項18〜23の何れかに記載の鋼管杭の連結構造において、円筒状ヘッド本体3に螺旋翼4を突設した前記連結部材Qは、この螺旋翼4を突設した円筒状本体3と同形状の螺旋翼付きヘッド本体ロウ模型をロウ模型成形型により成形すると共に前記基筒部6と同形状の基筒部ロウ模型をロウ模型成形型によって成形し、螺旋翼付きヘッド本体ロウ模型の上端に基筒部ロウ模型を接合して連結部材Qと同形状の連結部材ロウ模型を形成し、この連結部材ロウ模型を用いてロストワックス法により鋳造することによって形成されることを特徴とする。

【発明の効果】

【0033】

上記解決手段による発明の効果を、後述する実施形態の参照符号を付して説明すると、請求項1に係る発明の鋼管杭の連結構造によれば、下方の杭本体1の上端部に上方の杭本体1の下端部を連結部材Nによって連結する際は、連結部材Nの上端部側ナット保持部9及び下端部側ナット保持部9に夫々ナット10を、予め挿入しておくことにより、杭本体1の連結作業を能率良く行うことができる。しかして、各ナット保持部9にナット10を挿入するには、ナット10を上端部側ナット保持部9の入口Oに置いて抜け止めアーム12の突起部12bに係止させた状態とし、この状態からナット10をハンマーなどで軽く叩けば、突起部12bのある抜け止めアーム12の先端部側が外向きに弾性変形して入口Oが若干広がるから、ナット10はそのままナット保持部9内に挿入されることになり、挿入後は抜け止めアーム12が復元して、ナット10の抜け出しを阻止されると共に、ナット10は連結部材側ボルト挿通孔7とする対向位置に保持される。従って、こうして各ナット保持部9にナット10を保持させた連結部材Nは、これを横に向けたり、上下逆さに引っ繰り返したりしても、各ナット保持部9からナット10が抜け出ることがないから、ナット保持部9にナット10を保持したまま持ち運びできて、必要な時に杭本体1の連結作業を行うことができ、作業能率の大幅な向上を図ることができる。ナット保持部9は、連結部材Nと一体に形成されたものであるから、従来の抜け止めピンのようにナット保持部9にいちいち差し込む必要がない。

【0034】

請求項2に係る発明によれば、連結部材Nにおける各ナット保持部9の抜け止めアーム12を、片側の保持壁11の手前側上端部から反対側の保持壁11の対向部位に向かって水平に突出するアーム本体部12aと、アーム本体部12aの先端部内側面からナット保持部9の入口Oを若干狭めるように一体に突出す突起部12bとからなる構成とすることにより、構造がきわめて簡単でありながら、ナット保持部9内へのナット10挿入時に弾性変形を的確に行わせて、ナット10の挿入及び抜け止めを有効に行わせることができる。

【0035】

請求項3に係る発明によれば、連結部材Nにおける各ナット保持部9の各保持壁11を、平面視略L字状の縦壁部11aと、縦壁部11aの下端部から内向きに突出するナット受け壁部11bとからなる構成とすることによって、構造がきわめて簡単でありながら、ナット10を確実に保持することができる。

【0036】

請求項4に係る発明によれば、連結部材Nにおいて、ナット10に螺合されるボルト13の締付けによって圧接される圧接面となるナット保持部9の背面部14が平面部であるから、ナット10の端面が全面的にナット保持部9の背面部14に当接することになって、ナット10を背面部14に安定良く強固に締着させることができる。

【0037】

請求項5に係る発明によれば、連結部材Nの外周面に、連結する杭本体1が電縫鋼管である場合に鋼管長手方向に伸びて内周面側に突出する溶接ビード22を受け入れるための凹溝部15が連結部材軸方向に条設されているから、杭本体1の内周面側に突出する溶接ビード22を切除することなく、そのままの状態で杭本体1の連結端部を連結部材Nの端部を嵌合させることができ、従って余分な作業が不要となり、作業能率が向上する。

【0038】

請求項6に係る発明によれば、凹溝部15を基点にその左右へ連結部材周方向に等距離mの位置に連結部材側ボルト挿通孔8が設けられると共に、杭本体1には溶接ビード22を基点にその左右へ杭本体周方向に等距離nの位置に杭本体側ボルト挿通孔7がけられているから、杭本体1の連結にあたって、杭本体1の溶接ビード22を連結部材Nの凹溝部15で受けるように杭本体1の連結端部を連結部材Nの端部を嵌合させることによって、杭本体側ボルト挿通孔7と連結部材側ボルト挿通孔8とを合致させることができるから、連結作業能率が一層向上する。

【0039】

請求項7に係る発明によれば、連結部材Nは、連結部材Nを上下に二等分した半割体と同形状の半割体ロウ模型Wnをロウ模型成形型より二つ成形し、両半割体ロウ模型Wn,Wnを上下対称状に接合して連結部材Nと同形状の連結部材ロウ模型WNを形成し、この連結部材ロウ模型WNを用いてロストワックス法により鋳造することによって形成する場合は、連結部材Nの全体を同時に鋳造する場合に比て、短期間で連結部材Nを製作できると共に、その製作費を著しく安くできる。即ち、前記した従来の連結部材は、上端部側ナット保持部の入口と下端部側ナット保持部の入口が同じ上向きに形成されているため、ロウ模型成形型(ワックス成形金型)は連結部材全体と同形状のロウ模型を形成するものが必要であるが、この連結部材Nを上記ロストワックス法で鋳造する場合には、連結部材Nが上下対称形状であって、連結部材Nの半分である半割体と同じ形状の半割体ロウ模型Wnを成形するロウ模型成形型を形成すればよいから、製作費の大幅な低減化を図ることができる。

【0040】

請求項8に係る発明の鋼管杭の連結構造によれば、下方の杭本体1の上端部に上方の杭本体1の下端部を連結するにあたって、杭本体1の外径と同じ外径を有する円筒状本体20の上下端部に、外径が杭本体1の内径より径小で上方の杭本体1の下端部及び下方の杭本体1の上端部が夫々外嵌合する上下基筒部21,21を形成してなる円筒状の連結部材Mを設け、下方の杭本体1の上端部及び上方の杭本体1の下端部には周方向一定間隔おきにボルト挿通孔7を設け、連結部材Mの上下各基筒部21には、基筒部21に杭本体1の連結端部が外嵌合した時に杭本体側ボルト挿通孔と合致する位置にボルト挿通孔8を設けると共に、各基筒部21の内周面側に、各基筒部側ボルト挿通孔8と軸方向に対向する対向位置でナット10を保持するナット保持部9を設けているから、連結作業に先立ち、連結部材Mの上下各基筒部21のナット保持部9に夫々ナット10を予め挿入しておくことにより、杭本体1の連結作業を能率良く行うことができる。しかして、各ナット保持部9にナット10を挿入するには、ナット10を上端部側ナット保持部9の入口Oに置いて抜け止めアーム12の突起部12bに係止させた状態とし、この状態からナット10をハンマーなどで軽く叩けば、突起部12bのある抜け止めアーム12の先端部側が外向きに弾性変形して入口Oが若干広がるから、ナット10はそのままナット保持部9内に挿入されることになり、挿入後は抜け止めアーム12が元位置に弾性復帰して、ナット10の抜け出しを阻止されると共に、ナット10は連結部材側ボルト挿通孔7とする対向位置に保持される。従って、こうして各ナット保持部9にナット10を保持させた連結部材Mは、これを横に向けたり、上下逆さに引っ繰り返しても、各ナット保持部9からナット10が抜け出ることがないから、ナット保持部9にナット10を保持したまま持ち運びできて、必要な時に杭本体1の連結作業を行うことができ、作業能率の大幅な向上が図られる。ナット保持部9は、連結部材Mと一体に形成されたものであるから、従来の抜け止めピンのようにナット保持部にいちいち差し込む必要がない。

【0041】

請求項9に係る発明によれば、中間部に螺旋翼4をもつ鋼管杭Kの製造において、円筒状本体20に螺旋翼4を突設した連結部材Mを使用することによって、杭打ち現場での連結組み立てが可能であるため、現場への運送時にはトラックの荷台に杭本体1と連結部材Mとを切り離して別々に積み重ねるようにすることにより、積載効率が良く、運送コストの大幅な削減が可能となる。

【0042】

請求項10に係る発明によれば、連結部材Mにおける各ナット保持部9の抜け止めアーム12を、片側の保持壁11の手前側上端部から反対側の保持壁11の対向部位に向かって水平に突出するアーム本体部12aと、アーム本体部の先端部内側面からナット保持部の入口を若干狭めるように一体に突出す突起部12bとからなる構成とすることにより、構造がきわめて簡単でありながら、ナット保持部9内へのナット10挿入時に弾性変形を的確に行わせて、ナット10の挿入及び抜け止めを有効に行わせることができる。

【0043】

請求項11に係る発明によれば、連結部材Mにおける各ナット保持部9の各保持壁11を、平面視略L字状の縦壁部11aと、縦壁部11aの下端部から内向きに突出するナット受け壁部11bとからなる構成とすることにより、構造がきわめて簡単でありながら、ナット10を確実に保持することができる。

【0044】

請求項12に係る発明によれば、連結部材Nにおいて、ナット10に螺合されるボルト13の締付けによって圧接される圧接面となるナット保持部9の背面部14が平面部であるから、ナット10の端面が全面的にナット保持部9の背面部14に当接することになって、ナット10を背面部14に安定良く強固に締着できる。

【0045】

請求項13に係る発明によれば、連結部材Mの上下各基筒部21の外周面には、連結する杭本体1が電縫鋼管である場合に鋼管長手方向に伸びて内周面側に突出する溶接ビード22を受け入れる凹溝部15が連結部材軸方向に条設されているから、杭本体1の内周面側に突出する溶接ビード22を切除することなく、そのままの状態で杭本体1の連結端部を連結部材Mの端部を嵌合させることができ、従って余分な作業が不要となり、作業能率が向上する。

【0046】

請求項14に係る発明によれば、凹溝部15を基点にその左右へ連結部材周方向に等距離mの位置に前記連結部材側ボルト挿通孔8が設けられると共に、杭本体1には溶接ビード22を基点にその左右へ杭本体周方向に等距離nの位置に前記杭本体側ボルト挿通孔が7けられている杭本体1の連結にあたって、杭本体1の溶接ビード22を連結部材Nの凹溝部15で受けるように杭本体1の連結端部を連結部材Mの端部を嵌合させることによって、杭本体側ボルト挿通孔7と連結部材側ボルト挿通孔8とを合致させることができるから、連結作業能率が一層向上する。

【0047】

請求項15に係る発明によれば、連結部材Mは、この連結部材Mを上下に二等分した半割体と同形状の半割体ロウ模型をロウ模型成形型により二つ成形し、両半割体ロウ模型を上下対称状に接合して連結部材Mと同形状の連結部材ロウ模型を形成し、この連結部材ロウ模型を用いてロストワックス法により鋳造することによって形成した場合は、連結部材Mの全体を同時に鋳造する場合に比べ、短期間で連結部材Mを製作できると共に、その製作費を著しく安くできる。即ち、前述した従来の連結部材は、上端部側ナット保持部の入口と下端部側ナット保持部の入口が同じ上向きに形成されているため、ロウ模型成形型は連結部材の全体を成形するものが必要であったが、この連結部材Mをロストワックス法で鋳造する場合は、連結部材Mが上下対称形状であって、連結部材Mの半割体と同じ形状の半割体ロウ模型を成形するロウ模型成形型を形成すればよいから、製作費の大幅な低減化を図ることができる。

【0048】

請求項16に係る発明によれば、円筒状本体20に螺旋翼4を突設した螺旋翼4付き連結部材Mは、螺旋翼4を突設した円筒状本体20と同形状の螺旋翼付き円筒状本体ロウ模型をロウ模型成形型により成形すると共に前記基筒部21と同形状の基筒部ロウ模型をロウ模型成形型によって二つ成形し、両基筒部ロウ模型を前記螺旋翼付き円筒状本体ロウ模型の上下端に上下対称状に接合して連結部材Mと同形状の連結部材ロウ模型を形成し、この連結部材ロウ模型を用いてロストワックス法により鋳造することによって形成した場合には、短期間で連結部材Mを製作できると共に、その製作費を著しく安くできる。

【0049】

請求項17に係る発明の連結構造によれば、杭本体1の下端部に掘削ヘッド2を連結するにあたり、杭本体1の外径と同じ外径を有して下端部に掘削ヘッド2を形成した円筒状ヘッド本体3の上端部に、外径が杭本体1の内径より径小で杭本体1の下端部が外嵌合する基筒部6を形成してなる円筒状の連結部材Qを設け、杭本体1の下端部には周方向一定間隔おきにボルト挿通孔7を設け、連結部材Qの基筒部6には、基筒部6に杭本体1の連結端部が外嵌合した時に杭本体側ボルト挿通孔7と合致する位置にボルト挿通孔8を設けると共に、基筒部6の内周面側に、基筒部側ボルト挿通孔8と軸方向に対向する対向位置でナット10を保持するナット保持部9を設けているから、連結作業に先立って、連結部材Qの上下各基筒部21のナット保持部9に夫々ナット10を予め挿入しておくことにより、杭本体1の連結作業を能率良く行うことができる。しかして、各ナット保持部9にナット10を挿入するには、ナット10を上端部側ナット保持部9の入口Oに置いて抜け止めアーム12の突起部12bに係止させた状態とし、この状態からナット10をハンマーなどで軽く叩けば、突起部12bのある抜け止めアーム12の先端部側が外向きに弾性変形して入口Oが若干広がるから、ナット10はそのままナット保持部9内に挿入されることになり、挿入後は抜け止めアーム12が元位置に弾性復帰して、ナット10の抜け出しを阻止されると共に、ナット10は連結部材側ボルト挿通孔7とする対向位置に保持される。従って、こうして各ナット保持部9にナット10を保持させた連結部材Qは、これを横に向けたり、上下逆さに引っ繰り返しても、各ナット保持部9からナット10が抜け出ることがないから、ナット保持部9にナット10を保持したまま持ち運びできて、必要な時に杭本体1の連結作業を行うことができ、作業能率の大幅な向上が図られる。ナット保持部9は、連結部材Qと一体に形成されたものであるから、従来の抜け止めピンのようにナット保持部にいちいち差し込む必要がない。

【0050】

請求項18に係る発明によれば、連結部材Qの円筒状ヘッド本体3に螺旋翼4が突設されているから、杭本体1の下端部に螺旋翼4付きの掘削ヘッド2を簡単容易に取り付けることができる。

【0051】

請求項19に係る発明によれば、連結部材Qにおける各ナット保持部9の抜け止めアーム12を、片側の保持壁11の手前側上端部から反対側の保持壁11の対向部位に向かって水平に突出するアーム本体部12aと、アーム本体部12aの先端部内側面からナット保持部9の入口Oを若干狭めるように一体に突出す突起部12bとからなる構成とすることによって、構造がきわめて簡単でありながら、ナット保持部9内へのナット10挿入時に弾性変形を的確に行わせて、ナット10の挿入及び抜け止めを有効に行わせることができる。

【0052】

請求項20に係る発明によれば、連結部材Qにおける各ナット保持部9の各保持壁11が、平面視略L字状の縦壁部11aと、縦壁部11aの下端部から内向きに突出するナット受け壁部11bとからなるため、構造がきわめて簡単でありながら、ナット10を確実に保持することができる。

【0053】

請求項21に係る発明によれば、連結部材Qにおいて、ナット10に螺合されるボルト13の締付けによって圧接される圧接面となるナット保持部9の背面部14が平面部であるから、ナット10の端面が全面的にナット保持部9の背面部14に当接することになって、ナット10を背面部14に安定良く強固に締着できる。

【0054】

請求項22に係る発明によれば、連結部材Qの基筒部6の外周面には、連結する杭本体1が電縫鋼管である場合に鋼管長手方向に伸びて内周面側に突出する溶接ビード22を受け入れるための凹溝部15が連結部材軸方向に条設されているから、杭本体1の内周面側に突出する溶接ビード22を切除することなく、そのままの状態で杭本体1の連結端部を連結部材Qの端部を嵌合させることができ、従って余分な作業が不要となり、作業能率が向上する。

【0055】

請求項23に係る発明によれば、凹溝部15を基点にその左右へ連結部材周方向に等距離mの位置に前記基筒部側ボルト挿通孔8が設けられると共に、杭本体1には溶接ビード22を基点にその左右へ杭本体周方向に等距離nの位置に前記杭本体側ボルト挿通孔7が設けられているから、杭本体1の下端部に掘削ヘッド2を連結する時には、杭本体1の溶接ビード22を基筒部21の凹溝部15で受けるように杭本体1の連結端部を基筒部21に嵌合させることによって、杭本体側ボルト挿通孔7と基筒部側ボルト挿通孔8とを合致させることができるから、連結作業能率が一層向上する。

【0056】

請求項24に係る発明によれば、連結部材Qは、円筒状ヘッド本体3と同形状のヘッド本体ロウ模型をロウ模型成形型により成形すると共に前記基筒部6と同形状の基筒部ロウ模型をロウ模型成形型によって成形し、ヘッド本体ロウ模型の上端に基筒部ロウ模型を接合して連結部材Qと同形状の連結部材ロウ模型を形成し、この連結部材ロウ模型を用いてロストワックス法により鋳造することによって形成される場合は、精密な構造の連結部材Qが容易に製作可能である。

【0057】

請求項25に係る発明によれば、円筒状ヘッド本体3に螺旋翼4を有する連結部材Qは、螺旋翼4を突設した円筒状本体3と同形状の螺旋翼付きヘッド本体ロウ模型をロウ模型成形型により成形すると共に前記基筒部6と同形状の基筒部ロウ模型をロウ模型成形型によって成形し、螺旋翼付きヘッド本体ロウ模型の上端に基筒部ロウ模型を接合して連結部材Qと同形状の連結部材ロウ模型を形成し、この連結部材ロウ模型を用いてロストワックス法により鋳造することによって形成される場合には、螺旋翼4を有する連結部材Qが容易に製作可能である。

【図面の簡単な説明】

【0058】

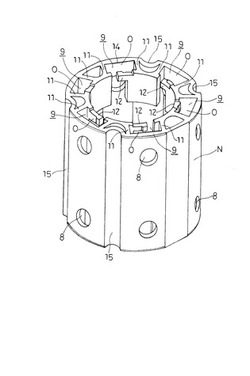

【図1】本発明に係る鋼管杭の連結部材の実施形態を示す斜視図である。

【図2】(a) は同連結部材の平面図、(b) は正面図、(c) は(a) のD−D線断面図である。

【図3】(a) は図2の(b) のA−A線断面図、(b) は図2の(a) のB−B線断面図、(c) は図2の(a) のC−C線断面図である。

【図4】(a) は連結部材を上下に二等分した半割体と同形状に形成した半割体ロウ模型の平面図、(b) は正面図、(c) は(a) のE−E線断面図である。

【図5】(a-1) は図4に示す半割体ロウ模型の二つを接合する前の状態を示す正面図、(a-2) は同状態の縦断面図、(b-1) は二つの半割体ロウ模型を一体に接合した状態の正面図、(b-2) は同状態の縦断面図である。

【図6】連結部材のナット保持部内にその上部の入口よりナットを挿入している状態を示すもので、(a) は連結部材の一部を拡大して示す平面図、(b) は(a) のF−F線断面図である。

【図7】ナット保持部内にナットが挿入した状態を示すもので、(a) は連結部材の一部を拡大して示す平面図、(b) は正面図である。

【図8】下方の杭本体の上端部に上方の杭本体の下端部を連結しようとする状態の正面図である。

【図9】両杭本体を連結し終えた状態の正面図である。

【図10】(a) はボルトを杭本体側ボルト挿通孔から連結部材側ボルト挿通孔を通って保持部内のナットにねじ込もうとしている状態を示す平面図、(b) はボルトをねじ込んだ状態の平面図である。

【図11】(a) は電縫鋼管からなる杭本体を示す斜視図、(b) は杭本体の溶接ビードが連結部材の溶接ビード受け入れ用凹溝部に突入した状態の断面図である。

【図12】多翼型鋼管杭の実施形態を示す斜視図である。

【図13】(a) 及び(b) は多翼型鋼管杭の製造に使用する連結部材を示す斜視図である。

【図14】多翼型鋼管杭を製造する場合の組み付け方法を示す説明断面図である。

【発明を実施するための最良の形態】

【0059】

以下に本発明の好適な一実施形態を図面に基づいて説明すると、図1は、図8及び図9に示すように鋼管杭Kを接続する円筒状の連結部材Nを示すもので、下方の杭本体1の上端部に上方の杭本体1の下端部を連結するにあたり、下半部が下方の杭本体1の上端部に内嵌合され且つ上半部が上方の杭本体1の下端部に内嵌合されるようになっている。各鋼管杭Kには杭本体1の上端部及び下端部に夫々周方向一定間隔おきにボルト挿通孔7(図8参照)が設けられている。

【0060】

連結部材Nは、連結すべき鋼管杭Kの杭本体1の内径より僅かに小さい外径を有する円筒状に形成されたもので、後述するような鋳物からなる。この連結部材Nの上端部側及び下端部側には、この連結部材Nを杭本体1の連結端部に内嵌合した時に杭本体側ボルト挿通孔7と合致する位置にボルト挿通孔8が設けられると共に、連結部材Nの内周面側にはその上端部及び下端部に、図1〜図3,図6及び図7に示すように、各連結部材側ボルト挿通孔8と軸方向に対向する対向位置でナット10を保持するナット保持部9が設けられ、上端部側の各ナット保持部9は、上部の入口Oより挿入したナット10を前記対向位置に受け止めてナット10の回転を制限する両側一対の保持壁11,11と、入口Oからのナット10の抜け出しを阻止すると共にナット10を前記対向位置に保持するために、片側の保持壁11に入口Oを僅かに狭めるように一体に突設されていて、ナット挿入時はナット10を入口Oよりハンマー等で叩き込むことにより入口Oを広げるように弾性変形して挿入を許し、挿入後は復元してナット10を抜け止めする抜け止めアーム12と、からなるもので、下端部側の各ナット保持部9は、上記した上端部側の各ナット保持部9と上下対称状に形成されている。

【0061】

しかして、図8に示すように連結部材Nの下半部を下方の杭本体1上端部に内嵌合し、ボルト13を杭本体側ボルト挿通孔7から連結部材側ボルト挿通孔8に挿通して、ナット保持部9内に保持されたナット10に螺合することにより、連結部材Nを下方の杭本体1の上端部に固定すると共に、連結部材Nの上半部を上方の杭本体1の下端部に内嵌合し、ボルト13を杭本体側ボルト挿通孔7から連結部材側ボルト挿通孔8に挿通して、ナット保持部9に保持されたナット10に螺合することにより、連結部材Nを上方の杭本体1の下端部に固定して、両杭本体1,1を一体的に連結するようになっている。

【0062】

各ナット保持部9の抜け止めアーム12は、図6及び図7から分かるように、片側の保持壁11の手前側上端部から反対側の保持壁11の対向部位に向かって水平に突出するアーム本体部12aと、このアーム本体部12aの先端部内側面からナット保持部9の入口を若干狭めるように一体に突出す突起部12bとによって形成される。また各ナット保持部9の各保持壁11は、図6及び図7から分かるように、平面視略L字状の縦壁部11aと、この縦壁部11aの下端部から内向きに突出するナット受け壁部11bとによって形成されている。ナット受け壁部11bは、図6の(b) に示すように、その上面が水平面に対し傾斜角θが約30°の傾斜面に形成されている。この傾斜面の傾斜角θの30°は、図示のように六角ナット10をナット保持部9に収容保持する時に、ナット10の左右両端面が左右両縦壁部11a,11aと平行に位置した状態で下端面側が左右両ナット受け壁部11b,11bの傾斜面にピッタリ係合して、ナット10全体を安定状態に保持することのできる角度である。

【0063】

また、図6の(a) 及び図7の(a) から分かるように、前記ナット10に螺合されるボルト13の締付けによって圧接される圧接面となるナット保持部9の背面部14は、連結部材Nの外周面部が円弧状に形成されているにもかかわらず、平面状に形成されて平面部となっているから、ナット10の端面が全面的にナット保持部9の背面部14に当接することになって、ナット10を背面部14に安定良く強固に締着させることができる。

【0064】

また図2及び図3に示すように、連結部材Nの外周面には、図11に示すように鋼管杭Kの杭本体1が電縫鋼管である場合に杭本体1の長手方向に伸びて杭本体1の内周面側に突出する溶接ビード22を受け入れるための凹溝部15が連結部材軸方向に条設されている。即ち、図11の(a) に示すように、鋼管の長手方向の継目部分を例えば高周波誘導溶接により接合して形成される電縫鋼管では、その溶接部の内周側に溶接ビード22が突出している(溶接接合部の外周側に突出する溶接ビードは、溶接作業と平行して機械的に切除される)ため、このような電縫鋼管からなる鋼管杭Kの杭本体1にそのまま連結部材Nを嵌合しようとしても、鋼管の内周側に突出する溶接ビード22が当たって嵌合できないことから、この溶接ビード22を受け入れる凹溝部15を連結部材Nの外周面に1つ又は周方向に所要間隔をおいて複数(この実施形態では4つ)条設している。尚、電縫鋼管の内周側に突出する溶接ビード22は、切除されることもあるが、切除作業に手間がかかるため、殆どの場合、突出したままの状態にある。

【0065】

図3及び図11の(b) に示すように、連結部材Nには、これの外周面に条設されている凹溝部15を基点にその左右へ連結部材周方向に等距離mの位置に連結部材側ボルト挿通孔8が設けられ、この連結部材側ボルト挿通孔8は、図11の(b) に示すように連結部材Nの周方向に一定間隔(m×2)に設けられている。また、連結される杭本体1側には、図11の(b) に示すように、溶接ビード22を基点にその左右へ杭本体周方向に等距離nの位置に杭本体側ボルト挿通孔7が設けられ、この杭本体側ボルト挿通孔7も、図11の(b) に示すように杭本体1の周方向に一定間隔(n×2)に設けられている。杭本体1のボルト挿通孔7と連結部材Nのボルト挿通孔8とは、連結部材Nを杭本体1の連結端部に内嵌合した時に互いに合致する関係となっている。尚、図11の(b) には、連結部材Nに設けられた凹溝部15とこれの左右に隣り合う連結部材側ボルト挿通孔8との周方向の距離をmとし、また杭本体1にある溶接ビード22とこれの左右に隣り合う杭本体側ボルト挿通孔7との周方向の距離をnとして、連結部材N及び杭本体1から夫々放射状に離れた位置に図示しているが、これは分かり易く図示するためであって、実際には、距離mは、連結部材Nにおける凹溝部15と連結部材側ボルト挿通孔8との周方向芯間距離であり、また距離nは、杭本体1における溶接ビード22と杭本体側ボルト挿通孔7との周方向芯間距離である。

【0066】

上記のように、連結部材Nには、凹溝部15を基点にその左右へ連結部材周方向に等距離mの位置に連結部材側ボルト挿通孔8が設けられると共に、杭本体1には溶接ビード22を基点にその左右へ杭本体周方向に等距離nの位置に杭本体側ボルト挿通孔7がけられているから、杭本体1の連結にあたって、杭本体1の溶接ビード22を連結部材Nの凹溝部15で受けるように杭本体1の連結端部を連結部材Nの端部を嵌合させることにより、杭本体側ボルト挿通孔7と連結部材側ボルト挿通孔8とを合致させることができて、連結作業を一層能率よく行うことができる。

【0067】

また、連結部材Nの上下端部は、図2及び図3に示すように、夫々の外周縁部が面取りされて面取り部16を形成している。このように連結部材Nの上下端部外周縁部を面取りすることによって、杭本体1の上下端部への嵌合操作を迅速容易に行うことができる。

【0068】

上述した連結部材Nは、図4及び図5に示すように、当該連結部材Nを上下に二等分した半割体と同形状の半割体ロウ模型Wnをロウ模型成形型より二つ成形し、両半割体ロウ模型Wn,Wnを上下対称状に接合して連結部材Nと同形状の連結部材ロウ模型WNを形成し、この連結部材ロウ模型WNを用いてロストワックス法により鋳造することによって形成されるものである。図4の(a) は、図示しないロウ模型成形型(ワックス成形金型)によって、連結部材Nを上下に二等分した半割体と同形状に成形した半割体ロウ模型Wnの平面図、(b) はその正面図、(c) は(a) のE−E線断面図である。ここに示す半割体ロウ模型Wnは、図2、図3、図6及び図7によって説明した連結部材Nを上下に二等分した半割体と全く同じ構造であるため、これに形成されている構成要素は連結部材Nと同じものとし、それと同一符号を付している。

【0069】

ロストワックス法による連結部材Nの鋳造においては、ロウ模型成形型(ワックス成形金型)によって、図4の(a) 〜(c) に示すように連結部材Nを上下に二等分した半割体と同形状の半割体ロウ模型Wnを二つ成形し、そして二つの半割体ロウ模型Wn,Wnを、図5の(a-1) ,(a-2) に示すように上下対称状に重ね合わせ、その重合端部を加熱により溶融接合して、図3の(b-1) ,(b-2) に示すように連結部材Nと同形状の連結部材ロウ模型WNを形成し、この連結部材ロウ模型WNの表面に、セラミックスラリー等の鋳型形成剤(図示せず)を付着させ、この鋳型形成剤を固化させて鋳型(図示せず)とし、その後、連結部材ロウ模型WNを加熱溶解して鋳型からロウ模型WNを取り除き、この鋳型によって連結部材Nを鋳造する。この連結部材Nの鋳造に使用する鋳物材料は、鋳鉄、鋳鋼、ステンレス、合金鋼を使用することができる。

【0070】

上記したようなロストワックス法による鋳造によって形成される連結部材Nによれば、連結部材Nの全体を同時に鋳造する場合に比べて、短期間で連結部材Nを製作できると共に、その製作費を著しく安くできる。即ち、一般にロストワックス鋳造法は、目的物と同じ形状の模型をロウ(ワックス)で精密に作り、その周囲を耐火物からなる鋳型形成剤(セラミックスシェル等)で固め、その後加熱してロウ模型を消失させた(ロスト)後の空間に溶湯を注ぎ、冷却して目的形状の鋳物を鋳造する方法で、この鋳造法は、硬くて切削できない金属や、中子製作が必要な複雑形状でも短期間で容易に形状の再現が可能となる特徴を有する。しかして、従来の連結部材では、上端部側ナット保持部の入口と下端部側ナット保持部の入口が同じ上向きに形成されているため、ロウ模型成形型(ワックス成形金型)は連結部材全体と同形状のロウ模型を形成するものが必要であるが、この連結部材Nを上記ロストワックス法で鋳造する場合には、連結部材Nが上下対称形状であって、連結部材Nの半分である半割体と同じ形状の半割体ロウ模型Wnを成形するロウ模型成形型を形成すればよいから、製作費の大幅な低減化を図ることができる。

【0071】

上述したような構成の連結部材Nを使用して、図8及び図9に示すように下方の鋼管杭Kの杭本体1の上端部に上方の鋼管杭Kの杭本体1の下端部を連結するには、先ず、連結部材Nの内周面側の上端部側及び下端部側に設けてあるナット保持部9にナット10を挿入する。このナット保持部9へのナット10の挿入は、図6の(a) ,(b) に仮想線で示すように、ナット10を上端部側ナット保持部9の入口Oに置いて抜け止めアーム12の突起部12bに係止させた状態とし、この状態からナット10をハンマー等で軽く叩くと、突起部12bのある抜け止めアーム12の先端部側が外向きに弾性変形して、入口Oが若干広がるから、ナット10は、ナット保持部9内に挿入されて図6の(b) の仮想線図示及び図7の(b) の実線図示のような状態となり、挿入後はアーム12先端部側が図6の(a) 及び図7の(a) に示すように元位置に復帰して、抜け止めアーム12により抜け止めされた状態となる。こうして上端部側ナット保持部9へのナット10の挿入を終えたならば、連結部材Nを上下逆様となるように引っ繰り返した状態で、当初下端部側にあったナット保持部9に対し上記同様にナット10を挿入して、抜け止めアーム12により抜け止めを行う。

【0072】

しかして、下方の鋼管杭Kの杭本体1の上端部に連結部材Nの下半部を内嵌合した後、図10の(a) に示すように、ボルト13を、杭本体側ボルト挿通孔7から連結部材側ボルト挿通孔8に挿通すると共に、このボルト13の先端部を、各ナット保持部9内に保持されているナット10に螺合して締め付けることにより、図10の(b) に示すように連結部材Nを杭本体1の上端部に圧着して、図8に示すように連結部材Nの下半部を下方の鋼管杭Kの杭本体1の上端部に取り付け固定する。

【0073】

こうして連結部材Nの下半部を下方の鋼管杭Kの杭本体1の上端部に固定した後、図8に示すように下方の鋼管杭Kの杭本体1の上端から突出している連結部材Nの上半部に、上方の鋼管杭Kの杭本体1の下端部を外嵌合し、上方の鋼管杭Kの杭本体1下端部のボルト挿通孔7から連結部材側ボルト挿通孔8にボルト13を挿通し、その先端部をナット保持部9内のナット10に螺合して締め付けることにより、上方の鋼管杭Kの杭本体1の下端部を連結部材Nの上半部に連結し、これによって上方の鋼管杭Kの杭本体1と下方の鋼管杭Kの杭本体1との端部どうしを連結部材Nを介して一体的に連結することができる。この連結構造の外観状態を図9に示す。

【0074】

上記のように下方の鋼管杭Kの杭本体1の上端部に上方の鋼管杭Kの杭本体1の下端部を連結部材Nによって連結する際は、連結作業に先立って、好ましくは工場などにおいて予め、連結部材Nの上端部側ナット保持部9及び下端部側ナット保持部9にナット10を挿入しておくことにより、杭本体1の連結作業を能率良く行うことができる。しかして、各ナット保持部9にナット10を挿入する時は、ナット10を上端部側ナット保持部9の入口Oに置いて抜け止めアーム12の突起部12bに係止させた状態とし、この状態からナット10をハンマーなどで軽く叩けば、突起部12bのある抜け止めアーム12の先端部側が外向きに弾性変形して入口Oが若干広がるから、ナット10はそのままナット保持部9内に挿入されることになり、挿入後は抜け止めアーム12が元位置に弾性復帰して、ナット10の抜け出しを阻止されると共に、ナット10は連結部材側ボルト挿通孔7とする対向位置に保持される。従って、こうして各ナット保持部9にナット10を保持させた連結部材Nは、これを横に向けたり、上下逆さに引っ繰り返しても、各ナット保持部9からナット10が抜け出ることがないから、ナット保持部9にナット10を保持したまま持ち運びできて、必要な時に杭本体1の連結作業を行うことができ、現場での作業能率の大幅な向上を図ることができる。

【0075】

上述した実施形態において、各ナット保持部9の抜け止めアーム12を、片側の保持壁11の手前側上端部から反対側の保持壁11の対向部位に向かって水平に突出するアーム本体部12aと、このアーム本体部12aの先端部内側面からナット保持部9の入口Oを若干狭めるように一体に突出す突起部12bとからなる構成とすることによって、構造がきわめて簡単でありながら、ナット保持部9内へのナット10挿入時に弾性変形を的確に行わせて、ナット10の挿入及び抜け止めを有効に行わせることができる。

【0076】

また実施形態において、各ナット保持部9の各保持壁11が、平面視略L字状の縦壁部11aと、縦壁部11aの下端部から内向きに突出するナット受け壁部11bとからなるため、構造がきわめて簡単でありながら、ナット10を確実に保持することができる。

【0077】

また実施形態では、ナット10に螺合されるボルト13の締付けによって圧接される圧接面となるナット保持部9の背面部14が平面部であるから、ナット10の端面が全面的にナット保持部9の背面部14に当接することになって、ナット10を背面部14に安定良く強固に締着させることができる。

【0078】

以上は、杭先端部が支持層に達するまで所定長さの杭を逐次継ぎ足してゆく杭打ち工事に適用される鋼管杭Kの連結構造についての説明であるが、次に、鋼管杭を製造するにあたって、1本の鋼管杭の杭本体を複数に分割して、その分割体どうしを連結して鋼管杭Kを製造する場合の連結構造の実施形態について説明する。

【0079】

図12は、杭本体1の下端部に螺旋翼4付き掘削ヘッド2を設けると共に杭本体1の中間所要部に螺旋翼4を設けた多翼型の鋼管杭Kを示し、図13の(a) は杭本体1,1どうしを連結する連結部材Mを示し、(b) は杭本体1の下端部に螺旋翼4付き掘削ヘッド2を連結する連結部材Qを示し、図14はこの多翼型鋼管杭Kを組み付ける方法を示す。

【0080】

連結部材Mは、図13の(a) 及び図14に示すように、杭本体1の外径と同じ外径を有する円筒状本体20の上下両端部に、外径が杭本体1の内径より小さく且つ上方の杭本体1の下端部及び下方の杭本体1の上端部が夫々外嵌合する上下基筒部21,21を形成してなるもので、下方の杭本体1の上端部及び上方の杭本体1の下端部には周方向一定間隔おきにボルト挿通孔7を設け、連結部材Mの上下各基筒部21には、基筒部21に杭本体1の連結端部が外嵌合した時に杭本体側ボルト挿通孔7と合致する位置にボルト挿通孔8を設けると共に、各基筒部21の内周面側には、各基筒部側ボルト挿通孔8と軸方向に対向する対向位置でナット10を保持するナット保持部9を設け、上端部側の各ナット保持部9は、上部の入口Oより挿入したナット10を前記対向位置に受け止めてナット10の回転を制限する両側一対の保持壁11,11と、入口Oからのナット10の抜け出しを阻止すると共にナット10を前記対向位置に保持するために、片側の保持壁11に入口Oを狭めるように一体に突設されていて、ナット挿入時はナット10を入口Oより叩き込むことにより入口Oを広げるように弾性変形して挿入を許し、挿入後は復元してナット10を抜け止めする抜け止めアーム12とからなり、そして下端部側の各ナット保持部9は、上端部側の各ナット保持部9と上下対称状に形成されている。この連結部材Mの円筒状本体20には螺旋翼4が突設されているが、円筒状本体20に螺旋翼4が突設されない場合もある。

【0081】

この連結部材Mの上下各基筒部21の内周面側に設けたナット保持部9は、図1〜図7によって説明した前記連結部材Nにおけるナット保持部9と全く同じ構成である。また、上下各基筒部21の外周面には、杭本体1が電縫鋼管である場合に鋼管長手方向に伸びて内周面側に突出する溶接ビード22(図11参照)を受け入れるための凹溝部15が連結部材軸方向に条設されている。

【0082】

また、上記連結部材Mは、円筒状本体20に螺旋翼4が突設されていない場合は、図示による説明は省略するが、この連結部材Mを上下に二等分した半割体と同形状の半割体ロウ模型をロウ模型成形型により二つ成形し、両半割体ロウ模型を上下対称状に接合して連結部材Mと同形状の連結部材ロウ模型を形成し、この連結部材ロウ模型を用いてロストワックス法により鋳造することによって形成される。具体的な製作方法は、図4及び図5によって説明した連結部材Nの鋳造法と同様である。また、円筒状本体20に螺旋翼4が突設されている場合には、連結部材Mは、この螺旋翼4を突設した円筒状本体20と同形状の螺旋翼付き円筒状本体ロウ模型をロウ模型成形型により成形すると共に前記基筒部21と同形状の基筒部ロウ模型をロウ模型成形型によって二つ成形し、両基筒部ロウ模型を前記螺旋翼付き円筒状本体ロウ模型の上下端に上下対称状に接合して連結部材Mと同形状の連結部材ロウ模型を形成し、この連結部材ロウ模型を用いてロストワックス法により鋳造することによって形成される。

【0083】

また、杭本体1の下端部に螺旋翼4付き掘削ヘッド2を連結する連結部材Qは、図13の(b) 及び図14に示すように、杭本体1の外径と同じ外径を有する円筒状ヘッド本体3の上端部に、外径が杭本体1の内径より径小で杭本体1の下端部が外嵌合する基筒部6を形成し、円筒状ヘッド本体3の下端部に、底部2aが略円錐形状を成す有底円筒状の掘削ヘッド2を一体に形成すると共に、円筒状ヘッド本体3の外周面に螺旋翼4を突設してなるもので、掘削ヘッド2の略円錐形状底部2a下面に切削刃5が突設されている。

【0084】

そして、この連結部材Qの基筒部6には、これに杭本体1の連結端部が外嵌合した時に杭本体側ボルト挿通孔7と合致する位置にボルト挿通孔8を設けると共に、基筒部6の内周面側に、基筒部側ボルト挿通孔8と軸方向に対向する対向位置でナット10を保持するナット保持部9を設け、各ナット保持部9は、上部の入口Oより挿入したナット10を前記対向位置に受け止めてナット10の回転を制限する両側一対の保持壁11,11と、入口Oからのナット10の抜け出しを阻止すると共にナット10を前記対向位置に保持するために、片側の保持壁11に入口Oを狭めるように一体に突設されていて、ナット挿入時はナット10を入口Oより叩き込むことにより入口Oを広げるように弾性変形して挿入を許し、挿入後は復元してナット10を抜け止めする抜け止めアーム12とからなる。尚、各ナット保持部9の構造は、連結部材N,Mのナット保持部9と同じ構成である。また、基筒部6の外周面には、杭本体1が電縫鋼管である場合に鋼管長手方向に伸びて内周面側に突出する溶接ビード22(図11参照)を受け入れるための凹溝部15が連結部材軸方向に条設されている。

【0085】

この連結部材Qは、円筒状ヘッド本体3に螺旋翼4が突設されていない場合には、連結部材Qの全体と同じ形状のロウ模型を用いてロストワックス法により鋳物を製作してもよいが、好ましくは、連結部材Qは、円筒状ヘッド本体3と同形状のヘッド本体ロウ模型をロウ模型成形型により成形すると共に前記基筒部6と同形状の基筒部ロウ模型をロウ模型成形型によって成形し、ヘッド本体ロウ模型の上端に基筒部ロウ模型を接合して連結部材Qと同形状の連結部材ロウ模型を形成し、この連結部材ロウ模型を用いてロストワックス法により鋳造することによって形成される。このロストワックス法による具体的な製作方法は、図4及び図5によって説明した連結部材Nの鋳造法と同様である。

【0086】

また連結部材Qの円筒状ヘッド本体3に螺旋翼4が突設されている場合には、この円筒状ヘッド本体3に螺旋翼4を突設した前記連結部材Qは、この螺旋翼4を突設した円筒状本体3と同形状の螺旋翼付きヘッド本体ロウ模型をロウ模型成形型により成形すると共に前記基筒部6と同形状の基筒部ロウ模型をロウ模型成形型によって成形し、螺旋翼付きヘッド本体ロウ模型の上端に基筒部ロウ模型を接合して連結部材Qと同形状の連結部材ロウ模型を形成し、この連結部材ロウ模型を用いてロストワックス法により鋳造することによって形成すれば、螺旋翼4を有する連結部材Qを容易に製作することができる。

【0087】

上記多翼型鋼管杭Kを組み付けるには、図14に示すように、先ず、連結部材Mの下基筒部21を下方の分割杭本体1の上端部に内嵌合して、ボルト13(図10参照)を杭本体側ボルト挿通孔7から基筒部側ボルト挿通孔8に挿通してナット保持部9内に保持されたナット10に螺合することによって、連結部材Mを下方の杭本体上端部に固定し、この後に上基筒部21を分割された上方の分割杭本体1の下端部に内嵌合して、上記同様にボルト13を杭本体側ボルト挿通孔7から基筒部側ボルト挿通孔8に挿通してナット保持部9内に保持されたナット10に螺合することにより、連結部材Mの上基筒部21を杭本体上端部に固定し、これによって両分割杭本体1,1を一体的に連結する。

【0088】

こうして分割された上下両杭本体1,1を連結部材Mを介して連結した後、下方の杭本体1の下端部に、螺旋翼4付き掘削ヘッド2を連結するための連結部材Qを取り付ける。この連結部材Qの取付けも、上記と同様に下方側杭本体1の下端部を円筒状ヘッド本体3の基筒部6に外嵌合し、ボルト13(図10参照)を杭本体側ボルト挿通孔7から基筒部側ボルト挿通孔8に挿通して各ナット保持部9内に保持されているナット10に螺合することにより、杭本体1の下端部に連結部材Qを取り付け固定することができる。

【0089】

上記のように多翼型鋼管杭Kを組み付ける場合も、杭本体1と連結部材M,Qとの連結作業に先立って、連結部材M,Qの各ナット保持部9にナット10を予め挿入しておくことによって、杭本体1と連結部材M,Qとの連結作業を能率良く行うことができる。しかして、各ナット保持部9にナット10を挿入するには、ナット10を上端部側ナット保持部9の入口Oに置いて抜け止めアーム12の突起部12bに係止させた状態とし、この状態からナット10をハンマーなどで軽く叩けば、突起部12bのある抜け止めアーム12の先端部側が外向きに弾性変形して入口Oが若干広がるから、ナット10はそのままナット保持部9内に挿入されることになり、挿入後は抜け止めアーム12が元位置に弾性復帰して、ナット10の抜け出しを阻止されると共に、ナット10は連結部材側ボルト挿通孔7とする対向位置に保持される。従って、こうして各ナット保持部9にナット10を保持させた連結部材Nは、これを横に向けたり、上下逆さに引っ繰り返しても、各ナット保持部9からナット10が抜け出ることがないから、ナット保持部9にナット10を保持したまま持ち運びできて、必要な時に杭本体1の連結作業を行うことができ、作業能率の大幅な向上を図ることができる。

【0090】

図12〜図14に示す実施形態の鋼管杭Kは、杭本体1の下端部と中間部に螺旋翼4を有する多翼型鋼管杭であるが、杭本体1の下端部の掘削ヘッド2にのみ螺旋翼4をもつ拡底型や、螺旋翼4をもたず、杭本体1の下端部に掘削ヘッド2のみ取り付けたストレート型の鋼管杭において、杭本体1を複数に分割して、その分割した杭本体1どうしを連結する場合にも、上述した連結部材M,Qを使用することができる。

【0091】

上述のような連結部材N,Mを使用すれば、長尺な杭本体1を複数に分割形成して分割杭本体1,1どうしを簡単容易に連結することができるから、鋼管杭Kを施工現場へ運送する場合に、連結前の短尺状態でトラックに積み込むようにすれば、積み込みもし易く、比較的小型のトラックでも運ぶことができる。特に中間部に螺旋翼4をもつ鋼管杭Kの場合には、円筒状本体20に螺旋翼4を突設した連結部材Mを使用すれば、施工現場への運送時にはトラックの荷台に杭本体1と連結部材Mとを別々に積み重ねることにより、積載効率が良く、運送コストを低減することができる。また、連結部材Mは、上記のように杭本体1を複数に分割して、その分割した杭本体1どうしを連結する場合に限るものではなく、図8及び図9によって説明した連結部材Nのように所定長さの鋼管杭を所要本数逐次継ぎ足してゆく杭打ち工事にも使用することができる。勿論、連結部材Mも、所定長さの鋼管杭を所要本数逐次継ぎ足してゆく杭打ち工事に使用することができるものである。

【符号の説明】

【0092】

Wn 半割体ロウ模型

WN 連結部材ロウ模型

K 鋼管杭

N 連結部材

M 連結部材

Q 連結部材

O ナット保持部の入口

1 杭本体

2 掘削ヘッド

3 ヘッド本体

4 螺旋翼

6 基筒部

7 杭本体側ボルト挿通孔

8 連結部材側ボルト挿通孔

9 ナット保持部

10 ナット

11 保持壁

11a 縦壁部

11b ナット受け壁部

12 抜け止めアーム

12a アーム本体部

12b 突起部

13 ボルト

14 ナット保持部9の背面部

15 溶接ビードを受け入れる凹溝部

16 面取り部

20 円筒状本体

21 基筒部

22 溶接ビード

【技術分野】

【0001】

本発明は、鋼管杭において下方の杭本体の上端部に上方の杭本体の下端部を連結したり、杭本体の下端部に掘削ヘッドを連結するのに使用される鋼管杭の連結構造に関する。

【背景技術】

【0002】

建造物等の基礎に使用される鋼管杭としては、杭本体下端部に取り付けた掘削ヘッドに螺旋翼を設けた拡底型、掘削ヘッドと共に杭本体の中間所要部に螺旋翼を設けた多翼型、また杭本体の下端部に掘削ヘッドのみ取り付けたストレート型の3種類の鋼管杭が一般に知られているが、その何れの鋼管杭も、杭打ち機械による杭長さの制約、施工現場での置き場スペースによる制約、運送時の長さの制約から、最大長さは6〜8mとされ、これらを越える長さの杭については、掘削ヘッドをもたない杭本体のみからなる所定長さの杭を地盤に打ち込みながら逐次継ぎ足して使用されるようになっている。軟弱地盤での杭打ち機械による鋼管杭の打ち込み作業においては、杭先端部が支持層に達するまで所要本数の杭を逐次継ぎ足してゆく、つまり先に打ち込んだ杭の上端部に後続の杭の下端部を逐次連結してゆくわけであるが、この連結にあたり、従来では、先行杭の上端部に後続杭の下端部を溶接によって連結していた。しかしながら、そのような溶接作業によるな鋼管杭の継ぎ足し作業では、溶接用の電源や発電機等が必要となって、コストアップの要因となり、また雨天時には感電等の恐れがあるため作業が行えず、更に溶接にはある程度熟練した溶接技術者が必要であるためコストが高くつく、と言うような問題がある。

【0003】

上記のような問題を解決するために、本発明の出願人は、下記引用文献に記載のような鋼管杭の連結構造を提案した。この鋼管杭の連結構造は、下方の杭本体の上端部に上方の杭本体の下端部を連結するにあたり、下半部が下方の杭本体上端部に内嵌合され且つ上半部が上方の杭本体下端部に内嵌合される円筒状の連結部材を設け、下方の杭本体の上端部及び上方の杭本体の下端部には周方向一定間隔おきにボルト挿通孔を設け、連結部材の上端部側及び下端部側には、連結部材を杭本体の連結端部に内嵌合した時に杭本体側ボルト挿通孔と合致する位置にボルト挿通孔を設けると共に、連結部材の内周面側には、各連結部材側ボルト挿通孔と軸方向に対向する位置でナットを保持するナット保持部を設けておいて、連結部材の下半部を下方の杭本体上端部に内嵌合し、ボルトを杭本体側ボルト挿通孔から連結部材側ボルト挿通孔に挿通してナット保持部内に保持されたナットに螺合することにより、連結部材を下方の杭本体上端部に固定し、この連結部材の上半部を上方の杭本体下端部に内嵌合して、ボルトを杭本体側ボルト挿通孔から連結部材側ボルト挿通孔に挿通してナット保持部内に保持されたナットに螺合することにより、連結部材を上方の杭本体下端部に固定して、両杭本体を一体的に連結しするようにしたものである。

【0004】

この連結構造によれば、従来の溶接による連結作業のように溶接用の電源や発電機などの設備が一切不要となり、しかも連結作業は溶接のような熟練を要しないため作業コストの低減化を図ることができると共に、杭打ち工事期間の短縮を図ることができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−127029号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記特許文献1に記載の鋼管杭の連結構造では、連結部材による杭本体の連結作業に先立って、連結部材の各ナット保持部にナットを挿入しておくが、連結部材が直立状態のままであれば、ナットがナット保持部の上部側から抜け出ることはないが、連結部材が横向きになったり上下逆様になると抜け出るようになることから、片方のアーム壁の上端部側にピン孔を設け、これに抜け止めピンをナット保持部の内方へ差し込んでナットの抜け出しを防止する必要があるが、各ナット保持部にナットを挿入した後に抜け止めピンをピン孔に差し込む作業に手間がかかり、という問題がある。また、この連結構造にあっては、連結部材の上端部側ナット保持部の入口と下端部側ナット保持部の入口が同じ上向きに形成されているため、下端部側ナット保持部にナットを挿入するのが難しく、手間がかかるという問題もある。

【0007】

本発明は、上記の課題に鑑み、各ナット保持部に、ナットの挿入が可能な抜け止め用のアームを一体に設けることにより、従来のように抜け止めピンをナット保持部にいちいち差し込む必要がなくなり、また連結部材の上端部側には入口が上向きのナット保持部を設け、連結部材の下端部側には入口が下向きのナット保持部を設けることにより、ナットの挿入を容易に行えるようにした鋼管杭の連結構造を提供することを目的とする。尚、本発明に係る鋼管杭の連結構造は、杭先端部が支持層に達するまで所定長さの杭を所要本数逐次継ぎ足してゆく場合の杭本体どうしの連結構造の他に、鋼管杭を製造するにあたって、1本の鋼管杭の杭本体を複数に分割し、その半割体どうしを連結する場合の連結構造も含むものとする。

【課題を解決するための手段】

【0008】

上記課題を解決するための手段を、後述する実施形態の参照符号を付して説明すると、請求項1に係る発明の鋼管杭の連結構造は、下方の杭本体1の上端部に上方の杭本体1の下端部を連結するにあたり、下半部が下方の杭本体1上端部に内嵌合され且つ上半部が上方の杭本体1下端部に内嵌合される円筒状の連結部材Nを設け、下方の杭本体1の上端部及び上方の杭本体1の下端部には周方向一定間隔おきにボルト挿通孔7を設け、連結部材Nの上端部側及び下端部側には、連結部材Nを杭本体1の連結端部に内嵌合させた時に杭本体側ボルト挿通孔7と合致する位置にボルト挿通孔8を設けると共に、連結部材Nの内周面上端部及び下端部には、各連結部材側ボルト挿通孔8と軸方向に対向する対向位置でナット10を保持するナット保持部9を設け、上端部側の各ナット保持部9は、上部の入口Oより挿入したナット10を前記対向位置に受け止めてナット10の回転を制限する両側一対の保持壁11,11と、入口Oからのナット10の抜け出しを阻止すると共にナット10を前記対向位置に保持するために、片側の保持壁11に入口Oを狭めるように一体に突設されていて、ナット挿入時はナット10を入口Oより叩き込むことにより入口Oを広げるように弾性変形して挿入を許し、挿入後は復元してナット10を抜け止めする抜け止めアーム12と、からなり、下端部側の各ナット保持部9は、上端部側の各ナット保持部9と上下対称状に形成されており、しかして連結部材Nの下半部を下方の杭本体1上端部に内嵌合して、ボルト13を杭本体側ボルト挿通孔7から連結部材側ボルト挿通孔8に挿通してナット保持部9内に保持されたナット10に螺合することにより、連結部材Nを下方の杭本体1上端部に固定し、この連結部材Nの上半部を上方の杭本体1下端部に内嵌合して、ボルト13を杭本体側ボルト挿通孔7から連結部材側ボルト挿通孔8に挿通してナット保持部9に保持されたナット10に螺合することにより、連結部材Nを上方の杭本体1下端部に固定して、両杭本体1,1を一体的に連結してなることを特徴とする。

【0009】

請求項2は、請求項1に記載の鋼管杭の連結構造において、前記各ナット保持部9の抜け止めアーム12は、片側の保持壁11の手前側上端部から反対側の保持壁11の対向部位に向かって水平に突出するアーム本体部12aと、このアーム本体部12aの先端部内側面からナット保持部9の入口Oを若干狭めるように一体に突出す突起部12bとからなることを特徴とする。

【0010】

請求項3は、請求項1又は2に記載の鋼管杭の連結構造において、前記各ナット保持部9の各保持壁11は、平面視略L字状の縦壁部11aと、縦壁部11aの下端部から内向きに突出するナット受け壁部11bとからなることを特徴とする。

【0011】

請求項4は、請求項1〜3の何れかに記載の鋼管杭の連結構造において、前記ナット10に螺合されるボルト13の締付けによって圧接される圧接面となるナット保持部9の背面部14は平面部であることを特徴とする。

【0012】

請求項5は、請求項1〜4の何れかに記載の鋼管杭の連結構造において、前記連結部材Nの外周面には、連結する杭本体1が電縫鋼管である場合に鋼管長手方向に伸びて内周面側に突出する溶接ビード22を受け入れるための凹溝部15が連結部材軸方向に条設されていることを特徴とする。

【0013】

請求項6は、請求項5に記載の鋼管杭の連結構造において、前記凹溝部15を基点にその左右へ連結部材周方向に等距離mの位置に前記連結部材側ボルト挿通孔8が設けられると共に、杭本体1には溶接ビード22を基点にその左右へ杭本体周方向に等距離nの位置に前記杭本体側ボルト挿通孔が7けられていることを特徴とする。

【0014】

請求項7は、請求項1〜6の何れかに記載の鋼管杭の連結構造において、前記連結部材Nは、図4及び図5に例示するように、この連結部材Nを上下に二等分した半割体と同形状の半割体ロウ模型Wnをロウ模型成形型より二つ成形し、両半割体ロウ模型Wn,Wnを上下対称状に接合して連結部材Nと同形状の連結部材ロウ模型WNを形成し、この連結部材ロウ模型WNを用いてロストワックス法により鋳造することによって形成されることを特徴とする。

【0015】

請求項8に係る発明の鋼管杭の連結構造は、下方の杭本体1の上端部に上方の杭本体1の下端部を連結するにあたり、杭本体1の外径と同じ外径を有する円筒状本体20の上下端部に、外径が杭本体1の内径より径小で上方の杭本体1の下端部及び下方の杭本体1の上端部が夫々外嵌合する上下基筒部21,21を形成してなる円筒状の連結部材Mを設け、下方の杭本体1の上端部及び上方の杭本体1の下端部には周方向一定間隔おきにボルト挿通孔7を設け、連結部材Mの上下各基筒部21には、基筒部21に杭本体1の連結端部が外嵌合した時に杭本体側ボルト挿通孔と合致する位置にボルト挿通孔8を設けると共に、各基筒部21の内周面側に、各基筒部側ボルト挿通孔8と軸方向に対向する対向位置でナット10を保持するナット保持部9を設け、上端部側の各ナット保持部9は、上部の入口Oより挿入したナット10を前記対向位置に受け止めてナット10の回転を制限する両側一対の保持壁11,11と、入口Oからのナット10の抜け出しを阻止すると共にナット10を前記対向位置に保持するために、片側の保持壁11に入口Oを狭めるように一体に突設されていて、ナット挿入時はナット10を入口Oより叩き込むことにより入口Oを広げるように弾性変形して挿入を許し、挿入後は復元してナット10を抜け止めする抜け止めアーム12と、からなり、下端部側の各ナット保持部9は、上端部側の各ナット保持部9と上下対称状に形成されており、しかして下基筒部21を下方の杭本体1の上端部に内嵌合して、ボルト13を杭本体側ボルト挿通孔7から基筒部側ボルト挿通孔8に挿通してナット保持部9内に保持されたナット10に螺合することにより、下基筒部21を下方の杭本体上端部に固定し、上基筒部21を上方の杭本体下端部に内嵌合して、ボルト13を杭本体側ボルト挿通孔7から基筒部側ボルト挿通孔8に挿通してナット保持部9内に保持されたナット10に螺合することにより、上基筒部21を上方の杭本体下端部に固定して、両杭本体1,1を一体的に連結してなることを特徴とする。

【0016】

請求項9は、請求項8に記載の鋼管杭の連結構造において、前記連結部材Mの円筒状本体20に螺旋翼4を突設してなることを特徴とする。

【0017】

請求項10は、請求項8又は9に記載の鋼管杭の連結構造において、前記各ナット保持部9の抜け止めアーム12は、片側の保持壁11の手前側上端部から反対側の保持壁11の対向部位に向かって水平に突出するアーム本体部12aと、このアーム本体部の先端部内側面からナット保持部の入口を若干狭めるように一体に突出す突起部12bとからなることを特徴とする。

【0018】

請求項11は、請求項8〜10の何れかに記載の鋼管杭の連結構造において、前記各ナット保持部9の各保持壁11は、平面視略L字状の縦壁部11aと、縦壁部11aの下端部から内向きに突出するナット受け壁部11bとからなることを特徴とする。

【0019】

請求項12は、請求項8〜11の何れかに記載の鋼管杭の連結構造において、前記ナット10に螺合されるボルト13の締付けによって圧接される圧接面となるナット保持部の背面部14は平面部であることを特徴とする。

【0020】

請求項13は、請求項8〜12の何れかに記載の鋼管杭の連結構造において、前記連結部材Mの上下各基筒部21の外周面には、連結する杭本体1が電縫鋼管である場合に鋼管長手方向に伸びて内周面側に突出する溶接ビード22を受け入れるための凹溝部15が連結部材軸方向に条設されていることを特徴とする。

【0021】

請求項14は、請求項13に記載の鋼管杭の連結構造において、前記凹溝部15を基点にその左右へ連結部材周方向に等距離mの位置に前記連結部材側ボルト挿通孔8が設けられると共に、杭本体1には溶接ビード22を基点にその左右へ杭本体周方向に等距離nの位置に前記杭本体側ボルト挿通孔が7けられていることを特徴とする。

【0022】

請求項15は、請求項8,10〜14の何れかに記載の鋼管杭の連結構造において、前記連結部材Mは、この連結部材Mを上下に二等分した半割体と同形状の半割体ロウ模型をロウ模型成形型により二つ成形し、両半割体ロウ模型を上下対称状に接合して連結部材Mと同形状の連結部材ロウ模型を形成し、この連結部材ロウ模型を用いてロストワックス法により鋳造することによって形成されることを特徴とする。

【0023】

請求項16は、請求項9〜14に記載の鋼管杭の連結構造において、円筒状本体20に螺旋翼4を突設した連結部材Mは、この螺旋翼4を突設した円筒状本体20と同形状の螺旋翼付き円筒状本体ロウ模型をロウ模型成形型により成形すると共に前記基筒部21と同形状の基筒部ロウ模型をロウ模型成形型によって二つ成形し、両基筒部ロウ模型を前記螺旋翼付き円筒状本体ロウ模型の上下端に上下対称状に接合して連結部材Mと同形状の連結部材ロウ模型を形成し、この連結部材ロウ模型を用いてロストワックス法により鋳造することによって形成されることを特徴とする。

【0024】

請求項17に係る発明の鋼管杭の連結構造は、杭本体1の下端部に掘削ヘッド2を連結するにあたり、杭本体1の外径と同じ外径を有して下端部に掘削ヘッド2を形成した円筒状ヘッド本体3の上端部に、外径が杭本体1の内径より径小で杭本体1の下端部が外嵌合する基筒部6を形成してなる円筒状の連結部材Qを設け、杭本体1の下端部には周方向一定間隔おきにボルト挿通孔7を設け、連結部材Qの基筒部6には、基筒部6に杭本体1の連結端部が外嵌合した時に杭本体側ボルト挿通孔7と合致する位置にボルト挿通孔8を設けると共に、基筒部6の内周面側に、基筒部側ボルト挿通孔8と軸方向に対向する対向位置でナット10を保持するナット保持部9を設け、各ナット保持部9は、上部の入口Oより挿入したナット10を前記対向位置に受け止めてナット10の回転を制限する両側一対の保持壁11,11と、入口Oからのナット10の抜け出しを阻止すると共にナット10を前記対向位置に保持するために、片側の保持壁11に入口Oを狭めるように一体に突設されていて、ナット挿入時はナット10を入口より叩き込むことにより入口Oを広げるように弾性変形して挿入を許し、挿入後は復元してナット10を抜け止めする抜け止めアーム12とからなり、しかして基筒部6を杭本体1の下端部に内嵌合して、ボルト13を杭本体側ボルト挿通孔7から基筒部側ボルト挿通孔8に挿通してナット保持部9内に保持されたナット10に螺合することにより、連結部材Qを杭本体1の下端部に固定するようにしてなることを特徴とする。

【0025】

請求項18は、請求項17に記載の鋼管杭の連結構造において、前記連結部材Qの円筒状ヘッド本体3に螺旋翼4を突設してなることを特徴とする。

【0026】

請求項19は、請求項17又は18に記載の鋼管杭の連結構造において、前記各ナット保持部9の抜け止めアーム12は、片側の保持壁11の手前側上端部から反対側の保持壁11の対向部位に向かって水平に突出するアーム本体部12aと、このアーム本体部12aの先端部内側面からナット保持部9の入口Oを若干狭めるように一体に突出す突起部12bとからなることを特徴とする。

【0027】

請求項20は、請求項17〜19の何れかに記載の鋼管杭の連結構造において、前記各ナット保持部9の各保持壁11は、平面視略L字状の縦壁部11aと、縦壁部11aの下端部から内向きに突出するナット受け壁部11bとからなることを特徴とする。

【0028】

請求項21は、請求項17〜20の何れかに記載の鋼管杭の連結構造において、前記ナット10に螺合されるボルト13の締付けによって圧接される圧接面となるナット保持部9の背面部14は平面部であることを特徴とする。

【0029】

請求項22は、請求項17〜21の何れかに記載の鋼管杭の連結構造において、前記連結部材Qの基筒部6の外周面には、連結する杭本体1が電縫鋼管である場合に鋼管長手方向に伸びて内周面側に突出する溶接ビード22を受け入れるための凹溝部15が連結部材軸方向に条設されていることを特徴とする。

【0030】

請求項23は、請求項22に記載の鋼管杭の連結構造において、前記凹溝部15を基点にその左右へ連結部材周方向に等距離mの位置に前記基筒部側ボルト挿通孔8が設けられると共に、杭本体1には溶接ビード22を基点にその左右へ杭本体周方向に等距離nの位置に前記杭本体側ボルト挿通孔7が設けられていることを特徴とする。

【0031】

請求項24は、請求項17,19〜23の何れかに記載の鋼管杭の連結構造において、前記連結部材Qは、前記円筒状ヘッド本体3と同形状のヘッド本体ロウ模型をロウ模型成形型により成形すると共に前記基筒部6と同形状の基筒部ロウ模型をロウ模型成形型によって成形し、ヘッド本体ロウ模型の上端に基筒部ロウ模型を接合して連結部材Qと同形状の連結部材ロウ模型を形成し、この連結部材ロウ模型を用いてロストワックス法により鋳造することによって形成されることを特徴とする。

【0032】

請求項25は、請求項18〜23の何れかに記載の鋼管杭の連結構造において、円筒状ヘッド本体3に螺旋翼4を突設した前記連結部材Qは、この螺旋翼4を突設した円筒状本体3と同形状の螺旋翼付きヘッド本体ロウ模型をロウ模型成形型により成形すると共に前記基筒部6と同形状の基筒部ロウ模型をロウ模型成形型によって成形し、螺旋翼付きヘッド本体ロウ模型の上端に基筒部ロウ模型を接合して連結部材Qと同形状の連結部材ロウ模型を形成し、この連結部材ロウ模型を用いてロストワックス法により鋳造することによって形成されることを特徴とする。

【発明の効果】

【0033】

上記解決手段による発明の効果を、後述する実施形態の参照符号を付して説明すると、請求項1に係る発明の鋼管杭の連結構造によれば、下方の杭本体1の上端部に上方の杭本体1の下端部を連結部材Nによって連結する際は、連結部材Nの上端部側ナット保持部9及び下端部側ナット保持部9に夫々ナット10を、予め挿入しておくことにより、杭本体1の連結作業を能率良く行うことができる。しかして、各ナット保持部9にナット10を挿入するには、ナット10を上端部側ナット保持部9の入口Oに置いて抜け止めアーム12の突起部12bに係止させた状態とし、この状態からナット10をハンマーなどで軽く叩けば、突起部12bのある抜け止めアーム12の先端部側が外向きに弾性変形して入口Oが若干広がるから、ナット10はそのままナット保持部9内に挿入されることになり、挿入後は抜け止めアーム12が復元して、ナット10の抜け出しを阻止されると共に、ナット10は連結部材側ボルト挿通孔7とする対向位置に保持される。従って、こうして各ナット保持部9にナット10を保持させた連結部材Nは、これを横に向けたり、上下逆さに引っ繰り返したりしても、各ナット保持部9からナット10が抜け出ることがないから、ナット保持部9にナット10を保持したまま持ち運びできて、必要な時に杭本体1の連結作業を行うことができ、作業能率の大幅な向上を図ることができる。ナット保持部9は、連結部材Nと一体に形成されたものであるから、従来の抜け止めピンのようにナット保持部9にいちいち差し込む必要がない。

【0034】

請求項2に係る発明によれば、連結部材Nにおける各ナット保持部9の抜け止めアーム12を、片側の保持壁11の手前側上端部から反対側の保持壁11の対向部位に向かって水平に突出するアーム本体部12aと、アーム本体部12aの先端部内側面からナット保持部9の入口Oを若干狭めるように一体に突出す突起部12bとからなる構成とすることにより、構造がきわめて簡単でありながら、ナット保持部9内へのナット10挿入時に弾性変形を的確に行わせて、ナット10の挿入及び抜け止めを有効に行わせることができる。

【0035】

請求項3に係る発明によれば、連結部材Nにおける各ナット保持部9の各保持壁11を、平面視略L字状の縦壁部11aと、縦壁部11aの下端部から内向きに突出するナット受け壁部11bとからなる構成とすることによって、構造がきわめて簡単でありながら、ナット10を確実に保持することができる。

【0036】

請求項4に係る発明によれば、連結部材Nにおいて、ナット10に螺合されるボルト13の締付けによって圧接される圧接面となるナット保持部9の背面部14が平面部であるから、ナット10の端面が全面的にナット保持部9の背面部14に当接することになって、ナット10を背面部14に安定良く強固に締着させることができる。

【0037】

請求項5に係る発明によれば、連結部材Nの外周面に、連結する杭本体1が電縫鋼管である場合に鋼管長手方向に伸びて内周面側に突出する溶接ビード22を受け入れるための凹溝部15が連結部材軸方向に条設されているから、杭本体1の内周面側に突出する溶接ビード22を切除することなく、そのままの状態で杭本体1の連結端部を連結部材Nの端部を嵌合させることができ、従って余分な作業が不要となり、作業能率が向上する。

【0038】

請求項6に係る発明によれば、凹溝部15を基点にその左右へ連結部材周方向に等距離mの位置に連結部材側ボルト挿通孔8が設けられると共に、杭本体1には溶接ビード22を基点にその左右へ杭本体周方向に等距離nの位置に杭本体側ボルト挿通孔7がけられているから、杭本体1の連結にあたって、杭本体1の溶接ビード22を連結部材Nの凹溝部15で受けるように杭本体1の連結端部を連結部材Nの端部を嵌合させることによって、杭本体側ボルト挿通孔7と連結部材側ボルト挿通孔8とを合致させることができるから、連結作業能率が一層向上する。

【0039】

請求項7に係る発明によれば、連結部材Nは、連結部材Nを上下に二等分した半割体と同形状の半割体ロウ模型Wnをロウ模型成形型より二つ成形し、両半割体ロウ模型Wn,Wnを上下対称状に接合して連結部材Nと同形状の連結部材ロウ模型WNを形成し、この連結部材ロウ模型WNを用いてロストワックス法により鋳造することによって形成する場合は、連結部材Nの全体を同時に鋳造する場合に比て、短期間で連結部材Nを製作できると共に、その製作費を著しく安くできる。即ち、前記した従来の連結部材は、上端部側ナット保持部の入口と下端部側ナット保持部の入口が同じ上向きに形成されているため、ロウ模型成形型(ワックス成形金型)は連結部材全体と同形状のロウ模型を形成するものが必要であるが、この連結部材Nを上記ロストワックス法で鋳造する場合には、連結部材Nが上下対称形状であって、連結部材Nの半分である半割体と同じ形状の半割体ロウ模型Wnを成形するロウ模型成形型を形成すればよいから、製作費の大幅な低減化を図ることができる。

【0040】

請求項8に係る発明の鋼管杭の連結構造によれば、下方の杭本体1の上端部に上方の杭本体1の下端部を連結するにあたって、杭本体1の外径と同じ外径を有する円筒状本体20の上下端部に、外径が杭本体1の内径より径小で上方の杭本体1の下端部及び下方の杭本体1の上端部が夫々外嵌合する上下基筒部21,21を形成してなる円筒状の連結部材Mを設け、下方の杭本体1の上端部及び上方の杭本体1の下端部には周方向一定間隔おきにボルト挿通孔7を設け、連結部材Mの上下各基筒部21には、基筒部21に杭本体1の連結端部が外嵌合した時に杭本体側ボルト挿通孔と合致する位置にボルト挿通孔8を設けると共に、各基筒部21の内周面側に、各基筒部側ボルト挿通孔8と軸方向に対向する対向位置でナット10を保持するナット保持部9を設けているから、連結作業に先立ち、連結部材Mの上下各基筒部21のナット保持部9に夫々ナット10を予め挿入しておくことにより、杭本体1の連結作業を能率良く行うことができる。しかして、各ナット保持部9にナット10を挿入するには、ナット10を上端部側ナット保持部9の入口Oに置いて抜け止めアーム12の突起部12bに係止させた状態とし、この状態からナット10をハンマーなどで軽く叩けば、突起部12bのある抜け止めアーム12の先端部側が外向きに弾性変形して入口Oが若干広がるから、ナット10はそのままナット保持部9内に挿入されることになり、挿入後は抜け止めアーム12が元位置に弾性復帰して、ナット10の抜け出しを阻止されると共に、ナット10は連結部材側ボルト挿通孔7とする対向位置に保持される。従って、こうして各ナット保持部9にナット10を保持させた連結部材Mは、これを横に向けたり、上下逆さに引っ繰り返しても、各ナット保持部9からナット10が抜け出ることがないから、ナット保持部9にナット10を保持したまま持ち運びできて、必要な時に杭本体1の連結作業を行うことができ、作業能率の大幅な向上が図られる。ナット保持部9は、連結部材Mと一体に形成されたものであるから、従来の抜け止めピンのようにナット保持部にいちいち差し込む必要がない。

【0041】

請求項9に係る発明によれば、中間部に螺旋翼4をもつ鋼管杭Kの製造において、円筒状本体20に螺旋翼4を突設した連結部材Mを使用することによって、杭打ち現場での連結組み立てが可能であるため、現場への運送時にはトラックの荷台に杭本体1と連結部材Mとを切り離して別々に積み重ねるようにすることにより、積載効率が良く、運送コストの大幅な削減が可能となる。

【0042】

請求項10に係る発明によれば、連結部材Mにおける各ナット保持部9の抜け止めアーム12を、片側の保持壁11の手前側上端部から反対側の保持壁11の対向部位に向かって水平に突出するアーム本体部12aと、アーム本体部の先端部内側面からナット保持部の入口を若干狭めるように一体に突出す突起部12bとからなる構成とすることにより、構造がきわめて簡単でありながら、ナット保持部9内へのナット10挿入時に弾性変形を的確に行わせて、ナット10の挿入及び抜け止めを有効に行わせることができる。

【0043】

請求項11に係る発明によれば、連結部材Mにおける各ナット保持部9の各保持壁11を、平面視略L字状の縦壁部11aと、縦壁部11aの下端部から内向きに突出するナット受け壁部11bとからなる構成とすることにより、構造がきわめて簡単でありながら、ナット10を確実に保持することができる。

【0044】

請求項12に係る発明によれば、連結部材Nにおいて、ナット10に螺合されるボルト13の締付けによって圧接される圧接面となるナット保持部9の背面部14が平面部であるから、ナット10の端面が全面的にナット保持部9の背面部14に当接することになって、ナット10を背面部14に安定良く強固に締着できる。

【0045】

請求項13に係る発明によれば、連結部材Mの上下各基筒部21の外周面には、連結する杭本体1が電縫鋼管である場合に鋼管長手方向に伸びて内周面側に突出する溶接ビード22を受け入れる凹溝部15が連結部材軸方向に条設されているから、杭本体1の内周面側に突出する溶接ビード22を切除することなく、そのままの状態で杭本体1の連結端部を連結部材Mの端部を嵌合させることができ、従って余分な作業が不要となり、作業能率が向上する。

【0046】

請求項14に係る発明によれば、凹溝部15を基点にその左右へ連結部材周方向に等距離mの位置に前記連結部材側ボルト挿通孔8が設けられると共に、杭本体1には溶接ビード22を基点にその左右へ杭本体周方向に等距離nの位置に前記杭本体側ボルト挿通孔が7けられている杭本体1の連結にあたって、杭本体1の溶接ビード22を連結部材Nの凹溝部15で受けるように杭本体1の連結端部を連結部材Mの端部を嵌合させることによって、杭本体側ボルト挿通孔7と連結部材側ボルト挿通孔8とを合致させることができるから、連結作業能率が一層向上する。

【0047】

請求項15に係る発明によれば、連結部材Mは、この連結部材Mを上下に二等分した半割体と同形状の半割体ロウ模型をロウ模型成形型により二つ成形し、両半割体ロウ模型を上下対称状に接合して連結部材Mと同形状の連結部材ロウ模型を形成し、この連結部材ロウ模型を用いてロストワックス法により鋳造することによって形成した場合は、連結部材Mの全体を同時に鋳造する場合に比べ、短期間で連結部材Mを製作できると共に、その製作費を著しく安くできる。即ち、前述した従来の連結部材は、上端部側ナット保持部の入口と下端部側ナット保持部の入口が同じ上向きに形成されているため、ロウ模型成形型は連結部材の全体を成形するものが必要であったが、この連結部材Mをロストワックス法で鋳造する場合は、連結部材Mが上下対称形状であって、連結部材Mの半割体と同じ形状の半割体ロウ模型を成形するロウ模型成形型を形成すればよいから、製作費の大幅な低減化を図ることができる。

【0048】

請求項16に係る発明によれば、円筒状本体20に螺旋翼4を突設した螺旋翼4付き連結部材Mは、螺旋翼4を突設した円筒状本体20と同形状の螺旋翼付き円筒状本体ロウ模型をロウ模型成形型により成形すると共に前記基筒部21と同形状の基筒部ロウ模型をロウ模型成形型によって二つ成形し、両基筒部ロウ模型を前記螺旋翼付き円筒状本体ロウ模型の上下端に上下対称状に接合して連結部材Mと同形状の連結部材ロウ模型を形成し、この連結部材ロウ模型を用いてロストワックス法により鋳造することによって形成した場合には、短期間で連結部材Mを製作できると共に、その製作費を著しく安くできる。

【0049】

請求項17に係る発明の連結構造によれば、杭本体1の下端部に掘削ヘッド2を連結するにあたり、杭本体1の外径と同じ外径を有して下端部に掘削ヘッド2を形成した円筒状ヘッド本体3の上端部に、外径が杭本体1の内径より径小で杭本体1の下端部が外嵌合する基筒部6を形成してなる円筒状の連結部材Qを設け、杭本体1の下端部には周方向一定間隔おきにボルト挿通孔7を設け、連結部材Qの基筒部6には、基筒部6に杭本体1の連結端部が外嵌合した時に杭本体側ボルト挿通孔7と合致する位置にボルト挿通孔8を設けると共に、基筒部6の内周面側に、基筒部側ボルト挿通孔8と軸方向に対向する対向位置でナット10を保持するナット保持部9を設けているから、連結作業に先立って、連結部材Qの上下各基筒部21のナット保持部9に夫々ナット10を予め挿入しておくことにより、杭本体1の連結作業を能率良く行うことができる。しかして、各ナット保持部9にナット10を挿入するには、ナット10を上端部側ナット保持部9の入口Oに置いて抜け止めアーム12の突起部12bに係止させた状態とし、この状態からナット10をハンマーなどで軽く叩けば、突起部12bのある抜け止めアーム12の先端部側が外向きに弾性変形して入口Oが若干広がるから、ナット10はそのままナット保持部9内に挿入されることになり、挿入後は抜け止めアーム12が元位置に弾性復帰して、ナット10の抜け出しを阻止されると共に、ナット10は連結部材側ボルト挿通孔7とする対向位置に保持される。従って、こうして各ナット保持部9にナット10を保持させた連結部材Qは、これを横に向けたり、上下逆さに引っ繰り返しても、各ナット保持部9からナット10が抜け出ることがないから、ナット保持部9にナット10を保持したまま持ち運びできて、必要な時に杭本体1の連結作業を行うことができ、作業能率の大幅な向上が図られる。ナット保持部9は、連結部材Qと一体に形成されたものであるから、従来の抜け止めピンのようにナット保持部にいちいち差し込む必要がない。

【0050】

請求項18に係る発明によれば、連結部材Qの円筒状ヘッド本体3に螺旋翼4が突設されているから、杭本体1の下端部に螺旋翼4付きの掘削ヘッド2を簡単容易に取り付けることができる。

【0051】

請求項19に係る発明によれば、連結部材Qにおける各ナット保持部9の抜け止めアーム12を、片側の保持壁11の手前側上端部から反対側の保持壁11の対向部位に向かって水平に突出するアーム本体部12aと、アーム本体部12aの先端部内側面からナット保持部9の入口Oを若干狭めるように一体に突出す突起部12bとからなる構成とすることによって、構造がきわめて簡単でありながら、ナット保持部9内へのナット10挿入時に弾性変形を的確に行わせて、ナット10の挿入及び抜け止めを有効に行わせることができる。

【0052】

請求項20に係る発明によれば、連結部材Qにおける各ナット保持部9の各保持壁11が、平面視略L字状の縦壁部11aと、縦壁部11aの下端部から内向きに突出するナット受け壁部11bとからなるため、構造がきわめて簡単でありながら、ナット10を確実に保持することができる。

【0053】

請求項21に係る発明によれば、連結部材Qにおいて、ナット10に螺合されるボルト13の締付けによって圧接される圧接面となるナット保持部9の背面部14が平面部であるから、ナット10の端面が全面的にナット保持部9の背面部14に当接することになって、ナット10を背面部14に安定良く強固に締着できる。

【0054】

請求項22に係る発明によれば、連結部材Qの基筒部6の外周面には、連結する杭本体1が電縫鋼管である場合に鋼管長手方向に伸びて内周面側に突出する溶接ビード22を受け入れるための凹溝部15が連結部材軸方向に条設されているから、杭本体1の内周面側に突出する溶接ビード22を切除することなく、そのままの状態で杭本体1の連結端部を連結部材Qの端部を嵌合させることができ、従って余分な作業が不要となり、作業能率が向上する。

【0055】

請求項23に係る発明によれば、凹溝部15を基点にその左右へ連結部材周方向に等距離mの位置に前記基筒部側ボルト挿通孔8が設けられると共に、杭本体1には溶接ビード22を基点にその左右へ杭本体周方向に等距離nの位置に前記杭本体側ボルト挿通孔7が設けられているから、杭本体1の下端部に掘削ヘッド2を連結する時には、杭本体1の溶接ビード22を基筒部21の凹溝部15で受けるように杭本体1の連結端部を基筒部21に嵌合させることによって、杭本体側ボルト挿通孔7と基筒部側ボルト挿通孔8とを合致させることができるから、連結作業能率が一層向上する。

【0056】

請求項24に係る発明によれば、連結部材Qは、円筒状ヘッド本体3と同形状のヘッド本体ロウ模型をロウ模型成形型により成形すると共に前記基筒部6と同形状の基筒部ロウ模型をロウ模型成形型によって成形し、ヘッド本体ロウ模型の上端に基筒部ロウ模型を接合して連結部材Qと同形状の連結部材ロウ模型を形成し、この連結部材ロウ模型を用いてロストワックス法により鋳造することによって形成される場合は、精密な構造の連結部材Qが容易に製作可能である。

【0057】

請求項25に係る発明によれば、円筒状ヘッド本体3に螺旋翼4を有する連結部材Qは、螺旋翼4を突設した円筒状本体3と同形状の螺旋翼付きヘッド本体ロウ模型をロウ模型成形型により成形すると共に前記基筒部6と同形状の基筒部ロウ模型をロウ模型成形型によって成形し、螺旋翼付きヘッド本体ロウ模型の上端に基筒部ロウ模型を接合して連結部材Qと同形状の連結部材ロウ模型を形成し、この連結部材ロウ模型を用いてロストワックス法により鋳造することによって形成される場合には、螺旋翼4を有する連結部材Qが容易に製作可能である。

【図面の簡単な説明】

【0058】

【図1】本発明に係る鋼管杭の連結部材の実施形態を示す斜視図である。

【図2】(a) は同連結部材の平面図、(b) は正面図、(c) は(a) のD−D線断面図である。

【図3】(a) は図2の(b) のA−A線断面図、(b) は図2の(a) のB−B線断面図、(c) は図2の(a) のC−C線断面図である。

【図4】(a) は連結部材を上下に二等分した半割体と同形状に形成した半割体ロウ模型の平面図、(b) は正面図、(c) は(a) のE−E線断面図である。

【図5】(a-1) は図4に示す半割体ロウ模型の二つを接合する前の状態を示す正面図、(a-2) は同状態の縦断面図、(b-1) は二つの半割体ロウ模型を一体に接合した状態の正面図、(b-2) は同状態の縦断面図である。

【図6】連結部材のナット保持部内にその上部の入口よりナットを挿入している状態を示すもので、(a) は連結部材の一部を拡大して示す平面図、(b) は(a) のF−F線断面図である。

【図7】ナット保持部内にナットが挿入した状態を示すもので、(a) は連結部材の一部を拡大して示す平面図、(b) は正面図である。

【図8】下方の杭本体の上端部に上方の杭本体の下端部を連結しようとする状態の正面図である。

【図9】両杭本体を連結し終えた状態の正面図である。

【図10】(a) はボルトを杭本体側ボルト挿通孔から連結部材側ボルト挿通孔を通って保持部内のナットにねじ込もうとしている状態を示す平面図、(b) はボルトをねじ込んだ状態の平面図である。

【図11】(a) は電縫鋼管からなる杭本体を示す斜視図、(b) は杭本体の溶接ビードが連結部材の溶接ビード受け入れ用凹溝部に突入した状態の断面図である。

【図12】多翼型鋼管杭の実施形態を示す斜視図である。

【図13】(a) 及び(b) は多翼型鋼管杭の製造に使用する連結部材を示す斜視図である。

【図14】多翼型鋼管杭を製造する場合の組み付け方法を示す説明断面図である。

【発明を実施するための最良の形態】

【0059】

以下に本発明の好適な一実施形態を図面に基づいて説明すると、図1は、図8及び図9に示すように鋼管杭Kを接続する円筒状の連結部材Nを示すもので、下方の杭本体1の上端部に上方の杭本体1の下端部を連結するにあたり、下半部が下方の杭本体1の上端部に内嵌合され且つ上半部が上方の杭本体1の下端部に内嵌合されるようになっている。各鋼管杭Kには杭本体1の上端部及び下端部に夫々周方向一定間隔おきにボルト挿通孔7(図8参照)が設けられている。

【0060】

連結部材Nは、連結すべき鋼管杭Kの杭本体1の内径より僅かに小さい外径を有する円筒状に形成されたもので、後述するような鋳物からなる。この連結部材Nの上端部側及び下端部側には、この連結部材Nを杭本体1の連結端部に内嵌合した時に杭本体側ボルト挿通孔7と合致する位置にボルト挿通孔8が設けられると共に、連結部材Nの内周面側にはその上端部及び下端部に、図1〜図3,図6及び図7に示すように、各連結部材側ボルト挿通孔8と軸方向に対向する対向位置でナット10を保持するナット保持部9が設けられ、上端部側の各ナット保持部9は、上部の入口Oより挿入したナット10を前記対向位置に受け止めてナット10の回転を制限する両側一対の保持壁11,11と、入口Oからのナット10の抜け出しを阻止すると共にナット10を前記対向位置に保持するために、片側の保持壁11に入口Oを僅かに狭めるように一体に突設されていて、ナット挿入時はナット10を入口Oよりハンマー等で叩き込むことにより入口Oを広げるように弾性変形して挿入を許し、挿入後は復元してナット10を抜け止めする抜け止めアーム12と、からなるもので、下端部側の各ナット保持部9は、上記した上端部側の各ナット保持部9と上下対称状に形成されている。

【0061】

しかして、図8に示すように連結部材Nの下半部を下方の杭本体1上端部に内嵌合し、ボルト13を杭本体側ボルト挿通孔7から連結部材側ボルト挿通孔8に挿通して、ナット保持部9内に保持されたナット10に螺合することにより、連結部材Nを下方の杭本体1の上端部に固定すると共に、連結部材Nの上半部を上方の杭本体1の下端部に内嵌合し、ボルト13を杭本体側ボルト挿通孔7から連結部材側ボルト挿通孔8に挿通して、ナット保持部9に保持されたナット10に螺合することにより、連結部材Nを上方の杭本体1の下端部に固定して、両杭本体1,1を一体的に連結するようになっている。

【0062】

各ナット保持部9の抜け止めアーム12は、図6及び図7から分かるように、片側の保持壁11の手前側上端部から反対側の保持壁11の対向部位に向かって水平に突出するアーム本体部12aと、このアーム本体部12aの先端部内側面からナット保持部9の入口を若干狭めるように一体に突出す突起部12bとによって形成される。また各ナット保持部9の各保持壁11は、図6及び図7から分かるように、平面視略L字状の縦壁部11aと、この縦壁部11aの下端部から内向きに突出するナット受け壁部11bとによって形成されている。ナット受け壁部11bは、図6の(b) に示すように、その上面が水平面に対し傾斜角θが約30°の傾斜面に形成されている。この傾斜面の傾斜角θの30°は、図示のように六角ナット10をナット保持部9に収容保持する時に、ナット10の左右両端面が左右両縦壁部11a,11aと平行に位置した状態で下端面側が左右両ナット受け壁部11b,11bの傾斜面にピッタリ係合して、ナット10全体を安定状態に保持することのできる角度である。

【0063】

また、図6の(a) 及び図7の(a) から分かるように、前記ナット10に螺合されるボルト13の締付けによって圧接される圧接面となるナット保持部9の背面部14は、連結部材Nの外周面部が円弧状に形成されているにもかかわらず、平面状に形成されて平面部となっているから、ナット10の端面が全面的にナット保持部9の背面部14に当接することになって、ナット10を背面部14に安定良く強固に締着させることができる。

【0064】

また図2及び図3に示すように、連結部材Nの外周面には、図11に示すように鋼管杭Kの杭本体1が電縫鋼管である場合に杭本体1の長手方向に伸びて杭本体1の内周面側に突出する溶接ビード22を受け入れるための凹溝部15が連結部材軸方向に条設されている。即ち、図11の(a) に示すように、鋼管の長手方向の継目部分を例えば高周波誘導溶接により接合して形成される電縫鋼管では、その溶接部の内周側に溶接ビード22が突出している(溶接接合部の外周側に突出する溶接ビードは、溶接作業と平行して機械的に切除される)ため、このような電縫鋼管からなる鋼管杭Kの杭本体1にそのまま連結部材Nを嵌合しようとしても、鋼管の内周側に突出する溶接ビード22が当たって嵌合できないことから、この溶接ビード22を受け入れる凹溝部15を連結部材Nの外周面に1つ又は周方向に所要間隔をおいて複数(この実施形態では4つ)条設している。尚、電縫鋼管の内周側に突出する溶接ビード22は、切除されることもあるが、切除作業に手間がかかるため、殆どの場合、突出したままの状態にある。

【0065】

図3及び図11の(b) に示すように、連結部材Nには、これの外周面に条設されている凹溝部15を基点にその左右へ連結部材周方向に等距離mの位置に連結部材側ボルト挿通孔8が設けられ、この連結部材側ボルト挿通孔8は、図11の(b) に示すように連結部材Nの周方向に一定間隔(m×2)に設けられている。また、連結される杭本体1側には、図11の(b) に示すように、溶接ビード22を基点にその左右へ杭本体周方向に等距離nの位置に杭本体側ボルト挿通孔7が設けられ、この杭本体側ボルト挿通孔7も、図11の(b) に示すように杭本体1の周方向に一定間隔(n×2)に設けられている。杭本体1のボルト挿通孔7と連結部材Nのボルト挿通孔8とは、連結部材Nを杭本体1の連結端部に内嵌合した時に互いに合致する関係となっている。尚、図11の(b) には、連結部材Nに設けられた凹溝部15とこれの左右に隣り合う連結部材側ボルト挿通孔8との周方向の距離をmとし、また杭本体1にある溶接ビード22とこれの左右に隣り合う杭本体側ボルト挿通孔7との周方向の距離をnとして、連結部材N及び杭本体1から夫々放射状に離れた位置に図示しているが、これは分かり易く図示するためであって、実際には、距離mは、連結部材Nにおける凹溝部15と連結部材側ボルト挿通孔8との周方向芯間距離であり、また距離nは、杭本体1における溶接ビード22と杭本体側ボルト挿通孔7との周方向芯間距離である。

【0066】

上記のように、連結部材Nには、凹溝部15を基点にその左右へ連結部材周方向に等距離mの位置に連結部材側ボルト挿通孔8が設けられると共に、杭本体1には溶接ビード22を基点にその左右へ杭本体周方向に等距離nの位置に杭本体側ボルト挿通孔7がけられているから、杭本体1の連結にあたって、杭本体1の溶接ビード22を連結部材Nの凹溝部15で受けるように杭本体1の連結端部を連結部材Nの端部を嵌合させることにより、杭本体側ボルト挿通孔7と連結部材側ボルト挿通孔8とを合致させることができて、連結作業を一層能率よく行うことができる。

【0067】

また、連結部材Nの上下端部は、図2及び図3に示すように、夫々の外周縁部が面取りされて面取り部16を形成している。このように連結部材Nの上下端部外周縁部を面取りすることによって、杭本体1の上下端部への嵌合操作を迅速容易に行うことができる。

【0068】

上述した連結部材Nは、図4及び図5に示すように、当該連結部材Nを上下に二等分した半割体と同形状の半割体ロウ模型Wnをロウ模型成形型より二つ成形し、両半割体ロウ模型Wn,Wnを上下対称状に接合して連結部材Nと同形状の連結部材ロウ模型WNを形成し、この連結部材ロウ模型WNを用いてロストワックス法により鋳造することによって形成されるものである。図4の(a) は、図示しないロウ模型成形型(ワックス成形金型)によって、連結部材Nを上下に二等分した半割体と同形状に成形した半割体ロウ模型Wnの平面図、(b) はその正面図、(c) は(a) のE−E線断面図である。ここに示す半割体ロウ模型Wnは、図2、図3、図6及び図7によって説明した連結部材Nを上下に二等分した半割体と全く同じ構造であるため、これに形成されている構成要素は連結部材Nと同じものとし、それと同一符号を付している。

【0069】

ロストワックス法による連結部材Nの鋳造においては、ロウ模型成形型(ワックス成形金型)によって、図4の(a) 〜(c) に示すように連結部材Nを上下に二等分した半割体と同形状の半割体ロウ模型Wnを二つ成形し、そして二つの半割体ロウ模型Wn,Wnを、図5の(a-1) ,(a-2) に示すように上下対称状に重ね合わせ、その重合端部を加熱により溶融接合して、図3の(b-1) ,(b-2) に示すように連結部材Nと同形状の連結部材ロウ模型WNを形成し、この連結部材ロウ模型WNの表面に、セラミックスラリー等の鋳型形成剤(図示せず)を付着させ、この鋳型形成剤を固化させて鋳型(図示せず)とし、その後、連結部材ロウ模型WNを加熱溶解して鋳型からロウ模型WNを取り除き、この鋳型によって連結部材Nを鋳造する。この連結部材Nの鋳造に使用する鋳物材料は、鋳鉄、鋳鋼、ステンレス、合金鋼を使用することができる。

【0070】

上記したようなロストワックス法による鋳造によって形成される連結部材Nによれば、連結部材Nの全体を同時に鋳造する場合に比べて、短期間で連結部材Nを製作できると共に、その製作費を著しく安くできる。即ち、一般にロストワックス鋳造法は、目的物と同じ形状の模型をロウ(ワックス)で精密に作り、その周囲を耐火物からなる鋳型形成剤(セラミックスシェル等)で固め、その後加熱してロウ模型を消失させた(ロスト)後の空間に溶湯を注ぎ、冷却して目的形状の鋳物を鋳造する方法で、この鋳造法は、硬くて切削できない金属や、中子製作が必要な複雑形状でも短期間で容易に形状の再現が可能となる特徴を有する。しかして、従来の連結部材では、上端部側ナット保持部の入口と下端部側ナット保持部の入口が同じ上向きに形成されているため、ロウ模型成形型(ワックス成形金型)は連結部材全体と同形状のロウ模型を形成するものが必要であるが、この連結部材Nを上記ロストワックス法で鋳造する場合には、連結部材Nが上下対称形状であって、連結部材Nの半分である半割体と同じ形状の半割体ロウ模型Wnを成形するロウ模型成形型を形成すればよいから、製作費の大幅な低減化を図ることができる。

【0071】

上述したような構成の連結部材Nを使用して、図8及び図9に示すように下方の鋼管杭Kの杭本体1の上端部に上方の鋼管杭Kの杭本体1の下端部を連結するには、先ず、連結部材Nの内周面側の上端部側及び下端部側に設けてあるナット保持部9にナット10を挿入する。このナット保持部9へのナット10の挿入は、図6の(a) ,(b) に仮想線で示すように、ナット10を上端部側ナット保持部9の入口Oに置いて抜け止めアーム12の突起部12bに係止させた状態とし、この状態からナット10をハンマー等で軽く叩くと、突起部12bのある抜け止めアーム12の先端部側が外向きに弾性変形して、入口Oが若干広がるから、ナット10は、ナット保持部9内に挿入されて図6の(b) の仮想線図示及び図7の(b) の実線図示のような状態となり、挿入後はアーム12先端部側が図6の(a) 及び図7の(a) に示すように元位置に復帰して、抜け止めアーム12により抜け止めされた状態となる。こうして上端部側ナット保持部9へのナット10の挿入を終えたならば、連結部材Nを上下逆様となるように引っ繰り返した状態で、当初下端部側にあったナット保持部9に対し上記同様にナット10を挿入して、抜け止めアーム12により抜け止めを行う。

【0072】

しかして、下方の鋼管杭Kの杭本体1の上端部に連結部材Nの下半部を内嵌合した後、図10の(a) に示すように、ボルト13を、杭本体側ボルト挿通孔7から連結部材側ボルト挿通孔8に挿通すると共に、このボルト13の先端部を、各ナット保持部9内に保持されているナット10に螺合して締め付けることにより、図10の(b) に示すように連結部材Nを杭本体1の上端部に圧着して、図8に示すように連結部材Nの下半部を下方の鋼管杭Kの杭本体1の上端部に取り付け固定する。

【0073】

こうして連結部材Nの下半部を下方の鋼管杭Kの杭本体1の上端部に固定した後、図8に示すように下方の鋼管杭Kの杭本体1の上端から突出している連結部材Nの上半部に、上方の鋼管杭Kの杭本体1の下端部を外嵌合し、上方の鋼管杭Kの杭本体1下端部のボルト挿通孔7から連結部材側ボルト挿通孔8にボルト13を挿通し、その先端部をナット保持部9内のナット10に螺合して締め付けることにより、上方の鋼管杭Kの杭本体1の下端部を連結部材Nの上半部に連結し、これによって上方の鋼管杭Kの杭本体1と下方の鋼管杭Kの杭本体1との端部どうしを連結部材Nを介して一体的に連結することができる。この連結構造の外観状態を図9に示す。

【0074】

上記のように下方の鋼管杭Kの杭本体1の上端部に上方の鋼管杭Kの杭本体1の下端部を連結部材Nによって連結する際は、連結作業に先立って、好ましくは工場などにおいて予め、連結部材Nの上端部側ナット保持部9及び下端部側ナット保持部9にナット10を挿入しておくことにより、杭本体1の連結作業を能率良く行うことができる。しかして、各ナット保持部9にナット10を挿入する時は、ナット10を上端部側ナット保持部9の入口Oに置いて抜け止めアーム12の突起部12bに係止させた状態とし、この状態からナット10をハンマーなどで軽く叩けば、突起部12bのある抜け止めアーム12の先端部側が外向きに弾性変形して入口Oが若干広がるから、ナット10はそのままナット保持部9内に挿入されることになり、挿入後は抜け止めアーム12が元位置に弾性復帰して、ナット10の抜け出しを阻止されると共に、ナット10は連結部材側ボルト挿通孔7とする対向位置に保持される。従って、こうして各ナット保持部9にナット10を保持させた連結部材Nは、これを横に向けたり、上下逆さに引っ繰り返しても、各ナット保持部9からナット10が抜け出ることがないから、ナット保持部9にナット10を保持したまま持ち運びできて、必要な時に杭本体1の連結作業を行うことができ、現場での作業能率の大幅な向上を図ることができる。

【0075】

上述した実施形態において、各ナット保持部9の抜け止めアーム12を、片側の保持壁11の手前側上端部から反対側の保持壁11の対向部位に向かって水平に突出するアーム本体部12aと、このアーム本体部12aの先端部内側面からナット保持部9の入口Oを若干狭めるように一体に突出す突起部12bとからなる構成とすることによって、構造がきわめて簡単でありながら、ナット保持部9内へのナット10挿入時に弾性変形を的確に行わせて、ナット10の挿入及び抜け止めを有効に行わせることができる。

【0076】

また実施形態において、各ナット保持部9の各保持壁11が、平面視略L字状の縦壁部11aと、縦壁部11aの下端部から内向きに突出するナット受け壁部11bとからなるため、構造がきわめて簡単でありながら、ナット10を確実に保持することができる。

【0077】

また実施形態では、ナット10に螺合されるボルト13の締付けによって圧接される圧接面となるナット保持部9の背面部14が平面部であるから、ナット10の端面が全面的にナット保持部9の背面部14に当接することになって、ナット10を背面部14に安定良く強固に締着させることができる。

【0078】

以上は、杭先端部が支持層に達するまで所定長さの杭を逐次継ぎ足してゆく杭打ち工事に適用される鋼管杭Kの連結構造についての説明であるが、次に、鋼管杭を製造するにあたって、1本の鋼管杭の杭本体を複数に分割して、その分割体どうしを連結して鋼管杭Kを製造する場合の連結構造の実施形態について説明する。

【0079】

図12は、杭本体1の下端部に螺旋翼4付き掘削ヘッド2を設けると共に杭本体1の中間所要部に螺旋翼4を設けた多翼型の鋼管杭Kを示し、図13の(a) は杭本体1,1どうしを連結する連結部材Mを示し、(b) は杭本体1の下端部に螺旋翼4付き掘削ヘッド2を連結する連結部材Qを示し、図14はこの多翼型鋼管杭Kを組み付ける方法を示す。

【0080】

連結部材Mは、図13の(a) 及び図14に示すように、杭本体1の外径と同じ外径を有する円筒状本体20の上下両端部に、外径が杭本体1の内径より小さく且つ上方の杭本体1の下端部及び下方の杭本体1の上端部が夫々外嵌合する上下基筒部21,21を形成してなるもので、下方の杭本体1の上端部及び上方の杭本体1の下端部には周方向一定間隔おきにボルト挿通孔7を設け、連結部材Mの上下各基筒部21には、基筒部21に杭本体1の連結端部が外嵌合した時に杭本体側ボルト挿通孔7と合致する位置にボルト挿通孔8を設けると共に、各基筒部21の内周面側には、各基筒部側ボルト挿通孔8と軸方向に対向する対向位置でナット10を保持するナット保持部9を設け、上端部側の各ナット保持部9は、上部の入口Oより挿入したナット10を前記対向位置に受け止めてナット10の回転を制限する両側一対の保持壁11,11と、入口Oからのナット10の抜け出しを阻止すると共にナット10を前記対向位置に保持するために、片側の保持壁11に入口Oを狭めるように一体に突設されていて、ナット挿入時はナット10を入口Oより叩き込むことにより入口Oを広げるように弾性変形して挿入を許し、挿入後は復元してナット10を抜け止めする抜け止めアーム12とからなり、そして下端部側の各ナット保持部9は、上端部側の各ナット保持部9と上下対称状に形成されている。この連結部材Mの円筒状本体20には螺旋翼4が突設されているが、円筒状本体20に螺旋翼4が突設されない場合もある。

【0081】

この連結部材Mの上下各基筒部21の内周面側に設けたナット保持部9は、図1〜図7によって説明した前記連結部材Nにおけるナット保持部9と全く同じ構成である。また、上下各基筒部21の外周面には、杭本体1が電縫鋼管である場合に鋼管長手方向に伸びて内周面側に突出する溶接ビード22(図11参照)を受け入れるための凹溝部15が連結部材軸方向に条設されている。

【0082】

また、上記連結部材Mは、円筒状本体20に螺旋翼4が突設されていない場合は、図示による説明は省略するが、この連結部材Mを上下に二等分した半割体と同形状の半割体ロウ模型をロウ模型成形型により二つ成形し、両半割体ロウ模型を上下対称状に接合して連結部材Mと同形状の連結部材ロウ模型を形成し、この連結部材ロウ模型を用いてロストワックス法により鋳造することによって形成される。具体的な製作方法は、図4及び図5によって説明した連結部材Nの鋳造法と同様である。また、円筒状本体20に螺旋翼4が突設されている場合には、連結部材Mは、この螺旋翼4を突設した円筒状本体20と同形状の螺旋翼付き円筒状本体ロウ模型をロウ模型成形型により成形すると共に前記基筒部21と同形状の基筒部ロウ模型をロウ模型成形型によって二つ成形し、両基筒部ロウ模型を前記螺旋翼付き円筒状本体ロウ模型の上下端に上下対称状に接合して連結部材Mと同形状の連結部材ロウ模型を形成し、この連結部材ロウ模型を用いてロストワックス法により鋳造することによって形成される。

【0083】

また、杭本体1の下端部に螺旋翼4付き掘削ヘッド2を連結する連結部材Qは、図13の(b) 及び図14に示すように、杭本体1の外径と同じ外径を有する円筒状ヘッド本体3の上端部に、外径が杭本体1の内径より径小で杭本体1の下端部が外嵌合する基筒部6を形成し、円筒状ヘッド本体3の下端部に、底部2aが略円錐形状を成す有底円筒状の掘削ヘッド2を一体に形成すると共に、円筒状ヘッド本体3の外周面に螺旋翼4を突設してなるもので、掘削ヘッド2の略円錐形状底部2a下面に切削刃5が突設されている。

【0084】

そして、この連結部材Qの基筒部6には、これに杭本体1の連結端部が外嵌合した時に杭本体側ボルト挿通孔7と合致する位置にボルト挿通孔8を設けると共に、基筒部6の内周面側に、基筒部側ボルト挿通孔8と軸方向に対向する対向位置でナット10を保持するナット保持部9を設け、各ナット保持部9は、上部の入口Oより挿入したナット10を前記対向位置に受け止めてナット10の回転を制限する両側一対の保持壁11,11と、入口Oからのナット10の抜け出しを阻止すると共にナット10を前記対向位置に保持するために、片側の保持壁11に入口Oを狭めるように一体に突設されていて、ナット挿入時はナット10を入口Oより叩き込むことにより入口Oを広げるように弾性変形して挿入を許し、挿入後は復元してナット10を抜け止めする抜け止めアーム12とからなる。尚、各ナット保持部9の構造は、連結部材N,Mのナット保持部9と同じ構成である。また、基筒部6の外周面には、杭本体1が電縫鋼管である場合に鋼管長手方向に伸びて内周面側に突出する溶接ビード22(図11参照)を受け入れるための凹溝部15が連結部材軸方向に条設されている。

【0085】

この連結部材Qは、円筒状ヘッド本体3に螺旋翼4が突設されていない場合には、連結部材Qの全体と同じ形状のロウ模型を用いてロストワックス法により鋳物を製作してもよいが、好ましくは、連結部材Qは、円筒状ヘッド本体3と同形状のヘッド本体ロウ模型をロウ模型成形型により成形すると共に前記基筒部6と同形状の基筒部ロウ模型をロウ模型成形型によって成形し、ヘッド本体ロウ模型の上端に基筒部ロウ模型を接合して連結部材Qと同形状の連結部材ロウ模型を形成し、この連結部材ロウ模型を用いてロストワックス法により鋳造することによって形成される。このロストワックス法による具体的な製作方法は、図4及び図5によって説明した連結部材Nの鋳造法と同様である。

【0086】

また連結部材Qの円筒状ヘッド本体3に螺旋翼4が突設されている場合には、この円筒状ヘッド本体3に螺旋翼4を突設した前記連結部材Qは、この螺旋翼4を突設した円筒状本体3と同形状の螺旋翼付きヘッド本体ロウ模型をロウ模型成形型により成形すると共に前記基筒部6と同形状の基筒部ロウ模型をロウ模型成形型によって成形し、螺旋翼付きヘッド本体ロウ模型の上端に基筒部ロウ模型を接合して連結部材Qと同形状の連結部材ロウ模型を形成し、この連結部材ロウ模型を用いてロストワックス法により鋳造することによって形成すれば、螺旋翼4を有する連結部材Qを容易に製作することができる。

【0087】

上記多翼型鋼管杭Kを組み付けるには、図14に示すように、先ず、連結部材Mの下基筒部21を下方の分割杭本体1の上端部に内嵌合して、ボルト13(図10参照)を杭本体側ボルト挿通孔7から基筒部側ボルト挿通孔8に挿通してナット保持部9内に保持されたナット10に螺合することによって、連結部材Mを下方の杭本体上端部に固定し、この後に上基筒部21を分割された上方の分割杭本体1の下端部に内嵌合して、上記同様にボルト13を杭本体側ボルト挿通孔7から基筒部側ボルト挿通孔8に挿通してナット保持部9内に保持されたナット10に螺合することにより、連結部材Mの上基筒部21を杭本体上端部に固定し、これによって両分割杭本体1,1を一体的に連結する。

【0088】

こうして分割された上下両杭本体1,1を連結部材Mを介して連結した後、下方の杭本体1の下端部に、螺旋翼4付き掘削ヘッド2を連結するための連結部材Qを取り付ける。この連結部材Qの取付けも、上記と同様に下方側杭本体1の下端部を円筒状ヘッド本体3の基筒部6に外嵌合し、ボルト13(図10参照)を杭本体側ボルト挿通孔7から基筒部側ボルト挿通孔8に挿通して各ナット保持部9内に保持されているナット10に螺合することにより、杭本体1の下端部に連結部材Qを取り付け固定することができる。

【0089】

上記のように多翼型鋼管杭Kを組み付ける場合も、杭本体1と連結部材M,Qとの連結作業に先立って、連結部材M,Qの各ナット保持部9にナット10を予め挿入しておくことによって、杭本体1と連結部材M,Qとの連結作業を能率良く行うことができる。しかして、各ナット保持部9にナット10を挿入するには、ナット10を上端部側ナット保持部9の入口Oに置いて抜け止めアーム12の突起部12bに係止させた状態とし、この状態からナット10をハンマーなどで軽く叩けば、突起部12bのある抜け止めアーム12の先端部側が外向きに弾性変形して入口Oが若干広がるから、ナット10はそのままナット保持部9内に挿入されることになり、挿入後は抜け止めアーム12が元位置に弾性復帰して、ナット10の抜け出しを阻止されると共に、ナット10は連結部材側ボルト挿通孔7とする対向位置に保持される。従って、こうして各ナット保持部9にナット10を保持させた連結部材Nは、これを横に向けたり、上下逆さに引っ繰り返しても、各ナット保持部9からナット10が抜け出ることがないから、ナット保持部9にナット10を保持したまま持ち運びできて、必要な時に杭本体1の連結作業を行うことができ、作業能率の大幅な向上を図ることができる。

【0090】

図12〜図14に示す実施形態の鋼管杭Kは、杭本体1の下端部と中間部に螺旋翼4を有する多翼型鋼管杭であるが、杭本体1の下端部の掘削ヘッド2にのみ螺旋翼4をもつ拡底型や、螺旋翼4をもたず、杭本体1の下端部に掘削ヘッド2のみ取り付けたストレート型の鋼管杭において、杭本体1を複数に分割して、その分割した杭本体1どうしを連結する場合にも、上述した連結部材M,Qを使用することができる。

【0091】

上述のような連結部材N,Mを使用すれば、長尺な杭本体1を複数に分割形成して分割杭本体1,1どうしを簡単容易に連結することができるから、鋼管杭Kを施工現場へ運送する場合に、連結前の短尺状態でトラックに積み込むようにすれば、積み込みもし易く、比較的小型のトラックでも運ぶことができる。特に中間部に螺旋翼4をもつ鋼管杭Kの場合には、円筒状本体20に螺旋翼4を突設した連結部材Mを使用すれば、施工現場への運送時にはトラックの荷台に杭本体1と連結部材Mとを別々に積み重ねることにより、積載効率が良く、運送コストを低減することができる。また、連結部材Mは、上記のように杭本体1を複数に分割して、その分割した杭本体1どうしを連結する場合に限るものではなく、図8及び図9によって説明した連結部材Nのように所定長さの鋼管杭を所要本数逐次継ぎ足してゆく杭打ち工事にも使用することができる。勿論、連結部材Mも、所定長さの鋼管杭を所要本数逐次継ぎ足してゆく杭打ち工事に使用することができるものである。

【符号の説明】

【0092】

Wn 半割体ロウ模型

WN 連結部材ロウ模型

K 鋼管杭

N 連結部材

M 連結部材

Q 連結部材

O ナット保持部の入口

1 杭本体

2 掘削ヘッド

3 ヘッド本体

4 螺旋翼

6 基筒部

7 杭本体側ボルト挿通孔

8 連結部材側ボルト挿通孔

9 ナット保持部

10 ナット

11 保持壁

11a 縦壁部

11b ナット受け壁部

12 抜け止めアーム

12a アーム本体部

12b 突起部

13 ボルト

14 ナット保持部9の背面部

15 溶接ビードを受け入れる凹溝部

16 面取り部

20 円筒状本体

21 基筒部

22 溶接ビード

【特許請求の範囲】

【請求項1】

下方の杭本体の上端部に上方の杭本体の下端部を連結するにあたり、下半部が下方の杭本体上端部に内嵌合され且つ上半部が上方の杭本体下端部に内嵌合される円筒状の連結部材を設け、下方の杭本体の上端部及び上方の杭本体の下端部には周方向一定間隔おきにボルト挿通孔を設け、連結部材の上端部側及び下端部側には、連結部材を杭本体の連結端部に内嵌合させた時に杭本体側ボルト挿通孔と合致する位置にボルト挿通孔を設けると共に、連結部材の内周面上端部及び下端部には、各連結部材側ボルト挿通孔と軸方向に対向する対向位置でナットを保持するナット保持部を設け、上端部側の各ナット保持部は、上部の入口より挿入したナットを前記対向位置に受け止めてナットの回転を制限する両側一対の保持壁と、入口からのナットの抜け出しを阻止すると共にナットを前記対向位置に保持するために、片側の保持壁に入口を狭めるように一体に突設されていて、ナット挿入時はナットを入口より叩き込むことにより入口を広げるように弾性変形して挿入を許し、挿入後は復元してナットを抜け止めする抜け止めアームと、からなり、下端部側の各ナット保持部は、上端部側の各ナット保持部と上下対称状に形成されており、しかして連結部材の下半部を下方の杭本体上端部に内嵌合して、ボルトを杭本体側ボルト挿通孔から連結部材側ボルト挿通孔に挿通してナット保持部内に保持されたナットに螺合することにより、連結部材を下方の杭本体上端部に固定し、この連結部材の上半部を上方の杭本体下端部に内嵌合して、ボルトを杭本体側ボルト挿通孔から連結部材側ボルト挿通孔に挿通してナット保持部に保持されたナットに螺合することにより、連結部材を上方の杭本体下端部に固定して、両杭本体を一体的に連結してなる鋼管杭の連結構造。

【請求項2】

前記各ナット保持部の抜け止めアームは、片側の保持壁の手前側上端部から反対側の保持壁の対向部位に向かって水平に突出するアーム本体部と、このアーム本体部の先端部内側面からナット保持部の入口を若干狭めるように一体に突出す突起部とからなる請求項1に記載の鋼管杭の連結構造。

【請求項3】

前記各ナット保持部の各保持壁は、平面視略L字状の縦壁部と、縦壁部の下端部から内向きに突出するナット受け壁部とからなる請求項1又は2に記載の鋼管杭の連結構造。

【請求項4】

前記ナットに螺合されるボルトの締付けによって圧接される圧接面となるナット保持部の背面部は平面部である請求項1〜3の何れかに記載の鋼管杭の連結構造。

【請求項5】

前記連結部材の外周面には、連結する杭本体が電縫鋼管である場合に鋼管長手方向に伸びて内周面側に突出する溶接ビードを受け入れるための凹溝部が連結部材軸方向に条設されている請求項1〜4の何れかに記載の鋼管杭の連結構造。

【請求項6】

前記凹溝部を基点にその左右へ連結部材周方向に等距離の位置に前記連結部材側ボルト挿通孔が設けられると共に、杭本体には溶接ビードを基点にその左右へ杭本体周方向に等距離の位置に前記杭本体側ボルト挿通孔が設けられている請求項5に記載の鋼管杭の連結構造。

【請求項7】

前記連結部材は、この連結部材を上下に二等分した半割体と同形状の半割体ロウ模型をロウ模型成形型により二つ成形し、両半割体ロウ模型を上下対称状に接合して連結部材と同形状の連結部材ロウ模型を形成し、この連結部材ロウ模型を用いてロストワックス法により鋳造することにより形成される請求項1〜6の何れかに記載の鋼管杭の連結構造。

【請求項8】

下方の杭本体の上端部に上方の杭本体の下端部を連結するにあたり、杭本体の外径と同じ外径を有する円筒状本体の上下端部に、外径が杭本体の内径より径小で上方の杭本体の下端部及び下方の杭本体の上端部が夫々外嵌合する上下基筒部を形成してなる円筒状の連結部材を設け、下方の杭本体の上端部及び上方の杭本体の下端部には周方向一定間隔おきにボルト挿通孔を設け、連結部材の上下各基筒部には、基筒部に杭本体の連結端部が外嵌合した時に杭本体側ボルト挿通孔と合致する位置にボルト挿通孔を設けると共に、各基筒部の内周面側に、各基筒部側ボルト挿通孔と軸方向に対向する対向位置でナットを保持するナット保持部を設け、上端部側の各ナット保持部は、上部の入口より挿入したナットを前記対向位置に受け止めてナットの回転を制限する両側一対の保持壁と、入口からのナットの抜け出しを阻止すると共にナットを前記対向位置に保持するために、片側の保持壁に入口を狭めるように一体に突設されていて、ナット挿入時はナットを入口より叩き込むことにより入口を広げるように弾性変形して挿入を許し、挿入後は復元してナットを抜け止めする抜け止めアームと、からなり、下端部側の各ナット保持部は、上端部側の各ナット保持部と上下対称状に形成されており、しかして下基筒部を下方の杭本体の上端部に内嵌合して、ボルトを杭本体側ボルト挿通孔から基筒部側ボルト挿通孔に挿通してナット保持部内に保持されたナットに螺合することにより、連結部材を下方の杭本体上端部に固定し、上基筒部を上方の杭本体下端部に内嵌合して、ボルトを杭本体側ボルト挿通孔から基筒部側ボルト挿通孔に挿通してナット保持部内に保持されたナットに螺合することにより、上基筒部を上方の杭本体下端部に固定して、両杭本体を一体的に連結してなる鋼管杭の連結構造。

【請求項9】

前記連結部材の円筒状本体に螺旋翼を突設してなる請求項8に記載の鋼管杭の連結構造。

【請求項10】

前記各ナット保持部の抜け止めアームは、片側の保持壁の手前側上端部から反対側の保持壁の対向部位に向かって水平に突出するアーム本体部と、このアーム本体部の先端部内側面からナット保持部の入口を若干狭めるように一体に突出す突起部とからなる請求項8又は9に記載の鋼管杭の連結構造。

【請求項11】

前記各ナット保持部の各保持壁は、平面視略L字状の縦壁部と、縦壁部の下端部から内向きに突出するナット受け壁部とからなる請求項8〜10の何れかに記載の鋼管杭の連結構造。

【請求項12】

前記ナットに螺合されるボルトの締付けによって圧接される圧接面となるナット保持部の背面部は平面部である請求項8〜11の何れかに記載の鋼管杭の連結構造。

【請求項13】

前記連結部材の上下各基筒部の外周面には、連結する杭本体が電縫鋼管である場合に鋼管長手方向に伸びて内周面側に突出する溶接ビードを受け入れるための凹溝部が連結部材軸方向に条設されている請求項8〜12の何れかに記載の鋼管杭の連結構造。

【請求項14】

前記凹溝部を基点にその左右へ連結部材周方向に等距離の位置に前記基筒部側ボルト挿通孔が設けられと共に、杭本体には溶接ビードを基点にその左右へ杭本体周方向に等距離の位置に前記杭本体側ボルト挿通孔が設けられている請求項13に記載の鋼管杭の連結構造。

【請求項15】

前記連結部材は、この連結部材を上下に二等分した半割体と同形状の半割体ロウ模型をロウ模型成形型により二つ成形し、両半割体ロウ模型を上下対称状に接合して連結部材と同形状の連結部材ロウ模型を形成し、この連結部材ロウ模型を用いてロストワックス法により鋳造することによって形成される請求項8,10〜14の何れかに記載の鋼管杭の連結構造。

【請求項16】

円筒状本体に螺旋翼を突設した前記連結部材は、この螺旋翼を突設した円筒状本体と同形状の螺旋翼付き円筒状本体ロウ模型をロウ模型成形型により成形すると共に前記基筒部と同形状の基筒部ロウ模型をロウ模型成形型によって二つ成形4、両基筒部ロウ模型を前記螺旋翼付き円筒状本体ロウ模型の上下端に上下対称状に接合して連結部材と同形状の連結部材ロウ模型を形成し、この連結部材ロウ模型を用いてロストワックス法により鋳造することによって形成される請求項9〜14に記載の鋼管杭の連結構造。

【請求項17】

杭本体の下端部に掘削ヘッドを連結するにあたり、杭本体の外径と同じ外径を有して下端部に掘削ヘッドを形成した円筒状ヘッド本体の上端部に、外径が杭本体の内径より径小で杭本体の下端部が外嵌合する基筒部を形成してなる円筒状の連結部材を設け、杭本体の下端部には周方向一定間隔おきにボルト挿通孔を設け、連結部材の基筒部には、基筒部に杭本体の連結端部が外嵌合した時に杭本体側ボルト挿通孔と合致する位置にボルト挿通孔を設けると共に、基筒部の内周面側に、基筒部側ボルト挿通孔と軸方向に対向する対向位置でナットを保持するナット保持部を設け、各ナット保持部は、上部の入口より挿入したナットを前記対向位置に受け止めてナットの回転を制限する両側一対の保持壁と、入口からのナットの抜け出しを阻止すると共にナットを前記対向位置に保持するために、片側の保持壁に入口を狭めるように一体に突設されていて、ナット挿入時はナットを入口より叩き込むことにより入口を広げるように弾性変形して挿入を許し、挿入後は復元してナットを抜け止めする抜け止めアームと、からなり、しかして基筒部を杭本体の下端部に内嵌合して、ボルトを杭本体側ボルト挿通孔から基筒部側ボルト挿通孔に挿通してナット保持部内に保持されたナットに螺合することにより、連結部材を杭本体の下端部に固定するようにしてなる鋼管杭の連結構造。

【請求項18】

前記連結部材の円筒状ヘッド本体に螺旋翼を突設してなる請求項17に記載の鋼管杭の連結構造。

【請求項19】

前記各ナット保持部の抜け止めアームは、片側の保持壁の手前側上端部から反対側の保持壁の対向部位に向かって水平に突出するアーム本体部と、このアーム本体部の先端部内側面からナット保持部の入口を若干狭めるように一体に突出す突起部とからなる請求項17又は18に記載の鋼管杭の連結構造。

【請求項20】

前記各ナット保持部の各保持壁は、平面視略L字状の縦壁部と、縦壁部の下端部から内向きに突出するナット受け壁部とからなる請求項17〜19の何れかに記載の鋼管杭の連結構造。

【請求項21】

前記ナットに螺合されるボルトの締付けによって圧接される圧接面となるナット保持部の背面部は平面部である請求項17〜20の何れかに記載の鋼管杭の連結構造。

【請求項22】

前記連結部材の基筒部の外周面には、連結する杭本体が電縫鋼管である場合に鋼管長手方向に伸びて内周面側に突出する溶接ビードを受け入れるための凹溝部が連結部材軸方向に条設されている請求項17〜21の何れかに記載の鋼管杭の連結構造。

【請求項23】

前記凹溝部を基点にその左右へ連結部材周方向に等距離の位置に前記基筒部側ボルト挿通孔が設けられると共に、杭本体には溶接ビードを基点にその左右へ杭本体周方向に等距離の位置に前記杭本体側ボルト挿通孔が設けられている請求項22に記載の鋼管杭の連結構造。

【請求項24】

前記連結部材は、前記円筒状ヘッド本体と同形状のヘッド本体ロウ模型をロウ模型成形型により成形すると共に前記基筒部と同形状の基筒部ロウ模型をロウ模型成形型によって成形し、ヘッド本体ロウ模型の上端に基筒部ロウ模型を接合して連結部材と同形状の連結部材ロウ模型を形成し、この連結部材ロウ模型を用いてロストワックス法により鋳造することによって形成される請求項17,19〜23の何れかに記載の鋼管杭の連結構造。

【請求項25】

円筒状ヘッド本体に螺旋翼を突設した前記連結部材は、この螺旋翼を突設した円筒状本体と同形状の螺旋翼付きヘッド本体ロウ模型をロウ模型成形型により成形すると共に前記基筒部と同形状の基筒部ロウ模型をロウ模型成形型によって成形し、螺旋翼付きヘッド本体ロウ模型の上端に基筒部ロウ模型を接合して連結部材と同形状の連結部材ロウ模型を形成し、この連結部材ロウ模型を用いてロストワックス法により鋳造することによって形成される請求項18〜23の何れかに記載の鋼管杭の連結構造。

【請求項1】

下方の杭本体の上端部に上方の杭本体の下端部を連結するにあたり、下半部が下方の杭本体上端部に内嵌合され且つ上半部が上方の杭本体下端部に内嵌合される円筒状の連結部材を設け、下方の杭本体の上端部及び上方の杭本体の下端部には周方向一定間隔おきにボルト挿通孔を設け、連結部材の上端部側及び下端部側には、連結部材を杭本体の連結端部に内嵌合させた時に杭本体側ボルト挿通孔と合致する位置にボルト挿通孔を設けると共に、連結部材の内周面上端部及び下端部には、各連結部材側ボルト挿通孔と軸方向に対向する対向位置でナットを保持するナット保持部を設け、上端部側の各ナット保持部は、上部の入口より挿入したナットを前記対向位置に受け止めてナットの回転を制限する両側一対の保持壁と、入口からのナットの抜け出しを阻止すると共にナットを前記対向位置に保持するために、片側の保持壁に入口を狭めるように一体に突設されていて、ナット挿入時はナットを入口より叩き込むことにより入口を広げるように弾性変形して挿入を許し、挿入後は復元してナットを抜け止めする抜け止めアームと、からなり、下端部側の各ナット保持部は、上端部側の各ナット保持部と上下対称状に形成されており、しかして連結部材の下半部を下方の杭本体上端部に内嵌合して、ボルトを杭本体側ボルト挿通孔から連結部材側ボルト挿通孔に挿通してナット保持部内に保持されたナットに螺合することにより、連結部材を下方の杭本体上端部に固定し、この連結部材の上半部を上方の杭本体下端部に内嵌合して、ボルトを杭本体側ボルト挿通孔から連結部材側ボルト挿通孔に挿通してナット保持部に保持されたナットに螺合することにより、連結部材を上方の杭本体下端部に固定して、両杭本体を一体的に連結してなる鋼管杭の連結構造。

【請求項2】

前記各ナット保持部の抜け止めアームは、片側の保持壁の手前側上端部から反対側の保持壁の対向部位に向かって水平に突出するアーム本体部と、このアーム本体部の先端部内側面からナット保持部の入口を若干狭めるように一体に突出す突起部とからなる請求項1に記載の鋼管杭の連結構造。

【請求項3】

前記各ナット保持部の各保持壁は、平面視略L字状の縦壁部と、縦壁部の下端部から内向きに突出するナット受け壁部とからなる請求項1又は2に記載の鋼管杭の連結構造。

【請求項4】

前記ナットに螺合されるボルトの締付けによって圧接される圧接面となるナット保持部の背面部は平面部である請求項1〜3の何れかに記載の鋼管杭の連結構造。

【請求項5】

前記連結部材の外周面には、連結する杭本体が電縫鋼管である場合に鋼管長手方向に伸びて内周面側に突出する溶接ビードを受け入れるための凹溝部が連結部材軸方向に条設されている請求項1〜4の何れかに記載の鋼管杭の連結構造。

【請求項6】

前記凹溝部を基点にその左右へ連結部材周方向に等距離の位置に前記連結部材側ボルト挿通孔が設けられると共に、杭本体には溶接ビードを基点にその左右へ杭本体周方向に等距離の位置に前記杭本体側ボルト挿通孔が設けられている請求項5に記載の鋼管杭の連結構造。

【請求項7】

前記連結部材は、この連結部材を上下に二等分した半割体と同形状の半割体ロウ模型をロウ模型成形型により二つ成形し、両半割体ロウ模型を上下対称状に接合して連結部材と同形状の連結部材ロウ模型を形成し、この連結部材ロウ模型を用いてロストワックス法により鋳造することにより形成される請求項1〜6の何れかに記載の鋼管杭の連結構造。

【請求項8】

下方の杭本体の上端部に上方の杭本体の下端部を連結するにあたり、杭本体の外径と同じ外径を有する円筒状本体の上下端部に、外径が杭本体の内径より径小で上方の杭本体の下端部及び下方の杭本体の上端部が夫々外嵌合する上下基筒部を形成してなる円筒状の連結部材を設け、下方の杭本体の上端部及び上方の杭本体の下端部には周方向一定間隔おきにボルト挿通孔を設け、連結部材の上下各基筒部には、基筒部に杭本体の連結端部が外嵌合した時に杭本体側ボルト挿通孔と合致する位置にボルト挿通孔を設けると共に、各基筒部の内周面側に、各基筒部側ボルト挿通孔と軸方向に対向する対向位置でナットを保持するナット保持部を設け、上端部側の各ナット保持部は、上部の入口より挿入したナットを前記対向位置に受け止めてナットの回転を制限する両側一対の保持壁と、入口からのナットの抜け出しを阻止すると共にナットを前記対向位置に保持するために、片側の保持壁に入口を狭めるように一体に突設されていて、ナット挿入時はナットを入口より叩き込むことにより入口を広げるように弾性変形して挿入を許し、挿入後は復元してナットを抜け止めする抜け止めアームと、からなり、下端部側の各ナット保持部は、上端部側の各ナット保持部と上下対称状に形成されており、しかして下基筒部を下方の杭本体の上端部に内嵌合して、ボルトを杭本体側ボルト挿通孔から基筒部側ボルト挿通孔に挿通してナット保持部内に保持されたナットに螺合することにより、連結部材を下方の杭本体上端部に固定し、上基筒部を上方の杭本体下端部に内嵌合して、ボルトを杭本体側ボルト挿通孔から基筒部側ボルト挿通孔に挿通してナット保持部内に保持されたナットに螺合することにより、上基筒部を上方の杭本体下端部に固定して、両杭本体を一体的に連結してなる鋼管杭の連結構造。

【請求項9】

前記連結部材の円筒状本体に螺旋翼を突設してなる請求項8に記載の鋼管杭の連結構造。

【請求項10】

前記各ナット保持部の抜け止めアームは、片側の保持壁の手前側上端部から反対側の保持壁の対向部位に向かって水平に突出するアーム本体部と、このアーム本体部の先端部内側面からナット保持部の入口を若干狭めるように一体に突出す突起部とからなる請求項8又は9に記載の鋼管杭の連結構造。

【請求項11】

前記各ナット保持部の各保持壁は、平面視略L字状の縦壁部と、縦壁部の下端部から内向きに突出するナット受け壁部とからなる請求項8〜10の何れかに記載の鋼管杭の連結構造。

【請求項12】

前記ナットに螺合されるボルトの締付けによって圧接される圧接面となるナット保持部の背面部は平面部である請求項8〜11の何れかに記載の鋼管杭の連結構造。

【請求項13】

前記連結部材の上下各基筒部の外周面には、連結する杭本体が電縫鋼管である場合に鋼管長手方向に伸びて内周面側に突出する溶接ビードを受け入れるための凹溝部が連結部材軸方向に条設されている請求項8〜12の何れかに記載の鋼管杭の連結構造。

【請求項14】

前記凹溝部を基点にその左右へ連結部材周方向に等距離の位置に前記基筒部側ボルト挿通孔が設けられと共に、杭本体には溶接ビードを基点にその左右へ杭本体周方向に等距離の位置に前記杭本体側ボルト挿通孔が設けられている請求項13に記載の鋼管杭の連結構造。

【請求項15】

前記連結部材は、この連結部材を上下に二等分した半割体と同形状の半割体ロウ模型をロウ模型成形型により二つ成形し、両半割体ロウ模型を上下対称状に接合して連結部材と同形状の連結部材ロウ模型を形成し、この連結部材ロウ模型を用いてロストワックス法により鋳造することによって形成される請求項8,10〜14の何れかに記載の鋼管杭の連結構造。

【請求項16】

円筒状本体に螺旋翼を突設した前記連結部材は、この螺旋翼を突設した円筒状本体と同形状の螺旋翼付き円筒状本体ロウ模型をロウ模型成形型により成形すると共に前記基筒部と同形状の基筒部ロウ模型をロウ模型成形型によって二つ成形4、両基筒部ロウ模型を前記螺旋翼付き円筒状本体ロウ模型の上下端に上下対称状に接合して連結部材と同形状の連結部材ロウ模型を形成し、この連結部材ロウ模型を用いてロストワックス法により鋳造することによって形成される請求項9〜14に記載の鋼管杭の連結構造。

【請求項17】

杭本体の下端部に掘削ヘッドを連結するにあたり、杭本体の外径と同じ外径を有して下端部に掘削ヘッドを形成した円筒状ヘッド本体の上端部に、外径が杭本体の内径より径小で杭本体の下端部が外嵌合する基筒部を形成してなる円筒状の連結部材を設け、杭本体の下端部には周方向一定間隔おきにボルト挿通孔を設け、連結部材の基筒部には、基筒部に杭本体の連結端部が外嵌合した時に杭本体側ボルト挿通孔と合致する位置にボルト挿通孔を設けると共に、基筒部の内周面側に、基筒部側ボルト挿通孔と軸方向に対向する対向位置でナットを保持するナット保持部を設け、各ナット保持部は、上部の入口より挿入したナットを前記対向位置に受け止めてナットの回転を制限する両側一対の保持壁と、入口からのナットの抜け出しを阻止すると共にナットを前記対向位置に保持するために、片側の保持壁に入口を狭めるように一体に突設されていて、ナット挿入時はナットを入口より叩き込むことにより入口を広げるように弾性変形して挿入を許し、挿入後は復元してナットを抜け止めする抜け止めアームと、からなり、しかして基筒部を杭本体の下端部に内嵌合して、ボルトを杭本体側ボルト挿通孔から基筒部側ボルト挿通孔に挿通してナット保持部内に保持されたナットに螺合することにより、連結部材を杭本体の下端部に固定するようにしてなる鋼管杭の連結構造。

【請求項18】

前記連結部材の円筒状ヘッド本体に螺旋翼を突設してなる請求項17に記載の鋼管杭の連結構造。

【請求項19】

前記各ナット保持部の抜け止めアームは、片側の保持壁の手前側上端部から反対側の保持壁の対向部位に向かって水平に突出するアーム本体部と、このアーム本体部の先端部内側面からナット保持部の入口を若干狭めるように一体に突出す突起部とからなる請求項17又は18に記載の鋼管杭の連結構造。

【請求項20】

前記各ナット保持部の各保持壁は、平面視略L字状の縦壁部と、縦壁部の下端部から内向きに突出するナット受け壁部とからなる請求項17〜19の何れかに記載の鋼管杭の連結構造。

【請求項21】

前記ナットに螺合されるボルトの締付けによって圧接される圧接面となるナット保持部の背面部は平面部である請求項17〜20の何れかに記載の鋼管杭の連結構造。

【請求項22】

前記連結部材の基筒部の外周面には、連結する杭本体が電縫鋼管である場合に鋼管長手方向に伸びて内周面側に突出する溶接ビードを受け入れるための凹溝部が連結部材軸方向に条設されている請求項17〜21の何れかに記載の鋼管杭の連結構造。

【請求項23】

前記凹溝部を基点にその左右へ連結部材周方向に等距離の位置に前記基筒部側ボルト挿通孔が設けられると共に、杭本体には溶接ビードを基点にその左右へ杭本体周方向に等距離の位置に前記杭本体側ボルト挿通孔が設けられている請求項22に記載の鋼管杭の連結構造。

【請求項24】

前記連結部材は、前記円筒状ヘッド本体と同形状のヘッド本体ロウ模型をロウ模型成形型により成形すると共に前記基筒部と同形状の基筒部ロウ模型をロウ模型成形型によって成形し、ヘッド本体ロウ模型の上端に基筒部ロウ模型を接合して連結部材と同形状の連結部材ロウ模型を形成し、この連結部材ロウ模型を用いてロストワックス法により鋳造することによって形成される請求項17,19〜23の何れかに記載の鋼管杭の連結構造。

【請求項25】

円筒状ヘッド本体に螺旋翼を突設した前記連結部材は、この螺旋翼を突設した円筒状本体と同形状の螺旋翼付きヘッド本体ロウ模型をロウ模型成形型により成形すると共に前記基筒部と同形状の基筒部ロウ模型をロウ模型成形型によって成形し、螺旋翼付きヘッド本体ロウ模型の上端に基筒部ロウ模型を接合して連結部材と同形状の連結部材ロウ模型を形成し、この連結部材ロウ模型を用いてロストワックス法により鋳造することによって形成される請求項18〜23の何れかに記載の鋼管杭の連結構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2012−77537(P2012−77537A)

【公開日】平成24年4月19日(2012.4.19)

【国際特許分類】

【出願番号】特願2010−224792(P2010−224792)

【出願日】平成22年10月4日(2010.10.4)

【出願人】(592050283)住金物産株式会社 (10)

【Fターム(参考)】

【公開日】平成24年4月19日(2012.4.19)

【国際特許分類】

【出願日】平成22年10月4日(2010.10.4)

【出願人】(592050283)住金物産株式会社 (10)

【Fターム(参考)】

[ Back to top ]