鋼管杭

【課題】製造コストが安価である上、地盤にねじ込む際に螺旋翼と管本体とが分離する等の不具合が生じない実用的な鋼管杭を提供する。

【解決手段】鋼管杭1は、鋼鉄によって形成された円筒形の管本体2と、有底筒状の結合体16から外側へ螺旋翼11を突出させた形状を有する鋳物製の羽根部材3とを組み付けることによって形成されている。そして、管本体2の先端が、羽根部材3の結合体16の内部に嵌め込まれた状態で結合体16に固着されている。また、管本体2の先端に、非円形の切り欠き6を設けた抜止め防止板5が設けられており、その切り欠き6と同一の平面形状を有する係合突起8が、結合体16の底板7に設けられている。さらに、切り欠き6と同一の平面形状を有する係合板21が、係合突起8の上方に固着されており、係合突起8の面内配置と係合板21の面内配置とが異なった状態になっている。

【解決手段】鋼管杭1は、鋼鉄によって形成された円筒形の管本体2と、有底筒状の結合体16から外側へ螺旋翼11を突出させた形状を有する鋳物製の羽根部材3とを組み付けることによって形成されている。そして、管本体2の先端が、羽根部材3の結合体16の内部に嵌め込まれた状態で結合体16に固着されている。また、管本体2の先端に、非円形の切り欠き6を設けた抜止め防止板5が設けられており、その切り欠き6と同一の平面形状を有する係合突起8が、結合体16の底板7に設けられている。さらに、切り欠き6と同一の平面形状を有する係合板21が、係合突起8の上方に固着されており、係合突起8の面内配置と係合板21の面内配置とが異なった状態になっている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、土木工事、建設工事に用いる鋼管杭に関するものである。

【背景技術】

【0002】

軟弱地盤を強固な地盤に改良するための工法として、セメントミルクを流し込んだ穴の中に筒状の鋼管杭(あるいは鋼管)を立て込む工法、地盤中に鋼管杭を立て込んだ後に鋼管杭の周囲にセメントミルクを流し込む工法や、地盤中にそのまま鋼管杭を立て込む工法が開発されている。また、それらの工法に用いられる鋼管杭として、水平方向の強度を発現させるために、円筒形の管本体の先端際に螺旋翼を固着したものが開発されている(特許文献1)。かかる鋼管杭は、通常、鋼鉄製の管本体の先端に鋼鉄製の螺旋翼を溶接することによって製造されるが、螺旋翼の部分を管本体と分離して運搬できるように、螺旋翼の部分を鋳物によって形成し、その鋳物製の螺旋翼を管本体の側面においてピンによって固着させたものも提案されている(特許文献2)。

【0003】

【特許文献1】特開2003−27472号公報

【特許文献1】特開2005−90065号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、鋼鉄製の管本体の先端際に鋼鉄製の螺旋翼を溶接した鋼管杭は、製造時に広い範囲に亘って溶接を行う必要があるため、製造コストが高くなる、という不具合がある。一方、特許文献2の如く、鋳物製の螺旋翼を管本体の側面においてピンによって固着させた鋼管杭は、地盤にねじ込む際に、ピンが切れてしまい、螺旋翼と管本体とが分離してしまう虞れがある。

【0005】

本発明の目的は、上記従来の鋼管杭が有する問題点を解消し、製造コストが安価である上、地盤にねじ込む際に螺旋翼と管本体とが分離する等の不具合が生じない実用的な鋼管杭を提供することにある。

【課題を解決するための手段】

【0006】

かかる本発明の内、請求項1に記載された発明は、筒状の管本体の先端に螺旋翼が取り付けられた鋼管杭であって、鋼鉄によって形成された円筒形の管本体と、有底筒状の結合体から外側へ螺旋翼を突出させた形状を有する鋳物製の羽根部材とからなり、前記管本体の先端が、前記羽根部材の結合体の内部に嵌め込まれた状態で前記結合体に固着されていることを特徴とするものである。

【0007】

請求項2に記載された発明は、請求項1に記載された発明において、管本体の先端の内側に、羽根部材からの脱離を防止するための抜止め防止板が、管本体の長手方向に対して垂直に設けられており、その抜止め防止板に非円形の切り欠きが設けられているとともに、羽根部材の結合体の底板に、前記切り欠きと同一の平面形状を有する係合突起が設けられていることを特徴とするものである。

【0008】

請求項3に記載された発明は、請求項2に記載された発明において、管本体の抜止め防止板の切り欠きと同一の平面形状を有する係合板が、羽根部材の結合体の底板に設けられた係合突起の上方に、前記底板と平行になるように固着されているとともに、前記係合突起の面内配置と前記係合板の面内配置(中心軸の周りに回転させたときの位相)とが異なっていることを特徴とするものである。

【発明の効果】

【0009】

請求項1に記載された鋼管杭は、鋼鉄によって形成された管本体と鋳物によって形成された羽根部材とからなるものであるとともに、管本体の先端が、螺旋翼を設けた羽根部材の結合体の内部に嵌め込まれた状態で結合体に固着されているため、製造コストが安価である上、管本体と螺旋翼を設けた羽根部材との結合強度が高く、地盤にねじ込む際に螺旋翼が管本体と分離する等の不具合が生じない。

【0010】

請求項2に記載された鋼管杭は、管本体の先端の抜止め防止板に非円形の切り欠きが設けられているとともに、羽根部材の結合体の底板に、抜止め防止板の切り欠きと同一の平面形状を有する係合突起が設けられているため、管本体を回転させて管本体の先端の切り欠きに係合突起を嵌め込むことにより、管本体を回転させて地盤中にねじ込む際に、管本体への回転力をロスなく羽根部材(螺旋翼)へ伝達することが可能となる。

【0011】

請求項3に記載された鋼管杭は、管本体の抜止め防止板の切り欠きと同一の平面形状を有する係合板が、羽根部材の底板に設けられた係合突起の上方に固着されているとともに、係合突起の面内配置と係合板の面内配置とが異なっているため、管本体を回転させて地盤中にねじ込んだ後に管本体が回転しなければ、抜止め防止板の切り欠きを係合突起が通過せず、管本体の先端と係合突起との係合状態が保持されるので、管本体が羽根部材から外れたりしない。

【発明を実施するための最良の形態】

【0012】

[鋼管杭の構造]

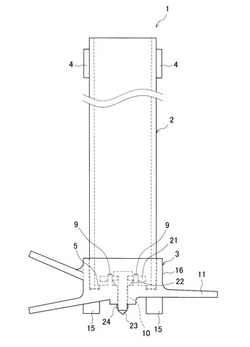

以下、本発明に係る鋼管杭を、図面に基づいて詳細に説明する。図1は、本発明に係る鋼管杭の正面図であり、図2は、鋼管杭を一部透視して示したものである。鋼管杭1は、鋼鉄によって形成された管本体2と鋳物によって形成された羽根部材3とを組み付けることによって形成されている。

【0013】

図3は、管本体2を示したものであり、管本体2は、筒体17と抜止め防止板5とによって構成されている。筒体17は、鋼鉄によって、外径約101.6mm、厚さ4.5mm、長さ6mの筒状に形成されている。また、筒体17の上端際には、矩形板状の回転押込み用プレート4,4が管の中心に対して左右対称となるように突設されている。一方、筒体17の先端の内側(管の内部側)には、鋼鉄製で厚さ6mmの抜止め防止板5が溶接によって固着されている。

【0014】

抜止め防止板5の中央には、正六角形の各頂点を外向きに凸な円弧状とし各辺を内向きに凸な円弧状とした形状の切り欠き6が設けられている。なお、当該切り欠き6は、中心(正六角形の中心)が筒体17の中心と一致するように設けられており、管の中心からの最短距離(図3におけるa)が29mmになっており、管の中心からの最長距離(図3におけるb)が39mmになっている。

【0015】

一方、図4〜図8は、羽根部材3を示したものである。羽根部材3は、鋳物(たとえば、鋳鉄)によって一体的に形成されており、扁平な有底筒状の結合体16の外周に、円形フランジ状の螺旋翼11が突設されている。そして、結合体16の底板7の上側には、抜止め防止板5に穿設された切り欠き6と同一形状(すなわち、正六角形の各頂点を外向きに凸な円弧状とし各辺を内向きに凸な円弧状とした形状)および同一寸法を有する高さ約7mmの係合突起8が上向きに一体的に突設されている。また、その係合突起8の上面には、後述する係合板21と相対的に位置決めするための2つの位置決めピン9,9が、筒の中心に対して左右対称に突設されている。加えて、係合突起8の中心には、後述する係合板21を螺着するための略四角柱状のネジ挿通孔10が穿設されている。なお、底板7の裏面のネジ挿通孔10の周囲の部分は、他の部分よりも下向きに突出した状態になっている(すなわち、肉厚になっている)。

【0016】

また、羽根部材3の結合体16の外周の下端際には、外径約290mmの円形フランジ状の螺旋翼11が設けられており、結合体16の外周を、約1周分捲回した状態になっている。螺旋翼11は、先端の厚さが約10.0mmで基端の厚さが約12.0mmであり、略中央の半周分が、管本体2の長手方向に対して垂直な平坦部12になっている。また、その平坦部12と隣接した片側の部分が、所定の角度だけ上向きに傾斜するように折り曲げられて、上向き傾斜部13が形成されており、上向き傾斜部13と反対側の部分が、所定の角度だけ下向きに傾斜するように折り曲げられて、下向き傾斜部14が形成されている。そして、上向き傾斜部13の端縁と下向き傾斜部14の端縁との間隔が約100.0mmになっている。加えて、羽根部材3の下面には、略直方体状の2つのバイト15,15が、筒の中心に対して左右対称に突設されている。

【0017】

上記した羽根部材3の筒状部分の内部には、鋼鉄によって形成された厚さ約6mmの係合板21が、バネ部材(たとえば、コイルバネ)22を介して、ボルト(四角柱状の軸部を有し先端にネジ溝を螺刻したもの)23およびナット24によって螺着されている。図9は、係合板21を示したものであり、係合板21も、抜止め防止板5に穿設された切り欠き6や係合突起8と同一形状(すなわち、正六角形の各頂点を外向きに凸な円弧状とし各辺を内向きに凸な円弧状とした形状)および同一寸法を有している。そして、中央には、略四角柱状(扁平な四角柱状)のネジ挿通孔25が穿設されており、そのネジ挿通孔25の左右には、係合突起8の位置決めピン9,9を挿通させるための2つのピン挿通孔26,26が、ネジ挿通孔25に対して左右対称となるように穿設されている。また、裏面には、バネ部材22を係合させるための係合溝27が刻設されている。

【0018】

かかる係合板21は、裏面にバネ部材22を介在させた状態で、ボルト23をネジ挿通孔25および羽根部材3の底板7のネジ挿通孔10に挿通させ、当該ボルト23の先端部分を、底板7の裏面においてナット24と螺合させることによって羽根部材3に固着されている。そして、係合板21は、バネ部材22によって上方に付勢された状態で、羽根部材3の係合突起8と所定の間隔を隔てて平行に配置した状態になっている。また、そのように羽根部材3に固着された係合板21と羽根部材の係合突起8とは、図10の如く、面内方向における配置がずれた状態になっている(筒の中心の周りに回転させたときの位相が約30度ずれている)。

【0019】

[管本体と羽根部材との組み付け]

以下、図11にしたがって、管本体2と羽根部材3との組み付け方法について説明する。管本体2と羽根部材3とを組み付ける場合には、まず、羽根部材3の筒状部分に管本体2の先端を挿入し、管本体2の先端の抜止め防止板5の外面を羽根部材3に固着された係合板21の表面に当接させる(図11(a)の状態)。しかる後、管本体2の先端の抜止め防止板5の切り欠き6の内部に、羽根部材3に固着された係合板21が入り込むように、管本体2を長手方向に沿った中心軸の周りに回転させる。管本体2をそのように回転させると、切り欠き6の位相(長手方向に垂直な面内方向における配置)と係合板21の位相が一致し、切り欠き6の内部に係合板21が入り込み、抜止め防止板5の外面と羽根部材3の係合突起8の表面とが当接する位置まで、管本体2の先端を挿入することができる(図11(b)の状態)。

【0020】

そして、抜止め防止板5の外面と係合突起8の表面とが当接する位置まで管本体2の先端を挿入した後には、再度、管本体2を長手方向に沿った中心軸の周りに回転させる。管本体2をそのように回転させると、切り欠き6の位相と羽根部材3の底板7に突設された係合突起8の位相が一致し、切り欠き6の内部に係合突起8が入り込む(図11(c)の状態)。そして、そのように切り欠き6の内部に係合突起8が入り込んだ後には、羽根部材3の底板7の下面において、ボルト23と螺合しているナット24をより強固に締め付けて、係合板21の下面と羽根部材3の底板7の上面(係合突起8以外の部分)との間で、抜止め防止板5の切り欠き6の周縁部分を狭持する(図11(d)の状態)。

【0021】

[鋼管杭の使用方法]

上記の如く構成された鋼管杭1は、建設工事用の基礎杭の埋設工事等に好適に用いることができる。鋼管杭1を地面に埋設する場合には、地面に突き立てて、圧力を加えて右向き(上から見た場合の右向き)に回転させながら地中に押し込む。鋼管杭1を地中に押し込む際には、鋼管杭1の回転に伴い、螺旋翼11が、効率良く土砂を噛み込み、鋼管杭1を土中に進行させる推力を生み出す。そのように鋼管杭1,1・・を土中に深く埋設させた後には、鋼管杭1,1・・の上に建物を建設することが可能となる。

【0022】

[鋼管杭の効果]

鋼管杭1は、上記の如く、鋼鉄によって形成された円筒形の管本体2と、有底筒状の結合体16から外側へ螺旋翼11を突出させた形状を有する鋳物製の羽根部材3とからなり、管本体2の先端が、羽根部材3の結合体16の内部に嵌め込まれた状態で結合体16に固着されている。したがって、鋼管杭1は、製造コストが安価である上、管本体2と螺旋翼11を設けた羽根部材3との結合強度が高く、地盤にねじ込む際に螺旋翼11が管本体2と分離する等の不具合が生じない。

【0023】

また、鋼管杭1は、管本体2の先端の内側に、羽根部材3からの脱離を防止するための抜止め防止板5が、管本体2の長手方向に対して垂直に設けられており、その抜止め防止板5に非円形の切り欠き6が設けられているとともに、羽根部材3の結合体16の底板7に、切り欠き6と同一の平面形状を有する係合突起8が設けられている。したがって、鋼管杭1は、管本体2を回転させて管本体2の先端の切り欠き6に係合突起8を嵌め込むことにより、管本体2を回転させて地盤中にねじ込む際に、管本体2への回転力をロスなく羽根部材3(螺旋翼11)へ伝達することができる。

【0024】

さらに、鋼管杭1は、管本体2の抜止め防止板5の切り欠き6と同一の平面形状を有する係合板21が、羽根部材3の結合体16の底板7に設けられた係合突起8の上方に、底板7と平行になるように固着されているとともに、係合突起8の面内配置と係合板21の面内配置とが異なっている。したがって、鋼管杭1は、管本体2を回転させて地盤中にねじ込んだ後に管本体2が回転しなければ、抜止め防止板5の切り欠き6を係合突起8が通過せず、管本体2の先端と係合突起8との係合状態が保持されるので、管本体2が羽根部材3から外れたりしない。

【0025】

なお、本発明に係る鋼管杭の構成は、上記実施形態の態様に何ら限定されるものではなく、管本体、羽根部材、係合板等の材質、形状、構造等の構成を、本発明の趣旨を逸脱しない範囲で、必要に応じて適宜変更することができる。

【0026】

たとえば、鋼管杭は、羽根部材を鋳鉄によって形成したものに限定されず、鋳鉄以外の鋳物によって羽根部材を形成することも可能である。また、羽根部材に設ける螺旋翼の形状は、上記実施形態の如く、「半円状の平坦部と隣接した片側を上向きに傾斜するように折り曲げるとともに他側を下向きに傾斜するように折り曲げた形状」に限定されず、単純な螺旋状等に変更することも可能である。

【0027】

また、鋼管杭は、上記実施形態の如く、管本体の外周を羽根部材の結合体の内周と直接的に接合させるものに限定されず、扁平な円筒状のカラーを管本体の先端際に固着し、当該カラーを管本体の外周と羽根部材の結合体の内周との間に介在させたもの等に変更することも可能である。図12は、そのようなカラーの一例を示したものであり、カラー31は、金属によってスリット33を設けたリング状に形成されており、一定幅の定厚部34の下側に逆円錐台状のテーパ部32が連設されている。かかるカラー31を使用する場合には、管本体の先端際にカラー31をテーパ部32が下側になるように固着し、当該テーパ部32を管本体の外周と羽根部材の結合体の内周との間に介在させるようにして、管本体と羽根部材とを組み付ける。かかる構成を採用した場合には、管本体の外周と羽根部材の結合体の内周との密着度合いを向上させることができるため、管本体の回転力をよりスムーズに羽根部材に伝達させることが可能となる。

【0028】

さらに、抜止め防止板に設ける切り欠き、羽根部材に設ける係合突起や係合板の形状は、上記実施形態の如く、「正六角形の各頂点を外向きに凸な円弧状とし各辺を内向きに凸な円弧状とした形状」に限定されず、三角形や四角形等の単純な多角形(正多角形)や、それらの多角形(正多角形)の各頂点および/または各辺を円弧状にした形状でも良いし、楕円形、手裏剣形、星形等でも良く、非円形であれば如何なる形状に変更することも可能である。なお、抜止め防止板に設ける切り欠き、係合突起や係合板の形状を、上記実施形態の如く、「正六角形の各頂点を外向きに凸な円弧状とし各辺を内向きに凸な円弧状とした形状」とした場合には、管本体を大きく回転させることなく羽根部材に組み付けることができるとともに、管本体の回転力をきわめて効率良く羽根部材へ伝達することができる、というメリットがある。

【0029】

さらに、鋼管杭は、上記実施形態の如く直方体状のバイトを先端に設けたものに限定されず、先端の尖ったバイト等の直方体以外の形状を有するバイトを設けたものや、バイトのないものに変更することも可能である。

【産業上の利用可能性】

【0030】

本発明に係る鋼管杭は、上記の如く、優れた効果を奏するものであるから、軟弱な地盤の改良工事等に好適に用いることができる。

【図面の簡単な説明】

【0031】

【図1】鋼管杭の正面図である。

【図2】鋼管杭を一部透視して示す説明図である。

【図3】管本体を示す説明図である(aは正面図であり、bは底面図である)。

【図4】羽根部材の斜視図である。

【図5】羽根部材の正面図である。

【図6】羽根部材の平面図である。

【図7】羽根部材の鉛直断面図(図6におけるA−A線断面図)である。

【図8】羽根部材の底面図である。

【図9】係合板を示す説明図である(aは平面図であり、bは正面図である)。

【図10】係合突起の上に係合板が設置されている状態を示す説明図である。

【図11】管本体と羽根部材とを組み付ける様子を示す説明図である(なお、a〜dにおいて、左側は、羽根部材の結合体の内部の鉛直断面を示したものであり、右側は、抜止め防止板の切り欠き、係合板、係合突起を管本体の基端側から見た様子を示したものである)。

【図12】管本体と羽根部材とを組み付けに用いるカラーを示す説明図である(aは正面図であり、bは底面図である)。

【符号の説明】

【0032】

1・・鋼管杭

2・・管本体

3・・羽根部材

5・・抜止め防止板

6・・切り欠き

7・・底板

8・・係合突起

11・・螺旋翼

16・・結合体

21・・係合板

【技術分野】

【0001】

本発明は、土木工事、建設工事に用いる鋼管杭に関するものである。

【背景技術】

【0002】

軟弱地盤を強固な地盤に改良するための工法として、セメントミルクを流し込んだ穴の中に筒状の鋼管杭(あるいは鋼管)を立て込む工法、地盤中に鋼管杭を立て込んだ後に鋼管杭の周囲にセメントミルクを流し込む工法や、地盤中にそのまま鋼管杭を立て込む工法が開発されている。また、それらの工法に用いられる鋼管杭として、水平方向の強度を発現させるために、円筒形の管本体の先端際に螺旋翼を固着したものが開発されている(特許文献1)。かかる鋼管杭は、通常、鋼鉄製の管本体の先端に鋼鉄製の螺旋翼を溶接することによって製造されるが、螺旋翼の部分を管本体と分離して運搬できるように、螺旋翼の部分を鋳物によって形成し、その鋳物製の螺旋翼を管本体の側面においてピンによって固着させたものも提案されている(特許文献2)。

【0003】

【特許文献1】特開2003−27472号公報

【特許文献1】特開2005−90065号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、鋼鉄製の管本体の先端際に鋼鉄製の螺旋翼を溶接した鋼管杭は、製造時に広い範囲に亘って溶接を行う必要があるため、製造コストが高くなる、という不具合がある。一方、特許文献2の如く、鋳物製の螺旋翼を管本体の側面においてピンによって固着させた鋼管杭は、地盤にねじ込む際に、ピンが切れてしまい、螺旋翼と管本体とが分離してしまう虞れがある。

【0005】

本発明の目的は、上記従来の鋼管杭が有する問題点を解消し、製造コストが安価である上、地盤にねじ込む際に螺旋翼と管本体とが分離する等の不具合が生じない実用的な鋼管杭を提供することにある。

【課題を解決するための手段】

【0006】

かかる本発明の内、請求項1に記載された発明は、筒状の管本体の先端に螺旋翼が取り付けられた鋼管杭であって、鋼鉄によって形成された円筒形の管本体と、有底筒状の結合体から外側へ螺旋翼を突出させた形状を有する鋳物製の羽根部材とからなり、前記管本体の先端が、前記羽根部材の結合体の内部に嵌め込まれた状態で前記結合体に固着されていることを特徴とするものである。

【0007】

請求項2に記載された発明は、請求項1に記載された発明において、管本体の先端の内側に、羽根部材からの脱離を防止するための抜止め防止板が、管本体の長手方向に対して垂直に設けられており、その抜止め防止板に非円形の切り欠きが設けられているとともに、羽根部材の結合体の底板に、前記切り欠きと同一の平面形状を有する係合突起が設けられていることを特徴とするものである。

【0008】

請求項3に記載された発明は、請求項2に記載された発明において、管本体の抜止め防止板の切り欠きと同一の平面形状を有する係合板が、羽根部材の結合体の底板に設けられた係合突起の上方に、前記底板と平行になるように固着されているとともに、前記係合突起の面内配置と前記係合板の面内配置(中心軸の周りに回転させたときの位相)とが異なっていることを特徴とするものである。

【発明の効果】

【0009】

請求項1に記載された鋼管杭は、鋼鉄によって形成された管本体と鋳物によって形成された羽根部材とからなるものであるとともに、管本体の先端が、螺旋翼を設けた羽根部材の結合体の内部に嵌め込まれた状態で結合体に固着されているため、製造コストが安価である上、管本体と螺旋翼を設けた羽根部材との結合強度が高く、地盤にねじ込む際に螺旋翼が管本体と分離する等の不具合が生じない。

【0010】

請求項2に記載された鋼管杭は、管本体の先端の抜止め防止板に非円形の切り欠きが設けられているとともに、羽根部材の結合体の底板に、抜止め防止板の切り欠きと同一の平面形状を有する係合突起が設けられているため、管本体を回転させて管本体の先端の切り欠きに係合突起を嵌め込むことにより、管本体を回転させて地盤中にねじ込む際に、管本体への回転力をロスなく羽根部材(螺旋翼)へ伝達することが可能となる。

【0011】

請求項3に記載された鋼管杭は、管本体の抜止め防止板の切り欠きと同一の平面形状を有する係合板が、羽根部材の底板に設けられた係合突起の上方に固着されているとともに、係合突起の面内配置と係合板の面内配置とが異なっているため、管本体を回転させて地盤中にねじ込んだ後に管本体が回転しなければ、抜止め防止板の切り欠きを係合突起が通過せず、管本体の先端と係合突起との係合状態が保持されるので、管本体が羽根部材から外れたりしない。

【発明を実施するための最良の形態】

【0012】

[鋼管杭の構造]

以下、本発明に係る鋼管杭を、図面に基づいて詳細に説明する。図1は、本発明に係る鋼管杭の正面図であり、図2は、鋼管杭を一部透視して示したものである。鋼管杭1は、鋼鉄によって形成された管本体2と鋳物によって形成された羽根部材3とを組み付けることによって形成されている。

【0013】

図3は、管本体2を示したものであり、管本体2は、筒体17と抜止め防止板5とによって構成されている。筒体17は、鋼鉄によって、外径約101.6mm、厚さ4.5mm、長さ6mの筒状に形成されている。また、筒体17の上端際には、矩形板状の回転押込み用プレート4,4が管の中心に対して左右対称となるように突設されている。一方、筒体17の先端の内側(管の内部側)には、鋼鉄製で厚さ6mmの抜止め防止板5が溶接によって固着されている。

【0014】

抜止め防止板5の中央には、正六角形の各頂点を外向きに凸な円弧状とし各辺を内向きに凸な円弧状とした形状の切り欠き6が設けられている。なお、当該切り欠き6は、中心(正六角形の中心)が筒体17の中心と一致するように設けられており、管の中心からの最短距離(図3におけるa)が29mmになっており、管の中心からの最長距離(図3におけるb)が39mmになっている。

【0015】

一方、図4〜図8は、羽根部材3を示したものである。羽根部材3は、鋳物(たとえば、鋳鉄)によって一体的に形成されており、扁平な有底筒状の結合体16の外周に、円形フランジ状の螺旋翼11が突設されている。そして、結合体16の底板7の上側には、抜止め防止板5に穿設された切り欠き6と同一形状(すなわち、正六角形の各頂点を外向きに凸な円弧状とし各辺を内向きに凸な円弧状とした形状)および同一寸法を有する高さ約7mmの係合突起8が上向きに一体的に突設されている。また、その係合突起8の上面には、後述する係合板21と相対的に位置決めするための2つの位置決めピン9,9が、筒の中心に対して左右対称に突設されている。加えて、係合突起8の中心には、後述する係合板21を螺着するための略四角柱状のネジ挿通孔10が穿設されている。なお、底板7の裏面のネジ挿通孔10の周囲の部分は、他の部分よりも下向きに突出した状態になっている(すなわち、肉厚になっている)。

【0016】

また、羽根部材3の結合体16の外周の下端際には、外径約290mmの円形フランジ状の螺旋翼11が設けられており、結合体16の外周を、約1周分捲回した状態になっている。螺旋翼11は、先端の厚さが約10.0mmで基端の厚さが約12.0mmであり、略中央の半周分が、管本体2の長手方向に対して垂直な平坦部12になっている。また、その平坦部12と隣接した片側の部分が、所定の角度だけ上向きに傾斜するように折り曲げられて、上向き傾斜部13が形成されており、上向き傾斜部13と反対側の部分が、所定の角度だけ下向きに傾斜するように折り曲げられて、下向き傾斜部14が形成されている。そして、上向き傾斜部13の端縁と下向き傾斜部14の端縁との間隔が約100.0mmになっている。加えて、羽根部材3の下面には、略直方体状の2つのバイト15,15が、筒の中心に対して左右対称に突設されている。

【0017】

上記した羽根部材3の筒状部分の内部には、鋼鉄によって形成された厚さ約6mmの係合板21が、バネ部材(たとえば、コイルバネ)22を介して、ボルト(四角柱状の軸部を有し先端にネジ溝を螺刻したもの)23およびナット24によって螺着されている。図9は、係合板21を示したものであり、係合板21も、抜止め防止板5に穿設された切り欠き6や係合突起8と同一形状(すなわち、正六角形の各頂点を外向きに凸な円弧状とし各辺を内向きに凸な円弧状とした形状)および同一寸法を有している。そして、中央には、略四角柱状(扁平な四角柱状)のネジ挿通孔25が穿設されており、そのネジ挿通孔25の左右には、係合突起8の位置決めピン9,9を挿通させるための2つのピン挿通孔26,26が、ネジ挿通孔25に対して左右対称となるように穿設されている。また、裏面には、バネ部材22を係合させるための係合溝27が刻設されている。

【0018】

かかる係合板21は、裏面にバネ部材22を介在させた状態で、ボルト23をネジ挿通孔25および羽根部材3の底板7のネジ挿通孔10に挿通させ、当該ボルト23の先端部分を、底板7の裏面においてナット24と螺合させることによって羽根部材3に固着されている。そして、係合板21は、バネ部材22によって上方に付勢された状態で、羽根部材3の係合突起8と所定の間隔を隔てて平行に配置した状態になっている。また、そのように羽根部材3に固着された係合板21と羽根部材の係合突起8とは、図10の如く、面内方向における配置がずれた状態になっている(筒の中心の周りに回転させたときの位相が約30度ずれている)。

【0019】

[管本体と羽根部材との組み付け]

以下、図11にしたがって、管本体2と羽根部材3との組み付け方法について説明する。管本体2と羽根部材3とを組み付ける場合には、まず、羽根部材3の筒状部分に管本体2の先端を挿入し、管本体2の先端の抜止め防止板5の外面を羽根部材3に固着された係合板21の表面に当接させる(図11(a)の状態)。しかる後、管本体2の先端の抜止め防止板5の切り欠き6の内部に、羽根部材3に固着された係合板21が入り込むように、管本体2を長手方向に沿った中心軸の周りに回転させる。管本体2をそのように回転させると、切り欠き6の位相(長手方向に垂直な面内方向における配置)と係合板21の位相が一致し、切り欠き6の内部に係合板21が入り込み、抜止め防止板5の外面と羽根部材3の係合突起8の表面とが当接する位置まで、管本体2の先端を挿入することができる(図11(b)の状態)。

【0020】

そして、抜止め防止板5の外面と係合突起8の表面とが当接する位置まで管本体2の先端を挿入した後には、再度、管本体2を長手方向に沿った中心軸の周りに回転させる。管本体2をそのように回転させると、切り欠き6の位相と羽根部材3の底板7に突設された係合突起8の位相が一致し、切り欠き6の内部に係合突起8が入り込む(図11(c)の状態)。そして、そのように切り欠き6の内部に係合突起8が入り込んだ後には、羽根部材3の底板7の下面において、ボルト23と螺合しているナット24をより強固に締め付けて、係合板21の下面と羽根部材3の底板7の上面(係合突起8以外の部分)との間で、抜止め防止板5の切り欠き6の周縁部分を狭持する(図11(d)の状態)。

【0021】

[鋼管杭の使用方法]

上記の如く構成された鋼管杭1は、建設工事用の基礎杭の埋設工事等に好適に用いることができる。鋼管杭1を地面に埋設する場合には、地面に突き立てて、圧力を加えて右向き(上から見た場合の右向き)に回転させながら地中に押し込む。鋼管杭1を地中に押し込む際には、鋼管杭1の回転に伴い、螺旋翼11が、効率良く土砂を噛み込み、鋼管杭1を土中に進行させる推力を生み出す。そのように鋼管杭1,1・・を土中に深く埋設させた後には、鋼管杭1,1・・の上に建物を建設することが可能となる。

【0022】

[鋼管杭の効果]

鋼管杭1は、上記の如く、鋼鉄によって形成された円筒形の管本体2と、有底筒状の結合体16から外側へ螺旋翼11を突出させた形状を有する鋳物製の羽根部材3とからなり、管本体2の先端が、羽根部材3の結合体16の内部に嵌め込まれた状態で結合体16に固着されている。したがって、鋼管杭1は、製造コストが安価である上、管本体2と螺旋翼11を設けた羽根部材3との結合強度が高く、地盤にねじ込む際に螺旋翼11が管本体2と分離する等の不具合が生じない。

【0023】

また、鋼管杭1は、管本体2の先端の内側に、羽根部材3からの脱離を防止するための抜止め防止板5が、管本体2の長手方向に対して垂直に設けられており、その抜止め防止板5に非円形の切り欠き6が設けられているとともに、羽根部材3の結合体16の底板7に、切り欠き6と同一の平面形状を有する係合突起8が設けられている。したがって、鋼管杭1は、管本体2を回転させて管本体2の先端の切り欠き6に係合突起8を嵌め込むことにより、管本体2を回転させて地盤中にねじ込む際に、管本体2への回転力をロスなく羽根部材3(螺旋翼11)へ伝達することができる。

【0024】

さらに、鋼管杭1は、管本体2の抜止め防止板5の切り欠き6と同一の平面形状を有する係合板21が、羽根部材3の結合体16の底板7に設けられた係合突起8の上方に、底板7と平行になるように固着されているとともに、係合突起8の面内配置と係合板21の面内配置とが異なっている。したがって、鋼管杭1は、管本体2を回転させて地盤中にねじ込んだ後に管本体2が回転しなければ、抜止め防止板5の切り欠き6を係合突起8が通過せず、管本体2の先端と係合突起8との係合状態が保持されるので、管本体2が羽根部材3から外れたりしない。

【0025】

なお、本発明に係る鋼管杭の構成は、上記実施形態の態様に何ら限定されるものではなく、管本体、羽根部材、係合板等の材質、形状、構造等の構成を、本発明の趣旨を逸脱しない範囲で、必要に応じて適宜変更することができる。

【0026】

たとえば、鋼管杭は、羽根部材を鋳鉄によって形成したものに限定されず、鋳鉄以外の鋳物によって羽根部材を形成することも可能である。また、羽根部材に設ける螺旋翼の形状は、上記実施形態の如く、「半円状の平坦部と隣接した片側を上向きに傾斜するように折り曲げるとともに他側を下向きに傾斜するように折り曲げた形状」に限定されず、単純な螺旋状等に変更することも可能である。

【0027】

また、鋼管杭は、上記実施形態の如く、管本体の外周を羽根部材の結合体の内周と直接的に接合させるものに限定されず、扁平な円筒状のカラーを管本体の先端際に固着し、当該カラーを管本体の外周と羽根部材の結合体の内周との間に介在させたもの等に変更することも可能である。図12は、そのようなカラーの一例を示したものであり、カラー31は、金属によってスリット33を設けたリング状に形成されており、一定幅の定厚部34の下側に逆円錐台状のテーパ部32が連設されている。かかるカラー31を使用する場合には、管本体の先端際にカラー31をテーパ部32が下側になるように固着し、当該テーパ部32を管本体の外周と羽根部材の結合体の内周との間に介在させるようにして、管本体と羽根部材とを組み付ける。かかる構成を採用した場合には、管本体の外周と羽根部材の結合体の内周との密着度合いを向上させることができるため、管本体の回転力をよりスムーズに羽根部材に伝達させることが可能となる。

【0028】

さらに、抜止め防止板に設ける切り欠き、羽根部材に設ける係合突起や係合板の形状は、上記実施形態の如く、「正六角形の各頂点を外向きに凸な円弧状とし各辺を内向きに凸な円弧状とした形状」に限定されず、三角形や四角形等の単純な多角形(正多角形)や、それらの多角形(正多角形)の各頂点および/または各辺を円弧状にした形状でも良いし、楕円形、手裏剣形、星形等でも良く、非円形であれば如何なる形状に変更することも可能である。なお、抜止め防止板に設ける切り欠き、係合突起や係合板の形状を、上記実施形態の如く、「正六角形の各頂点を外向きに凸な円弧状とし各辺を内向きに凸な円弧状とした形状」とした場合には、管本体を大きく回転させることなく羽根部材に組み付けることができるとともに、管本体の回転力をきわめて効率良く羽根部材へ伝達することができる、というメリットがある。

【0029】

さらに、鋼管杭は、上記実施形態の如く直方体状のバイトを先端に設けたものに限定されず、先端の尖ったバイト等の直方体以外の形状を有するバイトを設けたものや、バイトのないものに変更することも可能である。

【産業上の利用可能性】

【0030】

本発明に係る鋼管杭は、上記の如く、優れた効果を奏するものであるから、軟弱な地盤の改良工事等に好適に用いることができる。

【図面の簡単な説明】

【0031】

【図1】鋼管杭の正面図である。

【図2】鋼管杭を一部透視して示す説明図である。

【図3】管本体を示す説明図である(aは正面図であり、bは底面図である)。

【図4】羽根部材の斜視図である。

【図5】羽根部材の正面図である。

【図6】羽根部材の平面図である。

【図7】羽根部材の鉛直断面図(図6におけるA−A線断面図)である。

【図8】羽根部材の底面図である。

【図9】係合板を示す説明図である(aは平面図であり、bは正面図である)。

【図10】係合突起の上に係合板が設置されている状態を示す説明図である。

【図11】管本体と羽根部材とを組み付ける様子を示す説明図である(なお、a〜dにおいて、左側は、羽根部材の結合体の内部の鉛直断面を示したものであり、右側は、抜止め防止板の切り欠き、係合板、係合突起を管本体の基端側から見た様子を示したものである)。

【図12】管本体と羽根部材とを組み付けに用いるカラーを示す説明図である(aは正面図であり、bは底面図である)。

【符号の説明】

【0032】

1・・鋼管杭

2・・管本体

3・・羽根部材

5・・抜止め防止板

6・・切り欠き

7・・底板

8・・係合突起

11・・螺旋翼

16・・結合体

21・・係合板

【特許請求の範囲】

【請求項1】

筒状の管本体の先端に螺旋翼が取り付けられた鋼管杭であって、

鋼鉄によって形成された円筒形の管本体と、有底筒状の結合体から外側へ螺旋翼を突出させた形状を有する鋳物製の羽根部材とからなり、

前記管本体の先端が、前記羽根部材の結合体の内部に嵌め込まれた状態で前記結合体に固着されていることを特徴とする鋼管杭。

【請求項2】

管本体の先端の内側に、羽根部材からの脱離を防止するための抜止め防止板が、管本体の長手方向に対して垂直に設けられており、その抜止め防止板に非円形の切り欠きが設けられているとともに、

羽根部材の結合体の底板に、前記切り欠きと同一の平面形状を有する係合突起が設けられていることを特徴とする請求項1に記載の鋼管杭。

【請求項3】

管本体の抜止め防止板の切り欠きと同一の平面形状を有する係合板が、羽根部材の結合体の底板に設けられた係合突起の上方に、前記底板と平行になるように固着されているとともに、

前記係合突起の面内配置と前記係合板の面内配置とが異なっていることを特徴とする請求項2に記載の鋼管杭。

【請求項1】

筒状の管本体の先端に螺旋翼が取り付けられた鋼管杭であって、

鋼鉄によって形成された円筒形の管本体と、有底筒状の結合体から外側へ螺旋翼を突出させた形状を有する鋳物製の羽根部材とからなり、

前記管本体の先端が、前記羽根部材の結合体の内部に嵌め込まれた状態で前記結合体に固着されていることを特徴とする鋼管杭。

【請求項2】

管本体の先端の内側に、羽根部材からの脱離を防止するための抜止め防止板が、管本体の長手方向に対して垂直に設けられており、その抜止め防止板に非円形の切り欠きが設けられているとともに、

羽根部材の結合体の底板に、前記切り欠きと同一の平面形状を有する係合突起が設けられていることを特徴とする請求項1に記載の鋼管杭。

【請求項3】

管本体の抜止め防止板の切り欠きと同一の平面形状を有する係合板が、羽根部材の結合体の底板に設けられた係合突起の上方に、前記底板と平行になるように固着されているとともに、

前記係合突起の面内配置と前記係合板の面内配置とが異なっていることを特徴とする請求項2に記載の鋼管杭。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2009−35937(P2009−35937A)

【公開日】平成21年2月19日(2009.2.19)

【国際特許分類】

【出願番号】特願2007−201233(P2007−201233)

【出願日】平成19年8月1日(2007.8.1)

【出願人】(392012238)

【Fターム(参考)】

【公開日】平成21年2月19日(2009.2.19)

【国際特許分類】

【出願日】平成19年8月1日(2007.8.1)

【出願人】(392012238)

【Fターム(参考)】

[ Back to top ]