鋼管矢板の2電極ガスシールドアーク溶接方法

【課題】 鋼管矢板の本管と各種連結継手用鋼の2電極ガスシールドアーク溶接方法において、目標とする溶接金属のビード幅、ビード厚およびすみ肉溶接金属の脚長が得られる健全な溶接部を安易に高能率に溶接することができる鋼管矢板の2電極ガスシールドアーク溶接方法を提供する。

【解決手段】 鋼管矢板の本管とP−P形またはP−T形連結継手用の鋼管とを溶接する2電極ガスシールドアーク溶接方法において、本管と鋼管のフレア継手部に鋼粒または鉄粉をフレア開先幅10〜12mmの高さまで充填し、電極トーチを鋼管方向に先行電極:0〜25°、後行電極:0〜10°傾斜させ、電極間距離を先行電極および後行電極のワイヤ間で15〜40mm、ワイヤ径1.6mmで溶接電流を先行電極:490〜580A、後行電極:460〜560Aとし、ワイヤ狙い位置をフレア開先のほぼ中央にして溶接速度を1m/min以上で溶接することを特徴とする。

【解決手段】 鋼管矢板の本管とP−P形またはP−T形連結継手用の鋼管とを溶接する2電極ガスシールドアーク溶接方法において、本管と鋼管のフレア継手部に鋼粒または鉄粉をフレア開先幅10〜12mmの高さまで充填し、電極トーチを鋼管方向に先行電極:0〜25°、後行電極:0〜10°傾斜させ、電極間距離を先行電極および後行電極のワイヤ間で15〜40mm、ワイヤ径1.6mmで溶接電流を先行電極:490〜580A、後行電極:460〜560Aとし、ワイヤ狙い位置をフレア開先のほぼ中央にして溶接速度を1m/min以上で溶接することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鋼管矢板の本管と各種連結継手用鋼の高速2電極ガスシールドアーク溶接方法に関する。

【背景技術】

【0002】

鋼管矢板は、外径500〜2000mm、板厚9〜25mmのスパイラル鋼管からなる本管と、この本管の両側の長手方向に溶接された板厚9mmまたは11mmの各種継手材とから構成される。鋼管矢板はJIS A5530(1988)に規定されており、図5(a)に示すP−P形連結継手は本管1に外径165.2mmの鋼管2を溶接し、後工程でスリット加工をして製造される。図5(b)に示すP−T形連結継手の鋼管2はP−P形連結継手と同一で、T形鋼3は高さおよび幅ともに125mmのT形鋼3を本管1に溶接して製造される。図5(c)に示すL−T形連結継手は高さ76mmで幅が85mmのT形鋼4および1辺が65mmまたは75mmの山形鋼5を同様に溶接して製造される。

【0003】

従来、鋼管矢板の各種連結継手鋼の溶接は高能率に溶接するために、例えば特公平2−23269号公報(特許文献1)に本管と鋼管の間にスタビリテイバーを挟んでサブマージアーク溶接方法で溶接して製造するという技術がある。しかし、特許文献1に記載の溶接はサブマージアーク溶接であるので、溶接後に生成したスラグの除去作業に多大の時間を要するという問題がある。

【0004】

一方、特開2000−263233号公報(特許文献2)には2電極のガスシールドアーク溶接が、特開2000−263231号公報(特許文献3)には4電極のガスシールドアーク溶接で本管と鋼管のフレア継手溶接を高速回転アークで行う方法の記載がある。

【0005】

また、特開2000−263232号公報(特許文献4)には4電極のガスシールドアーク溶接で本管とT形鋼または山形鋼のすみ肉溶接を高速回転アークで行う方法の記載がある。

【0006】

特許文献2、特許文献3および特許文献4に記載の2〜4電極ガスシールドアーク溶接方法は、高速回転アーク溶接トーチを用いるためにトーチ周りのスペースが必要となり、特に本管とL−T形連結継手用のT形鋼の溶接においては溶接トーチがT形鋼に接触しやすく溶接ワイヤの狙い位置がずれて良好なビードが得られないという問題がある。

【0007】

また、各継手は図6に示すように溶接金属のビード幅e、ビード厚f1,f2およびすみ肉溶接金属の脚長g1〜g6が求められ、特許文献2、特許文献3および特許文献4に記載の高速度の溶接においては必ずしも満足できるものではなかった。

【特許文献1】特公平2−23269号公報

【特許文献2】特開2000−263233号公報

【特許文献3】特開2000−263231号公報

【特許文献4】特開2000−263232号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、鋼管矢板の本管と各種連結継手用鋼の2電極ガスシールドアーク溶接方法において、目標とする溶接金属のビード幅、ビード厚およびすみ肉溶接金属の脚長が得られる健全な溶接部を安易に高能率に溶接することができる鋼管矢板の2電極ガスシールドアーク溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の要旨は、

(1)鋼管矢板の本管とP−P形またはP−T形連結継手用の鋼管とを溶接する2電極ガスシールドアーク溶接方法において、本管と鋼管のフレア継手部に鋼粒または鉄粉をフレア開先幅10〜12mmの高さまで充填し、電極トーチを鋼管方向に先行電極:0〜25°、後行電極:0〜10°傾斜させ、電極間距離を先行電極および後行電極のワイヤ間で15〜40mm、ワイヤ径1.6mmで溶接電流を先行電極:490〜580A、後行電極:460〜560Aとし、ワイヤ狙い位置をフレア開先のほぼ中央にして溶接速度を1m/min以上で溶接することを特徴とする鋼管矢板の2電極ガスシールドアーク溶接方法、

(2)鋼管矢板の本管とP−T形連結継手用のT形鋼とを溶接する2電極ガスシールドアーク溶接方法において、電極トーチをT形鋼方向に先行電極:35〜50°、後行電極:20〜40°傾斜させ、電極間距離を先行電極および後行電極のワイヤ間で15〜40mm、ワイヤ径1.6mmで溶接電流を先行電極:410〜480A、後行電極:460〜540Aとし、ワイヤ狙い位置を先行電極:本管とT形鋼を突合せたコーナー部から本管の上方向へ1〜2mm、後行電極:本管とT形鋼を突合せたコーナー部からT形鋼の本管から離れる方向に2〜4mmにして溶接速度を1m/min以上で溶接することを特徴とする鋼管矢板の2電極ガスシールドアーク溶接方法、

(3)鋼管矢板の本管とL−T形連結継手用のT形鋼とを溶接する2電極ガスシールドアーク溶接方法において、電極トーチをT形鋼方向に先行電極および後行電極ともに10〜20°傾斜させ、電極間距離を先行電極および後行電極のワイヤ間で15〜40mm、ワイヤ径1.6mmで溶接電流を先行電極および後行電極ともに480〜540Aとし、ワイヤ狙い位置を先行電極:本管とT形鋼を突合せたコーナー部からT形鋼の本管から離れる方向に1〜2mm、後行電極:本管とT形鋼を突合せたコーナー部からT形鋼の本管から離れる方向に2〜4mmにして溶接速度を1m/min以上で溶接することを特徴とする鋼管矢板の2電極ガスシールドアーク溶接方法、

(4)鋼管矢板の本管とL−T形連結継手用の山形鋼とを溶接する2電極ガスシールドアーク溶接方法において、電極トーチを山形鋼方向に先行電極および後行電極ともに30〜40°傾斜させ、電極間距離を先行電極および後行電極のワイヤ間で15〜40mm、ワイヤ径1.6mmで溶接電流を先行電極:340〜410A、後行電極:480〜540Aとし、ワイヤ狙い位置を先行電極:本管と山形鋼を突合せたコーナー部から本管の上方向に2〜4mm、後行電極:本管と山形鋼を突合せたコーナー部から本管の上方向に1〜2mmにして溶接速度を1m/min以上で溶接することを特徴とする鋼管矢板の2電極ガスシールドアーク溶接方法、

(5)ワイヤ突き出し長さを30〜45mmとすることを特徴とする(1)乃至(4)のいずれか一項に記載の鋼管矢板の2電極ガスシールドアーク溶接方法、

(6)先行電極先方および後行電極後方からサイドシールドすることを特徴とする(1)乃至(5)のいずれか一項に記載の鋼管矢板の2電極ガスシールドアーク溶接方法にある。

【発明の効果】

【0010】

本発明の鋼管矢板の2電極ガスシールドアーク溶接方法によれば、鋼管矢板の本管とP−P形またはP−T形連結継手用の鋼管の溶接金属が健全で、目標とする溶接金属のビード幅およびビード厚が高能率に得られる。また、鋼管矢板の本管とP−T形連結継手用のT形鋼、鋼管矢板の本管とL−T形連結継手用のT形鋼および山形鋼のすみ肉溶接金属が健全で、目標とする脚長が高能率に得られるなど、産業上有用な著しい効果を奏する。

【発明を実施するための最良の形態】

【0011】

鋼管矢板の本管と各種連結継手に求められる溶接金属のビード幅、ビード厚およびすみ肉溶接金属の脚長は、図6(a),(b),(c),(d)に示すように連結継手種類によって異なる。したがって、連結継手の種類に応じて溶接条件を設定する必要がある。

以下、本管に連結する各種継手に応じて高能率に溶接可能な溶接速度1m/min以上での溶接施工条件を限定した理由を詳細に説明する。

【0012】

まず、鋼管矢板の本管とP−P形またはP−T形連結継手用の鋼管の溶接金属には、図6(a)に示すようにビード幅eが8mm以上、本管1側および鋼管2側のビード厚f1,f2が8mm以上であることが求められる。当然ながら、割れやアンダーカットなどのその他の溶接欠陥がないことも求められている。

【0013】

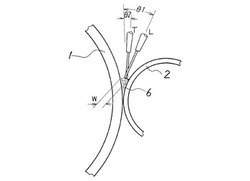

図1にP−P形またはP−T形連結継手用鋼管2の溶接施工方法の模式図を示す。本管1と鋼管2のフレア継手部に鋼粒または鉄粉6をフレア開先幅wの10〜12mmとなる高さまで充填する。鋼粒または鉄粉6の充填量がフレア開先幅wの10mm未満であると、溶接金属のビード幅eが8mm未満となる。一方、鋼粒または鉄粉6の充填量がフレア開先幅wの12mmを超えると、ビード止端部のなじみが不良となる。

【0014】

電極トーチを鋼管方向に先行電極トーチ角度θ1:0〜25°、後行電極トーチ角度θ2:0〜10°傾斜させる。先行電極トーチ角度θ1が0°未満および/または後行電極トーチ角度θ2が0°未満であると本管1側のビード厚f1が8mm未満となる。一方、先行電極トーチ角度θ1が25°超および/または後行電極トーチ角度θ2が10°を超えると本管1側に片寄ったビードとなり、鋼管2側のビード厚f2が8mm未満となる。

【0015】

電極間距離を先行電極Lおよび後行電極Tのワイヤ間で15〜40mmとする。電極間距離が15mm未満であると先行電極Lと後行電極Tのアークが干渉してアークが不安定でビード外観が不良となる。一方、電極間距離が40mmを超えると2プールになりビードが広がらず凸ビードになる。

【0016】

なお、電極間距離は、後述する本管1とP−T形連結継手用のT形鋼3、本管1とL−T形連結継手用のT形鋼4および本管1とL−T形連結継手用の山形鋼5の溶接においても同様となる。したがって、電極間距離はいずれの溶接施工においても15〜40mmとする。

【0017】

溶接電流は、先行電極電流:490〜580A、後行電極電流:460〜560Aとする。先行電極電流が490A未満および/または後行電極電流が460A未満であるとビード幅eが8mm未満で本管1側および鋼管2側のビード厚f1,f2が8mm未満となる。一方、先行電極電流が580A超および/または後行電極電流が560Aを超えると溶融金属が先行しアークが不安定になる。

【0018】

ワイヤ径は、前述の溶接電流においてもアークが安定するように公称1.6mm径とする。なお、ワイヤ径は、後述する本管1とP−T形連結継手用のT形鋼3、本管1とL−T形連結継手用のT形鋼4および本管1とL−T形連結継手用の山形鋼5の溶接においてもアークを安定にするために公称径を1.6mmとする。

【0019】

ワイヤ狙い位置は、先行電極Lおよび後行電極Tともにビードが本管1または鋼管2へ片寄らないようにフレア開先のほぼ中央(±2mm以内)とする。

【0020】

次に、P−T形連結継手用のT形鋼3の溶接金属には、図6(b)に示すように本管1およびT型鋼3のすみ肉溶接金属の脚長g1、g2が6mm以上であることが求められる。

【0021】

図2にP−T形連結継手用T形鋼3の溶接施工方法の模式図を示す。電極トーチをT形鋼方向に先行電極トーチ角度θ1:35〜50°、後行電極トーチ角度θ2:20〜40°傾斜させる。先行電極トーチ角度θ1が35°未満であると本管1側の脚長g1が6mm未満となる。先行電極トーチ角度θ1が50°を超えると本管1側にアンダーカットが生じる。後行電極トーチ角度θ2が20°未満であると凸ビードとなる。一方、後行電極トーチ角度θ2が40°を超えるとT形鋼3側の脚長g2が6mm未満となる。

【0022】

溶接電流は、先行電極電流:410〜480A、後行電極電流:460〜540Aとする。先行電極電流が410A未満であると本管1側の脚長g1が6mm未満となる。先行電極電流が480Aを超えると本管1側にビードの片寄り、またアンダーカットが生じる。後行電極電流が460A未満であるとT形鋼3側の脚長g2が6mm未満となる。一方、後行電極電流が540Aを超えるとT形鋼3側にビードの片寄り、またビードが凸になる。

【0023】

ワイヤ狙い位置は、先行電極Lを本管1とT形鋼3を突合せたコーナー部から本管1の上方向h1へ1〜2mm、後行電極Tを本管1とT形鋼3を突合せたコーナー部からT形鋼3の本管1から離れる方向l1に2〜4mmとする。先行電極Lのワイヤ狙い位置が本管1とT形鋼3を突合せたコーナー部から本管1の上方向h1へ1mm未満であると本管1側の脚長g1が6mm未満となる。先行電極Lのワイヤ狙い位置が本管1と連T形鋼3を突合せたコーナー部から本管1の上方向h1へ2mmを超えると本管1側にアンダーカットが生じる。後行電極Tのワイヤ狙い位置が本管1とT形鋼3を突合せたコーナー部からT形鋼3の本管1から離れる方向l1に2mm未満であるとT形鋼3側の脚長g2が6mm未満となる。一方、後行電極Tのワイヤ狙い位置が本管1とT形鋼3を突合せたコーナー部からT形鋼3の本管1から離れる方向l1に4mmを超えると本管1側の脚長g1が6mm未満となる。

【0024】

L−T形連結継手用のT形鋼4の溶接金属には、図6(c)に示すように本管1およびT型鋼4のすみ肉溶接金属の脚長g3、g4が9mm以上であることが求められる。

【0025】

図3にL−T形連結用T形鋼4の溶接施工方法の模式図を示す。電極トーチをT型鋼4方向に先行電極トーチ角度θ1および後行電極トーチ角度θ2をともに10〜20°傾斜させる。先行電極トーチ角度θ1および/または後行電電極トーチ角度θ2が10°未満であると本管1側の脚長g3が9mm未満となる。一方、先行電極トーチ角度θ1および/または後行電極トーチ角度θ2が20°を超えると溶接トーチがT型鋼4に接触する場合がある。

【0026】

溶接電流は、先行電極電流および後行電極電流ともに480〜540Aとする。先行電極電流および/または後行電極電流が480A未満であると本管1側の脚長g3およびT形鋼4側の脚長g4ともに9mm未満となる。一方、先行電極電流および/または後行電極電流が540Aを超えるとT形鋼4の板厚が9mmの場合溶け落ちが生じる。

【0027】

ワイヤの狙い位置を、先行電極Lは本管1とT形鋼4を突合せたコーナー部からT形鋼4の本管1から離れる方向l1に1〜2mm、後行電極Tは本管1とT形鋼4を突合せたコーナー部からT形鋼4の本管1から離れる方向l2に2〜4mmとする。先行電極Lの狙い位置が本管1とT形鋼4を突合せたコーナー部からT形鋼4の本管1から離れる方向l1に1mm未満および/または後行電極Tの狙い位置が本管1とT形鋼4を突合せたコーナー部からT形鋼4の本管1から離れる方向l2に2mm未満であるとT形鋼4側の脚長g4が9mm未満となる。一方、先行電極Lの狙い位置が本管1とT形鋼4を突合せたコーナー部からT形鋼4の本管1から離れる方向l1に2mm超および/または後行電極Tの狙い位置が本管1とT形鋼4を突合せたコーナー部からT形鋼4の本管1から離れる方向l2に4mm超であると本管1側の脚長g3が9mm未満となる。

【0028】

L−T形連結継手用の山形鋼5の溶接金属には、図6(d)に示すように本管1および山形鋼5のすみ肉溶接金属の脚長g5、g6が8mm以上であることが求められる。

【0029】

図4にL−T形連結用山形鋼5の溶接施工方法の模式図を示す。電極トーチを山形鋼5方向に先行電極トーチ角度θ1および後行電極トーチ角度θ2をともに30〜40°傾斜させる。先行電極トーチ角度θ1および/または後行電電極トーチ角度θ2が30°未満であると本管1側の脚長g5が8mm未満となる。一方、先行電極トーチ角度θ1および/または後行電極トーチ角度θ2が40°を超えると山形鋼5側の脚長g6が8mm未満となる。

【0030】

溶接電流は、先行電極電流:340〜410A、後行電極電流:480〜540Aとする。先行電極電流が340A未満であると本管1側の脚長g5が8mm未満となる。先行電極電流が410Aを超えると本管1の板厚が12mm以下の場合本管1側に溶け落ちが生じる。後行電極電流が480A未満であると山形鋼5側の脚長g6が8mm未満となる。一方、後行電極電流が540Aを超えると山形鋼5側にビードの片寄り、またビードが凸になる。

【0031】

ワイヤ狙い位置は、先行電極Lを本管1と山形鋼5を突合せたコーナー部から本管1の上方向h1に2〜4mm、後行電極Tを本管1と山形鋼5を突合せたコーナー部から本管1の上方向h2に1〜2mmとする。先行電極Lの狙い位置が、本管1と山形鋼5を突合せたコーナー部から本管1の上方向h1に2mm未満であると本管1側の脚長g5が8mm未満となる。先行電極Lの狙い位置が、本管1と山形鋼5を突合せたコーナー部から本管1の上方向h1に4mmを超えると本管1側にアンダーカットが生じる。後行電極Tの狙い位置が、本管1と山形鋼5を突合せたコーナー部から本管1の上方向h2に1mm未満であるとビードが凸になる。一方、後行電極Tの狙い位置が、本管1と山形鋼5を突合せたコーナー部から本管1の上方向h2に2mmを超えると山形鋼5側の脚長g6が8mm未満となる。

【0032】

ワイヤ突き出し長さは30〜45mmとする。ワイヤ突き出し長さが30mm未満であると溶着量が不足してビード幅または脚長が不足する。一方、ワイヤ突き出し長さが45mmを超えるとワイヤ狙い位置が不安定になりビードが蛇行しやすくなる。

【0033】

さらに、本発明においては比較的狭隘な箇所を溶接するので、溶接ノズルは溶接チップとガス吹き出し口とが一体になった従来の溶接ノズルを使用することができない。したがって、CO2やAr−CO2混合ガスの吹き出しは先行電極L先方および後行電極T後方からサイドシールドを行う。なお、ガス流量はワイヤ突き出し長さが長く溶接速度が速いので40〜100リットル/分とすることが好ましい。

【0034】

以下、実施例により本発明の効果を詳細に説明する。

【実施例1】

【0035】

図1に鋼管矢板の本管とP−P形またはP−T形連結継手用鋼管の2電極ガスシールドアーク溶接施工方法の模式図を示す。外径800mm、板厚12mmの本管に外径165.2mm、板厚9mmの鋼管を、表1に示す各種溶接施工条件で溶接速度1.2m/min,溶接長さ5mを溶接した。フレア開先内への充填材はワイヤを1mm径×1mm長さにカットしたものを用いた。また、組合せワイヤはJIS Z3312 YGW−11の1.6mmでシールドガスはAr−20%CO2を用い先行電極L先方および後行電極T後方からそれぞれ流量50リットル/minでサイドシールドを行った。

【0036】

【表1】

溶接時のアークの安定性、溶接後のビード外観の観察と断面マクロを5個採取して溶接金属のビード幅および本管側と鋼管側のビード厚を測定した。なお、断面マクロ調査の評価は、ビード幅eが8mm以上、本管側ビード厚F1および鋼管側ビード厚f2がともに8mm以上を良好とした。それらの結果を表2にまとめて示す。

【0037】

【表2】

表1および表2中試験No.P−1〜P−6が本発明例、試験No.P−7〜P16は比較例である。

【0038】

本発明例である試験No.P−1〜P−6は、鋼粒の充填開先幅w、電極トーチ角度θ1,θ2、電極間距離、溶接電流およびワイヤ突き出し長さが適正であるので、アークの安定性およびビード外観が良好で、マクロ断面測定結果においても溶接金属のビード幅eおよび本管側と鋼管側のビード厚f1,f2の目標値が得られるなど極めて満足な結果であった。

【0039】

比較例中試験No.P−7は、鋼粒の充填開先幅wが広いので止端部のなじみが不良であった。また、ワイヤ突き出し長さが長いのでビードが蛇行した。

【0040】

試験No.P−8は、鋼粒の充填開先幅wが狭いのでビード幅eが狭かった。また、電極間距離が短いのでアークが不安定であった。

【0041】

試験No.P−9は、先行電極トーチ角度θ1が大きいので本管側に片寄ったビードとなり鋼管側のビード厚f2が小さかった。また、ワイヤ突き出し長さが短いので溶着量が不足してビード幅eが狭かった。

【0042】

試験No.P−10は、先行電極トーチ角度θ1が小さいので本管側のビード厚f1が小さかった。

【0043】

試験No.P−11は、後行電極トーチ角度θ2が大きいので本管側に片寄ったビードとなり鋼管側のビード厚f2が小さかった。

【0044】

試験No.P−12は、後行電極トーチ角度θ2が小さいので本管側のビード厚f1が小さかった。

【0045】

試験No.P−13は、電極間距離が長いので凸ビードとなった。また、先行電極電流が低いのでビード幅eが狭かった。

【0046】

試験No.P−14は先行電極電流が高いので、また、試験No.P−15は後行電極電流が高いのでいずれもアークが不安定であった。

【0047】

試験No.P−16は、後行電極電流が低いのでビード幅eが狭かった。

【実施例2】

【0048】

図2に鋼管矢板の本管とP−T形連結継手用T形鋼の2電極ガスシールドアーク溶接施工方法の模式図を示す。外径800mm、板厚12mmの本管に高さおよび幅ともに125mm、板厚9mmのT形鋼を、表3に示す各種溶接施工条件で溶接速度1.2m/min,溶接長さ5mを溶接した。また、組合せワイヤおよびシールドガスは実施例1と同様とした。

【0049】

【表3】

溶接時のアークの安定性、溶接後のビード外観の観察と断面マクロを5個採取して本管側とT形鋼側のすみ肉溶接金属の脚長g1,g2を測定した。なお、断面マクロ調査の評価は、本管側の脚長g1およびT形鋼側の脚長g2がいずれも6mm以上を良好とした。それらの結果を表4にまとめて示す。

【0050】

【表4】

表3および表4中試験No.T−1〜T−6が本発明例、試験No.T−7〜T16は比較例である。

【0051】

本発明例である試験No.T−1〜T−6は、電極トーチ角度θ1,θ2、電極間距離、溶接電流およびワイヤ突き出し長さが適正であるので、アークの安定性およびビード外観が良好で、マクロ断面測定結果においても本管側とT形鋼側のすみ肉溶接金属の脚長g1,g2の目標値が得られるなど極めて満足な結果であった。

【0052】

比較例中試験No.T−7は、先行電極トーチ角度θ1が大きいので本管側にアンダーカットが生じた。また、後行電極トーチ角度θ2が大きいのでT形鋼側の脚長g2が小さかった。

【0053】

試験No.T−8は、先行電極トーチ角度θ1が小さいので本管側の脚長g1が小さかった。また、後行電極トーチ角度θ2が小さいので凸ビードとなった。

【0054】

試験No.T−9は、先行電極電流が高いので本管側にビードが片寄りアンダーカットも生じた。また、後行電極電流が低いのでT形鋼側の脚長g2が小さくなった。

【0055】

試験No.T−10は、先行電極電流が低いので本管側の脚長g1が小さかった。また、後行電極電流が高いので凸ビードとなった。

【0056】

試験No.T−11は、先行電極のワイヤ狙い位置が本管とT形鋼を突合せたコーナー部から本管の上方向h1の距離が長いので本管側にアンダーカットが生じた。

【0057】

試験No.T−12は、先行電極のワイヤ狙い位置が本管とT形鋼を突合せたコーナー部の上方向h1の距離が短いので本管側の脚長g1が小さかった。

【0058】

試験No.T−13は、後行電極のワイヤ狙い位置が本管とT形鋼を突合せたコーナー部からT形鋼の本管から離れる方向l1の距離が長いので本管側の脚長g1が小さかった。

【0059】

試験No.T−14は、後行電極のワイヤ狙い位置が本管とT形鋼を突合せたコーナー部からT形鋼の本管から離れる方向l1の距離が短いのでT形鋼側の脚長g2が小さかった。

【0060】

試験No.T−15は、電極間距離が長いので凸ビードとなった。また、ワイヤ突き出し長さが長いのでビードが蛇行した。

【0061】

試験No.T−16は、電極間距離が短いのでアークが不安定であった。また、ワイヤ突き出し長さが短いので本管側およびT形鋼側の脚長g1,g1ともに小さかった。

【実施例3】

【0062】

図3に鋼管矢板の本管とL−T形連結継手用T形鋼の2電極ガスシールドアーク溶接施工方法の模式図を示す。外径800mm、板厚12mmの本管に高さ76mmで幅が85mm、板厚9mmのT形鋼を、表5に示す各種溶接施工条件で溶接速度1.0m/min,溶接長さ5mを溶接した。また、組合せワイヤおよびシールドガスは実施例1と同様とした。

【0063】

【表5】

溶接時のアークの安定性、溶接後のビード外観の観察と断面マクロを5個採取して本管側とT形鋼側のすみ肉溶接金属の脚長g3,g4を測定した。なお、断面マクロ調査の評価は、本管側の脚長g3およびT形鋼側の脚長g4がいずれも9mm以上を良好とした。それらの結果を表6にまとめて示す。

【0064】

【表6】

表5および表6中試験No.t−1〜t−6が本発明例、試験No.t−7〜t―14は比較例である。

【0065】

本発明例である試験No.t−1〜t−6は、電極トーチ角度θ1,θ2、電極間距離、溶接電流およびワイヤ突き出し長さが適正であるので、アークの安定性およびビード外観が良好で、マクロ断面測定結果においても本管側とT形鋼側のすみ肉溶接金属の脚長g3,g4の目標値が得られるなど極めて満足な結果であった。

【0066】

比較例中試験No.t−7は、先行電極および後行電極のトーチ角度θ1,θ2が大きく溶接トーチがT形鋼に接触するので溶接を中止した。

【0067】

試験No.t−8は、先行電極および後行電極のトーチ角度θ1,θ2が小さいので本管側の脚長g3が小さかった。また、ワイヤ突き出し長さが長いのでビードが蛇行した。

【0068】

試験No.t−9は、先行電極電流および後行電極電流ともに高いのでT形鋼側に溶け落ちたので溶接を中止した。

【0069】

試験No.t−10は、先行電極電流および後行電極電流ともに低いので本管側およびT形鋼側の脚長g3,g4ともに小さかった。また、電極間距離が短いのでアークが不安定であった。

【0070】

試験No.t−11は、先行電極のワイヤ狙い位置が本管とT形鋼を突合せたコーナー部からT形鋼の本管から離れる方向l1の距離が長いので本管側の脚長g3が小さかった。また、ワイヤ突き出し長さが短いのでT形鋼側の脚長g4も小さかった。

【0071】

試験No.t−12は、先行電極のワイヤ狙い位置が本管とT形鋼を突合せたコーナー部からT形鋼の本管から離れる方向l1の距離が短いのでT形鋼側の脚長g4が小さかった。

【0072】

試験No.t−13は、後行電極のワイヤ狙い位置が本管とT形鋼を突合せたコーナー部からT形鋼の本管から離れる方向l2の距離が長いので本管側の脚長g3が小さかった。

【0073】

試験No.t−14は、後行電極のワイヤ狙い位置が本管とT形鋼を突合せたコーナー部からT形鋼の本管から離れる方向l2の距離が短いのでT形鋼側の脚長g4が小さかった。また、電極間距離が長いので凸ビードとなった。

【実施例4】

【0074】

図4に鋼管矢板の本管とL−T形連結継手用山形鋼の2電極ガスシールドアーク溶接施工方法の模式図を示す。外径800mm、板厚12mmの本管に一片が65mmの山形鋼を、表7に示す各種溶接施工条件で溶接速度1.0m/min,溶接長さ5mを溶接した。また、組合せワイヤおよびシールドガスは実施例1と同様とした。

【0075】

【表7】

溶接時のアークの安定性、溶接後のビード外観の観察と断面マクロを5個採取して本管側と山形鋼側のすみ肉溶接金属の脚長g5,g6を測定した。なお、断面マクロ調査の評価は、本管側の脚長g5山形鋼側の脚長g6がいずれも8mm以上を良好とした。それらの結果を表8にまとめて示す。

【0076】

【表8】

表7および表8中試験No.L−1〜L−6が本発明例、試験No.L−7〜L―14は比較例である。

【0077】

本発明例である試験No.L−1〜L―6は、電極トーチ角度θ1,θ2、電極間距離、溶接電流およびワイヤ突き出し長さが適正であるので、アークの安定性およびビード外観が良好で、マクロ断面測定結果においても本管側と山形鋼側のすみ肉溶接金属の脚長g5,g6の目標値が得られるなど極めて満足な結果であった。

【0078】

比較例中試験No.L−7は、先行電極および後行電極のトーチ角度θ1、θ2が大きいので山形鋼側の脚長g6が小さかった。また、後行電極の狙い位置が本管と山形鋼を突合せたコーナー部から本管の上方向h2の距離が短いので凸ビードになった。

【0079】

試験No.L−8は、先行電極および後行電極のトーチ角度θ1、θ2が小さいので本管側の脚長g5が小さかった。また、後行電極の狙い位置が本管と山形鋼を突合せたコーナー部から本管の上方向h2の距離が長いので山形鋼側の脚長g6も小さかった。

【0080】

試験No.L−9は、先行電極電流が高いので本管側に溶け落ちた。

【0081】

試験No.L−10は、先行電極電流が低いので本管側の脚長g5が小さかった。また、後行電極電流が低いので山形鋼側の脚長g6も小さかった。

【0082】

試験No.L−11は、後行電極電流が高いので山形鋼側にビードの片寄り凸ビードになった。また、先行電極の狙い位置が本管と山形鋼を突合せたコーナー部から本管の上方向h1の距離が短いので本管側の脚長g5が小さかった。

【0083】

試験No.L−12は、先行電極の狙い位置が本管と山形鋼を突合せたコーナー部から本管の上方向h1の距離が長いので本管側にアンダーカットが生じた。

【0084】

試験No.L−13は、電極間距離が長いので凸ビードとなった。また、ワイヤ突き出し長さが長いのでビードが蛇行した。

【0085】

試験No.L−14は、電極間距離が短いのでアークが不安定であった。また、ワイヤ突き出し長さが短いので本管側および山形鋼側の脚長g5、g6ともに小さかった。

【図面の簡単な説明】

【0086】

【図1】P−P形またはP−T形連結継手用鋼管の溶接施工方法の模式図を示す。

【図2】P−T形連結継手用T形鋼の溶接施工方法の模式図を示す。

【図3】L−T形連結用T形鋼の溶接施工方法の模式図を示す。

【図4】L−T形連結用山形鋼の溶接施工方法の模式図を示す

【図5】(a)はP−P形連結継手、(b)はP−T形連結継手、(c)はL−T形連結継手を示す。

【図6】(a)はP−P形およびP−T形連結継手鋼管の溶接金属に要求される部位、(b)はP−T形連結継手T形鋼の溶接金属に要求される部位、(c)はL−T形連結継手T形鋼の溶接金属に要求される部位、(d)はL−T形連結継手山形鋼の溶接金属に要求される部位を示す図である。

【符号の説明】

【0087】

1 本管

2 連結継手用の鋼管

3 P−L形連結継手のT形鋼

4 L−T形連結継手のT形鋼

5 山形鋼

6 鋼粒または鉄粉

L 先行電極

T 後行電極

e ビード幅

f1,f2 ビード厚

g1,g2,g3,g4,g5,g6 脚長

w フレア開先幅

θ1 先行電極トーチ角度

θ2 後行電極トーチ角度

h1、h2 本管と各種連結鋼を突合せたコーナー部から本管の上方向への距離

l1、l2 本管と各種連結鋼を突合せたコーナー部から連結鋼の本管から離れる方向への距離

【技術分野】

【0001】

本発明は、鋼管矢板の本管と各種連結継手用鋼の高速2電極ガスシールドアーク溶接方法に関する。

【背景技術】

【0002】

鋼管矢板は、外径500〜2000mm、板厚9〜25mmのスパイラル鋼管からなる本管と、この本管の両側の長手方向に溶接された板厚9mmまたは11mmの各種継手材とから構成される。鋼管矢板はJIS A5530(1988)に規定されており、図5(a)に示すP−P形連結継手は本管1に外径165.2mmの鋼管2を溶接し、後工程でスリット加工をして製造される。図5(b)に示すP−T形連結継手の鋼管2はP−P形連結継手と同一で、T形鋼3は高さおよび幅ともに125mmのT形鋼3を本管1に溶接して製造される。図5(c)に示すL−T形連結継手は高さ76mmで幅が85mmのT形鋼4および1辺が65mmまたは75mmの山形鋼5を同様に溶接して製造される。

【0003】

従来、鋼管矢板の各種連結継手鋼の溶接は高能率に溶接するために、例えば特公平2−23269号公報(特許文献1)に本管と鋼管の間にスタビリテイバーを挟んでサブマージアーク溶接方法で溶接して製造するという技術がある。しかし、特許文献1に記載の溶接はサブマージアーク溶接であるので、溶接後に生成したスラグの除去作業に多大の時間を要するという問題がある。

【0004】

一方、特開2000−263233号公報(特許文献2)には2電極のガスシールドアーク溶接が、特開2000−263231号公報(特許文献3)には4電極のガスシールドアーク溶接で本管と鋼管のフレア継手溶接を高速回転アークで行う方法の記載がある。

【0005】

また、特開2000−263232号公報(特許文献4)には4電極のガスシールドアーク溶接で本管とT形鋼または山形鋼のすみ肉溶接を高速回転アークで行う方法の記載がある。

【0006】

特許文献2、特許文献3および特許文献4に記載の2〜4電極ガスシールドアーク溶接方法は、高速回転アーク溶接トーチを用いるためにトーチ周りのスペースが必要となり、特に本管とL−T形連結継手用のT形鋼の溶接においては溶接トーチがT形鋼に接触しやすく溶接ワイヤの狙い位置がずれて良好なビードが得られないという問題がある。

【0007】

また、各継手は図6に示すように溶接金属のビード幅e、ビード厚f1,f2およびすみ肉溶接金属の脚長g1〜g6が求められ、特許文献2、特許文献3および特許文献4に記載の高速度の溶接においては必ずしも満足できるものではなかった。

【特許文献1】特公平2−23269号公報

【特許文献2】特開2000−263233号公報

【特許文献3】特開2000−263231号公報

【特許文献4】特開2000−263232号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、鋼管矢板の本管と各種連結継手用鋼の2電極ガスシールドアーク溶接方法において、目標とする溶接金属のビード幅、ビード厚およびすみ肉溶接金属の脚長が得られる健全な溶接部を安易に高能率に溶接することができる鋼管矢板の2電極ガスシールドアーク溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の要旨は、

(1)鋼管矢板の本管とP−P形またはP−T形連結継手用の鋼管とを溶接する2電極ガスシールドアーク溶接方法において、本管と鋼管のフレア継手部に鋼粒または鉄粉をフレア開先幅10〜12mmの高さまで充填し、電極トーチを鋼管方向に先行電極:0〜25°、後行電極:0〜10°傾斜させ、電極間距離を先行電極および後行電極のワイヤ間で15〜40mm、ワイヤ径1.6mmで溶接電流を先行電極:490〜580A、後行電極:460〜560Aとし、ワイヤ狙い位置をフレア開先のほぼ中央にして溶接速度を1m/min以上で溶接することを特徴とする鋼管矢板の2電極ガスシールドアーク溶接方法、

(2)鋼管矢板の本管とP−T形連結継手用のT形鋼とを溶接する2電極ガスシールドアーク溶接方法において、電極トーチをT形鋼方向に先行電極:35〜50°、後行電極:20〜40°傾斜させ、電極間距離を先行電極および後行電極のワイヤ間で15〜40mm、ワイヤ径1.6mmで溶接電流を先行電極:410〜480A、後行電極:460〜540Aとし、ワイヤ狙い位置を先行電極:本管とT形鋼を突合せたコーナー部から本管の上方向へ1〜2mm、後行電極:本管とT形鋼を突合せたコーナー部からT形鋼の本管から離れる方向に2〜4mmにして溶接速度を1m/min以上で溶接することを特徴とする鋼管矢板の2電極ガスシールドアーク溶接方法、

(3)鋼管矢板の本管とL−T形連結継手用のT形鋼とを溶接する2電極ガスシールドアーク溶接方法において、電極トーチをT形鋼方向に先行電極および後行電極ともに10〜20°傾斜させ、電極間距離を先行電極および後行電極のワイヤ間で15〜40mm、ワイヤ径1.6mmで溶接電流を先行電極および後行電極ともに480〜540Aとし、ワイヤ狙い位置を先行電極:本管とT形鋼を突合せたコーナー部からT形鋼の本管から離れる方向に1〜2mm、後行電極:本管とT形鋼を突合せたコーナー部からT形鋼の本管から離れる方向に2〜4mmにして溶接速度を1m/min以上で溶接することを特徴とする鋼管矢板の2電極ガスシールドアーク溶接方法、

(4)鋼管矢板の本管とL−T形連結継手用の山形鋼とを溶接する2電極ガスシールドアーク溶接方法において、電極トーチを山形鋼方向に先行電極および後行電極ともに30〜40°傾斜させ、電極間距離を先行電極および後行電極のワイヤ間で15〜40mm、ワイヤ径1.6mmで溶接電流を先行電極:340〜410A、後行電極:480〜540Aとし、ワイヤ狙い位置を先行電極:本管と山形鋼を突合せたコーナー部から本管の上方向に2〜4mm、後行電極:本管と山形鋼を突合せたコーナー部から本管の上方向に1〜2mmにして溶接速度を1m/min以上で溶接することを特徴とする鋼管矢板の2電極ガスシールドアーク溶接方法、

(5)ワイヤ突き出し長さを30〜45mmとすることを特徴とする(1)乃至(4)のいずれか一項に記載の鋼管矢板の2電極ガスシールドアーク溶接方法、

(6)先行電極先方および後行電極後方からサイドシールドすることを特徴とする(1)乃至(5)のいずれか一項に記載の鋼管矢板の2電極ガスシールドアーク溶接方法にある。

【発明の効果】

【0010】

本発明の鋼管矢板の2電極ガスシールドアーク溶接方法によれば、鋼管矢板の本管とP−P形またはP−T形連結継手用の鋼管の溶接金属が健全で、目標とする溶接金属のビード幅およびビード厚が高能率に得られる。また、鋼管矢板の本管とP−T形連結継手用のT形鋼、鋼管矢板の本管とL−T形連結継手用のT形鋼および山形鋼のすみ肉溶接金属が健全で、目標とする脚長が高能率に得られるなど、産業上有用な著しい効果を奏する。

【発明を実施するための最良の形態】

【0011】

鋼管矢板の本管と各種連結継手に求められる溶接金属のビード幅、ビード厚およびすみ肉溶接金属の脚長は、図6(a),(b),(c),(d)に示すように連結継手種類によって異なる。したがって、連結継手の種類に応じて溶接条件を設定する必要がある。

以下、本管に連結する各種継手に応じて高能率に溶接可能な溶接速度1m/min以上での溶接施工条件を限定した理由を詳細に説明する。

【0012】

まず、鋼管矢板の本管とP−P形またはP−T形連結継手用の鋼管の溶接金属には、図6(a)に示すようにビード幅eが8mm以上、本管1側および鋼管2側のビード厚f1,f2が8mm以上であることが求められる。当然ながら、割れやアンダーカットなどのその他の溶接欠陥がないことも求められている。

【0013】

図1にP−P形またはP−T形連結継手用鋼管2の溶接施工方法の模式図を示す。本管1と鋼管2のフレア継手部に鋼粒または鉄粉6をフレア開先幅wの10〜12mmとなる高さまで充填する。鋼粒または鉄粉6の充填量がフレア開先幅wの10mm未満であると、溶接金属のビード幅eが8mm未満となる。一方、鋼粒または鉄粉6の充填量がフレア開先幅wの12mmを超えると、ビード止端部のなじみが不良となる。

【0014】

電極トーチを鋼管方向に先行電極トーチ角度θ1:0〜25°、後行電極トーチ角度θ2:0〜10°傾斜させる。先行電極トーチ角度θ1が0°未満および/または後行電極トーチ角度θ2が0°未満であると本管1側のビード厚f1が8mm未満となる。一方、先行電極トーチ角度θ1が25°超および/または後行電極トーチ角度θ2が10°を超えると本管1側に片寄ったビードとなり、鋼管2側のビード厚f2が8mm未満となる。

【0015】

電極間距離を先行電極Lおよび後行電極Tのワイヤ間で15〜40mmとする。電極間距離が15mm未満であると先行電極Lと後行電極Tのアークが干渉してアークが不安定でビード外観が不良となる。一方、電極間距離が40mmを超えると2プールになりビードが広がらず凸ビードになる。

【0016】

なお、電極間距離は、後述する本管1とP−T形連結継手用のT形鋼3、本管1とL−T形連結継手用のT形鋼4および本管1とL−T形連結継手用の山形鋼5の溶接においても同様となる。したがって、電極間距離はいずれの溶接施工においても15〜40mmとする。

【0017】

溶接電流は、先行電極電流:490〜580A、後行電極電流:460〜560Aとする。先行電極電流が490A未満および/または後行電極電流が460A未満であるとビード幅eが8mm未満で本管1側および鋼管2側のビード厚f1,f2が8mm未満となる。一方、先行電極電流が580A超および/または後行電極電流が560Aを超えると溶融金属が先行しアークが不安定になる。

【0018】

ワイヤ径は、前述の溶接電流においてもアークが安定するように公称1.6mm径とする。なお、ワイヤ径は、後述する本管1とP−T形連結継手用のT形鋼3、本管1とL−T形連結継手用のT形鋼4および本管1とL−T形連結継手用の山形鋼5の溶接においてもアークを安定にするために公称径を1.6mmとする。

【0019】

ワイヤ狙い位置は、先行電極Lおよび後行電極Tともにビードが本管1または鋼管2へ片寄らないようにフレア開先のほぼ中央(±2mm以内)とする。

【0020】

次に、P−T形連結継手用のT形鋼3の溶接金属には、図6(b)に示すように本管1およびT型鋼3のすみ肉溶接金属の脚長g1、g2が6mm以上であることが求められる。

【0021】

図2にP−T形連結継手用T形鋼3の溶接施工方法の模式図を示す。電極トーチをT形鋼方向に先行電極トーチ角度θ1:35〜50°、後行電極トーチ角度θ2:20〜40°傾斜させる。先行電極トーチ角度θ1が35°未満であると本管1側の脚長g1が6mm未満となる。先行電極トーチ角度θ1が50°を超えると本管1側にアンダーカットが生じる。後行電極トーチ角度θ2が20°未満であると凸ビードとなる。一方、後行電極トーチ角度θ2が40°を超えるとT形鋼3側の脚長g2が6mm未満となる。

【0022】

溶接電流は、先行電極電流:410〜480A、後行電極電流:460〜540Aとする。先行電極電流が410A未満であると本管1側の脚長g1が6mm未満となる。先行電極電流が480Aを超えると本管1側にビードの片寄り、またアンダーカットが生じる。後行電極電流が460A未満であるとT形鋼3側の脚長g2が6mm未満となる。一方、後行電極電流が540Aを超えるとT形鋼3側にビードの片寄り、またビードが凸になる。

【0023】

ワイヤ狙い位置は、先行電極Lを本管1とT形鋼3を突合せたコーナー部から本管1の上方向h1へ1〜2mm、後行電極Tを本管1とT形鋼3を突合せたコーナー部からT形鋼3の本管1から離れる方向l1に2〜4mmとする。先行電極Lのワイヤ狙い位置が本管1とT形鋼3を突合せたコーナー部から本管1の上方向h1へ1mm未満であると本管1側の脚長g1が6mm未満となる。先行電極Lのワイヤ狙い位置が本管1と連T形鋼3を突合せたコーナー部から本管1の上方向h1へ2mmを超えると本管1側にアンダーカットが生じる。後行電極Tのワイヤ狙い位置が本管1とT形鋼3を突合せたコーナー部からT形鋼3の本管1から離れる方向l1に2mm未満であるとT形鋼3側の脚長g2が6mm未満となる。一方、後行電極Tのワイヤ狙い位置が本管1とT形鋼3を突合せたコーナー部からT形鋼3の本管1から離れる方向l1に4mmを超えると本管1側の脚長g1が6mm未満となる。

【0024】

L−T形連結継手用のT形鋼4の溶接金属には、図6(c)に示すように本管1およびT型鋼4のすみ肉溶接金属の脚長g3、g4が9mm以上であることが求められる。

【0025】

図3にL−T形連結用T形鋼4の溶接施工方法の模式図を示す。電極トーチをT型鋼4方向に先行電極トーチ角度θ1および後行電極トーチ角度θ2をともに10〜20°傾斜させる。先行電極トーチ角度θ1および/または後行電電極トーチ角度θ2が10°未満であると本管1側の脚長g3が9mm未満となる。一方、先行電極トーチ角度θ1および/または後行電極トーチ角度θ2が20°を超えると溶接トーチがT型鋼4に接触する場合がある。

【0026】

溶接電流は、先行電極電流および後行電極電流ともに480〜540Aとする。先行電極電流および/または後行電極電流が480A未満であると本管1側の脚長g3およびT形鋼4側の脚長g4ともに9mm未満となる。一方、先行電極電流および/または後行電極電流が540Aを超えるとT形鋼4の板厚が9mmの場合溶け落ちが生じる。

【0027】

ワイヤの狙い位置を、先行電極Lは本管1とT形鋼4を突合せたコーナー部からT形鋼4の本管1から離れる方向l1に1〜2mm、後行電極Tは本管1とT形鋼4を突合せたコーナー部からT形鋼4の本管1から離れる方向l2に2〜4mmとする。先行電極Lの狙い位置が本管1とT形鋼4を突合せたコーナー部からT形鋼4の本管1から離れる方向l1に1mm未満および/または後行電極Tの狙い位置が本管1とT形鋼4を突合せたコーナー部からT形鋼4の本管1から離れる方向l2に2mm未満であるとT形鋼4側の脚長g4が9mm未満となる。一方、先行電極Lの狙い位置が本管1とT形鋼4を突合せたコーナー部からT形鋼4の本管1から離れる方向l1に2mm超および/または後行電極Tの狙い位置が本管1とT形鋼4を突合せたコーナー部からT形鋼4の本管1から離れる方向l2に4mm超であると本管1側の脚長g3が9mm未満となる。

【0028】

L−T形連結継手用の山形鋼5の溶接金属には、図6(d)に示すように本管1および山形鋼5のすみ肉溶接金属の脚長g5、g6が8mm以上であることが求められる。

【0029】

図4にL−T形連結用山形鋼5の溶接施工方法の模式図を示す。電極トーチを山形鋼5方向に先行電極トーチ角度θ1および後行電極トーチ角度θ2をともに30〜40°傾斜させる。先行電極トーチ角度θ1および/または後行電電極トーチ角度θ2が30°未満であると本管1側の脚長g5が8mm未満となる。一方、先行電極トーチ角度θ1および/または後行電極トーチ角度θ2が40°を超えると山形鋼5側の脚長g6が8mm未満となる。

【0030】

溶接電流は、先行電極電流:340〜410A、後行電極電流:480〜540Aとする。先行電極電流が340A未満であると本管1側の脚長g5が8mm未満となる。先行電極電流が410Aを超えると本管1の板厚が12mm以下の場合本管1側に溶け落ちが生じる。後行電極電流が480A未満であると山形鋼5側の脚長g6が8mm未満となる。一方、後行電極電流が540Aを超えると山形鋼5側にビードの片寄り、またビードが凸になる。

【0031】

ワイヤ狙い位置は、先行電極Lを本管1と山形鋼5を突合せたコーナー部から本管1の上方向h1に2〜4mm、後行電極Tを本管1と山形鋼5を突合せたコーナー部から本管1の上方向h2に1〜2mmとする。先行電極Lの狙い位置が、本管1と山形鋼5を突合せたコーナー部から本管1の上方向h1に2mm未満であると本管1側の脚長g5が8mm未満となる。先行電極Lの狙い位置が、本管1と山形鋼5を突合せたコーナー部から本管1の上方向h1に4mmを超えると本管1側にアンダーカットが生じる。後行電極Tの狙い位置が、本管1と山形鋼5を突合せたコーナー部から本管1の上方向h2に1mm未満であるとビードが凸になる。一方、後行電極Tの狙い位置が、本管1と山形鋼5を突合せたコーナー部から本管1の上方向h2に2mmを超えると山形鋼5側の脚長g6が8mm未満となる。

【0032】

ワイヤ突き出し長さは30〜45mmとする。ワイヤ突き出し長さが30mm未満であると溶着量が不足してビード幅または脚長が不足する。一方、ワイヤ突き出し長さが45mmを超えるとワイヤ狙い位置が不安定になりビードが蛇行しやすくなる。

【0033】

さらに、本発明においては比較的狭隘な箇所を溶接するので、溶接ノズルは溶接チップとガス吹き出し口とが一体になった従来の溶接ノズルを使用することができない。したがって、CO2やAr−CO2混合ガスの吹き出しは先行電極L先方および後行電極T後方からサイドシールドを行う。なお、ガス流量はワイヤ突き出し長さが長く溶接速度が速いので40〜100リットル/分とすることが好ましい。

【0034】

以下、実施例により本発明の効果を詳細に説明する。

【実施例1】

【0035】

図1に鋼管矢板の本管とP−P形またはP−T形連結継手用鋼管の2電極ガスシールドアーク溶接施工方法の模式図を示す。外径800mm、板厚12mmの本管に外径165.2mm、板厚9mmの鋼管を、表1に示す各種溶接施工条件で溶接速度1.2m/min,溶接長さ5mを溶接した。フレア開先内への充填材はワイヤを1mm径×1mm長さにカットしたものを用いた。また、組合せワイヤはJIS Z3312 YGW−11の1.6mmでシールドガスはAr−20%CO2を用い先行電極L先方および後行電極T後方からそれぞれ流量50リットル/minでサイドシールドを行った。

【0036】

【表1】

溶接時のアークの安定性、溶接後のビード外観の観察と断面マクロを5個採取して溶接金属のビード幅および本管側と鋼管側のビード厚を測定した。なお、断面マクロ調査の評価は、ビード幅eが8mm以上、本管側ビード厚F1および鋼管側ビード厚f2がともに8mm以上を良好とした。それらの結果を表2にまとめて示す。

【0037】

【表2】

表1および表2中試験No.P−1〜P−6が本発明例、試験No.P−7〜P16は比較例である。

【0038】

本発明例である試験No.P−1〜P−6は、鋼粒の充填開先幅w、電極トーチ角度θ1,θ2、電極間距離、溶接電流およびワイヤ突き出し長さが適正であるので、アークの安定性およびビード外観が良好で、マクロ断面測定結果においても溶接金属のビード幅eおよび本管側と鋼管側のビード厚f1,f2の目標値が得られるなど極めて満足な結果であった。

【0039】

比較例中試験No.P−7は、鋼粒の充填開先幅wが広いので止端部のなじみが不良であった。また、ワイヤ突き出し長さが長いのでビードが蛇行した。

【0040】

試験No.P−8は、鋼粒の充填開先幅wが狭いのでビード幅eが狭かった。また、電極間距離が短いのでアークが不安定であった。

【0041】

試験No.P−9は、先行電極トーチ角度θ1が大きいので本管側に片寄ったビードとなり鋼管側のビード厚f2が小さかった。また、ワイヤ突き出し長さが短いので溶着量が不足してビード幅eが狭かった。

【0042】

試験No.P−10は、先行電極トーチ角度θ1が小さいので本管側のビード厚f1が小さかった。

【0043】

試験No.P−11は、後行電極トーチ角度θ2が大きいので本管側に片寄ったビードとなり鋼管側のビード厚f2が小さかった。

【0044】

試験No.P−12は、後行電極トーチ角度θ2が小さいので本管側のビード厚f1が小さかった。

【0045】

試験No.P−13は、電極間距離が長いので凸ビードとなった。また、先行電極電流が低いのでビード幅eが狭かった。

【0046】

試験No.P−14は先行電極電流が高いので、また、試験No.P−15は後行電極電流が高いのでいずれもアークが不安定であった。

【0047】

試験No.P−16は、後行電極電流が低いのでビード幅eが狭かった。

【実施例2】

【0048】

図2に鋼管矢板の本管とP−T形連結継手用T形鋼の2電極ガスシールドアーク溶接施工方法の模式図を示す。外径800mm、板厚12mmの本管に高さおよび幅ともに125mm、板厚9mmのT形鋼を、表3に示す各種溶接施工条件で溶接速度1.2m/min,溶接長さ5mを溶接した。また、組合せワイヤおよびシールドガスは実施例1と同様とした。

【0049】

【表3】

溶接時のアークの安定性、溶接後のビード外観の観察と断面マクロを5個採取して本管側とT形鋼側のすみ肉溶接金属の脚長g1,g2を測定した。なお、断面マクロ調査の評価は、本管側の脚長g1およびT形鋼側の脚長g2がいずれも6mm以上を良好とした。それらの結果を表4にまとめて示す。

【0050】

【表4】

表3および表4中試験No.T−1〜T−6が本発明例、試験No.T−7〜T16は比較例である。

【0051】

本発明例である試験No.T−1〜T−6は、電極トーチ角度θ1,θ2、電極間距離、溶接電流およびワイヤ突き出し長さが適正であるので、アークの安定性およびビード外観が良好で、マクロ断面測定結果においても本管側とT形鋼側のすみ肉溶接金属の脚長g1,g2の目標値が得られるなど極めて満足な結果であった。

【0052】

比較例中試験No.T−7は、先行電極トーチ角度θ1が大きいので本管側にアンダーカットが生じた。また、後行電極トーチ角度θ2が大きいのでT形鋼側の脚長g2が小さかった。

【0053】

試験No.T−8は、先行電極トーチ角度θ1が小さいので本管側の脚長g1が小さかった。また、後行電極トーチ角度θ2が小さいので凸ビードとなった。

【0054】

試験No.T−9は、先行電極電流が高いので本管側にビードが片寄りアンダーカットも生じた。また、後行電極電流が低いのでT形鋼側の脚長g2が小さくなった。

【0055】

試験No.T−10は、先行電極電流が低いので本管側の脚長g1が小さかった。また、後行電極電流が高いので凸ビードとなった。

【0056】

試験No.T−11は、先行電極のワイヤ狙い位置が本管とT形鋼を突合せたコーナー部から本管の上方向h1の距離が長いので本管側にアンダーカットが生じた。

【0057】

試験No.T−12は、先行電極のワイヤ狙い位置が本管とT形鋼を突合せたコーナー部の上方向h1の距離が短いので本管側の脚長g1が小さかった。

【0058】

試験No.T−13は、後行電極のワイヤ狙い位置が本管とT形鋼を突合せたコーナー部からT形鋼の本管から離れる方向l1の距離が長いので本管側の脚長g1が小さかった。

【0059】

試験No.T−14は、後行電極のワイヤ狙い位置が本管とT形鋼を突合せたコーナー部からT形鋼の本管から離れる方向l1の距離が短いのでT形鋼側の脚長g2が小さかった。

【0060】

試験No.T−15は、電極間距離が長いので凸ビードとなった。また、ワイヤ突き出し長さが長いのでビードが蛇行した。

【0061】

試験No.T−16は、電極間距離が短いのでアークが不安定であった。また、ワイヤ突き出し長さが短いので本管側およびT形鋼側の脚長g1,g1ともに小さかった。

【実施例3】

【0062】

図3に鋼管矢板の本管とL−T形連結継手用T形鋼の2電極ガスシールドアーク溶接施工方法の模式図を示す。外径800mm、板厚12mmの本管に高さ76mmで幅が85mm、板厚9mmのT形鋼を、表5に示す各種溶接施工条件で溶接速度1.0m/min,溶接長さ5mを溶接した。また、組合せワイヤおよびシールドガスは実施例1と同様とした。

【0063】

【表5】

溶接時のアークの安定性、溶接後のビード外観の観察と断面マクロを5個採取して本管側とT形鋼側のすみ肉溶接金属の脚長g3,g4を測定した。なお、断面マクロ調査の評価は、本管側の脚長g3およびT形鋼側の脚長g4がいずれも9mm以上を良好とした。それらの結果を表6にまとめて示す。

【0064】

【表6】

表5および表6中試験No.t−1〜t−6が本発明例、試験No.t−7〜t―14は比較例である。

【0065】

本発明例である試験No.t−1〜t−6は、電極トーチ角度θ1,θ2、電極間距離、溶接電流およびワイヤ突き出し長さが適正であるので、アークの安定性およびビード外観が良好で、マクロ断面測定結果においても本管側とT形鋼側のすみ肉溶接金属の脚長g3,g4の目標値が得られるなど極めて満足な結果であった。

【0066】

比較例中試験No.t−7は、先行電極および後行電極のトーチ角度θ1,θ2が大きく溶接トーチがT形鋼に接触するので溶接を中止した。

【0067】

試験No.t−8は、先行電極および後行電極のトーチ角度θ1,θ2が小さいので本管側の脚長g3が小さかった。また、ワイヤ突き出し長さが長いのでビードが蛇行した。

【0068】

試験No.t−9は、先行電極電流および後行電極電流ともに高いのでT形鋼側に溶け落ちたので溶接を中止した。

【0069】

試験No.t−10は、先行電極電流および後行電極電流ともに低いので本管側およびT形鋼側の脚長g3,g4ともに小さかった。また、電極間距離が短いのでアークが不安定であった。

【0070】

試験No.t−11は、先行電極のワイヤ狙い位置が本管とT形鋼を突合せたコーナー部からT形鋼の本管から離れる方向l1の距離が長いので本管側の脚長g3が小さかった。また、ワイヤ突き出し長さが短いのでT形鋼側の脚長g4も小さかった。

【0071】

試験No.t−12は、先行電極のワイヤ狙い位置が本管とT形鋼を突合せたコーナー部からT形鋼の本管から離れる方向l1の距離が短いのでT形鋼側の脚長g4が小さかった。

【0072】

試験No.t−13は、後行電極のワイヤ狙い位置が本管とT形鋼を突合せたコーナー部からT形鋼の本管から離れる方向l2の距離が長いので本管側の脚長g3が小さかった。

【0073】

試験No.t−14は、後行電極のワイヤ狙い位置が本管とT形鋼を突合せたコーナー部からT形鋼の本管から離れる方向l2の距離が短いのでT形鋼側の脚長g4が小さかった。また、電極間距離が長いので凸ビードとなった。

【実施例4】

【0074】

図4に鋼管矢板の本管とL−T形連結継手用山形鋼の2電極ガスシールドアーク溶接施工方法の模式図を示す。外径800mm、板厚12mmの本管に一片が65mmの山形鋼を、表7に示す各種溶接施工条件で溶接速度1.0m/min,溶接長さ5mを溶接した。また、組合せワイヤおよびシールドガスは実施例1と同様とした。

【0075】

【表7】

溶接時のアークの安定性、溶接後のビード外観の観察と断面マクロを5個採取して本管側と山形鋼側のすみ肉溶接金属の脚長g5,g6を測定した。なお、断面マクロ調査の評価は、本管側の脚長g5山形鋼側の脚長g6がいずれも8mm以上を良好とした。それらの結果を表8にまとめて示す。

【0076】

【表8】

表7および表8中試験No.L−1〜L−6が本発明例、試験No.L−7〜L―14は比較例である。

【0077】

本発明例である試験No.L−1〜L―6は、電極トーチ角度θ1,θ2、電極間距離、溶接電流およびワイヤ突き出し長さが適正であるので、アークの安定性およびビード外観が良好で、マクロ断面測定結果においても本管側と山形鋼側のすみ肉溶接金属の脚長g5,g6の目標値が得られるなど極めて満足な結果であった。

【0078】

比較例中試験No.L−7は、先行電極および後行電極のトーチ角度θ1、θ2が大きいので山形鋼側の脚長g6が小さかった。また、後行電極の狙い位置が本管と山形鋼を突合せたコーナー部から本管の上方向h2の距離が短いので凸ビードになった。

【0079】

試験No.L−8は、先行電極および後行電極のトーチ角度θ1、θ2が小さいので本管側の脚長g5が小さかった。また、後行電極の狙い位置が本管と山形鋼を突合せたコーナー部から本管の上方向h2の距離が長いので山形鋼側の脚長g6も小さかった。

【0080】

試験No.L−9は、先行電極電流が高いので本管側に溶け落ちた。

【0081】

試験No.L−10は、先行電極電流が低いので本管側の脚長g5が小さかった。また、後行電極電流が低いので山形鋼側の脚長g6も小さかった。

【0082】

試験No.L−11は、後行電極電流が高いので山形鋼側にビードの片寄り凸ビードになった。また、先行電極の狙い位置が本管と山形鋼を突合せたコーナー部から本管の上方向h1の距離が短いので本管側の脚長g5が小さかった。

【0083】

試験No.L−12は、先行電極の狙い位置が本管と山形鋼を突合せたコーナー部から本管の上方向h1の距離が長いので本管側にアンダーカットが生じた。

【0084】

試験No.L−13は、電極間距離が長いので凸ビードとなった。また、ワイヤ突き出し長さが長いのでビードが蛇行した。

【0085】

試験No.L−14は、電極間距離が短いのでアークが不安定であった。また、ワイヤ突き出し長さが短いので本管側および山形鋼側の脚長g5、g6ともに小さかった。

【図面の簡単な説明】

【0086】

【図1】P−P形またはP−T形連結継手用鋼管の溶接施工方法の模式図を示す。

【図2】P−T形連結継手用T形鋼の溶接施工方法の模式図を示す。

【図3】L−T形連結用T形鋼の溶接施工方法の模式図を示す。

【図4】L−T形連結用山形鋼の溶接施工方法の模式図を示す

【図5】(a)はP−P形連結継手、(b)はP−T形連結継手、(c)はL−T形連結継手を示す。

【図6】(a)はP−P形およびP−T形連結継手鋼管の溶接金属に要求される部位、(b)はP−T形連結継手T形鋼の溶接金属に要求される部位、(c)はL−T形連結継手T形鋼の溶接金属に要求される部位、(d)はL−T形連結継手山形鋼の溶接金属に要求される部位を示す図である。

【符号の説明】

【0087】

1 本管

2 連結継手用の鋼管

3 P−L形連結継手のT形鋼

4 L−T形連結継手のT形鋼

5 山形鋼

6 鋼粒または鉄粉

L 先行電極

T 後行電極

e ビード幅

f1,f2 ビード厚

g1,g2,g3,g4,g5,g6 脚長

w フレア開先幅

θ1 先行電極トーチ角度

θ2 後行電極トーチ角度

h1、h2 本管と各種連結鋼を突合せたコーナー部から本管の上方向への距離

l1、l2 本管と各種連結鋼を突合せたコーナー部から連結鋼の本管から離れる方向への距離

【特許請求の範囲】

【請求項1】

鋼管矢板の本管とP−P形またはP−T形連結継手用の鋼管とを溶接する2電極ガスシールドアーク溶接方法において、本管と鋼管のフレア継手部に鋼粒または鉄粉をフレア開先幅10〜12mmの高さまで充填し、電極トーチを鋼管方向に先行電極:0〜25°、後行電極:0〜10°傾斜させ、電極間距離を先行電極および後行電極のワイヤ間で15〜40mm、ワイヤ径1.6mmで溶接電流を先行電極:490〜580A、後行電極:460〜560Aとし、ワイヤ狙い位置をフレア開先のほぼ中央にして溶接速度を1m/min以上で溶接することを特徴とする鋼管矢板の2電極ガスシールドアーク溶接方法。

【請求項2】

鋼管矢板の本管とP−T形連結継手用のT形鋼とを溶接する2電極ガスシールドアーク溶接方法において、電極トーチをT形鋼方向に先行電極:35〜50°、後行電極:20〜40°傾斜させ、電極間距離を先行電極および後行電極のワイヤ間で15〜40mm、ワイヤ径1.6mmで溶接電流を先行電極:410〜480A、後行電極:460〜540Aとし、ワイヤ狙い位置を先行電極:本管とT形鋼を突合せたコーナー部から本管の上方向へ1〜2mm、後行電極:本管とT形鋼を突合せたコーナー部からT形鋼の本管から離れる方向に2〜4mmにして溶接速度を1m/min以上で溶接することを特徴とする鋼管矢板の2電極ガスシールドアーク溶接方法。

【請求項3】

鋼管矢板の本管とL−T形連結継手用のT形鋼とを溶接する2電極ガスシールドアーク溶接方法において、電極トーチをT形鋼方向に先行電極および後行電極ともに10〜20°傾斜させ、電極間距離を先行電極および後行電極のワイヤ間で15〜40mm、ワイヤ径1.6mmで溶接電流を先行電極および後行電極ともに480〜540Aとし、ワイヤ狙い位置を先行電極:本管とT形鋼を突合せたコーナー部からT形鋼の本管から離れる方向に1〜2mm、後行電極:本管とT形鋼を突合せたコーナー部からT形鋼の本管から離れる方向に2〜4mmにして溶接速度を1m/min以上で溶接することを特徴とする鋼管矢板の2電極ガスシールドアーク溶接方法。

【請求項4】

鋼管矢板の本管とL−T形連結継手用の山形鋼とを溶接する2電極ガスシールドアーク溶接方法において、電極トーチを山形鋼方向に先行電極および後行電極ともに30〜40°傾斜させ、電極間距離を先行電極および後行電極のワイヤ間で15〜40mm、ワイヤ径1.6mmで溶接電流を先行電極:340〜410A、後行電極:480〜540Aとし、ワイヤ狙い位置を先行電極:本管と山形鋼を突合せたコーナー部から本管の上方向に2〜4mm、後行電極:本管と山形鋼を突合せたコーナー部から本管の上方向に1〜2mmにして溶接速度を1m/min以上で溶接することを特徴とする鋼管矢板の2電極ガスシールドアーク溶接方法。

【請求項5】

ワイヤ突き出し長さを30〜45mmとすることを特徴とする請求項1乃至請求項4のいずれか一項に記載の鋼管矢板の2電極ガスシールドアーク溶接方法。

【請求項6】

先行電極先方および後行電極後方からサイドシールドすることを特徴とする請求項1乃至請求項5のいずれか一項に記載の鋼管矢板の2電極ガスシールドアーク溶接方法。

【請求項1】

鋼管矢板の本管とP−P形またはP−T形連結継手用の鋼管とを溶接する2電極ガスシールドアーク溶接方法において、本管と鋼管のフレア継手部に鋼粒または鉄粉をフレア開先幅10〜12mmの高さまで充填し、電極トーチを鋼管方向に先行電極:0〜25°、後行電極:0〜10°傾斜させ、電極間距離を先行電極および後行電極のワイヤ間で15〜40mm、ワイヤ径1.6mmで溶接電流を先行電極:490〜580A、後行電極:460〜560Aとし、ワイヤ狙い位置をフレア開先のほぼ中央にして溶接速度を1m/min以上で溶接することを特徴とする鋼管矢板の2電極ガスシールドアーク溶接方法。

【請求項2】

鋼管矢板の本管とP−T形連結継手用のT形鋼とを溶接する2電極ガスシールドアーク溶接方法において、電極トーチをT形鋼方向に先行電極:35〜50°、後行電極:20〜40°傾斜させ、電極間距離を先行電極および後行電極のワイヤ間で15〜40mm、ワイヤ径1.6mmで溶接電流を先行電極:410〜480A、後行電極:460〜540Aとし、ワイヤ狙い位置を先行電極:本管とT形鋼を突合せたコーナー部から本管の上方向へ1〜2mm、後行電極:本管とT形鋼を突合せたコーナー部からT形鋼の本管から離れる方向に2〜4mmにして溶接速度を1m/min以上で溶接することを特徴とする鋼管矢板の2電極ガスシールドアーク溶接方法。

【請求項3】

鋼管矢板の本管とL−T形連結継手用のT形鋼とを溶接する2電極ガスシールドアーク溶接方法において、電極トーチをT形鋼方向に先行電極および後行電極ともに10〜20°傾斜させ、電極間距離を先行電極および後行電極のワイヤ間で15〜40mm、ワイヤ径1.6mmで溶接電流を先行電極および後行電極ともに480〜540Aとし、ワイヤ狙い位置を先行電極:本管とT形鋼を突合せたコーナー部からT形鋼の本管から離れる方向に1〜2mm、後行電極:本管とT形鋼を突合せたコーナー部からT形鋼の本管から離れる方向に2〜4mmにして溶接速度を1m/min以上で溶接することを特徴とする鋼管矢板の2電極ガスシールドアーク溶接方法。

【請求項4】

鋼管矢板の本管とL−T形連結継手用の山形鋼とを溶接する2電極ガスシールドアーク溶接方法において、電極トーチを山形鋼方向に先行電極および後行電極ともに30〜40°傾斜させ、電極間距離を先行電極および後行電極のワイヤ間で15〜40mm、ワイヤ径1.6mmで溶接電流を先行電極:340〜410A、後行電極:480〜540Aとし、ワイヤ狙い位置を先行電極:本管と山形鋼を突合せたコーナー部から本管の上方向に2〜4mm、後行電極:本管と山形鋼を突合せたコーナー部から本管の上方向に1〜2mmにして溶接速度を1m/min以上で溶接することを特徴とする鋼管矢板の2電極ガスシールドアーク溶接方法。

【請求項5】

ワイヤ突き出し長さを30〜45mmとすることを特徴とする請求項1乃至請求項4のいずれか一項に記載の鋼管矢板の2電極ガスシールドアーク溶接方法。

【請求項6】

先行電極先方および後行電極後方からサイドシールドすることを特徴とする請求項1乃至請求項5のいずれか一項に記載の鋼管矢板の2電極ガスシールドアーク溶接方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−142822(P2010−142822A)

【公開日】平成22年7月1日(2010.7.1)

【国際特許分類】

【出願番号】特願2008−320372(P2008−320372)

【出願日】平成20年12月17日(2008.12.17)

【出願人】(302040135)日鐵住金溶接工業株式会社 (172)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成22年7月1日(2010.7.1)

【国際特許分類】

【出願日】平成20年12月17日(2008.12.17)

【出願人】(302040135)日鐵住金溶接工業株式会社 (172)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]