鋼管矢板用ガスシールドアーク溶接装置

【課題】鋼管矢板の本管と連結継手とのガスシールドアーク溶接装置において、トーチ周りのスペースが狭くても健全な溶接部が得られると共に本管長手方向に変形が生じない鋼管矢板を高能率に溶接することができる鋼管矢板用ガスシールドアーク溶接装置を提供する。

【解決手段】鋼管矢板の本管と連結継手とを溶接するガスシールドアーク溶接装置であって、複数の走行台車のそれぞれに設置した1対の2電極溶接トーチを備え、先行電極の前方および後行電極の後方に、シールドガスの噴出し口が扁平形状のシールドガスノズルを有することを特徴とする鋼管矢板用ガスシールドアーク溶接装置。

【解決手段】鋼管矢板の本管と連結継手とを溶接するガスシールドアーク溶接装置であって、複数の走行台車のそれぞれに設置した1対の2電極溶接トーチを備え、先行電極の前方および後行電極の後方に、シールドガスの噴出し口が扁平形状のシールドガスノズルを有することを特徴とする鋼管矢板用ガスシールドアーク溶接装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鋼管矢板用ガスシールドアーク溶接装置に関し、具体的には、鋼管矢板の本管と連結継手とのガスシールドアーク溶接装置に関する。

【背景技術】

【0002】

鋼管矢板は、外径500〜2000mm、板厚9〜25mmのスパイラル鋼管からなる本管と、この本管の両側の長手方向に溶接された板厚9mmまたは11mmの各種継手材とから構成される。鋼管矢板はJIS A5530(1988)に規定されており、図4(a)に示すP−P形連結継手は本管1に外径165.2mmの鋼管12を溶接し、後工程でスリット加工をして製造される。図4(b)に示すP−T形連結継手の鋼管12はP−P形連結継手と同一で、T形鋼13は高さおよび幅ともに125mmのT形鋼13を本管1に溶接して製造される。図4(c)に示すL−T形連結継手は高さ76mmで幅が85mmのT形鋼14および1辺が65mmまたは75mmの山形鋼15を同様に溶接して製造される。

【0003】

従来、鋼管矢板の各種連結継手鋼の溶接は高能率に溶接するために、例えば特公平2−23269号公報(特許文献1)に本管と鋼管の間にスタビリテイバーを挟んでサブマージアーク溶接方法で溶接して製造するという技術がある。しかし、特許文献1に記載の溶接はサブマージアーク溶接であるので、溶接後に生成したスラグの除去作業に多大の時間を要するという問題がある。

【0004】

一方、特開2000−263233号公報(特許文献2)には2電極のガスシールドアーク溶接が、特開2000−263231号公報(特許文献3)には4電極のガスシールドアーク溶接で本管と鋼管のフレア継手溶接を高速回転アークで行う方法の記載がある。

【0005】

また、特開2000−263232号公報(特許文献4)には4電極のガスシールドアーク溶接で本管とT形鋼または山形鋼のすみ肉溶接を高速回転アークで行う方法の記載がある。

【0006】

特許文献2、特許文献3および特許文献4に記載の2〜4電極ガスシールドアーク溶接方法は、高速回転アーク溶接トーチを用いるためにトーチ周りのスペースが必要となり、特に本管とL−T形連結継手用のT形鋼の溶接においては溶接トーチがT形鋼に接触しやすく溶接ワイヤの狙い位置がずれて良好なビードが得られないという問題があった。

【0007】

また、本管の両側の長手方向に溶接される継手材が異なる場合には、溶接入熱量の差から生じる本管長手方向への変形で、後工程における手直しに多大な時間を要するという問題もあった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特公平2−23269号公報

【特許文献2】特開2000−263233号公報

【特許文献3】特開2000−263231号公報

【特許文献4】特開2000−263232号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、鋼管矢板の本管と連結継手とのガスシールドアーク溶接装置において、トーチ周りのスペースが狭くても健全な溶接部が得られると共に本管長手方向に変形が生じない鋼管矢板を高能率に溶接することができる鋼管矢板用ガスシールドアーク溶接装置を提供することを課題とする。

【課題を解決するための手段】

【0010】

本発明の要旨は、

(1)鋼管矢板の本管と連結継手とを溶接するガスシールドアーク溶接装置であって、複数の走行台車のそれぞれに設置した1対の2電極溶接トーチを備え、該2電極溶接トーチの先行電極の前方および後行電極の後方に、シールドガスの噴出し口が扁平形状のシールドガスノズルを有することを特徴とする鋼管矢板用ガスシールドアーク溶接装置。

(2)前記2電極溶接トーチに供給する溶接ワイヤの矯正ガイドを有することを特徴とする(1)に記載の鋼管矢板用ガスシールドアーク溶接装置。

(3)前記2電極溶接トーチのチップ先端にくぼみを有することを特徴とする(1)または(2)に記載の鋼管矢板用ガスシールドアーク溶接装置。

(4)前記鋼管矢板への入熱量を補足するガスバーナを有することを特徴とする(1)乃至(3)のいずれか一項に記載の鋼管矢板用ガスシールドアーク溶接装置。

(5)溶接のスタート時は溶接電流値を2段階に上昇させるとともに、溶接終了時には溶接電流を先に停止した後に移動台車を停止させる制御手段を有することを特徴とする(1)乃至(4)のいずれか一項に記載の鋼管矢板用ガスシールドアーク溶接装置。

【発明の効果】

【0011】

本発明の鋼管矢板用ガスシールドアーク溶接装置によれば、トーチ周りのスペースが狭くても健全な溶接部が得られ、鋼管矢板の本管とP−P形またはP−T形連結継手用の鋼管の溶接金属が健全で、目標とする溶接金属のビード幅およびビード厚が高能率に得られる。また、鋼管矢板の本管とP−T形連結継手用のT形鋼、鋼管矢板の本管とL−T形連結継手用のT形鋼および山形鋼のすみ肉溶接金属が健全であり、本管長手方向に変形が生じない鋼管矢板を高能率に溶接することができるなど、産業上有用な著しい効果を奏する。

【図面の簡単な説明】

【0012】

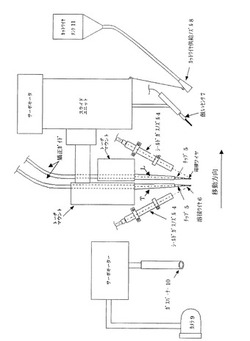

【図1】本発明のガスシールドアーク溶接装置の実施形態を例示する平面図および側面図である。

【図2】本発明のガスシールドアーク溶接装置の実施形態を例示する正面図である。

【図3】本発明のガスシールドアーク溶接装置の溶接トーチ近傍の実施形態を例示する側面図である。

【図4】(a)はP−P形連結継手、(b)はP−T形連結継手、(c)はL−T形連結継手を示す。

【図5】P−P形またはP−T形連結継手用鋼管の溶接施工方法の模式図を示す。

【図6】P−T形連結継手用T形鋼の溶接施工方法の模式図を示す。

【図7】L−T形連結用T形鋼の溶接施工方法の模式図を示す。

【図8】L−T形連結用山形鋼の溶接施工方法の模式図を示す

【図9】本発明に用いる電極の好ましいチップを例示する断面図である。

【図10】本発明に用いる倣いセンサの動作説明図である。

【図11】本発明に用いる溶接開始時の電流値パターンを例示する図である。

【図12】本発明に用いる溶接終了時の電流値パターンを例示する図である。

【発明を実施するための形態】

【0013】

発明を実施するための形態について、図1〜図12を用いて詳細に説明する。

【0014】

図1〜図12において、1は本管、2はレール、3、3´は走行台車、4はシールドガスノズル、5はチップ、6は溶接ワイヤ、7は倣いセンサ、8はカットワイヤ供給ノズル、9はカメラ、10はガスバーナ、11はカットワイヤタンク、12は連結継手用の鋼管、13はP−L形連結継手のT形鋼、14はL−T形連結継手のT形鋼、15は山形鋼、16は鋼粒または鉄粉、17はターニングロール、Lは先行電極、Tは後行電極、θ1は先行電極トーチ角度、θ2は 後行電極トーチ角度、h1、h2は本管と各種連結鋼を突合せたコーナー部から本管の上方向への距離、l1、l2は本管と各種連結鋼を突合せたコーナー部から連結鋼の本管から離れる方向への距離を示す。

【0015】

図1、図2および図3は、本発明の溶接装置の実施形態を例示する平面図、側面図および正面図であり、図3は、図1におけるA−A矢視図である。

【0016】

図1、図2および図3に示すように、本発明の鋼管矢板用ガスシールドアーク溶接装置は、鋼管矢板の本管1と連結継手12、13、14、15とを、複数の走行台車3、3´のそれぞれに設置した1対の2電極溶接トーチを用いて溶接するガスシールドアーク溶接装置であって、先行電極Lの前方および後行電極Tの後方に、シールドガスの噴出し口が扁平形状のシールドガスノズル4を有することを特徴とする。

【0017】

図1に示すように、複数の走行台車3、3´のそれぞれに1対の2電極ガスシールドアーク溶接機が設置されており、走行台車3は本管1の後端部から中央方向に、走行台車3´は本管1の中央から先端部の方向に移動を開始することにより、1台の走行台車を用いる場合に比べて半分の時間で溶接を完了することができ、溶接能率を著しく向上させることができる。

【0018】

図2に示すように、走行台車3にはそれぞれに1対の2電極溶接トーチを備えているので、本管1の両サイドの連結継手12,13(図2はP−T形連結継手)は、同一の溶接速度で溶接され溶接開始および終了が同時となるので、後工程の溶接部の検査などが直ちにできるので溶接能率を著しく向上させることができる。 本発明のガスシールドアーク溶接装置は、ソリッドワイヤを用いた2電極溶接トーチにより、1つの溶融池を形成する2電極1プール溶接を行うことにより入熱量を大きくすることができ、溶接金属の溶け込みが良好で溶接ビードが広がり易くすることができる。

【0019】

また、本発明においては比較的狭隘な箇所を溶接するので、溶接ノズルは溶接チップとガス噴き出し口とが一体になった従来の溶接ノズルを使用することができない。したがって、先行電極Lの前方および後行電極Tの後方に、シールドガスの噴出し口が本管1の長さ方向に扁平な形状(好ましくは噴出し口の長さ/幅が5〜20)のシールドガスノズル4を有することにより、トーチ周辺のスペースが狭くても健全な溶接部を高能率に溶接することができ、P−P形、P−T形、L−T形の全ての連結継手の溶接を行うことができる。なお、シールドガスは、CO2やAr−CO2混合ガスを用いるが、ガス流量はワイヤ突き出し長さが長く溶接速度が速いので40〜100リットル/分とすることが好ましい。

【0020】

図3に示すように、2電極溶接トーチに供給する溶接ワイヤの矯正ガイドを設けることによりコイル状に収納された溶接ワイヤの巻き癖を矯正ガイド内で塑性変形させて解消することができ、溶接ワイヤの狙い位置を正確にコントロールすることができる。なお、矯正ガイドは、半径50〜100mmの屈曲を設けて溶接ワイヤを塑性変形させる。

【0021】

また、図3に示すように、鋼管矢板への入熱量を補足するガスバーナを有することにより、図2および図4(b)に示すP−T形連結継手のように本管1の両サイドの溶接入熱量が異なる(鋼管12側:約30kJ/cm、T形鋼13側:約24kJ/cm)場合であっても、溶接入熱量の低いT形鋼13側の溶接入熱量とガスバーナとの入熱量を加えて入熱量を鋼管12側と均一化することができるので、本管1の長手方向への曲がり変形を防止することができる。

【0022】

また、P−P形の連結継手の場合には、溶接部に必要とされる金属量が多いため、カットワイヤタンク11からカットワイヤ供給ノズル8を介してカットワイヤなどの鋼粒または鋼粉を溶接部に供給することにより、溶接能率を向上させることができる。

【0023】

図3に示すカメラ9は、溶接スタート部を撮像し、オペレータのいる操作室に送ることにより、オペレータが遠隔操作により、適正な溶接狙い位置を正確に決定することができる。

【0024】

また、溶接中の溶接トーチ位置のコントロールは、図3に示す接触式の倣いセンサ7により溶接位置を検出して、その位置に溶接トーチの先端を合せる方法が好ましい。

【0025】

鋼管矢板の本管と各種連結継手に求められる溶接金属のビード幅、ビード厚およびすみ肉溶接金属の脚長は、連結継手種類によって異なる。したがって、連結継手の種類に応じて溶接条件を設定する必要がある。

【0026】

以下、本管に連結する各種継手に応じて高能率に溶接可能な溶接速度(台車走行速度)1〜1.2m/minでの好ましい溶接施工条件について詳細に説明する。

【0027】

図5にP−P形またはP−T形連結継手用鋼管12の溶接施工方法の模式図を示す。本管1と鋼管12のフレア継手部に鋼粒または鉄粉16をフレア開先幅wの10〜12mmとなる高さまで充填する。鋼粒または鉄粉16の充填量がフレア開先幅wの10mm未満であると、溶接金属のビード幅が目標である8mmに満たなくなる。一方、鋼粒または鉄粉16の充填量がフレア開先幅wの12mmを超えると、ビード止端部のなじみが不良となる。

【0028】

電極トーチを鋼管方向に先行電極トーチ角度θ1:0〜25°、後行電極トーチ角度θ2:0〜10°傾斜させる。先行電極トーチ角度θ1が0°未満および/または後行電極トーチ角度θ2が0°未満であると本管1側のビード厚(溶接金属底部から溶接金属表面までの距離)が目標である8mmに満たなくなる。一方、先行電極トーチ角度θ1が25°超および/または後行電極トーチ角度θ2が10°を超えると本管1側に片寄ったビードとなり、鋼管12側のビード厚が8mm未満となる。

【0029】

電極間距離を先行電極Lおよび後行電極Tのワイヤ間で15〜40mmとする。電極間距離が15mm未満であると先行電極Lと後行電極Tのアークが干渉してアークが不安定でビード外観が不良となる。一方、電極間距離が40mmを超えると溶融池が2プールになりビードが広がらず凸ビードになる。

【0030】

なお、電極間距離は、後述する本管1とP−T形連結継手用のT形鋼13、本管1とL−T形連結継手用のT形鋼14および本管1とL−T形連結継手用の山形鋼15の溶接においても同様となる。したがって、電極間距離はいずれの溶接施工においても15〜40mmとする。

【0031】

溶接電流は、先行電極電流:490〜580A、後行電極電流:460〜560Aとする。先行電極電流が490A未満および/または後行電極電流が460A未満であるとビード幅が8mm未満で本管1側および鋼管12側のビード厚が8mm未満となる。一方、先行電極電流が580A超および/または後行電極電流が560Aを超えると溶融金属が先行しアークが不安定になる。

【0032】

ワイヤ径は、前述の溶接電流においてもアークが安定するように公称1.6mm径とする。なお、ワイヤ径は、後述する本管1とP−T形連結継手用のT形鋼13、本管1とL−T形連結継手用のT形鋼14および本管1とL−T形連結継手用の山形鋼15の溶接においてもアークを安定にするために公称径を1.6mmとする。

【0033】

ワイヤ狙い位置は、先行電極Lおよび後行電極Tともにビードが本管1または鋼管12へ片寄らないようにフレア開先のほぼ中央(±2mm以内)とする。

【0034】

図6にP−T形連結継手用T形鋼13の溶接施工方法の模式図を示す。電極トーチをT形鋼方向に先行電極トーチ角度θ1:35〜50°、後行電極トーチ角度θ2:20〜40°傾斜させる。先行電極トーチ角度θ1が35°未満であると本管1側の目標脚長である6mmに満たなくなる。先行電極トーチ角度θ1が50°を超えると本管1側にアンダーカットが生じる。後行電極トーチ角度θ2が20°未満であると凸ビードとなる。一方、後行電極トーチ角度θ2が40°を超えるとT形鋼13側の目標脚長である6mmに満たなくなる。

【0035】

溶接電流は、先行電極電流:410〜480A、後行電極電流:460〜540Aとする。先行電極電流が410A未満であると本管1側の脚長が6mm未満となる。先行電極電流が480Aを超えると本管1側にビードの片寄り、またアンダーカットが生じる。後行電極電流が460A未満であるとT形鋼13側の脚長が6mm未満となる。一方、後行電極電流が540Aを超えるとT形鋼13側にビードの片寄り、またビードが凸になる。

【0036】

ワイヤ狙い位置は、先行電極Lを本管1とT形鋼13を突合せたコーナー部から本管1の上方向h1へ1〜2mm、後行電極Tを本管1とT形鋼13を突合せたコーナー部からT形鋼13の本管1から離れる方向l1に2〜4mmとする。先行電極Lのワイヤ狙い位置が本管1とT形鋼13を突合せたコーナー部から本管1の上方向h1へ1mm未満であると本管1側の脚長が6mm未満となる。先行電極Lのワイヤ狙い位置が本管1と連T形鋼13を突合せたコーナー部から本管1の上方向h1へ2mmを超えると本管1側にアンダーカットが生じる。後行電極Tのワイヤ狙い位置が本管1とT形鋼13を突合せたコーナー部からT形鋼13の本管1から離れる方向l1に2mm未満であるとT形鋼13側の脚長が6mm未満となる。一方、後行電極Tのワイヤ狙い位置が本管1とT形鋼13を突合せたコーナー部からT形鋼13の本管1から離れる方向l1に4mmを超えると本管1側の脚長が6mm未満となる。図7にL−T形連結用T形鋼14の溶接施工方法の模式図を示す。電極トーチをT型鋼14方向に先行電極トーチ角度θ1および後行電極トーチ角度θ2をともに10〜20°傾斜させる。先行電極トーチ角度θ1および/または後行電電極トーチ角度θ2が10°未満であると本管1側の目標脚長である9mmに満たなくなる。一方、先行電極トーチ角度θ1および/または後行電極トーチ角度θ2が20°を超えると溶接トーチがT型鋼14に接触する場合がある。

【0037】

溶接電流は、先行電極電流および後行電極電流ともに480〜540Aとする。先行電極電流および/または後行電極電流が480A未満であると本管1側の脚長およびT形鋼14側の脚長ともに9mm未満となる。一方、先行電極電流および/または後行電極電流が540Aを超えるとT形鋼14の板厚が9mmの場合溶け落ちが生じる。

【0038】

ワイヤの狙い位置を、先行電極Lは本管1とT形鋼14を突合せたコーナー部からT形鋼14の本管1から離れる方向l1に1〜2mm、後行電極Tは本管1とT形鋼14を突合せたコーナー部からT形鋼14の本管1から離れる方向l2に2〜4mmとする。先行電極Lの狙い位置が本管1とT形鋼14を突合せたコーナー部からT形鋼14の本管1から離れる方向l1に1mm未満および/または後行電極Tの狙い位置が本管1とT形鋼14を突合せたコーナー部からT形鋼14の本管1から離れる方向l2に2mm未満であるとT形鋼14側の脚長が9mm未満となる。一方、先行電極Lの狙い位置が本管1とT形鋼14を突合せたコーナー部からT形鋼14の本管1から離れる方向l1に2mm超および/または後行電極Tの狙い位置が本管1とT形鋼14を突合せたコーナー部からT形鋼14の本管1から離れる方向l2に4mm超であると本管1側の脚長が9mm未満となる。

【0039】

図8にL−T形連結用山形鋼15の溶接施工方法の模式図を示す。電極トーチを山形鋼15方向に先行電極トーチ角度θ1および後行電極トーチ角度θ2をともに30〜40°傾斜させる。先行電極トーチ角度θ1および/または後行電電極トーチ角度θ2が30°未満であると本管1側の目標脚長である8mmに満たなくなる。一方、先行電極トーチ角度θ1および/または後行電極トーチ角度θ2が40°を超えると山形鋼15側の脚長が8mm未満となる。

【0040】

溶接電流は、先行電極電流:340〜410A、後行電極電流:480〜540Aとする。先行電極電流が340A未満であると本管1側の脚長が8mm未満となる。先行電極電流が410Aを超えると本管1の板厚が12mm以下の場合本管1側に溶け落ちが生じる。後行電極電流が480A未満であると山形鋼15側の脚長が8mm未満となる。一方、後行電極電流が540Aを超えると山形鋼15側にビードの片寄り、またビードが凸になる。

【0041】

ワイヤ狙い位置は、先行電極Lを本管1と山形鋼15を突合せたコーナー部から本管1の上方向h1に2〜4mm、後行電極Tを本管1と山形鋼15を突合せたコーナー部から本管1の上方向h2に1〜2mmとする。先行電極Lの狙い位置が、本管1と山形鋼15を突合せたコーナー部から本管1の上方向h1に2mm未満であると本管1側の脚長が8mm未満となる。先行電極Lの狙い位置が、本管1と山形鋼15を突合せたコーナー部から本管1の上方向h1に4mmを超えると本管1側にアンダーカットが生じる。後行電極Tの狙い位置が、本管1と山形鋼15を突合せたコーナー部から本管1の上方向h2に1mm未満であるとビードが凸になる。一方、後行電極Tの狙い位置が、本管1と山形鋼15を突合せたコーナー部から本管1の上方向h2に2mmを超えると山形鋼15側の脚長が8mm未満となる。

【0042】

ワイヤ突き出し長さは30〜45mmとする。ワイヤ突き出し長さが30mm未満であると溶着量が不足してビード幅または脚長が不足する。一方、ワイヤ突き出し長さが45mmを超えるとワイヤ狙い位置が不安定になりビードが蛇行しやすくなる。また、先行電極と後行電極のワイヤ突き出し長さが異なることが好ましい。

【0043】

図9は、本発明に用いる溶接トーチの好ましいチップを例示する断面図である。

【0044】

溶接トーチのチップ先端にくぼみを有することにより、溶接電流が高くスパッタ発生量が多くなってもスパッタがチップ先端に付着しにくくすることができるので、スパッタ付着による溶接停止を防止することができる。

【0045】

図10は、本発明に用いる倣いセンサの動作説明図である。

【0046】

図10に示すように、倣いセンサは溶接トーチ前方(距離:L)に配置されている。溶接中は倣いセンサにより溶接線を追従しているが、倣いセンサと溶接トーチとは距離L離れているため倣いセンサの移動と同時に溶接トーチが移動すると正しい狙い位置にトーチ位置を合せることができない。そこで、倣いセンサが移動した上下、左右方向の移動量を記憶させ、溶接速度と距離Lとから演算された時間だけ遅れて溶接トーチを移動させることにより溶接トーチ位置を正しい狙い位置に合せることができる。同様に、溶接開始時にも倣いセンサを最初に移動させて移動量を記憶させることが好ましい。

【0047】

図11および図12は、本発明に用いる溶接開始時および溶接終了時の電流値パターンを例示する図である。

【0048】

溶接開始時にいきなり前述の本条件からスタートすると本条件の電流が高い場合、アークスタートが不安定となったり、溶融金属が垂れ下がったり、抜け落ちなどのトラブルが発生することが多い。そこで、図11に示すように、溶接のスタート時は本条件の70〜80%の溶接電流とし、一定時間溶接後(2〜3秒)に本条件に移行して、溶接電流値を2段階に上昇させることにより、アークスタートを安定化させることができる。

【0049】

また、溶接電流値が高い溶接においては、溶接終了時にクレーター処理を行っていても走行台車が停止していると、溶接ワイヤが溶融池に突っ込んだ状態になることが多く、次の工程のためには溶融池に突っ込んだ溶接ワイヤを切断する作業が必要になる。そこで、図12に示すように、溶接終了時には溶接電流を先に停止した後に、一定時間(5〜10秒)遅れて移動台車を停止させることにより、溶接ワイヤが溶融池に突っ込むトラブルを防止することができる。

【符号の説明】

【0050】

1 本管

2 レール

3、3´ 走行台車

4 シールドガスノズル

5 チップ

6 溶接ワイヤ

7 倣いセンサ

8 カットワイヤ供給ノズル

9 カメラ

10 ガスバーナ

11 カットワイヤタンク

12 連結継手用の鋼管

13 P−T形連結継手のT形鋼

14 L−T形連結継手のT形鋼

15 L−T形連結継手の山形鋼

16 鋼粒または鉄粉

17 ターニングロール

L 先行電極

T 後行電極

θ1 先行電極トーチ角度

θ2 後行電極トーチ角度

h1、h2 本管と各種連結鋼を突合せたコーナー部から本管の上方向への距離

l1、l2 本管と各種連結鋼を突合せたコーナー部から連結鋼の本管から離れる方向への距離

【技術分野】

【0001】

本発明は、鋼管矢板用ガスシールドアーク溶接装置に関し、具体的には、鋼管矢板の本管と連結継手とのガスシールドアーク溶接装置に関する。

【背景技術】

【0002】

鋼管矢板は、外径500〜2000mm、板厚9〜25mmのスパイラル鋼管からなる本管と、この本管の両側の長手方向に溶接された板厚9mmまたは11mmの各種継手材とから構成される。鋼管矢板はJIS A5530(1988)に規定されており、図4(a)に示すP−P形連結継手は本管1に外径165.2mmの鋼管12を溶接し、後工程でスリット加工をして製造される。図4(b)に示すP−T形連結継手の鋼管12はP−P形連結継手と同一で、T形鋼13は高さおよび幅ともに125mmのT形鋼13を本管1に溶接して製造される。図4(c)に示すL−T形連結継手は高さ76mmで幅が85mmのT形鋼14および1辺が65mmまたは75mmの山形鋼15を同様に溶接して製造される。

【0003】

従来、鋼管矢板の各種連結継手鋼の溶接は高能率に溶接するために、例えば特公平2−23269号公報(特許文献1)に本管と鋼管の間にスタビリテイバーを挟んでサブマージアーク溶接方法で溶接して製造するという技術がある。しかし、特許文献1に記載の溶接はサブマージアーク溶接であるので、溶接後に生成したスラグの除去作業に多大の時間を要するという問題がある。

【0004】

一方、特開2000−263233号公報(特許文献2)には2電極のガスシールドアーク溶接が、特開2000−263231号公報(特許文献3)には4電極のガスシールドアーク溶接で本管と鋼管のフレア継手溶接を高速回転アークで行う方法の記載がある。

【0005】

また、特開2000−263232号公報(特許文献4)には4電極のガスシールドアーク溶接で本管とT形鋼または山形鋼のすみ肉溶接を高速回転アークで行う方法の記載がある。

【0006】

特許文献2、特許文献3および特許文献4に記載の2〜4電極ガスシールドアーク溶接方法は、高速回転アーク溶接トーチを用いるためにトーチ周りのスペースが必要となり、特に本管とL−T形連結継手用のT形鋼の溶接においては溶接トーチがT形鋼に接触しやすく溶接ワイヤの狙い位置がずれて良好なビードが得られないという問題があった。

【0007】

また、本管の両側の長手方向に溶接される継手材が異なる場合には、溶接入熱量の差から生じる本管長手方向への変形で、後工程における手直しに多大な時間を要するという問題もあった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特公平2−23269号公報

【特許文献2】特開2000−263233号公報

【特許文献3】特開2000−263231号公報

【特許文献4】特開2000−263232号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、鋼管矢板の本管と連結継手とのガスシールドアーク溶接装置において、トーチ周りのスペースが狭くても健全な溶接部が得られると共に本管長手方向に変形が生じない鋼管矢板を高能率に溶接することができる鋼管矢板用ガスシールドアーク溶接装置を提供することを課題とする。

【課題を解決するための手段】

【0010】

本発明の要旨は、

(1)鋼管矢板の本管と連結継手とを溶接するガスシールドアーク溶接装置であって、複数の走行台車のそれぞれに設置した1対の2電極溶接トーチを備え、該2電極溶接トーチの先行電極の前方および後行電極の後方に、シールドガスの噴出し口が扁平形状のシールドガスノズルを有することを特徴とする鋼管矢板用ガスシールドアーク溶接装置。

(2)前記2電極溶接トーチに供給する溶接ワイヤの矯正ガイドを有することを特徴とする(1)に記載の鋼管矢板用ガスシールドアーク溶接装置。

(3)前記2電極溶接トーチのチップ先端にくぼみを有することを特徴とする(1)または(2)に記載の鋼管矢板用ガスシールドアーク溶接装置。

(4)前記鋼管矢板への入熱量を補足するガスバーナを有することを特徴とする(1)乃至(3)のいずれか一項に記載の鋼管矢板用ガスシールドアーク溶接装置。

(5)溶接のスタート時は溶接電流値を2段階に上昇させるとともに、溶接終了時には溶接電流を先に停止した後に移動台車を停止させる制御手段を有することを特徴とする(1)乃至(4)のいずれか一項に記載の鋼管矢板用ガスシールドアーク溶接装置。

【発明の効果】

【0011】

本発明の鋼管矢板用ガスシールドアーク溶接装置によれば、トーチ周りのスペースが狭くても健全な溶接部が得られ、鋼管矢板の本管とP−P形またはP−T形連結継手用の鋼管の溶接金属が健全で、目標とする溶接金属のビード幅およびビード厚が高能率に得られる。また、鋼管矢板の本管とP−T形連結継手用のT形鋼、鋼管矢板の本管とL−T形連結継手用のT形鋼および山形鋼のすみ肉溶接金属が健全であり、本管長手方向に変形が生じない鋼管矢板を高能率に溶接することができるなど、産業上有用な著しい効果を奏する。

【図面の簡単な説明】

【0012】

【図1】本発明のガスシールドアーク溶接装置の実施形態を例示する平面図および側面図である。

【図2】本発明のガスシールドアーク溶接装置の実施形態を例示する正面図である。

【図3】本発明のガスシールドアーク溶接装置の溶接トーチ近傍の実施形態を例示する側面図である。

【図4】(a)はP−P形連結継手、(b)はP−T形連結継手、(c)はL−T形連結継手を示す。

【図5】P−P形またはP−T形連結継手用鋼管の溶接施工方法の模式図を示す。

【図6】P−T形連結継手用T形鋼の溶接施工方法の模式図を示す。

【図7】L−T形連結用T形鋼の溶接施工方法の模式図を示す。

【図8】L−T形連結用山形鋼の溶接施工方法の模式図を示す

【図9】本発明に用いる電極の好ましいチップを例示する断面図である。

【図10】本発明に用いる倣いセンサの動作説明図である。

【図11】本発明に用いる溶接開始時の電流値パターンを例示する図である。

【図12】本発明に用いる溶接終了時の電流値パターンを例示する図である。

【発明を実施するための形態】

【0013】

発明を実施するための形態について、図1〜図12を用いて詳細に説明する。

【0014】

図1〜図12において、1は本管、2はレール、3、3´は走行台車、4はシールドガスノズル、5はチップ、6は溶接ワイヤ、7は倣いセンサ、8はカットワイヤ供給ノズル、9はカメラ、10はガスバーナ、11はカットワイヤタンク、12は連結継手用の鋼管、13はP−L形連結継手のT形鋼、14はL−T形連結継手のT形鋼、15は山形鋼、16は鋼粒または鉄粉、17はターニングロール、Lは先行電極、Tは後行電極、θ1は先行電極トーチ角度、θ2は 後行電極トーチ角度、h1、h2は本管と各種連結鋼を突合せたコーナー部から本管の上方向への距離、l1、l2は本管と各種連結鋼を突合せたコーナー部から連結鋼の本管から離れる方向への距離を示す。

【0015】

図1、図2および図3は、本発明の溶接装置の実施形態を例示する平面図、側面図および正面図であり、図3は、図1におけるA−A矢視図である。

【0016】

図1、図2および図3に示すように、本発明の鋼管矢板用ガスシールドアーク溶接装置は、鋼管矢板の本管1と連結継手12、13、14、15とを、複数の走行台車3、3´のそれぞれに設置した1対の2電極溶接トーチを用いて溶接するガスシールドアーク溶接装置であって、先行電極Lの前方および後行電極Tの後方に、シールドガスの噴出し口が扁平形状のシールドガスノズル4を有することを特徴とする。

【0017】

図1に示すように、複数の走行台車3、3´のそれぞれに1対の2電極ガスシールドアーク溶接機が設置されており、走行台車3は本管1の後端部から中央方向に、走行台車3´は本管1の中央から先端部の方向に移動を開始することにより、1台の走行台車を用いる場合に比べて半分の時間で溶接を完了することができ、溶接能率を著しく向上させることができる。

【0018】

図2に示すように、走行台車3にはそれぞれに1対の2電極溶接トーチを備えているので、本管1の両サイドの連結継手12,13(図2はP−T形連結継手)は、同一の溶接速度で溶接され溶接開始および終了が同時となるので、後工程の溶接部の検査などが直ちにできるので溶接能率を著しく向上させることができる。 本発明のガスシールドアーク溶接装置は、ソリッドワイヤを用いた2電極溶接トーチにより、1つの溶融池を形成する2電極1プール溶接を行うことにより入熱量を大きくすることができ、溶接金属の溶け込みが良好で溶接ビードが広がり易くすることができる。

【0019】

また、本発明においては比較的狭隘な箇所を溶接するので、溶接ノズルは溶接チップとガス噴き出し口とが一体になった従来の溶接ノズルを使用することができない。したがって、先行電極Lの前方および後行電極Tの後方に、シールドガスの噴出し口が本管1の長さ方向に扁平な形状(好ましくは噴出し口の長さ/幅が5〜20)のシールドガスノズル4を有することにより、トーチ周辺のスペースが狭くても健全な溶接部を高能率に溶接することができ、P−P形、P−T形、L−T形の全ての連結継手の溶接を行うことができる。なお、シールドガスは、CO2やAr−CO2混合ガスを用いるが、ガス流量はワイヤ突き出し長さが長く溶接速度が速いので40〜100リットル/分とすることが好ましい。

【0020】

図3に示すように、2電極溶接トーチに供給する溶接ワイヤの矯正ガイドを設けることによりコイル状に収納された溶接ワイヤの巻き癖を矯正ガイド内で塑性変形させて解消することができ、溶接ワイヤの狙い位置を正確にコントロールすることができる。なお、矯正ガイドは、半径50〜100mmの屈曲を設けて溶接ワイヤを塑性変形させる。

【0021】

また、図3に示すように、鋼管矢板への入熱量を補足するガスバーナを有することにより、図2および図4(b)に示すP−T形連結継手のように本管1の両サイドの溶接入熱量が異なる(鋼管12側:約30kJ/cm、T形鋼13側:約24kJ/cm)場合であっても、溶接入熱量の低いT形鋼13側の溶接入熱量とガスバーナとの入熱量を加えて入熱量を鋼管12側と均一化することができるので、本管1の長手方向への曲がり変形を防止することができる。

【0022】

また、P−P形の連結継手の場合には、溶接部に必要とされる金属量が多いため、カットワイヤタンク11からカットワイヤ供給ノズル8を介してカットワイヤなどの鋼粒または鋼粉を溶接部に供給することにより、溶接能率を向上させることができる。

【0023】

図3に示すカメラ9は、溶接スタート部を撮像し、オペレータのいる操作室に送ることにより、オペレータが遠隔操作により、適正な溶接狙い位置を正確に決定することができる。

【0024】

また、溶接中の溶接トーチ位置のコントロールは、図3に示す接触式の倣いセンサ7により溶接位置を検出して、その位置に溶接トーチの先端を合せる方法が好ましい。

【0025】

鋼管矢板の本管と各種連結継手に求められる溶接金属のビード幅、ビード厚およびすみ肉溶接金属の脚長は、連結継手種類によって異なる。したがって、連結継手の種類に応じて溶接条件を設定する必要がある。

【0026】

以下、本管に連結する各種継手に応じて高能率に溶接可能な溶接速度(台車走行速度)1〜1.2m/minでの好ましい溶接施工条件について詳細に説明する。

【0027】

図5にP−P形またはP−T形連結継手用鋼管12の溶接施工方法の模式図を示す。本管1と鋼管12のフレア継手部に鋼粒または鉄粉16をフレア開先幅wの10〜12mmとなる高さまで充填する。鋼粒または鉄粉16の充填量がフレア開先幅wの10mm未満であると、溶接金属のビード幅が目標である8mmに満たなくなる。一方、鋼粒または鉄粉16の充填量がフレア開先幅wの12mmを超えると、ビード止端部のなじみが不良となる。

【0028】

電極トーチを鋼管方向に先行電極トーチ角度θ1:0〜25°、後行電極トーチ角度θ2:0〜10°傾斜させる。先行電極トーチ角度θ1が0°未満および/または後行電極トーチ角度θ2が0°未満であると本管1側のビード厚(溶接金属底部から溶接金属表面までの距離)が目標である8mmに満たなくなる。一方、先行電極トーチ角度θ1が25°超および/または後行電極トーチ角度θ2が10°を超えると本管1側に片寄ったビードとなり、鋼管12側のビード厚が8mm未満となる。

【0029】

電極間距離を先行電極Lおよび後行電極Tのワイヤ間で15〜40mmとする。電極間距離が15mm未満であると先行電極Lと後行電極Tのアークが干渉してアークが不安定でビード外観が不良となる。一方、電極間距離が40mmを超えると溶融池が2プールになりビードが広がらず凸ビードになる。

【0030】

なお、電極間距離は、後述する本管1とP−T形連結継手用のT形鋼13、本管1とL−T形連結継手用のT形鋼14および本管1とL−T形連結継手用の山形鋼15の溶接においても同様となる。したがって、電極間距離はいずれの溶接施工においても15〜40mmとする。

【0031】

溶接電流は、先行電極電流:490〜580A、後行電極電流:460〜560Aとする。先行電極電流が490A未満および/または後行電極電流が460A未満であるとビード幅が8mm未満で本管1側および鋼管12側のビード厚が8mm未満となる。一方、先行電極電流が580A超および/または後行電極電流が560Aを超えると溶融金属が先行しアークが不安定になる。

【0032】

ワイヤ径は、前述の溶接電流においてもアークが安定するように公称1.6mm径とする。なお、ワイヤ径は、後述する本管1とP−T形連結継手用のT形鋼13、本管1とL−T形連結継手用のT形鋼14および本管1とL−T形連結継手用の山形鋼15の溶接においてもアークを安定にするために公称径を1.6mmとする。

【0033】

ワイヤ狙い位置は、先行電極Lおよび後行電極Tともにビードが本管1または鋼管12へ片寄らないようにフレア開先のほぼ中央(±2mm以内)とする。

【0034】

図6にP−T形連結継手用T形鋼13の溶接施工方法の模式図を示す。電極トーチをT形鋼方向に先行電極トーチ角度θ1:35〜50°、後行電極トーチ角度θ2:20〜40°傾斜させる。先行電極トーチ角度θ1が35°未満であると本管1側の目標脚長である6mmに満たなくなる。先行電極トーチ角度θ1が50°を超えると本管1側にアンダーカットが生じる。後行電極トーチ角度θ2が20°未満であると凸ビードとなる。一方、後行電極トーチ角度θ2が40°を超えるとT形鋼13側の目標脚長である6mmに満たなくなる。

【0035】

溶接電流は、先行電極電流:410〜480A、後行電極電流:460〜540Aとする。先行電極電流が410A未満であると本管1側の脚長が6mm未満となる。先行電極電流が480Aを超えると本管1側にビードの片寄り、またアンダーカットが生じる。後行電極電流が460A未満であるとT形鋼13側の脚長が6mm未満となる。一方、後行電極電流が540Aを超えるとT形鋼13側にビードの片寄り、またビードが凸になる。

【0036】

ワイヤ狙い位置は、先行電極Lを本管1とT形鋼13を突合せたコーナー部から本管1の上方向h1へ1〜2mm、後行電極Tを本管1とT形鋼13を突合せたコーナー部からT形鋼13の本管1から離れる方向l1に2〜4mmとする。先行電極Lのワイヤ狙い位置が本管1とT形鋼13を突合せたコーナー部から本管1の上方向h1へ1mm未満であると本管1側の脚長が6mm未満となる。先行電極Lのワイヤ狙い位置が本管1と連T形鋼13を突合せたコーナー部から本管1の上方向h1へ2mmを超えると本管1側にアンダーカットが生じる。後行電極Tのワイヤ狙い位置が本管1とT形鋼13を突合せたコーナー部からT形鋼13の本管1から離れる方向l1に2mm未満であるとT形鋼13側の脚長が6mm未満となる。一方、後行電極Tのワイヤ狙い位置が本管1とT形鋼13を突合せたコーナー部からT形鋼13の本管1から離れる方向l1に4mmを超えると本管1側の脚長が6mm未満となる。図7にL−T形連結用T形鋼14の溶接施工方法の模式図を示す。電極トーチをT型鋼14方向に先行電極トーチ角度θ1および後行電極トーチ角度θ2をともに10〜20°傾斜させる。先行電極トーチ角度θ1および/または後行電電極トーチ角度θ2が10°未満であると本管1側の目標脚長である9mmに満たなくなる。一方、先行電極トーチ角度θ1および/または後行電極トーチ角度θ2が20°を超えると溶接トーチがT型鋼14に接触する場合がある。

【0037】

溶接電流は、先行電極電流および後行電極電流ともに480〜540Aとする。先行電極電流および/または後行電極電流が480A未満であると本管1側の脚長およびT形鋼14側の脚長ともに9mm未満となる。一方、先行電極電流および/または後行電極電流が540Aを超えるとT形鋼14の板厚が9mmの場合溶け落ちが生じる。

【0038】

ワイヤの狙い位置を、先行電極Lは本管1とT形鋼14を突合せたコーナー部からT形鋼14の本管1から離れる方向l1に1〜2mm、後行電極Tは本管1とT形鋼14を突合せたコーナー部からT形鋼14の本管1から離れる方向l2に2〜4mmとする。先行電極Lの狙い位置が本管1とT形鋼14を突合せたコーナー部からT形鋼14の本管1から離れる方向l1に1mm未満および/または後行電極Tの狙い位置が本管1とT形鋼14を突合せたコーナー部からT形鋼14の本管1から離れる方向l2に2mm未満であるとT形鋼14側の脚長が9mm未満となる。一方、先行電極Lの狙い位置が本管1とT形鋼14を突合せたコーナー部からT形鋼14の本管1から離れる方向l1に2mm超および/または後行電極Tの狙い位置が本管1とT形鋼14を突合せたコーナー部からT形鋼14の本管1から離れる方向l2に4mm超であると本管1側の脚長が9mm未満となる。

【0039】

図8にL−T形連結用山形鋼15の溶接施工方法の模式図を示す。電極トーチを山形鋼15方向に先行電極トーチ角度θ1および後行電極トーチ角度θ2をともに30〜40°傾斜させる。先行電極トーチ角度θ1および/または後行電電極トーチ角度θ2が30°未満であると本管1側の目標脚長である8mmに満たなくなる。一方、先行電極トーチ角度θ1および/または後行電極トーチ角度θ2が40°を超えると山形鋼15側の脚長が8mm未満となる。

【0040】

溶接電流は、先行電極電流:340〜410A、後行電極電流:480〜540Aとする。先行電極電流が340A未満であると本管1側の脚長が8mm未満となる。先行電極電流が410Aを超えると本管1の板厚が12mm以下の場合本管1側に溶け落ちが生じる。後行電極電流が480A未満であると山形鋼15側の脚長が8mm未満となる。一方、後行電極電流が540Aを超えると山形鋼15側にビードの片寄り、またビードが凸になる。

【0041】

ワイヤ狙い位置は、先行電極Lを本管1と山形鋼15を突合せたコーナー部から本管1の上方向h1に2〜4mm、後行電極Tを本管1と山形鋼15を突合せたコーナー部から本管1の上方向h2に1〜2mmとする。先行電極Lの狙い位置が、本管1と山形鋼15を突合せたコーナー部から本管1の上方向h1に2mm未満であると本管1側の脚長が8mm未満となる。先行電極Lの狙い位置が、本管1と山形鋼15を突合せたコーナー部から本管1の上方向h1に4mmを超えると本管1側にアンダーカットが生じる。後行電極Tの狙い位置が、本管1と山形鋼15を突合せたコーナー部から本管1の上方向h2に1mm未満であるとビードが凸になる。一方、後行電極Tの狙い位置が、本管1と山形鋼15を突合せたコーナー部から本管1の上方向h2に2mmを超えると山形鋼15側の脚長が8mm未満となる。

【0042】

ワイヤ突き出し長さは30〜45mmとする。ワイヤ突き出し長さが30mm未満であると溶着量が不足してビード幅または脚長が不足する。一方、ワイヤ突き出し長さが45mmを超えるとワイヤ狙い位置が不安定になりビードが蛇行しやすくなる。また、先行電極と後行電極のワイヤ突き出し長さが異なることが好ましい。

【0043】

図9は、本発明に用いる溶接トーチの好ましいチップを例示する断面図である。

【0044】

溶接トーチのチップ先端にくぼみを有することにより、溶接電流が高くスパッタ発生量が多くなってもスパッタがチップ先端に付着しにくくすることができるので、スパッタ付着による溶接停止を防止することができる。

【0045】

図10は、本発明に用いる倣いセンサの動作説明図である。

【0046】

図10に示すように、倣いセンサは溶接トーチ前方(距離:L)に配置されている。溶接中は倣いセンサにより溶接線を追従しているが、倣いセンサと溶接トーチとは距離L離れているため倣いセンサの移動と同時に溶接トーチが移動すると正しい狙い位置にトーチ位置を合せることができない。そこで、倣いセンサが移動した上下、左右方向の移動量を記憶させ、溶接速度と距離Lとから演算された時間だけ遅れて溶接トーチを移動させることにより溶接トーチ位置を正しい狙い位置に合せることができる。同様に、溶接開始時にも倣いセンサを最初に移動させて移動量を記憶させることが好ましい。

【0047】

図11および図12は、本発明に用いる溶接開始時および溶接終了時の電流値パターンを例示する図である。

【0048】

溶接開始時にいきなり前述の本条件からスタートすると本条件の電流が高い場合、アークスタートが不安定となったり、溶融金属が垂れ下がったり、抜け落ちなどのトラブルが発生することが多い。そこで、図11に示すように、溶接のスタート時は本条件の70〜80%の溶接電流とし、一定時間溶接後(2〜3秒)に本条件に移行して、溶接電流値を2段階に上昇させることにより、アークスタートを安定化させることができる。

【0049】

また、溶接電流値が高い溶接においては、溶接終了時にクレーター処理を行っていても走行台車が停止していると、溶接ワイヤが溶融池に突っ込んだ状態になることが多く、次の工程のためには溶融池に突っ込んだ溶接ワイヤを切断する作業が必要になる。そこで、図12に示すように、溶接終了時には溶接電流を先に停止した後に、一定時間(5〜10秒)遅れて移動台車を停止させることにより、溶接ワイヤが溶融池に突っ込むトラブルを防止することができる。

【符号の説明】

【0050】

1 本管

2 レール

3、3´ 走行台車

4 シールドガスノズル

5 チップ

6 溶接ワイヤ

7 倣いセンサ

8 カットワイヤ供給ノズル

9 カメラ

10 ガスバーナ

11 カットワイヤタンク

12 連結継手用の鋼管

13 P−T形連結継手のT形鋼

14 L−T形連結継手のT形鋼

15 L−T形連結継手の山形鋼

16 鋼粒または鉄粉

17 ターニングロール

L 先行電極

T 後行電極

θ1 先行電極トーチ角度

θ2 後行電極トーチ角度

h1、h2 本管と各種連結鋼を突合せたコーナー部から本管の上方向への距離

l1、l2 本管と各種連結鋼を突合せたコーナー部から連結鋼の本管から離れる方向への距離

【特許請求の範囲】

【請求項1】

鋼管矢板の本管と連結継手とを溶接するガスシールドアーク溶接装置であって、複数の走行台車のそれぞれに設置した1対の2電極溶接トーチを備え、該2電極溶接トーチの先行電極の前方および後行電極の後方に、シールドガスの噴出し口が扁平形状のシールドガスノズルを有することを特徴とする鋼管矢板用ガスシールドアーク溶接装置。

【請求項2】

前記2電極溶接トーチに供給する溶接ワイヤの矯正ガイドを有することを特徴とする請求項1に記載の鋼管矢板用ガスシールドアーク溶接装置。

【請求項3】

前記2電極溶接トーチのチップ先端にくぼみを有することを特徴とする請求項1または請求項2に記載の鋼管矢板用ガスシールドアーク溶接装置。

【請求項4】

前記鋼管矢板への入熱量を補足するガスバーナを有することを特徴とする請求項1乃至請求項3のいずれか一項に記載の鋼管矢板用ガスシールドアーク溶接装置。

【請求項5】

溶接のスタート時は溶接電流値を2段階に上昇させるとともに、溶接終了時には溶接電流を先に停止した後に移動台車を停止させる制御手段を有することを特徴とする請求項1乃至請求項4のいずれか一項に記載の鋼管矢板用ガスシールドアーク溶接装置。

【請求項1】

鋼管矢板の本管と連結継手とを溶接するガスシールドアーク溶接装置であって、複数の走行台車のそれぞれに設置した1対の2電極溶接トーチを備え、該2電極溶接トーチの先行電極の前方および後行電極の後方に、シールドガスの噴出し口が扁平形状のシールドガスノズルを有することを特徴とする鋼管矢板用ガスシールドアーク溶接装置。

【請求項2】

前記2電極溶接トーチに供給する溶接ワイヤの矯正ガイドを有することを特徴とする請求項1に記載の鋼管矢板用ガスシールドアーク溶接装置。

【請求項3】

前記2電極溶接トーチのチップ先端にくぼみを有することを特徴とする請求項1または請求項2に記載の鋼管矢板用ガスシールドアーク溶接装置。

【請求項4】

前記鋼管矢板への入熱量を補足するガスバーナを有することを特徴とする請求項1乃至請求項3のいずれか一項に記載の鋼管矢板用ガスシールドアーク溶接装置。

【請求項5】

溶接のスタート時は溶接電流値を2段階に上昇させるとともに、溶接終了時には溶接電流を先に停止した後に移動台車を停止させる制御手段を有することを特徴とする請求項1乃至請求項4のいずれか一項に記載の鋼管矢板用ガスシールドアーク溶接装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2011−101892(P2011−101892A)

【公開日】平成23年5月26日(2011.5.26)

【国際特許分類】

【出願番号】特願2009−257567(P2009−257567)

【出願日】平成21年11月11日(2009.11.11)

【出願人】(302040135)日鐵住金溶接工業株式会社 (172)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成23年5月26日(2011.5.26)

【国際特許分類】

【出願日】平成21年11月11日(2009.11.11)

【出願人】(302040135)日鐵住金溶接工業株式会社 (172)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]