鋼製セグメント、シールドトンネルの構築方法

【課題】必要に応じて取り外し可能であるとともに、取り付けた状態ではその軸方向以外から大きな荷重が作用しても外れることのない補強部材を備えた鋼製のセグメントを提供する。

【解決手段】鋼製セグメント100は、スキンプレート10と、スキンプレート10のトンネルの長さ方向の両側端部に沿ってトンネルの内側に向けて立設された一対の主桁11と、一対の主桁11に、その面内方向の移動が拘束されるように溶接接続された一対の固定板20と、一対の固定板20に両端を着脱可能に固定された長尺な補強部材30と、を備える。

【解決手段】鋼製セグメント100は、スキンプレート10と、スキンプレート10のトンネルの長さ方向の両側端部に沿ってトンネルの内側に向けて立設された一対の主桁11と、一対の主桁11に、その面内方向の移動が拘束されるように溶接接続された一対の固定板20と、一対の固定板20に両端を着脱可能に固定された長尺な補強部材30と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シールドトンネルの構築に用いられる鋼製セグメント及びこの鋼製セグメントを用いたシールドトンネルの構築方法に関する。

【背景技術】

【0002】

従来より、シールド掘削装置により地盤にトンネルを掘削し、トンネル内周面に鋼製セグメントを周方向に接続するとともに、掘削の進行方向に連結していくことで覆工体を設置するシールド工法が知られている。シールド掘削装置は掘削孔の内周面近傍に位置する複数のジャッキを備えており、設置した鋼製セグメントに反力を取りながらジャッキを伸長させることにより推進する。その際、鋼製セグメントには非常に大きな荷重が作用するため、掘進方向に延びるように縦リブが取り付けられている。この縦リブは、シールド掘削装置が推進する際に鋼製セグメントに作用する反力に対して抵抗するとともに、地盤の土水圧や裏込めモルタルの圧力によりスキンプレートが変形しないように鋼製セグメントを補強している。

【0003】

しかしながら、上記の反力による荷重は各セグメントから地盤に流れるため、シールド掘削装置から充分に離れた位置の鋼製セグメントには荷重が作用しない。このため、シールド掘削装置から充分に離れた位置の鋼製セグメントとして、縦リブを備えた鋼製セグメントを用いることは非常に不経済である。

【0004】

そこで、例えば、特許文献1及び2には、縦リブを着脱可能とした鋼製セグメントが記載されている。特許文献1に記載の鋼製セグメントでは、伸長可能であるとともに、伸長した状態で長さを固定可能な補強部材により縦リブを構成している。かかる構成により、補強部材を互いに対向する主桁間に亘るように伸長させた状態で長さを固定することにより主桁間に取り付けることができ、また、補強部材を収縮させることにより取り外すことができる。

【0005】

また、特許文献2の鋼製セグメントでは、主桁の互いに対向する位置に固定部材を取り付けておき、この固定部材に嵌合させて取り付け可能な板状の補強部材を、トンネルの周方向にスライドさせて固定部材に取り付けている。また、補強部材は、逆方向にスライドさせることにより取り外すことができる。

【特許文献1】特開平2―136499号公報

【特許文献2】特開2006−83657号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1記載の方法では、補強部材は主桁間に挟持されているのみであるため、補強部材にその軸方向以外から大きな荷重が作用すると補強部材が外れてしまう虞があった。

【0007】

また、特許文献2記載の方法では、外部から作用する土水圧などによりスキンプレートがトンネル中心に向かって変形した場合に、補強部材をスライドさせることができなくなり、取り外しができなくなる虞があった。

【0008】

本発明は上記に鑑みなされたものであり、その目的は、トンネルの長さ方向以外から大きな荷重が作用しても外れることがなく、また、スキンプレートが変形した場合でも取り外し可能な補強部材を備えた鋼製のセグメントを提供することである。

【課題を解決するための手段】

【0009】

本発明の鋼製セグメントは、トンネルの内周面に取り付けられて覆工体を構成する鋼製セグメントであって、スキンプレートと、当該スキンプレートの前記トンネルの長さ方向の両側縁部に沿って、前記トンネルの内側に向けて立設された一対の主桁と、前記一対の主桁に、少なくとも前記主桁の面内方向の移動が拘束されるように取付られた一対の固定部材と、前記一対の固定部材に両端を着脱可能に固定された長尺の補強部材と、を備えることを特徴とする。

【0010】

上記の鋼製セグメントにおいて、前記補強部材は、前記スキンプレートと当接する当接部を有してもよい。

【0011】

また、前記補強部材は、軸方向に伸縮可能であるとともに当該伸縮を拘束可能であり、その両端には前記トンネルの外側に向かうほど前記主桁側に近づくように傾斜しており、 前記固定部材の互いに対向する側の面には前記補強部材の端部を嵌合可能な溝が形成され、前記溝はその底部が前記トンネルの中心側に向かうほど前記補強部材に近づくように傾斜していてもよい。

【0012】

また、前記固定部材は、前記主桁に溶接接続されていてもよい。

また、前記トンネルの長さ方向に隣接する鋼製セグメント同士は前記主桁をボルト及びナットにより固定することにより連結されており、前記ボルト及びナットは前記主桁の表面より突出しており、前記固定部材は、前記ボルト又はナットの前記主桁表面に突出した部分を収容可能な孔を有し、この孔を前記ボルト又はナットの前記主桁表面に突出した部分を収容させることにより、前記主桁の面内方向の移動が拘束されていてもよい。

【0013】

また、本発明のトンネルの構築方法は、シールド掘削装置により地盤を掘削して掘削孔を形成し、新たな鋼製セグメントを、既に取り付けられている鋼製セグメントの掘削進行方向の端部に連結するとともに、内周方向に隣接する当該新たな鋼製セグメント同士を環状に連結することにより、前記掘削孔の表面に当接するように取り付け、前記取り付けた新たな鋼製セグメントに反力を取って、シールド掘削装置を推進させる作業を繰り返すことにより、シールドトンネルを構築する方法であって、前記鋼製セグメントは、スキンプレートと、当該スキンプレートの前記トンネルの長さ方向の両側縁部に沿って、前記トンネルの内側に向けて立設された一対の主桁と、前記一対の主桁に、少なくとも前記主桁の面内方向の移動が拘束されるように取付られた一対の固定部材と、前記一対の固定部材に両端を着脱可能に固定された長尺の補強部材と、を備え、前記シールド掘削装置が進行し、前記シールド掘削装置から所定距離、離れた位置における前記鋼製セグメントより前記補強部材を取り外すことを特徴とする。

【発明の効果】

【0014】

本発明によれば、補強部材の両端を主桁に沿うような面内方向への移動が拘束された固定部材に固定することにより、補強部材に外力が加わっても外れることを防止できるとともに、補強部材をトンネル中心方向に取り外し可能であるため、スキンプレートに変形が生じた場合であっても、容易に取り外すことができる。

【発明を実施するための最良の形態】

【0015】

<第1実施形態>

以下、本発明の鋼製セグメントの第1実施形態を図面を参照しながら詳細に説明する。

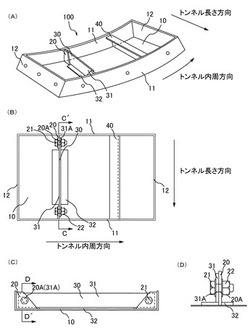

図1は本実施形態の鋼製セグメント100を示す図であって、(A)は斜視図であり、(B)は鋼製セグメント100をトンネル中心側から見た図であり、(C)は(B)におけるC−C´断面図であり、(D)は(C)におけるD−D´断面図である。

同図に示すように、鋼製セグメント100は、掘削されたトンネルの内周面に合わせて湾曲したスキンプレート10と、このスキンプレート10のトンネルの長さ方向両側の縁に沿って立設された一対の主桁11と、トンネルの周方向両側の縁に沿って立設された一対の継ぎ板12と、一対の主桁11の対向する面に溶接接続され、ボルト孔20Aが形成された一対の固定板20と、一対の固定板20にボルト21及びナット22により取り付けられた補強部材30と、断面L字型に形成され、主桁11の間を結ぶようにスキンプレート10の内面にトンネルの長さ方向に沿って溶接された縦リブ40と、により構成される。

【0016】

補強部材30は、両端近傍にボルト孔31Aが形成された支持板31と、支持板31のスキンプレート10側の縁に垂直に取り付けられた当接板32とからなり、断面逆さT字状に形成されている。支持板31のボルト孔31Aは、支持板31を固定板20に取り付けた状態で、固定板20のボルト孔20Aと一致するような位置に設けられている。補強部材30は、支持板31の及び固定板20のボルト孔31A,20Aにボルト21を挿通させ、ボルト21にナット22を締めつけることにより、固定板20の間に固定されている。このため、ボルト21及びナット22を取り外すことにより、補強部材30を取り外すことができる。

【0017】

また、補強部材30を固定板20に固定した状態において、補強部材30の当接板32はスキンプレート10に当接している。これにより、スキンプレート10に外部より土水圧や裏込めモルタルの圧力が作用しても、スキンプレート10を当接板32が内側から支持するため、スキンプレート10の変形を防止できる。

【0018】

なお、本実施形態では、主桁11の間に縦リブ40及び補強部材30を取り付けている。これは、後述するように補強部材30を取り外した状態でも、スキンプレート10に外部より作用する圧力に抵抗できるようにするためのものであり、主桁11、継ぎ板12、及びスキンプレート10により充分な抵抗力を得られる場合には、縦リブ40を設けず、補強部材30のみを設ける構成としてもよい。

【0019】

以下、鋼製セグメント100を用いたシールドトンネルの構築方法を説明する。なお、上記の説明では、縦リブ40及び補強部材30が夫々一つずつ取り付けられた鋼製セグメント100について説明したが、以下の説明では、縦リブ40及び補強部材30が複数取り付けられた鋼製セグメント100を用いている。

【0020】

シールドトンネルの構築は、シールド掘削装置により地盤を掘削し、掘削した掘削孔表面に鋼製セグメント100を内周方向に接続するとともに掘削の進行方向(トンネルの長さ方向)に連結していくことで覆工体を設置していくことにより行われる。

【0021】

図2は、シールド掘削装置により掘削した直後のトンネルの内周面に取り付けられた鋼製セグメント100を示す図であり、また、図3は、シールド掘削装置から離れた位置における鋼製セグメントを示す図である。各図において、(A)は断面図であり、(B)は鋼製セグメント100をトンネル中心方向から見た図である。図2及び図3に示すように、鋼製セグメント100は、これら鋼製セグメント100同士を周方向にボルト50及びナット51により環状に連結するとともに、掘削進行方向にもボルト50及びナット51により連結することにより取り付けられる。

【0022】

シールド掘削装置は、推進力を得るためにジャッキを伸長させる際に鋼製セグメント100に反力を取りながら推進する。シールド掘削装置のジャッキ200の位置を図中破線で示す。本実施形態では、ジャッキ200に当たる箇所において、少なくとも縦リブ40及び補強部材30が含まれるようにこれらの位置を決定している。

【0023】

図2に示すようにシールド掘削装置により掘削した直後のトンネルの内周面には補強部材30が取り付けられた鋼製セグメント100を設置する。シールド掘削装置のジャッキ200が伸長すると、鋼製セグメント100にはジャッキ200からの反力が作用するが、補強部材30及び縦リブ40がジャッキ200の反力に抵抗するため、鋼製セグメント100が座屈するのを防止できる。また、周囲の地盤よりスキンプレート10に土水圧が作用するが、補強部材30の当接板32がトンネル内側よりスキンプレート10を支持するため、スキンプレート10の変形を防止できる。

【0024】

一方、シールド掘削装置から充分に離れた位置の鋼製セグメント100では、ジャッキ200の伸長に伴う反力により、トンネルの長さ方向に作用していた荷重がなくなる。このため、図3に示すように、補強部材30の両端を固定部材20に固定するボルト21及びナット22を取り外し、補強部材30を取り外す。

【0025】

上記のようにシールド掘削装置から充分に離れた位置では鋼製セグメント100に作用していた反力がなくなるため、補強部材30を取り外しても、鋼製セグメント100は変形することはない。このようにして取り外した補強部材30は、新たにシールド掘削装置により掘削した掘削孔面に取り付けられる鋼製セグメント100に利用することができる。なお、補強部材30はトンネル内側へ取り外すことができるので、スキンプレート10に変形が生じていても容易に取り外すことができる。

【0026】

以上説明したように、本実施形態によれば、主桁11に固定された固定板20に補強部材30を固定しているため、補強部材30に外力が作用しても移動してしまったり、外れてしまったりすることを防止できる。また、補強部材30をトンネル内側へ向けて取り外すことができるため、スキンプレート10に変形が生じた場合でも、確実に補強部材30の取り外しができる。

【0027】

また、シールド掘削装置が充分に進行し、シールド掘削装置のジャッキ200からの荷重を殆ど受けない、シールド掘削装置から離れた箇所の鋼製セグメント100の補強部材30を取り外し、新たに設置される鋼製セグメント100に再利用することができるため、コストを削減することができる。

【0028】

<第2実施形態>

次に、本発明の鋼製セグメントの第2実施形態を図面を参照しながら詳細に説明する。なお、本実施形態において第1実施形態に対応する部分には同一の符号を付している。図4は、第2実施形態の鋼製セグメント300を示す図であって、(A)は斜視図であり、(B)は鋼製セグメント300をトンネル中心側から見た図、(C)は(B)におけるC−C´断面図、(D)は(C)における部分Dの拡大図である。

本実施形態の鋼製セグメント300も第1実施形態と同様にトンネルの周方向及び長さ方向に隣接する鋼製セグメント300とボルト51及びナット52により連結されてトンネル内周面に覆工体を構成するものである。本実施形態の鋼製セグメント300は、掘削孔の内周に沿うように湾曲したスキンプレート10と、このスキンプレート10のトンネルの長さ方向両側の縁に沿って立設された一対の主桁11と、トンネルの内周方向両側の縁に沿って立設された一対の継ぎ板12と、互いに対向するように一対の主桁11に取り付けられた一対の固定用金具120と、固定用金具120の間に取り付けられた補強部材130と、断面L字型に形成され、主桁11の間を結ぶようにスキンプレート10の内面にトンネルの長さ方向に沿って溶接された縦リブ40と、から構成される。

【0029】

また、図4に示すように、補強部材130は、部分的に重なり合う第1の板材131及び第2の板材133と、これら第1及び第2の板材131、133に夫々取り付けられた当接板132、134と、により構成される。第1の板材131は、板材の長手方向に延びる長尺の孔131B及び後述する第1のボルト141の径に合わせて形成された固定孔131Aと、を有する。また、第2の板材133は、後述する第2のボルト143の径に合わせて形成された孔133Bと、第1のボルト141の径に合わせて形成された固定孔133Aとを有する。

【0030】

第1のボルト141は、第1の板材131の長尺の孔131B及び第2の板材の孔133Bを挿通し、ナット142が締めつけられている。これにより、第1及び第2の板材131、133は相対的に回動可能かつ、進退可能である。また、第1の板材131及び第2の板材133の固定孔131A、133Aが同軸上に並ぶようにした状態で、これらの固定孔131A、133Aに第2のボルト143を挿通させ、第2のボルト143にナット144を締めつけることにより、第1の板材131及び第2の板材133の回動及び進退を拘束することができる。また、第1の板材131及び第2の板材133の固定用金具120に取り付けられる側の端部は、トンネル外周側(図4(C)における下側)に向かうほど主桁11に近づくような傾斜が設けられている。

【0031】

固定用金具120は、主桁11表面に突出する隣接する鋼製セグメント300同士を接続するナット51を収容可能な一対のボルト挿通孔121Aを備えた板状部材121と、板状部材121に取り付けられた補強部材保持部122と、により構成される。補強部材保持部122の傾斜面には、第1及び第2の板材131、133を嵌合させることが可能な溝122Aが形成されており、この溝122Aの板状部材121側の面にはトンネル中心側に向かうほど補強部材130側に近づくような傾斜が設けられている。

なお、本実施形態では、ボルト挿通孔121Aにナット51を収容しているが、例えば、図4(B)の上下の破線で示す鋼製セグメント300では、ボルト50の頭部が主桁11から突出することになるので、このボルト50の頭部を挿通孔21Aに収容すればよい。また、補強部材保持部122に設けられた傾斜は、補強部材130を構成する第1及び第2の板材131、133の端部に設けられた傾斜と略同じ勾配になっている。

【0032】

補強部材130は、固定用金具120のボルト挿通孔121Aに主桁11表面に突出するナット51を挿通させて取り付けておき、第1の板材131及び第2の板材133を相対的に移動させて、第1及び第2の板材131、133の端部を固定用金具120の溝122Aに嵌合させ、第1及び第2の板材131、133の回動及び進退を拘束することにより、一対の主桁11の間を結ぶように固定される。

【0033】

かかる状態では、固定用金具120は、ボルト挿通孔121Aにナット51が収容されているため、主桁11の面内方向(すなわち、図4(B)における左右方向及び紙面と垂直方向)への移動が拘束され、また、固定用金具120の端部が補強部材保持部122の溝122Aに嵌合されているため、補強部材130の図4(B)における左右方向への移動が拘束され、さらに、固定用金具120の補強部材保持部122にトンネル中心に向かうほど補強部材130に近づくような傾斜が設けられているため、補強部材130の図4(B)における紙面と垂直な方向への移動が拘束されている。また、補強部材130が伸長した状態で伸縮を拘束されているため、補強部材130及び固定用金具120は、主桁11に対して垂直方向(図4(B)の上下方向)への移動も拘束されている。これにより、補強部材130に外力が作用した場合に外れてしまうことを防止できる。

【0034】

補強部材130及び固定用金具120を取り外す際には、第2のボルト143及びナット144を取り外せばよい。第2のボルト143を取り外すことにより、第1及び第2の板材131、133が近接する方向に相対的に移動可能となるため、補強部材130を収縮させることが可能となり、さらに、第1及び第2の板材131、133を第1のボルト141を中心として回動させることにより、容易に固定用金具120の間から取り外すことができる。このように補強部材130を横方向に移動させる必要がないため、スキンプレート10に変形が生じていても、補強部材130を容易に取り外すことができる。

【0035】

さらに、補強部材130を取り外すことで、固定用金具120をセグメント300の中心に向かって移動させること可能となり、このように移動させることにより固定用金具120を取り外すことができる。

【0036】

図5は、シールド掘削装置により掘削した直後のトンネルの内周面に取り付けられた鋼製セグメント300を示す図であり、図6は、シールド掘削装置から充分に離れた位置に取り付けられた鋼製セグメント300を示す図である。なお、各図において(A)は断面図であり、(B)は鋼製セグメント300をトンネル中心方向から見た図である。

【0037】

図5に示すように、第1実施形態と同様に、シールド掘削装置の近傍に位置する鋼製セグメント300には、ジャッキ200を伸長させる際に、大きな荷重が作用するため、固定用金具120及び補強部材130を取り付けておく。これにより、補強部材130及び縦リブ40が荷重に抵抗するため、座屈を防止できる。また、補強部材130が取り付けられた状態では、補強部材130の当接板132、134がスキンプレート10に当接し、スキンプレート10が土水圧や裏込めモルタルによる外圧により変形するのを防止できる。

【0038】

一方、シールド掘削装置による掘削が進行し、シールド掘削装置が充分に離れた位置では、ジャッキ200の伸長に伴う反力により鋼製セグメント300に作用する荷重は非常に小さくなるので、図6に示すように、固定用金具120及び補強部材130を取り外すことができる。このようにして取り外した固定用金具120及び補強部材130は、新たに取り付けられる鋼製セグメント300において再利用することができる。

【0039】

以上説明したように、本実施形態によれば、鋼製セグメント300同士を連結するボルト50又はナット51をボルト挿通孔121Aに収納することにより、主桁11の面内方向への移動が拘束された固定用金具120の溝122Aに補強部材130の端部を嵌合させており、さらに、固定用金具120の補強部材130側の面にはトンネル中心に向かうほど補強部材130に向かうような傾斜が設けられているため、補強部材130の主桁11の面内方向の移動を拘束することができ、補強部材130に外力が作用しても外れてしまうことを防止できる。

【0040】

また、第2のボルト143を取り外すことにより、第1及び第2の板材131、133がその軸方向に相対的に近接する方向に移動可能となり、また、これらの部材が相対的に回動可能となるため、スキンプレート10に変形が生じた場合でも、確実に補強部材130の取り外しができる。

また、第1実施形態では主桁11に予め固定板20を溶接接続しておかなければならなかったが、これが不要となるため、部材の製作の手間を削減できる。

【0041】

なお、上記の各実施形態では、縦リブ40及び補強部材30、130を設ける構成としたが、これに限らず、補強部材30、130のみを設ける構成としてもよい。

【0042】

また、第1実施形態では、固定板20を主桁11に溶接接続する構成としたが、これに限らず、第2実施形態と同様に、主桁11の表面に突出する隣接する鋼製セグメントを連結するためのボルト50又はナット51を収納可能なボルト挿通孔121Aを有し、このボルト挿通孔121Aに主桁11から突出するボルト50の頭部又はナット51を収納することにより固定可能な固定用金具を用いてもよい。

【図面の簡単な説明】

【0043】

【図1】本実施形態の鋼製セグメントを示す図であって、(A)は斜視図であり、(B)は鋼製セグメントをトンネル中心側から見た図であり、(C)は(B)におけるC−C´断面図であり、(D)は(C)におけるD−D´断面図である。

【図2】シールド掘削装置により掘削した直後のトンネルの内周面に取り付けられた鋼製セグメントを示す図であって、(A)は断面図であり、(B)は鋼製セグメントをトンネル中心方向から見た図である。

【図3】シールド掘削装置から離れた位置における鋼製セグメントを示す図であり、(A)は断面図であって、(B)は鋼製セグメントをトンネル中心方向から見た図である。

【図4】第2実施形態の鋼製セグメントを示す図であって、(A)は斜視図であり、(B)は鋼製セグメントをトンネル中心側から見た図、(C)は(B)におけるC−C´断面図、(D)は(C)における部分Dの拡大図である。

【図5】シールド掘削装置により掘削した直後のトンネルの内周面に取り付けられた鋼製セグメントを示す図であって、(A)は断面図であり、(B)は鋼製セグメントをトンネル中心方向から見た図である。

【図6】シールド掘削装置から充分に離れた位置にお取り付けられた鋼製セグメントを示す図であって、(A)は断面図であり、(B)は鋼製セグメントをトンネル中心方向から見た図である。

【符号の説明】

【0044】

10 スキンプレート

11 主桁

12 継ぎ板

20 固定板

21 ボルト

22 ナット

30 補強部材

31 支持板

32 当接板

40 縦リブ

50 ボルト

51 ナット

100、300 鋼製セグメント

120 固定用金具

121 板状部材

122 補強部材保持部

130 補強部材

131 第1の板材

132、134 当接板

133 第2の板材

141 第1のボルト

142 ナット

143 第2のボルト

144 ナット

200 ジャッキ

【技術分野】

【0001】

本発明は、シールドトンネルの構築に用いられる鋼製セグメント及びこの鋼製セグメントを用いたシールドトンネルの構築方法に関する。

【背景技術】

【0002】

従来より、シールド掘削装置により地盤にトンネルを掘削し、トンネル内周面に鋼製セグメントを周方向に接続するとともに、掘削の進行方向に連結していくことで覆工体を設置するシールド工法が知られている。シールド掘削装置は掘削孔の内周面近傍に位置する複数のジャッキを備えており、設置した鋼製セグメントに反力を取りながらジャッキを伸長させることにより推進する。その際、鋼製セグメントには非常に大きな荷重が作用するため、掘進方向に延びるように縦リブが取り付けられている。この縦リブは、シールド掘削装置が推進する際に鋼製セグメントに作用する反力に対して抵抗するとともに、地盤の土水圧や裏込めモルタルの圧力によりスキンプレートが変形しないように鋼製セグメントを補強している。

【0003】

しかしながら、上記の反力による荷重は各セグメントから地盤に流れるため、シールド掘削装置から充分に離れた位置の鋼製セグメントには荷重が作用しない。このため、シールド掘削装置から充分に離れた位置の鋼製セグメントとして、縦リブを備えた鋼製セグメントを用いることは非常に不経済である。

【0004】

そこで、例えば、特許文献1及び2には、縦リブを着脱可能とした鋼製セグメントが記載されている。特許文献1に記載の鋼製セグメントでは、伸長可能であるとともに、伸長した状態で長さを固定可能な補強部材により縦リブを構成している。かかる構成により、補強部材を互いに対向する主桁間に亘るように伸長させた状態で長さを固定することにより主桁間に取り付けることができ、また、補強部材を収縮させることにより取り外すことができる。

【0005】

また、特許文献2の鋼製セグメントでは、主桁の互いに対向する位置に固定部材を取り付けておき、この固定部材に嵌合させて取り付け可能な板状の補強部材を、トンネルの周方向にスライドさせて固定部材に取り付けている。また、補強部材は、逆方向にスライドさせることにより取り外すことができる。

【特許文献1】特開平2―136499号公報

【特許文献2】特開2006−83657号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1記載の方法では、補強部材は主桁間に挟持されているのみであるため、補強部材にその軸方向以外から大きな荷重が作用すると補強部材が外れてしまう虞があった。

【0007】

また、特許文献2記載の方法では、外部から作用する土水圧などによりスキンプレートがトンネル中心に向かって変形した場合に、補強部材をスライドさせることができなくなり、取り外しができなくなる虞があった。

【0008】

本発明は上記に鑑みなされたものであり、その目的は、トンネルの長さ方向以外から大きな荷重が作用しても外れることがなく、また、スキンプレートが変形した場合でも取り外し可能な補強部材を備えた鋼製のセグメントを提供することである。

【課題を解決するための手段】

【0009】

本発明の鋼製セグメントは、トンネルの内周面に取り付けられて覆工体を構成する鋼製セグメントであって、スキンプレートと、当該スキンプレートの前記トンネルの長さ方向の両側縁部に沿って、前記トンネルの内側に向けて立設された一対の主桁と、前記一対の主桁に、少なくとも前記主桁の面内方向の移動が拘束されるように取付られた一対の固定部材と、前記一対の固定部材に両端を着脱可能に固定された長尺の補強部材と、を備えることを特徴とする。

【0010】

上記の鋼製セグメントにおいて、前記補強部材は、前記スキンプレートと当接する当接部を有してもよい。

【0011】

また、前記補強部材は、軸方向に伸縮可能であるとともに当該伸縮を拘束可能であり、その両端には前記トンネルの外側に向かうほど前記主桁側に近づくように傾斜しており、 前記固定部材の互いに対向する側の面には前記補強部材の端部を嵌合可能な溝が形成され、前記溝はその底部が前記トンネルの中心側に向かうほど前記補強部材に近づくように傾斜していてもよい。

【0012】

また、前記固定部材は、前記主桁に溶接接続されていてもよい。

また、前記トンネルの長さ方向に隣接する鋼製セグメント同士は前記主桁をボルト及びナットにより固定することにより連結されており、前記ボルト及びナットは前記主桁の表面より突出しており、前記固定部材は、前記ボルト又はナットの前記主桁表面に突出した部分を収容可能な孔を有し、この孔を前記ボルト又はナットの前記主桁表面に突出した部分を収容させることにより、前記主桁の面内方向の移動が拘束されていてもよい。

【0013】

また、本発明のトンネルの構築方法は、シールド掘削装置により地盤を掘削して掘削孔を形成し、新たな鋼製セグメントを、既に取り付けられている鋼製セグメントの掘削進行方向の端部に連結するとともに、内周方向に隣接する当該新たな鋼製セグメント同士を環状に連結することにより、前記掘削孔の表面に当接するように取り付け、前記取り付けた新たな鋼製セグメントに反力を取って、シールド掘削装置を推進させる作業を繰り返すことにより、シールドトンネルを構築する方法であって、前記鋼製セグメントは、スキンプレートと、当該スキンプレートの前記トンネルの長さ方向の両側縁部に沿って、前記トンネルの内側に向けて立設された一対の主桁と、前記一対の主桁に、少なくとも前記主桁の面内方向の移動が拘束されるように取付られた一対の固定部材と、前記一対の固定部材に両端を着脱可能に固定された長尺の補強部材と、を備え、前記シールド掘削装置が進行し、前記シールド掘削装置から所定距離、離れた位置における前記鋼製セグメントより前記補強部材を取り外すことを特徴とする。

【発明の効果】

【0014】

本発明によれば、補強部材の両端を主桁に沿うような面内方向への移動が拘束された固定部材に固定することにより、補強部材に外力が加わっても外れることを防止できるとともに、補強部材をトンネル中心方向に取り外し可能であるため、スキンプレートに変形が生じた場合であっても、容易に取り外すことができる。

【発明を実施するための最良の形態】

【0015】

<第1実施形態>

以下、本発明の鋼製セグメントの第1実施形態を図面を参照しながら詳細に説明する。

図1は本実施形態の鋼製セグメント100を示す図であって、(A)は斜視図であり、(B)は鋼製セグメント100をトンネル中心側から見た図であり、(C)は(B)におけるC−C´断面図であり、(D)は(C)におけるD−D´断面図である。

同図に示すように、鋼製セグメント100は、掘削されたトンネルの内周面に合わせて湾曲したスキンプレート10と、このスキンプレート10のトンネルの長さ方向両側の縁に沿って立設された一対の主桁11と、トンネルの周方向両側の縁に沿って立設された一対の継ぎ板12と、一対の主桁11の対向する面に溶接接続され、ボルト孔20Aが形成された一対の固定板20と、一対の固定板20にボルト21及びナット22により取り付けられた補強部材30と、断面L字型に形成され、主桁11の間を結ぶようにスキンプレート10の内面にトンネルの長さ方向に沿って溶接された縦リブ40と、により構成される。

【0016】

補強部材30は、両端近傍にボルト孔31Aが形成された支持板31と、支持板31のスキンプレート10側の縁に垂直に取り付けられた当接板32とからなり、断面逆さT字状に形成されている。支持板31のボルト孔31Aは、支持板31を固定板20に取り付けた状態で、固定板20のボルト孔20Aと一致するような位置に設けられている。補強部材30は、支持板31の及び固定板20のボルト孔31A,20Aにボルト21を挿通させ、ボルト21にナット22を締めつけることにより、固定板20の間に固定されている。このため、ボルト21及びナット22を取り外すことにより、補強部材30を取り外すことができる。

【0017】

また、補強部材30を固定板20に固定した状態において、補強部材30の当接板32はスキンプレート10に当接している。これにより、スキンプレート10に外部より土水圧や裏込めモルタルの圧力が作用しても、スキンプレート10を当接板32が内側から支持するため、スキンプレート10の変形を防止できる。

【0018】

なお、本実施形態では、主桁11の間に縦リブ40及び補強部材30を取り付けている。これは、後述するように補強部材30を取り外した状態でも、スキンプレート10に外部より作用する圧力に抵抗できるようにするためのものであり、主桁11、継ぎ板12、及びスキンプレート10により充分な抵抗力を得られる場合には、縦リブ40を設けず、補強部材30のみを設ける構成としてもよい。

【0019】

以下、鋼製セグメント100を用いたシールドトンネルの構築方法を説明する。なお、上記の説明では、縦リブ40及び補強部材30が夫々一つずつ取り付けられた鋼製セグメント100について説明したが、以下の説明では、縦リブ40及び補強部材30が複数取り付けられた鋼製セグメント100を用いている。

【0020】

シールドトンネルの構築は、シールド掘削装置により地盤を掘削し、掘削した掘削孔表面に鋼製セグメント100を内周方向に接続するとともに掘削の進行方向(トンネルの長さ方向)に連結していくことで覆工体を設置していくことにより行われる。

【0021】

図2は、シールド掘削装置により掘削した直後のトンネルの内周面に取り付けられた鋼製セグメント100を示す図であり、また、図3は、シールド掘削装置から離れた位置における鋼製セグメントを示す図である。各図において、(A)は断面図であり、(B)は鋼製セグメント100をトンネル中心方向から見た図である。図2及び図3に示すように、鋼製セグメント100は、これら鋼製セグメント100同士を周方向にボルト50及びナット51により環状に連結するとともに、掘削進行方向にもボルト50及びナット51により連結することにより取り付けられる。

【0022】

シールド掘削装置は、推進力を得るためにジャッキを伸長させる際に鋼製セグメント100に反力を取りながら推進する。シールド掘削装置のジャッキ200の位置を図中破線で示す。本実施形態では、ジャッキ200に当たる箇所において、少なくとも縦リブ40及び補強部材30が含まれるようにこれらの位置を決定している。

【0023】

図2に示すようにシールド掘削装置により掘削した直後のトンネルの内周面には補強部材30が取り付けられた鋼製セグメント100を設置する。シールド掘削装置のジャッキ200が伸長すると、鋼製セグメント100にはジャッキ200からの反力が作用するが、補強部材30及び縦リブ40がジャッキ200の反力に抵抗するため、鋼製セグメント100が座屈するのを防止できる。また、周囲の地盤よりスキンプレート10に土水圧が作用するが、補強部材30の当接板32がトンネル内側よりスキンプレート10を支持するため、スキンプレート10の変形を防止できる。

【0024】

一方、シールド掘削装置から充分に離れた位置の鋼製セグメント100では、ジャッキ200の伸長に伴う反力により、トンネルの長さ方向に作用していた荷重がなくなる。このため、図3に示すように、補強部材30の両端を固定部材20に固定するボルト21及びナット22を取り外し、補強部材30を取り外す。

【0025】

上記のようにシールド掘削装置から充分に離れた位置では鋼製セグメント100に作用していた反力がなくなるため、補強部材30を取り外しても、鋼製セグメント100は変形することはない。このようにして取り外した補強部材30は、新たにシールド掘削装置により掘削した掘削孔面に取り付けられる鋼製セグメント100に利用することができる。なお、補強部材30はトンネル内側へ取り外すことができるので、スキンプレート10に変形が生じていても容易に取り外すことができる。

【0026】

以上説明したように、本実施形態によれば、主桁11に固定された固定板20に補強部材30を固定しているため、補強部材30に外力が作用しても移動してしまったり、外れてしまったりすることを防止できる。また、補強部材30をトンネル内側へ向けて取り外すことができるため、スキンプレート10に変形が生じた場合でも、確実に補強部材30の取り外しができる。

【0027】

また、シールド掘削装置が充分に進行し、シールド掘削装置のジャッキ200からの荷重を殆ど受けない、シールド掘削装置から離れた箇所の鋼製セグメント100の補強部材30を取り外し、新たに設置される鋼製セグメント100に再利用することができるため、コストを削減することができる。

【0028】

<第2実施形態>

次に、本発明の鋼製セグメントの第2実施形態を図面を参照しながら詳細に説明する。なお、本実施形態において第1実施形態に対応する部分には同一の符号を付している。図4は、第2実施形態の鋼製セグメント300を示す図であって、(A)は斜視図であり、(B)は鋼製セグメント300をトンネル中心側から見た図、(C)は(B)におけるC−C´断面図、(D)は(C)における部分Dの拡大図である。

本実施形態の鋼製セグメント300も第1実施形態と同様にトンネルの周方向及び長さ方向に隣接する鋼製セグメント300とボルト51及びナット52により連結されてトンネル内周面に覆工体を構成するものである。本実施形態の鋼製セグメント300は、掘削孔の内周に沿うように湾曲したスキンプレート10と、このスキンプレート10のトンネルの長さ方向両側の縁に沿って立設された一対の主桁11と、トンネルの内周方向両側の縁に沿って立設された一対の継ぎ板12と、互いに対向するように一対の主桁11に取り付けられた一対の固定用金具120と、固定用金具120の間に取り付けられた補強部材130と、断面L字型に形成され、主桁11の間を結ぶようにスキンプレート10の内面にトンネルの長さ方向に沿って溶接された縦リブ40と、から構成される。

【0029】

また、図4に示すように、補強部材130は、部分的に重なり合う第1の板材131及び第2の板材133と、これら第1及び第2の板材131、133に夫々取り付けられた当接板132、134と、により構成される。第1の板材131は、板材の長手方向に延びる長尺の孔131B及び後述する第1のボルト141の径に合わせて形成された固定孔131Aと、を有する。また、第2の板材133は、後述する第2のボルト143の径に合わせて形成された孔133Bと、第1のボルト141の径に合わせて形成された固定孔133Aとを有する。

【0030】

第1のボルト141は、第1の板材131の長尺の孔131B及び第2の板材の孔133Bを挿通し、ナット142が締めつけられている。これにより、第1及び第2の板材131、133は相対的に回動可能かつ、進退可能である。また、第1の板材131及び第2の板材133の固定孔131A、133Aが同軸上に並ぶようにした状態で、これらの固定孔131A、133Aに第2のボルト143を挿通させ、第2のボルト143にナット144を締めつけることにより、第1の板材131及び第2の板材133の回動及び進退を拘束することができる。また、第1の板材131及び第2の板材133の固定用金具120に取り付けられる側の端部は、トンネル外周側(図4(C)における下側)に向かうほど主桁11に近づくような傾斜が設けられている。

【0031】

固定用金具120は、主桁11表面に突出する隣接する鋼製セグメント300同士を接続するナット51を収容可能な一対のボルト挿通孔121Aを備えた板状部材121と、板状部材121に取り付けられた補強部材保持部122と、により構成される。補強部材保持部122の傾斜面には、第1及び第2の板材131、133を嵌合させることが可能な溝122Aが形成されており、この溝122Aの板状部材121側の面にはトンネル中心側に向かうほど補強部材130側に近づくような傾斜が設けられている。

なお、本実施形態では、ボルト挿通孔121Aにナット51を収容しているが、例えば、図4(B)の上下の破線で示す鋼製セグメント300では、ボルト50の頭部が主桁11から突出することになるので、このボルト50の頭部を挿通孔21Aに収容すればよい。また、補強部材保持部122に設けられた傾斜は、補強部材130を構成する第1及び第2の板材131、133の端部に設けられた傾斜と略同じ勾配になっている。

【0032】

補強部材130は、固定用金具120のボルト挿通孔121Aに主桁11表面に突出するナット51を挿通させて取り付けておき、第1の板材131及び第2の板材133を相対的に移動させて、第1及び第2の板材131、133の端部を固定用金具120の溝122Aに嵌合させ、第1及び第2の板材131、133の回動及び進退を拘束することにより、一対の主桁11の間を結ぶように固定される。

【0033】

かかる状態では、固定用金具120は、ボルト挿通孔121Aにナット51が収容されているため、主桁11の面内方向(すなわち、図4(B)における左右方向及び紙面と垂直方向)への移動が拘束され、また、固定用金具120の端部が補強部材保持部122の溝122Aに嵌合されているため、補強部材130の図4(B)における左右方向への移動が拘束され、さらに、固定用金具120の補強部材保持部122にトンネル中心に向かうほど補強部材130に近づくような傾斜が設けられているため、補強部材130の図4(B)における紙面と垂直な方向への移動が拘束されている。また、補強部材130が伸長した状態で伸縮を拘束されているため、補強部材130及び固定用金具120は、主桁11に対して垂直方向(図4(B)の上下方向)への移動も拘束されている。これにより、補強部材130に外力が作用した場合に外れてしまうことを防止できる。

【0034】

補強部材130及び固定用金具120を取り外す際には、第2のボルト143及びナット144を取り外せばよい。第2のボルト143を取り外すことにより、第1及び第2の板材131、133が近接する方向に相対的に移動可能となるため、補強部材130を収縮させることが可能となり、さらに、第1及び第2の板材131、133を第1のボルト141を中心として回動させることにより、容易に固定用金具120の間から取り外すことができる。このように補強部材130を横方向に移動させる必要がないため、スキンプレート10に変形が生じていても、補強部材130を容易に取り外すことができる。

【0035】

さらに、補強部材130を取り外すことで、固定用金具120をセグメント300の中心に向かって移動させること可能となり、このように移動させることにより固定用金具120を取り外すことができる。

【0036】

図5は、シールド掘削装置により掘削した直後のトンネルの内周面に取り付けられた鋼製セグメント300を示す図であり、図6は、シールド掘削装置から充分に離れた位置に取り付けられた鋼製セグメント300を示す図である。なお、各図において(A)は断面図であり、(B)は鋼製セグメント300をトンネル中心方向から見た図である。

【0037】

図5に示すように、第1実施形態と同様に、シールド掘削装置の近傍に位置する鋼製セグメント300には、ジャッキ200を伸長させる際に、大きな荷重が作用するため、固定用金具120及び補強部材130を取り付けておく。これにより、補強部材130及び縦リブ40が荷重に抵抗するため、座屈を防止できる。また、補強部材130が取り付けられた状態では、補強部材130の当接板132、134がスキンプレート10に当接し、スキンプレート10が土水圧や裏込めモルタルによる外圧により変形するのを防止できる。

【0038】

一方、シールド掘削装置による掘削が進行し、シールド掘削装置が充分に離れた位置では、ジャッキ200の伸長に伴う反力により鋼製セグメント300に作用する荷重は非常に小さくなるので、図6に示すように、固定用金具120及び補強部材130を取り外すことができる。このようにして取り外した固定用金具120及び補強部材130は、新たに取り付けられる鋼製セグメント300において再利用することができる。

【0039】

以上説明したように、本実施形態によれば、鋼製セグメント300同士を連結するボルト50又はナット51をボルト挿通孔121Aに収納することにより、主桁11の面内方向への移動が拘束された固定用金具120の溝122Aに補強部材130の端部を嵌合させており、さらに、固定用金具120の補強部材130側の面にはトンネル中心に向かうほど補強部材130に向かうような傾斜が設けられているため、補強部材130の主桁11の面内方向の移動を拘束することができ、補強部材130に外力が作用しても外れてしまうことを防止できる。

【0040】

また、第2のボルト143を取り外すことにより、第1及び第2の板材131、133がその軸方向に相対的に近接する方向に移動可能となり、また、これらの部材が相対的に回動可能となるため、スキンプレート10に変形が生じた場合でも、確実に補強部材130の取り外しができる。

また、第1実施形態では主桁11に予め固定板20を溶接接続しておかなければならなかったが、これが不要となるため、部材の製作の手間を削減できる。

【0041】

なお、上記の各実施形態では、縦リブ40及び補強部材30、130を設ける構成としたが、これに限らず、補強部材30、130のみを設ける構成としてもよい。

【0042】

また、第1実施形態では、固定板20を主桁11に溶接接続する構成としたが、これに限らず、第2実施形態と同様に、主桁11の表面に突出する隣接する鋼製セグメントを連結するためのボルト50又はナット51を収納可能なボルト挿通孔121Aを有し、このボルト挿通孔121Aに主桁11から突出するボルト50の頭部又はナット51を収納することにより固定可能な固定用金具を用いてもよい。

【図面の簡単な説明】

【0043】

【図1】本実施形態の鋼製セグメントを示す図であって、(A)は斜視図であり、(B)は鋼製セグメントをトンネル中心側から見た図であり、(C)は(B)におけるC−C´断面図であり、(D)は(C)におけるD−D´断面図である。

【図2】シールド掘削装置により掘削した直後のトンネルの内周面に取り付けられた鋼製セグメントを示す図であって、(A)は断面図であり、(B)は鋼製セグメントをトンネル中心方向から見た図である。

【図3】シールド掘削装置から離れた位置における鋼製セグメントを示す図であり、(A)は断面図であって、(B)は鋼製セグメントをトンネル中心方向から見た図である。

【図4】第2実施形態の鋼製セグメントを示す図であって、(A)は斜視図であり、(B)は鋼製セグメントをトンネル中心側から見た図、(C)は(B)におけるC−C´断面図、(D)は(C)における部分Dの拡大図である。

【図5】シールド掘削装置により掘削した直後のトンネルの内周面に取り付けられた鋼製セグメントを示す図であって、(A)は断面図であり、(B)は鋼製セグメントをトンネル中心方向から見た図である。

【図6】シールド掘削装置から充分に離れた位置にお取り付けられた鋼製セグメントを示す図であって、(A)は断面図であり、(B)は鋼製セグメントをトンネル中心方向から見た図である。

【符号の説明】

【0044】

10 スキンプレート

11 主桁

12 継ぎ板

20 固定板

21 ボルト

22 ナット

30 補強部材

31 支持板

32 当接板

40 縦リブ

50 ボルト

51 ナット

100、300 鋼製セグメント

120 固定用金具

121 板状部材

122 補強部材保持部

130 補強部材

131 第1の板材

132、134 当接板

133 第2の板材

141 第1のボルト

142 ナット

143 第2のボルト

144 ナット

200 ジャッキ

【特許請求の範囲】

【請求項1】

トンネルの内周面に取り付けられて覆工体を構成する鋼製セグメントであって、

スキンプレートと、

当該スキンプレートの前記トンネルの長さ方向の両側縁部に沿って、前記トンネルの内側に向けて立設された一対の主桁と、

前記一対の主桁に、少なくとも前記主桁の面内方向の移動が拘束されるように取付られた一対の固定部材と、

前記一対の固定部材に両端を着脱可能に固定された長尺の補強部材と、を備えることを特徴とする鋼製セグメント。

【請求項2】

請求項1記載の鋼製セグメントであって、

前記補強部材は、前記スキンプレートと当接する当接部を有することを特徴とする鋼製セグメント。

【請求項3】

請求項1又は2記載の鋼製セグメントであって、

前記補強部材は、軸方向に伸縮可能であるとともに当該伸縮を拘束可能であり、その両端には前記トンネルの外側に向かうほど前記主桁側に近づくように傾斜しており、

前記固定部材の互いに対向する側の面には前記補強部材の端部を嵌合可能な溝が形成され、前記溝はその底部が前記トンネルの中心側に向かうほど前記補強部材に近づくように傾斜していることを特徴とする鋼製セグメント。

【請求項4】

請求項1から3のうち何れかに記載の鋼製セグメントであって、

前記固定部材は、前記主桁に溶接接続されていることを特徴とする鋼製セグメント。

【請求項5】

請求項1から3のうち何れかに記載の鋼製セグメントであって、

前記トンネルの長さ方向に隣接する鋼製セグメント同士は前記主桁をボルト及びナットにより固定することにより連結されており、

前記ボルト及びナットは前記主桁の表面より突出しており、

前記固定部材は、前記ボルト又はナットの前記主桁表面に突出した部分を収容可能な孔を有し、この孔を前記ボルト又はナットの前記主桁表面に突出した部分を収容させることにより、前記主桁の面内方向の移動が拘束されていることを特徴とする鋼製セグメント。

【請求項6】

シールド掘削装置により地盤を掘削して掘削孔を形成し、新たな鋼製セグメントを、既に取り付けられている鋼製セグメントの掘削進行方向の端部に連結するとともに、内周方向に隣接する当該新たな鋼製セグメント同士を環状に連結することにより、前記掘削孔の表面に当接するように取り付け、前記取り付けた新たな鋼製セグメントに反力を取って、シールド掘削装置を推進させる作業を繰り返すことにより、シールドトンネルを構築する方法であって、

前記鋼製セグメントは、スキンプレートと、当該スキンプレートの前記トンネルの長さ方向の両側縁部に沿って、前記トンネルの内側に向けて立設された一対の主桁と、前記一対の主桁に、少なくとも前記主桁の面内方向の移動が拘束されるように取付られた一対の固定部材と、前記一対の固定部材に両端を着脱可能に固定された長尺の補強部材と、を備え、

前記シールド掘削装置が進行し、前記シールド掘削装置から所定距離、離れた位置における前記鋼製セグメントより前記補強部材を取り外すことを特徴とするシールドトンネルの構築方法。

【請求項1】

トンネルの内周面に取り付けられて覆工体を構成する鋼製セグメントであって、

スキンプレートと、

当該スキンプレートの前記トンネルの長さ方向の両側縁部に沿って、前記トンネルの内側に向けて立設された一対の主桁と、

前記一対の主桁に、少なくとも前記主桁の面内方向の移動が拘束されるように取付られた一対の固定部材と、

前記一対の固定部材に両端を着脱可能に固定された長尺の補強部材と、を備えることを特徴とする鋼製セグメント。

【請求項2】

請求項1記載の鋼製セグメントであって、

前記補強部材は、前記スキンプレートと当接する当接部を有することを特徴とする鋼製セグメント。

【請求項3】

請求項1又は2記載の鋼製セグメントであって、

前記補強部材は、軸方向に伸縮可能であるとともに当該伸縮を拘束可能であり、その両端には前記トンネルの外側に向かうほど前記主桁側に近づくように傾斜しており、

前記固定部材の互いに対向する側の面には前記補強部材の端部を嵌合可能な溝が形成され、前記溝はその底部が前記トンネルの中心側に向かうほど前記補強部材に近づくように傾斜していることを特徴とする鋼製セグメント。

【請求項4】

請求項1から3のうち何れかに記載の鋼製セグメントであって、

前記固定部材は、前記主桁に溶接接続されていることを特徴とする鋼製セグメント。

【請求項5】

請求項1から3のうち何れかに記載の鋼製セグメントであって、

前記トンネルの長さ方向に隣接する鋼製セグメント同士は前記主桁をボルト及びナットにより固定することにより連結されており、

前記ボルト及びナットは前記主桁の表面より突出しており、

前記固定部材は、前記ボルト又はナットの前記主桁表面に突出した部分を収容可能な孔を有し、この孔を前記ボルト又はナットの前記主桁表面に突出した部分を収容させることにより、前記主桁の面内方向の移動が拘束されていることを特徴とする鋼製セグメント。

【請求項6】

シールド掘削装置により地盤を掘削して掘削孔を形成し、新たな鋼製セグメントを、既に取り付けられている鋼製セグメントの掘削進行方向の端部に連結するとともに、内周方向に隣接する当該新たな鋼製セグメント同士を環状に連結することにより、前記掘削孔の表面に当接するように取り付け、前記取り付けた新たな鋼製セグメントに反力を取って、シールド掘削装置を推進させる作業を繰り返すことにより、シールドトンネルを構築する方法であって、

前記鋼製セグメントは、スキンプレートと、当該スキンプレートの前記トンネルの長さ方向の両側縁部に沿って、前記トンネルの内側に向けて立設された一対の主桁と、前記一対の主桁に、少なくとも前記主桁の面内方向の移動が拘束されるように取付られた一対の固定部材と、前記一対の固定部材に両端を着脱可能に固定された長尺の補強部材と、を備え、

前記シールド掘削装置が進行し、前記シールド掘削装置から所定距離、離れた位置における前記鋼製セグメントより前記補強部材を取り外すことを特徴とするシールドトンネルの構築方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2009−161987(P2009−161987A)

【公開日】平成21年7月23日(2009.7.23)

【国際特許分類】

【出願番号】特願2008−691(P2008−691)

【出願日】平成20年1月7日(2008.1.7)

【出願人】(000000549)株式会社大林組 (1,758)

【Fターム(参考)】

【公開日】平成21年7月23日(2009.7.23)

【国際特許分類】

【出願日】平成20年1月7日(2008.1.7)

【出願人】(000000549)株式会社大林組 (1,758)

【Fターム(参考)】

[ Back to top ]