鋼製品を製造するためのフレキシブルな最小エネルギー利用アーク炉システムおよび方法

【課題】一定状態またはランダムな順序での一度限りの鋳造最終用途から連続鋳造最終用途まで、少なくとも非真空アーク再溶解鋼と、真空アーク再溶解鋼と、真空酸素脱炭非真空アーク再溶解鋼と、真空酸素脱炭真空アーク再溶解鋼とを製造するフレキシブルさを有する、アーク炉、取鍋冶金炉および真空脱ガス複合システムを提供する。

【解決手段】鋼製造システム10の溶銑接触構成要素の予熱による溶銑接触構成要素の熱損失低減およびアーク炉30内の持ち越しヒールの使用により、エネルギーの利用を最小限に抑える。システムの処理能力は、アーク炉30の溶解能力によってのみ制限される。

【解決手段】鋼製造システム10の溶銑接触構成要素の予熱による溶銑接触構成要素の熱損失低減およびアーク炉30内の持ち越しヒールの使用により、エネルギーの利用を最小限に抑える。システムの処理能力は、アーク炉30の溶解能力によってのみ制限される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、概してアーク炉製鋼に関し、特に、同様のシステムに比べて製造される鋼単位あたりのエネルギー入力の削減を必要とする、取鍋冶金炉を有するそのようなシステムに関する。本発明は、特に、合金鋼をアーク炉の最大溶解能力によってのみ制限される割合で製造することを対象とする。さらに、本発明は、変更なしに、連続鋳造からランダムな一連の製造過程における多種多様な組成の唯一独特な溶解物まで、今日の鋼業界に見られるほぼすべての最終用途に適合可能である。

【0002】

例えば、本発明は、1つのアーク炉システムにおいて(鋼の等級とは違う)4種類までの異種の鋼を、キャンペーンにおいて製造される異種の鋼の数やランダムな順序にかかわらず、ヒートの一連の加工過程での減速または遅延なしに製造することができる。これにより、システムは、少なくとも非真空アーク再溶解鋼と、真空アーク再溶解鋼と、真空酸素脱炭非真空アーク再溶解鋼と、真空酸素脱炭真空アーク再溶解鋼を製造する。

【背景技術】

【0003】

この約15年以内の数年間、真空アーク脱ガスシステムは、合金、ガス、粒径、介在物含有量を一定の範囲内で有する鋼を製造するために世界中で実施された。このシステムでは、アーク炉から出湯された鋼が、その後、低真空とパージガスの複合作用にさらされている激しく沸騰する溶鋼表面と黒鉛電極との間に飛ばされた交流加熱アークと、低真空と、パージガスとの複合作用にさらされた。このシステムは、通常、真空アーク脱ガスシステムと称される。この方法によって何百万トンもの鋼がこれまで製造され、かなりのトン数が最近でも製造され続けている。この方法は、炉の出湯から少なくとも8時間もの長時間にわたるいかなる所望のときでも華氏±10°の範囲内で注湯可能であることを含め、従来の競合するシステムには達成できない利点を有する。これにより、50トンアーク炉を1基しか持たないシステムから100トンのインゴットを製造可能であり、計画されていたかまたは予想外の下流側の遅延を補償するのに十分な時間を常に得ることができ、それによってアーク炉に溶解物を戻さずに済むことができた。

【0004】

しかしながら、そのようなシステムの通常の操業時には、システムの処理能力がアーク炉内の加工時間に左右され、大部分の設備では、アーク炉内で行われる広範な鋼製造のせいで、1ヒート分の加工時間が4時間から4時間半以上になることがある。すなわち、スクラップ装入物が溶解して出湯温度に達してから長時間、鋼がアーク炉に滞留する。

【発明の概要】

【発明が解決しようとする課題】

【0005】

製鋼業者に対して低コスト化および従来のアーク炉技術を用いた処理能力向上の圧力が高まるにつれて、比較すると長時間のアーク炉製鋼技術を捨てて、同じ最終結果を達成するより短時間のサイクルを採用しなければならなくなっている。

【0006】

過去約15年の間、取鍋冶金炉システムが、従来のアーク炉および真空アーク脱ガス製鋼技術に取って代わり始めた。取鍋冶金炉システムでは、アーク炉がほとんど単なる溶解用ユニットになるように限定されており、大部分の製鋼が下流側の作業に委ねられている。この結果、そのようなシステムのアーク炉の場合、原料スクラップ(ならびに早期石灰および炭素添加物)が、同サイズの従来のアーク炉での製鋼では出湯温度に達するのに4時間から4時間半を要したのに対し、約2時間またはそれ未満で出湯温度に達するので、炉内のスクラップ装入物の滞留時間がはるかに短くなっている。より大きな電極を使用することも、炉内滞留時間の短縮に貢献している。以下により詳細に説明する具体的な実施例では、装入開始から出湯終了までの炉内滞留時間が4時間ないし4時間半から2時間以下まで短縮される。

【課題を解決するための手段】

【0007】

本発明では、溶鋼と接触するシステム構成要素の吸熱の低減、溶解物ごとの持ち越しヒートの使用、およびまだ熱い抜き上げインゴットを加熱炉に迅速に入れて当初部分的に加熱されていたインゴットを次の鍛造作業用の変形温度まで加熱することによって、処理能力の向上が達成される。

【0008】

吸熱による熱損失を低減させることは、金属接触ユニットの選択された構成要素を予熱することによって達成される。例えば、耐火物内張りが華氏約2000°近くになるまで出湯取鍋を予熱し、その後、出湯取鍋の上部開放端に当てる耐火物カバーを出湯の寸前まで使用することで取鍋の冷却速度を遅らせることによって、出湯工程時に出湯される金属の温度低下を最小限にする。

【0009】

システムへの入熱は、少量ではあるが、有効な量の溶鋼を出湯ごとに持ち越すことによってさらに低減される。したがって、例えば、空のアーク炉から開始すると仮定して、75トンの溶湯を注入するために、約80〜85トンの固体スクラップがアーク炉に装入されることになる。溶解後、75トンの溶湯からなる溶解物が出湯取鍋に出湯されることになる。

【0010】

出湯およびアーク炉の直立位置への復帰が完了すると、炉カバーが炉ボウルから遠ざけられ、約75トンの固体スクラップが、直前の溶解物から持ち越された約10トンの溶鋼に装入される。持ち越し溶解物および次回のヒートにおけるスクラップ装入バケットからの削りくずが、最初のスクラップ装入バケットが空にされ内容物がアーク炉内に注ぎ込まれる前に炉ボウルが完全に空になるよりもはるかに速くアーク炉内の押湯スクラップおよび他の大きな片を巻き込んで溶解させる、溶銑の溜めを形成する。すなわち、持ち越し金属は、大きなスクラップ片の伝導加熱が始まる前にブッシェリングおよび他の小さなスクラップ片を固体状態から液体状態に変える必要がある際に起こるよりもはるかに早急に伝導熱を囲い込んで大きなスクラップ片に伝達する。

【0011】

本発明は、少なくとも4種類の異なる製鋼法がいつでもいかなる順序でも実施されることを保証し、その具体的な方法は、異なる種類の鋼が製造されるよう指示された順序にのみ依存して実行される。これまで達成不可能であったこの最終用途のフレキシブル性は、現在は別々で全く異なっていると認識され、既存のプラントではほとんど見られない複数の製鋼法を実行するのに適合可能な単一プラントで達成可能である。

【0012】

これにより、例えば、製鋼業者は、鋼の1回分以上の連続ヒートを溶解、取鍋冶金炉での精錬、真空脱ガスステーションでの脱ガス、注湯、および凝固の基本的な加工工程にかけるだけでよい低合金鋼の十分な数の注文を取ることができる。

【0013】

しかしながら、製鋼業者の次の顧客が真空アーク再溶解(VAR)製品を望めば、製鋼業者は、次の溶解物を溶解、取鍋冶金精錬、真空脱ガス、および注湯してインゴットを形成した後に、凝固した真空脱ガスインゴットを真空アーク再溶解ユニットに回すことができる。VARユニットでは、凝固した真空脱ガスインゴットがVAR電極に転換され、VAR電極がVARユニットで再溶解されてVARインゴットが形成される。得られたVARインゴットは、その後必要に応じて、鍛造、熱処理などの加工処理にかけられる。

【0014】

さらに、三番目の顧客注文が真空脱ガスおよび真空酸素脱炭鋼であっても、その三番目の顧客注文をアーク炉での遅延なく、最初の2段階、すなわち、溶解段階および取鍋冶金精錬段階の変更なく開始することができ、その後、真空脱ガスユニットで真空酸素脱炭にかけ、それに続いて注湯および凝固を行うことができる。

【0015】

さらにまた、製鋼業者の四番目の顧客注文が真空酸素脱炭真空アーク再溶解鋼を指定しても、そのような特殊鋼の加工を遅延なく、かつ以下で分かるように最長の一定時間を要する最初の2段階、すなわち、アーク炉溶解段階と取鍋冶金炉精錬段階のどちらも変更することなく一連の製造過程に組み込むことができる。

【0016】

したがって、本発明の目的は、単一のアーク炉、単一の取鍋冶金炉、および単一の真空処理ステーションを有するシステムにおいて、少なくとも4種類の異なる製鋼法、すなわち、真空脱ガス鋼、真空アーク再溶解鋼、真空酸素脱炭極低炭素鋼、および真空酸素脱炭真空アーク再溶解極低炭素鋼をそれぞれ標準等級で大量に製造する方法をランダムな順序で実行可能にすることである。

【0017】

本発明のもう1つの目的は、上述の製鋼法を実行するにあたり、真空システムの構成要素として金属含有容器を利用することに起因してシステムの真空保全が想定外に低下することで上述の4種類の製鋼法すべてに共通の真空処理が損なわれないようにすることである。

【0018】

本発明のさらにもう1つの目的は、従来の取鍋冶金炉精錬システムと対照的に、例えば、トンなどの単位鋼製造量当たりに必要な熱エネルギーを削減することである。

【0019】

本発明は、添付の図面に多少図式的に示されている。

【図面の簡単な説明】

【0020】

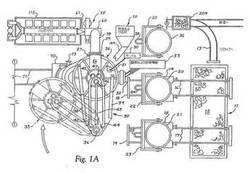

【図1A】図1Aは、本発明の製鋼法を実行するためのシステムの、特定の部分が概略的にまたは説明文で示された平面図である。

【図1B】図1Bは、本発明の製鋼法を実行するためのシステムの、特定の部分が概略的にまたは説明文で示された平面図である。

【図1C】図1Cは、本発明の製鋼法を実行するためのシステムの、特定の部分が概略的にまたは説明文で示された平面図である。

【0021】

【図2A】図2Aは、本発明の製鋼法を実行するための図1のシステムの、特定の部分が概略的にまたは説明文で示された側面図である。

【図2B】図2Bは、本発明の製鋼法を実行するための図1のシステムの、特定の部分が概略的にまたは説明文で示された側面図である。

【図2C】図2Cは、本発明の製鋼法を実行するための図1のシステムの、特定の部分が概略的にまたは説明文で示された側面図である。

【0022】

【図3】図3は、アーク炉およびシステムダクト類の、一部断面で一部斜視立面図である。

【0023】

【図4】図4は、特に炉と定置式ダクト系との間のダクト接続を示す、図3と同様で、より縮尺の大きい図である。

【0024】

【図5a】図5aは、アーク炉のボウルの出湯位置の概略説明図である。

【図5b】図5bは、アーク炉のボウルの排滓位置の概略説明図である。

【図5c】図5cは、アーク炉のボウルの作動位置の概略説明図である。

【0025】

【図6】図6は、システムの取鍋冶金炉部分の、特に表面下酸素ランスの使用を説明する一部概略半断面図である。

【0026】

【図7】図7は、本発明の取鍋冶金炉構成要素の温度およびサンプリング機能の部分概略図である。

【0027】

【図8】図8は、取鍋冶金炉の合金線供給機能の図である。

【0028】

【図9】図9は、特に取鍋冶金炉の合金およびその他装入材料添加システムを示す、半分が60°回転した取鍋冶金炉の屋根の断面図である。

【0029】

【図10】図10は、真空脱ガスモードの真空処理ステーションを示す、真空処理ステーションの真空脱ガス処理および真空酸素脱炭処理の複合機能の垂直断面図である。

【0030】

【図11】図11は、真空処理のための位置にある取鍋を示す、真空脱ガスおよび真空酸素脱炭複合ステーションのタンクの上面断面図である。

【0031】

【図12】図12は、分かりやすくするために一部が省略され、処理すべき取鍋の受け取りに備えてカバーを上昇させ、移動させた真空処理ステーションの斜視図である。

【0032】

【図13】図13は、注湯車内の鋼の取鍋の上面図である。

【0033】

【図14】図14は、鋳込みトランペットへの注湯に備えて注湯車内で上昇位置にある図13の取鍋の側面図である。

【0034】

【図15】図15は、注湯ピットに隣接する鋳型抜き上げ領域を示す。

【0035】

同一の部品が図ごとに同一または同様の部分を指すために使用される。

【発明を実施するための形態】

【0036】

少なくとも4種類の別々で全く異なる進歩的製鋼法を実行可能にする本発明のシステム全体を図1および図2に符号10で示す。本発明は、図1から始めて、図1および図2のそれぞれを右から左へ読み取ることによって最もよく理解することができる。

【0037】

スクラップハウス全体を符号11で示し、極低炭素ステンレスから低合金まで所望のタイプの鋼を何でも製造するのに適したスクラップを符号12で示す。スクラップ貯蔵手段、この場合レールシステムを符号13で示す。レールシステムは、システムの下流の採集地点からの押湯、角錐状インゴットなどのシステムスクラップ、およびシステム外部から受け取った新しいスクラップも移送できるように構成される。スクラップはトラックなどの非レール輸送手段によって届けてもよい。スクラップ装入車を符号14、15で示しており、各スクラップ車は、スクラップハウスから全体を符号30で示すアーク炉に隣接する終点18、19までそれぞれ延出する、関連するレール群16、17上を移動する。スクラップ車14、15は、分かりやすくするために図示しない機械化クレーンなどの適切な手段によってスクラップハウスからスクラップをそれぞれ受け取る装入バケット20、21を運搬する。各スクラップバケット20、21は、スクラップバケットの両側に位置するトラニオンに取り付けられたベイル22、23と、U字形持上げブラケット24、25とをそれぞれ備える。

【0038】

ベイル27と、持上げブラケット28とを備える予備装入バケットを符号26で示す。

【0039】

アーク炉は、図2に最もよく見える、全体を符号31で示すボウルを備える。炉は、ロッカ台座34に取り付けられた歯付きラック32およびピニオン33のシステム(図2および図5参照)を用いて、図5に最もよく見えるように、垂直面において揺動可能である。カバー全体を符号35で示す。図1Aにおいて、カバーは、実線で閉じた作動位置に示され、仮想線で開放した装入位置に示されている。カバーは、ピボット36を中心に装入位置から開放位置まで旋回する。カバー35は、ピボット36を中心に旋回する基台構造から延出する左右のカバー懸架アーム38、39によって剛性に担持されている。黒鉛電極45、46、47でそれぞれ終端する3本の電極フィードを符号42、43、44で示す。約75〜115トンを溶解可能なシステムの場合、電極は、好ましくは、直径16インチであり、溶解過程時に約75MVAを発生させることが可能である。

【0040】

炭素、石灰などの装入材料を炉に添加するシュートシステムを符号49で示す。フラッパ51を通して炉内のヒートにアクセスするサンプル抽出装置を符号50で示す。排滓扉を符号52で示す。酸素および炭素噴射ランスシステムを符号53で示す。アーク炉カバー35がアーク炉ボウルの上面の作動位置にあるとき、カバー35のリム37の底面は、図2Aに最もよく見えるボウル31のリムの上面と全周にわたって接触する。嵌め合いは密であるが、真空気密ではない。

【0041】

アーク炉ダクト系の全体を図1Aおよび図3に符号55で示す。ダクト系は導出曲がり管56を備え、導出曲がり管56は、内端がカバー35の開口と接続し、排出端が円形フランジ57で終端している。ダクト系の定置部分は、円形フランジ59で終端する導入曲がり管58を備える。カバーが閉じているときは、カバー導出曲がり管56の円形フランジ57がダクト系の導入曲がり管58のフランジ59と隙間の狭い関係にある。図1Aおよび図3から気付くように、フランジ57、59間の隙間は非常に狭く、その結果、炉の操業時に発生する煙がフランジ間のわずかな隙間から逃げるのは、あるとしてもほんの少量である。ダクト60、61は、炉から図1Aに示すバッグハウス115に収集される煙を搬送する。

【0042】

図2Aから分かるように、カバー35を図2Aの開放位置(および図1Aの仮想線位置)まで旋回させた状態で、全体を符号63で示す、フック64付きスクラップクレーンが、第1の装入バケット21をスクラップ車15から持ち上げて、開放した炉ボウル31の上方に配置し、その場所から、バケット内のスクラップが炉30のボウル31内に投入される。

【0043】

3つの電極45、46、47は、ガントリ式持上げアセンブリ66(図3参照)によって、図3および図4に実線で示す作動位置から仮想線で示す図3の後退位置まで移動可能であるので、カバー35を図2Aの装入位置まで旋回させることができる。カバーは、流入および流出配管67、68(図4参照)によって水冷される。各電極45、46、47は、図3に見えるように螺合される別々の部分から構成されている。予備の電極部分を図3に符号69で示す。

【0044】

軌道71、この場合、上流端のアーク炉30直下から図2Bに示す次の処理ステーションの直前位置71aまで延びる軌道71上を走行する出湯取鍋車を符号70で示す。出湯容器、この場合、出湯車70上の出湯取鍋を図2Aに符号72で示し、この出湯取鍋は、クレーンで輸送されるようにトラニオン73、74を有する。図1Aおよび図2Aにおいて、出湯車70および取鍋72は、アーク炉30の湯出し口75の直下に配置されている。

【0045】

1台の出湯車70と1個の出湯取鍋72のみが使用されるが、図2Aには、後述する重要な先行作業時の出湯車と取鍋の位置を表すために、もう1台の出湯車ともう1個の取鍋が示されている。

【0046】

アーク炉30内で溶解物が製造されている間に、出湯取鍋72が予熱ランス76によって少なくとも華氏約2000°まで予熱される。出湯取鍋を所望の温度まで予熱した直後に、予熱ランスがオフにされて移動させられ、図2Aに全体を符号77で示すシールドが取鍋のリムに直置きされる。シールド77は、支持板78と、耐高温繊維状耐火物から形成された熱絶縁層79とから構成されている。シールドは、その持上げブラケット81に掛けるクレーンフック80によって垂直矢印で示すように上げ下げされる。炉30内の溶解物の出湯の準備ができるとすぐに、シールド77が上げられる。このとき、ヒート指示による必要があれば、合金などの装入材料が合金供給アセンブリ82から出湯取鍋72に添加されてもよい。出湯車70および予熱された出湯取鍋72は、その後、図2Aに見えるようにアーク炉湯出し口75の下方に配置される。

【0047】

アーク炉のスライドゲートを符号84で示す。図5において、図5Cは溶解状態または空の状態のアーク炉を表し、図5Bは排滓位置の炉を表し、図5Aは出湯位置の炉を表す。

【0048】

ここで図2Bを参照すると、出湯取鍋車70は、75トンから115トンの間のいずれかの出湯金属を入れた、たった今充填された取鍋86とともに、軌道71の下流側終点71aの近くに示されている。この地点では、充填された取鍋86が、クレーン85によって軌道71の終点の位置から、関連する取鍋冶金炉軌道88の上流側終点88aに位置する取鍋冶金炉車87まで持ち上げられる。出湯車70は、ここで図2Aに示す予熱位置まで戻り、次の出湯取鍋を受け取った後、アーク炉30から出湯される次の溶解物を待つ。

【0049】

取鍋冶金炉ステーションは、全体を符号90で示す屋根を備え、3つの電極91、92、93が屋根90を貫いてその中心領域で下方に突出している。電極は、図1Bに示す電源94および電源リード線95、96、97から電力を受け取る。電極は、図8および図9に最もよく見えるように、中心板99の開口98にぴったりと受け入れられる。図1Bに最もよく示す、屋根90のフラッパ100は、図7のシステムによる温度サンプル抽出および図6のシステムによる化学サンプル抽出を可能にする。図1Bに全体を符号101で示し、図9により詳細に示す合金シュートシステムを介して、バルク合金が必要に応じて添加される。バルク合金シュートシステム101は、それぞれ所望の合金材料を入れた複数のホッパ(図示せず)に接続された供給導管102を備える。傾斜シュート103が、必要な場合に板105によって密閉可能な開口104を貫いて取鍋冶金炉屋根の下方の室に入っている。図9に全体を符号106で示すシュート電子制御システムが、いつでも所望の時間に、ヒートに添加される合金ならびにスラグ材料の順序および量を調整するよう作動可能である。

【0050】

合金線添加システムの全体を図1Bに符号108で示し、図8および図9により詳細に示す。合金線添加システムは、適切な制御によって作動しながら合金供給線110、111を漏斗112(図8)に向かって下方に駆動する駆動ローラ109を備え、ヒートに加えられるべき所望の特定の合金線が、漏斗112から供給管113に入る。供給管113は、取鍋冶金炉の内部の室にカバーの開口114を通して入っている。図8では、合金供給線110のみが取鍋86内のヒートに添加されている。

【0051】

図8および図9から、さらに図6においても気付くように、取鍋冶金炉屋根90は、取鍋86の上部フランジ117に載る底部フランジ116を備えている。金属間接触が形成されるので、真空密封は生じない。取鍋冶金炉のアーク放電期間中のアークの作用およびヒート形成時に発生する化学反応が大量の煙を発生させることが分かるであろう。そのようにして発生した煙は、図8および図9に矢印107で示す経路をたどって、大きな導出ダクト118(図1B)に至り、その後、図1Aに示すダクト系55およびバッグハウス115に至る。図6、図7、図8、および図9も、図9に全体を符号119で示す、取鍋冶金炉屋根の水冷システムを示している。図9はさらに、合金線供給システム108に関連してスライド板システム120も示しており、スライド板システム120は、必要ポンドの合金線を送り込むのに十分な期間取鍋冶金炉屋根の開口を覆わないようにする制御システム122によって作動されるフラップ板121を備えている。線形状のいかなる合金が添加されてもよいが、アルミニウムが最も頻繁に添加されることが分かるであろう。取鍋冶金炉における取鍋86の滞留時間は、ヒートのサイズおよび必要な過熱度で異なる。約75トンのヒートサイズの場合、ヒート温度が華氏約3000°のときにアークを消滅させてもよい。

【0052】

アーク消滅後、取鍋冶金炉屋根および電極91、92、93が、取鍋冶金炉の上部フランジ117から離れた位置まで引き上げられる。その後、取鍋冶金炉車87が、図1Bおよび図2Bに最もよく示すように、全体を符号126で示す真空処理ステーションに上流側で近接する取鍋冶金炉軌道88の下流側終点123まで移動させられる。

【0053】

真空処理ステーション126は、この場合、図2Bおよび図10に地中に埋められた形で示す、定置式で真空気密のタンク基部127と、全体を符号128で示すタンク・カバー・アセンブリとを備える。タンク・カバー・アセンブリは、車輪付きガントリ式上部構造130に据え付けられて運搬されるタンク頂部129を備えている。リフトジャッキ131がタンク頂部129を昇降させる。図12に最もよく示すガントリ式上部構造は、軌道135、136上をそれぞれ転動する車輪133、134に載せられたプラットホーム132からなる。図示の実施形態では、軌道135、136が基準ベースに対して異なる高さにあるが、スペースの制約に対応するため、図1Bに示す概略図から暗示されるように、軌道が同じ高さに位置し得ることが分かるであろう。いずれにせよ、処理される取鍋をクレーンで下ろすことができるよう上方からタンク底部への無制限のアクセスを提供するために、タンク頂部を持ち上げ、十分な距離だけ移動させる必要がある。

【0054】

真空タンク基部127は、一方のみ図12に全体を符号138で示す一対の取鍋サドルを備えている。各取鍋は、図2Bおよび図4に符号139で示す一対の突出部を有しており、突出部139は、取鍋を真空タンク基部127内に降下させたときにつがいのサドル138に載る。

【0055】

真空タンク・カバー・アセンブリ128は、のぞき口140と、バルク合金および装入材料ディスペンサ141と、全体を符号142で示す合金線供給アセンブリと、温度およびサンプル抽出口143とを備える。さらに、図示の構造は合金線4種類までを添加するフレキシブル性を示しているが、アルミニウムが現時点でサイクルにおいて最大の細粒化効果を有するので、最も頻繁に添加される。非真空脱炭サイクル時に真空気密のカバー板144によって覆われる中心口が図1Bに最もよく示されている。

【0056】

ストレート真空脱ガスサイクルおよび真空酸素脱炭サイクル時に機能する真空システム、ならびにガス・パージ・システムが、図10および図11に最もよく示されている。

【0057】

図10に見えるように、真空タンク頂部129の下部リムがタンク頂部リム板146を備えており、タンク頂部リム板146の平坦な下面は、タンク基部127の上端のリム板145の合わせ面と全周にわたって密着するように機械加工されており、上端リム板145も同様に機械加工されている。つがいの密着するリム板と併せて機能する封止手段(この場合、Oリングシール)147が、1トール以下の真空圧力を連続作用で生成するのに有効な真空室を形成する。溶湯を入れた取鍋全体が真空環境内にあるこのシステムにおけるこの配置は、取鍋自体が真空室の一部を形成するシステムより際立って有利である。後者のシステムでは、取鍋の露出した上部リム上への溶鋼の滴下や、溶解工場環境に絶えず存在する、リム上に落ちて金属間シールを損なう硬い粒子の存在など、溶解工場内の条件による悪化に取鍋の上部リムをさらすことによって、真空漏れの恐れが絶えず存在する。さらに、本システムにおいては、取鍋の外側金属壁が、主に取鍋耐火物に含まれるガスが逃げるように穴あけされた水抜き穴を有するものである。真空タンクに入る前に、取鍋が(本発明の迅速サイクルの注湯前の周囲大気への短時間の暴露とは対照的に)長時間周囲大気にさらされるシステムでは、水抜き穴が取鍋耐火物を水分含有空気で満たした状態にすることになる。

【0058】

本発明における周囲大気は、多段蒸気ジェット噴射器システム、好ましくは4段または5段システムの一部である導出ダクト149を通じて除去される。

【0059】

図10から気付くように、充填された取鍋86は、全体を符号151で、この場合、複数のビーム断面で示す昇降下部構造に載る。操業中にブレークアウトが生じても、昇降下部構造は、取鍋をタンク外に持ち上げて後片付けをはかどらせるように、取鍋底部が暴走金属に溶着するのを確実に回避させる。

【0060】

真空アーク再溶解サイクルおよび非真空アーク再溶解サイクルの両方を含む、真空酸素脱炭サイクルでは、真空処理ステーションは、実際には、酸素ランス吹錬を含むように変更される。図10を参照すると、操業の酸素添加部分のとき、中心口のカバー板144が取り外された後、案内構造154によって垂直方向に上下動される酸素ランス153がタンク室に入る。酸素ランス153は、炭素酸素反応によって生じる剰余熱のせいで必要とされる補助耐火物熱シールド156を通過する。ランス153を通す中心開口158を有する耐火物カバー板157が、取鍋が取鍋冶金炉ステーションを離れた後に取鍋の上縁に置かれる。ランスハウジング155およびランス153は、鋼が真空および酸素吹き付けに同時にさらされるように真空気密シールを抜けて移動する。システムパラメータのせいで、ランス作動時にほぼ1トール以下の真空を維持することができなくても、作動中のランスが溶解物を所望の注湯温度を超える温度まで過熱するので、ランス後の短期間ランスが存在しない状態で溶解物を真空にさらしてもよい。

【0061】

のぞき口140を通して気泡を観察する作業者が気泡が一時的に強すぎると判断すれば、いつでもパージガスが遮断されてもよいが、溶解物は、処理の間、好ましくはタンクが密封されているときは常にパージガスの作用を受ける。パージ・ガス・システムは、図11に最もよく示されている。定置式パージガス供給ライン159が、ガス流の方向の上流側において、アルゴンなど、処理を受ける金属に対して不活性のガスの適切な源に接続されている。定置式ガスライン159は、図示しない従来のスライド継手によって、全体を符号160で示す、取鍋に担持されたフィーダラインに接続している。フィーダライン160の供給ライン159に対する接続は、取鍋の取鍋冶金炉車から真空処理ステーション126への移動後にクレーンが取鍋を所定位置で下ろしていき、取鍋が取鍋サドル138まで降下されたときに起こる。フィーダライン160は、取鍋の耐火物底部169に位置する耐火物パージプラグ163、164にそれぞれ埋め込まれた出口端を有する第1のプラグフィーダ161および第2のプラグフィーダ162を形成するように分岐している。取鍋注湯ノズル166を開閉する取鍋86の底のスライドゲートを符号165で示す。

【0062】

図1Bに示す真空処理ステーション126での真空処理および図12に示す真空タンク頂部12の移動の後、取鍋86がクレーンによって持ち上げられる。クレーンは、取鍋86をトラニオン167、168で把持し、処理されたヒートを含む取鍋を持ち上げ、図1C、図13、および図14に全体を符号170で示す注湯車に乗せる。注湯車170は、図13および図14に全体を符号171で示す取鍋位置決めフレーム構造を備えており、取鍋位置決めフレーム構造171は、両端が縦方向クレードルアンカ部材174、175に固定された、一対のわずかにV字形の横方向クレードル部材172、173を備えている。縦方向クレードルアンカ部材174、175は、次に、2本の主要な横方向突っ張り176、177に固定されている。アンカ部材は、縦辺178、179を有する垂直方向可動のベースフレームに固定された剛性のサブフレームを形成する。

【0063】

ベースフレームは、ジャッキ手段によって昇降され、そのうちの2つのジャッキ手段180、181のみに符号が付されている。ジャッキ手段は、垂直ポスト182、183、184、185に取り付けられている。1つのみ図示された縦辺188によって形成された剛性の車輪付きフレームと横材186、187が、図1Cの右側に示す位置で取鍋を受け取る。車輪付きフレームは軌道190上に乗っている。取鍋86は、真空処理ステーションから注湯車170の車輪付きフレーム上までクレーンで持ち上げられている。軌道190に対するフレームの横移動は、2個のみ符号224、225で示すねじジャッキの操作によって得られる。

【0064】

上述したことから分かるように、注湯車およびそれによって搬送される注湯に備えた取鍋86は、取鍋注湯ノズル166を鋳込みトランペット199のフレア端195と正確に位置合わせするように6方向に移動可能である。これにより、取鍋底面の取鍋注湯ノズル166は、鋳込みトランペット199の上部フレア端195が軌道190の高さより上方に延出するときでさえ、注湯車台車の6方向の移動により、図2Cに見えるように鋳込みトランペットの上部フレア端195の直上方に位置決めすることができる。取鍋が取鍋冶金炉車から持ち上げられるとすぐに、取鍋冶金炉車は、次の真空処理された取鍋を受け取るのに備えて、真空処理ステーション126からすぐ下流側の位置まで戻る。

【0065】

注湯車170は、図1Cおよび図2Cに全体を省略した形で符号192で示す、注湯ピット領域を備えた注湯ステーションまで下流方向に移動する。注湯ピット192は、製鋼設備が備えるよう設計されるのと同じ数のサイズのインゴット鋳型を備える。この場合、3つの鋳型からなる第1のクラスタの全体を符号193で示し、第2のクラスタを符号194で示す。

【0066】

第1のインゴット底注手段は、鋳型スツール197に載る一次容器または鋳型、この場合インゴット鋳型196を備える。スツール197は、次に、湯道ベース198に載る。鋳込みトランペット199の中心孔が鋳型スツール197の位置合わせされた縦孔197aに繋がっており、縦孔197aが湯道ベース198の水平湯道202に繋がっており、水平湯道202が次に鋳型スツール197のインゴット入口孔200に連通することによって、インゴット鋳型196の内部を底から上に満たすことができる。鋳込みトランペット199、鋳型スツール197、および湯道ベース198が強い圧力に耐えるセラミック材料から形成されており、使用後ごとに廃棄されることは分かるであろう。インゴット鋳型196は、鋳型壁を潤滑させて鋳型抜き上げを容易にする目的で、鋳込みの前に底部にフラックス材料を入れてもよい。取外し可能で再取り付け可能な押湯を符号201で示す。

【0067】

クレーンによる図1Cおよび図15に示す鋳型抜き上げ領域へ輸送中の凝固された真空脱ガスインゴット205を図2Cに示す。図15の拡大図では、抜き上げインゴット205が、関連するインゴット鋳型196も横たわった状態で横たわって示されている。

【0068】

数トンの持ち越し鋼とスラグだけが現時点で入る注湯取鍋227を搬送するクレーン226が、鋳型抜き上げ領域の上方に吊り上げられて示されている。鋳型抜き上げ領域では、ヒートをインゴット鋳型196に注湯した後に、取鍋スライドゲートを用いるか、または図10のフックアイ208を上昇点として用いて地面に横たわらせながら取鍋を傾けることによって取鍋内の残り数トンの鋼を小さな角錐状鋳型207に注湯する準備と、スラグをスラグ投棄領域206(図1C参照)に注ぐ準備をしている。角錐状鋳型207での凝固の後、個々の角錐状インゴット、この場合、すべての鋳型が充填されたとして6個のインゴットが、レール13によるスクラップハウス11への移送のために、移送車209上までクレーンで持ち上げられる。

【0069】

同様に、まだ熱いインゴット205が移送車209に乗せられ、鍛造プレスに進むのに備えて鍛造部門で熱いインゴットを変形温度まで加熱するために加熱炉まで搬送される。

【0070】

ここで図1C、図2C、および図15を参照すると、鋳型抜き上げ領域で室温まで低下した抜き上げインゴット205が、押湯を切り離し、研削または機械加工によって外側の酸化面を除去することにより、図2Cの左端に詳細に示す真空アーク再溶解ステーションでのさらなる加工に備えたVRA電極インゴットが形成される。その後、滑らかな切断端部に取付けスタブ210が溶着され、それにより、真空アーク再溶解電極211が形成される。銅製坩堝212が、図2Cに示す真空アーク再溶解ユニットのウォータ・ジャケット・タンク部分218に納められている。VAR電極の露出端がVARラムの下端213にクランプされる。VARラムは、VARユニットのカバー215の真空気密開口内を摺動するようにして直流電源214に接続されている。直流電流がオンになると、VAR電極211の下端が溶解して浅いプール219を形成し、プール219は、冷却水がVAR坩堝の溶鋼のプールから熱を搬出するにつれて、底から上方に急速に凝固する。VAR電極の溶解は、VAR電極が完全に消耗され尽くしてVAR電極からVARインゴットが形成されるまで続く。このとき、VARインゴットは、通常は鍛造および必要な熱処理によって、さらに加工される。

【0071】

本発明の使用法と作用は以下のとおりである。

【0072】

キャンペーンの開始時に最初の鋼ヒートが製造されるものとする。キャンペーンという言葉は、鋼業界で一般的に理解されている意味で使用されており、すなわち、炉の改修が必要になる前にアーク炉で製造可能なヒートの数であると理解される。また、真空酸素脱炭真空アーク再溶解製品が顧客によって注文されたものとする。さらに、約75トンの真空酸素脱炭真空アーク再溶解インゴットが、一連の全製造過程のうちの溶解工場部分の必須最終製品であり、溶解の後に、製鋼プロセスの次の段階(通常は鍛造)に備えたインゴットで完了する次の加工が続くものとする。

【0073】

本発明は、実質的にいかなるサイズの市販鋼の製法にも適用可能である。説明のため、単なる例示として、アーク炉の能力が約75〜115トンであるとする。具体的な説明のため、約75トンのヒートサイズで本発明を適宜説明する。

【0074】

最初に図1Aを参照すると、レール17上を走行するスクラップ装入車15に載っている第1のスクラップ装入バケット21が、スクラップクレーンの一時磁石など、従来の何らかの適切な手段によってスクラップ12を積載させる。バケット21への積込みの間に、アーク炉30のアーク炉カバー35が図1Aの点線位置まで旋回される。カバー35がピボット36を中心に上述の開放位置まで旋回されるとすぐに、図2Aに最もよく示すアーク炉ボウル31が、スクラップを受け入れるよう開口する。このとき、スクラップクレーン63(図2A)が、クレーンフック64をピボット29でバケット21に回転可能に接続されたベイル23の持上げブラケット25に掛けた状態で、第1のスクラップ装入バケット21を持ち上げる。スクラップクレーンは、第1の装入バケット21を図2Aに示す上昇位置まで持ち上げる。バケット21の底が開放されると、スクラップ12がアーク炉30のボウル31内に装入される。

【0075】

1ヒートにおけるアーク炉の最初の装入時には、落下したスクラップ装入物の押湯などの重い片から炉ボウル31の底部耐火物が損傷を受けないように、スクラップ12にフラッシングやブッシェリングなどの小片が含まれていることが分かるであろう。炉内には、前回のヒートから使い残された溶鋼のヒールが存在し、ヒールは、第1に、大きな片を含むスクラップ装入物を包み込むのに、第2に、大きな固体スクラップ片が炉の耐火物底部に加える衝撃を緩和するのに十分な量の溶銑からなる。大きな固体片は、プロセスの下流側工程完了後には、移送車209を備えるスクラップ・レール・システム13(図1C)によってスクラップハウスに輸送され戻されている。固体片には、真空アーク再溶解ヒートおよび非真空アーク再溶解ヒート両方においてインゴットの凝固後に切り離された大きな押湯と、角錐状鋳型207からの小さなインゴットが含まれる。

【0076】

第1の装入バケット21のスクラップ12の第1の装入物が炉の開口したボウル31に装入された後、スクラップクレーンが、図2Aの上昇位置から上流側に移動し、レール16上を走行する第2の装入バケット20の持上げブラケット24と係合する。

【0077】

装入バケット21の中身が炉に注ぎ込まれた直後、アーク炉カバー35が図1Aの実線で示すアーク作動位置まで移動し、炉電極45、46、47と炉ボウル内の金属との間でアークが生じることが分かるであろう。アーク作動位置では、アーク炉ダクト系55の定置式導入曲がり管58が、図1Aおよび図3に最もよく見えるカバー35の上端からの煙導出曲がり管56と間隔を置いて位置合わせされる。図1Aから分かるように、煙導出曲がり管56のわずかに湾曲した排出端フランジ57が、ダクト系55の定置式導入曲がり管58の平坦な導入円形フランジ59と直に位置合わせされる。ダクト系55の図示しない強力送風機が、ボウル31内の化学反応煙、カバー35およびボウル31の周辺からの内方への浸出を含む、アーク炉30のすべての煙を確実にダクト系55に導いて、溶解工場環境が炉の煙によって汚染されないようにする。実際には、炉内でわずかな圧力降下が生じる。

【0078】

第1の装入バケット21のスクラップが溶解されるとすぐに、アークが終了し、その後、電極が図3に仮想線で示す逃げ位置まで上げられ、カバー35が図1Aに示す開放位置まで旋回されて外される。カバーが開放位置まで旋回されている間に、スクラップクレーン63が第2のスクラップ装入バケット20を図1Aのスクラップ装入車14上の位置から図2Aの装入位置まで持ち上げ、その後、スクラップ装入バケット20内のスクラップが炉内の溶湯の上に装入される。その後、アーク炉カバー35が図1Aの仮想線の装入位置から図1Aの実線の閉鎖位置まで旋回され、電極45、46、47が図3に実線で示す作動位置まで下げられ、アークおよびダクト系55が再開される。

【0079】

第2の装入バケット20からの装入の前および後に、サンプル抽出装置50からサンプルが採取され、温度も測定される。この加工段階では、炭素およびスラグ形成材料、特に石灰が、サンプルから報告された値に応じて所望の合金と一緒に添加される。さらに、酸素および炭素が、酸素および炭素噴射ランスシステム53によって炉内の溶解物に添加される。

【0080】

上述のすべての作業の間中、予備装入バケット26への積込みが行われ、必要に応じて、空いたスクラップ装入車ひいては炉への移送を待っている。

【0081】

ここで図1Aおよび図2A、特に図2Aを参照すると、トラニオン73を備える、空で未加熱の出湯取鍋72を搬送する、軌道71上に乗った出湯取鍋車70が示されている。取鍋72は、炉のスライドゲート84によって制御される炉の湯出し口75の下方に配置される。炉内の溶解物を出湯取鍋72に出湯するため、炉ロッカピストン83(図2A)が起動されて、炉30が図5Cのアーク作動位置からラック32およびピニオン33を介して図5Aの出湯位置まで傾動される。出湯位置は、図5Cの作動位置から反時計回りに約15度である。出湯後、炉30が、図5Bの位置まで時計回りに傾動され、炉のスラグが排滓扉52から取り出されてもよい。スライドゲートがほぼすべての溶湯を(要望に応じて)出湯させるので、上述したように、好ましくは少なくとも約5〜15トンの金属が炉内に残されてヒールを形成するが、排滓時に失われる金属はほとんどない。いずれにせよ、最終的に注湯される鋼の重量の大部分がアーク炉で形成される。

【0082】

出湯取鍋72は、出湯に先立って、炉溶解物からの出湯金属が出湯取鍋との接触時に過度に冷却されないように、予熱ランス76によって加熱される。出湯取鍋72の上昇した壁温度は、取鍋上の、全体を符号77で示す予熱シールドによって引き延ばされる。予熱シールドは、高耐熱性耐火物製の熱絶縁層79が貼り付けられた支持板78から形成されている。予熱シールド77は、シールドブラケット81と係合する、クレーンのフック80によって要求されるとおりに昇降される。予熱シールド77は、出湯取鍋72が出湯の開始を待つのに必要とされる時間の最大限の期間、出湯取鍋の上に被せられる。その結果、出湯取鍋72は、出湯が始まるまでの待機時間中に最小限だけ冷却する。約75トンの出湯ヒートサイズの場合、約1.5トンの石灰と、合金含有量を多くのヒートにおいて必要な最終合金含有量の最大で約60%までにするのに十分なポンドの合金とが、合金供給アセンブリ82から直接に出湯取鍋72に添加される。

【0083】

アーク炉30内のヒートが出湯取鍋72に出湯された後、出湯された溶解物を含む出湯取鍋車70が図2Aの左側に示す終点71aまで下流に移動させられる。この時点で、ここでは符号86で示す充填された取鍋が、クレーン85によって出湯車70から取鍋冶金炉車87上に持ち上げられる。

【0084】

取鍋冶金炉車87は、図1Bで取鍋冶金炉車87の上流側位置に図示された予熱ランス89によって予熱される。同様に図1Bの取鍋冶金炉の上流側位置に位置するスラグシュート65を介してスラグが添加される。

【0085】

図1Bの取鍋冶金炉の上流側位置で必要な調整が行われている間に、取鍋冶金炉が取鍋冶金炉加工に備えて準備される。図1Bに最もよく示す取鍋冶金炉電極91、92、93が、取鍋86および取鍋冶金炉車87を電極91、92、93下方の取鍋冶金炉ステーションの所定位置に移動させるのに十分な間隔だけ後退させられる。

【0086】

取鍋冶金炉屋根90は図8および図9に最もよく図示されている。電極91、92、93は、電源94から図1Bに最もよく示すリード線95、96、97を介して電力を受け取る。電極は、取鍋冶金炉中心板99の開口98内をぴったり合うが、移動可能に往復する。屋根90の垂直部分および水平部分の両方が、図9に最もよく示すように水冷される。屋根90の下部構造部分は、取鍋86上の円形上部フランジ117に合わさって載る円形底部フランジ116で終わっている。取鍋86と取鍋冶金炉屋根90との間の空間では、大量の煙が発生し、これらの煙は、図8および図9に矢印で示す経路で、図1Aに示すバッグハウス115に連なるシステムの導出ダクトまで導かれる。取鍋冶金炉ステーションでの加工時に取鍋86内のヒートの温度分析および化学分析を1回以上実行可能にするフラッパが図1Bに符号100で示されている。

【0087】

化学物質添加、温度およびサンプル抽出システムが図6、図7、図8、および図9に最もよく図示されている。

【0088】

図6において、溶解物への酸素の表面下添加のための酸素ランスを符号107で示す。図は、実線で作動位置のランスを、仮想線で後退位置、すなわち、非作動位置のランスを示している。

【0089】

図7では、全体を符号124で示す温度またはサンプル抽出システムが、実線で作動位置に、仮想線で後退位置に図示されている。

【0090】

図8では、合金線添加システム108が、この場合、合金線駆動ローラ109によって合金線供給漏斗112に移動させられる2本の合金供給線110、111を備えていることが分かるであろう。合金線供給漏斗112の細長いスピゴットは、合金供給線、この場合金線110を合金線供給管113を介して取鍋86内の溶解物に向けている。カバー90内のフラッパ弁(図示せず)は、合金線供給管113がカバー90の開口114を通過できるように開放する。

【0091】

図9に全体を符号101で示すバルク合金シュートシステムによって、粒状の固体合金材料が製造される。収集シュート102は、1つ以上の架空合金ホッパからの供給導管である。収集シュート102は、中身を傾斜シュート103に注ぎ込み、傾斜シュート103は、次に、カバー90の傾斜シュート開口104を通過することによって、バルク合金が溶解物に直接装入される。合金シュート開口密閉板を符号105で示す。合金シュート開口密閉板105は、密閉板105が開放されて合金を溶解物に入れる際にバルク合金シュートシステム101への煙の著しい流入なしに加工が行えるように、カバー90下方の空間とバルク合金シュートシステム101との間の連通を遮断する何らかの適切な手段によって封止することができる。

【0092】

カバー90は、符号119で示す屋根水冷システムを有している。合金線供給スライド板システムの全体を符号120で示す。スライド板システム120は、フラップ板制御システム122に制御されるフラップ板121を有する。フラップ板制御システム122は、開放時に合金線供給管113をカバー90内に入らせて、合金線供給管113の出口端を溶解物の表面に接近させ、例えばアルミニウムの合金線と溶解物とを確実に接触させる。

【0093】

取鍋冶金炉への合金添加が行われ、溶解物の温度が、例えば華氏約3000°である所望のレベルにされた後、カバー90および電極91、92、93が上昇させられ、取鍋冶金炉車87および取鍋冶金炉車87によって搬送される取鍋86が、全体を符号126で示す真空処理ステーションのすぐ隣の、図2Bに止め具123によって表された下流側の終点位置まで移動させられる。真空処理ステーションは、真空タンク基部127と、全体を符号128で示す真空タンク・カバー・アセンブリとを備える。カバーアセンブリ128は、タンク頂部リフトジャッキ131によって図2Bに垂直矢印で表す垂直方向に移動可能なタンク頂部129を備える。タンク頂部129およびそれに関連する頂部リフトジャッキ131は、図12により詳細に示され、全体を符号130で示す車輪付きガントリ式頂部支持体によって担持されている。ガントリ式頂部支持体は、図12に最もよく示すガントリ軌道135、136上を転動する車輪133、134を有するガントリプラットホーム132(図12参照)を備える。2個の対向配置の取鍋サドルのうちの一方の全体を図12に符号138で示す。図12は、全体を符号125で示す真空タンクを開放時の空の下流側の状態で示している。取鍋86の対向する両側に位置する取鍋突出部を図2Bに符号139で示しており、取鍋突出部は、取鍋86がプロセスの真空処理ステーション段階にある間、取鍋サドル138に載るように図られている。図1Bおよび図10に、真空タンクのぞき口が符号140で示されており、真空タンクのぞき口140は、図10に示すように、タンク頂部129における、作業者が取鍋137内のCO気泡の強さを観察できる位置を貫通している。合金および装入材料システムを符号141で示し、図1B、図8、および図9の合金線添加システム108に類似した合金線供給システムを図1Bに符号142で示す。温度およびサンプル抽出口の全体を図1Bに符号143で示す。低真空操業時にタンク頂部129と非常に緊密な封止係合状態になる中心口カバー板を符号144で示す。この文脈において、低真空操業は、サイクルの真空脱ガス部分のかなりの部分の間、1トール未満の絶対圧力であるとみなされる。タンク頂部129は下端縁に底部フランジ144を有しており、この底部フランジは、真空タンク基部127の上端縁を取り囲む同様に機械加工された上部フランジ145と合わさるように平滑に機械加工されている。平滑な適合するフランジ145、146の間のOリングシール147は、真空タンク125が連続操業ベースで1トール未満の絶対圧力を常に確立できるようにする。好ましくは、真空タンク125にタンク雰囲気導出ダクト149を介して接続する多段蒸気ジェット噴射器システムによって、極低圧絶対真空が生成される。

【0094】

取鍋86は、図10に見えるように、真空タンク125内部に完全に内蔵され、それにより、取鍋の全周面をヒートの表面と同様に真空にさらしており、さらに、全体を符号151で示す構造的台座によってタンクの底から上方のかなりの距離まで上昇させられている。台座の高さは、最大ヒートサイズの処理時にブレークアウトが生じても、取鍋がタンクの底に溶着されず、したがって、タンク底が補修されている間、持ち上げられて脇へどかすことができるような高さに選択される。

【0095】

製鋼業者が、VAR品質または非VAR品質の鋼の真空酸素脱炭ヒートの製造を望んだとしても、タンク頂部129が酸素ランス153を受け入れるように変更される。ランス153は、カバー板144が取り外されたときに開放する口を通してタンク125内に入る。ランスは、蒸気ジェット噴射器システムがシステム内を大気圧以下に維持できるように、スライド構造154を緊密な嵌め合いで通過し、それにより、大気が溶解物と周囲雰囲気とのかなりの接触の効果を打ち消すのに十分な量でタンク筐体内に入り込むことを防止する。

【0096】

真空酸素脱炭を必要とする加工時に特に使用される補助熱シールドを符号156で示す。中心開口158を有する耐火物カバー板157は、真空酸素脱炭サイクル時に活発な気泡を含んでいる。カバー板157が真空酸素脱炭を要求しないヒートには通常必要とされないことが分かるであろう。耐火物内のいかなる水分も極低真空によって耐火物から取り出されるように、取鍋の金属シェルが水抜き穴157を含むことに気付くであろう。非常に平滑なカバーフランジ145およびタンクフランジ146とOリングシール147との組合せ、ならびに水抜き穴の極低真空への暴露により、有害な水素を含むかなりの量の水分をシステム内に確実に存在させないようにすることで、航空および宇宙用途に適した超清浄鋼が常に得られるように最終水素ガス含有量を2.2ppm未満、多くの場合1.0ppm未満にすることができる。これは、真空ステーションが取鍋の上部リムに置かれるカバーのみを備えることで、取鍋を真空タンク筐体の一部にするシステムとは対照的である。そのようなシステムでは、見過されることが多いが、カバーおよび取鍋の上部リムの表面上に存在して高真空シールの形成を妨げる粒子のせいで、カバーと取鍋の上部リムとの間の絶対真空シールを保証することができない。さらに、そのような水分を耐火物内に取り込ませる水抜き穴が存在しないせいで、水分含有空気が耐火物に残留する可能性が常に存在する。

【0097】

ここで図11を参照すると、ガスパージに由来する活発な気泡が提供されることが分かるであろう。パージガス、好ましくはアルゴンの源からのライン159は、全体を符号160で示す接合部において、それぞれ取鍋の底に位置する第1および第2の耐火物パージプラグ163、164で終端する第1および第2のプラグフィーダライン161、162と接続している。溶湯が、ボイル・シャルルの気体膨張法則の作用により約1400倍になるパージガスの体積膨張によって撹拌されると、溶鋼内に、パージプラグ上方の上向き成分と、図11に注湯ノズル166の位置によって大まかに示す取鍋の反対側の下向き成分とを有する流れが増大することが分かるであろう。表面から離れた場所からの溶湯が表面に達すると、水素、酸素、窒素などの溶湯含有有害ガスが真空タンク内の極低圧にさらされ、導出ダクト149を通してシステムから排出される。

【0098】

真空処理の期間は、処理開始時の金属温度、気泡の強さ、および真空酸素脱炭サイクル時には、ランス53によって溶解物に添加される酸素の量に依存する。

【0099】

真空処理ステーション126での処理および真空タンク・カバー・アセンブリ128の図12のタンク開放位置への移動の後、取鍋86は、真空処理ステーション126からクレーンで持ち上げられ、取鍋位置決めフレーム構造171上に置かれる。取鍋位置決めフレーム構造171は、注湯軌道190に乗る4つの車輪191を有する、全体を符号170で示す注湯車によって搬送される。注湯車170は、インゴット鋳型196(図1C参照)への注湯に備えて、図1Cに見えるように左方の下流に向かって、全体を符号192で示す注湯ピットステーションまで移動する。

【0100】

取鍋86が取鍋位置決めフレーム構造171上にある状態で、取鍋は、軌道190の高さより上方に突出する鋳込みトランペット199の上部開放フレア端195の上に取鍋注湯ノズル166を正確に位置決めするために、以下のように6方向に移動可能である。

【0101】

注湯車170は、2本の縦方向サイドフレーム178、179と、2本の横材186、187とから構成された剛性のベースフレームからなる。垂直ジャッキポスト182、183、184、185が、縦方向サイドフレーム178、179と横材186、187との4つの接合部から上方に延びている。

【0102】

取鍋位置決めフレーム構造171は、2本の縦方向クレードルベース部材174、175と、2本の横方向クレードルベース部材176、177とからなる。そのように形成された4辺の取鍋ベースは、ジャッキ手段(2つのみ符号180、181で示す)によって上下動させられる。ジャッキ手段は、垂直ジャッキポスト182、183、184、185に取り付けられている。2本のわずかにV字形の横方向クレードル部材172、173が縦方向クレードルベース部材174、175間に延びている。わずかにV字形の横方向クレードル部材172、173は、取鍋86が取鍋ベース174、175、176、177と固定状態で保持されるように、取鍋突出部139(図13および図14に図示せず)を噛み合わせで受け入れるように輪郭形成されている。水平横方向位置決めジャッキ手段224、225が、クレードルベース部材174、175、176、177の軌道190に対する横移動を可能にしている。

【0103】

これにより、注湯車170の軌道190に沿う車輪191を介した移動とともに、垂直ジャッキ手段180、181および横方向ジャッキ手段224、225の起動によって、取鍋注湯ノズル166を6方向に移動させて、ノズル166を鋳込みトランペット199の上に正確に位置決めすることができる。

【0104】

注湯ピットは、図1Cおよび図2Cに最もよく図示されている。

【0105】

インゴット鋳型196が鋳型スツール197に載り、次に、鋳型スツール197が湯道ベース198に載る。鋳込みトランペット199の流路が湯道ベースの入口孔203と連なり、次に、入口孔203が湯道ベース198の湯道202と連なり、次に、湯道202が鋳型ベース197のインゴット入口孔200と連なっている。押湯を符号201で示す。インゴット鋳型の内部表面をコーティングするため、注湯前に、適切な鋳型コーティング材料がインゴット鋳型内に存在してもよい。

【0106】

注湯後、3〜5トンの溶銑および約3トンのスラグを有する取鍋86が、鋳型抜き上げ領域204(図1C参照)までクレーンで持ち上げられ、そこで溶銑を角錐状鋳型207に注ぎ込み、スラグをスラグ投棄領域206に投棄する。空になった取鍋は、その後、次の出湯の準備がなされる、アーク炉30に隣接する予熱領域までクレーンで持ち上げられて戻される。注湯車170は、真空処理領域126のすぐ下流の、次の取鍋が真空処理ステーション126からクレーンで持ち上げられるのを待つ開始場所まで上流側に戻される。

【0107】

角錐状鋳型207内の銑が凝固すると、移送車209までクレーンで持ち上げられ、その移送車209により、スクラップ・レール・システム13を介してスクラップハウス11まで戻される。

【0108】

インゴット205がインゴット鋳型196内で凝固した後、インゴットおよびその鋳型は、クレーンで、図15に最もよく示すように鋳型およびインゴットが分離される鋳型抜き上げ領域204まで移送される。インゴットが従来の加工法向けに予定されている場合は、インゴットの押湯部分がインゴット上に残る。インゴットは、その後、移送車209に積まれ、最初に焼鈍炉に向かう鍛造領域に送られる。

【0109】

鋳型抜き上げステーション204のインゴットが真空アーク再溶解処理向けである場合は、次のように加工される。

【0110】

鋳型抜き上げ領域204から、インゴットは、図2Cに見えるようにクレーンで冷却および切断ステーション221まで持ち上げられて、そこで室温まで冷却され、押湯が切り離される。その後、インゴット表面が、成形ステーション222で研削または機械加工によってほぼ一定の径に成形され、実質的に、真空アーク再溶解電極211が形成される。

【0111】

VAR電極211の平滑な切離し端部に、取付けスタブ210が溶接される。その後、VARユニットのウォータ・ジャケット・タンク部分218に、銅製坩堝212が入れられる。スタブシャフト210の露出端が、導電継手によってVARラム213の下端にクランプされる。VARラムは、直流電源214に接続されている。ラムは、VARユニットのカバー215の真空耐密開口内で摺動する。カバー215がシール216を介してVARユニットのタンク部分218を密封した後、ラム213およびスタブシャフト210に直流電流が流され、VAR坩堝212の底にアーク217を発生させる。直流アークがVAR電極211の端部を溶解し、得られた溶湯が、銅製坩堝212内にプール219を形成する。溶融プール219は、銅製坩堝218を取り巻く冷却水220が坩堝218内の鋼の溶融プール219から熱を搬出するにつれて、底から上に急速に凝固される。溶解プロセスは、VAR電極211が消耗し尽くされ、新たなVARインゴット223が作られるまで継続する。

【0112】

VAR電極211が完全に溶解された後、直流電流が止められ、真空状態が終了され、カバー215が取り外されて、図2Cには一部完了状態で示されているが、完成したVARインゴット223が露出される。その後、取付けスタブ210がラム213から離され、将来のVARサイクルで使用するために再び機械加工される。坩堝の底部が坩堝側部から取り外され、坩堝がVARインゴット223からクレーンで持ち上げられて外される。完成したVARインゴットが移送車209上に置かれ、移送車209が、その後インゴットを鍛造部門に移動させる。

【0113】

アーク炉カバー35を第1の装入位置まで旋回させることに始まり、再装入スクラップの再溶解の完了、出湯の完了、およびアーク炉カバーをいつでも第1の装入位置に旋回させることができるレベル位置への炉の復帰までの、約75トンのヒートサイズの場合の通常のサイクル時間は、以下のように、約1時間45分となる。

【0114】

出湯取鍋は、出湯に先立って予熱ランス76によって華氏約2000°まで予熱されており、各装入バケット20、21に約41.5トンの固体スクラップが積載されるものとする。

1.アーク炉カバーをレベル位置から装入位置まで旋回させる…約1分

2.アーク炉に、約1.5トンの石灰を添加しながら第1のスクラップ装入物を装入する…約5分

3.アーク炉カバーを溶解位置まで旋回させ、アーク炉カバーからの煙導出管を定置式導出ダクト系と位置合わせする…約1分

4.アークを発生させて第1のバケットからの装入物を溶解した後、アークを消滅させる…約45分

5.アーク炉カバーを装入位置まで旋回させる…約1分

6.アーク炉に、約1.5トンの石灰を添加しながら第2のスクラップ装入物を再装入する…約5分

7.アーク炉カバーを溶解位置まで旋回させ、煙導出ダクト系と位置合わせする…約1分

8.再装入スクラップを溶解する…約45分

9.約5〜7トンのヒールを残し、約75トンの溶湯を華氏約3050°で出湯取鍋へ出湯する…約5分

10.アーク炉およびカバーをレベル位置へ復帰させる…約1分

【0115】

レベル位置のカバーで覆われた条件からクレーンによる真空処理ステーションからの持上げまでの下流側の溶解物の加工は約1時間45分よりも時間を必要とせず、下流側作業の遅さによる滞りの可能性はないであろう。例えば、取鍋冶金炉における時間はわずか約35分か、それ未満であり、真空処理ステーションにおける時間はわずか約30分である。

【0116】

サイクル時間は、注湯量が90トンの場合、2時間近くになるか、2時間をわずかに超えることがある。しかしながら、サイクル時間は、最大16インチ径のアーク炉電極および75〜90MVAの電流のために、ヒートサイズには決して正比例しない。低合金鋼から高クロム鋼まで、製造される鋼の組成がサイクル時間に大した影響を及ぼさないことも分かるであろう。

【0117】

本発明の好ましい実施形態を開示したが、本発明の範囲が上述の記載に限定されず、以下の添付の特許請求の範囲の、関連技術に照らして解釈される範囲にのみ限定されるものであることは明らかであろう。

【符号の説明】

【0118】

10…鋼製造システム、11…スクラップハウス、12…スクラップ、13…レールシステム、14、15…スクラップ装入車、16、17…レール、18、19…終点、20、21…スクラップ装入バケット、22、23…ベイル、24、25…U字形持上げブラケット、26…予備装入バケット、27…ベイル、28…持上げブラケット、29…ピボット、30…アーク炉、31…ボウル、32…ラック、33…ピニオン、34…ロッカ台座、35…カバー、36…ピボット、37…リム、38、39…カバー懸架アーム、42、43、44…電極フィード、45、46、47…黒鉛電極、49…シュートシステム、50…サンプル抽出装置、51…フラッパ、52…排滓扉、53…酸素および炭素噴射ランスシステム、55…アーク炉ダクト系、56…カバー導出曲がり管、57…円形フランジ、58…導入曲がり管、59…円形フランジ、60、61…ダクト、63…スクラップクレーン、64…フック、65…スラグシュート、66…ガントリ式持上げアセンブリ、67…流入配管、68…流出配管、69…予備の電極部分、70…出湯取鍋車、71…軌道、71a…処理ステーションの直前位置、72…出湯取鍋、73、74…トラニオン、75…湯出し口、76…予熱ランス、77…シールド、78…支持板、79…熱絶縁層、80…クレーンフック、81…持上げブラケット、シールドブラケット、82…合金供給アセンブリ、83…炉ロッカピストン、84…スライドゲート、85…クレーン、86…取鍋、87…取鍋冶金炉車、88…取鍋冶金炉軌道、88a…上流側終点、89…予熱ランス、90…取鍋冶金炉屋根(カバー)、91、92、93…取鍋冶金炉電極、94…電源、95、96、97…電源リード線、98…開口、99…中心板、100…フラッパ、101…バルク合金シュートシステム、102…供給導管(収集シュート)、103…傾斜シュート、104…開口、105…密閉板、106…シュート電子制御システム、107…矢印、108…合金線添加システム(合金線供給システム)、109…駆動ローラ、110、111…合金供給線、112…漏斗、113…供給管、114…開口、115…バッグハウス、116…底部フランジ、117…上部フランジ、118…導出ダクト、119…水冷システム、120…スライド板システム、121…フラップ板、122…フラップ板制御システム、123…止め具、124…温度またはサンプル抽出システム、125…真空タンク、126…真空処理ステーション、127…タンク基部、128…タンク・カバー・アセンブリ、129…タンク頂部、130…ガントリ式上部構造(ガントリ式頂部支持体)、131…リフトジャッキ、132…プラットホーム、133、134…車輪、135、136…軌道、137…取鍋、138…取鍋サドル、139…突出部、140…のぞき口、141…バルク合金および装入材料ディスペンサ(合金および装入材料システム)、142…合金線供給アセンブリ(合金線供給システム)、143…温度およびサンプル抽出口、144…カバー板、145…タンク基部上端リム板(上部フランジ)、146…タンク頂部リム板(底部フランジ)、147…Oリングシール、149…導出ダクト、151…昇降下部構造(構造的台座)、153…酸素ランス、154…案内構造(スライド構造)、155…ランスハウジング、156…補助耐火物熱シールド、157…耐火物カバー板、158…中心開口、159…定置式パージガス供給ライン、160…フィーダライン(接合部)、161…第1のプラグフィーダ、162…第2のプラグフィーダ、163、164…耐火物パージプラグ、165…スライドゲート、166…取鍋注湯ノズル、167、168…トラニオン、169…耐火物底部、170…注湯車、171…取鍋位置決めフレーム構造、172、173…横方向クレードル部材、174、175…縦方向クレードルアンカ部材(縦方向クレードルベース部材)、176、177…主要横方向突っ張り(横方向クレードルベース部材)、178、179…縦辺(縦方向サイドフレーム)、180、181…ジャッキ手段、182、183、184、185…垂直ポスト、186、187…横材、188…縦辺、190…軌道、191…車輪、192…注湯ピットステーション、193…鋳型の第1のクラスタ、194…鋳型の第2のクラスタ、195…上部開放フレア端、196…インゴット鋳型、197…鋳型スツール、197a…縦孔、198…湯道ベース、199…鋳込みトランペット、200…インゴット入口孔、201…押湯、202…水平湯道、203…入口孔、204…鋳型抜き上げ領域、205…真空脱ガスインゴット、206…スラグ投棄領域、207…角錐状鋳型、208…フックアイ、209…移送車、210…取付けスタブ、211…真空アーク再溶解電極、212…銅製坩堝、213…真空アーク再溶解ラム、214…直流電源、215…カバー、216…シール、217…アーク、218…ウォータ・ジャケット・タンク部分、219…プール、220…冷却水、221…冷却および切断ステーション、222…成形ステーション、223…真空アーク再溶解インゴット、224、225…水平横方向位置決めジャッキ手段、226…クレーン、227…注湯取鍋

【技術分野】

【0001】

本発明は、概してアーク炉製鋼に関し、特に、同様のシステムに比べて製造される鋼単位あたりのエネルギー入力の削減を必要とする、取鍋冶金炉を有するそのようなシステムに関する。本発明は、特に、合金鋼をアーク炉の最大溶解能力によってのみ制限される割合で製造することを対象とする。さらに、本発明は、変更なしに、連続鋳造からランダムな一連の製造過程における多種多様な組成の唯一独特な溶解物まで、今日の鋼業界に見られるほぼすべての最終用途に適合可能である。

【0002】

例えば、本発明は、1つのアーク炉システムにおいて(鋼の等級とは違う)4種類までの異種の鋼を、キャンペーンにおいて製造される異種の鋼の数やランダムな順序にかかわらず、ヒートの一連の加工過程での減速または遅延なしに製造することができる。これにより、システムは、少なくとも非真空アーク再溶解鋼と、真空アーク再溶解鋼と、真空酸素脱炭非真空アーク再溶解鋼と、真空酸素脱炭真空アーク再溶解鋼を製造する。

【背景技術】

【0003】

この約15年以内の数年間、真空アーク脱ガスシステムは、合金、ガス、粒径、介在物含有量を一定の範囲内で有する鋼を製造するために世界中で実施された。このシステムでは、アーク炉から出湯された鋼が、その後、低真空とパージガスの複合作用にさらされている激しく沸騰する溶鋼表面と黒鉛電極との間に飛ばされた交流加熱アークと、低真空と、パージガスとの複合作用にさらされた。このシステムは、通常、真空アーク脱ガスシステムと称される。この方法によって何百万トンもの鋼がこれまで製造され、かなりのトン数が最近でも製造され続けている。この方法は、炉の出湯から少なくとも8時間もの長時間にわたるいかなる所望のときでも華氏±10°の範囲内で注湯可能であることを含め、従来の競合するシステムには達成できない利点を有する。これにより、50トンアーク炉を1基しか持たないシステムから100トンのインゴットを製造可能であり、計画されていたかまたは予想外の下流側の遅延を補償するのに十分な時間を常に得ることができ、それによってアーク炉に溶解物を戻さずに済むことができた。

【0004】

しかしながら、そのようなシステムの通常の操業時には、システムの処理能力がアーク炉内の加工時間に左右され、大部分の設備では、アーク炉内で行われる広範な鋼製造のせいで、1ヒート分の加工時間が4時間から4時間半以上になることがある。すなわち、スクラップ装入物が溶解して出湯温度に達してから長時間、鋼がアーク炉に滞留する。

【発明の概要】

【発明が解決しようとする課題】

【0005】

製鋼業者に対して低コスト化および従来のアーク炉技術を用いた処理能力向上の圧力が高まるにつれて、比較すると長時間のアーク炉製鋼技術を捨てて、同じ最終結果を達成するより短時間のサイクルを採用しなければならなくなっている。

【0006】

過去約15年の間、取鍋冶金炉システムが、従来のアーク炉および真空アーク脱ガス製鋼技術に取って代わり始めた。取鍋冶金炉システムでは、アーク炉がほとんど単なる溶解用ユニットになるように限定されており、大部分の製鋼が下流側の作業に委ねられている。この結果、そのようなシステムのアーク炉の場合、原料スクラップ(ならびに早期石灰および炭素添加物)が、同サイズの従来のアーク炉での製鋼では出湯温度に達するのに4時間から4時間半を要したのに対し、約2時間またはそれ未満で出湯温度に達するので、炉内のスクラップ装入物の滞留時間がはるかに短くなっている。より大きな電極を使用することも、炉内滞留時間の短縮に貢献している。以下により詳細に説明する具体的な実施例では、装入開始から出湯終了までの炉内滞留時間が4時間ないし4時間半から2時間以下まで短縮される。

【課題を解決するための手段】

【0007】

本発明では、溶鋼と接触するシステム構成要素の吸熱の低減、溶解物ごとの持ち越しヒートの使用、およびまだ熱い抜き上げインゴットを加熱炉に迅速に入れて当初部分的に加熱されていたインゴットを次の鍛造作業用の変形温度まで加熱することによって、処理能力の向上が達成される。

【0008】

吸熱による熱損失を低減させることは、金属接触ユニットの選択された構成要素を予熱することによって達成される。例えば、耐火物内張りが華氏約2000°近くになるまで出湯取鍋を予熱し、その後、出湯取鍋の上部開放端に当てる耐火物カバーを出湯の寸前まで使用することで取鍋の冷却速度を遅らせることによって、出湯工程時に出湯される金属の温度低下を最小限にする。

【0009】

システムへの入熱は、少量ではあるが、有効な量の溶鋼を出湯ごとに持ち越すことによってさらに低減される。したがって、例えば、空のアーク炉から開始すると仮定して、75トンの溶湯を注入するために、約80〜85トンの固体スクラップがアーク炉に装入されることになる。溶解後、75トンの溶湯からなる溶解物が出湯取鍋に出湯されることになる。

【0010】

出湯およびアーク炉の直立位置への復帰が完了すると、炉カバーが炉ボウルから遠ざけられ、約75トンの固体スクラップが、直前の溶解物から持ち越された約10トンの溶鋼に装入される。持ち越し溶解物および次回のヒートにおけるスクラップ装入バケットからの削りくずが、最初のスクラップ装入バケットが空にされ内容物がアーク炉内に注ぎ込まれる前に炉ボウルが完全に空になるよりもはるかに速くアーク炉内の押湯スクラップおよび他の大きな片を巻き込んで溶解させる、溶銑の溜めを形成する。すなわち、持ち越し金属は、大きなスクラップ片の伝導加熱が始まる前にブッシェリングおよび他の小さなスクラップ片を固体状態から液体状態に変える必要がある際に起こるよりもはるかに早急に伝導熱を囲い込んで大きなスクラップ片に伝達する。

【0011】

本発明は、少なくとも4種類の異なる製鋼法がいつでもいかなる順序でも実施されることを保証し、その具体的な方法は、異なる種類の鋼が製造されるよう指示された順序にのみ依存して実行される。これまで達成不可能であったこの最終用途のフレキシブル性は、現在は別々で全く異なっていると認識され、既存のプラントではほとんど見られない複数の製鋼法を実行するのに適合可能な単一プラントで達成可能である。

【0012】

これにより、例えば、製鋼業者は、鋼の1回分以上の連続ヒートを溶解、取鍋冶金炉での精錬、真空脱ガスステーションでの脱ガス、注湯、および凝固の基本的な加工工程にかけるだけでよい低合金鋼の十分な数の注文を取ることができる。

【0013】

しかしながら、製鋼業者の次の顧客が真空アーク再溶解(VAR)製品を望めば、製鋼業者は、次の溶解物を溶解、取鍋冶金精錬、真空脱ガス、および注湯してインゴットを形成した後に、凝固した真空脱ガスインゴットを真空アーク再溶解ユニットに回すことができる。VARユニットでは、凝固した真空脱ガスインゴットがVAR電極に転換され、VAR電極がVARユニットで再溶解されてVARインゴットが形成される。得られたVARインゴットは、その後必要に応じて、鍛造、熱処理などの加工処理にかけられる。

【0014】

さらに、三番目の顧客注文が真空脱ガスおよび真空酸素脱炭鋼であっても、その三番目の顧客注文をアーク炉での遅延なく、最初の2段階、すなわち、溶解段階および取鍋冶金精錬段階の変更なく開始することができ、その後、真空脱ガスユニットで真空酸素脱炭にかけ、それに続いて注湯および凝固を行うことができる。

【0015】

さらにまた、製鋼業者の四番目の顧客注文が真空酸素脱炭真空アーク再溶解鋼を指定しても、そのような特殊鋼の加工を遅延なく、かつ以下で分かるように最長の一定時間を要する最初の2段階、すなわち、アーク炉溶解段階と取鍋冶金炉精錬段階のどちらも変更することなく一連の製造過程に組み込むことができる。

【0016】

したがって、本発明の目的は、単一のアーク炉、単一の取鍋冶金炉、および単一の真空処理ステーションを有するシステムにおいて、少なくとも4種類の異なる製鋼法、すなわち、真空脱ガス鋼、真空アーク再溶解鋼、真空酸素脱炭極低炭素鋼、および真空酸素脱炭真空アーク再溶解極低炭素鋼をそれぞれ標準等級で大量に製造する方法をランダムな順序で実行可能にすることである。

【0017】

本発明のもう1つの目的は、上述の製鋼法を実行するにあたり、真空システムの構成要素として金属含有容器を利用することに起因してシステムの真空保全が想定外に低下することで上述の4種類の製鋼法すべてに共通の真空処理が損なわれないようにすることである。

【0018】

本発明のさらにもう1つの目的は、従来の取鍋冶金炉精錬システムと対照的に、例えば、トンなどの単位鋼製造量当たりに必要な熱エネルギーを削減することである。

【0019】

本発明は、添付の図面に多少図式的に示されている。

【図面の簡単な説明】

【0020】

【図1A】図1Aは、本発明の製鋼法を実行するためのシステムの、特定の部分が概略的にまたは説明文で示された平面図である。

【図1B】図1Bは、本発明の製鋼法を実行するためのシステムの、特定の部分が概略的にまたは説明文で示された平面図である。

【図1C】図1Cは、本発明の製鋼法を実行するためのシステムの、特定の部分が概略的にまたは説明文で示された平面図である。

【0021】

【図2A】図2Aは、本発明の製鋼法を実行するための図1のシステムの、特定の部分が概略的にまたは説明文で示された側面図である。

【図2B】図2Bは、本発明の製鋼法を実行するための図1のシステムの、特定の部分が概略的にまたは説明文で示された側面図である。

【図2C】図2Cは、本発明の製鋼法を実行するための図1のシステムの、特定の部分が概略的にまたは説明文で示された側面図である。

【0022】

【図3】図3は、アーク炉およびシステムダクト類の、一部断面で一部斜視立面図である。

【0023】

【図4】図4は、特に炉と定置式ダクト系との間のダクト接続を示す、図3と同様で、より縮尺の大きい図である。

【0024】

【図5a】図5aは、アーク炉のボウルの出湯位置の概略説明図である。

【図5b】図5bは、アーク炉のボウルの排滓位置の概略説明図である。

【図5c】図5cは、アーク炉のボウルの作動位置の概略説明図である。

【0025】

【図6】図6は、システムの取鍋冶金炉部分の、特に表面下酸素ランスの使用を説明する一部概略半断面図である。

【0026】

【図7】図7は、本発明の取鍋冶金炉構成要素の温度およびサンプリング機能の部分概略図である。

【0027】

【図8】図8は、取鍋冶金炉の合金線供給機能の図である。

【0028】

【図9】図9は、特に取鍋冶金炉の合金およびその他装入材料添加システムを示す、半分が60°回転した取鍋冶金炉の屋根の断面図である。

【0029】

【図10】図10は、真空脱ガスモードの真空処理ステーションを示す、真空処理ステーションの真空脱ガス処理および真空酸素脱炭処理の複合機能の垂直断面図である。

【0030】

【図11】図11は、真空処理のための位置にある取鍋を示す、真空脱ガスおよび真空酸素脱炭複合ステーションのタンクの上面断面図である。

【0031】

【図12】図12は、分かりやすくするために一部が省略され、処理すべき取鍋の受け取りに備えてカバーを上昇させ、移動させた真空処理ステーションの斜視図である。

【0032】

【図13】図13は、注湯車内の鋼の取鍋の上面図である。

【0033】

【図14】図14は、鋳込みトランペットへの注湯に備えて注湯車内で上昇位置にある図13の取鍋の側面図である。

【0034】

【図15】図15は、注湯ピットに隣接する鋳型抜き上げ領域を示す。

【0035】

同一の部品が図ごとに同一または同様の部分を指すために使用される。

【発明を実施するための形態】

【0036】

少なくとも4種類の別々で全く異なる進歩的製鋼法を実行可能にする本発明のシステム全体を図1および図2に符号10で示す。本発明は、図1から始めて、図1および図2のそれぞれを右から左へ読み取ることによって最もよく理解することができる。

【0037】

スクラップハウス全体を符号11で示し、極低炭素ステンレスから低合金まで所望のタイプの鋼を何でも製造するのに適したスクラップを符号12で示す。スクラップ貯蔵手段、この場合レールシステムを符号13で示す。レールシステムは、システムの下流の採集地点からの押湯、角錐状インゴットなどのシステムスクラップ、およびシステム外部から受け取った新しいスクラップも移送できるように構成される。スクラップはトラックなどの非レール輸送手段によって届けてもよい。スクラップ装入車を符号14、15で示しており、各スクラップ車は、スクラップハウスから全体を符号30で示すアーク炉に隣接する終点18、19までそれぞれ延出する、関連するレール群16、17上を移動する。スクラップ車14、15は、分かりやすくするために図示しない機械化クレーンなどの適切な手段によってスクラップハウスからスクラップをそれぞれ受け取る装入バケット20、21を運搬する。各スクラップバケット20、21は、スクラップバケットの両側に位置するトラニオンに取り付けられたベイル22、23と、U字形持上げブラケット24、25とをそれぞれ備える。

【0038】

ベイル27と、持上げブラケット28とを備える予備装入バケットを符号26で示す。

【0039】

アーク炉は、図2に最もよく見える、全体を符号31で示すボウルを備える。炉は、ロッカ台座34に取り付けられた歯付きラック32およびピニオン33のシステム(図2および図5参照)を用いて、図5に最もよく見えるように、垂直面において揺動可能である。カバー全体を符号35で示す。図1Aにおいて、カバーは、実線で閉じた作動位置に示され、仮想線で開放した装入位置に示されている。カバーは、ピボット36を中心に装入位置から開放位置まで旋回する。カバー35は、ピボット36を中心に旋回する基台構造から延出する左右のカバー懸架アーム38、39によって剛性に担持されている。黒鉛電極45、46、47でそれぞれ終端する3本の電極フィードを符号42、43、44で示す。約75〜115トンを溶解可能なシステムの場合、電極は、好ましくは、直径16インチであり、溶解過程時に約75MVAを発生させることが可能である。

【0040】

炭素、石灰などの装入材料を炉に添加するシュートシステムを符号49で示す。フラッパ51を通して炉内のヒートにアクセスするサンプル抽出装置を符号50で示す。排滓扉を符号52で示す。酸素および炭素噴射ランスシステムを符号53で示す。アーク炉カバー35がアーク炉ボウルの上面の作動位置にあるとき、カバー35のリム37の底面は、図2Aに最もよく見えるボウル31のリムの上面と全周にわたって接触する。嵌め合いは密であるが、真空気密ではない。

【0041】

アーク炉ダクト系の全体を図1Aおよび図3に符号55で示す。ダクト系は導出曲がり管56を備え、導出曲がり管56は、内端がカバー35の開口と接続し、排出端が円形フランジ57で終端している。ダクト系の定置部分は、円形フランジ59で終端する導入曲がり管58を備える。カバーが閉じているときは、カバー導出曲がり管56の円形フランジ57がダクト系の導入曲がり管58のフランジ59と隙間の狭い関係にある。図1Aおよび図3から気付くように、フランジ57、59間の隙間は非常に狭く、その結果、炉の操業時に発生する煙がフランジ間のわずかな隙間から逃げるのは、あるとしてもほんの少量である。ダクト60、61は、炉から図1Aに示すバッグハウス115に収集される煙を搬送する。

【0042】

図2Aから分かるように、カバー35を図2Aの開放位置(および図1Aの仮想線位置)まで旋回させた状態で、全体を符号63で示す、フック64付きスクラップクレーンが、第1の装入バケット21をスクラップ車15から持ち上げて、開放した炉ボウル31の上方に配置し、その場所から、バケット内のスクラップが炉30のボウル31内に投入される。

【0043】

3つの電極45、46、47は、ガントリ式持上げアセンブリ66(図3参照)によって、図3および図4に実線で示す作動位置から仮想線で示す図3の後退位置まで移動可能であるので、カバー35を図2Aの装入位置まで旋回させることができる。カバーは、流入および流出配管67、68(図4参照)によって水冷される。各電極45、46、47は、図3に見えるように螺合される別々の部分から構成されている。予備の電極部分を図3に符号69で示す。

【0044】

軌道71、この場合、上流端のアーク炉30直下から図2Bに示す次の処理ステーションの直前位置71aまで延びる軌道71上を走行する出湯取鍋車を符号70で示す。出湯容器、この場合、出湯車70上の出湯取鍋を図2Aに符号72で示し、この出湯取鍋は、クレーンで輸送されるようにトラニオン73、74を有する。図1Aおよび図2Aにおいて、出湯車70および取鍋72は、アーク炉30の湯出し口75の直下に配置されている。

【0045】

1台の出湯車70と1個の出湯取鍋72のみが使用されるが、図2Aには、後述する重要な先行作業時の出湯車と取鍋の位置を表すために、もう1台の出湯車ともう1個の取鍋が示されている。

【0046】

アーク炉30内で溶解物が製造されている間に、出湯取鍋72が予熱ランス76によって少なくとも華氏約2000°まで予熱される。出湯取鍋を所望の温度まで予熱した直後に、予熱ランスがオフにされて移動させられ、図2Aに全体を符号77で示すシールドが取鍋のリムに直置きされる。シールド77は、支持板78と、耐高温繊維状耐火物から形成された熱絶縁層79とから構成されている。シールドは、その持上げブラケット81に掛けるクレーンフック80によって垂直矢印で示すように上げ下げされる。炉30内の溶解物の出湯の準備ができるとすぐに、シールド77が上げられる。このとき、ヒート指示による必要があれば、合金などの装入材料が合金供給アセンブリ82から出湯取鍋72に添加されてもよい。出湯車70および予熱された出湯取鍋72は、その後、図2Aに見えるようにアーク炉湯出し口75の下方に配置される。

【0047】

アーク炉のスライドゲートを符号84で示す。図5において、図5Cは溶解状態または空の状態のアーク炉を表し、図5Bは排滓位置の炉を表し、図5Aは出湯位置の炉を表す。

【0048】

ここで図2Bを参照すると、出湯取鍋車70は、75トンから115トンの間のいずれかの出湯金属を入れた、たった今充填された取鍋86とともに、軌道71の下流側終点71aの近くに示されている。この地点では、充填された取鍋86が、クレーン85によって軌道71の終点の位置から、関連する取鍋冶金炉軌道88の上流側終点88aに位置する取鍋冶金炉車87まで持ち上げられる。出湯車70は、ここで図2Aに示す予熱位置まで戻り、次の出湯取鍋を受け取った後、アーク炉30から出湯される次の溶解物を待つ。

【0049】

取鍋冶金炉ステーションは、全体を符号90で示す屋根を備え、3つの電極91、92、93が屋根90を貫いてその中心領域で下方に突出している。電極は、図1Bに示す電源94および電源リード線95、96、97から電力を受け取る。電極は、図8および図9に最もよく見えるように、中心板99の開口98にぴったりと受け入れられる。図1Bに最もよく示す、屋根90のフラッパ100は、図7のシステムによる温度サンプル抽出および図6のシステムによる化学サンプル抽出を可能にする。図1Bに全体を符号101で示し、図9により詳細に示す合金シュートシステムを介して、バルク合金が必要に応じて添加される。バルク合金シュートシステム101は、それぞれ所望の合金材料を入れた複数のホッパ(図示せず)に接続された供給導管102を備える。傾斜シュート103が、必要な場合に板105によって密閉可能な開口104を貫いて取鍋冶金炉屋根の下方の室に入っている。図9に全体を符号106で示すシュート電子制御システムが、いつでも所望の時間に、ヒートに添加される合金ならびにスラグ材料の順序および量を調整するよう作動可能である。

【0050】

合金線添加システムの全体を図1Bに符号108で示し、図8および図9により詳細に示す。合金線添加システムは、適切な制御によって作動しながら合金供給線110、111を漏斗112(図8)に向かって下方に駆動する駆動ローラ109を備え、ヒートに加えられるべき所望の特定の合金線が、漏斗112から供給管113に入る。供給管113は、取鍋冶金炉の内部の室にカバーの開口114を通して入っている。図8では、合金供給線110のみが取鍋86内のヒートに添加されている。

【0051】

図8および図9から、さらに図6においても気付くように、取鍋冶金炉屋根90は、取鍋86の上部フランジ117に載る底部フランジ116を備えている。金属間接触が形成されるので、真空密封は生じない。取鍋冶金炉のアーク放電期間中のアークの作用およびヒート形成時に発生する化学反応が大量の煙を発生させることが分かるであろう。そのようにして発生した煙は、図8および図9に矢印107で示す経路をたどって、大きな導出ダクト118(図1B)に至り、その後、図1Aに示すダクト系55およびバッグハウス115に至る。図6、図7、図8、および図9も、図9に全体を符号119で示す、取鍋冶金炉屋根の水冷システムを示している。図9はさらに、合金線供給システム108に関連してスライド板システム120も示しており、スライド板システム120は、必要ポンドの合金線を送り込むのに十分な期間取鍋冶金炉屋根の開口を覆わないようにする制御システム122によって作動されるフラップ板121を備えている。線形状のいかなる合金が添加されてもよいが、アルミニウムが最も頻繁に添加されることが分かるであろう。取鍋冶金炉における取鍋86の滞留時間は、ヒートのサイズおよび必要な過熱度で異なる。約75トンのヒートサイズの場合、ヒート温度が華氏約3000°のときにアークを消滅させてもよい。

【0052】

アーク消滅後、取鍋冶金炉屋根および電極91、92、93が、取鍋冶金炉の上部フランジ117から離れた位置まで引き上げられる。その後、取鍋冶金炉車87が、図1Bおよび図2Bに最もよく示すように、全体を符号126で示す真空処理ステーションに上流側で近接する取鍋冶金炉軌道88の下流側終点123まで移動させられる。

【0053】

真空処理ステーション126は、この場合、図2Bおよび図10に地中に埋められた形で示す、定置式で真空気密のタンク基部127と、全体を符号128で示すタンク・カバー・アセンブリとを備える。タンク・カバー・アセンブリは、車輪付きガントリ式上部構造130に据え付けられて運搬されるタンク頂部129を備えている。リフトジャッキ131がタンク頂部129を昇降させる。図12に最もよく示すガントリ式上部構造は、軌道135、136上をそれぞれ転動する車輪133、134に載せられたプラットホーム132からなる。図示の実施形態では、軌道135、136が基準ベースに対して異なる高さにあるが、スペースの制約に対応するため、図1Bに示す概略図から暗示されるように、軌道が同じ高さに位置し得ることが分かるであろう。いずれにせよ、処理される取鍋をクレーンで下ろすことができるよう上方からタンク底部への無制限のアクセスを提供するために、タンク頂部を持ち上げ、十分な距離だけ移動させる必要がある。

【0054】

真空タンク基部127は、一方のみ図12に全体を符号138で示す一対の取鍋サドルを備えている。各取鍋は、図2Bおよび図4に符号139で示す一対の突出部を有しており、突出部139は、取鍋を真空タンク基部127内に降下させたときにつがいのサドル138に載る。

【0055】

真空タンク・カバー・アセンブリ128は、のぞき口140と、バルク合金および装入材料ディスペンサ141と、全体を符号142で示す合金線供給アセンブリと、温度およびサンプル抽出口143とを備える。さらに、図示の構造は合金線4種類までを添加するフレキシブル性を示しているが、アルミニウムが現時点でサイクルにおいて最大の細粒化効果を有するので、最も頻繁に添加される。非真空脱炭サイクル時に真空気密のカバー板144によって覆われる中心口が図1Bに最もよく示されている。

【0056】

ストレート真空脱ガスサイクルおよび真空酸素脱炭サイクル時に機能する真空システム、ならびにガス・パージ・システムが、図10および図11に最もよく示されている。

【0057】

図10に見えるように、真空タンク頂部129の下部リムがタンク頂部リム板146を備えており、タンク頂部リム板146の平坦な下面は、タンク基部127の上端のリム板145の合わせ面と全周にわたって密着するように機械加工されており、上端リム板145も同様に機械加工されている。つがいの密着するリム板と併せて機能する封止手段(この場合、Oリングシール)147が、1トール以下の真空圧力を連続作用で生成するのに有効な真空室を形成する。溶湯を入れた取鍋全体が真空環境内にあるこのシステムにおけるこの配置は、取鍋自体が真空室の一部を形成するシステムより際立って有利である。後者のシステムでは、取鍋の露出した上部リム上への溶鋼の滴下や、溶解工場環境に絶えず存在する、リム上に落ちて金属間シールを損なう硬い粒子の存在など、溶解工場内の条件による悪化に取鍋の上部リムをさらすことによって、真空漏れの恐れが絶えず存在する。さらに、本システムにおいては、取鍋の外側金属壁が、主に取鍋耐火物に含まれるガスが逃げるように穴あけされた水抜き穴を有するものである。真空タンクに入る前に、取鍋が(本発明の迅速サイクルの注湯前の周囲大気への短時間の暴露とは対照的に)長時間周囲大気にさらされるシステムでは、水抜き穴が取鍋耐火物を水分含有空気で満たした状態にすることになる。

【0058】

本発明における周囲大気は、多段蒸気ジェット噴射器システム、好ましくは4段または5段システムの一部である導出ダクト149を通じて除去される。

【0059】

図10から気付くように、充填された取鍋86は、全体を符号151で、この場合、複数のビーム断面で示す昇降下部構造に載る。操業中にブレークアウトが生じても、昇降下部構造は、取鍋をタンク外に持ち上げて後片付けをはかどらせるように、取鍋底部が暴走金属に溶着するのを確実に回避させる。

【0060】

真空アーク再溶解サイクルおよび非真空アーク再溶解サイクルの両方を含む、真空酸素脱炭サイクルでは、真空処理ステーションは、実際には、酸素ランス吹錬を含むように変更される。図10を参照すると、操業の酸素添加部分のとき、中心口のカバー板144が取り外された後、案内構造154によって垂直方向に上下動される酸素ランス153がタンク室に入る。酸素ランス153は、炭素酸素反応によって生じる剰余熱のせいで必要とされる補助耐火物熱シールド156を通過する。ランス153を通す中心開口158を有する耐火物カバー板157が、取鍋が取鍋冶金炉ステーションを離れた後に取鍋の上縁に置かれる。ランスハウジング155およびランス153は、鋼が真空および酸素吹き付けに同時にさらされるように真空気密シールを抜けて移動する。システムパラメータのせいで、ランス作動時にほぼ1トール以下の真空を維持することができなくても、作動中のランスが溶解物を所望の注湯温度を超える温度まで過熱するので、ランス後の短期間ランスが存在しない状態で溶解物を真空にさらしてもよい。

【0061】

のぞき口140を通して気泡を観察する作業者が気泡が一時的に強すぎると判断すれば、いつでもパージガスが遮断されてもよいが、溶解物は、処理の間、好ましくはタンクが密封されているときは常にパージガスの作用を受ける。パージ・ガス・システムは、図11に最もよく示されている。定置式パージガス供給ライン159が、ガス流の方向の上流側において、アルゴンなど、処理を受ける金属に対して不活性のガスの適切な源に接続されている。定置式ガスライン159は、図示しない従来のスライド継手によって、全体を符号160で示す、取鍋に担持されたフィーダラインに接続している。フィーダライン160の供給ライン159に対する接続は、取鍋の取鍋冶金炉車から真空処理ステーション126への移動後にクレーンが取鍋を所定位置で下ろしていき、取鍋が取鍋サドル138まで降下されたときに起こる。フィーダライン160は、取鍋の耐火物底部169に位置する耐火物パージプラグ163、164にそれぞれ埋め込まれた出口端を有する第1のプラグフィーダ161および第2のプラグフィーダ162を形成するように分岐している。取鍋注湯ノズル166を開閉する取鍋86の底のスライドゲートを符号165で示す。

【0062】

図1Bに示す真空処理ステーション126での真空処理および図12に示す真空タンク頂部12の移動の後、取鍋86がクレーンによって持ち上げられる。クレーンは、取鍋86をトラニオン167、168で把持し、処理されたヒートを含む取鍋を持ち上げ、図1C、図13、および図14に全体を符号170で示す注湯車に乗せる。注湯車170は、図13および図14に全体を符号171で示す取鍋位置決めフレーム構造を備えており、取鍋位置決めフレーム構造171は、両端が縦方向クレードルアンカ部材174、175に固定された、一対のわずかにV字形の横方向クレードル部材172、173を備えている。縦方向クレードルアンカ部材174、175は、次に、2本の主要な横方向突っ張り176、177に固定されている。アンカ部材は、縦辺178、179を有する垂直方向可動のベースフレームに固定された剛性のサブフレームを形成する。

【0063】

ベースフレームは、ジャッキ手段によって昇降され、そのうちの2つのジャッキ手段180、181のみに符号が付されている。ジャッキ手段は、垂直ポスト182、183、184、185に取り付けられている。1つのみ図示された縦辺188によって形成された剛性の車輪付きフレームと横材186、187が、図1Cの右側に示す位置で取鍋を受け取る。車輪付きフレームは軌道190上に乗っている。取鍋86は、真空処理ステーションから注湯車170の車輪付きフレーム上までクレーンで持ち上げられている。軌道190に対するフレームの横移動は、2個のみ符号224、225で示すねじジャッキの操作によって得られる。

【0064】

上述したことから分かるように、注湯車およびそれによって搬送される注湯に備えた取鍋86は、取鍋注湯ノズル166を鋳込みトランペット199のフレア端195と正確に位置合わせするように6方向に移動可能である。これにより、取鍋底面の取鍋注湯ノズル166は、鋳込みトランペット199の上部フレア端195が軌道190の高さより上方に延出するときでさえ、注湯車台車の6方向の移動により、図2Cに見えるように鋳込みトランペットの上部フレア端195の直上方に位置決めすることができる。取鍋が取鍋冶金炉車から持ち上げられるとすぐに、取鍋冶金炉車は、次の真空処理された取鍋を受け取るのに備えて、真空処理ステーション126からすぐ下流側の位置まで戻る。

【0065】

注湯車170は、図1Cおよび図2Cに全体を省略した形で符号192で示す、注湯ピット領域を備えた注湯ステーションまで下流方向に移動する。注湯ピット192は、製鋼設備が備えるよう設計されるのと同じ数のサイズのインゴット鋳型を備える。この場合、3つの鋳型からなる第1のクラスタの全体を符号193で示し、第2のクラスタを符号194で示す。

【0066】

第1のインゴット底注手段は、鋳型スツール197に載る一次容器または鋳型、この場合インゴット鋳型196を備える。スツール197は、次に、湯道ベース198に載る。鋳込みトランペット199の中心孔が鋳型スツール197の位置合わせされた縦孔197aに繋がっており、縦孔197aが湯道ベース198の水平湯道202に繋がっており、水平湯道202が次に鋳型スツール197のインゴット入口孔200に連通することによって、インゴット鋳型196の内部を底から上に満たすことができる。鋳込みトランペット199、鋳型スツール197、および湯道ベース198が強い圧力に耐えるセラミック材料から形成されており、使用後ごとに廃棄されることは分かるであろう。インゴット鋳型196は、鋳型壁を潤滑させて鋳型抜き上げを容易にする目的で、鋳込みの前に底部にフラックス材料を入れてもよい。取外し可能で再取り付け可能な押湯を符号201で示す。

【0067】

クレーンによる図1Cおよび図15に示す鋳型抜き上げ領域へ輸送中の凝固された真空脱ガスインゴット205を図2Cに示す。図15の拡大図では、抜き上げインゴット205が、関連するインゴット鋳型196も横たわった状態で横たわって示されている。

【0068】

数トンの持ち越し鋼とスラグだけが現時点で入る注湯取鍋227を搬送するクレーン226が、鋳型抜き上げ領域の上方に吊り上げられて示されている。鋳型抜き上げ領域では、ヒートをインゴット鋳型196に注湯した後に、取鍋スライドゲートを用いるか、または図10のフックアイ208を上昇点として用いて地面に横たわらせながら取鍋を傾けることによって取鍋内の残り数トンの鋼を小さな角錐状鋳型207に注湯する準備と、スラグをスラグ投棄領域206(図1C参照)に注ぐ準備をしている。角錐状鋳型207での凝固の後、個々の角錐状インゴット、この場合、すべての鋳型が充填されたとして6個のインゴットが、レール13によるスクラップハウス11への移送のために、移送車209上までクレーンで持ち上げられる。

【0069】

同様に、まだ熱いインゴット205が移送車209に乗せられ、鍛造プレスに進むのに備えて鍛造部門で熱いインゴットを変形温度まで加熱するために加熱炉まで搬送される。

【0070】

ここで図1C、図2C、および図15を参照すると、鋳型抜き上げ領域で室温まで低下した抜き上げインゴット205が、押湯を切り離し、研削または機械加工によって外側の酸化面を除去することにより、図2Cの左端に詳細に示す真空アーク再溶解ステーションでのさらなる加工に備えたVRA電極インゴットが形成される。その後、滑らかな切断端部に取付けスタブ210が溶着され、それにより、真空アーク再溶解電極211が形成される。銅製坩堝212が、図2Cに示す真空アーク再溶解ユニットのウォータ・ジャケット・タンク部分218に納められている。VAR電極の露出端がVARラムの下端213にクランプされる。VARラムは、VARユニットのカバー215の真空気密開口内を摺動するようにして直流電源214に接続されている。直流電流がオンになると、VAR電極211の下端が溶解して浅いプール219を形成し、プール219は、冷却水がVAR坩堝の溶鋼のプールから熱を搬出するにつれて、底から上方に急速に凝固する。VAR電極の溶解は、VAR電極が完全に消耗され尽くしてVAR電極からVARインゴットが形成されるまで続く。このとき、VARインゴットは、通常は鍛造および必要な熱処理によって、さらに加工される。

【0071】

本発明の使用法と作用は以下のとおりである。

【0072】

キャンペーンの開始時に最初の鋼ヒートが製造されるものとする。キャンペーンという言葉は、鋼業界で一般的に理解されている意味で使用されており、すなわち、炉の改修が必要になる前にアーク炉で製造可能なヒートの数であると理解される。また、真空酸素脱炭真空アーク再溶解製品が顧客によって注文されたものとする。さらに、約75トンの真空酸素脱炭真空アーク再溶解インゴットが、一連の全製造過程のうちの溶解工場部分の必須最終製品であり、溶解の後に、製鋼プロセスの次の段階(通常は鍛造)に備えたインゴットで完了する次の加工が続くものとする。

【0073】

本発明は、実質的にいかなるサイズの市販鋼の製法にも適用可能である。説明のため、単なる例示として、アーク炉の能力が約75〜115トンであるとする。具体的な説明のため、約75トンのヒートサイズで本発明を適宜説明する。

【0074】

最初に図1Aを参照すると、レール17上を走行するスクラップ装入車15に載っている第1のスクラップ装入バケット21が、スクラップクレーンの一時磁石など、従来の何らかの適切な手段によってスクラップ12を積載させる。バケット21への積込みの間に、アーク炉30のアーク炉カバー35が図1Aの点線位置まで旋回される。カバー35がピボット36を中心に上述の開放位置まで旋回されるとすぐに、図2Aに最もよく示すアーク炉ボウル31が、スクラップを受け入れるよう開口する。このとき、スクラップクレーン63(図2A)が、クレーンフック64をピボット29でバケット21に回転可能に接続されたベイル23の持上げブラケット25に掛けた状態で、第1のスクラップ装入バケット21を持ち上げる。スクラップクレーンは、第1の装入バケット21を図2Aに示す上昇位置まで持ち上げる。バケット21の底が開放されると、スクラップ12がアーク炉30のボウル31内に装入される。

【0075】

1ヒートにおけるアーク炉の最初の装入時には、落下したスクラップ装入物の押湯などの重い片から炉ボウル31の底部耐火物が損傷を受けないように、スクラップ12にフラッシングやブッシェリングなどの小片が含まれていることが分かるであろう。炉内には、前回のヒートから使い残された溶鋼のヒールが存在し、ヒールは、第1に、大きな片を含むスクラップ装入物を包み込むのに、第2に、大きな固体スクラップ片が炉の耐火物底部に加える衝撃を緩和するのに十分な量の溶銑からなる。大きな固体片は、プロセスの下流側工程完了後には、移送車209を備えるスクラップ・レール・システム13(図1C)によってスクラップハウスに輸送され戻されている。固体片には、真空アーク再溶解ヒートおよび非真空アーク再溶解ヒート両方においてインゴットの凝固後に切り離された大きな押湯と、角錐状鋳型207からの小さなインゴットが含まれる。

【0076】

第1の装入バケット21のスクラップ12の第1の装入物が炉の開口したボウル31に装入された後、スクラップクレーンが、図2Aの上昇位置から上流側に移動し、レール16上を走行する第2の装入バケット20の持上げブラケット24と係合する。

【0077】

装入バケット21の中身が炉に注ぎ込まれた直後、アーク炉カバー35が図1Aの実線で示すアーク作動位置まで移動し、炉電極45、46、47と炉ボウル内の金属との間でアークが生じることが分かるであろう。アーク作動位置では、アーク炉ダクト系55の定置式導入曲がり管58が、図1Aおよび図3に最もよく見えるカバー35の上端からの煙導出曲がり管56と間隔を置いて位置合わせされる。図1Aから分かるように、煙導出曲がり管56のわずかに湾曲した排出端フランジ57が、ダクト系55の定置式導入曲がり管58の平坦な導入円形フランジ59と直に位置合わせされる。ダクト系55の図示しない強力送風機が、ボウル31内の化学反応煙、カバー35およびボウル31の周辺からの内方への浸出を含む、アーク炉30のすべての煙を確実にダクト系55に導いて、溶解工場環境が炉の煙によって汚染されないようにする。実際には、炉内でわずかな圧力降下が生じる。

【0078】

第1の装入バケット21のスクラップが溶解されるとすぐに、アークが終了し、その後、電極が図3に仮想線で示す逃げ位置まで上げられ、カバー35が図1Aに示す開放位置まで旋回されて外される。カバーが開放位置まで旋回されている間に、スクラップクレーン63が第2のスクラップ装入バケット20を図1Aのスクラップ装入車14上の位置から図2Aの装入位置まで持ち上げ、その後、スクラップ装入バケット20内のスクラップが炉内の溶湯の上に装入される。その後、アーク炉カバー35が図1Aの仮想線の装入位置から図1Aの実線の閉鎖位置まで旋回され、電極45、46、47が図3に実線で示す作動位置まで下げられ、アークおよびダクト系55が再開される。

【0079】

第2の装入バケット20からの装入の前および後に、サンプル抽出装置50からサンプルが採取され、温度も測定される。この加工段階では、炭素およびスラグ形成材料、特に石灰が、サンプルから報告された値に応じて所望の合金と一緒に添加される。さらに、酸素および炭素が、酸素および炭素噴射ランスシステム53によって炉内の溶解物に添加される。

【0080】

上述のすべての作業の間中、予備装入バケット26への積込みが行われ、必要に応じて、空いたスクラップ装入車ひいては炉への移送を待っている。

【0081】

ここで図1Aおよび図2A、特に図2Aを参照すると、トラニオン73を備える、空で未加熱の出湯取鍋72を搬送する、軌道71上に乗った出湯取鍋車70が示されている。取鍋72は、炉のスライドゲート84によって制御される炉の湯出し口75の下方に配置される。炉内の溶解物を出湯取鍋72に出湯するため、炉ロッカピストン83(図2A)が起動されて、炉30が図5Cのアーク作動位置からラック32およびピニオン33を介して図5Aの出湯位置まで傾動される。出湯位置は、図5Cの作動位置から反時計回りに約15度である。出湯後、炉30が、図5Bの位置まで時計回りに傾動され、炉のスラグが排滓扉52から取り出されてもよい。スライドゲートがほぼすべての溶湯を(要望に応じて)出湯させるので、上述したように、好ましくは少なくとも約5〜15トンの金属が炉内に残されてヒールを形成するが、排滓時に失われる金属はほとんどない。いずれにせよ、最終的に注湯される鋼の重量の大部分がアーク炉で形成される。

【0082】

出湯取鍋72は、出湯に先立って、炉溶解物からの出湯金属が出湯取鍋との接触時に過度に冷却されないように、予熱ランス76によって加熱される。出湯取鍋72の上昇した壁温度は、取鍋上の、全体を符号77で示す予熱シールドによって引き延ばされる。予熱シールドは、高耐熱性耐火物製の熱絶縁層79が貼り付けられた支持板78から形成されている。予熱シールド77は、シールドブラケット81と係合する、クレーンのフック80によって要求されるとおりに昇降される。予熱シールド77は、出湯取鍋72が出湯の開始を待つのに必要とされる時間の最大限の期間、出湯取鍋の上に被せられる。その結果、出湯取鍋72は、出湯が始まるまでの待機時間中に最小限だけ冷却する。約75トンの出湯ヒートサイズの場合、約1.5トンの石灰と、合金含有量を多くのヒートにおいて必要な最終合金含有量の最大で約60%までにするのに十分なポンドの合金とが、合金供給アセンブリ82から直接に出湯取鍋72に添加される。

【0083】

アーク炉30内のヒートが出湯取鍋72に出湯された後、出湯された溶解物を含む出湯取鍋車70が図2Aの左側に示す終点71aまで下流に移動させられる。この時点で、ここでは符号86で示す充填された取鍋が、クレーン85によって出湯車70から取鍋冶金炉車87上に持ち上げられる。

【0084】

取鍋冶金炉車87は、図1Bで取鍋冶金炉車87の上流側位置に図示された予熱ランス89によって予熱される。同様に図1Bの取鍋冶金炉の上流側位置に位置するスラグシュート65を介してスラグが添加される。

【0085】

図1Bの取鍋冶金炉の上流側位置で必要な調整が行われている間に、取鍋冶金炉が取鍋冶金炉加工に備えて準備される。図1Bに最もよく示す取鍋冶金炉電極91、92、93が、取鍋86および取鍋冶金炉車87を電極91、92、93下方の取鍋冶金炉ステーションの所定位置に移動させるのに十分な間隔だけ後退させられる。

【0086】

取鍋冶金炉屋根90は図8および図9に最もよく図示されている。電極91、92、93は、電源94から図1Bに最もよく示すリード線95、96、97を介して電力を受け取る。電極は、取鍋冶金炉中心板99の開口98内をぴったり合うが、移動可能に往復する。屋根90の垂直部分および水平部分の両方が、図9に最もよく示すように水冷される。屋根90の下部構造部分は、取鍋86上の円形上部フランジ117に合わさって載る円形底部フランジ116で終わっている。取鍋86と取鍋冶金炉屋根90との間の空間では、大量の煙が発生し、これらの煙は、図8および図9に矢印で示す経路で、図1Aに示すバッグハウス115に連なるシステムの導出ダクトまで導かれる。取鍋冶金炉ステーションでの加工時に取鍋86内のヒートの温度分析および化学分析を1回以上実行可能にするフラッパが図1Bに符号100で示されている。

【0087】

化学物質添加、温度およびサンプル抽出システムが図6、図7、図8、および図9に最もよく図示されている。

【0088】

図6において、溶解物への酸素の表面下添加のための酸素ランスを符号107で示す。図は、実線で作動位置のランスを、仮想線で後退位置、すなわち、非作動位置のランスを示している。

【0089】

図7では、全体を符号124で示す温度またはサンプル抽出システムが、実線で作動位置に、仮想線で後退位置に図示されている。

【0090】

図8では、合金線添加システム108が、この場合、合金線駆動ローラ109によって合金線供給漏斗112に移動させられる2本の合金供給線110、111を備えていることが分かるであろう。合金線供給漏斗112の細長いスピゴットは、合金供給線、この場合金線110を合金線供給管113を介して取鍋86内の溶解物に向けている。カバー90内のフラッパ弁(図示せず)は、合金線供給管113がカバー90の開口114を通過できるように開放する。

【0091】

図9に全体を符号101で示すバルク合金シュートシステムによって、粒状の固体合金材料が製造される。収集シュート102は、1つ以上の架空合金ホッパからの供給導管である。収集シュート102は、中身を傾斜シュート103に注ぎ込み、傾斜シュート103は、次に、カバー90の傾斜シュート開口104を通過することによって、バルク合金が溶解物に直接装入される。合金シュート開口密閉板を符号105で示す。合金シュート開口密閉板105は、密閉板105が開放されて合金を溶解物に入れる際にバルク合金シュートシステム101への煙の著しい流入なしに加工が行えるように、カバー90下方の空間とバルク合金シュートシステム101との間の連通を遮断する何らかの適切な手段によって封止することができる。

【0092】

カバー90は、符号119で示す屋根水冷システムを有している。合金線供給スライド板システムの全体を符号120で示す。スライド板システム120は、フラップ板制御システム122に制御されるフラップ板121を有する。フラップ板制御システム122は、開放時に合金線供給管113をカバー90内に入らせて、合金線供給管113の出口端を溶解物の表面に接近させ、例えばアルミニウムの合金線と溶解物とを確実に接触させる。

【0093】

取鍋冶金炉への合金添加が行われ、溶解物の温度が、例えば華氏約3000°である所望のレベルにされた後、カバー90および電極91、92、93が上昇させられ、取鍋冶金炉車87および取鍋冶金炉車87によって搬送される取鍋86が、全体を符号126で示す真空処理ステーションのすぐ隣の、図2Bに止め具123によって表された下流側の終点位置まで移動させられる。真空処理ステーションは、真空タンク基部127と、全体を符号128で示す真空タンク・カバー・アセンブリとを備える。カバーアセンブリ128は、タンク頂部リフトジャッキ131によって図2Bに垂直矢印で表す垂直方向に移動可能なタンク頂部129を備える。タンク頂部129およびそれに関連する頂部リフトジャッキ131は、図12により詳細に示され、全体を符号130で示す車輪付きガントリ式頂部支持体によって担持されている。ガントリ式頂部支持体は、図12に最もよく示すガントリ軌道135、136上を転動する車輪133、134を有するガントリプラットホーム132(図12参照)を備える。2個の対向配置の取鍋サドルのうちの一方の全体を図12に符号138で示す。図12は、全体を符号125で示す真空タンクを開放時の空の下流側の状態で示している。取鍋86の対向する両側に位置する取鍋突出部を図2Bに符号139で示しており、取鍋突出部は、取鍋86がプロセスの真空処理ステーション段階にある間、取鍋サドル138に載るように図られている。図1Bおよび図10に、真空タンクのぞき口が符号140で示されており、真空タンクのぞき口140は、図10に示すように、タンク頂部129における、作業者が取鍋137内のCO気泡の強さを観察できる位置を貫通している。合金および装入材料システムを符号141で示し、図1B、図8、および図9の合金線添加システム108に類似した合金線供給システムを図1Bに符号142で示す。温度およびサンプル抽出口の全体を図1Bに符号143で示す。低真空操業時にタンク頂部129と非常に緊密な封止係合状態になる中心口カバー板を符号144で示す。この文脈において、低真空操業は、サイクルの真空脱ガス部分のかなりの部分の間、1トール未満の絶対圧力であるとみなされる。タンク頂部129は下端縁に底部フランジ144を有しており、この底部フランジは、真空タンク基部127の上端縁を取り囲む同様に機械加工された上部フランジ145と合わさるように平滑に機械加工されている。平滑な適合するフランジ145、146の間のOリングシール147は、真空タンク125が連続操業ベースで1トール未満の絶対圧力を常に確立できるようにする。好ましくは、真空タンク125にタンク雰囲気導出ダクト149を介して接続する多段蒸気ジェット噴射器システムによって、極低圧絶対真空が生成される。

【0094】

取鍋86は、図10に見えるように、真空タンク125内部に完全に内蔵され、それにより、取鍋の全周面をヒートの表面と同様に真空にさらしており、さらに、全体を符号151で示す構造的台座によってタンクの底から上方のかなりの距離まで上昇させられている。台座の高さは、最大ヒートサイズの処理時にブレークアウトが生じても、取鍋がタンクの底に溶着されず、したがって、タンク底が補修されている間、持ち上げられて脇へどかすことができるような高さに選択される。

【0095】

製鋼業者が、VAR品質または非VAR品質の鋼の真空酸素脱炭ヒートの製造を望んだとしても、タンク頂部129が酸素ランス153を受け入れるように変更される。ランス153は、カバー板144が取り外されたときに開放する口を通してタンク125内に入る。ランスは、蒸気ジェット噴射器システムがシステム内を大気圧以下に維持できるように、スライド構造154を緊密な嵌め合いで通過し、それにより、大気が溶解物と周囲雰囲気とのかなりの接触の効果を打ち消すのに十分な量でタンク筐体内に入り込むことを防止する。

【0096】

真空酸素脱炭を必要とする加工時に特に使用される補助熱シールドを符号156で示す。中心開口158を有する耐火物カバー板157は、真空酸素脱炭サイクル時に活発な気泡を含んでいる。カバー板157が真空酸素脱炭を要求しないヒートには通常必要とされないことが分かるであろう。耐火物内のいかなる水分も極低真空によって耐火物から取り出されるように、取鍋の金属シェルが水抜き穴157を含むことに気付くであろう。非常に平滑なカバーフランジ145およびタンクフランジ146とOリングシール147との組合せ、ならびに水抜き穴の極低真空への暴露により、有害な水素を含むかなりの量の水分をシステム内に確実に存在させないようにすることで、航空および宇宙用途に適した超清浄鋼が常に得られるように最終水素ガス含有量を2.2ppm未満、多くの場合1.0ppm未満にすることができる。これは、真空ステーションが取鍋の上部リムに置かれるカバーのみを備えることで、取鍋を真空タンク筐体の一部にするシステムとは対照的である。そのようなシステムでは、見過されることが多いが、カバーおよび取鍋の上部リムの表面上に存在して高真空シールの形成を妨げる粒子のせいで、カバーと取鍋の上部リムとの間の絶対真空シールを保証することができない。さらに、そのような水分を耐火物内に取り込ませる水抜き穴が存在しないせいで、水分含有空気が耐火物に残留する可能性が常に存在する。

【0097】

ここで図11を参照すると、ガスパージに由来する活発な気泡が提供されることが分かるであろう。パージガス、好ましくはアルゴンの源からのライン159は、全体を符号160で示す接合部において、それぞれ取鍋の底に位置する第1および第2の耐火物パージプラグ163、164で終端する第1および第2のプラグフィーダライン161、162と接続している。溶湯が、ボイル・シャルルの気体膨張法則の作用により約1400倍になるパージガスの体積膨張によって撹拌されると、溶鋼内に、パージプラグ上方の上向き成分と、図11に注湯ノズル166の位置によって大まかに示す取鍋の反対側の下向き成分とを有する流れが増大することが分かるであろう。表面から離れた場所からの溶湯が表面に達すると、水素、酸素、窒素などの溶湯含有有害ガスが真空タンク内の極低圧にさらされ、導出ダクト149を通してシステムから排出される。

【0098】

真空処理の期間は、処理開始時の金属温度、気泡の強さ、および真空酸素脱炭サイクル時には、ランス53によって溶解物に添加される酸素の量に依存する。

【0099】

真空処理ステーション126での処理および真空タンク・カバー・アセンブリ128の図12のタンク開放位置への移動の後、取鍋86は、真空処理ステーション126からクレーンで持ち上げられ、取鍋位置決めフレーム構造171上に置かれる。取鍋位置決めフレーム構造171は、注湯軌道190に乗る4つの車輪191を有する、全体を符号170で示す注湯車によって搬送される。注湯車170は、インゴット鋳型196(図1C参照)への注湯に備えて、図1Cに見えるように左方の下流に向かって、全体を符号192で示す注湯ピットステーションまで移動する。

【0100】

取鍋86が取鍋位置決めフレーム構造171上にある状態で、取鍋は、軌道190の高さより上方に突出する鋳込みトランペット199の上部開放フレア端195の上に取鍋注湯ノズル166を正確に位置決めするために、以下のように6方向に移動可能である。

【0101】

注湯車170は、2本の縦方向サイドフレーム178、179と、2本の横材186、187とから構成された剛性のベースフレームからなる。垂直ジャッキポスト182、183、184、185が、縦方向サイドフレーム178、179と横材186、187との4つの接合部から上方に延びている。

【0102】

取鍋位置決めフレーム構造171は、2本の縦方向クレードルベース部材174、175と、2本の横方向クレードルベース部材176、177とからなる。そのように形成された4辺の取鍋ベースは、ジャッキ手段(2つのみ符号180、181で示す)によって上下動させられる。ジャッキ手段は、垂直ジャッキポスト182、183、184、185に取り付けられている。2本のわずかにV字形の横方向クレードル部材172、173が縦方向クレードルベース部材174、175間に延びている。わずかにV字形の横方向クレードル部材172、173は、取鍋86が取鍋ベース174、175、176、177と固定状態で保持されるように、取鍋突出部139(図13および図14に図示せず)を噛み合わせで受け入れるように輪郭形成されている。水平横方向位置決めジャッキ手段224、225が、クレードルベース部材174、175、176、177の軌道190に対する横移動を可能にしている。

【0103】

これにより、注湯車170の軌道190に沿う車輪191を介した移動とともに、垂直ジャッキ手段180、181および横方向ジャッキ手段224、225の起動によって、取鍋注湯ノズル166を6方向に移動させて、ノズル166を鋳込みトランペット199の上に正確に位置決めすることができる。

【0104】

注湯ピットは、図1Cおよび図2Cに最もよく図示されている。

【0105】

インゴット鋳型196が鋳型スツール197に載り、次に、鋳型スツール197が湯道ベース198に載る。鋳込みトランペット199の流路が湯道ベースの入口孔203と連なり、次に、入口孔203が湯道ベース198の湯道202と連なり、次に、湯道202が鋳型ベース197のインゴット入口孔200と連なっている。押湯を符号201で示す。インゴット鋳型の内部表面をコーティングするため、注湯前に、適切な鋳型コーティング材料がインゴット鋳型内に存在してもよい。

【0106】

注湯後、3〜5トンの溶銑および約3トンのスラグを有する取鍋86が、鋳型抜き上げ領域204(図1C参照)までクレーンで持ち上げられ、そこで溶銑を角錐状鋳型207に注ぎ込み、スラグをスラグ投棄領域206に投棄する。空になった取鍋は、その後、次の出湯の準備がなされる、アーク炉30に隣接する予熱領域までクレーンで持ち上げられて戻される。注湯車170は、真空処理領域126のすぐ下流の、次の取鍋が真空処理ステーション126からクレーンで持ち上げられるのを待つ開始場所まで上流側に戻される。

【0107】

角錐状鋳型207内の銑が凝固すると、移送車209までクレーンで持ち上げられ、その移送車209により、スクラップ・レール・システム13を介してスクラップハウス11まで戻される。

【0108】

インゴット205がインゴット鋳型196内で凝固した後、インゴットおよびその鋳型は、クレーンで、図15に最もよく示すように鋳型およびインゴットが分離される鋳型抜き上げ領域204まで移送される。インゴットが従来の加工法向けに予定されている場合は、インゴットの押湯部分がインゴット上に残る。インゴットは、その後、移送車209に積まれ、最初に焼鈍炉に向かう鍛造領域に送られる。

【0109】

鋳型抜き上げステーション204のインゴットが真空アーク再溶解処理向けである場合は、次のように加工される。

【0110】

鋳型抜き上げ領域204から、インゴットは、図2Cに見えるようにクレーンで冷却および切断ステーション221まで持ち上げられて、そこで室温まで冷却され、押湯が切り離される。その後、インゴット表面が、成形ステーション222で研削または機械加工によってほぼ一定の径に成形され、実質的に、真空アーク再溶解電極211が形成される。

【0111】

VAR電極211の平滑な切離し端部に、取付けスタブ210が溶接される。その後、VARユニットのウォータ・ジャケット・タンク部分218に、銅製坩堝212が入れられる。スタブシャフト210の露出端が、導電継手によってVARラム213の下端にクランプされる。VARラムは、直流電源214に接続されている。ラムは、VARユニットのカバー215の真空耐密開口内で摺動する。カバー215がシール216を介してVARユニットのタンク部分218を密封した後、ラム213およびスタブシャフト210に直流電流が流され、VAR坩堝212の底にアーク217を発生させる。直流アークがVAR電極211の端部を溶解し、得られた溶湯が、銅製坩堝212内にプール219を形成する。溶融プール219は、銅製坩堝218を取り巻く冷却水220が坩堝218内の鋼の溶融プール219から熱を搬出するにつれて、底から上に急速に凝固される。溶解プロセスは、VAR電極211が消耗し尽くされ、新たなVARインゴット223が作られるまで継続する。

【0112】

VAR電極211が完全に溶解された後、直流電流が止められ、真空状態が終了され、カバー215が取り外されて、図2Cには一部完了状態で示されているが、完成したVARインゴット223が露出される。その後、取付けスタブ210がラム213から離され、将来のVARサイクルで使用するために再び機械加工される。坩堝の底部が坩堝側部から取り外され、坩堝がVARインゴット223からクレーンで持ち上げられて外される。完成したVARインゴットが移送車209上に置かれ、移送車209が、その後インゴットを鍛造部門に移動させる。

【0113】

アーク炉カバー35を第1の装入位置まで旋回させることに始まり、再装入スクラップの再溶解の完了、出湯の完了、およびアーク炉カバーをいつでも第1の装入位置に旋回させることができるレベル位置への炉の復帰までの、約75トンのヒートサイズの場合の通常のサイクル時間は、以下のように、約1時間45分となる。

【0114】

出湯取鍋は、出湯に先立って予熱ランス76によって華氏約2000°まで予熱されており、各装入バケット20、21に約41.5トンの固体スクラップが積載されるものとする。

1.アーク炉カバーをレベル位置から装入位置まで旋回させる…約1分

2.アーク炉に、約1.5トンの石灰を添加しながら第1のスクラップ装入物を装入する…約5分

3.アーク炉カバーを溶解位置まで旋回させ、アーク炉カバーからの煙導出管を定置式導出ダクト系と位置合わせする…約1分

4.アークを発生させて第1のバケットからの装入物を溶解した後、アークを消滅させる…約45分

5.アーク炉カバーを装入位置まで旋回させる…約1分

6.アーク炉に、約1.5トンの石灰を添加しながら第2のスクラップ装入物を再装入する…約5分

7.アーク炉カバーを溶解位置まで旋回させ、煙導出ダクト系と位置合わせする…約1分

8.再装入スクラップを溶解する…約45分

9.約5〜7トンのヒールを残し、約75トンの溶湯を華氏約3050°で出湯取鍋へ出湯する…約5分

10.アーク炉およびカバーをレベル位置へ復帰させる…約1分

【0115】

レベル位置のカバーで覆われた条件からクレーンによる真空処理ステーションからの持上げまでの下流側の溶解物の加工は約1時間45分よりも時間を必要とせず、下流側作業の遅さによる滞りの可能性はないであろう。例えば、取鍋冶金炉における時間はわずか約35分か、それ未満であり、真空処理ステーションにおける時間はわずか約30分である。

【0116】

サイクル時間は、注湯量が90トンの場合、2時間近くになるか、2時間をわずかに超えることがある。しかしながら、サイクル時間は、最大16インチ径のアーク炉電極および75〜90MVAの電流のために、ヒートサイズには決して正比例しない。低合金鋼から高クロム鋼まで、製造される鋼の組成がサイクル時間に大した影響を及ぼさないことも分かるであろう。

【0117】

本発明の好ましい実施形態を開示したが、本発明の範囲が上述の記載に限定されず、以下の添付の特許請求の範囲の、関連技術に照らして解釈される範囲にのみ限定されるものであることは明らかであろう。

【符号の説明】

【0118】

10…鋼製造システム、11…スクラップハウス、12…スクラップ、13…レールシステム、14、15…スクラップ装入車、16、17…レール、18、19…終点、20、21…スクラップ装入バケット、22、23…ベイル、24、25…U字形持上げブラケット、26…予備装入バケット、27…ベイル、28…持上げブラケット、29…ピボット、30…アーク炉、31…ボウル、32…ラック、33…ピニオン、34…ロッカ台座、35…カバー、36…ピボット、37…リム、38、39…カバー懸架アーム、42、43、44…電極フィード、45、46、47…黒鉛電極、49…シュートシステム、50…サンプル抽出装置、51…フラッパ、52…排滓扉、53…酸素および炭素噴射ランスシステム、55…アーク炉ダクト系、56…カバー導出曲がり管、57…円形フランジ、58…導入曲がり管、59…円形フランジ、60、61…ダクト、63…スクラップクレーン、64…フック、65…スラグシュート、66…ガントリ式持上げアセンブリ、67…流入配管、68…流出配管、69…予備の電極部分、70…出湯取鍋車、71…軌道、71a…処理ステーションの直前位置、72…出湯取鍋、73、74…トラニオン、75…湯出し口、76…予熱ランス、77…シールド、78…支持板、79…熱絶縁層、80…クレーンフック、81…持上げブラケット、シールドブラケット、82…合金供給アセンブリ、83…炉ロッカピストン、84…スライドゲート、85…クレーン、86…取鍋、87…取鍋冶金炉車、88…取鍋冶金炉軌道、88a…上流側終点、89…予熱ランス、90…取鍋冶金炉屋根(カバー)、91、92、93…取鍋冶金炉電極、94…電源、95、96、97…電源リード線、98…開口、99…中心板、100…フラッパ、101…バルク合金シュートシステム、102…供給導管(収集シュート)、103…傾斜シュート、104…開口、105…密閉板、106…シュート電子制御システム、107…矢印、108…合金線添加システム(合金線供給システム)、109…駆動ローラ、110、111…合金供給線、112…漏斗、113…供給管、114…開口、115…バッグハウス、116…底部フランジ、117…上部フランジ、118…導出ダクト、119…水冷システム、120…スライド板システム、121…フラップ板、122…フラップ板制御システム、123…止め具、124…温度またはサンプル抽出システム、125…真空タンク、126…真空処理ステーション、127…タンク基部、128…タンク・カバー・アセンブリ、129…タンク頂部、130…ガントリ式上部構造(ガントリ式頂部支持体)、131…リフトジャッキ、132…プラットホーム、133、134…車輪、135、136…軌道、137…取鍋、138…取鍋サドル、139…突出部、140…のぞき口、141…バルク合金および装入材料ディスペンサ(合金および装入材料システム)、142…合金線供給アセンブリ(合金線供給システム)、143…温度およびサンプル抽出口、144…カバー板、145…タンク基部上端リム板(上部フランジ)、146…タンク頂部リム板(底部フランジ)、147…Oリングシール、149…導出ダクト、151…昇降下部構造(構造的台座)、153…酸素ランス、154…案内構造(スライド構造)、155…ランスハウジング、156…補助耐火物熱シールド、157…耐火物カバー板、158…中心開口、159…定置式パージガス供給ライン、160…フィーダライン(接合部)、161…第1のプラグフィーダ、162…第2のプラグフィーダ、163、164…耐火物パージプラグ、165…スライドゲート、166…取鍋注湯ノズル、167、168…トラニオン、169…耐火物底部、170…注湯車、171…取鍋位置決めフレーム構造、172、173…横方向クレードル部材、174、175…縦方向クレードルアンカ部材(縦方向クレードルベース部材)、176、177…主要横方向突っ張り(横方向クレードルベース部材)、178、179…縦辺(縦方向サイドフレーム)、180、181…ジャッキ手段、182、183、184、185…垂直ポスト、186、187…横材、188…縦辺、190…軌道、191…車輪、192…注湯ピットステーション、193…鋳型の第1のクラスタ、194…鋳型の第2のクラスタ、195…上部開放フレア端、196…インゴット鋳型、197…鋳型スツール、197a…縦孔、198…湯道ベース、199…鋳込みトランペット、200…インゴット入口孔、201…押湯、202…水平湯道、203…入口孔、204…鋳型抜き上げ領域、205…真空脱ガスインゴット、206…スラグ投棄領域、207…角錐状鋳型、208…フックアイ、209…移送車、210…取付けスタブ、211…真空アーク再溶解電極、212…銅製坩堝、213…真空アーク再溶解ラム、214…直流電源、215…カバー、216…シール、217…アーク、218…ウォータ・ジャケット・タンク部分、219…プール、220…冷却水、221…冷却および切断ステーション、222…成形ステーション、223…真空アーク再溶解インゴット、224、225…水平横方向位置決めジャッキ手段、226…クレーン、227…注湯取鍋

【特許請求の範囲】

【請求項1】

鋼を製造する方法であって、

固体スクラップを後に真空処理にかけられる鋼の重量の少なくとも大部分を構成するのに十分な量でアーク炉に装入する工程と、

前記固体スクラップを加熱して溶解することにより、溶解物を形成する工程と、

前記溶解物の少なくとも大部分を前記アーク炉から容器に出湯する工程と、

前記アーク炉から出湯された容器内の溶解物を取鍋冶金ステーションに移送する工程と、

合金を、前記出湯された溶解物の少なくとも一部の成分を前記方法の現段階にとって所望の成分レベルにしてヒートを形成するのに十分な量で、前記取鍋冶金ステーションの前記出湯された溶解物に添加する工程と、

前記取鍋冶金ステーションにおいて前記ヒートの温度を該ヒートを所望の注湯温度に対して過熱するのに十分なだけ上昇させる工程と、

前記過熱されたヒートを真空処理ステーションに移送する工程と、

前記過熱されたヒートを真空に暴露するとともに、前記ヒートの表面および前記ヒートの表面から遠い部分も真空に暴露するように前記過熱されたヒートを撹拌するのに十分な量でパージガスに暴露し、前記ヒートの真空への暴露により、前記過熱されたヒート内の水素および酸素を前記ヒートから除去する工程と、

前記ヒートの脱ガスが行われ、前記ヒートの温度が許容注湯温度に達した後に、前記ヒートの真空およびパージガスへの暴露を一度に終了させる工程と、

前記暴露処理されたヒートを注湯ステーションに移送する工程と、

所望の量の前記暴露処理されたヒートを前記注湯ステーションの少なくとも1つの一次鋳型に注湯する工程と、

前記注湯ステーションで注湯されたヒートを凝固させて真空処理インゴットを形成する工程とを含む、鋼製造方法。

【請求項2】

複数回のヒートのうちの最初のヒート用に前記アーク炉に装入されるスクラップの量が、前記注湯ステーションの前記一次鋳型に注湯される前記所望の量の暴露処理されたヒートより多く、溶解後の過剰なスクラップが前記アーク炉内に残留してヒールを形成し、

次回のヒート用に、前記注湯ステーションで注湯される前記暴露処理されたヒートの量より少ない量のスクラップを後にアーク炉に装入する工程をさらに含み、

前記後に装入されたスクラップおよび前記ヒールの少なくとも一部が、後に添加された合金とともに、少なくとも前記一次鋳型に注湯される前記所望の量の暴露処理されたヒートを構成する、請求項1に記載の鋼製造方法。

【請求項3】

炉内にヒールが実質的に残らなくなるまで、必要に応じて請求項1および2に記載の前記複数の工程を繰り返す工程と、

その後、所望の量の暴露処理されたヒートを前記一次鋳型に後に注湯するのに十分な量のスクラップを前記アーク炉に装入する工程とをさらに含む、請求項2に記載の鋼製造方法。

【請求項4】

前記所望の量の暴露処理されたヒートを前記一次鋳型に後に注湯するのに十分な量のアーク炉に装入されるスクラップは、次回のヒート用に前記アーク炉内でヒールを形成するのに十分な追加量のスクラップを含む、請求項3に記載の鋼製造方法。

【請求項5】

前記真空処理インゴットを真空アーク再溶解電極に形成する工程と、

前記真空アーク再溶解電極に対して真空アーク再溶解を行って真空アーク再溶解インゴットを形成する工程とをさらに含む、請求項1に記載の鋼製造方法。

【請求項6】

前記真空アーク再溶解インゴットが、真空アーク再溶解からの冷却の前に焼鈍、または鍛造ステーションに移送される、請求項5に記載の鋼製造方法。

【請求項7】

前記ヒート内の水素および酸素の含有量を所望の脱ガスレベルまで低下させるのに十分な期間前記ヒートの真空およびパージガスへの暴露を維持することに加え、

前記ヒートを、前記ヒートの炭素含有量を所望のレベルまで低下させるのに十分な量の酸素と接触させる、請求項1に記載の鋼製造方法。

【請求項8】

前記酸素が、前記ヒートと接触する際に気体である、請求項7に記載の鋼製造方法。

【請求項9】

前記酸素が前記ヒートの上面に対して吹き付けられる、請求項8に記載の鋼製造方法。

【請求項10】

前記気体酸素と前記ヒートとの最初の接触点が、前記ヒートの表面下の場所で生じる、請求項8に記載の鋼製造方法。

【請求項11】

前記ヒートの酸素との接触、前記暴露処理されたヒートの注湯ステーションへの移送、前記注湯ステーションにおける少なくとも1つの一次鋳型への所望の量の暴露処理されたヒートの注湯、前記注湯ステーションにおける注湯された溶解物の凝固による真空処理インゴットの形成、および前記真空処理インゴットの真空アーク再溶解電極への形成の後に、

前記真空アーク再溶解電極が真空アーク再溶解ユニットにおいて再溶解され、真空アーク再溶解インゴットが形成される、請求項7に記載の鋼製造方法。

【請求項12】

前記過熱された溶解物を入れた前記容器の全周面および前記溶解物の表面を前記真空処理ステーションにおいて真空に暴露する工程をさらに含む、請求項1に記載の鋼製造方法。

【請求項13】

前記溶解物を前記アーク炉から前記容器に出湯する前に、前記容器を予熱する工程をさらに含む、請求項1に記載の鋼製造方法。

【請求項14】

前記容器が、華氏約2000°の温度まで予熱される、請求項13に記載の鋼製造方法。

【請求項15】

予熱後に、前記予熱された容器を耐火物カバーで覆う工程と、

出湯の前に、前記カバーを取り外す工程とをさらに含む、請求項13に記載の鋼製造方法。

【請求項16】

前記ヒート内の水素および酸素の含有量を所望の脱ガスレベルまで低下させるのに十分な期間前記ヒートの真空およびパージガスへの暴露を維持することに加え、

前記ヒートを、前記ヒートの炭素含有量を所望のレベルまで低下させるのに十分な量の酸素と接触させる、請求項12に記載の鋼製造方法。

【請求項17】

鋼を製造するシステムであって、

鋼の溶解物を形成するアーク炉と、

取鍋冶金炉と、

前記アーク炉内で鋼の溶解物を形成する手段と、

鋼の溶解物を前記炉から出湯容器に出湯する手段と、

前記出湯容器を前記取鍋冶金炉に移送する手段と、

前記出湯容器を完全に密閉する真空タンクを有し、前記出湯容器の全周面、前記出湯容器内のヒート、および前記出湯容器内のヒートの表面を鋼のヒートの水素含有量を所望のレベルまで低下させるのに十分低い大気圧未満の圧力にさらす、真空処理ステーションと、

前記取鍋冶金炉の前記出湯容器内の鋼のヒートを前記真空処理ステーションに移送する手段と、

注湯ステーションと、

前記出湯容器内の鋼のヒートの水素含有量が前記所望のレベルまで低下したのちに、前記出湯容器を前記真空処理ステーションから前記注湯ステーションに移送する手段と、

前記注湯ステーションにおいて前記出湯容器内の鋼のヒートを一次容器に注湯する手段とを備え、

前記取鍋冶金炉および前記真空処理ステーションは、前記取鍋冶金炉および前記真空処理ステーションにおける鋼を、移送時間に加えて、前記アーク炉において出湯の準備ができた溶解物を形成するのに必要な時間よりも短い時間で加熱および処理する能力を有しており、

前記システムの処理能力が前記アーク炉の溶解能力によってのみ制限される、鋼製造システム。

【請求項18】

第1に、前記出湯容器が底注手段を有しており、

第2に、前記注湯手段が、鋳込みトランペットを有する湯道システムを備えるインゴット底注手段を備えており、

第3に、前記出湯容器を前記注湯ステーションに移送する手段が、前記出湯容器の前記底注手段を前記鋳込みトランペットとの位置合わせのために6方向に移動させる手段を備える、請求項17に記載の鋼製造システム。

【請求項19】

前記真空処理ステーションが、前記ヒートが大気圧未満の圧力にさらされている間に前記ヒートに酸素を添加する手段を備える、請求項17に記載の鋼製造システム。

【請求項20】

第1に、前記出湯容器が底注手段を有しており、

第2に、前記注湯手段が、鋳込みトランペットを有する湯道システムを備えるインゴット底注手段を備えており、

第3に、前記出湯容器を前記注湯ステーションに移送する手段が、前記出湯容器の前記底注手段を前記鋳込みトランペットとの位置合わせのために6方向に移動させる手段を備える、請求項19に記載の鋼製造システム。

【請求項21】

前記注湯ステーションにおける前記一次容器内で形成されるインゴットを真空アーク再溶解電極に転化させる手段と、

真空アーク再溶解ステーションと、

前記真空アーク再溶解ステーションにおいて前記真空アーク再溶解電極を真空アーク再溶解インゴットに転化させる手段とをさらに備える、請求項17に記載の鋼製造システム。

【請求項22】

第1に、前記出湯容器が底注手段を有しており、

第2に、前記注湯手段が、鋳込みトランペットを有する湯道システムを備えるインゴット底注手段を備えており、

第3に、前記出湯容器を前記注湯ステーションに移送する手段が、前記出湯容器の前記底注手段を前記鋳込みトランペットとの位置合わせのために6方向に移動させる手段を備える、請求項21に記載の鋼製造システム。

【請求項23】

前記真空処理ステーションが、前記ヒートが大気圧未満の圧力にさらされている間に前記ヒートに酸素を添加する手段を備えており、

前記システムが、

前記注湯ステーションにおける前記一次容器内で形成されるインゴットを真空アーク再溶解電極に転化させる手段と、

真空アーク再溶解ステーションと、

前記真空アーク再溶解ステーションにおいて前記真空アーク再溶解電極を真空アーク再溶解インゴットに転化させる手段とをさらに備える、請求項17に記載の鋼製造システム。

【請求項24】

第1に、前記出湯容器が底注手段を有しており、

第2に、前記注湯手段が、鋳込みトランペットを有する湯道システムを備えるインゴット底注手段を備えており、

第3に、前記出湯容器を前記注湯ステーションに移送する手段が、前記出湯容器の前記底注手段を前記鋳込みトランペットとの位置合わせのために6方向に移動させる手段を備える、請求項23に記載の鋼製造システム。

【請求項1】

鋼を製造する方法であって、

固体スクラップを後に真空処理にかけられる鋼の重量の少なくとも大部分を構成するのに十分な量でアーク炉に装入する工程と、

前記固体スクラップを加熱して溶解することにより、溶解物を形成する工程と、

前記溶解物の少なくとも大部分を前記アーク炉から容器に出湯する工程と、

前記アーク炉から出湯された容器内の溶解物を取鍋冶金ステーションに移送する工程と、

合金を、前記出湯された溶解物の少なくとも一部の成分を前記方法の現段階にとって所望の成分レベルにしてヒートを形成するのに十分な量で、前記取鍋冶金ステーションの前記出湯された溶解物に添加する工程と、

前記取鍋冶金ステーションにおいて前記ヒートの温度を該ヒートを所望の注湯温度に対して過熱するのに十分なだけ上昇させる工程と、

前記過熱されたヒートを真空処理ステーションに移送する工程と、

前記過熱されたヒートを真空に暴露するとともに、前記ヒートの表面および前記ヒートの表面から遠い部分も真空に暴露するように前記過熱されたヒートを撹拌するのに十分な量でパージガスに暴露し、前記ヒートの真空への暴露により、前記過熱されたヒート内の水素および酸素を前記ヒートから除去する工程と、

前記ヒートの脱ガスが行われ、前記ヒートの温度が許容注湯温度に達した後に、前記ヒートの真空およびパージガスへの暴露を一度に終了させる工程と、

前記暴露処理されたヒートを注湯ステーションに移送する工程と、

所望の量の前記暴露処理されたヒートを前記注湯ステーションの少なくとも1つの一次鋳型に注湯する工程と、

前記注湯ステーションで注湯されたヒートを凝固させて真空処理インゴットを形成する工程とを含む、鋼製造方法。

【請求項2】

複数回のヒートのうちの最初のヒート用に前記アーク炉に装入されるスクラップの量が、前記注湯ステーションの前記一次鋳型に注湯される前記所望の量の暴露処理されたヒートより多く、溶解後の過剰なスクラップが前記アーク炉内に残留してヒールを形成し、

次回のヒート用に、前記注湯ステーションで注湯される前記暴露処理されたヒートの量より少ない量のスクラップを後にアーク炉に装入する工程をさらに含み、

前記後に装入されたスクラップおよび前記ヒールの少なくとも一部が、後に添加された合金とともに、少なくとも前記一次鋳型に注湯される前記所望の量の暴露処理されたヒートを構成する、請求項1に記載の鋼製造方法。

【請求項3】

炉内にヒールが実質的に残らなくなるまで、必要に応じて請求項1および2に記載の前記複数の工程を繰り返す工程と、

その後、所望の量の暴露処理されたヒートを前記一次鋳型に後に注湯するのに十分な量のスクラップを前記アーク炉に装入する工程とをさらに含む、請求項2に記載の鋼製造方法。

【請求項4】

前記所望の量の暴露処理されたヒートを前記一次鋳型に後に注湯するのに十分な量のアーク炉に装入されるスクラップは、次回のヒート用に前記アーク炉内でヒールを形成するのに十分な追加量のスクラップを含む、請求項3に記載の鋼製造方法。

【請求項5】

前記真空処理インゴットを真空アーク再溶解電極に形成する工程と、

前記真空アーク再溶解電極に対して真空アーク再溶解を行って真空アーク再溶解インゴットを形成する工程とをさらに含む、請求項1に記載の鋼製造方法。

【請求項6】

前記真空アーク再溶解インゴットが、真空アーク再溶解からの冷却の前に焼鈍、または鍛造ステーションに移送される、請求項5に記載の鋼製造方法。

【請求項7】

前記ヒート内の水素および酸素の含有量を所望の脱ガスレベルまで低下させるのに十分な期間前記ヒートの真空およびパージガスへの暴露を維持することに加え、

前記ヒートを、前記ヒートの炭素含有量を所望のレベルまで低下させるのに十分な量の酸素と接触させる、請求項1に記載の鋼製造方法。

【請求項8】

前記酸素が、前記ヒートと接触する際に気体である、請求項7に記載の鋼製造方法。

【請求項9】

前記酸素が前記ヒートの上面に対して吹き付けられる、請求項8に記載の鋼製造方法。

【請求項10】

前記気体酸素と前記ヒートとの最初の接触点が、前記ヒートの表面下の場所で生じる、請求項8に記載の鋼製造方法。

【請求項11】

前記ヒートの酸素との接触、前記暴露処理されたヒートの注湯ステーションへの移送、前記注湯ステーションにおける少なくとも1つの一次鋳型への所望の量の暴露処理されたヒートの注湯、前記注湯ステーションにおける注湯された溶解物の凝固による真空処理インゴットの形成、および前記真空処理インゴットの真空アーク再溶解電極への形成の後に、

前記真空アーク再溶解電極が真空アーク再溶解ユニットにおいて再溶解され、真空アーク再溶解インゴットが形成される、請求項7に記載の鋼製造方法。

【請求項12】

前記過熱された溶解物を入れた前記容器の全周面および前記溶解物の表面を前記真空処理ステーションにおいて真空に暴露する工程をさらに含む、請求項1に記載の鋼製造方法。

【請求項13】

前記溶解物を前記アーク炉から前記容器に出湯する前に、前記容器を予熱する工程をさらに含む、請求項1に記載の鋼製造方法。

【請求項14】

前記容器が、華氏約2000°の温度まで予熱される、請求項13に記載の鋼製造方法。

【請求項15】

予熱後に、前記予熱された容器を耐火物カバーで覆う工程と、

出湯の前に、前記カバーを取り外す工程とをさらに含む、請求項13に記載の鋼製造方法。

【請求項16】

前記ヒート内の水素および酸素の含有量を所望の脱ガスレベルまで低下させるのに十分な期間前記ヒートの真空およびパージガスへの暴露を維持することに加え、

前記ヒートを、前記ヒートの炭素含有量を所望のレベルまで低下させるのに十分な量の酸素と接触させる、請求項12に記載の鋼製造方法。

【請求項17】

鋼を製造するシステムであって、

鋼の溶解物を形成するアーク炉と、

取鍋冶金炉と、

前記アーク炉内で鋼の溶解物を形成する手段と、

鋼の溶解物を前記炉から出湯容器に出湯する手段と、

前記出湯容器を前記取鍋冶金炉に移送する手段と、

前記出湯容器を完全に密閉する真空タンクを有し、前記出湯容器の全周面、前記出湯容器内のヒート、および前記出湯容器内のヒートの表面を鋼のヒートの水素含有量を所望のレベルまで低下させるのに十分低い大気圧未満の圧力にさらす、真空処理ステーションと、

前記取鍋冶金炉の前記出湯容器内の鋼のヒートを前記真空処理ステーションに移送する手段と、

注湯ステーションと、

前記出湯容器内の鋼のヒートの水素含有量が前記所望のレベルまで低下したのちに、前記出湯容器を前記真空処理ステーションから前記注湯ステーションに移送する手段と、

前記注湯ステーションにおいて前記出湯容器内の鋼のヒートを一次容器に注湯する手段とを備え、

前記取鍋冶金炉および前記真空処理ステーションは、前記取鍋冶金炉および前記真空処理ステーションにおける鋼を、移送時間に加えて、前記アーク炉において出湯の準備ができた溶解物を形成するのに必要な時間よりも短い時間で加熱および処理する能力を有しており、

前記システムの処理能力が前記アーク炉の溶解能力によってのみ制限される、鋼製造システム。

【請求項18】

第1に、前記出湯容器が底注手段を有しており、

第2に、前記注湯手段が、鋳込みトランペットを有する湯道システムを備えるインゴット底注手段を備えており、

第3に、前記出湯容器を前記注湯ステーションに移送する手段が、前記出湯容器の前記底注手段を前記鋳込みトランペットとの位置合わせのために6方向に移動させる手段を備える、請求項17に記載の鋼製造システム。

【請求項19】

前記真空処理ステーションが、前記ヒートが大気圧未満の圧力にさらされている間に前記ヒートに酸素を添加する手段を備える、請求項17に記載の鋼製造システム。

【請求項20】

第1に、前記出湯容器が底注手段を有しており、

第2に、前記注湯手段が、鋳込みトランペットを有する湯道システムを備えるインゴット底注手段を備えており、

第3に、前記出湯容器を前記注湯ステーションに移送する手段が、前記出湯容器の前記底注手段を前記鋳込みトランペットとの位置合わせのために6方向に移動させる手段を備える、請求項19に記載の鋼製造システム。

【請求項21】

前記注湯ステーションにおける前記一次容器内で形成されるインゴットを真空アーク再溶解電極に転化させる手段と、

真空アーク再溶解ステーションと、

前記真空アーク再溶解ステーションにおいて前記真空アーク再溶解電極を真空アーク再溶解インゴットに転化させる手段とをさらに備える、請求項17に記載の鋼製造システム。

【請求項22】

第1に、前記出湯容器が底注手段を有しており、

第2に、前記注湯手段が、鋳込みトランペットを有する湯道システムを備えるインゴット底注手段を備えており、

第3に、前記出湯容器を前記注湯ステーションに移送する手段が、前記出湯容器の前記底注手段を前記鋳込みトランペットとの位置合わせのために6方向に移動させる手段を備える、請求項21に記載の鋼製造システム。

【請求項23】

前記真空処理ステーションが、前記ヒートが大気圧未満の圧力にさらされている間に前記ヒートに酸素を添加する手段を備えており、

前記システムが、

前記注湯ステーションにおける前記一次容器内で形成されるインゴットを真空アーク再溶解電極に転化させる手段と、

真空アーク再溶解ステーションと、

前記真空アーク再溶解ステーションにおいて前記真空アーク再溶解電極を真空アーク再溶解インゴットに転化させる手段とをさらに備える、請求項17に記載の鋼製造システム。

【請求項24】

第1に、前記出湯容器が底注手段を有しており、

第2に、前記注湯手段が、鋳込みトランペットを有する湯道システムを備えるインゴット底注手段を備えており、

第3に、前記出湯容器を前記注湯ステーションに移送する手段が、前記出湯容器の前記底注手段を前記鋳込みトランペットとの位置合わせのために6方向に移動させる手段を備える、請求項23に記載の鋼製造システム。

【図1A】

【図1B】

【図1C】

【図2A】

【図2B】

【図2C】

【図3】

【図4】

【図5a】

【図5b】

【図5c】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図1B】

【図1C】

【図2A】

【図2B】

【図2C】

【図3】

【図4】

【図5a】

【図5b】

【図5c】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2012−255210(P2012−255210A)

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【外国語出願】

【出願番号】特願2012−119840(P2012−119840)

【出願日】平成24年5月25日(2012.5.25)

【出願人】(512137913)エー フィンクル アンド サンズ カンパニー (1)

【氏名又は名称原語表記】A. Finkl & Sons Co.

【住所又は居所原語表記】2011 North Southport Avenue, Chicago, Illinois 60614, U.S.A.

【Fターム(参考)】

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願番号】特願2012−119840(P2012−119840)

【出願日】平成24年5月25日(2012.5.25)

【出願人】(512137913)エー フィンクル アンド サンズ カンパニー (1)

【氏名又は名称原語表記】A. Finkl & Sons Co.

【住所又は居所原語表記】2011 North Southport Avenue, Chicago, Illinois 60614, U.S.A.

【Fターム(参考)】

[ Back to top ]