鋼製部材の化成処理方法、電着塗装を施した鋼製塗装部材の製造方法、および鋼製塗装部材

【課題】溶接部の耐食性に優れた鋼製塗装部材を提供する。

【解決手段】鋼板同士を溶接接合してなる鋼製部材を化成処理と電着塗装を施して鋼製塗装部材とするに際し、前記化成処理を、リン酸亜鉛コロイドを含有する表面調整剤を用いた表面調整処理を施したのち、フッ素濃度が100質量ppm以上であるリン酸亜鉛処理剤を用いたリン酸亜鉛処理を施す処理とする。

【解決手段】鋼板同士を溶接接合してなる鋼製部材を化成処理と電着塗装を施して鋼製塗装部材とするに際し、前記化成処理を、リン酸亜鉛コロイドを含有する表面調整剤を用いた表面調整処理を施したのち、フッ素濃度が100質量ppm以上であるリン酸亜鉛処理剤を用いたリン酸亜鉛処理を施す処理とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車の足回り部材等に好適な、鋼板同士を溶接接合して更に化成処理、電着塗装を施されてなる鋼製塗装部材に係り、特に溶接部の耐食性向上のための化成処理方法に関する。

【背景技術】

【0002】

自動車や建築、電気機器などの分野では、炭素鋼を接合するために、一般にはArに20%程度のCO2を混合させたシールドガス中で溶接を行う消耗電極式のアーク溶接が用いられる。更に、これら炭素鋼を接合して得られる部材は、耐食性を確保するため、溶接の後、引き続き電着塗装されることが多い。しかしながら、電着塗装を施しているにもかかわらず、使用が長期間にわたる場合や、厳しい腐食環境に晒される場合に、溶接部を起点として腐食が発生するという課題がある。

【0003】

この塗装後の腐食は、溶接部、すなわち溶接ビード直上および溶接ビード止端部等のビード部や溶接熱影響部(溶接ビード部裏側を含む)から発生し、経時に伴い溶接部とその周辺を含む広い範囲で塗膜膨れを生じながら深く腐食が進む傾向がある。このようにして腐食が進行すると、溶接部と溶接部近傍の肉厚が減少して強度が低下する。そのため、使用中に特に溶接部が荷重を受けるような部材、例えば自動車の足回り部材では、強度不足によって部材そのものが破壊する可能性もある。

【0004】

自動車部材の中でも特に自動車の足回り部材(例えば、ロアアーム等)は、強度や耐食性を確保する目的で比較的厚肉とされていることから、自動車の足回り部材の高強度薄肉化は、自動車車体の大幅な軽量化につながり、自動車燃費向上に極めて有効である。そのため、自動車の足回り部材には、薄板の高強度鋼板がその素材として適用されつつある。高強度鋼板を用いて自動車の足回り部材等を製造するに際しては、通常、高強度鋼板を加工、溶接によって所望の形状に成形したのち、耐食性を付与する目的で電着塗装が施される。

【0005】

また、電着塗装を施すに際しては、その前処理としてリン酸亜鉛処理に代表される化成処理が施される。この化成処理は、基材となる鋼板と電着塗装によって形成される塗膜との密着性を向上させる目的で為される処理である。例えばリン酸亜鉛処理の場合には、基材となる鋼板および溶接部の表面にリン酸亜鉛結晶を成長させることにより、基材と塗膜との密着性を向上させている。しかしながら、このような措置が採られているにもかかわらず、経時に伴い溶接部およびその近傍で腐食がたびたび観測される。

【0006】

以上のように、溶接部およびその近傍の耐食性向上は常に重要な課題とされている。ここで、係る課題を解決すべく、自動車用部材等の部材を形成する基材として亜鉛系めっき鋼板が用いられる場合がある。しかしながら、亜鉛系めっき鋼板を加工、溶接によって所望の形状に形成する際、溶接時の加熱により溶接部近傍の亜鉛めっきが局部的に蒸発してしまう。そのため、非めっき材に比較すると耐食性向上の効果は認められるものの、その効果は限定的である。

【0007】

溶接部およびその近傍に見られる腐食に関する課題に対しては、従来検討がなされており、その主な要因は(1)溶接部の主に溶接ビード上に付着したスラグ、(2)溶接部に付着した溶接ヒューム、(3)溶接部の表面酸化、が挙げられる。

上記(1)〜(3)のように、スラグや溶接ヒュームが付着したり表面酸化が生じた部材に化成処理を施しても、図6(a)に示すように、溶接ビード上や溶接ビード止端部近傍(溶接ビード止端部から約4mm以内)において、化成処理層が形成されない領域が残る。このようにして化成処理層が形成されない領域では、電着塗装時に塗膜の付き回りが不十分となったり、形成される塗膜の密着性を十分に確保することができないため、耐食性が著しく低下し、腐食の発生・進行に伴い部材の肉厚が減少する。

【0008】

上記した問題を解決するために、例えば特許文献1には、アーク溶接後に電着塗装される構造体のアーク溶接部及びその近傍の塗装後耐食性を改善する技術に関し、電着塗装前のアーク溶接部及びその近傍に、pHが2以下で液温が30℃以上90℃以下の非酸化性の酸を用いたスプレー処理もしくは浸漬処理を施す技術が提案されている。そして、係る技術によると、構造物を形成する母材や溶接ビードを、上記した特定の酸性溶液で溶解することにより、母材表面や溶接ビード表面のスラグを除去することが可能とされている。また、溶接ヒュームや溶接熱影響部等の母材表面における表面酸化に起因して生じた酸化物を、上記した特定の酸性溶液で溶解除去することが可能とされている。

【0009】

また、特許文献2には、耐食性向上のために溶接後に電着塗装されることを前提とした炭素鋼のガスシールドメタルアーク溶接に関し、シールドガス中の酸化性ガス(CO2,O2)の量を低減する技術が提案されている。そして、係る技術によると、スラグの発生が抑制されて電着塗装性が向上すると同時に、熱影響部での酸化が抑えられると共に溶接ヒューム付着が抑えられて、溶接部およびその近傍の塗装後の耐食性が改善するとされている。

【0010】

さらに、特許文献3には、耐食性向上のために溶接後に電着塗装されることを前提とした炭素鋼のガスシールドメタルアーク溶接に関し、母材と溶接ワイヤに含まれる合計Si量および合計Mn量を低減する技術が提案されている。そして、係る技術によると、スラグを構成するSiおよびMnの含有量が低減される結果、スラグの発生が抑制されて塗装後の耐食性が改善するとされている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平9−20994号公報

【特許文献2】特開平8−33982号公報

【特許文献3】特開平8−33997号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、前述の従来技術には以下のような問題点がある。

特許文献1で提案された技術では、アーク溶接部及びその近傍に、特定の酸性溶液を用いたスプレー処理もしくは浸漬処理を施しているが、塗装工程前に上記酸性溶液を洗浄することが必要となり、構造体や部材の製造工程が煩雑となる。また、鋼板を加工、溶接して所望の形状に成形された部材は、複雑多様な形状である。そのため、上記洗浄時、酸性溶液が十分に洗浄しきれずに部材の隙間に酸性溶液が滞留する場合があり、激しい腐食を誘発してしまうことがある。さらに、酸性溶液を使用するため、製造設備そのものが腐食環境に晒されることになり、設備が腐食してしまうことや、廃液や酸性溶液のヒュームなどが発生するため環境負荷が大きいことも、大きな問題となる。

【0013】

また、特許文献2で提案された技術のように、溶接シールドガス中の酸化性ガス(CO2,O2)の量を低減する場合、スラグが形成されず耐食性が良好になる傾向が認められるが、CO2ガスを低減することで溶接アークが不安定になり、溶接ビード溶け込み不良が発生する場合がある。このようなビード欠陥は鋼構造体の強度低下に繋がるため、特許文献2で提案された技術を、自動車部材のように複雑な形状を有する部材に対して適用することは困難である。

【0014】

また、特許文献3で提案された技術のように、母材と溶接ワイヤの組成を制限し、スラグの原因となるSi量やMn量を低減すれば、溶接部およびその近傍の塗装後の耐食性改善が期待できる。しかしながら、SiやMnは、鋼板強度の向上に極めて有効な元素であり、近年、自動車の軽量化を目的として、SiやMnを多く含む高強度鋼板の適用が拡大しつつある。このような趨勢に反し、特許文献3で提案された技術では、Si量やMn量を低減した鋼板を適用することが必要となるため、鋼板の板厚を薄くすると所望の強度を確保することができない。よって、特許文献3で提案された技術では、自動車軽量化の効果を期待することができない。

【0015】

本発明は、かかる事情に鑑みなされたもので、足回り部材等、自動車部材をはじめとする鋼製塗装部材の溶接部における耐食性を改善するための技術を提供する。具体的には、鋼板同士を溶接接合してなる鋼製部材に化成処理を施したのち電着塗装が施されてなる鋼製塗装部材に関し、溶接ビード止端部から2mm未満の部分においてもリン酸亜鉛結晶(化成処理層)が存在し、2mm以上離れた部分がリン酸亜鉛結晶(化成処理層)で完全に覆われた、塗膜密着性に優れた鋼製塗装部材を提供することを目的とする。

【0016】

先述のとおり、従来技術では、溶接ビード止端部から約4mm以上離れた部分であればリン酸亜鉛結晶で完全に覆うことができるものの、溶接ビード止端部から約4mm未満の部分をリン酸亜鉛結晶で完全に覆うことができなかった。また、特許文献1〜3で提案された技術は、溶接ビード止端部近傍にリン酸亜鉛結晶を形成し得るものの、設備の腐食やビード欠陥、あるいは鋼板に含まれる合金元素の制約等の新たな問題を誘発するものであった。本発明は、これらの問題を招来することなく、溶接ビード止端部から4mm以上離れた部分では勿論のこと、溶接ビード止端部から2mmしか離れていない部分であってもリン酸亜鉛結晶で完全に覆われ、さらに溶接ビード止端部から2mm未満の部分においてもリン酸亜鉛結晶が部分的に形成された鋼製塗装部材を提供することを目的とする。

【課題を解決するための手段】

【0017】

鋼製塗装部材の溶接部における耐食性の劣化は、溶接部(溶接ビード上、溶接ビード止端部、溶接熱影響部)に付着したスラグや溶接ヒューム、および溶接部に発生した表面酸化に起因するものである。通常、鋼製部材に化成処理としてリン酸亜鉛処理を施すと、リン酸亜鉛処理剤のエッチング作用により被処理材である鋼が溶解する。そして、この際、水素イオンが消費されることで、固液界面の局部領域でpH上昇がおこり、鋼製部材表面にリン酸亜鉛結晶(化成処理層)が析出する。しかしながら、鋼製部材の溶接部では、スラグや溶接ヒューム、或いは表面酸化の存在により、鋼の溶解性が低下し、結果的にリン酸亜鉛結晶が生じ難くなっている。そのため、これらの部分では、リン酸亜鉛結晶の形成が不十分となり、塗膜密着性を十分に確保することができない。

【0018】

そこで、本発明者らは、鋼板同士を溶接接合してなる鋼製部材に化成処理としてリン酸亜鉛処理を施す場合において、スラグや溶接ヒュームが付着した溶接部、および表面酸化が生じた溶接部や溶接部裏側のリン酸亜鉛処理性(化成処理性)を改善する手段について鋭意検討した。その結果、所定のフッ素濃度を有するエッチング性の高いリン酸亜鉛処理剤を用いることが、極めて有効な手段であることを知見した。すなわち、所定のフッ素濃度を有するリン酸亜鉛処理剤を用いると、該処理剤の強いエッチング作用により溶接ヒュームや上記した表面酸化由来の酸化物が溶解除去されるため、反応の初期において鋼の溶解が阻害されず、リン亜鉛結晶が十分に析出することを見い出した。

【0019】

しかしながら、本発明者らがリン酸亜鉛処理後の溶接部について観察した結果、上記した強いエッチング作用を有するリン酸亜鉛処理剤を用いてもなお、溶接部に付着した溶接ヒュームや表面酸化の酸化物の影響により、溶接ビード止端部近傍のリン酸亜鉛結晶が十分に形成されない場合があることが判明した。これは、ビード止端部は特に溶接ヒュームの堆積が顕著であるうえ、溶接ビード部を除く表面の中で、入熱による温度上昇が最も高くなる部分であるため、表面酸化のレベルも高いことに起因する。このため、溶接ビード止端部では、エッチング効果をもってしても、良好なリン酸亜鉛結晶を形成させるためには不十分である。

【0020】

そこで、本発明者らは、溶接ビード止端部にもリン酸亜鉛結晶を十分に析出させる手段について検討した。その結果、所定のフッ素濃度を有するリン酸亜鉛処理剤の使用の際、前処理として、リン酸亜鉛コロイドを主成分とする表面調整剤を用いる場合、溶接ビード止端部での結晶形成に有利となることを知見した。これは、例えばTi系コロイドなど他の表面調整剤と比較し、リン酸亜鉛コロイドを主成分とする表面調整剤は表面調整液中でのコロイドの分散性が高いうえ、表面調整後に形成されるリン酸亜鉛結晶と同じ成分であることから、析出核としてより有効に作用し、酸化物が存在しても容易に緻密なリン酸亜鉛結晶からなる化成処理層が形成されるためである。

【0021】

更に、本発明者らは、鋼板同士を溶接接合してなる鋼製部材に、上記の如く所望の表面調整処理およびリン酸亜鉛処理を施すことにより、溶接ビード止端部から2mmを超えて離れた部分は勿論のこと、溶接ビード止端部から2mmしか離れていない部分もリン酸亜鉛結晶(化成処理層)で覆われた鋼製部材が得られることを知見した。そして、このような鋼製部材に電着塗装を施すことにより、溶接部の耐食性が飛躍的に向上した鋼製塗装部材が得られることを知見した。

【0022】

本発明は上記の知見に基づき完成されたものであり、その要旨は次のとおりである。

[1] 鋼板同士を溶接接合してなる鋼製部材を化成処理するにあたり、該化成処理を、リン酸亜鉛コロイドを含有する表面調整剤を用いた表面調整処理を施したのち、フッ素濃度が100質量ppm以上であるリン酸亜鉛処理剤を用いたリン酸亜鉛処理を施す処理とすることを特徴とする鋼製部材の化成処理方法。

【0023】

[2] [1]において、前記鋼板が、合金化溶融亜鉛めっき鋼板であることを特徴とする鋼製部材の化成処理方法。

【0024】

[3] 鋼板同士を溶接接合してなる鋼製部材に化成処理と電着塗装を施して鋼製塗装部材とする鋼製塗装部材の製造方法であって、前記鋼製部材に[1]に記載の化成処理を施したのち、電着塗装を施すことを特徴とする鋼製塗装部材の製造方法。

【0025】

[4] [3]において、前記鋼板が、合金化溶融亜鉛めっき鋼板であることを特徴とする鋼製塗装部材の製造方法。

【0026】

[5] [3]または[4]において、前記鋼製塗装部材が自動車の足回り部材であることを特徴とする鋼製塗装部材の製造方法。

【0027】

[6] [3]ないし[5]のいずれかの製造方法を用いて製造された鋼製塗装部材であって、少なくとも溶接ビード止端部から2mm離れた部分がリン酸亜鉛結晶で覆われていることを特徴とする鋼製塗装部材。

【0028】

[7] [6]において、前記鋼製塗装部材が自動車の足回り部材であることを特徴とする鋼製塗装部材。

【発明の効果】

【0029】

本発明によれば、鋼板同士を溶接接合してなる鋼製部材に化成処理を施したのち電着塗装が施されてなる鋼製塗装部材において、溶接部の耐食性を大幅に改善することができる。そのため、厳しい腐食環境下で使用され、従来、部材の薄肉化が困難とされていた自動車の足回り部材等を、薄板の高強度鋼板によって形成することが可能となり、産業上格段の効果を奏する。

【図面の簡単な説明】

【0030】

【図1】実施例で使用した隅肉溶接試験片の形状を模式的に示す図である。

【図2】図1のA-A線断面図のうち、溶接部を拡大した図である。

【図3】実施例で使用した腐食促進試験の試験条件を示す図である。

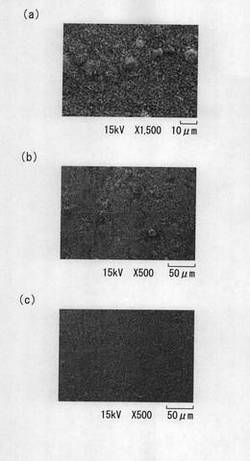

【図4】(a)比較例(条件1,試験片11A)の、溶接ビード止端部から100μm離れた位置におけるSEM写真である。(b)比較例(条件1,試験片11A)の、溶接ビード止端部から2mm離れた位置におけるSEM写真である。(c)比較例(条件1,試験片11A)の、溶接ビード止端部から4mm離れた位置におけるSEM写真である。

【図5】(a)本発明例(条件3,試験片31A)の、溶接ビード止端部から100μm離れた位置におけるSEM写真である。(b)本発明例(条件3,試験片31A)の、溶接ビード止端部から2mm離れた位置におけるSEM写真である。(c)本発明例(条件3,試験片31A)の、溶接ビード止端部から4mm離れた位置におけるSEM写真である。

【図6】(a)鋼板同士をアーク溶接接合してなる鋼製部材に、従来の化成処理を施した場合における、溶接ビード部周辺の断面を模式的に示す図である。(b)鋼板同士をアーク溶接接合してなる鋼製部材に、本発明の化成処理を施した場合における、溶接ビード部周辺の断面を模式的に示す図である。

【発明を実施するための形態】

【0031】

以下、本発明について詳細に説明する。

本発明の鋼製部材の化成処理方法は、鋼板同士を溶接接合してなる鋼製部材を化成処理するにあたり、該化成処理を、リン酸亜鉛コロイドを含有する表面調整剤を用いた表面調整処理を施したのち、フッ素濃度が100質量ppm以上であるリン酸亜鉛処理剤を用いたリン酸亜鉛処理を施す処理とすることを特徴とする。

【0032】

本発明において、鋼製部材を構成する鋼板の種類は特に限定されず、通常の熱延鋼板、冷延鋼板、あるいは亜鉛系めっき鋼板のいずれでも適用可能である。特に、亜鉛系めっき鋼板を使用した場合に、溶接時の加熱により、ビード部近傍の亜鉛めっきが一部蒸発し、めっきが薄くなる部分が存在するが、本発明の技術を適用した場合、化成処理皮膜がビード部近傍でも健全に形成されるため、耐食性改善効果が十分得られる。また、鋼製部材を構成する鋼板として合金化溶融亜鉛めっき鋼板を適用した場合には、めっきによる効果により更に耐食性が向上する。

【0033】

また、本発明の効果は熱影響部の酸化膜に起因した化成処理不良を改善するものである。そのため、本発明では、鋼板同士を溶接接合する際の溶接の種類についても特に問わず、アーク溶接、スポット溶接、シーム溶接等、従前公知の溶接を適用することができる。これらの中でも、特にアーク溶接の場合、溶接部において腐食に関する課題が生じやすいため、本発明はアーク溶接を適用する場合に特に有効である。ここでいうアーク溶接とは、MAG溶接、MIG溶接、TIG溶接、炭酸ガスアーク溶接などを含むものであり、特に限定する必要はない。

【0034】

なお、鋼板同士を溶接接合するに先立ち鋼板を加工成形してもよく、鋼板同士を溶接接合した後に所望の部材形状に成形してもよい。或いは、鋼板を加工成形したのち鋼板同士を溶接接合し、更に加工成形して所望の部材形状に成形してもよい。また、鋼板の端部同士を溶接接合して得られる鋼管も、本発明における鋼製部材に含まれるものとする。

【0035】

本発明の化成処理方法は、上記の如く鋼板同士を溶接接合してなる鋼製部材に、表面調整処理を施す工程と、これに続くリン酸亜鉛処理を施す工程からなる。そして、本発明は、リン酸亜鉛コロイドを含有する表面調整剤を用いること、およびフッ素濃度が100質量ppm以上であるリン酸亜鉛処理剤を用いることを、最大の特徴とする。

【0036】

リン酸亜鉛コロイドを含有する表面調整剤

リン酸亜鉛コロイドを含有する表面調整剤は、Ti系コロイドを含む表面調整剤などの他の表面調整剤と比較して、表面調整液中でのコロイドの分散性が高い。そのうえ、リン酸亜鉛コロイドは、表面調整処理後に形成されるリン酸亜鉛結晶と同じ成分であるため、リン酸亜鉛結晶の析出核としてより有効に作用する。したがって、溶接ヒュームや表面酸化由来の酸化物が存在する場合であっても、後述する所望のリン酸亜鉛処理を施すことにより、緻密なリン酸亜鉛結晶からなる化成処理皮膜を容易に形成することができる。

【0037】

リン酸亜鉛コロイドを含有する表面調整剤としては、例えば、日本ペイント(株)製のサーフファインGL-1、日本パーカライジング(株)製のプレパレンXやプレパレンXGなどが挙げられる。また、これらの表面調整剤を用いて表面調整処理を施すに際しては、特別な工程を設ける必要はなく、常法に従い実施すればよい。例えば、所望の表面調整剤を所定の脱イオン水に溶解させ、十分攪拌したのち、規定の温度(通常は常温、25〜30℃)の処理液とし、該処理液中に鋼板を所定時間(20〜30秒)浸漬させる。引き続き乾燥させることなく、次工程のリン酸亜鉛処理を行う。

【0038】

フッ素濃度が100質量ppm以上であるリン酸亜鉛処理剤

本発明においては、リン酸亜鉛処理で用いるリン酸亜鉛処理剤のフッ素濃度を100質量ppm以上とすることを要する。フッ素濃度が100質量ppm未満の場合、リン酸亜鉛処理剤のエッチング能が不十分となり、溶接部に付着した溶接ヒュームや表面酸化由来の酸化物を溶解除去することができず、リン酸亜鉛結晶の析出に必要となる鋼の溶解反応を十分に促進することができない。よって、フッ素濃度は100質量ppm以上とする。好ましくは250質量ppm以上である。一方、フッ素濃度が過剰に高くなると、不溶性のフッ化物が生成し易くなり、不溶性のフッ化物が化成処理後に残留すると、濡れ環境下での塗膜密着性が低下することが懸念される。そのため、被処理材の種類にもよるが、フッ素濃度は1500質量ppm以下とすることが好ましい。また、1000質量ppm以下とすることがより好ましい。

【0039】

上記の如き所望のフッ素濃度を有するリン酸亜鉛処理剤は、市販のリン酸亜鉛処理剤、一般的には、アルミニウムと鋼を共用して処理できる市販の鋼・アルミニウム併用型の処理剤を用い、そのフッ素濃度を調整することにより得られる。具体的には、日本パーカライジング(株)製のパルボンドAX-35などの市販の処理剤に、フッ酸やフッ化水素ナトリウム、フッ化ナトリウム、フッ化アンモニウムなどのフッ化物、あるいは、珪フッ酸、珪フッ化ナトリウム、ジルコンフッ酸などの錯フッ化物などの1種または2種以上を添加してフッ素濃度を調整することにより得られる。市販のリン酸亜鉛処理剤が所望のフッ素濃度を有する場合には、フッ素濃度を調整することなくそのまま使用できることは云うまでもない。なお、フッ素濃度は市販のフッ素イオンメーターを用いて測定することが出来る。フッ素濃度の調整は例えば上記した日本パーカライジング(株)の処理剤の場合、添加調整剤(例えばAD-4905)の添加量を適宜変更することで調整できる。

【0040】

本発明では、上記の如く所望のフッ素濃度に調整されたリン酸亜鉛処理剤を用いてリン酸亜鉛処理を施すが、このリン酸亜鉛処理は、鋼や亜鉛めっき鋼板等に一般的に使用される、リン酸亜鉛結晶を主体とした皮膜が形成される、いわゆるリン酸亜鉛処理であれば特に規定されるものではない。すなわち、リン酸亜鉛処理を施すに際しては、リン酸亜鉛処理剤のフッ素濃度を必要に応じて調整すること以外には特別な工程を設ける必要はなく、常法に従い実施すればよい。

【0041】

例えば、前記した表面調製処理を施した鋼製部材表面に、所望のフッ素濃度に調整したリン酸亜鉛処理剤を脱イオン水に溶解させた水溶液に浸漬又は該水溶液のスプレーなどの方法によって所定時間(通常は2分〜3分)接触させることにより、リン酸亜鉛結晶を析出させ、所望の厚さの結晶皮膜とすればよい。なお、所望の耐食性を得るためには片面当たりのリン酸亜鉛皮膜重量として1〜4g/m2、より好ましくは1.5〜3g/m2とすると良い。

【0042】

以上のような本発明の化成処理方法に従うと、図6(b)に示すように、溶接ビード止端部から2mm超離れた部分は勿論のこと、溶接ビード止端部から2mmの部分をも、リン酸亜鉛結晶で完全に覆うことができる。更に、溶接ビード止端部から100μm離れた部分においても、20%以下のスケ面積率(リン酸亜鉛結晶が生成していない面積率)でリン酸亜鉛結晶を析出させることができる。すなわち、従来の化成処理方法では、図6(a)に示すように、溶接ビード止端部近傍(溶接ビード止端部から約4mm以内)において化成処理層が形成されない領域が残ってしまうのに対し、本発明の化成処理方法によると、溶接ビード止端部近傍を含め溶接部全体にわたりリン酸亜鉛結晶を十分に析出させることができる。

【0043】

また、本発明の鋼製塗装部材の製造方法は、鋼板同士を溶接接合してなる鋼製部材を化成処理と電着塗装を施して鋼製塗装部材とする鋼製塗装部材の製造方法であって、前記した本発明の化成処理方法によって得られた化成処理済みの鋼製部材に、電着塗装を施すことを特徴とする。

【0044】

本発明における電着塗装は、通常使用されるカチオン型の電着塗装であれば特に規定されない。電着塗装によって形成する塗膜の膜厚は、鋼製塗装部材の用途により異なるが、乾燥状態の塗膜で10μm以上30μm以下程度とすることが好ましい。

【0045】

また、本発明の鋼製塗装部材は、上記した本発明の製造方法を用いて製造された鋼製塗装部材であって、少なくとも溶接ビード止端部から2mm離れた部分がリン酸亜鉛結晶で覆われていることを特徴とする。

先述のとおり、鋼板同士を溶接接合してなる鋼製部材に、本発明の化成処理を施すと、溶接ビード止端部から4mm以上離れた部分は勿論のこと、溶接ビード止端部から2〜4mm離れた部分をも、リン酸亜鉛結晶で完全に覆うことができる。そして、このように溶接ビード止端部近傍をリン酸亜鉛結晶で完全に覆うことにより、続く電着塗装によって形成された塗膜の密着性が飛躍的に向上し、溶接部の耐食性が大幅に改善された鋼製塗装部材を得ることができる。

なお、本発明の鋼製塗装部材は、溶接部を含めて優れた耐食性を示すが、鋼製塗装部材の用途に応じて電着塗装後に上塗り塗装などを施してもよい。

【0046】

本発明は、ロアアーム等、自動車の足回り部材に好適である。自動車の足回り部材は通常、鋼素材を所定形状に成形後、リン酸亜鉛処理(化成処理)および電着塗装を施すことにより製造される。

本発明の化成処理方法を用いて得られた足回り部材では、溶接部の耐食性が大幅に改善され、溶接部における腐食および薄肉化が抑制されている。そのため、本発明によると、従来困難とされていた足回り部材の大幅な薄肉化が可能となる。

【実施例】

【0047】

表1に示す成分の熱延鋼板(厚み2.6mm)または表1に示す成分の熱延鋼板(厚み2.6mm)の両面に合金化溶融亜鉛めっき処理(片面当たりのめっき付着量:45g/m2)を施した合金化溶融亜鉛めっき鋼板と、表2に示す溶接棒を用いて、図1のような隅肉溶接試験材を作製した。なお、図2は、図1のA-A線断面図のうち、溶接部を拡大した図である。溶接は、Ar-20vol%CO2を用いたMAGパルス溶接であり、溶接条件を表3に示す。

【0048】

【表1】

【0049】

【表2】

【0050】

【表3】

【0051】

次いで、これらの試験片に40℃のアルカリ脱脂液:FC-E2001(日本パーカライジング(株)製、アルカリ度:18.3ptまたは18.5pt)に120秒間浸漬する脱脂処理を施したのち、表4に示す3種類の条件で、表面調整処理およびリン酸亜鉛処理を順次施す化成処理を施した。条件1および条件2は比較例、条件3は本発明例である。

【0052】

表面調整処理は、脱脂処理後の試験片を、表4に示す各種の表面調整剤(室温)に20秒間浸漬することにより行った。

また、リン酸亜鉛処理は、表4に示す各種市販のリン酸亜鉛処理剤(35℃)に120秒間浸漬することにより行った。

【0053】

【表4】

【0054】

上記した3種類の処理条件で、熱延鋼板を用いた場合と、合金化溶融亜鉛めっき鋼板を用いた場合の各々について、各処理条件につき7個の試験片を用いた。

各処理条件について、7個の試験片のうち2個はリン酸亜鉛処理ままとし、以下に示す方法で溶接部周辺のリン酸亜鉛結晶の健全性を評価した。

溶接ビード止端部(溶接ビードと鋼板の界面)から100μm離れた位置(図2のa点)、溶接ビード止端部から2mm離れた位置(図2のb点)、溶接ビード止端部から4mm離れた位置(図2のc点)、溶接ビード止端部から7mm離れた位置(図2のd点)、並びに、溶接ビード上(図2のe点)を、走査型電子顕微鏡(SEM)で観察し(倍率:500及び1500倍、各5視野)、以下の基準に従い評価した。

◎:観察5視野の領域の全てが、リン酸亜鉛結晶で完全に覆われている。

○:観察5視野の平均スケ面積が20%以下の状態でリン酸亜鉛結晶が析出している。

△:観察5視野の平均スケ面積が20%超の状態でリン酸亜鉛結晶が析出している。

×:観察5視野領域の全てにおいて、リン酸亜鉛結晶が析出していない。

【0055】

評価結果を表5に示す。また、表5のうち、試験片No.11A(条件1,熱延鋼板,比較例)、試験片No.31A(条件3,熱延鋼板,本発明例)のSEM写真を図4、図5に示す。なお、図4、図5において、(a)は溶接ビード止端部から100μm離れた位置(図2のa点)おけるSEM写真(倍率:1500倍)であり、(b)は溶接ビード止端部から2mm離れた位置(図2のb点)、(c)は溶接ビード止端部から4mm離れた位置(図2のc点)におけるSEM写真(倍率:500倍)である。

【0056】

【表5】

【0057】

更に、上記によって得られた7つの試験片のうちの残りの5個について、塗装後耐食性の評価を行うため、リン酸亜鉛処理後の試験片に自動車用電着塗装を施した。電着塗装の膜厚は、平坦部で20±1μmになるように調整した。なお、自動車用電着塗装条件は以下のとおりである。

塗料の種類 :商品名GT-10(関西ペイント(株)製)

電着浴の浴温:28℃

負荷電圧:200〜220V(試験片により適宜変更)

焼付け温度:170℃(PMT(=到達板温)として)×20分

【0058】

耐食性の評価では、電着塗装試験片を、SAEJ2334に準拠した腐食促進試験(複合サイクル試験)に供した。すなわち、図3に示すように、各試験片を、(i)相対湿度100%,50℃の湿潤環境に6時間保持したのち、(ii) 25℃の塩水(0.5質量%NaCl+0.1質量%CaCl2+0.075質量%NaHCO3)に15分間浸漬し、次いで(iii) 相対湿度50%,60℃の乾燥環境に17時間45分保持する一連のサイクル(i)〜(iii)を平日の5日間行い、休日の2日間は上記(iii)に続いて(iv) 相対湿度30%,50℃の乾燥環境に3時間保持する一連のサイクル(i)〜(iv)を行った。平日および休日の合計で120サイクルの試験を経た各試験片について、塗膜剥離剤((株)ネオス製,商品名:CS500)を用いて電着塗装を剥離し、ISO8407に準拠して腐食生成物を除去した。各試験片の溶接ビード止端部近傍(試験片の幅方向両エッジ5mmを除き、溶接ビード止端部より60mmまでの位置)の腐食部について、まず目視で腐食深さの深い部分を選択し、腐食により薄肉化した部分の厚みをマイクロメーターで測定して腐食深さ(元板厚との差)を求めた。これを10回以上繰り返し、最も大きい値を最大腐食深さとして求めた。

評価結果を表6に示す。

【0059】

【表6】

【0060】

表5および図4、図5に示すように、比較例(条件1の試験片)では、熱延鋼板の場合、溶接ビード止端部から2mm離れた位置でリン酸亜鉛結晶が全く析出しておらず、合金化溶融亜鉛めっき鋼板の場合、溶接ビード止端部から2mm離れた位置でリン酸亜鉛結晶の析出が観られるものの、スケが観察される。また、熱延鋼板、合金化溶融亜鉛めっき鋼板の何れにおいても、溶接ビード止端部から100μm離れた位置ではリン酸亜鉛結晶が全く析出していない。比較例(条件2の試験片)においても、溶接ビード止端部から2mm離れた位置ではスケが観察される。これに対し、本発明例(条件3)では、溶接ビード止端部から4mm離れた位置は勿論のこと、溶接ビード止端部から2mm離れた位置もリン酸亜鉛結晶で完全に覆われている。本発明例では、溶接ビード止端部から100μm離れた位置においてもリン酸亜鉛結晶の析出が確認され、溶接部および溶接部周辺のリン酸亜鉛結晶が健全に生成している。

【0061】

また、表6の耐食性評価結果が示すように、比較例(条件1および条件2)と比べて本発明例(条件3)では、腐食深さが小さく、耐食性が改善されている。

【技術分野】

【0001】

本発明は、自動車の足回り部材等に好適な、鋼板同士を溶接接合して更に化成処理、電着塗装を施されてなる鋼製塗装部材に係り、特に溶接部の耐食性向上のための化成処理方法に関する。

【背景技術】

【0002】

自動車や建築、電気機器などの分野では、炭素鋼を接合するために、一般にはArに20%程度のCO2を混合させたシールドガス中で溶接を行う消耗電極式のアーク溶接が用いられる。更に、これら炭素鋼を接合して得られる部材は、耐食性を確保するため、溶接の後、引き続き電着塗装されることが多い。しかしながら、電着塗装を施しているにもかかわらず、使用が長期間にわたる場合や、厳しい腐食環境に晒される場合に、溶接部を起点として腐食が発生するという課題がある。

【0003】

この塗装後の腐食は、溶接部、すなわち溶接ビード直上および溶接ビード止端部等のビード部や溶接熱影響部(溶接ビード部裏側を含む)から発生し、経時に伴い溶接部とその周辺を含む広い範囲で塗膜膨れを生じながら深く腐食が進む傾向がある。このようにして腐食が進行すると、溶接部と溶接部近傍の肉厚が減少して強度が低下する。そのため、使用中に特に溶接部が荷重を受けるような部材、例えば自動車の足回り部材では、強度不足によって部材そのものが破壊する可能性もある。

【0004】

自動車部材の中でも特に自動車の足回り部材(例えば、ロアアーム等)は、強度や耐食性を確保する目的で比較的厚肉とされていることから、自動車の足回り部材の高強度薄肉化は、自動車車体の大幅な軽量化につながり、自動車燃費向上に極めて有効である。そのため、自動車の足回り部材には、薄板の高強度鋼板がその素材として適用されつつある。高強度鋼板を用いて自動車の足回り部材等を製造するに際しては、通常、高強度鋼板を加工、溶接によって所望の形状に成形したのち、耐食性を付与する目的で電着塗装が施される。

【0005】

また、電着塗装を施すに際しては、その前処理としてリン酸亜鉛処理に代表される化成処理が施される。この化成処理は、基材となる鋼板と電着塗装によって形成される塗膜との密着性を向上させる目的で為される処理である。例えばリン酸亜鉛処理の場合には、基材となる鋼板および溶接部の表面にリン酸亜鉛結晶を成長させることにより、基材と塗膜との密着性を向上させている。しかしながら、このような措置が採られているにもかかわらず、経時に伴い溶接部およびその近傍で腐食がたびたび観測される。

【0006】

以上のように、溶接部およびその近傍の耐食性向上は常に重要な課題とされている。ここで、係る課題を解決すべく、自動車用部材等の部材を形成する基材として亜鉛系めっき鋼板が用いられる場合がある。しかしながら、亜鉛系めっき鋼板を加工、溶接によって所望の形状に形成する際、溶接時の加熱により溶接部近傍の亜鉛めっきが局部的に蒸発してしまう。そのため、非めっき材に比較すると耐食性向上の効果は認められるものの、その効果は限定的である。

【0007】

溶接部およびその近傍に見られる腐食に関する課題に対しては、従来検討がなされており、その主な要因は(1)溶接部の主に溶接ビード上に付着したスラグ、(2)溶接部に付着した溶接ヒューム、(3)溶接部の表面酸化、が挙げられる。

上記(1)〜(3)のように、スラグや溶接ヒュームが付着したり表面酸化が生じた部材に化成処理を施しても、図6(a)に示すように、溶接ビード上や溶接ビード止端部近傍(溶接ビード止端部から約4mm以内)において、化成処理層が形成されない領域が残る。このようにして化成処理層が形成されない領域では、電着塗装時に塗膜の付き回りが不十分となったり、形成される塗膜の密着性を十分に確保することができないため、耐食性が著しく低下し、腐食の発生・進行に伴い部材の肉厚が減少する。

【0008】

上記した問題を解決するために、例えば特許文献1には、アーク溶接後に電着塗装される構造体のアーク溶接部及びその近傍の塗装後耐食性を改善する技術に関し、電着塗装前のアーク溶接部及びその近傍に、pHが2以下で液温が30℃以上90℃以下の非酸化性の酸を用いたスプレー処理もしくは浸漬処理を施す技術が提案されている。そして、係る技術によると、構造物を形成する母材や溶接ビードを、上記した特定の酸性溶液で溶解することにより、母材表面や溶接ビード表面のスラグを除去することが可能とされている。また、溶接ヒュームや溶接熱影響部等の母材表面における表面酸化に起因して生じた酸化物を、上記した特定の酸性溶液で溶解除去することが可能とされている。

【0009】

また、特許文献2には、耐食性向上のために溶接後に電着塗装されることを前提とした炭素鋼のガスシールドメタルアーク溶接に関し、シールドガス中の酸化性ガス(CO2,O2)の量を低減する技術が提案されている。そして、係る技術によると、スラグの発生が抑制されて電着塗装性が向上すると同時に、熱影響部での酸化が抑えられると共に溶接ヒューム付着が抑えられて、溶接部およびその近傍の塗装後の耐食性が改善するとされている。

【0010】

さらに、特許文献3には、耐食性向上のために溶接後に電着塗装されることを前提とした炭素鋼のガスシールドメタルアーク溶接に関し、母材と溶接ワイヤに含まれる合計Si量および合計Mn量を低減する技術が提案されている。そして、係る技術によると、スラグを構成するSiおよびMnの含有量が低減される結果、スラグの発生が抑制されて塗装後の耐食性が改善するとされている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平9−20994号公報

【特許文献2】特開平8−33982号公報

【特許文献3】特開平8−33997号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、前述の従来技術には以下のような問題点がある。

特許文献1で提案された技術では、アーク溶接部及びその近傍に、特定の酸性溶液を用いたスプレー処理もしくは浸漬処理を施しているが、塗装工程前に上記酸性溶液を洗浄することが必要となり、構造体や部材の製造工程が煩雑となる。また、鋼板を加工、溶接して所望の形状に成形された部材は、複雑多様な形状である。そのため、上記洗浄時、酸性溶液が十分に洗浄しきれずに部材の隙間に酸性溶液が滞留する場合があり、激しい腐食を誘発してしまうことがある。さらに、酸性溶液を使用するため、製造設備そのものが腐食環境に晒されることになり、設備が腐食してしまうことや、廃液や酸性溶液のヒュームなどが発生するため環境負荷が大きいことも、大きな問題となる。

【0013】

また、特許文献2で提案された技術のように、溶接シールドガス中の酸化性ガス(CO2,O2)の量を低減する場合、スラグが形成されず耐食性が良好になる傾向が認められるが、CO2ガスを低減することで溶接アークが不安定になり、溶接ビード溶け込み不良が発生する場合がある。このようなビード欠陥は鋼構造体の強度低下に繋がるため、特許文献2で提案された技術を、自動車部材のように複雑な形状を有する部材に対して適用することは困難である。

【0014】

また、特許文献3で提案された技術のように、母材と溶接ワイヤの組成を制限し、スラグの原因となるSi量やMn量を低減すれば、溶接部およびその近傍の塗装後の耐食性改善が期待できる。しかしながら、SiやMnは、鋼板強度の向上に極めて有効な元素であり、近年、自動車の軽量化を目的として、SiやMnを多く含む高強度鋼板の適用が拡大しつつある。このような趨勢に反し、特許文献3で提案された技術では、Si量やMn量を低減した鋼板を適用することが必要となるため、鋼板の板厚を薄くすると所望の強度を確保することができない。よって、特許文献3で提案された技術では、自動車軽量化の効果を期待することができない。

【0015】

本発明は、かかる事情に鑑みなされたもので、足回り部材等、自動車部材をはじめとする鋼製塗装部材の溶接部における耐食性を改善するための技術を提供する。具体的には、鋼板同士を溶接接合してなる鋼製部材に化成処理を施したのち電着塗装が施されてなる鋼製塗装部材に関し、溶接ビード止端部から2mm未満の部分においてもリン酸亜鉛結晶(化成処理層)が存在し、2mm以上離れた部分がリン酸亜鉛結晶(化成処理層)で完全に覆われた、塗膜密着性に優れた鋼製塗装部材を提供することを目的とする。

【0016】

先述のとおり、従来技術では、溶接ビード止端部から約4mm以上離れた部分であればリン酸亜鉛結晶で完全に覆うことができるものの、溶接ビード止端部から約4mm未満の部分をリン酸亜鉛結晶で完全に覆うことができなかった。また、特許文献1〜3で提案された技術は、溶接ビード止端部近傍にリン酸亜鉛結晶を形成し得るものの、設備の腐食やビード欠陥、あるいは鋼板に含まれる合金元素の制約等の新たな問題を誘発するものであった。本発明は、これらの問題を招来することなく、溶接ビード止端部から4mm以上離れた部分では勿論のこと、溶接ビード止端部から2mmしか離れていない部分であってもリン酸亜鉛結晶で完全に覆われ、さらに溶接ビード止端部から2mm未満の部分においてもリン酸亜鉛結晶が部分的に形成された鋼製塗装部材を提供することを目的とする。

【課題を解決するための手段】

【0017】

鋼製塗装部材の溶接部における耐食性の劣化は、溶接部(溶接ビード上、溶接ビード止端部、溶接熱影響部)に付着したスラグや溶接ヒューム、および溶接部に発生した表面酸化に起因するものである。通常、鋼製部材に化成処理としてリン酸亜鉛処理を施すと、リン酸亜鉛処理剤のエッチング作用により被処理材である鋼が溶解する。そして、この際、水素イオンが消費されることで、固液界面の局部領域でpH上昇がおこり、鋼製部材表面にリン酸亜鉛結晶(化成処理層)が析出する。しかしながら、鋼製部材の溶接部では、スラグや溶接ヒューム、或いは表面酸化の存在により、鋼の溶解性が低下し、結果的にリン酸亜鉛結晶が生じ難くなっている。そのため、これらの部分では、リン酸亜鉛結晶の形成が不十分となり、塗膜密着性を十分に確保することができない。

【0018】

そこで、本発明者らは、鋼板同士を溶接接合してなる鋼製部材に化成処理としてリン酸亜鉛処理を施す場合において、スラグや溶接ヒュームが付着した溶接部、および表面酸化が生じた溶接部や溶接部裏側のリン酸亜鉛処理性(化成処理性)を改善する手段について鋭意検討した。その結果、所定のフッ素濃度を有するエッチング性の高いリン酸亜鉛処理剤を用いることが、極めて有効な手段であることを知見した。すなわち、所定のフッ素濃度を有するリン酸亜鉛処理剤を用いると、該処理剤の強いエッチング作用により溶接ヒュームや上記した表面酸化由来の酸化物が溶解除去されるため、反応の初期において鋼の溶解が阻害されず、リン亜鉛結晶が十分に析出することを見い出した。

【0019】

しかしながら、本発明者らがリン酸亜鉛処理後の溶接部について観察した結果、上記した強いエッチング作用を有するリン酸亜鉛処理剤を用いてもなお、溶接部に付着した溶接ヒュームや表面酸化の酸化物の影響により、溶接ビード止端部近傍のリン酸亜鉛結晶が十分に形成されない場合があることが判明した。これは、ビード止端部は特に溶接ヒュームの堆積が顕著であるうえ、溶接ビード部を除く表面の中で、入熱による温度上昇が最も高くなる部分であるため、表面酸化のレベルも高いことに起因する。このため、溶接ビード止端部では、エッチング効果をもってしても、良好なリン酸亜鉛結晶を形成させるためには不十分である。

【0020】

そこで、本発明者らは、溶接ビード止端部にもリン酸亜鉛結晶を十分に析出させる手段について検討した。その結果、所定のフッ素濃度を有するリン酸亜鉛処理剤の使用の際、前処理として、リン酸亜鉛コロイドを主成分とする表面調整剤を用いる場合、溶接ビード止端部での結晶形成に有利となることを知見した。これは、例えばTi系コロイドなど他の表面調整剤と比較し、リン酸亜鉛コロイドを主成分とする表面調整剤は表面調整液中でのコロイドの分散性が高いうえ、表面調整後に形成されるリン酸亜鉛結晶と同じ成分であることから、析出核としてより有効に作用し、酸化物が存在しても容易に緻密なリン酸亜鉛結晶からなる化成処理層が形成されるためである。

【0021】

更に、本発明者らは、鋼板同士を溶接接合してなる鋼製部材に、上記の如く所望の表面調整処理およびリン酸亜鉛処理を施すことにより、溶接ビード止端部から2mmを超えて離れた部分は勿論のこと、溶接ビード止端部から2mmしか離れていない部分もリン酸亜鉛結晶(化成処理層)で覆われた鋼製部材が得られることを知見した。そして、このような鋼製部材に電着塗装を施すことにより、溶接部の耐食性が飛躍的に向上した鋼製塗装部材が得られることを知見した。

【0022】

本発明は上記の知見に基づき完成されたものであり、その要旨は次のとおりである。

[1] 鋼板同士を溶接接合してなる鋼製部材を化成処理するにあたり、該化成処理を、リン酸亜鉛コロイドを含有する表面調整剤を用いた表面調整処理を施したのち、フッ素濃度が100質量ppm以上であるリン酸亜鉛処理剤を用いたリン酸亜鉛処理を施す処理とすることを特徴とする鋼製部材の化成処理方法。

【0023】

[2] [1]において、前記鋼板が、合金化溶融亜鉛めっき鋼板であることを特徴とする鋼製部材の化成処理方法。

【0024】

[3] 鋼板同士を溶接接合してなる鋼製部材に化成処理と電着塗装を施して鋼製塗装部材とする鋼製塗装部材の製造方法であって、前記鋼製部材に[1]に記載の化成処理を施したのち、電着塗装を施すことを特徴とする鋼製塗装部材の製造方法。

【0025】

[4] [3]において、前記鋼板が、合金化溶融亜鉛めっき鋼板であることを特徴とする鋼製塗装部材の製造方法。

【0026】

[5] [3]または[4]において、前記鋼製塗装部材が自動車の足回り部材であることを特徴とする鋼製塗装部材の製造方法。

【0027】

[6] [3]ないし[5]のいずれかの製造方法を用いて製造された鋼製塗装部材であって、少なくとも溶接ビード止端部から2mm離れた部分がリン酸亜鉛結晶で覆われていることを特徴とする鋼製塗装部材。

【0028】

[7] [6]において、前記鋼製塗装部材が自動車の足回り部材であることを特徴とする鋼製塗装部材。

【発明の効果】

【0029】

本発明によれば、鋼板同士を溶接接合してなる鋼製部材に化成処理を施したのち電着塗装が施されてなる鋼製塗装部材において、溶接部の耐食性を大幅に改善することができる。そのため、厳しい腐食環境下で使用され、従来、部材の薄肉化が困難とされていた自動車の足回り部材等を、薄板の高強度鋼板によって形成することが可能となり、産業上格段の効果を奏する。

【図面の簡単な説明】

【0030】

【図1】実施例で使用した隅肉溶接試験片の形状を模式的に示す図である。

【図2】図1のA-A線断面図のうち、溶接部を拡大した図である。

【図3】実施例で使用した腐食促進試験の試験条件を示す図である。

【図4】(a)比較例(条件1,試験片11A)の、溶接ビード止端部から100μm離れた位置におけるSEM写真である。(b)比較例(条件1,試験片11A)の、溶接ビード止端部から2mm離れた位置におけるSEM写真である。(c)比較例(条件1,試験片11A)の、溶接ビード止端部から4mm離れた位置におけるSEM写真である。

【図5】(a)本発明例(条件3,試験片31A)の、溶接ビード止端部から100μm離れた位置におけるSEM写真である。(b)本発明例(条件3,試験片31A)の、溶接ビード止端部から2mm離れた位置におけるSEM写真である。(c)本発明例(条件3,試験片31A)の、溶接ビード止端部から4mm離れた位置におけるSEM写真である。

【図6】(a)鋼板同士をアーク溶接接合してなる鋼製部材に、従来の化成処理を施した場合における、溶接ビード部周辺の断面を模式的に示す図である。(b)鋼板同士をアーク溶接接合してなる鋼製部材に、本発明の化成処理を施した場合における、溶接ビード部周辺の断面を模式的に示す図である。

【発明を実施するための形態】

【0031】

以下、本発明について詳細に説明する。

本発明の鋼製部材の化成処理方法は、鋼板同士を溶接接合してなる鋼製部材を化成処理するにあたり、該化成処理を、リン酸亜鉛コロイドを含有する表面調整剤を用いた表面調整処理を施したのち、フッ素濃度が100質量ppm以上であるリン酸亜鉛処理剤を用いたリン酸亜鉛処理を施す処理とすることを特徴とする。

【0032】

本発明において、鋼製部材を構成する鋼板の種類は特に限定されず、通常の熱延鋼板、冷延鋼板、あるいは亜鉛系めっき鋼板のいずれでも適用可能である。特に、亜鉛系めっき鋼板を使用した場合に、溶接時の加熱により、ビード部近傍の亜鉛めっきが一部蒸発し、めっきが薄くなる部分が存在するが、本発明の技術を適用した場合、化成処理皮膜がビード部近傍でも健全に形成されるため、耐食性改善効果が十分得られる。また、鋼製部材を構成する鋼板として合金化溶融亜鉛めっき鋼板を適用した場合には、めっきによる効果により更に耐食性が向上する。

【0033】

また、本発明の効果は熱影響部の酸化膜に起因した化成処理不良を改善するものである。そのため、本発明では、鋼板同士を溶接接合する際の溶接の種類についても特に問わず、アーク溶接、スポット溶接、シーム溶接等、従前公知の溶接を適用することができる。これらの中でも、特にアーク溶接の場合、溶接部において腐食に関する課題が生じやすいため、本発明はアーク溶接を適用する場合に特に有効である。ここでいうアーク溶接とは、MAG溶接、MIG溶接、TIG溶接、炭酸ガスアーク溶接などを含むものであり、特に限定する必要はない。

【0034】

なお、鋼板同士を溶接接合するに先立ち鋼板を加工成形してもよく、鋼板同士を溶接接合した後に所望の部材形状に成形してもよい。或いは、鋼板を加工成形したのち鋼板同士を溶接接合し、更に加工成形して所望の部材形状に成形してもよい。また、鋼板の端部同士を溶接接合して得られる鋼管も、本発明における鋼製部材に含まれるものとする。

【0035】

本発明の化成処理方法は、上記の如く鋼板同士を溶接接合してなる鋼製部材に、表面調整処理を施す工程と、これに続くリン酸亜鉛処理を施す工程からなる。そして、本発明は、リン酸亜鉛コロイドを含有する表面調整剤を用いること、およびフッ素濃度が100質量ppm以上であるリン酸亜鉛処理剤を用いることを、最大の特徴とする。

【0036】

リン酸亜鉛コロイドを含有する表面調整剤

リン酸亜鉛コロイドを含有する表面調整剤は、Ti系コロイドを含む表面調整剤などの他の表面調整剤と比較して、表面調整液中でのコロイドの分散性が高い。そのうえ、リン酸亜鉛コロイドは、表面調整処理後に形成されるリン酸亜鉛結晶と同じ成分であるため、リン酸亜鉛結晶の析出核としてより有効に作用する。したがって、溶接ヒュームや表面酸化由来の酸化物が存在する場合であっても、後述する所望のリン酸亜鉛処理を施すことにより、緻密なリン酸亜鉛結晶からなる化成処理皮膜を容易に形成することができる。

【0037】

リン酸亜鉛コロイドを含有する表面調整剤としては、例えば、日本ペイント(株)製のサーフファインGL-1、日本パーカライジング(株)製のプレパレンXやプレパレンXGなどが挙げられる。また、これらの表面調整剤を用いて表面調整処理を施すに際しては、特別な工程を設ける必要はなく、常法に従い実施すればよい。例えば、所望の表面調整剤を所定の脱イオン水に溶解させ、十分攪拌したのち、規定の温度(通常は常温、25〜30℃)の処理液とし、該処理液中に鋼板を所定時間(20〜30秒)浸漬させる。引き続き乾燥させることなく、次工程のリン酸亜鉛処理を行う。

【0038】

フッ素濃度が100質量ppm以上であるリン酸亜鉛処理剤

本発明においては、リン酸亜鉛処理で用いるリン酸亜鉛処理剤のフッ素濃度を100質量ppm以上とすることを要する。フッ素濃度が100質量ppm未満の場合、リン酸亜鉛処理剤のエッチング能が不十分となり、溶接部に付着した溶接ヒュームや表面酸化由来の酸化物を溶解除去することができず、リン酸亜鉛結晶の析出に必要となる鋼の溶解反応を十分に促進することができない。よって、フッ素濃度は100質量ppm以上とする。好ましくは250質量ppm以上である。一方、フッ素濃度が過剰に高くなると、不溶性のフッ化物が生成し易くなり、不溶性のフッ化物が化成処理後に残留すると、濡れ環境下での塗膜密着性が低下することが懸念される。そのため、被処理材の種類にもよるが、フッ素濃度は1500質量ppm以下とすることが好ましい。また、1000質量ppm以下とすることがより好ましい。

【0039】

上記の如き所望のフッ素濃度を有するリン酸亜鉛処理剤は、市販のリン酸亜鉛処理剤、一般的には、アルミニウムと鋼を共用して処理できる市販の鋼・アルミニウム併用型の処理剤を用い、そのフッ素濃度を調整することにより得られる。具体的には、日本パーカライジング(株)製のパルボンドAX-35などの市販の処理剤に、フッ酸やフッ化水素ナトリウム、フッ化ナトリウム、フッ化アンモニウムなどのフッ化物、あるいは、珪フッ酸、珪フッ化ナトリウム、ジルコンフッ酸などの錯フッ化物などの1種または2種以上を添加してフッ素濃度を調整することにより得られる。市販のリン酸亜鉛処理剤が所望のフッ素濃度を有する場合には、フッ素濃度を調整することなくそのまま使用できることは云うまでもない。なお、フッ素濃度は市販のフッ素イオンメーターを用いて測定することが出来る。フッ素濃度の調整は例えば上記した日本パーカライジング(株)の処理剤の場合、添加調整剤(例えばAD-4905)の添加量を適宜変更することで調整できる。

【0040】

本発明では、上記の如く所望のフッ素濃度に調整されたリン酸亜鉛処理剤を用いてリン酸亜鉛処理を施すが、このリン酸亜鉛処理は、鋼や亜鉛めっき鋼板等に一般的に使用される、リン酸亜鉛結晶を主体とした皮膜が形成される、いわゆるリン酸亜鉛処理であれば特に規定されるものではない。すなわち、リン酸亜鉛処理を施すに際しては、リン酸亜鉛処理剤のフッ素濃度を必要に応じて調整すること以外には特別な工程を設ける必要はなく、常法に従い実施すればよい。

【0041】

例えば、前記した表面調製処理を施した鋼製部材表面に、所望のフッ素濃度に調整したリン酸亜鉛処理剤を脱イオン水に溶解させた水溶液に浸漬又は該水溶液のスプレーなどの方法によって所定時間(通常は2分〜3分)接触させることにより、リン酸亜鉛結晶を析出させ、所望の厚さの結晶皮膜とすればよい。なお、所望の耐食性を得るためには片面当たりのリン酸亜鉛皮膜重量として1〜4g/m2、より好ましくは1.5〜3g/m2とすると良い。

【0042】

以上のような本発明の化成処理方法に従うと、図6(b)に示すように、溶接ビード止端部から2mm超離れた部分は勿論のこと、溶接ビード止端部から2mmの部分をも、リン酸亜鉛結晶で完全に覆うことができる。更に、溶接ビード止端部から100μm離れた部分においても、20%以下のスケ面積率(リン酸亜鉛結晶が生成していない面積率)でリン酸亜鉛結晶を析出させることができる。すなわち、従来の化成処理方法では、図6(a)に示すように、溶接ビード止端部近傍(溶接ビード止端部から約4mm以内)において化成処理層が形成されない領域が残ってしまうのに対し、本発明の化成処理方法によると、溶接ビード止端部近傍を含め溶接部全体にわたりリン酸亜鉛結晶を十分に析出させることができる。

【0043】

また、本発明の鋼製塗装部材の製造方法は、鋼板同士を溶接接合してなる鋼製部材を化成処理と電着塗装を施して鋼製塗装部材とする鋼製塗装部材の製造方法であって、前記した本発明の化成処理方法によって得られた化成処理済みの鋼製部材に、電着塗装を施すことを特徴とする。

【0044】

本発明における電着塗装は、通常使用されるカチオン型の電着塗装であれば特に規定されない。電着塗装によって形成する塗膜の膜厚は、鋼製塗装部材の用途により異なるが、乾燥状態の塗膜で10μm以上30μm以下程度とすることが好ましい。

【0045】

また、本発明の鋼製塗装部材は、上記した本発明の製造方法を用いて製造された鋼製塗装部材であって、少なくとも溶接ビード止端部から2mm離れた部分がリン酸亜鉛結晶で覆われていることを特徴とする。

先述のとおり、鋼板同士を溶接接合してなる鋼製部材に、本発明の化成処理を施すと、溶接ビード止端部から4mm以上離れた部分は勿論のこと、溶接ビード止端部から2〜4mm離れた部分をも、リン酸亜鉛結晶で完全に覆うことができる。そして、このように溶接ビード止端部近傍をリン酸亜鉛結晶で完全に覆うことにより、続く電着塗装によって形成された塗膜の密着性が飛躍的に向上し、溶接部の耐食性が大幅に改善された鋼製塗装部材を得ることができる。

なお、本発明の鋼製塗装部材は、溶接部を含めて優れた耐食性を示すが、鋼製塗装部材の用途に応じて電着塗装後に上塗り塗装などを施してもよい。

【0046】

本発明は、ロアアーム等、自動車の足回り部材に好適である。自動車の足回り部材は通常、鋼素材を所定形状に成形後、リン酸亜鉛処理(化成処理)および電着塗装を施すことにより製造される。

本発明の化成処理方法を用いて得られた足回り部材では、溶接部の耐食性が大幅に改善され、溶接部における腐食および薄肉化が抑制されている。そのため、本発明によると、従来困難とされていた足回り部材の大幅な薄肉化が可能となる。

【実施例】

【0047】

表1に示す成分の熱延鋼板(厚み2.6mm)または表1に示す成分の熱延鋼板(厚み2.6mm)の両面に合金化溶融亜鉛めっき処理(片面当たりのめっき付着量:45g/m2)を施した合金化溶融亜鉛めっき鋼板と、表2に示す溶接棒を用いて、図1のような隅肉溶接試験材を作製した。なお、図2は、図1のA-A線断面図のうち、溶接部を拡大した図である。溶接は、Ar-20vol%CO2を用いたMAGパルス溶接であり、溶接条件を表3に示す。

【0048】

【表1】

【0049】

【表2】

【0050】

【表3】

【0051】

次いで、これらの試験片に40℃のアルカリ脱脂液:FC-E2001(日本パーカライジング(株)製、アルカリ度:18.3ptまたは18.5pt)に120秒間浸漬する脱脂処理を施したのち、表4に示す3種類の条件で、表面調整処理およびリン酸亜鉛処理を順次施す化成処理を施した。条件1および条件2は比較例、条件3は本発明例である。

【0052】

表面調整処理は、脱脂処理後の試験片を、表4に示す各種の表面調整剤(室温)に20秒間浸漬することにより行った。

また、リン酸亜鉛処理は、表4に示す各種市販のリン酸亜鉛処理剤(35℃)に120秒間浸漬することにより行った。

【0053】

【表4】

【0054】

上記した3種類の処理条件で、熱延鋼板を用いた場合と、合金化溶融亜鉛めっき鋼板を用いた場合の各々について、各処理条件につき7個の試験片を用いた。

各処理条件について、7個の試験片のうち2個はリン酸亜鉛処理ままとし、以下に示す方法で溶接部周辺のリン酸亜鉛結晶の健全性を評価した。

溶接ビード止端部(溶接ビードと鋼板の界面)から100μm離れた位置(図2のa点)、溶接ビード止端部から2mm離れた位置(図2のb点)、溶接ビード止端部から4mm離れた位置(図2のc点)、溶接ビード止端部から7mm離れた位置(図2のd点)、並びに、溶接ビード上(図2のe点)を、走査型電子顕微鏡(SEM)で観察し(倍率:500及び1500倍、各5視野)、以下の基準に従い評価した。

◎:観察5視野の領域の全てが、リン酸亜鉛結晶で完全に覆われている。

○:観察5視野の平均スケ面積が20%以下の状態でリン酸亜鉛結晶が析出している。

△:観察5視野の平均スケ面積が20%超の状態でリン酸亜鉛結晶が析出している。

×:観察5視野領域の全てにおいて、リン酸亜鉛結晶が析出していない。

【0055】

評価結果を表5に示す。また、表5のうち、試験片No.11A(条件1,熱延鋼板,比較例)、試験片No.31A(条件3,熱延鋼板,本発明例)のSEM写真を図4、図5に示す。なお、図4、図5において、(a)は溶接ビード止端部から100μm離れた位置(図2のa点)おけるSEM写真(倍率:1500倍)であり、(b)は溶接ビード止端部から2mm離れた位置(図2のb点)、(c)は溶接ビード止端部から4mm離れた位置(図2のc点)におけるSEM写真(倍率:500倍)である。

【0056】

【表5】

【0057】

更に、上記によって得られた7つの試験片のうちの残りの5個について、塗装後耐食性の評価を行うため、リン酸亜鉛処理後の試験片に自動車用電着塗装を施した。電着塗装の膜厚は、平坦部で20±1μmになるように調整した。なお、自動車用電着塗装条件は以下のとおりである。

塗料の種類 :商品名GT-10(関西ペイント(株)製)

電着浴の浴温:28℃

負荷電圧:200〜220V(試験片により適宜変更)

焼付け温度:170℃(PMT(=到達板温)として)×20分

【0058】

耐食性の評価では、電着塗装試験片を、SAEJ2334に準拠した腐食促進試験(複合サイクル試験)に供した。すなわち、図3に示すように、各試験片を、(i)相対湿度100%,50℃の湿潤環境に6時間保持したのち、(ii) 25℃の塩水(0.5質量%NaCl+0.1質量%CaCl2+0.075質量%NaHCO3)に15分間浸漬し、次いで(iii) 相対湿度50%,60℃の乾燥環境に17時間45分保持する一連のサイクル(i)〜(iii)を平日の5日間行い、休日の2日間は上記(iii)に続いて(iv) 相対湿度30%,50℃の乾燥環境に3時間保持する一連のサイクル(i)〜(iv)を行った。平日および休日の合計で120サイクルの試験を経た各試験片について、塗膜剥離剤((株)ネオス製,商品名:CS500)を用いて電着塗装を剥離し、ISO8407に準拠して腐食生成物を除去した。各試験片の溶接ビード止端部近傍(試験片の幅方向両エッジ5mmを除き、溶接ビード止端部より60mmまでの位置)の腐食部について、まず目視で腐食深さの深い部分を選択し、腐食により薄肉化した部分の厚みをマイクロメーターで測定して腐食深さ(元板厚との差)を求めた。これを10回以上繰り返し、最も大きい値を最大腐食深さとして求めた。

評価結果を表6に示す。

【0059】

【表6】

【0060】

表5および図4、図5に示すように、比較例(条件1の試験片)では、熱延鋼板の場合、溶接ビード止端部から2mm離れた位置でリン酸亜鉛結晶が全く析出しておらず、合金化溶融亜鉛めっき鋼板の場合、溶接ビード止端部から2mm離れた位置でリン酸亜鉛結晶の析出が観られるものの、スケが観察される。また、熱延鋼板、合金化溶融亜鉛めっき鋼板の何れにおいても、溶接ビード止端部から100μm離れた位置ではリン酸亜鉛結晶が全く析出していない。比較例(条件2の試験片)においても、溶接ビード止端部から2mm離れた位置ではスケが観察される。これに対し、本発明例(条件3)では、溶接ビード止端部から4mm離れた位置は勿論のこと、溶接ビード止端部から2mm離れた位置もリン酸亜鉛結晶で完全に覆われている。本発明例では、溶接ビード止端部から100μm離れた位置においてもリン酸亜鉛結晶の析出が確認され、溶接部および溶接部周辺のリン酸亜鉛結晶が健全に生成している。

【0061】

また、表6の耐食性評価結果が示すように、比較例(条件1および条件2)と比べて本発明例(条件3)では、腐食深さが小さく、耐食性が改善されている。

【特許請求の範囲】

【請求項1】

鋼板同士を溶接接合してなる鋼製部材を化成処理するにあたり、該化成処理を、リン酸亜鉛コロイドを含有する表面調整剤を用いた表面調整処理を施したのち、フッ素濃度が100質量ppm以上であるリン酸亜鉛処理剤を用いたリン酸亜鉛処理を施す処理とすることを特徴とする鋼製部材の化成処理方法。

【請求項2】

前記鋼板が、合金化溶融亜鉛めっき鋼板であることを特徴とする請求項1に記載の鋼製部材の化成処理方法。

【請求項3】

鋼板同士を溶接接合してなる鋼製部材に化成処理と電着塗装を施して鋼製塗装部材とする鋼製塗装部材の製造方法であって、前記鋼製部材に請求項1に記載の化成処理を施したのち、電着塗装を施すことを特徴とする鋼製塗装部材の製造方法。

【請求項4】

前記鋼板が、合金化溶融亜鉛めっき鋼板であることを特徴とする請求項3に記載の鋼製塗装部材の製造方法。

【請求項5】

前記鋼製塗装部材が自動車の足回り部材であることを特徴とする請求項3または4に記載の鋼製塗装部材の製造方法。

【請求項6】

請求項3ないし5のいずれか1項に記載の製造方法を用いて製造された鋼製塗装部材であって、少なくとも溶接ビード止端部から2mm離れた部分がリン酸亜鉛結晶で覆われていることを特徴とする鋼製塗装部材。

【請求項7】

前記鋼製塗装部材が自動車の足回り部材であることを特徴とする請求項6に記載の鋼製塗装部材。

【請求項1】

鋼板同士を溶接接合してなる鋼製部材を化成処理するにあたり、該化成処理を、リン酸亜鉛コロイドを含有する表面調整剤を用いた表面調整処理を施したのち、フッ素濃度が100質量ppm以上であるリン酸亜鉛処理剤を用いたリン酸亜鉛処理を施す処理とすることを特徴とする鋼製部材の化成処理方法。

【請求項2】

前記鋼板が、合金化溶融亜鉛めっき鋼板であることを特徴とする請求項1に記載の鋼製部材の化成処理方法。

【請求項3】

鋼板同士を溶接接合してなる鋼製部材に化成処理と電着塗装を施して鋼製塗装部材とする鋼製塗装部材の製造方法であって、前記鋼製部材に請求項1に記載の化成処理を施したのち、電着塗装を施すことを特徴とする鋼製塗装部材の製造方法。

【請求項4】

前記鋼板が、合金化溶融亜鉛めっき鋼板であることを特徴とする請求項3に記載の鋼製塗装部材の製造方法。

【請求項5】

前記鋼製塗装部材が自動車の足回り部材であることを特徴とする請求項3または4に記載の鋼製塗装部材の製造方法。

【請求項6】

請求項3ないし5のいずれか1項に記載の製造方法を用いて製造された鋼製塗装部材であって、少なくとも溶接ビード止端部から2mm離れた部分がリン酸亜鉛結晶で覆われていることを特徴とする鋼製塗装部材。

【請求項7】

前記鋼製塗装部材が自動車の足回り部材であることを特徴とする請求項6に記載の鋼製塗装部材。

【図1】

【図2】

【図3】

【図6】

【図4】

【図5】

【図2】

【図3】

【図6】

【図4】

【図5】

【公開番号】特開2012−162762(P2012−162762A)

【公開日】平成24年8月30日(2012.8.30)

【国際特許分類】

【出願番号】特願2011−22837(P2011−22837)

【出願日】平成23年2月4日(2011.2.4)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成24年8月30日(2012.8.30)

【国際特許分類】

【出願日】平成23年2月4日(2011.2.4)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]