鋼部材の表面処理方法及び鋼部材の処理品

【課題】 摺動特性に優れた処理品が得られる鋼部材の表面処理方法を提供する。

【解決手段】 鋼部材に対してガス雰囲気中で窒化処理を行い鋼部材表面に窒素拡散層を形成し、その後浸硫処理を行う鋼部材の表面処理方法であって、前記窒化処理工程において該鋼部材表面の鉄窒化化合物層の厚さを1μm以下とし、該鋼部材の表面に浸硫処理を行う。具体的には、前記窒化処理工程において処理条件を次のように制御する。雰囲気条件:NH3ガスの分圧が0.01〜0.07、H2ガスの分圧が0.83〜0.90、N2ガスの分圧が残部、処理温度条件:500〜620℃。

【解決手段】 鋼部材に対してガス雰囲気中で窒化処理を行い鋼部材表面に窒素拡散層を形成し、その後浸硫処理を行う鋼部材の表面処理方法であって、前記窒化処理工程において該鋼部材表面の鉄窒化化合物層の厚さを1μm以下とし、該鋼部材の表面に浸硫処理を行う。具体的には、前記窒化処理工程において処理条件を次のように制御する。雰囲気条件:NH3ガスの分圧が0.01〜0.07、H2ガスの分圧が0.83〜0.90、N2ガスの分圧が残部、処理温度条件:500〜620℃。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鋼部材の表面処理方法と、鋼部材の処理品に関する。

【背景技術】

【0002】

鋼部材の耐摩耗性、耐疲労性、潤滑性、耐焼付性などを向上させるために、様々な表面処理方法が提案されている。その一種として、鋼部材に対する浸炭焼入、浸炭窒化、高周波焼き入れ後に浸硫処理を行うもの、あるいは鋼部材に対し窒化処理と浸硫処理とを別工程として行うもの(特許文献1参照)や、窒化処理と浸硫処理とを一工程で行うもの(特許文献2参照)がある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭64−65295号公報

【特許文献2】特開平10−306364号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、前記窒化処理後に浸硫処理を実施する方法は、寸法精度は良いが、下地となる鉄窒化化合物層(白層)が脆いため、十分な摺動特性を有する処理品が得られないという欠点がある。この欠点を克服するため、窒化処理を行った後に鋼部材の最表面の窒化層を研磨等により除去し、その後に浸硫処理を行う方法も考えられるが、この方法には、研磨キズが発生し、また均一に窒化層を除去することが難しく、処理工程数が多くなるという欠点がある。また、浸炭処理後に浸硫処理を行うと、摺動特性は向上するが、浸炭処理が高温であるために歪が大きい。すなわち寸法精度の良いものを作製することが困難であった。

【0005】

本発明は、前記の如き事情に鑑みてなされたものであり、寸法精度が良く、少ない工程数で摺動特性に優れた処理品が得られる、鋼部材の表面処理方法を提供しようとするものである。

【0006】

また、本発明は、少ない工程数で製造でき、寸法精度が良く、摺動特性に優れた鋼部材の処理品を提供しようとするものである。

【課題を解決するための手段】

【0007】

前記課題を解決するため、本発明に係る鋼部材の表面処理方法は、鋼部材に対してガス雰囲気中で窒化処理を行い鋼部材表面に窒素拡散層を形成し、その後浸硫処理を行う鋼部材の表面処理方法であって、前記窒化処理工程において該鋼部材表面の鉄窒化化合物層の厚さを1μm以下とし、該鋼部材の表面に浸硫処理を行うことを特徴とする(請求項1)。

【0008】

本発明の方法によれば、鋼部材の表面に鉄窒化化合物層をほとんど形成せず、窒素拡散層の上に鉄の硫化物層が形成される。窒素拡散層は鋼部材の硬度を上げ、鉄の硫化物層は鋼部材表面の潤滑性、耐焼き付き性、耐磨耗性等を向上させる。鋼部材の表面に鉄窒化化合物層がほとんど形成されないので、硫化物層の下地が強固であり、よって硫化物層による摺動特性等に優れる処理品が得られる。

【0009】

好適な実施の一形態として、鋼部材の表面に鉄窒化化合物層を形成することなく窒素拡散層を形成せしめることとしてもよい(請求項2)。

【0010】

好適な実施の一形態として、前記窒化処理工程において、処理条件を次のように制御することにより、鋼部材の表面に窒素拡散層を形成せしめる(請求項3)。

【0011】

雰囲気条件:NH3ガスの分圧が0.01〜0.07

H2ガスの分圧が0.83〜0.90

N2ガスの分圧が残部

処理温度条件:500〜620℃

この実施の形態によれば、ガス雰囲気中での窒化の処理条件を前記のように制御することにより、鋼部材の表面に窒素化合物層をほとんど形成することなく窒素拡散層を確実に形成することができる。また、処理温度が低いため、変形や変寸が小さく、寸法精度に優れた処理品が得られる。

【0012】

好適な実施の一形態として、NH3ガスの分圧を0.03〜0.06、H2ガスの分圧を0.84〜0.88とすることもできる(請求項4)。

【0013】

他の好適な実施の一形態として、処理温度を550〜610℃とすることもできる(請求項5)。

【0014】

本発明に係る鋼部材の処理品は、鋼部材の表面に窒素拡散層が形成され、該窒素拡散層上の鉄窒化化合物層の厚さが1μm以下であって、該鉄窒化化合物層の上に硫化鉄層が形成されたものである(請求項6)。 また、鋼部材の表面に窒素拡散層が形成され、該窒素拡散層の上に硫化鉄層が形成されたものである(請求項7)。本発明に係る鋼部材の処理品において、鉄窒化化合物層の厚さが0μmの場合、すなわち、鉄窒化化合物層が存在しない場合には、前記窒素拡散層の上に硫化鉄層が形成されることになる。

【図面の簡単な説明】

【0015】

【図1】本発明の実施の一形態に係る鋼部材の表面処理方法を実施するのに好適なガス軟窒化処理装置の全体図である。

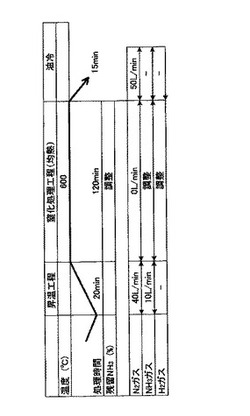

【図2】本発明の実施の一形態に係る鋼部材の表面処理方法におけるガス軟窒化処理の工程図である。

【図3】実施例、比較例の工程で得た試験片について耐荷重性能および摺動特性を評価する方法の説明図である。

【発明を実施するための形態】

【0016】

以下、添付図面を参照して、本発明の実施の一形態に係る鋼部材の表面処理方法について説明する。

【0017】

本発明の実施の一形態に係る鋼部材の表面処理方法は、鋼部材に対してガス雰囲気中で窒化処理を行い、鋼部材表面に窒素拡散層を形成し、その後浸硫処理を行う鋼部材の表面処理方法であって、前記窒化処理工程において該鋼部材表面の鉄窒化化合物層の厚さを1μm以下とし、該鋼部材の表面に浸硫処理を行うものである。すなわち、前記窒化処理において、鋼部材の表面には窒素拡散層が形成され、鉄窒化化合物層の厚さを1μm以下に抑えることを特徴とする。

【0018】

鋼部材は摺動特性、耐焼き付き性、耐磨耗性が必要とされるような用途に用いられる、機械構造用炭素鋼鋼材、機械構造用合金鋼、工具鋼、冷間ダイス鋼、熱間ダイス鋼であることが好ましい。

【0019】

<熱処理装置>

前記ガス雰囲気中の窒化処理は、例えば図1に示される熱処理装置1を用いて行われる。図1に示すように、熱処理装置1は、搬入部10、加熱室11、冷却室12、搬出コンベア13を有している。搬入部10に置かれたケース20内には、例えば金型や歯車などの鋼部材が収納されている。加熱室11の入り口側(図1において左側)には、開閉自在な扉21を備えた入り口フード22が取り付けられている。

【0020】

加熱室11内には、ヒータ25が設けられている。加熱室11内には、N2ガス、NH3ガス、H2ガス等からなる処理ガスが導入され、加熱室11内に導入された処理ガスがヒータ25で所定の温度にされて、加熱室11内に搬入された鋼部材の窒化処理が行われる。加熱室11の天井には、加熱室11内の処理ガスを攪拌し、鋼部材の加熱温度を均一化させ、また鋼部材にあたる処理ガスの風速を制御するファン26が装着されている。加熱室11の出口側(図1において右側)には、開閉自在な中間扉27が取り付けられている。

【0021】

冷却室12には、鋼部材が収納されたケース20を昇降させるエレベータ30が設けられている。冷却室12の下部には、冷却用の油31を溜めた油槽32が設けられている。冷却室12の出口側(図1において右側)には、開閉自在な扉35を備えた出口フード36が取り付けられている。

【0022】

前記熱処理装置1において、鋼部材が収納されたケース20が、プッシャー等により、搬入部10から加熱室11内に搬入される。そして、加熱室11内に処理ガスが導入され、加熱室11内に導入された処理ガスがヒータ25で所定の高温度にされて、ファン26で処理ガスを攪拌しながら加熱室11内に搬入された鋼部材の窒化処理が行われる。

【0023】

<昇温工程>

ここで、加熱室11内には、例えば図2に示すように、先ず、20分間、N2ガス40L/minとNH3ガス10L/minが導入され、ヒータ25で加熱されて、600℃の窒化処理温度まで昇温する工程が行われる。昇温工程は加熱中に鋼部材の酸化を防止できれば精密な雰囲気の制御の必要はなく、例えば不活性ガスであるN2やAr雰囲気中で加熱を行っても良い。また上記のようにNH3ガス等を適量混合して還元性の雰囲気としても良い。

【0024】

<窒化処理工程>

その後、NH3ガスとH2ガスが流量を制御されて所定の窒化処理ガス組成になるように加熱室11内に導入され、ヒータ25で加熱されて、例えば120分間、600℃に均熱され、鋼部材を窒化処理する工程が行われる。鋼部材を窒化処理する工程では、加熱室11内のNH3ガスの分圧、H2ガスの分圧及びN2ガスの分圧が所定の範囲に制御される。これらのガス分圧は加熱室11に供給するNH3ガスの流量とH2ガスの流量により調整することができる。なお、N2ガスは窒化処理温度においてNH3ガスが分解することで得られる。さらにN2ガスを添加してもよく、その流量を調整して前記ガス分圧に制御しても良い。

【0025】

鋼部材をガス雰囲気中で窒化処理する工程では、加熱室11内に導入するNH3ガスの流量とH2ガスの流量が制御され、さらに必要に応じてN2ガスが導入され、鋼部材の加熱温度は500〜620℃に維持されるのが好ましい。窒化処理温度が620℃よりも高いと部材の軟化、歪が増大する恐れがあり、500℃より低いと窒素拡散層の形成速度が遅くなりコスト的に好ましくない。より好ましくは550〜610℃である。

【0026】

窒化処理工程におけるガス分圧は、NH3ガスが0.01〜0.07、H2ガスが0.83〜0.90、N2ガスが残部となるように制御する。H2ガスの分圧が0.83より小さいと窒素拡散層とともに鉄窒化化合物が生成しやすく、0.90を超えると窒素拡散層の形成が非常に遅くなるか形成しなくなる恐れがある。また、NH3ガスの分圧が0.07より大きいと窒素拡散層とともに鉄窒化化合物が生成しやすく、0.01より小さいと窒素拡散層の形成が非常に遅くなるか形成しなくなる恐れがある。なお、窒化処理工程における全圧は、減圧あるいは加圧雰囲気でも良い。ただし、熱処理装置の製造コストや扱いやすさから略大気圧、例えば0.9〜1.1気圧であることが好ましい。また、前記ガス分圧は、NH3ガスが0.03〜0.06、H2ガスが0.84〜0.88であることがさらに好ましい。

【0027】

前記窒化処理工程においては、加熱室内のファンなどにより処理ガスを攪拌することが、均質な窒素拡散層を得るために好ましい。

【0028】

鉄窒化化合物層の厚さは、試験片を切断機で切断し、エメリー紙で断面を研磨し、バフで研磨面を鏡面仕上げし、3%硝酸アルコールで腐食した後、金属(光学)顕微鏡を用いて倍率400倍で前記断面を観察し、鉄窒化化合物層の厚さを測定する。鉄窒化化合物層(一般に白層とも称される)は母材と組織が異なるとともに、白く見え判別できる。この方法で鉄窒化化合物層が認められない場合は、鉄窒化化合物層の形成がないと判定される。

【0029】

窒素拡散層が形成されていることの確認は、「JIS G 0562 鉄鋼の窒化層深さ測定方法」に記載されているように次の通りできる。試験品を加工面に垂直に切断し、切断面を研磨仕上げして被検面とする。切断又は研磨の際に、被検面の金属組織に影響を及ぼさないように充分に注意する。被検面の粗さはJIS B 0601の0.40a程度とする。被検面は、約3%硝酸アルコール溶液中で明瞭な着色の状態が得られるように適切な時間腐食する。この腐食面をアルコール又は水で洗浄した後、金属顕微鏡で腐食による着色状態を調べる。生地と異なった着色をした部分が窒素拡散層である。

【0030】

<冷却工程>

そして、鋼部材を窒化処理する工程が終了すると、次に、鋼部材が収納されたケース20が冷却室12に搬送される。そして、冷却室12では、エレベータ30によって、鋼部材が収納されたケース20が油槽32に沈められて、鋼部材の冷却が例えば15分間行われる。そして、冷却が終了すると、鋼部材が収納されたケース20が搬出コンベア13に搬出される。こうして、窒化処理が終了する。なお、冷却工程における冷却は、上記油冷である必要はなく、空冷、ガス冷、水冷などの方法で行ってもよい。

【0031】

以上のような条件で窒化処理が行われることにより、鋼部材の表面には窒素拡散層が形成され、その上に形成される鉄窒化化合物層の厚さを1μm以下に抑えることができる。鉄窒化化合物層が形成されない場合も含む。これにより、鋼部材の表面が強化される。

【0032】

なお、窒素拡散層の厚さと生成スピードは、本発明の窒化処理ガス雰囲気中において、時間と温度で制御することができる。すなわち、処理時間を長くすると窒素拡散層は厚くなり、処理温度を高くすると窒素拡散層の生成スピードが速くなる。

【0033】

<浸硫処理工程>

前記窒化処理を終えた鋼部材には、その後、それ自体周知の浸硫処理が施される。すなわち、電解槽にチオシアン酸カリウムとチオシアン酸ナトリウムの溶融塩を入れ、浴温を130〜250℃、好ましくは170〜210℃として適宜に制御した状態で前記鋼部材を電解槽の浴に浸漬する。そして、鋼部材を陰極として、電解電圧と電流密度とを適宜に設定して所定時間電解処理する。電解処理終了後に、電解槽から前記鋼部材を取り出して水洗する。浸硫処理を行うことで、前記窒素拡散層の表面に浸硫層(鉄の硫化物層)が形成される。浸硫層は固体潤滑性に優れ、耐焼き付き性、耐磨耗性に優れるので、摺動特性に優れた処理品となる。浸硫層の形成は表面に鉄の硫黄化合物が形成したかどうかで判定でき、たとえば硫化鉄(FeS系化合物)が形成する。

【0034】

上記電解による浸硫処理の他に、浸硫処理工程はガス雰囲気での浸硫処理でも良い。

【0035】

以上、浸炭や浸炭窒化処理と比較して本発明の窒化処理はオーステナイト変態温度以下での処理であるため歪量が小さい。また、浸炭・浸炭窒化処理で必須工程である焼き入れ工程が省略できるため、歪ばらつき量も小さい。さらに、浸硫処理工程も低温の処理であるので歪量も小さい。その結果、低歪で、かつ、高強度・低歪窒化鋼部材を得ることができる。また、浸炭や浸炭窒化処理は歪量が大きく所定の設計寸法の範囲内に収まらないことがあり、その場合は研磨などにより寸法を所定の範囲とする工程が必要となる。これに対し、本発明方法による処理品は十分に低歪で寸法精度が高く、研磨などの工程は不要である。

【0036】

本実施の形態に係る表面処理方法によれば、鉄の硫化物層の下地となる部分に脆い窒素化合物層が形成されないので、硫化物層の下地が強固であり、よって浸硫層の支持性が良く、摺動特性に優れる処理品が得られる。

【実施例】

【0037】

次に、本発明の一実施例を説明する。

【0038】

<実施例1>

(窒素拡散層形成)

まず、試験片として機械構造用合金鋼鋼材SCr420および工具鋼SKD11(いずれもJIS規格)からなる鋼部材を用意した。

【0039】

次に、窒化の前処理として試験片について真空洗浄を実施した。

【0040】

次に、鋼部材にガス雰囲気中での窒素拡散層形成処理を実施した。まず、昇温工程においては、炉内(加熱室内)に供給するNH3ガスの流量を10L/min、N2ガスの流量を40L/minとして、処理温度まで昇温した。続いて実施した窒化処理の条件としては、温度610℃、窒化時間は2hr(時間)とし、NH3ガスとH2ガス及びN2ガスの炉内へのそれぞれの供給ガス流量を調整し、NH3ガスの分圧を0.05、H2ガスの分圧を0.85、N2ガスの分圧を残部の0.10とした。なお、窒化処理時の炉内の全圧は大気圧である。その後、130℃の油に各試験片を浸漬して油冷した。このような処理により、鋼部材の表面に鉄窒化化合物層を形成することなく窒素拡散層が形成されていることを、前述の被処理品の断面観察により確認した。

【0041】

なお、窒化処理ガス中のNH3分圧の分析は「ガス軟窒化炉NH3分析計」(HORIBA製、形式FA−1000)、H2分圧の分析は「連続式ガス分析計」(ABB製、形式AO2000)で実施し、残部をN2分圧とした。

【0042】

(浸硫処理)

電解槽にチオシアン酸カリウム75%,チオシアン酸ナトリウム25%の溶融塩を入れ、浴温が190℃になるように制御した状態で、試験品を電解槽の浴に浸漬した。そして、試験品を陰極として、浴温190℃、電解電圧8V、電流密度3.2A/dm2 のもとで10分間電解処理した。電解槽から試験品を取り出し,そのまま水洗槽に投入して水洗した。

【0043】

上記処理後、前述の通り試験片の切断面を鏡面仕上し、3%硝酸アルコールで腐食した後、光学顕微鏡400倍で観察したところ、鉄窒化化合物層は認められなかった。

【0044】

<比較例1=浸炭処理+焼入れ+焼き戻し+浸硫処理>

浸硫処理前に窒素拡散層を形成せず、SCr420からなる試験品に930℃で6時間の浸炭処理を行い、この浸炭処理の降温過程で840℃から油中焼入れし、さらに180℃で焼もどし処理したものである以外は実施例1と同様の方法で試験品を作製した。

【0045】

<比較例2=従来のガス軟窒化処理+浸硫処理>

SCr420およびSKD11の鋼部材について、窒素拡散層形成処理の代わりに従来と同様のガス軟窒化処理を実施した以外は、実施例1と同様の方法で試験品を作製した。

【0046】

窒化処理の条件としては、温度570℃、窒化時間は2hr(時間)とし、NH3ガスとH2ガス及びN2ガスの炉内へのそれぞれの供給ガス流量を調整し、NH3ガスの分圧を0.4、H2ガスの分圧を0.28、N2ガスの分圧を0.32とした。なお、窒化処理時の炉内の全圧は大気圧である。その後、130℃の油に各試験片を浸漬して油冷した。

【0047】

試験片の断面観察によると、鉄窒化化合物層の厚さは約15μmであった。

【0048】

表1、表2には、実施例1と比較例1、2による試験片の評価結果が示されている。

【表1】

【0049】

表1にファレックス摩擦磨耗試験で評価した摺動特性の結果を示した。

【0050】

前記摺動特性については、前記の実施例1、比較例1,2の条件で処理して得たファビリピンの試験片の耐荷重性能および摺動特性を評価するために、図3に示すような高速ファレックス摩擦磨耗試験機の回転駆動機112にピン113によりファビリピン110の上部を固定し、その側面を一対の(SCM415に浸炭焼き入れ焼き戻しを施した)Vブロック(V溝付ブロック)111のV溝で挟み、回転駆動機112によりファビリピン110を回転させながら、Vブロックに加える(図中、矢印Lで示す)荷重を増加して、非潤滑で摩擦磨耗試験を行った後、試験終了後のファビリピンとVブロックの外観を観察した。この試験では、すべり速度を0.1m/sとして、試験終了時の最大荷重(焼き付き荷重)および摺動特性の評価として試験終了時の摩擦係数μを測定した。

【0051】

表1より、鋼部材がSCr420の場合、比較例1の浸炭材には劣るものの、比較例2の従来のガス軟窒化処理をしたものに比べ、最大荷重で約1500Nの向上が確認された。また、SKD材においても比較例2と比べて実施例1は約700Nの最大荷重の向上が確認された。

【0052】

また、ファレックス摩擦磨耗試験の前に鋼部材の表面のビッカース硬さHv(試験荷重:300g)を測定した結果を表1に示す。実施例1より比較例2の方が、ビッカース硬さHvが高いが、最大荷重は実施例1の方が優れている。これは比較例2の鉄窒化化合物層は硬いが脆いために、実施例1よりかなり低い荷重で破壊したものと考えられる。

【表2】

【0053】

表1及び表2から分かるように、実施例1による試験片は、寸法精度、浸硫層の均質性、工程数、摺動特性において「良い」との評価が得られ、摺動部品としてバランスの良い特性が得られている。

【0054】

表2における評価項目の内容は次の通りである。

【0055】

「寸法精度」とは、試験片が処理後にどの程度変形や変寸していたかをいい、「工程数」とは、処理工程が多いか少ないかをいう。

【0056】

前記寸法精度については、その指標として真円度の変化量を評価した。その結果、浸炭処理を前処理としたもの(比較例1)は、本発明(実施例1)、窒化処理を前処理としたもの(比較例2)に比べ、約3倍の変化量(歪量)であり、寸法精度が大きく劣っていた。

【0057】

工程数は、比較例1の浸炭処理は焼き戻し工程を有し、実施例1、比較例2と比べて多くなる。さらには、歪量が大きいために、製品によっては研磨などの追加加工も必要になることがある。また、浸炭の処理温度が高いので加熱のエネルギーが多くかかるという欠点もある。

【0058】

摺動特性は前述の通りであるが、窒素拡散層の形成条件で、例えば鋼部材の表面をより硬く処理すれば、本発明の摺動特性はさらに向上する余地がある。

【技術分野】

【0001】

本発明は、鋼部材の表面処理方法と、鋼部材の処理品に関する。

【背景技術】

【0002】

鋼部材の耐摩耗性、耐疲労性、潤滑性、耐焼付性などを向上させるために、様々な表面処理方法が提案されている。その一種として、鋼部材に対する浸炭焼入、浸炭窒化、高周波焼き入れ後に浸硫処理を行うもの、あるいは鋼部材に対し窒化処理と浸硫処理とを別工程として行うもの(特許文献1参照)や、窒化処理と浸硫処理とを一工程で行うもの(特許文献2参照)がある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭64−65295号公報

【特許文献2】特開平10−306364号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、前記窒化処理後に浸硫処理を実施する方法は、寸法精度は良いが、下地となる鉄窒化化合物層(白層)が脆いため、十分な摺動特性を有する処理品が得られないという欠点がある。この欠点を克服するため、窒化処理を行った後に鋼部材の最表面の窒化層を研磨等により除去し、その後に浸硫処理を行う方法も考えられるが、この方法には、研磨キズが発生し、また均一に窒化層を除去することが難しく、処理工程数が多くなるという欠点がある。また、浸炭処理後に浸硫処理を行うと、摺動特性は向上するが、浸炭処理が高温であるために歪が大きい。すなわち寸法精度の良いものを作製することが困難であった。

【0005】

本発明は、前記の如き事情に鑑みてなされたものであり、寸法精度が良く、少ない工程数で摺動特性に優れた処理品が得られる、鋼部材の表面処理方法を提供しようとするものである。

【0006】

また、本発明は、少ない工程数で製造でき、寸法精度が良く、摺動特性に優れた鋼部材の処理品を提供しようとするものである。

【課題を解決するための手段】

【0007】

前記課題を解決するため、本発明に係る鋼部材の表面処理方法は、鋼部材に対してガス雰囲気中で窒化処理を行い鋼部材表面に窒素拡散層を形成し、その後浸硫処理を行う鋼部材の表面処理方法であって、前記窒化処理工程において該鋼部材表面の鉄窒化化合物層の厚さを1μm以下とし、該鋼部材の表面に浸硫処理を行うことを特徴とする(請求項1)。

【0008】

本発明の方法によれば、鋼部材の表面に鉄窒化化合物層をほとんど形成せず、窒素拡散層の上に鉄の硫化物層が形成される。窒素拡散層は鋼部材の硬度を上げ、鉄の硫化物層は鋼部材表面の潤滑性、耐焼き付き性、耐磨耗性等を向上させる。鋼部材の表面に鉄窒化化合物層がほとんど形成されないので、硫化物層の下地が強固であり、よって硫化物層による摺動特性等に優れる処理品が得られる。

【0009】

好適な実施の一形態として、鋼部材の表面に鉄窒化化合物層を形成することなく窒素拡散層を形成せしめることとしてもよい(請求項2)。

【0010】

好適な実施の一形態として、前記窒化処理工程において、処理条件を次のように制御することにより、鋼部材の表面に窒素拡散層を形成せしめる(請求項3)。

【0011】

雰囲気条件:NH3ガスの分圧が0.01〜0.07

H2ガスの分圧が0.83〜0.90

N2ガスの分圧が残部

処理温度条件:500〜620℃

この実施の形態によれば、ガス雰囲気中での窒化の処理条件を前記のように制御することにより、鋼部材の表面に窒素化合物層をほとんど形成することなく窒素拡散層を確実に形成することができる。また、処理温度が低いため、変形や変寸が小さく、寸法精度に優れた処理品が得られる。

【0012】

好適な実施の一形態として、NH3ガスの分圧を0.03〜0.06、H2ガスの分圧を0.84〜0.88とすることもできる(請求項4)。

【0013】

他の好適な実施の一形態として、処理温度を550〜610℃とすることもできる(請求項5)。

【0014】

本発明に係る鋼部材の処理品は、鋼部材の表面に窒素拡散層が形成され、該窒素拡散層上の鉄窒化化合物層の厚さが1μm以下であって、該鉄窒化化合物層の上に硫化鉄層が形成されたものである(請求項6)。 また、鋼部材の表面に窒素拡散層が形成され、該窒素拡散層の上に硫化鉄層が形成されたものである(請求項7)。本発明に係る鋼部材の処理品において、鉄窒化化合物層の厚さが0μmの場合、すなわち、鉄窒化化合物層が存在しない場合には、前記窒素拡散層の上に硫化鉄層が形成されることになる。

【図面の簡単な説明】

【0015】

【図1】本発明の実施の一形態に係る鋼部材の表面処理方法を実施するのに好適なガス軟窒化処理装置の全体図である。

【図2】本発明の実施の一形態に係る鋼部材の表面処理方法におけるガス軟窒化処理の工程図である。

【図3】実施例、比較例の工程で得た試験片について耐荷重性能および摺動特性を評価する方法の説明図である。

【発明を実施するための形態】

【0016】

以下、添付図面を参照して、本発明の実施の一形態に係る鋼部材の表面処理方法について説明する。

【0017】

本発明の実施の一形態に係る鋼部材の表面処理方法は、鋼部材に対してガス雰囲気中で窒化処理を行い、鋼部材表面に窒素拡散層を形成し、その後浸硫処理を行う鋼部材の表面処理方法であって、前記窒化処理工程において該鋼部材表面の鉄窒化化合物層の厚さを1μm以下とし、該鋼部材の表面に浸硫処理を行うものである。すなわち、前記窒化処理において、鋼部材の表面には窒素拡散層が形成され、鉄窒化化合物層の厚さを1μm以下に抑えることを特徴とする。

【0018】

鋼部材は摺動特性、耐焼き付き性、耐磨耗性が必要とされるような用途に用いられる、機械構造用炭素鋼鋼材、機械構造用合金鋼、工具鋼、冷間ダイス鋼、熱間ダイス鋼であることが好ましい。

【0019】

<熱処理装置>

前記ガス雰囲気中の窒化処理は、例えば図1に示される熱処理装置1を用いて行われる。図1に示すように、熱処理装置1は、搬入部10、加熱室11、冷却室12、搬出コンベア13を有している。搬入部10に置かれたケース20内には、例えば金型や歯車などの鋼部材が収納されている。加熱室11の入り口側(図1において左側)には、開閉自在な扉21を備えた入り口フード22が取り付けられている。

【0020】

加熱室11内には、ヒータ25が設けられている。加熱室11内には、N2ガス、NH3ガス、H2ガス等からなる処理ガスが導入され、加熱室11内に導入された処理ガスがヒータ25で所定の温度にされて、加熱室11内に搬入された鋼部材の窒化処理が行われる。加熱室11の天井には、加熱室11内の処理ガスを攪拌し、鋼部材の加熱温度を均一化させ、また鋼部材にあたる処理ガスの風速を制御するファン26が装着されている。加熱室11の出口側(図1において右側)には、開閉自在な中間扉27が取り付けられている。

【0021】

冷却室12には、鋼部材が収納されたケース20を昇降させるエレベータ30が設けられている。冷却室12の下部には、冷却用の油31を溜めた油槽32が設けられている。冷却室12の出口側(図1において右側)には、開閉自在な扉35を備えた出口フード36が取り付けられている。

【0022】

前記熱処理装置1において、鋼部材が収納されたケース20が、プッシャー等により、搬入部10から加熱室11内に搬入される。そして、加熱室11内に処理ガスが導入され、加熱室11内に導入された処理ガスがヒータ25で所定の高温度にされて、ファン26で処理ガスを攪拌しながら加熱室11内に搬入された鋼部材の窒化処理が行われる。

【0023】

<昇温工程>

ここで、加熱室11内には、例えば図2に示すように、先ず、20分間、N2ガス40L/minとNH3ガス10L/minが導入され、ヒータ25で加熱されて、600℃の窒化処理温度まで昇温する工程が行われる。昇温工程は加熱中に鋼部材の酸化を防止できれば精密な雰囲気の制御の必要はなく、例えば不活性ガスであるN2やAr雰囲気中で加熱を行っても良い。また上記のようにNH3ガス等を適量混合して還元性の雰囲気としても良い。

【0024】

<窒化処理工程>

その後、NH3ガスとH2ガスが流量を制御されて所定の窒化処理ガス組成になるように加熱室11内に導入され、ヒータ25で加熱されて、例えば120分間、600℃に均熱され、鋼部材を窒化処理する工程が行われる。鋼部材を窒化処理する工程では、加熱室11内のNH3ガスの分圧、H2ガスの分圧及びN2ガスの分圧が所定の範囲に制御される。これらのガス分圧は加熱室11に供給するNH3ガスの流量とH2ガスの流量により調整することができる。なお、N2ガスは窒化処理温度においてNH3ガスが分解することで得られる。さらにN2ガスを添加してもよく、その流量を調整して前記ガス分圧に制御しても良い。

【0025】

鋼部材をガス雰囲気中で窒化処理する工程では、加熱室11内に導入するNH3ガスの流量とH2ガスの流量が制御され、さらに必要に応じてN2ガスが導入され、鋼部材の加熱温度は500〜620℃に維持されるのが好ましい。窒化処理温度が620℃よりも高いと部材の軟化、歪が増大する恐れがあり、500℃より低いと窒素拡散層の形成速度が遅くなりコスト的に好ましくない。より好ましくは550〜610℃である。

【0026】

窒化処理工程におけるガス分圧は、NH3ガスが0.01〜0.07、H2ガスが0.83〜0.90、N2ガスが残部となるように制御する。H2ガスの分圧が0.83より小さいと窒素拡散層とともに鉄窒化化合物が生成しやすく、0.90を超えると窒素拡散層の形成が非常に遅くなるか形成しなくなる恐れがある。また、NH3ガスの分圧が0.07より大きいと窒素拡散層とともに鉄窒化化合物が生成しやすく、0.01より小さいと窒素拡散層の形成が非常に遅くなるか形成しなくなる恐れがある。なお、窒化処理工程における全圧は、減圧あるいは加圧雰囲気でも良い。ただし、熱処理装置の製造コストや扱いやすさから略大気圧、例えば0.9〜1.1気圧であることが好ましい。また、前記ガス分圧は、NH3ガスが0.03〜0.06、H2ガスが0.84〜0.88であることがさらに好ましい。

【0027】

前記窒化処理工程においては、加熱室内のファンなどにより処理ガスを攪拌することが、均質な窒素拡散層を得るために好ましい。

【0028】

鉄窒化化合物層の厚さは、試験片を切断機で切断し、エメリー紙で断面を研磨し、バフで研磨面を鏡面仕上げし、3%硝酸アルコールで腐食した後、金属(光学)顕微鏡を用いて倍率400倍で前記断面を観察し、鉄窒化化合物層の厚さを測定する。鉄窒化化合物層(一般に白層とも称される)は母材と組織が異なるとともに、白く見え判別できる。この方法で鉄窒化化合物層が認められない場合は、鉄窒化化合物層の形成がないと判定される。

【0029】

窒素拡散層が形成されていることの確認は、「JIS G 0562 鉄鋼の窒化層深さ測定方法」に記載されているように次の通りできる。試験品を加工面に垂直に切断し、切断面を研磨仕上げして被検面とする。切断又は研磨の際に、被検面の金属組織に影響を及ぼさないように充分に注意する。被検面の粗さはJIS B 0601の0.40a程度とする。被検面は、約3%硝酸アルコール溶液中で明瞭な着色の状態が得られるように適切な時間腐食する。この腐食面をアルコール又は水で洗浄した後、金属顕微鏡で腐食による着色状態を調べる。生地と異なった着色をした部分が窒素拡散層である。

【0030】

<冷却工程>

そして、鋼部材を窒化処理する工程が終了すると、次に、鋼部材が収納されたケース20が冷却室12に搬送される。そして、冷却室12では、エレベータ30によって、鋼部材が収納されたケース20が油槽32に沈められて、鋼部材の冷却が例えば15分間行われる。そして、冷却が終了すると、鋼部材が収納されたケース20が搬出コンベア13に搬出される。こうして、窒化処理が終了する。なお、冷却工程における冷却は、上記油冷である必要はなく、空冷、ガス冷、水冷などの方法で行ってもよい。

【0031】

以上のような条件で窒化処理が行われることにより、鋼部材の表面には窒素拡散層が形成され、その上に形成される鉄窒化化合物層の厚さを1μm以下に抑えることができる。鉄窒化化合物層が形成されない場合も含む。これにより、鋼部材の表面が強化される。

【0032】

なお、窒素拡散層の厚さと生成スピードは、本発明の窒化処理ガス雰囲気中において、時間と温度で制御することができる。すなわち、処理時間を長くすると窒素拡散層は厚くなり、処理温度を高くすると窒素拡散層の生成スピードが速くなる。

【0033】

<浸硫処理工程>

前記窒化処理を終えた鋼部材には、その後、それ自体周知の浸硫処理が施される。すなわち、電解槽にチオシアン酸カリウムとチオシアン酸ナトリウムの溶融塩を入れ、浴温を130〜250℃、好ましくは170〜210℃として適宜に制御した状態で前記鋼部材を電解槽の浴に浸漬する。そして、鋼部材を陰極として、電解電圧と電流密度とを適宜に設定して所定時間電解処理する。電解処理終了後に、電解槽から前記鋼部材を取り出して水洗する。浸硫処理を行うことで、前記窒素拡散層の表面に浸硫層(鉄の硫化物層)が形成される。浸硫層は固体潤滑性に優れ、耐焼き付き性、耐磨耗性に優れるので、摺動特性に優れた処理品となる。浸硫層の形成は表面に鉄の硫黄化合物が形成したかどうかで判定でき、たとえば硫化鉄(FeS系化合物)が形成する。

【0034】

上記電解による浸硫処理の他に、浸硫処理工程はガス雰囲気での浸硫処理でも良い。

【0035】

以上、浸炭や浸炭窒化処理と比較して本発明の窒化処理はオーステナイト変態温度以下での処理であるため歪量が小さい。また、浸炭・浸炭窒化処理で必須工程である焼き入れ工程が省略できるため、歪ばらつき量も小さい。さらに、浸硫処理工程も低温の処理であるので歪量も小さい。その結果、低歪で、かつ、高強度・低歪窒化鋼部材を得ることができる。また、浸炭や浸炭窒化処理は歪量が大きく所定の設計寸法の範囲内に収まらないことがあり、その場合は研磨などにより寸法を所定の範囲とする工程が必要となる。これに対し、本発明方法による処理品は十分に低歪で寸法精度が高く、研磨などの工程は不要である。

【0036】

本実施の形態に係る表面処理方法によれば、鉄の硫化物層の下地となる部分に脆い窒素化合物層が形成されないので、硫化物層の下地が強固であり、よって浸硫層の支持性が良く、摺動特性に優れる処理品が得られる。

【実施例】

【0037】

次に、本発明の一実施例を説明する。

【0038】

<実施例1>

(窒素拡散層形成)

まず、試験片として機械構造用合金鋼鋼材SCr420および工具鋼SKD11(いずれもJIS規格)からなる鋼部材を用意した。

【0039】

次に、窒化の前処理として試験片について真空洗浄を実施した。

【0040】

次に、鋼部材にガス雰囲気中での窒素拡散層形成処理を実施した。まず、昇温工程においては、炉内(加熱室内)に供給するNH3ガスの流量を10L/min、N2ガスの流量を40L/minとして、処理温度まで昇温した。続いて実施した窒化処理の条件としては、温度610℃、窒化時間は2hr(時間)とし、NH3ガスとH2ガス及びN2ガスの炉内へのそれぞれの供給ガス流量を調整し、NH3ガスの分圧を0.05、H2ガスの分圧を0.85、N2ガスの分圧を残部の0.10とした。なお、窒化処理時の炉内の全圧は大気圧である。その後、130℃の油に各試験片を浸漬して油冷した。このような処理により、鋼部材の表面に鉄窒化化合物層を形成することなく窒素拡散層が形成されていることを、前述の被処理品の断面観察により確認した。

【0041】

なお、窒化処理ガス中のNH3分圧の分析は「ガス軟窒化炉NH3分析計」(HORIBA製、形式FA−1000)、H2分圧の分析は「連続式ガス分析計」(ABB製、形式AO2000)で実施し、残部をN2分圧とした。

【0042】

(浸硫処理)

電解槽にチオシアン酸カリウム75%,チオシアン酸ナトリウム25%の溶融塩を入れ、浴温が190℃になるように制御した状態で、試験品を電解槽の浴に浸漬した。そして、試験品を陰極として、浴温190℃、電解電圧8V、電流密度3.2A/dm2 のもとで10分間電解処理した。電解槽から試験品を取り出し,そのまま水洗槽に投入して水洗した。

【0043】

上記処理後、前述の通り試験片の切断面を鏡面仕上し、3%硝酸アルコールで腐食した後、光学顕微鏡400倍で観察したところ、鉄窒化化合物層は認められなかった。

【0044】

<比較例1=浸炭処理+焼入れ+焼き戻し+浸硫処理>

浸硫処理前に窒素拡散層を形成せず、SCr420からなる試験品に930℃で6時間の浸炭処理を行い、この浸炭処理の降温過程で840℃から油中焼入れし、さらに180℃で焼もどし処理したものである以外は実施例1と同様の方法で試験品を作製した。

【0045】

<比較例2=従来のガス軟窒化処理+浸硫処理>

SCr420およびSKD11の鋼部材について、窒素拡散層形成処理の代わりに従来と同様のガス軟窒化処理を実施した以外は、実施例1と同様の方法で試験品を作製した。

【0046】

窒化処理の条件としては、温度570℃、窒化時間は2hr(時間)とし、NH3ガスとH2ガス及びN2ガスの炉内へのそれぞれの供給ガス流量を調整し、NH3ガスの分圧を0.4、H2ガスの分圧を0.28、N2ガスの分圧を0.32とした。なお、窒化処理時の炉内の全圧は大気圧である。その後、130℃の油に各試験片を浸漬して油冷した。

【0047】

試験片の断面観察によると、鉄窒化化合物層の厚さは約15μmであった。

【0048】

表1、表2には、実施例1と比較例1、2による試験片の評価結果が示されている。

【表1】

【0049】

表1にファレックス摩擦磨耗試験で評価した摺動特性の結果を示した。

【0050】

前記摺動特性については、前記の実施例1、比較例1,2の条件で処理して得たファビリピンの試験片の耐荷重性能および摺動特性を評価するために、図3に示すような高速ファレックス摩擦磨耗試験機の回転駆動機112にピン113によりファビリピン110の上部を固定し、その側面を一対の(SCM415に浸炭焼き入れ焼き戻しを施した)Vブロック(V溝付ブロック)111のV溝で挟み、回転駆動機112によりファビリピン110を回転させながら、Vブロックに加える(図中、矢印Lで示す)荷重を増加して、非潤滑で摩擦磨耗試験を行った後、試験終了後のファビリピンとVブロックの外観を観察した。この試験では、すべり速度を0.1m/sとして、試験終了時の最大荷重(焼き付き荷重)および摺動特性の評価として試験終了時の摩擦係数μを測定した。

【0051】

表1より、鋼部材がSCr420の場合、比較例1の浸炭材には劣るものの、比較例2の従来のガス軟窒化処理をしたものに比べ、最大荷重で約1500Nの向上が確認された。また、SKD材においても比較例2と比べて実施例1は約700Nの最大荷重の向上が確認された。

【0052】

また、ファレックス摩擦磨耗試験の前に鋼部材の表面のビッカース硬さHv(試験荷重:300g)を測定した結果を表1に示す。実施例1より比較例2の方が、ビッカース硬さHvが高いが、最大荷重は実施例1の方が優れている。これは比較例2の鉄窒化化合物層は硬いが脆いために、実施例1よりかなり低い荷重で破壊したものと考えられる。

【表2】

【0053】

表1及び表2から分かるように、実施例1による試験片は、寸法精度、浸硫層の均質性、工程数、摺動特性において「良い」との評価が得られ、摺動部品としてバランスの良い特性が得られている。

【0054】

表2における評価項目の内容は次の通りである。

【0055】

「寸法精度」とは、試験片が処理後にどの程度変形や変寸していたかをいい、「工程数」とは、処理工程が多いか少ないかをいう。

【0056】

前記寸法精度については、その指標として真円度の変化量を評価した。その結果、浸炭処理を前処理としたもの(比較例1)は、本発明(実施例1)、窒化処理を前処理としたもの(比較例2)に比べ、約3倍の変化量(歪量)であり、寸法精度が大きく劣っていた。

【0057】

工程数は、比較例1の浸炭処理は焼き戻し工程を有し、実施例1、比較例2と比べて多くなる。さらには、歪量が大きいために、製品によっては研磨などの追加加工も必要になることがある。また、浸炭の処理温度が高いので加熱のエネルギーが多くかかるという欠点もある。

【0058】

摺動特性は前述の通りであるが、窒素拡散層の形成条件で、例えば鋼部材の表面をより硬く処理すれば、本発明の摺動特性はさらに向上する余地がある。

【特許請求の範囲】

【請求項1】

鋼部材に対してガス雰囲気中で窒化処理を行い鋼部材表面に窒素拡散層を形成し、その後浸硫処理を行う鋼部材の表面処理方法であって、

前記窒化処理工程において該鋼部材表面の鉄窒化化合物層の厚さを1μm以下とし、該鋼部材の表面に浸硫処理を行うことを特徴とする、鋼部材の表面処理方法。

【請求項2】

鋼部材の表面に鉄窒化化合物層を形成することなく窒素拡散層を形成せしめることを特徴とする、請求項1に記載の鋼部材の表面処理方法。

【請求項3】

前記窒化処理工程において、処理条件を次のように制御することにより、窒素拡散層を形成せしめることを特徴とする、請求項1または2に記載の鋼部材の表面処理方法。

雰囲気条件:NH3ガスの分圧が0.01〜0.07

H2ガスの分圧が0.83〜0.90

N2ガスの分圧が残部

処理温度条件:500〜620℃

【請求項4】

NH3ガスの分圧が0.03〜0.06、H2ガスの分圧が0.84〜0.88である、請求項3に記載の鋼部材の表面処理方法。

【請求項5】

処理温度が550〜610℃である、請求項3又は4に記載の鋼部材の表面処理方法。

【請求項6】

鋼部材の表面に窒素拡散層が形成され、該窒素拡散層上の鉄窒化化合物層の厚さが1μm以下であって、該鉄窒化化合物層の上に硫化鉄層が形成された、鋼部材の処理品。

【請求項7】

鋼部材の表面に窒素拡散層が形成され、該窒素拡散層の上に硫化鉄層が形成された、鋼部材の処理品。

【請求項1】

鋼部材に対してガス雰囲気中で窒化処理を行い鋼部材表面に窒素拡散層を形成し、その後浸硫処理を行う鋼部材の表面処理方法であって、

前記窒化処理工程において該鋼部材表面の鉄窒化化合物層の厚さを1μm以下とし、該鋼部材の表面に浸硫処理を行うことを特徴とする、鋼部材の表面処理方法。

【請求項2】

鋼部材の表面に鉄窒化化合物層を形成することなく窒素拡散層を形成せしめることを特徴とする、請求項1に記載の鋼部材の表面処理方法。

【請求項3】

前記窒化処理工程において、処理条件を次のように制御することにより、窒素拡散層を形成せしめることを特徴とする、請求項1または2に記載の鋼部材の表面処理方法。

雰囲気条件:NH3ガスの分圧が0.01〜0.07

H2ガスの分圧が0.83〜0.90

N2ガスの分圧が残部

処理温度条件:500〜620℃

【請求項4】

NH3ガスの分圧が0.03〜0.06、H2ガスの分圧が0.84〜0.88である、請求項3に記載の鋼部材の表面処理方法。

【請求項5】

処理温度が550〜610℃である、請求項3又は4に記載の鋼部材の表面処理方法。

【請求項6】

鋼部材の表面に窒素拡散層が形成され、該窒素拡散層上の鉄窒化化合物層の厚さが1μm以下であって、該鉄窒化化合物層の上に硫化鉄層が形成された、鋼部材の処理品。

【請求項7】

鋼部材の表面に窒素拡散層が形成され、該窒素拡散層の上に硫化鉄層が形成された、鋼部材の処理品。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−53342(P2013−53342A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−192237(P2011−192237)

【出願日】平成23年9月5日(2011.9.5)

【出願人】(306039120)DOWAサーモテック株式会社 (45)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年9月5日(2011.9.5)

【出願人】(306039120)DOWAサーモテック株式会社 (45)

【Fターム(参考)】

[ Back to top ]