鋼鋳片の表層改質方法

【課題】銅を含有する鋼鋳片の表層を確実に改質し、熱間加工時のわれの発生を防止できる鋼鋳片の表層改質方法を提供する。

【解決手段】ワイヤー7のオシレーション幅を±Lo、オシレーション速度をFo、プラズマトーチ3の間隔をPL、鋼鋳片1の溶融処理速度をV、鋼鋳片1の表層部分が溶融して形成された溶融プール8の長さをLpとするとき、これらが4Lo/Fo<Lp/V,Lo≧0.9PL/2の関係を満たすように、ワイヤー7のオシレーション中心位置をプラズマトーチ3間の中心に合わせてオシレーションすることで溶融プール8を攪拌しながらワイヤー7を連続して溶融プール8に供給することを特徴とする。

【解決手段】ワイヤー7のオシレーション幅を±Lo、オシレーション速度をFo、プラズマトーチ3の間隔をPL、鋼鋳片1の溶融処理速度をV、鋼鋳片1の表層部分が溶融して形成された溶融プール8の長さをLpとするとき、これらが4Lo/Fo<Lp/V,Lo≧0.9PL/2の関係を満たすように、ワイヤー7のオシレーション中心位置をプラズマトーチ3間の中心に合わせてオシレーションすることで溶融プール8を攪拌しながらワイヤー7を連続して溶融プール8に供給することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、銅を含有する鋼の連続鋳造鋳片の表層改質方法に関する。

【背景技術】

【0002】

鋼鋳片に銅が含有されていると、鋼の熱間加工性が著しく阻害され、連続鋳造、再加熱又は熱間圧延等の通常の製造工程において、表面に割れが発生する。この鋼表面の割れは、連続鋳造、再加熱又は熱間圧延において鋼が雰囲気中の酸素に曝されて酸化する際に、鋼中への溶解度が低くかつ融点が低い銅が酸化鉄と鋼との間に液体状態で存在し、更にこの液体状の銅が鋼の結晶粒界に侵入して粒界強度を低下させるために発生すると考えられている。

【0003】

一方、鋼の製錬工程において銅を除去することは困難であり、この現象を防止する方法としては、鋼中に銅が混入しないようにするか、又は鋼中に銅の溶解度を向上させる元素であるニッケルを添加する方法が知られている。しかしながら、近年、循環型社会への要求の高まりから、鋼の原料として銅を多く含むスクラップが多量に使用されるようになっており、鋼中に銅が混入しないようにすることが困難となっている。また、鉱石から作った鉄で希釈しても銅は次第に累積するため、ニッケル添加により鋼中の銅を無害化する必要があるが、ニッケルは希少で高価な元素であり、製造コストが高くなる。

【0004】

そこで、従来、銅を含有する鋼の鋳片表層を安価に確実に改質し、熱間加工時のわれの発生を防止することを目的とし、鋼鋳片の表層を誘導加熱及びプラズマ加熱のいずれか一方又は双方により溶融させ、その溶融した鋼鋳片の表層部分に、ニッケル又はニッケル合金を添加する方法が提案されている(特許文献1参照)。この特許文献1には、鋼鋳片表層溶融部にニッケルを添加する方法として、ワイヤー又はシート状のニッケル又はニッケル合金を使用することが記載されている。

【特許文献1】特開2004−195513号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、前述した特許文献1に記載の技術には、以下に示す問題点がある。即ち、ニッケル添加により銅を含有する鋼鋳片の表層を改質する場合、鋼鋳片表層溶融部にニッケルを添加する方法及び条件によって、表層のニッケル濃度にばらつきが生じ、均一に改質できないという問題点がある。具体的には、鋼鋳片表層溶融部にニッケルを添加する際に、ニッケル又はニッケル合金の粉末を使用するニッケル添加方法では、鋳片の表面に該粉末を載置した場合は磁場により粉末の位置が変化し、また、鋳片の表面に該粉末を吹きつけた場合はプラズマ気流等により粉末がはじかれるため、表層のニッケル濃度にばらつきが生じる。一方、ニッケル又はニッケル合金のシートを使用するニッケル添加方法では、上述した問題は起こらないが、実用化には技術的に困難な問題も残されている。

【0006】

また、ワイヤー状のニッケル又はニッケル合金を使用するニッケル添加方法の場合、ワイヤーは鋳片やプラズマからの輻射熱や鋳片の溶融部からの伝熱によって加熱溶融される必要がある。しかし、ワイヤー供給速度Vw(単位はm/secやg/secなど)が比較的速い場合は、輻射熱だけではワイヤーが溶融せず、鋳片の溶融部からの伝熱も加わって溶融する必要があるが、この場合、溶融部に供給されるワイヤーの温度は溶融部の温度よりも低く、溶融部を部分的に冷却することがあり、その結果溶融部の流動性が低下して、Ni濃度のばらつきが生じるという問題がある。更にワイヤー供給速度が速いときは、ワイヤーが鋳片に固着することもある。ところが、特許文献1には、ワイヤーの供給方法及び条件に関しては全く開示されていない。従って、従来の方法では、鋼鋳片の表層を均一に改質することはできず、ひいては、熱間加工等において歩留まりが低下するという問題点がある。

【0007】

本発明は、上述した問題点に鑑みてなさなれたものであって、表層におけるニッケルの濃度分布のばらつきを低減して、銅を含有する鋼鋳片の表層を確実に改質し、熱間加工時のわれの発生を防止できる鋼鋳片の表層改質方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するための本発明の要旨は、以下のとおりである。

(1) 銅を含有する鋼鋳片の表層を複数の等間隔に配置されたプラズマトーチからのプラズマ照射によって加熱・溶融させ、この溶融した鋼鋳片の表層部分に、ワイヤー形状のニッケル又はニッケル合金を添加する鋼鋳片の表層改質方法において、

前記ワイヤーのオシレーション幅を±Lo(mm)、オシレーション速度をFo(mm/sec)、プラズマトーチの間隔をPL(mm)、鋼鋳片の溶融処理速度をV(mm/sec)、鋼鋳片の表層部分が溶融して形成された溶融プールの長さをLp(mm)とするとき、これらが下記(1)式の関係を満たすように、前記ワイヤーのオシレーション中心位置を前記プラズマトーチ間の中心に合わせてオシレーションすることで前記溶融プールを攪拌しながら、当該ワイヤーを連続して前記溶融プールに供給することを特徴とする、鋼鋳片の表層改質方法。

【数1】

(2) 前記ワイヤーを供給する際、ワイヤー先端で振幅±2mm以上、±5mm以下で、かつ周波数が20Hz以上、80Hz以下の振動を付与することを特徴とする、上記(1)に記載の鋼鋳片の表層改質方法。

(3) 前記ワイヤーに含有される不純物元素のOおよびNが、O≦50質量ppm、N≦200質量ppmであることを特徴とする、上記(1)または上記(2)に記載の鋼鋳片の表層改質方法。

【発明の効果】

【0009】

本発明によれば、鋼鋳片表層溶融部に供給するニッケル又はニッケル合金からなるワイヤーの供給速度、供給位置、および溶融プールの攪拌状態を適正化しているため、表層部分におけるニッケル濃度のばらつきが抑制され、銅を含有する鋼鋳片の表層を確実に改質して、熱間加工時のわれの発生を防止することができる。

【発明を実施するための最良の形態】

【0010】

以下、本発明を実施するための最良の形態について詳細に説明する。

本発明の鋼鋳片の表層改質方法においては、銅を含有する鋼鋳片の表層をプラズマ加熱により溶融させ、この溶融した鋼鋳片の表層部分に、ニッケル又はニッケル合金からなるワイヤーによってニッケル元素を添加する。

【0011】

<第1の実施形態>

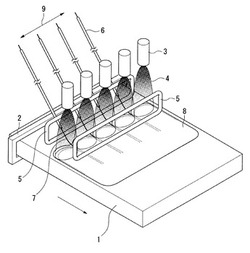

以下に、本発明を適用した第1の実施形態について詳細に説明する。図1は、本発明の鋼鋳片の表面改質方法の第1の実施形態を模式的に示す斜視図である。

先ず、本実施形態の鋼鋳片の表面改質方法に用いる表面改質処理装置について説明する。

図1に示すように、表面改質処理装置は、鋼鋳片1の搬送方向上流側に配置された誘導加熱コイル2と、誘導加熱コイル2の搬送方向下流側であって鋼鋳片1の上方に配置されたプラズマトーチ3と、プラズマトーチ3の上記上流側に配置されたワイヤー7と、プラズマトーチ3から放射されるプラズマジェット4を制御する一対のプラズマ制御用コイル5とから概略構成されている。

【0012】

プラズマトーチ3は、図1に示すように、鋼鋳片1の搬送方向と直交する方向に沿ってほぼ等間隔に配置されている。また、プラズマジェット4は、オシレーション可能とされている。そして、複数のプラズマジェット4をオシレーションすることで、鋼鋳片1の端部を除く幅方向全体を溶融することができる。

【0013】

ワイヤー7は、図1に示すように、ワイヤー供給用水冷ノズル6に挿入されている。そして、図示しないワイヤー供給装置によって、ワイヤー供給用水冷ノズル6の先端側に向けてワイヤー7が供給されるように構成されている。また、ワイヤー供給用水冷ノズル6は、搬送方向の上流側から下流側に向けて傾斜された状態で、上流側のプラズマ制御コイル5の間に挿入されており、ワイヤー7の先端がプラズマジェット4に触れるように位置決めされている。

【0014】

また、ワイヤー供給用水冷ノズル6の基端側には、図示しない揺動装置が取り付けられている。この揺動装置によって、オシレーション中心位置を中心として搬送方向と直交する方向にワイヤー7がオシレーション可能とされている。なお、上記オシレーション中心位置は、隣接するプラズマトーチ3間の中心とする。また、ワイヤー7のオシレーション幅を、隣接するワイヤー7の軌跡と重なるように調整することが好ましい。

【0015】

鋼鋳片1は、銅が含有されているものであれば本発明の対象となり、その他の含有成分については特に限定されるものではない。

ワイヤー7は、ニッケル又はニッケル合金から構成されている。

また、供給するワイヤー7中のO濃度が200質量ppmを越えると、鋼鋳片1が中炭素系の場合にはCO反応による生成ガスによってブローホールが発生し、溶融処理部の表面性状が劣化するのでO濃度を200質量ppm以下にすることが好ましい。なお、O濃度が50質量ppmを超えると溶融部で酸化物が生成し易く、表面品質が劣化する場合があるため、O濃度を50質量ppm以下にすることがより好ましい。また、供給するワイヤー7中のN濃度が200質量ppmを越えると、窒素によるブローホールが発生し、溶融処理部の表面性状が劣化するのでN濃度は200質量ppm以下にすることが好ましい。

【0016】

次に、本実施形態の鋼鋳片の表面改質方法について説明する。

図1に示すように、本実施形態の鋼鋳片の表層改質方法においては、例えば、鋼鋳片1の表層を誘導加熱コイル2により誘導加熱した後、鋼鋳片1の上方に配置されたプラズマトーチ3から鋼鋳片1の表面に向けてプラズマジェット4を吹きつけ、鋼鋳片1の表層を加熱溶融する。その際、鋼鋳片1とプラズマトーチ3との間に配置されたプラズマ制御用コイル5により、プラズマジェット4の幅を制御・拡大する。そして、鋼鋳片1の表層における溶融部、即ち、溶融プール8に向けて、ワイヤー供給用水冷ノズル6からワイヤー7を供給する。このとき、ワイヤー7は、プラズマジェット4等により加熱されて、ワイヤー7の成分(ニッケル又はニッケル合金)が、連続的に溶融プール8に添加される。

【0017】

図2は、本発明の鋼鋳片の表面改質方法の第1の実施形態を模式的に示す側面図である。図2に示すように、本実施形態の鋼鋳片の表面改質方法においては、ワイヤー7はプラズマジェット4と鋼鋳片1からの輻射熱により加熱され、溶融プール内で溶融する。また、溶融プール8の流速は、溶融処理方向と平行な方向には速いが、垂直な方向には遅くなる。そのため、溶融処理方向に垂直な方向のニッケル濃度を均一化するためには、溶融処理方向に垂直な方向にプラズマトーチ3の間隔PL以上のオシレーション9の操作(オシレーション幅±Lo、すなわち、2Lo)を付与する(Lo≧0.9PL/2)。

【0018】

本発明のワイヤー7の溶融プール8への供給では、プラズマジェット4と鋼鋳片1からの輻射熱だけではワイヤー7の先端が溶融しきらずに、ワイヤー7が連続して溶融プール8に供給される必要がある。この場合、未溶融のワイヤー7による溶融プール8の攪拌効果が期待でき、溶融処理方向と平行な方向のニッケル濃度は均一になる。しかしながら、ワイヤー供給速度Vwが15mm/sec未満になると、ワイヤー7は溶融プール8に到達する前に、プラズマジェット4と鋼鋳片1からの輻射熱により昇温、溶融してしまい、ワイヤー7による溶融プール8の攪拌効果を期待できなくなる場合があり好ましくない。一方、ワイヤー供給速度Vwが70mm/secを超えて速くなると、ワイヤー7の加熱が不十分のまま溶融プール8にワイヤー7が挿入され、溶融プール8内の溶融金属が冷却されて、ニッケルの流動拡散量が低減し、ワイヤー7のオシレーションの軌跡の部分を中心にニッケル濃度が高くなるなど、ニッケル濃度が均一化しない場合があり好ましくない。

【0019】

以上のことから、ワイヤー7の供給速度Vwは、ワイヤー7の入熱との関係で、ワイヤー7が溶融プール8に連続的に供給され、かつ、ワイヤー7の加熱が不十分のまま溶融プール8に挿入されない程度となる、15〜70mm/secに制御することが好ましい。

【0020】

本実施形態の鋼鋳片の表面改質方法においては、ワイヤー7を連続的に溶融プール8に添加する場合に、ワイヤー7をオシレーションして溶融プール8を攪拌しながら供給する。このときオシレーション9の方向は、鋼鋳片1の搬送方向(溶融処理方向)とほぼ直交する方向とする。これにより、鋼鋳片1上におけるワイヤー7の先端の軌跡に沿って、溶融プール8を鋼鋳片1の幅方向に攪拌しながらワイヤー7を連続的に溶融プール8に供給することができ、鋼鋳片1の表層部におけるニッケル濃度の均一性が高められる。

【0021】

図3は、本発明の鋼鋳片の表面改質方法の第1の実施形態を模式的に示す平面図である。図3に示すように、本実施形態の鋼鋳片の表層改質方法においては、ワイヤー7のオシレーション幅を±Lo(mm)、ワイヤー7のオシレーション速度をFo(mm/sec)、隣接するプラズマトーチ3の間隔をPL(mm)、鋼鋳片1の溶融処理速度をV(mm/sec)、溶融プール8の長さをLp(mm)とする。また、ワイヤー7の溶滴落下頻度をFw(個/分)とする。

【0022】

図3に示すように、鋼鋳片1上には、この鋼鋳片1の表面が溶融した溶融プール8が形成されている。この溶融プール8は、プラズマジェット4が吹き付けられて溶融した鋼鋳片1の表面の溶融部の搬送方向上流側の端部を基端として、搬送方向下流側に向かって形成されており、この搬送方向上流側端部から搬送方向下流側に向かって長さLp(mm)の位置まで溶融状態となっている。

【0023】

また、溶融プール8内には、プラズマトーチ3から吹き付けられたプラズマジェット4によっていくつかの溶融金属の流れができている。この溶融金属の流れは、隣接するプラズマジェット4によって形成された他の溶融金属の流れと分離されたままの場合もあるし、溶融プール8内の途中で一体化する場合もある。

【0024】

ここで、ワイヤー7が溶融プール8に供給されると、ワイヤー7のNiは供給位置から溶融金属中に混合され拡散する。また、溶融プール8には上述したように溶融金属の流れがあるため、Niの混合、拡散の度合はこの溶融金属の流れ方向に大きく、隣接する溶融金属の流れ方向へは少なくなっている。また、鋼鋳片の搬送方向の所定の表面位置からみれば、溶融プール8が移動してきて溶融状態になると、Niの混合、拡散が盛んになり、溶融プール8が移動した後は、凝固して固体状態になりNiの混合、拡散が停止する。

【0025】

ところで、ワイヤー7のオシレーション中心位置を各々のプラズマトーチ3の中心に合わせてオシレーションすると、上述したように個々の溶融金属の流れ内ではニッケル濃度を均一化することができるが、隣接する溶融金属の流れ間、すなわち溶融処理方向と垂直方向のニッケル濃度を均一化出来ない場合がある。

【0026】

そこで、本実施形態の鋼鋳片の表層改質方法においては、図3にオシレーション9で示すように、ワイヤー7のオシレーション中心位置を隣接するプラズマトーチ3間の中心として、ワイヤー7をオシレーションする。これにより、ワイヤー7は隣接する溶融金属の流れ間を往復するため、ワイヤー7を溶融プール8に供給する際に溶融金属の流れを跨ぐ大きな撹拌効果が得られる。これにより、溶融処理方向と垂直方向のニッケル濃度を均一化することができる。

なお、ワイヤー7のオシレーション方法は特に限定されるものではなく、個々に制御しても良いし、全て同調させても良い。

【0027】

また、本実施形態の鋼鋳片の表層改質方法において、鋼鋳片1の表層部におけるニッケル濃度の均一性を高めるためには、図3にオシレーション9で示すように、1回(1周期)のオシレーション動作によってワイヤー7の先端位置がオシレーションの起点から次の周期のオシレーションの起点に戻る間中、オシレーションの起点となった鋼鋳片の表面位置が溶融状態、すなわち溶融プール8内にあれば良い。この状態を式で表すと、下記(2)式の通りとなる。

【数2】

【0028】

上記(2)式の左辺はオシレーションの一周期の時間、右辺はある場所が溶融している時間であり、左辺の時間が右辺よりも短ければ、鋼鋳片1上のワイヤー7のオシレーションする幅(±Lo、または2Lo)の範囲内に搬送方向の仮想線を引いた場合に、溶融プール8が溶融している間に当該仮想線をワイヤー7の先端の軌跡が少なくとも2回は横切ることとなる。また、鋼鋳片表面の幅方向の端部を除く全域を複数のワイヤー7のオシレーション幅で覆うことになることから、鋼鋳片1上のいずれの位置に仮想線を引いた場合であっても上記関係が成り立つ。これにより、溶融処理方向と平行方向のニッケル濃度を均一化することができる。

【0029】

但しこのとき、オシレーション幅Loがプラズマトーチ間隔の半分以上ないとワイヤーが供給されない部位が発生するため、下記(3)式の条件も満たす必要がある。

【数3】

【0030】

上述したように、ワイヤー7を連続的に溶融プール8へ供給する場合には、上記(2)式および上記(3)式のオシレーション条件を満たす必要がある。

【0031】

鋳片処理速度は1〜20mm/secとするのが好ましい。1mm/secより遅いと経済性が極端に劣化し、20mm/sec超では表面凹凸が劣化するためである。

【0032】

プラズマトーチ間隔PLは、大きいほどプラズマトーチ総本数を減らすことができ効率的であるが、プラズマ振幅(扁平したプラズマの幅)よりも狭くする必要がある。このプラズマ振幅は、プラズマ制御用コイルに流す電流が大きいほど、プラズマ電流が小さいほど大きくなり、その限界は100mm程度である。その結果、プラズマトーチ間隔PLは、100mm以下が現状の限界である。但し、制御コイルの開発により、この限界は拡大できる可能性がある。一方、プラズマトーチ間隔PLの下限は、使用するプラズマトーチのサイズに依存し、大よそトーチ外径+10mmとなる。この10mmの差は、プラズマトーチ間隔がこれより狭いとプラズマトーチ間で異常放電する可能性があるからである。

【0033】

また、このプラズマトーチ間隔PLは、プラズマ電流値が大きいほど冷却機構を高くする必要があるために大きくなり、400A以上の電流を用いる場合は50mmが下限となる。その結果、プラズマトーチ間隔PLは、50〜100mmとなる。オシレーション幅Loは、オシレーション速度Foによって異なるが、±1/2PL超は必要となる。但し、実際のオシレーションにおいて、折り返し点ではオシレーション速度がゼロとなり、このゼロとなる時間を完全にゼロとすることは難しい。この場合、オシレーション幅Loを±1/2・(0.9)PL〜±1/2PLとしないと、2つのワイヤーが重なりあう場所のNi濃度が高くなる。

【0034】

本実施形態の鋼鋳片の表面改質方法において、ニッケルが添加される鋼鋳片1の表層部分の厚さは、後工程の熱間加工前の加熱炉で生成される酸化膜の厚さ以上であれば特に限定されるものではないが、通常は、鋼鋳片1の表面から0.5〜10mm程度の範囲である。

【0035】

上述の如く、本発明の鋼鋳片の表層改質方法においては、鋼鋳片表層溶融部に添加されるニッケル又はニッケル合金の供給速度Vwを上述した適正な範囲としているため、ニッケルが富化された表層部分における任意の位置のニッケル濃度の、該ニッケル富化表層部分の平均ニッケル濃度に対するばらつきを±50%以内に抑制することができる。

【0036】

ここで、Ni濃度のバラツキδNiは、鋳片表面のN点の濃度を分析した点のNi濃度(以下、CNi.jと表記する。)によって、下記(4)式に示すように定義される。

【数4】

【0037】

その結果、銅を含有する鋼鋳片の表層を確実に改質し、熱間加工時のわれの発生を防止することができる。また、ニッケル添加量を鋼鋳片全断面に添加するより低減することができるため、製造コストも低減することができる。

【0038】

また、本発明により表層が改質された鋼鋳片は、添加元素の効果により耐食性及び疲労特性が向上するため、例えば、造船、自動車、建築材料及び橋梁等に使用される鋼材として好適である。

【0039】

更に、図1に示す方法では、誘導加熱コイル2で予備加熱した後、プラズマ加熱しているが、本発明はこれに限定されるものではなく、予備加熱を加熱炉、バーナー、プラズマ及びレーザ等の他の熱源で行い、溶融のための本加熱をプラズマで行ってもよい。

【0040】

<第2の実施形態>

次に、本発明を適用した第2の実施形態について詳細に説明する。図4は、本発明の鋼鋳片の表面改質方法の第2の実施形態を模式的に示す斜視図である。

先ず、本実施形態の鋼鋳片の表面改質方法に用いる表面改質処理装置について説明する。

図4に示すように、本実施形態の表層改質処理装置は、第1の実施形態の表層改質処理装置の構成に加えて振動器10を設けた構成となっている。これにより、未溶融のワイヤー7を連続的に溶融プール8に供給する場合に、振動器10を取り付けた水冷ノズル6を介してワイヤー7に振動11を付与すると共に、当該ワイヤー7をオシレーションしながら供給可能とされている。なお、図4に示す構成要素のうち、図1に示す構成要素と同一の構成要素には、図1と同一の符号を付してその説明を省略、若しくは簡単に説明する。

【0041】

本実施形態の鋼鋳片の表面改質方法においては、未溶融のワイヤー7を連続的に溶融プール8に供給する場合に、第1の実施形態で説明したワイヤー7のオシレーションに加えてさらにワイヤー7に振動11を付加することによって、ワイヤー7の溶融プール8への供給量を高めることに関するものである。

【0042】

供給量を高めるためには、振動力を付与することが好ましい。振動力は振動させる装置および取り付け方法によって変わるが、いずれにしても振幅が±2mm未満あるいは周波数が20Hz未満では振動力が不足し、ワイヤー7の供給量を高くすることができない。一方、周波数が80Hz超では装置全体が共振してしまい装置に損傷が発生することがある。また、±5mmを超える振幅は振動で付与するよりもワイヤーを機械的にオシレーションするほうが効率的である。以上からワイヤー先端の振動は、振幅±2mm以上、±5mm以下で、かつ周波数が20Hz以上、80Hz以下にする必要がある。

【0043】

本実施形態の鋼鋳片の表面改質方法によれば、上述した第1の実施形態と同様に、表層部分におけるニッケル濃度のばらつきを±50%以内に抑制することができる。また、ワイヤー7を溶融プール8に供給する際に、振動11を付与すると共にオシレーションするため、鋼鋳片の表層により多くのNiを添加することができる。

【実施例】

【0044】

以下、本発明の実施例及び本発明の範囲から外れる比較例を挙げて、本発明の効果について具体的に説明する、本実施例においては、ワイヤーには線径が1.2mmのSUS310Sを使用し、ワイヤー供給速度Vwを変えて、銅を含有する鋼鋳片の表層改質を行った。振動器にはエアーバイブレーター・タービン型(振動数5000サイクル/min以上)を、水冷ノズルの下端から位置を変えて取り付けた。その際の処理条件を下記表1に示す。振幅と振動周波数はバイブレーターの圧力、取り付け位置で制御した。

【0045】

【表1】

【0046】

そして、実施例及び比較例の各鋳片について、表層部分におけるニッケル濃度のばらつきを調べた。その際、ニッケル濃度は、予め溶融処理及び合金添加を施した部位をグラインダー等で研削しておき、モバイルカウントバックと呼ばれる金属材料判別機(ここでは、WAS社製PMI−MASTAR PROを使用したが、その他の測定方法、測定器を使用してもよい。)により、20mm間隔で測定した。その結果を上記表1に併せて示す。ここで、Ni濃度のバラつきが良好であるとは、同バラツキが±50%以内であることと定義している。

【0047】

上記表1に示すように、比較例1は、オシレーション幅が不足するために上記(3)式を満足できず、さらにワイヤー供給が不連続であるため、ニッケル濃度のばらつきが80%であった。

比較例2は、オシレーション速度が遅いため、上記(2)式を満足できず、さらにワイヤー供給が不連続であるため、ニッケル濃度のばらつきが100%であった。

比較例3は、ワイヤー供給速度が遅く、ワイヤー供給が不連続であるため、ニッケル濃度のばらつきが200%であった。

比較例4は、ワイヤー供給は連続であるが、オシレーション速度が遅いために上記(2)式を満足できず、ニッケル濃度のばらつきが200%であった。

比較例5は、ワイヤー供給速度が比較的速く、ワイヤー供給は連続であるが、バイブレーター圧力が低く、振動周波数が不足するため、ワイヤーが鋼鋳片に固着してしまうという装置問題が生じた。

比較例6及び比較例7は、プラズマトーチ間隔が広すぎるため、鋼鋳片表面の幅方向で溶融部が繋がらずに溶融不完全となった。

比較例8は、ワイヤー供給は連続であるが、オシレーション幅が不足するために上記(3)式を満足できず、ニッケル濃度のばらつきが300%であった。

比較例9は、ワイヤー供給は連続であるが、オシレーション速度が遅いため、上記(2)式を満足できず、さらにオシレーション幅が不足するために上記(3)式を満足できず、ニッケル濃度のばらつきが600%であった。

【0048】

これに対して、本発明の範囲内で改質処理を行った実施例1〜5の鋼鋳片は、いずれもニッケル濃度のばらつきが50%以下であり、前述した比較例の鋼鋳片に比べて表層におけるニッケルの濃度分布のばらつきが低減していた。

【図面の簡単な説明】

【0049】

【図1】図1は、本発明の鋼鋳片の表面改質方法の第1の実施形態を模式的に示す斜視図である。

【図2】図2は、本発明の鋼鋳片の表面改質方法の第1の実施形態を模式的に示す側面図である。

【図3】図3は、本発明の鋼鋳片の表面改質方法の第1の実施形態を模式的に示す平面図である。

【図4】図4は、本発明の鋼鋳片の表面改質方法の第2の実施形態を模式的に示す斜視図である。

【符号の説明】

【0050】

1 鋼鋳片

2 誘導加熱コイル

3 プラズマトーチ

4 プラズマジェット

5 プラズマ制御用コイル

6 ワイヤー供給用水冷ノズル

7 ワイヤー

8 溶融プール

9 オシレーション

10 振動器

11 振動

【技術分野】

【0001】

本発明は、銅を含有する鋼の連続鋳造鋳片の表層改質方法に関する。

【背景技術】

【0002】

鋼鋳片に銅が含有されていると、鋼の熱間加工性が著しく阻害され、連続鋳造、再加熱又は熱間圧延等の通常の製造工程において、表面に割れが発生する。この鋼表面の割れは、連続鋳造、再加熱又は熱間圧延において鋼が雰囲気中の酸素に曝されて酸化する際に、鋼中への溶解度が低くかつ融点が低い銅が酸化鉄と鋼との間に液体状態で存在し、更にこの液体状の銅が鋼の結晶粒界に侵入して粒界強度を低下させるために発生すると考えられている。

【0003】

一方、鋼の製錬工程において銅を除去することは困難であり、この現象を防止する方法としては、鋼中に銅が混入しないようにするか、又は鋼中に銅の溶解度を向上させる元素であるニッケルを添加する方法が知られている。しかしながら、近年、循環型社会への要求の高まりから、鋼の原料として銅を多く含むスクラップが多量に使用されるようになっており、鋼中に銅が混入しないようにすることが困難となっている。また、鉱石から作った鉄で希釈しても銅は次第に累積するため、ニッケル添加により鋼中の銅を無害化する必要があるが、ニッケルは希少で高価な元素であり、製造コストが高くなる。

【0004】

そこで、従来、銅を含有する鋼の鋳片表層を安価に確実に改質し、熱間加工時のわれの発生を防止することを目的とし、鋼鋳片の表層を誘導加熱及びプラズマ加熱のいずれか一方又は双方により溶融させ、その溶融した鋼鋳片の表層部分に、ニッケル又はニッケル合金を添加する方法が提案されている(特許文献1参照)。この特許文献1には、鋼鋳片表層溶融部にニッケルを添加する方法として、ワイヤー又はシート状のニッケル又はニッケル合金を使用することが記載されている。

【特許文献1】特開2004−195513号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、前述した特許文献1に記載の技術には、以下に示す問題点がある。即ち、ニッケル添加により銅を含有する鋼鋳片の表層を改質する場合、鋼鋳片表層溶融部にニッケルを添加する方法及び条件によって、表層のニッケル濃度にばらつきが生じ、均一に改質できないという問題点がある。具体的には、鋼鋳片表層溶融部にニッケルを添加する際に、ニッケル又はニッケル合金の粉末を使用するニッケル添加方法では、鋳片の表面に該粉末を載置した場合は磁場により粉末の位置が変化し、また、鋳片の表面に該粉末を吹きつけた場合はプラズマ気流等により粉末がはじかれるため、表層のニッケル濃度にばらつきが生じる。一方、ニッケル又はニッケル合金のシートを使用するニッケル添加方法では、上述した問題は起こらないが、実用化には技術的に困難な問題も残されている。

【0006】

また、ワイヤー状のニッケル又はニッケル合金を使用するニッケル添加方法の場合、ワイヤーは鋳片やプラズマからの輻射熱や鋳片の溶融部からの伝熱によって加熱溶融される必要がある。しかし、ワイヤー供給速度Vw(単位はm/secやg/secなど)が比較的速い場合は、輻射熱だけではワイヤーが溶融せず、鋳片の溶融部からの伝熱も加わって溶融する必要があるが、この場合、溶融部に供給されるワイヤーの温度は溶融部の温度よりも低く、溶融部を部分的に冷却することがあり、その結果溶融部の流動性が低下して、Ni濃度のばらつきが生じるという問題がある。更にワイヤー供給速度が速いときは、ワイヤーが鋳片に固着することもある。ところが、特許文献1には、ワイヤーの供給方法及び条件に関しては全く開示されていない。従って、従来の方法では、鋼鋳片の表層を均一に改質することはできず、ひいては、熱間加工等において歩留まりが低下するという問題点がある。

【0007】

本発明は、上述した問題点に鑑みてなさなれたものであって、表層におけるニッケルの濃度分布のばらつきを低減して、銅を含有する鋼鋳片の表層を確実に改質し、熱間加工時のわれの発生を防止できる鋼鋳片の表層改質方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するための本発明の要旨は、以下のとおりである。

(1) 銅を含有する鋼鋳片の表層を複数の等間隔に配置されたプラズマトーチからのプラズマ照射によって加熱・溶融させ、この溶融した鋼鋳片の表層部分に、ワイヤー形状のニッケル又はニッケル合金を添加する鋼鋳片の表層改質方法において、

前記ワイヤーのオシレーション幅を±Lo(mm)、オシレーション速度をFo(mm/sec)、プラズマトーチの間隔をPL(mm)、鋼鋳片の溶融処理速度をV(mm/sec)、鋼鋳片の表層部分が溶融して形成された溶融プールの長さをLp(mm)とするとき、これらが下記(1)式の関係を満たすように、前記ワイヤーのオシレーション中心位置を前記プラズマトーチ間の中心に合わせてオシレーションすることで前記溶融プールを攪拌しながら、当該ワイヤーを連続して前記溶融プールに供給することを特徴とする、鋼鋳片の表層改質方法。

【数1】

(2) 前記ワイヤーを供給する際、ワイヤー先端で振幅±2mm以上、±5mm以下で、かつ周波数が20Hz以上、80Hz以下の振動を付与することを特徴とする、上記(1)に記載の鋼鋳片の表層改質方法。

(3) 前記ワイヤーに含有される不純物元素のOおよびNが、O≦50質量ppm、N≦200質量ppmであることを特徴とする、上記(1)または上記(2)に記載の鋼鋳片の表層改質方法。

【発明の効果】

【0009】

本発明によれば、鋼鋳片表層溶融部に供給するニッケル又はニッケル合金からなるワイヤーの供給速度、供給位置、および溶融プールの攪拌状態を適正化しているため、表層部分におけるニッケル濃度のばらつきが抑制され、銅を含有する鋼鋳片の表層を確実に改質して、熱間加工時のわれの発生を防止することができる。

【発明を実施するための最良の形態】

【0010】

以下、本発明を実施するための最良の形態について詳細に説明する。

本発明の鋼鋳片の表層改質方法においては、銅を含有する鋼鋳片の表層をプラズマ加熱により溶融させ、この溶融した鋼鋳片の表層部分に、ニッケル又はニッケル合金からなるワイヤーによってニッケル元素を添加する。

【0011】

<第1の実施形態>

以下に、本発明を適用した第1の実施形態について詳細に説明する。図1は、本発明の鋼鋳片の表面改質方法の第1の実施形態を模式的に示す斜視図である。

先ず、本実施形態の鋼鋳片の表面改質方法に用いる表面改質処理装置について説明する。

図1に示すように、表面改質処理装置は、鋼鋳片1の搬送方向上流側に配置された誘導加熱コイル2と、誘導加熱コイル2の搬送方向下流側であって鋼鋳片1の上方に配置されたプラズマトーチ3と、プラズマトーチ3の上記上流側に配置されたワイヤー7と、プラズマトーチ3から放射されるプラズマジェット4を制御する一対のプラズマ制御用コイル5とから概略構成されている。

【0012】

プラズマトーチ3は、図1に示すように、鋼鋳片1の搬送方向と直交する方向に沿ってほぼ等間隔に配置されている。また、プラズマジェット4は、オシレーション可能とされている。そして、複数のプラズマジェット4をオシレーションすることで、鋼鋳片1の端部を除く幅方向全体を溶融することができる。

【0013】

ワイヤー7は、図1に示すように、ワイヤー供給用水冷ノズル6に挿入されている。そして、図示しないワイヤー供給装置によって、ワイヤー供給用水冷ノズル6の先端側に向けてワイヤー7が供給されるように構成されている。また、ワイヤー供給用水冷ノズル6は、搬送方向の上流側から下流側に向けて傾斜された状態で、上流側のプラズマ制御コイル5の間に挿入されており、ワイヤー7の先端がプラズマジェット4に触れるように位置決めされている。

【0014】

また、ワイヤー供給用水冷ノズル6の基端側には、図示しない揺動装置が取り付けられている。この揺動装置によって、オシレーション中心位置を中心として搬送方向と直交する方向にワイヤー7がオシレーション可能とされている。なお、上記オシレーション中心位置は、隣接するプラズマトーチ3間の中心とする。また、ワイヤー7のオシレーション幅を、隣接するワイヤー7の軌跡と重なるように調整することが好ましい。

【0015】

鋼鋳片1は、銅が含有されているものであれば本発明の対象となり、その他の含有成分については特に限定されるものではない。

ワイヤー7は、ニッケル又はニッケル合金から構成されている。

また、供給するワイヤー7中のO濃度が200質量ppmを越えると、鋼鋳片1が中炭素系の場合にはCO反応による生成ガスによってブローホールが発生し、溶融処理部の表面性状が劣化するのでO濃度を200質量ppm以下にすることが好ましい。なお、O濃度が50質量ppmを超えると溶融部で酸化物が生成し易く、表面品質が劣化する場合があるため、O濃度を50質量ppm以下にすることがより好ましい。また、供給するワイヤー7中のN濃度が200質量ppmを越えると、窒素によるブローホールが発生し、溶融処理部の表面性状が劣化するのでN濃度は200質量ppm以下にすることが好ましい。

【0016】

次に、本実施形態の鋼鋳片の表面改質方法について説明する。

図1に示すように、本実施形態の鋼鋳片の表層改質方法においては、例えば、鋼鋳片1の表層を誘導加熱コイル2により誘導加熱した後、鋼鋳片1の上方に配置されたプラズマトーチ3から鋼鋳片1の表面に向けてプラズマジェット4を吹きつけ、鋼鋳片1の表層を加熱溶融する。その際、鋼鋳片1とプラズマトーチ3との間に配置されたプラズマ制御用コイル5により、プラズマジェット4の幅を制御・拡大する。そして、鋼鋳片1の表層における溶融部、即ち、溶融プール8に向けて、ワイヤー供給用水冷ノズル6からワイヤー7を供給する。このとき、ワイヤー7は、プラズマジェット4等により加熱されて、ワイヤー7の成分(ニッケル又はニッケル合金)が、連続的に溶融プール8に添加される。

【0017】

図2は、本発明の鋼鋳片の表面改質方法の第1の実施形態を模式的に示す側面図である。図2に示すように、本実施形態の鋼鋳片の表面改質方法においては、ワイヤー7はプラズマジェット4と鋼鋳片1からの輻射熱により加熱され、溶融プール内で溶融する。また、溶融プール8の流速は、溶融処理方向と平行な方向には速いが、垂直な方向には遅くなる。そのため、溶融処理方向に垂直な方向のニッケル濃度を均一化するためには、溶融処理方向に垂直な方向にプラズマトーチ3の間隔PL以上のオシレーション9の操作(オシレーション幅±Lo、すなわち、2Lo)を付与する(Lo≧0.9PL/2)。

【0018】

本発明のワイヤー7の溶融プール8への供給では、プラズマジェット4と鋼鋳片1からの輻射熱だけではワイヤー7の先端が溶融しきらずに、ワイヤー7が連続して溶融プール8に供給される必要がある。この場合、未溶融のワイヤー7による溶融プール8の攪拌効果が期待でき、溶融処理方向と平行な方向のニッケル濃度は均一になる。しかしながら、ワイヤー供給速度Vwが15mm/sec未満になると、ワイヤー7は溶融プール8に到達する前に、プラズマジェット4と鋼鋳片1からの輻射熱により昇温、溶融してしまい、ワイヤー7による溶融プール8の攪拌効果を期待できなくなる場合があり好ましくない。一方、ワイヤー供給速度Vwが70mm/secを超えて速くなると、ワイヤー7の加熱が不十分のまま溶融プール8にワイヤー7が挿入され、溶融プール8内の溶融金属が冷却されて、ニッケルの流動拡散量が低減し、ワイヤー7のオシレーションの軌跡の部分を中心にニッケル濃度が高くなるなど、ニッケル濃度が均一化しない場合があり好ましくない。

【0019】

以上のことから、ワイヤー7の供給速度Vwは、ワイヤー7の入熱との関係で、ワイヤー7が溶融プール8に連続的に供給され、かつ、ワイヤー7の加熱が不十分のまま溶融プール8に挿入されない程度となる、15〜70mm/secに制御することが好ましい。

【0020】

本実施形態の鋼鋳片の表面改質方法においては、ワイヤー7を連続的に溶融プール8に添加する場合に、ワイヤー7をオシレーションして溶融プール8を攪拌しながら供給する。このときオシレーション9の方向は、鋼鋳片1の搬送方向(溶融処理方向)とほぼ直交する方向とする。これにより、鋼鋳片1上におけるワイヤー7の先端の軌跡に沿って、溶融プール8を鋼鋳片1の幅方向に攪拌しながらワイヤー7を連続的に溶融プール8に供給することができ、鋼鋳片1の表層部におけるニッケル濃度の均一性が高められる。

【0021】

図3は、本発明の鋼鋳片の表面改質方法の第1の実施形態を模式的に示す平面図である。図3に示すように、本実施形態の鋼鋳片の表層改質方法においては、ワイヤー7のオシレーション幅を±Lo(mm)、ワイヤー7のオシレーション速度をFo(mm/sec)、隣接するプラズマトーチ3の間隔をPL(mm)、鋼鋳片1の溶融処理速度をV(mm/sec)、溶融プール8の長さをLp(mm)とする。また、ワイヤー7の溶滴落下頻度をFw(個/分)とする。

【0022】

図3に示すように、鋼鋳片1上には、この鋼鋳片1の表面が溶融した溶融プール8が形成されている。この溶融プール8は、プラズマジェット4が吹き付けられて溶融した鋼鋳片1の表面の溶融部の搬送方向上流側の端部を基端として、搬送方向下流側に向かって形成されており、この搬送方向上流側端部から搬送方向下流側に向かって長さLp(mm)の位置まで溶融状態となっている。

【0023】

また、溶融プール8内には、プラズマトーチ3から吹き付けられたプラズマジェット4によっていくつかの溶融金属の流れができている。この溶融金属の流れは、隣接するプラズマジェット4によって形成された他の溶融金属の流れと分離されたままの場合もあるし、溶融プール8内の途中で一体化する場合もある。

【0024】

ここで、ワイヤー7が溶融プール8に供給されると、ワイヤー7のNiは供給位置から溶融金属中に混合され拡散する。また、溶融プール8には上述したように溶融金属の流れがあるため、Niの混合、拡散の度合はこの溶融金属の流れ方向に大きく、隣接する溶融金属の流れ方向へは少なくなっている。また、鋼鋳片の搬送方向の所定の表面位置からみれば、溶融プール8が移動してきて溶融状態になると、Niの混合、拡散が盛んになり、溶融プール8が移動した後は、凝固して固体状態になりNiの混合、拡散が停止する。

【0025】

ところで、ワイヤー7のオシレーション中心位置を各々のプラズマトーチ3の中心に合わせてオシレーションすると、上述したように個々の溶融金属の流れ内ではニッケル濃度を均一化することができるが、隣接する溶融金属の流れ間、すなわち溶融処理方向と垂直方向のニッケル濃度を均一化出来ない場合がある。

【0026】

そこで、本実施形態の鋼鋳片の表層改質方法においては、図3にオシレーション9で示すように、ワイヤー7のオシレーション中心位置を隣接するプラズマトーチ3間の中心として、ワイヤー7をオシレーションする。これにより、ワイヤー7は隣接する溶融金属の流れ間を往復するため、ワイヤー7を溶融プール8に供給する際に溶融金属の流れを跨ぐ大きな撹拌効果が得られる。これにより、溶融処理方向と垂直方向のニッケル濃度を均一化することができる。

なお、ワイヤー7のオシレーション方法は特に限定されるものではなく、個々に制御しても良いし、全て同調させても良い。

【0027】

また、本実施形態の鋼鋳片の表層改質方法において、鋼鋳片1の表層部におけるニッケル濃度の均一性を高めるためには、図3にオシレーション9で示すように、1回(1周期)のオシレーション動作によってワイヤー7の先端位置がオシレーションの起点から次の周期のオシレーションの起点に戻る間中、オシレーションの起点となった鋼鋳片の表面位置が溶融状態、すなわち溶融プール8内にあれば良い。この状態を式で表すと、下記(2)式の通りとなる。

【数2】

【0028】

上記(2)式の左辺はオシレーションの一周期の時間、右辺はある場所が溶融している時間であり、左辺の時間が右辺よりも短ければ、鋼鋳片1上のワイヤー7のオシレーションする幅(±Lo、または2Lo)の範囲内に搬送方向の仮想線を引いた場合に、溶融プール8が溶融している間に当該仮想線をワイヤー7の先端の軌跡が少なくとも2回は横切ることとなる。また、鋼鋳片表面の幅方向の端部を除く全域を複数のワイヤー7のオシレーション幅で覆うことになることから、鋼鋳片1上のいずれの位置に仮想線を引いた場合であっても上記関係が成り立つ。これにより、溶融処理方向と平行方向のニッケル濃度を均一化することができる。

【0029】

但しこのとき、オシレーション幅Loがプラズマトーチ間隔の半分以上ないとワイヤーが供給されない部位が発生するため、下記(3)式の条件も満たす必要がある。

【数3】

【0030】

上述したように、ワイヤー7を連続的に溶融プール8へ供給する場合には、上記(2)式および上記(3)式のオシレーション条件を満たす必要がある。

【0031】

鋳片処理速度は1〜20mm/secとするのが好ましい。1mm/secより遅いと経済性が極端に劣化し、20mm/sec超では表面凹凸が劣化するためである。

【0032】

プラズマトーチ間隔PLは、大きいほどプラズマトーチ総本数を減らすことができ効率的であるが、プラズマ振幅(扁平したプラズマの幅)よりも狭くする必要がある。このプラズマ振幅は、プラズマ制御用コイルに流す電流が大きいほど、プラズマ電流が小さいほど大きくなり、その限界は100mm程度である。その結果、プラズマトーチ間隔PLは、100mm以下が現状の限界である。但し、制御コイルの開発により、この限界は拡大できる可能性がある。一方、プラズマトーチ間隔PLの下限は、使用するプラズマトーチのサイズに依存し、大よそトーチ外径+10mmとなる。この10mmの差は、プラズマトーチ間隔がこれより狭いとプラズマトーチ間で異常放電する可能性があるからである。

【0033】

また、このプラズマトーチ間隔PLは、プラズマ電流値が大きいほど冷却機構を高くする必要があるために大きくなり、400A以上の電流を用いる場合は50mmが下限となる。その結果、プラズマトーチ間隔PLは、50〜100mmとなる。オシレーション幅Loは、オシレーション速度Foによって異なるが、±1/2PL超は必要となる。但し、実際のオシレーションにおいて、折り返し点ではオシレーション速度がゼロとなり、このゼロとなる時間を完全にゼロとすることは難しい。この場合、オシレーション幅Loを±1/2・(0.9)PL〜±1/2PLとしないと、2つのワイヤーが重なりあう場所のNi濃度が高くなる。

【0034】

本実施形態の鋼鋳片の表面改質方法において、ニッケルが添加される鋼鋳片1の表層部分の厚さは、後工程の熱間加工前の加熱炉で生成される酸化膜の厚さ以上であれば特に限定されるものではないが、通常は、鋼鋳片1の表面から0.5〜10mm程度の範囲である。

【0035】

上述の如く、本発明の鋼鋳片の表層改質方法においては、鋼鋳片表層溶融部に添加されるニッケル又はニッケル合金の供給速度Vwを上述した適正な範囲としているため、ニッケルが富化された表層部分における任意の位置のニッケル濃度の、該ニッケル富化表層部分の平均ニッケル濃度に対するばらつきを±50%以内に抑制することができる。

【0036】

ここで、Ni濃度のバラツキδNiは、鋳片表面のN点の濃度を分析した点のNi濃度(以下、CNi.jと表記する。)によって、下記(4)式に示すように定義される。

【数4】

【0037】

その結果、銅を含有する鋼鋳片の表層を確実に改質し、熱間加工時のわれの発生を防止することができる。また、ニッケル添加量を鋼鋳片全断面に添加するより低減することができるため、製造コストも低減することができる。

【0038】

また、本発明により表層が改質された鋼鋳片は、添加元素の効果により耐食性及び疲労特性が向上するため、例えば、造船、自動車、建築材料及び橋梁等に使用される鋼材として好適である。

【0039】

更に、図1に示す方法では、誘導加熱コイル2で予備加熱した後、プラズマ加熱しているが、本発明はこれに限定されるものではなく、予備加熱を加熱炉、バーナー、プラズマ及びレーザ等の他の熱源で行い、溶融のための本加熱をプラズマで行ってもよい。

【0040】

<第2の実施形態>

次に、本発明を適用した第2の実施形態について詳細に説明する。図4は、本発明の鋼鋳片の表面改質方法の第2の実施形態を模式的に示す斜視図である。

先ず、本実施形態の鋼鋳片の表面改質方法に用いる表面改質処理装置について説明する。

図4に示すように、本実施形態の表層改質処理装置は、第1の実施形態の表層改質処理装置の構成に加えて振動器10を設けた構成となっている。これにより、未溶融のワイヤー7を連続的に溶融プール8に供給する場合に、振動器10を取り付けた水冷ノズル6を介してワイヤー7に振動11を付与すると共に、当該ワイヤー7をオシレーションしながら供給可能とされている。なお、図4に示す構成要素のうち、図1に示す構成要素と同一の構成要素には、図1と同一の符号を付してその説明を省略、若しくは簡単に説明する。

【0041】

本実施形態の鋼鋳片の表面改質方法においては、未溶融のワイヤー7を連続的に溶融プール8に供給する場合に、第1の実施形態で説明したワイヤー7のオシレーションに加えてさらにワイヤー7に振動11を付加することによって、ワイヤー7の溶融プール8への供給量を高めることに関するものである。

【0042】

供給量を高めるためには、振動力を付与することが好ましい。振動力は振動させる装置および取り付け方法によって変わるが、いずれにしても振幅が±2mm未満あるいは周波数が20Hz未満では振動力が不足し、ワイヤー7の供給量を高くすることができない。一方、周波数が80Hz超では装置全体が共振してしまい装置に損傷が発生することがある。また、±5mmを超える振幅は振動で付与するよりもワイヤーを機械的にオシレーションするほうが効率的である。以上からワイヤー先端の振動は、振幅±2mm以上、±5mm以下で、かつ周波数が20Hz以上、80Hz以下にする必要がある。

【0043】

本実施形態の鋼鋳片の表面改質方法によれば、上述した第1の実施形態と同様に、表層部分におけるニッケル濃度のばらつきを±50%以内に抑制することができる。また、ワイヤー7を溶融プール8に供給する際に、振動11を付与すると共にオシレーションするため、鋼鋳片の表層により多くのNiを添加することができる。

【実施例】

【0044】

以下、本発明の実施例及び本発明の範囲から外れる比較例を挙げて、本発明の効果について具体的に説明する、本実施例においては、ワイヤーには線径が1.2mmのSUS310Sを使用し、ワイヤー供給速度Vwを変えて、銅を含有する鋼鋳片の表層改質を行った。振動器にはエアーバイブレーター・タービン型(振動数5000サイクル/min以上)を、水冷ノズルの下端から位置を変えて取り付けた。その際の処理条件を下記表1に示す。振幅と振動周波数はバイブレーターの圧力、取り付け位置で制御した。

【0045】

【表1】

【0046】

そして、実施例及び比較例の各鋳片について、表層部分におけるニッケル濃度のばらつきを調べた。その際、ニッケル濃度は、予め溶融処理及び合金添加を施した部位をグラインダー等で研削しておき、モバイルカウントバックと呼ばれる金属材料判別機(ここでは、WAS社製PMI−MASTAR PROを使用したが、その他の測定方法、測定器を使用してもよい。)により、20mm間隔で測定した。その結果を上記表1に併せて示す。ここで、Ni濃度のバラつきが良好であるとは、同バラツキが±50%以内であることと定義している。

【0047】

上記表1に示すように、比較例1は、オシレーション幅が不足するために上記(3)式を満足できず、さらにワイヤー供給が不連続であるため、ニッケル濃度のばらつきが80%であった。

比較例2は、オシレーション速度が遅いため、上記(2)式を満足できず、さらにワイヤー供給が不連続であるため、ニッケル濃度のばらつきが100%であった。

比較例3は、ワイヤー供給速度が遅く、ワイヤー供給が不連続であるため、ニッケル濃度のばらつきが200%であった。

比較例4は、ワイヤー供給は連続であるが、オシレーション速度が遅いために上記(2)式を満足できず、ニッケル濃度のばらつきが200%であった。

比較例5は、ワイヤー供給速度が比較的速く、ワイヤー供給は連続であるが、バイブレーター圧力が低く、振動周波数が不足するため、ワイヤーが鋼鋳片に固着してしまうという装置問題が生じた。

比較例6及び比較例7は、プラズマトーチ間隔が広すぎるため、鋼鋳片表面の幅方向で溶融部が繋がらずに溶融不完全となった。

比較例8は、ワイヤー供給は連続であるが、オシレーション幅が不足するために上記(3)式を満足できず、ニッケル濃度のばらつきが300%であった。

比較例9は、ワイヤー供給は連続であるが、オシレーション速度が遅いため、上記(2)式を満足できず、さらにオシレーション幅が不足するために上記(3)式を満足できず、ニッケル濃度のばらつきが600%であった。

【0048】

これに対して、本発明の範囲内で改質処理を行った実施例1〜5の鋼鋳片は、いずれもニッケル濃度のばらつきが50%以下であり、前述した比較例の鋼鋳片に比べて表層におけるニッケルの濃度分布のばらつきが低減していた。

【図面の簡単な説明】

【0049】

【図1】図1は、本発明の鋼鋳片の表面改質方法の第1の実施形態を模式的に示す斜視図である。

【図2】図2は、本発明の鋼鋳片の表面改質方法の第1の実施形態を模式的に示す側面図である。

【図3】図3は、本発明の鋼鋳片の表面改質方法の第1の実施形態を模式的に示す平面図である。

【図4】図4は、本発明の鋼鋳片の表面改質方法の第2の実施形態を模式的に示す斜視図である。

【符号の説明】

【0050】

1 鋼鋳片

2 誘導加熱コイル

3 プラズマトーチ

4 プラズマジェット

5 プラズマ制御用コイル

6 ワイヤー供給用水冷ノズル

7 ワイヤー

8 溶融プール

9 オシレーション

10 振動器

11 振動

【特許請求の範囲】

【請求項1】

銅を含有する鋼鋳片の表層を複数の等間隔に配置されたプラズマトーチからのプラズマ照射によって加熱・溶融させ、この溶融した鋼鋳片の表層部分に、ワイヤー形状のニッケル又はニッケル合金を添加する鋼鋳片の表層改質方法において、

前記ワイヤーのオシレーション幅を±Lo(mm)、オシレーション速度をFo(mm/sec)、プラズマトーチの間隔をPL(mm)、鋼鋳片の溶融処理速度をV(mm/sec)、鋼鋳片の表層部分が溶融して形成された溶融プールの長さをLp(mm)とするとき、これらが下記(1)式の関係を満たすように、前記ワイヤーのオシレーション中心位置を前記プラズマトーチ間の中心に合わせてオシレーションすることで前記溶融プールを攪拌しながら、当該ワイヤーを連続して前記溶融プールに供給することを特徴とする、鋼鋳片の表層改質方法。

【数1】

【請求項2】

前記ワイヤーを供給する際、ワイヤー先端で振幅±2mm以上、±5mm以下で、かつ周波数が20Hz以上、80Hz以下の振動を付与することを特徴とする、請求項1に記載の鋼鋳片の表層改質方法。

【請求項3】

前記ワイヤーに含有される不純物元素のOおよびNが、

O≦50質量ppm、

N≦200質量ppm

であることを特徴とする、請求項1または請求項2に記載の鋼鋳片の表層改質方法。

【請求項1】

銅を含有する鋼鋳片の表層を複数の等間隔に配置されたプラズマトーチからのプラズマ照射によって加熱・溶融させ、この溶融した鋼鋳片の表層部分に、ワイヤー形状のニッケル又はニッケル合金を添加する鋼鋳片の表層改質方法において、

前記ワイヤーのオシレーション幅を±Lo(mm)、オシレーション速度をFo(mm/sec)、プラズマトーチの間隔をPL(mm)、鋼鋳片の溶融処理速度をV(mm/sec)、鋼鋳片の表層部分が溶融して形成された溶融プールの長さをLp(mm)とするとき、これらが下記(1)式の関係を満たすように、前記ワイヤーのオシレーション中心位置を前記プラズマトーチ間の中心に合わせてオシレーションすることで前記溶融プールを攪拌しながら、当該ワイヤーを連続して前記溶融プールに供給することを特徴とする、鋼鋳片の表層改質方法。

【数1】

【請求項2】

前記ワイヤーを供給する際、ワイヤー先端で振幅±2mm以上、±5mm以下で、かつ周波数が20Hz以上、80Hz以下の振動を付与することを特徴とする、請求項1に記載の鋼鋳片の表層改質方法。

【請求項3】

前記ワイヤーに含有される不純物元素のOおよびNが、

O≦50質量ppm、

N≦200質量ppm

であることを特徴とする、請求項1または請求項2に記載の鋼鋳片の表層改質方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−58145(P2010−58145A)

【公開日】平成22年3月18日(2010.3.18)

【国際特許分類】

【出願番号】特願2008−226193(P2008−226193)

【出願日】平成20年9月3日(2008.9.3)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成22年3月18日(2010.3.18)

【国際特許分類】

【出願日】平成20年9月3日(2008.9.3)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]