錫の回収方法

【課題】錫の他に銅などを含む錫含有物から安価且つ効率的に錫を回収することができる、錫の回収方法を提供する。

【解決手段】錫と銅を含む錫含有物の粉末を、苛性ソーダ水溶液に添加して、この苛性ソーダ水溶液に酸素を吹き込みながら撹拌して、酸化浸出により錫を含む浸出液を得た後、この浸出液を電解液として使用して電解採取により錫を回収する。錫と銅を含む錫含有物の粉末の粒径が100μm以下であるのが好ましい。また、浸出が終了した際の苛性ソーダ水溶液中のNaOH濃度が40〜150g/Lであるのが好ましく、浸出の際の苛性ソーダ水溶液の温度が70〜100℃であるのが好ましい。さらに、電解採取前に浸出液に錫を添加して浸出液中の鉛を除去するのが好ましい。

【解決手段】錫と銅を含む錫含有物の粉末を、苛性ソーダ水溶液に添加して、この苛性ソーダ水溶液に酸素を吹き込みながら撹拌して、酸化浸出により錫を含む浸出液を得た後、この浸出液を電解液として使用して電解採取により錫を回収する。錫と銅を含む錫含有物の粉末の粒径が100μm以下であるのが好ましい。また、浸出が終了した際の苛性ソーダ水溶液中のNaOH濃度が40〜150g/Lであるのが好ましく、浸出の際の苛性ソーダ水溶液の温度が70〜100℃であるのが好ましい。さらに、電解採取前に浸出液に錫を添加して浸出液中の鉛を除去するのが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、錫の回収方法に関し、特に、錫の他に銅を含む錫含有物から錫を回収する方法に関する。

【背景技術】

【0002】

従来、錫含有物から錫を回収する方法として、錫含有廃棄物を酸で浸出溶解し、この溶解液に金属錫を添加して液中の不純物元素を置換析出させて除去し、次いで、この溶解液を電解して金属錫を回収する方法が知られている(例えば、特許文献1参照)。

【0003】

【特許文献1】特開平11−217634号公報(段落番号0006)

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、特許文献1の方法では、原料中の銅(Cu)品位が高いと、センメンテーションに使用する錫(Sn)量が多くなる。また、溶液中のSnが不安定で、メタスズ酸になって沈殿し易く、錫濃度が高い溶液を得ることができない。さらに、原料中に酸化錫が含まれる場合には適用することができない。

【0005】

また、錫含有物を硫酸で浸出してCuなどのSn以外の不純物を除去する方法もあるが、浸出率が低く、一般的な錫製錬(還元−電解精製)法によって処理できる錫製錬原料を得ることができない。また、インジウム(In)などの有価金属が中途半端に溶出(例えば、浸出率30%程度)するという問題もある。

【0006】

さらに、錫含有物をアルカリ溶融する方法もあるが、Sn、In、Cuなどの有価金属を分離して回収することができるものの、苛性ソーダの使用量が多く、廃液の濃縮にもコストがかかる。

【0007】

したがって、本発明は、このような従来の問題点に鑑み、錫の他に銅などを含む錫含有物から安価且つ効率的に錫を回収することができる、錫の回収方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは、上記課題を解決するために鋭意研究した結果、錫と銅を含む錫含有物の粉末を、苛性ソーダ水溶液中で酸化しながら浸出して錫を含む浸出液を得た後、この浸出液を電解液として使用して電解採取により錫を回収することにより、錫の他に銅などを含む錫含有物から安価且つ効率的に錫を回収することができることを見出し、本発明を完成するに至った。

【0009】

すなわち、本発明による錫の回収方法は、錫と銅を含む錫含有物の粉末を、苛性ソーダ水溶液中で酸化しながら浸出して錫を含む浸出液を得た後、この浸出液を電解液として使用して電解採取により錫を回収することを特徴とする。この錫の回収方法において、苛性ソーダ水溶液中に酸素を吹き込むことによって酸化を行うのが好ましい。また、錫と銅を含む錫含有物の粉末の粒径が100μm以下であるのが好ましい。また、浸出が終了した際の苛性ソーダ水溶液中のNaOH濃度が40〜150g/Lであるのが好ましく、浸出の際の苛性ソーダ水溶液の温度が70〜100℃であるのが好ましい。さらに、電解採取前に浸出液に錫を添加して浸出液中の鉛を除去するのが好ましい。

【発明の効果】

【0010】

本発明によれば、錫の他に銅などを含む錫含有物から安価且つ効率的に錫を回収することができる、錫の回収方法を提供することができる。

【発明を実施するための最良の形態】

【0011】

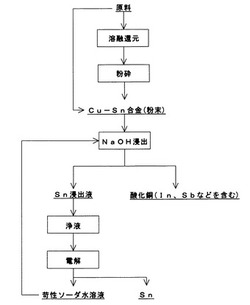

以下、図1を参照して本発明による錫の回収方法の実施の形態について説明する。

【0012】

まず、原料中に含まれるSnが金属形態(Sn、他元素との金属間化合物)である場合には、そのまま粉砕などによって粉末にする。この粉末の粒径が100μm以下であれば、後述する浸出の際に十分なSn浸出率を得ることができる。

【0013】

また、原料中の錫に酸化物の形態が多く、その錫も回収する場合には、溶融還元してCuとSnを含む合金にした後、粉砕などによって粉末にする。還元して得られる合金の鉛(Pb)品位が10%以下であれば問題ないが、それ以上になると延性のある合金になって粉砕し難くなるので、予めPbを除去しておいたほうがよい。

【0014】

このようにして得られた粉末を苛性ソーダ浴中で酸素(酸素ガスや空気など)を吹き込みながらSnを選択的に浸出する。なお、SnがCuと金属間化合物を形成している場合には、浸出温度70℃以上且つ浸出後の浸出液中の遊離NaOH濃度40g/L以上にしなければ、金属間化合物を形成しているSnを浸出することができない。また、浸出後の浸出液中の遊離NaOH濃度が150g/Lより高くなると、CuやPbの溶解度が上がって、浄液コストや電解採取における電流効率の低下などの問題が生じる。また、Cuの一部(1g/L程度)は浸出液中に残るが、大部分はCuOまたはCu2Oの形態で残渣中に残るので、直接銅製錬工程の原料として処理することができる。また、Inは、ほとんど浸出されずに残渣中に残るので、別途Cuから分離して回収することもできる。

【0015】

次に、この浸出により得られたSnを含む浸出液に(粉末、ショット、板などの)Snを投入して、セメンテーションにより浸出液中の不純物元素を置換析出させて除去する。

【0016】

次に、得られた液を用いて電解採取によりSnメタルを回収する。なお、この電解採取の際の液の温度は、50〜100℃であるのが好ましく、70〜90℃であるのがさらに好ましい。50℃より低いと殆ど電着せず、また、70℃より低いと電流効率が悪くなる。また、Snを電解採取した後の電解后液は、以下の反応によって苛性ソーダ水溶液を再生するため、Snの浸出に繰り返し使用することができる。

Na2[Sn(OH)4]→Sn+2NaOH+H2O+0.5O2

【実施例】

【0017】

以下、本発明による錫の回収方法の実施例について詳細に説明する。

【0018】

[実施例1]

まず、鉛製錬工程で発生したドロスからPbを分離して表1に示す品位の原料(Sn品位35.58%(Sn重量72.6g)、Cu品位39.34%(Cu重量80.3g)、Pb品位4.07%(Pb重量8.3g)、In品位0.87%(In重量1.8g))204gに、適量の溶剤(FeO、SiO2、CaO)を混合し、原料の10%程度のコークスを加えて、1200℃で溶融還元した。

【0019】

【表1】

【0020】

なお、溶剤を添加するのは、酸化錫の活量を下げてSnの回収率を高くするためのスラグを作るためであり、溶剤の添加量は、溶融時に表面がスラグに覆われる量であればよく、過剰に添加する必要はない。また、溶剤の組成は、FeO−SiO2−CaO系の酸化物で最も融点が低くなるように、FeO:SiO2:CaO=40:30:30程度の比率にするのが好ましい。この原料の場合、Snのうち約50%が酸化錫の形態であるため、還元してメタル化した後にアルカリ浸出をした方がSnの回収率が高くなって有利である。

【0021】

表1に示すように、得られた還元メタル194g中のSn、Cu、Pb、Inの品位(重量)は、それぞれ33.80%(65.6g)、41.24%(80.0g)、2.89%(5.6g)、0.88%(1.7g)であり、得られたスラグ45g中のSn、Cu、Pb、Inの品位(重量)は、それぞれ11.20%(5.0g)、0.20%(0.1g)、0.40%(0.2g)、0.21%(0.1g)であり、揮発などによるSn、Cu、Pb、Inのロスは、それぞれ2.0g、0.2g、2.5g、0.0gであった。また、Sn、Cu、Pb、Inの回収率は、それぞれ90.3%、99.7%、67.5%、95.9%であった。

【0022】

なお、溶融還元ではSnスラグへの分配がやや多かったが、このスラグは再び原料を溶融還元する際のスラグとして使用できるため、2回目以降の溶融還元によってSnの回収率を高くすることができる。

【0023】

このようにして回収した還元メタルは、脆くて容易に粉砕することができた。このように粉砕した得られた合金粉末では、X線回析によってCu3SnとSnのピークを確認することができた。

【0024】

[実施例2]

実施例1と同様の方法によって表2に示す合金粉末(粒径38μm以下)(Sn品位(39.82%(Sn重量23.89g)、Cu品位32.25%(Cu重量19.35g)、Pb品位3.97%(Pb重量2.38g)、Sb品位5.52%(Sb重量3.31g)、In品位1.08%(In重量0.65g))60gを用意し、この合金粉末をNaOH濃度100g/Lの苛性ソーダ水溶液600mLに添加して、パルプ濃度PDを100g/Lとし、0.5L/分の流量で酸素を吹き込みながら、液温を80℃に保持して、ディスクタービンで攪拌しながら浸出を行った。なお、この酸化浸出の際に水分が蒸発して液量が減少するため、減少分の水を随時追加した。本実施例において浸出時間に対する液中の各元素の濃度を図2に示す。

【0025】

【表2】

【0026】

180分間浸出した後の浸出液630mL中のSn、Cu、Pb、Sb、Inの濃度(重量)は、それぞれ34500mg/L(21.74g)、343.8mg/L(0.22g)、1366mg/L(0.86g)、140.7mg/L(0.09g)、1.58mg/L(0.00g)であり、また、遊離NaOH濃度は71.0g/Lであった。

【0027】

この浸出後に濾過し、残渣を1回水洗した。この洗浄液300mL中のSn、Cu、Pb、Sb、Inの濃度(重量)は、それぞれ2593mg/L(0.78g)、12.25mg/L(0.00g)、28.83mg/L(0.01g)、53.63mg/L(0.02g)、0mg/L(0.00g)であった。

【0028】

また、洗浄後に得られた残渣40.6g中のSn、Cu、Pb、Sb、Inの品位(重量)は、それぞれ3.39%(1.38g)、47.11%(19.13g)、3.37%(1.51g)、7.90%(3.21g)、1.59%(0.65g)であった。また、浸出液と洗浄液によるSn、Cu、Pb、Sb、Inの浸出率は、それぞれ94.2%、1.1%、36.5%、3.2%、0.2%であった。なお、洗浄液は、浸出時の蒸発分の補加水として使用することができる。

【0029】

このように、浸出液と洗浄液中のSn以外の元素の濃度は低く、Sn以外の元素を容易に除去して、電解採取により純度の高いSnを回収することができる。また、溶液中にInがほとんど溶出していないので、別途残渣からInを分離回収することができる。

【0030】

[比較例1]

苛性ソーダ水溶液のNaOH濃度(浸出元液の初期NaOH濃度)を60g/Lにした以外は、実施例2と同様に浸出試験を行った。なお、浸出元液の初期濃度を100g/Lにした実施例2では浸出後の浸出液中の遊離NaOH濃度が71.0g/Lであったが、本比較例では浸出後の浸出液中の遊離NaOHの濃度が35g/Lであった。本比較例および実施例2において浸出時間に対するSn浸出率を図3に示す。

【0031】

図3に示すように、本比較例のように浸出後の浸出液中の遊離NaOHの濃度が低いと、Sn浸出率を80%程度までしか上げることができないことがわかった。また、本比較例では、浸出残渣中にX線回折によるCu3SnまたはCu6Sn5などの金属間化合物のピークを確認することができたが、Snのピークを確認することができなかった。したがって、浸出後の浸出液中の遊離NaOH濃度が低いと、Cu−Snの金属間化合物の浸出が困難になるのがわかった。

【0032】

[比較例2]

鉛製錬工程で発生したドロスからPbを分離して得られた原料として、実施例2よりSn品位が高く且つCu品位が低い(より浸出し易い)表3に示す品位の合金粉末(Sn品位58.73%、Cu品位15.26%、Pb品位7.94%、Sb品位15.34%、In品位0.50%)を用意し、この合金粉末を使用して、液温を60℃に保持した以外は、実施例2と同様に浸出試験を行った。なお、初期NaOH濃度は実施例2と同様に100g/Lであり、パルプ濃度PDは43.2g/Lであった。本比較例において浸出時間に対するSn浸出率を図4に示す。図4に示すように、本比較例のように浸出時の液温が低いと、Sn浸出率を70%程度までしか上げることができないことがわかった。

【0033】

【表3】

【0034】

[実施例3〜5]

実施例3として、パルプ濃度PDを150g/Lとした以外は、実施例2と同様の浸出試験を行った。また、実施例4および5として、それぞれ粉末の粒径を38〜100μmおよび5μm未満とした以外は、実施例3と同様の浸出試験を行った。これらの実施例において浸出時間に対するSn浸出率を図5に示す。図5に示すように、実施例4のように粉末の粒径が100μm程度であっても、実施例3および5のように粉末の粒径が38μmおよび5μmの場合と比べて、浸出速度が遅くなるものの、最終的なSn浸出率は変わらないことがわかった。

【図面の簡単な説明】

【0035】

【図1】本発明による錫の回収方法の実施の形態を示す工程図である。

【図2】実施例2において浸出時間に対する液中の各元素の濃度を示すグラフである。

【図3】実施例2および比較例1において浸出時間に対するSn浸出率を示すグラフである。

【図4】比較例2において浸出時間に対するSn浸出率を示すグラフである。

【図5】実施例3〜5において浸出時間に対するSn浸出率を示すグラフである。

【技術分野】

【0001】

本発明は、錫の回収方法に関し、特に、錫の他に銅を含む錫含有物から錫を回収する方法に関する。

【背景技術】

【0002】

従来、錫含有物から錫を回収する方法として、錫含有廃棄物を酸で浸出溶解し、この溶解液に金属錫を添加して液中の不純物元素を置換析出させて除去し、次いで、この溶解液を電解して金属錫を回収する方法が知られている(例えば、特許文献1参照)。

【0003】

【特許文献1】特開平11−217634号公報(段落番号0006)

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、特許文献1の方法では、原料中の銅(Cu)品位が高いと、センメンテーションに使用する錫(Sn)量が多くなる。また、溶液中のSnが不安定で、メタスズ酸になって沈殿し易く、錫濃度が高い溶液を得ることができない。さらに、原料中に酸化錫が含まれる場合には適用することができない。

【0005】

また、錫含有物を硫酸で浸出してCuなどのSn以外の不純物を除去する方法もあるが、浸出率が低く、一般的な錫製錬(還元−電解精製)法によって処理できる錫製錬原料を得ることができない。また、インジウム(In)などの有価金属が中途半端に溶出(例えば、浸出率30%程度)するという問題もある。

【0006】

さらに、錫含有物をアルカリ溶融する方法もあるが、Sn、In、Cuなどの有価金属を分離して回収することができるものの、苛性ソーダの使用量が多く、廃液の濃縮にもコストがかかる。

【0007】

したがって、本発明は、このような従来の問題点に鑑み、錫の他に銅などを含む錫含有物から安価且つ効率的に錫を回収することができる、錫の回収方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは、上記課題を解決するために鋭意研究した結果、錫と銅を含む錫含有物の粉末を、苛性ソーダ水溶液中で酸化しながら浸出して錫を含む浸出液を得た後、この浸出液を電解液として使用して電解採取により錫を回収することにより、錫の他に銅などを含む錫含有物から安価且つ効率的に錫を回収することができることを見出し、本発明を完成するに至った。

【0009】

すなわち、本発明による錫の回収方法は、錫と銅を含む錫含有物の粉末を、苛性ソーダ水溶液中で酸化しながら浸出して錫を含む浸出液を得た後、この浸出液を電解液として使用して電解採取により錫を回収することを特徴とする。この錫の回収方法において、苛性ソーダ水溶液中に酸素を吹き込むことによって酸化を行うのが好ましい。また、錫と銅を含む錫含有物の粉末の粒径が100μm以下であるのが好ましい。また、浸出が終了した際の苛性ソーダ水溶液中のNaOH濃度が40〜150g/Lであるのが好ましく、浸出の際の苛性ソーダ水溶液の温度が70〜100℃であるのが好ましい。さらに、電解採取前に浸出液に錫を添加して浸出液中の鉛を除去するのが好ましい。

【発明の効果】

【0010】

本発明によれば、錫の他に銅などを含む錫含有物から安価且つ効率的に錫を回収することができる、錫の回収方法を提供することができる。

【発明を実施するための最良の形態】

【0011】

以下、図1を参照して本発明による錫の回収方法の実施の形態について説明する。

【0012】

まず、原料中に含まれるSnが金属形態(Sn、他元素との金属間化合物)である場合には、そのまま粉砕などによって粉末にする。この粉末の粒径が100μm以下であれば、後述する浸出の際に十分なSn浸出率を得ることができる。

【0013】

また、原料中の錫に酸化物の形態が多く、その錫も回収する場合には、溶融還元してCuとSnを含む合金にした後、粉砕などによって粉末にする。還元して得られる合金の鉛(Pb)品位が10%以下であれば問題ないが、それ以上になると延性のある合金になって粉砕し難くなるので、予めPbを除去しておいたほうがよい。

【0014】

このようにして得られた粉末を苛性ソーダ浴中で酸素(酸素ガスや空気など)を吹き込みながらSnを選択的に浸出する。なお、SnがCuと金属間化合物を形成している場合には、浸出温度70℃以上且つ浸出後の浸出液中の遊離NaOH濃度40g/L以上にしなければ、金属間化合物を形成しているSnを浸出することができない。また、浸出後の浸出液中の遊離NaOH濃度が150g/Lより高くなると、CuやPbの溶解度が上がって、浄液コストや電解採取における電流効率の低下などの問題が生じる。また、Cuの一部(1g/L程度)は浸出液中に残るが、大部分はCuOまたはCu2Oの形態で残渣中に残るので、直接銅製錬工程の原料として処理することができる。また、Inは、ほとんど浸出されずに残渣中に残るので、別途Cuから分離して回収することもできる。

【0015】

次に、この浸出により得られたSnを含む浸出液に(粉末、ショット、板などの)Snを投入して、セメンテーションにより浸出液中の不純物元素を置換析出させて除去する。

【0016】

次に、得られた液を用いて電解採取によりSnメタルを回収する。なお、この電解採取の際の液の温度は、50〜100℃であるのが好ましく、70〜90℃であるのがさらに好ましい。50℃より低いと殆ど電着せず、また、70℃より低いと電流効率が悪くなる。また、Snを電解採取した後の電解后液は、以下の反応によって苛性ソーダ水溶液を再生するため、Snの浸出に繰り返し使用することができる。

Na2[Sn(OH)4]→Sn+2NaOH+H2O+0.5O2

【実施例】

【0017】

以下、本発明による錫の回収方法の実施例について詳細に説明する。

【0018】

[実施例1]

まず、鉛製錬工程で発生したドロスからPbを分離して表1に示す品位の原料(Sn品位35.58%(Sn重量72.6g)、Cu品位39.34%(Cu重量80.3g)、Pb品位4.07%(Pb重量8.3g)、In品位0.87%(In重量1.8g))204gに、適量の溶剤(FeO、SiO2、CaO)を混合し、原料の10%程度のコークスを加えて、1200℃で溶融還元した。

【0019】

【表1】

【0020】

なお、溶剤を添加するのは、酸化錫の活量を下げてSnの回収率を高くするためのスラグを作るためであり、溶剤の添加量は、溶融時に表面がスラグに覆われる量であればよく、過剰に添加する必要はない。また、溶剤の組成は、FeO−SiO2−CaO系の酸化物で最も融点が低くなるように、FeO:SiO2:CaO=40:30:30程度の比率にするのが好ましい。この原料の場合、Snのうち約50%が酸化錫の形態であるため、還元してメタル化した後にアルカリ浸出をした方がSnの回収率が高くなって有利である。

【0021】

表1に示すように、得られた還元メタル194g中のSn、Cu、Pb、Inの品位(重量)は、それぞれ33.80%(65.6g)、41.24%(80.0g)、2.89%(5.6g)、0.88%(1.7g)であり、得られたスラグ45g中のSn、Cu、Pb、Inの品位(重量)は、それぞれ11.20%(5.0g)、0.20%(0.1g)、0.40%(0.2g)、0.21%(0.1g)であり、揮発などによるSn、Cu、Pb、Inのロスは、それぞれ2.0g、0.2g、2.5g、0.0gであった。また、Sn、Cu、Pb、Inの回収率は、それぞれ90.3%、99.7%、67.5%、95.9%であった。

【0022】

なお、溶融還元ではSnスラグへの分配がやや多かったが、このスラグは再び原料を溶融還元する際のスラグとして使用できるため、2回目以降の溶融還元によってSnの回収率を高くすることができる。

【0023】

このようにして回収した還元メタルは、脆くて容易に粉砕することができた。このように粉砕した得られた合金粉末では、X線回析によってCu3SnとSnのピークを確認することができた。

【0024】

[実施例2]

実施例1と同様の方法によって表2に示す合金粉末(粒径38μm以下)(Sn品位(39.82%(Sn重量23.89g)、Cu品位32.25%(Cu重量19.35g)、Pb品位3.97%(Pb重量2.38g)、Sb品位5.52%(Sb重量3.31g)、In品位1.08%(In重量0.65g))60gを用意し、この合金粉末をNaOH濃度100g/Lの苛性ソーダ水溶液600mLに添加して、パルプ濃度PDを100g/Lとし、0.5L/分の流量で酸素を吹き込みながら、液温を80℃に保持して、ディスクタービンで攪拌しながら浸出を行った。なお、この酸化浸出の際に水分が蒸発して液量が減少するため、減少分の水を随時追加した。本実施例において浸出時間に対する液中の各元素の濃度を図2に示す。

【0025】

【表2】

【0026】

180分間浸出した後の浸出液630mL中のSn、Cu、Pb、Sb、Inの濃度(重量)は、それぞれ34500mg/L(21.74g)、343.8mg/L(0.22g)、1366mg/L(0.86g)、140.7mg/L(0.09g)、1.58mg/L(0.00g)であり、また、遊離NaOH濃度は71.0g/Lであった。

【0027】

この浸出後に濾過し、残渣を1回水洗した。この洗浄液300mL中のSn、Cu、Pb、Sb、Inの濃度(重量)は、それぞれ2593mg/L(0.78g)、12.25mg/L(0.00g)、28.83mg/L(0.01g)、53.63mg/L(0.02g)、0mg/L(0.00g)であった。

【0028】

また、洗浄後に得られた残渣40.6g中のSn、Cu、Pb、Sb、Inの品位(重量)は、それぞれ3.39%(1.38g)、47.11%(19.13g)、3.37%(1.51g)、7.90%(3.21g)、1.59%(0.65g)であった。また、浸出液と洗浄液によるSn、Cu、Pb、Sb、Inの浸出率は、それぞれ94.2%、1.1%、36.5%、3.2%、0.2%であった。なお、洗浄液は、浸出時の蒸発分の補加水として使用することができる。

【0029】

このように、浸出液と洗浄液中のSn以外の元素の濃度は低く、Sn以外の元素を容易に除去して、電解採取により純度の高いSnを回収することができる。また、溶液中にInがほとんど溶出していないので、別途残渣からInを分離回収することができる。

【0030】

[比較例1]

苛性ソーダ水溶液のNaOH濃度(浸出元液の初期NaOH濃度)を60g/Lにした以外は、実施例2と同様に浸出試験を行った。なお、浸出元液の初期濃度を100g/Lにした実施例2では浸出後の浸出液中の遊離NaOH濃度が71.0g/Lであったが、本比較例では浸出後の浸出液中の遊離NaOHの濃度が35g/Lであった。本比較例および実施例2において浸出時間に対するSn浸出率を図3に示す。

【0031】

図3に示すように、本比較例のように浸出後の浸出液中の遊離NaOHの濃度が低いと、Sn浸出率を80%程度までしか上げることができないことがわかった。また、本比較例では、浸出残渣中にX線回折によるCu3SnまたはCu6Sn5などの金属間化合物のピークを確認することができたが、Snのピークを確認することができなかった。したがって、浸出後の浸出液中の遊離NaOH濃度が低いと、Cu−Snの金属間化合物の浸出が困難になるのがわかった。

【0032】

[比較例2]

鉛製錬工程で発生したドロスからPbを分離して得られた原料として、実施例2よりSn品位が高く且つCu品位が低い(より浸出し易い)表3に示す品位の合金粉末(Sn品位58.73%、Cu品位15.26%、Pb品位7.94%、Sb品位15.34%、In品位0.50%)を用意し、この合金粉末を使用して、液温を60℃に保持した以外は、実施例2と同様に浸出試験を行った。なお、初期NaOH濃度は実施例2と同様に100g/Lであり、パルプ濃度PDは43.2g/Lであった。本比較例において浸出時間に対するSn浸出率を図4に示す。図4に示すように、本比較例のように浸出時の液温が低いと、Sn浸出率を70%程度までしか上げることができないことがわかった。

【0033】

【表3】

【0034】

[実施例3〜5]

実施例3として、パルプ濃度PDを150g/Lとした以外は、実施例2と同様の浸出試験を行った。また、実施例4および5として、それぞれ粉末の粒径を38〜100μmおよび5μm未満とした以外は、実施例3と同様の浸出試験を行った。これらの実施例において浸出時間に対するSn浸出率を図5に示す。図5に示すように、実施例4のように粉末の粒径が100μm程度であっても、実施例3および5のように粉末の粒径が38μmおよび5μmの場合と比べて、浸出速度が遅くなるものの、最終的なSn浸出率は変わらないことがわかった。

【図面の簡単な説明】

【0035】

【図1】本発明による錫の回収方法の実施の形態を示す工程図である。

【図2】実施例2において浸出時間に対する液中の各元素の濃度を示すグラフである。

【図3】実施例2および比較例1において浸出時間に対するSn浸出率を示すグラフである。

【図4】比較例2において浸出時間に対するSn浸出率を示すグラフである。

【図5】実施例3〜5において浸出時間に対するSn浸出率を示すグラフである。

【特許請求の範囲】

【請求項1】

錫と銅を含む錫含有物の粉末を、苛性ソーダ水溶液中で酸化しながら浸出して錫を含む浸出液を得た後、この浸出液を電解液として使用して電解採取により錫を回収することを特徴とする、錫の回収方法。

【請求項2】

前記酸化が、前記苛性ソーダ水溶液中に酸素を吹き込むことによって行われることを特徴とする、請求項1に記載の錫の回収方法。

【請求項3】

前記錫と銅を含む錫含有物の粉末の粒径が100μm以下であることを特徴とする、請求項1または2に記載の錫の回収方法。

【請求項4】

前記浸出が終了した際の前記苛性ソーダ水溶液中のNaOH濃度が40〜150g/Lであることを特徴とする、請求項1乃至3のいずれかに記載の錫の回収方法。

【請求項5】

前記浸出の際の苛性ソーダ水溶液の温度が70〜100℃であることを特徴とする、請求項1乃至4のいずれかに記載の錫の回収方法。

【請求項6】

前記電解採取前に前記浸出液に錫を添加して浸出液中の鉛を除去することを特徴とする、請求項1乃至5のいずれかに記載の錫の回収方法。

【請求項1】

錫と銅を含む錫含有物の粉末を、苛性ソーダ水溶液中で酸化しながら浸出して錫を含む浸出液を得た後、この浸出液を電解液として使用して電解採取により錫を回収することを特徴とする、錫の回収方法。

【請求項2】

前記酸化が、前記苛性ソーダ水溶液中に酸素を吹き込むことによって行われることを特徴とする、請求項1に記載の錫の回収方法。

【請求項3】

前記錫と銅を含む錫含有物の粉末の粒径が100μm以下であることを特徴とする、請求項1または2に記載の錫の回収方法。

【請求項4】

前記浸出が終了した際の前記苛性ソーダ水溶液中のNaOH濃度が40〜150g/Lであることを特徴とする、請求項1乃至3のいずれかに記載の錫の回収方法。

【請求項5】

前記浸出の際の苛性ソーダ水溶液の温度が70〜100℃であることを特徴とする、請求項1乃至4のいずれかに記載の錫の回収方法。

【請求項6】

前記電解採取前に前記浸出液に錫を添加して浸出液中の鉛を除去することを特徴とする、請求項1乃至5のいずれかに記載の錫の回収方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−74128(P2009−74128A)

【公開日】平成21年4月9日(2009.4.9)

【国際特許分類】

【出願番号】特願2007−243366(P2007−243366)

【出願日】平成19年9月20日(2007.9.20)

【出願人】(306039131)DOWAメタルマイン株式会社 (92)

【Fターム(参考)】

【公開日】平成21年4月9日(2009.4.9)

【国際特許分類】

【出願日】平成19年9月20日(2007.9.20)

【出願人】(306039131)DOWAメタルマイン株式会社 (92)

【Fターム(参考)】

[ Back to top ]