錫めっき材

【課題】 接触抵抗の経時変化が小さく、耐摩耗性に優れ且つ摩擦係数が低い錫めっき材を提供する。

【解決手段】 錫層中に0.1〜1.0重量%炭素粒子が分散した複合材からなる厚さ0.5〜10.0μm、好ましくは1.0〜5.0μmの皮膜を素材の最外層に形成することにより、同一の錫めっき材との間の動摩擦係数を0.20以下、リフローSnめっき材との間の動摩擦係数を0.20以下にするとともに、接触抵抗を1mΩ以下にする。

【解決手段】 錫層中に0.1〜1.0重量%炭素粒子が分散した複合材からなる厚さ0.5〜10.0μm、好ましくは1.0〜5.0μmの皮膜を素材の最外層に形成することにより、同一の錫めっき材との間の動摩擦係数を0.20以下、リフローSnめっき材との間の動摩擦係数を0.20以下にするとともに、接触抵抗を1mΩ以下にする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、錫めっき材に関し、特に、挿抜可能な接続端子などの材料として使用される錫めっき材に関する。

【背景技術】

【0002】

従来、挿抜可能な接続端子の材料として、銅や銅合金などの導体素材の最外層に錫めっきを施した錫めっき材が使用されている。特に、錫めっき材は、接触抵抗の経時変化が小さく、環境負荷の大きい自動車などの接続端子の材料として使用されている。

【0003】

しかし、錫めっき材は、軟質で摩耗し易く、挿抜可能な接続端子として長期間使用することができないという問題がある。この問題を解消するため、錫を主体とする金属マトリクス中に耐摩耗性または潤滑性の固体粒子を複合化させた複合材の皮膜を電気めっきにより導体素材上に形成することにより、機械的な耐摩耗性を向上させることが提案され(例えば、特許文献1〜3参照)、このような複合めっき皮膜を応用した接続端子が提案されている(例えば、特許文献4参照)。また、錫または錫/鉛と黒鉛の分散めっき皮膜を導体素材上に形成することにより、耐摩耗性に優れた導電性皮膜を形成することが提案されている(例えば、特許文献5参照)。

【0004】

【特許文献1】特開昭54−45634号公報(第3頁)

【特許文献2】特開昭53−11131号公報(第2頁)

【特許文献3】特開昭63−145819号公報(第2頁)

【特許文献4】特表2001−526734号公報(第8−9頁)

【特許文献5】特開昭61−227196号公報(第3頁)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、上記の特許文献1〜5の方法により製造された錫めっき材は、優れた耐摩耗性を有するが、摩擦係数が比較的高いという問題がある。そのため、このような錫めっき材を挿抜可能な接続端子の材料として使用すると、挿入力が高くなるという問題がある。

【0006】

したがって、本発明は、このような従来の問題点に鑑み、接触抵抗の経時変化が小さく、耐摩耗性に優れ且つ摩擦係数が低い錫めっき材を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者らは、上記課題を解決するために鋭意研究した結果、錫層中に炭素粒子が分散した複合材からなる皮膜を素材上に形成し、この皮膜の厚さを0.5〜10.0μm、好ましくは1.0〜5.0μmにすることにより、接触抵抗の経時変化が小さく、耐摩耗性に優れ且つ摩擦係数が低い錫めっき材を製造することができることを見出し、本発明を完成するに至った。

【0008】

すなわち、本発明による錫めっき材は、錫層中に炭素粒子が分散した複合材からなる皮膜が素材上に形成され、この皮膜の厚さが0.5〜10.0μm、好ましくは1.0〜5.0μmであることを特徴とする。この錫めっき材において、皮膜が最外層に形成されているのが好ましい。また、皮膜中の炭素粒子の含有量が0.1〜1.0重量%であるのが好ましい。

【0009】

また、本発明による接続端子は、雌端子とこの雌端子に嵌合する雄端子とからなり、雌端子と雄端子の少なくとも一方の少なくとも他方と接触する部分が、上記の錫めっき材からなることを特徴とする。

【発明の効果】

【0010】

本発明によれば、接触抵抗の経時変化が小さく、耐摩耗性に優れ且つ摩擦係数が低い錫めっき材を製造することができる。

【発明を実施するための最良の形態】

【0011】

本発明による錫めっき材の実施の形態では、錫層中に0.1〜1.0重量%炭素粒子が分散した複合材からなる厚さ0.5〜10.0μm、好ましくは1.0〜5.0μmの皮膜が素材上に形成されている。複合材からなる皮膜の厚さが10μmより厚くなると、摺動時の磨耗深さと磨耗幅が大きくなって磨耗する接触面が大きくなるため、接触抵抗が高くなり、摩擦係数も大きくなる。したがって、複合材からなる皮膜の厚さを10μm以下にするのが好ましく、5μm以下にするのがさらに好ましい。一方、複合材からなる皮膜の厚さが0.5μmより薄くなると、摩擦係数は低くなるが、錫の酸化などによって接触抵抗の経時変化が大きくなる。したがって、複合材からなる皮膜の厚さを0.5μm以上にするのが好ましく、1.0μm以上にするのがさらに好ましい。

【0012】

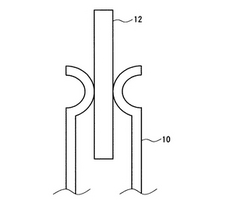

また、図1に示すように、雌端子10とこの雌端子10に嵌合する雄端子12とからなる接続端子において、雌端子10と雄端子12の少なくとも一方を本発明による錫めっき材により形成すれば、接触抵抗の経時変化が小さく、耐摩耗性に優れ且つ摩擦係数が低い接続端子を提供することができる。この場合、雌端子10と雄端子12の少なくとも一方の他方と接触する部分のみを本発明による錫めっき材により形成してもよい。

【実施例】

【0013】

以下、本発明による錫めっき材の実施例について詳細に説明する。

【0014】

[実施例1〜3、比較例1、2]

まず、厚さ0.3mmの黄銅C2600からなる素材を、ニッケル(90g/L)と塩化ニッケル(20g/L)とホウ素(5g/L)からなるニッケルめっき液中に入れ、液温50℃、電流密度5A/dm2で素材上に厚さ1μmのニッケルめっきを施した。

【0015】

また、錫めっき液(独シュレッター社製のアルカノールスルホン酸(130ml/L)、アルカノールスルホン酸錫(300ml/L)、MST−400(60ml/L)からなる錫めっき液)に、平均粒径3.4μmで粒度分布0.9〜11μmの鱗片状のグラファイト粒子(エスイーシー社製のグラファイトSGP−3)80g/Lを添加して分散させた。なお、グラファイト粒子の平均粒径は、グラファイト粒子0.5gを0.2重量%のヘキサメタリン酸ナトリウム溶液50gに分散させ、さらに超音波により分散させた後、レーザー光散乱粒度分布測定装置を用いて測定し、累積分布で50%の粒径を平均粒径とすることにより求めた。

【0016】

上記の錫めっき浴中にニッケルめっきを施した素材を入れ、陽極として錫板を使用して、液温25℃、電流密度2A/dm2でスターラーにより攪拌しながら電気めっきを行い、ニッケルめっき上にそれぞれ表1に示す膜厚の錫とグラファイト粒子の複合めっき皮膜が形成された錫めっき材を作製した。なお、複合めっき皮膜の膜厚は、蛍光X線膜厚測定法により8点の平均値から算出した。

【0017】

得られた錫めっき材を超音波洗浄して表面に付着したグラファイト粒子を除去した後、錫めっき材の複合めっき皮膜中のCの含有量を算出するとともに、錫めっき材の摩擦係数、接触抵抗および磨耗性の評価を行った。

【0018】

錫めっき皮膜中のCの含有量は、得られた錫めっき材(素材を含む)から切り出した試験片をSnおよびCの分析用にそれぞれ用意し、試験片中のSnの含有量(X重量%)をICP装置(ジャーレル・アッシュ社製のIRIS/AR)を用いてプラズマ分光分析法によって求めるとともに、試験片中のCの含有量(Y重量%)を微量炭素・硫黄分析装置(堀場製作所製のEMIA−U510)を用いて燃焼赤外線吸収法によって求め、Y/(X+Y)として算出した。

【0019】

錫めっき材の摩擦係数として、得られた錫めっき材から切り出した試験片同士の間の動摩擦係数と、およびその試験片とリフロー処理を施した錫めっき材との間の動摩擦係数を求めた。なお、リフロー処理を施した錫めっき材として、厚さ0.25mmのCu−Ni−Sn合金からなる素材(同和鉱業(株)製のNB−109−EH材)に厚さ1μmの錫めっきを施した後にリフロー処理を施した錫めっき材を使用した。試験片同士間の動摩擦係数(μ)は、2つの試験片の一方をインデント加工(R3mm、3インデント)して圧子とするとともに、他方を評価試料とし、ロードセルを使用して、圧子を荷重15Nで評価試料の表面に押し付けながら移動速度100mm/分で滑らせ、水平方向にかかる力(F)を測定し、μ=F/Nから算出した。同様に、試験片とリフロー処理を施した錫めっき材との間の動摩擦係数(μ)は、リフロー処理を施した錫めっき材をインデント加工した圧子を荷重15Nで試験片の表面に押し付けながら移動速度100mm/分で滑らせ、水平方向にかかる力(F)を測定し、μ=F/Nから算出した。

【0020】

錫めっき材の接触抵抗は、初期の接触抵抗、160℃で150時間加熱した後の接触抵抗、85℃で湿度85%の環境下に14日間放置した後の接触抵抗について測定し、それぞれJIS C5402の交流四端子法によって、開放電圧200mV、電流10mAで摺動荷重を0〜100gfに変化させ、100gfのときの値を測定した。

【0021】

錫めっき材の磨耗性は、直径10mmのSUSボールからなる圧子を100gfの荷重で錫めっき材上で1回および20回摺動させた後、レーザー超深度顕微鏡((株)キーエンス製のVK−8500)により観察し、磨耗幅と磨耗深さを測定することによって評価した。

【0022】

これらの結果を表1〜表3に示す。これらの表に示すように、実施例1〜3のように複合めっき皮膜の厚さが1.1〜6.6μmの場合には、試験片とリフロー処理を施した錫めっき材との間の動摩擦係数が0.13〜0.15であり、特に、実施例1および2のように複合めっき皮膜の厚さが1.1〜4.0μmの場合には、試験片同士の間の動摩擦係数も0.13〜0.18であり、優れた耐摩耗性を維持しながら低い動摩擦係数が得られるが、比較例1および2のように複合めっき皮膜の厚さが11.8〜16.7μmの場合には、いずれの動摩擦係数も0.2以上と高くなっている。

【0023】

【表1】

【0024】

【表2】

【0025】

【表3】

【0026】

[実施例4、比較例3]

ニッケルめっき皮膜と厚さ1μmの複合めっき皮膜との間に厚さ1μmの錫めっき皮膜を形成した以外は実施例1〜3と同様の方法によって作製した錫めっき材(実施例4)と、ニッケルめっき皮膜と厚さ1μmの錫めっき皮膜との間に厚さ1μmの複合めっき皮膜を形成した以外は実施例1〜3と同様の方法によって作製した錫めっき材(比較例3)について、実施例1〜3と同様の方法により、摩擦係数および接触抵抗の評価を行った。その結果を表1〜3に示す。これらの表に示すように、実施例4では、試験片とリフロー処理を施した錫めっき材との間の動摩擦係数が0.16、160℃に加熱して150時間保持した後の摩擦抵抗は0.67mΩであり、複合めっき皮膜の下地として錫めっき皮膜を形成することにより、錫めっき皮膜の下地を形成しない実施例1と比べて、低い動摩擦係数を維持しながら摩擦抵抗を低くすることができる。一方、比較例3では、最外層が錫めっき皮膜であるため、試験片とリフロー処理を施した錫めっき材との間の動摩擦係数が0.28と高くなっている。

【0027】

[実施例5〜8、比較例4]

平均粒径5.8μmで粒度分布1.1〜18.5μmの鱗片状のグラファイト粒子を使用した以外は実施例1〜3と同様の方法によって、それぞれ表1に示す膜厚の錫とグラファイト粒子の複合めっき皮膜が形成された錫めっき材を作製し、実施例1〜3と同様の方法により、錫めっき材の複合めっき皮膜中のCの含有量を算出するとともに、錫めっき材の摩擦係数、接触抵抗および磨耗性の評価を行った。その結果を表1〜3に示す。これらの表に示すように、実施例5〜8のように複合めっき皮膜の厚さが1.2〜9.2μmの場合には、試験片とリフロー処理を施した錫めっき材との間の動摩擦係数が0.12〜0.18であり、特に、実施例5および6のように複合めっき皮膜の厚さが1.2〜4.0μmの場合には、試験片同士の間の動摩擦係数も0.17〜0.19であり、優れた耐摩耗性を維持しながら低い動摩擦係数が得られるが、比較例4のように複合めっき皮膜の厚さが12.7μmの場合には、試験片とリフロー処理を施した錫めっき材との間および試験片同士の間の動摩擦係数がそれぞれ0.37および0.54と高くなっている。

【0028】

[実施例9、10、比較例5〜7]

平均粒径8.3μmで粒度分布1.1〜31μmの鱗片状のグラファイト粒子を使用した以外は実施例1〜3と同様の方法によって、それぞれ表1に示す膜厚の錫とグラファイト粒子の複合めっき皮膜が形成された錫めっき材を作製し、実施例1〜3と同様の方法により、錫めっき材の複合めっき皮膜中のCの含有量を算出するとともに、錫めっき材の摩擦係数、接触抵抗および磨耗性の評価を行った。その結果を表1〜3に示す。これらの表に示すように、実施例9および10のように複合めっき皮膜の厚さが1.5〜3.4μmの場合には、試験片とリフロー処理を施した錫めっき材との間の動摩擦係数が0.13、試験片同士の間の動摩擦係数が0.18〜0.20であり、優れた耐摩耗性を維持しながら低い動摩擦係数が得られるが、比較例5〜7のように複合めっき皮膜の厚さが5.7〜13.7μmの場合には、試験片とリフロー処理を施した錫めっき材との間の動摩擦係数が0.21〜0.39、試験片同士の間の動摩擦係数が0.41〜0.56と高くなっている。

【0029】

[実施例11、12、比較例8〜10]

平均粒径4.0μmで粒度分布0.6〜37μmの土状のグラファイト粒子を使用した以外は実施例1〜3と同様の方法によって、それぞれ表1に示す膜厚の錫とグラファイト粒子の複合めっき皮膜が形成された錫めっき材を作製し、実施例1〜3と同様の方法により、錫めっき材の複合めっき皮膜中のCの含有量を算出するとともに、錫めっき材の摩擦係数、接触抵抗および磨耗性の評価を行った。その結果を表1〜3に示す。これらの表に示すように、実施例11および12のように複合めっき皮膜の厚さが0.9〜3.3μmの場合には、試験片とリフロー処理を施した錫めっき材との間の動摩擦係数が0.13〜0.18、試験片同士の間の動摩擦係数が0.12〜0.19であり、優れた耐摩耗性を維持しながら低い動摩擦係数が得られるが、比較例8〜10のように複合めっき皮膜の厚さが6.1〜16.6μmの場合には、試験片とリフロー処理を施した錫めっき材との間の動摩擦係数が0.23〜0.33、試験片同士の間の動摩擦係数が0.25〜0.54と高くなっている。

【0030】

[比較例11]

実施例1〜3と同様に厚さ1μmのニッケルめっきを施した後、グラファイトを添加しない以外は実施例1〜3と同様のアルカノールスルホン酸浴を使用し、実施例1〜3と同様の方法により厚さ1.4μmの無光沢Snめっきを施すことによって作製した錫めっき材について、実施例1〜3と同様の方法により、摩擦係数、接触抵抗および磨耗性の評価を行った。その結果を表1〜3に示す。これらの表に示すように、この比較例では、Snめっき皮膜の厚さが1.4μmと薄いにもかかわらず、試験片とリフロー処理を施した錫めっき材との間の動摩擦係数が0.24と高くなっている。

【0031】

[比較例12]

厚さ0.25mmのからなるCu−Ni−Sn合金からなる素材(同和鉱業(株)製のNB−109−EH材)を、硫酸(60g/L)、硫酸第一錫(60g/L)、クレゾールスルホン酸(30g/L)および界面活性剤(1ml/L)からなるめっき浴中に入れ、液温25℃、電流密度2A/dm2で電気めっきを行い、素材上に厚さ1.1μmの錫めっきを施した後、リフロー処理を施すことにより作製した錫めっき材について、実施例1〜3と同様の方法により、摩擦係数、接触抵抗および磨耗性の評価を行った。その結果を表1〜3に示す。これらの表に示すように、この比較例では、試験片同士(この比較例のリフロー処理を施した錫めっき材同士)との間の動摩擦係数が0.2であり、実施例1〜12の錫めっき材は、この比較例のリフローSnめっき材と同等またはそれ以下の低い動摩擦係数を有している。

【0032】

[比較例13]

比較例12と同様の素材に、厚さ1μmの光沢Cuめっき、厚さ0.2μmのSnNi合金めっき、厚さ0.4μmのSnめっきを順次施すことによって作製した錫めっき材について、実施例1〜3と同様の方法により、摩擦係数、接触抵抗および磨耗性の評価を行った。その結果を表1〜3に示す。これらの表に示すように、この比較例では、試験片とリフロー処理を施した錫めっき材との間の動摩擦係数が0.17と低いが、160℃に加熱して150時間保持した後の摩擦抵抗が2.44mΩと高くなっている。

【0033】

[比較例14]

Snめっきの厚さを0.1μmとした以外は比較例12と同様の方法により作製した錫めっき材について、実施例1〜3と同様の方法により、摩擦係数、接触抵抗および磨耗性の評価を行った。その結果を表1〜3に示す。これらの表に示すように、この比較例では、160℃に加熱して150時間保持した後の摩擦抵抗は1.23mΩと低くなるが、試験片とリフロー処理を施した錫めっき材との間の動摩擦係数は0.29と高くなっている。

【0034】

上述したように、実施例1〜12の錫めっき材は、比較例11のリフローSnめっき材や比較例10の無光沢Snめっき材と比べて動摩擦係数が低く、挿入力が小さい端子の材料として使用することができる。

【図面の簡単な説明】

【0035】

【図1】本発明による錫めっき材を使用した接続端子の例を説明する概略図である。

【符号の説明】

【0036】

10 雌端子

12 雄端子

【技術分野】

【0001】

本発明は、錫めっき材に関し、特に、挿抜可能な接続端子などの材料として使用される錫めっき材に関する。

【背景技術】

【0002】

従来、挿抜可能な接続端子の材料として、銅や銅合金などの導体素材の最外層に錫めっきを施した錫めっき材が使用されている。特に、錫めっき材は、接触抵抗の経時変化が小さく、環境負荷の大きい自動車などの接続端子の材料として使用されている。

【0003】

しかし、錫めっき材は、軟質で摩耗し易く、挿抜可能な接続端子として長期間使用することができないという問題がある。この問題を解消するため、錫を主体とする金属マトリクス中に耐摩耗性または潤滑性の固体粒子を複合化させた複合材の皮膜を電気めっきにより導体素材上に形成することにより、機械的な耐摩耗性を向上させることが提案され(例えば、特許文献1〜3参照)、このような複合めっき皮膜を応用した接続端子が提案されている(例えば、特許文献4参照)。また、錫または錫/鉛と黒鉛の分散めっき皮膜を導体素材上に形成することにより、耐摩耗性に優れた導電性皮膜を形成することが提案されている(例えば、特許文献5参照)。

【0004】

【特許文献1】特開昭54−45634号公報(第3頁)

【特許文献2】特開昭53−11131号公報(第2頁)

【特許文献3】特開昭63−145819号公報(第2頁)

【特許文献4】特表2001−526734号公報(第8−9頁)

【特許文献5】特開昭61−227196号公報(第3頁)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、上記の特許文献1〜5の方法により製造された錫めっき材は、優れた耐摩耗性を有するが、摩擦係数が比較的高いという問題がある。そのため、このような錫めっき材を挿抜可能な接続端子の材料として使用すると、挿入力が高くなるという問題がある。

【0006】

したがって、本発明は、このような従来の問題点に鑑み、接触抵抗の経時変化が小さく、耐摩耗性に優れ且つ摩擦係数が低い錫めっき材を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者らは、上記課題を解決するために鋭意研究した結果、錫層中に炭素粒子が分散した複合材からなる皮膜を素材上に形成し、この皮膜の厚さを0.5〜10.0μm、好ましくは1.0〜5.0μmにすることにより、接触抵抗の経時変化が小さく、耐摩耗性に優れ且つ摩擦係数が低い錫めっき材を製造することができることを見出し、本発明を完成するに至った。

【0008】

すなわち、本発明による錫めっき材は、錫層中に炭素粒子が分散した複合材からなる皮膜が素材上に形成され、この皮膜の厚さが0.5〜10.0μm、好ましくは1.0〜5.0μmであることを特徴とする。この錫めっき材において、皮膜が最外層に形成されているのが好ましい。また、皮膜中の炭素粒子の含有量が0.1〜1.0重量%であるのが好ましい。

【0009】

また、本発明による接続端子は、雌端子とこの雌端子に嵌合する雄端子とからなり、雌端子と雄端子の少なくとも一方の少なくとも他方と接触する部分が、上記の錫めっき材からなることを特徴とする。

【発明の効果】

【0010】

本発明によれば、接触抵抗の経時変化が小さく、耐摩耗性に優れ且つ摩擦係数が低い錫めっき材を製造することができる。

【発明を実施するための最良の形態】

【0011】

本発明による錫めっき材の実施の形態では、錫層中に0.1〜1.0重量%炭素粒子が分散した複合材からなる厚さ0.5〜10.0μm、好ましくは1.0〜5.0μmの皮膜が素材上に形成されている。複合材からなる皮膜の厚さが10μmより厚くなると、摺動時の磨耗深さと磨耗幅が大きくなって磨耗する接触面が大きくなるため、接触抵抗が高くなり、摩擦係数も大きくなる。したがって、複合材からなる皮膜の厚さを10μm以下にするのが好ましく、5μm以下にするのがさらに好ましい。一方、複合材からなる皮膜の厚さが0.5μmより薄くなると、摩擦係数は低くなるが、錫の酸化などによって接触抵抗の経時変化が大きくなる。したがって、複合材からなる皮膜の厚さを0.5μm以上にするのが好ましく、1.0μm以上にするのがさらに好ましい。

【0012】

また、図1に示すように、雌端子10とこの雌端子10に嵌合する雄端子12とからなる接続端子において、雌端子10と雄端子12の少なくとも一方を本発明による錫めっき材により形成すれば、接触抵抗の経時変化が小さく、耐摩耗性に優れ且つ摩擦係数が低い接続端子を提供することができる。この場合、雌端子10と雄端子12の少なくとも一方の他方と接触する部分のみを本発明による錫めっき材により形成してもよい。

【実施例】

【0013】

以下、本発明による錫めっき材の実施例について詳細に説明する。

【0014】

[実施例1〜3、比較例1、2]

まず、厚さ0.3mmの黄銅C2600からなる素材を、ニッケル(90g/L)と塩化ニッケル(20g/L)とホウ素(5g/L)からなるニッケルめっき液中に入れ、液温50℃、電流密度5A/dm2で素材上に厚さ1μmのニッケルめっきを施した。

【0015】

また、錫めっき液(独シュレッター社製のアルカノールスルホン酸(130ml/L)、アルカノールスルホン酸錫(300ml/L)、MST−400(60ml/L)からなる錫めっき液)に、平均粒径3.4μmで粒度分布0.9〜11μmの鱗片状のグラファイト粒子(エスイーシー社製のグラファイトSGP−3)80g/Lを添加して分散させた。なお、グラファイト粒子の平均粒径は、グラファイト粒子0.5gを0.2重量%のヘキサメタリン酸ナトリウム溶液50gに分散させ、さらに超音波により分散させた後、レーザー光散乱粒度分布測定装置を用いて測定し、累積分布で50%の粒径を平均粒径とすることにより求めた。

【0016】

上記の錫めっき浴中にニッケルめっきを施した素材を入れ、陽極として錫板を使用して、液温25℃、電流密度2A/dm2でスターラーにより攪拌しながら電気めっきを行い、ニッケルめっき上にそれぞれ表1に示す膜厚の錫とグラファイト粒子の複合めっき皮膜が形成された錫めっき材を作製した。なお、複合めっき皮膜の膜厚は、蛍光X線膜厚測定法により8点の平均値から算出した。

【0017】

得られた錫めっき材を超音波洗浄して表面に付着したグラファイト粒子を除去した後、錫めっき材の複合めっき皮膜中のCの含有量を算出するとともに、錫めっき材の摩擦係数、接触抵抗および磨耗性の評価を行った。

【0018】

錫めっき皮膜中のCの含有量は、得られた錫めっき材(素材を含む)から切り出した試験片をSnおよびCの分析用にそれぞれ用意し、試験片中のSnの含有量(X重量%)をICP装置(ジャーレル・アッシュ社製のIRIS/AR)を用いてプラズマ分光分析法によって求めるとともに、試験片中のCの含有量(Y重量%)を微量炭素・硫黄分析装置(堀場製作所製のEMIA−U510)を用いて燃焼赤外線吸収法によって求め、Y/(X+Y)として算出した。

【0019】

錫めっき材の摩擦係数として、得られた錫めっき材から切り出した試験片同士の間の動摩擦係数と、およびその試験片とリフロー処理を施した錫めっき材との間の動摩擦係数を求めた。なお、リフロー処理を施した錫めっき材として、厚さ0.25mmのCu−Ni−Sn合金からなる素材(同和鉱業(株)製のNB−109−EH材)に厚さ1μmの錫めっきを施した後にリフロー処理を施した錫めっき材を使用した。試験片同士間の動摩擦係数(μ)は、2つの試験片の一方をインデント加工(R3mm、3インデント)して圧子とするとともに、他方を評価試料とし、ロードセルを使用して、圧子を荷重15Nで評価試料の表面に押し付けながら移動速度100mm/分で滑らせ、水平方向にかかる力(F)を測定し、μ=F/Nから算出した。同様に、試験片とリフロー処理を施した錫めっき材との間の動摩擦係数(μ)は、リフロー処理を施した錫めっき材をインデント加工した圧子を荷重15Nで試験片の表面に押し付けながら移動速度100mm/分で滑らせ、水平方向にかかる力(F)を測定し、μ=F/Nから算出した。

【0020】

錫めっき材の接触抵抗は、初期の接触抵抗、160℃で150時間加熱した後の接触抵抗、85℃で湿度85%の環境下に14日間放置した後の接触抵抗について測定し、それぞれJIS C5402の交流四端子法によって、開放電圧200mV、電流10mAで摺動荷重を0〜100gfに変化させ、100gfのときの値を測定した。

【0021】

錫めっき材の磨耗性は、直径10mmのSUSボールからなる圧子を100gfの荷重で錫めっき材上で1回および20回摺動させた後、レーザー超深度顕微鏡((株)キーエンス製のVK−8500)により観察し、磨耗幅と磨耗深さを測定することによって評価した。

【0022】

これらの結果を表1〜表3に示す。これらの表に示すように、実施例1〜3のように複合めっき皮膜の厚さが1.1〜6.6μmの場合には、試験片とリフロー処理を施した錫めっき材との間の動摩擦係数が0.13〜0.15であり、特に、実施例1および2のように複合めっき皮膜の厚さが1.1〜4.0μmの場合には、試験片同士の間の動摩擦係数も0.13〜0.18であり、優れた耐摩耗性を維持しながら低い動摩擦係数が得られるが、比較例1および2のように複合めっき皮膜の厚さが11.8〜16.7μmの場合には、いずれの動摩擦係数も0.2以上と高くなっている。

【0023】

【表1】

【0024】

【表2】

【0025】

【表3】

【0026】

[実施例4、比較例3]

ニッケルめっき皮膜と厚さ1μmの複合めっき皮膜との間に厚さ1μmの錫めっき皮膜を形成した以外は実施例1〜3と同様の方法によって作製した錫めっき材(実施例4)と、ニッケルめっき皮膜と厚さ1μmの錫めっき皮膜との間に厚さ1μmの複合めっき皮膜を形成した以外は実施例1〜3と同様の方法によって作製した錫めっき材(比較例3)について、実施例1〜3と同様の方法により、摩擦係数および接触抵抗の評価を行った。その結果を表1〜3に示す。これらの表に示すように、実施例4では、試験片とリフロー処理を施した錫めっき材との間の動摩擦係数が0.16、160℃に加熱して150時間保持した後の摩擦抵抗は0.67mΩであり、複合めっき皮膜の下地として錫めっき皮膜を形成することにより、錫めっき皮膜の下地を形成しない実施例1と比べて、低い動摩擦係数を維持しながら摩擦抵抗を低くすることができる。一方、比較例3では、最外層が錫めっき皮膜であるため、試験片とリフロー処理を施した錫めっき材との間の動摩擦係数が0.28と高くなっている。

【0027】

[実施例5〜8、比較例4]

平均粒径5.8μmで粒度分布1.1〜18.5μmの鱗片状のグラファイト粒子を使用した以外は実施例1〜3と同様の方法によって、それぞれ表1に示す膜厚の錫とグラファイト粒子の複合めっき皮膜が形成された錫めっき材を作製し、実施例1〜3と同様の方法により、錫めっき材の複合めっき皮膜中のCの含有量を算出するとともに、錫めっき材の摩擦係数、接触抵抗および磨耗性の評価を行った。その結果を表1〜3に示す。これらの表に示すように、実施例5〜8のように複合めっき皮膜の厚さが1.2〜9.2μmの場合には、試験片とリフロー処理を施した錫めっき材との間の動摩擦係数が0.12〜0.18であり、特に、実施例5および6のように複合めっき皮膜の厚さが1.2〜4.0μmの場合には、試験片同士の間の動摩擦係数も0.17〜0.19であり、優れた耐摩耗性を維持しながら低い動摩擦係数が得られるが、比較例4のように複合めっき皮膜の厚さが12.7μmの場合には、試験片とリフロー処理を施した錫めっき材との間および試験片同士の間の動摩擦係数がそれぞれ0.37および0.54と高くなっている。

【0028】

[実施例9、10、比較例5〜7]

平均粒径8.3μmで粒度分布1.1〜31μmの鱗片状のグラファイト粒子を使用した以外は実施例1〜3と同様の方法によって、それぞれ表1に示す膜厚の錫とグラファイト粒子の複合めっき皮膜が形成された錫めっき材を作製し、実施例1〜3と同様の方法により、錫めっき材の複合めっき皮膜中のCの含有量を算出するとともに、錫めっき材の摩擦係数、接触抵抗および磨耗性の評価を行った。その結果を表1〜3に示す。これらの表に示すように、実施例9および10のように複合めっき皮膜の厚さが1.5〜3.4μmの場合には、試験片とリフロー処理を施した錫めっき材との間の動摩擦係数が0.13、試験片同士の間の動摩擦係数が0.18〜0.20であり、優れた耐摩耗性を維持しながら低い動摩擦係数が得られるが、比較例5〜7のように複合めっき皮膜の厚さが5.7〜13.7μmの場合には、試験片とリフロー処理を施した錫めっき材との間の動摩擦係数が0.21〜0.39、試験片同士の間の動摩擦係数が0.41〜0.56と高くなっている。

【0029】

[実施例11、12、比較例8〜10]

平均粒径4.0μmで粒度分布0.6〜37μmの土状のグラファイト粒子を使用した以外は実施例1〜3と同様の方法によって、それぞれ表1に示す膜厚の錫とグラファイト粒子の複合めっき皮膜が形成された錫めっき材を作製し、実施例1〜3と同様の方法により、錫めっき材の複合めっき皮膜中のCの含有量を算出するとともに、錫めっき材の摩擦係数、接触抵抗および磨耗性の評価を行った。その結果を表1〜3に示す。これらの表に示すように、実施例11および12のように複合めっき皮膜の厚さが0.9〜3.3μmの場合には、試験片とリフロー処理を施した錫めっき材との間の動摩擦係数が0.13〜0.18、試験片同士の間の動摩擦係数が0.12〜0.19であり、優れた耐摩耗性を維持しながら低い動摩擦係数が得られるが、比較例8〜10のように複合めっき皮膜の厚さが6.1〜16.6μmの場合には、試験片とリフロー処理を施した錫めっき材との間の動摩擦係数が0.23〜0.33、試験片同士の間の動摩擦係数が0.25〜0.54と高くなっている。

【0030】

[比較例11]

実施例1〜3と同様に厚さ1μmのニッケルめっきを施した後、グラファイトを添加しない以外は実施例1〜3と同様のアルカノールスルホン酸浴を使用し、実施例1〜3と同様の方法により厚さ1.4μmの無光沢Snめっきを施すことによって作製した錫めっき材について、実施例1〜3と同様の方法により、摩擦係数、接触抵抗および磨耗性の評価を行った。その結果を表1〜3に示す。これらの表に示すように、この比較例では、Snめっき皮膜の厚さが1.4μmと薄いにもかかわらず、試験片とリフロー処理を施した錫めっき材との間の動摩擦係数が0.24と高くなっている。

【0031】

[比較例12]

厚さ0.25mmのからなるCu−Ni−Sn合金からなる素材(同和鉱業(株)製のNB−109−EH材)を、硫酸(60g/L)、硫酸第一錫(60g/L)、クレゾールスルホン酸(30g/L)および界面活性剤(1ml/L)からなるめっき浴中に入れ、液温25℃、電流密度2A/dm2で電気めっきを行い、素材上に厚さ1.1μmの錫めっきを施した後、リフロー処理を施すことにより作製した錫めっき材について、実施例1〜3と同様の方法により、摩擦係数、接触抵抗および磨耗性の評価を行った。その結果を表1〜3に示す。これらの表に示すように、この比較例では、試験片同士(この比較例のリフロー処理を施した錫めっき材同士)との間の動摩擦係数が0.2であり、実施例1〜12の錫めっき材は、この比較例のリフローSnめっき材と同等またはそれ以下の低い動摩擦係数を有している。

【0032】

[比較例13]

比較例12と同様の素材に、厚さ1μmの光沢Cuめっき、厚さ0.2μmのSnNi合金めっき、厚さ0.4μmのSnめっきを順次施すことによって作製した錫めっき材について、実施例1〜3と同様の方法により、摩擦係数、接触抵抗および磨耗性の評価を行った。その結果を表1〜3に示す。これらの表に示すように、この比較例では、試験片とリフロー処理を施した錫めっき材との間の動摩擦係数が0.17と低いが、160℃に加熱して150時間保持した後の摩擦抵抗が2.44mΩと高くなっている。

【0033】

[比較例14]

Snめっきの厚さを0.1μmとした以外は比較例12と同様の方法により作製した錫めっき材について、実施例1〜3と同様の方法により、摩擦係数、接触抵抗および磨耗性の評価を行った。その結果を表1〜3に示す。これらの表に示すように、この比較例では、160℃に加熱して150時間保持した後の摩擦抵抗は1.23mΩと低くなるが、試験片とリフロー処理を施した錫めっき材との間の動摩擦係数は0.29と高くなっている。

【0034】

上述したように、実施例1〜12の錫めっき材は、比較例11のリフローSnめっき材や比較例10の無光沢Snめっき材と比べて動摩擦係数が低く、挿入力が小さい端子の材料として使用することができる。

【図面の簡単な説明】

【0035】

【図1】本発明による錫めっき材を使用した接続端子の例を説明する概略図である。

【符号の説明】

【0036】

10 雌端子

12 雄端子

【特許請求の範囲】

【請求項1】

錫層中に炭素粒子が分散した複合材からなる皮膜が素材上に形成され、この皮膜の厚さが0.5〜10.0μmであることを特徴とする、錫めっき材。

【請求項2】

前記皮膜の厚さが1.0〜5.0μmであることを特徴とする、請求項1に記載の錫めっき材。

【請求項3】

前記皮膜が最外層に形成されていることを特徴とする、請求項1または2に記載の錫めっき材。

【請求項4】

前記皮膜中の炭素粒子の含有量が0.1〜1.0重量%であることを特徴とする、請求項1乃至3のいずれかに記載の錫めっき材。

【請求項5】

雌端子とこの雌端子に嵌合する雄端子とからなり、雌端子と雄端子の少なくとも一方の少なくとも他方と接触する部分が、請求項1乃至4のいずれかの錫めっき材からなることを特徴とする、接続端子。

【請求項1】

錫層中に炭素粒子が分散した複合材からなる皮膜が素材上に形成され、この皮膜の厚さが0.5〜10.0μmであることを特徴とする、錫めっき材。

【請求項2】

前記皮膜の厚さが1.0〜5.0μmであることを特徴とする、請求項1に記載の錫めっき材。

【請求項3】

前記皮膜が最外層に形成されていることを特徴とする、請求項1または2に記載の錫めっき材。

【請求項4】

前記皮膜中の炭素粒子の含有量が0.1〜1.0重量%であることを特徴とする、請求項1乃至3のいずれかに記載の錫めっき材。

【請求項5】

雌端子とこの雌端子に嵌合する雄端子とからなり、雌端子と雄端子の少なくとも一方の少なくとも他方と接触する部分が、請求項1乃至4のいずれかの錫めっき材からなることを特徴とする、接続端子。

【図1】

【公開番号】特開2006−97062(P2006−97062A)

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願番号】特願2004−283071(P2004−283071)

【出願日】平成16年9月29日(2004.9.29)

【出願人】(000224798)同和鉱業株式会社 (550)

【Fターム(参考)】

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願日】平成16年9月29日(2004.9.29)

【出願人】(000224798)同和鉱業株式会社 (550)

【Fターム(参考)】

[ Back to top ]