錫めっき鋼板およびその製造方法

【課題】クロムフリーであり、且つ、従来のクロメート層と同等以上の性能を有するリン酸系化成処理層を具えた錫めっき鋼板の提供。

【解決手段】素地鋼板側から順にFe及びSnを含む合金層と、金属錫層と、錫酸化膜と、Al、Snおよびリン酸塩を含む化成処理層と、シランカップリング剤と前記化成処理層との反応により生成した反応物層とを有し、前記合金層および前記金属錫層の合計のSn付着量が0.5g/m2以上であり、前記化成処理層の付着量が、前記化成処理層に含まれるPの換算量で1.0〜10mg/m2であり、前記反応物層の付着量が、前記反応物層に含まれるSiの換算量で0.01〜100mg/m2であり、前記金属錫層表面に生じる前記錫酸化膜は、還元に要する電気量から計算した錫酸化膜量が、前記Sn付着量に対し下記(1)式を満足することを特徴とする、錫めっき鋼板。

記

0.14×Sn付着量(g/m2)≦ 錫酸化膜量(mC/cm2)≦ 1.8×Sn付着量(g/m2)… (1)

【解決手段】素地鋼板側から順にFe及びSnを含む合金層と、金属錫層と、錫酸化膜と、Al、Snおよびリン酸塩を含む化成処理層と、シランカップリング剤と前記化成処理層との反応により生成した反応物層とを有し、前記合金層および前記金属錫層の合計のSn付着量が0.5g/m2以上であり、前記化成処理層の付着量が、前記化成処理層に含まれるPの換算量で1.0〜10mg/m2であり、前記反応物層の付着量が、前記反応物層に含まれるSiの換算量で0.01〜100mg/m2であり、前記金属錫層表面に生じる前記錫酸化膜は、還元に要する電気量から計算した錫酸化膜量が、前記Sn付着量に対し下記(1)式を満足することを特徴とする、錫めっき鋼板。

記

0.14×Sn付着量(g/m2)≦ 錫酸化膜量(mC/cm2)≦ 1.8×Sn付着量(g/m2)… (1)

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、DI缶、食缶、飲料缶などに使用される錫めっき鋼板に関するものであって、特に、クロムを含まない、リン酸塩系化成処理皮膜を有する錫めっき鋼板およびその製造方法に関するものである。

【背景技術】

【0002】

缶用表面処理鋼板としては、ぶりきと称される錫めっき鋼板が広く用いられている。このような錫めっき鋼板は、通常、所望の特性を確保するために化成処理を施して鋼板表面に化成処理皮膜を形成した後、塗装もしくはラミネートして使用される。ここで、化成処理皮膜が形成された缶用錫めっき鋼板に要求される特性としては、耐黄変性、耐水二次密着性を含めた塗料密着性、耐食性、並びに、耐硫化黒変性が挙げられる。耐黄変性は、長期保管時の錫めっき表面の酸化を防止し、外観の劣化(黄変)を抑制する性能である。塗料密着性は、塗装して使用する際に錫酸化膜の成長を抑えることで、錫酸化膜の凝集破壊を防止し、塗料との密着性を確保する性能である。耐水二次密着性は、製品缶に水分を含む内容物を充填した場合を想定したものであり、水分を含んだ環境に保持した後の塗料との密着性を確保する性能である。水分を含んだ環境中で保管されると皮膜の欠陥部から侵入した水分と酸素により還元反応が起こる。錫酸化膜が多い場合、錫酸化膜の結合エネルギーが小さいため、錫酸化膜内への水分と酸素の侵入により皮膜が凝集破壊する。そのため耐水二次密着性向上には錫酸化膜の抑制が必要となる。耐食性は、スクラッチ傷があった場合にそれを起点に腐食が進行するのを抑制する性能である。耐硫化黒変性は、製品缶の缶内面と内容物との接触により、内容物中の硫黄分が化成処理皮膜中に浸透するのを抑制する性能である。硫黄分が化成処理皮膜中に浸透すると、下層の錫と結合して黒色のSnSを形成し、外観を損ねる場合がある。また、これら以外にも、缶胴部を接合する際の溶接性等の特性も要求される。

【0003】

上記諸特性を満足するものとして、現在のところ、クロメート皮膜を形成した錫めっき鋼板が広く普及している。クロメート皮膜は通常、重クロム酸などの6価のクロム化合物を含有する水溶液中に錫めっき鋼板を浸漬、もしくは、この溶液中で電解処理あるいは鋼板に塗布するクロメート処理によって、錫めっき鋼板の表面に形成される。

【0004】

クロメート皮膜は、容易に形成することが可能であり、上記諸特性を過不足なく発揮する優れた皮膜である。しかしながら、錫めっき鋼板表面にクロメート皮膜を形成するにあたっては、6価のクロム酸化物を含有する水溶液(クロメート処理液)を使用するため、作業環境上の安全性確保および廃水処理に多大な費用を要する。つまり、万が一、事故等でクロメート処理液が漏洩した場合にも環境に被害を及ぼすことがないよう万全の注意が払われ、対策が講じられている。特に昨今の環境問題から、6価のクロムを規制する動きが各分野で進行しており、前記錫めっき鋼板においてもクロメートフリーである化成処理の要求が高まっている。

【0005】

以上のような現状を受け、缶用錫めっき鋼板においてもクロメート処理に代わる化成処理技術がいくつか提案されている。例えば、特許文献1には、錫層上にPとSnを含む化成処理皮膜とシランカップリング層を有する錫めっき鋼板が開示されている。また、特許文献2には、錫層上にシランカップリング剤塗布層を有する錫めっき鋼板が開示されている。更に、特許文献3には、酸化錫層量を限定した錫めっき鋼板上に、リン酸塩化合物とシラノール化合物をNi含有合金層上に形成したCrを含有しない化成処理皮膜が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−316851号公報

【特許文献2】特開2002−285354号公報

【特許文献3】特開2007−239004号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、前記文献に記載の化成皮膜では塗料密着性としてより厳しい評価となる耐水二次密着性が不十分となることがあった。本発明は、かかる事情に鑑みなされたもので、従来のクロメート皮膜に代わり、同等以上の性能を具備した、リン酸塩を含有する化成処理皮膜(化成処理層)を有する錫めっき鋼板の提供を目的とする。

【課題を解決するための手段】

【0008】

本発明者らは、クロメート皮膜に代わる錫めっき鋼板を得るために、鋭意研究を重ねた。その結果、錫めっきに対する錫酸化膜量を適正化することにより、缶用鋼板としての諸特性を満足し、特に耐水二次密着性にも優れる錫めっき鋼板が得られることを見出した。

【0009】

本発明は、以上の知見に基づきなされたもので、その要旨は以下のとおりである。

(1)素地鋼板側から順にFe及びSnを含む合金層と、金属錫層と、錫酸化膜と、Al、Snおよびリン酸塩を含む化成処理層と、シランカップリング剤と前記化成処理層との反応により生成した反応物層とを有し、

前記合金層および前記金属錫層の合計のSn付着量が0.5g/m2以上であり、

前記化成処理層の付着量が、前記化成処理層に含まれるPの換算量で1.0〜10mg/m2であり、

前記反応物層の付着量が、前記反応物層に含まれるSiの換算量で0.01〜100mg/m2であり、

前記金属錫層表面に生じる前記錫酸化膜は、還元に要する電気量から計算した錫酸化膜量が、前記Sn付着量に対し下記(1)式を満足することを特徴とする、錫めっき鋼板。

記

0.14×Sn付着量(g/m2)≦ 錫酸化膜量(mC/cm2)≦ 1.8×Sn付着量(g/m2) … (1)

【0010】

(2)前記Fe及びSnを含む合金層が、Fe-Sn単独層もしくは、Fe-Ni層とFe-Ni-Sn層とを順次形成した合金層であることを特徴とする、前記(1)に記載の錫めっき鋼板。

【0011】

(3)前記金属錫層表面に生じる錫酸化膜は、還元に要する電気量から計算した錫酸化膜量が1.0mC/cm2以下であることを特徴とする、前記(1)又は(2)に記載の錫めっき鋼板。

【0012】

(4)前記(1)〜(3)の何れか1項に記載の錫めっき鋼板の製造方法であって、素地鋼板表面に錫めっき及び該錫めっきに続き加熱溶融処理を施すことにより、または、素地鋼板表面にニッケルめっき及び該ニッケルめっきに続き熱処理を施し、更に錫めっき及び該錫めっきに続き加熱溶融処理を施すことにより、Fe及びSnを含む合金層、金属錫層および錫酸化膜を形成し、化成処理を施すに先立ち、還元に要する電気量から計算した錫酸化膜量が前記(1)式を満足するように前記金層錫層表面の前記錫酸化膜を除去した後、水洗を行い、乾燥させることなく直ちにAlを含む化成処理液で化成処理を施し、乾燥させたのち、該化成処理層にシランカップリング剤を含む溶液を接触させ、加熱することを特徴とする、錫めっき鋼板の製造方法。

【発明の効果】

【0013】

本発明によれば、金層錫層表面の錫酸化膜の成長を抑制することにより、環境上の問題から望ましくないとされるクロメート皮膜を形成させることなく、クロメート皮膜を有しためっき鋼板と同等もしくはそれ以上の優れた特性(耐黄変性、耐水二次密着性を含めた塗料密着性、耐食性、並びに、耐硫化黒変性)を有する錫めっき鋼板が得られる。また、本発明の錫めっき鋼板は、従来のクロメート処理の錫めっき鋼板に比べても遜色ない高速処理が可能であり、工業的に生産する上でも優れた生産性を有する。

【図面の簡単な説明】

【0014】

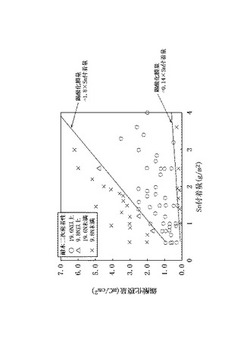

【図1】合金層および金属錫層の合計のSn付着量、並びに、金属錫層表面に生じる錫酸化膜量が、耐水二次密着性に及ぼす影響を示すグラフである。

【発明を実施するための形態】

【0015】

以下に本発明を詳細に説明する。なお、本発明において、単位面積当たりの付着量(g/m2,mg/m2,mC/cm2等)は、全て片面当たりの付着量とする。

本発明の錫めっき鋼板は、素地鋼板側から順にFe及びSnを含む合金層と、金属錫層と、錫酸化膜と、Al、Snおよびリン酸塩を含む化成処理層と、シランカップリング剤と前記化成処理層との反応により生成した反応物層とを有し、前記合金層および前記金属錫層の合計のSn付着量が0.5g/m2以上であり、前記化成処理層の付着量が、前記化成処理層に含まれるPの換算量で1.0〜10mg/m2であり、前記反応物層の付着量が、前記反応物層に含まれるSiの換算量で0.01〜100mg/m2であり、前記金属錫層表面に生じる前記錫酸化膜は、還元に要する電気量から計算した錫酸化膜量が、前記Sn付着量に対し下記(1)式を満足することを特徴とする、錫めっき鋼板である。

記

0.14×Sn付着量(g/m2)≦ 錫酸化膜量(mC/cm2)≦ 1.8×Sn付着量(g/m2) … (1)

【0016】

本発明で用いられる素地鋼板の種類は特に限定されず、一般的に缶用鋼板として使用される低炭素鋼もしくは極低炭素鋼等が用いられる。Fe及びSnを含む合金層は、地鉄と金属錫層との密着性向上効果を有し、Fe-Sn層単独もしくは、Fe-Ni層とFe-Ni-Sn層と順次形成された合金層であることが好ましい。

【0017】

本発明においては、素地鋼板表面に錫めっき及び該錫めっきに続き加熱溶融処理(リフロー処理)を施すことにより、或いは、素地鋼板表面にニッケルめっき及び該ニッケルめっきに続き熱処理を施し、更に錫めっき及び該錫めっきに続き加熱溶融処理(リフロー処理)を施すことにより、素地鋼板にFe及びSnを含む合金層、金属錫層および錫酸化膜を形成する。上記錫めっき方法は特に限定されず、フェノールスルフォン酸めっき浴、メタスルフォン酸めっき浴中での電析等により得られる。錫めっきによる合金層および金属錫層の合計のSn付着量は0.5g/m2以上であることが必要である。上記Sn付着量が0.5g/m2未満であると、耐食性に劣る傾向が見られるためである。また、上記Sn付着量の上限値は特に限定されないが、2.5g/m2を超えると、めっき層が厚くなりすぎるためコスト的なメリットがなくなる場合がある。錫めっきを施す前にニッケルめっきを施す場合には、鋼板自体の耐食性が確保されるため、前記Sn付着量の上限値を1.5g/m2とすることがコスト的に有利である。一方、上記ニッケルめっきを施さない場合には、前記Sn付着量を1.0g/m2以上とすることが、耐食性を確保する上で好ましい。なお、上記Sn付着量は、電量法または蛍光X線による表面分析により測定することができる。

【0018】

錫めっき後、Snの融点以上の温度に加熱するリフロー処理を施すと、素地鋼のFeと錫めっきの一部とが合金化し、Fe-Sn合金層が形成され、Fe-Sn合金とならない残りの錫めっきが金属錫層を形成する。また、金属錫層表面には、自然酸化による錫酸化膜が形成される。

【0019】

本発明においては、錫めっきを施す前にニッケルめっき及び熱処理を施すことにより、上記Fe-Sn合金層に代えて、Fe-Ni層とFe-Ni-Sn層を順次形成した合金層とすることもできる。Fe-Ni層およびFe-Ni-Sn層を形成する際のニッケルめっき方法も特に限定されず、例えば周知のワット浴によるめっき等が挙げられる。Fe-Ni合金層は、ニッケルめっき後の熱処理により形成される。Fe-Ni-Sn合金層は上記熱処理後に続く錫めっき及びリフロー処理により形成される。なお、ニッケルめっきを施す場合には、付着量をNi量に換算して50〜500mg/m2とすることが、鋼板自体の耐食性向上を図る上で好ましい。より好ましい付着量は70〜90 mg/m2である。ニッケルめっき付着量は、蛍光X線による表面分析により測定することができる。

【0020】

金属錫層のSn付着量は、0.20〜3.0g/m2であることが好ましい。金属錫層の付着量を0.20g/m2以上とすることにより耐食性を確保することができ、3.0g/m2以下とすることにより錫酸化膜増量による耐水二次密着性の劣化を招くことがないという効果が得られる。なお、金属錫層の付着量は、JIS G 3303-1969の付属書に規定される電解剥離法によるぶりきのSn付着量試験方法に準じ、電位−時間曲線において合金化していない金属Snの溶解による停滞電位における保持時間から算出される。

【0021】

FeおよびSnを含む合金層のSn付着量は、0.10g/m2以上であることが好ましい。合金層の付着量を0.10g/m2以上とすることにより、塗料密着性を確保することができる。合金層の付着量が多くなり過ぎるとコスト的に不利となるので、コストと性能のバランスにより付着量を決定すればよい。なお、合金層のSn付着量は、前述した方法で測定した合金層および金属錫層の合計のSn付着量から、上記のようにして算出した金属錫層のSn付着量を差し引くことにより求めることができる。また、Fe及びSnを含む合金層に対する金属錫層の被覆率は30%以上であることが好ましい。被覆率を30%以上とすると、十分な耐食性が得られるためである。ニッケルめっきを施さない場合には、上記被覆率を80%以上とすることが、耐食性を確保する上でより好ましい。一方、ニッケルめっきを施す場合には、鋼板自体の耐食性が確保されるため、上記被覆率を70%以下とすることがコスト的に有利である。なお、金属錫層の分布状態は特に限定はない。

【0022】

本発明で特記すべき点は、金属錫層表面に生じる錫酸化膜量と、合金層および金属錫層の合計のSn付着量との関係を規定した点にある。合金層および金属錫層の合計のSn付着量の増加に伴い耐食性が向上する一方、該Sn付着量に比例して耐水二次密着性に悪影響を及ぼす上記錫酸化膜量も増加する。しかしながら、本発明者らは、還元に要する電気量から計算される上記錫酸化膜量を、上記Sn付着量に対して 0.14×Sn付着量(g/m2) ≦ 錫酸化膜量(mC/cm2)≦ 1.8×Sn付着量(g/m2)に規定することにより、耐水二次密着性が飛躍的に向上することを知見した。

【0023】

本発明者らは、「合金層および金属錫層の合計のSn付着量」および「金属錫層表面に生じる錫酸化膜量」が、耐水二次密着性に及ぼす影響について検討すべく、以下の実験を行った。

板厚0.2mmの低炭素鋼からなる冷延鋼板の両面に、市販の錫めっき浴を用いて錫めっきを施し、続いて錫の融点(231.9℃)以上でリフロー処理を施すことにより、Fe-Sn合金層、金属錫層および錫酸化膜を形成した。また、一部の冷延鋼板については両面に、ワット浴を用いて100mg/m2の付着量でニッケルめっきを施した後、10vol%H2+90vol%N2 の雰囲気中、700℃で焼鈍してニッケルめっきを焼鈍拡散させた鋼板に、市販の錫めっき浴を用いて錫めっきを施し、続いて錫の融点(231.9℃)以上でリフロー処理を施すことにより、Fe-Ni層、Fe-Ni-Sn層、金属錫層および錫酸化膜を順次形成した。なお、上記錫めっきを施すに際しては、合金層(Fe-Sn合金層、または、Fe-Ni層とSe-Ni-Sn層)および金属錫層の合計のSn付着量が0.5〜2.5g/m2となるように錫めっき処理条件を適宜変更した。得られた錫めっき鋼板について、陰極電解処理を施すことにより、リフロー処理後の表面に生成した錫酸化膜を除去した。ここで、浴温50〜70℃、10〜50g/Lの炭酸ナトリウム水溶液中で1〜10A/dm2の範囲で陰極電解処理条件を適宜変更して錫酸化膜の除去量を変化させ、種々の錫酸化膜量を有する鋼板を得た。次いで、第一リン酸アルミニウム(10〜200g/L)及びオルトリン酸(0〜10g/L)を含んだ水溶液中で、浴温50〜70℃、1〜10 A/dm2の電流密度で1秒間陰極電解処理を行った。その後、N-2-(アミノエチル)-3-アミノプロピルトリメトキシシラン、3-アミノプロピルトリメトキシシラン、3-グリシドキシプロピルトリメトキシシランの何れかのシランカップリング剤を塗布して乾燥し、種々の錫酸化膜量を有する錫めっき鋼板を作成した。

【0024】

上記により得られた各錫めっき鋼板について、先ず、錫酸化膜量の測定を行った。錫酸化膜量は、溶存酸素を除去した0.001mol/L臭化水素酸中で25μA/cm2の定電流溶解した時に得られる電位-時間曲線から求めた。

【0025】

次いで、錫酸化膜量を測定した各錫めっき鋼板について、以下の耐水二次密着性の評価を行った。錫めっき鋼板の表面に、付着量が50mg/dm2となるようにエポキシフェノール系塗料を塗布した後、210℃で10分間の焼付を行った。次いで、上記塗布・焼付を行った2枚の錫めっき鋼板を、塗装面がナイロン接着フィルムを挟んで向かい合わせになるように積層した後、圧力2.94×105Pa、温度190℃、圧着時間30秒の圧着条件下で貼り合わせ、その後、これを5mm幅の試験片に分割し、この試験片を1.5質量%クエン酸水溶液と1.5質量%塩化ナトリウム水溶液を同量ずつ混合した試験液に55℃で7日間浸漬した後、引張試験機で引き剥がし、引き剥がしに要する強度の測定を行った。

【0026】

上記の評価結果を図1に示す。図1において、測定された強度が19.6N以上であり、従来のクロメート処理材と同等以上の特性を有する場合を「○」とし、測定された強度が9.8N以上19.6N未満である場合を「△」、9.8N未満である場合を「×」とした。図1より、「合金層および金属錫層の合計のSn付着量」および「金属錫層表面に生じる錫酸化膜量」が、0.14×Sn付着量(g/m2) ≦ 錫酸化膜量(mC/cm2)≦ 1.8×Sn付着量(g/m2)を満足する場合には、従来のクロメート処理材と同等以上の二次密着性を呈することが確認される。

【0027】

以上の結果を踏まえ、本発明においては、還元に要する電気量から計算される上記錫酸化膜量を、合金層および金属錫層の合計のSn付着量に対して 0.14×Sn付着量(g/m2) ≦ 錫酸化膜量(mC/cm2)≦ 1.8×Sn付着量(g/m2)に規定する。上記Sn付着量に対する錫酸化膜量が1.8倍を超えると、水分を含んだ環境下においては錫酸化膜が凝集破壊するため、耐水二次密着性が劣化する。ただし、錫酸化膜量が極度に少なくなると電気陰性度の高い酸素が欠乏し、上層の化成処理層との密着性が得られない。したがって、上記Sn付着量に対する錫酸化膜量を0.14倍以上とする必要がある。

【0028】

次いで、金属錫層上に形成される、Al、Sn及びリン酸塩を含む化成処理層について説明する。まず、化成処理層の付着量としては、P換算値で、1.0〜10mg/m2であることが必要である。付着量が1.0mg/m2未満では、化成処理層の被覆性が不十分となり、錫の酸化を抑制しきれず、十分な塗料密着性が得られない。また、耐黄変性、耐食性、並びに、耐硫化黒変性も劣化する。一方、10mg/m2を超えると化成処理層にクラックなど欠陥が生じ易くなり、塗料密着性が劣化するため、10mg/m2以下とする。なお、上記付着量は蛍光X線による表面分析により測定することができる。

【0029】

また、本発明における化成処理層はAlを含む。該化成処理層中のAl含有量は特に限定されないが、該化成処理層中のP含有量に対して10質量%以上であることが好ましく、30〜90質量%、更には60〜80質量%であることがより好ましい。上記Al含有量を該化成処理層中のP含有量に対して10質量%以上とすることにより、化成処理層の被覆性が向上し、錫の酸化を抑制する効果が得られる。上記Al含有量を30質量%以上とすると、更に錫の酸化を抑制する効果に優れる。なお、理論上、上記Al含有量が90質量%を超えることはない。上記Al含有量は、Al付着量が既知の標準板について蛍光X線による表面分析を行い、得られた蛍光X線強度の検量線を用いて測定することができる。

【0030】

更に、本発明における化成処理層はSnを含むが、これは前記金属錫層上に化成処理層を形成する際に、下層の金属錫層等に含まれるSnの一部、または化成処理液中のSnが、化成処理液中のリン酸に溶解するためである。化成処理層がSnを含有するか否かについては、前記合金層、前記金属錫層、前記錫酸化膜、前記化成処理層、並びに後述する反応物層を順次形成した錫めっき鋼板から、化成処理層と反応物層を剥離し、剥離した化成処理層と反応物層について電解放射型透過電子顕微鏡FE-TEM(日立製作所製FH-2000,加速電圧:200kV)を用いて観察し、付設するエネルギー分散型X線分析装置EDSを用いて定量分析し、化成処理層からSnが確認されるか否かよって判断する。化成処理層がSnを含むことにより、化成処理層と下層(金属錫層等)との親和性が向上し、密着力向上効果が得られる。

【0031】

化成処理層は、pHが1.5〜2.4のリン酸塩含有水溶液(化成処理液)中での浸漬処理もしくは、電流密度10A/dm2以下での陰極電解処理により形成することが好ましい。高速処理性を考えると陰極電解処理がより好ましい。pHが1.5より低い場合、金属錫が溶解してしまう場合がある。また、pHが2.4より高い場合、処理液が白濁し、不純物が化成処理層に取り込まれる場合がある。なお、化成処理液には、FeやNiの金属塩、例えば、FeSO4やNiSO4などの金属塩を適宜添加することができる。また、促進剤として、亜硝酸塩などの酸化剤、フッ素イオンなどのエッチング剤や、化成処理液の均一処理性を向上させる目的で、ラウリル硫酸ナトリウム、アセチレングリコールなどの界面活性剤、ピロリン酸塩等のFeとキレートを形成するスラッジ抑制剤、その他pH緩衝剤を適宜添加してもよい。化成処理後は水分を除去する程度の乾燥を行うことが好ましい。この乾燥は、鋼板温度が80℃以下、より好ましくは70℃以下となる程度の乾燥でよい。

【0032】

次いで、上記化成処理層上に形成されるシランカップリング剤と化成処理層との反応により生成した反応物層について説明する。この反応物層の付着量は、Si量として0.01〜100mg/m2であることが必要である。Si量が0.01mg/m2未満の場合、耐黄変性、密着性、耐食性、並びに、耐硫化黒変性に劣る。一方、Si量が100mg/m2より多い場合、塗装して剥離試験をした場合、シランカップリング剤皮膜中の凝集破壊が起こり密着性に劣るため好ましくない。なお、Si量は蛍光X線により測定することができる。本発明のシランカップリング剤の反応物層を形成する際に使用するシランカップリング剤の種類は特に限定されず、例えば、3-メタクリロキシプロピルトリメトキシシラン、2-(3,4-エポキシシクロヘキシル)エチルトリメトキシシラン、3-グリシドキシプロピルトリメトキシシラン、N-2-(アミノエチル)-3-アミノプロピルトリメトキシシラン、N-2-(アミノエチル)-3-アミノプロピルメチルジメトキシシラン、3-アミノプロピルトリエトキシシラン、3-アミノプロピルトリメトキシシラン、N-フェニル-3-アミノプロピルトリメトキシシラン、3-メルカプトプロピルトリメトキシシラン、3-クロロプロピルトリメトキシシラン、ビニルトリエトキシシラン、ビニルトリス(2-メトキシエトキシ)シランなどが使用できる。これらの中でも特に、X-Si-OR2または3のXにエポキシ基を有する2-(3,4-エポキシシクロヘキシル)エチルトリメトキシシラン、3-グリシドキシプロピルトリメトキシシラン、アミノ基を有するN-2-(アミノエチル)-3-アミノプロピルトリメトキシシラン、N-2-(アミノエチル)-3-アミノプロピルメチルジメトキシシラン、3-アミノプロピルトリエトキシシラン、3-アミノプロピルトリメトキシシランが好適である。

【0033】

シランカップリング剤と化成処理層との反応による反応物層を形成させるためには、化成処理層にシランカップリング剤を含む溶液を接触させることが好ましい。前記接触は、浸漬もしくはロールコーティング法、スプレー法等による。なお、シランカップリング剤溶液の接触時には、化成処理層が固化して完全に乾燥した状態にあることが必要である。乾燥した状態ではない場合、シランカップリング剤溶液に化成処理層中の成分が不純物(コンタミ)として混入し、シランカップリング剤溶液の安定性が劣化する。

【0034】

次いで、上記により化成処理層及び反応物層が形成された鋼板を最高到達鋼板温度として60〜200℃に加熱することが好ましい。化成処理層は、そのままでは化成処理層中に多くの吸着水もしくは水和水を含有するため、60℃以上に加熱することが好ましい。加熱温度を60℃以上とすると、化成処理層の脱水効果が大きくなるためである。また、60℃以上の加熱により、シランカップリング剤との反応物層は脱水縮合反応を生じ、効果的に本来の密着性を発揮することが可能となる。一方、加熱温度を200℃以下とすると、加熱処理自身によって錫酸化膜が表面に多量に形成されてしまうことがなく、外観や密着性を損ねることがない。また、温度が更に高温になることにより生じる、オルトリン酸構造からの脱水縮合(メタ化)も起こることがなく、皮膜の耐食性も失われることがない。したがって加熱温度は200℃以下とすることが好ましい。加熱方式は特に限定されず、通常工業的に行われている熱風を吹き付ける加熱方法や、赤外線加熱、誘導加熱、輻射加熱などが好適である。

【0035】

また、本発明においては、金属錫層表面に生じる錫酸化膜について、還元に要する電気量から計算した上記錫酸化膜量を1.0mC/cm2以下とすることがより一層好ましい。1.0mC/cm2以下とすると、密着性の劣化が効果的に抑制されるためである。

【0036】

先述のとおり、化成処理前の金属錫層表面には、自然酸化による錫酸化膜が形成される。そこで、本発明においては、錫酸化膜の存在による特性劣化を回避すべく、素地鋼板上にFe及びSnを含む合金層、金属錫層および錫酸化膜を形成した後、化成処理を施すに先立ち、還元に要する電気量から計算した錫酸化膜量が前記(1)式を満足するように、また、より好ましくは、更に1.0mC/cm2以下となるように前記金属錫層表面の錫酸化膜を除去する。

【0037】

錫酸化膜の除去は、通常、40〜60℃、1〜20g/Lの炭酸ナトリウム中、0.1〜2A/dm2で陰極電解処理することにより行う。この条件でも錫酸化膜除去が不十分な場合は、例えば温度を70℃に上げる、炭酸ナトリウムの濃度を50g/Lに上げる、電流密度を10A /dm2に上げる、処理液を水酸化ナトリウムに変更する等、濃度・温度・電流密度・処理液種を変化させて所定の錫酸化膜量になるように陰極電解条件を適宜変更することが効果的である。

【0038】

また、上記錫酸化膜の除去方法としては、アルカリ溶液中での陰極電解処理を採用することが好ましい。酸性もしくは陽極電解処理の場合、錫酸化膜の除去とともに金属錫層も溶解することが懸念されるためである。陰極電解処理に用いるアルカリ溶液のpHは、8〜13であることが好ましい。なお、上記錫酸化膜量は、溶存酸素を除去した0.001mol/L臭化水素酸中で25μA/cm2の定電流溶解した時に得られる電位-時間曲線から求められる。

【0039】

上記錫酸化膜を除去した後は、水洗し、乾燥させることなく直ちに化成処理を施すことが好ましい。水洗後に表面が乾燥してしまうと、表面が酸化し、再度錫酸化膜が形成されてしまうためである。水洗後から化成処理に移行するまでに要する時間は、表面が乾燥しなければよく、特に限定しないが、通常は0.1〜150sec.である。

【実施例】

【0040】

本発明の実施例について以下で詳細に説明する。

(実施例1〜27)

板厚0.2mmの低炭素鋼からなる冷延鋼板の両面に、市販の錫めっき浴を用いて錫めっきを施した後、錫の融点(231.9℃)以上でリフロー処理を行い、Fe-Sn層、金属錫層および錫酸化膜を順次形成した(下地A)。Fe-Sn層に対する金属錫層の被覆率はSEM写真の画像処理により求められ、参考までに表1に示す。次にリフロー処理後に表面に生成した錫酸化膜の一部を除去するため、温度50℃、10g/Lの炭酸ナトリウム水溶液中で1 A /dm2の陰極電解処理を行った。なお、陰極電解処理は、錫酸化膜量に応じて温度を70℃、炭酸ナトリウム濃度を50g/L、電流密度を10 A /dm2、更には温度70℃、10g/Lの 水酸化ナトリウム水溶液に変更する等、陰極電解処理条件を適宜変更して行った。その後、水洗し、表面を乾燥させることなく直ちに表1に示す濃度の第一リン酸アルミニウムとオルトリン酸を含んだ温度60℃の水溶液中で、1〜10A/dm2の電流密度で1秒間陰極電解処理を行った(化成処理)。なお、水洗から化成処理に移行するまでに要した時間は0.5sec.であった。その後、表1に示す鋼板温度となる乾燥を行った。引き続き、表1に示すシランカップリング剤を含む水溶液をロールコーティング法により塗布し接触させ、ロール周速により付着量を制御してシランカップリング剤と前記化成処理層との反応により生成する反応物層を形成し、表1に示す温度に鋼板を加熱した。使用したシランカップリング剤は、N-2-(アミノエチル)-3-アミノプロピルトリメトキシシラン(a1)、3-アミノプロピルトリメトキシシラン(a2)、3-グリシドキシプロピルトリメトキシシラン(e1)である。上記のとおり製造された錫めっき鋼板について、合金層(Fe-Sn層)のSn付着量、金属錫層のSn付着量および金属錫層表面に生じた錫酸化膜量(還元に要する電気量から計算した錫酸化膜量)を表1に示す。なお、表1に示す錫酸化膜量の値は、上記反応物層を形成してから1日以内に測定した値である。

【0041】

(実施例28〜46)

板厚0.2mmの低炭素鋼からなる冷延鋼板の両面に、市販の錫めっき浴を用いて錫めっきを施した後、錫の融点(231.9℃)以上でリフロー処理を行い、Fe-Sn層、金属錫層および錫酸化膜を順次形成した(下地A)。Fe-Sn層に対する金属錫層の被覆率はSEM写真の画像処理により求められ、参考までに表2に示す。次にリフロー処理後に表面に生成した錫酸化膜の一部を除去するため、温度50℃、10g/Lの炭酸ナトリウム水溶液中で1 A /dm2の陰極電解処理を行った。なお、陰極電解処理は、錫酸化膜量に応じて温度を70℃、炭酸ナトリウム濃度を50g/L、電流密度を10 A /dm2、更には温度70℃、10g/Lの 水酸化ナトリウム水溶液に変更する等、陰極電解処理条件を適宜変更して行った。その後、水洗し、表面を乾燥させることなく直ちに表2に示す濃度の第一リン酸アルミニウムとオルトリン酸を含んだ温度60℃の水溶液中で、1〜5A/dm2の電流密度で1秒間陰極電解処理を行った(化成処理)。なお、水洗から化成処理に移行するまでに要した時間は0.5sec.であった。その後、表2に示す鋼板温度となる乾燥を行った。引き続き、表2に示すシランカップリング剤を含む水溶液をロールコーティング法により塗布し接触させ、ロール周速により付着量を制御してシランカップリング剤と前記化成処理層との反応により生成する反応物層を形成し、表2に示す温度に鋼板を加熱した。使用したシランカップリング剤は、N-2-(アミノエチル)-3-アミノプロピルトリメトキシシラン(a1)、3-アミノプロピルトリメトキシシラン(a2)、3-グリシドキシプロピルトリメトキシシラン(e1)である。上記のとおり製造された錫めっき鋼板について、合金層(Fe-Sn層)のSn付着量、金属錫層のSn付着量および金属錫層表面に生じた錫酸化膜量(還元に要する電気量から計算した錫酸化膜量)を表2に示す。なお、表2に示す錫酸化膜量の値は、上記反応物層を形成してから1日以内に測定した値である。

【0042】

(実施例47〜73)

板厚0.2mmの低炭素鋼からなる冷延鋼板の両面に、ワット浴を用いて100mg/m2の付着量でニッケルめっき層を形成後、10vol%H2+90vol%N2雰囲気中、700℃で焼鈍してニッケルめっきを焼鈍拡散させた。次いで、市販の錫めっき浴を用いて錫めっきを施した後、錫の融点(231.9℃)以上でリフロー処理を行いFe-Ni層とFe-Ni-Sn層、金属錫層および錫酸化膜を順次形成した(下地B)。Fe-Ni-Sn層に対する金属錫層の被覆率はSEM写真の画像処理により求められ、参考までに表3に示す。次にリフロー処理後に表面に生成した錫酸化膜の一部を除去するため、温度50℃、10g/Lの炭酸ナトリウム水溶液中で1 A /dm2の陰極電解処理を行った。なお、陰極電解処理は錫酸化膜量に応じ、温度を70℃、濃度を50g/L、電流密度を10 A /dm2、更には温度70℃、10g/Lの水酸化ナトリウムに変更する等、陰極電解処理条件を適宜変更して行った。その後、水洗し、表面を乾燥させることなく直ちに表3に示す濃度の第一リン酸アルミニウムとオルトリン酸を含んだ温度60℃の水溶液中で、1〜5 A /dm2の電流密度で1秒間陰極電解処理を行った(化成処理)。なお、水洗から化成処理に移行するまでに要した時間は0.5sec.であった。次いで、表3に示す鋼板温度となる乾燥を行った。引き続き、表3に示すシランカップリング剤を含む水溶液をロールコーティング法により塗布し接触させ、ロール周速により付着量を制御してシランカップリング剤と前記化成処理層との反応により生成する反応物層を形成し、表3に示す温度に鋼板を加熱した。使用したシランカップリング剤は、N-2-(アミノエチル)-3-アミノプロピルトリメトキシシラン(a1)、3-アミノプロピルトリメトキシシラン(a2)、3-(2-アミノエチル)アミノプロピルトリメトキシシラン(a3)、3-グリシドキシプロピルトリメトキシシラン(e1)である。上記のとおり製造された錫めっき鋼板について、合金層(Fe-Ni層とFe-Ni-Sn層)のSn付着量、金属錫層のSn付着量および金属錫層表面に生じた錫酸化膜量(還元に要する電気量から計算した錫酸化膜量)を表3に示す。なお、表3に示す錫酸化膜量の値は、上記反応物層を形成してから1日以内に測定した値である。

【0043】

(比較例1〜15)

比較のため、合金層および金属錫層の合計のSn付着量、錫酸化膜量、P付着量、Si付着量の何れかが本発明範囲外である錫めっき鋼板を製造した。板厚0.2mmの低炭素鋼からなる冷延鋼板の両面に、錫めっき及びリフロー処理、或いは、ニッケルめっきを施し、ニッケルめっきを焼鈍拡散させ、次いで錫めっき及びリフロー処理を施した後、表4に示す条件で試料を作製した。表4に示す以外の処理条件は実施例と同様とした。また、使用したシランカップリング剤は、N-2-(アミノエチル)-3-アミノプロピルトリメトキシシラン(a1)または3-(2-アミノエチル)アミノプロピルトリメトキシシラン(a3)である。上記錫めっき鋼板について、合金層(Fe-Sn層、または、Fe-Ni層とFe-Ni-Sn層)のSn付着量、金属錫層のSn付着量および金属錫層表面に生じた錫酸化膜量(還元に要する電気量から計算した錫酸化膜量)を表4に示す。なお、表4に示す錫酸化膜量の値は、上記反応物層を形成してから1日以内に測定した値である。

【0044】

実施例1〜73、比較例1〜15の各錫めっき鋼板について諸特性を評価するため、下記の調査を行った。表1〜3に実施例1〜73の評価結果を、また、表4に比較例1〜15の評価結果を示す。

【0045】

(耐黄変性の評価)

実施例1〜73、比較例1〜15の各錫めっき鋼板について、60℃、相対湿度70%の環境下で

10日間保管し、表面に形成された錫酸化膜の初期値からの増加量を、電気化学的還元に要する電気量により求めた。

○・・・増加量:1 mC/cm2未満 外観:優(クロメート処理材同等)

△・・・増加量:1 mC/cm2以上5 mC/cm2未満 外観:やや黄色み

×・・・増加量:5 mC/cm2以上 外観:はっきりとわかる黄色み

なお、電気化学的還元に要した電気量は、下記の式を用いて算出した。

記

錫酸化膜量(mC/cm2)=印加電流(mA/cm2)×印加時間(sec.)

【0046】

(塗料密着性の評価)

実施例1〜73、比較例1〜15の各錫めっき鋼板の表面に、付着量が50mg/dm2となるようにエポキシフェノール系塗料を塗布した後、210℃で10分間の焼付を行った。次いで、上記塗布・焼付を行った2枚の錫めっき鋼板を、塗装面がナイロン接着フィルムを挟んで向かい合わせになるように積層した後、圧力2.94×105Pa、温度190℃、圧着時間30秒の圧着条件下で貼り合わせ、その後、これを5mm幅の試験片に分割し、この試験片を引張試験機で引き剥がし、引き剥がしに要する強度の測定を行った。

○・・・19.6N以上 (クロメート処理材同等)

△・・・9.8N以上19.6N未満

×・・・9.8N未満

【0047】

(耐水二次密着性の評価)

実施例1〜73、比較例1〜15の各錫めっき鋼板の表面に、付着量が50mg/dm2となるようにエポキシフェノール系塗料を塗布した後、210℃で10分間の焼付を行った。次いで、上記塗布・焼付を行った2枚の錫めっき鋼板を、塗装面がナイロン接着フィルムを挟んで向かい合わせになるように積層した後、圧力2.94×105Pa、温度190℃、圧着時間30秒の圧着条件下で貼り合わせ、その後、これを5mm幅の試験片に分割し、この試験片を1.5質量%クエン酸水溶液と1.5質量%塩化ナトリウム水溶液を同量ずつ混合した試験液中に55℃で7日間浸漬した後、引張試験機で引き剥がし、引き剥がしに要する強度の測定を行った。

○・・・19.6N以上 (クロメート処理材同等)

△・・・9.8N以上19.6N未満

×・・・9.8N未満

【0048】

(耐食性の評価)

実施例1〜73および比較例1〜15の各錫めっき鋼板の表面に、付着量が50mg/dm2となる

ようにエポキシフェノール系塗料を塗布した後、210℃で10分間の焼付を行った。次いで、端面と裏面をシールし、評価面に素地鋼まで達するクロスカットを入れる。その後、1.5質量%塩化ナトリウム水溶液と1.5質量%クエン酸水溶液を同量ずつ混合した試験液に浸漬し、55℃で4日間保持した。保持後、表面のクロスカット部での塗膜の剥離幅を測定した。

○・・・0.4mm未満 (クロメート処理材同等)

△・・・0.4mm以上0.5mm未満

×・・・0.5mm以上

【0049】

(耐硫化黒変性の評価)

実施例1〜73、比較例1〜15の各錫めっき鋼板の表面に、付着量が50mg/dm2となるようにエポキシフェノール系塗料を塗布した後、210℃で10分間の焼付を行った。次いで、1質量%Na2S水溶液を乳酸でpH=7に調整した溶液に浸漬し、110℃で60分間のレトルト処理を施した。レトルト処理後の各錫めっき鋼板の外観を目視で評価した。

○・・・黒変なし(クロメート処理材同等)

△・・・微小な黒変発生

×・・・黒変あり

【0050】

【表1】

【0051】

【表2】

【0052】

【表3】

【0053】

【表4】

【0054】

表4より明らかであるように、比較例1および比較例8では、錫酸化膜量が不十分であり、本発明の発明特定事項である(1)式を満足しないため、塗料密着性および耐水二次密着性に劣る結果となった。一方、比較例2、比較例9、比較例14および比較例15では、錫酸化膜量が過剰であり、本発明の発明特定事項である(1)式を満足しないため、耐水二次密着性が著しく劣化する結果となった。

【0055】

比較例3および比較例10では、化成被膜層に含まれるP量が本発明の範囲に満たないため、上記何れの特性においても良好な結果が得られなかった。一方、比較例4及び比較例11では、上記P量が本発明の範囲を超えるため、塗料密着性および耐水二次密着性に劣る結果となった。

【0056】

比較例5、比較例12および比較例15では、反応物層に含まれるSi量が本発明の範囲に満たないため、上記何れの特性においても良好な結果が得られなかった。一方、比較例6および比較例13では、反応物層に含まれるSi量が本発明の範囲を超えるため、塗料密着性および耐水二次密着性に劣る結果となった。

【0057】

比較例7では、合金層および金属錫層の合計のSn付着量が本発明の範囲に満たないため、耐食性に劣る結果となった。

【0058】

上記比較例1〜15に対し、本発明の用件を具備する実施例1〜73では表1〜3に示すとおり、耐黄変性、塗料密着性、耐水二次密着性、耐食性および耐硫化黒変性の全てにおいて良好な結果が得られた。

【産業上の利用可能性】

【0059】

本発明の錫めっき鋼板は、優れた外観、塗料密着性、耐水二次密着性および耐食性を有しているため、DI缶、食缶、飲料缶などに使用される缶用を中心に、多様な用途に用いることが可能である。

【技術分野】

【0001】

本発明は、DI缶、食缶、飲料缶などに使用される錫めっき鋼板に関するものであって、特に、クロムを含まない、リン酸塩系化成処理皮膜を有する錫めっき鋼板およびその製造方法に関するものである。

【背景技術】

【0002】

缶用表面処理鋼板としては、ぶりきと称される錫めっき鋼板が広く用いられている。このような錫めっき鋼板は、通常、所望の特性を確保するために化成処理を施して鋼板表面に化成処理皮膜を形成した後、塗装もしくはラミネートして使用される。ここで、化成処理皮膜が形成された缶用錫めっき鋼板に要求される特性としては、耐黄変性、耐水二次密着性を含めた塗料密着性、耐食性、並びに、耐硫化黒変性が挙げられる。耐黄変性は、長期保管時の錫めっき表面の酸化を防止し、外観の劣化(黄変)を抑制する性能である。塗料密着性は、塗装して使用する際に錫酸化膜の成長を抑えることで、錫酸化膜の凝集破壊を防止し、塗料との密着性を確保する性能である。耐水二次密着性は、製品缶に水分を含む内容物を充填した場合を想定したものであり、水分を含んだ環境に保持した後の塗料との密着性を確保する性能である。水分を含んだ環境中で保管されると皮膜の欠陥部から侵入した水分と酸素により還元反応が起こる。錫酸化膜が多い場合、錫酸化膜の結合エネルギーが小さいため、錫酸化膜内への水分と酸素の侵入により皮膜が凝集破壊する。そのため耐水二次密着性向上には錫酸化膜の抑制が必要となる。耐食性は、スクラッチ傷があった場合にそれを起点に腐食が進行するのを抑制する性能である。耐硫化黒変性は、製品缶の缶内面と内容物との接触により、内容物中の硫黄分が化成処理皮膜中に浸透するのを抑制する性能である。硫黄分が化成処理皮膜中に浸透すると、下層の錫と結合して黒色のSnSを形成し、外観を損ねる場合がある。また、これら以外にも、缶胴部を接合する際の溶接性等の特性も要求される。

【0003】

上記諸特性を満足するものとして、現在のところ、クロメート皮膜を形成した錫めっき鋼板が広く普及している。クロメート皮膜は通常、重クロム酸などの6価のクロム化合物を含有する水溶液中に錫めっき鋼板を浸漬、もしくは、この溶液中で電解処理あるいは鋼板に塗布するクロメート処理によって、錫めっき鋼板の表面に形成される。

【0004】

クロメート皮膜は、容易に形成することが可能であり、上記諸特性を過不足なく発揮する優れた皮膜である。しかしながら、錫めっき鋼板表面にクロメート皮膜を形成するにあたっては、6価のクロム酸化物を含有する水溶液(クロメート処理液)を使用するため、作業環境上の安全性確保および廃水処理に多大な費用を要する。つまり、万が一、事故等でクロメート処理液が漏洩した場合にも環境に被害を及ぼすことがないよう万全の注意が払われ、対策が講じられている。特に昨今の環境問題から、6価のクロムを規制する動きが各分野で進行しており、前記錫めっき鋼板においてもクロメートフリーである化成処理の要求が高まっている。

【0005】

以上のような現状を受け、缶用錫めっき鋼板においてもクロメート処理に代わる化成処理技術がいくつか提案されている。例えば、特許文献1には、錫層上にPとSnを含む化成処理皮膜とシランカップリング層を有する錫めっき鋼板が開示されている。また、特許文献2には、錫層上にシランカップリング剤塗布層を有する錫めっき鋼板が開示されている。更に、特許文献3には、酸化錫層量を限定した錫めっき鋼板上に、リン酸塩化合物とシラノール化合物をNi含有合金層上に形成したCrを含有しない化成処理皮膜が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−316851号公報

【特許文献2】特開2002−285354号公報

【特許文献3】特開2007−239004号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、前記文献に記載の化成皮膜では塗料密着性としてより厳しい評価となる耐水二次密着性が不十分となることがあった。本発明は、かかる事情に鑑みなされたもので、従来のクロメート皮膜に代わり、同等以上の性能を具備した、リン酸塩を含有する化成処理皮膜(化成処理層)を有する錫めっき鋼板の提供を目的とする。

【課題を解決するための手段】

【0008】

本発明者らは、クロメート皮膜に代わる錫めっき鋼板を得るために、鋭意研究を重ねた。その結果、錫めっきに対する錫酸化膜量を適正化することにより、缶用鋼板としての諸特性を満足し、特に耐水二次密着性にも優れる錫めっき鋼板が得られることを見出した。

【0009】

本発明は、以上の知見に基づきなされたもので、その要旨は以下のとおりである。

(1)素地鋼板側から順にFe及びSnを含む合金層と、金属錫層と、錫酸化膜と、Al、Snおよびリン酸塩を含む化成処理層と、シランカップリング剤と前記化成処理層との反応により生成した反応物層とを有し、

前記合金層および前記金属錫層の合計のSn付着量が0.5g/m2以上であり、

前記化成処理層の付着量が、前記化成処理層に含まれるPの換算量で1.0〜10mg/m2であり、

前記反応物層の付着量が、前記反応物層に含まれるSiの換算量で0.01〜100mg/m2であり、

前記金属錫層表面に生じる前記錫酸化膜は、還元に要する電気量から計算した錫酸化膜量が、前記Sn付着量に対し下記(1)式を満足することを特徴とする、錫めっき鋼板。

記

0.14×Sn付着量(g/m2)≦ 錫酸化膜量(mC/cm2)≦ 1.8×Sn付着量(g/m2) … (1)

【0010】

(2)前記Fe及びSnを含む合金層が、Fe-Sn単独層もしくは、Fe-Ni層とFe-Ni-Sn層とを順次形成した合金層であることを特徴とする、前記(1)に記載の錫めっき鋼板。

【0011】

(3)前記金属錫層表面に生じる錫酸化膜は、還元に要する電気量から計算した錫酸化膜量が1.0mC/cm2以下であることを特徴とする、前記(1)又は(2)に記載の錫めっき鋼板。

【0012】

(4)前記(1)〜(3)の何れか1項に記載の錫めっき鋼板の製造方法であって、素地鋼板表面に錫めっき及び該錫めっきに続き加熱溶融処理を施すことにより、または、素地鋼板表面にニッケルめっき及び該ニッケルめっきに続き熱処理を施し、更に錫めっき及び該錫めっきに続き加熱溶融処理を施すことにより、Fe及びSnを含む合金層、金属錫層および錫酸化膜を形成し、化成処理を施すに先立ち、還元に要する電気量から計算した錫酸化膜量が前記(1)式を満足するように前記金層錫層表面の前記錫酸化膜を除去した後、水洗を行い、乾燥させることなく直ちにAlを含む化成処理液で化成処理を施し、乾燥させたのち、該化成処理層にシランカップリング剤を含む溶液を接触させ、加熱することを特徴とする、錫めっき鋼板の製造方法。

【発明の効果】

【0013】

本発明によれば、金層錫層表面の錫酸化膜の成長を抑制することにより、環境上の問題から望ましくないとされるクロメート皮膜を形成させることなく、クロメート皮膜を有しためっき鋼板と同等もしくはそれ以上の優れた特性(耐黄変性、耐水二次密着性を含めた塗料密着性、耐食性、並びに、耐硫化黒変性)を有する錫めっき鋼板が得られる。また、本発明の錫めっき鋼板は、従来のクロメート処理の錫めっき鋼板に比べても遜色ない高速処理が可能であり、工業的に生産する上でも優れた生産性を有する。

【図面の簡単な説明】

【0014】

【図1】合金層および金属錫層の合計のSn付着量、並びに、金属錫層表面に生じる錫酸化膜量が、耐水二次密着性に及ぼす影響を示すグラフである。

【発明を実施するための形態】

【0015】

以下に本発明を詳細に説明する。なお、本発明において、単位面積当たりの付着量(g/m2,mg/m2,mC/cm2等)は、全て片面当たりの付着量とする。

本発明の錫めっき鋼板は、素地鋼板側から順にFe及びSnを含む合金層と、金属錫層と、錫酸化膜と、Al、Snおよびリン酸塩を含む化成処理層と、シランカップリング剤と前記化成処理層との反応により生成した反応物層とを有し、前記合金層および前記金属錫層の合計のSn付着量が0.5g/m2以上であり、前記化成処理層の付着量が、前記化成処理層に含まれるPの換算量で1.0〜10mg/m2であり、前記反応物層の付着量が、前記反応物層に含まれるSiの換算量で0.01〜100mg/m2であり、前記金属錫層表面に生じる前記錫酸化膜は、還元に要する電気量から計算した錫酸化膜量が、前記Sn付着量に対し下記(1)式を満足することを特徴とする、錫めっき鋼板である。

記

0.14×Sn付着量(g/m2)≦ 錫酸化膜量(mC/cm2)≦ 1.8×Sn付着量(g/m2) … (1)

【0016】

本発明で用いられる素地鋼板の種類は特に限定されず、一般的に缶用鋼板として使用される低炭素鋼もしくは極低炭素鋼等が用いられる。Fe及びSnを含む合金層は、地鉄と金属錫層との密着性向上効果を有し、Fe-Sn層単独もしくは、Fe-Ni層とFe-Ni-Sn層と順次形成された合金層であることが好ましい。

【0017】

本発明においては、素地鋼板表面に錫めっき及び該錫めっきに続き加熱溶融処理(リフロー処理)を施すことにより、或いは、素地鋼板表面にニッケルめっき及び該ニッケルめっきに続き熱処理を施し、更に錫めっき及び該錫めっきに続き加熱溶融処理(リフロー処理)を施すことにより、素地鋼板にFe及びSnを含む合金層、金属錫層および錫酸化膜を形成する。上記錫めっき方法は特に限定されず、フェノールスルフォン酸めっき浴、メタスルフォン酸めっき浴中での電析等により得られる。錫めっきによる合金層および金属錫層の合計のSn付着量は0.5g/m2以上であることが必要である。上記Sn付着量が0.5g/m2未満であると、耐食性に劣る傾向が見られるためである。また、上記Sn付着量の上限値は特に限定されないが、2.5g/m2を超えると、めっき層が厚くなりすぎるためコスト的なメリットがなくなる場合がある。錫めっきを施す前にニッケルめっきを施す場合には、鋼板自体の耐食性が確保されるため、前記Sn付着量の上限値を1.5g/m2とすることがコスト的に有利である。一方、上記ニッケルめっきを施さない場合には、前記Sn付着量を1.0g/m2以上とすることが、耐食性を確保する上で好ましい。なお、上記Sn付着量は、電量法または蛍光X線による表面分析により測定することができる。

【0018】

錫めっき後、Snの融点以上の温度に加熱するリフロー処理を施すと、素地鋼のFeと錫めっきの一部とが合金化し、Fe-Sn合金層が形成され、Fe-Sn合金とならない残りの錫めっきが金属錫層を形成する。また、金属錫層表面には、自然酸化による錫酸化膜が形成される。

【0019】

本発明においては、錫めっきを施す前にニッケルめっき及び熱処理を施すことにより、上記Fe-Sn合金層に代えて、Fe-Ni層とFe-Ni-Sn層を順次形成した合金層とすることもできる。Fe-Ni層およびFe-Ni-Sn層を形成する際のニッケルめっき方法も特に限定されず、例えば周知のワット浴によるめっき等が挙げられる。Fe-Ni合金層は、ニッケルめっき後の熱処理により形成される。Fe-Ni-Sn合金層は上記熱処理後に続く錫めっき及びリフロー処理により形成される。なお、ニッケルめっきを施す場合には、付着量をNi量に換算して50〜500mg/m2とすることが、鋼板自体の耐食性向上を図る上で好ましい。より好ましい付着量は70〜90 mg/m2である。ニッケルめっき付着量は、蛍光X線による表面分析により測定することができる。

【0020】

金属錫層のSn付着量は、0.20〜3.0g/m2であることが好ましい。金属錫層の付着量を0.20g/m2以上とすることにより耐食性を確保することができ、3.0g/m2以下とすることにより錫酸化膜増量による耐水二次密着性の劣化を招くことがないという効果が得られる。なお、金属錫層の付着量は、JIS G 3303-1969の付属書に規定される電解剥離法によるぶりきのSn付着量試験方法に準じ、電位−時間曲線において合金化していない金属Snの溶解による停滞電位における保持時間から算出される。

【0021】

FeおよびSnを含む合金層のSn付着量は、0.10g/m2以上であることが好ましい。合金層の付着量を0.10g/m2以上とすることにより、塗料密着性を確保することができる。合金層の付着量が多くなり過ぎるとコスト的に不利となるので、コストと性能のバランスにより付着量を決定すればよい。なお、合金層のSn付着量は、前述した方法で測定した合金層および金属錫層の合計のSn付着量から、上記のようにして算出した金属錫層のSn付着量を差し引くことにより求めることができる。また、Fe及びSnを含む合金層に対する金属錫層の被覆率は30%以上であることが好ましい。被覆率を30%以上とすると、十分な耐食性が得られるためである。ニッケルめっきを施さない場合には、上記被覆率を80%以上とすることが、耐食性を確保する上でより好ましい。一方、ニッケルめっきを施す場合には、鋼板自体の耐食性が確保されるため、上記被覆率を70%以下とすることがコスト的に有利である。なお、金属錫層の分布状態は特に限定はない。

【0022】

本発明で特記すべき点は、金属錫層表面に生じる錫酸化膜量と、合金層および金属錫層の合計のSn付着量との関係を規定した点にある。合金層および金属錫層の合計のSn付着量の増加に伴い耐食性が向上する一方、該Sn付着量に比例して耐水二次密着性に悪影響を及ぼす上記錫酸化膜量も増加する。しかしながら、本発明者らは、還元に要する電気量から計算される上記錫酸化膜量を、上記Sn付着量に対して 0.14×Sn付着量(g/m2) ≦ 錫酸化膜量(mC/cm2)≦ 1.8×Sn付着量(g/m2)に規定することにより、耐水二次密着性が飛躍的に向上することを知見した。

【0023】

本発明者らは、「合金層および金属錫層の合計のSn付着量」および「金属錫層表面に生じる錫酸化膜量」が、耐水二次密着性に及ぼす影響について検討すべく、以下の実験を行った。

板厚0.2mmの低炭素鋼からなる冷延鋼板の両面に、市販の錫めっき浴を用いて錫めっきを施し、続いて錫の融点(231.9℃)以上でリフロー処理を施すことにより、Fe-Sn合金層、金属錫層および錫酸化膜を形成した。また、一部の冷延鋼板については両面に、ワット浴を用いて100mg/m2の付着量でニッケルめっきを施した後、10vol%H2+90vol%N2 の雰囲気中、700℃で焼鈍してニッケルめっきを焼鈍拡散させた鋼板に、市販の錫めっき浴を用いて錫めっきを施し、続いて錫の融点(231.9℃)以上でリフロー処理を施すことにより、Fe-Ni層、Fe-Ni-Sn層、金属錫層および錫酸化膜を順次形成した。なお、上記錫めっきを施すに際しては、合金層(Fe-Sn合金層、または、Fe-Ni層とSe-Ni-Sn層)および金属錫層の合計のSn付着量が0.5〜2.5g/m2となるように錫めっき処理条件を適宜変更した。得られた錫めっき鋼板について、陰極電解処理を施すことにより、リフロー処理後の表面に生成した錫酸化膜を除去した。ここで、浴温50〜70℃、10〜50g/Lの炭酸ナトリウム水溶液中で1〜10A/dm2の範囲で陰極電解処理条件を適宜変更して錫酸化膜の除去量を変化させ、種々の錫酸化膜量を有する鋼板を得た。次いで、第一リン酸アルミニウム(10〜200g/L)及びオルトリン酸(0〜10g/L)を含んだ水溶液中で、浴温50〜70℃、1〜10 A/dm2の電流密度で1秒間陰極電解処理を行った。その後、N-2-(アミノエチル)-3-アミノプロピルトリメトキシシラン、3-アミノプロピルトリメトキシシラン、3-グリシドキシプロピルトリメトキシシランの何れかのシランカップリング剤を塗布して乾燥し、種々の錫酸化膜量を有する錫めっき鋼板を作成した。

【0024】

上記により得られた各錫めっき鋼板について、先ず、錫酸化膜量の測定を行った。錫酸化膜量は、溶存酸素を除去した0.001mol/L臭化水素酸中で25μA/cm2の定電流溶解した時に得られる電位-時間曲線から求めた。

【0025】

次いで、錫酸化膜量を測定した各錫めっき鋼板について、以下の耐水二次密着性の評価を行った。錫めっき鋼板の表面に、付着量が50mg/dm2となるようにエポキシフェノール系塗料を塗布した後、210℃で10分間の焼付を行った。次いで、上記塗布・焼付を行った2枚の錫めっき鋼板を、塗装面がナイロン接着フィルムを挟んで向かい合わせになるように積層した後、圧力2.94×105Pa、温度190℃、圧着時間30秒の圧着条件下で貼り合わせ、その後、これを5mm幅の試験片に分割し、この試験片を1.5質量%クエン酸水溶液と1.5質量%塩化ナトリウム水溶液を同量ずつ混合した試験液に55℃で7日間浸漬した後、引張試験機で引き剥がし、引き剥がしに要する強度の測定を行った。

【0026】

上記の評価結果を図1に示す。図1において、測定された強度が19.6N以上であり、従来のクロメート処理材と同等以上の特性を有する場合を「○」とし、測定された強度が9.8N以上19.6N未満である場合を「△」、9.8N未満である場合を「×」とした。図1より、「合金層および金属錫層の合計のSn付着量」および「金属錫層表面に生じる錫酸化膜量」が、0.14×Sn付着量(g/m2) ≦ 錫酸化膜量(mC/cm2)≦ 1.8×Sn付着量(g/m2)を満足する場合には、従来のクロメート処理材と同等以上の二次密着性を呈することが確認される。

【0027】

以上の結果を踏まえ、本発明においては、還元に要する電気量から計算される上記錫酸化膜量を、合金層および金属錫層の合計のSn付着量に対して 0.14×Sn付着量(g/m2) ≦ 錫酸化膜量(mC/cm2)≦ 1.8×Sn付着量(g/m2)に規定する。上記Sn付着量に対する錫酸化膜量が1.8倍を超えると、水分を含んだ環境下においては錫酸化膜が凝集破壊するため、耐水二次密着性が劣化する。ただし、錫酸化膜量が極度に少なくなると電気陰性度の高い酸素が欠乏し、上層の化成処理層との密着性が得られない。したがって、上記Sn付着量に対する錫酸化膜量を0.14倍以上とする必要がある。

【0028】

次いで、金属錫層上に形成される、Al、Sn及びリン酸塩を含む化成処理層について説明する。まず、化成処理層の付着量としては、P換算値で、1.0〜10mg/m2であることが必要である。付着量が1.0mg/m2未満では、化成処理層の被覆性が不十分となり、錫の酸化を抑制しきれず、十分な塗料密着性が得られない。また、耐黄変性、耐食性、並びに、耐硫化黒変性も劣化する。一方、10mg/m2を超えると化成処理層にクラックなど欠陥が生じ易くなり、塗料密着性が劣化するため、10mg/m2以下とする。なお、上記付着量は蛍光X線による表面分析により測定することができる。

【0029】

また、本発明における化成処理層はAlを含む。該化成処理層中のAl含有量は特に限定されないが、該化成処理層中のP含有量に対して10質量%以上であることが好ましく、30〜90質量%、更には60〜80質量%であることがより好ましい。上記Al含有量を該化成処理層中のP含有量に対して10質量%以上とすることにより、化成処理層の被覆性が向上し、錫の酸化を抑制する効果が得られる。上記Al含有量を30質量%以上とすると、更に錫の酸化を抑制する効果に優れる。なお、理論上、上記Al含有量が90質量%を超えることはない。上記Al含有量は、Al付着量が既知の標準板について蛍光X線による表面分析を行い、得られた蛍光X線強度の検量線を用いて測定することができる。

【0030】

更に、本発明における化成処理層はSnを含むが、これは前記金属錫層上に化成処理層を形成する際に、下層の金属錫層等に含まれるSnの一部、または化成処理液中のSnが、化成処理液中のリン酸に溶解するためである。化成処理層がSnを含有するか否かについては、前記合金層、前記金属錫層、前記錫酸化膜、前記化成処理層、並びに後述する反応物層を順次形成した錫めっき鋼板から、化成処理層と反応物層を剥離し、剥離した化成処理層と反応物層について電解放射型透過電子顕微鏡FE-TEM(日立製作所製FH-2000,加速電圧:200kV)を用いて観察し、付設するエネルギー分散型X線分析装置EDSを用いて定量分析し、化成処理層からSnが確認されるか否かよって判断する。化成処理層がSnを含むことにより、化成処理層と下層(金属錫層等)との親和性が向上し、密着力向上効果が得られる。

【0031】

化成処理層は、pHが1.5〜2.4のリン酸塩含有水溶液(化成処理液)中での浸漬処理もしくは、電流密度10A/dm2以下での陰極電解処理により形成することが好ましい。高速処理性を考えると陰極電解処理がより好ましい。pHが1.5より低い場合、金属錫が溶解してしまう場合がある。また、pHが2.4より高い場合、処理液が白濁し、不純物が化成処理層に取り込まれる場合がある。なお、化成処理液には、FeやNiの金属塩、例えば、FeSO4やNiSO4などの金属塩を適宜添加することができる。また、促進剤として、亜硝酸塩などの酸化剤、フッ素イオンなどのエッチング剤や、化成処理液の均一処理性を向上させる目的で、ラウリル硫酸ナトリウム、アセチレングリコールなどの界面活性剤、ピロリン酸塩等のFeとキレートを形成するスラッジ抑制剤、その他pH緩衝剤を適宜添加してもよい。化成処理後は水分を除去する程度の乾燥を行うことが好ましい。この乾燥は、鋼板温度が80℃以下、より好ましくは70℃以下となる程度の乾燥でよい。

【0032】

次いで、上記化成処理層上に形成されるシランカップリング剤と化成処理層との反応により生成した反応物層について説明する。この反応物層の付着量は、Si量として0.01〜100mg/m2であることが必要である。Si量が0.01mg/m2未満の場合、耐黄変性、密着性、耐食性、並びに、耐硫化黒変性に劣る。一方、Si量が100mg/m2より多い場合、塗装して剥離試験をした場合、シランカップリング剤皮膜中の凝集破壊が起こり密着性に劣るため好ましくない。なお、Si量は蛍光X線により測定することができる。本発明のシランカップリング剤の反応物層を形成する際に使用するシランカップリング剤の種類は特に限定されず、例えば、3-メタクリロキシプロピルトリメトキシシラン、2-(3,4-エポキシシクロヘキシル)エチルトリメトキシシラン、3-グリシドキシプロピルトリメトキシシラン、N-2-(アミノエチル)-3-アミノプロピルトリメトキシシラン、N-2-(アミノエチル)-3-アミノプロピルメチルジメトキシシラン、3-アミノプロピルトリエトキシシラン、3-アミノプロピルトリメトキシシラン、N-フェニル-3-アミノプロピルトリメトキシシラン、3-メルカプトプロピルトリメトキシシラン、3-クロロプロピルトリメトキシシラン、ビニルトリエトキシシラン、ビニルトリス(2-メトキシエトキシ)シランなどが使用できる。これらの中でも特に、X-Si-OR2または3のXにエポキシ基を有する2-(3,4-エポキシシクロヘキシル)エチルトリメトキシシラン、3-グリシドキシプロピルトリメトキシシラン、アミノ基を有するN-2-(アミノエチル)-3-アミノプロピルトリメトキシシラン、N-2-(アミノエチル)-3-アミノプロピルメチルジメトキシシラン、3-アミノプロピルトリエトキシシラン、3-アミノプロピルトリメトキシシランが好適である。

【0033】

シランカップリング剤と化成処理層との反応による反応物層を形成させるためには、化成処理層にシランカップリング剤を含む溶液を接触させることが好ましい。前記接触は、浸漬もしくはロールコーティング法、スプレー法等による。なお、シランカップリング剤溶液の接触時には、化成処理層が固化して完全に乾燥した状態にあることが必要である。乾燥した状態ではない場合、シランカップリング剤溶液に化成処理層中の成分が不純物(コンタミ)として混入し、シランカップリング剤溶液の安定性が劣化する。

【0034】

次いで、上記により化成処理層及び反応物層が形成された鋼板を最高到達鋼板温度として60〜200℃に加熱することが好ましい。化成処理層は、そのままでは化成処理層中に多くの吸着水もしくは水和水を含有するため、60℃以上に加熱することが好ましい。加熱温度を60℃以上とすると、化成処理層の脱水効果が大きくなるためである。また、60℃以上の加熱により、シランカップリング剤との反応物層は脱水縮合反応を生じ、効果的に本来の密着性を発揮することが可能となる。一方、加熱温度を200℃以下とすると、加熱処理自身によって錫酸化膜が表面に多量に形成されてしまうことがなく、外観や密着性を損ねることがない。また、温度が更に高温になることにより生じる、オルトリン酸構造からの脱水縮合(メタ化)も起こることがなく、皮膜の耐食性も失われることがない。したがって加熱温度は200℃以下とすることが好ましい。加熱方式は特に限定されず、通常工業的に行われている熱風を吹き付ける加熱方法や、赤外線加熱、誘導加熱、輻射加熱などが好適である。

【0035】

また、本発明においては、金属錫層表面に生じる錫酸化膜について、還元に要する電気量から計算した上記錫酸化膜量を1.0mC/cm2以下とすることがより一層好ましい。1.0mC/cm2以下とすると、密着性の劣化が効果的に抑制されるためである。

【0036】

先述のとおり、化成処理前の金属錫層表面には、自然酸化による錫酸化膜が形成される。そこで、本発明においては、錫酸化膜の存在による特性劣化を回避すべく、素地鋼板上にFe及びSnを含む合金層、金属錫層および錫酸化膜を形成した後、化成処理を施すに先立ち、還元に要する電気量から計算した錫酸化膜量が前記(1)式を満足するように、また、より好ましくは、更に1.0mC/cm2以下となるように前記金属錫層表面の錫酸化膜を除去する。

【0037】

錫酸化膜の除去は、通常、40〜60℃、1〜20g/Lの炭酸ナトリウム中、0.1〜2A/dm2で陰極電解処理することにより行う。この条件でも錫酸化膜除去が不十分な場合は、例えば温度を70℃に上げる、炭酸ナトリウムの濃度を50g/Lに上げる、電流密度を10A /dm2に上げる、処理液を水酸化ナトリウムに変更する等、濃度・温度・電流密度・処理液種を変化させて所定の錫酸化膜量になるように陰極電解条件を適宜変更することが効果的である。

【0038】

また、上記錫酸化膜の除去方法としては、アルカリ溶液中での陰極電解処理を採用することが好ましい。酸性もしくは陽極電解処理の場合、錫酸化膜の除去とともに金属錫層も溶解することが懸念されるためである。陰極電解処理に用いるアルカリ溶液のpHは、8〜13であることが好ましい。なお、上記錫酸化膜量は、溶存酸素を除去した0.001mol/L臭化水素酸中で25μA/cm2の定電流溶解した時に得られる電位-時間曲線から求められる。

【0039】

上記錫酸化膜を除去した後は、水洗し、乾燥させることなく直ちに化成処理を施すことが好ましい。水洗後に表面が乾燥してしまうと、表面が酸化し、再度錫酸化膜が形成されてしまうためである。水洗後から化成処理に移行するまでに要する時間は、表面が乾燥しなければよく、特に限定しないが、通常は0.1〜150sec.である。

【実施例】

【0040】

本発明の実施例について以下で詳細に説明する。

(実施例1〜27)

板厚0.2mmの低炭素鋼からなる冷延鋼板の両面に、市販の錫めっき浴を用いて錫めっきを施した後、錫の融点(231.9℃)以上でリフロー処理を行い、Fe-Sn層、金属錫層および錫酸化膜を順次形成した(下地A)。Fe-Sn層に対する金属錫層の被覆率はSEM写真の画像処理により求められ、参考までに表1に示す。次にリフロー処理後に表面に生成した錫酸化膜の一部を除去するため、温度50℃、10g/Lの炭酸ナトリウム水溶液中で1 A /dm2の陰極電解処理を行った。なお、陰極電解処理は、錫酸化膜量に応じて温度を70℃、炭酸ナトリウム濃度を50g/L、電流密度を10 A /dm2、更には温度70℃、10g/Lの 水酸化ナトリウム水溶液に変更する等、陰極電解処理条件を適宜変更して行った。その後、水洗し、表面を乾燥させることなく直ちに表1に示す濃度の第一リン酸アルミニウムとオルトリン酸を含んだ温度60℃の水溶液中で、1〜10A/dm2の電流密度で1秒間陰極電解処理を行った(化成処理)。なお、水洗から化成処理に移行するまでに要した時間は0.5sec.であった。その後、表1に示す鋼板温度となる乾燥を行った。引き続き、表1に示すシランカップリング剤を含む水溶液をロールコーティング法により塗布し接触させ、ロール周速により付着量を制御してシランカップリング剤と前記化成処理層との反応により生成する反応物層を形成し、表1に示す温度に鋼板を加熱した。使用したシランカップリング剤は、N-2-(アミノエチル)-3-アミノプロピルトリメトキシシラン(a1)、3-アミノプロピルトリメトキシシラン(a2)、3-グリシドキシプロピルトリメトキシシラン(e1)である。上記のとおり製造された錫めっき鋼板について、合金層(Fe-Sn層)のSn付着量、金属錫層のSn付着量および金属錫層表面に生じた錫酸化膜量(還元に要する電気量から計算した錫酸化膜量)を表1に示す。なお、表1に示す錫酸化膜量の値は、上記反応物層を形成してから1日以内に測定した値である。

【0041】

(実施例28〜46)

板厚0.2mmの低炭素鋼からなる冷延鋼板の両面に、市販の錫めっき浴を用いて錫めっきを施した後、錫の融点(231.9℃)以上でリフロー処理を行い、Fe-Sn層、金属錫層および錫酸化膜を順次形成した(下地A)。Fe-Sn層に対する金属錫層の被覆率はSEM写真の画像処理により求められ、参考までに表2に示す。次にリフロー処理後に表面に生成した錫酸化膜の一部を除去するため、温度50℃、10g/Lの炭酸ナトリウム水溶液中で1 A /dm2の陰極電解処理を行った。なお、陰極電解処理は、錫酸化膜量に応じて温度を70℃、炭酸ナトリウム濃度を50g/L、電流密度を10 A /dm2、更には温度70℃、10g/Lの 水酸化ナトリウム水溶液に変更する等、陰極電解処理条件を適宜変更して行った。その後、水洗し、表面を乾燥させることなく直ちに表2に示す濃度の第一リン酸アルミニウムとオルトリン酸を含んだ温度60℃の水溶液中で、1〜5A/dm2の電流密度で1秒間陰極電解処理を行った(化成処理)。なお、水洗から化成処理に移行するまでに要した時間は0.5sec.であった。その後、表2に示す鋼板温度となる乾燥を行った。引き続き、表2に示すシランカップリング剤を含む水溶液をロールコーティング法により塗布し接触させ、ロール周速により付着量を制御してシランカップリング剤と前記化成処理層との反応により生成する反応物層を形成し、表2に示す温度に鋼板を加熱した。使用したシランカップリング剤は、N-2-(アミノエチル)-3-アミノプロピルトリメトキシシラン(a1)、3-アミノプロピルトリメトキシシラン(a2)、3-グリシドキシプロピルトリメトキシシラン(e1)である。上記のとおり製造された錫めっき鋼板について、合金層(Fe-Sn層)のSn付着量、金属錫層のSn付着量および金属錫層表面に生じた錫酸化膜量(還元に要する電気量から計算した錫酸化膜量)を表2に示す。なお、表2に示す錫酸化膜量の値は、上記反応物層を形成してから1日以内に測定した値である。

【0042】

(実施例47〜73)

板厚0.2mmの低炭素鋼からなる冷延鋼板の両面に、ワット浴を用いて100mg/m2の付着量でニッケルめっき層を形成後、10vol%H2+90vol%N2雰囲気中、700℃で焼鈍してニッケルめっきを焼鈍拡散させた。次いで、市販の錫めっき浴を用いて錫めっきを施した後、錫の融点(231.9℃)以上でリフロー処理を行いFe-Ni層とFe-Ni-Sn層、金属錫層および錫酸化膜を順次形成した(下地B)。Fe-Ni-Sn層に対する金属錫層の被覆率はSEM写真の画像処理により求められ、参考までに表3に示す。次にリフロー処理後に表面に生成した錫酸化膜の一部を除去するため、温度50℃、10g/Lの炭酸ナトリウム水溶液中で1 A /dm2の陰極電解処理を行った。なお、陰極電解処理は錫酸化膜量に応じ、温度を70℃、濃度を50g/L、電流密度を10 A /dm2、更には温度70℃、10g/Lの水酸化ナトリウムに変更する等、陰極電解処理条件を適宜変更して行った。その後、水洗し、表面を乾燥させることなく直ちに表3に示す濃度の第一リン酸アルミニウムとオルトリン酸を含んだ温度60℃の水溶液中で、1〜5 A /dm2の電流密度で1秒間陰極電解処理を行った(化成処理)。なお、水洗から化成処理に移行するまでに要した時間は0.5sec.であった。次いで、表3に示す鋼板温度となる乾燥を行った。引き続き、表3に示すシランカップリング剤を含む水溶液をロールコーティング法により塗布し接触させ、ロール周速により付着量を制御してシランカップリング剤と前記化成処理層との反応により生成する反応物層を形成し、表3に示す温度に鋼板を加熱した。使用したシランカップリング剤は、N-2-(アミノエチル)-3-アミノプロピルトリメトキシシラン(a1)、3-アミノプロピルトリメトキシシラン(a2)、3-(2-アミノエチル)アミノプロピルトリメトキシシラン(a3)、3-グリシドキシプロピルトリメトキシシラン(e1)である。上記のとおり製造された錫めっき鋼板について、合金層(Fe-Ni層とFe-Ni-Sn層)のSn付着量、金属錫層のSn付着量および金属錫層表面に生じた錫酸化膜量(還元に要する電気量から計算した錫酸化膜量)を表3に示す。なお、表3に示す錫酸化膜量の値は、上記反応物層を形成してから1日以内に測定した値である。

【0043】

(比較例1〜15)

比較のため、合金層および金属錫層の合計のSn付着量、錫酸化膜量、P付着量、Si付着量の何れかが本発明範囲外である錫めっき鋼板を製造した。板厚0.2mmの低炭素鋼からなる冷延鋼板の両面に、錫めっき及びリフロー処理、或いは、ニッケルめっきを施し、ニッケルめっきを焼鈍拡散させ、次いで錫めっき及びリフロー処理を施した後、表4に示す条件で試料を作製した。表4に示す以外の処理条件は実施例と同様とした。また、使用したシランカップリング剤は、N-2-(アミノエチル)-3-アミノプロピルトリメトキシシラン(a1)または3-(2-アミノエチル)アミノプロピルトリメトキシシラン(a3)である。上記錫めっき鋼板について、合金層(Fe-Sn層、または、Fe-Ni層とFe-Ni-Sn層)のSn付着量、金属錫層のSn付着量および金属錫層表面に生じた錫酸化膜量(還元に要する電気量から計算した錫酸化膜量)を表4に示す。なお、表4に示す錫酸化膜量の値は、上記反応物層を形成してから1日以内に測定した値である。

【0044】

実施例1〜73、比較例1〜15の各錫めっき鋼板について諸特性を評価するため、下記の調査を行った。表1〜3に実施例1〜73の評価結果を、また、表4に比較例1〜15の評価結果を示す。

【0045】

(耐黄変性の評価)

実施例1〜73、比較例1〜15の各錫めっき鋼板について、60℃、相対湿度70%の環境下で

10日間保管し、表面に形成された錫酸化膜の初期値からの増加量を、電気化学的還元に要する電気量により求めた。

○・・・増加量:1 mC/cm2未満 外観:優(クロメート処理材同等)

△・・・増加量:1 mC/cm2以上5 mC/cm2未満 外観:やや黄色み

×・・・増加量:5 mC/cm2以上 外観:はっきりとわかる黄色み

なお、電気化学的還元に要した電気量は、下記の式を用いて算出した。

記

錫酸化膜量(mC/cm2)=印加電流(mA/cm2)×印加時間(sec.)

【0046】

(塗料密着性の評価)

実施例1〜73、比較例1〜15の各錫めっき鋼板の表面に、付着量が50mg/dm2となるようにエポキシフェノール系塗料を塗布した後、210℃で10分間の焼付を行った。次いで、上記塗布・焼付を行った2枚の錫めっき鋼板を、塗装面がナイロン接着フィルムを挟んで向かい合わせになるように積層した後、圧力2.94×105Pa、温度190℃、圧着時間30秒の圧着条件下で貼り合わせ、その後、これを5mm幅の試験片に分割し、この試験片を引張試験機で引き剥がし、引き剥がしに要する強度の測定を行った。

○・・・19.6N以上 (クロメート処理材同等)

△・・・9.8N以上19.6N未満

×・・・9.8N未満

【0047】

(耐水二次密着性の評価)

実施例1〜73、比較例1〜15の各錫めっき鋼板の表面に、付着量が50mg/dm2となるようにエポキシフェノール系塗料を塗布した後、210℃で10分間の焼付を行った。次いで、上記塗布・焼付を行った2枚の錫めっき鋼板を、塗装面がナイロン接着フィルムを挟んで向かい合わせになるように積層した後、圧力2.94×105Pa、温度190℃、圧着時間30秒の圧着条件下で貼り合わせ、その後、これを5mm幅の試験片に分割し、この試験片を1.5質量%クエン酸水溶液と1.5質量%塩化ナトリウム水溶液を同量ずつ混合した試験液中に55℃で7日間浸漬した後、引張試験機で引き剥がし、引き剥がしに要する強度の測定を行った。

○・・・19.6N以上 (クロメート処理材同等)

△・・・9.8N以上19.6N未満

×・・・9.8N未満

【0048】

(耐食性の評価)

実施例1〜73および比較例1〜15の各錫めっき鋼板の表面に、付着量が50mg/dm2となる

ようにエポキシフェノール系塗料を塗布した後、210℃で10分間の焼付を行った。次いで、端面と裏面をシールし、評価面に素地鋼まで達するクロスカットを入れる。その後、1.5質量%塩化ナトリウム水溶液と1.5質量%クエン酸水溶液を同量ずつ混合した試験液に浸漬し、55℃で4日間保持した。保持後、表面のクロスカット部での塗膜の剥離幅を測定した。

○・・・0.4mm未満 (クロメート処理材同等)

△・・・0.4mm以上0.5mm未満

×・・・0.5mm以上

【0049】

(耐硫化黒変性の評価)

実施例1〜73、比較例1〜15の各錫めっき鋼板の表面に、付着量が50mg/dm2となるようにエポキシフェノール系塗料を塗布した後、210℃で10分間の焼付を行った。次いで、1質量%Na2S水溶液を乳酸でpH=7に調整した溶液に浸漬し、110℃で60分間のレトルト処理を施した。レトルト処理後の各錫めっき鋼板の外観を目視で評価した。

○・・・黒変なし(クロメート処理材同等)

△・・・微小な黒変発生

×・・・黒変あり

【0050】

【表1】

【0051】

【表2】

【0052】

【表3】

【0053】

【表4】

【0054】

表4より明らかであるように、比較例1および比較例8では、錫酸化膜量が不十分であり、本発明の発明特定事項である(1)式を満足しないため、塗料密着性および耐水二次密着性に劣る結果となった。一方、比較例2、比較例9、比較例14および比較例15では、錫酸化膜量が過剰であり、本発明の発明特定事項である(1)式を満足しないため、耐水二次密着性が著しく劣化する結果となった。

【0055】

比較例3および比較例10では、化成被膜層に含まれるP量が本発明の範囲に満たないため、上記何れの特性においても良好な結果が得られなかった。一方、比較例4及び比較例11では、上記P量が本発明の範囲を超えるため、塗料密着性および耐水二次密着性に劣る結果となった。

【0056】

比較例5、比較例12および比較例15では、反応物層に含まれるSi量が本発明の範囲に満たないため、上記何れの特性においても良好な結果が得られなかった。一方、比較例6および比較例13では、反応物層に含まれるSi量が本発明の範囲を超えるため、塗料密着性および耐水二次密着性に劣る結果となった。

【0057】

比較例7では、合金層および金属錫層の合計のSn付着量が本発明の範囲に満たないため、耐食性に劣る結果となった。

【0058】

上記比較例1〜15に対し、本発明の用件を具備する実施例1〜73では表1〜3に示すとおり、耐黄変性、塗料密着性、耐水二次密着性、耐食性および耐硫化黒変性の全てにおいて良好な結果が得られた。

【産業上の利用可能性】

【0059】

本発明の錫めっき鋼板は、優れた外観、塗料密着性、耐水二次密着性および耐食性を有しているため、DI缶、食缶、飲料缶などに使用される缶用を中心に、多様な用途に用いることが可能である。

【特許請求の範囲】

【請求項1】

素地鋼板側から順にFe及びSnを含む合金層と、金属錫層と、錫酸化膜と、Al、Snおよびリン酸塩を含む化成処理層と、シランカップリング剤と前記化成処理層との反応により生成した反応物層とを有し、

前記合金層および前記金属錫層の合計のSn付着量が0.5g/m2以上であり、

前記化成処理層の付着量が、前記化成処理層に含まれるPの換算量で1.0〜10mg/m2であり、

前記反応物層の付着量が、前記反応物層に含まれるSiの換算量で0.01〜100mg/m2であり、

前記金属錫層表面に生じる前記錫酸化膜は、還元に要する電気量から計算した錫酸化膜量が、前記Sn付着量に対し下記(1)式を満足することを特徴とする、錫めっき鋼板。

記

0.14×Sn付着量(g/m2)≦ 錫酸化膜量(mC/cm2)≦ 1.8×Sn付着量(g/m2) … (1)

【請求項2】

前記Fe及びSnを含む合金層が、Fe-Sn単独層もしくは、Fe-Ni層とFe-Ni-Sn層とを順次形成した合金層であることを特徴とする、請求項1に記載の錫めっき鋼板。

【請求項3】

前記金属錫層表面に生じる錫酸化膜は、還元に要する電気量から計算した錫酸化膜量が1.0mC/cm2以下であることを特徴とする、請求項1又は2に記載の錫めっき鋼板。

【請求項4】

請求項1〜3の何れか1項に記載の錫めっき鋼板の製造方法であって、素地鋼板表面に錫めっき及び該錫めっきに続き加熱溶融処理を施すことにより、または、素地鋼板表面にニッケルめっき及び該ニッケルめっきに続き熱処理を施し、更に錫めっき及び該錫めっきに続き加熱溶融処理を施すことにより、Fe及びSnを含む合金層、金属錫層および錫酸化膜を形成し、化成処理を施すに先立ち、還元に要する電気量から計算した錫酸化膜量が前記(1)式を満足するように前記金層錫層表面の前記錫酸化膜を除去した後、水洗を行い、乾燥させることなく直ちにAlを含む化成処理液で化成処理を施し、乾燥させたのち、該化成処理層にシランカップリング剤を含む溶液を接触させ、加熱することを特徴とする、錫めっき鋼板の製造方法。

【請求項1】

素地鋼板側から順にFe及びSnを含む合金層と、金属錫層と、錫酸化膜と、Al、Snおよびリン酸塩を含む化成処理層と、シランカップリング剤と前記化成処理層との反応により生成した反応物層とを有し、

前記合金層および前記金属錫層の合計のSn付着量が0.5g/m2以上であり、

前記化成処理層の付着量が、前記化成処理層に含まれるPの換算量で1.0〜10mg/m2であり、

前記反応物層の付着量が、前記反応物層に含まれるSiの換算量で0.01〜100mg/m2であり、

前記金属錫層表面に生じる前記錫酸化膜は、還元に要する電気量から計算した錫酸化膜量が、前記Sn付着量に対し下記(1)式を満足することを特徴とする、錫めっき鋼板。

記

0.14×Sn付着量(g/m2)≦ 錫酸化膜量(mC/cm2)≦ 1.8×Sn付着量(g/m2) … (1)

【請求項2】

前記Fe及びSnを含む合金層が、Fe-Sn単独層もしくは、Fe-Ni層とFe-Ni-Sn層とを順次形成した合金層であることを特徴とする、請求項1に記載の錫めっき鋼板。

【請求項3】

前記金属錫層表面に生じる錫酸化膜は、還元に要する電気量から計算した錫酸化膜量が1.0mC/cm2以下であることを特徴とする、請求項1又は2に記載の錫めっき鋼板。

【請求項4】

請求項1〜3の何れか1項に記載の錫めっき鋼板の製造方法であって、素地鋼板表面に錫めっき及び該錫めっきに続き加熱溶融処理を施すことにより、または、素地鋼板表面にニッケルめっき及び該ニッケルめっきに続き熱処理を施し、更に錫めっき及び該錫めっきに続き加熱溶融処理を施すことにより、Fe及びSnを含む合金層、金属錫層および錫酸化膜を形成し、化成処理を施すに先立ち、還元に要する電気量から計算した錫酸化膜量が前記(1)式を満足するように前記金層錫層表面の前記錫酸化膜を除去した後、水洗を行い、乾燥させることなく直ちにAlを含む化成処理液で化成処理を施し、乾燥させたのち、該化成処理層にシランカップリング剤を含む溶液を接触させ、加熱することを特徴とする、錫めっき鋼板の製造方法。

【図1】

【公開番号】特開2010−261068(P2010−261068A)

【公開日】平成22年11月18日(2010.11.18)

【国際特許分類】

【出願番号】特願2009−111445(P2009−111445)

【出願日】平成21年4月30日(2009.4.30)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成22年11月18日(2010.11.18)

【国際特許分類】

【出願日】平成21年4月30日(2009.4.30)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]