錫めっき鋼板の製造方法および錫めっき鋼板

【課題】筋ムラの発生、外観の劣化、塗料密着性の低下、糸状錆の発生を防止でき、皮膜付着量の管理が容易で安価にりん酸系化成処理が可能な錫めっき鋼板の製造方法および錫めっき鋼板を提供する。

【解決手段】鋼板の少なくとも片面に、Sn付着量が片面あたり0.05〜20g/m2となるようにSnを含むめっき層を形成後、りん酸とアルミニウムを含み、塩化物濃度が0.4g/L以下(0g/Lを含む)、鉄イオン濃度が0.1g/L以下(0g/Lを含む)の水溶液を、リバース式ロールコーターを用いてアプリケーターロールの周速度が鋼板の移動速度未満となる条件で塗布し、乾燥することにより、付着量がP換算で片面あたり1.5mg/m2超え10mg/m2以下、AlとPの質量比が0.20〜0.87である化成処理皮膜を形成する錫めっき鋼板の製造方法。

【解決手段】鋼板の少なくとも片面に、Sn付着量が片面あたり0.05〜20g/m2となるようにSnを含むめっき層を形成後、りん酸とアルミニウムを含み、塩化物濃度が0.4g/L以下(0g/Lを含む)、鉄イオン濃度が0.1g/L以下(0g/Lを含む)の水溶液を、リバース式ロールコーターを用いてアプリケーターロールの周速度が鋼板の移動速度未満となる条件で塗布し、乾燥することにより、付着量がP換算で片面あたり1.5mg/m2超え10mg/m2以下、AlとPの質量比が0.20〜0.87である化成処理皮膜を形成する錫めっき鋼板の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、DI缶、食缶、飲料缶などに使用される錫めっき鋼板、特に、クロム(Cr)を含まない化成処理皮膜を表面に有する錫めっき鋼板の製造方法および錫めっき鋼板に関する。

【背景技術】

【0002】

缶用表面処理鋼板としては、従来から「ぶりき」と称される錫めっき鋼板が広く用いられている。このような錫めっき鋼板では、通常、重クロム酸などの6価のクロム化合物を含有する水溶液中に鋼板を浸漬する、もしくはこの溶液中で電解するなどのクロメート処理によって錫めっき表面にクロメート皮膜が形成される。これは、クロメート皮膜の形成によって長期保管時などで起こりやすい錫めっき表面の酸化を防止し、外観の劣化(黄変)を抑制するとともに、塗装して使用する際には、錫(Sn)の酸化膜の成長による凝集破壊を防止し、塗料などの有機樹脂との密着性(以後、単に塗料密着性と呼ぶ。)を確保するためである。

【0003】

一方、昨今の環境問題を踏まえて、Crの使用を規制する動きが各分野で進行しており、缶用錫めっき鋼板においてもクロメート処理に替わる化成処理技術がいくつか提案されている。例えば、特許文献1には、りん酸系溶液中で錫めっき鋼板を陰極として直流電解することにより化成処理皮膜を形成する錫めっき鋼板の表面処理法が開示されている。特許文献2には、りん酸イオン、塩素酸塩および臭素酸塩の1種または2種以上、錫イオン、塩素イオンを含有するpH3〜6の化成処理液が開示されている。特許文献3には、りん酸カルシウム、りん酸マグネシウム、りん酸アルミニウムの1種または2種以上を皮膜厚みとして15μg/cm2以下塗布するぶりきの表面処理法が開示されている。特許文献4には、鋼板面に、鉄(Fe)-ニッケル(Ni)拡散層、Ni層、Ni-Sn合金層、非合金化Sn層を順次形成し、さらにりん(P)換算で1〜100mg/m2のりん酸皮膜層を設けた容器用表面処理鋼板が開示されている。

【0004】

しかし、特許文献1〜4に記載の化成処理技術では、りん酸系化成処理液を用い、浸漬処理あるいは電解処理後、水洗、乾燥して化成処理皮膜を形成しているため、反応性に大きな影響を及ぼす処理液中のりん酸イオンや添加元素イオンの濃度、処理温度、電解時の電流密度などの変動により、所望の皮膜付着量を維持するのが必ずしも容易でないという問題がある。また、水洗により多量のPを含む廃液が生じるので、廃液処理が必要であり、そのためのコスト増が避けられない。

【0005】

特許文献5には、鋼板面に、順次、金属Sn層、酸化Sn層、Sn、Fe、Al、Mg、Ca,、Ti、Ni、Znの1種または2種以上のりん酸塩またはポリメタりん酸塩をP量として0.1〜5mg/m2有する化成処理層を有する缶用めっき鋼板が提案されており、この化成処理層は、従来の化成処理液中への浸漬処理や化成処理液中での電解処理のみならず、化成処理液を塗布し、水洗しないで乾燥しても形成可能なことが開示されている。それゆえ、特許文献5の技術では、ロールコーターやバーコーターなどを用いて処理液を塗布して化成処理皮膜を形成できるため、皮膜付着量の管理が容易になるとともに、塗布後の水洗も不要なため、廃液処理が不要となって、コスト増を回避できる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特公昭55-24516号公報

【特許文献2】特公昭58-41352号公報

【特許文献3】特開昭49-28539号公報

【特許文献4】特開2005-29808号公報

【特許文献5】特開2007-239004号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献5に記載された化成処理皮膜を有する缶用めっき鋼板では、化成処理皮膜の付着量のムラが筋状に現れる筋ムラと呼ばれる表面欠陥(ローピングともいう)が発生する場合がある、また、化成処理皮膜の形成において処理液を塗布後の水洗なしで乾燥すると、塗装後に糸状錆が発生し易くなるといった問題がある。

【0008】

本発明は、筋ムラの発生、外観の劣化、塗料密着性の低下および塗装後の糸状錆発生を防止でき、皮膜付着量の管理が容易で安価にりん酸系化成処理が可能な錫めっき鋼板の製造方法および錫めっき鋼板を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者らは、筋ムラの発生、外観の劣化、塗料密着性の低下および塗装後の糸状錆発生を防止でき、皮膜付着量の管理が容易で安価にりん酸系化成処理が可能な錫めっき鋼板の製造方法について鋭意研究を重ねた結果、Snを含むめっき層を形成し、りん酸とアルミニウムを含み、塩化物濃度と鉄イオン濃度の低い水溶液を、リバース式ロールコーターを用いてアプリケーターロールの周速度が鋼板の移動速度未満となる条件で塗布し、次いで乾燥を行うことにより、付着量がP換算で片面あたり1.5mg/m2超え10mg/m2以下で、AlとPの質量比(Al/P)が0.20〜0.87である化成処理皮膜を形成することが効果的であることを見出した。

【0010】

本発明は、このような知見に基づきなされたもので、鋼板の少なくとも片面に、Snの付着量が片面あたり0.05〜20g/m2となるようにSnを含むめっき層を形成した後、りん酸とアルミニウムを含み、塩化物濃度が0.4g/L以下(0g/Lを含む)であり、鉄イオン濃度が0.1g/L以下(0g/Lを含む)である水溶液を、リバース式ロールコーターを用いてアプリケーターロールの周速度が鋼板の移動速度未満となる条件で塗布し、次いで乾燥を行うことにより、付着量がP換算で片面あたり1.5mg/m2超え10mg/m2以下で、AlとPの質量比(Al/P)が0.20〜0.87である化成処理皮膜を形成することを特徴とする錫めっき鋼板の製造方法を提供する。

【0011】

本発明の製造方法では、塗布する水溶液として、第1りん酸アルミニウムを含む水溶液を用いることが好ましい。また、Snを含むめっき層として、Sn層からなるめっき層、Fe-Sn層とSn層が順次積層されためっき層、のいずれか1つのめっき層を形成することが好ましい。

【0012】

本発明は、また、このような錫めっき鋼板の製造方法により製造された錫めっき鋼板を提供する。

【発明の効果】

【0013】

本発明により、筋ムラの発生、外観の劣化、塗料密着性の低下および塗装後の糸状錆発生を防止でき、皮膜付着量の管理が容易で安価にりん酸系化成処理が可能な錫めっき鋼板を製造できるようになった。

【図面の簡単な説明】

【0014】

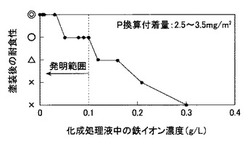

【図1】化成処理液中の鉄イオン濃度と塗装後の耐食性との関係を示す図である。

【発明を実施するための形態】

【0015】

1) Snを含むめっき層の形成

まず、低炭素鋼や極低炭素鋼などを用いた一般的な缶用の冷延鋼板の少なくとも片面に、Sn層からなるめっき層(以下、Sn層と記す。)、Fe-Sn層にSn層を積層した2層構造のめっき層(以下、Fe-Sn層/Sn層と記す。)、Fe-Sn-Ni層にSn層を積層した2層構造のめっき層(以下、Fe-Sn-Ni層/Sn層と記す。)、Fe-Ni層にFe-Sn-Ni層とSn層を順次積層した3層構造のめっき層(以下、Fe-Ni層/Fe-Sn-Ni層/Sn層と記す。)などのSnを含むめっき層を形成する。

【0016】

このとき、いずれのSnを含むめっき層の場合も、Snの付着量は片面あたり0.05〜20g/m2とする必要がある。これは、付着量が0.05g/m2未満だと耐食性が劣る傾向にあり、20g/m2を超えるとめっき層が厚くなり、コスト高を招くためである。ここで、Snの付着量は、電量法または蛍光X線により表面分析して測定することができる。なお、本発明におけるSnを含むめっき層は連続した層であってもよいし、不連続の島状の錫めっき層であってもよい。

【0017】

上記Snを含むめっき層の形成には、周知の方法を適用できる。例えば、通常のフェノールスルフォン酸錫めっき浴、メタンスルフォン酸錫めっき浴、あるいはハロゲン系錫めっき浴を用い、片面あたり付着量が上記範囲となるようにSnを電気めっきした後、Snの融点231.9℃以上の温度でリフロー処理を行ってFe-Sn層/Sn層のめっき層を形成させ、リフロー処理後に表面に生成したSnの酸化膜を除去するため、10〜15g/Lの炭酸ナトリウム水溶液中で1〜3A/dm2の陰極電解処理後、水洗する方法で形成できる。

【0018】

なお、上記のSnを含むめっき層のうちNiを含むめっき層は、いずれも錫めっき前にニッケルめっきを行い、必要に応じて焼鈍処理を施したり、あるいは錫めっき後のリフロー処理などを施して形成されるため、ニッケルめっき設備が必要になる上、工程が煩雑となり、Niを含まない場合に比べてコスト高になる。そのため、Snを含むめっき層としては、Sn層やFe-Sn層/Sn層のようなNiを含まないめっき層が好ましい。

【0019】

2) 化成処理皮膜の形成

次に、上記したSnを含むめっき層の上に、りん酸とアルミニウムを含み、塩化物濃度が0.4g/L以下(0g/Lを含む)であり、鉄イオン濃度が0.1g/L以下(0g/Lを含む)である水溶液を、リバース式ロールコーターを用いてアプリケーターロールの周速度が鋼板の移動速度未満となる条件で塗布し、次いで乾燥を行うことにより、付着量がP換算で片面あたり1.5mg/m2超え10mg/m2以下で、AlとPの質量比(Al/P)が0.20〜0.87である化成処理皮膜を形成する。

【0020】

このとき、りん酸とアルミニウムを含む水溶液を化成処理液として用いるのは、ロールコーターにより塗布して、外観の劣化や塗料密着性の低下の抑制を図れる化成処理皮膜を容易で安価に形成できるためである。また、化成処理液中の塩化物濃度を0.4g/L以下(0g/Lを含む)とするのは、皮膜付着量の管理や廃液処理の観点から化成処理液を塗布後、水洗せずに乾燥すると、化成処理皮膜中に塩化物が残留し、塗装後に塗膜欠陥部を起点に糸状錆が発生し易くなるので、本発明においてはそれを防止するためである。さらに、化成処理液中の鉄イオン濃度を0.1g/L以下(0g/Lを含む)とするのは、連続して化成処理を行うと鋼板から鉄イオンが溶出し、鉄イオン濃度が0.1g/Lを超えると、図1に示すように、塗装後の耐食性が劣化するためである。なお、図1の塗装後の耐食性は、後述する試験方法で評価している。また、鉄イオン濃度は、原子吸光法により測定した。

【0021】

りん酸とアルミニウムを含み、塩化物濃度が0.4g/L以下である水溶液としては、各種アルミニウム塩や水酸化物、酸化物とりん酸を混合した水溶液であれば、特に限定はしないが、第1りん酸アルミニウムを含む水溶液が好ましい。また、水溶液中のりん酸、アルミニウム、および塩化物は、りん酸イオン、アルミニウムイオン、および塩化物イオンとして水溶液中に存在していることが好ましい。これは、水溶液中でこれらの成分が沈殿物を形成すると安定した化成処理皮膜の形成が困難になるためである。さらに、水溶液中のりん酸イオンとして、りん酸の縮合の結果生じるピロりん酸イオン、トリポリりん酸イオンなどの縮合りん酸イオンが含まれていても、本発明の効果が損なわれることはない。化成処理液には、その他、FeSO4、NiSO4、亜硝酸塩などの促進剤、フッ素イオンなどのエッチング剤、ラウリル硫酸ナトリウム、アセチレングリコールなどの界面活性剤を適宜添加することもできる。

【0022】

鉄イオン濃度が0.1g/L以下(0g/Lを含む)である水溶液とするには、化成処理中の水溶液を希釈したり、交換したりする必要があるが、鋼板からの鉄イオン溶出を抑制し、希釈や交換の頻度を低下させるには、水溶液のpHを2.0以上にすることが好ましい。なお、pHの調整は、酸あるいはアルカリの添加により行える。

【0023】

化成処理液の温度は、特に限定しないが、取扱の容易さなどの理由により、室温〜65℃が好ましい。

【0024】

化成処理液の塗布には、付着量の制御性や塗布の均一性の観点から、鋼板の進行方向とアプリケーターロール(塗布ロール)の回転方向が逆になるリバース式ロールコーターを用いる。しかし、アプリケーターロールの周速度が鋼板の移動速度以上だと、筋ムラが発生し、外観の劣化を助長させるばかりでなく、付着量が局所的に多くなったところで凝集破壊が起き、塗料密着性の低下を招き、その結果、塗膜剥離を引き起こす原因にもなるので、アプリケーターロールの周速度は鋼板の移動速度未満とする必要がある。

【0025】

化成処理液を塗布後の乾燥時の鋼板温度は、特に限定しないが、処理液を完全に乾燥させるために70℃以上とすることが好ましい。一方、乾燥時の鋼板温度が200℃を超えると錫めっき表層の金属錫が酸化して、酸化錫を形成し、塗料密着性などを劣化させる場合があるので、200℃以下の鋼板温度で乾燥させることが好ましい。乾燥は、熱風乾燥やインダクションヒーターによる加熱などで行える。

【0026】

また、本発明の錫めっき鋼板の製造方法を実際の連続製造設備に適用する場合には、乾燥を行った後鋼板を巻き取る前に、鋼板の温度を下げる目的などで水洗を行う工程と、再度低温で乾燥させる工程を追加してもかまわない。この場合も、化成処理液を塗布後鋼板を一旦乾燥させているため、皮膜が鋼板に形成(固着)しているので、上記目的の水洗を行ったとしても水洗液中へのP成分の溶出量は、前述した引用文献1〜4の水洗の場合に比べて非常に少ないために、廃液処理等のコストは低減できる。

【0027】

このようにして形成した化成処理皮膜では、その付着量をP換算で片面当り1.5mg/m2超え10mg/m2以下とし、皮膜中のAlとPの質量比(Al/P)を0.20〜0.87とする必要がある。さらに、AlとPの質量比(Al/P)は0.20〜0.60とすることが好ましい。これは、P換算の付着量が1.5mg/m2以下であったり、質量比(Al/P)が0.20未満だと錫めっき表面の酸化を抑制する効果が不十分となり、外観が劣化したり、塗料密着性が低下し、また、P換算の付着量が10mg/m2を超えると化成処理皮膜自体の凝集破壊が起き、塗料密着性が低下しやすくなるためである。なお、質量比(Al/P)の上限である0.87は、皮膜の全量が第3りん酸アルミニウムになった場合に化学量論的に導き出される最大値である。ここで、P換算の付着量は蛍光X線により表面分析して測定することができ、質量比(Al/P)は蛍光X線により表面分析してPとAlの付着量を求めれば算出できる。化成処理皮膜中には、AlやPの他に、Snを含むめっき層から不可避的にSnが混入する場合があるが、同等な効果が得られることには変わりがない。

【実施例】

【0028】

素材の鋼板として、

鋼板A:板厚0.2mmの低炭素冷延鋼板

鋼板B:板厚0.2mmの低炭素冷延鋼板の両面に、ワット浴を用いて片面当り100mg/m2の付着量でニッケルめっき層を形成後、10vol.%H2+90vol.%N2雰囲気中で700℃で焼鈍してニッケルめっきを拡散浸透させた鋼板

を使用し、市販の錫めっき浴を用い、表2に示す片面当りのSnの付着量でSn層を形成後、Snの融点以上でリフロー処理を施し、鋼板AにはFe-Sn層/Sn層のSnを含むめっき層を、また、鋼板BにはFe-Ni層/Fe-Ni-Sn層/Sn層のSnを含むめっき層を形成した。次に、リフロー処理後に表面に生成したSnの酸化膜を除去するため、浴温50℃、10g/Lの炭酸ナトリウム水溶液中で1A/dm2の陰極電解処理を施した。その後、水洗し、表1に示す組成と温度の水溶液を化成処理液とし、これを、リバース式ロールコーターを用い、アプリケーターロールの周速度と鋼板の移動速度を表1に示すように変えて塗布後、水洗することなく、鋼板温度が80℃あるいは200℃となるように高周波加熱して乾燥し、錫めっき鋼板の試料No.1〜25を作製した。試料No.6、7、22、23の水溶液における鉄イオン濃度は、化成処理を連続的に行ったときに鋼板より溶出した鉄イオンにより経時的に変化した値である。また、pHは酸あるいはアルカリの添加により調整した。なお、試料No.13、14には、この乾燥の後、イオン交換水で水洗し、低温の風乾を行った。

【0029】

そして、各層や皮膜を形成後、上記の方法で、Snを含むめっき層のSnの付着量、化成処理皮膜のP換算の付着量、Al換算の付着量、質量比(Al/P)を求めた。また、作製した錫めっき鋼板に対して、以下の方法で、作製直後の筋ムラ、作製直後の外観、長期保管後のSnの酸化膜量と外観、塗料密着性および塗装後の耐食性と耐糸状錆性を評価した。

作製直後の筋ムラ:作製直後の錫めっき鋼板の筋ムラの発生状態を目視観察して次のように評価した。本発明では、筋ムラの発生がない(○)ことが必要である。

○:筋ムラの発生がない

△:筋ムラの発生がわずかに認められる。

×:筋ムラの発生が多く認められる。

作製直後の外観:作製直後の錫めっき鋼板の外観を目視観察して次のように評価し、○または◎であれば外観が良好であるとした。

◎: 表面に粉状の析出物が存在せず、金属光沢が保たれた美麗な外観

○: 表面に粉状の析出物が存在せず、若干白味がかっているものの、美麗な外観

△: 表面に局所的に粉状析出物が存在している、やや白味がかった不均一な外観

×: 表面に多量の粉状析出物が存在する、白味がかった外観

長期保管後のSnの酸化膜量と外観:錫めっき鋼板を60℃、相対湿度70%の環境下で10日間保管し、外観を目視観察するとともに、表面に形成されたSnの酸化膜量を、1/1000NのHBr溶液の電解液中で電流密度25μA/cm2で電解し、電気化学的還元に要した電気量を求めて次のように評価し、○または◎であれば長期保管後のSnの酸化膜量が少なく、外観も良好であるとした。

◎: 還元電気量2mC/cm2未満、外観優(クロメート処理材より良好)

○: 還元電気量2mC/cm2以上3mC/cm2未満、外観良(クロメート処理材同等)

△: 還元電気量3mC/cm2以上5mC/cm2未満、外観やや黄色み

×: 還元電気量5mC/cm2以上、外観はっきりとわかる黄色み

塗料密着性:作製直後の錫めっき鋼板に、付着量50mg/dm2となるようにエポキシフェノール系塗料を塗布後、210℃で10分間の焼付を行った。次いで、塗布・焼付を行った2枚の錫めっき鋼板を、塗装面がナイロン接着フィルムを挟んで向かい合わせになるように積層し、圧力2.94×105Pa、温度190℃、圧着時間30秒間の圧着条件下で貼り合わせた後、これを5mm幅の試験片に分割し、この試験片を引張試験機を用いて引き剥がし、強度測定を行って次のように評価し、◎であれば塗料密着性が良好であるとした。また、錫めっき鋼板を室温大気中環境で6ヶ月間保管後にも同様の塗料密着性の評価を行った。

◎: 19.6N(2kgf)以上(溶接缶用クロメート処理材同等)

○: 3.92N(0.4kgf)以上19.6N未満(クロメート処理材同等)

△: 1.96N(0.2kgf)以上3.92N未満

×: 1.96N(0.2kgf)未満

塗装後の耐食性:錫めっき鋼板に、付着量50mg/dm2となるようにエポキシフェノール系塗料を塗布した後、210℃で10分間の焼付を行った。次いで、市販のトマトジュースに60℃で10日間浸漬し、塗膜の剥離、錆の発生の有無を目視観察して次のように評価し、○または◎であれば塗装後の耐食性が良好であるとした。

◎: 塗膜剥離、錆の発生なし

○: 塗膜剥離なし、ごくわずか点状の錆の発生(クロメート処理材同等)

△: 塗膜剥離なし、微小な錆の発生

×: 塗膜剥離あり、錆発生あり

塗装後の耐糸状錆性:錫めっき鋼板に、付着量50mg/dm2となるようにエポキシフェノール系塗料を塗布した後、210℃で10分間の焼付を行った。次いで、塗膜表面にクロスカットを入れ、エリクセン試験機で5mmの高さまで張り出し成形した試料を、温度40℃、相対湿度85%の湿潤環境中に14日間放置し、クロスカット部から発生した糸状錆を目視観察して次のように評価し、○または◎であれば塗装後の耐糸状錆性が良好であるとした。

◎: 糸状錆の発生なし

○: 糸状錆の最大長さが1mm以下

△: 糸状錆の最大長さが1mm超え5mm以下

×: 糸状錆の最大長さが5mm超え

結果を表2に示す。本発明の製造方法で製造された試料No.1〜14の錫めっき鋼板では、いずれも製造直後に筋ムラの発生がなく、また、製造直後および長期保管後の外観が良好であり、長期保管後のSnの酸化膜量も少なく、塗料密着性、塗装後の耐食性、耐糸状錆性に優れていることがわかる。

【0030】

【表1】

【0031】

【表2】

【技術分野】

【0001】

本発明は、DI缶、食缶、飲料缶などに使用される錫めっき鋼板、特に、クロム(Cr)を含まない化成処理皮膜を表面に有する錫めっき鋼板の製造方法および錫めっき鋼板に関する。

【背景技術】

【0002】

缶用表面処理鋼板としては、従来から「ぶりき」と称される錫めっき鋼板が広く用いられている。このような錫めっき鋼板では、通常、重クロム酸などの6価のクロム化合物を含有する水溶液中に鋼板を浸漬する、もしくはこの溶液中で電解するなどのクロメート処理によって錫めっき表面にクロメート皮膜が形成される。これは、クロメート皮膜の形成によって長期保管時などで起こりやすい錫めっき表面の酸化を防止し、外観の劣化(黄変)を抑制するとともに、塗装して使用する際には、錫(Sn)の酸化膜の成長による凝集破壊を防止し、塗料などの有機樹脂との密着性(以後、単に塗料密着性と呼ぶ。)を確保するためである。

【0003】

一方、昨今の環境問題を踏まえて、Crの使用を規制する動きが各分野で進行しており、缶用錫めっき鋼板においてもクロメート処理に替わる化成処理技術がいくつか提案されている。例えば、特許文献1には、りん酸系溶液中で錫めっき鋼板を陰極として直流電解することにより化成処理皮膜を形成する錫めっき鋼板の表面処理法が開示されている。特許文献2には、りん酸イオン、塩素酸塩および臭素酸塩の1種または2種以上、錫イオン、塩素イオンを含有するpH3〜6の化成処理液が開示されている。特許文献3には、りん酸カルシウム、りん酸マグネシウム、りん酸アルミニウムの1種または2種以上を皮膜厚みとして15μg/cm2以下塗布するぶりきの表面処理法が開示されている。特許文献4には、鋼板面に、鉄(Fe)-ニッケル(Ni)拡散層、Ni層、Ni-Sn合金層、非合金化Sn層を順次形成し、さらにりん(P)換算で1〜100mg/m2のりん酸皮膜層を設けた容器用表面処理鋼板が開示されている。

【0004】

しかし、特許文献1〜4に記載の化成処理技術では、りん酸系化成処理液を用い、浸漬処理あるいは電解処理後、水洗、乾燥して化成処理皮膜を形成しているため、反応性に大きな影響を及ぼす処理液中のりん酸イオンや添加元素イオンの濃度、処理温度、電解時の電流密度などの変動により、所望の皮膜付着量を維持するのが必ずしも容易でないという問題がある。また、水洗により多量のPを含む廃液が生じるので、廃液処理が必要であり、そのためのコスト増が避けられない。

【0005】

特許文献5には、鋼板面に、順次、金属Sn層、酸化Sn層、Sn、Fe、Al、Mg、Ca,、Ti、Ni、Znの1種または2種以上のりん酸塩またはポリメタりん酸塩をP量として0.1〜5mg/m2有する化成処理層を有する缶用めっき鋼板が提案されており、この化成処理層は、従来の化成処理液中への浸漬処理や化成処理液中での電解処理のみならず、化成処理液を塗布し、水洗しないで乾燥しても形成可能なことが開示されている。それゆえ、特許文献5の技術では、ロールコーターやバーコーターなどを用いて処理液を塗布して化成処理皮膜を形成できるため、皮膜付着量の管理が容易になるとともに、塗布後の水洗も不要なため、廃液処理が不要となって、コスト増を回避できる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特公昭55-24516号公報

【特許文献2】特公昭58-41352号公報

【特許文献3】特開昭49-28539号公報

【特許文献4】特開2005-29808号公報

【特許文献5】特開2007-239004号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献5に記載された化成処理皮膜を有する缶用めっき鋼板では、化成処理皮膜の付着量のムラが筋状に現れる筋ムラと呼ばれる表面欠陥(ローピングともいう)が発生する場合がある、また、化成処理皮膜の形成において処理液を塗布後の水洗なしで乾燥すると、塗装後に糸状錆が発生し易くなるといった問題がある。

【0008】

本発明は、筋ムラの発生、外観の劣化、塗料密着性の低下および塗装後の糸状錆発生を防止でき、皮膜付着量の管理が容易で安価にりん酸系化成処理が可能な錫めっき鋼板の製造方法および錫めっき鋼板を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者らは、筋ムラの発生、外観の劣化、塗料密着性の低下および塗装後の糸状錆発生を防止でき、皮膜付着量の管理が容易で安価にりん酸系化成処理が可能な錫めっき鋼板の製造方法について鋭意研究を重ねた結果、Snを含むめっき層を形成し、りん酸とアルミニウムを含み、塩化物濃度と鉄イオン濃度の低い水溶液を、リバース式ロールコーターを用いてアプリケーターロールの周速度が鋼板の移動速度未満となる条件で塗布し、次いで乾燥を行うことにより、付着量がP換算で片面あたり1.5mg/m2超え10mg/m2以下で、AlとPの質量比(Al/P)が0.20〜0.87である化成処理皮膜を形成することが効果的であることを見出した。

【0010】

本発明は、このような知見に基づきなされたもので、鋼板の少なくとも片面に、Snの付着量が片面あたり0.05〜20g/m2となるようにSnを含むめっき層を形成した後、りん酸とアルミニウムを含み、塩化物濃度が0.4g/L以下(0g/Lを含む)であり、鉄イオン濃度が0.1g/L以下(0g/Lを含む)である水溶液を、リバース式ロールコーターを用いてアプリケーターロールの周速度が鋼板の移動速度未満となる条件で塗布し、次いで乾燥を行うことにより、付着量がP換算で片面あたり1.5mg/m2超え10mg/m2以下で、AlとPの質量比(Al/P)が0.20〜0.87である化成処理皮膜を形成することを特徴とする錫めっき鋼板の製造方法を提供する。

【0011】

本発明の製造方法では、塗布する水溶液として、第1りん酸アルミニウムを含む水溶液を用いることが好ましい。また、Snを含むめっき層として、Sn層からなるめっき層、Fe-Sn層とSn層が順次積層されためっき層、のいずれか1つのめっき層を形成することが好ましい。

【0012】

本発明は、また、このような錫めっき鋼板の製造方法により製造された錫めっき鋼板を提供する。

【発明の効果】

【0013】

本発明により、筋ムラの発生、外観の劣化、塗料密着性の低下および塗装後の糸状錆発生を防止でき、皮膜付着量の管理が容易で安価にりん酸系化成処理が可能な錫めっき鋼板を製造できるようになった。

【図面の簡単な説明】

【0014】

【図1】化成処理液中の鉄イオン濃度と塗装後の耐食性との関係を示す図である。

【発明を実施するための形態】

【0015】

1) Snを含むめっき層の形成

まず、低炭素鋼や極低炭素鋼などを用いた一般的な缶用の冷延鋼板の少なくとも片面に、Sn層からなるめっき層(以下、Sn層と記す。)、Fe-Sn層にSn層を積層した2層構造のめっき層(以下、Fe-Sn層/Sn層と記す。)、Fe-Sn-Ni層にSn層を積層した2層構造のめっき層(以下、Fe-Sn-Ni層/Sn層と記す。)、Fe-Ni層にFe-Sn-Ni層とSn層を順次積層した3層構造のめっき層(以下、Fe-Ni層/Fe-Sn-Ni層/Sn層と記す。)などのSnを含むめっき層を形成する。

【0016】

このとき、いずれのSnを含むめっき層の場合も、Snの付着量は片面あたり0.05〜20g/m2とする必要がある。これは、付着量が0.05g/m2未満だと耐食性が劣る傾向にあり、20g/m2を超えるとめっき層が厚くなり、コスト高を招くためである。ここで、Snの付着量は、電量法または蛍光X線により表面分析して測定することができる。なお、本発明におけるSnを含むめっき層は連続した層であってもよいし、不連続の島状の錫めっき層であってもよい。

【0017】

上記Snを含むめっき層の形成には、周知の方法を適用できる。例えば、通常のフェノールスルフォン酸錫めっき浴、メタンスルフォン酸錫めっき浴、あるいはハロゲン系錫めっき浴を用い、片面あたり付着量が上記範囲となるようにSnを電気めっきした後、Snの融点231.9℃以上の温度でリフロー処理を行ってFe-Sn層/Sn層のめっき層を形成させ、リフロー処理後に表面に生成したSnの酸化膜を除去するため、10〜15g/Lの炭酸ナトリウム水溶液中で1〜3A/dm2の陰極電解処理後、水洗する方法で形成できる。

【0018】

なお、上記のSnを含むめっき層のうちNiを含むめっき層は、いずれも錫めっき前にニッケルめっきを行い、必要に応じて焼鈍処理を施したり、あるいは錫めっき後のリフロー処理などを施して形成されるため、ニッケルめっき設備が必要になる上、工程が煩雑となり、Niを含まない場合に比べてコスト高になる。そのため、Snを含むめっき層としては、Sn層やFe-Sn層/Sn層のようなNiを含まないめっき層が好ましい。

【0019】

2) 化成処理皮膜の形成

次に、上記したSnを含むめっき層の上に、りん酸とアルミニウムを含み、塩化物濃度が0.4g/L以下(0g/Lを含む)であり、鉄イオン濃度が0.1g/L以下(0g/Lを含む)である水溶液を、リバース式ロールコーターを用いてアプリケーターロールの周速度が鋼板の移動速度未満となる条件で塗布し、次いで乾燥を行うことにより、付着量がP換算で片面あたり1.5mg/m2超え10mg/m2以下で、AlとPの質量比(Al/P)が0.20〜0.87である化成処理皮膜を形成する。

【0020】

このとき、りん酸とアルミニウムを含む水溶液を化成処理液として用いるのは、ロールコーターにより塗布して、外観の劣化や塗料密着性の低下の抑制を図れる化成処理皮膜を容易で安価に形成できるためである。また、化成処理液中の塩化物濃度を0.4g/L以下(0g/Lを含む)とするのは、皮膜付着量の管理や廃液処理の観点から化成処理液を塗布後、水洗せずに乾燥すると、化成処理皮膜中に塩化物が残留し、塗装後に塗膜欠陥部を起点に糸状錆が発生し易くなるので、本発明においてはそれを防止するためである。さらに、化成処理液中の鉄イオン濃度を0.1g/L以下(0g/Lを含む)とするのは、連続して化成処理を行うと鋼板から鉄イオンが溶出し、鉄イオン濃度が0.1g/Lを超えると、図1に示すように、塗装後の耐食性が劣化するためである。なお、図1の塗装後の耐食性は、後述する試験方法で評価している。また、鉄イオン濃度は、原子吸光法により測定した。

【0021】

りん酸とアルミニウムを含み、塩化物濃度が0.4g/L以下である水溶液としては、各種アルミニウム塩や水酸化物、酸化物とりん酸を混合した水溶液であれば、特に限定はしないが、第1りん酸アルミニウムを含む水溶液が好ましい。また、水溶液中のりん酸、アルミニウム、および塩化物は、りん酸イオン、アルミニウムイオン、および塩化物イオンとして水溶液中に存在していることが好ましい。これは、水溶液中でこれらの成分が沈殿物を形成すると安定した化成処理皮膜の形成が困難になるためである。さらに、水溶液中のりん酸イオンとして、りん酸の縮合の結果生じるピロりん酸イオン、トリポリりん酸イオンなどの縮合りん酸イオンが含まれていても、本発明の効果が損なわれることはない。化成処理液には、その他、FeSO4、NiSO4、亜硝酸塩などの促進剤、フッ素イオンなどのエッチング剤、ラウリル硫酸ナトリウム、アセチレングリコールなどの界面活性剤を適宜添加することもできる。

【0022】

鉄イオン濃度が0.1g/L以下(0g/Lを含む)である水溶液とするには、化成処理中の水溶液を希釈したり、交換したりする必要があるが、鋼板からの鉄イオン溶出を抑制し、希釈や交換の頻度を低下させるには、水溶液のpHを2.0以上にすることが好ましい。なお、pHの調整は、酸あるいはアルカリの添加により行える。

【0023】

化成処理液の温度は、特に限定しないが、取扱の容易さなどの理由により、室温〜65℃が好ましい。

【0024】

化成処理液の塗布には、付着量の制御性や塗布の均一性の観点から、鋼板の進行方向とアプリケーターロール(塗布ロール)の回転方向が逆になるリバース式ロールコーターを用いる。しかし、アプリケーターロールの周速度が鋼板の移動速度以上だと、筋ムラが発生し、外観の劣化を助長させるばかりでなく、付着量が局所的に多くなったところで凝集破壊が起き、塗料密着性の低下を招き、その結果、塗膜剥離を引き起こす原因にもなるので、アプリケーターロールの周速度は鋼板の移動速度未満とする必要がある。

【0025】

化成処理液を塗布後の乾燥時の鋼板温度は、特に限定しないが、処理液を完全に乾燥させるために70℃以上とすることが好ましい。一方、乾燥時の鋼板温度が200℃を超えると錫めっき表層の金属錫が酸化して、酸化錫を形成し、塗料密着性などを劣化させる場合があるので、200℃以下の鋼板温度で乾燥させることが好ましい。乾燥は、熱風乾燥やインダクションヒーターによる加熱などで行える。

【0026】

また、本発明の錫めっき鋼板の製造方法を実際の連続製造設備に適用する場合には、乾燥を行った後鋼板を巻き取る前に、鋼板の温度を下げる目的などで水洗を行う工程と、再度低温で乾燥させる工程を追加してもかまわない。この場合も、化成処理液を塗布後鋼板を一旦乾燥させているため、皮膜が鋼板に形成(固着)しているので、上記目的の水洗を行ったとしても水洗液中へのP成分の溶出量は、前述した引用文献1〜4の水洗の場合に比べて非常に少ないために、廃液処理等のコストは低減できる。

【0027】

このようにして形成した化成処理皮膜では、その付着量をP換算で片面当り1.5mg/m2超え10mg/m2以下とし、皮膜中のAlとPの質量比(Al/P)を0.20〜0.87とする必要がある。さらに、AlとPの質量比(Al/P)は0.20〜0.60とすることが好ましい。これは、P換算の付着量が1.5mg/m2以下であったり、質量比(Al/P)が0.20未満だと錫めっき表面の酸化を抑制する効果が不十分となり、外観が劣化したり、塗料密着性が低下し、また、P換算の付着量が10mg/m2を超えると化成処理皮膜自体の凝集破壊が起き、塗料密着性が低下しやすくなるためである。なお、質量比(Al/P)の上限である0.87は、皮膜の全量が第3りん酸アルミニウムになった場合に化学量論的に導き出される最大値である。ここで、P換算の付着量は蛍光X線により表面分析して測定することができ、質量比(Al/P)は蛍光X線により表面分析してPとAlの付着量を求めれば算出できる。化成処理皮膜中には、AlやPの他に、Snを含むめっき層から不可避的にSnが混入する場合があるが、同等な効果が得られることには変わりがない。

【実施例】

【0028】

素材の鋼板として、

鋼板A:板厚0.2mmの低炭素冷延鋼板

鋼板B:板厚0.2mmの低炭素冷延鋼板の両面に、ワット浴を用いて片面当り100mg/m2の付着量でニッケルめっき層を形成後、10vol.%H2+90vol.%N2雰囲気中で700℃で焼鈍してニッケルめっきを拡散浸透させた鋼板

を使用し、市販の錫めっき浴を用い、表2に示す片面当りのSnの付着量でSn層を形成後、Snの融点以上でリフロー処理を施し、鋼板AにはFe-Sn層/Sn層のSnを含むめっき層を、また、鋼板BにはFe-Ni層/Fe-Ni-Sn層/Sn層のSnを含むめっき層を形成した。次に、リフロー処理後に表面に生成したSnの酸化膜を除去するため、浴温50℃、10g/Lの炭酸ナトリウム水溶液中で1A/dm2の陰極電解処理を施した。その後、水洗し、表1に示す組成と温度の水溶液を化成処理液とし、これを、リバース式ロールコーターを用い、アプリケーターロールの周速度と鋼板の移動速度を表1に示すように変えて塗布後、水洗することなく、鋼板温度が80℃あるいは200℃となるように高周波加熱して乾燥し、錫めっき鋼板の試料No.1〜25を作製した。試料No.6、7、22、23の水溶液における鉄イオン濃度は、化成処理を連続的に行ったときに鋼板より溶出した鉄イオンにより経時的に変化した値である。また、pHは酸あるいはアルカリの添加により調整した。なお、試料No.13、14には、この乾燥の後、イオン交換水で水洗し、低温の風乾を行った。

【0029】

そして、各層や皮膜を形成後、上記の方法で、Snを含むめっき層のSnの付着量、化成処理皮膜のP換算の付着量、Al換算の付着量、質量比(Al/P)を求めた。また、作製した錫めっき鋼板に対して、以下の方法で、作製直後の筋ムラ、作製直後の外観、長期保管後のSnの酸化膜量と外観、塗料密着性および塗装後の耐食性と耐糸状錆性を評価した。

作製直後の筋ムラ:作製直後の錫めっき鋼板の筋ムラの発生状態を目視観察して次のように評価した。本発明では、筋ムラの発生がない(○)ことが必要である。

○:筋ムラの発生がない

△:筋ムラの発生がわずかに認められる。

×:筋ムラの発生が多く認められる。

作製直後の外観:作製直後の錫めっき鋼板の外観を目視観察して次のように評価し、○または◎であれば外観が良好であるとした。

◎: 表面に粉状の析出物が存在せず、金属光沢が保たれた美麗な外観

○: 表面に粉状の析出物が存在せず、若干白味がかっているものの、美麗な外観

△: 表面に局所的に粉状析出物が存在している、やや白味がかった不均一な外観

×: 表面に多量の粉状析出物が存在する、白味がかった外観

長期保管後のSnの酸化膜量と外観:錫めっき鋼板を60℃、相対湿度70%の環境下で10日間保管し、外観を目視観察するとともに、表面に形成されたSnの酸化膜量を、1/1000NのHBr溶液の電解液中で電流密度25μA/cm2で電解し、電気化学的還元に要した電気量を求めて次のように評価し、○または◎であれば長期保管後のSnの酸化膜量が少なく、外観も良好であるとした。

◎: 還元電気量2mC/cm2未満、外観優(クロメート処理材より良好)

○: 還元電気量2mC/cm2以上3mC/cm2未満、外観良(クロメート処理材同等)

△: 還元電気量3mC/cm2以上5mC/cm2未満、外観やや黄色み

×: 還元電気量5mC/cm2以上、外観はっきりとわかる黄色み

塗料密着性:作製直後の錫めっき鋼板に、付着量50mg/dm2となるようにエポキシフェノール系塗料を塗布後、210℃で10分間の焼付を行った。次いで、塗布・焼付を行った2枚の錫めっき鋼板を、塗装面がナイロン接着フィルムを挟んで向かい合わせになるように積層し、圧力2.94×105Pa、温度190℃、圧着時間30秒間の圧着条件下で貼り合わせた後、これを5mm幅の試験片に分割し、この試験片を引張試験機を用いて引き剥がし、強度測定を行って次のように評価し、◎であれば塗料密着性が良好であるとした。また、錫めっき鋼板を室温大気中環境で6ヶ月間保管後にも同様の塗料密着性の評価を行った。

◎: 19.6N(2kgf)以上(溶接缶用クロメート処理材同等)

○: 3.92N(0.4kgf)以上19.6N未満(クロメート処理材同等)

△: 1.96N(0.2kgf)以上3.92N未満

×: 1.96N(0.2kgf)未満

塗装後の耐食性:錫めっき鋼板に、付着量50mg/dm2となるようにエポキシフェノール系塗料を塗布した後、210℃で10分間の焼付を行った。次いで、市販のトマトジュースに60℃で10日間浸漬し、塗膜の剥離、錆の発生の有無を目視観察して次のように評価し、○または◎であれば塗装後の耐食性が良好であるとした。

◎: 塗膜剥離、錆の発生なし

○: 塗膜剥離なし、ごくわずか点状の錆の発生(クロメート処理材同等)

△: 塗膜剥離なし、微小な錆の発生

×: 塗膜剥離あり、錆発生あり

塗装後の耐糸状錆性:錫めっき鋼板に、付着量50mg/dm2となるようにエポキシフェノール系塗料を塗布した後、210℃で10分間の焼付を行った。次いで、塗膜表面にクロスカットを入れ、エリクセン試験機で5mmの高さまで張り出し成形した試料を、温度40℃、相対湿度85%の湿潤環境中に14日間放置し、クロスカット部から発生した糸状錆を目視観察して次のように評価し、○または◎であれば塗装後の耐糸状錆性が良好であるとした。

◎: 糸状錆の発生なし

○: 糸状錆の最大長さが1mm以下

△: 糸状錆の最大長さが1mm超え5mm以下

×: 糸状錆の最大長さが5mm超え

結果を表2に示す。本発明の製造方法で製造された試料No.1〜14の錫めっき鋼板では、いずれも製造直後に筋ムラの発生がなく、また、製造直後および長期保管後の外観が良好であり、長期保管後のSnの酸化膜量も少なく、塗料密着性、塗装後の耐食性、耐糸状錆性に優れていることがわかる。

【0030】

【表1】

【0031】

【表2】

【特許請求の範囲】

【請求項1】

鋼板の少なくとも片面に、Snの付着量が片面あたり0.05〜20g/m2となるようにSnを含むめっき層を形成した後、りん酸とアルミニウムを含み、塩化物濃度が0.4g/L以下(0g/Lを含む)であり、鉄イオン濃度が0.1g/L以下(0g/Lを含む)である水溶液を、リバース式ロールコーターを用いてアプリケーターロールの周速度が鋼板の移動速度未満となる条件で塗布し、次いで乾燥することにより、付着量がP換算で片面あたり1.5mg/m2超え10mg/m2以下、AlとPの質量比(Al/P)が0.20〜0.87である化成処理皮膜を形成することを特徴とする錫めっき鋼板の製造方法。

【請求項2】

前記水溶液として、第1りん酸アルミニウムを含む水溶液を用いることを特徴とする請求項1に記載の錫めっき鋼板の製造方法。

【請求項3】

Snを含むめっき層として、Sn層からなるめっき層、Fe-Sn層とSn層が順次積層されためっき層、のいずれか1つのめっき層を形成することを特徴とする請求項1または2に記載の錫めっき鋼板の製造方法。

【請求項4】

請求項1〜3のいずれか1項に記載の錫めっき鋼板の製造方法により製造された錫めっき鋼板。

【請求項1】

鋼板の少なくとも片面に、Snの付着量が片面あたり0.05〜20g/m2となるようにSnを含むめっき層を形成した後、りん酸とアルミニウムを含み、塩化物濃度が0.4g/L以下(0g/Lを含む)であり、鉄イオン濃度が0.1g/L以下(0g/Lを含む)である水溶液を、リバース式ロールコーターを用いてアプリケーターロールの周速度が鋼板の移動速度未満となる条件で塗布し、次いで乾燥することにより、付着量がP換算で片面あたり1.5mg/m2超え10mg/m2以下、AlとPの質量比(Al/P)が0.20〜0.87である化成処理皮膜を形成することを特徴とする錫めっき鋼板の製造方法。

【請求項2】

前記水溶液として、第1りん酸アルミニウムを含む水溶液を用いることを特徴とする請求項1に記載の錫めっき鋼板の製造方法。

【請求項3】

Snを含むめっき層として、Sn層からなるめっき層、Fe-Sn層とSn層が順次積層されためっき層、のいずれか1つのめっき層を形成することを特徴とする請求項1または2に記載の錫めっき鋼板の製造方法。

【請求項4】

請求項1〜3のいずれか1項に記載の錫めっき鋼板の製造方法により製造された錫めっき鋼板。

【図1】

【公開番号】特開2011−102417(P2011−102417A)

【公開日】平成23年5月26日(2011.5.26)

【国際特許分類】

【出願番号】特願2009−257630(P2009−257630)

【出願日】平成21年11月11日(2009.11.11)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成23年5月26日(2011.5.26)

【国際特許分類】

【出願日】平成21年11月11日(2009.11.11)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]