錫含有酸化インジウムの製造方法、錫含有酸化インジウムを含む透明導電材用塗料、並びに、透明導電材用塗料を用いて成膜される透明導電膜

【課題】粒子凝集が少なく、透明度が高く、ヘイズの値が小さな透明導電膜を、インクジェットを用いても容易に塗布、成膜することの出来るITO塗料に用いる錫含有酸化インジウムの製造方法、当該錫含有酸化インジウムを含む透明導電材用塗料、並びに、当該透明導電材用塗料を用いて成膜される透明導電膜を提供する。

【解決手段】水酸化インジウムと、水酸化錫と、水とを含むケーキを、水溶性の有機溶媒中に溶解する工程と、前記水酸化インジウムと水酸化錫と水とを含む有機溶媒溶液を加熱して、錫含有酸化インジウムを生成する工程とを有する錫含有酸化インジウムの製造方法であって、前記ケーキ中に含まれる水分が、20質量%以上70質量%以下である錫含有酸化インジウムの製造方法を提供する。

【解決手段】水酸化インジウムと、水酸化錫と、水とを含むケーキを、水溶性の有機溶媒中に溶解する工程と、前記水酸化インジウムと水酸化錫と水とを含む有機溶媒溶液を加熱して、錫含有酸化インジウムを生成する工程とを有する錫含有酸化インジウムの製造方法であって、前記ケーキ中に含まれる水分が、20質量%以上70質量%以下である錫含有酸化インジウムの製造方法を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、錫含有酸化インジウムの製造方法、当該錫含有酸化インジウムを含む透明導電材用塗料、並びに、当該透明導電材用塗料を用いて成膜される透明導電膜に関する。

【背景技術】

【0002】

Snを含有するIn酸化物である錫含有酸化インジウム(本発明において、「ITO」と記載する場合がある。)を含む膜は、可視光に対する高い透光性と、導電性とを示すことから、各種表示デバイスや太陽電池などの透明導電膜として用いられている。このITOを含む透明導電膜(本発明において、「ITO膜」と記載する場合がある。)の成膜方法としては、スパッタリング法等の物理成膜法、粒子分散液または有機化合物を塗布する塗布法とが知られている。

塗布法による塗膜は、スパッタリング法などの物理的方法により得られた膜に比べて、導電性は若干劣るものの、真空装置などの高価な装置を用いることなく大面積や複雑形状の成膜が可能であり、低コストで成膜出来る利点がある。さらに、当該塗布法の中でも、塗布液としてITO粒子の分散液を用いた方法は、塗布液として有機化合物を用いた方法に比べ、塗布膜を熱分解させる必要がなく、比較的低温プロセスで成膜でき、良好な導電性も得られる。当該利点により、塗布液としてITO粒子分散液を用いた方法は、ブラウン管の電磁波シールド膜として広く用いられている他、LCDやELなどの表示デバイスへの応用も検討されている。

【0003】

そして、上述したITO粒子分散液に用いられるITO粒子の製造方法としては、塩化インジウム水溶液、塩化錫水溶液からのインジウムイオン、および、錫イオンを含む水溶液中に、アンモニア、苛性ソーダなどのアルカリを加えて中和し、沈殿を生成させて、錫を含有するインジウム水酸化物得ていた。そして当該錫を含有するインジウム水酸化物を、大気雰囲気または還元性雰囲気において500℃以上の高温で加熱処理(焼成)して、ITOを結晶化させる方法が提案されている。

【0004】

一方、ITO粒子の製造方法として、有機溶媒を用いる製造方法も提案されている。

例えば、特許文献1では、有機溶媒中に錫含有インジウム水酸化物を分散させた後、当該沈殿物を、120℃以上の温度のオートクレーブ中で加熱し乾燥させて乾燥物を得ること、そして当該乾燥物を200℃から500℃で加熱処理(焼成)して、錫含有インジウム酸化物を生成させることが提案されている。

【0005】

また、例えば、特許文献2においては、錫含有インジウム水酸化物ゲルを、水溶性の有機溶媒中にて溶媒置換した後、オートクレーブ等、を用いて加熱処理することにより、微細な錫含有酸化インジウム粒子を生成させることが提案されている。

【0006】

さらに、例えば、特許文献3においては、乾燥させた水酸化インジウムを200℃から350℃の有機溶媒中で加熱することによって、錫含有酸化インジウム粒子の生成温度の低温化と良好な結晶性とを両立させることを提案している。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−75472号公報

【特許文献2】特開2004−123403号公報

【特許文献3】特開2007−269617号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明者等の検討によると、例えば、特許文献1に記載された、錫含有インジウム水酸化物を水溶性の有機溶媒中にて混合する方法は、ITO粒子の凝集を抑えている。しかしながら、その後の工程において、錫含有インジウム水酸化物の乾燥工程、次いで、焼成工程が施されるため、ITOの1次粒子の凝集や、凝集状態での焼結反応が進む為、ITO

粒子同士が焼結し、粗大化してしまうという課題があった。

また、オートクレーブの様な、特殊な加圧・加熱装置を必要とする製造方法である。

【0009】

また、特許文献2に記載の方法は、錫含有インジウム水酸化物ゲルを水溶性有機溶媒中にて溶媒置換し、水分を除去する。そして当該溶媒置換物を、オートクレーブ等、を用いて加熱処理することにより、微細な錫含有酸化インジウム粒子を生成させるが、これも、水の存在下では、錫含有インジウムの酸化物が生成しないと考えられていた為、錫含有インジウム酸化物の生成反応時における際には、水分が除去されていることが必要と考えられていた為である。

しかし、この水分と水溶性有機溶媒とを蒸発させて、乾燥物を得る工程は、ITO粒子の製造工程を複雑化し、多くのエネルギーを必要とすると伴に、オートクレーブの様な、特殊な加圧・加熱装置を必要とするという課題があった。

【0010】

一方、特許文献3においては、インジウム水酸化物の乾燥物を有機溶媒に分散させ、240℃以上350℃以下の溶媒中で熱処理を行い、ITO粒子間の凝集・焼結がない微細なITO粒子および塗料を合成している。

当該製造法で作製されたITO粒子は、シングルナノレベルの非常に小さいものが得られる。しかし、当該製造法では、原料調整工程において錫含有水酸化物を乾燥させるため、乾燥時に水酸化物粒子の凝集が起こり、有機溶媒中に凝集したまま分散している状態で反応がすすむため、数ミクロンレベルでの非常に大きく凝集したITO粒子も同時に生成し、ITO粒子の粒子サイズの分布が広くバラツキがあった。

【0011】

ITO粒子をガラスまたはフィルム基板上に透明導電膜として形成させる際、透明導電膜の膜厚は一般的に200nmから1ミクロン以下である。ところが、特許文献1、3に係る製造方法では、数ミクロンレベルでのITO粒子の凝集物が、塗布液中に存在することとなり、透明導電膜中に目視で判別が出来るほどの異物が現れ、膜の品質を低下させる。そのため、数ミクロンレベルの凝集物は、予めフィルタリングで取り除く必要がある。また、粗大粒子の混入は、透明導電膜の塗膜表面の平滑性を損ない、光の散乱が生じヘイズが悪化する。

【0012】

さらに、ITOの粒子の塗布方式としてインクジェットなどを採用する場合は、ITO粒子が、非常に小さな直径のノズル配管を通過することとなる。この為、塗料内に含まれる大きなITO粒子や凝集物が、ノズル内に引っ掛かって当該ノズルのヘッド部を詰まらせ、不吐出および吐出の直進性を損なう原因となる為、粗大なITO粒子は可能な限り存在しない方が好ましい。

【0013】

本発明の目的は、上述の状況の下になされたものであり、粒子凝集が少なく、透明度が高く、ヘイズの値が小さな透明導電膜を、インクジェットを用いても容易に塗布、成膜することの出来るITO塗料に用いる錫含有酸化インジウムの製造方法、当該錫含有酸化インジウムを含む透明導電材用塗料、並びに、当該透明導電材用塗料を用いて成膜される透明導電膜を提供することである。

【課題を解決するための手段】

【0014】

本発明者らは、上述の課題の解決をすべく研究を行った。その結果、水酸化インジウムと水酸化錫と適宜量の水とを、水溶性の有機溶媒中に溶解し、当該水酸化インジウムと水酸化錫と適宜量の水とを含有する水溶性の有機溶媒を加熱して、当該水酸化インジウムと水酸化錫をITO粒子まで生成させることにより、微細で良好な分散状態を有するITO粒子が生成するという画期的な知見を得て、本発明を完成した。

【0015】

即ち、上述の課題を解決するための第1の発明は、

水酸化インジウムと、水酸化錫と、水とを含むケーキを、水溶性の有機溶媒中に溶解する工程と、

前記水酸化インジウムと水酸化錫と水とを含む有機溶媒溶液を加熱して、錫含有酸化インジウムを生成する工程とを有する錫含有酸化インジウムの製造方法であって、

前記ケーキ中に含まれる水分が、20質量%以上70質量%以下である錫含有酸化インジウムの製造方法である。

【0016】

第2の発明は、

第1の発明に記載の錫含有酸化インジウムの製造方法であって、

前記錫含有酸化インジウムを生成する工程において、前記水酸化インジウムと水酸化錫と水とを含む有機溶媒溶液を240℃以上350℃以下で加熱する錫含有酸化インジウムの製造方法である。

【0017】

第3の発明は、

第1または第2の発明に記載の錫含有酸化インジウムの製造方法であって、

前記錫含有酸化インジウムを生成する工程において、前記水酸化インジウムと水酸化錫と水とを含む有機溶媒溶液中へ、水蒸気および/または水、および、不活性ガスおよび/または還元性ガスを、供給する錫含有酸化インジウムの製造方法である。

【0018】

第4の発明は、

第1〜第3の発明のいずれかに記載の錫含有酸化インジウムの製造方法であって、

前記水蒸気および/または水を、1分間当たり、前記水酸化インジウムと水酸化錫と水とを含む有機溶媒溶液の0.001体積%以上5体積%以下で供給する、錫含有酸化インジウムの製造方法である。

【0019】

第5の発明は、

第1〜第4の発明のいずれかに記載の錫含有酸化インジウムの製造方法であって、

前記不活性ガスおよび/または還元性ガスを、1分間当たり、前記水酸化インジウムと水酸化錫と水とを含む有機溶媒溶液の0.001体積%以上5体積%以下で供給する、錫含有酸化インジウムの製造方法である。

【0020】

第6の発明は、

第1〜第5の発明のいずれかに記載の錫含有酸化インジウムの製造方法であって、

前記錫含有酸化インジウムを生成する工程を、0.05MPa以下の圧力下で加熱することで行う、錫含有酸化インジウムの製造方法である。

【0021】

第7の発明は、

第1〜第6の発明のいずれかに記載の錫含有酸化インジウムの製造方法であって、

前記有機溶媒は、240℃以上の沸点を有する有機溶媒である、錫含有酸化インジウムの製造方法である。

【0022】

第8の発明は、

第1〜第7の発明のいずれかに記載の錫含有酸化インジウムの製造方法であって、

前記有機溶媒は、50体積%以上の水を含むことが出来る水溶性の有機溶媒である、錫含有酸化インジウムの製造方法である。

【0023】

第9の発明は、

第1〜第8の発明のいずれかに記載の錫含有酸化インジウムの製造方法であって、

前記有機溶媒は、分子1個あたりにOH基を1個以上有する有機溶媒である、錫含有酸化インジウムの製造方法である。

【0024】

第10の発明は、

第1〜第9の発明のいずれかに記載の錫含有酸化インジウムの製造方法であって、

前記有機溶媒は、ポリオールであることを特徴とする、錫含有酸化インジウムの製造方法である。

【0025】

第11の発明は、

第1〜第10の発明のいずれかに記載の錫含有酸化インジウムの製造方法であって、

前記有機溶媒は、ジエチレングリコール、トリエチレングリコール、テトラエチレングリコール、ポリエチレングリコール、トリプロピレングリコール、の中から選択される1種以上の溶媒である、錫含有酸化インジウムの製造方法である。

【0026】

第12の発明は、

第1〜第11の発明のいずれかに記載の錫含有酸化インジウムの製造方法により製造された錫含有酸化インジウムを含む透明導電材用塗料である。

【0027】

第13の発明は、

第12の発明に記載の透明導電膜塗料を用いて製造される透明導電膜である。

【発明の効果】

【0028】

本発明に係る製造方法により製造される錫含有酸化インジウム粒子は粒径が小さいことに加えて、粒子間の凝集が殆どない錫含有酸化インジウム粒子である。当該粒径が小さく、粒子間の凝集が殆どない錫含有酸化インジウム粒子を用いることで、分散性が良い透明導電膜塗料を得ることが出来た。この為、当該透明導電膜塗料により成膜された透明導電膜は、透明度が高く、ヘイズの値が小さく均一な塗膜布面を形成できた。

【図面の簡単な説明】

【0029】

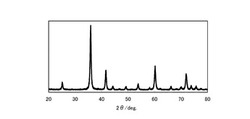

【図1】実施例1に係るITO粒子のXRDパターンである。

【図2】本発明において用いられた有機溶媒のFT−IRスペクトルの測定結果である。

【発明を実施するための形態】

【0030】

以下、本発明を実施するための形態について説明する。

本実施形態に係るITO粒子の製造方法は、水酸化インジウムと、水酸化錫と、水とを含むケーキを、水溶性の有機溶媒中に溶解する工程と、前記水酸化インジウムと水酸化錫と水とを含む有機溶媒溶液を加熱して、錫含有酸化インジウムを生成する工程とを有する錫含有酸化インジウムの製造方法であって、前記ケーキ中に含まれる水分が、20質量%以上70質量%以下である錫含有酸化インジウムの製造方法である。

【0031】

一般的に、錫を含有するインジウム水酸化物からITO粒子を生成するには、当該水酸化物の粒子サイズにもよるが、230℃以上の温度で加熱することが必要である。それは、水酸化インジウムが脱水され酸化インジウムとなる反応開始温度が230〜250℃程度である為である。

そして、従来は、実用的な範囲の低い電気抵抗値を有する結晶性の良いITO粒子を得るには、錫を含有するインジウム水酸化物を、500℃以上の温度で焼成することが必要と考えられていた。

【0032】

本出願人が特許文献3で提案した、有機溶媒中で加熱処理を行うITO粒子の製造方法では、まず、水溶液中で錫を含有するインジウム水酸化物を作製し、80℃以上温度で前記水酸化物を乾燥させる。得られた錫含有インジウム水酸化物を有機溶媒に分散させ、240℃以上350℃以下の有機溶媒中で熱処理を行い、ITO粒子およびITO塗料を製造した。この製造方法で得られるITO粒子は、シングルナノレベルの微細な粒子である。しかし、当該微細なITO粒子が生成するとともに、1ミクロン以上の凝集した粒子も5%程度存在しており、当該凝集粒子を除く為に、反応終了時にフィルタリングが必要であった。

【0033】

これに対し、本実施形態に係るITO粒子の製造方法においては、水溶液中で錫を含有するインジウム水酸化物を作製し、さらにフィルタープレス等の固液分離工程と、水洗工程とを実施することによって、塩素および硝酸濃度が100ppm以下の濃度になるような錫含有インジウム水酸化物を得る。

当該水洗後の錫含有インジウム水酸化物は、粒子の大きさによっても左右されるが、20質量%から70質量%程度の水分を含んだケーキ状の状態に調製する。

この20質量%から70質量%程度の水分を含んだケーキ状の錫含有インジウム水酸化物を、乾燥させることなく、水溶性の有機溶媒中に直接分散させる。

そして、20質量%から70質量%程度の水分を含んだケーキ状の錫含有インジウム水酸化物を有機溶媒中で、240℃以上350℃以下の熱処理を行うことで、シングルナノレベルの微細なITO粒子が生成するとともに、1μm以上の凝集粒子の発生は見られないことを知見したものである。

【0034】

これは、従来の常識に反し、十分水分を含んだ状態の錫含有インジウム水酸化物を、水溶性の有機溶媒中に直接分散させた為、当該水酸化物が凝集物を生成することなく溶媒中に分散された為であると考えられる。そして、当該十分水分を含んだ状態の錫含有インジウム水酸化物が、水溶性の有機溶媒中に分散した状態から、所定温度の熱処理を行うことで、ITO粒子が生成する際、当該水分が有機溶媒中に保持され、シングルナノレベルの微細なITO粒子が生成するとともに、1ミクロン以上の凝集粒子の発生は見られないことを知見したものである。

【0035】

また、本発明者の検討によると、例えば特許文献1から3の製造方法においては、錫含有インジウム水酸化物を有機溶媒中に加え反応させている。しかし、錫含有インジウム水酸化物粒子を直接有機溶媒中で反応させると、反応終了後の当該有機溶媒が黄色に変色してしまい、再び、反応に使用する有機溶媒として再利用することが困難であった。また、当該有機溶媒の黄色変色の度合いが大きいと、その後の洗浄工程におけるITO粒子の洗浄回数が増加し、洗浄に要する溶剤量が多量に必要であった。

【0036】

ここで、本発明者等は、本実施形態に係るITO粒子の製造方法において、240℃以上350℃以下の温度の有機溶媒中で熱処理を行う際に、原料となる錫含有インジウム水酸化物に含まれる水分を、還流器等を用いて反応容器内に保持させながら熱処理することによって、反応に用いている有機溶媒の劣化を抑止することが出来ることを知見した。ただし、還流器を用いると、発生する水蒸気のすべてが反応装置内に留まり装置内の圧力が高まるため、耐圧仕様の特殊な反応装置を用いる必要性があった。当該特殊な耐圧反応装置を用いることなく、大気圧下、少なくとも0.05MPa以下の圧力下で加熱するためには、反応時間中に原料中から蒸発する水分を少なくとも0.05MPa以下の圧力で保持する機能を反応装置に用いればよい。

【0037】

しかしながら、上述のような圧力を保持する操作は、生産コスト上昇の原因となる為できるだけ行わないことが好ましい。ここで、本発明者等は、240℃以上350℃以下の温度の有機溶媒中でITOを生成する熱処理を行う際に、水蒸気および/または水、および、不活性ガスおよび/または還元性ガスを、当該有機溶媒中に通気し反応することによって、反応に用いている有機溶媒の劣化を抑止することが出来ることを知見した。当該有機溶媒の劣化抑止が可能となった詳細な理由は不明であるが、水蒸気および/または水、および、不活性ガスおよび/または還元性ガスを、有機溶媒中に通気することによって、当該有機溶媒が酸化されるのを抑止することで、当該有機溶媒の変色を抑止していると考えられる。

【0038】

そして、当該有機溶媒の変色が抑止されたことで、生成したITO粒子の洗浄工程を短縮することが出来た。さらに、当該有機溶媒の劣化と変質とを抑止出来たことで、当該有機溶媒の再利用が可能となり、原料コストが安価になるメリットも得られた。

【0039】

以下、本発明に係る実施の形態について、製造工程毎に詳細に説明する。

【0040】

〔本実施形態のITOの製造方法〕

本実施形態に係るITO粒子の製造方法について、より具体的に説明する。

<原料>

本実施形態に係るITO粒子の製造方法に用いる、錫含有水酸化インジウムについて説明する。

当該錫含有水酸化インジウムの一般的な製造方法は、錫塩とインジウム塩と純水とを混合して水溶液とし、当該錫塩とインジウム塩との混合水溶液とアルカリとを反応させて、水酸化錫と水酸化インジウムとのスラリーを生成させるものである。

【0041】

ここで、当該各塩を具体的に示す。

インジウム塩としては、硝酸インジウム、硫酸インジウム、リン酸インジウム、塩化インジウム等の無機塩、酢酸インジウム、シュウ酸インジウム、酒石酸インジウム、インジウムアルコキシド等の有機塩が挙げられる。これらの塩は、単独で使用しても良く、混合して使用しても良い。

錫塩としては、硝酸錫、硫酸錫、リン酸錫、塩化錫等の無機塩、酢酸錫、シュウ酸錫、酒石酸錫、錫メトキシド、錫エトキシド、錫プロポキシド、錫ブトキシド等の錫アルコキシドなどの有機塩が挙げられる。これらの塩は、単独で使用しても良く、混合して使用しても良い。

【0042】

但し、有機塩は、一般的に無機塩と比べて高価であり親水性が低い。さらに、有機塩は、本実施形態に係る水溶液や親水性の有機溶媒に溶解させた際、当該有機溶媒に対する溶解度が足りずに溶け残りができたり、2層に分かれる等、当該塩が、水溶液や有機溶媒中に均一分散しない場合がある。

従って、安価に入手でき、親水性の強い無機塩の方が好ましい原料であり、特に、インジウム塩としては硝酸インジウム塩が、錫塩としては塩化錫が好ましく用いられる。

【0043】

次に、前記インジウム塩および錫塩を、沈殿させるアルカリについて説明する。

前記インジウム塩および錫塩を沈殿させるアルカリ塩としては、NaOH、KOH、NH4OH、NH3、NH4HCO3および(NH4)2CO3の群から選ばれる少なくとも1種のアルカリ塩を、水溶液中に溶解することによって得ることができる。尚、これらアルカリ塩の群のうちでも、アンモニアを使用することが好ましい。

【0044】

上述したインジウムとスズとを含有した水溶液を、5℃〜95℃、好ましくは30℃〜

70℃の範囲の液温に維持した前記アルカリ塩を溶解させた水溶液へ、24時間以内、好ましくは1分間〜120分間の添加時間で添加し、スズ含有水酸化インジウム(水酸化インジウム−水酸化スズ沈殿物)を含む沈殿溶液を生成させる。当該アルカリ塩の濃度は、インジウム塩の1.0〜10当量となるまでの濃度とし、スズ含有水酸化インジウムの沈殿溶液を生成させる。

また、当該スズ含有水酸化インジウムは、上述した水溶液中ばかりでなく、アルコール中で作製してもよい。

【0045】

生成したスズ含有水酸化インジウムのスラリーを、フィルタープレス等の固液分離にて採集する。そして、当該採集されたスラリーを、純水等により洗浄して不純物を除去することで、純度を高めた錫含有インジウム水酸化物が得られる。このとき洗浄剤としては、純水、アルコールが挙げられる。但し、コスト面の観点からは、純水洗浄が好ましい。

【0046】

<錫含有インジウム水酸化物ケーキ>

当該洗浄において、不純物としては反応の副生成物であるアンモニア、塩素、硝酸塩が存在するので、各々の不純物濃度が100ppm以下の濃度になるよう、充分に洗浄する。当該洗浄後の錫含有インジウム水酸化物は、粒子の大きさによって調整するが、20質量%から70質量%の水分を含んだケーキ状の状態とする。

【0047】

水分を20質量%以上含んだケーキ状態とするのは、当該ケーキを水溶性の有機溶媒中に直接分散させる際、水分が20質量%以上あると、反応溶媒中へ水酸化物の分散性が良く、水酸化物粒子の凝集物(ダマ)が発生せず、凝集物がそのままの状態で反応し粗大なITO粒子が生成するのを回避出来るからである。さらに、水分を20質量%以上含んだケーキ状態であると、原料となる水酸化物中に水分が含まれているため、当該含まれる水分と親水性有機溶媒との溶解により、水酸化物粒子が、凝集することなく速やかに有機溶媒中に分散し、当該有機溶剤が水酸化物粒子表面に吸着され、生成するITO粒子の分散性の向上に寄与すると考えられるからである。

【0048】

一方、水分を70質量%以下含んだケーキ状態とするのは、水分を70質量%以下とすることで、水酸化インジウムと水酸化錫との反応時に、加熱に必要な熱量が過剰になるのを回避出来るからである。

【0049】

従って、ケーキ状の水分量は、上述した水酸化物の分散性と、上記熱量とを考慮し、適宜調整すれば良いが、概ね、20質量%から70質量%が好ましい。なお、ケーキに含まれる水分の算出方法としては、下記式にて算出する。

(ケーキの乾燥前重量−大気中120℃で4時間乾燥後のケーキの重量 )/ケーキの乾燥前重量=ケーキに含まれる水分

ケーキの有機溶媒中への分散方法は、攪拌による分散、または超音波による分散方法をとればよい。

【0050】

<有機溶媒>

本実施形態に用いる有機溶媒は、沸点が240℃以上、好ましくは250℃以上の有機溶媒を用いればよい。

これは、240℃以上の加熱処理でITO粒子の生成がなされるため、有機溶媒の沸点が240℃以上であれば、ITO粒子の生成反応の際に当該有機溶媒が反応系外に揮発することを回避できるからである。

さらに、当該有機溶媒は、50体積%以上の水を含むことが出来る親水性の強い水溶性の有機溶媒であることが好ましい。当該有機溶媒の水溶性が高いほど、水酸化物の分散および反応時に水分を多く含むことが出来るからである。

【0051】

さらに、本実施形態に用いる有機溶媒は、1分子当たりに、少なくともOH基を1個以上持つ溶媒が好ましい。中でも、多価アルコールが好ましく、さらに好ましくは、ジエチレングリコール、トリエチレングリコール、テトラエチレングリコール、ポリエチレングリコール、トリプロピレングリコール、1.5ペンタンジオール、グリセリンが挙げられる。しかし、これらに限られず、沸点が240℃以上の、多価アルコールまたは、その誘導体であれば良く、または、イオン性液体でも良い。

これは、出発原料となる錫含有インジウム水酸化物の親水性が強いため、OH基を有するか、または、イオン性の有機溶媒であれば、当該粒子表面に吸着され易くなり、最終的に生成するITO粒子の分散性が良くなる為ではないかと考えられる。勿論、これらの有機溶媒は単独で用いても良いが、2種以上を混合して用いても良い。

【0052】

上述したように、本実施形態に係るITO粒子の製造に用いる有機溶媒は、分子1個あたりにOH基を1個以上持つものであることが好ましいが、当該有機溶媒が、分子1個あたりにOH基を1個以上持つことで、異なる効果も発揮する。当該異なる効果とは、当該有機溶媒中に存在するOH基が、生成するITOからO(酸素)を奪って、これを還元し、当該ITO中に酸素欠陥を生成させる効果である。当該生成した酸素欠陥に起因して、生成するITO粒子中にキャリアが発生するので、本実施形態に係るITO粒子の導電性が向上する。

従って、OH基を多く有する化合物という観点から、本実施形態に係るITO粒子の製造に用いる有機溶媒は、分子1個あたりにOH基を2個以上もつポリオールであることがさらに好ましい。

【0053】

ただし、好ましい有機溶媒はポリオールに限られる訳ではなく、多価アルコール、または、その誘導体でも良い。さらには、有機溶媒自体に当初の時点においてOH基が無くても、原料中に含有される水分等の存在により加水分解を起こし、結果的にアルコールが生成するタイプの有機溶媒であっても良い。このタイプの有機溶媒としては、例えば、オレイン酸、オレイルアミンがある。また、上述した有機溶媒は、カルボン酸基、アミン基を含んでいても良い。

【0054】

以上のことから、本実施形態に係るITO粒子生成における好ましい有機溶媒の例として、ジエチレングリコール、トリエチレングリコール、テトラエチレングリコール、ポリエチレングリコール、トリプロピレングリコール、1.5ペンタンジオールの中から選ばれる、少なくとも1種以上の有機溶媒が挙げられる。中でも、常温で粘性の低い液体であること、かつ安価であること等の観点を考慮すると、ジエチレングリコール、トリエチレングリコール、テトラエチレングリコール、ポリエチレングリコールが好ましい。

【0055】

<錫含有インジウム水酸化物から錫含有インジウム酸化物への反応>

錫含有水酸化インジウムケーキを上記有機溶媒に分散させて得た錫含有インジウム水酸化物スラリーを、加熱処理装置に装填する。そして、240℃以上、350℃以下の温度で反応させる。

錫含有インジウム水酸化物から錫含有インジウム酸化物への反応は230℃以上で開始するが、反応温度を上げることにより反応時間の短縮が図れるとの観点より、240℃以上の加熱が好ましいからである。他方、上述した、本実施形態に係るITO粒子生成における好ましい有機溶媒の沸点を考慮すると、加熱温度は350℃以下であることが好ましいからである。

さらに、当該錫含有インジウム水酸化物スラリー中に、不活性ガスおよび/または還元性ガスを通気し、且つ、水または水蒸気を添加することが好ましい。当該不活性ガスおよび/または還元性ガスを通気し、且つ、水または水蒸気を添加により、上述したように、反応に用いている有機溶媒の劣化を抑止することが出来る。

【0056】

錫含有インジウム水酸化物から錫含有インジウム酸化物への反応終了後の反応液は、青色系の反応液となる。酸素欠損を持たないITO粒子は、一般的に白色または黄色の粒子であるが、酸素欠損を持つことにより緑色または青色の粒子となる。ここで、本実施形態に係る錫含有インジウム酸化物粒子はすべて青色系の粒子であり、酸素欠陥を有する錫含有インジウム酸化物粒子が生成していることが判明した。

【0057】

<通気させる不活性ガスおよび/または還元性ガス、および、添加する水分>

錫含有インジウム水酸化物から錫含有インジウム酸化物への反応中に通気されるガスは、不活性ガスおよび/または還元性ガスである。好ましくは、一酸化炭素、窒素、水素、希ガス、アンモニアガスである。さらに好ましくは、窒素、水素が挙げられる。これらの通気ガスは、1種類の使用でも良いが2種類以上を混合して使用しても良い。

当該通気ガスの1分間当たりの通気量は、水酸化インジウムと水酸化錫と水とを含む有機溶媒溶液の0.001体積%以上5体積%以下とすることが好ましい。これは、当該通気ガスの通気量が0.001体積%以上あれば、反応溶媒中に溶存する酸素による有機溶媒の酸化を抑止して、溶媒が変質し難くなる。逆に通気する通気量を5体積%以下とすれば、通気ガスとともに反応溶媒および水分が系外に出てしまうのを抑制出来るからである。従って、当該通気ガスの1分間当たりの通気量は、有機溶媒溶液の0.001体積%以上5体積%以下とすることが好ましい。また、当該通気ガスは、当該有機溶媒の底部からバブリングする形で通気することが好ましい。

【0058】

錫含有インジウム水酸化物から錫含有インジウム酸化物への反応中に添加される水分は、水または水蒸気のどちらの形態で添加しても良いし、両方を加えても良い。但し、水添加の場合は、添加された水が直接高温の有機溶媒に接触する為、接触時に水蒸気爆発を起こす危険性がある。当該観点からは、予め、反応温度付近に加熱された水蒸気添加が好ましい。

当該水または水蒸気の1分間当たりの通気量は、水酸化インジウムと水酸化錫と水とを含む有機溶媒溶液の0.001体積%以上5体積%以下とすることが好ましい。これは、水分量が少ないと、通気ガスと同様、反応溶媒中に溶存する酸素と有機溶媒の酸化が進みやすくなり、溶媒が変質する。逆に水分量が多すぎると、蒸発した水蒸気とともに反応溶媒およびが系外に出されてしまうため、反応時間とともに反応溶媒の減少がおこってしまう。したがって、有機溶媒溶液の0.001体積%以上5体積%以下とすることが好ましい。

また、当該水または水蒸気は、当該有機溶媒の底部から注入またはバブリングする形で添加することが好ましい。

【0059】

<加熱装置>

本実施形態で反応時に使用される加熱装置として、例えば、マントルヒーター、リボンヒーター、オイルバス等が挙げられる。尤も、350℃まで加熱可能ならば、多様な加熱装置が適用可能である。

【0060】

<反応器>

本実施形態で使用される反応器は、350℃に耐えうる反応器であればよい。但し、上述したように錫含有水酸化インジウムケーキの加熱処理中に、スラリーへ水または水蒸気を添加することを考慮すると、密閉状態を保持する反応器よりも、少なくとも0.05MPaの圧力以下の状態を保持し、大気開放系の反応器であることが好ましい。

【0061】

<固液分離>

生成したITO粒子を、固液分離により回収する。

当該固液分離には、遠心分離法や吸引ろ過法や加圧濾過法等が適用可能である。

【0062】

<洗浄>

生成したITO粒子から不純物質を除去し、ITO分散液を調製するため、生成したITO粒子の洗浄を行う。

具体的には、上述した有機溶媒中における水酸化物から酸化物への反応後に生成したITO粒子を、加圧濾過法等により、当該反応に用いた有機溶媒から分離する。そして、当該分離されたITO粒子へ洗浄液を添加する。ここで、添加する洗浄液は、最終的にITO分散液を製造するときに用いる溶媒、または、当該ITO分散液を製造するときに用いる溶媒の主要溶媒を用いることが好ましい。

【0063】

本発明の実施例においては、後述するように、ITO塗料を製造するときに、分散溶媒としてエチレングリコールを用いた。このような場合は、ITO粒子の洗浄溶媒としてエチレングリコールを用いればよい。

洗浄の際の洗浄溶媒量は被洗浄物の1/2量とし、毎回の添加後に当該洗浄溶媒の変色の有無を確認した。洗浄後の洗浄溶媒に変色が見られた際は、再度洗浄溶媒を添加し、当該洗操作を繰り返し実施することにより、ITO粒子中の不純物を低減した。そして、目視により、当該洗浄溶媒の変色が視認出来なくなったら洗浄終了とし、ITO粒子と当該洗浄溶媒とを含むケーキを得た。

【0064】

(本実施形態に係るITO塗料)

本実施形態に係るITO塗料の主溶媒は、水、極性をもつ有機溶媒、または、それらの混合溶媒が好ましく用いられる。これは、ITO粒子表面が極性を持ち、且つ親水性であるため、ITO塗料となっているときには、溶媒中に水のような極性溶媒が存在することが好ましいからである。ITO塗料を作製するには、上述した洗浄終了後のITO粒子を含むケーキを、所定割合で分散液中に分散させITO粒子を含む分散液を作製すればよい。

【0065】

<分散液の調整>

ITO塗料作製のため、ITO粒子を分散させる分散溶媒は、その沸点が300℃以下、好ましくは200℃以下である溶媒が使用できる。沸点が300℃以下であれば、当該ITO塗料を塗布して塗膜焼成する際に、当該溶媒が揮発し尽くし残留しないので、得られる透明導電膜の表面抵抗が増大せず、ヘイズの悪化を回避できるからである。

ITO塗料を得るための分散溶媒としては、水、メタノール、エタノール、プロパノール、イソプロピルアルコール、ブタノール、ヘキサノール、ヘプタノール、オクタノール、デカノール、シクロヘキサノール、及びテルピネオール等のアルコール類、エチレングリコール、及びプロピレングリコール等のグリコール類、アセトン、メチルエチルケトン、及びジエチルケトン等のケトン類、酢酸エチル、酢酸ブチル、及び酢酸ベンジル等のエステル類、メトキシエタノール、及びエトキシエタノール等のエーテルアルコール類、ジオキサン、及びテトラヒドロフラン等のエーテル類、N ,N − ジメチルホルムアミド等の酸アミド類、ベンゼン、トルエン、キシレン、トリメチルベンゼン、及びドデシルベンゼン等の芳香族炭化水素類、ヘキサン、ヘプタン、オクタン、ノナン、デカン、ウンデカン、ドデカン、トリデカン、テトラデカン、ペンタデカン、ヘキサデカン、オクタデカン、ノナデカン、エイコサン、及びトリメチルペンタン等の長鎖アルカン、シクロヘキサン、シクロヘプタン、および、シクロオクタン等の環状アルカン等のような常温で液体の溶媒を適宜選択して使用すればよい。ただし、分散溶媒に水溶性の有機溶媒を用いているため、より好ましい洗浄・分散溶媒としては、純水、メタノール、エタノール、プロパノール、イソプロピルアルコール、ブタノール等の水溶性アルコール類、エチレングリコール、および、プロピレングリコール等のグリコール類等の極性を持った有機溶媒、または、それらの混合溶媒が好ましく適用できる。

【0066】

ITO塗料においては、当該ITO塗料を静置したときに、ITO粒子が沈降しないこ

とが求められる。ここにいう沈降とは、例えば、当該ITO塗料を、遠心分離器を用いて3000rpm、30分間分離させたときに、ITO塗料が沈降層と透明な上澄み層とに分離することをいう。

ITO塗料においてITO粒子が沈降するということは、当該ITO粒子が凝集したか、または、初めから粗大粒子が形成されていたことが考えられる。そして、ITO塗料において、ITO粒子の凝集や当初からの粗大粒子が存在することは、当該塗料を用いてITO塗膜を形成した際に膜厚の不均一が生じ、導電性の低下や、ヘイズの値の増加につながる。従って、ITO塗料において、ITO粒子がブラウン運動のみで分散し、沈降せずにいる状態が理想である。

【0067】

ここで、本実施形態に係るITO塗料は、本実施形態に係るITO粉体と、水、極性をもつ有機溶媒、または、それらの混合溶媒とを含み、静置してもITO粒子が沈降しないものである。当該ITO塗料を用いることで、均一なITO塗膜を成膜することが出来、当該均一なITO塗膜を焼成することによって、ヘイズが低く、導電性が良好な透明導電膜が得られる。

【0068】

[本実施形態に係るITO塗料を用いたITO塗膜の製造方法例]

本実施形態に係るITO塗料を用いてITO塗膜を作製するに際しては、スクリーン印刷、スピンコート、ディップコート、ロールコート、刷毛コート、スプレーコート、インクジェットにおける配線形成等の公知の方法を用いることが出来る。また、当該ITO塗料を基板上に塗布する場合には、当該基板材料として、有機高分子、プラスチック、ガラス等をあげることが出来るが、当該基板形状としてはフィルム状のものが一般的である。特に、タッチパネルのようにフレキシビリティを要求される基板には高分子フィルムが好ましく、当該高分子フィルムには、ポリエチレンテレフタレート(PET)、ポリエチレンタフタレート(PEN)、ポリイミド、アラミド、ポリカーボネート等のフィルムを用いることが出来る。

【実施例】

【0069】

(実施例1)

純インジウム換算で、インジウム濃度が22.99質量%の硝酸インジウム水溶液(In(NO3)3)293.6gと、塩化錫(SnCl2・・2H2O)13.6gとを秤量し、純水に溶解して、硝酸インジウムと塩化錫との混合溶液1.5Lを調製した。なお、当該混合溶液において錫の濃度はインジウムと錫の合計に対して10mol%となっている。

一方、濃度25質量%のNH3水溶液256gを純水2100gで希釈し、液温を50℃とした。尚、当該NH3水溶液において、NH3量は、前記硝酸インジウムと塩化錫との混合溶液を中和するのに必要な量の2倍当量である。

当該NH3水溶液を撹拌し、ここに前記硝酸インジウムと塩化錫との混合溶液を3分間かけて添加し、錫含有水酸化インジウムの懸濁液とした。生成した錫含有水酸化インジウムの懸濁物を濾過収集し、純水で洗浄して、錫含有水酸化インジウムケーキ212gを得た。当該錫含有水酸化インジウムケーキの水分含水率は54質量%であった。

【0070】

当該錫含有水酸化インジウムケーキを130g秤量してセパラブルフラスコに充填し、さらにテトラエチレングリコールを400ml添加して撹拌し、錫含有水酸化インジウムケーキをテトラエチレングリコール中に分散させた。ここで、当該テトラエチレングリコール中へ窒素ガスを、30分間バブリングにより吹き込み、セパラブルフラスコ内をガスパージした。なお、反応容器は開放系の反応容器を用いるため、仕込みから反応まですべて大気圧下で行われる。 当該窒素吹き込みと併行して、撹拌回転数を300rpmに設定して当該テトラエチレングリコールを攪拌した。ここで、加熱を開始するとともに、テトラエチレングリコール中へ水蒸気を0.2cc/min、および、窒素ガスを0.2L

/minの条件でバブリングにより通気しつつ、室温から260℃まで2℃/minの昇温速度で加熱し、260℃に到達後2時間保持した。ここで、水蒸気および窒素ガスの1分間当たりの通気量は、水蒸気が水酸化インジウムと水酸化錫と水とを含む有機溶媒溶液が440mlであるから、それぞれ0.045体積%である。

【0071】

加熱、保温が終了したら、セパラブルフラスコ内容物を室温まで冷却した後、これを取り出して加圧濾過器に分取し、固液分離を行った。なお、反応終了時のセパラブルフラスコ内容物の色は青色をしており、酸素欠陥を有するITO粒子の生成が確認できた。さらに反応後の液中にITO粒子の凝集物が存在しているか否かの評価として、当該セパラブルフラスコ内容物を目開き20ミクロンの篩に通したが、篩の上部に残る凝集物は確認されなかった。

【0072】

篩後の当該セパラブルフラスコ内容物に対し固液分離を行い、液体部分であるテトラエチレングリコールを分離した。当該分離されたテトラエチレングリコールに対し、目視で変色を確認したが、黄色への変色は見られなかった。

一方、残った固形成分であるITOスラリーに、今度は、エチレングリコールを添加して洗浄を行った後、固液分離を行って、当該ITOの粒子を洗浄した。当該洗浄回数は、「洗浄液添加−固液分離」の1洗浄単位を1回として実施した。そして、当該1洗浄単位で濾液は目視で透明な溶液となったため、当該1洗浄単位で洗浄を終了した。

得られたエチレングリコール洗浄後のITOスラリー18gを、水25ccとエチレングリコール25ccとの混合溶媒に溶解し、ITO分散液を得た。

【0073】

<反応後におけるテトラエチレングリコールのFT−IR評価>

上述した固液分離にて得られたテトラエチレングリコールに対し、ThermoELECTRON社製 フーリエ変換赤外分光装置 Nicolet4700 にて赤外分光スペクトルを測定した。測定結果を図2に実線で示す。

【0074】

<生成したITO粒子の粒子特性の評価>

上述したエチレングリコール洗浄後のITOスラリーの一部を大気中200℃で乾燥させ、実施例1に係るITO粉体を得た。この実施例1に係るITO粉体に対し、BET測定とXRD測定とを実施した。すると、BET径は22.0nmであること、生成した粒子は酸化インジウムの単一相であることが判明した。当該XRDパターンを図1に、当該測定結果を表1に示す。

【0075】

尚、BET測定は、測定器としてカンタクロム社製のMONOSORBを用い、B.E.T式1点法により求めた。BET径(比表面積)は以下の式により求めた。

(BET径)=6/(ρ×106×BET値)×109

但し、ρ:粒子の密度=7.2g/cm3、BET値:(m2/g)

XRD測定において、X線源はCoのKα1線を用いた。

【0076】

<調製したITO分散液の塗膜化>

ガラス基板(MATSUNAMI GLASS社製のMICRO SLLIDE GLASS、品番S−1111、サイズ:26×76×0.8mm)を、スピンコーター(ABLE社製)により300rpmの回転数で回転させ、そこに実施例1に係るITO分散液5ccを10秒かけて滴下し、当該ITO分散液にてコートした。尚、実施例1に係るITO分散液は、ITO粒子濃度が20質量%となるように調製されたエチレングリコール・水分散液である。当該ITO分散液によるコート後、ガラス基板を60℃で10分間大気乾燥させた。乾燥後、当該ITO分散液がコートされたガラス基板を、大気雰囲気にて300℃まで昇温させて20分間保持した後、自然冷却し、実施例1に係るITO塗布ガラス基板を得た。得られた実施例1に係るITO塗布ガラス基板の、ITO塗膜の膜厚

は300nmであった。

【0077】

<ITO塗布ガラス基板の表面抵抗値の測定>

作製した実施例1に係るITO塗布ガラス基板の表面抵抗値を測定した。測定には三菱化学社製のロレスタHP MCP−T410を用い、四端子法にて測定した。測定値は、1.0×104Ω/□であった。

【0078】

<ITO塗布ガラス基板のヘイズ、全光線透過率の測定>

作製した実施例1に係るITO塗布ガラス基板のヘイズの値、および、全光線透過率を測定した。ヘイズの値の測定は、測定器として日本電色社製 濁度計 NDH 2000を用いた。 実施例1に係るITO塗布ガラス基板のヘイズ値は0.61%、全光線透過率は91.8%であった。ただし、ITOを塗布しないガラス基板のみでも、ヘイズの値0.5%、全光線透過率92.3%であった。

【0079】

(実施例2)

反応中における、水蒸気の1分間当たりの添加量を0.23体積%(1cc/min)にした以外は、実施例1と同様にして、実施例2に係るITO分散液とITO粉体とを得た。

得られたITO分散液、ITO粉体に対し、実施例1と同様に、セパラブルフラスコ内容物の20ミクロンの篩での凝集物評価、反応後のテトラエチレングリコールの変色確認、を行った。当該測定結果を表1に示す。尚、当該1洗浄単位で濾液は目視で透明な溶液となったため、1洗浄単位で洗浄を終了した。

【0080】

実施例2に係るセパラブルフラスコ内容物を目開き20ミクロンの篩に通したが、篩の上部に残る凝集物は確認されなかった。

実施例2に係る分離されたテトラエチレングリコールに対し、目視で確認したところ変色は観察されなかった。

実施例2で得られたITO粒子に対し、実施例1と同様のBETおよびXRD評価を行った結果、生成したITO粒子のBET径は22.3nmであり、酸化インジウムの単一相であった。

【0081】

(実施例3)

原料に用いた錫含有水酸化物の水分含有量を32体積%とした以外は、実施例1と同様にして、実施例3に係るITO分散液とITO粉体とを得た。

得られたITO分散液、ITO粉体に対し、実施例1と同様に、セパラブルフラスコ内容物の20ミクロンの篩での凝集物評価、反応後のテトラエチレングリコールの変色確認、を行った。当該測定結果を表1に示す。尚、当該1洗浄単位で濾液は目視で透明な溶液となったため、1洗浄単位で洗浄を終了した。

【0082】

実施例3に係るセパラブルフラスコ内容物を目開き20ミクロンの篩に通したが、篩の上部に残る凝集物は確認されなかった。

実施例3に係る分離されたテトラエチレングリコールに対し、目視で確認したところ変色は観察されなかった。

実施例3で得られたITO粒子に対し、実施例1と同様のBETおよびXRD評価を行った結果、生成したITO粒子のBET径は24.0nmであり、酸化インジウムの単一相であった。

【0083】

(比較例1)

実施例1で説明した、錫含有水酸化インジウムケーキを分散させた、テトラエチレングリコール中の加熱を開始した際、水蒸気の添加を行わなかった以外は、実施例1と同様に

して、比較例1に係るITO分散液とITO粉体とを得た。

得られた比較例1に係るITO分散液、ITO粉体に対し、実施例1と同様に、反応液の20ミクロンの篩での凝集物評価、反応後のテトラエチレングリコールの変色確認を行った。当該測定結果を表1に示す。尚、当該1洗浄単位では濾液は目視で黄色に変色しており、洗浄単位を繰り返した後、当該3洗浄単位で濾液が透明な溶液となったため、3洗浄単位で洗浄を終了した。

【0084】

比較例1に係るセパラブルフラスコ内容物を目開き20ミクロンの篩に通したが、篩の上部に残る凝集物は確認されなかった。

比較例1に係る分離されたテトラエチレングリコールに対し、目視で確認したところ黄色に変色していた。 なお、分離されたテトラエチレングリコールに対し、実施例1と同様に赤外分光スペクトルを測定した。測定結果を図2に破線で示す。

比較例1で得られたITO粒子に対し、実施例1と同様のBETおよびXRDを評価した結果、生成したITO粒子のBET径は25.3nmであり、酸化インジウムの単一相であった。

【0085】

(比較例2)

原料に用いる錫含有水酸化インジウムケーキを、200℃で2時間、大気中で乾燥した。当該乾燥させた錫含有水酸化インジウムを用いた以外は、実施例1と同様にして、比較例2に係るITO分散液とITO粉体とを得た。なお、錫含有水酸化インジウムケーキの水分含有量は0体積%であった。

得られた比較例2に係るITO分散液、ITO粉体に対し、実施例1と同様に、反応液の20ミクロンの篩での凝集物評価、反応後のテトラエチレングリコールの変色確認を行った。当該測定結果を表1に示す。尚、当該1洗浄単位で濾液は目視で透明な溶液となったため、1洗浄単位で洗浄を終了した。

【0086】

比較例2に係るセパラブルフラスコ内容物を目開き20ミクロンの篩に通したが、篩の上部に0.5gの凝集物が確認された。

比較例2に係る分離されたテトラエチレングリコールに対し、目視で確認したところ変色は観察されなかった。

比較例2で得られたITO粒子に対し、実施例1と同様のBETおよびXRDを評価した結果、生成したITO粒子のBET径は26.8nmであり、酸化インジウムの単一相であった。

【0087】

(比較例3)

原料に用いる錫含有水酸化インジウムケーキを、80℃で2時間、大気中で乾燥した。当該乾燥させた錫含有水酸化インジウムを用いた以外は、実施例1と同様にして、比較例2に係るITO分散液とITO粉体とを得た。なお、錫含有水酸化インジウムケーキの水分含有量を8体積%であった。

得られた比較例3に係るITO分散液、ITO粉体に対し、実施例1と同様に、反応液の20ミクロンの篩での凝集物評価、反応後のテトラエチレングリコールの変色確認を行った。当該測定結果を表1に示す。尚、当該1洗浄単位で濾液は目視で透明な溶液となったため、1洗浄単位で洗浄を終了した。

【0088】

比較例3に係るセパラブルフラスコ内容物を目開き20ミクロンの篩に通したが、篩の上部に0.2gの凝集物が確認された。

比較例3に係る分離されたテトラエチレングリコールに対し、目視で確認したところ変色は観察されなかった。

比較例3で得られたITO粒子に対し、実施例1と同様のBETおよびXRDを評価した結果、生成したITO粒子のBET径は26.8nmであり、酸化インジウムの単一相

であった。

【表1】

【0089】

(評価)

実施例1〜3および比較例1〜3について評価する。

まず、セパラブルフラスコ内容物を20ミクロンの篩を通した際、篩上の残留物の有無に関しては、実施例1〜3および比較例1では存在しなかったのに対し、比較例2では0.5g、比較例3では0.2gの残留物が見られた。この残留物を顕微鏡で確認したところ粒子の凝集物であった。実施例1〜3および比較例1では残留物が見られなかったのは、錫含有水酸化インジウムケーキ中の水分量を含ませた上で、テトラエチレングリコールに分散させた結果と考えられる。錫含有水酸化インジウムケーキ中の水分量を含ませた上でテトラエチレングリコールに分散させた結果、テトラエチレングリコールへの、錫含有水酸化インジウムの分散が、容易且つ完全に進み、反応後の凝集物発生が抑制されたものと考えられる。

【0090】

また、固液分離後に分離されたテトラエチレングリコールの色については、比較例1のみ黄色に変色した。

これは、原料となる比較例1に係る錫含有水酸化インジウムケーキは水分を含んでいるので、反応開始時には水分が含有されていたものの、反応液の温度上昇および反応進行により当該水分は失われたと考えられる。ここで、比較例1では、反応中進行中に水分が保持されないものである為、テトラエチレングリコールが黄色に変色したものと考えられる。

【0091】

ここで、実施例1および比較例1における固液分離後に分離されたテトラエチレングリコール、および、対照として使用前のテトラエチレングリコールの3種類について赤外吸収スペクトルを測定した。当該対照のテトラエチレングリコールの測定結果を図2に、1点鎖線で示す。そして、赤外吸収スペクトル中における1650cm−1付近のC=Cに関する吸収、1700cm−1付近のC=Oに関する吸収について観察した。すると、実施例1に係る反応液、および使用前のテトラエチレングリコールにはC=Oの吸収は見られなかった。これに対し、比較例1ではC=Oの吸収ピークが強まっていた。

この結果から、比較例1おける固液分離後のテトラエチレングリコールの黄色変色は、当該テトラエチレングリコールが酸化したことにも、一部原因があると考えられる。これに対し、実施例1に係るテトラエチレングリコールは、窒素ガスと水蒸気との導入により、酸化が抑止されたと考えられる。

つまり、原料である錫含有水酸化インジウムケーキ中に水分を含ませることで、反応後のITO粒子の凝集物を抑えることができ、且つ、反応中に、不活性ガスおよび/または

還元性ガス、および、水蒸気および/または水、を通気することで、反応中でも連続的にテトラエチレングリコールの水分を保持することによって、当該テトラエチレングリコールの酸化を抑止させることができた。

【0092】

尤も、実施例2においては、固液分離後にテトラエチレングリコール液量のわずかな減少が見られた。これは反応中における水分の添加量が多いと、水蒸気の反応系外への蒸発とともに、当該水蒸気中に溶解したテトラエチレングリコールも系外に持ち出されるためと考えられる。つまり、水蒸気の添加量が多ければ多いほど、反応中に系外に持ち出されるテトラエチレングリコール量が多くなり、反応溶媒の減少が進むと予想される。従って、水蒸気の添加量は、1分間当たり、前記水酸化インジウムと水酸化錫と水とを含む有機溶媒溶液の0.001体積%以上、5体積%以下に調整することが好ましい。

水分と同時に添加する不活性ガスおよび/または還元性ガスも、水分と同様に、1分間当たり、前記水酸化インジウムと水酸化錫と水とを含む有機溶媒溶液の0.001体積%以上、5体積%以下に調整することが好ましい。

【0093】

以上、本発明を上記実施例に基づいて説明したが、本発明はこれに限定されるものではない。材料として、本実施例では錫含有酸化インジウム(ITO)を用いているが、アンチモン添加酸化錫(ATO)、アルミニウム添加酸化亜鉛、フッ素添加酸化インジウム、酸化錫、酸化亜鉛、ITO、ATO等の透明導電膜粒子の合成であっても同様である。また、本実施例で得たITO超微粒子の一部を、透明で導電性を有する他の化合物で置換してもよい。

【技術分野】

【0001】

本発明は、錫含有酸化インジウムの製造方法、当該錫含有酸化インジウムを含む透明導電材用塗料、並びに、当該透明導電材用塗料を用いて成膜される透明導電膜に関する。

【背景技術】

【0002】

Snを含有するIn酸化物である錫含有酸化インジウム(本発明において、「ITO」と記載する場合がある。)を含む膜は、可視光に対する高い透光性と、導電性とを示すことから、各種表示デバイスや太陽電池などの透明導電膜として用いられている。このITOを含む透明導電膜(本発明において、「ITO膜」と記載する場合がある。)の成膜方法としては、スパッタリング法等の物理成膜法、粒子分散液または有機化合物を塗布する塗布法とが知られている。

塗布法による塗膜は、スパッタリング法などの物理的方法により得られた膜に比べて、導電性は若干劣るものの、真空装置などの高価な装置を用いることなく大面積や複雑形状の成膜が可能であり、低コストで成膜出来る利点がある。さらに、当該塗布法の中でも、塗布液としてITO粒子の分散液を用いた方法は、塗布液として有機化合物を用いた方法に比べ、塗布膜を熱分解させる必要がなく、比較的低温プロセスで成膜でき、良好な導電性も得られる。当該利点により、塗布液としてITO粒子分散液を用いた方法は、ブラウン管の電磁波シールド膜として広く用いられている他、LCDやELなどの表示デバイスへの応用も検討されている。

【0003】

そして、上述したITO粒子分散液に用いられるITO粒子の製造方法としては、塩化インジウム水溶液、塩化錫水溶液からのインジウムイオン、および、錫イオンを含む水溶液中に、アンモニア、苛性ソーダなどのアルカリを加えて中和し、沈殿を生成させて、錫を含有するインジウム水酸化物得ていた。そして当該錫を含有するインジウム水酸化物を、大気雰囲気または還元性雰囲気において500℃以上の高温で加熱処理(焼成)して、ITOを結晶化させる方法が提案されている。

【0004】

一方、ITO粒子の製造方法として、有機溶媒を用いる製造方法も提案されている。

例えば、特許文献1では、有機溶媒中に錫含有インジウム水酸化物を分散させた後、当該沈殿物を、120℃以上の温度のオートクレーブ中で加熱し乾燥させて乾燥物を得ること、そして当該乾燥物を200℃から500℃で加熱処理(焼成)して、錫含有インジウム酸化物を生成させることが提案されている。

【0005】

また、例えば、特許文献2においては、錫含有インジウム水酸化物ゲルを、水溶性の有機溶媒中にて溶媒置換した後、オートクレーブ等、を用いて加熱処理することにより、微細な錫含有酸化インジウム粒子を生成させることが提案されている。

【0006】

さらに、例えば、特許文献3においては、乾燥させた水酸化インジウムを200℃から350℃の有機溶媒中で加熱することによって、錫含有酸化インジウム粒子の生成温度の低温化と良好な結晶性とを両立させることを提案している。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−75472号公報

【特許文献2】特開2004−123403号公報

【特許文献3】特開2007−269617号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明者等の検討によると、例えば、特許文献1に記載された、錫含有インジウム水酸化物を水溶性の有機溶媒中にて混合する方法は、ITO粒子の凝集を抑えている。しかしながら、その後の工程において、錫含有インジウム水酸化物の乾燥工程、次いで、焼成工程が施されるため、ITOの1次粒子の凝集や、凝集状態での焼結反応が進む為、ITO

粒子同士が焼結し、粗大化してしまうという課題があった。

また、オートクレーブの様な、特殊な加圧・加熱装置を必要とする製造方法である。

【0009】

また、特許文献2に記載の方法は、錫含有インジウム水酸化物ゲルを水溶性有機溶媒中にて溶媒置換し、水分を除去する。そして当該溶媒置換物を、オートクレーブ等、を用いて加熱処理することにより、微細な錫含有酸化インジウム粒子を生成させるが、これも、水の存在下では、錫含有インジウムの酸化物が生成しないと考えられていた為、錫含有インジウム酸化物の生成反応時における際には、水分が除去されていることが必要と考えられていた為である。

しかし、この水分と水溶性有機溶媒とを蒸発させて、乾燥物を得る工程は、ITO粒子の製造工程を複雑化し、多くのエネルギーを必要とすると伴に、オートクレーブの様な、特殊な加圧・加熱装置を必要とするという課題があった。

【0010】

一方、特許文献3においては、インジウム水酸化物の乾燥物を有機溶媒に分散させ、240℃以上350℃以下の溶媒中で熱処理を行い、ITO粒子間の凝集・焼結がない微細なITO粒子および塗料を合成している。

当該製造法で作製されたITO粒子は、シングルナノレベルの非常に小さいものが得られる。しかし、当該製造法では、原料調整工程において錫含有水酸化物を乾燥させるため、乾燥時に水酸化物粒子の凝集が起こり、有機溶媒中に凝集したまま分散している状態で反応がすすむため、数ミクロンレベルでの非常に大きく凝集したITO粒子も同時に生成し、ITO粒子の粒子サイズの分布が広くバラツキがあった。

【0011】

ITO粒子をガラスまたはフィルム基板上に透明導電膜として形成させる際、透明導電膜の膜厚は一般的に200nmから1ミクロン以下である。ところが、特許文献1、3に係る製造方法では、数ミクロンレベルでのITO粒子の凝集物が、塗布液中に存在することとなり、透明導電膜中に目視で判別が出来るほどの異物が現れ、膜の品質を低下させる。そのため、数ミクロンレベルの凝集物は、予めフィルタリングで取り除く必要がある。また、粗大粒子の混入は、透明導電膜の塗膜表面の平滑性を損ない、光の散乱が生じヘイズが悪化する。

【0012】

さらに、ITOの粒子の塗布方式としてインクジェットなどを採用する場合は、ITO粒子が、非常に小さな直径のノズル配管を通過することとなる。この為、塗料内に含まれる大きなITO粒子や凝集物が、ノズル内に引っ掛かって当該ノズルのヘッド部を詰まらせ、不吐出および吐出の直進性を損なう原因となる為、粗大なITO粒子は可能な限り存在しない方が好ましい。

【0013】

本発明の目的は、上述の状況の下になされたものであり、粒子凝集が少なく、透明度が高く、ヘイズの値が小さな透明導電膜を、インクジェットを用いても容易に塗布、成膜することの出来るITO塗料に用いる錫含有酸化インジウムの製造方法、当該錫含有酸化インジウムを含む透明導電材用塗料、並びに、当該透明導電材用塗料を用いて成膜される透明導電膜を提供することである。

【課題を解決するための手段】

【0014】

本発明者らは、上述の課題の解決をすべく研究を行った。その結果、水酸化インジウムと水酸化錫と適宜量の水とを、水溶性の有機溶媒中に溶解し、当該水酸化インジウムと水酸化錫と適宜量の水とを含有する水溶性の有機溶媒を加熱して、当該水酸化インジウムと水酸化錫をITO粒子まで生成させることにより、微細で良好な分散状態を有するITO粒子が生成するという画期的な知見を得て、本発明を完成した。

【0015】

即ち、上述の課題を解決するための第1の発明は、

水酸化インジウムと、水酸化錫と、水とを含むケーキを、水溶性の有機溶媒中に溶解する工程と、

前記水酸化インジウムと水酸化錫と水とを含む有機溶媒溶液を加熱して、錫含有酸化インジウムを生成する工程とを有する錫含有酸化インジウムの製造方法であって、

前記ケーキ中に含まれる水分が、20質量%以上70質量%以下である錫含有酸化インジウムの製造方法である。

【0016】

第2の発明は、

第1の発明に記載の錫含有酸化インジウムの製造方法であって、

前記錫含有酸化インジウムを生成する工程において、前記水酸化インジウムと水酸化錫と水とを含む有機溶媒溶液を240℃以上350℃以下で加熱する錫含有酸化インジウムの製造方法である。

【0017】

第3の発明は、

第1または第2の発明に記載の錫含有酸化インジウムの製造方法であって、

前記錫含有酸化インジウムを生成する工程において、前記水酸化インジウムと水酸化錫と水とを含む有機溶媒溶液中へ、水蒸気および/または水、および、不活性ガスおよび/または還元性ガスを、供給する錫含有酸化インジウムの製造方法である。

【0018】

第4の発明は、

第1〜第3の発明のいずれかに記載の錫含有酸化インジウムの製造方法であって、

前記水蒸気および/または水を、1分間当たり、前記水酸化インジウムと水酸化錫と水とを含む有機溶媒溶液の0.001体積%以上5体積%以下で供給する、錫含有酸化インジウムの製造方法である。

【0019】

第5の発明は、

第1〜第4の発明のいずれかに記載の錫含有酸化インジウムの製造方法であって、

前記不活性ガスおよび/または還元性ガスを、1分間当たり、前記水酸化インジウムと水酸化錫と水とを含む有機溶媒溶液の0.001体積%以上5体積%以下で供給する、錫含有酸化インジウムの製造方法である。

【0020】

第6の発明は、

第1〜第5の発明のいずれかに記載の錫含有酸化インジウムの製造方法であって、

前記錫含有酸化インジウムを生成する工程を、0.05MPa以下の圧力下で加熱することで行う、錫含有酸化インジウムの製造方法である。

【0021】

第7の発明は、

第1〜第6の発明のいずれかに記載の錫含有酸化インジウムの製造方法であって、

前記有機溶媒は、240℃以上の沸点を有する有機溶媒である、錫含有酸化インジウムの製造方法である。

【0022】

第8の発明は、

第1〜第7の発明のいずれかに記載の錫含有酸化インジウムの製造方法であって、

前記有機溶媒は、50体積%以上の水を含むことが出来る水溶性の有機溶媒である、錫含有酸化インジウムの製造方法である。

【0023】

第9の発明は、

第1〜第8の発明のいずれかに記載の錫含有酸化インジウムの製造方法であって、

前記有機溶媒は、分子1個あたりにOH基を1個以上有する有機溶媒である、錫含有酸化インジウムの製造方法である。

【0024】

第10の発明は、

第1〜第9の発明のいずれかに記載の錫含有酸化インジウムの製造方法であって、

前記有機溶媒は、ポリオールであることを特徴とする、錫含有酸化インジウムの製造方法である。

【0025】

第11の発明は、

第1〜第10の発明のいずれかに記載の錫含有酸化インジウムの製造方法であって、

前記有機溶媒は、ジエチレングリコール、トリエチレングリコール、テトラエチレングリコール、ポリエチレングリコール、トリプロピレングリコール、の中から選択される1種以上の溶媒である、錫含有酸化インジウムの製造方法である。

【0026】

第12の発明は、

第1〜第11の発明のいずれかに記載の錫含有酸化インジウムの製造方法により製造された錫含有酸化インジウムを含む透明導電材用塗料である。

【0027】

第13の発明は、

第12の発明に記載の透明導電膜塗料を用いて製造される透明導電膜である。

【発明の効果】

【0028】

本発明に係る製造方法により製造される錫含有酸化インジウム粒子は粒径が小さいことに加えて、粒子間の凝集が殆どない錫含有酸化インジウム粒子である。当該粒径が小さく、粒子間の凝集が殆どない錫含有酸化インジウム粒子を用いることで、分散性が良い透明導電膜塗料を得ることが出来た。この為、当該透明導電膜塗料により成膜された透明導電膜は、透明度が高く、ヘイズの値が小さく均一な塗膜布面を形成できた。

【図面の簡単な説明】

【0029】

【図1】実施例1に係るITO粒子のXRDパターンである。

【図2】本発明において用いられた有機溶媒のFT−IRスペクトルの測定結果である。

【発明を実施するための形態】

【0030】

以下、本発明を実施するための形態について説明する。

本実施形態に係るITO粒子の製造方法は、水酸化インジウムと、水酸化錫と、水とを含むケーキを、水溶性の有機溶媒中に溶解する工程と、前記水酸化インジウムと水酸化錫と水とを含む有機溶媒溶液を加熱して、錫含有酸化インジウムを生成する工程とを有する錫含有酸化インジウムの製造方法であって、前記ケーキ中に含まれる水分が、20質量%以上70質量%以下である錫含有酸化インジウムの製造方法である。

【0031】

一般的に、錫を含有するインジウム水酸化物からITO粒子を生成するには、当該水酸化物の粒子サイズにもよるが、230℃以上の温度で加熱することが必要である。それは、水酸化インジウムが脱水され酸化インジウムとなる反応開始温度が230〜250℃程度である為である。

そして、従来は、実用的な範囲の低い電気抵抗値を有する結晶性の良いITO粒子を得るには、錫を含有するインジウム水酸化物を、500℃以上の温度で焼成することが必要と考えられていた。

【0032】

本出願人が特許文献3で提案した、有機溶媒中で加熱処理を行うITO粒子の製造方法では、まず、水溶液中で錫を含有するインジウム水酸化物を作製し、80℃以上温度で前記水酸化物を乾燥させる。得られた錫含有インジウム水酸化物を有機溶媒に分散させ、240℃以上350℃以下の有機溶媒中で熱処理を行い、ITO粒子およびITO塗料を製造した。この製造方法で得られるITO粒子は、シングルナノレベルの微細な粒子である。しかし、当該微細なITO粒子が生成するとともに、1ミクロン以上の凝集した粒子も5%程度存在しており、当該凝集粒子を除く為に、反応終了時にフィルタリングが必要であった。

【0033】

これに対し、本実施形態に係るITO粒子の製造方法においては、水溶液中で錫を含有するインジウム水酸化物を作製し、さらにフィルタープレス等の固液分離工程と、水洗工程とを実施することによって、塩素および硝酸濃度が100ppm以下の濃度になるような錫含有インジウム水酸化物を得る。

当該水洗後の錫含有インジウム水酸化物は、粒子の大きさによっても左右されるが、20質量%から70質量%程度の水分を含んだケーキ状の状態に調製する。

この20質量%から70質量%程度の水分を含んだケーキ状の錫含有インジウム水酸化物を、乾燥させることなく、水溶性の有機溶媒中に直接分散させる。

そして、20質量%から70質量%程度の水分を含んだケーキ状の錫含有インジウム水酸化物を有機溶媒中で、240℃以上350℃以下の熱処理を行うことで、シングルナノレベルの微細なITO粒子が生成するとともに、1μm以上の凝集粒子の発生は見られないことを知見したものである。

【0034】

これは、従来の常識に反し、十分水分を含んだ状態の錫含有インジウム水酸化物を、水溶性の有機溶媒中に直接分散させた為、当該水酸化物が凝集物を生成することなく溶媒中に分散された為であると考えられる。そして、当該十分水分を含んだ状態の錫含有インジウム水酸化物が、水溶性の有機溶媒中に分散した状態から、所定温度の熱処理を行うことで、ITO粒子が生成する際、当該水分が有機溶媒中に保持され、シングルナノレベルの微細なITO粒子が生成するとともに、1ミクロン以上の凝集粒子の発生は見られないことを知見したものである。

【0035】

また、本発明者の検討によると、例えば特許文献1から3の製造方法においては、錫含有インジウム水酸化物を有機溶媒中に加え反応させている。しかし、錫含有インジウム水酸化物粒子を直接有機溶媒中で反応させると、反応終了後の当該有機溶媒が黄色に変色してしまい、再び、反応に使用する有機溶媒として再利用することが困難であった。また、当該有機溶媒の黄色変色の度合いが大きいと、その後の洗浄工程におけるITO粒子の洗浄回数が増加し、洗浄に要する溶剤量が多量に必要であった。

【0036】

ここで、本発明者等は、本実施形態に係るITO粒子の製造方法において、240℃以上350℃以下の温度の有機溶媒中で熱処理を行う際に、原料となる錫含有インジウム水酸化物に含まれる水分を、還流器等を用いて反応容器内に保持させながら熱処理することによって、反応に用いている有機溶媒の劣化を抑止することが出来ることを知見した。ただし、還流器を用いると、発生する水蒸気のすべてが反応装置内に留まり装置内の圧力が高まるため、耐圧仕様の特殊な反応装置を用いる必要性があった。当該特殊な耐圧反応装置を用いることなく、大気圧下、少なくとも0.05MPa以下の圧力下で加熱するためには、反応時間中に原料中から蒸発する水分を少なくとも0.05MPa以下の圧力で保持する機能を反応装置に用いればよい。

【0037】

しかしながら、上述のような圧力を保持する操作は、生産コスト上昇の原因となる為できるだけ行わないことが好ましい。ここで、本発明者等は、240℃以上350℃以下の温度の有機溶媒中でITOを生成する熱処理を行う際に、水蒸気および/または水、および、不活性ガスおよび/または還元性ガスを、当該有機溶媒中に通気し反応することによって、反応に用いている有機溶媒の劣化を抑止することが出来ることを知見した。当該有機溶媒の劣化抑止が可能となった詳細な理由は不明であるが、水蒸気および/または水、および、不活性ガスおよび/または還元性ガスを、有機溶媒中に通気することによって、当該有機溶媒が酸化されるのを抑止することで、当該有機溶媒の変色を抑止していると考えられる。

【0038】

そして、当該有機溶媒の変色が抑止されたことで、生成したITO粒子の洗浄工程を短縮することが出来た。さらに、当該有機溶媒の劣化と変質とを抑止出来たことで、当該有機溶媒の再利用が可能となり、原料コストが安価になるメリットも得られた。

【0039】

以下、本発明に係る実施の形態について、製造工程毎に詳細に説明する。

【0040】

〔本実施形態のITOの製造方法〕

本実施形態に係るITO粒子の製造方法について、より具体的に説明する。

<原料>

本実施形態に係るITO粒子の製造方法に用いる、錫含有水酸化インジウムについて説明する。

当該錫含有水酸化インジウムの一般的な製造方法は、錫塩とインジウム塩と純水とを混合して水溶液とし、当該錫塩とインジウム塩との混合水溶液とアルカリとを反応させて、水酸化錫と水酸化インジウムとのスラリーを生成させるものである。

【0041】

ここで、当該各塩を具体的に示す。

インジウム塩としては、硝酸インジウム、硫酸インジウム、リン酸インジウム、塩化インジウム等の無機塩、酢酸インジウム、シュウ酸インジウム、酒石酸インジウム、インジウムアルコキシド等の有機塩が挙げられる。これらの塩は、単独で使用しても良く、混合して使用しても良い。

錫塩としては、硝酸錫、硫酸錫、リン酸錫、塩化錫等の無機塩、酢酸錫、シュウ酸錫、酒石酸錫、錫メトキシド、錫エトキシド、錫プロポキシド、錫ブトキシド等の錫アルコキシドなどの有機塩が挙げられる。これらの塩は、単独で使用しても良く、混合して使用しても良い。

【0042】

但し、有機塩は、一般的に無機塩と比べて高価であり親水性が低い。さらに、有機塩は、本実施形態に係る水溶液や親水性の有機溶媒に溶解させた際、当該有機溶媒に対する溶解度が足りずに溶け残りができたり、2層に分かれる等、当該塩が、水溶液や有機溶媒中に均一分散しない場合がある。

従って、安価に入手でき、親水性の強い無機塩の方が好ましい原料であり、特に、インジウム塩としては硝酸インジウム塩が、錫塩としては塩化錫が好ましく用いられる。

【0043】

次に、前記インジウム塩および錫塩を、沈殿させるアルカリについて説明する。

前記インジウム塩および錫塩を沈殿させるアルカリ塩としては、NaOH、KOH、NH4OH、NH3、NH4HCO3および(NH4)2CO3の群から選ばれる少なくとも1種のアルカリ塩を、水溶液中に溶解することによって得ることができる。尚、これらアルカリ塩の群のうちでも、アンモニアを使用することが好ましい。

【0044】

上述したインジウムとスズとを含有した水溶液を、5℃〜95℃、好ましくは30℃〜

70℃の範囲の液温に維持した前記アルカリ塩を溶解させた水溶液へ、24時間以内、好ましくは1分間〜120分間の添加時間で添加し、スズ含有水酸化インジウム(水酸化インジウム−水酸化スズ沈殿物)を含む沈殿溶液を生成させる。当該アルカリ塩の濃度は、インジウム塩の1.0〜10当量となるまでの濃度とし、スズ含有水酸化インジウムの沈殿溶液を生成させる。

また、当該スズ含有水酸化インジウムは、上述した水溶液中ばかりでなく、アルコール中で作製してもよい。

【0045】

生成したスズ含有水酸化インジウムのスラリーを、フィルタープレス等の固液分離にて採集する。そして、当該採集されたスラリーを、純水等により洗浄して不純物を除去することで、純度を高めた錫含有インジウム水酸化物が得られる。このとき洗浄剤としては、純水、アルコールが挙げられる。但し、コスト面の観点からは、純水洗浄が好ましい。

【0046】

<錫含有インジウム水酸化物ケーキ>

当該洗浄において、不純物としては反応の副生成物であるアンモニア、塩素、硝酸塩が存在するので、各々の不純物濃度が100ppm以下の濃度になるよう、充分に洗浄する。当該洗浄後の錫含有インジウム水酸化物は、粒子の大きさによって調整するが、20質量%から70質量%の水分を含んだケーキ状の状態とする。

【0047】

水分を20質量%以上含んだケーキ状態とするのは、当該ケーキを水溶性の有機溶媒中に直接分散させる際、水分が20質量%以上あると、反応溶媒中へ水酸化物の分散性が良く、水酸化物粒子の凝集物(ダマ)が発生せず、凝集物がそのままの状態で反応し粗大なITO粒子が生成するのを回避出来るからである。さらに、水分を20質量%以上含んだケーキ状態であると、原料となる水酸化物中に水分が含まれているため、当該含まれる水分と親水性有機溶媒との溶解により、水酸化物粒子が、凝集することなく速やかに有機溶媒中に分散し、当該有機溶剤が水酸化物粒子表面に吸着され、生成するITO粒子の分散性の向上に寄与すると考えられるからである。

【0048】

一方、水分を70質量%以下含んだケーキ状態とするのは、水分を70質量%以下とすることで、水酸化インジウムと水酸化錫との反応時に、加熱に必要な熱量が過剰になるのを回避出来るからである。

【0049】

従って、ケーキ状の水分量は、上述した水酸化物の分散性と、上記熱量とを考慮し、適宜調整すれば良いが、概ね、20質量%から70質量%が好ましい。なお、ケーキに含まれる水分の算出方法としては、下記式にて算出する。

(ケーキの乾燥前重量−大気中120℃で4時間乾燥後のケーキの重量 )/ケーキの乾燥前重量=ケーキに含まれる水分

ケーキの有機溶媒中への分散方法は、攪拌による分散、または超音波による分散方法をとればよい。

【0050】

<有機溶媒>

本実施形態に用いる有機溶媒は、沸点が240℃以上、好ましくは250℃以上の有機溶媒を用いればよい。

これは、240℃以上の加熱処理でITO粒子の生成がなされるため、有機溶媒の沸点が240℃以上であれば、ITO粒子の生成反応の際に当該有機溶媒が反応系外に揮発することを回避できるからである。

さらに、当該有機溶媒は、50体積%以上の水を含むことが出来る親水性の強い水溶性の有機溶媒であることが好ましい。当該有機溶媒の水溶性が高いほど、水酸化物の分散および反応時に水分を多く含むことが出来るからである。

【0051】

さらに、本実施形態に用いる有機溶媒は、1分子当たりに、少なくともOH基を1個以上持つ溶媒が好ましい。中でも、多価アルコールが好ましく、さらに好ましくは、ジエチレングリコール、トリエチレングリコール、テトラエチレングリコール、ポリエチレングリコール、トリプロピレングリコール、1.5ペンタンジオール、グリセリンが挙げられる。しかし、これらに限られず、沸点が240℃以上の、多価アルコールまたは、その誘導体であれば良く、または、イオン性液体でも良い。

これは、出発原料となる錫含有インジウム水酸化物の親水性が強いため、OH基を有するか、または、イオン性の有機溶媒であれば、当該粒子表面に吸着され易くなり、最終的に生成するITO粒子の分散性が良くなる為ではないかと考えられる。勿論、これらの有機溶媒は単独で用いても良いが、2種以上を混合して用いても良い。

【0052】

上述したように、本実施形態に係るITO粒子の製造に用いる有機溶媒は、分子1個あたりにOH基を1個以上持つものであることが好ましいが、当該有機溶媒が、分子1個あたりにOH基を1個以上持つことで、異なる効果も発揮する。当該異なる効果とは、当該有機溶媒中に存在するOH基が、生成するITOからO(酸素)を奪って、これを還元し、当該ITO中に酸素欠陥を生成させる効果である。当該生成した酸素欠陥に起因して、生成するITO粒子中にキャリアが発生するので、本実施形態に係るITO粒子の導電性が向上する。

従って、OH基を多く有する化合物という観点から、本実施形態に係るITO粒子の製造に用いる有機溶媒は、分子1個あたりにOH基を2個以上もつポリオールであることがさらに好ましい。

【0053】

ただし、好ましい有機溶媒はポリオールに限られる訳ではなく、多価アルコール、または、その誘導体でも良い。さらには、有機溶媒自体に当初の時点においてOH基が無くても、原料中に含有される水分等の存在により加水分解を起こし、結果的にアルコールが生成するタイプの有機溶媒であっても良い。このタイプの有機溶媒としては、例えば、オレイン酸、オレイルアミンがある。また、上述した有機溶媒は、カルボン酸基、アミン基を含んでいても良い。

【0054】

以上のことから、本実施形態に係るITO粒子生成における好ましい有機溶媒の例として、ジエチレングリコール、トリエチレングリコール、テトラエチレングリコール、ポリエチレングリコール、トリプロピレングリコール、1.5ペンタンジオールの中から選ばれる、少なくとも1種以上の有機溶媒が挙げられる。中でも、常温で粘性の低い液体であること、かつ安価であること等の観点を考慮すると、ジエチレングリコール、トリエチレングリコール、テトラエチレングリコール、ポリエチレングリコールが好ましい。

【0055】

<錫含有インジウム水酸化物から錫含有インジウム酸化物への反応>

錫含有水酸化インジウムケーキを上記有機溶媒に分散させて得た錫含有インジウム水酸化物スラリーを、加熱処理装置に装填する。そして、240℃以上、350℃以下の温度で反応させる。

錫含有インジウム水酸化物から錫含有インジウム酸化物への反応は230℃以上で開始するが、反応温度を上げることにより反応時間の短縮が図れるとの観点より、240℃以上の加熱が好ましいからである。他方、上述した、本実施形態に係るITO粒子生成における好ましい有機溶媒の沸点を考慮すると、加熱温度は350℃以下であることが好ましいからである。

さらに、当該錫含有インジウム水酸化物スラリー中に、不活性ガスおよび/または還元性ガスを通気し、且つ、水または水蒸気を添加することが好ましい。当該不活性ガスおよび/または還元性ガスを通気し、且つ、水または水蒸気を添加により、上述したように、反応に用いている有機溶媒の劣化を抑止することが出来る。

【0056】

錫含有インジウム水酸化物から錫含有インジウム酸化物への反応終了後の反応液は、青色系の反応液となる。酸素欠損を持たないITO粒子は、一般的に白色または黄色の粒子であるが、酸素欠損を持つことにより緑色または青色の粒子となる。ここで、本実施形態に係る錫含有インジウム酸化物粒子はすべて青色系の粒子であり、酸素欠陥を有する錫含有インジウム酸化物粒子が生成していることが判明した。

【0057】

<通気させる不活性ガスおよび/または還元性ガス、および、添加する水分>

錫含有インジウム水酸化物から錫含有インジウム酸化物への反応中に通気されるガスは、不活性ガスおよび/または還元性ガスである。好ましくは、一酸化炭素、窒素、水素、希ガス、アンモニアガスである。さらに好ましくは、窒素、水素が挙げられる。これらの通気ガスは、1種類の使用でも良いが2種類以上を混合して使用しても良い。

当該通気ガスの1分間当たりの通気量は、水酸化インジウムと水酸化錫と水とを含む有機溶媒溶液の0.001体積%以上5体積%以下とすることが好ましい。これは、当該通気ガスの通気量が0.001体積%以上あれば、反応溶媒中に溶存する酸素による有機溶媒の酸化を抑止して、溶媒が変質し難くなる。逆に通気する通気量を5体積%以下とすれば、通気ガスとともに反応溶媒および水分が系外に出てしまうのを抑制出来るからである。従って、当該通気ガスの1分間当たりの通気量は、有機溶媒溶液の0.001体積%以上5体積%以下とすることが好ましい。また、当該通気ガスは、当該有機溶媒の底部からバブリングする形で通気することが好ましい。

【0058】

錫含有インジウム水酸化物から錫含有インジウム酸化物への反応中に添加される水分は、水または水蒸気のどちらの形態で添加しても良いし、両方を加えても良い。但し、水添加の場合は、添加された水が直接高温の有機溶媒に接触する為、接触時に水蒸気爆発を起こす危険性がある。当該観点からは、予め、反応温度付近に加熱された水蒸気添加が好ましい。

当該水または水蒸気の1分間当たりの通気量は、水酸化インジウムと水酸化錫と水とを含む有機溶媒溶液の0.001体積%以上5体積%以下とすることが好ましい。これは、水分量が少ないと、通気ガスと同様、反応溶媒中に溶存する酸素と有機溶媒の酸化が進みやすくなり、溶媒が変質する。逆に水分量が多すぎると、蒸発した水蒸気とともに反応溶媒およびが系外に出されてしまうため、反応時間とともに反応溶媒の減少がおこってしまう。したがって、有機溶媒溶液の0.001体積%以上5体積%以下とすることが好ましい。

また、当該水または水蒸気は、当該有機溶媒の底部から注入またはバブリングする形で添加することが好ましい。

【0059】

<加熱装置>

本実施形態で反応時に使用される加熱装置として、例えば、マントルヒーター、リボンヒーター、オイルバス等が挙げられる。尤も、350℃まで加熱可能ならば、多様な加熱装置が適用可能である。

【0060】

<反応器>

本実施形態で使用される反応器は、350℃に耐えうる反応器であればよい。但し、上述したように錫含有水酸化インジウムケーキの加熱処理中に、スラリーへ水または水蒸気を添加することを考慮すると、密閉状態を保持する反応器よりも、少なくとも0.05MPaの圧力以下の状態を保持し、大気開放系の反応器であることが好ましい。

【0061】

<固液分離>

生成したITO粒子を、固液分離により回収する。

当該固液分離には、遠心分離法や吸引ろ過法や加圧濾過法等が適用可能である。

【0062】

<洗浄>

生成したITO粒子から不純物質を除去し、ITO分散液を調製するため、生成したITO粒子の洗浄を行う。

具体的には、上述した有機溶媒中における水酸化物から酸化物への反応後に生成したITO粒子を、加圧濾過法等により、当該反応に用いた有機溶媒から分離する。そして、当該分離されたITO粒子へ洗浄液を添加する。ここで、添加する洗浄液は、最終的にITO分散液を製造するときに用いる溶媒、または、当該ITO分散液を製造するときに用いる溶媒の主要溶媒を用いることが好ましい。

【0063】

本発明の実施例においては、後述するように、ITO塗料を製造するときに、分散溶媒としてエチレングリコールを用いた。このような場合は、ITO粒子の洗浄溶媒としてエチレングリコールを用いればよい。

洗浄の際の洗浄溶媒量は被洗浄物の1/2量とし、毎回の添加後に当該洗浄溶媒の変色の有無を確認した。洗浄後の洗浄溶媒に変色が見られた際は、再度洗浄溶媒を添加し、当該洗操作を繰り返し実施することにより、ITO粒子中の不純物を低減した。そして、目視により、当該洗浄溶媒の変色が視認出来なくなったら洗浄終了とし、ITO粒子と当該洗浄溶媒とを含むケーキを得た。

【0064】

(本実施形態に係るITO塗料)

本実施形態に係るITO塗料の主溶媒は、水、極性をもつ有機溶媒、または、それらの混合溶媒が好ましく用いられる。これは、ITO粒子表面が極性を持ち、且つ親水性であるため、ITO塗料となっているときには、溶媒中に水のような極性溶媒が存在することが好ましいからである。ITO塗料を作製するには、上述した洗浄終了後のITO粒子を含むケーキを、所定割合で分散液中に分散させITO粒子を含む分散液を作製すればよい。

【0065】

<分散液の調整>

ITO塗料作製のため、ITO粒子を分散させる分散溶媒は、その沸点が300℃以下、好ましくは200℃以下である溶媒が使用できる。沸点が300℃以下であれば、当該ITO塗料を塗布して塗膜焼成する際に、当該溶媒が揮発し尽くし残留しないので、得られる透明導電膜の表面抵抗が増大せず、ヘイズの悪化を回避できるからである。

ITO塗料を得るための分散溶媒としては、水、メタノール、エタノール、プロパノール、イソプロピルアルコール、ブタノール、ヘキサノール、ヘプタノール、オクタノール、デカノール、シクロヘキサノール、及びテルピネオール等のアルコール類、エチレングリコール、及びプロピレングリコール等のグリコール類、アセトン、メチルエチルケトン、及びジエチルケトン等のケトン類、酢酸エチル、酢酸ブチル、及び酢酸ベンジル等のエステル類、メトキシエタノール、及びエトキシエタノール等のエーテルアルコール類、ジオキサン、及びテトラヒドロフラン等のエーテル類、N ,N − ジメチルホルムアミド等の酸アミド類、ベンゼン、トルエン、キシレン、トリメチルベンゼン、及びドデシルベンゼン等の芳香族炭化水素類、ヘキサン、ヘプタン、オクタン、ノナン、デカン、ウンデカン、ドデカン、トリデカン、テトラデカン、ペンタデカン、ヘキサデカン、オクタデカン、ノナデカン、エイコサン、及びトリメチルペンタン等の長鎖アルカン、シクロヘキサン、シクロヘプタン、および、シクロオクタン等の環状アルカン等のような常温で液体の溶媒を適宜選択して使用すればよい。ただし、分散溶媒に水溶性の有機溶媒を用いているため、より好ましい洗浄・分散溶媒としては、純水、メタノール、エタノール、プロパノール、イソプロピルアルコール、ブタノール等の水溶性アルコール類、エチレングリコール、および、プロピレングリコール等のグリコール類等の極性を持った有機溶媒、または、それらの混合溶媒が好ましく適用できる。

【0066】

ITO塗料においては、当該ITO塗料を静置したときに、ITO粒子が沈降しないこ

とが求められる。ここにいう沈降とは、例えば、当該ITO塗料を、遠心分離器を用いて3000rpm、30分間分離させたときに、ITO塗料が沈降層と透明な上澄み層とに分離することをいう。

ITO塗料においてITO粒子が沈降するということは、当該ITO粒子が凝集したか、または、初めから粗大粒子が形成されていたことが考えられる。そして、ITO塗料において、ITO粒子の凝集や当初からの粗大粒子が存在することは、当該塗料を用いてITO塗膜を形成した際に膜厚の不均一が生じ、導電性の低下や、ヘイズの値の増加につながる。従って、ITO塗料において、ITO粒子がブラウン運動のみで分散し、沈降せずにいる状態が理想である。

【0067】

ここで、本実施形態に係るITO塗料は、本実施形態に係るITO粉体と、水、極性をもつ有機溶媒、または、それらの混合溶媒とを含み、静置してもITO粒子が沈降しないものである。当該ITO塗料を用いることで、均一なITO塗膜を成膜することが出来、当該均一なITO塗膜を焼成することによって、ヘイズが低く、導電性が良好な透明導電膜が得られる。

【0068】

[本実施形態に係るITO塗料を用いたITO塗膜の製造方法例]

本実施形態に係るITO塗料を用いてITO塗膜を作製するに際しては、スクリーン印刷、スピンコート、ディップコート、ロールコート、刷毛コート、スプレーコート、インクジェットにおける配線形成等の公知の方法を用いることが出来る。また、当該ITO塗料を基板上に塗布する場合には、当該基板材料として、有機高分子、プラスチック、ガラス等をあげることが出来るが、当該基板形状としてはフィルム状のものが一般的である。特に、タッチパネルのようにフレキシビリティを要求される基板には高分子フィルムが好ましく、当該高分子フィルムには、ポリエチレンテレフタレート(PET)、ポリエチレンタフタレート(PEN)、ポリイミド、アラミド、ポリカーボネート等のフィルムを用いることが出来る。

【実施例】

【0069】

(実施例1)

純インジウム換算で、インジウム濃度が22.99質量%の硝酸インジウム水溶液(In(NO3)3)293.6gと、塩化錫(SnCl2・・2H2O)13.6gとを秤量し、純水に溶解して、硝酸インジウムと塩化錫との混合溶液1.5Lを調製した。なお、当該混合溶液において錫の濃度はインジウムと錫の合計に対して10mol%となっている。

一方、濃度25質量%のNH3水溶液256gを純水2100gで希釈し、液温を50℃とした。尚、当該NH3水溶液において、NH3量は、前記硝酸インジウムと塩化錫との混合溶液を中和するのに必要な量の2倍当量である。

当該NH3水溶液を撹拌し、ここに前記硝酸インジウムと塩化錫との混合溶液を3分間かけて添加し、錫含有水酸化インジウムの懸濁液とした。生成した錫含有水酸化インジウムの懸濁物を濾過収集し、純水で洗浄して、錫含有水酸化インジウムケーキ212gを得た。当該錫含有水酸化インジウムケーキの水分含水率は54質量%であった。

【0070】

当該錫含有水酸化インジウムケーキを130g秤量してセパラブルフラスコに充填し、さらにテトラエチレングリコールを400ml添加して撹拌し、錫含有水酸化インジウムケーキをテトラエチレングリコール中に分散させた。ここで、当該テトラエチレングリコール中へ窒素ガスを、30分間バブリングにより吹き込み、セパラブルフラスコ内をガスパージした。なお、反応容器は開放系の反応容器を用いるため、仕込みから反応まですべて大気圧下で行われる。 当該窒素吹き込みと併行して、撹拌回転数を300rpmに設定して当該テトラエチレングリコールを攪拌した。ここで、加熱を開始するとともに、テトラエチレングリコール中へ水蒸気を0.2cc/min、および、窒素ガスを0.2L

/minの条件でバブリングにより通気しつつ、室温から260℃まで2℃/minの昇温速度で加熱し、260℃に到達後2時間保持した。ここで、水蒸気および窒素ガスの1分間当たりの通気量は、水蒸気が水酸化インジウムと水酸化錫と水とを含む有機溶媒溶液が440mlであるから、それぞれ0.045体積%である。

【0071】

加熱、保温が終了したら、セパラブルフラスコ内容物を室温まで冷却した後、これを取り出して加圧濾過器に分取し、固液分離を行った。なお、反応終了時のセパラブルフラスコ内容物の色は青色をしており、酸素欠陥を有するITO粒子の生成が確認できた。さらに反応後の液中にITO粒子の凝集物が存在しているか否かの評価として、当該セパラブルフラスコ内容物を目開き20ミクロンの篩に通したが、篩の上部に残る凝集物は確認されなかった。

【0072】

篩後の当該セパラブルフラスコ内容物に対し固液分離を行い、液体部分であるテトラエチレングリコールを分離した。当該分離されたテトラエチレングリコールに対し、目視で変色を確認したが、黄色への変色は見られなかった。

一方、残った固形成分であるITOスラリーに、今度は、エチレングリコールを添加して洗浄を行った後、固液分離を行って、当該ITOの粒子を洗浄した。当該洗浄回数は、「洗浄液添加−固液分離」の1洗浄単位を1回として実施した。そして、当該1洗浄単位で濾液は目視で透明な溶液となったため、当該1洗浄単位で洗浄を終了した。

得られたエチレングリコール洗浄後のITOスラリー18gを、水25ccとエチレングリコール25ccとの混合溶媒に溶解し、ITO分散液を得た。

【0073】

<反応後におけるテトラエチレングリコールのFT−IR評価>

上述した固液分離にて得られたテトラエチレングリコールに対し、ThermoELECTRON社製 フーリエ変換赤外分光装置 Nicolet4700 にて赤外分光スペクトルを測定した。測定結果を図2に実線で示す。

【0074】

<生成したITO粒子の粒子特性の評価>

上述したエチレングリコール洗浄後のITOスラリーの一部を大気中200℃で乾燥させ、実施例1に係るITO粉体を得た。この実施例1に係るITO粉体に対し、BET測定とXRD測定とを実施した。すると、BET径は22.0nmであること、生成した粒子は酸化インジウムの単一相であることが判明した。当該XRDパターンを図1に、当該測定結果を表1に示す。

【0075】

尚、BET測定は、測定器としてカンタクロム社製のMONOSORBを用い、B.E.T式1点法により求めた。BET径(比表面積)は以下の式により求めた。

(BET径)=6/(ρ×106×BET値)×109

但し、ρ:粒子の密度=7.2g/cm3、BET値:(m2/g)

XRD測定において、X線源はCoのKα1線を用いた。

【0076】

<調製したITO分散液の塗膜化>

ガラス基板(MATSUNAMI GLASS社製のMICRO SLLIDE GLASS、品番S−1111、サイズ:26×76×0.8mm)を、スピンコーター(ABLE社製)により300rpmの回転数で回転させ、そこに実施例1に係るITO分散液5ccを10秒かけて滴下し、当該ITO分散液にてコートした。尚、実施例1に係るITO分散液は、ITO粒子濃度が20質量%となるように調製されたエチレングリコール・水分散液である。当該ITO分散液によるコート後、ガラス基板を60℃で10分間大気乾燥させた。乾燥後、当該ITO分散液がコートされたガラス基板を、大気雰囲気にて300℃まで昇温させて20分間保持した後、自然冷却し、実施例1に係るITO塗布ガラス基板を得た。得られた実施例1に係るITO塗布ガラス基板の、ITO塗膜の膜厚

は300nmであった。

【0077】

<ITO塗布ガラス基板の表面抵抗値の測定>

作製した実施例1に係るITO塗布ガラス基板の表面抵抗値を測定した。測定には三菱化学社製のロレスタHP MCP−T410を用い、四端子法にて測定した。測定値は、1.0×104Ω/□であった。

【0078】

<ITO塗布ガラス基板のヘイズ、全光線透過率の測定>

作製した実施例1に係るITO塗布ガラス基板のヘイズの値、および、全光線透過率を測定した。ヘイズの値の測定は、測定器として日本電色社製 濁度計 NDH 2000を用いた。 実施例1に係るITO塗布ガラス基板のヘイズ値は0.61%、全光線透過率は91.8%であった。ただし、ITOを塗布しないガラス基板のみでも、ヘイズの値0.5%、全光線透過率92.3%であった。

【0079】

(実施例2)

反応中における、水蒸気の1分間当たりの添加量を0.23体積%(1cc/min)にした以外は、実施例1と同様にして、実施例2に係るITO分散液とITO粉体とを得た。

得られたITO分散液、ITO粉体に対し、実施例1と同様に、セパラブルフラスコ内容物の20ミクロンの篩での凝集物評価、反応後のテトラエチレングリコールの変色確認、を行った。当該測定結果を表1に示す。尚、当該1洗浄単位で濾液は目視で透明な溶液となったため、1洗浄単位で洗浄を終了した。

【0080】

実施例2に係るセパラブルフラスコ内容物を目開き20ミクロンの篩に通したが、篩の上部に残る凝集物は確認されなかった。

実施例2に係る分離されたテトラエチレングリコールに対し、目視で確認したところ変色は観察されなかった。

実施例2で得られたITO粒子に対し、実施例1と同様のBETおよびXRD評価を行った結果、生成したITO粒子のBET径は22.3nmであり、酸化インジウムの単一相であった。

【0081】

(実施例3)

原料に用いた錫含有水酸化物の水分含有量を32体積%とした以外は、実施例1と同様にして、実施例3に係るITO分散液とITO粉体とを得た。

得られたITO分散液、ITO粉体に対し、実施例1と同様に、セパラブルフラスコ内容物の20ミクロンの篩での凝集物評価、反応後のテトラエチレングリコールの変色確認、を行った。当該測定結果を表1に示す。尚、当該1洗浄単位で濾液は目視で透明な溶液となったため、1洗浄単位で洗浄を終了した。

【0082】

実施例3に係るセパラブルフラスコ内容物を目開き20ミクロンの篩に通したが、篩の上部に残る凝集物は確認されなかった。

実施例3に係る分離されたテトラエチレングリコールに対し、目視で確認したところ変色は観察されなかった。

実施例3で得られたITO粒子に対し、実施例1と同様のBETおよびXRD評価を行った結果、生成したITO粒子のBET径は24.0nmであり、酸化インジウムの単一相であった。

【0083】

(比較例1)

実施例1で説明した、錫含有水酸化インジウムケーキを分散させた、テトラエチレングリコール中の加熱を開始した際、水蒸気の添加を行わなかった以外は、実施例1と同様に

して、比較例1に係るITO分散液とITO粉体とを得た。

得られた比較例1に係るITO分散液、ITO粉体に対し、実施例1と同様に、反応液の20ミクロンの篩での凝集物評価、反応後のテトラエチレングリコールの変色確認を行った。当該測定結果を表1に示す。尚、当該1洗浄単位では濾液は目視で黄色に変色しており、洗浄単位を繰り返した後、当該3洗浄単位で濾液が透明な溶液となったため、3洗浄単位で洗浄を終了した。

【0084】

比較例1に係るセパラブルフラスコ内容物を目開き20ミクロンの篩に通したが、篩の上部に残る凝集物は確認されなかった。

比較例1に係る分離されたテトラエチレングリコールに対し、目視で確認したところ黄色に変色していた。 なお、分離されたテトラエチレングリコールに対し、実施例1と同様に赤外分光スペクトルを測定した。測定結果を図2に破線で示す。

比較例1で得られたITO粒子に対し、実施例1と同様のBETおよびXRDを評価した結果、生成したITO粒子のBET径は25.3nmであり、酸化インジウムの単一相であった。

【0085】

(比較例2)

原料に用いる錫含有水酸化インジウムケーキを、200℃で2時間、大気中で乾燥した。当該乾燥させた錫含有水酸化インジウムを用いた以外は、実施例1と同様にして、比較例2に係るITO分散液とITO粉体とを得た。なお、錫含有水酸化インジウムケーキの水分含有量は0体積%であった。

得られた比較例2に係るITO分散液、ITO粉体に対し、実施例1と同様に、反応液の20ミクロンの篩での凝集物評価、反応後のテトラエチレングリコールの変色確認を行った。当該測定結果を表1に示す。尚、当該1洗浄単位で濾液は目視で透明な溶液となったため、1洗浄単位で洗浄を終了した。

【0086】

比較例2に係るセパラブルフラスコ内容物を目開き20ミクロンの篩に通したが、篩の上部に0.5gの凝集物が確認された。

比較例2に係る分離されたテトラエチレングリコールに対し、目視で確認したところ変色は観察されなかった。

比較例2で得られたITO粒子に対し、実施例1と同様のBETおよびXRDを評価した結果、生成したITO粒子のBET径は26.8nmであり、酸化インジウムの単一相であった。

【0087】

(比較例3)

原料に用いる錫含有水酸化インジウムケーキを、80℃で2時間、大気中で乾燥した。当該乾燥させた錫含有水酸化インジウムを用いた以外は、実施例1と同様にして、比較例2に係るITO分散液とITO粉体とを得た。なお、錫含有水酸化インジウムケーキの水分含有量を8体積%であった。

得られた比較例3に係るITO分散液、ITO粉体に対し、実施例1と同様に、反応液の20ミクロンの篩での凝集物評価、反応後のテトラエチレングリコールの変色確認を行った。当該測定結果を表1に示す。尚、当該1洗浄単位で濾液は目視で透明な溶液となったため、1洗浄単位で洗浄を終了した。

【0088】

比較例3に係るセパラブルフラスコ内容物を目開き20ミクロンの篩に通したが、篩の上部に0.2gの凝集物が確認された。

比較例3に係る分離されたテトラエチレングリコールに対し、目視で確認したところ変色は観察されなかった。

比較例3で得られたITO粒子に対し、実施例1と同様のBETおよびXRDを評価した結果、生成したITO粒子のBET径は26.8nmであり、酸化インジウムの単一相

であった。

【表1】

【0089】

(評価)

実施例1〜3および比較例1〜3について評価する。

まず、セパラブルフラスコ内容物を20ミクロンの篩を通した際、篩上の残留物の有無に関しては、実施例1〜3および比較例1では存在しなかったのに対し、比較例2では0.5g、比較例3では0.2gの残留物が見られた。この残留物を顕微鏡で確認したところ粒子の凝集物であった。実施例1〜3および比較例1では残留物が見られなかったのは、錫含有水酸化インジウムケーキ中の水分量を含ませた上で、テトラエチレングリコールに分散させた結果と考えられる。錫含有水酸化インジウムケーキ中の水分量を含ませた上でテトラエチレングリコールに分散させた結果、テトラエチレングリコールへの、錫含有水酸化インジウムの分散が、容易且つ完全に進み、反応後の凝集物発生が抑制されたものと考えられる。

【0090】

また、固液分離後に分離されたテトラエチレングリコールの色については、比較例1のみ黄色に変色した。

これは、原料となる比較例1に係る錫含有水酸化インジウムケーキは水分を含んでいるので、反応開始時には水分が含有されていたものの、反応液の温度上昇および反応進行により当該水分は失われたと考えられる。ここで、比較例1では、反応中進行中に水分が保持されないものである為、テトラエチレングリコールが黄色に変色したものと考えられる。

【0091】

ここで、実施例1および比較例1における固液分離後に分離されたテトラエチレングリコール、および、対照として使用前のテトラエチレングリコールの3種類について赤外吸収スペクトルを測定した。当該対照のテトラエチレングリコールの測定結果を図2に、1点鎖線で示す。そして、赤外吸収スペクトル中における1650cm−1付近のC=Cに関する吸収、1700cm−1付近のC=Oに関する吸収について観察した。すると、実施例1に係る反応液、および使用前のテトラエチレングリコールにはC=Oの吸収は見られなかった。これに対し、比較例1ではC=Oの吸収ピークが強まっていた。

この結果から、比較例1おける固液分離後のテトラエチレングリコールの黄色変色は、当該テトラエチレングリコールが酸化したことにも、一部原因があると考えられる。これに対し、実施例1に係るテトラエチレングリコールは、窒素ガスと水蒸気との導入により、酸化が抑止されたと考えられる。

つまり、原料である錫含有水酸化インジウムケーキ中に水分を含ませることで、反応後のITO粒子の凝集物を抑えることができ、且つ、反応中に、不活性ガスおよび/または

還元性ガス、および、水蒸気および/または水、を通気することで、反応中でも連続的にテトラエチレングリコールの水分を保持することによって、当該テトラエチレングリコールの酸化を抑止させることができた。

【0092】

尤も、実施例2においては、固液分離後にテトラエチレングリコール液量のわずかな減少が見られた。これは反応中における水分の添加量が多いと、水蒸気の反応系外への蒸発とともに、当該水蒸気中に溶解したテトラエチレングリコールも系外に持ち出されるためと考えられる。つまり、水蒸気の添加量が多ければ多いほど、反応中に系外に持ち出されるテトラエチレングリコール量が多くなり、反応溶媒の減少が進むと予想される。従って、水蒸気の添加量は、1分間当たり、前記水酸化インジウムと水酸化錫と水とを含む有機溶媒溶液の0.001体積%以上、5体積%以下に調整することが好ましい。

水分と同時に添加する不活性ガスおよび/または還元性ガスも、水分と同様に、1分間当たり、前記水酸化インジウムと水酸化錫と水とを含む有機溶媒溶液の0.001体積%以上、5体積%以下に調整することが好ましい。

【0093】

以上、本発明を上記実施例に基づいて説明したが、本発明はこれに限定されるものではない。材料として、本実施例では錫含有酸化インジウム(ITO)を用いているが、アンチモン添加酸化錫(ATO)、アルミニウム添加酸化亜鉛、フッ素添加酸化インジウム、酸化錫、酸化亜鉛、ITO、ATO等の透明導電膜粒子の合成であっても同様である。また、本実施例で得たITO超微粒子の一部を、透明で導電性を有する他の化合物で置換してもよい。

【特許請求の範囲】

【請求項1】

水酸化インジウムと、水酸化錫と、水とを含むケーキを、水溶性の有機溶媒中に溶解する工程と、

前記水酸化インジウムと水酸化錫と水とを含む有機溶媒溶液を加熱して、錫含有酸化インジウムを生成する工程とを有する錫含有酸化インジウムの製造方法であって、

前記ケーキ中に含まれる水分が、20質量%以上70質量%以下である錫含有酸化インジウムの製造方法。

【請求項2】

請求項1に記載の錫含有酸化インジウムの製造方法であって、

前記錫含有酸化インジウムを生成する工程において、前記水酸化インジウムと水酸化錫と水とを含む有機溶媒溶液を240℃以上350℃以下で加熱する錫含有酸化インジウムの製造方法。

【請求項3】

請求項1または2に記載の錫含有酸化インジウムの製造方法であって、

前記錫含有酸化インジウムを生成する工程において、前記水酸化インジウムと水酸化錫と水とを含む有機溶媒溶液中へ、水蒸気および/または水、および、不活性ガスおよび/または還元性ガスを、供給する錫含有酸化インジウムの製造方法。

【請求項4】

請求項1〜3のいずれかに記載の錫含有酸化インジウムの製造方法であって、

前記水蒸気および/または水を、1分間当たり、前記水酸化インジウムと水酸化錫と水とを含む有機溶媒溶液の0.001体積%以上5体積%以下で供給する、錫含有酸化インジウムの製造方法。

【請求項5】

請求項1〜4のいずれかに記載の錫含有酸化インジウムの製造方法であって、

前記不活性ガスおよび/または還元性ガスを、1分間当たり、前記水酸化インジウムと水酸化錫と水とを含む有機溶媒溶液の0.001体積%以上5体積%以下で供給する、錫含有酸化インジウムの製造方法。

【請求項6】

請求項1〜5のいずれかに記載の錫含有酸化インジウムの製造方法であって、

前記錫含有酸化インジウムを生成する工程を、0.05MPa以下の圧力下で加熱することで行う、錫含有酸化インジウムの製造方法。

【請求項7】

請求項1〜6のいずれかに記載の錫含有酸化インジウムの製造方法であって、

前記有機溶媒は、240℃以上の沸点を有する有機溶媒である、錫含有酸化インジウムの製造方法。

【請求項8】

請求項1〜7のいずれかに記載の錫含有酸化インジウムの製造方法であって、

前記有機溶媒は、50体積%以上の水を含むことが出来る水溶性の有機溶媒である、錫含有酸化インジウムの製造方法。

【請求項9】

請求項1〜8のいずれかに記載の錫含有酸化インジウムの製造方法であって、

前記有機溶媒は、分子1個あたりにOH基を1個以上有する有機溶媒である、錫含有酸化インジウムの製造方法。

【請求項10】

請求項1〜9のいずれかに記載の錫含有酸化インジウムの製造方法であって、

前記有機溶媒は、ポリオールであることを特徴とする、錫含有酸化インジウムの製造方法。

【請求項11】

請求項1〜10のいずれかに記載の錫含有酸化インジウムの製造方法であって、

前記有機溶媒は、ジエチレングリコール、トリエチレングリコール、テトラエチレングリコール、ポリエチレングリコール、トリプロピレングリコール、の中から選択される1種以上の溶媒である、錫含有酸化インジウムの製造方法。

【請求項12】

請求項1〜11のいずれかに記載の錫含有酸化インジウムの製造方法により製造された錫含有酸化インジウムを含む透明導電材用塗料。

【請求項13】

請求項12に記載の透明導電膜塗料を用いて製造される透明導電膜。

【請求項1】

水酸化インジウムと、水酸化錫と、水とを含むケーキを、水溶性の有機溶媒中に溶解する工程と、

前記水酸化インジウムと水酸化錫と水とを含む有機溶媒溶液を加熱して、錫含有酸化インジウムを生成する工程とを有する錫含有酸化インジウムの製造方法であって、

前記ケーキ中に含まれる水分が、20質量%以上70質量%以下である錫含有酸化インジウムの製造方法。

【請求項2】

請求項1に記載の錫含有酸化インジウムの製造方法であって、

前記錫含有酸化インジウムを生成する工程において、前記水酸化インジウムと水酸化錫と水とを含む有機溶媒溶液を240℃以上350℃以下で加熱する錫含有酸化インジウムの製造方法。

【請求項3】

請求項1または2に記載の錫含有酸化インジウムの製造方法であって、

前記錫含有酸化インジウムを生成する工程において、前記水酸化インジウムと水酸化錫と水とを含む有機溶媒溶液中へ、水蒸気および/または水、および、不活性ガスおよび/または還元性ガスを、供給する錫含有酸化インジウムの製造方法。

【請求項4】

請求項1〜3のいずれかに記載の錫含有酸化インジウムの製造方法であって、

前記水蒸気および/または水を、1分間当たり、前記水酸化インジウムと水酸化錫と水とを含む有機溶媒溶液の0.001体積%以上5体積%以下で供給する、錫含有酸化インジウムの製造方法。

【請求項5】

請求項1〜4のいずれかに記載の錫含有酸化インジウムの製造方法であって、

前記不活性ガスおよび/または還元性ガスを、1分間当たり、前記水酸化インジウムと水酸化錫と水とを含む有機溶媒溶液の0.001体積%以上5体積%以下で供給する、錫含有酸化インジウムの製造方法。

【請求項6】

請求項1〜5のいずれかに記載の錫含有酸化インジウムの製造方法であって、

前記錫含有酸化インジウムを生成する工程を、0.05MPa以下の圧力下で加熱することで行う、錫含有酸化インジウムの製造方法。

【請求項7】

請求項1〜6のいずれかに記載の錫含有酸化インジウムの製造方法であって、

前記有機溶媒は、240℃以上の沸点を有する有機溶媒である、錫含有酸化インジウムの製造方法。

【請求項8】

請求項1〜7のいずれかに記載の錫含有酸化インジウムの製造方法であって、

前記有機溶媒は、50体積%以上の水を含むことが出来る水溶性の有機溶媒である、錫含有酸化インジウムの製造方法。

【請求項9】

請求項1〜8のいずれかに記載の錫含有酸化インジウムの製造方法であって、

前記有機溶媒は、分子1個あたりにOH基を1個以上有する有機溶媒である、錫含有酸化インジウムの製造方法。

【請求項10】

請求項1〜9のいずれかに記載の錫含有酸化インジウムの製造方法であって、

前記有機溶媒は、ポリオールであることを特徴とする、錫含有酸化インジウムの製造方法。

【請求項11】

請求項1〜10のいずれかに記載の錫含有酸化インジウムの製造方法であって、

前記有機溶媒は、ジエチレングリコール、トリエチレングリコール、テトラエチレングリコール、ポリエチレングリコール、トリプロピレングリコール、の中から選択される1種以上の溶媒である、錫含有酸化インジウムの製造方法。

【請求項12】

請求項1〜11のいずれかに記載の錫含有酸化インジウムの製造方法により製造された錫含有酸化インジウムを含む透明導電材用塗料。

【請求項13】

請求項12に記載の透明導電膜塗料を用いて製造される透明導電膜。

【図1】

【図2】

【図2】

【公開番号】特開2010−235404(P2010−235404A)

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願番号】特願2009−86064(P2009−86064)

【出願日】平成21年3月31日(2009.3.31)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【Fターム(参考)】

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願日】平成21年3月31日(2009.3.31)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【Fターム(参考)】

[ Back to top ]