鍔付管継手用シールパッキン材及び管の接続方法

【課題】鍔付管継手のシール性に優れ、鍔付管継手を有する管同士を液密状態に接続することのできる鍔付管継手用シールパッキン材及び管の接続方法を提供すること。

【解決手段】自己接着性シリコーンゴム組成物を成形して成る鍔付管継手用シールパッキン材2、並びに、鍔付管継手13、23を有する管11、21を接続する方法であって、鍔付管継手13又は23を有する第1の管11及び第2の管21を鍔付管継手13及び23同士が対面するように配置し、鍔付管継手13及び23の間に自己接着性シリコーンゴム組成物を成形して成る鍔付管継手用シールパッキン材2を介挿し、鍔付管継手13及び23同士を締結具31で締結して鍔付管継手用シールパッキン材2を圧縮し、鍔付管継手用シールパッキン材2を硬化する管11及び21の接続方法。

【解決手段】自己接着性シリコーンゴム組成物を成形して成る鍔付管継手用シールパッキン材2、並びに、鍔付管継手13、23を有する管11、21を接続する方法であって、鍔付管継手13又は23を有する第1の管11及び第2の管21を鍔付管継手13及び23同士が対面するように配置し、鍔付管継手13及び23の間に自己接着性シリコーンゴム組成物を成形して成る鍔付管継手用シールパッキン材2を介挿し、鍔付管継手13及び23同士を締結具31で締結して鍔付管継手用シールパッキン材2を圧縮し、鍔付管継手用シールパッキン材2を硬化する管11及び21の接続方法。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、鍔付管継手用シールパッキン材及び管の接続方法に関し、さらに詳しくは、鍔付管継手のシール性に優れ、鍔付管継手を有する管同士を液密状態に接続することのできる鍔付管継手用シールパッキン材及び管の接続方法に関する。

【背景技術】

【0002】

端部に鍔付管継手を有する管同士を接続する方法として、互いに対面するように配置された前記鍔付管継手同士の間にパッキンを介挿して前記鍔付管継手同士を締結具で締結する方法が挙げられる。この方法に用いられるパッキンは、例えば、金属、ゴム又は樹脂等で前記鍔付管継手の形状に形成されており、前記管が接続された状態において前記鍔付管継手で圧縮されている。前記ゴムとしては、例えば、EPDM、フッ素ゴム等が挙げられる。

【0003】

管を接続するのに用いられるパッキンとして、例えば、特許文献1には、「フランジにある接合ボルト挿通孔の最外縁を結ぶ外接円の直径よりも小さく且つフランジにある接合ボルト挿通孔の最内縁を結ぶ内接円の直径よりも大きい外縁径を有する輪状平形パッキンであって、フランジにある接合ボルト挿通孔に対応する位置に接合ボルトを挿通可能な大きさの欠けが設けられている、パッキン」が記載されている。

【0004】

前記のようにして接続された管、特に、前記鍔付管継手に外部から振動が伝わり又は外部から応力等がかかると、均一な締付力で圧縮されていたパッキンにかかる前記締付力が変動してパッキンが変形し、管内を流通する流体が鍔付管継手との間に生じた隙間から漏出することがある。特に、振動及び応力等が大きくなると、パッキンの変形も大きくなって流体の漏出が顕著になる。

【0005】

また、前記接続方法において、前記鍔付管継手同士が均一な締付力で締結されていないと、例えば、前記締結具が所謂「片締め」状態にあると、パッキンと鍔付管継手との間に徐々に隙間が生じて、管内を流通する流体が漏出することがある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−204138号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

この発明は、鍔付管継手のシール性に優れ、鍔付管継手を有する管同士を液密状態に接続することのできる鍔付管継手用シールパッキン材及び管の接続方法を提供することを、目的とする。

【課題を解決するための手段】

【0008】

前記課題を解決するための手段として、

請求項1は、自己接着性シリコーンゴム組成物を成形して成る鍔付管継手用シールパッキン材であり、

請求項2は、前記自己接着性シリコーンゴム組成物は、リング状又は帯状に成形されている請求項1に記載の鍔付管継手用シールパッキン材であり、

請求項3は、鍔付管継手を有する管を接続する方法であって、鍔付管継手を有する第1の管及び第2の管を前記鍔付管継手同士が対面するように配置し、前記鍔付管継手の間に自己接着性シリコーンゴム組成物を成形して成る鍔付管継手用シールパッキン材を介挿し、前記鍔付管継手同士を締結具で締結して前記鍔付管継手用シールパッキン材を圧縮し、前記鍔付管継手用シールパッキン材を硬化する管の接続方法である。

【発明の効果】

【0009】

この発明に係る鍔付管継手用シールパッキン材は、自己接着性シリコーンゴム組成物を成形して成るから、鍔付管継手の締結状態に適合するように圧縮された状態で鍔付管継手それぞれに接着して、鍔付管継手同士の高いシール性を発揮する。

【0010】

また、この発明に係る管の接続方法は、この発明に係る鍔付管継手用シールパッキン材を鍔付管継手の間に介挿し鍔付管継手を締結して硬化させるから、前記鍔付管継手用シールパッキン材を締結具の締結状態に適合するように圧縮した状態で鍔付管継手それぞれに接着させることができ、鍔付管継手同士の高いシール性を確保することができる。

【0011】

したがって、この発明によれば、鍔付管継手のシール性に優れ、鍔付管継手を有する管同士を液密状態に接続することのできる鍔付管継手用シールパッキン材及び管の接続方法を提供することができる。

【図面の簡単な説明】

【0012】

【図1】図1は、この発明に係る鍔付管継手用シールパッキン材の一例を示す図である。

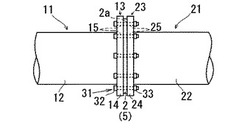

【図2】図2は、この発明に係る管の接続方法によって2つの管を接続した状態を示す説明図である。

【発明を実施するための形態】

【0013】

この発明に係る鍔付管継手用シールパッキン材は、鍔付管継手を有する管の鍔付管継手同士、具体的には鍔同士を接続又は締結する方法に用いられ、自己接着性シリコーンゴム組成物を成形して成る部材である。

【0014】

この発明において、「シールパッキン材」は、シールパッキンとなる硬化前の成形体を意味するが、場合によっては前記成形体が硬化して成るシールパッキン自体をも意味することがある。また、この発明において、「シールパッキン」は、単にパッキン、パッキンシールとも称される。この発明においては、「鍔」はフランジとも称され、通常、管の半径方向外側に向かってリング状に突出する外向きフランジを意味する。

【0015】

この発明に係る鍔付管継手用シールパッキン材は、種々の形状に成形されている。例えば、この発明に係る鍔付管継手用シールパッキン材は、リング状、円板状、半円板状、楕円板状、半楕円板状、帯状、紐状等の形状に成形される。この鍔付管継手用シールパッキン材は、例えば、前記鍔に穿孔された締結具のボルト等が挿通する挿通孔に対応する位置に穿孔された貫通孔を有していてもよい。この発明に係る鍔付管継手用シールパッキン材はその表面が平滑な平形形状に成形されるのが好ましいが、前記鍔付管継手の表面形状に適合する凹凸面とされてもよい。この発明に係る鍔付管継手用シールパッキン材は1層構造であっても複数層構造であってもよい。

【0016】

この発明に係る鍔付管継手用シールパッキン材は、接続される管の内部を流通する流体の流通を阻害しない寸法に調整され、例えば、接続される管の内径すなわち鍔の内径以上の内径と、前記鍔の外径以下の外径とを有している。したがって、この発明に係る鍔付管継手用シールパッキン材は、前記鍔の幅、すなわち、鍔の外径と内径との差と同じ又は小さい幅を有している。鍔付管継手用シールパッキン材の厚さは、前記接続する鍔付管継手に応じて適宜に調整され、例えば1〜5mmの範囲から選択され、接続部に、大きな振動が伝わり、又は、大きな応力等がかかる場合には2〜5mm程度の比較的厚めにされる。

【0017】

この発明に係る鍔付管継手用シールパッキン材で接続される管は、その端部に鍔付管継手を有する管であって、その内部に、水、オイル、冷媒及び熱媒等の液体、又は、空気、水蒸気及び不活性ガス等の気体が流通する管である。このような管は、例えば、管本体と、この管本体の端部に形成された鍔付管継手とを備えており、鍔付管継手は、単に鍔のみから形成されていてもよく、管本体の端部から連設され前記端部に向かって徐々に拡径する膨張部とこの膨張部の端面に鍔を有する鍔付管継手等であってもよい。鍔付管継手が単に鍔のみから形成されている例として、例えば、図2に示される管11及び21が挙げられる。このような管の寸法は特に限定されず、流体、用途等に応じて適宜に調整される。前記管内を流体が流通する条件、例えば、流体の種類、流通圧力、流通速度、温度等は特に限定されない。

【0018】

この発明に係る鍔付管継手用シールパッキン材で接続される管は、例えば、家庭用、工場用、建築用等の各種配管を形成する管又は前記各種配管に用いられる管であり、例えば、水配管、排水配管、燃料配管、空気ダクト、廃棄排出管等が挙げられる。この発明に係る鍔付管継手用シールパッキン材で接続される管は、特に、外部からの振動が伝わり若しくは外部からの応力等がかかる位置、用途及び装置に配設される各種配管を形成する管、又は、外部からの振動が伝わり若しくは外部からの応力等がかかる位置、用途及び装置に配設される各種配管に用いられる管等が好適である。

【0019】

この発明に係る鍔付管継手用シールパッキン材の一例である鍔付管継手用シールパッキン材(以下、単にシールパッキン材と称することがある。)1は、図1(a)に示されるように、前記自己接着性シリコーンゴム組成物を単層のリング状であって平坦な平形に成形されてなる。このシールパッキン材1は、介挿される前記鍔の寸法に適合する寸法に調整され、具体的には、外径が前記鍔の外径以下、内径が前記鍔の内径以上であり、厚さが約2mmに設定されている。

【0020】

この発明に係る鍔付管継手用シールパッキン材の別の一例である鍔付管継手用シールパッキン材(以下、単にシールパッキン材と称することがある。)2は、図1(b)に示されるように、前記自己接着性シリコーンゴム組成物を単層のリング状であって平坦な平形に成形され、締結具のボルトが挿通される貫通孔2aが円周方向に等間隔に8個穿孔されてなる。前記貫通孔2aそれぞれは円形を成しており、その中心がシールパッキン2の半径方向略中央に配置されている。前記シールパッキン材2は、介挿される前記鍔付管継手の鍔の寸法に適合する寸法に調整され、具体的には、外径が前記鍔の外径以下、内径が前記鍔の内径以上であり、厚さが約2mmに設定されている。前記貫通孔2aそれぞれは前記ボルトの外径(山径)以上でシールパッキン2の外径と内径との差よりも小さな直径を有している。

【0021】

この発明に係る鍔付管継手用シールパッキン材のまた別の一例である鍔付管継手用シールパッキン材(以下、単にシールパッキン材と称することがある。)3は、図1(c)に示されるように、前記自己接着性シリコーンゴム組成物を直線的に延在する単層の帯状であって平坦な平形に成形されてなる。このシールパッキン材3は、介挿される前記鍔付管継手の鍔の寸法に適合する寸法に調整され、具体的には、幅又は厚さが前記鍔の外径以下、内径が前記鍔の内径以上であり、厚さ又は幅が約2mmに設定されている。

【0022】

この発明に係る鍔付管継手用シールパッキン材を形成可能な前記自己接着性シリコーンゴム組成物は自己接着性を有している。自己接着性とは、前記自己接着性シリコーンゴム組成物が介挿又は配置された部材に自らの接着力で接着又は粘着する特性をいう。自己接着性シリコーンゴム組成物が自己接着性を発揮するには、前記シリコーンゴム組成物が接着性を有するシリコーンゴムを含有する場合、又は、接着成分等を含有する場合等が挙げられる。この発明において、自己接着性シリコーンゴム組成物は自己接着性を有していればよく、その接着強度は特に限定されず、接合する管の寸法、用途等に応じて適宜に決定される。例えば、前記自己接着性として、8kgf/cm2以上の、前記自己接着性シリコーンゴム組成物の硬化後の引張り強さが挙げられる。引張り強さはJIS K6251に準じて測定することができる。すなわち、23℃、10%RHの環境下で十分に冷却した2本ロールを用いて、自己接着性シリコーンゴム組成物の2mm厚みのシートを作製し、このシートを23℃、50%の雰囲気で2週間養生し、得られた硬化物を用いて、JIS K6251に記載の「3号ダンベル試験片」を作製して、引張速度500mm/分の条件で測定した値を引張り強さ(N/mm2)とする。

【0023】

前記自己接着性シリコーンゴム組成物は、所望の形状に成形可能であり、成形後の形状を保持する。換言すると、前記自己接着性シリコーンゴム組成物は流動性がなく圧縮により変形する特性を有している。具体的には、前記自己接着性シリコーンゴム組成物は、ウイリアムス可塑度(25℃)が150〜450であるのが好ましく、150〜350であるのが特に好ましい。ウイリアムス可塑度が前記範囲内にあると、圧縮により容易に変形するから、介挿又は配置された部材に追従して適合してこれらとの密着性に優れ、高い接着強さを発揮するうえ、成形後の形状を長期間にわたって保持することができる。ウイリアムス可塑度は、JIS K6249:1997(未硬化及び硬化シリコーンゴムの試験方法)に準じて測定する。すなわち、25℃の環境下において、自己接着性シリコーンゴム組成物2gを球状の試験片とし、この試験片をセロハン紙に挟んで、ダイヤルゲージの付いた平行板可塑度計(上島製作所製「ウイリアムスプラストメータ」)中にセットし、5kgの荷重を加えて3分間放置した後、ダイヤルゲージの目盛りをミリメートルまで読み取り、試験片の厚さを記録して、この数値を100倍してウイリアムス可塑度とする。

【0024】

このような特性を有する前記自己接着性シリコーンゴム組成物として、例えば、接着性を有するシリコーンゴムを含有する付加硬化型シリコーンゴム組成物、又は、接着性を有するシリコーンゴムを含有する縮合硬化型シリコーンゴム組成物等が挙げられる。前記自己接着性シリコーンゴム組成物は、作業性を考慮すると前記縮合硬化型シリコーンゴム組成物であるのが好ましい。

【0025】

前記付加硬化型シリコーンゴム組成物は、A)少なくとも2個のアルケニル基を含有するオルガノポリシロキサンと、B)少なくとも2個のヒドロシリル基を有するオルガノハイドロジェンポリシロキサンとを含有し、付加反応により硬化するシリコーンゴム組成物であればよく、例えば、特開2004−315571号公報に記載のシリコーンゴム組成物(以下、シリコーンゴム組成物と称することがある。)が挙げられる。

【0026】

このシリコーンゴム組成物は、A)少なくとも2個のアルケニル基を含有するオルガノポリシロキサンと、B)少なくとも2個のヒドロシリル基を有するオルガノハイドロジェンポリシロキサンと、C)ヒドロシリル化触媒と、D)充填剤とを含有する付加硬化型シリコーンゴム組成物であって、硬化した後のオルガノポリシロキサンのケイ素原子に結合する全置換基の2モル%以上が、フルオロアルキル基以外の炭素数2以上の置換もしくは非置換の一価炭化水素基であることを特徴とするシリコーンゴム組成物である。

【0027】

前記シリコーンゴム組成物は、前記A)〜D)成分に加えて、所望により、接着性を賦与、向上させるE)接着付与成分を含有しているのが好ましい。E)接着付与成分としては、例えば、シランカップリング剤及びこれらの部分加水分解物、エポキシ基、酸無水物基、α−シアノアクリル基を有する有機化合物及びこれらの基を含有するシロキサン化合物、又は、これらの基とアルコキシシリル基若しくはヒドロシリル基を併有する有機化合物若しくはシロキサン化合物;チタンカップリング剤、チタネート等のチタン化合物等が挙げられる。E)接着付与成分は前記A)オルガノポリシロキサン100質量部に対して0.01〜10質量部を含有するのが好ましい。

【0028】

前記シリコーンゴム組成物は、前記A)〜D)成分に加えて、例えば、ヒュームド酸化チタン、カーボンブラック、ケイ藻土、酸化鉄、酸化アルミニウム、アルミノケイ酸塩、酸化亜鉛、水酸化アルミニウム、これらの充填剤の表面を前記の有機ケイ素化合物で処理した充填剤等、導電性、熱伝導性、難燃性等の機能を付与するための充填剤等を含有してもよい。

【0029】

このシリコーンゴム組成物は、室温又は室温以上の温度で付加架橋反応が進行して硬化し、ゴム弾性体となる。このシリコーンゴム組成物の硬化は、例えば、23℃、7日でほぼ完了する。

【0030】

前記縮合硬化型シリコーンゴム組成物は、分子中に少なくとも2個のケイ素原子に結合した水酸基又は加水分解性基を有するジオルガノポリシロキサンと、加水分解性基を1分子中に2個以上有するシラン又はその部分加水分解物とを含有し、縮合反応により硬化するシリコーンゴム組成物であればよく、例えば、特開2004−175959号公報に記載の硬化性定形シリコーンゴム組成物(以下、硬化性定形シリコーンゴム組成物と称することがある。)が挙げられる。

【0031】

この硬化性定形シリコーンゴム組成物は、分子中に少なくとも2個のケイ素原子に結合した水酸基又は加水分解性基を有するジオルガノポリシロキサンをベースポリマーとし、加水分解性基を1分子中に2個以上有するシラン又はその部分加水分解物とを配合した縮合硬化型シリコーンゴム組成物であって、ベースポリマーであるジオルガノポリシロキサンのケイ素原子に結合する全置換基の2モル%以上が、炭素数2以上の置換もしくは非置換の一価炭化水素基であり、硬化前に定形に成形された、平行板可塑度計による可塑度が25℃で150〜450である硬化性定形シリコーンゴム組成物である。

【0032】

前記硬化性定形シリコーンゴム組成物は、さらに、架橋剤、硬化触媒、充填剤、チクソトロピー性付与剤、耐熱性向上剤、耐寒性向上剤、脱水剤、防錆剤、前記E)接着付与成分、液状補強剤、希釈剤等を含有してもよい。

【0033】

この硬化性定形シリコーンゴム組成物は、室温で湿気によって縮合架橋反応が進行して硬化し、ゴム弾性体となる。この硬化性定形シリコーンゴム組成物の硬化は、例えば、20℃、55%RHの環境下3〜7日でほぼ完了する。

【0034】

前記自己接着性シリコーンゴム組成物の成形は、一般的に知られたゴムの成形方法で行うことができ、例えば、押出機により押出成形することによって、また、二本ロール、カレンダーロール等によって、所望形状の成形体に成形することができる。

【0035】

前記自己接着性シリコーンゴム組成物の成形は、自己接着性シリコーンゴム組成物が硬化しない条件で実施する。例えば、前記シリコーンゴム組成物の場合には、低温環境で成形することが好ましく、具体的には、0℃以下で成形するのが好ましい。前記硬化性定形シリコーンゴム組成物の場合には、大気中の水分又は湿気で硬化反応が進行しないように低湿度環境で成形することが好ましく、具体的には、23℃以下でかつ20%RH以下で成形するのが好ましい。

【0036】

前記シールパッキン材1〜3は、前記自己接着性シリコーンゴム組成物を成形して成るから、未硬化状態では流動しないものの比較的柔らかく、鍔付管継手の締結状態に追従して適合するように圧縮されることができる。また、前記シールパッキン材1〜3は、自己接着性を有しているから、前記のように圧縮された状態で鍔付管継手それぞれに接着することができる。このように、前記シールパッキン材1〜3は、鍔付管継手それぞれの表面に圧接しているから、鍔付管継手同士の高いシール性を発揮して、鍔付管継手近傍から管の内部を流通する流体が漏出することを防止することができる。したがって、前記シールパッキン材1〜3は鍔付管継手のシール性に優れ、鍔付管継手を有する管同士を液密状態に接続することができる。

【0037】

このように、前記シールパッキン材1〜3が鍔付管継手それぞれの表面に圧接していると、たとえ、鍔付管継手が片締め状態に締結されても、また、鍔付管継手に外部から振動が伝わり又は外部から応力等がかかっても、鍔付管継手同士の高いシール性を長期間にわたって保持することができる。したがって、前記シールパッキン材1〜3は、たとえ、鍔付管継手が片締め状態に締結されても、また、鍔付管継手に外部から振動が伝わり又は外部から応力等がかかっても、鍔付管継手のシール性に優れ、鍔付管継手を有する管同士を長期間にわたって液密状態に接続することができる。

【0038】

また、前記シールパッキン材1〜3は、前記自己接着性シリコーンゴム組成物を成形して成るから、管の内部を流通する流体が水、温水、熱水又は水蒸気である場合には、これらに対する耐久性が特に高く、鍔付管継手同士の高いシール性を長期間にわたって発揮することができる。

【0039】

この発明に係る鍔付管継手用シールパッキン材は、前記した実施例に限定されることはなく、本願発明の目的を達成することができる範囲において、種々の変更が可能である。例えば、前記シールパッキン材1〜3はいずれも一層構造に形成されているが、この発明において、鍔付管継手用シールパッキン材は2層以上の積層体として形成されていてもよい。この場合には、鍔付管継手用シールパッキン材の両表面となる外層が前記自己接着性シリコーンゴム組成物で形成されていればよく、その中間層は前記自己接着性シリコーンゴム組成物の他に金属、樹脂等で形成されていてもよい。

【0040】

また、前記シールパッキン材1〜3はリング状又は帯状に形成されているが、この発明において、鍔付管継手用シールパッキン材は他の形状に成形されていてもよい。

【0041】

この発明に係る管の接続方法は、鍔付管継手を有する管同士を前記鍔付管継手で接続する方法であって、鍔付管継手を有する第1の管及び第2の管を前記鍔付管継手同士が対面するように配置し、前記鍔付管継手の間に自己接着性シリコーンゴム組成物を成形して成る鍔付管継手用シールパッキン材を介挿し、前記鍔付管継手同士を締結具で締結して前記鍔付管継手用シールパッキン材を圧縮し、前記鍔付管継手用シールパッキン材を硬化する方法である。

【0042】

この発明に係る管の接続方法(以下、この発明に係る方法と称することがある。)において、この発明に係る鍔付管継手用シールパッキン材、及び、接続する管を少なくとも2本準備する。前記鍔付管継手用シールパッキン材は前記した通りであり、具体的には前記シールパッキン材2を準備する。準備する管は、その端部に鍔付管継手を有する管であって前記した通りである。この発明に係る方法においては、外部からの振動が伝わる位置に配設される水配管として、図2に示されるように、管本体12とこの管本体12の端部に形成され、端面に鍔14からなる鍔付管継手13とを備えた第1の管11、及び、管本体22とこの管本体22の端部に形成され、端面に鍔24からなる鍔付管継手23とを備えた第2の管21を準備する。前記第1の管11の鍔14及び第2の管21の鍔24それぞれには締結具31のボルト32が挿通される挿通孔15及び25が円周方向に等間隔に8個穿孔されている。

【0043】

この発明に係る方法においては、次いで、第1の管11の鍔付管継手13と第2の管21の鍔付管継手23とが対面するように、好ましくは第1の管11の軸線と第2の管21との軸線とが一致するように、第1の管11と第2の管21とを直列に配置する。

【0044】

この発明に係る方法においては、所望により、前記鍔14及び/又は前記鍔24の表面にプライマーを塗布する。このプライマーは、特に限定されず、例えば前記自己接着性シリコーンゴム組成物に応じて適宜に選択され、具体的には、プライマーC、MT、D−2、U、T、FES−1(商品名、いずれも信越化学工業株式会社製)等が挙げられる。特に、前記自己接着性シリコーンゴム組成物が縮合硬化型シリコーンゴム組成物である場合にはプライマーを塗布するのが好ましい。

【0045】

この発明に係る方法においては、次いで、対面配置した鍔付管継手13及び14の間にシールパッキン材2を介挿する。このとき、シールパッキン材2は、その貫通孔2aが前記鍔14及び24それぞれに穿孔された挿通孔15及び25と略一致するように、配置される。

【0046】

この発明に係る方法においては、次いで、鍔付管継手13及び23同士を締結具31で締結してシールパッキン材2を圧縮する。例えば、鍔付管継手13側から順に挿通孔15、貫通孔2a及び挿通孔25にボルト32を挿通し、鍔24から突出したボルト32の先端をナット33で締結する。このとき、シールパッキン材2が圧縮されるように、鍔付管継手13及び23を締結する。この発明においては、シールパッキン材2は鍔付管継手13及び23の締結状態に追従して圧縮変形するから、鍔付管継手13及び23は片締め状態に締結されていてもよいが、より一層高シール性を確保するには鍔付管継手13及び23を均一な締付力で締結するのが好ましい。この発明において、鍔付管継手13及び23の締結量は、シールパッキン材2が圧縮される程度であれば特に限定されず、例えば、圧縮後のシールパッキン材2の厚さが圧縮前のシールパッキン材2の厚さの25〜75%となるように、調整することができる。

【0047】

この発明に係る方法においては、次いで、この締結状態を保持したままシールパッキン材2を硬化する。シールパッキン材2を硬化すると鍔付管継手用シールパッキン5となる。シールパッキン材2が前記付加硬化型シリコーンゴム組成物で形成されている場合には前記シールパッキン材2に熱を加えてシールパッキン材2を硬化させることができる。シールパッキン材2への加熱は硬化前のシールパッキン材2よりも相対的に高い温度になるように行われる。例えば、低温保存されているシールパッキン材2は常温下で放置等することで硬化させることができる。シールパッキン材2が前記縮合硬化型シリコーンゴム組成物で形成されている場合には前記シールパッキン材2に湿気を与えてシールパッキン材2を硬化させることができる。シールパッキン材2への湿気の供給は硬化前のシールパッキン材2よりも相対的に高い湿度下で放置等することで硬化させることができる。例えば、密閉保存されているシールパッキン材2は常温下で放置等することで硬化させることができる。

【0048】

この発明に係る方法は、前記シールパッキン材2を鍔付管継手13及び23の間に介挿して鍔付管継手13及び23を締結するから、前記シールパッキン材2を締結具31の締結状態に適合するように圧縮した状態で鍔付管継手13及び23それぞれに接着させることができる。このように、前記シールパッキン材2は鍔付管継手13及び23それぞれの表面に圧接しているから、鍔付管継手13及び23同士の高いシール性を発揮して、鍔付管継手13及び23それぞれの近傍から流体が漏出することを防止することができる。したがって、この発明に係る方法は、鍔付管継手13及び23とのシール性に優れ、鍔付管継手13を有する第1の管11と鍔付管継手23を有する第2の管21とを液密状態に接続することができる。

【0049】

このように、この発明に係る方法において、前記シールパッキン材2を鍔付管継手13及び23それぞれの表面に圧接させると、たとえ、鍔付管継手13及び23が片締め状態に締結されても、また、鍔付管継手13及び23に外部から振動が伝わり又は外部から応力等がかかっても、鍔付管継手13及び23同士の高いシール性を長期間にわたって保持することができる。したがって、この発明に係る方法は、たとえ、鍔付管継手13及び23が片締め状態に締結されても、また、鍔付管継手13及び23に外部から振動が伝わり又は外部から応力等がかかっても、鍔付管継手13及び23とのシール性に優れ、第1の管11と第2の管21とを長期間にわたって液密状態に接続することができる。

【0050】

また、この発明に係る方法は、前記シールパッキン材2を用いて第1の管11と第2の管21とを接続するから、これらの管11及び21の内部を流通する流体が水、温水、熱水又は水蒸気である場合には、これらに対する耐久性が特に高く、鍔付管継手13及び23同士の高いシール性を長期間にわたって発揮させることができる。

【0051】

この発明に係る管の接続方法は、前記した実施例に限定されることはなく、本願発明の目的を達成することができる範囲において、種々の変更が可能である。例えば、前記したこの発明に係る方法においては、貫通孔2aが穿孔された前記シールパッキン材2を用いているが、この発明においては、貫通孔が穿孔されていない前記シールパッキン材1を用いて鍔付管継手の間に介挿される際に前記貫通孔を穿孔してもよく、また、鍔付管継手の表面に前記シールパッキン材3をリング状に配置してもよい。

【実施例】

【0052】

(実施例1)

内径が150mmで肉厚が4.5mmの管本体12と、この管本体12の端部に形成され、外径が200mmで肉厚が4.5mmの鍔付管継手13とを備えた第1の管11と、第1の管11と同様の第2の管12とを準備した。第1の管11及び第2の管12における挿通孔15及び25の直径は10mmであった。

【0053】

一方、図1(b)に示されるシールパッキン材2を準備した。このシールパッキン材2は、前記縮合硬化型シリコーンゴム組成物(商品名「ポリマーエース HJ−14S」、信越ポリマー株式会社製)で、外径が185mm、内径が150mmのリング状平形に形成され、貫通孔2aの直径は10mmであった。

【0054】

この縮合硬化型シリコーンゴム組成物は、そのウイリアムス可塑度(25℃)が200で、硬化後の引張り強さが10kgf/cm2であった。

【0055】

プライマーが塗布された前記鍔付管継手13とプライマーが塗布された前記鍔付管継手23とが対面するように前記第1の管11と前記第2の管21とを直列に配置して、これらの間に挿通孔15及び25と貫通孔2aとが一致するようにシールパッキン材2を介挿した。次いで、8本のボルト32それぞれを鍔付管継手13側から順に挿通孔15、貫通孔2a及び挿通孔25に挿通して鍔24から突出したボルト32の先端をナット33で、均一な締付力となるように締結した。このときの鍔付管継手13と鍔付管継手23との距離すなわち圧縮後のシールパッキン材2の厚さを圧縮前のシールパッキン材2の厚さの約50%とした。このまま常温下で放置し、シールパッキン材2を硬化させて、第1の管11と第2の管12とを接続した。

【0056】

(実施例2)

シールパッキン材2に代えて前記縮合硬化型シリコーンゴム組成物(商品名「ポリマーエース HJ−1588L」、信越ポリマー株式会社製)で形成されたシールパッキン材2を用いて、鍔付管継手13及び23にプライマーを塗布しなかったこと以外は、実施例1と基本的に同様にして、第1の管11と第2の管12とを接続した。この縮合硬化型シリコーンゴム組成物は、そのウイリアムス可塑度(25℃)が200で、硬化後の引張り強さが10kgf/cm2であった。

【0057】

(実施例3)

前記シールパッキン材2に代えて付加硬化型シリコーンゴム組成物(商品名「ポリマーエース HR−2388S」、信越ポリマー株式会社製)で形成されたシールパッキン材2を用いて、鍔付管継手13及び23にプライマーを塗布しなかったこと以外は、実施例1と基本的に同様にして、第1の管11と第2の管12とを接続した。この縮合硬化型シリコーンゴム組成物は、そのウイリアムス可塑度(25℃)が270で、硬化後の引張り強さが10kgf/cm2であった。

【0058】

(比較例1)

前記シールパッキン材2に代えてEPDMで形成されたパッキンを用いて硬化反応を実施しなかったこと以外は、実施例1と基本的に同様にして、第1の管11と第2の管12とを接続した。なお、このシールパッキン材2は硬化体である。

【0059】

実施例1〜3のシールパッキン材2はいずれも自己接着性を有しているから、これらのシールパッキン材2は、管11と12とに外部から振動が伝わる場合であっても鍔付管継手13と鍔付管継手23とに接着してこれらを高いシール性で液密状態に接続できる一方で、比較例1のパッキンはEPDMで作製され自己接着性を有していないから、このパッキンは単に管11と12とに挟圧された状態にあってシール性はそれほど高くなく、特に管11と12とに外部から振動が伝わる場合には内部を流通する流体が漏れやすいことが容易に推測される。

【0060】

(水漏れ試験)

前記推測を実証するため、実施例1〜3及び比較例1で接続され第1の管11と第2の管12との接続体を用いて漏れ試験を実施した。具体的には、これら接続体の一方の開口を塞ぎ、その内部に水を充満させた後に他方の開口を塞いで1日間放置した後、第1の管11と第2の管12との接続部、すなわち、鍔付管継手13及び/又は14とシールパッキン材2又はパッキンとの間から水の漏れを確認した。その結果、実施例1〜3の接続体はいずれも接続部からの水漏れは確認できなかったのに対して、比較例1の接続体は接続部からの水漏れが確認できた。

【産業上の利用可能性】

【0061】

この発明に係る鍔付管継手用シールパッキン材が用いられる管、及び、この発明に係る管の接続方法で接続される管は、家庭用、工場用、建築用等の各種配管を形成する管又は家庭用、工場用、建築用等の各種配管に用いられる管が好適であり、外部からの振動が伝わり若しくは外部からの応力等がかかる位置、用途及び装置に配設される各種配管を形成する管、又は、外部からの振動が伝わり若しくは外部からの応力等がかかる位置、用途及び装置に配設される各種配管に用いられる管等が特に好適である。前記位置、用途及び装置に配設される配管としては、例えば、ポンプ又は反応釜近辺等の各種配管、電車、新幹線、自動車の車両に配設される各種配管等が挙げられ、前記各種配管としては、例えば、水配管、排水配管、燃料配管、空気ダクト、廃棄排出管等が挙げられる。これらの配管として、流体に着目すると、例えば、水、温水、熱水、オイル、液状冷媒及び液状熱媒等の液体、又は、空気、水蒸気及び不活性ガス等の気体が流通する管が挙げられ、より具体的には、例えば、洗面所、手洗所、調理台等の排水管、給水管、各種オイル管等が挙げられる。なお、これらの管内を流体が流通する条件、例えば、流体の種類、流通圧力、流通速度、温度等は特に限定されない。

【符号の説明】

【0062】

1、2、3 (鍔付管継手用)シールパッキン材

2a 貫通孔

5 鍔付管継手用シールパッキン

11 第1の管

12、22 管本体

13、23 鍔付管継手

14、25 挿通孔

21 第2の管

31 締結具

32 ボルト

33 ナット

【技術分野】

【0001】

この発明は、鍔付管継手用シールパッキン材及び管の接続方法に関し、さらに詳しくは、鍔付管継手のシール性に優れ、鍔付管継手を有する管同士を液密状態に接続することのできる鍔付管継手用シールパッキン材及び管の接続方法に関する。

【背景技術】

【0002】

端部に鍔付管継手を有する管同士を接続する方法として、互いに対面するように配置された前記鍔付管継手同士の間にパッキンを介挿して前記鍔付管継手同士を締結具で締結する方法が挙げられる。この方法に用いられるパッキンは、例えば、金属、ゴム又は樹脂等で前記鍔付管継手の形状に形成されており、前記管が接続された状態において前記鍔付管継手で圧縮されている。前記ゴムとしては、例えば、EPDM、フッ素ゴム等が挙げられる。

【0003】

管を接続するのに用いられるパッキンとして、例えば、特許文献1には、「フランジにある接合ボルト挿通孔の最外縁を結ぶ外接円の直径よりも小さく且つフランジにある接合ボルト挿通孔の最内縁を結ぶ内接円の直径よりも大きい外縁径を有する輪状平形パッキンであって、フランジにある接合ボルト挿通孔に対応する位置に接合ボルトを挿通可能な大きさの欠けが設けられている、パッキン」が記載されている。

【0004】

前記のようにして接続された管、特に、前記鍔付管継手に外部から振動が伝わり又は外部から応力等がかかると、均一な締付力で圧縮されていたパッキンにかかる前記締付力が変動してパッキンが変形し、管内を流通する流体が鍔付管継手との間に生じた隙間から漏出することがある。特に、振動及び応力等が大きくなると、パッキンの変形も大きくなって流体の漏出が顕著になる。

【0005】

また、前記接続方法において、前記鍔付管継手同士が均一な締付力で締結されていないと、例えば、前記締結具が所謂「片締め」状態にあると、パッキンと鍔付管継手との間に徐々に隙間が生じて、管内を流通する流体が漏出することがある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−204138号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

この発明は、鍔付管継手のシール性に優れ、鍔付管継手を有する管同士を液密状態に接続することのできる鍔付管継手用シールパッキン材及び管の接続方法を提供することを、目的とする。

【課題を解決するための手段】

【0008】

前記課題を解決するための手段として、

請求項1は、自己接着性シリコーンゴム組成物を成形して成る鍔付管継手用シールパッキン材であり、

請求項2は、前記自己接着性シリコーンゴム組成物は、リング状又は帯状に成形されている請求項1に記載の鍔付管継手用シールパッキン材であり、

請求項3は、鍔付管継手を有する管を接続する方法であって、鍔付管継手を有する第1の管及び第2の管を前記鍔付管継手同士が対面するように配置し、前記鍔付管継手の間に自己接着性シリコーンゴム組成物を成形して成る鍔付管継手用シールパッキン材を介挿し、前記鍔付管継手同士を締結具で締結して前記鍔付管継手用シールパッキン材を圧縮し、前記鍔付管継手用シールパッキン材を硬化する管の接続方法である。

【発明の効果】

【0009】

この発明に係る鍔付管継手用シールパッキン材は、自己接着性シリコーンゴム組成物を成形して成るから、鍔付管継手の締結状態に適合するように圧縮された状態で鍔付管継手それぞれに接着して、鍔付管継手同士の高いシール性を発揮する。

【0010】

また、この発明に係る管の接続方法は、この発明に係る鍔付管継手用シールパッキン材を鍔付管継手の間に介挿し鍔付管継手を締結して硬化させるから、前記鍔付管継手用シールパッキン材を締結具の締結状態に適合するように圧縮した状態で鍔付管継手それぞれに接着させることができ、鍔付管継手同士の高いシール性を確保することができる。

【0011】

したがって、この発明によれば、鍔付管継手のシール性に優れ、鍔付管継手を有する管同士を液密状態に接続することのできる鍔付管継手用シールパッキン材及び管の接続方法を提供することができる。

【図面の簡単な説明】

【0012】

【図1】図1は、この発明に係る鍔付管継手用シールパッキン材の一例を示す図である。

【図2】図2は、この発明に係る管の接続方法によって2つの管を接続した状態を示す説明図である。

【発明を実施するための形態】

【0013】

この発明に係る鍔付管継手用シールパッキン材は、鍔付管継手を有する管の鍔付管継手同士、具体的には鍔同士を接続又は締結する方法に用いられ、自己接着性シリコーンゴム組成物を成形して成る部材である。

【0014】

この発明において、「シールパッキン材」は、シールパッキンとなる硬化前の成形体を意味するが、場合によっては前記成形体が硬化して成るシールパッキン自体をも意味することがある。また、この発明において、「シールパッキン」は、単にパッキン、パッキンシールとも称される。この発明においては、「鍔」はフランジとも称され、通常、管の半径方向外側に向かってリング状に突出する外向きフランジを意味する。

【0015】

この発明に係る鍔付管継手用シールパッキン材は、種々の形状に成形されている。例えば、この発明に係る鍔付管継手用シールパッキン材は、リング状、円板状、半円板状、楕円板状、半楕円板状、帯状、紐状等の形状に成形される。この鍔付管継手用シールパッキン材は、例えば、前記鍔に穿孔された締結具のボルト等が挿通する挿通孔に対応する位置に穿孔された貫通孔を有していてもよい。この発明に係る鍔付管継手用シールパッキン材はその表面が平滑な平形形状に成形されるのが好ましいが、前記鍔付管継手の表面形状に適合する凹凸面とされてもよい。この発明に係る鍔付管継手用シールパッキン材は1層構造であっても複数層構造であってもよい。

【0016】

この発明に係る鍔付管継手用シールパッキン材は、接続される管の内部を流通する流体の流通を阻害しない寸法に調整され、例えば、接続される管の内径すなわち鍔の内径以上の内径と、前記鍔の外径以下の外径とを有している。したがって、この発明に係る鍔付管継手用シールパッキン材は、前記鍔の幅、すなわち、鍔の外径と内径との差と同じ又は小さい幅を有している。鍔付管継手用シールパッキン材の厚さは、前記接続する鍔付管継手に応じて適宜に調整され、例えば1〜5mmの範囲から選択され、接続部に、大きな振動が伝わり、又は、大きな応力等がかかる場合には2〜5mm程度の比較的厚めにされる。

【0017】

この発明に係る鍔付管継手用シールパッキン材で接続される管は、その端部に鍔付管継手を有する管であって、その内部に、水、オイル、冷媒及び熱媒等の液体、又は、空気、水蒸気及び不活性ガス等の気体が流通する管である。このような管は、例えば、管本体と、この管本体の端部に形成された鍔付管継手とを備えており、鍔付管継手は、単に鍔のみから形成されていてもよく、管本体の端部から連設され前記端部に向かって徐々に拡径する膨張部とこの膨張部の端面に鍔を有する鍔付管継手等であってもよい。鍔付管継手が単に鍔のみから形成されている例として、例えば、図2に示される管11及び21が挙げられる。このような管の寸法は特に限定されず、流体、用途等に応じて適宜に調整される。前記管内を流体が流通する条件、例えば、流体の種類、流通圧力、流通速度、温度等は特に限定されない。

【0018】

この発明に係る鍔付管継手用シールパッキン材で接続される管は、例えば、家庭用、工場用、建築用等の各種配管を形成する管又は前記各種配管に用いられる管であり、例えば、水配管、排水配管、燃料配管、空気ダクト、廃棄排出管等が挙げられる。この発明に係る鍔付管継手用シールパッキン材で接続される管は、特に、外部からの振動が伝わり若しくは外部からの応力等がかかる位置、用途及び装置に配設される各種配管を形成する管、又は、外部からの振動が伝わり若しくは外部からの応力等がかかる位置、用途及び装置に配設される各種配管に用いられる管等が好適である。

【0019】

この発明に係る鍔付管継手用シールパッキン材の一例である鍔付管継手用シールパッキン材(以下、単にシールパッキン材と称することがある。)1は、図1(a)に示されるように、前記自己接着性シリコーンゴム組成物を単層のリング状であって平坦な平形に成形されてなる。このシールパッキン材1は、介挿される前記鍔の寸法に適合する寸法に調整され、具体的には、外径が前記鍔の外径以下、内径が前記鍔の内径以上であり、厚さが約2mmに設定されている。

【0020】

この発明に係る鍔付管継手用シールパッキン材の別の一例である鍔付管継手用シールパッキン材(以下、単にシールパッキン材と称することがある。)2は、図1(b)に示されるように、前記自己接着性シリコーンゴム組成物を単層のリング状であって平坦な平形に成形され、締結具のボルトが挿通される貫通孔2aが円周方向に等間隔に8個穿孔されてなる。前記貫通孔2aそれぞれは円形を成しており、その中心がシールパッキン2の半径方向略中央に配置されている。前記シールパッキン材2は、介挿される前記鍔付管継手の鍔の寸法に適合する寸法に調整され、具体的には、外径が前記鍔の外径以下、内径が前記鍔の内径以上であり、厚さが約2mmに設定されている。前記貫通孔2aそれぞれは前記ボルトの外径(山径)以上でシールパッキン2の外径と内径との差よりも小さな直径を有している。

【0021】

この発明に係る鍔付管継手用シールパッキン材のまた別の一例である鍔付管継手用シールパッキン材(以下、単にシールパッキン材と称することがある。)3は、図1(c)に示されるように、前記自己接着性シリコーンゴム組成物を直線的に延在する単層の帯状であって平坦な平形に成形されてなる。このシールパッキン材3は、介挿される前記鍔付管継手の鍔の寸法に適合する寸法に調整され、具体的には、幅又は厚さが前記鍔の外径以下、内径が前記鍔の内径以上であり、厚さ又は幅が約2mmに設定されている。

【0022】

この発明に係る鍔付管継手用シールパッキン材を形成可能な前記自己接着性シリコーンゴム組成物は自己接着性を有している。自己接着性とは、前記自己接着性シリコーンゴム組成物が介挿又は配置された部材に自らの接着力で接着又は粘着する特性をいう。自己接着性シリコーンゴム組成物が自己接着性を発揮するには、前記シリコーンゴム組成物が接着性を有するシリコーンゴムを含有する場合、又は、接着成分等を含有する場合等が挙げられる。この発明において、自己接着性シリコーンゴム組成物は自己接着性を有していればよく、その接着強度は特に限定されず、接合する管の寸法、用途等に応じて適宜に決定される。例えば、前記自己接着性として、8kgf/cm2以上の、前記自己接着性シリコーンゴム組成物の硬化後の引張り強さが挙げられる。引張り強さはJIS K6251に準じて測定することができる。すなわち、23℃、10%RHの環境下で十分に冷却した2本ロールを用いて、自己接着性シリコーンゴム組成物の2mm厚みのシートを作製し、このシートを23℃、50%の雰囲気で2週間養生し、得られた硬化物を用いて、JIS K6251に記載の「3号ダンベル試験片」を作製して、引張速度500mm/分の条件で測定した値を引張り強さ(N/mm2)とする。

【0023】

前記自己接着性シリコーンゴム組成物は、所望の形状に成形可能であり、成形後の形状を保持する。換言すると、前記自己接着性シリコーンゴム組成物は流動性がなく圧縮により変形する特性を有している。具体的には、前記自己接着性シリコーンゴム組成物は、ウイリアムス可塑度(25℃)が150〜450であるのが好ましく、150〜350であるのが特に好ましい。ウイリアムス可塑度が前記範囲内にあると、圧縮により容易に変形するから、介挿又は配置された部材に追従して適合してこれらとの密着性に優れ、高い接着強さを発揮するうえ、成形後の形状を長期間にわたって保持することができる。ウイリアムス可塑度は、JIS K6249:1997(未硬化及び硬化シリコーンゴムの試験方法)に準じて測定する。すなわち、25℃の環境下において、自己接着性シリコーンゴム組成物2gを球状の試験片とし、この試験片をセロハン紙に挟んで、ダイヤルゲージの付いた平行板可塑度計(上島製作所製「ウイリアムスプラストメータ」)中にセットし、5kgの荷重を加えて3分間放置した後、ダイヤルゲージの目盛りをミリメートルまで読み取り、試験片の厚さを記録して、この数値を100倍してウイリアムス可塑度とする。

【0024】

このような特性を有する前記自己接着性シリコーンゴム組成物として、例えば、接着性を有するシリコーンゴムを含有する付加硬化型シリコーンゴム組成物、又は、接着性を有するシリコーンゴムを含有する縮合硬化型シリコーンゴム組成物等が挙げられる。前記自己接着性シリコーンゴム組成物は、作業性を考慮すると前記縮合硬化型シリコーンゴム組成物であるのが好ましい。

【0025】

前記付加硬化型シリコーンゴム組成物は、A)少なくとも2個のアルケニル基を含有するオルガノポリシロキサンと、B)少なくとも2個のヒドロシリル基を有するオルガノハイドロジェンポリシロキサンとを含有し、付加反応により硬化するシリコーンゴム組成物であればよく、例えば、特開2004−315571号公報に記載のシリコーンゴム組成物(以下、シリコーンゴム組成物と称することがある。)が挙げられる。

【0026】

このシリコーンゴム組成物は、A)少なくとも2個のアルケニル基を含有するオルガノポリシロキサンと、B)少なくとも2個のヒドロシリル基を有するオルガノハイドロジェンポリシロキサンと、C)ヒドロシリル化触媒と、D)充填剤とを含有する付加硬化型シリコーンゴム組成物であって、硬化した後のオルガノポリシロキサンのケイ素原子に結合する全置換基の2モル%以上が、フルオロアルキル基以外の炭素数2以上の置換もしくは非置換の一価炭化水素基であることを特徴とするシリコーンゴム組成物である。

【0027】

前記シリコーンゴム組成物は、前記A)〜D)成分に加えて、所望により、接着性を賦与、向上させるE)接着付与成分を含有しているのが好ましい。E)接着付与成分としては、例えば、シランカップリング剤及びこれらの部分加水分解物、エポキシ基、酸無水物基、α−シアノアクリル基を有する有機化合物及びこれらの基を含有するシロキサン化合物、又は、これらの基とアルコキシシリル基若しくはヒドロシリル基を併有する有機化合物若しくはシロキサン化合物;チタンカップリング剤、チタネート等のチタン化合物等が挙げられる。E)接着付与成分は前記A)オルガノポリシロキサン100質量部に対して0.01〜10質量部を含有するのが好ましい。

【0028】

前記シリコーンゴム組成物は、前記A)〜D)成分に加えて、例えば、ヒュームド酸化チタン、カーボンブラック、ケイ藻土、酸化鉄、酸化アルミニウム、アルミノケイ酸塩、酸化亜鉛、水酸化アルミニウム、これらの充填剤の表面を前記の有機ケイ素化合物で処理した充填剤等、導電性、熱伝導性、難燃性等の機能を付与するための充填剤等を含有してもよい。

【0029】

このシリコーンゴム組成物は、室温又は室温以上の温度で付加架橋反応が進行して硬化し、ゴム弾性体となる。このシリコーンゴム組成物の硬化は、例えば、23℃、7日でほぼ完了する。

【0030】

前記縮合硬化型シリコーンゴム組成物は、分子中に少なくとも2個のケイ素原子に結合した水酸基又は加水分解性基を有するジオルガノポリシロキサンと、加水分解性基を1分子中に2個以上有するシラン又はその部分加水分解物とを含有し、縮合反応により硬化するシリコーンゴム組成物であればよく、例えば、特開2004−175959号公報に記載の硬化性定形シリコーンゴム組成物(以下、硬化性定形シリコーンゴム組成物と称することがある。)が挙げられる。

【0031】

この硬化性定形シリコーンゴム組成物は、分子中に少なくとも2個のケイ素原子に結合した水酸基又は加水分解性基を有するジオルガノポリシロキサンをベースポリマーとし、加水分解性基を1分子中に2個以上有するシラン又はその部分加水分解物とを配合した縮合硬化型シリコーンゴム組成物であって、ベースポリマーであるジオルガノポリシロキサンのケイ素原子に結合する全置換基の2モル%以上が、炭素数2以上の置換もしくは非置換の一価炭化水素基であり、硬化前に定形に成形された、平行板可塑度計による可塑度が25℃で150〜450である硬化性定形シリコーンゴム組成物である。

【0032】

前記硬化性定形シリコーンゴム組成物は、さらに、架橋剤、硬化触媒、充填剤、チクソトロピー性付与剤、耐熱性向上剤、耐寒性向上剤、脱水剤、防錆剤、前記E)接着付与成分、液状補強剤、希釈剤等を含有してもよい。

【0033】

この硬化性定形シリコーンゴム組成物は、室温で湿気によって縮合架橋反応が進行して硬化し、ゴム弾性体となる。この硬化性定形シリコーンゴム組成物の硬化は、例えば、20℃、55%RHの環境下3〜7日でほぼ完了する。

【0034】

前記自己接着性シリコーンゴム組成物の成形は、一般的に知られたゴムの成形方法で行うことができ、例えば、押出機により押出成形することによって、また、二本ロール、カレンダーロール等によって、所望形状の成形体に成形することができる。

【0035】

前記自己接着性シリコーンゴム組成物の成形は、自己接着性シリコーンゴム組成物が硬化しない条件で実施する。例えば、前記シリコーンゴム組成物の場合には、低温環境で成形することが好ましく、具体的には、0℃以下で成形するのが好ましい。前記硬化性定形シリコーンゴム組成物の場合には、大気中の水分又は湿気で硬化反応が進行しないように低湿度環境で成形することが好ましく、具体的には、23℃以下でかつ20%RH以下で成形するのが好ましい。

【0036】

前記シールパッキン材1〜3は、前記自己接着性シリコーンゴム組成物を成形して成るから、未硬化状態では流動しないものの比較的柔らかく、鍔付管継手の締結状態に追従して適合するように圧縮されることができる。また、前記シールパッキン材1〜3は、自己接着性を有しているから、前記のように圧縮された状態で鍔付管継手それぞれに接着することができる。このように、前記シールパッキン材1〜3は、鍔付管継手それぞれの表面に圧接しているから、鍔付管継手同士の高いシール性を発揮して、鍔付管継手近傍から管の内部を流通する流体が漏出することを防止することができる。したがって、前記シールパッキン材1〜3は鍔付管継手のシール性に優れ、鍔付管継手を有する管同士を液密状態に接続することができる。

【0037】

このように、前記シールパッキン材1〜3が鍔付管継手それぞれの表面に圧接していると、たとえ、鍔付管継手が片締め状態に締結されても、また、鍔付管継手に外部から振動が伝わり又は外部から応力等がかかっても、鍔付管継手同士の高いシール性を長期間にわたって保持することができる。したがって、前記シールパッキン材1〜3は、たとえ、鍔付管継手が片締め状態に締結されても、また、鍔付管継手に外部から振動が伝わり又は外部から応力等がかかっても、鍔付管継手のシール性に優れ、鍔付管継手を有する管同士を長期間にわたって液密状態に接続することができる。

【0038】

また、前記シールパッキン材1〜3は、前記自己接着性シリコーンゴム組成物を成形して成るから、管の内部を流通する流体が水、温水、熱水又は水蒸気である場合には、これらに対する耐久性が特に高く、鍔付管継手同士の高いシール性を長期間にわたって発揮することができる。

【0039】

この発明に係る鍔付管継手用シールパッキン材は、前記した実施例に限定されることはなく、本願発明の目的を達成することができる範囲において、種々の変更が可能である。例えば、前記シールパッキン材1〜3はいずれも一層構造に形成されているが、この発明において、鍔付管継手用シールパッキン材は2層以上の積層体として形成されていてもよい。この場合には、鍔付管継手用シールパッキン材の両表面となる外層が前記自己接着性シリコーンゴム組成物で形成されていればよく、その中間層は前記自己接着性シリコーンゴム組成物の他に金属、樹脂等で形成されていてもよい。

【0040】

また、前記シールパッキン材1〜3はリング状又は帯状に形成されているが、この発明において、鍔付管継手用シールパッキン材は他の形状に成形されていてもよい。

【0041】

この発明に係る管の接続方法は、鍔付管継手を有する管同士を前記鍔付管継手で接続する方法であって、鍔付管継手を有する第1の管及び第2の管を前記鍔付管継手同士が対面するように配置し、前記鍔付管継手の間に自己接着性シリコーンゴム組成物を成形して成る鍔付管継手用シールパッキン材を介挿し、前記鍔付管継手同士を締結具で締結して前記鍔付管継手用シールパッキン材を圧縮し、前記鍔付管継手用シールパッキン材を硬化する方法である。

【0042】

この発明に係る管の接続方法(以下、この発明に係る方法と称することがある。)において、この発明に係る鍔付管継手用シールパッキン材、及び、接続する管を少なくとも2本準備する。前記鍔付管継手用シールパッキン材は前記した通りであり、具体的には前記シールパッキン材2を準備する。準備する管は、その端部に鍔付管継手を有する管であって前記した通りである。この発明に係る方法においては、外部からの振動が伝わる位置に配設される水配管として、図2に示されるように、管本体12とこの管本体12の端部に形成され、端面に鍔14からなる鍔付管継手13とを備えた第1の管11、及び、管本体22とこの管本体22の端部に形成され、端面に鍔24からなる鍔付管継手23とを備えた第2の管21を準備する。前記第1の管11の鍔14及び第2の管21の鍔24それぞれには締結具31のボルト32が挿通される挿通孔15及び25が円周方向に等間隔に8個穿孔されている。

【0043】

この発明に係る方法においては、次いで、第1の管11の鍔付管継手13と第2の管21の鍔付管継手23とが対面するように、好ましくは第1の管11の軸線と第2の管21との軸線とが一致するように、第1の管11と第2の管21とを直列に配置する。

【0044】

この発明に係る方法においては、所望により、前記鍔14及び/又は前記鍔24の表面にプライマーを塗布する。このプライマーは、特に限定されず、例えば前記自己接着性シリコーンゴム組成物に応じて適宜に選択され、具体的には、プライマーC、MT、D−2、U、T、FES−1(商品名、いずれも信越化学工業株式会社製)等が挙げられる。特に、前記自己接着性シリコーンゴム組成物が縮合硬化型シリコーンゴム組成物である場合にはプライマーを塗布するのが好ましい。

【0045】

この発明に係る方法においては、次いで、対面配置した鍔付管継手13及び14の間にシールパッキン材2を介挿する。このとき、シールパッキン材2は、その貫通孔2aが前記鍔14及び24それぞれに穿孔された挿通孔15及び25と略一致するように、配置される。

【0046】

この発明に係る方法においては、次いで、鍔付管継手13及び23同士を締結具31で締結してシールパッキン材2を圧縮する。例えば、鍔付管継手13側から順に挿通孔15、貫通孔2a及び挿通孔25にボルト32を挿通し、鍔24から突出したボルト32の先端をナット33で締結する。このとき、シールパッキン材2が圧縮されるように、鍔付管継手13及び23を締結する。この発明においては、シールパッキン材2は鍔付管継手13及び23の締結状態に追従して圧縮変形するから、鍔付管継手13及び23は片締め状態に締結されていてもよいが、より一層高シール性を確保するには鍔付管継手13及び23を均一な締付力で締結するのが好ましい。この発明において、鍔付管継手13及び23の締結量は、シールパッキン材2が圧縮される程度であれば特に限定されず、例えば、圧縮後のシールパッキン材2の厚さが圧縮前のシールパッキン材2の厚さの25〜75%となるように、調整することができる。

【0047】

この発明に係る方法においては、次いで、この締結状態を保持したままシールパッキン材2を硬化する。シールパッキン材2を硬化すると鍔付管継手用シールパッキン5となる。シールパッキン材2が前記付加硬化型シリコーンゴム組成物で形成されている場合には前記シールパッキン材2に熱を加えてシールパッキン材2を硬化させることができる。シールパッキン材2への加熱は硬化前のシールパッキン材2よりも相対的に高い温度になるように行われる。例えば、低温保存されているシールパッキン材2は常温下で放置等することで硬化させることができる。シールパッキン材2が前記縮合硬化型シリコーンゴム組成物で形成されている場合には前記シールパッキン材2に湿気を与えてシールパッキン材2を硬化させることができる。シールパッキン材2への湿気の供給は硬化前のシールパッキン材2よりも相対的に高い湿度下で放置等することで硬化させることができる。例えば、密閉保存されているシールパッキン材2は常温下で放置等することで硬化させることができる。

【0048】

この発明に係る方法は、前記シールパッキン材2を鍔付管継手13及び23の間に介挿して鍔付管継手13及び23を締結するから、前記シールパッキン材2を締結具31の締結状態に適合するように圧縮した状態で鍔付管継手13及び23それぞれに接着させることができる。このように、前記シールパッキン材2は鍔付管継手13及び23それぞれの表面に圧接しているから、鍔付管継手13及び23同士の高いシール性を発揮して、鍔付管継手13及び23それぞれの近傍から流体が漏出することを防止することができる。したがって、この発明に係る方法は、鍔付管継手13及び23とのシール性に優れ、鍔付管継手13を有する第1の管11と鍔付管継手23を有する第2の管21とを液密状態に接続することができる。

【0049】

このように、この発明に係る方法において、前記シールパッキン材2を鍔付管継手13及び23それぞれの表面に圧接させると、たとえ、鍔付管継手13及び23が片締め状態に締結されても、また、鍔付管継手13及び23に外部から振動が伝わり又は外部から応力等がかかっても、鍔付管継手13及び23同士の高いシール性を長期間にわたって保持することができる。したがって、この発明に係る方法は、たとえ、鍔付管継手13及び23が片締め状態に締結されても、また、鍔付管継手13及び23に外部から振動が伝わり又は外部から応力等がかかっても、鍔付管継手13及び23とのシール性に優れ、第1の管11と第2の管21とを長期間にわたって液密状態に接続することができる。

【0050】

また、この発明に係る方法は、前記シールパッキン材2を用いて第1の管11と第2の管21とを接続するから、これらの管11及び21の内部を流通する流体が水、温水、熱水又は水蒸気である場合には、これらに対する耐久性が特に高く、鍔付管継手13及び23同士の高いシール性を長期間にわたって発揮させることができる。

【0051】

この発明に係る管の接続方法は、前記した実施例に限定されることはなく、本願発明の目的を達成することができる範囲において、種々の変更が可能である。例えば、前記したこの発明に係る方法においては、貫通孔2aが穿孔された前記シールパッキン材2を用いているが、この発明においては、貫通孔が穿孔されていない前記シールパッキン材1を用いて鍔付管継手の間に介挿される際に前記貫通孔を穿孔してもよく、また、鍔付管継手の表面に前記シールパッキン材3をリング状に配置してもよい。

【実施例】

【0052】

(実施例1)

内径が150mmで肉厚が4.5mmの管本体12と、この管本体12の端部に形成され、外径が200mmで肉厚が4.5mmの鍔付管継手13とを備えた第1の管11と、第1の管11と同様の第2の管12とを準備した。第1の管11及び第2の管12における挿通孔15及び25の直径は10mmであった。

【0053】

一方、図1(b)に示されるシールパッキン材2を準備した。このシールパッキン材2は、前記縮合硬化型シリコーンゴム組成物(商品名「ポリマーエース HJ−14S」、信越ポリマー株式会社製)で、外径が185mm、内径が150mmのリング状平形に形成され、貫通孔2aの直径は10mmであった。

【0054】

この縮合硬化型シリコーンゴム組成物は、そのウイリアムス可塑度(25℃)が200で、硬化後の引張り強さが10kgf/cm2であった。

【0055】

プライマーが塗布された前記鍔付管継手13とプライマーが塗布された前記鍔付管継手23とが対面するように前記第1の管11と前記第2の管21とを直列に配置して、これらの間に挿通孔15及び25と貫通孔2aとが一致するようにシールパッキン材2を介挿した。次いで、8本のボルト32それぞれを鍔付管継手13側から順に挿通孔15、貫通孔2a及び挿通孔25に挿通して鍔24から突出したボルト32の先端をナット33で、均一な締付力となるように締結した。このときの鍔付管継手13と鍔付管継手23との距離すなわち圧縮後のシールパッキン材2の厚さを圧縮前のシールパッキン材2の厚さの約50%とした。このまま常温下で放置し、シールパッキン材2を硬化させて、第1の管11と第2の管12とを接続した。

【0056】

(実施例2)

シールパッキン材2に代えて前記縮合硬化型シリコーンゴム組成物(商品名「ポリマーエース HJ−1588L」、信越ポリマー株式会社製)で形成されたシールパッキン材2を用いて、鍔付管継手13及び23にプライマーを塗布しなかったこと以外は、実施例1と基本的に同様にして、第1の管11と第2の管12とを接続した。この縮合硬化型シリコーンゴム組成物は、そのウイリアムス可塑度(25℃)が200で、硬化後の引張り強さが10kgf/cm2であった。

【0057】

(実施例3)

前記シールパッキン材2に代えて付加硬化型シリコーンゴム組成物(商品名「ポリマーエース HR−2388S」、信越ポリマー株式会社製)で形成されたシールパッキン材2を用いて、鍔付管継手13及び23にプライマーを塗布しなかったこと以外は、実施例1と基本的に同様にして、第1の管11と第2の管12とを接続した。この縮合硬化型シリコーンゴム組成物は、そのウイリアムス可塑度(25℃)が270で、硬化後の引張り強さが10kgf/cm2であった。

【0058】

(比較例1)

前記シールパッキン材2に代えてEPDMで形成されたパッキンを用いて硬化反応を実施しなかったこと以外は、実施例1と基本的に同様にして、第1の管11と第2の管12とを接続した。なお、このシールパッキン材2は硬化体である。

【0059】

実施例1〜3のシールパッキン材2はいずれも自己接着性を有しているから、これらのシールパッキン材2は、管11と12とに外部から振動が伝わる場合であっても鍔付管継手13と鍔付管継手23とに接着してこれらを高いシール性で液密状態に接続できる一方で、比較例1のパッキンはEPDMで作製され自己接着性を有していないから、このパッキンは単に管11と12とに挟圧された状態にあってシール性はそれほど高くなく、特に管11と12とに外部から振動が伝わる場合には内部を流通する流体が漏れやすいことが容易に推測される。

【0060】

(水漏れ試験)

前記推測を実証するため、実施例1〜3及び比較例1で接続され第1の管11と第2の管12との接続体を用いて漏れ試験を実施した。具体的には、これら接続体の一方の開口を塞ぎ、その内部に水を充満させた後に他方の開口を塞いで1日間放置した後、第1の管11と第2の管12との接続部、すなわち、鍔付管継手13及び/又は14とシールパッキン材2又はパッキンとの間から水の漏れを確認した。その結果、実施例1〜3の接続体はいずれも接続部からの水漏れは確認できなかったのに対して、比較例1の接続体は接続部からの水漏れが確認できた。

【産業上の利用可能性】

【0061】

この発明に係る鍔付管継手用シールパッキン材が用いられる管、及び、この発明に係る管の接続方法で接続される管は、家庭用、工場用、建築用等の各種配管を形成する管又は家庭用、工場用、建築用等の各種配管に用いられる管が好適であり、外部からの振動が伝わり若しくは外部からの応力等がかかる位置、用途及び装置に配設される各種配管を形成する管、又は、外部からの振動が伝わり若しくは外部からの応力等がかかる位置、用途及び装置に配設される各種配管に用いられる管等が特に好適である。前記位置、用途及び装置に配設される配管としては、例えば、ポンプ又は反応釜近辺等の各種配管、電車、新幹線、自動車の車両に配設される各種配管等が挙げられ、前記各種配管としては、例えば、水配管、排水配管、燃料配管、空気ダクト、廃棄排出管等が挙げられる。これらの配管として、流体に着目すると、例えば、水、温水、熱水、オイル、液状冷媒及び液状熱媒等の液体、又は、空気、水蒸気及び不活性ガス等の気体が流通する管が挙げられ、より具体的には、例えば、洗面所、手洗所、調理台等の排水管、給水管、各種オイル管等が挙げられる。なお、これらの管内を流体が流通する条件、例えば、流体の種類、流通圧力、流通速度、温度等は特に限定されない。

【符号の説明】

【0062】

1、2、3 (鍔付管継手用)シールパッキン材

2a 貫通孔

5 鍔付管継手用シールパッキン

11 第1の管

12、22 管本体

13、23 鍔付管継手

14、25 挿通孔

21 第2の管

31 締結具

32 ボルト

33 ナット

【特許請求の範囲】

【請求項1】

自己接着性シリコーンゴム組成物を成形して成る鍔付管継手用シールパッキン材。

【請求項2】

前記自己接着性シリコーンゴム組成物は、リング状又は帯状に成形されている請求項1に記載の鍔付管継手用シールパッキン材。

【請求項3】

鍔付管継手を有する管を接続する方法であって、

鍔付管継手を有する第1の管及び第2の管を前記鍔付管継手同士が対面するように配置し、

前記鍔付管継手の間に、自己接着性シリコーンゴム組成物を成形して成る鍔付管継手用シールパッキン材を、介挿し、

前記鍔付管継手同士を締結具で締結して前記鍔付管継手用シールパッキン材を圧縮し、

前記鍔付管継手用シールパッキン材を硬化する管の接続方法。

【請求項1】

自己接着性シリコーンゴム組成物を成形して成る鍔付管継手用シールパッキン材。

【請求項2】

前記自己接着性シリコーンゴム組成物は、リング状又は帯状に成形されている請求項1に記載の鍔付管継手用シールパッキン材。

【請求項3】

鍔付管継手を有する管を接続する方法であって、

鍔付管継手を有する第1の管及び第2の管を前記鍔付管継手同士が対面するように配置し、

前記鍔付管継手の間に、自己接着性シリコーンゴム組成物を成形して成る鍔付管継手用シールパッキン材を、介挿し、

前記鍔付管継手同士を締結具で締結して前記鍔付管継手用シールパッキン材を圧縮し、

前記鍔付管継手用シールパッキン材を硬化する管の接続方法。

【図1】

【図2】

【図2】

【公開番号】特開2011−179596(P2011−179596A)

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願番号】特願2010−44691(P2010−44691)

【出願日】平成22年3月1日(2010.3.1)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願日】平成22年3月1日(2010.3.1)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]