鍛造プレス方法

【課題】機械式の鍛造プレス機を用いた鍛造プレス方法において、比較的低出力のモータを用いて高負荷のプレス加工をおこなえるようにする。

【解決手段】鍛造プレス機10のフライホイール12を回転させるメインモータ11にサーボモータを採用し、クラッチ14を切った状態でメインモータ11を回転させフライホイール12に十分に回転エネルギーを蓄積した後にクラッチ14を入れてプレス作業をおこなう。これにより比較的低出力のモータで高負荷のプレス作業を可能とする。プレス加工の瞬間にはメインモータ11を空転させてフライホイール12に蓄積された回転エネルギーが消費されることで、スライド16の減速を許容している。

【解決手段】鍛造プレス機10のフライホイール12を回転させるメインモータ11にサーボモータを採用し、クラッチ14を切った状態でメインモータ11を回転させフライホイール12に十分に回転エネルギーを蓄積した後にクラッチ14を入れてプレス作業をおこなう。これにより比較的低出力のモータで高負荷のプレス作業を可能とする。プレス加工の瞬間にはメインモータ11を空転させてフライホイール12に蓄積された回転エネルギーが消費されることで、スライド16の減速を許容している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鍛造プレス機を用いた鍛造プレス方法に関する。

【背景技術】

【0002】

特許文献1に開示されているように、鍛造プレス機として、クランク軸を回転駆動して金型を取り付けたスライドを昇降動作させる、いわゆる機械式のものが知られている。

【0003】

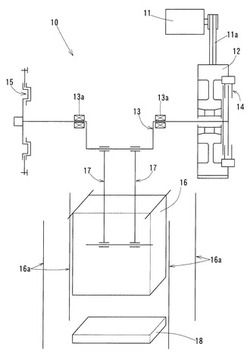

図1を参照して、この種の鍛造プレス機では、フライホイール12がメインモータ11により回転させられて回転エネルギーを蓄積可能となっており、クラッチ14を介してクランク軸13への回転動力の伝達状態と遮断状態を切り替え可能となっている。

クランク軸13は、コンロッド(コネクティングロッド)17を介してスライド16に連結され、その回転動がスライド16の往復昇降動に変換される。クランク軸13の回転はブレーキ15により停止または減速できるようになっている。

フレーム16a内に配置されたスライド16の下面には金型が取り付けられ、スライド16の下方に対向して配置されたボルスタ18の上面にも金型が取り付けられて、スライド16の昇降動にともないワークが上下の金型によって鍛造プレスされるようになっている。

【0004】

従来のこの種の鍛造プレス機では、GD2(GDスクウェア)の大きなフライホイールが用いられ、また高出力のモータが用いられており、これによりフライホイールの回転数をほぼ一定に保ったままでプレスがおこなわれていた。

このような設計思想から、鍛造プレス機全体が大型化する問題があった。

【0005】

いっぽう特許文献2には、フライホイールを回転させるメインモータには汎用モータを用い、これとは別にサブモータとして、サーボモータをクランク軸にフライホイールとクラッチを介在させることなく直接かつ常時連結した鍛造プレス機が開示されている。

【0006】

このような鍛造プレス機では、フライホイールとサーボモータのいずれか一方の回転をクランク軸に切り替えて伝達できるようになっている。

そして、量産加工中はフライホイールによりクランク軸を回転させ、所定の鍛造速度で効率よく鍛造し、試作時にはサーボモータによりクランク軸を回転させ、最適な鍛造速度を容易に短時間で選定できるようにしている。

【0007】

ここでサーボモータは応答性、停止精度等に優れ、回転速度の微妙な調整等が可能ではあるが、特許文献2の鍛造プレス機では、サーボモータはクランク軸に直接かつ常時連結されており、回転エネルギーを十分に蓄積した状態でクランク軸を駆動させることができない。

このため、高価な高出力サーボモータなしには、高負荷のプレス加工を行うことができない問題がある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】実開昭58‐170144号公報

【特許文献2】特開2011‐79034号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

そこで本発明の解決すべき課題は、鍛造プレス方法において、比較的低出力のモータを用いて高負荷のプレス加工をおこなえるようにすることである。

【課題を解決するための手段】

【0010】

上記した課題を解決するため、本発明の鍛造プレス方法に用いる鍛造プレス機として、駆動状態と空転停止状態とを切り替え可能なメインモータと、前記メインモータにより回転させられて回転エネルギーを蓄積可能なフライホイールと、前記フライホイールにより回転させられるクランク軸と、前記フライホイールからクランク軸への回転動力を伝達状態または遮断状態に切り替え可能なクラッチと、前記クランク軸の回転を減速または停止させるブレーキと、前記クランク軸の回転動に連動して上側の待機位置と下側のプレス位置との間で往復昇降動する、下面に鍛造プレスのための金型を取り付け可能なスライドと、前記スライドの下方に対向して配置され上面に鍛造プレスのための金型を取り付け可能なボルスタと、を備える構成を採用したのである。

そして本発明の鍛造プレス方法として、前記スライドが待機位置にあり、かつ前記クラッチを切って前記フライホイールから前記クランク軸への回転動力を遮断した状態で、駆動する前記メインモータにより前記フライホイールを予め設定された回転数になるまで回転させる蓄積ステップと、前記予め設定された回転数となったフライホイールの回転を前記クラッチを入れることで前記クランク軸に伝達し前記スライドをプレス位置まで下降させる下降ステップと、前記スライドがワークのプレス時に要するエネルギーの放出により減速を許容しながらプレス作業をおこなう加圧ステップと、を含む構成を採用したのである。

ここで加圧ステップでは、メインメータを駆動させても空転させてもよい。

【0011】

前記メインモータとして、サーボモータを用いるのが好ましい。

【0012】

また、前記加圧ステップと次回の前記蓄積ステップとの間に、前記メインモータを空転させながら、前記フライホイールに残存する回転エネルギーにより前記スライドを待機位置まで上昇させるとともに、前記クラッチを切って前記フライホイールから前記クランク軸への回転動力を遮断し、前記ブレーキにより前記クランク軸を停止させる上昇ステップをさらに含むのが好ましい。

【発明の効果】

【0013】

蓄積ステップでフライホイールに十分に回転エネルギーを蓄積したうえで、加圧ステップで高負荷のプレス加工をおこなう瞬間にそのフライホイールに蓄積された回転エネルギーを消費させ、スライドの速度が自動的に減速するのを許容したため、スライドを一定速度に維持しようとする従来の設計思想と異なり、メインモータとして比較的低出力で低容量のものを用い、またGD2の小さい小型のフライホイールを用いることができ、鍛造プレス機全体の小型化および低廉化を図ることができる。

【0014】

ここでメインモータがサーボモータとすると、その駆動状態と空転停止状態の調整等を素早くかつ精度高くおこなうことが低出力で実現できる。特にフライホイールの回転数が増減しながら空転、駆動が繰り返されるときに、その回転数制御、トルク制御等を好適におこなうことができる。

容量の小さなサーボモータを用いることができるため、鍛造プレス機全体の小型化と低廉化を図ることができる。

【0015】

上昇ステップでメインモータを空転させてフライホイールに残存する回転エネルギーだけでスライドを上昇させると、メインモータを駆動させる場合に比べて、エネルギーコストを低減することができる。

また、スライドの待機位置で残存するエネルギーが小さいため、ブレーキによりクランク軸を停止させる際に要する力が小さくすむことになり、ブレーキの容量設計の低減化およびブレーキライニングの高寿命化が図られる。

【図面の簡単な説明】

【0016】

【図1】鍛造プレス機の構成概略図

【図2】第1実施形態の鍛造プレス方法における鍛造プレス機の動作サイクルを示すグラフ

【図3】第2実施形態の鍛造プレス方法における鍛造プレス機の動作サイクルを示すグラフ

【発明を実施するための形態】

【0017】

以下、図面を参照しつつ本発明の実施形態について説明する。

【0018】

図1のように、実施形態の鍛造プレス方法に用いられる鍛造プレス機10は、メインモータ11と、フライホイール12と、クランク軸13と、クラッチ14と、ブレーキ15と、スライド16と、コンロッド17と、ボルスタ18と、を備える。

【0019】

この鍛造プレス機10では、メインモータ11にサーボモータを用いている。サーボモータは、応答性、停止精度等に優れており、過渡状態における制御を、素早く精度が高く実現するのに適している。ここでは、比較的低出力の廉価なサーボモータを用いる。当然ながら駆動状態と空転停止状態を自由に切り替えられるようになっているものとする。

【0020】

図示のように、メインモータ11とフライホイール12とは、Vベルト11aを介して連結され、メインモータ11の回転動力が、フライホイール12に伝達され、回転エネルギーが蓄積されるようになっている。

フライホイール12は、サーボモータの容量と要求されるプレス能力に応じて、その回転速度を制御しやすい大きさのGD2(GDスクウェア)を有するものが適宜選択される。

すなわち、GD2が大きくなると速度変化率が小さくなり制御が困難となり、GD2が小さくなると速度変化率が大きくなって制御が容易となる一方で、GD2が小さすぎると蓄積可能な回転エネルギーが小さくなってしまうため、その均衡から決定される。

【0021】

フライホイール12とクランク軸13の一端とは、クラッチ14を介して連結され、そのクラッチ14の入り切りによって、フライホイール12からクランク軸13へ回転が伝達される状態と回転が遮断される状態とに切り替え可能となっている。

屈曲するクランク軸13は、主軸受13aに回転可能に支持されている。

一方、クランク軸13の他端には、ブレーキ(ディスク型)15が連結され、そのブレーキ15の操作により回転するクランク軸13を減速または停止できるようになっている。

【0022】

クランク軸13とスライド16とは、コンロッド17を介して連結されている。このスライド16は、直立する複数のフレーム(ストレートサイドフレーム)16a内に昇降可能に収められている。

このためクランク軸13の回転は、コンロッド17を介してスライド16の昇降往復動に変換されるようになっている。スライド16は、上方の待機位置(上死点付近)と下方のプレス位置(下死点付近)との間で昇降する。

またスライド16の下面には、鍛造プレスする際に用いられる金型の上型が取り付け可能となっており、この上型はワークの種類に応じて取り換え可能となっている。

【0023】

さらにスライド16の下方には、ボルスタ18がスライド16と上下に対向するように配置されている。

ボルスタ18の上面には、金型の下型が取り付け可能となっており、かつワークの種類に応じて取り換え可能となっている。

【0024】

鍛造プレス機10の構成は、以上のようであり、つぎに図2を参照しつつ第1実施形態の鍛造プレス方法について説明する。

【0025】

(蓄積ステップS1)

いまスライドが待機位置にありクラッチ14が切られた状態で、メインモータ11を規定トルクで駆動させながら、その回転数を所定の回転数まで増加させてゆくと、これに伴いVベルト11aを介してフライホイール12の回転数が増加する(図2では45SPM→70SPM)。

図2のステップS1に示すように、フライホイールが予め定められた回転数になり、所定の回転エネルギーが蓄積されるまでこの状態が継続される。メインモータ11にサーボモータを使用していることから、回転数やトルクの調整が容易となっている。

このフライホイール12の加速は、たとえばワークの順送りまたはセッティングの際におこなう。

【0026】

(下降ステップS2)

フライホイール12に所定の回転エネルギーが蓄積された状態で、クラッチ14を入れてフライホイール12とクランク軸13を接続する。

これによりクランク軸13の回転が開始され、図2のステップS2に示すように、コンロッド17を介して動力が伝達されてスライド16が待機位置から下降をはじめる。

この間、メインモータ11は駆動状態を継続させておく。

【0027】

(加圧ステップS3)

スライド16がプレス位置まで下降すると、メインモータ11の駆動を停止しそのまま空転状態とする。

プレス位置においてワークはスライド16の上型とボルスタ18の下型によりプレス加工され、これに伴いフライホイール12の回転エネルギーが消費される。メインモータ11が空転状態にあるため、メインモータ11からフライホイール12にエネルギーが補充されることはない。

そのため図2のステップS3に示すように、エネルギーの消費によりフライホイール12の回転数が減少しながらプレス作業がおこなわれる。ちなみに、フライホイール12のGD2が小さいほど、この減少量は大きなものとなる。

ここで、プレス加工時のスライドの速度を比較的遅くするほうが、成型品にしわや亀裂が発生しにくく成型の精度が高まるという知見もあることから、実施形態のようにスライド16が自動的に減速することで、成型精度の向上が期待できる。

この実施形態では、加圧ステップS3でメインモータ11を空転させているため、メインモータ11の制御が容易になっている。

【0028】

(上昇ステップS4)

プレス作業が終了すると、図2に示すように、メインモータ11を空転させたままで、フライホイール12に残存する回転エネルギーを利用してスライド16を待機位置まで上昇させる。

スライド16が待機位置まで上昇すると、クラッチ14を切ってフライホイール12からクランク軸13への回転動力を遮断する。そしてブレーキ15によりクランク軸13を停止させる。

待機位置において残存するスライド16のエネルギーが小さいため、ブレーキ15によりクランク軸13を停止させる際に要する力が小さくすむことになり、ブレーキ15の容量設計の低減化およびブレーキライニングの高寿命化が図られる。

このステップS1〜S4が繰り返されることで、プレス作業が連続的におこなわれることになる。

【0029】

つぎに図3を参照して、第2実施形態の鍛造プレス方法を説明する。第1実施形態の鍛造プレス方法と同様の構成については、説明を省略する。

図示のように、この実施形態では、第1実施形態と異なり、加圧ステップS3においてメインモータ11を駆動させて、その出力の範囲でフライホイール12の回転数の減少量を適宜増減させている。フライホイール12の回転数の減少量をメインモータ11によりさらに大きくしたり、逆にメインモータ11により回転数の減少量を小さくしたりして、成形精度の向上を図ることが可能である。

これにより、低出力のモータを用いた場合でも、ワークの種類に応じて最適のプレス速度に調節することができる。

【0030】

たとえば、鍛造プレス機のプレス能力を1600tで設計する場合、従来の鍛造プレス機では、クランク軸の減速を10%以内に留める設計とし、これにより150kw程度の比較的高出力のメインモータを必要としていた。

これに対して、上記各実施形態の鍛造プレス機10の場合、クランク軸13の減速を50%程度まで許容する設計とし、これにより100kw程度の比較的低出力のメインモータ11が採用可能である。

【0031】

今回開示された実施形態はすべての点で例示であって制限的なものではないと考慮されるべきである。

本発明の範囲は以上の実施形態ではなく、特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての修正と変形を含むものであることが意図される。

【0032】

たとえば実施形態の鍛造プレス方法では、下降ステップS2においてメインモータ11を駆動させているが、空転させてもよい。

また上昇ステップS4においてメインモータ11を空転させているが、駆動させてもよい。

実施形態では、メインモータ11にサーボモータを用いているが、他の汎用モータを用いることもできる。

なお第2実施形態の加圧ステップS3における減速量の調整度合いは、図3に示されるものに限定されない。

【0033】

鍛造プレス方法に用いる鍛造プレス機10の構成も実施形態に限定されない。

たとえば鍛造プレス機10では、Vベルト11aを用いてメインモータ11の回転をフライホイール12に伝達しているが、回転伝達機構はこれに限定されず、ギヤを用いたり、タイミングベルトを用いたりしてもよい。

また、フレーム16aをストレートサイドフレーム(門型フレーム)としているが、フレーム16aの構造はこれに限定されず、ギャップフレーム(C型フレーム)としてもよい。ブレーキ15をディスク型ブレーキとしているが、これに限定されない。

フライホイール12の回転動をスライド16の昇降動に変換する機構は、コンロッド17に限定されない。

また本明細書でいうクランク軸13には、エキセン軸も含まれるものとする。

【符号の説明】

【0034】

10 鍛造プレス機

11 メインモータ(サーボモータ)

11a Vベルト

12 フライホイール

13 クランク軸

13a 主軸受

14 クラッチ

15 ブレーキ

16 スライド

16a フレーム

17 コンロッド

18 ボルスタ

S1 蓄積ステップ

S2 下降ステップ

S3 加圧ステップ

S4 上昇ステップ

【技術分野】

【0001】

本発明は、鍛造プレス機を用いた鍛造プレス方法に関する。

【背景技術】

【0002】

特許文献1に開示されているように、鍛造プレス機として、クランク軸を回転駆動して金型を取り付けたスライドを昇降動作させる、いわゆる機械式のものが知られている。

【0003】

図1を参照して、この種の鍛造プレス機では、フライホイール12がメインモータ11により回転させられて回転エネルギーを蓄積可能となっており、クラッチ14を介してクランク軸13への回転動力の伝達状態と遮断状態を切り替え可能となっている。

クランク軸13は、コンロッド(コネクティングロッド)17を介してスライド16に連結され、その回転動がスライド16の往復昇降動に変換される。クランク軸13の回転はブレーキ15により停止または減速できるようになっている。

フレーム16a内に配置されたスライド16の下面には金型が取り付けられ、スライド16の下方に対向して配置されたボルスタ18の上面にも金型が取り付けられて、スライド16の昇降動にともないワークが上下の金型によって鍛造プレスされるようになっている。

【0004】

従来のこの種の鍛造プレス機では、GD2(GDスクウェア)の大きなフライホイールが用いられ、また高出力のモータが用いられており、これによりフライホイールの回転数をほぼ一定に保ったままでプレスがおこなわれていた。

このような設計思想から、鍛造プレス機全体が大型化する問題があった。

【0005】

いっぽう特許文献2には、フライホイールを回転させるメインモータには汎用モータを用い、これとは別にサブモータとして、サーボモータをクランク軸にフライホイールとクラッチを介在させることなく直接かつ常時連結した鍛造プレス機が開示されている。

【0006】

このような鍛造プレス機では、フライホイールとサーボモータのいずれか一方の回転をクランク軸に切り替えて伝達できるようになっている。

そして、量産加工中はフライホイールによりクランク軸を回転させ、所定の鍛造速度で効率よく鍛造し、試作時にはサーボモータによりクランク軸を回転させ、最適な鍛造速度を容易に短時間で選定できるようにしている。

【0007】

ここでサーボモータは応答性、停止精度等に優れ、回転速度の微妙な調整等が可能ではあるが、特許文献2の鍛造プレス機では、サーボモータはクランク軸に直接かつ常時連結されており、回転エネルギーを十分に蓄積した状態でクランク軸を駆動させることができない。

このため、高価な高出力サーボモータなしには、高負荷のプレス加工を行うことができない問題がある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】実開昭58‐170144号公報

【特許文献2】特開2011‐79034号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

そこで本発明の解決すべき課題は、鍛造プレス方法において、比較的低出力のモータを用いて高負荷のプレス加工をおこなえるようにすることである。

【課題を解決するための手段】

【0010】

上記した課題を解決するため、本発明の鍛造プレス方法に用いる鍛造プレス機として、駆動状態と空転停止状態とを切り替え可能なメインモータと、前記メインモータにより回転させられて回転エネルギーを蓄積可能なフライホイールと、前記フライホイールにより回転させられるクランク軸と、前記フライホイールからクランク軸への回転動力を伝達状態または遮断状態に切り替え可能なクラッチと、前記クランク軸の回転を減速または停止させるブレーキと、前記クランク軸の回転動に連動して上側の待機位置と下側のプレス位置との間で往復昇降動する、下面に鍛造プレスのための金型を取り付け可能なスライドと、前記スライドの下方に対向して配置され上面に鍛造プレスのための金型を取り付け可能なボルスタと、を備える構成を採用したのである。

そして本発明の鍛造プレス方法として、前記スライドが待機位置にあり、かつ前記クラッチを切って前記フライホイールから前記クランク軸への回転動力を遮断した状態で、駆動する前記メインモータにより前記フライホイールを予め設定された回転数になるまで回転させる蓄積ステップと、前記予め設定された回転数となったフライホイールの回転を前記クラッチを入れることで前記クランク軸に伝達し前記スライドをプレス位置まで下降させる下降ステップと、前記スライドがワークのプレス時に要するエネルギーの放出により減速を許容しながらプレス作業をおこなう加圧ステップと、を含む構成を採用したのである。

ここで加圧ステップでは、メインメータを駆動させても空転させてもよい。

【0011】

前記メインモータとして、サーボモータを用いるのが好ましい。

【0012】

また、前記加圧ステップと次回の前記蓄積ステップとの間に、前記メインモータを空転させながら、前記フライホイールに残存する回転エネルギーにより前記スライドを待機位置まで上昇させるとともに、前記クラッチを切って前記フライホイールから前記クランク軸への回転動力を遮断し、前記ブレーキにより前記クランク軸を停止させる上昇ステップをさらに含むのが好ましい。

【発明の効果】

【0013】

蓄積ステップでフライホイールに十分に回転エネルギーを蓄積したうえで、加圧ステップで高負荷のプレス加工をおこなう瞬間にそのフライホイールに蓄積された回転エネルギーを消費させ、スライドの速度が自動的に減速するのを許容したため、スライドを一定速度に維持しようとする従来の設計思想と異なり、メインモータとして比較的低出力で低容量のものを用い、またGD2の小さい小型のフライホイールを用いることができ、鍛造プレス機全体の小型化および低廉化を図ることができる。

【0014】

ここでメインモータがサーボモータとすると、その駆動状態と空転停止状態の調整等を素早くかつ精度高くおこなうことが低出力で実現できる。特にフライホイールの回転数が増減しながら空転、駆動が繰り返されるときに、その回転数制御、トルク制御等を好適におこなうことができる。

容量の小さなサーボモータを用いることができるため、鍛造プレス機全体の小型化と低廉化を図ることができる。

【0015】

上昇ステップでメインモータを空転させてフライホイールに残存する回転エネルギーだけでスライドを上昇させると、メインモータを駆動させる場合に比べて、エネルギーコストを低減することができる。

また、スライドの待機位置で残存するエネルギーが小さいため、ブレーキによりクランク軸を停止させる際に要する力が小さくすむことになり、ブレーキの容量設計の低減化およびブレーキライニングの高寿命化が図られる。

【図面の簡単な説明】

【0016】

【図1】鍛造プレス機の構成概略図

【図2】第1実施形態の鍛造プレス方法における鍛造プレス機の動作サイクルを示すグラフ

【図3】第2実施形態の鍛造プレス方法における鍛造プレス機の動作サイクルを示すグラフ

【発明を実施するための形態】

【0017】

以下、図面を参照しつつ本発明の実施形態について説明する。

【0018】

図1のように、実施形態の鍛造プレス方法に用いられる鍛造プレス機10は、メインモータ11と、フライホイール12と、クランク軸13と、クラッチ14と、ブレーキ15と、スライド16と、コンロッド17と、ボルスタ18と、を備える。

【0019】

この鍛造プレス機10では、メインモータ11にサーボモータを用いている。サーボモータは、応答性、停止精度等に優れており、過渡状態における制御を、素早く精度が高く実現するのに適している。ここでは、比較的低出力の廉価なサーボモータを用いる。当然ながら駆動状態と空転停止状態を自由に切り替えられるようになっているものとする。

【0020】

図示のように、メインモータ11とフライホイール12とは、Vベルト11aを介して連結され、メインモータ11の回転動力が、フライホイール12に伝達され、回転エネルギーが蓄積されるようになっている。

フライホイール12は、サーボモータの容量と要求されるプレス能力に応じて、その回転速度を制御しやすい大きさのGD2(GDスクウェア)を有するものが適宜選択される。

すなわち、GD2が大きくなると速度変化率が小さくなり制御が困難となり、GD2が小さくなると速度変化率が大きくなって制御が容易となる一方で、GD2が小さすぎると蓄積可能な回転エネルギーが小さくなってしまうため、その均衡から決定される。

【0021】

フライホイール12とクランク軸13の一端とは、クラッチ14を介して連結され、そのクラッチ14の入り切りによって、フライホイール12からクランク軸13へ回転が伝達される状態と回転が遮断される状態とに切り替え可能となっている。

屈曲するクランク軸13は、主軸受13aに回転可能に支持されている。

一方、クランク軸13の他端には、ブレーキ(ディスク型)15が連結され、そのブレーキ15の操作により回転するクランク軸13を減速または停止できるようになっている。

【0022】

クランク軸13とスライド16とは、コンロッド17を介して連結されている。このスライド16は、直立する複数のフレーム(ストレートサイドフレーム)16a内に昇降可能に収められている。

このためクランク軸13の回転は、コンロッド17を介してスライド16の昇降往復動に変換されるようになっている。スライド16は、上方の待機位置(上死点付近)と下方のプレス位置(下死点付近)との間で昇降する。

またスライド16の下面には、鍛造プレスする際に用いられる金型の上型が取り付け可能となっており、この上型はワークの種類に応じて取り換え可能となっている。

【0023】

さらにスライド16の下方には、ボルスタ18がスライド16と上下に対向するように配置されている。

ボルスタ18の上面には、金型の下型が取り付け可能となっており、かつワークの種類に応じて取り換え可能となっている。

【0024】

鍛造プレス機10の構成は、以上のようであり、つぎに図2を参照しつつ第1実施形態の鍛造プレス方法について説明する。

【0025】

(蓄積ステップS1)

いまスライドが待機位置にありクラッチ14が切られた状態で、メインモータ11を規定トルクで駆動させながら、その回転数を所定の回転数まで増加させてゆくと、これに伴いVベルト11aを介してフライホイール12の回転数が増加する(図2では45SPM→70SPM)。

図2のステップS1に示すように、フライホイールが予め定められた回転数になり、所定の回転エネルギーが蓄積されるまでこの状態が継続される。メインモータ11にサーボモータを使用していることから、回転数やトルクの調整が容易となっている。

このフライホイール12の加速は、たとえばワークの順送りまたはセッティングの際におこなう。

【0026】

(下降ステップS2)

フライホイール12に所定の回転エネルギーが蓄積された状態で、クラッチ14を入れてフライホイール12とクランク軸13を接続する。

これによりクランク軸13の回転が開始され、図2のステップS2に示すように、コンロッド17を介して動力が伝達されてスライド16が待機位置から下降をはじめる。

この間、メインモータ11は駆動状態を継続させておく。

【0027】

(加圧ステップS3)

スライド16がプレス位置まで下降すると、メインモータ11の駆動を停止しそのまま空転状態とする。

プレス位置においてワークはスライド16の上型とボルスタ18の下型によりプレス加工され、これに伴いフライホイール12の回転エネルギーが消費される。メインモータ11が空転状態にあるため、メインモータ11からフライホイール12にエネルギーが補充されることはない。

そのため図2のステップS3に示すように、エネルギーの消費によりフライホイール12の回転数が減少しながらプレス作業がおこなわれる。ちなみに、フライホイール12のGD2が小さいほど、この減少量は大きなものとなる。

ここで、プレス加工時のスライドの速度を比較的遅くするほうが、成型品にしわや亀裂が発生しにくく成型の精度が高まるという知見もあることから、実施形態のようにスライド16が自動的に減速することで、成型精度の向上が期待できる。

この実施形態では、加圧ステップS3でメインモータ11を空転させているため、メインモータ11の制御が容易になっている。

【0028】

(上昇ステップS4)

プレス作業が終了すると、図2に示すように、メインモータ11を空転させたままで、フライホイール12に残存する回転エネルギーを利用してスライド16を待機位置まで上昇させる。

スライド16が待機位置まで上昇すると、クラッチ14を切ってフライホイール12からクランク軸13への回転動力を遮断する。そしてブレーキ15によりクランク軸13を停止させる。

待機位置において残存するスライド16のエネルギーが小さいため、ブレーキ15によりクランク軸13を停止させる際に要する力が小さくすむことになり、ブレーキ15の容量設計の低減化およびブレーキライニングの高寿命化が図られる。

このステップS1〜S4が繰り返されることで、プレス作業が連続的におこなわれることになる。

【0029】

つぎに図3を参照して、第2実施形態の鍛造プレス方法を説明する。第1実施形態の鍛造プレス方法と同様の構成については、説明を省略する。

図示のように、この実施形態では、第1実施形態と異なり、加圧ステップS3においてメインモータ11を駆動させて、その出力の範囲でフライホイール12の回転数の減少量を適宜増減させている。フライホイール12の回転数の減少量をメインモータ11によりさらに大きくしたり、逆にメインモータ11により回転数の減少量を小さくしたりして、成形精度の向上を図ることが可能である。

これにより、低出力のモータを用いた場合でも、ワークの種類に応じて最適のプレス速度に調節することができる。

【0030】

たとえば、鍛造プレス機のプレス能力を1600tで設計する場合、従来の鍛造プレス機では、クランク軸の減速を10%以内に留める設計とし、これにより150kw程度の比較的高出力のメインモータを必要としていた。

これに対して、上記各実施形態の鍛造プレス機10の場合、クランク軸13の減速を50%程度まで許容する設計とし、これにより100kw程度の比較的低出力のメインモータ11が採用可能である。

【0031】

今回開示された実施形態はすべての点で例示であって制限的なものではないと考慮されるべきである。

本発明の範囲は以上の実施形態ではなく、特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての修正と変形を含むものであることが意図される。

【0032】

たとえば実施形態の鍛造プレス方法では、下降ステップS2においてメインモータ11を駆動させているが、空転させてもよい。

また上昇ステップS4においてメインモータ11を空転させているが、駆動させてもよい。

実施形態では、メインモータ11にサーボモータを用いているが、他の汎用モータを用いることもできる。

なお第2実施形態の加圧ステップS3における減速量の調整度合いは、図3に示されるものに限定されない。

【0033】

鍛造プレス方法に用いる鍛造プレス機10の構成も実施形態に限定されない。

たとえば鍛造プレス機10では、Vベルト11aを用いてメインモータ11の回転をフライホイール12に伝達しているが、回転伝達機構はこれに限定されず、ギヤを用いたり、タイミングベルトを用いたりしてもよい。

また、フレーム16aをストレートサイドフレーム(門型フレーム)としているが、フレーム16aの構造はこれに限定されず、ギャップフレーム(C型フレーム)としてもよい。ブレーキ15をディスク型ブレーキとしているが、これに限定されない。

フライホイール12の回転動をスライド16の昇降動に変換する機構は、コンロッド17に限定されない。

また本明細書でいうクランク軸13には、エキセン軸も含まれるものとする。

【符号の説明】

【0034】

10 鍛造プレス機

11 メインモータ(サーボモータ)

11a Vベルト

12 フライホイール

13 クランク軸

13a 主軸受

14 クラッチ

15 ブレーキ

16 スライド

16a フレーム

17 コンロッド

18 ボルスタ

S1 蓄積ステップ

S2 下降ステップ

S3 加圧ステップ

S4 上昇ステップ

【特許請求の範囲】

【請求項1】

駆動状態と空転停止状態とを切り替え可能なメインモータ11と、

前記メインモータ11により回転させられて回転エネルギーを蓄積可能なフライホイール12と、

前記フライホイール12により回転させられるクランク軸13と、

前記フライホイール12からクランク軸13への回転動力を伝達状態または遮断状態に切り替え可能なクラッチ14と、

前記クランク軸13の回転を減速または停止させるブレーキ15と、

前記クランク軸13の回転動に連動して上側の待機位置と下側のプレス位置との間で往復昇降動する、下面に鍛造プレスのための金型を取り付け可能なスライド16と、

前記スライド16の下方に対向して配置され、その上面に鍛造プレスのための金型を取り付け可能なボルスタ18と、を備える鍛造プレス機を用い、

前記スライド16が待機位置にあり、かつ前記クラッチ14を切って前記フライホイール12から前記クランク軸13への回転動力を遮断した状態で、駆動する前記メインモータ11により前記フライホイール12を予め設定された回転数になるまで回転させる蓄積ステップS1と、

前記予め設定された回転数となったフライホイール12の回転を前記クラッチ14を入れることで前記クランク軸13に伝達し前記スライド16をプレス位置まで下降させる下降ステップS2と、

前記スライド16がワークのプレス時に要するエネルギーの放出による減速を許容しながらプレス作業をおこなう加圧ステップS3と、を含む鍛造プレス方法。

【請求項2】

前記メインモータ11として、サーボモータを用いる請求項1に記載の鍛造プレス方法。

【請求項3】

前記加圧ステップS3と次回の前記蓄積ステップS1との間に、

前記メインモータ11を空転させながら、前記フライホイール12に残存する回転エネルギーにより前記スライド16を待機位置まで上昇させるとともに、前記クラッチ14を切って前記フライホイール12から前記クランク軸13への回転動力を遮断し、前記ブレーキ15により前記クランク軸13を停止させる上昇ステップS4をさらに含む請求項1または2に記載の鍛造プレス方法。

【請求項1】

駆動状態と空転停止状態とを切り替え可能なメインモータ11と、

前記メインモータ11により回転させられて回転エネルギーを蓄積可能なフライホイール12と、

前記フライホイール12により回転させられるクランク軸13と、

前記フライホイール12からクランク軸13への回転動力を伝達状態または遮断状態に切り替え可能なクラッチ14と、

前記クランク軸13の回転を減速または停止させるブレーキ15と、

前記クランク軸13の回転動に連動して上側の待機位置と下側のプレス位置との間で往復昇降動する、下面に鍛造プレスのための金型を取り付け可能なスライド16と、

前記スライド16の下方に対向して配置され、その上面に鍛造プレスのための金型を取り付け可能なボルスタ18と、を備える鍛造プレス機を用い、

前記スライド16が待機位置にあり、かつ前記クラッチ14を切って前記フライホイール12から前記クランク軸13への回転動力を遮断した状態で、駆動する前記メインモータ11により前記フライホイール12を予め設定された回転数になるまで回転させる蓄積ステップS1と、

前記予め設定された回転数となったフライホイール12の回転を前記クラッチ14を入れることで前記クランク軸13に伝達し前記スライド16をプレス位置まで下降させる下降ステップS2と、

前記スライド16がワークのプレス時に要するエネルギーの放出による減速を許容しながらプレス作業をおこなう加圧ステップS3と、を含む鍛造プレス方法。

【請求項2】

前記メインモータ11として、サーボモータを用いる請求項1に記載の鍛造プレス方法。

【請求項3】

前記加圧ステップS3と次回の前記蓄積ステップS1との間に、

前記メインモータ11を空転させながら、前記フライホイール12に残存する回転エネルギーにより前記スライド16を待機位置まで上昇させるとともに、前記クラッチ14を切って前記フライホイール12から前記クランク軸13への回転動力を遮断し、前記ブレーキ15により前記クランク軸13を停止させる上昇ステップS4をさらに含む請求項1または2に記載の鍛造プレス方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−27910(P2013−27910A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2011−166890(P2011−166890)

【出願日】平成23年7月29日(2011.7.29)

【出願人】(000142595)株式会社栗本鐵工所 (566)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成23年7月29日(2011.7.29)

【出願人】(000142595)株式会社栗本鐵工所 (566)

【Fターム(参考)】

[ Back to top ]