鍛造品の製造方法

【課題】限界据込み率の更なる改善することができる鍛造技術を提供することを課題とする。

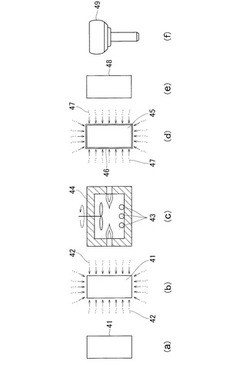

【解決手段】図(a)に示すように、丸棒を鋸で切断することで、所定の長さの鍛造用素材41を準備する。準備した素材41に、(b)に示すように、ショット粒42を、高速で衝突させる。この処理を第1のショットブラスト処理という。(c)に示すように、ショット後の素材43を、焼鈍炉44に入れ、焼鈍温度まで加熱し、所定時間保持することで、焼鈍処理を実施する。

【効果】焼鈍前にショットブラスト処理を施さない場合に比較して、本発明によれば限界据込み率を大幅に向上させることができる。

【解決手段】図(a)に示すように、丸棒を鋸で切断することで、所定の長さの鍛造用素材41を準備する。準備した素材41に、(b)に示すように、ショット粒42を、高速で衝突させる。この処理を第1のショットブラスト処理という。(c)に示すように、ショット後の素材43を、焼鈍炉44に入れ、焼鈍温度まで加熱し、所定時間保持することで、焼鈍処理を実施する。

【効果】焼鈍前にショットブラスト処理を施さない場合に比較して、本発明によれば限界据込み率を大幅に向上させることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両用等速ボールジョイントの両端に設けられる軸部材を製造することに適した鍛造技術に関する。

【背景技術】

【0002】

車両用等速ボールジョイントの構造は、後述するが、車両中心側にインボードと呼ばれる軸部材が設けられ、車輪側にアウタボードと呼ばれる軸部材が設けられる。これらの軸部材は、高い強度を要求される上に、形状が複雑であるため、鍛造品が好んで採用される(例えば、特許文献1(図8)参照。)。

【0003】

特許文献1の図8A〜図8Dに示されるように、円柱ビレット(70)(括弧内数字は、特許文献1に記載されている符号を示す。以下同様)は、第1次成形品(72)に塑性加工され、この第1次成形品(72)は更に予備次成形品(74)に塑性加工され、この予備次成形品(74)は更に第2次成形品(78)に塑性加工される。

【0004】

深絞りなどの塑性加工を行うときに、素材に予め焼鈍を施すことが、広く行われる。

そのため、図8Aに示される円柱ビレット(70)には、予め球状化焼鈍処理が施される(特許文献1、段落番号[0005])。

【0005】

本発明者らは、直径約50mm×高さ80mmで、材質がS53C級の円柱ビレットに球状化焼鈍処理を施し、次に、高さを縮めるようにして、塑性加工(据え込み鍛造)を実施した。加工後の高さが48mmまでは、問題なかった。しかし、それ以上、圧縮するとクラックが発生した。この場合は、((加工前の高さ−加工後の高さ)/加工前の高さ)で算出される限界据込み率は、(80−48)/80=0.40の計算により、40%となる。

【0006】

この限界据込み率が、大きいほど、高度な塑性加工を行うことができる。

車両用等速ボールジョイントの軸部材は、増々形状の複雑化が求められ、そのためには、限界据込み率の更なる改善が求められる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2002−178090公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、限界据込み率の更なる改善することができる鍛造技術を提供することを課題とする。

【課題を解決するための手段】

【0009】

請求項1に係る発明は、鍛造用素材を準備する工程と、前記鍛造用素材に強度(変形能)向上のために第1のショットブラストを施す工程と、ショット後の素材を焼鈍処理する工程と、焼鈍後の素材にスケール除去のために第2のショットブラストを施す工程と、ショット後の焼鈍済み素材に冷間鍛造を施して鍛造品を得る工程とからなる鍛造品の製造方法である。

【0010】

請求項2に係る発明では、鍛造用素材は円柱形状を呈し、鍛造品は等速ボールジョイントの軸部材であることを特徴とする。

【発明の効果】

【0011】

請求項1に係る発明では、焼鈍処理前に、素材にショットブラスト処理を施す。焼鈍前にショットブラスト処理を施さない場合に比較して、本発明によれば限界据込み率を大幅に向上させることができる。

【0012】

請求項2に係る発明では、本発明を等速ボールジョイントの軸部材に適用した。等速ボールジョイントの軸部材の形状をより複雑化することが可能となり、等速ボールジョイントの形状設計の自由度を一層高めることができる。

【図面の簡単な説明】

【0013】

【図1】等速ボールジョイントを含む車両の要部断面図である。

【図2】本発明に係る鍛造品の製造工程を説明する図である。

【発明を実施するための形態】

【0014】

本発明の実施の形態を添付図に基づいて以下に説明する。

なお、鍛造品は、等速ボールジョイントの軸部材を好適例に説明するが、等速ボールジョイントの軸部材に限定されるものではない。

【実施例】

【0015】

本発明の実施例を図面に基づいて説明する。

図1に示されるように、車輪11は、ホイール12とタイヤ13とからなる。 また、車輪11を支えるサスペンション装置15は、鍔付きハブ16と、この鍔付きハブ16をベアリング17を介して支えるハブケース18と、このハブケース18に連結され上に延びているナックルアーム19と、このナックルアーム19の上端に球面ジョイント21を介して連結されるアッパアーム22と、ナックルアーム19の下部に球面ジョイント23を介して連結されるロアアーム24と、このロアアーム24の上下方向の移動を制御するストラットダンパー25とからなる。

【0016】

車輪11を駆動する等速ボールジョイント30は、車幅方向へ延びる中間軸31と、この中間軸31のデフ26側の端部にローラ32を介して取付けられる第1の軸部材33と、中間軸31の車輪11側の端部にボール34を介して取付けられる第2の軸部材35とからなる。

【0017】

鍔付きハブ16に、ホイール12を当て、ボルト36で結合することで、車輪11は、鍔付きハブ16に取付けられる。

また、鍔付きハブ16に第2の軸部材35を挿入し、この第2の軸部材35の先端にナット37をねじ込む。

鍔付きハブ16の内周面に雌スプラインが切られ、第2の軸部材35に雄スプラインが切られているため、第2の軸部材35と共に鍔付きハブ16が回転する。結果、デフ26からの駆動力が車輪11まで伝達される。

【0018】

第1の軸部材33及び第2の軸部材35は、駆動トルクを常時車輪11へ伝える重要部品であって、形状は複雑である上に、強度が求められる。

【0019】

このような、第1の軸部材33及び第2の軸部材35の製造方法を、図2に基づいて説明する。

図(a)に示すように、丸棒を鋸で切断することで、所定の長さの鍛造用素材41を準備する。

準備した素材41に、(b)に示すように、ショット粒42を、高速で衝突させる。この処理を第1のショットブラスト処理という。

【0020】

(c)に示すように、ショット後の素材43を、焼鈍炉44に入れ、焼鈍温度まで加熱し、所定時間保持することで、焼鈍処理を実施する。

(d)に示すように、焼鈍後の素材45には、スケール46が付着している。そこで、ショット粒47を、高速で衝突させて、スケール46を除去する。この処理を第2のショットブラスト処理という。

これで、(e)に示すようなショット後の焼鈍済み素材48を得ることができる。

【0021】

ショット後の焼鈍済み素材48に、冷間鍛造を施すことで、(f)に示すような鍛造品49を得る。

得られた鍛造品49に機械加工を加え、第1の軸部材(図1、符号33)や第2の軸部材(図1、符号35)を得る。

【0022】

すなわち、本発明は、鍛造用素材41を準備する工程(図2(a))と、前記鍛造用素材41に強度向上のために第1のショットブラストを施す工程(図2(b))と、ショット後の素材43を焼鈍処理する工程(図2(c))と、焼鈍後の素材45にスケール除去のために第2のショットブラストを施す工程(図2(d))と、ショット後の焼鈍済み素材48に冷間鍛造を施して鍛造品49を得る工程(図2(e)→(f))とからなる鍛造品の製造方法である。

【0023】

(実験例)

第1のショットブラストの有効性を確認するために実験を行った。その実験例を以下に述べる。なお、本発明は実験例に限定されるものではない。

【0024】

○鍛造用素材:外径50mm、長さ80mm。材質S53C相当。

○第1のショットブラスト:実験2のみに適用。

粒径0.8mmのショットを、10分間照射。

○焼鈍処理:

745℃、7時間の条件で加熱し、後、徐冷。

○第2のショットブラスト:

粒径0.4mmのショットを、5分間照射。

【0025】

以上の条件で、素材に処理を施し、更に冷間鍛造を実施した。その内容及び結果を表に示す

【0026】

【表1】

【0027】

第1のショットブラストを省いた、実験1では、47.2mm高さまで鍛造可能であった。(80−47.2)/80=0.41の計算により、限界据込みは41%であった。

【0028】

一方、第1のショットブラストを実施した実験2では、31.1mm高さまで鍛造可能であった。(80−31.1)/80=0.61の計算により、限界据込みは61%であった。

すなわち、実験1より、実験2では1.5倍据込み率を高めることができた。

【0029】

他の条件が、同一であるために、第1のショットブラストを実施することで、据込み率を1.5倍も改善させることができた。据込み率が大きいほど塑性加工性が高まり、より複雑な形状の鍛造品を得ることができる。

【0030】

第1のショットブラストを実施することの着想は、次の通りである。

従来から焼鈍は、深絞りの前処理の他、歪み取りを目的の一つとして実施されてきた。そのため、焼鈍を実施すると、それまでの加工履歴が、減少する又は消失すると考えられてきた。

【0031】

そこで、本発明者らは、据込み率を高めるための研究を進める過程で、割れを誘発する合金を減少させることや、焼鈍温度や焼鈍時間を変更する試みを行った。

しかし、合金調整は、材料が特別注文になるため、材料コストが嵩み、好ましくなかった。また、焼鈍温度を上げると、金属組織が所望の形態から外れ、新たな問題が発生する。焼鈍時間を延ばすと、生産性の低下を招く。

【0032】

これらの代替案として、本発明者らは、敢えて第1のショットブラストを試みることにした。ショットブラスト設備は、スケール剥離のために常備していたものを使用できるため、第1のショットブラストを試みることは容易であった。

試みの結果、表1で説明したように、大きな成果が得られた。

【0033】

なお、第1のショットブラスト(焼鈍前ショット)の作用を、理論的に説明することは現段階で困難である。

実験2で第2のショットブラストを施した、ショット後の焼鈍済み素材は、表面の残留応力が350MPaであった。

実験1で第2のショットブラストを施した、ショット後の焼鈍済み素材も、表面の残留応力がほぼ350MPaであった。

第1のショットブラストで、表面に残留応力を発生させたことの効果は消えたことになる。

【0034】

しかし、実験1でのショット後の焼鈍済み素材の表面硬さと、実験2でのショット後の焼鈍済み素材の表面硬さとで、10ポイント(ビッカース硬度)程度の差があった。すなわち、実験2の方が軟らかくなった。

【0035】

実験1は第1のショットブラストを行っていない。実験2は行っている。そのため、実験2の素材の方が、表面のあらさが増大する。表面あらさが大きくなると、焼鈍での伝熱が盛んになり、焼鈍初期での熱処理作用が活性化される。そのため、焼鈍済み素材に硬度差が発生したと考えられる。実験2の方が、表面が軟らかい。そのため、実験2での限界据込み率が大幅に改善されたものと推定する。

【0036】

尚、本発明の製造方法は、等速ボールジョイントの軸部材に好適であるが、その他の機械部品、構造部品に適用することは差し支えない。

【産業上の利用可能性】

【0037】

本発明の製造方法は、等速ボールジョイントの軸部材に好適である。

【符号の説明】

【0038】

30…等速ボールジョイント、32…軸部材(第2の軸部材)、41…鍛造用素材、42…第1のショットブラスに用いるショット粒、43…ショット後の素材、44…焼鈍炉、45…焼鈍後の素材、46…スケール、47…第2のショットブラスに用いるショット粒、48…ショット後の焼鈍済み素材、49…鍛造品。

【技術分野】

【0001】

本発明は、車両用等速ボールジョイントの両端に設けられる軸部材を製造することに適した鍛造技術に関する。

【背景技術】

【0002】

車両用等速ボールジョイントの構造は、後述するが、車両中心側にインボードと呼ばれる軸部材が設けられ、車輪側にアウタボードと呼ばれる軸部材が設けられる。これらの軸部材は、高い強度を要求される上に、形状が複雑であるため、鍛造品が好んで採用される(例えば、特許文献1(図8)参照。)。

【0003】

特許文献1の図8A〜図8Dに示されるように、円柱ビレット(70)(括弧内数字は、特許文献1に記載されている符号を示す。以下同様)は、第1次成形品(72)に塑性加工され、この第1次成形品(72)は更に予備次成形品(74)に塑性加工され、この予備次成形品(74)は更に第2次成形品(78)に塑性加工される。

【0004】

深絞りなどの塑性加工を行うときに、素材に予め焼鈍を施すことが、広く行われる。

そのため、図8Aに示される円柱ビレット(70)には、予め球状化焼鈍処理が施される(特許文献1、段落番号[0005])。

【0005】

本発明者らは、直径約50mm×高さ80mmで、材質がS53C級の円柱ビレットに球状化焼鈍処理を施し、次に、高さを縮めるようにして、塑性加工(据え込み鍛造)を実施した。加工後の高さが48mmまでは、問題なかった。しかし、それ以上、圧縮するとクラックが発生した。この場合は、((加工前の高さ−加工後の高さ)/加工前の高さ)で算出される限界据込み率は、(80−48)/80=0.40の計算により、40%となる。

【0006】

この限界据込み率が、大きいほど、高度な塑性加工を行うことができる。

車両用等速ボールジョイントの軸部材は、増々形状の複雑化が求められ、そのためには、限界据込み率の更なる改善が求められる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2002−178090公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、限界据込み率の更なる改善することができる鍛造技術を提供することを課題とする。

【課題を解決するための手段】

【0009】

請求項1に係る発明は、鍛造用素材を準備する工程と、前記鍛造用素材に強度(変形能)向上のために第1のショットブラストを施す工程と、ショット後の素材を焼鈍処理する工程と、焼鈍後の素材にスケール除去のために第2のショットブラストを施す工程と、ショット後の焼鈍済み素材に冷間鍛造を施して鍛造品を得る工程とからなる鍛造品の製造方法である。

【0010】

請求項2に係る発明では、鍛造用素材は円柱形状を呈し、鍛造品は等速ボールジョイントの軸部材であることを特徴とする。

【発明の効果】

【0011】

請求項1に係る発明では、焼鈍処理前に、素材にショットブラスト処理を施す。焼鈍前にショットブラスト処理を施さない場合に比較して、本発明によれば限界据込み率を大幅に向上させることができる。

【0012】

請求項2に係る発明では、本発明を等速ボールジョイントの軸部材に適用した。等速ボールジョイントの軸部材の形状をより複雑化することが可能となり、等速ボールジョイントの形状設計の自由度を一層高めることができる。

【図面の簡単な説明】

【0013】

【図1】等速ボールジョイントを含む車両の要部断面図である。

【図2】本発明に係る鍛造品の製造工程を説明する図である。

【発明を実施するための形態】

【0014】

本発明の実施の形態を添付図に基づいて以下に説明する。

なお、鍛造品は、等速ボールジョイントの軸部材を好適例に説明するが、等速ボールジョイントの軸部材に限定されるものではない。

【実施例】

【0015】

本発明の実施例を図面に基づいて説明する。

図1に示されるように、車輪11は、ホイール12とタイヤ13とからなる。 また、車輪11を支えるサスペンション装置15は、鍔付きハブ16と、この鍔付きハブ16をベアリング17を介して支えるハブケース18と、このハブケース18に連結され上に延びているナックルアーム19と、このナックルアーム19の上端に球面ジョイント21を介して連結されるアッパアーム22と、ナックルアーム19の下部に球面ジョイント23を介して連結されるロアアーム24と、このロアアーム24の上下方向の移動を制御するストラットダンパー25とからなる。

【0016】

車輪11を駆動する等速ボールジョイント30は、車幅方向へ延びる中間軸31と、この中間軸31のデフ26側の端部にローラ32を介して取付けられる第1の軸部材33と、中間軸31の車輪11側の端部にボール34を介して取付けられる第2の軸部材35とからなる。

【0017】

鍔付きハブ16に、ホイール12を当て、ボルト36で結合することで、車輪11は、鍔付きハブ16に取付けられる。

また、鍔付きハブ16に第2の軸部材35を挿入し、この第2の軸部材35の先端にナット37をねじ込む。

鍔付きハブ16の内周面に雌スプラインが切られ、第2の軸部材35に雄スプラインが切られているため、第2の軸部材35と共に鍔付きハブ16が回転する。結果、デフ26からの駆動力が車輪11まで伝達される。

【0018】

第1の軸部材33及び第2の軸部材35は、駆動トルクを常時車輪11へ伝える重要部品であって、形状は複雑である上に、強度が求められる。

【0019】

このような、第1の軸部材33及び第2の軸部材35の製造方法を、図2に基づいて説明する。

図(a)に示すように、丸棒を鋸で切断することで、所定の長さの鍛造用素材41を準備する。

準備した素材41に、(b)に示すように、ショット粒42を、高速で衝突させる。この処理を第1のショットブラスト処理という。

【0020】

(c)に示すように、ショット後の素材43を、焼鈍炉44に入れ、焼鈍温度まで加熱し、所定時間保持することで、焼鈍処理を実施する。

(d)に示すように、焼鈍後の素材45には、スケール46が付着している。そこで、ショット粒47を、高速で衝突させて、スケール46を除去する。この処理を第2のショットブラスト処理という。

これで、(e)に示すようなショット後の焼鈍済み素材48を得ることができる。

【0021】

ショット後の焼鈍済み素材48に、冷間鍛造を施すことで、(f)に示すような鍛造品49を得る。

得られた鍛造品49に機械加工を加え、第1の軸部材(図1、符号33)や第2の軸部材(図1、符号35)を得る。

【0022】

すなわち、本発明は、鍛造用素材41を準備する工程(図2(a))と、前記鍛造用素材41に強度向上のために第1のショットブラストを施す工程(図2(b))と、ショット後の素材43を焼鈍処理する工程(図2(c))と、焼鈍後の素材45にスケール除去のために第2のショットブラストを施す工程(図2(d))と、ショット後の焼鈍済み素材48に冷間鍛造を施して鍛造品49を得る工程(図2(e)→(f))とからなる鍛造品の製造方法である。

【0023】

(実験例)

第1のショットブラストの有効性を確認するために実験を行った。その実験例を以下に述べる。なお、本発明は実験例に限定されるものではない。

【0024】

○鍛造用素材:外径50mm、長さ80mm。材質S53C相当。

○第1のショットブラスト:実験2のみに適用。

粒径0.8mmのショットを、10分間照射。

○焼鈍処理:

745℃、7時間の条件で加熱し、後、徐冷。

○第2のショットブラスト:

粒径0.4mmのショットを、5分間照射。

【0025】

以上の条件で、素材に処理を施し、更に冷間鍛造を実施した。その内容及び結果を表に示す

【0026】

【表1】

【0027】

第1のショットブラストを省いた、実験1では、47.2mm高さまで鍛造可能であった。(80−47.2)/80=0.41の計算により、限界据込みは41%であった。

【0028】

一方、第1のショットブラストを実施した実験2では、31.1mm高さまで鍛造可能であった。(80−31.1)/80=0.61の計算により、限界据込みは61%であった。

すなわち、実験1より、実験2では1.5倍据込み率を高めることができた。

【0029】

他の条件が、同一であるために、第1のショットブラストを実施することで、据込み率を1.5倍も改善させることができた。据込み率が大きいほど塑性加工性が高まり、より複雑な形状の鍛造品を得ることができる。

【0030】

第1のショットブラストを実施することの着想は、次の通りである。

従来から焼鈍は、深絞りの前処理の他、歪み取りを目的の一つとして実施されてきた。そのため、焼鈍を実施すると、それまでの加工履歴が、減少する又は消失すると考えられてきた。

【0031】

そこで、本発明者らは、据込み率を高めるための研究を進める過程で、割れを誘発する合金を減少させることや、焼鈍温度や焼鈍時間を変更する試みを行った。

しかし、合金調整は、材料が特別注文になるため、材料コストが嵩み、好ましくなかった。また、焼鈍温度を上げると、金属組織が所望の形態から外れ、新たな問題が発生する。焼鈍時間を延ばすと、生産性の低下を招く。

【0032】

これらの代替案として、本発明者らは、敢えて第1のショットブラストを試みることにした。ショットブラスト設備は、スケール剥離のために常備していたものを使用できるため、第1のショットブラストを試みることは容易であった。

試みの結果、表1で説明したように、大きな成果が得られた。

【0033】

なお、第1のショットブラスト(焼鈍前ショット)の作用を、理論的に説明することは現段階で困難である。

実験2で第2のショットブラストを施した、ショット後の焼鈍済み素材は、表面の残留応力が350MPaであった。

実験1で第2のショットブラストを施した、ショット後の焼鈍済み素材も、表面の残留応力がほぼ350MPaであった。

第1のショットブラストで、表面に残留応力を発生させたことの効果は消えたことになる。

【0034】

しかし、実験1でのショット後の焼鈍済み素材の表面硬さと、実験2でのショット後の焼鈍済み素材の表面硬さとで、10ポイント(ビッカース硬度)程度の差があった。すなわち、実験2の方が軟らかくなった。

【0035】

実験1は第1のショットブラストを行っていない。実験2は行っている。そのため、実験2の素材の方が、表面のあらさが増大する。表面あらさが大きくなると、焼鈍での伝熱が盛んになり、焼鈍初期での熱処理作用が活性化される。そのため、焼鈍済み素材に硬度差が発生したと考えられる。実験2の方が、表面が軟らかい。そのため、実験2での限界据込み率が大幅に改善されたものと推定する。

【0036】

尚、本発明の製造方法は、等速ボールジョイントの軸部材に好適であるが、その他の機械部品、構造部品に適用することは差し支えない。

【産業上の利用可能性】

【0037】

本発明の製造方法は、等速ボールジョイントの軸部材に好適である。

【符号の説明】

【0038】

30…等速ボールジョイント、32…軸部材(第2の軸部材)、41…鍛造用素材、42…第1のショットブラスに用いるショット粒、43…ショット後の素材、44…焼鈍炉、45…焼鈍後の素材、46…スケール、47…第2のショットブラスに用いるショット粒、48…ショット後の焼鈍済み素材、49…鍛造品。

【特許請求の範囲】

【請求項1】

鍛造用素材を準備する工程と、前記鍛造用素材に強度向上のために第1のショットブラストを施す工程と、ショット後の素材を焼鈍処理する工程と、焼鈍後の素材にスケール除去のために第2のショットブラストを施す工程と、ショット後の焼鈍済み素材に冷間鍛造を施して鍛造品を得る工程とからなる鍛造品の製造方法。

【請求項2】

前記鍛造用素材は円柱形状を呈し、前記鍛造品は等速ボールジョイントの軸部材であることを特徴とする請求項1記載の鍛造品の製造方法。

【請求項1】

鍛造用素材を準備する工程と、前記鍛造用素材に強度向上のために第1のショットブラストを施す工程と、ショット後の素材を焼鈍処理する工程と、焼鈍後の素材にスケール除去のために第2のショットブラストを施す工程と、ショット後の焼鈍済み素材に冷間鍛造を施して鍛造品を得る工程とからなる鍛造品の製造方法。

【請求項2】

前記鍛造用素材は円柱形状を呈し、前記鍛造品は等速ボールジョイントの軸部材であることを特徴とする請求項1記載の鍛造品の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2011−125915(P2011−125915A)

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願番号】特願2009−288117(P2009−288117)

【出願日】平成21年12月18日(2009.12.18)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願日】平成21年12月18日(2009.12.18)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]