鍵盤楽器のダンパーヘッドの製造方法

【課題】 比重を安定化しつつ、外観を簡単且つ良好に均一にすることができる鍵盤楽器のダンパーヘッドの製造方法を提供すること。

【解決手段】 先ず、木粉、熱可塑性樹脂及び相溶化剤を押出機に投入し、それらを押出機のスクリューを介して溶融しながら混練する。次いで、混練により形成された混練物を、粉砕機に投入して粒径3mm以下の粉状体に粉砕する。次いで、粉状体を型装置23のキャビティ24内に投入した後、各加熱手段26,27によりキャビティ24中の粉状体に上下両側から加熱を行い、粉状体中の熱可塑性樹脂を溶融しながら、粉状体にプレス圧を付与する。粉状体が硬化した後、脱型することにより成形体Pが成形され、これを所定間隔毎に切断することによりダンパーヘッド11が形成される。

【解決手段】 先ず、木粉、熱可塑性樹脂及び相溶化剤を押出機に投入し、それらを押出機のスクリューを介して溶融しながら混練する。次いで、混練により形成された混練物を、粉砕機に投入して粒径3mm以下の粉状体に粉砕する。次いで、粉状体を型装置23のキャビティ24内に投入した後、各加熱手段26,27によりキャビティ24中の粉状体に上下両側から加熱を行い、粉状体中の熱可塑性樹脂を溶融しながら、粉状体にプレス圧を付与する。粉状体が硬化した後、脱型することにより成形体Pが成形され、これを所定間隔毎に切断することによりダンパーヘッド11が形成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鍵盤楽器のダンパーヘッドの製造方法に係り、更に詳しくは、表面の質感や色彩等を安定して維持することができる鍵盤楽器のダンパーヘッドの製造方法に関する。

【背景技術】

【0002】

従来より、ピアノ等の鍵盤楽器においては、例えば、特許文献1に開示されるタイプのダンパーヘッドが用いられている。同文献のようなダンパーヘッドを製造する場合、先ず、天然木からなる複数枚の板材を接着して扁平な角柱状に形成した後、上面が山形となるように切削加工を施して下地材を形成する。その後、下地材の上面側に塩化ビニール等からなる樹脂シートを接着し、下地材の長手方向に沿って所定間隔毎に切断を行うことにより複数のダンパーヘッドが形成される。

【0003】

【特許文献1】特開平6−289854号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、このようなダンパーヘッドにあっては、主として板状の天然木から構成されるので、比重や質量分布にばらつきが生じ易くなり、当該ばらつきを補正すべく鉛を装着する等の調整作業が面倒になる。しかも、装飾効果を得るべく上面側に樹脂シートを貼付しており、当該貼付作業も煩雑になる、という不都合を生じる。

【0005】

ところで、ダンパーヘッドの側面には、ワイヤーを挿入するための穴が設けられ、演奏時にワイヤーを介するダンパーヘッドの移動を安定して行えるよう、穴によるワイヤーの保持力を所定量確保する必要がある。当該保持力は、イス、オノオレ等の天然木を用いることにより良好に発揮されるが、かかる天然木は希少材であるため、入手が困難で材料コストも高騰するという不都合を招来する。従って、希少材以外の材料を使用しても、前記保持力を所定量発揮できる材料や製法によりダンパーヘッドを形成する要請がある。

【0006】

[発明の目的]

本発明は、このような点に着目して案出されたものであり、その目的は、比重を安定化しつつ、外観を簡単且つ良好に均一にすることができる鍵盤楽器のダンパーヘッドの製造方法を提供することにある。

【0007】

本発明の他の目的は、ワイヤーを保持する場合、当該ワイヤーを保持する力を所定量発揮でき、製造コストを低減することができる鍵盤楽器のダンパーヘッドの製造方法を提供することにある。

【課題を解決するための手段】

【0008】

前記目的を達成するため、本発明は、少なくとも木粉、熱可塑性樹脂及び相溶化剤を押出機により混練して混練物を形成し、

次いで、前記混練物を、粉砕機により粒径3mm以下の粉状体に粉砕し、

前記粉状体を所定の型装置のキャビティ内に投入し、加熱手段を介して加熱しながらプレス圧を付与した後、脱型する、という方法が採用されている。

【0009】

また、本発明は、少なくとも木粉、熱可塑性樹脂及び相溶化剤をミキサーにより混練して粒径3mm以下の粉状をなす混練物を形成し、

次いで、前記混練物を所定の型装置のキャビティ内に投入し、加熱手段を介して加熱しながらプレス圧を付与した後、脱型する、という方法も採用される。

【0010】

本発明において、混練物における熱可塑性樹脂の配合比を、10重量%以上40重量%未満の範囲内に設定することが好ましい。

【0011】

また、前記加熱手段は、成形されるダンパーヘッドの上下両側にそれぞれ配置され、各加熱手段の温度を相互に独立して制御することも好ましくは採用される。

【発明の効果】

【0012】

本発明によれば、木粉を用いた樹脂成形品によりダンパーヘッドを構成できるので、ダンパーヘッドの表面に木質感を簡単に付与することができ、シート貼りや塗装等の作業を行うことなく外観を容易に均一化することができる。また、ダンパーヘッドを安定して高比重に維持することができる他、質量が部分的に偏ったりすることを防止でき、従来のような調整に要する作業負担を軽減することが可能となる。更に、鍵盤楽器の他の部材等に使用される木材の廃材等を利用可能となり、前述の希少材を用いることなく成形を行えるばかりでなく、製造上の歩留まりを高めてコスト低減を図ることができる。しかも、ダンパーヘッドに穴を形成してワイヤーを保持する場合、使用材料の配合比等を調整することにより、ワイヤーの保持力を確保してダンパーヘッドの移動の安定化を達成することが可能となる。

【0013】

ここで、混練物における熱可塑性樹脂の配合比を、前述した範囲内に設定することで、前記穴を介してワイヤーを保持する際に、その保持力をより良く確保することが可能となる。

【0014】

また、成形されるダンパーヘッドの上下両側に加熱手段を配置し、各加熱手段の温度を相互に独立して制御可能とすることにより、ダンパーヘッドの内部まで熱が達するように容易に温度調整することができ、粉状体が満遍なく溶融されて切断後の断面の色彩を均一にすることが可能となる。

【発明を実施するための最良の形態】

【0015】

以下、本発明の実施の形態について図面を参照しながら説明する。

【0016】

図1には、実施形態に係る鍵盤楽器のダンパーヘッドが適用されたピアノのダンパーアセンブリーの部分概略斜視図が示されている。この図において、ダンパーアセンブリー10は、側面視略山型の片状をなすダンパーヘッド11と、このダンパーヘッド11の下面側に部分的に設けられたフェルト13と、ダンパーヘッド11の一側面側に形成された連結穴11Aから下方に延びる丸棒状のダンパーワイヤー14とを備えて構成されている。前記連結穴11Aは、その内径がダンパーワイヤー14の先端部分の外径よりも僅かに小径に設定されており、ダンパーワイヤー14の先端部分を締り嵌め可能に設けられている。ダンパーアセンブリー10は、図示しない操作部材の操作により、ダンパーワイヤー14が上下動してダンパーヘッド11を遠隔操作し、フェルト13の下方に位置する弦16に当該フェルト13を接触若しくは離間させるようになっている。

【0017】

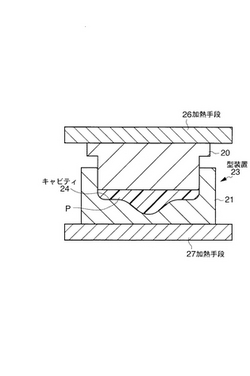

前記ダンパーヘッド11は、図2に示されるように、上型20及び下型21によりプレス圧を付与して成形を行う型装置23を用いて成形される。この型装置23は、図2中紙面直交方向に延びるキャビティ24を備え、断面がダンパーヘッド11の側面形状となる板状の成形体P(図3参照)を形成するようになっている。成形体Pは、図4に示されるように略台形の平面形状をなし、延出方向一端側から他端側に向かって断面形状が略相似形状で縮小する形状とされる。従って、後述するように、成形体Pから複数のダンパーヘッド11を形成する際、それらの質量を段階的に変えることが可能となる。上型20の上側及び下型21の下側には、ヒーター等からなる加熱手段26,27がそれぞれ設けられ、各加熱手段26,27は、キャビティ24内の後述する粉状体を加熱可能に設けられている。各加熱手段26,27は、図示しない制御手段により、加熱温度を相互に独立して制御される。

【0018】

次に、前記ダンパーヘッド11の製造方法について説明する。

先ず、木粉、熱可塑性樹脂及び相溶化剤を押出機に投入し、それらを押出機のスクリューを介して溶融しながら混練する。具体的には、押出機におけるスクリューが2本かみ合った2軸構造により、投入した材料を加熱しながら強制的に練り込み、木粉全体に熱可塑性樹脂を付着させる。その後、混練により形成された混練物を、粉砕機に投入して粒径3mm以下の粉状体に粉砕する。この粉砕は、一次粉砕を行った後で二次粉砕を行う等、粒径が段階的に小さくなるよう粉砕工程を複数回行ってもよい。

次いで、前記粉状体を型装置23のキャビティ24内に投入した後、上型20及び下型21を閉型する。次に、各加熱手段26,27によりキャビティ24中の粉状体に上下両側から加熱を行って当該粉状体中の熱可塑性樹脂を溶融しながら、上型20及び下型21により粉状体にプレス圧を付与する。加熱温度は、その最大値を150℃以上180℃以下の範囲内とし、具体的には、上側の加熱手段26を100℃、下側の加熱手段27を180℃に昇温した後、下側の加熱手段27の加熱温度を維持しつつ上側の加熱手段26を180℃まで昇温する。これにより、粉状体が溶融し、その後冷却することで硬化し、上型20及び下型21を脱型することにより、前述した成形体Pが成形される。

そして、成形体Pを延出方向に所定間隔毎(図3中二点鎖線で示される位置)に切断し、前記連結穴11Aを側面に形成することによりダンパーヘッド11が形成される。

【0019】

ここで、前記木粉は、その粒径が40μm〜2.36mmとされ、ピアノ等を製造する際の木質系廃材を粉砕したもの等、特に樹種は問わない。

前記熱可塑性樹脂は、ABS、AS、PP等を例示でき、前記相溶化剤は、熱可塑性樹脂がABS又はASの場合には変性スチレン系樹脂、熱可塑性樹脂がPPの場合には酸変性PPを例示できる。

前記押出機に投入する材料の配合比は、木粉が60重量%以上90重量%以下、熱可塑性樹脂が10重量%以上40重量%未満であって、木粉及び熱可塑性樹脂の配合比の合計が100重量%以下となるように設定されている。また、当該合計した材料に対し、1重量%以上5重量%以下の相溶化剤が配合される。熱可塑性樹脂の配合比が10重量%未満であると、木粉が配合された樹脂成形を行うことが困難となる。一方、熱可塑性樹脂の配合比が40重量%以上であると、木質感が失われ、木粉を配合したことによる装飾効果を十分に得ることが困難となる。

前記粉状体の投入量とプレス圧は、得られる成形体P及びダンパーヘッド11の比重が1.0以上1.3以下の範囲内となるようにそれぞれ設定される。

【0020】

なお、前記混練は、ミキサーを用いてもよく、この場合、投入される材料がかき混ぜられることで衝突し、その衝突熱や摩擦熱で溶融及び混練が行われ、この混練物が粒径3mm以下の粉状となってキャビティ24内に投入される。具体的には、ミキサーの羽根を回転させることにより、投入した材料同士の衝突や摩擦によって熱を発生させ、この熱によって溶けた熱可塑性樹脂を木粉全体に付着させ、複合体からなる混練物が形成される。但し、ミキサーはバッチ式であるが、押出機は連続的に処理できるため、生産性は押出機の方が高くなる。

【0021】

従って、このような実施形態によれば、前述のように混練及び粉砕を行ってダンパーヘッド11を形成したので、粉状体の一粒一粒において、木粉、熱可塑性樹脂及び相溶化剤が複合して形成される。しかも、ダンパーヘッド11の表面の外観や質感を良好な状態に均一化させることができ、塗装等の表面処理を行うことなくダンパーヘッド11の表面に木質感を付与することが可能となる。また、従来のダンパーヘッドに使用されていた希少材を用いなくてもよいので、コストを安価に抑制することができる。

【0022】

更に、プレス成形を介してダンパーヘッド11を形成するので、粉状体の投入量とプレス圧を調整することによりダンパーヘッド11の比重も容易に調整できる他、部分的に比重が増大若しくは軽減する領域が形成されることを回避することが可能となる。また、各加熱手段26,27の昇温させるタイミングを変えることにより、成形体Pの内部まで熱が十分伝わり、ダンパーヘッド11の側面の色彩を一様に維持ことが可能となる。しかも、木粉を混練しないプラスチックを用いた場合に比べ、切削加工を容易に行うことができる。

【実施例】

【0023】

次に、本発明の実施例1〜7を説明する。

実施例1〜7において、表1に示される条件下でダンパーヘッド11を作製した。ここで、押出機は、シンシナティ・エクストルージョン(CINCINNATI EXTRUSION)、コニカル2軸押出機(φ80mm)Fiberex−T80を用い、スクリュー回転数13rpm、樹脂温度166℃、吐出量49.0kg/hの条件とした。また、ミキサーは、三井鉱山(株)、三井ヘンシェルミキサFM20C/Iを用い、羽根回転数2800rpm、混練時間20〜30分の条件とした。

各実施例において複数のダンパーヘッド11を作製し、これらダンパーヘッド11に対し、ダンパーワイヤー14の引き抜き強度を確認するため、温度22℃、湿度60%、引っ張りスピード10mm/分の条件の下で実験を行った。その結果を表4に示す。引き抜き強度とは、ダンパーワイヤー14を連結穴11Aに保持させた状態で、ダンパーヘッド11とダンパーワイヤー14とを相互に離間する方向に引っ張ったときに、ダンパーワイヤー14を保持し得る引っ張り力の限界値をいう。

【0024】

【表1】

【0025】

【表2】

【0026】

各実施例において、得られた複数のダンパーヘッド11を目視したところ、良好な木質感を表出するとともに、当該木質感がそれぞれ均一化されていることが確認された。また、表2に示されるように、ダンパーワイヤー14の保持力は、実施例1において特に優れた結果を示した。

【0027】

本発明を実施するための最良の構成、方法などは、以上の記載で開示されているが、本発明は、これに限定されるものではない。

すなわち、本発明は、特定の実施の形態に関して特に図示し、且つ、説明されているが、本発明の技術的思想及び目的の範囲から逸脱することなく、以上に述べた実施例に対し、形状、位置若しくは方向、その他の詳細な構成において、当業者が様々な変形を加えることができるものである。

【0028】

例えば、各加熱手段26,27の温度設定は、熱可塑性樹脂の溶融温度に応じ、ダンパーヘッド11の側面の色彩を一様に維持できる限りにおいて種々の変更が可能であり、例えば、各加熱手段26,27を略同じタイミングで略同一温度に昇温することも考えられる。

【図面の簡単な説明】

【0029】

【図1】実施形態に係るダンパーヘッドが適用されたダンパーアセンブリーの部分概略斜視図。

【図2】型装置の概略正面断面図。

【図3】前記型装置により成形された成形体の概略斜視図。

【図4】図3の平面図。

【符号の説明】

【0030】

11・・・ダンパーヘッド、23・・・型装置、24・・・キャビティ、26,27・・・加熱手段

【技術分野】

【0001】

本発明は、鍵盤楽器のダンパーヘッドの製造方法に係り、更に詳しくは、表面の質感や色彩等を安定して維持することができる鍵盤楽器のダンパーヘッドの製造方法に関する。

【背景技術】

【0002】

従来より、ピアノ等の鍵盤楽器においては、例えば、特許文献1に開示されるタイプのダンパーヘッドが用いられている。同文献のようなダンパーヘッドを製造する場合、先ず、天然木からなる複数枚の板材を接着して扁平な角柱状に形成した後、上面が山形となるように切削加工を施して下地材を形成する。その後、下地材の上面側に塩化ビニール等からなる樹脂シートを接着し、下地材の長手方向に沿って所定間隔毎に切断を行うことにより複数のダンパーヘッドが形成される。

【0003】

【特許文献1】特開平6−289854号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、このようなダンパーヘッドにあっては、主として板状の天然木から構成されるので、比重や質量分布にばらつきが生じ易くなり、当該ばらつきを補正すべく鉛を装着する等の調整作業が面倒になる。しかも、装飾効果を得るべく上面側に樹脂シートを貼付しており、当該貼付作業も煩雑になる、という不都合を生じる。

【0005】

ところで、ダンパーヘッドの側面には、ワイヤーを挿入するための穴が設けられ、演奏時にワイヤーを介するダンパーヘッドの移動を安定して行えるよう、穴によるワイヤーの保持力を所定量確保する必要がある。当該保持力は、イス、オノオレ等の天然木を用いることにより良好に発揮されるが、かかる天然木は希少材であるため、入手が困難で材料コストも高騰するという不都合を招来する。従って、希少材以外の材料を使用しても、前記保持力を所定量発揮できる材料や製法によりダンパーヘッドを形成する要請がある。

【0006】

[発明の目的]

本発明は、このような点に着目して案出されたものであり、その目的は、比重を安定化しつつ、外観を簡単且つ良好に均一にすることができる鍵盤楽器のダンパーヘッドの製造方法を提供することにある。

【0007】

本発明の他の目的は、ワイヤーを保持する場合、当該ワイヤーを保持する力を所定量発揮でき、製造コストを低減することができる鍵盤楽器のダンパーヘッドの製造方法を提供することにある。

【課題を解決するための手段】

【0008】

前記目的を達成するため、本発明は、少なくとも木粉、熱可塑性樹脂及び相溶化剤を押出機により混練して混練物を形成し、

次いで、前記混練物を、粉砕機により粒径3mm以下の粉状体に粉砕し、

前記粉状体を所定の型装置のキャビティ内に投入し、加熱手段を介して加熱しながらプレス圧を付与した後、脱型する、という方法が採用されている。

【0009】

また、本発明は、少なくとも木粉、熱可塑性樹脂及び相溶化剤をミキサーにより混練して粒径3mm以下の粉状をなす混練物を形成し、

次いで、前記混練物を所定の型装置のキャビティ内に投入し、加熱手段を介して加熱しながらプレス圧を付与した後、脱型する、という方法も採用される。

【0010】

本発明において、混練物における熱可塑性樹脂の配合比を、10重量%以上40重量%未満の範囲内に設定することが好ましい。

【0011】

また、前記加熱手段は、成形されるダンパーヘッドの上下両側にそれぞれ配置され、各加熱手段の温度を相互に独立して制御することも好ましくは採用される。

【発明の効果】

【0012】

本発明によれば、木粉を用いた樹脂成形品によりダンパーヘッドを構成できるので、ダンパーヘッドの表面に木質感を簡単に付与することができ、シート貼りや塗装等の作業を行うことなく外観を容易に均一化することができる。また、ダンパーヘッドを安定して高比重に維持することができる他、質量が部分的に偏ったりすることを防止でき、従来のような調整に要する作業負担を軽減することが可能となる。更に、鍵盤楽器の他の部材等に使用される木材の廃材等を利用可能となり、前述の希少材を用いることなく成形を行えるばかりでなく、製造上の歩留まりを高めてコスト低減を図ることができる。しかも、ダンパーヘッドに穴を形成してワイヤーを保持する場合、使用材料の配合比等を調整することにより、ワイヤーの保持力を確保してダンパーヘッドの移動の安定化を達成することが可能となる。

【0013】

ここで、混練物における熱可塑性樹脂の配合比を、前述した範囲内に設定することで、前記穴を介してワイヤーを保持する際に、その保持力をより良く確保することが可能となる。

【0014】

また、成形されるダンパーヘッドの上下両側に加熱手段を配置し、各加熱手段の温度を相互に独立して制御可能とすることにより、ダンパーヘッドの内部まで熱が達するように容易に温度調整することができ、粉状体が満遍なく溶融されて切断後の断面の色彩を均一にすることが可能となる。

【発明を実施するための最良の形態】

【0015】

以下、本発明の実施の形態について図面を参照しながら説明する。

【0016】

図1には、実施形態に係る鍵盤楽器のダンパーヘッドが適用されたピアノのダンパーアセンブリーの部分概略斜視図が示されている。この図において、ダンパーアセンブリー10は、側面視略山型の片状をなすダンパーヘッド11と、このダンパーヘッド11の下面側に部分的に設けられたフェルト13と、ダンパーヘッド11の一側面側に形成された連結穴11Aから下方に延びる丸棒状のダンパーワイヤー14とを備えて構成されている。前記連結穴11Aは、その内径がダンパーワイヤー14の先端部分の外径よりも僅かに小径に設定されており、ダンパーワイヤー14の先端部分を締り嵌め可能に設けられている。ダンパーアセンブリー10は、図示しない操作部材の操作により、ダンパーワイヤー14が上下動してダンパーヘッド11を遠隔操作し、フェルト13の下方に位置する弦16に当該フェルト13を接触若しくは離間させるようになっている。

【0017】

前記ダンパーヘッド11は、図2に示されるように、上型20及び下型21によりプレス圧を付与して成形を行う型装置23を用いて成形される。この型装置23は、図2中紙面直交方向に延びるキャビティ24を備え、断面がダンパーヘッド11の側面形状となる板状の成形体P(図3参照)を形成するようになっている。成形体Pは、図4に示されるように略台形の平面形状をなし、延出方向一端側から他端側に向かって断面形状が略相似形状で縮小する形状とされる。従って、後述するように、成形体Pから複数のダンパーヘッド11を形成する際、それらの質量を段階的に変えることが可能となる。上型20の上側及び下型21の下側には、ヒーター等からなる加熱手段26,27がそれぞれ設けられ、各加熱手段26,27は、キャビティ24内の後述する粉状体を加熱可能に設けられている。各加熱手段26,27は、図示しない制御手段により、加熱温度を相互に独立して制御される。

【0018】

次に、前記ダンパーヘッド11の製造方法について説明する。

先ず、木粉、熱可塑性樹脂及び相溶化剤を押出機に投入し、それらを押出機のスクリューを介して溶融しながら混練する。具体的には、押出機におけるスクリューが2本かみ合った2軸構造により、投入した材料を加熱しながら強制的に練り込み、木粉全体に熱可塑性樹脂を付着させる。その後、混練により形成された混練物を、粉砕機に投入して粒径3mm以下の粉状体に粉砕する。この粉砕は、一次粉砕を行った後で二次粉砕を行う等、粒径が段階的に小さくなるよう粉砕工程を複数回行ってもよい。

次いで、前記粉状体を型装置23のキャビティ24内に投入した後、上型20及び下型21を閉型する。次に、各加熱手段26,27によりキャビティ24中の粉状体に上下両側から加熱を行って当該粉状体中の熱可塑性樹脂を溶融しながら、上型20及び下型21により粉状体にプレス圧を付与する。加熱温度は、その最大値を150℃以上180℃以下の範囲内とし、具体的には、上側の加熱手段26を100℃、下側の加熱手段27を180℃に昇温した後、下側の加熱手段27の加熱温度を維持しつつ上側の加熱手段26を180℃まで昇温する。これにより、粉状体が溶融し、その後冷却することで硬化し、上型20及び下型21を脱型することにより、前述した成形体Pが成形される。

そして、成形体Pを延出方向に所定間隔毎(図3中二点鎖線で示される位置)に切断し、前記連結穴11Aを側面に形成することによりダンパーヘッド11が形成される。

【0019】

ここで、前記木粉は、その粒径が40μm〜2.36mmとされ、ピアノ等を製造する際の木質系廃材を粉砕したもの等、特に樹種は問わない。

前記熱可塑性樹脂は、ABS、AS、PP等を例示でき、前記相溶化剤は、熱可塑性樹脂がABS又はASの場合には変性スチレン系樹脂、熱可塑性樹脂がPPの場合には酸変性PPを例示できる。

前記押出機に投入する材料の配合比は、木粉が60重量%以上90重量%以下、熱可塑性樹脂が10重量%以上40重量%未満であって、木粉及び熱可塑性樹脂の配合比の合計が100重量%以下となるように設定されている。また、当該合計した材料に対し、1重量%以上5重量%以下の相溶化剤が配合される。熱可塑性樹脂の配合比が10重量%未満であると、木粉が配合された樹脂成形を行うことが困難となる。一方、熱可塑性樹脂の配合比が40重量%以上であると、木質感が失われ、木粉を配合したことによる装飾効果を十分に得ることが困難となる。

前記粉状体の投入量とプレス圧は、得られる成形体P及びダンパーヘッド11の比重が1.0以上1.3以下の範囲内となるようにそれぞれ設定される。

【0020】

なお、前記混練は、ミキサーを用いてもよく、この場合、投入される材料がかき混ぜられることで衝突し、その衝突熱や摩擦熱で溶融及び混練が行われ、この混練物が粒径3mm以下の粉状となってキャビティ24内に投入される。具体的には、ミキサーの羽根を回転させることにより、投入した材料同士の衝突や摩擦によって熱を発生させ、この熱によって溶けた熱可塑性樹脂を木粉全体に付着させ、複合体からなる混練物が形成される。但し、ミキサーはバッチ式であるが、押出機は連続的に処理できるため、生産性は押出機の方が高くなる。

【0021】

従って、このような実施形態によれば、前述のように混練及び粉砕を行ってダンパーヘッド11を形成したので、粉状体の一粒一粒において、木粉、熱可塑性樹脂及び相溶化剤が複合して形成される。しかも、ダンパーヘッド11の表面の外観や質感を良好な状態に均一化させることができ、塗装等の表面処理を行うことなくダンパーヘッド11の表面に木質感を付与することが可能となる。また、従来のダンパーヘッドに使用されていた希少材を用いなくてもよいので、コストを安価に抑制することができる。

【0022】

更に、プレス成形を介してダンパーヘッド11を形成するので、粉状体の投入量とプレス圧を調整することによりダンパーヘッド11の比重も容易に調整できる他、部分的に比重が増大若しくは軽減する領域が形成されることを回避することが可能となる。また、各加熱手段26,27の昇温させるタイミングを変えることにより、成形体Pの内部まで熱が十分伝わり、ダンパーヘッド11の側面の色彩を一様に維持ことが可能となる。しかも、木粉を混練しないプラスチックを用いた場合に比べ、切削加工を容易に行うことができる。

【実施例】

【0023】

次に、本発明の実施例1〜7を説明する。

実施例1〜7において、表1に示される条件下でダンパーヘッド11を作製した。ここで、押出機は、シンシナティ・エクストルージョン(CINCINNATI EXTRUSION)、コニカル2軸押出機(φ80mm)Fiberex−T80を用い、スクリュー回転数13rpm、樹脂温度166℃、吐出量49.0kg/hの条件とした。また、ミキサーは、三井鉱山(株)、三井ヘンシェルミキサFM20C/Iを用い、羽根回転数2800rpm、混練時間20〜30分の条件とした。

各実施例において複数のダンパーヘッド11を作製し、これらダンパーヘッド11に対し、ダンパーワイヤー14の引き抜き強度を確認するため、温度22℃、湿度60%、引っ張りスピード10mm/分の条件の下で実験を行った。その結果を表4に示す。引き抜き強度とは、ダンパーワイヤー14を連結穴11Aに保持させた状態で、ダンパーヘッド11とダンパーワイヤー14とを相互に離間する方向に引っ張ったときに、ダンパーワイヤー14を保持し得る引っ張り力の限界値をいう。

【0024】

【表1】

【0025】

【表2】

【0026】

各実施例において、得られた複数のダンパーヘッド11を目視したところ、良好な木質感を表出するとともに、当該木質感がそれぞれ均一化されていることが確認された。また、表2に示されるように、ダンパーワイヤー14の保持力は、実施例1において特に優れた結果を示した。

【0027】

本発明を実施するための最良の構成、方法などは、以上の記載で開示されているが、本発明は、これに限定されるものではない。

すなわち、本発明は、特定の実施の形態に関して特に図示し、且つ、説明されているが、本発明の技術的思想及び目的の範囲から逸脱することなく、以上に述べた実施例に対し、形状、位置若しくは方向、その他の詳細な構成において、当業者が様々な変形を加えることができるものである。

【0028】

例えば、各加熱手段26,27の温度設定は、熱可塑性樹脂の溶融温度に応じ、ダンパーヘッド11の側面の色彩を一様に維持できる限りにおいて種々の変更が可能であり、例えば、各加熱手段26,27を略同じタイミングで略同一温度に昇温することも考えられる。

【図面の簡単な説明】

【0029】

【図1】実施形態に係るダンパーヘッドが適用されたダンパーアセンブリーの部分概略斜視図。

【図2】型装置の概略正面断面図。

【図3】前記型装置により成形された成形体の概略斜視図。

【図4】図3の平面図。

【符号の説明】

【0030】

11・・・ダンパーヘッド、23・・・型装置、24・・・キャビティ、26,27・・・加熱手段

【特許請求の範囲】

【請求項1】

少なくとも木粉、熱可塑性樹脂及び相溶化剤を押出機により混練して混練物を形成し、

次いで、前記混練物を、粉砕機により粒径3mm以下の粉状体に粉砕し、

前記粉状体を所定の型装置のキャビティ内に投入し、加熱手段を介して加熱しながらプレス圧を付与した後、脱型することを特徴とする鍵盤楽器のダンパーヘッドの製造方法。

【請求項2】

少なくとも木粉、熱可塑性樹脂及び相溶化剤をミキサーにより混練して粒径3mm以下の粉状をなす混練物を形成し、

次いで、前記混練物を所定の型装置のキャビティ内に投入し、加熱手段を介して加熱しながらプレス圧を付与した後、脱型することを特徴とする鍵盤楽器のダンパーヘッドの製造方法。

【請求項3】

前記混練物における熱可塑性樹脂の配合比を、10重量%以上40重量%未満の範囲内に設定したことを特徴とする請求項1又は2記載の鍵盤楽器のダンパーヘッドの製造方法。

【請求項4】

前記加熱手段は、成形されるダンパーヘッドの上下両側にそれぞれ配置され、各加熱手段の温度を相互に独立して制御することを特徴とする請求項1,2又は3記載の鍵盤楽器のダンパーヘッドの製造方法。

【請求項1】

少なくとも木粉、熱可塑性樹脂及び相溶化剤を押出機により混練して混練物を形成し、

次いで、前記混練物を、粉砕機により粒径3mm以下の粉状体に粉砕し、

前記粉状体を所定の型装置のキャビティ内に投入し、加熱手段を介して加熱しながらプレス圧を付与した後、脱型することを特徴とする鍵盤楽器のダンパーヘッドの製造方法。

【請求項2】

少なくとも木粉、熱可塑性樹脂及び相溶化剤をミキサーにより混練して粒径3mm以下の粉状をなす混練物を形成し、

次いで、前記混練物を所定の型装置のキャビティ内に投入し、加熱手段を介して加熱しながらプレス圧を付与した後、脱型することを特徴とする鍵盤楽器のダンパーヘッドの製造方法。

【請求項3】

前記混練物における熱可塑性樹脂の配合比を、10重量%以上40重量%未満の範囲内に設定したことを特徴とする請求項1又は2記載の鍵盤楽器のダンパーヘッドの製造方法。

【請求項4】

前記加熱手段は、成形されるダンパーヘッドの上下両側にそれぞれ配置され、各加熱手段の温度を相互に独立して制御することを特徴とする請求項1,2又は3記載の鍵盤楽器のダンパーヘッドの製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−201233(P2006−201233A)

【公開日】平成18年8月3日(2006.8.3)

【国際特許分類】

【出願番号】特願2005−10034(P2005−10034)

【出願日】平成17年1月18日(2005.1.18)

【出願人】(000004075)ヤマハ株式会社 (5,930)

【Fターム(参考)】

【公開日】平成18年8月3日(2006.8.3)

【国際特許分類】

【出願日】平成17年1月18日(2005.1.18)

【出願人】(000004075)ヤマハ株式会社 (5,930)

【Fターム(参考)】

[ Back to top ]