鏡面冷却式センサ

【課題】被測定気体が通り抜ける虞れがないようにする。

【解決手段】熱伝導体27の電線28が通された貫通孔27eに封止手段としてエポキシ樹脂103を充填する。電線28をエナメル線あるいはホルマール線とする。これにより、貫通孔27eにおける電線28の周囲の空間からの被測定気体の通り抜けは、密封性の高いエポキシ樹脂103によって防止される。電線28はエナメル線あるいはホルマール線であるので、芯線と被覆との密着度が高く、熱電冷却素子2側の被覆が剥がされた部分から被測定気体が侵入する虞れがなく、芯線と被覆との間の空間からの被測定気体の通り抜けが防止される。

【解決手段】熱伝導体27の電線28が通された貫通孔27eに封止手段としてエポキシ樹脂103を充填する。電線28をエナメル線あるいはホルマール線とする。これにより、貫通孔27eにおける電線28の周囲の空間からの被測定気体の通り抜けは、密封性の高いエポキシ樹脂103によって防止される。電線28はエナメル線あるいはホルマール線であるので、芯線と被覆との密着度が高く、熱電冷却素子2側の被覆が剥がされた部分から被測定気体が侵入する虞れがなく、芯線と被覆との間の空間からの被測定気体の通り抜けが防止される。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、一方の面が低温側、他方の面が高温側とされる熱電冷却素子を用いて冷却される鏡の鏡面上に生じる結露や結霜を検出する鏡面冷却式センサに関するものである。

【背景技術】

【0002】

従来より、湿度測定法として、被測定気体の温度を低下させ、その被測定気体に含まれる水蒸気の一部を結露させたときの温度を測定することにより露点を検出する露点検出法が知られている。例えば、寒剤、冷凍機、電子冷却器などを用いて鏡を冷却し、この冷却した鏡の鏡面上の反射光の強度の変化を検出し、この時の鏡面の温度を測定することによって、被測定気体中の水分の露点を検出する鏡面冷却式露点計が用いられている。

【0003】

この鏡面冷却式露点計には、利用する反射光の種類によって、2つのタイプがある。1つは、正反射光を利用する正反射光検出方式(例えば、特許文献1参照)、もう1つは、散乱光を利用する散乱光検出方式(例えば、特許文献2参照)である。

【0004】

〔正反射光検出方式〕

図11に正反射光検出方式を採用した従来の鏡面冷却式露点計におけるセンサ部(鏡面冷却式センサ)の構成を示す。この鏡面冷却式センサ101は、被測定気体が流入されるチャンバ1と、このチャンバ1の底部に設けられた熱電冷却素子(ペルチェ素子)2を備えている。熱電冷却素子2の冷却面2−1には鏡3が取り付けられており、熱電冷却素子2の加熱面2−2にはヒートパイプ4を介して放熱部材5が取り付けられている。すなわち、ヒートパイプ4の一端4−1が熱電冷却素子2の加熱面2−1に取り付けられており、熱電冷却素子2から離されたヒートパイプ4の他端4−2に放熱部材5が取り付けられている。

【0005】

また、熱電冷却素子2とヒートパイプ4の一端4−1にはその周囲を覆うように断熱部材6が設けられており、鏡3の上面(鏡面)3−1には温度検出素子7が取り付けられている。また、チャンバ1の上部に、鏡3の鏡面3−1に対して斜めに光を照射する発光素子8と、この発光素子8から鏡面3−1に対して照射された光の正反射光を受光する受光素子9とが設けられている。また、熱電冷却素子2へのリード線10が断熱部材6を貫通して設けられている。なお、リード線10としては、ビニルによって被覆された電線を用いている。

【0006】

この鏡面冷却式センサ101において、チャンバ1内の鏡面3−1は、チャンバ1内に流入される被測定気体に晒される。鏡面3−1に結露が生じていなければ、発光素子8から照射された光はそのほゞ全量が正反射し、受光素子9で受光される。したがって、鏡面3−1に結露が生じていない場合、受光素子9で受光される反射光の強度は大きい。

【0007】

熱電冷却素子2への電流を増大し、熱電冷却素子2の冷却面2−1の温度を下げて行くと、被測定気体に含まれる水蒸気が鏡面3−1に結露し、その水の分子に発光素子8から照射した光の一部が吸収されたり、乱反射したりする。これにより、受光素子9で受光される反射光(正反射光)の強度が減少する。この鏡面3−1における正反射光の変化を検出することにより、鏡面3−1上の状態の変化、すなわち鏡面3−1上に水分(水滴)が付着したことを知ることができる。さらに、この時の鏡面3−1の温度を温度検出素子7で測定することにより、被測定気体中の水分の露点を知ることができる。

【0008】

〔散乱光検出方式〕

図12に散乱光検出方式を採用した従来の鏡面冷却式露点計におけるセンサ部(鏡面冷却式センサ)の構成を示す。この鏡面冷却式センサ102は、正反射光検出方式を採用した鏡面冷却式センサ101とほゞ同構成であるが、受光素子9の取り付け位置が異なっている。この鏡面冷却式センサ102において、受光素子9は、発光素子8から鏡面3−1に対して照射された光の正反射光を受光する位置ではなく、散乱光を受光する位置に設けられている。

【0009】

この鏡面冷却式センサ102において、鏡面3−1は、チャンバ1内に流入される被測定気体に晒される。鏡面3−1に結露が生じていなければ、発光素子8から照射された光はそのほゞ全量が正反射し、受光素子9での受光量は極微量である。したがって、鏡面3−1に結露が生じていない場合、受光素子9で受光される反射光の強度は小さい。

【0010】

熱電冷却素子2への電流を増大し、熱電冷却素子2の冷却面2−1の温度を下げて行くと、被測定気体に含まれる水蒸気が鏡面3−1に結露し、その水の分子に発光素子8から照射した光の一部が吸収されたり、乱反射したりする。これにより、受光素子9で受光される乱反射された光(散乱光)の強度が増大する。この鏡面3−1における散乱光の変化を検出することにより、鏡面3−1上の状態の変化、すなわち鏡面3−1上に水分(水滴)が付着したことを知ることができる。さらに、この時の鏡面3−1の温度を温度検出素子7で測定することにより、被測定気体中の水分の露点を知ることができる。

【0011】

なお、上述した露点計においては、鏡面3−1に生じる結露(水分)を検出する例で説明したが、同様の構成によって鏡面3−1に生じる結霜(水分)を検出することも可能である。

【0012】

図11や図12に示した鏡面冷却式センサ101や102において、露点の測定下限は熱電冷却素子2の冷却面2−1の温度を何度まで冷却できるかによって決まる。このため、この鏡面冷却式センサ101や102では、熱電冷却素子2の冷却面2−1をさらに冷却することができるように、熱電冷却素子2の加熱面2−2にヒートパイプ4の一端4−1を取り付け、熱電冷却素子2から離されたヒートパイプ4の他端4−2に放熱部材5を取り付けている。これにより、加熱面2−2に生じた熱がヒートパイプ4の一端4−1から他端4−2へと移動し、放熱部材5を通して放熱される。また、断熱部材6を設けることにより、熱電冷却素子2の加熱面2−2およびヒートパイプ4からの放熱がチャンバ1および鏡3に逆流しないようにしている。

【0013】

【特許文献1】特開昭61−75235号公報

【特許文献2】特公平7−104304号公報

【発明の開示】

【発明が解決しようとする課題】

【0014】

上述した鏡面冷却式センサ101や102では、発光素子8や受光素子9がチャンバ1に固定されており、ヒートパイプ4に一体的に固定された断熱部材6を通してリード線10が熱電冷却素子2に接続されているため、発光素子8や受光素子9、熱電冷却素子2の現場での交換が難しい。また、鏡3や発光素子8、受光素子9の現場での位置の調整が難しい。この種の鏡面冷却式センサでは、設置場所の環境の違いや、求められる測定精度の違いに対応するため、センサ内部の部品の調整・交換などのメンテナンスが現場で容易に行えることが望まれている。

【0015】

そこで、本出願人は、最近、現場でのメンテナンスが簡単な鏡面冷却式センサを用いた露点計として、特願2004−106708(参考文献1)に示されるような投光部と受光部とを一体にした光ファイバ式の露点計を提案した。図13にこの参考文献1に記載された露点計のセンサ部(鏡面冷却式センサ)の概略構成図を示す。

【0016】

この鏡面冷却式センサ201Aにおいて、熱電冷却素子(ペルチェ素子)2の冷却面2−1には鏡11が取り付けられている。鏡11は、例えばシリコンチップとされ、その表面11−1が鏡面とされている。また、鏡11と熱電冷却素子2の冷却面2−1との間には、例えば白金による薄膜測温抵抗体(温度検出素子)12が形成されている。また、熱電冷却素子2の加熱面2−2にはヒートパイプ13の一端13−1が取り付けられ、ヒートパイプ13の他端13−2は熱電冷却素子2から離されている。

【0017】

ヒートパイプ13は、密閉容器内に少量の液体(作動液)を真空封入したもので、内壁に毛細管構造を備えている。ヒートパイプ13の一部が加熱されると、加熱部で作動液が蒸発(蒸発潜熱の吸収)し、低温部に蒸気が移動し、この蒸気が低温部で凝縮(蒸発潜熱の放出)し、凝縮した液が毛細管現象で加熱部に環流するという一連の相変化が連続的に生じ、加熱部から低温部へと素早く熱が移動する。

【0018】

ヒートパイプ13の一端13−1は30゜〜45゜の傾斜で立ち上げられ、この斜めに立ち上げられたヒートパイプ13の一端13−1の上面に熱電冷却素子2が取り付けられている。また、ヒートパイプ13の一端(加熱部)13−1と他端(低温部)13−2との間には、一端13−1側の直線部13−3に保持部材14が設けられている。保持部材14は、ヒートパイプ13の熱伝導方向に垂直な方向(図13の上下方向)に分割可能な第1の保持部材14−1と第2の保持部材14−2とによって構成され、第1の保持部材14−1と第2の保持部材14−2との間にヒートパイプ13が挟まれている。また、第1の保持部材14−1と第2の保持部材14−2とはネジによって結合されており、これによってヒートパイプ13が第1の保持部材14−1と第2の保持部材14−2との間にその位置(前後方向、回転方向)を調整可能に固定されている。

【0019】

ヒートパイプ13の他端13−2にはヒートシンク16が取り付けられている。ヒートシンク16は、その軸心より放射状に延びた複数のフィン16aを有している。第2の保持部材14−2には、熱電冷却素子2へのリード線17と投受光同軸の光ファイバ18が貫通して設けられ、光ファイバ18の先端面18aが鏡面11−1に向けられている。熱電冷却素子2へのリード線17は、熱電冷却素子2への電流供給用のリード線と、温度検出素子12からの信号導出用のリード線とからなり、保持部材14−2に形成された貫通孔14−2aを通されている。

【0020】

光ファイバ18は、その光軸方向への位置を調整可能に保持部材14−2に取り付けられている。すなわち、光ファイバ18の根元部の周面に位置調整用のネジ部(雄ねじ部)18bが形成されており、このネジ部18bを保持部材14−2の貫通孔14−2bの入口に形成されたネジ部(雌ねじ部)14−2cに螺合することにより、光ファイバ18の先端面18aの鏡面11−1に対する位置(光軸方向の位置)を微調整できるようにされている。

【0021】

この鏡面冷却式センサ201Aにおいて、保持部材14を挾んで対向する熱電冷却素子2側を検知部19、ヒートシンク16側を放熱部20とした場合、検知部19には有底円筒状のミラーカバー21が取り付けられており、放熱部20には有底円筒状のヒートーシンクカバー22が取り付けられている。

【0022】

ミラーカバー21には、その周囲に通気孔21aが複数開設されており、ヒートシンクカバー22には、保持部材14とヒートシンク16との間の空間に対向する外周面22−1の周壁に通気孔22aが複数開設されている。また、ヒートシンクカバー2の底面22−2にも通気孔22bが複数開設されており、ヒートシンクカバー22内には、そのヒートシンクカバー22の底面22−2とヒートシンク16との間の空スペース23にファン24が設けられている。

【0023】

この鏡面冷却式センサ201Aでは、第1の保持部材14−1と第2の保持部材14−2とのネジによる結合を緩ませることによって、ヒートパイプ13の前後方向や回転方向の位置の調整を行うことができる。また、第1の保持部材14−1と第2の保持部材14−2とを取り外し、熱電冷却素子2(鏡11と一体の熱電冷却素子2)をヒートパイプ13から取り外せば、ヒートシンク16が取り付けられたヒートパイプ13を単体で交換することができる。また、熱電冷却素子2や光ファイバ18を保持部材14−2ごと交換することも可能である。また、光ファイバ18の先端面18aの鏡面11−1に対する位置を、光ファイバ18の根元部のネジ部18bを回すことによって調整することができる。また、光ファイバ18の根元部のネジ部18bを回し、保持部材14から取り外すことによって、光ファイバ18の単体での交換も可能である。

【0024】

しかしながら、この鏡面冷却式センサ201Aでは、ヒートパイプ13と保持部材14とヒートシンク16とが別部材であるため、ヒートパイプ13と保持部材14との接合部、ヒートパイプ13とヒートシンク16との接合部に熱だまりが生じ、排熱性が悪くなる。加えて、保持部材14は第1の保持部材14−1と第2の保持部材14−2との分割構造にしなければならず、高コストとなる。特に、ヒートパイプ13は、密閉容器内に少量の作動液を真空封入した特殊な部品であり、高価である。

【0025】

また、この鏡面冷却式センサ201Aでは、保持部材14−2に形成された貫通孔14−2aを通して熱電冷却素子2側からのリード線17(熱電冷却素子2への電流供給用のリード線、温度検出素子12からの信号導出用のリード線)が外部へ引き出されており、例えば、高圧(例えば、1MPa)の被測定気体が流れるダクト内に検知部19を挿入し、放熱部20をダクト外に位置させるようにした場合、リード線17が通された貫通孔14−2aを介して被測定気体がダクトの外に出てしまう。また、貫通孔14−2aを被測定気体が通り抜ける際に、リード線17の損傷を招いたりする。

【0026】

なお、この場合の対策として、例えば図14に示すように、貫通孔14−2aに封止手段としてエポキシ樹脂100を充填し、このエポキシ樹脂100によって貫通孔14−2aを塞ぎ、検知部19側からの被測定気体の流れを遮断することが考えられる。しかし、リード線17としてビニルによって被覆された電線を用いているので、芯線と被覆との密着度が弱く、熱電冷却素子2との接続部や温度検出素子12との接続部の被覆が剥がされた部分から被測定気体が侵入し、芯線と被覆との間の空間を被測定気体が通り抜け、ダクトの外に出てしまう虞れがある。また、リード線17の被覆が破れてしまう虞れがある。リード線17としては、単線を用いるが、撚り線とした場合にはなおさらである。

【0027】

また、例えば図15に示すように、熱電冷却素子2との接続部や温度検出素子12との接続部の被覆が剥がされた部分をエポキシ樹脂101で覆う構成とすることも考えられるが、被覆が剥がされた部分のみをエポキシ樹脂101で覆うということは難しく、熱電冷却素子2もエポキシ樹脂101で覆われてしまうため、熱電冷却素子2の加熱面2−2からの熱がエポキシ樹脂101を介して冷却面2−1に回り込み、熱電冷却素子2の冷却性能が損なわれてしまう。

【0028】

本発明は、このような課題を解決するためになされたもので、その目的とするところは、排熱性がよく、部品点数が少ない、また被測定気体が通り抜ける虞れがなく、熱電冷却素子の冷却性能が損なわれてしまうこともない、低コストの鏡面冷却式センサを提供することにある。

【課題を解決するための手段】

【0029】

このような目的を達成するために本発明は、鏡面が被測定気体に晒される鏡と、鏡の鏡面とは反対側の面に低温側の面が取り付けられた熱電冷却素子と、鏡の鏡面に対して光を照射する投光手段と、投光手段から鏡面に対して照射された光の反射光を受光する受光手段と、熱電冷却素子の高温側の面が取り付けられた、投光手段および受光手段を保持する保持部を有する熱伝導体と、熱伝導体に形成された貫通孔を通して熱電冷却素子側から外部へ引き出される電線と、電線が通された熱伝導体の貫通孔の少なくとも一部を塞ぐ封止手段とを設け、かつその電線を単線のエナメル線としたものである。

【0030】

この発明によれば、熱伝導体に形成された貫通孔を通して熱電冷却素子側から外部へ引き出される電線が単線のエナメル線であるので、すなわち芯線と被覆との密着度が高いエナメル線を用いているので、熱電冷却素子側の被覆が剥がされた部分から被測定気体が侵入する虞れがない。

【0031】

なお、単線のエナメル線に代えて、単線のホルマール線を用いてもよい。ホルマール線とは、ポリビニルホルマール樹脂を主成分としたワニスを導体に焼き付けた電線であり、半田ごての熱で被覆が溶けるので、被覆をわざわざ剥がす必要がない。

また、本発明において、封止手段は、貫通孔の全て(電線が通された通路の全て)に充填した充填材としてもよく、貫通孔の一部(電線が通された通路の一部)に充填した充填材としてもよい。充填材としては、エポキシ樹脂など、密封性が高い材料を用いる。

また、本発明において、封止手段は、電線が通されたケースと、このケースに充填された充填材とから構成される栓としてもよい。例えば、このケースと充填材による栓を電線が通された貫通孔の末端に設けたり、途中に設けたりして、被測定気体の通り抜けを防止する。

【発明の効果】

【0032】

本発明によれば、電線が通された熱伝導体の貫通孔の少なくとも一部を封止手段によって塞ぐとともに、その電線を単線のエナメル線あるいはホルマール線としたので、電線の周囲の空間からも電線の芯線と被覆との間の空間からも被測定気体が通り抜けることがなく、貫通孔を通しての熱電冷却素子側からの被測定気体の通り抜けを完全に防止することが可能となる。また、電線の被覆が破れてしまう心配もない。

また、本発明において、封止手段は貫通孔に設けられるので、熱電冷却素子の加熱面の熱が封止手段を介して冷却面に回り込むということがなく、熱電冷却素子の冷却性能が損なわれてしまうこともない。

【発明を実施するための最良の形態】

【0033】

以下、本発明を図面に基づいて詳細に説明する。

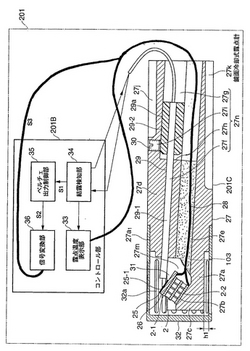

図1はこの発明に係る鏡面冷却式センサの一実施の形態を用いた鏡面冷却式露点計の概略構成図である。この鏡面冷却式露点計201はセンサ部(鏡面冷却式センサ)201Cとコントロール部201Bとを有している。

【0034】

この鏡面冷却式センサ201Cにおいて、熱電冷却素子(ペルチェ素子)2の冷却面2−1には鏡25が取り付けられている。鏡25は、例えばシリコンチップとされ、その表面25−1が鏡面とされている。また、鏡25と熱電冷却素子2の冷却面2−1との間には、例えば白金による温度検出素子26が設けられている。また、熱電冷却素子2は、その加熱面2−2を底面として、銅製の熱伝導体27の先端部27aの傾斜面27bに取り付けられている。傾斜面27bは熱伝導体27の中心軸に対して30゜〜45゜の傾斜角とされている。したがって、熱電冷却素子2の冷却面2−1に取り付けられた鏡25の鏡面25−1も熱伝導体27の中心軸に対して30゜〜45゜の角度で傾けられている。

【0035】

熱伝導体27の先端部27aの傾斜面27bは切削加工によって形成されている。すなわち、熱伝導体27の先端部27aにおいて、熱電冷却素子2を収納する室27mは切削加工によって形成されている。図2に熱伝導体27の先端部27aにおける熱電冷却素子2の取り付け状況を示す。熱伝導体27は円柱状とされており、その先端部27aを切削加工によってくり抜いて室27mを形成し、この室27mの傾斜面27bに熱電冷却素子2を半田などに固定している。

【0036】

なお、熱電冷却素子2の傾斜面27bにおける前後方向の位置決めは、図3(a)にその概略図を示すように、傾斜面27bの途中に設けられた段差27b1によって行われている。また、熱電冷却素子2の傾斜面27bにおける左右方向の位置決めは、図3(b)にその概略図を示すように、傾斜面27bの左右に設けられた段差27b2,27b3によって行われている。

【0037】

また、熱伝導体27の先端部27aにおいて、傾斜面27bの下方は肉厚部27cとされている。すなわち、図4に示すように、傾斜面27bの始端L1と交差する第1の垂直面S1と,傾斜面27bの終端L2と交差する第2の垂直面S2と,傾斜面27bの始端L1から所定距離d以上離れ垂直面S1およびS2と直交する水平面S3と,傾斜面27bとで囲まれる空間Z1は、熱伝導体27を構成する物質が存在する肉厚部27cとされている。

【0038】

また、熱伝導体27の先端部27aにつながる胴部27dの内部には、熱電冷却素子2への電線28が通る貫通孔27eが設けられている。本実施の形態において、電線28としては、単線のエナメル線を用いている。なお、エナメル線については、JISC3202の付属書1に規定されているので、ここでの詳細な説明は省略する。

【0039】

また、胴部27dの内部には、光ファイバ29を保持する保持部27nが一体的に形成されている。本実施の形態では、光ファイバ29として、小径のファイバ部29−1と、この小径のファイバ部29−1につながる大径のファイバ部29−2とを有する投光軸と受光軸が並行の光ファイバを用いる。なお、この光ファイバ29の構造については後述する。また、熱電冷却素子2への電線(エナメル線)28は、熱電冷却素子2への電流供給用のエナメル線(2本)と、温度検出素子26からの信号導出用のエナメル線(3本又は4本)とからなる。

【0040】

熱伝導体27において、光ファイバ29の保持部27nは、小径のファイバ部29−1が挿通される貫通孔27fと、この貫通孔27fに連通し大径のファイバ部29−2が位置する連通孔27gと、貫通孔27fと連通孔27gとの間に位置し小径のファイバ部29−1の先端が鏡25の鏡面25−1に当接しないように連通孔27gにおける大径のファイバ部29−2の摺動位置を規制する壁(貫通孔27fと連通孔27gとの境界面)27hと、連通孔27hにおける大径のファイバ部29−2の摺動位置を任意の位置に固定するネジ30が取り付けられるネジ孔27iとから構成されている。

【0041】

この実施の形態において、光ファイバ29は、連通孔27gの後方からその小径のファイバ部29−1を差し入れ、この差し入れた小径のファイバ部29−1を貫通孔27fに挿通し、大径のファイバ部29−2を連通孔27gに位置させている。連通孔27gにおける大径のファイバ部29−2の摺動位置は、貫通孔27fと連通孔27gとの間の境界面27hによって規制され、この規制位置において、小径のファイバ部29−1の先端と鏡25の鏡面25−1との間には僅かな隙間が設けられる。したがって、本実施の形態において、光ファイバ29の大径のファイバ部29−2を連通孔27g内で一杯まで摺動させても、小径のファイバ部29−1の先端が鏡25の鏡面25−1に当接する心配はない。

【0042】

また、小径のファイバ部29−1の先端と鏡25の鏡面25−1との距離は、光ファイバ29を前後に摺動させることによって調整することができる。本実施の形態では、小径のファイバ部29−1の先端と鏡25の鏡面25−1との距離を調整した後、熱伝導体27の外側からネジ孔27iにセットしたネジ30を締め付けることによって、連通孔27gにおける大径のファイバ部29−2の摺動位置を固定している。

【0043】

なお、熱電冷却素子2への電線(エナメル線)28が通る貫通孔27eは、胴部27dの後方において光ファイバ29の保持部27nを構成する連通孔27gと連通している。このため、連通孔27gの断面形状は完全な円形ではなく、その下端が一部切り欠かれた形状とされている。また、連通孔27gは、その下端が一部切り欠かれていても、その断面形状が半円以上あるので、光ファイバ29の大径のファイバ部29−2を摺動させる上で支障はない。

【0044】

また、本実施の形態において、電線(エナメル線)28が通された貫通孔27eには、封止手段としてエポキシ樹脂103が充填されている。なお、この例では、貫通孔27eの全て(電線28が通された通路の全て)にエポキシ樹脂を充填しているが、貫通孔27eの一部(電線28が通された通路の一部)にエポキシ樹脂103を充填するようにしてもよい。

【0045】

また、本実施の形態において、光ファイバ29の保持部27nを構成する貫通孔27eおよび連通孔27gの中心軸は、熱伝導体27の中心軸に対してやや斜めに傾けられている。これにより、光ファイバ29は、大径のファイバ部29−2を熱伝導体27の中心部寄りに、小径のファイバ部29−1を熱伝導体27の外周部よりに位置するように、その光軸を熱導電体27の中心軸に対して斜めに傾けて取り付けられている。

【0046】

また、熱伝導体27の胴部27dの後方にはその全周に半円状の窪み部27jが形成されており、これら窪み部27jによって形成される凹凸が熱伝導体27の放熱部27kとされている。すなわち、本実施の形態において、熱伝導体27には、光ファイバ29の保持部27nだけではなく、放熱部27kも一体的に形成されている。なお、この放熱部27kは、熱伝導体27に着脱可能に取り付けられる構成としてもよい。

【0047】

また、熱伝導体27の先端部27aには、有底円筒状のミラーカバー(キャップ)32が取り付けられている。すなわち、本実施の形態において、熱伝導体27の先端部27aには熱電冷却素子2を主要構成要素とする検知部31が設けられており、この検知部31にミラーカバー32が被せられている。ミラーカバー32は、熱伝導が良い材質とされ、その周囲に通気孔32aが複数開設されている(図5参照)。この検知部31へのミラーカバー32の取り付けは、ミラーカバー32を熱伝導体27の先端部27aの根本部27a1に圧入することによって行われている。この状態において、ミラーカバー32の内周面と熱伝導体27の先端部27aの外周面との間には、僅かな隙間h1(図1)が設けられる。

【0048】

なお、ミラーカバー32が熱伝導が良い材質とされている理由は次のことによる。すなわち、検知部31は被測定気体内に入れられるので、被測定気体が低温低湿から高温高湿に変化したときに、ミラーカバー32が熱伝導が悪いとそのカバーに結露してしまい、正確な水分量の計測ができなくなってしまう。また、被測定気体が高湿の場合の測定時にはミラーカバー32が結露しないように全体をヒーティングする必要があるが、その場合にも均一に温めるために熱伝導が良い材質であることが望まれる。

【0049】

光ファイバ29としては、上述したように、小径のファイバ部29−1と、この小径のファイバ部29−1につながる大径のファイバ部29−2とを有する投光軸と受光軸が並行の光ファイバを用いている。本実施の形態では、投光軸と受光軸を並行とすることにより、小径のファイバ部29−1の先端からの光の照射方向(投光側の光軸)と光の受光方向(受光側の光軸)とを平行とし、また投光側の光軸と受光側の光軸とが隣接して同一の傾斜角としている。小径のファイバ部29−1は、図6に示すような種々の構成とすることができる。

【0050】

図6(a)では、ステンレスのパイプP中に、投光側の光ファイバF1と受光側の光ファイバF2とを並行に設けている。ステンレスのパイプP中において、投光側の光ファイバF1と受光側の光ファイバF2の周囲は、ポッテイング剤で満たされてている。図6(b)では、ステンレスのパイプP中に、投光側(あるいは受光側)の光ファイバF1と受光側(あるいは投光側)の光ファイバF21〜F24を並行に設けている。図6(c)では、ステンレスのパイプP中の左半分を投光側の光ファイバF1、右半分を受光側の光ファイバF2としている。図6(d)では、ステンレスのパイプP中に、投光側の光ファイバF1と受光側の光ファイバF2とを混在させている。図6(e)では、ステンレスのパイプP中の中心部を投光側(あるいは受光側)の光ファイバF1、光ファイバF1の周囲を受光側(あるいは投光側)の光ファイバF2としている。

【0051】

小径のファイバ部29−1の後方は、円筒状のスリーブ29aによって覆われており、これにより大径のファイバ部29−2が形成されている。この実施の形態では、熱伝導体27の外側からネジ30を締め付け、ネジ30の先端を大径のファイバ部29−2に圧接させるが、この圧接力をスリーブ29aで受け止めるので、小径のファイバ部29−1に収容されている光ファイバへの悪影響を防止することができる。

【0052】

コントロール部201Bには、露点温度表示部33と、結露検知部34と、ペルチェ出力制御部35と、信号変換部36とが設けられている。露点温度表示部33には温度検出素子26が検出する鏡25の温度が表示される。結露検知部34は、光ファイバ29の先端部より鏡25の鏡面25−1に対して所定の周期でパルス光を照射させるとともに、光ファイバ29を介して受光される反射パルス光(散乱光)の上限値と下限値との差を反射パルス光の強度として求め、反射パルス光の強度に応じた信号S1をペルチェ出力制御部35へ送る。ペルチェ出力制御部35は、結露検知部26からの信号S1を受けて、反射パルス光の強度と予め定められている閾値とを比較し、反射パルス光の強度が閾値に達していない場合には、熱電冷却素子2への電流を信号S1の値に応じて増大させる制御信号S2を、反射パルス光の強度が閾値を超えている場合には、熱電冷却素子2への電流を信号S1の値に応じて減少させる制御信号S2を信号変換部36へ出力する。信号変換部36は、ペルチェ出力制御部35からの制御信号S2で指示される電流S3を熱電冷却素子2へ供給する。

【0053】

この鏡面冷却式露点計201において、例えばダクト内を流れる被測定気体中の水分の露点を検出する場合、鏡面冷却式センサ201Cは図7に示すようにダクト300に取り付けられる。すなわち、ダクト300の外から、このダクト300の側面に開設された取り付け孔301にミラーカバー32が取り付けられた検知部31を挿入する。なお、図7において、ダクト300への鏡面冷却式センサ201Cの取り付け構造については省略しているが、ブラケットを用いるなど各種の方法でダクト300に取り付けることが可能である。

【0054】

鏡面冷却式センサ201Cをダクト300に取り付けた状態において、検知部31はダクト300内に位置し、放熱部27kはダクト300の外に位置する。また、ミラーカバー32の通気孔32aを介して検知部31の内部にダクト300を流れる被測定気体が入り込み、鏡25の鏡面25−1が被測定気体に晒される。また、この被測定気体に晒される状態において、検知部31の熱電冷却素子2や鏡25は、ミラーカバー32によって保護される。なお、この場合、ミラーカバー32の内周面と熱伝導体27の先端部27aの外周面との間には僅かな隙間h1が設けられているので、この隙間h1に被測定気体が入り込み、検知部31における被測定気体の回りがよくなる。

【0055】

この鏡面冷却式センサ201Cのダクト300への取り付け状態において、結露検知部34は、光ファイバ29の先端部より、鏡25の鏡面25−1に対して所定の周期でパルス光を照射させる(図8(a)参照)。鏡面25−1は被測定気体に晒されており、鏡面25−1に結露が生じていなければ、光ファイバ29の先端部から照射されたパルス光はそのほゞ全量が正反射し、光ファイバ29を介して受光される鏡面25−1からの反射パルス光(散乱光)の量は極微量である。したがって、鏡面25−1に結露が生じていない場合、光ファイバ29を介して受光される反射パルス光の強度は小さい。

【0056】

結露検知部34では、光ファイバ29を介して受光される反射パルス光の上限値と下限値との差を反射パルス光の強度として求め、反射パルス光の強度に応じた信号S1をペルチェ出力制御部35へ送る。この場合、反射パルス光の強度はほゞ零であり、予め定められている閾値に達していないので、ペルチェ出力制御部35は、熱電冷却素子2への電流を増大させる制御信号S2を信号変換部36へ送る。これにより、信号変換部36からの熱電冷却素子2への電流S3が増大し、熱電冷却素子2の冷却面2−1の温度が下げられて行く。

【0057】

熱電冷却素子2の冷却面2−1の温度、すなわち鏡25の温度を下げて行くと、被測定気体に含まれる水蒸気が鏡25の鏡面25−1に結露し、その水の分子に光ファイバ29の先端部から照射されたパルス光の一部が吸収されたり、乱反射したりする。これにより、光ファイバ29を介して受光される鏡面25−1からの反射パルス光(散乱光)の強度が増大する。

【0058】

結露検知部34は、受光される反射パルス光の1パルス毎に、その1パルスの上限値と下限値との差を求め、これを反射パルス光の強度とする。すなわち、図8(b)に示すように、反射パルス光の1パルスの上限値Lmaxと下限値Lminとの差ΔLを求め、このΔLを反射パルス光の強度とする。この結露検知部34での処理により、反射パルス光に含まれる外乱光ΔXが除去され、外乱光による誤動作が防止される。この結露検知部34でのパルス光を用いた外乱光による誤動作防止の処理方式をパルス変調方式と呼ぶ。この処理によって、この鏡面冷却式露点計201では、鏡面冷却式センサ201Cから光の遮光を目的とするチャンバをなくすことができている。

【0059】

ここで、光ファイバ29を介して受光される反射パルス光の強度が閾値を超えると、ペルチェ出力制御部35は、熱電冷却素子2への電流を減少させる制御信号S2を信号変換部36へ送る。これにより、熱電冷却素子2の冷却面2−1の温度の低下が抑えられ、結露の発生が抑制される。この結露の抑制により、光ファイバ29を介して受光される反射パルス光の強度が小さくなり、閾値を下回ると、ペルチェ出力制御部35から熱電冷却素子2への電流を増大させる制御信号S2が信号変換部36へ送られる。この動作の繰り返しによって、光ファイバ29を介して受光される反射パルス光の強度が閾値とほゞ等しくなるように、熱電冷却素子2の冷却面2−1の温度が調整される。この調整された温度、すなわち鏡面25−1に生じた結露が平衡状態に達した温度(露点温度)が、露点温度として露点温度表示部33に表示される。

【0060】

なお、この実施の形態では、鏡面25−1に生じる結露(水分)を検出するものとしたが、同様の構成によって鏡面25−1に生じる結霜(水分)を検出することも可能である。

【0061】

この露点の検出動作において、鏡面冷却式センサ201Cでは、熱電冷却素子2の冷却面2−1の温度が下げられると、加熱面2−2の温度が上がる。この加熱面2−2の温度上昇によって生じる熱は、熱伝導体27の先端部27aの傾斜面27bから肉厚部27cに伝わり、胴部27dを通り、ダクト300の外に位置する放熱部27kから放熱される。

【0062】

本実施の形態において、熱伝導体27は、光ファイバ29の保持部27nと放熱部27kとの一体構造とされているので、その体積が大きい。また、熱伝導体27には保持部や放熱部との接合部がないので、ここに熱だまりが生じることもない。これにより、排熱性が高まり、ヒートパイプを使用することなく、より多くの熱を低温側に移動させて放熱させることが可能となる。また、保持部や放熱部を別部品として必要とせず、部品点数の削減が図られ、ヒートパイプも使用しないので、低コストとなる。放熱部27を熱伝導体27に着脱可能に取り付ける場合でも、光ファイバ29の保持部27nは熱伝導体27と一体であるので、部品点数の削減は図られる。

【0063】

また、本実施の形態では、光ファイバ29を熱伝導体27の中心軸に対して平行ではなく、やや斜めに傾けて取り付けているので、大径のファイバ部29−2を熱伝導体27の中心部寄りに、小径のファイバ部29−1を熱伝導体27の外周部寄りに位置させて、熱伝導体27の外周部の肉厚を厚くすることができている。これにより、熱伝導体27の外径が小さくなり、小型・コンパクト化が図られる。

【0064】

また、本実施の形態では、光ファイバ29の組み付けや取り外し、位置の調整が簡単となる。すなわち、光ファイバ29を組み付ける場合、連通孔27gの後方から小径のファイバ部29−1を差し入れ、この差し入れた小径のファイバ部29−1を貫通孔27fに挿通し、大径のファイバ部29−2を連通孔27gに位置させて、熱伝導体27の外側からネジ孔27iにセットしたネジ30を締め付けるだけでよい。また、光ファイバ29の位置の調整、すなわち小径のファイバ部29−1の先端と鏡25の鏡面25−1との距離の調整は、熱伝導体27の外側からネジ30を緩め、光ファイバ29を前後に摺動させるのみでよい。また、光ファイバ29の取り外しは、熱伝導体27の外側からネジ30を緩め、連通孔27gの後方から引き出すだけでよい。

【0065】

また、本実施の形態では、熱伝導体27の先端部27aにおいて、熱電冷却素子2が取り付けられる傾斜面27bの形成部は、傾斜面27bの下方が肉厚部27cとされているので、振動や外力が加わっても変形し難い。これに対し、図13に示した鏡面冷却式センサ201Aでは、ヒートパイプ13の一端13−1を斜めに立ち上げ、この斜めに立ち上げた一端(傾斜面)13−1に熱電冷却素子2を取り付けており、ヒートパイプ13の一端13−1は平板状であり、その下方に肉厚部が存在しないので、振動や外力が加わると傾斜面13−1の角度が変化し、鏡面11−1の角度が変わってしまい、検出精度に悪影響を及ぼす。本実施の形態では、傾斜面27bの下方が肉厚部27cとされているので、多少の振動や外力が加わっても、鏡面25−1の角度が変化せず、検出精度への悪影響を防止することができる。

【0066】

また、本実施の形態では、傾斜面27bの下方を肉厚部27cとすることにより、熱電冷却素子2と接している付近の熱伝導体27の体積が大きくなり、センサの小型化を実現しつつ、冷却能力(排熱能力)が高められる。なお、本実施の形態では、傾斜面27b下方の空間Z1(図4)を熱伝導体27を構成する物質が存在する肉厚部27cとしたが、空間Z1の全てに熱伝導体27を構成する物質が存在しなくてもよく、少し欠けていてもよい。また、空間Z1の外側に熱伝導体27を構成する物質が存在していてもよい。このような状態についても、本願では、空間Z1に熱伝導体27を構成する物質が存在する状態という。

【0067】

また、本実施の形態では、熱伝導体27の先端部27aの傾斜面27bを含む室27mを切削加工によって形成したが、必ずしも切削加工で形成しなくてもよく、熱伝導体27全体を鋳型などによって形成するようにしてもよい。本実施の形態では、熱伝導体27を銅製としており、切削加工による室27mの作成は容易である。また、切削加工は少量生産に適しており、結果的にコストを下げることができる。なお、熱伝導体27は必ずしも銅としなくてもよく、アルミなどを用いてもよい。

【0068】

また、本実施の形態では、その特徴的な構造として、熱伝導体27に形成された貫通孔27eに通す電線28としてエナメル線を用い、この貫通孔27eにエポキシ樹脂103を充填しているので、貫通孔27eを通しての熱電冷却素子2側からの被測定気体の通り抜けが完全に防止される。すなわち、貫通孔27eにおける電線28の周囲の空間からの被測定気体の通り抜けは、密封性の高いエポキシ樹脂103によって防止される。また、貫通孔27eに通される電線28はエナメル線であるので、芯線と被覆との密着度が高く、熱電冷却素子2側の被覆が剥がされた部分から被測定気体が侵入する虞れがなく、芯線と被覆との間の空間からの被測定気体の通り抜けが防止される。また、電線28の被覆が破れてしまう心配もない。

【0069】

また、本実施の形態において、エポキシ樹脂103は貫通孔27eに設けられているので、熱電冷却素子2の加熱面2−2の熱が冷却面2−1に回り込むということがなく、熱電冷却素子2の冷却性能が損なわれてしまうこともない。

【0070】

なお、上述した実施の形態では、電線28として単線のエナメル線を用いたが、エナメル線に代えて単線のホルマール線を用いてもよい。ホルマール線とは、ポリビニルホルマール樹脂を主成分としたワニスを導体に焼き付けた電線であり、半田ごての熱で被覆が溶けるので、被覆をわざわざ剥がす必要がない。ホルマール線については、JISC3202の付属書2に規定されているので、ここでの詳細な説明は省略する。

【0071】

また、上述した実施の形態では、貫通孔27eにエポキシ樹脂103を充填するようにしたが、図9に示すような栓106を貫通孔27eの末端に取り付けるようにしてもよい。この例では、断面「コ」字状のケース104に電線(エナメル線)28を通し、そのケース104の内部にエポキシ樹脂105を充填して栓106とし、この栓106のケース104の開口部104aを熱電冷却素子2側として貫通孔27eの末端に挿入し、これにロック部材107を締め付けて固定している。この場合、貫通孔27eを通り抜けようとする被測定気体がケース104のエポキシ樹脂105に当たり、エポキシ樹脂105を圧縮させるので、エポキシ樹脂105と電線(エナメル線)28との密着度が高まり、被測定気体の通り抜けをさらに困難とする。

【0072】

また、図9に示した栓106に代えて、図10に示すような栓110を設けるようにしてもよい。この例では、その開口部108aの面積を底面部108bの面積よりも小さくした形状のケース108に電線(エナメル線)28を通し、そのケース108の内部にエポキシ樹脂109を充填して栓110とし、この栓110のケース108の底面部108bを熱電冷却素子2側として貫通孔27eの末端に挿入し、これにロック部材111を締め付けて固定している。この場合、貫通孔27eを通り抜けようとする被測定気体がケース108の底面部108bの電線(エナメル線)28の挿通孔の隙間よりケース108内に入り込み、エポキシ樹脂109を圧縮させるので、エポキシ樹脂109と電線(エナメル線)28との密着度が高まり、被測定気体の通り抜けをさらに困難とする。

【0073】

なお、図9や図10では、栓106や栓110を貫通孔27eの末端に設けたが、貫通孔27eの始端に設けてもよく、途中に設けるようにしてもよい。また、栓106や栓110を設ける際、栓106や栓110側からの電線28を熱電冷却素子2側からの電線28と半田で接合するようにしてもよい。

また、上述した実施の形態では、貫通孔27eに充填する充填材をエポキシ樹脂としたが、密封性が高い材料であればよく、エポキシ樹脂に限られるものではない。

【図面の簡単な説明】

【0074】

【図1】本発明に係る鏡面冷却式センサの一実施の形態を用いた鏡面冷却式露点計の概略構成図である。

【図2】熱伝導体の先端部における熱電冷却素子の取り付け状況を示す斜視図である。

【図3】熱伝導体の先端部に設けられた傾斜面における前後方向および左右方向の熱電冷却素子の位置決め状態を説明するための概略図である。

【図4】熱伝導体の先端部の傾斜面の下方に設けられる肉厚部を説明する図である。

【図5】検知部にミラーカバーを取り付けた鏡面冷却式センサを示す斜視図である。

【図6】投光軸と受光軸が並行の光ファイバの構成例を示す図である。

【図7】鏡面冷却式センサのダクトへの取り付け状態を示す図 である。

【図8】鏡面に対して照射されるパルス光および鏡面から受光される反射パルス光を示す図である。

【図9】貫通孔の末端に栓を取り付けるようにした例を示す図である。

【図10】貫通孔の末端に栓を取り付けるようにした別の例を示す図である。

【図11】正反射光検出方式を採用した従来の鏡面冷却式露点計におけるセンサ部(鏡面冷却式センサ)の構成を示す図である。

【図12】散乱光検出方式を採用した従来の鏡面冷却式露点計におけるセンサ部(鏡面冷却式センサ)の構成を示す図である。

【図13】本出願人が先に提案した特願2004−106708(参考文献1)に記載されている鏡面冷却式センサの概略構成図である。

【図14】先願の鏡面冷却式センサにおいてリード線が通される保持部材の貫通孔にエポキシ樹脂を充填した例を示す図である。

【図15】先願の鏡面冷却式センサにおいて熱電冷却素子との接続部や温度検出素子との接続部の被覆が剥がされた部分をエポキシ樹脂で覆うようにした例を示す図である。

【符号の説明】

【0075】

2…熱電冷却素子(ペルチェ素子)、2−1…冷却面、2−2…加熱面、25…鏡、25−1…鏡面、26…温度検出素子、27…熱伝導体、27a…先端部、27b…傾斜面、27c…肉厚部、27d…胴部、27f…貫通孔、27g…連通孔、27h…壁、27i…ネジ孔、27j…窪み部、27k…放熱部、27m…室、27n…保持部、27p…放熱フィン、27p1…貫通孔、Z1…空間、28…電線(エナメル線)、29…光ファイバ、29−1…小径のファイバ部、29−2…大径のファイバ部、29a…スリーブ、30…ネジ、31…検知部、32…ミラーカバー、33…露点温度表示部、34…結露検知部、35…ペルチェ出力制御部、36…信号変換部、37…フィンカバー、38…冷却ファン、39…ファンカバー、103,105,109…エポキシ樹脂、104,108…ケース、106,110…栓、107,111…ロック部材。

【技術分野】

【0001】

この発明は、一方の面が低温側、他方の面が高温側とされる熱電冷却素子を用いて冷却される鏡の鏡面上に生じる結露や結霜を検出する鏡面冷却式センサに関するものである。

【背景技術】

【0002】

従来より、湿度測定法として、被測定気体の温度を低下させ、その被測定気体に含まれる水蒸気の一部を結露させたときの温度を測定することにより露点を検出する露点検出法が知られている。例えば、寒剤、冷凍機、電子冷却器などを用いて鏡を冷却し、この冷却した鏡の鏡面上の反射光の強度の変化を検出し、この時の鏡面の温度を測定することによって、被測定気体中の水分の露点を検出する鏡面冷却式露点計が用いられている。

【0003】

この鏡面冷却式露点計には、利用する反射光の種類によって、2つのタイプがある。1つは、正反射光を利用する正反射光検出方式(例えば、特許文献1参照)、もう1つは、散乱光を利用する散乱光検出方式(例えば、特許文献2参照)である。

【0004】

〔正反射光検出方式〕

図11に正反射光検出方式を採用した従来の鏡面冷却式露点計におけるセンサ部(鏡面冷却式センサ)の構成を示す。この鏡面冷却式センサ101は、被測定気体が流入されるチャンバ1と、このチャンバ1の底部に設けられた熱電冷却素子(ペルチェ素子)2を備えている。熱電冷却素子2の冷却面2−1には鏡3が取り付けられており、熱電冷却素子2の加熱面2−2にはヒートパイプ4を介して放熱部材5が取り付けられている。すなわち、ヒートパイプ4の一端4−1が熱電冷却素子2の加熱面2−1に取り付けられており、熱電冷却素子2から離されたヒートパイプ4の他端4−2に放熱部材5が取り付けられている。

【0005】

また、熱電冷却素子2とヒートパイプ4の一端4−1にはその周囲を覆うように断熱部材6が設けられており、鏡3の上面(鏡面)3−1には温度検出素子7が取り付けられている。また、チャンバ1の上部に、鏡3の鏡面3−1に対して斜めに光を照射する発光素子8と、この発光素子8から鏡面3−1に対して照射された光の正反射光を受光する受光素子9とが設けられている。また、熱電冷却素子2へのリード線10が断熱部材6を貫通して設けられている。なお、リード線10としては、ビニルによって被覆された電線を用いている。

【0006】

この鏡面冷却式センサ101において、チャンバ1内の鏡面3−1は、チャンバ1内に流入される被測定気体に晒される。鏡面3−1に結露が生じていなければ、発光素子8から照射された光はそのほゞ全量が正反射し、受光素子9で受光される。したがって、鏡面3−1に結露が生じていない場合、受光素子9で受光される反射光の強度は大きい。

【0007】

熱電冷却素子2への電流を増大し、熱電冷却素子2の冷却面2−1の温度を下げて行くと、被測定気体に含まれる水蒸気が鏡面3−1に結露し、その水の分子に発光素子8から照射した光の一部が吸収されたり、乱反射したりする。これにより、受光素子9で受光される反射光(正反射光)の強度が減少する。この鏡面3−1における正反射光の変化を検出することにより、鏡面3−1上の状態の変化、すなわち鏡面3−1上に水分(水滴)が付着したことを知ることができる。さらに、この時の鏡面3−1の温度を温度検出素子7で測定することにより、被測定気体中の水分の露点を知ることができる。

【0008】

〔散乱光検出方式〕

図12に散乱光検出方式を採用した従来の鏡面冷却式露点計におけるセンサ部(鏡面冷却式センサ)の構成を示す。この鏡面冷却式センサ102は、正反射光検出方式を採用した鏡面冷却式センサ101とほゞ同構成であるが、受光素子9の取り付け位置が異なっている。この鏡面冷却式センサ102において、受光素子9は、発光素子8から鏡面3−1に対して照射された光の正反射光を受光する位置ではなく、散乱光を受光する位置に設けられている。

【0009】

この鏡面冷却式センサ102において、鏡面3−1は、チャンバ1内に流入される被測定気体に晒される。鏡面3−1に結露が生じていなければ、発光素子8から照射された光はそのほゞ全量が正反射し、受光素子9での受光量は極微量である。したがって、鏡面3−1に結露が生じていない場合、受光素子9で受光される反射光の強度は小さい。

【0010】

熱電冷却素子2への電流を増大し、熱電冷却素子2の冷却面2−1の温度を下げて行くと、被測定気体に含まれる水蒸気が鏡面3−1に結露し、その水の分子に発光素子8から照射した光の一部が吸収されたり、乱反射したりする。これにより、受光素子9で受光される乱反射された光(散乱光)の強度が増大する。この鏡面3−1における散乱光の変化を検出することにより、鏡面3−1上の状態の変化、すなわち鏡面3−1上に水分(水滴)が付着したことを知ることができる。さらに、この時の鏡面3−1の温度を温度検出素子7で測定することにより、被測定気体中の水分の露点を知ることができる。

【0011】

なお、上述した露点計においては、鏡面3−1に生じる結露(水分)を検出する例で説明したが、同様の構成によって鏡面3−1に生じる結霜(水分)を検出することも可能である。

【0012】

図11や図12に示した鏡面冷却式センサ101や102において、露点の測定下限は熱電冷却素子2の冷却面2−1の温度を何度まで冷却できるかによって決まる。このため、この鏡面冷却式センサ101や102では、熱電冷却素子2の冷却面2−1をさらに冷却することができるように、熱電冷却素子2の加熱面2−2にヒートパイプ4の一端4−1を取り付け、熱電冷却素子2から離されたヒートパイプ4の他端4−2に放熱部材5を取り付けている。これにより、加熱面2−2に生じた熱がヒートパイプ4の一端4−1から他端4−2へと移動し、放熱部材5を通して放熱される。また、断熱部材6を設けることにより、熱電冷却素子2の加熱面2−2およびヒートパイプ4からの放熱がチャンバ1および鏡3に逆流しないようにしている。

【0013】

【特許文献1】特開昭61−75235号公報

【特許文献2】特公平7−104304号公報

【発明の開示】

【発明が解決しようとする課題】

【0014】

上述した鏡面冷却式センサ101や102では、発光素子8や受光素子9がチャンバ1に固定されており、ヒートパイプ4に一体的に固定された断熱部材6を通してリード線10が熱電冷却素子2に接続されているため、発光素子8や受光素子9、熱電冷却素子2の現場での交換が難しい。また、鏡3や発光素子8、受光素子9の現場での位置の調整が難しい。この種の鏡面冷却式センサでは、設置場所の環境の違いや、求められる測定精度の違いに対応するため、センサ内部の部品の調整・交換などのメンテナンスが現場で容易に行えることが望まれている。

【0015】

そこで、本出願人は、最近、現場でのメンテナンスが簡単な鏡面冷却式センサを用いた露点計として、特願2004−106708(参考文献1)に示されるような投光部と受光部とを一体にした光ファイバ式の露点計を提案した。図13にこの参考文献1に記載された露点計のセンサ部(鏡面冷却式センサ)の概略構成図を示す。

【0016】

この鏡面冷却式センサ201Aにおいて、熱電冷却素子(ペルチェ素子)2の冷却面2−1には鏡11が取り付けられている。鏡11は、例えばシリコンチップとされ、その表面11−1が鏡面とされている。また、鏡11と熱電冷却素子2の冷却面2−1との間には、例えば白金による薄膜測温抵抗体(温度検出素子)12が形成されている。また、熱電冷却素子2の加熱面2−2にはヒートパイプ13の一端13−1が取り付けられ、ヒートパイプ13の他端13−2は熱電冷却素子2から離されている。

【0017】

ヒートパイプ13は、密閉容器内に少量の液体(作動液)を真空封入したもので、内壁に毛細管構造を備えている。ヒートパイプ13の一部が加熱されると、加熱部で作動液が蒸発(蒸発潜熱の吸収)し、低温部に蒸気が移動し、この蒸気が低温部で凝縮(蒸発潜熱の放出)し、凝縮した液が毛細管現象で加熱部に環流するという一連の相変化が連続的に生じ、加熱部から低温部へと素早く熱が移動する。

【0018】

ヒートパイプ13の一端13−1は30゜〜45゜の傾斜で立ち上げられ、この斜めに立ち上げられたヒートパイプ13の一端13−1の上面に熱電冷却素子2が取り付けられている。また、ヒートパイプ13の一端(加熱部)13−1と他端(低温部)13−2との間には、一端13−1側の直線部13−3に保持部材14が設けられている。保持部材14は、ヒートパイプ13の熱伝導方向に垂直な方向(図13の上下方向)に分割可能な第1の保持部材14−1と第2の保持部材14−2とによって構成され、第1の保持部材14−1と第2の保持部材14−2との間にヒートパイプ13が挟まれている。また、第1の保持部材14−1と第2の保持部材14−2とはネジによって結合されており、これによってヒートパイプ13が第1の保持部材14−1と第2の保持部材14−2との間にその位置(前後方向、回転方向)を調整可能に固定されている。

【0019】

ヒートパイプ13の他端13−2にはヒートシンク16が取り付けられている。ヒートシンク16は、その軸心より放射状に延びた複数のフィン16aを有している。第2の保持部材14−2には、熱電冷却素子2へのリード線17と投受光同軸の光ファイバ18が貫通して設けられ、光ファイバ18の先端面18aが鏡面11−1に向けられている。熱電冷却素子2へのリード線17は、熱電冷却素子2への電流供給用のリード線と、温度検出素子12からの信号導出用のリード線とからなり、保持部材14−2に形成された貫通孔14−2aを通されている。

【0020】

光ファイバ18は、その光軸方向への位置を調整可能に保持部材14−2に取り付けられている。すなわち、光ファイバ18の根元部の周面に位置調整用のネジ部(雄ねじ部)18bが形成されており、このネジ部18bを保持部材14−2の貫通孔14−2bの入口に形成されたネジ部(雌ねじ部)14−2cに螺合することにより、光ファイバ18の先端面18aの鏡面11−1に対する位置(光軸方向の位置)を微調整できるようにされている。

【0021】

この鏡面冷却式センサ201Aにおいて、保持部材14を挾んで対向する熱電冷却素子2側を検知部19、ヒートシンク16側を放熱部20とした場合、検知部19には有底円筒状のミラーカバー21が取り付けられており、放熱部20には有底円筒状のヒートーシンクカバー22が取り付けられている。

【0022】

ミラーカバー21には、その周囲に通気孔21aが複数開設されており、ヒートシンクカバー22には、保持部材14とヒートシンク16との間の空間に対向する外周面22−1の周壁に通気孔22aが複数開設されている。また、ヒートシンクカバー2の底面22−2にも通気孔22bが複数開設されており、ヒートシンクカバー22内には、そのヒートシンクカバー22の底面22−2とヒートシンク16との間の空スペース23にファン24が設けられている。

【0023】

この鏡面冷却式センサ201Aでは、第1の保持部材14−1と第2の保持部材14−2とのネジによる結合を緩ませることによって、ヒートパイプ13の前後方向や回転方向の位置の調整を行うことができる。また、第1の保持部材14−1と第2の保持部材14−2とを取り外し、熱電冷却素子2(鏡11と一体の熱電冷却素子2)をヒートパイプ13から取り外せば、ヒートシンク16が取り付けられたヒートパイプ13を単体で交換することができる。また、熱電冷却素子2や光ファイバ18を保持部材14−2ごと交換することも可能である。また、光ファイバ18の先端面18aの鏡面11−1に対する位置を、光ファイバ18の根元部のネジ部18bを回すことによって調整することができる。また、光ファイバ18の根元部のネジ部18bを回し、保持部材14から取り外すことによって、光ファイバ18の単体での交換も可能である。

【0024】

しかしながら、この鏡面冷却式センサ201Aでは、ヒートパイプ13と保持部材14とヒートシンク16とが別部材であるため、ヒートパイプ13と保持部材14との接合部、ヒートパイプ13とヒートシンク16との接合部に熱だまりが生じ、排熱性が悪くなる。加えて、保持部材14は第1の保持部材14−1と第2の保持部材14−2との分割構造にしなければならず、高コストとなる。特に、ヒートパイプ13は、密閉容器内に少量の作動液を真空封入した特殊な部品であり、高価である。

【0025】

また、この鏡面冷却式センサ201Aでは、保持部材14−2に形成された貫通孔14−2aを通して熱電冷却素子2側からのリード線17(熱電冷却素子2への電流供給用のリード線、温度検出素子12からの信号導出用のリード線)が外部へ引き出されており、例えば、高圧(例えば、1MPa)の被測定気体が流れるダクト内に検知部19を挿入し、放熱部20をダクト外に位置させるようにした場合、リード線17が通された貫通孔14−2aを介して被測定気体がダクトの外に出てしまう。また、貫通孔14−2aを被測定気体が通り抜ける際に、リード線17の損傷を招いたりする。

【0026】

なお、この場合の対策として、例えば図14に示すように、貫通孔14−2aに封止手段としてエポキシ樹脂100を充填し、このエポキシ樹脂100によって貫通孔14−2aを塞ぎ、検知部19側からの被測定気体の流れを遮断することが考えられる。しかし、リード線17としてビニルによって被覆された電線を用いているので、芯線と被覆との密着度が弱く、熱電冷却素子2との接続部や温度検出素子12との接続部の被覆が剥がされた部分から被測定気体が侵入し、芯線と被覆との間の空間を被測定気体が通り抜け、ダクトの外に出てしまう虞れがある。また、リード線17の被覆が破れてしまう虞れがある。リード線17としては、単線を用いるが、撚り線とした場合にはなおさらである。

【0027】

また、例えば図15に示すように、熱電冷却素子2との接続部や温度検出素子12との接続部の被覆が剥がされた部分をエポキシ樹脂101で覆う構成とすることも考えられるが、被覆が剥がされた部分のみをエポキシ樹脂101で覆うということは難しく、熱電冷却素子2もエポキシ樹脂101で覆われてしまうため、熱電冷却素子2の加熱面2−2からの熱がエポキシ樹脂101を介して冷却面2−1に回り込み、熱電冷却素子2の冷却性能が損なわれてしまう。

【0028】

本発明は、このような課題を解決するためになされたもので、その目的とするところは、排熱性がよく、部品点数が少ない、また被測定気体が通り抜ける虞れがなく、熱電冷却素子の冷却性能が損なわれてしまうこともない、低コストの鏡面冷却式センサを提供することにある。

【課題を解決するための手段】

【0029】

このような目的を達成するために本発明は、鏡面が被測定気体に晒される鏡と、鏡の鏡面とは反対側の面に低温側の面が取り付けられた熱電冷却素子と、鏡の鏡面に対して光を照射する投光手段と、投光手段から鏡面に対して照射された光の反射光を受光する受光手段と、熱電冷却素子の高温側の面が取り付けられた、投光手段および受光手段を保持する保持部を有する熱伝導体と、熱伝導体に形成された貫通孔を通して熱電冷却素子側から外部へ引き出される電線と、電線が通された熱伝導体の貫通孔の少なくとも一部を塞ぐ封止手段とを設け、かつその電線を単線のエナメル線としたものである。

【0030】

この発明によれば、熱伝導体に形成された貫通孔を通して熱電冷却素子側から外部へ引き出される電線が単線のエナメル線であるので、すなわち芯線と被覆との密着度が高いエナメル線を用いているので、熱電冷却素子側の被覆が剥がされた部分から被測定気体が侵入する虞れがない。

【0031】

なお、単線のエナメル線に代えて、単線のホルマール線を用いてもよい。ホルマール線とは、ポリビニルホルマール樹脂を主成分としたワニスを導体に焼き付けた電線であり、半田ごての熱で被覆が溶けるので、被覆をわざわざ剥がす必要がない。

また、本発明において、封止手段は、貫通孔の全て(電線が通された通路の全て)に充填した充填材としてもよく、貫通孔の一部(電線が通された通路の一部)に充填した充填材としてもよい。充填材としては、エポキシ樹脂など、密封性が高い材料を用いる。

また、本発明において、封止手段は、電線が通されたケースと、このケースに充填された充填材とから構成される栓としてもよい。例えば、このケースと充填材による栓を電線が通された貫通孔の末端に設けたり、途中に設けたりして、被測定気体の通り抜けを防止する。

【発明の効果】

【0032】

本発明によれば、電線が通された熱伝導体の貫通孔の少なくとも一部を封止手段によって塞ぐとともに、その電線を単線のエナメル線あるいはホルマール線としたので、電線の周囲の空間からも電線の芯線と被覆との間の空間からも被測定気体が通り抜けることがなく、貫通孔を通しての熱電冷却素子側からの被測定気体の通り抜けを完全に防止することが可能となる。また、電線の被覆が破れてしまう心配もない。

また、本発明において、封止手段は貫通孔に設けられるので、熱電冷却素子の加熱面の熱が封止手段を介して冷却面に回り込むということがなく、熱電冷却素子の冷却性能が損なわれてしまうこともない。

【発明を実施するための最良の形態】

【0033】

以下、本発明を図面に基づいて詳細に説明する。

図1はこの発明に係る鏡面冷却式センサの一実施の形態を用いた鏡面冷却式露点計の概略構成図である。この鏡面冷却式露点計201はセンサ部(鏡面冷却式センサ)201Cとコントロール部201Bとを有している。

【0034】

この鏡面冷却式センサ201Cにおいて、熱電冷却素子(ペルチェ素子)2の冷却面2−1には鏡25が取り付けられている。鏡25は、例えばシリコンチップとされ、その表面25−1が鏡面とされている。また、鏡25と熱電冷却素子2の冷却面2−1との間には、例えば白金による温度検出素子26が設けられている。また、熱電冷却素子2は、その加熱面2−2を底面として、銅製の熱伝導体27の先端部27aの傾斜面27bに取り付けられている。傾斜面27bは熱伝導体27の中心軸に対して30゜〜45゜の傾斜角とされている。したがって、熱電冷却素子2の冷却面2−1に取り付けられた鏡25の鏡面25−1も熱伝導体27の中心軸に対して30゜〜45゜の角度で傾けられている。

【0035】

熱伝導体27の先端部27aの傾斜面27bは切削加工によって形成されている。すなわち、熱伝導体27の先端部27aにおいて、熱電冷却素子2を収納する室27mは切削加工によって形成されている。図2に熱伝導体27の先端部27aにおける熱電冷却素子2の取り付け状況を示す。熱伝導体27は円柱状とされており、その先端部27aを切削加工によってくり抜いて室27mを形成し、この室27mの傾斜面27bに熱電冷却素子2を半田などに固定している。

【0036】

なお、熱電冷却素子2の傾斜面27bにおける前後方向の位置決めは、図3(a)にその概略図を示すように、傾斜面27bの途中に設けられた段差27b1によって行われている。また、熱電冷却素子2の傾斜面27bにおける左右方向の位置決めは、図3(b)にその概略図を示すように、傾斜面27bの左右に設けられた段差27b2,27b3によって行われている。

【0037】

また、熱伝導体27の先端部27aにおいて、傾斜面27bの下方は肉厚部27cとされている。すなわち、図4に示すように、傾斜面27bの始端L1と交差する第1の垂直面S1と,傾斜面27bの終端L2と交差する第2の垂直面S2と,傾斜面27bの始端L1から所定距離d以上離れ垂直面S1およびS2と直交する水平面S3と,傾斜面27bとで囲まれる空間Z1は、熱伝導体27を構成する物質が存在する肉厚部27cとされている。

【0038】

また、熱伝導体27の先端部27aにつながる胴部27dの内部には、熱電冷却素子2への電線28が通る貫通孔27eが設けられている。本実施の形態において、電線28としては、単線のエナメル線を用いている。なお、エナメル線については、JISC3202の付属書1に規定されているので、ここでの詳細な説明は省略する。

【0039】

また、胴部27dの内部には、光ファイバ29を保持する保持部27nが一体的に形成されている。本実施の形態では、光ファイバ29として、小径のファイバ部29−1と、この小径のファイバ部29−1につながる大径のファイバ部29−2とを有する投光軸と受光軸が並行の光ファイバを用いる。なお、この光ファイバ29の構造については後述する。また、熱電冷却素子2への電線(エナメル線)28は、熱電冷却素子2への電流供給用のエナメル線(2本)と、温度検出素子26からの信号導出用のエナメル線(3本又は4本)とからなる。

【0040】

熱伝導体27において、光ファイバ29の保持部27nは、小径のファイバ部29−1が挿通される貫通孔27fと、この貫通孔27fに連通し大径のファイバ部29−2が位置する連通孔27gと、貫通孔27fと連通孔27gとの間に位置し小径のファイバ部29−1の先端が鏡25の鏡面25−1に当接しないように連通孔27gにおける大径のファイバ部29−2の摺動位置を規制する壁(貫通孔27fと連通孔27gとの境界面)27hと、連通孔27hにおける大径のファイバ部29−2の摺動位置を任意の位置に固定するネジ30が取り付けられるネジ孔27iとから構成されている。

【0041】

この実施の形態において、光ファイバ29は、連通孔27gの後方からその小径のファイバ部29−1を差し入れ、この差し入れた小径のファイバ部29−1を貫通孔27fに挿通し、大径のファイバ部29−2を連通孔27gに位置させている。連通孔27gにおける大径のファイバ部29−2の摺動位置は、貫通孔27fと連通孔27gとの間の境界面27hによって規制され、この規制位置において、小径のファイバ部29−1の先端と鏡25の鏡面25−1との間には僅かな隙間が設けられる。したがって、本実施の形態において、光ファイバ29の大径のファイバ部29−2を連通孔27g内で一杯まで摺動させても、小径のファイバ部29−1の先端が鏡25の鏡面25−1に当接する心配はない。

【0042】

また、小径のファイバ部29−1の先端と鏡25の鏡面25−1との距離は、光ファイバ29を前後に摺動させることによって調整することができる。本実施の形態では、小径のファイバ部29−1の先端と鏡25の鏡面25−1との距離を調整した後、熱伝導体27の外側からネジ孔27iにセットしたネジ30を締め付けることによって、連通孔27gにおける大径のファイバ部29−2の摺動位置を固定している。

【0043】

なお、熱電冷却素子2への電線(エナメル線)28が通る貫通孔27eは、胴部27dの後方において光ファイバ29の保持部27nを構成する連通孔27gと連通している。このため、連通孔27gの断面形状は完全な円形ではなく、その下端が一部切り欠かれた形状とされている。また、連通孔27gは、その下端が一部切り欠かれていても、その断面形状が半円以上あるので、光ファイバ29の大径のファイバ部29−2を摺動させる上で支障はない。

【0044】

また、本実施の形態において、電線(エナメル線)28が通された貫通孔27eには、封止手段としてエポキシ樹脂103が充填されている。なお、この例では、貫通孔27eの全て(電線28が通された通路の全て)にエポキシ樹脂を充填しているが、貫通孔27eの一部(電線28が通された通路の一部)にエポキシ樹脂103を充填するようにしてもよい。

【0045】

また、本実施の形態において、光ファイバ29の保持部27nを構成する貫通孔27eおよび連通孔27gの中心軸は、熱伝導体27の中心軸に対してやや斜めに傾けられている。これにより、光ファイバ29は、大径のファイバ部29−2を熱伝導体27の中心部寄りに、小径のファイバ部29−1を熱伝導体27の外周部よりに位置するように、その光軸を熱導電体27の中心軸に対して斜めに傾けて取り付けられている。

【0046】

また、熱伝導体27の胴部27dの後方にはその全周に半円状の窪み部27jが形成されており、これら窪み部27jによって形成される凹凸が熱伝導体27の放熱部27kとされている。すなわち、本実施の形態において、熱伝導体27には、光ファイバ29の保持部27nだけではなく、放熱部27kも一体的に形成されている。なお、この放熱部27kは、熱伝導体27に着脱可能に取り付けられる構成としてもよい。

【0047】

また、熱伝導体27の先端部27aには、有底円筒状のミラーカバー(キャップ)32が取り付けられている。すなわち、本実施の形態において、熱伝導体27の先端部27aには熱電冷却素子2を主要構成要素とする検知部31が設けられており、この検知部31にミラーカバー32が被せられている。ミラーカバー32は、熱伝導が良い材質とされ、その周囲に通気孔32aが複数開設されている(図5参照)。この検知部31へのミラーカバー32の取り付けは、ミラーカバー32を熱伝導体27の先端部27aの根本部27a1に圧入することによって行われている。この状態において、ミラーカバー32の内周面と熱伝導体27の先端部27aの外周面との間には、僅かな隙間h1(図1)が設けられる。

【0048】

なお、ミラーカバー32が熱伝導が良い材質とされている理由は次のことによる。すなわち、検知部31は被測定気体内に入れられるので、被測定気体が低温低湿から高温高湿に変化したときに、ミラーカバー32が熱伝導が悪いとそのカバーに結露してしまい、正確な水分量の計測ができなくなってしまう。また、被測定気体が高湿の場合の測定時にはミラーカバー32が結露しないように全体をヒーティングする必要があるが、その場合にも均一に温めるために熱伝導が良い材質であることが望まれる。

【0049】

光ファイバ29としては、上述したように、小径のファイバ部29−1と、この小径のファイバ部29−1につながる大径のファイバ部29−2とを有する投光軸と受光軸が並行の光ファイバを用いている。本実施の形態では、投光軸と受光軸を並行とすることにより、小径のファイバ部29−1の先端からの光の照射方向(投光側の光軸)と光の受光方向(受光側の光軸)とを平行とし、また投光側の光軸と受光側の光軸とが隣接して同一の傾斜角としている。小径のファイバ部29−1は、図6に示すような種々の構成とすることができる。

【0050】

図6(a)では、ステンレスのパイプP中に、投光側の光ファイバF1と受光側の光ファイバF2とを並行に設けている。ステンレスのパイプP中において、投光側の光ファイバF1と受光側の光ファイバF2の周囲は、ポッテイング剤で満たされてている。図6(b)では、ステンレスのパイプP中に、投光側(あるいは受光側)の光ファイバF1と受光側(あるいは投光側)の光ファイバF21〜F24を並行に設けている。図6(c)では、ステンレスのパイプP中の左半分を投光側の光ファイバF1、右半分を受光側の光ファイバF2としている。図6(d)では、ステンレスのパイプP中に、投光側の光ファイバF1と受光側の光ファイバF2とを混在させている。図6(e)では、ステンレスのパイプP中の中心部を投光側(あるいは受光側)の光ファイバF1、光ファイバF1の周囲を受光側(あるいは投光側)の光ファイバF2としている。

【0051】

小径のファイバ部29−1の後方は、円筒状のスリーブ29aによって覆われており、これにより大径のファイバ部29−2が形成されている。この実施の形態では、熱伝導体27の外側からネジ30を締め付け、ネジ30の先端を大径のファイバ部29−2に圧接させるが、この圧接力をスリーブ29aで受け止めるので、小径のファイバ部29−1に収容されている光ファイバへの悪影響を防止することができる。

【0052】

コントロール部201Bには、露点温度表示部33と、結露検知部34と、ペルチェ出力制御部35と、信号変換部36とが設けられている。露点温度表示部33には温度検出素子26が検出する鏡25の温度が表示される。結露検知部34は、光ファイバ29の先端部より鏡25の鏡面25−1に対して所定の周期でパルス光を照射させるとともに、光ファイバ29を介して受光される反射パルス光(散乱光)の上限値と下限値との差を反射パルス光の強度として求め、反射パルス光の強度に応じた信号S1をペルチェ出力制御部35へ送る。ペルチェ出力制御部35は、結露検知部26からの信号S1を受けて、反射パルス光の強度と予め定められている閾値とを比較し、反射パルス光の強度が閾値に達していない場合には、熱電冷却素子2への電流を信号S1の値に応じて増大させる制御信号S2を、反射パルス光の強度が閾値を超えている場合には、熱電冷却素子2への電流を信号S1の値に応じて減少させる制御信号S2を信号変換部36へ出力する。信号変換部36は、ペルチェ出力制御部35からの制御信号S2で指示される電流S3を熱電冷却素子2へ供給する。

【0053】

この鏡面冷却式露点計201において、例えばダクト内を流れる被測定気体中の水分の露点を検出する場合、鏡面冷却式センサ201Cは図7に示すようにダクト300に取り付けられる。すなわち、ダクト300の外から、このダクト300の側面に開設された取り付け孔301にミラーカバー32が取り付けられた検知部31を挿入する。なお、図7において、ダクト300への鏡面冷却式センサ201Cの取り付け構造については省略しているが、ブラケットを用いるなど各種の方法でダクト300に取り付けることが可能である。

【0054】

鏡面冷却式センサ201Cをダクト300に取り付けた状態において、検知部31はダクト300内に位置し、放熱部27kはダクト300の外に位置する。また、ミラーカバー32の通気孔32aを介して検知部31の内部にダクト300を流れる被測定気体が入り込み、鏡25の鏡面25−1が被測定気体に晒される。また、この被測定気体に晒される状態において、検知部31の熱電冷却素子2や鏡25は、ミラーカバー32によって保護される。なお、この場合、ミラーカバー32の内周面と熱伝導体27の先端部27aの外周面との間には僅かな隙間h1が設けられているので、この隙間h1に被測定気体が入り込み、検知部31における被測定気体の回りがよくなる。

【0055】

この鏡面冷却式センサ201Cのダクト300への取り付け状態において、結露検知部34は、光ファイバ29の先端部より、鏡25の鏡面25−1に対して所定の周期でパルス光を照射させる(図8(a)参照)。鏡面25−1は被測定気体に晒されており、鏡面25−1に結露が生じていなければ、光ファイバ29の先端部から照射されたパルス光はそのほゞ全量が正反射し、光ファイバ29を介して受光される鏡面25−1からの反射パルス光(散乱光)の量は極微量である。したがって、鏡面25−1に結露が生じていない場合、光ファイバ29を介して受光される反射パルス光の強度は小さい。

【0056】

結露検知部34では、光ファイバ29を介して受光される反射パルス光の上限値と下限値との差を反射パルス光の強度として求め、反射パルス光の強度に応じた信号S1をペルチェ出力制御部35へ送る。この場合、反射パルス光の強度はほゞ零であり、予め定められている閾値に達していないので、ペルチェ出力制御部35は、熱電冷却素子2への電流を増大させる制御信号S2を信号変換部36へ送る。これにより、信号変換部36からの熱電冷却素子2への電流S3が増大し、熱電冷却素子2の冷却面2−1の温度が下げられて行く。

【0057】

熱電冷却素子2の冷却面2−1の温度、すなわち鏡25の温度を下げて行くと、被測定気体に含まれる水蒸気が鏡25の鏡面25−1に結露し、その水の分子に光ファイバ29の先端部から照射されたパルス光の一部が吸収されたり、乱反射したりする。これにより、光ファイバ29を介して受光される鏡面25−1からの反射パルス光(散乱光)の強度が増大する。

【0058】

結露検知部34は、受光される反射パルス光の1パルス毎に、その1パルスの上限値と下限値との差を求め、これを反射パルス光の強度とする。すなわち、図8(b)に示すように、反射パルス光の1パルスの上限値Lmaxと下限値Lminとの差ΔLを求め、このΔLを反射パルス光の強度とする。この結露検知部34での処理により、反射パルス光に含まれる外乱光ΔXが除去され、外乱光による誤動作が防止される。この結露検知部34でのパルス光を用いた外乱光による誤動作防止の処理方式をパルス変調方式と呼ぶ。この処理によって、この鏡面冷却式露点計201では、鏡面冷却式センサ201Cから光の遮光を目的とするチャンバをなくすことができている。

【0059】

ここで、光ファイバ29を介して受光される反射パルス光の強度が閾値を超えると、ペルチェ出力制御部35は、熱電冷却素子2への電流を減少させる制御信号S2を信号変換部36へ送る。これにより、熱電冷却素子2の冷却面2−1の温度の低下が抑えられ、結露の発生が抑制される。この結露の抑制により、光ファイバ29を介して受光される反射パルス光の強度が小さくなり、閾値を下回ると、ペルチェ出力制御部35から熱電冷却素子2への電流を増大させる制御信号S2が信号変換部36へ送られる。この動作の繰り返しによって、光ファイバ29を介して受光される反射パルス光の強度が閾値とほゞ等しくなるように、熱電冷却素子2の冷却面2−1の温度が調整される。この調整された温度、すなわち鏡面25−1に生じた結露が平衡状態に達した温度(露点温度)が、露点温度として露点温度表示部33に表示される。

【0060】

なお、この実施の形態では、鏡面25−1に生じる結露(水分)を検出するものとしたが、同様の構成によって鏡面25−1に生じる結霜(水分)を検出することも可能である。

【0061】

この露点の検出動作において、鏡面冷却式センサ201Cでは、熱電冷却素子2の冷却面2−1の温度が下げられると、加熱面2−2の温度が上がる。この加熱面2−2の温度上昇によって生じる熱は、熱伝導体27の先端部27aの傾斜面27bから肉厚部27cに伝わり、胴部27dを通り、ダクト300の外に位置する放熱部27kから放熱される。

【0062】

本実施の形態において、熱伝導体27は、光ファイバ29の保持部27nと放熱部27kとの一体構造とされているので、その体積が大きい。また、熱伝導体27には保持部や放熱部との接合部がないので、ここに熱だまりが生じることもない。これにより、排熱性が高まり、ヒートパイプを使用することなく、より多くの熱を低温側に移動させて放熱させることが可能となる。また、保持部や放熱部を別部品として必要とせず、部品点数の削減が図られ、ヒートパイプも使用しないので、低コストとなる。放熱部27を熱伝導体27に着脱可能に取り付ける場合でも、光ファイバ29の保持部27nは熱伝導体27と一体であるので、部品点数の削減は図られる。

【0063】

また、本実施の形態では、光ファイバ29を熱伝導体27の中心軸に対して平行ではなく、やや斜めに傾けて取り付けているので、大径のファイバ部29−2を熱伝導体27の中心部寄りに、小径のファイバ部29−1を熱伝導体27の外周部寄りに位置させて、熱伝導体27の外周部の肉厚を厚くすることができている。これにより、熱伝導体27の外径が小さくなり、小型・コンパクト化が図られる。

【0064】

また、本実施の形態では、光ファイバ29の組み付けや取り外し、位置の調整が簡単となる。すなわち、光ファイバ29を組み付ける場合、連通孔27gの後方から小径のファイバ部29−1を差し入れ、この差し入れた小径のファイバ部29−1を貫通孔27fに挿通し、大径のファイバ部29−2を連通孔27gに位置させて、熱伝導体27の外側からネジ孔27iにセットしたネジ30を締め付けるだけでよい。また、光ファイバ29の位置の調整、すなわち小径のファイバ部29−1の先端と鏡25の鏡面25−1との距離の調整は、熱伝導体27の外側からネジ30を緩め、光ファイバ29を前後に摺動させるのみでよい。また、光ファイバ29の取り外しは、熱伝導体27の外側からネジ30を緩め、連通孔27gの後方から引き出すだけでよい。

【0065】

また、本実施の形態では、熱伝導体27の先端部27aにおいて、熱電冷却素子2が取り付けられる傾斜面27bの形成部は、傾斜面27bの下方が肉厚部27cとされているので、振動や外力が加わっても変形し難い。これに対し、図13に示した鏡面冷却式センサ201Aでは、ヒートパイプ13の一端13−1を斜めに立ち上げ、この斜めに立ち上げた一端(傾斜面)13−1に熱電冷却素子2を取り付けており、ヒートパイプ13の一端13−1は平板状であり、その下方に肉厚部が存在しないので、振動や外力が加わると傾斜面13−1の角度が変化し、鏡面11−1の角度が変わってしまい、検出精度に悪影響を及ぼす。本実施の形態では、傾斜面27bの下方が肉厚部27cとされているので、多少の振動や外力が加わっても、鏡面25−1の角度が変化せず、検出精度への悪影響を防止することができる。

【0066】

また、本実施の形態では、傾斜面27bの下方を肉厚部27cとすることにより、熱電冷却素子2と接している付近の熱伝導体27の体積が大きくなり、センサの小型化を実現しつつ、冷却能力(排熱能力)が高められる。なお、本実施の形態では、傾斜面27b下方の空間Z1(図4)を熱伝導体27を構成する物質が存在する肉厚部27cとしたが、空間Z1の全てに熱伝導体27を構成する物質が存在しなくてもよく、少し欠けていてもよい。また、空間Z1の外側に熱伝導体27を構成する物質が存在していてもよい。このような状態についても、本願では、空間Z1に熱伝導体27を構成する物質が存在する状態という。

【0067】

また、本実施の形態では、熱伝導体27の先端部27aの傾斜面27bを含む室27mを切削加工によって形成したが、必ずしも切削加工で形成しなくてもよく、熱伝導体27全体を鋳型などによって形成するようにしてもよい。本実施の形態では、熱伝導体27を銅製としており、切削加工による室27mの作成は容易である。また、切削加工は少量生産に適しており、結果的にコストを下げることができる。なお、熱伝導体27は必ずしも銅としなくてもよく、アルミなどを用いてもよい。

【0068】

また、本実施の形態では、その特徴的な構造として、熱伝導体27に形成された貫通孔27eに通す電線28としてエナメル線を用い、この貫通孔27eにエポキシ樹脂103を充填しているので、貫通孔27eを通しての熱電冷却素子2側からの被測定気体の通り抜けが完全に防止される。すなわち、貫通孔27eにおける電線28の周囲の空間からの被測定気体の通り抜けは、密封性の高いエポキシ樹脂103によって防止される。また、貫通孔27eに通される電線28はエナメル線であるので、芯線と被覆との密着度が高く、熱電冷却素子2側の被覆が剥がされた部分から被測定気体が侵入する虞れがなく、芯線と被覆との間の空間からの被測定気体の通り抜けが防止される。また、電線28の被覆が破れてしまう心配もない。

【0069】

また、本実施の形態において、エポキシ樹脂103は貫通孔27eに設けられているので、熱電冷却素子2の加熱面2−2の熱が冷却面2−1に回り込むということがなく、熱電冷却素子2の冷却性能が損なわれてしまうこともない。

【0070】

なお、上述した実施の形態では、電線28として単線のエナメル線を用いたが、エナメル線に代えて単線のホルマール線を用いてもよい。ホルマール線とは、ポリビニルホルマール樹脂を主成分としたワニスを導体に焼き付けた電線であり、半田ごての熱で被覆が溶けるので、被覆をわざわざ剥がす必要がない。ホルマール線については、JISC3202の付属書2に規定されているので、ここでの詳細な説明は省略する。

【0071】

また、上述した実施の形態では、貫通孔27eにエポキシ樹脂103を充填するようにしたが、図9に示すような栓106を貫通孔27eの末端に取り付けるようにしてもよい。この例では、断面「コ」字状のケース104に電線(エナメル線)28を通し、そのケース104の内部にエポキシ樹脂105を充填して栓106とし、この栓106のケース104の開口部104aを熱電冷却素子2側として貫通孔27eの末端に挿入し、これにロック部材107を締め付けて固定している。この場合、貫通孔27eを通り抜けようとする被測定気体がケース104のエポキシ樹脂105に当たり、エポキシ樹脂105を圧縮させるので、エポキシ樹脂105と電線(エナメル線)28との密着度が高まり、被測定気体の通り抜けをさらに困難とする。

【0072】

また、図9に示した栓106に代えて、図10に示すような栓110を設けるようにしてもよい。この例では、その開口部108aの面積を底面部108bの面積よりも小さくした形状のケース108に電線(エナメル線)28を通し、そのケース108の内部にエポキシ樹脂109を充填して栓110とし、この栓110のケース108の底面部108bを熱電冷却素子2側として貫通孔27eの末端に挿入し、これにロック部材111を締め付けて固定している。この場合、貫通孔27eを通り抜けようとする被測定気体がケース108の底面部108bの電線(エナメル線)28の挿通孔の隙間よりケース108内に入り込み、エポキシ樹脂109を圧縮させるので、エポキシ樹脂109と電線(エナメル線)28との密着度が高まり、被測定気体の通り抜けをさらに困難とする。

【0073】

なお、図9や図10では、栓106や栓110を貫通孔27eの末端に設けたが、貫通孔27eの始端に設けてもよく、途中に設けるようにしてもよい。また、栓106や栓110を設ける際、栓106や栓110側からの電線28を熱電冷却素子2側からの電線28と半田で接合するようにしてもよい。

また、上述した実施の形態では、貫通孔27eに充填する充填材をエポキシ樹脂としたが、密封性が高い材料であればよく、エポキシ樹脂に限られるものではない。

【図面の簡単な説明】

【0074】

【図1】本発明に係る鏡面冷却式センサの一実施の形態を用いた鏡面冷却式露点計の概略構成図である。

【図2】熱伝導体の先端部における熱電冷却素子の取り付け状況を示す斜視図である。

【図3】熱伝導体の先端部に設けられた傾斜面における前後方向および左右方向の熱電冷却素子の位置決め状態を説明するための概略図である。

【図4】熱伝導体の先端部の傾斜面の下方に設けられる肉厚部を説明する図である。

【図5】検知部にミラーカバーを取り付けた鏡面冷却式センサを示す斜視図である。

【図6】投光軸と受光軸が並行の光ファイバの構成例を示す図である。

【図7】鏡面冷却式センサのダクトへの取り付け状態を示す図 である。

【図8】鏡面に対して照射されるパルス光および鏡面から受光される反射パルス光を示す図である。

【図9】貫通孔の末端に栓を取り付けるようにした例を示す図である。

【図10】貫通孔の末端に栓を取り付けるようにした別の例を示す図である。

【図11】正反射光検出方式を採用した従来の鏡面冷却式露点計におけるセンサ部(鏡面冷却式センサ)の構成を示す図である。

【図12】散乱光検出方式を採用した従来の鏡面冷却式露点計におけるセンサ部(鏡面冷却式センサ)の構成を示す図である。

【図13】本出願人が先に提案した特願2004−106708(参考文献1)に記載されている鏡面冷却式センサの概略構成図である。

【図14】先願の鏡面冷却式センサにおいてリード線が通される保持部材の貫通孔にエポキシ樹脂を充填した例を示す図である。

【図15】先願の鏡面冷却式センサにおいて熱電冷却素子との接続部や温度検出素子との接続部の被覆が剥がされた部分をエポキシ樹脂で覆うようにした例を示す図である。

【符号の説明】

【0075】

2…熱電冷却素子(ペルチェ素子)、2−1…冷却面、2−2…加熱面、25…鏡、25−1…鏡面、26…温度検出素子、27…熱伝導体、27a…先端部、27b…傾斜面、27c…肉厚部、27d…胴部、27f…貫通孔、27g…連通孔、27h…壁、27i…ネジ孔、27j…窪み部、27k…放熱部、27m…室、27n…保持部、27p…放熱フィン、27p1…貫通孔、Z1…空間、28…電線(エナメル線)、29…光ファイバ、29−1…小径のファイバ部、29−2…大径のファイバ部、29a…スリーブ、30…ネジ、31…検知部、32…ミラーカバー、33…露点温度表示部、34…結露検知部、35…ペルチェ出力制御部、36…信号変換部、37…フィンカバー、38…冷却ファン、39…ファンカバー、103,105,109…エポキシ樹脂、104,108…ケース、106,110…栓、107,111…ロック部材。

【特許請求の範囲】

【請求項1】

鏡面が被測定気体に晒される鏡と、

前記鏡の鏡面とは反対側の面に低温側の面が取り付けられた熱電冷却素子と、

前記鏡の鏡面に対して光を照射する投光手段と、

前記投光手段から前記鏡面に対して照射された光の反射光を受光する受光手段と、

前記熱電冷却素子の高温側の面が取り付けられた、前記投光手段および前記受光手段を保持する保持部を有する熱伝導体と、

前記熱伝導体に形成された貫通孔を通して前記熱電冷却素子側から外部へ引き出される電線と、

前記電線が通された前記熱伝導体の貫通孔の少なくとも一部を塞ぐ封止手段とを備え、

前記電線は、単線のエナメル線とされている

ことを特徴とする鏡面冷却式センサ。

【請求項2】

鏡面が被測定気体に晒される鏡と、

前記鏡の鏡面とは反対側の面に低温側の面が取り付けられた熱電冷却素子と、

前記鏡の鏡面に対して光を照射する投光手段と、

前記投光手段から前記鏡面に対して照射された光の反射光を受光する受光手段と、

前記熱電冷却素子の高温側の面が取り付けられた、前記投光手段および前記受光手段を保持する保持部を有する熱伝導体と、

前記熱伝導体に形成された貫通孔を通して前記熱電冷却素子側から外部へ引き出される電線と、

前記電線が通された前記熱伝導体の貫通孔の少なくとも一部を塞ぐ封止手段とを備え、

前記電線は、単線のホルマール線とされている

ことを特徴とする鏡面冷却式センサ。

【請求項3】

請求項1又は2に記載された鏡面冷却式センサにおいて、

前記封止手段は、前記貫通孔の少なくとも一部に充填された充填材であることを特徴とする鏡面冷却式センサ。

【請求項4】

請求項1又は2に記載された鏡面冷却式センサにおいて、

前記封止手段は、

前記電線が通されたケースと、このケースに充填された充填材とから構成される栓である

ことを特徴とする鏡面冷却式センサ。

【請求項1】

鏡面が被測定気体に晒される鏡と、

前記鏡の鏡面とは反対側の面に低温側の面が取り付けられた熱電冷却素子と、

前記鏡の鏡面に対して光を照射する投光手段と、

前記投光手段から前記鏡面に対して照射された光の反射光を受光する受光手段と、

前記熱電冷却素子の高温側の面が取り付けられた、前記投光手段および前記受光手段を保持する保持部を有する熱伝導体と、

前記熱伝導体に形成された貫通孔を通して前記熱電冷却素子側から外部へ引き出される電線と、

前記電線が通された前記熱伝導体の貫通孔の少なくとも一部を塞ぐ封止手段とを備え、

前記電線は、単線のエナメル線とされている

ことを特徴とする鏡面冷却式センサ。

【請求項2】

鏡面が被測定気体に晒される鏡と、

前記鏡の鏡面とは反対側の面に低温側の面が取り付けられた熱電冷却素子と、

前記鏡の鏡面に対して光を照射する投光手段と、

前記投光手段から前記鏡面に対して照射された光の反射光を受光する受光手段と、

前記熱電冷却素子の高温側の面が取り付けられた、前記投光手段および前記受光手段を保持する保持部を有する熱伝導体と、

前記熱伝導体に形成された貫通孔を通して前記熱電冷却素子側から外部へ引き出される電線と、

前記電線が通された前記熱伝導体の貫通孔の少なくとも一部を塞ぐ封止手段とを備え、

前記電線は、単線のホルマール線とされている

ことを特徴とする鏡面冷却式センサ。

【請求項3】

請求項1又は2に記載された鏡面冷却式センサにおいて、

前記封止手段は、前記貫通孔の少なくとも一部に充填された充填材であることを特徴とする鏡面冷却式センサ。

【請求項4】

請求項1又は2に記載された鏡面冷却式センサにおいて、

前記封止手段は、

前記電線が通されたケースと、このケースに充填された充填材とから構成される栓である

ことを特徴とする鏡面冷却式センサ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2006−284485(P2006−284485A)

【公開日】平成18年10月19日(2006.10.19)

【国際特許分類】

【出願番号】特願2005−107534(P2005−107534)

【出願日】平成17年4月4日(2005.4.4)

【出願人】(000006666)株式会社山武 (1,808)

【Fターム(参考)】

【公開日】平成18年10月19日(2006.10.19)

【国際特許分類】

【出願日】平成17年4月4日(2005.4.4)

【出願人】(000006666)株式会社山武 (1,808)

【Fターム(参考)】

[ Back to top ]