鏡面反射面の形状測定

【課題】鏡面反射面の形状を測定する方法が提供される。

【解決手段】ターゲット面142に配置されたターゲット140の表面144に表示されたパターンを測定面122に配置された鏡面反射面124から反射させる。反射の画像が撮像面154において記録される。撮像面154に対する鏡面反射面124上の複数の点の位置が決定される。反射の画像上の複数のフィーチャ位置とパターン上の複数のフィーチャ位置との間の第1の関係が決定される。複数の点の位置を初期状態として用いて、鏡面反射面の表面プロファイル及び第1の関係を含む第2の関係から鏡面反射面の形状が決定される。

【解決手段】ターゲット面142に配置されたターゲット140の表面144に表示されたパターンを測定面122に配置された鏡面反射面124から反射させる。反射の画像が撮像面154において記録される。撮像面154に対する鏡面反射面124上の複数の点の位置が決定される。反射の画像上の複数のフィーチャ位置とパターン上の複数のフィーチャ位置との間の第1の関係が決定される。複数の点の位置を初期状態として用いて、鏡面反射面の表面プロファイル及び第1の関係を含む第2の関係から鏡面反射面の形状が決定される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、一般的に、物体の形状を測定する光学的な方法及び装置に関する。より具体的には、本発明は、鏡面反射性の反射面を有する物体の形状を測定する方法及び装置に関する。

【背景技術】

【0002】

フュージョンドロー法は、溶融ガラス等の溶融材料からシート状材料を作るために用いられる(Dockertyの米国特許第3,338,696号及び同第3,682,609号の各明細書)。一般的に、フュージョンドロー法では、溶融材料をトラフに送り、この溶融材料を制御された方法で溢れさせてトラフの両面を下降させる。トラフの両面を流れ落ちる材料の別々の流れは、トラフのルート部で合流して材料の単一の流れになり、これが延伸されて連続したシート状材料になる。この連続したシート状材料は、フュージョンドロー装置の底部において、個々のシート片に分離される。このプロセスの主要な長所は、シート状材料の表面が、トラフの両面や他の形成設備と接触しないため、清浄であることである。このプロセスの別の利点は、シート状材料が非常に平坦であり且つ均一な厚さを有することである(Dockertyの米国特許第3,682,609号明細書)。

【0003】

フュージョンドロー法によって製造された大きなガラスのシートは、大きなフラットパネルディスプレイを製造する際の主要な構成要素である。或いは、これらのシートをより細かく切って、能動的な電子デバイス、光起電素子及び生物学的なアレイ装置等といった他のデバイスを製造することもできる。しかし、要求されるシートのサイズが大きくなるほど、これらのシートの形成及び取り扱いの困難も高まる。例えば、フュージョンドロー装置の底部においてシートに切れ目を設ける処理及び分離する処理は、フュージョンドロー装置の形成ゾーンにおけるシートの動きの大きな原因である。形成ゾーンにおけるシートの動きは、シートの応力レベル及び応力のばらつきに悪影響を与え得るものであり、最終的な製品の歪みを生じる可能性もある。扱われているシートが大きくなるほど、シートの応力レベル及び応力のばらつきに対するシートの動きの影響も大きくなり得る。

【0004】

本発明の譲受人であるコーニング社(Corning Incorporated)は、延伸部の底部におけるシートの動きを抑えるための様々な技術を開発している。そのような技術の1つは、シート状ガラスにレーザで切れ目を設けることにより、シートの動きを生じ得るシート状ガラスとの物理的な接触を回避するものである(Abramovらの米国特許出願第12/008949号明細書)。別の技術は、シート状ガラスに切れ目が設けられている間にシート状ガラスと係合する適合型ノーズ装置を使用して、切れ目を設けている間のシート状ガラスの動きを低減するものである(Chalkらの米国特許出願公開第2008/0276646号明細書)。別の技術は、シート状ガラスを曲げずにシート状ガラスを分離するものである(Kemmererらの米国特許出願公開第2007/0039990号明細書)。これらの技術には、シート状ガラスの変位及び形状に関するリアルタイムの情報が必要である。フュージョンドロー装置のそれぞれ異なる高さにおけるこのような情報は、延伸プロセスの微調整及び最適化にも有用であり得る。

【0005】

平滑なシート状ガラスの表面は、可視光に対して鏡面反射面として挙動する。光学的手段による鏡面反射面の形状測定は、光学的手段による拡散反射面の形状測定とは根本的に異なる。拡散反射面は、二次的な点光源の集合体であると考えることができる。従って、拡散反射面の形状は、これらの光源の位置をつきとめることによって推測され得る。一方、鏡面反射面を直接観察することはできない。鏡面反射面からの反射のみを見ることができる。この鏡面反射面の形状測定の問題は、例えば、非特許文献1、特許文献1、非特許文献2、非特許文献3、及び非特許文献4で研究されている。これらの文献は、例えばフラットパネルディスプレイ業界で有用な、大きなサイズのシート状ガラスの形状測定の問題は研究していない。

【0006】

鏡面反射面の形状を測定する技術は、どれも克服すべき同じ問題を有している。即ち、傾斜位置の不確実性である。この傾斜位置の不確実性の問題は、図1を参照して説明できる(特許文献2)。図1において、カメラK1は、鏡面反射面3によるパターン2の反射をキャプチャする。線5aは、スクリーン1上の点7から入射する光線を表しており、スクリーン1上で生じたパターン2が鏡面反射面3上の点6に入射する。線5bは、鏡面反射面3上の点6から反射されカメラK1の撮像面8の点9に入射する光線を表している。スクリーン1及びカメラK1の位置は既知である。点7及び点9の位置も既知である。しかし、この情報は、表面法線11を有する点6の位置を確実に決定するには、(i)鏡面反射面3は不可視であることと、(ii)視線5bに沿った他の点(例えば、適切な表面法線11aを有する点6a)も、点7の画像を点9に結像させることとの二つの理由から十分ではない。鏡面反射面上の反射点の位置がわからなければ、鏡面反射面の形状を一意的に決定するのは不可能である。

【0007】

特許文献2及び非特許文献2では、ステレオ・デフレクトメトリ(stereo-deflectometry)を用いて、反射点の位置の曖昧性を解消している。この方法は、一般的に、正弦波パターンの複数の反射画像をそれぞれ異なる視線からキャプチャし、測定空間内において、潜在的な表面法線間の互いからの偏位が最小となる複数の点を探すことを含む。非特許文献3ではこれとは異なる手法をとっており、物体T上で測定された近視野散乱データから、反射面Rの形状を測定することを含む。この構成は、反射面Rから反射された複数の光線が物体Tに入射するようになっている。物体Tの位置は既知であり、この位置及び光源の強度Oも既知であれば、逆問題を解くことによって反射体を決定できることが示されている。非特許文献1では、鏡面上の点rにおける鏡面反射によって生じた、複数の交差した線を有する平面状パターンの変形を解析することによって、反射点rの周囲の鏡面の局所的形状情報を測定する手法が提案されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】米国特許出願公開第2005/0238237号明細書

【特許文献2】米国特許出願公開第2005/0238237号明細書

【非特許文献】

【0009】

【非特許文献1】Savarese et al., “Local shape from mirror reflections,” International Journal of Computer Vision, 64(1), 31-67 (2005)

【非特許文献2】Knauer et al., “Phase measuring deflectometry: a new approach to measure specular free-form surfaces,” Optical Metrology in Production Engineering. Proceedings of SPIE, v. 5457 (2004): 366-376

【非特許文献3】Kochengin et al., “Determination of reflector surfaces from near field scattering data,” Inverse Problems, v. 13 (1997): 363-373

【非特許文献4】Winkelbach, et al., “Shape from single stripe pattern illumination,” Ed. Luc Van Gool, Pattern Recognition, Lecture Notes in Computer Science, v. 2449 (Springer, 2002), 240-247

【発明の概要】

【発明が解決しようとする課題】

【0010】

オンライン条件下(即ち、シート状ガラスの形成中)又はオフライン条件下(即ち、シート状ガラスの形成後)において、特に、大きなサイズのシート状ガラスの鏡面反射面の形状を明確に測定する実用的な方法及び装置が望まれる。

【課題を解決するための手段】

【0011】

第1の態様において、鏡面反射面の形状を測定する方法が提供される。この方法は、ターゲット面に配置されたターゲットの表面に表示された平面状の幾何学的パターンを、測定面に配置された鏡面反射面から反射させる工程を含む。この方法は、反射の画像を撮像面において記録する工程を含む。この方法は、撮像面に対する鏡面反射面上の複数の点の位置を決定する工程を更に含む。この方法は、反射の画像上の複数のフィーチャ位置とパターン上の複数のフィーチャ位置との間の第1の関係を決定する工程を含む。この方法は、複数の点の位置を初期状態として用いて、鏡面反射面の表面プロファイル及び第1の関係を含む第2の関係から鏡面反射面の形状を決定する工程も含む。

【0012】

第1の態様の第1の変形例において、反射させる工程は、パターンを照明する工程を含む。

【0013】

第1の変形例の下位の変形例において、反射させる工程は、連続光によってパターンを照明する工程を含む。

【0014】

第1の変形例の第2の下位の変形例において、反射させる工程は、フラッシュ光によってパターンを照明する工程を含む。

【0015】

第1の態様の第2の変形例において、反射させる工程は、ターゲットの表面に表示されるパターンとして、平面状の幾何学的パターン(例えば、チェッカーボード状、ストライブ状、複数の点、円又は十字形)を選択する工程を含む。

【0016】

第1の態様の第3の変形例において、この方法は、反射の画像をターゲット面に合焦させる工程を更に含む。

【0017】

直上の態様の更なる変形例において、反射の画像をターゲット面に合焦させる工程は、レンズを用いて、測定面へのターゲット面の反射に撮像面を合焦させる工程を含む。

【0018】

第1の態様の第4の変形例において、鏡面反射面上の複数の点の位置を決定する工程は、測定面に対する複数の点の位置を測定する工程を含む。

【0019】

直上の態様の更なる変形例において、鏡面反射面上の複数の点の位置を決定する工程は、鏡面反射面のエッジにおける線又はエッジ近傍の線に沿って複数の点を選択する工程を更に含む。1つの変形例において、線は、撮像面に最も近い鏡面反射面のエッジに又はエッジ近傍に配置される。

【0020】

直上の態様の更なる変形例において、複数の点の位置を測定する工程は、鏡面反射面に隣接して配置された変位センサのリニアアレイを用いて複数の点の位置を測定する工程を含む。

【0021】

直上の態様の更なる変形例において、複数の点の位置を測定する工程は、ターゲット面、測定面及び撮像面の相対的な位置を変えずに測定を行う工程を含む。

【0022】

第1の態様の第5の変形例において、撮像面に対する鏡面反射面上の複数の点の位置を決定する工程は、測定面上における複数の点を選択する工程と、撮像面に対する測定面の既知の位置から複数の点の位置を抽出する工程とを含む。

【0023】

第1の態様の第6の変形例において、第2の関係は、一次元において、

【数1】

【0024】

の形態を有し、

式中、zは測定面に垂直な方向における表面プロファイルであり、dz/dxは表面プロファイルの導関数であり、xは測定面に平行な方向であり、α=ArcTan(u)は反射光の方向のベクトルと測定面との間の角度であり、t(u)は第1の関係であり、

【数2】

【0025】

であり、ここで(xp,zp)は撮像面への反射の投影中心の位置である。

【0026】

第1の態様の第7の変形例において、第2の関係は、

【数3】

【0027】

の形態を有し、式中、I(t)は第1の関係であり、Rは鏡面反射面上の点であり、Nは鏡面反射面に対する法線ベクトルであり、

【数4】

【0028】

であり、ここでz(x,y)は表面プロファイルであり、

【数5】

【0029】

は表面プロファイルの偏導関数である。

【0030】

第1の態様の第8の変形例において、第1の関係を決定する工程は、反射の画像上の複数のサブ領域とパターン上の対応する複数のサブ領域とを識別して、反射の画像上の各サブ領域上の複数のフィーチャ位置とパターン上の各対応するサブ領域上の複数のフィーチャ位置との間の第1のサブ関係を決定する工程を含む。

【0031】

直上の態様の更なる変形例において、第2の関係から鏡面反射面の形状を決定する工程は、複数の点の位置を初期状態として用いて、第2の関係及び第1のサブ関係から鏡面反射面の複数のサブ領域の形状を決定する工程を含む。

【0032】

直上の態様の更なる変形例において、この方法は、鏡面反射面の複数のサブ領域の形状を組み合わせて鏡面反射面の形状を取得する工程を更に含む。

【0033】

第2の態様において、鏡面反射面の形状を測定する装置が提供される。この装置は、パターンが表示される表面を有するターゲットと、鏡面反射面からのパターンの反射の画像を記録する記録媒体を有するカメラとを有する。この装置は、反射の画像上の複数のフィーチャ位置とパターン上の複数のフィーチャ位置との間の第1の関係と、鏡面反射面の表面プロファイル及び第1の関係を含む第2の関係とから、鏡面反射面の形状を決定するよう構成されたデータ解析器を有する。

【0034】

第2の態様の第1の変形例において、この装置は、基準面に対する鏡面反射面上の複数の点の位置を測定するための変位センサのリニアアレイを更に含む。

【0035】

第2の態様の第2の変形例において、データ解析器は、更に、基準面に対する鏡面反射面上の複数の点の測定された又は既知の位置を含む初期状態を入力として受け取り、鏡面反射面の形状を決定する際にこの初期状態を用いるよう構成される。

【0036】

第2の態様の第3の変形例において、データ解析器は、一次元において以下の形態を有する第2の関係を決定するよう構成される。

【数6】

【0037】

式中、zは測定面に垂直な方向における表面プロファイルであり、dz/dxは表面プロファイルの導関数であり、xは測定面に平行な方向であり、α=ArcTan(u)は反射光の方向のベクトルと測定面との間の角度であり、t(u)は第1の関係であり、

【数7】

【0038】

であり、ここで(xp,zp)は記録媒体への反射の投影中心の位置である。

【0039】

第2の態様の第4の変形例において、データ解析器は、以下の形態を有する第2の関係を決定するよう構成される。

【数8】

【0040】

式中、I(t)は第1の関係であり、Rは鏡面反射面上の点であり、Nは鏡面反射面に対する法線ベクトルであり、

【数9】

【0041】

であり、ここでz(x,y)は表面プロファイルであり、

【数10】

【0042】

は表面プロファイルの偏導関数である。

【0043】

本発明の第2の態様の第5の変形例において、この装置は、ターゲットの表面を照明するための光源を更に含む。

【0044】

第6の変形例において、この装置は、所望の形状のシート状ガラスを製造する方法で用いられ、該方法では、第1の条件セット下で第1のシート状ガラスを形成し、この装置を用いて第1のシート状ガラスの形状を測定し、測定された形状に基づき第1の条件セットを第2の条件セットに変更することにより、所望の平坦度等の所望の形状を有するシート状ガラスを取得する。

【0045】

本発明の第3の態様は、以下の工程を含むシート状ガラスの製造方法に関する。

(I)第1の条件セット下で第1のシート状ガラスを形成する工程と、

(II)概要を上述し詳細を後述する本発明の第2の態様による装置を用いて第1のシート状ガラスの形状を測定する工程と、

(III)工程(II)で測定された形状に基づき、第1の条件セットを第2の条件セットに変更する工程と、

により、所望の形状を有するシート状ガラスを取得する。

【0046】

本発明の第3の態様によるシート状ガラスを製造する方法の特定の実施形態では、工程(II)において、第1のシート状ガラスはオフラインで測定される。即ち、シート状ガラスが連続したガラス製造プロセスから切断され分離された後で測定される。

【0047】

本発明の第3の態様によるシート状ガラスを製造する方法の特定の実施形態では、工程(II)において、第1のシート状ガラスはオンラインで測定される。即ち、シート状ガラスが連続したガラス製造プロセスから切断され分離される前に測定される。

【0048】

本発明の他の特徴は、実施形態の説明及び特許請求の範囲から明らかとなる。

【発明の効果】

【0049】

本発明は、1以上の態様及びその変形例において、以下の長所の1以上を提供し得る。

【0050】

第1に、本発明は、鏡面反射面の形状の測定に伴う傾斜位置の不確実性の問題を明確に解消する。

【0051】

第2に、本発明を用いれば、鏡面反射面を有するシートの形状を、シートの任意の向きで復元することができる。

【0052】

第3に、本発明を用いた鏡面反射面の形状測定はロバストで実用的である。単一の反射画像及び撮像面に対する鏡面反射面上の複数の点の位置から、鏡面反射面の形状を決定できる。例えば、複数の点が鏡面反射面のエッジにおける線上又はエッジ近傍の線上で選択され、エッジと撮像面との間の距離が既知又は決定可能である場合に、位置データを知ることができ得る。或いは、変位センサの二次元アレイに基づく表面測定と比較して安価なシステムを構成する変位センサのリニアアレイを用いて、位置データを取得できる。

【0053】

第4に、本発明を用いた鏡面反射面の形状測定は、反射画像及びセンサデータの取得時間と同程度の速さである。この時間は、ターゲット上にパターンを表示するために連続光源を用いた場合には数十ミリ秒、フラッシュ光を用いた場合には数十マイクロ秒になり得る。

【0054】

第5に、本発明では、グレージング視野角(grazing viewing angles)を用いて、視点方向に沿った波数ベクトルを有する表面の波形に対する感度を高めることができる。初期状態を提供する変位センサが、垂直方向の波形に対する感度を維持するので、グレージング視野角を用いることができる。

【0055】

第6に、本発明では、グレージング視野角を用いて、装置をコンパクトにできる。シートサイズが大きいほど、コンパクトさが重要になる。

【0056】

本発明の他の長所は、実施形態の説明及び特許請求の範囲から明らかとなる。

【図面の簡単な説明】

【0057】

【図1】傾斜位置の不確実性を説明する図。

【図2】鏡面反射面の形状を測定する方法を示すフローチャート。

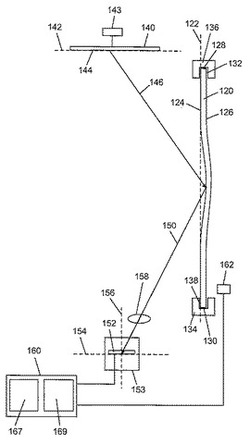

【図3A】図2に示されている方法を実行する測定構成を示す図。

【図3B】チェッカーボード状パターンを示す図。

【図3C】ストライプ状パターンを示す図。

【図3D】鏡面反射面から生じたチェッカーボード状パターンの反射画像を示す図。

【図4】三次元空間における形状復元方法を幾何学的に表した図。

【図5】一次元における形状復元方法を幾何学的に表した図。

【図6】鏡面反射面のエッジにおける形状プロファイルを測定する構成を示す図。

【図7A】鏡面反射面から生じたストライプ状パターンの反射を示す図。

【図7B】図2に概要を示した方法を用いて測定されたシート状ガラスの形状のプロット。

【図7C】変位センサでシート状ガラスをスキャンすることによって測定されたシート状ガラスの形状のプロット。

【図8】図2に概要を示した方法を用いて測定されたシート状ガラスの形状を示す図。

【図9】図2に概要を示した方法を用いて測定されたシート状ガラスの形状を示す図。

【図10】オンラインのシート形状測定を伴うシート状ガラス製造プロセスを示す図。

【発明を実施するための形態】

【0058】

図2は、鏡面反射面の形状を測定する方法の概要である。測定領域が用意される(100)。これには、鏡面反射面を測定面に配置することと、ターゲットをターゲット面に配置することと、記録媒体を撮像面に配置することとが含まれる。ターゲット上のパターンが鏡面反射面から反射される(102)。記録媒体は、この反射の画像(反射画像)を記録する(104)。鏡面反射面上の複数の点が選択され、測定面に対するこれらの点の位置が測定される(106)。104で取得された反射画像及びパターンが解析され、反射画像上の複数のフィーチャ(特徴)位置をパターン上の複数のフィーチャ位置と関係付けるマッピング関係が取得される(108)。鏡面反射面の形状をマッピング関係と関係付ける幾何学的関係を解くことにより、鏡面反射面の形状が決定される(110)。鏡面反射面の形状の決定は、この幾何学的関係が、106で位置が測定された複数の点に関して真であるというように行われる。108では、反射画像上の複数のサブ領域と、これらに対応するパターン上の複数のサブ領域とが識別され得る。次に、反射画像とパターンとの各対応するサブ領域についてのマッピング関係が決定され得る。一例として、反射画像上の3つのサブ領域RM1、RM2及びRM3と、これに対応するパターン上の3つのサブ領域PM1、PM2及びPM3が識別され得る。RM1とPM1、RM2とPM2、及びRM3とPM3のサブ領域の組み合わせに対して、合計3つのマッピング関係が決定されることになる。110では、幾何学的関係、各サブ領域と関連付けられたマッピング関係(108で決定されたもの)、及び106で取得された初期状態を用いて、鏡面反射面の各サブ領域の形状が決定され得る。これらのサブ領域の形状を組み合わせて、鏡面反射面の形状、即ち全体の表面プロファイルが取得され得る。

【0059】

図3Aは、図2の100で示されるように用意された測定領域を示す図である。図3Aでは、形状測定の対象であるシート状材料120が測定面122に配置される。測定面122は、シート状材料120の理想的な面と一致する仮想の面である。シート状材料120の理想的な面は、シート状材料が完全に平坦であると仮定した場合のシート状材料の面である。シート状材料120は鏡面反射面124、126を有する。測定対象の鏡面反射面は124で示されている。一例では、シート状材料120は、鏡面反射面として挙動する平滑な表面を有するガラス系の材料のシートである。シート状材料120は、例えば垂直、水平又は傾斜した位置等の任意の適切な方法で配置され得る。例えば、シート状材料120は、水平な台の表面上に支持されてもよく、傾斜した表面上に支持されてもよく、底縁部若しくは上縁部で支持されてもよく、又は、上縁部で吊り下げられてもよい。図3に示されている例では、シート状材料120は、垂直方向の両側のエッジ128、130がそれぞれ固定具136、138の溝132、134内に配置された状態で、垂直な位置に吊り下げられる。フュージョンドロー法では、固定具136、138は、シート状ガラス120をフュージョンドロー装置に沿ってガイドするよう配置された複数の対のローラであり得る。上述したように、別の構成では、シート状材料120は水平又は傾斜した表面に載置され得る。

【0060】

図3Aには、ターゲット面142に配置された、表面144を有するターゲット140が示されている。ターゲット140の表面144にはパターンが表示され、これがシート状材料120の鏡面反射面124から反射される。一例では、表面144のパターンは平面状のフィーチャを有する。一例では、平面状のフィーチャは、図3Bに示されているチェッカーボード状パターン145や図3Cに示されているストライプ状パターン147等の幾何学的形状を有する。幾何学的形状の他の例としては、複数の円、点、十字形等が挙げられるが、これらに限定されない。一般的に、位置座標を付与可能であって、画像解析においてフィーチャ位置の決定に使用可能な任意のパターンフィーチャを用いてよい。別の例では、パターンは連続した干渉縞(例えば、正弦波干渉縞)であってもよい。図3Aを参照すると、パターンは、任意の適切な方法を用いてターゲット140の表面144に表示され得る。例えば、ターゲット140は不透明材料でできていてもよく、表面144はパターンを形成するための照明を前方から受けてもよい。又は、ターゲット140は半透明の材料でできていてもよく、表面144はパターンを形成するための照明を後方から受けてもよい。パターンは、コンピュータで生成されたパターンが(例えばLCDモニタによって)スクリーンに表示されたもの又はスクリーンに投影されたものであってもよい。照明光源(説明の目的で143として示す)は連続光であってもフラッシュ光であってもよい。後者の場合には、例えばオンライン測定のために、シート120の移動中に測定を行うことができる。光は、線146で示されるように、ターゲット表面144からシート状材料120の鏡面反射面124まで進み、鏡面反射面124から線150に沿って反射される。シート120が透明である場合には、光の一部がシート120を通過する。シート120を通過した光の一部は、裏面126によって反射される。この場合、2(以上)の表面から反射される光どうしのずれが、反射画像の解析が不可能になるほど大きくならないよう、シート120は十分に薄いものであるべきである。

【0061】

図3Aには、鏡面反射面124からの反射を記録するために撮像面154に配置されたカメラ153の記録媒体152が示されている。所望の精度を達成するのに十分な画素解像度を有する、CCDカメラやビデオカメラ等の任意の適切なカメラ153を用いてよい。記録媒体152は、1以上の画像センサを有してもよい。撮像面154は測定面122に対して略垂直である(例えば、90°±5°)。幾つかの例では、ターゲット面142は測定面122に対して略垂直である(例えば、90°±5°)。この位置では、記録媒体152の光軸156はターゲット面142に対して略垂直である(例えば、90°±5°)。レンズ158(例えば、シフトレンズ)は、鏡面反射面124によって生じた反射の画像を撮像面154上に合焦させるために用いられる。他の例では、ターゲット面142は測定面122に対して垂直又は略垂直ではなく、測定面124へのターゲット面142の反射に撮像面154を合焦させるために、レンズ158を必要に応じてシフト及びティルトさせて用いる。

【0062】

図2を参照して説明したように、ターゲット表面144上のパターンは、鏡面反射面124から反射され、記録媒体152によって記録される。データ解析器167は、入力として反射画像及びパターンを受け取り、この反射画像及びパターンを解析してパターンと反射画像との間のマッピング関係を取得する機械可読の指示を有する。データ解析器167は、パターンの表現、即ち画像を受け取り得る。データ解析器167の指示は、適切なハードウェアを有する汎用CPU160上で実行され得る。データ解析器169は、入力としてマッピング関係を受け取り、後述するようにマッピング関係及び幾何学的関係を用いて鏡面反射面124の形状を決定する機械可読の指示を有する。データ解析器169は、入力として変位センサアレイ162からの位置データも受け取る。位置データは、幾何学的関係を解く際の初期状態として用いられる。好ましくはカメラに最も近い線に沿ったシート120の位置が既知である場合、例えば、シートのエッジが、測定設定中に位置が決定されこの位置が変更されない固定具138に対して配置される場合には、変位センサは必要ない。この場合、データ解析器169は固定具の位置に関するデータを用いる。データ解析器169の指示は、CPU160上で又は別個のCPU(図示せず)上で実行され得る。解析器167、169の指示の実行は、CPU160によって可読でな1以上のプログラム記憶装置であって、本願明細書に記載される処理を行うためにコンピュータによって実行可能な指示の1以上のプログラムをエンコードするプログラム記憶装置を用いて達成され得る。プログラム記憶装置は、例えば、1以上のフレキシブルディスク、CD−ROM若しくは他の光ディスク、磁気テープ、読み取り専用メモリチップ(ROM)の形態、及び当該技術分野で周知の又は今後開発される他の形態をとり得る。指示のプログラムは、コンピュータによってほぼ直接実行可能な「オブジェクトコード」即ちバイナリの形態、実行前にコンパイルや解釈を必要とする「ソースコード」の形態、又は、部分的にコンパイルされたコード等の何らかの中間形態であり得る。プログラム記憶装置及び指示のエンコードの正確な形態はここでは重要ではない。データ解析器167、169は、単一のデータ解析器の下位の構成要素であってもよく、又はそれぞれ別個のデータ解析器であってもよい。

【0063】

図3Dは、鏡面反射性のガラス表面165からのチェッカーボード状パターン163の反射によって取得される反射画像161の一例を示す。ガラス165の形状により、反射画像161はチェッカーボード状パターン163と比較して歪んでいる。データ解析器(図3Aの161)は、パターン163中の複数のフィーチャと反射画像161中の複数のフィーチャとの間のマッピング関係を決定する手順を含み得る。マッピングは、パターン163中の複数のフィーチャにマークをつけることと、それらのマークをつけられたフィーチャの反射画像161中における位置を識別することとを含む。チェッカーボード状パターン163では、フィーチャはグリッド点又は線であり得る。グローバル座標系におけるパターン中のフィーチャの位置及び反射画像中の対応するフィーチャの位置は、(i)グローバル座標系におけるターゲット表面(図3Aの144)の位置及び記録媒体(図3Aの152)の位置が既知であり、且つ、(ii)ターゲットに対するフィーチャ位置及び記録媒体に対するフィーチャの画像が既知である場合に決定できる。ターゲットパターン中のフィーチャの位置は画像解析から決定される。他の構成要素(ターゲット、測定面、レンズ、撮像面及び変位センサ)の位置は、直接測定することによって又は画像中のターゲット反射フィーチャ以外の既知のオブジェクト(例えばターゲット上及び測定面内の基準マーク)の位置を解析することによって取得され得る。

【0064】

図4は、空間座標系XYZに対する鏡面反射面124、ターゲット表面144、及び記録媒体152を示す。Rは、鏡面反射面124上の点157の位置ベクトルである。Nは、点Rにおける鏡面反射面124に対する法線ベクトルである。Tは、鏡面反射面124上の表面点157からターゲット表面144上の点159までのベクトルである。T*は、表面点157から記録媒体152上の点171までの反射光の方向のベクトルである。ベクトルT*は以下の式を有する。

【数11】

【0065】

Iは反射光の方向の単位ベクトルであり、次式によって与えられる。

【数12】

【0066】

式(1)及び式(2)から、法線ベクトルNと単位ベクトルIとの間の関係は次式によって与えられる。

【数13】

【0067】

t=T−Rがターゲット表面144上の点159の位置ベクトルである場合、式(3)を位置ベクトルtに関して記述でき、次式となる。

【数14】

【0068】

ここで、

【数15】

【0069】

である。

【0070】

式(4)において、I(t)は、パターンとパターンの反射の画像(反射画像)との間のマッピング関係を表す。式(5)において、z(x,y)は表面プロファイルであり、

【数16】

【0071】

は表面プロファイルの偏導関数である。式(4)及び(5)から、I(t)が既知であり、R={x,y,z(x,y)}である場合に、表面プロファイルz(x,y)を決定できる。

【0072】

I(u(t))={Cosα,0,Sinα}、u=Tanαを用いると、一次元のケースの表面プロファイルは次式によって与えられる。

【数17】

【0073】

式(6)において、t(u)は画像解析からわかる関数であり、このuは以下のように置き換えられるべきである。

【数18】

【0074】

式(6)において、z(x)は一次元に沿った表面プロファイルであり、dz/dxは表面プロファイルの導関数であり、xは測定面に平行な方向であり、α=ArcTan(u)は反射光の方向のベクトルと測定面との間の角度であり、t(u)はパターンと鏡面反射面からキャプチャされたパターンの画像との間のマッピング関係である。式(6)(正確には一次元のケース)は、視角αが小さい(例えば、30°未満)場合の二次元のケースにおける近似としても適用可能である。図5は、一次元のケースの形状復元を幾何学的に表したものである。図5において、ターゲットはx=0に配置されており、投影点は{xp,zp}にあり、記録媒体はx=xsにある。レンズは、記録媒体の中心に対してzに沿ってシフトされてターゲット面上に合焦される。角度αはx=xmにおける表面に対する接線と水平軸との間の角度であり、αtは点tからの入射光線の角度であり、αsは反射光線の角度である。

【0075】

式(6)に示されている微分方程式の積分のために、初期状態が必要である。初期状態は、鏡面反射面(図3Aの124)上で測定された形状プロファイルであってもよい。図2に記載されている方法では、この初期状態は106で取得される。一例では、鏡面反射面(図3Aの124)のエッジ(例えば、図3Aのエッジ130)における形状プロファイルを初期状態として用いる。図6を参照すると、鏡面反射面124のエッジ130に沿って配置された変位センサ164のリニアアレイ162を用いて、測定面122に対する鏡面反射面124のエッジにおける形状プロファイルが取得され得る。形状プロファイルを取得するために単一の変位センサ164を用いてもよいが、これには、単一の変位センサ164を鏡面反射面124のエッジに沿って平行移動させることが必要である。測定面に対する鏡面反射面124のエッジの位置が既知であれば、撮像面に対する鏡面反射面124のエッジの位置を決定できる。測定面122、記録媒体(図3Aの152)及びレンズ158の位置は、直接測定することによって取得できる。撮像面に対する鏡面反射面124のエッジの位置を見つけるために、基準シートを用いてもよい。

【実施例】

【0076】

以下の例は、鏡面反射面の形状測定における上述の方法の有効性を示すものである。

【0077】

実施例1

図7Bは、図2〜図6を参照して上述した方法を用いた、水平な台上のシート状ガラスの形状測定を示す。このシート状ガラスの形状は、ガラスの下に板を置くことによって生じたものである。ターゲットに面したガラスのエッジは台に接触しており、これを微分条件の初期状態として用いた。ターゲットはストライプ状パターンを有するものであった。図7Aは、ストライプ状パターン172から取得された反射画像170を示す。上述したように、反射画像170を用いてマッピング関係を取得した。比較の目的で、レールに取り付けた光学変位センサによるガラスのプロファイルの測定も行った。その結果を図7Cに示す。視覚的に観察されるように、図7B及び図7Cに示されているプロファイルは互いに一致している。

【0078】

実施例2

図8及び図9は、測定台上にある2つの異なるシート状ガラスの形状を、上述の方法によって、シート状ガラスの様々な向きで復元したものを示す。ガラスの右側のエッジに沿った変位センサのアレイを用いて、微分方程式の積分のための初期状態を取得した。図8には、同じシート状ガラスの様々な向きにおける4通りの測定が示されている。同様に、図9には、同じシート状ガラスの様々な向きにおける4通りの測定が示されている。図8及び図9は、上述の方法がシート状ガラスの向きに依存しないことを示している。

【0079】

上述した図2の説明では、108において、反射画像が更に複数のサブ領域に分割されてもよく、各サブ領域についてマッピング関係が決定されてもよいことに言及した。このプロセスの解釈には2通りの方法がある。単一のカメラを用いて単一の大きな反射画像キャプチャし、これを更にサブ領域に分割してもよい。単一のカメラを用いる場合、ターゲットサイズは、少なくとも一次元で形状が復元される鏡面反射面の部分より大きい必要がある。別の方法は、複数のカメラを用いて複数の反射画像を生成するものであり、各カメラによってキャプチャされる各反射画像が、鏡面反射面の1つのサブ領域に対応する。複数のカメラを用いる場合、ターゲットサイズは鏡面反射面の測定領域より大きい必要はない。一例として、2台のカメラを用いてもよい。カメラは垂直又は水平に重ねられ得る。第2のカメラの視点方向が第1のカメラの視点方向に対して垂直である場合には、形状関係を決定するために必要なのは、単一の点における1つの変位センサのみ(変位センサのリニアアレイではなく)である。この単一の点を初期状態として用いて、第2のカメラの視点方向に平行な線に沿ったプロファイルを復元できる。このプロファイルを、第1のカメラによって取得された画像の解析と組み合わせて、鏡面反射面の残りの部分の形状の復元に用いることができる。

【0080】

上述の装置及び方法を、鏡面反射面の測定に適用できる。上述の装置及び方法の実用的な用途は、フラットパネルディスプレイの製造に有用な大きなサイズのシート状ガラスの測定である。測定は、オンライン条件で(即ち、シート状ガラスの形成中に)又はオフライン条件で(即ち、シート状ガラスの形成後に)上述の装置及び方法を用いて行われ得る。上述の実施例1及び2はオフライン測定を示すものである。

【0081】

図10は、上述の装置及び方法をオンライン条件下で組み込んだフュージョンドロー装置及びプロセスを示す図である。図10に示されている例では、溶融ガラス230がフュージョンパイプ232に流れ込み、そこから溢れてフュージョンパイプ232の両側を流れ落ちてシート状の流れ234を形成し、シート状の流れ234はチャネル236内に受け取られる。チャネル236は、平行に配置された1対の細長いガイド部材238によって定められる。チャネル236は垂直であってもよく、又は、例えば、水平若しくは傾斜した向き等の他の向きであってもよい。ガイド部材238に沿って配置されたローラ240は、シート状の流れ234の側方の両エッジを把持してシート状の流れ234を延伸し、シート状の流れ234をシート状ガラス242に形成する。フュージョンパイプ232、ガイド部材238、ローラ240及びチャネル236はフュージョンドロー装置の一部であり得る。上述の、パターンを有するターゲット表面144を有するターゲット140、記録媒体152を有するカメラ153、合焦機能のためのレンズ158、及び変位センサのリニアアレイ162は、シート状ガラス242の形状に関する情報を提供するために、チャネル236の底部に配設され得る。このような形状情報は、例えば、シートを曲げない分離のため、フュージョンドロー法の最適化のため、又は品質制御のために用いられ得る。例えば、上述の装置及び方法は、オンラインのプロセスで形成中のシート状ガラスの形状を常時モニタリングするために、図10に示されているフュージョンドロー装置に組み込まれ得る。シート状ガラスの形状の情報は、形成中のシート状ガラスの所望の形状(所望の平坦度や所望の曲率)又は他の品質等を維持するようフュージョンドロー装置の動作条件を調節するために用いられ得る。

【0082】

上述の装置及び方法は、フュージョンドロープロセスの最適化のため、又は品質制御のためにオフラインで用いられてもよい。第1の製造条件セット下でシート状ガラス242が製造されたら、シート状ガラスの形状を測定するために、1以上のシート状ガラスが台に載置されてもよく、又は、例えば図3Aに示されている測定構成に配置されてもよい。そして、形成中のシート状ガラスの所望の形状(所望の平坦度等)又は他の品質を有するシート状ガラスを製造するために、このガラスの形状の情報を用いて、第2の動作条件セット下でシート状ガラスを製造するようフュージョンドロー装置を調節することができる。

【符号の説明】

【0083】

120 シート状材料

122 測定面

124、126 鏡面反射面

128、130 エッジ

140 ターゲット

142 ターゲット面

144 表面

152 記録媒体

153 カメラ

154 撮像面

158 レンズ

160 CPU

161、170 反射画像

163 チェッカーボード状パターン

167、169 データ解析器

172 ストライプ状パターン

【技術分野】

【0001】

本発明は、一般的に、物体の形状を測定する光学的な方法及び装置に関する。より具体的には、本発明は、鏡面反射性の反射面を有する物体の形状を測定する方法及び装置に関する。

【背景技術】

【0002】

フュージョンドロー法は、溶融ガラス等の溶融材料からシート状材料を作るために用いられる(Dockertyの米国特許第3,338,696号及び同第3,682,609号の各明細書)。一般的に、フュージョンドロー法では、溶融材料をトラフに送り、この溶融材料を制御された方法で溢れさせてトラフの両面を下降させる。トラフの両面を流れ落ちる材料の別々の流れは、トラフのルート部で合流して材料の単一の流れになり、これが延伸されて連続したシート状材料になる。この連続したシート状材料は、フュージョンドロー装置の底部において、個々のシート片に分離される。このプロセスの主要な長所は、シート状材料の表面が、トラフの両面や他の形成設備と接触しないため、清浄であることである。このプロセスの別の利点は、シート状材料が非常に平坦であり且つ均一な厚さを有することである(Dockertyの米国特許第3,682,609号明細書)。

【0003】

フュージョンドロー法によって製造された大きなガラスのシートは、大きなフラットパネルディスプレイを製造する際の主要な構成要素である。或いは、これらのシートをより細かく切って、能動的な電子デバイス、光起電素子及び生物学的なアレイ装置等といった他のデバイスを製造することもできる。しかし、要求されるシートのサイズが大きくなるほど、これらのシートの形成及び取り扱いの困難も高まる。例えば、フュージョンドロー装置の底部においてシートに切れ目を設ける処理及び分離する処理は、フュージョンドロー装置の形成ゾーンにおけるシートの動きの大きな原因である。形成ゾーンにおけるシートの動きは、シートの応力レベル及び応力のばらつきに悪影響を与え得るものであり、最終的な製品の歪みを生じる可能性もある。扱われているシートが大きくなるほど、シートの応力レベル及び応力のばらつきに対するシートの動きの影響も大きくなり得る。

【0004】

本発明の譲受人であるコーニング社(Corning Incorporated)は、延伸部の底部におけるシートの動きを抑えるための様々な技術を開発している。そのような技術の1つは、シート状ガラスにレーザで切れ目を設けることにより、シートの動きを生じ得るシート状ガラスとの物理的な接触を回避するものである(Abramovらの米国特許出願第12/008949号明細書)。別の技術は、シート状ガラスに切れ目が設けられている間にシート状ガラスと係合する適合型ノーズ装置を使用して、切れ目を設けている間のシート状ガラスの動きを低減するものである(Chalkらの米国特許出願公開第2008/0276646号明細書)。別の技術は、シート状ガラスを曲げずにシート状ガラスを分離するものである(Kemmererらの米国特許出願公開第2007/0039990号明細書)。これらの技術には、シート状ガラスの変位及び形状に関するリアルタイムの情報が必要である。フュージョンドロー装置のそれぞれ異なる高さにおけるこのような情報は、延伸プロセスの微調整及び最適化にも有用であり得る。

【0005】

平滑なシート状ガラスの表面は、可視光に対して鏡面反射面として挙動する。光学的手段による鏡面反射面の形状測定は、光学的手段による拡散反射面の形状測定とは根本的に異なる。拡散反射面は、二次的な点光源の集合体であると考えることができる。従って、拡散反射面の形状は、これらの光源の位置をつきとめることによって推測され得る。一方、鏡面反射面を直接観察することはできない。鏡面反射面からの反射のみを見ることができる。この鏡面反射面の形状測定の問題は、例えば、非特許文献1、特許文献1、非特許文献2、非特許文献3、及び非特許文献4で研究されている。これらの文献は、例えばフラットパネルディスプレイ業界で有用な、大きなサイズのシート状ガラスの形状測定の問題は研究していない。

【0006】

鏡面反射面の形状を測定する技術は、どれも克服すべき同じ問題を有している。即ち、傾斜位置の不確実性である。この傾斜位置の不確実性の問題は、図1を参照して説明できる(特許文献2)。図1において、カメラK1は、鏡面反射面3によるパターン2の反射をキャプチャする。線5aは、スクリーン1上の点7から入射する光線を表しており、スクリーン1上で生じたパターン2が鏡面反射面3上の点6に入射する。線5bは、鏡面反射面3上の点6から反射されカメラK1の撮像面8の点9に入射する光線を表している。スクリーン1及びカメラK1の位置は既知である。点7及び点9の位置も既知である。しかし、この情報は、表面法線11を有する点6の位置を確実に決定するには、(i)鏡面反射面3は不可視であることと、(ii)視線5bに沿った他の点(例えば、適切な表面法線11aを有する点6a)も、点7の画像を点9に結像させることとの二つの理由から十分ではない。鏡面反射面上の反射点の位置がわからなければ、鏡面反射面の形状を一意的に決定するのは不可能である。

【0007】

特許文献2及び非特許文献2では、ステレオ・デフレクトメトリ(stereo-deflectometry)を用いて、反射点の位置の曖昧性を解消している。この方法は、一般的に、正弦波パターンの複数の反射画像をそれぞれ異なる視線からキャプチャし、測定空間内において、潜在的な表面法線間の互いからの偏位が最小となる複数の点を探すことを含む。非特許文献3ではこれとは異なる手法をとっており、物体T上で測定された近視野散乱データから、反射面Rの形状を測定することを含む。この構成は、反射面Rから反射された複数の光線が物体Tに入射するようになっている。物体Tの位置は既知であり、この位置及び光源の強度Oも既知であれば、逆問題を解くことによって反射体を決定できることが示されている。非特許文献1では、鏡面上の点rにおける鏡面反射によって生じた、複数の交差した線を有する平面状パターンの変形を解析することによって、反射点rの周囲の鏡面の局所的形状情報を測定する手法が提案されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】米国特許出願公開第2005/0238237号明細書

【特許文献2】米国特許出願公開第2005/0238237号明細書

【非特許文献】

【0009】

【非特許文献1】Savarese et al., “Local shape from mirror reflections,” International Journal of Computer Vision, 64(1), 31-67 (2005)

【非特許文献2】Knauer et al., “Phase measuring deflectometry: a new approach to measure specular free-form surfaces,” Optical Metrology in Production Engineering. Proceedings of SPIE, v. 5457 (2004): 366-376

【非特許文献3】Kochengin et al., “Determination of reflector surfaces from near field scattering data,” Inverse Problems, v. 13 (1997): 363-373

【非特許文献4】Winkelbach, et al., “Shape from single stripe pattern illumination,” Ed. Luc Van Gool, Pattern Recognition, Lecture Notes in Computer Science, v. 2449 (Springer, 2002), 240-247

【発明の概要】

【発明が解決しようとする課題】

【0010】

オンライン条件下(即ち、シート状ガラスの形成中)又はオフライン条件下(即ち、シート状ガラスの形成後)において、特に、大きなサイズのシート状ガラスの鏡面反射面の形状を明確に測定する実用的な方法及び装置が望まれる。

【課題を解決するための手段】

【0011】

第1の態様において、鏡面反射面の形状を測定する方法が提供される。この方法は、ターゲット面に配置されたターゲットの表面に表示された平面状の幾何学的パターンを、測定面に配置された鏡面反射面から反射させる工程を含む。この方法は、反射の画像を撮像面において記録する工程を含む。この方法は、撮像面に対する鏡面反射面上の複数の点の位置を決定する工程を更に含む。この方法は、反射の画像上の複数のフィーチャ位置とパターン上の複数のフィーチャ位置との間の第1の関係を決定する工程を含む。この方法は、複数の点の位置を初期状態として用いて、鏡面反射面の表面プロファイル及び第1の関係を含む第2の関係から鏡面反射面の形状を決定する工程も含む。

【0012】

第1の態様の第1の変形例において、反射させる工程は、パターンを照明する工程を含む。

【0013】

第1の変形例の下位の変形例において、反射させる工程は、連続光によってパターンを照明する工程を含む。

【0014】

第1の変形例の第2の下位の変形例において、反射させる工程は、フラッシュ光によってパターンを照明する工程を含む。

【0015】

第1の態様の第2の変形例において、反射させる工程は、ターゲットの表面に表示されるパターンとして、平面状の幾何学的パターン(例えば、チェッカーボード状、ストライブ状、複数の点、円又は十字形)を選択する工程を含む。

【0016】

第1の態様の第3の変形例において、この方法は、反射の画像をターゲット面に合焦させる工程を更に含む。

【0017】

直上の態様の更なる変形例において、反射の画像をターゲット面に合焦させる工程は、レンズを用いて、測定面へのターゲット面の反射に撮像面を合焦させる工程を含む。

【0018】

第1の態様の第4の変形例において、鏡面反射面上の複数の点の位置を決定する工程は、測定面に対する複数の点の位置を測定する工程を含む。

【0019】

直上の態様の更なる変形例において、鏡面反射面上の複数の点の位置を決定する工程は、鏡面反射面のエッジにおける線又はエッジ近傍の線に沿って複数の点を選択する工程を更に含む。1つの変形例において、線は、撮像面に最も近い鏡面反射面のエッジに又はエッジ近傍に配置される。

【0020】

直上の態様の更なる変形例において、複数の点の位置を測定する工程は、鏡面反射面に隣接して配置された変位センサのリニアアレイを用いて複数の点の位置を測定する工程を含む。

【0021】

直上の態様の更なる変形例において、複数の点の位置を測定する工程は、ターゲット面、測定面及び撮像面の相対的な位置を変えずに測定を行う工程を含む。

【0022】

第1の態様の第5の変形例において、撮像面に対する鏡面反射面上の複数の点の位置を決定する工程は、測定面上における複数の点を選択する工程と、撮像面に対する測定面の既知の位置から複数の点の位置を抽出する工程とを含む。

【0023】

第1の態様の第6の変形例において、第2の関係は、一次元において、

【数1】

【0024】

の形態を有し、

式中、zは測定面に垂直な方向における表面プロファイルであり、dz/dxは表面プロファイルの導関数であり、xは測定面に平行な方向であり、α=ArcTan(u)は反射光の方向のベクトルと測定面との間の角度であり、t(u)は第1の関係であり、

【数2】

【0025】

であり、ここで(xp,zp)は撮像面への反射の投影中心の位置である。

【0026】

第1の態様の第7の変形例において、第2の関係は、

【数3】

【0027】

の形態を有し、式中、I(t)は第1の関係であり、Rは鏡面反射面上の点であり、Nは鏡面反射面に対する法線ベクトルであり、

【数4】

【0028】

であり、ここでz(x,y)は表面プロファイルであり、

【数5】

【0029】

は表面プロファイルの偏導関数である。

【0030】

第1の態様の第8の変形例において、第1の関係を決定する工程は、反射の画像上の複数のサブ領域とパターン上の対応する複数のサブ領域とを識別して、反射の画像上の各サブ領域上の複数のフィーチャ位置とパターン上の各対応するサブ領域上の複数のフィーチャ位置との間の第1のサブ関係を決定する工程を含む。

【0031】

直上の態様の更なる変形例において、第2の関係から鏡面反射面の形状を決定する工程は、複数の点の位置を初期状態として用いて、第2の関係及び第1のサブ関係から鏡面反射面の複数のサブ領域の形状を決定する工程を含む。

【0032】

直上の態様の更なる変形例において、この方法は、鏡面反射面の複数のサブ領域の形状を組み合わせて鏡面反射面の形状を取得する工程を更に含む。

【0033】

第2の態様において、鏡面反射面の形状を測定する装置が提供される。この装置は、パターンが表示される表面を有するターゲットと、鏡面反射面からのパターンの反射の画像を記録する記録媒体を有するカメラとを有する。この装置は、反射の画像上の複数のフィーチャ位置とパターン上の複数のフィーチャ位置との間の第1の関係と、鏡面反射面の表面プロファイル及び第1の関係を含む第2の関係とから、鏡面反射面の形状を決定するよう構成されたデータ解析器を有する。

【0034】

第2の態様の第1の変形例において、この装置は、基準面に対する鏡面反射面上の複数の点の位置を測定するための変位センサのリニアアレイを更に含む。

【0035】

第2の態様の第2の変形例において、データ解析器は、更に、基準面に対する鏡面反射面上の複数の点の測定された又は既知の位置を含む初期状態を入力として受け取り、鏡面反射面の形状を決定する際にこの初期状態を用いるよう構成される。

【0036】

第2の態様の第3の変形例において、データ解析器は、一次元において以下の形態を有する第2の関係を決定するよう構成される。

【数6】

【0037】

式中、zは測定面に垂直な方向における表面プロファイルであり、dz/dxは表面プロファイルの導関数であり、xは測定面に平行な方向であり、α=ArcTan(u)は反射光の方向のベクトルと測定面との間の角度であり、t(u)は第1の関係であり、

【数7】

【0038】

であり、ここで(xp,zp)は記録媒体への反射の投影中心の位置である。

【0039】

第2の態様の第4の変形例において、データ解析器は、以下の形態を有する第2の関係を決定するよう構成される。

【数8】

【0040】

式中、I(t)は第1の関係であり、Rは鏡面反射面上の点であり、Nは鏡面反射面に対する法線ベクトルであり、

【数9】

【0041】

であり、ここでz(x,y)は表面プロファイルであり、

【数10】

【0042】

は表面プロファイルの偏導関数である。

【0043】

本発明の第2の態様の第5の変形例において、この装置は、ターゲットの表面を照明するための光源を更に含む。

【0044】

第6の変形例において、この装置は、所望の形状のシート状ガラスを製造する方法で用いられ、該方法では、第1の条件セット下で第1のシート状ガラスを形成し、この装置を用いて第1のシート状ガラスの形状を測定し、測定された形状に基づき第1の条件セットを第2の条件セットに変更することにより、所望の平坦度等の所望の形状を有するシート状ガラスを取得する。

【0045】

本発明の第3の態様は、以下の工程を含むシート状ガラスの製造方法に関する。

(I)第1の条件セット下で第1のシート状ガラスを形成する工程と、

(II)概要を上述し詳細を後述する本発明の第2の態様による装置を用いて第1のシート状ガラスの形状を測定する工程と、

(III)工程(II)で測定された形状に基づき、第1の条件セットを第2の条件セットに変更する工程と、

により、所望の形状を有するシート状ガラスを取得する。

【0046】

本発明の第3の態様によるシート状ガラスを製造する方法の特定の実施形態では、工程(II)において、第1のシート状ガラスはオフラインで測定される。即ち、シート状ガラスが連続したガラス製造プロセスから切断され分離された後で測定される。

【0047】

本発明の第3の態様によるシート状ガラスを製造する方法の特定の実施形態では、工程(II)において、第1のシート状ガラスはオンラインで測定される。即ち、シート状ガラスが連続したガラス製造プロセスから切断され分離される前に測定される。

【0048】

本発明の他の特徴は、実施形態の説明及び特許請求の範囲から明らかとなる。

【発明の効果】

【0049】

本発明は、1以上の態様及びその変形例において、以下の長所の1以上を提供し得る。

【0050】

第1に、本発明は、鏡面反射面の形状の測定に伴う傾斜位置の不確実性の問題を明確に解消する。

【0051】

第2に、本発明を用いれば、鏡面反射面を有するシートの形状を、シートの任意の向きで復元することができる。

【0052】

第3に、本発明を用いた鏡面反射面の形状測定はロバストで実用的である。単一の反射画像及び撮像面に対する鏡面反射面上の複数の点の位置から、鏡面反射面の形状を決定できる。例えば、複数の点が鏡面反射面のエッジにおける線上又はエッジ近傍の線上で選択され、エッジと撮像面との間の距離が既知又は決定可能である場合に、位置データを知ることができ得る。或いは、変位センサの二次元アレイに基づく表面測定と比較して安価なシステムを構成する変位センサのリニアアレイを用いて、位置データを取得できる。

【0053】

第4に、本発明を用いた鏡面反射面の形状測定は、反射画像及びセンサデータの取得時間と同程度の速さである。この時間は、ターゲット上にパターンを表示するために連続光源を用いた場合には数十ミリ秒、フラッシュ光を用いた場合には数十マイクロ秒になり得る。

【0054】

第5に、本発明では、グレージング視野角(grazing viewing angles)を用いて、視点方向に沿った波数ベクトルを有する表面の波形に対する感度を高めることができる。初期状態を提供する変位センサが、垂直方向の波形に対する感度を維持するので、グレージング視野角を用いることができる。

【0055】

第6に、本発明では、グレージング視野角を用いて、装置をコンパクトにできる。シートサイズが大きいほど、コンパクトさが重要になる。

【0056】

本発明の他の長所は、実施形態の説明及び特許請求の範囲から明らかとなる。

【図面の簡単な説明】

【0057】

【図1】傾斜位置の不確実性を説明する図。

【図2】鏡面反射面の形状を測定する方法を示すフローチャート。

【図3A】図2に示されている方法を実行する測定構成を示す図。

【図3B】チェッカーボード状パターンを示す図。

【図3C】ストライプ状パターンを示す図。

【図3D】鏡面反射面から生じたチェッカーボード状パターンの反射画像を示す図。

【図4】三次元空間における形状復元方法を幾何学的に表した図。

【図5】一次元における形状復元方法を幾何学的に表した図。

【図6】鏡面反射面のエッジにおける形状プロファイルを測定する構成を示す図。

【図7A】鏡面反射面から生じたストライプ状パターンの反射を示す図。

【図7B】図2に概要を示した方法を用いて測定されたシート状ガラスの形状のプロット。

【図7C】変位センサでシート状ガラスをスキャンすることによって測定されたシート状ガラスの形状のプロット。

【図8】図2に概要を示した方法を用いて測定されたシート状ガラスの形状を示す図。

【図9】図2に概要を示した方法を用いて測定されたシート状ガラスの形状を示す図。

【図10】オンラインのシート形状測定を伴うシート状ガラス製造プロセスを示す図。

【発明を実施するための形態】

【0058】

図2は、鏡面反射面の形状を測定する方法の概要である。測定領域が用意される(100)。これには、鏡面反射面を測定面に配置することと、ターゲットをターゲット面に配置することと、記録媒体を撮像面に配置することとが含まれる。ターゲット上のパターンが鏡面反射面から反射される(102)。記録媒体は、この反射の画像(反射画像)を記録する(104)。鏡面反射面上の複数の点が選択され、測定面に対するこれらの点の位置が測定される(106)。104で取得された反射画像及びパターンが解析され、反射画像上の複数のフィーチャ(特徴)位置をパターン上の複数のフィーチャ位置と関係付けるマッピング関係が取得される(108)。鏡面反射面の形状をマッピング関係と関係付ける幾何学的関係を解くことにより、鏡面反射面の形状が決定される(110)。鏡面反射面の形状の決定は、この幾何学的関係が、106で位置が測定された複数の点に関して真であるというように行われる。108では、反射画像上の複数のサブ領域と、これらに対応するパターン上の複数のサブ領域とが識別され得る。次に、反射画像とパターンとの各対応するサブ領域についてのマッピング関係が決定され得る。一例として、反射画像上の3つのサブ領域RM1、RM2及びRM3と、これに対応するパターン上の3つのサブ領域PM1、PM2及びPM3が識別され得る。RM1とPM1、RM2とPM2、及びRM3とPM3のサブ領域の組み合わせに対して、合計3つのマッピング関係が決定されることになる。110では、幾何学的関係、各サブ領域と関連付けられたマッピング関係(108で決定されたもの)、及び106で取得された初期状態を用いて、鏡面反射面の各サブ領域の形状が決定され得る。これらのサブ領域の形状を組み合わせて、鏡面反射面の形状、即ち全体の表面プロファイルが取得され得る。

【0059】

図3Aは、図2の100で示されるように用意された測定領域を示す図である。図3Aでは、形状測定の対象であるシート状材料120が測定面122に配置される。測定面122は、シート状材料120の理想的な面と一致する仮想の面である。シート状材料120の理想的な面は、シート状材料が完全に平坦であると仮定した場合のシート状材料の面である。シート状材料120は鏡面反射面124、126を有する。測定対象の鏡面反射面は124で示されている。一例では、シート状材料120は、鏡面反射面として挙動する平滑な表面を有するガラス系の材料のシートである。シート状材料120は、例えば垂直、水平又は傾斜した位置等の任意の適切な方法で配置され得る。例えば、シート状材料120は、水平な台の表面上に支持されてもよく、傾斜した表面上に支持されてもよく、底縁部若しくは上縁部で支持されてもよく、又は、上縁部で吊り下げられてもよい。図3に示されている例では、シート状材料120は、垂直方向の両側のエッジ128、130がそれぞれ固定具136、138の溝132、134内に配置された状態で、垂直な位置に吊り下げられる。フュージョンドロー法では、固定具136、138は、シート状ガラス120をフュージョンドロー装置に沿ってガイドするよう配置された複数の対のローラであり得る。上述したように、別の構成では、シート状材料120は水平又は傾斜した表面に載置され得る。

【0060】

図3Aには、ターゲット面142に配置された、表面144を有するターゲット140が示されている。ターゲット140の表面144にはパターンが表示され、これがシート状材料120の鏡面反射面124から反射される。一例では、表面144のパターンは平面状のフィーチャを有する。一例では、平面状のフィーチャは、図3Bに示されているチェッカーボード状パターン145や図3Cに示されているストライプ状パターン147等の幾何学的形状を有する。幾何学的形状の他の例としては、複数の円、点、十字形等が挙げられるが、これらに限定されない。一般的に、位置座標を付与可能であって、画像解析においてフィーチャ位置の決定に使用可能な任意のパターンフィーチャを用いてよい。別の例では、パターンは連続した干渉縞(例えば、正弦波干渉縞)であってもよい。図3Aを参照すると、パターンは、任意の適切な方法を用いてターゲット140の表面144に表示され得る。例えば、ターゲット140は不透明材料でできていてもよく、表面144はパターンを形成するための照明を前方から受けてもよい。又は、ターゲット140は半透明の材料でできていてもよく、表面144はパターンを形成するための照明を後方から受けてもよい。パターンは、コンピュータで生成されたパターンが(例えばLCDモニタによって)スクリーンに表示されたもの又はスクリーンに投影されたものであってもよい。照明光源(説明の目的で143として示す)は連続光であってもフラッシュ光であってもよい。後者の場合には、例えばオンライン測定のために、シート120の移動中に測定を行うことができる。光は、線146で示されるように、ターゲット表面144からシート状材料120の鏡面反射面124まで進み、鏡面反射面124から線150に沿って反射される。シート120が透明である場合には、光の一部がシート120を通過する。シート120を通過した光の一部は、裏面126によって反射される。この場合、2(以上)の表面から反射される光どうしのずれが、反射画像の解析が不可能になるほど大きくならないよう、シート120は十分に薄いものであるべきである。

【0061】

図3Aには、鏡面反射面124からの反射を記録するために撮像面154に配置されたカメラ153の記録媒体152が示されている。所望の精度を達成するのに十分な画素解像度を有する、CCDカメラやビデオカメラ等の任意の適切なカメラ153を用いてよい。記録媒体152は、1以上の画像センサを有してもよい。撮像面154は測定面122に対して略垂直である(例えば、90°±5°)。幾つかの例では、ターゲット面142は測定面122に対して略垂直である(例えば、90°±5°)。この位置では、記録媒体152の光軸156はターゲット面142に対して略垂直である(例えば、90°±5°)。レンズ158(例えば、シフトレンズ)は、鏡面反射面124によって生じた反射の画像を撮像面154上に合焦させるために用いられる。他の例では、ターゲット面142は測定面122に対して垂直又は略垂直ではなく、測定面124へのターゲット面142の反射に撮像面154を合焦させるために、レンズ158を必要に応じてシフト及びティルトさせて用いる。

【0062】

図2を参照して説明したように、ターゲット表面144上のパターンは、鏡面反射面124から反射され、記録媒体152によって記録される。データ解析器167は、入力として反射画像及びパターンを受け取り、この反射画像及びパターンを解析してパターンと反射画像との間のマッピング関係を取得する機械可読の指示を有する。データ解析器167は、パターンの表現、即ち画像を受け取り得る。データ解析器167の指示は、適切なハードウェアを有する汎用CPU160上で実行され得る。データ解析器169は、入力としてマッピング関係を受け取り、後述するようにマッピング関係及び幾何学的関係を用いて鏡面反射面124の形状を決定する機械可読の指示を有する。データ解析器169は、入力として変位センサアレイ162からの位置データも受け取る。位置データは、幾何学的関係を解く際の初期状態として用いられる。好ましくはカメラに最も近い線に沿ったシート120の位置が既知である場合、例えば、シートのエッジが、測定設定中に位置が決定されこの位置が変更されない固定具138に対して配置される場合には、変位センサは必要ない。この場合、データ解析器169は固定具の位置に関するデータを用いる。データ解析器169の指示は、CPU160上で又は別個のCPU(図示せず)上で実行され得る。解析器167、169の指示の実行は、CPU160によって可読でな1以上のプログラム記憶装置であって、本願明細書に記載される処理を行うためにコンピュータによって実行可能な指示の1以上のプログラムをエンコードするプログラム記憶装置を用いて達成され得る。プログラム記憶装置は、例えば、1以上のフレキシブルディスク、CD−ROM若しくは他の光ディスク、磁気テープ、読み取り専用メモリチップ(ROM)の形態、及び当該技術分野で周知の又は今後開発される他の形態をとり得る。指示のプログラムは、コンピュータによってほぼ直接実行可能な「オブジェクトコード」即ちバイナリの形態、実行前にコンパイルや解釈を必要とする「ソースコード」の形態、又は、部分的にコンパイルされたコード等の何らかの中間形態であり得る。プログラム記憶装置及び指示のエンコードの正確な形態はここでは重要ではない。データ解析器167、169は、単一のデータ解析器の下位の構成要素であってもよく、又はそれぞれ別個のデータ解析器であってもよい。

【0063】

図3Dは、鏡面反射性のガラス表面165からのチェッカーボード状パターン163の反射によって取得される反射画像161の一例を示す。ガラス165の形状により、反射画像161はチェッカーボード状パターン163と比較して歪んでいる。データ解析器(図3Aの161)は、パターン163中の複数のフィーチャと反射画像161中の複数のフィーチャとの間のマッピング関係を決定する手順を含み得る。マッピングは、パターン163中の複数のフィーチャにマークをつけることと、それらのマークをつけられたフィーチャの反射画像161中における位置を識別することとを含む。チェッカーボード状パターン163では、フィーチャはグリッド点又は線であり得る。グローバル座標系におけるパターン中のフィーチャの位置及び反射画像中の対応するフィーチャの位置は、(i)グローバル座標系におけるターゲット表面(図3Aの144)の位置及び記録媒体(図3Aの152)の位置が既知であり、且つ、(ii)ターゲットに対するフィーチャ位置及び記録媒体に対するフィーチャの画像が既知である場合に決定できる。ターゲットパターン中のフィーチャの位置は画像解析から決定される。他の構成要素(ターゲット、測定面、レンズ、撮像面及び変位センサ)の位置は、直接測定することによって又は画像中のターゲット反射フィーチャ以外の既知のオブジェクト(例えばターゲット上及び測定面内の基準マーク)の位置を解析することによって取得され得る。

【0064】

図4は、空間座標系XYZに対する鏡面反射面124、ターゲット表面144、及び記録媒体152を示す。Rは、鏡面反射面124上の点157の位置ベクトルである。Nは、点Rにおける鏡面反射面124に対する法線ベクトルである。Tは、鏡面反射面124上の表面点157からターゲット表面144上の点159までのベクトルである。T*は、表面点157から記録媒体152上の点171までの反射光の方向のベクトルである。ベクトルT*は以下の式を有する。

【数11】

【0065】

Iは反射光の方向の単位ベクトルであり、次式によって与えられる。

【数12】

【0066】

式(1)及び式(2)から、法線ベクトルNと単位ベクトルIとの間の関係は次式によって与えられる。

【数13】

【0067】

t=T−Rがターゲット表面144上の点159の位置ベクトルである場合、式(3)を位置ベクトルtに関して記述でき、次式となる。

【数14】

【0068】

ここで、

【数15】

【0069】

である。

【0070】

式(4)において、I(t)は、パターンとパターンの反射の画像(反射画像)との間のマッピング関係を表す。式(5)において、z(x,y)は表面プロファイルであり、

【数16】

【0071】

は表面プロファイルの偏導関数である。式(4)及び(5)から、I(t)が既知であり、R={x,y,z(x,y)}である場合に、表面プロファイルz(x,y)を決定できる。

【0072】

I(u(t))={Cosα,0,Sinα}、u=Tanαを用いると、一次元のケースの表面プロファイルは次式によって与えられる。

【数17】

【0073】

式(6)において、t(u)は画像解析からわかる関数であり、このuは以下のように置き換えられるべきである。

【数18】

【0074】

式(6)において、z(x)は一次元に沿った表面プロファイルであり、dz/dxは表面プロファイルの導関数であり、xは測定面に平行な方向であり、α=ArcTan(u)は反射光の方向のベクトルと測定面との間の角度であり、t(u)はパターンと鏡面反射面からキャプチャされたパターンの画像との間のマッピング関係である。式(6)(正確には一次元のケース)は、視角αが小さい(例えば、30°未満)場合の二次元のケースにおける近似としても適用可能である。図5は、一次元のケースの形状復元を幾何学的に表したものである。図5において、ターゲットはx=0に配置されており、投影点は{xp,zp}にあり、記録媒体はx=xsにある。レンズは、記録媒体の中心に対してzに沿ってシフトされてターゲット面上に合焦される。角度αはx=xmにおける表面に対する接線と水平軸との間の角度であり、αtは点tからの入射光線の角度であり、αsは反射光線の角度である。

【0075】

式(6)に示されている微分方程式の積分のために、初期状態が必要である。初期状態は、鏡面反射面(図3Aの124)上で測定された形状プロファイルであってもよい。図2に記載されている方法では、この初期状態は106で取得される。一例では、鏡面反射面(図3Aの124)のエッジ(例えば、図3Aのエッジ130)における形状プロファイルを初期状態として用いる。図6を参照すると、鏡面反射面124のエッジ130に沿って配置された変位センサ164のリニアアレイ162を用いて、測定面122に対する鏡面反射面124のエッジにおける形状プロファイルが取得され得る。形状プロファイルを取得するために単一の変位センサ164を用いてもよいが、これには、単一の変位センサ164を鏡面反射面124のエッジに沿って平行移動させることが必要である。測定面に対する鏡面反射面124のエッジの位置が既知であれば、撮像面に対する鏡面反射面124のエッジの位置を決定できる。測定面122、記録媒体(図3Aの152)及びレンズ158の位置は、直接測定することによって取得できる。撮像面に対する鏡面反射面124のエッジの位置を見つけるために、基準シートを用いてもよい。

【実施例】

【0076】

以下の例は、鏡面反射面の形状測定における上述の方法の有効性を示すものである。

【0077】

実施例1

図7Bは、図2〜図6を参照して上述した方法を用いた、水平な台上のシート状ガラスの形状測定を示す。このシート状ガラスの形状は、ガラスの下に板を置くことによって生じたものである。ターゲットに面したガラスのエッジは台に接触しており、これを微分条件の初期状態として用いた。ターゲットはストライプ状パターンを有するものであった。図7Aは、ストライプ状パターン172から取得された反射画像170を示す。上述したように、反射画像170を用いてマッピング関係を取得した。比較の目的で、レールに取り付けた光学変位センサによるガラスのプロファイルの測定も行った。その結果を図7Cに示す。視覚的に観察されるように、図7B及び図7Cに示されているプロファイルは互いに一致している。

【0078】

実施例2

図8及び図9は、測定台上にある2つの異なるシート状ガラスの形状を、上述の方法によって、シート状ガラスの様々な向きで復元したものを示す。ガラスの右側のエッジに沿った変位センサのアレイを用いて、微分方程式の積分のための初期状態を取得した。図8には、同じシート状ガラスの様々な向きにおける4通りの測定が示されている。同様に、図9には、同じシート状ガラスの様々な向きにおける4通りの測定が示されている。図8及び図9は、上述の方法がシート状ガラスの向きに依存しないことを示している。

【0079】

上述した図2の説明では、108において、反射画像が更に複数のサブ領域に分割されてもよく、各サブ領域についてマッピング関係が決定されてもよいことに言及した。このプロセスの解釈には2通りの方法がある。単一のカメラを用いて単一の大きな反射画像キャプチャし、これを更にサブ領域に分割してもよい。単一のカメラを用いる場合、ターゲットサイズは、少なくとも一次元で形状が復元される鏡面反射面の部分より大きい必要がある。別の方法は、複数のカメラを用いて複数の反射画像を生成するものであり、各カメラによってキャプチャされる各反射画像が、鏡面反射面の1つのサブ領域に対応する。複数のカメラを用いる場合、ターゲットサイズは鏡面反射面の測定領域より大きい必要はない。一例として、2台のカメラを用いてもよい。カメラは垂直又は水平に重ねられ得る。第2のカメラの視点方向が第1のカメラの視点方向に対して垂直である場合には、形状関係を決定するために必要なのは、単一の点における1つの変位センサのみ(変位センサのリニアアレイではなく)である。この単一の点を初期状態として用いて、第2のカメラの視点方向に平行な線に沿ったプロファイルを復元できる。このプロファイルを、第1のカメラによって取得された画像の解析と組み合わせて、鏡面反射面の残りの部分の形状の復元に用いることができる。

【0080】

上述の装置及び方法を、鏡面反射面の測定に適用できる。上述の装置及び方法の実用的な用途は、フラットパネルディスプレイの製造に有用な大きなサイズのシート状ガラスの測定である。測定は、オンライン条件で(即ち、シート状ガラスの形成中に)又はオフライン条件で(即ち、シート状ガラスの形成後に)上述の装置及び方法を用いて行われ得る。上述の実施例1及び2はオフライン測定を示すものである。

【0081】

図10は、上述の装置及び方法をオンライン条件下で組み込んだフュージョンドロー装置及びプロセスを示す図である。図10に示されている例では、溶融ガラス230がフュージョンパイプ232に流れ込み、そこから溢れてフュージョンパイプ232の両側を流れ落ちてシート状の流れ234を形成し、シート状の流れ234はチャネル236内に受け取られる。チャネル236は、平行に配置された1対の細長いガイド部材238によって定められる。チャネル236は垂直であってもよく、又は、例えば、水平若しくは傾斜した向き等の他の向きであってもよい。ガイド部材238に沿って配置されたローラ240は、シート状の流れ234の側方の両エッジを把持してシート状の流れ234を延伸し、シート状の流れ234をシート状ガラス242に形成する。フュージョンパイプ232、ガイド部材238、ローラ240及びチャネル236はフュージョンドロー装置の一部であり得る。上述の、パターンを有するターゲット表面144を有するターゲット140、記録媒体152を有するカメラ153、合焦機能のためのレンズ158、及び変位センサのリニアアレイ162は、シート状ガラス242の形状に関する情報を提供するために、チャネル236の底部に配設され得る。このような形状情報は、例えば、シートを曲げない分離のため、フュージョンドロー法の最適化のため、又は品質制御のために用いられ得る。例えば、上述の装置及び方法は、オンラインのプロセスで形成中のシート状ガラスの形状を常時モニタリングするために、図10に示されているフュージョンドロー装置に組み込まれ得る。シート状ガラスの形状の情報は、形成中のシート状ガラスの所望の形状(所望の平坦度や所望の曲率)又は他の品質等を維持するようフュージョンドロー装置の動作条件を調節するために用いられ得る。

【0082】

上述の装置及び方法は、フュージョンドロープロセスの最適化のため、又は品質制御のためにオフラインで用いられてもよい。第1の製造条件セット下でシート状ガラス242が製造されたら、シート状ガラスの形状を測定するために、1以上のシート状ガラスが台に載置されてもよく、又は、例えば図3Aに示されている測定構成に配置されてもよい。そして、形成中のシート状ガラスの所望の形状(所望の平坦度等)又は他の品質を有するシート状ガラスを製造するために、このガラスの形状の情報を用いて、第2の動作条件セット下でシート状ガラスを製造するようフュージョンドロー装置を調節することができる。

【符号の説明】

【0083】

120 シート状材料

122 測定面

124、126 鏡面反射面

128、130 エッジ

140 ターゲット

142 ターゲット面

144 表面

152 記録媒体

153 カメラ

154 撮像面

158 レンズ

160 CPU

161、170 反射画像

163 チェッカーボード状パターン

167、169 データ解析器

172 ストライプ状パターン

【特許請求の範囲】

【請求項1】

鏡面反射面の形状を測定する方法であって、

ターゲット面に配置されたターゲットの表面に表示された平面状の幾何学的パターンを、測定面に配置された鏡面反射面から反射させる工程と、

前記反射の画像を撮像面において記録する工程と、

前記撮像面に対する前記鏡面反射面上の複数の点の位置を決定する工程と、

前記反射の画像上の複数のフィーチャ位置と前記パターン上の複数のフィーチャ位置との間の第1の関係を決定する工程と、

前記複数の点の前記位置を初期状態として用いて、前記鏡面反射面の表面プロファイル及び前記第1の関係を含む第2の関係から前記鏡面反射面の形状を決定する工程と

を含むことを特徴とする方法。

【請求項2】

前記鏡面反射面上の前記複数の点の位置を決定する前記工程が、前記鏡面反射面のエッジにおける線又はエッジ近傍の線に沿って前記複数の点を選択し、前記測定面に対する前記複数の点の位置を測定する工程を含むことを特徴とする請求項1記載の方法。

【請求項3】

鏡面反射面の形状を測定する装置であって、

パターンが表示される表面を有するターゲットと、

前記ターゲットの前記表面を照明するための光源と、

前記鏡面反射面から生じた前記パターンの反射の画像を記録する記録媒体を有するカメラと、

基準面に対する前記鏡面反射面上の複数の点の位置を測定するためのセンサと、

前記複数の点の前記位置を初期状態として用いて、前記反射の画像上の複数のフィーチャ位置と前記パターン上の複数のフィーチャ位置との間の第1の関係と、前記鏡面反射面の表面プロファイル及び前記第1の関係を含む第2の関係とから、前記鏡面反射面の形状を決定するよう構成されたデータ解析器と

を含むことを特徴とする装置。

【請求項4】

前記センサが、変位センサのリニアアレイであることを特徴とする請求項3記載の装置。

【請求項5】

所望の形状のシート状ガラスを製造する方法であって、

(I)第1の条件セット下で第1のシート状ガラスを形成する工程と、

(II)請求項3又は4記載の装置を用いて前記第1のシート状ガラスの形状を測定する工程と、

(III)前記工程(II)で測定された前記形状に基づき、前記第1の条件セットを第2の条件セットに変更する工程と、

を含むことにより、前記所望の形状を有するシート状ガラスを取得することを特徴とする方法。

【請求項6】

前記第1のシート状ガラスがオンラインの測定工程で測定されることを特徴とする請求項5記載のシート状ガラスを製造する方法。

【請求項1】

鏡面反射面の形状を測定する方法であって、

ターゲット面に配置されたターゲットの表面に表示された平面状の幾何学的パターンを、測定面に配置された鏡面反射面から反射させる工程と、

前記反射の画像を撮像面において記録する工程と、

前記撮像面に対する前記鏡面反射面上の複数の点の位置を決定する工程と、

前記反射の画像上の複数のフィーチャ位置と前記パターン上の複数のフィーチャ位置との間の第1の関係を決定する工程と、

前記複数の点の前記位置を初期状態として用いて、前記鏡面反射面の表面プロファイル及び前記第1の関係を含む第2の関係から前記鏡面反射面の形状を決定する工程と

を含むことを特徴とする方法。

【請求項2】

前記鏡面反射面上の前記複数の点の位置を決定する前記工程が、前記鏡面反射面のエッジにおける線又はエッジ近傍の線に沿って前記複数の点を選択し、前記測定面に対する前記複数の点の位置を測定する工程を含むことを特徴とする請求項1記載の方法。

【請求項3】

鏡面反射面の形状を測定する装置であって、

パターンが表示される表面を有するターゲットと、

前記ターゲットの前記表面を照明するための光源と、

前記鏡面反射面から生じた前記パターンの反射の画像を記録する記録媒体を有するカメラと、

基準面に対する前記鏡面反射面上の複数の点の位置を測定するためのセンサと、

前記複数の点の前記位置を初期状態として用いて、前記反射の画像上の複数のフィーチャ位置と前記パターン上の複数のフィーチャ位置との間の第1の関係と、前記鏡面反射面の表面プロファイル及び前記第1の関係を含む第2の関係とから、前記鏡面反射面の形状を決定するよう構成されたデータ解析器と

を含むことを特徴とする装置。

【請求項4】

前記センサが、変位センサのリニアアレイであることを特徴とする請求項3記載の装置。

【請求項5】

所望の形状のシート状ガラスを製造する方法であって、

(I)第1の条件セット下で第1のシート状ガラスを形成する工程と、

(II)請求項3又は4記載の装置を用いて前記第1のシート状ガラスの形状を測定する工程と、

(III)前記工程(II)で測定された前記形状に基づき、前記第1の条件セットを第2の条件セットに変更する工程と、

を含むことにより、前記所望の形状を有するシート状ガラスを取得することを特徴とする方法。

【請求項6】

前記第1のシート状ガラスがオンラインの測定工程で測定されることを特徴とする請求項5記載のシート状ガラスを製造する方法。

【図1】

【図2】

【図3A】

【図3B】

【図3C】

【図5】

【図6】

【図7B】

【図10】

【図3D】

【図4】

【図7A】

【図7C】

【図8】

【図9】

【図2】

【図3A】

【図3B】

【図3C】

【図5】

【図6】

【図7B】

【図10】

【図3D】

【図4】

【図7A】

【図7C】

【図8】

【図9】

【公開番号】特開2013−40971(P2013−40971A)

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2012−260950(P2012−260950)

【出願日】平成24年11月29日(2012.11.29)

【分割の表示】特願2010−38312(P2010−38312)の分割

【原出願日】平成22年2月24日(2010.2.24)

【出願人】(397068274)コーニング インコーポレイテッド (1,222)

【Fターム(参考)】

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願日】平成24年11月29日(2012.11.29)

【分割の表示】特願2010−38312(P2010−38312)の分割

【原出願日】平成22年2月24日(2010.2.24)

【出願人】(397068274)コーニング インコーポレイテッド (1,222)

【Fターム(参考)】

[ Back to top ]