鏡面意匠性樹脂被覆金属板の製造方法、鏡面意匠性樹脂被覆金属板、ユニットバス部材、及び建築内装材

【課題】簡易な設備で、良好な加工性と十分な表面硬度、及び耐沸騰水浸漬性を有する鏡面意匠性樹脂被覆金属板を製造可能で、意匠性の低下し難い金属板の製造方法と金属板、並びに、金属板を備えたユニットバス部材及び建築内装材の提供。

【解決手段】金属板50に積層された樹脂層1を備える鏡面意匠性樹脂被覆金属板100。無配向ポリエステル系樹脂シートから成る層(A層)10を金属板上に形成する工程と、活性エネルギー線硬化型接着剤を含み、溶剤を含まない接着剤組成物から成る活性エネルギー線硬化型接着剤層(B層)20をA層上に形成する工程と、二軸延伸ポリエステル系樹脂シートから成る層(C層)30をB層上に形成する工程と、C層側の表面から活性エネルギー線を照射することにより、B層を硬化させる硬化工程とを含む製造方法及び製造された鏡面意匠性樹脂被覆金属板、並びに金属板を備えたユニットバス部材及び建築内装材。

【解決手段】金属板50に積層された樹脂層1を備える鏡面意匠性樹脂被覆金属板100。無配向ポリエステル系樹脂シートから成る層(A層)10を金属板上に形成する工程と、活性エネルギー線硬化型接着剤を含み、溶剤を含まない接着剤組成物から成る活性エネルギー線硬化型接着剤層(B層)20をA層上に形成する工程と、二軸延伸ポリエステル系樹脂シートから成る層(C層)30をB層上に形成する工程と、C層側の表面から活性エネルギー線を照射することにより、B層を硬化させる硬化工程とを含む製造方法及び製造された鏡面意匠性樹脂被覆金属板、並びに金属板を備えたユニットバス部材及び建築内装材。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鏡面意匠性樹脂被覆金属板の製造方法、該方法によって製造される鏡面意匠性樹脂被覆金属板、並びに、該鏡面意匠性樹脂被覆金属板を備えたユニットバス部材及び建築内装材に関する。

【背景技術】

【0002】

従来、建築内装材用途に用いられる意匠性樹脂被覆金属板としては、いわゆる鏡面意匠と呼ばれるタイプのものと、エンボス意匠と呼ばれるタイプのものとが用いられてきた。鏡面意匠と呼ばれるタイプのものとしては、顔料の添加により着色された軟質ポリビニルクロライド(以下、「軟質PVC」と略する場合がある。)などからなるシートの上に、裏面印刷を施した実質的に透明で平滑性の良い二軸延伸ポリエチレンテレフタレート系樹脂シート(以下、「二軸延伸PET系樹脂シート」と略する場合がある。)などの樹脂シートを、溶剤を含む接着剤を用いて、所謂ドライラミネート法と呼ばれる製法で被覆した構成のものが用いられていた。例えば、特許文献1には、基材シートとして軟質PVCシートを用い、ドライラミネート法により二軸延伸PET系樹脂シートを積層した従来の基本的構成の鏡面意匠を有する積層シートの更に表面に、傷入り防止の為に鉛筆硬度3H以上であるハードコート層を設けた鏡面意匠を有する積層シートが示されている。

【0003】

上記鏡面意匠を有する意匠性樹脂被覆金属板用の積層シートの基材シートとして用いられる軟質PVCシ−トの特徴としては、

(1)一般的に背反要素である加工性と表面の傷入り性のバランスが比較的良好である。

(2)各種添加剤との相容性に優れること、及び長年にわたり添加剤による物性向上検討が行われて来たため、耐久性に優れた樹脂皮膜を得るのが容易であること。

等の点を挙げることができる。

しかし近年は、塩化ビニル系樹脂に添加される一部の安定剤に起因する重金属化合物や、塩化ビニル系樹脂を燃焼した時に発生する塩化水素ガスやその他の塩素含有ガスが問題となっている。加えて、ユニットバス壁材等をはじめとする内装建材用途に於いて特に、一部の可塑剤や安定剤に起因する揮発性有機化合物(VOC)の問題や内分泌撹乱物質を有する懸念等から、塩化ビニル系樹脂はその使用に制限を受けるようになってきている。このような点から、軟質PVCシートの使用は制限を受けるようになってきた。

【0004】

そこで、性能的、価格的に軟質PVCシートに代替し得る材料として、ポリオレフィン系樹脂シート、ポリエステル系樹脂シートなどを用いることが検討されてきている。例えば、特許文献2には基材シートとしてポリオレフィン系樹脂シートを用い、ドライラミネート法により二軸延伸PET系樹脂シートを積層した、鏡面意匠を有する化粧シートラミネート鋼板が示されている。また、特許文献3、及び特許文献4には、ポリエステル系樹脂を用いた鏡面意匠を有する化粧シートが開示されている。特にポリエステル系樹脂シートは、加工性と表面の耐傷入り性のバランスに優れていることから、該構成に用いられてきた軟質PVCシートの代替として好ましいものである。

【0005】

しかし、基材シートとして軟質PVCシートを使用しないこれら構成の鏡面意匠性積層シートに於いても、基材シートと二軸延伸PET系樹脂シートとを接着積層するに際しては、溶剤を含むイソシアネート硬化型の接着剤などを用いていた。すなわち、当該接着剤を二軸延伸PET系樹脂シートの積層面、又は、基材シートの積層面に塗布し、加熱乾燥により接着剤に含まれる溶剤を揮散させた後、双方のシートを重ね合わせ、加熱及び加圧を行う事で積層一体化を行う、所謂ドライラミネート法によっていた。この場合、積層シートの接着剤層に溶剤が残留することが問題となっていた。また、製造工程に於いて溶剤を揮散させる必要がある事から、溶剤回収設備などを必要としていた。そのような設備を新規に設置することは容易ではなく、結果として小ロット対応性にも問題があった。

【0006】

シアネート硬化型の接着剤には、溶剤を含まないものも存在し、その場合は溶剤に起因する上記の問題は回避できる。しかしながら、そのような接着剤を用いて積層したシートを被覆した樹脂被覆金属板に、折り曲げ加工性と沸騰水浸漬試験に耐える性能を持たせようとすると、接着剤の粘度が著しく高いものとなってしまい、接着剤の安定した塗工が困難となる。一方、塗工性を確保した場合は、満足な硬化物物性が得られないという問題があった。また、このシアネート硬化型接着剤では、塗布後の硬化に時間を要し、積層一体化したシートを一定温度に加温した養生室に数日間放置する必要がある等の生産上の問題もあった。

【0007】

特許文献4は、基材シートと表層の二軸延伸PETシートとを特定組成の印刷層を介して熱融着積層するものであり、上記シアネート硬化型接着剤に起因する問題点が無いものである。しかしながら、印刷層の滲み等の外観不良を生じずに熱融着積層させ、且つ、ユニットバス用途の評価項目として一般的に含まれる沸騰水浸漬試験等の耐久性試験で問題の生じないものとさせるには、材料設計面、及び積層条件面に於いて難易度が高いという問題があった。

【0008】

一方、鏡面意匠を有する化粧シートに於いて、二軸延伸PET系樹脂シートを用いず、紫外線硬化樹脂塗料による塗膜を最表層とした構成が特許文献5に示されている。紫外線硬化樹脂は紫外線ランプ等による照射と同時に充分な初期硬化を得る事が可能であり、上記シアネート硬化型接着剤の場合のように養生工程等を必要としない。ただし、特許文献5のような構成では、紫外線硬化樹脂層が最表面となる事から、該層の耐傷入り性を良好なものとする必要がある。かかる点から、最表面の紫外線硬化樹脂層には硬質の硬化物物性を有する樹脂組成物を選ぶ必要がある。しかしながら、そのようにして表面の耐傷入り性を確保した積層シートを樹脂被覆金属板の用途に用いた場合は、二次加工性、特に折り曲げ加工性を確保する事が困難となる。紫外線硬化樹脂の材料設計によっては、耐傷入り性と樹脂被覆金属板としての加工性を両立させる事も可能かも知れないが、接着剤としての材料設計が非常に困難である事は、その結果として安価に製品を得る事が難しくなる。

【0009】

更に、これらの積層シートに関しては、シートの段階では優れた高鏡面意匠を有するものを得られた場合も、積層シートを金属板にラミネートして樹脂被覆金属板とした後には著しく鏡面性が低下すると言う問題が発生していた。これは、積層シートを金属板へラミネートしたことにより、積層シートの内部、或いは裏面(金属板側の面)に存在する凹凸や、金属板表面(積層シート側の面)に存在する凹凸などが、ラミネート後に於いては積層シートの最表面に現出してしまうためだと考えられる。また、ラミネート時の加熱と次工程での冷却に起因する各層の熱膨張率・収縮率の違い等も、樹脂被覆金属板の鏡面性が低下することに関与していると考えられる。よって、鏡面性の高い積層シートをラミネートすれば必ずしも鏡面性の高い樹脂被覆金属板が得られるというものではなかった。

【0010】

この問題を解決する為に、特許文献6に於いては、表層の二軸延伸ポリエステル系シートと、基材である軟質PVCシートとをドライラミネート法により積層一体化した積層シートを金属板にラミネートした後、更に170℃〜200℃程度に加温した状態で鏡面ロールを用いて押圧する事により、鏡面性の高い樹脂被覆金属板を得ている。

【0011】

また、特許文献7に於いては、表層の延伸ポリエステル系樹脂シートと、基材シートである特定の熱特性を有するポリエステル系樹脂シートとをやはりドライラミネート法により積層一体化した積層シートを金属板にラミネートした後、非接触式の加熱手段により延伸ポリエステルシート側表面から加熱を行う事により、高い鏡面性を得るためのラミネート時の加熱温度を下げる事が出来るとしている。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特許第2141179号公報

【特許文献2】特開2000−052486号公報

【特許文献3】国際公開02/092689号

【特許文献4】特許第3913060号公報

【特許文献5】特開平07−101005号公報

【特許文献6】特許第1863559号公報

【特許文献7】特開2004−237546号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

しかし、上記の方法はいずれも、積層シートの金属板へのラミネートが完了してからすぐに冷却するのではなく、高鏡面性を付与する為に一定時間高温で保持する必要がある。従って、基材シート、接着剤層、及び延伸ポリエステル系樹脂シートがその間に熱劣化を受ける事が懸念される。また、このような加熱状態を必要とする事から、印刷層に用いられる印刷インクにはある程度の耐熱性が必要となり、印刷コストが上昇するという問題や、使用出来る印刷インクの色数に制限を受ける等の問題を生ずるおそれがある。逆に耐熱性の悪い印刷インクを用いた場合は、上記加熱による高鏡面化の過程で、変褪色を生ずる懸念がある。これは、軟質PVCシートを基材に用いた場合よりも、融点の高いポリエステル系樹脂シートを用いた場合に特に顕著になる問題であった。

【0014】

また、基材シートと延伸ポリエステル系樹脂シートとの間の接着剤層に光輝性粒子を添加し、光輝性の意匠感を得ようとする場合に於いても、上記のようにラミネート時の高温加熱時間が長時間となる製造方法では、光輝性粒子も熱劣化や融解等による意匠性低下を生じないものに限定する必要があった。

【0015】

そこで、本発明には、簡易な設備で実施可能であって、良好な加工性と十分な表面硬度、及び耐沸騰水浸漬性を有する鏡面意匠性樹脂被覆金属板を製造可能であり、印刷層や光輝性粒子を備えた場合にはそれらの意匠性低下を生じ難い鏡面意匠性樹脂被覆金属板の製造方法を提供することを課題とする。また、当該方法によって製造される鏡面意匠性樹脂被覆金属板、並びに、当該鏡面意匠性樹脂被覆金属板を備えたユニットバス部材及び建築内装材を提供することも課題とする。

【課題を解決するための手段】

【0016】

以下、本発明について説明する。なお、本発明の理解を容易にするために添付図面の参照符号を括弧書きにて付記するが、それにより本発明が図示の形態に限定されるものではない。

【0017】

第一の本発明は、金属板(50)と該金属板に積層された樹脂層(1)とを備える鏡面意匠性樹脂被覆金属板(100)の製造方法であって、無配向ポリエステル系樹脂シートから成る層(A層)(10)を金属板上に形成する、A層形成工程と、該A層形成工程後、活性エネルギー線硬化型接着剤を含み、溶剤を含まない接着剤組成物から成る活性エネルギー線硬化型接着剤層(B層)(20)をA層上に形成する、B層形成工程と、該B層形成工程後、二軸延伸ポリエステル系樹脂シートから成る層(C層)(30)をB層上に形成する、C層形成工程と、該C層形成工程の後、C層側の表面から活性エネルギー線を照射することにより、B層を硬化させる、硬化工程と、を含む、鏡面意匠性樹脂被覆金属板の製造方法である。

【0018】

本発明において「シート」とは、通常「シート」と呼ばれるものに加えて、その厚み範囲からすると一般的には「フィルム」と呼称すべきものも含む概念である。また、「無配向」とは、シートに何らかの性能を付与するために意図して延伸操作等の配向処理を行ったものではないことを意味し、押出し製膜時にキャスティングロールによる引き取り(ドロー)で発生するような配向等まで存在していないという意味ではない。また、本発明において「活性エネルギー線」とは、近赤外線、可視光線、紫外線、真空紫外線、X線、γ線、電子線などのエネルギーを持つ電磁波又は粒子線を意味する。さらに、「金属板上に形成する」とは、金属板の表面に当該層を直接形成する場合に加えて、他の層を介して形成する場合も含む意味である。「A層上に形成する」及び「B層上に形成する」も同様に、それぞれA層及びB層の表面に直接形成する場合に加えて、他の層を介して積層する場合も含む意味である。なお、「表面」とは、金属板については樹脂層が備えられる側の面を意味し、樹脂層を構成する層(A層、B層、C層など)については、金属板が備えられる側とは反対側の面を意味する。また、以下の本発明の説明において、樹脂層を構成する層(A層、B層、C層など)の、金属板が備えられる側の面を「裏面」と表記する場合がある。

【0019】

第一の本発明の鏡面意匠性樹脂被覆金属板(100)の製造方法に於いて、B層(20)を構成する接着剤組成物に、活性エネルギー線硬化型接着剤50質量%以上96質量%未満と、イソシアネート末端のウレタンプレポリマー4質量%以上50質量%未満との混合物組成を主成分とする組成物を用いることが好ましい。かかる形態とすることによって、鏡面意匠性樹脂被覆金属板の加工性を更に良好なものとする事が出来る。また、耐沸騰水浸漬性を確保する事が容易になる。このような鏡面意匠性樹脂被覆金属板は、ユニットバス用途に特に好適に用いる事が出来る。

【0020】

ここで「活性エネルギー線硬化型接着剤50質量%以上96質量%未満と、イソシアネート末端のウレタンプレポリマー4質量%以上50質量%未満との混合物組成を主成分とする」とは、活性エネルギー線硬化型接着剤50質量%以上96質量%未満と、イソシアネート末端のウレタンプレポリマー4質量%以上50質量%未満との混合物組成が、B層を構成する接着剤組成物に少なくとも70質量%以上、好ましくは80質量%以上含まれていることを意味する。

【0021】

第一の本発明の鏡面意匠性樹脂被覆金属板(100)の製造方法に於いて、B層(20)を実質的に透明な層とすることが好ましい。かかる形態とすることによって、A層に付した色味の意匠や印刷層の意匠を認識しやすくなる。なお、本発明において「実質的に透明」とは、特に断りがない限り、可視光(波長が380nm〜770nm程度の電磁波)の透過率が50%以上であることを意味する。

【0022】

また、C層を透明な層とするとともにB層を透明な層とし、併せて、紫外線硬化型接着剤を用いてB層を形成する事により、比較的安価な設備費用により導入出来る紫外線照射装置を用いた硬化作業で、B層の良好な硬化特性を得る事が出来る。ここでいう「透明」とは、紫外線(波長が200nm〜380nm程度の電磁波)の透過率が50%以上であり、且つ、可視光(波長が380nm〜770nm程度の電磁波)の透過率が50%以上であることを意味する。

【0023】

第一の本発明の鏡面意匠性樹脂被覆金属板(100)の製造方法に於いて、B層(20)に光輝性粒子を含有させることが好ましい。B層に溶剤を含まない活性エネルギー線硬化型接着剤を用いることによって、従来的な方法による鏡面性向上の為の加熱が不要であり、耐溶剤性や耐熱性に問題のある光輝性粒子等も制限なく意匠性向上の目的で添加する事が可能である。かかる形態とすることによって、光輝性粒子が光る点、或いは粒として認識されるような意匠感を、鏡面意匠性樹脂被覆金属板に付与する事が出来る。また、かかる形態の場合、B層の厚さは15μm以上、100μm以下であることが好ましい。これより薄いB層では、添加する事が出来る光輝性粒子の粒径、厚みに制約を受けやすい。逆にこれよりも厚いB層では、鏡面意匠性樹脂被覆金属板の生産コストの上昇が著しくなる。

【0024】

第一の本発明の鏡面意匠性樹脂被覆金属板(100)の製造方法に於いて、A層(10)に、該A層に含まれる全樹脂成分の質量を100質量%として、20質量%以上100質量%以下のポリブチレンテレフタレート(PBT)系樹脂、及び/又は、ポリトリメチレンテレフタレート(PTT)系樹脂と、0質量%以上80質量%以下の実質的に非晶性であるポリエステル系樹脂とを含む混合物から成る無配向ポリエステル系樹脂シートを用いることが好ましい。

【0025】

本発明において「実質的に非晶質であるポリエステル系樹脂」とは、示差走査熱量計(DSC)による測定で明確な結晶化挙動、もしくは結晶融解挙動が認められないもののみでなく、結晶性は認められるが、結晶化速度が極めて遅いもの、結晶融解熱量が極めて小さく、実質的に非晶性のポリエステル系樹脂として取り扱うことができるもの等も含む意味である。一般的に商業レベルで入手可能な実質的に非晶性であるポリエステル系樹脂は、そのガラス転移温度(Tg)が100℃に満たないものである為、それのみを樹脂成分としてA層を形成した場合は、鏡面意匠性樹脂被覆金属板が沸騰水浸漬試験を満足することができない。PBT系樹脂、及び/又は、PTT系樹脂を含むことにより、これら樹脂の結晶性により結晶融点近くまでA層が高い弾性率に維持されることで、B層の組成と併せて、鏡面意匠性樹脂被覆金属板が沸騰水浸漬試験で問題を生じなくなる。よって、鏡面意匠性樹脂被覆金属板をユニットバス用途に好適なものとすることができる。

【0026】

第一の本発明の鏡面意匠性樹脂被覆金属板(100)の製造方法に於いて、A層(10)に含まれる、実質的に非晶性であるポリエステル系樹脂として、ジカルボン酸成分の主体がテレフタル酸、又はジメチルテレフタル酸であり、ジオール成分が、該ジオール成分全体を基準として20モル%以上、80モル%以下の1,4−シクロヘキサンジメタノール(1,4−CHDM)と、80モル%以下、20モル%以上のエチレングリコールを主体とするその他のジオール成分と、から成る、共重合ポリエステルを用いることが好ましい。

【0027】

ここで「ジカルボン酸成分の主体」とは、ジカルボン酸成分全体を基準(100モル%)として、70モル%以上を占めるものを意味する。また、「エチレングリコールを主体とするその他のジオール成分」とは、1,4−シクロヘキサンジメタノール(1,4−CHDM)以外のジオール成分であって、全体を基準(100モル%)としてエチレングリコールを少なくとも70モル%含むジオール成分を意味する。

世界的に広く使用されており、商業的に入手し易い材料を、A層に含まれる実質的に非晶性であるポリエステル系樹脂として用いることで、原料供給の安定性と低価格化を図ることができる。

【0028】

第一の本発明の鏡面意匠性樹脂被覆金属板(100)の製造方法に於いて、A層(10)に着色顔料を含有させることが好ましい。かかる形態とすることによって、樹脂層に色味の意匠付与することや、金属板などの下地を隠蔽する効果を付与することができる。

【0029】

第一の本発明の鏡面意匠性樹脂被覆金属板(100)の製造方法に於いて、A層(10)の、金属板(50)が備えられる側とは反対側の表面の十点平均粗さ(Rz JIS)を10μm以下にすることが好ましい。該(Rz JIS)値以下の粗さを有するA層を用いる事で、B層の厚みを比較的薄くしても鏡面意匠性の良好な鏡面意匠性樹脂被覆金属板を得る事が出来るため、鏡面意匠性樹脂被覆金属板の低価格化を図る事が出来る。

【0030】

第一の本発明の鏡面意匠性樹脂被覆金属板(100)の製造方法に於いて、A層(10)の厚さを50μm以上、300μm以下とすることが好ましい。かかる形態とすることによって、A層にピンホールが発生することを防止するとともに、A層に下地の隠蔽効果を付与することが容易になるなどの効果を有する。

【0031】

第一の本発明の鏡面意匠性樹脂被覆金属板(100)の製造方法は、財団法人日本色彩研究所が規定する測定法に準拠して求めた、C層(30)の表面の鮮明度光沢度値(Gd値)を0.8以上とすることができる。これは、表面の平滑性、鏡面意匠性の好ましい水準を数値として定めたものであり、従来の延伸ポリエステル系シートと基材シートとを積層一体化したシートを単純に金属板にラミネートしても得る事が容易でない値である。

【0032】

第一の本発明の鏡面意匠性樹脂被覆金属板(100)の製造方法に於いて、C層(30)の厚さを15μm以上、100μm以下とすることが好ましい。C層の厚みをこの範囲とする事で、鏡面意匠性樹脂被覆金属板に良好な平滑性を付与する事が容易となる。また、鏡面意匠性樹脂被覆金属板を折り曲げ加工などの二次加工に供する際、従来の鏡面意匠性樹脂被覆金属板の折り曲げ加工等に使用していた金型を修正無しにそのまま使用できる可能性が高くなる。

【0033】

第一の本発明の鏡面意匠性樹脂被覆金属板(100)の製造方法に於いて、A層(10)とB層(20)との間、及び/又は、B層とC層(30)との間となる位置に印刷層(40)を形成する工程を含むことが好ましい。B層に溶剤を含まない活性エネルギー線硬化型接着剤を用いることによって、従来的な方法による鏡面性向上の為の加熱が不要であり、製造過程において印刷層への熱負荷が軽微なものとなる事から、耐熱性のあまり良くない印刷インクを用いても、ラミネート工程での印刷層の変褪色が発生しにくい。かかる印刷層を設けることによって、A層の着色意匠やC層表面の鏡面意匠などに併せて、印刷による柄の意匠、色彩の意匠も鏡面意匠性樹脂被覆金属板に付与することができる。

【0034】

第一の本発明の鏡面意匠性樹脂被覆金属板(100)の製造方法に於いて、A層形成工程より前に、金属板(50)とA層(10)との間になる位置に接着剤を含んでなる層(60)を形成する工程を含むことが好ましい。かかる形態とすることによって、金属板とA層とを容易に強固に接着することができる。

【0035】

第二の本発明は、上記第一の本発明の鏡面意匠性樹脂被覆金属板の製造方法によって製造された鏡面意匠性樹脂被覆金属板(100)である。

【0036】

第三の本発明は、上記第二の本発明の鏡面意匠性樹脂被覆金属板(100)を備えたユニットバス部材である。当該鏡面意匠性樹脂被覆金属板には、耐沸騰水浸漬性を備えさせる事も可能である事から、ユニットバス用途に好適に用いる事が出来る。本発明のユニットバス部材としては、ユニットバス壁材、ユニットバス天井材などを例示することができる。

【0037】

第四の本発明は、上記第二の本発明の鏡面意匠性樹脂被覆金属板(100)を備えた建築内装材である。本発明の建築内装材としては、パーティション材、一般壁材などを例示することができる。

【発明の効果】

【0038】

本発明によれば、ハロゲン含有樹脂を使用せず、加工性、表面硬度、鏡面意匠性に優れた鏡面意匠性樹脂被覆金属板を提供することができる。

また、本発明によれば、B層として溶剤を含まない活性エネルギー線硬化型接着剤を用いる事で、樹脂層を構成する層を一体化する工程で溶剤が不要となる。従って樹脂層に由来する残留溶剤が、製品として鏡面意匠性樹脂被覆金属板を使用している際に揮発する問題が無い。また、樹脂層を構成する層を一体化する設備を新規に設置する際も、溶剤の揮散防止や、溶剤回収の為の設備が不要であり、低廉な設備投資で設置可能である。さらに、樹脂層を金属板にラミネートするライン等に、樹脂層を構成する層を塗布、積層、硬化する為の設備をオンラインで設置する事が容易である。これらの特徴も鏡面意匠性樹脂被覆金属板の低下価格化に貢献する。

また、活性エネルギー線硬化型接着剤組成物は活性エネルギー線を照射することによって充分な初期硬化が得られるため、シアネート硬化型接着剤を用いたドライラミネート法の場合のように養生に特別な工夫をする必要がなく、得られた鏡面意匠性樹脂被覆金属板を直ちに巻き取る事も可能であり、生産性と小ロット対応性に優れた製造手順で鏡面意匠性樹脂被覆金属板を得る事が出来る。

また、A層を金属板にラミネートした後、活性エネルギー線硬化型接着剤を主成分とするB層を介してC層を被覆する事により、従来技術の問題点に記載した、金属板にラミネートした際に著しく鏡面性が低下する問題や印刷層が熱により変褪色を生ずる問題を回避する事が出来る。

このように作製した鏡面意匠性樹脂被覆金属板は、極めて平滑で実質的に透明な表面層を通して、A層による鏡面意匠性樹脂被覆金属板内部の着色意匠、及び、印刷層による意匠を視認することができることから、深み感を有する。

【図面の簡単な説明】

【0039】

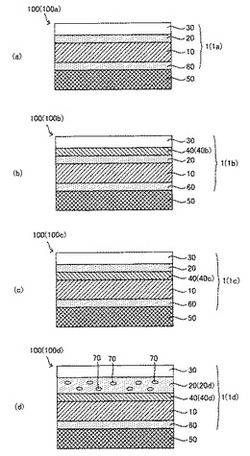

【図1】本発明の鏡面意匠性樹脂被覆金属板の一例について層構成を示す模式図である。

【図2】ノッチ入りエリクセン試験の方法を説明する模式図である。

【図3】ノッチ入りエリクセン試験の方法を説明する他の模式図である。

【図4】ノッチ入りエリクセン試験の方法を説明する他の模式図である。

【図5】鏡面意匠性樹脂被覆金属板の製造方法に含まれる工程の一例を説明する模式図である。

【発明を実施するための形態】

【0040】

本発明の上記した作用及び利得は、次に説明する発明を実施するための形態から明らかにされる。以下本発明を図面に示す実施形態に基づき説明する。ただし、本発明はこれら実施形態に限定されるものではない。

【0041】

図1(a)〜(d)は、それぞれ本発明の鏡面意匠性樹脂被覆金属板の一例について層構成を示す模式図である。図1(a)〜(d)に於いて、同様の構成のものには同符号を付している。図1(a)に例示した鏡面意匠性樹脂被覆金属板100aは、A層10、B層20、C層30、及び接着剤層60を含む樹脂層1aと、金属板50とを備えている。図1(b)に例示した鏡面意匠性樹脂被覆金属板100bは、図1(a)に例示した樹脂層1aにかえて、B層20とC層30との間に印刷層40bが備えられた樹脂層1bを含んでいる。図1(c)に例示した鏡面意匠性樹脂被覆金属板100cは、図1(a)に例示した樹脂層1aにかえて、A層10とB層20との間に印刷層40cが備えられた樹脂層1cを含んでいる。図1(d)に例示した鏡面意匠性樹脂被覆金属板100dは、図1(a)に示した樹脂層1aにかえて、光輝性粒子70、70、…を含んだB層20d、及びA層10とB層20dとの間に備えられた印刷層40dを含む樹脂層1dを含んでいる。

【0042】

以下、本発明の鏡面意匠性樹脂被覆金属板に備えられる主要な構成要素について説明する。なお、以下の本発明の説明において、鏡面意匠性樹脂被覆金属板100a、100b、100c及び100dを区別する必要がない場合は鏡面意匠性樹脂被覆金属板100と表記し、樹脂層1a、1b、1c、及び1dを区別する必要がない場合は樹脂層1と表記し、印刷層40b、40c、及び40dを区別する必要がない場合は印刷層40と表記し、B層20、及び20dを区別する必要がない場合はB層20と表記する。

【0043】

<A層10>

A層10は、無配向のポリエステル系樹脂を主成分とするシートから成る層である。A層10には、色味の意匠付与と下地の隠蔽効果付与のなどの為に顔料を添加することができる。

【0044】

A層10のB層20を介してC層30と積層される側の表面の十点平均粗さ(Rz JIS)は10μm以下である事が好ましい。A層10表面の十点平均粗さ(Rz JIS)が10μm以下であれば、B層20の厚みを比較的薄くした場合も、C層30表面の鏡面性を確保する事が容易である。また、比較的厚みの薄いB層20をA層10の表面に塗工し、C層30を被覆する際に、気泡の混入による外観不良を生ずる懸念が少なくなる。このように、B層20の厚みを薄くしながら、良好な意匠性を得られると言う事は、鏡面意匠性樹脂被覆金属板100の製造コストの面からも好ましい。

【0045】

また、A層10のB層20を介してC層30と積層される側の表面に印刷層40を付与する場合(例えば、図1(c)のA層10の表面には印刷層40cが付されており、図1(d)のA層10の表面には印刷層40dが付されている。)、A層10表面の十点平均粗さ(Rz JIS)は、3μm以上、8μm以下の範囲である事が印刷適性の点から好ましい。これより表面が平滑な場合は、印刷インクの密着性が悪くなる虞があり、これより粗い表面では精細な印刷柄の再現性に劣る虞がある。

【0046】

A層10に用いるポリエステル系樹脂としては、鏡面意匠性樹脂被覆金属板100としての加工性が確保され、沸騰水浸漬時に樹脂層が変形するおそれがないものを特に好ましく用いることができる。この中でも、A層10を構成するポリエステル系樹脂としては、A層10の全樹脂成分の質量を基準(100質量%)として、20質量%以上100質量%以下のポリブチレンテレフタレート(PBT)系樹脂、及び/又は、ポリトリメチレンテレフタレート(PTT)系樹脂と、0質量%以上80質量%以下の実質的に非晶性であるポリエステル系樹脂との混合組成物であることが好ましい。

【0047】

A層10に含まれる樹脂成分の、PBT系樹脂、及び/又は、PTT系樹脂の含有比率が上記範囲にある場合は、鏡面意匠性樹脂被覆金属板100を沸騰水浸漬試験に供した場合にA層10が流動変形を起こし、外観不良を生じてしまう虞が少ない。

【0048】

A層10を構成するポリエステル系樹脂としては、A層10の全樹脂成分の質量を基準(100質量%)として、25質量%以上80質量%以下のPBT系樹脂、及び/又は、PTT系樹脂と、20質量%以上75質量%以下の実質的に非晶性であるポリエステル系樹脂との混合物であることがさらに好ましい。

【0049】

A層10に含まれるPBT系樹脂、及び/又は、PTT系樹脂を80質量%以下とする事により、A層10の結晶性が過剰に高いものとはならず、金属板50にA層10をラミネートする際に、従来の軟質PVCシートをラミネートしていた温度条件と同程度の温度で充分な接着強度を得る事が容易となる。設備能力的にラミネート温度を高めに設定する事が可能な場合も、その際には従来用いて来た金属板裏面(樹脂層が備えられる側の反対側の面)用の防食塗料をより耐熱性のあるものに変更する必要が生ずる場合があり、従来温度でより確実に接着強度が得られる組成範囲としておく事が特に好ましい。また、PBT系樹脂、及び/又は、PTT系樹脂を25質量%以上とする事で、沸騰水浸漬試験に供した場合にA層10が流動変形を起こし、外観不良を生じてしまう虞を更に少なくする事が出来る。

【0050】

ここで、A層10に含まれる結晶性ポリエステル系樹脂としてポリエチレンテレフタレート(PET)系の樹脂を用いた場合を考えると、PET系の樹脂は結晶化速度が遅い事から以下の問題を生じる。すなわち、非結晶の状態で得られたA層10を用いた場合、実質的に非晶性のポリエステル系樹脂のみを用いた場合と同様に、沸騰水浸漬試験でA層10が流動変形を起こし外観不良を生ずる事となる。これを防止する為にA層10に結晶化処理を施すには、A層10を製膜後に比較的長時間の加熱工程が必要となり効率的でない。また、PET系樹脂で結晶化した状態のシートとした場合は、その融点がホモPETの場合で265℃前後と高い為、従来的な金属板へのラミネート方法では充分な密着力が得られなくなる。更に、無配向で結晶化させたPET系樹脂は大径の球晶を形成し易い事から、樹脂被覆金属板として折り曲げ加工を施した場合に、曲げ部分の樹脂層に割れやクラックの発生を起こしやすくなる。これらの点からも、本発明に於いてA層10の樹脂組成に用いられる結晶性ポリエステル系樹脂としてはPBT系樹脂、及び/又はPTT系樹脂であることが好ましい。

【0051】

なお、PET系樹脂に於いても、イソフタル酸などの共重合成分により、融点自体は下げる事が出来る。しかしながら、これら共重合組成では結晶化速度が更に遅くなる事や、原料コストが上昇する事等の問題があり、好ましくない。

【0052】

A層10を構成する混合物に含まれるPBT系樹脂としては、融点が210℃以上235℃以下の範囲のものを用いるのが好ましい。この範囲の融点を有するPBT系樹脂は、結晶性が高く、また、結晶化速度が速い事から、鏡面意匠性樹脂被覆金属板100の沸騰水浸漬性を良好なものにする事が容易となる。

融点が210℃以上235℃以下のPBT系樹脂の具体例としては、ジカルボン酸成分としてテレフタル酸、またはジメチルテレフタル酸、ジオール成分として1,4−ブタンジオールの各単一成分を用いた、いわゆるホモPBT系樹脂(意図せざる共重合成分が含まれていても良い。)を用いることが好ましい。このホモPBT系樹脂は融点が約225℃程度であり、それより低い融点を有する共重合PBT系樹脂より、原料価格や安定供給性の点から有利である。

【0053】

また、PBT系樹脂としては、ホモPBT系樹脂以外にも、酸成分の一部をイソフタル酸等のジカルボン酸で置換したもので、融点が210℃を下回らないもの、ポリトリメチレングリコール(PTMG)を共重合したもの等を用いることができる。押出し製膜法によりA層10を構成するシートを作製する場合は、原料IV値が1.0〜1.4程度の範囲のものを選ぶのが一般的であり、各社から市販の原料を入手することができる。尚、IV値はポリエステル系樹脂の粘度を表す慣用的な用語であり、固有粘度[η]にほぼ相当するものである。

【0054】

また、コスト面やグレード選択の自由度、安定供給の点ではPBT系樹脂に及ばないが、PBT系樹脂と類似の融点を有し、同様に結晶化速度の速いPTT系樹脂もA層10に用いることができる。

【0055】

好ましい形態のA層10を構成する混合物に含まれる実質的に非晶性であるポリエステル系樹脂とは、示差走査熱量計(DSC)による測定で明確な結晶化挙動、もしくは結晶融解挙動が認められないもののみでなく、結晶性は認められるが、結晶化速度が極めて遅いもの、結晶融解熱量が極めて小さく、実質的に非晶性のポリエステル系樹脂として取り扱うことができるもの等も含むものである。

【0056】

これら実質的に非晶性のポリエステル系樹脂の中でも、テレフタル酸、またはジメチルテレフタル酸をジカルボン酸成分の主体とし、ジオール成分が20モル%以上、80モル%以下の1,4−シクロヘキサンジメタノール(1,4−CHDM)と、80モル%以下、20モル%以上のエチレングリコールを主体とするその他のジオール成分より成る共重合ポリエステル系樹脂を用いることが好ましい。

【0057】

ここで、ジカルボン酸成分における「主体」とは、ジカルボン酸成分全体を基準(100モル%)として、テレフタル酸またはジメチルテレフタル酸を、好ましくは70モル%以上、より好ましくは80モル%以上、さらに好ましくは98モル%以上含有することをいう。また、ジオール成分における「主体」とは、その他のジオール成分全体を基準(100モル%)として、エチレングリコールを、好ましくは70モル%以上、より好ましくは80モル%以上、さらに好ましくは90モル%以上含有することをいう。

【0058】

共重合されるジオール成分である1,4−CHDMの量がこの範囲にある場合は、顕著な結晶性を示す事がなく、経時的に大径の球晶が形成されて鏡面意匠性樹脂被覆金属板100の加工性が低下するおそれも少ない。

【0059】

上記組成範囲の実質的に非晶性であるポリエステル系樹脂の一例としては、世界的に広く使用されており、商業的に入手し易く、また生産量が多いことから低コスト化が図られている、いわゆるPETG樹脂を挙げることができる。PETG樹脂としては、例えば、イーストマンケミカル・カンパニー社の「イースターPETG・6763」を用いることが好ましい。該「イースターPETG・6763」は、上記組成範囲の中でも特に結晶性を発現し難い組成を有するものであり、ポリエチレンテレフタレート樹脂のジオール成分の約30モル%を1,4−CHDMで置換した構造を有している。

【0060】

ただし、これに限定されるものではなく、特定の条件では結晶性を示すが通常の条件では非晶性樹脂として取り扱うことが可能なイーストマンケミカル・カンパニー社の「PCTG・5445」等も、実質的に非晶性のポリエステル系樹脂としてA層10に用いることができる。該樹脂は、ポリエチレンテレフタレート樹脂のジオール成分の約65モル%を1,4−CHDMで置換した構造を有するものである。

【0061】

また、これ以外に、ジオール成分の一部をネオペンチルグリコールで置換した共重合PET系樹脂で実質的に非晶性のもの(一例として東洋紡社製の「コスモスター FN−305」など。)や、イソフタル酸を共重合したPET系樹脂で結晶性の低いものなどの、共重合成分により結晶化を阻害した組成のポリエステル系樹脂も同様に使用することができる。

【0062】

A層10には、意匠性の付与や、金属板50などの下地の視覚的隠蔽効果の付与を目的とする場合、顔料を添加する。さらに、A層10の表面に印刷層40を付与する場合に、その印刷層40の発色の向上等の目的でも、A層10に顔料を添加する。使用する顔料種は上記目的のために一般的に用いられているもので良く、その添加量に関しても上記目的のために一般的に添加する量で良い。

【0063】

上記顔料の一例として、白系の着色では、隠蔽効果が高く、かつ粒径が微細であることから、鏡面意匠性樹脂被覆金属板の加工性に与える影響の少ない酸化チタン顔料を用いることができる。また、白系の有彩色の着色では、この酸化チタン顔料をベースとして、色味の調整のために有彩色の有機又は無機の顔料を少量添加したものを用いることができる。該顔料添加の方法としては、前述のPETG樹脂をベースとしたカラーマスターバッチなどの、予備混練を施すことで分散性を向上させた顔料練り込みペレット類が豊富に市販されており、これらを利用することもできる。

【0064】

上述した通り、A層10に着色顔料を添加する目的としては、色味の意匠を付与することの他に、金属板50などの下地の視覚的隠蔽効果を付与することなどがある。視覚的隠蔽効果は、用途によって重要度が異なってくるが、内装建材用途の意匠シート被覆金属板等においては、JIS K5600 4−1「塗料一般試験方法・隠蔽率」に準拠して測定したA層の隠蔽率が0.95以上であることが好ましい。

【0065】

隠蔽率がこれより低いと金属板50等、下地となる基材の色味が、樹脂層1の色味に反映される。すなわち、金属板50の表面の処理の違い等により下地の色味が変化した際、樹脂層1の表面から観察される鏡面意匠性樹脂被覆金属板100の色味も変化して見える虞がある。ただし、この理由による色味の変化が特に問題とならない用途においては、隠蔽率は0.95以上にこだわらなくてもよい。

【0066】

また、A層10には、その性質を損なわない範囲で各種添加剤を適宜な量添加しても良い。

【0067】

一般的な添加剤としては、燐系、フェノール系他の各種酸化防止剤、フェノールアクリレート系他のプロセス安定剤、熱安定剤、紫外線吸収剤、ヒンダードアミン系ラジカル捕捉剤、各種加工助剤、金属不活化剤、滑剤、抗菌・防かび剤、帯電防止剤、難燃剤、顔料分散性改良剤、充填・増量剤等を挙げることができる。さらに、A層10がポリエステル系樹脂を主体として成ることから、カルボジイミド系、エポキシ系、オキサゾリン系等の末端カルボン酸封止剤、あるいは加水分解防止剤等と呼ばれるものを添加しても良い。

【0068】

A層10の厚みは50μm以上、300μm以下の範囲で選ぶのが好ましい。A層10の厚みが50μm以上である場合は、充分な下地の隠蔽効果を付与する為に、コストの高い特殊な顔料を多量に添加する必要がなく。また、A層10にピンホールが発生する虞も少ない為好ましい。一方、A層10の厚みが300μm以下でも、下地となる金属板50の保護効果や視覚的隠蔽効果は充分に付与する事が可能である。また、A層10の厚みが300μm以下であれば、鏡面意匠性樹脂被覆金属板100の折り曲げ加工等の2次加工に関しても加工性が低下したり、従来の軟質PVCシートを被覆した金属板の折り曲げ加工に用いて来た成形型を使用出来なくなる虞が少なくなり好ましい。さらに、A層10の厚みを300μm以下とすることは、原料コストの面からも好ましい。上記観点から、A層10の更に好ましい厚みは、65μm以上、150μm以下の範囲である。

【0069】

<B層20>

B層20は、活性エネルギー線硬化型接着剤を含み、溶剤を含まない接着剤組成物から成る活性エネルギー線硬化型接着剤層である。B層20を構成する接着剤組成物は、活性エネルギー線硬化型接着剤50質量%以上96質量%未満と、イソシアネート末端のウレタンプレポリマー4質量%以上50質量%未満との混合物組成を主成分とすることが好ましい。なお、ここで「主成分」とは、活性エネルギー線硬化型接着剤50質量%以上96質量%未満と、イソシアネート末端のウレタンプレポリマー4質量%以上50質量%未満との混合物組成が、B層を構成する接着剤組成物に少なくとも70質量%以上、好ましくは80質量%以上含まれていることを意味する。

【0070】

イソシアネート末端のウレタンプレポリマーの添加量が4質量%以上である場合は、B層20と以下で説明するC層30との密着性を確保する事が容易となり好ましい。また、鏡面意匠性樹脂被覆金属板100を沸騰水浸漬試験に供した場合にB層20の凝集力不足に起因する外観不良をきたす虞が少ない点からも好ましい。イソシアネート末端のウレタンプレポリマーの添加量は50質量%未満とする事で、鏡面意匠性樹脂被覆金属板100を沸騰水浸漬試験に供した後にB層20の余剰イソシアネート分が水分と反応し発泡する虞を少なくする事が出来、その結果、鏡面意匠性樹脂被覆金属板100の外観品質の劣化が発生する虞を少なくする事が出来る点から好ましい。

【0071】

B層20に含まれる活性エネルギー線硬化型接着剤は、活性エネルギー線の照射により重合して硬化被膜を形成する常用のモノマーやオリゴマー、ポリマーを含み、さらに重合開始剤を含むことが好ましい。このような活性エネルギー線硬化型接着剤としては、紫外線硬化型接着剤を例示することができる。当該紫外線硬化型接着剤に用いられるモノマーやオリゴマーとしては、例えば、エポキシ(メタ)アクリレート、ウレタン(メタ)アクリレート、ポリエステル(メタ)アクリレート等のモノマーやオリゴマーが用いられる。これらのいくつかを具体的に例示すると、トリメチロールプロパントリアクリレート、トリメチロールプロパントリメタクリレート、ペンタエリスリトールトリアクリレート、ペンタエリスリトールトリメタクリレート、ペンタエリスリトールテトラアクリレート、ペンタエリスリトールテトラメタクリレート、ジペンタエリスリトールヘキサアクリレート、ジペンタエリスリトールヘキサメタクリレート、イソアミルアクリレート、エトキシジエチレングリコールアクリレート、メトキシジエチレングリコールアクリレート、N−ビニルピロリドンなど、1個以上の炭素−炭素二重結合を有する単官能および多官能のアクリルモノマー、メタクリルモノマー、ビニルモノマー類が挙げられる。

【0072】

なお、市販の紫外線硬化型接着剤としては、アロニックス(東亜合成社製)、ダイキュア(大日本インキ化学工業社製)、ニューフロンティア(第一工業製薬社製)、アートレジン(根上工業社製)などが例示できるが、これらに限定されるものではない。

【0073】

B層20において紫外線硬化型接着剤と混合して使用されるイソシアネート末端のウレタンプレポリマーは、有機ポリイソシアネート(a1)とポリオール(a2)とを有機ポリイソシアネートの過剰のもとで常法により調製されるウレタンプレポリマーである。

【0074】

有機ポリイソシアネート(a1)としては、2,4−トリレンジイソシアネート、2,6−トリレンジイソシアネート、ジフェニルメタンジイソシアネート、一部をカルボジイミド化されたジフェニルメタンジイソシアネート、ポリメチレンポリフェニルポリイソシアネート、トリレンジイソシアネート、ナフタレンジイソシアネート、フェニレンジイソシアネート、ヘキサメチレンジイソシアネート、イソホロンジイソシアネート、キシリレンジイソシアネート、水添キシリレンジイソシアネート、水添ジフェニルメタンジイソシアネート、シクロヘキサンジイソシアネート等の芳香族ジイソシアネート、脂肪族ジイソシアネート、脂環族ジイソシアネートを挙げることができる。これらは1種を単独で用いてもよく、2種以上を混合して用いてもよい。

【0075】

ポリオール(a2)としては、ポリエーテルポリオール、ポリエステルポリオール、その他のポリオールを挙げることができる。これらは1種を単独で用いてもよく、2種以上を混合して用いてもよい。ポリオール(a2)としては、例えば、複合金属シアン化合物錯体を触媒として製造されたポリオールを用いることもできる。

【0076】

ポリエーテルポリオールとしては、エチレングリコール、ジエチレングリコール、プロピレングリコール、ジプロピレングリコール、グリセリン、トリメチロールプロパン、グルコース、ソルビトール、シュークローズ等の多価アルコールの1種または2種以上にプロピレンオキサイド、エチレンオキサイド、ブチレンオキサイド、スチレンオキサイド等の1種または2種以上を付加して得られるポリオールおよびポリオキシテトラメチレンポリオール等が挙げられる。

【0077】

ポリエステルポリオールとしては、例えばエチレングリコール、プロピレングリコール、ブタンジオール、ペンタンジオール、ヘキサンジオール、シクロヘキサンジメタノール、グリセリン、トリメチロールプロパンあるいはその他の低分子ポリオールの1種または2種以上とグルタル酸、アジピン酸、ピメリン酸、スベリン酸、セバシン酸、テレフタル酸、イソフタル酸、ダイマー酸、水添ダイマー酸あるいはその他の低分子ジカルボン酸やオリゴマー酸の1種または2種以上との縮合重合体およびプロピオラクトン、カプロラクトン、バレロラクトン等の開環重合体等が挙げられる。

【0078】

その他のポリオールとしては、例えばポリカーボネートポリオール、ポリブタジエンポリオール、水素添加されたポリブタジエンポリオール、アクリルポリオール等が挙げられる。また、エチレングリコール、ジエチレングリコール、プロピレングリコール、ジプロピレングリコール、ブタンジオール、ペンタンジオール、ヘキサンジオール、シクロヘキサンジメタノールグリセリン、トリメチロールプロパン、グルコース、ソルビトール、シュークローズ等の低分子ポリオールも挙げられる。

【0079】

なお、活性エネルギー線硬化型接着剤のガラス転移温度は、−50℃〜100℃の範囲であることが好ましい。ガラス転移温度を100℃以下とした場合は、B層20とC層30との密着性の不足や、鏡面意匠性樹脂被覆金属板100とした場合の加工性の不足を生ずる虞が少ない。一方、ガラス転移温度を−50℃以上とした場合は、鏡面意匠性樹脂被覆金属板100を沸騰水浸漬試験に供した後のB層20とC層30との密着性が低下する虞が少ないと同時に、沸騰水浸漬時にB層20自体が著しい軟化を示し、流動変形してしまう虞も少なくする事が出来好ましい。

【0080】

B層20を構成する接着剤組成物には、上述したように重合開始剤を添加しておく事が好ましい。当該重合開始剤としては、例えば1−ヒドロキシシクロヘキシルフェニルケトン、2,2−ジメトキシ−2−フェニルアセトフェノン、キサントン、フルオレノン、ベンズアルデヒド、フルオレン、アントラキノン、トリフェニルアミン、カルバゾール、3−メチルアセトフェノン、4−クロロベンゾフェノン、4,4′−ジメトキシベンゾフェノン、4,4′−ジアミノベンゾフェノン、ミヒラーケトン、ベンゾインプロピルエーテル、ベンゾインエチルエーテル、ベンジルジメチルケタール、1−(4−イソプロピルフェニル)−2−ヒドロキシ−2−メチルプロパン−1−オン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、チオキサントン、ジエチルチオキサントン、2−イソプロピルチオキサントン、2−クロロチオキサントン、2−メチル−1−〔4−(メチルチオ)フェニル〕−2−モルホリノ−プロパン−1−オン、2,4,6−トリメチルベンゾイルジフェニルフォスフィンオキサイド等が挙げられる。また、市販品としてはIRUGACURE184、651、500、907、CG1369、CG24−61、Darocure1116、1173(以上、チバスペシャルティケミカルズ株式会社製)、LucirineLR8728(BASF株式会社製)、ユベクリルP36(ダイセル・サイテック株式会社製)等を挙げることができる。また、B層20を可視光で硬化させる場合には、カンファーキノン等の可視光増感型光重合開始剤を重合開始剤として用いることが好ましい。

【0081】

その他、増感作用を有する添加剤(光増感剤)を加えて光重合の感度を向上することもできる。その光増感剤としては、トリエチルアミン、ジエチルアミン、N−メチルジエタノールアミン、エタノールアミン、4−ジメチルアミノ安息香酸、4−ジメチルアミノ安息香酸メチル、4−ジメチルアミノ安息香酸エチル、4−ジメチルアミノ安息香酸イソアミル等が挙げられる。市販品としては、ユベクリルP102、103、104、105(以上、UCB株式会社製)等が挙げられる。

【0082】

これらの重合開始剤は、B層20を構成する接着剤組成物の樹脂分全量を100質量部として、0.1質量部以上10質量部以下を添加することが好ましく、1質量部以上5質量部以下である事が更に好ましい。

【0083】

なお、B層20は、必要に応じて、無機充填剤、可塑剤、揺変剤、顔料、耐侯性の維持向上のための紫外線吸収剤、安定剤等の各種添加剤、触媒などを含んでいてもよい。

【0084】

B層20に必要な厚みは、A層10とC層30とを空隙の発生なく密着させる事が出来、且つ金属板50にA層10、B層20及びC層30を積層した後のC層30表面の平滑性が保たれる厚みである。これは、B層20の厚さを、A層10の表面の十点平均粗さ(Rz JIS)よりも5μm程度厚い厚みを上限とし、該(Rz JIS)の値を下回らない程度の厚みを下限とする事で達せられる。例えば、A層10の上記(Rz JIS)が10μm程度である場合、B層20の厚みは10μm以上、15μm以下程度を確保する。B層20の厚みが十点平均粗さ(Rz JIS)よりも5μm厚い厚み以下であっても、C層30表面の平滑化の効果を充分得る事が可能であり、コスト上昇を抑える事が出来る。また、B層20の厚みがA層10の十点平均粗さ(Rz JIS)の値と同程度あれば、C層30の表面に高鏡面性を付与する事は可能であり、B層20を介在させたA層10とC層30との間に空隙が発生する事による鏡面意匠性樹脂被覆金属板100の意匠性低下を生ずる虞が少ない。

【0085】

一方、図1(d)に例示したように、B層20d中に光輝性粒子70、70、…などを添加して、B層20d中に粒子が光る点として認識できるような意匠感を付与しても良い。この場合は、B層20dの厚みとして15μm以上、100μm以下の厚みを付与する事が、鏡面意匠性樹脂被覆金属板100dの意匠性の点から好ましい。B層20dの厚みを15μm以上とする事で、添加する事が出来る光輝性粒子70、70、…の粒径、厚みに制約を受ける事が少なくなり、各種市販の光輝性粒子を添加出来る点から好ましい。また、B層20dの厚みが15μm以上である場合は、光輝性粒子70、70、…を含む印刷層を付与した場合の平面的な意匠感に比べて、鏡面意匠性樹脂被覆金属板100dに、より立体的な意匠感を与える事が出来る点から好ましい。また、B層20dの厚みを100μm以下とする事により、コストの上昇を抑えつつ、良好な立体的意匠感を有するものとする事が出来る。コストの観点からは、B層20dのより好ましい厚みは50μm以下である。

【0086】

上記光輝性粒子70、70、…としては、チタンコート等の表面修飾を施した、いわゆるパールマイカを代表とする各種パール顔料(一例として、メルク社製の「イリオジン」。)や、銀、ニッケル他の各種金属を無電解メッキ処理したガラスフレーク(一例として、日本板硝子社製の「メタシャイン」。)、アルミニウムフレークやチタンフレーク等の金属フレーク、アルミニウム箔等の金属箔を細かく裁断したもの、エポキシ樹脂等の熱硬化性樹脂で表面処理を施したアルミニウム箔等の金属箔を細かく裁断したもの(一例として、ダイヤ工業社性の「ダイヤモンドピース」、「エルジー」など。)、グリッターなどと呼ばれる各種金属を無電解メッキ処理した樹脂シートを細かく裁断したもの、ホログラム箔を樹脂シートに積層し細かく裁断したもの等を用いることができる。また、構造発色などと呼ばれる超多層に積層された2種類の樹脂間の屈折率差を利用して、金属を使用せずに金属調の意匠感を得ている樹脂シートを細かく裁断したものや、同じ原理による繊維片なども用いる事が出来る。

【0087】

一般的に上記の各種光輝性粒子70、70、…を熱可塑性樹脂に練りこむ場合は、カレンダー製膜や押し出し製膜などの加熱と剪断応力が付加される工程を経る必要があり、これに起因して粒子の破砕を受けたり、耐熱性の良くないものでは加熱成形時に熱劣化や熔融を受ける事により使用出来ない等の問題がある。しかしながら、本発明に於いては、B層20dの塗工時に大きな剪断を受けることは無い。また、初期硬化の為にB層20dに活性エネルギー線(紫外線)を照射した場合も、温度上昇は大きなものでは無い為、熱可塑性樹脂への練り込みには適さない光輝性粒子70、70、…に関しても添加する事が可能である。また、B層20dは溶剤を含まない接着剤組成物より成る層である事により、耐溶剤性の劣る光輝性粒子70、70、…も支障なく使用する事が出来る。

【0088】

これら光輝性粒子70、70、…の好ましい添加量は、B層20dの全樹脂成分を100質量部として、0.2質量部以上、5質量部以下である事が好ましく、0.5質量部以上、2.5質量部以下である事が更に好ましい。添加量を0.2質量部以上とする事により、B層20内に於いて光る点として認識される粒子の数を充分なものとする事が出来、良好な意匠感を得る事が容易となる。また、5質量部以下とする事により、鏡面意匠性樹脂被覆金属板100dのC層側表面より見た場合に、B層20d全体が一様な輝度感を呈するようになり、立体感に欠ける意匠感となってしまう虞が少なくなる。加えて、光輝性粒子70、70、…による活性エネルギー線(紫外線)の遮蔽効果によりB層20dの活性エネルギー線(紫外線)照射による初期硬化が不十分となる虞が少なくなる。

【0089】

光輝性粒子70、70、…の平均粒径、及び平均厚みの大きい粒子ほど、同一添加質量部数での粒子の数は少ない事になるので、希望する意匠に応じて上記範囲の添加量内で適宜添加量を決定する。

【0090】

なお、B層20に含まれる樹脂成分は実質的に透明であることが好ましい。かかる形態とすることによってB層20に光輝性粒子などを添加した場合には、その光輝性粒子などによる意匠を認識し易くなり、A層10に色味の意匠や印刷層を付与した場合は、それらによる意匠を認識しやすくなる。また、以下に説明するC層30を透明な層とするとともにB層20を透明な層とし、併せて、紫外線硬化型接着剤を用いてB層20を形成する事により、比較的安価な設備費用により導入出来る紫外線照射装置を用いた硬化作業で、B層20の良好な硬化特性を得る事が出来る。ここでいう「透明」とは、紫外線(波長が200nm〜380nm程度の電磁波)の透過率が50%以上であり、且つ、可視光(波長が380nm〜770nm程度の電磁波)の透過率が50%以上であることを意味する。

【0091】

<C層30>

C層30は、二軸延伸ポリエステル系樹脂シートから成る層である。

【0092】

C層30が付与される目的は、耐傷入り性や耐薬品性等の表面物性の向上、鏡面意匠性樹脂被覆金属板100にいわゆる鏡面性と呼ばれる表面の平滑な外観の付与、実質的に透明で且つある程度の厚みを有する層を表面に付与することによる意匠としての深み感の表現、及び、高い透明性を生かして、A層10の着色意匠、及び印刷層40、更にはB層20dに添加された光輝性粒子70、70、…の明瞭な視認性を得る為である。

【0093】

C層30としては、軟質PVC系樹脂被覆金属板の中で、鏡面意匠を有する構成のものに用いられてきた透明二軸延伸ポリエステル系樹脂シートと同じものを使用することができる。中でも二軸延伸されたポリエチレンテレフタレート(PET)系の透明樹脂シートを好適に用いることができ、二軸延伸されたホモPET系の透明樹脂シートを特に好適に用いることができる。

【0094】

C層30の厚みは、軟質PVC系樹脂被覆金属板を得るのに用いられて来た二軸延伸されたPET系の透明樹脂シートの厚みと同様で良い。従って、C層30の厚みは15μm以上、100μm以下であることが好ましく、25μm以上、50μm以下であることがさらに好ましい。C層30の厚みが薄過ぎると、鏡面意匠性樹脂被覆金属板100に良好な平滑性を付与するのが困難となり易い。一方、C層30の厚みが厚すぎると、鏡面意匠性樹脂被覆金属板100を折り曲げ加工などの二次加工に供する際、従来の鏡面意匠性樹脂被覆金属板の折り曲げ加工等に使用している金型が使用できなくなる虞がある。

【0095】

C層30に用いる二軸延伸PET系樹脂シートとしては、各社から市販されているものを用いることができる。一般的には、延伸倍率が2軸各方向に3.5倍以上5倍以下、延伸処理後の熱固定温度が220℃以上240℃以下程度のものが該用途には用いられている。適宜、高透明グレードや易接着処理グレード等を用いても良い。また、艶消し剤等を配合して艶消し性が付与された二軸延伸PET系樹脂シート等を用いても良い。

【0096】

<印刷層40>

印刷層40は、グラビア印刷、オフセット印刷、平板スクリーン印刷、ロータリースクリーン印刷、インクジェットプリンターによる印刷等の公知の印刷方法で施される層である。印刷層40の絵柄は、任意であり、例えば、石目調、木目調、あるいは幾何学模様、抽象模様等を挙げることができる。印刷層40は、部分印刷で形成されても良く、全面ベタ印刷で形成されても良く、部分印刷層とベタ印刷層との両方が施されていても良い。該印刷層40は通常、B層20の塗工厚みに比べると充分に厚みが薄いものである。また、通常の印刷工程に関しては、溶剤乾燥や溶剤回収に充分な配慮がなされている為、溶剤系のインクを用いても問題を生ずる事は少ないが、該印刷インクに関しても溶剤を含まない紫外線硬化型インク等を用いても良い。一例として、産業用インクジェットプリンターを用いて溶剤を含まない紫外線硬化型インクによる印刷層40を付与する等の方法がある。

【0097】

印刷層40は、C層30のB層20と積層される側の面に付与しても良く(図1(b)、A層10のB層20と積層される側の面に付与しても良い(図1(c)、(d))。あるいはこれら両面に付与されていても良い。

一般的には、平滑性が良好で、加熱乾燥する工程でも収縮等の物性変化を生じ難い二軸延伸ポリエステル樹脂系シートであるC層30の裏面(B層20が備えられる側の面)に、溶剤を含むインクを塗布して、所謂バックプリントを施す。

本発明に於いては、樹脂被覆金属板の鏡面性を良好にする為に実施されて来た従来的な手法のように、印刷層40が比較的長時間高温に晒される事が無い。そのため、印刷インクの着色顔料もビヒクルも、特別に耐熱性に優れるものを用いる必要はなく、沸騰水浸漬試験で著しい変褪色を生じない程度の耐熱性を有するものを自由に用いる事が出来る。

【0098】

<接着剤層60>

接着剤層60は、接着剤を含んで成る層であり、金属板50とA層10との間に備えられる。

【0099】

接着剤層60に用いる接着剤としては、アクリル系接着剤、エポキシ系接着剤、ウレタン系接着剤、ポリエステル系接着剤等の従来より軟質PVCのシートを金属板にラミネートする目的で用いられて来た熱硬化型接着剤を挙げることができる。この中でも、A層10がポリエステル系樹脂よりなることから、熱硬化型ポリエステル系接着剤を用いることが接着強度を得易い点から好ましい。これら接着剤は通常、溶剤を含むものが用いられているが、金属板50への焼付け温度が高温であり、溶剤は完全に揮散する事から残留溶剤に関する懸念はない。また、従来より該方法により樹脂層と金属板とのラミネートを実施して来た事業者に於いては、溶剤回収に関し、充分な配慮が成されている。

【0100】

<金属板50>

本発明に用いることができる金属板50としては、従来より樹脂被覆金属板用として用いられて来たものを特に制限なく使用することができる。例えば、冷延鋼板、溶融亜鉛メッキ鋼板、電気亜鉛メッキ鋼板、熔融亜鉛・アルミニウム合金メッキ鋼板、熔融亜鉛・アルミニウム・マグネシウム合金メッキ鋼板、スズメッキ鋼板、ティンフリースチール、ステンレス鋼板等の各種鋼板やアルミニウム系合金板、ニッケル系合金板、チタン系合金板、マグネシウム系合金板等が使用できる。

【0101】

金属板50の厚さは、鏡面意匠性樹脂被覆金属板100の用途等により異なるが、0.1mm〜10mmの範囲で選ぶことができる。一例として、ユニットバス部材の用途では0.3mm〜0.8mmの厚みのものが用いられることが多い。

【0102】

<鏡面意匠性樹脂被覆金属板100の製造方法>

次に、図1(a)に示した鏡面意匠性樹脂被覆金属板100aを例にして、本発明の鏡面意匠性樹脂被覆金属板100の製造方法について説明する。A層10の製膜方法としては公知の方法を用いることができる。例えばTダイを用いる押出キャスト法やインフレーション法などを採用することができる。A層10の製膜方法は特に限定されるものではないが、製膜性や安定生産性などの面からTダイを用いる押出キャスト法が好ましい。

【0103】

次に、上記によって得られた、A層10のみを先ず接着剤層60を介して金属板50上へラミネートする。A層10、B層20、及びC層30などを積層一体化してから金属板50にラミネートする方法では、B層20が活性エネルギー線硬化型接着剤を主成分とする組成であるにも関わらず、従来のシアネート型接着剤を用いたドライラミネート法の場合と同様に、C層30表面の鏡面性が著しく低下してしまう虞があるためである。

【0104】

A層10を金属板50にラミネートする方法は特に制限されないが、熱硬化型接着剤によるラミネートが一般的である。接着剤層60に用いる接着剤は、上述した通りである。具体的なラミネート方法の例としては、金属板50にリバースコーター、キスコーター等の一般的に使用されるコーティング設備を使用して、A層10を貼り合わせる側の面に、乾燥後の接着剤膜厚が2μm〜10μm程度になるように、接着剤層60を形成する。

【0105】

次いで、赤外線ヒーター及び/又は熱風加熱炉により接着剤層60の乾燥および加熱を行い、金属板50の表面温度を、230℃〜250℃程度の温度に保持しつつ、直ちにラミネートロールを用いてA層10を被覆、冷却する。

【0106】

上記のようにして作製したA層10の表面に、次工程でB層20を介してC層30を積層し、C層30側表面から活性エネルギー線(紫外線)を照射する事でB層20を硬化させ、A層10、B層20およびC層30を一体化する事で、鏡面意匠性樹脂被覆金属板100が得られる。B層20を介してC層30を積層する工程は、A層10を金属板50にラミネートするのと同一のラミネートライン上で行ってもよく、別ラインで行っても良い。

【0107】

B層20を介してA層10にC層30を積層する方法としては、C層30のA層10が備えられる側の面にB層20を形成し、これをA層10に貼り付ける方法、あるいはA層10のC層30が備えられる側の面にB層20を形成し、更にC層30を被覆する方法等を挙げることができる。B層20を形成する方法としては、特に限定されるものではなく、B層20を構成する接着剤組成物の粘度に応じて公知の方法に従い行うことができる。例えば、温度調節可能な二液供給装置、ミキサー、及びコートダイやスクイズ方式のコーター等を使用することにより、C層30のA層10が備えられる側の面に塗布によりB層20を形成し、これをA層10に貼り付ける方法がある。さらに一定のクリアランスを有する一対のゴムロールの間を通過させる等の方法により、C層30の最表面が平滑な状態に維持されるように、A層10、B層20およびC層30が一体化される。しかる後に活性エネルギー線をC層30側表面より照射し、B層20の硬化を行う。

【0108】

なお、図1(b)に示した形態のように、C層30の裏面に印刷層40bを備えさせる場合は、C層30をB層20上に形成する前に、C層30を構成するシートの裏面に印刷層40bを形成しておく。また、図1(c)に示した形態のように、A層10の表面に印刷層40cを備えさせる場合は、B層20をA層10上に形成する前に、A層30の表面に印刷層40bを形成しておく。さらに、図1(d)に示した形態のように、光輝性粒子70、70、…を含んだB層20dを備えさせる場合は、B層20dを形成する前に、B層20dを構成する接着剤組成物に光輝性粒子70、70、…を含ませ、A層10の表面又はC層30の裏面に該接着剤組成物を塗工してB層20dを形成する。印刷層40dを形成する方法は、印刷層40cと同様である。

【0109】

本発明の製造方法によって製造された鏡面意匠性樹脂被覆金属板100は、高い鏡面性を有する表面を備え、また、良好な加工性と表面硬度を有する。そのため、クローゼットドア材、パーティション材、一般壁材等の建築内装材に好適に用いることができる。また、A層10の樹脂組成と、B層20の接着剤組成により沸騰水浸漬試験で問題を生じないものとする事も可能であり、ユニットバス壁材、ユニットバス天井材等のユニットバス部材に特に好適に用いることもできるものである。

【実施例】

【0110】

本発明をより具体的かつ詳細に説明するために、次に実施例を示すが、本発明はこれらの例によって何ら限定されるものではない。なお、実施例および比較例に示した鏡面意匠性樹脂被覆金属板の物性の測定規格、試験法は以下の通りである。

【0111】

(十点平均粗さ(Rz JIS)の測定)

JIS B 0601に参考規格として記載されている方法に準拠して測定した。十点平均粗さ(Rz JIS)の評価結果は、表1中に記載した。

【0112】

(外観評価・平滑性)

鏡面意匠性樹脂被覆金属板の樹脂層を平板の状態で目視により観察した。後述する製法で連続的に生産した鏡面意匠性樹脂被覆金属板を一旦コイル状に巻き取り、24時間経過した後に再度巻きほどきを実施し、その時点で外観を評価している。良好な表面の平滑性が得られているものを「○」、多少表面に波打ち等の荒れが認められ平滑性に劣るものを「△」、表面に著しい波打ちや皺入りがあるもの、及び、B層の塗布量不足やB層の発泡に起因する内部空隙の発生等で表面の平滑性の良否に関わらず外観意匠の悪いものを「×」として評価した。

該評価は、後述する金属板との実用上充分な接着力が得られたラミネート条件の内、ラミネート温度が低いほうの試料に関して評価を行った(225℃で接着強度の判定が「△」、235℃で同「○」となったものに関しては、225℃でラミネートしたものを共試体とした。)。外観の評価結果は、表4〜表8中に記載した。

【0113】

(鮮明度光沢値(Gd値))

財団法人日本色彩研究書が開発した<PGD>携帯用鮮明度光沢度計「PGD−1V」を用い、同法人が規定する測定法により実施例及び比較例の各鏡面意匠性樹脂被覆金属板の鏡面反射性を測定し、高鏡面性の判定基準とした。測定は、同一サンプル中5箇所で実施し、その平均値を鮮明度光沢値(Gd値)とした。

該評価に関しても、後述する金属板との実用上充分な接着力が得られたラミネート条件の内、ラミネート温度が低いほうの試料に関して評価を行った(225℃で接着強度の判定が「△」、235℃で同「○」となったものに関しては、225℃でラミネートしたものを共試体とした。)。Gd値の評価結果は、表4〜表8中に記載した。

【0114】

(加工性評価:密着曲げ試験)

鏡面意匠性樹脂被覆金属板に衝撃密着曲げ試験を行い、曲げ加工部の積層層の面状態を目視で判定した。ほとんど変化がないものを「○」、若干クラックが発生したものを「△」、割れが発生したものを「×」として評価した。なお、衝撃密着曲げ試験は次のようにして行った。鏡面意匠性樹脂被覆金属板の長さ方向および幅方向からそれぞれ50mm×150mmの試料を作製し、23℃で1時間以上保った後、折り曲げ試験機を用いて樹脂層が被覆されている側が外側となるように、且つ内半径2mmとなるように180°に折り曲げ、その試料に直径75mm、質量5kgの円柱形の錘を50cmの高さから落下させて折り曲げ部分を潰す事により、内半径実質零の密着曲げとした。

該評価に関しても、後述する金属板との実用上充分な密着強度が得られたラミネート条件の内、ラミネート温度が低いほうの試料に関して加工性の評価を行った。密着曲げ加工性の評価結果は、表4〜表8中に記載した。

【0115】

(加工性評価:ノッチ入りエリクセン試験)

図2〜図4は、ノッチ入りエリクセン試験の方法を説明する模式図である。図2及び図3において、上段の図は鏡面意匠性樹脂被覆金属板101を樹脂層102側から見た上面図であり、下段の図は鏡面意匠性樹脂被覆金属板101の厚さ方向の断面図である。図4は、図3の下段の図に対応する図である。

【0116】

まず、60mm×60mmの鏡面意匠性樹脂被覆金属板101を用意し、市販のカッターナイフを用いて、図2に示すように、5mm間隔で1組の切り込み103、103を長さ方向と幅方向にそれぞれ入れた。なお、切り込み103、103、103、103は、金属板105の表面に達する深さで入れた。次に、「JIS K−6744」で規定されるエリクセン試験装置を用いて、図3に示すように、樹脂層102側が凸になるようにして、2組の切り込み103、103、103、103で囲まれた部分が中心となるように、深さ(高さ)6mmの張り出し加工を施した。そして、樹脂層102の切り込み103、103、103、103を入れた部分の剥離状況を観察した。

【0117】

図3に示すように樹脂層102の剥離が全く認められなかったもの、及び、図4に示したように樹脂層102が剥離し、その剥離長さXが1mm未満であったものを「○」、剥離長さXが1mm以上2mm以下であったものを「△」、剥離長さXが2mmを超えたものを「×」とした。剥離長さXの測定は、試料数2で、1試料に付き4ヶ所で測定を実施して平均値を求めた。ただし、1ヶ所でも2mmを超える剥離長さXがある場合は「×」とした。

該評価に関しても、後述する金属板との実用上充分な密着強度が得られたラミネート条件の内、ラミネート温度が低いほうの試料に関して加工性の評価を行った。エリクセン加工性の評価結果は、表4〜表8中に記載した。

【0118】

(耐沸騰水浸漬性)

上記のノッチ入りエリクセン試験に供した試料を沸騰水中に3時間浸漬し、樹脂層の状態を目視で観察した。評価内容に関しても、ノッチ入りエリクセン試験と同様であり、上記評価で「×」と判定されたものに関しては評価を行っていない。

ただし、B層の変更を行っている実施例5〜9、比較例5、及び、C層の変更を行っている実施例10〜21については、ノッチ入り部分の剥離以外に、平面部について表面平滑性の観察も行っており、沸騰水浸漬後に、全く平滑性の変化がなく特にユニットバス部材として好ましく用いる事が出来るものを「◎」、わずかに表面に荒れが出たが実用上支障が無いと判断されたものを「○」、層間の浮き(ブリスター剥離)や微細な発泡等により表面外観が悪化し、ユニットバス部材としては用いないことが好ましいものを「△」、著しい層間の浮きや激しい発泡等により著しく表面外観が悪化したもの、C層自体の流動変形により著しく表面外観が悪化したものを「×」、として評価した。耐沸騰水浸漬性の評価結果は、表4〜表8中に記載した。

【0119】

(樹脂層と金属板との間の接着力)

20mm×100mmの鏡面意匠性樹脂被覆金属板を試験片として、「JIS Z−0237・粘着テープ、粘着シート試験方法−試験片に対する180度引き剥がし粘着力」に準拠した剥離強度測定を測定幅20mmで行い、樹脂層と金属板との間の接着力を評価した。接着力が40N/20mm以上で、充分な接着力があると判断されたものを「○」、接着力が20N/20mmより大きく40N/20mm未満で、相対的に接着力が低いが実用上は支障ないと判断されたものを「△」、接着力が20N/20mm以下で接着力が不充分と判断されたものを「×」として評価した。基材金属接着力の評価結果は、表4〜表6中に記載した。

【0120】

(A層とC層との間の接着力)

20mm×100mmの鏡面意匠性樹脂被覆金属板を試験片として、「JIS Z−0237・粘着テープ、粘着シート試験方法−試験片に対する180度引き剥がし粘着力」に準拠した剥離強度測定を測定幅20mmで行い、A層10とC層30との間の接着力を評価した。接着力が40N/20mm以上で、充分な接着力があると判断されたものを「○」、接着力が20N/20mmより大きく40N/20mm未満で、相対的に接着力が低いが実用上は支障ないと判断されたものを「△」、接着力が20N/20mm以下で接着力が不充分と判断されたものを「×」として評価した。B層20に光輝性粒子を添加した実施例25〜28のみ測定を行っている。A層/C層間剥離強度の評価結果は、表8中に記載した。

【0121】

(表面硬度:鉛筆硬度試験)

鏡面意匠性樹脂被覆金属板に対して、「JIS K 5600−5−4:1999、塗料一般試験方法−第5部:塗膜の機械的特性−第4節:引っかき硬度(鉛筆法)」に従って、表面硬度を評価した。23℃の恒温室内で、80mm×60mmに切り出した鏡面意匠性樹脂被覆金属板の樹脂層側の面に対して45°の角度を保ちつつ9.8Nの加重を掛けた状態で線引きをできる治具を使用して線引きを行い、該部分の樹脂層の面状態を目視で判定した。Bの鉛筆で全く傷が付かなかった場合の鉛筆硬度は「B以上」であるとし、Bでは傷が入るが、2Bの鉛筆では全く傷が付かなかった場合の鉛筆硬度は「2B」、2Bの鉛筆でも傷が付いたものを「3B以下」とした。鉛筆硬度試験の評価結果は、表4〜表6中に記載した。

【0122】

(A層10の作成)

φ65mmのベント付き二軸混練押出機を用いて、シリンダー温度180℃〜250℃、

ダイス温度240℃を基準とし、樹脂組成の変化に応じて適宜条件を微調整している。

表1に示す樹脂組成で、厚み80μmのポリエステル系樹脂を主成分とする着色シート(A−1〜A−14)を製膜した。これらシートは、着色顔料として、チタン白およびチタン黄を合計20質量部含んでいる(樹脂成分の合計量を100質量部とした値である。)。

【0123】

これらの押出しシートを製膜するに際しては、梨地のシボ加工が施されたキャスティングロールを用いており、Tダイより押し出されると同時に該キャスティングロールで引き取りを行うことにより、A層のB層と積層される側の表面にシボ転写を行っている。A層の表面に転写されたシボの十点平均粗さ(Rz JIS)は表1中に記載した。該シボ付けの目的は、押出し製膜したシートをワインダーで巻き取る際や、次工程での巻き出しを行う際のシート同士の滑り性を確保し、作業性を向上させる為である。

【0124】

表1中に記載した樹脂組成として具体的に以下のものを用いた。

「イースターPET−G・6763」は、イーストマンケミカル・カンパニー社製、ジカルボン酸成分はテレフタル酸であり、ジオール成分の約30モル%が1,4−シクロヘキサンジメタノール、約70モル%がエチレングリコールである実質的に非晶性である共重合ポリエチレンテレフタレート樹脂である。ガラス転移温度は78℃、融点は観察されなかった。

「PCTG・5445」は、イ−ストマンケミカル・カンパニー社製、ジカルボン酸成分はテレフタル酸であり、ジオール成分の約65モル%が1,4−シクロヘキサンジメタノール、約35モル%がエチレングリコールである実質的に非晶性である共重合ポリエチレンテレフタレート樹脂である。ガラス転移温度は86℃、融点は観察されなかった。

「ノバデュラン5020H」は、三菱エンジニアリングプラスチックス社製のポリブチレンテレフタレート(ホモPBT)樹脂である。IV値が1.2の押出製膜用標準グレードであり、融点は225℃である。

「コルテラCP509200」は、シェル社製のポリトリメチレンテレフタレート(ホモPTT)樹脂である。融点は225℃である。

【0125】

【表1】

【0126】

(A層の金属板へのラミネート)

A層を金属板の表面にラミネートした方法を説明する。まず、A層と金属板との間に介在する接着剤層を構成する接着剤として、ポリ塩化ビニル被覆金属板用として一般的に用いられているポリエステル系接着剤を用意した。金属板としては、亜鉛めっき鋼板(厚み:0.45mm)を用意した。当該金属板の表面に、乾燥後の接着剤膜厚が2μm〜4μm程度になるように上記接着剤を塗布した。次いで、金属板上にA層を積層した。より具体的な積層方法を図5を用いて説明する。図5は、鏡面意匠性樹脂被覆金属板の製造工程の一例を説明する模式図である。図5に示すように、表面に接着剤層が形成された金属板105を熱風加熱炉201および赤外線ヒーターで加熱し、接着剤の乾燥および加熱を行っい、金属板105の表面温度を225℃、及び235℃に設定した。その後、直ちにラミネートロール203、203を用いて、巻き出し設備207から供給される、上記で作製したA層106を被覆した。その後、A層106を被覆された金属板を、支持ロール205、205で搬送しつつ空冷冷却ゾーン204に通し、強制空冷冷却することによりA層106をラミネートした金属板を作製した。金属板とのラミネートに用いた接着剤の種類、塗布条件は全ての実施例および比較例において同一である。

【0127】

(A層上へのB層を介在させたC層の積層)

上記でA層を金属板にラミネートした同一ライン上で、B層を介在してC層を積層した。具体的な積層方法を図5を用いて説明する。

【0128】

図5に示すようにラミネートラインの冷却工程以降に、C層108として用いる二軸延伸ポリエステル樹脂系シートを連続的に供給する巻き出し設備208、該巻き出し設備208から供給されたC層108のA層106が積層される側の面にB層107を構成する接着剤組成物を塗布するコートダイ209、及び、該接着剤組成物を供給する混合タンク(不図示)や、定量供給ポンプ(不図示)などの一連の設備、金属板105上のA層106表面に、B層107を形成したC層108を積層する為の一対のラミネートロール206、206、その直後に紫外線照射装置210等の必要設備を配置して、A層106の金属板105へのラミネートとオンラインで連続的に鏡面意匠性樹脂被覆金属板200を得ている。コートダイ209の調整とラミネートロール206、206での押圧により、B層107は平均塗布厚み5μmとなるように設定しており、これは実施例1〜28及び、比較例1〜5について同一である。また、紫外線照射装置210は、高圧水銀灯を光源としており、積算照射量は、340mJ/cm2で、比較例4を除く全ての実施例および比較例において同一である。尚、比較例4のみはB層107の組成として紫外線硬化型樹脂成分を含まない為、紫外線照射を行っていない。

【0129】

B層107を構成する接着剤組成物としては、表2に示す比率で紫外線硬化型接着剤とイソシアネート末端のウレタンプレポリマーとをブレンドしたものを用いた。

【0130】

【表2】

【0131】

表2中に記載した接着剤組成物としては具体的に以下のものを用いた。

「紫外線硬化型接着剤」としては、ニューフロンティアR1213(第一工業製薬社製)を用いた。無黄変タイプ紫外線硬化型接着剤で、ウレタンアクリレート組成物約50wt.%、アクリロイルモルフォリン50wt.%、ガラス転移温度(Tg)は−39℃である。

「イソシアネート末端ウレタンプレポリマー」としては、無溶剤型のタケネートA95(三井タケダケミカル社製)を使用した。

また、各配合は、光増感剤として、イルガキュア184(チバ・スペシャリティケミカルズ社製)を、紫外線硬化型接着剤の量を100質量部として3質量部含んでいる。

比較例4のみは、無溶剤型のシアネート硬化型接着剤として、主剤「タケラックA695」、及び硬化剤「タケネートA95」(いずれも三井タケダケミカル社製)を質量比で6:10(主剤:硬化剤)に配合したものを使用した。

【0132】

C層108を構成する透明延伸ポリエステル樹脂シートとしては、全ての実施例、及び比較例について、二軸延伸ポリエチレンテレフタレート樹脂シートである帝人デュポンフィルム社製の「テトロン HS」の表3に示す厚みのものを用いた。所謂バックプリントと呼ばれるB層107との積層面側に印刷柄が施されているものを使用した。該バックプリントは、ウレタン・塩酢ビ系のビヒクルを含有するインクを用いており、グラビア印刷法により形成したもので、赤色系の抽象柄の部分印刷を施したものである。これは、積層化粧シートの最表層に被覆する用途で一般的に行われている印刷意匠の付与方法であり、該インクは、通常の軟質PVCシートを下地とする化粧シートに一般的に用いられているものであり、所謂耐熱インクと呼ばれるグレードのものではない。

【0133】

【表3】

【0134】

(鏡面意匠性樹脂被覆金属板の巻き取り)

上記のようにして鏡面意匠性樹脂被覆金属板200を作製した後、鏡面意匠性樹脂被覆金属板200を巻き取り設備212で巻き取った。巻き取って24時間経過以降に再度巻きほどきを実施し、上記の各評価を行った。

【0135】

(実施例1〜6、および比較例1、2)

C層108を表3中のC−2に固定し、且つ、A層106を表1中のA−6に固定して、B層107の組成を変更した場合である。これらの評価結果を表4に示した。

【0136】

(実施例7〜11、および比較例3)

B層107を表2中のB−4に固定し、且つ、A層106を表1中のA−10に固定して、C層108の厚みを変更した場合である。これらの評価結果を表5に示した。

【0137】

(実施例12〜23)

C層108を表3中のC−2に固定し、且つ、B層107を表2中のB−4に固定して、A層106の組成、及び、表面の十点平均粗さ(Rz JIS)を変更した場合である。これらの評価結果を表6に示した。

【0138】

(実施例24、比較例4〜6)

C層108を表3中のC−3に固定し、且つ、A層106を表1中のA−14に固定して、B層107を表2中のB−4として、本発明の製造手順に従って鏡面意匠性樹脂被覆金属板200を作成したのが実施例24である。これに対し、比較例4〜6では、先ずA層とC層とを、B層を介して積層し、B層を硬化させて積層一体化されたシートと成した後、金属板へのラミネートを実施する製造手順によっている。比較例4に用いたB層は実施例24と同一のものであり、平均塗布厚みや、紫外線照射条件等も実施例24と同一にしてある。比較例5、及び比較例6に用いたB層は、従来より二軸延伸PETシートと軟質PVCシートのドライラミネートによる積層一体化に用いられている溶剤系のシアネート硬化型ポリエステル系接着剤(東洋モートン社製の「TM−K51」と硬化剤「CAT−RT85」、及び溶剤としての酢酸エチルを各10:1.5:20の質量比で混合したもの。)を従来的な手法でC層の積層面の印刷柄表面に乾燥膜厚が5μmとなるように塗布・乾燥し、A層と積層し、24時間養生し積層一体化シートを得ている。これらの積層一体化シートを金属板にラミネートする際の鋼板の表面温度は225℃で実施しており、鋼板との接着に用いる接着剤の塗布厚みその他の条件は、他の実施例、及び比較例と同一である。ただし、比較例6については、特開2004−237546号公報に記載された、ラミネート後に非接触式の加熱手段(赤外加熱ヒーター)を用いて表面最高到達温度が240℃となるように加熱する方法を採った。これらの評価結果を表7に示した。

【0139】

(実施例25〜28)

C層108を表3中のC−2に固定し、A層106を表1中のA−6に固定し、光輝性粒子を添加したB層107の厚みを変更した場合である。B層107の接着剤組成自体は、表2中のB−4と同一であり、これに光輝性粒子として、ダイヤ工業(株)社製の「レインボーフレーク II」のブルートパーズNo.55−Sを1.0質量部(樹脂成分の全量を100質量部として)を添加している。同光輝性粒子は、屈折率の異なる樹脂同士を多層積層する事により構造発色により光輝感を発現するもので、熱可塑性ポリエステル系樹脂を樹脂組成として含む事から、A層106のような押出し製膜法により作製される層への練り込みには適さない。また、熱可塑性アクリル系樹脂を樹脂成分として含む事から溶剤系の接着剤への添加にも制約を受けるものである。

上記光輝性粒子の平均粒径は100μmであり、厚みの公称値が14μm〜19μm(粒径及び厚みともダイヤ工業株式会社のカタログ記載による。)である為、B層107の厚みは20μm以上としている。

B層107の接着剤組成物の攪拌混合時に光輝性粒子を添加し、常温で混合し、実施例1〜21と同様に塗工を行い、コートダイ209の調整とラミネートロール206、206での押圧により、B層107の平均厚さが表8中に示した厚みとなるように設定した。

【0140】

【表4】

【0141】

【表5】

【0142】

【表6】

【0143】

【表7】

【0144】

【表8】

【0145】

(評価結果)

表4〜表8より以下の評価結果が得られた。

比較例1は、B層に紫外線硬化型接着剤を用いずに、溶剤を含まないイソシアネート硬化型の接着剤を用いた場合であるが、先ず該接着剤の粘度が高い事に起因してコートダイで薄く均一に塗布する事が困難であった。更に、鏡面意匠性樹脂被覆金属板を巻き取る工程でB層が形状を保持出来る程度の硬化物性を得ていない事により、巻き解いた鏡面意匠性樹脂被覆金属板の外観は著しく平滑性の悪いものであった。

また、密着曲げ試験では折り曲げ部分のC層にクラックが入った。B層の柔軟性が不足する為と推定される。エリクセン加工ではB層内の凝集剥離を生じており、接着剤の凝集力も不足していると思われる。

【0146】

比較例2は、B層を構成する接着剤組成物に、その50質量%を越える量のイソシアネート末端のウレタンプレポリマーが含まれている場合であり、樹脂被覆金属板のA層側から透かして見えるB層中に、吸湿発泡に起因すると見られる気泡が認められ、外観意匠は低いものとなった。また、それに起因して、C層の表面にも凹凸が発生し、鮮明度光沢値として測定される表面の平滑性も悪い結果となった。また、沸騰水浸漬試験では、余剰のイソシアネートが水分と更に反応する事により著しい発泡を生じた。

【0147】

これらに対し、本発明の実施例1〜6に於いては、紫外線を照射した時点でB層に充分な実用強度が得られる事から、直後に巻き取りを行って、巻き解いた際も、平滑性の良好な表面外観を有する鏡面意匠性樹脂被覆金属板が得られている。

【0148】

実施例1は、B層の接着剤組成として紫外線硬化型接着剤のみを用いた場合であり、密着曲げ加工で試験片端部にA層のめくれが多少発生した。一方、エリクセン加工では、B層内部で凝集剥離を生じ僅かに樹脂層のめくれが発生した。変形の形態により剥離の状況がこのように異なったものと考えられる。エリクセン加工品を沸騰水浸漬試験に供した場合、剥離の進行が発生し、内装建材用途でもきつい二次加工が無く、沸騰水浸漬試験が規格として無い用途には使用可能であるが、ユニットバス用途に供するのはあまり好ましくないと判断された。

【0149】

実施例2は、エリクセン加工に対しては改善の効果があり、イソシアネート末端のウレタンプレポリマーを混合した効果はあると言える。しかし、該加工後の試料を沸騰水に浸漬した場合、剥離の進行状況は実施例1と変化なく、また、密着曲げ試験に於いても実施例1と同様の端部の剥離が認められた事から効果としては不十分である。

【0150】

実施例6は、鮮明度光沢値は良好であったが、B層のイソシアネート末端のウレタンプレポリマーの混合比率が比較的多い事から、吸湿発泡に起因すると思われる気泡が、多少B層中に確認され、実用の範囲内ではあるが外観はやや劣る結果となった。また、沸騰水浸漬で多少の気泡の増加が認められた。

【0151】

これらに対して、実施例3〜実施例5では、外観意匠性、加工性に関しても良好な結果が得られており、更に、沸騰水浸漬試験でも外観の悪化が認められないことから、特にユニットバスの用途に好適に用いる事が出来ると考えられる。

【0152】

比較例3は、A層として厚みが過剰の二軸延伸PET樹脂系シートを用いた場合で、密着曲げ試験ではA層の折り曲げ部分に割れが発生し、エリクセン加工ではA層とB層間で界面剥離を生ずるなど加工性が悪い結果となっている。

【0153】

これに対し、A層の厚みを本発明の範囲の上限とした実施例11では、密着曲げ試験で折り曲げ部分に微細なクラックが認められ、エリクセン加工でも多少の剥離が認められたが用途によっては使用可能と判断された。エリクセン加工での剥離は沸騰水浸漬によって悪化する事はなかった。

【0154】

また、A層の厚みが本発明の下限である実施例7で、やや表面の平滑性が劣り、鉛筆硬度試験でもやや不十分な結果となったが、実施例8〜10では、これらの問題は発生していない。

【0155】

実施例12は、A層の樹脂組成として実質的に非晶性であるポリエステル系樹脂のみを用いた場合であり、沸騰水浸漬試験でA層の弾性率低下に起因する変形を生じ、外観の荒れとなった。

【0156】

実施例13は、これよりも沸騰水浸漬性が多少改善される結果となったが、改善効果は不十分であった。これら組成から成るC層を用いた樹脂被覆金属板でも、ユニットバス用途以外の内装建材用途には使用可能であるが、B層として沸騰水浸漬性する組成物を用いた場合は、積層シート被覆金属板の全体構成としても、沸騰水浸漬性を備えている事が好ましい。

【0157】

実施例14は、これらに比べ更にPBT系樹脂の量を増やしたものであり、沸騰水浸漬性は更に改善されており、同様に更にPBT系樹脂を増やした実施例15で、沸騰水浸漬性に全く問題を生じないものとなった。

【0158】

これらよりPBT系樹脂、またはPTT系樹脂の比率の高い実施例15〜23では、沸騰水浸漬性に問題を生じていない。

【0159】

実施例19は、C層のB層が付与される表面の十点平均粗さ(Rz JIS)が比較的粗い場合であり、B層の平均5μmの塗布量では、積層シート被覆金属板のA層側から透かして見たB層には空隙の存在が認められ、また表面の平滑性も実用の範囲内ではあるが、やや悪い結果となった。

【0160】

実施例18は、十点平均粗さ(Rz JIS)の値がこれよりは小さい場合であり、同一条件でのB層の塗工で外観は多少改善されている。これらに関しては、更にB層の塗工厚みを増やせば良好な平滑性を得られるものであるが、コストの点からは薄いB層の塗工厚みで良好な平滑性が得られる事が好ましい。

【0161】

更にRz JISの値が小さい実施例17ではこれらと同一の塗工厚みで良好な平滑性が得られており、他の実施例に関しても、Rz JISの値が小さい事から表面平滑性に問題は発生していない。

【0162】

実施例21は、C層の樹脂組成として結晶性ポリエステル樹脂であるPBT系樹脂を多く含む場合であり、金属板に235℃でラミネートした場合の接着力に問題は出なかったが、225℃では接着力に多少の低下が認められた。

【0163】

更にPBT系樹脂の比率を増やした実施例22、および、C層を結晶性ポリエステル系樹脂であるPTT系樹脂のみから成る樹脂組成とした実施例23では、225℃での金属板への接着力は著しく低下する結果となった。通常の軟質PVCシートを金属板にラミネートする場合も、金属板の加熱温度としては235℃程度であった為、これに対し劣るものではないが、エネルギーコストの点からも、より低温でラミネート出来る事が更に好ましい。

【0164】

また、実施例23では、エリクセン加工性も多少の低下を来たしているが、これを沸騰水浸漬試験に供してもそれ以上の剥離の進行や外観の悪化は認められなかった。

【0165】

実施例24は、本発明の製造手順に従って鏡面意匠性樹脂被覆金属板を作成したものであり、良好な外観意匠と表面の平滑性が得られている。

【0166】

これに対し、比較例4〜6は、従来的な積層一体化シートを作成してから、これを金属板にラミネートする方法により樹脂被覆金属板を作成したものである。「A層+B層+C層」が積層一体化されたシートの状態では、いずれも良好な表面平滑性を有していたのであるが、これを金属板にラミネートした結果、比較例4、及び5に関しては著しい表面平滑性の低下を示した。従来技術の問題点に記載したように、シート内部や裏面(A層の表面)の凹凸、金属板表面の凹凸などが、ラミネートによって最表面に現出したものと思われる。一方、比較例6に関しては、ラミネート後に非接触式の加熱手段を用いる事により、良好な表面平滑性を確保し得たのであるが、基材層(A層)の樹脂組成が特開2004−237546号公報のTMA測定で規定されるパラメーターを満たさない範囲のものであった。そのため、加熱手段による表面最高到達温度を240℃迄上げる事で、漸く良好な表面平滑性を得る事が出来ている。しかし、印刷層の熱による褪色が著しく、印刷層による意匠感を著しく低下させる結果となってしまった。いずれの比較例も加工性や沸騰水浸漬性、表面硬度等に関しては、本発明の実施例24と違いは無かった。

【0167】

実施例25は、光輝性粒子を添加したB層の厚みが、粒子の厚みに対してあまり大きくない場合で、コートダイによるB層の塗工時点でスジ引きの問題を生じたが、加圧ロール間を通す事でスジ引きは解消した。しかし、得られた積層シート被覆金属板の平滑性はやや劣る結果となっており、B層の厚みがやや薄いと考えられる。B層の厚みを更に増した実施例26〜28では良好な平滑性が得られており、また、B層の厚みが厚いほど、光輝性粒子による意匠感はより優れたものとなっており、粒子が光る点として認識される「星が散りばめられたような意匠感」が得られた。熱可塑性樹脂への練り込みや、溶剤系接着剤への添加には制限を受ける光輝性粒子を用いた事による光輝感の発現不良等の問題は特に発生しなかった。

【0168】

しかし、B層の厚みを90μmとした実施例28では密着曲げ試験で、試験片端部に於けるA層のめくれが多少発生した。また、沸騰水浸漬試験でもA層とB層間での界面剥離が僅かに発生しており、コストの点も含めて、光輝性粒子を添加した場合のB層の厚みも適当な範囲に留める事がより好ましい。B層を介した、A層とC層間の剥離強度に関しては、いずれも充分な値を有していた。

【0169】

以上、現時点において最も実践的で好ましいと思われる実施形態に関連して本発明を説明したが、本発明は本願明細書中に開示された実施形態に限定されるものではなく、請求の範囲および明細書全体から読み取れる発明の要旨あるいは思想に反しない範囲で適宜変更可能であり、そのような変更を伴う鏡面意匠性樹脂被覆金属板の製造方法、鏡面意匠性樹脂被覆金属板、ユニットバス部材、及び建築内装材もまた本発明の技術的範囲に包含されるものとして理解されなければならない。

【符号の説明】

【0170】

100 鏡面意匠性樹脂被覆金属板

1 樹脂層

10 無配向ポリエステル系樹脂シートから成る層(A層)

20 活性エネルギー線硬化型接着剤層(B層)

30 二軸延伸ポリエステル系樹脂シートから成る層(C層)

40 印刷層

50 金属板

60 接着剤層

70 光輝性粒子

105 金属板

106 A層

107 B層

108 C層

201 加熱炉

203 ラミネートロール

204 空冷冷却ゾーン

205 支持ロール

206 ラミネートロール

207 巻き出し設備

208 巻き出し設備

209 コートダイ

210 紫外線照射装置

200 鏡面意匠性樹脂被覆金属板

212 巻き取り設備

【技術分野】

【0001】

本発明は、鏡面意匠性樹脂被覆金属板の製造方法、該方法によって製造される鏡面意匠性樹脂被覆金属板、並びに、該鏡面意匠性樹脂被覆金属板を備えたユニットバス部材及び建築内装材に関する。

【背景技術】

【0002】

従来、建築内装材用途に用いられる意匠性樹脂被覆金属板としては、いわゆる鏡面意匠と呼ばれるタイプのものと、エンボス意匠と呼ばれるタイプのものとが用いられてきた。鏡面意匠と呼ばれるタイプのものとしては、顔料の添加により着色された軟質ポリビニルクロライド(以下、「軟質PVC」と略する場合がある。)などからなるシートの上に、裏面印刷を施した実質的に透明で平滑性の良い二軸延伸ポリエチレンテレフタレート系樹脂シート(以下、「二軸延伸PET系樹脂シート」と略する場合がある。)などの樹脂シートを、溶剤を含む接着剤を用いて、所謂ドライラミネート法と呼ばれる製法で被覆した構成のものが用いられていた。例えば、特許文献1には、基材シートとして軟質PVCシートを用い、ドライラミネート法により二軸延伸PET系樹脂シートを積層した従来の基本的構成の鏡面意匠を有する積層シートの更に表面に、傷入り防止の為に鉛筆硬度3H以上であるハードコート層を設けた鏡面意匠を有する積層シートが示されている。

【0003】

上記鏡面意匠を有する意匠性樹脂被覆金属板用の積層シートの基材シートとして用いられる軟質PVCシ−トの特徴としては、

(1)一般的に背反要素である加工性と表面の傷入り性のバランスが比較的良好である。

(2)各種添加剤との相容性に優れること、及び長年にわたり添加剤による物性向上検討が行われて来たため、耐久性に優れた樹脂皮膜を得るのが容易であること。

等の点を挙げることができる。

しかし近年は、塩化ビニル系樹脂に添加される一部の安定剤に起因する重金属化合物や、塩化ビニル系樹脂を燃焼した時に発生する塩化水素ガスやその他の塩素含有ガスが問題となっている。加えて、ユニットバス壁材等をはじめとする内装建材用途に於いて特に、一部の可塑剤や安定剤に起因する揮発性有機化合物(VOC)の問題や内分泌撹乱物質を有する懸念等から、塩化ビニル系樹脂はその使用に制限を受けるようになってきている。このような点から、軟質PVCシートの使用は制限を受けるようになってきた。

【0004】

そこで、性能的、価格的に軟質PVCシートに代替し得る材料として、ポリオレフィン系樹脂シート、ポリエステル系樹脂シートなどを用いることが検討されてきている。例えば、特許文献2には基材シートとしてポリオレフィン系樹脂シートを用い、ドライラミネート法により二軸延伸PET系樹脂シートを積層した、鏡面意匠を有する化粧シートラミネート鋼板が示されている。また、特許文献3、及び特許文献4には、ポリエステル系樹脂を用いた鏡面意匠を有する化粧シートが開示されている。特にポリエステル系樹脂シートは、加工性と表面の耐傷入り性のバランスに優れていることから、該構成に用いられてきた軟質PVCシートの代替として好ましいものである。

【0005】

しかし、基材シートとして軟質PVCシートを使用しないこれら構成の鏡面意匠性積層シートに於いても、基材シートと二軸延伸PET系樹脂シートとを接着積層するに際しては、溶剤を含むイソシアネート硬化型の接着剤などを用いていた。すなわち、当該接着剤を二軸延伸PET系樹脂シートの積層面、又は、基材シートの積層面に塗布し、加熱乾燥により接着剤に含まれる溶剤を揮散させた後、双方のシートを重ね合わせ、加熱及び加圧を行う事で積層一体化を行う、所謂ドライラミネート法によっていた。この場合、積層シートの接着剤層に溶剤が残留することが問題となっていた。また、製造工程に於いて溶剤を揮散させる必要がある事から、溶剤回収設備などを必要としていた。そのような設備を新規に設置することは容易ではなく、結果として小ロット対応性にも問題があった。

【0006】

シアネート硬化型の接着剤には、溶剤を含まないものも存在し、その場合は溶剤に起因する上記の問題は回避できる。しかしながら、そのような接着剤を用いて積層したシートを被覆した樹脂被覆金属板に、折り曲げ加工性と沸騰水浸漬試験に耐える性能を持たせようとすると、接着剤の粘度が著しく高いものとなってしまい、接着剤の安定した塗工が困難となる。一方、塗工性を確保した場合は、満足な硬化物物性が得られないという問題があった。また、このシアネート硬化型接着剤では、塗布後の硬化に時間を要し、積層一体化したシートを一定温度に加温した養生室に数日間放置する必要がある等の生産上の問題もあった。

【0007】

特許文献4は、基材シートと表層の二軸延伸PETシートとを特定組成の印刷層を介して熱融着積層するものであり、上記シアネート硬化型接着剤に起因する問題点が無いものである。しかしながら、印刷層の滲み等の外観不良を生じずに熱融着積層させ、且つ、ユニットバス用途の評価項目として一般的に含まれる沸騰水浸漬試験等の耐久性試験で問題の生じないものとさせるには、材料設計面、及び積層条件面に於いて難易度が高いという問題があった。

【0008】

一方、鏡面意匠を有する化粧シートに於いて、二軸延伸PET系樹脂シートを用いず、紫外線硬化樹脂塗料による塗膜を最表層とした構成が特許文献5に示されている。紫外線硬化樹脂は紫外線ランプ等による照射と同時に充分な初期硬化を得る事が可能であり、上記シアネート硬化型接着剤の場合のように養生工程等を必要としない。ただし、特許文献5のような構成では、紫外線硬化樹脂層が最表面となる事から、該層の耐傷入り性を良好なものとする必要がある。かかる点から、最表面の紫外線硬化樹脂層には硬質の硬化物物性を有する樹脂組成物を選ぶ必要がある。しかしながら、そのようにして表面の耐傷入り性を確保した積層シートを樹脂被覆金属板の用途に用いた場合は、二次加工性、特に折り曲げ加工性を確保する事が困難となる。紫外線硬化樹脂の材料設計によっては、耐傷入り性と樹脂被覆金属板としての加工性を両立させる事も可能かも知れないが、接着剤としての材料設計が非常に困難である事は、その結果として安価に製品を得る事が難しくなる。

【0009】

更に、これらの積層シートに関しては、シートの段階では優れた高鏡面意匠を有するものを得られた場合も、積層シートを金属板にラミネートして樹脂被覆金属板とした後には著しく鏡面性が低下すると言う問題が発生していた。これは、積層シートを金属板へラミネートしたことにより、積層シートの内部、或いは裏面(金属板側の面)に存在する凹凸や、金属板表面(積層シート側の面)に存在する凹凸などが、ラミネート後に於いては積層シートの最表面に現出してしまうためだと考えられる。また、ラミネート時の加熱と次工程での冷却に起因する各層の熱膨張率・収縮率の違い等も、樹脂被覆金属板の鏡面性が低下することに関与していると考えられる。よって、鏡面性の高い積層シートをラミネートすれば必ずしも鏡面性の高い樹脂被覆金属板が得られるというものではなかった。

【0010】

この問題を解決する為に、特許文献6に於いては、表層の二軸延伸ポリエステル系シートと、基材である軟質PVCシートとをドライラミネート法により積層一体化した積層シートを金属板にラミネートした後、更に170℃〜200℃程度に加温した状態で鏡面ロールを用いて押圧する事により、鏡面性の高い樹脂被覆金属板を得ている。

【0011】

また、特許文献7に於いては、表層の延伸ポリエステル系樹脂シートと、基材シートである特定の熱特性を有するポリエステル系樹脂シートとをやはりドライラミネート法により積層一体化した積層シートを金属板にラミネートした後、非接触式の加熱手段により延伸ポリエステルシート側表面から加熱を行う事により、高い鏡面性を得るためのラミネート時の加熱温度を下げる事が出来るとしている。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特許第2141179号公報

【特許文献2】特開2000−052486号公報

【特許文献3】国際公開02/092689号

【特許文献4】特許第3913060号公報

【特許文献5】特開平07−101005号公報

【特許文献6】特許第1863559号公報

【特許文献7】特開2004−237546号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

しかし、上記の方法はいずれも、積層シートの金属板へのラミネートが完了してからすぐに冷却するのではなく、高鏡面性を付与する為に一定時間高温で保持する必要がある。従って、基材シート、接着剤層、及び延伸ポリエステル系樹脂シートがその間に熱劣化を受ける事が懸念される。また、このような加熱状態を必要とする事から、印刷層に用いられる印刷インクにはある程度の耐熱性が必要となり、印刷コストが上昇するという問題や、使用出来る印刷インクの色数に制限を受ける等の問題を生ずるおそれがある。逆に耐熱性の悪い印刷インクを用いた場合は、上記加熱による高鏡面化の過程で、変褪色を生ずる懸念がある。これは、軟質PVCシートを基材に用いた場合よりも、融点の高いポリエステル系樹脂シートを用いた場合に特に顕著になる問題であった。

【0014】

また、基材シートと延伸ポリエステル系樹脂シートとの間の接着剤層に光輝性粒子を添加し、光輝性の意匠感を得ようとする場合に於いても、上記のようにラミネート時の高温加熱時間が長時間となる製造方法では、光輝性粒子も熱劣化や融解等による意匠性低下を生じないものに限定する必要があった。

【0015】

そこで、本発明には、簡易な設備で実施可能であって、良好な加工性と十分な表面硬度、及び耐沸騰水浸漬性を有する鏡面意匠性樹脂被覆金属板を製造可能であり、印刷層や光輝性粒子を備えた場合にはそれらの意匠性低下を生じ難い鏡面意匠性樹脂被覆金属板の製造方法を提供することを課題とする。また、当該方法によって製造される鏡面意匠性樹脂被覆金属板、並びに、当該鏡面意匠性樹脂被覆金属板を備えたユニットバス部材及び建築内装材を提供することも課題とする。

【課題を解決するための手段】

【0016】

以下、本発明について説明する。なお、本発明の理解を容易にするために添付図面の参照符号を括弧書きにて付記するが、それにより本発明が図示の形態に限定されるものではない。

【0017】

第一の本発明は、金属板(50)と該金属板に積層された樹脂層(1)とを備える鏡面意匠性樹脂被覆金属板(100)の製造方法であって、無配向ポリエステル系樹脂シートから成る層(A層)(10)を金属板上に形成する、A層形成工程と、該A層形成工程後、活性エネルギー線硬化型接着剤を含み、溶剤を含まない接着剤組成物から成る活性エネルギー線硬化型接着剤層(B層)(20)をA層上に形成する、B層形成工程と、該B層形成工程後、二軸延伸ポリエステル系樹脂シートから成る層(C層)(30)をB層上に形成する、C層形成工程と、該C層形成工程の後、C層側の表面から活性エネルギー線を照射することにより、B層を硬化させる、硬化工程と、を含む、鏡面意匠性樹脂被覆金属板の製造方法である。

【0018】

本発明において「シート」とは、通常「シート」と呼ばれるものに加えて、その厚み範囲からすると一般的には「フィルム」と呼称すべきものも含む概念である。また、「無配向」とは、シートに何らかの性能を付与するために意図して延伸操作等の配向処理を行ったものではないことを意味し、押出し製膜時にキャスティングロールによる引き取り(ドロー)で発生するような配向等まで存在していないという意味ではない。また、本発明において「活性エネルギー線」とは、近赤外線、可視光線、紫外線、真空紫外線、X線、γ線、電子線などのエネルギーを持つ電磁波又は粒子線を意味する。さらに、「金属板上に形成する」とは、金属板の表面に当該層を直接形成する場合に加えて、他の層を介して形成する場合も含む意味である。「A層上に形成する」及び「B層上に形成する」も同様に、それぞれA層及びB層の表面に直接形成する場合に加えて、他の層を介して積層する場合も含む意味である。なお、「表面」とは、金属板については樹脂層が備えられる側の面を意味し、樹脂層を構成する層(A層、B層、C層など)については、金属板が備えられる側とは反対側の面を意味する。また、以下の本発明の説明において、樹脂層を構成する層(A層、B層、C層など)の、金属板が備えられる側の面を「裏面」と表記する場合がある。

【0019】

第一の本発明の鏡面意匠性樹脂被覆金属板(100)の製造方法に於いて、B層(20)を構成する接着剤組成物に、活性エネルギー線硬化型接着剤50質量%以上96質量%未満と、イソシアネート末端のウレタンプレポリマー4質量%以上50質量%未満との混合物組成を主成分とする組成物を用いることが好ましい。かかる形態とすることによって、鏡面意匠性樹脂被覆金属板の加工性を更に良好なものとする事が出来る。また、耐沸騰水浸漬性を確保する事が容易になる。このような鏡面意匠性樹脂被覆金属板は、ユニットバス用途に特に好適に用いる事が出来る。

【0020】

ここで「活性エネルギー線硬化型接着剤50質量%以上96質量%未満と、イソシアネート末端のウレタンプレポリマー4質量%以上50質量%未満との混合物組成を主成分とする」とは、活性エネルギー線硬化型接着剤50質量%以上96質量%未満と、イソシアネート末端のウレタンプレポリマー4質量%以上50質量%未満との混合物組成が、B層を構成する接着剤組成物に少なくとも70質量%以上、好ましくは80質量%以上含まれていることを意味する。

【0021】

第一の本発明の鏡面意匠性樹脂被覆金属板(100)の製造方法に於いて、B層(20)を実質的に透明な層とすることが好ましい。かかる形態とすることによって、A層に付した色味の意匠や印刷層の意匠を認識しやすくなる。なお、本発明において「実質的に透明」とは、特に断りがない限り、可視光(波長が380nm〜770nm程度の電磁波)の透過率が50%以上であることを意味する。

【0022】

また、C層を透明な層とするとともにB層を透明な層とし、併せて、紫外線硬化型接着剤を用いてB層を形成する事により、比較的安価な設備費用により導入出来る紫外線照射装置を用いた硬化作業で、B層の良好な硬化特性を得る事が出来る。ここでいう「透明」とは、紫外線(波長が200nm〜380nm程度の電磁波)の透過率が50%以上であり、且つ、可視光(波長が380nm〜770nm程度の電磁波)の透過率が50%以上であることを意味する。

【0023】

第一の本発明の鏡面意匠性樹脂被覆金属板(100)の製造方法に於いて、B層(20)に光輝性粒子を含有させることが好ましい。B層に溶剤を含まない活性エネルギー線硬化型接着剤を用いることによって、従来的な方法による鏡面性向上の為の加熱が不要であり、耐溶剤性や耐熱性に問題のある光輝性粒子等も制限なく意匠性向上の目的で添加する事が可能である。かかる形態とすることによって、光輝性粒子が光る点、或いは粒として認識されるような意匠感を、鏡面意匠性樹脂被覆金属板に付与する事が出来る。また、かかる形態の場合、B層の厚さは15μm以上、100μm以下であることが好ましい。これより薄いB層では、添加する事が出来る光輝性粒子の粒径、厚みに制約を受けやすい。逆にこれよりも厚いB層では、鏡面意匠性樹脂被覆金属板の生産コストの上昇が著しくなる。

【0024】

第一の本発明の鏡面意匠性樹脂被覆金属板(100)の製造方法に於いて、A層(10)に、該A層に含まれる全樹脂成分の質量を100質量%として、20質量%以上100質量%以下のポリブチレンテレフタレート(PBT)系樹脂、及び/又は、ポリトリメチレンテレフタレート(PTT)系樹脂と、0質量%以上80質量%以下の実質的に非晶性であるポリエステル系樹脂とを含む混合物から成る無配向ポリエステル系樹脂シートを用いることが好ましい。

【0025】

本発明において「実質的に非晶質であるポリエステル系樹脂」とは、示差走査熱量計(DSC)による測定で明確な結晶化挙動、もしくは結晶融解挙動が認められないもののみでなく、結晶性は認められるが、結晶化速度が極めて遅いもの、結晶融解熱量が極めて小さく、実質的に非晶性のポリエステル系樹脂として取り扱うことができるもの等も含む意味である。一般的に商業レベルで入手可能な実質的に非晶性であるポリエステル系樹脂は、そのガラス転移温度(Tg)が100℃に満たないものである為、それのみを樹脂成分としてA層を形成した場合は、鏡面意匠性樹脂被覆金属板が沸騰水浸漬試験を満足することができない。PBT系樹脂、及び/又は、PTT系樹脂を含むことにより、これら樹脂の結晶性により結晶融点近くまでA層が高い弾性率に維持されることで、B層の組成と併せて、鏡面意匠性樹脂被覆金属板が沸騰水浸漬試験で問題を生じなくなる。よって、鏡面意匠性樹脂被覆金属板をユニットバス用途に好適なものとすることができる。

【0026】

第一の本発明の鏡面意匠性樹脂被覆金属板(100)の製造方法に於いて、A層(10)に含まれる、実質的に非晶性であるポリエステル系樹脂として、ジカルボン酸成分の主体がテレフタル酸、又はジメチルテレフタル酸であり、ジオール成分が、該ジオール成分全体を基準として20モル%以上、80モル%以下の1,4−シクロヘキサンジメタノール(1,4−CHDM)と、80モル%以下、20モル%以上のエチレングリコールを主体とするその他のジオール成分と、から成る、共重合ポリエステルを用いることが好ましい。

【0027】

ここで「ジカルボン酸成分の主体」とは、ジカルボン酸成分全体を基準(100モル%)として、70モル%以上を占めるものを意味する。また、「エチレングリコールを主体とするその他のジオール成分」とは、1,4−シクロヘキサンジメタノール(1,4−CHDM)以外のジオール成分であって、全体を基準(100モル%)としてエチレングリコールを少なくとも70モル%含むジオール成分を意味する。

世界的に広く使用されており、商業的に入手し易い材料を、A層に含まれる実質的に非晶性であるポリエステル系樹脂として用いることで、原料供給の安定性と低価格化を図ることができる。

【0028】

第一の本発明の鏡面意匠性樹脂被覆金属板(100)の製造方法に於いて、A層(10)に着色顔料を含有させることが好ましい。かかる形態とすることによって、樹脂層に色味の意匠付与することや、金属板などの下地を隠蔽する効果を付与することができる。

【0029】

第一の本発明の鏡面意匠性樹脂被覆金属板(100)の製造方法に於いて、A層(10)の、金属板(50)が備えられる側とは反対側の表面の十点平均粗さ(Rz JIS)を10μm以下にすることが好ましい。該(Rz JIS)値以下の粗さを有するA層を用いる事で、B層の厚みを比較的薄くしても鏡面意匠性の良好な鏡面意匠性樹脂被覆金属板を得る事が出来るため、鏡面意匠性樹脂被覆金属板の低価格化を図る事が出来る。

【0030】

第一の本発明の鏡面意匠性樹脂被覆金属板(100)の製造方法に於いて、A層(10)の厚さを50μm以上、300μm以下とすることが好ましい。かかる形態とすることによって、A層にピンホールが発生することを防止するとともに、A層に下地の隠蔽効果を付与することが容易になるなどの効果を有する。

【0031】

第一の本発明の鏡面意匠性樹脂被覆金属板(100)の製造方法は、財団法人日本色彩研究所が規定する測定法に準拠して求めた、C層(30)の表面の鮮明度光沢度値(Gd値)を0.8以上とすることができる。これは、表面の平滑性、鏡面意匠性の好ましい水準を数値として定めたものであり、従来の延伸ポリエステル系シートと基材シートとを積層一体化したシートを単純に金属板にラミネートしても得る事が容易でない値である。

【0032】

第一の本発明の鏡面意匠性樹脂被覆金属板(100)の製造方法に於いて、C層(30)の厚さを15μm以上、100μm以下とすることが好ましい。C層の厚みをこの範囲とする事で、鏡面意匠性樹脂被覆金属板に良好な平滑性を付与する事が容易となる。また、鏡面意匠性樹脂被覆金属板を折り曲げ加工などの二次加工に供する際、従来の鏡面意匠性樹脂被覆金属板の折り曲げ加工等に使用していた金型を修正無しにそのまま使用できる可能性が高くなる。

【0033】

第一の本発明の鏡面意匠性樹脂被覆金属板(100)の製造方法に於いて、A層(10)とB層(20)との間、及び/又は、B層とC層(30)との間となる位置に印刷層(40)を形成する工程を含むことが好ましい。B層に溶剤を含まない活性エネルギー線硬化型接着剤を用いることによって、従来的な方法による鏡面性向上の為の加熱が不要であり、製造過程において印刷層への熱負荷が軽微なものとなる事から、耐熱性のあまり良くない印刷インクを用いても、ラミネート工程での印刷層の変褪色が発生しにくい。かかる印刷層を設けることによって、A層の着色意匠やC層表面の鏡面意匠などに併せて、印刷による柄の意匠、色彩の意匠も鏡面意匠性樹脂被覆金属板に付与することができる。

【0034】

第一の本発明の鏡面意匠性樹脂被覆金属板(100)の製造方法に於いて、A層形成工程より前に、金属板(50)とA層(10)との間になる位置に接着剤を含んでなる層(60)を形成する工程を含むことが好ましい。かかる形態とすることによって、金属板とA層とを容易に強固に接着することができる。

【0035】

第二の本発明は、上記第一の本発明の鏡面意匠性樹脂被覆金属板の製造方法によって製造された鏡面意匠性樹脂被覆金属板(100)である。

【0036】

第三の本発明は、上記第二の本発明の鏡面意匠性樹脂被覆金属板(100)を備えたユニットバス部材である。当該鏡面意匠性樹脂被覆金属板には、耐沸騰水浸漬性を備えさせる事も可能である事から、ユニットバス用途に好適に用いる事が出来る。本発明のユニットバス部材としては、ユニットバス壁材、ユニットバス天井材などを例示することができる。

【0037】

第四の本発明は、上記第二の本発明の鏡面意匠性樹脂被覆金属板(100)を備えた建築内装材である。本発明の建築内装材としては、パーティション材、一般壁材などを例示することができる。

【発明の効果】

【0038】

本発明によれば、ハロゲン含有樹脂を使用せず、加工性、表面硬度、鏡面意匠性に優れた鏡面意匠性樹脂被覆金属板を提供することができる。

また、本発明によれば、B層として溶剤を含まない活性エネルギー線硬化型接着剤を用いる事で、樹脂層を構成する層を一体化する工程で溶剤が不要となる。従って樹脂層に由来する残留溶剤が、製品として鏡面意匠性樹脂被覆金属板を使用している際に揮発する問題が無い。また、樹脂層を構成する層を一体化する設備を新規に設置する際も、溶剤の揮散防止や、溶剤回収の為の設備が不要であり、低廉な設備投資で設置可能である。さらに、樹脂層を金属板にラミネートするライン等に、樹脂層を構成する層を塗布、積層、硬化する為の設備をオンラインで設置する事が容易である。これらの特徴も鏡面意匠性樹脂被覆金属板の低下価格化に貢献する。

また、活性エネルギー線硬化型接着剤組成物は活性エネルギー線を照射することによって充分な初期硬化が得られるため、シアネート硬化型接着剤を用いたドライラミネート法の場合のように養生に特別な工夫をする必要がなく、得られた鏡面意匠性樹脂被覆金属板を直ちに巻き取る事も可能であり、生産性と小ロット対応性に優れた製造手順で鏡面意匠性樹脂被覆金属板を得る事が出来る。

また、A層を金属板にラミネートした後、活性エネルギー線硬化型接着剤を主成分とするB層を介してC層を被覆する事により、従来技術の問題点に記載した、金属板にラミネートした際に著しく鏡面性が低下する問題や印刷層が熱により変褪色を生ずる問題を回避する事が出来る。

このように作製した鏡面意匠性樹脂被覆金属板は、極めて平滑で実質的に透明な表面層を通して、A層による鏡面意匠性樹脂被覆金属板内部の着色意匠、及び、印刷層による意匠を視認することができることから、深み感を有する。

【図面の簡単な説明】

【0039】

【図1】本発明の鏡面意匠性樹脂被覆金属板の一例について層構成を示す模式図である。

【図2】ノッチ入りエリクセン試験の方法を説明する模式図である。

【図3】ノッチ入りエリクセン試験の方法を説明する他の模式図である。

【図4】ノッチ入りエリクセン試験の方法を説明する他の模式図である。

【図5】鏡面意匠性樹脂被覆金属板の製造方法に含まれる工程の一例を説明する模式図である。

【発明を実施するための形態】

【0040】

本発明の上記した作用及び利得は、次に説明する発明を実施するための形態から明らかにされる。以下本発明を図面に示す実施形態に基づき説明する。ただし、本発明はこれら実施形態に限定されるものではない。

【0041】

図1(a)〜(d)は、それぞれ本発明の鏡面意匠性樹脂被覆金属板の一例について層構成を示す模式図である。図1(a)〜(d)に於いて、同様の構成のものには同符号を付している。図1(a)に例示した鏡面意匠性樹脂被覆金属板100aは、A層10、B層20、C層30、及び接着剤層60を含む樹脂層1aと、金属板50とを備えている。図1(b)に例示した鏡面意匠性樹脂被覆金属板100bは、図1(a)に例示した樹脂層1aにかえて、B層20とC層30との間に印刷層40bが備えられた樹脂層1bを含んでいる。図1(c)に例示した鏡面意匠性樹脂被覆金属板100cは、図1(a)に例示した樹脂層1aにかえて、A層10とB層20との間に印刷層40cが備えられた樹脂層1cを含んでいる。図1(d)に例示した鏡面意匠性樹脂被覆金属板100dは、図1(a)に示した樹脂層1aにかえて、光輝性粒子70、70、…を含んだB層20d、及びA層10とB層20dとの間に備えられた印刷層40dを含む樹脂層1dを含んでいる。

【0042】

以下、本発明の鏡面意匠性樹脂被覆金属板に備えられる主要な構成要素について説明する。なお、以下の本発明の説明において、鏡面意匠性樹脂被覆金属板100a、100b、100c及び100dを区別する必要がない場合は鏡面意匠性樹脂被覆金属板100と表記し、樹脂層1a、1b、1c、及び1dを区別する必要がない場合は樹脂層1と表記し、印刷層40b、40c、及び40dを区別する必要がない場合は印刷層40と表記し、B層20、及び20dを区別する必要がない場合はB層20と表記する。

【0043】

<A層10>

A層10は、無配向のポリエステル系樹脂を主成分とするシートから成る層である。A層10には、色味の意匠付与と下地の隠蔽効果付与のなどの為に顔料を添加することができる。

【0044】

A層10のB層20を介してC層30と積層される側の表面の十点平均粗さ(Rz JIS)は10μm以下である事が好ましい。A層10表面の十点平均粗さ(Rz JIS)が10μm以下であれば、B層20の厚みを比較的薄くした場合も、C層30表面の鏡面性を確保する事が容易である。また、比較的厚みの薄いB層20をA層10の表面に塗工し、C層30を被覆する際に、気泡の混入による外観不良を生ずる懸念が少なくなる。このように、B層20の厚みを薄くしながら、良好な意匠性を得られると言う事は、鏡面意匠性樹脂被覆金属板100の製造コストの面からも好ましい。

【0045】

また、A層10のB層20を介してC層30と積層される側の表面に印刷層40を付与する場合(例えば、図1(c)のA層10の表面には印刷層40cが付されており、図1(d)のA層10の表面には印刷層40dが付されている。)、A層10表面の十点平均粗さ(Rz JIS)は、3μm以上、8μm以下の範囲である事が印刷適性の点から好ましい。これより表面が平滑な場合は、印刷インクの密着性が悪くなる虞があり、これより粗い表面では精細な印刷柄の再現性に劣る虞がある。

【0046】

A層10に用いるポリエステル系樹脂としては、鏡面意匠性樹脂被覆金属板100としての加工性が確保され、沸騰水浸漬時に樹脂層が変形するおそれがないものを特に好ましく用いることができる。この中でも、A層10を構成するポリエステル系樹脂としては、A層10の全樹脂成分の質量を基準(100質量%)として、20質量%以上100質量%以下のポリブチレンテレフタレート(PBT)系樹脂、及び/又は、ポリトリメチレンテレフタレート(PTT)系樹脂と、0質量%以上80質量%以下の実質的に非晶性であるポリエステル系樹脂との混合組成物であることが好ましい。

【0047】

A層10に含まれる樹脂成分の、PBT系樹脂、及び/又は、PTT系樹脂の含有比率が上記範囲にある場合は、鏡面意匠性樹脂被覆金属板100を沸騰水浸漬試験に供した場合にA層10が流動変形を起こし、外観不良を生じてしまう虞が少ない。

【0048】

A層10を構成するポリエステル系樹脂としては、A層10の全樹脂成分の質量を基準(100質量%)として、25質量%以上80質量%以下のPBT系樹脂、及び/又は、PTT系樹脂と、20質量%以上75質量%以下の実質的に非晶性であるポリエステル系樹脂との混合物であることがさらに好ましい。

【0049】

A層10に含まれるPBT系樹脂、及び/又は、PTT系樹脂を80質量%以下とする事により、A層10の結晶性が過剰に高いものとはならず、金属板50にA層10をラミネートする際に、従来の軟質PVCシートをラミネートしていた温度条件と同程度の温度で充分な接着強度を得る事が容易となる。設備能力的にラミネート温度を高めに設定する事が可能な場合も、その際には従来用いて来た金属板裏面(樹脂層が備えられる側の反対側の面)用の防食塗料をより耐熱性のあるものに変更する必要が生ずる場合があり、従来温度でより確実に接着強度が得られる組成範囲としておく事が特に好ましい。また、PBT系樹脂、及び/又は、PTT系樹脂を25質量%以上とする事で、沸騰水浸漬試験に供した場合にA層10が流動変形を起こし、外観不良を生じてしまう虞を更に少なくする事が出来る。

【0050】

ここで、A層10に含まれる結晶性ポリエステル系樹脂としてポリエチレンテレフタレート(PET)系の樹脂を用いた場合を考えると、PET系の樹脂は結晶化速度が遅い事から以下の問題を生じる。すなわち、非結晶の状態で得られたA層10を用いた場合、実質的に非晶性のポリエステル系樹脂のみを用いた場合と同様に、沸騰水浸漬試験でA層10が流動変形を起こし外観不良を生ずる事となる。これを防止する為にA層10に結晶化処理を施すには、A層10を製膜後に比較的長時間の加熱工程が必要となり効率的でない。また、PET系樹脂で結晶化した状態のシートとした場合は、その融点がホモPETの場合で265℃前後と高い為、従来的な金属板へのラミネート方法では充分な密着力が得られなくなる。更に、無配向で結晶化させたPET系樹脂は大径の球晶を形成し易い事から、樹脂被覆金属板として折り曲げ加工を施した場合に、曲げ部分の樹脂層に割れやクラックの発生を起こしやすくなる。これらの点からも、本発明に於いてA層10の樹脂組成に用いられる結晶性ポリエステル系樹脂としてはPBT系樹脂、及び/又はPTT系樹脂であることが好ましい。

【0051】

なお、PET系樹脂に於いても、イソフタル酸などの共重合成分により、融点自体は下げる事が出来る。しかしながら、これら共重合組成では結晶化速度が更に遅くなる事や、原料コストが上昇する事等の問題があり、好ましくない。

【0052】

A層10を構成する混合物に含まれるPBT系樹脂としては、融点が210℃以上235℃以下の範囲のものを用いるのが好ましい。この範囲の融点を有するPBT系樹脂は、結晶性が高く、また、結晶化速度が速い事から、鏡面意匠性樹脂被覆金属板100の沸騰水浸漬性を良好なものにする事が容易となる。

融点が210℃以上235℃以下のPBT系樹脂の具体例としては、ジカルボン酸成分としてテレフタル酸、またはジメチルテレフタル酸、ジオール成分として1,4−ブタンジオールの各単一成分を用いた、いわゆるホモPBT系樹脂(意図せざる共重合成分が含まれていても良い。)を用いることが好ましい。このホモPBT系樹脂は融点が約225℃程度であり、それより低い融点を有する共重合PBT系樹脂より、原料価格や安定供給性の点から有利である。

【0053】

また、PBT系樹脂としては、ホモPBT系樹脂以外にも、酸成分の一部をイソフタル酸等のジカルボン酸で置換したもので、融点が210℃を下回らないもの、ポリトリメチレングリコール(PTMG)を共重合したもの等を用いることができる。押出し製膜法によりA層10を構成するシートを作製する場合は、原料IV値が1.0〜1.4程度の範囲のものを選ぶのが一般的であり、各社から市販の原料を入手することができる。尚、IV値はポリエステル系樹脂の粘度を表す慣用的な用語であり、固有粘度[η]にほぼ相当するものである。

【0054】

また、コスト面やグレード選択の自由度、安定供給の点ではPBT系樹脂に及ばないが、PBT系樹脂と類似の融点を有し、同様に結晶化速度の速いPTT系樹脂もA層10に用いることができる。

【0055】

好ましい形態のA層10を構成する混合物に含まれる実質的に非晶性であるポリエステル系樹脂とは、示差走査熱量計(DSC)による測定で明確な結晶化挙動、もしくは結晶融解挙動が認められないもののみでなく、結晶性は認められるが、結晶化速度が極めて遅いもの、結晶融解熱量が極めて小さく、実質的に非晶性のポリエステル系樹脂として取り扱うことができるもの等も含むものである。

【0056】

これら実質的に非晶性のポリエステル系樹脂の中でも、テレフタル酸、またはジメチルテレフタル酸をジカルボン酸成分の主体とし、ジオール成分が20モル%以上、80モル%以下の1,4−シクロヘキサンジメタノール(1,4−CHDM)と、80モル%以下、20モル%以上のエチレングリコールを主体とするその他のジオール成分より成る共重合ポリエステル系樹脂を用いることが好ましい。

【0057】

ここで、ジカルボン酸成分における「主体」とは、ジカルボン酸成分全体を基準(100モル%)として、テレフタル酸またはジメチルテレフタル酸を、好ましくは70モル%以上、より好ましくは80モル%以上、さらに好ましくは98モル%以上含有することをいう。また、ジオール成分における「主体」とは、その他のジオール成分全体を基準(100モル%)として、エチレングリコールを、好ましくは70モル%以上、より好ましくは80モル%以上、さらに好ましくは90モル%以上含有することをいう。

【0058】

共重合されるジオール成分である1,4−CHDMの量がこの範囲にある場合は、顕著な結晶性を示す事がなく、経時的に大径の球晶が形成されて鏡面意匠性樹脂被覆金属板100の加工性が低下するおそれも少ない。

【0059】

上記組成範囲の実質的に非晶性であるポリエステル系樹脂の一例としては、世界的に広く使用されており、商業的に入手し易く、また生産量が多いことから低コスト化が図られている、いわゆるPETG樹脂を挙げることができる。PETG樹脂としては、例えば、イーストマンケミカル・カンパニー社の「イースターPETG・6763」を用いることが好ましい。該「イースターPETG・6763」は、上記組成範囲の中でも特に結晶性を発現し難い組成を有するものであり、ポリエチレンテレフタレート樹脂のジオール成分の約30モル%を1,4−CHDMで置換した構造を有している。

【0060】

ただし、これに限定されるものではなく、特定の条件では結晶性を示すが通常の条件では非晶性樹脂として取り扱うことが可能なイーストマンケミカル・カンパニー社の「PCTG・5445」等も、実質的に非晶性のポリエステル系樹脂としてA層10に用いることができる。該樹脂は、ポリエチレンテレフタレート樹脂のジオール成分の約65モル%を1,4−CHDMで置換した構造を有するものである。

【0061】

また、これ以外に、ジオール成分の一部をネオペンチルグリコールで置換した共重合PET系樹脂で実質的に非晶性のもの(一例として東洋紡社製の「コスモスター FN−305」など。)や、イソフタル酸を共重合したPET系樹脂で結晶性の低いものなどの、共重合成分により結晶化を阻害した組成のポリエステル系樹脂も同様に使用することができる。

【0062】

A層10には、意匠性の付与や、金属板50などの下地の視覚的隠蔽効果の付与を目的とする場合、顔料を添加する。さらに、A層10の表面に印刷層40を付与する場合に、その印刷層40の発色の向上等の目的でも、A層10に顔料を添加する。使用する顔料種は上記目的のために一般的に用いられているもので良く、その添加量に関しても上記目的のために一般的に添加する量で良い。

【0063】

上記顔料の一例として、白系の着色では、隠蔽効果が高く、かつ粒径が微細であることから、鏡面意匠性樹脂被覆金属板の加工性に与える影響の少ない酸化チタン顔料を用いることができる。また、白系の有彩色の着色では、この酸化チタン顔料をベースとして、色味の調整のために有彩色の有機又は無機の顔料を少量添加したものを用いることができる。該顔料添加の方法としては、前述のPETG樹脂をベースとしたカラーマスターバッチなどの、予備混練を施すことで分散性を向上させた顔料練り込みペレット類が豊富に市販されており、これらを利用することもできる。

【0064】

上述した通り、A層10に着色顔料を添加する目的としては、色味の意匠を付与することの他に、金属板50などの下地の視覚的隠蔽効果を付与することなどがある。視覚的隠蔽効果は、用途によって重要度が異なってくるが、内装建材用途の意匠シート被覆金属板等においては、JIS K5600 4−1「塗料一般試験方法・隠蔽率」に準拠して測定したA層の隠蔽率が0.95以上であることが好ましい。

【0065】

隠蔽率がこれより低いと金属板50等、下地となる基材の色味が、樹脂層1の色味に反映される。すなわち、金属板50の表面の処理の違い等により下地の色味が変化した際、樹脂層1の表面から観察される鏡面意匠性樹脂被覆金属板100の色味も変化して見える虞がある。ただし、この理由による色味の変化が特に問題とならない用途においては、隠蔽率は0.95以上にこだわらなくてもよい。

【0066】

また、A層10には、その性質を損なわない範囲で各種添加剤を適宜な量添加しても良い。

【0067】

一般的な添加剤としては、燐系、フェノール系他の各種酸化防止剤、フェノールアクリレート系他のプロセス安定剤、熱安定剤、紫外線吸収剤、ヒンダードアミン系ラジカル捕捉剤、各種加工助剤、金属不活化剤、滑剤、抗菌・防かび剤、帯電防止剤、難燃剤、顔料分散性改良剤、充填・増量剤等を挙げることができる。さらに、A層10がポリエステル系樹脂を主体として成ることから、カルボジイミド系、エポキシ系、オキサゾリン系等の末端カルボン酸封止剤、あるいは加水分解防止剤等と呼ばれるものを添加しても良い。

【0068】

A層10の厚みは50μm以上、300μm以下の範囲で選ぶのが好ましい。A層10の厚みが50μm以上である場合は、充分な下地の隠蔽効果を付与する為に、コストの高い特殊な顔料を多量に添加する必要がなく。また、A層10にピンホールが発生する虞も少ない為好ましい。一方、A層10の厚みが300μm以下でも、下地となる金属板50の保護効果や視覚的隠蔽効果は充分に付与する事が可能である。また、A層10の厚みが300μm以下であれば、鏡面意匠性樹脂被覆金属板100の折り曲げ加工等の2次加工に関しても加工性が低下したり、従来の軟質PVCシートを被覆した金属板の折り曲げ加工に用いて来た成形型を使用出来なくなる虞が少なくなり好ましい。さらに、A層10の厚みを300μm以下とすることは、原料コストの面からも好ましい。上記観点から、A層10の更に好ましい厚みは、65μm以上、150μm以下の範囲である。

【0069】

<B層20>

B層20は、活性エネルギー線硬化型接着剤を含み、溶剤を含まない接着剤組成物から成る活性エネルギー線硬化型接着剤層である。B層20を構成する接着剤組成物は、活性エネルギー線硬化型接着剤50質量%以上96質量%未満と、イソシアネート末端のウレタンプレポリマー4質量%以上50質量%未満との混合物組成を主成分とすることが好ましい。なお、ここで「主成分」とは、活性エネルギー線硬化型接着剤50質量%以上96質量%未満と、イソシアネート末端のウレタンプレポリマー4質量%以上50質量%未満との混合物組成が、B層を構成する接着剤組成物に少なくとも70質量%以上、好ましくは80質量%以上含まれていることを意味する。

【0070】

イソシアネート末端のウレタンプレポリマーの添加量が4質量%以上である場合は、B層20と以下で説明するC層30との密着性を確保する事が容易となり好ましい。また、鏡面意匠性樹脂被覆金属板100を沸騰水浸漬試験に供した場合にB層20の凝集力不足に起因する外観不良をきたす虞が少ない点からも好ましい。イソシアネート末端のウレタンプレポリマーの添加量は50質量%未満とする事で、鏡面意匠性樹脂被覆金属板100を沸騰水浸漬試験に供した後にB層20の余剰イソシアネート分が水分と反応し発泡する虞を少なくする事が出来、その結果、鏡面意匠性樹脂被覆金属板100の外観品質の劣化が発生する虞を少なくする事が出来る点から好ましい。

【0071】

B層20に含まれる活性エネルギー線硬化型接着剤は、活性エネルギー線の照射により重合して硬化被膜を形成する常用のモノマーやオリゴマー、ポリマーを含み、さらに重合開始剤を含むことが好ましい。このような活性エネルギー線硬化型接着剤としては、紫外線硬化型接着剤を例示することができる。当該紫外線硬化型接着剤に用いられるモノマーやオリゴマーとしては、例えば、エポキシ(メタ)アクリレート、ウレタン(メタ)アクリレート、ポリエステル(メタ)アクリレート等のモノマーやオリゴマーが用いられる。これらのいくつかを具体的に例示すると、トリメチロールプロパントリアクリレート、トリメチロールプロパントリメタクリレート、ペンタエリスリトールトリアクリレート、ペンタエリスリトールトリメタクリレート、ペンタエリスリトールテトラアクリレート、ペンタエリスリトールテトラメタクリレート、ジペンタエリスリトールヘキサアクリレート、ジペンタエリスリトールヘキサメタクリレート、イソアミルアクリレート、エトキシジエチレングリコールアクリレート、メトキシジエチレングリコールアクリレート、N−ビニルピロリドンなど、1個以上の炭素−炭素二重結合を有する単官能および多官能のアクリルモノマー、メタクリルモノマー、ビニルモノマー類が挙げられる。

【0072】

なお、市販の紫外線硬化型接着剤としては、アロニックス(東亜合成社製)、ダイキュア(大日本インキ化学工業社製)、ニューフロンティア(第一工業製薬社製)、アートレジン(根上工業社製)などが例示できるが、これらに限定されるものではない。

【0073】

B層20において紫外線硬化型接着剤と混合して使用されるイソシアネート末端のウレタンプレポリマーは、有機ポリイソシアネート(a1)とポリオール(a2)とを有機ポリイソシアネートの過剰のもとで常法により調製されるウレタンプレポリマーである。

【0074】

有機ポリイソシアネート(a1)としては、2,4−トリレンジイソシアネート、2,6−トリレンジイソシアネート、ジフェニルメタンジイソシアネート、一部をカルボジイミド化されたジフェニルメタンジイソシアネート、ポリメチレンポリフェニルポリイソシアネート、トリレンジイソシアネート、ナフタレンジイソシアネート、フェニレンジイソシアネート、ヘキサメチレンジイソシアネート、イソホロンジイソシアネート、キシリレンジイソシアネート、水添キシリレンジイソシアネート、水添ジフェニルメタンジイソシアネート、シクロヘキサンジイソシアネート等の芳香族ジイソシアネート、脂肪族ジイソシアネート、脂環族ジイソシアネートを挙げることができる。これらは1種を単独で用いてもよく、2種以上を混合して用いてもよい。

【0075】

ポリオール(a2)としては、ポリエーテルポリオール、ポリエステルポリオール、その他のポリオールを挙げることができる。これらは1種を単独で用いてもよく、2種以上を混合して用いてもよい。ポリオール(a2)としては、例えば、複合金属シアン化合物錯体を触媒として製造されたポリオールを用いることもできる。

【0076】

ポリエーテルポリオールとしては、エチレングリコール、ジエチレングリコール、プロピレングリコール、ジプロピレングリコール、グリセリン、トリメチロールプロパン、グルコース、ソルビトール、シュークローズ等の多価アルコールの1種または2種以上にプロピレンオキサイド、エチレンオキサイド、ブチレンオキサイド、スチレンオキサイド等の1種または2種以上を付加して得られるポリオールおよびポリオキシテトラメチレンポリオール等が挙げられる。

【0077】

ポリエステルポリオールとしては、例えばエチレングリコール、プロピレングリコール、ブタンジオール、ペンタンジオール、ヘキサンジオール、シクロヘキサンジメタノール、グリセリン、トリメチロールプロパンあるいはその他の低分子ポリオールの1種または2種以上とグルタル酸、アジピン酸、ピメリン酸、スベリン酸、セバシン酸、テレフタル酸、イソフタル酸、ダイマー酸、水添ダイマー酸あるいはその他の低分子ジカルボン酸やオリゴマー酸の1種または2種以上との縮合重合体およびプロピオラクトン、カプロラクトン、バレロラクトン等の開環重合体等が挙げられる。

【0078】

その他のポリオールとしては、例えばポリカーボネートポリオール、ポリブタジエンポリオール、水素添加されたポリブタジエンポリオール、アクリルポリオール等が挙げられる。また、エチレングリコール、ジエチレングリコール、プロピレングリコール、ジプロピレングリコール、ブタンジオール、ペンタンジオール、ヘキサンジオール、シクロヘキサンジメタノールグリセリン、トリメチロールプロパン、グルコース、ソルビトール、シュークローズ等の低分子ポリオールも挙げられる。

【0079】

なお、活性エネルギー線硬化型接着剤のガラス転移温度は、−50℃〜100℃の範囲であることが好ましい。ガラス転移温度を100℃以下とした場合は、B層20とC層30との密着性の不足や、鏡面意匠性樹脂被覆金属板100とした場合の加工性の不足を生ずる虞が少ない。一方、ガラス転移温度を−50℃以上とした場合は、鏡面意匠性樹脂被覆金属板100を沸騰水浸漬試験に供した後のB層20とC層30との密着性が低下する虞が少ないと同時に、沸騰水浸漬時にB層20自体が著しい軟化を示し、流動変形してしまう虞も少なくする事が出来好ましい。

【0080】

B層20を構成する接着剤組成物には、上述したように重合開始剤を添加しておく事が好ましい。当該重合開始剤としては、例えば1−ヒドロキシシクロヘキシルフェニルケトン、2,2−ジメトキシ−2−フェニルアセトフェノン、キサントン、フルオレノン、ベンズアルデヒド、フルオレン、アントラキノン、トリフェニルアミン、カルバゾール、3−メチルアセトフェノン、4−クロロベンゾフェノン、4,4′−ジメトキシベンゾフェノン、4,4′−ジアミノベンゾフェノン、ミヒラーケトン、ベンゾインプロピルエーテル、ベンゾインエチルエーテル、ベンジルジメチルケタール、1−(4−イソプロピルフェニル)−2−ヒドロキシ−2−メチルプロパン−1−オン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、チオキサントン、ジエチルチオキサントン、2−イソプロピルチオキサントン、2−クロロチオキサントン、2−メチル−1−〔4−(メチルチオ)フェニル〕−2−モルホリノ−プロパン−1−オン、2,4,6−トリメチルベンゾイルジフェニルフォスフィンオキサイド等が挙げられる。また、市販品としてはIRUGACURE184、651、500、907、CG1369、CG24−61、Darocure1116、1173(以上、チバスペシャルティケミカルズ株式会社製)、LucirineLR8728(BASF株式会社製)、ユベクリルP36(ダイセル・サイテック株式会社製)等を挙げることができる。また、B層20を可視光で硬化させる場合には、カンファーキノン等の可視光増感型光重合開始剤を重合開始剤として用いることが好ましい。

【0081】

その他、増感作用を有する添加剤(光増感剤)を加えて光重合の感度を向上することもできる。その光増感剤としては、トリエチルアミン、ジエチルアミン、N−メチルジエタノールアミン、エタノールアミン、4−ジメチルアミノ安息香酸、4−ジメチルアミノ安息香酸メチル、4−ジメチルアミノ安息香酸エチル、4−ジメチルアミノ安息香酸イソアミル等が挙げられる。市販品としては、ユベクリルP102、103、104、105(以上、UCB株式会社製)等が挙げられる。

【0082】

これらの重合開始剤は、B層20を構成する接着剤組成物の樹脂分全量を100質量部として、0.1質量部以上10質量部以下を添加することが好ましく、1質量部以上5質量部以下である事が更に好ましい。

【0083】

なお、B層20は、必要に応じて、無機充填剤、可塑剤、揺変剤、顔料、耐侯性の維持向上のための紫外線吸収剤、安定剤等の各種添加剤、触媒などを含んでいてもよい。

【0084】

B層20に必要な厚みは、A層10とC層30とを空隙の発生なく密着させる事が出来、且つ金属板50にA層10、B層20及びC層30を積層した後のC層30表面の平滑性が保たれる厚みである。これは、B層20の厚さを、A層10の表面の十点平均粗さ(Rz JIS)よりも5μm程度厚い厚みを上限とし、該(Rz JIS)の値を下回らない程度の厚みを下限とする事で達せられる。例えば、A層10の上記(Rz JIS)が10μm程度である場合、B層20の厚みは10μm以上、15μm以下程度を確保する。B層20の厚みが十点平均粗さ(Rz JIS)よりも5μm厚い厚み以下であっても、C層30表面の平滑化の効果を充分得る事が可能であり、コスト上昇を抑える事が出来る。また、B層20の厚みがA層10の十点平均粗さ(Rz JIS)の値と同程度あれば、C層30の表面に高鏡面性を付与する事は可能であり、B層20を介在させたA層10とC層30との間に空隙が発生する事による鏡面意匠性樹脂被覆金属板100の意匠性低下を生ずる虞が少ない。

【0085】

一方、図1(d)に例示したように、B層20d中に光輝性粒子70、70、…などを添加して、B層20d中に粒子が光る点として認識できるような意匠感を付与しても良い。この場合は、B層20dの厚みとして15μm以上、100μm以下の厚みを付与する事が、鏡面意匠性樹脂被覆金属板100dの意匠性の点から好ましい。B層20dの厚みを15μm以上とする事で、添加する事が出来る光輝性粒子70、70、…の粒径、厚みに制約を受ける事が少なくなり、各種市販の光輝性粒子を添加出来る点から好ましい。また、B層20dの厚みが15μm以上である場合は、光輝性粒子70、70、…を含む印刷層を付与した場合の平面的な意匠感に比べて、鏡面意匠性樹脂被覆金属板100dに、より立体的な意匠感を与える事が出来る点から好ましい。また、B層20dの厚みを100μm以下とする事により、コストの上昇を抑えつつ、良好な立体的意匠感を有するものとする事が出来る。コストの観点からは、B層20dのより好ましい厚みは50μm以下である。

【0086】

上記光輝性粒子70、70、…としては、チタンコート等の表面修飾を施した、いわゆるパールマイカを代表とする各種パール顔料(一例として、メルク社製の「イリオジン」。)や、銀、ニッケル他の各種金属を無電解メッキ処理したガラスフレーク(一例として、日本板硝子社製の「メタシャイン」。)、アルミニウムフレークやチタンフレーク等の金属フレーク、アルミニウム箔等の金属箔を細かく裁断したもの、エポキシ樹脂等の熱硬化性樹脂で表面処理を施したアルミニウム箔等の金属箔を細かく裁断したもの(一例として、ダイヤ工業社性の「ダイヤモンドピース」、「エルジー」など。)、グリッターなどと呼ばれる各種金属を無電解メッキ処理した樹脂シートを細かく裁断したもの、ホログラム箔を樹脂シートに積層し細かく裁断したもの等を用いることができる。また、構造発色などと呼ばれる超多層に積層された2種類の樹脂間の屈折率差を利用して、金属を使用せずに金属調の意匠感を得ている樹脂シートを細かく裁断したものや、同じ原理による繊維片なども用いる事が出来る。

【0087】

一般的に上記の各種光輝性粒子70、70、…を熱可塑性樹脂に練りこむ場合は、カレンダー製膜や押し出し製膜などの加熱と剪断応力が付加される工程を経る必要があり、これに起因して粒子の破砕を受けたり、耐熱性の良くないものでは加熱成形時に熱劣化や熔融を受ける事により使用出来ない等の問題がある。しかしながら、本発明に於いては、B層20dの塗工時に大きな剪断を受けることは無い。また、初期硬化の為にB層20dに活性エネルギー線(紫外線)を照射した場合も、温度上昇は大きなものでは無い為、熱可塑性樹脂への練り込みには適さない光輝性粒子70、70、…に関しても添加する事が可能である。また、B層20dは溶剤を含まない接着剤組成物より成る層である事により、耐溶剤性の劣る光輝性粒子70、70、…も支障なく使用する事が出来る。

【0088】

これら光輝性粒子70、70、…の好ましい添加量は、B層20dの全樹脂成分を100質量部として、0.2質量部以上、5質量部以下である事が好ましく、0.5質量部以上、2.5質量部以下である事が更に好ましい。添加量を0.2質量部以上とする事により、B層20内に於いて光る点として認識される粒子の数を充分なものとする事が出来、良好な意匠感を得る事が容易となる。また、5質量部以下とする事により、鏡面意匠性樹脂被覆金属板100dのC層側表面より見た場合に、B層20d全体が一様な輝度感を呈するようになり、立体感に欠ける意匠感となってしまう虞が少なくなる。加えて、光輝性粒子70、70、…による活性エネルギー線(紫外線)の遮蔽効果によりB層20dの活性エネルギー線(紫外線)照射による初期硬化が不十分となる虞が少なくなる。

【0089】

光輝性粒子70、70、…の平均粒径、及び平均厚みの大きい粒子ほど、同一添加質量部数での粒子の数は少ない事になるので、希望する意匠に応じて上記範囲の添加量内で適宜添加量を決定する。

【0090】

なお、B層20に含まれる樹脂成分は実質的に透明であることが好ましい。かかる形態とすることによってB層20に光輝性粒子などを添加した場合には、その光輝性粒子などによる意匠を認識し易くなり、A層10に色味の意匠や印刷層を付与した場合は、それらによる意匠を認識しやすくなる。また、以下に説明するC層30を透明な層とするとともにB層20を透明な層とし、併せて、紫外線硬化型接着剤を用いてB層20を形成する事により、比較的安価な設備費用により導入出来る紫外線照射装置を用いた硬化作業で、B層20の良好な硬化特性を得る事が出来る。ここでいう「透明」とは、紫外線(波長が200nm〜380nm程度の電磁波)の透過率が50%以上であり、且つ、可視光(波長が380nm〜770nm程度の電磁波)の透過率が50%以上であることを意味する。

【0091】

<C層30>

C層30は、二軸延伸ポリエステル系樹脂シートから成る層である。

【0092】

C層30が付与される目的は、耐傷入り性や耐薬品性等の表面物性の向上、鏡面意匠性樹脂被覆金属板100にいわゆる鏡面性と呼ばれる表面の平滑な外観の付与、実質的に透明で且つある程度の厚みを有する層を表面に付与することによる意匠としての深み感の表現、及び、高い透明性を生かして、A層10の着色意匠、及び印刷層40、更にはB層20dに添加された光輝性粒子70、70、…の明瞭な視認性を得る為である。

【0093】

C層30としては、軟質PVC系樹脂被覆金属板の中で、鏡面意匠を有する構成のものに用いられてきた透明二軸延伸ポリエステル系樹脂シートと同じものを使用することができる。中でも二軸延伸されたポリエチレンテレフタレート(PET)系の透明樹脂シートを好適に用いることができ、二軸延伸されたホモPET系の透明樹脂シートを特に好適に用いることができる。

【0094】

C層30の厚みは、軟質PVC系樹脂被覆金属板を得るのに用いられて来た二軸延伸されたPET系の透明樹脂シートの厚みと同様で良い。従って、C層30の厚みは15μm以上、100μm以下であることが好ましく、25μm以上、50μm以下であることがさらに好ましい。C層30の厚みが薄過ぎると、鏡面意匠性樹脂被覆金属板100に良好な平滑性を付与するのが困難となり易い。一方、C層30の厚みが厚すぎると、鏡面意匠性樹脂被覆金属板100を折り曲げ加工などの二次加工に供する際、従来の鏡面意匠性樹脂被覆金属板の折り曲げ加工等に使用している金型が使用できなくなる虞がある。

【0095】

C層30に用いる二軸延伸PET系樹脂シートとしては、各社から市販されているものを用いることができる。一般的には、延伸倍率が2軸各方向に3.5倍以上5倍以下、延伸処理後の熱固定温度が220℃以上240℃以下程度のものが該用途には用いられている。適宜、高透明グレードや易接着処理グレード等を用いても良い。また、艶消し剤等を配合して艶消し性が付与された二軸延伸PET系樹脂シート等を用いても良い。

【0096】

<印刷層40>

印刷層40は、グラビア印刷、オフセット印刷、平板スクリーン印刷、ロータリースクリーン印刷、インクジェットプリンターによる印刷等の公知の印刷方法で施される層である。印刷層40の絵柄は、任意であり、例えば、石目調、木目調、あるいは幾何学模様、抽象模様等を挙げることができる。印刷層40は、部分印刷で形成されても良く、全面ベタ印刷で形成されても良く、部分印刷層とベタ印刷層との両方が施されていても良い。該印刷層40は通常、B層20の塗工厚みに比べると充分に厚みが薄いものである。また、通常の印刷工程に関しては、溶剤乾燥や溶剤回収に充分な配慮がなされている為、溶剤系のインクを用いても問題を生ずる事は少ないが、該印刷インクに関しても溶剤を含まない紫外線硬化型インク等を用いても良い。一例として、産業用インクジェットプリンターを用いて溶剤を含まない紫外線硬化型インクによる印刷層40を付与する等の方法がある。

【0097】

印刷層40は、C層30のB層20と積層される側の面に付与しても良く(図1(b)、A層10のB層20と積層される側の面に付与しても良い(図1(c)、(d))。あるいはこれら両面に付与されていても良い。

一般的には、平滑性が良好で、加熱乾燥する工程でも収縮等の物性変化を生じ難い二軸延伸ポリエステル樹脂系シートであるC層30の裏面(B層20が備えられる側の面)に、溶剤を含むインクを塗布して、所謂バックプリントを施す。

本発明に於いては、樹脂被覆金属板の鏡面性を良好にする為に実施されて来た従来的な手法のように、印刷層40が比較的長時間高温に晒される事が無い。そのため、印刷インクの着色顔料もビヒクルも、特別に耐熱性に優れるものを用いる必要はなく、沸騰水浸漬試験で著しい変褪色を生じない程度の耐熱性を有するものを自由に用いる事が出来る。

【0098】

<接着剤層60>

接着剤層60は、接着剤を含んで成る層であり、金属板50とA層10との間に備えられる。

【0099】

接着剤層60に用いる接着剤としては、アクリル系接着剤、エポキシ系接着剤、ウレタン系接着剤、ポリエステル系接着剤等の従来より軟質PVCのシートを金属板にラミネートする目的で用いられて来た熱硬化型接着剤を挙げることができる。この中でも、A層10がポリエステル系樹脂よりなることから、熱硬化型ポリエステル系接着剤を用いることが接着強度を得易い点から好ましい。これら接着剤は通常、溶剤を含むものが用いられているが、金属板50への焼付け温度が高温であり、溶剤は完全に揮散する事から残留溶剤に関する懸念はない。また、従来より該方法により樹脂層と金属板とのラミネートを実施して来た事業者に於いては、溶剤回収に関し、充分な配慮が成されている。

【0100】

<金属板50>

本発明に用いることができる金属板50としては、従来より樹脂被覆金属板用として用いられて来たものを特に制限なく使用することができる。例えば、冷延鋼板、溶融亜鉛メッキ鋼板、電気亜鉛メッキ鋼板、熔融亜鉛・アルミニウム合金メッキ鋼板、熔融亜鉛・アルミニウム・マグネシウム合金メッキ鋼板、スズメッキ鋼板、ティンフリースチール、ステンレス鋼板等の各種鋼板やアルミニウム系合金板、ニッケル系合金板、チタン系合金板、マグネシウム系合金板等が使用できる。

【0101】

金属板50の厚さは、鏡面意匠性樹脂被覆金属板100の用途等により異なるが、0.1mm〜10mmの範囲で選ぶことができる。一例として、ユニットバス部材の用途では0.3mm〜0.8mmの厚みのものが用いられることが多い。

【0102】

<鏡面意匠性樹脂被覆金属板100の製造方法>

次に、図1(a)に示した鏡面意匠性樹脂被覆金属板100aを例にして、本発明の鏡面意匠性樹脂被覆金属板100の製造方法について説明する。A層10の製膜方法としては公知の方法を用いることができる。例えばTダイを用いる押出キャスト法やインフレーション法などを採用することができる。A層10の製膜方法は特に限定されるものではないが、製膜性や安定生産性などの面からTダイを用いる押出キャスト法が好ましい。

【0103】

次に、上記によって得られた、A層10のみを先ず接着剤層60を介して金属板50上へラミネートする。A層10、B層20、及びC層30などを積層一体化してから金属板50にラミネートする方法では、B層20が活性エネルギー線硬化型接着剤を主成分とする組成であるにも関わらず、従来のシアネート型接着剤を用いたドライラミネート法の場合と同様に、C層30表面の鏡面性が著しく低下してしまう虞があるためである。

【0104】

A層10を金属板50にラミネートする方法は特に制限されないが、熱硬化型接着剤によるラミネートが一般的である。接着剤層60に用いる接着剤は、上述した通りである。具体的なラミネート方法の例としては、金属板50にリバースコーター、キスコーター等の一般的に使用されるコーティング設備を使用して、A層10を貼り合わせる側の面に、乾燥後の接着剤膜厚が2μm〜10μm程度になるように、接着剤層60を形成する。

【0105】

次いで、赤外線ヒーター及び/又は熱風加熱炉により接着剤層60の乾燥および加熱を行い、金属板50の表面温度を、230℃〜250℃程度の温度に保持しつつ、直ちにラミネートロールを用いてA層10を被覆、冷却する。

【0106】

上記のようにして作製したA層10の表面に、次工程でB層20を介してC層30を積層し、C層30側表面から活性エネルギー線(紫外線)を照射する事でB層20を硬化させ、A層10、B層20およびC層30を一体化する事で、鏡面意匠性樹脂被覆金属板100が得られる。B層20を介してC層30を積層する工程は、A層10を金属板50にラミネートするのと同一のラミネートライン上で行ってもよく、別ラインで行っても良い。

【0107】

B層20を介してA層10にC層30を積層する方法としては、C層30のA層10が備えられる側の面にB層20を形成し、これをA層10に貼り付ける方法、あるいはA層10のC層30が備えられる側の面にB層20を形成し、更にC層30を被覆する方法等を挙げることができる。B層20を形成する方法としては、特に限定されるものではなく、B層20を構成する接着剤組成物の粘度に応じて公知の方法に従い行うことができる。例えば、温度調節可能な二液供給装置、ミキサー、及びコートダイやスクイズ方式のコーター等を使用することにより、C層30のA層10が備えられる側の面に塗布によりB層20を形成し、これをA層10に貼り付ける方法がある。さらに一定のクリアランスを有する一対のゴムロールの間を通過させる等の方法により、C層30の最表面が平滑な状態に維持されるように、A層10、B層20およびC層30が一体化される。しかる後に活性エネルギー線をC層30側表面より照射し、B層20の硬化を行う。

【0108】

なお、図1(b)に示した形態のように、C層30の裏面に印刷層40bを備えさせる場合は、C層30をB層20上に形成する前に、C層30を構成するシートの裏面に印刷層40bを形成しておく。また、図1(c)に示した形態のように、A層10の表面に印刷層40cを備えさせる場合は、B層20をA層10上に形成する前に、A層30の表面に印刷層40bを形成しておく。さらに、図1(d)に示した形態のように、光輝性粒子70、70、…を含んだB層20dを備えさせる場合は、B層20dを形成する前に、B層20dを構成する接着剤組成物に光輝性粒子70、70、…を含ませ、A層10の表面又はC層30の裏面に該接着剤組成物を塗工してB層20dを形成する。印刷層40dを形成する方法は、印刷層40cと同様である。

【0109】

本発明の製造方法によって製造された鏡面意匠性樹脂被覆金属板100は、高い鏡面性を有する表面を備え、また、良好な加工性と表面硬度を有する。そのため、クローゼットドア材、パーティション材、一般壁材等の建築内装材に好適に用いることができる。また、A層10の樹脂組成と、B層20の接着剤組成により沸騰水浸漬試験で問題を生じないものとする事も可能であり、ユニットバス壁材、ユニットバス天井材等のユニットバス部材に特に好適に用いることもできるものである。

【実施例】

【0110】

本発明をより具体的かつ詳細に説明するために、次に実施例を示すが、本発明はこれらの例によって何ら限定されるものではない。なお、実施例および比較例に示した鏡面意匠性樹脂被覆金属板の物性の測定規格、試験法は以下の通りである。

【0111】

(十点平均粗さ(Rz JIS)の測定)

JIS B 0601に参考規格として記載されている方法に準拠して測定した。十点平均粗さ(Rz JIS)の評価結果は、表1中に記載した。

【0112】

(外観評価・平滑性)

鏡面意匠性樹脂被覆金属板の樹脂層を平板の状態で目視により観察した。後述する製法で連続的に生産した鏡面意匠性樹脂被覆金属板を一旦コイル状に巻き取り、24時間経過した後に再度巻きほどきを実施し、その時点で外観を評価している。良好な表面の平滑性が得られているものを「○」、多少表面に波打ち等の荒れが認められ平滑性に劣るものを「△」、表面に著しい波打ちや皺入りがあるもの、及び、B層の塗布量不足やB層の発泡に起因する内部空隙の発生等で表面の平滑性の良否に関わらず外観意匠の悪いものを「×」として評価した。

該評価は、後述する金属板との実用上充分な接着力が得られたラミネート条件の内、ラミネート温度が低いほうの試料に関して評価を行った(225℃で接着強度の判定が「△」、235℃で同「○」となったものに関しては、225℃でラミネートしたものを共試体とした。)。外観の評価結果は、表4〜表8中に記載した。

【0113】

(鮮明度光沢値(Gd値))

財団法人日本色彩研究書が開発した<PGD>携帯用鮮明度光沢度計「PGD−1V」を用い、同法人が規定する測定法により実施例及び比較例の各鏡面意匠性樹脂被覆金属板の鏡面反射性を測定し、高鏡面性の判定基準とした。測定は、同一サンプル中5箇所で実施し、その平均値を鮮明度光沢値(Gd値)とした。

該評価に関しても、後述する金属板との実用上充分な接着力が得られたラミネート条件の内、ラミネート温度が低いほうの試料に関して評価を行った(225℃で接着強度の判定が「△」、235℃で同「○」となったものに関しては、225℃でラミネートしたものを共試体とした。)。Gd値の評価結果は、表4〜表8中に記載した。

【0114】

(加工性評価:密着曲げ試験)

鏡面意匠性樹脂被覆金属板に衝撃密着曲げ試験を行い、曲げ加工部の積層層の面状態を目視で判定した。ほとんど変化がないものを「○」、若干クラックが発生したものを「△」、割れが発生したものを「×」として評価した。なお、衝撃密着曲げ試験は次のようにして行った。鏡面意匠性樹脂被覆金属板の長さ方向および幅方向からそれぞれ50mm×150mmの試料を作製し、23℃で1時間以上保った後、折り曲げ試験機を用いて樹脂層が被覆されている側が外側となるように、且つ内半径2mmとなるように180°に折り曲げ、その試料に直径75mm、質量5kgの円柱形の錘を50cmの高さから落下させて折り曲げ部分を潰す事により、内半径実質零の密着曲げとした。

該評価に関しても、後述する金属板との実用上充分な密着強度が得られたラミネート条件の内、ラミネート温度が低いほうの試料に関して加工性の評価を行った。密着曲げ加工性の評価結果は、表4〜表8中に記載した。

【0115】

(加工性評価:ノッチ入りエリクセン試験)

図2〜図4は、ノッチ入りエリクセン試験の方法を説明する模式図である。図2及び図3において、上段の図は鏡面意匠性樹脂被覆金属板101を樹脂層102側から見た上面図であり、下段の図は鏡面意匠性樹脂被覆金属板101の厚さ方向の断面図である。図4は、図3の下段の図に対応する図である。

【0116】

まず、60mm×60mmの鏡面意匠性樹脂被覆金属板101を用意し、市販のカッターナイフを用いて、図2に示すように、5mm間隔で1組の切り込み103、103を長さ方向と幅方向にそれぞれ入れた。なお、切り込み103、103、103、103は、金属板105の表面に達する深さで入れた。次に、「JIS K−6744」で規定されるエリクセン試験装置を用いて、図3に示すように、樹脂層102側が凸になるようにして、2組の切り込み103、103、103、103で囲まれた部分が中心となるように、深さ(高さ)6mmの張り出し加工を施した。そして、樹脂層102の切り込み103、103、103、103を入れた部分の剥離状況を観察した。

【0117】

図3に示すように樹脂層102の剥離が全く認められなかったもの、及び、図4に示したように樹脂層102が剥離し、その剥離長さXが1mm未満であったものを「○」、剥離長さXが1mm以上2mm以下であったものを「△」、剥離長さXが2mmを超えたものを「×」とした。剥離長さXの測定は、試料数2で、1試料に付き4ヶ所で測定を実施して平均値を求めた。ただし、1ヶ所でも2mmを超える剥離長さXがある場合は「×」とした。

該評価に関しても、後述する金属板との実用上充分な密着強度が得られたラミネート条件の内、ラミネート温度が低いほうの試料に関して加工性の評価を行った。エリクセン加工性の評価結果は、表4〜表8中に記載した。

【0118】

(耐沸騰水浸漬性)

上記のノッチ入りエリクセン試験に供した試料を沸騰水中に3時間浸漬し、樹脂層の状態を目視で観察した。評価内容に関しても、ノッチ入りエリクセン試験と同様であり、上記評価で「×」と判定されたものに関しては評価を行っていない。

ただし、B層の変更を行っている実施例5〜9、比較例5、及び、C層の変更を行っている実施例10〜21については、ノッチ入り部分の剥離以外に、平面部について表面平滑性の観察も行っており、沸騰水浸漬後に、全く平滑性の変化がなく特にユニットバス部材として好ましく用いる事が出来るものを「◎」、わずかに表面に荒れが出たが実用上支障が無いと判断されたものを「○」、層間の浮き(ブリスター剥離)や微細な発泡等により表面外観が悪化し、ユニットバス部材としては用いないことが好ましいものを「△」、著しい層間の浮きや激しい発泡等により著しく表面外観が悪化したもの、C層自体の流動変形により著しく表面外観が悪化したものを「×」、として評価した。耐沸騰水浸漬性の評価結果は、表4〜表8中に記載した。

【0119】

(樹脂層と金属板との間の接着力)

20mm×100mmの鏡面意匠性樹脂被覆金属板を試験片として、「JIS Z−0237・粘着テープ、粘着シート試験方法−試験片に対する180度引き剥がし粘着力」に準拠した剥離強度測定を測定幅20mmで行い、樹脂層と金属板との間の接着力を評価した。接着力が40N/20mm以上で、充分な接着力があると判断されたものを「○」、接着力が20N/20mmより大きく40N/20mm未満で、相対的に接着力が低いが実用上は支障ないと判断されたものを「△」、接着力が20N/20mm以下で接着力が不充分と判断されたものを「×」として評価した。基材金属接着力の評価結果は、表4〜表6中に記載した。

【0120】

(A層とC層との間の接着力)

20mm×100mmの鏡面意匠性樹脂被覆金属板を試験片として、「JIS Z−0237・粘着テープ、粘着シート試験方法−試験片に対する180度引き剥がし粘着力」に準拠した剥離強度測定を測定幅20mmで行い、A層10とC層30との間の接着力を評価した。接着力が40N/20mm以上で、充分な接着力があると判断されたものを「○」、接着力が20N/20mmより大きく40N/20mm未満で、相対的に接着力が低いが実用上は支障ないと判断されたものを「△」、接着力が20N/20mm以下で接着力が不充分と判断されたものを「×」として評価した。B層20に光輝性粒子を添加した実施例25〜28のみ測定を行っている。A層/C層間剥離強度の評価結果は、表8中に記載した。

【0121】

(表面硬度:鉛筆硬度試験)

鏡面意匠性樹脂被覆金属板に対して、「JIS K 5600−5−4:1999、塗料一般試験方法−第5部:塗膜の機械的特性−第4節:引っかき硬度(鉛筆法)」に従って、表面硬度を評価した。23℃の恒温室内で、80mm×60mmに切り出した鏡面意匠性樹脂被覆金属板の樹脂層側の面に対して45°の角度を保ちつつ9.8Nの加重を掛けた状態で線引きをできる治具を使用して線引きを行い、該部分の樹脂層の面状態を目視で判定した。Bの鉛筆で全く傷が付かなかった場合の鉛筆硬度は「B以上」であるとし、Bでは傷が入るが、2Bの鉛筆では全く傷が付かなかった場合の鉛筆硬度は「2B」、2Bの鉛筆でも傷が付いたものを「3B以下」とした。鉛筆硬度試験の評価結果は、表4〜表6中に記載した。

【0122】

(A層10の作成)

φ65mmのベント付き二軸混練押出機を用いて、シリンダー温度180℃〜250℃、

ダイス温度240℃を基準とし、樹脂組成の変化に応じて適宜条件を微調整している。

表1に示す樹脂組成で、厚み80μmのポリエステル系樹脂を主成分とする着色シート(A−1〜A−14)を製膜した。これらシートは、着色顔料として、チタン白およびチタン黄を合計20質量部含んでいる(樹脂成分の合計量を100質量部とした値である。)。

【0123】

これらの押出しシートを製膜するに際しては、梨地のシボ加工が施されたキャスティングロールを用いており、Tダイより押し出されると同時に該キャスティングロールで引き取りを行うことにより、A層のB層と積層される側の表面にシボ転写を行っている。A層の表面に転写されたシボの十点平均粗さ(Rz JIS)は表1中に記載した。該シボ付けの目的は、押出し製膜したシートをワインダーで巻き取る際や、次工程での巻き出しを行う際のシート同士の滑り性を確保し、作業性を向上させる為である。

【0124】

表1中に記載した樹脂組成として具体的に以下のものを用いた。

「イースターPET−G・6763」は、イーストマンケミカル・カンパニー社製、ジカルボン酸成分はテレフタル酸であり、ジオール成分の約30モル%が1,4−シクロヘキサンジメタノール、約70モル%がエチレングリコールである実質的に非晶性である共重合ポリエチレンテレフタレート樹脂である。ガラス転移温度は78℃、融点は観察されなかった。

「PCTG・5445」は、イ−ストマンケミカル・カンパニー社製、ジカルボン酸成分はテレフタル酸であり、ジオール成分の約65モル%が1,4−シクロヘキサンジメタノール、約35モル%がエチレングリコールである実質的に非晶性である共重合ポリエチレンテレフタレート樹脂である。ガラス転移温度は86℃、融点は観察されなかった。

「ノバデュラン5020H」は、三菱エンジニアリングプラスチックス社製のポリブチレンテレフタレート(ホモPBT)樹脂である。IV値が1.2の押出製膜用標準グレードであり、融点は225℃である。

「コルテラCP509200」は、シェル社製のポリトリメチレンテレフタレート(ホモPTT)樹脂である。融点は225℃である。

【0125】

【表1】

【0126】

(A層の金属板へのラミネート)

A層を金属板の表面にラミネートした方法を説明する。まず、A層と金属板との間に介在する接着剤層を構成する接着剤として、ポリ塩化ビニル被覆金属板用として一般的に用いられているポリエステル系接着剤を用意した。金属板としては、亜鉛めっき鋼板(厚み:0.45mm)を用意した。当該金属板の表面に、乾燥後の接着剤膜厚が2μm〜4μm程度になるように上記接着剤を塗布した。次いで、金属板上にA層を積層した。より具体的な積層方法を図5を用いて説明する。図5は、鏡面意匠性樹脂被覆金属板の製造工程の一例を説明する模式図である。図5に示すように、表面に接着剤層が形成された金属板105を熱風加熱炉201および赤外線ヒーターで加熱し、接着剤の乾燥および加熱を行っい、金属板105の表面温度を225℃、及び235℃に設定した。その後、直ちにラミネートロール203、203を用いて、巻き出し設備207から供給される、上記で作製したA層106を被覆した。その後、A層106を被覆された金属板を、支持ロール205、205で搬送しつつ空冷冷却ゾーン204に通し、強制空冷冷却することによりA層106をラミネートした金属板を作製した。金属板とのラミネートに用いた接着剤の種類、塗布条件は全ての実施例および比較例において同一である。

【0127】

(A層上へのB層を介在させたC層の積層)

上記でA層を金属板にラミネートした同一ライン上で、B層を介在してC層を積層した。具体的な積層方法を図5を用いて説明する。

【0128】