長尺高圧容器

【課題】 金属ライナと炭素繊維層の軸方向収縮差を吸収しつつ、耐高圧性、耐疲労性について向上させる上で好ましい補強繊維層を備えた高圧容器を提供する。

【解決手段】 胴部2とドーム部3a,3bとを有し、かつ、両側のドーム部間の全長が2m以上6m以下となるように形成された金属ライナ1の外周面に、熱硬化性樹脂が含浸された繊維を巻きつけた構造の長尺高圧容器Aであって、金属ライナに接する最も内側には非導電性繊維層11が絶縁層として形成され、この絶縁層の外側に炭素繊維のフープ巻き繊維層12,14,16と炭素繊維のヘリカル巻き繊維層13,15,17が交互に少なくとも3層ずつ順次積層されて炭素繊維層が合計6層以上形成され、絶縁層はいずれの炭素繊維層よりも薄く形成されるようにする。

【解決手段】 胴部2とドーム部3a,3bとを有し、かつ、両側のドーム部間の全長が2m以上6m以下となるように形成された金属ライナ1の外周面に、熱硬化性樹脂が含浸された繊維を巻きつけた構造の長尺高圧容器Aであって、金属ライナに接する最も内側には非導電性繊維層11が絶縁層として形成され、この絶縁層の外側に炭素繊維のフープ巻き繊維層12,14,16と炭素繊維のヘリカル巻き繊維層13,15,17が交互に少なくとも3層ずつ順次積層されて炭素繊維層が合計6層以上形成され、絶縁層はいずれの炭素繊維層よりも薄く形成されるようにする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、軸方向の長さが2m以上の金属ライナの外周面に樹脂含浸繊維からなる補強繊維層が形成された長尺の高圧容器に関する。本発明の高圧容器は、例えば、ガス貯蔵施設やガス輸送車で大量の高圧ガスを貯蔵、運搬するために用いられる。

【背景技術】

【0002】

次世代の自動車として燃料電池自動車の開発が進められている。燃料電池自動車は水素ガスを燃料としている。水素ガスは、ガスステーションで車載用高圧容器に充填されるが、ガスステーションでは水素ガスを大量に貯蔵しておくことが必要であり、そのための高圧容器が必要となる。また、ガスステーションに水素ガスを輸送するための輸送車についても大量の水素ガスを輸送するための高圧容器が必要になる。

このように、ガスを大量に貯蔵したり輸送したりするための高圧容器が求められている。

【0003】

軽量化が図れる高圧ガス容器として、特許文献1には、高圧ガスを細長い筒状容器に入れて輸送し、使用するための高圧ガス移動式貯蔵モジュールと、これに用いる複合材料製容器に関する発明が開示されている。

この文献によれば、少なくとも10フィート(約3m)の長さの円筒形容器に、軸方向と周方向との強度を付与する繊維層が形成された高圧ガス容器であって、円筒形コア(ライナ)を覆う第一層(内側層)と第二層(外側層)とがガラス繊維による軸方向巻き層(ヘリカル巻き)であり、第一層と第二層との間に炭素繊維からなる周方向巻き(フープ巻き)の第三層(中間層)が形成された高圧ガス容器が記載されている。また、3つの層のいずれについても厚さは0.1インチ(0.25cm)〜0.5インチ(1.3cm)が好ましいとされている。

【0004】

また、上記文献によれば、ガラス繊維と炭素繊維とを比べれば、炭素繊維の方が強度が高い反面、ガラス繊維は価格が相当安く、また、炭素繊維が導電性であり、ガラス繊維が非導電性であることから、補強繊維層については以下に示す構造にすることが開示されている。

まず、内側層をガラス繊維層とすることで、炭素繊維と金属コアとの間を電気的に絶縁することにより、腐食(電食)を排除しながら軸方向強度と周方向強度を確保する。

また、周方向巻きの中間層に、ガラス繊維よりも強度が高い炭素繊維を用いることにより、最も損傷を受けやすい周方向成分の荷重に対して強度を確保する。

さらに、外側層をガラス繊維層にするようにして軸方向強度を強化するとともに、比較的もろい炭素繊維を接触損傷から保護する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特表平8−510428号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで金属ライナの外周面にガラス繊維補強層と炭素繊維補強層とを形成することにより補強した高圧容器においても、さらに大量のガスを貯蔵できるようにするため、これまで以上の高圧に耐えることができ、しかも加圧と減圧とを繰り返すときの耐疲労性に優れた圧力容器が必要とされており、具体的には、例えば破裂圧力(耐高圧性)が最高充填圧力の2.25倍以上であることが求められ、使用圧力(最高充填圧力)が35Pa、45MPa、80Paのような加圧条件下で、少なくとも11250回以上のサイクル回数に耐える耐疲労性を備えていることが求められている。

【0007】

このような過酷条件に耐えうる高圧容器を形成するには、金属ライナの肉厚を十分に厚くすればよいが、容器重量が増大してしまい、製造コスト、運搬コストも増大することとなり、実用的な高圧容器ではなくなってしまう。そのため、金属ライナの肉厚はできるだけ抑えつつ、補強繊維層の改良で耐高圧性、耐疲労性を向上させることが好ましい。

【0008】

補強繊維層については、前記特許文献等に開示されているように、腐食(電食)を防ぐ観点から絶縁層(樹脂層あるいは樹脂含浸ガラス繊維層)を形成すること、フープ巻きとヘリカル巻きとにより軸方向強度と周方向強度とを補強すること、ガラス繊維層よりも炭素繊維層の方が周方向強度を高めることができること、炭素繊維層は比較的もろいので、その上にガラス繊維層や樹脂層を保護層として形成することが好ましいことが知られている。

【0009】

しかしながら、ガラス繊維層および炭素繊維層を補強繊維層とする高圧容器の耐圧強度、耐疲労性強度をさらに向上させ、長尺の高圧容器で問題となる金属ライナと補強繊維層との熱膨張差による剥離(後述)を抑制する上で、どのような補強繊維層にすればよいかについてはほとんど検討されておらず、単純に、巻き数(補強繊維層の厚さ)を増やしたり、補強繊維層の層数を増やしたりすることで、耐圧性能を向上させているにすぎなかった。

【0010】

そこで、本発明は、補強繊維層を有する高圧容器において、金属ライナと炭素繊維層の軸方向収縮差を吸収しつつ、耐高圧性、耐疲労性について向上させる上で好ましい補強繊維層の種類や巻き方、層数を検討し、バランスよく耐久性能を高めた高圧容器を提供することを目的とする。

また、本発明は、特に、金属ライナの軸方向の全長(胴部両側に延設されるドーム部間の長さ)が2m以上の長尺の高圧容器の場合に好ましい補強繊維層を備えた高圧容器を提供することを目的とする。

【課題を解決するための手段】

【0011】

一般に、熱硬化性樹脂が含浸された補強繊維層を有する高圧容器では、その製造工程において、加熱により高温状態で補強繊維層を硬化させた後、再び室温に戻したときに、金属ライナおよび補強繊維層の熱膨張率差によって、両者の境界面には高圧容器の軸方向に向いた力が働くことになる。高圧容器の全長が短いときはあまり問題にはならないが、全長が2m以上の長尺の高圧容器になると、金属ライナと補強繊維層との熱膨張率差による収縮量の差が大きくなり(7mm以上)、境界面で両者が部分的に剥離してしまうことがあった。

境界面で剥離が発生した状態の高圧容器は、剥離していない状態に比べて耐圧強度、耐疲労性能が劣るようになる。そのため、熱硬化後に境界面での剥離が発生しにくい補強繊維層の構造について検討することにより、本発明がなされた。

【0012】

すなわち、上記課題を解決するためになされた本発明は、筒状の胴部と当該胴部の両端に延設されるドーム部とを有し、かつ、前記両側のドーム部間の全長が2m以上6m以下となるように形成された金属ライナの外周面に、熱硬化性樹脂が含浸された繊維を巻きつけた構造の長尺高圧容器であって、金属ライナに接する最も内側には非導電性繊維層が絶縁層として形成され、この絶縁層の外側に炭素繊維のフープ巻き繊維層と炭素繊維のヘリカル巻き繊維層が交互に少なくとも3層ずつ順次積層されて炭素繊維層が合計6層以上形成され、さらに絶縁層は前記いずれの炭素繊維層よりも薄く形成されるようにしている。

【0013】

本発明では、ガラス繊維層を専ら絶縁層と熱収縮吸収層として使用し、強度補強用の層としては用いないようにするため、絶縁性が維持できる厚さではあるが、後述する炭素繊維層に比べてできるだけ薄くすることで、ガラス繊維層に対する炭素繊維層の比率を高める。そして、ガラス繊維の絶縁層の上に、周方向強度と軸方向強度とを確保するための補強繊維層としてフープ巻き炭素繊維層とヘリカル巻き炭素繊維層とを交互に少なくとも3層ずつに分けて形成し境界面の数を増やす。ヘリカル巻き層とフープ巻き層との境界は、熱収縮差によって剥離しようとする力を吸収する緩和面として働き、層の数を増やすことで緩和面となる層間の数が増え、各層間で熱収縮を分割して吸収するようになる。これにより耐圧強度、耐疲労強度を補強繊維層で補強するとともに、金属ライナと補強繊維層との熱収縮の変化量の差を、ヘリカル巻きとフープ巻きとが交互に形成される各層間で分割して吸収する熱収縮吸収層として利用するようにする。

したがって、最内側層である薄いガラス繊維層と、その上に交互にそれぞれ3層以上ずつ形成される炭素繊維のフープ巻き繊維層と炭素繊維のヘリカル巻き繊維層とによって形成される各層間とにより熱収縮量の差を吸収するようにし、さらに炭素繊維による軸方向強度、周方向強度を補強することにより、耐高圧性、耐疲労性に優れた高圧容器を得ることができる。

【0014】

ここで、絶縁層がガラス繊維層からなる非導電性繊維層であり、絶縁層の厚さが0.3mm以上0.9mm以下であるのが好ましい。

最内側である絶縁層のガラス繊維層の厚さが0.3mmより薄すぎると、熱収縮差を十分吸収できないおそれがある。このことはフックの法則(軸方向のせん断ひずみν=軸方向収縮量÷層厚)により、層厚が小さくなるとせん断ひずみνが大きくなることからも明らかである。また、0.9mmより厚くすると絶縁層としては問題ないが、その上に形成する炭素繊維層によるライナ強度の補強効果が小さくなり、結果的に強度の向上が困難になるのでこの範囲とする。繊維層は、ガラス繊維層の厚さを少なくとも炭素繊維層より厚くならないようにすることで、炭素繊維層の比率を高めて耐圧性能(耐高圧性、耐疲労性)を向上する。

【0015】

さらに各炭素繊維層の厚さは3mm以上であるのが好ましい。

補強強度は炭素繊維層の全体(総和)の厚さに依存するが、3mm以上にすることで、ガラス繊維層よりも十分に厚い炭素繊維層となり、ガラス繊維層の影響を最も受ける最内層の炭素繊維層においても、十分な弾性率を維持することにより補強繊維層との役割を果たすことができる。

【0016】

なお、本発明において「ドーム部」とは、容器の胴部分から口金部分(あるいは製造方法によっては片側は底部分となる)にかけて、タンクの外径が湾曲面を形成するようにして大きく変化する部位を総称していう。湾曲面の形状は特に限定されない。したがって、「ドーム部」には、椀状、半円状、楕円状、放物面状などの湾曲面も含まれる。

「2m以上の金属ライナ」としたのは、2m以下では製造工程中に生じる熱収縮の変化量に起因した熱硬化樹脂の剥離があまり問題とならないためである。

また、「6m以下の金属ライナ」としたのは、これ以上の長さになると寸法や重量の問題で、容器を扱うことが困難になるなど実用上の支障をきたすようになるためである。

【0017】

繊維層に含浸される熱硬化性樹脂はエポキシ樹脂が好ましいが、特に限定されず、フェノール、ウレタン、アクリル樹脂等でもよい。

「非導電性繊維層」としては、ガラス繊維層が好ましいが、ウレタン繊維層やその他の導電性を有しない繊維層であってもよい。

なお、「フープ巻き」とは、金属ライナの胴部に繊維を周方向に巻回することをいい、「ヘリカル巻き」とは、主としてドーム部を巻回するために、金属ライナの一方のドーム部から胴部を経て他方のドーム部にかけて、螺旋状に巻回することをいう。

【発明の効果】

【0018】

本発明では、金属ライナに接する最も内側層を非導電性繊維層による絶縁層とし、絶縁層の外側に、炭素繊維のフープ巻き繊維層と炭素繊維のヘリカル巻き繊維層が交互に少なくとも3層ずつ順次積層されて炭素繊維層が合計6層以上形成されるようにし、さらに絶縁層は各炭素繊維層よりも薄く形成されるようにしたことにより、金属ライナと炭素繊維層の軸方向収縮差を吸収しつつ、耐高圧性、耐疲労性を向上させることができるようになった。

【図面の簡単な説明】

【0019】

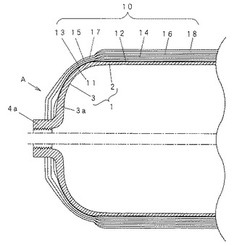

【図1】本発明にかかる補強繊維層が形成された長尺高圧容器の断面構造を示す図。

【図2】図1の一部拡大断面図。

【図3】45MPaでの耐久性能試験でのサイクル回数とヘリカル巻き炭素繊維数の厚さ(Th)との関係をグラフ化した図。

【図4】熱収縮差吸収試験に用いる模擬サンプルを示す図。

【図5】一定厚の炭素繊維層に対し、ガラス繊維層の厚さを変化させたときの合成弾性率の算出データの一例を示す図。

【図6】一定厚の炭素繊維層に対し、ガラス繊維層の厚さを変化させたときの合成弾性率の算出データの一例を示す図。

【発明を実施するための形態】

【0020】

以下、本発明にかかる長尺高圧容器の実施例を図面に基づいて説明する。ここでは、使用圧力が35MPa、45MPaの長尺高圧容器(35MPa、45MPaでの耐圧試験をクリアする容器)を例に説明する。図1は本発明の一実施形態である長尺高圧容器の断面構造を示す図であり、図2はその一部拡大断面図である。

【0021】

長尺高圧容器Aは、容器の本体部分となる金属ライナ1とその外周に巻かれた補強繊維層10とからなる。なお、この容器Aは、後述する表1、表2のT6テストの容器に対応する。

【0022】

金属ライナ1の材料には、軽量で、耐圧性に優れているアルミ合金(A6061材)を用いている。

金属ライナ1は、円筒状の胴部2の左右両側に椀状のドーム部3a、3bが形成されている。ドーム部3a、3bの胴部2と反対側には小径の口部4a、4bが形成されている。口部4a、4bの内面にはネジ溝が刻設してあり、一方の口部4aにはガス導入、ガス排出用のバルブ(不図示)、他方の口部4bには封止栓4cが取り付けられる。

【0023】

金属ライナ1の肉厚は、胴部2がドーム部3a、3bよりも薄くなるように形成してあり、ドーム部3a、3bは口部4a、4bに近い側(ポート側ともいう)が最も厚く、胴部2に近づくにつれて薄くなるようにしてある。これは金属ライナ1の重量をできるだけ軽量化するとともに、応力が集中しやすく加圧したときに破壊されやすいドーム部3a、3bを強化するためである。

【0024】

なお、軽量化のために金属ライナ1の肉厚を薄くしすぎると、その分を補強繊維層で補強する必要が生じるので、金属ライナ1の肉厚は使用圧力(ガス充填圧力)と、補強繊維層の層数や厚さとの兼ね合いで、バランスのとれた肉厚にする必要がある。

実用上の観点から、長尺高圧容器Aには、35MPa以上の使用圧力(ガス充填圧力)が要求される。この使用圧力においてドーム部3a、3bのうち、補強繊維層で補強されない口部4a、4b側(ポート側)のドーム部の肉厚を最低8mm以上になるようにして、胴部側のドーム部の肉厚を最低3mm以上とし、補強繊維層に必要な厚さとバランスをとるようにしている。そして、使用圧力が増大するにつれて、ドーム部の肉厚を増やすようにする。例えば、後述する82MPaでの使用圧力では口部側(ポート側)のドーム部肉厚を35mm以上になるようにしている。

【0025】

また、金属ライナ1のガス充填用の内容積を大きくするため、ドーム部3a、3b間の長さを2m以上にしてある。ただし、長すぎると運搬等での使い勝手が悪くなるため6m以内にしてある。

【0026】

次に、補強繊維層10について説明する。補強繊維層10は最も内側に巻かれる樹脂含浸のガラス繊維層(GFRP)11と、その上に交互に積層され、少なくとも3層以上ずつ形成される樹脂含浸のフープ巻き炭素繊維層(フープ巻きCFRP)12、14、16、18と、樹脂含浸のヘリカル巻き炭素繊維層(ヘリカル巻きCFRP)13、15、17とからなる。なお、フープ巻き炭素繊維層とヘリカル巻き炭素繊維層とは、使用圧力(ガス充填圧力)が高圧になるにつれて、さらに積層数を増すことになる。

さらに、繊維層を外部衝撃から保護するための保護層として、樹脂層(例えばエポキシ樹脂層)あるいはもう1つのガラス繊維層を最外層に被覆してもよい。

【0027】

ガラス繊維層11は、非導電性の繊維層であり、ドーム部3aからドーム部3bまでの外周面全体を覆うようにヘリカル巻きで形成され、電食を防ぐための絶縁層として機能するようにしてある。ガラス繊維層11の厚さは0.8mm程度にしている。なお、このガラス絶縁層の厚さは0.3mm以上0.9mm以下とし、ガラス繊維層11は各炭素繊維層12〜17のいずれの層の厚さよりも薄くするようにして、ヘリカル巻き繊維層であっても軸方向強度を強化するための補強繊維層ではなく、専ら絶縁層、製造工程時の熱収縮吸収層としてのみ働かせるようにしている。

【0028】

ガラス繊維層11の外側には、胴部2を周方向に巻き、周方向強度の補強を行うフープ巻き炭素繊維層12が形成される。さらにその上にドーム部3aからドーム部3bまでを巻き、軸方向強度の補強を行うためのヘリカル巻き炭素繊維層13が形成される。ヘリカル巻き炭素繊維層13は、胴部2の上ではフープ巻き炭素繊維層12の上を覆い、ドーム部3a、3bの上ではガラス繊維層11の上を覆うことになる。そして、同様に、フープ巻き炭素繊維層14、ヘリカル巻き炭素繊維層15、フープ巻き炭素繊維層16、ヘリカル巻き炭素繊維層17、フープ巻き炭素繊維層18が積層するように形成する。このように炭素繊維層が6層以上形成されるようにして、ヘリカル巻き炭素繊維層とフープ巻き炭素繊維層の層間の数(境界面)が6以上となるようにして多数形成する。

【0029】

炭素繊維層による補強は、周方向の強度についてはフープ巻き炭素繊維層12、14、16、18の厚さの総和に依存して強度が増加し、軸方向の強度についてはヘリカル巻き炭素繊維層13、15、17の厚さの総和に依存して強度が増加するが、やがて厚さ増加に対する強度の増加率が低下する。フープ巻き炭素繊維層とヘリカル巻き炭素繊維層とも、総和厚さは破裂圧力とサイクル回数がともに設計値を満足する範囲に設定しており、具体的には総和厚さがフープ巻き炭素繊維層は11.9mm(1層あたり約3mm)、ヘリカル巻き厚さは13.7mm(1層あたり約4.6mm)としている。各炭素繊維層の一層あたりの厚さは、0.8mmとしたガラス繊維層11の厚さよりはるかに大きく設定して、ガラス繊維層11に補強の効果の一部を負担させることなく専ら各炭素繊維層が補強層として働くようにしている。

【0030】

このようにして製造した35MPa用長尺高圧容器Aは、以下に説明する耐久性能実験データ(T6)で示されるように、破裂圧力が200MPa以上、35MPaでのサイクル回数試験で50000回を超す耐久性能が得られ、優れた長尺高圧容器を得ることができた。

【0031】

(35MPa、45MPa耐久性能実験)

本発明の具体的な実施例について説明する。いくつかの長尺高圧容器の比較例とともに、図1に示した本発明の長尺高圧容器を製造し、耐久性能として、破裂するまで圧力を上昇し続けたときの破裂圧力(耐高圧性)と、35MPaまたは45MPaで繰り返し加圧減圧を繰り返したときのサイクル回数(耐疲労性)について測定することにより、耐久性能を比較した。テストに用いた長尺高圧容器の形態と計測結果を表1、表2に示す。テストT1〜T5は比較品による比較例であり、T6は本発明の実施例である。

【0032】

【表1】

【0033】

【表2】

【0034】

T1〜T6はすべてフープ巻き炭素繊維層の厚さの総和を11.9mmとしてあるが、その層数についてはT1、T2は1層とし、T3については2層(1層あたり約6mm)、T4、T5については3層(1層あたり約4mm)、T6については4層(1層あたり約3mm)としている。

ヘリカル巻き炭素繊維層については厚さの総和を0mm〜13.7mmの範囲で変化させているが、T3は1層、T4は2層(1層あたり約3.2mm)、T5は4層(1層あたり3.4mm)、T6については3層(1層あたり約4.6mm)としている。さらに、T6では0.8mmのガラス繊維層を設けている。

【0035】

その結果、比較例のうち、T1、T2のヘリカル巻き炭素繊維層がないものは、35MPaまで加圧するまでに破裂してしまった。T3、T4、T5ではヘリカル巻き炭素繊維層の厚さの総和が増加するにつれて、破裂圧力、サイクル回数とも増大するようになり、T5では35MPaでは30000回以上、45MPaでは10000回以上のサイクル回数をクリアした。

【0036】

一方、本発明の実施例であるT6では、比較例のT5に比べて0.8mmの薄い厚さのガラス繊維層を絶縁層として設けたものであるが、T5に比べてサイクル回数が35MPaで50000回のサイクル回数、45MPaでは20000回以上のサイクル回数まで増加し、耐疲労性が格段に向上した。

図3は表2の45MPaでの耐久性能試験でのサイクル回数とヘリカル巻き炭素繊維数の厚さ(Th)との関係をグラフ化した図である。

【0037】

本来、ガラス繊維は炭素繊維よりも強度的には弱いので、T5とT6との差異である0.8mm程度の薄いガラス繊維層を絶縁層として追加するだけでは、補強効果にはほとんど影響がないと思われたが、サイクル回数の増加に大きな改善が見られた。

この結果から、強度(特に耐疲労性であるサイクル回数)には、ヘリカル巻き炭素繊維層の厚さの総和以外に、最内層であるガラス繊維層からなる絶縁層が重要な役割を果たしていることが判明した。

【0038】

この原因を追及した結果、以下に説明する熱膨張差吸収試験により、ガラス繊維層(絶縁層)は、ライナと最内層との間の層間剥離現象を防ぐ効果を有していることが判明した。

【0039】

一般に、樹脂含浸の補強繊維層が形成される高圧容器の製造工程では、金属ライナの外周に補強繊維層が巻かれた中間加工品に対し、樹脂を硬化させる樹脂硬化工程が含まれる。樹脂硬化工程では、100℃〜150℃程度に加熱されることになるが、その硬化後の冷却時に、金属ライナと樹脂含浸の補強繊維との間の熱膨張率差の影響で、金属ライナと最内層との層間に軸方向力が働くようになる。

そこで、この樹脂硬化工程後の冷却によって、金属ライナと最内層との境界でどの程度のズレ(層間剥離)が生じるかを測定するため、模擬サンプルを用いて測定した。

【0040】

(熱収縮差吸収試験)

熱膨張の影響を確認するため、図4に示すように、3000mmのアルミパイプ(6061材)の外周面に、非導電層(絶縁層)として樹脂層1(エポキシ)、樹脂層2(アラルダイト)、樹脂含浸ウレタン繊維層、樹脂含浸ガラス繊維層を形成し、さらにヘリカル巻き炭素繊維層を厚さ5mm形成した中間加工品を作成した。この中間加工品の樹脂層、樹脂繊維層は2800mmの幅とし、両端で100mmずつアルミパイプが露出するようにした。

そして、それぞれ樹脂が硬化するまで130℃で所定時間加熱し、樹脂が硬化した後に、加熱を停止し、自然空冷させた。その冷却中のパイプ温度をモニタし、冷却途中でパイプ温度が80−90℃となった第一計測時点と、パイプ温度が25℃まで下がった第二計測時点とで左端のアルミ露出部分の長さL1と右端のアルミ露出部分の長さL2とを測定した。

そして長さL1と長さL2との和を各時点(各温度)の膨張量とし、第一計測時点と第二計測時点との膨張量の差から、これら時点の温度差による層間ズレ量を求めた。表3にその結果を示す。

【0041】

【表3】

【0042】

繊維層を含まない樹脂層1、樹脂層2を絶縁層としたときは層間ズレ量が4.5mm、3.5mmであるのに対し、ガラス繊維を含む絶縁層の場合は、この温度変化での層間ズレ量は0mmであり、この間の温度変化では剥離が発生していないことが判明した。ガラス繊維に代えてウレタン繊維を含む絶縁層の場合も層間ズレ量は2mmまで抑制され、剥離が抑えられていることが判明した。

130度に加熱した状態での層間ズレ量は計測できていないが、繊維を含まない樹脂のみの絶縁層に代えてガラス繊維(あるいはウレタン繊維)を含む絶縁層にすることで温度変化による層間ズレ量が小さくなることから、これらの繊維を含む絶縁層を形成することにより剥離現象が抑制できることが判明した。

【0043】

そして、表1、表2におけるT6で、0.8mmのガラス繊維層の絶縁層を設けたことでサイクル回数が大きく改善したのは、当該ガラス繊維層によって、ライナと最内層(絶縁層)との間の層間剥離が抑制されたために、補強効果が大きく改善されたものと考えられる。

【0044】

続いて、最内層である絶縁層の適切な厚さについて検討した。ガラス繊維(GFRP)の弾性率は48GPaであり、炭素繊維の弾性率の約25%である。ガラス繊維層を厚く巻くと、ガラス繊維層は隣接する最内の炭素繊維層と1つの合体とみなすことができ、その合体の合成弾性率はガラス繊維層の厚さが増すにつれて、炭素繊維単体の弾性率より小さくなる。小さい弾性率の繊維層(この場合ガラス繊維層)が最内層に存在すると、ライナのひずみが大きくなりサイクル回数が低下することになる。

図5、図6は、炭素繊維層の厚さを一定(3mm、5mm)にして、ガラス繊維層の厚さを変化させたときの合成弾性率を算出したグラフである。ガラス繊維層の増加とともに、合成弾性率は単調に減少する。

【0045】

このことから、硬化後の収縮差を吸収する緩和層としての機能を維持できる最低限の厚さを備えた上で、絶縁層をできるだけ薄くする方が、強度の点からは好ましい。そのため、硬化後の収縮差を吸収するのに必要な最低限の厚さとして0.3mm以上とする。上限については、絶縁層と炭素繊維層の合成弾性率がガラス繊維を用いないときの80%以上を確保する範囲として最大0.9mmとしている。

この範囲で絶縁層(ガラス繊維層)を形成することで、補強繊維層の厚さについて好ましい状態になる。

【0046】

次に、強度を増すための補強繊維層の層数について説明する。熱収縮差吸収試験の結果から、製造工程中の熱膨張率差による軸方向力が層間剥離を起こさないようにすることが好ましいことがわかった。そこで熱膨張率差による軸方向力を複数の層間に分散させれば、熱収縮量の差を各層間での分割して吸収されるようになり、これにより剥離を抑制することができ、金属ライナと絶縁層との層間での剥離も抑制できるようになる。

【0047】

具体的にはフープ巻き層とヘリカル巻き層とをそれぞれ3層以上形成することも、表1、表2に示されるようにサイクル回数を増大することに寄与していると考えられる。

【0048】

(82MPa耐久性能実験)

次に、さらに使用圧力が高い長尺高圧容器にするため、表1、表2と同様の方法による他のサンプルでの耐久性能試験を行った。

表4に結果を示す。ここでは比較品T7、T8と本発明の実施品T9とで測定を行った。

【0049】

【表4】

【0050】

使用圧力が高いため、ライナ厚さを表1、2のときよりも十分に厚くし、T7〜T9は、いずれも、口部側のドーム部厚さを37.0mm、胴部側のドーム部厚さを20.6mmとした。また、フープ巻き炭素繊維層の厚さの総和を19mmとし、その層数についてはT7が3層(1層あたり6.3mm)、T8、T9が4層(1層あたり4.8mm)とした。ヘリカル巻き炭素繊維層については厚さの総和をT7では24.5mm、T8、T9では36.8mmとし、T7は3層(1層あたり8.2mm)、T8、T9は4層(1層あたり約9.2mm)とした。T9では0.8mmのガラス繊維層を設けている。

【0051】

その結果、比較例であるT7、T8ではヘリカル巻き炭素繊維層の厚さの総和が増加するにつれて、破裂圧力、サイクル回数とも増大するようになり、82MPaで、T7では15000回以上、T8では37000回以上のサイクル回数であった。

これに対し、0.8mmのガラス繊維の絶縁層をさらに設けたT9では、T8に比べて、サイクル回数が53000回以上まで増大するようになり、この場合でも最内層のガラス繊維の絶縁層の影響で、軸方向力による剥離が抑制されて耐疲労性が大きく向上するようになった。

【産業上の利用可能性】

【0052】

本発明は、水素その他のガスを加圧充填するために使用される長尺高圧容器に利用される。

【符号の説明】

【0053】

A 長尺高圧容器

1 金属ライナ

2 胴部

3a,3b ドーム部

4a,4b 口部(ポート部)

10 繊維層

11 ガラス繊維層(非導電性繊維層)

12,14,16,18 フープ巻き炭素繊維層

13,15,17 ヘリカル巻き炭素繊維層

【技術分野】

【0001】

本発明は、軸方向の長さが2m以上の金属ライナの外周面に樹脂含浸繊維からなる補強繊維層が形成された長尺の高圧容器に関する。本発明の高圧容器は、例えば、ガス貯蔵施設やガス輸送車で大量の高圧ガスを貯蔵、運搬するために用いられる。

【背景技術】

【0002】

次世代の自動車として燃料電池自動車の開発が進められている。燃料電池自動車は水素ガスを燃料としている。水素ガスは、ガスステーションで車載用高圧容器に充填されるが、ガスステーションでは水素ガスを大量に貯蔵しておくことが必要であり、そのための高圧容器が必要となる。また、ガスステーションに水素ガスを輸送するための輸送車についても大量の水素ガスを輸送するための高圧容器が必要になる。

このように、ガスを大量に貯蔵したり輸送したりするための高圧容器が求められている。

【0003】

軽量化が図れる高圧ガス容器として、特許文献1には、高圧ガスを細長い筒状容器に入れて輸送し、使用するための高圧ガス移動式貯蔵モジュールと、これに用いる複合材料製容器に関する発明が開示されている。

この文献によれば、少なくとも10フィート(約3m)の長さの円筒形容器に、軸方向と周方向との強度を付与する繊維層が形成された高圧ガス容器であって、円筒形コア(ライナ)を覆う第一層(内側層)と第二層(外側層)とがガラス繊維による軸方向巻き層(ヘリカル巻き)であり、第一層と第二層との間に炭素繊維からなる周方向巻き(フープ巻き)の第三層(中間層)が形成された高圧ガス容器が記載されている。また、3つの層のいずれについても厚さは0.1インチ(0.25cm)〜0.5インチ(1.3cm)が好ましいとされている。

【0004】

また、上記文献によれば、ガラス繊維と炭素繊維とを比べれば、炭素繊維の方が強度が高い反面、ガラス繊維は価格が相当安く、また、炭素繊維が導電性であり、ガラス繊維が非導電性であることから、補強繊維層については以下に示す構造にすることが開示されている。

まず、内側層をガラス繊維層とすることで、炭素繊維と金属コアとの間を電気的に絶縁することにより、腐食(電食)を排除しながら軸方向強度と周方向強度を確保する。

また、周方向巻きの中間層に、ガラス繊維よりも強度が高い炭素繊維を用いることにより、最も損傷を受けやすい周方向成分の荷重に対して強度を確保する。

さらに、外側層をガラス繊維層にするようにして軸方向強度を強化するとともに、比較的もろい炭素繊維を接触損傷から保護する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特表平8−510428号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで金属ライナの外周面にガラス繊維補強層と炭素繊維補強層とを形成することにより補強した高圧容器においても、さらに大量のガスを貯蔵できるようにするため、これまで以上の高圧に耐えることができ、しかも加圧と減圧とを繰り返すときの耐疲労性に優れた圧力容器が必要とされており、具体的には、例えば破裂圧力(耐高圧性)が最高充填圧力の2.25倍以上であることが求められ、使用圧力(最高充填圧力)が35Pa、45MPa、80Paのような加圧条件下で、少なくとも11250回以上のサイクル回数に耐える耐疲労性を備えていることが求められている。

【0007】

このような過酷条件に耐えうる高圧容器を形成するには、金属ライナの肉厚を十分に厚くすればよいが、容器重量が増大してしまい、製造コスト、運搬コストも増大することとなり、実用的な高圧容器ではなくなってしまう。そのため、金属ライナの肉厚はできるだけ抑えつつ、補強繊維層の改良で耐高圧性、耐疲労性を向上させることが好ましい。

【0008】

補強繊維層については、前記特許文献等に開示されているように、腐食(電食)を防ぐ観点から絶縁層(樹脂層あるいは樹脂含浸ガラス繊維層)を形成すること、フープ巻きとヘリカル巻きとにより軸方向強度と周方向強度とを補強すること、ガラス繊維層よりも炭素繊維層の方が周方向強度を高めることができること、炭素繊維層は比較的もろいので、その上にガラス繊維層や樹脂層を保護層として形成することが好ましいことが知られている。

【0009】

しかしながら、ガラス繊維層および炭素繊維層を補強繊維層とする高圧容器の耐圧強度、耐疲労性強度をさらに向上させ、長尺の高圧容器で問題となる金属ライナと補強繊維層との熱膨張差による剥離(後述)を抑制する上で、どのような補強繊維層にすればよいかについてはほとんど検討されておらず、単純に、巻き数(補強繊維層の厚さ)を増やしたり、補強繊維層の層数を増やしたりすることで、耐圧性能を向上させているにすぎなかった。

【0010】

そこで、本発明は、補強繊維層を有する高圧容器において、金属ライナと炭素繊維層の軸方向収縮差を吸収しつつ、耐高圧性、耐疲労性について向上させる上で好ましい補強繊維層の種類や巻き方、層数を検討し、バランスよく耐久性能を高めた高圧容器を提供することを目的とする。

また、本発明は、特に、金属ライナの軸方向の全長(胴部両側に延設されるドーム部間の長さ)が2m以上の長尺の高圧容器の場合に好ましい補強繊維層を備えた高圧容器を提供することを目的とする。

【課題を解決するための手段】

【0011】

一般に、熱硬化性樹脂が含浸された補強繊維層を有する高圧容器では、その製造工程において、加熱により高温状態で補強繊維層を硬化させた後、再び室温に戻したときに、金属ライナおよび補強繊維層の熱膨張率差によって、両者の境界面には高圧容器の軸方向に向いた力が働くことになる。高圧容器の全長が短いときはあまり問題にはならないが、全長が2m以上の長尺の高圧容器になると、金属ライナと補強繊維層との熱膨張率差による収縮量の差が大きくなり(7mm以上)、境界面で両者が部分的に剥離してしまうことがあった。

境界面で剥離が発生した状態の高圧容器は、剥離していない状態に比べて耐圧強度、耐疲労性能が劣るようになる。そのため、熱硬化後に境界面での剥離が発生しにくい補強繊維層の構造について検討することにより、本発明がなされた。

【0012】

すなわち、上記課題を解決するためになされた本発明は、筒状の胴部と当該胴部の両端に延設されるドーム部とを有し、かつ、前記両側のドーム部間の全長が2m以上6m以下となるように形成された金属ライナの外周面に、熱硬化性樹脂が含浸された繊維を巻きつけた構造の長尺高圧容器であって、金属ライナに接する最も内側には非導電性繊維層が絶縁層として形成され、この絶縁層の外側に炭素繊維のフープ巻き繊維層と炭素繊維のヘリカル巻き繊維層が交互に少なくとも3層ずつ順次積層されて炭素繊維層が合計6層以上形成され、さらに絶縁層は前記いずれの炭素繊維層よりも薄く形成されるようにしている。

【0013】

本発明では、ガラス繊維層を専ら絶縁層と熱収縮吸収層として使用し、強度補強用の層としては用いないようにするため、絶縁性が維持できる厚さではあるが、後述する炭素繊維層に比べてできるだけ薄くすることで、ガラス繊維層に対する炭素繊維層の比率を高める。そして、ガラス繊維の絶縁層の上に、周方向強度と軸方向強度とを確保するための補強繊維層としてフープ巻き炭素繊維層とヘリカル巻き炭素繊維層とを交互に少なくとも3層ずつに分けて形成し境界面の数を増やす。ヘリカル巻き層とフープ巻き層との境界は、熱収縮差によって剥離しようとする力を吸収する緩和面として働き、層の数を増やすことで緩和面となる層間の数が増え、各層間で熱収縮を分割して吸収するようになる。これにより耐圧強度、耐疲労強度を補強繊維層で補強するとともに、金属ライナと補強繊維層との熱収縮の変化量の差を、ヘリカル巻きとフープ巻きとが交互に形成される各層間で分割して吸収する熱収縮吸収層として利用するようにする。

したがって、最内側層である薄いガラス繊維層と、その上に交互にそれぞれ3層以上ずつ形成される炭素繊維のフープ巻き繊維層と炭素繊維のヘリカル巻き繊維層とによって形成される各層間とにより熱収縮量の差を吸収するようにし、さらに炭素繊維による軸方向強度、周方向強度を補強することにより、耐高圧性、耐疲労性に優れた高圧容器を得ることができる。

【0014】

ここで、絶縁層がガラス繊維層からなる非導電性繊維層であり、絶縁層の厚さが0.3mm以上0.9mm以下であるのが好ましい。

最内側である絶縁層のガラス繊維層の厚さが0.3mmより薄すぎると、熱収縮差を十分吸収できないおそれがある。このことはフックの法則(軸方向のせん断ひずみν=軸方向収縮量÷層厚)により、層厚が小さくなるとせん断ひずみνが大きくなることからも明らかである。また、0.9mmより厚くすると絶縁層としては問題ないが、その上に形成する炭素繊維層によるライナ強度の補強効果が小さくなり、結果的に強度の向上が困難になるのでこの範囲とする。繊維層は、ガラス繊維層の厚さを少なくとも炭素繊維層より厚くならないようにすることで、炭素繊維層の比率を高めて耐圧性能(耐高圧性、耐疲労性)を向上する。

【0015】

さらに各炭素繊維層の厚さは3mm以上であるのが好ましい。

補強強度は炭素繊維層の全体(総和)の厚さに依存するが、3mm以上にすることで、ガラス繊維層よりも十分に厚い炭素繊維層となり、ガラス繊維層の影響を最も受ける最内層の炭素繊維層においても、十分な弾性率を維持することにより補強繊維層との役割を果たすことができる。

【0016】

なお、本発明において「ドーム部」とは、容器の胴部分から口金部分(あるいは製造方法によっては片側は底部分となる)にかけて、タンクの外径が湾曲面を形成するようにして大きく変化する部位を総称していう。湾曲面の形状は特に限定されない。したがって、「ドーム部」には、椀状、半円状、楕円状、放物面状などの湾曲面も含まれる。

「2m以上の金属ライナ」としたのは、2m以下では製造工程中に生じる熱収縮の変化量に起因した熱硬化樹脂の剥離があまり問題とならないためである。

また、「6m以下の金属ライナ」としたのは、これ以上の長さになると寸法や重量の問題で、容器を扱うことが困難になるなど実用上の支障をきたすようになるためである。

【0017】

繊維層に含浸される熱硬化性樹脂はエポキシ樹脂が好ましいが、特に限定されず、フェノール、ウレタン、アクリル樹脂等でもよい。

「非導電性繊維層」としては、ガラス繊維層が好ましいが、ウレタン繊維層やその他の導電性を有しない繊維層であってもよい。

なお、「フープ巻き」とは、金属ライナの胴部に繊維を周方向に巻回することをいい、「ヘリカル巻き」とは、主としてドーム部を巻回するために、金属ライナの一方のドーム部から胴部を経て他方のドーム部にかけて、螺旋状に巻回することをいう。

【発明の効果】

【0018】

本発明では、金属ライナに接する最も内側層を非導電性繊維層による絶縁層とし、絶縁層の外側に、炭素繊維のフープ巻き繊維層と炭素繊維のヘリカル巻き繊維層が交互に少なくとも3層ずつ順次積層されて炭素繊維層が合計6層以上形成されるようにし、さらに絶縁層は各炭素繊維層よりも薄く形成されるようにしたことにより、金属ライナと炭素繊維層の軸方向収縮差を吸収しつつ、耐高圧性、耐疲労性を向上させることができるようになった。

【図面の簡単な説明】

【0019】

【図1】本発明にかかる補強繊維層が形成された長尺高圧容器の断面構造を示す図。

【図2】図1の一部拡大断面図。

【図3】45MPaでの耐久性能試験でのサイクル回数とヘリカル巻き炭素繊維数の厚さ(Th)との関係をグラフ化した図。

【図4】熱収縮差吸収試験に用いる模擬サンプルを示す図。

【図5】一定厚の炭素繊維層に対し、ガラス繊維層の厚さを変化させたときの合成弾性率の算出データの一例を示す図。

【図6】一定厚の炭素繊維層に対し、ガラス繊維層の厚さを変化させたときの合成弾性率の算出データの一例を示す図。

【発明を実施するための形態】

【0020】

以下、本発明にかかる長尺高圧容器の実施例を図面に基づいて説明する。ここでは、使用圧力が35MPa、45MPaの長尺高圧容器(35MPa、45MPaでの耐圧試験をクリアする容器)を例に説明する。図1は本発明の一実施形態である長尺高圧容器の断面構造を示す図であり、図2はその一部拡大断面図である。

【0021】

長尺高圧容器Aは、容器の本体部分となる金属ライナ1とその外周に巻かれた補強繊維層10とからなる。なお、この容器Aは、後述する表1、表2のT6テストの容器に対応する。

【0022】

金属ライナ1の材料には、軽量で、耐圧性に優れているアルミ合金(A6061材)を用いている。

金属ライナ1は、円筒状の胴部2の左右両側に椀状のドーム部3a、3bが形成されている。ドーム部3a、3bの胴部2と反対側には小径の口部4a、4bが形成されている。口部4a、4bの内面にはネジ溝が刻設してあり、一方の口部4aにはガス導入、ガス排出用のバルブ(不図示)、他方の口部4bには封止栓4cが取り付けられる。

【0023】

金属ライナ1の肉厚は、胴部2がドーム部3a、3bよりも薄くなるように形成してあり、ドーム部3a、3bは口部4a、4bに近い側(ポート側ともいう)が最も厚く、胴部2に近づくにつれて薄くなるようにしてある。これは金属ライナ1の重量をできるだけ軽量化するとともに、応力が集中しやすく加圧したときに破壊されやすいドーム部3a、3bを強化するためである。

【0024】

なお、軽量化のために金属ライナ1の肉厚を薄くしすぎると、その分を補強繊維層で補強する必要が生じるので、金属ライナ1の肉厚は使用圧力(ガス充填圧力)と、補強繊維層の層数や厚さとの兼ね合いで、バランスのとれた肉厚にする必要がある。

実用上の観点から、長尺高圧容器Aには、35MPa以上の使用圧力(ガス充填圧力)が要求される。この使用圧力においてドーム部3a、3bのうち、補強繊維層で補強されない口部4a、4b側(ポート側)のドーム部の肉厚を最低8mm以上になるようにして、胴部側のドーム部の肉厚を最低3mm以上とし、補強繊維層に必要な厚さとバランスをとるようにしている。そして、使用圧力が増大するにつれて、ドーム部の肉厚を増やすようにする。例えば、後述する82MPaでの使用圧力では口部側(ポート側)のドーム部肉厚を35mm以上になるようにしている。

【0025】

また、金属ライナ1のガス充填用の内容積を大きくするため、ドーム部3a、3b間の長さを2m以上にしてある。ただし、長すぎると運搬等での使い勝手が悪くなるため6m以内にしてある。

【0026】

次に、補強繊維層10について説明する。補強繊維層10は最も内側に巻かれる樹脂含浸のガラス繊維層(GFRP)11と、その上に交互に積層され、少なくとも3層以上ずつ形成される樹脂含浸のフープ巻き炭素繊維層(フープ巻きCFRP)12、14、16、18と、樹脂含浸のヘリカル巻き炭素繊維層(ヘリカル巻きCFRP)13、15、17とからなる。なお、フープ巻き炭素繊維層とヘリカル巻き炭素繊維層とは、使用圧力(ガス充填圧力)が高圧になるにつれて、さらに積層数を増すことになる。

さらに、繊維層を外部衝撃から保護するための保護層として、樹脂層(例えばエポキシ樹脂層)あるいはもう1つのガラス繊維層を最外層に被覆してもよい。

【0027】

ガラス繊維層11は、非導電性の繊維層であり、ドーム部3aからドーム部3bまでの外周面全体を覆うようにヘリカル巻きで形成され、電食を防ぐための絶縁層として機能するようにしてある。ガラス繊維層11の厚さは0.8mm程度にしている。なお、このガラス絶縁層の厚さは0.3mm以上0.9mm以下とし、ガラス繊維層11は各炭素繊維層12〜17のいずれの層の厚さよりも薄くするようにして、ヘリカル巻き繊維層であっても軸方向強度を強化するための補強繊維層ではなく、専ら絶縁層、製造工程時の熱収縮吸収層としてのみ働かせるようにしている。

【0028】

ガラス繊維層11の外側には、胴部2を周方向に巻き、周方向強度の補強を行うフープ巻き炭素繊維層12が形成される。さらにその上にドーム部3aからドーム部3bまでを巻き、軸方向強度の補強を行うためのヘリカル巻き炭素繊維層13が形成される。ヘリカル巻き炭素繊維層13は、胴部2の上ではフープ巻き炭素繊維層12の上を覆い、ドーム部3a、3bの上ではガラス繊維層11の上を覆うことになる。そして、同様に、フープ巻き炭素繊維層14、ヘリカル巻き炭素繊維層15、フープ巻き炭素繊維層16、ヘリカル巻き炭素繊維層17、フープ巻き炭素繊維層18が積層するように形成する。このように炭素繊維層が6層以上形成されるようにして、ヘリカル巻き炭素繊維層とフープ巻き炭素繊維層の層間の数(境界面)が6以上となるようにして多数形成する。

【0029】

炭素繊維層による補強は、周方向の強度についてはフープ巻き炭素繊維層12、14、16、18の厚さの総和に依存して強度が増加し、軸方向の強度についてはヘリカル巻き炭素繊維層13、15、17の厚さの総和に依存して強度が増加するが、やがて厚さ増加に対する強度の増加率が低下する。フープ巻き炭素繊維層とヘリカル巻き炭素繊維層とも、総和厚さは破裂圧力とサイクル回数がともに設計値を満足する範囲に設定しており、具体的には総和厚さがフープ巻き炭素繊維層は11.9mm(1層あたり約3mm)、ヘリカル巻き厚さは13.7mm(1層あたり約4.6mm)としている。各炭素繊維層の一層あたりの厚さは、0.8mmとしたガラス繊維層11の厚さよりはるかに大きく設定して、ガラス繊維層11に補強の効果の一部を負担させることなく専ら各炭素繊維層が補強層として働くようにしている。

【0030】

このようにして製造した35MPa用長尺高圧容器Aは、以下に説明する耐久性能実験データ(T6)で示されるように、破裂圧力が200MPa以上、35MPaでのサイクル回数試験で50000回を超す耐久性能が得られ、優れた長尺高圧容器を得ることができた。

【0031】

(35MPa、45MPa耐久性能実験)

本発明の具体的な実施例について説明する。いくつかの長尺高圧容器の比較例とともに、図1に示した本発明の長尺高圧容器を製造し、耐久性能として、破裂するまで圧力を上昇し続けたときの破裂圧力(耐高圧性)と、35MPaまたは45MPaで繰り返し加圧減圧を繰り返したときのサイクル回数(耐疲労性)について測定することにより、耐久性能を比較した。テストに用いた長尺高圧容器の形態と計測結果を表1、表2に示す。テストT1〜T5は比較品による比較例であり、T6は本発明の実施例である。

【0032】

【表1】

【0033】

【表2】

【0034】

T1〜T6はすべてフープ巻き炭素繊維層の厚さの総和を11.9mmとしてあるが、その層数についてはT1、T2は1層とし、T3については2層(1層あたり約6mm)、T4、T5については3層(1層あたり約4mm)、T6については4層(1層あたり約3mm)としている。

ヘリカル巻き炭素繊維層については厚さの総和を0mm〜13.7mmの範囲で変化させているが、T3は1層、T4は2層(1層あたり約3.2mm)、T5は4層(1層あたり3.4mm)、T6については3層(1層あたり約4.6mm)としている。さらに、T6では0.8mmのガラス繊維層を設けている。

【0035】

その結果、比較例のうち、T1、T2のヘリカル巻き炭素繊維層がないものは、35MPaまで加圧するまでに破裂してしまった。T3、T4、T5ではヘリカル巻き炭素繊維層の厚さの総和が増加するにつれて、破裂圧力、サイクル回数とも増大するようになり、T5では35MPaでは30000回以上、45MPaでは10000回以上のサイクル回数をクリアした。

【0036】

一方、本発明の実施例であるT6では、比較例のT5に比べて0.8mmの薄い厚さのガラス繊維層を絶縁層として設けたものであるが、T5に比べてサイクル回数が35MPaで50000回のサイクル回数、45MPaでは20000回以上のサイクル回数まで増加し、耐疲労性が格段に向上した。

図3は表2の45MPaでの耐久性能試験でのサイクル回数とヘリカル巻き炭素繊維数の厚さ(Th)との関係をグラフ化した図である。

【0037】

本来、ガラス繊維は炭素繊維よりも強度的には弱いので、T5とT6との差異である0.8mm程度の薄いガラス繊維層を絶縁層として追加するだけでは、補強効果にはほとんど影響がないと思われたが、サイクル回数の増加に大きな改善が見られた。

この結果から、強度(特に耐疲労性であるサイクル回数)には、ヘリカル巻き炭素繊維層の厚さの総和以外に、最内層であるガラス繊維層からなる絶縁層が重要な役割を果たしていることが判明した。

【0038】

この原因を追及した結果、以下に説明する熱膨張差吸収試験により、ガラス繊維層(絶縁層)は、ライナと最内層との間の層間剥離現象を防ぐ効果を有していることが判明した。

【0039】

一般に、樹脂含浸の補強繊維層が形成される高圧容器の製造工程では、金属ライナの外周に補強繊維層が巻かれた中間加工品に対し、樹脂を硬化させる樹脂硬化工程が含まれる。樹脂硬化工程では、100℃〜150℃程度に加熱されることになるが、その硬化後の冷却時に、金属ライナと樹脂含浸の補強繊維との間の熱膨張率差の影響で、金属ライナと最内層との層間に軸方向力が働くようになる。

そこで、この樹脂硬化工程後の冷却によって、金属ライナと最内層との境界でどの程度のズレ(層間剥離)が生じるかを測定するため、模擬サンプルを用いて測定した。

【0040】

(熱収縮差吸収試験)

熱膨張の影響を確認するため、図4に示すように、3000mmのアルミパイプ(6061材)の外周面に、非導電層(絶縁層)として樹脂層1(エポキシ)、樹脂層2(アラルダイト)、樹脂含浸ウレタン繊維層、樹脂含浸ガラス繊維層を形成し、さらにヘリカル巻き炭素繊維層を厚さ5mm形成した中間加工品を作成した。この中間加工品の樹脂層、樹脂繊維層は2800mmの幅とし、両端で100mmずつアルミパイプが露出するようにした。

そして、それぞれ樹脂が硬化するまで130℃で所定時間加熱し、樹脂が硬化した後に、加熱を停止し、自然空冷させた。その冷却中のパイプ温度をモニタし、冷却途中でパイプ温度が80−90℃となった第一計測時点と、パイプ温度が25℃まで下がった第二計測時点とで左端のアルミ露出部分の長さL1と右端のアルミ露出部分の長さL2とを測定した。

そして長さL1と長さL2との和を各時点(各温度)の膨張量とし、第一計測時点と第二計測時点との膨張量の差から、これら時点の温度差による層間ズレ量を求めた。表3にその結果を示す。

【0041】

【表3】

【0042】

繊維層を含まない樹脂層1、樹脂層2を絶縁層としたときは層間ズレ量が4.5mm、3.5mmであるのに対し、ガラス繊維を含む絶縁層の場合は、この温度変化での層間ズレ量は0mmであり、この間の温度変化では剥離が発生していないことが判明した。ガラス繊維に代えてウレタン繊維を含む絶縁層の場合も層間ズレ量は2mmまで抑制され、剥離が抑えられていることが判明した。

130度に加熱した状態での層間ズレ量は計測できていないが、繊維を含まない樹脂のみの絶縁層に代えてガラス繊維(あるいはウレタン繊維)を含む絶縁層にすることで温度変化による層間ズレ量が小さくなることから、これらの繊維を含む絶縁層を形成することにより剥離現象が抑制できることが判明した。

【0043】

そして、表1、表2におけるT6で、0.8mmのガラス繊維層の絶縁層を設けたことでサイクル回数が大きく改善したのは、当該ガラス繊維層によって、ライナと最内層(絶縁層)との間の層間剥離が抑制されたために、補強効果が大きく改善されたものと考えられる。

【0044】

続いて、最内層である絶縁層の適切な厚さについて検討した。ガラス繊維(GFRP)の弾性率は48GPaであり、炭素繊維の弾性率の約25%である。ガラス繊維層を厚く巻くと、ガラス繊維層は隣接する最内の炭素繊維層と1つの合体とみなすことができ、その合体の合成弾性率はガラス繊維層の厚さが増すにつれて、炭素繊維単体の弾性率より小さくなる。小さい弾性率の繊維層(この場合ガラス繊維層)が最内層に存在すると、ライナのひずみが大きくなりサイクル回数が低下することになる。

図5、図6は、炭素繊維層の厚さを一定(3mm、5mm)にして、ガラス繊維層の厚さを変化させたときの合成弾性率を算出したグラフである。ガラス繊維層の増加とともに、合成弾性率は単調に減少する。

【0045】

このことから、硬化後の収縮差を吸収する緩和層としての機能を維持できる最低限の厚さを備えた上で、絶縁層をできるだけ薄くする方が、強度の点からは好ましい。そのため、硬化後の収縮差を吸収するのに必要な最低限の厚さとして0.3mm以上とする。上限については、絶縁層と炭素繊維層の合成弾性率がガラス繊維を用いないときの80%以上を確保する範囲として最大0.9mmとしている。

この範囲で絶縁層(ガラス繊維層)を形成することで、補強繊維層の厚さについて好ましい状態になる。

【0046】

次に、強度を増すための補強繊維層の層数について説明する。熱収縮差吸収試験の結果から、製造工程中の熱膨張率差による軸方向力が層間剥離を起こさないようにすることが好ましいことがわかった。そこで熱膨張率差による軸方向力を複数の層間に分散させれば、熱収縮量の差を各層間での分割して吸収されるようになり、これにより剥離を抑制することができ、金属ライナと絶縁層との層間での剥離も抑制できるようになる。

【0047】

具体的にはフープ巻き層とヘリカル巻き層とをそれぞれ3層以上形成することも、表1、表2に示されるようにサイクル回数を増大することに寄与していると考えられる。

【0048】

(82MPa耐久性能実験)

次に、さらに使用圧力が高い長尺高圧容器にするため、表1、表2と同様の方法による他のサンプルでの耐久性能試験を行った。

表4に結果を示す。ここでは比較品T7、T8と本発明の実施品T9とで測定を行った。

【0049】

【表4】

【0050】

使用圧力が高いため、ライナ厚さを表1、2のときよりも十分に厚くし、T7〜T9は、いずれも、口部側のドーム部厚さを37.0mm、胴部側のドーム部厚さを20.6mmとした。また、フープ巻き炭素繊維層の厚さの総和を19mmとし、その層数についてはT7が3層(1層あたり6.3mm)、T8、T9が4層(1層あたり4.8mm)とした。ヘリカル巻き炭素繊維層については厚さの総和をT7では24.5mm、T8、T9では36.8mmとし、T7は3層(1層あたり8.2mm)、T8、T9は4層(1層あたり約9.2mm)とした。T9では0.8mmのガラス繊維層を設けている。

【0051】

その結果、比較例であるT7、T8ではヘリカル巻き炭素繊維層の厚さの総和が増加するにつれて、破裂圧力、サイクル回数とも増大するようになり、82MPaで、T7では15000回以上、T8では37000回以上のサイクル回数であった。

これに対し、0.8mmのガラス繊維の絶縁層をさらに設けたT9では、T8に比べて、サイクル回数が53000回以上まで増大するようになり、この場合でも最内層のガラス繊維の絶縁層の影響で、軸方向力による剥離が抑制されて耐疲労性が大きく向上するようになった。

【産業上の利用可能性】

【0052】

本発明は、水素その他のガスを加圧充填するために使用される長尺高圧容器に利用される。

【符号の説明】

【0053】

A 長尺高圧容器

1 金属ライナ

2 胴部

3a,3b ドーム部

4a,4b 口部(ポート部)

10 繊維層

11 ガラス繊維層(非導電性繊維層)

12,14,16,18 フープ巻き炭素繊維層

13,15,17 ヘリカル巻き炭素繊維層

【特許請求の範囲】

【請求項1】

筒状の胴部と当該胴部の両端に延設されるドーム部とを有し、かつ、前記両側のドーム部間の全長が2m以上6m以下となるように形成された金属ライナの外周面に、熱硬化性樹脂が含浸された繊維を巻きつけた構造の長尺高圧容器であって、

前記金属ライナに接する最も内側には非導電性繊維層が絶縁層として形成され、

前記絶縁層の外側に炭素繊維のフープ巻き繊維層と炭素繊維のヘリカル巻き繊維層が交互に少なくとも3層ずつ順次積層されて炭素繊維層が合計6層以上形成され、

前記絶縁層は前記いずれの炭素繊維層よりも薄く形成される長尺高圧容器。

【請求項2】

絶縁層がガラス繊維層からなる非導電性繊維層であり、前記絶縁層の厚さが0.3mm以上0.9mm以下である請求項1に記載の長尺高圧容器。

【請求項3】

前記各炭素繊維層の厚さは3mm以上である請求項2に記載の長尺高圧容器。

【請求項1】

筒状の胴部と当該胴部の両端に延設されるドーム部とを有し、かつ、前記両側のドーム部間の全長が2m以上6m以下となるように形成された金属ライナの外周面に、熱硬化性樹脂が含浸された繊維を巻きつけた構造の長尺高圧容器であって、

前記金属ライナに接する最も内側には非導電性繊維層が絶縁層として形成され、

前記絶縁層の外側に炭素繊維のフープ巻き繊維層と炭素繊維のヘリカル巻き繊維層が交互に少なくとも3層ずつ順次積層されて炭素繊維層が合計6層以上形成され、

前記絶縁層は前記いずれの炭素繊維層よりも薄く形成される長尺高圧容器。

【請求項2】

絶縁層がガラス繊維層からなる非導電性繊維層であり、前記絶縁層の厚さが0.3mm以上0.9mm以下である請求項1に記載の長尺高圧容器。

【請求項3】

前記各炭素繊維層の厚さは3mm以上である請求項2に記載の長尺高圧容器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−108521(P2013−108521A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−251833(P2011−251833)

【出願日】平成23年11月17日(2011.11.17)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成20年度独立行政法人新エネルギー・産業技術総合開発機構委託研究「水素製造・輸送・貯蔵システム等技術開発/水素ステーション機器要素技術に関する研究開発/低コスト型70MPa級水素ガス充填対応大型複合蓄圧器の開発」産業技術力強化法第19条の適用を受ける特許出願

【出願人】(593166462)サムテック株式会社 (12)

【出願人】(000004444)JX日鉱日石エネルギー株式会社 (1,898)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月17日(2011.11.17)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成20年度独立行政法人新エネルギー・産業技術総合開発機構委託研究「水素製造・輸送・貯蔵システム等技術開発/水素ステーション機器要素技術に関する研究開発/低コスト型70MPa級水素ガス充填対応大型複合蓄圧器の開発」産業技術力強化法第19条の適用を受ける特許出願

【出願人】(593166462)サムテック株式会社 (12)

【出願人】(000004444)JX日鉱日石エネルギー株式会社 (1,898)

【Fターム(参考)】

[ Back to top ]