長期保存性を有する「生食に適した魚肉」の製造方法

【課題】 通常の方法で製造した生食に適した魚肉を冷蔵保存する場合に比べて、その消費期限を3倍から5倍に伸ばした「生食に適した魚肉」の製造方法を提供する。

【解決手段】 20℃培養計数法によって測定したときの細菌数が10の2乗/g未満である生の魚肉は100MPa〜150MPaの高圧で、又は、同じく細菌数が10の4乗/g未満であり、食用有機酸液に瞬時浸漬した生の魚肉は80MPa〜150MPaの高圧で、どちらも0℃〜10℃の圧力媒体を用い1時間〜5時間処理した後、冷蔵することを特徴とする長期保存性を有する「生食に適した魚肉」の製造方法。

【解決手段】 20℃培養計数法によって測定したときの細菌数が10の2乗/g未満である生の魚肉は100MPa〜150MPaの高圧で、又は、同じく細菌数が10の4乗/g未満であり、食用有機酸液に瞬時浸漬した生の魚肉は80MPa〜150MPaの高圧で、どちらも0℃〜10℃の圧力媒体を用い1時間〜5時間処理した後、冷蔵することを特徴とする長期保存性を有する「生食に適した魚肉」の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、長期保存性を有する「生食に適した魚肉」の製造方法に関する。詳しくは、通常の方法で製造した生食に適した魚肉を冷蔵保存した場合に比べて、その消費期限(商品寿命)を3倍から5倍に伸ばした「生食に適した魚肉」を製造する方法に関する。

【背景技術】

【0002】

本発明において「魚肉」とは、魚体から取り出した肉塊や肉片の総称であり、例えば、ブロックやフィレー、煮魚・焼魚用の切り身、刺身状の切り身やミンチ状のもののほか、酢で〆た鮨ダネとかカルパッチョ用の切り身のように調味したものも含む。

【0003】

また、本発明において「生食に適した魚肉」とは、20℃培養計数法によって測定したときの細菌数が1g当り10の5乗未満の、未加熱で未乾燥の魚肉であって、そのまま食べても差し支えない嗜好性を備えた魚肉のことである。すなわち、本発明でいう「生食に適した魚肉」とは、生(ナマ)で食べることができる魚肉のことであって、生食用の魚肉のほか、加工用の魚肉も含む。

【0004】

また、本発明において「冷蔵」とは、概ね10℃以下の温度で、凍結させることなく保存することをいう。

【0005】

本発明の説明において、例えば「魚肉の細菌数が10の5乗/g未満」という意味は、魚肉1g当りの一般細菌数を寒天平板法で調べた場合、寒天平板上で計数できる細菌の集落の数が10万/g未満であるという意味である。また、本発明では、冷蔵中の生の魚肉の細菌数を測定する必要があるが、低温の魚肉には35℃では増殖できない低温細菌が多いため、魚肉の細菌数は、公定法である「35℃培養計数法」では正確には測定できない(公定法は、至適増殖温度が35℃前後である中温細菌の細菌数を測定するのに適した計数法である)。そのため、本発明では、生の魚肉等の細菌数を「20℃培養計数法」で測定することとする。よって、本発明の説明において、細菌数の表示は、公定法によって測定した細菌数を示す場合は、例えば「10の5乗/g(公定法)」というように、測定値の後に「公定法」と括弧書きで記すこととし、「20℃培養計数法」によって測定した細菌数を示す場合は、例えば「10の5乗/g」とだけ記し、括弧書きは付けないことにする。

【0006】

一般に、生鮮食品は、初発菌数が検出限界以下であっても、冷蔵期間中に細菌が増殖して次第に食用に適さなくなる。すなわち、生の魚肉を含め、冷蔵保管中の生鮮食品では、細菌の働きによって経時的にアミンやアンモニア等の揮発性窒素化合物、さらには、含硫化合物が発生・増加して腐敗に至らせる。また、食中毒菌が増殖すると食中毒を生じさせる。

【0007】

そこで、食品衛生法では、指定した保存方法で保存すれば腐敗や変敗等の劣化により衛生上の危害が発生しない期限を消費期限として表示することを求めている。消費期限は客観的な指標に基づいて設定する必要がある。細菌学的成分規格は主要な指標であり、細菌成分規格は食品衛生法に定めてある。成分規格のない食品(例えば弁当、惣菜、漬物、生洋菓子、生麺等)については厚生労働省が衛生規範を定め、成分規格や衛生規範のない生の魚肉については自主基準値が用いられている。

【0008】

食品衛生法の成分規格や厚生労働省の衛生規範では、生食用の冷凍鮮魚介類や冷凍茹で蛸、冷凍茹で蟹、茹で麺等の食品の許容し得る一般細菌の細菌数の上限を「1g当り10万(公定法)」と定めている。そのため、多くの食用魚介類の流通業者の自主基準値は、これに倣っていて、例えば、某生活協同組合の流通基準では、生食用鮮魚や生食用剥き貝等についての細菌数の上限値は、これらの表現によれば「検体1g当り10の5乗(公定法)」と定めている。

【0009】

一般に、冷蔵中の魚肉の細菌は、2,3日で100倍に増殖するので、生食に適した魚肉の商品寿命は短いもので2日、長いもので4日程度である。すなわち、卸売市場や小売店に供されている生の魚肉の細菌数は10の3乗/g以上(公定法)、すなわち1千/g以上の場合が多いので、そのような生の魚肉は、4℃で冷蔵した場合は2日程度で、4℃未満で冷蔵した場合でも4日程度で、細菌数が10の5乗/g(公定法)のオーダー、すなわち10万/g以上に達することが多い。そのため、魚介類の流通業者の間では、従来から、生食に適した魚肉の細菌数は「魚肉1g当り10万以下(公定法)」とされている例が多く、また、生食に適した魚肉の消費期限(商品寿命)は「冷蔵保存して製造後2日ないし4日程度」とされている。

【0010】

生の魚肉を含めて生鮮食品は、その風味の故に加熱法や乾燥法によって保存性を高めることはできない。また、従来から食品を電解水等に浸漬して殺菌する方法が知られているが、このような方法は、殺菌効率がよくないため、生鮮食品の保存性を延伸する効果は1日程度にすぎない。そのため、近時、生の魚肉を含む生鮮食品に高圧をかけて殺菌する方法が種々開発されている

【0011】

例えば、特許文献1(特開昭64−51040号公報)には、畜肉又はその内臓を有機酸溶液、オゾン溶液、アルコール溶液、塩素溶液の1種又は2種以上に浸漬した後500〜5000kg/cm2の圧力で加圧して殺菌する方法が提案されていて、具体的には、畜肉を1%の乳酸溶液に90秒間浸漬した後1700kg/cm2 の圧力で10分間加圧する方法(実施例1)やオゾンの溶液(6ppm)に5分間浸漬した後1700kg/cm2の圧力で加圧する方法(実施例2)等が開示されている。しかし、このような長い時間、これら殺菌剤溶液に浸漬した畜肉やその内臓は、その溶液によって外見に変化が生じる等、通常の生の畜肉や生の内臓に比べて品質が劣化しかねない。また、この方法を生の魚肉に応用しようとすれば、有機酸等が魚肉の内部まで浸透して魚肉を変質させてしまい、生の魚肉としての風味を失わせることになる。さらに、細菌数が検出限界以下になったことが報告されているが、一旦検出限界以下になった細菌数が、その後の冷蔵期間中にどの程度増えるのかについては何も説明されていない。

【0012】

特許文献2(特開平2−186967号公報)には、品温0℃以下の食品(マグロ、サケ、イカ、タコ等を含む)に、100〜10000kg/cm2の圧力を加えて殺菌する方法が提案されていて、その効果は、冷凍食品を凍結状態のまま殺菌できるので、解凍や再凍結による該食品の品質の劣化を防止できるとしている。しかし、この事例は、高圧処理後も全てのサンプルが凍結状態のままであり、高圧処理した生の魚肉を冷蔵保存したときの保存性の判断の参考となるものではない。

【0013】

特許文献3(WO00/49898号公報)にも、魚肉や魚肉の混練物を脱水処理した後、凍結させた魚肉や魚肉混練物を凍結状態を維持したまま低温下で高圧処理する魚肉や魚肉混練物の低温高圧処理法が開示されていて、具体的には、高圧処理を、−1〜−24℃の温度範囲や1500〜2500kg/cm2の圧力範囲で行うことによって、高圧処理装置の耐圧壁の厚みを薄くできるので装置の製作費が低減され、かつ、フレッシュな風味と食感を有する新しい食品を簡単に作ることができるとしている。しかし、この事例では、試験例の結果を見る限り、脱水処理して水分活性を0.976以下にした魚肉の殺菌効果は確認できるものの、脱水処理をしていない生の魚肉についての殺菌効果は確認されていない。

【0014】

また、特許文献4(特開平2−245163号公報)には、魚肉を500kg/cm2以上の圧力で加圧する魚肉加工品の製造方法が提案されていて、具体的には、塩漬けした魚肉を使用するか、又は、燻煙ないしは煤煙処理をする工程を含む方法である。この方法によって得られる魚肉加工品は、原料本来の風味が豊かであり、従来の加工品にはない好ましい食感を有する旨を謳っている。しかし、この事例の実施例では3000kg/cm2での結果しか報じていない。

【0015】

また、特許文献5(特開平2−117367号公報)には、魚肉又は畜肉に糖類、糖アルコール類、アミノ酸類、有機酸類等から選択される1種又は数種を0.5から1.5M濃度で添加し、20〜10000kg/cm2の圧力で加圧することによって、魚肉又は畜肉タンパク質の高圧変性を抑制する方法が開示されている。しかし、この事例の実施例には2000〜3500kg/cm2での結果しか報じていない。

【0016】

さらに、非特許文献1(北海道立工業技術センター研究報告No.5)には、イカ、カニ、アワビを500MPa(すなわち5000kg/cm2)で15分間、ホッキを500MPaで30分間、ホタテを700MPaで15分間という条件でそれぞれ高圧処理することにより、処理前に比べて、いずれも公定法で調べた一般細菌数が減少し、殺菌効果が認められた旨が報じられている。すなわち、その試験の結果は表1に示すように開示されていて、500MPaや700MPaで加圧した場合には殺菌効果が得られている。

【表1】

【0017】

また、非特許文献2(「高圧力の科学」誌に所載の「食品と高圧科学(笹川明彦著)」の231頁には、以下の記事が見られる。

『では、なぜ圧力を食品加工に使おうとするのだろうか。それには次のような理由が挙げ られる。(1)200MPa以上の圧力によって細菌、カビ、酵母、ウイルスなどは死 滅もしくは損傷する。(2)400MPa以上の圧力によって多くの酵素の活性が低下 する。(3)1000MPa程度の圧力では、共有結合の切断や生成は起こらないとい われている。』

この記事は「細菌の殺菌には200MPa以上の圧力が必要である」ことを示すものである。

【0018】

また、非特許文献3(日本調理学会誌に所載の「超高圧処理による食品物性の改質と圧力殺菌の展望」(山崎彬著)の209〜210頁)には、「水分が十分に存在する場合、芽胞を形成しない微生物は400〜600MPaで死滅する」と記載されている。

【0019】

さらに、非特許文献4(米国FDAのホームページ)には、超高圧処理によって殺菌又は細菌の損傷に効果があったとしている事例で採用されている圧力は、173〜500MPaである旨が報じられている。すなわち、150MPa以下で殺菌できたとする報告はない。また、この文献中には、生鮮魚肉の腐敗の主要菌で低温性のシュードモナス・フルオレッセンス(Pseudomonas fluorescence)の殺菌については450MPaのデータがあるのみである。

【0020】

特許文献1〜5や非特許文献1に見られるように、従来の魚肉の高圧処理法は、いずれもそれなりの効果を謳っているが、実施例で示されている加圧圧力はいずれも1700kg/cm2以上(すなわち170MPa以上)であり、生食用の魚肉については500MPa以上の圧力での処理例である。また、高圧処理をした後の魚肉の保存性については何ら報告がなされていない。特に、生の魚肉を生食に適した状態で長期間の保存を可能にする高圧処理法については全く解明されていない。すなわち、魚肉の品質への影響が比較的小さい150MPa以下の高圧で生の魚肉を処理することによって、長期間にわたって細菌汚染レベルを低下させ、長期保存性を有する「生食に適した魚肉」を製造する方法は、未だ開発されていない。

【0021】

また、上記の特許文献に見られるように、従来の技術文献の中には100MPa(1000kg/cm2)程度で生の魚肉を殺菌したように報じているものもあるが信憑性に欠ける。すなわち、非特許文献2,3,4の記載から、150MPa以下の圧力では細菌は死滅又は損傷しないとする見解が定着している。すなわち、従来の技術では150MPa(1500kg/cm2)以下の高圧で生の魚肉を殺菌して長期保存性を付与する方法は未だ確立されていない。また、それが可能であることを示唆する知見もない。

【0022】

生の魚肉を高圧で処理する場合は、品質や風味・色調に与える影響を少なくするため、可能な限り低い圧力と低い温度で処理することが望ましく、また、その殺菌効果が長く持続することが望ましい。また、高圧殺菌法を採る場合、できるだけ低い圧力で殺菌効果を得る方法は、高圧処理装置のコンパクト化をもたらすので、設備投資の面やランニングコストの面等からも望ましい技術である。

【0023】

本発明者らは、生の魚肉を100MPa前後の高圧で殺菌し、その保存性を高める方法を開発するために、処理条件を「150MPaで15時間」を限度として設定し、種々試験・研究を続けた。その結果、細菌数が少ない魚肉(例えば、細菌数が10の2乗/g未満のヤズ)と細菌数が多い魚肉(例えば、細菌数が10の4乗/gのヤズ)について、4℃の水を加圧媒体として「100MPaで5時間」の条件で高圧処理をした場合、細菌数が少ない魚肉では細菌が検出できないレベルまで殺菌できたのに対して、細菌数が多い魚肉では殺菌効果がほとんど得られないという知見を得た。本発明者らは、この理由について、細菌数が少ない魚肉は、海水中の低温細菌による一次汚染に留まっていたが、細菌数が多い魚肉は、水揚げ後の管理が十分でなかったため、体表に存在する低温細菌による一次汚染に加えて、魚腸内に存在する細菌による汚染、さらには、作業者の手指や作業器具(俎板・包丁・容器類)等に付着していた中温細菌による二次汚染が加わったものと推察している。

【0024】

また、本発明者らは、上記の設定条件で高圧処理した魚肉を、4℃の冷蔵室で11日間保存したところ、衛生的な方法で高圧処理前の細菌数を10の2乗/g未満、すなわち100/g未満に抑えた魚肉については,高圧処理後の細菌数は10の4乗/g未満、すなわち1万/g未満に留まったが、高圧処理前の細菌数が10の2乗/gを超えていた魚肉については,冷蔵期間中に細菌数が最低でも10の6乗/gを超え、多くの魚肉は10の7乗/gを超えてしまうという知見を得た。また、本発明者らは、魚体から衛生的な手法によって細菌数が10の2乗/g未満の魚肉を取り出し、高圧処理をしないで、そのまま4℃の冷蔵室で11日間保存したところ、その細菌数は10の7乗/gのオーダーにまで達してしまうという知見を得ている。

【0025】

本発明者らは、細菌数が10の2乗/g未満の魚肉で加圧殺菌効果が見られる理由を調べるために、魚肉の細菌相を調べたところ、細菌数が10の2乗/g近辺の魚肉では、耐圧性でかつ35℃で培養し得る細菌が、検出されるときと殆んど検出されないときがあることが確認された。すなわち、細菌数が10の2乗/g未満になるように調製した魚肉ではこれら耐圧性の細菌が確実に除去されていると推察するに至った。

【0026】

すなわち、衛生的な方法で高圧処理前の細菌数を10の2乗/g未満に抑えた魚肉を100MPa近辺の圧力で高圧処理すると、冷蔵11日目の細菌数を10の4乗/g未満に抑えることができることが判った。

【0027】

また、有機酸に浸漬した後に魚肉の細菌の増殖が抑制される効果を調べる目的で、魚肉から分離された低温細菌を、有機酸を含んだpH中性の細菌増殖液体培地に懸濁して加圧処理したところ、その後の冷蔵期間中の細菌の増殖が数日もの間停止することも発見した。

【0028】

すなわち、魚肉を有機酸に瞬時浸漬して高圧処理すると、たとえ高圧処理前の細菌数が10の2乗/gを超えていたとしても、冷蔵期間中の細菌の増殖を抑制できることを発見した。

【0029】

本発明者らは、これらの知見に基づいて生食に適した魚肉の製造方法と保存方法についてさらに研究を続け、本発明を完成するに至った。

【先行技術文献】

【特許文献】

【0030】

【特許文献1】特開昭64−51040号公報

【特許文献2】特開平2−186967号公報

【特許文献3】WO00/49898号公報

【特許文献4】特開平2−245163号公報

【特許文献5】特開平2−117367号公報

【非特許文献】

【0031】

【非特許文献1】北海道立工業技術センター研究報告No.5(1998)の1〜3頁「超高圧処理を利用した水産食品の殺菌効果」の記事

【非特許文献2】「高圧力の科学と技術」Vol.17,No.3所載の「食品と高圧科学」(笹川秋彦著)の231頁

【非特許文献3】日本調理学会誌35(2002)に所載の「超高圧処理による食品物性の改質と圧力殺菌の展望」(山崎彬著)の209〜210頁

【非特許文献4】Kinetics of Microbial Inactivation for Alternative Food Processinng Technologies・・・High Pressure Processing.U.S.Food Drug Administration(米国食品医薬局のホームページ)

【発明の概要】

【発明が解決しようとする課題】

【0032】

上記の状況に鑑み、本発明は、長期保存性を有する「生食に適した魚肉」の製造方法、すなわち、通常の方法で製造した生食に適した魚肉を冷蔵保存した場合に比べて、その消費期限(商品寿命)を3倍から5倍に伸ばした「生食に適した魚肉」の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0033】

上記の課題を解決するための本発明のうち、特許請求の範囲・請求項1に記載する発明は、20℃培養計数法によって測定したときの細菌数が10の2乗/g(すなわち100/g)未満である生の魚肉を0℃〜10℃の圧力媒体を用い100MPa〜150MPaの高圧で1時間〜5時間処理した後、冷蔵することを特徴とする長期保存性を有する「生食に適した魚肉」の製造方法である。

【0034】

同じく請求項2に記載する発明は、20℃培養計数法によって測定したときの細菌数が10の4乗/g(すなわち1万/g)未満である生の魚肉を食用有機酸液に瞬時浸漬し、次いで0℃〜10℃の圧力媒体を用い80MPa〜150MPaの高圧で1時間〜5時間処理した後、冷蔵することを特徴とする長期保存性を有する「生食に適した魚肉」の製造方法である。

【発明の効果】

【0035】

本発明の請求項1又は請求項2に記載する魚肉の製造方法によれば、4℃の冷蔵状態で少なくとも10日間は生食に適した性状を維持できる魚肉を製造できる。すなわち、本発明の請求項1又は2に記載する製造方法によれば、生食に適した魚肉の消費期限(商品寿命)を、通常の冷蔵方法によって保存した場合に比べて3倍から5倍に伸ばすことが可能である。具体的には、本発明の請求項1又は請求項2に記載する製造方法によれば、4℃の冷蔵状態で最低で10日間保存した後でも、細菌数は10の4乗/g未満、すなわち1万/g未満であり、生食が可能な程度に魚肉の細菌数を少なく維持できる。

【0036】

本発明の請求項1又は請求項2に記載する製造方法によれば、長期間保存しても魚肉の旨味成分であるイノシン酸が高い濃度に維持される高品質の魚肉を容易に製造できる。

【0037】

また、本発明の請求項1又は2に記載する製造方法は、従来の魚肉の高圧処理法に比べて高圧処理の条件が緩やかであるため、魚肉の品質や風味に大きな影響を与えることがない。その上、本発明の請求項1又は請求項2に記載する製造方法によれば、従来の高圧処理法に比べて高圧処理のコストを著しく低減できる。

【図面の簡単な説明】

【0038】

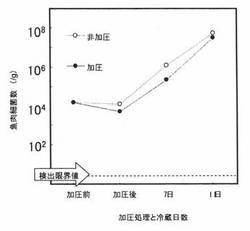

【図1】試験例1の結果を図示したものであり、細菌数を少なく抑えて作製した魚肉を冷蔵したときの細菌数の経時変化を「高圧処理した魚肉(=「加圧」のライン)と「高圧未処理の魚肉(=「非加圧」のライン)に分けて示したグラフである。

【図2】比較例1と比較例2の結果を図示したものであり、細菌数が多い魚肉を冷蔵したときの細菌数の経時変化を「高圧処理した魚肉(=「加圧」のライン)と「高圧未処理の魚肉(=「非加圧」のライン)に分けて示したグラフである。

【図3】試験例3の結果を図示したものであり、4℃で冷蔵したブリの切り身の細菌数の変化を示したグラフである(左:A、右:B)。

【図4】試験例3の結果を図示したものであり、普通液体培地に懸濁した低温細菌の細菌数の経時変化を「高圧処理したもの(=「加圧」のライン)と「高圧未処理のもの(=「非加圧」のライン)に分けて示したグラフである。

【図5】試験例3の結果を図示したものであり、パントエア株の増殖曲線を示したグラフである。

【図6】試験例3の結果を図示したものであり、カルノバクテリウム株の増殖曲線を示したグラフである。

【図7】試験例6の結果を図示したものであり、2倍希釈食酢液に浸漬して細菌数を低減した魚肉を冷蔵したときの細菌数の経時変化を「高圧処理した魚肉(=「加圧」のライン)と「高圧未処理の魚肉(=「非加圧」のライン)に分けて示したグラフである。

【図8】試験例8の結果を図示したグラフである。

【発明を実施するための形態】

【0039】

本発明に係る長期保存性を有する「生食に適した魚肉」の製造方法を、従来の生食に適した魚肉の保存方法と対比して説明すると、従来の保存方法では、生の魚肉を低温で保存するだけであるが、本発明の製造方法では、細菌数を10の2乗/g未満に抑えた生の魚肉(請求項1)か又は細菌数が10の4/g未満であるが食用有機酸液に瞬時浸漬した生の魚肉(請求項2)を、100MPa前後の高圧で処理した後、低温で保存する点で相違する。以下、本発明の長期保存性を有する「生食に適した魚肉」の製造方法を、請求項ごとに詳しく説明する。

【0040】

請求項1に記載の長期保存性を有する「生食に適した魚肉」の製造方法(以下「請求項1の製造方法」と記す)は、高圧で処理する前の生の魚肉について、20℃培養計数法で測定したときの細菌数を「10の2乗/g未満」すなわち100/g未満にあらかじめ調製する。すなわち、請求項1の製造方法では、細菌数が10の2乗/gを超えた生の魚肉は対象にしない。而して、生の魚肉の細菌数を「10の2乗/g未満」に抑える方法としては、魚体から注意深く取り出した直後の魚肉のように、初めから細菌数の少ない生の魚肉を調製して、高圧で処理する前は細菌汚染が進行しないように管理する方法を採ればよい。

【0041】

初めから細菌数の少ない生の魚肉を調製するには「可能な限り細菌汚染を避けて魚体から魚肉を取り出す方法」を採る必要がある。この方法では、洗浄した器具を使用して魚体から魚肉を、鰭、鰓、外皮表面、内臓内容物のどれにも接触させないようにして取り出せばよい。具体的には、水揚げ直後の魚体を洗浄した後、洗浄した包丁と洗浄した俎板を使用し、洗浄した手袋を着用して、内臓を破裂させないように注意しながら除去し、断頭して同時に鰓も除去する。内臓の除去に際しては肛門から内臓内容物が押し出されて魚肉を汚染させてはならない。次いで、これらの処置を済ませた魚体を洗浄した後、包丁と俎板を再度洗浄し、洗浄した別の手袋を着用して、外皮に接触しないように注意しながら魚体を三枚におろす。魚体や器具の洗浄には、水道水を使用して差し支えない。このような方法で魚体から取り出した魚肉は、細菌数が概ね10の1乗/gのレベルであるから、これを直ちに高圧で処理すればよい。なお、必要な場合には、高圧処理をする前の魚肉を、できるだけ外気に曝さず、また、できるだけ人手にかけないように注意して冷蔵する。そうすると、高圧で処理する前に、悪くても「細菌数が10の2乗/g未満」の生の魚肉を得ることができる。

【0042】

このようにして調製した「細菌数が10の2乗/g未満である生の魚肉」を、高圧処理に耐え得る可撓性の容器に収納し、できるだけ空気を排除した上で密封する。なお、密封容器内に空気が少し残存していると高圧処理の効果を損ないやすいので、魚肉を収納した容器は真空包装にすることが好ましい。

【0043】

次いで魚肉を収納した密封容器を高圧処理装置に入れて加圧する。高圧処理の条件は、0℃〜10℃の圧力媒体を用いて100MPa〜150MPaの高圧で1時間〜3時間の範囲であり、好ましくは、4℃の水を圧力媒体として「100MPaで5時間」加圧するか又は「150MPaで1時間」加圧するとよい。圧力媒体の温度を0℃〜10℃とする理由は、魚肉のタンパク分解酵素の活性を抑えるためである。また、100MPa〜150MPaの高圧で処理する理由は、細菌を死滅させると同時に、除圧後の細菌の増殖開始を1日以上の期間停止させるためである。100MPa未満の圧力では十分な殺菌が行われず、150MPaを超える圧力では魚肉の透明感やテキスチャーへの影響が強くなって加圧後の魚肉が商品として扱えなくなってしまうおそれが生じる。加圧時間は、1時間未満では殺菌効果が上がらず、また、150MPaで3時間を超えると加圧時間の延伸による殺菌効果はほとんどなくなる一方、魚肉の品質への影響が認められる。また、加圧時間の延伸はコスト増につながるので、できるだけ短くすることが望ましい。なお、使用する高圧処理装置には、特に制限はなく、最高加圧能力が100MPaの装置を使用しても差し支えない。

【0044】

高圧処理を済ませた魚肉は、細菌数が10の1乗/g以下になっているので、密封容器に入れたまま冷蔵する。冷蔵条件は0℃〜10℃である。

【0045】

このように高圧で処理した魚肉は、冷蔵状態で11日間保存しても、細菌数の上昇を10の4乗/g未満、すなわち1万/g未満に抑えることができる。すなわち、請求項1の製造方法によって高圧で処理した生の魚肉は、高圧処理後に直ちに出荷すれば、4℃の冷蔵状態で少なくとも10日間は生食に適した状態で流通させることが可能である。すなわち、請求項1の製造方法によれば、4℃で冷蔵した場合であれば11日目において細菌数を10の4乗/g未満に抑えることが可能であり、そのため、生食に適した魚肉の消費期限を従来よりも3倍から5倍に伸ばすことができる。

【0046】

次に、本発明の請求項2に記載の長期保存性を有する「生食に適した魚肉」の製造方法(以下「請求項2の製造方法」と記す)について説明する。請求項2の製造方法では、高圧で処理する前の生の魚肉は、20℃培養計数法によって測定した細菌数が「10の4乗/g未満」のものであればよい。

【0047】

請求項2の製造方法では、流通の自主基準内の生の魚肉(解凍した魚肉を含む)を選んで、これを食用有機酸液に瞬時浸漬し、その後、請求項1の製造方法と同様に高圧で処理し、冷蔵する。

【0048】

すなわち、請求項2の製造方法では、初めに細菌数が10の4乗/g未満の生の魚肉を選べばよく、仮に、高圧処理する前の魚肉の細菌数が10の2乗/g未満に下がっていない場合でも、魚肉を食用有機酸液に瞬時浸漬した後80MPa〜150MPaの範囲で高圧処理を行うことによって、細菌数を最大で1千分の1に減らし、残った細菌の増殖を一定期間停止させることができるので、加圧後、4℃で10日間保存しても、魚肉の細菌数を10の4乗/g未満に維持できる。

【0049】

請求項2の製造方法では、高圧処理をする前の魚肉を食用有機酸液に瞬時浸漬する。食用有機酸としては、クエン酸、酢酸、グルクロン酸、乳酸等の使用が好ましく、また、その濃度は1〜2%程度とするのが好ましい。また、食用有機酸液として果実酢の希釈液を使用してもよい。食用有機酸液へ「瞬時」浸漬するという意味は、魚肉の全周が瞬間的に浸る程度の時間、すなわち、魚肉を浸してすぐ引き上げるか又は1〜3秒間浸漬する程度のことである。

【0050】

請求項2の製造方法では、食用有機酸液に瞬時浸漬した魚肉を、請求項1の製造方法の場合と同様、高圧処理に耐えることが可能な可撓性の容器に収納して空気を排除して密封し、高圧処理する。高圧処理の条件は、0℃〜10℃の圧力媒体を用いて80〜150MPaの圧力で1〜5時間であり、好ましくは、4℃の水を圧力媒体として「80MPaで5時間」加圧するか又は「150MPaで1時間」加圧するとよい。その他の高圧処理の方法や高圧処理後の冷蔵条件については、請求項1の製造方法と同様である。請求項2の製造方法によって高圧で処理した生の魚肉は、高圧処理後に直ちに出荷すれば、請求項1の製造方法で高圧処理した場合と同様に、4℃の冷蔵状態で少なくとも10日間、その細菌数を10の4乗/g未満に維持できるので、生食に適した性状で流通させることが可能である。そのため、請求項2の製造方法によれば、生食に適した魚肉の消費期限を従来よりも大きく伸ばすことができる。

【0051】

本発明によって長期保存性を有する「生食に適した魚肉」を製造できる理由の一つは、特定の衛生的な処理法によって耐圧性細菌を除去した細菌数の少ない生の魚肉を高圧で処理して、その細菌数を「検出限界以下」か又は「10の1乗/g以下」に下げると共に、残存する細菌についても高圧によってストレスを与えるので、低温下においても、残存細菌(低温細菌)が増殖を一定期間停止するか又は増殖速度を遅らせるからである。そのため、最初から細菌数が「検出限界以下」か又は「10の1乗/g以下」の魚肉を調製し、高圧処理をしないで冷蔵しても、細菌数の増加を抑えることはできない。

【0052】

また、本発明によって長期保存性を有する「生食に適した魚肉」を製造できる理由の他の一つは、有機酸の存在下で魚肉を高圧で処理することで、低温下における細菌の増殖停止効果が高まるからである。

【0053】

また、本発明によって長期保存性を有する「生食に適した魚肉」を製造できる理由の他の一つは、魚肉の高圧処理を低温下で行うことによって、魚肉酵素の活性の上昇を最小限に抑えることができるからである。

【0054】

さらに、本発明によって、生食に適した魚肉の商品寿命を大きく伸ばすことができる理由の他の一つは、低温下での魚肉の高圧処理を行うことによって、イノシン酸の分解酵素を低下させることができるからである。

【0055】

以下、生食に適した魚肉の調製やその高圧処理の実施例、比較例及び試験例をもって、本発明をさらに詳しく説明する。

【実施例1】

【0056】

<請求項1の発明の実施例>

(1)細菌数を「10の2乗/g未満」に抑えた切り身の作製:

イ.早朝に水揚げされたヤズ(ブリの若魚でサイズは40〜50cm)の鱗を熱湯で消毒 した金属タワシを使って除去し、魚体を洗浄した後、洗浄した合成樹脂系の手袋を着用 し、洗浄した包丁と俎板を用いて断頭した後、内臓を破裂させないようにかつ内臓内容 物を押し出さないように注意しながら除去した。

ロ.次いで、この魚体を十分に洗浄した後、再度洗浄した手袋を着用し、再度洗浄した俎 板の上に、魚体の外皮側が俎板に接するように載置して、再度洗浄した包丁を用いて三 枚におろし、フィレーを作った。

ハ.このフィレーを外皮を下側にして俎板に載せ、外皮と魚肉の間に洗浄した包丁の切っ 先を入れ、外皮を手で抑えながら包丁を進め、外皮を魚肉から剥離した。

ニ.外皮を剥いだフィレーを、再度洗浄した手袋を着用し、再度洗浄した俎板と再度洗浄 した包丁を用いて7分割し、1個当たり24〜30gの切り身を7個作った。

ホ.洗浄には全て水道水を使用した。

ヘ.この切り身の1個について、後記する試験例1で用いる方法と同じ方法によって細菌 数を測定したところ「10の2乗/g未満」であることが確認された。

ト.すなわち、新鮮な魚体から、器具類を頻繁に水道水で洗浄し、かつ断頭を先行させて 鰓による汚染を防ぎ、かつ内臓を破裂させないで魚肉を取り出す方法によって、細菌数 を10の2乗/g未満に抑えた魚肉を作製できることが確認された。

【0057】

(2)魚肉の高圧処理と冷蔵:

イ.残りの切り身6個のうち1個を、真空包装する直前に細菌数を測定をした(その結果 は後記する試験例1で示す)。

ロ.残りの切り身(5個)を1個ずつ滅菌済みの可撓性の合成樹脂製の袋に入れて、それ ぞれを真空包装した。

ハ.得られた切り身の包装体5個のうち3個を高圧処理することにして、それぞれ高圧処 理装置に入れて、4℃の水を圧力媒体として100MPaの圧力で5時間加圧した。高 圧処理には、株式会社東洋高圧製の装置を使用した。

ニ.高圧処理済みの包装体(3個)は、4℃の冷蔵室に移して保存した。

ホ.高圧未処理の包装体(2個)も、同じ冷蔵室に入れて保存した。

【0058】

《試験例1》

(1)試験の目的:

高圧処理が魚肉の細菌数に及ぼす影響を確認すること

(2)試験方法:

イ.実施例1で作った7個のヤズの切り身は、以下のように処理されている(高圧処理条 件=4℃の水を圧力媒体として100MPaで5時間処理、冷蔵条件=4℃保存)。

1.真空包装の直前に細菌数を測定、2.真空包装して高圧処理した直後に細菌数を測 定、3.真空包装して高圧処理した後冷蔵して7日目に細菌数を測定、4.真空包装し て高圧処理した後冷蔵して11日目に細菌数を測定、5.高圧処理をしないものを、他 の切り身の高圧処理が終了した時点で細菌数を測定、6.真空包装して高圧処理をしな いで冷蔵し7日目に細菌数を測定、7.真空包装して高圧処理をしないで冷蔵し11日 目に細菌数を測定

ロ.これら7個の切り身の細菌数は、以下の(3)に記す方法で測定した。

【0059】

(3)細菌数の測定法:

イ.それぞれの切り身から魚肉1gを無菌的に切り取って計量し、滅菌済みの可撓性合成 樹脂製のストマッカー袋に分けて入れた。

ロ.それぞれに9倍量の滅菌生理食塩水を加えて、ストマッカーで1分間粉砕処理した。 この上清液を原液とし、滅菌生理食塩水で10倍希釈を2回繰り返して希釈液を調製し た。

ハ.上記の原液と希釈液を、それぞれ3枚の滅菌したシャーレに1mLずつ入れた。次に あらかじめ加熱滅菌して50℃にまで冷却しておいた普通寒天培地(肉エキス5g、ペ プトン10g、NaCl3g、寒天粉末15g、蒸留水1000mL:pH7.0)約 20mLをこのシャーレにすばやく加えて混合・冷却した。こうして作った普通寒天平 板を20℃で培養し、培養5日目にこの寒天培地中に出現したコロニーを測定して、魚 肉1g当たりの細菌数を計算した。

【0060】

(4)試験結果:

試験の結果は図1に示すとおりである。すなわち、細菌数を10の2乗/g未満に抑えて作製した生の魚肉を4℃の水を圧力媒体として100MPaの圧力で5時間加圧したところ、その細菌数は「検出限界以下」となり、冷蔵11日目でも「10の4乗/g未満」のレベルに維持された(=図1の「加圧」のライン)。一方、高圧未処理の魚肉の細菌数は、冷蔵する前は「10の2乗/g未満」であったが、冷蔵11日目には「10の6乗/g」に達し、食用に適さなくなった(=図1の「非加圧」のライン)。

【0061】

(5)考察:

この試験の結果から「細菌数の少ない生の魚肉」と「100MPaでの加圧処理」を組み合わせることによって、冷蔵11日目でも魚肉の細菌数を検体1g当り10の4乗未満に抑えることができ、商品寿命を「4℃の冷蔵状態で少なくとも10日間」まで伸ばした生の魚肉を供給できることが確認された。すなわち、通常の方法では4℃の冷蔵で2日から4日程度の生の魚肉の商品寿命を、本試験例の方法を採れば3倍から5倍に伸ばすことができることが確認された。

【0062】

《比較例1:魚肉切り身の作製》

イ.2日前に水揚げされたヤズ1尾を洗浄した後、洗浄した包丁と俎板を使用し、素手で 鰓蓋を開けて鰓を除去し、内臓を破裂させないように注意しながら除去した。

ロ.続けて、魚肉を三枚におろし、得られたフィレーを外皮を下側にして俎板に載せ、外 皮と魚肉の間に包丁の切っ先を入れ、外皮を手で抑えながら包丁を進め、フィレーから 外皮を剥離した。

ハ.外皮を剥離したフィレーを分割して、1個当り24〜30gの切り身を7個作った。

ニ.洗浄には全て水道水を使用した。

ホ.この切り身の1個について、その細菌数を試験例1と同じ方法で測定した。その結 果、この切り身の細菌数は「10の4乗/g」を超えていることが判明した。

【0063】

《比較例2:魚肉の高圧処理と冷蔵》

イ.比較例1で作った残りの切り身(7個)を実施例1と同じ方法で同じ資材・装置を使 用して以下のように処理した(高圧処理条件=4℃の水を圧力媒体として100MPa で5時間処理、冷蔵条件=4℃保存)。

1.真空包装の直前に細菌数を測定、2.真空包装して高圧処理した直後に細菌数を測 定、3.真空包装して高圧処理した後冷蔵し7日目に細菌数を測定、4.真空包装して 高圧処理した後冷蔵し11日目に細菌数を測定、5.高圧処理をしないものを、他の切 り身の高圧処理が終了した時点で細菌数を測定、6.真空包装して高圧処理をしないで 冷蔵し7日目に細菌数を測定、7.真空包装して高圧処理をしないで冷蔵し11日目に 細菌数を測定

ロ.これら7個の切り身の細菌数は、試験例1の(3)に記す方法で測定した。

【0064】

その測定結果は図2に示すとおりである。すなわち、比較例1の方法によって調製した切り身の細菌数は高圧処理前において「10の4乗/g」を超えており、その後の高圧処理によって細菌数はわずかに減少したが、冷蔵7日目には「10の5乗/g」を超え、冷蔵11日目には「10の7乗/g」のオーダーに達した(=図2の「加圧」のライン)。また、高圧未処理の切り身の細菌数は、冷蔵7日目には「10の6乗/g」となり、冷蔵11日目には「10の7乗/g」を超えた(=図2の「非加圧」のライン)。

【0065】

すなわち、水揚げ後の時間が経過した魚体について、洗浄した器具を使用して捌いたとしても、洗浄した手袋を着用しない場合や器具の洗浄を繰り返さない場合、或いはすばやく鰓を切除しない場合等では、魚肉の細菌による二次汚染を避けることができないので、作製直後の魚肉切り身の細菌数が多くなると共に、100MPaで加圧処理をしても、細菌数を下げることができず、殺菌効果が低いものとなることが比較例1と比較例2によって明らかとなった。

【実施例2】

【0066】

<請求項1の発明の実施例>

(1)細菌数を「10の2乗/g未満」に抑えたフグ肉の作製:

イ.オートクレーブで滅菌したタオルの上に生きたトラフグを載せ、エタノールで滅菌し た包丁で尾鰭と背鰭を切り離し、背中を上にして首の部分から脊椎の下まで縦に切り込 みを入れて延髄を切断した後、滅菌した手袋を嵌めた右手で頭部を掴み、同左手で胴部 を持って魚体の切断面を押し出すようにして折り曲げた。そうすると、切断面に魚肉が 露呈するので、これを滅菌した新たな手袋を嵌めた右手で掴み、同左手で頭部を握って 尾の方向に剥ぐように引っ張った。すると、外皮が筒状のまま頭部と内臓を伴った状態 で捲くれるようにして剥がれ、内面を表にして捲くれた外皮と尾部でつながった骨付き のフグ肉が露出した。そこで、フグ肉と外皮を反対方向に引っ張るとフグ肉が切り離さ れた。こうして、内臓を破裂させずに、かつ外皮表面がフグ肉に触れないようにして骨 付きのフグ肉を取り出した。フグ肉を取り出した後には、内臓と外皮と腹側の外皮とつ ながった頭部と胴部が残った。

ロ.フグ肉に付着した血は、直ちに滅菌水で洗浄し、滅菌したタオルで拭った。

ハ.洗浄後の骨つきのフグ肉を滅菌したタオルの上に載せ、滅菌した包丁で直ちに三枚に おろし、フグのフィレーを作った。

【0067】

(2)フグ肉の高圧処理と冷蔵

イ.上記(1)のハで作製した6個のフィレーを1個ずつ滅菌済みの可撓性の合成樹脂性 袋に入れて、それぞれを真空包装した。

ロ.得られた包装体のうち3個を高圧処理することにして、高圧処理装置に入れて、4℃ の水を圧力媒体として100MPaの圧力で5時間高圧処理した。高圧処理には、株式 会社東洋高圧製の装置を使用した。

ハ.残りの3個は熱湯に瞬時浸漬して表面を加熱した。

ニ.高圧処理済みの包装体は、4℃の冷蔵室に移して保存した。表面を加熱した魚肉の包 装体も同じ冷蔵室に入れて保存した。

ホ.包装体を、冷蔵後21日目に開封し、細菌汚染レベルを試験例1で行った方法と同じ 方法で調べた。また、ATP関連物質の分析を後記する試験例5で行った方法と同じ方 法で調べた。

【0068】

(3)試験結果

試験の結果は表2に示すとおりである。すなわち、冷蔵21日目の細菌数はいずれも検出限界以下であった。一方、イノシン酸レベルについて見ると、高圧処理した魚肉では最高値に近い7000nmol/gを超える値が観察され、かつ、鮮度の指標であるK値も新鮮な刺身において観察される20台近辺に維持されたが、表面加熱して調製した魚肉ではイノシン酸は2000nmol/gのレベルであり、かつ鮮度を表すK値も50を超えていることが確認された。

(4)考察

上記の試験結果から、生の魚肉を高圧処理した後冷蔵すると、長期間にわたって高品質が維持されることが確認された。

【表2】

【0069】

《試験例2》

(1)試験の目的

魚肉の細菌汚染レベルと高圧殺菌効果の関係を確認すること

(2)試験方法

イ.4℃で7日間保存したヤズのフィレーから普通寒天培地と4℃培養計数法で分離した 細菌(すなわち、35℃では増殖できない低温細菌)3株と手指や器具類に広く分布し 手いる大腸菌(すなわち、至適増殖温度を20℃以上・35℃近辺とする中温細菌)1 株について、実施例1と同じ条件で高圧処理し、それぞれの耐圧性を調べた。

ロ.すなわち、普通寒天平板培地を用いて全株を20℃で48時間培養した後、寒天平板 から無菌的に1白金耳ずつ掻き取って、滅菌した生理食塩水で適当に希釈した菌液を1 %濃度で普通液体培地に接種し、細菌数が10の4乗/mLの細菌懸濁液を得た。この 懸濁液を4℃の水を圧力媒体として100MPaの圧力で5時間加圧した。

ハ.高圧処理には、株式会社東洋高圧製の装置を使用した。

【0070】

(2)試験結果

高圧で処理した後、それぞれの細菌数の変化を調べたところ、表3に示す結果が得られた。すなわち、ヤズの一次汚染菌は、1mL当り10の4乗であった細菌数が4℃で100MPa・5時間の加圧によって検出限界以下となったが、人間の手指や道具類に分布している魚肉の二次汚染菌は、4℃・100MPaの加圧では、細菌数を10分の1にしか減少しなかった。

【0071】

(3)考察

魚肉を二次的に汚染する大腸菌のような中温菌は、100MPaの加圧に対して耐圧性が高いが、もともと魚に付着していて魚肉を一次的に汚染する低温細菌は耐圧性が低く、4℃の水を圧力媒体として100MPaの圧力で5時間加圧した結果、容易に死滅することが確認された。すなわち、魚肉の細菌が一次汚染菌のみであれば、魚肉は効率よく殺菌できることが判明した。この試験結果から、高圧処理する前の魚肉を実施例1のような方法で調製した場合には、中温細菌が殆ど付着していないので、100MPaの圧力でも容易に殺菌でき、一方、比較例1のような方法で魚肉を調製した場合には、中温細菌が多くなっているので、100MPaの加圧レベルでは、殺菌が困難となることが確認された。

【表3】

【0072】

《試験例3》

(1)試験の目的

「魚肉1g当り100細胞未満に調製する」ことで圧力感受性細菌のみが残り、耐圧性

細菌が排除されることを証明すること

(2)試験の目的を達成するための解析1

「魚肉1g当り100細胞未満に調製する」ことで、35℃で培養計数される細菌が排除されることを確認すること

(2−1)試験方法

細菌数が「10の2乗/g近辺」の切り身の作製

細菌汚染数が魚肉1g当り10の2乗/gを境界に、細菌相がどのように変化するかを調べるため、細菌汚染数が魚肉1g当り10の2乗にできるだけ近い魚肉の調製を、実施例1の方法を少し変更して行った。すなわち、実施例1では「内臓内容物が押し出されないように注意しながら」フィレーを作ったが、この試験例では「散漫な操作により、かつ器具の洗浄を繰り返さずに」ブリからフィレーを調製し、切り身を作った。この切り身を真空包装して4℃で冷蔵し、適時切り身を包装から切り出して、試験例1で用いた方法と同じ方法を用いると共に、試料を接種した普通寒天平板を20℃、4℃、35℃で培養して細菌数を測定した。また、標準寒天平板を用いた35℃培養計数法を用いて細菌数を計測した。

(2−2)試験結果

試験の結果を図3に示す。2例(A,B)の試験の結果、冷蔵7日間にわたって35℃培養計数法での細菌数が10の1乗/gレベルに抑えられてしまった場合と、35℃培養計数法での細菌数が4℃培養計数法及び20℃培養計数法のおよそ10分の1で推移する2つの異なる現象が見られた。

【0073】

(3)試験の目的を達成するための解析2

4℃,20℃,35℃培養計数法で計数された細菌相を調べること

(3−1)試験方法:

魚肉を汚染する細菌相を、細菌が持つ16SrDNAの構造解析によって調べた。

すなわち、4℃,20℃,35℃で培養した普通寒天上に出現したコロニーからそれぞれ20株をランダムに純粋培養し、これについて16SrDNAの構造解析を行った。 イ)16SrDNAのPCR増幅

寒天平板上に増殖した菌体一白金耳を100μLの滅菌済み超純水に懸濁して100℃

で10分間煮沸してDNAを抽出し、これを12000rpm、4℃で10分間遠心し、

得られた上清50μLを取って、16SrDNAのPCR増幅のための鋳型のDNAとした。次に、この鋳型DNAと27F PCRプライマー(5‘−AGAGTTTGATCMTGGCTCAG−3’)、1492R PCRプライマー(5’−TACGGYTACCTTGTTACGACTT−3’)を表5に示す反応液と混ぜ、94℃・60秒、50℃・30秒、72℃・90秒のセットを30サイクルと、72℃で300秒の予備伸長反応を行って16SrDNAをPCR増幅した。

【表4】

【0074】

ロ)16SrDNAの制限酵素切断片パターンによる細菌相の解析

イ)で得られたPCR増幅産物に10分の1量の3M酢酸ナトリウム水溶液を添加した後、2倍量の冷100%エタノールを加え、14000rpmで10分間遠心してPCR増幅物を沈殿させた。遠心分離後、上清を捨て、冷70%エタノールを500μL加えて遠心し、沈殿した増幅産物を乾燥させた後、10μLの滅菌蒸留水に溶かした。得られた16SrDNAのPCR増幅産物を制限酵素のSau3AIを用いて37℃・30分で切断し、電気泳動によりDNAの切断片パターンを確認した。制限酵素の反応液組成は表5に示す。

【表5】

【0075】

ハ)16SrDNAの塩基配列の決定

16SrDNAの制限酵素切断パターンにより分類された各グループから代表株を1つ選び、Dye terminator cycle sequencingキットとApplied Biosystems310DNAsequencer.2.4.2.を用いて16SrDNAの塩基配列を決定し、既知のDNA配列との相同性に基づいて、代表株を同定した。

(3−2)試験結果

分析の結果、表6に示すように、4℃と20℃培養で分離された低温細菌は全てグループ1に属し、代表株について16SrDNAの構造を解析した結果、これらグループの細菌に最も近縁な細菌種はシュードモナス・フラギ(Pseudomons fragi)やシュードモナス・フルオレッセンス(Pseudomonas fluorescence)であることが判った。一方、35℃培養で分離された細菌株は2つのグループに別れ、これら細菌の代表株について16SrDNAの構造を解析した結果、これらグループの細菌に最も近縁な細菌種はパントエア(Pantoea)とカルノバクテリウム(Carnobacterium)であることが判った。パントエアは腸内細菌科に属する細菌種で、一方、カルノバクテリウムは乳酸菌の一種である。すなわち、衛生的な処置で魚肉を調製したときに、魚肉から排除されるのは35℃で培養計数される細菌群で、これら細菌群はパントエアとカルノバクテリウムで構成されることが判った。

【表6】

【0076】

(4)試験の目的を達成するための解析3

衛生的な処置で製造された魚肉に残る細菌の耐圧性を確認すること

(4−1)試験方法

イ.上記の試験によってグループ分けされた細菌のうちシュードモナス・フラギやシュー ドモナス・フルオレッセンスに近縁とされた低温細菌(すなわち、35℃では増殖でき ない低温細菌)1株を20℃で48時間培養した後、寒天平板から無菌的に1白金耳掻 き取って、滅菌した生理食塩水で適当に希釈した菌液を1%濃度で普通液体培地に接種 し、細菌数が約10の5乗/mLの細菌懸濁液を得た。

ロ.この懸濁液を可撓性合成樹脂製の袋2個に分注し、その1袋を4℃の水を圧力媒体と して100MPaの圧力で5時間加圧した。高圧処理には、株式会社東洋高圧製の装置 を使用した。

ハ.この「高圧処理した袋」と「高圧未処理の袋」を4℃で保存し、それぞれの細菌の細 菌数を試験例1で用いた方法と同じ方法で測定した。

【0077】

(4−2)試験結果

試験の結果は図4に示すとおりである。すなわち、100MPaで高圧処理した後の低温細菌は、除圧直後に細菌数が約10万分の1に減っていたが、冷蔵1日目と2日目も減少が続き、2日と3日目に検出限界以下となった後、4日目には10の2乗/mLのオーダーに達したことが確認された(=図4の「加圧」のライン)。一方、非加圧の細菌は冷蔵期間中に緩やかな増殖を続けた。

(4−3)考察

この試験の結果から、衛生的な処理で耐圧性の細菌が魚肉から排除され、魚肉に残るのは加圧によって死にやすい低温細菌で、加圧後も生き残る細菌も高圧処理によるストレスにより加圧後も細菌数の減少と増殖の停止が起きることが確認された。

【0078】

(5)試験の目的を達成するための解析4

衛生的な処置で魚肉から排除される細菌の耐圧性を確認すること

(5−1)試験方法

イ.上記の試験によってグループ分けされた細菌のうち衛生的な処置で魚肉から排除され るグループ2とグループ3から1株ずつ選んで普通寒天培地を用いて20℃で48時間 培養した後、寒天平板から無菌的に1白金耳ずつ掻き取って、滅菌した生理食塩水で適 当に希釈し、この菌液を1%濃度で普通液体培地に接種し、細菌数が約10の5乗/m Lのオーダーの細菌懸濁液を得た。

ロ.この懸濁液を可撓性合成樹脂製の袋2個に分注し、その1袋を4℃の水を圧力媒体に して100MPaの圧力で5時間加圧した。高圧処理には、株式会社東洋高圧製の装置 を使用した。

ハ.この「高圧処理した袋」と「高圧未処理の袋」を35℃で保存し、それぞれの細菌の 細菌数を試験例1で用いた方法に準じる方法で、かつ平板培地を35℃で培養して測定 した。

【0079】

(5−2)試験結果

試験の結果は図5と図6に示す。すなわち、図5はパントエア株の増殖曲線を示したグラフであり、図6はカルノバクテリウム株の増殖曲線を示したグラフである。100MPaで高圧処理した後のパントエア株は、検出限界以下に細菌数が減った後、48時間後まで細菌数が検出されることはなかった。一方、カルノバクテリウム株については、加圧による殺菌効果は認められなかった。

(5−3)考察

この試験の結果から、衛生的な処理によって耐圧性の細菌が魚肉から排除され、魚肉に残るのは、加圧によって死にやすい細菌のみであることが確認された。したがって、衛生的な処理で細菌数を10の2乗/g未満に調製した魚肉を100MPa前後の高圧で処理すれば、効果的に魚肉を殺菌できることが確認された。

【0080】

《試験例4》

(1)試験の目的

有用な高圧処理の条件を確認すること(その1)

(2)試験方法

実験室から10kmの距離にある養殖場でマダイ(1kgサイズ)を購入し、その場で延髄刺殺により締めて研究室に持ち帰った。そのマダイから実施例1で用いた方法と同じ方法で切り身を取り出して真空包装し、4℃の水を加圧媒体として80〜150MPaの範囲の圧力で1〜15時間の範囲の適当な時間で高圧処理した後、4℃の冷蔵室で保存した。また、これらの切り身を試験例1と同じ方法で保存し続け、細菌数の変化を調べた。さらに、冷蔵11日目の切り身について官能検査を行った。

【0081】

また、魚肉の鮮度や旨味を評価するために、イノシン酸等のATP関連化合物の分析を行った。すなわち、魚肉を10%過塩素酸液に浸漬し、ホモジェナイズして核酸を抽出した。これを遠心して上清を得、ペレットについてさらに5%過塩素酸を使って抽出を繰り返した。これら抽出液すべてを混合し、KOHで中性にし、中和した5%過塩素酸液で全量を10mLに調整し、孔径が0.45μMのメンブレンフィルターで濾過して分析用試料とした。この試料をC18逆相カラムに100mMリン酸トリエチルアミン緩衝液(pH6.8)と1.35%アセトニトリル液の混合液を溶出液として1分間に1mLの速度で流し、260nmの波長でカラムからの溶出液をモニターし、ATP関連化合物の分析を行った。

【0082】

(3)試験結果

試験の結果は表7に示すとおりである。すなわち、細菌数を検体1g当り10の2乗未満に抑えたマダイの生の魚肉を4℃で高圧処理したところ、80MPaや90MPaでは15時間加圧しても、冷蔵11日目の魚肉の細菌数が検体1g当り10の7乗を超えた。しかし、100MPaであれば3〜5時間、150MPaであれば1時間の高圧処理によって冷蔵11日目の魚肉の細菌数を検体1g当り10の4乗未満に抑えることができた。また、150MPaで0.5時間の高圧処理では、冷蔵11日目には細菌数が10の7乗/gに達しているのが観察された。したがって、細菌数を検体1g当り10の2乗/g未満に抑えた生の魚肉を高圧処理して冷蔵11日目の細菌数を10の4乗/g未満に抑えるには、100〜150MPaで1〜5時間の高圧処理が必要であることが確認された。また、核酸の測定結果から、冷蔵11日目でも旨味成分のイノシン酸が高濃度で維持され、刺身として販売するのに十分な品質を備えていることが確認された。

(4)考察

この試験の結果から、生の魚肉の効果的な高圧処理法としては、100〜150MPaの圧力範囲で1時間から5時間の加圧処理が有効であることが確認された。

【表7】

【0083】

《試験例5》

(1)試験目的

有用な高圧処理条件を確認すること(その2)

(2)試験方法

1g当りの細菌数が10の2乗を超える生のマダイの魚肉を比較例1で用いた方法と同じ方法で調製し、比較例2で行った方法と同じ方法で冷蔵と細菌試験を行った。

【0084】

(3)試験結果

試験の結果は表8に示すとおりである。すなわち、高圧処理前の魚肉の細菌数が検体1g当り10の2乗を超えているときには、100〜150MPaで高圧処理を行っても、冷蔵11日目の魚肉の細菌数は検体1g当り10の6乗を超え、生で食べるには適さない状態になることが確認された。

【表8】

【実施例3】

【0085】

<請求項2の発明の実施例>

(1)有機酸処理をした魚肉の作製:

イ.市販のブリの切り身(製造後2日経過したもの)を8切れ購入し、そのうちの7切れ を市販の食酢(酢酸濃度4.5%)を水道水で2倍に希釈した液に瞬時浸漬した後、直 ちに滅菌済みの可撓性の合成樹脂製の袋に別々に入れて真空包装した。

ロ.食酢に浸漬前の切り身1切れと食酢に浸漬後の切り身1切れについて試験例1で用い たのと同じ方法で細菌数を調べたところ、2倍希釈の食酢液に浸漬する前の切り身の細 菌数は、10の3乗/gを超えていたが、この食酢液に浸漬することによって10の2 乗/gのオーダーにまで下げることができた。

【0086】

(2)有機酸処理をした魚肉の高圧処理と冷蔵:

イ.上記の切り身の包装体のうち食酢に浸漬した3個を高圧処理することにして、それぞ れ高圧処理装置に入れて、4℃の水を圧力媒体として100MPaの圧力で5時間加圧 した。高圧処理には、株式会社東洋高圧製の装置を使用した。

ロ.高圧処理済みの包装体(3個)は、4℃の冷蔵室に移して保存し、試験例6の試料と して使用した。

ハ.高圧未処理の包装体(2個)も、同じ冷蔵室に入れて保存し、試験例6の試料として 使用した。

【0087】

《試験例6》

(1)試験の目的:

有機酸液浸漬法によって得た生の魚肉を高圧処理した場合の殺菌効果を確認すること

(2)試験方法:

イ.実施例3で作った6個の包装体のブリの切り身を「高圧処理したもの」と「高圧未処 理のもの」に分けて、それぞれ、加圧終了時、冷蔵7日目、冷蔵11日目に、試験例1 と同じ方法によって細菌数を測定した。

ロ.また、冷蔵11日目の魚肉について官能検査を行った。

【0088】

(3)試験結果:

イ.試験の結果は図7に示すとおりである。すなわち、2倍希釈の食酢液に浸漬した魚肉 を4℃の水を圧力媒体として100MPaの圧力で5時間加圧したところ、その細菌数 は加圧終了時には7分の1に減って「検体1g当り10の1乗」となり、冷蔵7日目には 「10の2乗/g」になったが、冷蔵11日目においては「10の4乗/g未満」に維 持された。

ロ.一方、高圧未処理の魚肉の細菌数は、冷蔵する前は「10の2乗」であったが、15 時間の加圧時間経過後に7分の1になった後、冷蔵7日目には「10の4乗/g」を超 え、冷蔵11日目には「10の6乗/g」を超えて食用に適さなくなった。すなわち、 高圧処理の効果は、加圧直後の殺菌効果よりも、冷蔵期間中の細菌増殖抑制効果として 顕著であった。

ハ.また、「2倍希釈の食酢液に浸漬した後高圧で処理した魚肉」を冷蔵11日目に官能 評価したところ、浸漬直後に感じた酸臭がなく、生で食べるのに十分な美味しさを備え ていることが確認された。

【0089】

(4)考察

この試験の結果から、高圧処理前の細菌数が検体1g当り10の2乗を超えていたとしても「有機酸液浸漬法」と「100MPaでの高圧処理法」を組み合わせることによって、商品寿命を「4℃の冷蔵状態で少なくとも10日間」にまで伸ばした生の魚肉を供給できることが確認された。

【実施例4】

【0090】

<請求項2の発明の実施例>

(1)有機酸処理をした魚肉の作製:

イ.実験室から10kmのところにある養殖場で、3回にわたりマダイ(体重約1kg) を購入し、その場で延髄刺殺により締めて研究室に持ち帰った。そのマダイから比較例 1と同じ方法で切り身を取り出して、市販の食酢を水道水で希釈した液に瞬時浸漬した 後、直ちに滅菌済みの可撓性の合成樹脂製の袋に別々に入れて真空包装した。また、こ の実施例のコントロールとして、切り身を滅菌済みの可撓性の合成樹脂製の袋に入れて 密封した包装体を作製した。

ロ.食酢に浸漬する前の切り身の細菌数は、試験例1で用いたのと同じ方法で調べたとこ ろ、いずれも「10の2乗/g」であったが、食酢に浸漬することによって、浸漬前の 0.3〜0.7倍の菌数にまで下がり、「10の2乗〜1乗/g」になった。

【0091】

(2)魚肉の高圧処理と冷蔵

イ.上記の切り身の包装体を高圧処理することにして、それぞれ高圧処理装置に入れて 4℃の水を圧力媒体として50〜150MPaの圧力で0.25〜15時間加圧した。 高圧処理には、株式会社東洋高圧製の装置を使用した。

ロ.高圧処理済みの包装体は、4℃の冷蔵室に移して保存し、試験例7の試料として使用

した。

ハ.高圧未処理の包装体も同じ冷蔵室に入れて保存し、試験例7の試料として使用した。

【0092】

《試験例7》

(1)試験の目的

有機酸浸漬法によって得た細菌数の少ない魚肉の高圧処理効果を確認すること

(2)試験方法

イ.実施例4で作ったマダイの切り身を「高圧処理したもの」と「高圧未処理のもの」に 分けて、それぞれ、加圧終了時と冷蔵11日目に、試験例1と同じ方法によって細菌数 を測定した。

ロ.冷蔵11日目において官能検査を行い、また、ATP関連化合物の分析を試験例4と 同じ方法で行った。

【0093】

(3)試験結果

イ.試験の結果は表9に示すとおりである。すなわち、食酢に浸漬した魚肉を4℃の水を 圧力媒体として50MPa〜150MPaの圧力で0.25〜15時間高圧処理し、そ の後4℃で11日間保存したところ、80MPa〜150MPaの圧力で1〜5時間の 高圧処理をしたときは、加圧終了時の細菌数は「検体1g当り10の1乗〜検出限界以 下(<3.3×10の0乗/g)」となり、冷蔵11日目においても「10の4乗/g 未満」に維持された。

ロ.また、50MPaで15時間、150MPaで0.5時間、150MPaで0.25 時間の高圧処理をした切り身の冷蔵11日目の細菌数は、いずれも「10の5乗/g以 上」になった。

ハ.一方、高圧未処理の切り身の細菌数は、冷蔵する前は「10の2乗/g」であった が、冷蔵11日目には「10の6乗/g」を超えて、食用に適さなくなった。

ニ.また、「食酢希釈液に浸漬した後高圧で処理した魚肉」の冷蔵11日目の官能評価を 行ったところ、浸漬直後に感じた酸臭がなく、生で食べるのに十分な美味しさを備え ていることが確認された。ATP関連化合物を分析したところ、旨味成分のイノシン酸 が高濃度で維持されていることが判明した。

【0094】

(4)考察

この試験の結果から、「有機酸浸漬法」と「100MPa前後での高圧処理法」を組み合わせた場合の効果的な高圧処理法としては、80〜150MPaの圧力範囲で1時間から5時間の処理が有効であることが確認された。すなわち、「有機酸浸漬法」と「100MPa前後での高圧処理法」を組み合わせることによって、商品寿命を「4℃の冷蔵状態で少なくとも10日間」にまで伸ばした生の魚肉を供給できることが確認された。

【表9】

【0095】

《試験例8》

(1)試験の目的:

高圧で処理した後の低温細菌の有機酸の存在下における増殖活性を確認すること

(2)試験方法:

イ.4℃で7日間保存したヤズのフィレーから普通寒天培地と4℃培養計数法で分離した 細菌(すなわち、35℃では増殖できない低温細菌)1株を20℃で48時間培養した 後、寒天平板から無菌的に菌を1白金耳掻き取って滅菌した生理食塩水で適当に希釈し た菌液を、0.05%濃度のクエン酸を含む普通寒天培地に1%濃度で接種して細菌数 が約10の5乗/mLの細菌懸濁液を得た。

ロ.この懸濁液を可撓性の合成樹脂製の袋2個に分注し、その1袋を4℃の水を圧力媒体 として100MPaの圧力で5時間加圧した。高圧処理には、株式会社東洋高圧製の装 置を使用した。この「高圧処理した袋」と「高圧未処理の袋」を4℃で保存し、それぞ れの細菌の細菌数を試験例1で用いた方法と同じ方法で測定した。

【0096】

(3)試験結果

試験の結果は図8に示すとおりである。すなわち、有機酸液を含む培地に懸濁して100MPaで高圧処理した後の低温細菌は、除圧後の冷蔵下では、その増殖を4日間停止することが確認された(=図8の「加圧」のライン)。また、この増殖停止効果は、有機酸がない場合の増殖停止降下(試験例3)よりも大きいことが確認された。

【0097】

(4)考察

この試験の結果から、「有機酸浸漬法と高圧処理法を組み合わせた生の魚肉」は、「有機酸浸漬法だけで高圧未処理の生の魚肉」に比べて、冷蔵前の両者の細菌数は同じであっても、保存性が大きく延伸されることが確認された。

【産業上の利用可能性】

【0098】

以上、長期保存性を有する「生食に適した魚肉」の製造方法について説明したが、本発明は、生の魚肉に限るものではなく、広範囲の生鮮食品に適用できるので、その産業上の利用可能性はすこぶる大きい。

【技術分野】

【0001】

本発明は、長期保存性を有する「生食に適した魚肉」の製造方法に関する。詳しくは、通常の方法で製造した生食に適した魚肉を冷蔵保存した場合に比べて、その消費期限(商品寿命)を3倍から5倍に伸ばした「生食に適した魚肉」を製造する方法に関する。

【背景技術】

【0002】

本発明において「魚肉」とは、魚体から取り出した肉塊や肉片の総称であり、例えば、ブロックやフィレー、煮魚・焼魚用の切り身、刺身状の切り身やミンチ状のもののほか、酢で〆た鮨ダネとかカルパッチョ用の切り身のように調味したものも含む。

【0003】

また、本発明において「生食に適した魚肉」とは、20℃培養計数法によって測定したときの細菌数が1g当り10の5乗未満の、未加熱で未乾燥の魚肉であって、そのまま食べても差し支えない嗜好性を備えた魚肉のことである。すなわち、本発明でいう「生食に適した魚肉」とは、生(ナマ)で食べることができる魚肉のことであって、生食用の魚肉のほか、加工用の魚肉も含む。

【0004】

また、本発明において「冷蔵」とは、概ね10℃以下の温度で、凍結させることなく保存することをいう。

【0005】

本発明の説明において、例えば「魚肉の細菌数が10の5乗/g未満」という意味は、魚肉1g当りの一般細菌数を寒天平板法で調べた場合、寒天平板上で計数できる細菌の集落の数が10万/g未満であるという意味である。また、本発明では、冷蔵中の生の魚肉の細菌数を測定する必要があるが、低温の魚肉には35℃では増殖できない低温細菌が多いため、魚肉の細菌数は、公定法である「35℃培養計数法」では正確には測定できない(公定法は、至適増殖温度が35℃前後である中温細菌の細菌数を測定するのに適した計数法である)。そのため、本発明では、生の魚肉等の細菌数を「20℃培養計数法」で測定することとする。よって、本発明の説明において、細菌数の表示は、公定法によって測定した細菌数を示す場合は、例えば「10の5乗/g(公定法)」というように、測定値の後に「公定法」と括弧書きで記すこととし、「20℃培養計数法」によって測定した細菌数を示す場合は、例えば「10の5乗/g」とだけ記し、括弧書きは付けないことにする。

【0006】

一般に、生鮮食品は、初発菌数が検出限界以下であっても、冷蔵期間中に細菌が増殖して次第に食用に適さなくなる。すなわち、生の魚肉を含め、冷蔵保管中の生鮮食品では、細菌の働きによって経時的にアミンやアンモニア等の揮発性窒素化合物、さらには、含硫化合物が発生・増加して腐敗に至らせる。また、食中毒菌が増殖すると食中毒を生じさせる。

【0007】

そこで、食品衛生法では、指定した保存方法で保存すれば腐敗や変敗等の劣化により衛生上の危害が発生しない期限を消費期限として表示することを求めている。消費期限は客観的な指標に基づいて設定する必要がある。細菌学的成分規格は主要な指標であり、細菌成分規格は食品衛生法に定めてある。成分規格のない食品(例えば弁当、惣菜、漬物、生洋菓子、生麺等)については厚生労働省が衛生規範を定め、成分規格や衛生規範のない生の魚肉については自主基準値が用いられている。

【0008】

食品衛生法の成分規格や厚生労働省の衛生規範では、生食用の冷凍鮮魚介類や冷凍茹で蛸、冷凍茹で蟹、茹で麺等の食品の許容し得る一般細菌の細菌数の上限を「1g当り10万(公定法)」と定めている。そのため、多くの食用魚介類の流通業者の自主基準値は、これに倣っていて、例えば、某生活協同組合の流通基準では、生食用鮮魚や生食用剥き貝等についての細菌数の上限値は、これらの表現によれば「検体1g当り10の5乗(公定法)」と定めている。

【0009】

一般に、冷蔵中の魚肉の細菌は、2,3日で100倍に増殖するので、生食に適した魚肉の商品寿命は短いもので2日、長いもので4日程度である。すなわち、卸売市場や小売店に供されている生の魚肉の細菌数は10の3乗/g以上(公定法)、すなわち1千/g以上の場合が多いので、そのような生の魚肉は、4℃で冷蔵した場合は2日程度で、4℃未満で冷蔵した場合でも4日程度で、細菌数が10の5乗/g(公定法)のオーダー、すなわち10万/g以上に達することが多い。そのため、魚介類の流通業者の間では、従来から、生食に適した魚肉の細菌数は「魚肉1g当り10万以下(公定法)」とされている例が多く、また、生食に適した魚肉の消費期限(商品寿命)は「冷蔵保存して製造後2日ないし4日程度」とされている。

【0010】

生の魚肉を含めて生鮮食品は、その風味の故に加熱法や乾燥法によって保存性を高めることはできない。また、従来から食品を電解水等に浸漬して殺菌する方法が知られているが、このような方法は、殺菌効率がよくないため、生鮮食品の保存性を延伸する効果は1日程度にすぎない。そのため、近時、生の魚肉を含む生鮮食品に高圧をかけて殺菌する方法が種々開発されている

【0011】

例えば、特許文献1(特開昭64−51040号公報)には、畜肉又はその内臓を有機酸溶液、オゾン溶液、アルコール溶液、塩素溶液の1種又は2種以上に浸漬した後500〜5000kg/cm2の圧力で加圧して殺菌する方法が提案されていて、具体的には、畜肉を1%の乳酸溶液に90秒間浸漬した後1700kg/cm2 の圧力で10分間加圧する方法(実施例1)やオゾンの溶液(6ppm)に5分間浸漬した後1700kg/cm2の圧力で加圧する方法(実施例2)等が開示されている。しかし、このような長い時間、これら殺菌剤溶液に浸漬した畜肉やその内臓は、その溶液によって外見に変化が生じる等、通常の生の畜肉や生の内臓に比べて品質が劣化しかねない。また、この方法を生の魚肉に応用しようとすれば、有機酸等が魚肉の内部まで浸透して魚肉を変質させてしまい、生の魚肉としての風味を失わせることになる。さらに、細菌数が検出限界以下になったことが報告されているが、一旦検出限界以下になった細菌数が、その後の冷蔵期間中にどの程度増えるのかについては何も説明されていない。

【0012】

特許文献2(特開平2−186967号公報)には、品温0℃以下の食品(マグロ、サケ、イカ、タコ等を含む)に、100〜10000kg/cm2の圧力を加えて殺菌する方法が提案されていて、その効果は、冷凍食品を凍結状態のまま殺菌できるので、解凍や再凍結による該食品の品質の劣化を防止できるとしている。しかし、この事例は、高圧処理後も全てのサンプルが凍結状態のままであり、高圧処理した生の魚肉を冷蔵保存したときの保存性の判断の参考となるものではない。

【0013】

特許文献3(WO00/49898号公報)にも、魚肉や魚肉の混練物を脱水処理した後、凍結させた魚肉や魚肉混練物を凍結状態を維持したまま低温下で高圧処理する魚肉や魚肉混練物の低温高圧処理法が開示されていて、具体的には、高圧処理を、−1〜−24℃の温度範囲や1500〜2500kg/cm2の圧力範囲で行うことによって、高圧処理装置の耐圧壁の厚みを薄くできるので装置の製作費が低減され、かつ、フレッシュな風味と食感を有する新しい食品を簡単に作ることができるとしている。しかし、この事例では、試験例の結果を見る限り、脱水処理して水分活性を0.976以下にした魚肉の殺菌効果は確認できるものの、脱水処理をしていない生の魚肉についての殺菌効果は確認されていない。

【0014】

また、特許文献4(特開平2−245163号公報)には、魚肉を500kg/cm2以上の圧力で加圧する魚肉加工品の製造方法が提案されていて、具体的には、塩漬けした魚肉を使用するか、又は、燻煙ないしは煤煙処理をする工程を含む方法である。この方法によって得られる魚肉加工品は、原料本来の風味が豊かであり、従来の加工品にはない好ましい食感を有する旨を謳っている。しかし、この事例の実施例では3000kg/cm2での結果しか報じていない。

【0015】

また、特許文献5(特開平2−117367号公報)には、魚肉又は畜肉に糖類、糖アルコール類、アミノ酸類、有機酸類等から選択される1種又は数種を0.5から1.5M濃度で添加し、20〜10000kg/cm2の圧力で加圧することによって、魚肉又は畜肉タンパク質の高圧変性を抑制する方法が開示されている。しかし、この事例の実施例には2000〜3500kg/cm2での結果しか報じていない。

【0016】

さらに、非特許文献1(北海道立工業技術センター研究報告No.5)には、イカ、カニ、アワビを500MPa(すなわち5000kg/cm2)で15分間、ホッキを500MPaで30分間、ホタテを700MPaで15分間という条件でそれぞれ高圧処理することにより、処理前に比べて、いずれも公定法で調べた一般細菌数が減少し、殺菌効果が認められた旨が報じられている。すなわち、その試験の結果は表1に示すように開示されていて、500MPaや700MPaで加圧した場合には殺菌効果が得られている。

【表1】

【0017】

また、非特許文献2(「高圧力の科学」誌に所載の「食品と高圧科学(笹川明彦著)」の231頁には、以下の記事が見られる。

『では、なぜ圧力を食品加工に使おうとするのだろうか。それには次のような理由が挙げ られる。(1)200MPa以上の圧力によって細菌、カビ、酵母、ウイルスなどは死 滅もしくは損傷する。(2)400MPa以上の圧力によって多くの酵素の活性が低下 する。(3)1000MPa程度の圧力では、共有結合の切断や生成は起こらないとい われている。』

この記事は「細菌の殺菌には200MPa以上の圧力が必要である」ことを示すものである。

【0018】

また、非特許文献3(日本調理学会誌に所載の「超高圧処理による食品物性の改質と圧力殺菌の展望」(山崎彬著)の209〜210頁)には、「水分が十分に存在する場合、芽胞を形成しない微生物は400〜600MPaで死滅する」と記載されている。

【0019】

さらに、非特許文献4(米国FDAのホームページ)には、超高圧処理によって殺菌又は細菌の損傷に効果があったとしている事例で採用されている圧力は、173〜500MPaである旨が報じられている。すなわち、150MPa以下で殺菌できたとする報告はない。また、この文献中には、生鮮魚肉の腐敗の主要菌で低温性のシュードモナス・フルオレッセンス(Pseudomonas fluorescence)の殺菌については450MPaのデータがあるのみである。

【0020】

特許文献1〜5や非特許文献1に見られるように、従来の魚肉の高圧処理法は、いずれもそれなりの効果を謳っているが、実施例で示されている加圧圧力はいずれも1700kg/cm2以上(すなわち170MPa以上)であり、生食用の魚肉については500MPa以上の圧力での処理例である。また、高圧処理をした後の魚肉の保存性については何ら報告がなされていない。特に、生の魚肉を生食に適した状態で長期間の保存を可能にする高圧処理法については全く解明されていない。すなわち、魚肉の品質への影響が比較的小さい150MPa以下の高圧で生の魚肉を処理することによって、長期間にわたって細菌汚染レベルを低下させ、長期保存性を有する「生食に適した魚肉」を製造する方法は、未だ開発されていない。

【0021】

また、上記の特許文献に見られるように、従来の技術文献の中には100MPa(1000kg/cm2)程度で生の魚肉を殺菌したように報じているものもあるが信憑性に欠ける。すなわち、非特許文献2,3,4の記載から、150MPa以下の圧力では細菌は死滅又は損傷しないとする見解が定着している。すなわち、従来の技術では150MPa(1500kg/cm2)以下の高圧で生の魚肉を殺菌して長期保存性を付与する方法は未だ確立されていない。また、それが可能であることを示唆する知見もない。

【0022】

生の魚肉を高圧で処理する場合は、品質や風味・色調に与える影響を少なくするため、可能な限り低い圧力と低い温度で処理することが望ましく、また、その殺菌効果が長く持続することが望ましい。また、高圧殺菌法を採る場合、できるだけ低い圧力で殺菌効果を得る方法は、高圧処理装置のコンパクト化をもたらすので、設備投資の面やランニングコストの面等からも望ましい技術である。

【0023】

本発明者らは、生の魚肉を100MPa前後の高圧で殺菌し、その保存性を高める方法を開発するために、処理条件を「150MPaで15時間」を限度として設定し、種々試験・研究を続けた。その結果、細菌数が少ない魚肉(例えば、細菌数が10の2乗/g未満のヤズ)と細菌数が多い魚肉(例えば、細菌数が10の4乗/gのヤズ)について、4℃の水を加圧媒体として「100MPaで5時間」の条件で高圧処理をした場合、細菌数が少ない魚肉では細菌が検出できないレベルまで殺菌できたのに対して、細菌数が多い魚肉では殺菌効果がほとんど得られないという知見を得た。本発明者らは、この理由について、細菌数が少ない魚肉は、海水中の低温細菌による一次汚染に留まっていたが、細菌数が多い魚肉は、水揚げ後の管理が十分でなかったため、体表に存在する低温細菌による一次汚染に加えて、魚腸内に存在する細菌による汚染、さらには、作業者の手指や作業器具(俎板・包丁・容器類)等に付着していた中温細菌による二次汚染が加わったものと推察している。

【0024】

また、本発明者らは、上記の設定条件で高圧処理した魚肉を、4℃の冷蔵室で11日間保存したところ、衛生的な方法で高圧処理前の細菌数を10の2乗/g未満、すなわち100/g未満に抑えた魚肉については,高圧処理後の細菌数は10の4乗/g未満、すなわち1万/g未満に留まったが、高圧処理前の細菌数が10の2乗/gを超えていた魚肉については,冷蔵期間中に細菌数が最低でも10の6乗/gを超え、多くの魚肉は10の7乗/gを超えてしまうという知見を得た。また、本発明者らは、魚体から衛生的な手法によって細菌数が10の2乗/g未満の魚肉を取り出し、高圧処理をしないで、そのまま4℃の冷蔵室で11日間保存したところ、その細菌数は10の7乗/gのオーダーにまで達してしまうという知見を得ている。

【0025】

本発明者らは、細菌数が10の2乗/g未満の魚肉で加圧殺菌効果が見られる理由を調べるために、魚肉の細菌相を調べたところ、細菌数が10の2乗/g近辺の魚肉では、耐圧性でかつ35℃で培養し得る細菌が、検出されるときと殆んど検出されないときがあることが確認された。すなわち、細菌数が10の2乗/g未満になるように調製した魚肉ではこれら耐圧性の細菌が確実に除去されていると推察するに至った。

【0026】

すなわち、衛生的な方法で高圧処理前の細菌数を10の2乗/g未満に抑えた魚肉を100MPa近辺の圧力で高圧処理すると、冷蔵11日目の細菌数を10の4乗/g未満に抑えることができることが判った。

【0027】

また、有機酸に浸漬した後に魚肉の細菌の増殖が抑制される効果を調べる目的で、魚肉から分離された低温細菌を、有機酸を含んだpH中性の細菌増殖液体培地に懸濁して加圧処理したところ、その後の冷蔵期間中の細菌の増殖が数日もの間停止することも発見した。

【0028】

すなわち、魚肉を有機酸に瞬時浸漬して高圧処理すると、たとえ高圧処理前の細菌数が10の2乗/gを超えていたとしても、冷蔵期間中の細菌の増殖を抑制できることを発見した。

【0029】

本発明者らは、これらの知見に基づいて生食に適した魚肉の製造方法と保存方法についてさらに研究を続け、本発明を完成するに至った。

【先行技術文献】

【特許文献】

【0030】

【特許文献1】特開昭64−51040号公報

【特許文献2】特開平2−186967号公報

【特許文献3】WO00/49898号公報

【特許文献4】特開平2−245163号公報

【特許文献5】特開平2−117367号公報

【非特許文献】

【0031】

【非特許文献1】北海道立工業技術センター研究報告No.5(1998)の1〜3頁「超高圧処理を利用した水産食品の殺菌効果」の記事

【非特許文献2】「高圧力の科学と技術」Vol.17,No.3所載の「食品と高圧科学」(笹川秋彦著)の231頁

【非特許文献3】日本調理学会誌35(2002)に所載の「超高圧処理による食品物性の改質と圧力殺菌の展望」(山崎彬著)の209〜210頁

【非特許文献4】Kinetics of Microbial Inactivation for Alternative Food Processinng Technologies・・・High Pressure Processing.U.S.Food Drug Administration(米国食品医薬局のホームページ)

【発明の概要】

【発明が解決しようとする課題】

【0032】

上記の状況に鑑み、本発明は、長期保存性を有する「生食に適した魚肉」の製造方法、すなわち、通常の方法で製造した生食に適した魚肉を冷蔵保存した場合に比べて、その消費期限(商品寿命)を3倍から5倍に伸ばした「生食に適した魚肉」の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0033】

上記の課題を解決するための本発明のうち、特許請求の範囲・請求項1に記載する発明は、20℃培養計数法によって測定したときの細菌数が10の2乗/g(すなわち100/g)未満である生の魚肉を0℃〜10℃の圧力媒体を用い100MPa〜150MPaの高圧で1時間〜5時間処理した後、冷蔵することを特徴とする長期保存性を有する「生食に適した魚肉」の製造方法である。

【0034】

同じく請求項2に記載する発明は、20℃培養計数法によって測定したときの細菌数が10の4乗/g(すなわち1万/g)未満である生の魚肉を食用有機酸液に瞬時浸漬し、次いで0℃〜10℃の圧力媒体を用い80MPa〜150MPaの高圧で1時間〜5時間処理した後、冷蔵することを特徴とする長期保存性を有する「生食に適した魚肉」の製造方法である。

【発明の効果】

【0035】

本発明の請求項1又は請求項2に記載する魚肉の製造方法によれば、4℃の冷蔵状態で少なくとも10日間は生食に適した性状を維持できる魚肉を製造できる。すなわち、本発明の請求項1又は2に記載する製造方法によれば、生食に適した魚肉の消費期限(商品寿命)を、通常の冷蔵方法によって保存した場合に比べて3倍から5倍に伸ばすことが可能である。具体的には、本発明の請求項1又は請求項2に記載する製造方法によれば、4℃の冷蔵状態で最低で10日間保存した後でも、細菌数は10の4乗/g未満、すなわち1万/g未満であり、生食が可能な程度に魚肉の細菌数を少なく維持できる。

【0036】

本発明の請求項1又は請求項2に記載する製造方法によれば、長期間保存しても魚肉の旨味成分であるイノシン酸が高い濃度に維持される高品質の魚肉を容易に製造できる。

【0037】

また、本発明の請求項1又は2に記載する製造方法は、従来の魚肉の高圧処理法に比べて高圧処理の条件が緩やかであるため、魚肉の品質や風味に大きな影響を与えることがない。その上、本発明の請求項1又は請求項2に記載する製造方法によれば、従来の高圧処理法に比べて高圧処理のコストを著しく低減できる。

【図面の簡単な説明】

【0038】

【図1】試験例1の結果を図示したものであり、細菌数を少なく抑えて作製した魚肉を冷蔵したときの細菌数の経時変化を「高圧処理した魚肉(=「加圧」のライン)と「高圧未処理の魚肉(=「非加圧」のライン)に分けて示したグラフである。

【図2】比較例1と比較例2の結果を図示したものであり、細菌数が多い魚肉を冷蔵したときの細菌数の経時変化を「高圧処理した魚肉(=「加圧」のライン)と「高圧未処理の魚肉(=「非加圧」のライン)に分けて示したグラフである。

【図3】試験例3の結果を図示したものであり、4℃で冷蔵したブリの切り身の細菌数の変化を示したグラフである(左:A、右:B)。

【図4】試験例3の結果を図示したものであり、普通液体培地に懸濁した低温細菌の細菌数の経時変化を「高圧処理したもの(=「加圧」のライン)と「高圧未処理のもの(=「非加圧」のライン)に分けて示したグラフである。

【図5】試験例3の結果を図示したものであり、パントエア株の増殖曲線を示したグラフである。

【図6】試験例3の結果を図示したものであり、カルノバクテリウム株の増殖曲線を示したグラフである。

【図7】試験例6の結果を図示したものであり、2倍希釈食酢液に浸漬して細菌数を低減した魚肉を冷蔵したときの細菌数の経時変化を「高圧処理した魚肉(=「加圧」のライン)と「高圧未処理の魚肉(=「非加圧」のライン)に分けて示したグラフである。

【図8】試験例8の結果を図示したグラフである。

【発明を実施するための形態】

【0039】

本発明に係る長期保存性を有する「生食に適した魚肉」の製造方法を、従来の生食に適した魚肉の保存方法と対比して説明すると、従来の保存方法では、生の魚肉を低温で保存するだけであるが、本発明の製造方法では、細菌数を10の2乗/g未満に抑えた生の魚肉(請求項1)か又は細菌数が10の4/g未満であるが食用有機酸液に瞬時浸漬した生の魚肉(請求項2)を、100MPa前後の高圧で処理した後、低温で保存する点で相違する。以下、本発明の長期保存性を有する「生食に適した魚肉」の製造方法を、請求項ごとに詳しく説明する。

【0040】

請求項1に記載の長期保存性を有する「生食に適した魚肉」の製造方法(以下「請求項1の製造方法」と記す)は、高圧で処理する前の生の魚肉について、20℃培養計数法で測定したときの細菌数を「10の2乗/g未満」すなわち100/g未満にあらかじめ調製する。すなわち、請求項1の製造方法では、細菌数が10の2乗/gを超えた生の魚肉は対象にしない。而して、生の魚肉の細菌数を「10の2乗/g未満」に抑える方法としては、魚体から注意深く取り出した直後の魚肉のように、初めから細菌数の少ない生の魚肉を調製して、高圧で処理する前は細菌汚染が進行しないように管理する方法を採ればよい。

【0041】

初めから細菌数の少ない生の魚肉を調製するには「可能な限り細菌汚染を避けて魚体から魚肉を取り出す方法」を採る必要がある。この方法では、洗浄した器具を使用して魚体から魚肉を、鰭、鰓、外皮表面、内臓内容物のどれにも接触させないようにして取り出せばよい。具体的には、水揚げ直後の魚体を洗浄した後、洗浄した包丁と洗浄した俎板を使用し、洗浄した手袋を着用して、内臓を破裂させないように注意しながら除去し、断頭して同時に鰓も除去する。内臓の除去に際しては肛門から内臓内容物が押し出されて魚肉を汚染させてはならない。次いで、これらの処置を済ませた魚体を洗浄した後、包丁と俎板を再度洗浄し、洗浄した別の手袋を着用して、外皮に接触しないように注意しながら魚体を三枚におろす。魚体や器具の洗浄には、水道水を使用して差し支えない。このような方法で魚体から取り出した魚肉は、細菌数が概ね10の1乗/gのレベルであるから、これを直ちに高圧で処理すればよい。なお、必要な場合には、高圧処理をする前の魚肉を、できるだけ外気に曝さず、また、できるだけ人手にかけないように注意して冷蔵する。そうすると、高圧で処理する前に、悪くても「細菌数が10の2乗/g未満」の生の魚肉を得ることができる。

【0042】

このようにして調製した「細菌数が10の2乗/g未満である生の魚肉」を、高圧処理に耐え得る可撓性の容器に収納し、できるだけ空気を排除した上で密封する。なお、密封容器内に空気が少し残存していると高圧処理の効果を損ないやすいので、魚肉を収納した容器は真空包装にすることが好ましい。

【0043】

次いで魚肉を収納した密封容器を高圧処理装置に入れて加圧する。高圧処理の条件は、0℃〜10℃の圧力媒体を用いて100MPa〜150MPaの高圧で1時間〜3時間の範囲であり、好ましくは、4℃の水を圧力媒体として「100MPaで5時間」加圧するか又は「150MPaで1時間」加圧するとよい。圧力媒体の温度を0℃〜10℃とする理由は、魚肉のタンパク分解酵素の活性を抑えるためである。また、100MPa〜150MPaの高圧で処理する理由は、細菌を死滅させると同時に、除圧後の細菌の増殖開始を1日以上の期間停止させるためである。100MPa未満の圧力では十分な殺菌が行われず、150MPaを超える圧力では魚肉の透明感やテキスチャーへの影響が強くなって加圧後の魚肉が商品として扱えなくなってしまうおそれが生じる。加圧時間は、1時間未満では殺菌効果が上がらず、また、150MPaで3時間を超えると加圧時間の延伸による殺菌効果はほとんどなくなる一方、魚肉の品質への影響が認められる。また、加圧時間の延伸はコスト増につながるので、できるだけ短くすることが望ましい。なお、使用する高圧処理装置には、特に制限はなく、最高加圧能力が100MPaの装置を使用しても差し支えない。

【0044】

高圧処理を済ませた魚肉は、細菌数が10の1乗/g以下になっているので、密封容器に入れたまま冷蔵する。冷蔵条件は0℃〜10℃である。

【0045】

このように高圧で処理した魚肉は、冷蔵状態で11日間保存しても、細菌数の上昇を10の4乗/g未満、すなわち1万/g未満に抑えることができる。すなわち、請求項1の製造方法によって高圧で処理した生の魚肉は、高圧処理後に直ちに出荷すれば、4℃の冷蔵状態で少なくとも10日間は生食に適した状態で流通させることが可能である。すなわち、請求項1の製造方法によれば、4℃で冷蔵した場合であれば11日目において細菌数を10の4乗/g未満に抑えることが可能であり、そのため、生食に適した魚肉の消費期限を従来よりも3倍から5倍に伸ばすことができる。

【0046】

次に、本発明の請求項2に記載の長期保存性を有する「生食に適した魚肉」の製造方法(以下「請求項2の製造方法」と記す)について説明する。請求項2の製造方法では、高圧で処理する前の生の魚肉は、20℃培養計数法によって測定した細菌数が「10の4乗/g未満」のものであればよい。

【0047】

請求項2の製造方法では、流通の自主基準内の生の魚肉(解凍した魚肉を含む)を選んで、これを食用有機酸液に瞬時浸漬し、その後、請求項1の製造方法と同様に高圧で処理し、冷蔵する。

【0048】

すなわち、請求項2の製造方法では、初めに細菌数が10の4乗/g未満の生の魚肉を選べばよく、仮に、高圧処理する前の魚肉の細菌数が10の2乗/g未満に下がっていない場合でも、魚肉を食用有機酸液に瞬時浸漬した後80MPa〜150MPaの範囲で高圧処理を行うことによって、細菌数を最大で1千分の1に減らし、残った細菌の増殖を一定期間停止させることができるので、加圧後、4℃で10日間保存しても、魚肉の細菌数を10の4乗/g未満に維持できる。

【0049】

請求項2の製造方法では、高圧処理をする前の魚肉を食用有機酸液に瞬時浸漬する。食用有機酸としては、クエン酸、酢酸、グルクロン酸、乳酸等の使用が好ましく、また、その濃度は1〜2%程度とするのが好ましい。また、食用有機酸液として果実酢の希釈液を使用してもよい。食用有機酸液へ「瞬時」浸漬するという意味は、魚肉の全周が瞬間的に浸る程度の時間、すなわち、魚肉を浸してすぐ引き上げるか又は1〜3秒間浸漬する程度のことである。

【0050】

請求項2の製造方法では、食用有機酸液に瞬時浸漬した魚肉を、請求項1の製造方法の場合と同様、高圧処理に耐えることが可能な可撓性の容器に収納して空気を排除して密封し、高圧処理する。高圧処理の条件は、0℃〜10℃の圧力媒体を用いて80〜150MPaの圧力で1〜5時間であり、好ましくは、4℃の水を圧力媒体として「80MPaで5時間」加圧するか又は「150MPaで1時間」加圧するとよい。その他の高圧処理の方法や高圧処理後の冷蔵条件については、請求項1の製造方法と同様である。請求項2の製造方法によって高圧で処理した生の魚肉は、高圧処理後に直ちに出荷すれば、請求項1の製造方法で高圧処理した場合と同様に、4℃の冷蔵状態で少なくとも10日間、その細菌数を10の4乗/g未満に維持できるので、生食に適した性状で流通させることが可能である。そのため、請求項2の製造方法によれば、生食に適した魚肉の消費期限を従来よりも大きく伸ばすことができる。

【0051】

本発明によって長期保存性を有する「生食に適した魚肉」を製造できる理由の一つは、特定の衛生的な処理法によって耐圧性細菌を除去した細菌数の少ない生の魚肉を高圧で処理して、その細菌数を「検出限界以下」か又は「10の1乗/g以下」に下げると共に、残存する細菌についても高圧によってストレスを与えるので、低温下においても、残存細菌(低温細菌)が増殖を一定期間停止するか又は増殖速度を遅らせるからである。そのため、最初から細菌数が「検出限界以下」か又は「10の1乗/g以下」の魚肉を調製し、高圧処理をしないで冷蔵しても、細菌数の増加を抑えることはできない。

【0052】

また、本発明によって長期保存性を有する「生食に適した魚肉」を製造できる理由の他の一つは、有機酸の存在下で魚肉を高圧で処理することで、低温下における細菌の増殖停止効果が高まるからである。

【0053】

また、本発明によって長期保存性を有する「生食に適した魚肉」を製造できる理由の他の一つは、魚肉の高圧処理を低温下で行うことによって、魚肉酵素の活性の上昇を最小限に抑えることができるからである。

【0054】

さらに、本発明によって、生食に適した魚肉の商品寿命を大きく伸ばすことができる理由の他の一つは、低温下での魚肉の高圧処理を行うことによって、イノシン酸の分解酵素を低下させることができるからである。

【0055】

以下、生食に適した魚肉の調製やその高圧処理の実施例、比較例及び試験例をもって、本発明をさらに詳しく説明する。

【実施例1】

【0056】

<請求項1の発明の実施例>

(1)細菌数を「10の2乗/g未満」に抑えた切り身の作製:

イ.早朝に水揚げされたヤズ(ブリの若魚でサイズは40〜50cm)の鱗を熱湯で消毒 した金属タワシを使って除去し、魚体を洗浄した後、洗浄した合成樹脂系の手袋を着用 し、洗浄した包丁と俎板を用いて断頭した後、内臓を破裂させないようにかつ内臓内容 物を押し出さないように注意しながら除去した。

ロ.次いで、この魚体を十分に洗浄した後、再度洗浄した手袋を着用し、再度洗浄した俎 板の上に、魚体の外皮側が俎板に接するように載置して、再度洗浄した包丁を用いて三 枚におろし、フィレーを作った。

ハ.このフィレーを外皮を下側にして俎板に載せ、外皮と魚肉の間に洗浄した包丁の切っ 先を入れ、外皮を手で抑えながら包丁を進め、外皮を魚肉から剥離した。

ニ.外皮を剥いだフィレーを、再度洗浄した手袋を着用し、再度洗浄した俎板と再度洗浄 した包丁を用いて7分割し、1個当たり24〜30gの切り身を7個作った。

ホ.洗浄には全て水道水を使用した。

ヘ.この切り身の1個について、後記する試験例1で用いる方法と同じ方法によって細菌 数を測定したところ「10の2乗/g未満」であることが確認された。

ト.すなわち、新鮮な魚体から、器具類を頻繁に水道水で洗浄し、かつ断頭を先行させて 鰓による汚染を防ぎ、かつ内臓を破裂させないで魚肉を取り出す方法によって、細菌数 を10の2乗/g未満に抑えた魚肉を作製できることが確認された。

【0057】

(2)魚肉の高圧処理と冷蔵:

イ.残りの切り身6個のうち1個を、真空包装する直前に細菌数を測定をした(その結果 は後記する試験例1で示す)。

ロ.残りの切り身(5個)を1個ずつ滅菌済みの可撓性の合成樹脂製の袋に入れて、それ ぞれを真空包装した。

ハ.得られた切り身の包装体5個のうち3個を高圧処理することにして、それぞれ高圧処 理装置に入れて、4℃の水を圧力媒体として100MPaの圧力で5時間加圧した。高 圧処理には、株式会社東洋高圧製の装置を使用した。

ニ.高圧処理済みの包装体(3個)は、4℃の冷蔵室に移して保存した。

ホ.高圧未処理の包装体(2個)も、同じ冷蔵室に入れて保存した。

【0058】

《試験例1》

(1)試験の目的:

高圧処理が魚肉の細菌数に及ぼす影響を確認すること

(2)試験方法:

イ.実施例1で作った7個のヤズの切り身は、以下のように処理されている(高圧処理条 件=4℃の水を圧力媒体として100MPaで5時間処理、冷蔵条件=4℃保存)。

1.真空包装の直前に細菌数を測定、2.真空包装して高圧処理した直後に細菌数を測 定、3.真空包装して高圧処理した後冷蔵して7日目に細菌数を測定、4.真空包装し て高圧処理した後冷蔵して11日目に細菌数を測定、5.高圧処理をしないものを、他 の切り身の高圧処理が終了した時点で細菌数を測定、6.真空包装して高圧処理をしな いで冷蔵し7日目に細菌数を測定、7.真空包装して高圧処理をしないで冷蔵し11日 目に細菌数を測定

ロ.これら7個の切り身の細菌数は、以下の(3)に記す方法で測定した。

【0059】

(3)細菌数の測定法:

イ.それぞれの切り身から魚肉1gを無菌的に切り取って計量し、滅菌済みの可撓性合成 樹脂製のストマッカー袋に分けて入れた。

ロ.それぞれに9倍量の滅菌生理食塩水を加えて、ストマッカーで1分間粉砕処理した。 この上清液を原液とし、滅菌生理食塩水で10倍希釈を2回繰り返して希釈液を調製し た。

ハ.上記の原液と希釈液を、それぞれ3枚の滅菌したシャーレに1mLずつ入れた。次に あらかじめ加熱滅菌して50℃にまで冷却しておいた普通寒天培地(肉エキス5g、ペ プトン10g、NaCl3g、寒天粉末15g、蒸留水1000mL:pH7.0)約 20mLをこのシャーレにすばやく加えて混合・冷却した。こうして作った普通寒天平 板を20℃で培養し、培養5日目にこの寒天培地中に出現したコロニーを測定して、魚 肉1g当たりの細菌数を計算した。

【0060】

(4)試験結果:

試験の結果は図1に示すとおりである。すなわち、細菌数を10の2乗/g未満に抑えて作製した生の魚肉を4℃の水を圧力媒体として100MPaの圧力で5時間加圧したところ、その細菌数は「検出限界以下」となり、冷蔵11日目でも「10の4乗/g未満」のレベルに維持された(=図1の「加圧」のライン)。一方、高圧未処理の魚肉の細菌数は、冷蔵する前は「10の2乗/g未満」であったが、冷蔵11日目には「10の6乗/g」に達し、食用に適さなくなった(=図1の「非加圧」のライン)。

【0061】

(5)考察:

この試験の結果から「細菌数の少ない生の魚肉」と「100MPaでの加圧処理」を組み合わせることによって、冷蔵11日目でも魚肉の細菌数を検体1g当り10の4乗未満に抑えることができ、商品寿命を「4℃の冷蔵状態で少なくとも10日間」まで伸ばした生の魚肉を供給できることが確認された。すなわち、通常の方法では4℃の冷蔵で2日から4日程度の生の魚肉の商品寿命を、本試験例の方法を採れば3倍から5倍に伸ばすことができることが確認された。

【0062】

《比較例1:魚肉切り身の作製》

イ.2日前に水揚げされたヤズ1尾を洗浄した後、洗浄した包丁と俎板を使用し、素手で 鰓蓋を開けて鰓を除去し、内臓を破裂させないように注意しながら除去した。

ロ.続けて、魚肉を三枚におろし、得られたフィレーを外皮を下側にして俎板に載せ、外 皮と魚肉の間に包丁の切っ先を入れ、外皮を手で抑えながら包丁を進め、フィレーから 外皮を剥離した。

ハ.外皮を剥離したフィレーを分割して、1個当り24〜30gの切り身を7個作った。

ニ.洗浄には全て水道水を使用した。

ホ.この切り身の1個について、その細菌数を試験例1と同じ方法で測定した。その結 果、この切り身の細菌数は「10の4乗/g」を超えていることが判明した。

【0063】

《比較例2:魚肉の高圧処理と冷蔵》

イ.比較例1で作った残りの切り身(7個)を実施例1と同じ方法で同じ資材・装置を使 用して以下のように処理した(高圧処理条件=4℃の水を圧力媒体として100MPa で5時間処理、冷蔵条件=4℃保存)。

1.真空包装の直前に細菌数を測定、2.真空包装して高圧処理した直後に細菌数を測 定、3.真空包装して高圧処理した後冷蔵し7日目に細菌数を測定、4.真空包装して 高圧処理した後冷蔵し11日目に細菌数を測定、5.高圧処理をしないものを、他の切 り身の高圧処理が終了した時点で細菌数を測定、6.真空包装して高圧処理をしないで 冷蔵し7日目に細菌数を測定、7.真空包装して高圧処理をしないで冷蔵し11日目に 細菌数を測定

ロ.これら7個の切り身の細菌数は、試験例1の(3)に記す方法で測定した。

【0064】

その測定結果は図2に示すとおりである。すなわち、比較例1の方法によって調製した切り身の細菌数は高圧処理前において「10の4乗/g」を超えており、その後の高圧処理によって細菌数はわずかに減少したが、冷蔵7日目には「10の5乗/g」を超え、冷蔵11日目には「10の7乗/g」のオーダーに達した(=図2の「加圧」のライン)。また、高圧未処理の切り身の細菌数は、冷蔵7日目には「10の6乗/g」となり、冷蔵11日目には「10の7乗/g」を超えた(=図2の「非加圧」のライン)。

【0065】

すなわち、水揚げ後の時間が経過した魚体について、洗浄した器具を使用して捌いたとしても、洗浄した手袋を着用しない場合や器具の洗浄を繰り返さない場合、或いはすばやく鰓を切除しない場合等では、魚肉の細菌による二次汚染を避けることができないので、作製直後の魚肉切り身の細菌数が多くなると共に、100MPaで加圧処理をしても、細菌数を下げることができず、殺菌効果が低いものとなることが比較例1と比較例2によって明らかとなった。

【実施例2】

【0066】

<請求項1の発明の実施例>

(1)細菌数を「10の2乗/g未満」に抑えたフグ肉の作製:

イ.オートクレーブで滅菌したタオルの上に生きたトラフグを載せ、エタノールで滅菌し た包丁で尾鰭と背鰭を切り離し、背中を上にして首の部分から脊椎の下まで縦に切り込 みを入れて延髄を切断した後、滅菌した手袋を嵌めた右手で頭部を掴み、同左手で胴部 を持って魚体の切断面を押し出すようにして折り曲げた。そうすると、切断面に魚肉が 露呈するので、これを滅菌した新たな手袋を嵌めた右手で掴み、同左手で頭部を握って 尾の方向に剥ぐように引っ張った。すると、外皮が筒状のまま頭部と内臓を伴った状態 で捲くれるようにして剥がれ、内面を表にして捲くれた外皮と尾部でつながった骨付き のフグ肉が露出した。そこで、フグ肉と外皮を反対方向に引っ張るとフグ肉が切り離さ れた。こうして、内臓を破裂させずに、かつ外皮表面がフグ肉に触れないようにして骨 付きのフグ肉を取り出した。フグ肉を取り出した後には、内臓と外皮と腹側の外皮とつ ながった頭部と胴部が残った。

ロ.フグ肉に付着した血は、直ちに滅菌水で洗浄し、滅菌したタオルで拭った。

ハ.洗浄後の骨つきのフグ肉を滅菌したタオルの上に載せ、滅菌した包丁で直ちに三枚に おろし、フグのフィレーを作った。

【0067】

(2)フグ肉の高圧処理と冷蔵

イ.上記(1)のハで作製した6個のフィレーを1個ずつ滅菌済みの可撓性の合成樹脂性 袋に入れて、それぞれを真空包装した。

ロ.得られた包装体のうち3個を高圧処理することにして、高圧処理装置に入れて、4℃ の水を圧力媒体として100MPaの圧力で5時間高圧処理した。高圧処理には、株式 会社東洋高圧製の装置を使用した。

ハ.残りの3個は熱湯に瞬時浸漬して表面を加熱した。

ニ.高圧処理済みの包装体は、4℃の冷蔵室に移して保存した。表面を加熱した魚肉の包 装体も同じ冷蔵室に入れて保存した。

ホ.包装体を、冷蔵後21日目に開封し、細菌汚染レベルを試験例1で行った方法と同じ 方法で調べた。また、ATP関連物質の分析を後記する試験例5で行った方法と同じ方 法で調べた。

【0068】

(3)試験結果

試験の結果は表2に示すとおりである。すなわち、冷蔵21日目の細菌数はいずれも検出限界以下であった。一方、イノシン酸レベルについて見ると、高圧処理した魚肉では最高値に近い7000nmol/gを超える値が観察され、かつ、鮮度の指標であるK値も新鮮な刺身において観察される20台近辺に維持されたが、表面加熱して調製した魚肉ではイノシン酸は2000nmol/gのレベルであり、かつ鮮度を表すK値も50を超えていることが確認された。

(4)考察

上記の試験結果から、生の魚肉を高圧処理した後冷蔵すると、長期間にわたって高品質が維持されることが確認された。

【表2】

【0069】

《試験例2》

(1)試験の目的

魚肉の細菌汚染レベルと高圧殺菌効果の関係を確認すること

(2)試験方法

イ.4℃で7日間保存したヤズのフィレーから普通寒天培地と4℃培養計数法で分離した 細菌(すなわち、35℃では増殖できない低温細菌)3株と手指や器具類に広く分布し 手いる大腸菌(すなわち、至適増殖温度を20℃以上・35℃近辺とする中温細菌)1 株について、実施例1と同じ条件で高圧処理し、それぞれの耐圧性を調べた。

ロ.すなわち、普通寒天平板培地を用いて全株を20℃で48時間培養した後、寒天平板 から無菌的に1白金耳ずつ掻き取って、滅菌した生理食塩水で適当に希釈した菌液を1 %濃度で普通液体培地に接種し、細菌数が10の4乗/mLの細菌懸濁液を得た。この 懸濁液を4℃の水を圧力媒体として100MPaの圧力で5時間加圧した。

ハ.高圧処理には、株式会社東洋高圧製の装置を使用した。

【0070】

(2)試験結果

高圧で処理した後、それぞれの細菌数の変化を調べたところ、表3に示す結果が得られた。すなわち、ヤズの一次汚染菌は、1mL当り10の4乗であった細菌数が4℃で100MPa・5時間の加圧によって検出限界以下となったが、人間の手指や道具類に分布している魚肉の二次汚染菌は、4℃・100MPaの加圧では、細菌数を10分の1にしか減少しなかった。

【0071】

(3)考察

魚肉を二次的に汚染する大腸菌のような中温菌は、100MPaの加圧に対して耐圧性が高いが、もともと魚に付着していて魚肉を一次的に汚染する低温細菌は耐圧性が低く、4℃の水を圧力媒体として100MPaの圧力で5時間加圧した結果、容易に死滅することが確認された。すなわち、魚肉の細菌が一次汚染菌のみであれば、魚肉は効率よく殺菌できることが判明した。この試験結果から、高圧処理する前の魚肉を実施例1のような方法で調製した場合には、中温細菌が殆ど付着していないので、100MPaの圧力でも容易に殺菌でき、一方、比較例1のような方法で魚肉を調製した場合には、中温細菌が多くなっているので、100MPaの加圧レベルでは、殺菌が困難となることが確認された。

【表3】

【0072】

《試験例3》

(1)試験の目的

「魚肉1g当り100細胞未満に調製する」ことで圧力感受性細菌のみが残り、耐圧性

細菌が排除されることを証明すること

(2)試験の目的を達成するための解析1

「魚肉1g当り100細胞未満に調製する」ことで、35℃で培養計数される細菌が排除されることを確認すること

(2−1)試験方法

細菌数が「10の2乗/g近辺」の切り身の作製

細菌汚染数が魚肉1g当り10の2乗/gを境界に、細菌相がどのように変化するかを調べるため、細菌汚染数が魚肉1g当り10の2乗にできるだけ近い魚肉の調製を、実施例1の方法を少し変更して行った。すなわち、実施例1では「内臓内容物が押し出されないように注意しながら」フィレーを作ったが、この試験例では「散漫な操作により、かつ器具の洗浄を繰り返さずに」ブリからフィレーを調製し、切り身を作った。この切り身を真空包装して4℃で冷蔵し、適時切り身を包装から切り出して、試験例1で用いた方法と同じ方法を用いると共に、試料を接種した普通寒天平板を20℃、4℃、35℃で培養して細菌数を測定した。また、標準寒天平板を用いた35℃培養計数法を用いて細菌数を計測した。

(2−2)試験結果

試験の結果を図3に示す。2例(A,B)の試験の結果、冷蔵7日間にわたって35℃培養計数法での細菌数が10の1乗/gレベルに抑えられてしまった場合と、35℃培養計数法での細菌数が4℃培養計数法及び20℃培養計数法のおよそ10分の1で推移する2つの異なる現象が見られた。

【0073】

(3)試験の目的を達成するための解析2

4℃,20℃,35℃培養計数法で計数された細菌相を調べること

(3−1)試験方法:

魚肉を汚染する細菌相を、細菌が持つ16SrDNAの構造解析によって調べた。

すなわち、4℃,20℃,35℃で培養した普通寒天上に出現したコロニーからそれぞれ20株をランダムに純粋培養し、これについて16SrDNAの構造解析を行った。 イ)16SrDNAのPCR増幅

寒天平板上に増殖した菌体一白金耳を100μLの滅菌済み超純水に懸濁して100℃

で10分間煮沸してDNAを抽出し、これを12000rpm、4℃で10分間遠心し、

得られた上清50μLを取って、16SrDNAのPCR増幅のための鋳型のDNAとした。次に、この鋳型DNAと27F PCRプライマー(5‘−AGAGTTTGATCMTGGCTCAG−3’)、1492R PCRプライマー(5’−TACGGYTACCTTGTTACGACTT−3’)を表5に示す反応液と混ぜ、94℃・60秒、50℃・30秒、72℃・90秒のセットを30サイクルと、72℃で300秒の予備伸長反応を行って16SrDNAをPCR増幅した。

【表4】

【0074】

ロ)16SrDNAの制限酵素切断片パターンによる細菌相の解析

イ)で得られたPCR増幅産物に10分の1量の3M酢酸ナトリウム水溶液を添加した後、2倍量の冷100%エタノールを加え、14000rpmで10分間遠心してPCR増幅物を沈殿させた。遠心分離後、上清を捨て、冷70%エタノールを500μL加えて遠心し、沈殿した増幅産物を乾燥させた後、10μLの滅菌蒸留水に溶かした。得られた16SrDNAのPCR増幅産物を制限酵素のSau3AIを用いて37℃・30分で切断し、電気泳動によりDNAの切断片パターンを確認した。制限酵素の反応液組成は表5に示す。

【表5】

【0075】

ハ)16SrDNAの塩基配列の決定

16SrDNAの制限酵素切断パターンにより分類された各グループから代表株を1つ選び、Dye terminator cycle sequencingキットとApplied Biosystems310DNAsequencer.2.4.2.を用いて16SrDNAの塩基配列を決定し、既知のDNA配列との相同性に基づいて、代表株を同定した。

(3−2)試験結果

分析の結果、表6に示すように、4℃と20℃培養で分離された低温細菌は全てグループ1に属し、代表株について16SrDNAの構造を解析した結果、これらグループの細菌に最も近縁な細菌種はシュードモナス・フラギ(Pseudomons fragi)やシュードモナス・フルオレッセンス(Pseudomonas fluorescence)であることが判った。一方、35℃培養で分離された細菌株は2つのグループに別れ、これら細菌の代表株について16SrDNAの構造を解析した結果、これらグループの細菌に最も近縁な細菌種はパントエア(Pantoea)とカルノバクテリウム(Carnobacterium)であることが判った。パントエアは腸内細菌科に属する細菌種で、一方、カルノバクテリウムは乳酸菌の一種である。すなわち、衛生的な処置で魚肉を調製したときに、魚肉から排除されるのは35℃で培養計数される細菌群で、これら細菌群はパントエアとカルノバクテリウムで構成されることが判った。

【表6】

【0076】

(4)試験の目的を達成するための解析3

衛生的な処置で製造された魚肉に残る細菌の耐圧性を確認すること

(4−1)試験方法

イ.上記の試験によってグループ分けされた細菌のうちシュードモナス・フラギやシュー ドモナス・フルオレッセンスに近縁とされた低温細菌(すなわち、35℃では増殖でき ない低温細菌)1株を20℃で48時間培養した後、寒天平板から無菌的に1白金耳掻 き取って、滅菌した生理食塩水で適当に希釈した菌液を1%濃度で普通液体培地に接種 し、細菌数が約10の5乗/mLの細菌懸濁液を得た。

ロ.この懸濁液を可撓性合成樹脂製の袋2個に分注し、その1袋を4℃の水を圧力媒体と して100MPaの圧力で5時間加圧した。高圧処理には、株式会社東洋高圧製の装置 を使用した。

ハ.この「高圧処理した袋」と「高圧未処理の袋」を4℃で保存し、それぞれの細菌の細 菌数を試験例1で用いた方法と同じ方法で測定した。

【0077】

(4−2)試験結果

試験の結果は図4に示すとおりである。すなわち、100MPaで高圧処理した後の低温細菌は、除圧直後に細菌数が約10万分の1に減っていたが、冷蔵1日目と2日目も減少が続き、2日と3日目に検出限界以下となった後、4日目には10の2乗/mLのオーダーに達したことが確認された(=図4の「加圧」のライン)。一方、非加圧の細菌は冷蔵期間中に緩やかな増殖を続けた。

(4−3)考察

この試験の結果から、衛生的な処理で耐圧性の細菌が魚肉から排除され、魚肉に残るのは加圧によって死にやすい低温細菌で、加圧後も生き残る細菌も高圧処理によるストレスにより加圧後も細菌数の減少と増殖の停止が起きることが確認された。

【0078】

(5)試験の目的を達成するための解析4

衛生的な処置で魚肉から排除される細菌の耐圧性を確認すること

(5−1)試験方法

イ.上記の試験によってグループ分けされた細菌のうち衛生的な処置で魚肉から排除され るグループ2とグループ3から1株ずつ選んで普通寒天培地を用いて20℃で48時間 培養した後、寒天平板から無菌的に1白金耳ずつ掻き取って、滅菌した生理食塩水で適 当に希釈し、この菌液を1%濃度で普通液体培地に接種し、細菌数が約10の5乗/m Lのオーダーの細菌懸濁液を得た。

ロ.この懸濁液を可撓性合成樹脂製の袋2個に分注し、その1袋を4℃の水を圧力媒体に して100MPaの圧力で5時間加圧した。高圧処理には、株式会社東洋高圧製の装置 を使用した。

ハ.この「高圧処理した袋」と「高圧未処理の袋」を35℃で保存し、それぞれの細菌の 細菌数を試験例1で用いた方法に準じる方法で、かつ平板培地を35℃で培養して測定 した。

【0079】

(5−2)試験結果

試験の結果は図5と図6に示す。すなわち、図5はパントエア株の増殖曲線を示したグラフであり、図6はカルノバクテリウム株の増殖曲線を示したグラフである。100MPaで高圧処理した後のパントエア株は、検出限界以下に細菌数が減った後、48時間後まで細菌数が検出されることはなかった。一方、カルノバクテリウム株については、加圧による殺菌効果は認められなかった。

(5−3)考察

この試験の結果から、衛生的な処理によって耐圧性の細菌が魚肉から排除され、魚肉に残るのは、加圧によって死にやすい細菌のみであることが確認された。したがって、衛生的な処理で細菌数を10の2乗/g未満に調製した魚肉を100MPa前後の高圧で処理すれば、効果的に魚肉を殺菌できることが確認された。

【0080】

《試験例4》

(1)試験の目的

有用な高圧処理の条件を確認すること(その1)

(2)試験方法

実験室から10kmの距離にある養殖場でマダイ(1kgサイズ)を購入し、その場で延髄刺殺により締めて研究室に持ち帰った。そのマダイから実施例1で用いた方法と同じ方法で切り身を取り出して真空包装し、4℃の水を加圧媒体として80〜150MPaの範囲の圧力で1〜15時間の範囲の適当な時間で高圧処理した後、4℃の冷蔵室で保存した。また、これらの切り身を試験例1と同じ方法で保存し続け、細菌数の変化を調べた。さらに、冷蔵11日目の切り身について官能検査を行った。

【0081】

また、魚肉の鮮度や旨味を評価するために、イノシン酸等のATP関連化合物の分析を行った。すなわち、魚肉を10%過塩素酸液に浸漬し、ホモジェナイズして核酸を抽出した。これを遠心して上清を得、ペレットについてさらに5%過塩素酸を使って抽出を繰り返した。これら抽出液すべてを混合し、KOHで中性にし、中和した5%過塩素酸液で全量を10mLに調整し、孔径が0.45μMのメンブレンフィルターで濾過して分析用試料とした。この試料をC18逆相カラムに100mMリン酸トリエチルアミン緩衝液(pH6.8)と1.35%アセトニトリル液の混合液を溶出液として1分間に1mLの速度で流し、260nmの波長でカラムからの溶出液をモニターし、ATP関連化合物の分析を行った。

【0082】

(3)試験結果

試験の結果は表7に示すとおりである。すなわち、細菌数を検体1g当り10の2乗未満に抑えたマダイの生の魚肉を4℃で高圧処理したところ、80MPaや90MPaでは15時間加圧しても、冷蔵11日目の魚肉の細菌数が検体1g当り10の7乗を超えた。しかし、100MPaであれば3〜5時間、150MPaであれば1時間の高圧処理によって冷蔵11日目の魚肉の細菌数を検体1g当り10の4乗未満に抑えることができた。また、150MPaで0.5時間の高圧処理では、冷蔵11日目には細菌数が10の7乗/gに達しているのが観察された。したがって、細菌数を検体1g当り10の2乗/g未満に抑えた生の魚肉を高圧処理して冷蔵11日目の細菌数を10の4乗/g未満に抑えるには、100〜150MPaで1〜5時間の高圧処理が必要であることが確認された。また、核酸の測定結果から、冷蔵11日目でも旨味成分のイノシン酸が高濃度で維持され、刺身として販売するのに十分な品質を備えていることが確認された。

(4)考察

この試験の結果から、生の魚肉の効果的な高圧処理法としては、100〜150MPaの圧力範囲で1時間から5時間の加圧処理が有効であることが確認された。

【表7】

【0083】

《試験例5》

(1)試験目的

有用な高圧処理条件を確認すること(その2)

(2)試験方法

1g当りの細菌数が10の2乗を超える生のマダイの魚肉を比較例1で用いた方法と同じ方法で調製し、比較例2で行った方法と同じ方法で冷蔵と細菌試験を行った。

【0084】

(3)試験結果

試験の結果は表8に示すとおりである。すなわち、高圧処理前の魚肉の細菌数が検体1g当り10の2乗を超えているときには、100〜150MPaで高圧処理を行っても、冷蔵11日目の魚肉の細菌数は検体1g当り10の6乗を超え、生で食べるには適さない状態になることが確認された。

【表8】

【実施例3】

【0085】

<請求項2の発明の実施例>

(1)有機酸処理をした魚肉の作製:

イ.市販のブリの切り身(製造後2日経過したもの)を8切れ購入し、そのうちの7切れ を市販の食酢(酢酸濃度4.5%)を水道水で2倍に希釈した液に瞬時浸漬した後、直 ちに滅菌済みの可撓性の合成樹脂製の袋に別々に入れて真空包装した。

ロ.食酢に浸漬前の切り身1切れと食酢に浸漬後の切り身1切れについて試験例1で用い たのと同じ方法で細菌数を調べたところ、2倍希釈の食酢液に浸漬する前の切り身の細 菌数は、10の3乗/gを超えていたが、この食酢液に浸漬することによって10の2 乗/gのオーダーにまで下げることができた。

【0086】

(2)有機酸処理をした魚肉の高圧処理と冷蔵:

イ.上記の切り身の包装体のうち食酢に浸漬した3個を高圧処理することにして、それぞ れ高圧処理装置に入れて、4℃の水を圧力媒体として100MPaの圧力で5時間加圧 した。高圧処理には、株式会社東洋高圧製の装置を使用した。

ロ.高圧処理済みの包装体(3個)は、4℃の冷蔵室に移して保存し、試験例6の試料と して使用した。

ハ.高圧未処理の包装体(2個)も、同じ冷蔵室に入れて保存し、試験例6の試料として 使用した。

【0087】

《試験例6》

(1)試験の目的:

有機酸液浸漬法によって得た生の魚肉を高圧処理した場合の殺菌効果を確認すること

(2)試験方法:

イ.実施例3で作った6個の包装体のブリの切り身を「高圧処理したもの」と「高圧未処 理のもの」に分けて、それぞれ、加圧終了時、冷蔵7日目、冷蔵11日目に、試験例1 と同じ方法によって細菌数を測定した。

ロ.また、冷蔵11日目の魚肉について官能検査を行った。

【0088】

(3)試験結果:

イ.試験の結果は図7に示すとおりである。すなわち、2倍希釈の食酢液に浸漬した魚肉 を4℃の水を圧力媒体として100MPaの圧力で5時間加圧したところ、その細菌数 は加圧終了時には7分の1に減って「検体1g当り10の1乗」となり、冷蔵7日目には 「10の2乗/g」になったが、冷蔵11日目においては「10の4乗/g未満」に維 持された。

ロ.一方、高圧未処理の魚肉の細菌数は、冷蔵する前は「10の2乗」であったが、15 時間の加圧時間経過後に7分の1になった後、冷蔵7日目には「10の4乗/g」を超 え、冷蔵11日目には「10の6乗/g」を超えて食用に適さなくなった。すなわち、 高圧処理の効果は、加圧直後の殺菌効果よりも、冷蔵期間中の細菌増殖抑制効果として 顕著であった。

ハ.また、「2倍希釈の食酢液に浸漬した後高圧で処理した魚肉」を冷蔵11日目に官能 評価したところ、浸漬直後に感じた酸臭がなく、生で食べるのに十分な美味しさを備え ていることが確認された。

【0089】

(4)考察

この試験の結果から、高圧処理前の細菌数が検体1g当り10の2乗を超えていたとしても「有機酸液浸漬法」と「100MPaでの高圧処理法」を組み合わせることによって、商品寿命を「4℃の冷蔵状態で少なくとも10日間」にまで伸ばした生の魚肉を供給できることが確認された。

【実施例4】

【0090】

<請求項2の発明の実施例>

(1)有機酸処理をした魚肉の作製:

イ.実験室から10kmのところにある養殖場で、3回にわたりマダイ(体重約1kg) を購入し、その場で延髄刺殺により締めて研究室に持ち帰った。そのマダイから比較例 1と同じ方法で切り身を取り出して、市販の食酢を水道水で希釈した液に瞬時浸漬した 後、直ちに滅菌済みの可撓性の合成樹脂製の袋に別々に入れて真空包装した。また、こ の実施例のコントロールとして、切り身を滅菌済みの可撓性の合成樹脂製の袋に入れて 密封した包装体を作製した。

ロ.食酢に浸漬する前の切り身の細菌数は、試験例1で用いたのと同じ方法で調べたとこ ろ、いずれも「10の2乗/g」であったが、食酢に浸漬することによって、浸漬前の 0.3〜0.7倍の菌数にまで下がり、「10の2乗〜1乗/g」になった。

【0091】

(2)魚肉の高圧処理と冷蔵

イ.上記の切り身の包装体を高圧処理することにして、それぞれ高圧処理装置に入れて 4℃の水を圧力媒体として50〜150MPaの圧力で0.25〜15時間加圧した。 高圧処理には、株式会社東洋高圧製の装置を使用した。

ロ.高圧処理済みの包装体は、4℃の冷蔵室に移して保存し、試験例7の試料として使用

した。

ハ.高圧未処理の包装体も同じ冷蔵室に入れて保存し、試験例7の試料として使用した。

【0092】

《試験例7》

(1)試験の目的

有機酸浸漬法によって得た細菌数の少ない魚肉の高圧処理効果を確認すること

(2)試験方法

イ.実施例4で作ったマダイの切り身を「高圧処理したもの」と「高圧未処理のもの」に 分けて、それぞれ、加圧終了時と冷蔵11日目に、試験例1と同じ方法によって細菌数 を測定した。

ロ.冷蔵11日目において官能検査を行い、また、ATP関連化合物の分析を試験例4と 同じ方法で行った。

【0093】

(3)試験結果

イ.試験の結果は表9に示すとおりである。すなわち、食酢に浸漬した魚肉を4℃の水を 圧力媒体として50MPa〜150MPaの圧力で0.25〜15時間高圧処理し、そ の後4℃で11日間保存したところ、80MPa〜150MPaの圧力で1〜5時間の 高圧処理をしたときは、加圧終了時の細菌数は「検体1g当り10の1乗〜検出限界以 下(<3.3×10の0乗/g)」となり、冷蔵11日目においても「10の4乗/g 未満」に維持された。

ロ.また、50MPaで15時間、150MPaで0.5時間、150MPaで0.25 時間の高圧処理をした切り身の冷蔵11日目の細菌数は、いずれも「10の5乗/g以 上」になった。

ハ.一方、高圧未処理の切り身の細菌数は、冷蔵する前は「10の2乗/g」であった が、冷蔵11日目には「10の6乗/g」を超えて、食用に適さなくなった。

ニ.また、「食酢希釈液に浸漬した後高圧で処理した魚肉」の冷蔵11日目の官能評価を 行ったところ、浸漬直後に感じた酸臭がなく、生で食べるのに十分な美味しさを備え ていることが確認された。ATP関連化合物を分析したところ、旨味成分のイノシン酸 が高濃度で維持されていることが判明した。

【0094】

(4)考察

この試験の結果から、「有機酸浸漬法」と「100MPa前後での高圧処理法」を組み合わせた場合の効果的な高圧処理法としては、80〜150MPaの圧力範囲で1時間から5時間の処理が有効であることが確認された。すなわち、「有機酸浸漬法」と「100MPa前後での高圧処理法」を組み合わせることによって、商品寿命を「4℃の冷蔵状態で少なくとも10日間」にまで伸ばした生の魚肉を供給できることが確認された。

【表9】

【0095】

《試験例8》

(1)試験の目的:

高圧で処理した後の低温細菌の有機酸の存在下における増殖活性を確認すること

(2)試験方法:

イ.4℃で7日間保存したヤズのフィレーから普通寒天培地と4℃培養計数法で分離した 細菌(すなわち、35℃では増殖できない低温細菌)1株を20℃で48時間培養した 後、寒天平板から無菌的に菌を1白金耳掻き取って滅菌した生理食塩水で適当に希釈し た菌液を、0.05%濃度のクエン酸を含む普通寒天培地に1%濃度で接種して細菌数 が約10の5乗/mLの細菌懸濁液を得た。

ロ.この懸濁液を可撓性の合成樹脂製の袋2個に分注し、その1袋を4℃の水を圧力媒体 として100MPaの圧力で5時間加圧した。高圧処理には、株式会社東洋高圧製の装 置を使用した。この「高圧処理した袋」と「高圧未処理の袋」を4℃で保存し、それぞ れの細菌の細菌数を試験例1で用いた方法と同じ方法で測定した。

【0096】

(3)試験結果

試験の結果は図8に示すとおりである。すなわち、有機酸液を含む培地に懸濁して100MPaで高圧処理した後の低温細菌は、除圧後の冷蔵下では、その増殖を4日間停止することが確認された(=図8の「加圧」のライン)。また、この増殖停止効果は、有機酸がない場合の増殖停止降下(試験例3)よりも大きいことが確認された。

【0097】

(4)考察

この試験の結果から、「有機酸浸漬法と高圧処理法を組み合わせた生の魚肉」は、「有機酸浸漬法だけで高圧未処理の生の魚肉」に比べて、冷蔵前の両者の細菌数は同じであっても、保存性が大きく延伸されることが確認された。

【産業上の利用可能性】

【0098】

以上、長期保存性を有する「生食に適した魚肉」の製造方法について説明したが、本発明は、生の魚肉に限るものではなく、広範囲の生鮮食品に適用できるので、その産業上の利用可能性はすこぶる大きい。

【特許請求の範囲】

【請求項1】

20℃培養計数法によって測定したときの細菌数が10の2乗/g未満である生の魚肉を0℃〜10℃の圧力媒体を用い100MPa〜150MPaの高圧で1時間〜5時間処理した後、冷蔵することを特徴とする長期保存性を有する「生食に適した魚肉」の製造方法。

【請求項2】

20℃培養計数法によって測定したときの細菌数が10の4乗/g未満である生の魚肉を食用有機酸液に瞬時浸漬し、次いで0℃〜10℃の圧力媒体を用い80MPa〜150MPaの高圧で1時間〜5時間処理した後、冷蔵することを特徴とする長期保存性を有する「生食に適した魚肉」の製造方法。

【請求項1】

20℃培養計数法によって測定したときの細菌数が10の2乗/g未満である生の魚肉を0℃〜10℃の圧力媒体を用い100MPa〜150MPaの高圧で1時間〜5時間処理した後、冷蔵することを特徴とする長期保存性を有する「生食に適した魚肉」の製造方法。

【請求項2】

20℃培養計数法によって測定したときの細菌数が10の4乗/g未満である生の魚肉を食用有機酸液に瞬時浸漬し、次いで0℃〜10℃の圧力媒体を用い80MPa〜150MPaの高圧で1時間〜5時間処理した後、冷蔵することを特徴とする長期保存性を有する「生食に適した魚肉」の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−210207(P2012−210207A)

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願番号】特願2012−60789(P2012−60789)

【出願日】平成24年3月16日(2012.3.16)

【出願人】(503114002)独立行政法人水産大学校 (10)

【出願人】(592148878)株式会社東洋高圧 (49)

【Fターム(参考)】

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願日】平成24年3月16日(2012.3.16)

【出願人】(503114002)独立行政法人水産大学校 (10)

【出願人】(592148878)株式会社東洋高圧 (49)

【Fターム(参考)】

[ Back to top ]