長繊維不織布の製造方法および人工皮革用基材の製造方法

【課題】絡合処理時にズレが生じず、折れしわの品位の高い人工皮革用基材や人工皮革を製造することが可能な長繊維不織布の製造方法および人工皮革用基材の製造方法を提供する。

【解決手段】極細繊維発生型長繊維を紡糸し、これをネット上に捕集してウェブを形成するウェブ形成工程と、前記ウェブに融着処理を施す融着処理工程と、前記融着したウェブを積重して積重ウェブとする積重工程と、前記積重ウェブの少なくとも一方の面に絡合処理装置の表面部材の一部を接触させながら、その接触部において前記絡合処理装置内部の絡合処理部材により絡合を行う絡合処理を含む絡合工程と、を順次含み、前記絡合処理において、前記接触部における前記表面部材の駆動方向を前記積重ウェブの搬送方向と同一とし、駆動速度と搬送速度とを略同一とする長繊維不織布の製造方法である。

【解決手段】極細繊維発生型長繊維を紡糸し、これをネット上に捕集してウェブを形成するウェブ形成工程と、前記ウェブに融着処理を施す融着処理工程と、前記融着したウェブを積重して積重ウェブとする積重工程と、前記積重ウェブの少なくとも一方の面に絡合処理装置の表面部材の一部を接触させながら、その接触部において前記絡合処理装置内部の絡合処理部材により絡合を行う絡合処理を含む絡合工程と、を順次含み、前記絡合処理において、前記接触部における前記表面部材の駆動方向を前記積重ウェブの搬送方向と同一とし、駆動速度と搬送速度とを略同一とする長繊維不織布の製造方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、長繊維不織布の製造方法および人工皮革用基材の製造方法に関し、さらに詳しくは人工皮革等に用いることのできる長繊維不織布の製造方法および人工皮革用基材の製造方法に関する。

【背景技術】

【0002】

不織布は織編物とは異なり、縦横斜めの方向による強伸度や物性の違いが少なく、等方性に優れた材料であり、生産性も高いことから広く産業に用いられている。しかし、人工皮革のような高強度、高品質の最終製品を得るためには幅方向、長さ方向の目付の均一性に優れた高密度化された不織布を用いることが不可欠である。

【0003】

従来、カーディングマシンを用いて予め捲縮を与えた短繊維から低目付けの繊維ウェブを形成して、クロスラッパーを用いて該繊維ウェブを複数枚数に積重することにより、繊維ウェブの目付け斑を低減して、任意の巾の不織布を製造する方法がとられている。

【0004】

また、長繊維ウェブを用いて人工皮革等に最適な表面均一性に優れた長繊維不織布の製造方法も提案されている。例えば、特許文献1には、長繊維を紡糸した直後にネット上にこれを捕集して積重した後に、進行方向に揺動する揺動型ニードル機で交絡し、次いで機械的分割、熱水収縮して長繊維不織布を製造する方法が提案されている。

上記揺動型ニードル機を用いた場合は、ベットプレートとストリッパープレートとに挟まれた空間に不織布を通過させる際に、張力を無くす必要がある。そのためには、ニードルが一回の上下運動を行う間、当該ニードルが不織布に貫通した状態での移動距離と、実際の不織布の移動距離とを完全に一致させなければならない。そして、上記距離を完全に一致させるためには、デリベリーロールを用いて不織布にテンションをかけることが必須となり、伸びの無い状態で処理することが実質的に不可能となる。その結果、積重したウェブのズレや皺が発生して幅方向、長さ方向の目付の均一性に優れた不織布が得られないという問題があった。

【0005】

特に、人工皮革のようにその表面に平滑な銀面を付与した場合には、絡合処理時のズレや目付け斑といった内部の乱れをごまかすことができず、天然皮革と同等の緻密な折り曲げ皺が発生する折れしわの品位の高い人工皮革用基材や人工皮革が得られにくいという問題があった。

【特許文献1】特開2006−299463号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、上記従来技術の有する問題点を背景になされたもので、その目的は、絡合処理時にズレが生じず、折れしわの品位の高い人工皮革用基材や人工皮革を製造することが可能な長繊維不織布の製造方法および人工皮革用基材の製造方法を提供することにある。

【課題を解決するための手段】

【0007】

上記課題は、下記本発明により解決することができる。

すなわち、本発明は、極細繊維発生型長繊維を紡糸し、前記極細繊維発生型長繊維をネット上に捕集してウェブを形成するウェブ形成工程と、前記ウェブに融着処理を施す融着処理工程と、前記融着したウェブを積重して積重ウェブとする積重工程と、前記積重ウェブの少なくとも一方の面に絡合処理装置の表面部材の一部を接触させながら、その接触部において前記絡合処理装置内部の絡合処理部材により絡合を行う絡合処理を含む絡合工程と、を順次含み、

前記絡合処理において、前記接触部における前記表面部材の駆動方向を前記積重ウェブの搬送方向と同一とし、駆動速度と搬送速度とを略同一とすることを特徴とする長繊維不織布の製造方法である。

【発明の効果】

【0008】

本発明によれば、絡合処理時にズレが生じず、長繊維不織布の目付、厚み、比重を均一とすることで、折れしわの品位の高い人工皮革用基材や人工皮革を製造することが可能な長繊維不織布の製造方法および人工皮革用基材の製造方法を提供することができる。

【発明を実施するための最良の形態】

【0009】

本発明の長繊維不織布の製造方法は、ウェブ形成工程、融着工程、積重工程、および絡合工程をこの順に含み、適宜、その他の工程を含む。以下、各工程について詳細に説明する。

【0010】

(ウェブ形成工程)

ウェブ形成工程では、極細繊維発生型長繊維を紡糸し、前記極細繊維発生型長繊維をネット上に捕集してウェブを形成する。

ここで、「極細繊維発生型繊維」とは、少なくとも2種類のポリマーからなる多成分系複合繊維をいう。このような多成分系複合繊維としては、繊維外周を複数成分が交互に構成するような花弁形状や重畳形状などの剥離分割型複合繊維;繊維断面において繊維外周を主体として構成する海成分ポリマー中に、これとは異なる種類の島成分ポリマーが分布した断面形態の海島型繊維;が挙げられる。これらの中でも、海島型繊維が好ましい。

海島型繊維は、ニードルパンチ処理で代表される繊維絡合処理を行う際に、割れ、折れ、切断などの繊維損傷が極めて少ない。そのため、より細い繊度の複合繊維を不織布構造体の構成繊維として採用することが可能で、その絡合による緻密化度合いをより高めることができるといった利点がある。

【0011】

島成分ポリマーは、表面張力の作用によって、通常は円形かそれに近い形状で分布するが、海成分ポリマーと島成分ポリマーとの比率によっては多角形に変形していることもある。この海島型繊維は、不織布構造体を形成させ、さらに高分子弾性体を含浸させる前または後の適当な段階で海成分ポリマーを抽出または分解して除去される。このことによって、残った島成分ポリマーからなり元の海島型繊維より細い複数本の繊維が集束した繊維束を生成させることができる。このような海島型繊維は、従来公知のチップブレンド(混合紡糸)方式や複合紡糸方式で代表される多成分系複合繊維の紡糸方法を用いて得ることができる。また、剥離分割型複合繊維に比べると、得られる極細繊維の断面形状がより円形に近い形状となり、繊維束として見たときに異方性がより少ない。さらに、個々の極細繊維の繊度、即ち断面積の均一性が高い極細繊維束が得られるという性質を有しており、非常に多くの繊維束を従来にない緻密さで集合させることができる。そして、かかる特性は、人工皮革用基材において、柔軟で膨らみ感がありながら充実感をも兼ね備えた独特の風合いを得る上でも好ましい。

【0012】

本発明で用いられる長繊維としては、従来の人工皮革または合成皮革として用いられている繊維であり、合成繊維が好ましい。ここで、長繊維とは、短繊維のように数cmでカットされることなく、長い繊維状の形態を保っている繊維をいい、ポリマーを紡糸した後にカットを行わず、充分に連続した繊維をいう。

【0013】

極細繊維発生型繊維を構成するポリマーは、本発明においては特に限定されるものではない。例えば、分割可能な貼り合せ構造を有する繊維の場合は、ナイロン−6、ナイロン−66、ナイロン−610、ナイロン−11、ナイロン−12などのポリアミド繊維;ポリエチレンテレフタレート、ポリトリエチレンテレフタレート、ポリブチレンテレフタレート、ポリプロピレンテレフタレート、ポリエチレンナフタレート及びこれらを主成分とする共重合ポリエステル等のポリエステル繊維;などが挙げられる。

【0014】

海島型繊維の場合、島成分を構成するポリマーは、本発明においては特に限定されるものではないが、ポリエチレンテレフタレート(以下、PETと称する。)、ポリトリメチレンテレフタレート(以下、PTTと称する。)、ポリブチレンテレフタレート(以下、PBTと称する。)、ポリエステルエラストマー等のポリエステル系樹脂またはそれらの変性物;ナイロン6、ナイロン66、ナイロン610、ナイロン12、芳香族ポリアミド、半芳香族ポリアミド、ポリアミドエラストマー等のポリアミド系樹脂またはそれらの変性物;さらにはポリプロピレンなどのポリオレフィン系樹脂;ポリエステル系ポリウレタンなどのポリウレタン系樹脂;など、従来公知の繊維形成能を有する種々のポリマーが好適である。

【0015】

これらの中でもPET、PTT、PBT、またはこれらの変性ポリエステル等のポリエステル系樹脂は、熱処理により収縮を発現しやすく、加工した人工皮革製品において評価したときの充実感のある風合い及び耐磨耗性、耐光性、あるいは形態安定性などの実用的な性能の点から特に好ましい。また、ナイロン6、ナイロン66等のポリアミド系樹脂はポリエステル系樹脂に比べて吸湿性があってしなやかな極細繊維が得られることから、加工した人工皮革製品において評価したときの膨らみ感のある柔らかな風合い、及び立毛調外観であれば滑らかなタッチや帯電防止性能などの実用的な性能の点から特に好ましい。

これら島成分ポリマーは、融点が160℃以上であるのが好ましく、180〜330℃の繊維形成性結晶性樹脂であることがより好ましい。島成分ポリマーの融点が160℃以上であれば、極細繊維の形態安定性を満足いくレベルとすることが可能で、特に人工皮革製品において評価される実用的な性能の点からも好ましい。

【0016】

融点は、示差走査熱量計(以下、DSCと称する。)を用いて、窒素雰囲気下、昇温速度10℃/分で室温からポリマー種類に応じて300〜350℃までポリマーを昇温後、直ちに室温まで冷却し、再度直ちに昇温速度10℃/分で300〜350℃まで昇温したときに観測される吸熱ピークのピークトップ温度を採用する。極細繊維を構成するポリマーには、紡糸段階で着色剤、紫外線吸収剤、熱安定剤、消臭剤、防かび剤、抗菌剤その他各種安定剤などが添加されていてもよい。

【0017】

海島型繊維の海成分を構成するポリマーは、海島型繊維を極細繊維束に変成させる必要があるので、採用した島成分ポリマーとは溶剤または分解剤に対する溶解性または分解性を異にする必要がある。すなわち、紡糸安定性の点から島成分ポリマーとは親和性が小さいポリマーであって、かつ紡糸条件下では溶融粘度が島成分ポリマーより小さいポリマーであるか、あるいは表面張力が島成分ポリマーより小さいポリマーであることが好ましい。このような条件を満たす限り、海成分ポリマーは特に限定されるものではない。好ましい具体例としては、ポリエチレン、ポリプロピレン、ポリスチレン、エチレンプロピレン共重合体、エチレン酢酸ビニル共重合体、スチレンエチレン共重合体、スチレンアクリル共重合体、ポリビニルアルコール系樹脂などが挙げられる。なかでも、ポリビニルアルコール系樹脂およびポリエチレンが好ましい。

【0018】

なお、海成分ポリマーの溶融粘度を島成分ポリマーより小さくすることで、後の融着処理工程においてこれらのポリマーの溶融温度まで温度を上げる必要がなくなる。すなわち、融着処理の際に60〜120℃程度の温度範囲になるように調節することが可能となり、ウェブを構成する海島型繊維の断面形状を大きく損なうことなく、その形態を十分に保持することができる。

【0019】

極細繊維発生型繊維の紡糸およびウェブ形成には、例えば、多数のノズル孔が、所定のパターンで配置された複合紡糸用口金を用いることが好ましい。そして、溶融状態の海島型繊維を個々のノズル孔からコンベヤベルト状の移動式のネット上に連続的に吐出させる。このとき冷却装置により、繊維を実質的に冷却固化させながら、エアジェット・ノズルのような吸引装置を用いて高速気流を作用させることが好ましい。また、ネットの繊維捕集面とは反対面側に吸引装置を設け、吐出される海島型繊維を吸引しながら繊維捕集面上に捕集・堆積させることが好ましい。このようにして、海島型繊維のウェブがネット上に形成される。なお、ウェブの目付けはネットの駆動速度と紡出繊維量によって決定されるので、適宜調整することが好ましい。

【0020】

なお、複合紡糸用口金のノズル孔のパターンとしては、種々のものを使用することができる。同心円状のパターンを採用する場合、1つの口金に対して作用させる吸引装置は一般的にはノズル状で1つとなる。このため、吸引の際に多数の海島型繊維が同心円の中心点に集束されてしまう。また、一般的には複数の口金を直線状に並べて所望の紡糸量を得ているので、隣接する口金から吐出される海島型繊維の束との間はそのまま捕集したのでは繊維が殆ど存在することはない。そのため、ウェブの地合いを均一な状態へと調節するには開繊の重要性が極めて高くなる。これに対し、並列状のパターンを採用すれば、吸引装置は口金に対向した直線的なスリット状であるため、吸引の際に集束されてしまう海島型繊維は基本的には口金において並列に配置された列間のみに留まる。従って、仮にそのまま捕集したとしても同心円状のパターンを採用した場合に比べるとより均一な地合いでウェブが得られるので、この点においては同心円状のパターンに比べると並列状のパターンの方がより好ましい実施態様である。

【0021】

(融着処理工程)

融着処理工程は、ネット上に形成されたウェブに融着処理を施して、形態安定性を付与する工程である。

融着処理としては、種々の手段を採用することができるが、熱プレス処理が好ましい。熱プレス処理することによりその後の積重、絡合の各工程でのウェブの形態変化をより抑制することが可能となる。

【0022】

また、融着したウェブ間の静摩擦係数は0.5以下とすることが好ましく、0.1〜0.4とすることがより好ましい。静摩擦係数は0.5以下とすることで、ウェブを構成している繊維がズレ難くそれによって目付け斑が起こり難くなる。また、0.1以上とすることで、後の絡合工程で繊維が移動して容易に絡合が可能となる程度に繊維が融着させ易くすることができる。静摩擦係数は0.5以下とするには、ウェブを構成する材料に応じて、表面部材の材料を選択したり、熱プレス処理を行うことにより達成可能である。なお、融着した積重ウェブ間の静摩擦係数は、JIS P−8147に準じて測定した値である。

【0023】

熱プレス処理としては、例えば、熱プレスロール(カレンダーロールや凹凸模様が付与されたロール)を使用し、所定の圧力と温度をかけて処理する方法を採用することができる。熱プレス処理する温度は、極細繊維発生型長繊維の少なくとも1成分(表面に存在する少なくとも1成分)の融点より10℃以上低いことが好ましい。10℃以上低いと、ウェブの良好な形態安定性を維持しながら、積重後のウェブを絡合する際の絡合不良や針穴の形成を防ぎ、高品位な不織布とすることができる。熱プレス後のウェブの目付けとしては、20〜60g/m2の範囲であることが好ましい。20〜60g/m2の範囲にあることで、次の積重工程におけるばらつき(目付けの高低差)が発生しにくくなり、風による影響を受けずに、積重スピードを上昇させることなく、積重の乱れや繊維集合体の不均一化を防ぐことができる。

【0024】

(積重工程)

積重工程はウェブを積み重ねて積重ウェブとする工程である。当該積重工程では積重ウェブの形態を均一にするために、クロスラッパーを採用することが好ましい。積重枚数としては、目付けムラの低減と良好な生産性を考慮して、5〜100枚程度とすることが好ましい。積重時の雰囲気としては、0〜40℃の温度で50〜90%の相対湿度とすることが好ましい。

【0025】

(絡合工程)

絡合工程では、積重ウェブの少なくとも一方の面に絡合処理装置の表面部材の一部を接触させながら、その接触部において絡合処理装置内部の絡合処理部材により絡合を行う絡合処理(以下、「本発明に係る絡合処理」ということがある)を含む。本発明に係る絡合処理は、絡合工程における最初の絡合処理として行うことが好ましい。すなわち、本発明に係る絡合処理を施した後は、一般的な絡合処理を施すことが好ましい。

【0026】

本発明に係る絡合処理では、絡合処理装置の表面部材の一部を接触させ表面部材を介して絡合処理を施すので、従来のニードルパンチのように積重ウェブを引き伸ばしてしまうことがない。そのため、クロスラッパーで積み重ねられた状態を維持したまま、ズレの発生を防いで絡合することができる。その結果、折れしわ品位の高い人工皮革基材や人工皮革を製造できる長繊維不織布を得ることができる。

【0027】

本発明に係る絡合処理は、積重ウェブの一方の面だけに施してもよいが、両面に対して施すことが好ましい。

【0028】

絡合処理装置としては、例えば、表面部材がドラム状のもので、内部にニードルパンチ処理を行う絡合処理部材を具備するもの;表面部材が無端ベルト状で、当該無端ベルトが複数のロールにより張架されておりその内周側に絡合処理部材を具備するもの;などが挙げられる。

【0029】

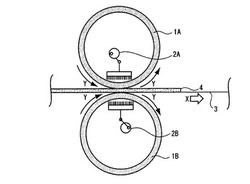

図1に本発明に係る絡合処理を施すための絡合処理装置の概略を例示する。当該装置は、表面部材として、ベットプレートおよびストリッパープレートの機能を有する上下一対のシリンダードラム1Aおよび1Bと、それぞれ内部に具備される絡合処理部材としてのニードルパンチ装置2Aおよび2Bとからなる。シリンダードラム1Aおよび1Bには、ニードルパンチ装置2Aおよび2Bのニードルが通過できるような細孔が所定のパターンで設けられている。

【0030】

シリンダードラム1Aおよび1Bは、ベルト(ネット)3によりX方向に搬送される積重ウェブ4の上下面側に接した状態、すなわち、積重ウェブ4を一対のシリンダードラム1Aおよび1Bで挟持した状態で設けられている。そして、積重ウェブ4の搬送と共にシリンダードラム1Aおよび1Bもこれに接しながらY方向に回転する。この状態で、ニードルパンチ装置2Aおよび2Bのそれぞれに設けられているニードルが上下運動しながら、上記パターンを通じて積重ウェブ3と接触した部分でこの積重ウェブを貫通して絡合させる。

【0031】

このとき、接触部におけるシリンダードラム1Aおよび1Bの駆動方向Y(特に、接触部における接線方向)を積重ウェブの搬送方向Xと同一とし、駆動速度と搬送速度とを略同一とする。このような絡合処理を施すことで、実質的に積重ウェブが引き伸ばされず、クロスラッパーで積重された状態にズレが生じずに絡合することができる。

【0032】

ここで、駆動速度と搬送速度とが「略同一」であるとは、実質的に積重ウェブを引き伸ばさないようにすることを考慮した範囲で、駆動速度V1と搬送速度V2との比(V1/V2)が0.9〜1.1(好ましくは、1)の範囲にあることをいう。

シリンダードラム間のクリアランスは、積重ウェブがフリーの状態(挟持されていない状態)の最も薄い厚みの部分に対して、100%以下の厚みになるように制御することが上記の通りずれが生じ難くくすることが可能な点で好ましく、90%以下がより好ましい。

【0033】

一般的なニードルパンチ装置は、フィードベルトおよびデリベリーロールから構成されている。フィードベルトは、ベットプレートとストリッパープレートとの間の空間に積重ウェブを供給する構成となっている。デリベリーロールは、ベットプレートとストリッパープレートとの間の空間から積重ウェブを引き出す構成となっている。このような構成では、非連続なフィードベルトからプレート間、プレート間からデリベリーロールに積重ウェブを移動させるためにはフィードベルトとデリベリーロールとの間に速度差を付け、積重ウェブの自重による抵抗の影響を打ち消すことが必須となる。

これに対し、図1に示す態様では、一対のシリンダードラム1Aおよび1Bが積重ウェブを上下から挟持するように接触している。そして、駆動方向Yを搬送方向Xと同一とし、駆動速度と搬送速度とを略同一としながら、接触部分でニードルパンチ処理をすることで、実質的に積重ウェブが引き伸ばされず、クロスラッパーで積重された状態を維持したまま不織布を絡合できる。

【0034】

積重ウェブは、目付けが小さく、融着ウェブ間の静摩擦抵抗が0.5以下と小さく繊維同士の絡み合いが無く、繊維が融着処理により融着しているため自由度が少ない。そのため、微小な力、例えば工程内の風やニードル機に入る際の表裏の剪断力などで各層の重ね合わせ位置がずれやすい。

しかし、本発明では、積重ウェブ4を上下から挟持した状態で、その接触部でニードルパンチ処理することによりそのずれを実質的に防止することができる。特に、ニードルの進入と抜出を行う1ストローク当たりのマシン速度が大きい場合に本発明の効果は顕著である。

【0035】

本発明に係る絡合処理は、既述のように、絡合工程の初期に行い、その後、従来のニードルパンチ等の絡合処理を行うことが好ましい。本発明に係る絡合処理において、積重ウェブに与える絡合状態としては、その後のニードルパンチ処理を行う際に積重した状態を十分に維持できる程度とすることが好ましい。

【0036】

本発明に係る絡合処理およびその後の絡合処理で使用するニードルの種類は、従来の短繊維を経由した人工皮革の製造において用いられるものと同様のものも適宜用いることができる。本発明の効果を得る上で特に重要なのは、ニードルの番手、バーブの深さ、バーブの数であり、後述するような種類のニードルを主体として用いるのが好ましい。

【0037】

本発明におけるニードルの番手は、処理後に得られる緻密性や表面品位に影響を与える因子である。少なくとも、ブレード部(ニードル先端のバーブが形成されている部分)のサイズが30番(断面形状が正三角形であれば高さが、また円形であれば直径が0.73〜0.75mm程度)より小さい(細い)ことが好ましく、32番(0.68〜0.70mm程度)から46番(0.33〜0.35mm程度)の範囲がより好ましく、36番(高さ0.58〜0.60mm)から43番(高さ0.38〜0.40mm程度)の範囲がさらに好ましい。

【0038】

ブレード部のサイズが30番より小さいと、緻密な繊維集合状態や表面品位を得ることが可能となり、加えて長繊維ウェブにニードルを作用させる際の繊維とニードルとの摩擦抵抗が大きくなり過ぎるのを防ぎ、ニードルパンチ処理用油剤を過剰に付与する必要がなくなる。

【0039】

一方、ブレード部のサイズが46番より大きいニードルだと、ニードルの強度や耐久性において工業生産上、好適であり、所望の深さのバーブを設定することが容易となる。ニードルの形状、特にブレード部の断面形状については、繊維の引っ掛かり易さや摩擦抵抗の小ささなどの点から、正三角形が好ましい。

【0040】

ここで、本発明におけるバーブの深さとは、バーブの最深部からバーブ先端までの高さをいう。一般的なバーブ形状でいうと、ニードル側面より外側に形成されたバーブの先端までの高さ(キックアップということもある)とニードル側面より内側に形成されたバーブの最深部までの深さ(スロートデプスということもある)を合わせた高さを指す。より詳細には、少なくとも極細繊維発生型長繊維(例えば、海島型繊維)の直径以上であることが好ましく、120μm以下であることがより好ましい。バーブ深さが極細繊維発生型長繊維の直径以上だと、これがバーブに引っ掛かり易くなる。一方、バーブ深さが120μm以下であると、ニードルを作用させた跡が不織布構造体の表面に大きな孔として残り難く、緻密な繊維集合状態や表面品位が得られやすくなる。

また、バーブ深さに関しては、極細繊維発生型長繊維の直径との相関においても本発明において好適なサイズがあり、極細繊維発生型長繊維の直径に対して1.7〜10.2倍が好ましく、2.0〜7.0倍がより好ましい。バーブ深さが1.7倍以上だと、極細繊維発生型長繊維がバーブに実質的に引っ掛かり易くなり、後述するパンチ数を増やしても、それに見合った絡合効果が得られるようになる。一方、10.2倍以下とすると極細繊維発生型長繊維の切断や割れなどニードルによる損傷の増大を防ぐことができる。

【0041】

本発明の積重ウェブの少なくとも一方の面に絡合処理装置の表面部材の一部を接触させながら、その接触部において前記絡合処理装置内部の絡合処理部材により絡合を行う絡合処理を含む絡合工程におけるニードルのパンチ数は、5パンチ/cm2以上であれば使用するニードルのバーブ形状、バーブ数、突き刺し深さの調整により所望の絡合状態を得ることが可能である。片面からのみのニードルパンチでも効果は得られるが、上下面から同時に絡合させることがより好ましい。上限は特に限定しないが、400パンチ/cm2以以下とすることが大掛かりな装置を用いる必要がない点で好ましい。

【0042】

本発明におけるバーブの数は、1個から9個までの範囲で所望の絡合効果が得られるように適宜選択すればよいが、3個から9個までの範囲とするのが好ましく、また、絡合効率を高めるために、バーブ間隔を狭くして多くのバーブが作用するようにしたニードルを用いることが好ましい。

【0043】

上記本発明に係る絡合処理を行った後、更に従来の絡合処理を分けて行うことが品質向上と製造効率や設備コストの向上を兼ね備える点で好ましい。従来の絡合処理におけるニードルパンチ条件としては、ニードルのバーブが積重ウェブの両表面まで貫通するような条件でかつニードルパンチ数が400〜8000パンチ/cm2の条件が好ましく、1000〜4000パンチ/cm2の条件でニードルパンチ処理を行うことがより好ましい。

上記方法で、本発明に係る絡合処理、およびその後の従来の絡合処理を行うことによって、得られる長繊維不織布や人工皮革が、天然皮革様の充実感ある風合いおよび機械強度に優れるようになる。従来の絡合処理(ニードルパンチ処理)の方向は、最終商品の感性、物性等必要に応じて片面からのみ行っても構わないが、積重ウェブの両面から行うのが天然皮革用の緻密な外観を得る点で好ましい。

【0044】

本発明の製造方法に係る各工程は、ウェブを巻き取ることなく連続して設けられることが好ましい。

例えば、長繊維不織布の製造方法では、繊維の紡出スピードと後の工程のラインスピードを調整するために、熱プレス後のウェブで一旦巻き取ることも可能であるが、本発明の製造方法では巻き取らずに連続して積重工程等を通過することができる。融着処理後のウェブは、絡合工程で繊維が移動して容易に絡合が可能となる程度に繊維が融着しているのみとなっている。従って、一旦巻き取ったり、巻き出したりする際のウェブ耳部(ウェブの両側端部)の繊維のもつれ等に起因して、ウェブの破れに起因する目付け斑やテンション変動による走行位置のズレが生じて均一な積重状態を得ることが困難となる。これに対し、本発明の製造方法では、途中での巻き取り、巻き出しの工程を無くすことにより、品質(特に、折れしわの品位)の高い人工皮革用基材や人工皮革を製造できる長繊維不織布を安定して製造することができる。

【0045】

従来の短繊維を経由する方法に対し、本発明が採用する製造方法は、紡糸から繊維ウェブ形成が途切れることのない1つのまとまった工程となっている。そのため、設備においても非常にコンパクトで簡潔であり、生産速度やコストに優れる。また、工業的な実施において極めて重要な安定生産性の点においても有利である。すなわち、従来のような種々の工程、設備が組み合わさることによる複合的な課題を生じ難いという大きな利点がある。さらに、構成繊維が連続性の高い長繊維であることから、得られる長繊維不織布、それを用いた人工皮革用基材や人工皮革において、繊維間の絡合や高分子弾性体による拘束のみに頼っていた短繊維経由の不織布構造体に比べると、形態安定性、即ち人工皮革用基材や人工皮革の機械的強度や表面摩擦耐久性、銀面調の場合の接着剥離強力などの物性面において優れた特性を発揮し得る。

【0046】

本発明の製造方法で得られた長繊維不織布は、幅方向、長さ方向の目付の均一性と等方性に優れた非常に品質の高いものとなる。特に、スエード調人工皮革に用いた場合の立毛の均一性や銀付き調人工皮革に用いた場合の折れしわの品位が高く、スポーツシューズ、婦人・紳士靴などの靴用途、競技用の各種ボール用途、家具、車両、内装材、インテリア材などの産業資材用途、手帳・ノート等の装丁用途、衣料用途などに好ましく用いることができる。

【0047】

本発明の製造方法で得られた長繊維不織布は、高分子弾性体付与工程、極細化処理工程等を経て人工皮革用基材となる。

高分子弾性体付与工程では、例えば、有機溶剤に溶解されたポリウレタンなどの高分子弾性体溶液、あるいは水に分散されたポリウレタンなどの高分子弾性体水分散液などを長繊維不織布に含浸する。その後、湿式あるいは乾式で凝固し、長繊維不織布に高分子弾性体が付与された弾性体含有長繊維不織布が得られる。

【0048】

極細化処理工程では、長繊維不織布または弾性体含有長繊維不織布から特定のポリマーを選択的に除去する極細化処理を施し、長繊維を極細繊維とする。例えば、極細繊維発生型長繊維に海島型繊維を使用した場合の極細化処理では、海成分に配したポリエチレン、ポリビニルアルコール系樹脂、またはアルカリ易溶性ポリエステルなどの易溶性のポリマーを溶解除去する。また、海成分にポリエチレンを配した極細化処理にあっては、収縮処理した弾性体含有長繊維を80℃の熱トルエン中に浸漬し、ポリエチレンを完全に除去して乾燥すればよい。また、海成分にポリビニルアルコール系樹脂を配した極細化処理にあっては、収縮処理した長繊維不織布または弾性体含有長繊維を80〜98℃の熱水中に浸漬し、水溶性のポリビニルアルコール樹脂を完全に、または用途に応じて一部除去して乾燥すればよい。このように、海成分の易溶性ポリマーを溶解除去することによって、天然皮革様で充実感のある人工皮革用基材を製造することができる。

【0049】

なお、人工皮革用基材を作製するに当たっては、上記工程の順序に特に制限はない。また、公知の工程を適宜設けてもよい。

また、高品質な不織布とするためには分割後の繊維が極細繊維であることが好ましい。繊維の繊度は0.5〜0.001dtexであることが好ましく、0.3〜0.08dtexであることがより好ましい。繊度を上記範囲とすることで、人工皮革用基材やそれから得られる人工皮革等の風合いが硬くなることを防ぐことができる。

さらに、これらの繊維は単独ではなく数種の繊維が混合したものでも構わない。さらに、長繊維ばかりではなく、短繊維を一部に含むものであってもよい。短繊維を含有することによってさまざまな風合いをとることができる。

【実施例】

【0050】

以下、実施例により本発明を更に具体的に説明するが、本発明はこれらに限定されるものではない。

【0051】

(実施例1)

ウェブ形成工程、融着処理工程、積重工程、および絡合工程の各工程のおける処理を、ウェブを巻き取ることなく連続して以下の通り実施した。

【0052】

ウェブ形成工程

まず、極細繊維発生型長繊維(海島型繊維)の海成分に水溶性熱可塑性のポリビニルアルコール樹脂を用い、島成分にイソフタル酸変性量6モル%のポリエチレンテレフタレート樹脂を用いた。この海島型繊維1本あたりの島数が25島となるような溶融複合紡糸口金を用い、エアージェットノズルで細化しながら、90m/minで移行するネット上に繊度2.50dtexの海島型繊維を捕集しウェブを形成した。なお、紡糸条件は下記の通りである。

・海成分/島成分の質量比:30/70

・温度:250℃

・口金からの単孔吐出量:1.0g/分

・紡糸速度:3600m/分

【0053】

融着処理工程

さらに、下記条件のカレンダーロールを用いて、長繊維からなるウェブを仮接着し、目付け30g/m2のウェブとした。融着したウェブ間の静摩擦係数は0.4であった。

・温度:80℃

・線圧:70kg/cm

【0054】

積重工程

その後、ウェブ12枚相当分を25℃、相対湿度75%の雰囲気下でクロスラッパーにより積み重ねて積重ウェブを作製し、これに針折れ防止油剤をスプレー付与した。

【0055】

絡合工程

次いで、図1に示す絡合処理装置により下記のようにして本発明に係る絡合処理を行った。

Y方向に回転するシリンダードラム1Aおよび1Bの間に積重ウェブ4をその上下面側が接するようにX方向に搬送し、ニードルパンチ装置2Aおよび2Bのそれぞれに設けられているニードルを上下運動させながら、積重ウェブ4と接触した部分でその積重ウェブを貫通させて絡合処理を行った。

なお、シリンダードラム1Aおよび1Bの駆動速度(回転速度)と積重ウェブ4の搬送速度は同一とした。ニードルパンチ処理の条件は、下記の通りである。

・バーブ針:第1バーブが先端より3mm、バーブ間隔が1mm、スロートデプスが0. 07mmの9バーブ針

・突き刺し深さ:14mm

・パンチ数:上下合わせて12パンチ/cm2

積重ウェブがシリンダードラムを通過する際の伸びは0%であった。

【0056】

さらに、通常のニードルパンチ装置により、積重ウェブの両面から交互に2400P/cm2のニードルパンチ処理を行って積重ウェブを絡合せしめ長繊維不織布を得た。ニードルパンチ処理の条件は下記の通りである。

・針先端からバーブまで距離:3mm

・1バーブ針:スロートデプス0.04mm

・針深度:8mm

【0057】

上記絡合後、長繊維不織布に水(長繊維不織布中のPVAに対し30質量%の量)を付与し、張力がかからない状態で下記条件にて熱処理を行った。当該熱処理により収縮を生じさせ、不織布の見かけの繊維密度を向上させて、緻密化した不織布を得た。

・相対湿度:95%

・温度:70℃、で放置して熱処理

・時間:3分間

【0058】

この緻密化による面積収縮率は45%であった。次いで、緻密化した不織布を熱ロールでプレスし、目付740g/m2、見かけ密度0.50g/cm3の平滑面を有する不織布を得た。

【0059】

該不織布に水系ポリウレタンエマルジョンとしてスーパーフレックスE−4800(第一工業製薬株式会社製)を含浸付与し、150℃で乾燥およびキュアリングを施し、樹脂繊維比率R/F=6/94の弾性体含有長繊維不織布を得た(高分子弾性体付与工程)。

【0060】

ついで、95℃の熱水中でPVAを溶解除去し、極細繊維よりなる厚み1.3mmの人工皮革用基材を得た(極細化処理工程)。該人工皮革用基材を構成する極細長繊維の単繊度は0.1デシテックスであった。

得られた人工皮革用基材の片面をサンドペーパーでバフィングして0.5mm研削した結果、クロスラッパーの積重時のウェブのズレや皺に起因する研削斑は皆無であった。

【0061】

得られた人工皮革用基材の研削面とは反対面に、離型紙上で形成した厚さ50μmのポリウレタン皮膜を二液型ウレタン系接着剤により接着し、乾燥および架橋反応を十分に行った。その後、離型紙を剥ぎ取って、銀付き調人工皮革を得た。

得られた銀付き調人工皮革は、反発感のないやわらかさと腰の有る風合いを兼ね備えると共に、どの部位においても緻密な折り曲げ皺を有する均一なシートであった。

【0062】

(比較例1)

絡合工程において、本発明に係る絡合処理の代わりに、積重された積重ウェブをニードルの進入位置と抜針位置が一致するようにニードルが進行方向に移動する揺動型ニードル機で絡合した以外は、実施例1と同様にして、積重ウェブを絡合し長繊維不織布を作製した。

最初の揺動型ニードル機で100P/cm2処理する前後での積重ウェブの伸びは20%であり、ドラフト率を下げて運転を試みても、ベットプレートとストリッパープレートとの間に積重ウェブが詰まって安定して運転することはできなかった。

【0063】

得られた不織布を用いて、実施例1と同様な方法で人工皮革用基材を作製し、得られた人工皮革用基材の片面をサンドペーパーでバフィングして0.5mm研削した結果、最初の揺動型ニードル機によるシートのズレや皺に起因する研削斑がいたるところに発生して、均一な研削状態が得られなかった。

次に、実施例1と同様にして、銀付き調人工皮革を得た。得られた銀付き調人工皮革は、反発感のないやわらかさと腰の有る風合いを兼ね備えてはいるが、バフィング時の研削斑の部位においては折れ皺が大きく不均一なシートであった。

【図面の簡単な説明】

【0064】

【図1】本発明に係る絡合処理用の絡合処理装置の動きを説明する説明図である。

【符号の説明】

【0065】

1A,1B・・・シリンダードラム

2A,2B・・・ニードルパンチ装置

3・・・ベルト

4・・・積重ウェブ

【技術分野】

【0001】

本発明は、長繊維不織布の製造方法および人工皮革用基材の製造方法に関し、さらに詳しくは人工皮革等に用いることのできる長繊維不織布の製造方法および人工皮革用基材の製造方法に関する。

【背景技術】

【0002】

不織布は織編物とは異なり、縦横斜めの方向による強伸度や物性の違いが少なく、等方性に優れた材料であり、生産性も高いことから広く産業に用いられている。しかし、人工皮革のような高強度、高品質の最終製品を得るためには幅方向、長さ方向の目付の均一性に優れた高密度化された不織布を用いることが不可欠である。

【0003】

従来、カーディングマシンを用いて予め捲縮を与えた短繊維から低目付けの繊維ウェブを形成して、クロスラッパーを用いて該繊維ウェブを複数枚数に積重することにより、繊維ウェブの目付け斑を低減して、任意の巾の不織布を製造する方法がとられている。

【0004】

また、長繊維ウェブを用いて人工皮革等に最適な表面均一性に優れた長繊維不織布の製造方法も提案されている。例えば、特許文献1には、長繊維を紡糸した直後にネット上にこれを捕集して積重した後に、進行方向に揺動する揺動型ニードル機で交絡し、次いで機械的分割、熱水収縮して長繊維不織布を製造する方法が提案されている。

上記揺動型ニードル機を用いた場合は、ベットプレートとストリッパープレートとに挟まれた空間に不織布を通過させる際に、張力を無くす必要がある。そのためには、ニードルが一回の上下運動を行う間、当該ニードルが不織布に貫通した状態での移動距離と、実際の不織布の移動距離とを完全に一致させなければならない。そして、上記距離を完全に一致させるためには、デリベリーロールを用いて不織布にテンションをかけることが必須となり、伸びの無い状態で処理することが実質的に不可能となる。その結果、積重したウェブのズレや皺が発生して幅方向、長さ方向の目付の均一性に優れた不織布が得られないという問題があった。

【0005】

特に、人工皮革のようにその表面に平滑な銀面を付与した場合には、絡合処理時のズレや目付け斑といった内部の乱れをごまかすことができず、天然皮革と同等の緻密な折り曲げ皺が発生する折れしわの品位の高い人工皮革用基材や人工皮革が得られにくいという問題があった。

【特許文献1】特開2006−299463号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、上記従来技術の有する問題点を背景になされたもので、その目的は、絡合処理時にズレが生じず、折れしわの品位の高い人工皮革用基材や人工皮革を製造することが可能な長繊維不織布の製造方法および人工皮革用基材の製造方法を提供することにある。

【課題を解決するための手段】

【0007】

上記課題は、下記本発明により解決することができる。

すなわち、本発明は、極細繊維発生型長繊維を紡糸し、前記極細繊維発生型長繊維をネット上に捕集してウェブを形成するウェブ形成工程と、前記ウェブに融着処理を施す融着処理工程と、前記融着したウェブを積重して積重ウェブとする積重工程と、前記積重ウェブの少なくとも一方の面に絡合処理装置の表面部材の一部を接触させながら、その接触部において前記絡合処理装置内部の絡合処理部材により絡合を行う絡合処理を含む絡合工程と、を順次含み、

前記絡合処理において、前記接触部における前記表面部材の駆動方向を前記積重ウェブの搬送方向と同一とし、駆動速度と搬送速度とを略同一とすることを特徴とする長繊維不織布の製造方法である。

【発明の効果】

【0008】

本発明によれば、絡合処理時にズレが生じず、長繊維不織布の目付、厚み、比重を均一とすることで、折れしわの品位の高い人工皮革用基材や人工皮革を製造することが可能な長繊維不織布の製造方法および人工皮革用基材の製造方法を提供することができる。

【発明を実施するための最良の形態】

【0009】

本発明の長繊維不織布の製造方法は、ウェブ形成工程、融着工程、積重工程、および絡合工程をこの順に含み、適宜、その他の工程を含む。以下、各工程について詳細に説明する。

【0010】

(ウェブ形成工程)

ウェブ形成工程では、極細繊維発生型長繊維を紡糸し、前記極細繊維発生型長繊維をネット上に捕集してウェブを形成する。

ここで、「極細繊維発生型繊維」とは、少なくとも2種類のポリマーからなる多成分系複合繊維をいう。このような多成分系複合繊維としては、繊維外周を複数成分が交互に構成するような花弁形状や重畳形状などの剥離分割型複合繊維;繊維断面において繊維外周を主体として構成する海成分ポリマー中に、これとは異なる種類の島成分ポリマーが分布した断面形態の海島型繊維;が挙げられる。これらの中でも、海島型繊維が好ましい。

海島型繊維は、ニードルパンチ処理で代表される繊維絡合処理を行う際に、割れ、折れ、切断などの繊維損傷が極めて少ない。そのため、より細い繊度の複合繊維を不織布構造体の構成繊維として採用することが可能で、その絡合による緻密化度合いをより高めることができるといった利点がある。

【0011】

島成分ポリマーは、表面張力の作用によって、通常は円形かそれに近い形状で分布するが、海成分ポリマーと島成分ポリマーとの比率によっては多角形に変形していることもある。この海島型繊維は、不織布構造体を形成させ、さらに高分子弾性体を含浸させる前または後の適当な段階で海成分ポリマーを抽出または分解して除去される。このことによって、残った島成分ポリマーからなり元の海島型繊維より細い複数本の繊維が集束した繊維束を生成させることができる。このような海島型繊維は、従来公知のチップブレンド(混合紡糸)方式や複合紡糸方式で代表される多成分系複合繊維の紡糸方法を用いて得ることができる。また、剥離分割型複合繊維に比べると、得られる極細繊維の断面形状がより円形に近い形状となり、繊維束として見たときに異方性がより少ない。さらに、個々の極細繊維の繊度、即ち断面積の均一性が高い極細繊維束が得られるという性質を有しており、非常に多くの繊維束を従来にない緻密さで集合させることができる。そして、かかる特性は、人工皮革用基材において、柔軟で膨らみ感がありながら充実感をも兼ね備えた独特の風合いを得る上でも好ましい。

【0012】

本発明で用いられる長繊維としては、従来の人工皮革または合成皮革として用いられている繊維であり、合成繊維が好ましい。ここで、長繊維とは、短繊維のように数cmでカットされることなく、長い繊維状の形態を保っている繊維をいい、ポリマーを紡糸した後にカットを行わず、充分に連続した繊維をいう。

【0013】

極細繊維発生型繊維を構成するポリマーは、本発明においては特に限定されるものではない。例えば、分割可能な貼り合せ構造を有する繊維の場合は、ナイロン−6、ナイロン−66、ナイロン−610、ナイロン−11、ナイロン−12などのポリアミド繊維;ポリエチレンテレフタレート、ポリトリエチレンテレフタレート、ポリブチレンテレフタレート、ポリプロピレンテレフタレート、ポリエチレンナフタレート及びこれらを主成分とする共重合ポリエステル等のポリエステル繊維;などが挙げられる。

【0014】

海島型繊維の場合、島成分を構成するポリマーは、本発明においては特に限定されるものではないが、ポリエチレンテレフタレート(以下、PETと称する。)、ポリトリメチレンテレフタレート(以下、PTTと称する。)、ポリブチレンテレフタレート(以下、PBTと称する。)、ポリエステルエラストマー等のポリエステル系樹脂またはそれらの変性物;ナイロン6、ナイロン66、ナイロン610、ナイロン12、芳香族ポリアミド、半芳香族ポリアミド、ポリアミドエラストマー等のポリアミド系樹脂またはそれらの変性物;さらにはポリプロピレンなどのポリオレフィン系樹脂;ポリエステル系ポリウレタンなどのポリウレタン系樹脂;など、従来公知の繊維形成能を有する種々のポリマーが好適である。

【0015】

これらの中でもPET、PTT、PBT、またはこれらの変性ポリエステル等のポリエステル系樹脂は、熱処理により収縮を発現しやすく、加工した人工皮革製品において評価したときの充実感のある風合い及び耐磨耗性、耐光性、あるいは形態安定性などの実用的な性能の点から特に好ましい。また、ナイロン6、ナイロン66等のポリアミド系樹脂はポリエステル系樹脂に比べて吸湿性があってしなやかな極細繊維が得られることから、加工した人工皮革製品において評価したときの膨らみ感のある柔らかな風合い、及び立毛調外観であれば滑らかなタッチや帯電防止性能などの実用的な性能の点から特に好ましい。

これら島成分ポリマーは、融点が160℃以上であるのが好ましく、180〜330℃の繊維形成性結晶性樹脂であることがより好ましい。島成分ポリマーの融点が160℃以上であれば、極細繊維の形態安定性を満足いくレベルとすることが可能で、特に人工皮革製品において評価される実用的な性能の点からも好ましい。

【0016】

融点は、示差走査熱量計(以下、DSCと称する。)を用いて、窒素雰囲気下、昇温速度10℃/分で室温からポリマー種類に応じて300〜350℃までポリマーを昇温後、直ちに室温まで冷却し、再度直ちに昇温速度10℃/分で300〜350℃まで昇温したときに観測される吸熱ピークのピークトップ温度を採用する。極細繊維を構成するポリマーには、紡糸段階で着色剤、紫外線吸収剤、熱安定剤、消臭剤、防かび剤、抗菌剤その他各種安定剤などが添加されていてもよい。

【0017】

海島型繊維の海成分を構成するポリマーは、海島型繊維を極細繊維束に変成させる必要があるので、採用した島成分ポリマーとは溶剤または分解剤に対する溶解性または分解性を異にする必要がある。すなわち、紡糸安定性の点から島成分ポリマーとは親和性が小さいポリマーであって、かつ紡糸条件下では溶融粘度が島成分ポリマーより小さいポリマーであるか、あるいは表面張力が島成分ポリマーより小さいポリマーであることが好ましい。このような条件を満たす限り、海成分ポリマーは特に限定されるものではない。好ましい具体例としては、ポリエチレン、ポリプロピレン、ポリスチレン、エチレンプロピレン共重合体、エチレン酢酸ビニル共重合体、スチレンエチレン共重合体、スチレンアクリル共重合体、ポリビニルアルコール系樹脂などが挙げられる。なかでも、ポリビニルアルコール系樹脂およびポリエチレンが好ましい。

【0018】

なお、海成分ポリマーの溶融粘度を島成分ポリマーより小さくすることで、後の融着処理工程においてこれらのポリマーの溶融温度まで温度を上げる必要がなくなる。すなわち、融着処理の際に60〜120℃程度の温度範囲になるように調節することが可能となり、ウェブを構成する海島型繊維の断面形状を大きく損なうことなく、その形態を十分に保持することができる。

【0019】

極細繊維発生型繊維の紡糸およびウェブ形成には、例えば、多数のノズル孔が、所定のパターンで配置された複合紡糸用口金を用いることが好ましい。そして、溶融状態の海島型繊維を個々のノズル孔からコンベヤベルト状の移動式のネット上に連続的に吐出させる。このとき冷却装置により、繊維を実質的に冷却固化させながら、エアジェット・ノズルのような吸引装置を用いて高速気流を作用させることが好ましい。また、ネットの繊維捕集面とは反対面側に吸引装置を設け、吐出される海島型繊維を吸引しながら繊維捕集面上に捕集・堆積させることが好ましい。このようにして、海島型繊維のウェブがネット上に形成される。なお、ウェブの目付けはネットの駆動速度と紡出繊維量によって決定されるので、適宜調整することが好ましい。

【0020】

なお、複合紡糸用口金のノズル孔のパターンとしては、種々のものを使用することができる。同心円状のパターンを採用する場合、1つの口金に対して作用させる吸引装置は一般的にはノズル状で1つとなる。このため、吸引の際に多数の海島型繊維が同心円の中心点に集束されてしまう。また、一般的には複数の口金を直線状に並べて所望の紡糸量を得ているので、隣接する口金から吐出される海島型繊維の束との間はそのまま捕集したのでは繊維が殆ど存在することはない。そのため、ウェブの地合いを均一な状態へと調節するには開繊の重要性が極めて高くなる。これに対し、並列状のパターンを採用すれば、吸引装置は口金に対向した直線的なスリット状であるため、吸引の際に集束されてしまう海島型繊維は基本的には口金において並列に配置された列間のみに留まる。従って、仮にそのまま捕集したとしても同心円状のパターンを採用した場合に比べるとより均一な地合いでウェブが得られるので、この点においては同心円状のパターンに比べると並列状のパターンの方がより好ましい実施態様である。

【0021】

(融着処理工程)

融着処理工程は、ネット上に形成されたウェブに融着処理を施して、形態安定性を付与する工程である。

融着処理としては、種々の手段を採用することができるが、熱プレス処理が好ましい。熱プレス処理することによりその後の積重、絡合の各工程でのウェブの形態変化をより抑制することが可能となる。

【0022】

また、融着したウェブ間の静摩擦係数は0.5以下とすることが好ましく、0.1〜0.4とすることがより好ましい。静摩擦係数は0.5以下とすることで、ウェブを構成している繊維がズレ難くそれによって目付け斑が起こり難くなる。また、0.1以上とすることで、後の絡合工程で繊維が移動して容易に絡合が可能となる程度に繊維が融着させ易くすることができる。静摩擦係数は0.5以下とするには、ウェブを構成する材料に応じて、表面部材の材料を選択したり、熱プレス処理を行うことにより達成可能である。なお、融着した積重ウェブ間の静摩擦係数は、JIS P−8147に準じて測定した値である。

【0023】

熱プレス処理としては、例えば、熱プレスロール(カレンダーロールや凹凸模様が付与されたロール)を使用し、所定の圧力と温度をかけて処理する方法を採用することができる。熱プレス処理する温度は、極細繊維発生型長繊維の少なくとも1成分(表面に存在する少なくとも1成分)の融点より10℃以上低いことが好ましい。10℃以上低いと、ウェブの良好な形態安定性を維持しながら、積重後のウェブを絡合する際の絡合不良や針穴の形成を防ぎ、高品位な不織布とすることができる。熱プレス後のウェブの目付けとしては、20〜60g/m2の範囲であることが好ましい。20〜60g/m2の範囲にあることで、次の積重工程におけるばらつき(目付けの高低差)が発生しにくくなり、風による影響を受けずに、積重スピードを上昇させることなく、積重の乱れや繊維集合体の不均一化を防ぐことができる。

【0024】

(積重工程)

積重工程はウェブを積み重ねて積重ウェブとする工程である。当該積重工程では積重ウェブの形態を均一にするために、クロスラッパーを採用することが好ましい。積重枚数としては、目付けムラの低減と良好な生産性を考慮して、5〜100枚程度とすることが好ましい。積重時の雰囲気としては、0〜40℃の温度で50〜90%の相対湿度とすることが好ましい。

【0025】

(絡合工程)

絡合工程では、積重ウェブの少なくとも一方の面に絡合処理装置の表面部材の一部を接触させながら、その接触部において絡合処理装置内部の絡合処理部材により絡合を行う絡合処理(以下、「本発明に係る絡合処理」ということがある)を含む。本発明に係る絡合処理は、絡合工程における最初の絡合処理として行うことが好ましい。すなわち、本発明に係る絡合処理を施した後は、一般的な絡合処理を施すことが好ましい。

【0026】

本発明に係る絡合処理では、絡合処理装置の表面部材の一部を接触させ表面部材を介して絡合処理を施すので、従来のニードルパンチのように積重ウェブを引き伸ばしてしまうことがない。そのため、クロスラッパーで積み重ねられた状態を維持したまま、ズレの発生を防いで絡合することができる。その結果、折れしわ品位の高い人工皮革基材や人工皮革を製造できる長繊維不織布を得ることができる。

【0027】

本発明に係る絡合処理は、積重ウェブの一方の面だけに施してもよいが、両面に対して施すことが好ましい。

【0028】

絡合処理装置としては、例えば、表面部材がドラム状のもので、内部にニードルパンチ処理を行う絡合処理部材を具備するもの;表面部材が無端ベルト状で、当該無端ベルトが複数のロールにより張架されておりその内周側に絡合処理部材を具備するもの;などが挙げられる。

【0029】

図1に本発明に係る絡合処理を施すための絡合処理装置の概略を例示する。当該装置は、表面部材として、ベットプレートおよびストリッパープレートの機能を有する上下一対のシリンダードラム1Aおよび1Bと、それぞれ内部に具備される絡合処理部材としてのニードルパンチ装置2Aおよび2Bとからなる。シリンダードラム1Aおよび1Bには、ニードルパンチ装置2Aおよび2Bのニードルが通過できるような細孔が所定のパターンで設けられている。

【0030】

シリンダードラム1Aおよび1Bは、ベルト(ネット)3によりX方向に搬送される積重ウェブ4の上下面側に接した状態、すなわち、積重ウェブ4を一対のシリンダードラム1Aおよび1Bで挟持した状態で設けられている。そして、積重ウェブ4の搬送と共にシリンダードラム1Aおよび1Bもこれに接しながらY方向に回転する。この状態で、ニードルパンチ装置2Aおよび2Bのそれぞれに設けられているニードルが上下運動しながら、上記パターンを通じて積重ウェブ3と接触した部分でこの積重ウェブを貫通して絡合させる。

【0031】

このとき、接触部におけるシリンダードラム1Aおよび1Bの駆動方向Y(特に、接触部における接線方向)を積重ウェブの搬送方向Xと同一とし、駆動速度と搬送速度とを略同一とする。このような絡合処理を施すことで、実質的に積重ウェブが引き伸ばされず、クロスラッパーで積重された状態にズレが生じずに絡合することができる。

【0032】

ここで、駆動速度と搬送速度とが「略同一」であるとは、実質的に積重ウェブを引き伸ばさないようにすることを考慮した範囲で、駆動速度V1と搬送速度V2との比(V1/V2)が0.9〜1.1(好ましくは、1)の範囲にあることをいう。

シリンダードラム間のクリアランスは、積重ウェブがフリーの状態(挟持されていない状態)の最も薄い厚みの部分に対して、100%以下の厚みになるように制御することが上記の通りずれが生じ難くくすることが可能な点で好ましく、90%以下がより好ましい。

【0033】

一般的なニードルパンチ装置は、フィードベルトおよびデリベリーロールから構成されている。フィードベルトは、ベットプレートとストリッパープレートとの間の空間に積重ウェブを供給する構成となっている。デリベリーロールは、ベットプレートとストリッパープレートとの間の空間から積重ウェブを引き出す構成となっている。このような構成では、非連続なフィードベルトからプレート間、プレート間からデリベリーロールに積重ウェブを移動させるためにはフィードベルトとデリベリーロールとの間に速度差を付け、積重ウェブの自重による抵抗の影響を打ち消すことが必須となる。

これに対し、図1に示す態様では、一対のシリンダードラム1Aおよび1Bが積重ウェブを上下から挟持するように接触している。そして、駆動方向Yを搬送方向Xと同一とし、駆動速度と搬送速度とを略同一としながら、接触部分でニードルパンチ処理をすることで、実質的に積重ウェブが引き伸ばされず、クロスラッパーで積重された状態を維持したまま不織布を絡合できる。

【0034】

積重ウェブは、目付けが小さく、融着ウェブ間の静摩擦抵抗が0.5以下と小さく繊維同士の絡み合いが無く、繊維が融着処理により融着しているため自由度が少ない。そのため、微小な力、例えば工程内の風やニードル機に入る際の表裏の剪断力などで各層の重ね合わせ位置がずれやすい。

しかし、本発明では、積重ウェブ4を上下から挟持した状態で、その接触部でニードルパンチ処理することによりそのずれを実質的に防止することができる。特に、ニードルの進入と抜出を行う1ストローク当たりのマシン速度が大きい場合に本発明の効果は顕著である。

【0035】

本発明に係る絡合処理は、既述のように、絡合工程の初期に行い、その後、従来のニードルパンチ等の絡合処理を行うことが好ましい。本発明に係る絡合処理において、積重ウェブに与える絡合状態としては、その後のニードルパンチ処理を行う際に積重した状態を十分に維持できる程度とすることが好ましい。

【0036】

本発明に係る絡合処理およびその後の絡合処理で使用するニードルの種類は、従来の短繊維を経由した人工皮革の製造において用いられるものと同様のものも適宜用いることができる。本発明の効果を得る上で特に重要なのは、ニードルの番手、バーブの深さ、バーブの数であり、後述するような種類のニードルを主体として用いるのが好ましい。

【0037】

本発明におけるニードルの番手は、処理後に得られる緻密性や表面品位に影響を与える因子である。少なくとも、ブレード部(ニードル先端のバーブが形成されている部分)のサイズが30番(断面形状が正三角形であれば高さが、また円形であれば直径が0.73〜0.75mm程度)より小さい(細い)ことが好ましく、32番(0.68〜0.70mm程度)から46番(0.33〜0.35mm程度)の範囲がより好ましく、36番(高さ0.58〜0.60mm)から43番(高さ0.38〜0.40mm程度)の範囲がさらに好ましい。

【0038】

ブレード部のサイズが30番より小さいと、緻密な繊維集合状態や表面品位を得ることが可能となり、加えて長繊維ウェブにニードルを作用させる際の繊維とニードルとの摩擦抵抗が大きくなり過ぎるのを防ぎ、ニードルパンチ処理用油剤を過剰に付与する必要がなくなる。

【0039】

一方、ブレード部のサイズが46番より大きいニードルだと、ニードルの強度や耐久性において工業生産上、好適であり、所望の深さのバーブを設定することが容易となる。ニードルの形状、特にブレード部の断面形状については、繊維の引っ掛かり易さや摩擦抵抗の小ささなどの点から、正三角形が好ましい。

【0040】

ここで、本発明におけるバーブの深さとは、バーブの最深部からバーブ先端までの高さをいう。一般的なバーブ形状でいうと、ニードル側面より外側に形成されたバーブの先端までの高さ(キックアップということもある)とニードル側面より内側に形成されたバーブの最深部までの深さ(スロートデプスということもある)を合わせた高さを指す。より詳細には、少なくとも極細繊維発生型長繊維(例えば、海島型繊維)の直径以上であることが好ましく、120μm以下であることがより好ましい。バーブ深さが極細繊維発生型長繊維の直径以上だと、これがバーブに引っ掛かり易くなる。一方、バーブ深さが120μm以下であると、ニードルを作用させた跡が不織布構造体の表面に大きな孔として残り難く、緻密な繊維集合状態や表面品位が得られやすくなる。

また、バーブ深さに関しては、極細繊維発生型長繊維の直径との相関においても本発明において好適なサイズがあり、極細繊維発生型長繊維の直径に対して1.7〜10.2倍が好ましく、2.0〜7.0倍がより好ましい。バーブ深さが1.7倍以上だと、極細繊維発生型長繊維がバーブに実質的に引っ掛かり易くなり、後述するパンチ数を増やしても、それに見合った絡合効果が得られるようになる。一方、10.2倍以下とすると極細繊維発生型長繊維の切断や割れなどニードルによる損傷の増大を防ぐことができる。

【0041】

本発明の積重ウェブの少なくとも一方の面に絡合処理装置の表面部材の一部を接触させながら、その接触部において前記絡合処理装置内部の絡合処理部材により絡合を行う絡合処理を含む絡合工程におけるニードルのパンチ数は、5パンチ/cm2以上であれば使用するニードルのバーブ形状、バーブ数、突き刺し深さの調整により所望の絡合状態を得ることが可能である。片面からのみのニードルパンチでも効果は得られるが、上下面から同時に絡合させることがより好ましい。上限は特に限定しないが、400パンチ/cm2以以下とすることが大掛かりな装置を用いる必要がない点で好ましい。

【0042】

本発明におけるバーブの数は、1個から9個までの範囲で所望の絡合効果が得られるように適宜選択すればよいが、3個から9個までの範囲とするのが好ましく、また、絡合効率を高めるために、バーブ間隔を狭くして多くのバーブが作用するようにしたニードルを用いることが好ましい。

【0043】

上記本発明に係る絡合処理を行った後、更に従来の絡合処理を分けて行うことが品質向上と製造効率や設備コストの向上を兼ね備える点で好ましい。従来の絡合処理におけるニードルパンチ条件としては、ニードルのバーブが積重ウェブの両表面まで貫通するような条件でかつニードルパンチ数が400〜8000パンチ/cm2の条件が好ましく、1000〜4000パンチ/cm2の条件でニードルパンチ処理を行うことがより好ましい。

上記方法で、本発明に係る絡合処理、およびその後の従来の絡合処理を行うことによって、得られる長繊維不織布や人工皮革が、天然皮革様の充実感ある風合いおよび機械強度に優れるようになる。従来の絡合処理(ニードルパンチ処理)の方向は、最終商品の感性、物性等必要に応じて片面からのみ行っても構わないが、積重ウェブの両面から行うのが天然皮革用の緻密な外観を得る点で好ましい。

【0044】

本発明の製造方法に係る各工程は、ウェブを巻き取ることなく連続して設けられることが好ましい。

例えば、長繊維不織布の製造方法では、繊維の紡出スピードと後の工程のラインスピードを調整するために、熱プレス後のウェブで一旦巻き取ることも可能であるが、本発明の製造方法では巻き取らずに連続して積重工程等を通過することができる。融着処理後のウェブは、絡合工程で繊維が移動して容易に絡合が可能となる程度に繊維が融着しているのみとなっている。従って、一旦巻き取ったり、巻き出したりする際のウェブ耳部(ウェブの両側端部)の繊維のもつれ等に起因して、ウェブの破れに起因する目付け斑やテンション変動による走行位置のズレが生じて均一な積重状態を得ることが困難となる。これに対し、本発明の製造方法では、途中での巻き取り、巻き出しの工程を無くすことにより、品質(特に、折れしわの品位)の高い人工皮革用基材や人工皮革を製造できる長繊維不織布を安定して製造することができる。

【0045】

従来の短繊維を経由する方法に対し、本発明が採用する製造方法は、紡糸から繊維ウェブ形成が途切れることのない1つのまとまった工程となっている。そのため、設備においても非常にコンパクトで簡潔であり、生産速度やコストに優れる。また、工業的な実施において極めて重要な安定生産性の点においても有利である。すなわち、従来のような種々の工程、設備が組み合わさることによる複合的な課題を生じ難いという大きな利点がある。さらに、構成繊維が連続性の高い長繊維であることから、得られる長繊維不織布、それを用いた人工皮革用基材や人工皮革において、繊維間の絡合や高分子弾性体による拘束のみに頼っていた短繊維経由の不織布構造体に比べると、形態安定性、即ち人工皮革用基材や人工皮革の機械的強度や表面摩擦耐久性、銀面調の場合の接着剥離強力などの物性面において優れた特性を発揮し得る。

【0046】

本発明の製造方法で得られた長繊維不織布は、幅方向、長さ方向の目付の均一性と等方性に優れた非常に品質の高いものとなる。特に、スエード調人工皮革に用いた場合の立毛の均一性や銀付き調人工皮革に用いた場合の折れしわの品位が高く、スポーツシューズ、婦人・紳士靴などの靴用途、競技用の各種ボール用途、家具、車両、内装材、インテリア材などの産業資材用途、手帳・ノート等の装丁用途、衣料用途などに好ましく用いることができる。

【0047】

本発明の製造方法で得られた長繊維不織布は、高分子弾性体付与工程、極細化処理工程等を経て人工皮革用基材となる。

高分子弾性体付与工程では、例えば、有機溶剤に溶解されたポリウレタンなどの高分子弾性体溶液、あるいは水に分散されたポリウレタンなどの高分子弾性体水分散液などを長繊維不織布に含浸する。その後、湿式あるいは乾式で凝固し、長繊維不織布に高分子弾性体が付与された弾性体含有長繊維不織布が得られる。

【0048】

極細化処理工程では、長繊維不織布または弾性体含有長繊維不織布から特定のポリマーを選択的に除去する極細化処理を施し、長繊維を極細繊維とする。例えば、極細繊維発生型長繊維に海島型繊維を使用した場合の極細化処理では、海成分に配したポリエチレン、ポリビニルアルコール系樹脂、またはアルカリ易溶性ポリエステルなどの易溶性のポリマーを溶解除去する。また、海成分にポリエチレンを配した極細化処理にあっては、収縮処理した弾性体含有長繊維を80℃の熱トルエン中に浸漬し、ポリエチレンを完全に除去して乾燥すればよい。また、海成分にポリビニルアルコール系樹脂を配した極細化処理にあっては、収縮処理した長繊維不織布または弾性体含有長繊維を80〜98℃の熱水中に浸漬し、水溶性のポリビニルアルコール樹脂を完全に、または用途に応じて一部除去して乾燥すればよい。このように、海成分の易溶性ポリマーを溶解除去することによって、天然皮革様で充実感のある人工皮革用基材を製造することができる。

【0049】

なお、人工皮革用基材を作製するに当たっては、上記工程の順序に特に制限はない。また、公知の工程を適宜設けてもよい。

また、高品質な不織布とするためには分割後の繊維が極細繊維であることが好ましい。繊維の繊度は0.5〜0.001dtexであることが好ましく、0.3〜0.08dtexであることがより好ましい。繊度を上記範囲とすることで、人工皮革用基材やそれから得られる人工皮革等の風合いが硬くなることを防ぐことができる。

さらに、これらの繊維は単独ではなく数種の繊維が混合したものでも構わない。さらに、長繊維ばかりではなく、短繊維を一部に含むものであってもよい。短繊維を含有することによってさまざまな風合いをとることができる。

【実施例】

【0050】

以下、実施例により本発明を更に具体的に説明するが、本発明はこれらに限定されるものではない。

【0051】

(実施例1)

ウェブ形成工程、融着処理工程、積重工程、および絡合工程の各工程のおける処理を、ウェブを巻き取ることなく連続して以下の通り実施した。

【0052】

ウェブ形成工程

まず、極細繊維発生型長繊維(海島型繊維)の海成分に水溶性熱可塑性のポリビニルアルコール樹脂を用い、島成分にイソフタル酸変性量6モル%のポリエチレンテレフタレート樹脂を用いた。この海島型繊維1本あたりの島数が25島となるような溶融複合紡糸口金を用い、エアージェットノズルで細化しながら、90m/minで移行するネット上に繊度2.50dtexの海島型繊維を捕集しウェブを形成した。なお、紡糸条件は下記の通りである。

・海成分/島成分の質量比:30/70

・温度:250℃

・口金からの単孔吐出量:1.0g/分

・紡糸速度:3600m/分

【0053】

融着処理工程

さらに、下記条件のカレンダーロールを用いて、長繊維からなるウェブを仮接着し、目付け30g/m2のウェブとした。融着したウェブ間の静摩擦係数は0.4であった。

・温度:80℃

・線圧:70kg/cm

【0054】

積重工程

その後、ウェブ12枚相当分を25℃、相対湿度75%の雰囲気下でクロスラッパーにより積み重ねて積重ウェブを作製し、これに針折れ防止油剤をスプレー付与した。

【0055】

絡合工程

次いで、図1に示す絡合処理装置により下記のようにして本発明に係る絡合処理を行った。

Y方向に回転するシリンダードラム1Aおよび1Bの間に積重ウェブ4をその上下面側が接するようにX方向に搬送し、ニードルパンチ装置2Aおよび2Bのそれぞれに設けられているニードルを上下運動させながら、積重ウェブ4と接触した部分でその積重ウェブを貫通させて絡合処理を行った。

なお、シリンダードラム1Aおよび1Bの駆動速度(回転速度)と積重ウェブ4の搬送速度は同一とした。ニードルパンチ処理の条件は、下記の通りである。

・バーブ針:第1バーブが先端より3mm、バーブ間隔が1mm、スロートデプスが0. 07mmの9バーブ針

・突き刺し深さ:14mm

・パンチ数:上下合わせて12パンチ/cm2

積重ウェブがシリンダードラムを通過する際の伸びは0%であった。

【0056】

さらに、通常のニードルパンチ装置により、積重ウェブの両面から交互に2400P/cm2のニードルパンチ処理を行って積重ウェブを絡合せしめ長繊維不織布を得た。ニードルパンチ処理の条件は下記の通りである。

・針先端からバーブまで距離:3mm

・1バーブ針:スロートデプス0.04mm

・針深度:8mm

【0057】

上記絡合後、長繊維不織布に水(長繊維不織布中のPVAに対し30質量%の量)を付与し、張力がかからない状態で下記条件にて熱処理を行った。当該熱処理により収縮を生じさせ、不織布の見かけの繊維密度を向上させて、緻密化した不織布を得た。

・相対湿度:95%

・温度:70℃、で放置して熱処理

・時間:3分間

【0058】

この緻密化による面積収縮率は45%であった。次いで、緻密化した不織布を熱ロールでプレスし、目付740g/m2、見かけ密度0.50g/cm3の平滑面を有する不織布を得た。

【0059】

該不織布に水系ポリウレタンエマルジョンとしてスーパーフレックスE−4800(第一工業製薬株式会社製)を含浸付与し、150℃で乾燥およびキュアリングを施し、樹脂繊維比率R/F=6/94の弾性体含有長繊維不織布を得た(高分子弾性体付与工程)。

【0060】

ついで、95℃の熱水中でPVAを溶解除去し、極細繊維よりなる厚み1.3mmの人工皮革用基材を得た(極細化処理工程)。該人工皮革用基材を構成する極細長繊維の単繊度は0.1デシテックスであった。

得られた人工皮革用基材の片面をサンドペーパーでバフィングして0.5mm研削した結果、クロスラッパーの積重時のウェブのズレや皺に起因する研削斑は皆無であった。

【0061】

得られた人工皮革用基材の研削面とは反対面に、離型紙上で形成した厚さ50μmのポリウレタン皮膜を二液型ウレタン系接着剤により接着し、乾燥および架橋反応を十分に行った。その後、離型紙を剥ぎ取って、銀付き調人工皮革を得た。

得られた銀付き調人工皮革は、反発感のないやわらかさと腰の有る風合いを兼ね備えると共に、どの部位においても緻密な折り曲げ皺を有する均一なシートであった。

【0062】

(比較例1)

絡合工程において、本発明に係る絡合処理の代わりに、積重された積重ウェブをニードルの進入位置と抜針位置が一致するようにニードルが進行方向に移動する揺動型ニードル機で絡合した以外は、実施例1と同様にして、積重ウェブを絡合し長繊維不織布を作製した。

最初の揺動型ニードル機で100P/cm2処理する前後での積重ウェブの伸びは20%であり、ドラフト率を下げて運転を試みても、ベットプレートとストリッパープレートとの間に積重ウェブが詰まって安定して運転することはできなかった。

【0063】

得られた不織布を用いて、実施例1と同様な方法で人工皮革用基材を作製し、得られた人工皮革用基材の片面をサンドペーパーでバフィングして0.5mm研削した結果、最初の揺動型ニードル機によるシートのズレや皺に起因する研削斑がいたるところに発生して、均一な研削状態が得られなかった。

次に、実施例1と同様にして、銀付き調人工皮革を得た。得られた銀付き調人工皮革は、反発感のないやわらかさと腰の有る風合いを兼ね備えてはいるが、バフィング時の研削斑の部位においては折れ皺が大きく不均一なシートであった。

【図面の簡単な説明】

【0064】

【図1】本発明に係る絡合処理用の絡合処理装置の動きを説明する説明図である。

【符号の説明】

【0065】

1A,1B・・・シリンダードラム

2A,2B・・・ニードルパンチ装置

3・・・ベルト

4・・・積重ウェブ

【特許請求の範囲】

【請求項1】

極細繊維発生型長繊維を紡糸し、前記極細繊維発生型長繊維をネット上に捕集してウェブを形成するウェブ形成工程と、

前記ウェブに融着処理を施す融着処理工程と、

前記融着したウェブを積重して積重ウェブとする積重工程と、

前記積重ウェブの少なくとも一方の面に絡合処理装置の表面部材の一部を接触させながら、その接触部において前記絡合処理装置内部の絡合処理部材により絡合を行う絡合処理を含む絡合工程と、を順次含み、

前記絡合処理において、前記接触部における前記表面部材の駆動方向を前記積重ウェブの搬送方向と同一とし、駆動速度と搬送速度とを略同一とすることを特徴とする長繊維不織布の製造方法。

【請求項2】

前記表面部材がドラム状であり、前記絡合処理がニードルパンチ処理であることを特徴とする請求項1に記載の長繊維不織布の製造方法。

【請求項3】

前記絡合処理装置が前記積重ウェブのそれぞれの面側に設けられ、これらの絡合処理装置の前記表面部材により、前記積重ウェブが挟持されることを特徴とする請求項1または2に記載の長繊維不織布の製造方法。

【請求項4】

前記融着したウェブ間の静摩擦係数が0.5以下であることを特徴とする請求項1〜3のいずれか1項に記載の長繊維不織布の製造方法。

【請求項5】

前記極細繊維発生型長繊維を構成するポリマーの一成分がポリビニルアルコール系樹脂であることを特徴とする請求項1〜4のいずれか1項に記載の長繊維不織布の製造方法。

【請求項6】

前記極細繊維発生型長繊維を構成するポリマーの一成分がポリエチレンであることを特徴とする請求項1〜4のいずれか1項に記載の長繊維不織布の製造方法。

【請求項7】

請求項1〜6のいずれか1項に記載の長繊維不織布の製造方法で得られた長繊維不織布に対し、前記極細繊維発生型長繊維を極細化処理する極細化工程を含むことを特徴とする人工皮革用基材の製造方法。

【請求項8】

前記極細化工程の前後のいずれかで、高分子弾性体を付与する高分子弾性体付与工程を含むことを特徴とする請求項7に記載の人工皮革用基材の製造方法。

【請求項1】

極細繊維発生型長繊維を紡糸し、前記極細繊維発生型長繊維をネット上に捕集してウェブを形成するウェブ形成工程と、

前記ウェブに融着処理を施す融着処理工程と、

前記融着したウェブを積重して積重ウェブとする積重工程と、

前記積重ウェブの少なくとも一方の面に絡合処理装置の表面部材の一部を接触させながら、その接触部において前記絡合処理装置内部の絡合処理部材により絡合を行う絡合処理を含む絡合工程と、を順次含み、

前記絡合処理において、前記接触部における前記表面部材の駆動方向を前記積重ウェブの搬送方向と同一とし、駆動速度と搬送速度とを略同一とすることを特徴とする長繊維不織布の製造方法。

【請求項2】

前記表面部材がドラム状であり、前記絡合処理がニードルパンチ処理であることを特徴とする請求項1に記載の長繊維不織布の製造方法。

【請求項3】

前記絡合処理装置が前記積重ウェブのそれぞれの面側に設けられ、これらの絡合処理装置の前記表面部材により、前記積重ウェブが挟持されることを特徴とする請求項1または2に記載の長繊維不織布の製造方法。

【請求項4】

前記融着したウェブ間の静摩擦係数が0.5以下であることを特徴とする請求項1〜3のいずれか1項に記載の長繊維不織布の製造方法。

【請求項5】

前記極細繊維発生型長繊維を構成するポリマーの一成分がポリビニルアルコール系樹脂であることを特徴とする請求項1〜4のいずれか1項に記載の長繊維不織布の製造方法。

【請求項6】

前記極細繊維発生型長繊維を構成するポリマーの一成分がポリエチレンであることを特徴とする請求項1〜4のいずれか1項に記載の長繊維不織布の製造方法。

【請求項7】

請求項1〜6のいずれか1項に記載の長繊維不織布の製造方法で得られた長繊維不織布に対し、前記極細繊維発生型長繊維を極細化処理する極細化工程を含むことを特徴とする人工皮革用基材の製造方法。

【請求項8】

前記極細化工程の前後のいずれかで、高分子弾性体を付与する高分子弾性体付与工程を含むことを特徴とする請求項7に記載の人工皮革用基材の製造方法。

【図1】

【公開番号】特開2008−240217(P2008−240217A)

【公開日】平成20年10月9日(2008.10.9)

【国際特許分類】

【出願番号】特願2007−86933(P2007−86933)

【出願日】平成19年3月29日(2007.3.29)

【出願人】(000001085)株式会社クラレ (1,607)

【Fターム(参考)】

【公開日】平成20年10月9日(2008.10.9)

【国際特許分類】

【出願日】平成19年3月29日(2007.3.29)

【出願人】(000001085)株式会社クラレ (1,607)

【Fターム(参考)】

[ Back to top ]