長繊維強化熱可塑性モノフィラメント及びその製造方法、並びに繊維製品及びその製造方法

【課題】強化繊維内部まで熱可塑性樹脂が含浸し、かつ、長手方向の品質が均一で加工性、外観が良好な長繊維強化熱可塑性モノフィラメントとその製造方法、及び、前記長繊維強化熱可塑性モノフィラメントを用いた繊維製品を提供する。

【解決手段】長繊維マルチフィラメント1を構成する各単糸に少なくとも熱可塑性樹脂が含浸されてなる長繊維強化熱可塑性モノフィラメントであって、強度の標準偏差が1cN/dtex以下、空隙率の標準偏差が3%以下であることを特徴とする長繊維強化熱可塑性モノフィラメント。

【解決手段】長繊維マルチフィラメント1を構成する各単糸に少なくとも熱可塑性樹脂が含浸されてなる長繊維強化熱可塑性モノフィラメントであって、強度の標準偏差が1cN/dtex以下、空隙率の標準偏差が3%以下であることを特徴とする長繊維強化熱可塑性モノフィラメント。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は長繊維マルチフィラメントで強化されたモノフィラメントに関するものであり、更に詳しくは長繊維マルチフィラメントの各単糸に熱可塑性樹脂が少なくとも含浸されてなるモノフィラメントとその製造方法、及び、長繊維マルチフィラメントで強化されたモノフィラメントを用いた繊維製品とその製造方法に関するものである。

【背景技術】

【0002】

近年、繊維材料とプラスチックの複合材料である繊維強化プラスチック(FRP)が、比強度が大きく軽量化可能であること、耐腐食性に優れること等の理由から金属代替材料として注目を集めている。

【0003】

FRPのマトリックス樹脂には、熱硬化性樹脂や熱可塑性樹脂が主に使用されており、なかでも熱可塑性樹脂をマトリックスとする繊維強化熱可塑性樹脂(FRTP)は、その加工性の良さから種々の用途への展開が期待されている。

【0004】

一方、強化するための繊維材としては、ガラス繊維、炭素繊維等の無機繊維や、スーパー繊維と呼ばれるアラミド繊維、ポリベンゾオキサゾール繊維、超高強力ポリエチレン繊維等の有機繊維よりなる長繊維、短繊維、チョップド繊維等が主に使用されており、なかでも力学特性だけでなくFRPの外観が優れる等の観点から、長繊維で強化された長繊維FRTPへの注目が高まっている。

【0005】

長繊維FRTPの製造方法としては、主に強化繊維を用いて製品形態に成型した織編物等に後から熱可塑性樹脂を含浸させる方法、及び、強化繊維周囲に予め熱可塑性樹脂を配した繊維状物を用いて最終製品形態に近い製品を得る方法が知られているが、成型加工性、品質安定性の観点からは後者が好ましく、後者に使用可能な強化繊維周囲に予め熱可塑性樹脂を配した繊維状物については、下記特許文献1〜5等で提案がなされている。

【0006】

強化繊維周囲に予め熱可塑性樹脂を配した繊維状物を得る方法として最も一般的な方法は、特許文献1の段落(0002)に記載の通り、「クロスヘッドによって熱可塑性樹脂の溶融物を連続した繊維に含浸させ、円形ノズル等により・・賦形する方法」である。しかしながら当該方法は、特許文献1の段落(0002)に記載されるように、「クロスヘッドダイ内部で連続繊維の一部が破損する、クロスヘッドダイによる含浸と円形ノズル等による一段階での賦形処理では繊維に対する樹脂の含浸を十分に行うことが難しい」等の問題がある。

【0007】

特許文献1記載の発明は、前記問題の解決手段として、「繊維に溶融樹脂を含浸もしくは被覆させた後、スリットノズルで過剰量の樹脂を絞り込みながら連絡的に引き抜き、次いで賦形ノズルを通して目的の形状に整える方法(請求項1)」を提案している。確かに特許文献1の方法を用いて強化繊維束を偏平状に押し潰しながら一旦成型することで、「フィラメントの重なりが極力少なくなる(段落(0005))」ため、強化繊維に対する樹脂の含浸が従来方法と比べると均一化する傾向にあり、実施例記載の如きアスペクト比の小さなペレット状物としては好適に使用できる。しかしながら、特許文献1の方法は、フィラメントの重なりを「極力」少なくしているに過ぎず、アスペクト比の大きなモノフィラメントとして使用する際には樹脂の含浸が不十分であり、例え特許文献1記載の長繊維強化複合材料を用いた場合には、品質が均一で外観にも優れた製品を得ることは困難であった。

【0008】

特許文献2の段落(0010)には、複合繊維単位中の補強繊維モノフィラメントの体積含有率は・・80vol%以上になると含浸被覆の際にボイドが発生しやすくなることから、複合繊維単位中の補強繊維モノフィラメントの体積含有率は20〜80vol%が好ましい旨が記載されているものの、この特許文献2の含浸方法は実施例記載の通り「クロスヘッドによって熱可塑性樹脂の溶融物を連続した繊維に含浸させ、円形ノズル等により賦形する方法」であることから、モノフィラメントとして実使用に好適に使用できるレベルの長繊維強化熱可塑性モノフィラメントを得ることは困難である。また、特許文献2の段落(0011)には、含浸を向上させるために含浸後に加圧ロールを用いる方法が記載されているが、加圧ロールによる含浸促進方法は強化繊維がダメージを受ける可能性が高いばかりか、例え加圧した際にも粘度の高い溶融ポリマが全ての空隙を充填するとは考え難い。

【0009】

特許文献3には、「多数の連続モノフィラメントよりなる強化繊維束を、粉体状熱可塑性樹脂の流動床中を通過させ、繊維束の各モノフィラメントに粉体状熱可塑性樹脂を付着させる工程と、樹脂付着繊維束を熱可塑性樹脂の溶融温度未満の温度で加圧する工程と、加圧後の樹脂付着繊維束の熱可塑性樹脂を加熱溶融してシート化すること(請求項1)」により、強化繊維で補強された熱可塑性樹脂よりなるシート中のボイド率を低くする技術が開示されている。確かに特許文献3の方法は強化繊維束を粉体状熱可塑性樹脂流動床に通過させるため、強化繊維束を構成する単糸、すなわち多数の連続モノフィラメントに熱可塑性樹脂粉末が付着しやすく、且つ、加圧をすることで、加圧をしない場合と比較して熱可塑性樹脂粉末がフィラメント相互間に侵入しやすくなる。しかし、特許文献3の方法は、粉体状熱可塑性樹脂を直接繊維束に付着させ、且つ、粉体状熱可塑性樹脂が付着した後に改めて加圧プレスをすることから、温湿度等の雰囲気によって粉体状熱可塑性樹脂の付着量が変動し易く、長手方向の付着斑も大きくなり易い。更に、特許文献3の方法は、粉体状熱可塑性樹脂をそのままフィラメント間に侵入させるため、摩擦力により粉体状熱可塑性樹脂が均一に進入し難いという問題も有していた。

【0010】

特許文献4には、「炭素繊維および/またはガラス繊維から構成される短繊維Aと、該短繊維Aより低い融点を有する熱可塑性合成繊維から構成される短繊維Bとからなる無撚の短繊維束状物の外周部に連続糸状物が捲回していることを特徴とする複合紡績糸」が、「編織物に樹脂を含浸させた複合材や一軸複合材にあっては樹脂のマイグレーションが不均一となりがちで目標とする繊維強化性能が十分発揮し得ないという課題」を解決する旨が記載されている。確かに、特許文献4の技術を用いた場合は、短繊維Bの長さの範囲においては短繊維Bと隣り合う短繊維Aとが均一に一体化されると考えられる。しかしながら、紡績工程において短繊維Aと短繊維Bとを完全に交互に配することは困難であるため、該技術を用いたとしても、得られる長繊維強化熱可塑性モノフィラメント状物は、その繊維束内部まで均一に熱可塑性樹脂が含浸しないという問題を有している。

【0011】

特許文献5には、「無撚りの連続繊維束に開繊処理を施して、開繊指数Fが0.5〜3とされた開繊連続繊維束を得た後、この開繊連続繊維束に熱可塑性樹脂を含浸させること」により、樹脂を含浸させる方法が記載されている。確かに特許文献5記載の技術を用いた場合には、強化繊維束を開繊させながら溶融樹脂を付着させるため強化繊維束内部にまで溶融樹脂が含浸し易くなると考えられる。しかし、特許文献5記載の方法は、その段落(0014)記載の通り、開繊の際に各単糸に弛みを与える方法であるため、得られる長繊維強化熱可塑性モノフィラメント状物内部で各単糸の方向性が不均一となり、品質品位の均一な長繊維強化熱可塑性モノフィラメント状物が得難い。更に、無撚りの繊維束を用いた場合にも、開繊により部分的に交絡の如き各単糸が密に存在する領域が生じ、該領域においては強化繊維束内部に均一に溶融樹脂が含浸されず、また、強制的に開繊させた状態で樹脂を含浸させているため、樹脂含浸後にダイスから引き抜く際にも各単糸の弛みやダイスと単糸の擦過が生じるという問題も有している。

【0012】

以上の通り、従来提案されている長繊維強化熱可塑性モノフィラメント状物は、強化繊維内部まで熱可塑性樹脂が十分に含浸しておらず、また、長手方向の熱可塑性樹脂含浸斑が大きなものであり、実使用に耐えうる品質品位を有する長繊維強化熱可塑性モノフィラメント状物が得られていないのが現状である。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開平5−147116号公報

【特許文献2】特開平5−278031号公報

【特許文献3】特開平5−84740号公報

【特許文献4】特開平7−243140号公報

【特許文献5】特開平9−323322号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明は、強化繊維内部まで熱可塑性樹脂が含浸し、かつ、長手方向の品質が均一で加工性、外観が良好な長繊維強化熱可塑性モノフィラメントとその製造方法、及び、前記長繊維強化熱可塑性モノフィラメントを用いた繊維製品とその製造方法を提供することを課題とする。

【課題を解決するための手段】

【0015】

前述の課題に対し検討を重ねた結果、長繊維マルチフィラメントを構成する各単糸に、少なくとも熱可塑性樹脂が含浸されてなる長繊維強化熱可塑性モノフィラメントであって、強度の標準偏差が1cN/dtex以下、空隙率の標準偏差が3%以下であることを特徴とする長繊維強化熱可塑性モノフィラメントにより、前述の課題が解決できることを見出した。

【0016】

なお、本発明の長繊維強化熱可塑性モノフィラメントにおいては、

前記長繊維強化熱可塑性モノフィラメント表面を、さらに熱可塑性樹脂で被覆してなること

前記各単糸に含浸される熱可塑性樹脂Aと、前記長繊維強化熱可塑性モノフィラメント表面を被覆する熱可塑性樹脂Bが異なる樹脂であること

が、好ましい条件として挙げられる。

【0017】

また、上記の長繊維強化熱可塑性モノフィラメントの製造方法は、少なくとも長繊維マルチフィラメントに平均粒子径5.5μm以下の熱可塑性樹脂粉末を5〜50重量%含有するエマルション溶液を含浸する工程、及び、前記エマルション溶液含浸後に前記熱可塑性樹脂粉末の融点以上で熱処理する工程を含むことを特徴とする。

【0018】

なお、本発明の長繊維強化熱可塑性モノフィラメントの製造方法においては、

エマルション溶液を含浸する工程において、長繊維マルチフィラメントに0.05〜0.50cN/dtexの張力を付与すること

エマルション溶液含浸後に前記熱可塑性樹脂粉末の融点以上で熱処理し、次いで溶融熱可塑性樹脂を被覆すること

熱可塑性樹脂粉末に使用する樹脂Aと、エマルション溶液を含浸した後に被覆する樹脂Bが異なる樹脂であること

が、好ましい条件として挙げられる。

【0019】

更に、本発明の繊維製品は、本発明の長繊維強化熱可塑性モノフィラメントを少なくとも一部に用いることを特徴とし、前記繊維製品の製造方法は、長繊維強化熱可塑性モノフィラメントを構成要素の一部とする構造体を加熱することが必要である。

【発明の効果】

【0020】

本発明によれば、物性バラつき、気泡等の品質品位悪化要因の少ない長繊維強化熱可塑性モノフィラメント、及び繊維製品の提供が可能となる。

【図面の簡単な説明】

【0021】

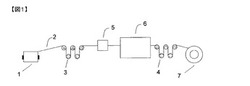

【図1】本発明の長繊維強化熱可塑性モノフィラメントを得るための装置の一例である。

【発明を実施するための形態】

【0022】

以下に本発明について詳細に説明する。

【0023】

本発明の長繊維強化熱可塑性モノフィラメントとは、熱可塑性樹脂モノフィラメント内部に強化繊維として長繊維マルチフィラメントを包含し、且つ、長繊維マルチフィラメントの各単糸間が熱可塑性樹脂で含浸されたモノフィラメントである。

【0024】

本発明の長繊維強化熱可塑性モノフィラメントに使用する強化繊維(長繊維マルチフィラメント)は使用する熱可塑性樹脂の融点において熱的に安定で溶融しない繊維であれば良い。具体的には炭素繊維、ガラス繊維、岩石繊維、セラミック繊維、アルミナ繊維等の無機系繊維はもちろんのこと、ポリエステル繊維、ポリアミド繊維、アラミド繊維、ポリベンゾオキサゾール繊維等の有機繊維から選ばれた1種または2種以上の混合繊維を使用できるが、中でも物性、価格、取扱性に優れたガラス繊維、炭素繊維、アラミド繊維が好ましい。なお、前記強化繊維には熱可塑性樹脂付与時の接着性を向上させるため薬品による表面処理を施しても良い。

【0025】

本発明の長繊維強化熱可塑性モノフィラメントの各単糸を含浸する熱可塑性樹脂の種類は何ら限られるものではなく、ポリエチレン、ポリプロピレン等のポリオレフェン系樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリプロピレンテレフタレート、ポリエチレンナフタレート、ポリ乳酸、ポリブチレンサクシネート等のポリエステル系樹脂、ナイロン6、ナイロン66、ナイロン610、ナイロン612、ナイロン1010等のポリアミド系樹脂、ポリフッ化ビニリデン、ポリテトラフルオロエチレン、テトラフルオロエチレン―パーフルオロアルキルビニルエーテル共重合体、エチレン―テトラフルオロエチレンコポリマー等のフッ素系樹脂、塩化ビニル系樹脂、ポリフェニレンスルファイド等の通常知られた熱可塑性樹脂を使用することができ、更に、前記熱可塑性樹脂は共重合物であってもブレンド物であっても良く、長繊維マルチフィラメントの各単糸間に含浸することにより長繊維マルチフィラメントの各単糸の少なくとも一部を固着させ一体化させられれば良い。

【0026】

使用樹脂は適用用途の要求特性に応じて適宜選択すれば良く、例えば耐熱性の求められる用途ではポリフェニレンスルファイド、ポリエーテルエーテルケトン等の樹脂を、耐薬品性の必要な用途ではフッ素系樹脂、オレフィン系樹脂、ポリフェニレンスルファイド等を使用することができる。しかしながら、価格、汎用性、機械特性の観点からポリアミド系樹脂またはポリエステル系樹脂が好ましく、中でも耐摩耗性、柔軟性、及び、耐蒸熱性に優れたポリアミド系樹脂を使用することが好ましい。

【0027】

本発明で使用する熱可塑性樹脂には艶消し剤、難燃剤、耐熱剤、耐光剤、紫外線吸収剤、着色顔料等として無機微粒子や有機化合物を必要に応じて添加したものであっても良い。本発明の効果を損なわない範囲であれば添加剤の添加率、及び、共重合成分の共重合率に特に制限は無いが、成形性の観点から添加剤は5体積%以下であることが好ましい。

【0028】

本発明の長繊維強化熱可塑性モノフィラメントの断面形状は限られるものではなく、通常の丸断面は勿論のこと、扁平、楕円、多角、多葉のいずれであっても良い。

【0029】

本発明の前記強化繊維を構成する各単糸の少なくとも一部が熱可塑性樹脂に含浸されていることが必要である。含浸とは強化繊維の各単糸間に熱可塑性樹脂が入り込んでなる状態を指し、長繊維マルチフィラメントの各単糸間に含浸することにより長繊維マルチフィラメントの各単糸の少なくとも一部を固着させ一体化させられた状態を言う。含浸度合いは空隙率で定義でき、空隙率が大きいほど含浸度が低く、多気泡で強化繊維を構成する各単糸が動き易く長繊維強化熱可塑性モノフィラメントが糸割れし易い状態となる。

【0030】

本発明の長繊維強化熱可塑性モノフィラメントは、強度の標準偏差が1cN/dtex以下、好ましくは0.7cN/dtex以下であることが必要である。強度の標準偏差が前記範囲を満足することは、即ち本発明の長繊維強化熱可塑性モノフィラメントが極めて均一な特性を有することを意味しており、後述する本発明の長繊維強化熱可塑性モノフィラメントの製造方法により初めて達成されたものである。

【0031】

強度の標準偏差は長繊維強化熱可塑性モノフィラメントを構成する強化繊維の欠点、強化繊維の配列度合いの安定度を示すパラメーターであり、強化繊維の単糸切れや傷が少ない場合、長繊維強化熱可塑性モノフィラメント内の強化繊維を構成する単糸の配列にバラつきが小さい場合、熱可塑性樹脂の含浸量にバラつきが小さい場合に強度の標準偏差は小さくなる。一方、強度の標準偏差が1cN/dtex、特に0.7cN/dtex、さらに0.3cN/dtexを越える場合には、長繊維強化熱可塑性モノフィラメント長手方向の物性が不均一で、且つ各単糸の長繊維強化モノフィラメント内での配向不十分で単糸切断等により表面が荒れた長繊維強化熱可塑性モノフィラメントとなる。なお、強度の標準偏差に下限はなく0%であることが最も好ましい。

【0032】

すなわち、本発明の長繊維強化熱可塑性モノフィラメントは、従来技術では困難であった長繊維マルチフィラメント内部まで熱可塑性樹脂が十分に含浸し、かつ長手方向の熱可塑性樹脂含浸斑が低減されたものであり、前記強度の標準偏差は当該事象を表す重要なパラメーターである。

【0033】

また、本発明の長繊維強化熱可塑性モノフィラメントは、空隙率の標準偏差が3%以下であることが必要である。空隙率の標準偏差は長繊維強化熱可塑性モノフィラメント長手方向における長繊維マルチフィラメントへの熱可塑性樹脂含有の安定度を示すパラメーターであり、空隙率の標準偏差が大きいほど長繊維強化熱可塑性モノフィラメントの長手方向の空隙率が不安定となる。空隙率は換言すると強化繊維が自由に動ける領域、及び長繊維強化熱可塑性モノフィラメント内のボイドを示していることから、空隙率の標準偏差が3%、特に2.5%、さらに1%を超える場合、長繊維強化熱可塑性モノフィラメントの長手方向の外観が悪化し、更には耐衝撃性、耐摩耗性、引張強度が長手方向に不均一な長繊維強化熱可塑性モノフィラメントとなる。なお、空隙率の標準偏差についても強度の標準偏差同様に下限は無く0%であることが最も好ましい。

【0034】

なお、空隙率自身は製品への要求特性に応じて決定すれば良いが、耐摩耗性や物理特性を極限まで向上させる観点から、長繊維強化熱可塑性モノフィラメントの長手方向の空隙率平均値は5%以下が好ましく、より好ましい範囲として3%以下、最も好ましい範囲として2%以下の範囲を例示できる。空隙率の平均値が前記範囲を満足する場合には、外観が良好であり、且つ、強化繊維を構成する各単糸の運動が適度に阻害された状態であるため、各単糸間の擦過が低減されて耐久性の良い長繊維強化熱可塑性モノフィラメントとなる。

【0035】

本発明の長繊維強化熱可塑性モノフィラメントは、その表面をさらに熱可塑性樹脂で被覆してなることが好ましい。前述の強化繊維に熱可塑性樹脂を含浸させた長繊維強化熱可塑性モノフィラメント表面を、さらに熱可塑性樹脂で被覆することにより、耐摩耗性が一層優れ、実使用時にも単糸がバラけ難い長繊維強化熱可塑性モノフィラメントが得られる。

【0036】

ここで、被覆に使用する熱可塑性樹脂は何ら限られるものではなく、ポリエチレン、ポリプロピレン等のポリオレフェン系樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリプロピレンテレフタレート、ポリエチレンナフタレート、ポリ乳酸、ポリブチレンサクシネート等のポリエステル系樹脂、ナイロン6、ナイロン66、ナイロン610、ナイロン612、ナイロン1010等のポリアミド系樹脂、ポリフッ化ビニリデン、ポリテトラフルオロエチレン、テトラフルオロエチレン―パーフルオロアルキルビニルエーテル共重合体、エチレン―テトラフルオロエチレンコポリマー等のフッ素系樹脂、塩化ビニル系樹脂、ポリフェニレンスルファイド等の通常知られた熱可塑性樹脂を使用することができ、更に、前記熱可塑性樹脂は共重合物であってもブレンド物であっても良い。

【0037】

使用する熱可塑性樹脂には艶消し剤、難燃剤、耐熱剤、耐光剤、紫外線吸収剤、着色顔料等として無機微粒子や有機化合物を必要に応じて添加したものであっても良い。本発明の効果を損なわない範囲であれば添加剤の添加率、及び、共重合成分の共重合率に特に制限は無いが、成形性の観点から添加剤は5体積%以下であることが好ましい。

【0038】

また、前記強化繊維に含浸させる熱可塑性樹脂Aと前記被覆用熱可塑性樹脂Bは、異なる樹脂であることが好ましい。熱可塑性樹脂Aと熱可塑性樹脂Bを異なる樹脂とすることで、1種類の樹脂のみを使用する場合と比較して、被覆して得られる長繊維強化熱可塑性モノフィラメントの高機能化が可能となる。

【0039】

具体的には、熱可塑性樹脂Aの融点が、熱可塑性樹脂Bの融点よりも高い場合は、被覆後の長繊維強化熱可塑性モノフィラメントを、熱可塑性樹脂Bの融点以上、熱可塑性樹脂Aの融点以下で処理することで、被覆内部の長繊維強化熱可塑性モノフィラメントの特性を保ったまま、熱接着可能な長繊維強化熱可塑性モノフィラメントが得られる。

【0040】

また、熱可塑性樹脂Aの曲げ弾性率が、熱可塑性樹脂Bの曲げ弾性率よりも低い場合は、被覆された長繊維強化熱可塑性モノフィラメントの折り曲げ時に被覆層の熱可塑性樹脂Bが折り曲げ時の応力を担うため、被覆内部の長繊維強化熱可塑性モノフィラメントを構成する各単糸と、含浸している熱可塑性樹脂Aが剥離しがたく、結果として高品位で耐久性に優れた製品が得られる。このとき熱可塑性樹脂Aと熱可塑性樹脂Bの曲げ弾性の差が3000kgf/cm2以上であることが好ましい。

【0041】

本発明の長繊維強化熱可塑性モノフィラメントは、被覆の有無に係らず、丸断面モノフィラメントである場合には、扁平率が15%以下であることが好ましい。扁平率が前記範囲を満足する場合には、長繊維強化熱可塑性モノフィラメントは勿論のこと、長繊維強化熱可塑性モノフィラメントを用いて得られた繊維製品についても、外観が良好で高次工程通過性に優れるという特徴を有する。なお、より好ましい扁平率の範囲としては8%以下の範囲を例示できる。

【0042】

本発明の長繊維強化熱可塑性モノフィラメントは、被覆の有無、断面形状に係らず、長手方向の直径斑が15%以下であることが好ましい。長手方向の直径斑が前記範囲を満足する場合には、長繊維強化熱可塑性モノフィラメントは勿論のこと、長繊維強化熱可塑性モノフィラメントを用いて得られた繊維製品についても、外観、高次工程通過性に優れ、且つ物理特性が均一となる特徴を有する。なお、より好ましい直径斑の範囲としては10%以下の範囲を例示できる。

【0043】

次に、本発明の長繊維強化熱可塑性モノフィラメントの製造方法について説明するが、長繊維強化熱可塑性モノフィラメントの製造方法はこれに限られるものではない。

【0044】

本発明の長繊維強化熱可塑性モノフィラメントの製造方法は、少なくとも長繊維マルチフィラメントに、平均粒子径5.5μm以下、好ましくは3μm以下の熱可塑性樹脂粉末を5〜50重量%含有するエマルション溶液を付着させる工程と、エマルション溶液付着後に前記熱可塑性樹脂粉末の融点以上の温度で熱処理する工程を含むことが必要である。

【0045】

エマルションに使用する溶媒は何ら限られたものでは無く、使用する熱可塑性樹脂粉末の融点、熱可塑性樹脂粉末の分散性に応じて、水溶液、有機溶媒等の通常知られた溶媒を使用することができる。但し、安全性、取り扱い性、環境負荷低減の観点から、溶媒は水系であることが好ましい。また、溶媒には必要に応じて熱可塑性樹脂粉末の分散剤は勿論のこと、本発明の効果を損なわない範囲であれば、顔料、艶消し剤、難燃剤、耐熱剤、耐光剤、紫外線吸収剤、等として無機微粒子や有機化合物を必要に応じて添加したものであっても良い。また、長繊維強化熱可塑性モノフィラメントの高機能化を目的に、カーボンナノチューブ、カーボンブラック、酸化亜鉛等の導電材料等も添加できる。

【0046】

エマルションの付着方法についても特に限られたものではなく、ロールタッチ法、スプレー法、ディップ法等の通常知られた方法を採用すれば良い。

【0047】

本発明の長繊維強化熱可塑性モノフィラメントの製造方法に用いる熱可塑性樹脂粉末の素材は何ら限られるものではなく、ポリエチレン、ポリプロピレン等のポリオレフェン系樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリプロピレンテレフタレート、ポリエチレンナフタレート、ポリ乳酸、ポリブチレンサクシネート等のポリエステル系樹脂、ナイロン6、ナイロン66、ナイロン610、ナイロン612、ナイロン1010等のポリアミド系樹脂、ポリフッ化ビニリデン、ポリテトラフルオロエチレン、テトラフルオロエチレン―パーフルオロアルキルビニルエーテル共重合体、エチレン―テトラフルオロエチレンコポリマー等のフッ素系樹脂、塩化ビニル系樹脂、ポリフェニレンスルファイド等の通常知られた熱可塑性樹脂を使用することができる。また、熱可塑性樹脂粉末の素材となる熱可塑性樹脂は共重合物であってもブレンド物であっても良く、艶消し剤、難燃剤、耐熱剤、耐光剤、紫外線吸収剤、着色顔料等として無機微粒子や有機化合物を必要に応じて添加したものであっても良い。

【0048】

本発明の製造方法において、前記熱可塑性樹脂粉末の平均粒子径は5.5μm以下であることが必要であり、より好ましい範囲は3μm以下である。熱可塑性樹脂粉末の平均粒子径が前記範囲を外れる場合は、長繊維マルチフィラメントに熱可塑性樹脂粉末を含むエマルション溶液を付着した際に、樹脂粉末が長繊維マルチフィラメントの単糸間に入り難く、結果として本発明の長繊維強化熱可塑性モノフィラメントを得ることが出来ない。なお、本発明の製造方法で用いる熱可塑性樹脂粉末は、最大粒子径が50μm以下であることが好ましく、より好ましい範囲として30μm以下の範囲を例示できる。

【0049】

本発明の製造方法で使用するエマルション溶液中の熱可塑性樹脂粉末濃度は、5〜50重量%であることが必要である。エマルション溶液中の熱可塑性樹脂粉末濃度が5重量%未満の場合は、十分な量の熱可塑性樹脂粉末を長繊維マルチフィラメントの単糸間に導入することができない。一方、熱可塑性樹脂粉末量が50重量%を超える場合には、エマルション溶液中における熱可塑性樹脂粉末の流動性が悪化し、結果として十分な量の熱可塑性樹脂粉末を長繊維マルチフィラメントの単糸間に導入できないばかりか、熱可塑性樹脂粉末が凝集しやすく、品位の良い長繊維強化熱可塑性モノフィラメントが得られない。

【0050】

本発明の製造方法においては、熱可塑性樹脂粉末を含むエマルション溶液を長繊維マルチフィラメントに付着させた後、熱可塑性樹脂粉末の融点以上で熱処理することが必要である。熱可塑性樹脂粉末の融点以下で熱処理した場合、又は、熱処理をしない場合には、長繊維マルチフィラメント単糸間に導入した熱可塑性樹脂粉末が溶融せず、結果としてマルチフィラメント単糸間に熱可塑性樹脂が含浸した状態が得られない。この時、均一な空隙率を得るために熱処理温度は溶媒の沸点以上であることが好ましい。

【0051】

本発明の製造方法において、長繊維強化マルチフィラメントに前記エマルション溶液を付着し、次いで前記熱可塑性樹脂粉末の融点以上で熱処理した後、更に熱可塑性樹脂を被覆することが好ましい。熱可塑性樹脂を被覆する方法は限られたものでは無く、樹脂コーティング法、ディップ法等の従来知られた方法が適用できる。また溶融被覆は繰り返し行っても良い。

【0052】

この時、前記熱可塑性樹脂粉末に使用する熱可塑性樹脂Aと、前記被覆用熱可塑性樹脂Bは、異なる樹脂を使用することが好ましい。熱可塑性樹脂Aと熱可塑性樹脂Bを異なる樹脂とすることで、1種類の樹脂のみを使用する場合と比較して、被覆して得られる長繊維強化熱可塑性モノフィラメントの高機能化が可能となる。

【0053】

具体的には、熱可塑性樹脂Aの融点が熱可塑性樹脂Bの融点よりも高い場合には、被覆後の長繊維強化熱可塑性モノフィラメントを、熱可塑性樹脂Bの融点以上、熱可塑性樹脂Aの融点以下で処理することにより、被覆内部の長繊維強化熱可塑性モノフィラメントの特性を保ったまま、熱接着可能な長繊維強化熱可塑性モノフィラメントが得られる。

【0054】

また、熱可塑性樹脂Aの曲げ弾性率が熱可塑性樹脂Bの曲げ弾性率よりも低い場合には、被覆された長繊維強化熱可塑性モノフィラメント折り曲げ時に、被覆層の熱可塑性樹脂Bが折り曲げ時の応力を担うため、被覆内部の長繊維強化熱可塑性モノフィラメントを構成する各単糸と、含浸している熱可塑性樹脂Aが剥離しがたく、結果として高品位で耐久性に優れた製品が得られる。このとき熱可塑性樹脂Aと熱可塑性樹脂Bの曲げ弾性の差が3000kgf/cm2以上であることが好ましい。

【0055】

更に、熱可塑性樹脂Aと熱可塑性樹脂Bは、同一の官能基を有する素材であることが好ましい。例えば熱可塑性樹脂Bとしてポリアミド、熱可塑性樹脂Aとして熱可塑性樹脂Bよりも融点の低い共重合ポリアミドを用いることにより、熱可塑性樹脂Aが含浸した長繊維強化熱可塑性モノフィラメントと、熱可塑性樹脂B間の相互作用が強固となり、被覆成分の剥離が生じ難い長繊維強化熱可塑性モノフィラメントを得ることができる。

【0056】

本発明の製造方法では、長繊維マルチフィラメントに0.05〜0.30cN/dtexの張力を付与しながらエマルション溶液を付着させることが好ましい。張力が前記範囲を満足する場合は、適度な張力が付与されているため、各単糸間に導入される熱可塑性樹脂粉末量が均一となるからである。

【0057】

また、本発明の製造方法では、エマルション溶液を付着させる長繊維マルチフィラメントに予め親水処理を施すことが好ましい。親水処理を施すことによって、長繊維マルチフィラメント単糸間にエマルション溶液が導入し易く、結果として均一な空隙率の長繊維強化熱可塑性モノフィラメントを得ることが可能となるからである。親水化の方法は特に限られたものでは無く、化学修飾法、プラズマ処理、電子線処理等の通常知られた方法を採用できるが、汎用性、作業性の観点からプラズマ処理を施すことが好ましい。

【0058】

本発明の製造方法では、エマルション溶液を付着させる長繊維マルチフィラメントに予め撚糸処理を施すことが好ましい。撚糸により長繊維マルチフィラメントに集束性を付与することによって、長繊維マルチフィラメントの各単糸間に均一にエマルション溶液に含まれる樹脂粉末を導入でき、且つ、得られる長繊維強化熱可塑性モノフィラメントの真円度等の均一性が向上するばかりか、長繊維マルチフィラメント内の断糸している単糸が表層に現われるのを抑制する等の効果が得られるからである。なお、撚糸数は特に限られるものでは無いが、長繊維マルチフィラメントとしてガラス繊維、炭素繊維等の低伸度繊維を用いることを考慮に入れると、撚糸数は2〜15ターン/10cmが好ましく、より好ましい範囲として2〜10ターン/10cmの範囲を例示できる。

【0059】

かくして、本発明の長繊維強化熱可塑性モノフィラメントを得ることができる。

【0060】

次に、本発明の繊維製品について説明する。

【0061】

本発明の繊維製品は、前述した本発明の長繊維強化熱可塑性モノフィラメントを、構成要素の一部とすることが必要である。本発明の長繊維強化熱可塑性モノフィラメントを用いることにより、物性バラつきが小さく、且つ、気泡等が生じ難い繊維製品を得ることができる。

【0062】

なお、本発明の繊維製品は、前述の本発明長繊維強化熱可塑性モノフィラメントを用いていることから、加工性に優れることも特徴の一つである。具体的には、例えば、本発明の長繊維強化熱可塑性モノフィラメントを、製織、製網、製編、製紐して得られた繊維製品に凹凸や曲げを付与する場合には、本発明の長繊維強化熱可塑性モノフィラメントを用いて得られた製織、製網、製編、製紐を、目的とする型に嵌め込む、又はプレスした状態で熱を付与することによって、目標の形状を有し、且つ物性や空隙率の小さな繊維製品を容易に得ることができる。

【実施例】

【0063】

以下、実施例によって本発明の態様を更に詳しく説明する。なお、明細書本文および実施例に用いた特性の定義および測定方法は次のとおりである。

[直径]株式会社ミツトヨ社製クーラントプルーフ型マイクロメーター(測定範囲0〜25mm)を用い、モノフィラメントを回転させながら、同一点における長径と短径を5本のサンプルについて測定し、その全平均を直径とした。

[扁平率]前記長径と短径の値を用い、下記式に従って計算した。

【0064】

扁平率={(長径の平均)―(短径の平均)}/全平均×100

[繊維長手方向の直径斑]モノフィラメントの直径を1m毎に25点測定して求めた直径の最大値、最小値、及び全平均を用い、下記式に従って算出した。

【0065】

直径斑={(直径最大値)―(直径最小値)}/直径全平均

[エマルション溶液付着工程における張力]給糸ロールとエマルション溶液付着点間において、横河電子機器製TensionMeterを用いて測定した張力を長繊維マルチフィラメントの繊度で除して算出した。

[強力]株式会社オリエンテック社製テンシロンUTM−4−100型引張試験機を用い、JIS L1013 8.5.1に準じて定速緊張形つかみ間隔25cmにて測定し、試行回数3回の平均値を求めた。

[強力の標準偏差]前記強力測定に従って測定した20個の強度デ−タから標準偏差を求めた。

[空隙率]ガラス繊維の比重を2.52g/cm3、共重合ポリエステルの比重を1.35g/cm3、共重合ナイロンの比重を1.12g/cm3とした際、各サンプルの直径より求めた計算比重と、比重測定機((株)島津製作所製SGM300P)を用いて測定した比重測定値を用い、下記式に従って求めた。

【0066】

空隙率=(計算比重―比重測定値)/計算比重×100

[空隙率の標準偏差]前記空隙率の測定に従って測定した20個の空隙率デ−タから標準偏差を求めた。

[繊維製品の外観]モノフィラメント技術開発経験者10名による観察を実施し「網糸部に筋状、又は、斑点状の色斑が多く実使用に供せない」と判断した人数を記載した。数字が低いほど製品外観が優れることを意味する。

(実施例1〜4、比較例1、2、4、5)

長繊維マルチフィラメント(日東紡製ガラス繊維LFTロービングRS230QR−483AS)1に、リング撚糸機を用いて表1記載のターン数となるように撚糸を行った。撚糸後のガラス繊維糸条2を、図1に示す装置を用いて、給糸ロール3の速度を5m/分、引取ロール4の速度を表1記載のロール間張力となるように設定し、融点120℃、平均粒子径2μmの共重合ポリエステル固体粒子の濃度を、純水を用いて表1記載濃度に調製した水系懸濁液(エムスケミー・ジャパン製 Griltex 9E Suspension)を入れたディップ浴5に通過させることにより塗布した。次いで、長さ6mの乾熱炉6にて、160℃の温度で熱処理を行い、巻取機(ワインダー)7で巻き取ることにより、表1に示す特性を有する長繊維強化熱可塑性モノフィラメントを得た。 得られた長繊維強化モノフィラメントは、必要に応じて以下に示す溶融被覆工程に供した。東レ(株)製のナイロン6「アミランCM1021FS」を、エクストルーダー型押出機へ供給し、樹脂温度が220℃となるように加熱して、圧力5MPaで押出し、直径3.1mmのニップル、直径3.2mmのダイスをセットしたクロスヘッド部で、前記長繊維強化モノフィラメントに、引き抜き速度10m/分、張力0.024cN/dtexの条件で溶融被覆を行った。

【0067】

得られた長繊維強化モノフィラメントを、特公平7−30495号公報実施例記載の方法で、六角形の亀甲網目構造を有する無結節網に製網することにより、表1記載の特性を有する繊維製品を得た。

(実施例5)

撚糸を行わなかったこと以外は、実施例1と同様に行った。

(実施例6)

水系懸濁液として、融点122℃、平均粒径2μmのポリアミド共重合体が40重量%分散した水系懸濁液(エムスケミー・ジャパン製 Griltex 2A Suspension)を用いたこと、長繊維マルチフィラメントとして東レ・デュポン(株)製のパラ系アラミド繊維「ケブラー29」1670dtexの2本合糸撚糸品(撚数12t/10cm)を用いたこと、及び直径1.0mmのニップル、直径1.1mmのダイスを用いたこと以外は、実施例1と同様に行った。

(実施例7)

水系懸濁液中樹脂粉末として、融点177℃、平均粒径5μmのナイロン12微粉末(東レ(株)製SP−500)が40重量%分散した水系懸濁液を用いたこと、および乾熱炉温度を210℃としたこと以外は、実施例5と同様に行った。

(比較例3)

水系懸濁液中樹脂粉末として、融点177℃、平均粒径10μmのナイロン12微粉末(東レ(株)製SP−10)が30重量%分散した水系懸濁液を用いたこと以外は、実施例7と同様に行った。

(比較例6)

乾熱炉温度を120℃としたこと以外は、実施例1と同様におこなった。

【0068】

【表1】

【0069】

表1より明らかな様に本発明の製造方法で得られた、長繊維マルチフィラメントの各単糸間が樹脂で均一に固着された本発明の長繊維強化モノフィラメントは、強度バラツキが小さく、繊維製品とした際の外観にも極めて優れるものである。

【0070】

一方、比較例1記載の様に、エマルション溶液中の熱可塑性樹脂粉末濃度が低すぎる場合には、長繊維マルチフィラメントの各単糸間に十分に樹脂粉末が導入できず、結果として熱処理後に長繊維マルチフィラメントの各単糸が固着一体化せずモノフィラメント状物を得ることができない。

【0071】

比較例2記載の様に、エマルション溶液中の熱可塑性樹脂粉末濃度が高すぎる場合には、エマルション溶液中における熱可塑性樹脂粉末の流動性が悪化するため、十分な量の熱可塑性樹脂粉末を長繊維マルチフィラメントの単糸間に導入できず、また、エマルション溶液中で熱可塑性樹脂粉末が凝集することから、長繊維強化熱可塑性モノフィラメントの空隙率がばらつくため、外観の良好な繊維製品を得ることができない。

【0072】

比較例3記載の様に、熱可塑性樹脂粉末粒径が大きい場合には、熱可塑性樹脂粉末が長繊維マルチフィラメントの単糸間に導入し難いため、外観の良好な繊維製品を得ることができない。

【0073】

比較例4記載の様に、サスペンション溶液を付与する際の長繊維マルチフィラメントの張力が高すぎる場合には、長繊維マルチフィラメントを構成する各単糸間に樹脂粉末を導入可能な隙間が生じ難くいため、長繊維強化熱可塑性モノフィラメントの空隙率がバラツき、結果として外観の良好な繊維製品を得ることができない。

【0074】

一方、比較例5記載の様にスペンション溶液を付与する際の長繊維マルチフィラメントの張力が低すぎる場合、長繊維マルチフィラメントの集束性が悪化し、結果として品質に劣る長繊維強化熱可塑性モノフィラメントしか得られない。

【0075】

比較例6記載の様に、エマルション溶液浸漬後に熱可塑性樹脂粉末の融点以下で熱処理した場合には、長繊維マルチフィラメントの各単糸間に導入した熱可塑性樹脂粉末が溶融しないため、長繊維マルチフィラメントが一体化せずモノフィラメント状物を得ることができない。

(実施例8)

実施例6で得られた被覆後の長繊維強化熱可塑性モノフィラメントに、融点165℃の日本ポリケム(株)製ポリプロピレン「ノバテックPP−MA1B」をエクストルーダー型押出機へ供給し、樹脂温度が240℃となるように加熱し、圧力5MPaで押出し、直径3.1mmのニップル、直径3.2mmのダイスをセットしたクロスヘッド部で、前記長繊維強化モノフィラメントに引き抜き速度10m/分、張力0.024cN/dtexの条件で溶融被覆を行った。得られた長繊維強化モノフィラメントを使用し、実施例1記載の方法で繊維製品を得た後、180℃の乾熱雰囲気下で5分間熱プレスを行った。その結果得られた繊維製品は、交点が熱融着されており目ズレをし難い特性を有するものであった。

【産業上の利用可能性】

【0076】

本発明の長繊維強化熱可塑性モノフィラメントは、従来の長繊維強化熱可塑性モノフィラメントと比べて、物性バラツキが少なく外観が良好であることから、FRTP等の繊維製品として好適に使用することができる。繊維製品としては、具体的に自動車用構造体、飛行機用構造体、建築材用構造体、陸上ネット、水産ネット等の種々の分野に適用可能である。

【符号の説明】

【0077】

1.長繊維マルチフィラメント

2.糸条

3.給糸ロール

4.引取ロール

5.ディップ浴

6.乾熱炉

7.巻取機

【技術分野】

【0001】

本発明は長繊維マルチフィラメントで強化されたモノフィラメントに関するものであり、更に詳しくは長繊維マルチフィラメントの各単糸に熱可塑性樹脂が少なくとも含浸されてなるモノフィラメントとその製造方法、及び、長繊維マルチフィラメントで強化されたモノフィラメントを用いた繊維製品とその製造方法に関するものである。

【背景技術】

【0002】

近年、繊維材料とプラスチックの複合材料である繊維強化プラスチック(FRP)が、比強度が大きく軽量化可能であること、耐腐食性に優れること等の理由から金属代替材料として注目を集めている。

【0003】

FRPのマトリックス樹脂には、熱硬化性樹脂や熱可塑性樹脂が主に使用されており、なかでも熱可塑性樹脂をマトリックスとする繊維強化熱可塑性樹脂(FRTP)は、その加工性の良さから種々の用途への展開が期待されている。

【0004】

一方、強化するための繊維材としては、ガラス繊維、炭素繊維等の無機繊維や、スーパー繊維と呼ばれるアラミド繊維、ポリベンゾオキサゾール繊維、超高強力ポリエチレン繊維等の有機繊維よりなる長繊維、短繊維、チョップド繊維等が主に使用されており、なかでも力学特性だけでなくFRPの外観が優れる等の観点から、長繊維で強化された長繊維FRTPへの注目が高まっている。

【0005】

長繊維FRTPの製造方法としては、主に強化繊維を用いて製品形態に成型した織編物等に後から熱可塑性樹脂を含浸させる方法、及び、強化繊維周囲に予め熱可塑性樹脂を配した繊維状物を用いて最終製品形態に近い製品を得る方法が知られているが、成型加工性、品質安定性の観点からは後者が好ましく、後者に使用可能な強化繊維周囲に予め熱可塑性樹脂を配した繊維状物については、下記特許文献1〜5等で提案がなされている。

【0006】

強化繊維周囲に予め熱可塑性樹脂を配した繊維状物を得る方法として最も一般的な方法は、特許文献1の段落(0002)に記載の通り、「クロスヘッドによって熱可塑性樹脂の溶融物を連続した繊維に含浸させ、円形ノズル等により・・賦形する方法」である。しかしながら当該方法は、特許文献1の段落(0002)に記載されるように、「クロスヘッドダイ内部で連続繊維の一部が破損する、クロスヘッドダイによる含浸と円形ノズル等による一段階での賦形処理では繊維に対する樹脂の含浸を十分に行うことが難しい」等の問題がある。

【0007】

特許文献1記載の発明は、前記問題の解決手段として、「繊維に溶融樹脂を含浸もしくは被覆させた後、スリットノズルで過剰量の樹脂を絞り込みながら連絡的に引き抜き、次いで賦形ノズルを通して目的の形状に整える方法(請求項1)」を提案している。確かに特許文献1の方法を用いて強化繊維束を偏平状に押し潰しながら一旦成型することで、「フィラメントの重なりが極力少なくなる(段落(0005))」ため、強化繊維に対する樹脂の含浸が従来方法と比べると均一化する傾向にあり、実施例記載の如きアスペクト比の小さなペレット状物としては好適に使用できる。しかしながら、特許文献1の方法は、フィラメントの重なりを「極力」少なくしているに過ぎず、アスペクト比の大きなモノフィラメントとして使用する際には樹脂の含浸が不十分であり、例え特許文献1記載の長繊維強化複合材料を用いた場合には、品質が均一で外観にも優れた製品を得ることは困難であった。

【0008】

特許文献2の段落(0010)には、複合繊維単位中の補強繊維モノフィラメントの体積含有率は・・80vol%以上になると含浸被覆の際にボイドが発生しやすくなることから、複合繊維単位中の補強繊維モノフィラメントの体積含有率は20〜80vol%が好ましい旨が記載されているものの、この特許文献2の含浸方法は実施例記載の通り「クロスヘッドによって熱可塑性樹脂の溶融物を連続した繊維に含浸させ、円形ノズル等により賦形する方法」であることから、モノフィラメントとして実使用に好適に使用できるレベルの長繊維強化熱可塑性モノフィラメントを得ることは困難である。また、特許文献2の段落(0011)には、含浸を向上させるために含浸後に加圧ロールを用いる方法が記載されているが、加圧ロールによる含浸促進方法は強化繊維がダメージを受ける可能性が高いばかりか、例え加圧した際にも粘度の高い溶融ポリマが全ての空隙を充填するとは考え難い。

【0009】

特許文献3には、「多数の連続モノフィラメントよりなる強化繊維束を、粉体状熱可塑性樹脂の流動床中を通過させ、繊維束の各モノフィラメントに粉体状熱可塑性樹脂を付着させる工程と、樹脂付着繊維束を熱可塑性樹脂の溶融温度未満の温度で加圧する工程と、加圧後の樹脂付着繊維束の熱可塑性樹脂を加熱溶融してシート化すること(請求項1)」により、強化繊維で補強された熱可塑性樹脂よりなるシート中のボイド率を低くする技術が開示されている。確かに特許文献3の方法は強化繊維束を粉体状熱可塑性樹脂流動床に通過させるため、強化繊維束を構成する単糸、すなわち多数の連続モノフィラメントに熱可塑性樹脂粉末が付着しやすく、且つ、加圧をすることで、加圧をしない場合と比較して熱可塑性樹脂粉末がフィラメント相互間に侵入しやすくなる。しかし、特許文献3の方法は、粉体状熱可塑性樹脂を直接繊維束に付着させ、且つ、粉体状熱可塑性樹脂が付着した後に改めて加圧プレスをすることから、温湿度等の雰囲気によって粉体状熱可塑性樹脂の付着量が変動し易く、長手方向の付着斑も大きくなり易い。更に、特許文献3の方法は、粉体状熱可塑性樹脂をそのままフィラメント間に侵入させるため、摩擦力により粉体状熱可塑性樹脂が均一に進入し難いという問題も有していた。

【0010】

特許文献4には、「炭素繊維および/またはガラス繊維から構成される短繊維Aと、該短繊維Aより低い融点を有する熱可塑性合成繊維から構成される短繊維Bとからなる無撚の短繊維束状物の外周部に連続糸状物が捲回していることを特徴とする複合紡績糸」が、「編織物に樹脂を含浸させた複合材や一軸複合材にあっては樹脂のマイグレーションが不均一となりがちで目標とする繊維強化性能が十分発揮し得ないという課題」を解決する旨が記載されている。確かに、特許文献4の技術を用いた場合は、短繊維Bの長さの範囲においては短繊維Bと隣り合う短繊維Aとが均一に一体化されると考えられる。しかしながら、紡績工程において短繊維Aと短繊維Bとを完全に交互に配することは困難であるため、該技術を用いたとしても、得られる長繊維強化熱可塑性モノフィラメント状物は、その繊維束内部まで均一に熱可塑性樹脂が含浸しないという問題を有している。

【0011】

特許文献5には、「無撚りの連続繊維束に開繊処理を施して、開繊指数Fが0.5〜3とされた開繊連続繊維束を得た後、この開繊連続繊維束に熱可塑性樹脂を含浸させること」により、樹脂を含浸させる方法が記載されている。確かに特許文献5記載の技術を用いた場合には、強化繊維束を開繊させながら溶融樹脂を付着させるため強化繊維束内部にまで溶融樹脂が含浸し易くなると考えられる。しかし、特許文献5記載の方法は、その段落(0014)記載の通り、開繊の際に各単糸に弛みを与える方法であるため、得られる長繊維強化熱可塑性モノフィラメント状物内部で各単糸の方向性が不均一となり、品質品位の均一な長繊維強化熱可塑性モノフィラメント状物が得難い。更に、無撚りの繊維束を用いた場合にも、開繊により部分的に交絡の如き各単糸が密に存在する領域が生じ、該領域においては強化繊維束内部に均一に溶融樹脂が含浸されず、また、強制的に開繊させた状態で樹脂を含浸させているため、樹脂含浸後にダイスから引き抜く際にも各単糸の弛みやダイスと単糸の擦過が生じるという問題も有している。

【0012】

以上の通り、従来提案されている長繊維強化熱可塑性モノフィラメント状物は、強化繊維内部まで熱可塑性樹脂が十分に含浸しておらず、また、長手方向の熱可塑性樹脂含浸斑が大きなものであり、実使用に耐えうる品質品位を有する長繊維強化熱可塑性モノフィラメント状物が得られていないのが現状である。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開平5−147116号公報

【特許文献2】特開平5−278031号公報

【特許文献3】特開平5−84740号公報

【特許文献4】特開平7−243140号公報

【特許文献5】特開平9−323322号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明は、強化繊維内部まで熱可塑性樹脂が含浸し、かつ、長手方向の品質が均一で加工性、外観が良好な長繊維強化熱可塑性モノフィラメントとその製造方法、及び、前記長繊維強化熱可塑性モノフィラメントを用いた繊維製品とその製造方法を提供することを課題とする。

【課題を解決するための手段】

【0015】

前述の課題に対し検討を重ねた結果、長繊維マルチフィラメントを構成する各単糸に、少なくとも熱可塑性樹脂が含浸されてなる長繊維強化熱可塑性モノフィラメントであって、強度の標準偏差が1cN/dtex以下、空隙率の標準偏差が3%以下であることを特徴とする長繊維強化熱可塑性モノフィラメントにより、前述の課題が解決できることを見出した。

【0016】

なお、本発明の長繊維強化熱可塑性モノフィラメントにおいては、

前記長繊維強化熱可塑性モノフィラメント表面を、さらに熱可塑性樹脂で被覆してなること

前記各単糸に含浸される熱可塑性樹脂Aと、前記長繊維強化熱可塑性モノフィラメント表面を被覆する熱可塑性樹脂Bが異なる樹脂であること

が、好ましい条件として挙げられる。

【0017】

また、上記の長繊維強化熱可塑性モノフィラメントの製造方法は、少なくとも長繊維マルチフィラメントに平均粒子径5.5μm以下の熱可塑性樹脂粉末を5〜50重量%含有するエマルション溶液を含浸する工程、及び、前記エマルション溶液含浸後に前記熱可塑性樹脂粉末の融点以上で熱処理する工程を含むことを特徴とする。

【0018】

なお、本発明の長繊維強化熱可塑性モノフィラメントの製造方法においては、

エマルション溶液を含浸する工程において、長繊維マルチフィラメントに0.05〜0.50cN/dtexの張力を付与すること

エマルション溶液含浸後に前記熱可塑性樹脂粉末の融点以上で熱処理し、次いで溶融熱可塑性樹脂を被覆すること

熱可塑性樹脂粉末に使用する樹脂Aと、エマルション溶液を含浸した後に被覆する樹脂Bが異なる樹脂であること

が、好ましい条件として挙げられる。

【0019】

更に、本発明の繊維製品は、本発明の長繊維強化熱可塑性モノフィラメントを少なくとも一部に用いることを特徴とし、前記繊維製品の製造方法は、長繊維強化熱可塑性モノフィラメントを構成要素の一部とする構造体を加熱することが必要である。

【発明の効果】

【0020】

本発明によれば、物性バラつき、気泡等の品質品位悪化要因の少ない長繊維強化熱可塑性モノフィラメント、及び繊維製品の提供が可能となる。

【図面の簡単な説明】

【0021】

【図1】本発明の長繊維強化熱可塑性モノフィラメントを得るための装置の一例である。

【発明を実施するための形態】

【0022】

以下に本発明について詳細に説明する。

【0023】

本発明の長繊維強化熱可塑性モノフィラメントとは、熱可塑性樹脂モノフィラメント内部に強化繊維として長繊維マルチフィラメントを包含し、且つ、長繊維マルチフィラメントの各単糸間が熱可塑性樹脂で含浸されたモノフィラメントである。

【0024】

本発明の長繊維強化熱可塑性モノフィラメントに使用する強化繊維(長繊維マルチフィラメント)は使用する熱可塑性樹脂の融点において熱的に安定で溶融しない繊維であれば良い。具体的には炭素繊維、ガラス繊維、岩石繊維、セラミック繊維、アルミナ繊維等の無機系繊維はもちろんのこと、ポリエステル繊維、ポリアミド繊維、アラミド繊維、ポリベンゾオキサゾール繊維等の有機繊維から選ばれた1種または2種以上の混合繊維を使用できるが、中でも物性、価格、取扱性に優れたガラス繊維、炭素繊維、アラミド繊維が好ましい。なお、前記強化繊維には熱可塑性樹脂付与時の接着性を向上させるため薬品による表面処理を施しても良い。

【0025】

本発明の長繊維強化熱可塑性モノフィラメントの各単糸を含浸する熱可塑性樹脂の種類は何ら限られるものではなく、ポリエチレン、ポリプロピレン等のポリオレフェン系樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリプロピレンテレフタレート、ポリエチレンナフタレート、ポリ乳酸、ポリブチレンサクシネート等のポリエステル系樹脂、ナイロン6、ナイロン66、ナイロン610、ナイロン612、ナイロン1010等のポリアミド系樹脂、ポリフッ化ビニリデン、ポリテトラフルオロエチレン、テトラフルオロエチレン―パーフルオロアルキルビニルエーテル共重合体、エチレン―テトラフルオロエチレンコポリマー等のフッ素系樹脂、塩化ビニル系樹脂、ポリフェニレンスルファイド等の通常知られた熱可塑性樹脂を使用することができ、更に、前記熱可塑性樹脂は共重合物であってもブレンド物であっても良く、長繊維マルチフィラメントの各単糸間に含浸することにより長繊維マルチフィラメントの各単糸の少なくとも一部を固着させ一体化させられれば良い。

【0026】

使用樹脂は適用用途の要求特性に応じて適宜選択すれば良く、例えば耐熱性の求められる用途ではポリフェニレンスルファイド、ポリエーテルエーテルケトン等の樹脂を、耐薬品性の必要な用途ではフッ素系樹脂、オレフィン系樹脂、ポリフェニレンスルファイド等を使用することができる。しかしながら、価格、汎用性、機械特性の観点からポリアミド系樹脂またはポリエステル系樹脂が好ましく、中でも耐摩耗性、柔軟性、及び、耐蒸熱性に優れたポリアミド系樹脂を使用することが好ましい。

【0027】

本発明で使用する熱可塑性樹脂には艶消し剤、難燃剤、耐熱剤、耐光剤、紫外線吸収剤、着色顔料等として無機微粒子や有機化合物を必要に応じて添加したものであっても良い。本発明の効果を損なわない範囲であれば添加剤の添加率、及び、共重合成分の共重合率に特に制限は無いが、成形性の観点から添加剤は5体積%以下であることが好ましい。

【0028】

本発明の長繊維強化熱可塑性モノフィラメントの断面形状は限られるものではなく、通常の丸断面は勿論のこと、扁平、楕円、多角、多葉のいずれであっても良い。

【0029】

本発明の前記強化繊維を構成する各単糸の少なくとも一部が熱可塑性樹脂に含浸されていることが必要である。含浸とは強化繊維の各単糸間に熱可塑性樹脂が入り込んでなる状態を指し、長繊維マルチフィラメントの各単糸間に含浸することにより長繊維マルチフィラメントの各単糸の少なくとも一部を固着させ一体化させられた状態を言う。含浸度合いは空隙率で定義でき、空隙率が大きいほど含浸度が低く、多気泡で強化繊維を構成する各単糸が動き易く長繊維強化熱可塑性モノフィラメントが糸割れし易い状態となる。

【0030】

本発明の長繊維強化熱可塑性モノフィラメントは、強度の標準偏差が1cN/dtex以下、好ましくは0.7cN/dtex以下であることが必要である。強度の標準偏差が前記範囲を満足することは、即ち本発明の長繊維強化熱可塑性モノフィラメントが極めて均一な特性を有することを意味しており、後述する本発明の長繊維強化熱可塑性モノフィラメントの製造方法により初めて達成されたものである。

【0031】

強度の標準偏差は長繊維強化熱可塑性モノフィラメントを構成する強化繊維の欠点、強化繊維の配列度合いの安定度を示すパラメーターであり、強化繊維の単糸切れや傷が少ない場合、長繊維強化熱可塑性モノフィラメント内の強化繊維を構成する単糸の配列にバラつきが小さい場合、熱可塑性樹脂の含浸量にバラつきが小さい場合に強度の標準偏差は小さくなる。一方、強度の標準偏差が1cN/dtex、特に0.7cN/dtex、さらに0.3cN/dtexを越える場合には、長繊維強化熱可塑性モノフィラメント長手方向の物性が不均一で、且つ各単糸の長繊維強化モノフィラメント内での配向不十分で単糸切断等により表面が荒れた長繊維強化熱可塑性モノフィラメントとなる。なお、強度の標準偏差に下限はなく0%であることが最も好ましい。

【0032】

すなわち、本発明の長繊維強化熱可塑性モノフィラメントは、従来技術では困難であった長繊維マルチフィラメント内部まで熱可塑性樹脂が十分に含浸し、かつ長手方向の熱可塑性樹脂含浸斑が低減されたものであり、前記強度の標準偏差は当該事象を表す重要なパラメーターである。

【0033】

また、本発明の長繊維強化熱可塑性モノフィラメントは、空隙率の標準偏差が3%以下であることが必要である。空隙率の標準偏差は長繊維強化熱可塑性モノフィラメント長手方向における長繊維マルチフィラメントへの熱可塑性樹脂含有の安定度を示すパラメーターであり、空隙率の標準偏差が大きいほど長繊維強化熱可塑性モノフィラメントの長手方向の空隙率が不安定となる。空隙率は換言すると強化繊維が自由に動ける領域、及び長繊維強化熱可塑性モノフィラメント内のボイドを示していることから、空隙率の標準偏差が3%、特に2.5%、さらに1%を超える場合、長繊維強化熱可塑性モノフィラメントの長手方向の外観が悪化し、更には耐衝撃性、耐摩耗性、引張強度が長手方向に不均一な長繊維強化熱可塑性モノフィラメントとなる。なお、空隙率の標準偏差についても強度の標準偏差同様に下限は無く0%であることが最も好ましい。

【0034】

なお、空隙率自身は製品への要求特性に応じて決定すれば良いが、耐摩耗性や物理特性を極限まで向上させる観点から、長繊維強化熱可塑性モノフィラメントの長手方向の空隙率平均値は5%以下が好ましく、より好ましい範囲として3%以下、最も好ましい範囲として2%以下の範囲を例示できる。空隙率の平均値が前記範囲を満足する場合には、外観が良好であり、且つ、強化繊維を構成する各単糸の運動が適度に阻害された状態であるため、各単糸間の擦過が低減されて耐久性の良い長繊維強化熱可塑性モノフィラメントとなる。

【0035】

本発明の長繊維強化熱可塑性モノフィラメントは、その表面をさらに熱可塑性樹脂で被覆してなることが好ましい。前述の強化繊維に熱可塑性樹脂を含浸させた長繊維強化熱可塑性モノフィラメント表面を、さらに熱可塑性樹脂で被覆することにより、耐摩耗性が一層優れ、実使用時にも単糸がバラけ難い長繊維強化熱可塑性モノフィラメントが得られる。

【0036】

ここで、被覆に使用する熱可塑性樹脂は何ら限られるものではなく、ポリエチレン、ポリプロピレン等のポリオレフェン系樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリプロピレンテレフタレート、ポリエチレンナフタレート、ポリ乳酸、ポリブチレンサクシネート等のポリエステル系樹脂、ナイロン6、ナイロン66、ナイロン610、ナイロン612、ナイロン1010等のポリアミド系樹脂、ポリフッ化ビニリデン、ポリテトラフルオロエチレン、テトラフルオロエチレン―パーフルオロアルキルビニルエーテル共重合体、エチレン―テトラフルオロエチレンコポリマー等のフッ素系樹脂、塩化ビニル系樹脂、ポリフェニレンスルファイド等の通常知られた熱可塑性樹脂を使用することができ、更に、前記熱可塑性樹脂は共重合物であってもブレンド物であっても良い。

【0037】

使用する熱可塑性樹脂には艶消し剤、難燃剤、耐熱剤、耐光剤、紫外線吸収剤、着色顔料等として無機微粒子や有機化合物を必要に応じて添加したものであっても良い。本発明の効果を損なわない範囲であれば添加剤の添加率、及び、共重合成分の共重合率に特に制限は無いが、成形性の観点から添加剤は5体積%以下であることが好ましい。

【0038】

また、前記強化繊維に含浸させる熱可塑性樹脂Aと前記被覆用熱可塑性樹脂Bは、異なる樹脂であることが好ましい。熱可塑性樹脂Aと熱可塑性樹脂Bを異なる樹脂とすることで、1種類の樹脂のみを使用する場合と比較して、被覆して得られる長繊維強化熱可塑性モノフィラメントの高機能化が可能となる。

【0039】

具体的には、熱可塑性樹脂Aの融点が、熱可塑性樹脂Bの融点よりも高い場合は、被覆後の長繊維強化熱可塑性モノフィラメントを、熱可塑性樹脂Bの融点以上、熱可塑性樹脂Aの融点以下で処理することで、被覆内部の長繊維強化熱可塑性モノフィラメントの特性を保ったまま、熱接着可能な長繊維強化熱可塑性モノフィラメントが得られる。

【0040】

また、熱可塑性樹脂Aの曲げ弾性率が、熱可塑性樹脂Bの曲げ弾性率よりも低い場合は、被覆された長繊維強化熱可塑性モノフィラメントの折り曲げ時に被覆層の熱可塑性樹脂Bが折り曲げ時の応力を担うため、被覆内部の長繊維強化熱可塑性モノフィラメントを構成する各単糸と、含浸している熱可塑性樹脂Aが剥離しがたく、結果として高品位で耐久性に優れた製品が得られる。このとき熱可塑性樹脂Aと熱可塑性樹脂Bの曲げ弾性の差が3000kgf/cm2以上であることが好ましい。

【0041】

本発明の長繊維強化熱可塑性モノフィラメントは、被覆の有無に係らず、丸断面モノフィラメントである場合には、扁平率が15%以下であることが好ましい。扁平率が前記範囲を満足する場合には、長繊維強化熱可塑性モノフィラメントは勿論のこと、長繊維強化熱可塑性モノフィラメントを用いて得られた繊維製品についても、外観が良好で高次工程通過性に優れるという特徴を有する。なお、より好ましい扁平率の範囲としては8%以下の範囲を例示できる。

【0042】

本発明の長繊維強化熱可塑性モノフィラメントは、被覆の有無、断面形状に係らず、長手方向の直径斑が15%以下であることが好ましい。長手方向の直径斑が前記範囲を満足する場合には、長繊維強化熱可塑性モノフィラメントは勿論のこと、長繊維強化熱可塑性モノフィラメントを用いて得られた繊維製品についても、外観、高次工程通過性に優れ、且つ物理特性が均一となる特徴を有する。なお、より好ましい直径斑の範囲としては10%以下の範囲を例示できる。

【0043】

次に、本発明の長繊維強化熱可塑性モノフィラメントの製造方法について説明するが、長繊維強化熱可塑性モノフィラメントの製造方法はこれに限られるものではない。

【0044】

本発明の長繊維強化熱可塑性モノフィラメントの製造方法は、少なくとも長繊維マルチフィラメントに、平均粒子径5.5μm以下、好ましくは3μm以下の熱可塑性樹脂粉末を5〜50重量%含有するエマルション溶液を付着させる工程と、エマルション溶液付着後に前記熱可塑性樹脂粉末の融点以上の温度で熱処理する工程を含むことが必要である。

【0045】

エマルションに使用する溶媒は何ら限られたものでは無く、使用する熱可塑性樹脂粉末の融点、熱可塑性樹脂粉末の分散性に応じて、水溶液、有機溶媒等の通常知られた溶媒を使用することができる。但し、安全性、取り扱い性、環境負荷低減の観点から、溶媒は水系であることが好ましい。また、溶媒には必要に応じて熱可塑性樹脂粉末の分散剤は勿論のこと、本発明の効果を損なわない範囲であれば、顔料、艶消し剤、難燃剤、耐熱剤、耐光剤、紫外線吸収剤、等として無機微粒子や有機化合物を必要に応じて添加したものであっても良い。また、長繊維強化熱可塑性モノフィラメントの高機能化を目的に、カーボンナノチューブ、カーボンブラック、酸化亜鉛等の導電材料等も添加できる。

【0046】

エマルションの付着方法についても特に限られたものではなく、ロールタッチ法、スプレー法、ディップ法等の通常知られた方法を採用すれば良い。

【0047】

本発明の長繊維強化熱可塑性モノフィラメントの製造方法に用いる熱可塑性樹脂粉末の素材は何ら限られるものではなく、ポリエチレン、ポリプロピレン等のポリオレフェン系樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリプロピレンテレフタレート、ポリエチレンナフタレート、ポリ乳酸、ポリブチレンサクシネート等のポリエステル系樹脂、ナイロン6、ナイロン66、ナイロン610、ナイロン612、ナイロン1010等のポリアミド系樹脂、ポリフッ化ビニリデン、ポリテトラフルオロエチレン、テトラフルオロエチレン―パーフルオロアルキルビニルエーテル共重合体、エチレン―テトラフルオロエチレンコポリマー等のフッ素系樹脂、塩化ビニル系樹脂、ポリフェニレンスルファイド等の通常知られた熱可塑性樹脂を使用することができる。また、熱可塑性樹脂粉末の素材となる熱可塑性樹脂は共重合物であってもブレンド物であっても良く、艶消し剤、難燃剤、耐熱剤、耐光剤、紫外線吸収剤、着色顔料等として無機微粒子や有機化合物を必要に応じて添加したものであっても良い。

【0048】

本発明の製造方法において、前記熱可塑性樹脂粉末の平均粒子径は5.5μm以下であることが必要であり、より好ましい範囲は3μm以下である。熱可塑性樹脂粉末の平均粒子径が前記範囲を外れる場合は、長繊維マルチフィラメントに熱可塑性樹脂粉末を含むエマルション溶液を付着した際に、樹脂粉末が長繊維マルチフィラメントの単糸間に入り難く、結果として本発明の長繊維強化熱可塑性モノフィラメントを得ることが出来ない。なお、本発明の製造方法で用いる熱可塑性樹脂粉末は、最大粒子径が50μm以下であることが好ましく、より好ましい範囲として30μm以下の範囲を例示できる。

【0049】

本発明の製造方法で使用するエマルション溶液中の熱可塑性樹脂粉末濃度は、5〜50重量%であることが必要である。エマルション溶液中の熱可塑性樹脂粉末濃度が5重量%未満の場合は、十分な量の熱可塑性樹脂粉末を長繊維マルチフィラメントの単糸間に導入することができない。一方、熱可塑性樹脂粉末量が50重量%を超える場合には、エマルション溶液中における熱可塑性樹脂粉末の流動性が悪化し、結果として十分な量の熱可塑性樹脂粉末を長繊維マルチフィラメントの単糸間に導入できないばかりか、熱可塑性樹脂粉末が凝集しやすく、品位の良い長繊維強化熱可塑性モノフィラメントが得られない。

【0050】

本発明の製造方法においては、熱可塑性樹脂粉末を含むエマルション溶液を長繊維マルチフィラメントに付着させた後、熱可塑性樹脂粉末の融点以上で熱処理することが必要である。熱可塑性樹脂粉末の融点以下で熱処理した場合、又は、熱処理をしない場合には、長繊維マルチフィラメント単糸間に導入した熱可塑性樹脂粉末が溶融せず、結果としてマルチフィラメント単糸間に熱可塑性樹脂が含浸した状態が得られない。この時、均一な空隙率を得るために熱処理温度は溶媒の沸点以上であることが好ましい。

【0051】

本発明の製造方法において、長繊維強化マルチフィラメントに前記エマルション溶液を付着し、次いで前記熱可塑性樹脂粉末の融点以上で熱処理した後、更に熱可塑性樹脂を被覆することが好ましい。熱可塑性樹脂を被覆する方法は限られたものでは無く、樹脂コーティング法、ディップ法等の従来知られた方法が適用できる。また溶融被覆は繰り返し行っても良い。

【0052】

この時、前記熱可塑性樹脂粉末に使用する熱可塑性樹脂Aと、前記被覆用熱可塑性樹脂Bは、異なる樹脂を使用することが好ましい。熱可塑性樹脂Aと熱可塑性樹脂Bを異なる樹脂とすることで、1種類の樹脂のみを使用する場合と比較して、被覆して得られる長繊維強化熱可塑性モノフィラメントの高機能化が可能となる。

【0053】

具体的には、熱可塑性樹脂Aの融点が熱可塑性樹脂Bの融点よりも高い場合には、被覆後の長繊維強化熱可塑性モノフィラメントを、熱可塑性樹脂Bの融点以上、熱可塑性樹脂Aの融点以下で処理することにより、被覆内部の長繊維強化熱可塑性モノフィラメントの特性を保ったまま、熱接着可能な長繊維強化熱可塑性モノフィラメントが得られる。

【0054】

また、熱可塑性樹脂Aの曲げ弾性率が熱可塑性樹脂Bの曲げ弾性率よりも低い場合には、被覆された長繊維強化熱可塑性モノフィラメント折り曲げ時に、被覆層の熱可塑性樹脂Bが折り曲げ時の応力を担うため、被覆内部の長繊維強化熱可塑性モノフィラメントを構成する各単糸と、含浸している熱可塑性樹脂Aが剥離しがたく、結果として高品位で耐久性に優れた製品が得られる。このとき熱可塑性樹脂Aと熱可塑性樹脂Bの曲げ弾性の差が3000kgf/cm2以上であることが好ましい。

【0055】

更に、熱可塑性樹脂Aと熱可塑性樹脂Bは、同一の官能基を有する素材であることが好ましい。例えば熱可塑性樹脂Bとしてポリアミド、熱可塑性樹脂Aとして熱可塑性樹脂Bよりも融点の低い共重合ポリアミドを用いることにより、熱可塑性樹脂Aが含浸した長繊維強化熱可塑性モノフィラメントと、熱可塑性樹脂B間の相互作用が強固となり、被覆成分の剥離が生じ難い長繊維強化熱可塑性モノフィラメントを得ることができる。

【0056】

本発明の製造方法では、長繊維マルチフィラメントに0.05〜0.30cN/dtexの張力を付与しながらエマルション溶液を付着させることが好ましい。張力が前記範囲を満足する場合は、適度な張力が付与されているため、各単糸間に導入される熱可塑性樹脂粉末量が均一となるからである。

【0057】

また、本発明の製造方法では、エマルション溶液を付着させる長繊維マルチフィラメントに予め親水処理を施すことが好ましい。親水処理を施すことによって、長繊維マルチフィラメント単糸間にエマルション溶液が導入し易く、結果として均一な空隙率の長繊維強化熱可塑性モノフィラメントを得ることが可能となるからである。親水化の方法は特に限られたものでは無く、化学修飾法、プラズマ処理、電子線処理等の通常知られた方法を採用できるが、汎用性、作業性の観点からプラズマ処理を施すことが好ましい。

【0058】

本発明の製造方法では、エマルション溶液を付着させる長繊維マルチフィラメントに予め撚糸処理を施すことが好ましい。撚糸により長繊維マルチフィラメントに集束性を付与することによって、長繊維マルチフィラメントの各単糸間に均一にエマルション溶液に含まれる樹脂粉末を導入でき、且つ、得られる長繊維強化熱可塑性モノフィラメントの真円度等の均一性が向上するばかりか、長繊維マルチフィラメント内の断糸している単糸が表層に現われるのを抑制する等の効果が得られるからである。なお、撚糸数は特に限られるものでは無いが、長繊維マルチフィラメントとしてガラス繊維、炭素繊維等の低伸度繊維を用いることを考慮に入れると、撚糸数は2〜15ターン/10cmが好ましく、より好ましい範囲として2〜10ターン/10cmの範囲を例示できる。

【0059】

かくして、本発明の長繊維強化熱可塑性モノフィラメントを得ることができる。

【0060】

次に、本発明の繊維製品について説明する。

【0061】

本発明の繊維製品は、前述した本発明の長繊維強化熱可塑性モノフィラメントを、構成要素の一部とすることが必要である。本発明の長繊維強化熱可塑性モノフィラメントを用いることにより、物性バラつきが小さく、且つ、気泡等が生じ難い繊維製品を得ることができる。

【0062】

なお、本発明の繊維製品は、前述の本発明長繊維強化熱可塑性モノフィラメントを用いていることから、加工性に優れることも特徴の一つである。具体的には、例えば、本発明の長繊維強化熱可塑性モノフィラメントを、製織、製網、製編、製紐して得られた繊維製品に凹凸や曲げを付与する場合には、本発明の長繊維強化熱可塑性モノフィラメントを用いて得られた製織、製網、製編、製紐を、目的とする型に嵌め込む、又はプレスした状態で熱を付与することによって、目標の形状を有し、且つ物性や空隙率の小さな繊維製品を容易に得ることができる。

【実施例】

【0063】

以下、実施例によって本発明の態様を更に詳しく説明する。なお、明細書本文および実施例に用いた特性の定義および測定方法は次のとおりである。

[直径]株式会社ミツトヨ社製クーラントプルーフ型マイクロメーター(測定範囲0〜25mm)を用い、モノフィラメントを回転させながら、同一点における長径と短径を5本のサンプルについて測定し、その全平均を直径とした。

[扁平率]前記長径と短径の値を用い、下記式に従って計算した。

【0064】

扁平率={(長径の平均)―(短径の平均)}/全平均×100

[繊維長手方向の直径斑]モノフィラメントの直径を1m毎に25点測定して求めた直径の最大値、最小値、及び全平均を用い、下記式に従って算出した。

【0065】

直径斑={(直径最大値)―(直径最小値)}/直径全平均

[エマルション溶液付着工程における張力]給糸ロールとエマルション溶液付着点間において、横河電子機器製TensionMeterを用いて測定した張力を長繊維マルチフィラメントの繊度で除して算出した。

[強力]株式会社オリエンテック社製テンシロンUTM−4−100型引張試験機を用い、JIS L1013 8.5.1に準じて定速緊張形つかみ間隔25cmにて測定し、試行回数3回の平均値を求めた。

[強力の標準偏差]前記強力測定に従って測定した20個の強度デ−タから標準偏差を求めた。

[空隙率]ガラス繊維の比重を2.52g/cm3、共重合ポリエステルの比重を1.35g/cm3、共重合ナイロンの比重を1.12g/cm3とした際、各サンプルの直径より求めた計算比重と、比重測定機((株)島津製作所製SGM300P)を用いて測定した比重測定値を用い、下記式に従って求めた。

【0066】

空隙率=(計算比重―比重測定値)/計算比重×100

[空隙率の標準偏差]前記空隙率の測定に従って測定した20個の空隙率デ−タから標準偏差を求めた。

[繊維製品の外観]モノフィラメント技術開発経験者10名による観察を実施し「網糸部に筋状、又は、斑点状の色斑が多く実使用に供せない」と判断した人数を記載した。数字が低いほど製品外観が優れることを意味する。

(実施例1〜4、比較例1、2、4、5)

長繊維マルチフィラメント(日東紡製ガラス繊維LFTロービングRS230QR−483AS)1に、リング撚糸機を用いて表1記載のターン数となるように撚糸を行った。撚糸後のガラス繊維糸条2を、図1に示す装置を用いて、給糸ロール3の速度を5m/分、引取ロール4の速度を表1記載のロール間張力となるように設定し、融点120℃、平均粒子径2μmの共重合ポリエステル固体粒子の濃度を、純水を用いて表1記載濃度に調製した水系懸濁液(エムスケミー・ジャパン製 Griltex 9E Suspension)を入れたディップ浴5に通過させることにより塗布した。次いで、長さ6mの乾熱炉6にて、160℃の温度で熱処理を行い、巻取機(ワインダー)7で巻き取ることにより、表1に示す特性を有する長繊維強化熱可塑性モノフィラメントを得た。 得られた長繊維強化モノフィラメントは、必要に応じて以下に示す溶融被覆工程に供した。東レ(株)製のナイロン6「アミランCM1021FS」を、エクストルーダー型押出機へ供給し、樹脂温度が220℃となるように加熱して、圧力5MPaで押出し、直径3.1mmのニップル、直径3.2mmのダイスをセットしたクロスヘッド部で、前記長繊維強化モノフィラメントに、引き抜き速度10m/分、張力0.024cN/dtexの条件で溶融被覆を行った。

【0067】

得られた長繊維強化モノフィラメントを、特公平7−30495号公報実施例記載の方法で、六角形の亀甲網目構造を有する無結節網に製網することにより、表1記載の特性を有する繊維製品を得た。

(実施例5)

撚糸を行わなかったこと以外は、実施例1と同様に行った。

(実施例6)

水系懸濁液として、融点122℃、平均粒径2μmのポリアミド共重合体が40重量%分散した水系懸濁液(エムスケミー・ジャパン製 Griltex 2A Suspension)を用いたこと、長繊維マルチフィラメントとして東レ・デュポン(株)製のパラ系アラミド繊維「ケブラー29」1670dtexの2本合糸撚糸品(撚数12t/10cm)を用いたこと、及び直径1.0mmのニップル、直径1.1mmのダイスを用いたこと以外は、実施例1と同様に行った。

(実施例7)

水系懸濁液中樹脂粉末として、融点177℃、平均粒径5μmのナイロン12微粉末(東レ(株)製SP−500)が40重量%分散した水系懸濁液を用いたこと、および乾熱炉温度を210℃としたこと以外は、実施例5と同様に行った。

(比較例3)

水系懸濁液中樹脂粉末として、融点177℃、平均粒径10μmのナイロン12微粉末(東レ(株)製SP−10)が30重量%分散した水系懸濁液を用いたこと以外は、実施例7と同様に行った。

(比較例6)

乾熱炉温度を120℃としたこと以外は、実施例1と同様におこなった。

【0068】

【表1】

【0069】

表1より明らかな様に本発明の製造方法で得られた、長繊維マルチフィラメントの各単糸間が樹脂で均一に固着された本発明の長繊維強化モノフィラメントは、強度バラツキが小さく、繊維製品とした際の外観にも極めて優れるものである。

【0070】

一方、比較例1記載の様に、エマルション溶液中の熱可塑性樹脂粉末濃度が低すぎる場合には、長繊維マルチフィラメントの各単糸間に十分に樹脂粉末が導入できず、結果として熱処理後に長繊維マルチフィラメントの各単糸が固着一体化せずモノフィラメント状物を得ることができない。

【0071】

比較例2記載の様に、エマルション溶液中の熱可塑性樹脂粉末濃度が高すぎる場合には、エマルション溶液中における熱可塑性樹脂粉末の流動性が悪化するため、十分な量の熱可塑性樹脂粉末を長繊維マルチフィラメントの単糸間に導入できず、また、エマルション溶液中で熱可塑性樹脂粉末が凝集することから、長繊維強化熱可塑性モノフィラメントの空隙率がばらつくため、外観の良好な繊維製品を得ることができない。

【0072】

比較例3記載の様に、熱可塑性樹脂粉末粒径が大きい場合には、熱可塑性樹脂粉末が長繊維マルチフィラメントの単糸間に導入し難いため、外観の良好な繊維製品を得ることができない。

【0073】

比較例4記載の様に、サスペンション溶液を付与する際の長繊維マルチフィラメントの張力が高すぎる場合には、長繊維マルチフィラメントを構成する各単糸間に樹脂粉末を導入可能な隙間が生じ難くいため、長繊維強化熱可塑性モノフィラメントの空隙率がバラツき、結果として外観の良好な繊維製品を得ることができない。

【0074】

一方、比較例5記載の様にスペンション溶液を付与する際の長繊維マルチフィラメントの張力が低すぎる場合、長繊維マルチフィラメントの集束性が悪化し、結果として品質に劣る長繊維強化熱可塑性モノフィラメントしか得られない。

【0075】

比較例6記載の様に、エマルション溶液浸漬後に熱可塑性樹脂粉末の融点以下で熱処理した場合には、長繊維マルチフィラメントの各単糸間に導入した熱可塑性樹脂粉末が溶融しないため、長繊維マルチフィラメントが一体化せずモノフィラメント状物を得ることができない。

(実施例8)

実施例6で得られた被覆後の長繊維強化熱可塑性モノフィラメントに、融点165℃の日本ポリケム(株)製ポリプロピレン「ノバテックPP−MA1B」をエクストルーダー型押出機へ供給し、樹脂温度が240℃となるように加熱し、圧力5MPaで押出し、直径3.1mmのニップル、直径3.2mmのダイスをセットしたクロスヘッド部で、前記長繊維強化モノフィラメントに引き抜き速度10m/分、張力0.024cN/dtexの条件で溶融被覆を行った。得られた長繊維強化モノフィラメントを使用し、実施例1記載の方法で繊維製品を得た後、180℃の乾熱雰囲気下で5分間熱プレスを行った。その結果得られた繊維製品は、交点が熱融着されており目ズレをし難い特性を有するものであった。

【産業上の利用可能性】

【0076】

本発明の長繊維強化熱可塑性モノフィラメントは、従来の長繊維強化熱可塑性モノフィラメントと比べて、物性バラツキが少なく外観が良好であることから、FRTP等の繊維製品として好適に使用することができる。繊維製品としては、具体的に自動車用構造体、飛行機用構造体、建築材用構造体、陸上ネット、水産ネット等の種々の分野に適用可能である。

【符号の説明】

【0077】

1.長繊維マルチフィラメント

2.糸条

3.給糸ロール

4.引取ロール

5.ディップ浴

6.乾熱炉

7.巻取機

【特許請求の範囲】

【請求項1】

長繊維マルチフィラメントを構成する各単糸に少なくとも熱可塑性樹脂が含浸されてなる長繊維強化熱可塑性モノフィラメントであって、強度の標準偏差が1cN/dtex以下、空隙率の標準偏差が3%以下であることを特徴とする長繊維強化熱可塑性モノフィラメント。

【請求項2】

長繊維強化熱可塑性モノフィラメント表面を、さらに熱可塑性樹脂で被覆してなることを特徴とする請求項1記載の長繊維強化熱可塑性モノフィラメント。

【請求項3】

前記各単糸に含浸される熱可塑性樹脂Aと、前記長繊維強化熱可塑性モノフィラメント表面を被覆する熱可塑性樹脂Bが異なる樹脂であることを特徴とする請求項1または2記載の長繊維強化熱可塑性モノフィラメント。

【請求項4】

少なくとも長繊維マルチフィラメントに、平均粒子径5.5μm以下の熱可塑性樹脂粉末を5〜50重量%含有するエマルション溶液を含浸する工程、及び、前記エマルション溶液含浸後に前記熱可塑性樹脂粉末の融点以上で熱処理する工程を含むことを特徴とする請求項1記載の長繊維強化熱可塑性モノフィラメントの製造方法。

【請求項5】

前記エマルション溶液を含浸する工程において、長繊維マルチフィラメントに0.05〜0.50cN/dtexの張力を付与することを特徴とする請求項4記載の長繊維強化熱可塑性モノフィラメントの製造方法。

【請求項6】

前記エマルション溶液含浸後に前記熱可塑性樹脂粉末の融点以上で熱処理し、次いで溶融熱可塑性樹脂を被覆することを特徴とする請求項4または5に記載の長繊維強化熱可塑性モノフィラメント被覆物の製造方法。

【請求項7】

前記熱可塑性樹脂粉末に使用する樹脂Aと、前記エマルション溶液を含浸した後に被覆する樹脂Bが異なる樹脂であることを特徴とする請求項4〜6のいずれか1項記載の長繊維強化熱可塑性モノフィラメント被覆物の製造方法。

【請求項8】

請求項1〜3のいずれか1項記載の長繊維強化熱可塑性モノフィラメントを少なくとも一部に用いた繊維製品。

【請求項9】

前記長繊維強化熱可塑性モノフィラメントを構成要素の一部とする構造体を加熱する工程を含むことを特徴とする請求項8記載の繊維製品の製造方法。

【請求項1】

長繊維マルチフィラメントを構成する各単糸に少なくとも熱可塑性樹脂が含浸されてなる長繊維強化熱可塑性モノフィラメントであって、強度の標準偏差が1cN/dtex以下、空隙率の標準偏差が3%以下であることを特徴とする長繊維強化熱可塑性モノフィラメント。

【請求項2】

長繊維強化熱可塑性モノフィラメント表面を、さらに熱可塑性樹脂で被覆してなることを特徴とする請求項1記載の長繊維強化熱可塑性モノフィラメント。

【請求項3】

前記各単糸に含浸される熱可塑性樹脂Aと、前記長繊維強化熱可塑性モノフィラメント表面を被覆する熱可塑性樹脂Bが異なる樹脂であることを特徴とする請求項1または2記載の長繊維強化熱可塑性モノフィラメント。

【請求項4】

少なくとも長繊維マルチフィラメントに、平均粒子径5.5μm以下の熱可塑性樹脂粉末を5〜50重量%含有するエマルション溶液を含浸する工程、及び、前記エマルション溶液含浸後に前記熱可塑性樹脂粉末の融点以上で熱処理する工程を含むことを特徴とする請求項1記載の長繊維強化熱可塑性モノフィラメントの製造方法。

【請求項5】

前記エマルション溶液を含浸する工程において、長繊維マルチフィラメントに0.05〜0.50cN/dtexの張力を付与することを特徴とする請求項4記載の長繊維強化熱可塑性モノフィラメントの製造方法。

【請求項6】

前記エマルション溶液含浸後に前記熱可塑性樹脂粉末の融点以上で熱処理し、次いで溶融熱可塑性樹脂を被覆することを特徴とする請求項4または5に記載の長繊維強化熱可塑性モノフィラメント被覆物の製造方法。

【請求項7】

前記熱可塑性樹脂粉末に使用する樹脂Aと、前記エマルション溶液を含浸した後に被覆する樹脂Bが異なる樹脂であることを特徴とする請求項4〜6のいずれか1項記載の長繊維強化熱可塑性モノフィラメント被覆物の製造方法。

【請求項8】

請求項1〜3のいずれか1項記載の長繊維強化熱可塑性モノフィラメントを少なくとも一部に用いた繊維製品。

【請求項9】

前記長繊維強化熱可塑性モノフィラメントを構成要素の一部とする構造体を加熱する工程を含むことを特徴とする請求項8記載の繊維製品の製造方法。

【図1】

【公開番号】特開2013−100616(P2013−100616A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−244489(P2011−244489)

【出願日】平成23年11月8日(2011.11.8)

【出願人】(000219288)東レ・モノフィラメント株式会社 (239)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年11月8日(2011.11.8)

【出願人】(000219288)東レ・モノフィラメント株式会社 (239)

【Fターム(参考)】

[ Back to top ]