閉断面空間を有する車両部品及び車両部品の製造方法

【課題】

一枚の金属板により構成されて長手方向に凸R及び凹Rとなる曲面をそれぞれ有しているにもかかわらず、伸び及び縮みを抑制した閉断面空間を有する車両部品の提供。

【解決手段】

長手方向の両端部に行くほどビード深さが漸減するビード13eを具備し、かつ長手方向に凹Rとなる側壁13dを有する。側壁13dには折り曲げられて長手方向において凹Rとなる第1曲面部13cを有し、第1曲面部13cに対して長手方向に円弧状に折り曲げ形成されて長手方向において凸Rとなる第2曲面部13bを有する。第2曲面部13bに対して長手方向に円弧状に第1側端が折り曲げられている。側壁13dには長手方向において凹Rとなる第3曲面部13hを有し、第3曲面部13hに対して長手方向において凸Rとなる第4曲面部13gが折り曲げされ、第4曲面部13gに対して第2側端が折り曲げられている。

一枚の金属板により構成されて長手方向に凸R及び凹Rとなる曲面をそれぞれ有しているにもかかわらず、伸び及び縮みを抑制した閉断面空間を有する車両部品の提供。

【解決手段】

長手方向の両端部に行くほどビード深さが漸減するビード13eを具備し、かつ長手方向に凹Rとなる側壁13dを有する。側壁13dには折り曲げられて長手方向において凹Rとなる第1曲面部13cを有し、第1曲面部13cに対して長手方向に円弧状に折り曲げ形成されて長手方向において凸Rとなる第2曲面部13bを有する。第2曲面部13bに対して長手方向に円弧状に第1側端が折り曲げられている。側壁13dには長手方向において凹Rとなる第3曲面部13hを有し、第3曲面部13hに対して長手方向において凸Rとなる第4曲面部13gが折り曲げされ、第4曲面部13gに対して第2側端が折り曲げられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、閉断面空間を有する車両部品及び車両部品の製造方法に関する。

【背景技術】

【0002】

閉断面構造を有する車両部品は、例えば、ルーフパネルを支えるピラー構成部材、フロントヘッダ、リアヘッダ等として用いられることが多い。一般的には、前記閉断面構造は、複数の金属板を所定形状にプレス成形したものを組み合わせて溶接等により複数の金属板の側部に設けられたフランジ部を互いに溶接することにより構成されている。そして、これらの部材は、ピラー構成部材であれば、長手方向において車の外方に凸Rとなるように湾曲されている(特許文献1)。又、フロントヘッダ、或いはリアヘッダ(特許文献2)であれば、ルーフパネルを支持する面となる上面が凸Rとなるように湾曲されている。

【0003】

従来、上記のように閉断面構造を有する車両部品を複数の金属板から形成されているものが多いが、部品点数を少なくするために閉断面構造を一枚の金属板により形成する要望もある。

【0004】

特許文献3では、一枚の金属板からストレート状の閉断面構造を製造する場合(特許文献3の図1〜4)と、一枚の金属板から長手方向において湾曲した閉断面構造(特許文献3の図11、図12)を製造する場合とが開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第4213115号公報

【特許文献2】特開2009−208537号公報

【特許文献3】特開2006−116552号公報(図3,図4、図11、図12)

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところが、特許文献3の製造方法で製造される、一部が凸Rの湾曲面を有する閉断面構造では、湾曲する部分に大きな伸び及び縮みが発生するため、好ましくない。

本発明の目的は、一枚の金属板により構成されて長手方向に凸R及び凹Rとなる曲面をそれぞれ有しているにもかかわらず、伸び及び縮みを抑制した閉断面空間を有する車両部品を提供することにある。

【0007】

又、本発明の他の目的は、金属板の伸び縮みを抑制して、長手方向に凸R及び凹Rとなる面をそれぞれ有した閉断面空間を有する車両部品の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

上記問題点を解決するために、請求項1に記載の発明は、1枚の金属板にて折り曲げられて、短手方向にそれぞれ位置する第1側端及び第2側端が互いに連結されて閉断面空間を有する車両部品であって、閉断面内方に凹設されるとともに、長手方向の両端部に行くほどビード深さが漸減するビードを具備し、かつ長手方向に凹Rとなる側壁を有し、前記側壁の短手方向に位置する両側縁に、それぞれ長手方向に円弧状に形成された第1折曲部と、第2折曲部を有し、前記第1折曲部にて折り曲げられて長手方向において凹Rとなる第1曲面部を有し、前記第1曲面部に対して長手方向に円弧状に形成された第3折曲部にて折り曲げ形成されて長手方向において凸Rとなる第2曲面部を有し、前記第2曲面部に対して長手方向に円弧状に形成された第4折曲部にて前記第1側端が折り曲げされ、前記第2折曲部にて折り曲げられて長手方向において凹Rとなる第3曲面部を有し、前記第3曲面部に対して長手方向に円弧状に形成された第5折曲部にて折り曲げ形成されて長手方向において凸Rとなる第4曲面部が折り曲げされ、前記第4曲面部に対して長手方向に円弧状に形成された第6折曲部にて前記第2側端が折り曲げられていることを特徴とする閉断面空間を有する車両部品を要旨としている。

【0009】

請求項2の発明は、請求項1において、前記第1側端、及び第2側端がそれぞれフランジ部を有し、両フランジ部が互いに連結されていることを特徴とする。

請求項3の発明は、請求項1又は請求項2において、車両部品がフロントピラーに使用されるものであることを特徴とする。

【0010】

請求項4の発明は、1枚の金属板にて折り曲げられて、短手方向にそれぞれ位置する第1側端及び第2側端が互いに連結されて閉断面空間を有する車両部品の製造方法において、以下の工程からなることを特徴とする車両部品の製造方法を要旨としている。

【0011】

<第1工程>

前記金属板の長手方向に延びる中央部を、円弧状の第1折曲部と円弧状の第2折曲部にて折り曲げして、長手方向の中央部の幅が広く、長手方向の両端に行くほど互いに幅が狭くなる凹溝を絞り形成し、第1折曲部を介して前記凹溝に連結された部位に対して長手方向において凹Rとなる第1曲面部を形成し、第1曲面部に対して、長手方向に円弧状の第3折曲部にて前記凹溝の形成方向へ山折りすることにより長手方向に凸Rとなる第2曲面部を形成し、第2曲面部に対して、長手方向に円弧状の第4折曲部にて山折りすることにより、第1側端を形成し、一方、第2折曲部を介して前記凹溝に連結された部位に対して長手方向において凹Rとなる第3曲面部を形成し、第3曲面部に対して、長手方向に円弧状の第5折曲部にて前記凹溝の形成方向へ山折りすることにより長手方向に凸Rとなる第4曲面部を形成し、第4曲面部に対して、長手方向に円弧状の第6折曲部にて山折りすることにより、第2側端を形成する絞り工程。

【0012】

<第2工程>

前記凹溝に対して、クッションとポンチによりプレス成形して長手方向の中央部ほどビード深さを深くし、長手方向の両端へいくほどビード深さを漸減するビードの形成工程。

【0013】

<第3工程>

前記ビードの形状を前記クッションとポンチにより保持した状態で、第1曲面部を第1折曲部の周りで、かつ、第3曲面部を第2折曲部の周りで回転させて、第1側端及び第2側端を接近させる曲げ工程。

【0014】

<第4工程>

第1曲面部を第1折曲部の周りで、かつ、第3曲面部を第2折曲部の周りで回転させて、第1側端及び第2側端f)を当接する曲げ工程。

【0015】

請求項5の発明は、請求項4において、前記第1工程において、前記第1側端、及び第2側端にそれぞれフランジ部を折り曲げ形成し、前記第4工程において、前記第1側端、及び第2側端のフランジ部同士を合掌状に当接させることを特徴とする。

【0016】

請求項6の発明は、請求項4又は請求項5において、前記車両部品がフロントピラーに使用されるものであることを特徴とする。

【発明の効果】

【0017】

請求項1の発明によれば、一枚の金属板により構成されて長手方向に凸R及び凹Rとなる曲面を有しているにもかかわらず、伸び及び縮みを抑制した閉断面空間を有する車両部品を提供できる。又、閉断面空間を一枚の板で成形(すなわち、一体化)することで、強度・剛性を向上させつつ、板厚を下げることができるため、結果的に車両部品を軽量化できる。

【0018】

請求項2の発明によれば、第1側端及び第2側端がそれぞれフランジ部を有し、両フランジ部が互いに連結された構成とすることにより、フランジ部同士で連結を容易に行うことができる。

【0019】

請求項3の発明によれば、フロントピラーに使用される車両部品において、請求項1又は請求項2に記載の効果を容易に実現することができる。さらに、又、ピラーに採用することで、強度・剛性を保ちつつ(断面を細くして)視界を広げることができる。

【0020】

請求項4の発明によれば、一枚の金属板により構成されて長手方向に凸R及び凹Rとなる曲面をそれぞれ有しているにもかかわらず、伸び及び縮みを抑制した閉断面空間を有する車両部品を提供できる。

【0021】

請求項5の発明によれば、フランジ部同士を合掌状に当接された車両部品を容易に得ることができる。

請求項6の発明によれば、フロントピラーに使用される車両部品の製造方法を提供できる。

【図面の簡単な説明】

【0022】

【図1】本発明の車両部品をフロントピラー構成部材に具体化した一実施形態の軸線方向(長手方向)から見た断面図。

【図2】自動車の車体を示す概略側面図。

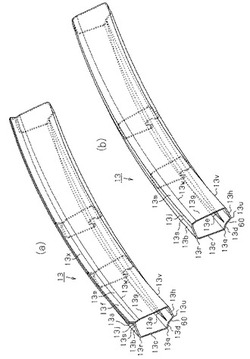

【図3】(a)は車両部品の斜視図、(b)は他の実施形態の車両部品の斜視図。

【図4】(a)、(b)は車両部品の折曲げの原理の説明図。

【図5】車両部品の製造方法の説明図。

【図6】(a)〜(d)は車両部品の製造方法の説明図。

【図7】(a)は第1工程中の車両部品の長手方向の中央部の断面図、(b)は第1工程中の車両部品の長手方向の端部の断面図。

【図8】(a)は第1工程中の車両部品の長手方向の中央部の断面図、(b)は第1工程中の車両部品の長手方向の端部の断面図。

【図9】(a)は第1工程中の車両部品の長手方向の中央部の断面図、(b)は第1工程中の車両部品の長手方向の端部の断面図。

【図10】(a)は第2工程中の車両部品の長手方向の中央部の断面図、(b)は第2工程中の車両部品の長手方向の端部の断面図。

【図11】(a)は第2工程中の車両部品の長手方向の中央部の断面図、(b)は第2工程中の車両部品の長手方向の端部の断面図。

【図12】(a)は第3工程中の車両部品の長手方向の中央部の断面図、(b)は第2工程中の車両部品の長手方向の端部の断面図。

【図13】(a)は第4工程中の車両部品の長手方向の中央部の断面図、(b)は第3工程中の車両部品の長手方向の端部の断面図。

【図14】(a)は第4工程中の車両部品の長手方向の中央部の断面図、(b)は第3工程中の車両部品の長手方向の端部の断面図。

【図15】車両部品の断面図。

【発明を実施するための形態】

【0023】

以下、本発明の車両部品をフロントピラーに使用されるフロントピラー構成部材に具体化した一実施形態を図1〜図15を参照して説明する。なお、図1において、矢印の「前」は車両前方、及び「外」は車両外側方を示している。

【0024】

図2に示すように自動車の車体5の上部において、車幅方向両端部には、車体前後方向に沿って左右一対のルーフサイドレール6が配置されている。ルーフサイドレール6の前端部には、フロントルーフレール7Aが配置されている。ルーフサイドレール6の後端部には、リヤルーフレール7Bが配置されている。ルーフサイドレール6の前端部には、フロントピラー10の上端部が連結されている。ルーフサイドレール6の後端部には、リヤピラー8の上端部が連結されており、ルーフサイドレール6の車両前後方向中間部には、センタピラー9の上端部が連結されている。図1にはフロントピラー10の軸線方向(長手方向)から見た中央部の断面形状(A−A断面)が示されている。なお、長手方向は、本実施形態では、フロントピラー10の軸線方向であって、後述する金属板の長手方向に一致する方向である。また、短手方向は、長手方向とは直交する方向をいう。

【0025】

図1に示すように、フロントピラー10は、車体外側部を構成するピラーアウタパネル11と、フロントピラー10の車体内側部を構成するピラーインナパネル12と、ピラーアウタパネル11・ピラーインナパネル12間に介在して配置されたフロントピラー構成部材13を備える。

【0026】

ピラーアウタパネル11は、前後両部にフランジ部11a,フランジ部11bを有し、中間部11cが車室外側方に断面突形(本実施形態では、コ字状)に突出して形成されている。本実施形態では、中間部11cはコ字状に突出して形成されているが、コ字状に限定されるものではない。又、中間部11cから後側壁11dには、外側方へ向けて段部11eが形成されている。

【0027】

(フロントピラー構成部材13について)

図1、図3(a)に示すようにフロントピラー構成部材13は、一枚の金属板の短手方向の両端に第1フランジ部13a,第2フランジ部13fを有し、第1フランジ部13aと第2フランジ部13fとが互いに連結されることにより、閉断面空間14を有するように中空状に形成されている。すなわち、第1フランジ部13aと第2フランジ部13fとは合掌状に当接された状態でスポット溶接されることにより連結されている。

【0028】

又、フロントピラー構成部材13は、長手方向の両端を除いた部分では、図1に示すように、第1フランジ部13aと、第2フランジ部13fとの間には、順に第1連結部13j、第2曲面部13b、第1曲面部13c、側壁13d、ビード13e、第3曲面部13h、第4曲面部13g、及び第2連結部13mが形成されている。本実施形態では、側壁13dは、長手方向に延びた凹溝60を有し、凹溝60内にビード13eが形成されている。

【0029】

前記第1フランジ部13aと第2フランジ部13fとの合焦部位ならびに前記各部により囲まれることにより、図1に示すように閉断面空間14が形成されている。

フロントピラー構成部材13の構成をさらに詳説すると、図3(a)、図6(d)に示すように、側壁13dは、全長に亘って同じ幅で形成されている。側壁13dは、長手方向において前記閉断面空間14側へ凹Rとなる凹面を有する。なお、側壁13dは略同じ幅に限定するものではなく、長手方向の中央部では短手方向の幅が広くされるとともに長手方向の両端部へ行くほど短手方向の幅が短くなるように形成されていてもよい。

【0030】

側壁13dの長手方向の両端を除いた部分には、短手方向の中央に位置してビード13eが長手方向に沿うように形成されている。ビード13eは、図1、図3(a)、図6(d)に示すように、閉断面内方(すなわち、閉断面空間14内方)に向かって凹設されている。すなわち、ビード13eは、閉断面空間14に向かって突出されている。ビード13eは、長手方向の中央部のビード深さが最も深くなるように形成されるとともに、長手方向の両端部に行くほどビード深さが漸減するように形成されている。いいかえると、ビード13eは、長手方向の中央部のビード高さ(すなわち、側壁13dの内面から閉断面空間14内方に突出する量)が最も高くなるように形成されるとともに、長手方向の両端部に行くほどビード高さが漸減するように形成されている。

【0031】

さらに、本実施形態では、ビード13eは、長手方向の中央部のビード幅が最も幅広くなるように形成されるとともに、長手方向の両端部に行くほどビード幅が漸減するように形成されている。

【0032】

なお、ビード13eのビード幅は長手方向の中央部ほど幅広くすることには限定されず、ビードの全長に亘ってビード幅を同じとし、ビード高さのみを長手方向の中央部ほど高く形成するようにしてもよい。

【0033】

また、本実施形態では、ビード13eは、長手方向の中央部(図2において、A−A線の付近の領域)では短手方向の幅が広くされるとともに長手方向の両端部へ行くほど短手方向のビード幅が短くなるとともに、ビード深さ(ビード高さ)が、該両端部では消失するようにしているが限定するものではない。例えば、長手方向の中央部(図2において、A−A線の付近の領域)では短手方向の幅が広くされるとともに長手方向の両端部へ行くほど短手方向の幅を短くして、該両端部においてビード13eを消失させることなく若干残すようにしてもよい。

【0034】

このビード高さを長手方向の中央部ほど高くして、長手方向の両端部ほど低くし、かつ、ビード幅を長手方向中央部ほど幅広くし、長手方向の両端部ほど幅狭くすることにより、或いは、ビード高さを長手方向中央部ほど高くして、長手方向の両端部ほど低くすることにより、閉断面構造にフロントピラー構成部材13とする際に余肉となる接続領域Nの吸収ができる。

【0035】

図3(a)、図6(d)に示すように側壁13dにおいて、短手方向(幅方向)の両側縁は山折りに折り曲げられるとともに、長手方向において円弧状に延出された第1折曲部13q及び第2折曲部13uが設けられている。側壁13dに対して、第1折曲部13q及び第2折曲部13uを介して第1曲面部13c及び第3曲面部13hがそれぞれ連結されている。

【0036】

第1曲面部13cは、長手方向において、同一の幅を有するように形成されるとともに、長手方向において、前記閉断面空間14側へ凹Rとなる凹面を有する。なお、本実施形態では、第1曲面部13cは、長手方向において、同一の幅を有するように形成されているが、限定されるものではない。例えば、第1曲面部13cは、長手方向において、一方の端部から他方の端部側へ行くほど、或いは中央部から両端にそれぞれ行くほど徐々に幅が広くなるように或いは狭くなるように形成されていてもよい。

【0037】

第1曲面部13cにおいて、第1折曲部13qとは反対側の側縁に対して、第2曲面部13bが第3折曲部13rにて山折りされて連結されている。第3折曲部13rは、長手方向に円弧状に延びて形成されている。

【0038】

第2曲面部13bは、長手方向において、同一の幅を有するように形成されるとともに、長手方向において、前記閉断面空間14側から反対側に凸Rとなる凸面を有する。なお、本実施形態では、第2曲面部13bは長手方向において、同一の幅を有するように形成されているが、限定されるものではない。例えば、第2曲面部13bは、長手方向において、一方の端部から他方の端部側へ行くほど、或いは中央部から両端にそれぞれ行くほど徐々に幅が広くなるように或いは狭くなるように形成されていてもよい。

【0039】

第2曲面部13bにおいて、第3折曲部13rとは反対側の側縁には、第1連結部13jが第4折曲部13sにて山折りされて連結されている。第4折曲部13sは、長手方向に円弧状に延びて形成されている。第1連結部13jは、長手方向において、同一の幅又は略同一幅を有するように形成されている。

【0040】

図1に示すように第1連結部13jに対して、第1フランジ部13aが、第7折曲部13tにて谷折りされて連結されている。第1フランジ部13aは長手方向において、同一の幅又は略同一幅を有するように形成されている。本実施形態では、第1連結部13jと第1フランジ部13aとにより、第1側端が構成されている。

【0041】

図6(a)に示すように第2折曲部13uは、第1折曲部13qに対して長手方向の中央部間の距離は広くされ、長手方向の両端に行くほど互いに狭くなるように円弧状に形成されている。図6(a)に示すように、第3曲面部13hは、長手方向において、同一の幅を有するように形成されるとともに、図6(d)に示すように長手方向において、前記閉断面空間14側へ凹Rとなる凹面を有する。なお、本実施形態では、第3曲面部13hは、長手方向において、同一の幅を有するように形成されているが、限定されるものではない。例えば、第3曲面部13hは、第1曲面部13cと合わせるように、長手方向において、一方の端部から他方の端部側へ行くほど、或いは中央部から両端にそれぞれ行くほど徐々に幅が広くなるように或いは狭くなるように形成されていてもよい。

【0042】

第3曲面部13hに対して、第4曲面部13gが第5折曲部13vにて山折りされて連結されている。第5折曲部13vは、長手方向に円弧状に延びて形成されている。第4曲面部13gは、長手方向において、同一の幅を有するように形成されるとともに、長手方向において、前記閉断面空間14側とは反対側に凸Rとなる凸面を有する。なお、本実施形態では、第4曲面部13gは長手方向において、同一の幅を有するように形成されているが、限定されるものではない。例えば、第4曲面部13gは、第2曲面部13bと合わせるように、長手方向において、一方の端部から他方の端部側へ行くほど、或いは中央部から両端にそれぞれ行くほど徐々に幅が広くなるように或いは狭くなるように形成されていてもよい。

【0043】

第4曲面部13gに対して、第2連結部13mが第6折曲部13wにて山折りされて連結されている。第6折曲部13wは、長手方向に円弧状に延びて形成されている。第2連結部13mは、長手方向において、同一の幅又は略同一幅を有するように形成されている。第2連結部13mに対して、第2フランジ部13fが、第8折曲部13xにて谷折りされて連結されている。第2フランジ部13fは長手方向において、同一の幅又は略同一幅を有するように形成されている。

【0044】

本実施形態では、第2連結部13mと、第2フランジ部13fとにより、第2側端が構成されている。

図1に示すようにフロントピラー構成部材13の第2曲面部13bは、車両斜め前方を向くように配置されている。第2曲面部13bには、ピラーアウタパネル11のフランジ部11aがシリーズ溶接されている。又、フランジ部11aには、ウインドシールドガラス17が接着剤18にて接着されている。ここで、第2曲面部13bは、ウインドシールドガラス17を支持する支持面に相当する。ウインドシールドガラス17の左右の幅方向の両端部には、ピラーアウタパネル11のフランジ部11aに固定されたモール20が被されている。

【0045】

フロントピラー構成部材13の第1フランジ部13a及び第2フランジ部13fは、図1に示すように、車室外側方に突出するように位置している。図1に示すように、ピラーインナパネル12は、前部のフランジ12aと、車両該側方に向かって横断面V字状に屈曲された中間部12c及び後部のフランジ12bとを備えている。フランジ12aは、フロントピラー構成部材13の側壁13dに対してシリーズ溶接されている。なお、このシリーズ溶接は、ピラーアウタパネル11のフランジ部11aとフロントピラー構成部材13の第2曲面部13bとのシリーズ溶接と同時に行われる。フランジ12bは、ピラーアウタパネル11のフランジ部11bに対してスポット溶接されている。

【0046】

ピラーインナパネル12の車室内方にはピラーガーニッシュ15が配置されており、フロントピラー10の車室内側部が被覆されている。すなわち、図1に示すように、フロントピラー構成部材13の側壁13d側は、ピラーガーニッシュ15の前端(ウインドシールドガラス17に近位に位置する端)に位置させないように、ピラーガーニッシュ15の前端から離間した位置において、ピラーガーニッシュ15にて覆われるようにしている。図1に示すように、フランジ部11b,フランジ12bには、オープニングウエザストリップ16が取付けられており、図示しないフロントサイドドアに密着可能である。

【0047】

(1.製造方法及び作用)

次に、上記のように構成されたフロントピラー構成部材13の製造方法、及び、フロントピラー構成部材13による作用を説明する。

【0048】

(2.車両部品(フロントピラー構成部材)の製造方法)

まず、本実施形態の車両部品(フロントピラー構成部材13)の製造方法の原理を図4(a)、(b)を参照して説明する。

【0049】

(2.1.原理)

図4(a)に示すように一枚の平板状の金属板350を長手方向(X方向)に延びる円弧状の曲線351を境に上方(Z方向)へ曲げると、図4(b)に示すように、金属板350に伸び縮みがない、3次元形状面を有する板部352、353が形成される。なお、図4(a)、(b)において、金属板350の厚みは説明の便宜上、デフォルメして表されている。なお、図4(a)において、金属板350の短手方向(図4(a)において、Y方向)の両側部355,356の縁部は曲線351と平行に形成されている。

【0050】

図4(b)において、下部に位置する板部352は、図4(b)の側面視方向(図4(b)の反Y方向)から見た場合、長手方向の両端が中央部よりも上方(Z方向側)に変位して下面が凸面を有する曲面(3次元形状面)を有する。

【0051】

又、板部352に対して上方へ立設するように曲げて形成された板部353は、図4(b)の平面視方向(反Z方向)から見た場合、長手方向の両端が中央部よりも図4(b)において反Y方向側に変位して反Y方向に向く面が凹面となった曲面(3次元形状面)を有する。この場合、金属板(すなわち、材料)に伸び縮みが無い場合には、板部352,353の曲面の曲率半径は同じになる。

【0052】

ここで、金属板350の長手方向に沿った両側部355,356の外縁を、曲線351と平行となるように形成しておくと、図4(b)に示す板部352は長手方向に沿って同一幅を有したものとなる。同様に、板部353は長手方向に沿って同一幅を有したものとなる。従って、板部353の外縁は長手方向の中央部が、両端部よりもY方向に凹む円弧状の凹Rを有し、一方、板部352は、長手方向の中央部が、両端部よりもY方向に突出した円弧状の凸Rの面を有する。

【0053】

図4(a)において、L1は、曲線351と反Y方向に位置する側部355の幅を示し、L2は曲線351とY方向に位置する側部356の幅を示す。なお、L1とL2は同じ値でもよく、又は同じ値でなくてもよい。

【0054】

本発明の車両部品の製造方法は、上記の原理を利用したものである。

ここで、前記原理を示す図4(b)の板部352をP(凸Rを有するもの)とし、板部353をQ(凹Rを有するもの)としたときに、図1で示すフロントピラー構成部材13の対応関係について、図15を参照して説明する。なお、図15では、フロントピラー構成部材13の断面は、説明の便宜上左右対称状の形状であらわしている。

【0055】

図15において、実線は、長手方向の中央部における断面を示し、二点鎖線は長手方向の両端部における断面を示している。なお、図15において、第1フランジ部13a、第2曲面部13b、第1曲面部13c、側壁13d、第2フランジ部13f、第4曲面部13g、及び第3曲面部13hをそれぞれB〜D、及びG,Hの符号を付す。

【0056】

ここで図4(b)のP(凸Rを有するもの)とQ(凹Rを有するもの)との関係は、図15においては、第2曲面部13b(B)と第1曲面部13c(C)との関係にある。

すなわち、図15では、前記Bを時計方向に90度回転してCが設定されている。又、B・Cと平行にH・Gがとそれぞれ設定されている。又、長手方向の両端部の断面を図15の二点鎖線で示すように、側壁13d(D)を形成する場合、第2曲面部13b(B面)を図15に示すように、45度時計回り方向に回転することにより、設定する。

【0057】

このように、設定することにより、Bでは、凸Rが得られ、Cでは凹Rが得られる。又、Dでは、凹Rが得られる。又、Gでは、凸Rが得られ、Hでは、凹Rが得られる。このようなB〜D,G,Hの凹R又は凸Rで隣接した面との関係を有するために、B〜D,G,Hを区画する折曲部がそれぞれ長手方向に円弧状に延びて形成されている。

【0058】

上記の説明は、説明の便宜上、90度の回転、或いは45度の回転で説明したが、この角度に限定するものではなく、90度前後の値、或いは45度前後の近似の値であっても可能である。又、説明の便宜、図15では、左右対称状に図示されているが、非対称状に形成することも可能である。

【0059】

(2.2 フロントピラー構成部材13の製造方法)

次に、フロントピラー構成部材13の具体的な製造方法を図5〜図14を参照して説明する。

【0060】

金属板400は、一対の金属板350を互いに逆方向に向き合わせて、側部355の長手方向の中央部で接続領域Nを介して連結した形状に形成され、接続領域Nを通る仮想の基準線Oを中心線として線対称状となる形状を有する。このような金属板400は、プレス成形等により打ち抜き形成される。

【0061】

図5では、説明の便宜上、図4(a)、図4(b)で説明した構成に相当する各部には、図4(a)で使用した同じ符号に、それぞれA,Bの符号を付加する。又、図5では説明の便宜上、接続領域Nは、ハッチングが施されて示されている。接続領域Nは、長手方向(X方向)の中央部において、短手方向(Y方向)が幅広く形成され、長手方向の両端に行くほど幅が徐々に短くなっている。

【0062】

接続領域Nは、フロントピラー構成部材13を閉断面構造にする際に余肉となる部分である。反りを持たせた状態で閉断面構造を形成する場合に支障となる接続領域Nを、後述する工程で形成したビードにより吸収する。

【0063】

従って、側部355Aは、長手方向の中央部が両端部よりもY方向に凸Rとなっている。金属板部350Aの長手方向に沿った両側部355A,356AのY方向側の外縁は、本実施形態では曲線351Aと平行となるように形成されている。

【0064】

又、側部355Bは、長手方向の中央部が両端部よりも反Y方向に凸Rとなっている。金属板部350Bの長手方向に沿った両側部355B,356Bの反Y方向側外縁は、曲線351Bと平行となるように形成されている。曲線351A,351Bの曲率半径は、同一にされている。

【0065】

図5において、L3は、曲線351Aに対して反Y方向側に位置する側部355Aの幅を示し、L4は曲線351Aに対してY方向側に位置する側部356Aの幅を示す。L3とL4は同じ値でもよく、又は異なる値でもよい。L5は、曲線351Bに対してY方向側に位置する側部355Bの幅を示し、L6は曲線351Bに対して反Y方向側に位置する側部356Bの幅を示す。L5とL6は同じ値でもよく、又は異なる値でもよい。幅L3と幅L5は等しいか略等しいことが好ましい。又、幅L4と幅L6は等しいか、或いは略等しいことが好ましい。

【0066】

上記のように形成された金属板400を、図7(a)、図7(b)に示す下金型KA2上に配置する。

なお、上金型KA1は、ポンチKA1aと、該ポンチKA1aの短手方向の両側に配置された一対の副金型KA1b,KA1cとから構成されている。なお、図7(a)、図8(a)、及び図9(a)は、製造時において、金属板400の長手方向の中央部における断面図である。図7(b)、図8(b)及び図9(b)は、金属板400の長手方向の一方の端部における断面図である。

【0067】

(第1工程)

金属板400の接続領域Nに対して、ポンチKA1aを下死点まで移動させてポンチKA1a及び下金型KA2により、図8(a)、図8(b)に示すように、直線である基準線O(図5参照)に沿ってU字状又はV字状に凹溝60を絞り形成する。この絞り形成の際に、凹溝60が形成される部位は、凹溝60を形成するポンチKA1aの加工面100及び下金型KA2の加工面150とにより、金属板400の長手方向において、凹Rとなるように形成される。なお、本実施形態において、第1工程〜第4工程で使用する各金型の長手方向と第1形成体400Aの長手方向は一致させているものとする。

【0068】

又、本実施形態では、ポンチKA1aの加工面100及び下金型KA2の加工面150とにより、長手方向の中央部の凹溝60は、断面U字状に形成され、長手方向の端部側の凹溝60は断面V字状に形成される。さらに、図6(a)に示すように、凹溝60は、金属板400の長手方向において、中央部は溝幅が幅広に形成され、長手方向の端部の溝幅は幅狭に形成される。凹溝60において、溝深さは、本実施形態では、長手方向の中央部及び両端は同程度に形成されるが、中央部側を端部側よりも深く形成してもよい。

【0069】

ここで第1折曲部13qと第2折曲部13uは、図6(a)に示すように接続領域Nを挟んで互いに反対方向に向いて、長手方向の中央部は互いに広く、両端に行くほど互いに狭くなるように円弧状に形成される。

【0070】

又、凹溝60の形成と同時に、図8(a)、図8(b)に示すようにポンチKA1aの加工面102及び下金型KA2の加工面152とにより、第1折曲部13qから、Y方向側の側縁までの間の板部(後に第1曲面部13cとなる領域を含む)は、金属板400の長手方向において凹Rとなる。又、第2折曲部13uから、反Y方向側の側縁までの板部(後に第3曲面部13hとなる領域を含む)は、ポンチKA1aの加工面104及び下金型KA2の加工面154とにより、金属板400の長手方向において凹Rとなる。

【0071】

次に、図9(a)、(b)に示すように、副金型KA1b,KA1cを下死点まで移動させて副金型KA1b,KA1cと下金型KA2により、第5折曲部13v,第6折曲部13w,第8折曲部13x,第3折曲部13r,第4折曲部13s、第7折曲部13tを形成する。この第1工程で形成される第3折曲部13r及び第5折曲部13vの折り曲げ角度は最終製品のフロントピラー構成部材13の第3折曲部13r及び第5折曲部13vの折り曲げ角度よりも小さくしている。

【0072】

なお、金属板400の長手両方向の端部では、図7(a)及び図7(b)に示すように、基準線Oを中心にV字状に形成される。以下、第1工程を経て形成された金属板を第1形成体400Aという。

【0073】

ここで、図6(a)に示すように第3折曲部13rは、接続領域Nを基準として第1折曲部13qよりも外側に位置するとともに、第5折曲部13vは接続領域Nを基準として第2折曲部13uよりも外側に位置する。又、第3折曲部13r及び第5折曲部13vは、長手方向の両端に行くほど互いに狭くなるように山折れされるとともに円弧状に形成される。そして、第3折曲部13rよりも接続領域Nから遠位の部分は側片52が形成されるとともに、第5折曲部13vよりも接続領域Nから遠位の部分は側片54が形成される。

【0074】

第1折曲部13q・第3折曲部13r間には、第1形成体400A(金属板400)の長手方向において、凹Rとなる第1曲面部13cが形成される。

側片52において、第3折曲部13r・第4折曲部13s間は、副金型KA1cの加工面106及び下金型KA2の加工面156とにより、第3折曲部13rにて山折れされるとともに第1形成体400A(金属板400)の長手方向において、凸Rとなる第2曲面部13bが形成される。又、側片52において、第4折曲部13s・第7折曲部13t間には、副金型KA1cの加工面108及び下金型KA2の加工面158とにより、第4折曲部13sにて、山折れされた第1連結部13jが形成される。又、側片52において、第7折曲部13tと第1形成体400AのY側の側縁間には、副金型KA1cの加工面110及び下金型KA2の加工面160とにより、谷折れされた第1フランジ部13aが形成される。

【0075】

一方、第2折曲部13u・第5折曲部13v間には、第1形成体400A(金属板)の長手方向において、凹Rとなる第3曲面部13hが形成される。

側片54において、第5折曲部13v・第6折曲部13w間は、副金型KA1bの加工面112及び下金型KA2の加工面162とにより、第5折曲部13vにて山折れされるとともに第1形成体400A(金属板400)の長手方向において、凸Rとなる第4曲面部13gが形成される。

【0076】

又、側片54において、第6折曲部13w・第8折曲部13x間には、副金型KA1bの加工面114及び下金型KA2の加工面164とにより、第6折曲部13wにて山折れされた第2連結部13mが形成される。

【0077】

又、側片54において、第8折曲部13xと第1形成体400Aの反Y方向側の側縁間には、副金型KA1bの加工面116及び下金型KA2の加工面166とにより谷折れされた第2フランジ部13fが形成される。

【0078】

なお、第1工程で凹溝60を予め形成する代わりに、最初から、ビード13eを形成することが考えられる。しかし、側片52,54を形成して、図5の長手方向の両端の幅方向の中心を通る基準線Oを中心に側片52,54を閉じる方向に無段階に連続的に回転させた場合、長手方向の中央部では、側片52,54を連続的に閉じ方向に回転しながら、同時にビード高さを徐々に高くする必要があるが、従来のプレス成型では、このように無段階に連続的な成型は不可能である。

【0079】

本実施形態では、このため予備成型として第1工程で凹溝60を形成し、第2工程で閉じ方向に回転したときに余肉となる凹溝60(接続領域N)に対して、閉じ方向に回転させた場合に、ビード13eを予め余肉を吸収できるビード高さを有するようにビード13eを形成する。

【0080】

(第2工程)

次に、第2工程を図10〜図11を参照して説明する。

第2工程では、図10(a),(b)に示すように、下金型KA4のクッションKA4aと上金型であるポンチKA3間に、第1形成体400Aを、クッションKA4aの先端の加工部170が凹溝60内に入るように配置する。なお、クッションKA4aは、図10(a)に示すように、長手方向の中央部は、ビード形成用の加工部170がビード高さを高くするように設けられ、長手方向の両端部に行くほどビード高さが円弧状に徐々に低くなるように形成されている。すなわち、クッションKA4aとポンチKA3によりプレス成形して長手方向の中央部ほどビード深さを深くし、長手方向の両端へいくほどビード深さを漸減するようにしている。

【0081】

そして、図10(b)に示すように、クッションKA4aの長手方向の両端部では、加工部170が省略され、断面山形状の加工面172が形成されている。

又、図10(a)に示すように、ポンチKA3の長手方向の中央部は、ビード形成用の加工溝120が溝深さを深くするように設けられ、長手方向の両端部に行くほど溝深さが円弧状に徐々に浅くなるように形成されている。そして、図10(b)に示すように、ポンチKA3の長手方向の両端部では、加工溝120がなくなり、断面逆V字状の加工面122が形成されている。

【0082】

次に、第図10(a)、(b)の状態から、図11(a)、(b)に示すようにポンチKA3を下降させて、該ポンチKA3とクッションKA4aとにより、凹溝60の短手方向の第1折曲部13q,第2折曲部13uの長手方向の円弧状に延びる線を維持した状態で、長手方向の両端部を除いて凹溝60に対してビード13eを形成する(すなわち、ビード出しを行う)。このビード出しにより、凹溝60を形成している部位が内側(ビードの突出方向)に引っ張り込まれる。このビード形成により凹溝60の幅長さ(短手方向の中材)は、図6(a)に示す状態の長さよりも図6(b)に示すようになり、短くなる。

【0083】

又、第1工程で形成された凹溝60において、第1折曲部13q及び第2折曲部13uに近位の部位は、図10(a)に示すポンチKA3の加工溝120と加工面126間の加工面127と、クッションKA4aの加工部170に連なる加工面171、並びに図10(b)に示す加工面172と加工面122とにより、断面形状が変化する。

【0084】

(第3工程)

次に、第3工程として、図11(a)、(b)の状態から、クッションKA4aとともに図12(a)、(b)に示すようにポンチKA3を下死点まで移動させて、ポンチKA3と、下金型である一対のダイスKA4b、KA4cにより、側片52,54を閉じ方向に曲げ形成する。なお、この曲げ形成は、第1形成体400Aの弾性変形内で行うようにしている。

【0085】

すなわち、ポンチKA3の加工面124とダイスKA4bの加工面180とにより、第3曲面部13hを閉じ方向に曲げる。又、ポンチKA3の加工面126とダイスKA4bの加工面182とにより、第1曲面部13cを閉じ方向に曲げる。

【0086】

なお、前記加工面124,126,180,182は、この曲げ加工により、図12(a)、(b)に示すように第1フランジ部13a,第2フランジ部13fがポンチKA3に近接位置まで行われるように設定されている。

【0087】

このとき、第1形成体400Aの各部の第2曲面部13b,第1曲面部13c,第3曲面部13h,第2連結部13m等は相対位置関係が崩れ形状が一時的に変形するが、前記弾性変形内に収まる。

【0088】

なお、本実施形態では、クッションKA4aを高クッション圧状態としていないため、まず、ビード出しを行った後に、第1曲面部13c及び第3曲面部13hを閉じ方向に曲げるようにしているが、クッションKA4aを高クッション圧状態にした場合には、ビード出しの第2工程と、第1曲面部13c及び第3曲面部13hを閉じ方向に曲げる曲げ加工の第3工程とを同時に行うようにしてもよい。

【0089】

以下、第3工程で形成された状態を図6(c)に示し、これを第2形成体400Bという。

(第4工程)

第4工程では、図13(a)、(b)に示すように、第2形成体400Bを、互いに型開きした回転ダイスKA5b、回転ダイスKA5c間に収納して、金型KA5a上に、金型KA5a上に載置する。金型KA5aの上面は、第2形成体400Bの凹溝60の両側縁の第1折曲部13q及び第2折曲部13uに全長に亘って当接するように長手方向において凸Rを有する載置面となっている。

【0090】

回転ダイスKA5bは、長手方向に複数積層されたダイスからなる。各ダイスは、図13(a)、図13(b)に示すように第2折曲部13uに沿って配置された回転軸線T1の周りで回転自在に設けられている。回転ダイスKA5bを構成する各ダイスは、図13(a)、図13(b)に示すように、第3曲面部13h、第4曲面部13g、第2連結部13m、及び第2フランジ部13fのそれぞれに対し、当接可能な面が形成されている。又、第3曲面部13h、第4曲面部13g、第2連結部13m、及び第2フランジ部13fのそれぞれに対し、当接可能な面において、互いに隣接する面間の角度は、第3曲面部13h、第4曲面部13g、第2連結部13m、及び第2フランジ部13fの互いに隣接する各部間のそれぞれの角度と同じにしている。

【0091】

又、回転ダイスKA5cは、長手方向に複数積層されたダイスからなる。各ダイスは、図13(a)、図13(b)に示すように第1折曲部13qに沿って配置された回転軸線T2の周りで回転自在に設けられている。

【0092】

回転ダイスKA5cを構成する各ダイスは、図13(a)、図13(b)に示すように、第1曲面部13c、第2曲面部13b、第1連結部13j、及び第1フランジ部13aのそれぞれに対し、当接可能な面が形成されている。又、第1曲面部13c、第2曲面部13b、第1連結部13j、及び第1フランジ部13aのそれぞれに対し、当接可能な面において、互いに隣接する面間の角度は、第1曲面部13c、第2曲面部13b、第1連結部13j、及び第1フランジ部13aの互いに隣接する各部間のそれぞれの角度と同じにしている。

【0093】

図13(a)、図13(b)に示すように、第2形成体400Bを型開きした状態で第2形成体400Bを収納した後、図14(a)、図14(b)に示すように、回転ダイスKA5b、回転ダイスKA5cを、回転軸線T1,回転軸線T2の周りで閉じ方向へ回転させる。この結果、第2形成体400Bの第1曲面部13c及び第3曲面部13hを、それぞれ第1折曲部13q及び第2折曲部13uにて閉じ方向に曲げられるとともに第1フランジ部13aと第2フランジ部13fとが合掌状に当接される。図14(a)、図14(b)において、二点鎖線は、型閉じ前の第2形成体400Bの断面形状を示している。

【0094】

以下、第4工程で形成された状態を図6(d)に示し、これを第3形成体400Cという。

この後、回転ダイスKA5b,回転ダイスKA5cを型開きして、第3形成体400Cを取り出し、第1フランジ部13a,第2フランジ部13fをスポット溶接する。

【0095】

さて、本実施形態によれば、下記の特徴がある。

(1) 本実施形態のフロントピラー構成部材13は、1枚の金属板にて折り曲げられて、短手方向にそれぞれ位置する第1側端(第1連結部13j,第1フランジ部13a)及び第2側端(第2連結部13m,第2フランジ部13f)が互いに連結されて閉断面空間14を有する。そして、フロントピラー構成部材13は、閉断面内方(すなわち、閉断面空間14内方)に凹設されるとともに、長手方向の両端部に行くほどビード深さが漸減するビード13eを具備し、かつ長手方向に凹Rとなる側壁13dを有する。又、フロントピラー構成部材13は、側壁13dの短手方向に位置する両側縁に、それぞれ長手方向に円弧状に形成された第1折曲部13qと、第2折曲部13uを有し、第1折曲部13qにて折り曲げられて長手方向において凹Rとなる第1曲面部13cを有する。又、フロントピラー構成部材13は、第1曲面部13cに対して長手方向に円弧状に形成された第3折曲部13rにて折り曲げ形成されて長手方向において凸Rとなる第2曲面部13bを有し、第2曲面部13bに対して長手方向に円弧状に形成された第4折曲部13sにて前記第1側端(第1連結部13j,第1フランジ部13a)が折り曲げられている。さらに、フロントピラー構成部材13は、第2折曲部13uにて折り曲げられて長手方向において凹Rとなる第3曲面部13hを有し、第3曲面部13hに対して長手方向に円弧状に形成された第5折曲部13vにて折り曲げ形成されて長手方向において凸Rとなる第4曲面部13gが折り曲げされ、第4曲面部13gに対して長手方向に円弧状に形成された第6折曲部13wにて第2側端(第2連結部13m,第2フランジ部13f)が折り曲げられている。この結果、 請求項1の発明によれば、一枚の金属板により構成されて長手方向に凸R及び凹Rとなる曲面を有しているにもかかわらず、伸び及び縮みを抑制した閉断面空間を有する車両部品を提供できる。又、閉断面空間を一枚の板で成形(すなわち、一体化)することで、強度・剛性を向上させつつ、板厚を下げることができるため、結果的に車両部品を軽量化できる。この結果、本実施形態のフロントピラー構成部材13は、一枚の金属板により構成されて長手方向に凸R及び凹Rとなる曲面を有しているにもかかわらず、伸び及び縮みを抑制した閉断面空間を有する車両部品を提供できる。又、閉断面空間を一枚の板で成形(すなわち、一体化)することで、強度・剛性を向上させつつ、板厚を下げることができるため、結果的に車両部品を軽量化できる。

【0096】

(2) 本実施形態のフロントピラー構成部材13では、第1側端、及び第2側端がそれぞれ第1フランジ部13a(フランジ部)、第2フランジ部13f(フランジ部)を有し、両フランジ部が互いに連結されていることにより、フランジ部同士で連結を容易に行うことができる。

【0097】

(3) 本実施形態では、車両部品がフロントピラーに使用されるものである。この結果、本実施形態によれば、フロントピラーに使用される車両部品において、上記(1)、及び(2)の効果を容易に実現することができる。さらに、又、ピラーに採用することで、強度・剛性を保ちつつ(断面を細くして)視界を広げることができる。

【0098】

(4) 本実施形態のフロントピラー構成部材13の製造方法は、下記の第1工程乃至第4工程からなる。

第1工程では、金属板400の長手方向に延びる中央部を、円弧状の第1折曲部13qと円弧状の第2折曲部13uにて折り曲げして、長手方向の中央部の幅が広く、長手方向の両端に行くほど互いに幅が狭くなる凹溝60を絞り形成する。そして、第1折曲部13qを介して凹溝60に連結された部位に対して長手方向において凹Rとなる第1曲面部13cを形成し、第1曲面部13cに対して、長手方向に円弧状の第3折曲部13rにて前記凹溝の形成方向へ山折りすることにより長手方向に凸Rとなる第2曲面部13bを形成する。さらに、第2曲面部13bに対して、長手方向に円弧状の第4折曲部13sにて山折りすることにより、第1側端(第1連結部13j,第1フランジ部13a)を形成する。一方、第2折曲部13uを介して凹溝60に連結された部位に対して長手方向において凹Rとなる第3曲面部13hを形成し、第3曲面部13hに対して、長手方向に円弧状の第5折曲部13vにて前記凹溝の形成方向へ山折りすることにより長手方向に凸Rとなる第4曲面部13gを形成する。さらに、第4曲面部13gに対して、長手方向に円弧状の第6折曲部13wにて山折りすることにより、第2側端(第2連結部13m,第2フランジ部13f)を形成する。

【0099】

第2工程では、凹溝60に対して、クッションとポンチによりプレス成形して長手方向の中央部ほどビード深さを深くし、長手方向の両端へいくほどビード深さを漸減するビードを形成する。第3工程では、ビード13eの形状をクッションKA4aとポンチKA3により保持した状態で、第1曲面部13cを第1折曲部13qの周りで、かつ、第3曲面部13hを第2折曲部13uの周りで回転させて、第1側端(第1連結部13j,第1フランジ部13a)及び第2側端(第2連結部13m,第2フランジ部13f)を接近させる。

【0100】

第4工程では、第1曲面部13cを第1折曲部13qの周りで、かつ、第3曲面部13hを第2折曲部13uの周りで回転させて、第1側端(第1連結部13j,第1フランジ部13a)及び第2側端(第2連結部13m,第2フランジ部13f)を当接する。

【0101】

この結果、本実施形態の製造方法によれば、一枚の金属板により構成されて長手方向に凸R及び凹Rとなる曲面をそれぞれ有しているにもかかわらず、伸び及び縮みを抑制した閉断面空間を有する車両部品を容易に製造できる。

【0102】

(5) 本実施形態の製造方法では、第1工程において、第1側端、及び第2側端にそれぞれ第1フランジ部13a、第2フランジ部13fを折り曲げ形成し、第4工程において、第1フランジ部13a、第2フランジ部13f同士を合掌状に当接させる。この結果本実施形態によれば、フランジ部同士を合掌状に当接された車両部品を容易に得ることができる。

【0103】

(6) 本実施形態の製造方法では、車両部品がフロントピラーに使用される。本

実施形態によれば、フロントピラーに使用される車両部品の製造方法を容易に提供できる。

【0104】

なお、本発明は前記実施形態に限定されるものではなく、下記のようにすることも可能である。

・ 前記実施形態では、車両部品としてフロントピラー構成部材13に具体化したが、他の車両部品に具体化することも可能である。例えば、ルーフパネルを支えるフロントヘッダ、或いはリアヘッダに具体化してもよい。

【0105】

・ 前記実施形態では、第1側端が第1連結部13jと第1フランジ部13aとにより構成され、第2側端が第2連結部13mと第2フランジ部13fとにより構成されている。この代わりに、図3(b)に示す形状に変更してもよい。すなわち、図3(b)では、前記実施形態の構成中、第1連結部13j、第4折曲部13sが省略されて、第1側端を第1フランジ部13aのみで構成している。又、第2連結部13m、第6折曲部13wが省略されて、第2側端を第2フランジ部13fのみで構成している。このような構成であっても、フロントピラー構成部材13として採用できる。もちろん、フロントヘッダ、リアヘッダ等の他の車両部材として採用できる。この場合、第1連結部13jと第2連結部13mとは、アーク溶接等に連結固定される。

【0106】

・ 前記実施形態の製造方法は、フロントピラー構成部材13の製造方法としたが、フロントヘッダ、リアヘッダ等の他の車両部材の製造方法に具体化することも可能である。

【符号の説明】

【0107】

13…フロントピラー構成部材、13a…第1フランジ部、13b…第2曲面部、

13c…第1曲面部、13d…側壁、13e…ビード、

13f…第2フランジ部、13g…第4曲面部、13h…第3曲面部、

13j…第1連結部、13m…第2連結部、13q…第1折曲部、

13r…第3折曲部、13s…第4折曲部、13t…第7折曲部、

13u…第2折曲部、13v…第5折曲部、13w…第6折曲部、

13x…第8折曲部、14…閉断面空間、60…凹溝、

350,400…金属板、KA3…ポンチ、KA4a…クッション。

【技術分野】

【0001】

本発明は、閉断面空間を有する車両部品及び車両部品の製造方法に関する。

【背景技術】

【0002】

閉断面構造を有する車両部品は、例えば、ルーフパネルを支えるピラー構成部材、フロントヘッダ、リアヘッダ等として用いられることが多い。一般的には、前記閉断面構造は、複数の金属板を所定形状にプレス成形したものを組み合わせて溶接等により複数の金属板の側部に設けられたフランジ部を互いに溶接することにより構成されている。そして、これらの部材は、ピラー構成部材であれば、長手方向において車の外方に凸Rとなるように湾曲されている(特許文献1)。又、フロントヘッダ、或いはリアヘッダ(特許文献2)であれば、ルーフパネルを支持する面となる上面が凸Rとなるように湾曲されている。

【0003】

従来、上記のように閉断面構造を有する車両部品を複数の金属板から形成されているものが多いが、部品点数を少なくするために閉断面構造を一枚の金属板により形成する要望もある。

【0004】

特許文献3では、一枚の金属板からストレート状の閉断面構造を製造する場合(特許文献3の図1〜4)と、一枚の金属板から長手方向において湾曲した閉断面構造(特許文献3の図11、図12)を製造する場合とが開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第4213115号公報

【特許文献2】特開2009−208537号公報

【特許文献3】特開2006−116552号公報(図3,図4、図11、図12)

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところが、特許文献3の製造方法で製造される、一部が凸Rの湾曲面を有する閉断面構造では、湾曲する部分に大きな伸び及び縮みが発生するため、好ましくない。

本発明の目的は、一枚の金属板により構成されて長手方向に凸R及び凹Rとなる曲面をそれぞれ有しているにもかかわらず、伸び及び縮みを抑制した閉断面空間を有する車両部品を提供することにある。

【0007】

又、本発明の他の目的は、金属板の伸び縮みを抑制して、長手方向に凸R及び凹Rとなる面をそれぞれ有した閉断面空間を有する車両部品の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

上記問題点を解決するために、請求項1に記載の発明は、1枚の金属板にて折り曲げられて、短手方向にそれぞれ位置する第1側端及び第2側端が互いに連結されて閉断面空間を有する車両部品であって、閉断面内方に凹設されるとともに、長手方向の両端部に行くほどビード深さが漸減するビードを具備し、かつ長手方向に凹Rとなる側壁を有し、前記側壁の短手方向に位置する両側縁に、それぞれ長手方向に円弧状に形成された第1折曲部と、第2折曲部を有し、前記第1折曲部にて折り曲げられて長手方向において凹Rとなる第1曲面部を有し、前記第1曲面部に対して長手方向に円弧状に形成された第3折曲部にて折り曲げ形成されて長手方向において凸Rとなる第2曲面部を有し、前記第2曲面部に対して長手方向に円弧状に形成された第4折曲部にて前記第1側端が折り曲げされ、前記第2折曲部にて折り曲げられて長手方向において凹Rとなる第3曲面部を有し、前記第3曲面部に対して長手方向に円弧状に形成された第5折曲部にて折り曲げ形成されて長手方向において凸Rとなる第4曲面部が折り曲げされ、前記第4曲面部に対して長手方向に円弧状に形成された第6折曲部にて前記第2側端が折り曲げられていることを特徴とする閉断面空間を有する車両部品を要旨としている。

【0009】

請求項2の発明は、請求項1において、前記第1側端、及び第2側端がそれぞれフランジ部を有し、両フランジ部が互いに連結されていることを特徴とする。

請求項3の発明は、請求項1又は請求項2において、車両部品がフロントピラーに使用されるものであることを特徴とする。

【0010】

請求項4の発明は、1枚の金属板にて折り曲げられて、短手方向にそれぞれ位置する第1側端及び第2側端が互いに連結されて閉断面空間を有する車両部品の製造方法において、以下の工程からなることを特徴とする車両部品の製造方法を要旨としている。

【0011】

<第1工程>

前記金属板の長手方向に延びる中央部を、円弧状の第1折曲部と円弧状の第2折曲部にて折り曲げして、長手方向の中央部の幅が広く、長手方向の両端に行くほど互いに幅が狭くなる凹溝を絞り形成し、第1折曲部を介して前記凹溝に連結された部位に対して長手方向において凹Rとなる第1曲面部を形成し、第1曲面部に対して、長手方向に円弧状の第3折曲部にて前記凹溝の形成方向へ山折りすることにより長手方向に凸Rとなる第2曲面部を形成し、第2曲面部に対して、長手方向に円弧状の第4折曲部にて山折りすることにより、第1側端を形成し、一方、第2折曲部を介して前記凹溝に連結された部位に対して長手方向において凹Rとなる第3曲面部を形成し、第3曲面部に対して、長手方向に円弧状の第5折曲部にて前記凹溝の形成方向へ山折りすることにより長手方向に凸Rとなる第4曲面部を形成し、第4曲面部に対して、長手方向に円弧状の第6折曲部にて山折りすることにより、第2側端を形成する絞り工程。

【0012】

<第2工程>

前記凹溝に対して、クッションとポンチによりプレス成形して長手方向の中央部ほどビード深さを深くし、長手方向の両端へいくほどビード深さを漸減するビードの形成工程。

【0013】

<第3工程>

前記ビードの形状を前記クッションとポンチにより保持した状態で、第1曲面部を第1折曲部の周りで、かつ、第3曲面部を第2折曲部の周りで回転させて、第1側端及び第2側端を接近させる曲げ工程。

【0014】

<第4工程>

第1曲面部を第1折曲部の周りで、かつ、第3曲面部を第2折曲部の周りで回転させて、第1側端及び第2側端f)を当接する曲げ工程。

【0015】

請求項5の発明は、請求項4において、前記第1工程において、前記第1側端、及び第2側端にそれぞれフランジ部を折り曲げ形成し、前記第4工程において、前記第1側端、及び第2側端のフランジ部同士を合掌状に当接させることを特徴とする。

【0016】

請求項6の発明は、請求項4又は請求項5において、前記車両部品がフロントピラーに使用されるものであることを特徴とする。

【発明の効果】

【0017】

請求項1の発明によれば、一枚の金属板により構成されて長手方向に凸R及び凹Rとなる曲面を有しているにもかかわらず、伸び及び縮みを抑制した閉断面空間を有する車両部品を提供できる。又、閉断面空間を一枚の板で成形(すなわち、一体化)することで、強度・剛性を向上させつつ、板厚を下げることができるため、結果的に車両部品を軽量化できる。

【0018】

請求項2の発明によれば、第1側端及び第2側端がそれぞれフランジ部を有し、両フランジ部が互いに連結された構成とすることにより、フランジ部同士で連結を容易に行うことができる。

【0019】

請求項3の発明によれば、フロントピラーに使用される車両部品において、請求項1又は請求項2に記載の効果を容易に実現することができる。さらに、又、ピラーに採用することで、強度・剛性を保ちつつ(断面を細くして)視界を広げることができる。

【0020】

請求項4の発明によれば、一枚の金属板により構成されて長手方向に凸R及び凹Rとなる曲面をそれぞれ有しているにもかかわらず、伸び及び縮みを抑制した閉断面空間を有する車両部品を提供できる。

【0021】

請求項5の発明によれば、フランジ部同士を合掌状に当接された車両部品を容易に得ることができる。

請求項6の発明によれば、フロントピラーに使用される車両部品の製造方法を提供できる。

【図面の簡単な説明】

【0022】

【図1】本発明の車両部品をフロントピラー構成部材に具体化した一実施形態の軸線方向(長手方向)から見た断面図。

【図2】自動車の車体を示す概略側面図。

【図3】(a)は車両部品の斜視図、(b)は他の実施形態の車両部品の斜視図。

【図4】(a)、(b)は車両部品の折曲げの原理の説明図。

【図5】車両部品の製造方法の説明図。

【図6】(a)〜(d)は車両部品の製造方法の説明図。

【図7】(a)は第1工程中の車両部品の長手方向の中央部の断面図、(b)は第1工程中の車両部品の長手方向の端部の断面図。

【図8】(a)は第1工程中の車両部品の長手方向の中央部の断面図、(b)は第1工程中の車両部品の長手方向の端部の断面図。

【図9】(a)は第1工程中の車両部品の長手方向の中央部の断面図、(b)は第1工程中の車両部品の長手方向の端部の断面図。

【図10】(a)は第2工程中の車両部品の長手方向の中央部の断面図、(b)は第2工程中の車両部品の長手方向の端部の断面図。

【図11】(a)は第2工程中の車両部品の長手方向の中央部の断面図、(b)は第2工程中の車両部品の長手方向の端部の断面図。

【図12】(a)は第3工程中の車両部品の長手方向の中央部の断面図、(b)は第2工程中の車両部品の長手方向の端部の断面図。

【図13】(a)は第4工程中の車両部品の長手方向の中央部の断面図、(b)は第3工程中の車両部品の長手方向の端部の断面図。

【図14】(a)は第4工程中の車両部品の長手方向の中央部の断面図、(b)は第3工程中の車両部品の長手方向の端部の断面図。

【図15】車両部品の断面図。

【発明を実施するための形態】

【0023】

以下、本発明の車両部品をフロントピラーに使用されるフロントピラー構成部材に具体化した一実施形態を図1〜図15を参照して説明する。なお、図1において、矢印の「前」は車両前方、及び「外」は車両外側方を示している。

【0024】

図2に示すように自動車の車体5の上部において、車幅方向両端部には、車体前後方向に沿って左右一対のルーフサイドレール6が配置されている。ルーフサイドレール6の前端部には、フロントルーフレール7Aが配置されている。ルーフサイドレール6の後端部には、リヤルーフレール7Bが配置されている。ルーフサイドレール6の前端部には、フロントピラー10の上端部が連結されている。ルーフサイドレール6の後端部には、リヤピラー8の上端部が連結されており、ルーフサイドレール6の車両前後方向中間部には、センタピラー9の上端部が連結されている。図1にはフロントピラー10の軸線方向(長手方向)から見た中央部の断面形状(A−A断面)が示されている。なお、長手方向は、本実施形態では、フロントピラー10の軸線方向であって、後述する金属板の長手方向に一致する方向である。また、短手方向は、長手方向とは直交する方向をいう。

【0025】

図1に示すように、フロントピラー10は、車体外側部を構成するピラーアウタパネル11と、フロントピラー10の車体内側部を構成するピラーインナパネル12と、ピラーアウタパネル11・ピラーインナパネル12間に介在して配置されたフロントピラー構成部材13を備える。

【0026】

ピラーアウタパネル11は、前後両部にフランジ部11a,フランジ部11bを有し、中間部11cが車室外側方に断面突形(本実施形態では、コ字状)に突出して形成されている。本実施形態では、中間部11cはコ字状に突出して形成されているが、コ字状に限定されるものではない。又、中間部11cから後側壁11dには、外側方へ向けて段部11eが形成されている。

【0027】

(フロントピラー構成部材13について)

図1、図3(a)に示すようにフロントピラー構成部材13は、一枚の金属板の短手方向の両端に第1フランジ部13a,第2フランジ部13fを有し、第1フランジ部13aと第2フランジ部13fとが互いに連結されることにより、閉断面空間14を有するように中空状に形成されている。すなわち、第1フランジ部13aと第2フランジ部13fとは合掌状に当接された状態でスポット溶接されることにより連結されている。

【0028】

又、フロントピラー構成部材13は、長手方向の両端を除いた部分では、図1に示すように、第1フランジ部13aと、第2フランジ部13fとの間には、順に第1連結部13j、第2曲面部13b、第1曲面部13c、側壁13d、ビード13e、第3曲面部13h、第4曲面部13g、及び第2連結部13mが形成されている。本実施形態では、側壁13dは、長手方向に延びた凹溝60を有し、凹溝60内にビード13eが形成されている。

【0029】

前記第1フランジ部13aと第2フランジ部13fとの合焦部位ならびに前記各部により囲まれることにより、図1に示すように閉断面空間14が形成されている。

フロントピラー構成部材13の構成をさらに詳説すると、図3(a)、図6(d)に示すように、側壁13dは、全長に亘って同じ幅で形成されている。側壁13dは、長手方向において前記閉断面空間14側へ凹Rとなる凹面を有する。なお、側壁13dは略同じ幅に限定するものではなく、長手方向の中央部では短手方向の幅が広くされるとともに長手方向の両端部へ行くほど短手方向の幅が短くなるように形成されていてもよい。

【0030】

側壁13dの長手方向の両端を除いた部分には、短手方向の中央に位置してビード13eが長手方向に沿うように形成されている。ビード13eは、図1、図3(a)、図6(d)に示すように、閉断面内方(すなわち、閉断面空間14内方)に向かって凹設されている。すなわち、ビード13eは、閉断面空間14に向かって突出されている。ビード13eは、長手方向の中央部のビード深さが最も深くなるように形成されるとともに、長手方向の両端部に行くほどビード深さが漸減するように形成されている。いいかえると、ビード13eは、長手方向の中央部のビード高さ(すなわち、側壁13dの内面から閉断面空間14内方に突出する量)が最も高くなるように形成されるとともに、長手方向の両端部に行くほどビード高さが漸減するように形成されている。

【0031】

さらに、本実施形態では、ビード13eは、長手方向の中央部のビード幅が最も幅広くなるように形成されるとともに、長手方向の両端部に行くほどビード幅が漸減するように形成されている。

【0032】

なお、ビード13eのビード幅は長手方向の中央部ほど幅広くすることには限定されず、ビードの全長に亘ってビード幅を同じとし、ビード高さのみを長手方向の中央部ほど高く形成するようにしてもよい。

【0033】

また、本実施形態では、ビード13eは、長手方向の中央部(図2において、A−A線の付近の領域)では短手方向の幅が広くされるとともに長手方向の両端部へ行くほど短手方向のビード幅が短くなるとともに、ビード深さ(ビード高さ)が、該両端部では消失するようにしているが限定するものではない。例えば、長手方向の中央部(図2において、A−A線の付近の領域)では短手方向の幅が広くされるとともに長手方向の両端部へ行くほど短手方向の幅を短くして、該両端部においてビード13eを消失させることなく若干残すようにしてもよい。

【0034】

このビード高さを長手方向の中央部ほど高くして、長手方向の両端部ほど低くし、かつ、ビード幅を長手方向中央部ほど幅広くし、長手方向の両端部ほど幅狭くすることにより、或いは、ビード高さを長手方向中央部ほど高くして、長手方向の両端部ほど低くすることにより、閉断面構造にフロントピラー構成部材13とする際に余肉となる接続領域Nの吸収ができる。

【0035】

図3(a)、図6(d)に示すように側壁13dにおいて、短手方向(幅方向)の両側縁は山折りに折り曲げられるとともに、長手方向において円弧状に延出された第1折曲部13q及び第2折曲部13uが設けられている。側壁13dに対して、第1折曲部13q及び第2折曲部13uを介して第1曲面部13c及び第3曲面部13hがそれぞれ連結されている。

【0036】

第1曲面部13cは、長手方向において、同一の幅を有するように形成されるとともに、長手方向において、前記閉断面空間14側へ凹Rとなる凹面を有する。なお、本実施形態では、第1曲面部13cは、長手方向において、同一の幅を有するように形成されているが、限定されるものではない。例えば、第1曲面部13cは、長手方向において、一方の端部から他方の端部側へ行くほど、或いは中央部から両端にそれぞれ行くほど徐々に幅が広くなるように或いは狭くなるように形成されていてもよい。

【0037】

第1曲面部13cにおいて、第1折曲部13qとは反対側の側縁に対して、第2曲面部13bが第3折曲部13rにて山折りされて連結されている。第3折曲部13rは、長手方向に円弧状に延びて形成されている。

【0038】

第2曲面部13bは、長手方向において、同一の幅を有するように形成されるとともに、長手方向において、前記閉断面空間14側から反対側に凸Rとなる凸面を有する。なお、本実施形態では、第2曲面部13bは長手方向において、同一の幅を有するように形成されているが、限定されるものではない。例えば、第2曲面部13bは、長手方向において、一方の端部から他方の端部側へ行くほど、或いは中央部から両端にそれぞれ行くほど徐々に幅が広くなるように或いは狭くなるように形成されていてもよい。

【0039】

第2曲面部13bにおいて、第3折曲部13rとは反対側の側縁には、第1連結部13jが第4折曲部13sにて山折りされて連結されている。第4折曲部13sは、長手方向に円弧状に延びて形成されている。第1連結部13jは、長手方向において、同一の幅又は略同一幅を有するように形成されている。

【0040】

図1に示すように第1連結部13jに対して、第1フランジ部13aが、第7折曲部13tにて谷折りされて連結されている。第1フランジ部13aは長手方向において、同一の幅又は略同一幅を有するように形成されている。本実施形態では、第1連結部13jと第1フランジ部13aとにより、第1側端が構成されている。

【0041】

図6(a)に示すように第2折曲部13uは、第1折曲部13qに対して長手方向の中央部間の距離は広くされ、長手方向の両端に行くほど互いに狭くなるように円弧状に形成されている。図6(a)に示すように、第3曲面部13hは、長手方向において、同一の幅を有するように形成されるとともに、図6(d)に示すように長手方向において、前記閉断面空間14側へ凹Rとなる凹面を有する。なお、本実施形態では、第3曲面部13hは、長手方向において、同一の幅を有するように形成されているが、限定されるものではない。例えば、第3曲面部13hは、第1曲面部13cと合わせるように、長手方向において、一方の端部から他方の端部側へ行くほど、或いは中央部から両端にそれぞれ行くほど徐々に幅が広くなるように或いは狭くなるように形成されていてもよい。

【0042】

第3曲面部13hに対して、第4曲面部13gが第5折曲部13vにて山折りされて連結されている。第5折曲部13vは、長手方向に円弧状に延びて形成されている。第4曲面部13gは、長手方向において、同一の幅を有するように形成されるとともに、長手方向において、前記閉断面空間14側とは反対側に凸Rとなる凸面を有する。なお、本実施形態では、第4曲面部13gは長手方向において、同一の幅を有するように形成されているが、限定されるものではない。例えば、第4曲面部13gは、第2曲面部13bと合わせるように、長手方向において、一方の端部から他方の端部側へ行くほど、或いは中央部から両端にそれぞれ行くほど徐々に幅が広くなるように或いは狭くなるように形成されていてもよい。

【0043】

第4曲面部13gに対して、第2連結部13mが第6折曲部13wにて山折りされて連結されている。第6折曲部13wは、長手方向に円弧状に延びて形成されている。第2連結部13mは、長手方向において、同一の幅又は略同一幅を有するように形成されている。第2連結部13mに対して、第2フランジ部13fが、第8折曲部13xにて谷折りされて連結されている。第2フランジ部13fは長手方向において、同一の幅又は略同一幅を有するように形成されている。

【0044】

本実施形態では、第2連結部13mと、第2フランジ部13fとにより、第2側端が構成されている。

図1に示すようにフロントピラー構成部材13の第2曲面部13bは、車両斜め前方を向くように配置されている。第2曲面部13bには、ピラーアウタパネル11のフランジ部11aがシリーズ溶接されている。又、フランジ部11aには、ウインドシールドガラス17が接着剤18にて接着されている。ここで、第2曲面部13bは、ウインドシールドガラス17を支持する支持面に相当する。ウインドシールドガラス17の左右の幅方向の両端部には、ピラーアウタパネル11のフランジ部11aに固定されたモール20が被されている。

【0045】

フロントピラー構成部材13の第1フランジ部13a及び第2フランジ部13fは、図1に示すように、車室外側方に突出するように位置している。図1に示すように、ピラーインナパネル12は、前部のフランジ12aと、車両該側方に向かって横断面V字状に屈曲された中間部12c及び後部のフランジ12bとを備えている。フランジ12aは、フロントピラー構成部材13の側壁13dに対してシリーズ溶接されている。なお、このシリーズ溶接は、ピラーアウタパネル11のフランジ部11aとフロントピラー構成部材13の第2曲面部13bとのシリーズ溶接と同時に行われる。フランジ12bは、ピラーアウタパネル11のフランジ部11bに対してスポット溶接されている。

【0046】

ピラーインナパネル12の車室内方にはピラーガーニッシュ15が配置されており、フロントピラー10の車室内側部が被覆されている。すなわち、図1に示すように、フロントピラー構成部材13の側壁13d側は、ピラーガーニッシュ15の前端(ウインドシールドガラス17に近位に位置する端)に位置させないように、ピラーガーニッシュ15の前端から離間した位置において、ピラーガーニッシュ15にて覆われるようにしている。図1に示すように、フランジ部11b,フランジ12bには、オープニングウエザストリップ16が取付けられており、図示しないフロントサイドドアに密着可能である。

【0047】

(1.製造方法及び作用)

次に、上記のように構成されたフロントピラー構成部材13の製造方法、及び、フロントピラー構成部材13による作用を説明する。

【0048】

(2.車両部品(フロントピラー構成部材)の製造方法)

まず、本実施形態の車両部品(フロントピラー構成部材13)の製造方法の原理を図4(a)、(b)を参照して説明する。

【0049】

(2.1.原理)

図4(a)に示すように一枚の平板状の金属板350を長手方向(X方向)に延びる円弧状の曲線351を境に上方(Z方向)へ曲げると、図4(b)に示すように、金属板350に伸び縮みがない、3次元形状面を有する板部352、353が形成される。なお、図4(a)、(b)において、金属板350の厚みは説明の便宜上、デフォルメして表されている。なお、図4(a)において、金属板350の短手方向(図4(a)において、Y方向)の両側部355,356の縁部は曲線351と平行に形成されている。

【0050】

図4(b)において、下部に位置する板部352は、図4(b)の側面視方向(図4(b)の反Y方向)から見た場合、長手方向の両端が中央部よりも上方(Z方向側)に変位して下面が凸面を有する曲面(3次元形状面)を有する。

【0051】

又、板部352に対して上方へ立設するように曲げて形成された板部353は、図4(b)の平面視方向(反Z方向)から見た場合、長手方向の両端が中央部よりも図4(b)において反Y方向側に変位して反Y方向に向く面が凹面となった曲面(3次元形状面)を有する。この場合、金属板(すなわち、材料)に伸び縮みが無い場合には、板部352,353の曲面の曲率半径は同じになる。

【0052】

ここで、金属板350の長手方向に沿った両側部355,356の外縁を、曲線351と平行となるように形成しておくと、図4(b)に示す板部352は長手方向に沿って同一幅を有したものとなる。同様に、板部353は長手方向に沿って同一幅を有したものとなる。従って、板部353の外縁は長手方向の中央部が、両端部よりもY方向に凹む円弧状の凹Rを有し、一方、板部352は、長手方向の中央部が、両端部よりもY方向に突出した円弧状の凸Rの面を有する。

【0053】

図4(a)において、L1は、曲線351と反Y方向に位置する側部355の幅を示し、L2は曲線351とY方向に位置する側部356の幅を示す。なお、L1とL2は同じ値でもよく、又は同じ値でなくてもよい。

【0054】

本発明の車両部品の製造方法は、上記の原理を利用したものである。

ここで、前記原理を示す図4(b)の板部352をP(凸Rを有するもの)とし、板部353をQ(凹Rを有するもの)としたときに、図1で示すフロントピラー構成部材13の対応関係について、図15を参照して説明する。なお、図15では、フロントピラー構成部材13の断面は、説明の便宜上左右対称状の形状であらわしている。

【0055】

図15において、実線は、長手方向の中央部における断面を示し、二点鎖線は長手方向の両端部における断面を示している。なお、図15において、第1フランジ部13a、第2曲面部13b、第1曲面部13c、側壁13d、第2フランジ部13f、第4曲面部13g、及び第3曲面部13hをそれぞれB〜D、及びG,Hの符号を付す。

【0056】

ここで図4(b)のP(凸Rを有するもの)とQ(凹Rを有するもの)との関係は、図15においては、第2曲面部13b(B)と第1曲面部13c(C)との関係にある。

すなわち、図15では、前記Bを時計方向に90度回転してCが設定されている。又、B・Cと平行にH・Gがとそれぞれ設定されている。又、長手方向の両端部の断面を図15の二点鎖線で示すように、側壁13d(D)を形成する場合、第2曲面部13b(B面)を図15に示すように、45度時計回り方向に回転することにより、設定する。

【0057】

このように、設定することにより、Bでは、凸Rが得られ、Cでは凹Rが得られる。又、Dでは、凹Rが得られる。又、Gでは、凸Rが得られ、Hでは、凹Rが得られる。このようなB〜D,G,Hの凹R又は凸Rで隣接した面との関係を有するために、B〜D,G,Hを区画する折曲部がそれぞれ長手方向に円弧状に延びて形成されている。

【0058】

上記の説明は、説明の便宜上、90度の回転、或いは45度の回転で説明したが、この角度に限定するものではなく、90度前後の値、或いは45度前後の近似の値であっても可能である。又、説明の便宜、図15では、左右対称状に図示されているが、非対称状に形成することも可能である。

【0059】

(2.2 フロントピラー構成部材13の製造方法)

次に、フロントピラー構成部材13の具体的な製造方法を図5〜図14を参照して説明する。

【0060】

金属板400は、一対の金属板350を互いに逆方向に向き合わせて、側部355の長手方向の中央部で接続領域Nを介して連結した形状に形成され、接続領域Nを通る仮想の基準線Oを中心線として線対称状となる形状を有する。このような金属板400は、プレス成形等により打ち抜き形成される。

【0061】

図5では、説明の便宜上、図4(a)、図4(b)で説明した構成に相当する各部には、図4(a)で使用した同じ符号に、それぞれA,Bの符号を付加する。又、図5では説明の便宜上、接続領域Nは、ハッチングが施されて示されている。接続領域Nは、長手方向(X方向)の中央部において、短手方向(Y方向)が幅広く形成され、長手方向の両端に行くほど幅が徐々に短くなっている。

【0062】

接続領域Nは、フロントピラー構成部材13を閉断面構造にする際に余肉となる部分である。反りを持たせた状態で閉断面構造を形成する場合に支障となる接続領域Nを、後述する工程で形成したビードにより吸収する。

【0063】

従って、側部355Aは、長手方向の中央部が両端部よりもY方向に凸Rとなっている。金属板部350Aの長手方向に沿った両側部355A,356AのY方向側の外縁は、本実施形態では曲線351Aと平行となるように形成されている。

【0064】

又、側部355Bは、長手方向の中央部が両端部よりも反Y方向に凸Rとなっている。金属板部350Bの長手方向に沿った両側部355B,356Bの反Y方向側外縁は、曲線351Bと平行となるように形成されている。曲線351A,351Bの曲率半径は、同一にされている。

【0065】

図5において、L3は、曲線351Aに対して反Y方向側に位置する側部355Aの幅を示し、L4は曲線351Aに対してY方向側に位置する側部356Aの幅を示す。L3とL4は同じ値でもよく、又は異なる値でもよい。L5は、曲線351Bに対してY方向側に位置する側部355Bの幅を示し、L6は曲線351Bに対して反Y方向側に位置する側部356Bの幅を示す。L5とL6は同じ値でもよく、又は異なる値でもよい。幅L3と幅L5は等しいか略等しいことが好ましい。又、幅L4と幅L6は等しいか、或いは略等しいことが好ましい。

【0066】

上記のように形成された金属板400を、図7(a)、図7(b)に示す下金型KA2上に配置する。

なお、上金型KA1は、ポンチKA1aと、該ポンチKA1aの短手方向の両側に配置された一対の副金型KA1b,KA1cとから構成されている。なお、図7(a)、図8(a)、及び図9(a)は、製造時において、金属板400の長手方向の中央部における断面図である。図7(b)、図8(b)及び図9(b)は、金属板400の長手方向の一方の端部における断面図である。

【0067】

(第1工程)

金属板400の接続領域Nに対して、ポンチKA1aを下死点まで移動させてポンチKA1a及び下金型KA2により、図8(a)、図8(b)に示すように、直線である基準線O(図5参照)に沿ってU字状又はV字状に凹溝60を絞り形成する。この絞り形成の際に、凹溝60が形成される部位は、凹溝60を形成するポンチKA1aの加工面100及び下金型KA2の加工面150とにより、金属板400の長手方向において、凹Rとなるように形成される。なお、本実施形態において、第1工程〜第4工程で使用する各金型の長手方向と第1形成体400Aの長手方向は一致させているものとする。

【0068】

又、本実施形態では、ポンチKA1aの加工面100及び下金型KA2の加工面150とにより、長手方向の中央部の凹溝60は、断面U字状に形成され、長手方向の端部側の凹溝60は断面V字状に形成される。さらに、図6(a)に示すように、凹溝60は、金属板400の長手方向において、中央部は溝幅が幅広に形成され、長手方向の端部の溝幅は幅狭に形成される。凹溝60において、溝深さは、本実施形態では、長手方向の中央部及び両端は同程度に形成されるが、中央部側を端部側よりも深く形成してもよい。

【0069】

ここで第1折曲部13qと第2折曲部13uは、図6(a)に示すように接続領域Nを挟んで互いに反対方向に向いて、長手方向の中央部は互いに広く、両端に行くほど互いに狭くなるように円弧状に形成される。

【0070】

又、凹溝60の形成と同時に、図8(a)、図8(b)に示すようにポンチKA1aの加工面102及び下金型KA2の加工面152とにより、第1折曲部13qから、Y方向側の側縁までの間の板部(後に第1曲面部13cとなる領域を含む)は、金属板400の長手方向において凹Rとなる。又、第2折曲部13uから、反Y方向側の側縁までの板部(後に第3曲面部13hとなる領域を含む)は、ポンチKA1aの加工面104及び下金型KA2の加工面154とにより、金属板400の長手方向において凹Rとなる。

【0071】

次に、図9(a)、(b)に示すように、副金型KA1b,KA1cを下死点まで移動させて副金型KA1b,KA1cと下金型KA2により、第5折曲部13v,第6折曲部13w,第8折曲部13x,第3折曲部13r,第4折曲部13s、第7折曲部13tを形成する。この第1工程で形成される第3折曲部13r及び第5折曲部13vの折り曲げ角度は最終製品のフロントピラー構成部材13の第3折曲部13r及び第5折曲部13vの折り曲げ角度よりも小さくしている。

【0072】

なお、金属板400の長手両方向の端部では、図7(a)及び図7(b)に示すように、基準線Oを中心にV字状に形成される。以下、第1工程を経て形成された金属板を第1形成体400Aという。

【0073】

ここで、図6(a)に示すように第3折曲部13rは、接続領域Nを基準として第1折曲部13qよりも外側に位置するとともに、第5折曲部13vは接続領域Nを基準として第2折曲部13uよりも外側に位置する。又、第3折曲部13r及び第5折曲部13vは、長手方向の両端に行くほど互いに狭くなるように山折れされるとともに円弧状に形成される。そして、第3折曲部13rよりも接続領域Nから遠位の部分は側片52が形成されるとともに、第5折曲部13vよりも接続領域Nから遠位の部分は側片54が形成される。

【0074】

第1折曲部13q・第3折曲部13r間には、第1形成体400A(金属板400)の長手方向において、凹Rとなる第1曲面部13cが形成される。

側片52において、第3折曲部13r・第4折曲部13s間は、副金型KA1cの加工面106及び下金型KA2の加工面156とにより、第3折曲部13rにて山折れされるとともに第1形成体400A(金属板400)の長手方向において、凸Rとなる第2曲面部13bが形成される。又、側片52において、第4折曲部13s・第7折曲部13t間には、副金型KA1cの加工面108及び下金型KA2の加工面158とにより、第4折曲部13sにて、山折れされた第1連結部13jが形成される。又、側片52において、第7折曲部13tと第1形成体400AのY側の側縁間には、副金型KA1cの加工面110及び下金型KA2の加工面160とにより、谷折れされた第1フランジ部13aが形成される。

【0075】

一方、第2折曲部13u・第5折曲部13v間には、第1形成体400A(金属板)の長手方向において、凹Rとなる第3曲面部13hが形成される。

側片54において、第5折曲部13v・第6折曲部13w間は、副金型KA1bの加工面112及び下金型KA2の加工面162とにより、第5折曲部13vにて山折れされるとともに第1形成体400A(金属板400)の長手方向において、凸Rとなる第4曲面部13gが形成される。

【0076】

又、側片54において、第6折曲部13w・第8折曲部13x間には、副金型KA1bの加工面114及び下金型KA2の加工面164とにより、第6折曲部13wにて山折れされた第2連結部13mが形成される。

【0077】

又、側片54において、第8折曲部13xと第1形成体400Aの反Y方向側の側縁間には、副金型KA1bの加工面116及び下金型KA2の加工面166とにより谷折れされた第2フランジ部13fが形成される。

【0078】

なお、第1工程で凹溝60を予め形成する代わりに、最初から、ビード13eを形成することが考えられる。しかし、側片52,54を形成して、図5の長手方向の両端の幅方向の中心を通る基準線Oを中心に側片52,54を閉じる方向に無段階に連続的に回転させた場合、長手方向の中央部では、側片52,54を連続的に閉じ方向に回転しながら、同時にビード高さを徐々に高くする必要があるが、従来のプレス成型では、このように無段階に連続的な成型は不可能である。

【0079】

本実施形態では、このため予備成型として第1工程で凹溝60を形成し、第2工程で閉じ方向に回転したときに余肉となる凹溝60(接続領域N)に対して、閉じ方向に回転させた場合に、ビード13eを予め余肉を吸収できるビード高さを有するようにビード13eを形成する。

【0080】

(第2工程)

次に、第2工程を図10〜図11を参照して説明する。

第2工程では、図10(a),(b)に示すように、下金型KA4のクッションKA4aと上金型であるポンチKA3間に、第1形成体400Aを、クッションKA4aの先端の加工部170が凹溝60内に入るように配置する。なお、クッションKA4aは、図10(a)に示すように、長手方向の中央部は、ビード形成用の加工部170がビード高さを高くするように設けられ、長手方向の両端部に行くほどビード高さが円弧状に徐々に低くなるように形成されている。すなわち、クッションKA4aとポンチKA3によりプレス成形して長手方向の中央部ほどビード深さを深くし、長手方向の両端へいくほどビード深さを漸減するようにしている。

【0081】

そして、図10(b)に示すように、クッションKA4aの長手方向の両端部では、加工部170が省略され、断面山形状の加工面172が形成されている。

又、図10(a)に示すように、ポンチKA3の長手方向の中央部は、ビード形成用の加工溝120が溝深さを深くするように設けられ、長手方向の両端部に行くほど溝深さが円弧状に徐々に浅くなるように形成されている。そして、図10(b)に示すように、ポンチKA3の長手方向の両端部では、加工溝120がなくなり、断面逆V字状の加工面122が形成されている。

【0082】

次に、第図10(a)、(b)の状態から、図11(a)、(b)に示すようにポンチKA3を下降させて、該ポンチKA3とクッションKA4aとにより、凹溝60の短手方向の第1折曲部13q,第2折曲部13uの長手方向の円弧状に延びる線を維持した状態で、長手方向の両端部を除いて凹溝60に対してビード13eを形成する(すなわち、ビード出しを行う)。このビード出しにより、凹溝60を形成している部位が内側(ビードの突出方向)に引っ張り込まれる。このビード形成により凹溝60の幅長さ(短手方向の中材)は、図6(a)に示す状態の長さよりも図6(b)に示すようになり、短くなる。

【0083】

又、第1工程で形成された凹溝60において、第1折曲部13q及び第2折曲部13uに近位の部位は、図10(a)に示すポンチKA3の加工溝120と加工面126間の加工面127と、クッションKA4aの加工部170に連なる加工面171、並びに図10(b)に示す加工面172と加工面122とにより、断面形状が変化する。

【0084】

(第3工程)

次に、第3工程として、図11(a)、(b)の状態から、クッションKA4aとともに図12(a)、(b)に示すようにポンチKA3を下死点まで移動させて、ポンチKA3と、下金型である一対のダイスKA4b、KA4cにより、側片52,54を閉じ方向に曲げ形成する。なお、この曲げ形成は、第1形成体400Aの弾性変形内で行うようにしている。

【0085】

すなわち、ポンチKA3の加工面124とダイスKA4bの加工面180とにより、第3曲面部13hを閉じ方向に曲げる。又、ポンチKA3の加工面126とダイスKA4bの加工面182とにより、第1曲面部13cを閉じ方向に曲げる。

【0086】

なお、前記加工面124,126,180,182は、この曲げ加工により、図12(a)、(b)に示すように第1フランジ部13a,第2フランジ部13fがポンチKA3に近接位置まで行われるように設定されている。

【0087】

このとき、第1形成体400Aの各部の第2曲面部13b,第1曲面部13c,第3曲面部13h,第2連結部13m等は相対位置関係が崩れ形状が一時的に変形するが、前記弾性変形内に収まる。

【0088】

なお、本実施形態では、クッションKA4aを高クッション圧状態としていないため、まず、ビード出しを行った後に、第1曲面部13c及び第3曲面部13hを閉じ方向に曲げるようにしているが、クッションKA4aを高クッション圧状態にした場合には、ビード出しの第2工程と、第1曲面部13c及び第3曲面部13hを閉じ方向に曲げる曲げ加工の第3工程とを同時に行うようにしてもよい。

【0089】

以下、第3工程で形成された状態を図6(c)に示し、これを第2形成体400Bという。

(第4工程)

第4工程では、図13(a)、(b)に示すように、第2形成体400Bを、互いに型開きした回転ダイスKA5b、回転ダイスKA5c間に収納して、金型KA5a上に、金型KA5a上に載置する。金型KA5aの上面は、第2形成体400Bの凹溝60の両側縁の第1折曲部13q及び第2折曲部13uに全長に亘って当接するように長手方向において凸Rを有する載置面となっている。

【0090】

回転ダイスKA5bは、長手方向に複数積層されたダイスからなる。各ダイスは、図13(a)、図13(b)に示すように第2折曲部13uに沿って配置された回転軸線T1の周りで回転自在に設けられている。回転ダイスKA5bを構成する各ダイスは、図13(a)、図13(b)に示すように、第3曲面部13h、第4曲面部13g、第2連結部13m、及び第2フランジ部13fのそれぞれに対し、当接可能な面が形成されている。又、第3曲面部13h、第4曲面部13g、第2連結部13m、及び第2フランジ部13fのそれぞれに対し、当接可能な面において、互いに隣接する面間の角度は、第3曲面部13h、第4曲面部13g、第2連結部13m、及び第2フランジ部13fの互いに隣接する各部間のそれぞれの角度と同じにしている。

【0091】

又、回転ダイスKA5cは、長手方向に複数積層されたダイスからなる。各ダイスは、図13(a)、図13(b)に示すように第1折曲部13qに沿って配置された回転軸線T2の周りで回転自在に設けられている。

【0092】

回転ダイスKA5cを構成する各ダイスは、図13(a)、図13(b)に示すように、第1曲面部13c、第2曲面部13b、第1連結部13j、及び第1フランジ部13aのそれぞれに対し、当接可能な面が形成されている。又、第1曲面部13c、第2曲面部13b、第1連結部13j、及び第1フランジ部13aのそれぞれに対し、当接可能な面において、互いに隣接する面間の角度は、第1曲面部13c、第2曲面部13b、第1連結部13j、及び第1フランジ部13aの互いに隣接する各部間のそれぞれの角度と同じにしている。

【0093】

図13(a)、図13(b)に示すように、第2形成体400Bを型開きした状態で第2形成体400Bを収納した後、図14(a)、図14(b)に示すように、回転ダイスKA5b、回転ダイスKA5cを、回転軸線T1,回転軸線T2の周りで閉じ方向へ回転させる。この結果、第2形成体400Bの第1曲面部13c及び第3曲面部13hを、それぞれ第1折曲部13q及び第2折曲部13uにて閉じ方向に曲げられるとともに第1フランジ部13aと第2フランジ部13fとが合掌状に当接される。図14(a)、図14(b)において、二点鎖線は、型閉じ前の第2形成体400Bの断面形状を示している。

【0094】

以下、第4工程で形成された状態を図6(d)に示し、これを第3形成体400Cという。

この後、回転ダイスKA5b,回転ダイスKA5cを型開きして、第3形成体400Cを取り出し、第1フランジ部13a,第2フランジ部13fをスポット溶接する。

【0095】

さて、本実施形態によれば、下記の特徴がある。

(1) 本実施形態のフロントピラー構成部材13は、1枚の金属板にて折り曲げられて、短手方向にそれぞれ位置する第1側端(第1連結部13j,第1フランジ部13a)及び第2側端(第2連結部13m,第2フランジ部13f)が互いに連結されて閉断面空間14を有する。そして、フロントピラー構成部材13は、閉断面内方(すなわち、閉断面空間14内方)に凹設されるとともに、長手方向の両端部に行くほどビード深さが漸減するビード13eを具備し、かつ長手方向に凹Rとなる側壁13dを有する。又、フロントピラー構成部材13は、側壁13dの短手方向に位置する両側縁に、それぞれ長手方向に円弧状に形成された第1折曲部13qと、第2折曲部13uを有し、第1折曲部13qにて折り曲げられて長手方向において凹Rとなる第1曲面部13cを有する。又、フロントピラー構成部材13は、第1曲面部13cに対して長手方向に円弧状に形成された第3折曲部13rにて折り曲げ形成されて長手方向において凸Rとなる第2曲面部13bを有し、第2曲面部13bに対して長手方向に円弧状に形成された第4折曲部13sにて前記第1側端(第1連結部13j,第1フランジ部13a)が折り曲げられている。さらに、フロントピラー構成部材13は、第2折曲部13uにて折り曲げられて長手方向において凹Rとなる第3曲面部13hを有し、第3曲面部13hに対して長手方向に円弧状に形成された第5折曲部13vにて折り曲げ形成されて長手方向において凸Rとなる第4曲面部13gが折り曲げされ、第4曲面部13gに対して長手方向に円弧状に形成された第6折曲部13wにて第2側端(第2連結部13m,第2フランジ部13f)が折り曲げられている。この結果、 請求項1の発明によれば、一枚の金属板により構成されて長手方向に凸R及び凹Rとなる曲面を有しているにもかかわらず、伸び及び縮みを抑制した閉断面空間を有する車両部品を提供できる。又、閉断面空間を一枚の板で成形(すなわち、一体化)することで、強度・剛性を向上させつつ、板厚を下げることができるため、結果的に車両部品を軽量化できる。この結果、本実施形態のフロントピラー構成部材13は、一枚の金属板により構成されて長手方向に凸R及び凹Rとなる曲面を有しているにもかかわらず、伸び及び縮みを抑制した閉断面空間を有する車両部品を提供できる。又、閉断面空間を一枚の板で成形(すなわち、一体化)することで、強度・剛性を向上させつつ、板厚を下げることができるため、結果的に車両部品を軽量化できる。

【0096】

(2) 本実施形態のフロントピラー構成部材13では、第1側端、及び第2側端がそれぞれ第1フランジ部13a(フランジ部)、第2フランジ部13f(フランジ部)を有し、両フランジ部が互いに連結されていることにより、フランジ部同士で連結を容易に行うことができる。

【0097】

(3) 本実施形態では、車両部品がフロントピラーに使用されるものである。この結果、本実施形態によれば、フロントピラーに使用される車両部品において、上記(1)、及び(2)の効果を容易に実現することができる。さらに、又、ピラーに採用することで、強度・剛性を保ちつつ(断面を細くして)視界を広げることができる。

【0098】

(4) 本実施形態のフロントピラー構成部材13の製造方法は、下記の第1工程乃至第4工程からなる。

第1工程では、金属板400の長手方向に延びる中央部を、円弧状の第1折曲部13qと円弧状の第2折曲部13uにて折り曲げして、長手方向の中央部の幅が広く、長手方向の両端に行くほど互いに幅が狭くなる凹溝60を絞り形成する。そして、第1折曲部13qを介して凹溝60に連結された部位に対して長手方向において凹Rとなる第1曲面部13cを形成し、第1曲面部13cに対して、長手方向に円弧状の第3折曲部13rにて前記凹溝の形成方向へ山折りすることにより長手方向に凸Rとなる第2曲面部13bを形成する。さらに、第2曲面部13bに対して、長手方向に円弧状の第4折曲部13sにて山折りすることにより、第1側端(第1連結部13j,第1フランジ部13a)を形成する。一方、第2折曲部13uを介して凹溝60に連結された部位に対して長手方向において凹Rとなる第3曲面部13hを形成し、第3曲面部13hに対して、長手方向に円弧状の第5折曲部13vにて前記凹溝の形成方向へ山折りすることにより長手方向に凸Rとなる第4曲面部13gを形成する。さらに、第4曲面部13gに対して、長手方向に円弧状の第6折曲部13wにて山折りすることにより、第2側端(第2連結部13m,第2フランジ部13f)を形成する。

【0099】

第2工程では、凹溝60に対して、クッションとポンチによりプレス成形して長手方向の中央部ほどビード深さを深くし、長手方向の両端へいくほどビード深さを漸減するビードを形成する。第3工程では、ビード13eの形状をクッションKA4aとポンチKA3により保持した状態で、第1曲面部13cを第1折曲部13qの周りで、かつ、第3曲面部13hを第2折曲部13uの周りで回転させて、第1側端(第1連結部13j,第1フランジ部13a)及び第2側端(第2連結部13m,第2フランジ部13f)を接近させる。

【0100】

第4工程では、第1曲面部13cを第1折曲部13qの周りで、かつ、第3曲面部13hを第2折曲部13uの周りで回転させて、第1側端(第1連結部13j,第1フランジ部13a)及び第2側端(第2連結部13m,第2フランジ部13f)を当接する。

【0101】

この結果、本実施形態の製造方法によれば、一枚の金属板により構成されて長手方向に凸R及び凹Rとなる曲面をそれぞれ有しているにもかかわらず、伸び及び縮みを抑制した閉断面空間を有する車両部品を容易に製造できる。

【0102】

(5) 本実施形態の製造方法では、第1工程において、第1側端、及び第2側端にそれぞれ第1フランジ部13a、第2フランジ部13fを折り曲げ形成し、第4工程において、第1フランジ部13a、第2フランジ部13f同士を合掌状に当接させる。この結果本実施形態によれば、フランジ部同士を合掌状に当接された車両部品を容易に得ることができる。

【0103】

(6) 本実施形態の製造方法では、車両部品がフロントピラーに使用される。本

実施形態によれば、フロントピラーに使用される車両部品の製造方法を容易に提供できる。

【0104】

なお、本発明は前記実施形態に限定されるものではなく、下記のようにすることも可能である。

・ 前記実施形態では、車両部品としてフロントピラー構成部材13に具体化したが、他の車両部品に具体化することも可能である。例えば、ルーフパネルを支えるフロントヘッダ、或いはリアヘッダに具体化してもよい。

【0105】

・ 前記実施形態では、第1側端が第1連結部13jと第1フランジ部13aとにより構成され、第2側端が第2連結部13mと第2フランジ部13fとにより構成されている。この代わりに、図3(b)に示す形状に変更してもよい。すなわち、図3(b)では、前記実施形態の構成中、第1連結部13j、第4折曲部13sが省略されて、第1側端を第1フランジ部13aのみで構成している。又、第2連結部13m、第6折曲部13wが省略されて、第2側端を第2フランジ部13fのみで構成している。このような構成であっても、フロントピラー構成部材13として採用できる。もちろん、フロントヘッダ、リアヘッダ等の他の車両部材として採用できる。この場合、第1連結部13jと第2連結部13mとは、アーク溶接等に連結固定される。

【0106】

・ 前記実施形態の製造方法は、フロントピラー構成部材13の製造方法としたが、フロントヘッダ、リアヘッダ等の他の車両部材の製造方法に具体化することも可能である。

【符号の説明】

【0107】

13…フロントピラー構成部材、13a…第1フランジ部、13b…第2曲面部、

13c…第1曲面部、13d…側壁、13e…ビード、

13f…第2フランジ部、13g…第4曲面部、13h…第3曲面部、

13j…第1連結部、13m…第2連結部、13q…第1折曲部、

13r…第3折曲部、13s…第4折曲部、13t…第7折曲部、

13u…第2折曲部、13v…第5折曲部、13w…第6折曲部、

13x…第8折曲部、14…閉断面空間、60…凹溝、

350,400…金属板、KA3…ポンチ、KA4a…クッション。

【特許請求の範囲】

【請求項1】

1枚の金属板にて折り曲げられて、短手方向にそれぞれ位置する第1側端及び第2側端が互いに連結されて閉断面空間を有する車両部品であって、

閉断面内方に凹設されるとともに、長手方向の両端部に行くほどビード深さが漸減するビードを具備し、かつ長手方向に凹Rとなる側壁を有し、

前記側壁の短手方向に位置する両側縁に、それぞれ長手方向に円弧状に形成された第1折曲部と、第2折曲部を有し、

前記第1折曲部にて折り曲げられて長手方向において凹Rとなる第1曲面部を有し、

前記第1曲面部に対して長手方向に円弧状に形成された第3折曲部にて折り曲げ形成されて長手方向において凸Rとなる第2曲面部を有し、

前記第2曲面部に対して長手方向に円弧状に形成された第4折曲部にて前記第1側端が折り曲げされ、

前記第2折曲部にて折り曲げられて長手方向において凹Rとなる第3曲面部を有し、

前記第3曲面部に対して長手方向に円弧状に形成された第5折曲部にて折り曲げ形成されて長手方向において凸Rとなる第4曲面部が折り曲げされ、

前記第4曲面部に対して長手方向に円弧状に形成された第6折曲部にて前記第2側端が折り曲げられていることを特徴とする閉断面空間を有する車両部品。

【請求項2】

前記第1側端、及び第2側端がそれぞれフランジ部を有し、両フランジ部が互いに連結されていることを特徴とする請求項1に記載の閉断面空間を有する車両部品。

【請求項3】

車両部品がフロントピラーに使用されるものであることを特徴とする請求項1又は請求項2に記載の閉断面空間を有する車両部品。

【請求項4】

1枚の金属板にて折り曲げられて、短手方向にそれぞれ位置する第1側端及び第2側端が互いに連結されて閉断面空間を有する車両部品の製造方法において、以下の工程からなることを特徴とする車両部品の製造方法。

<第1工程>

前記金属板の長手方向に延びる中央部を、円弧状の第1折曲部と円弧状の第2折曲部にて折り曲げして、長手方向の中央部の幅が広く、長手方向の両端に行くほど互いに幅が狭くなる凹溝を絞り形成し、

第1折曲部を介して前記凹溝に連結された部位に対して長手方向において凹Rとなる第1曲面部を形成し、

第1曲面部に対して、長手方向に円弧状の第3折曲部にて前記凹溝の形成方向へ山折りすることにより長手方向に凸Rとなる第2曲面部を形成し、

第2曲面部に対して、長手方向に円弧状の第4折曲部にて山折りすることにより、第1側端を形成し、

一方、第2折曲部を介して前記凹溝に連結された部位に対して長手方向において凹Rとなる第3曲面部を形成し、

第3曲面部に対して、長手方向に円弧状の第5折曲部にて前記凹溝の形成方向へ山折りすることにより長手方向に凸Rとなる第4曲面部を形成し、

第4曲面部に対して、長手方向に円弧状の第6折曲部にて山折りすることにより、第2側端を形成する絞り工程。

<第2工程>

前記凹溝に対して、クッションとポンチによりプレス成形して長手方向の中央部ほどビード深さを深くし、長手方向の両端へいくほどビード深さを漸減するビードの形成工程。

<第3工程>

前記ビードの形状を前記クッションとポンチにより保持した状態で、第1曲面部を第1折曲部の周りで、かつ、第3曲面部を第2折曲部の周りで回転させて、第1側端及び第2側端を接近させる曲げ工程。

<第4工程>

第1曲面部を第1折曲部の周りで、かつ、第3曲面部を第2折曲部の周りで転させて、第1側端及び第2側端を当接する曲げ工程。

【請求項5】

前記第1工程において、前記第1側端、及び第2側端にそれぞれフランジ部を折り曲げ形成し、

前記第4工程において、前記第1側端、及び第2側端のフランジ部同士を合掌状に当接させることを特徴とする請求項4に記載の閉断面空間を有する車両部品の製造方法。

【請求項6】

前記車両部品がフロントピラーに使用されるものであることを特徴とする請求項4又は至請求項5に記載の閉断面空間を有する車両部品の製造方法。

【請求項1】

1枚の金属板にて折り曲げられて、短手方向にそれぞれ位置する第1側端及び第2側端が互いに連結されて閉断面空間を有する車両部品であって、

閉断面内方に凹設されるとともに、長手方向の両端部に行くほどビード深さが漸減するビードを具備し、かつ長手方向に凹Rとなる側壁を有し、

前記側壁の短手方向に位置する両側縁に、それぞれ長手方向に円弧状に形成された第1折曲部と、第2折曲部を有し、

前記第1折曲部にて折り曲げられて長手方向において凹Rとなる第1曲面部を有し、

前記第1曲面部に対して長手方向に円弧状に形成された第3折曲部にて折り曲げ形成されて長手方向において凸Rとなる第2曲面部を有し、

前記第2曲面部に対して長手方向に円弧状に形成された第4折曲部にて前記第1側端が折り曲げされ、

前記第2折曲部にて折り曲げられて長手方向において凹Rとなる第3曲面部を有し、

前記第3曲面部に対して長手方向に円弧状に形成された第5折曲部にて折り曲げ形成されて長手方向において凸Rとなる第4曲面部が折り曲げされ、

前記第4曲面部に対して長手方向に円弧状に形成された第6折曲部にて前記第2側端が折り曲げられていることを特徴とする閉断面空間を有する車両部品。

【請求項2】

前記第1側端、及び第2側端がそれぞれフランジ部を有し、両フランジ部が互いに連結されていることを特徴とする請求項1に記載の閉断面空間を有する車両部品。

【請求項3】

車両部品がフロントピラーに使用されるものであることを特徴とする請求項1又は請求項2に記載の閉断面空間を有する車両部品。

【請求項4】

1枚の金属板にて折り曲げられて、短手方向にそれぞれ位置する第1側端及び第2側端が互いに連結されて閉断面空間を有する車両部品の製造方法において、以下の工程からなることを特徴とする車両部品の製造方法。

<第1工程>

前記金属板の長手方向に延びる中央部を、円弧状の第1折曲部と円弧状の第2折曲部にて折り曲げして、長手方向の中央部の幅が広く、長手方向の両端に行くほど互いに幅が狭くなる凹溝を絞り形成し、

第1折曲部を介して前記凹溝に連結された部位に対して長手方向において凹Rとなる第1曲面部を形成し、

第1曲面部に対して、長手方向に円弧状の第3折曲部にて前記凹溝の形成方向へ山折りすることにより長手方向に凸Rとなる第2曲面部を形成し、

第2曲面部に対して、長手方向に円弧状の第4折曲部にて山折りすることにより、第1側端を形成し、

一方、第2折曲部を介して前記凹溝に連結された部位に対して長手方向において凹Rとなる第3曲面部を形成し、

第3曲面部に対して、長手方向に円弧状の第5折曲部にて前記凹溝の形成方向へ山折りすることにより長手方向に凸Rとなる第4曲面部を形成し、

第4曲面部に対して、長手方向に円弧状の第6折曲部にて山折りすることにより、第2側端を形成する絞り工程。

<第2工程>

前記凹溝に対して、クッションとポンチによりプレス成形して長手方向の中央部ほどビード深さを深くし、長手方向の両端へいくほどビード深さを漸減するビードの形成工程。

<第3工程>

前記ビードの形状を前記クッションとポンチにより保持した状態で、第1曲面部を第1折曲部の周りで、かつ、第3曲面部を第2折曲部の周りで回転させて、第1側端及び第2側端を接近させる曲げ工程。

<第4工程>

第1曲面部を第1折曲部の周りで、かつ、第3曲面部を第2折曲部の周りで転させて、第1側端及び第2側端を当接する曲げ工程。

【請求項5】

前記第1工程において、前記第1側端、及び第2側端にそれぞれフランジ部を折り曲げ形成し、

前記第4工程において、前記第1側端、及び第2側端のフランジ部同士を合掌状に当接させることを特徴とする請求項4に記載の閉断面空間を有する車両部品の製造方法。

【請求項6】

前記車両部品がフロントピラーに使用されるものであることを特徴とする請求項4又は至請求項5に記載の閉断面空間を有する車両部品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2013−86591(P2013−86591A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−227016(P2011−227016)

【出願日】平成23年10月14日(2011.10.14)

【出願人】(000110321)トヨタ車体株式会社 (1,272)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月14日(2011.10.14)

【出願人】(000110321)トヨタ車体株式会社 (1,272)

【Fターム(参考)】

[ Back to top ]