開先加工方法、開先形状加工用プログラム、演算プログラム、制御システム及び加工装置

【課題】被加工材の製品予定部に開先形状部を形成するのに際して、製品予定部から残材が分離されるのが抑制可能な開先加工方法、開先形状加工用プログラム、演算プログラム、制御システム、加工装置を提供すること。

【解決手段】トーチにより、被加工材W0の製品予定部に開先形状部を形成する開先加工方法であって、前記開先形状部を構成する第1の面に対応する第1の加工溝G11と、前記第1の面に隣接して形成される第2の面に対応する第2の加工溝G12とを加工する際に、前記第1の加工溝の長手方向の途中にミクロジョイントMJ11、MJ12を形成するとともに前記第1の加工溝の前記ミクロジョイントから前記第1の面から離間する方向に伸び前記第2の加工溝に接続可能とされる補助加工溝G111、G112、G113、G114を形成し、前記補助加工溝が形成された後に、前記第2の加工溝を形成することを特徴とする。

【解決手段】トーチにより、被加工材W0の製品予定部に開先形状部を形成する開先加工方法であって、前記開先形状部を構成する第1の面に対応する第1の加工溝G11と、前記第1の面に隣接して形成される第2の面に対応する第2の加工溝G12とを加工する際に、前記第1の加工溝の長手方向の途中にミクロジョイントMJ11、MJ12を形成するとともに前記第1の加工溝の前記ミクロジョイントから前記第1の面から離間する方向に伸び前記第2の加工溝に接続可能とされる補助加工溝G111、G112、G113、G114を形成し、前記補助加工溝が形成された後に、前記第2の加工溝を形成することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、トーチを用いて被加工材に開先形状部を形成する場合に、製品予定部から残材が分離されるのを抑制可能な開先加工方法、開先形状加工用プログラム、演算プログラム、制御システム及び加工装置に関する。

【背景技術】

【0002】

従来、鋼鈑等の被加工材にY開先形状部等の開先形状部を形成する場合、機械加工機、プラズマ加工機、レーザ加工機等、種々の加工装置による加工が行なわれている(例えば、特許文献1参照。)。

例えば、プラズマ加工装置を用いてプラズマアークにより開先形状部を形成する場合、被加工材に対して傾斜させたトーチを、開先形状部の開先面又はルート面に対応する方向に傾斜させてプラズマアークを噴射しながら移動する加工を開先形状部に対応する面の数だけ行って開先形状部を形成し、毎回の加工ごとに被加工材から残材を分離して形成することが一般的に行なわれている。

【特許文献1】特開平6−122083号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、このように製品予定部から残材が分離される場合、分離された残材を取り除いたり、例えば、プラズマ加工におけるようにプラズマを安定させて正確な開先形状部を確保するために、製品予定部に分離された残材を並べて配置することが必要とされる場合があり、かかる場合、開先加工中に常に人手による監視と人手による手作業が必要となり製造コストの増大を招くという問題があった。

【0004】

また、例えば、被加工材の加工面側における開先面を形成するための加工溝とルート面を形成する加工溝に囲まれる部分については、残材が製品予定部から分離されないようにしても、残材が熱歪等で変形するとトーチが変形した残材と干渉する虞があり、そのために、自動運転を行なう場合であってもオペレータによる常時監視が必要となり、残材の状態によって残材を取り除くことが必要とされる。

また、トーチが残材に接触すると、電極、ノズルといった消耗品に損傷が生じて製品の品質が劣化するという問題があった。

【0005】

本発明は、このような事情を考慮してなされたもので、被加工材の製品予定部に開先形状部を形成するのに際して、製品予定部から残材が分離されるのが抑制可能な開先加工方法、開先形状加工用プログラム、演算プログラム、制御システム、加工装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決するために、この発明は以下の手段を提案している。

請求項1に記載された発明は、トーチから放射されるプラズマアーク、レーザ、ガス炎により、被加工材の製品予定部に開先面、ルート面に対応する加工溝を形成して前記製品予定部に開先形状部を形成する開先加工方法であって、前記開先形状部を構成する第1の面に対応する第1の加工溝と、前記第1の面に隣接して形成される第2の面に対応する第2の加工溝とを加工する際に、前記第1の加工溝の長手方向の途中にミクロジョイントを形成するとともに前記第1の加工溝の前記ミクロジョイントの端部近傍に前記第1の面から離間する方向に伸び前記第2の加工溝に接続可能とされる補助加工溝を形成し、前記補助加工溝が形成された後に、前記第2の加工溝を形成することを特徴とする。

【0007】

請求項4に記載された発明は、被加工材が載置可能とされる定盤と、プラズマアーク、レーザ、ガス炎のいずれかが放射可能とされたトーチと、前記トーチの前記被加工材に対する加工位置を保持するトーチ保持部材と、前記トーチを前記被加工材に対して所定の傾斜角度に傾斜させる傾斜機構と、前記トーチを前記定盤に対して相対移動する移動機構とを備え、前記トーチを傾斜させて、前記プラズマアーク、レーザ、ガス炎のいずれかを放射しながら前記被加工材と相対移動して、前記製品予定部に開先面、ルート面に対応する加工溝を形成して前記製品予定部に開先形状部を形成する開先形状加工用プログラムであって、前記開先形状部を構成する第1の面に対応する第1の加工溝と、前記第1の面に隣接して形成される第2の面に対応する第2の加工溝とを形成する際に、前記第1の加工溝の長手方向の途中に前記第1の面から離間する方向に伸び前記第2の加工溝に接続可能な第1の補助加工溝を形成し、前記第1の補助加工溝と離間した位置に、前記第2の加工溝と接続可能とされ前記第1の加工溝に向かう第2の補助加工溝を形成して前記第1の加工溝と前記第2の加工溝の間にミクロジョイントを形成するように構成されていることを特徴とする。

【0008】

この発明に係る開先加工方法、開先形状加工用プログラムによれば、第2の加工溝を加工するまで製品予定部から残材が分離することがないため、開先形状部の加工に際して製品予定部から残材を取り除く作業が不要とされ、また、プラズマ加工により開先形状部を加工する場合であっても製品予定部に残材を並べて配置する作業が不要とされる。

その結果、開先加工にともなう人手作業が軽減されて製造コストの削減が可能となる。

また、常時監視作業がほとんど不要となるため自動運転による開先加工を行なうことができる。

【0009】

この明細書において、開先形状加工用プログラムとは、制御部においてドライバ等の駆動手段に対して制御信号を出力する制御プログラム、かかる制御プログラムに駆動手段への具体的な手順、数値を指示させるために用いられるNC用プログラムの双方を含む概念である。

また、第1の面から離間する方向に伸び第2の加工溝に接続可能とは、第1の面に食い込んでいないことを意味し、必ずしも加工する場合のトーチの移動方向を指すものではない。

また、第1の加工溝と第2の加工溝が接続可能とは、冷間における寸法的な接続のみならず、熱膨張による影響、熱により加工溝の周囲の溶融等による加工溝の拡大を含めて接続されていればよい。

また、加工溝とは、開先面、ルート面に沿って被加工材の加工面から裏面に貫通して形成される孔であり、その途中の一部に加工溝が分断されたミクロジョイントのような接続部分や、他方向に伸びる補助加工溝を有していてもよい。

【0010】

請求項2に記載された発明は、請求項1に記載の開先加工方法であって、前記第1の加工溝及び前記第2の加工溝は、それぞれの始端部及び終端部が前記被加工材の加工面の内方に形成されることを特徴とする。

【0011】

この発明に係る開先加工方法によれば、第1の加工溝及び前記第2の加工溝の始端部及び終端部が、被加工材の加工面の内方に形成されていて加工溝と被加工材の端面との間に接続部分が形成されるので、第1の加工溝、第2の加工溝の形成に際して残材の端部が浮き上がることが抑制される。その結果、残材の変形が抑制されて、トーチと残材との干渉が抑制される。

【0012】

請求項3に記載された発明は、請求項1又は請求項2に記載の開先加工方法であって、前記第1の面は、ルート面であることを特徴とする。

【0013】

この発明に係る開先加工方法によれば、製品予定部の開先形状部に形成される残材の残り部分が非常に小さくなるので、開先形状部を形成した後に後処理をする部分が小さくなり、高い生産性を確保することができる。その結果、製造コストを低減することができる。

【0014】

請求項5に記載された発明は、演算プログラムであって、請求項4に記載の開先形状加工用プログラムを演算して作成することを特徴とする。

【0015】

この発明に係る演算プログラムによれば、トーチを用いた加工装置において本発明に係る開先加工方法により加工する際に、トーチが通過する経路を演算して制御プログラム、加工データとして反映することができる。

その結果、トーチを用いた加工装置において開先加工を行なうための開先形状加工用プログラムを、加工装置の外部(例えば、ワークステーション)において容易に作成することができる。

【0016】

請求項6に記載された発明は、制御システムであって、請求項4に記載の開先形状加工用プログラム又は請求項5に記載の演算プログラムを備えることを特徴とする。

【0017】

請求項7に記載された発明は、加工装置であって、請求項6に記載の制御システムを備えることを特徴とする。

【発明の効果】

【0018】

本発明に係る開先加工方法、開先形状加工用プログラム、演算プログラム、制御システム、加工装置によれば、開先加工に際して、製品予定部から残材を取り除くこと及び製品予定部に残材を並べることが不要とされるので、加工装置の停止時間の短縮及び手作業時間が短縮される。

また、残材が被加工材から浮き上がるのを抑制した場合、トーチが残材と干渉することが抑制され開先形状部を自動運転により加工することができる。

また、トーチが残材と干渉することが抑制されるのでトーチの消耗品の寿命が延びて製造コストが低減される。

その結果、生産性が向上して製造コストを削減することができる。

【発明を実施するための最良の形態】

【0019】

以下、図面を参照し、この発明の一実施形態について説明する。

図1は、この発明の一実施形態を示す図であり、符号1は加工装置(プラズマ加工装置)を、符号2はトーチを、符号20は制御装置(制御システム)を示している。

加工装置1は、トーチ2と、定盤3と、トーチ2を保持するとともにトーチ2を所定の角度に保持するトーチ保持部材10と、トーチ保持部材10に保持したトーチ2を回動して所望の傾斜角度を付与する傾斜機構15と、トーチ2をトーチ保持部材10とともに加工装置1の定盤上でX軸方向(走行方向)及びY軸方向(横行方向)に移動させる移動機構16と、制御システム20とを備えている。

【0020】

この実施の形態では、トーチ2は定盤3の上方に位置され、トーチ2の軸線(以下、トーチ軸線という)O1方向にプラズマアークを噴射して鋼板等の被加工材に加工溝を加工するようになっている。

トーチ2のトーチ軸線O1と被加工材の加工面との交点には加工点が形成され、この加工点が移動した経路、すなわち加工軌跡に加工溝が形成されるようになっている。

【0021】

トーチ2は、ノズル内に配置された電極の周囲に作動ガス(例えば、高純度の酸素ガス等)を供給しながら電極とノズルとの間で放電させてパイロットアークを形成し、形成されたパイロットアークを作動ガスによりノズルから被加工材に向けて噴射して被加工材と接触させることにより電極と被加工材との間にプラズマアークを形成し、このプラズマアークの熱によって被加工材を溶融して作動ガスにより燃焼を促進するとともに、噴射の圧力によって溶融物を排除して被加工材に加工溝を形成するようになっている。なお、パイロットアークは、プラズマアークが形成された後に停止される。

【0022】

定盤3は、トーチ2により加工する被加工材を載置するためのものであって、定盤3の上面には、走行方向(以下、X軸方向という)に台車が移動するためのレールが配置されるとともに、この台車に配置された後述するトーチ保持部材10が横行方向(以下、Y軸方向という)に移動可能とされており、定盤3の上面は、X軸とY軸とから構成されたXY面に沿う平坦な面とされている。

【0023】

トーチ保持部材10は、図2に示すように、鉛直方向に伸びる第1のアーム12Aと、第2のアーム12Bと、第3のアーム12Cと、それぞれZ軸と直交する第1シャフト13Aと、第2シャフト13Bと、第3シャフト13Cとを備えており、第2のアーム12Bは、第1のアーム12Aの先端側に配置され第1シャフト13Aの廻りに回動自在とされ、第3のアーム12Cは、第2のアーム12Bの先端側に配置され第2シャフトの廻りに回動自在とされており、第3のアーム12Cの先端側に設けられた第3シャフト13Cを介してトーチ2が設けられている。

【0024】

また、第1シャフト13Aと第2シャフト13B、第2シャフト13Bと第3シャフト13Cは、それぞれタイミングベルト14A、14Bで接続されており、第2のアーム12Bが第1シャフト13A廻りに回動された場合に、第1のアーム12Aと第3のアーム12C、第2のアーム12Bとトーチ軸線O1とが互いに平行を保って回動するようになっている。

また、トーチ2は、定盤3に鉛直とされ上記加工点を通過する軸線O2廻りに回動可能とされている。

その結果、トーチ2の傾斜角度が変化しても、加工面における加工点とトーチ2の先端との相対位置が維持されるようになっている。

【0025】

傾斜機構15は、A軸モータ15Aと、B軸モータ15Bとを備え、A軸モータ15Aは、第1シャフト13Aに接続され、第1シャフト13A廻りに第2のアーム12Bを回動してトーチ2のトーチ軸線O1に傾斜角度を付与するようになっている。

また、B軸モータ15Bは、軸線O2廻りにトーチ2を回動させてトーチ軸線O1のXY平面における方向を制御するようになっている。

かかるA軸モータ15A及びB軸モータ15Bの回動角度を組み合わせることにより、トーチ軸線O1を所望の傾斜角度に傾けて平面視した定盤3の任意の方向に向けることができるようになっている。

【0026】

なお、傾斜角度とはトーチ2が定盤3に対して相対移動する場合に、この相対移動する方向と直交する面におけるトーチ軸線O1が被加工材の加工面と交差する角度をいう。換言すると、加工軌跡の法線方向(接線と直交する方向)の面におけるトーチ軸線O1が加工面と交差する角度をいう。

【0027】

移動機構16は、トーチ保持部材10が配置された台車を走行方向(X軸方向)に移動させるX軸方向移動機構16Xと、台車上でトーチ保持部材10を横行方向(Y軸方向)に移動させるY軸方向移動機構16Yとを備えており、演算部22からドライバ26に出力されたX軸方向制御信号、Y軸方向制御信号に基づいて、トーチ2とともにトーチ保持部材10を、X軸方向、及びY軸方向に駆動してトーチ2を所定のXY座標位置に移動させるようになっている。

【0028】

また、移動機構16は、トーチ保持部材10を高さ方向(Z軸方向)に移動可能とするZ軸方向移動機構16Zを備えており、Z軸方向移動機構16Zは、図示しない部材によってトーチ保持部材10に接続されていて、必要に応じてトーチ保持部材10の高さを変更し、トーチ2の先端と被加工材との間隔を調整することができるようになっている。

【0029】

制御システム20は、入力部21と、演算部22と、データベース24と、ドライバ26と、図示しないハードディスクとを備え、ハードディスクには、例えば、図3に示すような手順で動作する開先形状加工用プログラムが格納されている。

その結果、制御システム20は、加工位置保持機構10による加工点の経路、傾斜機構15によるトーチ2の傾斜角度等を制御して、被加工材に所望の形状の加工溝を形成して開先形状部を形成することができるようになっている。

なお、開先形状加工用プログラムは、制御プログラムと制御プログラムの動作を定義するNCプログラムのいずれか一方又は双方により構成されてもよい。

【0030】

入力部21は、開先形状部に関するデータを演算部22に入力するためのものであり、開先形状部に関するデータとして、例えば、被加工材の材質、厚さt、トーチ2の加工軌跡(開先形状部を平面視した形状)T0に関するデータ、この加工軌跡のトーチ2の移動方向と直交する断面における開先形状部の断面形状D0に関するデータ等が入力されるようになっている。

【0031】

加工軌跡T0に関するデータ、開先形状部の断面形状D0に関するデータは、例えば、座標データとして与えられ、被加工材の加工面における開先面の傾斜(又はトーチ軸線O1の傾斜角度)により加工点は移動するため、加工軌跡T0に関するデータは、例えば、加工面と直交して定義されるルート面により表されることが好適である。

【0032】

演算部22は、入力された開先形状部の断面形状D0に関するデータに基づいて、対応する加工溝を形成するための加工点、傾斜角度等を算出するようになっている。

また、開先形状部の断面形状D0を構成する面に関して、加工する順序を算出するようになっている。

また、データベース24とやり取りをして、ミクロジョイントの数、位置に関するデータを算出するようになっている。

【0033】

また、演算部22は、入力された開先形状部に関するデータに基づいて、第1の加工溝、第2の加工溝を加工する際にトーチ2のトーチ軸線O1が、所定の傾斜角度を向くとともに加工点が加工軌跡T0に沿って移動するための、傾斜機構15のA軸モータ15A及びB軸モータ15Bの回動角度、トーチ保持部材10、移動機構16を算出し、これらを駆動するための制御信号をドライバ26に出力するようになっている。

【0034】

データベース24には、例えば、被加工材の厚さt、開先形状部の断面形状D0に関して開先面の傾斜角度等と、第1の加工溝及び第2の加工溝の始端部、終端部を構成する位置データ等、が格納されている。

【0035】

ドライバ26は、トーチ2をX軸方向に移動させて加工点のX座標位置を制御するX軸方向移動機構16X、Y軸方向に移動させて加工点のY座標位置を制御するY軸方向移動機構16Y、Z軸方向に移動させて加工点のZ座標位置を制御するZ軸方向移動機構16Z、A軸モータ15A、B軸モータ15Bに駆動電力を供給するようになっている。

【0036】

この実施形態において、ドライバ26は、演算部22から出力された加工軌跡T0に沿った加工点の所要通過点の間におけるXY座標位置と、A軸モータ15A及びB軸モータ15Bの回動角度が定義された駆動指令信号に基づいて、X軸方向移動機構16Xと、Y軸方向移動機構16Yと、A軸モータ15Aと、B軸モータ15Bとを駆動して、トーチ軸線O1が所定の方向において所定の傾斜角度を維持し、かつ加工軌跡T0に沿って移動するようになっている。

また、加工軌跡T0上の所要通過点における加工点でのA軸モータ15A及びB軸モータ15Bの回動角度は直線補間により制御可能とされている。

【0037】

次に、この実施形態における開先形状加工用プログラムの動作について図3を参照して説明する。図3は、制御システム20におけるプログラムの動作手順の一例を示すフローである。

1)まず、開先形状部に関するデータとして、被加工材W0の材質、厚さt、トーチ2の加工軌跡T0に関するデータ、開先形状部の断面形状D0に関するデータを入力部21から入力する(S1)。

2)入力部21から入力された開先形状部の断面形状D0に関するデータに基づいて、演算部22が開先形状部を構成する面(開先面、ルート面)につきデータベース24とやり取りして加工順序を算出する(S2)。

3)開先形状部の断面形状D0から開先形状部を形成するにあたってミクロジョイントを形成する加工溝を選択する(S3)

4)S4において、開先形状部を構成する面の数に基づいて加工溝の加工回数を数えるカウンタを設定する。

5)次に、対象の加工溝に形成するべきミクロジョイントの数、位置をデータベース24とやり取りして算出する(S5)。

6)加工順序に基づいて、加工する加工溝の加工データ(例えば、加工点、傾斜角度等)を取得する。(S6)

7)加工順序から、加工する加工溝がミクロジョイントを形成する対象の加工溝かどうかを判断する。(S7)

8)ミクロジョイントを形成する対象の加工溝である場合には、データベース24から取得した数、位置等に基づいて、ミクロジョイントを含んだ加工溝を加工する。この場合、トーチ2のトーチ軸線O1を所望の傾斜角度に傾斜させてプラズマアークを噴射しながら、トーチ2を加工軌跡T0に沿って移動させる(S8)。

9)ミクロジョイントを形成する対象の加工溝でない場合には、トーチ2のトーチ軸線O1を所望の傾斜角度に傾斜させてプラズマアークを噴射しながら、トーチ2を加工軌跡T0に沿って移動しながら長手方向に連続する加工溝を加工する。(S9)。

10)S10において、iがN未満の場合には、iに1を加算(S11)して、上記S6からS9を繰り返し、i=Nである場合には、加工を終了する。

【0038】

上記実施の形態に係る加工装置1によれば、第2の加工溝を加工するまで製品予定部から残材が分離することないため、開先形状部を加工する際に、製品予定部から残材を取り除き又は残材を製品予定部に対して並べる作業が不要とされる。

また、残材除去等に係る加工装置1の停止が不要であるため、タクトタイムが短縮されて生産性が向上する。

その結果、開先加工にともなう人手作業が軽減されて製造コストの削減が可能となる。

【0039】

また、第1の加工溝及び前記第2の加工溝の始端部及び終端部が、被加工材の加工面の内方に形成されていて被加工材の端面に形成されていないので、第1の加工溝、第2の加工溝の形成に際して残材の端部が浮き上がることがない。

その結果、トーチ2と残材との干渉が抑制される。

また、常時監視作業が不要となるため自動運転により開先加工を行なうことができる。

また、開先形状部を形成する場合に熱歪の影響が小さくなるような形状及び加工経路を考慮する必要がなくなり開先形状部の形成にかかる検討時間を低減することができる。

【0040】

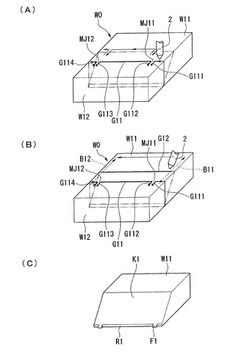

次に、上記実施形態に係る加工装置1を用いて、被加工材W0の製品予定部W11にY開先形状部を形成する第1の手順を、図4を参照して説明する。図4は、開先面K1とルート面R1から構成されるY開先形状部を形成する場合の例であり、被加工材W0の製品予定部W11にルート面R1に対応する第1の加工溝G11を形成し、その後、開先面K1に対応する第2の加工溝G12を形成して製品予定部W11から残材W12を分離する加工手順とされている。

また、第1の加工溝G11は、第1から第3の3区間から構成されている。

【0041】

1)まず、図4(A)に示すように、第1の加工溝G11の始端部にピアシングをして製品予定部W11に形成するルート面R1に沿ってトーチ2を移動させる。

2)第1の加工溝G11の始端部から所定の距離に到達し、第1の区間が形成されたらトーチ2をルート面R1から離間する方向に移動して第2の加工溝G12の形成予定位置まで補助加工溝G111を形成する。

3)その後、第1の加工溝G11の長手方向に沿って補助加工溝G111の終端部から所定の距離離間する位置にトーチ2を移動して、補助加工溝112の始端部をピアシングにより形成した後、トーチ2をルート面R1方向に移動させて補助加工溝112を形成する。

4)トーチ2がルート面R1に対応する位置まで到達したら、ルート面R1に沿って第1の加工溝G11の始端部から離間する方向にトーチ2を移動させて第1の加工溝G11の第2の区間を形成する。

5)第1の加工溝G11の終端部から所定距離に到達して、第1の加工溝G11の第2の区間の終端部に到達したら、前述の補助加工溝111、112の場合と同様に、ミクロジョイントMJ12を残して補助加工溝113、114を形成する。

6)次に、図4(B)に示すように、開先面K1に沿ってトーチ2を移動させて第2の加工溝G12を形成する。その際、第2の加工溝G12の始端部及び終端部は、被加工材W0の端面より内方に形成される。

7)次いで、図4(B)に示した隣接切断線B11、B12に沿ってトーチ2を移動させて、製品予定部W11から残材W12を分離する。

【0042】

この、隣接切断線B11、B12は、図5に示すような寸法関係で形成することが好適である。

図5(A)は、図4に示した被加工材W0の、製品予定部W11と残材W12の第1の加工溝G11、第2の加工溝G12の終端部近傍を平面視した図であり、図5(B)は、(A)における断面Q−Qを示す側面図である。

ここで、

B≧((t)/(tanθ))+((E1)/(sinθ))+E2 ・・・式(1)

C≧3×E2 ・・・式(2)

であることが好適である。

t;被加工材W0の板厚

θ;隣接切断線B12の開先角度(裏Y開先)

E1;隣接切断線B12のカーフ幅の半分

E2;第1の加工溝G11のカーフ幅の半分

C;ミクロジョイントMJ12の幅

式(1)、式(2)を満足することにより、残材が被加工材から浮き上がることに起因するトーチと残材との干渉が抑制されるので開先形状部を自動運転により加工することができる。

【0043】

上記,1)から7)の加工を行なうことにより、図4(C)に示すような、製品予定部(製品)W12のルート面R1に二つの小さな凸部F1が形成された開先形状部が形成される。

その結果、凸部F1を容易に除去することができる。

【0044】

その結果、被加工材W0の加工面における第1の加工溝G11と第2の加工溝G12とにより囲まれた部分が、始端部と端面との間の接続部、終点と端面との間の接続部、ミクロジョイントMJ11、ミクロジョイントMJ12により接続されているのでプラズマ加工の熱により残材が反って浮き上がることがない。その結果、第2の加工溝G12の加工に際してトーチ2が残材W12と干渉することがない。

【0045】

図6は、加工装置1を用いて、開先面K2とルート面R2から構成されるY開先形状部を形成する第2の手順を示す図である。

図6に示した開先形状部の加工が、図4に示した開先形状部の加工と異なるのは、被加工材W0の製品予定部W11に開先面K2に対応する第1の加工溝G21を形成し、その後、ルート面R2に対応する第2の加工溝G22を形成して製品予定部W21から残材W22を分離する点である。それにともなって、ミクロジョイントMJ21、MJ22は、第1の加工溝G21に形成されている。

【0046】

また、図4においてルート面R1に対応して形成した第1の加工溝G11に形成した補助加工溝G111、G112、G113、G114、ミクロジョイントMJ11、MJ12は、開先面K2に対応して形成した第1の加工溝G21に補助加工溝G211、G212、G213、G214、ミクロジョイントMJ21、MJ22として形成されている。

この場合、図6(C)に示すような開先形状部の開先面K2に比較的大きな凸部F2が形成される。しかしながら、開先面K2側を先に加工する必要がある場合には、有効な加工方法とされる。

【0047】

なお、この発明は、上記実施の形態に限定されるものではなく、発明の趣旨を逸脱しない範囲において、種々の変更をすることが可能であり、例えば、上記実施の形態においては、開先形状部が表Y開先形状部である場合について説明したが、その他の開先形状部の加工に用いてよいことはいうまでもない。

【0048】

また、上記実施の形態においては、ミクロジョイントMJ11、MJ12、MJ21、MJ22の両端部近傍に第1の加工溝G11、21の補助加工溝G111、G112、G113、G114が形成される場合について説明したが、ミクロジョイントMJ11、MJ12、MJ21、MJ22のいずれか又はすべてについて、その一端側のみに補助加工溝が形成される攻勢としてもよい。

【0049】

例えば、上記実施の形態においては、開先形状加工用プログラムが、開先形状部に関するデータが入力されるステップ(S1)と、加工溝の加工順序(S2)、ミクロジョイントの数、位置を算出するステップ(S3、S5)と、加工装置における加工に関するステップ(S4、S6からS11)とを備える場合について説明したが、例えば、加工溝の加工順序(S2)、ミクロジョイントの数、位置を算出するステップ(S3、S5)のいずれか一方又は双方により開先形状加工用プログラム(制御プログラム、NCプログラム)を構成してもよい。

また、上記開先形状加工用プログラムは一例であり、上記以外の構成とすることが可能であることはいうまでもない。

【0050】

また、開先形状部に関するデータ等に基づいて、開先形状加工用プログラム(例えば、上記S2、S3、S5等)を演算する演算プログラムも本発明に含まれることはいうまでもない。

また、上記実施の形態に係る開先形状加工用プログラムが、制御プログラムに手順、数値を付与するNCプログラム(データ)として構成される場合、例えば、ワークステーションのように加工装置1から分離された外部装置において作成して、それを加工装置1に読み込ませて加工する構成としてもよい。

【0051】

また、上記実施の形態においては、開先形状部を形成するための開先形状加工用プログラムが予め制御システム20のハードディスクに格納されている場合について説明したが、開先形状加工用プログラムを読み取り可能な記録媒体に記録して、この記録媒体に記録された制御システム20に読み込ませ、実行することにより上記実施形態にかかる動作をさせることも可能である。また、「読み取り可能な記録媒体」とは、フレキシブルディスク、光磁気ディスク、ROM、揮発性メモリ(RAM)、CD−ROM等の可搬媒体、制御システム20に内蔵されるハードディスク等の記憶装置のことをいう。

【0052】

また、上記実施の形態においては、固定された定盤3に対してトーチ2が移動する加工装置1について説明したが、定盤3が移動し、又は定盤3とトーチ2の双方が移動可能な加工装置に対しても適用可能であることはいうまでもない。

【0053】

また、上記実施の形態においては、トーチ保持部材10が第1のアーム12Aから第3のアーム12Cを備える構成の場合について説明したが、例えば、互いに並行なリンクを組み合わせて構成される立体パンタグラフ、その他の周知の保持構造を用いてもよい。

また、Z軸方向移動機構16Zの駆動は、例えば、トーチ2の先端と被加工材である鋼板との高さを一定に維持するために用いるが、手動によってトーチ2の高さを移動させることも可能である。

【0054】

また、開先形状部については加工軌跡T0が平面視して直線である場合のほか、例えば、円形等の曲線形状を含む加工軌跡T0に対しても適用可能である。

また、上記実施の形態においては、被加工材の断面における開先形状部が一定の場合について説明したが、加工軌跡T0上の位置により傾斜角度が変化する開先形状部に対して適用することを妨げない。

【図面の簡単な説明】

【0055】

【図1】本発明の一実施形態に係るプラズマ加工装置の構成の概略を示す図である。

【図2】本発明に係るトーチ保持部材の構成を示す図であり、(A)は正面図を、(B)は側面図を示している。

【図3】本発明に係る制御システムの動作手順の概略を示すフロー図である。

【図4】本発明に係る開先加工の第1の手順を示す図であり、(A)はルート面にミクロジョイントを形成する工程を、(B)は開先面を加工する工程を、(C)は開先形状部を示している。

【図5】本発明に係るY開先形状部に係る隣接切断線を説明する図であり、(A)は図4の製品予定部を平面視した図を、(B)は(A)の断面Q−Qを示す図である。

【図6】本発明に係る開先加工の第1の手順を示す図であり、(A)は開先面にミクロジョイントを形成する工程を、(B)はルート面を加工する工程を、(C)は開先形状部を示している。

【符号の説明】

【0056】

W0 被加工材

W11、W21、 製品予定部

W12、W22、 残材

R1、R2 ルート面

K1、K2 開先面

G11、G21 第1の加工溝

G12、G22 第2の加工溝

G111、G112、G113、G114、G211、G212、G213、G214

補助加工溝

MJ11、MJ12、MJ21、MJ22 ミクロジョイント

O1 トーチ軸線

1 加工装置(プラズマ加工装置)

2 トーチ

3 定盤

10 トーチ保持部材(加工位置保持機構)

15 傾斜機構

16 移動機構

20 制御システム

【技術分野】

【0001】

この発明は、トーチを用いて被加工材に開先形状部を形成する場合に、製品予定部から残材が分離されるのを抑制可能な開先加工方法、開先形状加工用プログラム、演算プログラム、制御システム及び加工装置に関する。

【背景技術】

【0002】

従来、鋼鈑等の被加工材にY開先形状部等の開先形状部を形成する場合、機械加工機、プラズマ加工機、レーザ加工機等、種々の加工装置による加工が行なわれている(例えば、特許文献1参照。)。

例えば、プラズマ加工装置を用いてプラズマアークにより開先形状部を形成する場合、被加工材に対して傾斜させたトーチを、開先形状部の開先面又はルート面に対応する方向に傾斜させてプラズマアークを噴射しながら移動する加工を開先形状部に対応する面の数だけ行って開先形状部を形成し、毎回の加工ごとに被加工材から残材を分離して形成することが一般的に行なわれている。

【特許文献1】特開平6−122083号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、このように製品予定部から残材が分離される場合、分離された残材を取り除いたり、例えば、プラズマ加工におけるようにプラズマを安定させて正確な開先形状部を確保するために、製品予定部に分離された残材を並べて配置することが必要とされる場合があり、かかる場合、開先加工中に常に人手による監視と人手による手作業が必要となり製造コストの増大を招くという問題があった。

【0004】

また、例えば、被加工材の加工面側における開先面を形成するための加工溝とルート面を形成する加工溝に囲まれる部分については、残材が製品予定部から分離されないようにしても、残材が熱歪等で変形するとトーチが変形した残材と干渉する虞があり、そのために、自動運転を行なう場合であってもオペレータによる常時監視が必要となり、残材の状態によって残材を取り除くことが必要とされる。

また、トーチが残材に接触すると、電極、ノズルといった消耗品に損傷が生じて製品の品質が劣化するという問題があった。

【0005】

本発明は、このような事情を考慮してなされたもので、被加工材の製品予定部に開先形状部を形成するのに際して、製品予定部から残材が分離されるのが抑制可能な開先加工方法、開先形状加工用プログラム、演算プログラム、制御システム、加工装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決するために、この発明は以下の手段を提案している。

請求項1に記載された発明は、トーチから放射されるプラズマアーク、レーザ、ガス炎により、被加工材の製品予定部に開先面、ルート面に対応する加工溝を形成して前記製品予定部に開先形状部を形成する開先加工方法であって、前記開先形状部を構成する第1の面に対応する第1の加工溝と、前記第1の面に隣接して形成される第2の面に対応する第2の加工溝とを加工する際に、前記第1の加工溝の長手方向の途中にミクロジョイントを形成するとともに前記第1の加工溝の前記ミクロジョイントの端部近傍に前記第1の面から離間する方向に伸び前記第2の加工溝に接続可能とされる補助加工溝を形成し、前記補助加工溝が形成された後に、前記第2の加工溝を形成することを特徴とする。

【0007】

請求項4に記載された発明は、被加工材が載置可能とされる定盤と、プラズマアーク、レーザ、ガス炎のいずれかが放射可能とされたトーチと、前記トーチの前記被加工材に対する加工位置を保持するトーチ保持部材と、前記トーチを前記被加工材に対して所定の傾斜角度に傾斜させる傾斜機構と、前記トーチを前記定盤に対して相対移動する移動機構とを備え、前記トーチを傾斜させて、前記プラズマアーク、レーザ、ガス炎のいずれかを放射しながら前記被加工材と相対移動して、前記製品予定部に開先面、ルート面に対応する加工溝を形成して前記製品予定部に開先形状部を形成する開先形状加工用プログラムであって、前記開先形状部を構成する第1の面に対応する第1の加工溝と、前記第1の面に隣接して形成される第2の面に対応する第2の加工溝とを形成する際に、前記第1の加工溝の長手方向の途中に前記第1の面から離間する方向に伸び前記第2の加工溝に接続可能な第1の補助加工溝を形成し、前記第1の補助加工溝と離間した位置に、前記第2の加工溝と接続可能とされ前記第1の加工溝に向かう第2の補助加工溝を形成して前記第1の加工溝と前記第2の加工溝の間にミクロジョイントを形成するように構成されていることを特徴とする。

【0008】

この発明に係る開先加工方法、開先形状加工用プログラムによれば、第2の加工溝を加工するまで製品予定部から残材が分離することがないため、開先形状部の加工に際して製品予定部から残材を取り除く作業が不要とされ、また、プラズマ加工により開先形状部を加工する場合であっても製品予定部に残材を並べて配置する作業が不要とされる。

その結果、開先加工にともなう人手作業が軽減されて製造コストの削減が可能となる。

また、常時監視作業がほとんど不要となるため自動運転による開先加工を行なうことができる。

【0009】

この明細書において、開先形状加工用プログラムとは、制御部においてドライバ等の駆動手段に対して制御信号を出力する制御プログラム、かかる制御プログラムに駆動手段への具体的な手順、数値を指示させるために用いられるNC用プログラムの双方を含む概念である。

また、第1の面から離間する方向に伸び第2の加工溝に接続可能とは、第1の面に食い込んでいないことを意味し、必ずしも加工する場合のトーチの移動方向を指すものではない。

また、第1の加工溝と第2の加工溝が接続可能とは、冷間における寸法的な接続のみならず、熱膨張による影響、熱により加工溝の周囲の溶融等による加工溝の拡大を含めて接続されていればよい。

また、加工溝とは、開先面、ルート面に沿って被加工材の加工面から裏面に貫通して形成される孔であり、その途中の一部に加工溝が分断されたミクロジョイントのような接続部分や、他方向に伸びる補助加工溝を有していてもよい。

【0010】

請求項2に記載された発明は、請求項1に記載の開先加工方法であって、前記第1の加工溝及び前記第2の加工溝は、それぞれの始端部及び終端部が前記被加工材の加工面の内方に形成されることを特徴とする。

【0011】

この発明に係る開先加工方法によれば、第1の加工溝及び前記第2の加工溝の始端部及び終端部が、被加工材の加工面の内方に形成されていて加工溝と被加工材の端面との間に接続部分が形成されるので、第1の加工溝、第2の加工溝の形成に際して残材の端部が浮き上がることが抑制される。その結果、残材の変形が抑制されて、トーチと残材との干渉が抑制される。

【0012】

請求項3に記載された発明は、請求項1又は請求項2に記載の開先加工方法であって、前記第1の面は、ルート面であることを特徴とする。

【0013】

この発明に係る開先加工方法によれば、製品予定部の開先形状部に形成される残材の残り部分が非常に小さくなるので、開先形状部を形成した後に後処理をする部分が小さくなり、高い生産性を確保することができる。その結果、製造コストを低減することができる。

【0014】

請求項5に記載された発明は、演算プログラムであって、請求項4に記載の開先形状加工用プログラムを演算して作成することを特徴とする。

【0015】

この発明に係る演算プログラムによれば、トーチを用いた加工装置において本発明に係る開先加工方法により加工する際に、トーチが通過する経路を演算して制御プログラム、加工データとして反映することができる。

その結果、トーチを用いた加工装置において開先加工を行なうための開先形状加工用プログラムを、加工装置の外部(例えば、ワークステーション)において容易に作成することができる。

【0016】

請求項6に記載された発明は、制御システムであって、請求項4に記載の開先形状加工用プログラム又は請求項5に記載の演算プログラムを備えることを特徴とする。

【0017】

請求項7に記載された発明は、加工装置であって、請求項6に記載の制御システムを備えることを特徴とする。

【発明の効果】

【0018】

本発明に係る開先加工方法、開先形状加工用プログラム、演算プログラム、制御システム、加工装置によれば、開先加工に際して、製品予定部から残材を取り除くこと及び製品予定部に残材を並べることが不要とされるので、加工装置の停止時間の短縮及び手作業時間が短縮される。

また、残材が被加工材から浮き上がるのを抑制した場合、トーチが残材と干渉することが抑制され開先形状部を自動運転により加工することができる。

また、トーチが残材と干渉することが抑制されるのでトーチの消耗品の寿命が延びて製造コストが低減される。

その結果、生産性が向上して製造コストを削減することができる。

【発明を実施するための最良の形態】

【0019】

以下、図面を参照し、この発明の一実施形態について説明する。

図1は、この発明の一実施形態を示す図であり、符号1は加工装置(プラズマ加工装置)を、符号2はトーチを、符号20は制御装置(制御システム)を示している。

加工装置1は、トーチ2と、定盤3と、トーチ2を保持するとともにトーチ2を所定の角度に保持するトーチ保持部材10と、トーチ保持部材10に保持したトーチ2を回動して所望の傾斜角度を付与する傾斜機構15と、トーチ2をトーチ保持部材10とともに加工装置1の定盤上でX軸方向(走行方向)及びY軸方向(横行方向)に移動させる移動機構16と、制御システム20とを備えている。

【0020】

この実施の形態では、トーチ2は定盤3の上方に位置され、トーチ2の軸線(以下、トーチ軸線という)O1方向にプラズマアークを噴射して鋼板等の被加工材に加工溝を加工するようになっている。

トーチ2のトーチ軸線O1と被加工材の加工面との交点には加工点が形成され、この加工点が移動した経路、すなわち加工軌跡に加工溝が形成されるようになっている。

【0021】

トーチ2は、ノズル内に配置された電極の周囲に作動ガス(例えば、高純度の酸素ガス等)を供給しながら電極とノズルとの間で放電させてパイロットアークを形成し、形成されたパイロットアークを作動ガスによりノズルから被加工材に向けて噴射して被加工材と接触させることにより電極と被加工材との間にプラズマアークを形成し、このプラズマアークの熱によって被加工材を溶融して作動ガスにより燃焼を促進するとともに、噴射の圧力によって溶融物を排除して被加工材に加工溝を形成するようになっている。なお、パイロットアークは、プラズマアークが形成された後に停止される。

【0022】

定盤3は、トーチ2により加工する被加工材を載置するためのものであって、定盤3の上面には、走行方向(以下、X軸方向という)に台車が移動するためのレールが配置されるとともに、この台車に配置された後述するトーチ保持部材10が横行方向(以下、Y軸方向という)に移動可能とされており、定盤3の上面は、X軸とY軸とから構成されたXY面に沿う平坦な面とされている。

【0023】

トーチ保持部材10は、図2に示すように、鉛直方向に伸びる第1のアーム12Aと、第2のアーム12Bと、第3のアーム12Cと、それぞれZ軸と直交する第1シャフト13Aと、第2シャフト13Bと、第3シャフト13Cとを備えており、第2のアーム12Bは、第1のアーム12Aの先端側に配置され第1シャフト13Aの廻りに回動自在とされ、第3のアーム12Cは、第2のアーム12Bの先端側に配置され第2シャフトの廻りに回動自在とされており、第3のアーム12Cの先端側に設けられた第3シャフト13Cを介してトーチ2が設けられている。

【0024】

また、第1シャフト13Aと第2シャフト13B、第2シャフト13Bと第3シャフト13Cは、それぞれタイミングベルト14A、14Bで接続されており、第2のアーム12Bが第1シャフト13A廻りに回動された場合に、第1のアーム12Aと第3のアーム12C、第2のアーム12Bとトーチ軸線O1とが互いに平行を保って回動するようになっている。

また、トーチ2は、定盤3に鉛直とされ上記加工点を通過する軸線O2廻りに回動可能とされている。

その結果、トーチ2の傾斜角度が変化しても、加工面における加工点とトーチ2の先端との相対位置が維持されるようになっている。

【0025】

傾斜機構15は、A軸モータ15Aと、B軸モータ15Bとを備え、A軸モータ15Aは、第1シャフト13Aに接続され、第1シャフト13A廻りに第2のアーム12Bを回動してトーチ2のトーチ軸線O1に傾斜角度を付与するようになっている。

また、B軸モータ15Bは、軸線O2廻りにトーチ2を回動させてトーチ軸線O1のXY平面における方向を制御するようになっている。

かかるA軸モータ15A及びB軸モータ15Bの回動角度を組み合わせることにより、トーチ軸線O1を所望の傾斜角度に傾けて平面視した定盤3の任意の方向に向けることができるようになっている。

【0026】

なお、傾斜角度とはトーチ2が定盤3に対して相対移動する場合に、この相対移動する方向と直交する面におけるトーチ軸線O1が被加工材の加工面と交差する角度をいう。換言すると、加工軌跡の法線方向(接線と直交する方向)の面におけるトーチ軸線O1が加工面と交差する角度をいう。

【0027】

移動機構16は、トーチ保持部材10が配置された台車を走行方向(X軸方向)に移動させるX軸方向移動機構16Xと、台車上でトーチ保持部材10を横行方向(Y軸方向)に移動させるY軸方向移動機構16Yとを備えており、演算部22からドライバ26に出力されたX軸方向制御信号、Y軸方向制御信号に基づいて、トーチ2とともにトーチ保持部材10を、X軸方向、及びY軸方向に駆動してトーチ2を所定のXY座標位置に移動させるようになっている。

【0028】

また、移動機構16は、トーチ保持部材10を高さ方向(Z軸方向)に移動可能とするZ軸方向移動機構16Zを備えており、Z軸方向移動機構16Zは、図示しない部材によってトーチ保持部材10に接続されていて、必要に応じてトーチ保持部材10の高さを変更し、トーチ2の先端と被加工材との間隔を調整することができるようになっている。

【0029】

制御システム20は、入力部21と、演算部22と、データベース24と、ドライバ26と、図示しないハードディスクとを備え、ハードディスクには、例えば、図3に示すような手順で動作する開先形状加工用プログラムが格納されている。

その結果、制御システム20は、加工位置保持機構10による加工点の経路、傾斜機構15によるトーチ2の傾斜角度等を制御して、被加工材に所望の形状の加工溝を形成して開先形状部を形成することができるようになっている。

なお、開先形状加工用プログラムは、制御プログラムと制御プログラムの動作を定義するNCプログラムのいずれか一方又は双方により構成されてもよい。

【0030】

入力部21は、開先形状部に関するデータを演算部22に入力するためのものであり、開先形状部に関するデータとして、例えば、被加工材の材質、厚さt、トーチ2の加工軌跡(開先形状部を平面視した形状)T0に関するデータ、この加工軌跡のトーチ2の移動方向と直交する断面における開先形状部の断面形状D0に関するデータ等が入力されるようになっている。

【0031】

加工軌跡T0に関するデータ、開先形状部の断面形状D0に関するデータは、例えば、座標データとして与えられ、被加工材の加工面における開先面の傾斜(又はトーチ軸線O1の傾斜角度)により加工点は移動するため、加工軌跡T0に関するデータは、例えば、加工面と直交して定義されるルート面により表されることが好適である。

【0032】

演算部22は、入力された開先形状部の断面形状D0に関するデータに基づいて、対応する加工溝を形成するための加工点、傾斜角度等を算出するようになっている。

また、開先形状部の断面形状D0を構成する面に関して、加工する順序を算出するようになっている。

また、データベース24とやり取りをして、ミクロジョイントの数、位置に関するデータを算出するようになっている。

【0033】

また、演算部22は、入力された開先形状部に関するデータに基づいて、第1の加工溝、第2の加工溝を加工する際にトーチ2のトーチ軸線O1が、所定の傾斜角度を向くとともに加工点が加工軌跡T0に沿って移動するための、傾斜機構15のA軸モータ15A及びB軸モータ15Bの回動角度、トーチ保持部材10、移動機構16を算出し、これらを駆動するための制御信号をドライバ26に出力するようになっている。

【0034】

データベース24には、例えば、被加工材の厚さt、開先形状部の断面形状D0に関して開先面の傾斜角度等と、第1の加工溝及び第2の加工溝の始端部、終端部を構成する位置データ等、が格納されている。

【0035】

ドライバ26は、トーチ2をX軸方向に移動させて加工点のX座標位置を制御するX軸方向移動機構16X、Y軸方向に移動させて加工点のY座標位置を制御するY軸方向移動機構16Y、Z軸方向に移動させて加工点のZ座標位置を制御するZ軸方向移動機構16Z、A軸モータ15A、B軸モータ15Bに駆動電力を供給するようになっている。

【0036】

この実施形態において、ドライバ26は、演算部22から出力された加工軌跡T0に沿った加工点の所要通過点の間におけるXY座標位置と、A軸モータ15A及びB軸モータ15Bの回動角度が定義された駆動指令信号に基づいて、X軸方向移動機構16Xと、Y軸方向移動機構16Yと、A軸モータ15Aと、B軸モータ15Bとを駆動して、トーチ軸線O1が所定の方向において所定の傾斜角度を維持し、かつ加工軌跡T0に沿って移動するようになっている。

また、加工軌跡T0上の所要通過点における加工点でのA軸モータ15A及びB軸モータ15Bの回動角度は直線補間により制御可能とされている。

【0037】

次に、この実施形態における開先形状加工用プログラムの動作について図3を参照して説明する。図3は、制御システム20におけるプログラムの動作手順の一例を示すフローである。

1)まず、開先形状部に関するデータとして、被加工材W0の材質、厚さt、トーチ2の加工軌跡T0に関するデータ、開先形状部の断面形状D0に関するデータを入力部21から入力する(S1)。

2)入力部21から入力された開先形状部の断面形状D0に関するデータに基づいて、演算部22が開先形状部を構成する面(開先面、ルート面)につきデータベース24とやり取りして加工順序を算出する(S2)。

3)開先形状部の断面形状D0から開先形状部を形成するにあたってミクロジョイントを形成する加工溝を選択する(S3)

4)S4において、開先形状部を構成する面の数に基づいて加工溝の加工回数を数えるカウンタを設定する。

5)次に、対象の加工溝に形成するべきミクロジョイントの数、位置をデータベース24とやり取りして算出する(S5)。

6)加工順序に基づいて、加工する加工溝の加工データ(例えば、加工点、傾斜角度等)を取得する。(S6)

7)加工順序から、加工する加工溝がミクロジョイントを形成する対象の加工溝かどうかを判断する。(S7)

8)ミクロジョイントを形成する対象の加工溝である場合には、データベース24から取得した数、位置等に基づいて、ミクロジョイントを含んだ加工溝を加工する。この場合、トーチ2のトーチ軸線O1を所望の傾斜角度に傾斜させてプラズマアークを噴射しながら、トーチ2を加工軌跡T0に沿って移動させる(S8)。

9)ミクロジョイントを形成する対象の加工溝でない場合には、トーチ2のトーチ軸線O1を所望の傾斜角度に傾斜させてプラズマアークを噴射しながら、トーチ2を加工軌跡T0に沿って移動しながら長手方向に連続する加工溝を加工する。(S9)。

10)S10において、iがN未満の場合には、iに1を加算(S11)して、上記S6からS9を繰り返し、i=Nである場合には、加工を終了する。

【0038】

上記実施の形態に係る加工装置1によれば、第2の加工溝を加工するまで製品予定部から残材が分離することないため、開先形状部を加工する際に、製品予定部から残材を取り除き又は残材を製品予定部に対して並べる作業が不要とされる。

また、残材除去等に係る加工装置1の停止が不要であるため、タクトタイムが短縮されて生産性が向上する。

その結果、開先加工にともなう人手作業が軽減されて製造コストの削減が可能となる。

【0039】

また、第1の加工溝及び前記第2の加工溝の始端部及び終端部が、被加工材の加工面の内方に形成されていて被加工材の端面に形成されていないので、第1の加工溝、第2の加工溝の形成に際して残材の端部が浮き上がることがない。

その結果、トーチ2と残材との干渉が抑制される。

また、常時監視作業が不要となるため自動運転により開先加工を行なうことができる。

また、開先形状部を形成する場合に熱歪の影響が小さくなるような形状及び加工経路を考慮する必要がなくなり開先形状部の形成にかかる検討時間を低減することができる。

【0040】

次に、上記実施形態に係る加工装置1を用いて、被加工材W0の製品予定部W11にY開先形状部を形成する第1の手順を、図4を参照して説明する。図4は、開先面K1とルート面R1から構成されるY開先形状部を形成する場合の例であり、被加工材W0の製品予定部W11にルート面R1に対応する第1の加工溝G11を形成し、その後、開先面K1に対応する第2の加工溝G12を形成して製品予定部W11から残材W12を分離する加工手順とされている。

また、第1の加工溝G11は、第1から第3の3区間から構成されている。

【0041】

1)まず、図4(A)に示すように、第1の加工溝G11の始端部にピアシングをして製品予定部W11に形成するルート面R1に沿ってトーチ2を移動させる。

2)第1の加工溝G11の始端部から所定の距離に到達し、第1の区間が形成されたらトーチ2をルート面R1から離間する方向に移動して第2の加工溝G12の形成予定位置まで補助加工溝G111を形成する。

3)その後、第1の加工溝G11の長手方向に沿って補助加工溝G111の終端部から所定の距離離間する位置にトーチ2を移動して、補助加工溝112の始端部をピアシングにより形成した後、トーチ2をルート面R1方向に移動させて補助加工溝112を形成する。

4)トーチ2がルート面R1に対応する位置まで到達したら、ルート面R1に沿って第1の加工溝G11の始端部から離間する方向にトーチ2を移動させて第1の加工溝G11の第2の区間を形成する。

5)第1の加工溝G11の終端部から所定距離に到達して、第1の加工溝G11の第2の区間の終端部に到達したら、前述の補助加工溝111、112の場合と同様に、ミクロジョイントMJ12を残して補助加工溝113、114を形成する。

6)次に、図4(B)に示すように、開先面K1に沿ってトーチ2を移動させて第2の加工溝G12を形成する。その際、第2の加工溝G12の始端部及び終端部は、被加工材W0の端面より内方に形成される。

7)次いで、図4(B)に示した隣接切断線B11、B12に沿ってトーチ2を移動させて、製品予定部W11から残材W12を分離する。

【0042】

この、隣接切断線B11、B12は、図5に示すような寸法関係で形成することが好適である。

図5(A)は、図4に示した被加工材W0の、製品予定部W11と残材W12の第1の加工溝G11、第2の加工溝G12の終端部近傍を平面視した図であり、図5(B)は、(A)における断面Q−Qを示す側面図である。

ここで、

B≧((t)/(tanθ))+((E1)/(sinθ))+E2 ・・・式(1)

C≧3×E2 ・・・式(2)

であることが好適である。

t;被加工材W0の板厚

θ;隣接切断線B12の開先角度(裏Y開先)

E1;隣接切断線B12のカーフ幅の半分

E2;第1の加工溝G11のカーフ幅の半分

C;ミクロジョイントMJ12の幅

式(1)、式(2)を満足することにより、残材が被加工材から浮き上がることに起因するトーチと残材との干渉が抑制されるので開先形状部を自動運転により加工することができる。

【0043】

上記,1)から7)の加工を行なうことにより、図4(C)に示すような、製品予定部(製品)W12のルート面R1に二つの小さな凸部F1が形成された開先形状部が形成される。

その結果、凸部F1を容易に除去することができる。

【0044】

その結果、被加工材W0の加工面における第1の加工溝G11と第2の加工溝G12とにより囲まれた部分が、始端部と端面との間の接続部、終点と端面との間の接続部、ミクロジョイントMJ11、ミクロジョイントMJ12により接続されているのでプラズマ加工の熱により残材が反って浮き上がることがない。その結果、第2の加工溝G12の加工に際してトーチ2が残材W12と干渉することがない。

【0045】

図6は、加工装置1を用いて、開先面K2とルート面R2から構成されるY開先形状部を形成する第2の手順を示す図である。

図6に示した開先形状部の加工が、図4に示した開先形状部の加工と異なるのは、被加工材W0の製品予定部W11に開先面K2に対応する第1の加工溝G21を形成し、その後、ルート面R2に対応する第2の加工溝G22を形成して製品予定部W21から残材W22を分離する点である。それにともなって、ミクロジョイントMJ21、MJ22は、第1の加工溝G21に形成されている。

【0046】

また、図4においてルート面R1に対応して形成した第1の加工溝G11に形成した補助加工溝G111、G112、G113、G114、ミクロジョイントMJ11、MJ12は、開先面K2に対応して形成した第1の加工溝G21に補助加工溝G211、G212、G213、G214、ミクロジョイントMJ21、MJ22として形成されている。

この場合、図6(C)に示すような開先形状部の開先面K2に比較的大きな凸部F2が形成される。しかしながら、開先面K2側を先に加工する必要がある場合には、有効な加工方法とされる。

【0047】

なお、この発明は、上記実施の形態に限定されるものではなく、発明の趣旨を逸脱しない範囲において、種々の変更をすることが可能であり、例えば、上記実施の形態においては、開先形状部が表Y開先形状部である場合について説明したが、その他の開先形状部の加工に用いてよいことはいうまでもない。

【0048】

また、上記実施の形態においては、ミクロジョイントMJ11、MJ12、MJ21、MJ22の両端部近傍に第1の加工溝G11、21の補助加工溝G111、G112、G113、G114が形成される場合について説明したが、ミクロジョイントMJ11、MJ12、MJ21、MJ22のいずれか又はすべてについて、その一端側のみに補助加工溝が形成される攻勢としてもよい。

【0049】

例えば、上記実施の形態においては、開先形状加工用プログラムが、開先形状部に関するデータが入力されるステップ(S1)と、加工溝の加工順序(S2)、ミクロジョイントの数、位置を算出するステップ(S3、S5)と、加工装置における加工に関するステップ(S4、S6からS11)とを備える場合について説明したが、例えば、加工溝の加工順序(S2)、ミクロジョイントの数、位置を算出するステップ(S3、S5)のいずれか一方又は双方により開先形状加工用プログラム(制御プログラム、NCプログラム)を構成してもよい。

また、上記開先形状加工用プログラムは一例であり、上記以外の構成とすることが可能であることはいうまでもない。

【0050】

また、開先形状部に関するデータ等に基づいて、開先形状加工用プログラム(例えば、上記S2、S3、S5等)を演算する演算プログラムも本発明に含まれることはいうまでもない。

また、上記実施の形態に係る開先形状加工用プログラムが、制御プログラムに手順、数値を付与するNCプログラム(データ)として構成される場合、例えば、ワークステーションのように加工装置1から分離された外部装置において作成して、それを加工装置1に読み込ませて加工する構成としてもよい。

【0051】

また、上記実施の形態においては、開先形状部を形成するための開先形状加工用プログラムが予め制御システム20のハードディスクに格納されている場合について説明したが、開先形状加工用プログラムを読み取り可能な記録媒体に記録して、この記録媒体に記録された制御システム20に読み込ませ、実行することにより上記実施形態にかかる動作をさせることも可能である。また、「読み取り可能な記録媒体」とは、フレキシブルディスク、光磁気ディスク、ROM、揮発性メモリ(RAM)、CD−ROM等の可搬媒体、制御システム20に内蔵されるハードディスク等の記憶装置のことをいう。

【0052】

また、上記実施の形態においては、固定された定盤3に対してトーチ2が移動する加工装置1について説明したが、定盤3が移動し、又は定盤3とトーチ2の双方が移動可能な加工装置に対しても適用可能であることはいうまでもない。

【0053】

また、上記実施の形態においては、トーチ保持部材10が第1のアーム12Aから第3のアーム12Cを備える構成の場合について説明したが、例えば、互いに並行なリンクを組み合わせて構成される立体パンタグラフ、その他の周知の保持構造を用いてもよい。

また、Z軸方向移動機構16Zの駆動は、例えば、トーチ2の先端と被加工材である鋼板との高さを一定に維持するために用いるが、手動によってトーチ2の高さを移動させることも可能である。

【0054】

また、開先形状部については加工軌跡T0が平面視して直線である場合のほか、例えば、円形等の曲線形状を含む加工軌跡T0に対しても適用可能である。

また、上記実施の形態においては、被加工材の断面における開先形状部が一定の場合について説明したが、加工軌跡T0上の位置により傾斜角度が変化する開先形状部に対して適用することを妨げない。

【図面の簡単な説明】

【0055】

【図1】本発明の一実施形態に係るプラズマ加工装置の構成の概略を示す図である。

【図2】本発明に係るトーチ保持部材の構成を示す図であり、(A)は正面図を、(B)は側面図を示している。

【図3】本発明に係る制御システムの動作手順の概略を示すフロー図である。

【図4】本発明に係る開先加工の第1の手順を示す図であり、(A)はルート面にミクロジョイントを形成する工程を、(B)は開先面を加工する工程を、(C)は開先形状部を示している。

【図5】本発明に係るY開先形状部に係る隣接切断線を説明する図であり、(A)は図4の製品予定部を平面視した図を、(B)は(A)の断面Q−Qを示す図である。

【図6】本発明に係る開先加工の第1の手順を示す図であり、(A)は開先面にミクロジョイントを形成する工程を、(B)はルート面を加工する工程を、(C)は開先形状部を示している。

【符号の説明】

【0056】

W0 被加工材

W11、W21、 製品予定部

W12、W22、 残材

R1、R2 ルート面

K1、K2 開先面

G11、G21 第1の加工溝

G12、G22 第2の加工溝

G111、G112、G113、G114、G211、G212、G213、G214

補助加工溝

MJ11、MJ12、MJ21、MJ22 ミクロジョイント

O1 トーチ軸線

1 加工装置(プラズマ加工装置)

2 トーチ

3 定盤

10 トーチ保持部材(加工位置保持機構)

15 傾斜機構

16 移動機構

20 制御システム

【特許請求の範囲】

【請求項1】

トーチから放射されるプラズマアーク、レーザ、ガス炎により、被加工材の製品予定部に開先面、ルート面に対応する加工溝を形成して前記製品予定部に開先形状部を形成する開先加工方法であって、

前記開先形状部を構成する第1の面に対応する第1の加工溝と、前記第1の面に隣接して形成される第2の面に対応する第2の加工溝とを加工する際に、

前記第1の加工溝の長手方向の途中にミクロジョイントを形成するとともに前記第1の加工溝の前記ミクロジョイントの端部近傍に前記第1の面から離間する方向に伸び前記第2の加工溝に接続可能とされる補助加工溝を形成し、

前記補助加工溝が形成された後に、前記第2の加工溝を形成することを特徴とする開先加工方法。

【請求項2】

請求項1に記載の開先加工方法であって、

前記第1の加工溝及び前記第2の加工溝は、

それぞれの始端部及び終端部が前記被加工材の加工面の内方に形成されることを特徴とする開先加工方法。

【請求項3】

請求項1又は請求項2に記載の開先加工方法であって、

前記第1の面は、ルート面であることを特徴とする開先加工方法。

【請求項4】

被加工材が載置可能とされる定盤と、

プラズマアーク、レーザ、ガス炎のいずれかが放射可能とされたトーチと、

前記トーチの前記被加工材に対する加工位置を保持するトーチ保持部材と、

前記トーチを前記被加工材に対して所定の傾斜角度に傾斜させる傾斜機構と、

前記トーチを前記定盤に対して相対移動する移動機構とを備え、

前記トーチを傾斜させて、前記プラズマアーク、レーザ、ガス炎のいずれかを放射しながら前記被加工材と相対移動して、前記製品予定部に開先面、ルート面に対応する加工溝を形成して前記製品予定部に開先形状部を形成する開先形状加工用プログラムであって、

前記開先形状部を構成する第1の面に対応する第1の加工溝と、前記第1の面に隣接して形成される第2の面に対応する第2の加工溝とを形成する際に、

前記第1の加工溝の長手方向の途中に前記第1の面から離間する方向に伸び前記第2の加工溝に接続可能な第1の補助加工溝を形成し、

前記第1の補助加工溝と離間した位置に、前記第2の加工溝と接続可能とされ前記第1の加工溝に向かう第2の補助加工溝を形成して前記第1の加工溝と前記第2の加工溝の間にミクロジョイントを形成するように構成されていることを特徴とする開先形状加工用プログラム。

【請求項5】

請求項4に記載の開先形状加工用プログラムを演算して作成することを特徴とする演算プログラム。

【請求項6】

請求項4に記載の開先形状加工用プログラム又は請求項5に記載の演算プログラムを備えることを特徴とする制御システム。

【請求項7】

請求項6に記載の制御システムを備えることを特徴とする加工装置。

【請求項1】

トーチから放射されるプラズマアーク、レーザ、ガス炎により、被加工材の製品予定部に開先面、ルート面に対応する加工溝を形成して前記製品予定部に開先形状部を形成する開先加工方法であって、

前記開先形状部を構成する第1の面に対応する第1の加工溝と、前記第1の面に隣接して形成される第2の面に対応する第2の加工溝とを加工する際に、

前記第1の加工溝の長手方向の途中にミクロジョイントを形成するとともに前記第1の加工溝の前記ミクロジョイントの端部近傍に前記第1の面から離間する方向に伸び前記第2の加工溝に接続可能とされる補助加工溝を形成し、

前記補助加工溝が形成された後に、前記第2の加工溝を形成することを特徴とする開先加工方法。

【請求項2】

請求項1に記載の開先加工方法であって、

前記第1の加工溝及び前記第2の加工溝は、

それぞれの始端部及び終端部が前記被加工材の加工面の内方に形成されることを特徴とする開先加工方法。

【請求項3】

請求項1又は請求項2に記載の開先加工方法であって、

前記第1の面は、ルート面であることを特徴とする開先加工方法。

【請求項4】

被加工材が載置可能とされる定盤と、

プラズマアーク、レーザ、ガス炎のいずれかが放射可能とされたトーチと、

前記トーチの前記被加工材に対する加工位置を保持するトーチ保持部材と、

前記トーチを前記被加工材に対して所定の傾斜角度に傾斜させる傾斜機構と、

前記トーチを前記定盤に対して相対移動する移動機構とを備え、

前記トーチを傾斜させて、前記プラズマアーク、レーザ、ガス炎のいずれかを放射しながら前記被加工材と相対移動して、前記製品予定部に開先面、ルート面に対応する加工溝を形成して前記製品予定部に開先形状部を形成する開先形状加工用プログラムであって、

前記開先形状部を構成する第1の面に対応する第1の加工溝と、前記第1の面に隣接して形成される第2の面に対応する第2の加工溝とを形成する際に、

前記第1の加工溝の長手方向の途中に前記第1の面から離間する方向に伸び前記第2の加工溝に接続可能な第1の補助加工溝を形成し、

前記第1の補助加工溝と離間した位置に、前記第2の加工溝と接続可能とされ前記第1の加工溝に向かう第2の補助加工溝を形成して前記第1の加工溝と前記第2の加工溝の間にミクロジョイントを形成するように構成されていることを特徴とする開先形状加工用プログラム。

【請求項5】

請求項4に記載の開先形状加工用プログラムを演算して作成することを特徴とする演算プログラム。

【請求項6】

請求項4に記載の開先形状加工用プログラム又は請求項5に記載の演算プログラムを備えることを特徴とする制御システム。

【請求項7】

請求項6に記載の制御システムを備えることを特徴とする加工装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2009−241083(P2009−241083A)

【公開日】平成21年10月22日(2009.10.22)

【国際特許分類】

【出願番号】特願2008−88407(P2008−88407)

【出願日】平成20年3月28日(2008.3.28)

【出願人】(000150981)日酸TANAKA株式会社 (33)

【Fターム(参考)】

【公開日】平成21年10月22日(2009.10.22)

【国際特許分類】

【出願日】平成20年3月28日(2008.3.28)

【出願人】(000150981)日酸TANAKA株式会社 (33)

【Fターム(参考)】

[ Back to top ]