開先加工用プログラム、制御システム及びプラズマ切断装置

【課題】二次旋回流を付与したプラズマにより裏開先切断をする場合に、作動ガス流量、切断電流値、トーチ高さ等、被加工材の板厚に基づいて設定する条件を調整せずに裏開先基準角度よりも大きい開先角度で裏開先切断することが可能な開先加工用プログラム、制御システム及びプラズマ切断装置を提供すること。

【解決手段】プラズマガスの周囲に二次ガスを供給してプラズマガス周りの旋回流を調整することによりノズル孔から噴射するプラズマアークを屈折可能に構成されたプラズマトーチ2を備えたプラズマ切断装置により裏開先切断をする開先加工用プログラムであって、入力された開先角度が、予め設定した裏開先基準角度より大きくなる場合に、前記二次ガスの流量と前記プラズマトーチの移動速度を調整して、前記裏開先基準角度よりも大きい開先角度で裏開先切断することを特徴とする。

【解決手段】プラズマガスの周囲に二次ガスを供給してプラズマガス周りの旋回流を調整することによりノズル孔から噴射するプラズマアークを屈折可能に構成されたプラズマトーチ2を備えたプラズマ切断装置により裏開先切断をする開先加工用プログラムであって、入力された開先角度が、予め設定した裏開先基準角度より大きくなる場合に、前記二次ガスの流量と前記プラズマトーチの移動速度を調整して、前記裏開先基準角度よりも大きい開先角度で裏開先切断することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、被加工材にプラズマ加工により開先形状部を形成するための開先加工用プログラム、制御システム及びプラズマ切断装置に関する。

【背景技術】

【0002】

周知のように、プラズマ加工により鋼鈑等の被加工材に開先形状部を切断する場合、ノズル内に設けた電極と被加工材との間にアークを発生させて作動ガスをプラズマ化するとともに、二次ガスとなるアシストガスを供給しながら開先形状部を切断することが一般的である。

【0003】

ところで、プラズマ加工により被加工物W100を垂直切断する場合、図6(A)に示すように、被加工物W100上面から離れるにつれて切断面の切り巾が狭くなりベベル角β100が形成されることが一般的である。

そこで、作動ガス(一次ガス)を旋回させてプラズマアークを屈折させることによりプラズマの片側をトーチ軸線O100とほぼ平行にして、被加工材に垂直なベベル角β100のない切断面を形成させる技術が用いられている。

【0004】

しかしながら、作動ガスは、プラズマ切断における切断能力に影響することから、流量を大きく変化させることが難しいため、近年、作動ガス(プラズマガス)の周囲に二次ガスを供給して作動ガスの旋回強度を変化させることによりプラズマアークの屈折度合いを調整して、被加工材に垂直な切断面、すなわちベベル角がゼロの切断面を形成する技術が開示されている(例えば、特許文献1参照。)。

【0005】

このように、二次ガスに旋回流を与えることにより、プラズマアークを屈折させてプラズマの一方側をトーチ軸線とほぼ平行にすることにより、プラズマ加工による切断面をプラズマトーチの傾斜角とほぼ一致させることは、開先切断においても適用されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−317639号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、裏開先切断においては、プラズマの一方側をトーチ軸線O100とほぼ平行にしても、裏開先角度α100はプラズマトーチの傾斜角θ100よりもかなり小さくなり切断面が立上がる傾向がある。そこで、発明者らは、プラズマ加工による裏開先切断に関して鋭意研究した結果、図6(B)に示すように、切断部上側の形状的に細い部分(符号Q)にプラズマからの入熱が集中することにより被加工材が余分に溶け落ちて除去されることが、大きな要因であることを見出した。

【0008】

また、プラズマの一方側がより大きな裏開先切断面を形成するように二次ガスの旋回流を調整した場合、プラズマが切断する等価板厚が長くなることに起因して、作動ガスが溶融した金属を除去する能力が不充分となり、切断下面にドロスが付着する等、切断品質の低下を招くことを見出した。

【0009】

一方、作動ガス流量、切断電流値、トーチ高さ等を調整して、裏開先角度を大きくすることも検討の余地があるが、これらプラズマ加工における条件設定は、被加工材の板厚に基づいているため、条件設定を裏開先角度毎に自動で行なうことは技術的に難しく、コスト増大につながるという問題がある。

【0010】

さらに、プラズマトーチの形状や角度設定機構に起因する傾斜角の限界に加えて、上記入熱による影響を考慮すると、二次ガスの旋回流を調整しても、従来型のプラズマトーチにより裏開先角度α100を約35°以上とすることは、極めて困難である。

そこで、二次旋回流を付与したプラズマの一方側で裏開先切断をする場合に、プラズマトーチの傾斜角度にできるだけ近い裏開先角度が形成でき、ひいては、裏開先角度が35°より大きな裏開先切断が可能な技術への強い要請がある。

【0011】

本発明は、上記の事情に鑑みてなされたものであって、二次旋回流を付与したプラズマにより裏開先切断をする場合に、作動ガス流量、切断電流値、トーチ高さ等、被加工材の板厚に基づいて設定する条件を調整せずに裏開先基準角度よりも大きい開先角度で裏開先切断することができ、ひいては、裏開先における従来の最大値(通常は約35°)より大きな開先角度で裏開先切断をすることが可能な開先加工用プログラム、制御システム及びプラズマ切断装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記課題を解決するために、この発明は以下の手段を提案している。

請求項1に記載の発明は、被加工材を載置する定盤と、プラズマガスの周囲に二次ガスを供給してプラズマガス周りの旋回流を調整することによりノズル孔から噴射するプラズマアークを屈折可能に構成されたプラズマトーチと、入力された開先角度に応じて前記プラズマトーチを傾斜させるトーチ姿勢制御手段と、入力された切断予定部位に応じて前記プラズマトーチを移動させるトーチ位置制御手段とを備えたプラズマ切断装置により裏開先切断をする開先加工用プログラムであって、前記入力された開先角度が、予め設定した裏開先基準角度より大きくなる場合に、前記二次ガスの流量と前記プラズマトーチの移動速度を調整して、前記裏開先基準角度よりも大きい開先角度で裏開先切断することを特徴とする。

【0013】

請求項2に記載の発明は、制御システムであって、請求項1に記載の開先加工用プログラムを備えることを特徴とする。

【0014】

請求項3に記載の発明は、プラズマ切断装置であって、請求項2に記載の制御システムを備えることを特徴とする。

【0015】

この発明に係る開先加工用プログラム、制御システム、プラズマ切断装置によれば、開先角度が予め設定した裏開先基準角度より大きい場合に、二次ガスの流量とプラズマトーチの移動速度を調整するので、プラズマアークの屈折を大きくするとともに切断部上側の形状的に細い部分へのプラズマからの入熱を抑制して、裏開先基準角度よりも大きい開先角度で裏開先切断することができる。

【0016】

この発明において、裏開先基準角度とは、被加工材の材質、板厚等に基づいて設定した二次ガスの流量調整とプラズマトーチの移動速度(切断速度)を調整せずに裏開先切断をする開先角度であり、例えば、特定のプラズマトーチにより二次ガスの流量調整と移動速度を変更せずに裏開先切断をすることが可能な上限の裏開先角度を裏開先基準角度とすることができる。

【発明の効果】

【0017】

この発明に係る開先加工用プログラム、制御システム、プラズマ切断装置によれば、二次旋回流を付与したプラズマにより裏開先切断をする場合に、被加工材の板厚に基づく条件設定を調整せずに、裏開先基準角度よりも大きい開先角度で裏開先切断することができ、ひいては、裏開先における従来の最大値(通常は約35°)より大きな開先角度で裏開先切断をすることができる。

【図面の簡単な説明】

【0018】

【図1】本発明に係るプラズマ切断装置の概略構成を示す図である。

【図2】本発明に係るプラズマトーチ及びプラズマトーチ保持部材の概略構成を示す図であり、(A)は正面図を、(B)は側面図を示している。

【図3】(A)はプラズマトーチの正断面図、(B)はプラズマトーチのノズルを分解した状態の斜視図である。

【図4】本発明の作用を説明する概念図である。

【図5】プラズマ切断装置を動作させるための開先加工用プログラムを示すフロー図である。

【図6】従来技術の課題を説明する概念図である。

【発明を実施するための形態】

【0019】

以下、図1〜図5を参照して本発明の一実施形態について説明する。

図1は実施形態に係わる装置の概略構成図であり、これらの図において、符号1はプラズマ切断装置、符号20は予め設定された開先加工用プログラムに基づきプラズマ切断装置1を駆動するための制御システムを示している。

【0020】

プラズマ切断装置1は、プラズマトーチ2と、定盤3と、位置合わせ機構4と、制御システム20とを備え、位置合わせ機構4は、プラズマトーチ2を保持するプラズマトーチ保持部材10と、プラズマトーチ保持部材10に保持したプラズマトーチ2を回動して所望の傾斜角度を付与する傾斜機構(トーチ姿勢制御手段)15と、プラズマトーチ2をプラズマトーチ保持部材10とともにプラズマ切断装置1の定盤上でX軸方向(走行方向)及びY軸方向(横行方向)に移動させる移動機構(トーチ位置制御手段)16とを備えている。

【0021】

この実施の形態では、プラズマトーチ2は定盤3の上方に位置され、プラズマトーチ2の軸線(以下、トーチ軸線という)O1方向にプラズマを噴射して鋼板等の被加工材Wに加工溝を加工するようになっている。

プラズマトーチ2のトーチ軸線O1と被加工材Wの加工面との交点には加工点Pが形成され、この加工点が移動した経路、すなわち加工軌跡に加工溝が形成されるようになっている。

【0022】

プラズマトーチ2は、いわゆるダブルスワールトーチであり、作動ガスがプラズマアークによりプラズマ化され、旋回をともなったプラズマガスの周りに、プラズマガスと同方向に二次ガスとしてアシストガスを供給し、二次ガス旋回流の強度を調整することによりプラズマアークを屈折することが可能な二次ガス供給孔が設けられたものが用いられる。

【0023】

具体的には、例えば、図3(A)、(B)に示すように、ノズル基部50の前端部に円錐状の第1のノズル51が配置される構成とされ、この第1のノズル51内の中空部には、ノズル基部50側から、プラズマ発生用の電極部(図示略)が挿入されかつプラズマガスを構成するが供給される。この作動ガスは第1のノズル51の先端に位置する第1の噴出口52を通じて噴出される。

【0024】

第1のノズル51の前側には、先端部に第2の噴出口53を有する円錐状の第2のノズル54が、第1のノズル51を覆うように配置されている。この第2のノズル51と第1のノズル51との間には、二次ガスとなるアシストガスを流通させる流通空間55が形成されている。

【0025】

また、第1のノズル51の外面側には、流通空間55内を流通するアシストガスの流れに旋回を付与するための旋回流付与手段60が一体的に形成されている。この旋回流付与手段60は、図3(B)に示されるように、第1のノズル51の円錐形状の外面に、第1のノズル51の軸方向に対して例えば70度の角度に傾斜した溝61が等間隔に形成されている。

【0026】

そして、このようなプラズマトーチ2では、第1のノズル51内に配置された電極部(図示略)の周囲に作動ガス(例えば、高純度の酸素ガス等)を供給しながら電極部と第1のノズル51との間で放電させてパイロットアークを形成し、形成されたパイロットアークを作動ガスによりノズルから被加工材Wに向けて噴射して被加工材Wと接触させることにより電極と被加工材Wとの間にプラズマを形成し、このプラズマの熱によって被加工材Wを溶融して作動ガスにより燃焼を促進するとともに、噴射の圧力によって溶融物を排除して被加工材Wに加工溝を形成するようになっている。また、流通空間55及び施回流付与手段60の溝61を通じて供給される二次ガスとなるアシストガス(酸素ガス)によって、プラズマの保護及び形状調整が図られる。

【0027】

定盤3は、プラズマトーチ2により加工する被加工材Wを載置するためのものであって、定盤3の上面には、走行方向(以下、X軸方向という)に台車が移動するためのレールが配置されるとともに、この台車に配置された後述するプラズマトーチ保持部材10が横行方向(以下、Y軸方向という)に移動可能とされており、定盤3の上面は、X軸とY軸とから構成されたXY面に沿う平坦な面とされている。

【0028】

プラズマトーチ保持部材10は、図2に示すように、鉛直方向に伸びる第1のアーム12Aと、第2のアーム12Bと、第3のアーム12Cと、それぞれZ軸と直交する第1シャフト13Aと、第2シャフト13Bと、第3シャフト13Cとを備えている。

【0029】

第2のアーム12Bは、第1のアーム12Aの先端側に配置され第1シャフト13Aの廻りに回動自在とされ、第3のアーム12Cは、第2のアーム12Bの先端側に配置され第2シャフトの廻りに回動自在とされており、第3のアーム12Cの先端側に設けられた第3シャフト13Cを介してプラズマトーチ2が設けられている。

【0030】

また、第1シャフト13Aと第2シャフト13B、第2シャフト13Bと第3シャフト13Cは、それぞれタイミングベルト14A、14Bで接続されており、第2のアーム12Bが第1シャフト13A廻りに回動された場合に、第1のアーム12Aと第3のアーム12C、第2のアーム12Bとトーチ軸線O1とが互いに平行を保って回動するようになっている。

【0031】

また、プラズマトーチ2は、定盤3に鉛直とされ上記加工点を通過する軸線O2廻りに回動可能とされている。その結果、プラズマトーチ2の傾斜角度が変化しても、加工面における加工点とプラズマトーチ2の先端との相対位置が維持されるようになっている。

【0032】

傾斜機構15は、A軸モータ15Aと、B軸モータ15Bとを備え、A軸モータ15Aは、第1シャフト13Aに接続され、第1シャフト13A廻りに第2のアーム12Bを回動してプラズマトーチ2のトーチ軸線O1に傾斜角度を付与するようになっている。

【0033】

B軸モータ15Bは、軸線O2廻りにプラズマトーチ2を回動させてトーチ軸線O1のXY平面における方向を制御するようになっている。

かかるA軸モータ15A及びB軸モータ15Bの回動角度を組み合わせることにより、トーチ軸線O1を所望の傾斜角度に傾けて平面視した定盤3の任意の方向に向けることができるようになっている。

【0034】

なお、傾斜角度とはプラズマトーチ2が定盤3に対して相対移動する場合に、この相対移動する方向と直交する面におけるトーチ軸線O1が被加工材Wの加工面と交差する角度をいう。換言すると、加工軌跡の法線方向(接線と直交する方向)の面におけるトーチ軸線O1が加工面と交差する角度をいう。

【0035】

移動機構16は、プラズマトーチ保持部材10が配置された台車を走行方向(X軸方向)に移動させるX軸方向移動機構16Xと、台車上でプラズマトーチ保持部材10を横行方向(Y軸方向)に移動させるY軸方向移動機構16Yとを備えており、演算部22からドライバ26に出力されたX軸方向制御信号、Y軸方向制御信号に基づいて、プラズマトーチ2とともにプラズマトーチ保持部材10を、X軸方向、及びY軸方向に駆動してプラズマトーチ2を所定のXY座標位置に移動させるようになっている。

【0036】

また、移動機構16は、プラズマトーチ保持部材10を高さ方向(Z軸方向)に移動可能とするZ軸方向移動機構16Zを備えており、Z軸方向移動機構16Zは、図示しない部材によってプラズマトーチ保持部材10に接続されていて、必要に応じてプラズマトーチ保持部材10の高さを変更し、プラズマトーチ2の先端と被加工材Wとの間隔を調整することができるようになっている。

【0037】

制御システム20は、入力部21と、演算部22と、ハードディスク24と、ドライバ26と、図示しないメモリとを備え、例えば、メモリにはNCプログラムが格納され、ハードディスク24にはプラズマトーチ保持部材10で保持されたプラズマトーチ2による加工点の経路、傾斜機構15によるプラズマトーチ2の傾斜角度等を制御して、被加工材Wに所望の形状の加工溝を形成して開先形状部を形成するための制御プログラムと、裏開先角度と対応する二次ガスの流量及び切断速度に関する数値データが、データベース(図示せず)に格納されている。

なお、開先加工用プログラムを、制御プログラムと制御プログラムの動作を定義するNCプログラムのいずれか一方により構成するか双方により構成するかは任意に設定することができる。

【0038】

入力部21は、開先形状部に関するデータを演算部22に入力するためのものであり、開先形状部に関するデータとして、例えば、被加工材Wの材質、厚さt、プラズマトーチ2の加工軌跡(開先形状部を平面視した形状)に関するデータ、この加工軌跡のプラズマトーチ2の移動方向と直交する断面における開先形状部の断面形状に関するデータ等が入力されるようになっている。

【0039】

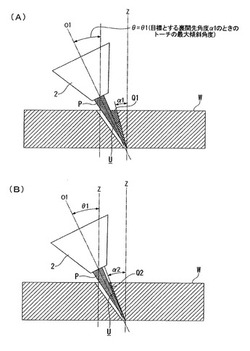

次に、図4(A)、(B)を参照して、本発明に係る裏開先切断の作用について説明する。図4(A)は、従来の設定条件により裏開先切断をする状態を示しており、図4(B)は、本実施形態に係る裏開先切断を示す図である。

【0040】

〔開先角度が裏開先基準角度以下の場合〕

図4(A)に示すように、プラズマガスの周囲に二次ガスを供給してプラズマガスに旋回流を与えて、プラズマPをトーチ軸線O1に対して非対称に屈折させている。そして、プラズマPのうちトーチ軸線O1と小さい角度差で切断できる側(すなわち、プラズマPによる切断面がトーチ軸線O1と平行に近い側)を裏開先U側に対応させて裏開先切断する。開先角度αが裏開先基準角度α1に近接すると、被加工材Wの上部がプラズマPからの入熱等により除去される部分Q1が大きくなり、裏開先切断による開先角度α1とトーチ軸線O1との差異は(θ1−α1)となる。

このとき、作動ガス流量、切断電流値、トーチ高さ等の条件は、被加工材の板厚に基づいて設定される。

【0041】

〔開先角度が裏開先基準角度より大きい場合〕

裏開先角度αが基準裏開先角度α1より大きい場合、二次ガスの流量を増加して旋回流を強度調整(旋回を強く)するとともにプラズマトーチ2の切断速度を調整(切断速度を遅く)して、プラズマPからの入熱等により除去される部分Q2を小さくすることにより、図4(B)に示すように、被加工材Wの裏開先U側を、基準開先角度α1よりも大きな裏開先角度α2(>α1)で裏開先切断をする。その結果、裏開先切断による開先角度α2とトーチ軸線O1との差異は(θ1−α2)(<(θ1−α1))となる。

となる。作動ガス流量、切断電流値、トーチ高さ等の条件は、図4(A)の場合と、同じである。

【0042】

制御システム20は、入力されたデータに基づき、から出力される制御信号に基づき実行される。すなわち、制御システム20の演算部22は、例えば、ハードディスク24に記憶された開先加工用プログラムを実行し、入力された「被加工材Wの材質、厚さt、プラズマトーチ2の加工軌跡(開先形状部を平面視した形状)に関するデータ、この加工軌跡のプラズマトーチ2の移動方向と直交する断面における開先形状部の断面形状」から、位置合わせ機構4(傾斜機構15及び移動機構16)に対してプラズマトーチ2を位置合わせするための制御データを演算し、この制御データに基づき、被加工材Wの開先切断に際してのプラズマトーチ2の傾斜角度を含む位置合わせを実行する。

【0043】

この実施形態では、入力された裏開先角度(α)が、基準裏開先角度(従来の開先角度の最大値)(α1=−35°)より大きいか否かにより、以下の図5のフローチャートに示すような開先加工用プログラムを実行する。なお、ここで角度の比較は、プラス、マイナスに影響されない絶対値で行うものとする。

【0044】

ここで、裏開先基準角度とは、被加工材Wの材質、板厚に基づいて設定した、二次ガスの流量調整とプラズマトーチ2の移動速度(切断速度)を調整せずに裏開先切断をする開先角度であり、この実施形態においては、二次ガスの流量調整とプラズマトーチ2の移動速度を変更せずに裏開先切断可能な上限の裏開先角度(α1)としている。

【0045】

以下、図5を参照して、本発明のプログラムを示すフローについて説明する。

〔ステップ1〕

入力部21から入力された被加工材Wの材質、厚さtに関するデータに基づき、プラズマトーチ2への作動ガス流量、切断電流値、トーチ高さ等を設定する。

【0046】

〔ステップ2〕

次に、入力部21を介して、プラズマトーチ2の開先形状部の断面形状を示すデータとともに(又は開先形状部の断面形状を示すデータの一部として)、裏開先角度(α)に関するデータを制御部20に入力する。あわせて、加工軌跡に関するデータを入力する。

【0047】

〔ステップ3〕

ステップ2で入力された目標とする裏開先角度(α)が、基準裏開先角度(本例ではα1=−35°)以下か否かを判断し、YESの場合はステップ4に進み、また、NOの場合は、ステップ5に進む、

【0048】

〔ステップ4〕

ステップ1及び2での入力データに基づき、従来通りのプラズマトーチ2の角度、切断速度を設定する。

【0049】

〔ステップ5〕

ステップ2で入力された裏開先角度(α)に基づいて、データベースを参照して二次ガスの流量を設定する。

【0050】

〔ステップ6〕

次に、データベースを参照して、プラズマトーチ2の傾斜角度θ及び開先の切断速度を設定する。

これにより、プラズマトーチ2の傾斜角度θを最大傾斜角度θ1に設定した場合に、基準裏開先角度α1(例えば、−35°)以上の裏開先角度α2で裏開先切断を行うことができる。

【0051】

〔ステップ10〕

ステップ4〜6で設定した設定条件に基づき、プラズマトーチ2による裏開先切断を実行する。

ステップ5、ステップ6を実行することにより、例えば、二次ガスの流量増加により旋回流の流速を速く(旋回流の強度を強く)されるとともに切断速度が低下される。二次ガスの流量増加による旋回流速の増加は、プラズマPから裏開先製品上部への入熱を減少させて除去される部分Q1の発生を小さくし、切断速度の低下は、裏開先製品上部への入熱が減少するなか確実な裏開先切断を実現していると推測される。

【0052】

(実施例)

次に、本発明に係わる実施例について説明する。

板厚12mm、従来条件でプラズマトーチを設定角度(θ)−43°(設定限界角度)にして裏開先切断を行った。切断に使用した二次ガス流量及び切断速度を表1に示す。

実施例では、二次ガス流量を5[L/min]増やすとともに切断速度を従来のおよそ−20%とした。その結果、従来条件において、プラズマトーチを設定角度(θ)−43°とした場合に得られる裏開先角度(α1)は−35°であったのが、調整後の条件による裏開先角度(α2)は−40°となり、より角度の大きい切断が可能となった。すなわち、本例の裏開先切断では、従来、裏開先角度は、プラズマトーチ2の傾斜角度に対して8°だった差異を3°に小さくすることが可能となった。

【0053】

【表1】

【0054】

以上詳細に説明したように本実施形態に係る開先加工用プログラム、制御システム20及びプラズマ切断装置1によれば、入力された裏開先角度(α)が、基準裏開先角度(α1)より大きいか否か(例えば、基準裏開先角度α1が−35°であるか否か)を判断して、裏開先角度(α)が基準裏開先角度(α1)よりも大きい場合に、二次ガス(アシストガス)の流量及び切断速度及を調整することにより、より大きな開先角度で裏開先切断をすることができる。

【0055】

すなわち、二次ガスの流量とともに開先の切断速度を調整して、プラズマPのトーチ軸線O1に平行な側を裏開先U側に対応させることで、従来、最大値とされる基準裏開先角度(α1)以上の裏開先角度(α2)で開先切断を行うことができる。これによってプラズマトーチの改造や角度設定機構の改造を行わずに、従来、最大値とされる基準裏開先角度(α1=−35°)以上の開先切断を行うことができる。

【0056】

なお、上記実施形態では、基準裏開先角度(α1)を−35°としたが、この値は、使用するプラズマトーチ2のノズル51、54の最大傾斜角(θ1)によって適宜変更されることは当然である。

【0057】

また、二次ガスの流量調整の他、図3に示す流通空間55の二次ガス流路を部分的に遮断することにより又は旋回流付与手段60の溝61の角度を機械的に調整することによりプラズマPを屈折させて、トーチ軸線O1の傾斜角度との差異が小さい(例えば、トーチ軸線O1と平行な)部分を形成してもよい。

【0058】

また、上記実施例では、目標とすることができる裏開先角度(α)が従来より5°大きくなったことが確認されているが、このような5°という値は、切断速度及びプラズマPを生成するための二次ガスの流量/切断速度を適宜、調整変更することにより、さらに大きなものとすることも可能となる。

【0059】

なお、本発明は、上記実施の形態に限定されるものではなく、発明の趣旨を逸脱しない範囲において、種々の変更をすることが可能である。

上記実施の形態においては、裏開先基準角度が裏開先切断における上限角度である場合について説明したが、上限角度よりも小さい角度(例えば、20°)としてもよい。

【産業上の利用可能性】

【0060】

本発明によれば、裏開先切断において、被加工材の板厚に基づいて設定する条件を調整せずに裏開先基準角度よりも大きい開先角度で裏開先切断することができるので、産業上利用可能である。

【符号の説明】

【0061】

1 プラズマ切断装置

2 プラズマトーチ

15 傾斜機構(トーチ姿勢制御手段)

16 移動機構(トーチ位置制御手段)

20 制御システム

51 第1のノズル(ノズル)

54 第2のノズル(ノズル)

θ ノズルの傾斜角度

θ1 ノズルの最大傾斜角度

α 目標とする裏開先角度

α1 基準裏開先角度

O1 トーチ軸線

P プラズマ

W 被加工材

【技術分野】

【0001】

本発明は、被加工材にプラズマ加工により開先形状部を形成するための開先加工用プログラム、制御システム及びプラズマ切断装置に関する。

【背景技術】

【0002】

周知のように、プラズマ加工により鋼鈑等の被加工材に開先形状部を切断する場合、ノズル内に設けた電極と被加工材との間にアークを発生させて作動ガスをプラズマ化するとともに、二次ガスとなるアシストガスを供給しながら開先形状部を切断することが一般的である。

【0003】

ところで、プラズマ加工により被加工物W100を垂直切断する場合、図6(A)に示すように、被加工物W100上面から離れるにつれて切断面の切り巾が狭くなりベベル角β100が形成されることが一般的である。

そこで、作動ガス(一次ガス)を旋回させてプラズマアークを屈折させることによりプラズマの片側をトーチ軸線O100とほぼ平行にして、被加工材に垂直なベベル角β100のない切断面を形成させる技術が用いられている。

【0004】

しかしながら、作動ガスは、プラズマ切断における切断能力に影響することから、流量を大きく変化させることが難しいため、近年、作動ガス(プラズマガス)の周囲に二次ガスを供給して作動ガスの旋回強度を変化させることによりプラズマアークの屈折度合いを調整して、被加工材に垂直な切断面、すなわちベベル角がゼロの切断面を形成する技術が開示されている(例えば、特許文献1参照。)。

【0005】

このように、二次ガスに旋回流を与えることにより、プラズマアークを屈折させてプラズマの一方側をトーチ軸線とほぼ平行にすることにより、プラズマ加工による切断面をプラズマトーチの傾斜角とほぼ一致させることは、開先切断においても適用されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−317639号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、裏開先切断においては、プラズマの一方側をトーチ軸線O100とほぼ平行にしても、裏開先角度α100はプラズマトーチの傾斜角θ100よりもかなり小さくなり切断面が立上がる傾向がある。そこで、発明者らは、プラズマ加工による裏開先切断に関して鋭意研究した結果、図6(B)に示すように、切断部上側の形状的に細い部分(符号Q)にプラズマからの入熱が集中することにより被加工材が余分に溶け落ちて除去されることが、大きな要因であることを見出した。

【0008】

また、プラズマの一方側がより大きな裏開先切断面を形成するように二次ガスの旋回流を調整した場合、プラズマが切断する等価板厚が長くなることに起因して、作動ガスが溶融した金属を除去する能力が不充分となり、切断下面にドロスが付着する等、切断品質の低下を招くことを見出した。

【0009】

一方、作動ガス流量、切断電流値、トーチ高さ等を調整して、裏開先角度を大きくすることも検討の余地があるが、これらプラズマ加工における条件設定は、被加工材の板厚に基づいているため、条件設定を裏開先角度毎に自動で行なうことは技術的に難しく、コスト増大につながるという問題がある。

【0010】

さらに、プラズマトーチの形状や角度設定機構に起因する傾斜角の限界に加えて、上記入熱による影響を考慮すると、二次ガスの旋回流を調整しても、従来型のプラズマトーチにより裏開先角度α100を約35°以上とすることは、極めて困難である。

そこで、二次旋回流を付与したプラズマの一方側で裏開先切断をする場合に、プラズマトーチの傾斜角度にできるだけ近い裏開先角度が形成でき、ひいては、裏開先角度が35°より大きな裏開先切断が可能な技術への強い要請がある。

【0011】

本発明は、上記の事情に鑑みてなされたものであって、二次旋回流を付与したプラズマにより裏開先切断をする場合に、作動ガス流量、切断電流値、トーチ高さ等、被加工材の板厚に基づいて設定する条件を調整せずに裏開先基準角度よりも大きい開先角度で裏開先切断することができ、ひいては、裏開先における従来の最大値(通常は約35°)より大きな開先角度で裏開先切断をすることが可能な開先加工用プログラム、制御システム及びプラズマ切断装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記課題を解決するために、この発明は以下の手段を提案している。

請求項1に記載の発明は、被加工材を載置する定盤と、プラズマガスの周囲に二次ガスを供給してプラズマガス周りの旋回流を調整することによりノズル孔から噴射するプラズマアークを屈折可能に構成されたプラズマトーチと、入力された開先角度に応じて前記プラズマトーチを傾斜させるトーチ姿勢制御手段と、入力された切断予定部位に応じて前記プラズマトーチを移動させるトーチ位置制御手段とを備えたプラズマ切断装置により裏開先切断をする開先加工用プログラムであって、前記入力された開先角度が、予め設定した裏開先基準角度より大きくなる場合に、前記二次ガスの流量と前記プラズマトーチの移動速度を調整して、前記裏開先基準角度よりも大きい開先角度で裏開先切断することを特徴とする。

【0013】

請求項2に記載の発明は、制御システムであって、請求項1に記載の開先加工用プログラムを備えることを特徴とする。

【0014】

請求項3に記載の発明は、プラズマ切断装置であって、請求項2に記載の制御システムを備えることを特徴とする。

【0015】

この発明に係る開先加工用プログラム、制御システム、プラズマ切断装置によれば、開先角度が予め設定した裏開先基準角度より大きい場合に、二次ガスの流量とプラズマトーチの移動速度を調整するので、プラズマアークの屈折を大きくするとともに切断部上側の形状的に細い部分へのプラズマからの入熱を抑制して、裏開先基準角度よりも大きい開先角度で裏開先切断することができる。

【0016】

この発明において、裏開先基準角度とは、被加工材の材質、板厚等に基づいて設定した二次ガスの流量調整とプラズマトーチの移動速度(切断速度)を調整せずに裏開先切断をする開先角度であり、例えば、特定のプラズマトーチにより二次ガスの流量調整と移動速度を変更せずに裏開先切断をすることが可能な上限の裏開先角度を裏開先基準角度とすることができる。

【発明の効果】

【0017】

この発明に係る開先加工用プログラム、制御システム、プラズマ切断装置によれば、二次旋回流を付与したプラズマにより裏開先切断をする場合に、被加工材の板厚に基づく条件設定を調整せずに、裏開先基準角度よりも大きい開先角度で裏開先切断することができ、ひいては、裏開先における従来の最大値(通常は約35°)より大きな開先角度で裏開先切断をすることができる。

【図面の簡単な説明】

【0018】

【図1】本発明に係るプラズマ切断装置の概略構成を示す図である。

【図2】本発明に係るプラズマトーチ及びプラズマトーチ保持部材の概略構成を示す図であり、(A)は正面図を、(B)は側面図を示している。

【図3】(A)はプラズマトーチの正断面図、(B)はプラズマトーチのノズルを分解した状態の斜視図である。

【図4】本発明の作用を説明する概念図である。

【図5】プラズマ切断装置を動作させるための開先加工用プログラムを示すフロー図である。

【図6】従来技術の課題を説明する概念図である。

【発明を実施するための形態】

【0019】

以下、図1〜図5を参照して本発明の一実施形態について説明する。

図1は実施形態に係わる装置の概略構成図であり、これらの図において、符号1はプラズマ切断装置、符号20は予め設定された開先加工用プログラムに基づきプラズマ切断装置1を駆動するための制御システムを示している。

【0020】

プラズマ切断装置1は、プラズマトーチ2と、定盤3と、位置合わせ機構4と、制御システム20とを備え、位置合わせ機構4は、プラズマトーチ2を保持するプラズマトーチ保持部材10と、プラズマトーチ保持部材10に保持したプラズマトーチ2を回動して所望の傾斜角度を付与する傾斜機構(トーチ姿勢制御手段)15と、プラズマトーチ2をプラズマトーチ保持部材10とともにプラズマ切断装置1の定盤上でX軸方向(走行方向)及びY軸方向(横行方向)に移動させる移動機構(トーチ位置制御手段)16とを備えている。

【0021】

この実施の形態では、プラズマトーチ2は定盤3の上方に位置され、プラズマトーチ2の軸線(以下、トーチ軸線という)O1方向にプラズマを噴射して鋼板等の被加工材Wに加工溝を加工するようになっている。

プラズマトーチ2のトーチ軸線O1と被加工材Wの加工面との交点には加工点Pが形成され、この加工点が移動した経路、すなわち加工軌跡に加工溝が形成されるようになっている。

【0022】

プラズマトーチ2は、いわゆるダブルスワールトーチであり、作動ガスがプラズマアークによりプラズマ化され、旋回をともなったプラズマガスの周りに、プラズマガスと同方向に二次ガスとしてアシストガスを供給し、二次ガス旋回流の強度を調整することによりプラズマアークを屈折することが可能な二次ガス供給孔が設けられたものが用いられる。

【0023】

具体的には、例えば、図3(A)、(B)に示すように、ノズル基部50の前端部に円錐状の第1のノズル51が配置される構成とされ、この第1のノズル51内の中空部には、ノズル基部50側から、プラズマ発生用の電極部(図示略)が挿入されかつプラズマガスを構成するが供給される。この作動ガスは第1のノズル51の先端に位置する第1の噴出口52を通じて噴出される。

【0024】

第1のノズル51の前側には、先端部に第2の噴出口53を有する円錐状の第2のノズル54が、第1のノズル51を覆うように配置されている。この第2のノズル51と第1のノズル51との間には、二次ガスとなるアシストガスを流通させる流通空間55が形成されている。

【0025】

また、第1のノズル51の外面側には、流通空間55内を流通するアシストガスの流れに旋回を付与するための旋回流付与手段60が一体的に形成されている。この旋回流付与手段60は、図3(B)に示されるように、第1のノズル51の円錐形状の外面に、第1のノズル51の軸方向に対して例えば70度の角度に傾斜した溝61が等間隔に形成されている。

【0026】

そして、このようなプラズマトーチ2では、第1のノズル51内に配置された電極部(図示略)の周囲に作動ガス(例えば、高純度の酸素ガス等)を供給しながら電極部と第1のノズル51との間で放電させてパイロットアークを形成し、形成されたパイロットアークを作動ガスによりノズルから被加工材Wに向けて噴射して被加工材Wと接触させることにより電極と被加工材Wとの間にプラズマを形成し、このプラズマの熱によって被加工材Wを溶融して作動ガスにより燃焼を促進するとともに、噴射の圧力によって溶融物を排除して被加工材Wに加工溝を形成するようになっている。また、流通空間55及び施回流付与手段60の溝61を通じて供給される二次ガスとなるアシストガス(酸素ガス)によって、プラズマの保護及び形状調整が図られる。

【0027】

定盤3は、プラズマトーチ2により加工する被加工材Wを載置するためのものであって、定盤3の上面には、走行方向(以下、X軸方向という)に台車が移動するためのレールが配置されるとともに、この台車に配置された後述するプラズマトーチ保持部材10が横行方向(以下、Y軸方向という)に移動可能とされており、定盤3の上面は、X軸とY軸とから構成されたXY面に沿う平坦な面とされている。

【0028】

プラズマトーチ保持部材10は、図2に示すように、鉛直方向に伸びる第1のアーム12Aと、第2のアーム12Bと、第3のアーム12Cと、それぞれZ軸と直交する第1シャフト13Aと、第2シャフト13Bと、第3シャフト13Cとを備えている。

【0029】

第2のアーム12Bは、第1のアーム12Aの先端側に配置され第1シャフト13Aの廻りに回動自在とされ、第3のアーム12Cは、第2のアーム12Bの先端側に配置され第2シャフトの廻りに回動自在とされており、第3のアーム12Cの先端側に設けられた第3シャフト13Cを介してプラズマトーチ2が設けられている。

【0030】

また、第1シャフト13Aと第2シャフト13B、第2シャフト13Bと第3シャフト13Cは、それぞれタイミングベルト14A、14Bで接続されており、第2のアーム12Bが第1シャフト13A廻りに回動された場合に、第1のアーム12Aと第3のアーム12C、第2のアーム12Bとトーチ軸線O1とが互いに平行を保って回動するようになっている。

【0031】

また、プラズマトーチ2は、定盤3に鉛直とされ上記加工点を通過する軸線O2廻りに回動可能とされている。その結果、プラズマトーチ2の傾斜角度が変化しても、加工面における加工点とプラズマトーチ2の先端との相対位置が維持されるようになっている。

【0032】

傾斜機構15は、A軸モータ15Aと、B軸モータ15Bとを備え、A軸モータ15Aは、第1シャフト13Aに接続され、第1シャフト13A廻りに第2のアーム12Bを回動してプラズマトーチ2のトーチ軸線O1に傾斜角度を付与するようになっている。

【0033】

B軸モータ15Bは、軸線O2廻りにプラズマトーチ2を回動させてトーチ軸線O1のXY平面における方向を制御するようになっている。

かかるA軸モータ15A及びB軸モータ15Bの回動角度を組み合わせることにより、トーチ軸線O1を所望の傾斜角度に傾けて平面視した定盤3の任意の方向に向けることができるようになっている。

【0034】

なお、傾斜角度とはプラズマトーチ2が定盤3に対して相対移動する場合に、この相対移動する方向と直交する面におけるトーチ軸線O1が被加工材Wの加工面と交差する角度をいう。換言すると、加工軌跡の法線方向(接線と直交する方向)の面におけるトーチ軸線O1が加工面と交差する角度をいう。

【0035】

移動機構16は、プラズマトーチ保持部材10が配置された台車を走行方向(X軸方向)に移動させるX軸方向移動機構16Xと、台車上でプラズマトーチ保持部材10を横行方向(Y軸方向)に移動させるY軸方向移動機構16Yとを備えており、演算部22からドライバ26に出力されたX軸方向制御信号、Y軸方向制御信号に基づいて、プラズマトーチ2とともにプラズマトーチ保持部材10を、X軸方向、及びY軸方向に駆動してプラズマトーチ2を所定のXY座標位置に移動させるようになっている。

【0036】

また、移動機構16は、プラズマトーチ保持部材10を高さ方向(Z軸方向)に移動可能とするZ軸方向移動機構16Zを備えており、Z軸方向移動機構16Zは、図示しない部材によってプラズマトーチ保持部材10に接続されていて、必要に応じてプラズマトーチ保持部材10の高さを変更し、プラズマトーチ2の先端と被加工材Wとの間隔を調整することができるようになっている。

【0037】

制御システム20は、入力部21と、演算部22と、ハードディスク24と、ドライバ26と、図示しないメモリとを備え、例えば、メモリにはNCプログラムが格納され、ハードディスク24にはプラズマトーチ保持部材10で保持されたプラズマトーチ2による加工点の経路、傾斜機構15によるプラズマトーチ2の傾斜角度等を制御して、被加工材Wに所望の形状の加工溝を形成して開先形状部を形成するための制御プログラムと、裏開先角度と対応する二次ガスの流量及び切断速度に関する数値データが、データベース(図示せず)に格納されている。

なお、開先加工用プログラムを、制御プログラムと制御プログラムの動作を定義するNCプログラムのいずれか一方により構成するか双方により構成するかは任意に設定することができる。

【0038】

入力部21は、開先形状部に関するデータを演算部22に入力するためのものであり、開先形状部に関するデータとして、例えば、被加工材Wの材質、厚さt、プラズマトーチ2の加工軌跡(開先形状部を平面視した形状)に関するデータ、この加工軌跡のプラズマトーチ2の移動方向と直交する断面における開先形状部の断面形状に関するデータ等が入力されるようになっている。

【0039】

次に、図4(A)、(B)を参照して、本発明に係る裏開先切断の作用について説明する。図4(A)は、従来の設定条件により裏開先切断をする状態を示しており、図4(B)は、本実施形態に係る裏開先切断を示す図である。

【0040】

〔開先角度が裏開先基準角度以下の場合〕

図4(A)に示すように、プラズマガスの周囲に二次ガスを供給してプラズマガスに旋回流を与えて、プラズマPをトーチ軸線O1に対して非対称に屈折させている。そして、プラズマPのうちトーチ軸線O1と小さい角度差で切断できる側(すなわち、プラズマPによる切断面がトーチ軸線O1と平行に近い側)を裏開先U側に対応させて裏開先切断する。開先角度αが裏開先基準角度α1に近接すると、被加工材Wの上部がプラズマPからの入熱等により除去される部分Q1が大きくなり、裏開先切断による開先角度α1とトーチ軸線O1との差異は(θ1−α1)となる。

このとき、作動ガス流量、切断電流値、トーチ高さ等の条件は、被加工材の板厚に基づいて設定される。

【0041】

〔開先角度が裏開先基準角度より大きい場合〕

裏開先角度αが基準裏開先角度α1より大きい場合、二次ガスの流量を増加して旋回流を強度調整(旋回を強く)するとともにプラズマトーチ2の切断速度を調整(切断速度を遅く)して、プラズマPからの入熱等により除去される部分Q2を小さくすることにより、図4(B)に示すように、被加工材Wの裏開先U側を、基準開先角度α1よりも大きな裏開先角度α2(>α1)で裏開先切断をする。その結果、裏開先切断による開先角度α2とトーチ軸線O1との差異は(θ1−α2)(<(θ1−α1))となる。

となる。作動ガス流量、切断電流値、トーチ高さ等の条件は、図4(A)の場合と、同じである。

【0042】

制御システム20は、入力されたデータに基づき、から出力される制御信号に基づき実行される。すなわち、制御システム20の演算部22は、例えば、ハードディスク24に記憶された開先加工用プログラムを実行し、入力された「被加工材Wの材質、厚さt、プラズマトーチ2の加工軌跡(開先形状部を平面視した形状)に関するデータ、この加工軌跡のプラズマトーチ2の移動方向と直交する断面における開先形状部の断面形状」から、位置合わせ機構4(傾斜機構15及び移動機構16)に対してプラズマトーチ2を位置合わせするための制御データを演算し、この制御データに基づき、被加工材Wの開先切断に際してのプラズマトーチ2の傾斜角度を含む位置合わせを実行する。

【0043】

この実施形態では、入力された裏開先角度(α)が、基準裏開先角度(従来の開先角度の最大値)(α1=−35°)より大きいか否かにより、以下の図5のフローチャートに示すような開先加工用プログラムを実行する。なお、ここで角度の比較は、プラス、マイナスに影響されない絶対値で行うものとする。

【0044】

ここで、裏開先基準角度とは、被加工材Wの材質、板厚に基づいて設定した、二次ガスの流量調整とプラズマトーチ2の移動速度(切断速度)を調整せずに裏開先切断をする開先角度であり、この実施形態においては、二次ガスの流量調整とプラズマトーチ2の移動速度を変更せずに裏開先切断可能な上限の裏開先角度(α1)としている。

【0045】

以下、図5を参照して、本発明のプログラムを示すフローについて説明する。

〔ステップ1〕

入力部21から入力された被加工材Wの材質、厚さtに関するデータに基づき、プラズマトーチ2への作動ガス流量、切断電流値、トーチ高さ等を設定する。

【0046】

〔ステップ2〕

次に、入力部21を介して、プラズマトーチ2の開先形状部の断面形状を示すデータとともに(又は開先形状部の断面形状を示すデータの一部として)、裏開先角度(α)に関するデータを制御部20に入力する。あわせて、加工軌跡に関するデータを入力する。

【0047】

〔ステップ3〕

ステップ2で入力された目標とする裏開先角度(α)が、基準裏開先角度(本例ではα1=−35°)以下か否かを判断し、YESの場合はステップ4に進み、また、NOの場合は、ステップ5に進む、

【0048】

〔ステップ4〕

ステップ1及び2での入力データに基づき、従来通りのプラズマトーチ2の角度、切断速度を設定する。

【0049】

〔ステップ5〕

ステップ2で入力された裏開先角度(α)に基づいて、データベースを参照して二次ガスの流量を設定する。

【0050】

〔ステップ6〕

次に、データベースを参照して、プラズマトーチ2の傾斜角度θ及び開先の切断速度を設定する。

これにより、プラズマトーチ2の傾斜角度θを最大傾斜角度θ1に設定した場合に、基準裏開先角度α1(例えば、−35°)以上の裏開先角度α2で裏開先切断を行うことができる。

【0051】

〔ステップ10〕

ステップ4〜6で設定した設定条件に基づき、プラズマトーチ2による裏開先切断を実行する。

ステップ5、ステップ6を実行することにより、例えば、二次ガスの流量増加により旋回流の流速を速く(旋回流の強度を強く)されるとともに切断速度が低下される。二次ガスの流量増加による旋回流速の増加は、プラズマPから裏開先製品上部への入熱を減少させて除去される部分Q1の発生を小さくし、切断速度の低下は、裏開先製品上部への入熱が減少するなか確実な裏開先切断を実現していると推測される。

【0052】

(実施例)

次に、本発明に係わる実施例について説明する。

板厚12mm、従来条件でプラズマトーチを設定角度(θ)−43°(設定限界角度)にして裏開先切断を行った。切断に使用した二次ガス流量及び切断速度を表1に示す。

実施例では、二次ガス流量を5[L/min]増やすとともに切断速度を従来のおよそ−20%とした。その結果、従来条件において、プラズマトーチを設定角度(θ)−43°とした場合に得られる裏開先角度(α1)は−35°であったのが、調整後の条件による裏開先角度(α2)は−40°となり、より角度の大きい切断が可能となった。すなわち、本例の裏開先切断では、従来、裏開先角度は、プラズマトーチ2の傾斜角度に対して8°だった差異を3°に小さくすることが可能となった。

【0053】

【表1】

【0054】

以上詳細に説明したように本実施形態に係る開先加工用プログラム、制御システム20及びプラズマ切断装置1によれば、入力された裏開先角度(α)が、基準裏開先角度(α1)より大きいか否か(例えば、基準裏開先角度α1が−35°であるか否か)を判断して、裏開先角度(α)が基準裏開先角度(α1)よりも大きい場合に、二次ガス(アシストガス)の流量及び切断速度及を調整することにより、より大きな開先角度で裏開先切断をすることができる。

【0055】

すなわち、二次ガスの流量とともに開先の切断速度を調整して、プラズマPのトーチ軸線O1に平行な側を裏開先U側に対応させることで、従来、最大値とされる基準裏開先角度(α1)以上の裏開先角度(α2)で開先切断を行うことができる。これによってプラズマトーチの改造や角度設定機構の改造を行わずに、従来、最大値とされる基準裏開先角度(α1=−35°)以上の開先切断を行うことができる。

【0056】

なお、上記実施形態では、基準裏開先角度(α1)を−35°としたが、この値は、使用するプラズマトーチ2のノズル51、54の最大傾斜角(θ1)によって適宜変更されることは当然である。

【0057】

また、二次ガスの流量調整の他、図3に示す流通空間55の二次ガス流路を部分的に遮断することにより又は旋回流付与手段60の溝61の角度を機械的に調整することによりプラズマPを屈折させて、トーチ軸線O1の傾斜角度との差異が小さい(例えば、トーチ軸線O1と平行な)部分を形成してもよい。

【0058】

また、上記実施例では、目標とすることができる裏開先角度(α)が従来より5°大きくなったことが確認されているが、このような5°という値は、切断速度及びプラズマPを生成するための二次ガスの流量/切断速度を適宜、調整変更することにより、さらに大きなものとすることも可能となる。

【0059】

なお、本発明は、上記実施の形態に限定されるものではなく、発明の趣旨を逸脱しない範囲において、種々の変更をすることが可能である。

上記実施の形態においては、裏開先基準角度が裏開先切断における上限角度である場合について説明したが、上限角度よりも小さい角度(例えば、20°)としてもよい。

【産業上の利用可能性】

【0060】

本発明によれば、裏開先切断において、被加工材の板厚に基づいて設定する条件を調整せずに裏開先基準角度よりも大きい開先角度で裏開先切断することができるので、産業上利用可能である。

【符号の説明】

【0061】

1 プラズマ切断装置

2 プラズマトーチ

15 傾斜機構(トーチ姿勢制御手段)

16 移動機構(トーチ位置制御手段)

20 制御システム

51 第1のノズル(ノズル)

54 第2のノズル(ノズル)

θ ノズルの傾斜角度

θ1 ノズルの最大傾斜角度

α 目標とする裏開先角度

α1 基準裏開先角度

O1 トーチ軸線

P プラズマ

W 被加工材

【特許請求の範囲】

【請求項1】

被加工材を載置する定盤と、

プラズマガスの周囲に二次ガスを供給してプラズマガス周りの旋回流を調整することによりノズル孔から噴射するプラズマアークを屈折可能に構成されたプラズマトーチと、

入力された開先角度に応じて前記プラズマトーチを傾斜させるトーチ姿勢制御手段と、

入力された切断予定部位に応じて前記プラズマトーチを移動させるトーチ位置制御手段と、を備えたプラズマ切断装置により裏開先切断をする開先加工用プログラムであって、

前記入力された開先角度が、予め設定した裏開先基準角度より大きくなる場合に、

前記二次ガスの流量と前記プラズマトーチの移動速度を調整して、前記裏開先基準角度よりも大きい開先角度で裏開先切断することを特徴とする開先加工用プログラム。

【請求項2】

請求項1に記載の開先加工用プログラムを備えることを特徴とする制御システム。

【請求項3】

請求項2に記載の制御システムを備えることを特徴とするプラズマ切断装置。

【請求項1】

被加工材を載置する定盤と、

プラズマガスの周囲に二次ガスを供給してプラズマガス周りの旋回流を調整することによりノズル孔から噴射するプラズマアークを屈折可能に構成されたプラズマトーチと、

入力された開先角度に応じて前記プラズマトーチを傾斜させるトーチ姿勢制御手段と、

入力された切断予定部位に応じて前記プラズマトーチを移動させるトーチ位置制御手段と、を備えたプラズマ切断装置により裏開先切断をする開先加工用プログラムであって、

前記入力された開先角度が、予め設定した裏開先基準角度より大きくなる場合に、

前記二次ガスの流量と前記プラズマトーチの移動速度を調整して、前記裏開先基準角度よりも大きい開先角度で裏開先切断することを特徴とする開先加工用プログラム。

【請求項2】

請求項1に記載の開先加工用プログラムを備えることを特徴とする制御システム。

【請求項3】

請求項2に記載の制御システムを備えることを特徴とするプラズマ切断装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−236209(P2012−236209A)

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願番号】特願2011−106645(P2011−106645)

【出願日】平成23年5月11日(2011.5.11)

【出願人】(000150981)日酸TANAKA株式会社 (33)

【Fターム(参考)】

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願日】平成23年5月11日(2011.5.11)

【出願人】(000150981)日酸TANAKA株式会社 (33)

【Fターム(参考)】

[ Back to top ]