開口部の多い物の内面樹脂被膜形成法

【課題】 流動樹脂粉を使い、開口部が3ヶ所以上ある物を、回転せずに内面に樹脂被膜を形成し、残留樹脂の掃除ができる実用的な方法を得ること。

【解決手段】 開口部の1ヶ所に入口管と出口管を接続し、他の開口部には出口管を接続して、流動樹脂粉を流し内面に樹脂被膜を形成する。

均一な厚さの樹脂被膜を得るために、各開口部から出口管に流れる管路に流量調節弁を設けて流動樹脂粉の流量を調節する。

出口管へ流れた流動樹脂粉は、集塵機で樹脂粉と空気に分離して回収する。

樹脂被膜が形成されたならば流動樹脂粉の流れを止め、今度は空気を入口管から吹込んで残留樹脂粉を掃除する。樹脂粉の堆積がある場合は、これを吹飛ばす空気の吹込管を出口管に設けて堆積樹脂粉を掃除する。

【解決手段】 開口部の1ヶ所に入口管と出口管を接続し、他の開口部には出口管を接続して、流動樹脂粉を流し内面に樹脂被膜を形成する。

均一な厚さの樹脂被膜を得るために、各開口部から出口管に流れる管路に流量調節弁を設けて流動樹脂粉の流量を調節する。

出口管へ流れた流動樹脂粉は、集塵機で樹脂粉と空気に分離して回収する。

樹脂被膜が形成されたならば流動樹脂粉の流れを止め、今度は空気を入口管から吹込んで残留樹脂粉を掃除する。樹脂粉の堆積がある場合は、これを吹飛ばす空気の吹込管を出口管に設けて堆積樹脂粉を掃除する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、配管部品のような内外面のある物の、内面だけに樹脂被膜を形成する表面処理法に属す。

【背景技術】

【0002】

鋼、鋳鋼、鋳鉄などの水で錆びる材料で造られた管、継手、弁などの配管に使われる部品(以下、配管部品という)は、外部環境や美観を考慮して外面の表面処理を決め、流体の種類により内面の表面処理を決める。内面の表面処理に樹脂被膜を用いる場合は、ナイロン、エポキシ、ポリエチレン、ポリプロピレン、フッ素樹脂などの中から選ばれる。

例えば、海岸近くで使うので外面は塩害対策が必要で、流体が海水の場合は、外面は溶融亜鉛−アルミニウム合金めっきにし、内面の接液部はナイロンの樹脂被膜にする。

【0003】

この内面の樹脂被膜は、次のような方法で形成する。

流動槽に樹脂の粉を入れ、流動槽の底から空気を吹き込むと粉の間を空気が上昇し、粉が浮遊して流体のように振舞う状態(以下、流動樹脂粉という)になる。この流動樹脂粉を加熱した配管部品に流すと、内面に着いた粉が溶けて樹脂被膜が形成される。樹脂被膜が形成されたら流動樹脂粉を止め、空気を流して残留樹脂粉を掃除して終わる。

このような方法なので、直管や曲り管(L字管、U字管などを含む複雑に曲った管を指す)のような開口部が入口と出口の2ヶ所の配管部品は、流動樹脂粉や空気が入口から出口にうまく流れるので、樹脂被膜の形成ができる。

【0004】

また、T字管や仕切弁の弁箱のように開口部が3ヶ所ある物、継手のクロスのように開口部が4ヶ所ある物、直管に枝管がたくさんある物なども、横に突き出た長さが短く、入口と出口を結ぶ中心軸を水平にして回転できれば、樹脂被膜を形成できる。

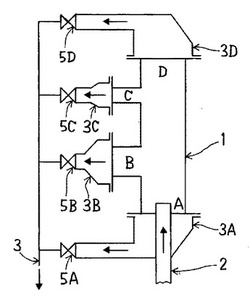

その方法を図1で説明する。1はA、B、CおよびDの開口部が4ヶ所あるフランジ接続の短管である。2は開口部Aに接続した入口管、3は開口部Dに接続した出口管である。4Bおよび4Cは横の開口部BおよびCを閉止している閉止フランジである。R−Rは回転の中心軸で、この中心軸が水平になるように配置する。

樹脂被膜の形成は次のようにする。流動樹脂粉を入口管2→短管1→出口管3へと流しながらR−Rを中心軸として回転する。そうすると、流動樹脂粉は、開口部BおよびCが下に来たとき入り上に来たとき戻るように動き流動状態を保つので、開口部BおよびCの内面も直管部分と同じように樹脂被膜が形成できる。

【0005】

しかし、横に突き出た長さが大きいと回転が困難であり、回転できたとしても流動樹脂粉の出入りが困難で、均一な厚さの被膜が形成できない。また、形状、寸法、重量などで回転ができない場合は、うまく内面に樹脂被膜を形成する方法がなかった。

そのために、開口部が3ヶ所以上の配管部品を回転せずに樹脂被膜を着ける方法が求められていた。

【発明の開示】

【発明が解決しようとする課題】

【0006】

流動樹脂粉を使い、開口部が3ヶ所以上ある物を、回転せずに内面に樹脂被膜を形成し、残留樹脂の掃除ができる実用的な方法を得ること。

【課題を解決するための手段】

【0007】

開口部の1ヶ所に入口管と出口管を接続し、他の開口部には出口管を接続して、流動樹脂粉を流し内面に樹脂被膜を形成する。

均一な厚さの樹脂被膜を得るために、各開口部から出口管に流れる管路に流量調節弁を設けて流動樹脂粉の流量を調節する。

出口管へ流れた流動樹脂粉は、集塵機で樹脂粉と空気に分離して回収する。

樹脂被膜が形成されたならば流動樹脂粉の流れを止め、今度は空気を入口管から吹込んで残留樹脂粉を掃除する。樹脂粉の堆積がある場合は、これを吹飛ばす空気の吹込管を出口管に設けて堆積樹脂粉を掃除する。

【発明の効果】

【0008】

開口部の多い配管部品、貯槽、圧力容器などの内面に樹脂被膜が形成できる。

形状、寸法、重量に関係なく、回転せずにすむので、取扱い容易で作業が楽になる。

【発明を実施するための最良の形態】

【0009】

図2で開口部が4ヶ所の実施例を説明する。

図2は図の上が天、下が地である。

1は4ヶ所の開口部A、B、CおよびDを持つフランジ接続の短管である。2は流動樹脂粉を送り込む入口管、3は出口管である。出口管3の3A、3B、3Cおよび3Dは短管1に接続する接続口で、5A、5B、5Cおよび5Dは流量調節弁である。

図中の矢印は。流動樹脂粉または掃除用空気の流れを示し、出口管3は矢印の先で樹脂粉を回収する集塵機(図示せず)に接続している。

入口管2は接続口3Aに取り付けられており、接続口3A〜3Dは短管1に脱着自在に取り付けられている。

【0010】

樹脂被膜の形成は次のようにする。

加熱した短管1に出口管3の接続口3Aの上に立て、3B、3Cおよび3Dを図1の状態に取り付ける。入口管2は接続口3Aに取り付けであるので定位置になっている。

次に流動樹脂粉を短管1内に流す。流す方法は、集塵機の吸引と流動槽の圧力を高くしての送り込み(後述)の併用である。

流動樹脂粉が入口管2から短管1に流れると、流動樹脂粉は短管1に充満して樹脂被膜を形成しつつ、接続口3A〜3D→流量調節弁5A〜5D→出口管3→集塵機と流れて行く。

樹脂被膜が形成されたならば、流動樹脂粉の流れを止めて、今度は入口管2から空気を送り込み、残留樹脂粉を送り出して掃除をする。

最後に、出口管3を外し、短管1を取り出して完了する。

【0011】

上述の樹脂被膜の形成法は、内面に均一な厚さの被膜を得るために次のような事項を検討して決めた結果である。最初に、短管1の姿勢(図2のように立てるか、図1のように寝かすか)、入口管2をどの開口部に設けるか、入口管2の短管1への突っ込み量、流動樹脂粉の流し方(集塵機による減圧で吸引、流動槽の圧力を高くして送り込み、これらの併用)などを決め、次に、開口部A〜Dの流速を流量調節弁5A〜5Dで調節した。

最後に、流動樹脂粉が水平に流れる開口部BおよびCの下側に樹脂粉が堆積するかどうかを調べ、流量を増やして流速を上げれば問題ないことを確認した。

【0012】

図3でフランジ形継手T(以下、T継手という)の実施例:堆積した樹脂粉がある場合の説明をする。

図3は図の上が天、下が地である。

1は開口部がA、BおよびCの3か所あるT継手、2は入口管、3は出口管である。出口管3の3A、3Bおよび3CはT継手1に接続する接続口で、5A、5Bおよび5Cは流量調節弁である。出口管3は矢印の先で図2と同じようにまとめて集塵機に接続している。

6Aは掃除用の空気吹込菅、7Aはその空気元弁である。イおよびロは堆積した樹脂粉で、6Bおよび6Cは堆積した樹脂粉を吹き飛ばす空気吹込管、7Bおよび7Cはこれらの空気元弁である。

8は流動樹脂粉の遮断弁である。

図中の矢印は、流動樹脂粉または空気の流れを示す。

【0013】

樹脂被膜の形成は次のようにする。加熱したT継手1を接続口3Aの上に載せ、接続口3Bおよび3Cを図3のように接続する。

図3状態で、集塵機を稼働状態にして吸引を開始する。T継手1の内部は減圧状態になる。遮断弁8を開くと、流動樹脂粉が吸引されて入口管2→T継手1→出口管3の接続口3A、3B、3C→流量調節弁の5A、5B、5C→集塵機へ流れ、T継手1の内面に樹脂被膜が形成さする。

樹脂被膜が形成されたら、遮断弁8を閉じて流動樹脂粉の流れを止め、空気元弁7Aを開いて空気を入口管2から流して、残留樹脂粉を掃除する。

堆積した樹脂粉イおよびロは、空気吹込管6Bおよび6Cの空気元弁7B、7Cを開いて、空気を当てて吹飛ばしきれいに掃除する。

接続口3Bおよび3Cを外し、T継手1を持ち上げて接続口3Aから外して終わる。

【0014】

上述のT継手1と似た形状のものにフランジ形仕切弁の弁箱があり、同様な方法で樹脂被膜を形成する。しかし、呼び圧力10K、16K、クラス150などのフランジ型仕切弁の弁箱は、同じ呼び径のT継手と比べると、図2の開口部Aの左右方向の幅が狭くなっている。即ち、T継手1の開口部Aの断面形状が円形なのに対し、楕円形か長方形になり接続フランジも楕円形か角を丸めた長方形になる。そのために、これに合わせて入口管2と出口管3Aを変える。図3とどう違うかを説明する。

接続口3Aの形状を弁箱の接続フランジに合わせると共に、入口管2を図3より細い管にして本数を増やし紙面直角方向に並べる(フォークの先端のような形状にする)。

後者の変更は開口部Aの左右方向の幅が狭くなるので、入口管2の流路断面積と、開口部Aの流動樹脂粉の流路断面積を確保して流れを良くするためである。弁箱は大口径になるほど楕円形や長方形が細長くなるので、入口管の本数を増やして対応する。

【0015】

図4で、流動樹脂粉の流し方を説明する。

2は入口管、6Aは空気吹込管、7Aは空気元弁、8は遮断弁でこれらは図3と同じである。9は流動槽、10は槽元弁、11は圧力調節弁、12は流動樹脂粉である。

入口管2は遮断弁8の下方が流動槽9の底近くまで入っている。

【0016】

短管1、T継手1などの配管部品へ流動樹脂粉12を流す前の状態を説明する。

遮断弁8を閉じ、圧力調節弁11を全開にし、槽元弁10を開いて空気を吹き込む。吹き込まれた空気は、槽内の樹脂粉の間を上昇して、粉が浮遊して流体のように振舞う状態:流動樹脂粉12にし、圧力調節弁11から外気へ抜ける。この状態が流動樹脂粉12を流す前の状態で、図4はこの状態を示す

【0017】

この状態で、集塵機を稼働させると遮断弁8から集塵機までの間が減圧する。この状態で遮断弁8を開くと流動樹脂粉12が吸引されて流れていく。通常はこの集塵機の吸引で十分な流速と流量が得られる。

集塵機の吸引だけでは流速や流量が不足する場合や配管部品内の流動樹脂粉の圧力を高くしたい場合は、次のようにして流動槽9の圧力を高めて流動樹脂粉12を入口管2に押し込むようにする。

遮断弁8を全開にし、圧力調節弁11で流量を絞る。そうする、流動槽9の圧力が高くなり、流動樹脂粉12は入口管2に押込まれて流れる。

流動樹脂粉12の流れを止めるのは、逆の操作になる。即ち、圧力調節弁11を開いて流動槽9の圧力を下げ、遮断弁8を閉じる。

【実施例】

【0018】

上述の方法で、フランジ形仕切弁の弁箱、フランジ形T継手およびクロス継手(開口部4ヶ所)、枝管の多い直管および短管などの内面にナイロンまたはエポキシの樹脂被膜を上述の方法で着けた。その結果、樹脂被膜が均一な厚さに着き、実用になることの確認ができた。

【産業上の利用可能性】

【0019】

開口部の多い配管部品、容量の小さな貯槽、圧力容器などに利用できる。

【図面の簡単な説明】

【0020】

【図1】開口部の多い配管部品の内面に樹脂被膜を形成する従来の方法の説明図

【図2】開口部の多い配管部品の内面に樹脂被膜を形成する本発明の方法の説明図

【図3】T継手の内面樹脂被膜形成法の説明図

【図4】流動樹脂粉の製造法の説明図

【符号の説明】

【0021】

1:短管、T継手など(配管部品) 2:入口管

3:出口管 3A、3B、3C、3D:出口管3の接続口

4B、4C:閉止フランジ 5A、5B、5C、5D:流量調節弁

6A、6B、6C:空気吹込管 7A、7B、7C:空気元弁

8 遮断弁 9:流動槽 10:槽元弁 11:圧力調節弁 12:流動樹脂粉

【技術分野】

【0001】

本発明は、配管部品のような内外面のある物の、内面だけに樹脂被膜を形成する表面処理法に属す。

【背景技術】

【0002】

鋼、鋳鋼、鋳鉄などの水で錆びる材料で造られた管、継手、弁などの配管に使われる部品(以下、配管部品という)は、外部環境や美観を考慮して外面の表面処理を決め、流体の種類により内面の表面処理を決める。内面の表面処理に樹脂被膜を用いる場合は、ナイロン、エポキシ、ポリエチレン、ポリプロピレン、フッ素樹脂などの中から選ばれる。

例えば、海岸近くで使うので外面は塩害対策が必要で、流体が海水の場合は、外面は溶融亜鉛−アルミニウム合金めっきにし、内面の接液部はナイロンの樹脂被膜にする。

【0003】

この内面の樹脂被膜は、次のような方法で形成する。

流動槽に樹脂の粉を入れ、流動槽の底から空気を吹き込むと粉の間を空気が上昇し、粉が浮遊して流体のように振舞う状態(以下、流動樹脂粉という)になる。この流動樹脂粉を加熱した配管部品に流すと、内面に着いた粉が溶けて樹脂被膜が形成される。樹脂被膜が形成されたら流動樹脂粉を止め、空気を流して残留樹脂粉を掃除して終わる。

このような方法なので、直管や曲り管(L字管、U字管などを含む複雑に曲った管を指す)のような開口部が入口と出口の2ヶ所の配管部品は、流動樹脂粉や空気が入口から出口にうまく流れるので、樹脂被膜の形成ができる。

【0004】

また、T字管や仕切弁の弁箱のように開口部が3ヶ所ある物、継手のクロスのように開口部が4ヶ所ある物、直管に枝管がたくさんある物なども、横に突き出た長さが短く、入口と出口を結ぶ中心軸を水平にして回転できれば、樹脂被膜を形成できる。

その方法を図1で説明する。1はA、B、CおよびDの開口部が4ヶ所あるフランジ接続の短管である。2は開口部Aに接続した入口管、3は開口部Dに接続した出口管である。4Bおよび4Cは横の開口部BおよびCを閉止している閉止フランジである。R−Rは回転の中心軸で、この中心軸が水平になるように配置する。

樹脂被膜の形成は次のようにする。流動樹脂粉を入口管2→短管1→出口管3へと流しながらR−Rを中心軸として回転する。そうすると、流動樹脂粉は、開口部BおよびCが下に来たとき入り上に来たとき戻るように動き流動状態を保つので、開口部BおよびCの内面も直管部分と同じように樹脂被膜が形成できる。

【0005】

しかし、横に突き出た長さが大きいと回転が困難であり、回転できたとしても流動樹脂粉の出入りが困難で、均一な厚さの被膜が形成できない。また、形状、寸法、重量などで回転ができない場合は、うまく内面に樹脂被膜を形成する方法がなかった。

そのために、開口部が3ヶ所以上の配管部品を回転せずに樹脂被膜を着ける方法が求められていた。

【発明の開示】

【発明が解決しようとする課題】

【0006】

流動樹脂粉を使い、開口部が3ヶ所以上ある物を、回転せずに内面に樹脂被膜を形成し、残留樹脂の掃除ができる実用的な方法を得ること。

【課題を解決するための手段】

【0007】

開口部の1ヶ所に入口管と出口管を接続し、他の開口部には出口管を接続して、流動樹脂粉を流し内面に樹脂被膜を形成する。

均一な厚さの樹脂被膜を得るために、各開口部から出口管に流れる管路に流量調節弁を設けて流動樹脂粉の流量を調節する。

出口管へ流れた流動樹脂粉は、集塵機で樹脂粉と空気に分離して回収する。

樹脂被膜が形成されたならば流動樹脂粉の流れを止め、今度は空気を入口管から吹込んで残留樹脂粉を掃除する。樹脂粉の堆積がある場合は、これを吹飛ばす空気の吹込管を出口管に設けて堆積樹脂粉を掃除する。

【発明の効果】

【0008】

開口部の多い配管部品、貯槽、圧力容器などの内面に樹脂被膜が形成できる。

形状、寸法、重量に関係なく、回転せずにすむので、取扱い容易で作業が楽になる。

【発明を実施するための最良の形態】

【0009】

図2で開口部が4ヶ所の実施例を説明する。

図2は図の上が天、下が地である。

1は4ヶ所の開口部A、B、CおよびDを持つフランジ接続の短管である。2は流動樹脂粉を送り込む入口管、3は出口管である。出口管3の3A、3B、3Cおよび3Dは短管1に接続する接続口で、5A、5B、5Cおよび5Dは流量調節弁である。

図中の矢印は。流動樹脂粉または掃除用空気の流れを示し、出口管3は矢印の先で樹脂粉を回収する集塵機(図示せず)に接続している。

入口管2は接続口3Aに取り付けられており、接続口3A〜3Dは短管1に脱着自在に取り付けられている。

【0010】

樹脂被膜の形成は次のようにする。

加熱した短管1に出口管3の接続口3Aの上に立て、3B、3Cおよび3Dを図1の状態に取り付ける。入口管2は接続口3Aに取り付けであるので定位置になっている。

次に流動樹脂粉を短管1内に流す。流す方法は、集塵機の吸引と流動槽の圧力を高くしての送り込み(後述)の併用である。

流動樹脂粉が入口管2から短管1に流れると、流動樹脂粉は短管1に充満して樹脂被膜を形成しつつ、接続口3A〜3D→流量調節弁5A〜5D→出口管3→集塵機と流れて行く。

樹脂被膜が形成されたならば、流動樹脂粉の流れを止めて、今度は入口管2から空気を送り込み、残留樹脂粉を送り出して掃除をする。

最後に、出口管3を外し、短管1を取り出して完了する。

【0011】

上述の樹脂被膜の形成法は、内面に均一な厚さの被膜を得るために次のような事項を検討して決めた結果である。最初に、短管1の姿勢(図2のように立てるか、図1のように寝かすか)、入口管2をどの開口部に設けるか、入口管2の短管1への突っ込み量、流動樹脂粉の流し方(集塵機による減圧で吸引、流動槽の圧力を高くして送り込み、これらの併用)などを決め、次に、開口部A〜Dの流速を流量調節弁5A〜5Dで調節した。

最後に、流動樹脂粉が水平に流れる開口部BおよびCの下側に樹脂粉が堆積するかどうかを調べ、流量を増やして流速を上げれば問題ないことを確認した。

【0012】

図3でフランジ形継手T(以下、T継手という)の実施例:堆積した樹脂粉がある場合の説明をする。

図3は図の上が天、下が地である。

1は開口部がA、BおよびCの3か所あるT継手、2は入口管、3は出口管である。出口管3の3A、3Bおよび3CはT継手1に接続する接続口で、5A、5Bおよび5Cは流量調節弁である。出口管3は矢印の先で図2と同じようにまとめて集塵機に接続している。

6Aは掃除用の空気吹込菅、7Aはその空気元弁である。イおよびロは堆積した樹脂粉で、6Bおよび6Cは堆積した樹脂粉を吹き飛ばす空気吹込管、7Bおよび7Cはこれらの空気元弁である。

8は流動樹脂粉の遮断弁である。

図中の矢印は、流動樹脂粉または空気の流れを示す。

【0013】

樹脂被膜の形成は次のようにする。加熱したT継手1を接続口3Aの上に載せ、接続口3Bおよび3Cを図3のように接続する。

図3状態で、集塵機を稼働状態にして吸引を開始する。T継手1の内部は減圧状態になる。遮断弁8を開くと、流動樹脂粉が吸引されて入口管2→T継手1→出口管3の接続口3A、3B、3C→流量調節弁の5A、5B、5C→集塵機へ流れ、T継手1の内面に樹脂被膜が形成さする。

樹脂被膜が形成されたら、遮断弁8を閉じて流動樹脂粉の流れを止め、空気元弁7Aを開いて空気を入口管2から流して、残留樹脂粉を掃除する。

堆積した樹脂粉イおよびロは、空気吹込管6Bおよび6Cの空気元弁7B、7Cを開いて、空気を当てて吹飛ばしきれいに掃除する。

接続口3Bおよび3Cを外し、T継手1を持ち上げて接続口3Aから外して終わる。

【0014】

上述のT継手1と似た形状のものにフランジ形仕切弁の弁箱があり、同様な方法で樹脂被膜を形成する。しかし、呼び圧力10K、16K、クラス150などのフランジ型仕切弁の弁箱は、同じ呼び径のT継手と比べると、図2の開口部Aの左右方向の幅が狭くなっている。即ち、T継手1の開口部Aの断面形状が円形なのに対し、楕円形か長方形になり接続フランジも楕円形か角を丸めた長方形になる。そのために、これに合わせて入口管2と出口管3Aを変える。図3とどう違うかを説明する。

接続口3Aの形状を弁箱の接続フランジに合わせると共に、入口管2を図3より細い管にして本数を増やし紙面直角方向に並べる(フォークの先端のような形状にする)。

後者の変更は開口部Aの左右方向の幅が狭くなるので、入口管2の流路断面積と、開口部Aの流動樹脂粉の流路断面積を確保して流れを良くするためである。弁箱は大口径になるほど楕円形や長方形が細長くなるので、入口管の本数を増やして対応する。

【0015】

図4で、流動樹脂粉の流し方を説明する。

2は入口管、6Aは空気吹込管、7Aは空気元弁、8は遮断弁でこれらは図3と同じである。9は流動槽、10は槽元弁、11は圧力調節弁、12は流動樹脂粉である。

入口管2は遮断弁8の下方が流動槽9の底近くまで入っている。

【0016】

短管1、T継手1などの配管部品へ流動樹脂粉12を流す前の状態を説明する。

遮断弁8を閉じ、圧力調節弁11を全開にし、槽元弁10を開いて空気を吹き込む。吹き込まれた空気は、槽内の樹脂粉の間を上昇して、粉が浮遊して流体のように振舞う状態:流動樹脂粉12にし、圧力調節弁11から外気へ抜ける。この状態が流動樹脂粉12を流す前の状態で、図4はこの状態を示す

【0017】

この状態で、集塵機を稼働させると遮断弁8から集塵機までの間が減圧する。この状態で遮断弁8を開くと流動樹脂粉12が吸引されて流れていく。通常はこの集塵機の吸引で十分な流速と流量が得られる。

集塵機の吸引だけでは流速や流量が不足する場合や配管部品内の流動樹脂粉の圧力を高くしたい場合は、次のようにして流動槽9の圧力を高めて流動樹脂粉12を入口管2に押し込むようにする。

遮断弁8を全開にし、圧力調節弁11で流量を絞る。そうする、流動槽9の圧力が高くなり、流動樹脂粉12は入口管2に押込まれて流れる。

流動樹脂粉12の流れを止めるのは、逆の操作になる。即ち、圧力調節弁11を開いて流動槽9の圧力を下げ、遮断弁8を閉じる。

【実施例】

【0018】

上述の方法で、フランジ形仕切弁の弁箱、フランジ形T継手およびクロス継手(開口部4ヶ所)、枝管の多い直管および短管などの内面にナイロンまたはエポキシの樹脂被膜を上述の方法で着けた。その結果、樹脂被膜が均一な厚さに着き、実用になることの確認ができた。

【産業上の利用可能性】

【0019】

開口部の多い配管部品、容量の小さな貯槽、圧力容器などに利用できる。

【図面の簡単な説明】

【0020】

【図1】開口部の多い配管部品の内面に樹脂被膜を形成する従来の方法の説明図

【図2】開口部の多い配管部品の内面に樹脂被膜を形成する本発明の方法の説明図

【図3】T継手の内面樹脂被膜形成法の説明図

【図4】流動樹脂粉の製造法の説明図

【符号の説明】

【0021】

1:短管、T継手など(配管部品) 2:入口管

3:出口管 3A、3B、3C、3D:出口管3の接続口

4B、4C:閉止フランジ 5A、5B、5C、5D:流量調節弁

6A、6B、6C:空気吹込管 7A、7B、7C:空気元弁

8 遮断弁 9:流動槽 10:槽元弁 11:圧力調節弁 12:流動樹脂粉

【特許請求の範囲】

【請求項1】

開口部が3ヶ所以上ある物の、開口部の1ヶ所に入口管と出口管を接続し、他の開口部には出口管を接続して、流動樹脂粉を流し内面に樹脂被膜を形成することを特徴とする内面樹脂被膜形成法。

【請求項2】

各開口部から出口管へ流れる管路に流量調節弁を設けたことを特徴とする請求項1に記載する内面樹脂被膜形成法。

【請求項3】

樹脂被膜が形成されたならば流動樹脂粉の流れを止め、今度は空気を入口管から吹き込んで残留樹脂粉を掃除することを特徴とする請求項1および請求項2に記載する内面樹脂被膜形成法。

【請求項4】

内面に堆積した樹脂粉を吹飛ばして掃除する空気の吹込み管を、出口管の接続部に設けたことを特徴とする請求項1、請求項2および請求項3に記載する内面樹脂被膜形成法。

【請求項1】

開口部が3ヶ所以上ある物の、開口部の1ヶ所に入口管と出口管を接続し、他の開口部には出口管を接続して、流動樹脂粉を流し内面に樹脂被膜を形成することを特徴とする内面樹脂被膜形成法。

【請求項2】

各開口部から出口管へ流れる管路に流量調節弁を設けたことを特徴とする請求項1に記載する内面樹脂被膜形成法。

【請求項3】

樹脂被膜が形成されたならば流動樹脂粉の流れを止め、今度は空気を入口管から吹き込んで残留樹脂粉を掃除することを特徴とする請求項1および請求項2に記載する内面樹脂被膜形成法。

【請求項4】

内面に堆積した樹脂粉を吹飛ばして掃除する空気の吹込み管を、出口管の接続部に設けたことを特徴とする請求項1、請求項2および請求項3に記載する内面樹脂被膜形成法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−166183(P2012−166183A)

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願番号】特願2011−46948(P2011−46948)

【出願日】平成23年2月15日(2011.2.15)

【出願人】(591006520)株式会社興和工業所 (34)

【Fターム(参考)】

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願日】平成23年2月15日(2011.2.15)

【出願人】(591006520)株式会社興和工業所 (34)

【Fターム(参考)】

[ Back to top ]