開封防止ラベル

【課題】開封防止ラベルは、被貼着体に貼付後、その被貼着体の真正性を証明するものであるため、不正に剥離されて、真正でない他の被貼着体へ再貼付して使用されることが可能であると、その証明性を維持することができなくなるという課題を有していた。

【解決手段】開封防止ラベルを構成する透明基材の一方の面にパターン状に表面活性化処理を施すことにより、開封防止ラベルを剥そうとすると、透明基材のみが容易に剥離して、その後にその「パターン」が浮き上がるという効果を持ち、さらに、所定の電界の印加により、その「パターン」状の欠けを含む所定の発光形状が出現して、その真正性を容易に判定可能な開封防止ラベルを提供する。

【解決手段】開封防止ラベルを構成する透明基材の一方の面にパターン状に表面活性化処理を施すことにより、開封防止ラベルを剥そうとすると、透明基材のみが容易に剥離して、その後にその「パターン」が浮き上がるという効果を持ち、さらに、所定の電界の印加により、その「パターン」状の欠けを含む所定の発光形状が出現して、その真正性を容易に判定可能な開封防止ラベルを提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、開封防止ラベルに係り、詳しくは、通常照明光の照明においては、単なる透明な脆性ラベルとしか認識できないラベル(「封緘」の文字等の通常の印刷層がそのラベル構成層の一部に施されている場合が多い。)であって、不正にラベルを張り替えたり、偽造若しくは改竄をしようとする者(以下、不正者ともいう。)にとっては、それらの不正行為が容易に実施可能と思わせる外観を呈するものでありながら、高い不正防止機能を有する、開封防止ラベルに関するものである。

【0002】

通常の脆性ラベルは、封筒などに貼着後、剥がそうとすると、ラベルそのものが破壊されたり、ラベルの一部構成材料である透明基材のみが優先的に剥がれ、その透明基材側や、ラベルの残った部分に、「開封」等の文字が浮かび上がって、不正な開封が行われたことを知らしめるものである。

【0003】

このような脆性ラベルに対して、不正者は、封筒の封緘部分から、そのラベルや透明基材を剥がした後、不正に封筒を開封して同封物を不正に閲覧したり、不正に差し替えたりした後、再び、その封筒の封緘部分に残ったラベル残部の「開封」等の文字を埋めるように、その残部の上に新たなラベルを貼着したり、さらには、その剥がした透明基材を悪用して、透明基材上に付着している「開封」の文字等を覆うように新たな粘着剤塗布を行い、あたかも、均一な粘着層と見せかけ、別の封筒に貼着するなどの、不正行為を行うことが想定される。

【0004】

しかしながら、本発明の開封防止ラベルは、所定の電界の印加により(エレクトロルミネッセンス素子層を構成する陽極と陰極に所定の直流電圧や交流電圧を印加することにより、エレクトロルミネッセンス素子層内に所定の電界が印加されることを意味する。)、所定の発光形状(エレクトロルミネッセンス素子層の設けられた形状を意味する。)が浮かび上がるため、本発明の開封防止ラベルに対して、上記のような不正が行われた場合には、不正に貼着した新たなラベルに所定の電界の印加を行うことで、所定の発光形状が全く現れないか、もしくは、「欠け」が発生している所定の発光形状が出現することとなる。

【0005】

もちろん、剥がした透明基材を悪用した場合には、透明基材に付着していた「開封」等の文字状部分から所定の発光形状を出現させることが、理論的にはできることとなるが、ラベルを剥がす際の透明樹脂層や、粘着層の破断により、その中に含めたエレクトロルミネッセンス素子層が大きな変形を受け、もはや、正規な所定の発光形状を得ることはできないものとなっている。

【0006】

また、エレクトロルミネッセンス素子層が、透明基材に付着している「開封」等の文字状部分だけでなく、この文字状部分を含むように設けられている場合には、この剥がし行為によって、エレクトロルミネッセンス素子層が分断されることとなり、透明基材側に付着した部分から、そして、被貼着体に残った部分からも、それぞれ「欠け」及び、「変形」が発生した所定の発光形状が出現し、不正行為が行われたことを容易に判定することを可能とする。さらに、一度剥がしたものを、再び、元に戻す行為をしたとしても、上記したようにそれぞれのエレクトロルミネッセンス素子層に大きな変形が残っており、また、エレクトロルミネッセンス素子層の位置(天地左右、及び、深さ方向)を精密に復元することが非常に困難であるため(陽極や陰極が分断された状態となる。)、やはり、容易に不正行為が行われたことを発見できるものである。

【0007】

すなわち、本発明は、開封防止ラベルの不正開封や、貼り換えなどの不正行為、さらには、偽造若しくは改竄を困難とする、開封防止ラベルに関するものである。

【0008】

また、本発明において、「パターン状」の「パターン」とは、文字、図形、記号等、視認可能な「表示パターン」であればいずれも使用でき、代表的には、ラベルを剥離した証拠を示すという意味で、「開封」や「不正」等の「文字表示パターン」を採用する。

【0009】

もちろん、エレクトロルミネッセンス素子層における「所定の発光形状」も、上記と同様に、任意の文字、図形、記号等、視認可能な形状であればいずれも使用できる。但し、エレクトロルミネッセンス素子層に所定の電界を印加した際に「発光する形状」は、必ずしも「エレクトロルミネッセンス素子層そのものの形状」とは一致しない。

【0010】

すなわち、エレクトロルミネッセンス素子層において「発光する部分」は、あくまで、エレクトロルミネッセンス素子層の陽極と陰極との間に「十分な電界が印加された部分」であって、陽極と陰極の形状が異なる場合には、それらの形状が一致する部分(重なる部分)のみにおいて発光現象が生じ、それ以外の部分(陽極や陰極のみが設けられている部分)においては、「電界」が発生せず、発光現象も生じない。(この原理を利用して、陽極端子や、陰極端子を開封防止ラベルの端面まで延長している。)

そして、「パターン状の表面活性化処理を施す」とは、これらの「表示パターン」の画線部内を表面活性化処理することを意味し、例えば、その「表示パターン」が「開」という一文字であれば、その文字を構成する一本一本の線(これが画線であって、所定の層の表面に設定された線状の領域である。)の中(線の内側、すなわち、画線部内。)を一様に表面活性化処理することを意味する。

【0011】

また、透明基材が既に十分活性化されている表面を有する場合には、その表示パターンの画線部の外を表面不活性化処理することも含み、結果として、透明基材表面に、「活性化」の度合いの異なる部分(これが、透明基材上に形成される「別の層」との間の剥離強度が、部分的に異なる状態、すなわち、その領域間で異なる状態として現れる。)が設けられていることを意味する。

【0012】

本明細書において、配合を示す「部」は特に断わらない限り質量基準である。

【背景技術】

【0013】

(主なる用途)本発明の開封防止ラベルの主なる用途としては、偽造防止分野に使用される開封防止ラベルであって、具体的には、

(1)製造メーカー純正品等、純正品の認証が意義を持つ種々の商品分野、例えば、電子機器、電気機器、コンピュータ関連製品、及び、それらの構成部品、コンピュータ関連ソフト、純正備品類(用紙やトナーなどのプリンタ消耗品等。)医薬品、医薬部外品もしくは化成品等、

(2)商品そのものが真正品であることを消費者に強く求められる分野、もしくは、ラベルを貼付することで意匠性を高めたり、商品が高価であることを示し、その商品の付加価値を高める分野など、例えば、書籍、文書、講演、演劇、映画、写真、絵画、彫刻、版画、図面、模型等もしくは、それらの編集物、又は記録媒体に記録したもの(ビデオカセット、コンパクトディスク、デジタルビデオディスクなど)等の著作物、所定の設定をされ、変更を防止しているROMボード(コンピューター機器、ゲーム機、遊技機等に用いられるもの。ROMとボードに渡る貼付も含む。)、時計、衣類、バッグ、宝石等宝飾品、スポーツ用品、化粧品、及びそれらの高級ブランド品等、

(3)本人確認の手段(ID証)分野、例えば、パスポート、運転免許証、保険証、会員証、身分証、住民登録証、病院カード、もしくは図書館カード等、

(4)経済秩序を保つ上で真正品であることが求められる分野、例えば、商品券、ギフト券等の金券類、もしくはプリペイドカード、クレジットカード、キャッシュカード等のカード類、

(5)さらには、これらのものを包装し、その包装を封印する分野、例えば、単に保管のため、もしくは郵便物や小荷物として封筒に入れたり、パッケージに入れて配達や配送をする分野、商品をパッケージに入れて販売する分野、単純に包装する分野、それらの封緘シールとして使用する分野、また、それらの説明書や効能書等にその真正性を証明するために貼付する分野等、

などに関し、特に、その開封防止ラベルを巧妙に剥がして、そのものの価値を下げられたり、その開封防止ラベルを再利用されることをに配慮すべき、もしくは配慮している分野に好適である。

(先行技術)近年、光の干渉を用いて立体画像を再生し得るホログラムの開発が進められ、このホログラムは高度な製造技術を要するとともに様々な形態、例えばラベル、シール、箔状に形成可能なことから、これを応用し偽造防止手段として、上記分野を含め、様々なものの一部に貼着して使用されている。このホログラムは、一見して本物か否かが判り、しかも上述したように製造が困難であることから、広く利用されるようになってきた。

【0014】

そしてこれらは物品に貼付された後に剥がされ、悪用されることがないように支持体とホログラム層、或いはこれらの間に設けられた剥離層と支持体またはホログラム層で剥離するようにし、被着物から故意に剥離させた場合にホログラム全体が破壊されるものがある。特に、実公平5−48210号公報に開示されるホログラム脆性シールのように、支持体とホログラム形成層がパターン状剥離層を介して積層され、ホログラム形成上に反射性金属薄膜層、及び接着剤層を順次積層し、使用に際しては所要の大きさ、形状に切断し、証書や身分証明書のような偽造、変造されたくない被着体、または封書等の封印部に加圧により、必要に応じて加熱をしながら貼りつけるものがある。

【0015】

このようにして一度被着体に貼りつけられたホログラムラベルは、剥がそうとすると、剥離層部と非剥離層部との境界断面でホログラムが破壊し、支持体上と被着体上にホログラムが分離して残存してしまうのでラベル全体をそつくりそのまま剥がすことができないため、他の物品にホログラムラベルを貼りかえることができず、ホログラム自体の偽造・変造の困難性により、ホログラムラベルが被着体の真正さを保証できる。

【0016】

従つて、ラベルが貼つてあつた箇所の記載事項や印影写真等を書替えるのには、ラベルの残存部分を除去する必要があり、偽造、変造が困難である。また、支持体上にはパターン状にしかホログラムが残存しない為、ラベルの貼替えは不可能であり、かつ封印部の開封は被着体にパターン状に残存したホログラムにより容易に認識できうる。

【0017】

従つて、本考案のホログラムラベルは偽造されたくない被着体へ適用は勿論のこと、包装物の封印として適用でき、さらにはホログラムラベルは美麗により装飾物としても使用できる。

【0018】

しかしながら、前者の全面破壊型のホログラム脆性シールは、剥がし方によってはホログラム層及び反射性薄膜層が破壊されることなく、ホログラムシール全体を完全に剥離させて、その結果、再使用できることで悪用されてしまう可能性がある。そのため、ホログラム層や反射性薄膜層自体を破壊する方法として上記、実公平5−48210号公報の方法があるが、この方法ではホログラム脆性シールを貼着された状態で見るとホログラム層の上にパターン状の剥離層が設けられているため、そのパターンの存在を容易に目視により判別でき、ホログラムの再生画像の見え方に影響を与えるだけでなく、偽造防止策の存在が明らかになってしまう問題を有する。

【0019】

この問題を解決するため、特開平8−152842号公報には、脆性剥離層を、反射性薄膜層と接着剤層との間に設ける等の方法も提案されているが、いずれも、ホログラム形成層の強度が大きく、基材との接着強度差や、脆性剥離性の存在程度では、ホログラム形成層そのものを破断するに至らないか、部分的に破断され、その目的を十分に達成し難いという課題に加え、そもそも、ホログラム製造に費用と時間がかかる上、不正に剥がしたときに、ホログラム形成層が破断するラベルであることを不正者に知らしめてしまい、何らかの不正隠しをする機会を与えてしまうという欠点を有していた。

【先行技術文献】

【特許文献】

【0020】

【特許文献1】実公平5−48210号公報

【特許文献2】特開平8−152842号公報

【発明の概要】

【発明が解決しようとする課題】

【0021】

本発明は、外観上、「通常のラベル」として視認される開封防止ラベルであって、ラベルを被貼着体に貼着する際には、問題なく貼着可能であって、その被貼着体からラベルを不正に剥そうとすると、ラベル基材のみが剥がれ、その剥した痕跡として、被貼着体側に残ったものに、例えば「開」と「封」の文字が、「窪み状の文字」として出現し、この段階で、このラベルがいわゆる「脆性ラベル」であることが判明する。

【0022】

しかも、この開封防止ラベルに所定の電界を印加することにより、「所定の発光形状」が出現し、この開封防止ラベルが真正なものであると判定することができる。

【0023】

さらに、上記したようにこの開封防止ラベルを不正に剥がした際には、この「残ったもの」に所定の電界を印加すると、「開封等の文字状の欠け」を含んだ「所定の発光形状」が浮き上がり、不正な剥離行為が行われたことを容易に判定できる開封防止ラベルを提供する。

【0024】

すなわち、本発明は、上記従来の問題点に鑑み為されたものであり、その目的とするところは、シールの真正性を容易に確認でき、且つ、不正な剥離行為によるシールの貼り替えを確実に発見することが可能な脆性シールを提供することにある。

【課題を解決するための手段】

【0025】

上記の課題を解決するために、

本発明の開封防止ラベルの第1の態様は、

透明基材の一方の面に、パターン状の表面活性化処理領域を有し、その上に、透明樹脂層、及び、粘着層を設けた開封防止ラベルであって、

前記透明樹脂層の中の、少なくとも前記パターン状の表面活性化処理領域に対応する位置を含む領域にエレクトロルミネッセンス素子層が設けられていることを特徴とするものである。

【0026】

上記第1の態様の開封防止ラベルによれば、

透明基材の一方の面に、パターン状の表面活性化処理領域を有し、その上に、透明樹脂層、及び、粘着層を設けた開封防止ラベルであって、

前記透明樹脂層の中の、少なくとも前記パターン状の表面活性化処理領域に対応する位置を含む領域にエレクトロルミネッセンス素子層が設けられていることを特徴とする開封防止ラベルを提供することができ、外観上は、通常の脆性ラベルのように見えながら、不正行為が行われたことを容易に判定可能な、開封防止ラベルを提供できる。

【0027】

本発明の開封防止ラベルの第2の態様は、

透明基材の一方の面に、パターン状の表面活性化処理領域を有し、その上に、透明樹脂層、及び、粘着層を設けた開封防止ラベルであって、

前記粘着層の中の、少なくとも前記パターン状の表面活性化処理領域に対応する位置を含む領域に、エレクトロルミネッセンス素子層が設けられていることを特徴とするものである。

【0028】

上記第2の態様の開封防止ラベルによれば、

透明基材の一方の面に、パターン状の表面活性化処理領域を有し、その上に、透明樹脂層、及び、粘着層を設けた開封防止ラベルであって、

前記粘着層の中の、少なくとも前記パターン状の表面活性化処理領域に対応する位置を含む領域に、エレクトロルミネッセンス素子層が設けられていることを特徴とする開封防止ラベルを提供することができ、外観上は、通常の脆性ラベルのように見えながら、不正行為が行われたことを容易に判定可能な、開封防止ラベルを提供できる。

【0029】

本発明の開封防止ラベルの第3の態様は、

前記エレクトロルミネッセンス素子層の厚さが、0.01μm以上2.0μm以下であることを特徴とするものである。

【0030】

上記第3の態様の開封防止ラベルによれば、

前記エレクトロルミネッセンス素子層の厚さが、0.01μm以上2.0μm以下であることを特徴とする第1または第2の態様に記載の開封防止ラベルを提供することができ、第1または第2の態様の特徴に加えて、エレクトロルミネッセンス素子層がより破壊し易く、不正な剥離行為をより確実に判定可能な、開封防止ラベルを提供できる。

【0031】

本発明の開封防止ラベルの第4の態様は、

前記表面活性化処理が、光処理、又は物理的処理であることを特徴とするものである。

【0032】

上記第4の態様の開封防止ラベルによれば、

前記表面活性化処理が、光処理、又は物理的処理であることを特徴とする第1から第3の態様のいずれか一つの態様に記載の開封防止ラベルを提供することができ、その態様の特徴に加えて、より脆性破壊し易く、且つ、脆性破壊する層の存在をより発見し難い、開封防止ラベルを提供できる。

【0033】

本発明の開封防止ラベルの第5の態様は、

請求項1または2に記載のパターン状の表面活性化処理領域の前記パターンが、微細なパターンの集合により構成されているものであることを特徴とするものである。

【0034】

上記第5の態様の開封防止ラベルによれば、

第1または第2の態様のパターン状の表面活性化処理領域の前記パターンが、微細なパターンの集合により構成されているものであることを特徴とする第1から第4の態様のいずれか一つの態様に記載の開封防止ラベルを提供することができ、その態様の特徴に加えて、さらに脆性破壊し易く、且つ、脆性破壊する層の存在をさらに発見し難い、開封防止ラベルを提供できる。

【0035】

すなわち、本発明の開封防止ラベルは、透明基材の一方の面に、パターン状の表面活性化処理を施して、パターン状の表面活性化処理領域を形成し、その上に、透明樹脂層、及び、粘着層を設けた開封防止ラベルであって、透明樹脂層の中の、パターン状の表面活性化処理領域に対応する位置を含む領域や、粘着層の中の、パターン状の表面活性化処理領域に対応する位置を含む領域に渡って、エレクトロルミネッセンス素子層が設けられ、上記した開封防止ラベルの用途において、所望の被貼着体の一部や、封筒等の封緘部分等に貼着される。

【0036】

この開封防止ラベルを、その被貼着体、もしくは、封緘部分から、貼付した痕跡を残さず、開封防止ラベルも完全な元の状態で剥して、不正に準備した別の被貼着体に貼り替えたり、封筒や箱を開封して内容物を取り替えた後、あたかも、その被貼着体や封筒や箱の内容物が本物であると主張したり、逆に、真正な開封防止ラベルを剥したものは、本物でないとして、その価値を低下させるなどの不正を防止するためには、

開封防止ラベルの基材及び透明樹脂層そのものが破断することが望ましいが、開封防止ラベルの基材及び、透明樹脂層の破断強度は、非常に大きく、ラベルとしての粘着力等(JIS Z0237で規定する180°剥離試験にて、0.1〜1.0kg/25mm幅。)では、それらの層を100%破断させることは困難である。

【0037】

そのため、透明基材と透明樹脂層との間の剥離強度を小さく抑え、且つ、透明基材の一方の面を所望のパターン状に表面活性化処理して、パターン状の表面活性化処理領域を形成し、透明基材と透明樹脂層との接着性を部分的(その表面活性化処理した領域のみという意味。)に向上させ、0.5kg/25mm幅以上、3.0kg/25mm幅以下の?離強度(JIS Z0237で規定する180°剥離試験にて。)とし、その他の領域については、透明樹脂層との接着性をその強度より小さいままに抑えるか、さらには、その小さい強度をさらに小さくするため表面不活性化処理を行う。

【0038】

その「パターン」としては、視認可能な大きさや形状を有する、文字、図形、記号等、その「パターン」が「可視化」されたときに、「容易に視認可能な表示」となるものであればいずれも使用でき、代表的には、ラベルを剥離した証拠を示すという意味で、「開封」の文字表示を出現させるため、「開」と「封」の文字の画線部領域のみを表面活性化処理するか、さらには、その表面活性化処理に加えて、その画線部以外の領域を表面不活性化処理する。

【0039】

この表面活性化処理、すなわち、濡れ性を非常に高める処理や、表面に官能基を創り出す処理等には、炭酸ガスレーザー照射、遠赤外線炭酸ガスレーザー照射、172nm真空紫外線(VUV、エキシマ光)照射、酸素増感エキシマ光照射、(オープン)プラズマ処理、コロナ処理、電子線照射処理等の透明基材最表面の化学結合エネルギーよりも大きいエネルギー(例えば、7.2eV以上。)により、透明基材最表面の化学結合を切断し、または、172nmの真空紫外線等のように、大気中の酸素に吸収されてオゾンまたは直接励起酸素を発生し、この接触により官能基を生成する等の物理的処理等を用いて、透明基材の最表面のみを「表面活性化処理(表面張力が大きくなることを意味する。)」し、もしくは、酸化剤等薬品による表面処理、プライマー処理、シランカップリング処理等の化学的処理、アルゴンビームエッチング、エッチング液、さらにはサンドブラスト加工等の物理的な租面形成処理等を用いることができる。

【0040】

そして、表面不活性化処理としては、透明基材上、もしくは、上記の表面活性化処理面の所定の部分のみを精度よく表面不活性化処理する必要があり、透明基材上に直接「表面不活性化処理」を行う方法、例えば、熱硬化性樹脂や、硬化剤を添加した樹脂からなる透明基材を用いて、その最表面の一部を赤外線加熱等により完全硬化させて、未反応成分を解消したり、離型成分を含む樹脂の部分加熱や部分硬化により、その離形成分を最表面にブリードする方法等、または、まず、透明基材の最表面全体に上記した「表面活性化処理」を施し、その後、活性化した透明基材の最表面の一部(領域)に、その最表面のみを部分的に溶解する、もしくは、その最表面の活性化した官能基と反応して官能基の活性を解消する、溶剤類、例えば、ケトン類(メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン等。)、アルコール類(メタノール、エタノール、イソプロピルアルコール等、さらにはその水溶液。)、芳香族類(ベンゼン、トルエン、キシレン等。)、エステル類、エーテル類(テトラヒドロフラン等。)等、または、これらの透明基材とはそもそも接着し難い、界面張力の小さい樹脂、例えば、シリコーン樹脂、パラフィン系樹脂、フッ素系樹脂や、これらのフッ化炭化水素基、有機珪素基を含む樹脂等を、活版印刷方式やインクジェット方式を用いて、表面活性化処理面への接触を避けて、上記した所望のパターン状に部分形成する方法等により、高い精度でパターン状に表面不活性化処理する。

【0041】

この際、透明基材表面の光学的な特性(透明基材に付着したものを含んだ特性とし、光学的透明性、屈折率分布や、光を反射する界面形状等。)に変化を与えないことが望ましく、溶剤等は揮発することで、また、樹脂等はあくまで表面改質の目的であって乾燥後の形成厚さが光の波長の1/2〜1/10程度となることが望ましい。もちろん、これらを併用することも好適である。

【0042】

そして、この開封防止ラベルを剥そうとして透明基材を被貼着体から持ち上げた際、表面活性化処理を施していない部分、または、表面不活性化処理した部分(いずれも、表面活性化処理領域ではない領域を意味する。)において、その透明基材と透明樹脂層との間で容易に剥離が起こり、表面活性化処理した部分(表面活性化処理領域を意味する。)においては、透明基材側に透明樹脂層が付着したままとなって、表面不活性化処理した部分と表面活性化処理を施していない部分との境界、または、表面不活性化処理した部分と表面不活性化処理した部分との境界において、透明樹脂層に強いせん断力(透明樹脂層を破断しようとする力。透明樹脂層が破断する際に加えていた力が破断強度となる。)が働くこととなる。

【0043】

そして、その「透明樹脂層」、または、「粘着層」の中に、少なくとも前記パターン状の表面活性化処理領域に対応する位置を含む領域にエレクトロルミネッセンス素子層を設ける。

【0044】

すなわち、その「透明樹脂層」、または、「粘着層」を構成する「透明な樹脂」を、例えば1/2の厚さで形成し、その表面の「所定の一部分」に、所望の形状、所望の厚さで、エレクトロルミネッセンス素子層を設け、そのエレクトロルミネッセンス素子層を覆いながら、その「透明な樹脂」で、残りの1/2の厚さを形成し、エレクトロルミネッセンス素子層を含む「透明樹脂層」、または、「粘着層」を設ける。

【0045】

この際、「所定の一部分」とは、「少なくともパターン状の表面活性化処理領域に対応する位置を含む領域」にある「透明な樹脂」の表面の領域であって、透明基材上のパターン状の表面活性化処理領域が、例えば、「開」や「封」の文字領域である場合には、その文字領域の直下にある、「透明樹脂層」、または、「粘着層」の中に設けられているエレクトロルミネッセンス素子層を少なくとも含む「領域」を意味し、このパターン状の表面活性化処理領域を含んでいれば、「任意の大きさ、及び、任意の形状」とすることができる。

【0046】

但し、このエレクトロルミネッセンス素子層の存在は、不正者には全く認識できないことが望ましく、『パターン状の表面活性化処理領域の「開」や「封」の文字領域』と「ほぼ同じ大きさ、及び、同じ形状(一回り大きいものを意味する。)」か、もしくは、それらの個々の文字を一回り大きい大きさで内包する長方形状か楕円形状とすることが好ましい。ここで、「一回り大きい」とは、文字の一本一本の線幅の1.1倍〜2.0倍程度、もしくは、文字ひとつの大きさのタテヨコの1.1倍〜2.0倍程度を意味する。

【0047】

このことにより、不正者が本発明の開封防止ラベルを剥がした際、透明基材側には、『「開」や「封」の文字領域』の形で「破断した透明樹脂層及び粘着層」が付着し、被貼着体上には、その文字領域状の「凹み」もしくは「穴」の開いたラベル残部(「残った透明樹脂層及び粘着層」)が残ることとなるが、結果として、その透明基材側や、被貼着体上にそれぞれエレクトロルミネッセンス素子層が分断されて存在することとなり、不正者の知り得ない「所定の電界の印加」により、その分断状態を容易に確認できるようになる。

【0048】

また、このようにして設けたエレクトロルミネッセンス素子層は薄い層であり、且つ、蛍光体を多く含んでいるため、エレクトロルミネッセンス素子層の破断強度は比較的小さく、透明樹脂層や、粘着層の破断とともに破断する。

【0049】

特に、エレクトロルミネッセンス素子層の厚さを、0.01μm以上2.0μm以下とすることで、この効果をより顕著とし、その破断精度を向上させることができる。

【0050】

すなわち、「開封」の文字状に表面活性化処理等を施した場合、「開封」の文字の領域に対応する部分の透明樹脂層、及び粘着層が分断されたエレクトロルミネッセンス素子層を含んで、透明基材に付着し(以下、透明基材側残部ともいう。)、「開封」の文字以外の領域に対応する部分ではそれらの層は透明基材に付着しないで、透明基材が剥離され、被貼着体側には、透明樹脂層、及び粘着層が、分断された残りのエレクトロルミネッセンス素子層を含んで、「開封」の文字状に欠けた状態(文字状の窪みが発生した状態、もしくは、文字状の穴が開いた状態。以下、被貼着体側残部ともいう。)で残されることとなる。

【0051】

また、表面活性化処理部分の領域の大きさ(面積)と、それ以外の領域(表面不活性化処理部分の領域を含む。)の大きさ(面積)とを比較すると、この例もそうであるが、表面活性化処理部分の領域の大きさより、それ以外の領域の大きさの方が相対的に大きくなる場合が多いことから、この透明基材と透明樹脂層の界面での剥離を助長する効果も有する。

【0052】

そして、この被貼着体上の被貼着体側残部に、所定の電界を印加すると、エレクトロルミネッセンス素子層内に存在する「蛍光体」が蛍光を発光し、その発光波長による所定の発光形状が出現する。この場合、所定の発光形状は、「開封」の文字により遮られた状態として観察される。

【0053】

これに対し、表面活性化処理していない面、乃至は表面不活性化処理面は、その剥離強度を、0.01kg/25mm幅以上0.1kg/25mm幅以下として、開封防止ラベルを剥そうとすると、どのように工夫しても、必ず、透明基材が透明樹脂層からスムースに剥がれるものとし、透明基材を剥離した際、透明樹脂面の最表面がほぼ鏡面となって(剥離痕等が残らないことを意味する。)、その部分からは、その下にある所定の発光形状を鮮明に視認することができるものとする。

【0054】

上記した印刷手法を用いる表面不活性化処理は、非常に鮮明なパターンを形成可能であり、且つ、表面不活性化処理面と表面活性化処理面との接着強度差を非常に大きくすることができるため、破断する境界線をより明確なものとすることができる。

【0055】

もちろん、これらの表面活性化処理及び表面不活性化処理を用いたパターン状処理は、光学的に透明であって、開封防止ラベルを観察した際、そのパターン境界を視認することができず、レーザー等で照明してもその透明性(その連続性。)を維持している。

【0056】

この表面活性化処理の中でも、レーザー照射等の光処理、又はプラズマ処理等の物理的処理は、透明基材の処理面に凹凸が発生せず、鏡面を維持していること、表面活性化処理の位置精度を高くすることが可能であること、及び、表面不活性化処理による表面不活性化処理効果が大きいことから、特に望ましく、また光学的透明性にも優れる。

【0057】

さらに、上記した「パターン」内を均一に表面活性化処理することに替えて、その「パターン」を「微細なパターンの集合により構成」する、すなわち、その「パターン」内を、

より「微細なパターン」、例えば、網点状、市松模様状、ランダムパターン状等の「微細なパターン」の集合体とし、その「微細なパターン」の部分のみを表面活性化処理することで、「破断」する境界線(すなわち、破断する機会)を増やし、「破断」をより効率的に発生させることができるようになり、透明基材を剥離した際の透明樹脂層等の破断性、そして、併せて、エレクトロルミネッセンス素子層の破断性を向上することができる。

【0058】

例えば、網点形状の場合には、その網点の中を表面活性化処理し、網点と網点の間の領域は、表面活性化処理せず、または、表面不活性化処理し、

市松模様状の場合には、升目で一様に区切り、その一つ飛ばしの升目の部分のみ、表面活性化処理し、それ以外の升目は、表面活性化処理しないか、もしくは、表面不活性化処理して、透明基材と透明樹脂層との界面の剥離強度に微細な網点状や微細な市松模様状の強弱を付与することで、「破断」性を向上させる。

【0059】

但し、上記した陽極や陰極の導通性を確保するため、網点間をつなぐ「線」が必要であるため、もともとその「線」をデザイン内に有する市松模様状が好適である。

【0060】

このため、「微細なパターン」の個々の大きさ(市松模様であれば、その一つのマスの大きさを意味する。)は、200μm〜1mmとする。

【0061】

「微細なパターン」の個々の大きさが、1mmより大きいと、「破断」性を向上させる効果が低下し、200μm未満とすると、表面活性化処理の個々の領域が小さくなりすぎて、上記した方法による、十分な表面活性化処理ができなくなる。

【0062】

例えば、一つのマスの大きさを200μmとすると、上記の「線」の幅は、50μm程度は確保することができる。

【0063】

この表面活性化処理を施す範囲は、透明樹脂層全体に渡って施すこともできるが、この表面活性化処理の目的が「不正行為の判定」であるため、開封防止ラベルの所定の一部範囲(1/10〜1/25の範囲。)に限定して施すことも、開封防止ラベルを被貼着体に貼着した状態で、そのような処理が存在することをさらに秘匿する意味で好適である。

【0064】

本発明で使用される透明基材には、厚みを薄くすることが可能であって、機械的強度や、開封防止ラベルを製造する際の加工に耐える耐溶剤性および耐熱性を有するものが好ましい。使用目的にもよるので、限定されるものではないが、5〜250μmの厚さのフィルム状もしくはシート状のプラスチックを用いる。

【0065】

透明基材の上に形成される、透明樹脂層を構成する、透明な樹脂材料としては、各種の熱可塑性樹脂、熱硬化性樹脂、もしくは電離放射線硬化性樹脂を用いることができ、グラビアコーティング方式等の各種コーティング方式や、オフセット印刷方式、スクリーン印刷方式等の各種印刷方式を用いて、5μm〜50μmの厚さの透明樹脂層を形成する。

【0066】

上記の透明な樹脂材料を用いて、その透明樹脂層の中にエレクトロルミネッセンス素子層を設けるためには、透明樹脂層の形成を2回に分け、まずその1/10〜9/10の厚さの透明な樹脂による層を設け、この段階で、その最表面にエレクトロルミネッセンス素子層を設けた後に、そのエレクトロルミネッセンス素子層上を含んで、透明な樹脂による層の全体を覆うように、残りの厚さの透明な樹脂による層を重ねて、上記した厚さの透明樹脂層とする。

【0067】

もちろん、この方法を用いて、透明樹脂層の中で、一つの界面の中に複数のエレクトロルミネッセンス素子層を設けたり、エレクトロルミネッセンス素子層の蛍光体を変えたり、その厚さを変えて設けてもよく、さらには、透明樹脂層の厚さ方向に異なる場所に、同様に複数のエレクトロルミネッセンス素子層を設けても良い。エレクトロルミネッセンス素子層の形成位置や種類が多数あればあるほど、不正者にとって、すべての構成を見出すことが困難となり、不正防止効果を高めることができる。

【0068】

エレクトロルミネッセンス素子層は、透明性を有しているか、もしくは、「白色」(蛍光体表面の光散乱性により、「白色」と視認されることを意味する。)であるため、エレクトロルミネッセンス素子層を発光させる照明光以外の照明光の下では、単なる透明なラベル、もしくは、白色ラベルとして視認される。

【0069】

そのため、上記した種々の開封防止ラベルの用途においては、その用途に適合する文字や絵柄等の印刷層を、開封防止ラベルを構成する各層の上下、特には、透明基材と透明樹脂層との間に設けることが好適である。

【0070】

そもそも、エレクトロルミネッセンスとは、電場のエネルギーによって、蛍光物質等が発光する現象であって、面光源を得ることが可能であり、大別して、有機エレクトロルミネッセンスと、無機エレクトロルミネッセンスとがある。

【0071】

有機エレクトロルミネッセンスは、電流を流すと発光する性質を有する有機物質を用いた発光現象のことであり、ベースとなる層に有機物質を挟み込んだ構造をしている。

【0072】

その層間に電流を流すことで、その有機物質の分子が励起され発光する仕組みとなっている。

【0073】

代表的な層構成は、/陽極(透明導電層)/ホール輸送層/有機物質層/電子輸送層/陰極(導電性反射層)からなり、陽極側から発する光(発光)が出る。

【0074】

すなわち、薄膜で形成された有機エレクトロルミネッセンス素子は、陰極(陰極層)から電子輸送層を経て有機物質層に到達した電子と、陽極からホール輸送層を経て有機物質層に到達した正孔とを再結合させることにより生じた HYPERLINK "http://www.weblio.jp/content/%E5%8A%B1%E8%B5%B7%E5%AD%90" \o "励起子" 励起子(エキシトン)によって発光する。

【0075】

つまり、その再結合の際に発生するエネルギーにより有機物質の分子等を励起し、励起状態から、再び、基底状態へ戻るときに、蛍光(燐光を含む。)発光等が起こる。

【0076】

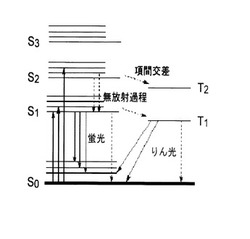

蛍光発光の原理は、図1に示すジャブロンスキー図にあるように、その有機物質(複数の物質の複合系を含む。)の分子等の基底状態(S0:一重項状態)からエネルギー吸収によって第一(S1)、第二(S2)、第三励起状態(S3)・・・のどれかの振動状態に励起された有機物質の分子等が、無放射過程で非常に速やかに緩和してS1の電子励起状態に移るか、あるいは項間交差によって三重項状態(T1、T2)へ移る。

【0077】

S1の最低振動状態になった蛍光体は、無放射過程によるか蛍光を発して基底状態に戻り、三重項状態になった分子は、無放射過程によるか、燐光を発して基底状態に戻る。

【0078】

励起しても光に上手く利用できないエネルギーは無放射失活(熱失活)する。

【0079】

一重項同士の遷移は瞬間的に起こるため、蛍光の半減期は10-4sec以下と短いものである。遷移に要する時間は、10-15secで励起が起こり、その後10-9〜10-7secで蛍光発光が起こるとされている。

【0080】

一方、三重項から一重項への遷移はスピン変化禁止により禁制遷移となり自発的放出が起こりにくいので、燐光の半減期は大きく、秒単位のものもある。

【0081】

基底状態に戻る際に光を発するか否か、光の強度が強いか弱いか、蛍光寿命が長いか短いかは、その有機物質の分子等の分子構造や分子等の置かれた環境に大きく依存する。

【0082】

有機物質の分子等の放出光の波長分布を発光スペクトルといい、発光スペクトルは発光の波長に対し相対的な発光強度をプロットして作成される。発光スペクトルに示される波長(エネルギー)は一次励起状態の最低振動エネルギー準位から基底状態の優先的な振動エネルギー準位までのエネルギー差と等しくなる。

【0083】

無機エレクトロルミネッセンスとは、物質に電界を印加したときに発光する物理現象であり、その機構は、固体である HYPERLINK "http://ja.wikipedia.org/wiki/%E7%84%A1%E6%A9%9F%E5%8C%96%E5%90%88%E7%89%A9" \o "無機化合物" 無機化合物の蛍光体(発光層)に電圧を印加するとその固体内にあらかじめ存在する電子、あるいは電極から注入された電子が高電界によって加速され、発光中心に衝突してこれを励起し、そのとき生じた電子と正孔が再結合することによって発光するというものである。外部から電流によって注入された電子と正孔の再結合によって発光する有機ELとは、励起の点で異なる。

【0084】

すなわち、薄膜で形成された無機エレクトロルミネッセンス素子は、二重絶縁構造を有しており、この構造に電界を印加することにより発光が起こる。

【0085】

発光層の構成形態から「分散型」と「薄膜型」の2種類に分けられ、分散型は、強誘電体粉末を有機バインダーに分散させた絶縁層と蛍光体粉末を有機バインダーに分散させた発光層とを積層させて、透明電極と背面電極で挟んだ構造であり、その代表的な構成は、/透明電極/絶縁層/発光層/背面電極/、若しくは、/透明電極/絶縁層/発光層/絶縁層/背面電極/である。

【0086】

この層構成において、

薄膜型は、薄膜電極付き基板上に薄膜蛍光体からなる発光層と絶縁層を積層させ、電極を付けた構造であって、スパッタリング法や真空蒸着法等の薄膜形成方法を用いて層を形成する。その代表的な構成は、分散型と同様である。

【0087】

いずれも、透明電極側から、発する光(発光)が出る。

【0088】

もちろん、エレクトロルミネッセンス素子は、その印加する電圧により、発光スペクトルが大きく異なり、また個々の素子独特の発光特性を有するため、真正性判定に使用する印加電圧(電圧強度や、周波数等。)を知りえない偽造者が、真正品と全く同一のホログラムラベルを作製しようとしても、物理的に不可能と言える。

【0089】

有機エレクトロルミネッセンス素子の構造は、具体的には、発光層となる有機薄膜を陰極と陽極で挟んだ単層構造のものや、陽極と発光層との間に正孔輸送層を有する構造のもの、陰極と発光層との間に電子輸送層を有するもの、発光層部分を電子輸送層、発光層、正孔輸送層の3層構造とするもの、さらには必要に応じて多層化した構造のもの等を用いることができる。

【0090】

これらの陽極と陰極で挟んだ層は、すべて有機薄膜(固体)で構成されており、各層の厚さは、10〜100nmである。

【0091】

10nm未満では、各層の機能を十分発揮できず、また、100nmあれば、各層の機能を達成するためには十分であり、それより厚くすることによる不要なレリーフ追従性低下を避けるため、100nm以下とする。

【0092】

発光層は、主材料(ホスト材料)と不純物材料(ドーパント材料:発光強度向上等の機能向上のために添加される。)との2成分系であり、発光する不純物材料は、0.1〜30%添加で主材料中に均一に分散されている。

【0093】

0.1%以下では、発光性が不十分であり、30%を超えると、その不純物性(特異点としての存在性)が薄れ、かえって発光性が低下し始める。

【0094】

陽極には、透明導電性薄膜と称される、透明性と導電性をあわせもつITO薄膜(インジウム・スズ酸化物薄膜)、錫ドープ酸化錫、アンチモンドープ酸化錫、亜鉛ドープ酸化錫、フッ素ドープ酸化錫、酸化亜鉛などの金属酸化物、銀の薄膜を高屈折率層で挟んだ多層構造、ポリアニリン、ポリピロールなどの共役系高分子などが挙げられる。

【0095】

形成方法は、薄膜形成方法、すなわち、スパッタリング法や、真空蒸着法等を用いて、厚さ50〜500nmで形成する。以上の配慮から、透明導電性薄膜の表面抵抗値は、0.001Ω/□〜0.1Ω/□とする。

【0096】

形成方法として、印刷法等も用いることが可能であるが、破断し易く、且つ、精度よく破断させるためには、この層の膜厚さが、薄く且つ均一である必要があり、上記した薄膜形成方法が望ましい。

【0097】

以上を配慮して、その膜厚さは、50nm未満では、その導電性が不十分であり、500nmを超えると、その加熱負荷により、透明樹脂の劣化、すなわち、透明樹脂層の変形(劣化)を起こし易くなり、そして、この透明樹脂層の変形(劣化)は、結果として、何らかの「偽造防止を目的とする層」(すなわち、エレクトロルミネッセンス素子層を意味する。)の存在を、不正にラベルを剥離しようとする者に知らしめることとなる。

【0098】

陰極には、アルミニウム、金、銀、白金、銅、鉄、銀・マグネシウム合金等の金属薄膜や、グラファイトなどを厚さ、50〜500nmで形成する。

【0099】

50nm未満では、その導電性が不十分であり、500nmを超えると、やはり、透明樹脂層の変形(劣化)を起こし易くなる。

【0100】

金属薄膜はその反射性が高いことから、エレクトロルミネッセンス発光の効率を向上する効果を持つ。もちろん、この金属薄膜に網点状等の穴を設け、透明性を付加することもできるし、金属薄膜の代わりに、透明導電性薄膜を陽極と同様に形成してもよい。

【0101】

金属薄膜を使用すると、「ラベルの中に金属片が埋め込まれている」ように観察されるが、その本来の目的や機能までを推し量ることは容易ではない。ただ、透明導電性薄膜を用いて、エレクトロルミネッセンス素子層の存在を完全に秘匿する方が、より好ましい。

【0102】

発光層である有機薄膜には、低分子系と高分子系とを用いることができる。

【0103】

低分子系には、正孔輸送材料として、TPAC(1,1−ビス[4-[N,N―ジ(p−トリル)アミノ]フェニル]シクロヘキサン)、TPD(N,N´―ジフェニル−N,N´―ジ(m―トリル)ベンジジン)、CuPc(フタロシアニン銅)、α―NPD(4,4´―ビス[フェニル(1−ナフチル)アミノ]−1,1´ビフェニール等、

電子輸送材料として、BND(2,5−ビス(1−ナフチル)−1,3,4− オキサジアゾール)、PBD(2−(ターシャリー−ブチルフェニル)―5― (4−ビフェニル)−1,3,4−オキサジアゾール)、Butyl−PBD(2−ビフェニル−5−(パラ−tert−ブチルフェニル)−1,3,4−オキサジアゾール)、TAZ(1−フェニル−2−ビフェニル−5−パラ−tert−ブチルフェニル−1,3,4−トリアゾール)、Alq3(トリス(8−ヒドロキシキノリナト)アルミニウム)、Beq2(ビス(8−ヒドロキシ−キノリノ)ベリリウム)、Zn(BOZ)2(亜鉛−ビス−ベンゾキサゾール)、Zn(BTZ)2(亜鉛−ビス−ベンゾチアゾール)、Eu(DBM)3(Phen)(トリス(1,3−ジフェニル−1,3−プロパンジオノ)(モノフェナントロリン)ユーロピウム(III))等、

発光層材料として、ZnPBO(ビス[2−(2−ベンゾキサゾリル)フェノラト]亜鉛)等、

ドーピング色素材料として、Coumarin6(3−(2−ベンゾチアゾリル)−7−(ジエチルアミノ)コーマリン、QN−(N,N´−ジメチルキナクリドン)、ナイルレッド、ベリレンラブレン、TBP(1,1,4,4−テトラフェニル−1,3−ブタジエン)キナクリドン等、その他、4−(ジシアノメチレン)−2−メチル−6−(4−ジメチルアミノスチリル)−4H−ピラン、3−(4−ビフェニリル)−4−フェニル−5−(4−tert−ブチルフェニル)−1,2,4−トリアゾール、4,4'−ビス(9−カルバゾリル)ビフェニル等を用いることができる。

【0104】

これらの低分子系材料は、真空蒸着法、CVD法(化学蒸着法)等の薄膜形成法により設けることができる。

【0105】

高分子系には、

発光層材料として、PPV(ポリパラフェニレンビニレン)系、PAT(ポリチオフェン)系、PF(ポリフルオレン)系、PPP系(ポリパラフェニレン)等、

正孔層材料として、PEDOT(ポリ−3,4−エチレンジオキシチオフェン)+PSS(ポリスチレンスルホン酸:ドーパント)共重合体、PEDOT+PVS(ポリビニルスルホン酸)共重合体、ポリアニリン+PSS共重合体、ポリピロール+PSS共重合体等、を用いることができる。

【0106】

これらの高分子系材料は、各種のコーティング法、印刷法により設けることことができる。印加直流電圧は、1〜10Vである。

【0107】

無機エレクトロルミネッセンス素子の構造は、基本構造として、透明電極、絶縁層、発光層、背面電極を積層したものであり、発光は、発光層である蛍光体膜から出る。蛍光体は、薄膜型の場合、誘電性のある母体材料に、発光中心となる微量の添加不純物を混ぜたもので、エネルギーを受けることで、その発光中心物質の外殻軌道または高い順位に移動(励起)した、発光中心物質の持つ電子が、元の順位に戻る(遷移)ときに、発光を生じる。

【0108】

発光層である蛍光体の膜を、絶縁層である誘電体で挟み込み、その両端に電極を配した構造は、コンデンサを3個直列に接続した回路と考えることができ、ここに、交流電圧をかけると、誘電体と蛍光体の中で分極が生じ、印加電圧を上げ、蛍光体の膜にかかる電界が、100MV/m以上となると、発光中心が電界で加速された電子等の衝突のエネルギーを受け取り、励起されるようになる。

【0109】

発光層としては、母体にZnSや、SrSなどのII族硫化物を用い、発光中心にMnや希

土類を添加したもの、母体にBaAL2S4(バリウム・アルミニウム複合硫化物)を用い、発光中心にEuを添加したもの、等が用いられる。

【0110】

発光層には、周期表の第2族元素と第16族元素とから成る群から選ばれる少なくとも1種の元素及び/又は周期表の第13族元素と第15族元素とから成る群から選ばれる少なくとも1種の元素とを含む半導体を好ましく用いることができる。

【0111】

そのキャリア密度は、1017/cm3以下であることが好ましい。

【0112】

発光層を形成する物質の具体例をさらに挙げると、CdS,CdSe,CdTe,ZnSe,ZnTe,CaS,MgS,GaP,GaAs,GaN,InP,InAs及びそれらの混晶などが挙げられるが、ZnSe,CaSなどを好ましく用いることができる。

【0113】

さらに、BaAl2S4、CaGa2S4、Ga2O3、Zn2SiO4、Zn2GaO4、ZnGa2O4,ZnGeO3,ZnGeO4,ZnAl2O4,CaGa2O4,CaGeO3,Ca2Ge2O7,CaO,Ga2O3,GeO2,SrAl2O4,SrGa2O4,SrP2O7,MgGa2O4,Mg2GeO4,MgGeO3,BaAl2O4,Ga2Ge2O7,BeGa2O4,Y2SiO5,Y2GeO5,Y2Ge2O7,Y4GeO8,Y2O3、Y2O2S,SnO2及びそれらの混晶などを好ましく用いることができる。

【0114】

キャリア密度等は、一般に用いられるホール効果測定法などで求めることができる。

【0115】

絶縁層である誘電体膜としては、金属酸化物、窒化物が用いられる。BaTiO3などのペロブスカイト系酸化物は高い誘電率を持ち好適である。

【0116】

酸化物に含むことができる元素としては、周期表の第2族、3族、9族、12族(旧2B族(旧IIb族))、13族(旧3B族(旧III族))、14族(旧4B族(旧IV族))、第15族、第16族の元素が好ましく、第12族、第13族及び第14族の元素からなる群より選ばれる少なくとも1種の元素を含むことがより好ましい。具体的にはGa、In、Sn、Zn、Al、Sc、Y、La、Si、Ge、Mg、Ca、Sr、Rh、Ir等を挙げることができ、より好ましくは、Ga,In,Sn,Zn,Si,Ge等である。またこれらの元素以外に透明半導体が、S、Se、Te等のカルコゲナイドやCu、Ag等を好ましく含むことができる。

【0117】

絶縁層と発光層の層厚さは、0.1μm〜2μmとする。もちろん、2μmを超えて10μm程度の厚さとすることで、発光性性能をより向上させることができるが、透明樹脂層への負荷の面で、2μmが限界である。

【0118】

透明電極、背面電極は、有機エレクトロルミネッセンス素子と同様に、ITOや、金属薄膜が好適に用いられる。

【0119】

異なる発光色の蛍光体膜を交互に並置して、多色とすることもできるが、輝度の高い1色の発光体膜の上に、色変換材料(クマリン系:クマリン6、ローダミン系:ローダミン6G、ローダミンB等の蛍光色素の混合物や、2種以上のベンゾ−α−ビロン骨格を持つ蛍光色素の混合物等、波長350nm〜600nmの光を吸収して、波長600nm以上の可視領域に発光極大を有する光を放出する等。)を重ねて多色とすることも好適である。

【0120】

印加電圧としては、100V・50〜1000Hzの交流電源等を用いることができる。

【0121】

そして、透明樹脂層上に、粘着層を設け、本発明の開封防止ラベルを形成することができる。

【0122】

粘着層に用い得る透明な樹脂としては、ポリメチルメタクリレート、ポリブチルアクリレート、ポリビニリデン、メチルセルロース、フッ素樹脂、メラミン樹脂、もしくは、この混合体等を適宜用いることができ、更に必要に応じて可塑剤、その他の添加剤を加えて使用することができる(粘着剤を意味する。)。

【0123】

これらの粘着剤は、適宜、溶剤や、水に溶解させ、グラビア印刷等のコーティング方式や、シルク印刷、さらには、無溶剤のホットメルト方式等を用いて、上記のレリーフホログラムのホログラムレリーフ上に、乾燥後の形成厚さ、5μm〜50μmで、設けることができる。

【0124】

5μm未満では、開封防止ラベルを貼着する被貼着体との接着力(接着強度、もしくは、剥離強度を意味する。)が不十分であり、また、50μmを超えると、開封防止ラベルの取扱い適性に欠けるものとなる。

【0125】

上記した粘着層に用いる透明な樹脂は、透明樹脂層との接着性の強いものを適宜選択する。

【0126】

そして、粘着層も、透明樹脂層と同様にして、すなわち、その形成を少なくとも2段階に分け、その1層目の最表面の一部分にエレクトロルミネッセンス素子層を設けることで、その粘着層の中の、少なくともパターン状の表面活性化処理に対応する位置に、エレクトロルミネッセンス素子層を設けることができる。

【0127】

この場合には、本発明の開封防止ラベルを不正に剥離した場合には、粘着層の破断により上記した様なエレクトロルミネッセンス素子層の分断が生じ、透明樹脂層について説明したと同様の効果が粘着層に出現する。

【0128】

さらに、透明樹脂層と粘着層の両方に、このようなエレクトロルミネッセンス素子層を設けることも、その偽造防止効果を高めるためには好適である。

【0129】

粘着層は、透明樹脂層よりも圧力による変形を生じ易いため、エレクトロルミネッセンス素子層を設けた後に、さらに透明な樹脂層を重ねる際に、既に形成したエレクトロルミネッセンス素子層を劣化(電極層の破断等。)させる現象が発生しやすいため、透明な樹脂層を重ねる方式を、形成圧力の小さい(印刷方式の「印圧」を意味する。)、スクリーン印刷方式や、カーテンコート方式、もしくは、インクジェット方式を用いることが好適である。

【0130】

また、粘着層には、光散乱性を有するもの、例えば、高屈折率である透明無機顔料微粒子(二酸化チタン顔料:屈折率2.70、酸化鉄パール顔料:屈折率3.0など。)を比較的多く混入させることが可能であって(粘着層を通過する光は、「観察する側の所定の発光形状の結像」には寄与しないため。)、これにより、エレクトロルミネッセンス素子層を発光させた際の、観察側とは反対の方向に進む光を乱反射させて減衰させることができるとともに、粘着層の粘性を抑制して開封防止ラベルのブロッキングを防止でき、好適である。

【0131】

もちろん、粘着層の中にエレクトロルミネッセンス素子層を設ける場合には、そのエレクトロルミネッセンス素子層形成後に設ける透明な樹脂のみを光散乱性とする。

【0132】

粘着層と、透明樹脂層との180度剥離強度(剥離強度測定は、JIS Z−0237に準じ、剥離速度500mm/分とする。)は、100g/25mm〜3kg/25mm、特に、300g/25mm以上とすることが望ましい。100mm/25mm未満では、開封防止ラベルを被貼着体に貼着した後、開封防止ラベルを不正に剥がそうとした際に、透明樹脂層と粘着層との界面においての剥離が起こり易くなり、透明樹脂層が破断し難くなる。

【0133】

また、不正防止という意味では、粘着層と、透明樹脂層との剥離強度は、大きいことが望ましいが、3kg/25mmを超える粘着剤は、そのラベル加工適性や、ラベル貼付適性に劣るものとなる。

【0134】

この外観上は単なる「ラベル」としか視認できない開封防止ラベルを所望の被貼着体上の適宜な位置に貼付した後に、この「ラベル」を不正者が不正に剥そうとすると、透明基材が容易に剥がれ、透明基材側に、透明基材側残部が残り、被貼着体側に被貼着体側残部が残って、「開封」等の文字が現れ、この「ラベル」が「脆性ラベル」であったことが判明する。

【0135】

この段階で、不正者は、被貼着体側残部を溶剤等で除去するとその溶剤等で被貼着体表面を劣化させると考え、その被貼着体側残部を残したまま、元の「ラベル」貼着状態を復元することを試みることとなる。

【0136】

すなわち、偽の「ラベル」として、エレクトロルミネッセンス素子層を有しない、通常の脆性ラベルを別途用意し、その偽の「ラベル」の粘着層で、その被貼着体側残部の窪みもしくは穴を埋めるように、その偽の「ラベル」をその被貼着体側残部上に貼着する。

【0137】

不正者は、この行為により、元の「ラベル」貼着状態を復元できたとして、被貼着体を元にあった場所に戻して、不正行為を隠ぺいし得たと確信するが、被貼着体の「真の所有者」が、この偽の「ラベル」に、所定の電界を印加すると、被貼着体側残部に残っているエレクトロルミネッセンス素子層が発光し、その発光波長による所定の発光形状を発現し、しかも、その所定の発光形状が、「開封」等の文字状に「遮蔽」された状態で現れることから、何らかの「不正」が行われたことを、容易、且つ、確実に判定することができる。

【0138】

もちろん、不正者が剥がした透明基材を使用して、新たな偽の「ラベル」を作り出したとしても、その「ラベル」を同様の照明光の下に置くと、今度は、「開封」等の文字部分にのみ所定の発光形状が出現し、「不正」行為の存在を示すこととなる。

【0139】

さらに、不正者がその剥がした透明基材を使用した偽の「ラベル」を用いて元の状態を復元しようとして、偶然にも、被貼着体側残部の窪みの位置と、透明基材側残部の位置が合致したとしても、エレクトロルミネッセンス素子層の位置は空間的にずれており、従って、破断した電極を導通させることはできず、やはり、「不正」の存在を示すこととなる。

【0140】

また、不正者が、その剥がした透明基材を使用し、直接、被貼着体側残部の窪みの位置と、透明基材側残部の位置を合致するように貼り合わせることを試みたとしても、透明樹脂層やエレクトロルミネッセンス素子層の破断による劣化や、貼り合わせる際の空気の混入などにより、元の状態を得ることは、非常に困難であり、当然のごとく、エレクトロルミネッセンス素子層そのものの存在さえ知り得ないのであるから、その「埋め合わせ」がうまくできたか否かさえ、確認することは不可能である。

【発明の効果】

【0141】

本発明によれば、透明基材の一方の面に、パターン状の表面活性化処理領域を有し、その上に、透明樹脂層、及び、粘着層を設けた開封防止ラベルであって、その透明樹脂層の中、または、その粘着層の中の、少なくともそのパターン状の表面活性化処理領域に対応する位置を含む領域にエレクトロルミネッセンス素子層が設けられていることを特徴とする開封防止ラベルを提供することができ、この開封防止ラベルを、所望の被貼着体に貼着後、本来剥すことのないその開封防止ラベルを不正な目的のために剥そうとすると、その透明基材と透明樹脂層との界面で優先して剥離が発生し、その剥離した後には、不正行為であるというメッセージを表出する。

【0142】

また、所定の電界を印加することによって、「所定の発光形状」が出現し、不正行為の後では、「開封等の文字状の欠け」を含んだ「所定の発光形状」が浮き上がって、不正が行われたか否かの判定を容易とすることができる開封防止ラベルを提供することができる。

【図面の簡単な説明】

【0143】

【図1】ジャブロンスキー図である。

【図2】本発明の一実施例を示す開封防止ラベルAの断面図である。

【図3】本発明の別の実施例を示す開封防止ラベルA´の断面図である。

【図4】本発明の一実施例を剥離するプロセスである。

【図5】本発明の一実施例を剥離後、判定するプロセスである。

【発明を実施するための形態】

【0144】

以下、本発明の実施形態について、図面を参照しながら、詳細に説明する。

(透明基材)本発明の開封防止ラベルで使用される透明基材1は、厚みを薄くすることが可能であって、機械的強度や、開封防止ラベルAを製造する際の処理や加工に適した耐溶剤性および耐熱性を有するものが好ましい。使用目的にもよるので、限定されるものではないが、フィルム状もしくはシート状のプラスチックが好ましい。(図2及び図3参照。)

例えば、ポリエチレンテレフタレート(PET)、ポリカーボネート、ポリビニルアルコール、ポリスルホン、ポリエチレン、ポリプロピレン、ポリスチレン、ポリアリレート、トリアセチルセルロース(TAC)、ジアセチルセルロース、ポリエチレン/ビニルアルコール等の各種のプラスチックフィルムを例示することができる。

【0145】

透明基材1の一方の面に、パターン状に表面活性化処理を施して、表面活性化処理した部分2を設け、さらには、表面活性化処理した部分2以外の部分を表面不活性化処理して、

表面活性化処理した部分2とそれ以外の部分における、透明基材1と透明樹脂層3との密着性の差、すなわち、剥離強度の差を大きくする。(図2及び図3参照。)

透明基材1の厚さは、通常5〜250μmであるが、「ラベル」としての取り扱い適正から25〜100μmとすることが望ましい。

【0146】

また、透明基材1の一方の面に、透明な樹脂をコーティングして、この透明な樹脂に上記処理を行い、上記した効果を持たせても良い。(図示せず。)

この透明な樹脂には、上記した樹脂群に加え、下記する透明樹脂層3に用いられる樹脂を使用することができる。

【0147】

さらに、表面活性化処理した部分2とそれ以外、乃至は、表面不活性化処理した部分との剥離強度の差を拡大する目的で、透明基材1と透明樹脂層3との間、すなわち、透明樹脂層3上に保護層として形成され、透明基材1との剥離性を有する透明な樹脂を設けてもよい。(図示せず。)

この場合も、透明な樹脂としては、上記した樹脂群に加え、下記する透明樹脂層3に用いられる樹脂を、適宜、使用することができる。

【0148】

もちろん、環境影響を配慮して、透明な生分解性を有するプラスチックフィルム又はシートを使用することもでき、化学合成系として、ラクトン系樹脂:εーカプロラクトン、4−メチルカプロラクトン、3,5,5−トリメチルカプロラクトン、3,3,5―トリメチルカプロラクトン、βープロピオラクトン、γーブチロラクトン、δーバレロラクトン、エナントラクトンの単独重合体またはこれら2種以上のモノマーの共重合体、これらの混合物、ポリカプロラクトン、もしくは、ポリブチレンサクシネート系樹脂:ポリブチレンサクシネート・アジペート、ポリブチレンサクシネートとポリカプロラクトンとの混合物、ポリブチレンサクシネートとポリブチレンサクシネート・アジペートとの混合物、ポリブチレンサクシネート・アジペートとポリ乳酸との混合物、もしくは、ポリ乳酸、ポリ乳酸とD−乳酸との混合物など、もしくは、低分子量脂肪族ジカルボン酸と低分子量脂肪族ジオールより合成したポリエステル樹脂、例えばコハク酸とブタンジオール、エチレングリコールとの組み合わせや、シュウ酸とネオペンチルグリコール、ブタンジオール、エチレングリコールとの組み合わせなど、変性ポリビニルアルコールと脂肪族ポリエステル樹脂と澱粉の混合物、低分子量脂肪族ポリエステルに脂肪族イソシアネートを添加して重合させたものが好適である。

【0149】

また、天然物系として、ゼラチンなどの動物性天然物質、セルロースなどの植物性天然物質など:澱粉脂肪酸エステル、澱粉キトナン・セルロースなど、微生物生産系として、ポリヒドロキシブチレートや、ポリエステル系:炭素源として3−ヒドロキシプロピオン酸、4−ヒドロキシ酪酸、γ―ブチロラクトンをベースとするP(3HB−CO―4HB)、炭素源としてプロピオン酸、吉草酸をベースとしたP(3HB−CO―3HV)などが好適である。

(表面活性化処理)透明基材1の一方の面に対する表面活性化処理には、炭酸ガスレーザー照射、遠赤外線炭酸ガスレーザー照射、172nm真空紫外線(VUV、エキシマ光)照射、酸素増感エキシマ光照射、プラズマ処理、オープンプラズマ処理、コロナ処理、電子線照射処理等の透明基材1最表面の化学結合エネルギーよりも大きいフォトンエネルギー(7.2eV)、放電エネルギー、電子線エネルギー等により、透明基材1最表面の化学結合を切断し、又は、172nmの真空紫外線等のように、大気中の酸素に吸収されてオゾンまたは直接励起酸素を発生し、この接触により官能基を生成する等の物理的処理や、

過マンガン酸塩、過酸化物等の酸化剤を塗布することによる透明基材1表面の酸化処理、プライマーコーティング処理、ビニル・エポキシ・メタクリキシ・アミノ・メルカプト・アクリロキシ・イソシアネート・スチリル・アルコキシオリゴマータイプシランカップリング剤を用いた処理等の化学的処理、真空処理であるアルゴンビームエッチング処理、透明基材1を部分的に溶解するエッチング液処理、さらには機械的に透明基材1表面を削り取るサンドブラスト加工等の物理的な租面形成処理等を用いることができる。(処理プロセスは図示せず。)(図2参照。)

この透明基材1の表面化活性化処理によって、透明基材1との接着性の弱い、すなわち、剥離強度の小さい樹脂に対しても、大きな剥離強度を得ることができる。

【0150】

以上の表面活性化処理を用いて、透明基材1の界面張力もしくは表面エネルギーを増大させる。透明樹脂層3に用いる樹脂や、その形成方法によってその剥離強度は決まるため、界面張力値を一義的には指定できないが、その目安としては、60〜80mN/mが好適である。(ポリエチレンテレフタレート樹脂では、36mN/mが、60mN/mに増大し、透明樹脂層としてのメラミン樹脂との剥離強度が0.4kg/25mm幅から2.1kg/25mm幅へと大きくなる。)

そのため、透明基材1の一方の面を表面活性化して、表面活性化処理した部分2における、透明基材1とその上に形成する透明樹脂層3との接着性を向上させ、0.5kg/25mm幅以上、3.0kg/25mm幅以下の強度(JIS Z0237で規定する180°剥離試験にて。)とし、その表面活性化処理した部分2を視認可能な所望のパターン状として残し、その他の領域については表面不活性化処理を行う。

【0151】

この「パターン」は、文字、図形、記号等、視認可能な表示であればいずれも使用できるが、代表的には、ラベルを剥離した証拠を示すという意味で、「開封」等の文字表示をするため、「開」と「封」の2文字を縦、横に繰り返し展開したようなデザインを想定して、それらの文字の画線内に対応する透明基材1上の最表面部分を表面活性化処理して、表面活性化処理した部分2とする。

【0152】

表面活性化処理の中でも、レーザー照射等の光処理、又はプラズマ処理等の物理的処理は、透明基材1の処理面に凹凸が発生せず、鏡面性を維持していること、及び、表面活性化処理による表面活性化効果が大きいことから、特に望ましく、また光学的透明性にも優れる。

【0153】

さらに、上記した「パターン」内を均一に表面活性化処理することに替えて、その「パターン」内をより「微細なパターン」、例えば、網点状、市松模様状、ランダムパターン状等の微細な領域のみ表面活性化処理する(例えば、網点状に表面活性化処理することにより、「パターン」内の網点以外の部分は、表面活性化処理していない部分として残る。)ことで、透明基材1を剥離した際の透明樹脂層3や、エレクトロルミネッセンス素子層4を破断しようとする力の働き(力の作用方向、その大きさ等。)をより複雑化し、その「破断」性を向上させることができる。

【0154】

透明基材1の一方の面を全面表面活性化処理後に、上記した「パターン」を明暗反転した形状(「パターン」を「ポジパターン」として、それを反転した「ネガパターン」を意味する。)に「表面不活性化処理された部分」を形成するためには、もしくは、透明基材1上に、直接、所望の形状を有する「表面不活性化処理された部分」を形成するためには、

透明基材1の最表面のみを部分的に溶解する、もしくは、活性化した官能基と反応して官能基の活性を解消する、溶剤類、例えば、ケトン類(アセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン、ジアセトンアルコール、イソホロン、ジイソブチルケトン、等。)、アルコール類(メタノール、エタノール、イソプロピルアルコール、n−プロピルアルコール、イソブチルアルコール、n−ブチルアルコール等、さらにはその水溶液。)、芳香族類(ベンゼン、トルエン、キシレン、ソルベッソNo.100、ソルベッソNo.150、カクタスP−180等。)、環状炭化水素類(シクロヘキサン等)、エステル類(酢酸エチル、酢酸ブチル、酢酸イソブチル、プロピレングリコールモノメチルエーテルアセテート、酢酸セルソルブ、エチルー3−エトキシプロピオネート等。)、エーテル類(テトラヒドロフラン、メチルセロソルブ、エチルセロソルブ、ブチルセロソルブ、t−ブチルセロソルブ等。)等をパターン状に活版印刷方式やインクジェット方式を用いて、表面活性化面への接触を避けてパターン形成し、透明基材1の活性化された最表面のみ(透明基材1を厚さ方向に捉えたもの。)と反応して、その部分のみを表面不活性化させる。(図示せず。)

このとき、溶剤が瞬時に揮発せず、所定時間、透明基材表面に留まる必要があるため、その沸点は、60度以上200度以下、好適には、100度以上160度に調整する。

【0155】

この方法は、透明基材1の表面粗さに悪影響をほとんど与えず、その性質のみを変化させるという意味で特に好適である。

【0156】

または、透明基材1とはそもそも接着し難い、界面張力の小さい樹脂、例えば、シリコーン樹脂、パラフィン系樹脂、フッ素系樹脂や、これらのフッ化炭化水素基、有機珪素基を含む樹脂や、不揮発油(リンシードオイル、ポピーオイル、ウォルナッツオイル等の乾性油、オリーブオイルや落花生油等の不乾性油、ゴマ油、ナタネ油等の半乾性油)等を、活版印刷や、インクジェット印刷等により、上記した所望のパターン状に部分形成することで、高い精度でパターン状に表面不活性化処理する。(図示せず。)

この際、その部分形成後に透明基材1上に光学的な変化を与えないことが望ましく、溶剤等は揮発することで、また、樹脂等はあくまで表面改質の目的であって乾燥後の形成厚さが光の波長の1/50〜1/10程度となることが望ましい。もちろん、これらを併用することも好適である。

【0157】

この表面不活性化処理により、その表面不活性化処理した部分は、透明基材1と透明樹脂層3との剥離強度を、0.01kg/25mm幅以上0.1kg/25mm幅以下とでき、開封防止ラベルを剥そうとすると、どのように工夫しても、必ず、透明基材1と透明樹脂層3間に空隙が発生し、その部分においては、透明基材1のみ剥がれる。

【0158】

そして、透明基材1を完全に剥離すると、その表面不活性化処理した部分にあたる透明樹脂層3の最表面がほぼ鏡面となって、その部分からは、その下にある所定の発光形状を鮮明に視認することができる。

【0159】

さらに、上記した「パターン」内をより「微細なパターン」、すなわち、網点状、市松模様状、ランダムパターン状等の微細な領域のみ表面活性化処理することで、透明基材1を剥離した際の力の働き具合をより複雑化し、各層の「破断」性を向上することができる。

【0160】

「微細なパターン」の個々の大きさは、最小の大きさとしては、高精度な印刷方式を用いて50μmの大きさで、且つ、10μm程度の間隔を開けて設けることもでき、最大では、その「パターン」を構成する線幅まで広げることもできる。このような「微細なパターン」の大きさの集合で、「パターン」を構成するには、もはや従来方式であるマスクを用いた直接表面活性化処理方式を用いることが難しくなることは明らかである。

【0161】

好適には、50μm〜300μmの大きさの網点(網点率は、30%〜70%が好適。)や、市松模様状(正方形や、長方形、その他形状。)に一つ飛ばしに不活性化処理したもの、さらには、規則的な処理が不要な回折現象を発生させることを回避するため、網点やその正方形や長方形の大きさを50μm〜300μmの間で、ランダムに変化させたものを用いる。(図示せず。)

(透明樹脂層)本発明の透明樹脂層3を構成するための透明な樹脂材料としては、各種の熱可塑性樹脂、熱硬化性樹脂、もしくは電離放射線硬化性樹脂を用いることができる。熱可塑性樹脂としてはアクリル酸エステル樹脂、アクリルアミド樹脂、ニトロセルロース樹脂、もしくはポリスチレン樹脂等が、また、熱硬化性樹脂としては、不飽和ポリエステル樹脂、アクリルウレタン樹脂、エポキシ変性アクリル樹脂、エポキシ変性不飽和ポリエステル樹脂、アルキッド樹脂、もしくはフェノール樹脂等が挙げられる。(図2及び図3参照。)

これらの熱可塑性樹脂および熱硬化性樹脂は、1種もしくは2種以上を使用することができる。これらの樹脂の1種もしくは2種以上は、各種イソシアネート樹脂を用いて架橋させてもよいし、あるいは、各種の硬化触媒、例えば、ナフテン酸コバルト、もしくはナフテン酸亜鉛等の金属石鹸を配合するか、または、熱もしくは紫外線で重合を開始させるためのベンゾイルパーオキサイド、メチルエチルケトンパーオキサイド等の過酸化物、ベンゾフェノン、アセトフェノン、アントラキノン、ナフトキノン、アゾビスイソブチロニトリル、もしくはジフェニルスルフィド等を配合しても良い。

【0162】

また、電離放射線硬化性樹脂としては、エポキシアクリレート、ウレタンアクリレート、アクリル変性ポリエステル等を挙げることができ、このような電離放射線硬化性樹脂に架橋構造を導入するか、もしくは粘度を調整する目的で、単官能モノマーもしくは多官能モノマー、またはオリゴマー等を配合して用いてもよい。

【0163】

上記の樹脂材料を用いて透明樹脂層3を形成するには、適宜な溶剤に希釈して、グラビアコーティング方式や、スクリーン印刷方式や、カーテンコート方式等を用いて、均一な厚さに形成することができる。

(エレクトロルミネッセンス素子層)エレクトロルミネッセンス素子層4は、透明樹脂層3の中に、または、粘着層5の中に、構成する層を順次設けていくことで、形成される。(図2参照。エレクトロルミネッセンス素子層4を一つの「一体となった層」として表し、エレクトロルミネッセンス素子層4を構成する各層(個々の層)については図示せず。)

有機エレクトロルミネッセンス素子、又は無機エレクトロルミネッセンス素子のいずれにしても、まず電極である、陽極若しくは陰極から形成する。以下では、陽極から形成する例について説明する。この方法と同様にして陰極から設けていくことは容易に推察できる。

【0164】

エレクトロルミネッセンス素子層4において、その陰極にアルミニウム薄膜のような全反射性薄膜材料を用いた場合には、陽極側のみが「発光側」となる。

【0165】

陽極の材料としては、例えば、ITO薄膜(インジウム・スズ酸化物薄膜)、酸化インジウム、錫ドープ酸化錫、アンチモンドープ酸化錫、亜鉛ドープ酸化錫、フッ素ドープ酸化錫、酸化亜鉛等の透明導電性材料、ポリアニリン、ポリピロール、ポリアセチレン、ポリアルキルチオフェン誘導体、ポリシラン誘導体等の導電性高分子等、を使用して形成することができる。

【0166】

陽極の形成形成方法は、スパッタリング法、真空蒸着法、化学蒸着法(CVD法)、スピンコート法、キャスト法を用いたゾルゲル法、スプレイパイロリシス法、イオンプレーティング法等の方法、さらには、所望の組成の塗布液を塗布して形成する方法等を採用することができる。

【0167】

特に、電子ビーム加熱真空蒸着法や、高周波マグネトロンスパッタリング法を採ることが好ましい。具体的には、真空度1×10-7〜1×10-3Pa、成膜速度0.1〜50nm/秒、基材温度−10〜100℃の条件で成膜する。

【0168】

陽極の代表的なものは、透明導電性薄膜である、ITO薄膜であり、ホログラムレリーフ上に、電子線加熱真空蒸着法により、例えば300nm程度形成する。

【0169】

透明導電性薄膜の導電性は、その表面抵抗値で管理しており、0.1Ω/□以下となるよう、インジウムと錫の加熱速度や、導入する酸素がスの量を制御する。

【0170】

透明樹脂層3や粘着層5に用いられる透明な樹脂材料は、この薄膜形成による加熱や、金属粒子の衝突等の衝撃によって、変形や劣化を生じやすいため、透明基材1側を十分冷却し、高速で処理する。従って、膜厚さを薄く形成する。

【0171】

透明導電性薄膜の膜厚さ制御を十分行い、膜厚さばらつきが、数%以内にとどめ(300nmの数%→10nmレベル)、透明導電性薄膜の面が、「鏡面」となるようにする。

【0172】

透明な樹脂材料へのダメージをさらに軽減するために、CVD法(化学蒸着法)等を用いることもできる。CVD法の場合は、透明な樹脂材料へのダメージはほとんど無いが、薄膜形成後の加熱処理等付加的な処理を要し、薄膜の表面性もやや粗いものとなる。

【0173】

この陽極は、透明な樹脂材料の全面を覆うように設けてもよく、または、所望の発光形状の形に設けてもよいが、所望の発光形状の形に設けた場合には、開封防止ラベルに対して外部から電界を与えるための「陽極端子」部分を定め、且つ、その「陽極端子」部分から「発光形状」に該当する部分までの「電気的導通」を得るため、「引き出し線」部分を設けておく必要がある。引き出し線の幅は、0.5mm〜2.0mmとする。

【0174】

次に形成する層は、無機エレクトロルミネッセンス素子の場合には、最も単純な構成としては、この透明導電性薄膜上に、絶縁層を設ける。

【0175】

絶縁層として用いられる材料は、具体的には、Y2O3、Al2O3、Ta2O5、SiO2、Si3O4等の非晶質酸化物、BaTiO3、PbTiO3等の強誘電体、SiNx、SiOF、SiOC、Pb(Zr,Ti)O3、(Pb、La)(Zr,Ti)O3、Bi4Ti3O12、さらにはぺロブスカイト型強誘電体、タングステン・ブロンズ型強誘電体、ビスマス層状構造強誘電体等を挙げることができる。

【0176】

さらに、π電子系の酸−塩基二成分型有機物を利用した有機強誘電体、例えば、クロラニク酸、ブロマニル酸等のような強い酸性度(H+(プロトン)の供与能)の水酸基を有するジヒドロキシ−p−ベンゾキノン類、あるいは、クロラニル酸を酸として、ベンゼン環にプロトン受容基の窒素原子を組み入れたフェナジン(Phz)を塩基として作用させ、1:1の分子化合物としたもの等、さらに、分子間で水素結合を形成して一次元のネットワークを形成したこれらの集合構造分子も使用することもできる。

その形成方法は、スパッタリング法、真空蒸着法、化学蒸着法(CVD法)、スピンコート法、キャスト法を用いたゾルゲル法、スプレイパイロリシス法、イオンプレーティング法等の方法、さらには、所望の組成の塗布液を塗布して形成する方法等を採用することができる。

【0177】

絶縁層である誘電体膜として、代表的には、BaTiO3薄膜を、スパッタリング(Arガス使用)法を用いて、例えば500nmの厚さで形成する。この場合には、透明樹脂上に、既に、金属酸化物薄膜が形成されているため、そのレリーフの耐熱性は比較的高く、比較的容易に薄膜形成を行うことができる。

【0178】

この層は、絶縁性を確保するためには、厚い方が望ましい(〜2μm)が、透明な樹脂材料への負荷を低減するため、及び、その表面性の滑らかさを確保する必要があるため、100nm〜500nmとすることが好適である。

【0179】

ここで、絶縁層を透明導電性薄膜上の隅々まで形成すると、陽極端子を設けることができないため、マスキング法により、透明導電性薄膜上の一部を、例えば、2mm×4mmサイズのマスキングを施して、絶縁層を形成する。

【0180】

さらにその上に、無機エレクトロルミネッセンス素子用の発光層を設ける。

【0181】

発光層は、所望の発光色の発光蛍光体を用いて形成されたものであり、例えば、赤色発光蛍光体として、ZnS、Mn/CdSSe等、緑色発光蛍光体として、ZnS:TbOF、ZnS:Tb等、青色発光蛍光体としては、SrS:Ce、(SrS:Ce/ZnS)n、CaGa2S4:Ce、Sr2Ga2S5:Ceを挙げることができる。また、白色発光蛍光体として、SrS:Ce/ZnS:Mn等が挙げられ、これらの蛍光体を適宜選択して、用いることができる。

【0182】

発光層としては、代表的には、母体にZnSを用い、発光中心にMnを添加したものを、スパッタリング(Arガス使用)法を用いて、例えば1μm厚さで形成する。

【0183】

この発光層の形成には、厚さの均一性、界面の滑らかさを確保できる成膜方法を採用する。

【0184】

発光層形成時にも、上記した位置に同様のマスキング処理を施す。

【0185】

この上に設ける陰極は、アルミニウム、金、銀、白金、銅、鉄、銀・マグネシウム合金等の金属薄膜や、グラファイトなどを厚さ、50〜500nmで形成する。代表的には、アルミニウム薄膜でよく、真空蒸着法で安定的に、例えば、300nm厚さで形成することができる。さらには、陽極と同様にして、透明導電性薄膜を形成することがより好適である。

【0186】

陰極形成時にも、上記した位置に同様のマスキング処理を施す。

【0187】

以上の様にして、透明基材1上に、無機エレクトロルミネッセンス素子からなる、エレクトロルミネッセンス素子層4をその中に含む透明樹脂層3を設けることができ、且つ、陰極側から観察した場合、アルミニウム金属面の一部に、陽極である透明導電性薄膜層が露出して見える。

【0188】

この陽極と、陰極の間に、電圧100V100〜1000Hzの交流電圧を印加すると、エレクトロルミネッセンス素子層4において発光が生じ、所定の発光形状を視認することができる。

【0189】

次に、有機エレクトロルミネッセンス素子について説明すると、上記した、透明導電性薄膜層の上に、発光層となる有機薄膜を形成し、陰極で挟んだものが最も単純な有機エレクトロルミネッセンス素子からなるエレクトロルミネッセンス素子3となる。

【0190】

発光層は、主材料(ホスト材料)と不純物材料(ドーパント材料)との2成分系であり、発光する不純物材料は、0.1〜1%添加で主材料中に均一に分散されている。

【0191】

有機薄膜の電子移動度は、高速応答を目的とするものではないため、比較的小さいものでも用いることができ、1×10-6cm2 /V・s以上の値とするのが好ましい。

【0192】

発光層である有機薄膜に、低分子系を用いる場合には、

発光層材料として、ZnPBO(ビス[2−(2−ベンゾキサゾリル)フェノラト]亜鉛)と、ドーピング色素材料として、Coumarin6(3−(2−ベンゾチアゾリル)−7−(ジエチルアミノ)コーマリンを用いて、CVD法を用いて、50nm厚さに形成する。

【0193】

発光層である有機薄膜に、高分子系を用いる場合には、

発光層材料として、PPV(ポリパラフェニレンビニレン)系、正孔層材料として、PEDOT(ポリ-3,4-エチレンジオキシチオフェン)+PSS(ポリスチレンスルホン酸:ドーパント)共重合体を、コーティング方式により、固形分を0.5%として、乾燥後の厚さ100nmとする。

【0194】

また、有機薄膜に、ベンゾチアゾール系、ベンゾイミダゾール系、ベンゾオキサゾール系等の蛍光増白剤や、スチリルベンゼン系化合物、8−キノリノール誘導体を配位子とする金属錯体を併用することも好ましい。また、ジスチリルアリーレン骨格、例えば4,4’一ビス(2,2−ジフェニルビニル)ビフェニル等をホストとし、それに青色から赤色までの強い蛍光色素、例えばクマリン系あるいはホストと同様の蛍光色素をドープしたものを併用することも好適である。

【0195】

形成方法としては、真空蒸着法、スピンコート法、キャスト法、LB(ラングミュア・ブロジェット)法、スパッタリング法等の方法を採用することができる。例えば、真空蒸着法により形成する場合は、真空度1×10-7〜1×10-3Pa、成膜速度0.1〜50nm/秒、基板温度−10〜100℃の条件を採ることが好ましい。

【0196】

また、結着剤として機能する適宜な樹脂と有機薄膜用の材料とを所定の溶剤に溶かして溶液状態とした後、これをスピンコート法等により薄膜化することによっても、有機薄膜を形成することができる。なお、有機薄膜は、形成方法や形成条件を適宜選択し、気相状態の材料化合物から沈着されて形成された薄膜や、溶液状態又は液相状態の材料化合物から固体化されて形成された膜である分子堆積膜とすることが好ましい。

【0197】

これらの上に、陰極層として、金属、合金、それらの酸化物、電気電導性化合物又はこれらの混合物を使用する。具体的には、マグネシウム、アルミニウム、インジウム、リチウム、ナトリウム、セシウム、銀、錫等の一種を単独で、又は二種以上を組み合わせて使用することができる。

【0198】

代表的には、陰極層として、アルミニウム薄膜層を上記同様に設け、有機エレクトロルミネッセンス素子からなるエレクトロルミネッセンス素子層4を得る。

【0199】

有機エレクトロルミネッセンス素子においても、無機エレクトロルミネッセンス素子と同様に、陽極端子を露出させる方法を取る。

【0200】

この陽極と、陰極の間に、電圧10Vの直流電圧を印加すると、エレクトロルミネッセンス素子層4において発光が生じ、所定の発光形状を視認することができる。

【0201】

(粘着層)

上記した透明樹脂層3の上に、粘着層5を設ける。

【0202】

その粘着層5としては、従来公知の溶剤系及び水系のいずれかの透明な樹脂材料、すなわち、粘着剤、例えば、酢酸ビニル樹脂、アクリル樹脂、酢酸ビニル−アクリル共重合体、酢酸ビニル−塩化ビニル共重合体、エチレン−酢酸ビニル共重合体、ポリウレタン樹脂や、天然ゴム、クロロプレンゴムなどのゴム系樹脂などが挙げられる。自然にやさしい材料構成とするために、特に、天然ゴムを主成分とするラテックス、それを変性したもの、特に天然ゴムにスチレン特にメタクリルさんメチルとをグラフト重合させて得た天然ゴムラテックス等の天然素材から作製されたものを用いても良い。

【0203】

粘着層5の塗工量は、10μm〜50μmが一般的であり、従来公知の方法、すなわち、グラビアコート、ロールコート、コンマコートなどの方法で、塗布し乾燥して粘着層5を形成する。(図2及び図3参照。)

また、粘着層5の粘着力は、透明樹脂層3と粘着層5との剥離強度で、JIS Z0237準拠の180°による剥離方法において、0.1〜1kg程度の範囲にすることが望ましい。もちろん、それ以上の剥離強度を有していても、本発明の目的には適合している。

【0204】

以上の如き粘着剤の種類や、塗工量は、「透明樹脂層3」上、または、「粘着層5に用いる透明な樹脂材料の層の上に形成されたエレクトロルミネッセンス素子層4」上に粘着層5を形成する際に、その剥離強度が上記範囲になるように、選択して使用することが好ましい。

【実施例】

【0205】

以下、実施例及び比較例により、本発明を更に詳細に説明するが、これに限定されるものではない。なお、溶媒を除き、各層の各組成物は固形分換算の質量部である。

(実施例1)透明基材1として、38μmのポリエチレンテレフタレート樹脂フィルムを用い、その一方の面を、エキシマ社製エキシマUV03改質装置を用いて、波長172nmのエキシマ光を、タテ・ヨコ10mm×10mmサイズで「開」と「封」の文字を縦横連続して配置したデザインのそれらの文字の画線部内を(画線部の線幅は、1000μm。)、一文字毎にマスキングして、一様に照射して表面活性化処理し、「パターン」状に「表面活性化処理された部分2(パターン状の表面活性化処理領域)」を形成した。(図2参照。)

さらに、陽極端子を確保するため、「封」の文字の右側に、太さ500μmの斜め延長線(図5の被貼着体側残部の白抜き部分参照。)に対応する領域、及び、各文字の隔離部分を導通させるための引出し線(500μm幅。図示せず。)に対応する領域にも同様の表面活性化処理する。

【0206】

その上に、透明樹脂層3に用いる透明な樹脂材料としてメラミン樹脂を用い、透明樹脂層3の1/5の厚さである2.0μmの厚さの「透明樹脂層3に用いる透明な樹脂材料の層1」を形成した(透明基材1と、「透明樹脂層3に用いる透明な樹脂材料の層1」との剥離強度:活性化処理面1.2kg/25mm幅、それ以外の部分300g/25mm幅に相当。)。

【0207】

この「透明樹脂層3に用いる透明な樹脂材料の層1」上に、陽極として、ITO薄膜を電子線加熱真空蒸着法により、300nm厚さで形成した。(図示せず。)ITO薄膜の表面抵抗値は、0.1Ω/□であった。

【0208】

その上に、絶縁層である誘電体膜として、BaTiO3を、陽極端子を残すため、所定の位置(開封防止ラベルの端面に該当する位置を意味する。)に3mm×3mmの領域(被貼着体側残部用)、及び、上記した斜め延長線と引き出し線領域(透明基材側残部用)部分に、マスキング処理を施して、スパッタリング(Arガス使用)法を用いて、0.7μmの厚さで形成した。(図示せず。)

その上に、発光層として、母体にZnSを用い、発光中心にMnを添加したものを、スパッタリング(Arガス使用)法を用いて、1μm厚さで形成した。ターゲットには、硫化マンガン(MnS)を0.5mol%添加した硫化亜鉛(ZnS)を用い、ターゲットガスには、高純度のアルゴンガスを用いた。この時、陽極端子を残すため、上記の3mm×3mmの領域で、マスキング処理を行った。(図示せず。)

この発光層上に、陰極層としてのITO薄膜を、タテ・ヨコ10mm×10mmサイズで「開」と「封」の文字を縦横連続して配置したデザインのそれらの文字を、それらの文字より一回り大きいサイズ(タテ・ヨコ12mm×12mmサイズの正方形)で各文字毎を各々一文字ずつ覆うように、電子線加熱真空蒸着法により、厚さ500nmで形成した(それ以外の領域にマスキング処理を施すことを意味する。但し、図5の斜め延長線と引き出し線領域には陰極層を設ける。)。

【0209】

この陽極層、絶縁層、発光層、陰極層及びの4層により、エレクトロルミネッセンス素子層4(無機エレクトロルミネッセンス素子層)が構成されている。(図2参照。)

そして、この場合には、「陰極の形成形状」が、「所定の発光形状(タテ・ヨコ12mm×12mmの正方形が縦横に並んだもの)」を形成することとなる。

【0210】

このエレクトロルミネッセンス素子層4の上、及び、エレクトロルミネッセンス素子層4を設けていない「透明樹脂層3に用いる透明な樹脂材料の層1」上に、上記したメラミン樹脂を用いて、透明樹脂層3の4/5の厚さである8.0μmの厚さの「透明樹脂層3に用いる透明な樹脂材料の層2」を形成し、「透明樹脂層3に用いる透明な樹脂材料の層1」と「透明樹脂層3に用いる透明な樹脂材料の層2」を併せて、10.0μmの厚さの透明樹脂層3とした。(図2参照。)

この透明樹脂層3上に、下記組成の粘着層5用粘着剤組成物をグラビアコーティング方式により、コーティングし乾燥して、粘着層5を20μmの厚さで形成し、実施例1の開封防止ラベルAを作製した。(図2参照。)

・<粘着層5用粘着剤組成物>

酢酸ビニル−アクリル共重合体 30質量部

イソホロンジイソシアネート 1質量部

トルエン 20質量部

酢酸エチル 30質量部

メチルイソブチルケトン 19質量部

この開封防止ラベルAを、封筒の封緘用に使用し、その封緘部分に貼着して、(2kg荷重のローラーにて圧着。)室内照明光の下で観察したところ、「所定の発光形状」の存在は認識できず、さらに、この開封防止ラベルAを、その封筒から剥がそうとしたところ、透明基材1が容易に剥がれ、その透明基材1側に、透明基材側残部が「開」と「封」の文字状にタテ・ヨコに連続して付着していた。(剥がれた透明基材6。図4参照。図4では、模式的に、「開」と「封」の文字を一つずつ描いてある。)

また、その封筒側には、「開」と「封」の文字状にタテ・ヨコに連続した凹部が形成された被貼着体側残部が残っていた。(被貼着体上に残った被貼着体側残部7。図4参照。図4では、同様に、「開」と「封」の文字を一つずつ描いてある。)

この剥がれた透明基材9の確保した陽極端子部分と陰極端子部分との間に、100V・100Hzの交流電圧を印加8したところ、緑色の発光が生じ、緑色の「開」と「封」の文字状の発光状態10を視認することができた。(図5参照。)

また、被貼着体側残部12の確保した陽極端子部分と陰極端子部分との間に、100V・100Hzの交流電圧を印加11したところ、緑色の発光が生じ、『「開」と「封」の文字状の欠けを含む「緑色の発光形状」』13を視認することができた。(図5参照。)

その後、この「ラベル」と同一サイズの別の一般的な透明粘着ラベルを容易し、この被貼着体側残部を覆うように貼着し、あたかも、元の状態と同様の外観を呈するように同様のローラーを用いてその「ラベル」を圧着した。

【0211】

その圧着した「ラベル」に、上記同様に100V・100Hzの交流電圧を印加したところ、『「開」と「封」の文字状の欠けを含む「緑色の発光形状」』(図示せず。)が出現し、不正が行われたことを明確に判定することができた。

【0212】

このことから、ホログラムラベルAは、高い開封防止効果を有するものと思われた。

(実施例2)透明基材1として、38μmのポリエチレンテレフタレート樹脂フィルムを用い、その一方の面を、ナビタス社製ポリダイン低周波コロナ処理システムによってコロナ処理方式にて全面表面活性化処理し、下記組成の表面不活性化処理用溶剤組成物をインクジェト方式にて、タテ・ヨコ10mm×10mmサイズで「開」「封」の文字を縦横連続して配置したデザインのネガポジ反転パターン状に、厚さ1μmで形成した以外は、実施例1と同様にして、実施例2の開封防止ラベルAを得た。(図2参照。表面不活性化処理していない部分が、結果として、表面活性化処理した部分2となる。)

〈表面不活性化処理用溶剤組成物〉

メチルエチルケトン(沸点80度) 40部

トルエン(沸点100度) 30部

メチルイソブチルケトン(沸点115度) 29部

リンシードオイル 1部

この開封防止ラベルAを、実施例1と同様に評価したところ、透明基材1が透明樹脂層3から、非常に容易に剥がれたこと以外は、実施例1と同様の効果が得られた。

(実施例3)実施例1において、エレクトロルミネッセンス素子層4を、透明樹脂層3の中には設けず、表面活性化処理した透明基材1上に、直接、10.0μmの厚さの透明樹脂層3を設け、その上に、粘着層5を設けた。

【0213】

但し、この粘着層5を設ける際に、この透明樹脂層3上に、下記組成の粘着層5用粘着剤組成物をグラビアコーティング方式により、コーティングし、乾燥して、「粘着層5用透明な樹脂材料からなる層1」を、粘着層5の1/5の厚さである、4.0μmの厚さで形成し、その最表面に、実施例1と同様にして、エレクトロルミネッセンス素子層4を形成し、さらにその上に、同一組成の粘着層5用粘着剤組成物を用いて、粘着層5の4/5の厚さである16.0μmの厚さの「粘着層5用透明な樹脂材料からなる層2」を形成し、「粘着層5用透明な樹脂材料からなる層1」と「粘着層5用透明な樹脂材料からなる層2」を併せて、20.0μmの厚さの粘着層5としたこと以外は、実施例1と同様にして、実施例3の開封防止ラベルA´を得た。(図3参照。)

・<粘着層5用粘着剤組成物>

酢酸ビニル−アクリル共重合体 30質量部

イソホロンジイソシアネート 1質量部

トルエン 20質量部

酢酸エチル 30質量部

メチルイソブチルケトン 19質量部

この開封防止ラベルA´を、実施例1と同様に観察したところ、実施例1と同様の良好な効果が得られた。

(実施例4)「微細なパターン」としての、基本形を、「200μm×250μmの長方形」とし、この基本形を「市松模様」状に、「開」と「封」の画線部内に展開し、一つ飛ばしに表面活性化処理を施して、上記した「開」と「封」の「パターン」を形成したこと、及び、この「微細なパターン」である「市松模様」のメッシュの上に、一回り大きい領域として、「230μm×280μmの長方形」の領域からなるエレクトロルミネッセンス素子層4を設けた(市松模様のタテ・ヨコの境界線を引き出し線領域とした。)こと以外は、実施例1と同様にして、実施例4の開封防止ラベルAを得た。

【0214】

実施例1と同様に評価したところ、実施例1と同様の効果が得られ、且つ、透明基材1の剥離後の、「開」と「封」の文字がより鮮明に視認できたこと以外は、実施例1と同様の効果が得られた。

(実施例5)

陽極として、ITO薄膜を、電子線加熱真空蒸着法により、100nm厚さで形成し、その上に、正孔輸送材料として、TPAC(1,1−ビス[4-[N,N―ジ(p−トリル)アミノ]フェニル]シクロヘキサン)を厚さ60nmで、発光層材料として、ZnPBO(ビス[2−(2−ベンゾキサゾリル)フェノラト]亜鉛)及びドーピング色素材料として、Coumarin6(3−(2−ベンゾチアゾリル)−7−(ジエチルアミノ)コーマリン)を3%混入させ、厚さ100nmで、そして、電子輸送材料として、BND(2,5−ビス(1−ナフチル)−1,3,4−オキサジアゾール)を厚さ50nmで、真空蒸着法により、実施例1と同様のマスキング処理を施して、形成した。

【0215】

さらに、その上に、ITO薄膜を、同様の位置のマスキング処理を施して、電子線加熱真空蒸着法により、厚さ100nmで形成した。

【0216】

以上により、陽極層、正孔輸送層、発光層、電子輸送層、及び陰極層からなるエレクトロルミネッセンス素子層4(有機エレクトロルミネッセンス素子層)を形成したこと以外は、実施例1と同様にして、実施例5のホログラムシートAを作製した。(図2参照。)

このホログラムシートAを、このホログラムシートAの陽極端子部分と、陰極端子部分との間に、6Vの直流電圧を印加8して発光させたこと以外は、実施例1と同様に評価したところ、透明な空間上に緑色の、非常に鮮明な発光10及び発光形状13を視認することができ、より偽造防止性に優れると思われたこと以外は、実施例1と同様の結果を得た。

【0217】

(比較例)

(比較例1)表面活性化処理、または、表面不活性化処理を行なわず、エレクトロルミネッセンス素子層も設けず、実施例1と同様にし、比較例1の透明な「ラベル」を得た。

【0218】

この「ラベル」を実施例1と同様に評価したところ、透明基材1が容易には剥がれず、粘着層5から剥離し、また、また、電界を印加しても、何らの変化も見られなかった。

【0219】

従って、この「ラベル」を丁寧に剥がせば、不正に剥すことが可能であって、しかも、貼り替え等の悪用も可能であると思われた。

【符号の説明】

【0220】

A、A´ 開封防止ラベル

1 透明基材

2 透明基材の一方の面をパターン状に表面活性化処理した部分

(パターン状の表面活性化処理領域。透明基材と透明樹脂層の界面において 、この部分以外の部分は、パターン状の表面活性化処理領域以外の領域であ り、表面活性化処理を施されていない部分、もしくは、表面不活性化処理さ れた部分という。)

3 透明樹脂層

4 エレクトロルミネッセンス素子層

5 粘着層

6 開封防止ラベルAを剥がした際に、剥がれた透明基材(透明基材側残部が付 着している。)

7 開封防止ラベルAを剥がした際に、被貼着体上に残った被貼着体側残部(透 明基材側残部が取り除かれた状態。)

8 所定の電圧の印加(または、電界の印加)

9 所定の電界を印加した際の、剥がれた透明基材(透明基材側残部が付着して いる。)

10 所定の発光(「開封」の文字の左右下に伸びる陽極端子及び陰極端子部分は 発光しないため、透明な領域となることを示している。また、文字の隔離部 分を導通させる線等は省略している。)

11 所定の電圧の印加(または、電界の印加)

12 所定の電界を印加した際の、被貼着体側残部(透明基材側残部が取り除かれ た状態。)

13 所定の発光(「開封」の文字の左右下に伸びる陽極端子及び陰極端子部分は 発光しないため、透明な領域となることを示している。また、文字の隔離部 分を導通させる線等は省略している。)

【技術分野】

【0001】

本発明は、開封防止ラベルに係り、詳しくは、通常照明光の照明においては、単なる透明な脆性ラベルとしか認識できないラベル(「封緘」の文字等の通常の印刷層がそのラベル構成層の一部に施されている場合が多い。)であって、不正にラベルを張り替えたり、偽造若しくは改竄をしようとする者(以下、不正者ともいう。)にとっては、それらの不正行為が容易に実施可能と思わせる外観を呈するものでありながら、高い不正防止機能を有する、開封防止ラベルに関するものである。

【0002】

通常の脆性ラベルは、封筒などに貼着後、剥がそうとすると、ラベルそのものが破壊されたり、ラベルの一部構成材料である透明基材のみが優先的に剥がれ、その透明基材側や、ラベルの残った部分に、「開封」等の文字が浮かび上がって、不正な開封が行われたことを知らしめるものである。

【0003】

このような脆性ラベルに対して、不正者は、封筒の封緘部分から、そのラベルや透明基材を剥がした後、不正に封筒を開封して同封物を不正に閲覧したり、不正に差し替えたりした後、再び、その封筒の封緘部分に残ったラベル残部の「開封」等の文字を埋めるように、その残部の上に新たなラベルを貼着したり、さらには、その剥がした透明基材を悪用して、透明基材上に付着している「開封」の文字等を覆うように新たな粘着剤塗布を行い、あたかも、均一な粘着層と見せかけ、別の封筒に貼着するなどの、不正行為を行うことが想定される。

【0004】

しかしながら、本発明の開封防止ラベルは、所定の電界の印加により(エレクトロルミネッセンス素子層を構成する陽極と陰極に所定の直流電圧や交流電圧を印加することにより、エレクトロルミネッセンス素子層内に所定の電界が印加されることを意味する。)、所定の発光形状(エレクトロルミネッセンス素子層の設けられた形状を意味する。)が浮かび上がるため、本発明の開封防止ラベルに対して、上記のような不正が行われた場合には、不正に貼着した新たなラベルに所定の電界の印加を行うことで、所定の発光形状が全く現れないか、もしくは、「欠け」が発生している所定の発光形状が出現することとなる。

【0005】

もちろん、剥がした透明基材を悪用した場合には、透明基材に付着していた「開封」等の文字状部分から所定の発光形状を出現させることが、理論的にはできることとなるが、ラベルを剥がす際の透明樹脂層や、粘着層の破断により、その中に含めたエレクトロルミネッセンス素子層が大きな変形を受け、もはや、正規な所定の発光形状を得ることはできないものとなっている。

【0006】

また、エレクトロルミネッセンス素子層が、透明基材に付着している「開封」等の文字状部分だけでなく、この文字状部分を含むように設けられている場合には、この剥がし行為によって、エレクトロルミネッセンス素子層が分断されることとなり、透明基材側に付着した部分から、そして、被貼着体に残った部分からも、それぞれ「欠け」及び、「変形」が発生した所定の発光形状が出現し、不正行為が行われたことを容易に判定することを可能とする。さらに、一度剥がしたものを、再び、元に戻す行為をしたとしても、上記したようにそれぞれのエレクトロルミネッセンス素子層に大きな変形が残っており、また、エレクトロルミネッセンス素子層の位置(天地左右、及び、深さ方向)を精密に復元することが非常に困難であるため(陽極や陰極が分断された状態となる。)、やはり、容易に不正行為が行われたことを発見できるものである。

【0007】

すなわち、本発明は、開封防止ラベルの不正開封や、貼り換えなどの不正行為、さらには、偽造若しくは改竄を困難とする、開封防止ラベルに関するものである。

【0008】

また、本発明において、「パターン状」の「パターン」とは、文字、図形、記号等、視認可能な「表示パターン」であればいずれも使用でき、代表的には、ラベルを剥離した証拠を示すという意味で、「開封」や「不正」等の「文字表示パターン」を採用する。

【0009】

もちろん、エレクトロルミネッセンス素子層における「所定の発光形状」も、上記と同様に、任意の文字、図形、記号等、視認可能な形状であればいずれも使用できる。但し、エレクトロルミネッセンス素子層に所定の電界を印加した際に「発光する形状」は、必ずしも「エレクトロルミネッセンス素子層そのものの形状」とは一致しない。

【0010】

すなわち、エレクトロルミネッセンス素子層において「発光する部分」は、あくまで、エレクトロルミネッセンス素子層の陽極と陰極との間に「十分な電界が印加された部分」であって、陽極と陰極の形状が異なる場合には、それらの形状が一致する部分(重なる部分)のみにおいて発光現象が生じ、それ以外の部分(陽極や陰極のみが設けられている部分)においては、「電界」が発生せず、発光現象も生じない。(この原理を利用して、陽極端子や、陰極端子を開封防止ラベルの端面まで延長している。)

そして、「パターン状の表面活性化処理を施す」とは、これらの「表示パターン」の画線部内を表面活性化処理することを意味し、例えば、その「表示パターン」が「開」という一文字であれば、その文字を構成する一本一本の線(これが画線であって、所定の層の表面に設定された線状の領域である。)の中(線の内側、すなわち、画線部内。)を一様に表面活性化処理することを意味する。

【0011】

また、透明基材が既に十分活性化されている表面を有する場合には、その表示パターンの画線部の外を表面不活性化処理することも含み、結果として、透明基材表面に、「活性化」の度合いの異なる部分(これが、透明基材上に形成される「別の層」との間の剥離強度が、部分的に異なる状態、すなわち、その領域間で異なる状態として現れる。)が設けられていることを意味する。

【0012】

本明細書において、配合を示す「部」は特に断わらない限り質量基準である。

【背景技術】

【0013】

(主なる用途)本発明の開封防止ラベルの主なる用途としては、偽造防止分野に使用される開封防止ラベルであって、具体的には、

(1)製造メーカー純正品等、純正品の認証が意義を持つ種々の商品分野、例えば、電子機器、電気機器、コンピュータ関連製品、及び、それらの構成部品、コンピュータ関連ソフト、純正備品類(用紙やトナーなどのプリンタ消耗品等。)医薬品、医薬部外品もしくは化成品等、

(2)商品そのものが真正品であることを消費者に強く求められる分野、もしくは、ラベルを貼付することで意匠性を高めたり、商品が高価であることを示し、その商品の付加価値を高める分野など、例えば、書籍、文書、講演、演劇、映画、写真、絵画、彫刻、版画、図面、模型等もしくは、それらの編集物、又は記録媒体に記録したもの(ビデオカセット、コンパクトディスク、デジタルビデオディスクなど)等の著作物、所定の設定をされ、変更を防止しているROMボード(コンピューター機器、ゲーム機、遊技機等に用いられるもの。ROMとボードに渡る貼付も含む。)、時計、衣類、バッグ、宝石等宝飾品、スポーツ用品、化粧品、及びそれらの高級ブランド品等、

(3)本人確認の手段(ID証)分野、例えば、パスポート、運転免許証、保険証、会員証、身分証、住民登録証、病院カード、もしくは図書館カード等、

(4)経済秩序を保つ上で真正品であることが求められる分野、例えば、商品券、ギフト券等の金券類、もしくはプリペイドカード、クレジットカード、キャッシュカード等のカード類、

(5)さらには、これらのものを包装し、その包装を封印する分野、例えば、単に保管のため、もしくは郵便物や小荷物として封筒に入れたり、パッケージに入れて配達や配送をする分野、商品をパッケージに入れて販売する分野、単純に包装する分野、それらの封緘シールとして使用する分野、また、それらの説明書や効能書等にその真正性を証明するために貼付する分野等、

などに関し、特に、その開封防止ラベルを巧妙に剥がして、そのものの価値を下げられたり、その開封防止ラベルを再利用されることをに配慮すべき、もしくは配慮している分野に好適である。

(先行技術)近年、光の干渉を用いて立体画像を再生し得るホログラムの開発が進められ、このホログラムは高度な製造技術を要するとともに様々な形態、例えばラベル、シール、箔状に形成可能なことから、これを応用し偽造防止手段として、上記分野を含め、様々なものの一部に貼着して使用されている。このホログラムは、一見して本物か否かが判り、しかも上述したように製造が困難であることから、広く利用されるようになってきた。

【0014】

そしてこれらは物品に貼付された後に剥がされ、悪用されることがないように支持体とホログラム層、或いはこれらの間に設けられた剥離層と支持体またはホログラム層で剥離するようにし、被着物から故意に剥離させた場合にホログラム全体が破壊されるものがある。特に、実公平5−48210号公報に開示されるホログラム脆性シールのように、支持体とホログラム形成層がパターン状剥離層を介して積層され、ホログラム形成上に反射性金属薄膜層、及び接着剤層を順次積層し、使用に際しては所要の大きさ、形状に切断し、証書や身分証明書のような偽造、変造されたくない被着体、または封書等の封印部に加圧により、必要に応じて加熱をしながら貼りつけるものがある。

【0015】

このようにして一度被着体に貼りつけられたホログラムラベルは、剥がそうとすると、剥離層部と非剥離層部との境界断面でホログラムが破壊し、支持体上と被着体上にホログラムが分離して残存してしまうのでラベル全体をそつくりそのまま剥がすことができないため、他の物品にホログラムラベルを貼りかえることができず、ホログラム自体の偽造・変造の困難性により、ホログラムラベルが被着体の真正さを保証できる。

【0016】

従つて、ラベルが貼つてあつた箇所の記載事項や印影写真等を書替えるのには、ラベルの残存部分を除去する必要があり、偽造、変造が困難である。また、支持体上にはパターン状にしかホログラムが残存しない為、ラベルの貼替えは不可能であり、かつ封印部の開封は被着体にパターン状に残存したホログラムにより容易に認識できうる。

【0017】

従つて、本考案のホログラムラベルは偽造されたくない被着体へ適用は勿論のこと、包装物の封印として適用でき、さらにはホログラムラベルは美麗により装飾物としても使用できる。

【0018】

しかしながら、前者の全面破壊型のホログラム脆性シールは、剥がし方によってはホログラム層及び反射性薄膜層が破壊されることなく、ホログラムシール全体を完全に剥離させて、その結果、再使用できることで悪用されてしまう可能性がある。そのため、ホログラム層や反射性薄膜層自体を破壊する方法として上記、実公平5−48210号公報の方法があるが、この方法ではホログラム脆性シールを貼着された状態で見るとホログラム層の上にパターン状の剥離層が設けられているため、そのパターンの存在を容易に目視により判別でき、ホログラムの再生画像の見え方に影響を与えるだけでなく、偽造防止策の存在が明らかになってしまう問題を有する。

【0019】

この問題を解決するため、特開平8−152842号公報には、脆性剥離層を、反射性薄膜層と接着剤層との間に設ける等の方法も提案されているが、いずれも、ホログラム形成層の強度が大きく、基材との接着強度差や、脆性剥離性の存在程度では、ホログラム形成層そのものを破断するに至らないか、部分的に破断され、その目的を十分に達成し難いという課題に加え、そもそも、ホログラム製造に費用と時間がかかる上、不正に剥がしたときに、ホログラム形成層が破断するラベルであることを不正者に知らしめてしまい、何らかの不正隠しをする機会を与えてしまうという欠点を有していた。

【先行技術文献】

【特許文献】

【0020】

【特許文献1】実公平5−48210号公報

【特許文献2】特開平8−152842号公報

【発明の概要】

【発明が解決しようとする課題】

【0021】

本発明は、外観上、「通常のラベル」として視認される開封防止ラベルであって、ラベルを被貼着体に貼着する際には、問題なく貼着可能であって、その被貼着体からラベルを不正に剥そうとすると、ラベル基材のみが剥がれ、その剥した痕跡として、被貼着体側に残ったものに、例えば「開」と「封」の文字が、「窪み状の文字」として出現し、この段階で、このラベルがいわゆる「脆性ラベル」であることが判明する。

【0022】

しかも、この開封防止ラベルに所定の電界を印加することにより、「所定の発光形状」が出現し、この開封防止ラベルが真正なものであると判定することができる。

【0023】

さらに、上記したようにこの開封防止ラベルを不正に剥がした際には、この「残ったもの」に所定の電界を印加すると、「開封等の文字状の欠け」を含んだ「所定の発光形状」が浮き上がり、不正な剥離行為が行われたことを容易に判定できる開封防止ラベルを提供する。

【0024】

すなわち、本発明は、上記従来の問題点に鑑み為されたものであり、その目的とするところは、シールの真正性を容易に確認でき、且つ、不正な剥離行為によるシールの貼り替えを確実に発見することが可能な脆性シールを提供することにある。

【課題を解決するための手段】

【0025】

上記の課題を解決するために、

本発明の開封防止ラベルの第1の態様は、

透明基材の一方の面に、パターン状の表面活性化処理領域を有し、その上に、透明樹脂層、及び、粘着層を設けた開封防止ラベルであって、

前記透明樹脂層の中の、少なくとも前記パターン状の表面活性化処理領域に対応する位置を含む領域にエレクトロルミネッセンス素子層が設けられていることを特徴とするものである。

【0026】

上記第1の態様の開封防止ラベルによれば、

透明基材の一方の面に、パターン状の表面活性化処理領域を有し、その上に、透明樹脂層、及び、粘着層を設けた開封防止ラベルであって、

前記透明樹脂層の中の、少なくとも前記パターン状の表面活性化処理領域に対応する位置を含む領域にエレクトロルミネッセンス素子層が設けられていることを特徴とする開封防止ラベルを提供することができ、外観上は、通常の脆性ラベルのように見えながら、不正行為が行われたことを容易に判定可能な、開封防止ラベルを提供できる。

【0027】

本発明の開封防止ラベルの第2の態様は、

透明基材の一方の面に、パターン状の表面活性化処理領域を有し、その上に、透明樹脂層、及び、粘着層を設けた開封防止ラベルであって、

前記粘着層の中の、少なくとも前記パターン状の表面活性化処理領域に対応する位置を含む領域に、エレクトロルミネッセンス素子層が設けられていることを特徴とするものである。

【0028】

上記第2の態様の開封防止ラベルによれば、

透明基材の一方の面に、パターン状の表面活性化処理領域を有し、その上に、透明樹脂層、及び、粘着層を設けた開封防止ラベルであって、

前記粘着層の中の、少なくとも前記パターン状の表面活性化処理領域に対応する位置を含む領域に、エレクトロルミネッセンス素子層が設けられていることを特徴とする開封防止ラベルを提供することができ、外観上は、通常の脆性ラベルのように見えながら、不正行為が行われたことを容易に判定可能な、開封防止ラベルを提供できる。

【0029】

本発明の開封防止ラベルの第3の態様は、

前記エレクトロルミネッセンス素子層の厚さが、0.01μm以上2.0μm以下であることを特徴とするものである。

【0030】

上記第3の態様の開封防止ラベルによれば、

前記エレクトロルミネッセンス素子層の厚さが、0.01μm以上2.0μm以下であることを特徴とする第1または第2の態様に記載の開封防止ラベルを提供することができ、第1または第2の態様の特徴に加えて、エレクトロルミネッセンス素子層がより破壊し易く、不正な剥離行為をより確実に判定可能な、開封防止ラベルを提供できる。

【0031】

本発明の開封防止ラベルの第4の態様は、

前記表面活性化処理が、光処理、又は物理的処理であることを特徴とするものである。

【0032】

上記第4の態様の開封防止ラベルによれば、

前記表面活性化処理が、光処理、又は物理的処理であることを特徴とする第1から第3の態様のいずれか一つの態様に記載の開封防止ラベルを提供することができ、その態様の特徴に加えて、より脆性破壊し易く、且つ、脆性破壊する層の存在をより発見し難い、開封防止ラベルを提供できる。

【0033】

本発明の開封防止ラベルの第5の態様は、

請求項1または2に記載のパターン状の表面活性化処理領域の前記パターンが、微細なパターンの集合により構成されているものであることを特徴とするものである。

【0034】

上記第5の態様の開封防止ラベルによれば、

第1または第2の態様のパターン状の表面活性化処理領域の前記パターンが、微細なパターンの集合により構成されているものであることを特徴とする第1から第4の態様のいずれか一つの態様に記載の開封防止ラベルを提供することができ、その態様の特徴に加えて、さらに脆性破壊し易く、且つ、脆性破壊する層の存在をさらに発見し難い、開封防止ラベルを提供できる。

【0035】

すなわち、本発明の開封防止ラベルは、透明基材の一方の面に、パターン状の表面活性化処理を施して、パターン状の表面活性化処理領域を形成し、その上に、透明樹脂層、及び、粘着層を設けた開封防止ラベルであって、透明樹脂層の中の、パターン状の表面活性化処理領域に対応する位置を含む領域や、粘着層の中の、パターン状の表面活性化処理領域に対応する位置を含む領域に渡って、エレクトロルミネッセンス素子層が設けられ、上記した開封防止ラベルの用途において、所望の被貼着体の一部や、封筒等の封緘部分等に貼着される。

【0036】

この開封防止ラベルを、その被貼着体、もしくは、封緘部分から、貼付した痕跡を残さず、開封防止ラベルも完全な元の状態で剥して、不正に準備した別の被貼着体に貼り替えたり、封筒や箱を開封して内容物を取り替えた後、あたかも、その被貼着体や封筒や箱の内容物が本物であると主張したり、逆に、真正な開封防止ラベルを剥したものは、本物でないとして、その価値を低下させるなどの不正を防止するためには、

開封防止ラベルの基材及び透明樹脂層そのものが破断することが望ましいが、開封防止ラベルの基材及び、透明樹脂層の破断強度は、非常に大きく、ラベルとしての粘着力等(JIS Z0237で規定する180°剥離試験にて、0.1〜1.0kg/25mm幅。)では、それらの層を100%破断させることは困難である。

【0037】

そのため、透明基材と透明樹脂層との間の剥離強度を小さく抑え、且つ、透明基材の一方の面を所望のパターン状に表面活性化処理して、パターン状の表面活性化処理領域を形成し、透明基材と透明樹脂層との接着性を部分的(その表面活性化処理した領域のみという意味。)に向上させ、0.5kg/25mm幅以上、3.0kg/25mm幅以下の?離強度(JIS Z0237で規定する180°剥離試験にて。)とし、その他の領域については、透明樹脂層との接着性をその強度より小さいままに抑えるか、さらには、その小さい強度をさらに小さくするため表面不活性化処理を行う。

【0038】

その「パターン」としては、視認可能な大きさや形状を有する、文字、図形、記号等、その「パターン」が「可視化」されたときに、「容易に視認可能な表示」となるものであればいずれも使用でき、代表的には、ラベルを剥離した証拠を示すという意味で、「開封」の文字表示を出現させるため、「開」と「封」の文字の画線部領域のみを表面活性化処理するか、さらには、その表面活性化処理に加えて、その画線部以外の領域を表面不活性化処理する。

【0039】

この表面活性化処理、すなわち、濡れ性を非常に高める処理や、表面に官能基を創り出す処理等には、炭酸ガスレーザー照射、遠赤外線炭酸ガスレーザー照射、172nm真空紫外線(VUV、エキシマ光)照射、酸素増感エキシマ光照射、(オープン)プラズマ処理、コロナ処理、電子線照射処理等の透明基材最表面の化学結合エネルギーよりも大きいエネルギー(例えば、7.2eV以上。)により、透明基材最表面の化学結合を切断し、または、172nmの真空紫外線等のように、大気中の酸素に吸収されてオゾンまたは直接励起酸素を発生し、この接触により官能基を生成する等の物理的処理等を用いて、透明基材の最表面のみを「表面活性化処理(表面張力が大きくなることを意味する。)」し、もしくは、酸化剤等薬品による表面処理、プライマー処理、シランカップリング処理等の化学的処理、アルゴンビームエッチング、エッチング液、さらにはサンドブラスト加工等の物理的な租面形成処理等を用いることができる。

【0040】

そして、表面不活性化処理としては、透明基材上、もしくは、上記の表面活性化処理面の所定の部分のみを精度よく表面不活性化処理する必要があり、透明基材上に直接「表面不活性化処理」を行う方法、例えば、熱硬化性樹脂や、硬化剤を添加した樹脂からなる透明基材を用いて、その最表面の一部を赤外線加熱等により完全硬化させて、未反応成分を解消したり、離型成分を含む樹脂の部分加熱や部分硬化により、その離形成分を最表面にブリードする方法等、または、まず、透明基材の最表面全体に上記した「表面活性化処理」を施し、その後、活性化した透明基材の最表面の一部(領域)に、その最表面のみを部分的に溶解する、もしくは、その最表面の活性化した官能基と反応して官能基の活性を解消する、溶剤類、例えば、ケトン類(メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン等。)、アルコール類(メタノール、エタノール、イソプロピルアルコール等、さらにはその水溶液。)、芳香族類(ベンゼン、トルエン、キシレン等。)、エステル類、エーテル類(テトラヒドロフラン等。)等、または、これらの透明基材とはそもそも接着し難い、界面張力の小さい樹脂、例えば、シリコーン樹脂、パラフィン系樹脂、フッ素系樹脂や、これらのフッ化炭化水素基、有機珪素基を含む樹脂等を、活版印刷方式やインクジェット方式を用いて、表面活性化処理面への接触を避けて、上記した所望のパターン状に部分形成する方法等により、高い精度でパターン状に表面不活性化処理する。

【0041】

この際、透明基材表面の光学的な特性(透明基材に付着したものを含んだ特性とし、光学的透明性、屈折率分布や、光を反射する界面形状等。)に変化を与えないことが望ましく、溶剤等は揮発することで、また、樹脂等はあくまで表面改質の目的であって乾燥後の形成厚さが光の波長の1/2〜1/10程度となることが望ましい。もちろん、これらを併用することも好適である。

【0042】

そして、この開封防止ラベルを剥そうとして透明基材を被貼着体から持ち上げた際、表面活性化処理を施していない部分、または、表面不活性化処理した部分(いずれも、表面活性化処理領域ではない領域を意味する。)において、その透明基材と透明樹脂層との間で容易に剥離が起こり、表面活性化処理した部分(表面活性化処理領域を意味する。)においては、透明基材側に透明樹脂層が付着したままとなって、表面不活性化処理した部分と表面活性化処理を施していない部分との境界、または、表面不活性化処理した部分と表面不活性化処理した部分との境界において、透明樹脂層に強いせん断力(透明樹脂層を破断しようとする力。透明樹脂層が破断する際に加えていた力が破断強度となる。)が働くこととなる。

【0043】

そして、その「透明樹脂層」、または、「粘着層」の中に、少なくとも前記パターン状の表面活性化処理領域に対応する位置を含む領域にエレクトロルミネッセンス素子層を設ける。

【0044】

すなわち、その「透明樹脂層」、または、「粘着層」を構成する「透明な樹脂」を、例えば1/2の厚さで形成し、その表面の「所定の一部分」に、所望の形状、所望の厚さで、エレクトロルミネッセンス素子層を設け、そのエレクトロルミネッセンス素子層を覆いながら、その「透明な樹脂」で、残りの1/2の厚さを形成し、エレクトロルミネッセンス素子層を含む「透明樹脂層」、または、「粘着層」を設ける。

【0045】

この際、「所定の一部分」とは、「少なくともパターン状の表面活性化処理領域に対応する位置を含む領域」にある「透明な樹脂」の表面の領域であって、透明基材上のパターン状の表面活性化処理領域が、例えば、「開」や「封」の文字領域である場合には、その文字領域の直下にある、「透明樹脂層」、または、「粘着層」の中に設けられているエレクトロルミネッセンス素子層を少なくとも含む「領域」を意味し、このパターン状の表面活性化処理領域を含んでいれば、「任意の大きさ、及び、任意の形状」とすることができる。

【0046】

但し、このエレクトロルミネッセンス素子層の存在は、不正者には全く認識できないことが望ましく、『パターン状の表面活性化処理領域の「開」や「封」の文字領域』と「ほぼ同じ大きさ、及び、同じ形状(一回り大きいものを意味する。)」か、もしくは、それらの個々の文字を一回り大きい大きさで内包する長方形状か楕円形状とすることが好ましい。ここで、「一回り大きい」とは、文字の一本一本の線幅の1.1倍〜2.0倍程度、もしくは、文字ひとつの大きさのタテヨコの1.1倍〜2.0倍程度を意味する。

【0047】

このことにより、不正者が本発明の開封防止ラベルを剥がした際、透明基材側には、『「開」や「封」の文字領域』の形で「破断した透明樹脂層及び粘着層」が付着し、被貼着体上には、その文字領域状の「凹み」もしくは「穴」の開いたラベル残部(「残った透明樹脂層及び粘着層」)が残ることとなるが、結果として、その透明基材側や、被貼着体上にそれぞれエレクトロルミネッセンス素子層が分断されて存在することとなり、不正者の知り得ない「所定の電界の印加」により、その分断状態を容易に確認できるようになる。

【0048】

また、このようにして設けたエレクトロルミネッセンス素子層は薄い層であり、且つ、蛍光体を多く含んでいるため、エレクトロルミネッセンス素子層の破断強度は比較的小さく、透明樹脂層や、粘着層の破断とともに破断する。

【0049】

特に、エレクトロルミネッセンス素子層の厚さを、0.01μm以上2.0μm以下とすることで、この効果をより顕著とし、その破断精度を向上させることができる。

【0050】

すなわち、「開封」の文字状に表面活性化処理等を施した場合、「開封」の文字の領域に対応する部分の透明樹脂層、及び粘着層が分断されたエレクトロルミネッセンス素子層を含んで、透明基材に付着し(以下、透明基材側残部ともいう。)、「開封」の文字以外の領域に対応する部分ではそれらの層は透明基材に付着しないで、透明基材が剥離され、被貼着体側には、透明樹脂層、及び粘着層が、分断された残りのエレクトロルミネッセンス素子層を含んで、「開封」の文字状に欠けた状態(文字状の窪みが発生した状態、もしくは、文字状の穴が開いた状態。以下、被貼着体側残部ともいう。)で残されることとなる。

【0051】

また、表面活性化処理部分の領域の大きさ(面積)と、それ以外の領域(表面不活性化処理部分の領域を含む。)の大きさ(面積)とを比較すると、この例もそうであるが、表面活性化処理部分の領域の大きさより、それ以外の領域の大きさの方が相対的に大きくなる場合が多いことから、この透明基材と透明樹脂層の界面での剥離を助長する効果も有する。

【0052】

そして、この被貼着体上の被貼着体側残部に、所定の電界を印加すると、エレクトロルミネッセンス素子層内に存在する「蛍光体」が蛍光を発光し、その発光波長による所定の発光形状が出現する。この場合、所定の発光形状は、「開封」の文字により遮られた状態として観察される。

【0053】

これに対し、表面活性化処理していない面、乃至は表面不活性化処理面は、その剥離強度を、0.01kg/25mm幅以上0.1kg/25mm幅以下として、開封防止ラベルを剥そうとすると、どのように工夫しても、必ず、透明基材が透明樹脂層からスムースに剥がれるものとし、透明基材を剥離した際、透明樹脂面の最表面がほぼ鏡面となって(剥離痕等が残らないことを意味する。)、その部分からは、その下にある所定の発光形状を鮮明に視認することができるものとする。

【0054】

上記した印刷手法を用いる表面不活性化処理は、非常に鮮明なパターンを形成可能であり、且つ、表面不活性化処理面と表面活性化処理面との接着強度差を非常に大きくすることができるため、破断する境界線をより明確なものとすることができる。

【0055】

もちろん、これらの表面活性化処理及び表面不活性化処理を用いたパターン状処理は、光学的に透明であって、開封防止ラベルを観察した際、そのパターン境界を視認することができず、レーザー等で照明してもその透明性(その連続性。)を維持している。

【0056】

この表面活性化処理の中でも、レーザー照射等の光処理、又はプラズマ処理等の物理的処理は、透明基材の処理面に凹凸が発生せず、鏡面を維持していること、表面活性化処理の位置精度を高くすることが可能であること、及び、表面不活性化処理による表面不活性化処理効果が大きいことから、特に望ましく、また光学的透明性にも優れる。

【0057】

さらに、上記した「パターン」内を均一に表面活性化処理することに替えて、その「パターン」を「微細なパターンの集合により構成」する、すなわち、その「パターン」内を、

より「微細なパターン」、例えば、網点状、市松模様状、ランダムパターン状等の「微細なパターン」の集合体とし、その「微細なパターン」の部分のみを表面活性化処理することで、「破断」する境界線(すなわち、破断する機会)を増やし、「破断」をより効率的に発生させることができるようになり、透明基材を剥離した際の透明樹脂層等の破断性、そして、併せて、エレクトロルミネッセンス素子層の破断性を向上することができる。

【0058】

例えば、網点形状の場合には、その網点の中を表面活性化処理し、網点と網点の間の領域は、表面活性化処理せず、または、表面不活性化処理し、

市松模様状の場合には、升目で一様に区切り、その一つ飛ばしの升目の部分のみ、表面活性化処理し、それ以外の升目は、表面活性化処理しないか、もしくは、表面不活性化処理して、透明基材と透明樹脂層との界面の剥離強度に微細な網点状や微細な市松模様状の強弱を付与することで、「破断」性を向上させる。

【0059】

但し、上記した陽極や陰極の導通性を確保するため、網点間をつなぐ「線」が必要であるため、もともとその「線」をデザイン内に有する市松模様状が好適である。

【0060】

このため、「微細なパターン」の個々の大きさ(市松模様であれば、その一つのマスの大きさを意味する。)は、200μm〜1mmとする。

【0061】

「微細なパターン」の個々の大きさが、1mmより大きいと、「破断」性を向上させる効果が低下し、200μm未満とすると、表面活性化処理の個々の領域が小さくなりすぎて、上記した方法による、十分な表面活性化処理ができなくなる。

【0062】

例えば、一つのマスの大きさを200μmとすると、上記の「線」の幅は、50μm程度は確保することができる。

【0063】

この表面活性化処理を施す範囲は、透明樹脂層全体に渡って施すこともできるが、この表面活性化処理の目的が「不正行為の判定」であるため、開封防止ラベルの所定の一部範囲(1/10〜1/25の範囲。)に限定して施すことも、開封防止ラベルを被貼着体に貼着した状態で、そのような処理が存在することをさらに秘匿する意味で好適である。

【0064】

本発明で使用される透明基材には、厚みを薄くすることが可能であって、機械的強度や、開封防止ラベルを製造する際の加工に耐える耐溶剤性および耐熱性を有するものが好ましい。使用目的にもよるので、限定されるものではないが、5〜250μmの厚さのフィルム状もしくはシート状のプラスチックを用いる。

【0065】

透明基材の上に形成される、透明樹脂層を構成する、透明な樹脂材料としては、各種の熱可塑性樹脂、熱硬化性樹脂、もしくは電離放射線硬化性樹脂を用いることができ、グラビアコーティング方式等の各種コーティング方式や、オフセット印刷方式、スクリーン印刷方式等の各種印刷方式を用いて、5μm〜50μmの厚さの透明樹脂層を形成する。

【0066】

上記の透明な樹脂材料を用いて、その透明樹脂層の中にエレクトロルミネッセンス素子層を設けるためには、透明樹脂層の形成を2回に分け、まずその1/10〜9/10の厚さの透明な樹脂による層を設け、この段階で、その最表面にエレクトロルミネッセンス素子層を設けた後に、そのエレクトロルミネッセンス素子層上を含んで、透明な樹脂による層の全体を覆うように、残りの厚さの透明な樹脂による層を重ねて、上記した厚さの透明樹脂層とする。

【0067】

もちろん、この方法を用いて、透明樹脂層の中で、一つの界面の中に複数のエレクトロルミネッセンス素子層を設けたり、エレクトロルミネッセンス素子層の蛍光体を変えたり、その厚さを変えて設けてもよく、さらには、透明樹脂層の厚さ方向に異なる場所に、同様に複数のエレクトロルミネッセンス素子層を設けても良い。エレクトロルミネッセンス素子層の形成位置や種類が多数あればあるほど、不正者にとって、すべての構成を見出すことが困難となり、不正防止効果を高めることができる。

【0068】

エレクトロルミネッセンス素子層は、透明性を有しているか、もしくは、「白色」(蛍光体表面の光散乱性により、「白色」と視認されることを意味する。)であるため、エレクトロルミネッセンス素子層を発光させる照明光以外の照明光の下では、単なる透明なラベル、もしくは、白色ラベルとして視認される。

【0069】

そのため、上記した種々の開封防止ラベルの用途においては、その用途に適合する文字や絵柄等の印刷層を、開封防止ラベルを構成する各層の上下、特には、透明基材と透明樹脂層との間に設けることが好適である。

【0070】

そもそも、エレクトロルミネッセンスとは、電場のエネルギーによって、蛍光物質等が発光する現象であって、面光源を得ることが可能であり、大別して、有機エレクトロルミネッセンスと、無機エレクトロルミネッセンスとがある。

【0071】

有機エレクトロルミネッセンスは、電流を流すと発光する性質を有する有機物質を用いた発光現象のことであり、ベースとなる層に有機物質を挟み込んだ構造をしている。

【0072】

その層間に電流を流すことで、その有機物質の分子が励起され発光する仕組みとなっている。

【0073】

代表的な層構成は、/陽極(透明導電層)/ホール輸送層/有機物質層/電子輸送層/陰極(導電性反射層)からなり、陽極側から発する光(発光)が出る。

【0074】

すなわち、薄膜で形成された有機エレクトロルミネッセンス素子は、陰極(陰極層)から電子輸送層を経て有機物質層に到達した電子と、陽極からホール輸送層を経て有機物質層に到達した正孔とを再結合させることにより生じた HYPERLINK "http://www.weblio.jp/content/%E5%8A%B1%E8%B5%B7%E5%AD%90" \o "励起子" 励起子(エキシトン)によって発光する。

【0075】

つまり、その再結合の際に発生するエネルギーにより有機物質の分子等を励起し、励起状態から、再び、基底状態へ戻るときに、蛍光(燐光を含む。)発光等が起こる。

【0076】

蛍光発光の原理は、図1に示すジャブロンスキー図にあるように、その有機物質(複数の物質の複合系を含む。)の分子等の基底状態(S0:一重項状態)からエネルギー吸収によって第一(S1)、第二(S2)、第三励起状態(S3)・・・のどれかの振動状態に励起された有機物質の分子等が、無放射過程で非常に速やかに緩和してS1の電子励起状態に移るか、あるいは項間交差によって三重項状態(T1、T2)へ移る。

【0077】

S1の最低振動状態になった蛍光体は、無放射過程によるか蛍光を発して基底状態に戻り、三重項状態になった分子は、無放射過程によるか、燐光を発して基底状態に戻る。

【0078】

励起しても光に上手く利用できないエネルギーは無放射失活(熱失活)する。

【0079】

一重項同士の遷移は瞬間的に起こるため、蛍光の半減期は10-4sec以下と短いものである。遷移に要する時間は、10-15secで励起が起こり、その後10-9〜10-7secで蛍光発光が起こるとされている。

【0080】

一方、三重項から一重項への遷移はスピン変化禁止により禁制遷移となり自発的放出が起こりにくいので、燐光の半減期は大きく、秒単位のものもある。

【0081】

基底状態に戻る際に光を発するか否か、光の強度が強いか弱いか、蛍光寿命が長いか短いかは、その有機物質の分子等の分子構造や分子等の置かれた環境に大きく依存する。

【0082】

有機物質の分子等の放出光の波長分布を発光スペクトルといい、発光スペクトルは発光の波長に対し相対的な発光強度をプロットして作成される。発光スペクトルに示される波長(エネルギー)は一次励起状態の最低振動エネルギー準位から基底状態の優先的な振動エネルギー準位までのエネルギー差と等しくなる。

【0083】

無機エレクトロルミネッセンスとは、物質に電界を印加したときに発光する物理現象であり、その機構は、固体である HYPERLINK "http://ja.wikipedia.org/wiki/%E7%84%A1%E6%A9%9F%E5%8C%96%E5%90%88%E7%89%A9" \o "無機化合物" 無機化合物の蛍光体(発光層)に電圧を印加するとその固体内にあらかじめ存在する電子、あるいは電極から注入された電子が高電界によって加速され、発光中心に衝突してこれを励起し、そのとき生じた電子と正孔が再結合することによって発光するというものである。外部から電流によって注入された電子と正孔の再結合によって発光する有機ELとは、励起の点で異なる。

【0084】

すなわち、薄膜で形成された無機エレクトロルミネッセンス素子は、二重絶縁構造を有しており、この構造に電界を印加することにより発光が起こる。

【0085】

発光層の構成形態から「分散型」と「薄膜型」の2種類に分けられ、分散型は、強誘電体粉末を有機バインダーに分散させた絶縁層と蛍光体粉末を有機バインダーに分散させた発光層とを積層させて、透明電極と背面電極で挟んだ構造であり、その代表的な構成は、/透明電極/絶縁層/発光層/背面電極/、若しくは、/透明電極/絶縁層/発光層/絶縁層/背面電極/である。

【0086】

この層構成において、

薄膜型は、薄膜電極付き基板上に薄膜蛍光体からなる発光層と絶縁層を積層させ、電極を付けた構造であって、スパッタリング法や真空蒸着法等の薄膜形成方法を用いて層を形成する。その代表的な構成は、分散型と同様である。

【0087】

いずれも、透明電極側から、発する光(発光)が出る。

【0088】

もちろん、エレクトロルミネッセンス素子は、その印加する電圧により、発光スペクトルが大きく異なり、また個々の素子独特の発光特性を有するため、真正性判定に使用する印加電圧(電圧強度や、周波数等。)を知りえない偽造者が、真正品と全く同一のホログラムラベルを作製しようとしても、物理的に不可能と言える。

【0089】

有機エレクトロルミネッセンス素子の構造は、具体的には、発光層となる有機薄膜を陰極と陽極で挟んだ単層構造のものや、陽極と発光層との間に正孔輸送層を有する構造のもの、陰極と発光層との間に電子輸送層を有するもの、発光層部分を電子輸送層、発光層、正孔輸送層の3層構造とするもの、さらには必要に応じて多層化した構造のもの等を用いることができる。

【0090】

これらの陽極と陰極で挟んだ層は、すべて有機薄膜(固体)で構成されており、各層の厚さは、10〜100nmである。

【0091】

10nm未満では、各層の機能を十分発揮できず、また、100nmあれば、各層の機能を達成するためには十分であり、それより厚くすることによる不要なレリーフ追従性低下を避けるため、100nm以下とする。

【0092】

発光層は、主材料(ホスト材料)と不純物材料(ドーパント材料:発光強度向上等の機能向上のために添加される。)との2成分系であり、発光する不純物材料は、0.1〜30%添加で主材料中に均一に分散されている。

【0093】

0.1%以下では、発光性が不十分であり、30%を超えると、その不純物性(特異点としての存在性)が薄れ、かえって発光性が低下し始める。

【0094】

陽極には、透明導電性薄膜と称される、透明性と導電性をあわせもつITO薄膜(インジウム・スズ酸化物薄膜)、錫ドープ酸化錫、アンチモンドープ酸化錫、亜鉛ドープ酸化錫、フッ素ドープ酸化錫、酸化亜鉛などの金属酸化物、銀の薄膜を高屈折率層で挟んだ多層構造、ポリアニリン、ポリピロールなどの共役系高分子などが挙げられる。

【0095】

形成方法は、薄膜形成方法、すなわち、スパッタリング法や、真空蒸着法等を用いて、厚さ50〜500nmで形成する。以上の配慮から、透明導電性薄膜の表面抵抗値は、0.001Ω/□〜0.1Ω/□とする。

【0096】

形成方法として、印刷法等も用いることが可能であるが、破断し易く、且つ、精度よく破断させるためには、この層の膜厚さが、薄く且つ均一である必要があり、上記した薄膜形成方法が望ましい。

【0097】

以上を配慮して、その膜厚さは、50nm未満では、その導電性が不十分であり、500nmを超えると、その加熱負荷により、透明樹脂の劣化、すなわち、透明樹脂層の変形(劣化)を起こし易くなり、そして、この透明樹脂層の変形(劣化)は、結果として、何らかの「偽造防止を目的とする層」(すなわち、エレクトロルミネッセンス素子層を意味する。)の存在を、不正にラベルを剥離しようとする者に知らしめることとなる。

【0098】

陰極には、アルミニウム、金、銀、白金、銅、鉄、銀・マグネシウム合金等の金属薄膜や、グラファイトなどを厚さ、50〜500nmで形成する。

【0099】

50nm未満では、その導電性が不十分であり、500nmを超えると、やはり、透明樹脂層の変形(劣化)を起こし易くなる。

【0100】

金属薄膜はその反射性が高いことから、エレクトロルミネッセンス発光の効率を向上する効果を持つ。もちろん、この金属薄膜に網点状等の穴を設け、透明性を付加することもできるし、金属薄膜の代わりに、透明導電性薄膜を陽極と同様に形成してもよい。

【0101】

金属薄膜を使用すると、「ラベルの中に金属片が埋め込まれている」ように観察されるが、その本来の目的や機能までを推し量ることは容易ではない。ただ、透明導電性薄膜を用いて、エレクトロルミネッセンス素子層の存在を完全に秘匿する方が、より好ましい。

【0102】

発光層である有機薄膜には、低分子系と高分子系とを用いることができる。

【0103】

低分子系には、正孔輸送材料として、TPAC(1,1−ビス[4-[N,N―ジ(p−トリル)アミノ]フェニル]シクロヘキサン)、TPD(N,N´―ジフェニル−N,N´―ジ(m―トリル)ベンジジン)、CuPc(フタロシアニン銅)、α―NPD(4,4´―ビス[フェニル(1−ナフチル)アミノ]−1,1´ビフェニール等、

電子輸送材料として、BND(2,5−ビス(1−ナフチル)−1,3,4− オキサジアゾール)、PBD(2−(ターシャリー−ブチルフェニル)―5― (4−ビフェニル)−1,3,4−オキサジアゾール)、Butyl−PBD(2−ビフェニル−5−(パラ−tert−ブチルフェニル)−1,3,4−オキサジアゾール)、TAZ(1−フェニル−2−ビフェニル−5−パラ−tert−ブチルフェニル−1,3,4−トリアゾール)、Alq3(トリス(8−ヒドロキシキノリナト)アルミニウム)、Beq2(ビス(8−ヒドロキシ−キノリノ)ベリリウム)、Zn(BOZ)2(亜鉛−ビス−ベンゾキサゾール)、Zn(BTZ)2(亜鉛−ビス−ベンゾチアゾール)、Eu(DBM)3(Phen)(トリス(1,3−ジフェニル−1,3−プロパンジオノ)(モノフェナントロリン)ユーロピウム(III))等、

発光層材料として、ZnPBO(ビス[2−(2−ベンゾキサゾリル)フェノラト]亜鉛)等、

ドーピング色素材料として、Coumarin6(3−(2−ベンゾチアゾリル)−7−(ジエチルアミノ)コーマリン、QN−(N,N´−ジメチルキナクリドン)、ナイルレッド、ベリレンラブレン、TBP(1,1,4,4−テトラフェニル−1,3−ブタジエン)キナクリドン等、その他、4−(ジシアノメチレン)−2−メチル−6−(4−ジメチルアミノスチリル)−4H−ピラン、3−(4−ビフェニリル)−4−フェニル−5−(4−tert−ブチルフェニル)−1,2,4−トリアゾール、4,4'−ビス(9−カルバゾリル)ビフェニル等を用いることができる。

【0104】

これらの低分子系材料は、真空蒸着法、CVD法(化学蒸着法)等の薄膜形成法により設けることができる。

【0105】

高分子系には、

発光層材料として、PPV(ポリパラフェニレンビニレン)系、PAT(ポリチオフェン)系、PF(ポリフルオレン)系、PPP系(ポリパラフェニレン)等、

正孔層材料として、PEDOT(ポリ−3,4−エチレンジオキシチオフェン)+PSS(ポリスチレンスルホン酸:ドーパント)共重合体、PEDOT+PVS(ポリビニルスルホン酸)共重合体、ポリアニリン+PSS共重合体、ポリピロール+PSS共重合体等、を用いることができる。

【0106】

これらの高分子系材料は、各種のコーティング法、印刷法により設けることことができる。印加直流電圧は、1〜10Vである。

【0107】

無機エレクトロルミネッセンス素子の構造は、基本構造として、透明電極、絶縁層、発光層、背面電極を積層したものであり、発光は、発光層である蛍光体膜から出る。蛍光体は、薄膜型の場合、誘電性のある母体材料に、発光中心となる微量の添加不純物を混ぜたもので、エネルギーを受けることで、その発光中心物質の外殻軌道または高い順位に移動(励起)した、発光中心物質の持つ電子が、元の順位に戻る(遷移)ときに、発光を生じる。

【0108】

発光層である蛍光体の膜を、絶縁層である誘電体で挟み込み、その両端に電極を配した構造は、コンデンサを3個直列に接続した回路と考えることができ、ここに、交流電圧をかけると、誘電体と蛍光体の中で分極が生じ、印加電圧を上げ、蛍光体の膜にかかる電界が、100MV/m以上となると、発光中心が電界で加速された電子等の衝突のエネルギーを受け取り、励起されるようになる。

【0109】

発光層としては、母体にZnSや、SrSなどのII族硫化物を用い、発光中心にMnや希

土類を添加したもの、母体にBaAL2S4(バリウム・アルミニウム複合硫化物)を用い、発光中心にEuを添加したもの、等が用いられる。

【0110】

発光層には、周期表の第2族元素と第16族元素とから成る群から選ばれる少なくとも1種の元素及び/又は周期表の第13族元素と第15族元素とから成る群から選ばれる少なくとも1種の元素とを含む半導体を好ましく用いることができる。

【0111】

そのキャリア密度は、1017/cm3以下であることが好ましい。

【0112】

発光層を形成する物質の具体例をさらに挙げると、CdS,CdSe,CdTe,ZnSe,ZnTe,CaS,MgS,GaP,GaAs,GaN,InP,InAs及びそれらの混晶などが挙げられるが、ZnSe,CaSなどを好ましく用いることができる。

【0113】

さらに、BaAl2S4、CaGa2S4、Ga2O3、Zn2SiO4、Zn2GaO4、ZnGa2O4,ZnGeO3,ZnGeO4,ZnAl2O4,CaGa2O4,CaGeO3,Ca2Ge2O7,CaO,Ga2O3,GeO2,SrAl2O4,SrGa2O4,SrP2O7,MgGa2O4,Mg2GeO4,MgGeO3,BaAl2O4,Ga2Ge2O7,BeGa2O4,Y2SiO5,Y2GeO5,Y2Ge2O7,Y4GeO8,Y2O3、Y2O2S,SnO2及びそれらの混晶などを好ましく用いることができる。

【0114】

キャリア密度等は、一般に用いられるホール効果測定法などで求めることができる。

【0115】

絶縁層である誘電体膜としては、金属酸化物、窒化物が用いられる。BaTiO3などのペロブスカイト系酸化物は高い誘電率を持ち好適である。

【0116】

酸化物に含むことができる元素としては、周期表の第2族、3族、9族、12族(旧2B族(旧IIb族))、13族(旧3B族(旧III族))、14族(旧4B族(旧IV族))、第15族、第16族の元素が好ましく、第12族、第13族及び第14族の元素からなる群より選ばれる少なくとも1種の元素を含むことがより好ましい。具体的にはGa、In、Sn、Zn、Al、Sc、Y、La、Si、Ge、Mg、Ca、Sr、Rh、Ir等を挙げることができ、より好ましくは、Ga,In,Sn,Zn,Si,Ge等である。またこれらの元素以外に透明半導体が、S、Se、Te等のカルコゲナイドやCu、Ag等を好ましく含むことができる。

【0117】

絶縁層と発光層の層厚さは、0.1μm〜2μmとする。もちろん、2μmを超えて10μm程度の厚さとすることで、発光性性能をより向上させることができるが、透明樹脂層への負荷の面で、2μmが限界である。

【0118】

透明電極、背面電極は、有機エレクトロルミネッセンス素子と同様に、ITOや、金属薄膜が好適に用いられる。

【0119】

異なる発光色の蛍光体膜を交互に並置して、多色とすることもできるが、輝度の高い1色の発光体膜の上に、色変換材料(クマリン系:クマリン6、ローダミン系:ローダミン6G、ローダミンB等の蛍光色素の混合物や、2種以上のベンゾ−α−ビロン骨格を持つ蛍光色素の混合物等、波長350nm〜600nmの光を吸収して、波長600nm以上の可視領域に発光極大を有する光を放出する等。)を重ねて多色とすることも好適である。

【0120】

印加電圧としては、100V・50〜1000Hzの交流電源等を用いることができる。

【0121】

そして、透明樹脂層上に、粘着層を設け、本発明の開封防止ラベルを形成することができる。

【0122】

粘着層に用い得る透明な樹脂としては、ポリメチルメタクリレート、ポリブチルアクリレート、ポリビニリデン、メチルセルロース、フッ素樹脂、メラミン樹脂、もしくは、この混合体等を適宜用いることができ、更に必要に応じて可塑剤、その他の添加剤を加えて使用することができる(粘着剤を意味する。)。

【0123】

これらの粘着剤は、適宜、溶剤や、水に溶解させ、グラビア印刷等のコーティング方式や、シルク印刷、さらには、無溶剤のホットメルト方式等を用いて、上記のレリーフホログラムのホログラムレリーフ上に、乾燥後の形成厚さ、5μm〜50μmで、設けることができる。

【0124】

5μm未満では、開封防止ラベルを貼着する被貼着体との接着力(接着強度、もしくは、剥離強度を意味する。)が不十分であり、また、50μmを超えると、開封防止ラベルの取扱い適性に欠けるものとなる。

【0125】

上記した粘着層に用いる透明な樹脂は、透明樹脂層との接着性の強いものを適宜選択する。

【0126】

そして、粘着層も、透明樹脂層と同様にして、すなわち、その形成を少なくとも2段階に分け、その1層目の最表面の一部分にエレクトロルミネッセンス素子層を設けることで、その粘着層の中の、少なくともパターン状の表面活性化処理に対応する位置に、エレクトロルミネッセンス素子層を設けることができる。

【0127】

この場合には、本発明の開封防止ラベルを不正に剥離した場合には、粘着層の破断により上記した様なエレクトロルミネッセンス素子層の分断が生じ、透明樹脂層について説明したと同様の効果が粘着層に出現する。

【0128】

さらに、透明樹脂層と粘着層の両方に、このようなエレクトロルミネッセンス素子層を設けることも、その偽造防止効果を高めるためには好適である。

【0129】

粘着層は、透明樹脂層よりも圧力による変形を生じ易いため、エレクトロルミネッセンス素子層を設けた後に、さらに透明な樹脂層を重ねる際に、既に形成したエレクトロルミネッセンス素子層を劣化(電極層の破断等。)させる現象が発生しやすいため、透明な樹脂層を重ねる方式を、形成圧力の小さい(印刷方式の「印圧」を意味する。)、スクリーン印刷方式や、カーテンコート方式、もしくは、インクジェット方式を用いることが好適である。

【0130】

また、粘着層には、光散乱性を有するもの、例えば、高屈折率である透明無機顔料微粒子(二酸化チタン顔料:屈折率2.70、酸化鉄パール顔料:屈折率3.0など。)を比較的多く混入させることが可能であって(粘着層を通過する光は、「観察する側の所定の発光形状の結像」には寄与しないため。)、これにより、エレクトロルミネッセンス素子層を発光させた際の、観察側とは反対の方向に進む光を乱反射させて減衰させることができるとともに、粘着層の粘性を抑制して開封防止ラベルのブロッキングを防止でき、好適である。

【0131】

もちろん、粘着層の中にエレクトロルミネッセンス素子層を設ける場合には、そのエレクトロルミネッセンス素子層形成後に設ける透明な樹脂のみを光散乱性とする。

【0132】

粘着層と、透明樹脂層との180度剥離強度(剥離強度測定は、JIS Z−0237に準じ、剥離速度500mm/分とする。)は、100g/25mm〜3kg/25mm、特に、300g/25mm以上とすることが望ましい。100mm/25mm未満では、開封防止ラベルを被貼着体に貼着した後、開封防止ラベルを不正に剥がそうとした際に、透明樹脂層と粘着層との界面においての剥離が起こり易くなり、透明樹脂層が破断し難くなる。

【0133】

また、不正防止という意味では、粘着層と、透明樹脂層との剥離強度は、大きいことが望ましいが、3kg/25mmを超える粘着剤は、そのラベル加工適性や、ラベル貼付適性に劣るものとなる。

【0134】

この外観上は単なる「ラベル」としか視認できない開封防止ラベルを所望の被貼着体上の適宜な位置に貼付した後に、この「ラベル」を不正者が不正に剥そうとすると、透明基材が容易に剥がれ、透明基材側に、透明基材側残部が残り、被貼着体側に被貼着体側残部が残って、「開封」等の文字が現れ、この「ラベル」が「脆性ラベル」であったことが判明する。

【0135】

この段階で、不正者は、被貼着体側残部を溶剤等で除去するとその溶剤等で被貼着体表面を劣化させると考え、その被貼着体側残部を残したまま、元の「ラベル」貼着状態を復元することを試みることとなる。

【0136】

すなわち、偽の「ラベル」として、エレクトロルミネッセンス素子層を有しない、通常の脆性ラベルを別途用意し、その偽の「ラベル」の粘着層で、その被貼着体側残部の窪みもしくは穴を埋めるように、その偽の「ラベル」をその被貼着体側残部上に貼着する。

【0137】

不正者は、この行為により、元の「ラベル」貼着状態を復元できたとして、被貼着体を元にあった場所に戻して、不正行為を隠ぺいし得たと確信するが、被貼着体の「真の所有者」が、この偽の「ラベル」に、所定の電界を印加すると、被貼着体側残部に残っているエレクトロルミネッセンス素子層が発光し、その発光波長による所定の発光形状を発現し、しかも、その所定の発光形状が、「開封」等の文字状に「遮蔽」された状態で現れることから、何らかの「不正」が行われたことを、容易、且つ、確実に判定することができる。

【0138】

もちろん、不正者が剥がした透明基材を使用して、新たな偽の「ラベル」を作り出したとしても、その「ラベル」を同様の照明光の下に置くと、今度は、「開封」等の文字部分にのみ所定の発光形状が出現し、「不正」行為の存在を示すこととなる。

【0139】

さらに、不正者がその剥がした透明基材を使用した偽の「ラベル」を用いて元の状態を復元しようとして、偶然にも、被貼着体側残部の窪みの位置と、透明基材側残部の位置が合致したとしても、エレクトロルミネッセンス素子層の位置は空間的にずれており、従って、破断した電極を導通させることはできず、やはり、「不正」の存在を示すこととなる。

【0140】

また、不正者が、その剥がした透明基材を使用し、直接、被貼着体側残部の窪みの位置と、透明基材側残部の位置を合致するように貼り合わせることを試みたとしても、透明樹脂層やエレクトロルミネッセンス素子層の破断による劣化や、貼り合わせる際の空気の混入などにより、元の状態を得ることは、非常に困難であり、当然のごとく、エレクトロルミネッセンス素子層そのものの存在さえ知り得ないのであるから、その「埋め合わせ」がうまくできたか否かさえ、確認することは不可能である。

【発明の効果】

【0141】

本発明によれば、透明基材の一方の面に、パターン状の表面活性化処理領域を有し、その上に、透明樹脂層、及び、粘着層を設けた開封防止ラベルであって、その透明樹脂層の中、または、その粘着層の中の、少なくともそのパターン状の表面活性化処理領域に対応する位置を含む領域にエレクトロルミネッセンス素子層が設けられていることを特徴とする開封防止ラベルを提供することができ、この開封防止ラベルを、所望の被貼着体に貼着後、本来剥すことのないその開封防止ラベルを不正な目的のために剥そうとすると、その透明基材と透明樹脂層との界面で優先して剥離が発生し、その剥離した後には、不正行為であるというメッセージを表出する。

【0142】

また、所定の電界を印加することによって、「所定の発光形状」が出現し、不正行為の後では、「開封等の文字状の欠け」を含んだ「所定の発光形状」が浮き上がって、不正が行われたか否かの判定を容易とすることができる開封防止ラベルを提供することができる。

【図面の簡単な説明】

【0143】

【図1】ジャブロンスキー図である。

【図2】本発明の一実施例を示す開封防止ラベルAの断面図である。

【図3】本発明の別の実施例を示す開封防止ラベルA´の断面図である。

【図4】本発明の一実施例を剥離するプロセスである。

【図5】本発明の一実施例を剥離後、判定するプロセスである。

【発明を実施するための形態】

【0144】

以下、本発明の実施形態について、図面を参照しながら、詳細に説明する。

(透明基材)本発明の開封防止ラベルで使用される透明基材1は、厚みを薄くすることが可能であって、機械的強度や、開封防止ラベルAを製造する際の処理や加工に適した耐溶剤性および耐熱性を有するものが好ましい。使用目的にもよるので、限定されるものではないが、フィルム状もしくはシート状のプラスチックが好ましい。(図2及び図3参照。)

例えば、ポリエチレンテレフタレート(PET)、ポリカーボネート、ポリビニルアルコール、ポリスルホン、ポリエチレン、ポリプロピレン、ポリスチレン、ポリアリレート、トリアセチルセルロース(TAC)、ジアセチルセルロース、ポリエチレン/ビニルアルコール等の各種のプラスチックフィルムを例示することができる。

【0145】

透明基材1の一方の面に、パターン状に表面活性化処理を施して、表面活性化処理した部分2を設け、さらには、表面活性化処理した部分2以外の部分を表面不活性化処理して、

表面活性化処理した部分2とそれ以外の部分における、透明基材1と透明樹脂層3との密着性の差、すなわち、剥離強度の差を大きくする。(図2及び図3参照。)

透明基材1の厚さは、通常5〜250μmであるが、「ラベル」としての取り扱い適正から25〜100μmとすることが望ましい。

【0146】

また、透明基材1の一方の面に、透明な樹脂をコーティングして、この透明な樹脂に上記処理を行い、上記した効果を持たせても良い。(図示せず。)

この透明な樹脂には、上記した樹脂群に加え、下記する透明樹脂層3に用いられる樹脂を使用することができる。

【0147】

さらに、表面活性化処理した部分2とそれ以外、乃至は、表面不活性化処理した部分との剥離強度の差を拡大する目的で、透明基材1と透明樹脂層3との間、すなわち、透明樹脂層3上に保護層として形成され、透明基材1との剥離性を有する透明な樹脂を設けてもよい。(図示せず。)

この場合も、透明な樹脂としては、上記した樹脂群に加え、下記する透明樹脂層3に用いられる樹脂を、適宜、使用することができる。

【0148】

もちろん、環境影響を配慮して、透明な生分解性を有するプラスチックフィルム又はシートを使用することもでき、化学合成系として、ラクトン系樹脂:εーカプロラクトン、4−メチルカプロラクトン、3,5,5−トリメチルカプロラクトン、3,3,5―トリメチルカプロラクトン、βープロピオラクトン、γーブチロラクトン、δーバレロラクトン、エナントラクトンの単独重合体またはこれら2種以上のモノマーの共重合体、これらの混合物、ポリカプロラクトン、もしくは、ポリブチレンサクシネート系樹脂:ポリブチレンサクシネート・アジペート、ポリブチレンサクシネートとポリカプロラクトンとの混合物、ポリブチレンサクシネートとポリブチレンサクシネート・アジペートとの混合物、ポリブチレンサクシネート・アジペートとポリ乳酸との混合物、もしくは、ポリ乳酸、ポリ乳酸とD−乳酸との混合物など、もしくは、低分子量脂肪族ジカルボン酸と低分子量脂肪族ジオールより合成したポリエステル樹脂、例えばコハク酸とブタンジオール、エチレングリコールとの組み合わせや、シュウ酸とネオペンチルグリコール、ブタンジオール、エチレングリコールとの組み合わせなど、変性ポリビニルアルコールと脂肪族ポリエステル樹脂と澱粉の混合物、低分子量脂肪族ポリエステルに脂肪族イソシアネートを添加して重合させたものが好適である。

【0149】

また、天然物系として、ゼラチンなどの動物性天然物質、セルロースなどの植物性天然物質など:澱粉脂肪酸エステル、澱粉キトナン・セルロースなど、微生物生産系として、ポリヒドロキシブチレートや、ポリエステル系:炭素源として3−ヒドロキシプロピオン酸、4−ヒドロキシ酪酸、γ―ブチロラクトンをベースとするP(3HB−CO―4HB)、炭素源としてプロピオン酸、吉草酸をベースとしたP(3HB−CO―3HV)などが好適である。

(表面活性化処理)透明基材1の一方の面に対する表面活性化処理には、炭酸ガスレーザー照射、遠赤外線炭酸ガスレーザー照射、172nm真空紫外線(VUV、エキシマ光)照射、酸素増感エキシマ光照射、プラズマ処理、オープンプラズマ処理、コロナ処理、電子線照射処理等の透明基材1最表面の化学結合エネルギーよりも大きいフォトンエネルギー(7.2eV)、放電エネルギー、電子線エネルギー等により、透明基材1最表面の化学結合を切断し、又は、172nmの真空紫外線等のように、大気中の酸素に吸収されてオゾンまたは直接励起酸素を発生し、この接触により官能基を生成する等の物理的処理や、

過マンガン酸塩、過酸化物等の酸化剤を塗布することによる透明基材1表面の酸化処理、プライマーコーティング処理、ビニル・エポキシ・メタクリキシ・アミノ・メルカプト・アクリロキシ・イソシアネート・スチリル・アルコキシオリゴマータイプシランカップリング剤を用いた処理等の化学的処理、真空処理であるアルゴンビームエッチング処理、透明基材1を部分的に溶解するエッチング液処理、さらには機械的に透明基材1表面を削り取るサンドブラスト加工等の物理的な租面形成処理等を用いることができる。(処理プロセスは図示せず。)(図2参照。)

この透明基材1の表面化活性化処理によって、透明基材1との接着性の弱い、すなわち、剥離強度の小さい樹脂に対しても、大きな剥離強度を得ることができる。

【0150】

以上の表面活性化処理を用いて、透明基材1の界面張力もしくは表面エネルギーを増大させる。透明樹脂層3に用いる樹脂や、その形成方法によってその剥離強度は決まるため、界面張力値を一義的には指定できないが、その目安としては、60〜80mN/mが好適である。(ポリエチレンテレフタレート樹脂では、36mN/mが、60mN/mに増大し、透明樹脂層としてのメラミン樹脂との剥離強度が0.4kg/25mm幅から2.1kg/25mm幅へと大きくなる。)

そのため、透明基材1の一方の面を表面活性化して、表面活性化処理した部分2における、透明基材1とその上に形成する透明樹脂層3との接着性を向上させ、0.5kg/25mm幅以上、3.0kg/25mm幅以下の強度(JIS Z0237で規定する180°剥離試験にて。)とし、その表面活性化処理した部分2を視認可能な所望のパターン状として残し、その他の領域については表面不活性化処理を行う。

【0151】

この「パターン」は、文字、図形、記号等、視認可能な表示であればいずれも使用できるが、代表的には、ラベルを剥離した証拠を示すという意味で、「開封」等の文字表示をするため、「開」と「封」の2文字を縦、横に繰り返し展開したようなデザインを想定して、それらの文字の画線内に対応する透明基材1上の最表面部分を表面活性化処理して、表面活性化処理した部分2とする。

【0152】

表面活性化処理の中でも、レーザー照射等の光処理、又はプラズマ処理等の物理的処理は、透明基材1の処理面に凹凸が発生せず、鏡面性を維持していること、及び、表面活性化処理による表面活性化効果が大きいことから、特に望ましく、また光学的透明性にも優れる。

【0153】

さらに、上記した「パターン」内を均一に表面活性化処理することに替えて、その「パターン」内をより「微細なパターン」、例えば、網点状、市松模様状、ランダムパターン状等の微細な領域のみ表面活性化処理する(例えば、網点状に表面活性化処理することにより、「パターン」内の網点以外の部分は、表面活性化処理していない部分として残る。)ことで、透明基材1を剥離した際の透明樹脂層3や、エレクトロルミネッセンス素子層4を破断しようとする力の働き(力の作用方向、その大きさ等。)をより複雑化し、その「破断」性を向上させることができる。

【0154】

透明基材1の一方の面を全面表面活性化処理後に、上記した「パターン」を明暗反転した形状(「パターン」を「ポジパターン」として、それを反転した「ネガパターン」を意味する。)に「表面不活性化処理された部分」を形成するためには、もしくは、透明基材1上に、直接、所望の形状を有する「表面不活性化処理された部分」を形成するためには、

透明基材1の最表面のみを部分的に溶解する、もしくは、活性化した官能基と反応して官能基の活性を解消する、溶剤類、例えば、ケトン類(アセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン、ジアセトンアルコール、イソホロン、ジイソブチルケトン、等。)、アルコール類(メタノール、エタノール、イソプロピルアルコール、n−プロピルアルコール、イソブチルアルコール、n−ブチルアルコール等、さらにはその水溶液。)、芳香族類(ベンゼン、トルエン、キシレン、ソルベッソNo.100、ソルベッソNo.150、カクタスP−180等。)、環状炭化水素類(シクロヘキサン等)、エステル類(酢酸エチル、酢酸ブチル、酢酸イソブチル、プロピレングリコールモノメチルエーテルアセテート、酢酸セルソルブ、エチルー3−エトキシプロピオネート等。)、エーテル類(テトラヒドロフラン、メチルセロソルブ、エチルセロソルブ、ブチルセロソルブ、t−ブチルセロソルブ等。)等をパターン状に活版印刷方式やインクジェット方式を用いて、表面活性化面への接触を避けてパターン形成し、透明基材1の活性化された最表面のみ(透明基材1を厚さ方向に捉えたもの。)と反応して、その部分のみを表面不活性化させる。(図示せず。)

このとき、溶剤が瞬時に揮発せず、所定時間、透明基材表面に留まる必要があるため、その沸点は、60度以上200度以下、好適には、100度以上160度に調整する。

【0155】

この方法は、透明基材1の表面粗さに悪影響をほとんど与えず、その性質のみを変化させるという意味で特に好適である。

【0156】

または、透明基材1とはそもそも接着し難い、界面張力の小さい樹脂、例えば、シリコーン樹脂、パラフィン系樹脂、フッ素系樹脂や、これらのフッ化炭化水素基、有機珪素基を含む樹脂や、不揮発油(リンシードオイル、ポピーオイル、ウォルナッツオイル等の乾性油、オリーブオイルや落花生油等の不乾性油、ゴマ油、ナタネ油等の半乾性油)等を、活版印刷や、インクジェット印刷等により、上記した所望のパターン状に部分形成することで、高い精度でパターン状に表面不活性化処理する。(図示せず。)

この際、その部分形成後に透明基材1上に光学的な変化を与えないことが望ましく、溶剤等は揮発することで、また、樹脂等はあくまで表面改質の目的であって乾燥後の形成厚さが光の波長の1/50〜1/10程度となることが望ましい。もちろん、これらを併用することも好適である。

【0157】

この表面不活性化処理により、その表面不活性化処理した部分は、透明基材1と透明樹脂層3との剥離強度を、0.01kg/25mm幅以上0.1kg/25mm幅以下とでき、開封防止ラベルを剥そうとすると、どのように工夫しても、必ず、透明基材1と透明樹脂層3間に空隙が発生し、その部分においては、透明基材1のみ剥がれる。

【0158】

そして、透明基材1を完全に剥離すると、その表面不活性化処理した部分にあたる透明樹脂層3の最表面がほぼ鏡面となって、その部分からは、その下にある所定の発光形状を鮮明に視認することができる。

【0159】

さらに、上記した「パターン」内をより「微細なパターン」、すなわち、網点状、市松模様状、ランダムパターン状等の微細な領域のみ表面活性化処理することで、透明基材1を剥離した際の力の働き具合をより複雑化し、各層の「破断」性を向上することができる。

【0160】

「微細なパターン」の個々の大きさは、最小の大きさとしては、高精度な印刷方式を用いて50μmの大きさで、且つ、10μm程度の間隔を開けて設けることもでき、最大では、その「パターン」を構成する線幅まで広げることもできる。このような「微細なパターン」の大きさの集合で、「パターン」を構成するには、もはや従来方式であるマスクを用いた直接表面活性化処理方式を用いることが難しくなることは明らかである。

【0161】

好適には、50μm〜300μmの大きさの網点(網点率は、30%〜70%が好適。)や、市松模様状(正方形や、長方形、その他形状。)に一つ飛ばしに不活性化処理したもの、さらには、規則的な処理が不要な回折現象を発生させることを回避するため、網点やその正方形や長方形の大きさを50μm〜300μmの間で、ランダムに変化させたものを用いる。(図示せず。)

(透明樹脂層)本発明の透明樹脂層3を構成するための透明な樹脂材料としては、各種の熱可塑性樹脂、熱硬化性樹脂、もしくは電離放射線硬化性樹脂を用いることができる。熱可塑性樹脂としてはアクリル酸エステル樹脂、アクリルアミド樹脂、ニトロセルロース樹脂、もしくはポリスチレン樹脂等が、また、熱硬化性樹脂としては、不飽和ポリエステル樹脂、アクリルウレタン樹脂、エポキシ変性アクリル樹脂、エポキシ変性不飽和ポリエステル樹脂、アルキッド樹脂、もしくはフェノール樹脂等が挙げられる。(図2及び図3参照。)

これらの熱可塑性樹脂および熱硬化性樹脂は、1種もしくは2種以上を使用することができる。これらの樹脂の1種もしくは2種以上は、各種イソシアネート樹脂を用いて架橋させてもよいし、あるいは、各種の硬化触媒、例えば、ナフテン酸コバルト、もしくはナフテン酸亜鉛等の金属石鹸を配合するか、または、熱もしくは紫外線で重合を開始させるためのベンゾイルパーオキサイド、メチルエチルケトンパーオキサイド等の過酸化物、ベンゾフェノン、アセトフェノン、アントラキノン、ナフトキノン、アゾビスイソブチロニトリル、もしくはジフェニルスルフィド等を配合しても良い。

【0162】

また、電離放射線硬化性樹脂としては、エポキシアクリレート、ウレタンアクリレート、アクリル変性ポリエステル等を挙げることができ、このような電離放射線硬化性樹脂に架橋構造を導入するか、もしくは粘度を調整する目的で、単官能モノマーもしくは多官能モノマー、またはオリゴマー等を配合して用いてもよい。

【0163】

上記の樹脂材料を用いて透明樹脂層3を形成するには、適宜な溶剤に希釈して、グラビアコーティング方式や、スクリーン印刷方式や、カーテンコート方式等を用いて、均一な厚さに形成することができる。

(エレクトロルミネッセンス素子層)エレクトロルミネッセンス素子層4は、透明樹脂層3の中に、または、粘着層5の中に、構成する層を順次設けていくことで、形成される。(図2参照。エレクトロルミネッセンス素子層4を一つの「一体となった層」として表し、エレクトロルミネッセンス素子層4を構成する各層(個々の層)については図示せず。)

有機エレクトロルミネッセンス素子、又は無機エレクトロルミネッセンス素子のいずれにしても、まず電極である、陽極若しくは陰極から形成する。以下では、陽極から形成する例について説明する。この方法と同様にして陰極から設けていくことは容易に推察できる。

【0164】

エレクトロルミネッセンス素子層4において、その陰極にアルミニウム薄膜のような全反射性薄膜材料を用いた場合には、陽極側のみが「発光側」となる。

【0165】

陽極の材料としては、例えば、ITO薄膜(インジウム・スズ酸化物薄膜)、酸化インジウム、錫ドープ酸化錫、アンチモンドープ酸化錫、亜鉛ドープ酸化錫、フッ素ドープ酸化錫、酸化亜鉛等の透明導電性材料、ポリアニリン、ポリピロール、ポリアセチレン、ポリアルキルチオフェン誘導体、ポリシラン誘導体等の導電性高分子等、を使用して形成することができる。

【0166】

陽極の形成形成方法は、スパッタリング法、真空蒸着法、化学蒸着法(CVD法)、スピンコート法、キャスト法を用いたゾルゲル法、スプレイパイロリシス法、イオンプレーティング法等の方法、さらには、所望の組成の塗布液を塗布して形成する方法等を採用することができる。

【0167】

特に、電子ビーム加熱真空蒸着法や、高周波マグネトロンスパッタリング法を採ることが好ましい。具体的には、真空度1×10-7〜1×10-3Pa、成膜速度0.1〜50nm/秒、基材温度−10〜100℃の条件で成膜する。

【0168】

陽極の代表的なものは、透明導電性薄膜である、ITO薄膜であり、ホログラムレリーフ上に、電子線加熱真空蒸着法により、例えば300nm程度形成する。

【0169】