開繊シートの製造装置及びその製造方法

【課題】繊維束の繊維の幅方向の移動距離に拘らず、開繊シートに裂け目など生じることなく、繊維束から安定して安価に製造することができる開繊シートの製造装置を提供する。

【解決手段】開繊シート製造装置1Aは、搬送された繊維束Fを開繊する空気開繊装置40を少なくとも備えた繊維シートの製造装置1Aである。この製造装置1Aは、空気開繊装置40から繊維束Fの搬送方向Lの上流側において、繊維束Fの繊維間に入り込んで繊維束Fを部分的に分繊するための突起11,12が周面10aに複数形成された突起付きロール10を備える。

【解決手段】開繊シート製造装置1Aは、搬送された繊維束Fを開繊する空気開繊装置40を少なくとも備えた繊維シートの製造装置1Aである。この製造装置1Aは、空気開繊装置40から繊維束Fの搬送方向Lの上流側において、繊維束Fの繊維間に入り込んで繊維束Fを部分的に分繊するための突起11,12が周面10aに複数形成された突起付きロール10を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、繊維束を開繊した開繊シートの製造方法及びその製造装置に係り、特に、マトリクス樹脂を含浸した繊維強化樹脂材を製造するに好適な開繊シートの製造方法及びその製造装置に関する。

【背景技術】

【0002】

従来から、強化繊維にマトリクス樹脂を含浸した繊維強化樹脂材(FRP)は、金属材料に比べて軽量であり、樹脂材料に比べて高強度であるので、車両用部材等の適用に注目されている材料である。

【0003】

このような繊維強化樹脂材は、例えば、一方向に繊維(強化繊維)を引き揃えた繊維束を開繊して開繊シートとし、該開繊シートにマトリクス樹脂を含浸することにより得られる。開繊前の繊維束としては、一般に炭素繊維束、ガラス繊維束などが使用される。また、繊維束には、マトリクス樹脂との接着性、繊維束の取扱性などを考慮して、エポキシ樹脂やポリエステル樹脂からなるサイジング剤が使用されている。このようなサイジング剤は、加熱すると軟化し、さらに高温に加熱すると炭化して簡単に除去することができる。

【0004】

このような繊維束を開繊した開繊シートを製造する方法として、例えば、特許文献1に記載の如き製造方法が提案されている。この製造方法では、繊維束を開繊する前に繊維束を加熱することにより、繊維束のサイジング剤を柔軟化させ、柔軟化した状態のサイジング剤を含む繊維束を空気開繊により開繊している。

【0005】

このようにして、繊維束を開繊する前に、繊維束の繊維同士を接着したサイジング剤を加熱して柔軟化するので、繊維束の繊維は解れやすくなる。この結果、幅方向に広がるように繊維束を開繊した開繊シートを容易に得ることができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平11−172562号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1のように開繊を行った場合には、サイジング剤が完全に均一に繊維束に分散していないことや、繊維束の繊維に部分的に粗密があることなどに起因して、部分的に強度の弱い位置から、繊維が開く傾向にある。これにより、得られる開繊シートには、繊維方向に沿った裂け目(割れ目)が生じることがある。

【0008】

特に、繊維束を一度に幅広な状態にまで開繊しようとすると、同じ開繊倍率である場合には、繊維束の大きなものほどこのような現象が生じやすい。例えば、開繊倍率が4倍としたとき、(1)繊維束の繊維幅5mmのものは、20mmの繊維幅の開繊シートになる。このとき、繊維束の繊維の幅方向の移動量は、片側で(20−5)/2=7.5mmとなる。一方、(2)繊維束の繊維幅10mmのものは、40mmの繊維幅の開繊シートになる。このとき、線に束の繊維の幅方向の移動量は、片側で(40−10)/2=15mmとなる。このように(2)の如く、繊維束の繊維幅が大きいと、繊維が幅方向に移動する量は大きくなるため、繊維方向に沿った裂け目が生じる現象はより顕著なものになる。

【0009】

さらに、実際に開繊シートを製造するにあたっては、製造コストの観点から、繊維束の搬送速度を高めて、繊維束の開繊速度をより速くすることが望ましい。しかしながら、速度増加に伴い、より高い入熱を開繊前の繊維束に付与しなければならず、繊維束を均一に加熱し、この加熱状態を保持することは難しい。

【0010】

これに加え、繊維束の加熱時にサイジング剤が加熱され過ぎた場合、サイジング剤が装置ガイド部などの繊維束が接触する部分に付着してしまうことがある。これにより、繊維の品質及び繊維束の開繊性を損ねてしまうことがあった。

【0011】

本発明はこのような点に鑑みてなされたものであり、繊維束の繊維の幅方向の移動距離に拘らず、開繊シートに裂け目など生じることなく、繊維束から安定して安価に製造することができる開繊シートの製造装置及びその方法を提供することにある。

【課題を解決するための手段】

【0012】

前記課題を解決すべく、本発明に係る開繊シートの製造装置は、搬送された繊維束を開繊する開繊装置を少なくとも備えた繊維シートの製造装置であって、前記製造装置は、前記開繊装置から前記繊維束の搬送方向上流側において、前記繊維束の繊維間に入り込んで該繊維束を部分的に分繊するための突起が周面に複数形成された突起付きロールを備えることを特徴とするものである。

【0013】

本発明によれば、搬送された繊維束が開繊装置で開繊される前に、周面に複数の突起が形成された突起付きロールに繊維束を巻きつけながら、突起付きロールを回転させることにより、繊維束の繊維間に突起を入り込ませて繊維束を部分的に分繊することができる。この結果、繊維束の分繊された部分を起点として、繊維束を開繊することができる。これにより、開繊前の繊維束をこれまでよりも加熱することなく開繊することばかりでなく、場合によっては、全く加熱することなしに繊維束を開繊することができる。このようにして、サイジング剤の種類、加熱温度に関係なく、繊維束を解すことができるので、使用できる繊維の種類も広範となり、繊維束の材料の選択の自由度を広げることもできる。

【0014】

ここで、本発明にいう「繊維束の部分的な分繊」とは、一方向に引き揃えられた繊維(フィラメント)からなる繊維束の繊維間に、突起を入り込ませて、繊維束を複数の繊維束に部分的に分割することをいい、「繊維束の開繊」とは、一方向に引き揃えられた繊維からなる繊維束を、繊維間が開くように、繊維束の繊維を幅方向に移動させて、繊維束の厚みを薄くし、シート状にすることをいう。

【0015】

周面に形成された複数の突起の配置は、開繊時に繊維束が均一に開繊されるものであれば、特に限定されるものではないが、より好ましい態様としては、前記突起は、軸方向に沿って等間隔に配置された突起列を成している。

【0016】

本発明によれば、突起列を構成する突起が、軸方向に沿って等間隔に配置されているので、繊維束を略均等に部分的に分繊することができる。これにより、開繊時に繊維束の繊維を均一に移動させる(裂く)ことができ、幅方向において偏った繊維割れを防止することができる。

【0017】

さらに、突起列は、周方向に沿って等間隔に配置されていることがより好ましい。これにより、幅方向だけでなく、搬送方向(繊維長方向)に沿っても、略均一に部分的な分繊をすることができる。

【0018】

また、前記突起列を構成する各突起と、該突起列に対して周方向に隣り合う突起列の各突起とは、異なる円周上に配置されていることがより好ましい。このような突起列の配置により、搬送方向に沿って隣り合う分繊の位置が一致しないので、分繊された繊維束を、開繊時により均一に解すことができる。

【0019】

そして、突起付きロールに形成された前記突起の形状は、柱状、錘状、などを挙げることができ、繊維束の繊維を損傷することなく、繊維束を部分的に分繊することができるのであれば、突起の形状は特に限定されるものではない。しかしながら、より好ましくは、突起の形状は、円錐状の突起である。突起の形状を円錐状にすることにより、部分的な分繊時に、突起が繊維に引っ掛かることなく、入り込み易くなる。

【0020】

また、さらに好ましい態様としては、開繊シートの製造装置は、前記突起付きロールを、前記開繊装置から前記繊維束の搬送方向上流側に複数個、配置されている。複数の突起付きロールを用いることにより、繊維束の部分的な分繊個所をさらに増やすことができ、繊維束の開繊倍率をより高めることができる。

【0021】

本発明は、上述した突起ロールを用いて、好適に繊維束を開繊することができる開繊シートの製造方法をも開示する。本発明に係る開繊シートの製造方法は、周面に複数の突起が形成された突起付きロールに繊維束を巻きつけながら、前記突起ロールを回転させることにより、前記繊維束の繊維間に前記突起を入り込ませて該繊維束を部分的に分繊する分繊工程と、該分繊工程後の繊維束を開繊する工程と、を少なくとも含むことを特徴とするものである。

【0022】

本発明によれば、繊維束の繊維間に突起を入り込ませて繊維束を部分的に分繊することができる。この結果、分繊を行った繊維束の部分を起点として、繊維束を開繊することができる。

【0023】

好ましい態様としては、前記突起は、軸方向に沿って等間隔に配置された突起列を成しており、さらに好ましい態様としては、前記突起列は、周方向に沿って等間隔に配置されている。本発明によれば、突起列を構成する突起が、軸方向に沿って等間隔に配置されているので、繊維束を略均等に部分的に分繊し、開繊時に繊維束の繊維を均一に移動させて、偏った繊維割れを防止することができる。また、搬送方向(繊維長方向)に沿っても、略均一に部分的な分繊をすることができる。

【0024】

また、前記突起列を構成する各突起と、該突起列に対して周方向に隣り合う突起列の各突起とは、異なる円周上に配置されていることがより好ましい。このような突起列の配置により、搬送方向に沿って隣り合う分繊の位置が一致しないので、分繊された繊維束を、開繊時により均一に解すことができる。

【0025】

また、前記突起は、円錐状の突起であることがより好ましく、これにより、部分的な分繊時に、突起が繊維に引っ掛かることなく、入り込み易くなる。さらに、前記分繊工程を複数回行うことがより好ましく、これにより、繊維束の部分的な分繊個所をさらに増やすことができる。よって、繊維束の開繊倍率をさらに高めた場合であっても、繊維束を均一に解すことができる。

【発明の効果】

【0026】

本発明によれば、繊維束の繊維の幅方向の移動距離に拘らず、開繊シートに裂け目など生じることなく、繊維束から安定して安価に開繊シートを製造することができる。

【図面の簡単な説明】

【0027】

【図1】第1実施形態に係る開繊シートの製造装置の模式的概念図。

【図2】図1に示す突起付きロールの模式的概念図であり、(a)は、突起付きロールの側面図であり、(b)は、(a)のA−A矢視断面図。

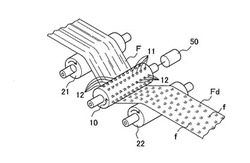

【図3】図1に示す突起付きロールの巻き付け状態を説明するための模式的斜視図。

【図4】図1に示す突起付きロールの突起による、繊維束の部分的な分繊を説明するための図。

【図5】第2実施形態に係る開繊シートの製造装置の模式的概念図。

【発明を実施するための形態】

【0028】

以下に本発明を実施形態に基づいて説明する。図1は、第1実施形態に係る開繊シートの製造装置の模式的概念図であり、図2は、図1に示す突起付きロールの模式的概念図であり、(a)は、突起付きロールの側面図であり、(b)は、(a)のA−A矢視断面図である。図3は、図1に示す突起付きロールの巻き付け状態を説明するための模式的斜視図であり、図4は、図1に示す突起付きロールの突起による、繊維束の部分的な分繊を説明するための図である。

【0029】

図1に示すように、本実施形態に係る開繊シートの製造装置1Aは、一方向に引き揃えられた繊維からなる繊維束(マルチフィラメント)を幅方向に解してシート状に開繊するための装置である。

【0030】

図1に示すように、製造装置1Aは、繊維束Fの搬送方向上流側において、一対の入側搬送ロール31,32を備えている。入側搬送ロール31,32には、モータ(図示せず)が、接続されている。モータの駆動により入側搬送ロール31,32を回転させながら、入側搬送ロール31,32間に繊維束Fが挟持される。これにより、繊維束Fが搬送方向Lに沿って搬送される。

【0031】

また、入側搬送ロール31,32から繊維束Fの搬送方向Lの下流側には、突起付きロール10が配置されている。突起付きロール10は、繊維束Fの繊維を部分的に分繊するための分繊ロールであり、モータ50の駆動によって回転自在にモータ50に接続されている。

【0032】

さらに、突起付きロール10を挟んでその上流側及び下流側には、繊維束Fを突起付きロール10の下方周面に巻き付けるための巻き付けロール21及び22が設けられている。このようにして、突起付きロール10は、図3に示すように、後述する空気開繊装置40から繊維束Fの搬送方向Lの上流側において、繊維束Fに巻き付きながら回転することができる。

【0033】

さらに、図2に示すように、この突起付きロール10には、繊維束Fの繊維間に入り込んで繊維束Fを部分的に分繊するための突起11,12が周面10aに複数形成されている。より具体的には、図2(a)に示すように、突起11,12は、軸方向Pに沿って等間隔に配置された突起列11A,12Aを成している。また、突起列11Aと突起列12Aとは、周方向Cに沿って等間隔で交互に配置されている。

【0034】

さらに、突起列11Aを構成する各突起11と、突起列11Aに対して周方向Cに隣り合う突起列12Aの各突起12とは、異なる円周上に配置されている。より具体的には、突起列11Aの突起11,11の中央の位置から、円周方向Cに沿った位置に、隣り合う突起列12Aの各突起12が配置されている。また、各突起11,12は、円錐状の突起となっている。

【0035】

突起付きロール10から繊維束Fの搬送方向L下流側には、空気開繊装置40が設けられている。空気開繊装置40の内部には、バキュームポンプに接続された吸引風導管43が配置されており、この吸引風導管43を挟んで、搬送方向Lの上流側及び下流側には、繊維束Fを搬送方向Lに支持する支持ロール41,42が配置されている。

【0036】

なお、空気開繊装置40は、例えば、上述した特許文献1に示すような一般的に知られた空気開繊装置であってもよく、この他にも、例えば、繊維束にウォータージェットを噴射して繊維束を開繊する装置、超音波振動により繊維束を開繊する装置、高圧空気流によって繊維束を開繊する装置など、を挙げることができ、繊維束Fの繊維を解して、シート状に開繊することができるのであれば、特に、開繊装置は限定されるものではない。

【0037】

さらに、図1に示すように、空気開繊装置40から、繊維束Fの搬送方向Lの下流側には、一対の出側搬送ロール61,62が設けられている。出側搬送ロール61,62にもモータが接続されており、製造装置1Aは、モータの駆動により、出側搬送ロール61,62間に挟持した繊維束Fを、さらに搬送方向Lの下流に搬送するように構成されている。

【0038】

このようにして、構成された製造装置1Aを用いて、以下に示すようにして、開繊シートSの製造を行う。

【0039】

まず、連続繊維を一方向に引き揃え、サイジング剤により所定の幅及び厚みに集束させた繊維束を準備する。繊維束の繊維としては、例えば、ガラス繊維、炭素繊維、アラミド繊維、アルミナ繊維、ボロン繊維、スチール繊維、PBO繊維、又は高強度ポリエチレン繊維、または天然繊維などの繊維が挙げることができ、繊維強化樹脂材(FRP)の強化繊維に相当する繊維である。また、サイジング剤としては、エポキシ樹脂系、またはポリエステル樹脂系などのサイジング剤である。

【0040】

次に、入側搬送ロール31,32間に繊維束Fを挟み込んで、これらロールを回転させて、繊維束Fを搬送方向Lに沿って搬送する。次に、搬送された繊維束Fを空気開繊装置40で開繊する前に、巻き付けロール21,22により、周面に複数の突起11,12が形成された突起付きロール10に繊維束Fを巻きつける。この状態で、モータ50を駆動して突起付きロール10を回転させる。

【0041】

これにより、図4に示すように、繊維束Fの繊維間に円錐状の突起11,12を入り込ませて、繊維を傷つけることなく繊維束Fを部分的に分繊することができる。また、突起列11A,12Aを構成する突起11,12が、軸方向Pに沿って等間隔に配置されているので、繊維束Fを略均等に部分的に分繊することができる。さらに、突起列は、周方向に沿って等間隔に配置されているので、幅方向だけでなく、搬送方向L(長手方向)に沿っても、略均一に部分的な分繊をすることができる。

【0042】

このようにして、図3に示すように、分繊された繊維束Fdは、突起付きロール10の各突起11,12の位置に対応して、幅方向及び長手方向に規則正しく、サイジング剤により集束された繊維束を部分的に分繊することができる。

【0043】

そして、分繊された繊維束Fdは、空気開繊装置40に送り込まれて開繊される。このとき、吸引風導管43の吸引により分繊された繊維束Fdは、長手方向において弓なり状に撓曲し、幅方向において分繊された繊維束Fdの分繊部分(分け目)fを起点として、均一に解き分けられる。これにより幅方向に繊維束の繊維が移動して、繊維束から開繊シートSを得ることができる。

【0044】

得られた開繊シートSは、偏った繊維割れがほとんどない。特に、突起列11Aを構成する各突起11と、該突起列11Aに対して周方向に隣り合う突起列12Aの各突起12とは、異なる円周上に配置されているので、搬送方向Lに沿って隣り合う分繊の位置が一致しないので、分繊された繊維束Fdを、開繊時により均一に解すことができる。

【0045】

このようにして、開繊前の繊維束Fをこれまでに比べてほとんど加熱することなく、繊維束を開繊することができるばかりでなく、場合によっては、全く加熱することなしに繊維束を開繊することもできる。これにより、サイジング剤の種類、加熱温度に関係なく、繊維束Fを解すことができるので、使用できる繊維の種類も広範となり、繊維束の材料の選択の自由度を広げることもできる。

【0046】

そして、このようにして得られた開繊シートSに、熱可塑性樹脂又は熱硬化性樹脂からなるマトリクス樹脂を含浸させて、繊維(強化繊維)の分布が均一な繊維強化樹脂材のシート又はテープを得ることができる。

【0047】

図5は、第2実施形態に係る開繊シートの製造装置1Bの模式的概念図である。第2実施形態が第1実施形態と相違する点は、巻き付きロール21,22の代わりに突起付きロール10を配置した点である。なお、第1実施形態と同じ機能となる構成は、同じ符号を付して、以下の詳細な説明を省略する。

【0048】

図5に示すように、前記開繊装置から前記繊維束の搬送方向上流側において、第1実施系形態に係る突起付きロールと同じ、3つの突起付きロールが、繊維束Fに巻き付くように配置されている。

【0049】

このようにして、3つの突起付きロール10を繊維束に巻き付けるように配置して、回転させることにより、繊維束Fの部分的な分繊の回数を複数回(本実施形態の場合は3回)行うことができる。このような結果、部分的な分繊個所が増えた繊維束に対して開繊を行えば、第2実施形態の場合には繊維束の開繊倍率をさらに高めた、開繊シートSを製造することが可能となる。

【0050】

以上、本発明の実施形態について詳述したが、本発明は、前記の実施形態に限定されるものではなく、特許請求の範囲に記載された本発明の精神を逸脱しない範囲で、種々の設計変更を行うことができるものである。

【0051】

例えば、本実施形態では、突起付きロールをモータに接続して回転させたが、突起付きロールの突起が、繊維束の繊維間に入り込み回転することができるのであれば、特にモータに接続しなくてもよい。

【0052】

また、本実施形態では、突起列11A,12Aの2種類の突起列をロールの周面に設けたが、繊維束を均一に開繊することができるように、繊維束に部分的な分繊を行うことができるのであれば、さらに異なる複数種の突起列を設けてもよく、突起を等間隔に螺旋状に配置してもよい。

【符号の説明】

【0053】

1A,1B:開繊シートの製造装置、10:突起付きロール、10a:周面、11,12:突起、11A,12A:突起列、21、22:巻き付けロール、31,32:入側搬送ロール、40:空気開繊装置、41,42:支持ロール、43:吸引風導管、50:モータ、61,62:出側搬送ロール、C:周方向、f:分繊部分、F:繊維束、Fd:分繊された繊維束、L:搬送方向、P:軸方向、S:開繊シート

【技術分野】

【0001】

本発明は、繊維束を開繊した開繊シートの製造方法及びその製造装置に係り、特に、マトリクス樹脂を含浸した繊維強化樹脂材を製造するに好適な開繊シートの製造方法及びその製造装置に関する。

【背景技術】

【0002】

従来から、強化繊維にマトリクス樹脂を含浸した繊維強化樹脂材(FRP)は、金属材料に比べて軽量であり、樹脂材料に比べて高強度であるので、車両用部材等の適用に注目されている材料である。

【0003】

このような繊維強化樹脂材は、例えば、一方向に繊維(強化繊維)を引き揃えた繊維束を開繊して開繊シートとし、該開繊シートにマトリクス樹脂を含浸することにより得られる。開繊前の繊維束としては、一般に炭素繊維束、ガラス繊維束などが使用される。また、繊維束には、マトリクス樹脂との接着性、繊維束の取扱性などを考慮して、エポキシ樹脂やポリエステル樹脂からなるサイジング剤が使用されている。このようなサイジング剤は、加熱すると軟化し、さらに高温に加熱すると炭化して簡単に除去することができる。

【0004】

このような繊維束を開繊した開繊シートを製造する方法として、例えば、特許文献1に記載の如き製造方法が提案されている。この製造方法では、繊維束を開繊する前に繊維束を加熱することにより、繊維束のサイジング剤を柔軟化させ、柔軟化した状態のサイジング剤を含む繊維束を空気開繊により開繊している。

【0005】

このようにして、繊維束を開繊する前に、繊維束の繊維同士を接着したサイジング剤を加熱して柔軟化するので、繊維束の繊維は解れやすくなる。この結果、幅方向に広がるように繊維束を開繊した開繊シートを容易に得ることができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平11−172562号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1のように開繊を行った場合には、サイジング剤が完全に均一に繊維束に分散していないことや、繊維束の繊維に部分的に粗密があることなどに起因して、部分的に強度の弱い位置から、繊維が開く傾向にある。これにより、得られる開繊シートには、繊維方向に沿った裂け目(割れ目)が生じることがある。

【0008】

特に、繊維束を一度に幅広な状態にまで開繊しようとすると、同じ開繊倍率である場合には、繊維束の大きなものほどこのような現象が生じやすい。例えば、開繊倍率が4倍としたとき、(1)繊維束の繊維幅5mmのものは、20mmの繊維幅の開繊シートになる。このとき、繊維束の繊維の幅方向の移動量は、片側で(20−5)/2=7.5mmとなる。一方、(2)繊維束の繊維幅10mmのものは、40mmの繊維幅の開繊シートになる。このとき、線に束の繊維の幅方向の移動量は、片側で(40−10)/2=15mmとなる。このように(2)の如く、繊維束の繊維幅が大きいと、繊維が幅方向に移動する量は大きくなるため、繊維方向に沿った裂け目が生じる現象はより顕著なものになる。

【0009】

さらに、実際に開繊シートを製造するにあたっては、製造コストの観点から、繊維束の搬送速度を高めて、繊維束の開繊速度をより速くすることが望ましい。しかしながら、速度増加に伴い、より高い入熱を開繊前の繊維束に付与しなければならず、繊維束を均一に加熱し、この加熱状態を保持することは難しい。

【0010】

これに加え、繊維束の加熱時にサイジング剤が加熱され過ぎた場合、サイジング剤が装置ガイド部などの繊維束が接触する部分に付着してしまうことがある。これにより、繊維の品質及び繊維束の開繊性を損ねてしまうことがあった。

【0011】

本発明はこのような点に鑑みてなされたものであり、繊維束の繊維の幅方向の移動距離に拘らず、開繊シートに裂け目など生じることなく、繊維束から安定して安価に製造することができる開繊シートの製造装置及びその方法を提供することにある。

【課題を解決するための手段】

【0012】

前記課題を解決すべく、本発明に係る開繊シートの製造装置は、搬送された繊維束を開繊する開繊装置を少なくとも備えた繊維シートの製造装置であって、前記製造装置は、前記開繊装置から前記繊維束の搬送方向上流側において、前記繊維束の繊維間に入り込んで該繊維束を部分的に分繊するための突起が周面に複数形成された突起付きロールを備えることを特徴とするものである。

【0013】

本発明によれば、搬送された繊維束が開繊装置で開繊される前に、周面に複数の突起が形成された突起付きロールに繊維束を巻きつけながら、突起付きロールを回転させることにより、繊維束の繊維間に突起を入り込ませて繊維束を部分的に分繊することができる。この結果、繊維束の分繊された部分を起点として、繊維束を開繊することができる。これにより、開繊前の繊維束をこれまでよりも加熱することなく開繊することばかりでなく、場合によっては、全く加熱することなしに繊維束を開繊することができる。このようにして、サイジング剤の種類、加熱温度に関係なく、繊維束を解すことができるので、使用できる繊維の種類も広範となり、繊維束の材料の選択の自由度を広げることもできる。

【0014】

ここで、本発明にいう「繊維束の部分的な分繊」とは、一方向に引き揃えられた繊維(フィラメント)からなる繊維束の繊維間に、突起を入り込ませて、繊維束を複数の繊維束に部分的に分割することをいい、「繊維束の開繊」とは、一方向に引き揃えられた繊維からなる繊維束を、繊維間が開くように、繊維束の繊維を幅方向に移動させて、繊維束の厚みを薄くし、シート状にすることをいう。

【0015】

周面に形成された複数の突起の配置は、開繊時に繊維束が均一に開繊されるものであれば、特に限定されるものではないが、より好ましい態様としては、前記突起は、軸方向に沿って等間隔に配置された突起列を成している。

【0016】

本発明によれば、突起列を構成する突起が、軸方向に沿って等間隔に配置されているので、繊維束を略均等に部分的に分繊することができる。これにより、開繊時に繊維束の繊維を均一に移動させる(裂く)ことができ、幅方向において偏った繊維割れを防止することができる。

【0017】

さらに、突起列は、周方向に沿って等間隔に配置されていることがより好ましい。これにより、幅方向だけでなく、搬送方向(繊維長方向)に沿っても、略均一に部分的な分繊をすることができる。

【0018】

また、前記突起列を構成する各突起と、該突起列に対して周方向に隣り合う突起列の各突起とは、異なる円周上に配置されていることがより好ましい。このような突起列の配置により、搬送方向に沿って隣り合う分繊の位置が一致しないので、分繊された繊維束を、開繊時により均一に解すことができる。

【0019】

そして、突起付きロールに形成された前記突起の形状は、柱状、錘状、などを挙げることができ、繊維束の繊維を損傷することなく、繊維束を部分的に分繊することができるのであれば、突起の形状は特に限定されるものではない。しかしながら、より好ましくは、突起の形状は、円錐状の突起である。突起の形状を円錐状にすることにより、部分的な分繊時に、突起が繊維に引っ掛かることなく、入り込み易くなる。

【0020】

また、さらに好ましい態様としては、開繊シートの製造装置は、前記突起付きロールを、前記開繊装置から前記繊維束の搬送方向上流側に複数個、配置されている。複数の突起付きロールを用いることにより、繊維束の部分的な分繊個所をさらに増やすことができ、繊維束の開繊倍率をより高めることができる。

【0021】

本発明は、上述した突起ロールを用いて、好適に繊維束を開繊することができる開繊シートの製造方法をも開示する。本発明に係る開繊シートの製造方法は、周面に複数の突起が形成された突起付きロールに繊維束を巻きつけながら、前記突起ロールを回転させることにより、前記繊維束の繊維間に前記突起を入り込ませて該繊維束を部分的に分繊する分繊工程と、該分繊工程後の繊維束を開繊する工程と、を少なくとも含むことを特徴とするものである。

【0022】

本発明によれば、繊維束の繊維間に突起を入り込ませて繊維束を部分的に分繊することができる。この結果、分繊を行った繊維束の部分を起点として、繊維束を開繊することができる。

【0023】

好ましい態様としては、前記突起は、軸方向に沿って等間隔に配置された突起列を成しており、さらに好ましい態様としては、前記突起列は、周方向に沿って等間隔に配置されている。本発明によれば、突起列を構成する突起が、軸方向に沿って等間隔に配置されているので、繊維束を略均等に部分的に分繊し、開繊時に繊維束の繊維を均一に移動させて、偏った繊維割れを防止することができる。また、搬送方向(繊維長方向)に沿っても、略均一に部分的な分繊をすることができる。

【0024】

また、前記突起列を構成する各突起と、該突起列に対して周方向に隣り合う突起列の各突起とは、異なる円周上に配置されていることがより好ましい。このような突起列の配置により、搬送方向に沿って隣り合う分繊の位置が一致しないので、分繊された繊維束を、開繊時により均一に解すことができる。

【0025】

また、前記突起は、円錐状の突起であることがより好ましく、これにより、部分的な分繊時に、突起が繊維に引っ掛かることなく、入り込み易くなる。さらに、前記分繊工程を複数回行うことがより好ましく、これにより、繊維束の部分的な分繊個所をさらに増やすことができる。よって、繊維束の開繊倍率をさらに高めた場合であっても、繊維束を均一に解すことができる。

【発明の効果】

【0026】

本発明によれば、繊維束の繊維の幅方向の移動距離に拘らず、開繊シートに裂け目など生じることなく、繊維束から安定して安価に開繊シートを製造することができる。

【図面の簡単な説明】

【0027】

【図1】第1実施形態に係る開繊シートの製造装置の模式的概念図。

【図2】図1に示す突起付きロールの模式的概念図であり、(a)は、突起付きロールの側面図であり、(b)は、(a)のA−A矢視断面図。

【図3】図1に示す突起付きロールの巻き付け状態を説明するための模式的斜視図。

【図4】図1に示す突起付きロールの突起による、繊維束の部分的な分繊を説明するための図。

【図5】第2実施形態に係る開繊シートの製造装置の模式的概念図。

【発明を実施するための形態】

【0028】

以下に本発明を実施形態に基づいて説明する。図1は、第1実施形態に係る開繊シートの製造装置の模式的概念図であり、図2は、図1に示す突起付きロールの模式的概念図であり、(a)は、突起付きロールの側面図であり、(b)は、(a)のA−A矢視断面図である。図3は、図1に示す突起付きロールの巻き付け状態を説明するための模式的斜視図であり、図4は、図1に示す突起付きロールの突起による、繊維束の部分的な分繊を説明するための図である。

【0029】

図1に示すように、本実施形態に係る開繊シートの製造装置1Aは、一方向に引き揃えられた繊維からなる繊維束(マルチフィラメント)を幅方向に解してシート状に開繊するための装置である。

【0030】

図1に示すように、製造装置1Aは、繊維束Fの搬送方向上流側において、一対の入側搬送ロール31,32を備えている。入側搬送ロール31,32には、モータ(図示せず)が、接続されている。モータの駆動により入側搬送ロール31,32を回転させながら、入側搬送ロール31,32間に繊維束Fが挟持される。これにより、繊維束Fが搬送方向Lに沿って搬送される。

【0031】

また、入側搬送ロール31,32から繊維束Fの搬送方向Lの下流側には、突起付きロール10が配置されている。突起付きロール10は、繊維束Fの繊維を部分的に分繊するための分繊ロールであり、モータ50の駆動によって回転自在にモータ50に接続されている。

【0032】

さらに、突起付きロール10を挟んでその上流側及び下流側には、繊維束Fを突起付きロール10の下方周面に巻き付けるための巻き付けロール21及び22が設けられている。このようにして、突起付きロール10は、図3に示すように、後述する空気開繊装置40から繊維束Fの搬送方向Lの上流側において、繊維束Fに巻き付きながら回転することができる。

【0033】

さらに、図2に示すように、この突起付きロール10には、繊維束Fの繊維間に入り込んで繊維束Fを部分的に分繊するための突起11,12が周面10aに複数形成されている。より具体的には、図2(a)に示すように、突起11,12は、軸方向Pに沿って等間隔に配置された突起列11A,12Aを成している。また、突起列11Aと突起列12Aとは、周方向Cに沿って等間隔で交互に配置されている。

【0034】

さらに、突起列11Aを構成する各突起11と、突起列11Aに対して周方向Cに隣り合う突起列12Aの各突起12とは、異なる円周上に配置されている。より具体的には、突起列11Aの突起11,11の中央の位置から、円周方向Cに沿った位置に、隣り合う突起列12Aの各突起12が配置されている。また、各突起11,12は、円錐状の突起となっている。

【0035】

突起付きロール10から繊維束Fの搬送方向L下流側には、空気開繊装置40が設けられている。空気開繊装置40の内部には、バキュームポンプに接続された吸引風導管43が配置されており、この吸引風導管43を挟んで、搬送方向Lの上流側及び下流側には、繊維束Fを搬送方向Lに支持する支持ロール41,42が配置されている。

【0036】

なお、空気開繊装置40は、例えば、上述した特許文献1に示すような一般的に知られた空気開繊装置であってもよく、この他にも、例えば、繊維束にウォータージェットを噴射して繊維束を開繊する装置、超音波振動により繊維束を開繊する装置、高圧空気流によって繊維束を開繊する装置など、を挙げることができ、繊維束Fの繊維を解して、シート状に開繊することができるのであれば、特に、開繊装置は限定されるものではない。

【0037】

さらに、図1に示すように、空気開繊装置40から、繊維束Fの搬送方向Lの下流側には、一対の出側搬送ロール61,62が設けられている。出側搬送ロール61,62にもモータが接続されており、製造装置1Aは、モータの駆動により、出側搬送ロール61,62間に挟持した繊維束Fを、さらに搬送方向Lの下流に搬送するように構成されている。

【0038】

このようにして、構成された製造装置1Aを用いて、以下に示すようにして、開繊シートSの製造を行う。

【0039】

まず、連続繊維を一方向に引き揃え、サイジング剤により所定の幅及び厚みに集束させた繊維束を準備する。繊維束の繊維としては、例えば、ガラス繊維、炭素繊維、アラミド繊維、アルミナ繊維、ボロン繊維、スチール繊維、PBO繊維、又は高強度ポリエチレン繊維、または天然繊維などの繊維が挙げることができ、繊維強化樹脂材(FRP)の強化繊維に相当する繊維である。また、サイジング剤としては、エポキシ樹脂系、またはポリエステル樹脂系などのサイジング剤である。

【0040】

次に、入側搬送ロール31,32間に繊維束Fを挟み込んで、これらロールを回転させて、繊維束Fを搬送方向Lに沿って搬送する。次に、搬送された繊維束Fを空気開繊装置40で開繊する前に、巻き付けロール21,22により、周面に複数の突起11,12が形成された突起付きロール10に繊維束Fを巻きつける。この状態で、モータ50を駆動して突起付きロール10を回転させる。

【0041】

これにより、図4に示すように、繊維束Fの繊維間に円錐状の突起11,12を入り込ませて、繊維を傷つけることなく繊維束Fを部分的に分繊することができる。また、突起列11A,12Aを構成する突起11,12が、軸方向Pに沿って等間隔に配置されているので、繊維束Fを略均等に部分的に分繊することができる。さらに、突起列は、周方向に沿って等間隔に配置されているので、幅方向だけでなく、搬送方向L(長手方向)に沿っても、略均一に部分的な分繊をすることができる。

【0042】

このようにして、図3に示すように、分繊された繊維束Fdは、突起付きロール10の各突起11,12の位置に対応して、幅方向及び長手方向に規則正しく、サイジング剤により集束された繊維束を部分的に分繊することができる。

【0043】

そして、分繊された繊維束Fdは、空気開繊装置40に送り込まれて開繊される。このとき、吸引風導管43の吸引により分繊された繊維束Fdは、長手方向において弓なり状に撓曲し、幅方向において分繊された繊維束Fdの分繊部分(分け目)fを起点として、均一に解き分けられる。これにより幅方向に繊維束の繊維が移動して、繊維束から開繊シートSを得ることができる。

【0044】

得られた開繊シートSは、偏った繊維割れがほとんどない。特に、突起列11Aを構成する各突起11と、該突起列11Aに対して周方向に隣り合う突起列12Aの各突起12とは、異なる円周上に配置されているので、搬送方向Lに沿って隣り合う分繊の位置が一致しないので、分繊された繊維束Fdを、開繊時により均一に解すことができる。

【0045】

このようにして、開繊前の繊維束Fをこれまでに比べてほとんど加熱することなく、繊維束を開繊することができるばかりでなく、場合によっては、全く加熱することなしに繊維束を開繊することもできる。これにより、サイジング剤の種類、加熱温度に関係なく、繊維束Fを解すことができるので、使用できる繊維の種類も広範となり、繊維束の材料の選択の自由度を広げることもできる。

【0046】

そして、このようにして得られた開繊シートSに、熱可塑性樹脂又は熱硬化性樹脂からなるマトリクス樹脂を含浸させて、繊維(強化繊維)の分布が均一な繊維強化樹脂材のシート又はテープを得ることができる。

【0047】

図5は、第2実施形態に係る開繊シートの製造装置1Bの模式的概念図である。第2実施形態が第1実施形態と相違する点は、巻き付きロール21,22の代わりに突起付きロール10を配置した点である。なお、第1実施形態と同じ機能となる構成は、同じ符号を付して、以下の詳細な説明を省略する。

【0048】

図5に示すように、前記開繊装置から前記繊維束の搬送方向上流側において、第1実施系形態に係る突起付きロールと同じ、3つの突起付きロールが、繊維束Fに巻き付くように配置されている。

【0049】

このようにして、3つの突起付きロール10を繊維束に巻き付けるように配置して、回転させることにより、繊維束Fの部分的な分繊の回数を複数回(本実施形態の場合は3回)行うことができる。このような結果、部分的な分繊個所が増えた繊維束に対して開繊を行えば、第2実施形態の場合には繊維束の開繊倍率をさらに高めた、開繊シートSを製造することが可能となる。

【0050】

以上、本発明の実施形態について詳述したが、本発明は、前記の実施形態に限定されるものではなく、特許請求の範囲に記載された本発明の精神を逸脱しない範囲で、種々の設計変更を行うことができるものである。

【0051】

例えば、本実施形態では、突起付きロールをモータに接続して回転させたが、突起付きロールの突起が、繊維束の繊維間に入り込み回転することができるのであれば、特にモータに接続しなくてもよい。

【0052】

また、本実施形態では、突起列11A,12Aの2種類の突起列をロールの周面に設けたが、繊維束を均一に開繊することができるように、繊維束に部分的な分繊を行うことができるのであれば、さらに異なる複数種の突起列を設けてもよく、突起を等間隔に螺旋状に配置してもよい。

【符号の説明】

【0053】

1A,1B:開繊シートの製造装置、10:突起付きロール、10a:周面、11,12:突起、11A,12A:突起列、21、22:巻き付けロール、31,32:入側搬送ロール、40:空気開繊装置、41,42:支持ロール、43:吸引風導管、50:モータ、61,62:出側搬送ロール、C:周方向、f:分繊部分、F:繊維束、Fd:分繊された繊維束、L:搬送方向、P:軸方向、S:開繊シート

【特許請求の範囲】

【請求項1】

搬送された繊維束を開繊する開繊装置を少なくとも備えた繊維シートの製造装置であって、

前記製造装置は、前記開繊装置から前記繊維束の搬送方向上流側において、前記繊維束の繊維間に入り込んで該繊維束を部分的に分繊するための突起が、周面に複数形成された突起付きロールを備えること特徴とする開繊シートの製造装置。

【請求項2】

前記突起は、軸方向に沿って等間隔に配置された突起列を成していることを特徴とする請求項1に記載の開繊シートの製造装置。

【請求項3】

前記突起列は、周方向に沿って等間隔に配置されていることを特徴とする請求項2に記載の開繊シートの製造装置。

【請求項4】

前記突起列を構成する各突起と、該突起列に対して周方向に隣り合う突起列の各突起とは、異なる円周上に配置されていることを特徴とする請求項2又は3に記載の開繊シートの製造装置。

【請求項5】

前記突起は、円錐状の突起であることを特徴とする請求項1〜4のいずれか一項に記載の開繊シートの製造装置。

【請求項6】

前記突起付きロールを、前記開繊装置から前記繊維束の搬送方向上流側に複数個、配置したことを特徴とする請求項1〜5のいずれか一項に記載の開繊シートの製造装置。

【請求項7】

周面に複数の突起が形成された突起付きロールに繊維束を巻きつけながら、前記突起付きロールを回転させることにより、前記繊維束の繊維間に前記突起を入り込ませて該繊維束を部分的に分繊する分繊工程と、

該分繊工程後の繊維束を開繊する工程と、を少なくとも含むことを特徴とする開繊シートの製造方法。

【請求項8】

前記突起は、軸方向に沿って等間隔に配置された突起列を成していることを特徴とする請求項7に記載の開繊シートの製造方法。

【請求項9】

前記突起列は、周方向に沿って等間隔に配置されていることを特徴とする請求項8に記載の開繊シートの製造方法。

【請求項10】

前記突起列を構成する各突起と、該突起列に対して周方向に隣り合う突起列の各突起とは、異なる円周上に配置されていることを特徴とする請求項8又は9に記載の開繊シートの製造方法。

【請求項11】

前記突起は、円錐状の突起であることを特徴とする請求項7〜10のいずれか一項に記載の開繊シートの製造方法。

【請求項12】

前記分繊工程を複数回行うことを特徴とする請求項7〜11のいずれか一項に記載の開繊シートの製造方法。

【請求項1】

搬送された繊維束を開繊する開繊装置を少なくとも備えた繊維シートの製造装置であって、

前記製造装置は、前記開繊装置から前記繊維束の搬送方向上流側において、前記繊維束の繊維間に入り込んで該繊維束を部分的に分繊するための突起が、周面に複数形成された突起付きロールを備えること特徴とする開繊シートの製造装置。

【請求項2】

前記突起は、軸方向に沿って等間隔に配置された突起列を成していることを特徴とする請求項1に記載の開繊シートの製造装置。

【請求項3】

前記突起列は、周方向に沿って等間隔に配置されていることを特徴とする請求項2に記載の開繊シートの製造装置。

【請求項4】

前記突起列を構成する各突起と、該突起列に対して周方向に隣り合う突起列の各突起とは、異なる円周上に配置されていることを特徴とする請求項2又は3に記載の開繊シートの製造装置。

【請求項5】

前記突起は、円錐状の突起であることを特徴とする請求項1〜4のいずれか一項に記載の開繊シートの製造装置。

【請求項6】

前記突起付きロールを、前記開繊装置から前記繊維束の搬送方向上流側に複数個、配置したことを特徴とする請求項1〜5のいずれか一項に記載の開繊シートの製造装置。

【請求項7】

周面に複数の突起が形成された突起付きロールに繊維束を巻きつけながら、前記突起付きロールを回転させることにより、前記繊維束の繊維間に前記突起を入り込ませて該繊維束を部分的に分繊する分繊工程と、

該分繊工程後の繊維束を開繊する工程と、を少なくとも含むことを特徴とする開繊シートの製造方法。

【請求項8】

前記突起は、軸方向に沿って等間隔に配置された突起列を成していることを特徴とする請求項7に記載の開繊シートの製造方法。

【請求項9】

前記突起列は、周方向に沿って等間隔に配置されていることを特徴とする請求項8に記載の開繊シートの製造方法。

【請求項10】

前記突起列を構成する各突起と、該突起列に対して周方向に隣り合う突起列の各突起とは、異なる円周上に配置されていることを特徴とする請求項8又は9に記載の開繊シートの製造方法。

【請求項11】

前記突起は、円錐状の突起であることを特徴とする請求項7〜10のいずれか一項に記載の開繊シートの製造方法。

【請求項12】

前記分繊工程を複数回行うことを特徴とする請求項7〜11のいずれか一項に記載の開繊シートの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−241494(P2011−241494A)

【公開日】平成23年12月1日(2011.12.1)

【国際特許分類】

【出願番号】特願2010−113172(P2010−113172)

【出願日】平成22年5月17日(2010.5.17)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成23年12月1日(2011.12.1)

【国際特許分類】

【出願日】平成22年5月17日(2010.5.17)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]