開繊繊維の製造法、製造装置

【課題】本発明は、開繊治具との接触による手法を採用しながら、比較的簡便な機構を用いて、低張力で毛羽の発生を極力抑えた状態で、目スキ・ムラ無く均一かつ所定の幅に開幅された開繊繊維を得る方法および装置を提供することを目的とするものである。

【解決手段】かかる目的に到達するため、本発明者らは鋭意検討の結果、本発明に到達した。本発明は繊維束を一定の張力で搬送しつつ、繊維走行方向に対して60°〜120°を成す交差方向で繊維束に揺動作用を付与することにより繊維束を開繊する方法であって、揺動は多段階の揺動機構によりなされ、揺動機構群のうち少なくとも1つの揺動機構対間に120°〜240°の位相差が存在することを特徴とする開繊繊維の製造方法である。本発明により、所定の開繊幅への調整および目スキ・ムラなどの品位向上を得て、開繊が提供可能となる。

【解決手段】かかる目的に到達するため、本発明者らは鋭意検討の結果、本発明に到達した。本発明は繊維束を一定の張力で搬送しつつ、繊維走行方向に対して60°〜120°を成す交差方向で繊維束に揺動作用を付与することにより繊維束を開繊する方法であって、揺動は多段階の揺動機構によりなされ、揺動機構群のうち少なくとも1つの揺動機構対間に120°〜240°の位相差が存在することを特徴とする開繊繊維の製造方法である。本発明により、所定の開繊幅への調整および目スキ・ムラなどの品位向上を得て、開繊が提供可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、繊維強化複合材料に用いられる強化繊維束の開繊方法および開繊装置に関するものである。

【背景技術】

【0002】

近年、炭素繊維、ガラス繊維、アラミド繊維等の強化繊維材料は、各種のマトリックス樹脂と複合化され、得られる繊維強化プラスチックは種々の分野・用途に広く利用されるようになってきた。そして、高度の機械的特性や耐熱性等を要求される航空・宇宙分野や、一般産業分野では、従来、マトリックス樹脂として、不飽和ポリエステル樹脂、エポキシ樹脂、ポリイミド樹脂等の熱硬化性樹脂が使用されてきた。しかし、特に航空・宇宙分野では、これらのマトリックス樹脂は、脆く、耐衝撃性に劣るという欠点を有するため、その改善が求められてきた。また、熱硬化性樹脂の場合、これをプリプリグとしたとき、樹脂のライフタイムが短いためにプリプレグの保存管理上に問題があること、製品形状に対して追従性が乏しいこと、成形時間が長く生産性が低いこと等の問題もあった。これに対して、熱可塑性樹脂プリプレグの場合は、複合材料としたときの耐衝撃性が優れ、プリプレグの保存管理が容易で、かつ成形時間が短く、成形コスト低減の可能性もある。

【0003】

しかしながら、マトリクス樹脂を熱可塑性樹脂とした場合には、強化繊維にマトリクス樹脂を含浸・一体化する工程において、熱可塑性樹脂は熱硬化性樹脂に比べて強化繊維束内部までマトリクス樹脂を含浸させることが難しく、強化繊維のモノフィラメント近傍にマトリクス樹脂を設置する必要がある。さらに、近年の製品に対する軽量化の高まりを受けて、均一かつ薄いプリプレグシートが求められている状況もあり、繊維束を構成する繊維が幅方向に平行で、その上全体的に薄く、繊維の分布密度が一様な開繊繊維シートの製造技術が必要になっている。

【0004】

また、プリプレグシートの製造に関しては、改選した強化繊維束の材料コストの低減化も要求される。均一で薄いプリプレグシートを作る場合には、通常、フィラメント数の少ない強化繊維束を一方向に引揃えて使用することが簡単である。しかし、フィラメント数の少ない強化繊維束は一般に高価であるため、フィラメント数の多い強化繊維束を開繊して、薄い強化繊維束シートを作製し、相対的に安価な薄く均一なプリプレグシートを得る技術が必要となるのである。

【0005】

従来、繊維束を開繊する方法としては、繊維束と開繊治具との接触により繊維束を延し広げる方法、水流や高圧空気流を当てて構成繊維を幅方向へ散ける方法、そして空気中あるいは液体中で超音波により繊維束に振動を与えて散ける方法などが知られている。開繊治具との接触による方法としては、軸方向に振動する回転ロールに繊維束を接触通過させて開繊させる方法(特許文献1)、更に軸方向に超音波振動する丸棒を繊維束の直交方向に接触させ開繊させる方法(特許文献2)があるが、それ程大きな開繊効果が得られないばかりか、開繊治具と繊維束との接触摩擦抵抗による繊維切れが生じ易い。また、水流や高圧空気流を作用させる方法としては、移動する繊維束に当該移動方向に対し垂直に流体を当てて、その際の流体分散力によって開繊させる方法(特許文献3)、撓ませた状態の繊維束に対して移動方向と直交方向に高速吸引空気流を作用させることにより開繊させる方法(特許文献4)等がある。前者では、当該流体に水などを使用すると開繊後の乾燥工程に大きなエネルギーを必要とするなどの難点がある。後者においては幅広の開繊を安定的に実施出来る一方で高速吸引空気流を使用していることで多錘化などのスケールアップに伴って多大な付帯設備を要すると考えられる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭56−43435号公報

【特許文献2】特開平1−282362号公報

【特許文献3】特開昭57−77342号公報

【特許文献4】特許第3049225号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、開繊治具との接触による手法を採用しながら、比較的簡便な機構を用いて、低張力で毛羽の発生を極力抑えた状態で、目スキ・ムラ無く均一かつ所定の幅に開幅された開繊繊維を得る方法および装置を提供することを目的とするものである。

【課題を解決するための手段】

【0008】

かかる目的に到達するため、本発明者らは鋭意検討の結果、本発明に到達した。本発明は繊維束を一定の張力で搬送しつつ、繊維走行方向に対して60°〜120°を成す交差方向で繊維束に揺動作用を付与することにより繊維束を開繊する方法であって、揺動は多段階の揺動機構によりなされ、揺動機構群のうち少なくとも1つの揺動機構対間に120°〜240°の位相差が存在することを特徴とする開繊繊維の製造方法である。

本発明により、所定の開繊幅への調整および目スキ・ムラなどの品位向上を得て、開繊が提供可能となる。

【発明の効果】

【0009】

本発明により、所定の開繊幅への調整および目スキ・ムラなどの品位向上が可能となり、開繊繊維の製造が可能となる。本発明の方法は非常に簡便な機構であり、投入する繊維束の錘数の増加に対しても重厚長大な設備とすること無く、安定した量産が可能である。

【図面の簡単な説明】

【0010】

【図1】本発明の開繊繊維の製造装置例(概略側面図)

【図2】本発明の開繊繊維の製造装置例(揺動機構の拡大図)

【図3】本発明の実施例装置の概略図(揺動機構の拡大図)

【発明を実施するための形態】

【0011】

以下に、添付図面に示す実施形態に基づいて好ましい構成について説明するが、本発明はこれらに制限されるものではない。

本発明は繊維束を一定の張力で搬送しつつ、繊維走行方向に対して60°〜120°を成す交差方向で繊維束に揺動作用を付与することにより繊維束を開繊する方法であって、揺動は多段階の揺動機構によりなされ、揺動機構群のうち少なくとも1つの揺動機構対間に120°〜240°の位相差が存在することを特徴とする開繊繊維の製造方法である。

【0012】

[繊維束]

本発明の開繊繊維の製造法に適用可能な繊維の種類にとくに限定はないが、繊維強化複合材料に用いられる強化繊維束を得るのが本発明の主な目的の1つであるので、炭素繊維、ガラス繊維などの無機系繊維およびアラミド繊維などの有機系繊維が好ましく挙げられる。なかでも炭素繊維が好ましく挙げられ、ポリアクリロニトリル(PAN)系、石油・石炭ピッチ系、レーヨン系、リグニン系など、何れの炭素繊維も使用することができる。特に、PANを原料としたPAN系炭素繊維が、工業規模における生産性及び機械的特性に優れており好ましい。PAN系炭素繊維は、平均直径5〜10μmのものを使用できる。PAN系炭素繊維は、1000〜50000本の単繊維が繊維束となったものを使用できる。

【0013】

用いられる繊維束の幅にとくに限定はないが、炭素繊維の場合は5〜15mmが好ましい。開繊処理により繊維束の幅は好ましくは1.5〜5倍となる。開繊倍率の上限は特にないが、広げすぎて空白部(目スキ)ができないことである。

用いられる繊維束の厚みにとくに限定はないが、炭素繊維の場合は0.05〜0.5mmが好ましい。

用いられる繊維束の断面形状にとくに限定はなく、長方形、円形および楕円が挙げられる。

繊維はサイジング剤が付着されたものを用いることが好ましく、サイジング剤は繊維100重量部に対し、0超〜10重量部であることが好ましい。

【0014】

[繊維束の搬送]

繊維束は、装置に供給され、フィーダー(前部フィーダー)により制御/搬送され、開繊が施された後、フィーダー(後部フィーダー)から引き取られる。繊維束の張力は搬送速度や引取テンション、搬送装置中に繊維束を掛け渡す接触・通過手段の形状、抱き角により適宜制御できる。本発明方法は揺動機構機構を有するので、諸条件を調整し、所望の張力にて搬送することが可能であり、一定の張力にての開繊〜搬送が可能である。

搬送機構中の繊維束との接触・通過手段の形状はとくに限定はないが、円柱形状のピン(以下ピンということがある)が好ましく挙げられる。また繊維束は複数用いて多錘で供給しても良い。

【0015】

[揺動機構]

本発明の開繊繊維の製造方法では、揺動機構により、円柱形状のピン(以下揺動ピン)を用いて繊維走行方向に対して60°〜120°、好ましくは80°〜100°を成す交差方向で繊維束に揺動作用を付与し、繊維束を開繊する。揺動機構は製造装置中、第1揺動機構、第2揺動機構といったように多段階となるように複数設ける。繊維走行方向に対する交差方向の設定は、複数設けられた揺動機構で同一でも異なっても良い。ここで多段の揺動機構により構成される揺動工程の上流側は拡幅工程であり、下流側は仕上げ工程となる。設けられた揺動機構群のうち、少なくとも1つ以上の揺動機構対間で位相差および/または振幅差を設けることが好ましい。なかでも、上記拡幅工程と仕上げ工程の境界に位置する揺動機構対間において、位相差および/または振幅差を設けることが好ましい。

【0016】

多段階で設置された揺動工程のうち、位相差および/または振幅差を設ける箇所を境界として揺動工程の上流側の拡幅工程においては、繊維束を繊維走行方向に対して60°〜120°、好ましくは80°〜100°を成す交差方向で揺動ピンに接触・通過させる事により、元の繊維束幅に対して1.5〜4倍の幅に繊維束を拡幅する。

【0017】

位相差および/または振幅差を設ける箇所の下流側の仕上げ工程においては、上流側の揺動要件に対して、120°〜240°の位相差および/または上流側の揺動振幅に対して0〜±80%の振幅差を設ける事により、開繊幅調整および繊維束内の目スキ・ムラの解消仕上げ工程を主として請け負うことができ、このように複数の揺動機構を設け、位相差および/または振幅差を設けることで所望の開繊程度が達成でき、また繊維束内の目スキ・ムラが解消できる。

【0018】

また、例えば第1揺動機構、第2揺動機構、第3揺動機構がある場合、第1と第2揺動機構の揺動条件を同一とし、それに対し第3揺動機構の揺動条件を変化させても良い。すなわち多段階の揺動機構における任意のn段目とn+1段目において、所定の振幅および/または振動位相差を複数段階で設けることにより本発明の目的が好ましく達せられる。

このように揺動機構を適宜配置し、接触・通過する繊維束に揺動を付与することで繊維束の開繊幅を制御することができる。

【0019】

揺動機構としては繊維束とピン(以下揺動ピン)との接触により成されることが好ましい。具体的には揺動ピンと、それに対し固定されたピン(以下固定ピン)とを組合わせて配置し、繊維束を接触・搬送することが挙げられる。揺動ピンと固定ピンとは交互に配置しても良く、あるいは揺動ピンおよび/または工程ピンを連続して配置しても良い。搬送の入り口と出口には固定ピンを配置することが好ましいが、入り口の固定ピンは誘導位置決めピンと称することがある。

【0020】

[装置]

本発明は上記の開繊繊維の製造方法に用いられる装置も含む。装置としては具体的には1)給糸機構、2)繊維束を解舒及び搬送する機構と揺動機構とからなる開繊機構、3)巻取り機構とを含む。

給糸機構としては、繊維束が巻き付けられた給糸体、又は給糸体を多数装備した給糸クリールが具体的に挙げられる。開繊機構は、上記に述べたとおりである。巻取り機構は幅方向に展延開繊された繊維束又は繊維束群を巻き取る機能を有するものである。

【0021】

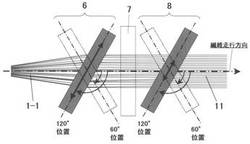

図1および図2に示す開繊繊維製造装置を参照して、本発明の具体例について説明する。繊維束1−1は、搬送供給機構2および前部フィーダー3により引き取られ、前部フィーダー3と後部フィーダー10により調速および定張力制御される。繊維束1−1は前部フィーダー3の後、誘導位置決めピン4および固定ピン5介して、第1揺動ピン6へ誘導される。搬送される繊維束1−1に対して第1揺動ピン6の抱き角が一定の角度に保持されるように固定ピン5および固定ピン7により調整する。第1揺動ピンを繊維束1−1の走行方向に対して60°〜120°、好ましくは80°〜100°を成す交差方向に所定の揺動周波数揺動させることで、接触通過する繊維束1−1が拡幅される。

【0022】

第1揺動ピン6による拡幅の後、繊維束1−1は固定ピン7を介して第2揺動ピン8に誘導される。図2は、本発明の開繊繊維製造装置における第1揺動ピン6から第2揺動ピン8の概略平面図である。搬送される繊維束1−1は、搬送される繊維束1−1に対して第2揺動ピン8の抱き角が一定の角度に保持されるように固定ピン7および固定ピン9により調整する。第2揺動ピン8は、第1揺動ピン6の揺動に対して120°〜240°の位相差および/または上流側の揺動振幅に対して0〜±80%の振幅差を以って、繊維束1−1の走行方向に対して60°〜120°、好ましくは80°〜100°を成す交差方向に揺動されており、第1揺動ピン6にて拡幅された繊維束1−1に対して、接触通過により所定の開繊幅への調整と繊維束内の目スキ・ムラの解消を提供する。このようにして、所定幅に開繊された開繊繊維束およびシート11は後部フィーダー10により引き取られ、巻取り機(図示せず)で巻き取られていくこととなる。

【0023】

図1に示す装置例は、揺動機構が2段階の例であるが、固定ピン7および第2揺動ピン8の組合せを増設することにより多段化を行うことができる。多段階の場合はそのうち任意のn段目とn+1段目において、所定の周波数・振幅・振動位相差を複数段階で設けることにより本発明の目的が達せられる。

また、複数の繊維束を投入して一括で開繊処理を行なう場合は、誘導位置決めピン、固定ピン、揺動ピンをそれぞれ軸方向に、投入する繊維束本数および開繊幅に応じて延長する事により、容易に対応出来る。

【0024】

[開繊繊維]

本発明で得られる開繊繊維は、繊維束を幅方向に展延・開繊されて得られたものである。開繊後の形状はシート状が好ましく挙げられる。シート状の場合、開繊シートと呼ぶこともできる。繊維が炭素繊維の場合、得られた開繊繊維の目付けは20〜100g/m2が好ましい。繊維が炭素繊維で、シート形状の場合の、好ましい開繊シートの厚みは0.01〜0.2μmである。開繊シートの幅にとくに限定はなく、所望の幅のものを、供給する繊維束の量の選択、あるいは複数の繊維束を投入する多錘化により得ることができる。

このように得られた開繊繊維および/または開繊シートは繊維強化複合材料に用いることができる。

【実施例】

【0025】

以下に実施例を示すが、本発明はこれらに制限されるものではない。

[実施例1]

以下のようにして、幅30mmの開繊繊維を得る目的で運転した。図1で、給糸体1から連続的に搬送されてくる繊維束1−1は、本実施形態においては、直径7μmの炭素繊維24,000本をウレタン樹脂系のサイジング剤で、幅10mm、厚み0.15mmの偏平状態に集束させたものが開繊対象に選択されている。上記の繊維束1条を使用し、誘導位置決めピン4の上流側で繊維束張力0.3kgfになるよう調整し、繊維束を5m/分で搬送した。搬送された炭素繊維束を、第1揺動装置にて直径10mmの丸棒形状のピンを、図3に示すように繊維走行方向に対して90°を成す角度で、周波数5Hz・振幅±20mmの条件で接触通過させることで拡幅を促した。固定ピンを1本介した後、第2揺動装置にて炭素繊維束の走行方向に対して90°を成す角度で直径10mmのピンを、第1揺動装置のピンに対して180°の振動位相差・周波数5Hz・振幅±5mmで走行する炭素繊維束を接触通過させた。開繊条件、および得られた開繊繊維の結果を表1にまとめた。繊維束内の目スキ・ムラは解消できた。得られた開繊繊維品位評価は、目スキ・ムラおよび毛羽なしを◎、目スキ・毛羽は無いが多少のムラが認められる状態を○、目スキ・ムラおよび毛羽有りを×とし、表中に記載。

【0026】

[実施例2〜4]

実施例1における開繊条件のうち、第2揺動装置における振幅を±10mm(実施例2)、±15mm(実施例3)、±20mm(実施例4)の各条件にて実施例1と同様に炭素繊維束の開繊を実施した。開繊条件、および得られた開繊繊維の結果を表1にまとめた。

実施例1と実施例2〜4の比較において、第1揺動と第2揺動の振動周波数、および第1揺動と第2揺動との振動位相差を同条件で、第2揺動の振幅(第1揺動と第2揺動との振幅差)のみ変化させて狙いの開繊幅30mmを得ており、得られたデータの変動係数および開繊繊維の品位共に許容の範囲であった。

【0027】

[比較例1〜3]

開繊条件のうち、第2揺動装置における振幅を±20、第1揺動と第2揺動の振動位相差を、0°(比較例1)、90°(比較例2)および270°(比較例3)の各条件にて炭素繊維束の開繊を実施した。開繊条件、および得られた開繊繊維の結果を表1にまとめた。

前述の振幅差による影響に対して、第1揺動と第2揺動の振動位相差を0°、90°、180°、270°の影響は大きく、位相差180°以外の振動位相差では開繊幅の制御が困難である上に、品位の低下が顕著に現れていた。

【0028】

[比較例4〜6]

第2揺動が無く、第1揺動のみで振動周波数を5Hz(比較例4)、10Hz(比較例5)および15Hz(比較例6)の各条件で炭素繊維束の開繊を実施して、得られた開繊繊維束の開繊幅および品位は表1に示す通りであった。

揺動装置1台で開繊を行なった場合、開繊幅の制御が困難であり、変動係数も大きく、目スキ・ムラおよび毛羽といった品位も非常に低下した。

【0029】

【表1】

【符号の説明】

【0030】

1 給糸体

1−1 繊維束および繊維束群

2 搬送供給機構

3 前部フィーダー

4 誘導位置決めピン

5 固定ピン

6 第1揺動ピン

7 固定ピン

8 第2揺動ピン

9 固定ピン

10 後部フィーダー

11 開繊繊維

【技術分野】

【0001】

本発明は、繊維強化複合材料に用いられる強化繊維束の開繊方法および開繊装置に関するものである。

【背景技術】

【0002】

近年、炭素繊維、ガラス繊維、アラミド繊維等の強化繊維材料は、各種のマトリックス樹脂と複合化され、得られる繊維強化プラスチックは種々の分野・用途に広く利用されるようになってきた。そして、高度の機械的特性や耐熱性等を要求される航空・宇宙分野や、一般産業分野では、従来、マトリックス樹脂として、不飽和ポリエステル樹脂、エポキシ樹脂、ポリイミド樹脂等の熱硬化性樹脂が使用されてきた。しかし、特に航空・宇宙分野では、これらのマトリックス樹脂は、脆く、耐衝撃性に劣るという欠点を有するため、その改善が求められてきた。また、熱硬化性樹脂の場合、これをプリプリグとしたとき、樹脂のライフタイムが短いためにプリプレグの保存管理上に問題があること、製品形状に対して追従性が乏しいこと、成形時間が長く生産性が低いこと等の問題もあった。これに対して、熱可塑性樹脂プリプレグの場合は、複合材料としたときの耐衝撃性が優れ、プリプレグの保存管理が容易で、かつ成形時間が短く、成形コスト低減の可能性もある。

【0003】

しかしながら、マトリクス樹脂を熱可塑性樹脂とした場合には、強化繊維にマトリクス樹脂を含浸・一体化する工程において、熱可塑性樹脂は熱硬化性樹脂に比べて強化繊維束内部までマトリクス樹脂を含浸させることが難しく、強化繊維のモノフィラメント近傍にマトリクス樹脂を設置する必要がある。さらに、近年の製品に対する軽量化の高まりを受けて、均一かつ薄いプリプレグシートが求められている状況もあり、繊維束を構成する繊維が幅方向に平行で、その上全体的に薄く、繊維の分布密度が一様な開繊繊維シートの製造技術が必要になっている。

【0004】

また、プリプレグシートの製造に関しては、改選した強化繊維束の材料コストの低減化も要求される。均一で薄いプリプレグシートを作る場合には、通常、フィラメント数の少ない強化繊維束を一方向に引揃えて使用することが簡単である。しかし、フィラメント数の少ない強化繊維束は一般に高価であるため、フィラメント数の多い強化繊維束を開繊して、薄い強化繊維束シートを作製し、相対的に安価な薄く均一なプリプレグシートを得る技術が必要となるのである。

【0005】

従来、繊維束を開繊する方法としては、繊維束と開繊治具との接触により繊維束を延し広げる方法、水流や高圧空気流を当てて構成繊維を幅方向へ散ける方法、そして空気中あるいは液体中で超音波により繊維束に振動を与えて散ける方法などが知られている。開繊治具との接触による方法としては、軸方向に振動する回転ロールに繊維束を接触通過させて開繊させる方法(特許文献1)、更に軸方向に超音波振動する丸棒を繊維束の直交方向に接触させ開繊させる方法(特許文献2)があるが、それ程大きな開繊効果が得られないばかりか、開繊治具と繊維束との接触摩擦抵抗による繊維切れが生じ易い。また、水流や高圧空気流を作用させる方法としては、移動する繊維束に当該移動方向に対し垂直に流体を当てて、その際の流体分散力によって開繊させる方法(特許文献3)、撓ませた状態の繊維束に対して移動方向と直交方向に高速吸引空気流を作用させることにより開繊させる方法(特許文献4)等がある。前者では、当該流体に水などを使用すると開繊後の乾燥工程に大きなエネルギーを必要とするなどの難点がある。後者においては幅広の開繊を安定的に実施出来る一方で高速吸引空気流を使用していることで多錘化などのスケールアップに伴って多大な付帯設備を要すると考えられる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭56−43435号公報

【特許文献2】特開平1−282362号公報

【特許文献3】特開昭57−77342号公報

【特許文献4】特許第3049225号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、開繊治具との接触による手法を採用しながら、比較的簡便な機構を用いて、低張力で毛羽の発生を極力抑えた状態で、目スキ・ムラ無く均一かつ所定の幅に開幅された開繊繊維を得る方法および装置を提供することを目的とするものである。

【課題を解決するための手段】

【0008】

かかる目的に到達するため、本発明者らは鋭意検討の結果、本発明に到達した。本発明は繊維束を一定の張力で搬送しつつ、繊維走行方向に対して60°〜120°を成す交差方向で繊維束に揺動作用を付与することにより繊維束を開繊する方法であって、揺動は多段階の揺動機構によりなされ、揺動機構群のうち少なくとも1つの揺動機構対間に120°〜240°の位相差が存在することを特徴とする開繊繊維の製造方法である。

本発明により、所定の開繊幅への調整および目スキ・ムラなどの品位向上を得て、開繊が提供可能となる。

【発明の効果】

【0009】

本発明により、所定の開繊幅への調整および目スキ・ムラなどの品位向上が可能となり、開繊繊維の製造が可能となる。本発明の方法は非常に簡便な機構であり、投入する繊維束の錘数の増加に対しても重厚長大な設備とすること無く、安定した量産が可能である。

【図面の簡単な説明】

【0010】

【図1】本発明の開繊繊維の製造装置例(概略側面図)

【図2】本発明の開繊繊維の製造装置例(揺動機構の拡大図)

【図3】本発明の実施例装置の概略図(揺動機構の拡大図)

【発明を実施するための形態】

【0011】

以下に、添付図面に示す実施形態に基づいて好ましい構成について説明するが、本発明はこれらに制限されるものではない。

本発明は繊維束を一定の張力で搬送しつつ、繊維走行方向に対して60°〜120°を成す交差方向で繊維束に揺動作用を付与することにより繊維束を開繊する方法であって、揺動は多段階の揺動機構によりなされ、揺動機構群のうち少なくとも1つの揺動機構対間に120°〜240°の位相差が存在することを特徴とする開繊繊維の製造方法である。

【0012】

[繊維束]

本発明の開繊繊維の製造法に適用可能な繊維の種類にとくに限定はないが、繊維強化複合材料に用いられる強化繊維束を得るのが本発明の主な目的の1つであるので、炭素繊維、ガラス繊維などの無機系繊維およびアラミド繊維などの有機系繊維が好ましく挙げられる。なかでも炭素繊維が好ましく挙げられ、ポリアクリロニトリル(PAN)系、石油・石炭ピッチ系、レーヨン系、リグニン系など、何れの炭素繊維も使用することができる。特に、PANを原料としたPAN系炭素繊維が、工業規模における生産性及び機械的特性に優れており好ましい。PAN系炭素繊維は、平均直径5〜10μmのものを使用できる。PAN系炭素繊維は、1000〜50000本の単繊維が繊維束となったものを使用できる。

【0013】

用いられる繊維束の幅にとくに限定はないが、炭素繊維の場合は5〜15mmが好ましい。開繊処理により繊維束の幅は好ましくは1.5〜5倍となる。開繊倍率の上限は特にないが、広げすぎて空白部(目スキ)ができないことである。

用いられる繊維束の厚みにとくに限定はないが、炭素繊維の場合は0.05〜0.5mmが好ましい。

用いられる繊維束の断面形状にとくに限定はなく、長方形、円形および楕円が挙げられる。

繊維はサイジング剤が付着されたものを用いることが好ましく、サイジング剤は繊維100重量部に対し、0超〜10重量部であることが好ましい。

【0014】

[繊維束の搬送]

繊維束は、装置に供給され、フィーダー(前部フィーダー)により制御/搬送され、開繊が施された後、フィーダー(後部フィーダー)から引き取られる。繊維束の張力は搬送速度や引取テンション、搬送装置中に繊維束を掛け渡す接触・通過手段の形状、抱き角により適宜制御できる。本発明方法は揺動機構機構を有するので、諸条件を調整し、所望の張力にて搬送することが可能であり、一定の張力にての開繊〜搬送が可能である。

搬送機構中の繊維束との接触・通過手段の形状はとくに限定はないが、円柱形状のピン(以下ピンということがある)が好ましく挙げられる。また繊維束は複数用いて多錘で供給しても良い。

【0015】

[揺動機構]

本発明の開繊繊維の製造方法では、揺動機構により、円柱形状のピン(以下揺動ピン)を用いて繊維走行方向に対して60°〜120°、好ましくは80°〜100°を成す交差方向で繊維束に揺動作用を付与し、繊維束を開繊する。揺動機構は製造装置中、第1揺動機構、第2揺動機構といったように多段階となるように複数設ける。繊維走行方向に対する交差方向の設定は、複数設けられた揺動機構で同一でも異なっても良い。ここで多段の揺動機構により構成される揺動工程の上流側は拡幅工程であり、下流側は仕上げ工程となる。設けられた揺動機構群のうち、少なくとも1つ以上の揺動機構対間で位相差および/または振幅差を設けることが好ましい。なかでも、上記拡幅工程と仕上げ工程の境界に位置する揺動機構対間において、位相差および/または振幅差を設けることが好ましい。

【0016】

多段階で設置された揺動工程のうち、位相差および/または振幅差を設ける箇所を境界として揺動工程の上流側の拡幅工程においては、繊維束を繊維走行方向に対して60°〜120°、好ましくは80°〜100°を成す交差方向で揺動ピンに接触・通過させる事により、元の繊維束幅に対して1.5〜4倍の幅に繊維束を拡幅する。

【0017】

位相差および/または振幅差を設ける箇所の下流側の仕上げ工程においては、上流側の揺動要件に対して、120°〜240°の位相差および/または上流側の揺動振幅に対して0〜±80%の振幅差を設ける事により、開繊幅調整および繊維束内の目スキ・ムラの解消仕上げ工程を主として請け負うことができ、このように複数の揺動機構を設け、位相差および/または振幅差を設けることで所望の開繊程度が達成でき、また繊維束内の目スキ・ムラが解消できる。

【0018】

また、例えば第1揺動機構、第2揺動機構、第3揺動機構がある場合、第1と第2揺動機構の揺動条件を同一とし、それに対し第3揺動機構の揺動条件を変化させても良い。すなわち多段階の揺動機構における任意のn段目とn+1段目において、所定の振幅および/または振動位相差を複数段階で設けることにより本発明の目的が好ましく達せられる。

このように揺動機構を適宜配置し、接触・通過する繊維束に揺動を付与することで繊維束の開繊幅を制御することができる。

【0019】

揺動機構としては繊維束とピン(以下揺動ピン)との接触により成されることが好ましい。具体的には揺動ピンと、それに対し固定されたピン(以下固定ピン)とを組合わせて配置し、繊維束を接触・搬送することが挙げられる。揺動ピンと固定ピンとは交互に配置しても良く、あるいは揺動ピンおよび/または工程ピンを連続して配置しても良い。搬送の入り口と出口には固定ピンを配置することが好ましいが、入り口の固定ピンは誘導位置決めピンと称することがある。

【0020】

[装置]

本発明は上記の開繊繊維の製造方法に用いられる装置も含む。装置としては具体的には1)給糸機構、2)繊維束を解舒及び搬送する機構と揺動機構とからなる開繊機構、3)巻取り機構とを含む。

給糸機構としては、繊維束が巻き付けられた給糸体、又は給糸体を多数装備した給糸クリールが具体的に挙げられる。開繊機構は、上記に述べたとおりである。巻取り機構は幅方向に展延開繊された繊維束又は繊維束群を巻き取る機能を有するものである。

【0021】

図1および図2に示す開繊繊維製造装置を参照して、本発明の具体例について説明する。繊維束1−1は、搬送供給機構2および前部フィーダー3により引き取られ、前部フィーダー3と後部フィーダー10により調速および定張力制御される。繊維束1−1は前部フィーダー3の後、誘導位置決めピン4および固定ピン5介して、第1揺動ピン6へ誘導される。搬送される繊維束1−1に対して第1揺動ピン6の抱き角が一定の角度に保持されるように固定ピン5および固定ピン7により調整する。第1揺動ピンを繊維束1−1の走行方向に対して60°〜120°、好ましくは80°〜100°を成す交差方向に所定の揺動周波数揺動させることで、接触通過する繊維束1−1が拡幅される。

【0022】

第1揺動ピン6による拡幅の後、繊維束1−1は固定ピン7を介して第2揺動ピン8に誘導される。図2は、本発明の開繊繊維製造装置における第1揺動ピン6から第2揺動ピン8の概略平面図である。搬送される繊維束1−1は、搬送される繊維束1−1に対して第2揺動ピン8の抱き角が一定の角度に保持されるように固定ピン7および固定ピン9により調整する。第2揺動ピン8は、第1揺動ピン6の揺動に対して120°〜240°の位相差および/または上流側の揺動振幅に対して0〜±80%の振幅差を以って、繊維束1−1の走行方向に対して60°〜120°、好ましくは80°〜100°を成す交差方向に揺動されており、第1揺動ピン6にて拡幅された繊維束1−1に対して、接触通過により所定の開繊幅への調整と繊維束内の目スキ・ムラの解消を提供する。このようにして、所定幅に開繊された開繊繊維束およびシート11は後部フィーダー10により引き取られ、巻取り機(図示せず)で巻き取られていくこととなる。

【0023】

図1に示す装置例は、揺動機構が2段階の例であるが、固定ピン7および第2揺動ピン8の組合せを増設することにより多段化を行うことができる。多段階の場合はそのうち任意のn段目とn+1段目において、所定の周波数・振幅・振動位相差を複数段階で設けることにより本発明の目的が達せられる。

また、複数の繊維束を投入して一括で開繊処理を行なう場合は、誘導位置決めピン、固定ピン、揺動ピンをそれぞれ軸方向に、投入する繊維束本数および開繊幅に応じて延長する事により、容易に対応出来る。

【0024】

[開繊繊維]

本発明で得られる開繊繊維は、繊維束を幅方向に展延・開繊されて得られたものである。開繊後の形状はシート状が好ましく挙げられる。シート状の場合、開繊シートと呼ぶこともできる。繊維が炭素繊維の場合、得られた開繊繊維の目付けは20〜100g/m2が好ましい。繊維が炭素繊維で、シート形状の場合の、好ましい開繊シートの厚みは0.01〜0.2μmである。開繊シートの幅にとくに限定はなく、所望の幅のものを、供給する繊維束の量の選択、あるいは複数の繊維束を投入する多錘化により得ることができる。

このように得られた開繊繊維および/または開繊シートは繊維強化複合材料に用いることができる。

【実施例】

【0025】

以下に実施例を示すが、本発明はこれらに制限されるものではない。

[実施例1]

以下のようにして、幅30mmの開繊繊維を得る目的で運転した。図1で、給糸体1から連続的に搬送されてくる繊維束1−1は、本実施形態においては、直径7μmの炭素繊維24,000本をウレタン樹脂系のサイジング剤で、幅10mm、厚み0.15mmの偏平状態に集束させたものが開繊対象に選択されている。上記の繊維束1条を使用し、誘導位置決めピン4の上流側で繊維束張力0.3kgfになるよう調整し、繊維束を5m/分で搬送した。搬送された炭素繊維束を、第1揺動装置にて直径10mmの丸棒形状のピンを、図3に示すように繊維走行方向に対して90°を成す角度で、周波数5Hz・振幅±20mmの条件で接触通過させることで拡幅を促した。固定ピンを1本介した後、第2揺動装置にて炭素繊維束の走行方向に対して90°を成す角度で直径10mmのピンを、第1揺動装置のピンに対して180°の振動位相差・周波数5Hz・振幅±5mmで走行する炭素繊維束を接触通過させた。開繊条件、および得られた開繊繊維の結果を表1にまとめた。繊維束内の目スキ・ムラは解消できた。得られた開繊繊維品位評価は、目スキ・ムラおよび毛羽なしを◎、目スキ・毛羽は無いが多少のムラが認められる状態を○、目スキ・ムラおよび毛羽有りを×とし、表中に記載。

【0026】

[実施例2〜4]

実施例1における開繊条件のうち、第2揺動装置における振幅を±10mm(実施例2)、±15mm(実施例3)、±20mm(実施例4)の各条件にて実施例1と同様に炭素繊維束の開繊を実施した。開繊条件、および得られた開繊繊維の結果を表1にまとめた。

実施例1と実施例2〜4の比較において、第1揺動と第2揺動の振動周波数、および第1揺動と第2揺動との振動位相差を同条件で、第2揺動の振幅(第1揺動と第2揺動との振幅差)のみ変化させて狙いの開繊幅30mmを得ており、得られたデータの変動係数および開繊繊維の品位共に許容の範囲であった。

【0027】

[比較例1〜3]

開繊条件のうち、第2揺動装置における振幅を±20、第1揺動と第2揺動の振動位相差を、0°(比較例1)、90°(比較例2)および270°(比較例3)の各条件にて炭素繊維束の開繊を実施した。開繊条件、および得られた開繊繊維の結果を表1にまとめた。

前述の振幅差による影響に対して、第1揺動と第2揺動の振動位相差を0°、90°、180°、270°の影響は大きく、位相差180°以外の振動位相差では開繊幅の制御が困難である上に、品位の低下が顕著に現れていた。

【0028】

[比較例4〜6]

第2揺動が無く、第1揺動のみで振動周波数を5Hz(比較例4)、10Hz(比較例5)および15Hz(比較例6)の各条件で炭素繊維束の開繊を実施して、得られた開繊繊維束の開繊幅および品位は表1に示す通りであった。

揺動装置1台で開繊を行なった場合、開繊幅の制御が困難であり、変動係数も大きく、目スキ・ムラおよび毛羽といった品位も非常に低下した。

【0029】

【表1】

【符号の説明】

【0030】

1 給糸体

1−1 繊維束および繊維束群

2 搬送供給機構

3 前部フィーダー

4 誘導位置決めピン

5 固定ピン

6 第1揺動ピン

7 固定ピン

8 第2揺動ピン

9 固定ピン

10 後部フィーダー

11 開繊繊維

【特許請求の範囲】

【請求項1】

繊維束を一定の張力で搬送しつつ、繊維走行方向に対して60°〜120°を成す交差方向で繊維束に揺動作用を付与することにより繊維束を開繊する方法であって、揺動は多段階の揺動機構によりなされ、揺動機構群のうち少なくとも1つの揺動機構対間に120°〜240°の位相差が存在することを特徴とする開繊繊維の製造方法。

【請求項2】

多段階の揺動機構で構成される工程において、揺動機構群のうち少なくとも1つの揺動機構対間に振幅差を設ける請求項1に記載の製造方法。

【請求項3】

揺動作用の付与が、繊維束と揺動ピンとの接触により成されることを特徴とする請求項1または2に記載の製造方法。

【請求項4】

1)給糸機構、2)繊維束を解舒及び搬送する機構と揺動機構とからなる開繊機構、3)巻取り機構とを含む請求項1〜3のいずれかに記載の製造方法に用いられる装置。

【請求項1】

繊維束を一定の張力で搬送しつつ、繊維走行方向に対して60°〜120°を成す交差方向で繊維束に揺動作用を付与することにより繊維束を開繊する方法であって、揺動は多段階の揺動機構によりなされ、揺動機構群のうち少なくとも1つの揺動機構対間に120°〜240°の位相差が存在することを特徴とする開繊繊維の製造方法。

【請求項2】

多段階の揺動機構で構成される工程において、揺動機構群のうち少なくとも1つの揺動機構対間に振幅差を設ける請求項1に記載の製造方法。

【請求項3】

揺動作用の付与が、繊維束と揺動ピンとの接触により成されることを特徴とする請求項1または2に記載の製造方法。

【請求項4】

1)給糸機構、2)繊維束を解舒及び搬送する機構と揺動機構とからなる開繊機構、3)巻取り機構とを含む請求項1〜3のいずれかに記載の製造方法に用いられる装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−193477(P2012−193477A)

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願番号】特願2011−59127(P2011−59127)

【出願日】平成23年3月17日(2011.3.17)

【出願人】(000003001)帝人株式会社 (1,209)

【Fターム(参考)】

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願日】平成23年3月17日(2011.3.17)

【出願人】(000003001)帝人株式会社 (1,209)

【Fターム(参考)】

[ Back to top ]