間詰め方法

【課題】上部対象物との間に存する空隙への確実な間詰め方法を提供する。

【解決手段】上部対象物1aと下部対象物3aとの間に存する空隙4に間詰めを行う方法であって、下部対象物上に袋体5を配設し、次いで袋体内に、時間の経過にともなって次第に流動状態から塑性を呈しさらに硬化する性質の硬化性材料6を流動状態にて充填し、充填された硬化性材料が塑性を呈するまで放置した後、袋体を上部対象物に密着するよう塑性変形させることを特徴とする間詰め方法。

【解決手段】上部対象物1aと下部対象物3aとの間に存する空隙4に間詰めを行う方法であって、下部対象物上に袋体5を配設し、次いで袋体内に、時間の経過にともなって次第に流動状態から塑性を呈しさらに硬化する性質の硬化性材料6を流動状態にて充填し、充填された硬化性材料が塑性を呈するまで放置した後、袋体を上部対象物に密着するよう塑性変形させることを特徴とする間詰め方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、上部対象物との間に存する空隙への確実な間詰め方法に関する。

【背景技術】

【0002】

既設構造物の下に新設の構造物を作るときに、仮の基礎を作って既設構造物を支持しつつ新設構造物を構築するために、既設構造物を受け替えたり、防護・補強したりするアンダーピニングと呼ばれる工事が行われている。例えば、地下鉄や道路の地下トンネルなどの線状構造物を建設する際にその上方にビルや高架橋、地下構造物などが存在する場合に行われる。非特許文献1には、運転中の地下鉄をアンダーピニング工事により防護しながらその下部を掘削し、高速道路のトンネルを構築する技術が開示されている。

【非特許文献1】花島常雄、「山手通りの地下に首都高速道路を建設中」、[online]、2004年11月、間組の”現場レポート”より、[平成17年5月23日検索]、インターネット、<URL:http://www.hazama.co.jp/japanese/hazamag/genbarepo/0411/genbarepo01.html>

【発明の開示】

【発明が解決しようとする課題】

【0003】

従来、上記非特許文献1のようなアンダーピニング工事の具体的な手順の一例として、まず既設構造物の直下に支持杭を打設しその杭頭に受桁を架設し、油圧ジャッキにより既設構造物の荷重を支持しつつ受桁上面と既設構造物との間に鋼製のキャンバーを設置し既設構造物を受け替え、次いで受桁と既設構造物との間の空隙に型枠を設置してコンクリートなどの硬化性材料を打設する間詰めを行っていた。

【0004】

ところが、このアンダーピニング工事の例などにおける上下方向の空隙への間詰め方法には以下のような問題点があった。すなわち、コンクリートなどの硬化性材料を打設後、比較的初期においていわゆるブリージングが発生し、コンクリートなどの材料に含まれる水がコンクリートの上面に浮上し、骨材やセメント粒子などの沈降(コンクリートの体積減少)によって生じた上面の窪みに溜まる。この窪みに溜まった水がやがて蒸発し結果的にコンクリートの上面と上方の既設構造物との間に隙間ができてしまう。このように上部の構造物との間に隙間ができてしまうと、上部構造物の荷重を適切に支持することができなくなってしまう。

【0005】

本発明は上記従来の課題に鑑みて創案されたものであって、上部対象物との間に存する空隙への確実な間詰め方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明にかかる間詰め方法は、上部対象物と下部対象物との間に存する空隙に間詰めを行う方法であって、上記下部対象物上に袋体を配設し、次いで上記袋体内に、時間の経過にともなって次第に流動状態から塑性を呈しさらに硬化する性質の硬化性材料を流動状態にて充填し、上記充填された硬化性材料が塑性を呈するまで放置した後、上記袋体を上記上部対象物に密着するよう塑性変形させることを特徴とする。

【0007】

前記袋体は透水性を有することを特徴とする。

【0008】

前記袋体の塑性変形は、該袋体の側面部を押圧することにより行われることを特徴とする。

【0009】

前記側面部への押圧は、前記袋体内に充填された前記硬化性材料に反力を取りつつ押圧することを特徴とする。

【0010】

前記袋体の塑性変形は、該袋体の対向する両側面部を同時に押圧することにより行われることを特徴とする。

【0011】

前記袋体の塑性変形は、該袋体内に充填された前記硬化性材料に反力を取るための反力伝達部材と、該反力伝達部材により反力を取りつつ上記袋体を押圧する押圧手段とにより行われることを特徴とする。

【発明の効果】

【0012】

本発明にかかる間詰め方法にあっては、上部対象物との間に存する空隙への確実な間詰めを行うことが可能となる。

【発明を実施するための最良の形態】

【0013】

以下に、本発明にかかる間詰め方法の好適な一実施形態を、添付図面を参照して詳細に説明する。本実施形態にかかる間詰め方法は基本的には、上部対象物1aと下部対象物3aとの間に存する空隙4を埋める際に適用され、まずこの空隙4内の下部対象物3a上に袋体5を配設し、次いでこの袋体5内に、時間の経過にともなって次第に流動状態から塑性を呈しさらに硬化する性質の硬化性材料6を流動状態にて充填し、次いでその充填された硬化性材料6が塑性を呈するまで放置した後、袋体5を上部対象物1aに密着するよう塑性変形させることにより行われる。

【0014】

図1には、本実施形態の間詰め方法が適用される施工箇所の一例を示している。現在運転中の地下鉄線路の躯体1の下方に新たに地下鉄線路などを構築すべく、アンダーピニング工事により支持杭2や受桁3などからなる仮の基礎を構築中の現場である。この図示例にあっては、上部対象物1aは既存の地下鉄躯体1の下面1aであり、下部対象物3aはこの地下鉄躯体1を仮の基礎として支持する受桁3の上面3aである。間詰めの対象となる空隙4は地下鉄躯体1の下面1aと受桁3の上面3aとの間に形成されている。受桁3の上面3a側は前もって打設された支持杭2の杭頭に連結されている。このアンダーピニング工事では地下鉄躯体1の下方をその長さ方向に沿って少しずつ掘削し、受桁3を順次一本ずつ架設しては地下鉄躯体1を支持させてゆく。

【0015】

このアンダーピニング工事のより具体的な手順としては、まず地下鉄躯体1の下方、例えば15cmほど離間させた位置に支持杭2の杭頭に連結させて受桁3を架設し、次いで地下鉄躯体1の下面1aと受桁3の上面3aとの間の空隙4に油圧ジャッキを配置して荷重を導入(プレロード)した後、鋼製キャンバー7を配設して受け替えを行う。次いでこの鋼製キャンバー7によって支持されている空隙4に対し本実施形態の間詰めを行ってゆく。図1においては間詰めの対象となる空隙4をただ斜線で示しているが、実際にはこの空隙4に油圧ジャッキや鋼製キャンバー7、本実施形態の間詰め方法に使用される袋体5などが順次配設される。

【0016】

本実施形態の間詰め方法に用いられる袋体5は、土嚢袋のように透水性を有する素材からなるものであり、通気性も有しているが、中に充填される硬化性材料6中の水以外の成分は通さない性質のものである。図2に示すようにその形状は内容物をぎっしり充填するとほぼ直方体となるものである。袋体5の、受桁3の上面3aに配設した際の高さ寸法は、空隙4の上下寸法よりも若干大きくなるよう設定されているので配設された後に硬化性材料6が充填され、袋体5が上下に張り切った状態で硬化すれば袋体5の上面が地下鉄躯体1の下面1aに完全に密着するようになっている(図4参照)。袋体5の1つの側面部5bには硬化性材料6を注入するための注入口5aが形成されている。この注入口5aは硬化性材料6を注入した後、絞り上げて密封される(図5参照)。

【0017】

袋体5の素材としては例えば、透水性を有するような織りの織布や、細かな透水孔が複数形成された合成樹脂製のものなどであればよい。ただし、全く変形しないような硬いものではなく全体的に変形しうる柔軟性を有するものである。なお、袋体5は必ずしも透水性を有するものに限定されるわけではない。また、その寸法や形状も本実施形態のものに限定されるわけではなく、間詰め対象となる空隙4を埋めることができる十分な高さ寸法を有するものであって、中に充填される硬化性材料6の性質に相応した素材(具体例は後述する)のものであれば、どのようなものであっても構わない。また、特に本実施形態の袋体5による間詰め方法では上下間の空隙4をただ埋めるだけでなく上部対象物1aの荷重を支持する必要があるので、そのための十分な強度を発揮するために相応の水平断面積を有するものであることが好ましい。

【0018】

本実施形態の間詰め方法に用いられる硬化性材料6は、袋体5に充填する時点では流動状態であり、時間の経過にともなって次第に硬化しある時点で塑性を呈し、さらに時間が経過すると完全に硬化する性質のものである。さらに本実施形態の硬化性材料6は、硬化の過程においてブリージングを生じやすい性質のものである。具体的には例えば、モルタルやコンクリートのようなセメント系の水和物などがコストや作業性などの点から好ましい。

【0019】

ここで「塑性を呈する」とは硬化性材料6を例えば指などで押圧し変形させた場合にその変形がそのまま維持される状態、すなわち塑性変形が可能な程度に硬化した状態を意味する。例えばモルタルなどは材料中の水分との水和反応がある程度進んだ時点で塑性を呈する。また「流動状態」とはいわゆる液状やゲル状態など、硬化性材料6を袋体5内に注入可能な程度の流動性を示す状態を意味する。

【0020】

このような硬化性材料6を、下部対象物である受桁3の上面3aに配設された袋体5内に充填するには、袋体5の注入口5aに接続したパイプPなどを介して行う。本実施形態の袋体5は通気性を有しているので特別、エア抜き用の開口部は必要がない。

【0021】

硬化性材料6を注入すると袋体5の外形は、流動状態の硬化性材料6の自重により若干、上から潰されたように平たい形状となり、その高さ寸法は全体的にあるいは中央付近を除く周縁部において、上下に張り切った状態と比較すると小さくなり、地下鉄躯体1の下面1aとの間に隙間が生じる(図3参照)。このときの袋体5の形状は、硬化性材料6の流動性や袋体5の柔軟性などによって実際には様々である。このように充填直後の時点では袋体5の上面は地下鉄躯体1の下面1aに密着しておらず、この状態のまま硬化性材料6が硬化しても地下鉄躯体1の荷重を十全に支持することはできない。

【0022】

本実施形態のように、セメント系水和物など硬化の過程でブリージングを生じやすい硬化性材料6を使用する場合には、ブリージングで生じた水分を袋体5の外部に排出するために透水性を有する袋体5であることが好ましい。またこのような硬化性材料6を注入する際は、加圧しつつ注入するようにすれば脱水が積極的に促進されるのでより好ましい。ブリージングにより生じる水分を外部に排出することによって、硬化性材料6の上面に窪みが形成されることが防止され、塑性変形させて地下鉄躯体1の下面1aに密着させた後に両者の間に隙間が生じることがない。

【0023】

硬化性材料6は必ずしも本実施形態のようにセメント系水和物などに限定されるわけではなく、例えば、空気との接触や化学反応により次第に硬化するガラス系、高分子系の材料や、加熱により硬化が進行する熱硬化性樹脂などを使用することも可能である。その場合にはブリージングが生じないので、袋体5を特に透水性を有するものとする必要はない。ただしその場合、硬化性材料6の性質によって袋体5の素材などについては相応のものを選択する必要がある。すなわち、硬化性材料6の硬化が空気との接触により進行する(気硬性)場合には、袋体5は通気性を有するものである必要がある。あるいは常温よりも高い温度を与えることによって硬化が進む熱硬化性樹脂などの場合には、袋体5は相応の熱伝導性を有する素材を選択する。いずれにせよこれらのブリージングを生じない硬化性材料6を使用する場合は、硬化性材料6の上面にブリージングによって窪みが形成されることはないので、塑性変形後に地下鉄躯体1の下面1aとの間に隙間が生じることもない。また、本実施形態のように袋体5によって上部対象物1aの荷重を支持する必要がある場合、硬化性材料6は硬化した状態で十分な強度を有するものを選択する。

【0024】

袋体5内に硬化性材料6を充填した後、硬化性材料6が塑性を呈するようになるまでは袋体5を放置する。この放置時間は、硬化性材料6の種類や調合(例えばセメント系水和物であれば水セメント比など)によって異なるため、予め試験を行い調査しておくことが好ましい。あるいは実際の工事の現場で、指などにより一部分を押圧操作してみてその変形が元に戻らなくなったことをもって判断してもよい。調合にもよるが、例えばモルタルやコンクリートの場合は5時間程度で塑性変形可能な程度に硬化すると言われている。これに対しブリージングはそれ以前に発生するものであるので、モルタルやコンクリートなどのセメント系水和物の場合、時間的な観点からも塑性変形後に硬化性材料6の上面にブリージングによる窪みが発生するおそれはない。硬化性材料6として熱硬化性樹脂を使用する場合は、この放置時間中や、塑性変形後にも加熱を行う。

【0025】

袋体5の塑性変形は基本的には、袋体5内に充填された硬化性材料6に反力を取るための反力伝達部材8と、この反力伝達部材8により反力を取りつつ袋体5を押圧するための押圧手段9とにより行われる。これら反力伝達部材8や押圧手段9を袋体5に取り付けた様子を図5に示している。図5においては袋体5内部に充填された硬化性材料6は省略して描いている。

【0026】

反力伝達部材8は番線により構成されており、その先端部分8aは二股に分かれて突出している。反力伝達部材8を使用するにはまず反力伝達部材8の先端部分8aを、袋体5への押圧操作より前の時点で袋体5に突き刺しておく。突き刺す具体的なタイミングとしては、袋体5内部の硬化性材料6がある程度硬化し、反力伝達部材8が突き刺された位置に維持されることが可能となった時点である。この反力伝達部材8を突き刺す適切なタイミングについては、硬化性材料6の種類や調合により異なるので予め試験により調査しておくことが好ましい。反力伝達部材8の根元部分は、番線を折り返し数回転ねじ曲げることにより小さな環状部8bが形成されている。

【0027】

押圧手段9は主に、おおよそT字状の本体部10と、押圧操作部11とからなる。本体部10は、螺条が形成された棒状部10aと、棒状部10aの頭部に設けられた棒状のハンドル10bとから構成されている。押圧操作部11は、棒状部10aに螺合された螺合片11aと、袋体5に押し当てられる矩形板状の押圧板11bと、螺合片11aから左右両側に突出して押圧板11bに接続するシャフト11cとから構成されている。棒状部10aの先端には鉤針状のフック10cが形成されており、このフック10cに反力伝達部材8の環状部8bが係合される。反力伝達部材8の二股に形成された先端部分8aは押圧板11bをかわすように押圧板11bの上下において袋体5に突き刺されている。

【0028】

押圧操作を行う作業者が押圧手段9のハンドル10bを握持して回転させると、螺合片11aが棒状部10aに対し回転し、本体部10と押圧操作部11とが互いに相対移動して、その押圧操作部11の動きがシャフト11cを通じて押圧板11bへと伝達される。ハンドル10bと押圧操作部11の螺合片11aとが互いに離れるようにハンドル10bを回転させると袋体5が押圧板11bにより押圧されるが、その際、反力伝達部材8の先端部分8aは硬化性材料6の内部に突き刺され一体化されているため硬化性材料6に対し移動することはなく、その結果、反力伝達部材8の先端部分8aから袋体5を押圧するための反力が押圧手段9に伝達される。その結果、袋体5の、押圧板11bに接している側面部5cが押圧板11bを介して押圧される。

【0029】

反力伝達部材8が硬化性材料6から反力を得るには、硬化性材料6が十分に硬化して、反力伝達部材8の先端部分8aと硬化性材料6とが互いに相対移動しない程度に両者が一体化している必要がある。従って本実施形態において袋体5への押圧操作を行う適切なタイミングは、前述の、硬化性材料6が塑性を呈するほどに硬化したという条件に加えて、硬化性材料6内に突き刺した反力伝達部材8の先端部分8aが硬化性材料6と十分に一体化したという条件をクリアした時点である。

【0030】

図4および図5では、袋体5の互いに対向する両側面部5c、5dをそれぞれ上記の押圧手段9および反力伝達部材8を用いて同時に押圧する様子を示している。図4では、反力伝達部材8と、押圧手段9の押圧板11b以外は省略して描いている。図3に示すようなつぶれた状態の袋体5の側面部を十分に押圧すると、その側面部は袋体5の中央側へ押し戻されると同時にその付近の袋体5の上部が持ち上げられて地下鉄躯体1下面1aに密着する。ここで、仮に袋体5を対向する2つの側面部からではなく1つの側面部のみにおいて押圧した場合には、それ以外の側面部、特に対向する反対側の側面部については変形させることができない。これに対し本実施形態のように対向する両側面部5c、5dを同時に押圧し塑性変形させてゆけば袋体5上部の大部分を地下鉄躯体1の下面1aに密着させることができ、その結果、より効果的に地下鉄躯体1を支持することができる。

【0031】

また、本実施形態のように袋体5を互いに対向する両側面部5c、5dから押圧する場合には、それぞれの側の反力伝達部材8が袋体5内の硬化性材料6から得る反力に加え、反対側の押圧手段9から硬化性材料6を介して伝達される押圧力をもそれぞれ反力として利用することができるので、より効率的に塑性変形させることができる。また、対向する両側面部5c、5dから同時に押圧することによって塑性変形の最中に袋体5の形状が不均一に歪んでしまうことがなく、均一な形状を保ちつつすみやかに高さ方向の寸法を増大させるよう変形されることができる。

【0032】

図6には、作業員が実際に本実施形態の押圧手段9や反力伝達部材8を用いて袋体5とその内部の硬化性材料6を塑性変形させる様子を描いている。このように、本実施形態においては袋体5を側面部から押圧するようにしているので、地下鉄躯体1の下面1aと受桁3の上面3aとの間に形成される空隙4の上下寸法が例えば15cm程度と小さく、作業性の悪い状況であっても袋体5を容易に押圧し塑性変形させることができる。

【0033】

図6からわかるように本実施形態の間詰め方法に使用する袋体5は比較的寸法が小さいものであるので、押圧手段9や反力伝達部材8は本実施形態のように、比較的簡単な構成のもので済み、かつ特別なエネルギー源を必要とせず人力で簡単に押圧操作を行うことができる。また、特別な場所から反力を取り押圧手段9に伝達する必要がなく、押圧対象である袋体5内の硬化性材料6自体から簡単に反力を得ることができる。以上のように本実施形態の押圧手段9や反力伝達部材8によれば、袋体5への押圧操作が手間やコストの面で非常に有利となる。

【0034】

押圧手段9により袋体5を押圧し塑性変形させたら、反力伝達部材8と押圧手段9はすぐに取り外して他の袋体5に転用することができる。あるいは反力伝達部材8は硬化性材料6中に埋めたままにし、次の袋体5を押圧する際には新しいものを使用してもよい。塑性変形させた硬化性材料6は十分な時間が経過すれば完全に硬化し、地下鉄躯体1を支持する強度を発揮する。なお、袋体5を塑性変形させるために押圧する方法は本実施形態のものに限定されるわけではなく、例えば作業員が手で押圧することとしてもよい。

【0035】

以上のような本実施形態にかかる間詰め方法にあっては、地下鉄躯体1の下面1aと受桁3の上面3aとの間に存する上下方向の空隙4に対し、まず受桁3の上面3aに袋体5を配設し、次いで袋体5内に、時間の経過にともなって次第に流動状態から塑性を呈しさらに硬化する性質の硬化性材料6を流動状態にて充填し、次いで充填された硬化性材料6が塑性を呈するまで放置した後、袋体5を地下鉄躯体1の下面1aに密着するよう塑性変形させることとしたので、硬化性材料6が硬化の過程でブリージングを生じやすい性質のものであっても、それ以外のものであっても、空隙4への確実な間詰めを行うことができ、有利である。

【0036】

また、従来のように間詰め対象の空隙4に型枠を設置した後、モルタルなどを打設してゆく間詰め方法の場合は、空隙4の上下寸法が例えば15cm程度と狭い場合には、型枠を設置したり撤去したりする作業や、枠内にモルタルなどを打設する作業が、非常に手間のかかるものであったが、本実施形態の間詰め方法によればそのような作業を行う必要がなく非常に簡単である。

【0037】

さらに、従来よりトンネル覆工体の裏込めや覆工体そのものなどに袋体を利用する場合があったが、そのような場合は通常、袋体内にコンクリートなどの硬化性材料を打設した後すぐにジャッキなどの押圧設備により押圧を開始し、硬化性材料を圧密して脱水しつつ地山などの上部対象物に密着させてゆくようにしていた。このような場合、通常は、硬化性材料が塑性を呈するまで継続的に押圧設備の押圧状態を維持しなければならず、特にトンネル覆工体など、間詰め対象の空隙が広範囲の場合や複数箇所に同時的に行われる場合には、押圧設備の転用性が悪く非効率であったばかりか押圧に必要なエネルギー(例えばジャッキの油圧エネルギーなど)の消費の点においても非常に不利であった。これに対し本実施形態の間詰め方法では、硬化性材料6が塑性を呈するまでは放置し、塑性変形可能な状態となった時点でのみ押圧操作を行えばよいため、押圧手段9などの転用性の面からも、かつまたエネルギー消費(本実施形態の押圧手段9では人力であるが)の点からも非常に有利である。

【0038】

また、特に本実施形態においては袋体5の塑性変形を袋体5の側面部5c、5dを押圧することにより行うこととしたので、空隙4の上下寸法が小さい場合など作業性の悪い状況であっても問題なく、容易に袋体5を押圧し塑性変形させることができる。

【0039】

また、特に本実施形態においては側面部5c、5dへの押圧を、袋体5内の硬化性材料6から反力を取りつつ押圧することとしたので、非常に簡単に反力を確保しつつ袋体5を押圧し塑性変形させることができる。

【0040】

また、特に本実施形態においては袋体5の塑性変形を、袋体5の対向する両側面部5c、5dから同時に押圧することにより行われることとしたので、袋体5の上部の広い面積を地下鉄躯体1の下面1aに密着させられる結果、硬化性材料6が硬化した後、より効果的に地下鉄躯体1を支持することができる。また、互いに反対側の押圧手段9からの押圧力をも反力として利用することができ、袋体5をより効率的に塑性変形させることができる。さらには、袋体5を均一な形状に保ちつつ、しかもすみやかに塑性変形させることができる。

【0041】

また、特に本実施形態においては袋体5の塑性変形を、袋体5内に充填された硬化性材料6に反力を取るための反力伝達部材8と、反力伝達部材8により反力を取りつつ袋体5を押圧する押圧手段9とにより行われることとしたので、非常に簡単な手段で反力を確保しつつこれを押圧手段9に伝達し、押圧手段9ではこの反力を利用しつつ袋体5を押圧し塑性変形させることができる。

【0042】

なお、上記実施形態では本発明にかかる間詰め方法をアンダーピニング工事に適用する例について説明したが、このような用途に限定されるものではなく、上下方向の空隙を埋めるあらゆる間詰めの場合に適用可能である。例えば、トンネルの覆工体として内型枠と地山との間の空隙を埋める場合に適用することもできる。あるいは、トンネル覆工体と地山との間の空隙に対する裏込め注入として適用することもできる。

【図面の簡単な説明】

【0043】

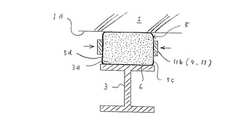

【図1】本発明にかかる間詰め方法の好適な一実施形態における、間詰めが適用される施工箇所を示す正面断面図である。(b)は(a)の要部を拡大した図である。

【図2】本発明にかかる間詰め方法の好適な一実施形態において使用される、袋体の斜視図である。

【図3】図1の施工箇所の側断面図である。袋体内に硬化性材料が充填された直後の様子を示している。

【図4】図1の施工箇所の側断面図である。袋体内の硬化性材料を押圧し塑性変形させる様子を示している。

【図5】本発明にかかる間詰め方法の好適な一実施形態において使用される袋体、押圧手段、および反力伝達部材を示す斜視図である。

【図6】本発明にかかる間詰め方法の好適な一実施形態における、実際の作業の様子を示す説明図である。

【符号の説明】

【0044】

1a 上部対象物(地下鉄区体の下面)

3a 下部対象物(受桁の上面)

4 空隙

5 袋体

6 硬化性材料

8 反力伝達部材

9 押圧手段

【技術分野】

【0001】

本発明は、上部対象物との間に存する空隙への確実な間詰め方法に関する。

【背景技術】

【0002】

既設構造物の下に新設の構造物を作るときに、仮の基礎を作って既設構造物を支持しつつ新設構造物を構築するために、既設構造物を受け替えたり、防護・補強したりするアンダーピニングと呼ばれる工事が行われている。例えば、地下鉄や道路の地下トンネルなどの線状構造物を建設する際にその上方にビルや高架橋、地下構造物などが存在する場合に行われる。非特許文献1には、運転中の地下鉄をアンダーピニング工事により防護しながらその下部を掘削し、高速道路のトンネルを構築する技術が開示されている。

【非特許文献1】花島常雄、「山手通りの地下に首都高速道路を建設中」、[online]、2004年11月、間組の”現場レポート”より、[平成17年5月23日検索]、インターネット、<URL:http://www.hazama.co.jp/japanese/hazamag/genbarepo/0411/genbarepo01.html>

【発明の開示】

【発明が解決しようとする課題】

【0003】

従来、上記非特許文献1のようなアンダーピニング工事の具体的な手順の一例として、まず既設構造物の直下に支持杭を打設しその杭頭に受桁を架設し、油圧ジャッキにより既設構造物の荷重を支持しつつ受桁上面と既設構造物との間に鋼製のキャンバーを設置し既設構造物を受け替え、次いで受桁と既設構造物との間の空隙に型枠を設置してコンクリートなどの硬化性材料を打設する間詰めを行っていた。

【0004】

ところが、このアンダーピニング工事の例などにおける上下方向の空隙への間詰め方法には以下のような問題点があった。すなわち、コンクリートなどの硬化性材料を打設後、比較的初期においていわゆるブリージングが発生し、コンクリートなどの材料に含まれる水がコンクリートの上面に浮上し、骨材やセメント粒子などの沈降(コンクリートの体積減少)によって生じた上面の窪みに溜まる。この窪みに溜まった水がやがて蒸発し結果的にコンクリートの上面と上方の既設構造物との間に隙間ができてしまう。このように上部の構造物との間に隙間ができてしまうと、上部構造物の荷重を適切に支持することができなくなってしまう。

【0005】

本発明は上記従来の課題に鑑みて創案されたものであって、上部対象物との間に存する空隙への確実な間詰め方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明にかかる間詰め方法は、上部対象物と下部対象物との間に存する空隙に間詰めを行う方法であって、上記下部対象物上に袋体を配設し、次いで上記袋体内に、時間の経過にともなって次第に流動状態から塑性を呈しさらに硬化する性質の硬化性材料を流動状態にて充填し、上記充填された硬化性材料が塑性を呈するまで放置した後、上記袋体を上記上部対象物に密着するよう塑性変形させることを特徴とする。

【0007】

前記袋体は透水性を有することを特徴とする。

【0008】

前記袋体の塑性変形は、該袋体の側面部を押圧することにより行われることを特徴とする。

【0009】

前記側面部への押圧は、前記袋体内に充填された前記硬化性材料に反力を取りつつ押圧することを特徴とする。

【0010】

前記袋体の塑性変形は、該袋体の対向する両側面部を同時に押圧することにより行われることを特徴とする。

【0011】

前記袋体の塑性変形は、該袋体内に充填された前記硬化性材料に反力を取るための反力伝達部材と、該反力伝達部材により反力を取りつつ上記袋体を押圧する押圧手段とにより行われることを特徴とする。

【発明の効果】

【0012】

本発明にかかる間詰め方法にあっては、上部対象物との間に存する空隙への確実な間詰めを行うことが可能となる。

【発明を実施するための最良の形態】

【0013】

以下に、本発明にかかる間詰め方法の好適な一実施形態を、添付図面を参照して詳細に説明する。本実施形態にかかる間詰め方法は基本的には、上部対象物1aと下部対象物3aとの間に存する空隙4を埋める際に適用され、まずこの空隙4内の下部対象物3a上に袋体5を配設し、次いでこの袋体5内に、時間の経過にともなって次第に流動状態から塑性を呈しさらに硬化する性質の硬化性材料6を流動状態にて充填し、次いでその充填された硬化性材料6が塑性を呈するまで放置した後、袋体5を上部対象物1aに密着するよう塑性変形させることにより行われる。

【0014】

図1には、本実施形態の間詰め方法が適用される施工箇所の一例を示している。現在運転中の地下鉄線路の躯体1の下方に新たに地下鉄線路などを構築すべく、アンダーピニング工事により支持杭2や受桁3などからなる仮の基礎を構築中の現場である。この図示例にあっては、上部対象物1aは既存の地下鉄躯体1の下面1aであり、下部対象物3aはこの地下鉄躯体1を仮の基礎として支持する受桁3の上面3aである。間詰めの対象となる空隙4は地下鉄躯体1の下面1aと受桁3の上面3aとの間に形成されている。受桁3の上面3a側は前もって打設された支持杭2の杭頭に連結されている。このアンダーピニング工事では地下鉄躯体1の下方をその長さ方向に沿って少しずつ掘削し、受桁3を順次一本ずつ架設しては地下鉄躯体1を支持させてゆく。

【0015】

このアンダーピニング工事のより具体的な手順としては、まず地下鉄躯体1の下方、例えば15cmほど離間させた位置に支持杭2の杭頭に連結させて受桁3を架設し、次いで地下鉄躯体1の下面1aと受桁3の上面3aとの間の空隙4に油圧ジャッキを配置して荷重を導入(プレロード)した後、鋼製キャンバー7を配設して受け替えを行う。次いでこの鋼製キャンバー7によって支持されている空隙4に対し本実施形態の間詰めを行ってゆく。図1においては間詰めの対象となる空隙4をただ斜線で示しているが、実際にはこの空隙4に油圧ジャッキや鋼製キャンバー7、本実施形態の間詰め方法に使用される袋体5などが順次配設される。

【0016】

本実施形態の間詰め方法に用いられる袋体5は、土嚢袋のように透水性を有する素材からなるものであり、通気性も有しているが、中に充填される硬化性材料6中の水以外の成分は通さない性質のものである。図2に示すようにその形状は内容物をぎっしり充填するとほぼ直方体となるものである。袋体5の、受桁3の上面3aに配設した際の高さ寸法は、空隙4の上下寸法よりも若干大きくなるよう設定されているので配設された後に硬化性材料6が充填され、袋体5が上下に張り切った状態で硬化すれば袋体5の上面が地下鉄躯体1の下面1aに完全に密着するようになっている(図4参照)。袋体5の1つの側面部5bには硬化性材料6を注入するための注入口5aが形成されている。この注入口5aは硬化性材料6を注入した後、絞り上げて密封される(図5参照)。

【0017】

袋体5の素材としては例えば、透水性を有するような織りの織布や、細かな透水孔が複数形成された合成樹脂製のものなどであればよい。ただし、全く変形しないような硬いものではなく全体的に変形しうる柔軟性を有するものである。なお、袋体5は必ずしも透水性を有するものに限定されるわけではない。また、その寸法や形状も本実施形態のものに限定されるわけではなく、間詰め対象となる空隙4を埋めることができる十分な高さ寸法を有するものであって、中に充填される硬化性材料6の性質に相応した素材(具体例は後述する)のものであれば、どのようなものであっても構わない。また、特に本実施形態の袋体5による間詰め方法では上下間の空隙4をただ埋めるだけでなく上部対象物1aの荷重を支持する必要があるので、そのための十分な強度を発揮するために相応の水平断面積を有するものであることが好ましい。

【0018】

本実施形態の間詰め方法に用いられる硬化性材料6は、袋体5に充填する時点では流動状態であり、時間の経過にともなって次第に硬化しある時点で塑性を呈し、さらに時間が経過すると完全に硬化する性質のものである。さらに本実施形態の硬化性材料6は、硬化の過程においてブリージングを生じやすい性質のものである。具体的には例えば、モルタルやコンクリートのようなセメント系の水和物などがコストや作業性などの点から好ましい。

【0019】

ここで「塑性を呈する」とは硬化性材料6を例えば指などで押圧し変形させた場合にその変形がそのまま維持される状態、すなわち塑性変形が可能な程度に硬化した状態を意味する。例えばモルタルなどは材料中の水分との水和反応がある程度進んだ時点で塑性を呈する。また「流動状態」とはいわゆる液状やゲル状態など、硬化性材料6を袋体5内に注入可能な程度の流動性を示す状態を意味する。

【0020】

このような硬化性材料6を、下部対象物である受桁3の上面3aに配設された袋体5内に充填するには、袋体5の注入口5aに接続したパイプPなどを介して行う。本実施形態の袋体5は通気性を有しているので特別、エア抜き用の開口部は必要がない。

【0021】

硬化性材料6を注入すると袋体5の外形は、流動状態の硬化性材料6の自重により若干、上から潰されたように平たい形状となり、その高さ寸法は全体的にあるいは中央付近を除く周縁部において、上下に張り切った状態と比較すると小さくなり、地下鉄躯体1の下面1aとの間に隙間が生じる(図3参照)。このときの袋体5の形状は、硬化性材料6の流動性や袋体5の柔軟性などによって実際には様々である。このように充填直後の時点では袋体5の上面は地下鉄躯体1の下面1aに密着しておらず、この状態のまま硬化性材料6が硬化しても地下鉄躯体1の荷重を十全に支持することはできない。

【0022】

本実施形態のように、セメント系水和物など硬化の過程でブリージングを生じやすい硬化性材料6を使用する場合には、ブリージングで生じた水分を袋体5の外部に排出するために透水性を有する袋体5であることが好ましい。またこのような硬化性材料6を注入する際は、加圧しつつ注入するようにすれば脱水が積極的に促進されるのでより好ましい。ブリージングにより生じる水分を外部に排出することによって、硬化性材料6の上面に窪みが形成されることが防止され、塑性変形させて地下鉄躯体1の下面1aに密着させた後に両者の間に隙間が生じることがない。

【0023】

硬化性材料6は必ずしも本実施形態のようにセメント系水和物などに限定されるわけではなく、例えば、空気との接触や化学反応により次第に硬化するガラス系、高分子系の材料や、加熱により硬化が進行する熱硬化性樹脂などを使用することも可能である。その場合にはブリージングが生じないので、袋体5を特に透水性を有するものとする必要はない。ただしその場合、硬化性材料6の性質によって袋体5の素材などについては相応のものを選択する必要がある。すなわち、硬化性材料6の硬化が空気との接触により進行する(気硬性)場合には、袋体5は通気性を有するものである必要がある。あるいは常温よりも高い温度を与えることによって硬化が進む熱硬化性樹脂などの場合には、袋体5は相応の熱伝導性を有する素材を選択する。いずれにせよこれらのブリージングを生じない硬化性材料6を使用する場合は、硬化性材料6の上面にブリージングによって窪みが形成されることはないので、塑性変形後に地下鉄躯体1の下面1aとの間に隙間が生じることもない。また、本実施形態のように袋体5によって上部対象物1aの荷重を支持する必要がある場合、硬化性材料6は硬化した状態で十分な強度を有するものを選択する。

【0024】

袋体5内に硬化性材料6を充填した後、硬化性材料6が塑性を呈するようになるまでは袋体5を放置する。この放置時間は、硬化性材料6の種類や調合(例えばセメント系水和物であれば水セメント比など)によって異なるため、予め試験を行い調査しておくことが好ましい。あるいは実際の工事の現場で、指などにより一部分を押圧操作してみてその変形が元に戻らなくなったことをもって判断してもよい。調合にもよるが、例えばモルタルやコンクリートの場合は5時間程度で塑性変形可能な程度に硬化すると言われている。これに対しブリージングはそれ以前に発生するものであるので、モルタルやコンクリートなどのセメント系水和物の場合、時間的な観点からも塑性変形後に硬化性材料6の上面にブリージングによる窪みが発生するおそれはない。硬化性材料6として熱硬化性樹脂を使用する場合は、この放置時間中や、塑性変形後にも加熱を行う。

【0025】

袋体5の塑性変形は基本的には、袋体5内に充填された硬化性材料6に反力を取るための反力伝達部材8と、この反力伝達部材8により反力を取りつつ袋体5を押圧するための押圧手段9とにより行われる。これら反力伝達部材8や押圧手段9を袋体5に取り付けた様子を図5に示している。図5においては袋体5内部に充填された硬化性材料6は省略して描いている。

【0026】

反力伝達部材8は番線により構成されており、その先端部分8aは二股に分かれて突出している。反力伝達部材8を使用するにはまず反力伝達部材8の先端部分8aを、袋体5への押圧操作より前の時点で袋体5に突き刺しておく。突き刺す具体的なタイミングとしては、袋体5内部の硬化性材料6がある程度硬化し、反力伝達部材8が突き刺された位置に維持されることが可能となった時点である。この反力伝達部材8を突き刺す適切なタイミングについては、硬化性材料6の種類や調合により異なるので予め試験により調査しておくことが好ましい。反力伝達部材8の根元部分は、番線を折り返し数回転ねじ曲げることにより小さな環状部8bが形成されている。

【0027】

押圧手段9は主に、おおよそT字状の本体部10と、押圧操作部11とからなる。本体部10は、螺条が形成された棒状部10aと、棒状部10aの頭部に設けられた棒状のハンドル10bとから構成されている。押圧操作部11は、棒状部10aに螺合された螺合片11aと、袋体5に押し当てられる矩形板状の押圧板11bと、螺合片11aから左右両側に突出して押圧板11bに接続するシャフト11cとから構成されている。棒状部10aの先端には鉤針状のフック10cが形成されており、このフック10cに反力伝達部材8の環状部8bが係合される。反力伝達部材8の二股に形成された先端部分8aは押圧板11bをかわすように押圧板11bの上下において袋体5に突き刺されている。

【0028】

押圧操作を行う作業者が押圧手段9のハンドル10bを握持して回転させると、螺合片11aが棒状部10aに対し回転し、本体部10と押圧操作部11とが互いに相対移動して、その押圧操作部11の動きがシャフト11cを通じて押圧板11bへと伝達される。ハンドル10bと押圧操作部11の螺合片11aとが互いに離れるようにハンドル10bを回転させると袋体5が押圧板11bにより押圧されるが、その際、反力伝達部材8の先端部分8aは硬化性材料6の内部に突き刺され一体化されているため硬化性材料6に対し移動することはなく、その結果、反力伝達部材8の先端部分8aから袋体5を押圧するための反力が押圧手段9に伝達される。その結果、袋体5の、押圧板11bに接している側面部5cが押圧板11bを介して押圧される。

【0029】

反力伝達部材8が硬化性材料6から反力を得るには、硬化性材料6が十分に硬化して、反力伝達部材8の先端部分8aと硬化性材料6とが互いに相対移動しない程度に両者が一体化している必要がある。従って本実施形態において袋体5への押圧操作を行う適切なタイミングは、前述の、硬化性材料6が塑性を呈するほどに硬化したという条件に加えて、硬化性材料6内に突き刺した反力伝達部材8の先端部分8aが硬化性材料6と十分に一体化したという条件をクリアした時点である。

【0030】

図4および図5では、袋体5の互いに対向する両側面部5c、5dをそれぞれ上記の押圧手段9および反力伝達部材8を用いて同時に押圧する様子を示している。図4では、反力伝達部材8と、押圧手段9の押圧板11b以外は省略して描いている。図3に示すようなつぶれた状態の袋体5の側面部を十分に押圧すると、その側面部は袋体5の中央側へ押し戻されると同時にその付近の袋体5の上部が持ち上げられて地下鉄躯体1下面1aに密着する。ここで、仮に袋体5を対向する2つの側面部からではなく1つの側面部のみにおいて押圧した場合には、それ以外の側面部、特に対向する反対側の側面部については変形させることができない。これに対し本実施形態のように対向する両側面部5c、5dを同時に押圧し塑性変形させてゆけば袋体5上部の大部分を地下鉄躯体1の下面1aに密着させることができ、その結果、より効果的に地下鉄躯体1を支持することができる。

【0031】

また、本実施形態のように袋体5を互いに対向する両側面部5c、5dから押圧する場合には、それぞれの側の反力伝達部材8が袋体5内の硬化性材料6から得る反力に加え、反対側の押圧手段9から硬化性材料6を介して伝達される押圧力をもそれぞれ反力として利用することができるので、より効率的に塑性変形させることができる。また、対向する両側面部5c、5dから同時に押圧することによって塑性変形の最中に袋体5の形状が不均一に歪んでしまうことがなく、均一な形状を保ちつつすみやかに高さ方向の寸法を増大させるよう変形されることができる。

【0032】

図6には、作業員が実際に本実施形態の押圧手段9や反力伝達部材8を用いて袋体5とその内部の硬化性材料6を塑性変形させる様子を描いている。このように、本実施形態においては袋体5を側面部から押圧するようにしているので、地下鉄躯体1の下面1aと受桁3の上面3aとの間に形成される空隙4の上下寸法が例えば15cm程度と小さく、作業性の悪い状況であっても袋体5を容易に押圧し塑性変形させることができる。

【0033】

図6からわかるように本実施形態の間詰め方法に使用する袋体5は比較的寸法が小さいものであるので、押圧手段9や反力伝達部材8は本実施形態のように、比較的簡単な構成のもので済み、かつ特別なエネルギー源を必要とせず人力で簡単に押圧操作を行うことができる。また、特別な場所から反力を取り押圧手段9に伝達する必要がなく、押圧対象である袋体5内の硬化性材料6自体から簡単に反力を得ることができる。以上のように本実施形態の押圧手段9や反力伝達部材8によれば、袋体5への押圧操作が手間やコストの面で非常に有利となる。

【0034】

押圧手段9により袋体5を押圧し塑性変形させたら、反力伝達部材8と押圧手段9はすぐに取り外して他の袋体5に転用することができる。あるいは反力伝達部材8は硬化性材料6中に埋めたままにし、次の袋体5を押圧する際には新しいものを使用してもよい。塑性変形させた硬化性材料6は十分な時間が経過すれば完全に硬化し、地下鉄躯体1を支持する強度を発揮する。なお、袋体5を塑性変形させるために押圧する方法は本実施形態のものに限定されるわけではなく、例えば作業員が手で押圧することとしてもよい。

【0035】

以上のような本実施形態にかかる間詰め方法にあっては、地下鉄躯体1の下面1aと受桁3の上面3aとの間に存する上下方向の空隙4に対し、まず受桁3の上面3aに袋体5を配設し、次いで袋体5内に、時間の経過にともなって次第に流動状態から塑性を呈しさらに硬化する性質の硬化性材料6を流動状態にて充填し、次いで充填された硬化性材料6が塑性を呈するまで放置した後、袋体5を地下鉄躯体1の下面1aに密着するよう塑性変形させることとしたので、硬化性材料6が硬化の過程でブリージングを生じやすい性質のものであっても、それ以外のものであっても、空隙4への確実な間詰めを行うことができ、有利である。

【0036】

また、従来のように間詰め対象の空隙4に型枠を設置した後、モルタルなどを打設してゆく間詰め方法の場合は、空隙4の上下寸法が例えば15cm程度と狭い場合には、型枠を設置したり撤去したりする作業や、枠内にモルタルなどを打設する作業が、非常に手間のかかるものであったが、本実施形態の間詰め方法によればそのような作業を行う必要がなく非常に簡単である。

【0037】

さらに、従来よりトンネル覆工体の裏込めや覆工体そのものなどに袋体を利用する場合があったが、そのような場合は通常、袋体内にコンクリートなどの硬化性材料を打設した後すぐにジャッキなどの押圧設備により押圧を開始し、硬化性材料を圧密して脱水しつつ地山などの上部対象物に密着させてゆくようにしていた。このような場合、通常は、硬化性材料が塑性を呈するまで継続的に押圧設備の押圧状態を維持しなければならず、特にトンネル覆工体など、間詰め対象の空隙が広範囲の場合や複数箇所に同時的に行われる場合には、押圧設備の転用性が悪く非効率であったばかりか押圧に必要なエネルギー(例えばジャッキの油圧エネルギーなど)の消費の点においても非常に不利であった。これに対し本実施形態の間詰め方法では、硬化性材料6が塑性を呈するまでは放置し、塑性変形可能な状態となった時点でのみ押圧操作を行えばよいため、押圧手段9などの転用性の面からも、かつまたエネルギー消費(本実施形態の押圧手段9では人力であるが)の点からも非常に有利である。

【0038】

また、特に本実施形態においては袋体5の塑性変形を袋体5の側面部5c、5dを押圧することにより行うこととしたので、空隙4の上下寸法が小さい場合など作業性の悪い状況であっても問題なく、容易に袋体5を押圧し塑性変形させることができる。

【0039】

また、特に本実施形態においては側面部5c、5dへの押圧を、袋体5内の硬化性材料6から反力を取りつつ押圧することとしたので、非常に簡単に反力を確保しつつ袋体5を押圧し塑性変形させることができる。

【0040】

また、特に本実施形態においては袋体5の塑性変形を、袋体5の対向する両側面部5c、5dから同時に押圧することにより行われることとしたので、袋体5の上部の広い面積を地下鉄躯体1の下面1aに密着させられる結果、硬化性材料6が硬化した後、より効果的に地下鉄躯体1を支持することができる。また、互いに反対側の押圧手段9からの押圧力をも反力として利用することができ、袋体5をより効率的に塑性変形させることができる。さらには、袋体5を均一な形状に保ちつつ、しかもすみやかに塑性変形させることができる。

【0041】

また、特に本実施形態においては袋体5の塑性変形を、袋体5内に充填された硬化性材料6に反力を取るための反力伝達部材8と、反力伝達部材8により反力を取りつつ袋体5を押圧する押圧手段9とにより行われることとしたので、非常に簡単な手段で反力を確保しつつこれを押圧手段9に伝達し、押圧手段9ではこの反力を利用しつつ袋体5を押圧し塑性変形させることができる。

【0042】

なお、上記実施形態では本発明にかかる間詰め方法をアンダーピニング工事に適用する例について説明したが、このような用途に限定されるものではなく、上下方向の空隙を埋めるあらゆる間詰めの場合に適用可能である。例えば、トンネルの覆工体として内型枠と地山との間の空隙を埋める場合に適用することもできる。あるいは、トンネル覆工体と地山との間の空隙に対する裏込め注入として適用することもできる。

【図面の簡単な説明】

【0043】

【図1】本発明にかかる間詰め方法の好適な一実施形態における、間詰めが適用される施工箇所を示す正面断面図である。(b)は(a)の要部を拡大した図である。

【図2】本発明にかかる間詰め方法の好適な一実施形態において使用される、袋体の斜視図である。

【図3】図1の施工箇所の側断面図である。袋体内に硬化性材料が充填された直後の様子を示している。

【図4】図1の施工箇所の側断面図である。袋体内の硬化性材料を押圧し塑性変形させる様子を示している。

【図5】本発明にかかる間詰め方法の好適な一実施形態において使用される袋体、押圧手段、および反力伝達部材を示す斜視図である。

【図6】本発明にかかる間詰め方法の好適な一実施形態における、実際の作業の様子を示す説明図である。

【符号の説明】

【0044】

1a 上部対象物(地下鉄区体の下面)

3a 下部対象物(受桁の上面)

4 空隙

5 袋体

6 硬化性材料

8 反力伝達部材

9 押圧手段

【特許請求の範囲】

【請求項1】

上部対象物と下部対象物との間に存する空隙に間詰めを行う方法であって、

上記下部対象物上に袋体を配設し、

次いで上記袋体内に、時間の経過にともなって次第に流動状態から塑性を呈しさらに硬化する性質の硬化性材料を流動状態にて充填し、

上記充填された硬化性材料が塑性を呈するまで放置した後、上記袋体を上記上部対象物に密着するよう塑性変形させることを特徴とする間詰め方法。

【請求項2】

前記袋体は透水性を有することを特徴とする請求項1に記載の間詰め方法。

【請求項3】

前記袋体の塑性変形は、該袋体の側面部を押圧することにより行われることを特徴とする請求項1または2に記載の間詰め方法。

【請求項4】

前記側面部への押圧は、前記袋体内に充填された前記硬化性材料に反力を取りつつ押圧することを特徴とする請求項3に記載の間詰め方法。

【請求項5】

前記袋体の塑性変形は、該袋体の対向する両側面部を同時に押圧することにより行われることを特徴とする請求項3または4に記載の間詰め方法。

【請求項6】

前記袋体の塑性変形は、該袋体内に充填された前記硬化性材料に反力を取るための反力伝達部材と、該反力伝達部材により反力を取りつつ上記袋体を押圧する押圧手段とにより行われることを特徴とする請求項1〜5いずれかの項に記載の間詰め方法。

【請求項1】

上部対象物と下部対象物との間に存する空隙に間詰めを行う方法であって、

上記下部対象物上に袋体を配設し、

次いで上記袋体内に、時間の経過にともなって次第に流動状態から塑性を呈しさらに硬化する性質の硬化性材料を流動状態にて充填し、

上記充填された硬化性材料が塑性を呈するまで放置した後、上記袋体を上記上部対象物に密着するよう塑性変形させることを特徴とする間詰め方法。

【請求項2】

前記袋体は透水性を有することを特徴とする請求項1に記載の間詰め方法。

【請求項3】

前記袋体の塑性変形は、該袋体の側面部を押圧することにより行われることを特徴とする請求項1または2に記載の間詰め方法。

【請求項4】

前記側面部への押圧は、前記袋体内に充填された前記硬化性材料に反力を取りつつ押圧することを特徴とする請求項3に記載の間詰め方法。

【請求項5】

前記袋体の塑性変形は、該袋体の対向する両側面部を同時に押圧することにより行われることを特徴とする請求項3または4に記載の間詰め方法。

【請求項6】

前記袋体の塑性変形は、該袋体内に充填された前記硬化性材料に反力を取るための反力伝達部材と、該反力伝達部材により反力を取りつつ上記袋体を押圧する押圧手段とにより行われることを特徴とする請求項1〜5いずれかの項に記載の間詰め方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2006−328861(P2006−328861A)

【公開日】平成18年12月7日(2006.12.7)

【国際特許分類】

【出願番号】特願2005−155832(P2005−155832)

【出願日】平成17年5月27日(2005.5.27)

【出願人】(000140292)株式会社奥村組 (469)

【Fターム(参考)】

【公開日】平成18年12月7日(2006.12.7)

【国際特許分類】

【出願日】平成17年5月27日(2005.5.27)

【出願人】(000140292)株式会社奥村組 (469)

【Fターム(参考)】

[ Back to top ]